Сварка Скорость — Средние величины

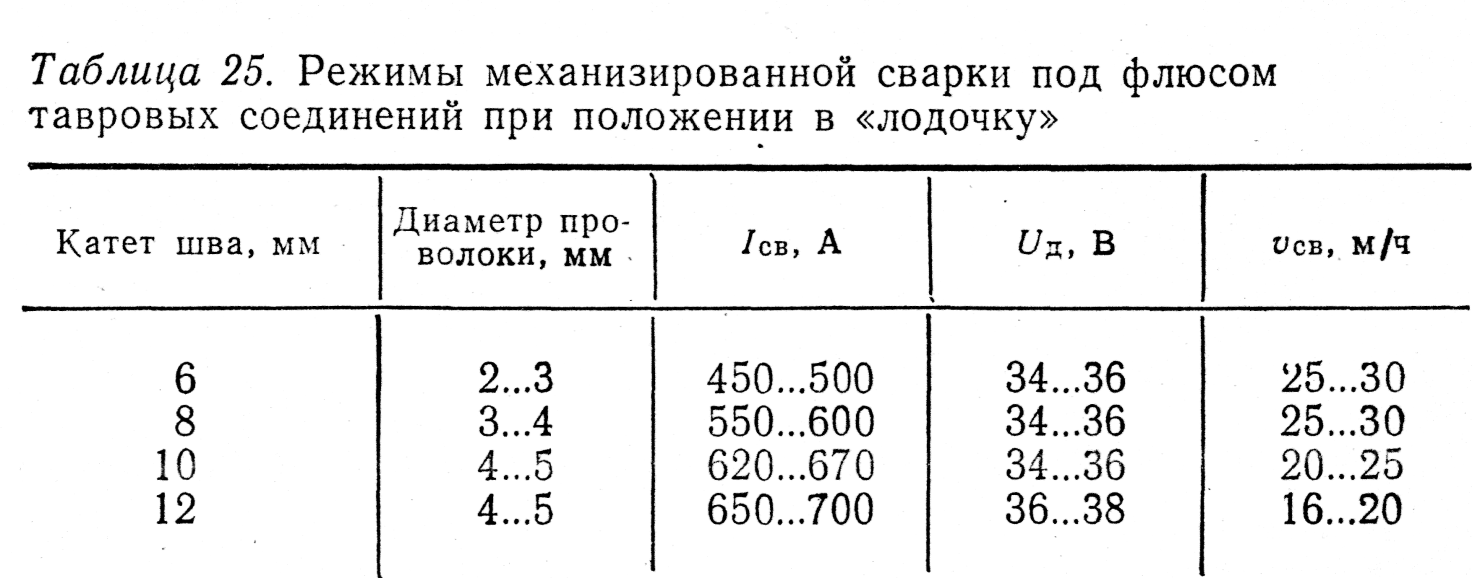

Производительность свар-к и. Скорость сварки в основном зависит от силы тока. Средние величины скорости и времени сварки (производите.чь-ности) в зависимости от вида сварного соединения приведены в табл 25. [c.555]Средние величины скорости атомно-водородной сварки [c.555]

| Фиг. 4, Распределение температуры вдоль свариваемой детали перед осадкой а — при сварке стержней из стали Ст 3 диаметром 25 лш] I — непрерывным оплавлением 2 — оплавлением с подогревом б — при сварке стержней иа стали Ст 3 диаметром 25 МЛ1 с различной средней скоростью оплавления на величину Доп = оп мм/сек] |

Если подсчитать среднюю скорость роста кристаллита как частное от деления длины кристаллита 1к на время его роста (частное отделения длины хвостовой части ванны Хъ —х на скорость сварки Уев), то эта величина для широкого диапазона режимов дуговой сварки составляет от 0,1 до 0,4 см сек, т. е. значительно больше обычных средних скоростей роста кристаллитов при затвердевании слитков, отливок и выращивания монокристаллов. При этом следует отметить, что если в центре ванны скорость роста кристаллитов примерно равна скорости сварки (для обычных режимов примерно 0,2ч-

Основное время является главной составной частью нормы времени, так как определяет производительность процесса сварки. При автоматической сварке в защитных газах основной величиной для определения основного времени является скорость сварки. При ручной и полуавтоматической сварке для практических расчетов могут быть использованы средние скорости сварки. Скорость автоматической сварки задается режимами сварки. Скорость ручной сварки может составлять 4—15 м/ч и более, а полуавтоматической—7—25 м/ч и более в зависимости от мощности дуги, толщины свариваемого металла, типа соединения и квалификации сварщика.

Ввиду того, что моделирование процесса охлаждения проката при наличии вибрации представляет большую трудность, дальнейшие испытания проводились непосредственно на стане печной сварки труб в г. Челябинске. Промышленные испытания проводились при скоростях перемещения от 1,5 до 3 м сек. Для испытаний использовались спрейеры душевого типа с внутренним диаметром 100—ПО—150 мм. В процессе работы на стане охлаждались трубы от /s» до 2″. Давление воды в процессе испытаний устанавливалось в пределах от 0,2 до 1,2 ати. Значительного изменения величины а/Ф в зависимости от давлений не наблюдалось, поэтому эта величина принималась средней и зависимой только от расстояния между отверстиями и охлаждаемой трубой. [c.586]

Образцы типов 1-7 закрепляют в захватах испытательной машины и проводят сварку на режимах, установленных для данного материала и вида сварки (табл. 4.50). Испытания проводят сериями. При испытании первого образца задают скорость деформации 2-10 -10″ м/с. При отсутствии трещин скорость растяжения увеличивают на 40-50 %, а при их наличии — уменьшают на такую же величину. Режим сварки сохраняют постоянным. В результате испытаний 10-15 образцов находят две скорости, отличающиеся на 5-10 %. При большей из них образуются трещины, при меньшей — не образуются. В диапазоне между этими скоростями выбирают три минимальных значения, при которых возникали трещины, и определяют среднее арифметическое. Это значение считается критической скоростью растяжения А, его принимают за сравнительный показатель сопротивляемости металла образованию горячих трещин.

При ручной и автоматической дуговой сварке стали небольшой толщины (до 10 мм), несмотря на высокие скорости нагрева и относительно малые величины t + t» (менее 20 сек), уже происходит заметный рост зерна аустенита, однако степень его гомогенизации мала (рис.

8). Вследствие того что при автоматической сварке под флюсом стали средней толщины

[c.18]

8). Вследствие того что при автоматической сварке под флюсом стали средней толщины

[c.18]При средних скоростях охлаждения (автоматическая сварка под флюсом) образуются перлит и бейнит, при большой скорости охлаждения — мартенсит и бейнит. Прн скорости более Wl структура полностью мартенситная. Мартенситное превращение, протекающее с увеличением объема стали, обусловливает резкое повышение внутренних напряжений. При том могут возникнуть зародыши трещин на границах зерен. Трещины постепенно раскрываются под влиянием остаточных сварочных напряжений в течение минут, часов и даже суток после сварки (замедленное разрушение). В зависимости от жесткости конструкции и величины напряжений холодные трещины могут образовываться при высоком структуре зоны термического влияния.

Значения скорости затвердевания Ок см/сек при сварке с погонной энергией 4187 дж/см, для различной величины к приведены на рис. 19.12. Анализ этого уравнения показывает, что с уменьшением параметра к, т. е. по мере приближения к центру сварного шва, среднее значение скорости затвердевания увели- [c.527]

Данные о характере изменения критической скорости подачи электродной проволоки диаметром 3 мм в зависимости от содержания углерода в основном металле при средни значениях напряжения процесса приведены на рис. 9-11. Они относятся к случаю сварки углеродистой конструкционной стали толщиной 60— 200 мм. Содержание марганца, кремния и серы находится в пределах, предусмотренных соответствующими стандартами. Зазор между кромками 25—30 мм. При меньшей толщине металла благодаря особому характеру кристаллизации металла шва ( 10) величина критической скорости подачи может быть заметно (на 15—25%) повышена. При большей толщине металла скорость подачи должна быть понижена. Степень понижения скорости подачи определяется опытным путем. Для удобства расчета критическая скорость подачи отнесена к 1 мм толщины основного металла.

[c. 487]

487]

Четвертая и весьма существенная особенность технологии ремонта — это восстановление деталей различными способами. Детали автомобиля, подлежащие восстановлению, имеют различную величину износа, в среднем 0,1 — 0,3 мм, изготовлены из различных материалов, не являются однозначными в отношении качества поверхности, габаритных размеров и др. и работают в различных условиях смазки, нагрузок и скоростей. По всем этим причинам для восстановления деталей применяют различные способы наплавки и сварки, гальванических покрытий, давления, металлизации, ремонтных размеров, дополнительных деталей и др. с последующей механической и нередко упрочняющей обработкой различными способами.

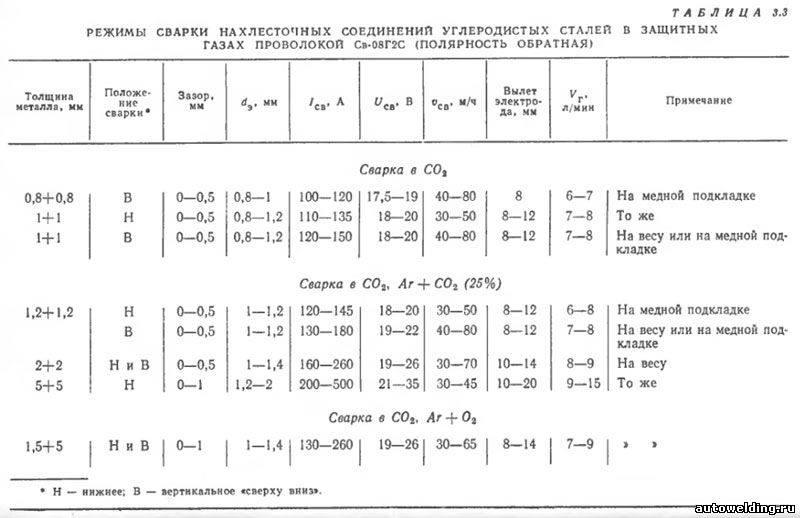

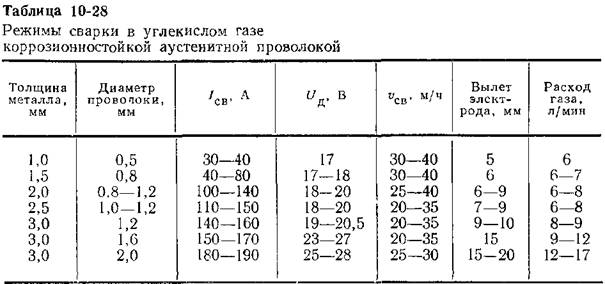

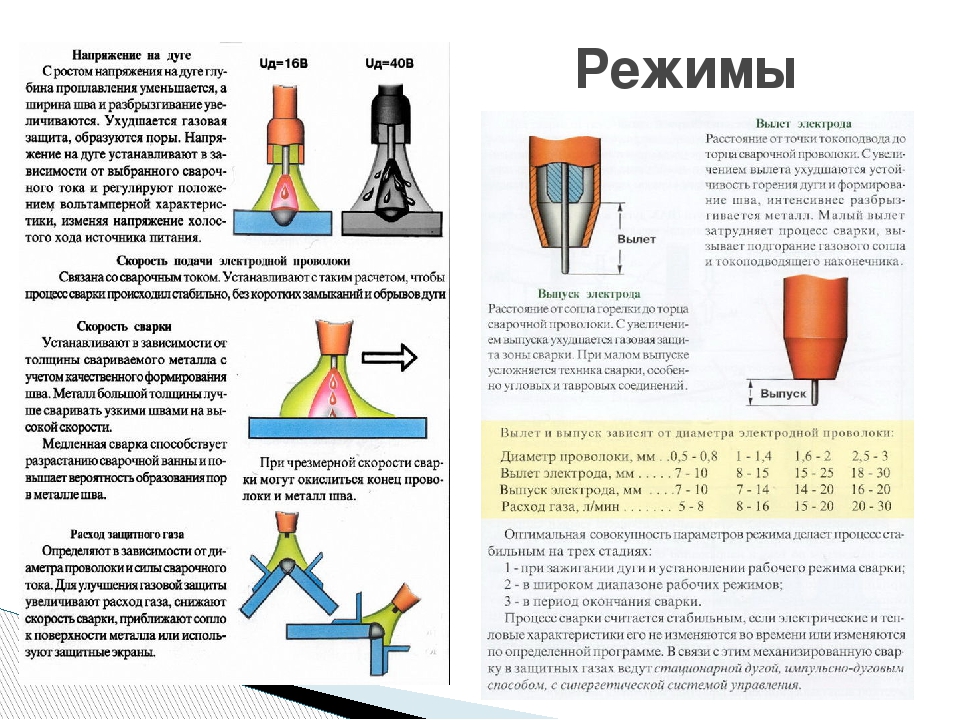

Расход углекислого газа определяют в за-висимости от величины тока, скорости сварки, типа соединения и вылета электрода. В среднем углекислого газа расходуется от 5 до 20 дм /мин. [c.129]

Установка пробного режима. Шовную сварку можно рассматривать как точечную с близким расположением точек друг от друга. Величина сварочного тока, длительность сварочного импульса и усилие сжатия электродов также влияют на механическую прочность сварного соединения, как и при точечной сварке. Для надежности и устойчивости работы машины устанавливают среднее усилие сжатия электродов, самую низкую ступень сварочного трансформатора, средний нагрев и длительность импульса сварки в 3 периода (0,06 сек). Время перерывов между импульсами первоначально устанавливается максимальное. Скорость сварки берется 2 м/мин. [c.118]

Отжигающий валик необходимо накладывать на определенном расстоянии от основного металла, так как при малом расстоянии в стали может появиться зона закалки. Расстояние между краями отжигающего валика и основного металла необходимо выбирать в соответствии с табл. 69, в которой приведены примерные величины зоны закалки и зависимости от диаметра электрода, при средних силе тока и скорости сварки.

[c. 195]

195]

Еще меньшее влияние оказывает величина вторичного напряжения холостого хода, если скорость оплавления сохраняется неизменной. При сварке тонкостенных труб изменение вторичного напряжения на 50% по сравнению с некоторым средним значением совсем не отражается на показателях ударной вязкости. Скорость оплавления весьма заметно сказывается на показателях ударной вязкости. Для каждого свариваемого изделия существует некоторая наилучшая скорость оплавления. Она определяется в зависимости от вторичного напряжения и наклона внешней характеристики.

Расчетные скорости рос1а кристаллитов вблизи границы сплавления при дуговой сварке пластин средней величины [c.305]

Кроме рассмотренных выше продольных напряжений при сварке встык возникают поперечные напряжения а . При однопроходной сварке свободных пластин встык поперечные напряжения а,у незначительны по величине. В зависимости от скорости сварки, ширины пластин, характера их фиксации распределение напряжений Оу может быть различным. Характерный вид эпюры остаточных напряжений Оу по оси шва при автоматической сварке пластин встык представлен на рис. 11,12, а. Напряжения сжатия имеют максимальные значения на конечных участках. В средней части напряжения ву растягивающие и незначительные. [c.427]

При этом аналитическая обработка позволила Т1Ж5положение центра тяжести концентрационных кривых и площадь под ними. Положение центра, тяжести концентрационной кривой характеризует перемещение основной массы атомов на среднюю глубину, а площадь под кривой оценивает сушу перемещаемых радиоактивных атомов. Из представленных данных можно заключить, что картина распределение изотопа в зоне объемного взаимодействия при КСС и УСВ идентична. В результате проведенных исследований установлено, что при контактной стыковой сварке сощто-тивлением могут при определенных условиях (импульсный нагрев в сочетании с скоростями деформации превышающими 0,1 м/с) развиваться процессы аномального массопереноса существенно влияющего на формирование соединений.

Такой режим работы обеспечивает плавный точный подход к заданной точке. При сварочных скоростях 10, 16 и 20 мм/с средние скорости движения руки соответствуют а для больших сварочных скоростей (50 и 3000 мм/с) значительно ниже паспортных даже для больших значений хода L . Средние скорости дви-нпадение скорости, колеблюш,ееся в пределах AF=65- -160 мм/с для транспортных скоростей сварочной горелки и ДУ= = 5- -12 мм/с для сварочных. В последнем случае AF составляет 40—60% от паспортной величины, что может сущ,ественно повлиять на качество сварки. Коэффициент неравномерности [c.86]

Для выбора величины тока при сварке в гелии рекомендуется принимать приближенное соотношение 1 А на 0,03 мм провара. Для вольфрамового электрода диаметром 3,2 мм оптимальные параметры режима сварки следующие /св = 125…135 А С/д = 14…18 В Уев = 10 м/ч. При сварке на воздухе с газовой струйной защитой для металла толщиной до 12,5 мм рекомендуется такой средний расход гелия в горелку и для защиты остывающего сварного соединения 24 л/мин, на защиту обратной стороны шва 8 л/мин. Защиту шва необходимо осуществлять при охлаждении до 370 °С. При скорости сварки до 25 м/ч (7,0 10 м/с) длина насадки к горелке должна быть >27 мм. Материал присадочной проволоки обычно соответствует составу свариваемого сплава. Часто используется проволока из сплавов типа циркаллой. [c.148]

Допустимая величина падения напряжения в питающей сетй определяется допустимой величиной отклонения размеров шва (глубины провара, коэффициентов формы шва). Если допустить отклонения от заданных размеров шва 10% (по глубине провара и коэффициентам формы), то, как показывают расчеты и эксперимент, допускаемое падение напряжения в сети составляет 5 о при сварке на средних режимах при этом, в случае сварки автоматами, имеющими головки с регулируемой скоростью подачи электродной проволоки, лимитирующим фактором является изменение глубины провара, а при сварке автоматами, имеющими головки с постоянной скоростью подачи электродной проволоки, — изменение коэффициента формы валика. [c.253]

[c.253]

Расход защитного газа зависит от типа сварного соединения, скорости сварки, величины сварочного тока, вылета электродной проволоки. В среднем расход углекислого газа равен 300— 12Г)0 я час, арготщ — 180—600. г [c.151]

Сварка трением осуществляется путем превращения механической энергии в тепловую при трении двух поверхностен друг о друга. Наиболее часто этот источник тепла применяется для разогрева и сварки тел вращения, посредством вращения одно11 поверхности относительно другой. Если при этом коэффициент тре-ния принять постоянным, независящим от скорости относительного движения трущихся поверхностей и величины удельного давления, то средняя плотность теплового потока д [тл1см сек) определится формулой [c.127]

Скорости изменения поперечных деформаций в процессе охлаждения практически такие же, как и продольных. Разница заключается лишь в величине и знаке внутренних деформаций после полного охлаждения соединения [86]. В работе [87] Н. Н. Прохоров указывает, что в околошовной зоне закаливающихся сталей могут возникать растягивающие поперечные напряжения. Проведенные им и В. С. Игнатьевой расчеты [90] показали, что вследствие мартенситного превращения растягивающие поперечные напряжения в поверхностных участках околошовной зоны могут достигать величин, близких к пределу прочности стали. А. М. Макара [91] с помощью датчиков сопротивления с базой измерения 5 мм определил, что при сварке закаливающейся стали 35ХЗНЗМ в околошовной зоне в средней части длины шва возникают растягивающие поперечные остаточные напряжения до 10 кГ1мм , а в концевых участках, шва — в два раза более высокие сжимающие. [c.48]

Это исследование показало, что в сталях с низкой (20ХГС) и средней (35ХГСА) устойчивостью аустенита пластическая деформация инициирует бейнитное превращение, когда скорости охлаждения относительно невелики и лишь немного превышают критическую скорость закалки И 2 (табл.

25). При скоростях охлаждения ниже 1 2 деформация увеличивает количество бейнита в структуре. Однако как появление бейнита в первом случае, так и увеличение его количества во втором случае обнаруживаются при степенях деформации (не ниже 7—10%), которые по величине значительно превышают внутренние деформации металла в околошовной зоне при сварке.

[c.181]

25). При скоростях охлаждения ниже 1 2 деформация увеличивает количество бейнита в структуре. Однако как появление бейнита в первом случае, так и увеличение его количества во втором случае обнаруживаются при степенях деформации (не ниже 7—10%), которые по величине значительно превышают внутренние деформации металла в околошовной зоне при сварке.

[c.181]Скорость сварки при ручной дуговой сварке

Содержание

- Скорость сварки

- Как осуществляется расчет скорости сварки

- Влияние величины скорости на конфигурацию шва

- Ручная сварка

- Сварка полуавтоматом

- Преимущества правильного выбора

- Интересное видео

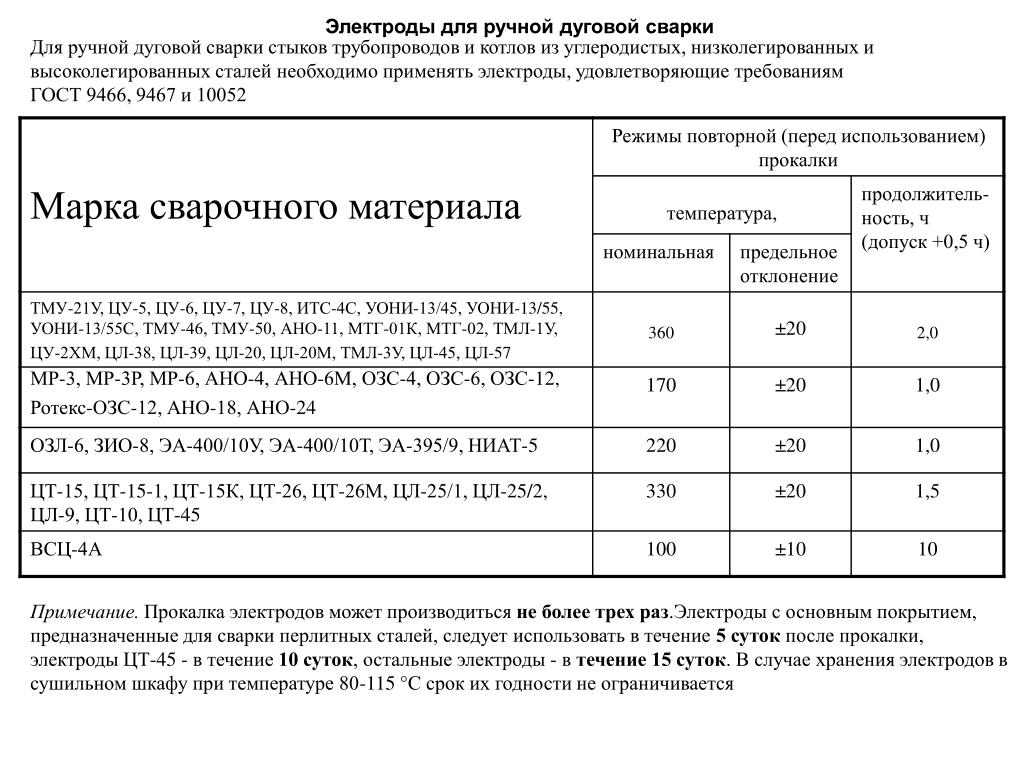

- Режимы ручной дуговой сварки

- Диаметр электрода

- Тип и марка электрода

- Напряжение на дуге

- Род и полярность тока

- Скорость сварки

- Расположение шва в пространстве

- Предварительный подогрев и последующая термическая обработка

- Температура окружающей среды

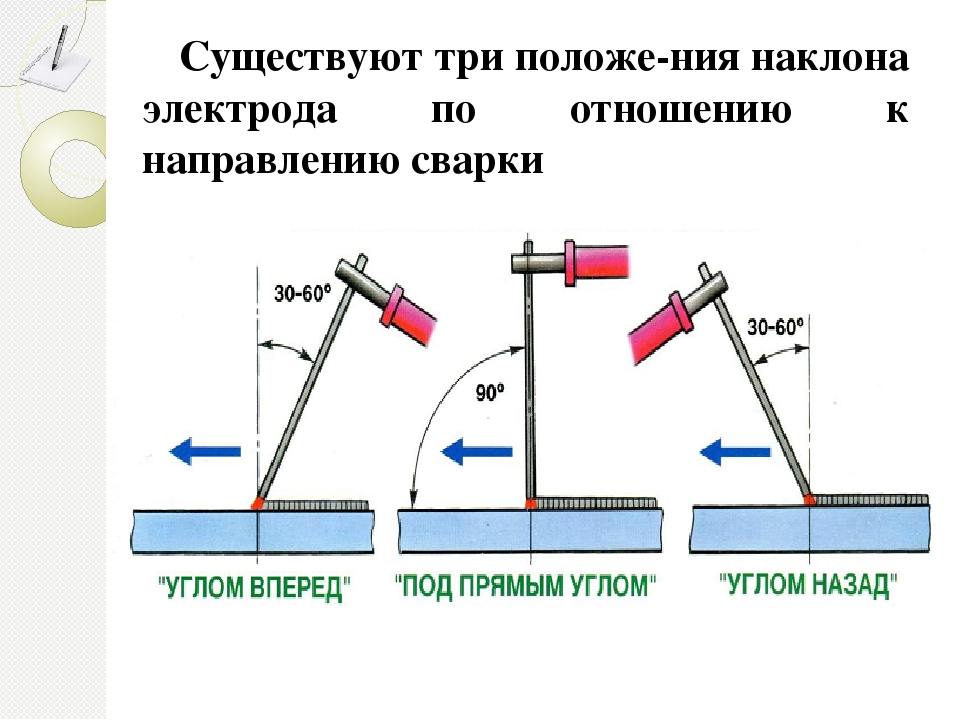

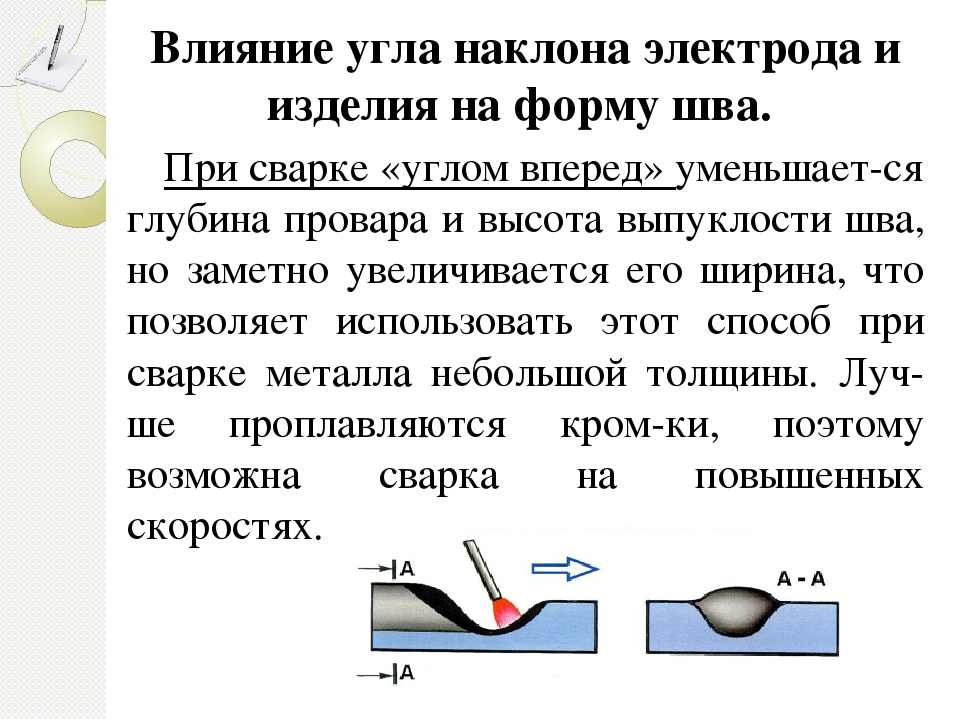

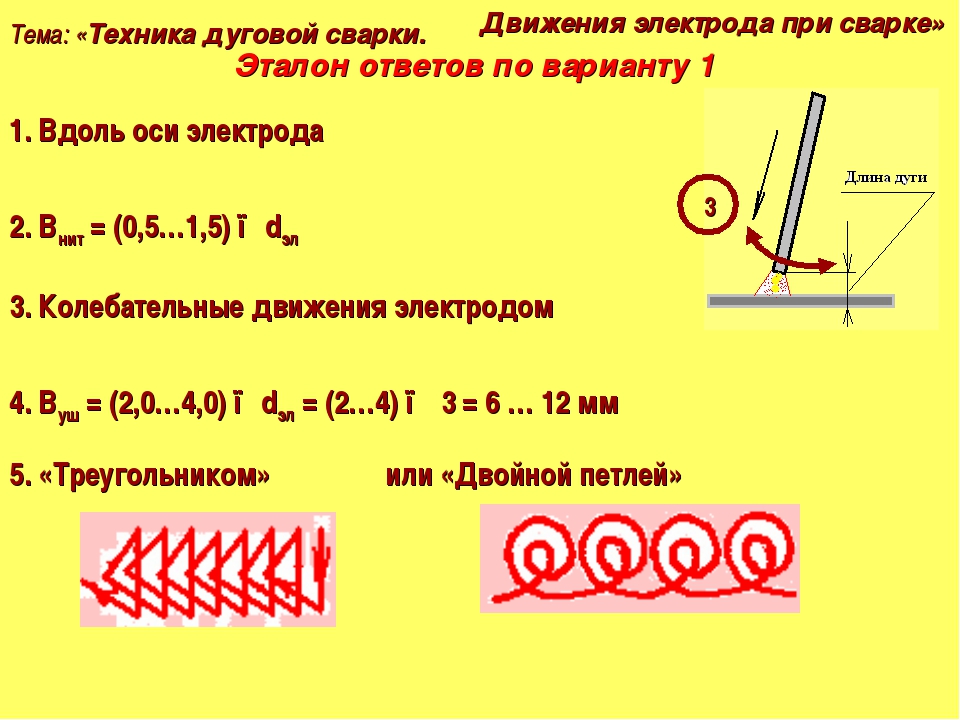

- Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы — выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока.

- Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы — выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока , кромок, положение сварочной ванны.

- Как новичку выбрать силу сварочного тока. Простая инструкция.

- Как выбрать сварочный ток. Общая информация.

- Как выбрать сварочный ток в зависимости от диаметра электрода

- Сила сварочного тока на инверторах

- Что влияет на выбор сварочного тока

- Основные понятия

- Зависимость от толщины электрода

- Практическое определение

- Расположение и характер шва

- Какое влияние имеет полярность

Скорость сварки

Содержание:

На качество получаемого при сварке шва оказывают влияние многие факторы. Одним из них является скорость сварки. Эта характеристика представляет собой скорость, с которой электрод перемещается вдоль свариваемого шва. Ее влияние сказывается в тех режимах, при которых применяются электроды, то есть при ручной сварке и полуавтоматической.

Одним из них является скорость сварки. Эта характеристика представляет собой скорость, с которой электрод перемещается вдоль свариваемого шва. Ее влияние сказывается в тех режимах, при которых применяются электроды, то есть при ручной сварке и полуавтоматической.

При выборе слишком большой скорости металл не успеет нагреться до нужной температуры и появится непровар. Это чревато хрупкостью шва и его недолговечностью. При слишком маленькой скорости сильное плавление металла приведет к образованию наплывов. Поэтому важно выбирать оптимальное значение.

Как осуществляется расчет скорости сварки

Скорость сварки находится в прямой зависимости от размера тока, поэтому вначале следует разобраться с ним. Расчет сварочного тока производится с помощью формул.

Существуют формулы, по которым скорость сварки рассчитывается в зависимости от значения силы тока. Она в свою очередь может быть рассчитана по формуле сварочного тока. Грамотно применив формулу расчета сварочного тока, можно найти его значение и выбрать оптимальную величину скорости сварки, которая зависит от различных характеристик.

Так, например, зная параметры наплавляемого металла и значение тока, можно применить такую формулу:

αн — это коэффициент наплавки;

γ — плотность металла электрода в г/см3;

Fн — площадь металла в см 2 .

Коэффициент наплавки αн зависит от характеристик электрода. Под площадью металла понимается площадь поперечного сечения свариваемого шва при условии однопроходного варианта или одного слоя, если осуществляется многослойное покрытие.

Для расчета этой характеристики необязательно применять формулу скорости сварки. Помочь могут нормативные документы, в которых содержатся рекомендации по выбору для каждого типа металла. При задаче как рассчитать скорость сварки можно ориентироваться не только на формулы, но и на указанные в них значения.

Влияние величины скорости на конфигурацию шва

С увеличением величины скорости сварки происходит уменьшение ширины шва. Глубина провара сначала имеет тенденцию увеличиваться, а потом начинается ее снижение.

Глубина провара сначала имеет тенденцию увеличиваться, а потом начинается ее снижение.

Компенсация осуществляется увеличением значения силы тока. При высоком значении скорости сварки возможно образование подрезов свариваемого шва, причем с обеих сторон. Это объясняется прогревом, недостаточным для получения качественного шва.

При большой толщине металла имеет смысл сваривать его неширокими швами, обеспечив при этом высокую скорость. Медленная сварка может способствовать появлению в металле дефектов в виде пор.

Ручная сварка

Скорость ручной дуговой сварки выбирает сам сварщик, поэтому многое зависит от его квалификации. На его выбор влияют:

- свойства основного металла;

- характеристики используемого электрода;

- положение шва в пространстве.

Требование, которое предъявляется к результату выбора, — он должен гарантировать небольшое возвышение расплавленного металла, находящегося в сварочной ванне, над кромками основного. Также должен быть обеспечен плавный переход жидкого металла к основному без возникновения дефектов в виде наплывов и подрезов. Когда происходит сваривание высоколегированных сталей, то с целью недопущения перегрева сварку осуществляют с большой скоростью.

Этот параметр находится в зависимости от покрытия применяемых электродов. При использовании электродов, имеющих рутиловое покрытие, выбирается скорость сварки, находящаяся в диапазоне 6-12 м/ч, при электродах с целлюлозным покрытием — 14-22 м/ч.

Из таблицы скорости сварки при ручной дуговой сварке можно найти величину этого параметра в зависимости от толщины металлического материала.

Сварка полуавтоматом

Аппарат для сварки полуавтоматическим методом представляет собой устройство, в котором роль электрода выполняет проволока, подающаяся на место сварки автоматическим способом. При сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них — это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги.

Правильный выбор обеспечит стабильное горение сварочной дуги.

Вторая — скорость сварки зависит от скорости, с которой перемещается горелка. Толстостенные соединения сваривают на высокой скорости с формированием узких швов. При высокой скорости необходимо следить, чтобы при выходе из зоны защиты газом не происходило окисления конца проволоки и поверхности металла. Так же, как и при ручной дуговой сварке, силу тока и скорость подачи электрода, в данном случае проволоки, сварщик должен выставить сам, руководствуясь своим опытом и квалификацией. Отталкиваться приходится в частности от типа сплавляемых металлов.

С помощью сварочного полуавтомата можно соединить две металлические детали быстро и качественно. Таким аппаратом имеется возможность сваривать металлы различной ширины. По сравнению с ручной сваркой полуавтомат имеет значительные преимущества.

Перед началом процесса необходимо рассчитать основные характеристики — ток, напряжение дуги и скорость сварки. Последний параметр можно рассчитать, зная выбранные силу тока и напряжение, поскольку скорость сварки полуавтоматом находится в зависимости от них.

Ток и напряжение, в свою очередь, выбирают в соответствии с толщиной металла. Получается, что скорость сварки полуавтоматом находится в зависимости от толщины металла.

Сначала по формуле рассчитывается сила тока. Ее вычисляют в зависимости от диаметра электрода и плотности тока. Зная вычисленную силу тока и диаметр электрода по формуле можно определить значение напряжения сварочной дуги. После этого можно выбрать оптимальную скорость сварки.

Преимущества правильного выбора

Правильно выбранные параметры обеспечат получение качественного соединения металлов, которое может прослужить долгие годы. Применение готовых формул облегчает выбор параметров. Но это не освобождает от изучения ГОСТов и других нормативных материалов.

Опытный сварщик должен справиться при наличии нестандартной ситуации и внести свои коррективы. Правильный выбор характеристик при сварке, в частности, ее скорость, с которой ее будут осуществлять, позволит получить качественные и долговечные швы.

Правильный выбор характеристик при сварке, в частности, ее скорость, с которой ее будут осуществлять, позволит получить качественные и долговечные швы.

Интересное видео

Режимы ручной дуговой сварки

Совокупность факторов которые влияют на качество получаемого шва и обеспечивают стабильное протекание процесса сварки называют параметрами режима сварки.

При выполнении сварки ручным дуговым способом выделяют следующие параметры режима сварки:

- диаметр электрода;

- сила сварочного тока;

- тип и марка электрода;

- напряжение на дуге;

- род тока и полярность;

- скорость сварки;

- расположение шва в пространстве;

- подогрев и термическая обработка;

- температура окружающей среды.

Последние три параметра относят к дополнительным, остальные являются основными для данного вида сварки.

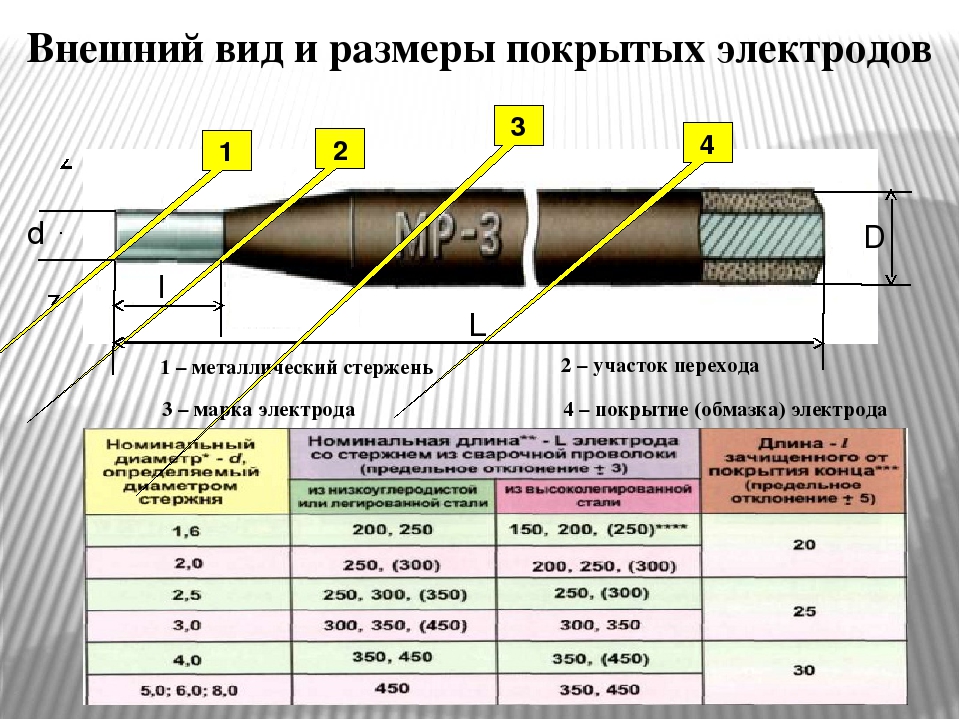

Диаметр электрода

Какой диаметр электрода выбрать зависит от толщины свариваемого металла, положения в котором будет выполняться сварка, типа соединения, размера детали и химического состава металла.

Во время сварки во всех положениях кроме нижнего жидкий металл скапывает вниз. Поэтому для сварки в вертикальном, горизонтальном и потолочном положении независимо от толщины металла нельзя использовать электроды диаметром свыше 4 мм. Электроды толстого диаметра формируют большую каплю жидкого металла с которой сила поверхностного натяжения не справляется.

Для корня шва при многослойной сварке используют электроды диаметром 3-4 мм, следующие слои можно выполнять электродами большего диаметра.

Силу тока устанавливают после выбора электрода в зависимости от его диаметра. Для расчета силы сварочного тока при сварке в нижнем положении существует формула:

где Iсв — сила тока, А; К — коэффициент пропорциональности (изменяет свое значение в зависимости от типа и диаметра электрода).

Можно использовать упрощенную формулу выбора сварочного тока для ручной дуговой сварки:

В целях избежания пропалов при сварке в нижнем положении металла толщиной менее 1,5 dел сварочный ток уменьшают на 10-15% от расчетного. Если толщина металла больше чем 3 dел ток устанавливают на 10-15% больше.

При сварке швов в вертикальном положении ток уменьшают на 10-15%, а в потолочном на 15-20% от выбранного для сварки в нижнем положении.

Если сварочные работы выполняются качественными, сертифицированными электродами следует установить силу тока в соответствии с рекомендованной на упаковке с электродами. Расчеты выше можно использовать при отсутствии рекомендаций от производителя как альтернативный метод.

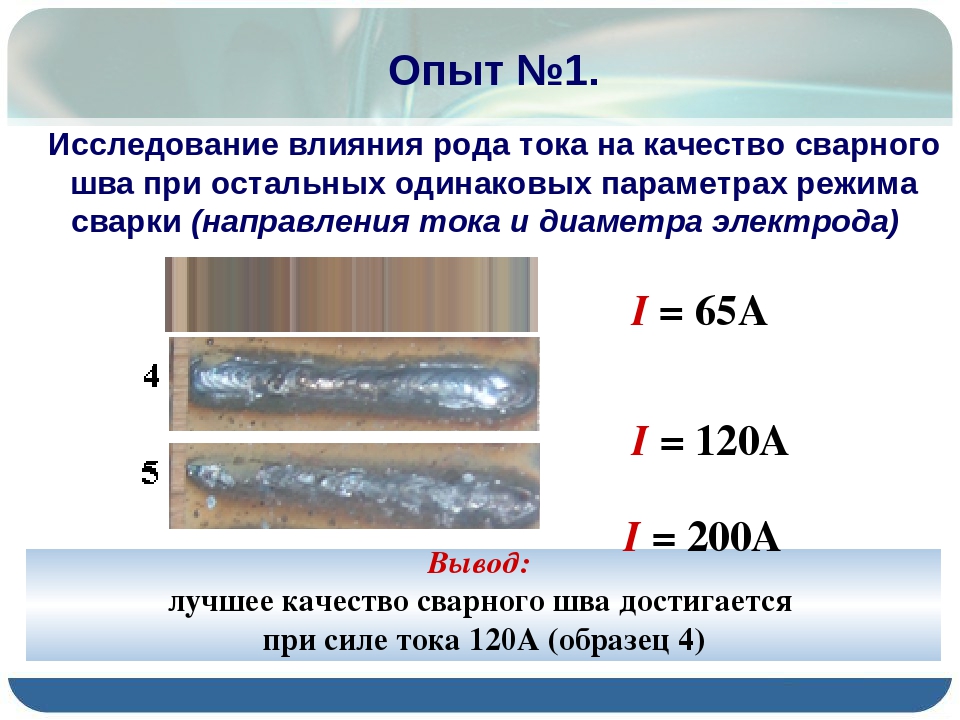

Когда сила тока выбрана сварщик должен наложить несколько валиков на отдельной пластине металла. При этом оценивается ширина шва и глубина провара. В случае необходимости силу тока дополнительно регулируют.

Слишком маленькие режимы тока приводят к нестабильному горения сварочной дуги. В сварном соединении появляются непровары, а продуктивность труда снижается.

Повышенные значения силы тока сопровождаются его перегревом, высокой скоростю сгорания, непроварами, интенсивным разбрызгиванием металла и ухудшением внешнего вида шва.

Сбалансировано подобранная сила тока отличается умеренной скоростью плавления электрода, стойким горением дуги с незначительным разбрызгиванием металла.

Тип и марка электрода

Прежде всего необходимо выбирать электроды обеспечивающие однородность химического состава основного металла и металлического стержня электрода. Также тип и марку выбирают в зависимости от пространственного положения шва, необходимой плотности шва, температуры окружающей среды, прочности изделия и условий эксплуатации конструкции. При помощи электрода можно придавать шву необходимые свойства.

Напряжение на дуге

Напряжение на дуге сварщик может регулировать изменяя длину сварочной дуги. В зависимости от длины дуги при ручной дуговой сварке напряжение находится в диапазоне 16-40 V.

Согласно технологии сварки напряжение стоит удерживать в значении 16-20 V. Для этого сварку принято выполнять короткой дугой размером 0,5 -1 толщины диаметра электрода. Это значение может меняться в зависимости от марки электрода и положения шва в пространстве.

Род и полярность тока

Сварку на переменном токе используют для соединения низкоуглеродистых и низколегированных сталей (типа 09ГС) в строительно-монтажных условиях электродами с рутиловым покрытием. Для сварки толстых конструкций из низкоуглеродистых сталей. При возникновении магнитного дутья во время сварки источниками постоянного тока.

Сварку на постоянном токе можно условно разделить на два процесса — ручная дуговая сварка на прямой и обратной полярности.

На прямой полярности

Прямую полярность используют для сварки чугуна и глубокого проплавления основного металла. Для сварки низко-, среднеуглеродистых и низколегированных сталей толщиной 5 мм и более с использованием электродов с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др.

На обратной полярности

Обратную полярность используют для сварки листового металла невысокой толщины и сварки с повышенной скоростью плавления электрода. Для сварки низкоуглеродистых сталей (типа 16Г2АФ), низко-, средне- и высоколегированных сталей и сплавов.

Скорость сварки

Скорость сварки выбирает сварщик в зависимости от свойств основного металла, характеристик электрода, положения шва и т. д.

Скорость сварки должна быть такой чтобы жидкий металл сварочной ванны немного поднимался над поверхностью основного металла с плавным переходом к нему без подрезов и наплывов.

Для предотвращения перегрева металла высоколегированные стали сваривают с большей скоростью.

Расположение шва в пространстве

Расположение шва в пространстве влияет на выбор основных параметров режима ручной дуговой сварки. Ручную сварку используют для стыков во всех пространственных положениях, но наиболее удобным положением считается нижнее. Стоит учитывать положение шва в пространстве при расчете основных параметров и выборе электрода.

Стоит учитывать положение шва в пространстве при расчете основных параметров и выборе электрода.

Предварительный подогрев и последующая термическая обработка

Предварительный подогрев основного металла и последующая обработка используются для сварки сталей склонных к образованию закалочных структур — средне- и высокоуглеродистые стали. Для сварки чугуна, цветных металлов и их сплавов. Температура и способ выполнения подогрева и обработки зависит от толщины основного металла, химического состава и размера конструкции.

Температура окружающей среды

Все стали можно разделить на четыре группы согласно степени их свариваемости. Стали II, III и IV группы нельзя сваривать при температуре ниже -5 °C.

Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы — выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока.

Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы — выбор режима ручной дуговой сварки. Траектории движения электрода. Схема, скорость сварки, влияние наклона электрода, силы сварочного тока , кромок, положение сварочной ванны.

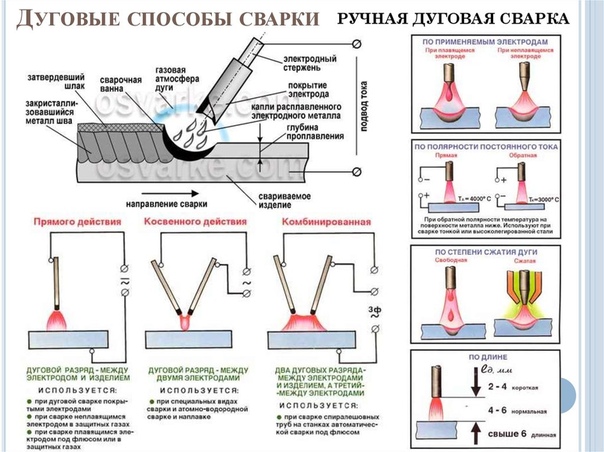

- Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

- Основные параметры режима дуговой сварки: диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

- Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

- Выбор диаметра электрода

- Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку.

Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 1:

Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 1:

Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

- Однако такое соотношение является примерным, так как на этот фактор накладывает отпечаток размещение шва в пространстве и количество сварочных проходов. К примеру, при потолочном положении шва не рекомендуют применять электроды с диаметром более 4 м. Не пользуются электродами больших диаметров и при многопроходной сварке, так как это может привести к непровару корня шва.

- Сила тока выбирается в зависимости от диаметра шва длины его рабочей части, состава покрытия, положения сварки и т.д. Чем больше сила тока, тем интенсивнее расплавляется его рабочая часть и тем выше производительность сварки. Но это правило может приниматься с некоторыми оговорками. При чрезмерном токе для выбранного диаметра электрода происходит перегрев рабочей части, что чревато ухудшением качества шва, разбрызгиванием капель жидкого металла и даже может привести к сквозным прогораниям деталей. При недостаточной силе тока дуга будет неустойчива, часто будет обрываться, что может привести к непроварам, не говоря уже о качестве шва. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения сварочного шва.

- Опытные сварщики силу тока определяют экспериментальным путем, ориентируясь на устойчивость горения дуги. Для тех, кто еще не имеет достаточного опыта, разработаны следующие расчетные формулы: Для наиболее распространенных диметров электрода (3 -6 мм):

- Iсв = (20 + 6dэ )dэ

- где Iсв — сила тока в А, dэ — диаметр электрода в мм

- Для электродов диаметром менее 3 мм ток подбирают по формуле:

- Icв = 30dэ

- Для сварки потолочных швов сила тока должна быть на 10 — 20% меньше, чем при нижнем положении шва.

- Кроме того, на силу тока оказывает влияние полярность и вид тока. К примеру, при сварке постоянным током с обратной полярностью катод и анод меняются местами и глубина провара увеличивается до 40%. Глубина провара при сварке переменным током на 15 — 20% меньше, чем при сварке постоянным током. Эти обстоятельства следует учитывать при выборе режимов сварки.

Выбор режима дуговой сварки

- При выборе режимов сварки следует учитывать и наличие скоса свариваемых кромок. Все эти обстоятельства учтены и сведены в таблицах 2 и 3. Особенности горения сварочной дуги на постоянном и переменном токе различны. Дуга, представляющая собой газовый проводник, может отклоняться под воздействием магнитных полей, создаваемых в зоне сварки. Процесс отклонения сварочной дуги под действием магнитных полей называют магнитным дутьем, которое затрудняет сварку и стабилизацию горения дуги.

Таблица 2. Режим сварки стыковых соединений без скоса кромок

Примечание: максимальное значение тока должно уточняться по паспорту электродов.

Таблица 3. Режимы сварки стыковых соединений со скосом кромок

Примечание: значение величины тока уточняется по паспортным данным электрода.

Особенно ярко выражено магнитное дутье при сварке на источнике постоянного тока. Магнитное дутье ухудшает стабилизацию горения дуги и затрудняет процесс сварки. Для уменьшения влияния магнитного дутья применяют меры защиты, к которым относят: сварку на короткой дуге, наклон электрода в сторону действия магнитного дутья, подвод сварочного тока к точке, максимально близкой к дуге и т.д. Если полностью избавиться от действия магнитного дутья не удается, то меняют источник питания на переменный, при котором влияние магнитного дутья заметно снижается. Малоуглеродистые и низколегированные стали обычно варят на переменном токе.

Как новичку выбрать силу сварочного тока. Простая инструкция.

И так, кто тут задался вопросом как выбрать сварочный ток? Это не важно, начинающий вы сварщик или уже бывалый. Мы готовы подсказать каждому. Для всех одна инструкция.

Мы готовы подсказать каждому. Для всех одна инструкция.

Показано как выбрать сварочный ток

Для начала нужно понять, что выбор силы сварочного тока — важный этап сварочных работ. И пренебрегать этим этапом нельзя ни новичку ни опытному. От данного выбора на пряму зависит качество будущих сварных соединений.

В нашем, теоретическом материале мы научимся самостоятельно определять необходимую величину сварочного тока. После прочтения даже новички с легкостью сделают правильный выбор.

Обратите внимание! В статье рассматриваются сварочные инверторы. Так как данное оборудование самое распространенное. Новички и профессионалы постоянно используют их.

Как выбрать сварочный ток. Общая информация.

Возможно не все понимают, что до начала работы следует обратить внимание на несколько параметров.

Выбрать сварочный ток совершенно не сложно. Существуют основные факторы:

- Толщина свариваемых деталей

Да, этот пункт мы ставим на первое место, так как для новичков он должен быть основным. В соответствии с толщиной металла в первую очередь мы определяемся с диаметром электрода и только потом с силой тока.

Диаметр электрода

Ну вот и самый ожидаемый пункт. Все верно! От диаметра электрода зависит наш выбор в плане силы тока.

Пространственное положение сварки

Все понимают, что выполнять сварочные работы невозможно только в нижнем положении. Существуют так же потолочные, вертикальные, горизонтальные. Если например, для нижнего положения все стандартно. То для потолочного и вертикального придется поработать с процентами. Вот например: если в нижнем положении, мы решили выставить 90 ампер, то для сварки того же металла, тем же электродом в вертикальном положении придется отнять около 15%, а для потолочного все 25%.

Необходимость многослойной сварки.

Новички, нет здесь не какой ошибки. Бывает такое, когда толстый металл необходимо проваривать в несколько проходов, это нормально. Вот именно по этому, к каждому слою могут предъявляться разные требования. Из этого следует различия в силе сварочного тока.

Бывает такое, когда толстый металл необходимо проваривать в несколько проходов, это нормально. Вот именно по этому, к каждому слою могут предъявляться разные требования. Из этого следует различия в силе сварочного тока.

Марка электрода

Этот пункт для более опытных сварщиков. Которые готовы работать с ответственными конструкциями. В этом случае могут использоваться разные электроды. А разные электроды, значит разный их состав и свойства, соответственно разная сила тока.

Род тока

Какой род тока существует? Еще со школы известно — переменный и постоянный. Это две большие разницы, тем более в отношении сварочных работ. И этот пункт берется в учет при выборе режима.

Полярность

Существует, ну на сколько мне известно=), два вида полярности — прямая и обратная. Дело в том, что электрическая дуга может возбуждаться от электрода к основному металлу или наоборот. Так что, седьмой пункт так же играет ключевую роль.

Вид сварочного соединения

Таких видов существует несколько. Вот основные из них: Тавровое, нахлесточное, стыковое. Даже это учитывается при выборе силы тока для сварки.

В двух словах о выборе тока для сварки

Ну что новички, по немногу вникаем в суть дела?*- ) Отлично! Но думаю стоит немного закрепить пройденное. Первым делом запомните, сила тока в сварке играет ключевую роль. А выбирается она в зависимости от некоторых условий. Основное условие — толщина металла, далее следует диаметр электрода, затем выбор сварочного тока(для новичков этого достаточно).

Как выбрать сварочный ток в зависимости от диаметра электрода

Как вы уже поняли, сварочный ток можно выбрать в зависимости от диаметра электрода. А в соответствии с чем мы выберем диаметр электрода? Правильно, в соответствии с толщиной свариваемых металлов. То есть, если толщина выбранного металла равна 1-2мм, то диаметр электрода 2 мм, а сила сварочного тока от 25- 60амп. Толщина металла 2-3.5мм, электрод 3мм, ток 45-120амп. Металл 4-15мм, электрод 4 мм, ток — 120 — 250 амп. Толщина металла 15-20 мм, электрод 5 мм, ток — 160-340.

То есть, если толщина выбранного металла равна 1-2мм, то диаметр электрода 2 мм, а сила сварочного тока от 25- 60амп. Толщина металла 2-3.5мм, электрод 3мм, ток 45-120амп. Металл 4-15мм, электрод 4 мм, ток — 120 — 250 амп. Толщина металла 15-20 мм, электрод 5 мм, ток — 160-340.

Во внимание взяты самые распространенные диаметры используемых электродов. Существуют конечно и 8мм и тд, но это редкость.

Если не согласен, пиши в комментариях свою версию!

Сила сварочного тока на инверторах

В то время как профессиональные сварщики пользуются серьезным оборудованием, мы поговорим о сварочных бытовых инверторах. Многие видели, слышали, у кого то есть такой «малыш«. Бесспорно, инвертор отличный выбор для решения бытовых задач. Подварить крыльцо на даче, изготовить многие бытовые конструкции, возможно даже «калымить» в свободное время — отличное применение для этого «малыша«. Но не стоит забывать, что его мощностные способности серьезно ограничены. Даже если на его циферблате имеется значение в 160 ампер, это не говорит о том, что он столько готов выдать своему обладателю. Почему так? Все просто, удлинитель, сечение провода «держака» и прочее попросту своруют некоторую часть мощности. В связи с этим, просьба учитывать возможности вашего оборудования при выполнение сварочных работ, дабы не натворить «делов» =).

Ко всему прочему, очень прошу не слушайте всех подряд. Не обращайте существенного внимание советам диванных критиков. Опирайтесь только на проверенные источники. Определитесь, кому вы готовы доверять. И совершенно не важно, делаете для себя или на заказ. Качество всегда должно быть на высоте, а безопасность на шаг впереди!

Заключение

Наконец-то, все запомнили, что выбор силы сварочного тока является основным этапом перед началом сварочных работ. Более того, есть несколько зависимых фактора. Каждый из которых зависит друг от друга(как и все, во всем мире). Следуйте нашей простой инструкции и выбор сварочного тока окажется гораздо проще чем могло показаться. Сохраните наши таблички и иногда посматривайте в них. Самое главное, в любой работе, качество. Не забывайте об этом и мир станет лучше! Всего доброго уважаемые коллеги, пусть работы всегда будет хватать всем! Удачи!

Следуйте нашей простой инструкции и выбор сварочного тока окажется гораздо проще чем могло показаться. Сохраните наши таблички и иногда посматривайте в них. Самое главное, в любой работе, качество. Не забывайте об этом и мир станет лучше! Всего доброго уважаемые коллеги, пусть работы всегда будет хватать всем! Удачи!

Не забывайте оставлять свое мнение в комментариях. Мы всегда рады вашим словам, мнениям и взглядам!

Уважаемые коллеги, не забывайте делиться.

Что влияет на выбор сварочного тока

При выполнении сварочных работ, качество получаемого соединения зависит в первую очередь от того, насколько правильно выбран режим сварки. Основным регулируемым параметром процесса или главной режимной характеристикой является электрический ток, который называют сварочным током.

Сила тока при сварке зависит главным образом от параметров заготовки, которую предстоит варить и от некоторых других факторов.

Основные понятия

Сварочный ток, кроме своего абсолютного значения, выражаемого в амперах, характеризуется постоянством или периодическим изменением во времени величины и направления.

В первом случае ток называется постоянным. Его источниками являются сварочные выпрямители, автономные сварочные генераторы, а также современные аппараты для сварки, использующие инверторные технологии.

Если направление и (или) величина тока меняются во времени, то его называют переменным. Источниками переменного сварочного тока служат понижающие трансформаторы, первичная обмотка которых включается в сеть переменного тока 220 или 380 вольт.

На выбор параметров сварки, то есть ее режима, влияют следующие факторы, тесно между собой связанные:

- толщина свариваемой заготовки;

- вид металла или сплава, который предстоит варить;

- диаметр применяемого электрода;

- расположение и характер шва.

Выбираемый токовый режим работы сварочного аппарата определяет величину энергии электрической дуги. Чем больше значение этого параметра, тем больше тепла выделяется при горении дуги, а значит, более интенсивно и глубоко плавится заготовка и применяемый электрод.

Чем больше значение этого параметра, тем больше тепла выделяется при горении дуги, а значит, более интенсивно и глубоко плавится заготовка и применяемый электрод.

Отсюда становится понятным, что чем толще и массивней свариваемый металл, тем большее значение тока должно быть установлено при его сварке. Кроме этого, существует прямая зависимость между толщиной заготовки, токовым режимом и диаметром электрода при ручной дуговой сварке.

Зависимость от толщины электрода

Нормативная литература по сварочному делу содержит много таблиц, позволяющих выбрать требуемый диаметр электрода и значение сварочного тока для сваривания заготовок определённой толщины.

При увеличении тока сварки, увеличивается скорость плавления, как заготовки, так и материала электрода, это определяет прямую зависимость между сварочным током и диаметром электрода.

Например, если электродом, имеющим диаметр 2мм, рекомендуется сваривать металл толщиной 2 – 3 мм, выбирая при этом сварочный ток в диапазоне 40 – 80 ампер, то для электродов диаметром 5 – 6 мм указывается токовая величина 220 – 320 ампер при сварке металла 10 – 24 мм.

Стоит упомянуть ещё об одной характеристике сварочного процесса, связанной с диаметром используемого электрода. Речь идет о плотности тока сварки, определяемой отношением сварочного тока к площади поперечного сечения электрической дуги и измеряемой в амперах на миллиметр квадратный (А/мм2).

Этот параметр играет важную роль в формировании сварного шва. С увеличением диаметра электрода, плотность падает при неизменных токовых настройках аппарата.

Это обусловлено тем, что электрод с диаметром большего размера создает более толстую дугу, имеющую большее значение площади. Показатель плотности зависит также от длины электрической дуги.

При увеличении разрядного промежутка между электродом и заготовкой, дуга вытягивается, становясь тоньше, уменьшая площадь поперечного сечения разряда. При этом уменьшается температура, создаваемая дугой, замедляется процесс переноса вещества электрическим разрядом.

При дальнейшем увеличении зазора, процесс начинает терять стабильность, поверхность сварочной ванны становится неровной, и в итоге дуговой разряд гаснет. Таким образом, в относительно небольших пределах, энергию сварочного процесса можно регулировать путем изменения длины дуги.

Что касается сварки полуавтоматом, роль электрода здесь играет специальная проволока для сварки, диаметр которой также выбирается по таблицам, в зависимости от характеристик свариваемого металла и его толщины.

Практическое определение

Опытному сварщику не составит труда правильно выбрать режим сварки, если известны размеры заготовок и характеристики металла, из которого они изготовлены. При необходимости можно обратиться к одной из технологических таблиц.

Необходимо обращать внимание на рекомендации, прилагаемые к самим электродам и сварочному аппарату в инструкции. Существуют также эмпирические формулы, по которым можно произвести расчёт сварочного тока.

Для электродов, имеющих диаметр менее 4 мм или более 6 мм, иногда применяют следующую формулу:

В этой формуле I – сварочный ток, выраженный в Амперах, d – диаметр электрода в миллиметрах.

Для выбора сварочного тока при использовании электродов, имеющих диаметр менее 3 мм, и работе в самом простом нижнем положении, можно применить соотношение:

при диаметре 3-4 мм формула меняется на:

Расчетное значение на практике корректируют. Обычно происходит изменение в меньшую сторону на 10-15%.

Расположение и характер шва

Оптимальная величина тока сварки зависит от пространственной ориентации свариваемого соединения и положения, из которого производится сварка, а также от того, скошены ли кромки свариваемых деталей и под каким углом. Понятнее станет, если рассмотреть примеры.

При сваривании горизонтального шва в положении сверху, значение тока можно установить более высокое, чем при сварке вертикальных или горизонтальных потолочных швов в положении снизу.

Это объясняется тем, что сварочная ванна горизонтального, свариваемого сверху шва более устойчива и не склонна к растеканию. Повышенное значение тока в этом случае обеспечивает более глубокий провар заготовок, следовательно, более прочное сплавление по всей толщине детали.

Наименьший ток должен быть выбран при сварке потолочных швов снизу. В этом случае жидкий металл под воздействием силы тяжести стремится оторваться от шва и упасть, чему до определённого момента препятствуют лишь силы поверхностного натяжения расплавленного металла.

Это обстоятельство предъявляет более высокие требования к квалификации сварщика, которому в процессе выполнения работы необходимо тщательно следить за жидкой массой сварочной ванны, предотвращая вытекание из неё металла.

Следует заметить, что опытный сварщик может регулировать этот процесс, не уменьшая значение тока, а увеличивая скорость перемещения электрода вдоль шва, что кстати, уменьшает затраты времени на выполнение работы.

Подготовленные к сварке торцевые поверхности деталей путём их скашивания, требуют несколько уменьшить величину тока сварки, так как неподготовленные кромки необходимо проваривать гораздо глубже, чем предварительно снятые. Однако и в этом случае, при наличии опыта, выбор требуемого режима может быть осуществлен изменением скорости сварочного процесса.

Некоторые нюансы при выборе сварочного тока вносит тип покрытия применяемых электродов, но влияние этого фактора существенно ниже перечисленных ранее.

Какое влияние имеет полярность

При сварке инвертором, или классическим аппаратом постоянного тока, выбор режима сварки связан с полярностью. Прямой полярностью принято называть схему, при которой сварочный электрод подключен к минусовой клемме аппарата, свариваемая деталь соединяется при этом с плюсом.

Особенностью сварочного процесса при прямой полярности является то, что плавление материала электрода происходит более интенсивно, чем плавление заготовки. Объясняется это следующим образом.

Объясняется это следующим образом.

Несмотря на то, что условное направление протекания электрического тока принято от плюса к минусу, реальный физический процесс представляет собой движение отрицательно заряженных частиц – электронов, от минуса к плюсу.

Благодаря этому, при такой полярности происходит быстрый расход материала электрода. Использование прямой полярности целесообразно в случае относительно тонких заготовок, либо если к массивному элементу приваривается тонкая деталь.

При подключении электрода к плюсу, а заготовки соответственно, к минусу, получаем полярность, которую называют обратной. При таком включении интенсивней плавится заготовка, что определяет преимущество его применения при сваривании более толстых деталей.

Поскольку каждая металлическая заготовка и сварочный аппарат имеет свои особенности, выбор оптимального значение тока зависит от опытности сварщика. Тем же, кто только учится варить, необходимо ориентироваться на расчетные и табличные значения.

Выбор режимов при ручной дуговой сварке

Полуавтоматы для дуговой сварки и их основные узлы

Качество сварных швов при ручной дуговой сварке зависит от квалификации сварщика. Сварщик должен уметь быстро зажигать дугу, поддерживать необходимую ее длину, равномерно перемещать дугу вдоль кромок свариваемого изделия, выполнять необходимые колебательные движения электродом при сварке и т. д. Наиболее широкое распространение получила ручная дуговая сварка (РДС) покрытыми металлическими плавящимися электродами на постоянном и переменном токе.

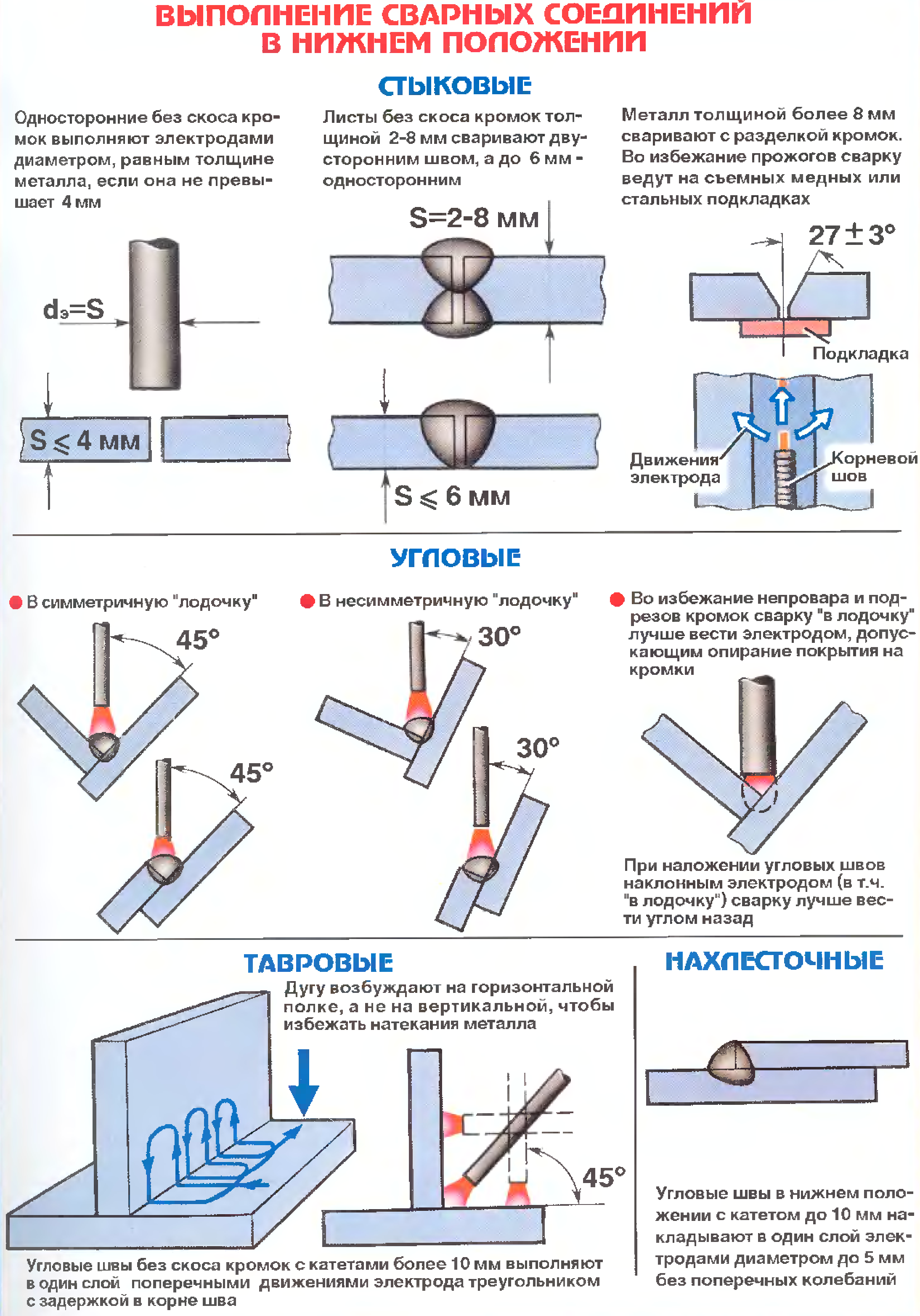

При правильно выбранных режимах РДС в нижнем положении можно обеспечить качественный провар металла шва до 3—4 мм. Чтобы избежать непровара металла шва при РДС металла больших толщин и добиться хорошего формирования шва, применяют различную форму разделки кромок деталей.

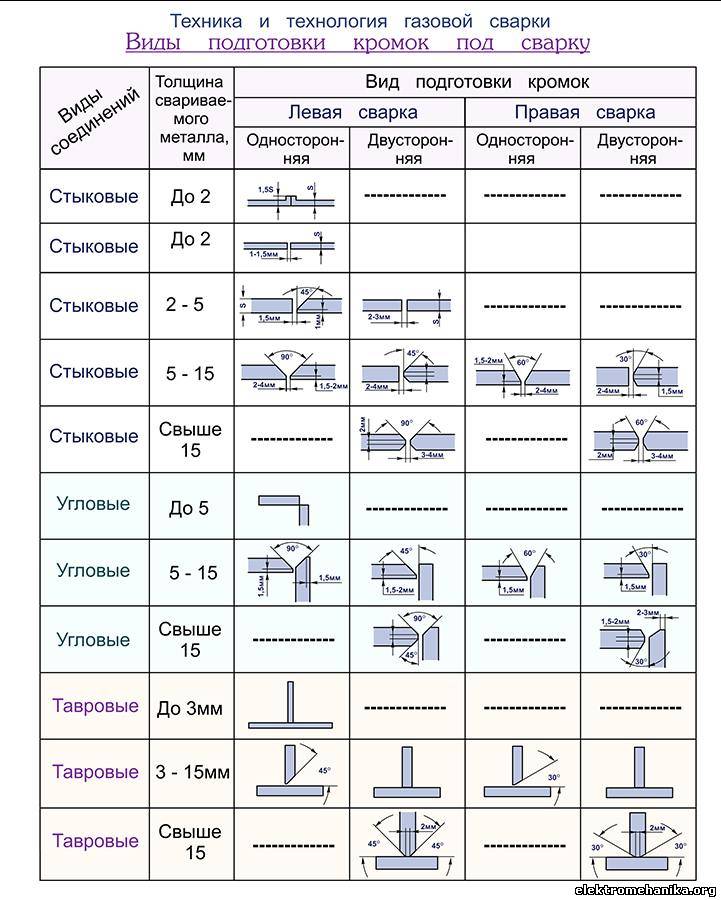

Формы подготовки кромок в зависимости от толщины свариваемых деталей и различных способов сварки приведены в табл. 32.

32.

Таблица 32

Формы подготовки кромок в зависимости от толщины свариваемых деталей

Вид мел;шен;іЕ | Форма подготовки кромок | Характер ьыподнен- Н0ГО шва | Форма поперечного сечения | Толщина свари ваемого металла, мм | Способ СЕДрКЕІ | |

подготовленных кромок | ОЫП’ОДНеННО — го шва | |||||

Стыковое | С отбор- ТОЕКОЙ | Односто ронний | 1—4 1,5-3 1-3 | Р А г | ||

1-6 2-12 1-6 | р А Г | |||||

бет скоса кромок | Двусто ронний | 3-S 20-60 3-10 | Р А Г | |||

С V-обряз — ным скосом кромок | Односто ронний | ШИ | 3-60 8-24 8-30 | Р А Г |

Стыковое | С Х-об — разным скосом кромок | шш | S—120 20-60 12-120 | P A Г | ||

С К-обрат — ным скосом кромок | Двусто ронний | тт | * | S—100 20-30 12-100 | P A Г | |

С криволинейным скосом кромок | шт | * | 15-100 30-100 | P A | ||

Угловое | Бет скоса кромок | Двусто ронний | Г* | 2-30 6-14 2-30 | P A | |

Со скосом одной кромки | Двусто ронний | 3-60 S-20 S-30 | P A Г | |||

Бет скоса кромок | raJLffl | P—40 3—40 P—40 | P A Г | |||

С двумя скосами одной кромки | Двусто ронний | ІШ | Ж | S—100 16-A-O 12-100 | P A Г | |

Бет скоса кромок | “Ия | m | 2-60 1-20 | P A |

Примечание. Р — ручная сварка; А — автоматическая сварка; Г — сварка в среде СО2. При выборе формы подготовки кромок деталей сварных соединений наряду с необходимостью обеспечения провара учитывают технологические и экономические условия процесса сварки.

Р — ручная сварка; А — автоматическая сварка; Г — сварка в среде СО2. При выборе формы подготовки кромок деталей сварных соединений наряду с необходимостью обеспечения провара учитывают технологические и экономические условия процесса сварки.

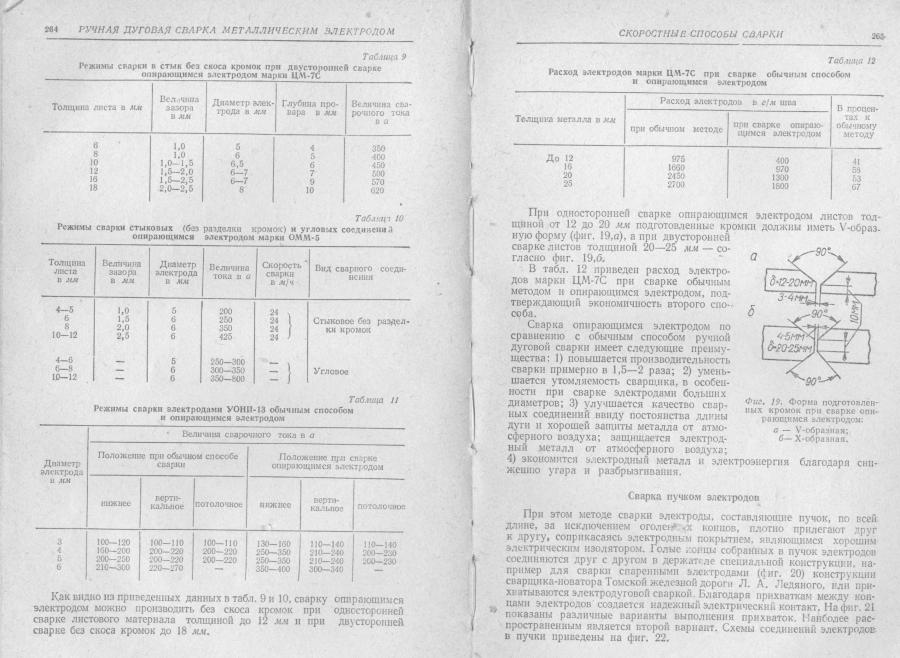

Так, стыковые соединения с V-образным скосом кромок рекомендуется применять на металле толщиной 3—26 мм. При большой толщине резко возрастает масса наплавленного металла. При толщине металла до 60 мм применяется Х-образный скос кромок. В последнем случае количество наплавленного металла по сравнению с наплавленным металлом при V — образном скосе кромок уменьшается почти в 2 раза. Это также приводит к уменьшению напряжений в шве и уменьшению деформаций сварного соединения. Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, форм и качества. При РДС такими характеристиками являются: диаметр электрода, сила сварочного тока, напряжение дуги, скорость сварки, род тока, полярность и др. Примерное соотношение между диаметром электрода и толщиной листов свариваемого изделия приведено ниже:

ТНшцшя ящтипаиипт надмім нм 1-2 3 4—5 6-12 13 И более

Днлметр электрода, мм 1.5-2.0 3 3-4 4.0-5.0 13 и более

При сварке многопроходных швов стремятся сварку всех проходов выполнять на одних и тех же режимах. Исключением является первый проход. При ручной сварке многопроходных швов первый проход выполняется, как правило, электродами диаметром 3—4 мм, так как применение электродов большего диаметра затрудняет провар корня шва. Для приближенных расчетов силы сварочного тока на практике пользуются формулой: 1св = kd, где d — диаметр стержня электрода, мм; k — коэффициент, принимаемый в зависимости от диаметра электрода:

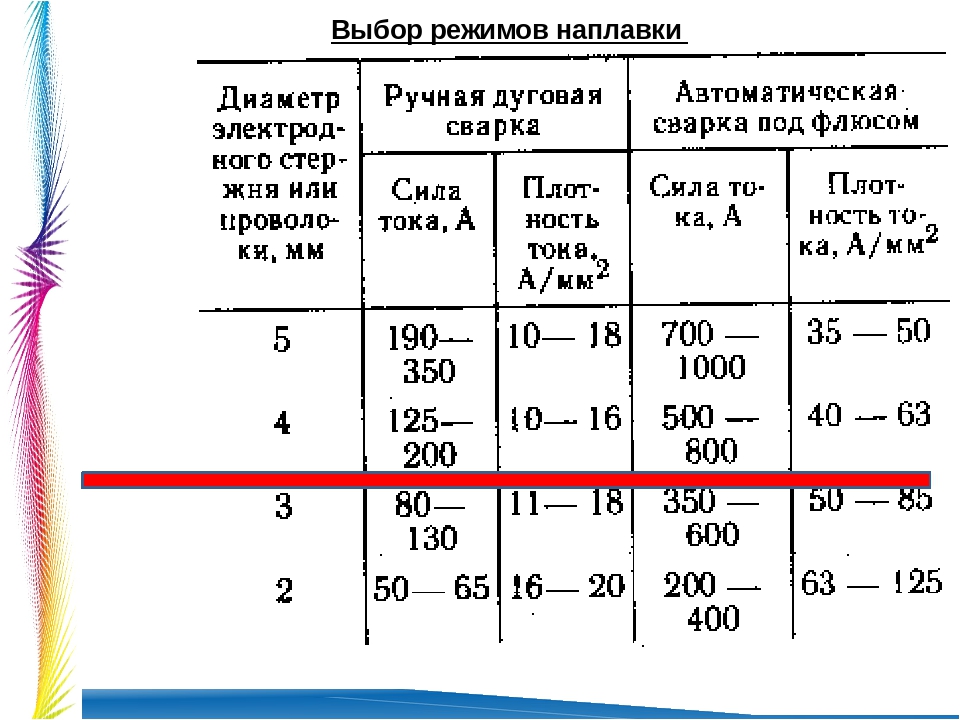

При недостаточном сварочном токе дуга горит неустойчиво, а при чрезмерном токе электрод плавится слишком интенсивно, вследствие чего возрастают потери на разбрызгивание, ухудшается формирование шва. Допустимая плотность тока зависит от диаметра электрода и вида покрытия. Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения. Вид покрытия оказывает влияние на скорость плавления электрода. Величины допускаемой плотности тока в электроде в зависимости от диаметра стержня и вида покрытия приведены в табл. 33.

Чем больше диаметр электрода, тем меньше допустимая плотность тока, так как ухудшаются условия охлаждения. Вид покрытия оказывает влияние на скорость плавления электрода. Величины допускаемой плотности тока в электроде в зависимости от диаметра стержня и вида покрытия приведены в табл. 33.

Таблица 33

Допустимая плотность тока (А/мм2) в электроде при ручной дуговой сварке

Вид покрытия | Диаметр стержня електрода, мм | |||

3 | 4 | 5 | 6 | |

Кислое, рутнловое | 14-20 | 11.5-16 | 10-13.5 | 9.5-12.5 |

Основное | 13-18.5 | 10-14.5 | 9-12.5 | 8.5-12.0 |

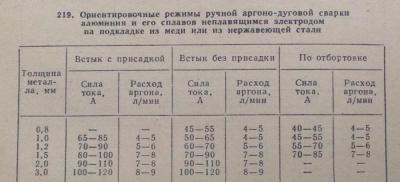

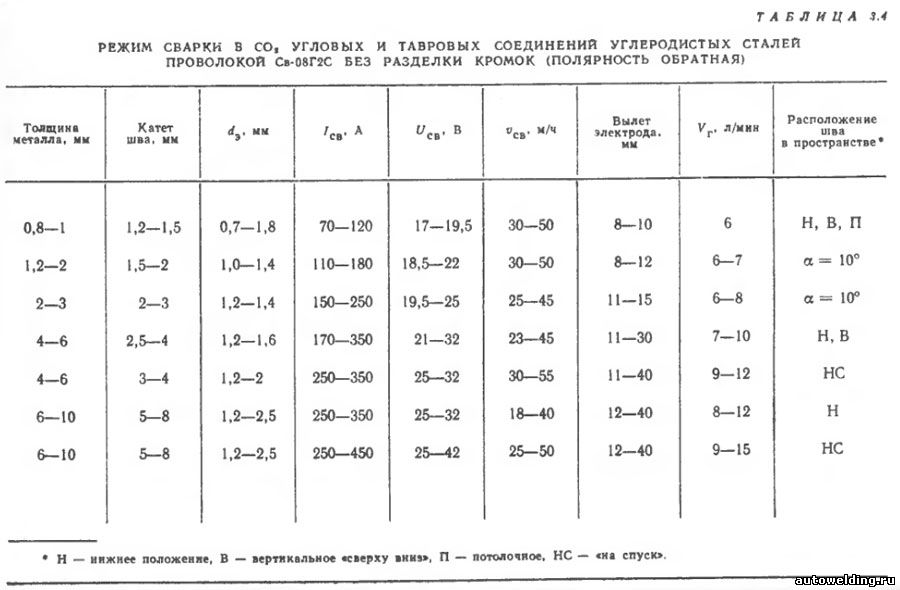

Напряжение дуги при РДС изменяется в пределах 20—36 В и при проектировании технологических процессов ручной сварки не регламентируется. Скорость сварки выбирают с учетом необходимости получения слоя наплавленного металла, с определенной площадью поперечного сечения. Скорость сварки подбирают опытным путем при сварке пробных образцов. Род и полярность сварочного тока зависят в основном от толщины металла и марки электрода. Малоуглеродистые и низколегированные стали средней и большой толщины чаще сваривают на переменном токе. Ориентировочные режимы сварки конструкционных сталей приведены в табл. 34.

Таблица 34

Ориентировочные режимы сварки конструкционных сталей

|

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

Методы контроля качества сварных соединений могут быть разделены на две основные группы: методы контроля без разрушения образцов или изделий — неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков …

Наиболее распространенные виды дефектов в сварных швах

Надежность эксплуатации сварных соединений зависит от их соответствия нормативно-технической документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений. Сварные соединения, выполненные …

Противопожарные мероприятия

Для предупреждения пожаров необходимо соблюдать следующие противопожарные мероприятия. Постоянно следить за наличием и исправным состоянием противопожарных средств (огнетушителей, ящиков с сухим песком, лопат, пожарных рукавов, асбестовых покрывал и т. д.). …

Статьи по сварке | Сварочное оборудование Форсаж

Сущность процесса ручной дуговой сварки состоит в том, что подача электрода и изменение положения электрической дуги в пространстве относительно свариваемых кромок происходит вручную. Саму сварку производят электродами различного диаметра со специальным защитным покрытием, которое во время работы плавится вместе со стержнем электрода, в результате чего образуется защитное поле расплавленной сварочной ванны.

Саму сварку производят электродами различного диаметра со специальным защитным покрытием, которое во время работы плавится вместе со стержнем электрода, в результате чего образуется защитное поле расплавленной сварочной ванны.

При ручной дуговой сварке сварочный ток устанавливают исходя из диаметра электрода, а диаметр электрода подбирается в зависимости от толщины свариваемой заготовки:

Как рассчитать ток в режиме ручной дуговой сварки?

C увеличением диаметра электрода при неизменном сварочном токе происходит блуждание дуги, уменьшение глубины провара и увеличение ширины шва. Поэтому при больших диаметрах электрода используется меньшая плотность тока, поскольку условия охлаждения ухудшаются..

Рекомендуемую плотность тока (А/мм*2) в зависимости от покрытия электрода и его диаметра можно узнать из таблицы:

НАПРЯЖЕНИЕ на сварочной дуге зависит от ее длины. Длинную дугу применять не рекомендуется. Рассечет минимальной и максимальной дуг представлен в таблице ниже:

СКОРОСТЬ СВАРКИ — еще один немаловажный аспект ручной дуговой сварки. Скорость сварки подбирается следующим образом: сварочная ванна должна заполняться электродным металлом и возвышаться над свариваемыми кромками с постепенным переходом к основному металлу без наплывов и подрезов.

РОД И ПОЛЯРНОСТЬ ТОКА

Источник: Сидоров М. А. Манят огни электросварки. — М.: «Знание», 1985.

Исследование повышения производительности сварки и снижении энергозатрат на формирование сварных швов равного сечения

В статье приводятся результаты экспериментальных исследований по возможности повышения производительности сварки и снижении энергозатрат на формирование сварных швов равного сечения за счёт повышения энергоэффективности ввода тепла дуги в изделие при применении принципа пространственно-параметрического управления тепловложением.

Повышение энергоэффективности промышленных предприятий, снижение потребления ими электроэнергии является приоритетной задачей в развитии науки и техники.

В существующей практике сварочного производства применяются способы дуговой сварки основанные, преимущественно, на передаче тепла от сварочной дуги к свариваемому изделию через слой жидкого металла сварочной ванны. При этом жидкий металл сварочной ванны, располагающийся под сварочной дугой выступает в качестве теплового демпфера, в котором непроизводительно теряется часть тепловой энергии сварочной дуги. Непроизводительность потерь обусловлена тем, что часть тепла, проходящая через сварочную ванну тратиться на её перегрев, в то время как для образования сварного соединения достаточно довести металл до температуры плавления.

В настоящее время в РФ разработаны новые способы дуговой сварки, основанные на применении нового принципа пространственно-параметрического управления тепловложением (патент на изобретение № 2401726 от 21.07.2008 г.).

Сущность данного способа заключается в изменении параметров собственного магнитного поля дуги, а именно на использовании эффекта «магнитного дутья» [2].

Этот способ пространственного управления положением дуги позволяет обеспечивать введение большей части тепла сварочной дуги не через жидкий металл сварочной ванны, а непосредственно в свариваемые кромки. При этом значительно повышается эффективность передачи тепла от сварочной дуги к изделию.

Одновременно с применением принципа пространственного управления тепловложением, в предлагаемом новом подходе применяется принцип параметрического управления тепловложением.

Применение принципа пространственно-параметрического управления тепловложением позволяет в зависимости от условий сварки и типа свариваемой конструкции подобрать параметры процесса, при которых могут быть достигнуты оптимальные условия передачи тепла дуги свариваемому металлу, т. е. достигнута оптимальная энергоэффективность сварочного процесса.

е. достигнута оптимальная энергоэффективность сварочного процесса.

С практической точки зрения улучшение условий передачи тепла от дуги к изделию может быть выражено в возможности повышения производительности сварки, или снижении сварочного тока, при получении сварных швов с одинаковыми геометрическими размерами (шириной провара).

Для количественной оценки достигаемых практических результатов экспериментальным путём определяли возможное увеличение скорости сварки, одинаковых по типоразмерам образцов изделий, на одинаковых режимах по мощности дуги, с применением аргонодуговой сварки с управляемым тепловложением.

В проводимом исследовании будут подвергаться оценке сравнительной эффективности две технологических сварочных системы:

1) Традиционная автоматическая аргонодуговая сварка корневого слоя шва стыкового соединения элементов с разделкой кромок;

2) Автоматическая аргонодуговая сварка с пространственно-параметрическим управлением тепловложением корневого слоя шва стыкового соединения элементов с разделкой кромок.

Задачи эксперимента по изменению скорости сварки при постоянной мощности сварочной дуги (1 эксперимент):

1. Традиционным способом аргонодуговой сварки сварить образцы на базовых режимах с получением качественного провара корневого слоя шва.

2. На каждом из исследуемых режимов сварки с управляемым тепловложением сварить образцы плавно увеличивая скорость сварки до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц).

3. Для каждой исследуемой толщины и режима сварки определить величину изменения скорости сварки, выраженную в %, по отношению к скорости при традиционном способе сварки (т. е. частоте коммутации тока 0 Гц).

е. частоте коммутации тока 0 Гц).

Задачи эксперимента по изменению силы сварочного тока при постоянной скорости сварки (2 эксперимент):

1. Традиционным способом аргонодуговой сварки сварить образцы на базовых режимах с получением качественного провара корневого слоя шва.

2. На каждом из исследуемых режимов сварки с управляемым тепловложением сварить образцы плавно уменьшая силу сварочного тока до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц).

3. Для каждой исследуемой толщины и режима сварки определить величину изменения силы сварочного тока, выраженную в %, по отношению к силе сварочного тока при традиционном способе сварки (т. е. частоте коммутации тока 0 Гц).

Краткое описание объекта исследований и условий проведения опытов

Каждый из экспериментов проводится в виде двух отдельных серий опытов.

В первой серии опытов традиционным способом аргонодуговой сварки свариваются образцы на различных режимах (по току и скорости сварки) с частотой коммутации тока равной 0 Гц.

Вторая серия опытов в 1 эксперименте заключается в том, что на каждом из исследуемых режимов сварки с управляемым тепловложением плавно увеличивают скорость сварки до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц). Сила сварочного тока при этом остаётся неизменной.

Вторая серия опытов во 2 эксперименте заключается в том, что на каждом из исследуемых режимов сварки с управляемым тепловложением плавно уменьшали силу сварочного тока до того момента, пока не будет обеспечена площадь сечения сварного шва, и размеры его провара, с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки (т. е. при частоте коммутации 0 Гц). Скорость сварки при этом остаётся неизменной.

е. при частоте коммутации 0 Гц). Скорость сварки при этом остаётся неизменной.

При достижении схожести размеров с традиционным способом сварки, из экспериментального образца вырезали макрошлиф и более точно оценивали по нему схожесть размеров и площади провара двух швов.

Результаты экспериментальных исследований

Автоматическая аргонодуговая сварка неплавящимся вольфрамовым электродом без подачи присадочной проволоки.

Результаты определения скорости сварки и силы сварочного тока, при которых достигается получение сварного шва с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки, наглядно представлено на рисунке 1 (для силы сварочного тока) и рисунке 2 (для скорости сварки).

Рис. 1. Графики потенциального увеличения скорости сварки (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Рис. 2. Графики потенциального уменьшения силы сварочного тока (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Результаты экспериментальных исследований

Автоматическая аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки.

Результаты определения скорости сварки и силы сварочного тока, при которых достигается получение сварного шва с минимальными отклонениями от площади сечения и ширины провара, характерными для шва, полученного на традиционном режиме аргонодуговой сварки наглядно представлены на рисунке 3 (для скорости сварки) и рисунке 4 (для силы сварочного тока).

Рис. 3. Графики потенциального увеличения скорости сварки (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

3. Графики потенциального увеличения скорости сварки (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Рис. 4. Графики потенциального уменьшения силы сварочного тока (при постоянной площади сечения шва) в зависимости от частоты коммутации тока между каналами токоподвода: а — для толщины 4 мм; б — для толщины 8 мм; в — для толщины 12 мм.

Выводы:

Максимально достижимый уровень повышения производительности процесса сварки увеличивается с ростом толщины свариваемого металла:

— для малых толщин максимальный уровень повышения производительности процесса составляет 22,6 %; для средних толщин этот показатель уже составляет максимум 40 %, а при сварке больших толщин возрастает до 68 %.

Максимально достижимая величина возможного снижения силы сварочного тока дуги для всех условий сварки остаётся практически на одном уровне. Так для малых толщин максимальный уровень снижения тока сварочной дуги составляет 9,1 %, а для средних и больших толщин этот показатель составляет максимум 12,5 %.

Достижение наибольшей энергоэффективности позволит добиться повышение скорости сварки (производительности процесса). При увеличении скорости сварки происходит постепенное смещение пятна нагрева сварочной дуги с поверхности сварочной ванны на основной металл. При этом эффективность ввода тепловой энергии в металл кромок дополнительно повышается, обеспечивая ещё более широкий диапазон возможного увеличения скорости сварки для получения шва равного сечения. Таким образом, проявляется синергетический эффект, когда применение принципа пространственно-параметрического управления тепловложением (в периодических поперечных колебаний дуги с цикличным формированием сварного шва) позволяет вводить тепло в кромки более эффективно и за счёт этого повысить скорость сварки, а это в свою очередь также вызывает дополнительное улучшение условий ввода тепла от дуги в изделие и приводит к ещё большему возможному увеличению скорости сварки.

Литература:

1. Смирнов И. В., Сидоров В. П., Захаренко А. И., Добровольский В. Г., Гилязев Э. С. Исследование процесса управления пространственным положением дуги за счет изменения параметров ее собственного магнитного поля // Международный научный журнал «Альтернативная энергетика и экология», 2011 — № 10 — с. 64 -71.

2. Смирнов И. В., Захаренко А. И. Управление тепловложением в свариваемые кромки при дуговой сварке неплавящимся электродом // Сварочное производство. 2009. № 12. С. 32–36.

3. Смирнов И. В., Сидоров В. П., Захаренко А. И. Специфические аспекты описания процесса автоматической аргонодуговой сварки дугой, отклоняемой собственным магнитным полем // Сварочное производство. 2010. № 1. С. 3–6.

4. Патент на изобретение № 2401726 Российская Федерация МПК В23К9/08. Способ сварки в защитном газе неплавящимся электродом магнитоуправляемой дугой / Смирнов И. В., Сидоров В. П., Захаренко А. И. // Бюл. № 29. опубл. 20.10.2010.

5. Сидоров В. П., Смирнов И. В., Смирнова А. И., Добровольский В. Г., Архипкин Д. И. Экспериментальные исследования энергоэффективности процесса аргонодуговой сварки с управляемым тепловложением // Международный научный журнал «Альтернативная энергетика и экология», 2012 — № 8 — с. 131–136.

6. Смирнов И. В., Сидоров В. П., Хурин С. А., Смирнова А. И., Добровольский В. Г., Гилязев Э. С. Сравнение показателей энергоэффективности традиционного инверторного источника питания для дуговой сварки и инверторного источника питания для сварки с управляемым тепловложением // Международный научный журнал «Альтернативная энергетика и экология», 2012 — № 8 — с. 138–141.

Основные термины (генерируются автоматически): сварочный ток, скорость сварки, аргонодуговая сварка, площадь сечения, сварочная дуга, сварной шов, частота коммутации тока, ширина провара, толщина, традиционный режим.

Техника и технология ручной дуговой сварки: режимы, параметры

Ручная дуговая сварка стала самым распространенным видом соединения металла, который используется на протяжении нескольких последних десятилетий. За последние годы появляются более новые и эффективные, но они не столь просты и доступны как этот. Для дуговой сварки производится огромное количество разнообразных моделей инверторов и трансформаторов, есть широкий выбор электродов для каждого металла и особенностей его применения.

Процесс ручной дуговой сварки

Также стоит упомянуть разнообразие флюсов и прочих материалов, которые призваны сделать сварку более качественной и получить швы повышенной надежности. Это наиболее легкий в освоении метод, что делает его особенно популярным в частном применении. Практически все материалы и инструменты к нему являются доступными и недорогими. Для более сложных процедур, которые выходят за рамки бытового применения, конечно, требуются специальные расходные материалы и особенная методика проведения процесса.

Область применения

Источники питания для ручной дуговой сварки позволяют применять ее практически в любой области. Чаще других она встречается в бытовой сфере, так как может работать от стандартной сети. Качество получаемого шва у нее вполне достаточное для такого типа применения. Помимо этого практически в каждом предприятии, где идет работа с металлом, находится место для использования такой технологии. Лучше всего она подходит для соединения углеродистых сталей.

При создании металлоконструкций, таких как ворота, решетки, заборы и прочее, данный метод является одним из основных. Заводы и предприятия, которые ремонтируют свою технику или создают новую, также имеют в своем арсенале сварочные инверторы и трансформаторы. Совсем не обязательно, что в какой-то сфере они будут единственным способом сварки, так как для простых и менее ответственных соединений данная недорогая технология может оказаться лучше всего.

Зажигание сварочной дуги

Движение электрода при ручной дуговой сварке начинается с розжига электрической дуги. Для этого есть два основных способа. Способ «тычка» основан на том, что нужно создать короткое замыкание при со прикасании торца сварочного электрода с поверхностью основного металла, после чего следует сразу оторвать электрода на такую высоту, чтобы дуга зажглась, но не потухла при этом. Как правило, это расстояние чуть больше диаметра электрода, которым производится сварка, или равное ему. После этого уже проводится непосредственное сваривание. Данный метод достаточно простой, но при этом имеет недостаток. Здесь имеется большая вероятность залипания электрода. Если сила тока меньше положенной, сварщик не успел резко оторвать электрод от поверхности или по другим причинам при розжиге тычком возникает опасность залипания.

Для этого есть два основных способа. Способ «тычка» основан на том, что нужно создать короткое замыкание при со прикасании торца сварочного электрода с поверхностью основного металла, после чего следует сразу оторвать электрода на такую высоту, чтобы дуга зажглась, но не потухла при этом. Как правило, это расстояние чуть больше диаметра электрода, которым производится сварка, или равное ему. После этого уже проводится непосредственное сваривание. Данный метод достаточно простой, но при этом имеет недостаток. Здесь имеется большая вероятность залипания электрода. Если сила тока меньше положенной, сварщик не успел резко оторвать электрод от поверхности или по другим причинам при розжиге тычком возникает опасность залипания.

Вторым способом розжига является «розжиг чирком», это более сложный, но практически все специалисты без труда его осваивают. Он основан на том, что дуга зажигается во время движения электрода. Конец материала черкается о поверхность основного металла, после чего сразу отрывается. Размер дуги подбирается также как и в первом случае. Основной сложностью здесь является попасть в нужное место начала шва, что очень важно при тонких работах. Для толстых металлов такой точности не требуется.

Схема розжига сварочной дуги

Скорость сварки

Скорость сварки при ручной дуговой сварке подбирается в зависимости от толщины основного металла, а также от размера сварного шва. В основу выбора входит принцип полного заполнения сварочной ванны с заданным углублением расплавленным металлом. Валик должен иметь возвышение над кромками заготовки, что является одним из показателей его правильного формирования. Подрезы и наплывы говорят о том, что параметры режима ручной дуговой сварки были неправильно определены и скорость не соответствует требуемой. Желательно, чтобы скорость продвижения расходного материала позволяла формировать шов, ширина которого до двух раз больше диаметра электрода.

При слишком медленном передвижении электрода образуется масса жидкого металла, которая скапливается перед дугой. Это не дает ей воздействовать на близлежащие кромки, поэтому, нет достаточно уровня приваривания, хотя кажется, что таким образом можно увеличить глубину проварки. Это говорит о то, что следует придерживаться оптимальных режимов.

Это не дает ей воздействовать на близлежащие кромки, поэтому, нет достаточно уровня приваривания, хотя кажется, что таким образом можно увеличить глубину проварки. Это говорит о то, что следует придерживаться оптимальных режимов.

Быстрое передвижение электрода также может вызвать не проварку, но уже по более явным причинам. Быстрое передвижение создает слишком слабую температуру, которая не позволяет добраться на нужную глубину основного металла, так что шов получается слишком тонкий. После охлаждения, шов может оказаться деформированным, на нем нередко возникают трещины и прочие виды брака.

Если нет четко заданных указаний по конкретному шву, то опытные специалисты могут подбирать все интуитивно. Сварив не один десяток швов, мастер быстро ориентируется и чувствует, как нужно передвигать сварочную ванну, чтобы получилось все максимально качество. Тем не менее, для упрощения определения скорости имеются таблицы с данными, определяющими примерные значения, в зависимости от толщины заготовки.

Толщина металла, мм | Скорость сварки, м/ч |

| 0,5-1 | 25-45 |

1,5-2 | 25-50 |

| 3 | 25-40 |

4 | 25-75 |

| 5-7 | 25-60 |

9-10 | 20-50 |

| 11-20 | 15-30 |

Направление перемещения электрода

Режимы сварки для ручной луговой сварки являются лишь залогом минимизации вероятности появления залипаний и прожигов. Основная работа проводится сварщиком вручную и здесь есть свои особенности технологии, связанные в перемещении сварочной ванны. После розжига дуги, вокруг нее образуется масса расплавленного металла. При передвижении электрода, вместе с ним передвигается и ванна расплавленного металла, оставляя за собой сварочный шов. Электрод перемещается вдоль места соединения деталей. Зачастую это является стык. Только вдоль него и должно перемещаться все.

«Важно!

С учетом того, что большинство людей являются правшами, удобнее всего направление слева направо. Для левшей будет более удобным направление наоборот.»

Схемы направления движения электрода

Техника и технология сварки