Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 61679

[~ID] => 61679

[NAME] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[~NAME] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

Механизм соединения

Малоамплитудные смещения происходят между деталями с ультразвуковой частотой. За счет них микронеровности на поверхности деталей подвергаются пластическому деформированию. Вместе с этим из зоны соединения эвакуируются загрязнения. Ультразвуковые механические колебания передаются к участку сварки от инструмента с внешней стороны заготовки. Весь процесс организуется таким образом, чтобы исключить проскальзывания приспособления и опоры по поверхностям деталей. В процессе прохождения колебаний сквозь заготовки происходит рассеивание энергии. Это обеспечивается внешним трением между поверхностями на начальной стадии сварки и внутренним трением в материале, располагающемся между опорой и инструментом после формирования участка схватывания.

В соединении при этом повышается температура, что облегчает деформацию.

Специфика поведения материала

Тангенциальные перемещения между деталями и напряжения, которые вызываются ими и действуют вместе со сжатием от силы сварки, обеспечивают локализацию интенсивной пластической деформации в небольших объемах в приповерхностных слоях. Весь процесс сопровождается размельчением и механической эвакуацией оксидных пленок и прочих загрязнений. Сварка ультразвуковая обеспечивает снижение предела текучести, благодаря чему облегчается пластическая деформация.

Особенности процесса

Сварка ультразвуковая способствует формированию необходимых условий для соединения. Это обеспечивается за счет механических колебаний преобразователя. Благодаря энергии вибрации создаются сложные напряжения среза, сжатия и напряжения. Пластическая деформация возникает при превышении пределов упругости материалов. Получение прочного соединения обеспечивается за счет увеличения площади непосредственного соприкосновения после эвакуации поверхностных оксидов, органических и адсорбированных пленок.

Применение УЗ

Ультразвук широко используется в научной сфере. С его помощью ученые исследуют ряд физических свойств веществ и явлений. В промышленности ультразвук применяется для обезжиривания и очистки изделий, работы с труднообрабатываемыми материалами. Кроме этого, колебания благоприятно воздействуют на кристаллизующиеся расплавы. Ультразвук обеспечивает в них дегазацию и измельчение зерна, повышение механических свойств литых материалов. Колебания способствуют снятию остаточных напряжений. Они также широко применяются для увеличения скорости медленно протекающих химических реакций. Сварка ультразвуковая может использоваться в разных целях. Колебания могут стать источником энергии для образования шовных и точечных соединений.

При воздействии ультразвука на сварочную ванную при кристаллизации улучшаются механические свойства соединения за счет измельчения структуры шва и интенсивному удалению газов. За счет того, что колебания активно удаляют загрязнения, искусственные и естественные пленки, соединять можно детали, с окисленной, лакированной и пр. поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Мощность УЗ

Ультразвуковая сварка пластика обеспечивает неразъемное соединение за счет совместного действия высокочастотных механических колебаний и сравнительно небольшой сдавливающей силы. Этот метод имеет много общего с холодным способом. Мощность УЗ, которую можно передать через среду, будет зависеть от физических свойств последней. При превышении пределов прочности в зонах сжатия, твердый материал разрушится. В аналогичных ситуациях в жидкостях возникает кавитация, сопровождающаяся появлением мелких пузырьков и их последующим захлопыванием. Вместе с последним процессом возникают местные давления. Такое явление используется при очистке и обработке изделий.

Этот метод имеет много общего с холодным способом. Мощность УЗ, которую можно передать через среду, будет зависеть от физических свойств последней. При превышении пределов прочности в зонах сжатия, твердый материал разрушится. В аналогичных ситуациях в жидкостях возникает кавитация, сопровождающаяся появлением мелких пузырьков и их последующим захлопыванием. Вместе с последним процессом возникают местные давления. Такое явление используется при очистке и обработке изделий.

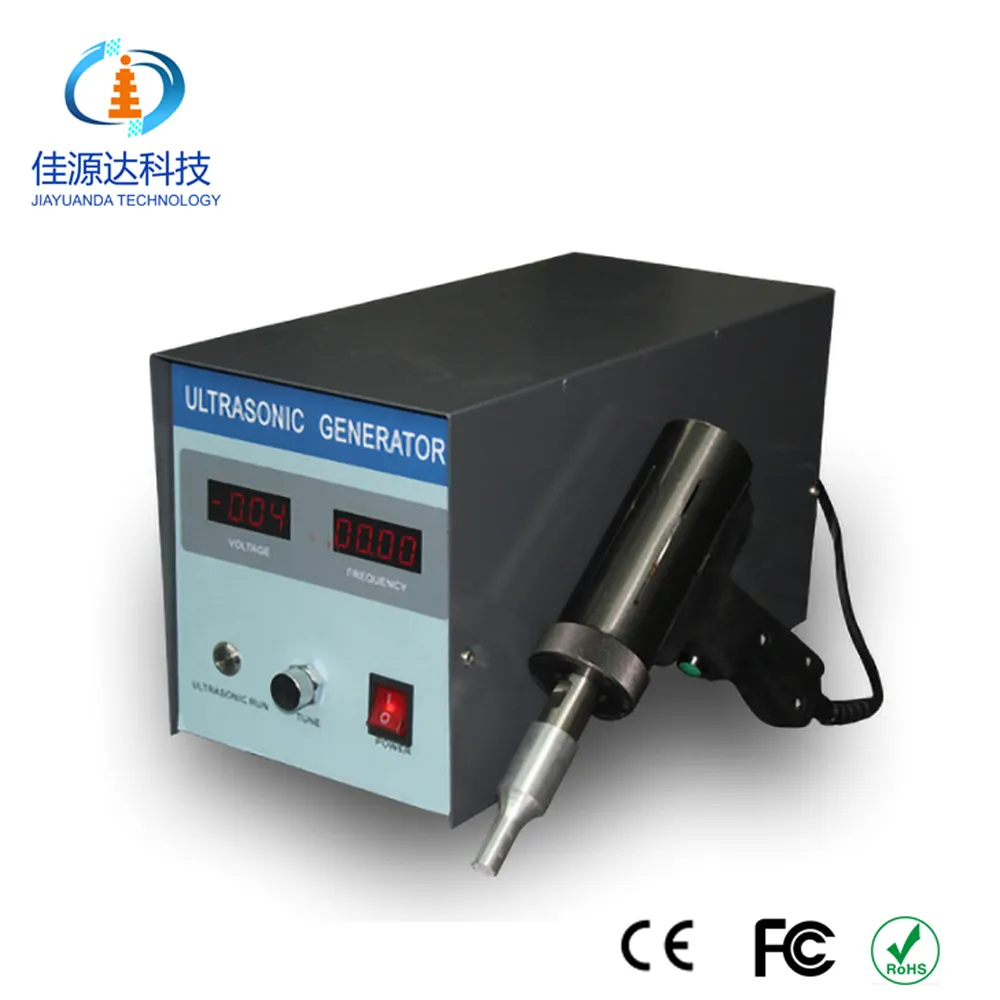

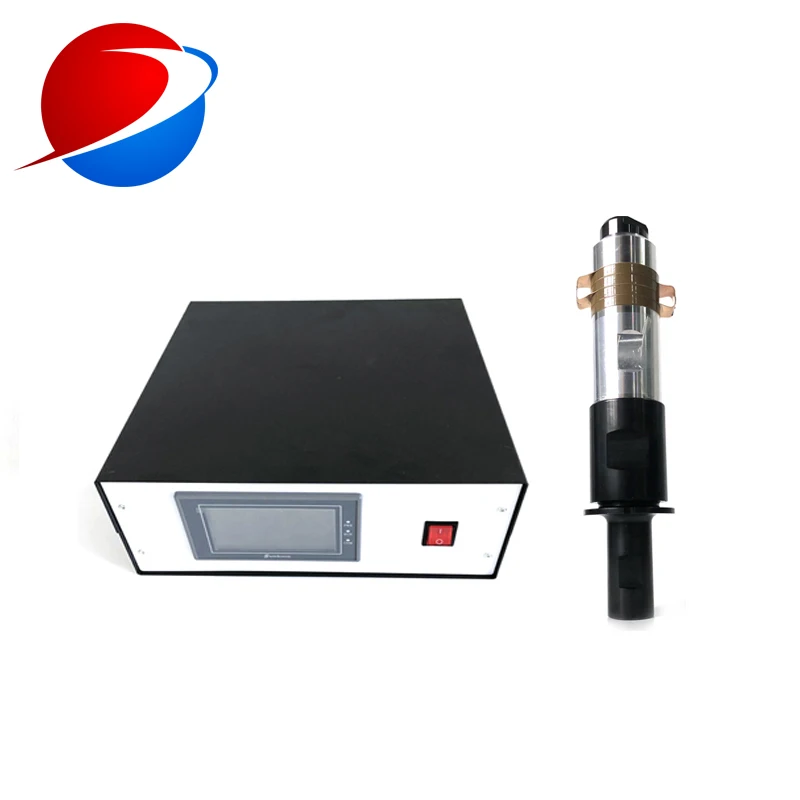

Узлы устройств

Ультразвуковая сварка пластика осуществляется с использованием специальных машин. В них присутствуют следующие узлы:

Источник питания.

Колебательная механическая система.

Аппаратура управления.

Привод давления.

Колебательная система используется для преобразования электроэнергии в механическую для последующей ее передачи на участок соединения, концентрирования ее и получения требуемой величины скорости излучателя. В этом узле присутствуют:

Электромеханический преобразователь с обмотками. Он заключен в металлический корпус и охлаждается водой.

Трансформатор упругих колебаний.

Сварочный наконечник.

Опора с механизмом давления.

Крепление системы осуществляется с помощью диафрагмы. Излучение ультразвука происходит только в момент сварки. Процесс происходит под воздействием колебаний, давления, приложенного под прямым углом к поверхности, и теплового эффекта.

Возможности метода

Сварка ультразвуковая наиболее эффективна для пластичного сырья. Изделия из меди, никеля, золота, серебра и пр. могут соединяться как друг с другом, так и с другими малопластичными изделиями. С повышением твердости свариваемость ультразвуком ухудшается. Эффективно соединяются с помощью УЗ тугоплавкие изделия из вольфрама, ниобия, циркония, тантала, молибдена. Ультразвуковая сварка полимеров считается относительно новым способом. Такие изделия могут также соединяться как друг с другом, так и с другими твердыми деталями. Что касается металла, то его можно соединять со стеклом, полупроводниками, керамикой. Связывать заготовки можно и через прослойку. К примеру, стальные изделия сваривают друг с другом через алюминиевую пластику. За счет кратковременности пребывания под повышенной температурой получается высококачественное соединение разнородных изделий. Свойства сырья подвергается незначительным изменениям. Отсутствие посторонних примесей – одно из преимуществ, которым обладает ультразвуковая сварка. Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Эффективно соединяются с помощью УЗ тугоплавкие изделия из вольфрама, ниобия, циркония, тантала, молибдена. Ультразвуковая сварка полимеров считается относительно новым способом. Такие изделия могут также соединяться как друг с другом, так и с другими твердыми деталями. Что касается металла, то его можно соединять со стеклом, полупроводниками, керамикой. Связывать заготовки можно и через прослойку. К примеру, стальные изделия сваривают друг с другом через алюминиевую пластику. За счет кратковременности пребывания под повышенной температурой получается высококачественное соединение разнородных изделий. Свойства сырья подвергается незначительным изменениям. Отсутствие посторонних примесей – одно из преимуществ, которым обладает ультразвуковая сварка. Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Особенности соединения

Сварка металла осуществляется, как правило, нахлесточным способом. При этом добавляется различное конструктивное оформление элементов. Сварка может осуществляться точками (одной или несколькими), непрерывным швом либо по замкнутому кругу. В некоторых случаях при предварительной формовке конца заготовки из проволоки производится тавровое соединение ее с плоскостью. Можно осуществлять ультразвуковую сварку нескольких материалов одновременно (пакетом).

Толщина деталей

Она ограничена верхним пределом. При увеличении толщины металлической заготовки нужно применять колебания с большей амплитудой. Это позволит компенсировать потерю энергии. Увеличение амплитуды, в свою очередь, возможно до определенного предела. Ограничения связаны с вероятностью возникновения усталостных трещин, больших вмятин от инструмента. В таких случаях следует оценить, насколько целесообразна будет ультразвуковая сварка. На практике метод используется при толщине изделий от 3…4 мкм до 05…1 мм. Сварка может использоваться и для деталей с диаметром 0.01…05 мм. Толщина второго изделия может быть существенно больше первого.

Сварка может использоваться и для деталей с диаметром 0.01…05 мм. Толщина второго изделия может быть существенно больше первого.

Возможные проблемы

При применении метода ультразвуковой сварки необходимо учесть вероятность усталостного разрушения имеющихся соединений в изделиях. Во время процесса заготовки могут разворачиваться относительно друг друга. Как выше было сказано, на поверхности материала от инструмента остаются вмятины. Само устройство отличается ограниченным сроком службы, что обусловлено эрозией его рабочей плоскости. В отдельных точках материал изделия приваривается к инструменту. Это приводит к износу устройства. Ремонт оборудования сопровождается рядом сложностей. Они связаны с тем, что сам инструмент выступает как элемент неразборной единой конструкции узла, конфигурация и размеры которого рассчитаны точно на рабочую частоту.

Подготовка изделий и параметры режима

Перед выполнением ультразвуковой сварки каких-либо сложных мероприятий с поверхностью деталей осуществлять не нужно. При желании можно повысить стабильность качества соединения. Для этого целесообразно только обезжирить изделие растворителем. Для соединения пластичных металлов оптимальным считается цикл с запаздыванием импульса относительно момента запуска ультразвука. При сравнительно высокой твердости изделия целесообразно дождаться небольшого нагрева, прежде чем включать УЗ.

Схемы сварки

Их существует несколько. Технологические схемы УЗ сварки отличаются по характеру колебания инструмента. Они могут быть крутильными, изгибными, продольными. Также схемы различают в зависимости от пространственного положения устройства относительно поверхности свариваемой детали, а также по способу передачи сжимающих сил на изделия и конструктивными особенностями опорного элемента. Для контурного, шовного и точечного соединения используются варианты с изгибными и продольными колебаниями. Ультразвуковое воздействие может сочетаться с локальным импульсным нагревом деталей от отдельного теплового источника. В этом случае можно достичь ряда преимуществ. В первую очередь можно уменьшить амплитуду колебаний, а также силу и время их пропускания. Энергетические свойства теплового импульса и периода его наложения на ультразвук выступают как дополнительные параметры процесса.

Ультразвуковое воздействие может сочетаться с локальным импульсным нагревом деталей от отдельного теплового источника. В этом случае можно достичь ряда преимуществ. В первую очередь можно уменьшить амплитуду колебаний, а также силу и время их пропускания. Энергетические свойства теплового импульса и периода его наложения на ультразвук выступают как дополнительные параметры процесса.

Тепловой эффект

Ультразвуковая сварка сопровождается повышением температуры на участке соединения. Возникновение тепла обуславливается появлением трения на поверхностях контактирующих изделий, а также пластическими деформациями. Они, собственно, сопровождают формирование сварного соединения. Температура на контактном участке будет зависеть от прочностных параметров. Главным из них считается степень твердости материала. Кроме того, немалое значение имеют его теплофизические свойства: теплопроводность и теплоемкость. На температурный уровень влияет и выбранный режим сварки. Как показывает практика, появляющийся тепловой эффект не выступает как определяющее условие. Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Заключение

Ультразвуковая сварка в настоящее время в некоторых промышленных отраслях является незаменимым методом соединения деталей. Особенно распространен этот способ в микроэлектронике. УЗ позволяет соединять самые разные пластичные и твердые материалы. Сегодня активно ведется научная работа по усовершенствованию инструментов и технологий сварки.

Источник:

fb.ru

[~DETAIL_TEXT] =>

Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

Механизм соединения

Малоамплитудные смещения происходят между деталями с ультразвуковой частотой. За счет них микронеровности на поверхности деталей подвергаются пластическому деформированию. Вместе с этим из зоны соединения эвакуируются загрязнения. Ультразвуковые механические колебания передаются к участку сварки от инструмента с внешней стороны заготовки. Весь процесс организуется таким образом, чтобы исключить проскальзывания приспособления и опоры по поверхностям деталей. В процессе прохождения колебаний сквозь заготовки происходит рассеивание энергии. Это обеспечивается внешним трением между поверхностями на начальной стадии сварки и внутренним трением в материале, располагающемся между опорой и инструментом после формирования участка схватывания. В соединении при этом повышается температура, что облегчает деформацию.

Специфика поведения материала

Тангенциальные перемещения между деталями и напряжения, которые вызываются ими и действуют вместе со сжатием от силы сварки, обеспечивают локализацию интенсивной пластической деформации в небольших объемах в приповерхностных слоях. Весь процесс сопровождается размельчением и механической эвакуацией оксидных пленок и прочих загрязнений. Сварка ультразвуковая обеспечивает снижение предела текучести, благодаря чему облегчается пластическая деформация.

Особенности процесса

Сварка ультразвуковая способствует формированию необходимых условий для соединения. Это обеспечивается за счет механических колебаний преобразователя. Благодаря энергии вибрации создаются сложные напряжения среза, сжатия и напряжения. Пластическая деформация возникает при превышении пределов упругости материалов. Получение прочного соединения обеспечивается за счет увеличения площади непосредственного соприкосновения после эвакуации поверхностных оксидов, органических и адсорбированных пленок.

Это обеспечивается за счет механических колебаний преобразователя. Благодаря энергии вибрации создаются сложные напряжения среза, сжатия и напряжения. Пластическая деформация возникает при превышении пределов упругости материалов. Получение прочного соединения обеспечивается за счет увеличения площади непосредственного соприкосновения после эвакуации поверхностных оксидов, органических и адсорбированных пленок.

Применение УЗ

Ультразвук широко используется в научной сфере. С его помощью ученые исследуют ряд физических свойств веществ и явлений. В промышленности ультразвук применяется для обезжиривания и очистки изделий, работы с труднообрабатываемыми материалами. Кроме этого, колебания благоприятно воздействуют на кристаллизующиеся расплавы. Ультразвук обеспечивает в них дегазацию и измельчение зерна, повышение механических свойств литых материалов. Колебания способствуют снятию остаточных напряжений. Они также широко применяются для увеличения скорости медленно протекающих химических реакций. Сварка ультразвуковая может использоваться в разных целях. Колебания могут стать источником энергии для образования шовных и точечных соединений. При воздействии ультразвука на сварочную ванную при кристаллизации улучшаются механические свойства соединения за счет измельчения структуры шва и интенсивному удалению газов. За счет того, что колебания активно удаляют загрязнения, искусственные и естественные пленки, соединять можно детали, с окисленной, лакированной и пр. поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

Особенно часто используются УЗ колебания в микроэлектронике.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Мощность УЗ

Ультразвуковая сварка пластика обеспечивает неразъемное соединение за счет совместного действия высокочастотных механических колебаний и сравнительно небольшой сдавливающей силы. Этот метод имеет много общего с холодным способом. Мощность УЗ, которую можно передать через среду, будет зависеть от физических свойств последней. При превышении пределов прочности в зонах сжатия, твердый материал разрушится. В аналогичных ситуациях в жидкостях возникает кавитация, сопровождающаяся появлением мелких пузырьков и их последующим захлопыванием. Вместе с последним процессом возникают местные давления. Такое явление используется при очистке и обработке изделий.

Узлы устройств

Ультразвуковая сварка пластика осуществляется с использованием специальных машин. В них присутствуют следующие узлы:

Источник питания.

Колебательная механическая система.

Аппаратура управления.

Привод давления.

Колебательная система используется для преобразования электроэнергии в механическую для последующей ее передачи на участок соединения, концентрирования ее и получения требуемой величины скорости излучателя. В этом узле присутствуют:

Электромеханический преобразователь с обмотками. Он заключен в металлический корпус и охлаждается водой.

Трансформатор упругих колебаний.

Сварочный наконечник.

Опора с механизмом давления.

Крепление системы осуществляется с помощью диафрагмы. Излучение ультразвука происходит только в момент сварки. Процесс происходит под воздействием колебаний, давления, приложенного под прямым углом к поверхности, и теплового эффекта.

Возможности метода

Сварка ультразвуковая наиболее эффективна для пластичного сырья. Изделия из меди, никеля, золота, серебра и пр. могут соединяться как друг с другом, так и с другими малопластичными изделиями. С повышением твердости свариваемость ультразвуком ухудшается. Эффективно соединяются с помощью УЗ тугоплавкие изделия из вольфрама, ниобия, циркония, тантала, молибдена. Ультразвуковая сварка полимеров считается относительно новым способом. Такие изделия могут также соединяться как друг с другом, так и с другими твердыми деталями. Что касается металла, то его можно соединять со стеклом, полупроводниками, керамикой. Связывать заготовки можно и через прослойку. К примеру, стальные изделия сваривают друг с другом через алюминиевую пластику. За счет кратковременности пребывания под повышенной температурой получается высококачественное соединение разнородных изделий. Свойства сырья подвергается незначительным изменениям. Отсутствие посторонних примесей – одно из преимуществ, которым обладает ультразвуковая сварка. Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Особенности соединения

Сварка металла осуществляется, как правило, нахлесточным способом. При этом добавляется различное конструктивное оформление элементов. Сварка может осуществляться точками (одной или несколькими), непрерывным швом либо по замкнутому кругу. В некоторых случаях при предварительной формовке конца заготовки из проволоки производится тавровое соединение ее с плоскостью. Можно осуществлять ультразвуковую сварку нескольких материалов одновременно (пакетом).

Толщина деталей

Она ограничена верхним пределом. При увеличении толщины металлической заготовки нужно применять колебания с большей амплитудой. Это позволит компенсировать потерю энергии. Увеличение амплитуды, в свою очередь, возможно до определенного предела. Ограничения связаны с вероятностью возникновения усталостных трещин, больших вмятин от инструмента. В таких случаях следует оценить, насколько целесообразна будет ультразвуковая сварка. На практике метод используется при толщине изделий от 3…4 мкм до 05…1 мм. Сварка может использоваться и для деталей с диаметром 0.01…05 мм. Толщина второго изделия может быть существенно больше первого.

Возможные проблемы

При применении метода ультразвуковой сварки необходимо учесть вероятность усталостного разрушения имеющихся соединений в изделиях. Во время процесса заготовки могут разворачиваться относительно друг друга. Как выше было сказано, на поверхности материала от инструмента остаются вмятины. Само устройство отличается ограниченным сроком службы, что обусловлено эрозией его рабочей плоскости. В отдельных точках материал изделия приваривается к инструменту. Это приводит к износу устройства. Ремонт оборудования сопровождается рядом сложностей. Они связаны с тем, что сам инструмент выступает как элемент неразборной единой конструкции узла, конфигурация и размеры которого рассчитаны точно на рабочую частоту.

Они связаны с тем, что сам инструмент выступает как элемент неразборной единой конструкции узла, конфигурация и размеры которого рассчитаны точно на рабочую частоту.

Подготовка изделий и параметры режима

Перед выполнением ультразвуковой сварки каких-либо сложных мероприятий с поверхностью деталей осуществлять не нужно. При желании можно повысить стабильность качества соединения. Для этого целесообразно только обезжирить изделие растворителем. Для соединения пластичных металлов оптимальным считается цикл с запаздыванием импульса относительно момента запуска ультразвука. При сравнительно высокой твердости изделия целесообразно дождаться небольшого нагрева, прежде чем включать УЗ.

Схемы сварки

Их существует несколько. Технологические схемы УЗ сварки отличаются по характеру колебания инструмента. Они могут быть крутильными, изгибными, продольными. Также схемы различают в зависимости от пространственного положения устройства относительно поверхности свариваемой детали, а также по способу передачи сжимающих сил на изделия и конструктивными особенностями опорного элемента. Для контурного, шовного и точечного соединения используются варианты с изгибными и продольными колебаниями. Ультразвуковое воздействие может сочетаться с локальным импульсным нагревом деталей от отдельного теплового источника. В этом случае можно достичь ряда преимуществ. В первую очередь можно уменьшить амплитуду колебаний, а также силу и время их пропускания. Энергетические свойства теплового импульса и периода его наложения на ультразвук выступают как дополнительные параметры процесса.

Тепловой эффект

Ультразвуковая сварка сопровождается повышением температуры на участке соединения. Возникновение тепла обуславливается появлением трения на поверхностях контактирующих изделий, а также пластическими деформациями. Они, собственно, сопровождают формирование сварного соединения. Температура на контактном участке будет зависеть от прочностных параметров. Главным из них считается степень твердости материала. Кроме того, немалое значение имеют его теплофизические свойства: теплопроводность и теплоемкость. На температурный уровень влияет и выбранный режим сварки. Как показывает практика, появляющийся тепловой эффект не выступает как определяющее условие. Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Они, собственно, сопровождают формирование сварного соединения. Температура на контактном участке будет зависеть от прочностных параметров. Главным из них считается степень твердости материала. Кроме того, немалое значение имеют его теплофизические свойства: теплопроводность и теплоемкость. На температурный уровень влияет и выбранный режим сварки. Как показывает практика, появляющийся тепловой эффект не выступает как определяющее условие. Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Заключение

Ультразвуковая сварка в настоящее время в некоторых промышленных отраслях является незаменимым методом соединения деталей. Особенно распространен этот способ в микроэлектронике. УЗ позволяет соединять самые разные пластичные и твердые материалы. Сегодня активно ведется научная работа по усовершенствованию инструментов и технологий сварки.

Источник:

fb.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

[~PREVIEW_TEXT] => Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 24.10.2017 12:28:45

[~TIMESTAMP_X] => 24.10.2017 12:28:45

[ACTIVE_FROM] => 21.06.2017

[~ACTIVE_FROM] => 21.06.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/61679/

[~DETAIL_PAGE_URL] => /news/115/61679/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => svarka_ultrazvukovaya_plastika_plastmass_metallov_polimernykh_materialov_alyuminievykh_profiley_ultr

[~CODE] => svarka_ultrazvukovaya_plastika_plastmass_metallov_polimernykh_materialov_alyuminievykh_profiley_ultr

[EXTERNAL_ID] => 61679

[~EXTERNAL_ID] => 61679

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 21.06.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_META_KEYWORDS] => сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. ультразвуковая сварка: технология, вредные факторы

[SECTION_META_DESCRIPTION] => Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента.

Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 24.10.2017 12:28:45

[~TIMESTAMP_X] => 24.10.2017 12:28:45

[ACTIVE_FROM] => 21.06.2017

[~ACTIVE_FROM] => 21.06.2017

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/61679/

[~DETAIL_PAGE_URL] => /news/115/61679/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => svarka_ultrazvukovaya_plastika_plastmass_metallov_polimernykh_materialov_alyuminievykh_profiley_ultr

[~CODE] => svarka_ultrazvukovaya_plastika_plastmass_metallov_polimernykh_materialov_alyuminievykh_profiley_ultr

[EXTERNAL_ID] => 61679

[~EXTERNAL_ID] => 61679

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 21.06.2017

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_META_KEYWORDS] => сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. ультразвуковая сварка: технология, вредные факторы

[SECTION_META_DESCRIPTION] => Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

[SECTION_PAGE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_META_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_META_KEYWORDS] => сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. ультразвуковая сварка: технология, вредные факторы

[ELEMENT_META_DESCRIPTION] => Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

[ELEMENT_PAGE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_PICTURE_FILE_ALT] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_PICTURE_FILE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_DETAIL_PICTURE_FILE_ALT] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей.

Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

[SECTION_PAGE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_META_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_META_KEYWORDS] => сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. ультразвуковая сварка: технология, вредные факторы

[ELEMENT_META_DESCRIPTION] => Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

[ELEMENT_PAGE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_PICTURE_FILE_ALT] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_PICTURE_FILE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_DETAIL_PICTURE_FILE_ALT] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

Ультразвуковая сварка: технология, вредные факторы

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[~TMP_ID] => c83b747129a532c27a029fc5ccf0d07c

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

Ультразвуковая сварка: технология, вредные факторы21.06.2017

Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

Механизм соединения

Малоамплитудные смещения происходят между деталями с ультразвуковой частотой. За счет них микронеровности на поверхности деталей подвергаются пластическому деформированию. Вместе с этим из зоны соединения эвакуируются загрязнения. Ультразвуковые механические колебания передаются к участку сварки от инструмента с внешней стороны заготовки. Весь процесс организуется таким образом, чтобы исключить проскальзывания приспособления и опоры по поверхностям деталей. В процессе прохождения колебаний сквозь заготовки происходит рассеивание энергии. Это обеспечивается внешним трением между поверхностями на начальной стадии сварки и внутренним трением в материале, располагающемся между опорой и инструментом после формирования участка схватывания. В соединении при этом повышается температура, что облегчает деформацию.

Специфика поведения материала

Тангенциальные перемещения между деталями и напряжения, которые вызываются ими и действуют вместе со сжатием от силы сварки, обеспечивают локализацию интенсивной пластической деформации в небольших объемах в приповерхностных слоях. Весь процесс сопровождается размельчением и механической эвакуацией оксидных пленок и прочих загрязнений. Сварка ультразвуковая обеспечивает снижение предела текучести, благодаря чему облегчается пластическая деформация.

Особенности процесса

Сварка ультразвуковая способствует формированию необходимых условий для соединения. Это обеспечивается за счет механических колебаний преобразователя. Благодаря энергии вибрации создаются сложные напряжения среза, сжатия и напряжения. Пластическая деформация возникает при превышении пределов упругости материалов. Получение прочного соединения обеспечивается за счет увеличения площади непосредственного соприкосновения после эвакуации поверхностных оксидов, органических и адсорбированных пленок.

Применение УЗ

Ультразвук широко используется в научной сфере. С его помощью ученые исследуют ряд физических свойств веществ и явлений. В промышленности ультразвук применяется для обезжиривания и очистки изделий, работы с труднообрабатываемыми материалами. Кроме этого, колебания благоприятно воздействуют на кристаллизующиеся расплавы. Ультразвук обеспечивает в них дегазацию и измельчение зерна, повышение механических свойств литых материалов. Колебания способствуют снятию остаточных напряжений. Они также широко применяются для увеличения скорости медленно протекающих химических реакций. Сварка ультразвуковая может использоваться в разных целях. Колебания могут стать источником энергии для образования шовных и точечных соединений. При воздействии ультразвука на сварочную ванную при кристаллизации улучшаются механические свойства соединения за счет измельчения структуры шва и интенсивному удалению газов. За счет того, что колебания активно удаляют загрязнения, искусственные и естественные пленки, соединять можно детали, с окисленной, лакированной и пр. поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Мощность УЗ

Ультразвуковая сварка пластика обеспечивает неразъемное соединение за счет совместного действия высокочастотных механических колебаний и сравнительно небольшой сдавливающей силы. Этот метод имеет много общего с холодным способом. Мощность УЗ, которую можно передать через среду, будет зависеть от физических свойств последней. При превышении пределов прочности в зонах сжатия, твердый материал разрушится. В аналогичных ситуациях в жидкостях возникает кавитация, сопровождающаяся появлением мелких пузырьков и их последующим захлопыванием. Вместе с последним процессом возникают местные давления. Такое явление используется при очистке и обработке изделий.

Узлы устройств

Ультразвуковая сварка пластика осуществляется с использованием специальных машин. В них присутствуют следующие узлы:

Источник питания.

Колебательная механическая система.

Аппаратура управления.

Привод давления.

Колебательная система используется для преобразования электроэнергии в механическую для последующей ее передачи на участок соединения, концентрирования ее и получения требуемой величины скорости излучателя. В этом узле присутствуют:

Электромеханический преобразователь с обмотками. Он заключен в металлический корпус и охлаждается водой.

Трансформатор упругих колебаний.

Сварочный наконечник.

Опора с механизмом давления.

Крепление системы осуществляется с помощью диафрагмы. Излучение ультразвука происходит только в момент сварки. Процесс происходит под воздействием колебаний, давления, приложенного под прямым углом к поверхности, и теплового эффекта.

Возможности метода

Сварка ультразвуковая наиболее эффективна для пластичного сырья. Изделия из меди, никеля, золота, серебра и пр. могут соединяться как друг с другом, так и с другими малопластичными изделиями. С повышением твердости свариваемость ультразвуком ухудшается. Эффективно соединяются с помощью УЗ тугоплавкие изделия из вольфрама, ниобия, циркония, тантала, молибдена. Ультразвуковая сварка полимеров считается относительно новым способом. Такие изделия могут также соединяться как друг с другом, так и с другими твердыми деталями. Что касается металла, то его можно соединять со стеклом, полупроводниками, керамикой. Связывать заготовки можно и через прослойку. К примеру, стальные изделия сваривают друг с другом через алюминиевую пластику. За счет кратковременности пребывания под повышенной температурой получается высококачественное соединение разнородных изделий. Свойства сырья подвергается незначительным изменениям. Отсутствие посторонних примесей – одно из преимуществ, которым обладает ультразвуковая сварка. Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Особенности соединения

Сварка металла осуществляется, как правило, нахлесточным способом. При этом добавляется различное конструктивное оформление элементов. Сварка может осуществляться точками (одной или несколькими), непрерывным швом либо по замкнутому кругу. В некоторых случаях при предварительной формовке конца заготовки из проволоки производится тавровое соединение ее с плоскостью. Можно осуществлять ультразвуковую сварку нескольких материалов одновременно (пакетом).

Толщина деталей

Она ограничена верхним пределом. При увеличении толщины металлической заготовки нужно применять колебания с большей амплитудой. Это позволит компенсировать потерю энергии. Увеличение амплитуды, в свою очередь, возможно до определенного предела. Ограничения связаны с вероятностью возникновения усталостных трещин, больших вмятин от инструмента. В таких случаях следует оценить, насколько целесообразна будет ультразвуковая сварка. На практике метод используется при толщине изделий от 3…4 мкм до 05…1 мм. Сварка может использоваться и для деталей с диаметром 0.01…05 мм. Толщина второго изделия может быть существенно больше первого.

Возможные проблемы

При применении метода ультразвуковой сварки необходимо учесть вероятность усталостного разрушения имеющихся соединений в изделиях. Во время процесса заготовки могут разворачиваться относительно друг друга. Как выше было сказано, на поверхности материала от инструмента остаются вмятины. Само устройство отличается ограниченным сроком службы, что обусловлено эрозией его рабочей плоскости. В отдельных точках материал изделия приваривается к инструменту. Это приводит к износу устройства. Ремонт оборудования сопровождается рядом сложностей. Они связаны с тем, что сам инструмент выступает как элемент неразборной единой конструкции узла, конфигурация и размеры которого рассчитаны точно на рабочую частоту.

Они связаны с тем, что сам инструмент выступает как элемент неразборной единой конструкции узла, конфигурация и размеры которого рассчитаны точно на рабочую частоту.

Подготовка изделий и параметры режима

Перед выполнением ультразвуковой сварки каких-либо сложных мероприятий с поверхностью деталей осуществлять не нужно. При желании можно повысить стабильность качества соединения. Для этого целесообразно только обезжирить изделие растворителем. Для соединения пластичных металлов оптимальным считается цикл с запаздыванием импульса относительно момента запуска ультразвука. При сравнительно высокой твердости изделия целесообразно дождаться небольшого нагрева, прежде чем включать УЗ.

Схемы сварки

Их существует несколько. Технологические схемы УЗ сварки отличаются по характеру колебания инструмента. Они могут быть крутильными, изгибными, продольными. Также схемы различают в зависимости от пространственного положения устройства относительно поверхности свариваемой детали, а также по способу передачи сжимающих сил на изделия и конструктивными особенностями опорного элемента. Для контурного, шовного и точечного соединения используются варианты с изгибными и продольными колебаниями. Ультразвуковое воздействие может сочетаться с локальным импульсным нагревом деталей от отдельного теплового источника. В этом случае можно достичь ряда преимуществ. В первую очередь можно уменьшить амплитуду колебаний, а также силу и время их пропускания. Энергетические свойства теплового импульса и периода его наложения на ультразвук выступают как дополнительные параметры процесса.

Тепловой эффект

Ультразвуковая сварка сопровождается повышением температуры на участке соединения. Возникновение тепла обуславливается появлением трения на поверхностях контактирующих изделий, а также пластическими деформациями. Они, собственно, сопровождают формирование сварного соединения. Температура на контактном участке будет зависеть от прочностных параметров. Главным из них считается степень твердости материала. Кроме того, немалое значение имеют его теплофизические свойства: теплопроводность и теплоемкость. На температурный уровень влияет и выбранный режим сварки. Как показывает практика, появляющийся тепловой эффект не выступает как определяющее условие. Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Температура на контактном участке будет зависеть от прочностных параметров. Главным из них считается степень твердости материала. Кроме того, немалое значение имеют его теплофизические свойства: теплопроводность и теплоемкость. На температурный уровень влияет и выбранный режим сварки. Как показывает практика, появляющийся тепловой эффект не выступает как определяющее условие. Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Заключение

Ультразвуковая сварка в настоящее время в некоторых промышленных отраслях является незаменимым методом соединения деталей. Особенно распространен этот способ в микроэлектронике. УЗ позволяет соединять самые разные пластичные и твердые материалы. Сегодня активно ведется научная работа по усовершенствованию инструментов и технологий сварки.

Источник: fb.ru

Просмотров: 1454

Ультразвуковая сварка пластмасс контроль металлов машина аппарат оборудования пластика полимеров метод применение проводов материалов технологий станки своими руками схема пленок костей ручная швейная ткани цена реферат стыков

Ультразвуковая сварка.

Ультразвуковая сварка (УЗ сварка) – способ соединения различных материалов в твердом состоянии с помощью ультразвуковых колебаний. С помощью УЗ сварки хорошо соединяются поликарбонат, стирол, полипропилен, поливинилхлорид, а также искусственные кожи, натуральные ткани с синтетическими волокнами и многие другие полимерные материалы и их комбинации.

Описание

Преимущества ультразвуковой сварки полимерных материалов

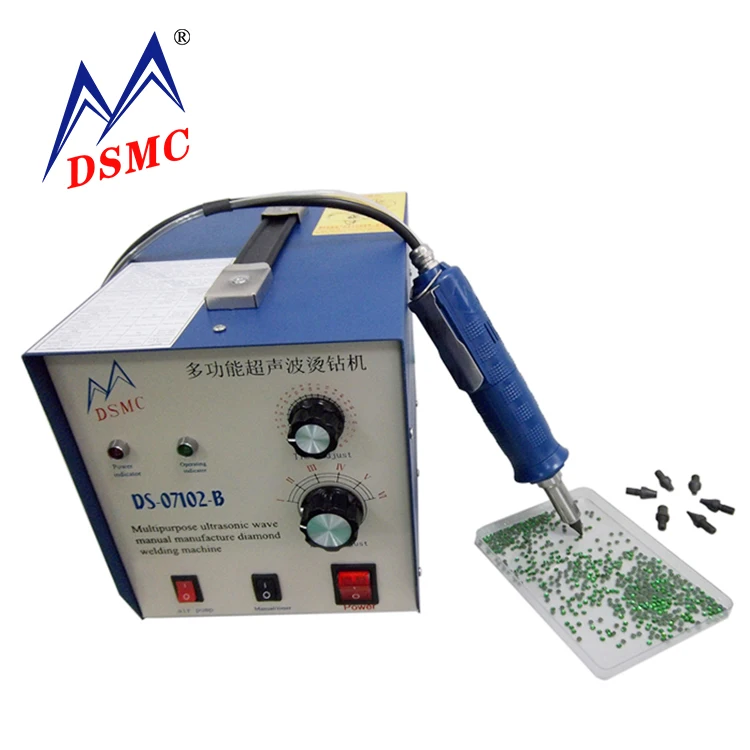

Принцип действия сварочного аппарата – пистолета

Описание:

Ультразвуковая сварка (УЗ сварка) – способ соединения различных материалов в твердом состоянии с помощью ультразвуковых колебаний. С помощью УЗ сварки хорошо соединяются поликарбонат, стирол, полипропилен, поливинилхлорид, а также искусственные кожи, натуральные ткани с синтетическими волокнами и многие другие полимерные материалы и их комбинации.

С помощью УЗ сварки хорошо соединяются поликарбонат, стирол, полипропилен, поливинилхлорид, а также искусственные кожи, натуральные ткани с синтетическими волокнами и многие другие полимерные материалы и их комбинации.

Наибольшее применение УЗ сварка нашла для соединения полимерных листовых изделий.

Преимущества ультразвуковой сварки полимерных материалов:

– возможность сварки изделий с загрязненными или покрытыми инородными пленками поверхностями,

– ультразвуковая сварка не дает (т.е. отсутствие) перегрева материала,

– получение соединений в труднодоступных местах,

– сварка материалов с узким интервалом кристаллизации,

– ультразвуковая сварка дает возможность соединить различные полимерные материалы,

– прочность соединения обычно составляет от 50 до 70% прочности соединяемых материалов, что примерно в 2-2,5 раза выше, чем при сварке тепловым методом.

Принцип действия сварочного аппарата – пистолета:

Принцип действия устройства для сваривания полимерных листов (пленок) заключается в следующем. Полимерные листы накладывают один на другой, плотно прижимают их друг к другу и к опоре, затем подводят с необходимым усилием к листам сварочный инструмент (наконечник), соединенный с УЗ преобразователем, и включают генератор, приводящий в действие УЗ преобразователь.

Под действием напряжений ультразвуковой частоты эластичность полимера возрастает либо во всем объеме между сварочным наконечником и опорой (при сварке тонких пленок), либо только в объеме зоны контакта соединяемых материалов, где имеются естественные или нанесенные искусственно неровности соединяемых поверхностей (сварка объемных деталей).

При этом вначале образуется физический контакт поверхностей и происходит активация полимерных молекул за счет разрыва химических связей, затем начинается химическое взаимодействие соединяемых материалов, переходящее в объемное взаимодействие в зоне соединения. Гистерезисные потери при деформировании полимерного материала с ультразвуковой частотой приводят к его нагреву до температур, соответствующих вязкотекучему состоянию (аморфные полимеры) или плавлению кристаллов (частично кристаллические полимеры). При температурах высокоэластичного состояния полимера происходит диффузия отдельных сегментов макромолекул свариваемых полимеров, а в некоторых случаях – и перемешивание вязкотекучего полимерного материала. При соединении двух термопластов различных марок возникают химические превращения. Величина сегмента макромолекулы определяет свариваемость материала: чем больше сегмент (“жестче” макромолекула), тем лучше свариваемость.

Гистерезисные потери при деформировании полимерного материала с ультразвуковой частотой приводят к его нагреву до температур, соответствующих вязкотекучему состоянию (аморфные полимеры) или плавлению кристаллов (частично кристаллические полимеры). При температурах высокоэластичного состояния полимера происходит диффузия отдельных сегментов макромолекул свариваемых полимеров, а в некоторых случаях – и перемешивание вязкотекучего полимерного материала. При соединении двух термопластов различных марок возникают химические превращения. Величина сегмента макромолекулы определяет свариваемость материала: чем больше сегмент (“жестче” макромолекула), тем лучше свариваемость.

Прочность соединения зависит от физико-механических характеристик объекта сварки, геометрии и размеров ультразвукового инструмента, статического напряжения в зоне сварки. Обычно, прочность соединения составляет от 50 до 70% прочности соединяемых материалов. Это примерно в 2-2,5 раза выше, чем при сварке тепловым методом. Ширина шва равна ширине наконечника инструмента. Толщина соединяемых материалов составляет от единиц микрон (пленки) до единиц миллиметров (ткани, объемные детали).

карта сайта

сущность схема технология аппарат устройство установка для ультразвуковой сварки пластмасс схема

настройка генератор направляющие втулки для ультразвуковой сварки схемотехника

продажа станок принцип оборудование для обозначение ультразвуковой сварки на чертежах по гост

продать ультразвуковую сварку

сварка полиэтилена ультразвуковая

ультразвуковая сварка своими руками видео гост звукоизоляция купить меди металлов нетканых материалов пвх ткани пластика пластмасс екатеринбург оборудование пленки полимеров полипропилена презентация проводов реферат спанбонда тарпаулина цена тканей

ультразвуковая сварка пластмасс контроль металлов машина аппарат оборудования пластика полимеров метод применение проводов материалов технологий станки своими руками схема пленок костей ручная швейная ткани цена реферат стыков

ультразвуковая швейная машина для сварки полимеров

ультразвуковой контроль точечной сварки генератор метод пистолет сварки

ультразвуковые машины сварки

Коэффициент востребованности 951

Суть и особенности ультразвуковой сварки пластмасс

Сваривание пластмасс ультразвуком — это распространенный метод сварки полимеров, например, изделий из полипропилена. Ультразвуковая сварка пластмасс прочно заняла свое положение в промышленности, поскольку позволяет сократить расходы, при этом увеличить эффективность и качество сварочных работ.

Ультразвуковая сварка пластмасс прочно заняла свое положение в промышленности, поскольку позволяет сократить расходы, при этом увеличить эффективность и качество сварочных работ.

В этой статье мы подробно разберем, что такое ультразвуковая сварка, какое оборудование необходимо для сварки пластмасс ультразвуком и какие есть преимущества у этого метода.

Содержание статьи

- Принцип действия ультразвуковой сварки

- Суть получения швов ультразвуком

- Какие есть параметры у ультразвукового сварочного оборудования

- Подробная классификация

- Преимущества и недостатки ультразвуковой сварки

- Оборудование для сварки ультразвуком

- Вместо заключения

Принцип действия ультразвуковой сварки

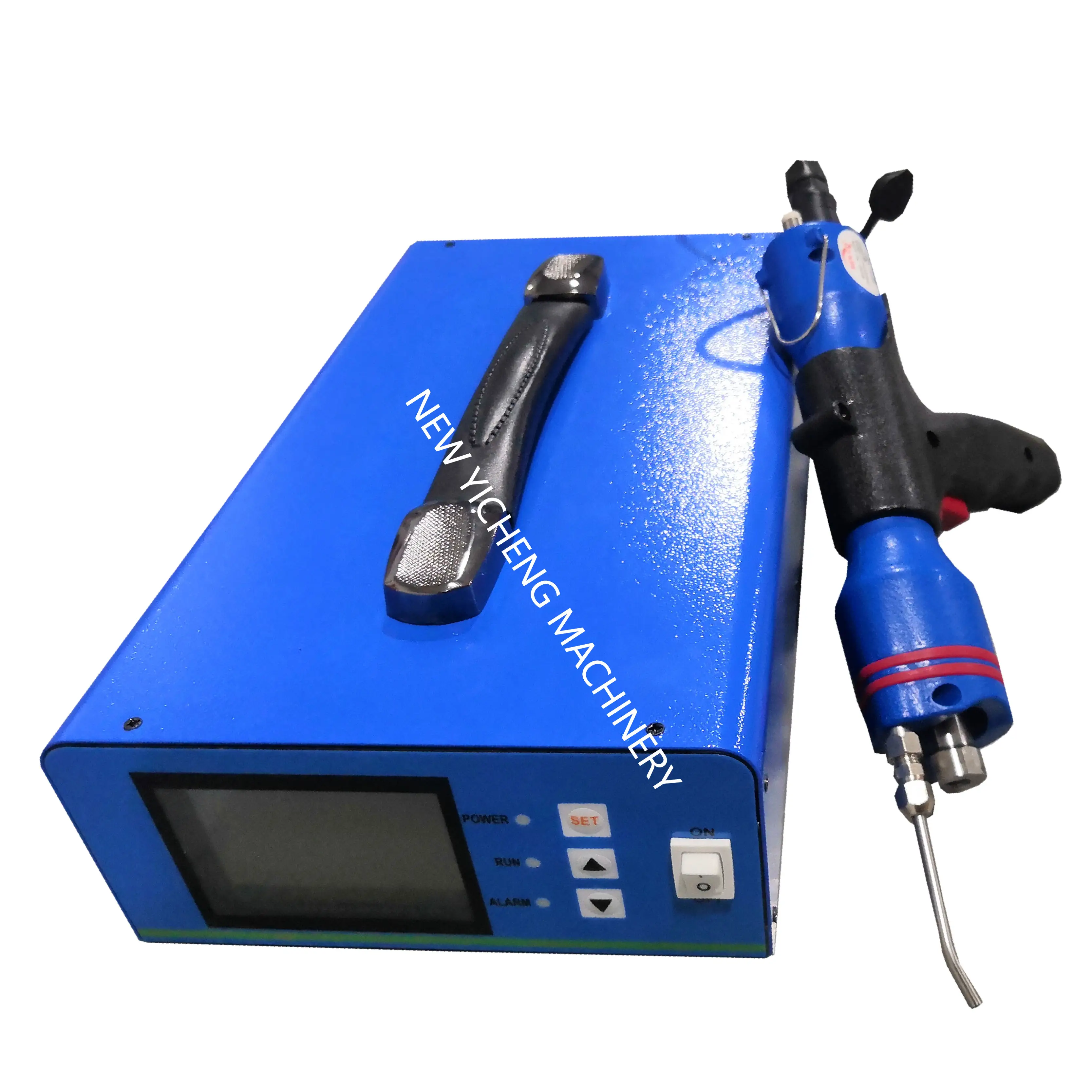

Итак, что из себя представляет ультразвуковой метод сварки? Говоря простыми словами, ультразвуковое оборудование генерирует механические колебания, которые затем преобразовывает в тепловую энергию, которая как раз и используется для выполнения соединений. Этот процесс также называется «использование энергии преобразования», в нашем случае преобразования механической энергии в тепловую.

Сам процесс условно состоит из двух этапов. На первом этапе тепловая энергия, полученная в результате преобразования механических колебаний, и точечно направленная на место сварки увеличивает диффузию молекул у пластмассовых деталей. После этого границы свариваемых деталей начинают плавиться и скрепляться между собой. На втором этапе границы свариваемых деталей остывают и образуют прочный шов. Это примерное описание принципа действия ультразвуковой сварки. Далее мы более подробно разберем, как получаются такие соединения.

Суть получения швов ультразвуком

Классическая ультразвуковая сварка существенно отличается от привычной для многих сварки металла. Для сварки металла требуется крайне высокая температура плавления, но в случае с ультразвуком необходима лишь энергия, исходящая от ультразвуковой волны, и одновременное механическое воздействие на предполагаемое место будущего шва. Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

Сварщик подключает к ультразвуковому сварочную оборудованию генератор, благодаря которому образуются ультразвуковые колебания. Эти колебания преобразовываются в механические, происходит это с помощью специального преобразователя. Затем подключается волновод, который колеблется перпендикулярно сварному шву. За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

Благодаря всем этим особенностям с помощью ультразвуковой сварки можно соединить даже металл и пластмассу, хотя их температура плавления существенно отличается. Также пластмассу можно соединить с любым другим материалом, способным выдержать ультразвуковую сварку.

Какие есть параметры у ультразвукового сварочного оборудования

Для работы с ультразвуковым оборудованием следует ознакомиться с основными параметрами, которые можно отрегулировать в зависимости от вашей работы. Итак, вы можете регулировать:

- Амплитуду колебаний торца волновода (этот параметр позволяет настроить время сварки и прочность готового шва)

- Частоту электрических колебаний и силу давления волновода на пластмассу.

- Продолжительность импульса (этот параметр регулирует скорость сварки).

- Статистическое (сварочное) давление (этот параметр зависит от амплитуды колебаний и влияет на качество готового шва).

Также существуют дополнительные параметры. К примеру: температура предварительного разогрева детали, параметры, учитывающие размер и форму деталей, и многие другие.

Для каждого отдельного типа пластмассы и шва, который необходимо получить, устанавливаются свои индивидуальные параметры. Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Подробная классификация

Мы классифицировали ультразвуковой метод сварки на несколько категорий, которые в свою очередь имеют свои подвиды. Итак, ультразвуковая сварка пластмасс подразделяется по:

- Принципу перемещения вдоль шва. Может быть ручным, когда сварщик сам направляет сварочный инструмент, или механическим, когда сварка происходит с использованием автоматического оборудованию по заранее заданным параметрам. Механический способ точнее, чем ручной, но при этом нет возможности оперативно изменить направление шва, если это необходимо.

- Принципу подачи энергии. Может быть двусторонней или односторонней. Односторонняя больше предназначена для сваривания толстых деталей и, а двусторонняя — для тонких. Но для двусторонней необходимо дополнительное охлаждение.

- Принципу перемещения волновода. Может быть непрерывным, когда волновод перемещается с постоянной скоростью, а может быть прерывным, совершая одно короткое движение с заданными промежутками.

Более глобально ультразвуковую сварку разделяют на контактную и передаточную. Контактная сварка нужна для соединения тонких пластмассовых деталей (до 2 мм). Для выполнения шва детали укладывают друг на друга с небольшим нахлестом и по уже по нему выполняется шов.

Передаточная сварка используется во всех остальных случаях, а еще в те моменты, когда свариваемые пластмассы обладают высокими акустическими свойствами. Суть передаточной сварки заключается во введении механических колебаний в определенные точки. При этом энергия выделяется в том количестве, которое необходимо, чтобы ультразвуковая волна могла сама равномерно распространиться. В таком случае шов получается надежным и качественным. Передаточная сварка часто применяется при сварке мягкой пластмассы (ее необходимо предварительно заморозить) или для стыковых швов у полистирольных, полиамидных и поликарбонатовых деталей.

Преимущества и недостатки ультразвуковой сварки

У этого метода сварки есть масса преимуществ, благодаря чему он и стал настолько популярен в промышленности и не только. Вот некоторые из них:

- Обеспечивает высокую производительность при относительно небольших затратах.

- Позволяет получить на деталях любой толщины качественные герметичные швы, устойчивые к механическому воздействию.

- Дает возможность проводить сварочные работы с деталями в любом состоянии, поверхность не нужно предварительно очищать.

- Тепло выделяется только в одной конкретной точке, поэтому отсутствует вероятность перегрева сварного шва.

- Напряжение не подводится к поверхности свариваемых деталей, из-за чего исключено формирование радиопомех.

- Можно выполнять различные швы: от точечного ремонта до непрерывного соединения деталей в промышленных масштабах. При этом не нужно соблюдать особые условия, сварку ультразвуком можно проводить в любом месте, где есть электроэнергия.

- Этот метод позволяет комбинировать сразу несколько задач. Например, можно сваривать пластмассу и одновременно наносить какое-либо полимерное напыление или осуществлять резку.

- Можно сварить друг с другом любые пластмассы.

- Если точно выбрать режим сварки, то можно добиться практически незаметного шва.

- Не нужно использовать в работе расходники, а также клей или растворитель, который может оказать пагубное влияние на организм.