СНиП III-18-75 Металлические конструкции — СНиПы

Таблица 42

|

Методы контроля |

Нормы контроля для швов сварных соединений категорий |

||

|

I |

II |

III |

|

|

1. Систематическая проверка выполнения заданного технологического процесса сборки и сварки |

100% швов |

100% швов |

100% швов |

|

2. |

100% длины швов |

100% длины швов |

100% длины швов |

|

3. Ультразвуковая дефектоскопия |

100% отнесенной к I категории длины каждого стыкового и углового шва |

100%

отнесенной ко II

категории длины стыковых и угловых швов по поз. 13″а»

табл. 41; 100% длины каждого второго стыкового шва II

категории по поз. 11 табл. 41 и 50% длины каждого стыкового шва

II

категории по поз. 12 табл. 41 (швы выбираются заводской

инспекцией). При выявлении дефектов, выходящих за пределы

допусков, контролю подлежат 100% стыковых швов по поз. |

100% длины каждого третьего стыкового шва III категории по поз. 14, 15 табл. 41 (швы выбираются заводской инспекцией). Если при этом качество более чем 10% проверенных стыков признано неудовлетворительным, то производится дополнительный контроль такого количества стыков, чтобы общий объем проверенных ультразвуковой дефектоскопией швов составлял 50%. Если и при дополнительном контроле выявляются стыковые швы неудовлетворительного качества, то контролю подлежат 100% стыковых швов данной категории |

|

4. Просвечивание проникающими излучениями |

Швы, результаты проверки которых ультразвуковой дефектоскопией требуют уточнения |

–– |

–– |

|

5. |

100% стыковых швов по поз. 1, 2 табл. 41, за исключением стыковых швов внутренних листов элементов коробчатого сечения |

По два макрошлифа на каждом стыковом шве по поз. 14, 15 табл. 41, в котором при контроле ультразвуковой дефектоскопией выявлены дефекты; если при осмотре макрошлифов обнаружены недопустимые дефекты, то осматриваются еще два макрошлифа на данном элементе. Если на дополнительных макрошлифах обнаруживаются недопустимые дефекты то осматриваются макрошлифы на всех стыковых швах данного элемента |

|

|

*

Нормы контроля действуют для швов по поз. 11 и в случае, если

недопустимые дефекты обнаружены в швах по поз. |

|||

При сварке конструкций мостов производится проверка применяемых режимов и сварочных материалов путем испытания контрольных соединений с определением механических свойств соединений и металла шва, а также его химического состава. Методы и объем испытании контрольных соединений устанавливаются специальной инструкцией.

9.21. Устранение

деформаций грибовидности и перекоса полок двутавровых, тавровых и

Н-образных элементов мостовых конструкций, в том числе

эксплуатируемых в районах с расчетной температурой ниже минус 40°

С и до минус 65° С включительно и из стали класса С52/40,

допускается производить холодной правкой на пресс-вальцах при

соблюдении требований табл. 1. Указанные элементы, а также элементы

коробчатого сечения допускается исправлять с помощью термической и

термомеханической правки с нагревом в соответствии с требованиями п.

Образование отверстий для заклепочных и болтовых соединений

9.22. При изготовлении стальных конструкций мостов диаметры отверстий под заводские и монтажные заклепки, а также под болты нормальной точности и высокопрочные должны удовлетворять требованиям табл. 43 настоящей главы.

Отверстия под заклепки, прикрепляющие продольные и поперечные балки проезжей части и под другие заклепки, работающие на отрыв головок, а также отверстия в фасонках и накладках под высокопрочные болты надлежит раззенковывать в соответствии с указаниями п. 1.72 настоящей главы. В остальных случаях в местах прилегания головок заклепок к склепываемому пакету допускается раззенковывать отверстия на 0,8 мм по глубине и диаметру.

Продавливание отверстий на

полный диаметр в элементах пролетных строений и опор не допускается.

Таблица 43

|

Параметры метизов и отверстий |

Диаметры и отклонения, мм |

||||

|

Номинальный диаметр стержней высокопрочных болтов |

— |

18 |

22 |

24 |

27 |

|

Номинальный диаметр отверстий под высокопрочные болты в соединениях: |

|||||

|

определяющих геометрию конструкции |

— |

19 |

23 |

25 |

28 |

|

не определяющих геометрию конструкции |

— |

23 |

28 |

30 |

33 |

|

Номинальный диаметр стержней заклепок и болтов нормальной точности (не высокопрочных) |

16 |

–– |

22 |

24 |

27 |

|

Номинальный диаметр отверстий под заклепки и болты нормальной точности (не высокопрочные) |

17 |

–– |

23 |

25 |

28 |

|

Отклонения диаметра отверстия |

+0,4 -0,2 |

+0,5 -0,2 |

+0,5 -0,2 |

+0,5 -0,2 |

+0,6 -0,2 |

|

|

13 |

17 |

19 |

21 |

23 |

|

Примечание. |

|||||

Продавливание отверстий в деталях несущих элементов конструкций, эксплуатируемых в районах с расчетной температурой ниже минус 40° С и до минус 65° С включительно и из стали класса С52/40, не допускается.

9.23. Просверленные и рассверленные отверстия должны иметь цилиндрическую форму с гладкими стенками, перпендикулярными плоскости сборочного элемента. Отклонения по овальности допускаются в пределах плюсовых и минусовых допусков на диаметр отверстий. Отклонения но черноте и косине отверстий под заклепки принимаются во всех случаях но нормам табл. 6 настоящей главы, установленным для низколегированной стали: при этом максимальная допустимая косина ограничивается 2 мм.

9.24. При изготовлении

конструкций пролетных строений или опор с применением для сверления

монтажных отверстий кондукторов должна быть произведена на заводе

контрольная сборка первого и каждого последующего пятого пролетного

строения или опоры данного типа; в пролетных строениях с идентичными

фермами допускается производить контрольную сборку одной из них.

Объем контрольной сборки назначается в соответствии с п. 1.29 настоящей главы. При этом совпадение монтажных отверстий должно удовлетворять следующим требованиям: калибр диаметром меньше проектного диаметра отверстия на 0,5 мм должен проходить не менее чем в 85% отверстий каждой группы.

Исправление дефектных монтажных отверстий производится в соответствии с п. 1.69 настоящей главы по согласованию с заводской инспекцией.

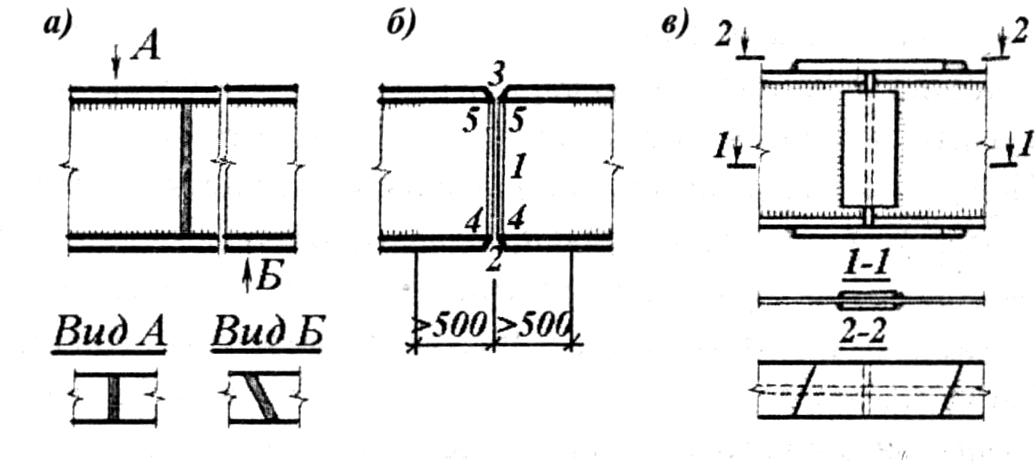

9.25. При общей сборке, осуществляемой частями фермы, в последующую часть фермы должен входить участок предыдущей части, включающий не менее двух панелей и не менее двух монтажных элементов каждого пояса.

9.26. Отклонения размеров мостовых конструкций при общей и контрольной сборке на стеллажах не должны превышать величин, указанных в табл. 44.

Таблица 44

|

Наименование отклонения |

Допускаемое отклонение |

|

1. |

|

|

до 50 м |

± 10 мм |

|

более 50 м |

1/5000 длины пролета |

|

2. Отклонение расстояний между соседними узлами главных ферм и связей |

1/3000 длины, но не более ± 3 мм |

|

3. Отклонение ординат строительного подъема от теоретических при ординатах: |

|

|

до 60 мм |

± 3 мм |

|

более 60 мм |

± 5% величины ординаты |

|

4. |

± 3 мм |

Таблица 45

|

Наименование отклонения |

Допускаемое отклонение |

|

Отклонения по длине: |

|

|

1. Обреза (расстояния от крайнего монтажного отверстия до конца элемента) в поясах клепаных, клепаносварных и болтосварных пролетных строений* |

+0 мм; — 4 мм |

|

2. |

+0 мм; — 2 мм |

|

3. Элементов цельносварных пролетных строений, входящих в ограниченный по длине замкнутый контур (балки проезжей части, раскосы, пояса и т. п.) |

+0 мм; — 4 мм |

|

Отклонения по высоте или по ширине: |

|

|

Габаритных размеров по ширине элементов поясов и решетки клепаных, клепаносварных и болтосварных** пролетных строений: |

|

|

4. В зоне узлов и стыков |

+0 мм; — 2 мм*** |

|

5. |

± 4 мм |

|

Габаритных размеров по высоте элементов поясов и решетки клепаных, клепаносварных и болтосварных пролетных строений: |

|

|

6. В зоне узлов и стыков при перекрытии только вертикальных листов сечений |

± 2 мм |

|

7. На других участках |

± 4 мм |

|

8. Габаритных размеров по высоте элементов поясов клепаных, клепаносварных и болтосварных пролетных строений в зоне узлов и стыков при перекрытии вертикальных и горизонтальных листов сечений |

+0 мм; — 2 мм |

|

Габаритных размеров по высоте: |

|

|

9. |

± 1 мм |

|

10. Балок проезжей части и главных ферм цельносварных пролетных строений |

± 2 мм |

|

Габаритных размеров по высоте балок главных ферм клепаных, клепано-сварных и болтосварных пролетных строений: |

± 2 мм**** |

|

11 В зоне стыков и узлов |

|

|

12. Для всех балок вне зоны стыков и узлов |

±4 мм |

|

* С учетом указанного

допуска зазоры в стыках (как предусмотренных проектом, так и

дополнительных) элементов пролетных строений не должны превышать 8

мм, если в проекте не содержится специальных указаний по величине

зазоров. ** Для коробчатых элементов поясов и решетки болтосварных и клепаносварных пролетных строений указанные в этом пункте допускаемые отклонения увеличиваются в средней (по высоте) части сечения на ± 1 мм. *** В случае, когда элемент охватывает узловые фасонки, допускается отклонение — 0 мм; +2 мм. **** При этом отверстия в стыковых накладках стенки балки сверлятся таким образом, чтобы высота ступеньки в стыке каждого из поясов не превосходила 2 мм. |

|

9.27. Для рассверловки монтажных отверстий в поперечных связях должны быть собраны на стеллажах все элементы поперечника, включая поперечную балку.

9.28. Сверление

монтажных отверстий в элементах с применением кондукторов в случаях,

когда на точность совпадения отверстий оказывает влияние суммирование

допусков (отверстия в рыбках продольных балок, в пересечениях

диагоналей связей с продольными балками и между собой и др. ), следует

осуществлять: на неполный диаметр при монтажных соединениях на

заклепках; на диаметр, превышающий на 5 — 6 мм диаметр болта

при монтажных соединениях на высокопрочных болтах, при условии, что

данные соединения не определяют геометрию конструкции.

), следует

осуществлять: на неполный диаметр при монтажных соединениях на

заклепках; на диаметр, превышающий на 5 — 6 мм диаметр болта

при монтажных соединениях на высокопрочных болтах, при условии, что

данные соединения не определяют геометрию конструкции.

Аналогичным образом просверливаются на заводе монтажные отверстия, образование которых затруднено при общей сборке мостовых конструкций (отверстия в фасонках продольных связей в узлах перелома. пояса и элементах связей, примыкающих к этим фасонкам, в прикреплении трубчатой распорки портала и др.).

Клепка и постановка высокопрочных болтов

9.29. Натяжение

высокопрочных болтов на заданное усилие в мостовых конструкциях, как

правило, осуществляется и контролируется по методу приложения

расчетного крутящего момента в соответствии с нормами пп. 1.133 и

1.138 настоящей главы.

9.30. При проверке плотности склепанных или стянутых высокопрочными болтами пакетов в конструкциях мостов щуп толщиной 0,3 мм не должен входить между листами пакета.

Допускаемые отклонения размеров

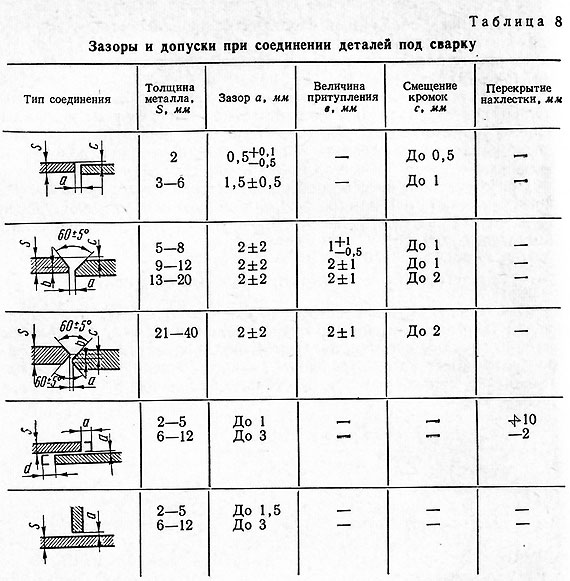

9.31. Величины отклонений действительных размеров от проектных для отправляемых на монтаж сборочных деталей и элементов не должны превышать допускаемых, указанных в табл. 8 и 45, если в чертежах КМ не предусмотрены более жесткие допуски.

9.32. Отклонения при изготовлении опорных частей не должны превышать величин, приведенных в табл. 46.

Таблица 46

|

Наименование отклонения |

Допускаемое отклонение, мм |

|

1. |

+3 |

|

2. Диаметр катка — для всей группы катков данной опорной части |

— 2 |

|

3. Разность диаметров отдельных катков в группе |

0,1 |

|

4. Отклонения поверхностей катания у балансиров и плит от плоскости |

0,1 |

|

5. Диаметр шарниров |

+0;-0,2 |

|

6. Диаметр цапф |

— 0; +0,2 |

|

7. |

±3 |

|

8. Общая высота опорных частей |

±5 |

|

9. Перекос собранных опорных частей в поперечном направлении |

3 |

Таблица 47

|

Наименование отклонения |

Допускаемое отклонение |

|

Искривление сборочных деталей |

|

|

1. |

1 мм |

|

Стрела выгиба оси элемента |

|

|

2. Для элементов главных ферм и балок проезжей части |

длины элемента* или его искривленной части, но не более 10 мм |

|

3. Для элементов связей |

длины элемента или его искривленной части, но не более 15 мм |

|

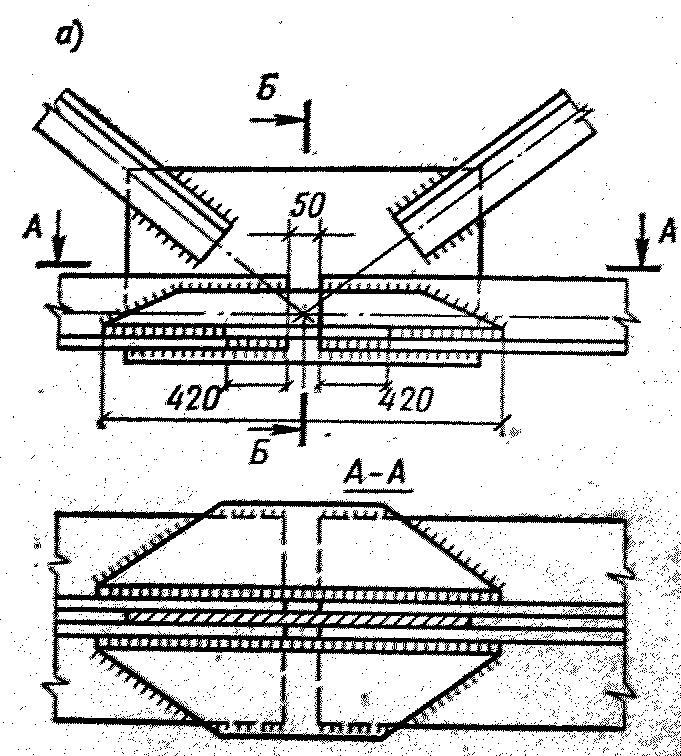

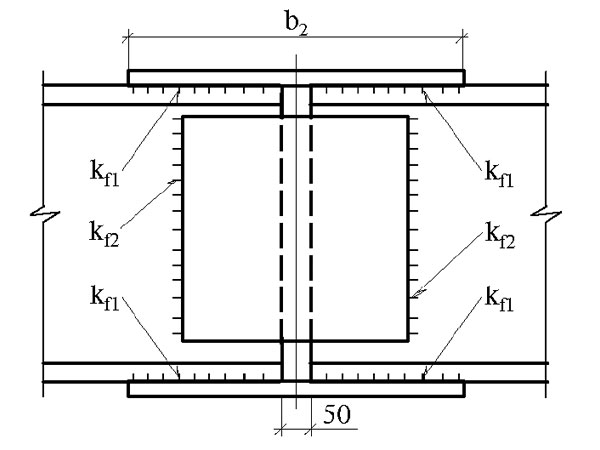

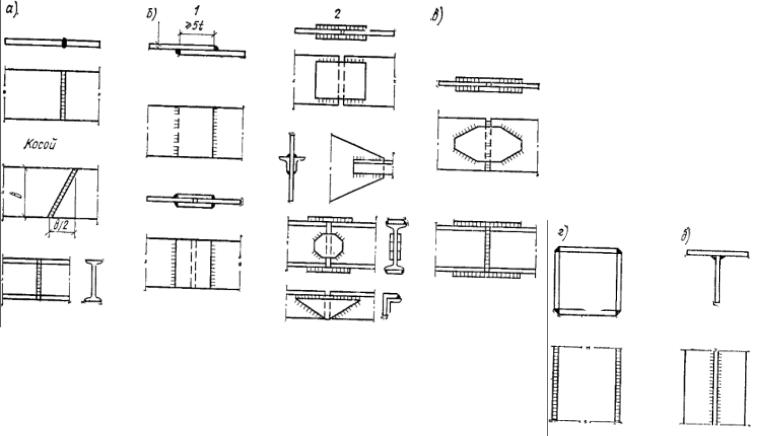

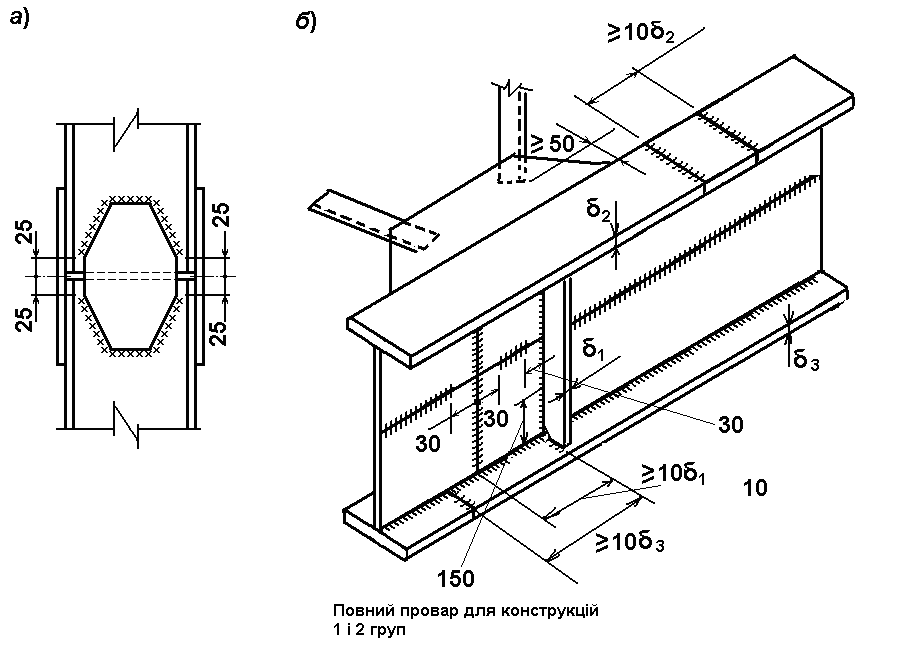

Перекос полки ()

относительно стенки и грибовидность полки ()

(по рис. |

|

|

4. В местах сопряжения с другими элементами в узлах, в стыках и местах примыкания балок, в зоне опирания балок на опорные части |

0,005 b, но не более 1 мм |

|

5. В местах примыкания ребер жесткости к поясам балок |

0,01b |

|

6. У поясов, на которые опираются мостовые брусья |

0,01 b; при этом разность уровней кромок пояса в одном сечении не должна превышать 3 мм |

|

7. У поясов, сопрягаемых с железобетонной плитой при отсутствии закладных деталей |

0,01b |

|

8. |

0,01b; при этом в нижних поясах сплошных балок при ширине пояса более 300 мм отклонение кромки пояса от проектного положения вверх не должно превышать 3 мм |

|

Винтообразность элементов |

|

|

9. Деформация скручивания (винтообразность) элементов пролетных строений |

1 мм на 1 м длины элемента, но не более 10 мм |

|

Несимметричность элементов двутаврового и Н-образного сечений |

|

|

Отклонение оси стенки от оси полки в зоне монтажного соединения при перекрытии всех частей сечения: |

|

|

10. |

2мм |

|

11. При центрировании кондукторов для сверления монтажных отверстий в полке по оси стенки |

0,015В, но не более 5 мм |

|

12. При перекрытии только полок |

0,015В, но не более 5 мм |

|

13. При рассверловке отверстий на проектный диаметр при оформлении главных балок на заводе |

0,015В, но не более 5 мм |

|

14. В прочих местах |

0,015В |

|

Ромбовидность коробчатых элементов |

|

|

Разность длин диагоналей в поперечном сечении коробчатых элементов: |

|

|

15. |

4 мм |

|

16. При отсутствии горизонтальных накладок и фасонок |

6 мм |

|

17. В прочих местах |

12 мм |

|

* При наличии монтажных стыков вне узлов указанные допуски должны быть обеспечены для полной длины элемента между узлами, что проверяется при общей или контрольной сборке пролетного строения. |

|

9.33. Отклонения от проектной геометрической формы отправочных элементов не должны превышать величин, указанных в табл. 47.

9. 34. Зазоры в

заводских стыках элементов пролетных строений и узкие конструктивные

щели должны при изготовлении (перед грунтованием) заполняться

шпатлевкой, а при ширине зазора более 8 мм — мягкой сталью и

шпатлевкой.

34. Зазоры в

заводских стыках элементов пролетных строений и узкие конструктивные

щели должны при изготовлении (перед грунтованием) заполняться

шпатлевкой, а при ширине зазора более 8 мм — мягкой сталью и

шпатлевкой.

Заводская приемка, очистка, грунтование, окраска, документация, отгрузка

9.35. Стальные конструкции мостов должны быть приняты ОТК завода-изготовителя и заводской инспекцией до грунтования.

Не исправляются и подлежат замене целиком листы или другие прокатные профили в готовых пролетных строениях или их элементах, имеющие:

трещины в металле шва, переходящие на основной металл;

трещины в основном металле;

расслоения по кромкам.

9.36. Перед

грунтованием покрываемые поверхности конструкций должны быть очищены

в соответствии с требованиями п. 1.82 настоящей главы.

1.82 настоящей главы.

Очистку конструкций под грунтование принимают ОТК завода-изготовителя и заводская инспекция.

9.37. Грунтование и окраску надлежит производить на заводе-изготовителе в соответствии с требованиями главы СНиП “Защита строительных конструкций от коррозии”, главы СНиП “Мосты и трубы” и специальными указаниями по грунтовке и окраске стальных мостовых конструкций.

Грунтование и окраску конструкций принимают ОТК завода-изготовителя и заводская инспекция.

9.38. При сдаче готовой продукции завод-изготовитель обязан представить сертификат на стальные конструкции (согласно п. 1.87 настоящей главы*, а также следующую документацию в качестве приложений к сертификату или акту приемки конструкций заводской инспекцией:

*Мостовые

заводы, а по специальному указанию и другие заводы

металлоконструкций, представляют акт приемки конструкций заводской

инспекцией.

а) полный комплект исполнительных чертежей. включая схему маркировки, с указанием отступлений от чертежей КМ (в том числе отверстий, рассверленных на больший диаметр) и с соответствующими согласованиями;

б) сводную ведомость сертификатов на материалы, применявшиеся при изготовлении конструкций;

в) опись удостоверений о квалификации резчиков, производивших машинную кислородную резку деталей, с указанием даты и номера протокола испытания;

г) опись удостоверений о квалификации исполнителей, производивших постановку заводских высокопрочных болтов, с указанием даты и номера протокола испытания.

Кроме того, для сварных конструкций мостов:

д) опись удостоверений (дипломов) о квалификации сварщиков, производивших сварку конструкций, с указанием даты и номера протокола испытания;

е) ведомость результатов

контроля качества сварных соединений (в том числе ультразвуковой

дефектоскопией и просвечиванием проникающими излучениями) с указанием

методов устранения дефектов.

9.39. Погрузку конструкций следует осуществлять механизированными подъемно-транспортными средствами с выполнением требований п. 1.90 настоящей главы.

Крепление конструкций для перевозки на железнодорожном подвижном составе разрабатывается заводом-изготовителем. При приварке транспортных планок, укосин и т.д. должны выполняться требования пп. 1.25 и 9.13 настоящей главы.

Сертификат (форма)

ПРИЛОЖЕНИЕ 1

__________________________

(завод стальных конструкций)

Сертификат №_____ на стальные конструкции

Заказ № —

Заказчик _______________________________________________

_______________________________________________________

Наименование объекта ________________________________

Масса по чертежам КМД ______________________________

3. Дата начала изготовления

_____________________________

Дата начала изготовления

_____________________________

Дата конца изготовления _______________________________

Организация, выполнившая рабочие чертежи КМ (индекс и № чертежей) ___________________________________________

6. Организация, выполнившая деталировочные чертежи КМД (индекс и № чертежей) ___________________________________________________

7. Стальные конструкции изготовлены в соответствии с ___________________________________________________

(Указать нормативный документ)

8. Конструкции изготовлены из сталей марок_______________

Примененные материалы соответствуют требованиям проекта.

9. Для сварки применены:

а) электроды ___________________________________________

б) сварочная проволока__________________________________

в) флюс________________________________________________

г) защитные газы________________________________________

Сварщики испытаны согласно_________________________

_______________________________________________________

11. Сварные швы проверены

______________________________

Сварные швы проверены

______________________________

Примечания: 1. Сертификаты на сталь, электроды, сварочную проволоку, флюс, защитные газы, заклепки, болты, материалы для грунтовки хранятся на заводе (мастерской).

Протоколы испытаний электросварщиков хранятся на заводе (мастерской).

Приложения: 1. Схемы общих сборок конструкции

2. _________________________________________

3. _________________________________________

Начальник ОТК_________________________

(Подпись)

Город ___________________________

“_____”_____________________19___г.

ПРИЛОЖЕНИЕ 2

Паспорт цилиндрического вертикального резервуара (форма)

Емкость________________________________________________

Марка__________________________________________________

№______________________________________________________

Дата составления паспорта _______________________________

Место установки (наименование предприятия) ______________

________________________________________________________

________________________________________________________

Назначение резервуара___________________________________

Основные размеры элементов резервуара (диаметр, высота)__

________________________________________________________

Наименование организации, выполнившей рабочие чертежи КМ, и номера чертежей __________________________________

Наименование завода-изготовителя стальных конструкций___

________________________________________________________

________________________________________________________

Наименование строительно-монтажных организаций, участвовавших в возведении резервуара:

1)______________

2)______________3)________________и т. д.

д.

______________________________________________________

______________________________________________________

______________________________________________________

______________________________________________________

______________________________________________________

Перечень установленного на резервуаре оборудования:

__________________________________________________________

__________________________________________________________

Отклонения от проекта_________________________________

__________________________________________________________

Дата начала монтажа___________________________________

Дата окончания монтажа________________________________

Дата начала и окончания каждого промежуточного и общего испытаний резервуара и результаты испытаний:

__________________________________________________________

__________________________________________________________

__________________________________________________________

Дата приемки резервуара и сдачи его в эксплуатацию:

__________________________________________________________

__________________________________________________________

Приложения: 1. Деталировочные чертежи стальных конструкций (КМД) №____________ и

рабочие чертежи (КМ) №_____________

Деталировочные чертежи стальных конструкций (КМД) №____________ и

рабочие чертежи (КМ) №_____________

2.Заводские сертификаты на изготовленные стальные конструкции

___________________________________________________________

3. Документы о согласовании отступлений от проекта при монтаже

__________________________________________________________

4. Акты приемки скрытых работ___________________________

___________________________________________________________

5. Документы (сертификаты и др.), удостоверяющие качество электродов, электродной проволоки, флюсов и прочих материалов, примененных при монтаже____________________________________

___________________________________________________________

6. Схемы геодезических

замеров при проверке разбивочных oсей

и установке конструкций__________________________________

Схемы геодезических

замеров при проверке разбивочных oсей

и установке конструкций__________________________________

_____________________________________________________________

7. Журнал сварочных работ________________________________

Акты испытания резервуара_____________________________

Описи удостоверений (дипломов) о квалификации сварщиков, производивших сварку конструкций при монтаже, с указанием присвоенных им цифровых или буквенных знаков________________

_____________________________________________________________

10. Документы результатов испытания сварных монтажных швов ________________________________________________________

_____________________________________________________________

_____________________________________________________________

11. Заключение по

просвечиванию сварных монтажных швов проникающим излучением со

схемами расположения мест просвечивания.

Заключение по

просвечиванию сварных монтажных швов проникающим излучением со

схемами расположения мест просвечивания.

Акты приемки смонтированного оборудования.

Подписи представителей заказчика и строительно-монтажных организаций (перечислить)________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

ПРИЛОЖЕНИЕ 3

Паспорт мокрого газгольдера (форма)

Емкость____________________ марка______________________

№_____________________________________________________

Дата составления паспорта_______________________________

Место установки (наименование предприятия) _____________

________________________________________________________

________________________________________________________

Назначение газгольдера _________________________________

Основные размеры элементов газгольдера (диаметр, высота)_____________________________________________________

Организация, выполнившая рабочие чертежи (КМ), и номера чертежей_________________________________________________

____________________________________________________________

Наименование завода-изготовителя стальных конструкций___

____________________________________________________________

Наименование строительно-монтажных организаций, участвовавших в возведении газгольдера ____________________________________________________________

1)_______________2)__________________3)________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

Перечень установленного на газгольдере оборудования______

____________________________________________________________

Отклонения от проекта___________________________________

____________________________________________________________

Дата начала монтажа_____________________________________

Дата окончания монтажа _________________________________

Дата начала и окончания каждого промежуточного и общего испытания газгольдера и результаты испытаний_________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

Дата приемки газгольдера и пуска его в эксплуатацию (наполнения газгольдера газом)_______________________________

____________________________________________________________

Приложения:

1. Деталировочные чертежи

стальных конструкций (КМД) № и рабочие чертежи (КМ) №

Деталировочные чертежи

стальных конструкций (КМД) № и рабочие чертежи (КМ) №

____________________________________________________________

3aвoдcкиe сepтификaты на изгoтовлeнные стальные конструкции____________________________________________

Документы о согласовании отступлений от проекта при монтаже ___________________________________________________

4. Акты приемки скрытых работ___________________________

____________________________________________________________

____________________________________________________________

Документы (сертификаты и др.), удостоверяющие качество электродов, электродной проволоки, флюсов и прочих материалов, примененных при монтаже____________________

Схемы геодезических замеров при проверке разбивочных осей в установке конструкций__________________________

____________________________________________________________

Журналы сварочных работ____________________________

8. Акты испытания

газгольдера ___________________________

Акты испытания

газгольдера ___________________________

Описи удостоверений (диплoмов) о квалификaции сварщиков, производивших сварку конструкций при монтаже, с указанием присвоенных им цифровых или буквeнныx знакoв

_________________________________________________________

Документы результатов испытания сварных и монтажных швов

____________________________________________________________

____________________________________________________________

Заключения по просвечиванию сварных монтажных швов проникающим излучением со схемами расположения мест просвечивания

Акты приемки смонтированного оборудования.

Подписи представителей заказчика и строительно-монтажных организаций (перечислить)________________________________

____________________________________________________________

____________________________________________________________

____________________________________________________________

Изменения в главе СНиП III-18-75

БСТ №7,1978г.

Постановлением Госстроя СССР от 19 апреля 1978 г. № 60 утверждены и с 1 июля 1978 г. введены в действие приведенные ниже изменения и дополнения главы СНиП III-18-75 “Металлические конструкции”, утвержденной постановлением Госстроя СССР от 20 октября 1975 г. №181.

Пункт 1.9. Исключить слова: “и защищена от коррозии грунтовкой, позволяющей производить сварку”

Пункт 1. 17 изложить в

следующей редакции:

17 изложить в

следующей редакции:

“Кромки деталей из низколегированной стали классов до С60/45 включительно и термически улучшенной углеродистой стали, но подлежащие сварке или не полностью проплавляемые при сварке, после ручной кислородной резки и кромки деталей из стали всех классов — после воздушно-дуговой резки подлежат механической обработке (строжке, фрезерованию, обработке абразивным инструментом).

Механическая обработка

производится на глубину, обеспечивающую удаление дефектов

поверхности, при этом после воздушно-дуговой резки — не менее 2

мм поверхности кромок не должны иметь надрывов и трещин. При

обработке абразивным инструментом следы зачистки должны быть

направлены вдоль кромок. Кромки деталей из углеродистой стали класса

С38/23 после ручной кислородной резки должны быть очищены и не иметь

шероховатостей, превышающих 1 мм, а для конструкций, возводимых или

эксплуатируемых в районах с расчетной температурой ниже минус 400

С и до минус 65° С включительно, — 0,5 мм.

Шероховатость поверхности приторцовываемых кромок деталей, независимо от способов обработки, должна быть не грубее первого класса чистоты поверхности по ГОСТ 2789-73, при этом неплоскостность поверхности не должна превышать 0,3 мм”.

Пункт 1.19. Абзац первый изложить в следующей редакции:

“Кромки работающих на

растяжение деталей из низколегированной стали классов до С60/45

включительно .всех толщин и из углеродистой стали толщиной свыше 10

мм, фасонок ферм из низколегированной стали классов до С60/45

включительно, всех расчетных деталей в конструкциях, воспринимающих

динамические нагрузки, либо возводимых или эксплуатируемых в районах

с расчетной температурой ниже минус 40° С и до минус 65° С

включительно, после резки на ножницах подлежат механической обработке

в соответствии с указаниями пп. 1.17 и 1.86 настоящей главы”.

Пункт 1.21. Абзац второй изложить в следующей редакции:

“Скосы по толщине на концах растянутых деталей (при сопряжении деталей разной толщины) в конструкциях, воспринимающих динамическую нагрузку, должны выполняться машинной кислородной резкой или механической обработкой и не должны иметь ступенек. Неровности и риски в детали должны быть сглажены, обработкой абразивным инструментом вдоль усилия”.

Пункт 1.22 изложить в следующей редакции:

На заготавливаемые детали расчетных элементов конструкций, оговоренных в чертежах КМ и КМД или дополнительных правилах настоящей главы, переносятся клеймением номера плавок. Клеймение номера плавки на деталях сварных элементов должно производиться не ближе 100 мм от мест наложения сварных швов при изготовлении и монтаже”.

Пункт 1. 30. Подпункт

“б”

изложить в следующей редакции:

30. Подпункт

“б”

изложить в следующей редакции:

“б) ударная вязкость на образцах типа VI по ГОСТ 6996 — 66 при отрицательной температуре, указанной в чертежах КМ, для стыковых соединений — не ниже 3 кгс×м/см2, за исключением соединений, выполненных электрошлаковой сваркой”.

Пункт 1.30 дополнить подпунктом следующего содержания:

“г) угол статического изгиба на образцах типа XXVII или XXVIII по ГОСТ 6996 — 66 (при диаметре оправки согласно ГОСТ на основной металл) — не менее:

120° — для углеродистых сталей;

80° — для низколегированных сталей толщиной 20 мм и менее;

60° — для низколегированных сталей толщиной более 20 мм”.

Пункт 1.30. Примечание 1 изложить в следующей редакции:

“1. При сварке

элементов из низколегированной стали для угловых швов с размерами

катетов 4 — 7 мм допускается твердость металла шва и околошовной зоны

до 400 единиц по алмазной пирамиде”.

При сварке

элементов из низколегированной стали для угловых швов с размерами

катетов 4 — 7 мм допускается твердость металла шва и околошовной зоны

до 400 единиц по алмазной пирамиде”.

Пункт 1.30 дополнить примечаниями следующего содержания:

“3. У одного из образцов с надрезом по линии сплавления стыкового соединения допускается снижение ударной вязкости не более чем не 0,5 кгс×м/см2 по отношению к норме для основного металла”.

“4. При необходимости применения для определения ударной вязкости образцов других типов (VII — XI по ГОСТ 6996-66) нормы ударной вязкости устанавливаются в чертежах КМ”.

Пункт 1.31 изложить в следующей редакции:

“Сварочные работы

должны осуществляться под руководством лица, имеющего документ о

специальном образовании или подготовке в области сварки”.

Пункт 1.90. Абзац первый изложить в следующей редакции:

“Строповка, внутризаводское транспортирование и погрузке готовых элементов на транспортные средства должны выполняться приемами и приспособлениями, исключающими образование остаточных деформаций

Пункт 2.4. В первой строке первого абзаца после слова “производить” добавить: “контрольную или…”.

Пункт 6.3 изложить в следующей редакции:

“Стенки отверстий для труб во фланцах и соприкасающиеся плоскости фланцев должны быть механически обработаны (резанием).

Механическую обработку сопрягаемых плоскостей фланцев разрешается не производить при условии, если листовая сталь, из которой изготовляются фланцы, выправлена и имеет неплоскостность не более 1 мм.

Отверстия во фланцах для труб

допускается обрабатывать машинной кислородной резкой. Зазор между

трубой и стенкой отверстия во фланцах должен быть не более 3 мм при

условии совмещения центра фланца с осью трубы”.

Зазор между

трубой и стенкой отверстия во фланцах должен быть не более 3 мм при

условии совмещения центра фланца с осью трубы”.

Пункт 6.17 изложить в следующей редакции:

“Усилие монтажного натяжения в оттяжках мачтовых опор должно определяться по формулам:

при (5)

при (6)

где N — искомая величина монтажного натяжения при температуре воздуха во время производства работ;

N1 — величина натяжения при плюс 40° С к среднегодовой температуре, приводится в чертежах КМ;

N2 — величина натяжения при минус 40° С от среднегодовой температуры, приводится в чертежах КМ;

Nc — величина натяжения при среднегодовой температуре воздуха в районе установки мачты, приводится в чертежах КМ в графе условной температуры для t°=0;

Тc — среднегодовая температура воздуха в районе установки мачты, определяется по данным гидрометеорологической службы, в чертежах КМ обозначена t°=0;

Т

— температура

воздуха во время производства работ по регулированию натяжения

оттяжек мачт.

Примечание к формулам:

Значения температур в формулах применять с их знаками “+” или “ — ”.

Об изменениях Строительных норм и правил для объектов черной металлургии

Постановлением Госстроя СССР от 4 января 1985 г. № 2 утвеpждены и с 1 февраля 1985 г. ввeдены в действие для объектов черной металлургии разра6отанные институтами ЦНИИпромизделий, Ленинградский Промстройпроект, ЦНИИпроектстальконструкция им. Мельникова, Промстройпроект Госстроя СССР, а также институтами Минчермета СССР и внесенные Минчерметом. СССР, представленные Главтехнормированием Госстроя СССР следующие изменения строительных норм и правил:

изменение главы СНиП II-89-80

“Генеральные планы промышленных предприятий”,

утвержденной постановлением Госстроя СССР от 30 декабря 1980 г. №213;

№213;

изменение главы СНиП II-90-81 “Производственные здания промышленных предприятий”, утвержденной постановлением Госстроя СССР от 7 декабря 1981 г. № 202;

изменение главы СНиП II-91-77 “Сооружения промышленных предприятий”, утвержденной постановлением Госстроя СССР от 30 декабря 1977 г. № 236;

изменение главы СНиП II-33-75 “Отопление, вентиляция и кондиционирование воздуха”, утвержденной постановлением Госстроя СССР от 20 октября 1975 г. № 180;

изменение главы СНиП II-Г 10-73 “Тепловые сети”, утвержденной постановлением Госстроя СССР от 17 сентября 1979 г. №179;

изменение главы СНиП II-46-75 “Промышленный транспорт”, утвержденной постановлением Госстроя СССР от 19 августа 1975 г. №137;

изменение главы СНиП

III-18-75

“Металлические конструкции”,утвержденной постановлением. Госстроя СССР от 20 октября 1975 г. № 181;

Госстроя СССР от 20 октября 1975 г. № 181;

изменение ТП 101-81 “Технические правила по экономному расходованию основных строительных материалов”, утвержденных постановлением Госстроя СССР от 2 ноября 1981 г. № 188.

Тексты изменений публикуются ниже.

Изменение главы СНиП III-18-71 “Металлические конструкции” для объектов черной металлургии

Пункт 2.20. В таблице 12, позиция 9 в графе “допускаемое отклонение” значение “±5 мм” заменить словами: “по ГОСТ 22647-77”.

Постановлением Минстроя

России от 8 декабря 1994г. №18-30 утверждены и с 1 января

введены в действие разработанные Научно-техническим центром

Корпорации “Трансстрой” и представленные

Главтехнормированием Минстроя России изменение №2 СНиП III-18-75

“Металлические

конструкции”

и изменение № 2 СНиП 3. 09.01-85 “Производство

сборных железобетонных конструкций и изделий”,

введенных в действие на территории РФ приказом Минстроя России от

4 июля 1992 г. №135.

09.01-85 “Производство

сборных железобетонных конструкций и изделий”,

введенных в действие на территории РФ приказом Минстроя России от

4 июля 1992 г. №135.

ИЗМЕНЕНИЕ № 2 СНиП III-18-75 «МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ»

Пункты 9.35, 9.36, 9.37 и 9.38. Слова «заводской инспекцией» заменить словами: «Инспекцией по контролю качества изготовления и монтажа мостовых конструкций».

Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов

РД 34 15.132-96РУКОВОДЯЩИЙ ДОКУМЕНТ

СВАРКА И КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛОКОНСТРУКЦИЙ ЗДАНИЙ ПРИ СООРУЖЕНИИ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ

УТВЕРЖДЕН Минтопэнерго России 14 марта 1996 г., Минстроем России 20 мая 1996 г.

Разработчик ОАО «Оргэнергострой»

Составители: С.С.Якобсон, канд. техн. наук; Н.Д.Курносова, канд. техн. наук; Г.С.Зислин, канд. техн. наук; М.Л.Эльяш, канд. техн. наук

техн. наук; Г.С.Зислин, канд. техн. наук; М.Л.Эльяш, канд. техн. наук

Утвержден заместителем министра топлива и энергетики Российской Федерации Ю.В.Корсуном 14.03.96 г. и заместителем министра строительства Российской Федерации С.И.Полтавцевым 20.05.96 г.

Руководящий документ (РД) определяет организацию и технологию производства сварочных работ при сооружении металлических конструкций зданий промышленных объектов, а также объем, порядок контроля и нормы оценки качества сварных соединений.

РД 34 15 132-96 охватывает следующие виды сварки: ручную дуговую штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную под флюсом.

РД 34 15.132-96 рассчитан на работников, занимающихся сваркой и сборкой крупных строительных объектов

1. ОБЩАЯ ЧАСТЬ

1.1. Назначение и область применения

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

1.1.3. Настоящий РД определяет технологию сборочно-сварочных работ при укрупнении и монтаже металлоконструкций, изготовленных из углеродистых и низколегированных сталей по ГОСТ 27772:

фасонный прокат (уголки, двутавры, швеллеры) — из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили — из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1.

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования; требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям «Правил аттестации сварщиков», утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 кгс/мм ) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.

К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) — с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) — с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в «Правилах аттестации сварщиков».

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с «Правилами аттестации сварщиков», к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30°С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10°С ниже температуры сварки пробных образцов.

При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10°С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю.

Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

1.2.6. К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дефектоскопия, радиографирование и др.), а при необходимости — по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1. 3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

Сварка металлоконструкций в Тюмени, стоимость сварных металлоконструкций

Сварка металлоконструкций в Тюмени — услуга, которую можно заказать в компании МПК «СМК». Мы работаем с металлоконструкциями, выпущенными на заводе, и конструкциями других производителей, которые нуждаются в сварке.

Как проводится сварка металлоконструкций в МПК «СМК»

При выполнении работ мы руководствуемся рядом нормативных документов, в том числе ГОСТ 8713-79 и ГОСТ 11533-75, ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 14771-76. Готовые сварные конструкции соответствуют требованиям качества, надежности и безопасности, установленным ГОСТом.

Готовые сварные конструкции соответствуют требованиям качества, надежности и безопасности, установленным ГОСТом.

Для получения результата, который будет соответствовать требованиям заказчика, мы подбираем оптимальный способ сварки. При выборе метода работы специалисты ориентируются на:

- Тип сварных швов

- Условия работы

- Геометрию примыкания соединяющих элементов

- Толщину свариваемых элементов

- Свариваемые материалы

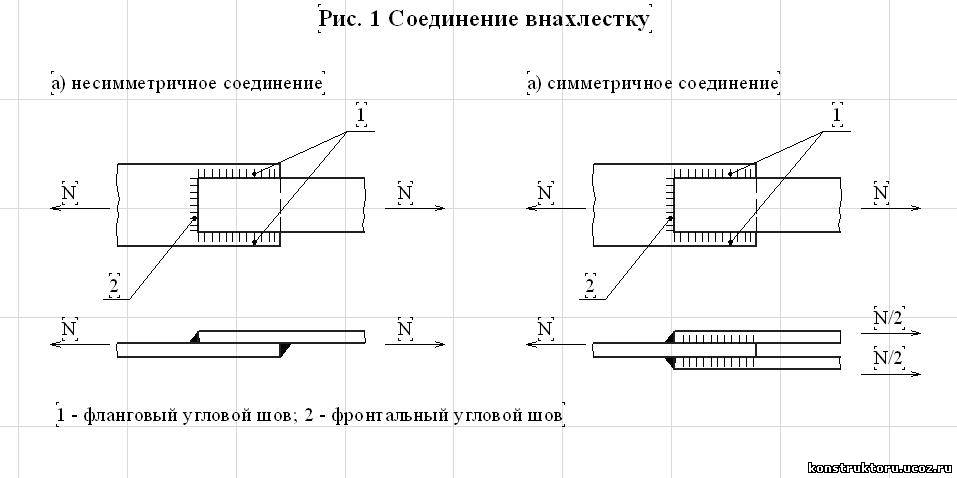

Далее мы подбираем оптимальное соединение, благодаря которому элементы конструкции будут закреплены надежно:

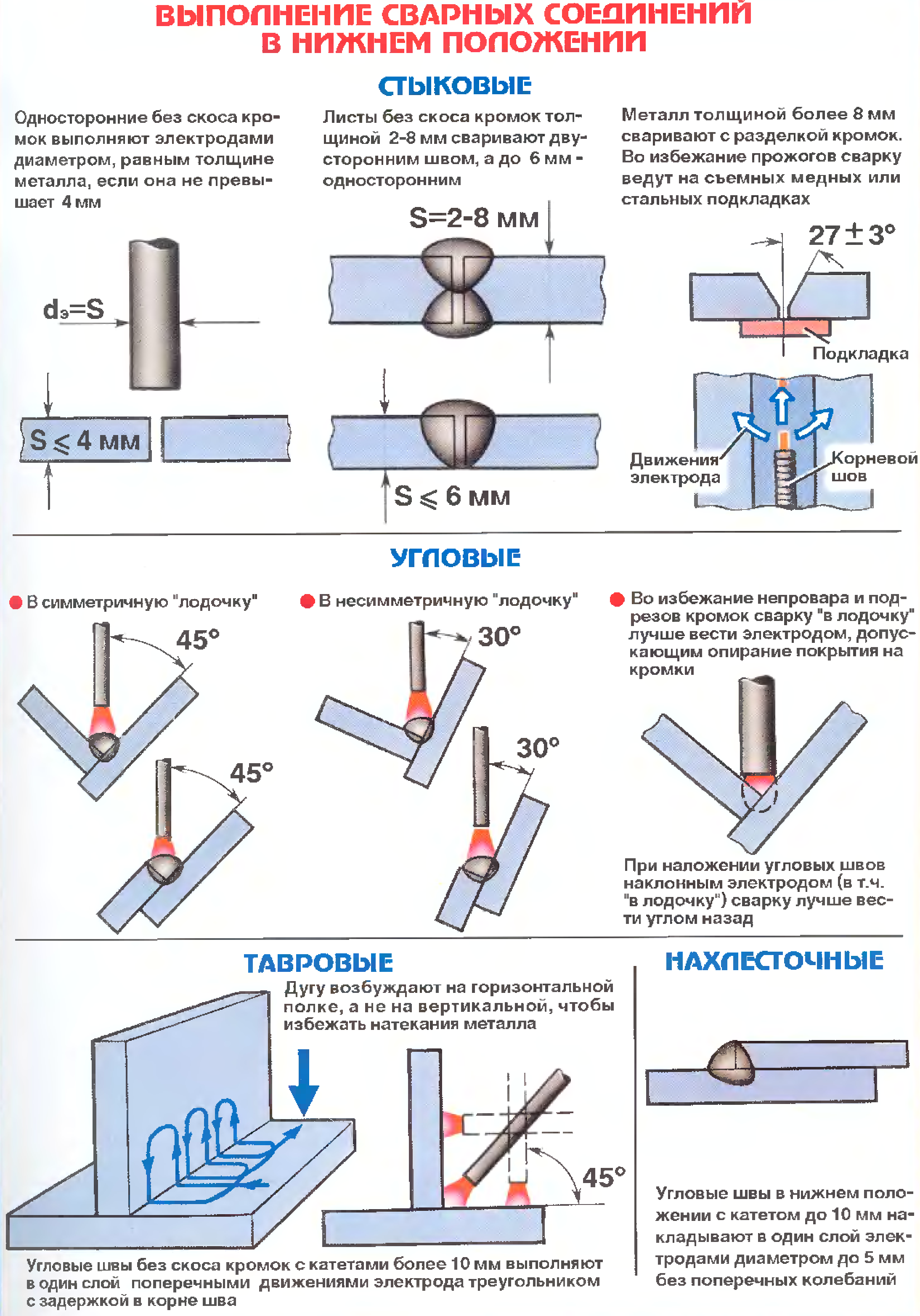

- Стыковое, при котором свариваемые элементы располагаются в одной плоскости

- Угловое, когда детали соединяются торцами под определенным углом

- Тавровое, подразумевающее примыкание одной детали к другой торцевой поверхностью

- Нахлесточное, при котором элементы перекрывают друг друга

Грамотный подход к решению поставленной задачи позволяет снизить влияние концентраторов, остаточных напряжений и термического влияния сварочной дуги на показатели прочности соединений. Благодаря этому готовые сварные конструкции прочнее, меньше подвержены образованию трещин и имеют длительный срок эксплуатации.

Благодаря этому готовые сварные конструкции прочнее, меньше подвержены образованию трещин и имеют длительный срок эксплуатации.

От чего зависит стоимость сварки металлоконструкций

На цену работ влияет:

- Тип конструкции

- Габариты конструкции

- Количество сварных соединений

- Сложность работы

- Дополнительные факторы — особенности объекта, на котором будут проводиться работы, необходимость задействования спецоборудования

Если вас интересует цена на специальные сварные металлоконструкции, изучите прайс на нашем сайте, позвоните менеджеру по телефону или закажите обратный звонок. Мы свяжемся с вами в удобное время и ответим на все интересующие вопросы.

Двутавровые сварные балки | Сварной двутавр

Наиболее широко они используются при возведении металлических конструкций в строительной сфере. Они воздвигаются в качестве каркасов абсолютно любого здания: сельскохозяйственных и общественных строений, жилых домов, зданий промышленного назначения и т. п. Как показывает практика большинства известных строительных компаний — металлоконструкции из сваренного двутавра экономично выгодней во время возведения сооружения, чем их аналоги. ПСК НЗМК имеет собственное ТУ 5261-001-90116746-2014 и Сертификат соответствия ГОСТ Р на весь ассортимент выпускаемой продукции.

п. Как показывает практика большинства известных строительных компаний — металлоконструкции из сваренного двутавра экономично выгодней во время возведения сооружения, чем их аналоги. ПСК НЗМК имеет собственное ТУ 5261-001-90116746-2014 и Сертификат соответствия ГОСТ Р на весь ассортимент выпускаемой продукции.

Изготовление

Изготовление — это довольно сложный процесс, который состоит из огромного количества этапов. С самого начала происходит — раскрой метала, то есть, металл раскраивается на полосы необходимой длины и ширины. После этого, чтобы улучшить провар происходит разделка кромок на специальном станке. Дальше производится сборка ранее подготовленных полос – заготовки при помощи крана укладываются на входной конвейер сборочного стана, после этого зажимается при помощи трех комплектов, позиционируется и фиксируется. Последним этапом является сварка. На специальном сварочном станке установлены два комплекта сварочных головок, которые перемещаются по порталу. С одновременным движением изделия по рельсам, происходит проверка при помощи лазерной системы слежения, которая следит за качеством сварки, за тем, чтобы не было пропусков, чтобы не снизить надежность конструкции. После процесса сварки под флюсом на специальном оборудовании идет правка, торцевание фрезой и сверловка на 3D станках с ЧПУ.

После процесса сварки под флюсом на специальном оборудовании идет правка, торцевание фрезой и сверловка на 3D станках с ЧПУ.

После того, как конструктив готов – наступает этап очистки при помощи дробеструйной установки. При помощи дроби, под разными углами происходит удаление ржавчины, жирового налета, грязи и т.п., чтобы существенно улучшить качество нанесенного лакокрасочного покрытия.

Преимущества сварного двутавра.

Преимущества данного стройматериала при реконструкции, или же строительстве имеет огромное количество преимуществ:

- Во-первых, применение в качестве каркасных металлоконструкций позволяет существенно снизить вес деталей и элементов, при этом детали будут иметь высочайший коэффициент прочности;

- Во-вторых их использование позволяет возводить экономичные формы опор, что положительно сказывается на весе, что в свою очередь позволит экономить на фундаменте;

- В-третьих, легкость в эксплуатации позволяет создавать здания различной архитектурной направленности;

- В-четвертых, в не зависимости от направления возводимого здания, они признаны наиболее прочными и экономически выгодными.

Мостовые кран-балки

Специалисты компании «НЗМК» осознают всю ответственность данных металлоконструкций, поэтому мы предоставляем только высококачественные изделия, которые изготовлены на лучшем европейском оборудовании. Абсолютно все изделия, что были изготовлены на нашем заводе, отвечают международным стандартам качества, что еще раз подтверждает их уровень.

Помимо этого, в наших силах предоставить клиентам любые сварные конструкции по эскизам заказчика. Также, есть возможность изготовления в зависимости от предоставленного им проектной документации будущего сооружения.

Металлоконструкции из листового проката выгодны в экономическом плане при возведении зданий и сооружений. Основное назначение это использовать их в металлических строительных конструкциях, используемых в качестве каркасов при строительстве быстровозводимых зданий промышленного назначения, жилых домов, общественных и сельскохозяйственных строений.

НЗМК использует новейшую автоматизированную линию для быстрого и качественного изготовления, производственная мощность которой составляет 800 тонн продукции в месяц!

Производственные и промышленные здания

Двутавры изготавливаются на линиях автоматической резки, сборки и сварки под флюсом. Это обеспечивает полный провар, отличную геометрию и прекрасный внешний вид. Производится 100% УЗИ (ультразвуковой) контроль сварочного шва.

Это обеспечивает полный провар, отличную геометрию и прекрасный внешний вид. Производится 100% УЗИ (ультразвуковой) контроль сварочного шва.

Металлоконструкции в составе которых присутствуют они, дают ощутимую экономическую выгоду при возведении различного типа и направленности сооружений и зданий. Применение их в каркасных металлоконструкциях позволяет существенно облегчить элементы, которые имеют завышенный коэффициент запаса прочности. К тому же их применение позволяет создать экономичные формы опор. А это, в свою очередь уменьшает массу всей металлоконструкции.

Производители металлопроката не выпускают катаные балки размером, больше чем 60Б. Поэтому, когда требуются конструкции, жесткость и несущая способность которых превышают возможности прокатных профилей, используют сварные.

Применение различных марок стали, когда наиболее напряженные участки изготавливаются из стали повышенной прочности, а наименее напряженные — из малоуглеродистой стали, позволяет снизить стоимость.

- Возможность применения в сечении разных типов сталей для полок и стенок. Это дает возможность уменьшить цену до пяти процентов.

- Возможность изготовления переменного сечения.

- Возможность изготовления с вырезами и отверстиями, а также перфорированных.

Перфорированная стенка образуется разрезанием стенки по зигзагообразной линии с последующим сдвигом половинок и сваркой встык частей по выступам стенки. Несущая способность таких сквозных двутавров выше несущей способности исходного, поскольку достигается за счет их большей высоты.

Без отходные технологии производства определяются возможностью изготовления их требуемой длины с экономией на отходах до 25%. Составное сечение можно подобрать более оптимальным по сравнению с прокатным, благодаря чему вес конструкции может снизиться еще до 10%, разнообразить архитектуру сооружений, увеличить широту пролета зданий, до 35% уменьшить вес несущих конструкций, значительно повысить рентабельность проектов.

Номенклатура сварных двутавров:

П — с параллельными гранями полок;

Б — нормальные;

Ш — широкополочные;

К — колонные;

У — с уклоном граней полок;

М — для подвесных путей;

С — для армирования шахтных стволов.

- Сортамент типоразмеров Б, Ш, К из углеродистых сталей С245, С255 и низколегированных сталей С345 (09Г2С). Стыковые швы для всех типов выполняются с разделкой фасок и с полным проваром по 2 категории в соответствии с ГОСТ 23118-99, и СП 53-101-98. Типы швов С12, С15, С21 по ГОСТ 8713-79.

- Сортамент прокатных двутавров от 30 до 150 (Ш, Б, К и др. типоразмеров) по ГОСТ 26020-83.Для рядовых двутавров, используемых в качестве колонн, а также малонагруженных и с постоянными нагрузками поясные (тавровые) сварные швы выполняются по 2 категории в соответствии с ГОСТ 23118-99, и СП 53-101-98. Тип шва Т3 по ГОСТ 8713-79.

- Сортамент прокатных двутавров от 30 до 150 (Ш, Б, К и др.

типоразмеров) по СТО АСЧМ 20-93,

типоразмеров) по СТО АСЧМ 20-93, - Двутавры специальные по индивидуальным размерам на основании чертежей Заказчика,

- Перфорированная балка (облегченная балка с «окнами» в стенке с сохранением всех механических параметров)

- Балка переменного сечения (балка с изменением высоты стенки вдоль длины)

- Разно полочная балка (балка с различной шириной полок)

- Усиленная балка (балка, усиленная ребрами жесткости). Для нагруженных балок, а также балок с циклическими и переменными нагрузками, подкрановых балок поясные (тавровые) сварные швы выполняются с разделкой фасок, зачисткой корня шва и с полным проваром по 2 категории в соответствии с ГОСТ 23118-99, и СП 53-101-98. Тип шва Т8 по ГОСТ 8713-79.

- Крановая балка. Для нагруженных подкрановых балок поясные (тавровые) сварные швы выполняются с разделкой фасок, зачисткой корня шва и с полным проваром по 2 категории в соответствии с ГОСТ 23118-99, и СП 53-101-98.

Тип шва Т8 по ГОСТ 8713-79.

Тип шва Т8 по ГОСТ 8713-79.

Вы можете также заказать и другие типоразмеры двутавров, размеры поперечного сечения, которых отличаются от приведенных в сортаменте, при соблюдении следующих условий:

Соответствие требованиям ГОСТ 26020-83 и ТУ 0925-001-81769030-2007 для аналоговых двутавров и для не аналоговых — ГОСТ 23118-78 и СП 53-101

Сварной двутавр цена.

По требованию заказчика предоставляется сертификат соответствия и качества на листовой прокат. Цена за тонну рассчитывается по следующей формуле: цена = металл + работа. Так как цены на листовой прокат непостоянны, стоимость тонны зависит от текущих цен на листовой металлопрокат.

Стоимость работы за тонну усеченного, перфорированного, биметаллического профиля, с ребрами жесткости или фланцевыми соединениями, определяется индивидуально под заказ, согласно техническому заданию. Под заказ также осуществляется обработка торцов, дробеструйная очистка и грунтование.

Наша компания при работе с клиентами руководствуется принципом индивидуального подхода — на все этапы сделки за вами закрепляется персональный менеджер, и вы можете в любое время получить от него ответы на вопросы, связанные с готовностью и доставкой Вашего заказа.

Таблица и сортамент сварной двутавровой балки.

|

Обозначение |

Размеры, мм |

Теоретическая масса

|

Количество метров в тонне | |||

|

высота |

ширина |

толщина стенки |

толщина полки | |||

|

20К1 |

195 |

200 |

8 |

10 |

42,39 |

23,59 |

|

20К2 |

198 |

200 |

8 |

12 |

48,61 |

20,57 |

|

23К1 |

227 |

240 |

8 |

12 |

57,96 |

17,25 |

|

23К2 |

230 |

240 |

8 |

12 |

58,15 |

17,19 |

|

26К1 |

255 |

260 |

8 |

12 |

63,49 |

15,75 |

|

26К2 |

258 |

260 |

10 |

14 |

75,20 |

13,20 |

|

26К3 |

262 |

260 |

10 |

16 |

83,37 |

11,99 |

|

30К1 |

296 |

300 |

10 |

14 |

86,98 |

11,49 |

|

30К2 |

300 |

300 |

10 |

16 |

96,40 |

10,37 |

|

30К3 |

304 |

300 |

12 |

18 |

110,03 |

9,08 |

|

30Ш1 |

291 |

200 |

8,0 |

12 |

54,45 |

18,36 |

|

30Ш2 |

295 |

200 |

10 |

14 |

64,92 |

15,40 |

|

30Ш3 |

299 |

200 |

10 |

16 |

71,20 |

14,04 |

|

35Ш1 |

338 |

250 |

10 |

14 |

79,29 |

12,61 |

|

35Ш2 |

250 |

10 |

14 |

79,52 |

12,57 | |

|

35Ш3 |

345 |

250 |

12 |

16 |

92,28 |

10,83 |

|

35К1 |

343 |

350 |

10 |

16 |

112,33 |

8,90 |

|

35К2 |

350 |

350 |

12 |

18 |

128,30 |

7,79 |

|

35К3 |

353 |

350 |

14 |

20 |

144,30 |

6,93 |

|

40К1 |

394 |

398 |

12 |

18 |

147,20 |

6,79 |

|

40К2 |

400 |

400 |

14 |

22 |

178,29 |

5,60 |

|

40К3 |

406 |

400 |

16 |

25 |

203,90 |

4,90 |

|

40Ш1 |

383 |

300 |

10 |

14 |

119,50 |

8,36 |

|

40Ш2 |

390 |

300 |

10 |

16 |

131,80 |

7,58 |

|

40Ш3 |

396 |

300 |

12 |

18 |

123,4 |

8,106 |

|

40Б1 |

396 |

200 |

8 |

12 |

61,61 |

16,23 |

|

40Б2 |

400 |

200 |

8 |

14 |

67,89 |

14,72 |

|

45Б1 |

446 |

200 |

8 |

12 |

64,75 |

15,44 |

|

45Б2 |

450 |

200 |

10 |

14 |

77,66 |

12,87 |

|

45БС1 |

444 |

200 |

8 |

12 |

64,06 |

15,6 |

|

45БС2 |

460 |

300 |

12 |

20 |

133,8 |

7,48 |

|

45Ш1 |

440 |

300 |

12 |

18 |

123,84 |

8,07 |

|

50Б1 |

492 |

200 |

10 |

12 |

74,99 |

13,33 |

|

50Б2 |

496 |

200 |

10 |

14 |

81,26 |

12,30 |

|

50Б3 |

500 |

200 |

10 |

16 |

87,54 |

11,42 |

|

50БС1 |

482 |

200 |

10 |

16 |

85,57 |

11,7 |

|

50БС2 |

482 |

300 |

12 |

16 |

117,8 |

8,49 |

|

50БС3 |

500 |

300 |

12 |

25 |

160,1 |

6,24 |

|

50БС4 |

510 |

300 |

14 |

30 |

190,8 |

5,24 |

|

50Ш1 |

482 |

300 |

12 |

16 |

118,32 |

8,45 |

|

50Ш2 |

487 |

300 |

16 |

18 |

142,43 |

7,02 |

|

50Ш3 |

493 |

300 |

16 |

20 |

152,10 |

6,57 |

|

50Ш4 |

499 |

300 |

18 |

25 |

182,20 |

5,49 |

|

55Б1 |

543 |

200 |

10 |

14 |

89,35 |

11,19 |

|

55Б2 |

547 |

200 |

10 |

16 |

91,23 |

10,96 |

|

55БС1 |

551 |

220 |

10 |

18 |

102,6 |

9,75 |

|

55БС2 |

547 |

200 |

10 |

16 |

90,67 |

11,0 |

|

60Б1 |

596 |

200 |

10 |

16 |

95,08 |

10,51 |

|

60Б2 |

600 |

200 |

12 |

18 |

110,65 |

9,03 |

|

60БС1 |

577 |

240 |

12 |

16 |

111,6 |

8,96 |

|

60БС2 |

585 |

240 |

12 |

20 |

126,7 |

7,89 |

|

60БС3 |

585 |

320 |

12 |

20 |

151,8 |

6,59 |

|

60БС4 |

595 |

320 |

14 |

25 |

185,5 |

5,39 |

|

60БС5 |

605 |

320 |

16 |

30 |

219,2 |

4,56 |

|

60Ш1 |

582 |

300 |

12 |

18 |

137,22 |

7,28 |

|

60Ш2 |

589 |

300 |

16 |

20 |

164,16 |

6,09 |

|

70Б1 |

691 |

260 |

12 |

16 |

127,96 |

7,81 |

|

70Б2 |

697 |

260 |

14 |

20 |

154,85 |

6,45 |

|

70БС |

693 |

230 |

12 |

16 |

120,61 |

8,29 |

|

70БС1 |

685 |

260 |

12 |

20 |

142,4 |

7,02 |

|

70БС2 |

685 |

320 |

14 |

20 |

171,4 |

5,84 |

|

70БС3 |

695 |

320 |

14 |

25 |

196,5 |

5,09 |

|

70БС4 |

705 |

320 |

16 |

30 |

231,7 |

4,32 |

|

70БС5 |

725 |

320 |

20 |

40 |

302,2 |

3,31 |

|

70БС6 |

692 |

230 |

12 |

16 |

119,9 |

8,34 |

|

70Ш1 |

692 |

300 |

14 |

20 |

166,86 |

5,99 |

|

80Ш1 |

782 |

300 |

14 |

18 |

167,77 |

5,96 |

|

80Б1 |

791 |

280 |

14 |

18 |

206,50 |

4,84 |

|

80Б2 |

798 |

280 |

14 |

20 |

218,12 |

4,58 |

|

80БС1 |

791 |

280 |

14 |

18 |

162,1 |

6,17 |

|

80БС2 |

815 |

300 |

18 |

30 |

248,0 |

4,03 |

|

90Ш1 |

881 |

300 |

16 |

20 |

200,83 |

4,97 |

|

90БС1 |

895 |

300 |

16 |

20 |

201,6 |

4,96 |

|

90БС2 |

927 |

300 |

16 |

36 |

276,9 |

3,61 |

|

100БС1 |

995 |

320 |

16 |

25 |

244,3 |

4,09 |

|

100Ш1 |

990 |

320 |

16 |

22 |

292,16 |

3,42 |

|

100БС2 |

1005 |

320 |

16 |

30 |

269,4 |

3,71 |

|

100БС3 |

1017 |

320 |

20 |

36 |

329,2 |

3,04 |

|

120БС1 |

1280 |

400 |

12 |

20 |

242,4 |

4,13 |

|

120БС2 |

1280 |

450 |

14 |

20 |

277,6 |

3,60 |

|

140БС1 |

1440 |

400 |

12 |

20 |

257,5 |

3,88 |

|

140БС2 |

1440 |

450 |

12 |

20 |

273,2 |

3,66 |

|

140БС3 |

1450 |

500 |

14 |

25 |

350,1 |

2,86 |

|

160 БС1 |

1568 |

600 |

12 |

16 |

323,43 |

3,09 |

|

160 БС2 |

1576 |

650 |

12 |

20 |

384,69 |

2,06 |

|

160 БС3 |

1572 |

700 |

14 |

25 |

480. |

2,08 |

|

180 БС1 |

1772 |

600 |

14 |

25 |

498,82 |

2,00 |

|

180 БС2 |

1768 |

700 |

16 |

25 |

543,72 |

1,84 |

|

180 БС3 |

1760 |

800 |

20 |

30 |

692,31 |

1,44 |

|

200 БС1 |

1960 |

800 |

20 |

30 |

741,29 |

1,35 |

|

200 БС2 |

1950 |

800 |

25 |

40 |

963,35 |

1,04 |

|

200 БС3 |

1940 |

800 |

30 |

50 |

1183,78 |

0,84 |

ООО ПСК Новинский завод металлоконструкций предоставляет услугу по производству сварной двутавровой балки.

Ваш запрос вы можете отправить по адресу: [email protected], а также уточнить любые вопросы у наших консультантов по многоканальному телефону: 8 495 797 5576

Ваш запрос вы можете отправить по адресу: [email protected], а также уточнить любые вопросы у наших консультантов по многоканальному телефону: 8 495 797 5576 Сборочный чертеж металлоконструкции в SolidWorks

Всем доброго времени суток! В этом уроке мы создадим сборочный чертеж металлоконструкции, сборку которой мы выполнили в уроке: «Создание сборки из металлоконструкции в SolidWorks».

В общем у вас должна быть открыта данная сборка.

Сборка металлоконструкции в SolidWorksЕсли у вас ее нет, то можно скачать в конце данного урока: Сварочная конструкция в SolidWorks часть 2.

Назначение материала деталям сборки.Начинаем с назначения материла, для этого в дереве конструирования нажимаем правой кнопкой мыши по детали «3ДДД.001.01.005 Раскос».

Меню для выбора материала на сборке в SolidWorksВ открывшемся меню переходим на

строку «Материал», нажимаем на «Редактировать материал». Открывается окно

назначения материала.

Открывается окно

назначения материала.

Выбираем «Сталь 3 ГОСТ 535-88» и нажимаем применить. Как видим по цвету деталей на сборке к ним применился другой материал.

Изменённый материал для раскосов на сборке в SolidWorksНапомню, если у вас не установлена база материалов по ГОСТ, то узнать, как это сделать можно на этой странице: Добавление базы материалов по ГОСТ в SolidWorks.

Далее точно также назначаем материал Сталь 3 ГОСТ 535-88 для остальных деталей сборки.

Материал назначенный для всех деталей сборки

После назначения материала ко всем деталям нужно заполнить свойства сборки.

Свойства сборки в SolidWorksДля заполнения свойств нажимаем на иконку свойства файла…

Иконка свойства файла в SolidWorksоткрывается окно для заполнения свойств. Заполняем свойства на вкладке «Конфигурация». Вводим обозначение: «3ДДД. 001.01.000 СБ», и наименование: «Рама».

001.01.000 СБ», и наименование: «Рама».

Также в конце окна свойств вводим свойства в строку формат: «А3».

Переходи к созданию чертежа сборки.

Создание чертежа из сборки.Для создания чертежа нажимаем: «Файл, создать чертеж из сборки». Выбираем шаблон для чертежа и формат листа «А3- СПЕЦИФИКАЦИЯ-Л1-Г».

Формат листа для создания сборочного чертежа SolidWorksДанные шаблоны форматов чертежей для SolidWorks по ГОСТ можно скачать здесь.

И нажимаем ОК. Лист чертежа открылся.

Добавление видов на чертеж.В качестве главного вида добавляем вид «Спереди», в качестве проекционного добавляем вид «Сверху».

Также добавляем вспомогательные виды с помощью «Местного вида» и «Разреза» и Триметрии.

Виды на чертеже в SolidWorksДалее добавим сварные швы на

чертеж.

Сразу хочу отметить, что в сварке я не спец и в правильности установки швов не уверен.

И так начнем постановку швов. Проставим швы для Вида Б.

Сварные швы для вида Б на чертеже в SolidWorksДалее назначим швы для видов А и В.

Сварные швы для вида А и В на чертеже в SolidWorksИ далее швы для разреза Г-Г.

Сварные швы для разреза Г-Г на чертеже в SolidWorksДалее проставим размеры для сборки.

Размеры для сварной сборки в SolidWorksНа размерах отдельно останавливаться не будем, я поставил их как на картинке ниже. Все размеры на главном виде и виде сверху.

Размеры на сборочном чертеже сварной конструкции в SolidWorksДалее нам осталось добавить номера позиций деталей и спецификацию. Начнем с номеров.

Номера позиций на сборочном чертеже в SolidWorksВсе номера позиций проставим на

главном виде.

Подробней про позиции добавления спецификации в уроке: Сборочный чертеж кривошипно-коромыслового механизма в SolidWorks часть 2.

Спецификация для металлоконструкции в SolidWorksКак добавлять спецификацию на сборочный чертеж в SolidWorks по ГОСТ указанно по ссылке выше.

Я лишь просто ее добавлю и немного поправлю номера позиций и пропишу наименование и обозначение деталей, так они не прописаны в свойствах этих деталей.

После сохранение данного сборочного чертежа – эти свойства пропишутся в деталях автоматически.

Скачать шаблон спецификации по ГОСТ для SolidWorks

На данный момент спецификация приведена к данному виду.

Спецификация для металлоконструкции в SolidWorksКак видно детали поз. №1, №3 – без чертёжные. Соответственно данные для их изготовления указываем на спецификации.

Для этого после каждой без

чертежной детали вставляем 3 пустых строчки в спецификации.

Заполняем строки в столбце «Наименования». Сначала указывается сортамент детали, в строке ниже указывается материал, а затем размеры детали.

Характеристики без чертежной детали на спецификации в SolidWorks.Также в строке где указан размер детали указывается и масса детали в столбце примечания.

Далее по такому же принципу указываем данные для детали под номером 3 и спецификация готова.

Готовая спецификация для сборки металлоконструкции в SolidWorksДалее вносим технические требования на чертеж. И на этом закончим создание сборочного чертежа в SolidWorks.

Технические требования на сборочном чертеже в SolidWorksНа этом сборочный чертеж сварной металлоконструкции в SolidWorks готов.

Как его сохранить в формат PDF можно узнать в данном уроке: Сборочный чертеж кривошипно-коромыслового механизма в SolidWorks часть 2.

youtube.com/embed/611NCzKil3o?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Видео урокВ следующих уроках мы выполним чертежи деталей под номерами: №2, №4, №5 из данной сборки.

Всем пока!

Что нужно знать о снятии фаски или подготовке к сварке

Главная / Что нужно знать о подготовке к снятию фаски или сваркеЕсли снятие фаски в вашем цехе обычно является второстепенным вопросом, на самом деле это может стоить вам больше с точки зрения качества и времени, чем вы думаете, а затем рассматриваются некоторые соображения относительно процесса снятия фаски и оборудования, которое вы должны использовать, что может улучшить ваше конкурентное преимущество.

Лучшие инструменты для снятия фаски не оказывают заметного теплового воздействия и не создают опасных паров.Они не производят пыли, паров или газов, предотвращают любые микроструктурные изменения в металле и предотвращают любые химические процессы.

Рис. 1. Различные примеры скосов, используемых для подготовки металла к сварке.

Рисунок 1 (продолжение). Различные примеры скосов, используемых для подготовки металла к сварке.