коэффициент наплавки, температура прокалки, диаметры и проч.

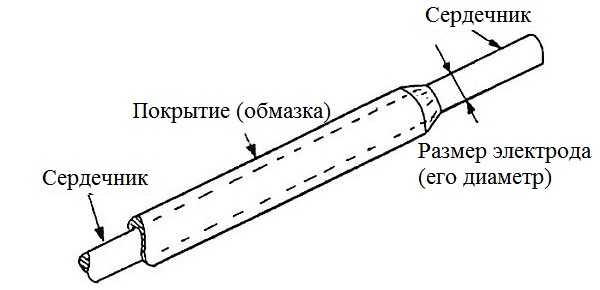

Электрод представляет собой металлический или неметаллический стержень с обмазочным покрытием. Данный материал является важной составляющей для проведения сварочных работ. Наиболее актуальной классификацией является разделение расходников на марки. Благодаря наличию схожих свойств существует разграничение на типы, каждый из которых имеет собственное назначение использования. В этой статье мы рассмотрим подробности про сварочные электроды: описание и характеристики, которые напрямую влияют на проведение сварочных работ.

Электрод представляет собой металлический или неметаллический стержень с обмазочным покрытием. Данный материал является важной составляющей для проведения сварочных работ. Наиболее актуальной классификацией является разделение расходников на марки. Благодаря наличию схожих свойств существует разграничение на типы, каждый из которых имеет собственное назначение использования. В этой статье мы рассмотрим подробности про сварочные электроды: описание и характеристики, которые напрямую влияют на проведение сварочных работ.

Технические характеристики электродов

Электроды и их характеристики представляют собой перечень параметров, каждый из которых напрямую влияет на выбор сварочных материалов. Ниже представлены наиболее весомые свойства.

Химический состав металла

Одним из определяющих факторов при выборе сварочных материалов является химический состав свариваемого металла или сплава. Потому как в зависимости от состава разнятся механические свойства: временное сопротивление разрыву, ударная вязкость, относительное удлинение, угол изгиба. Данные черты определяют “поведение” металла во время сварочных работ. Поэтому перечисленные характеристики необходимо учитывать при выборе конкретной марки электрода, а определяются они в значительной степени видом покрытия.

Химический состав покрытия электродов

Выделяют четыре основных вида покрытия, в зависимости от химического состава:

1. Основой для рутиловых электродов служит минерал рутил, остальными компонентами являются кремнезем, карбонат магния или кальция, а также ферромарганец.

2. Целлюлозное покрытие может включать в состав органические смолы, тальк, целлюлозу и разные ферросплавы.

3. В состав электродов с основным видом обмазки входят карбонаты магния и кальция.

4. Кислое покрытие включает оксиды железа и марганца.

Химический состав оказывает влияние на следующие важные факторы:

- стабильность электрической дуги;

- вязкость расплавленного металла и шлака;

- особенности поведения металла во время проведения работ.

Коэффициент наплавки при ручной дуговой сварке

Одной из основных характеристик является коэффициент наплавки электродов. Данный параметр выражается в виде величины расплавленного металла электрода, которая пошла на формирование сварного шва, без потерь. Фактически, отвечая на вопрос “что называется коэффициентом наплавки”, можно сказать – это величина производительности или эффективности работ.

К сведению! Данная характеристика помогает грамотному сварщику выбрать оптимальное пространственное положение для сварки; определить, какое количество материалов понадобиться для осуществления сварочного процесса, а также заранее знать приблизительное время выполнения определенного объема работ.

Говоря о коэффициенте наплавки невозможно не упомянуть другую индивидуальную характеристику электродов – коэффициент расплавления. Это та часть массы прутка, которая под воздействием тока переходит в расплавленный металл за интервал горения дуги в один час. При этом следует учитывать, что не вся масса идет на формирование соединения. Во время сварки происходят такие явления, как разбрызгивание, испарение и выгорание металла. Данный параметр зависит от состава обмазки и проволоки, полярности и плотности тока сварного соединения.

Сварочные электроды «УОНИ-13/55» в упаковке.

Чаще всего сварщиков интересует коэффициент наплавки сварочных материалов УОНИ-13/55. Данная марка является одной из самых востребованных благодаря наличию целого спектра достоинств и оптимальным характеристикам. Также распространенными среди мастеров сварочного дела являются электроды типа Э42. С их помощью можно проводить сварку во всех положениях, что значительно упрощает работу специалиста.

[ads-pc-2][ads-mob-2]Диаметр

Важной характеристикой при выборе сварочных материалов является диаметр стержня электрода. При определении данного значения нужно, прежде всего, учитывать толщину свариваемых деталей, марку металла и его состав, разновидность сварного соединения, форму кромок и т.д.

Проанализировав предложения производителей и продавцов, можно понять какого диаметра бывают электроды. Здесь также важна величина длины прутка. Каждый изготовитель разрабатывает и предлагает свой выбор размеров. Несмотря на общую схожесть, в сетке величин каждого бренда имеются свои нюансы в соотношении. Более того, для избежания возможных проблем во время выполнения работ, следует точно знать какого диаметра бывают сварочные электроды определенной марки.

В процессе выбора можно ориентироваться на следующие данные:

- Расходники диаметром 1 мм. применяются для сваривания изделий толщиной 1,5 мм.; сила тока не более 25А.

- Диаметр 1,6 мм. и длина 20-25 см. предназначены для работы с деталями не более 2 мм.; сила тока – 20-25А.

- Прутки диаметром 2 мм. выпускаются длиной 25 или 30 см. используются для сварки конструкций толщиной 2 мм.; сила тока – 70А.

- Изделия диаметром 2,5 мм. могут иметь длину 25-30 см. С их помощью варят металл до 3 мм.; сила тока – 70-100А.

- Наиболее востребованы расходники диаметром в 3 мм., их длина может составлять 30, 35 и 45 см. Применяются для работы со сталями толщиной до 50 мм.; сила тока – до 140А.

- Электроды диаметром 4 мм. подходят как для бытовых сварочных аппаратов, так и для профессионального оборудования; длина – 35 и 45 см. Толщина изделий не должна превышать 1 см.; сила тока – 220А.

- Сварочные материалы диаметром от 5 до 12 мм. применяются исключительно при работе с мощным специализированным оснащением.

Ознакомившись с вышеперечисленными сведениями, специалист любого уровня легко сможет определить какие бывают электроды для сварки и при каких условиях они применяются.

Температура прокалки

Процедура прокаливания представляет собой процесс, главной целью которого является уменьшение количества влаги в обмазке электрода. Прокалка важна для комфортного проведения сварочного процесса и для получения качественного изделия. Проводить её можно несколькими способами.

Процедура прокаливания представляет собой процесс, главной целью которого является уменьшение количества влаги в обмазке электрода. Прокалка важна для комфортного проведения сварочного процесса и для получения качественного изделия. Проводить её можно несколькими способами.

Большинство мастеров предпочитают использовать печи. В данном случае качество просушки не вызывает нареканий. С помощью термостата, которым оборудована печь, устанавливается точная температура прокалки электродов.

Некоторые специалисты в области сварки выбирают “народные” методы прокаливания. Такие способы используются, когда сварка носит бытовой характер. Потому как при обработке в домашних условиях, сложно настраивается необходимая температура сушки электродов.

Два основных параметра: продолжительность и температура прокаливания электродов – могут значительно различаться, но они всегда указываются на упаковке сварочных материалов.

Масса наплавленного металла при сварке

Масса наплавленного металла – это величина, помогающая определить расход материалов на один метр сварного шва. Рассчитывается данный параметр по следующей формуле:

N = G * K,

где

N – норма расхода сварочных материалов на один метр сварного шва;

G – масса наплавленного металла сварного шва, длина которого равна 1 метру;

K – коэффициент перехода от массы наплавленного металла к расходу материалов для сварки.

Временное сопротивление разрыву

Временное сопротивление разрыву или предел прочности является одним из механических свойств металла шва, определяется следующим образом – сопротивление материала деформации и разрушению. Воспринимая данное понятие в рамках сварочного процесса, можно сказать, что это свойство металлов воспринимать воздействие электрического тока, не разрушаясь.

Временное сопротивление разрыву или предел прочности является одним из механических свойств металла шва, определяется следующим образом – сопротивление материала деформации и разрушению. Воспринимая данное понятие в рамках сварочного процесса, можно сказать, что это свойство металлов воспринимать воздействие электрического тока, не разрушаясь.

Каждый вид материала имеет собственно значение предела прочности, которое прописано в государственных стандартах. Однако, на практике реальные величины могут иметь другие значения из-за множества факторов. При выборе электродов данный параметр играет немаловажную роль.

Каждый тип расходников предназначен для работы с определенными сталями, которые обладают конкретными величинами прочности. В качестве примера рассмотрим маркировку электродов типа Э42. Две стоящие следом за буквой “Э” цифры обозначают минимальное временное сопротивление разрыву, измеряемое в кгс/мм2.

[ads-pc-3][ads-mob-3]Ударная вязкость электродов

Ударная вязкость  является ещё одним из механических свойств металла сварного соединения. Ударной вязкостью принято считать способность металлов (или других материалов) поглощать энергию нагрузки, которая на него оказывается. Данная характеристика должна учитываться при выборе сварочных расходников, потому как именно она является одним из показателей прочности всего сваренного изделия. То есть параметр показывает надежность готового изделия.

является ещё одним из механических свойств металла сварного соединения. Ударной вязкостью принято считать способность металлов (или других материалов) поглощать энергию нагрузки, которая на него оказывается. Данная характеристика должна учитываться при выборе сварочных расходников, потому как именно она является одним из показателей прочности всего сваренного изделия. То есть параметр показывает надежность готового изделия.

Относительное удлинение

Относительное удлинение является третьим механическим свойством и характеризует пластические свойства металла при статических нагрузках. При сваривании некоторых типов сталей: Э42А, Э46А и Э50А – к металлу шва предъявляются повышенные требования по данному параметру. При выборе электрода следует учитывать все перечисленные нюансы.

Материал стержня электрода

Стержень электрода является его основным элементом, на производство которого идет сварочная проволока диаметром от 1,6 мм. до 12 мм. Стержень расплавляется от дуги и заполняет ванну, в результате чего и получается сварной шов.

Стержень электрода является его основным элементом, на производство которого идет сварочная проволока диаметром от 1,6 мм. до 12 мм. Стержень расплавляется от дуги и заполняет ванну, в результате чего и получается сварной шов.

Марки проволоки делятся на три основные группы:

- углеродистая содержит не более 0,12% углерода, предназначена для сварки низкоуглеродистых, среднеуглеродистых и некоторых низколегированных сталей;

- легированные используются для сварки низколегированных, конструкционных, теплостойких сталей; проволока изготавливается из соответствующих марок легированной стали;

- высоколегированные применяются для сварки хромистых, хромоникелевых, нержавеющих и других легированных сталей.

Химический состав сварочной проволоки должен соответствовать составу свариваемого металла.

Плотность

Физические свойства шлаков, образующихся во время сварочных работ, оказывают значительное влияние как на сам процесс сварки, так и на формирование соединения. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла, что обеспечит его всплывание из сварочной ванны.

Фасовка

В качестве тары для упаковки могут использоваться:

В качестве тары для упаковки могут использоваться:

- пластмассовые коробки;

- коробки из металлических сплавов с функцией герметизации;

- картонные коробки; для сохранности стержней данный вид тары упаковывается в полиэтиленовую или термоусадочную пленку;

- коробки или пачки из картона также оборачиваются упаковочной или мешочной влагопрочной бумагой;

- для повышенной герметичности возможно упаковывание материалов в пачки, завернутые в бумагу, а затем упаковывающиеся в полиэтилен.

Пачки и коробки имеют следующие формы фасовки: 1 кг.; 5 кг. Для них существует несколько вариантов упаковки:

- ящики из тарного или гофрированного картона;

- ящики из древесноволокнистых плит;

- деревянные ящики;

- многооборотные ящичные металлические поддоны закрытого типа;

- крупногабаритные деревянные ящики.

Каждый параметр расходников влияет на размеры упаковки и на ее вместительность. Также все это зависит ещё и от производителя, который самостоятельно занимается формированием тары.

Важно! При покупке сварочных электродов необходимо точно рассчитывать то количество прутков, которое понадобится для осуществления определенного объема работ. В случае значительного превышения необходимой величины, некоторое количество электродов останется невостребованным. Их придется долго хранить и, они могут впитать влагу. Тогда придется проводить процедуры прокаливания, количество прокалок ограничено. Срок годности зависит от условий хранения.[ads-pc-4][ads-mob-4]

Упаковка

Каждая коробка или пачка должна быть снабжена этикеткой или маркировкой, на которой указана следующая обязательная информация:

- изображение Государственного знака качества;

- наименование (товарный знак) предприятия-производителя;

- номер партии и дата изготовления;

- тип, марка и диаметр электродов;

- масса нетто партии;

- марка сварочной проволоки электродных стержней;

- рекомендуемые режимы сварочного тока;

- фактический химический состав наплавленного металла;

- фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки.

Данный перечень может включать другие дополнительные сведения.

Внешний вид упаковки может помочь покупателю распознать контрафактные сварочные материалы. Рассмотрим пример упаковки настоящих и поддельных электродов LB-52U.

QR-код оригинальных расходников имеет мелкие элементы, бело-песочного оттенка. В коде содержится техническая информация о данной партии, которая должна совпадать со стоящей на пачке маркировкой.

QR-код поддельных прутков крупный, ярко-белого цвета. В коде нет технических сведений, только ссылка на сайт.

Под QR-кодом расположен логотип, рядом с которым расположена надпись: на оригинальных материалах здесь указано “MADE IN JAPAN”; на поддельных – китайские иероглифы.

После осмотра коробки, открываем упаковку и изучаем внешний вид электродов.

На оригинальных сварочных прутках печать марки хорошо различима, легко читаема и нанесена строго поперек.

Поддельные стержни имеют нечеткие надписи на обмазке, со смещением по окружности.

Маркировка краской находится на одном уровне и выполнена без наплывов, что характеризует оригинальные электроды.

Наплывы и разный уровень маркировки означает, что перед мастером подделка.

Качественная и герметичная упаковка позволяет сохранять электроды от попадания влаги и других отрицательных влияний. При содержании сварочных материалов в оптимальных условиях, срок их годности практически неограничен. Если сварочные материалы подверглись воздействию неблагоприятных факторов, то следует провести необходимую процедуру прокаливания.

Виды и марки электродов для ручной дуговой сварки

Технологий получения качественных неразъемных соединений довольно-таки много, однако, наиболее популярным на сегодняшний день методом является ручная дуговая сварка, которая производится за счет использования штучных электродов. В зависимости от подобранных марок электродов для ручной дуговой сварки можно при помощи одного и того же оборудования, немного отрегулировав настройки аппарата, получить качественные швы разных типов и предназначений. Более того, можно получить надежный шов при любом положении в пространстве, даже в наиболее труднодоступных участках.

Чтобы сварные соединения получились как можно лучше для каждого металла выпускают свои разновидности электродов для сварки.

Ключевые характеристики электродов

Электроды, использующиеся для получения надежных сварных швов, производятся в виде стержней, сделанных из калиброванной сварочной проволоки. В данном случае используется холоднотянутая технология, подразумевающая, что в дальнейшем в процессе опрессовки будет наносится специальный защитный слой.

Это покрытие электродов для сварки предназначается для того, чтобы в процессе проведения работ осуществлялась металлургическая обработка сварочной ванны, на нее не оказывалось воздействия со стороны окружающей среды.

Смотрите также: полуавтомат сварочный Сварог

Еще данное покрытие позволяет добиться наиболее устойчивого горения дуги, что при дуговой сварке плавящимся электродом тоже очень важно. При неравномерной дуге будет весьма проблематично получить одинаковый шов по всей его протяженности. Защитное покрытие имеет в своем составе следующие вещества:

- Стабилизирующие вещества, благодаря которым горение дуги становится наиболее равномерным. К ним относятся разного рода щелочные и щелочноземельные металлы, характеризующиеся невысоким потенциалом ионизации. К данным элементам принадлежат калий, магний, натрий, кальций и ряд других веществ;

- Соединения, которые в швах формируют шлак, производятся из титановых и марганцевых руд или разного рода минералов. За счет этих веществ в районе сварочной ванны начинает формироваться защитная пленка из шлака, которая не допускает возникновения разного рода окислительных процессов;

- Вещества, позволяющие обеспечить газообразование. К ним относят неорганические соединения типа мрамора, магнезита и других, но могут использоваться и органические вещества – крахмал, древесина, перемолотая в муку и так далее. Главным предназначением данных соединений является выделение в район проведения электрода по металлу определенных газов, которые будут формировать еще одну защитную оболочку;

- Раскислители или легирующие вещества, к которым принадлежат марганец, титан, кремний и некоторые другие элементы. В качестве легирующих элементов могут выступать сплавы указанных веществ с металлом. Благодаря им металл приобретает необходимый состав;

- Специальные связующие компоненты, позволяющие сделать защитное покрытие монолитным;

- Разного рода формовочные добавки способствуют приданию покрытию защитного свойства хороших пластических характеристик.

Марки электродов для ручной дуговой сварки могут формироваться в зависимости от покрытия, его качества и ряда других показателей.

Какими бывают электроды для сварных работ?

В процессе сварки могут использоваться плавящиеся и неплавящиеся электроды – это зависит от технологии ручной дуговой сварки, причем для этого могут использоваться разного рода дополнительные элементы и материалы.

При использовании в процессе проведения работ неплавящихся электродов следует помнить, что они производятся из электротехнического угля, вольфрама или графита, полученного искусственным способом. Нужно помнить, что электропроводность у графита значительно выше по сравнению с остальными материалами, к тому же они не настолько быстро окисляются – использовать их при ручной дуговой сварке неплавящимся электродом достаточно экономично и выгодно.

Их диаметр находится в пределах от 4 до 18 мм, в длину они бывают до 70 см. Для сварных работ по полуавтоматической или автоматической технологии применяется специальная калиброванная проволока, которая бывает диаметром от 0,2 до 12 мм. Она заменяет собой сами электроды с защитным покрытием. Проволока выпускается в катушках, которые могут весить вплоть до 80 кг. Сегодня существует технология производства порошковой проволоки, проволоки, которая имеет в своем составе специальные легированные элементы, выпускают электродную ленту и пластины.

Плавящиеся электроды для ручной дуговой сварки производятся из специальной сварочной проволоки, которая может быть просто углеродистой, с внесенными легированными элементами или же с большим количеством данных веществ.

Типы электродов и сфера их использования

Типы электродов, используемых для сварных работ или для наплавки, могут классифицироваться по сфере применения (например, для соединения элементов из стали, чугуна, цветных металлов, наплавочных работ), различным технологическим особенностям – для аргонной сварки, для валиковых работ, для наиболее полного проплавления материала. Кроме того, ручная дуговая сварка покрытыми электродами может классифицироваться по механическим характеристикам шва, по методу нанесения металла на заготовку, по физическим свойствам шлака и так далее.

Главными требованиями, которые предъявляются к электродам при проведении сварных работ, являются следующие:

- Они обязательно должны обеспечивать надежное горение дуги и формирование качественного шва;

- В сварном соединении должен возникать металл определенного состава;

- Плавятся они равномерно, распределяясь по обеим кромкам свариваемого металла;

- Наплавляемый металл не должен сильно разбрызгиваться, что позволяет обеспечить высокую производительность;

- В идеале шлак отходит максимально легко;

- Покрывающий металл должен быть довольно прочным;

- С течением времени электродный металл должен сохранять свои первоначальные характеристики;

- В процессе проведения сварных работ электродами любой марки в окружающую среду должно выделяться минимальное количество отравляющих веществ.

Ручная дуговая сварка покрытыми электродами может осуществляться при помощи специальных изделий, обладающих дополнительными покрытиями из целлюлозы, с рутиловым покрытием и так далее. Как правило, подобные электроды используются для работ с нержавеющей сталью.

Отличие электродов друг от друга, маркировка

По своим ключевым функциям электроды могут иметь определенные отличия в зависимости от своей марки и техники проводимых работ:

- Сварочными электродами с маркировкой «У» соединяются между собой стальные заготовки, в которых содержится минимальное количество легирующих элементов и невысоким количеством углерода. Сопротивление на разрыв в данном случае составляет приблизительно 600 МПа

- Для теплоустойчивых сталей с большим содержанием легированных элементов используются электроды с маркировкой «Т». Они также обладают сопротивлением на разрыв порядка 600 МПа;

- Чтобы на поверхность металла наплавить поверхностный слой, берут электроды с особыми техническими характеристиками. Маркировка в этом случае – «Н»;

- Высокие пластичные характеристики металлов подразумевают применение электродов с маркировкой «А».

Режимы ручной дуговой сварки покрытыми электродами выбирают также в зависимости от типа покрытия. Информация о нем также имеется на маркировке:

- Самое тонкое покрытие по толщине не превышает 20% от диаметра сварного материала;

- Средняя толщина – порядка 45% от диаметра. Данное покрытие встречается чаще всего, так как оно является универсальным;

- Толстое покрытие – примерно 80% от диаметра;

- Наиболее толстое – свыше 80%;

Полезные советы и техника безопасности при проведении сварочных работ

Прежде всего, профессиональные сварщики рекомендуют учиться варить именно на том аппарате, которым планируется работать в последующем. Это позволяет как можно быстрее изучить все характеристики данного оборудования, подобрать оптимальную силу тока для каждого типа электродов.

К подбору сварочной маски также желательно подходить наиболее ответственно. Защитные фильтры имеют определенные номера, причем эти фильтры также должны подбираться оптимально, принимая во внимание особенности зрения – чувствительность глаз, диоптрии и так далее. При выборе фильтра имеется основной критерий – должна быть прекрасно видна сварочная ванна.

Сварочные элементы должны находиться на определенном расстоянии друг от друга – в этом случае соединение получится наиболее качественным. Если зазор сделать чересчур маленьким, то сварной шов будет слишком выпуклым – это связано с недостаточным прогревом металла. Чересчур большой зазор не позволит равномерно наложить расплавленный металл, так как сварочная дуга начнет сильно отклоняться от линии сварки.

При проведении сварочных работ по ручной дуговой технологии категорически запрещается прокладывать заземлитель по сырой основе, например, по лужам, снегу и так далее. Все работы необходимо производить в специальных защитных перчатках и обуви на толстой резиновой подошве. Перед тем как приступить к выполнению работ, следует тщательно проверить, насколько целые все защитные элементы.

Использовать перчатки разрешается только в том случае, если они полностью сухие. Если не принимать во внимание данный момент, при смене электрода можно получить поражение электрическим током, которое произойдет в цепи: реостат, держак электрода, сам сварщик и заземление.

Лицо всегда защищают с помощью специальной маски: она способствует защите от раскаленных металлических брызг, от яркого света, который будет возникать в процессе проведения работ. Дело в том, что яркость испускаемых световых лучей может быть в несколько тысяч раз выше по сравнению с допустимыми значениями для человеческого зрения. Если смотреть на сварку незащищенными глазами, то это в конечном счете может привести к временному ослаблению зрения. Также сварка является источником инфракрасного излучения, что становится причиной определенных дефектов зрения, в частности, может начать развиваться катаракта, однако, это случается не слишком часто.

При сварке наибольшую опасность для зрения представляет ультрафиолетовое излучение, являющееся причиной светобоязни, которая может проявиться в качестве рези в глазах, покраснения, обильного слезотечения и временным ослаблением зрения. Вылечить это можно с помощью обыкновенных глазных капель.

Итог

Если правильно подобрать аппарат, электроды и маску, то все сварочные работы будут абсолютно безопасными, а сварной шов получится очень надежным, качественным и долговечным.

Выбор электрода для ручной электродуговой сварки

Ручная дуговая сварка с помощью инвертора, работающего от бытовой электросети, – популярный в домашних условиях вариант выполнения сварочных работ по строительству, ремонту, благоустройству ландшафта. Преимуществами инверторов являются компактные габариты, наличие удобных опций, облегчающих работу новичкам, и возможность использовать большинство покрытых плавящихся электродов. Тип электрода выбирают, в зависимости от химсостава и толщины свариваемых деталей.

Какие функции выполняет электрод?

Плавящийся электрод – это металлический сердечник, изготовленный из стальной сварочной проволоки (ГОСТ 2246-70) и имеющий особое покрытие. В зависимости от марки свариваемого металла, выбирают соответствующую проволоку для сердечника – низкоуглеродистую, легированную, высоколегированную.

В ходе сварки сердечник расплавляется, заполняя сварочную ванну. Благодаря элементам, входящим в состав обмазки, формируется шлаковый слой, который обеспечивает защиту сварочной ванны.

Виды покрытий

Для решения разных задач производят электроды с четырьмя видами покрытий:

- Основное. Функциональное назначение – сварка на постоянном токе. Обычно используются для решения ответственных задач.

- Рутиловое. Подходят для работы на переменном и постоянном токе. Легко поджигаются, образуют мало брызг.

- Кислое. Плюс – легкое отделение шлака, минус – невозможность применения при работе в закрытом пространстве из-за токсичности выделений.

- Целлюлозное. Продукция разработана для ведения сварочного процесса на постоянном токе. Востребована при создании ответственных конструкций.

Для электродуговой сварки в домашних условиях наиболее часто используются электроды с основным и рутиловым покрытием.

Распространенные виды электродов для домашнего применения

Среди продукции с основным покрытием популярный вариант – УОНИ 13/55, подходящий для углеродистых и низколегированных сталей. Ток – постоянный обратной полярности. Изделия УОНИ 13/55 могут использоваться для создания конструкций, воспринимающих серьезные нагрузки. С их помощью получают швы, для которых характерны:

- пластичность;

- устойчивость к ударным воздействиям;

- сохранение рабочих характеристик при пониженных температурах.

Недостатком этих изделий является необходимость тщательно подготавливать кромки. Масло, вода, ржавчина и другие загрязнения, оставшиеся на кромках, провоцируют образование в шве большого количества пор.

Наиболее часто используемые изделия с рутиловым покрытием:

- МР-3. Используются для углеродистых и низколегированных сталей. Процесс проходит на постоянном и переменном токе. Преимущества: возможность варить во всех положениях и соединять грязные и окисленные элементы, а также стабильность дуги и малое количество брызг. При колебаниях длины дуги поры в шве не образуются.

- АНО-4, ОЗС-12. С их помощью сваривают элементы из углеродистых сталей.

- Импортные изделия ОК 63.34, ОК 61.30 и отечественные ЦЛ-11. Востребованы для работы с коррозионностойкими сталями.

Выбор диаметра электрода для ручной дуговой сварки

В продаже имеются плавящиеся электроды диаметрами 1,5-6 мм. Наиболее часто используемые – с диаметрами в диапазоне 2,5-4 мм. В соответствии с диаметром выбирают оптимальный интервал значений сварочного тока. Рекомендуемая величина тока указывается на упаковке.

Внимание! Ручная дуговая сварка для металлических элементов толщиной до 1,5 мм обычно не используется.

Таблица зависимости диаметра электрода от толщины свариваемых деталей

| Толщина свариваемых элементов, мм | 1,5-2,5 | 3 | 4-5 | 6-10 |

| Диаметр электрода, мм | 2-2,5 | 2,5-3 | 3-4 | 4-5 |

Применение электродов диаметром, превышающим рекомендованную величину, и слишком большого сварочного тока провоцирует образование пор в шве.

Примеры маркировки сварочных электродов шведского производителя ESAB

В продаже представлены электроды шведской фирмы ESAB, соответствующие технологии ручной дуговой сварки.

Эта продукция достаточно дорогая, но пользуется большой популярностью, благодаря высокому качеству. В маркировке всегда присутствуют буквы OK (Оскар Кельберг – основатель фирмы). После букв OK следуют 4 цифры, характеризующие рекомендованные области применения:

- 46.00 – универсальная продукция, аналог ОЗС и МР-3. Применяется для сварки углеродистых и низколегированных сталей на постоянном и переменном токе. Обеспечивает прекрасное качество сварного шва.

- 48.00, 48.04 (аналог УОНИ 13/55). Процесс проходит на постоянном токе. Изделия применяются для создания конструкций ответственного назначения.

- 53.70 – специализированная продукция для сварки труб встык.

- 61.30 – аналог ОЗЛ-8. Применяется для работы с коррозионностойкими сталями AISI 304L, 308L.

- 63.20 – аналог ОЗЛ-20. Востребован для сварки AISI 316L. Разработан специально для работы с тонкостенными конструкциями и трубами.

- 68.81. Применяется для соединения трудносвариваемых сталей, разнородных марок, металлов с неустановленным химсоставом.

- 92.60. Применим для работы с чугуном, соединения чугунных элементов со стальными.

- 96.20. Разработан для создания конструкций из сплавов на базе алюминия.

Как определить качество электродов при покупке?

Приобретая электроды, принимайте во внимание ряд важных моментов, существенно влияющих на качество получаемого шва.

- Обмазка должна быть равномерно нанесена по всей площади слоем одинаковой толщины.

- Обмазка должна прочно держаться на сердечнике. Ее крошение свидетельствует о заводском браке или слишком длительном хранении продукции.

- Электроды не должны быть просроченными. Срок годности указывается на упаковке.

- Продукция должна храниться в специальных пеналах, предотвращающих отсыревание. Если изделия все-таки впитали влагу, перед использованием их необходимо прокалить в специальной печи при температуре +400°C или просушить.

Покрытые электроды для ручной дуговой сварки

Покрытые электроды для ручной сварки представляют собой стержни длиной, как правило, от 250 до 700 мм, изготовленные из сварочной проволоки с нанесенным на нее слоем покрытия. Один из концов электрода длиной 20–30 мм не имеет покрытия для его крепления в электрододержателе.

Покрытый электрод для ручной дуговой сварки

Покрытый электрод для ручной дуговой сваркиДлина электрода зависит от его диаметра и химического состава стержня. Например, стержни малого диаметра, состоящие из высоколегированных сталей, делаются более короткими, чтобы уменьшить электрическое сопротивление (и нагрев) при сварке, а стержни малого диаметра из низкоуглеродистых сталей обладают высокой электропроводностью и, следовательно, могут быть длинными.

Сварочные электроды должны обеспечивать:

— устойчивое горение дуги, равномерное плавление металла и стабильный перенос его в сварочную ванну;

— достаточную защиту расплавленного электродного металла и металла сварочной ванны от воздуха;

— получение металла шва требуемого химического состава и механических свойств;

— хорошее формирование шва, минимальные потери на угар и разбрызгивание;

— возможно высокую производительность процесса сварки;

— хорошую отделимость и легкую удаляемость шлака с поверхности шва;

— достаточную стойкость покрытий против механических повреждений (осыпание, откалывание при относительно легких ударах, в процессе нагрева электрода при сварке и др.) и недопустимость резкого ухудшения свойств в процессе хранения;

— минимальную токсичность газов, выделяющихся при сварке, соблюдение санитарно-гигиенических норм.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода. Вещества, из которых состоит покрытие, можно разделить на следующие группы.

Газообразующие компоненты обеспечивают газовую защиту зоны сварки от воздуха. При нагревании они разлагаются с выделением газов, вытесняющих воздух. В качестве газообразующих компонентов обычно выступают вводимые в покрытие минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

Шлакообразующие компоненты обеспечивают шлаковую защиту расплавленного и кристаллизующегося металла от воздуха. При расплавлении они образуют шлак, который всплывает на поверхность сварочной ванны. Шлаком также покрыты капли электродного металла. Шлакообразующие компоненты (кислые окислы SiO2, TiO2, Al2O3; основные окислы CaO, MnO, MgO; галогены CaF2) содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

Раскисляющие компоненты позволяют восстановить часть металла, находящегося в сварочной ванне в виде оксидов. К ним относятся железосодержащие соединения – ферромарганец, ферротитан и ферросилиций.

Стабилизирующие компоненты обеспечивают стабильное горение дуги за счет присутствия в них элементов с низким потенциалом ионизации – натрия, калия, кальция и др. Последние содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе и других веществах.

Легирующие компоненты придают металлу шва дополнительные свойства, например, повышенную прочность, коррозионную стойкость и др. Добавляются в покрытие в виде железосодержащих сплавов – феррохрома, ферротитана, феррованадия. Основным способом легирования металла шва является легирование через стержень электрода, дополнительным – через покрытие.

Связующие компоненты связывают порошковые материалы покрытия в однородную массу. Чаще всего в качестве связующих используется натриевое (Na2Si02) или калиевое (K2Si02) жидкое стекло. После высыхания оно цементирует покрытие. Для улучшения формовочных свойств покрытия в его состав вводятся пластификаторы – бентонит, каолин, декстрин, слюда.

Добавление в покрытие железного порошка (до 60% от массы покрытия) позволяет повысить производительность сварки.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Электроды для ручной дуговой сварки. Конспект РДС

Конспект. Ручная электро-дуговая сварка.

Темы: Ручная дуговая сварка, Электроды сварочные.

… … …

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

W |

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и «О» – омедненная (т.е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% — относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

— обеспечивать стабильное горение дуги;

— физические свойства шлаков, должны обеспечивать нормальное формирования шва;

— не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

— материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

— состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

Электроды для ручной дуговой сварки

:

- < Оборудование для ручной дуговой сварки. Конспект.Ручная дуговая сварка

- Свариваемость сталей, классификация по свариваемости >