Усиление шва, влияние на прочност

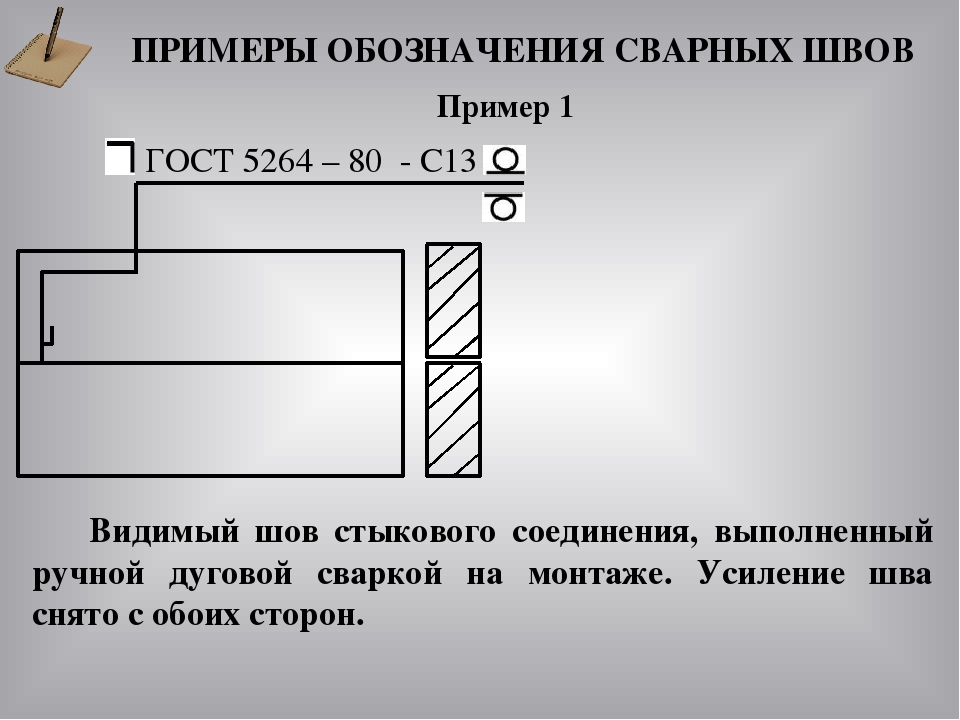

Ударная вязкость, сопротивление сварных соединений с дефектами ударным нагрузкам 51, 53, 54, 63 Усиление шва, влияние на прочность [c.332]Следовательно, в стыковых соединениях низкоуглеродистой стали все дискретные шлаковые включения (см. табл. 2) при наличии усиления шва и проплава влияния на прочность не оказывают. Шлаковые включения, так же как и поры, начинают снижать выносливость при коэффициенте концентрации формы шва /Сф == 1, т. е. в стыковых швах, у которых полностью снято усиление шва [c.169]

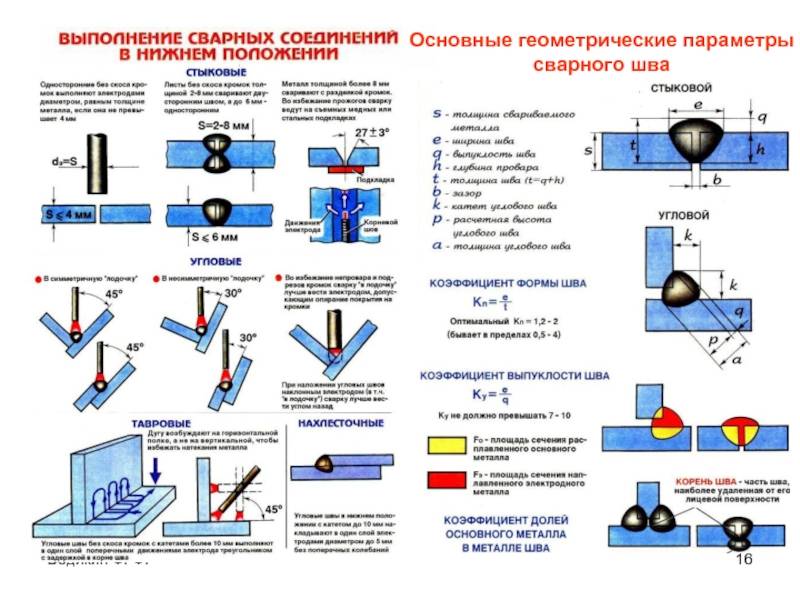

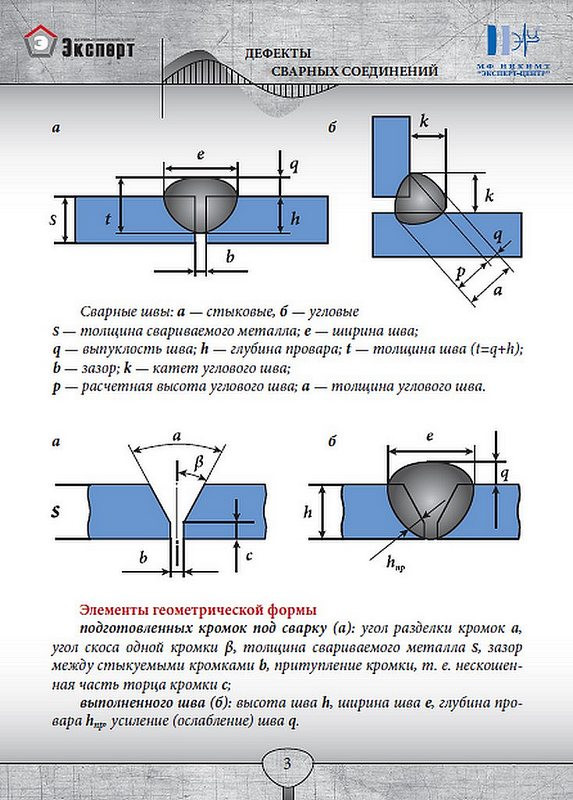

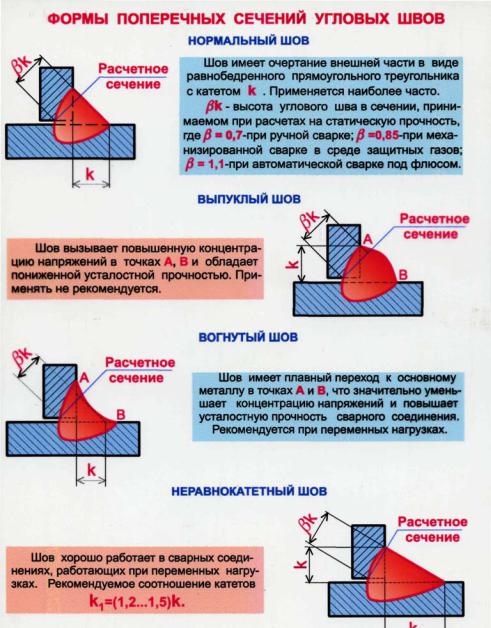

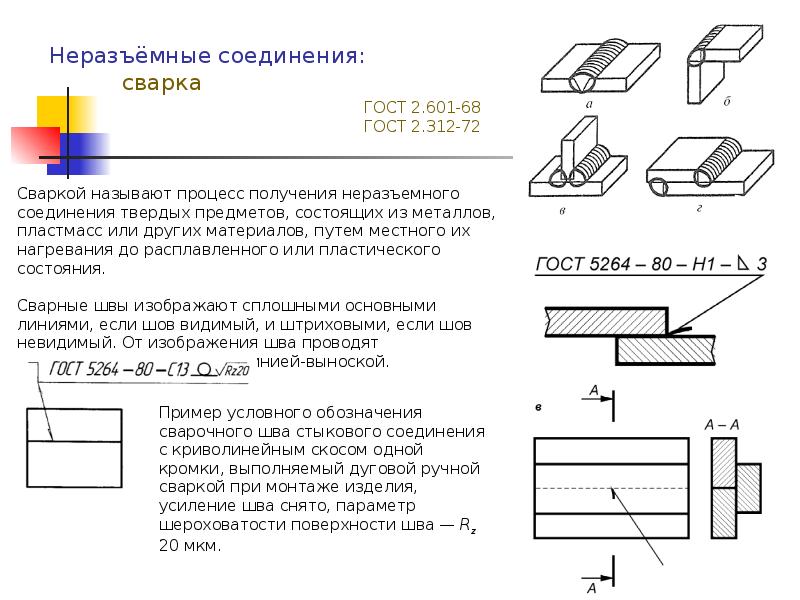

Расчет сварных швов при статическом нагружении. Материал сварного шва работает на растяжение (сжатие) в стыковых швах, либо на срез в угловых, тавровых и швах внахлестку. На прочность сварных швов оказывает влияние концентрация напряжений в местах усиления швов, нарушающая плавность силового потока, что учитывается при выборе допускаемых напряжений.

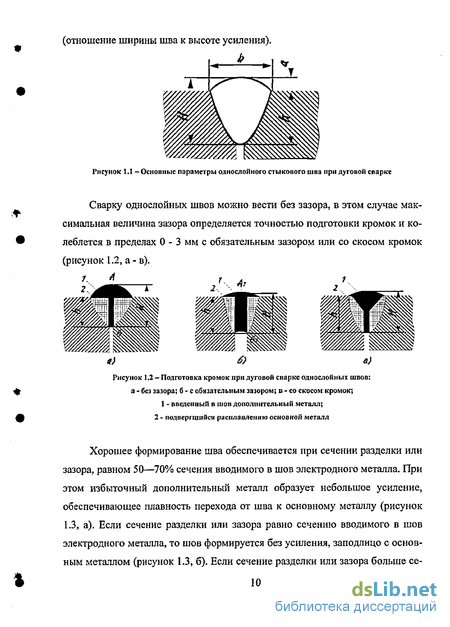

Рассмотренный расчет на прочность по методу предельного состояния [88, 89] не учитывает возможной неравномерности в распределении напряжений и концентрации напряжений в сварной трубе вследствие отклонения сечения от правильной геометрической формы [60] из-за наличия усиления сварного шва, смещения кромок в нем, овальности и т. п. Предполагается, что если указанные зоны концентрации напряжений возникают в стенках трубы, то они сглаживаются за счет местной пластической деформации, и это не отражается на общей несущей способности трубы, которая определяется ее прочностью на разрыв от воздействия внутреннего статического давления. Указанное положение об отсутствии влияния концентрации напряжений на несущую способность труб при статическом нагружении было проверено рядо.м экспериментальных исследований. [c.140]

Поверхность сварного шва основной группы образцов снималась резцом заподлицо с основным металлом. У части образцов усиление шва не снималось для выявления влияния этого усиления и концентрации остаточных напряжений на усталостную прочность.

[c.31]

У части образцов усиление шва не снималось для выявления влияния этого усиления и концентрации остаточных напряжений на усталостную прочность.

[c.31]

Результаты исследования (см. табл. 3) свидетельствуют также о том, что остаточными напряжениями, не оказывающими заветного влияния на сопротивление усталости сварных соединений, в нашем случае являются напряжения 3—4 кгс/мм . Остаточные напряжения, достигающие 10—12 кгс/мм, могут снижать предел выносливости на 10—15%, а напряжения 20—30 кгс/мм на 20— 40%. Снижение усталостной прочности возрастает при наличии концентраторов напряжений (усиление шва, структурная неоднородность и т. п.). [c.39]

Испытания на длительную прочность при изгибе могут проводиться не только на трубчатых, но и на образцах другой формы сплошных цилиндрических (рис. 79, б) или плоских (рис. 79, в). В последнем случае толщина образца может быть принята равной толщине стенки, а усиление шва оставлено, что позволяет оценить влияние концентратора в вершине шва.

Под влиянием дефектов сварки произошло снижение усталостной прочности на 25—60%. Масштабный эффект для сварных деталей с концентрацией напряжений (усиление шва, подрез, резкий обрыв шва и др.) проявляется в большей степени, чем для деталей с устраненными концентраторами напряжений. [c.55]

| Рис. 37. Влияние угла 0 усиления шва на прочность стыковых соединений с прокатной окалиной ( ) и без нее (2) |

Неправильное проведение термической обработки может вызвать снижение прочности, если поверхность металла обезуглероживается. При

[c.78]

Неправильное проведение термической обработки может вызвать снижение прочности, если поверхность металла обезуглероживается. При

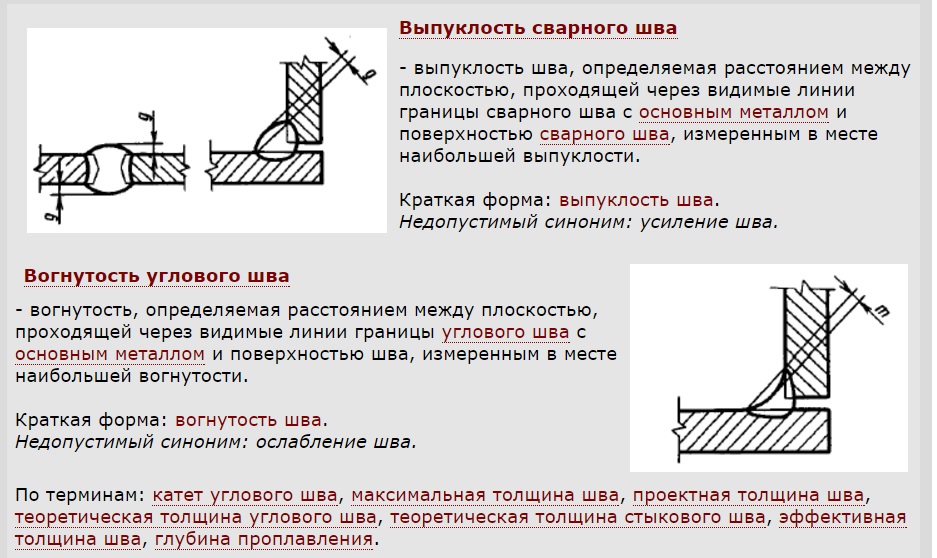

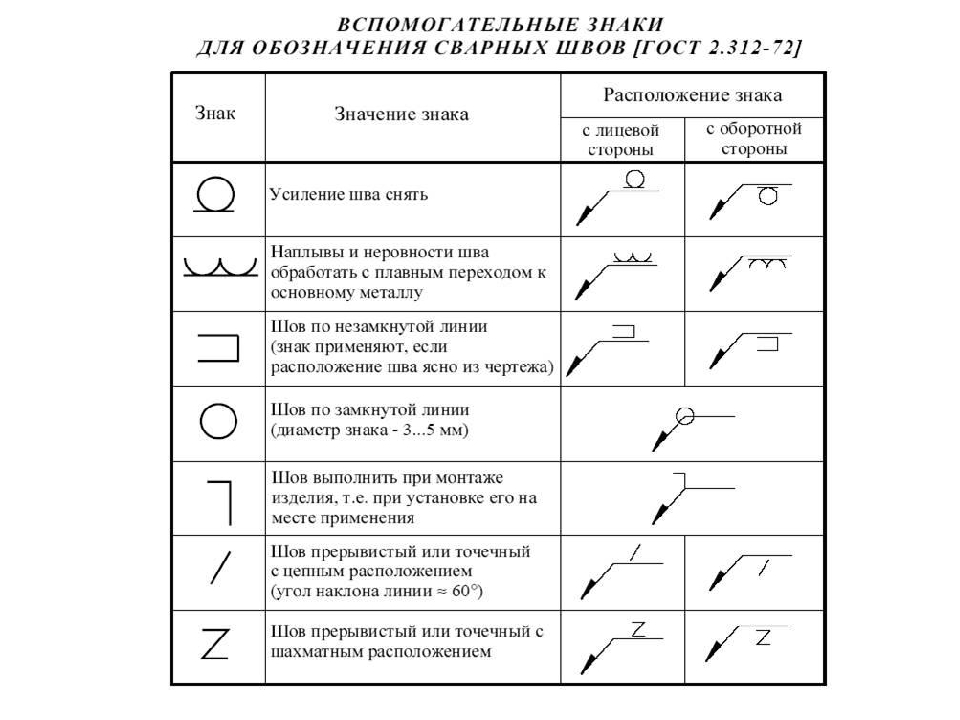

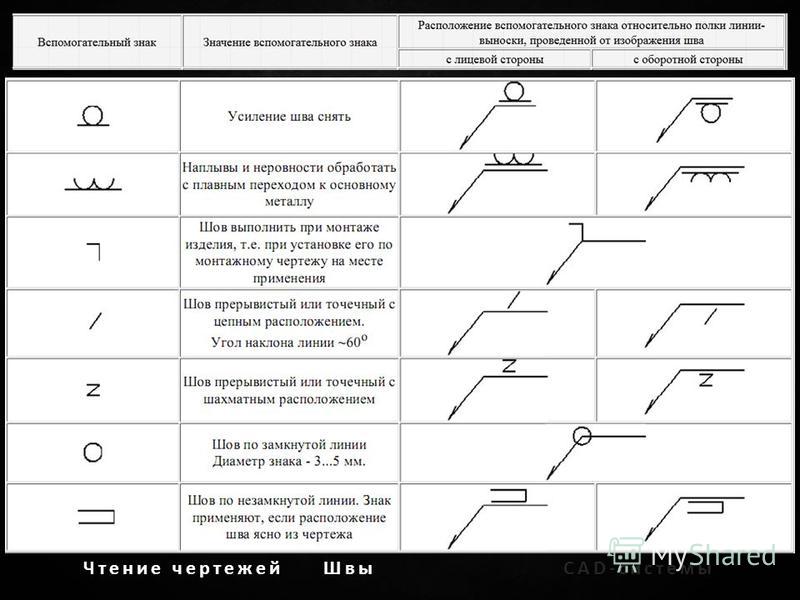

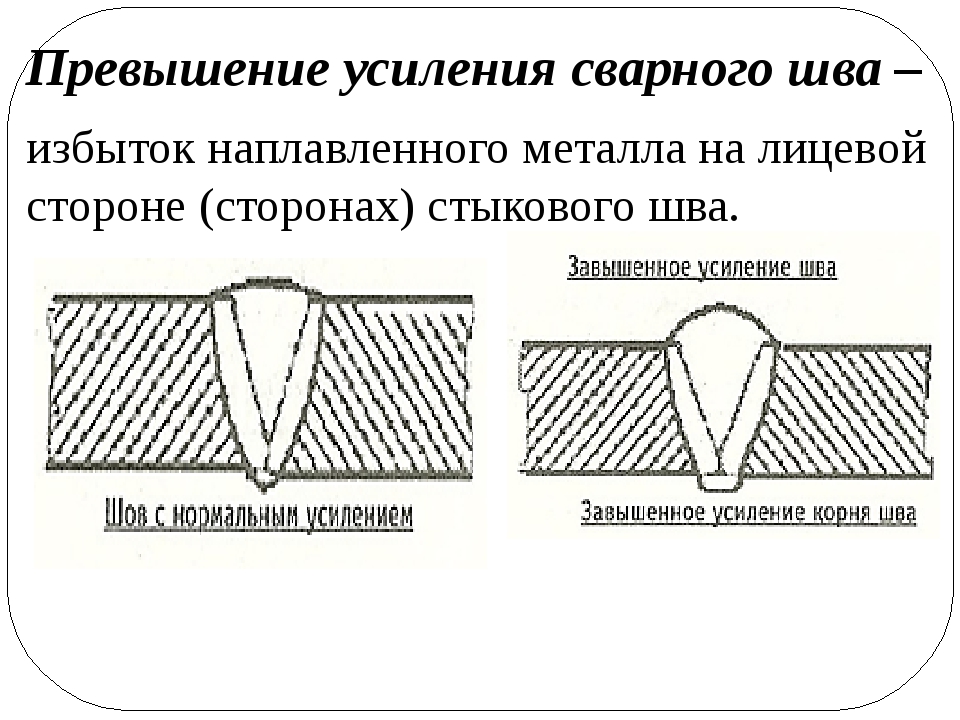

[c.78]Однако наружные дефекты также оказывают серьезное влияние на работоспособность сварных конструкций. Опасным наружным дефектом является подрез. Он не допускается в конструкциях, работающих на выносливость. Подрезы небольшой протяженности, ослабляющие сечение не более чем на 5 % в конструкциях, работающих под действием статических нагрузок, на прочность конструкций не оказывают заметного влияния. Однако суммарное влияние подреза и увеличения растягивающих остаточных напряжений может привести к снижению предела выносливости вдвое. Усиление шва не снижает статическую прочность, но сильно влияет на вибрационную прочность сварного соединения. Чем больше усиление шва, а следовательно, меньше угол перехода от основного металла к наплавленному, тем сильнее снижается предел выносливости. Поэтому чрезмерное усиление сварного шва может привести к ликвидации тех преимуществ, которые получены от оптимизации технологического процесса по улучшению качества наплавляемого металла в сварных соединениях, работающих ири динамических, вибрационных нагрузках.

Усиление сварного шва и качество обработки поверхности шва. Изучение усталостных разрушений поперечных стыковых соединений показывает, что геометрическая форма усиления сварного шва оказывает существенное влияние на сопротивление усталости. Если в стыковом соединении углеродистой стали не имеется значительных дефектов, то при удалении усиления сварного шва можно ожидать повышения предела выносливости соединения, что подтверждается большинством испытаний. Однако количественное значение повышения прочности при удалении усиления зависит от качества сварки. [c.143]

Усиление шва оказывает одинаковое влияние на вибрационную прочность при растяжении стыковых соединений без дефектов из низкоуглеродистой стали и стали ЗОХГСНА (без термической обработки после сварки), р=1,6-1-1,7. При симметричном изгибе чувствительность несколько выше (р = 2).

Исследованиями подтверждено также, что пористость в стыковых соединениях с неснятым усилением, характер которой изменяется в достаточно широких пределах (от единичных и групповых пор и до их расположения в виде цепочки внутри шва и на поверхности), не оказывает резкого влияния на снижение вибрационной прочности. [c.11]

С непроваром снижается не пропорционально изменению глубины непровара (рис. 2, кривая 2). В этом случае непровар необходимо рассматривать не только как фактор, уменьшающий сечение шва, но и как концентратор напряжений, влияние которого на прочность соединений, как будет показано ниже, не может быть скомпенсировано полностью увеличением усиления шва и проплава. Чувствительность или отсутствие чувствительности сварных соединений к дефектам по предлагаемой методике будет зависеть также от соотношения между прочностью металла шва ((т , а ) и основного металла.

Влияние вольфрамовых включений на выносливость исследовали на сварных образцах из алюминиевых сплавов А1—Mg—Мп (МР5/60) сечением 6,3 х 32 мм с усилением и 6,3 X 22 мм без усиления шва. Испытания проводили при аксиальном пульсирующем растяжении на базе 5 10 циклов (г = 0) с частотой 1000 цикл/мин. При оценке влияния внутренних вольфрамовых включений на усталостную прочность учитывали суммарную вели- чину площади включений, определяемую по рентгеновским снимкам. [c.64]

Усиление шва заметно не влияет на статическую прочность. Усиление шва любых размеров, как правило, не снижает статической прочности, однако сильно влияет на предел выносливости сварных соединений. Чем больше усиление шва и, следовательно, чем меньше угол перехода от основного металла к наплавленному, тем больше его влияние на предел выносливости.

Большое влияние на предел выносливости оказывает очертание поверхности швов. У выпуклых стыковых швов он более низкий, чем у гладких весьма хорошие результаты получаются при снятии усилений стыковых швов или при их обработке, обеспечивающей плавный переход от шва к основному металлу. Получить соединения с хорошей прочностью можно не только при сварке прокатных элементов, но и при сварке литых деталей или прокатных с литыми.

[c.139]

Получить соединения с хорошей прочностью можно не только при сварке прокатных элементов, но и при сварке литых деталей или прокатных с литыми.

[c.139]

Усталостная прочность сварных соединений. Усталостная прочность сварных соединений опреде 1яется глaвньJM образом тремя факторами конструктивным оформлением сварного соединения, качеством металла шва и околошовной зоны и наличием сварочных напряжений.

Поэтому в соединениях большой толщины (втавр, а такн[c.226]

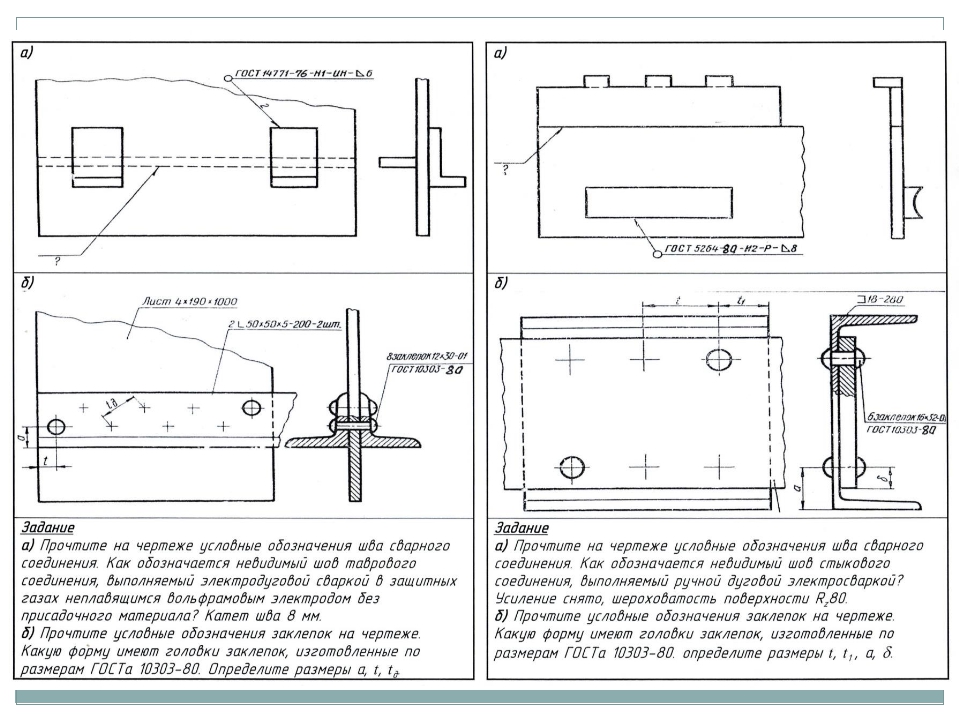

По экспериментальным данным сопоставлена чувствительность сварных стыковых соединений из низкоуглеродистой стали, сталей Х18Н9Т, ЗО.ХГСНА и сплава Д16Т к технологическим концентраторам (непровару, усилению шва) при стат (ческих и вибрационных нагрузках. Показано влияние вида нагружения (растяжение, изгиб) и расположения концентратора (непровара) в сварном шве на прочность и пластичность стыковых соединений. Таблиц 4, иллюстраций 15, библиографий 6.

[c.262]

Показано влияние вида нагружения (растяжение, изгиб) и расположения концентратора (непровара) в сварном шве на прочность и пластичность стыковых соединений. Таблиц 4, иллюстраций 15, библиографий 6.

[c.262]

Аналогичные данные о преобладающей роли формы сварного стыкового шва при оценке влияния пористости на прочность сварных соедипспий прь псроленных нагрузках получали при испытании плоских стыковых образцов с порами в середине шва и без пор из низкоуглеродистой стали (см. рис. 38). Разрушение соединений во всех случаях происходило по границе перехода от усиления шва к основному металлу. [c.63]

На сварных образцах из стали Х15Н9Ю в зоне термического влияния обнаружено интенсивное межкристаллитное разрушение. У сварных образцов из листов толщиной 10 мм наблюдалось усиленное разрушение основного материала на расстоянии 3— 5 мм от металла шва. На сварных образцах, подвергнутых термической обработке (нормализации при 950—975° С, обработке холодом и старению при 350—400° С), не обнаружено преимущественного разъедания в какой-либо зоне сварного соединения.

Этот режим термической обработки обеспечивает также высокую коррозионную стойкость основного материала и совпадает с режимом, рекомендованным для получения высокой прочности стали марки Х15Н9Ю.

[c.568]

Этот режим термической обработки обеспечивает также высокую коррозионную стойкость основного материала и совпадает с режимом, рекомендованным для получения высокой прочности стали марки Х15Н9Ю.

[c.568]А. А. Россошинский и Б. С. Касаткин исследовали влияние никеля, хрома, марганца и кремния на механические свойства сварных швов при автоматической сварке и установили, что введение от 1 до 2% никеля повышает прочность при сохранении пластичности и снижает температурный порог хладноломкости металла швов. Введение никеля свыше 2% сопровождается резким усилением дендритной неоднородности, снижением пластичности и ударной вязкости. Хром снижает пластичность и ударную вязкость металла шва. [c.493]

Исследовано влияние непровара на предел выносливости сварных образцов с усилением из стали СтЗ при пульсирующем цикле растяжение-сжатие. Непровары в центре Х-образного шва создавали ручной сваркой пластин без зазора с большим притуплением стыкуемых кромок. Непровары в корне У-образ-ного шва имитировали прорезами различной глубины. Непровары сильно снижают предел выносливости сварных швов У-образной формы. Непровары в центре Х-образного шва глубиной 20 —50% снижают предел выносливости на величину, составляющую до 20% прочности бездефектного шва.

[c.48]

Непровары в корне У-образ-ного шва имитировали прорезами различной глубины. Непровары сильно снижают предел выносливости сварных швов У-образной формы. Непровары в центре Х-образного шва глубиной 20 —50% снижают предел выносливости на величину, составляющую до 20% прочности бездефектного шва.

[c.48]

Подробные данные об ошибке IIS 8.5 — 404.11

Ошибка HTTP 404.11 — Not Found

Модуль фильтрации запросов настроен для блокировки запросов, содержащих последовательности двойного преобразования символов.

Наиболее вероятные причины:

- Этот запрос содержал последовательность двойного преобразования символов, тогда как средства фильтрации запросов настроены на веб-сервере для блокировки таких последовательностей.

Возможные решения:

- Проверьте настройку configuration/system.webServer/security/requestFiltering@allowDoubleEscaping в файлах applicationhost.config или web.config

Подробные сведения об ошибке:

| Модуль | RequestFilteringModule |

|---|---|

| Уведомление | BeginRequest |

| Обработчик | StaticFile |

| Код ошибки | 0x00000000 |

| Запрошенный URL-адрес | https://www. tpk-tver.ru:443/attachments/article/114/%d0%a2%d0%b5%d0%be%d1%80%d0%b5%d1%82%d0%b8%d1%87%d0%b5%d1%81%d0%ba%d0%be%d0%b5%20%d0%b7%d0%b0%d0%b4%d0%b0%d0%bd%d0%b8%d0%b5.pdf tpk-tver.ru:443/attachments/article/114/%d0%a2%d0%b5%d0%be%d1%80%d0%b5%d1%82%d0%b8%d1%87%d0%b5%d1%81%d0%ba%d0%be%d0%b5%20%d0%b7%d0%b0%d0%b4%d0%b0%d0%bd%d0%b8%d0%b5.pdf |

|---|---|

| Физический путь | C:\inetpub\wwwroot\tpk-tver\attachments\article\114\%d0%a2%d0%b5%d0%be%d1%80%d0%b5%d1%82%d0%b8%d1%87%d0%b5%d1%81%d0%ba%d0%be%d0%b5%20%d0%b7%d0%b0%d0%b4%d0%b0%d0%bd%d0%b8%d0%b5.pdf |

| Метод входа | Пока не определено |

| Пользователь, выполнивший вход | Пока не определено |

Дополнительные сведения:

Это средство безопасности. Изменять его параметры можно лишь в том случае, если вы до конца понимаете последствия своих действий. Перед тем как изменить это значение, вам следует провести трассировку в сети, дабы удостовериться в том, что данный запрос не является злонамеренным. Если сервер допускает последовательности двойного преобразования символов, измените настройку configuration/system.webServer/security/requestFiltering@allowDoubleEscaping. Причиной этого может быть неверный URL-адрес, направленный на сервер злонамеренным пользователем.

Причиной этого может быть неверный URL-адрес, направленный на сервер злонамеренным пользователем.Просмотреть дополнительные сведения »

Фотоальбом дефектов сварных соединений

Фотоальбом дефектов сварных соединений составлен в виде презентации, содержащей более 100 фотографий дефектов с макрошлифами и текстовыми комментариями. Данный альбом может быть использован при подготовке и аттестации сварщиков и дефектоскопистов I, II, III уровней по визуально-измерительному контролю, а также представляет интерес для студентов и научных работников по направлению металлургия. В конце альбома содержатся фотографии для самостоятельного определения учащимися (тестирование). Для учебных целей рекомендуется также использовать вторую часть данного издания – Фотоальбом дефектов основного металла.

В альбоме дефектов сварки рассмотрены термины и определения:

- ГОСТ 15467 Управление качеством продукции. Основные термины и определения

- ГОСТ 2601-84 Сварка металлов.

Термины и определения.

Термины и определения. - РД 03-606-03 Инструкция по визуальному и измерительному контролю

Фотоальбомы предназначены для подготовки и повышения квалификации специалистов по визуальному и измерительному контролю I, II, III уровней и рекомендованы для обучения студентов технических специальностей. Цена фотоальбома указана в Прайс-листе.

Содержание фотоальбома дефектов сварки:

- Определение дефекта сварных соединений

- Трещины и макрошлифы трещин

- Поры и макрошлифы пор

- Включения и макрошлифы включений

- Кратеры

- Свищи

- Подрезы

- Прожоги

- Наплывы и макрошлиф наплыва

- Неравномерная ширина шва

- Неправильный профиль сварного шва

- Местное превышение проплава и макрошлифы проплава

- Перелом осей деталей

- Брызги

- Чешуйчатость сварного шва

- Западание между валиками

- Непровары и макрошлифы непроваров

- Отслоение

- Превышение усиления сварного шва

- Превышение выпуклости

- Асимметрия углового шва и её макрошлифы

- Выпуклость корня шва

- Вогнутость корня шва

- Максимальный размер и максимальная ширина включений

- Включение одиночное, скопление включений

- Не полностью заполненная разделка кромок с макрошлифом

- Плохое возобновление шва

- Неравномерная поверхность шва

- Различные дефекты сварных соединений с макрошлифами

youtube.com/embed/XA9aegZgbmA?rel=0″ allowfullscreen=»allowfullscreen» frameborder=»0″>

Подпишитесь на наш канал YouTube

Фотоальбом дефектов сварных соединений можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Снятие остаточных напряжений в сварном шве, упрочнение сварного шва, оборудование

Технический альманах «Оборудование», №5, 2006.

Среди методов, реально позволяющих повысить качество, надежность и ресурс сварных конструкций следует выделить ультразвуковую ударную обработку. Рассмотрим её особенности на примере работы технологического комплекса «ШМЕЛЬ»

В. И. Андреев

Статья на сайте издания

В последние годы огромное внимание во всем мире уделяется послесварочным методам обработки сварных соединений . По прежнему, одной из актуальных задач современного промышленного производства остается изыскание эффективных производственных технологических средств, обеспечивающих упрочнение сварочных швов и уменьшение остаточных сварочных напряжений.

Среди методов, реально позволяющих повысить качество, надежность и ресурс сварных конструкций следует выделить ультразвуковую ударную обработку.

Впервые результаты исследований влияния ультразвука на пластичность и прочность сталей и сплавов были опубликованы в конце 50-х годов прошлого столетия. В то же время была предпринята первая попытка регулирования напряженнодеформированного состояния сварного соединения посредством его деформационной обработки с использованием ультразвука.

Эти работы имели продолжение в машиностроении при механической обработке. Попытки применения ультразвука в сварочном производстве в этот период положительных результатов не дали. По мнению современных экспертов, основная причина неудач заключалась в конструкции инструмента, жесткой связи его волновода с рабочим деформирующим элементом (индентером).

Это техническое решение ограничивало возможность эффективной деформационной обработки неровной поверхности сварного шва. Кроме того, энергетические характеристики ультразвукового оборудования, его низкая удельная мощность и большая масса инструмента также не позволяла создавать мобильные технологические устройства, удовлетворяющие специфическим требованиям сварочного производства.

При решении задач релаксации остаточных сварочных напряжений и повышения коррозионно-усталостной прочности в 70-е годы прошлого века удалось оптимизировать энергетические и массогабаритные характеристики ультразвукового оборудования, а также осуществить эффективную подвижную связь между деформирующим элементом и ультразвуковым волноводом. На этой основе советскими учеными был найден комплекс технических решений, которые позволили использовать ультразвук в сварочном производстве.

Механизм ультразвуковой ударной обработки представлен на рисунке 1 зонами физического воздействия на сварное соединение в поперечном разрезе поверхностного слоя обрабатываемого металла.

Рисунок 1 отражает многочисленные исследования эффективности ультразвуковой ударной обработки. Эти результаты определяют ряд актуальных областей использования ультразвуковой ударной обработки в производстве, эксплуатации и ремонте сварных соединений (мостостроение, судостроение, машиностроение и другие отрасли).

Следует учитывать, что в этой схеме каждой физической зоне влияния ультразвуковой ударной обработки на свойства различных материалов должны соответствовать определенные режимы обработки и определенная технология изготовления сварного соединения.

Общий вид ультразвукового технологического комплекса «Шмель», позволяющего на практике реализовать метод ультразвуковой ударной обработки,приведен на рисунке 2.

Комплекс «Шмель» предназначен для упрочняющей обработки сварных соединений металлоконструкций методом поверхностного пластического деформирования материала на ультразвуковой частоте и оказывает комплексное воздействие на сварочное соединение:

- снижает концентрации напряжений нагрузки в сварном соединении;

- создает на обрабатываемой поверхности упрочняющий слой с повышенной сопротивляемостью к образованию трещин;

- выгодно перераспределяет остаточные сварочные напряжения в сварном шве и околошовной зоне;

- циклическая долговечность сварного соединения повышается до уровня основного металла.

Комплекс состоит (рис. 2) из ультразвукового ударного инструмента — 1 (устройство на рисунке 3)

с соединительным кабелем и шлангами охлаждения, блока питания — 2 и комплекта запасных частей.

Основные технические характеристики комплекса приведены в таблице 1:

Ультразвуковая колебательная система представляет собой магнитострикционный преобразователь (1) с жестко присоединенным волноводом (2). К волноводу на резьбовом соединении крепится удлинитель (3). Колебательная система установлена в бачке (5) и закреплена гайкой (6). В бачке (5) закреплен стакан (7), к которому крепятся держатель (8) с установленными иглами-ударниками (4).

В качестве заключения отметим, что ультразвуковая ударная обработка является методом послесварочной обработки, который создает комплексный технологический эффект повышения качества и надежности сварных конструкций. А технологические и ресурсные характеристики позволяют широко использовать этот метод в производстве и ремонте сварных конструкций.

А технологические и ресурсные характеристики позволяют широко использовать этот метод в производстве и ремонте сварных конструкций.

Мы не можем найти эту страницу

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}} *

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}} / 500 {{l10n_strings.TAGS}} {{$ item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}} {{l10n_strings. DRAG_TEXT_HELP}}

DRAG_TEXT_HELP}}

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$ select.selected.display}} {{l10n_strings. CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}

CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}% PDF-1.6 % 2 0 obj > эндобдж 479 0 объект > / Шрифт >>> / Поля 633 0 R >> эндобдж 480 0 объект > поток application / pdf

Методы поддержки механической сваркой — TP 1063

Методы подкладки механической сваркой для преодоления ограничений сварочного мастерства

Для большинства применений сварных соединений плавлением нет необходимости тратить деньги на обеспечение полностью непрерывного перехода металла между основными материалами. Угловой шов и стыковой шов с частичным проплавлением обычно подходят, если их разумно использовать, они могут удовлетворить многие структурные требования.

Угловой шов и стыковой шов с частичным проплавлением обычно подходят, если их разумно использовать, они могут удовлетворить многие структурные требования.

По этой причине они широко используются в обрабатывающей промышленности.

Однако для некоторых требовательных приложений максимальная прочность соединения является обязательной. Для изделий, подверженных механическому износу, коррозии или термоциклированию в таких отраслях, как ядерная энергетика, авиакосмическая промышленность и электроэнергетика, требуются соединения оптимального качества, чтобы обеспечить приемлемый уровень защиты от сбоев в обслуживании.Для этих ответственных применений необходим стыковой сварной шов с полным проплавлением.

Проникающая способность дугового процесса определяет, достаточна ли подготовка прямоугольной кромки. При ручной металлической дуге (MMA) и газовой вольфрамовой дуговой сварке (GTAW) максимальная толщина материала, который можно сваривать с одной стороны, обычно составляет около 3 миллиметров. Использование технологии дуговой сварки металлическим электродом в сильноточном газе (GMAW) позволяет увеличить эту толщину примерно до 6 миллиметров.

Использование технологии дуговой сварки металлическим электродом в сильноточном газе (GMAW) позволяет увеличить эту толщину примерно до 6 миллиметров.

Для более толстых материалов края должны быть обрезаны, чтобы обеспечить доступ для резака.Самая простая подготовка, если этот тип представляет собой одиночный V, а шов заполняется несколькими проходами, при этом каждый проход совпадает с предыдущим и с соседними боковыми стенками.

Первый проход называется корневым проходом, и качество этого отложения в конечном итоге определяет общее качество готового шва. Он обеспечивает непрерывное сплавление двух материалов по их длине, и этого можно достичь несколькими способами.

Самый прямой метод заключается в том, что сварщик полностью контролирует наплавку, создавая приемлемый гладкий нижний валик постоянной ширины без значительного окисления поверхности.Корневая щель здесь играет важную роль в обеспечении однородности проникновения: слишком широкое приводит к чрезмерному проникновению, а слишком маленькое — к недостаточному. Достижение согласованности требует от сварщика определенного уровня навыков, который не всегда доступен.

Достижение согласованности требует от сварщика определенного уровня навыков, который не всегда доступен.

Основа под сварку

Чтобы противостоять этой потребности в высоком уровне квалификации сварщика, были разработаны механические методы контроля сварных швов. Если имеется доступ к задней части стыка, внешний бортовой профиль можно обработать или отшлифовать до приемлемой формы — возможно, даже до гладкой, плоской, сплошной поверхности.В качестве альтернативы валик может быть нанесен с тыльной стороны стыка, а внутренний профиль обработан. Если доступ к задней части стыка невозможен, физический сварной шов или поддерживающая опора являются единственной альтернативой, позволяющей сварщику быть уверенным в получении гладкого, плоского, бескоксового сварного шва, который не должен приводить к коррозии или разрушению под напряжением. Доступен ряд методов поддержки для обеспечения механической поддержки и предотвращения загрязнения.

1. Подкладка под керамическую плитку

2. Постоянная опорная планка

Постоянная опорная планка

3. Временная опорная планка

4. Расходные вставки

5. Инертный газ

6. Лента из стекловолокна

Подложка для керамической плитки

Основа из керамической плитки (см. Рис. 1) была разработана с учетом требований дуговой сварки под флюсом (SAW), сварки GMAW с флюсовым сердечником и сварки MMA.

рис.1

Шлак содержится в углублении плитки под сварным швом и защищает и формирует внешний валик.Керамическая плитка обычно держится на липкой ленте, которую можно прикрепить к обратной стороне сварного шва.

Постоянная опорная планка

Защита и формирование сварного шва с помощью постоянно прикрепленной полосы материала, аналогичного свариваемому, является популярной (см. Рис. 2).

рис.2

Это недорогой, простой в применении и не требующий особых навыков.

Несущий стержень становится постоянным элементом соединения, что может быть нежелательным с эстетической точки зрения в зависимости от детали. Кроме того, на корне сварного шва образуется усталостный надрез. После изготовления несущий стержень приваривается прихваточным швом. Постоянная опорная планка вряд ли будет использоваться там, где продукт или газы протекают по трубопроводу из-за возможного захвата и нарушения потока.

Кроме того, на корне сварного шва образуется усталостный надрез. После изготовления несущий стержень приваривается прихваточным швом. Постоянная опорная планка вряд ли будет использоваться там, где продукт или газы протекают по трубопроводу из-за возможного захвата и нарушения потока.

Временная опорная планка

Другой тип опоры несущего стержня может быть зажат на месте для сварки и снят после завершения соединения (см. Рис. 3).

рис.3

Чтобы предотвратить приваривание стержня к стыку, эта временная опора часто имеет водяное охлаждение и изготавливается из меди.

Изготовленная временная опорная планка удерживается на месте подходящим инструментом или приспособлением, что позволяет легко снимать ее после сварки.

Это приложение может занять много времени при мелкосерийном производстве из-за сложности настройки и необходимости снятия после сварки, учитывая, что линии водяного охлаждения присоединены.

Расходные детали

Фасонные вставки доступны из различных материалов, которые металлургически совместимы с металлом сварного шва. Во время наплавки корневого валика вставка оплавляется в сварочную ванну. Этот метод обеспечивает постоянный профиль корня и доступен в ограниченном диапазоне материалов. Стандартный материал пластины включает обычные марки нержавеющей стали, но некоторые никелевые сплавы, такие как сплав MONEL®, сплав INCONEL® и HASTELLOY®, могут не быть доступным в требуемой форме.

Во время наплавки корневого валика вставка оплавляется в сварочную ванну. Этот метод обеспечивает постоянный профиль корня и доступен в ограниченном диапазоне материалов. Стандартный материал пластины включает обычные марки нержавеющей стали, но некоторые никелевые сплавы, такие как сплав MONEL®, сплав INCONEL® и HASTELLOY®, могут не быть доступным в требуемой форме.

Типичные пластины известны как пластины А-формы, EB-, J_ и K-типа (см. Рис. 4).

рис.4

Доступность этих вставок зависит от наличия сырья в форме, необходимой для материала вставки.

Инертный газ

Первоначально предназначенная для стыковой сварки труб с использованием процесса GTAW, защита инертным газом была распространена на линейные стыковые сварные швы (см. Рис. 5).

рис.5

Когда номинальное газовое уплотнение предусмотрено на концах стыка, под валиком создается давление газа, достаточное для защиты от загрязнения и поддержки расплавленного металла. Использование инертного газа обеспечивает хороший профиль корня.

Использование инертного газа обеспечивает хороший профиль корня.

Аргон является наиболее распространенным инертным газом для основы, и там, где нет металлургических или химических ограничений, также можно использовать азот. Гелий часто используется в качестве защитного газа в США из-за его относительно низкой стоимости, в то время как аргон с содержанием водорода от 2 до 7 процентов может использоваться для целей восстановления оксидов, при условии, что содержание водорода не оказывает отрицательного металлургического воздействия на сварной шов.

Лента армированная стекловолокном

В другом методе самоклеящаяся термостойкая инертная лента наклеивается на нижнюю сторону стыка (см. Рис.6).

рис.6

Лента представляет собой алюминиевую фольгу, покрытую по центру лентой из тканого полотна из непрерывных волокон из стекловолокна. Его разрезают по длине и приклеивают к нижней стороне свариваемого стыка.

Волокно предотвращает чрезмерное проникновение в зону сплавления, но формирует нижний борт для создания положительного непрерывного армирования, которое смешивается с основным материалом с каждой стороны (см. Рис.7).

Рис.7).

рис.7

После сварки ленту удаляют из зоны сварки путем отслаивания.Лента обычно подходит для использования с наиболее распространенными материалами, такими как углерод, легированные и нержавеющие стали, чугун и медь, никель и титановые сплавы. Он используется вместе с процессами MMA, GTAW, GMAW.

Доступны две стандартные версии ленты — легкая для использования до 80 ампер и тяжелая до 160 ампер. Доступна версия для особо тяжелых условий эксплуатации, рассчитанная на ток до 240 А, но выше этого необходима керамическая плитка.

Легкий вес 80 А Средний вес 160 А Большой вес 240 А

Заключение

Использование защитного газа, плитки и стержней необходимо во многих ситуациях, но подкладочная лента из стекловолокна является альтернативой, от которой могут выиграть многие операции.Он предназначен для заливки корней сварного шва непосредственно на волокно и помогает производить плоские швы без шлака, устраняя необходимость шлифовки и обратной зарезки, а также сводя к минимуму риск разрушения сварных швов.

Примеры использования подкладочной ленты при сварке.

Расширяя линейку продувочных продуктов Argweld®, Huntingdon Fusion Techniques HFT® предлагает экономичную неметаллическую систему поддержки сварных швов для поддержки сварных швов, где продувка требуется, но не так легко, для обеспечения качества и поддержки корней сварных швов для улучшения профилей сварных швов. .

Обычно для сварки тонкостенных листов из нержавеющей стали и сосудов только с одной стороны, подкладочная лента может быть прикреплена к задней стороне сварного шва, чтобы поддерживать сварочную ванну, удерживать аргон от сварочной горелки, окружающей сварочную ванну, и устранять необходимость обратной продувки при обеспечении стабильно высокого качества профиля под бортом.

Для продувки больших сосудов огромная экономия продувочного газа и времени ожидания многократно окупается за счет использования защитной ленты.

Высокотемпературная термостойкая клейкая алюминиевая фольга для основы имеет ширину 75 мм (3 дюйма), а в центре находится термостойкая полоса тканой стеклоткани шириной 25 мм (1 дюйм).

Стеклоткань имеет вес 1000 грамм на квадратный метр.

Лента на 80 А поставляется в рулонах длиной 25 м (80 дюймов), а рулоны ленты на 160 и 240 А имеют длину 12,5 м (40 дюймов).

С самой толстой тканью Argweld® Backing Tape® поддерживает однопроходную сварку при сварочных токах до 240 А без изменения химического или металлургического состава сварного шва.

Характеристики:

- Ускоряет производство

- Обеспечивает устройство обратной продувки

- Идеально для нержавеющей стали и легированных металлов

- Экономия затрат на уборку

- Значительная экономия продувочного газа

- Устраняет дефекты сварного шва

- Подходит для листов, пластин, труб, сосудов

- Для горизонтальной или вертикальной сварки

- Без строжки и шлифования

- Без повторной сварки или доработки

Автор: Майкл Флетчер

Доктор М. Дж. Флетчер — квалифицированный металлург с большим опытом в области сварки и неразрушающего контроля.

Дж. Флетчер — квалифицированный металлург с большим опытом в области сварки и неразрушающего контроля.

Он работает независимым консультантом, оказывая поддержку широкому кругу предприятий обрабатывающей промышленности по всему миру.

Загрузить технический документ 1063 — Методы подкладки под механическую сварку

Этот технический документ — успешно опубликован в журнале Worldwide Magazine , щелкнув логотип, вы можете прочитать статью:

|

Huntingdon Fusion Techniques HFT® — это гордых членов из:

Вам не разрешается использовать или копировать какие-либо из этих материалов или содержимого без письменного разрешения Huntingdon Fusion Techniques HFT®, защищенного авторскими правами. Все права принадлежат исключительно Huntingdon Fusion Techniques HFT®. Запрещается воспроизведение без согласия.

Все права принадлежат исключительно Huntingdon Fusion Techniques HFT®. Запрещается воспроизведение без согласия.

— Совместное проектирование и подготовка

]]> 23 Край Подготовка путем снятия фаски или обработки канавок а. Эффект кромки или канавки. эффект снятия фаски или обработки канавок заключается в контроле степени усиления сварного шва (см. рис.10). Количество на проплавление шва также влияют изменения глубины и объема фаски. За стык, галтель и многопроходный сварных швов максимальная ширина сварного шва должна быть как минимум несколько шире ширины сварного шва. глубина. Коэффициент 1,25 до 1,5 ширины шва / глубины шва предпочтительнее, чтобы уменьшить вероятность центровки растрескивание сварного шва. Правильные фаски стыков и правильный выбор параметров сварки помогает в достижении этой взаимосвязи. б. Когда делать фаску или канавку Срезание фаски или канавки особенно желательно. для стыковых соединений толщиной более 5/8 дюйма.Снятие фаски иногда используется для

материал толщиной до 1/4 дюйма, где он

может помочь в отслеживании сварного шва с помощью толкателей с ножевыми кромками. В

расположенное тройниковое соединение или угловое соединение

угловая сварка там, где требуется полное проплавление корня, стык

член обычно скошен, если

глубина проплавления, требуемая для каждого сварного шва, превышает 3/8 дюйма. c.

Влияние размера корневой грани

неровная поверхность корня должна быть достаточно толстой, чтобы сварной шов мог плавиться, но

не через прикосновение к корню

лица, или «нос» сустава.Если толщина носа недостаточна,

не хватит металлической массы

поглощать тепло расплавленного металла, и он может вылиться из нижней части

соединение. См. Рис. 11. d.

Способы подготовки кромки 1.

Пламенная или плазменная резка — может выполняться вручную, с помощью рубанков или резки.

машины. Обратитесь к вашему

Представитель ЭСАБ за описание методов подготовки кромок листов и

оборудование поставлено

ЭСАБ.

для стыковых соединений толщиной более 5/8 дюйма.Снятие фаски иногда используется для

материал толщиной до 1/4 дюйма, где он

может помочь в отслеживании сварного шва с помощью толкателей с ножевыми кромками. В

расположенное тройниковое соединение или угловое соединение

угловая сварка там, где требуется полное проплавление корня, стык

член обычно скошен, если

глубина проплавления, требуемая для каждого сварного шва, превышает 3/8 дюйма. c.

Влияние размера корневой грани

неровная поверхность корня должна быть достаточно толстой, чтобы сварной шов мог плавиться, но

не через прикосновение к корню

лица, или «нос» сустава.Если толщина носа недостаточна,

не хватит металлической массы

поглощать тепло расплавленного металла, и он может вылиться из нижней части

соединение. См. Рис. 11. d.

Способы подготовки кромки 1.

Пламенная или плазменная резка — может выполняться вручную, с помощью рубанков или резки.

машины. Обратитесь к вашему

Представитель ЭСАБ за описание методов подготовки кромок листов и

оборудование поставлено

ЭСАБ. Перед сборкой необходимо удалить всю рыхлую окалину и шлак, образующиеся при резке.

и сварка.это

не нужно удалять оксидную пленку, образовавшуюся при охлаждении; на самом деле это хорошо

практика позволяет этой оксидной пленке

оставаться на краях, если пластины будут храниться в течение некоторого времени перед сваркой

поскольку это поможет предотвратить

ржавчина.

Перед сборкой необходимо удалить всю рыхлую окалину и шлак, образующиеся при резке.

и сварка.это

не нужно удалять оксидную пленку, образовавшуюся при охлаждении; на самом деле это хорошо

практика позволяет этой оксидной пленке

оставаться на краях, если пластины будут храниться в течение некоторого времени перед сваркой

поскольку это поможет предотвратить

ржавчина.Практикуйте то, что вы проповедуете: советы по сварке арматурных стержней

Фотография файла NPCA

Освойте искусство сварки арматуры на своем заводе по производству сборных железобетонных изделий.

Эндрю Хейворд, П.E.

Сборный железобетон — это универсальный продукт, обеспечивающий быструю и эффективную установку, что сокращает время работы подрядчика в полевых условиях. Это один из основных пунктов продажи сборных железобетонных изделий. Хотя мы и проповедуем это нашим клиентам, подрядчикам и спецификаторам, все еще есть много производителей сборного железобетона, которые не практикуют то, что они проповедуют, на своих заводах. В частности, я имею в виду производство и установку сборных арматурных матов и каркасов из сборной арматуры.

В частности, я имею в виду производство и установку сборных арматурных матов и каркасов из сборной арматуры.

Многие заводы до сих пор связывают и строят каркасы из арматуры вокруг форм.Хотя могут быть некоторые случаи, когда нет другого выбора, производители часто могут сэкономить время производства, предварительно изготовив арматуру арматуры. Обычное замечание производителей сборного железобетона:

«Проволочные стяжки не обеспечивают жесткого или достаточно прочного соединения, чтобы удерживать клетку в допустимых пределах или даже удерживать вместе во время транспортировки арматурной клетки к опалубке».

Решение — сварная арматура. Сварочные арматурные каркасы и маты позволяют без проблем транспортировать их во двор или в формы.Сварные швы обеспечивают жесткое и структурное соединение, которое будет удерживать стержни в правильном положении во время движения, установки формы, заливки и вибрации.

Для многих сварка арматуры считается неприемлемой или сложной для выполнения. Однако все как раз наоборот. Это приемлемо и практично, если соблюдаются определенные стандарты и практики. Эти стандарты и практики включают:

Однако все как раз наоборот. Это приемлемо и практично, если соблюдаются определенные стандарты и практики. Эти стандарты и практики включают:

- Выбор правильной арматуры

- Определение и выполнение надлежащего предварительного нагрева, если необходимо

- Выбор подходящего присадочного материала (сварочный стержень или проволока)

- Выбор правильного сварного шва, подготовки и размещения металла

Выберите правильный арматурный стержень

Арматура ASTM A615

Первым важным шагом является выбор подходящей арматуры для вашего приложения.Наиболее распространенная арматура, используемая для армирования бетона, производится в соответствии со стандартом ASTM A615 / 615M, «Стандартные технические условия на деформированные и плоские стержни из углеродистой стали для армирования бетона». Химический состав и физические свойства этой арматуры отличаются от конструкционной стали. Арматура обычно менее пластична и имеет более высокий предел прочности.

Эти свойства являются результатом химического состава арматуры, в частности, содержания углерода. Более высокое содержание углерода затрудняет выполнение качественной сварки и, как правило, является причиной отказа от сварки арматуры.В Разделе 4.2.2 Руководства по контролю качества Национальной ассоциации сборных железобетонных изделий для заводов по производству сборного железобетона говорится: «Сварка арматурной стали ASTM A615 обычно не является приемлемой практикой». Однако, если расчетный углеродный эквивалент (CE) для стали A615 составляет 0,55% или менее для арматуры размером до №6 и менее 0,45% для стержней размером более №7, арматуру можно сваривать без предварительного нагрева. . Эта спецификация содержится в документе Американского сварочного общества D1.4 / D1.4M, «Правила по сварке конструкций — арматурная сталь.”Углеродный эквивалент можно рассчитать с помощью уравнения:

н.э. =% C +% Mn / 6

Процентное содержание углерода и марганца можно найти в сертификатах заводов, прилагаемых к поставке вашей арматуры.

Арматура ASTM A706

Другой вариант — арматура, изготовленная в соответствии с ASTM A706 / 706M, «Стандартные технические условия на деформированные и плоские стержни из низколегированной стали для армирования бетона». Этот арматурный стержень можно отличить от стержня A615 по букве «W», нанесенной на стержень.Эта арматура считается свариваемой, и ее содержание должно быть не более 0,55%. Следовательно, углеродный эквивалент рассчитывать не требуется. Тем не менее, рекомендуется выполнить расчет, чтобы убедиться, что поставляемая арматура соответствует требованиям углерода. Вы также захотите выполнить расчет, если вы используете арматуру больше №6, потому что углеродный эквивалент будет определять требуемую температуру предварительного нагрева, если это необходимо. Для расчета углеродного эквивалента арматурного стержня ASTM A706 необходимо использовать уравнение:

С.E. =% C +% Mn / 6 +% Cu / 40 +% Ni / 20 +% Cr / 10 -% Mo / 50 -% V / 10

Опять же, все эти проценты указаны в сертификате стана арматуры.

Определите температуру предварительного нагрева

После расчета углеродного эквивалента следует обратиться к таблице 5.2 AWS D1.4, чтобы определить, требуется ли предварительный нагрев арматуры. В таблице 5.2 представлена минимальная температура, необходимая для предварительного нагрева арматуры перед сваркой. Для большинства арматурных стержней, которые можно сваривать с использованием углеродного эквивалента, температура предварительного нагрева не требуется.Если значение C.E. выше или используется арматурный стержень большего диаметра, температура предварительного нагрева для арматурного стержня может составлять от 100 до 500 градусов по Фаренгейту. Для типичной сборной арматуры редко требуется предварительный нагрев арматуры, превышающий 100 F. Если установлено, что арматурный стержень требует минимальной температуры предварительного нагрева, свариваемая арматура должна быть доведена до указанной минимальной температуры. В случае, если разные куски арматуры свариваются вместе, оба должны быть доведены до минимального предварительного нагрева, необходимого для стержня с наивысшей температурой предварительного нагрева. Например, если вы привариваете арматурный стержень № 5, который не требует предварительного нагрева, к арматурному стержню № 6, который требует предварительного нагрева 100 F, оба стержня должны быть предварительно нагреты как минимум до 100 F.

Например, если вы привариваете арматурный стержень № 5, который не требует предварительного нагрева, к арматурному стержню № 6, который требует предварительного нагрева 100 F, оба стержня должны быть предварительно нагреты как минимум до 100 F.

И последнее соображение — сварка в холодную погоду. Если вы складываете арматуру на открытом воздухе и температура ниже 32 F, вся арматура (независимо от C.E.) должна быть доведена до 70 F до и во время сварки.

Выберите правильный наполнитель

Еще одним важным фактором, который необходимо учитывать, является метод сварки и тип присадочного металла.В AWS D1.4 доступны три варианта сварки арматуры. Это дуговая сварка защищенного металла (SMAW, обычно называемая дуговой сваркой), газовая дуговая сварка металла (GMAW, обычно называемая MIG или подача проволоки) и дуговая сварка с сердечником под флюсом (FCAW, подача проволоки с помощью проволоки с флюсовым покрытием вместо газа. ).

Таблица 5.1 в AWS D1.4 содержит требования к присадочному металлу, необходимому для сварки арматуры. Примером может служить метод для арматуры A615 марки 60. Если метод сварки был SMAW, использовался бы электрод E9015-X, E9016-X, E9018-X или E9018M.При использовании метода GMAW потребуется электрод ER90S-XXX или E90C-XXX. Если свариваются стержни двух разных марок или спецификаций, используется электрод для стержня с более высоким пределом прочности. Например, если пруток A706 класса 60 приваривается к пруту A615 класса 60, используются электроды, необходимые для прутка A615 класса 60. Это связано с тем, что предел прочности арматуры A615 составляет 90 000 фунтов на квадратный дюйм, а арматурного стержня A706 — всего 80 000 фунтов на квадратный дюйм.

Примером может служить метод для арматуры A615 марки 60. Если метод сварки был SMAW, использовался бы электрод E9015-X, E9016-X, E9018-X или E9018M.При использовании метода GMAW потребуется электрод ER90S-XXX или E90C-XXX. Если свариваются стержни двух разных марок или спецификаций, используется электрод для стержня с более высоким пределом прочности. Например, если пруток A706 класса 60 приваривается к пруту A615 класса 60, используются электроды, необходимые для прутка A615 класса 60. Это связано с тем, что предел прочности арматуры A615 составляет 90 000 фунтов на квадратный дюйм, а арматурного стержня A706 — всего 80 000 фунтов на квадратный дюйм.

В дополнение к требованиям к предварительному нагреву и наполнителю, указанным в AWS D1.4 также есть раздел, иллюстрирующий допустимые типы сварных швов. К ним относятся стыковые соединения, соединения внахлест и стыки. Однако в AWS D1.4 нет положения о пересечении стержней под углом 90 градусов друг к другу. Для матов или каркасов, требующих сварных стержней, которые пересекаются перпендикулярно друг другу, ASTM A184 / A184M «Стандартные технические условия на сварные маты из деформированных стальных стержней для армирования бетона» предоставляет руководство и должно считаться стандартом. В соответствии с этой спецификацией производитель должен обеспечить, чтобы все стержни были «по существу параллельны и перпендикулярны друг другу.«Стандарт требует, чтобы все стыки по периметру мата или клетки были сварены, но только все остальные стержни для внутренних пересечений.

В соответствии с этой спецификацией производитель должен обеспечить, чтобы все стержни были «по существу параллельны и перпендикулярны друг другу.«Стандарт требует, чтобы все стыки по периметру мата или клетки были сварены, но только все остальные стержни для внутренних пересечений.

После того, как выполнены все требования к предварительному нагреву, электродам и сварным швам, арматуру можно сваривать. Для армирования, которое входит в стандартный продукт, рекомендуется построить приспособление для ускорения производства и обеспечения того, чтобы стержни всегда находились в правильном месте во время изготовления арматурного каркаса или мата. При отсутствии специального приспособления для удержания стержней в правильном положении рекомендуется использовать другие предметы, такие как зажимы и тиски.На этом этапе важно уделить время. Если допущена ошибка или пруток перемещается во время сварки и обнаруживается, что он выходит за пределы допуска, его необходимо разрезать и переставить. В зависимости от серьезности разреза может потребоваться дополнительное сращивание или полная замена стержня. При подготовке арматуры перед сваркой убедитесь, что на ней нет грязи, грязи, воды, снега, отслаивающейся или точечной ржавчины и образования масла. Эти предметы будут препятствовать тщательной сварке и отрицательно повлиять на сцепление бетона с арматурой. Незначительная ржавчина на поверхности, которая не образовала ямок и не повредила стержень, не вызовет никаких проблем и обычно является допустимой.После завершения сварки обязательно удалите стружку и шлак со сварных швов. Это типично для сварных швов SMAW и FCAW. Осмотрите, чтобы убедиться, что сварные швы имеют достаточный размер и обеспечивают равномерное проникновение в оба стержня. Когда вы закончите, дайте сварным швам остыть естественным образом. Никогда не ускоряйте охлаждение, так как это может отрицательно повлиять на структуру стержней. На этом этапе арматурный каркас или мат готовы к складированию до момента использования.

В зависимости от серьезности разреза может потребоваться дополнительное сращивание или полная замена стержня. При подготовке арматуры перед сваркой убедитесь, что на ней нет грязи, грязи, воды, снега, отслаивающейся или точечной ржавчины и образования масла. Эти предметы будут препятствовать тщательной сварке и отрицательно повлиять на сцепление бетона с арматурой. Незначительная ржавчина на поверхности, которая не образовала ямок и не повредила стержень, не вызовет никаких проблем и обычно является допустимой.После завершения сварки обязательно удалите стружку и шлак со сварных швов. Это типично для сварных швов SMAW и FCAW. Осмотрите, чтобы убедиться, что сварные швы имеют достаточный размер и обеспечивают равномерное проникновение в оба стержня. Когда вы закончите, дайте сварным швам остыть естественным образом. Никогда не ускоряйте охлаждение, так как это может отрицательно повлиять на структуру стержней. На этом этапе арматурный каркас или мат готовы к складированию до момента использования.

Улучшение сборного железобетона

Сварка арматурных каркасов может показаться сложной процедурой, требующей соблюдения многих стандартов; однако на самом деле это довольно простой процесс.Время подготовки для расчета углеродного эквивалента и определения правильного предварительного нагрева, арматуры и наполнителя минимально. Эти шаги ограничиваются несколькими минутами, которые может выполнить специалист по контролю качества или другое обученное лицо во время получения арматурного стержня. Установки могут помочь упростить процесс, выбрав один класс электродов, который подходит для большинства используемых арматурных стержней. Кроме того, покупка арматуры ASTM A706 гарантирует, что ее углеродный эквивалент всегда не превышает 0,55%.Арматурные стулья и / или колеса можно установить заранее, чтобы сэкономить несколько минут при установке клетки в форму. Все это дает более качественный, эффективный и безопасный сборный железобетон благодаря точному и надежному размещению арматуры.

Эндрю Хейворд, П.Е., менеджер по производству и контролю качества в компании Panhandle Concrete Products в Скоттсблаффе, Небраска.

Армирование для колонн и стволов

ТЕМА: Конфайнментное армирование колонн и стволов.

Эта памятка предназначена для разъяснения политики офиса в отношении армирования колонн и шахт:

- Спирали являются предпочтительной арматурой для удерживающих колонн.Детали должны быть такими, как показано в BDM. Сварные внахлестки используются для сращивания и заделки спиралей, БДМ рис. 7.4.5-3 . Односторонний сварной шов используется исключительно в строительстве и является предпочтительным. Деталь двустороннего сварного шва должна быть удалена в будущих планах. Избегайте связанных спиралей, когда оба стержня должны заканчиваться в одном месте (четыре стержня уложены друг на друга в месте сварки внахлест).

- Если для колонн требуются обручи, они должны изготавливаться в заводских условиях с использованием либо ручной прямой стыковой сварки согласно AWS D1.

4 рис. 3.2 (A) или (B), или сваренные встык сопротивлением. Окончательные муфты, как определено спецификациями Caltrans, могут считаться при условии, что прикрытие и требования к зазору учтены. Список потенциальных соединителей показан ниже. Некоторые окончательные ответвители в настоящее время перечислены в QPL.

4 рис. 3.2 (A) или (B), или сваренные встык сопротивлением. Окончательные муфты, как определено спецификациями Caltrans, могут считаться при условии, что прикрытие и требования к зазору учтены. Список потенциальных соединителей показан ниже. Некоторые окончательные ответвители в настоящее время перечислены в QPL. - Поперечное усиление вала должно иметь размер, обеспечивающий минимальное расстояние 6, или как указано в BDM 7.8.2 . Спирали предпочтительны, если расстояние в 6 штук достижимо с помощью спирали # 6 или меньше.В противном случае можно использовать пяльцы размером от # 7 до # 9 . Сварные соединения внахлест для обручей вала, показанные на BDM, Рисунок 7.8.2-1 , разрешены, если вал имеет емкость, защищенную от образования пластмассового шарнира. Односторонний сварной шов предпочтителен. По желанию подрядчика могут быть использованы обручи, сваренные сопротивлением. Обоймы валов перед установкой в сепаратор вала должны быть изготовлены в заводских условиях или приварены в заводских условиях.

Ряд соединительных муфт подходит для установки в полевых условиях с сепаратором вала.

Ряд соединительных муфт подходит для установки в полевых условиях с сепаратором вала. - Стандартные спецификации охватывают только сварные вручную соединители и механические муфты. Сварные прямые стыковые соединения должны испытываться радиографическим исследованием (РТ) с частотой испытаний 25%. Это требование в настоящее время не покрывается Стандартной спецификацией.

- Если используются обручи или соединительные муфты, на планах должна быть показана ступенчатая схема размещения стыков. Если используются соединительные обручи, стыки должны располагаться внутри колонны.

Возможный список Универсальные соединители для обручей:

Headed Reinforcement Corp. (HRC) Муфта Xtender Series 500 1

BarSplice BPI-GRIP XL 2

Dextra Bartec Положение стыка 3

Dayton Superior D-107 Позиционная муфта US / MC-SAE 3

Позиционная муфта Erico Lenton Plus 3

HRC 490 Позиционная муфта 3

Dayton Superior Bar-Lock — замок с балкой L 3

1 Эта муфта работает без нарезания резьбы в арматуре. Он относительно короткий по сравнению с другими

стяжки. И магазин, и поле

возможна установка. В настоящее время этого нет в QPL.

Он относительно короткий по сравнению с другими

стяжки. И магазин, и поле

возможна установка. В настоящее время этого нет в QPL.

2 Переносные прессы доступны для обжимки в полевых условиях.

3 Некоторые резьбовые или длинные муфты могут оказаться непрактичными кроме пялец очень большого диаметра. Заправка концов сформированных пялец может быть сложно или не подходят проприетарные резьбонарезные станки. Заправка стержней перед формированием пялец приемлемо, если резьба впоследствии не повреждается.Все резьбовые соединения требуют положения тип для обручей.

Фон:

Ссылку на предпочтительный метод удержания (спирали) можно найти в последнем издании AASHTO Guide Specifications for LRFD Seismic Bridge Design C8.6.3 . Существует значительная история строительства с использованием спиралей.

Кроме того, в разделе 8 можно найти требования к спиральным или приварным встык обручам для пластиковых шарнирных областей, где пластичность смещения больше 4. 8,7 .

8,7 .

Давняя практика использования сварных соединений внахлест для спиралей в настоящее время приемлема в соответствии с Правилами по сварке арматурных сталей AWS D1.4 до размера стержня № 6. Испытания недавно были проведены в лаборатории материалов в Тамвотере для стержней размером до №9. Во всех испытаниях была достигнута полная способность к растяжению (включая 125% предела текучести). Эти результаты подтверждают использование сварных соединений внахлест для обручей размером до № 9, при условии, что они не расположены в областях пластиковых шарниров.Пока сварные соединения внахлест для обручей не разрешены правилами сейсмостойкости в пластмассовых шарнирных областях, их нельзя использовать таким образом. Не используйте обручи №10 или более, приваренные внахлест, без дальнейшего тестирования.

В настоящее время обручи, соединенные контактной сваркой встык, можно приобрести у утвержденных компанией Caltrans производителей в Калифорнии. Стоимость должна быть сопоставима со сварным соединением внахлест, поэтому он может оказаться экономичной заменой сварного соединения внахлест. Ручная прямая стыковая сварка согласно AWS D1.4 рис. 3.2, включая рентгенологическое обследование, слишком дорого обходится для больших количеств. Муфты Ultimate должны иметь преимущество по стоимости по сравнению с прямыми сварными швами и испытаниями, выполняемыми вручную, а также допускать использование существующих методов строительства сепараторов.

Ручная прямая стыковая сварка согласно AWS D1.4 рис. 3.2, включая рентгенологическое обследование, слишком дорого обходится для больших количеств. Муфты Ultimate должны иметь преимущество по стоимости по сравнению с прямыми сварными швами и испытаниями, выполняемыми вручную, а также допускать использование существующих методов строительства сепараторов.

В настоящее время ведутся исследования по изготовлению фиксированных арматурных каркасов с обручем. Информация из этого исследования будет опубликована в ближайшее время.

Если у вас есть какие-либо вопросы по этим вопросам, обращайтесь к Нейту Брауну по телефону 705-7219 или Биджану Халеги по телефону 705-7181.

Копии: Мохаммад Шейхизаде, Строительство моста — 47354

Примечание. Чтобы получить PDF-файл с этой памяткой по дизайну, щелкните здесь.

46 Свода федеральных правил, § 56.70-15 — Процедура. | CFR | Закон США

§ 56. 70-15 Процедура.

70-15 Процедура.

(а) Общие.

(1) Требуется аттестация используемых процедур сварки, а также работы сварщиков и операторов, которые должны соответствовать требованиям части 57 данного подраздела.

(2) Сварка не должна выполняться при прямом попадании дождя, снега, мокрого снега или сильного ветра на сварную конструкцию элемента трубопровода.

(3) Отрезки труб должны свариваться по возможности в производственном цехе. Перед сваркой трубопроводов класса I или низкотемпературных трубопроводов изготовитель должен попросить морского инспектора посетить его завод для проверки его производственного оборудования и засвидетельствовать квалификационные испытания, требуемые частью 57 настоящего подраздела. Для каждого процесса и положения сварки, используемых при изготовлении, должен быть подготовлен один образец для испытаний.

(б) Кольцевые стыковые швы.

(1) Кольцевые стыковые швы должны быть сварными швами с полным проплавлением и могут быть выполнены с одинарным, двойным клинком или канавкой другого подходящего типа, с подкладными кольцами или расходными вставками или без них.

(2) Кольцевые стыковые сварные швы в системах трубопроводов Класса I, I-L и II-L должны быть двойными сварными стыковыми соединениями или эквивалентными одинарными сварными стыковыми соединениями для труб диаметром, превышающим три четверти дюйма номинального размера трубы. Использование одиночного сварного стыкового соединения с подкладным кольцом (обратите внимание на ограничения в параграфе (b) (3) (iv) этого раздела) на внутренней стороне трубы является приемлемым эквивалентом для применений Класса I и Класса II-L. но не разрешено для приложений класса IL.Одиночные сварные стыковые соединения с использованием либо инертного газа для поддержки первого прохода, либо расходуемого вставного кольца могут считаться эквивалентом двойного стыкового сварного соединения для всех классов трубопроводов и предпочтительнее для систем классов IL и II-L, где двойные стыковые сварные швы не могут быть выполнены. использоваться. Соответствующие квалификационные испытания процедуры сварки должны проводиться, как указано в части 57 настоящего подраздела. Резервный инертный газ при первом проходе означает, что внутренняя часть трубы продувается инертным газом и что корень сваривается с помощью дуговой сварки в инертном газе (MIG) или вольфрамовой дуги в инертном газе (TIG).Трубопроводы классов I, I-L и II-L должны иметь внутреннюю часть трубы, обработанную для обеспечения хорошей подгонки, если смещение превышает указанное в § 56.70-10 (a) (3). В случае трубопроводов класса II обработка внутренней части трубы может быть исключена. Для одиночных сварных швов, где это возможно, внутренняя часть шва должна быть проверена визуально, чтобы гарантировать полное проплавление. Радиографический контроль не менее 20 процентов одиночных сварных соединений для проверки проплавления требуется для всех систем класса I и класса I-L независимо от размера в соответствии с требованиями § 56.95-10. Ультразвуковой контроль может использоваться вместо рентгенологического исследования, если процедуры одобрены.

Резервный инертный газ при первом проходе означает, что внутренняя часть трубы продувается инертным газом и что корень сваривается с помощью дуговой сварки в инертном газе (MIG) или вольфрамовой дуги в инертном газе (TIG).Трубопроводы классов I, I-L и II-L должны иметь внутреннюю часть трубы, обработанную для обеспечения хорошей подгонки, если смещение превышает указанное в § 56.70-10 (a) (3). В случае трубопроводов класса II обработка внутренней части трубы может быть исключена. Для одиночных сварных швов, где это возможно, внутренняя часть шва должна быть проверена визуально, чтобы гарантировать полное проплавление. Радиографический контроль не менее 20 процентов одиночных сварных соединений для проверки проплавления требуется для всех систем класса I и класса I-L независимо от размера в соответствии с требованиями § 56.95-10. Ультразвуковой контроль может использоваться вместо рентгенологического исследования, если процедуры одобрены.

(3) Для труб класса II тип соединений должен быть аналогичен трубам класса I, за следующими исключениями:

(i) Одинарные сварные стыковые соединения могут использоваться без использования подкладных колец всех размеров при условии, что сварной шов имеет сколы или шлифовку заподлицо на корневой стороне сварного шва.

(ii) Для таких услуг, как вентиляционные отверстия, переливы и самотечные сливы, опорное кольцо может быть удалено, а корень сварного шва не нужно шлифовать.

(iii) Сварные швы с квадратными канавками без подготовки кромок можно использовать для стыковых соединений в вентиляционных, переливных и самотечных стоках, если толщина стенки трубы не превышает трех шестнадцати дюймов.

(iv) Гофрированное или кованое опорное кольцо с непрерывным выступом вокруг внешней стороны кольца допускается только для трубопроводов класса II. Выступ должен быть полностью проплавлен.

(4) Прихваточные швы, которые становятся частью готового сварного шва, должны выполняться квалифицированным сварщиком.Прихваточные швы, выполненные неквалифицированным сварщиком, должны быть удалены. Прихваточные швы, которые не удаляются, должны выполняться электродом, который должен быть таким же или эквивалентным электроду, который будет использоваться для первого прохода. Их конечный и начальный концы должны быть должным образом подготовлены шлифованием или другими подходящими средствами, чтобы их можно было удовлетворительно включить в окончательный сварной шов. Прихваточные швы с трещинами должны быть удалены.

Прихваточные швы с трещинами должны быть удалены.

(5) Когда компоненты с разным внешним диаметром свариваются вместе, сварное соединение должно быть заполнено до внешней поверхности компонента, имеющего больший диаметр.В сварном шве между двумя поверхностями должен быть плавный переход, не превышающий уклон 1: 3. Чтобы избежать ненужного наплавления, внешняя поверхность детали большего диаметра должна быть сужена под углом не более 30 градусов к оси трубы. (См. Рисунок 127.4.2 стандарта ASME B31.1 (включен в качестве ссылки; см. 46 CFR 56.01-2).)

(6) Поверхности после сварки допускаются; тем не менее, поверхность сварных швов должна быть достаточно свободной от грубых волн, бороздок, перекрытий, крутых гребней и впадин, чтобы соответствовать следующим требованиям:

(i) Состояние поверхности готовых сварных швов должно быть подходящим для правильной интерпретации радиографических и других неразрушающих исследований, когда неразрушающие исследования требуются в соответствии с § 56. 95-10. В тех случаях, когда возникает вопрос относительно состояния поверхности при интерпретации радиографической пленки, пленка должна сравниваться с фактической поверхностью сварного шва для интерпретации и определения приемлемости.

95-10. В тех случаях, когда возникает вопрос относительно состояния поверхности при интерпретации радиографической пленки, пленка должна сравниваться с фактической поверхностью сварного шва для интерпретации и определения приемлемости.

(ii) Поправки разрешены в соответствии с Таблицей 56.70-15.

(iii) Поднутрения не должны превышать 1/32 дюйма и не должна выходить за пределы минимально необходимой толщины сечения.

(iv) Если поверхность сварного шва требует шлифовки, чтобы соответствовать вышеуказанным критериям, необходимо соблюдать осторожность, чтобы избежать уменьшения толщины сварного шва или основного материала ниже минимально необходимой толщины.

(7) Тип и объем контроля, необходимого для кольцевых стыковых швов, указаны в § 56.95-10.

(8) Участки сварных швов, на которых при рентгенографии или другом обследовании обнаружены дефекты любого из следующих типов, считаются неприемлемыми и должны быть отремонтированы, как предусмотрено в параграфе (f) этого раздела:

(i) Любой тип трещины или зоны неполного плавления или проникновения.

(ii) Любые включения шлака или пористость, превышающие размеры, указанные как приемлемые, изложенные в PW-51 раздела I Кодекса ASME по котлам и сосудам высокого давления (включены посредством ссылки; см. 46 CFR 56.01-2).

(iii) Подрезы на внешних поверхностях стыковых швов, превышающие Глубина 1/32 дюйма.

(iv) Вогнутость на корневой стороне кольцевых стыковых швов с полным проплавлением, где результирующая толщина сварного шва меньше минимальной толщины стенки трубы, требуемой данным подразделом. Усиление сварного шва до макс. В таких случаях толщину 1/32 дюйма можно рассматривать как толщину стенки трубы.

(в) Продольные стыковые швы. Продольные стыковые швы компонентов трубопроводов выполнены не в соответствии со стандартами и спецификациями, перечисленными в 56.60-1 (a) и (b) должны соответствовать требованиям параграфа 104.7 ASME B31.1 (включен посредством ссылки; см. 46 CFR 56.01-2) и могут быть проверены неразрушающим образом приемлемым методом. Дефекты не должны выходить за пределы, установленные для кольцевых стыковых швов, за исключением того, что в продольных стыковых швах не допускаются подрезы. См. Также § 56.60-2 (b).

Дефекты не должны выходить за пределы, установленные для кольцевых стыковых швов, за исключением того, что в продольных стыковых швах не допускаются подрезы. См. Также § 56.60-2 (b).

(d) Угловые швы.

(1) Угловые швы могут быть от выпуклых до вогнутых. Размер углового шва определяется, как показано на Рисунке 127.4.4A в ASME B31.1. Детали углового шва для компонентов, сваренных муфтой, должны соответствовать § 56.30-5 (c) этой части. Детали углового шва для фланцев должны соответствовать § 56.30-10 (c) этой части. Детали углового шва для фланцев должны соответствовать § 56.30-10 этой части.

(2) Ограничения по трещинам и поднутрениям, изложенные в параграфе (b) (8) этого раздела для кольцевых швов, также применимы к угловым сварным швам.

(3) Трубопровод класса I с номинальным размером трубы не более 3 дюймов и не подлежит полной радиографии в соответствии с § 56.95-10 этой части могут быть соединены муфтами, установленными на концах труб, или соединениями раструбного типа. Если требуется полная рентгенография, можно использовать только стыковые соединения. Внутренний диаметр рукава не должен превышать внешний диаметр трубы или трубки более чем на 0,080 дюйма. Фитинг между муфтой и трубой должен соответствовать применимым стандартам для фитингов для сварки муфт. Глубина вставки трубы в раструб или муфту не должна быть менее трех восьмых дюйма. Угловой сварной шов должен быть наплавлен как минимум за два прохода, если иное специально не одобрено в специальной квалификации процедуры.Требования к соединениям с использованием приварных муфт и надвижных фланцев приведены в § 56.30-10 этой части.

Если требуется полная рентгенография, можно использовать только стыковые соединения. Внутренний диаметр рукава не должен превышать внешний диаметр трубы или трубки более чем на 0,080 дюйма. Фитинг между муфтой и трубой должен соответствовать применимым стандартам для фитингов для сварки муфт. Глубина вставки трубы в раструб или муфту не должна быть менее трех восьмых дюйма. Угловой сварной шов должен быть наплавлен как минимум за два прохода, если иное специально не одобрено в специальной квалификации процедуры.Требования к соединениям с использованием приварных муфт и надвижных фланцев приведены в § 56.30-10 этой части.

(4) Муфтовые и муфтовые соединения могут использоваться в трубопроводных системах Класса II без ограничений по размеру соединяемых труб или трубок. При подгонке необходимо соблюдать применимые стандарты. Угловые сварные швы должны быть наплавлены как минимум за два прохода, если иное специально не утверждено в специальной квалификации процедуры. Требования к соединениям с использованием приварных муфт и надвижных фланцев приведены в § 56. 30-10 этой части.

30-10 этой части.

(e) Запечатать сварные швы (аналог 127.4.5).

(1) Если выполняется герметичная сварка резьбовых соединений, резьба должна полностью закрываться герметизирующим швом. Сварка уплотнений должна выполняться квалифицированными сварщиками.

(2) Ограничение на трещины и поднутрения, изложенное в § 56.70-15 (b) (8) для кольцевых швов, также применимо к сварным швам.

(е) Ремонт дефектов сварных швов.

(1) Все дефекты сварных швов, требующие ремонта, должны быть устранены пламенной или дуговой строжкой, шлифованием, скалыванием или механической обработкой.Ремонтные сварные швы должны выполняться в соответствии с теми же процедурами, что и исходные сварные швы, или другим процессом сварки, если он является частью квалифицированной процедуры, с учетом того, что ремонтируемая полость может отличаться по контуру и размерам от исходного шва. Типы, объем, методы исследования и пределы дефектов ремонтных сварных швов должны быть такими же, как и для исходного сварного шва.

(2) Предварительный нагрев может потребоваться для плазменной строжки или дуговой строжки некоторых легированных материалов с закалкой на воздухе, чтобы предотвратить растрескивание или растрескивание поверхности вблизи пламени или поверхности, обработанной дуговой строжкой.

(г) Сварные ответвления.

(1) На рисунках 127.4.8A, 127.4.8B и 127.4.8C стандарта ASME B31.1 показаны типичные детали соединений ответвлений с добавленным армированием и без него. Однако не было предпринято никаких попыток показать все приемлемые типы конструкции, и тот факт, что проиллюстрирован определенный тип конструкции, не означает, что он рекомендуется по сравнению с другими типами, которые не показаны. См. Также Рисунок 56.70-15 (g) для дополнительных трубных соединений.

(2) Рисунок 127.4.8D стандарта ASME B31.1 показаны основные типы сварных соединений, используемых при изготовлении ответвлений. Расположение и минимальный размер этих сварных швов должны соответствовать требованиям настоящего параграфа. Размеры сварных швов должны быть рассчитаны в соответствии с 104.3.1 ASME B31.1, но не должны быть меньше размеров, показанных на рисунках 127.4.8D и F ASME B31.1.

Размеры сварных швов должны быть рассчитаны в соответствии с 104.3.1 ASME B31.1, но не должны быть меньше размеров, показанных на рисунках 127.4.8D и F ASME B31.1.

(3) Обозначения и символы, используемые в этом параграфе и на рисунках 127.4.8D и F стандарта ASME B31.1, следующие:

Рисунок 56.70-15 (г) — Допустимые типы сварных соединений труб

(4) Соединения ответвлений (включая специально изготовленные, усиленные за одно целое соединительные фитинги), которые примыкают к внешней поверхности стены участка или вставляются через проем в стене участка, должны иметь контур отверстия и ответвления для обеспечения хорошего подходят и должны быть прикреплены с помощью сварных швов с полным проваром, если иное не разрешено в параграфе (g) (7) настоящего раздела. Сварные швы с полным проплавлением с разделкой кромок должны завершаться закрывающими угловыми швами с минимальным размером горловины не менее 2tc.Ограничения относительно несовершенства этих сварных швов с разделкой кромок должны быть такими, как указано в 127. 4.2 (C) ASME B31.1 для кольцевых швов.

4.2 (C) ASME B31.1 для кольцевых швов.

(5) В соединениях ответвлений, имеющих подкладки или опоры усиления, усиление должно быть прикреплено сварными швами на внешнем крае и на периферии ответвления следующим образом:

(i) Если сварной шов, соединяющий добавленную арматуру с ответвлением, представляет собой сварной шов с полным проплавлением, то он должен быть закончен угловым швом на крышке, имеющим минимальный размер горловины не менее tc сварного шва на внешней кромке, соединяющего добавленную арматуру. к прогону, должен быть угловой сварной шов с минимальным размером отверстия 0.5 шт.

(ii) Если сварной шов, соединяющий дополнительную арматуру с ответвлением, является угловым швом, размер горловины не должен быть меньше 0,7 tmin. Сварной шов на внешней кромке, соединяющий внешнюю арматуру с участком, также должен быть угловым сварным швом с минимальным размером отверстия 0,5 te.

(6) При использовании колец или хомутов в кольце или седле должно быть предусмотрено вентиляционное отверстие (сбоку, а не в промежности) для выявления утечки в сварном шве между ответвлением и основным участком и обеспечения вентиляции во время сварки и операции термической обработки. Кольца или седла могут быть изготовлены из более чем одной детали, если соединения между деталями имеют прочность, эквивалентную прочности основного металла кольца или седла, и если каждая деталь снабжена вентиляционным отверстием. Между усиливающими кольцами или седлами и деталями, к которым они прикреплены, должно быть обеспечено хорошее прилегание.

Кольца или седла могут быть изготовлены из более чем одной детали, если соединения между деталями имеют прочность, эквивалентную прочности основного металла кольца или седла, и если каждая деталь снабжена вентиляционным отверстием. Между усиливающими кольцами или седлами и деталями, к которым они прикреплены, должно быть обеспечено хорошее прилегание.

(7) Ответвительные соединения размером 2 дюйма и менее, не требующие усиления, могут быть сконструированы, как показано на рис. 127.4.8F стандарта ASME B31.1. Эта конструкция ограничена для использования в системах трубопроводов классов I и II при максимальной расчетной температуре 750 ° F.или максимальное давление 1025 фунтов на квадратный дюйм.

(ч) Термическая обработка. Термическая обработка сварных швов должна соответствовать п. 56.85.

Таблица 56.70-15 — Армирование кольцевых и продольных стыковых швов

| Толщина (в дюймах) основного металла | Максимальная толщина (в дюймах) арматуры для расчетной температуры | ||

|---|---|---|---|

| Ниже 0 ° F или выше 750 ° F | от 350 ° до 750 ° F | 0 ° F и выше, но менее 350 ° F | |

| До 1/8 включительно | 1/16 | 3/32 | 3/16 |

| Больше 1/8 до 3/16 включительно | 1/16 | 1/8 | 3/16 |

| Больше 3/16 до 1/2 включительно | 1/16 | 5/32 | 3/16 |

| Больше 1/2 к 1 включительно | 3/32 | 3/16 | 3/16 |

| От 1 до 2 включительно | 1/8 | 1/4 | 1/4 |

| Более 2 | 5/32 | ( ) | ( ) |

Термины и определения.

Термины и определения.

4 рис. 3.2 (A) или (B), или сваренные встык сопротивлением. Окончательные муфты, как определено спецификациями Caltrans, могут считаться при условии, что прикрытие и требования к зазору учтены. Список потенциальных соединителей показан ниже. Некоторые окончательные ответвители в настоящее время перечислены в QPL.