Соединение Для Сварки 6 Букв

Решение этого кроссворда состоит из 6 букв длиной и начинается с буквы К

Ниже вы найдете правильный ответ на Соединение для сварки 6 букв, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Среда, 23 Октября 2019 Г.

КАРБИД

предыдущий следующий

другие решения

КАРБИД

ты знаешь ответ ?

ответ:

связанные кроссворды

- Карбид

- Газосварка

- Карбид

- Химическое соединение углерода с металлами и некоторыми неметаллами 6 букв

- Газосварка 6 букв

- Соединение углерода с металлом 6 букв

- Химическое соединение углерода с другими элементами 6 букв

похожие кроссворды

- Необходимый компонент газовой сварки 8 букв

- Газ для сварки металлов 8 букв

- Полученный путем сварки 7 букв

- Изобретатель дуговой сварки 8 букв

- Проверка давлением прочности и непроницаемости труб в местах сварки 10 букв

- Специалист в области металлургии и сварки металлов 6 букв

- Советский учёный в области сварки и мостостроения 5 букв

- Советский ученый в области металлургии и сварки, академик 5 букв

- Электросварщик, применивший ванный способ сварки металлов 6 букв

- Учёный в области сварки 5 букв

- Советский учёный в области сварки и мостостроения букв

- Советский ученый в области металлургии и сварки, академик букв

Положение при сварке и что значит обозначение Н45, В1, В2, Н1 и Н2

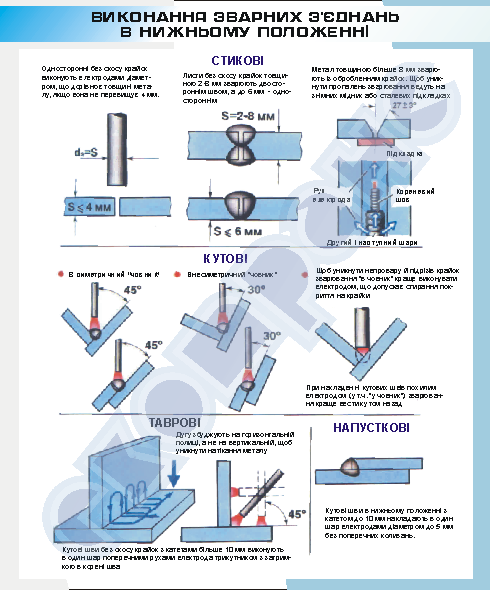

Положения при сварке в стандартах имеют различные обозначения, что вначале может ввести в заблуждение даже опытного сварщика. Поэтому в данной статье мы разберем какое отличие между обозначениями положения при сварке: Н45, В1, В2, Н1, Н2, П1, П2, Г, Pg, Pa, Pb и т.д.

Поэтому в данной статье мы разберем какое отличие между обозначениями положения при сварке: Н45, В1, В2, Н1, Н2, П1, П2, Г, Pg, Pa, Pb и т.д.

Содержание

- Положения при сварке и их виды?

- Нижнее

- Вертикальное

- Горизонтальное

- Потолочное

- Обозначение положений при сварке

- НАКС

- ГОСТ 11969

- ISO и EN

- Примеры обозначений по ISO.

- AWS и ASME

- Обозначение положений на упаковке электродов

- Таблица обозначений положений при сварке

Ввиду сложности и размеров конструкции чаще всего невозможно выполнение сварки, в удобном для сварщика, нижнем положении. Поэтому приходится выполнять сварку швов в различных пространственных положениях, при этом необходимо учитывать, что из-за силы тяжести изменяется характер поведения расплавленного металла шва.

Исторически сложилось, что в нормативных документах по сварке различных стран принят собственный подход в обозначении, поэтому в данной статье мы будем рассматривать следующие нормативные документы:

- ГОСТ 11969 Сварка плавлением. Основные положения и их обозначения.

- ГОСТ Р ИСО 6947 Сварка и родственные процессы. Положения при сварке

- ISO 6947 Welding and allied processes — Welding positions

- AWS A3.0 Standard Welding – Terms and Definitions

- ASME IX – Qualification Standard for Welding and Brazing Procedures, Welders, Brazers, and Welding and Brazing Operators

- AWS D1.1 Structural Welding Code – Steel

Что же такое пространственное положение при сварке?

Разные стандарты имеют следующие определения для термина «положение при сварке»:

- положение сварного шва в пространстве, определяемое углами наклона оси и поворота лицевой поверхности сварного шва относительно горизонтальной плоскости. (ГОСТ Р ИСО 6947 и ISO 6947)

- соотношение между сварочной ванной, соединяемыми элементами и источником тепла в процессе сварки.

(AWS A3.0)

(AWS A3.0) - положение при сварке определяется углом наклона продольной оси шва и углом поворота поперечно оси шва относительно их нулевых значений. (ГОСТ 11969)

Положение при сварке, ввиду силы тяжести, непосредственно влияет на характер переноса расплавленного металла электрода в сварочную ванну и сварщику в процессе сварки необходимо это учитывать и изменять режимы сварки, технику колебаний электродом и другие параметры. Самыми известными являются нижнее, горизонтальное, вертикальное и потолочное положения, но существует ряд других позиций, которые имеют свои обозначения, о чем и пойдет речь далее.

Нижнее положение

С нижнего положения начинаются первые шаги в обучении всех начинающих сварщиков поскольку оно является самым легким. Сварка выполняется сверху при этом деталь расположена горизонтально. Под действием силы тяжести расплавленный металл течет вниз и равномерно растекается в сварочной ванне.

Вертикальное положение

При вертикальном положении ось сварного шва расположена вертикально, а сварку фактически проводят горизонтальным способом от кромки до кромки. При этом расплавленный металл под действием силы тяжести будет стремиться течь вниз, что влечет за собой его скопление в одной точке, а не равномерное распределение по всей ширине валика.

При этом расплавленный металл под действием силы тяжести будет стремиться течь вниз, что влечет за собой его скопление в одной точке, а не равномерное распределение по всей ширине валика.

Горизонтальное положение

По сравнению с нижним и вертикальным, горизонтальное положение является более сложным и сварщику потребуется больше навыков и умений, чтобы выполнить качественный шов. Ось сварного шва расположена горизонтально, и основная проблема заключает в том, что расплавленный металл сварочной ванны стремиться вытечь вниз из-за этого часто образовываются дефекты сварных швов в виде подрезов.

Потолочное положение

В потолочном положении сварка выполняется в самой неудобной позиции — сверху над головой и требует высокой квалификации сварщика. Прежде чем приступить к сварке потолочных швов необходимо освоить сварку во всех остальных пространственных положениях. Расплавленный металл сварочной ванны стремиться вытечь вертикально вниз, поэтому в процессе сварки необходимо следить чтобы поверхностное натяжение расплавленного металла было больше силы тяжести и металл оставался в сварочной ванне. В процессе сварки необходимо стараться, чтобы сварочная ванна была как можно меньше.

В процессе сварки необходимо стараться, чтобы сварочная ванна была как можно меньше.

Обозначение положений при сварке

Из приведенных выше определений понятно, что положения при сварке имеют общий подход в описании данного термина, но в условном обозначении есть кардинальные отличия и пора приступить к их рассмотрению.

Обозначение положений при сварке согласно требований НАКС

Для обозначений положений при сварке стыковых и тавровых соединений листов, а также стыковых и угловых соединений труб в НАКС (Национальное Агентство Контроля Сварки) принят собственный подход.

Нижнее положение Н1, вертикальное В1 (сварка снизу вверх) и В2 (сварка сверху вниз), независимо от типа свариваемых деталей (труба, лист) имеет одинаковое обозначение. Положение Н1 для сварки тавровых соединений листов в народе и в ГОСТ 11969 имеет название «в лодочку».

Сварка в потолочном положении стыковых соединений листов обозначается П1, а тавровых соединений листов и угловых соединений труб – П2.

Горизонтальное положение, которое обозначается буквой Г, используется только для стыковых соединений листов или труб

Для тавровых соединений листов и угловых соединений труб предусмотрено нижнее положение, которое имеет обозначение Н2. Отличие Н2 от Н1 для угловых соединений из труб заключается в том, что при Н2 сварка производится без поворота.

Самое используемое при аттестации сварщиков и технологии сварки в НАКС – переменное положение при наклонном расположении осей труб, свариваемых без поворота т.е. Н45. Положение Н45 чаще всего выбирают для проведения сварки образца, потому что у него самая большая область распространения аттестации. Сварка образца стыкового соединения труб в позиции Н45 дает сварщику право сваривать листы и трубы в любых пространственных положениях.

Положение при сварке по ГОСТ 11969

Наверное, каждый сварщик когда-либо слышал такие названия положений, которые употребляются только в книгах по сварке времен СССР и напрочь отсутствуют в современных стандартах:

- в лодочку

- полупотолочное

- полугоризонтальное

- полувертикальное

- Обозначение. В ГОСТе нижнее положение обозначено просто буквой Н, полугоризонтальное – Пг, горизонтальное – Г, полувертикальное – Пв, вертикальное – В, полупотолочное – Пп, потолочное – П, в лодочку — Л.

- Положение. В данном нормативном документе есть положения, которые отсутствуют в документах НАКС — полупотолочное, полугоризонтальное, полувертикальное. Есть еще одно отличие – для угловых соединений есть горизонтальное положение.

- Наименование. Положение, которое в ГОСТе называется «в лодочку» и имеет обозначение Л, в нормативных документах НАКС называется «вертикальное» и обозначается Н1.

- первая P – первая буква слова Position, которое переводится как «позиция»

- вторая – одна из букв латинского алфавита: A, B, C, D, E, F, G, H, J или K, которая соответствует определенному положению.

- PA — нижнее

- PB – горизонтальное тавровых соединений и горизонтальное при вертикальном положении осей труб

- PC – горизонтальное

- PD – потолочное тавровых соединений и потолочное при вертикальном положении осей труб

- PE – потолочное

- PF – вертикальное снизу вверх

- PG – вертикальное сверху вниз

- PH – вертикальное снизу вверх (труба неповоротная)

- PJ – вертикальное сверху вниз (труба неповоротная)

- PK – положение трубы при орбитальной сварке

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб имеет обозначение PD;

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб с наклоном оси сварного шва 80° должно обозначаться PD 080;

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб с наклоном оси сварного шва (S) 80° и углом поворота лицевой поверхности сварного шва (R) 10° обозначается PD 080-010;

- Положение при сварке труб с наклонными осями, с направлением сварки «сверху вниз» (J) и углом наклона (L) 45° должно быть обозначено J-L045;

- Положение при сварке труб с наклонными осями, с направлением сварки «снизу вверх» (H) и углом наклона (L) 45° обозначается H-L045;

- Положение при сварке труб с наклонными осями, с направлением сварки «сверху вниз» (J) и углом наклона (L) 30° имеет обозначение J-L030.

- цифрой от 1 до 6

- буквой латинского алфавита F или G.

- 1G — это нижнее (1) положение стыкового (G) соединения.

- 2G – это горизонтальное (2) положение стыкового (G) соединения.

- 3F – вертикальное положение (3) углового (F) соединения.

- 5G – переменное положение при сварке стыкового соединения труб (G) в неповоротном положении

- 5F – переменное положение при сварке углового соединения труб (F) в неповоротном положении

- 6G – переменное положение при сварке стыкового соединения труб (G) расположенных под углом в неповоротном положении

- 6F – переменное положение при сварке углового соединения труб (F) расположенных под углом в неповоротном положении

Раньше все было немного проще и в этом можно убедиться, открыв ГОСТ 11969 в котором определено всего 7 положений для сварки плавлением.

Мы не будем заново повторять изображение и описание, которые представлены в документах НАКС, а лишь сравним их кардинальные отличия:

Положение при сварке по ISO и EN

В последнее время все больше и больше видна тенденция замещение европейских стандартов EN, DIN и т. п. стандартами ISO, поэтому рассмотрим обозначение положений при сварке согласно ISO 6947 или его русскую версию ГОСТ Р ИСО 6947.

п. стандартами ISO, поэтому рассмотрим обозначение положений при сварке согласно ISO 6947 или его русскую версию ГОСТ Р ИСО 6947.

Стандарт ИСО предусматривает обозначение основных положений в виде двух букв латинского алфавита:

Основные положения при сварке имеют следующий вид:

Рисунок, который представлен ниже, поможет внести ясность в обозначение основных положений по ISO:

Также стандартом предусмотрены три дополнительных положения:

Но это еще не всё, в стандарте есть такие понятия как угол наклона (S), поворот сварного шва (R) и угол наклона оси трубы (L), что позволяет вносить дополнительную информацию в основные положения или указывать собственные. На каждый параметр есть свои допуски, с которыми можно ознакомиться непосредственно в самом стандарте ГОСТ Р ИСО 6947 у нас на сайте.

На каждый параметр есть свои допуски, с которыми можно ознакомиться непосредственно в самом стандарте ГОСТ Р ИСО 6947 у нас на сайте.

Примеры обозначений положений при сварке по ISO.

Положения при сварке по AWS и ASME

Согласно философии стандартов AWS и ASME, положение при сварке обозначается двумя символами:

Цифрами обозначается положение:

1 – нижнее

2 – горизонтальное

3 – вертикальное

4 – потолочное

5 и 6 – переменное

Буквы обозначают тип сварного соединения:

G – Groove Weld, что переводится как «стыковое соединение»

F – Fillet Weld, что переводится как «угловое соединение»

Поэтому, если кто-то спросит, что значит 1G, 2G, 3F, вы сможете ответить:

Отдельное внимание необходимо обратить на обозначение положений при сварке труб, поскольку помимо 1G, 2G, 1F, 2F есть позиции 5G, 6G и 5F, 6F

Как и в стандартах ISO в американских стандартах есть допуски на угол наклона и поворота сварного шва, которые указаны в таблице ниже.

| Положение | Угол наклона сварного шва, градусов | Угол поворота сварного шва, градусов |

|---|---|---|

| Стыковое сварное соединение | ||

| Нижнее | от 0 до 15 | от 150 до 210 |

| Горизонтальное | от 0 до 15 | от 80 до 150 от 210 до 280 |

| Потолочное | от 0 до 80 | от 0 до 80 от 280 до 360 |

| Вертикальное | от 15 до 80 | от 80 до 280 |

| от 80 до 90 | от 0 до 360 | |

| Угловое сварное соединение | ||

| Нижнее | от 0 до 15 | от 150 до 210 |

| Горизонтальное | от 0 до 15 | от 125 до 150 от 210 до 235 |

| Потолочное | от 0 до 80 | от 0 до 125 от 235 до 360 |

| Вертикальное | от 15 до 80 | от 125 до 235 |

| от 80 до 90 | от 0 до 360 | |

Рядом с обозначением допускается указывать дополнительную информацию о способе выполнения сварки (сверху вниз или снизу вверх) и вращается ли в процессе сварки деталь.

Например, вертикальное положение углового соединения может выполнятся двумя способами – сварка сверху вниз или снизу вверх. В стандартах ISO они обозначаются соответственно PF и PG, в документах системы аттестации НАКС – В1 и В2. Согласно стандарту ASME IX они имеют обозначение 3F, либо можно дополнить, что это 3F downhill (сверху вниз) или 3F uphill (снизу вверх).

Обозначение пространственных положений на упаковке электродов

Сварка все больше переходит из профессиональной отрасли в любительскую и доказательством тому является наличие сварочного аппарата почти в каждом гараже или дачном участке. Производители сварочных материалов идя навстречу потребителю не указывает все эти замысловатые обозначения положений при сварке Н45, В1, Н1, Н2, 2G, PA и т.д., а предоставляют информацию в интуитивно понятном виде. Некоторые производители на упаковке электродов указывают допустимые положения при сварке в виде стрелок, другие – в виде изображений, а кто-то дополнительно указывает режимы сварки.

Найдутся те, кто скажет, что в обозначении покрытых электродов также указывается допустимые пространственные положения и они будут правы, но про отечественные марки электродов мы писали в статье о ручной дуговой сварке, а про импортные – это тема отдельной статьи.

Таблица положений и их обозначений в соответствии со стандартами НАКС, ISO, AWS и ГОСТ

Для того чтобы подытожить выше представленную информацию можно сказать, что каждый стандарт имеет свои нюансы в методике обозначения положений сварных швов. В статье мы постарались обратить внимание на все основные моменты отличий в обозначении, а в таблице ниже всё можно увидеть более наглядно.

Кстати, по ссылке можно скачать данную таблицу, которую при желании можно распечатать, чтобы она находилась у вас перед глазами.

| Рисунок | НАКС | ISO | AWS | ГОСТ | ||||

|---|---|---|---|---|---|---|---|---|

| Н1 | нижнее | PA | нижнее | 1G | flat | Н | нижнее | |

| П1 | потолочное | PE | потолочное | 4G | overhead | П | потолочное | |

| В1 | вертикальное (сварка снизу вверх) | PF | вертикальное снизу вверх | 3G | vertical | В | вертикальное | |

| В2 | вертикальное (сварка сверху вниз) | PG | вертикальное сверху вниз | |||||

| Г | горизонтальное | РС | горизонтальное | 2G | horizontal | Г | горизонтальное | |

| Н1 | нижнее | PA | нижнее | 1F | flat | Л | в лодочку | |

| Н2 | нижнее тавровых соединений | PB | положение горизонтальное тавровых соединений | 2F | horizontal | Н | нижнее | |

| В1 | вертикальное (сварка снизу вверх) | PF | вертикальное снизу вверх | 3F | vertical | В | вертикальное | |

| В2 | вертикальное (сварка сверху вниз) | PG | вертикальное сверху вниз | |||||

| РС | горизонтальное | Г | горизонтальное | |||||

| П2 | потолочное тавровых соединений | PD | положение потолочное тавровых соединений | 4F | overhead | П | потолочное | |

| Н1 | нижнее при горизонтальном расположении осей труб, свариваемых с поворотом | PA | нижнее (труба поворотная) | 1G | flat rotated | |||

| В1 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на подъем) | PH | вертикальное снизу вверх (труба неповоротная) | 5G | multiple | |||

| В2 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на спуск) | PJ | вертикальное сверху вниз (труба неповоротная) | |||||

| Г | горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом | РС | горизонтальное | 2G | horizontal | |||

| h55 | переменное при наклонном расположении осей труб, свариваемых без поворота | H-L045 | наклонное положение (труба неповоротная) сварка сверху вниз | 6G | multiple | |||

| J-L045 | наклонное положение (труба неповоротная) сварка снизу вверх | |||||||

| Н1 | нижнее при горизонтальном расположении осей труб, свариваемых с поворотом | 2F | horizontal rotated | |||||

| Н2 | нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом | PB | положение горизонтальное при вертикальном положении осей труб | 2F | horizontal fixed | |||

| В1 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на подъем) | PH | положение вертикальное снизу вверх (труба неповоротная) | 5F | multiple fixed | |||

| В2 | переменное при горизонтальном расположении осей труб, свариваемых без поворота (на спуск) | PJ | положение вертикальное сверху вниз | |||||

| Н45 | переменное при наклонном расположении осей труб, свариваемых без поворота | H-L045 | с наклонными осями, с направлением сварки «снизу вверх» и углом наклона 45о | 6F | multiple fixed | |||

| J-L045 | с наклонными осями, с направлением сварки «сверху вниз» и углом наклона 45о | |||||||

| 1F | flat rotated | |||||||

| П2 | потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом | PD | положение потолочное при вертикальном положении осей труб | 4F | overhead fixed | |||

| Пг | полугоризонтальное | |||||||

| Пв | полувертикальное | |||||||

| Пп | полупотолочное | |||||||

Жаростойкий сплав 6 букв сканворд: Жаростойкий сплав 6 букв

Если вы любите интеллектуальный отдых, то наверняка на досуге разгадываете кроссворды или сканворды. Конечно, это очень увлекательное занятие, которое позволяет расширить кругозор и продемонстрировать эрудицию.

Конечно, это очень увлекательное занятие, которое позволяет расширить кругозор и продемонстрировать эрудицию.

Вот только как часто вы сталкивались с ситуацией, когда нужно отгадать, например, слово из 6 букв, о котором вы понятия не имеете? Скорее всего, вы припомните не один такой случай, когда из-за подобного досадного недоразумения оставался не до конца разгаданным очередной сканворд. Но теперь у вас есть уникальный помощник — сервис Кроссопен.ру!

Ответы на сканворды Вконтакте, Одноклассников и многие другие

Что собой представляет наш сервис?

Он заменит вам множество словарей, энциклопедий и начитанных родственников, с которыми вы ранее консультировались, если не удавалось самостоятельно подобрать нужное слово. С Кроссопен.ру вы запросто сможете решать сканворд любого уровня сложности, пользуясь интуитивно понятной формой поиска.

Главное преимущество нашего сервиса — это огромная база слов и вопросов, по которым можно найти подходящий вариант ответа. Удобный интерфейс обеспечит вам быстрый поиск слов из 3, 4, 5 и более букв. Важно учесть, что при этом вы можете уточнить свой запрос, указав тематику, а также уже известные вам буквы — так называемый поиск слов по маске.

Удобный интерфейс обеспечит вам быстрый поиск слов из 3, 4, 5 и более букв. Важно учесть, что при этом вы можете уточнить свой запрос, указав тематику, а также уже известные вам буквы — так называемый поиск слов по маске.

Рассмотрим интерфейс на наглядном примере: вам нужно узнать фамилию поэта, в которой 6 букв, и третья — это «ш». Вы задаете поиск слов из 6 букв, кликаете на соответствующую пустую ячейку и вставляете известную вам букву, после чего указываете ключевое слово — «поэт». В итоге вы получаете различные варианты, один из которых обязательно окажется правильным. Так вы можете найти любые ответы на сканворды, ведь это очень просто!

Вы сможете разгадать любой кроссворд!

Наш сервис абсолютно бесплатен, и вы можете свободно использовать его для поиска ответов на вопросы любого кроссворда или сканворда как из газеты, так и на интернет-просторах. Например, в нашей базе содержатся практически все ответы на кроссворды Одноклассников и Вконтакте, что позволит вам разгадывать их быстро и с удовольствием.

Кроме того, вы можете составлять такие интеллектуальные головоломки самостоятельно! Для этого достаточно список слов по алфавиту и выбрать подходящие вам варианты с описаниями, чтобы полученный кроссворд был интересным и познавательным.

Так что если вы любите разгадывать кроссворды, сервис Кроссопен.ру станет для вас удобным и надежным помощником. Проводите свободное время за любимым занятием с удовольствием!

Жаропрочные и жаростойкие стали.

Жаростойкие и жаропрочные стали и сплавы используются во многих отраслях промышленности. Достижения в металловедении жаропрочных сталей и сплавов в значительной степени определяют уровень развития энергомашиностроения, авиационной и ракетно-космической техники (табл. 2.6).

Жаропрочностью называется способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°C обычно применяют термин теплоустойчивость.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах. Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, должны, следовательно, обладать не только требуемой жаропрочностью, но и иметь достаточное сопротивление химическому воздействию газовой среды (жаростойкость) в течение заданного ресурса эксплуатации.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на группы:

- теплоустойчивые стали, работающие в нагруженном состоянии при температурах до 600°C в течение длительного времени;

- жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью;

- жаростойкие стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550°C и обладающие стойкостью против химического разрушения поверхности в газовых средах.

К жаропрочным относятся сплавы аустенитного класса на хромоникелевой и хромоникельмарганцевой основах с различным дополнительным легированием. По преимущественному типу упрочнения стали подразделяют на три подгруппы:

- гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью твердого раствора;

- стали с карбидным упрочнением;

- стали с интерметаллидным упрочнением.

Жаропрочные сплавы разделены по металлу основы: сплавы на основе никеля и кобальта. Эти сплавы чаще всего подразделяют и по способу производства: на деформируемые и литые.

Жаропрочные сплавы работают при различных схемах нагружения: статических растягивающих, изгибающих или скручивающих нагрузках, динамических переменных нагрузках различной частоты и амплитуды, термических нагрузках вследствие изменений температуры, динамическом воздействии скоростных газовых потоков на поверхность. Вследствие этого применяются разнообразные виды испытания на жаропрочность и жаростойкость: испытания на ползучесть и длительную прочность при статическом нагружении, испытания на высокотемпературную и термическую усталость, испытания на газовую коррозию в различных средах, испытания в скоростных газовых потоках.

Основной характеристикой, определяющей работоспособность жаропрочных сталей и сплавов, является жаропрочность (напряжение, вызывающее заданную деформации, не приводящую к разрушению.). Если оговариваются напряжение и время, такая характеристика называется пределом длительной прочности; если оговаривается напряжение, время и деформация — это предел ползучести.

Температурная шкала эксплуатации сталей и сплавов делится на три уровня. Первый уровень — от 20 до 400°С. Конструкции из сталей и высоколегированных сплавов рассчитываются по номинальным допускаемым напряжениям, близким к пределу текучести. Второй уровень — от 400 до 600°С. Конструкции в основном работают в условиях ползучести. Стали для работы при этих температурах относятся к категории теплоустойчивых (High-Temperature Steels), температурный предел их работы — 550-600°С. Третий уровень — выше 600°С. Это группа жаропрочных сталей и сплавов.

Условия нагружения могут быть самыми различными. Крепежные соединения (болты, гайки, резьбы) и пружины, будучи нагруженными, в процессе службы не меняют своих размеров, но с течением времени при высоких температурах имеет место самопроизвольное снижение уровня первоначально заданных механических напряжений (релаксация напряжений). Соответственно, стали и сплавы, сопротивляющиеся спаду напряжений, относятся к релаксационностойким. В отдельных случаях такие стали нормируются специальным стандартом, например, DIN 17240. Примером жаропрочной стали с сопротивлением релаксации является сталь 18Х12ВМБФР.

Соответственно, стали и сплавы, сопротивляющиеся спаду напряжений, относятся к релаксационностойким. В отдельных случаях такие стали нормируются специальным стандартом, например, DIN 17240. Примером жаропрочной стали с сопротивлением релаксации является сталь 18Х12ВМБФР.

Среди жаропрочных сталей представлены стали всех уровней легирования и основных структурных классов: перлитные, мартенситные, мартенсито-ферритные (феррита не менее 10%), ферритные, аустенитно-мартенситные. Перлитные стали относятся к категории низколегированных. К высоколегированным относятся стали, содержащие не менее 10% (по массе) легирующих элементов, если считать по верхнему пределу. К сплавам на железо-никель-хромовой основе относятся сплавы, в которых суммарное содержание никеля и железа составляет 65 % в массе. Надо отметить, что деление на стали и железные сплавы носит условный характер и в зарубежных стандартах они отнесены к аустенитным сталям.

К сплавам на основе никеля или кобальта относятся такие композиции элементов, в которых содержание никеля или кобальта порознь или в сумме составляет 55 % (по массе). Для России характерна разработка сталей и сплавов, содержащих минимальное количество никеля, кобальта, молибдена, тантала, ниобия, но зато широко использовались марганец, хром и, в некоторый период, вольфрам. Для зарубежных сталей и сплавов, напротив, характерно широкое использование кобальта, молибдена, ниобия и ванадия. В силу этих причин структурные классы являются базой для сравнения различных марок сталей и сплавов одинакового назначения, что положено в основу сравнения стандартов различных стран.

Для России характерна разработка сталей и сплавов, содержащих минимальное количество никеля, кобальта, молибдена, тантала, ниобия, но зато широко использовались марганец, хром и, в некоторый период, вольфрам. Для зарубежных сталей и сплавов, напротив, характерно широкое использование кобальта, молибдена, ниобия и ванадия. В силу этих причин структурные классы являются базой для сравнения различных марок сталей и сплавов одинакового назначения, что положено в основу сравнения стандартов различных стран.

Сравнение кратковременных механических свойств и показателей жаропрочности отечественных и зарубежных сталей одного и того же класса, несмотря на разницу в подходах к системам легирования, показывает их близость. Различие в свойствах, особенно при испытаниях на длительную прочность и ползучесть, может быть обусловлена не только основным химическим составом, но и особенностями технологии производства.

Ферритные и аустенитно-ферритные стали обладают сравнительно невысокой жаропрочностью. Однако они содержат повышенное количество хрома, который в сочетании с кремнием и алюминием предопределяет высокое сопротивление окисление до температур 1100-1150°C, и устойчивы в серосодержащих средах. Это определило область их применения, несмотря на технологические трудности, связанные с изготовлением оборудования из этих сталей и их высокой склонностью к охрупчиванию в процессе службы. Как жаростойкие, ферритные стали не несут конструкционной нагрузки, кроме собственного веса. До 600°C их прочность несколько ниже, чем мартенсито-ферритных и мартенситных сталей. Аустенито-ферритные стали имеют более высокую прочность, чем ферритные, однако они содержат (хотя и в ограниченных количествах) дорогостоящий никель.

Однако они содержат повышенное количество хрома, который в сочетании с кремнием и алюминием предопределяет высокое сопротивление окисление до температур 1100-1150°C, и устойчивы в серосодержащих средах. Это определило область их применения, несмотря на технологические трудности, связанные с изготовлением оборудования из этих сталей и их высокой склонностью к охрупчиванию в процессе службы. Как жаростойкие, ферритные стали не несут конструкционной нагрузки, кроме собственного веса. До 600°C их прочность несколько ниже, чем мартенсито-ферритных и мартенситных сталей. Аустенито-ферритные стали имеют более высокую прочность, чем ферритные, однако они содержат (хотя и в ограниченных количествах) дорогостоящий никель.

Основным материалом многих стационарных энергетических установок является аустенитная сталь. В таблице 2.6. приведены те марки аустенитных сталей, которые имеют в числе прочих и назначение в качестве конструкционного материала для высокотемпературной области. Причем низкое содержание углерода не способствуют обеспечению жаропрочности, поэтому аустенитные стали с количественным содержанием углерода ниже 0,03 % (по массе) используются только как коррозионностойкие.

Для аустенитных сталей в России характерны те же ограничения, что и для конструкционных: экономия никеля (замена его марганцем), молибдена, ниобия, тантала. В результате серия зарубежных марок аустенитных сталей оказалась отличной от российских добавками именно этих элементов.

Отечественный стандарт содержит ряд оригинальных марок с интерметаллидным упрочнением, не имеющих зарубежных стандартизованных аналогов. Учитывая особенности легирования и структурных факторов, механические свойства аустенитных сталей представлены для трех групп сталей: с карбидным упрочнением, с интерметаллидным упрочнением и с ограниченным эффектом упрочнения за счет дисперсионного твердения.

Остальные стали относятся к умеренно или слабо упрочняемым и их удобно объединять в группу, ограничив минимальные свойства, как это сделано в стандарте А276.

Сплавы на основе никеля (ГОСТ 5632) делятся на две группы: жаростойкие сплавы для работы в качестве слабонагруженных деталей при температурах до 1250°C и жаропрочные дисперсионно-твердеющие сплавы для работы в качестве высоконагруженных деталей (лопатки и турбинные диски) при температурах до 1000°С.

Отечественные марки не имеют полных аналогов зарубежных сплавов по составу.

Жаропрочные и жаростойкие стали и сплавы применяются для деталей и механизмов в условиях действия высоких температур, газов и нагрузок. Важнейшие легирующие элементы в этой стали: хром, никель, алюминий, кремний, титан. Из таких сталей изготавливают лопатки газовых турбин, детали реактивных двигателей, камеры сгорания, детали газопроводных систем, реактивной техники и т. д. Марки таких сталей, например: 1Х14Н18В2Б, 03Х18Н12Т, 12Х25Н16Г7АР, 08Х14Н28ВЗТЗЮР. Марки сплавов: ХН70ВМТЮ, ХН75МБЮ.

Жаропрочные или окалиностойкие стали применяются в условиях повышенных температур (400 – 8500С). Для использования в таких условиях, как правило, применяют марки стали 15Х11МФ, 13Х14Н3В2ФР, 09Х16Н15М3Б. детали, изготовленные из стали одной из этих марок способны противостоять высоким температурам, сохраняя при этом свои свойства. Из такой стали изготавливают трубопроводы высокого давления, лопатки паровых турбин и т. п.

п.

Марочник сталей онлайн (сравнение свойств различных жаропрочных и жаростойких сталей) https://www.splav.kharkov.com/simil2_class.php?type_id=1

Таблица 2.6.

Марки, состав, свойства жаропрочных сталей

| Материал | Температура, 0 C | Жаропрочные свойства | |||||

| Марка, | Группа сталей | Средняя доля основных легирующих элементов, % | Максимальная рабочая | Начала интенсивного окисления | σв↑ МПа | σ0.2↑ МПа | 0 C |

| 12Х1МФ | Перлитные | 0.12 C; 0.1 Cr; 0.3 Mo; 0.2 V | 570-585 | 600 | 140 | 84 | 560 |

| 25Х2М1Ф | 0.25 C; 2.3 Cr; 1 Mo; 0.4 V | 520-550 | 600 | 160-220 | 70 | 550 | |

| 15Х5М | Мартенситные | До 0.15 C; 5.2 Cr; 0.5 Mo; | 600 | 650 | 100 | 40 | 540 |

| 12Х18Н10Т | Аустенитные | До 0. 12 C; 18 Cr; 10 Ni; 0.5 Ti 12 C; 18 Cr; 10 Ni; 0.5 Ti | 600 | 850 | 80-100 | 30-40 | 660 |

| 10Х11Н20Т3Р | До 0.10 C; 11 Cr; 20 Ni; 2.6 Ti; 0.02 B | 700 | 850 | 400 | — | 700 | |

Легированные стали марок 15Х5М, 16Х11Н2В2МФ, 12Х18Н10Т, 37Х12Н8Г8МБФ используют, если температура эксплуатации будет 10000С и выше. Эти стали обладают еще более высокой окалиностойкостью.

| Рис. 2.13. Фотографии газовой турбины и реактивного двигателя, в конструкции которых применяются марки жаропрочных и жаростойких сталей. |

К жаростойким сталям относятся стали марок 12Х13, 08Х18Н10Т, 15Х25Т, 10Х23Н18, 08Х20Н14C2, 1Х12МВСФБР, 06Х16Н15М2Г2ТФР-ИД, 12Х12М1БФР-Ш. Из сталей перечисленных марок изготавливают паровые котлы, теплообменники, термические печи, а также аппаратуру, которая будет эксплуатироваться при высоких температурах в агрессивных средах.

Коррозионно-стойкие стали.

Коррозионно-стойкие стали — легированные стали, устойчивавые к коррозии на воздухе, в воде, а также в некоторых агрессивных средах (табл. 2.7, рис. 2.14.).

Коррозионно-стойкие стали по травиальной, сложившейся в практике номенклатуре называют также нержавеющими сталями. Термин «нержавеющие» нельзя признать полностью корректным, так как в агрессивных средах, при температурах выше эксплуатационных коррозионно-стойкие стали всёже подвергаются коррозии. Вместе с тем термин нержавеющая сталь очень широко используется и тому есть причины. В технически допустимых условиях эксплуатации скорость коррозии коррозионно-стойких сталей весьма мала и после многих лет эксплуатации внешний вид изделий из стали мало изменяется. По тексту используются оба термина коррозионно-стойкие стали и нержавеющие стали.

Основным легирующим элементом коррозионно-стойких сталей является хром (Cr), содержание которого может изменяться в пределах от 12 до 20 %. На поверхности коррозионно-стойких сталей образуется тонкая пленка нерастворимых окислов, которая препятствует разъеданию стали в условиях окружающей среды. При содержании 12% хрома нержавеющая сталь обладает высокой коррозионной стойкостью в обычных условиях и в слабоагрессивных средах, при 17% хрома — в более агрессивных окислительных и других средах, в частности в азотной кислоте. Кроме хрома в коррозионно стойкую сталь входят углерод (C), кремний (Si), марганец (Mn), сера (S) и фосфор (P). Для придания стали необходимых физико-механических свойств и коррозионной стойкости в нее также добавляют никель (Ni), титан (Ti), ниобий (Nb), кобальт (Co), молибден (Mo).

При содержании 12% хрома нержавеющая сталь обладает высокой коррозионной стойкостью в обычных условиях и в слабоагрессивных средах, при 17% хрома — в более агрессивных окислительных и других средах, в частности в азотной кислоте. Кроме хрома в коррозионно стойкую сталь входят углерод (C), кремний (Si), марганец (Mn), сера (S) и фосфор (P). Для придания стали необходимых физико-механических свойств и коррозионной стойкости в нее также добавляют никель (Ni), титан (Ti), ниобий (Nb), кобальт (Co), молибден (Mo).

Увеличение количества хрома в сплаве увеличивает устойчивость к коррозии. Добавление никеля и молибдена также способствует устойчивости стали к ржавчине. Никель добавляется для улучшения пластичности и вязкости сплава, повышает коррозионную стойкость, механическую прочность. Титан, ванадий, медь и неметаллы (углерод, азот и кремний) используются для улучшения структуры стали.

Высокоуглеродистая коррозионно-стойкая сталь содержит не менее 0,3% углерода. Чем выше содержание углерода, тем прочнее сталь.

Высокая прочность, коррозионная стойкость, эстетичность нержавеющей стали создают предпосылки для ее использования как материала для изготовления мебели, декоративных элементов и аксессуаров интерьера. В целлюлозно-бумажной промышленности из коорозионно-стойких сталей изготавливают оборудование целлюлозных и бумагоделательных заводов (табл. 2.7.).

Таблица 2.7.

Марки, состав, характеристики коррозионно-стойких сталей.

| Марки сталей | Содержание легирующих элементов, % | Характеристики | |||||||||

| ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti | ||||

| 12Х18Н9 | 0,12 | 2,0 | 0,75 | 18,0-19,0 | 8,0-10,0 | Сталь с низким содержанием углерода, аустенитная, незакаливаемая, устойчивая к воздействию коррозии, легко поддается сварке. | |||||

| 03Х18Н11 | 0,03 | 2,0 | 1,0 | 18,0-20,0 | 10,0-12,0 | Сталь аустенитная незакаливаемая, пригодная для сварных конструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии. Отличается высокой устойчивостью к воздействию межкристаллической коррозии. | |||||

| 03Х17Н14М2 | 0,08 | 2,0 | 1,0 | 16,0-18,0 | 10,0-14,0 | 2,0-2,5 | Сталь аустенитная незакаливаемая, наличие молибдена делает ее особенно устойчивой к воздействию коррозии. Технические свойства при повышенной температуре гораздо лучше, чем у аналогичных сталей, не содержащих молибдена | ||||

| 08Х18Н10Т | 0,08 | 2,0 | 1,0 | 17,0-19,0 | 9,0-12,0 | 5хС-0,7 | Сталь хромоникелевая с добавкой титана, аустенитная, незакаливаемая, немагнитная, особенно рекомендуется для изготовления сварных конструкций, устойчива к коррозии. | ||||

| Рис. 2.14. Зеркальная скульптура из нержавеющей стали в Чикаго, храм в Таиланде. | |||||||||||

Области применения коррозионно-стойких сталей: машиностроение (катализаторы, выхлопные трубы), авиационно-космическая промышленность (оборудования авиалайнеров, космических кораблей), химическая промышленность (все емкости, баки, реакторы, выхлопные трубы), электроэнергетика, пищевая промышленность, медицина и здравоохранение (медицинские инструменты, оборудования). В строительстве и архитектуре нержавеющая сталь используется для отделки фасадов и интерьеров, а также в качестве материала для строительных конструкций и сооружений: противопожарные двери, бассейны, лифты. Сталь применяется также в отделке интерьеров, комбинируется с другими материалами – деревом, камнем, стеклом, пластиком.

В строительстве и архитектуре нержавеющая сталь используется для отделки фасадов и интерьеров, а также в качестве материала для строительных конструкций и сооружений: противопожарные двери, бассейны, лифты. Сталь применяется также в отделке интерьеров, комбинируется с другими материалами – деревом, камнем, стеклом, пластиком.

Резюме.

Содержание железа в земной коре составляет около 4,5%. Ниже температуры 911 °C железо существует в низкотемпературной модификации a-Fe, с объёмно-центрированной кубической элементарной ячейкой (ОЦК), а=0,286нм. От 911°C до 1392°C существует модификация g-Fe с гранецентрированной элементарной ячейкой (ГЦК), а=0.364нм. Температура плавления железа составляет 1539 °С.

В системе железо-углерод существуют следующие фазы: жидкий расплав, твердые растворы (феррит и аустенит), химическое соединение Fe3C (цементит), свободный углерод в виде графита. К структурным составляющим относят перлит и ледебурит, представляющие собой механические смеси сосуществующих фаз.

Сталь – сплав железа с углеродом, содержащий до 2.14 масс% углерода.В зависимости от химического состава различают стали углеродистые и легированные. По качеству стали подразделяют на стали обыкновенного качества, качественные, высококачественные, особовысококачественные. Элементы, специально вводимые в сплав с целью изменения его строения и свойств, называют легирующими, aданный сплав- легированным.

В изотермических режимах охлаждения получают фазово-зёренные структуры сталей: перлит, сорбит, тростит, бейнит, мартенсит. Выделяют четыре основных вида термической обработки сталей: отжиг, нормализация, закалка, отпуск.

Сведения по ряду важнейших сталей (инструментальные стали и твердые сплавы, жаростойкие, жаропрочные стали, нержавеющая сталь) – систематизированы.

Вопросы для самопроверки.

1. Какие элементарные ячейки имеют α-Fe, γ-Fe? В чём сходство и различие их элементарных ячеек?

2. В каких температурных интервалах стабильна модификация α-Fe?

3. Почему растворимость углерода в γ-Fe больше чем в α-Fe?

Почему растворимость углерода в γ-Fe больше чем в α-Fe?

4. Дайте определение каждой из фаз, образующихся в системе Fe – Fe3С?

5. В каких температурных интервалах существуют феррит и аустенит?

6. Каков фазовый состав перлита и ледебурита? Почему указанные двухфазные составы рассматривают как структурные составляющие диаграммы Fe – Fe3С?

7. Составьте уравнение фазового превращения, протекающего при эвтектоидном распаде аустенита?

8. Дайте определение сталям? Какие химические элементы и другие составляющие входят в состав сталей?

9. Приведите количественные характеристики, по которым стали классифицируют по содержанию углерода, легирующих элементов?

10. На основе, каких признаков стали классифицируют по качеству?

11. По каким группам поставляется потребителям сталь обыкновенного качества?

12. С какой целью проводят раскисление сталей?

13. Назовите пути попадания в стали постоянных примесей, и какое влияние они оказывают на свойства сталей?

14. Почему сера и фосфор относятся к вредным примесям? Какие свойства сталей зависят от содержания серы и фосфора?

Почему сера и фосфор относятся к вредным примесям? Какие свойства сталей зависят от содержания серы и фосфора?

15. В каком зёренном виде MnS содержится в сталях?

16. Почему металлические листы обшивки «Титаника» не выдержали столкновение со льдом айсберга?

17. Вследствие каких причин в материалах возникают тепловые и фазовые напряжения?

18. С какой целью проводят отжиг сталей?

19. Почему отжиг проводят только на 30 – 50 градусов выше температуры GSK?

20. В чём нормализация подобна отжигу и проводится вместо него?

21. Почему отжиг проводят при температурах на 30 – 50 градусов выше температур линии GSK, а нормализацию выше температур линии GSE?

22. Дамскую сталь получали охлаждением заготовки в бочку, над которой 3 дня держали чёрного козла. В чем данный процесс более эффективен, чем охлаждение в воду?

23. Закалку на какую фазу называют истиной закалкой?

24. Как изменяется размер и характер расположения в структуре матрицы зёрен цементита в ряду фаз перлит – сорбит – тростит?

25. В чём фазовый состав бейнита отличается от состава тростита?

В чём фазовый состав бейнита отличается от состава тростита?

26. Какие схожие элементы проявляются в фазовом составе бейнита и мартенсита?

27. В чём сущность мартенситного перехода?

28. Какую структуру имеет мартенсит? В чём структура мартенсита схожа и отлична от структуры феррита?

29. Какие процессы протекают в зернистой структуре металла при рекристаллизационном отжиге?

30. Чем отпуск отличается от отжига?

31. Какие процессы происходят в материале при низкотемпературном, среднетемпературном и высокотемпературном отпусках?

32. В каких формах легирующие элементы содержатся в сталях?

33. Какие основные легирующие элементы содержатся в нержавеющих сталях?

34. Какое влияние на свойства сталей оказывает их легирование вольфрамом? Как маркируются такие стали?

35. В чём различие свойств режущего инструмента изготовленного из углеродистых и легированных сталей?

36. К каким группам сталей относятся стали У12, 65, А11, 8Х4В9Ф2-Ш? Каков их химический состав, области применения?

37. На каких физико-химических основах создаются жаропрочные и жаростойкие стали?

На каких физико-химических основах создаются жаропрочные и жаростойкие стали?

38. Какими химическими элементами легируют жаропрочные стали, и какие свойства данных элементов определяют их использование для придания сталям жаропрочности?

39. Какие легирующие элементы определяют стабильность нержавеющей стали к окислению?

Глава 3. Чугуны.

До 40% веса всех машин мира

приходится на чугунные детали и узлы.

Цели и задачи.

Цель – разобраться, чем чугуны отличаются от сталей, уяснить определения чугунов, виды чугунов, их основные свойства, области применения.

Задачи:

— уяснять определение чугунов, химический и фазовый составы чугунов;

— выяснить в чём преимущества чугуна как конструкционного и функционального материала;

— в каких формах углерод содержится в чугунах;

— виды чугунов, их определения, формы зёрен свободного углерода в каждом из видов чугунов, маркировка, отличительные признаки;

— области применения различных марок чугунов, привести 10 известных Вам примеров чугунных изделий.

Сплавы на основе кобальта

Сплавы на основе кобальта по жаропрочности несколько выше, чем сплавы на основе никеля. Наиболее распространенным деформируемым сплавом на основе кобальта является сплав ВК36А (ЭИ 416). Его используют для изготовления турбинных лопаток газотурбинных двигателей, работающих при температурах ~ 800 °С. После горячей деформации сплав имеет структуру твердого раствора (аустенит) и карбидов. В процессе термообработки сплав подвергается закалке на твердый раствор с последующим старением. Рекомендуемая термообработка: закалка с нагревом до температуры 1125 °С, выдержка 1 ч, охлаждение в воде, затем старение при температуре 800 °С, выдержка 20 ч с охлаждением на воздухе. Механичеcкие свойства после термической обработки: σв = 1200 МПа; σ0,2 = 800 МПа; δ ≤ 13 %; Ψ ≥ 10 %; ак = 0,5 кгс·м/см2.

Марки нержавеющей стали и их характеристики

Коррозионностойкими (нержавеющими) называют стали, которые, помимо железа, углерода и стандартных примесей, содержат легирующие элементы. Эти добавки придают устойчивость к коррозии – разрушению металла под влиянием негативных факторов (воздуха, воды, кислых и щелочных сред). Одна из опасностей коррозии – вероятность резкого ухудшения технических характеристик металла без внешних изменений. Основным компонентом в коррозионностойком сплаве является хром (содержание не менее 12%).

Эти добавки придают устойчивость к коррозии – разрушению металла под влиянием негативных факторов (воздуха, воды, кислых и щелочных сред). Одна из опасностей коррозии – вероятность резкого ухудшения технических характеристик металла без внешних изменений. Основным компонентом в коррозионностойком сплаве является хром (содержание не менее 12%).

Для справки! Легирующие элементы служат для повышения устойчивости к появлению и развитию коррозии и улучшения других свойств:

- хром – твердости;

- титан и молибден – прочности;

- никель – прочности, пластических свойств;

- марганец – твердости, износостойкости, сопротивления ударным воздействиям.

Расшифровка марок

Маркировка легированных сталей состоит из букв и цифр. В начале ставится двузначное число, которое характеризует количество углерода в сотых долях %. Далее следуют буквы русского алфавита, обозначающие определенный элемент:

После буквенного обозначения легирующего элемента в расшифровке идет число, обозначающее его содержание в нержавеющей стали, округленное до целого процента. Если такой цифры нет, то добавка в сплаве находится в пределах – 1-1,5 %.

Марки жаростойких и жаропрочных нержавеющих сталей

Жаростойкость, иначе называемая «окалиностойкость», – свойство металла противостоять газовой коррозии при высоких температурах в ненагруженном или малонагруженном состоянии.

Определение! Для повышения этой характеристики в состав сталей нержавеющих марок вводят хром, кремний и алюминий. Эти элементы, соединяясь с кислородом, образуют плотные структуры, повышающие устойчивость стали к температуре выше +550°C. Никель сам по себе на жаростойкость не влияет, но в сочетании с Cr, Al и Si повышает их эффективность.

Жаропрочные – это стали, которые функционируют при высоких температурах и нагрузках без склонности к кратковременной и длительной ползучести.

Таблица областей применения окалиностойких и жаропрочных сталей

| Тип | Марка | Температура, при которой начинается активная реакция с воздухом, °C | Области применения |

| Хромистые, окалиностойкие | Х18 | +850…+900 | Оборудование, изделия и конструкции, эксплуатируемые при T до +900°C без нагрузки |

| Высокохромистые, окалиностойкие | Х25Х25ТХ28 | +1100…+1150 | Металлоизделия, предназначенные для функционирования без нагрузки до T +1150°C, Х25Т – для производства термопар |

| Сильхромовые, окалиностойкие | Х25С3Н | +1100 | Для нагревательных агрегатов и нагревателей, работающих при температурах до +1100°C |

| Высоколегированные, окалиностойкие и жаропрочные | Х23Н18 | Нагружаемые изделия и конструкции, предназначенные для эксплуатации при T до +1000°C | |

| Х20Н35 | Металлопродукция, эксплуатируемая при T +1000°C |

Марки нержавеющей стали для изготовления дымоходов

При покупке модульных дымоходных систем необходимо узнать, из какой стали они изготовлены. В продаже можно встретить дымоходы, которые примерно в полтора раза дешевле, чем остальные изделия этой категории. При их производстве используется сталь AISI 201 (12Х15Г9НД). По международным стандартам, необходимо применять сталь марки AISI 321 (08Х18Н12Т), стоимость которой примерно в 2 раза превышает стоимость AISI 201. Визуально отличить AISI 201 от AISI 321 невозможно, к тому же оба сплава немагнитны. Различить их можно только путем проведения химического анализа.

В продаже можно встретить дымоходы, которые примерно в полтора раза дешевле, чем остальные изделия этой категории. При их производстве используется сталь AISI 201 (12Х15Г9НД). По международным стандартам, необходимо применять сталь марки AISI 321 (08Х18Н12Т), стоимость которой примерно в 2 раза превышает стоимость AISI 201. Визуально отличить AISI 201 от AISI 321 невозможно, к тому же оба сплава немагнитны. Различить их можно только путем проведения химического анализа.

Различия по химическому составу

| Марка | С | Mn | P | S | Si | Cr | Ni | Cu | Ti |

| AISI 201 | До 0,15% | 7-9,5 | До 0,1% | До 0,03% | До 1,0% | 13-18 | 0,3-3,0 | 0,5-2,5 | — |

| AISI 321 | До 0,08% | До 2,0 | До 0,05% | До 0,03% | До 1,0% | 17-19 | 9,0-12,0 | — | Min 0,5% |

Сталь марки AISI 201 имеет невысокие антикоррозионные характеристики, неустойчивость структуры, риск появления трещин при вытяжке. Ее применение приведет к скорому выходу дымохода из строя из-за быстро развивающейся коррозии. В основном эта сталь распространена в Китае и Индии.

Ее применение приведет к скорому выходу дымохода из строя из-за быстро развивающейся коррозии. В основном эта сталь распространена в Китае и Индии.

Известные зарубежные и добросовестные российские производители, помимо стали AISI 321, используют высоколегированные сплавы, стабилизированные Ti. Они отличаются кислото- и жаростойкостью. Использование для газоотводящих труб более дешевых сталей (AISI 409, AISI 430), не отвечающих требованиям по кислотостойкости, приводит к их выходу из строя вскоре после начала отопительного сезона.

Нержавеющие стали для пищевой индустрии

Коррозионностойкие стали незаменимы для отраслей промышленности, производящих оборудование, инструменты и посуду, предназначенные для контакта с пищевой продукцией. Их преимущества:

- Сопротивление различным видам коррозии – химической и электрохимической. В каждом конкретном случае необходимо подбирать марки, устойчивые к средам, с которыми они будут соприкасаться во время эксплуатации. Это – нормальные атмосферные условия, вода, соленая вода, кислые, щелочные, хлористые растворы.

- Хорошая обрабатываемость. Современные инструменты позволяют сваривать, резать, формовать и обрабатывать на токарных, фрезерных и сверлильных станках коррозионностойкие сплавы так же, как и «черные» стали.

- Соответствие санитарно-гигиеническим стандартам. Благодаря различным способам обработки – шлифованию, полировке до зеркального блеска – получают поверхность практически без пор и трещин, в которые могут проникать грязь и патогенные микроорганизмы.

- Хорошие механические характеристики. Благодаря ним, можно изготавливать изделия и конструкции меньшей толщины и массы без ухудшения технических свойств. Аустенитные стали более устойчивы к низким температурам, по сравнению с металлами общего назначения.

- Эстетика. Электрополировка, сатинирование и другие способы поверхностной обработки обеспечивают стильный вид продукции из «нержавейки».

Таблица свойств и областей применения нержавеющих сталей пищевых марок

| Марка стали по ГОСТу | AISI | Характеристики | Области применения |

| 304 | 08Х18Н10 | Хорошо сваривается, поддается электрополировке, сохраняет высокую прочность при нормальных и пониженных температурах, проявляет стойкость к интеркристаллитной коррозии | Оборудование, инструмент, технологические трубопроводы предприятий пищевой, нефтехимической индустрии, фармацевтики и медицины, для посуды, предназначенной для высокотемпературной обработки продуктов, не используется |

| 316 | 03Х17Н14М2 | Присутствие молибдена повышает технические характеристики сплава при высоких температурах | Установки, технологическое оборудование, емкости пищевой, химической промышленности |

| 321 | 12Х18Н10Т | Хорошая свариваемость, сохранение рабочих характеристик при температурах до +800°C | Оборудование для химической и нефтеперерабатывающей индустрии |

| 409 | 08Х13 | Характеристики удовлетворительные | Посуда и столовые приборы |

| 410 | 12Х13 | Жаропрочность, устойчивость только к средам слабой агрессивности | Оборудование для виноделия, емкости для спирта |

| 420 | 20Х13-40Х13 | Универсальность, пластичность, износостойкость, повышенная устойчивость к коррозии | Посуда, кухонные мойки |

| 430 | 08Х17 | Прочность, теплопроводность, хорошая обрабатываемость, устойчивость к коррозии | Посуда для термической обработки продуктов, в том числе паровой |

| 439 | 08Х13 | Возможность применения в различных эксплуатационных условиях | Сплав массового применения – производство холодильников, моек, стиральных машин |

Таблица сталей нержавеющих марок, применяемых в пищевой индустрии

| Отрасль | Марки |

| Молочные продукты – стерилизация и хранение продукта, сыроварение, цистерны для перевозки, производство мороженого и порошкового молока | Стали аустенитного класса – 304, 316, 321 |

Консервирование фруктов, производство соков. В таких отраслях сталь контактирует со средой, содержащей двуоксид серы В таких отраслях сталь контактирует со средой, содержащей двуоксид серы | Марки с содержанием молибдена |

| Приготовление супов и соусов (это агрессивные смеси с повышенной кислотностью, содержащие хлориды) | Молибденсодержащие марки |

| Хлебопечение, требования – гигиеничные, гладкие поверхности столов и смесительного оборудования | Аустенитные стали – 304, 316, 321 |

www.navigator-beton.ru

Украшение Пришитое К Платью 5 Букв Сканворд – Telegraph

👉🏻👉🏻👉🏻 ВСЯ ИНФОРМАЦИЯ ДОСТУПНА ЗДЕСЬ ЖМИТЕ 👈🏻👈🏻👈🏻

СВАРКА В СРЕДЕ АРГОНА — СВАРКА АЛЮМИНИЯ | НЕРЖАВЕЙКИ ТИТАНОВЫХ СПЛАВОВ

Самый востребованный металл в современном мире – это алюминий. Его исключительно низкий вес,

высокая теплопроводность позволили применить его в самых разнообразных отраслях. Но при всех

этих достоинствах, этот металл очень сложно варить. Поэтому, сварка аргоном — это самый лучший

вид сварки для этого металла.

Моя история сварщика началась в 2003 году на предприятии Сталт (ООО). Варил там корпуса приборов пожаротушения. В 2005 году пробовал свои силы на изотовлении контейнеров для электростанций на фирме Президент-Нева. Через год работы понял, что учился на сварщика TIG-сварки и надо что-то менять..

В 2006 году пришёл работать в ООО ТехноФлот сварщиком аргоно-дуговой сварки. Там получил бесценный опыт по изготовлению мебели из нержавеющей стали для кафе, баров, ресторанов, магазинов.

В 2009 годубыл принят на должность сварщика в ООО Омега ( Фабрика новогодних украшений). Там мной был приобретен опыт по сварке алюминия. Занимались там изготовлением облегченных металлоконструкций из алюминия (их можно встретить на улицах городов России в виде новогодних украшений).

Помимо основной деятельности, с 2009 года занимаюсь фрилансом в области сварки в среде аргона. За это время параллельно научился восстанавливать треснувшие запчасти авто/мото/вело — транспорта( диски, поддоны, трубки кондиционеров и др. )

)

В данный момент работаю выездным сварщиком. В числе моих постоянных клиентов такие крупные сети гипермаркетов, как Лента, Окей, Столовая №1 Копейка, ресторан Мансарда. Также автосервисы, шиномонтажи. На протяжении вот уже 8 лет являюсь сварщиком-ремонтником на Теплоходе Москвич-292. Владею профессиональным оборудованием : сварочным аппаратом фирмы Kemppi MasterTig MLS 2300ACDC и монтажный выездной аппарат Сварог.

P.S. Как итог моей трудовой деятельности — это огромный опыт работы по сварке в среде аргона различных изделий и конструкций от малых размеров до нестандартных. Буду рад решить и Вашу проблему, и видеть Вас в числе своих клиентов!

При сварке неплавящимся электродом зажигание дуги не происходит путем касания к изделию. Это обусловлено двумя причинами. Аргон имеет высокий потенциал ионизации, что сильно усложняет ионизацию дугового промежутка за счет возникновения искры между электродом и изделием. Кроме того, при касании вольфрамовый электрод загрязняется и начинает интенсивно оплавляться. Поэтому при таком способе сварки для зажигания дуги необходимо параллельное подключение к источнику питания специального устройства – осциллятора.

Поэтому при таком способе сварки для зажигания дуги необходимо параллельное подключение к источнику питания специального устройства – осциллятора.

Самый востребованный металл в современном мире – это алюминий. Его исключительно низкий вес, высокая теплопроводность позволили применить его в самых разнообразных отраслях. Но при всех этих достоинствах, этот металл очень сложно варить. Поэтому, сварка аргоном — это самый лучший вид сварки для этого металла.

Для сваривания алюминия промышленность придумала аппарат аргонодуговая сварка. Этот аппарат представляет собой гармоничное соединение электрической и газовой сварки. Благодаря такой сложности, можно добиться качественной сварки такого капризного материала как алюминий.

Аргонодуговая сварка — это сварка, с пременением защитного газа — аргона (в исключительных случаях аргон может быть заменен гелием) и, в качестве источника нагрева — электрической дуги.

Процесс, в ходе которого осуществляется сварка аргоном, основан на возникновении дуги между неплавящимся вольфрамовым электродом и свариваемым изделием. Электрод помещен в токопроводящем устройстве горелки и окружен керамическим соплом. Под воздействием электрической дуги происходит расплавление свариваемых кромок – образуется единая расплавленная ванна. Аргон нагнетается по токоведущему устройству и под его давлением вытесняется кислород, при этом сама сварочная ванна остаётся защищенной от окисления и азотирования. Благодаря тому, что электрическая дуга сжата и сконцентрирована на малой поверхности в зоне плавления достигается очень высокая температура (4000…6000°C). При этом виде сварки в дугу подаётся присадочный металл – присадочная проволока, технологически свариваемая с основным металлом. Подаваемый в зону дуги присадочный материал в электрическую цепь не включается. Полученный шов является единым целым со свариваемыми деталями, что гарантирует высокий уровень прочности, герметичности и долговечность изделия.

Электрод помещен в токопроводящем устройстве горелки и окружен керамическим соплом. Под воздействием электрической дуги происходит расплавление свариваемых кромок – образуется единая расплавленная ванна. Аргон нагнетается по токоведущему устройству и под его давлением вытесняется кислород, при этом сама сварочная ванна остаётся защищенной от окисления и азотирования. Благодаря тому, что электрическая дуга сжата и сконцентрирована на малой поверхности в зоне плавления достигается очень высокая температура (4000…6000°C). При этом виде сварки в дугу подаётся присадочный металл – присадочная проволока, технологически свариваемая с основным металлом. Подаваемый в зону дуги присадочный материал в электрическую цепь не включается. Полученный шов является единым целым со свариваемыми деталями, что гарантирует высокий уровень прочности, герметичности и долговечность изделия.

В ряде случаев при сварке алюминия и нержавеющих сталей применяется аргонная сварка с использованием плавящихся электродов. Правда, объем такого применения достаточно невелик.

Правда, объем такого применения достаточно невелик.

При сварке неплавящимся электродом зажигание дуги не происходит путем касания к изделию. Это обусловлено двумя причинами. Аргон имеет высокий потенциал ионизации, что сильно усложняет ионизацию дугового промежутка за счет возникновения искры между электродом и изделием. Кроме того, при касании вольфрамовый электрод загрязняется и начинает интенсивно оплавляться. Поэтому при таком способе сварки для зажигания дуги необходимо параллельное подключение к источнику питания специального устройства – осциллятора.

Через осциллятор идет передача на электрод высокочастотных высоковольтных импульсов, ионизирующих дуговой промежуток и

обеспечивающих после включения тока зажигание дуги. При работе на переменном токе после зажигания осциллятор переходит

в режим стабилизации и в дальнейшем передаёт импульсы только при смене полярности. Таким образом, обеспечивается устойчивое

горение и предотвращается деионизация дугового промежутка.

В случае, если сварка аргоном ведется на постоянном токе, количество тепла на катоде и аноде неравномерно. Так, например,

при силе тока до 300А на аноде выделяется до 70% тепла, а на катоде только 30%. Учитывая этот фактор, для достижения максимального

эффекта проплавления при минимальном разогреве электрода, почти всегда применяется прямая полярность. Исключение составляет алюминий.

Для более активной защиты металла и устранения пористости, иногда, используется аргон с добавкой 35% кислорода. Чистый аргон не обеспечивает

полной защиты от влаги, загрязнений и различных включений. А, химическая реакция кислорода с вредными примесями приводит к их выгоранию

либо превращению во всплывающие на поверхности сварочной ванны соединения, что и предотвращает пористость.

Работы, в которых используется сварка аргоном, могут проводиться как в ручном режиме – присадочный пруток и горелка находятся в руках сварщика,

так и в автоматическом – перемещение присадочной проволоки и горелки происходит без его непосредственного участия.

АРГОНОДУГОВАЯ СВАРКА — ПРОЦЕСС СЛОЖНЫЙ, ИМЕЮЩИЙ СВОИ НЕДОСТАТКИ И ДОСТОИНСТВА.

Так же, компания занимается другими металлами и сплавами, такими как:

Компания занимается ремонтом поломанных деталей транспортных средств, таких как:

Аргонно-дуговая сварка в ремонте автомобиля

Сварка аргоном (аргонодуговая) считается наиболее современной технологией, которая позволяет соединять детали из металлов (цветных и черных), а также их сплавов. Такой сварке поддается нержавеющая сталь, алюминий, чугун, титан, из которых выполняют большинство деталей автомобилей, например, картеры, диски, поддоны, радиаторы.

Так же, возможно изготовление металлоконструкций и мебели из нержавеющей стали(любой вид мебели).

Производится ремонт деталей для производственной техники на предприятиях.

Компания занимается любыми видами работ, начиная от ремонта, заканчивая изготовлением.

НАШИ ЦЕНЫ НА АРГОНОВУЮ СВАРКУ УДИВЯТ

ВЫЕЗД ЗА 15 МИНУТ, БЫСТРО И КАЧЕСТВЕННО

Я ОТВЕЧУ НА ЛЮБЫЕ ВОПРОСЫ СВЯЗАННЫЕ С АРГОНОВОЙ СВАРКОЙ, БЫСТРО ОЗВУЧУ ЦЕНУ И СРОК РАБОТ

Я МОБИЛЕН! ВСЕ ОБОРУДОВАНИЕ ДЛЯ КАЧЕСТВЕННОЙ СВАРКИ С СОБОЙ!

Адрес: Санкт-Петербург, ул. Ново-Никитинская 4

Ново-Никитинская 4

Тел: +7 904 559-36-85

Украшение, прикалываемое к платью — CodyCross

Решение этого кроссворда состоит из 6 букв длиной и начинается с буквы Б

Ниже вы найдете правильный ответ на Украшение, прикалываемое к платью, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

CodyCross Парк развлечений Rруппа 207

TOU LINK SRLS Capitale 2000 euro, CF 02484300997, P.IVA 02484300997, REA GE — 489695, PEC: Sede legale: Corso Assarotti 19/5 Chiavari (GE) 16043, Italia — Privacy Policy

Этот веб-сайт использует сторонние инструменты и устанавливает файлы cookie, необходимые для работы и целей, описанных в политике использования файлов cookie.

Салон Свадебных Платьев Изольда Липецк

Платье Для Беременных Санкт Петербург

Теплое Платье Миди

Домашние Платья Для Беременных

Платье Древних Греков 5 Букв Сканворд

Украшение, Прикалываемое К Платью — CodyCross ответы

Ответы на сканворд 21120 «Одноклассники»

Тканевое украшение одежды, 5 (пять) букв — Кроссворды и . ..

..

Плетеное украшение, 5 (пять) букв — Кроссворды и сканворды

Украшение стены или потолка, 5 букв — Кроссворды и сканворды

Помощник кроссвордиста — быстрый подбор слов

Камень для украшений, 5 (пять) букв — Кроссворды и сканворды

Ответы на сканворд 22487 «Одноклассники»

Плотно обхватывающее шею короткое ожерелье, 5 (пять) букв …

Гроздь винограда 5 букв

Украшение Пришитое К Платью 5 Букв Сканворд

Сплав цинка и меди 6 букв. Сплав цинка и меди, 6 букв, 6 буква «Ь», сканворд

Физико-химические свойства меди

В естественной среде (на воздухе) у меди яркий желто-красный оттенок. Этот цвет придает металлу оксидная пленка, образующаяся на его поверхности. Чистый металл – это довольно мягкий материал, он легко подвергается прокату и вытяжке. Но использование при его получении определенных примесей позволяет увеличить ее твердость и изменить другие параметры.

Плотность этого материала равна 8890 кг/ м3, температура плавления лежит в пределах 1100 °C.

Ключевым свойством, которое определило применяемость в быту и производстве. Кроме высокой электропроводимости меди свойственна высокая теплопроводности. Использование таких примесей, как железо, олово и некоторые другие оказывают существенное влияние на ее свойства.

Кроме названных параметров, у меди высокая температура плавления и кипения. Медь обладает высокой стойкостью к воздействию коррозии.

Медь в природе

Физические параметры меди позволяют получать из нее различную продукцию, например, проволоку толщиной в несколько микрон.

Медь и ее соединения нашли свое применение, в первую очередь, в электротехнической промышленности, впрочем без нее вряд ли обойдется любая другая область промышленности.

Область применения

Конечно же, использование бронзы не теряет своей популярности и в наше время. Сувенирная продукция, декоративные предметы интерьера, украшения на ворота и калитки… Кроме того, сплав применяют для изготовления фурнитуры (ручки, петли, замки) и сантехники (краны, фитинги, прокладки, смесители). В промышленных сферах бронза также имеет обширные области использования. Так, литейный сплав используют для изготовления подшипников, уплотнительных колец, втулок.

В промышленных сферах бронза также имеет обширные области использования. Так, литейный сплав используют для изготовления подшипников, уплотнительных колец, втулок.

На широкое применение бронзы особенно влияют её коррозионные свойства. По этой причине её используют для изготовления деталей механизмов, работающих при постоянном контакте с водой. Высокая упругость сплава позволяет изготавливать из него пружины и части контрольно-измерительной аппаратуры.

Медь и ее сплавы как источник цветного вторичного металла

На практике существует два типа сплавов – латунь и бронза. Между тем их можно разделить еще на несколько групп.

Бронза с большим содержанием алюминия. Ее применяют для изготовления деталей, которые работают под воздействием высоких температур и в агрессивных средах, например, морской воде.

Бронза со свинцом – это материал, обладающий высокими антифрикционными свойствами, и это широко применяется в промышленности.

Добыча цветных металов – это дорогостоящее предприятие и поэтому, многие детали и узлы производят из вторичного металла.

То есть существует множество пунктов приема вторичного сырья. Они специализируются на утилизации лома медного сплава и передаче его на заводы по производству цветного металла. Такой подход в итоге позволяет замещать множество изделий, для изготовления которых идет добытая медь и соединения полученные из нее.

Источники меди для вторсырья

Экономия ресурсов – важная экологическая и технологическая задача. Медь – слишком ценный элемент, чтобы запросто им разбрасываться. Поэтому при утилизации бытовых устройств и приборов (телевизоров, холодильников, компьютерной техники) нужно срезать все медь содержащие элементы и сдавать их на пункты сбора вторсырья. На производствах должен быть организован централизованный сбор списанных силовых кабелей и трансформаторов, электродвигателей, прочих медь содержащих деталей и устройств. Определённое содержание меди есть в испорченных люминесцентных лампах, что тоже стоит учитывать при утилизации.

Медь и медные сплавы, освоенные человечеством на самой заре цивилизации, остаются востребованными материалами и в технологическую эпоху, основу которой составляет железо. Современное промышленное производство невозможно себе представить без использования цветных металлов. В дальнейшем потребность в меди её сплавах будет только расти, поэтому очень важно относиться к данным материалам экономно и использовать их рационально.

Современное промышленное производство невозможно себе представить без использования цветных металлов. В дальнейшем потребность в меди её сплавах будет только расти, поэтому очень важно относиться к данным материалам экономно и использовать их рационально.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Латунь

При введении в расплав меди цинка, получают сплав под названием латунь. Существует двухкомпонентная латунь, в нем содержаться только медь и цинк. Кроме нее промышленность выпускает специальные сплавы, в состав которых входят многочисленные легирующие элементы.

Применение цинка, как компонента сплава существенно повышает прочностные параметры меди. Максимальной пластичности достигает латунь, в состав которой входит порядка 40% цинка.

Большая часть произведенной латуни, используют для производства катаных изделий – труб, листа, проволоки и многих других.

Латунь

При маркировке латуни используют набор букв и цифр. Буква Л, говорит о том, что это латунь. Затем следует набор символов, показывающий какие материалы, входят в состав этого сплава. Надо отметить, то, что содержание цинка не показывается. Для того, что бы его узнать, надо из 100% отнять, входящее в медный сплав количество основного материала и других элементов. Например, латунь Л90, содержит в себе 90% меди, а остальное составляет цинк.

Затем следует набор символов, показывающий какие материалы, входят в состав этого сплава. Надо отметить, то, что содержание цинка не показывается. Для того, что бы его узнать, надо из 100% отнять, входящее в медный сплав количество основного материала и других элементов. Например, латунь Л90, содержит в себе 90% меди, а остальное составляет цинк.

Если сравнивать характеристики латуни и меди, то надо отметить, что у латуни более высокие прочностные параметры, она отличается стойкостью к воздействию коррозии.

По технологическому предназначению из разделяют на литейные и те, которые обрабатывают под давлением. Последние называют деформируемыми.

Основные факты

Медь является очень важным материалом для человека. Первыми орудиями труда у людей были именно медные изделия. Раньше обработка металла производилась холодным методом, что подтверждают различные археологические находки на территории Северной Америки. Еще до приезда Колумба индейцы сохранили такие традиции. Установлено, что еще 7 000 лет назад человек добывал и использовал медную руду. Именно благодаря его податливости он стал очень популярным.

Установлено, что еще 7 000 лет назад человек добывал и использовал медную руду. Именно благодаря его податливости он стал очень популярным.

Медь имеет красноватый оттенок за счет небольшого количества кислорода в составе. Если полностью исключить этот элемент, то оттенок будет желтоватым. Если начистить медь, то она будет иметь яркий блеск. Чем больше будет валентность, тем слабее оттенок. К примеру, медные карбонаты обычно имеют зеленый либо синий цвет.

После серебра медь является вторым металлом, который обладает хорошей электропроводностью. Из-за этого он активно применяется в электронике. Медь плохо реагирует на кислород. Она покрывается пленкой из-за окисления на свежем воздухе.

Медный оксид можно получить, если прокалить медь, гидрокарбонат или нитрат на воздухе. Это соединение способно окисляюще воздействовать на соединения органического характера.

Если растворить медь в серной кислоте, то выходит медный купорос. Его применяют в химической промышленности, а также использует в качестве профилактики вредителей урожая.

В зависимости от влияния примесей на характер общего медного сплава можно выделить 3 основные группы.

- К первой относятся те соединения, которые вместе с медью создают твердые вещества. Это касается мышьяка и сурьмы. Сюда же относятся железо, цинк, никель, олово, алюминий, фосфор и прочие.

- Вторую группу составляют соединения, которые практически не растворяются в меди. Примером является висмут, свинец и прочие. Из-за них обработка посредством давления затруднена. На способность к электропроводности это практически не влияет.

- Третья группа — это сера и кислород. Вместе с медью они создают химические соединения, которые отличаются своей хрупкостью.

Бронза

Так называют сплав меди и олова. Кроме последнего в бронзу могут входить алюминий, кремний, свинец и многие другие вещества. Сплавы этого типа можно разделить на те, которые обрабатывают под давлением и литьем.

Маркировка этого медного сплава выполняется следующим образом – Бр, обозначает бронзу, затем идут буквенно-цифровые обозначения, показывающие содержание других элементов смеси.

Бронза

Производители выпускают оловянистые бронзы, то есть выполненные с большим содержанием олова. И те, которые получены без его участи. Сплав меди с оловом может использоваться при производстве вкладышей для подшипников скольжения.

Популярные сплавы меди

В качестве легирующего компонента в сплавах меди обычно применяется фосфор, золото, цинк и марганец. Их концентрация обычно составляет меньше 10%. Исключением является только латунь. Такая доля зависит от того, какие свойства сплавов требуются, а также учитывается его назначение.

Вот основные разновидности сплавов меди:

- Смесь с оловом. Она считается одной из самых первых, которые были открыты. Еще в Древней Греции активно применялась для создания шедевров, которые на данный момент являются ценностью для людей. Сегодня процесс создания такого сплава значительно улучшен. Используются электрически печи дугового типа. Для защиты от окисления задействован вакуум. Сплав закаливают, чтобы увеличить его прочность и пластичность.

- Алюминиевая бронза. Этот сплав меди и алюминия может деформироваться. Практически не подвержен коррозии. Его применяют обычно для создания деталей, которые будут подвергаться высокотемпературному воздействию.

- Смесь меди со свинцом. Этот материал отличается антифрикционными свойствами. За счет добавления свинца значительно увеличен показатель прочности.

- Латунь. Это сплав из 2 либо 3 компонентов.

- Нейзильбер — сплав на основе меди, причем добавлен никель — примерно от 6 до 34%. Еще в состав включен цинк. Стоимость такого материала меньше, чем у мельхиора, однако по внешним данным, характеристикам и свойствам они идентичные.

- Смесь меди и железа. Это возможно благодаря тому, что оба материала обладают схожими химическими показателями, но при этом температура плавления у них разная, так что выходит пористый сплав.

Сплавы с медью используют во многих отраслях промышленности

Сплавы на основе меди применяются в промышленности. Трудно найти хотя бы одну отрасль, где бы ни задействовали медь для производства различных деталей. В чистом виде металл используется в коммуникациях электротехнического типа. Камеры теплообмена, трубопровод, вакуумные механизмы на 1/3 состоят из этого металла.

В чистом виде металл используется в коммуникациях электротехнического типа. Камеры теплообмена, трубопровод, вакуумные механизмы на 1/3 состоят из этого металла.

Сплавы активно применяются в производстве автомобилей и сельскохозяйственного оборудования. Благодаря высокой резистентности к коррозии сплавы меди применяют для производства аппаратуры в химической отрасли. Смесь свинца и меди используется в создании техники сверхпроводникового типа.