Балочные конструкции — Наплавка

Балочные конструкции

Категория:

Наплавка

Балочные конструкции

Балки широко применяют в конструкциях гражданских и промышленных зданий, в мостах, эстакадах, гидротехнических и других сооружениях.

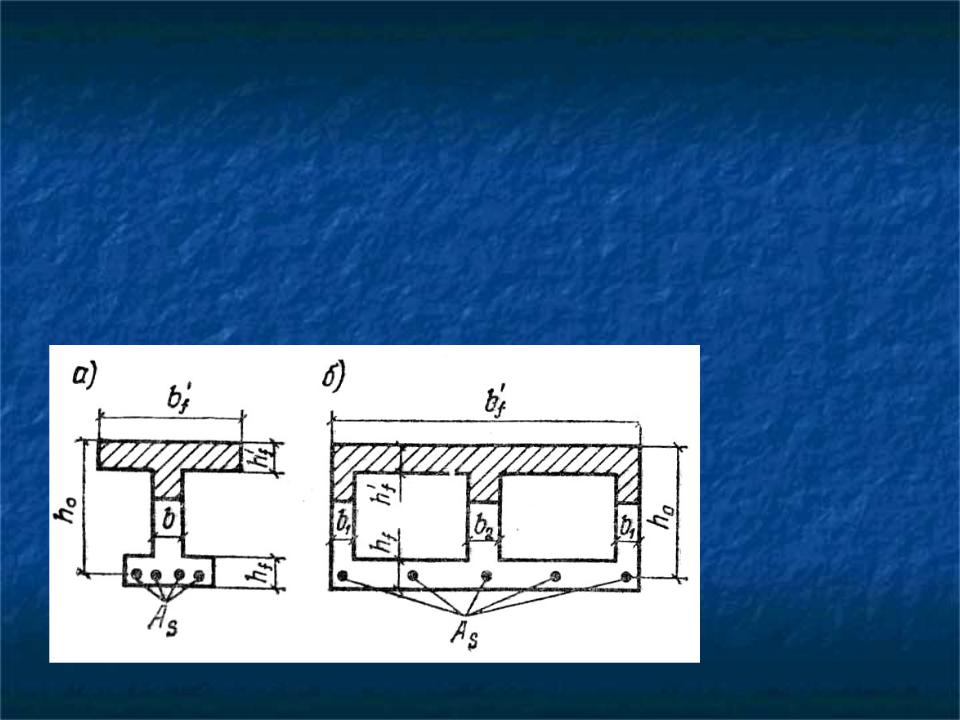

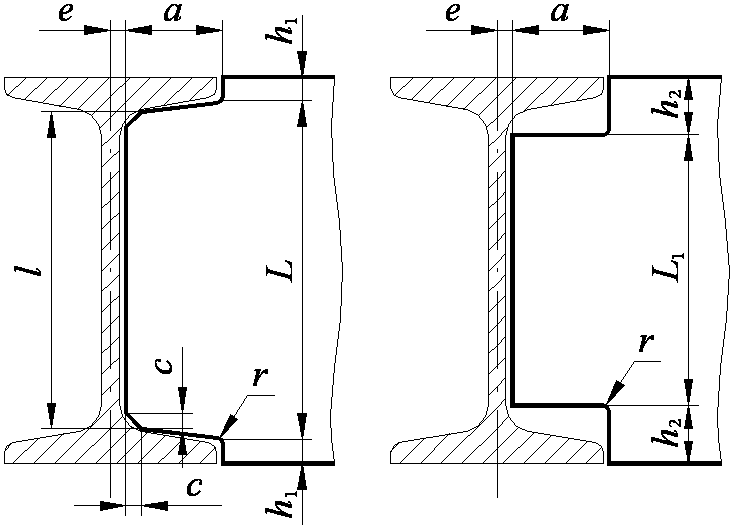

Балки со сплошным сечением стенки изготовляют из листового металла. Применяют в основном балки двутаврового сечения, реже — коробчатого.

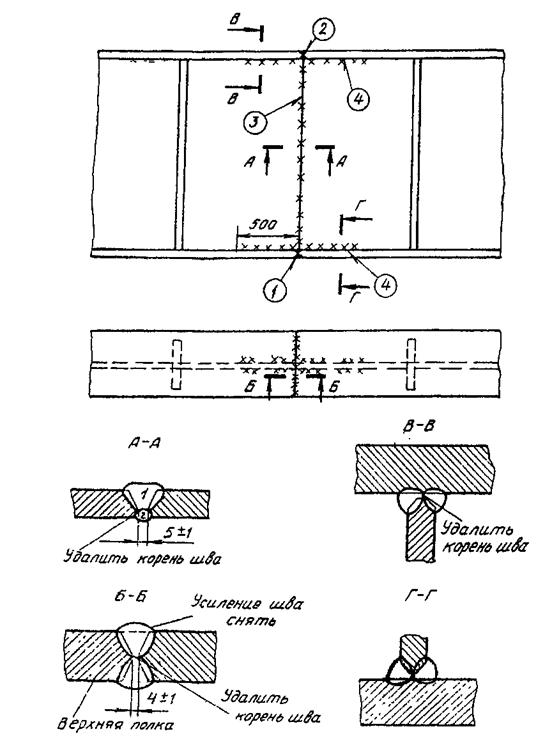

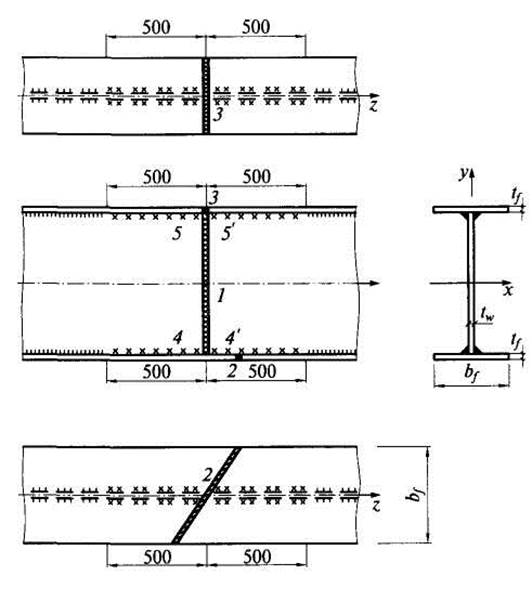

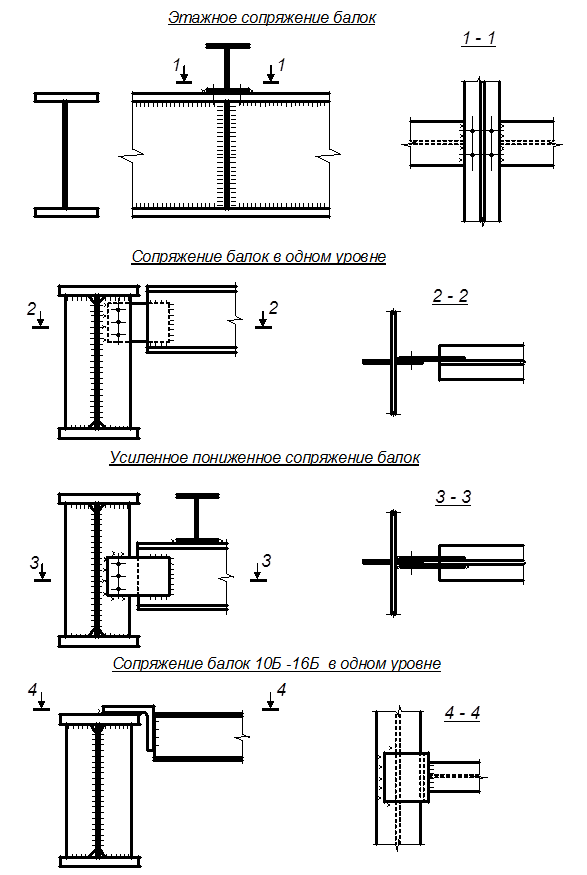

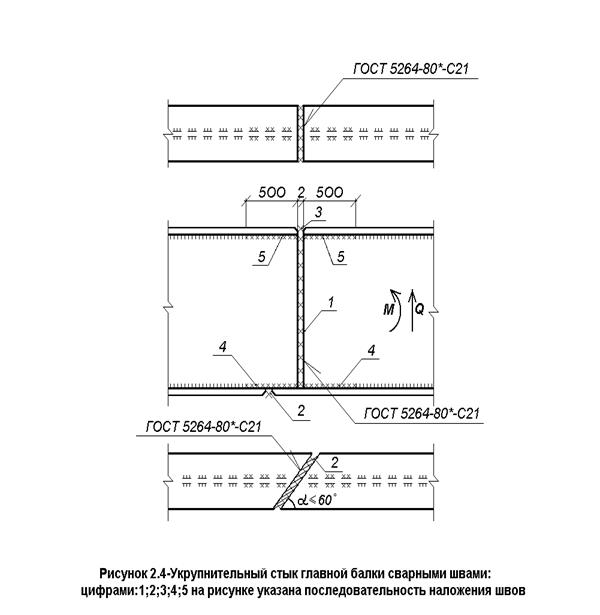

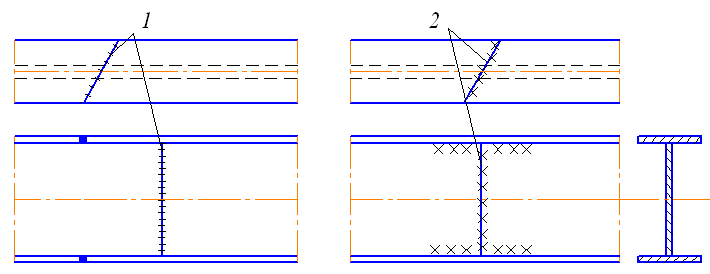

Рис. 1. Последовательность выполнения швов: 1 — стыковые, 2 — угловые

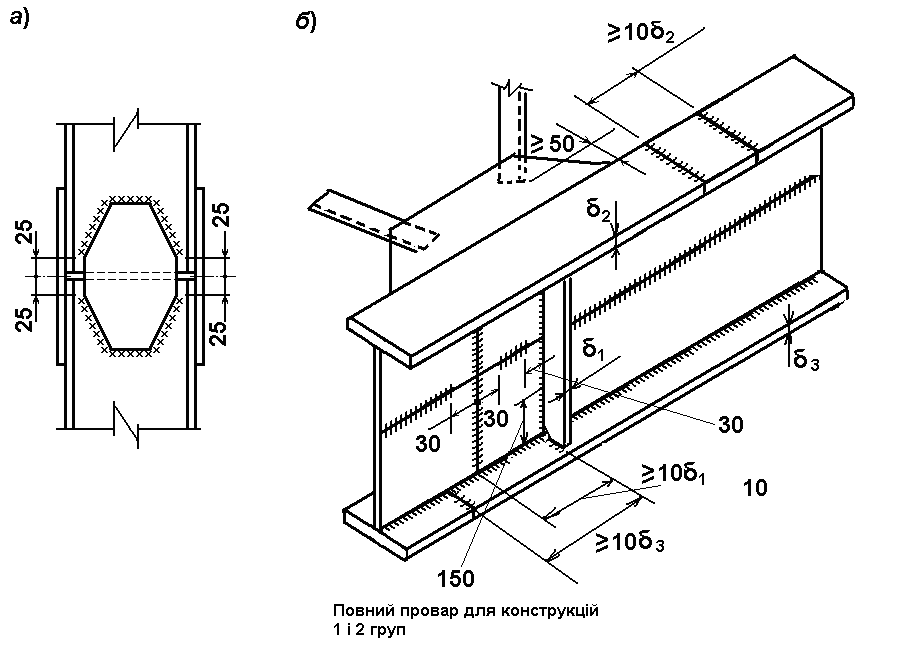

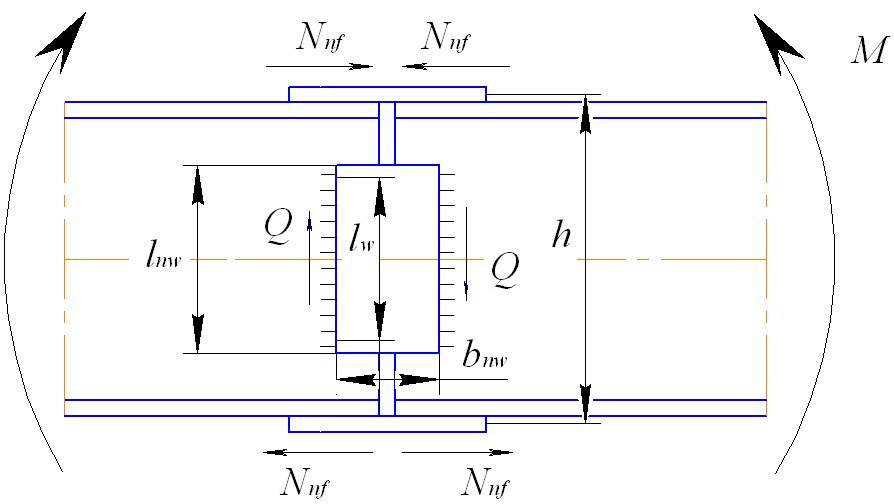

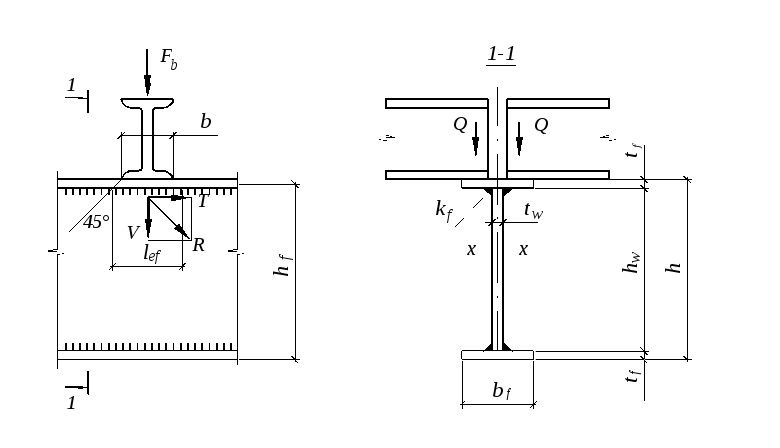

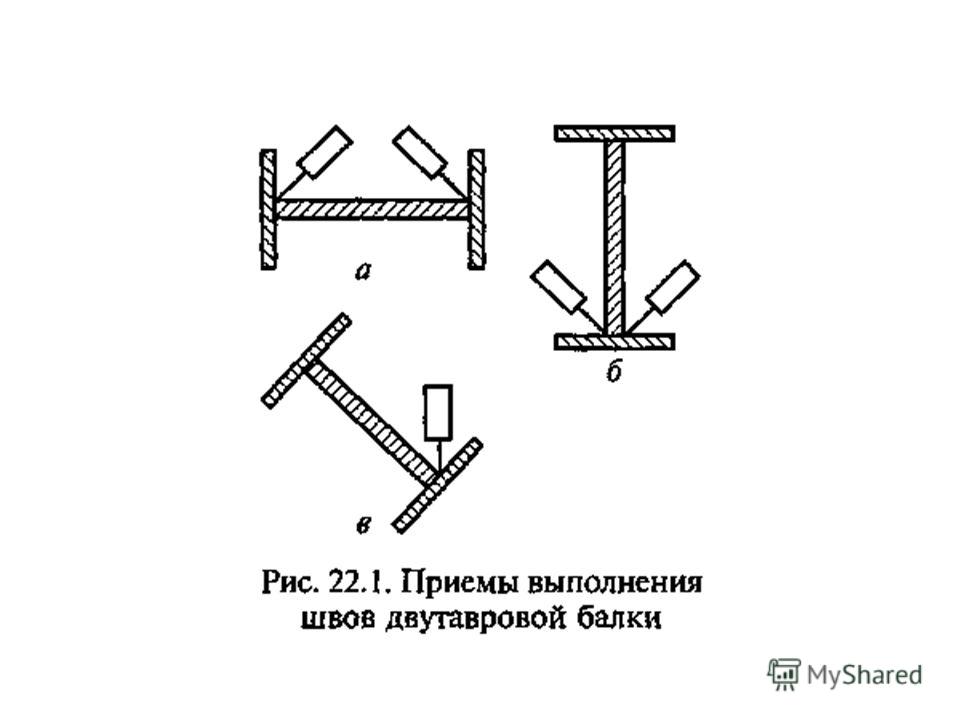

В условиях единичного производства балки собирают по р.азт метке и сваривают вручную покрытыми электродами или полуавтоматами. При массовом и серийном производстве сборку производят в кондукторах, а сварку ведут автоматами под флюсом или для швов катетом 4—6 мм — в защитном газе.

Ручную или полуавтоматическую дуговую сварку применяют в балках также и при установке ребер жесткости. Неудобства при выполнении этой операции не позволяют применить автоматическую сварку.

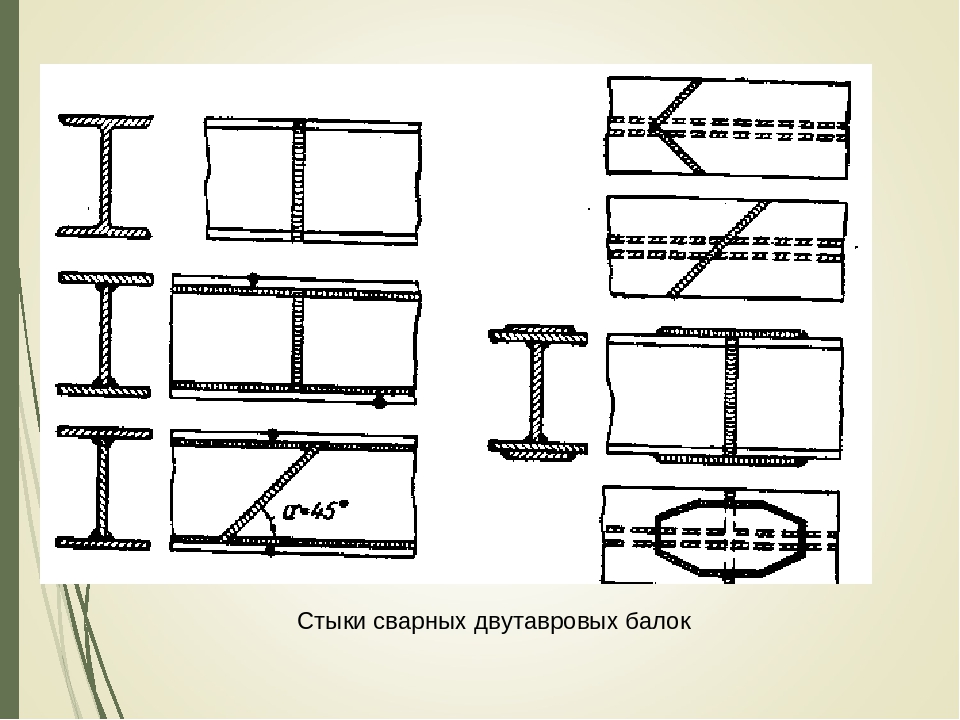

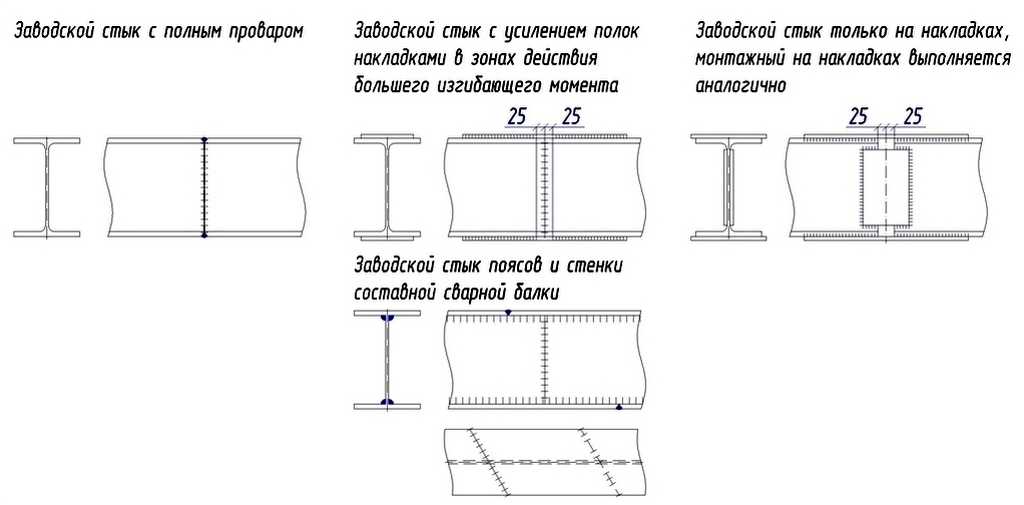

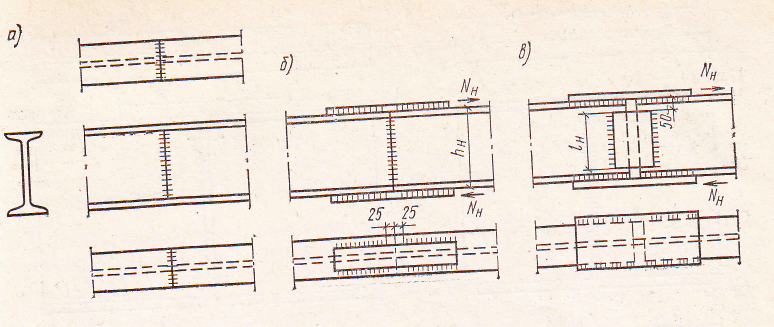

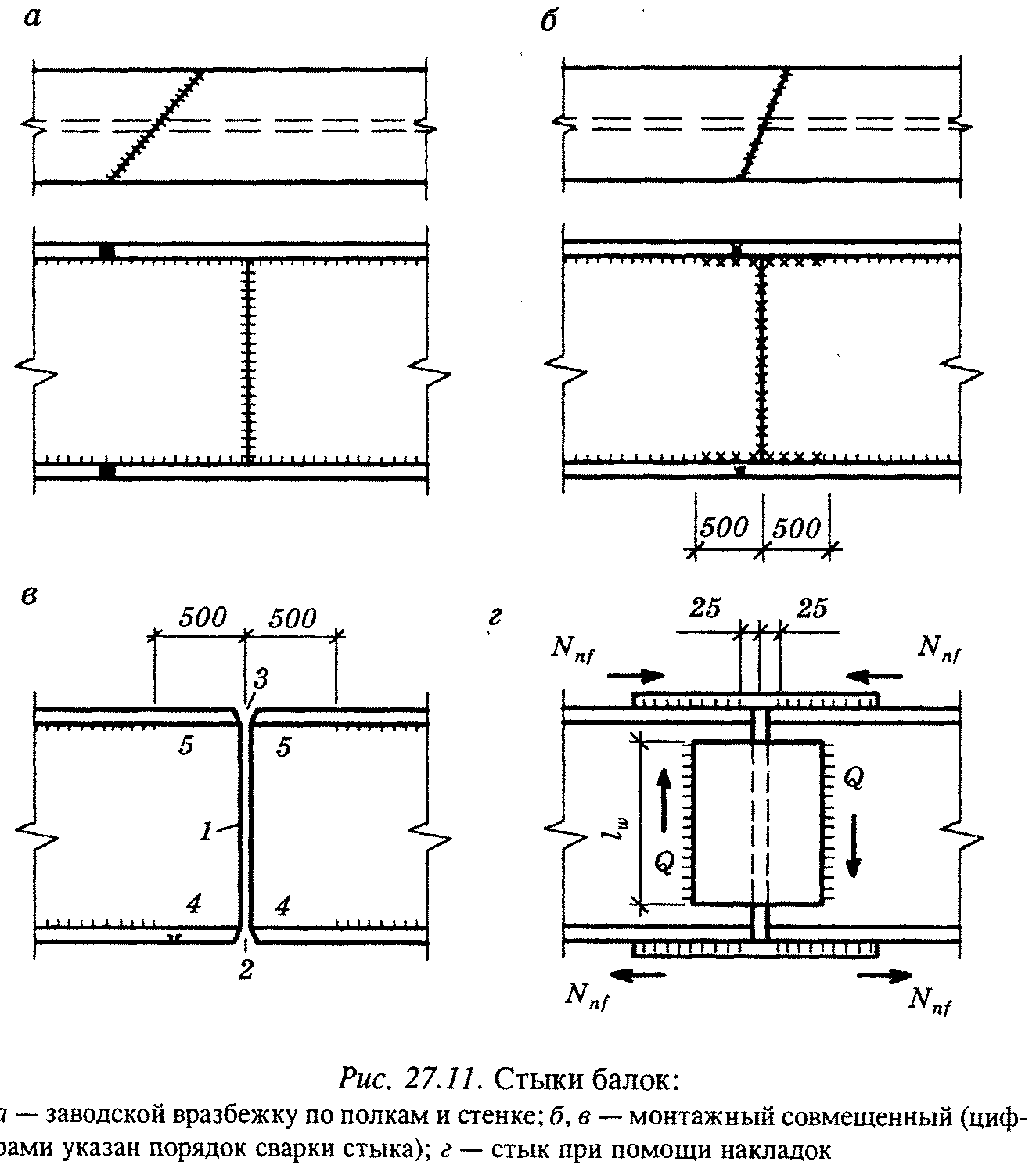

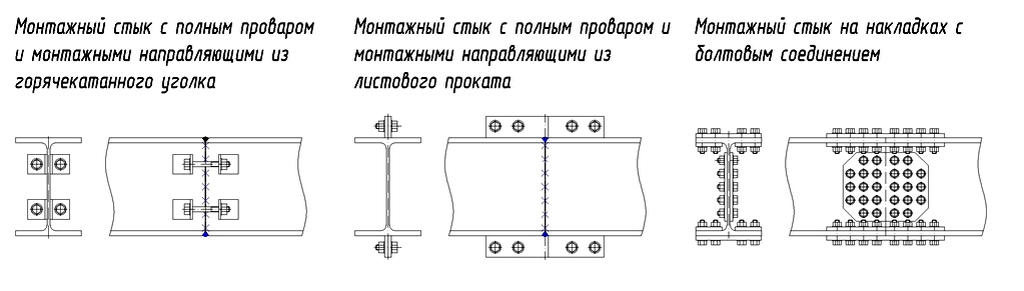

Удлинение балок соединением встык коротких секций производится ручной дуговой сваркой покрытыми электродами. В массовом производстве на этой операции возможна также и автоматическая дуговая сварка.

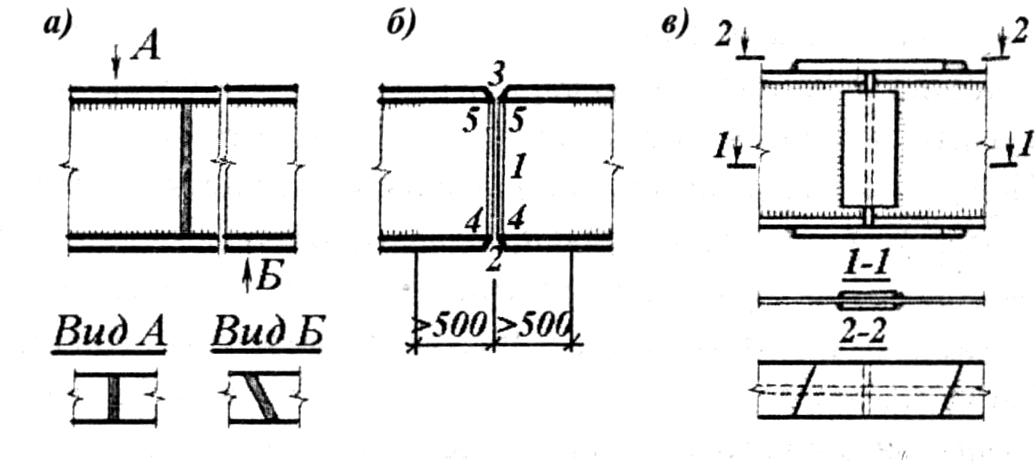

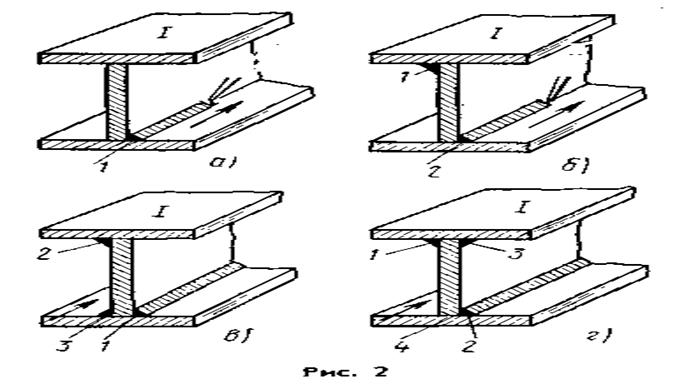

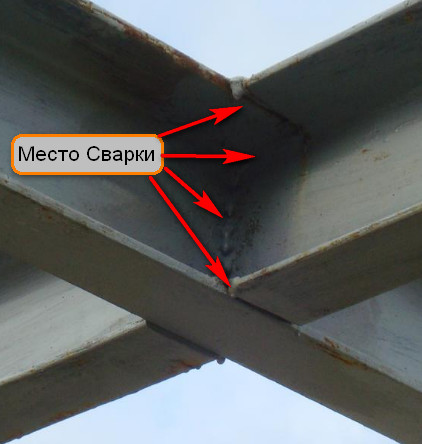

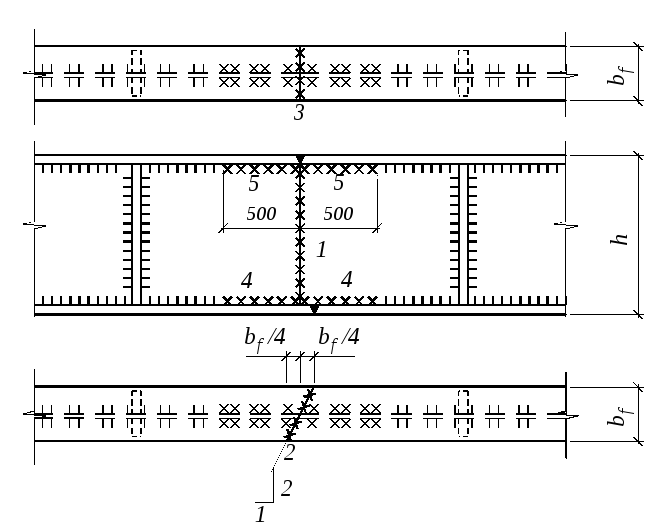

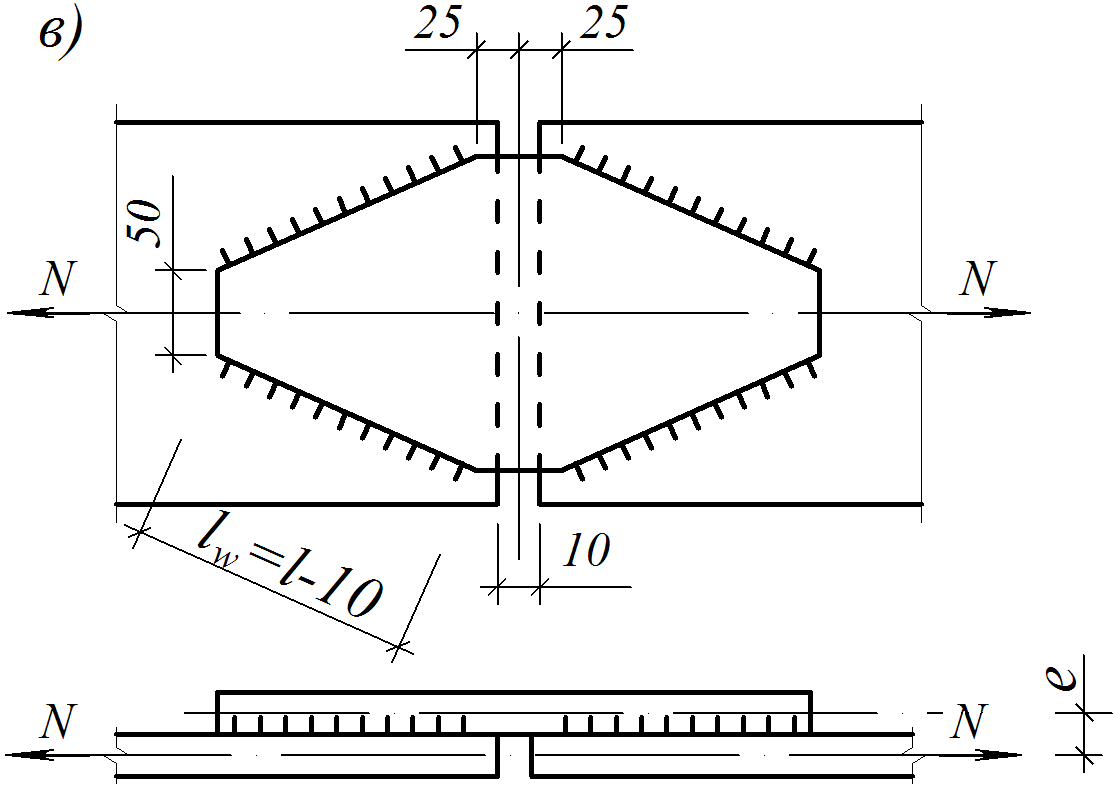

При монтаже балок в первую очередь сваривают стыковые, а затем угловые швы. Порядок сварки монтажных стыков прокатных балок показан на рис. 2, а. Сначала стыковые швы выполняют на толстом металле, а затем на тонком. Обычно полки двутавровых балок толще стенки. Поэтому для обеспечения минимальных напряжений в металле стыка следует сначала накладывать стыковые швы в полках и в последнюю очередь стыковой шов в стенке.

Сварные балки на монтаже соединяют с совмещенным или со смещенным стыком.

Последовательность сварки в этих случаях аналогична последовательности сварки встык прокатных балок; в первую очередь выполняют стыковой шов полки с .увеличенной толщиной (если двутавр с различными толщинами полок), затем накладывается второй стыковой шов второй полки, третьим швом сваривается стык стенки (самый тонкий в двутавре) и четвертым — угловые поясные швы.

Рис. 2. Порядок сварки монтажных стыков балок: а — прокатных, б и а — сварных: 1, 2, 3, 4 — последовательность выполнения сварки

Ребра жесткости можно приваривать как к стенке, так и к полке балки в любой последовательности, после предварительной их прихватки. Прихватки размещаются в местах расположения сварных швов. Высота прихваток должна быть не более 2/з высоты шва, чтобы при последующей сварке они были перекрыты швом, и не менее 4—6 мм для прихватываемых ребер жесткости толщиной 6 мм и более.

Реклама:

Читать далее:

Трубные конструкции

Статьи по теме:

Технология I-Strong Энержи

Узел 1. Ветрозащита и повышенная энергоэффективность.

В технологии строительства каркасного дома I-strong Энержи используются древесно-волокнистые плиты Izoplaat или Steico толщиной 12-25 мм. Эти материалы полностью экологичные, обладают высокими теплоизоляционными свойствами (плотность 200 кг/м3). Плиты защищают стены дома от ветра и прямого попадания влаги в каркас за счет заводской пропитки парафином по всей толщине плиты. Технология I-Strong не предполагает использование специализированной ветровлагозащитной пленки и дополнительного вентзазора между каркасом и плитами. Древесно-волокнистые плиты крепятся непосредственно к каркасу из двутавровых балок.

- Внутренняя отделка (ГКЛ, OSB, ЦСП, вагонка, имитация бруса и т.д.)

- Пароизоляционная мембрана

- Каркас дома из деревянных двутавровых балок

- Энергоэффективный утеплитель (Rockwool, Paroc, Холлофайбер, Knauf, Эковата)

- Плиты ветрозащитные древесно-волокнистые Izoplaat (Steico) 12-25 мм

- Обрешетка с вентилируемым зазором 40 или 50 мм

- Фасадная отделка (планкен лиственницы, имитация бруса, фибролитовые панели, фиброцементный сайдинг, виниловый сайдинг, навесные декоративные панели и т.д.)

Узел 2. Непрерывное утепление. Цоколь — стены 1 этажа.

Концепция непрерывного утепления дома «от фундамента до конька» — важнейшая идея современного дома. Высокие показатели теплозащиты — это не просто снижение затрат при эксплуатации дома, но, самое главное, это комфортное проживание семьи в доме, в котором каждый квадратный метр действительно теплый.

- Утепленная нижняя обвязка каркаса из двутавровых балок

- Блокировочные перфорированные балки перекрытия

- Обвязочный брус по фундаменту

- Утеплитель в цокольном перекрытии

- Материал отделки цоколя (цокольный сайдинг, навесные декоративные панели, плиты ЦСП со штукатуркой и т.д.)

Узел 3. Вентилируемый цоколь (New)

Цокольное перекрытие — одна из самый сложных конструкций с точки зрения защиты от влаги. Влага от земли поднимается постоянно и достаточно в больших количествах. Какой бы качественной не была гидроизоляционная мембрана, часть паров может попасть в утеплитель и понизить его свойства.

- Утепленная нижняя обвязка каркаса из двутавровых балок

- Блокировочные перфорированные балки перекрытия

- Обвязочный брус по фундаменту

- Утеплитель в цокольном перекрытии

Узел 4. Непрерывное утепление. Звукоизоляция межэтажного перекрытия.

Непрерывное утепление предотвращает не только потери тепла, но и препятствует распространению звуковых волн через стыки элементов. Шумы и голоса хорошо гасятся утеплителем только в том случае, если комната изолирована полностью, без разрывов. В межэтажном перекрытии, также как в цокольном, перфорируются контурные двутавровые балки для выхода излишней влажности из перекрытия.

- Деревянные двутавровые балки (основные лаги перекрытия)

- Утепление межэтажного перекрытия

- Стойки 1 этажа из двутавровых балок

- Утепление 1 этажа

- Обвязка по стенам 1 этажа

- Перфорированные торцевые балки межэтажного перекрытия

- Стойки 2 этажа из двутавровых балок

- Утепление 2 этажа

Узел 5.

Осисимметричность силовых элементов

Осисимметричность силовых элементовОсисимметичность (соосность) силовых элементов необходима для правильной передачи нагрузки с верхних конструкций на нижние и для удобства укладки утеплителя по контуру стен. Тем самым мы добиваемся «монолитности» конструкции с точки зрения жесткости и теплозащиты. Соосность можно создать в том случае, если шаг стоек в стенах, шаг лаг перекрытий и стропил совпадают. Мы рекомендуем использовать шаг 600 мм во всех конструкциях и подбирать сечения балок в соответствии с данным шагом.

- Нижняя обвязка стен 2 этажа

- Конструкция перекрытия из двутавровых балок

- Верхние обвязки 1 этажа

- Стойки 1 этажа из двутавровых балок

Узел 6. Двойная обвязка по стенам

Стены каркасного дома по технологии i-strong собираются в горизонтальном положении, потом поднимаются вертикально в проектное положение. Первая обвязка (3) является связью между стойками. Вторая обвязка (4) перекрывает все стыки при сопряжении стен (угловые, внутренние T-образные) и создает дополнительную жесткость конструкции в горизонтальном направлении. Между обвязочными брусками 35х90 мм остается технологическое расстояние от 40 до 90 мм в зависимости от толщины стен для укладки утеплителя.

Вторая обвязка (4) перекрывает все стыки при сопряжении стен (угловые, внутренние T-образные) и создает дополнительную жесткость конструкции в горизонтальном направлении. Между обвязочными брусками 35х90 мм остается технологическое расстояние от 40 до 90 мм в зависимости от толщины стен для укладки утеплителя.

- Стеновые стойки из двутавровых балок

- Утепление между стойками

- Первая обвязка стеновых стоек

- Вторая обвязка стеновых стоек

- Утепление между обвязочными брусками

Узел 7. Усиление каркаса. Связь стоек 1 и 2 этажей перфолентой.

Мы стремимся создавать такой дом, который сочетает в себе лучшие свойства каменного — жесткость, ощущение «монолитности», и каркасного — энергоэффективность. «Монолитность» каркаса обеспечивается рядом факторов: толщина стен (устойчивость), усиленные балки перекрытия (отсутствие прогибов и вибраций), осисимметричность (осевая передача нагрузок), жесткие узловые решения. Одним из узловых решений, приводящих к увеличению жесткости каркаса, является связь перфолентой стоек 1 и 2 этажей. Такое решение позволяет снижать горизонтальные вибрации в доме, в том числе от шагов.

Одним из узловых решений, приводящих к увеличению жесткости каркаса, является связь перфолентой стоек 1 и 2 этажей. Такое решение позволяет снижать горизонтальные вибрации в доме, в том числе от шагов.

- Стеновые стойки 1 этажа

- Стеновые стойки 2 этажа

- Нижняя обвязка стоек 2 этажа

- Двойная обвязка стоек 1 этажа

- Перфолента

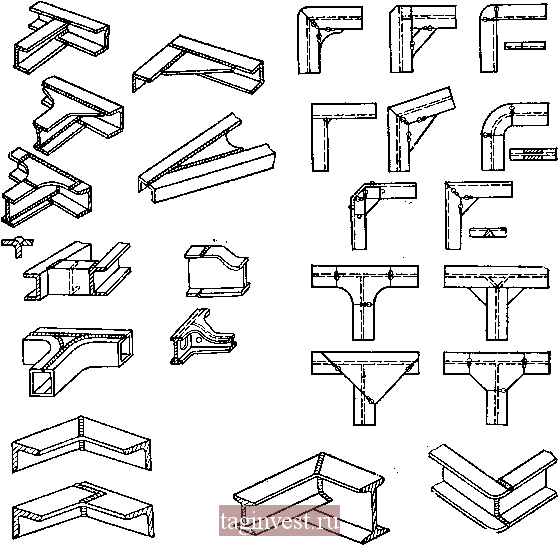

Узел 8. Угловое соединение наружных стен

Мы применяем классическое решение углового соединения для наружных стен — «лестница». В крайней секции устанавливаются блокировочные балки с шагом 600 мм по всей высоте стены. Блокировочные балки служат как дополнительные точки для крепления приходящей стены, а также для создания пространственной жесткости угла.

- Стеновые стойки наружной проходящей стены

- Стеновые стойки наружной приходящей стены

- Горизонтальные связи (блок балки) в угловых секциях

Узел 9.

Примыкание внутренней перегородки к наружной стене

Примыкание внутренней перегородки к наружной стенеC точки зрения пространственной жесткости внутренние стены и перегородки играют важную роль в каркасном доме. В большинстве случаев они примыкают перпендикулярно к наружным стенам, тем самым создавая конструктивно устойчивый Т-образный узел. Правильное и рекомендуемое соединение взаимно перпендикулярных стен — соединение типа «лестница». В секции стены, к которой подходит перпендикулярная стена, ставятся блокировочные балки с шагом 600 мм по всей высоте стены, к ним уже крепится внутренняя стена. Таким способом мы получаем жесткий узел, удобство при дальнейшем утеплении и монтаже внутреннее отделки.

- Стеновые стойки наружной стены

- Стеновые стойки внутренней перегородки

- Горизонтальные связи (блок балки) в угловых секциях

Узел 10. Устройство оконного проема

Конструкция оконного проема — самонесущая рама, которая воспринимает нагрузки от вышележащих элементов и защищает окно от деформаций. Верхний надоконный ригель сделан из двух двутавровых балок, расположенных вертикально. Нижняя подоконная планка — горизонтальная двутавровая балка с полным односторонним заполнением. С двух сторон от проема добавлены бруски 40х40 и выполнено полное заполнение плитами OSB или доской. Боковое и нижнее заполнение необходимо для крепления оконной конструкции в проем.

Верхний надоконный ригель сделан из двух двутавровых балок, расположенных вертикально. Нижняя подоконная планка — горизонтальная двутавровая балка с полным односторонним заполнением. С двух сторон от проема добавлены бруски 40х40 и выполнено полное заполнение плитами OSB или доской. Боковое и нижнее заполнение необходимо для крепления оконной конструкции в проем.

- Стеновая стока из двутавровой балки

- Подоконная планка- двутавровая балка с заполнением доской/OSB-3

- Надоконный ригель, состоящий из двух двутавровых балок

- Вертикальное заполнение доской/OSB-3

Узел 11. Межэтажное перекрытие

Для межэтажного перекрытия используется стандартное решение «пирога» для деревянных двутавровых балок. На нижнюю полку двутавровых балок монтируется обрешетка из ламелей (полосок) OSB с шагом 600 мм, на полоски укладывается утеплитель. Сверху и снизу натягиваются пароизоляционные мембраны (для цокольного перекрытия снизу — гидроизоляционная, сверху — пароизоляционная). Непосредственно на мембрану сверху монтируются плиты (шпунтованная доска) чернового пола, далее чистовое покрытие. Снизу перекрытия подшивается потолок. В случае, если необходимо сделать обрешетку под потолком, например, для прокладки коммуникаций, то обрешетка монтируется непосредственно к двутавровым балкам.

Непосредственно на мембрану сверху монтируются плиты (шпунтованная доска) чернового пола, далее чистовое покрытие. Снизу перекрытия подшивается потолок. В случае, если необходимо сделать обрешетку под потолком, например, для прокладки коммуникаций, то обрешетка монтируется непосредственно к двутавровым балкам.

- Чистовое покрытие пола (паркет, ламинат, плитка со стяжкой и т.д.)

- Черновой пол: плиты OSB-3, фанера, ЦСП, GreenBoard, ГСП

- Пароизоляционная мембрана

- Утепление/звукоизоляция

- Лаги перекрытия (деревянные двутавровые балки)

- Обрешетка/поддержка утеплителя на нижней полке двутавровых балок

- Пароизоляционная мембрана

- Подшив потолка и чистовая отделка потолка

Узел 12. Опирание стропильной системы на мансардные стены

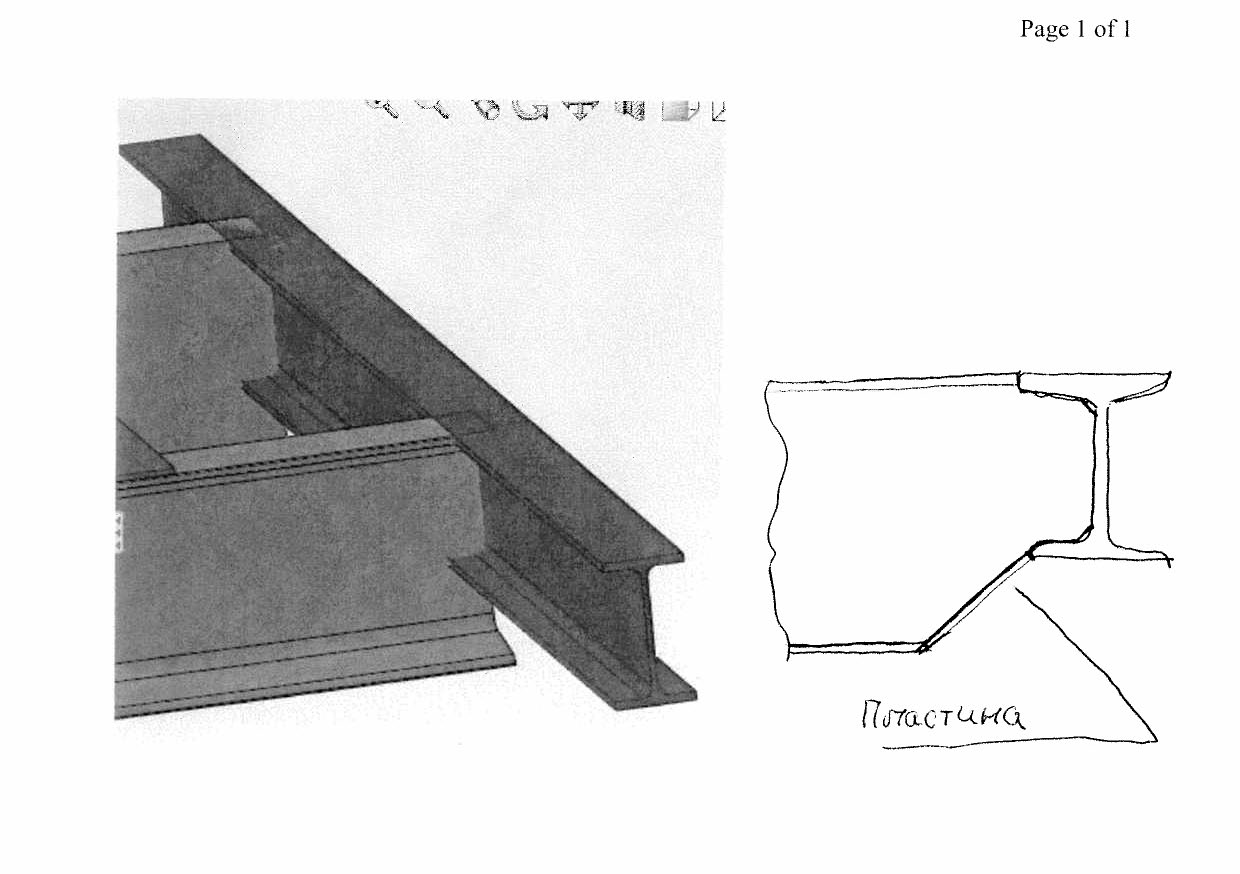

Стропильная система опирается либо на обвязку стен, либо на брус мауэрлата. В первом случае, площадка опирания увеличивается при помощи деревянной призмы, а крепление происходит на усиленные уголки. Во втором — брус мауэрлата запиливается под нужным углом. В местах опирания стропила из двутавровых балок заполняются до полного сечения доской или плитами OSB.

Во втором — брус мауэрлата запиливается под нужным углом. В местах опирания стропила из двутавровых балок заполняются до полного сечения доской или плитами OSB.

- Стеновая конструкция i-strong Энержи

- Деревянная опорная призма

- Заполнение двутавровой балки до полного сечения

- Стропила из двутавровых балок

- Утепление

- Лобовая доска

- Двутавровые блок-балки

- Подшив карнизных свесов

Узел 13. Устройство кровли с покрытием металлочерепицей. Карниз.

На стропила из двутавровых балок монтируется пленка гидроизоляционной кровельной мембраны по всей плоскости кровли. Торец кровли обрамляется металлическим капельником (7), мембрана заходит на капельник (7). На мембрану по всей длине стропильных ног устанавливается контробрешетка 40х40 (50х50) для создания вентзазора. Перпендикулярно контробрешетке монтируется обрешетка 25х100 мм с шагом равным шагу волны металлочерепицы. К обрешетке на карнизах крепятся крюки водосточной системы и второй капельник (9). Листы металлочерепицы монтируются снизу вверх с перехлестом в одну волну. Подшив потолка мансарды можно осуществлять непосредственно к двутавровым балкам.

К обрешетке на карнизах крепятся крюки водосточной системы и второй капельник (9). Листы металлочерепицы монтируются снизу вверх с перехлестом в одну волну. Подшив потолка мансарды можно осуществлять непосредственно к двутавровым балкам.

- Стропила из двутавровых балок

- Утепление

- Гидроизоляционная мембрана

- Контробрешетка

- Обрешетка

- Металлочерепица

- Капельник нижний

- Водосточный крюк и желоб

- Капельник верхний

- Пароизоляционная мембрана

- Подшив стропильной системы, чистовая отделка потолков

Узел 14. Устройство кровли с покрытием металлочерепицей. Конек.

Существует два способа монтажа стропильной системы из двутавровых балок на коньке — внахлест и встык. Более надежным и простым решением является монтаж внахлест, где стропила стягиваются между собой двумя шпильками. Обрешетка и контобрешетка не должны доходить до верхнего края стропил, оставляя возможность воздуху и влаге свободно выходить из подкровельного пространства. Между коньковым элементом и листами металлочерепицы обязательно устанавливается уплотнитель.

Между коньковым элементом и листами металлочерепицы обязательно устанавливается уплотнитель.

- Стропила из двутавровых балок

- Утепление

- Гидроизоляционная мембрана

- Контробрешетка

- Обрешетка

- Металлочерепица

- Коньковый элемент

- Пароизоляционная мембрана

- Подшив стропильной системы, чистовая отделка потолков

Узел 15. Устройство кровли с покрытием гибкой черепицей. Карниз.

На стропила из двутавровых балок монтируется пленка гидроизоляционной кровельной мембраны по всей плоскости кровли. Торец кровли обрамляется металлическим капельником (9), мембрана заходит на капельник (9). На мембрану по всей длине стропильных ног устанавливается контробрешетка 40х40 (50х50) для создания вентзазора. Перпендикулярно контробрешетке монтируется обрешетка 25х100 мм с шагом 250-300 мм. К обрешетке на карнизах крепятся крюки водосточной системы и второй капельник (11). На обрешетку укладываются листы OSB-3 толщиной 9 мм. Поверх литов OSB расстилается подкладочный ковер. Гибкая черепица монтируется снизу вверх. Подшив потолка мансарды можно осуществлять непосредственно к двутавровым балкам.

На обрешетку укладываются листы OSB-3 толщиной 9 мм. Поверх литов OSB расстилается подкладочный ковер. Гибкая черепица монтируется снизу вверх. Подшив потолка мансарды можно осуществлять непосредственно к двутавровым балкам.

- Стропила из двутавровых балок

- Утепление

- Гидроизоляционная мембрана

- Контробрешетка

- Обрешетка

- Обрешетка плитами OSB-3

- Подкладочный ковер под гибкую черепицу

- Гибкая черепица

- Капельник нижний

- Водосточный крюк и желоб

- Капельник верхний

- Пароизоляционная мембрана

- Подшив стропильной системы, чистовая отделка потолков

Узел 16. Устройство кровли с покрытием гибкой черепицей. Конек.

В местах соединения на коньке деревянные двутавровые балки заполняются до полного сечения доской или плитами OSB. Обрешетка и контобрешетка не должны доходить до верхнего края стропил, оставляя возможность воздуху и влаге свободно выходить из подкровельного пространства. На конек устанавливается специальный элемент — коньковый аэратор, который защищает конек от попадания влаги.

На конек устанавливается специальный элемент — коньковый аэратор, который защищает конек от попадания влаги.

- Стропила из двутавровых балок

- Утепление

- Гидроизоляционная мембрана

- Контробрешетка

- Обрешетка

- Обрешетка плитами OSB-3

- Подкладочный ковер под гибкую черепицу

- Гибкая черепица

- Коньковый аэратор

- Пароизоляционная мембрана

- Подшив стропильной системы, чистовая отделка потолков

Узел 17. Устройство эксплуатируемой кровли.

При устройстве эксплуатируемой кровли на двутавровые балки (лаги) устанавливаются бруски разуклонки, которые прижимают гидроизоляционную подкровельную мембрану, а также задают уклон кровли. На них монтируется обрешетка с шагом 250 мм и плиты OSB-3 18 мм. На плитах расстилается гидроизоляция для плоских кровель (ПВХ мембрана). В случае эксплуатируемой кровли, на мембрану устанавливаются, но не прибиваются направляющие из бруска или специализированные регулируемые опоры, по которым устраивается покрытие.

- Покрытие эксплуатируемой кровли (террасная доска)

- Обрешетка под покрытие

- Гидроизоляционная мембрана эксплуатируемой кровли

- Обрешетка из OSB-3, фанеры, ЦСП

- Обрешетка доской

- Контробрешетка клиновидными направляющими для создания уклона

- Ветровлагозащитная мембрана

- Утеплитель

- Двутавровые балки перекрытия

- Обрешетка/поддержка утеплителя на нижней полке двутавровых балок

- Пароизоляционная мембрана

- Подшив потолка и чистовая отделка потолка

Smart2Tech

Продолжение статьи про «Портальные машины для плазменной резки». Первую часть данной статьи читайте здесь.

Система ЧПУ (CNC)

ЧПУ является по существу своему компьютером промышленного класса со встроенным программным обеспечением для контроля движением и управлением машиной, множеством входов и выходов, которые могут управлять всеми приводными двигателями, плазменными резаками, контроллером высоты, а также любые другие инструменты или периферийные устройства, установленные на портальной системе.

Система принимает команды от оператора станка и программного обеспечения CAM, а затем преобразует эти команды в инструкции, которые выполняют старт дуги, контролируют приводные системы, а также выполняют другие функции машины.

Промышленные системы ЧПУ разработаны, чтобы переносить суровую окружающую среду промышленного цеха, что добавляет сложности их изготовления и соответственно влияет на их стоимость. Системы вынуждены выдерживать дым и пыль в воздухе, от резки и сварки, вибрации от вилочных погрузчиков и других машин, помех от других электрических устройств, и тому подобное.

На недорогих машинах, мозгом ЧПУ является персональный компьютер или ноутбук. Эти компьютеры разработаны для относительно простой работы в чистой, контролируемой офисной среде. Они не имеют такой защиты, как промышленные ЧПУ, но у них есть возможность запуска машин для плазменной резки. Эти машины хорошо подходят для любителей; маленьких и небольших цехов; с низким уровнем производства.

Персональные компьютеры или ноутбуки должны использоваться только на машинах, которые имеют начальную технологию старта свободным затвором, а не высокой частоты, высоким напряжением, или емкостным запуском. Старт свободным затвором производит меньше электрических помех и, следовательно, меньшую вероятность, чтобы вызвать электрические помехи.

Старт свободным затвором производит меньше электрических помех и, следовательно, меньшую вероятность, чтобы вызвать электрические помехи.

Интерфейс играет большую роль в производительности машины. В то время как многие базовые машины используют стандартные офисные клавиатуру и мышь для управления функциональностью, более дорогие машины имеют сенсорный экран управления, который имеет тенденцию быть более интуитивным. Многие программы адаптированы из обрабатывающих процессов, например, таких как фрезеровка, и довольно неуклюжи, когда используются для резки. Программное обеспечение и интерфейсы, которые были разработаны специально для плазменной резки, как правило, гораздо проще в освоении и использовании.

Механические компоненты

Каждая машина имеет довольно много движущихся частей: портал, каретка перемещения горелки и система контроля высоты горелки (оси X, Y и Z). На крупных промышленных машинах, все компоненты являются надежными, сверхпрочными и точными. На машинах начального уровня, компоненты не столь прочные, что означает, что они не являются столь надежными. Использование таких компонентов позволяет интегратору машины использовать менее мощные приводные двигатели и более легкие системы зубчатых передач, которые снижают стоимость станка, обеспечивая при этом производственные скорости резания и приемлемую точность.

Использование таких компонентов позволяет интегратору машины использовать менее мощные приводные двигатели и более легкие системы зубчатых передач, которые снижают стоимость станка, обеспечивая при этом производственные скорости резания и приемлемую точность.

Станки начального уровня, как правило, используют шаговые двигатели, в то время как более надежные машины обычно оснащены сервоприводами. Оба типа станков обеспечивают очень хорошую точность, хотя современные, правильно подобранные сервоприводы обычно имеют более широкий диапазон скоростей и крутящего момента, что является полезным при резке на очень быстрых и очень медленных скоростях.

Степперы и связанные с ними электроника управления приводом проще и дешевле, чем серво системы, и поэтому часто используются на машинах, управляемых ПК или ноутбуками. Сервоприводы могут быть более интуитивно понятным для операторов станков, поскольку они используют датчики обратной связи с ЧПУ, что обеспечивает меньшую вероятность потери позиционирования на столе для резки в случае столкновения с выступающей частью уже вырезанного элемента, сбоя питания или другого прерывания процесса резки.

Вытяжка

Плазменная резка генерирует появление вредных частиц различных размеров. Мельчайшие частицы, которые происходят от окалины и ржавчины настолько малы и горячи, что они легче воздуха и превращаются в дым. Наиболее крупные частицы происходят из разрезаемого металла и, как правило, тяжелее воздуха. Вне зависимости от уровня мощности или типа плазменного резака, система газоулавливания должна захватывать частицы всех размеров. Столы с вытяжкой и водоналивные столы — два типа столов, используемые для плазменной резки.

Столы с вытяжкой.

Эти столы требуют достаточно мощные системы потока воздуха, чтобы переместить тяжелые частицы через воздуховод. Соответствие воздушного потока системы к размеру стола является первым критерием. Стол 2 х 2 метра должен иметь скорость потока около 30 м³/мин, чтобы удалить всю пыль и дым. А столу 4 х 4 метра необходимо около 100 м³/мин, столу 4 х 8 около 200 м³/мин.

Некоторые большие столы для резки, имеющие вытяжку, используют районированные секции с подвижными жалюзями, так что система удаляет воздух только в локализованной области, где находится резак, а не из всего стола. Конечно, многие столы с вытяжкой имеют большие, самоочищающиеся системы фильтрации, которые удаляют частицы, прежде чем циркулировать воздух обратно в цех.

Конечно, многие столы с вытяжкой имеют большие, самоочищающиеся системы фильтрации, которые удаляют частицы, прежде чем циркулировать воздух обратно в цех.

Каждый вариант требует тщательного рассмотрения. Фильтрация и зональные системы увеличивают сложность машины и ее стоимость.

Водоналивные столы.

Водные системы доступны в двух видах, водных лотков и водоналивных столов. Водный лоток находится под заготовкой. Вода касается материала и давление, создаваемое плазменной струей, переносит частицы в воду, где они охлаждаются и остаются. Водные лотки просты, эффективны и недороги.

Водоналивные столы, как правило, глубже, чем лотки воды и позволяют производить подводную резку. Резка под водой имеет ряд преимуществ, в частности для резки нержавеющей стали и когда ток резки превышает 200 ампер. Уровень воды может быть отрегулирован: она может быть достаточно низкой, так чтобы вода не брызгала на металл, но все еще достаточно высокой, чтобы вылавливать дым.

Позволяя воде быть в контакте с металлом имеет несколько недостатков, влияющих на качество кромки реза с точки зрения шероховатости и отбросов, таких как расплавленный металл, затвердевающий вдоль нижней части обрезной кромки. Тем не менее, охлаждающий эффект воды помогает контролировать коробление, которое происходит особенно на длинных, тонких деталях.

Это не означает, что какой-то определенный тип при удалении вредных частиц лучше, чем другой. Является ли это вытяжка, лоток, или водоналивной стол, должным образом разработанная система в соответствии с ее размерами может быть достаточно эффективной при удалении дыма и пыли.

CAD и CAM системы

CAD (САПР) и CAM пакеты программного обеспечения стали необходимы для обрабатывающей промышленности. CAD используется для проектирования деталей, в то время как CAM имеет дело с возможностями машины, чтобы изготовить деталь. CAM определяет местоположение прожига, подвод, ширину вреза, и вывод, поэтому они имеют минимальное влияние со стороны. Эта информация поступает в ЧПУ, чтобы изготовить деталь.

Эта информация поступает в ЧПУ, чтобы изготовить деталь.

Современные программы CAM часто имеют дополнительные возможности. Нахождение оптимального расположения и ориентация деталей минимизирующие отходы материалов, многие программы создания отчетов по стоимости детали, использования материала, и другой расчетной информации. Некоторые системы CAM автоматически устанавливают и контролируют большинство параметров резки, такие как ток дуги и напряжение, газовый поток, высоту прожига, скорость резки, и высоту резки.

На некоторых машинах, САПР и CAM функции объединены, что позволяет обеспечить плавный переход от проектирования до резки. Это, как правило, является менее сложным процессом и легче обучаемым, чем при использовании двух отдельных пакетов программного обеспечения.

Первую часть данной статьи читайте здесь.

производство, расчет, как сделать своими руками

Если вы слышали об инновационном методе легкого, и, в то же время, прочного и надежного строительства из балок необычного вида и заинтересовались им, значит, эта статья как раз для вас! Давно используемые за рубежом деревянные двутавровые балки перекрытия пока еще в новинку на отечественном рынке, хотя у них куда больше преимуществ, чем у любого другого материала.

А, самое приятное во всем этом то, что их совершенно реально изготовить прямо в домашних условиях при помощи стандартных подручных инструментов. Строите дом своими силами? Тогда познакомьтесь еще с одной технологией, которая облегчит вам жизнь!

Для начала предлагаем вам посмотреть интересное видео про основные характеристики двутавровых балок:

Двутавровые балки особенно популярны за рубежом: в Канаде и европейских странах, а в России они только набирают свою популярность. Причем в некоторых регионах их даже не найти в продаже! Почему? Если мировой опыт показывает, что такой строительный материал действительно качественный и надежный, как так получилось, что двутавровые балки не заняли лидирующие позиции на отечественном рынке?

Дело в том, что истинная русская душа мастера привыкла работать с крепкими и надежными материалами: массивными, которые тяжело поднять и которые внушают уважение одним своим только видом.

И перекрытие издавна привыкли строить из прочных больших и тяжелых деревянных балок или даже цельных бревен, но уж точно не из «хитрых» инновационных конструкций с тонкой перегородкой. А то, что здесь надежность обеспечивают все те же законы физики, без которых не обойтись ни в строительстве, ни в архитектуре – это уже другой вопрос.

И до сих пор большинство российских застройщиков готовы сделать балки перекрытия даже из металла, чем из двух планок и OSB. Хотя на самом деле такие балки обладают целым рядом преимуществ!

Давайте рассмотрим все преимущества двутавровых балок как материала для строительства перекрытия:

Преимущество №1. Удивительная прочность

Благодаря такой гениально продуманной конструкции довольно хрупкие на вид балки оказываются во много раз прочнее и надежнее обычных. Верхняя часть балки работает на изгиб, а нижняя – на растяжение. Т.е. здесь уже речь идет не об одном монолитном элементе, которому приходится принимать на себя оба вида нагрузки одновременно:

Преимущество №2.

Точная геометрия

Точная геометрияВторой очень важный момент: идеальная геометрия самих балок. Даже со временем они не прогибаются, не выкручиваются, не рассыхаются и не изменяют свои своих параметров. Как утверждают производители, даже через 100 лет такие балки будут вести себя все также, как через год после постройки.

Что это дает? Для начала – безупречно ровное перекрытие, на которое легко монтировать любое половое покрытие, особенно паркет и ламинат. Дело в том, что когда вы имеете дело с брусьями и обычными деревянными балками, то должны знать, что согласно стандартам нормам их прогиб может достигать 3 см! И, поверьте даже это уже ощутимо: пол будет просто «ходить» под вашими ногами. И подобное точно хорошо не скажется ни на одном половом покрытии (кроме дешевого линолеума, пожалуй).

И это нормально: натуральная древесина – материал живой, и для нее свойственно сжиматься, усыхать или, наоборот, набирать в себя влагу. А вот двутавровые балки уже изготавливается из клееной древесины, с применением особо прочного соединяющего состава, и своих размеров они не изменяют.

Преимущество №3. Комфортный вес

Следующий важный аспект: двутавровые балки достаточно легкие, чтобы поднять одну из них самостоятельно, а потому с подобной работой без проблем справляются два обычных рабочих. Что это дает?

Во-первых, вам не понадобится тяжелая техника, которая должна будет поднимать обычные деревянные балки или металлические.

Во-вторых, работы на высоте станут более безопасными, ведь никому на голову не свалится слишком тяжелая балка.

В-третьих, применение двутавровых балок позволят немало сэкономить на фундаменте, ведь нагрузка на него уже будет на порядок меньше. И, если брать во внимание, что до 50% бюджета строительства обычно идет на надежный, крепкий фундамент, который выдержит не только стены, но и не менее тяжелые балки, тогда экономия получается существенной.

Преимущество №4. Изготовление в домашних условиях

Двутавровые балки вы можете изготовить самостоятельно, если будете знать, какими должны быть их параметры и узлы соединения. И в итоге у вас будет не только уверенность в качестве перекрытия, но и немало сэкономленный бюджет.

И в итоге у вас будет не только уверенность в качестве перекрытия, но и немало сэкономленный бюджет.

Преимущество №5. Практичность в утеплении

И, наконец, последний приятный момент: двутавровые балки особенно удобны для утепления междуэтажного перекрытия и последующей отделки потолка:

Единственный неприятный момент заключается в том, что в России качественные двутавровые балки поставляют единицы компаний, и если уж их приобретать, то важно уметь правильно рассмотреть все технологические недочеты. Речь ведь идет о будущем перекрытии!

Вам наверняка интересно узнать, почему двутавровая балка называется именно так? Дело в том, что она состоит из двух основных элементов, которые напоминают соединенные буквы Т. А балка Т-образной формы, в свою очередь, называется тавром. Вот откуда произошло это необычное название.

Что представляет собой такая балка в разрезе? Прежде всего, это заготовка из OSB или фанеры, которые выступают в роли ребер жесткости. А для этого в балках предварительно фрезеруют паз нужной формы. Высота балки получается от 140 до 470 миллиметров, и на практике та оказывается достаточно жесткой на прогиб. Если говорить о выборе проекта балок для стандартного коттеджного строительства с самыми популярными пролетами до 6 м, наиболее выгодной будет балка высотой 302 мм.

Высота балки получается от 140 до 470 миллиметров, и на практике та оказывается достаточно жесткой на прогиб. Если говорить о выборе проекта балок для стандартного коттеджного строительства с самыми популярными пролетами до 6 м, наиболее выгодной будет балка высотой 302 мм.

Самыми первыми в России стали выпускаться наскоровские балки, и их обозначениями современные производители пользуются до сих пор. Их делят на серии в зависимости от толщины полок: на тонкие балки и широкополочные:

- Тонкие окантовочные балки серии NJ. Это балки с толщиной полок 38 мм. Такие заготавливают для обустройства периметра внешнего контура перекрытия, там, где необходим проем под лестницу или для других нагруженных мест. Они бывают однослойным и многослойными.

- Широкополочные балки серии NJH и NJU. Это балки с толщиной полок 64 мм или 89 мм, конкретно для несущих пролетов. Как вы понимаете, в таких местах нагрузка на балки наиболее сильна.

Вот как отличаются обе серии:

Отметим такой важный момент. В интернете часто можно встретить опасное заблуждение, согласно которому изготавливают деревянные двутавровые балки перекрытия: расчет производится по старой таблице наскоровских балок. Хотя на самом деле на то время еще не существовало СНиПов для двутавров, и эта таблица предполагала снеговую нагрузку около 90 кг/м, которые соответствуют как раз Ростовской области.

В интернете часто можно встретить опасное заблуждение, согласно которому изготавливают деревянные двутавровые балки перекрытия: расчет производится по старой таблице наскоровских балок. Хотя на самом деле на то время еще не существовало СНиПов для двутавров, и эта таблица предполагала снеговую нагрузку около 90 кг/м, которые соответствуют как раз Ростовской области.

Но сегодня использовать такие данные неправильно, так как вы понимаете, что снеговая нагрузка может быть намного выше в более северных районах РФ. А поэтому руководствуйтесь только такой таблицей, которую составили уже современные производители:

Помните также, что не все виды двутавровых балок, которые сегодня применяются при строительстве, пригодны для устройства перекрытия. Например, двутавровые балки опалубки.

В заводских условиях двутавры изготавливают из ценной древесины хвойных пород: лиственницы или сосны. Если вы решили приобрести готовые двутавровые деревянные балки, дадим вам пару ценных советов:

- Пункт 1.

Обратите внимание на шов: должен быть заметен небольшой выход клея. Это нормально.

Обратите внимание на шов: должен быть заметен небольшой выход клея. Это нормально. - Пункт 2. По всей полке вырез должен быть конической формы, а сама OSB должна быть фрезерирована и вставлена правильно.

- Пункт 3. OSB должна быть через каждые полметра пристрелена скобами прямо в полку. Это помогает сохранять давление до того, как полностью застынет клей.

- Пункт 4. Вы имеете право попросить сертификат качества продукта и посмотреть, применяется ли нужный тип клея – тот, который допущен для клееных несущих конструкций.

- Пункт 5. Проверьте, есть ли в сопутствующей документации протокол испытания образцов балок, их номер технических условий и выпуска.

Выглядеть качественные двутавровые балки должны так:

Здесь секрет кроется в том, такие балки предварительно хорошо высушены, тогда как обычная древесина все еще содержит определенный процент влажности. Да и сама конструкция балки позволяет легко прорезать отверстия в перекрытии для проведения канализации, вентиляции газа и воды, а в условиях строительства частного дома или коттеджа это – важный момент.

Что касается клеевого соединения заметим, что некоторые российские застройщики уже давно отказались от заказа сырья от более мелких фирм и приобретают заграничные двутавровые балки, т.к. отечественное производство двутавровых деревянных балок и его итоговое качество не всегда радует. Да и опыта мало, канадская технология пока еще слишком непривычна и не находит в нашей стране большого количества последователей. Вот поэтому порой проще изготовить двутавровую деревянную балку своими руками – здесь нет ничего сложного. А мы расскажем, что и как.

Когда вы приступите к самостоятельному изготовлению заморской балки для строительства своего дома, то у вас уйдет около суток для первого образца, зато на второй день работа пойдет намного быстрее. Все делайте согласно такой пошаговой инструкции:

- Шаг 1. Приобретите листы OSB толщиной 12 мм и нарежьте их на равные части.

- Шаг 2. Далее вам понадобятся доски, в которых нужно сделать фрезу «ласточкин хвост» посередине доски, глубиной около 12-14 мм.

- Шаг 3. Залейте специальный клей в отверстие и вставьте лист OSB.

- Шаг 4. Чтобы быстро просушить участок, достаточно использовать обогреватель.

Главное при этом ни в коем случае не приобретать свежеспиленные или непросушенные доски, так как они могут непрогнозируемо повести себя в долгосрочной перспективе.

Высоту балки рассчитывайте по такому принципу:

- Для листа с размерами 2440 мм оптимальным шагом балок будет 305, 406, 488 и 610 мм.

- Для листа в 2500 мм рациональный шагом будет 312, 417 и 500 мм. А вот двутавровыебалки с шагом более 6 метров уже не применяют.

В заводских условиях двутавровые балки всегда фрезируются так, что прорезь у них получается как бы зауженой книзу, и лист OSB вклеивается в полку внатяг. Так лист и дерево прилегают наиболее плотно.

Для этого используется полиуретановый или меламиновый клей, а сам лист зажимают струбцинами и забивают еще дополнительно под углом 45 градусов по длине через каждые 20 см. На каждую такую балку уходит не более 2 часов, и уже через 6 часов ее можно устанавливать:

На каждую такую балку уходит не более 2 часов, и уже через 6 часов ее можно устанавливать:

Соединяйте балки между собой при помощи специальных блок-вставок:

Вот небольшой видео-урок, как вставлять лист в древесину:

И наконец, самый ответственный этап! Изготавливая деревянные двутавровые балки для строительства своего дома, еще задолго до их монтажа вам нужно точно просчитать пустоты в перекрытиях – для будущей прокладки инженерных коммуникаций. Конечно вы будете проводить сантехнические трубы, электрические кабеля и инженерные системы. И здесь важно определеть все изначально правильно, чтобы потом не допустить ослабление перекрытия.

Сверление отверстий для коммуникаций

А теперь также подойдем вплотную к такому важному вопросу, как правильно сверлить двутавровые деревянные балки. Дело в том, что это необходимо делать еще на земле – до монтажа. И здесь важно соблюсти все правила, иначе даже небольшие отверстия способны ослабить балку по всей длине. Где именно могут располагаться сквозные отверстия в балках перекрытия зависит от того, по какой технологии они были произведены.

Где именно могут располагаться сквозные отверстия в балках перекрытия зависит от того, по какой технологии они были произведены.

Так, у двутавровых балок отверстия должны быть не более 40 мм. Располагать их разрешено практически в любом месте между таврами, но только не ближе 150 мм к торцу балки или опоры на несущий элемент. Идеально, если такие отверстия будут располагаться прямо по центру относительно полок, а не выше или ниже. А максимально допустимый диаметр отверстия 10 см.

Кроме того следите за тем чтобы расстояние между соседними отверстиями было в 2 раза больше диаметра самого большого из них.

Узлы крепления балок со стеной

Если вы подготовили балки правильно, можете смело приступать их монтажу:

Вот основные узлы крепление двутавровых деревянных балок к стене:

В готовое перекрытие из деревянных двутавров вставьте утеплитель:

А теперь давайте разберем главные ошибки при изготовлении таких балок.

Ошибка №1. Покупка неподготовленной древесины

Если вы беретесь самостоятельно изготовить изготавить такое основание для перекрытия, помните, что в заводских условиях балки готовят по специальной технологии, используя только калиброванный сухой материал. Это позволяет полностью исключить возникновение перекручивания балок так называемым «вертолетом», которое нередко происходит при применении обычных деревянных балок и досок.

Это позволяет полностью исключить возникновение перекручивания балок так называемым «вертолетом», которое нередко происходит при применении обычных деревянных балок и досок.

Вам наверняка будет интересно посмотреть на сам процесс заводского изготовления таких балок:

Ошибка №2. Использование неподходящего клеевого состава

Нельзя для склейки элементов двутавровой балки использовать эпоксидную смолу. У нее достаточно слабая адгезия конкретно в древесине, и придется выжидать немало времени, пока она затвердеет. А вот полиуретановый клей как раз подходит хорошо. Главное преимущество его в том, что он не горит и при этом сам термоактивен. Говоря простым языком, чем выше температура, тем крепче становится само изделие.

И уж точно нельзя использовать в качестве клея ПВА, ведь он совершенно не предусмотрен для применения в таких конструкциях.

Ошибка №3. Неправильное сопряжение балок

Речь идет о перерасходе балок. Дело в том, что в отличие от обычных деревянных балок, двутавры не крепятся внахлест. Для их крепления необходимо приложить балки встык и закрепить при помощи перфорированных пластин. Но не перфорированной лентой, применение которой потом приведет к опрокидыванию балки! Причем место установки перфорированных пластин определяется точными инженерными расчетами.

Дело в том, что в отличие от обычных деревянных балок, двутавры не крепятся внахлест. Для их крепления необходимо приложить балки встык и закрепить при помощи перфорированных пластин. Но не перфорированной лентой, применение которой потом приведет к опрокидыванию балки! Причем место установки перфорированных пластин определяется точными инженерными расчетами.

Ошибка №4. Применение не тех крепежных элементов

Еще одна популярная ошибка – это крепление двутавровых балок к стене и заделка их места монтажной пеной. А на самом деле использовать можно исключительно специальные закладные элементы.

Нельзя также применять слабые кронштейны, ведь после этого уже нельзя будет гарантировать несущую способность такого перекрытия и существует риск обрушения всей конструкции.

Не крепят двутавровые балки также обычными саморезами. Ведь сам по себе саморез – это не конструкционный элемент, и он не рассчитан выдерживать повышенную нагрузку, и используется только для крепления легких и не несущих конструкций.

Обратите внимание и на размер кронштейна, достаточность его высоты. Соотношение высоты кронштейна и балки должно стремиться к единице, то есть быть почти одинаковым. Чем меньше кронштейн – тем хуже.

Ошибка №5. Задействование посторонних элементов

Неправильно также использовать дополнительные элементы, которые не были предусмотрены конструкцией. На самом деле стандартное крепление двутавра достаточно жесткое, и еще как-то закреплять его нет необходимости.

Мы подготовили для вас иллюстрацию, которая поможет разобраться с самыми типичными ошибками монтажа таких балок:

Следуйте нашим советам – и у вас все получится!

Стальные балки — нулевой список

Балки на салазках обеспечивают структурную целостность зданий, конструкций на салазках и многих других стальных конструкций. Надлежащее проектирование, спецификация и сборка стальных балок обеспечивают основу для успешной сборки стальных конструкций. В этой статье вы узнаете о типах стальных балок, используемых в блочном строительстве, о процессе выбора балки, связанных стальных компонентах и процессе строительства.

Типы балок

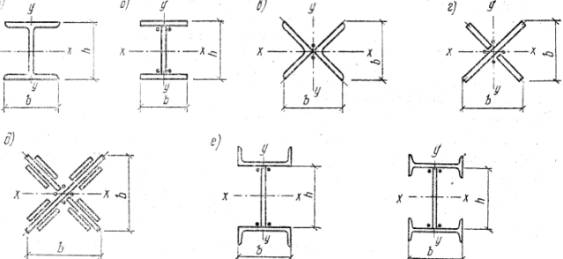

Три основных типа балок могут использоваться для каркаса и поддержки структурной полозья: двутавровые балки, швеллеры и конструкционные трубы.

Двутавровые балки

Двутавровые балки также известны как W, H, прокатные балки и универсальные балки. Они выдерживают большие нагрузки, обеспечивают однонаправленный изгиб, экономичны и универсальны. В результате двутавровые балки часто используются в блочных конструкциях.

Наиболее часто используемым двутавровым сечением в США является широкий фланец (W-образный). Внутренние поверхности их фланцев на большей части площади параллельны. Формы с широкими полками доступны в соответствии с ASTM A992 и имеют диапазон предела текучести от 340 до 450 МПа.

C-образный канал

Также известный как канал с параллельными полками, C-образный канал может служить балкой и колонной. Материал C-Channel изготавливается из алюминия, стали и нержавеющей стали. Они обеспечивают плоскую спинку полотна и меньший радиус инерции, чем двутавры той же высоты.

В отличие от двутавровых балок, ось изгиба С-образного профиля не центрируется по ширине полки. Размер варьируется в зависимости от характера конструкции салазок. Марки C-канала обозначены в соответствии с ASTM A276. Он поддерживает опоры для оборудования, используемого в конструкции на салазках, и систему потолочных каналов.C-образные каналы предпочтительны для двутавровых балок из-за их способности поддерживать допуски по прочности при более низком калибре, чем у двутавровых балок, и полезности для небольших пролетов.

Конструкционная труба

Структурная труба имеет полое поперечное сечение из конструкционной стали и может заменять двутавровую балку и С-образный профиль. Он доступен в различных формах, таких как прямоугольная, квадратная и круглая. Выбор формы зависит от требований к материалу, технических характеристик и области применения.

Конструкционная трубка обеспечивает высокое соотношение прочности и веса.Он имеет большой радиус вращения вокруг обеих осей. С эстетической точки зрения конструкционные трубы имеют хороший эстетический вид благодаря своим гладким сторонам, закрытым участкам и закругленным углам.

С эстетической точки зрения конструкционные трубы имеют хороший эстетический вид благодаря своим гладким сторонам, закрытым участкам и закругленным углам.

Замкнутые секции конструкционных труб обеспечивают эффективное сопротивление скручивающим нагрузкам. Полые конструкционные трубы обеспечивают однородность размера, формы и прочности, а также легкость формовки, сверления, гибки и штамповки.

Конструкционная трубка обеспечивает высокую огнестойкость и устойчивость к деформации, скручиванию, усадке, набуханию и растрескиванию.

Проектирование стальных балокПроектирование стальных балок выполняется следующим образом:

- Выберите марку стальной балки :

Существует много различных марок стали, но чаще всего используется марка стали A992. Я Лучи.

- Выберите форму стальной балки:

Доступны различные формы, такие как W-образная, C-образная, L-образная и HSS. Выбор формы балки зависит от дизайнера.Чаще всего используются двутавровые балки.

Выбор формы балки зависит от дизайнера.Чаще всего используются двутавровые балки.

- Рассчитайте виды нагрузок, действующих на балку:

В основу сечения балки положен следующий тип нагрузок.

- Постоянные нагрузки

- Внезапные нагрузки

- Ветровые нагрузки.

- Вибрационные нагрузки

- Выберите тип метода расчета (ASD или LRFD):

Обычно существует два метода расчета стальной балки.

- Метод расчета допустимых напряжений (ASD).

- Метод расчета коэффициента сопротивления нагрузки (LRFD).

Выбор метода проектирования зависит от дизайнера. Фундаментальное различие между LRFD и методом расчета допустимых напряжений заключается в том, что в последнем используется один коэффициент (т. е. коэффициент безопасности), в то время как в первом используется один коэффициент с сопротивлением и по одному коэффициенту для каждого типа воздействия нагрузки. LRFD обеспечивает более согласованные результаты просто потому, что в расчетах используется более одного фактора. LRFD дает более экономичные результаты по сравнению с ASD.Всегда предпочтительнее использовать метод LRFD.

LRFD обеспечивает более согласованные результаты просто потому, что в расчетах используется более одного фактора. LRFD дает более экономичные результаты по сравнению с ASD.Всегда предпочтительнее использовать метод LRFD.

Процесс выбора двутавровой балки

Наиболее часто используемым сечением является двутавровая балка, и факторы, влияющие на выбор сечения двутавровой балки, обсуждались здесь:

Полка и стенка составляют два основных компонента двутавровой балки дизайн. Размер этих компонентов зависит от спецификаций клиента и сил, с которыми сталкивается балка/полозья.

Параметры, которые необходимо учитывать

- Двутавровые балки следует выбирать с точной толщиной стенки, чтобы избежать волнистости. Рябь похожа на явление коробления, возникающее в результате «действия поля напряжения». Когда толщина полотна меньше допустимых пределов, секция начинает волноваться, что приводит к образованию складок на поверхности секции. Контроль волнистости происходит за счет соблюдения толщины полотна в соответствии с рекомендациями дизайнера.

- Вибрация: Конструкция двутавровой балки должна минимизировать вибрацию. Жесткость и масса балки обеспечивают первичную вибростойкость.

- Изгиб: Двутавровая балка должна выдерживать напряжение текучести при приложении нагрузок.

- Изгиб: Конструкция двутавровой балки должна выдерживать минимальные напряжения при кручении, чтобы избежать аварии.

- Прогиб: Прогиб двутавровой балки должен быть минимальным. Прогиб можно уменьшить следующими мерами.

- Уменьшение длины балки.

- Использование моментных соединений на концах балки.

- Увеличение модуля упругости балки.

- Распределение нагрузки на другие балки.

Стенка двутавровой балки должна выдерживать напряжения сдвига, а полка должна иметь достаточную устойчивость к изгибу.

Методология проектированияПосле выбора марки и формы балки, следующие этапы определяют расчет двутавровой балки:

- Учет всех нагрузок, воздействующих на двутавровую балку.

- Начертите диаграмму изгибающих моментов с учетом всех действующих нагрузок на двутавровую балку.Возьмите значение максимального изгибающего момента.

- Выберите наиболее подходящий размер стальной двутавровой балки из стандартной таблицы двутавровых балок.

- Рассчитайте момент инерции площади, заявленный как I этого сечения.

- Найдите глубину выбранной двутавровой балки.

- Найти напряжение, развиваемое в выбранном сечении двутавра, по следующей формуле:

f/L = M/I

где

f напряжение изгиба

M момент в нейтральном положении ось

L — расстояние по перпендикуляру к нейтральной оси

I — момент инерции относительно нейтральной оси x.

Сопутствующие стальные компоненты На салазках, несущей раме или другом строительном проекте, ориентированном на балки, обычно требуются дополнительные стальные компоненты для обеспечения требуемой конструкции. Эти компоненты включают в себя поперечины, уголки, решетки, лестницы, платформы, подъемные проушины и все остальное, что требуется для каждого клиента или спецификации проекта.

Эти компоненты включают в себя поперечины, уголки, решетки, лестницы, платформы, подъемные проушины и все остальное, что требуется для каждого клиента или спецификации проекта.

Поперечины повышают жесткость и прочность балочной конструкции и соединяются с балками по периметру в соответствии с расчетами конструкции. Уголок проходит перпендикулярно поперечным балкам и помогает уменьшить прогиб плиты пола.

Напольная плита , также известная как защитная плита, обеспечивает возможность движения пешеходов и оборудования поперек поверхности. Материал плит пола такой же, как и у балок. Требования клиента диктуют требуемые размеры и стиль.

Решетка представляет собой набор одинаковых элементов, состоящий из двух наборов, в которых второй устанавливается перпендикулярно первому.Решетка позволяет перемещаться мелким частицам, таким как воздух и вода. Выбор размера и материала решетки зависит от требуемых спецификаций.

Процесс изготовления балки

Как правило, первым этапом изготовления балки является резка балки по размеру. Большинство литейных заводов и дистрибьюторов поставляют фабрикам балки заданной длины, и персонал должен обрезать балку до требуемого размера. Как часть процесса резки балки, балки часто нуждаются в копировании. Копинг позволяет идеально подогнать балки, удалив часть стенки или фланца.Копирование может быть обеспечено с помощью процесса ручной резки или станка с ЧПУ.

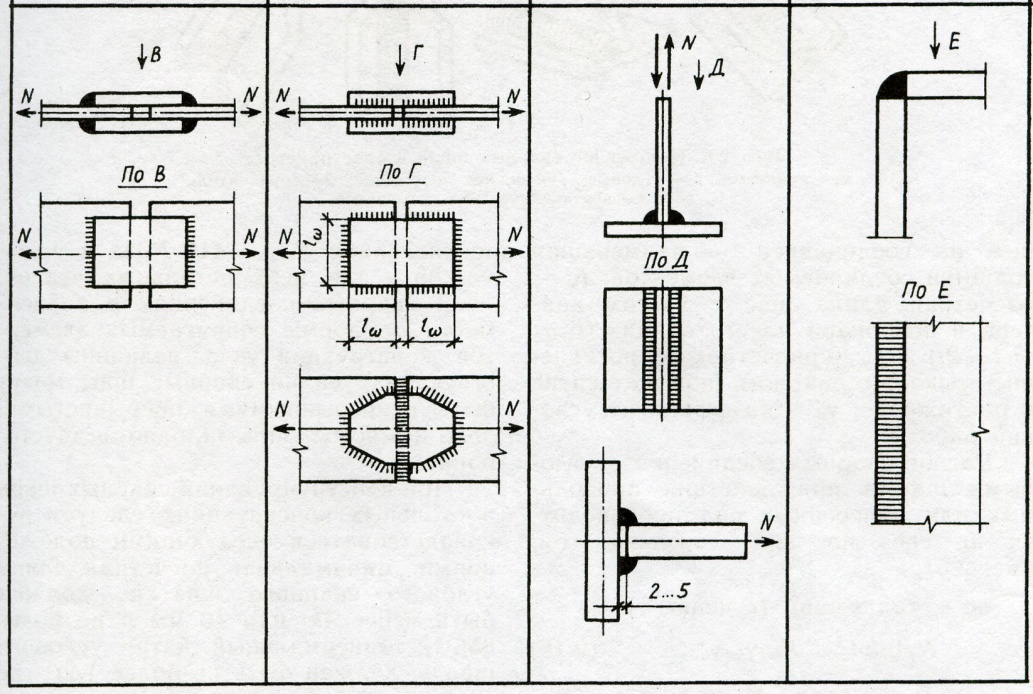

После резки и обшивки балок происходит подгонка и сварка балок. Вообще говоря, балки не требуют такой степени точности, как сварка труб или сосудов. Стальные балки соединены друг с другом кольцевым стыковым сварным швом , где два элемента соединяются встык встык.

Сварные швы по окружности возможны в двух вариантах. Более прочным из двух является сварной шов с полным проплавлением, при котором сварочная проволока заполняется до толщины стенки двух соседних элементов. Второй метод — это сварка с частичным проплавлением, при которой расплавленная проволока просто покрывает окружность прилегающих элементов, как прочный кусок ленты. В несущих конструкциях обычно используется метод полного проникновения.

Второй метод — это сварка с частичным проплавлением, при которой расплавленная проволока просто покрывает окружность прилегающих элементов, как прочный кусок ленты. В несущих конструкциях обычно используется метод полного проникновения.

Тип сварного шва, используемый в стальных конструкциях, представляет собой угловой шов . Этот тип сварки соединяет два куска металла вместе, когда они перпендикулярны или под углом друг к другу. Угловые сварные швы обычно применяются, когда плита перекрытия, уголок или другой стальной материал должны соединяться с балками. Предоставлено Epic Modular Process

Балки из нержавеющей стали | Нержавеющие балки

Информация о продукте

У нас есть большой выбор балок из нержавеющей стали , , иногда называемых двутавровыми балками, швеллерами и уголками, чтобы удовлетворить требования наших клиентов. Наши балки из нержавеющей стали доступны из нержавеющей стали 304 и 316 для обеспечения высокой прочности и коррозионной стойкости.Наши балки из нержавеющей стали доступны в нескольких размерах, чтобы соответствовать спецификациям вашего проекта. Просмотрите обзор наших продуктовых предложений.

Наши балки из нержавеющей стали доступны из нержавеющей стали 304 и 316 для обеспечения высокой прочности и коррозионной стойкости.Наши балки из нержавеющей стали доступны в нескольких размерах, чтобы соответствовать спецификациям вашего проекта. Просмотрите обзор наших продуктовых предложений.Размеры

Мы храним большой запас балок из нержавеющей стали, чтобы удовлетворить потребности наших клиентов как можно быстрее. Пожалуйста, ознакомьтесь с размерами нашего продукта, чтобы подтвердить свои спецификации.Размеры и вес труб

Есть много размеров стальных ниппелей на выбор.Эта диаграмма труб может помочь вам в выборе и указать доступные сварные ниппели сортамента 40 и сортамента 80, доступные в Shaw Stainless.

Стандартные характеристики

Наши балки из нержавеющей стали доступны во многих размерах и вариациях, чтобы удовлетворить ваши потребности в строительстве. Ознакомьтесь с таблицей стандартных спецификаций.Нержавеющая сталь марки

Просмотрите нашу таблицу классов ресурсов нержавеющей стали. В нем перечислены многочисленные области применения различных марок нержавеющей стали.Справочный каталог

Наш справочный каталог предназначен для идентификации нашей продукции, включая балки из нержавеющей стали .Таблицы спецификаций и иллюстрации с общими размерами помогают идентифицировать продукты.Теоретическое давление разрыва

Посмотрите нашу диаграмму теоретического разрывного давления для труб из нержавеющей стали.

Дополнительная информация

Балка — это тип конструкционной стали, используемой в строительстве зданий.Обычно это самая большая несущая конструкция, балки выдерживают большое давление и вес. Полки конической балки сужаются или сужаются на конце, тогда как полки неконической балки имеют размер стали, из которой она изготовлена, с прямыми краями.(PDF) Усталостная прочность продольных несущих сварных швов в балках из сверхвысокопрочной стали

Благодарности

Исследование выполнено при поддержке программы Intelligent Steel Applications (ISA)

, финансируемой Business Finland (ID гранта: 7386/31/2018).В добавлении

авторы выражают огромную признательность за поддержку

компании SSAB Europe для проведения экспериментальных испытаний.

Приложение А. Параметры сварки образцов для испытаний

Таблица А. 1

1

Параметры сварки коробчатого и двутаврового образцов.

Тип образца Процесс сварки Проходит Поз. I[A] U[V] v

проволока

[м/мин] v

ход

[мм/с] θ

ход

[°] θ

наклон

[мм/с] мм] Q[кДж/мм]

Коробчатая секция GMAW

многопроходная Root PB 215–285 25.8-26.4 14.0-14.1 6.5-8.3 0-30

A

A

45 15-20 0.55-0.90

Fill PB 215-290 25.8-26.4 13.2-14.1 6.5-8.3 0-30

A

45 15 15 -20 0.55-0.92

CAP PB 215-255 26.1-26.4 8.0 8.3 0-30

A

45 15-20 0.55-0,64

Однопроходной PB 215-290 26.4-26.6 9.1 12.0-13.5 30

A

45 15-20 0.38-0.46

Laser

Однопроходной PB Лазер P = 5 кВт 30.0-33.0 0 15-20 -0.14-0.15

I Раздел GMAW ROOT PA

B

/ ПБ 180

б

–231 22.1

B

-25.3 90

B

B

-10,0 2,0

-10,0 2,0

B

-7. 0 5-10

0 5-10

A

0

B

-35 18-20 0.53

C

— 1.59

B

B

Multi-Pass Fill PA

B

/ PB 205

B

-206 26.5

-206 26.5

B

-26.6 10.0-10.5

B

4.7

B

-7.0 5

а

0

б

–35 18–20 0.55

C

-0.92

-0.92

B

CAP PA

B

/ PB 212-225

A

26.0-27.9

26.0-27.9

B

10.0-11,0

B

3.6

B

-7.0 5-10

A

A

0

0

B

-35 18-20 0.55

C

1.40

C

1.40

B

Однопроходное Филе PB 223-227 27.0-27.2 10.5 5.8 10

а

35 18 0,73–0,75

в

Канавка ПБ 229–264 24.1-26.5 10.5-10.6 5.3-5.8 10-13

A

A

35 16-18 0,73-0,84

C

IIS WeldingCurrent, УВД УВД, WELDINGVOLTAGE, V

Провод

— это проводная частота, V

перемещение

— скорость перемещения сварочной горелки, θ

перемещение

— угол перемещения сварочной горелки (толкание/вытягивание), θ

наклон

— угол наклона сварочной горелки, CTWD — контакт от наконечника до рабочего расстояния, а Q — тепловложение.

a

Техника удара справа (толкание).

b

Ручная сварка.

c

Учитывается сопротивление электрического кабеля роботизированного сварочного оборудования.

Литература

[1] О.-П. Hämäläinen, T. Björk, Оптимизация поперечного сечения балки, подверженной изгибающей нагрузке

, в: K. Jarmai, J. Farkas (Eds.), Proc. Международная конф. Дес. Фабр. Экон.Мет. Структура

2013 г., стр. 17–22, https://doi.org/10.1007/978-3-642-36691-8_3.

[2] Ф. Джавидан, А. Хейдарпур, Х.-Л. Чжао, Дж. Минккинен, Применение высокопрочных и сверхвысокопрочных стальных труб

в длинных гибридных сжимаемых элементах: экспериментальные

и численное исследование, Тонкостенные конструкции. 102 (2016) 273–285, https://doi.

орг/10.1016/j.tws.2016.02.002.

[3] М. Амраи, М. Дабири, Т. Бьорк, Т. Скрико, Влияние заводских производственных процессов на

деформационную способность сверхвысокопрочной стали S960, Дж. Произв. науч. англ. 138

Произв. науч. англ. 138

(2016) 121007, https://doi.org/10.1115/1.4033930.

[4] М. Амраи, А. Ахола, С. Афхами, Т. Бьорк, А. Хейдарпур, X.-L. Чжао, Влияние ввода тепла

на механические свойства сваренных встык высоко- и сверхвысокопрочных сталей

, Eng. Структура 198 (2019) https://doi.org/10.1016/j.engstruct.2019.109460.

[5] Афхами С., Бьорк Т., Ларкиола Дж. Свариваемость холоднодеформированных высокопрочных и сверхпрочных сталей

, Дж.Констр. Сталь Рез. 158 (2019) 86–98, https://doi.org/10.1016/

j.jcsr.2019.03.017.

[6] Н.П. Lieurade, I. Huther, F. Lefebvre, Влияние методов улучшения качества сварки и послесварочных работ на сопротивление усталости сверхвысокопрочных сталей, We ld.

Мир. 52 (2008) 106–115, https://doi.org/10.1007/BF03266658.

[7] К.М. Sonsino, Влияние остаточных напряжений на усталостные характеристики сварных соединений в зависимости от условий нагружения и геометрии сварного шва, Int.J. Fatigue 31 (2009) 88–101,

https://doi. org/10.1016/j.ijfatigue.2008.02.015.

org/10.1016/j.ijfatigue.2008.02.015.

[8] M. Braun, X. Wang, Повышение усталостной прочности за счет шлифовки пальцев сварного шва: обзор данных

. IIW-document XIII-2861-2020, 2020.

[9] Т. Скрико, М. Гафури, Т. Бьорк, Усталостная прочность сварных угловых сварных швов из сверхвысокопрочной стали

с покрытием TIG при высоком коэффициенте напряжений, Междунар. J. Fatigue 94 (2017) 110–120,

https://doi.org/10.1016/j.ijfatigue.2016.09.018.

[10] J. Berg, N. Stranghöner, Усталостное поведение высокопрочных сталей Ultra

, подвергнутых высокочастотной молотковой обработке, Int. J. Fatigue 82 (2016) 35–48, https://doi.org/10.1016/j.

ijfatigue.2015.08.012.

[11] M. Leitner, M. Stoschka, W. Eichlseder, Повышение усталостной прочности соединений тонкостенных высокопрочных сталей с помощью высокочастотной механической ударной обработки, Weld.

Мир. 58 (2014) 29–39, https://doi.org/10.1007/s40194-013-0097-4.

[12] Т. Скрико, Т. Бьорк, Т. Нюканен, Влияние техники плетения на усталостную прочность

Скрико, Т. Бьорк, Т. Нюканен, Влияние техники плетения на усталостную прочность

поперечно нагруженных угловых швов из сверхвысокопрочной стали, Сварка. Мир. 58

(2014) 377–387, https://doi.org/10.1007/s40194-014-0123-1.

[13] P.J. Haagensen, S.J. Мэддокс, IIW Рекомендации по методам улучшения усталостной прочности сварных соединений

, Woodhead Publishing, 2013.

-высокопрочная сталь J.Констр. Сталь Рез. 175 (2020) 106334, https://

doi.org/10.1016/j.jcsr.2020.106334.

[15] B. Möller, J. Baumgartner, R. Wagener, H. Kaufmann, T. Melz, Малоцикловая усталостная долговечность

оценка сварных высокопрочных конструкционных сталей на основе номинальных и местных

расчетных концепций, Int . Дж. Усталость (2017) https://doi.org/10.1016/j.ijfatigue.2017.02.

014.

[16] M. J. Ottersböck, M. Leitner, M. Stoschka, W. Maurer, Зарождение и распространение трещин,

усталостная долговечность стыковых соединений сверхвысокой прочности, Appl. науч. 9 (2019) https://

науч. 9 (2019) https://

doi.org/10.3390/app9214590.

[17] А. Ахола, Т. Скрико, Т. Бьорк, Оценка усталостной прочности угловых сварных соединений сверхвысокой прочности

методом 4R, J. Constr. Сталь Рез. 167 (2020) 105861, https://

doi.org/10.1016/j.jcsr.2019.105861.

[18] M. Stoschka, M. Leitner, G. Posch, W. Eichlseder, Влияние высокопрочных присадочных металлов

на усталостное поведение стыковых соединений, Weld. Мир. 57 (2012) 85–96, https://doi.

орг/10.1007/s40194-012-0010-6.

[19] Х. Цзяо, Ф. Машири, С.Л. Чжао, Усталостное поведение круглой стальной трубы

с очень высокой прочностью (VHS) для Т-образных соединений пластины при плоском изгибе, Тонкостенная конструкция. 68 (2013)

106–112, https://doi.org/10.1016/j.tws.2013.03.006.

[20] A. Castro Sousa, A. Nussbaumer, Многоосная ультрамалоцикловая усталость сварных конструкционных элементов из стали высокой прочности

, J. Con str. Сталь Рез. 153 (201 9) 473–482,

153 (201 9) 473–482,

https://doi.org/10.1016/j.jcsr.2018.10.028.

[21] Ю. Ву, В. Ли, К. Лан, Прогнозирование усталостной долговечности сварных коробчатых балочных конструкций, Adv.

Мех. англ. 9 (2017) 1–10, https://doi.org/10.1177/1687814017728838.

[22] Т. Бьорк, А. Ахола, Т. Скрико, О деформировании и короблении консольных балок с полым сечением

, Сварка. Мир. 64 (20 20) 1269–1278, https://doi.org/10.1007/

s40194-020-00911-5.

[23] М. Фельдманн, Х. Барч, У. Кульманн, К. Дребенштедт, Т.Ummenhofer, B. Seyfried,

Auswertung von Ermüdungsversuchsdaten zur überprüfung von Kerbfallklassen

nach EC3-1-9, Stahlbau 88 (2019) 1004–1017, https://doi.org/10.1002/st ab ab

201

6.

[24] H. Bartsch, K. Drebenstedt, B. Seyfried, M. Feldmann, U. Kuhlmann, T. Ummenhofer,

Анализ данных испытаний на усталость для переоценки категорий деталей EN 1993-1-9 , Сталь Констр.

13 (2020) https://doi.org/10. 1002/stco.202000019.

1002/stco.202000019.

[25] EN 1993-1-9, Еврокод 3: Проектирование стальных конструкций — Часть 1-9: Усталость, 2005.

[26] Дж. Фишер,К. Frank, M. Hirt, B. McNamee, Влияние сварных соединений на усталостную прочность

стальных балок, 1969.

[27] D. Böhme, R. Helwig, R. Оливье, В. Риттер, Einfluß von Poren aus

Fertigungsbeschichtungen auf die Schwingfestigkeit längsbeanspruchter Kehlnähte

(на немецком языке), Schweißen Und Scheiden. 35 (1983) 308–312.

[28] Т. Ханджи, К. Татеиши, М. Симидзу, Д. Учида, К. Асано, Р. Кимура, Усталостная прочность

крестообразных и продольных соединений с лазерно-дуговой гибридной сваркой, Сварка.Мир.

63 (2019) 1379–1390, https://doi.org/10.1007/s40194-019-00745-w.

[29] DNVGL-RP-C203, Расчет на усталость морских стальных конструкций, 2016.

[30] А. Хоббахер, Рекомендации по расчету на усталость сварных соединений и компонентов,

, 2-е изд. Springer International Publishing, Cham, 2016.

[31] EN 13001-3-1, Краны. Общий дизайн. Часть 3–1: Предельные состояния и проверка компетентности

стальных конструкций, 2018 г.

[32] EN 1993-1-8, Еврокод 3: Проектирование стальных конструкций. Часть 1–8: Проектирование соединений,

2005 г. .

[33] Э. Ниеми, Проектирование пластинчатых конструкций (на финском языке). Tekninen Tiedo tus 2,

Teknolog iateollisuus, Helsinki, 2003.

[34] EN ISO 5817, Сварка. Соединения сваркой плавлением стали, никеля, титана и их сплавов

(исключая балочную сварку). Уровни качества дефектов, 2014.

[35] Скрико Т. Зависимость технологических параметров от качества выполнения сварных соединений

из сверхвысокопрочной стали прямой закалки. , Лаппеэнрантский технологический университет,

огия, 2018.

Т. Скрико, К. Липияйнен, А. Ахола и др. Журнал конструкционных стальных исследований 179 (2021) 106563

9

0

9

Строительные балки — Юго-Западный Новый Brunswick Сервисная комиссия

Создана на

Последнее обновление на

Byvern Faulkner

Балки уже давно являются частью современного строительства и жизненно важной частью любого дома. Однако стоит отметить несколько принципов, которые помогут вам создать высококачественную несущую систему, независимо от того, являетесь ли вы воином выходного дня, занимающимся этим проектом палубы, или профессионалом с большим стажем.

Опора балки

Балки должны поддерживаться либо фундаментными стенами, либо колоннами (столбами). При опоре на деревянный столб ширина колонны должна быть не менее ширины балки и в любом случае должна быть не менее 5-1 2 дюйма квадрата. (Также называется стойкой 6 x 6.) Это может быть цельный кусок пиломатериала или ламинированная секция. В случае ламинирования важно, чтобы все вертикальные элементы были непрерывными от нижней опоры до нижней стороны балки.

Если балка поддерживается стальной колонной, металлическая пластина, на которую опирается балка, должна иметь ширину балки, и ни одна часть металлической пластины не может быть менее 10 см в ширину.

Конструкция балки:

Важно отметить, что самая лучшая и прочная система не имеет стыков (соединений) в какой-либо части балки. Иногда это невозможно: попробуйте соединить что-либо более 16 футов без соединения!

Ключом к сохранению прочности является размещение соединений в правильных местах. В идеале соединения должны выполняться только прямо над опорным столбом.

Соединения можно выполнять где угодно, но с некоторыми ограничениями. Если, как в приведенном ниже примере, между внешней стороной балки и стойкой есть восьмифутовый пролет, то сращивание может происходить только на расстоянии до одной четверти ширины пролета от стойки.

Или, другими словами, если у вас есть восьмифутовый пролет, соединения можно делать только в двухфутовой секции, ближайшей к стойкам, как на изображении ниже.

Стыки должны быть над опорами стоек ИЛИ в пределах 1/4 общего пролета от опор стоек.Отсутствие соединений в пределах 3/4 пролета внешней опоры. На этом рисунке балка проходит через восемь футов, поэтому стыки не допускаются в шести футах от стены справа).

Стыки НЕ допускаются на оставшихся 3/4 пролета между стойкой и стеной — это секция оранжевого цвета на иллюстрации, показанной здесь.

Кроме того, если на одной секции балки есть стык, кусок пиломатериала с другой стороны стыкового стыка должен перекрывать расстояние до следующей опоры.

Если имеется стыковое соединение, которое не опирается на опору стойки, другая сторона доски — показанная здесь лицевая сторона — должна быть непрерывной до следующей опоры, как в случае коричневого участка спереди и двух средних доски на этой иллюстрации.Балки с гвоздями/болтами:

Балки должны быть прибиты друг к другу гвоздями диаметром 89 мм (3-1/4 дюйма), расположенными попарно на расстоянии не более 17 дюймов, таким образом, чтобы гвозди надежно проникали во все элементы.В качестве альтернативы балки могут быть скреплены болтами с шагом 1/2 на расстоянии не более 1,2 метра (четырех футов) друг от друга.

Ссылка на код 9.23.8.3. Сборные деревянные балки

1) Если балка состоит из отдельных кусков пиломатериала, скрепленных гвоздями, отдельные элементы должны иметь толщину 38 мм или более и устанавливаться на ребро.

2) За исключением случаев, разрешенных в Предложении (3), когда отдельные элементы сборной балки соединяются встык, образуя соединение, соединение должно происходить над опорой.

3) Если балка является непрерывной более чем в одном пролете, допускается стыковка отдельных элементов

для образования соединения в пределах 150 мм от конечных четвертей пролетов в свету, при условии, что четверти точек не ближайшие к концам балки.

4) Элементы, соединенные в четвертях, должны быть непрерывными по соседним опорам.

5) Стыки в отдельных элементах балки, которые расположены на концах

четвертей или рядом с ними, не должны совпадать с соседними элементами в одной и той же точке четверти и не должны уменьшать эффективную ширину балки более чем наполовину.

6) В любом отдельном элементе сборной балки в пределах одного пролета должно быть не более одного стыкового соединения.

7) За исключением случаев, предусмотренных в предложении (8), когда элементы толщиной 38 мм укладываются на ребро для образования сборной балки, отдельные элементы должны быть прибиты друг к другу двойным рядом гвоздей длиной не менее 89 мм, на расстоянии не более 450 мм друг от друга в каждом ряду с торцевыми гвоздями, расположенными на расстоянии 100–150 мм от конца каждой детали.

8) Если элементы сборных деревянных балок толщиной 38 мм не скреплены вместе гвоздями, как указано в предложении (7)

, они должны быть скреплены болтами не менее чем на 12.Болты диаметром 7 мм, снабженные шайбами и отстоящие друг от друга не более чем на 1,2 м, с концевыми болтами, расположенными на расстоянии не более 600 мм от концов элементов.

Столы для балок

Мы также включили сюда очень маленькую таблицу балок, чтобы помочь вам рассмотреть ваши варианты — при условии, что пиломатериалы стандартных размеров из ели/сосны/пихты и один пол. Это ни в коем случае не является исчерпывающим, и мы просим вас связаться с нами, прежде чем начинать какую-либо фактическую работу над вашим проектом.

Балки трехслойные одноэтажные

[идентификатор таблицы = 1 /]

Балки четырехслойные одноэтажные

[идентификатор таблицы = 2 /]

* Расстояния более 15 футов 8 дюймов не рекомендуются из-за ограниченного предложения пиломатериалов длиной более 16 футов и проблем со сращиванием. При пролетах более 15 футов 8 дюймов почти наверняка потребуются инженерные (LVL) балки.

При пролетах более 15 футов 8 дюймов почти наверняка потребуются инженерные (LVL) балки.

Крайне малоцикловое усталостное повреждение сварных соединений балки-колонны с использованием конструктивных деталей

В свете вышеизложенных исследований параметры усталостного повреждения для прогнозирования усталостной долговечности определяются по результатам циклического подсчета дождевых потоков. Параметры повреждения модели SW и модифицированной модели FS следующие:

3.3.1. Параметры модели SW

Испытание на многоосную усталость растяжение-кручение показывает, что амплитуда εn на плоскости максимального сдвига очень мала при пропорциональном нагружении, тогда как амплитуда εn явно увеличивается с фазовым углом при непропорциональном нагружении [ 36].Кроме того, Шанг и Ван отмечают, что рост усталостной трещины представляет собой процесс разъединения вдоль полосы сдвига вершины трещины с точки зрения микрометра, и нормальная деформация в плоскости трещины ускоряет это поведение. Это означает, что γmax и εn на критической плоскости являются двумя важными параметрами, контролируемыми усталостным повреждением, а величина отклонения нормальной деформации между соседними точками поворота является одним из параметров, влияющих на рост усталостной трещины. Основываясь на изложенных выше идеях, Шанг и Ван предлагают использовать деформацию, эквивалентную критерию фон Мизеса, в качестве параметра многоосной усталостной поврежденности:

Это означает, что γmax и εn на критической плоскости являются двумя важными параметрами, контролируемыми усталостным повреждением, а величина отклонения нормальной деформации между соседними точками поворота является одним из параметров, влияющих на рост усталостной трещины. Основываясь на изложенных выше идеях, Шанг и Ван предлагают использовать деформацию, эквивалентную критерию фон Мизеса, в качестве параметра многоосной усталостной поврежденности:

где Δεeqcr/2 — эквивалентная деформация, εn* — отклонение нормальной деформации между соседними точками поворота, а Δγmax — максимальный диапазон деформации сдвига в критической плоскости.

Формула многоосного усталостного повреждения, относящаяся к уравнению Мэнсона-Коффина, выражается как уравнение (10), то есть модель SW:

(10)

В случае пропорциональной нагрузки уравнение (10) уменьшает приближенную форму эквивалентной деформации. В случае одноосного нагружения уравнение (10) приводит уравнение Мэнсона-Коффина к одноосному виду. Таким образом, Шанг и Ван предложили использовать уравнение (10) в качестве единого критерия усталостного повреждения либо при пропорциональной нагрузке (включая одноосную и многоосную нагрузку), либо при непропорциональной нагрузке.

Таким образом, Шанг и Ван предложили использовать уравнение (10) в качестве единого критерия усталостного повреждения либо при пропорциональной нагрузке (включая одноосную и многоосную нагрузку), либо при непропорциональной нагрузке.

3.3.2. Параметры модифицированной модели FS

Что касается исследования многоосной усталости, исследователи добились больших успехов в области накопления повреждений и прогнозирования срока службы на основе компонентов деформации или комбинированной деформации с компонентами напряжения в критической плоскости. Другой популярный подход предложен Fatemi and Socie. Они ввели максимальное нормальное напряжение σn,max в плоскости максимальной деформации сдвига, чтобы отразить эффект дополнительного циклического упрочнения при непропорциональном нагружении [32].Параметр повреждения FS выражается как

Δγmax2(1+kσn,maxσy)=[(1+υe)σ′fE(2Nf)b+(1+υp)ε′f(2Nf)c](1+kσ′f2σy(2Nf)b)

(11)

где k — эмпирическая постоянная, σy — предел текучести, υe, υp — упругий коэффициент Пуассона и пластический коэффициент Пуассона соответственно. Остальные символы указаны ранее. Здесь стоит отметить, что коэффициент, коррелирующий с напряжением, 12(1+kσn,maxσy), найденный в уравнении (11), не является постоянным. Максимальное нормальное напряжение σn,max определяется модифицированным соотношением Рамберга–Осгуда [31]:

Остальные символы указаны ранее. Здесь стоит отметить, что коэффициент, коррелирующий с напряжением, 12(1+kσn,maxσy), найденный в уравнении (11), не является постоянным. Максимальное нормальное напряжение σn,max определяется модифицированным соотношением Рамберга–Осгуда [31]:

где εn,max — максимальная нормальная деформация, K’ и n’ — указанные выше, а L — непропорциональный коэффициент дополнительного упрочнения, зависящий от материала.L определяется [37]

где σ¯OP, σ¯IP – эквивалентная амплитуда напряжения при смещенном по фазе на 90° нагружении и эквивалентная амплитуда напряжения при пропорциональном нагружении соответственно. Φ — непропорциональность траектории деформации, определяемая по [31]

где Aθ,max — заметаемая площадь полярного координатного пространства Δγθ,max−θ, а Amax — площадь круга с радиусом максимальной деформации сдвига за один цикл.