Сварка давлением: виды, необходимое оборудование, плюсы

Содержание

- Принцип сварки давлением

- Специфические черты

- Настройки аппарата при сварке давлением

- Особенности свариваемости металлических сплавов

- Необходимое для работы оборудование

- Разновидности сварочных работ

- Холодный метод

- Электроконтактная сварка

- Диффузионный метод

- Сварка трением

- Ультразвуковой способ

- Особенности сварки трубопроводов

- Возможна ли резка давлением

- Плюсы и минусы сварки с помощью давления

Традиционные методы сварки основаны на расплавлении кромок соединяемых деталей, в результате чего между ними устанавливаются прочные межатомные связи. В отличие от них, сварка давлением предусматривает наличие внешней силы, которая прикладывается к месту соединения и вызывает пластическую деформацию. Таким способом можно сваривать разные металлы, сплавы, пластмассу, стекло и другие материалы.

Сварка давлением является технологией с использованием диффузии.

Принцип сварки давлением

При наличии длительного контакта между двумя физическими телами в месте их соприкосновения начинается внедрение атомов одного элемента в другой. Такие процессы происходят медленно, но при повышении в зоне контакта температуры или давления, а также при их совместном действии интенсивность диффузии возрастает и получается прочная связь.

Этот принцип используют при выполнении сварки давлением. При этом соединении в диффузной зоне получается высокая равномерность составляющих, поэтому такого понятия, как сварной шов, почти не существует.

Две соединяемые детали при комнатной температуре сдавливают при помощи специального оборудования, чтобы началось диффузное внедрение одного материала в другой. Особенно эффективен такой способ сваривания для деталей из меди, алюминия, нержавеющей стали. Вдоль стыка происходит пластическая деформация, в результате чего получается прочное соединение.

Чтобы ускорить процесс сварки и получить еще более надежные связи, проводится местный нагрев, но он является только сопутствующим фактором, а соединение происходит за счет пластической деформации.

Специфические черты

Источником тепла при проведении такого вида сварки выступают специальные печи, электрический или индукционный ток, химические реакции. При таком соединении с частичным нагревом сначала места соприкосновения немного оплавляют и только затем сжимают. При сдавливании часть металла и шлак незначительно выходят за пределы места контакта и образуют «грат».

При сварке давлением места соприкосновения сжимают.Обязательные условия качественного соединения деталей таким способом:

- очистка места контакта от окалины, масляных отложений и других загрязнений;

- постепенное увеличение нагрузки, чтобы сначала деформировался приконтактный слой, а затем начинался процесс диффузии;

- обеспечение равномерной внешней температуры, это особенно важно для легкоплавких материалов, при этом повышать ее необязательно;

- склонность соединяемых металлов к образованию прочных химических связей одного с другим.

Настройки аппарата при сварке давлением

Выбор режима сварки, т. е. ее способа, настройки используемого оборудования и т.д., зависит от физических характеристик соединяемых деталей, а иногда и от их конструкции.

е. ее способа, настройки используемого оборудования и т.д., зависит от физических характеристик соединяемых деталей, а иногда и от их конструкции.

При выполнении электроконтактной сварки основными параметрами являются:

- сила и плотность тока;

- время его протекания;

- усилие сжатия.

Если сварка стыковая, то важна установочная длина (расстояние от электрода до торца детали).

В процессе контактной сварки существует такое явление, как шунтирование – часть тока минует зону проведения работ и протекает по детали. В случае применения стыкового метода шунтирование происходит только в деталях, имеющих замкнутый контур.

Выбор режима сварки зависит от физических характеристик соединяемых деталей.Когда выполняется точеная сварка, шунтирование тока наблюдается в ранее выполненных точках или в местах случайных контактов деталей. Это приводит к тому, что в зоне соединения недостаточный ток, поэтому ядро точки получается меньшего размера.

Условно принято разделять технологические процессы на «жесткие» и «мягкие». В первом случае они характеризуются небольшим временем протекания тока (0,1-1,5 секунды), поэтому заготовка сильно не нагревается. Давление электродов при этом требуется большое. Данный метод подходит для работы с алюминиевыми, медными сплавами, легированными сталями, чтобы сохранить их антикоррозионные характеристики.

В первом случае они характеризуются небольшим временем протекания тока (0,1-1,5 секунды), поэтому заготовка сильно не нагревается. Давление электродов при этом требуется большое. Данный метод подходит для работы с алюминиевыми, медными сплавами, легированными сталями, чтобы сохранить их антикоррозионные характеристики.

Для «мягкого режима» характерно плавное нагревание заготовок, и для этого требуется более длительное протекание тока (от 0,5 до 3 секунд). Он используется при работе со склонными к закалке сталями. Надо учитывать, что за счет образования карбида хрома в соединяемых элементах происходит обеднение этим элементом.

Контактная сварка позволяет соединять детали из большинства металлов.

Для обеспечения прочного соединения в нем не должно быть:

- неоднородностей, в литой и переходной зоне соединения структура материала должна быть плотной и сплошной;

- разупрочнения детали в месте соединения и образования хрупких структур;

- снижения коррозионной устойчивости;

- деформации деталей, она допускается в заданных пределах.

Особенности свариваемости металлических сплавов

Если для сваривания металла требуются несложные установки, а работа выполнятся в широком диапазоне параметров, то он обладает хорошей свариваемостью и наоборот. Этот показатель не является постоянным, и по мере усовершенствования технологий и оборудования свариваемость будет улучшаться.

На свариваемость материалов оказывают влияние температура плавления, электропроводность.На свариваемость материалов оказывают влияние разные факторы:

- температура плавления;

- тепло- и электропроводность;

- изменение прочности и коэффициента расширения с ростом температуры;

- твердость.

Чем ниже электро- и теплопроводность, тем меньше требуется ток и снижается электрическая мощность, расходуемая на нагрев заготовок. Прочные материалы для деформации требуют большого усилия, твердые перед соединением надо обязательно прогревать. При высоком коэффициенте расширения большая усадка, что ведет к появлению трещин и раковин.

Особенности некоторых металлов и сплавов:

- низкоуглеродистые стали хорошо соединяются контактной сваркой, не склонны к образованию трещин, их прочность практически не снижается, а сварной шов пластичный;

- углеродистые – склонны к закалке, поэтому работают с ними на «мягких» режимах, пластичность и прочность соединении повышают путем термической обработки;

- нержавеющие – обладают высоким сопротивлением, поэтому используются небольшие токи, работу выполняют в «жестком» режиме;

- жаропрочные – в нагретом состоянии прочные, поэтому для сварки требуется большое давление и длительная подача тока, чтобы снизить давление осадки, зону сварки предварительно прогревают;

- титановые сплавы – при их нагревании происходит увеличение пластичности, поэтому требуются небольшие давления, работа выполняется с высокой интенсивностью и при больших токах, высокой скорости осадки и небольшом временном воздействии;

- медные – для их сварки требуются большие токи и низкая длительность их протекания;

- алюминиевые и магниевые – работу выполняют кратковременными импульсами тока большой величины, давления аналогичные тем, что используют при сварке низкоуглеродистых сталей.

Необходимое для работы оборудование

Для проведения термомеханической сварки часто используют горячештамповочные машины. Их особенность в наличии встроенного индукционного нагревателя, поэтому заготовки прогреваются непосредственно в месте проведения работ, и их не надо переносить от печи.

В остальных случаях применяют гидравлические или механические прессы, выбор делают в зависимости от пластичности материалов. Осадку выполняют в модернизированных штампах. В них нет матрицы, вместо нее используется прижим заготовок по линии соединения.

Разновидности сварочных работ

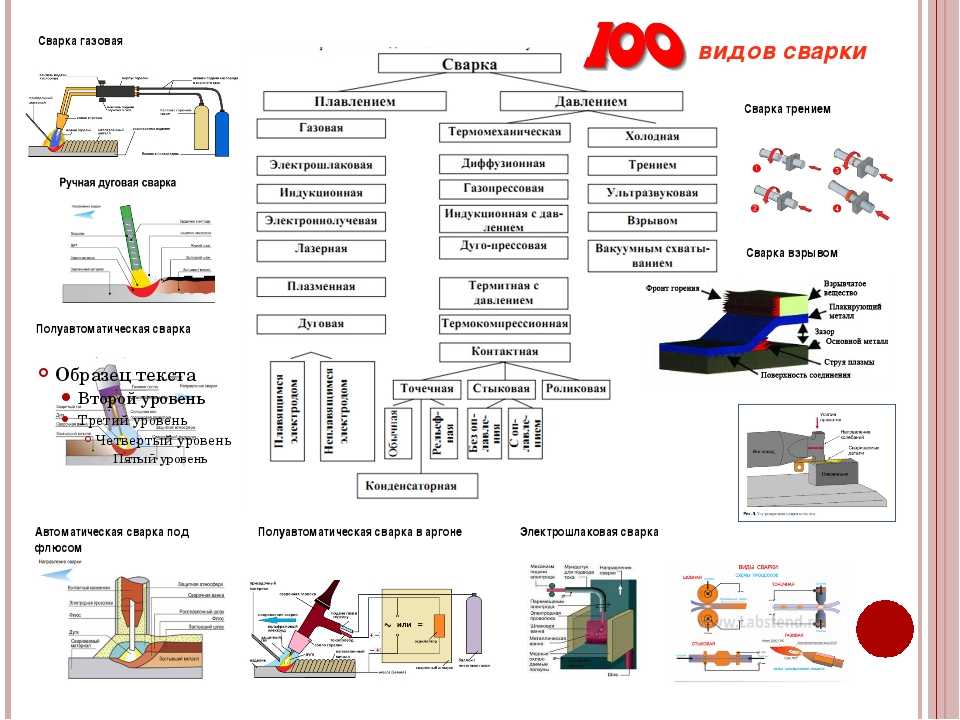

Существует такие виды сварки давлением:

- Механическая. Соединение выполнятся за счет сдавливания заготовок, это такие виды, как холодная, ультразвуковая, сварка взрывом и трением.

- Термомеханическая. В этом случае одновременно применяется усилие и местный нагрев: электроконтактный, газопрессованный и диффузионный методы.

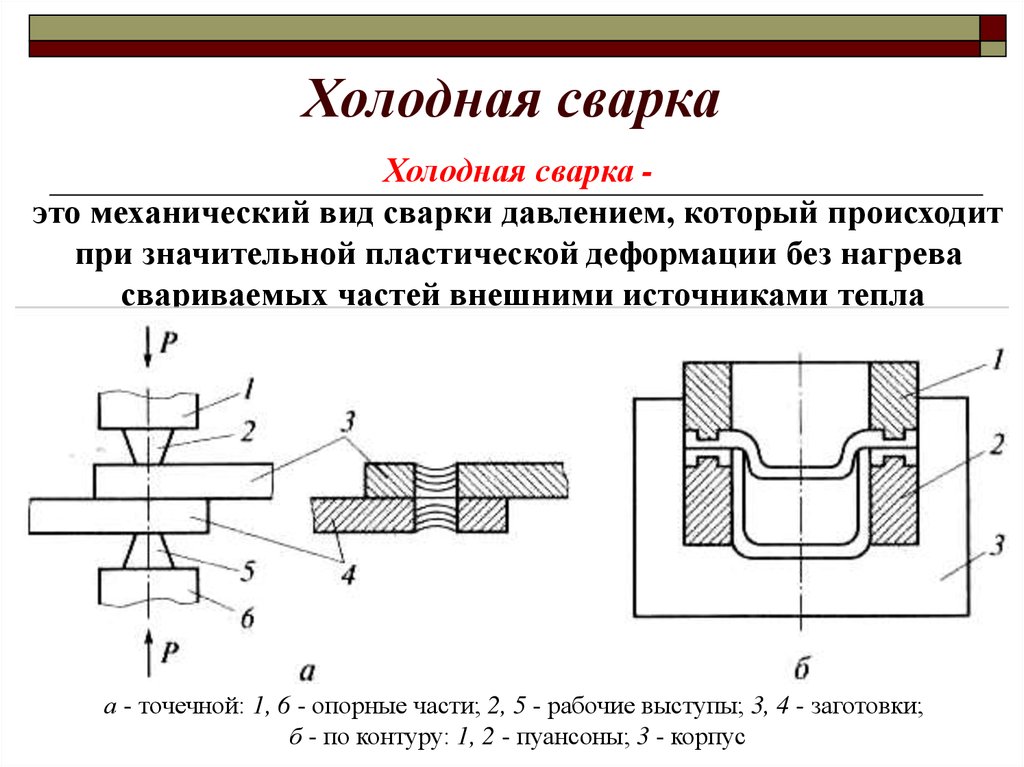

Холодный метод

Соединение деталей происходит только за счет их сжатия. Создаются усилия, превышающие значения текучести материала, в результате чего происходит сваривание. Этот вариант эффективен в том случае, когда в привычном состоянии металл имеет высокую пластичность.

Холодный метод – соединение деталей с помощью сжатия.В процессе сдавливания происходит диффузия одного материала в другой, выделяется тепло, поэтому после сварки заготовки охлаждают. Шов получается прочный, в нем нет внутренних напряжений и негативных последствий, возникающих при перегревании материала. Такой метод подходит для соединения сплавов, в составе которых есть титан, никель, медь.

Эффективность этого способа сварки небольшая, и для его реализации требуется специальное дорогое оборудование.

Электроконтактная сварка

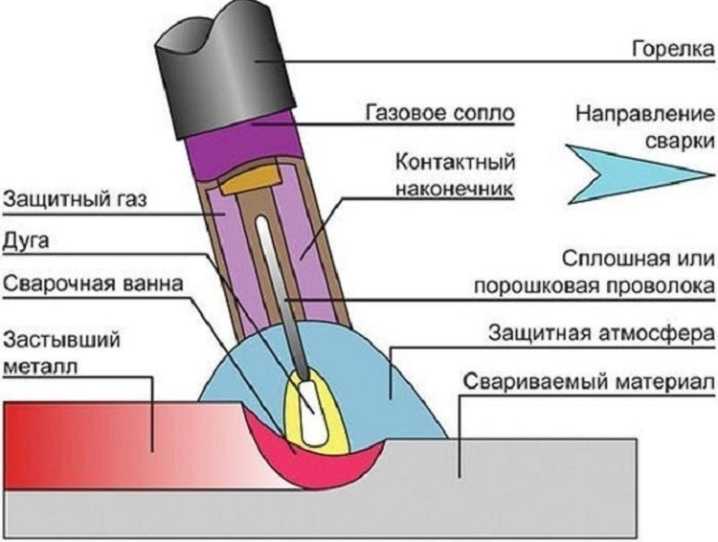

Сначала электрическим током нагревают соединяемые детали, а затем их сдавливают.

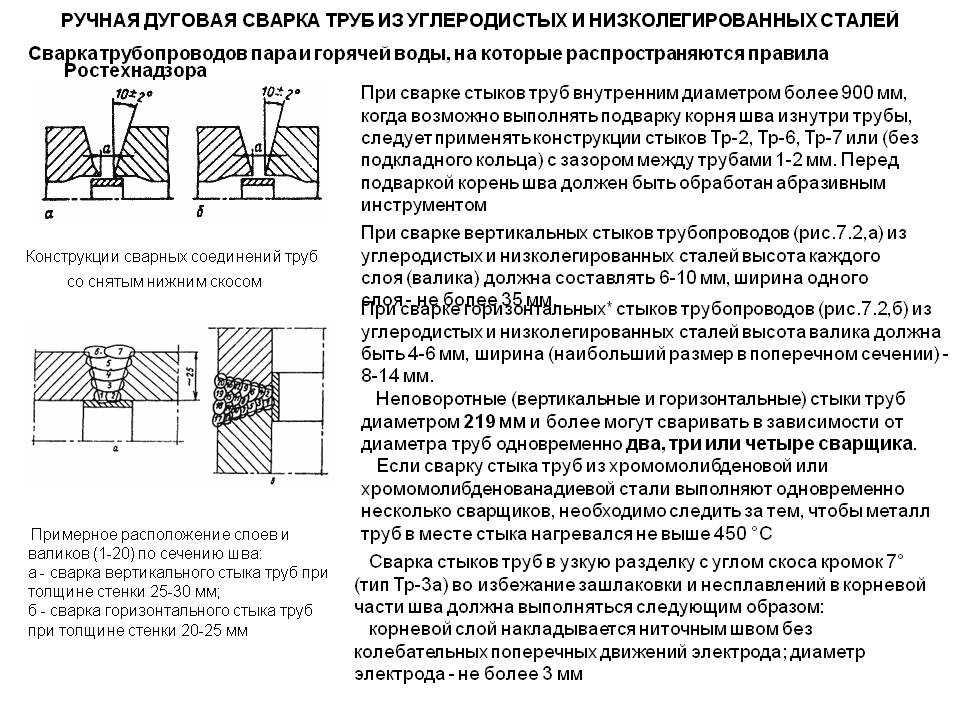

Контактная сварка бывает:

- Шовная.

Используются вращающиеся дисковые электроды, ток подается непрерывно или импульсно. Соединение получается сплошное, используют для сваривания герметичных емкостей, толщина стенок которых до 3 мм.

Используются вращающиеся дисковые электроды, ток подается непрерывно или импульсно. Соединение получается сплошное, используют для сваривания герметичных емкостей, толщина стенок которых до 3 мм. - Точечная. Детали укладывают внахлест. Ток передают по цилиндрическим электродам, они располагаются с одной или с обеих сторон. Электроды охлаждают водой, чтобы внутренний слой металла расплавился, а наружный сделался пластичным, после чего заготовки сдавливают. Применяют для деталей (сетки каркасы, листы и т.д.) толщиной до 3 см.

- Стыковая. Соединение деталей происходит по всей площади контакта. Электроды-губки имеют подвижный и неподвижный контакты. При появлении жидкого слоя давление не снимают и выполняют осадку. Применяют для сварки труб, рельсов и других заготовок круглого, квадратного, шестигранного сечения.

- Рельефная. На заготовках имеются отштампованный выступы, к которым прикладывают усилие и ток. Применение широких электродов позволяет одновременно сваривать до 20 точек.

Таким способом к листам крепят болты, гайки, создают герметичные соединения, длина которых не более 10 см.

Таким способом к листам крепят болты, гайки, создают герметичные соединения, длина которых не более 10 см.

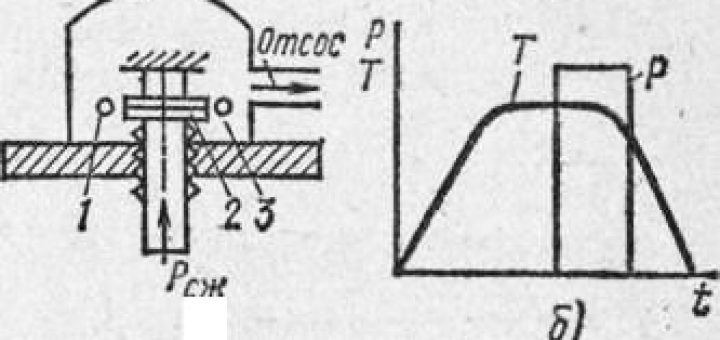

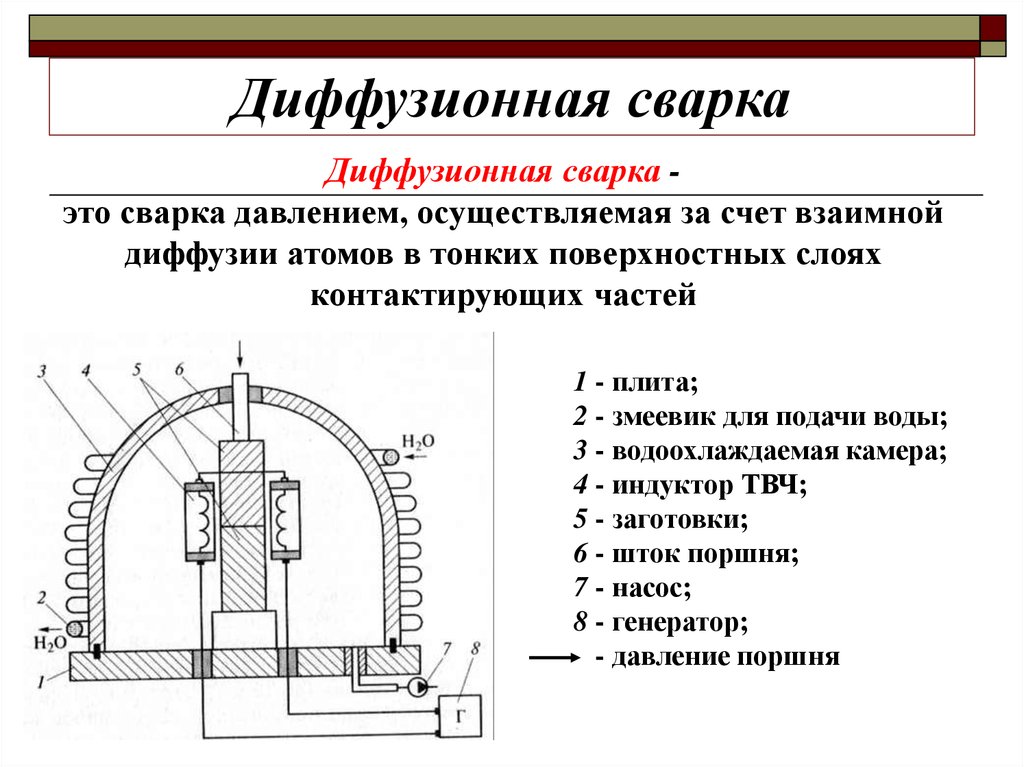

Диффузионный метод

Выполняют местный нагрев заготовок до 0,5-0,7 температуры их плавления. Затем прикладывают усилие 0,5 МПа на протяжении от 2 минут до нескольких часов. В результате на атомном уровне происходит обмен частичками между соединяемыми деталями, этот процесс называется диффузионная сварка.

В вакууме или среде защитного газа можно соединять металлы с неметаллами, если материалы устойчивы к воздействию кислорода, сварку выполняют на открытом воздухе. Получается монолитный высокопрочный шов. При равных условиях в этом случае затраты энергии в 4-6 раз меньше, чем при контактной сварке. В основном метод используют на высокоточных производствах.

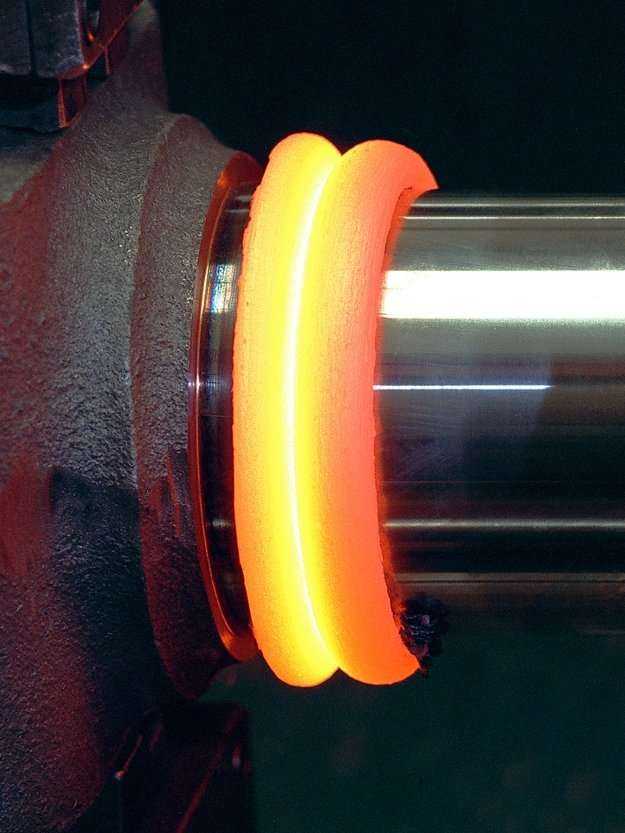

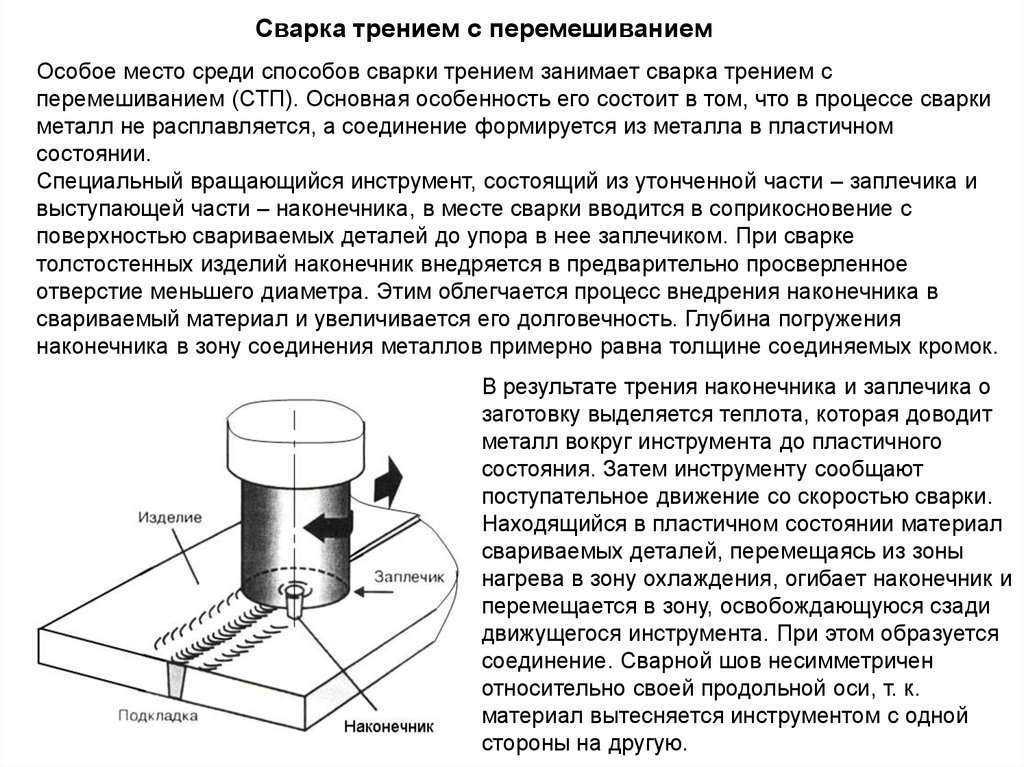

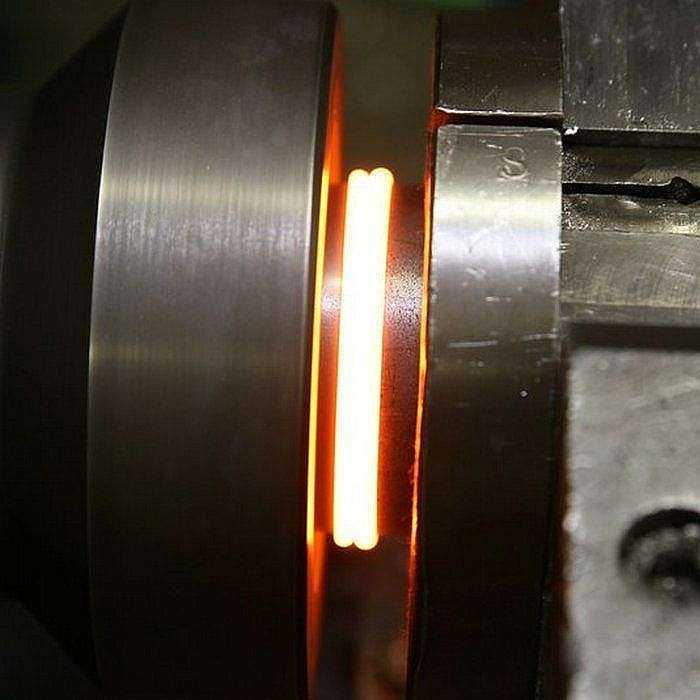

Сварка трением

Одна заготовка остается неподвижной, а вторая находится в зажиме, совершающем вращательные и поступательные движения. За счет трения выделяется тепло.

За счет трения выделяется тепло.

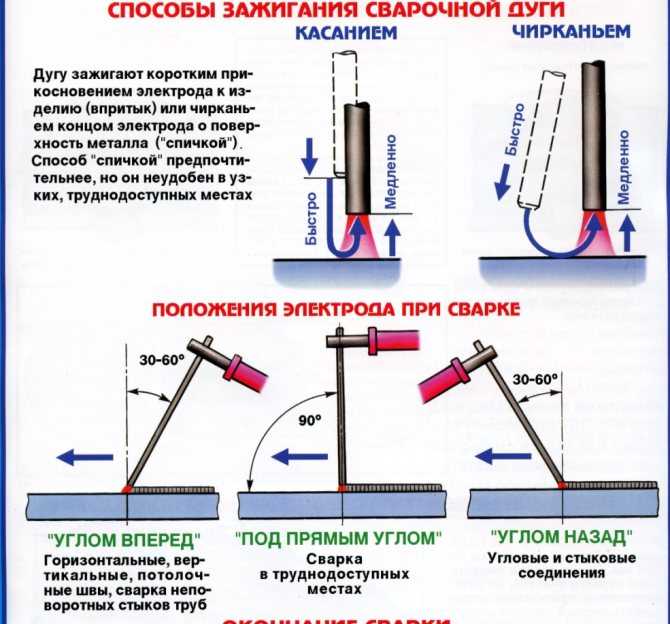

Сначала детали сжимают, потом начинают вращать; когда температура в месте контакта достигнет 980-1300 °C, вращение останавливают, а сжатие продолжают. Метод простой, надежный и высокопроизводительный. Сварка трением позволяет соединять изделия из разнородных материалов.

Ультразвуковой способ

Пластическая деформация деталей происходит под действием ультразвуковых колебаний и небольших усилий. Чтобы процесс ускорить, может выполняться незначительный нагрев. За счет усилия и ультразвука сначала разрушают оксидную пленку, а потом выполняют соединение.

Подходит для работы с тугоплавкими материалами, пластмассой, полимерной тканью и т.д.

Незаменимый метод для сваривания ультратонких заготовок, но для деталей толще 3 мм не подходит.

Особенности сварки трубопроводов

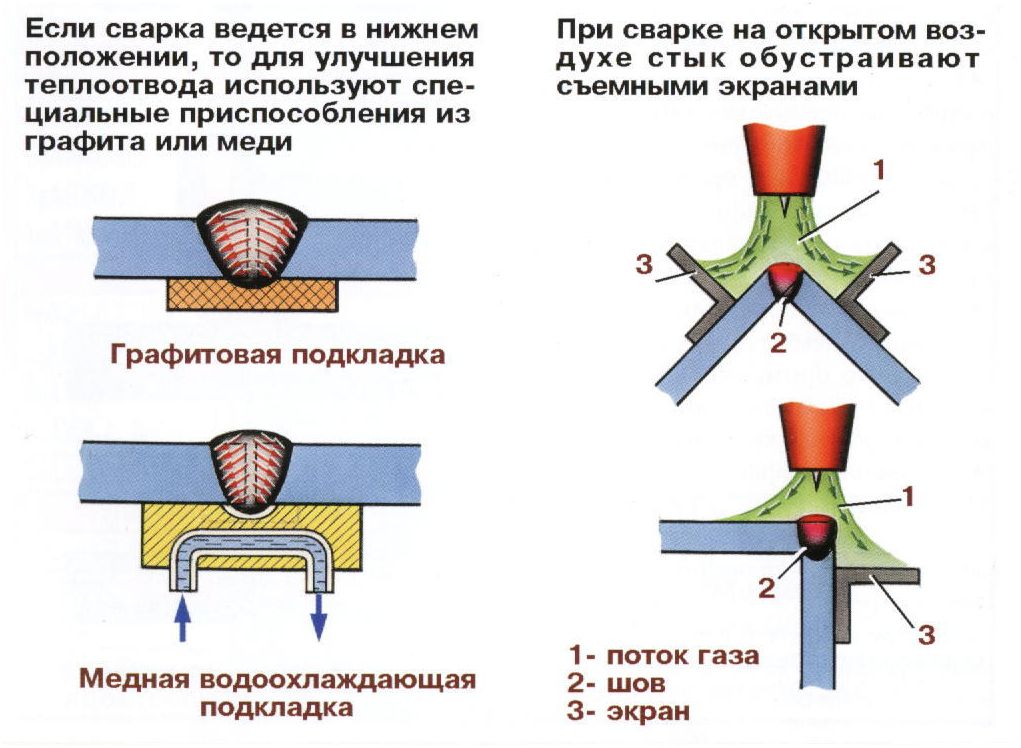

Особенность данного вида сварки труб под давлением в том, что шов не прямолинейный, а кольцевой или круговой. При разработке технологии учитывают толщину стенок и то, чтобы шов получился герметичным.

При разработке технологии учитывают толщину стенок и то, чтобы шов получился герметичным.

Сварка давлением отвечает всем условиям. В этом случае используют простые приспособления и специальный инструмент, позволяющие равномерно прижимать кромки соединяемых тонкостенных трубопроводов. Качество сварного контакта зависит от подготовки свариваемых поверхностей. Если все сделано правильно, то получается прочное и надежное соединение, можно сваривать и разнородные металлы.

Во время сварки трубопроводов получается круговой шов.Обработанные торцы труб центрируют, после чего сжимают. Место стыка нагревают петлевым индуктором до температуры 0,8-0,9 от температуры плавления материала. Нагретые плоскости сжимают, в результате чего получается плотный и надежный шов.

Возможна ли резка давлением

Резка давлением используется при выполнении надсечек, перфорации и биговки. Этот метод эффективен в случае работы с нетвердыми материалами, когда не требуется высокая скорость работы и давление ограничено. Между ножом и валом противодавления происходит прямой контакт. При повышении давления износ ножа увеличивается прямо пропорционально.

Между ножом и валом противодавления происходит прямой контакт. При повышении давления износ ножа увеличивается прямо пропорционально.

Если требуется высокая производительность, то используют оборудование ножничного типа.

Плюсы и минусы сварки с помощью давления

Есть несколько разновидностей сварки давлением, и каждая из них имеет как преимущества, так и недостатки.

Преимущества холодной сварки:

- поверхности деталей не нагреваются;

- работа выполняется быстро;

- после проведения работ практически нет грязи;

- не требуются особые навыки оператора.

Недостаток в том, что при выполнении таких работ могут сильно меняться размеры деталей, особенно это касается такого метода сварки, как ковка.

Преимущества сварки трением:

- для выполнения работ требуется небольшая мощность;

- металл нагревается до невысокой температуры;

- сварка выполняется быстро.

Недостаток в том, что в области шва детали повреждаются. Одна из них должна быть круглой формы, чтобы она могла ввинчиваться во вторую, которая плоская.

Одна из них должна быть круглой формы, чтобы она могла ввинчиваться во вторую, которая плоская.

Преимущества сварки взрывом:

- заготовка нагревается на короткое время;

- шов обладает высокой прочностью;

- работа выполняется быстро.

Для выполнения такой сварки нужны специальные места, это связано с образованием взрывной волны, поэтому и техника безопасности должна быть соответствующей.

Достоинства диффузионного метода:

- подходит для соединения разных металлов, при этом толщина заготовок также может не совпадать;

- шов не требует дальнейшей обработки;

- расход энергии небольшой.

Для выполнения таких работ понадобится соответствующая квалификация сварщика и специальное оборудование.

Преимущества контактной сварки:

- прочный и аккуратный шов;

- работа выполняется быстро.

Для выполнения сварочных работ таким методом понадобятся сложные аппараты.

Существующие способы сварки давлением позволяют соединять детали, когда это невозможно сделать классическими видами плавления. Они отличаются меньшими затратами энергии, а большинство из них имеют простое техническое решение, что делает такую сварку популярной, и на многих производствах она вытесняет традиционные технологии.

Сварка под давлением — что это?

0

Опубликовано: 24.06.2017

Сварка деталей под давлением — процедура соединения поверхностных слоев отдельных элементов конструкции. В процессе соединения активно осуществляется диффузия частиц, в результате которой граница раздела полностью исчезает, а через нее прорастают кристаллы.

В процессе соединения активно осуществляется диффузия частиц, в результате которой граница раздела полностью исчезает, а через нее прорастают кристаллы.

Подобная методика в приборостроительной, машиностроительной сфере сегодня выполняется несколькими способами, выбор которых зависит от свариваемых материалов, предъявляемых к ним требований. В машиностроительном комплексе получила широкое распространение контактная сварка, используемая для производства разнообразных стальных изделий. Нагревание производится электротоком, пропускаемым через зону сваривания кромок отдельных металлических элементов. Необходимое давление для данной процедуры создается с помощью электродов, через которые и подается ток, или при помощи специализированных механизмов.

Сварочная технология в строительной, приборостроительной и машиностроительной деятельности — это ключевая технология выполнения неразъемных соединений отдельных элементов конструкций из любых марок стали, меди, чугуна, бронзы, латуни, сплавов алюминия, прочих металлов. Также достаточно распространена сегодня сварка сосудов.

Также достаточно распространена сегодня сварка сосудов.

Оглавление:

- Разновидности технологии

- Суть сварки под давлением

- Преимущества технологии

- Контактная сварка давлением

Разновидности технологии

На сегодняшний день существуют такие техники сварочных соединений:

- диффузионная;

- термокомпрессионная;

- ультразвуковая;

- трением;

- индукционная;

- клинопрессовая;

- сварка взрывам;

- магнитно-импульсная.

Нельзя предполагать, что материалы по всей площади и массе находятся в холодном состоянии, так как сварная зона постоянно прогревается. Но температура самого изделия остается практически неизменной.

Суть сварки под давлением

Суть сваривания заготовок под давлением ацетилена заключается в пластичной деформации металла по краям соединяемых элементов конструкции, которая происходит за счет ударной, статической нагрузки. Для ускорения процесса пластической деформации металла сварку давлением чаще всего осуществляют с дополнительным нагреванием. Процесс деформации вызывает трение кромок соединяемых материалов, что значительно ускоряет между ними процедуру межатомных связей. Участок формирования межатомной связи элементов конструкции при их сваривании давлением — это и есть зона соединения.

Для ускорения процесса пластической деформации металла сварку давлением чаще всего осуществляют с дополнительным нагреванием. Процесс деформации вызывает трение кромок соединяемых материалов, что значительно ускоряет между ними процедуру межатомных связей. Участок формирования межатомной связи элементов конструкции при их сваривании давлением — это и есть зона соединения.

При сварке под давлением с дополнительным нагреванием материала в качестве источника тепловой энергии могут быть: индукционный ток, электроток, печь, химическая реакция, вращающаяся дуга электрическая, прочие источники. Техника сваривания деталей из металла давлением с дополнительным нагреванием может и несколько отличаться. К примеру, при контактной стыковой сварке плавлением соединяемые края деталей обязательно сначала оплавляются, после чего происходит их пластическая деформация. В данном случае часть деформированного металла вместе с частью загрязнений выводятся на поверхность, формируя грат.

Преимущества технологии

В чем же преимущества сварки металлов давлением ацетилена и кислорода перед традиционной технологией сваривания металлических конструкций?

- Отсутствие необходимости в применении дополнительных расходных материалов, например флюсов, которые облегчают сварочные работы.

- Методика подходит для выполнения неразъемных соединений практически всех видов металлов, сплавов.

- Некоторые пластичные материалы, алюминий можно соединять без дополнительного прогревания участка контакта соединяемых элементов.

Контактная сварка давлением

Согласно статистическим данным строительства, наибольшей популярностью сегодня пользуется контактная сварка под давлением, на качество которой оказывают влияние такие характеристики:

- пластичность материала соединяемых элементов;

- качество предварительной подготовки поверхностей соединяемых деталей;

- правильное расположение свариваемых элементов конструкции относительно друг друга;

- применение дополнительных защитных составов, предупреждающих проявление на металле тугоплавких оксидов.

При правильном выполнении сваривания деталей под давлением на участках соединения должны быть заметны небольшие утолщения материала.

Сергей Одинцов

tweet

Сварка металлов давлением на заказ в Москве

Сварка давлением относится к механическому и термомеханическому классу. При применении механической энергии сварка может осуществляться с оплавлением металла, а также и без него.

Сварка давлением относится к механическому и термомеханическому классу. При применении механической энергии сварка может осуществляться с оплавлением металла, а также и без него.

Особые способы сварки

К самому распространенному виду сварки давлением, которые используются в машиностроении, относится электроконтактная. Наши квалифицированные сварщики выполняют все сварочные работы в Москве, которая подразделяется на:

- шовную;

- точечную;

- стыковую.

Также есть и такие виды сварки давлением металлов как:

- холодная — осуществляется при высоком удельном давлении путем совместного пластического деформирования деталей при комнатной температуре;

- термитная – проводится за счет тепла, которое выделяется при сгорании термитных порошкообразных смесей;

- диффузионная – в вакууме происходит нагрев деталей ТВЧ, их сдавливание;

- трением – при ней под действием давления механическая работа заготовок превращается в тепловую и пластическую деформацию;

- с применением лазера, электронного луча, плазмы.

Ее применяют для особенных металлов и сплавов;

Ее применяют для особенных металлов и сплавов; - взрывом;

- магнитно-импульсная сварка.

Для таких способов свойственно наличие в зоне соединения высокого давления, которое при комнатной температуре во много раз превышает предел текучести, прочности свариваемого изделия. Это обеспечит общее пластическое реформирование объединяемых поверхностей.

Наша компания принимает на заказ выполнение любых сварочных работ.

Выполнение сварки давлением с нагревом

Такой вид сварки без оплавления совершается при высоких температурах, которые переводят в пластическое состояние металл. Это позволяет:

- снизить предел текучести;

- получить необходимую деформацию при незначительном удельном осадочном давлении.

К способам сварки давлением без оплавления с нагревом относятся:

- диффузионная;

- ультразвуковая;

- кузнечная;

- газопрессовая.

Для сварки давлением с оплавлением и нагревом характерно наличие высокой температуры нагрева места соединения. Она превосходит температуру плавления используемого металла. На поверхности объединяемых металлов происходит оплавление его тонкого слоя.

Жидкий металл под воздействием применяемого давления при отдельных видах сварки может из места соединения выдавливаться, к примеру, при сварке:

- стыковой контактной;

- трением;

- оплавлением.

За пределы зоны соединения вместе с жидким металлом выносятся и загрязнения. Вокруг этого места формируется грат – наплыв выдавленного металла. Его после сварки удаляют. Образуется соединение за счет деформации нагретых металлических слоев, которые находятся под ними.

При роликовой и точечной контактной сварке расплавленный металл остается в месте соединения. Нагрев прекращается, он кристаллизуется, формируя сварное соединение.

Сварка давлением мало изменяет:

- свойства;

- структуру;

- химический состав металла.

Одним из преимуществ является то, что полученные с ее помощью сварные соединения без дополнительной обработки после сварки имеют такие же свойства, как и основной металл. Однако в основном для способов сварки давлением, кроме контактной, необходимо создать особенные условия, обеспечить безопасность работ. Также они применяются лишь для малой группы деталей. В нашей компании цена на проведение сварочных работ оптимальная.

Характеристики

Замеры | Да |

Подбор материалов | Да |

Проектирование | Да |

Расчет сметы | Да |

Дополнительная вкладка, для размещения информации об услугах, доставке или любого другого важного контента. Поможет вам ответить на интересующие покупателя вопросы и развеять его сомнения в покупке. Используйте её по своему усмотрению.

Поможет вам ответить на интересующие покупателя вопросы и развеять его сомнения в покупке. Используйте её по своему усмотрению.

Вы можете убрать её или вернуть обратно, изменив одну галочку в настройках компонента. Очень удобно.

Холодная сварка давлением | Технический центр Виндэк: высокоточное оборудование

Принцип холодной сварки давлением

Если при изготовлении катушек вместо проволоки используются полосы, сразу же возникает вопрос, как обеспечивается контакт соединений с проводящей полосой. При использовании медных полос можно применять методы пайки твердым или мягким припоем, но при использовании рентабельных алюминиевых полос могут возникнуть проблемы.

Метод холодной сварки давлением является недорогим техпроцессом для соединения ленточных катушек. Этот метод известен с 1950 года, и с тех пор его продолжали усовершенствовать, в том числе и электротехнических применений (см. перечень литературы …). Более чем 20-летний опыт работы во всем мире по созданию силовых и приборных трансформаторов, а также дроссельных катушек, свидетельствует о надёжность контактных соединений, получаемых таким способом.

Во время сварки заготовки соединяются непосредственно их соприкасающимися поверхностями. Это происходит либо посредством расплавления под воздействием тепла, либо за счет высокого давления, когда взаимодействующие атомные зоны соприкасаются настолько тесно, что начинают взаимодействовать межатомные силы, создавая соединение. Таким образом, одинаковый результат может быть достигнут как при использовании сильного нагрева без давления, так и под высоким давлением без нагрева.

Ультразвуковая сварка, сварка трением или эродированием поверхности скольжения обеспечивают такой же физический эффект, как и холодная сварка давлением.

Тогда как соединения с нагревом (контактная точечная сварка, дуговая сварка вольфрамовым электродом в среде инертного газа или пайка) возможны только при одинаковых материалах, как, например, CU/CU, AL/AL, таким же образом можно обеспечить соединения CU/AL без каких-либо специальных мероприятий посредством холодной сварки давлением.

Используемые приспособления для компрессионного прессования должны соответствовать толщине полосы и соединения независимо от того сделаны ли отдельные детали из меди или алюминия. Прессующие кулачки приспособлений сконструированы таким образом, чтобы при надавливании с одной стороны образовывалась увеличенная поверхность определенного размера и в то же время, оставшийся размер оставался бы внизу. Таким образом, создается эффективная сварная зона с последующим образованием контактной зоны, которые вместе образуют область контакта.

Прессующие кулачки приспособлений сконструированы таким образом, чтобы при надавливании с одной стороны образовывалась увеличенная поверхность определенного размера и в то же время, оставшийся размер оставался бы внизу. Таким образом, создается эффективная сварная зона с последующим образованием контактной зоны, которые вместе образуют область контакта.

Площадь поперечного сечения после сварки = B x L x N соответствует площади поперечного сечения полосы 30 x d

Форма кулачков и их количество для формования под давлением выбираются так, чтобы площадь поперечного сечения после сварки, в соответствии с приведенным выше определением, была не меньше максимальной толщины свариваемой полосы с соответствующей толщиной соединения на 30 мм толщины полосы (мин. смещение при сдавливании). Вышеупомянутая зона контакта является дополнительной площадью контакта.

Испытания показали, что нет зачастую предполагаемой опасности возникновения электролитической коррозии между соединениями, выполняемыми под давлением, особенно между медью и алюминием (см. сертификаты на страницах 13,14).

сертификаты на страницах 13,14).

В любом случае, при изготовлении катушек соединения всегда пропитываются или герметизируются и, следовательно, защищаются от воздействия влаги.

Основным врагом для получения соединений посредством сварки давлением являются нечистые поверхности. Под термином «нечистые» подразумеваются любые нечистоты, такие как смазка, масло, краска, отпечатки пальцев (от пота на руках) или образование оксидной плёнки даже тонким слоем. Такие осадки препятствуют глубокому взаимодействию межатомных структур и, следовательно, сварке.

Требования к материалам

1. Медь

Медные полосы и медные направляющие (соединительные шины) должны быть мягкими, а это значит, что твёрдость по Виккерсу должна быть от 50 до 60 максимум. Обычные листы или шины всегда полужесткие, и они должны подвергаться отжигу в зоне сварки. Если надо произвести отжиг достаточно большого количества, его можно выполнить в закалочной печи в среде инертного газа при температуре около 650 градусов. Если деталей немного, соединение необходимо нагреть с помощью сварочной горелки до температуры красного каления и охладить посредством быстрого погружения в воду или этиловый спирт. Если при этом возникнет обесцвечивание или появится слой окалины, то его можно удалить, погрузив на короткое время в кислотную ванну.

Если деталей немного, соединение необходимо нагреть с помощью сварочной горелки до температуры красного каления и охладить посредством быстрого погружения в воду или этиловый спирт. Если при этом возникнет обесцвечивание или появится слой окалины, то его можно удалить, погрузив на короткое время в кислотную ванну.

В соответствии с количеством и в зависимости от поставщика, на плоский прокат можно нанести гладкое покрытие (с твердостью 50 – 55 по Виккерсу). Обычное обозначение F20 относится к плотности, и не имеет непосредственного отношения к твердости поверхности.

2. Алюминий

Алюминиевые полосы следует заказывать с гладко обработанной поверхностью. Полужесткий материал невозможно намотать правильно. Класс чистоты обработки поверхностей должен подразумевать достаточную гладкость.

Обычно чистота должна составлять 99,5%. Более высокая чистота обычно не требуется, за исключением изготовления силовых трансформаторов, где необходимо обеспечивать наименьшие потери.

Алюминиевые соединения могут быть вырезаны из антикоррозионных профилей или из листового алюминия.

Поскольку имеется множество алюминиевых сплавов, их пригодность к соединению методом холодной сварки давлением должна устанавливаться посредством испытаний.

Надо заказывать медные и алюминиевые полосы класса, пригодного для изготовления трансформаторов, подходящего для холодной сварки давлением, а это значит, что поверхности должны быть чистыми, без остатков после проката, чистые кромки должны быть без задиров и заусенцев. Обработанные кромки не нужны при толщине до 2 мм.

Подготовка материала

1. Полосы

При использовании лентонамоточных машин дальнейшая подготовка полос не требуется, потому что процедура зачистки выполняется автоматически в процессе намотки.

Если для намотки применяются временные конструкции собственного изготовления, зоны контакта полосы с соединяемой деталью должны быть зачищены. Для этого необходимо использовать торцекруглошлифовальную машинку, показанную на рисунке.

В зависимости от толщины полосы зернистость шлифовального круга должна быть от 80 до 120 микрон. Нельзя использовать шлифовальный круг для других материалов, так как в противном случае возникает опасность загрязнения, пагубно влияющего на качество сварки.

Нельзя использовать шлифовальный круг для других материалов, так как в противном случае возникает опасность загрязнения, пагубно влияющего на качество сварки.

Поскольку используется только наружная кромка шлифовального круга, следует обращать внимание на его своевременную замену, чтобы гарантировать качество сварки.

Торцекруглошлифовальная машинка со шлифовальным кругом зернистостью 80 – 120 микрон

Шлифование соединительной шины с помощью торцекруглошлифовальной машинки

2. Соединения

Медные соединения должны быть мягкими

Алюминиевые соединения должны быть подвергнуты испытаниям для проверки на пригодность к холодной сварке давлением в зависимости от сплава.

Независимо от материала, соединения должны быть зачищены в области сварки (см. страницы 5+6). Важно, чтобы зона контакта была зачищена механическим способом, и чтобы все частицы были удалены, а не только грязь и пятна. Это достигается с помощью быстровращающегося шлифовального круга.

Шлифовальные круги из пластмассы с вкраплением абразивных частиц непригодны.

Важно также удалить оксидную плёнку. Хотя окись алюминия очень твердая и разламывается под действием сдавливающего приспособления, обнажая чистый материал, она может действовать как прокладка и препятствовать сварке при достаточно большой толщине.

Слои окиси меди настолько же мягкие и расширяющиеся также, как и шина (рельс), и образуют разделительный слой, который препятствует сварке.

Хотя слои окислов образуются снова и снова, очищенные шины можно хранить в течение около 5 часов без ухудшения свариваемости.

Инструменты и приспособления для сжатия

Инструменты и приспособления для сжатия выбираются на основе таблицы.

Если используется промежуточный размер полос или соединений, то для выбора приспособлений надо использовать следующий больший размер.

В перечне инструментов и приспособлений кроме сечения сварного соединения на одно сжатие, также указана необходимая сила сжатия (сдавливания). Необходимая сила сжатия зависит от твердости материала.

На основе необходимой силы сжатия вы можете решить, можно ли применить два приспособления для сжатия, и в таком случае количество сдавливаний можно сократить вдвое.

Также необходим соответствующий инструментодержатель

Сжатие жил кабелей можно выполнять с помощью таких же приспособлений. Смотрите иллюстрации на странице 10.

Количество необходимых сдавливаний на одно соединение рассчитывается с помощью следующей формулы:

количество сдавливаний = ширина полосы x толщина полосы [мм2] / сечение сварного соединения [мм2]

Процедура сжатия

Приспособления для сжатия фиксируются в приспособлении-спутнике (или на столе) так, чтобы кулачок по длине располагался наклонно к соединению. Длина кулачка должна быть не больше ширины соединения, так как в противном случае соединение будет пережато и сломается при малейшем перемещении. Это надо учитывать особенно при сжатии жил. В таком случае, возможно, придется отрегулировать кулачки так, чтобы они были установлены последовательно вдоль продольной оси и вдоль продольной оси жилы.

Важно, чтобы приспособления для сжатия были установлены совершенно симметрично относительно продольной оси. В противном случае, сдавливание материала приведет к деформации соединения. Необходимо разработать соответствующие упоры для соединяемых шин таким образом, чтобы они не мешали сдавливанию материала.

Прогиб соединений вверх из-за сдавливания материала предотвращается с помощью прижимного приспособления относительно опоры. В случае если имеющегося зазора будет недостаточно, вам необходимо связаться с поставщиком прижимного приспособления.

Чтобы материал лучше отходил от кулачков, очень полезно нанести тонкий слой масла на поверхность полосы в области сдавливания. Такую масляную пленку можно нанести вручную с помощью фетра, слегка смоченного маслом.

Давление формования должно быть настолько большим, чтобы нижняя часть инструмента (30 x 30 мм) слегка выступала над поверхностью полосы, и промежуток между кулачками был сплюснутым.

При работе с алюминиевыми полосами надо обращать внимание на то, чтобы нижняя часть инструмента не проникала в поверхность полосы, а если это происходит, то надо соответственно уменьшить давление.

Более тонкая часть комбинации соединение-полоса всегда должна быть сверху.

Таблица инструмента и приспособлений ограничена соотношением толщины полосы/соединения 1:2. Если надо выполнить сварку одинаковых по толщине деталей (полоса к полосе), то следует специально подобрать габариты кулачков приспособления. Для этого необходимо проконсультироваться с изготовителем.

Сварка нескольких параллельных полос

Выбор инструмента и приспособлений с соответствующей формой кулачков производится на основе предположения, что толщина соединений не менее чем вдвое больше толщины наматываемых полос. На этой же основе создаются таблицы инструмента и приспособлений.

Для обеспечения надежных соединений должны удовлетворяться различные требования. Кроме предписанного качества материалов для полос и соединений, форма кулачков должна быть сконструирована так, чтобы:

- обеспечивалась определенная увеличенная площадь поверхности;

- оставалось минимальное поперечное сечение по механическим причинам;

- не была превышена максимально допустимая остаточная площадь поперечного сечения;

- учитывались различные состояния кромок.

Каждый разделительный слой тоже должен отвечать таким требованиям, если намотка производится несколькими полосами, укладываемыми параллельно одна на другую. Только таким образом можно гарантировать, что сварка будет выполнена эффективно в каждом разделительном слое.

На практике, правильный выбор инструмента и приспособлений осуществляется в соответствии со следующей схемой:

D >= 2 x d

№ инструмента = f (d, D)

D >= ( d1+d2+…)

- выбор номера инструмента = f (d1, (d2+d3+D))

- выбор номера инструмента = f ((d1+d2), (d3+D))

- выбор номера инструмента = f ((d1+d2+d3), D)

Окончательный выбор инструмента.

a. в результате совпадают все номера выбранного инструмента

b. выбирается самый большой из всех проверяемых номеров инструмента.

Если в результате фиктивная толщина соединения (D+d1+…) окажется равной

какой-то промежуточной величине, неуказанной в таблице инструмента и приспособлений, то ее следует округлить до ближайшего значения, имеющегося в таблице.

Сварка многожильных проводов

Многожильный провод и круглый провод нельзя сваривать непосредственно с полосами посредством холодной сварки давлением. Одиночные провода или жилы сдавливаются с помощью прессующих кулачков, и таким образом им придается твердость и жесткость. Они ломаются в точке сдавливания при малейшем перемещении. Эта проблема решается натягиванием трубки на многожильный или одиночный провод. Если надо выполнить сварку медных соединений с алюминиевыми полосами, можно использовать алюминиевые или CU трубки. В любом случае это значит, что для соединений CU-CU, AL-AL или CU-AL всегда можно использовать медные трубки.

Длина кулачка должна быть меньше ширины сдавленной трубки, иначе возникает опасность разлома в точке сдавливания.

Длина прессующего кулачка инструмента в поперечном направлении относительно оси жилы должна всегда точно совпадать с центральной осью жилы.

длина кулачка N

N

N > R (неправильно)

неправильно

Процедура прессования аналогична сдавливанию соединительных шин. Трубки должны быть мягкими.

Трубки должны быть мягкими.

Медные трубки должны быть отожжёнными монтажными трубками (размеры в соответствии с таблицей)

Жилы или провода должны быть голыми (без лаковой изоляции)

Трубки следует сдавливать перед сваркой жил примерно до половины толщины.

Необходимо зачистить поверхность контакта внутри сжатой трубки с помощью

шлифовальной машинки.

Центры соединения и прессующего инструмента должны быть точно совмещены.

Если для соотношения полоса/соединение необходим инструмент с очень длинными кулачками, то может потребоваться специальное приспособление с такими же кулачками, но регулируемыми в продольном направлении на приспособлении.

Неисправности при холодной сварке давлением

Сварное соединение не разбирается

- Соответствует ли номер инструмента комбинации материалов (см. таблицу)?

- Достаточно ли тщательно зачищены контактные поверхности с помощью чистого шлифовального круга?

Шлифовальный круг должен использоваться только для меди или только для алюминия.

- Достаточно ли высоко давление формования? Кромка инструмента должна слегка выступать над полосой, область прессования должна быть плоской.

- Являются ли материалы достаточно мягкими, как предписано? (медь должна быть слегка закаленной, твердость должна быть не более 56 по Виккерсу)

Разрушаются кулачки на прессующем приспособлении

- Прессование выполнялось без промежуточного слоя, непосредственно на твердом основании.

Использовался неправильно выбранный инструмент со слишком высокими кулачками, то есть высота кулачков была больше, чем толщина полосы + толщина соединения. - Обработка производилась с приложением слишком высокого давления.

Ломаются кулачки на прессующем приспособлении

Прессующее приспособление плохо отцентровано, кулачок оказывается около кромки или за пределами шины, поэтому он отталкивается в сторону.

Прессование при слишком высоком давлении, особенно при работе с алюминием.

правильно

Инструмент не должен проникать в материал, а должен своей плоскостью опираться на полосу, и давление должно быть лишь слегка заметно.

Вдавленный материал может вытесняться.

неправильно

Инструмент блокирует вытеснение вдавленного материала, и таким образом создает недопустимое давление между кулачками, которое может привести к поломке кулачков.

SEV

Устойчивость против коррозии

Протокол испытаний

Дата заказа 15.02.1997

Заказчик Г-н У. Брейтмайер

Calotron AG, CH – 8953 Dietikon

Образец Соединение алюминия с медью методом холодной сварки давлением 20 шт. из партии 5 A (25 микрон Al / 0,3 мм Cu)

20 шт. из партии 18 A (0,3 мм Al / 3 мм Cu)

Испытания Различные воздействия влажности и электролитов (см. результаты)

Результат Не выявлено никакой заметной коррозии после 30-дневного воздействия влажной атмосферы при 40°C в соответствии с требованиями МЭК IEC 68-2-3, а также и на соединениях с тонкой алюминиевой фольгой, полученных холодной сваркой давлением

Также никакого влияния не было установлено при испытаниях на коррозионную стойкость под воздействием нашатыря в соответствии с §22 IERC 1058!

Только под воздействием электролитов наблюдалась сильная коррозия образцов алюминия, так что тонкая алюминиевая фольга растворялась почти полностью! Только на соединениях из партии 18A на наружной поверхности наблюдалась значительная коррозия, но за счет большей толщины материала соединение оставалось почти неповрежденным и полностью работоспособным.

Комментарии Из-за очень высоких электролитических потенциалов меди и алюминия, существует опасность, что в присутствии электролита создается гальванический элемент, и таким образом более неблагородный металл (алюминий) окисляется. По этой причине МЭК IEC 950 рекомендует избегать таких сопряжений. Но надо также отметить, что для возникновения контактной коррозии всегда необходим электролит, который нечасто присутствует в достаточной пропорции!

В основном, в таких случаях вам придется сталкиваться с еще большей проблемой: обеспечение безопасности работы с электрооборудованием.

При поддержании нормальных условий окружающей среды и

использовании в приборных шкафах при температуре до 70°C нет особой опасности возникновения коррозии, а также особенно потому, что такие соединения обычно бывают явно теплее, чем температура окружающей среды, и поэтому даже безвредная конденсация влаги на соединениях эффективно предотвращается!

В качестве профилактической меры мы рекомендуем предотвращать ненужные загрязнения (образование электролитов в воде). Также мы рекомендуем в случае использования непосредственно в морской воде, особенно при наличии очень тонкой алюминиевой фольги, обеспечивать

Также мы рекомендуем в случае использования непосредственно в морской воде, особенно при наличии очень тонкой алюминиевой фольги, обеспечивать

дополнительную защиту от коррозии!

Дата 04.04.97 Schweizerischer Elektrotechnischer Verein (SEV)

Testing and certification

по заказу Д. Шнайдера PC-INI

Д-р естественных наук ЯКОБ МЕЙЕР Büelstrasse 24

CH-8103 Unterengstringen

Цюрих, 13 декабря 1971 года

T r a n e l a AG Herrn Breitmeier

Lenggenbachstrasse 2 CH-8954 Geroldswil

Испытания на коррозионную стойкость соединений медных проводов с медными пластинами, выполненных методом сварки давлением

Уважаемый г-н Брейтмайер!

В течение двух месяцев мы проводили испытания контрольных образцов, сваренных под давлением, под типовыми номерами 2, 5 и 10 при постоянной температуре 90°C. Сначала все соединенные детали выдерживались в течение одного месяца в атмосфере насыщенных водяных паров. Затем в воду добавили 1% уксусной кислоты, и образцы снова выдерживались в течение 30 дней при 90°C.

Результаты

a) После выдержки в течение одного месяца в атмосфере водяных паров при 90°C:

№ 2: коррозии нет

№ 5: коррозии нет

№ 10: коррозии нет

b) После этого образцы были подвергнуты дополнительной выдержке в течение одного месяца при 90°C, но в вышеуказанную дистиллированную воду был добавлен 1% уксусной кислоты:

№ 2: Алюминиевая пластина стала слегка матовой, но без каких-либо следов коррозии. На сварном соединении никакой коррозии нет.

№ 5: Алюминиевая пластина стала матовой, с незначительным белым налётом. На сварном соединении никакой коррозии не выявлено.

№ 10: Медная пластина интенсивно покрыта темным окисным слоем. На пластине видны следы коррозии, например, в тех местах, где были отпечатки пальцев. На сварном соединении коррозии нет.

При экстремальных условиях доказано, что соединения как с алюминиевыми пластинами, так и с медными пластинами, выполненные сваркой под давлением, подвержены коррозии не больше, чем сами металлы.

Подпись: Я. Мейер

Контроль качества сварки

Если используется новый материал (новые катушки, новые шины, запускаемые в серийное производство), необходимо проверить его на свариваемость посредством прессования образца. Образец для сварки следует предварительно подготовить обычным образом, и подобрать необходимое давление формования.

Перед прессованием надо проверить, что:

- будет использоваться правильно выбранный инструмент

- материал достаточно мягкий

- чистые ли контактные поверхности (отшлифованы)

- смазана ли поверхность

После прессования надо проверить, что:

- штамп легко освобождается и выходит из полосы (настроить прижимной фиксатор)

- штамп полностью входит в деталь

- нижняя часть штампа слегка выступает над полосой

- если нет, увеличьте давление формования

- если усилие формования слишком сильное, уменьшите давление формования

- промежутки между кулачками плоские

- зажмите образец для прессования в тисках и отделите полосу от соединения с помощью отвертки

- полоса должна отделяться, это значит, что каждый кулачковый штамп должен выходить, а нижняя часть должна оставаться в состоянии соединения

- если нет, то

- надо проверить твердость (или просто снова отжечь соединение и полосу)

- надо проверить, чистый ли шлифовальный круг, и не изношен ли он; при необходимости замените шлифовальный круг

- хорошо ли отцентровано место сварки (выгибая соединение)

- прессующие кулачки должны быть не длиннее, чем ширина соединения (для многожильного провода)

Если полосу можно отделить от соединения без разъединения (даже приложив большое усилие), это значит, что сварка не получилась, а детали просто сжаты вместе.

Сварку давлением на катушках следует применять только после успешного контрольного прессования.

Резюме

Холодная сварка давлением является простым и безопасным способом, и ее может выполнять любой рабочий даже без длительного обучения, если удовлетворяются следующие требования:

- должно быть гарантировано качество материала (твердость)

- правильный выбор инструмента (в соответствии с таблицей)

- тщательная зачистка правильно выбранным инструментом (шлифовальным устройством)

- правильное давление формования (в соответствии с таблицей и контрольным прессованием)

- правильное позиционирование (после контрольного прессования)

- правильное положение прижимного фиксатора (после контрольного прессования).

Предлагаем ознакомиться с оборудованием для холодной сварки в нашем Каталоге.

Технология сварки давлением :: Книги по металлургии

1.1. ОСНОВНЫЕ СПОСОБЫ КОНТАКТНОЙ СВАРКИ

Контактная сварка— это процесс образования неразъемных соединений конструкцио1шых металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Соединение свариваемых деталей при контактной сварке (как и при других способах сварки) происходит путем образования связей между атомными агрегатами в зоне контакта этих деталей. При этом для образования физического контакта и активации соединяемых поверхностей затрачивается тепловая и механическая энергия, подводимая извне.

Образование сварных соединений происходит в условиях быстро меняющихся электрических И температурных полей при высоких скоростях нагрева и пластических деформацях.

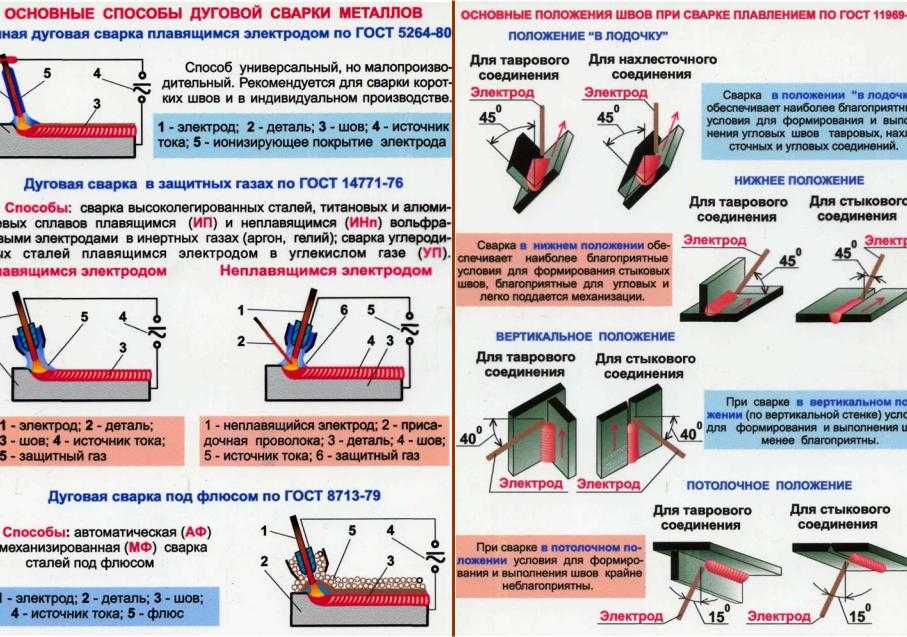

По технологическому приему получения соединений различают точечную, рельефную, шовную и стыковую сварку.

Точечная сварка—способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания (по ряду точек). При точечной сварке (рис. 1.1, а) детали 1 собирают внахлестку, сжимают усилием Fэлектродами 2, к которым подключен источник 3 электрической энергии (например, сварочный трансформатор). Детали нагреваются при кратковременном прохождении сварочного тока до образования зоны 4 взаимного расплавления деталей, называемой ядром. Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями.

Нагрев зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей (вокруг ядра), где образуется уплотняющий поясок 5, надежно предохраняющий жидкий металл от выплеска и от окружающего воздуха. Поэтому специальной защиты зоны сварки не требуется. После выключения тока расплавленный металл ядра быстро кристаллизуется, и образуются металлические связи между соединяемыми деталями.

Образование соединения при точечной сварке происходит с расплавлением металла.

По способу подвода тока к свариваемым деталям различают двусторонний и односторонний способы сварки. В первом случае электроды 2 (рис. 1.1, а) подводят к каждой из деталей 1, а во втором — к одной из деталей, например, верхней, (рис. 1.1, б). Для повышения плотности тока в точках касания деталей нижнюю деталь прижимают к медной подкладке 6, которая одновременно выполняет роль опоры.

За цикл сварки получают одну точку (одноточечная сварка), а также одновременно две и более точки (многоточечная сварка). Иногда при точечной сварке применяют комбинированные соединения (клеесварные и сварно-паяныё). Клей и припой вводят внахлестку между деталями для повышения прочности и коррозийной стойкости соединений.

Иногда при точечной сварке применяют комбинированные соединения (клеесварные и сварно-паяныё). Клей и припой вводят внахлестку между деталями для повышения прочности и коррозийной стойкости соединений.

Рельефная сварка—одна из разновидностей точечной сварки. При этом на поверхности одной из деталей предварительно формируют выступ — рельеф 7 (рис. 1.1 ,в), который ограничивает начальную площадь контакта деталей, в результате чего при сварке в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки формируется ядро, как при обычной точечной сварке. Часто на поверхности детали выполняют несколько рельефов или один протяженный выступ замкнутой формы, например, в виде кольца или острой грани. После прохождения сварочного тока получают одновременно несколько точек или непрерывный плотный шов (контурная рельефная сварка).

Шовная сварка— способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек. Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов — роликов 8 (рис. 1.1 ,г). Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скорости вращения роликов.

Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов — роликов 8 (рис. 1.1 ,г). Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором паузы между импульсами тока и скорости вращения роликов.

В зависимости оттого, вращаются ролики непрерывно при сварке шва или останавливаются на время прохождения сварочного тока, различают непрерывную и шаговую сварку.

Шаговая сварка отличается относительно небольшой производительностью, однако при этой сварке уменьшается скорость износа рабочей поверхности роликов и вероятность образования дефектов шва (трещин, раковин) по сравнению с непрерывной сваркой, когда происхождение сварочного тока и кристаллизация литого ядра осуществляется при вращающихся роликах.

Известны некоторые разновидности шовной сварки — односторонняя, многошовная (одновременная сварка нескольких швов на одной машине), шовно-стыковая сварка и др. , и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные плёнки, формируется физический контакт, и образуется соединение.

, и происходит постепенный нагрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей, которые деформируются в стыке. При этом из зоны сварки частично выдавливаются поверхностные плёнки, формируется физический контакт, и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей в отдельных контактах вследствие большой плотности тока металл контактов быстро нагревается и взрывообразно разрушается. Нагрев торцов деталей происходит за счёт непрерывного образования и разрушения жидких контактов—перемычек, т.е. оплавления торцов. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки деталей; торцы смыкаются, большая часть жидкого металла вместе с поверхностными плёнками и частью твердого металла, находящегося в вязкотекучем состоянии, выдавливается из зоны сварки, образуя утолщение—грат 11 (рис. 1.1, д, показан штриховой линией). Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

1.1, д, показан штриховой линией). Сварочный ток выключается автоматически во время осадки деталей. Для более равномерного нагрева деталей по сечению и получения однородных свойств соединений в ряде случаев до начала оплавления торец подогревают током способом сварки сопротивлением.

Стыковую сварку, как сопротивлением, так и оплавлением, относят по состоянию металла в зоне сварки к сварке в твердом состоянии, хотя в отдельных случаях, особенно при стыковой сварке оплавлением деталей больших сечений, стыковое соединение формируется в твердо-жидкой фазе.

Нагрев деталей при контактной сварке проводят импульсами переменного тока промышленной частоты 50 Гц, повышенной (1000 Гц) и пониженной частоты (3-5 Гц), а также импульсами постоянного или униполярного тока. Величина, число и форма импульсов сварочного тока существенно влияют на характер нагрева.

В настоящее время контактная сварка— один из ведущих способов получения неразъемных соединений деталей в различных отраслях техники. Широкое применение различных способов контактной сварки обусловлено следующими ее основными достоинствами:

Широкое применение различных способов контактной сварки обусловлено следующими ее основными достоинствами:

1. Широкой возможностью автоматизации сборочно-сварочных работ. Среди механизированных и автоматизированных способов сварки контактная сварка занимает первое место.

2. Высоким и стабильным качеством сварки, не зависящим от квалификации оператора-сварщика.

3. Отсутствием потребности в специальных технологических материалах (присадочная проволока, флюс, защитные газы и т. д.).

4. Широким классом свариваемых материалов. Контактной сваркой можно успешно соединять практически все известные конструкционные материалы—низкоуглеродистые и легированные стали, жаропрочные и коррозионно-стойкие сплавы, сплавы на основе алюминия, магния, титана и др.

5. Относительно высокой культурой производства и благоприятными условиями труда.

Область применения контактной сварки чрезвычайно широка —от крупногабаритных строительных конструкций, космических аппаратов до миниатюрных полупроводниковых устройств и плёночных микросхем. Широкое применение контактная сварка нашла в авиа-, судо- и автостроении, вагоностроении, сельхозмашиностроении, сварке трубопроводов и рельсов и др. По имеющимся данным, в настоящее время около 30% всех сварных соединений выполняют различными способами контактной сварки. Максимальный объем (около 80%) приходится на точечную сварку, 10% — на стыковую, 7% — на шовную и около 3%—на рельефную.

Широкое применение контактная сварка нашла в авиа-, судо- и автостроении, вагоностроении, сельхозмашиностроении, сварке трубопроводов и рельсов и др. По имеющимся данным, в настоящее время около 30% всех сварных соединений выполняют различными способами контактной сварки. Максимальный объем (около 80%) приходится на точечную сварку, 10% — на стыковую, 7% — на шовную и около 3%—на рельефную.

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. |

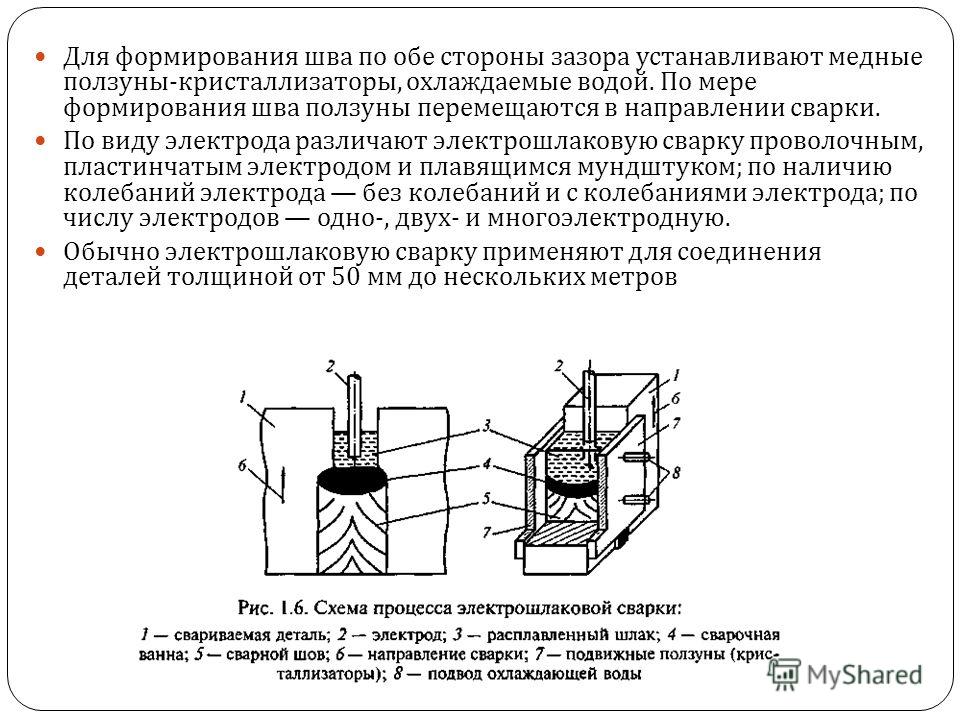

⇐ ПредыдущаяСтр 2 из 5Следующая ⇒ Сварка плавлением — это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Источник энергии при сварке плавлением должен быть большой мощности, высокой сосредоточенности, то есть концентрировать выделяющуюся энергию на малой площади сварочной ванны и успевать расплавлять все новые и новые участки металла, обеспечивая этим определенную скорость процесса. Процесс сварки (2 — сварочный шов) плавлением осуществляется источником энергии 1, движущимся по свариваемым кромкам 3 с заданной скоростью (рис. 97). Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла. Рис. 97 В сварном соединении принято различать три области (рис. Рис. 98 Каждый вид сварочного процесса имеет свои особенности и находит применение в той или иной сфере производства, где он дает необходимое качество изделия и экономически целесообразен. Наиболее широкое применение для сварки металлов плавлением нашли газовая и дуговая виды сварки. При газовой (или автогенной) сварке в качестве источника энергии используют пламя ацетиленокислородной горелки (рис. 99), имеющей высокую температуру (около 3000°С) и значительную мощность, зависящую от количества ацетилена (8 — редуктор для регулирования величины подачи газа), сгорающего в секунду.

Сварка давлением — это процесс соединения поверхностных слоев деталей. При соединении происходит активная диффузия частиц, ведущая к полному исчезновению границы раздела и к прорастанию через нее кристаллов. В современном машиностроении и приборостроении сварку давлением осуществляют несколькими путями в зависимости от типа изделий и требований, которые к ним предъявляются. Контактная сварка широко применяется в машиностроении для изготовления изделий и конструкций, главным образом из сталей. Она относится к сварке с применением нагрева и давления. Различают три разновидности контактной сварки: точечную — отдельными точками (рис. 105), применяемую для тонколистовых конструкций из стали (например, кузова автомашин). Свариваемые заготовки 1 зажимаются между электродами 2, через которые проходит электрический ток большой силы от вторичной обмотки понижающего трансформатора 3, Место контакта свариваемых частей разогревается до высокой температуры, и под давлением усилия F происходит сварка; стыковую — оплавлением или давлением (рис. 106), применяемую для изготовления металлорежущего инструмента и др. В этом случае свариваемые детали 1 с силой стыкуются и удерживаются зажимами 2, к которым подводится электрический ток; роликовую (рис. 107, где 1 — свариваемые детали; 2 — ролики; 3 — электроды; 4 — источник энергии) — обеспечивающую непрерывный (герметичный) или прерывистый шов. Рис. 105 Рис. 106 Рис. 107

В строительных конструкциях и в машиностроении сварка — основной способ получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр.

Вопрос 3. ⇐ Предыдущая12345Следующая ⇒ Читайте также: Психологические особенности спортивного соревнования Приготовление дезинфицирующих растворов различной концентрации Занятость населения и рынок труда Социальный статус семьи и её типология |

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 1292; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

Что такое сварка? — Типы сварочных процессов

Сварка — Введение

Сварка – это процесс, посредством которого два куска металла могут быть соединены вместе. Процесс сварки не просто соединяет две детали вместе, как при пайке твердым припоем и пайке, но за счет использования сильного нагрева, а иногда и добавления других металлов или газов заставляет металлические структуры двух частей соединяться вместе и становиться один. Существует ряд различных методов сварки, в том числе точечная сварка, сварка в среде инертного газа (MIG) и вольфрам в среде защитного газа, которые представляют собой формы дуговой сварки металлическим электродом в среде защитного газа, дуговой сварки и газовой сварки, и это лишь некоторые из них. Сварку можно проводить даже под водой.

Сварное соединение

Сварное соединение должно быть спроектировано таким образом, чтобы выдерживать силы, которым оно должно подвергаться в течение срока службы. Это означает, что конструкция соединения определяется типом и величиной нагрузки, которая, как ожидается, будет действовать на сварной шов. Некоторые типы сварных соединений рассчитаны на экстремальные сдвиговые нагрузки, а другие — на экстремальные скручивающие нагрузки. Типы соединений, используемых для сварки, бывают стыковыми, нахлестными, угловыми, тавровыми и кромочными.

Сварочные процессы

Тип свариваемого соединения и тип используемого материала, среди прочего, определяют тип сварочного процесса, который будет использоваться для завершения проекта. Все процессы сварки можно разделить на две следующие категории:

Сварка давлением

Сварка давлением — это процесс, при котором внешнее давление применяется для получения сварных соединений либо при температурах ниже точки плавления, что является сваркой в твердом состоянии, или при температуре выше точки плавления, что является сваркой в состоянии плавления. Атомы перемещаются вместе на расстояние, равное или меньшее равновесного межатомного расстояния. Этот тип процесса сварки требует, чтобы две соединяемые детали были чрезвычайно чистыми и, в частности, не содержали оксидов и неметаллических пленок, которые необходимо удалить с поверхностей металлов проволочной щеткой, чтобы обеспечить максимально прочное сварное соединение. Методы сварки давлением используются в основном для металлов, которые обладают высокой пластичностью или пластичность которых увеличивается с повышением температуры. Типы широко используемых процессов сварки давлением в промышленности:

Атомы перемещаются вместе на расстояние, равное или меньшее равновесного межатомного расстояния. Этот тип процесса сварки требует, чтобы две соединяемые детали были чрезвычайно чистыми и, в частности, не содержали оксидов и неметаллических пленок, которые необходимо удалить с поверхностей металлов проволочной щеткой, чтобы обеспечить максимально прочное сварное соединение. Методы сварки давлением используются в основном для металлов, которые обладают высокой пластичностью или пластичность которых увеличивается с повышением температуры. Типы широко используемых процессов сварки давлением в промышленности:

- Холодная сварка давлением используется для соединения листов, проводов и электрических компонентов.

- Сварка взрывом используется при сварке соединений разнородных металлов.

- Ультразвуковая сварка при соединении тонких листов.

- Ударная сварка применяется для соединения разнородных металлов.

- Сварка трением используется при соединении одинаковых или разнородных металлов.

- Индукционная сварка применяется для сварки труб

- Инерционная сварка предназначена для сварки высокопрочных сплавов.

Сварка плавлением

Сварка плавлением обеспечивает сварные соединения путем локального нагрева кромок основных металлов выше температуры их плавления. Присадочный металл может использоваться или не использоваться, и не требуется никакого внешнего давления. Инертные газы могут использоваться или не использоваться для повышения качества создаваемого сварного шва. Сварное соединение достигается после затвердевания расплавленной сварочной ванны. Соединяемые металлы должны обладать некоторой степенью взаимной растворимости в твердом состоянии. Металлы, полностью растворимые в твердом состоянии, обладают наибольшей степенью свариваемости, а металлы, не растворимые в твердом состоянии, не свариваются, для чего используют промежуточно растворимый металл.

Наиболее часто используемые методы сварки

Большинство видов сварки давлением являются узкоспециализированными и не используются за пределами нескольких отраслей промышленности. Однако процессы сварки плавлением, такие как газовая сварка, дуговая сварка и дуговая сварка металлическим газом, используются во многих отраслях промышленности. Газовая сварка — это процесс, при котором два куска металла локально нагреваются до температуры выше их точки плавления, после чего они фактически становятся одним куском металла. Это можно сделать как с стержнем из сплава, так и без него. Сварка в среде инертного газа и вольфрама в среде инертного газа являются примерами процессов дуговой сварки в среде защитного газа. Дуговая сварка использует металлический сварочный стержень, который плавится, чтобы помочь сформировать сварное соединение. Все типы дуговой сварки требуют электричества при относительно высоком напряжении и токе. В газовых дугах также используется инертный или активный газ для создания барьера между сварным швом и атмосферой, что повышает качество и прочность соединения.

Однако процессы сварки плавлением, такие как газовая сварка, дуговая сварка и дуговая сварка металлическим газом, используются во многих отраслях промышленности. Газовая сварка — это процесс, при котором два куска металла локально нагреваются до температуры выше их точки плавления, после чего они фактически становятся одним куском металла. Это можно сделать как с стержнем из сплава, так и без него. Сварка в среде инертного газа и вольфрама в среде инертного газа являются примерами процессов дуговой сварки в среде защитного газа. Дуговая сварка использует металлический сварочный стержень, который плавится, чтобы помочь сформировать сварное соединение. Все типы дуговой сварки требуют электричества при относительно высоком напряжении и токе. В газовых дугах также используется инертный или активный газ для создания барьера между сварным швом и атмосферой, что повышает качество и прочность соединения.

Сварочное оборудование

Безопасность

Все сварщики должны уважать работу и используемое оборудование. Ниже приводится список защитного оборудования и мер предосторожности.

Ниже приводится список защитного оборудования и мер предосторожности.

- Наденьте сварочные перчатки

- Наденьте защитные очки. Для дуговой сварки требуются более темные линзы, чем для газовой сварки.

- Во время сварочных работ держите поблизости подходящий огнетушитель класса ABC.

- Содержите рабочее место в чистоте, в нем не должно быть горючих материалов и препятствий.

Оборудование для обеспечения безопасности сварщиков

Каталожные номера

- Сварочный шлем и перчатки Фотографии предоставлены автором. Все права защищены.

- Изображение: Wikimedia Commons, Подводная сварка, Spangineer

- Изображение: Wikimedia Commons, Miller Spot Welder-Triddle, Saperaud

- Автор имеет более чем 30-летний опыт использования сварки в различных областях, от ремонта и реставрации автомобилей до жилых и коммерческое строительство.

- Изображение: Wikimedia Commons, Arc Welding, Jorgebarrios

- Изображение: Wikimedia Commons, SMAW Welding, Spangineer

Надлежащие материалы, сварка обеспечивают безопасность и эффективность сосудов под давлением

Безопасная и эффективная работа вашего сосуда высокого давления может быть нарушена из-за некачественных материалов и сварки. Принятие правильных решений на самых ранних стадиях спецификации и проектирования обеспечит ожидаемую эффективную работу.

Принятие правильных решений на самых ранних стадиях спецификации и проектирования обеспечит ожидаемую эффективную работу.

На этапе проектирования обязательно учтите или поделитесь всеми факторами, которые могут повлиять на работу вашего судна. Существуют очевидные факторы, которые могут повлиять на работу сосуда под давлением. Например, химические вещества в резервуаре могут вызывать коррозию, повреждая материалы резервуара. Другие факторы, такие как рабочая температура и физическая среда, также могут влиять на износ резервуара.

Ваш партнер по производству может помочь вам определить лучшие конструкционные материалы и сварные швы. Кроме того, полезно иметь базовые знания о материалах, особенно о нержавеющей стали, одном из самых популярных материалов для резервуаров.

Опции из нержавеющей стали

Для сосудов под давлением доступно множество различных материалов, таких как пластик и различные марки стали. Нержавеющая сталь или нержавеющая сталь с покрытием часто выбираются из-за долговечности и стоимости. Нержавеющая сталь легко доступна, ее легко использовать в производстве, она хорошо выдерживает температуру и давление окружающей среды. Однако для правильного выбора требуется некоторое знание свойств каждого сплава.

Нержавеющая сталь или нержавеющая сталь с покрытием часто выбираются из-за долговечности и стоимости. Нержавеющая сталь легко доступна, ее легко использовать в производстве, она хорошо выдерживает температуру и давление окружающей среды. Однако для правильного выбора требуется некоторое знание свойств каждого сплава.

Мы будем работать с вами, чтобы понять, как и где вы будете использовать свой сосуд высокого давления для достижения наилучших результатов. Сплавы нержавеющей стали включают:

- 304: Это сталь 18/8 и наиболее распространенный сорт нержавеющей стали, используемый в пищевой промышленности. Марка 304 устойчива к коррозии и выдерживает широкий спектр рабочих сред, что делает ее чрезвычайно популярной.

- 304L: Низкоуглеродистая сталь 304. Этот вариант помогает свести к минимуму выделение карбида хрома во время сварки. Он менее подвержен межкристаллитной коррозии и подходит для тяжелых коррозионных условий.

- 316: Марка 316 может противостоять щелевой коррозии, точечной коррозии в хлоридной среде и выдерживать высокие температуры. Это марка с содержанием молибдена, обладающая лучшей коррозионной стойкостью, чем 304.

- 316L: Эта марка используется для изготовления сосудов под давлением, работающих в высокотемпературных средах, таких как трубы теплообменников и скрубберы. Это низкоуглеродистая марка, содержащая молибден, устойчивая к точечной коррозии и коррозии. Марка 316L обладает высокой формуемостью и высокой устойчивостью к деформации. Марка демонстрирует превосходную прочность на растяжение и разрыв при высоких температурах. Он выдерживает высокое давление и обеспечивает исключительную стойкость в кислой и жесткой воде.

- 317: Это марка немагнитной нержавеющей стали с высоким содержанием никеля, молибдена и хрома. Высокая концентрация молибдена улучшает его устойчивость к точечной коррозии из-за хлоридов, что делает его отличным выбором для применения в химической и морской промышленности.

- 317L: Это низкоуглеродистая марка 317, которая обеспечивает превосходную коррозионную стойкость по сравнению с другими предлагаемыми нами марками. Эта разновидность 317 не образует осадка во время сварки и демонстрирует повышенную коррозионную стойкость в средах, содержащих галогениды, сернистые среды и хлориды.

Существует множество факторов, которые необходимо учитывать при выборе нержавеющей стали для вашего проекта сосуда высокого давления. Функциональность, содержимое, окружение — все это играет роль. Работа с вашим производителем по выбору правильной марки нержавеющей стали поможет обеспечить желаемые результаты.

Материалы, из которых изготовлен резервуар, также важны, как и процесс, который скрепляет все вместе.

Процессы сварки имеют ключевое значение для работы сосуда под давлением

Базовое понимание этих процессов может помочь вам вести информированные беседы с вашим изготовителем и при проектировании сосуда выбирать правильную процедуру для ваших нужд.

Варианты сварки включают:

- Дуговая сварка под флюсом (SAW): Распространенный процесс, этот метод заключается в том, что дуга образуется между заготовкой и обычно подаваемым электродом. Этот метод не требует защитного газа, а дуга погружается под флюсовую подушку, что делает ее невидимой во время процесса.

- Дуговая сварка металлическим электродом в среде защитного газа (SMAW): Этот сварной шов выполняется с использованием плавящегося электрода, покрытого флюсом. SMAW приобрел популярность благодаря своей простоте и результатам.

- Дуговая сварка металлическим газом (GMAW/MIG): Иногда называемая сваркой металлическим активным газом (MAG) или сваркой металлическим инертным газом (MIG), электрическая дуга образуется между заготовкой и расходуемым проволочным электродом MIG. Дуга нагревает заготовку, расплавляя ее и вызывая соединение. В этом методе также используется защитный газ, подаваемый через сварочную горелку.

- Дуговая сварка флюсовой проволокой (FCAW): Это автоматический или полуавтоматический процесс сварки, в котором используется плавящийся трубчатый электрод с непрерывной подачей флюса и постоянный источник питания для проведения сварки. Этот метод обеспечивает превосходную скорость сварки.

- Газовая дуговая сварка вольфрамовым электродом (GTAW/TIG): Это процесс дуговой сварки, в котором используется дуга между сварочной ванной и неплавящимся вольфрамовым электродом вместе с защитным газом.

Для каждого типа сварки также существуют типичные области применения:

Сварка GMAW/MIG обычно используется для тонколистового металла. Это предпочтительный тип сварки для нержавеющей стали и алюминия.

Дуговая сварка (SAW и SMAW) может использоваться для различных металлов и сплавов. Чаще всего он используется для углеродистой стали, нержавеющей стали, чугуна, ковкого чугуна и высоколегированной и низколегированной стали. Этот метод также может быть использован для обработки алюминия, никеля, меди и их сплавов.

Этот метод также может быть использован для обработки алюминия, никеля, меди и их сплавов.

Сварка GTAW/TIG используется для сварки цветных металлов, таких как сплавы алюминия, магния и меди. Он также используется на нержавеющей стали.

Каждый процесс имеет свою роль и должен использоваться для достижения максимальной эффективности. Работайте с вашим производителем, чтобы выбрать процесс, который подходит для вашего проекта.

Знание = Успех

Строительные материалы влияют на срок службы вашего сосуда высокого давления. Знание того, как эти материалы будут реагировать на химические вещества, температуру, давление и воздействие окружающей среды, поможет вам принимать обоснованные решения. Определенные процессы сварки лучше всего подходят для материалов конструкции резервуара и их использования.