Сварка проводов | Соединение проводов воздушных линий электропередачи | Архивы

- 110кВ

- 35кВ

- 6кВ

- 0,4кВ

- монтаж

- ремонт

- ВЛ

- 10кВ

- контакты и соединения

Содержание материала

- Соединение проводов воздушных линий электропередачи

- Конструкция многопроволочных проводов

- Требования к соединениям проводов

- Соединение проводов в пролетах

- Соединение проводов способом обжатия овальных соединителей

- Соединение проводов способом скручивания овального соединителя

- Соединение проводов фасонными соединителями

- Технология монтажа фасонных соединителей

- Соединение проводов прессуемыми натяжными зажимами

- Соединение проводов в петлях анкерных опор линий электропередачи

- Соединение ответвлений

- Ремонтные зажимы

- Сварка проводов

- Контроль соединения проводов

- Производственная документация и указания по технике безопасности

Страница 13 из 15

Соединения проводов в петлях выполняется сваркой при помощи термитных патронов. Сварка при помощи термитных патронов получила большое распространение благодаря относительной простоте выполнения, обеспечивая в то же время достаточную надежность соединения. Соединение проводов при помощи термитных патронов не требует сложного оборудования и приспособлений. Сварка проводов при помощи термитных патронов или, как ее называют, термитная сварка проводов производится в специальных сварочных приспособлениях различных конструкций. Наиболее распространены приспособления для термитной сварки проводов (тип ПСП) конструкции Центральной высоковольтной лаборатории (ЦВЛ) Мосэнерго.

Сварка при помощи термитных патронов получила большое распространение благодаря относительной простоте выполнения, обеспечивая в то же время достаточную надежность соединения. Соединение проводов при помощи термитных патронов не требует сложного оборудования и приспособлений. Сварка проводов при помощи термитных патронов или, как ее называют, термитная сварка проводов производится в специальных сварочных приспособлениях различных конструкций. Наиболее распространены приспособления для термитной сварки проводов (тип ПСП) конструкции Центральной высоковольтной лаборатории (ЦВЛ) Мосэнерго.

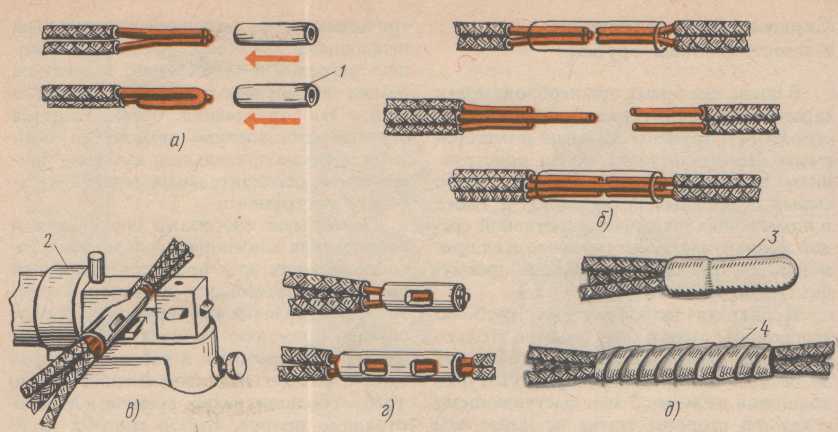

Сварочные приспособления ЦВЛ Мосэнерго показаны на рис.

Термитные патроны представляют собой (рис. 27) термитную массу, напрессованную на стальной кокиль с вкладышем. Патроны для сварки сталеалюминиевых и алюминиевых проводов имеют стальной разъемный кокиль с алюминиевым вкладышем, а патроны для сварки медных проводов имеют кокиль из медной трубки с вкладышем из фосфористой меди.

Рис. 26. Приспособление ПСП-3 для сварки проводов. 1 — рама; 2 — зажим для провода 3 —винт; 4 — рукоятка; 5 —ось, 6 — пружины; 7 — направляющая, 10 — втулки; 9—крючок; 11 — кожух защитный.

Торцевание проводов сечением до 150 мм2 производится монтажными ножницами для резки проводов, а проводов сечением более 150 мм2— при помощи ножовки или специальных приспособлений, обеспечивающих ровный срез концов проводов. После обезжиривания в бензине марки Б-70 или другом растворителе концам проводов дают просохнуть, а уже затем они вставляются в термитный патрон до упора во вкладыш. Термитный патрон перед использованием проверяется. В термитных патронах, предназначенных для сварки алюминиевых и сталеалюминиевых проводов сечением 120 мм2 и более, просверливают вертикальное отверстие диаметром 6— 16 мм по центру термитной массы на всю глубину, включая металлический кокиль, до алюминиевого вкладыша. Сверление патронов производят осторожно, чтобы не произошло растрескивания термитной массы. На концах кокиль зачищают от заусенцев, а на алюминиевом вкладыше сдирают окисную пленку при помощи стального ерша или специального приспособления. Термитные патроны с продольной трещиной термитной массы применять не рекомендуется, так как в процессе сгорания масса может расколоться, что потребует повторной подготовки проводов и сварки.

Торцевание проводов сечением до 150 мм2 производится монтажными ножницами для резки проводов, а проводов сечением более 150 мм2— при помощи ножовки или специальных приспособлений, обеспечивающих ровный срез концов проводов. После обезжиривания в бензине марки Б-70 или другом растворителе концам проводов дают просохнуть, а уже затем они вставляются в термитный патрон до упора во вкладыш. Термитный патрон перед использованием проверяется. В термитных патронах, предназначенных для сварки алюминиевых и сталеалюминиевых проводов сечением 120 мм2 и более, просверливают вертикальное отверстие диаметром 6— 16 мм по центру термитной массы на всю глубину, включая металлический кокиль, до алюминиевого вкладыша. Сверление патронов производят осторожно, чтобы не произошло растрескивания термитной массы. На концах кокиль зачищают от заусенцев, а на алюминиевом вкладыше сдирают окисную пленку при помощи стального ерша или специального приспособления. Термитные патроны с продольной трещиной термитной массы применять не рекомендуется, так как в процессе сгорания масса может расколоться, что потребует повторной подготовки проводов и сварки.

Рис. 27. Термитный патрон. а — конструкция патрона; б — положение термитного патрона на проводе перед сваркой.

1 — кокиль; 2 — вкладыш; 3 — термитная масса: 4 — наклейка; 5 — провод;

6 — бандаж ограничительный; 7 — уплотнение асбестовое.

После выполнения всех подготовительных работ концы проводов вместе с термитным патроном закрепляются в зажимах сварочных приспособлений, предварительно проверенных на плавность хода. При закреплении проводов термитный патрон должен находиться на середине, т. е. на одинаковом расстоянии от зажимов. Исходя из величин подачи, устанавливаются ограничители подачи. Ограничители подачи устанавливаются таким образом, чтобы обеспечить во всех случаях двустороннюю подачу, без которой качественной сварки может не получиться. Установка ограничителен контролируется по нониусу, имеющемуся на его задней стороне. Ограничители должны находиться на одинаковом расстоянии от концов кокиля, причем это расстояние определяется половиной длины вкладыша плюс 2—3 мм на толщину уплотнительного асбестового бандажа: если обозначить расстояние ограничителя до конца кокиля через X, а высоту вкладыша — Н, то для проводов сталеалюминевых и алюминиевых сечением до 185 мм 2 X = Я/2+5 мм, а для проводов сталеалюминевых сечением от 240 мм2 до 700 мм2 и всех медных проводов расстояние Х = Н/2+2 мм.

Итак, сварочные приспособления разведены, провода с термитным патроном соответствующего типоразмера закреплены, ограничители установлены согласно данным табл. 28; после этого спускается запорный крючок и накладываются асбестовые шнуровые уплотнительные бандажи, необходимые для предотвращения вытекания расплавленного металла из зоны сварки. Специальной термитной спичкой поджигается со стороны неплотной массы патрон, при этом поджиг осуществляется непосредственным контактом воспламенившейся спички с термитным составом. После сгорания термитной массы происходит расплавление металла вкладыша и подача. Подана, как правило, всегда начинается с одной из сторон и продолжается с этой стороны до упора кокиля в ограничитель, после чего начинается и происходит подача с другой стороны.

Таким образом обеспечивается и осуществляется двусторонняя подача, в результате которой в зоне сварки металл перемешивается. После сгорания термитного патрона в вертикальное отверстие раскаленного шлака вводится алюминиевая присадка. В качестве присадки применяются пруток или отдельные проволоки провода из электротехнического алюминия, предварительно очищенные от грязи и обезжиренные. Присадка под воздействием температуры остывающего шлака плавится, и жидкий алюминий поступает в зону сварки. Кроме того, присадкой производят перемешивание жидкого металла в зоне сварки, что способствует выходу наружу образующегося шлама. Перемешивание металла в зоне сварки производят в течение всего времени, при котором алюминий находится в жидкой фазе, т. е. практически до полного потемнения шлака патрона. Благодаря применению присадки усадочная раковина в зоне сварки практически не образуется. Процесс термитной сварки проводов заканчивается после полного остывания шлака, когда образовавшийся жидкий металл полностью затвердевает в монолит.

Таким образом обеспечивается и осуществляется двусторонняя подача, в результате которой в зоне сварки металл перемешивается. После сгорания термитного патрона в вертикальное отверстие раскаленного шлака вводится алюминиевая присадка. В качестве присадки применяются пруток или отдельные проволоки провода из электротехнического алюминия, предварительно очищенные от грязи и обезжиренные. Присадка под воздействием температуры остывающего шлака плавится, и жидкий алюминий поступает в зону сварки. Кроме того, присадкой производят перемешивание жидкого металла в зоне сварки, что способствует выходу наружу образующегося шлама. Перемешивание металла в зоне сварки производят в течение всего времени, при котором алюминий находится в жидкой фазе, т. е. практически до полного потемнения шлака патрона. Благодаря применению присадки усадочная раковина в зоне сварки практически не образуется. Процесс термитной сварки проводов заканчивается после полного остывания шлака, когда образовавшийся жидкий металл полностью затвердевает в монолит.

При термитной сварке медных проводов кокиль не снимается, так как он оплавляется в монолит вместе с концами свариваемых проводов, образуя сварное соединение медных проводов встык.

Сварные соединения в пролетах линии электропередачи на проводах сечением до 185 мм2 включительно могут выполняться в виде петли. Иногда сварку выполняют с установкой шунтирующего конца провода или со вставкой конца провода в соединитель (рис. 28).

Рис. 28. Сварные соединения в пролете.

а — в виде петли; б — с шунтом; в со вставкой.

Во всех вариантах монтаж соединения в пролете ЛЭП предусматривает сочетание сварного соединения, обеспечивающего электрический контакт, с овальным

соединителем, смонтированным на проводе опрессованием или скруткой и воспринимающим механические нагрузки, т. е. обеспечивающим механическую прочность .соединения. При монтаже сварного соединения в пролете в виде петли концы проводов, подлежащие сварке, пропускаются через овальный соединитель и обжимаются клещами МИ-19, как это было описано выше. После монтажа соединителя концы проводов, выходящие на длине, равной 3/4 длины овального соединителя, сгибаются в петле и свариваются при помощи соответствующего термитного патрона.

е. обеспечивающим механическую прочность .соединения. При монтаже сварного соединения в пролете в виде петли концы проводов, подлежащие сварке, пропускаются через овальный соединитель и обжимаются клещами МИ-19, как это было описано выше. После монтажа соединителя концы проводов, выходящие на длине, равной 3/4 длины овального соединителя, сгибаются в петле и свариваются при помощи соответствующего термитного патрона.

- Назад

- Вперед

- Назад

- Вперед

Читать также:

- Монтаж воздушных линий электропередачи

- Эксплуатация воздушных линий электропередачи

- Монтаж, эксплуатация и ремонт сельскохозяйственного электрооборудования

- Монтаж полимерной кабельной арматуры

- Комплектные конденсаторные установки

Почему сварка – лучший способ соединения проводов

Места соединения отрезков силовой цепи – самые уязвимые её звенья. Любой электрик подтвердит, что более 85% всех электроаварий связаны именно с тем, что электрический контакт в точке соединения проводников был либо недостаточным, либо избыточным (в виде замыкания на другой провод). Таким образом, можно говорить, что и надёжность электросетей зиждется в основном на качестве соединений. Сегодня мы поговорим о том, почему среди всех современных способов коммутации наилучшим считается сварка.

Любой электрик подтвердит, что более 85% всех электроаварий связаны именно с тем, что электрический контакт в точке соединения проводников был либо недостаточным, либо избыточным (в виде замыкания на другой провод). Таким образом, можно говорить, что и надёжность электросетей зиждется в основном на качестве соединений. Сегодня мы поговорим о том, почему среди всех современных способов коммутации наилучшим считается сварка.

Согласно главному нормативному документу – Правилам устройства электроустановок (ПУЭ) – любые соединения, ответвления или оконцевания жил следует осуществлять при помощи опрессовки, сварки, пайки или сжимов. При этом опрессовка с точки зрения выполнения часто объективно сложнее других работ: здесь требуется специальный инструмент, а произвести обжим гильзы в неудобном месте бывает крайне проблематично. Различные виды зажимов и сжимов довольно удобны в обращении, однако не всегда могут гарантировать высокую механическую прочность соединения. Популярные сегодня клеммники разного вида всё же скорее пригодны для быта и решения сравнительно простых коммутационных задач. Они имеют малый вес и габариты, не усложняют монтаж и делают его комфортным, однако для по-настоящему серьёзных электроузлов с кабелями большого сечения их применять не рекомендуется. Зато сварка – универсальный способ соединения: он не увеличивает вес токопроводящей жилы, крайне незначительно изменяет габариты провода, не требует сложного инструмента для выполнения, но при этом обеспечивает наилучший электрический контакт и наивысшую механическую прочность.

Они имеют малый вес и габариты, не усложняют монтаж и делают его комфортным, однако для по-настоящему серьёзных электроузлов с кабелями большого сечения их применять не рекомендуется. Зато сварка – универсальный способ соединения: он не увеличивает вес токопроводящей жилы, крайне незначительно изменяет габариты провода, не требует сложного инструмента для выполнения, но при этом обеспечивает наилучший электрический контакт и наивысшую механическую прочность.

Преимущества сварки

Следует обозначить, что сегодня мы ни в коем случае не ставим целью сделать антирекламу различным зажимам и клеммникам быстрого монтажа. Это действительно очень современное и крайне удобное средство соединения проводников, которое выручает начинающих мастеров в быту и часто служит неплохую службу профессионалам. Однако, когда речь заходит о масштабных монтажных работах с большим количеством проводников, нуждающихся в соединении, стойком на разрыв, можно говорить только о сварке, пайке или использовании обжимных гильз.

Жилы обычного провода или кабеля, изготовленные из меди, не смогут выдержать серьёзную нагрузку. Сам металл является довольно пластичным и неупругим, легко плавится при нагреве и хорошо растягивается при натяжении. Даже если взять весьма технологичное винтовое соединение, в котором концы проводников закреплены в виде колец, такой провод под тепловой и механической нагрузкой начнёт плавиться и деформироваться, а удержать его не помогут ни проложенные шайбы, ни самые пружинистые гроверы.

Самозажимные клеммники способны выдерживать специфические виды нагрузок, только если речь идёт о дорогих и специализированных моделях, при изготовлении которых применяются другие виды пластика, иной тип закусывания конца и элементы армирования конструкции. Среди тех изделий, которые обычный потребитель может найти на рынке или в интернет-магазине, такие модели не встречаются. Как правило клеммники низкого качества уже при незначительном превышении токового номинала могут начать плавиться, а при длительных предельных нагрузках по амперажу их прижимные пружины попросту теряют требуемую упругость.

Немало людей считают, что сварка и пайка – это чуть ли не один и тот же процесс, или, по крайней мере, синонимы. Потому здесь будет правильным разъяснить между ними разницу, чтобы полнее прочувствовать преимущества первой. Объединяет сварку и пайку то, что оба этих способа соединения предусматривают процессы нагрева. По общим затратам времени и сил, пайка почти не уступает сварке, однако конечный результат в разы хуже. В обоих случаях сначала необходимо зачистить концы проводников, а затем для припаивания используется флюс и прогрев максимальной длины скрутки. При этом сварка жил занимает считанные секунды и требует не столь значительной общей длины перекрытия проводников.

Итак, как понятно из всего сказанного ранее, перечисленные виды изделий для коммутации проводников обеспечивают принципиально разное качество соединений, обусловленное самой сутью приспособления или процесса. То есть, определяющим фактором будет именно то, по какому пути электрический ток проследует от одного места в сети к другому. Опять же, здесь очевидно, что то, насколько «легко» ток пересечёт все границы: между одной жилой и другой; между проводником, пластиной-посредником и вторым проводником; между молекулами припоя и металлом кабеля – определит общее качество контакта. Так вот на фоне всей этой информации следует понять, что термин «контакт» применительно к сварке вообще не используется! В результате сваривания двух проводников мы получаем монолитное изделие, которое на молекулярном уровне полностью соответствует цельному и неразрывному проводнику.

Опять же, здесь очевидно, что то, насколько «легко» ток пересечёт все границы: между одной жилой и другой; между проводником, пластиной-посредником и вторым проводником; между молекулами припоя и металлом кабеля – определит общее качество контакта. Так вот на фоне всей этой информации следует понять, что термин «контакт» применительно к сварке вообще не используется! В результате сваривания двух проводников мы получаем монолитное изделие, которое на молекулярном уровне полностью соответствует цельному и неразрывному проводнику.

Безусловно, неправильно говорить, что при таком подходе идеальный результат достигается в 100% случаев. В месте сращивания проводников всё же имеется контактное сопротивление, но оно просто мизерно в сравнении с коммутацией жил при помощи иного подхода. Более того, исследователями обнаружен интересный эффект: из-за утолщения провода в месте слияния нескольких проводников выделение тепла гораздо меньше, чем на других участках. При значительной нагрузке зона сочленения не только не перегревается, но и имеет температуру несколько ниже основной части провода.

Процесс сварки назвать чересчур простым не получится. Для того, чтобы его осуществить, необходим сварочный аппарат и электроды. Сам процесс происходит в результате точечного нагрева торцов жил и при должной сноровке занимает всего несколько секунд на каждую пару проводников. Для сварки жил в обычных бытовых кабелях даже электриками-профессионалами применяются сравнительно небольшие приборы, мощность которых составляет всего 500-700 Вт. Благодаря тому, что все процессы происходят при сравнительно небольших токах и невысоких температурах (если сравнивать со сваркой стали), не возникает вредной для органов зрения электрической дуги, а сам материал нагревается только там, где нужно. В результате сварить два провода можно довольно легко, не опасаясь брызг металла и ослепления глаз. Разумеется, и такие работы необходимо проводить с соблюдением всех типичных мер безопасности: надевать защитные очки, защищать руки при помощи перчаток, под свариваемые концы подкладывать жаропрочные материалы, чтобы не повредить рабочую поверхность и пр. Тем не менее, любой специалист подтвердит, что производить подобные манипуляции можно даже в не очень удобных для этого монтажных и распределительных коробках, которые традиционно располагают под потолком. Безусловно, в абсолютном удобстве монтажа пайка проигрывает тем же клеммникам, винтовому соединению или применению сжимов, но на первое место принято выносить всё же качество результата.

Тем не менее, любой специалист подтвердит, что производить подобные манипуляции можно даже в не очень удобных для этого монтажных и распределительных коробках, которые традиционно располагают под потолком. Безусловно, в абсолютном удобстве монтажа пайка проигрывает тем же клеммникам, винтовому соединению или применению сжимов, но на первое место принято выносить всё же качество результата.

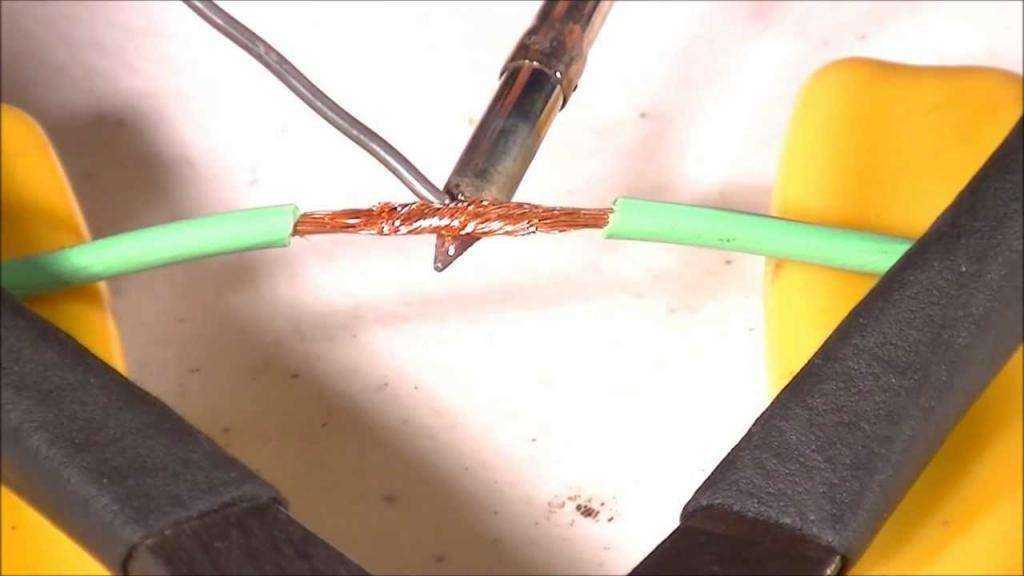

Отдельно требуется сказать о механических характеристиках. Итогом сварки является аккуратный шарик, сформированный самим металлом свариваемых жил. В некоторых случаях мастера пытаются проварить ещё миллиметр-другой общей площади, однако в таком случае результат будет больше походить на пайку из-за своей поверхностности – соединения только верхних слоёв металла. За счёт того, что пару проводников принято к сварке подготавливать путём скрутки, а шарик на конце соединения является в действительности монолитом, разорвать подобное соединение очень сложно. К примеру, известно, что усилие на разрыв, которое нужно приложить к сваренному соединению, чтобы его нарушить, примерно в 6-7 раз больше, чем к пайке, в 2-4 – по сравнению с обжатием гильзами, в 3-4 – по сравнению с винтовым и в 17-25 – по сравнению с клеммниками. К тому же, очень важно, что физико-механические свойства влияют и на естественную стойкость такого соединения к внешнему воздействию: не имея внутренних полостей и вредной поверхности, сваренный участок не начнёт окисляться, а просто покроется со временем тонкой оксидной плёнкой, которая не будет ничему мешать.

К тому же, очень важно, что физико-механические свойства влияют и на естественную стойкость такого соединения к внешнему воздействию: не имея внутренних полостей и вредной поверхности, сваренный участок не начнёт окисляться, а просто покроется со временем тонкой оксидной плёнкой, которая не будет ничему мешать.

Как всё работает

Конечно же, неправильным будет говорить, будто сварка полностью лишена недостатков. В первую очередь, для неё требуются определённые навыки и понимание физической стороны процесса. Кроме того, совершенно невозможно произвести сварку без специального инструмента, а он есть далеко не у каждого. Сам процесс работы сопряжён с тем, что мастеру придётся позаботиться о наличии защитных очков или о маске, о паре кожаных перчаток, о графитовых электродах в достаточном количестве для проведения сварки в большом множестве точек, о приспособлениях для зачистки изоляции с проводов и о средствах её восстановления после того, как соединение будет готово.

Полный алгоритм работ по сварке проводов будет таким.

- Сначала мастер подготавливает концы жил, которые планируется сваривать. С них снимают изоляцию на 6-7 см, а затем оголённые области зачищаются при помощи наждачной бумаги – сначала грубой, потом более мелкозернистой.

- На доступных участках выполняется скрутка. Желательно не пытаться сделать её усилием рук, а для большей технологичности использовать дрель или шуруповёрт со специальной насадкой (их сейчас на рынке очень много). Важно контролировать, чтобы жилы плотно прилегали друг к другу по всей длине оголённой области, а кончики не расходились в стороны.

- Перед началом основной части манипуляций к свободной от работ неизолированной зоне скрутки необходимо присоединить клещи заземления.

- Чтобы разжечь дугу, нужно поднести к концу скрутки электрод и мягко прикоснуться им к металлу. В зависимости от диметра жил и навыка может быть достаточно одного короткого касания или двух-трёх.

- Увидев шарик на конце соединения, следует вначале дать ему остыть естественным образом, а затем заизолировать весь оголённый участок при помощи изоленты, колпачка или сразу нескольких слоёв прочной термоусадочной плёнки.

Для сварки медных проводов, которые сегодня вполне обоснованно доминируют в быту, необходимо применять угольно-медные электроды. Особенно важно использовать правильные материалы тогда, когда приходится делать соединение в подрозетнике, где в дальнейшем будет устанавливаться электрофурнитура. Там постоянно присутствует тепловое поле, которое станет постепенно влиять на скрутку на микроскопическом уровне, потому оптимальный вариант – не давать деструктивным процессам ни малейшего шанса.

Важно отметить, что сварка однопроволочных и многопроволочных жил, как между собой, так и в пределах одного типа, происходит одинаково. Более того, нет никакой сложности в том, чтобы выполнять сваривание не попарно, а группами из трёх и более проводников. Если у вас получилось добиться красивой и плотной скрутки, значит это соединение точно можно варить без опаски. Тем не менее, в случаях, когда приходится иметь дело одновременно с большим количеством проводников, лучше сначала попытаться потренироваться сваривать подобный пучок на обрезках, чтобы не пришлось заново зачищать концы и подгонять скрутку по длине.

В нынешних реалиях разумнее приобретать сварочный аппарат инверторного типа. В руках домашнего мастера он будет полезен и для других задач по хозяйству, а с точки зрения эксплуатационных характеристик такой прибор многократно удобнее аналогов. Кроме возможности регулировать ток сварки и возможности быстро получать устойчивую дугу, он не будет позволять электроду липнуть к металлу, чем существенно упростит работу.

Подводя итоги, хочется сказать, что сварка вполне заслужено лидирует среди всех существующих на сегодня типов коммутации токопроводящих жил. Мы очень надеемся, что изложенная выше информация не слишком сильно разочаровала людей, которые возлагают большие надежды на наиболее современные типы соединений. В качестве достойного аргумента у них в руках всегда остаётся неоспоримый факт – соединение сваркой является полностью неразъёмным, а для некоторых ситуаций этот аспект может быть крайне важен.

Как правильно соединить провода. Соединение сваркой

Как правильно соединить провода. Соединение сваркой

Соединение сваркой

Как правильно соединить провода. Соединение сваркой

Содержание:

# Как правильно соединить провода

# Оборудование для сварки графитовым электродом

# Соединение проводов сваркой

# Требования к соединениям проводов

В электрике несколько видов контакта. Есть контакт, или его нет. И самое противное – периодическое пропадание контакта.

В месте соединения проводов надёжность контакта зависит от того, как выполнено соединение.

Главная книга, можно сказать хрестоматия, электрика — ПУЭ (Правила Устройства Электроустановок) вот что говорит об этом:

2.1.21. Соединение, ответвление и оконцевание жил проводов и кабелей должны производиться при помощи опрессовки, сварки, пайки или сжимов (винтовых, болтовых и т. п.) в соответствии с действующими инструкциями, утвержденными в установленном порядке.

Соединениям проводов посвящено много статей. Хотелось бы немного добавить, опираясь на свой опыт, про соединение проводов сваркой.

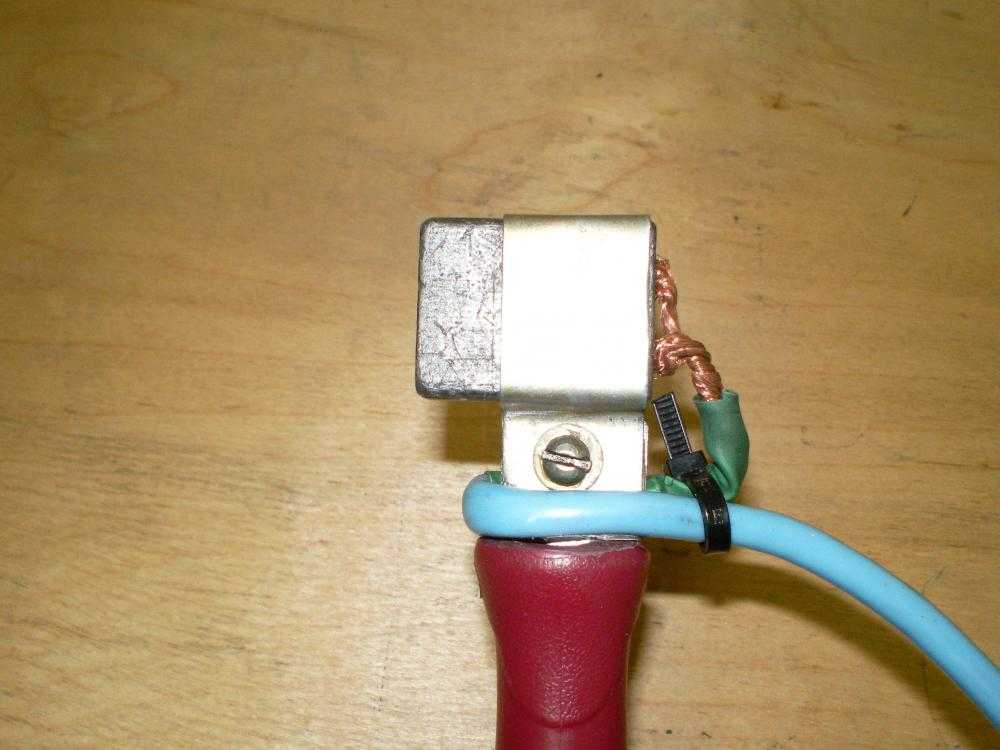

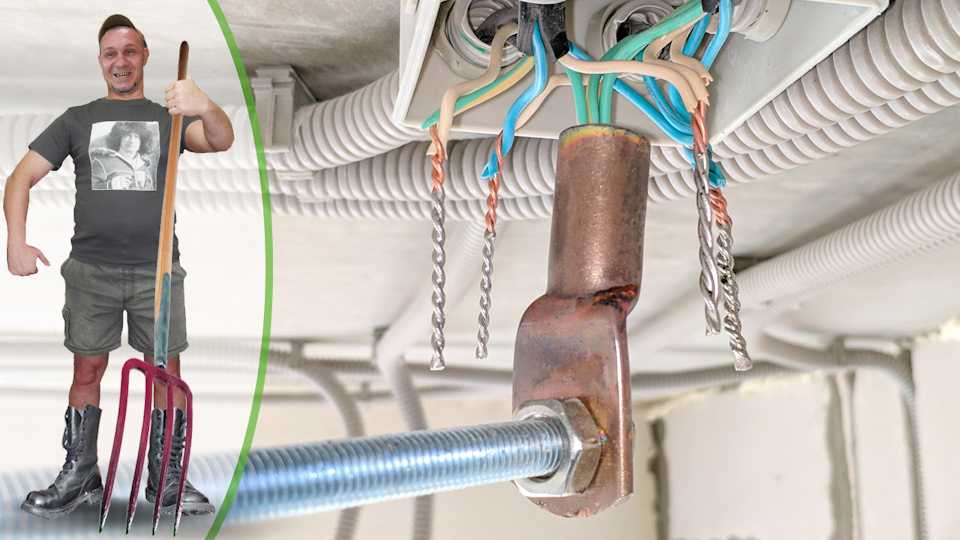

коробка собранная в 60-х годах прошлого века.

Вот фото соединительной коробки собранной в 60-х годах прошлого века. Соединения не потеряли своей надёжности. Без нынешних больших нагрузок эта проводка могла бы ещё послужить. Если бы не изменения свойств проводника и изоляции в худшую сторону. Вмешательство, мягко говоря, не профессионалов тоже не добавило надёжности. В данный момент пользоваться этой проводкой опасно.

соединение проводов сваркой много лет назад

Вот ещё один пример соединения проводов сваркой выполненного в 60-х…70-х годах. ПУЭ (Правила Устройства Электроустановок) и многочисленные примеры из практики и эксплуатации весомые аргументы в пользу соединения проводов сваркой.

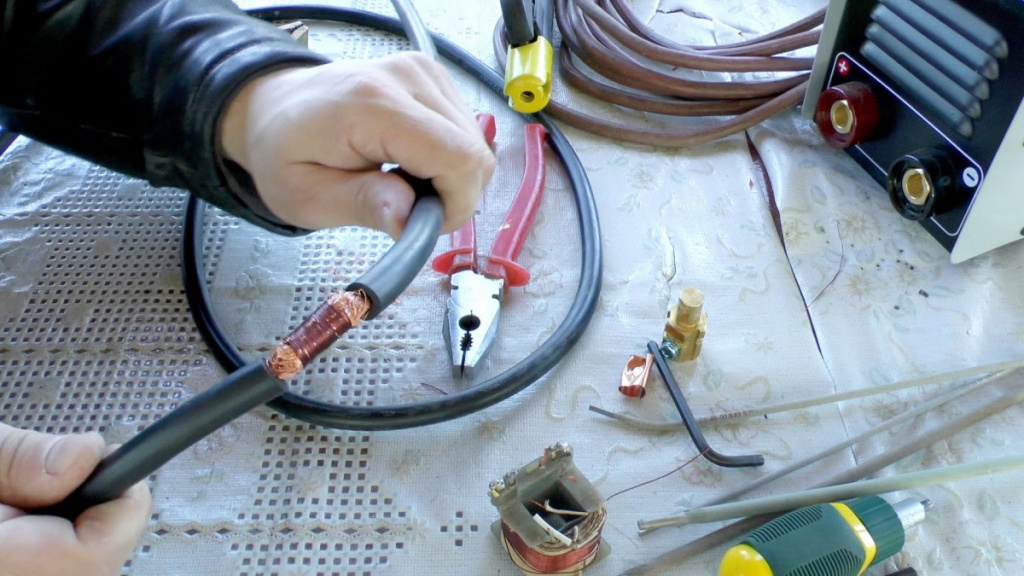

Соединение выполняется дуговой сваркой. Для этого требуется сварочный аппарат, угольные электроды любого типа. Я пользуюсь щетками от мощного двигателя постоянного тока. Для медных проводов лучше применять круглые омеднёные электроды. Правда их сложнее найти и они дороже.

В качестве сварочного аппарата можно использовать понижающий трансформатор 500…700 Вт. Напряжение вторичной обмотки 12…36 В. Сварочный ток 25 – 90 А в зависимости от сечения и количества свариваемых проводов.

Соединение проводов сваркой

Можно приобрести трансформатор сварочный электрика. Можно использовать сварочный аппарат. Я использую сварочный аппарат инверторный САИ 160 РЕСАНТА. Сейчас очень большой выбор.

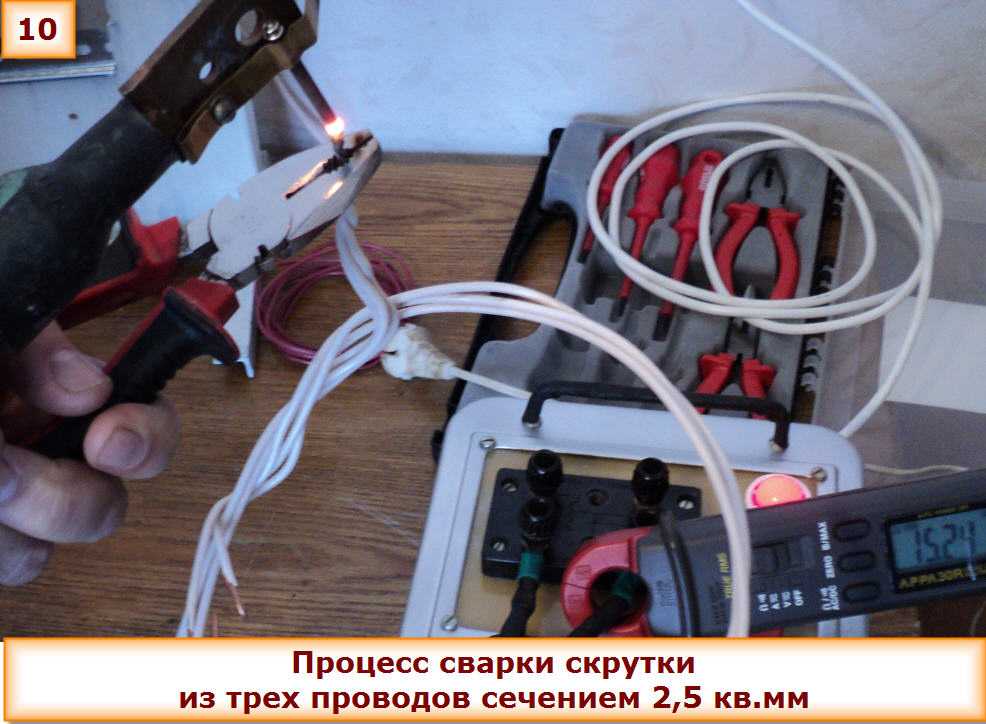

Применение сварочного аппарата инверторного для соединения проводов сваркой.

Порядок работы:

Выполнить скрутку проводов

Контактными плоскогубцами ( — в случае с постоянным током) сжать скрутку.

Провод с угольным электродом ( + в случае с постоянным током) поднести к скрутке.

Коснуться электродом скрученных концов проводов, возникнет дуга, производим сварку в течении 1 – 2 сек.

соединение проводов сваркой

В результате получается вот такое надёжное соединение. Готовые соединения изолируем ПХВ изолентой. Можно для изоляции применить термоусаживающиеся трубки. Технология на первый взгляд простая. Требуется умение и дополнительное оборудование. Увеличивается время, затраченное на работу. Но надёжность и безопасность этого стоит.

Можно для изоляции применить термоусаживающиеся трубки. Технология на первый взгляд простая. Требуется умение и дополнительное оборудование. Увеличивается время, затраченное на работу. Но надёжность и безопасность этого стоит.

Ещё важное дополнение. Не забываем требования ГОСТ Р 50571.15-97 :

526.1 Соединения проводников между собой, а также их присоединение к оборудованию должны обеспечивать постоянную электропроводность цепи и соответствующую механическую прочность и защиту.

526.2 Выбирая способ соединения, следует соответственно учитывать:

— материал проводника и его изоляцию;

— количество и форму проволок, формирующих проводник;

— сечение проводника;

— количество проводников, которые будут соединяться вместе;

— условия среды и зоны помещений по взрыво- и пожароопасности.

Примечание — Пайку соединений силовых проводников следует избегать. Однако, если такие соединения применяются, их следует выполнять с учетом возможных их смещений и механических воздействий (см. пункты 522.6-522.8).

пункты 522.6-522.8).

ГОСТ, ПУЭ и ещё многое, что нужно выполнять: Технические циркуляры для проектировщиков. Много нужных правил и норм (строительных, противопожарных, электробезопасности). Не говорю о смежных правилах (газовой службы, охранной сигнализации и тд. и т.п).

Лично я провариваю соединения в силовых распределительных коробках. Соединения в коробках освещения выполняю при помощи СИЗ (Колпачки для скрутки проводов СИЗ или зажимы соединительные изолирующие СИЗ)

Распределительные коробки групп розеток и освещения

В заключении повторюсь. Доверяйте выполнение работ профессионалам. Профессионал не думает, как сделать просто быстро. Он делает надёжно, быстро, просто и красиво. С учётом всех требований. В электричестве нет мелочей.

Хороших контактов!

Осипенко Сергей Яковлевич

Публикация на сторонних сайтах возможна только при указании ссылки на первоисточник — www.permelectric.ru

Сварка проволокой в мире конструкционной стали

В течение многих лет в производстве конструкционной стали преобладала дуговая сварка металлическим электродом в среде защитного газа (SMAW). Технологические достижения дуговой сварки с флюсовой проволокой (FCAW) помогли производителям, таким как Hot AZ Hell Welding and Fabrication, Чино-Вэлли, Аризона, реализовать преимущества производительности и эффективности FCAW.

Технологические достижения дуговой сварки с флюсовой проволокой (FCAW) помогли производителям, таким как Hot AZ Hell Welding and Fabrication, Чино-Вэлли, Аризона, реализовать преимущества производительности и эффективности FCAW.

Не так давно Шон Морленд отказался от идеи использования дуговой сварки с флюсовой проволокой вместо дуговой сварки в защитных газах (SMAW) в своем производственном цехе. Хотя он никогда не говорил этого вслух, парень, вероятно, мог подумать, что переключится на процесс сварки проволокой в тот день, когда ад замерзнет.

Морленд, сварщик с 25-летним стажем, начал свою карьеру как сварщик трубопроводов. Он и его друг Крис Райс отремонтировали разорванные линии исключительно с помощью SMAW. Морленд гордится этим. Он никогда не встречал работы, за которую не мог бы взяться с жалом и электродом в руке.

«Вы должны быть лучшими из всех. Вы должны быть в состоянии пройти рентгеновские тесты или стресс-тесты в любой момент», — объяснил Морленд о своем опыте работы сварщиком трубопроводов.

Поэтому, когда Морленд и Райс отделились и открыли цех Hot AZ Hell Welding and Fabrication, Чино-Вэлли, Аризона, который специализируется на изготовлении перил для подпорных стен, дренажных сооружений, обочин шоссе и тротуаров, у дуэта не было никаких сомнений. SMAW будет их хлебом с маслом. Для Морленда SMAW — это совершенное искусство, и не все созданы для него. Сварка проволокой, на с другой стороны, не было места в его бизнесе перил.

«Мы делали все на 100 процентов дугой. Вы можете делать все что угодно с помощью дуговой сварки, что вы можете с подачей проволоки, а затем еще немного», — вспоминал Морленд.

«Есть разница между тем, кто ездит на быках, и наездником на быках. Что ж, есть разница между сварщиком и сварщиком».

Морленд не одинок. Многие производители металлоконструкций лояльны к SMAW, сказал Кен Муи, региональный менеджер Lincoln Electric Co. of Canada LP в Британской Колумбии. Технологические достижения в процессе подачи проволоки, известные как дуговая сварка с флюсовой проволокой (FCAW), в сочетании с растущей конкуренцией на рынке изменили ландшафт конструкционной стали и, соответственно, мнения

даже самых преданных пользователей SMAW. Производство металлоконструкций, когда-то традиционно доминировавшее в SMAW, также известном как электродуговая сварка, теперь реализует преимущества производительности и эффективности FCAW (см. рис. 1).

Производство металлоконструкций, когда-то традиционно доминировавшее в SMAW, также известном как электродуговая сварка, теперь реализует преимущества производительности и эффективности FCAW (см. рис. 1).

Эффективность – ключ к успеху

Производители конструкций, стремящиеся обойти своих конкурентов, переходят на FCAW по двум простым причинам: они хотят быть более эффективными в своих процессах и хотят выполнять работу быстрее. Одним из наиболее важных факторов, связанных с эффективностью, является использование присадочного металла, также называемое эффективностью осаждения или эффективностью электрода. Это измеряет количество присадочного металла который осаждается в сварном шве.

По словам Майка Клегина, инженера по сварке компании Miller Electric Mfg. Co., Эпплтон, штат Висконсин, типичная эффективность наплавки для SMAW составляет около 65 процентов.

Другими словами, объяснил Муи, на каждые 100 долларов электродов SMAW, которые вы покупаете, рассчитывайте только на 65 долларов, которые идут на сварку. Это имеет смысл, учитывая, какая часть электрода используется, а какая часть теряется в брызгах и шлаке.

Это имеет смысл, учитывая, какая часть электрода используется, а какая часть теряется в брызгах и шлаке.

«С SMAW вы вставляете электрод и свариваете этим электродом. Когда вы закончите сварку — вы даже не используете весь электрод, заметьте, — у вас останется окурок. Вы выбрасываете свой окурок. и сколоть шлак со сварного шва», — сказал Клегин.

FCAW, с другой стороны, может похвастаться эффективностью наплавки от 80 до 85 процентов, с порошковой проволокой в защитных газах в среднем от 80 до 90 процентов и с самозащитной проволокой от 78 до 87 процентов. Это означает, что вы получаете гораздо больше отдачи от затраченных средств.

Как объяснил Муи: «Когда вы покупаете 30-фунтовую катушку с порошковой проволокой, эффективность электрода составляет от 80 до 85 процентов. Внезапно вы получаете такое процентное увеличение только стоимости металла сварного шва. имеет большое значение».

Коэффициент оператора

Коэффициент оператора учитывает количество времени горения дуги, достигнутое сварщиком. Чем больше время горения дуги, тем больше наплавлено сварного шва, что соответствует более высокой производительности.

Чем больше время горения дуги, тем больше наплавлено сварного шва, что соответствует более высокой производительности.

Учитывая характер SMAW, который требует, чтобы сварщик периодически останавливался, чтобы заменить электроды и стружку шлака, Муи сказал, что неудивительно, что фактор оператора падает между 10 и 25 процентами.

Клегин повторил замечание Муи, добавив, что сварщик, использующий SMAW, работает довольно хорошо, если его производительность составляет 25 процентов, но что «обычно это больше похоже на 10 процентов, потому что вы постоянно запускаете этот стержень, меняете его и откалываете шлак. .»

Постоянная подача проволоки в процессе FCAW позволяет сварщикам оставаться под колпаком столько времени, сколько они могут, повышая свой операторский фактор выше крыши по сравнению с SMAW. Клегин объяснил, что в правильной ситуации сварщик, использующий FCAW, может выполнять сварку до 60 процентов времени.

Технологические достижения

Технологические достижения сыграли важную роль в превращении FCAW в жизнеспособный и актуальный вариант процесса для производителей металлоконструкций. Когда-то таскать с собой источник питания с механизмом подачи проволоки было неудобно или неудобно. Но сегодня они более портативны и просты в использовании, чем когда-либо.

Когда-то таскать с собой источник питания с механизмом подачи проволоки было неудобно или неудобно. Но сегодня они более портативны и просты в использовании, чем когда-либо.

Использование правильного оборудования для FCAW имеет решающее значение для обеспечения успешного процесса. Много лет назад, когда FCAW начал завоевывать позиции в строительстве, у подрядчиков не было оборудования, предназначенного для этого процесса, поэтому они просто подключали механизм подачи проволоки к имеющемуся у них источнику питания — в основном это были машины постоянного тока (CC), настроенные для SMAW. .

Это было нормально, и это сделало работу, сказал Муи, но землетрясения в Нортридже, Калифорния, заставили больше внимания уделять прочности сварного шва, и использование правильного оборудования является основным фактором.

В среднем только 10% рабочего времени сварщика тратится на сварку при использовании SMAW. С другой стороны, FCAW может похвастаться 60-процентным временем горения сварочной дуги.

«Существует большая разница, если вы используете настоящий источник питания для подачи проволоки, такой как машина CV [постоянного напряжения], — сказал Муи. Даже с механизмом подачи проволоки, чувствительным к напряжению, источник питания CC не дает стабильных результатов.

Самая большая проблема, с которой сталкивается Mui в полевых условиях, это проблемы клиентов, использующих неподходящее оборудование для FCAW. В результате многие производители оборудования в настоящее время предлагают приводы двигателей, которые позволяют выполнять сварку в режиме CV, чтобы обеспечить возможности подачи порошковой проволоки.

Имеются сварочные системы, которые позволяют сварщику выполнять сварку, включать и выключать машину, задавать параметры сварки и использовать электрические или пневматические инструменты, не покидая места сварки, добавил Клегин.

Технологические достижения вышли за рамки источников энергии. Легкие пистолеты для самозащитной сварки FCAW помогают снизить утомляемость пользователя. Некоторые пистолеты также разработаны специально для удаления дыма и дыма, в то время как другие оснащены функцией удержания спускового крючка, поэтому сварщикам не нужно постоянно нажимать на спусковой крючок во время сварки. Механизмы подачи проволоки с датчиком напряжения используют один сварочный кабель для

подключается к источнику питания и может работать с порошковой проволокой различных диаметров.

Некоторые пистолеты также разработаны специально для удаления дыма и дыма, в то время как другие оснащены функцией удержания спускового крючка, поэтому сварщикам не нужно постоянно нажимать на спусковой крючок во время сварки. Механизмы подачи проволоки с датчиком напряжения используют один сварочный кабель для

подключается к источнику питания и может работать с порошковой проволокой различных диаметров.

Порошковая проволока разрабатывается и производится для достижения механических и сварочных свойств, требуемых в конкретной отрасли, например, при производстве конструкционной стали. Как газозащитные, так и самозащитные проволоки спроектированы таким образом, чтобы обеспечить стабильность сварного шва, что помогает сварщику выполнять требования.

«Если сварной шов должен соответствовать нормам сейсмостойкости или критическим нормам сварки, они [производители] разрабатывают проволоку специально для этой отрасли. Честно говоря, с электродами SMAW этого не происходит. Газозащитные и самозащитные, движима промышленностью, желающей использовать эти провода. На мой взгляд, это уже какое-то время опережает SMAW», — Клегин.

сказал.

На мой взгляд, это уже какое-то время опережает SMAW», — Клегин.

сказал.

Горячий ад в Аризоне

По словам Морленда, имея в штате семь человек, с точки зрения конкурентоспособности и производительности крайне важно, чтобы каждый мог восполнить пробелы, когда это необходимо.

«Каждый должен уметь обращаться с этим сварочным аппаратом; каждый должен уметь сваривать. Люди, которые никогда в жизни не занимались сваркой, даже не могут поверить, насколько это просто [FCAW]», — сказал Морленд.

«У нас был парень, который проработал у нас всего около месяца, он был студентом-сварщиком в колледже. Он делал одни из самых отвратительных дуговых сварок, какие только можно себе представить. Я вручил ему пистолет, и он пробежал валик. Когда мы сравнили мой валик с его, нужно было быть опытным сварщиком, чтобы заметить разницу. Это было потрясающе».

С этого момента дело было сделано. Морленд был убежден, и компания Hot AZ Hell перешла со 100-процентного SMAW на 100-процентный FCAW для всех своих операций с поручнями.

«На самом деле, вы не знаете, что делаете что-то не так, пока кто-нибудь не укажет вам на это. Вы не осознаете, насколько неправильно вы делали это изначально. Вот что произошло. это еще более эффективная операция, мы подумали: «Почему мы не сделали этого в первый же день, когда основали компанию?»

С тех пор компания Moreland обнаружила, что некоторые работы, требующие как минимум трех проходов с SMAW, требуют только одного прохода с FCAW. Он объясняет это возможностью более точно контролировать скорость и параметры сварки с помощью оборудования FCAW.

«Когда вы выполняете трехпроходную сварку, вы выполняете проход и полируете его. Шлак всегда является серьезной проблемой, потому что, если вы не полируете его, вы создаете карман. Он просто создает отверстие, и вам все равно придется вернуться и исправить его.С подачей проволоки, если вы видите, что у вас действительно большой зазор, вы все равно можете сделать это максимум за два прохода.Очень редко мы сталкиваемся с зазор или сварной шов, который мы

не могу сделать за один проход», — сказал Морленд. 0003

0003

В конце концов, переход от SMAW к FCAW принес дивиденды бизнесу Морленда и помог ему повысить скорость, качество и эффективность их сварочных операций.

«Мы по-прежнему остаемся конкурентоспособными, потому что мы так хорошо наточили свой карандаш, потому что мы смогли стать такими эффективными. Мы добавили различные инструменты, и этот был, безусловно, основой этого. мы когда-нибудь вернемся к тому, как мы это делали раньше».

Проблемы со сваркой и возможные решения

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

| Контактный наконечник сгорает. | 1 | Неправильное напряжение и/или скорость подачи проволоки. | 1 | Задайте параметры. |

| Расширенные решения для обратного сжигания контактных наконечников | 2 | Нестабильная подача проволоки. | 2 | См. «Неустойчивая подача проволоки». |

| 3 | Неправильный выступ наконечника. | 3 | Отрегулируйте соотношение сопла и наконечника. | |

| 4 | Неправильный вылет электрода. | 4 | Отрегулируйте положение резака по отношению к основному металлу. | |

| 5 | Неисправное заземление. | 5 | Отремонтируйте все кабели и разъемы. | |

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

| Короткий срок службы контактного наконечника. | 1 | Неправильное напряжение и/или скорость подачи проволоки. | 1 | Задайте параметры. |

| Расширенные решения для короткого срока службы контактного наконечника | 2 | Нестабильная подача проволоки. | 2 | См. «Неустойчивая подача проволоки». |

| 3 | Неправильный выступ наконечника. | 3 | Отрегулируйте соотношение сопла и наконечника. | |

| 4 | Неправильное залипание электрода. | 4 | Отрегулируйте положение резака по отношению к основному металлу. | |

| 5 | Неисправное заземление. | 5 | Отремонтируйте все кабели и соединения. | |

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

| Неустойчивая дуга. | 1 | Износ контактного наконечника. | 1 | Замените контактный наконечник. |

| Расширенные решения для нестабильной дуги | 2 | Отложения внутри вкладыша. | 2 | Замените вкладыш, проверьте состояние электрода. |

| 3 | Неправильный размер наконечника. | 3 | Замените наконечник правильным размером. | |

| 4 | Недостаточно изогнутая гусиная шея. | 4 | Замените на гусиную шею 45° или 60°. | |

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

| Электрод не подается или проволока подается неравномерно. | 1 | Реле фидера/неисправность. | 1 | Обратитесь к производителю фидера. |

| 2 | Обрыв провода управления. | 2 | а. Проверьте и подключите запасной провод управления. | |

| б. Установите новый кабель. | ||||

| Расширенные решения для проволока не подается | 3 | Плохое соединение адаптера. | 3 | Проверьте и замените выводы и/или контактные штифты. |

| 4 | Переключатель изношен или сломан. | 4 | Замените переключатель. | |

| 5 | Неправильный размер приводного ролика. | 5 | Замените на правильный размер. | |

| 6 | Натяжение приводного ролика отрегулировано неправильно. | 6 | Отрегулируйте натяжение на податчике. | |

| Расширенные решения для неустойчивой подачи проволоки | 7 | Вернуться к контактному наконечнику..jpg) | 7 | См. раздел «Контактные советы по сжиганию». |

| 8 | Подкладка неправильного размера. | 8 | Замените правильным размером. | |

| 9 | Отложения внутри вкладыша. | 9 | Замените вкладыш, проверьте состояние электрода. | |

| 10 | Износ приводного ролика. | 10 | а. Замените новым приводным роликом. | |

| б. Каменный край канавки на приводном ролике. | ||||

| 11 | Неправильное расположение направляющей трубки. | 11 | а. Отрегулируйте/замените направляющую как можно ближе к приводным роликам. | |

| б. Устраните все зазоры на пути электрода. | ||||

| 12 | Неправильный диаметр направляющей для проволоки. | 12 | Замените на направляющую соответствующего диаметра. | |

| 13 | Зазоры в местах соединения вкладышей. | 13 | Замените вкладыш новым — обязательно точно измерьте перед резкой. | |

| 14 | Контактный наконечник. | 14 | Осмотрите и замените. | |

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

| Сильное разбрызгивание. | 1 | Неверные параметры машины. | 1 | Настройте параметры. |

| Расширенные решения для экстремальных брызг | 2 | Неправильная установка наконечника. | 2 | Отрегулируйте соотношение сопла и наконечника. |

| 3 | Неправильное экранирование. | 3 | а. Проверьте покрытие защитным газом. | |

| б. Проверьте газовую смесь. | ||||

| 4 | Загрязненная проволока или заготовка. | 4 | Очистите проволоку и заготовку. | |

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

| Пористость в сварном шве. | 1 | Износ изолятора. | 1 | Замените сопло/изолятор. |

| Расширенные решения для определения пористости сварного шва | 2 | Удерживающая головка повреждена. | 2 | Замените фиксирующую головку/диффузор. |

| 3 | Экстремальный нагрев или рабочий цикл. | 3 | Замените более тяжелыми расходными материалами. | |

| 4 | Электромагнитный клапан неисправен. | 4 | Замените соленоид. | |

| 5 | Нет газа. | 5 | а. Установите полные баки. | |

| б. Проверить поставку. | ||||

| с. Проверьте шланги на наличие утечек. | ||||

| 6 | Неправильно задан поток. | 6 | Отрегулировать. | |

| 7 | Газовые порты забиты. | 7 | а. Очистите или замените газовый диффузор/удерживающую головку. | |

| б. Чистое сопло. | ||||

| 8 | Разрыв газового шланга. | 8 | Отремонтируйте или замените кабель или линию. | |

| 9 | Потеря цепи управления. | 9 | См. «Электрод не подается». «Электрод не подается». | |

| 10 | Изношены, порезаны или отсутствуют уплотнительные кольца. | 10 | Замените уплотнительные кольца. | |

| 11 | Свободные фитинги. | 11 | Затяните соединения резака и кабеля с указанным моментом. | |

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

| Резак перегрелся. | 1 | Превышение рабочего цикла. | 1 | а. Замените пистолетом с соответствующими характеристиками. |

| Расширенные настройки для факела или огнестрельного оружия | б. Уменьшите параметры в пределах рейтинга оружия. | |||

| 2 | Плохое или плохое соединение с питанием. | 2 | а. Очистите, затяните или замените соединение заземления кабеля. | |

| б. Затяните соединения пистолета и кабеля с указанным крутящим моментом. | ||||

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

| Подкладка обесцвечена по всей длине. | 1 | Короткое замыкание на электрод. | 1 | Изолируйте электродную катушку от механизма подачи и приводного блока. |

| См. руководство производителя устройства подачи. | ||||

| 2 | Обрыв медной жилы в кабеле питания. | 2 | Замените пистолет. | |

| ПРОБЛЕМА | ВОЗМОЖНАЯ ПРИЧИНА | ВОЗМОЖНОЕ РЕШЕНИЕ | ||

Наконечник отсоединяется от удерживающей головки. | 1 | Изношена фиксирующая головка/рассеиватель. | 1 | Замените наконечник и/или диффузор. |

| 2 | Неправильная установка наконечника. | 2 | Установите в соответствии со спецификацией вашего продукта или руководством по эксплуатации. | |

| 3 | Экстремальный нагрев или рабочий цикл. | 3 | Замените расходными материалами для тяжелых условий эксплуатации. | |

Знакомство с контактными наконечниками для сварки MIG

Сварочные контактные наконечники являются компонентами горелки MIG, которые часто понимают неправильно. Выбор правильного контактного наконечника для вашего сварочного применения и понимание того, как поддерживать его наилучшие характеристики, так же важны, как и все остальное, необходимое для получения качественного сварного шва.

Использование слишком большого или слишком маленького контактного наконечника может привести к таким проблемам, как микродуговой разряд, перегрев, трение и заедание проволоки — все это может привести к прогоранию проволоки.

Как контактные наконечники влияют на стоимость сварочных работ

Контактные наконечники являются одним из наиболее часто заменяемых компонентов горелки MIG. Контактный наконечник отвечает за направление проволоки и передачу тока от токопроводящей трубки (иногда называемой лебединой шеей или гусиной шеей) через присадочную проволоку и, в конечном итоге, к заготовке. К его критическим функциям относятся передача тока и наведение на провода.

Как одна из наиболее часто заменяемых деталей в горелке MIG, она также имеет тенденцию быть одной из самых дорогостоящих частей горелки MIG в год. Учтите, что замена контактного наконечника занимает около 10 минут. Если вашему сварщику платят 30 долларов в час и ему приходится менять контактный наконечник пять раз в день, пока вы работаете в 2 смены, вы теряете более 13 000 долларов в год на рабочей силе на этой сварочной станции, меняя контактный наконечник чаще, чем вам нужно. к, и это еще до учета стоимости контактного наконечника.

Одна лишь возможность перейти от пяти замен контактных наконечников в день к двум заменам приведет к экономии более 7500 долларов США в год на одной сварочной станции. И значительная часть этих затрат может быть реализована за счет простого использования материала контактного наконечника, который соответствует вашим параметрам сварки и процессу, который имеет зарекомендовавшее себя качество. Использование качественных контактных наконечников для сварки гарантирует, что вы продлите срок службы и потратите меньше средств на контактные наконечники в долгосрочной перспективе.

Хотя обычно вы хотите доверять сварочным наконечникам OEM, модернизированные контактные наконечники от известных производителей сварочного оборудования также могут оказаться для вас экономичным вариантом, когда речь идет о снижении частоты замены контактных наконечников, если ваш OEM не получение необходимых вам результатов.

Размер контактного наконечника имеет значение

Размер контактного наконечника определяет размер используемой проволоки и количество присадочного материала, которое будет распределяться во время сварки. Когда контактный наконечник начинает изнашиваться, сквозное отверстие удлиняется и теряет электропроводность, что сильно влияет на способность горелки передавать ток на сварочную проволоку. Кроме того, центральная точка инструмента (TCP) начинает колебаться по мере того, как проволока перемещается внутри наконечника увеличенного размера. Эти условия приводят к плохому началу дуги, более низкому провару и снижению качества сварки.

Когда контактный наконечник начинает изнашиваться, сквозное отверстие удлиняется и теряет электропроводность, что сильно влияет на способность горелки передавать ток на сварочную проволоку. Кроме того, центральная точка инструмента (TCP) начинает колебаться по мере того, как проволока перемещается внутри наконечника увеличенного размера. Эти условия приводят к плохому началу дуги, более низкому провару и снижению качества сварки.

Размеры сварочных контактных наконечников варьируются от 0,024 дюйма до 0,094 дюйма в зависимости от размера проволоки, которую они могут направлять. Вообще говоря, чем больше проволока, тем выше параметры и выше скорость осаждения. Настоятельно рекомендуется, чтобы размер контактного наконечника соответствовал размеру проволоки с помощью горелки MIG.

Аналогично, резьба контактного наконечника бывает разных размеров от M6 до M12. Эти размеры полностью зависят от размера держателя контактного наконечника, но размеры резьбы напрямую зависят от характеристик горелки MIG. Например, вы не увидите 500-амперный пистолет MIG с контактным наконечником M6. Точно так же вы не увидите горелку MIG на 200 ампер с контактным наконечником M10, потому что в нем нет необходимости.

Например, вы не увидите 500-амперный пистолет MIG с контактным наконечником M6. Точно так же вы не увидите горелку MIG на 200 ампер с контактным наконечником M10, потому что в нем нет необходимости.

Выбор правильного контактного наконечника для вашего сварочного применения и понимание того, как поддерживать его наилучшие характеристики, так же важны, как и выбор всех других компонентов и параметров, необходимых для получения качественного сварного шва.

Общие типы контактных наконечников для сварки

Четыре типа контактных наконечников чаще всего используются при сварке (а также один для лазерной сварки), и каждый имеет свои плюсы и минусы:

#1: Стандартная медь Сварочный контактный наконечник (E-Cu)Стандартный медный сварочный контактный наконечник имеет относительно высокую скорость передачи тока при электропроводности более 55 См/м* и используется в основном для ручной сварки.

Хотя стандартная медь обладает самой высокой электропроводностью среди всех стандартных сплавов, она более подвержена механическому износу, чем другие материалы. Как необработанный минерал, медь, естественно, относительно мягкая, что означает, что она облегчает передачу тока, но это также означает, что материал имеет более низкую температуру плавления. По мере повышения температуры в наконечнике E-Cu он становится мягче, чем провод, проходящий через него. По мере размягчения меди проволока изнашивается и деформирует внутренний диаметр наконечника. Это препятствует правильному контакту проволоки с наконечником, что снижает проводимость и приводит к проблемам с зажиганием дуги, обратному прожогу и плохому сварному шву.

Как необработанный минерал, медь, естественно, относительно мягкая, что означает, что она облегчает передачу тока, но это также означает, что материал имеет более низкую температуру плавления. По мере повышения температуры в наконечнике E-Cu он становится мягче, чем провод, проходящий через него. По мере размягчения меди проволока изнашивается и деформирует внутренний диаметр наконечника. Это препятствует правильному контакту проволоки с наконечником, что снижает проводимость и приводит к проблемам с зажиганием дуги, обратному прожогу и плохому сварному шву.

Наконечник E-Cu, как правило, самый доступный, поэтому его частая замена обычно является приемлемым компромиссом, когда точное наведение на провод не имеет решающего значения.

#2: Медно-хромо-циркониевый контактный наконечник для сварки (CuCrZr) Медно-хромо-циркониевый контактный наконечник для сварки обычно используется при автоматической и роботизированной сварке, где требуется точная TCP или центральная точка инструмента. и возникают высокие рабочие циклы. Несмотря на некоторое снижение электропроводности по сравнению со стандартным медным наконечником (50 См/м), этого достаточно для большинства применений из стали.

и возникают высокие рабочие циклы. Несмотря на некоторое снижение электропроводности по сравнению со стандартным медным наконечником (50 См/м), этого достаточно для большинства применений из стали.

Однако, поскольку сплав CuCrZr размягчается при гораздо более высоких температурах, он имеет более длительный срок службы, чем стандартные медные наконечники. Вообще говоря, наконечник сохраняет свою форму примерно до 932 градусов по Фаренгейту по сравнению с 500 градусами для E-Cu. Таким образом, материал с более высокой плотностью снижает скорость износа и повышает производительность и производительность наконечника.

Для процессов подачи горячей проволоки в оптике для лазерной сварки необходимо использовать контактные наконечники из меди, хрома и циркония, поскольку они способны выдерживать процессы подачи горячей проволоки.

#3: Посеребренный контактный наконечник для сварки На протяжении многих лет технологический прогресс в области контактных наконечников показал, что посеребрение внутренней и внешней поверхности контактного наконечника еще больше улучшает его общие характеристики.

Когда контактный наконечник начинает изнашиваться, сквозное отверстие удлиняется и теряет электропроводность, что сильно влияет на способность горелки передавать ток на сварочную проволоку.

Серебро обладает большей проводимостью, чем медь (62,1 См/м), что уменьшает образование микродуги, продлевает срок службы контактного наконечника, улучшает зажигание дуги и обеспечивает постоянное качество сварки. Серебро примерно на 17 процентов плотнее меди и имеет более высокую температуру плавления. Блестящая поверхность серебра помогает отражать тепло. В результате брызги не так легко прилипают к наконечнику, и он не так быстро изнашивается. На самом деле, срок службы посеребренного контактного наконечника может быть в девять раз больше, чем срок службы стандартного наконечника из прецизионной меди.

Благодаря значительному улучшению материала посеребренный контактный наконечник может стоить до 50 процентов дороже, чем стандартный непокрытый CuCrZr-наконечник. Сварщики, решившие использовать посеребренные контактные наконечники, обычно делают это по одной причине — сокращение времени простоя при сварке. Чем больше сваривает сварочный робот, тем больше производительность. Благодаря общему сроку службы, передаче тока и качеству материала посеребренные наконечники являются отличным выбором для автоматической и роботизированной сварки.

Чем больше сваривает сварочный робот, тем больше производительность. Благодаря общему сроку службы, передаче тока и качеству материала посеребренные наконечники являются отличным выбором для автоматической и роботизированной сварки.

Благодаря использованию процесса, называемого дисперсионной закалкой, который, по существу, предотвращает диспергирование свойств металла при повышенной температуре, посеребренные сварочные контактные наконечники для тяжелых условий эксплуатации могут служить еще дольше. чем упомянутые выше посеребренные контактные наконечники.

Этот тип контактного наконечника имеет значение твердости 180 и не будет изнашиваться до тех пор, пока температура контактного наконечника не достигнет 1472 градусов F (800 градусов C)! Из-за своей проводимости он также будет иметь гораздо меньшее сцепление с брызгами, чем медь или медь-хром-цирконий без покрытия.

Посеребренные сварочные наконечники для тяжелых условий эксплуатации всегда изготавливаются с использованием контактных наконечников CuCrZr в качестве основы, поскольку они сочетают в себе лучшее упрочнение медно-хромо-циркониевого сплава с превосходной проводимостью серебра. Это дает в целом лучший профиль электропроводности, но при этом остается более твердым. Они дороже, чем стандартные посеребренные контактные наконечники для сварки, но имеют низкую стоимость владения при правильном применении — как правило, в роботизированных процессах с большой силой тока.

#5: Контактный наконечник из нержавеющей стали X8CrNi18-9Контактные наконечники из нержавеющей стали действительно применяются только в лазерно-оптических процессах. Нержавеющая сталь хорошо подходит для процессов холодной подачи проволоки.

Стальные контактные наконечники для сварки имеют очень плохую электропроводность, но обладают хорошей износостойкостью. Нержавеющая сталь как материал также тверже меди, поэтому обычно меньше изнашивается отверстие контактного наконечника.

Контактные наконечники для сварки из нержавеющей стали рекомендуются при использовании медной проволоки в лазерно-оптических процессах. Если вы используете алюминий, лучше обратить внимание на медь или медь-хром-цирконий, потому что этот профиль контактного наконечника часто слишком тверд для профиля мягкой алюминиевой проволоки.

Сварочные контактные наконечники: вытянутые и просверленные

Помимо материала используемого контакта, и не менее важным при выборе горелок MIG или при смене производителя контактных наконечников, является то, как ваш сварочный контактный наконечник был изготовлен в первый раз. место.

Существует два способа изготовления сварочных контактных наконечников. Самый распространенный способ — использовать оправку и вытянуть медь в форму наконечника, а затем дать ей остыть. Просверленный контактный наконечник добавляет дополнительный этап в этот процесс изготовления вытянутого контактного наконечника и просверливает отверстие с помощью высокоскоростной холодной дрели после извлечения меди или легированного металла. Что делает этот процесс, так это создает более гладкую поверхность отверстия внутри внутреннего диаметра контактного наконечника и смягчает большинство проблем, с которыми часто сталкиваются сварщики со своими контактными наконечниками.

Что делает этот процесс, так это создает более гладкую поверхность отверстия внутри внутреннего диаметра контактного наконечника и смягчает большинство проблем, с которыми часто сталкиваются сварщики со своими контактными наконечниками.

Различие между процессами волочения и сверления на самом деле сводится к гладкости внутреннего диаметра контактного наконечника. Это критически важная функция для продления срока службы сварочного контактного наконечника. Из-за того, что наконечники изготавливаются методом вытягивания, во внутреннем диаметре гораздо больше выступающих точек, потому что по мере остывания меди она не оседает плавно по внутреннему диаметру.

При использовании просверленного сварочного контактного наконечника все эти выступы устраняются, и вы получаете гораздо более гладкую поверхность внутреннего диаметра и более жесткие допуски. И из-за этого ваши контактные подсказки служат намного дольше. В пределах этих высоких точек во время сварки проволока будет соприкасаться с этими высокими точками. Эта сварка при высоких температурах является особенностью, которая создает многие проблемы, приводящие к выходу из строя контактных наконечников, такие как обратное прогорание, микродуговое замыкание или сварка с одной стороны. И это часто является причиной того, что контактные наконечники одного производителя выходят из строя быстрее, чем контактные наконечники других производителей.

Эта сварка при высоких температурах является особенностью, которая создает многие проблемы, приводящие к выходу из строя контактных наконечников, такие как обратное прогорание, микродуговое замыкание или сварка с одной стороны. И это часто является причиной того, что контактные наконечники одного производителя выходят из строя быстрее, чем контактные наконечники других производителей.

Вы можете разумно ожидать, что ваш сварочный контактный наконечник прослужит в два-три раза дольше, если не больше, в результате использования просверленного контактного наконечника, а не вытянутого.

Рекомендации по часто возникающим проблемам с контактным наконечником

После того, как вы подобрали свой контактный наконечник для своего сварочного применения, вы можете сделать несколько вещей, чтобы убедиться, что вы получаете от него максимальную отдачу и не создаете непреднамеренно проблемы, которые могут уменьшить его срок службы или эффективность.

- Перед заменой контактного наконечника дайте горелке MIG остыть.

Горячая горелка MIG может сделать замену сварочного контактного наконечника очень сложной и опасной. Наличие тепла облегчает перекрестную заправку нового контактного наконечника, разрушая не только наконечник, но и горловину горелки.

Горячая горелка MIG может сделать замену сварочного контактного наконечника очень сложной и опасной. Наличие тепла облегчает перекрестную заправку нового контактного наконечника, разрушая не только наконечник, но и горловину горелки. - Используйте правильный размер контактного наконечника. Использование слишком большого сварочного контактного наконечника приводит к плохой передаче тока; повышенная микродуговая защита; и более высокие температуры наконечника, которые приводят к обратному выгоранию проволоки. Использование контактного наконечника меньшего размера увеличивает трение и приводит к заклиниванию проволоки в наконечнике или неравномерной подаче, что также приводит к прогоранию проволоки.

- Надлежащим образом затяните контактный наконечник . Неправильно затянутый контактный наконечник вызывает плохую передачу тока, микродуговые разряды и перегрев. Когда это происходит, вы, скорее всего, будете испытывать неравномерную подачу проволоки, плохое зажигание дуги и обратное прожигание сварочной проволоки в наконечник.

Горячая горелка MIG может сделать замену сварочного контактного наконечника очень сложной и опасной. Наличие тепла облегчает перекрестную заправку нового контактного наконечника, разрушая не только наконечник, но и горловину горелки.

Горячая горелка MIG может сделать замену сварочного контактного наконечника очень сложной и опасной. Наличие тепла облегчает перекрестную заправку нового контактного наконечника, разрушая не только наконечник, но и горловину горелки.