Соединения тавровые — Энциклопедия по машиностроению XXL

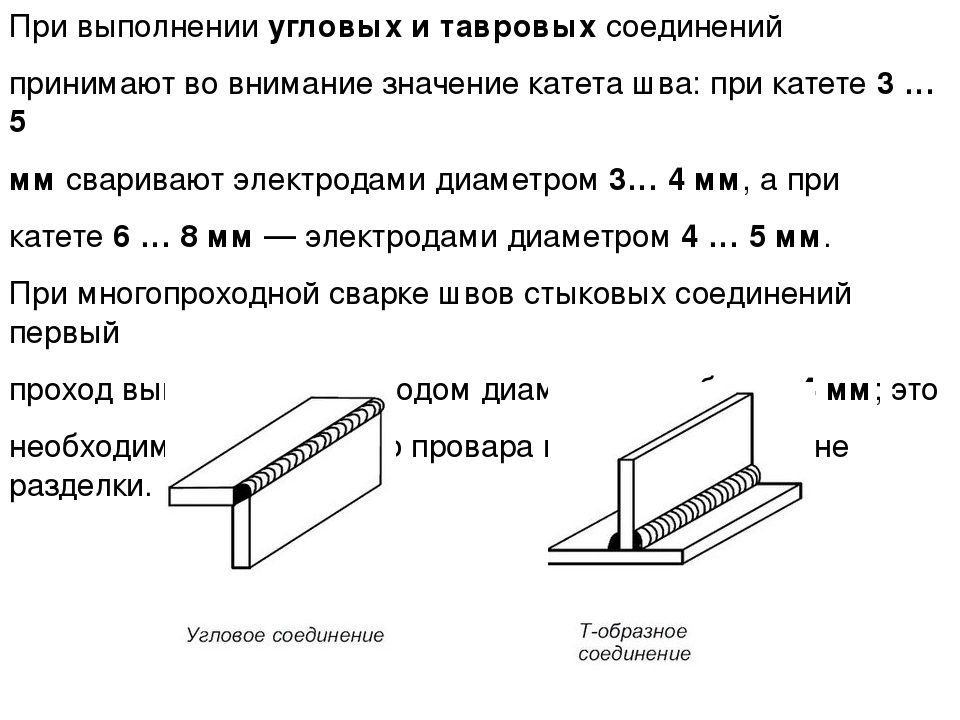

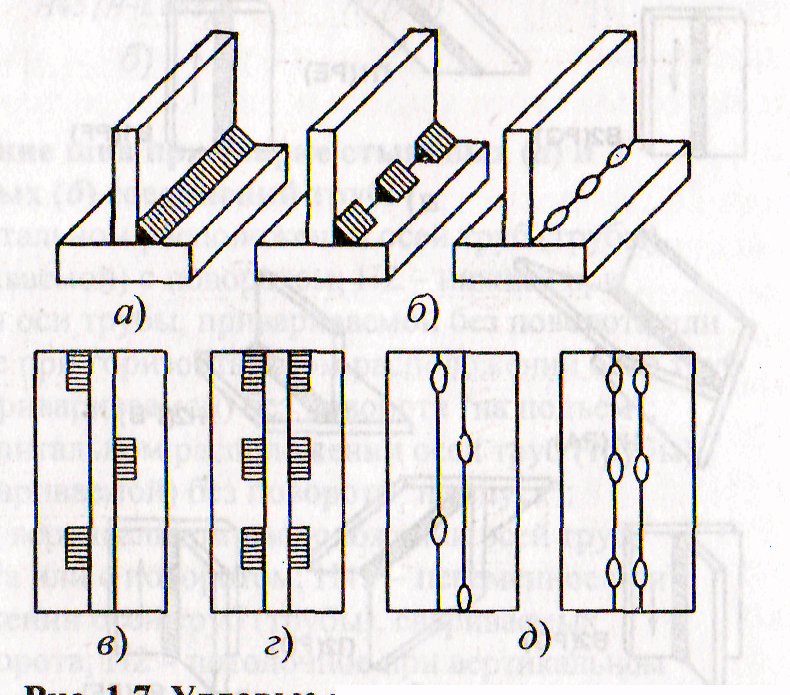

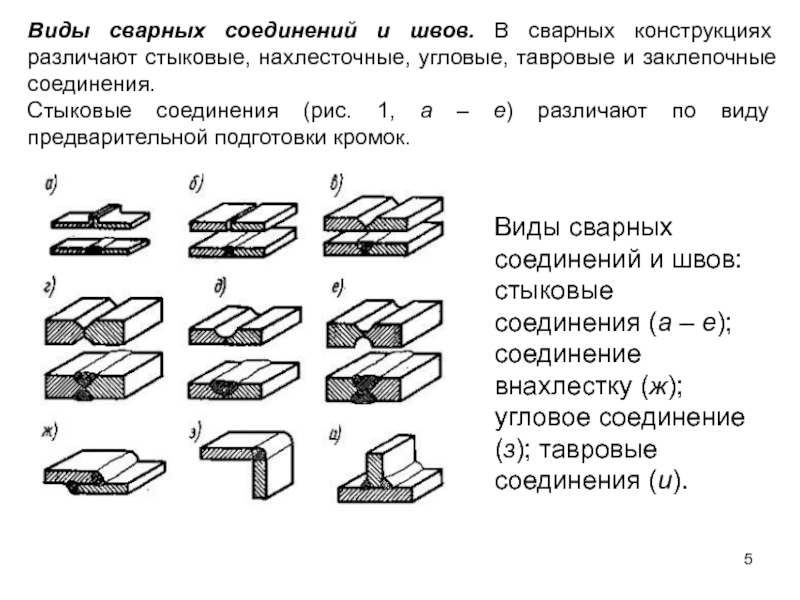

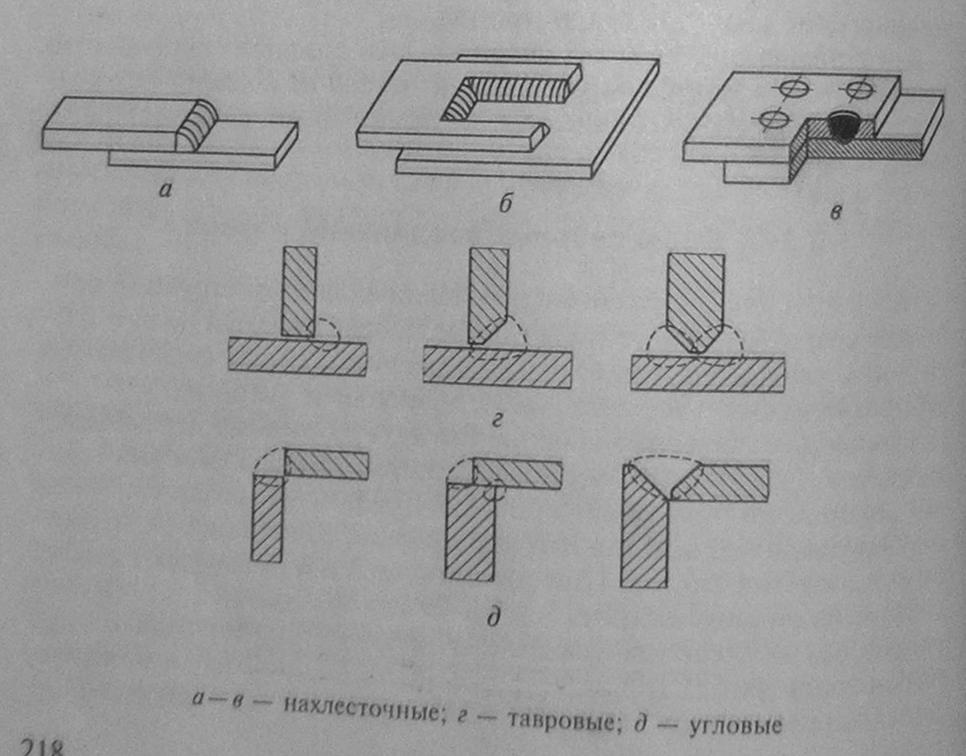

Место 3. Знак № 3 и размер катета шва в миллиметрах (для соединений таврового, углового и нахлесточного). [c.304]По взаимному расположению соединяемых элементов сварные соединения разделяются на следующие группы 1) соединения стыковые (рис. 2.1) 2) соединения нахлесточные (рис. 2.2.) 3) соединения тавровые (впритык) (рис. 2.3, а) 4) соединения угловые (рис. 2.3, б). [c.24]

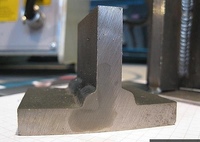

| Рис. 2.11. Соединение тавровое без разделки кромок |

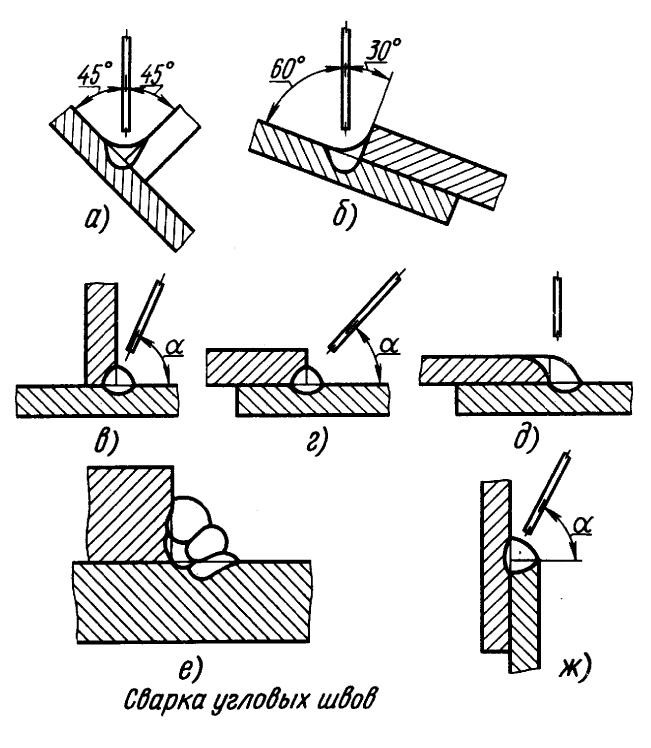

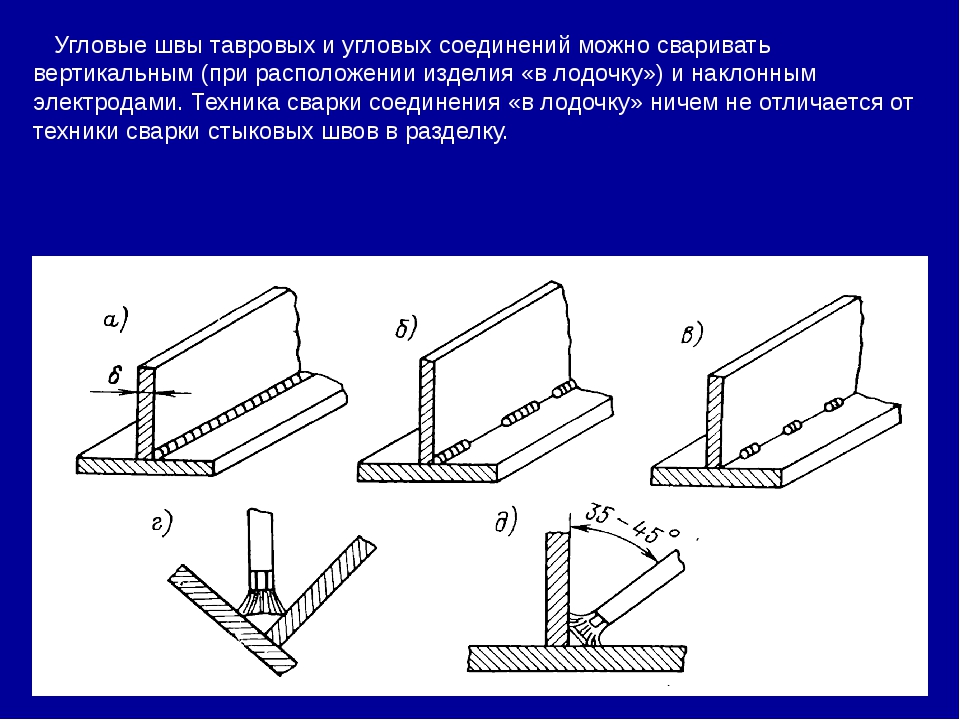

| Рис. 4.8. Соединения тавровые и угловые |

Кольцевой шов, сделанный через отверстие в одном элементе соединения тавровой стали или напуска. Ни отверстие шпунтовой сварки, ни шов точечной сварки не должны рассматриваться как сварная электрозаклепка. Отверстие может быть частично или полностью заварено металлом.

Соединения тавровые, угловые, прорезные и пробочные, представляющие разновидность ранее упомянутых соединений, здесь не приводятся. Также опущено рассмотрение сварных соединений при контактной электросварке, газовой, аргонодуговой, атомноводородной и других видах, применяемых в специальных отраслях машиностроения. Расчет прочных При расчете прочных сварных соединений до- [c.72]

Особенность формирования паяного шва при металлокерамической пайке обусловливает и конструктивные особенности соединений. Вследствие неспособности металлокерамических припоев к растеканию и затеканию в зазор при этом способе пайки предпочтительны паяные соединения — тавровое и угловое, облегчающие укладку припоя при сборке, приложение давления и подпитку шва.

Но при сварке мягких и пленочных пластмасс в месте соединения образуются большие деформации. Поэтому ультразвуковую сварку следует применять при изготовлении деталей и узлов из пластмасс средней и большой толщины. При сварке ультразвуком применяются соединения тавровые, стыковые и внахлестку. [c.672]

СВАРНЫЕ СОЕДИНЕНИЯ Тавровые соединения [c.45]

Соединение тавровое (а), нахлесточное (б), угловое (в), впритык (г) [c.84]

При сварке угловых сварных соединений (тавровых, нахлесточных) часть погонной энергии, вводимая в свариваемый элемент, определяется в зависимости от соотношения толщин. Так, в случае [c.79]

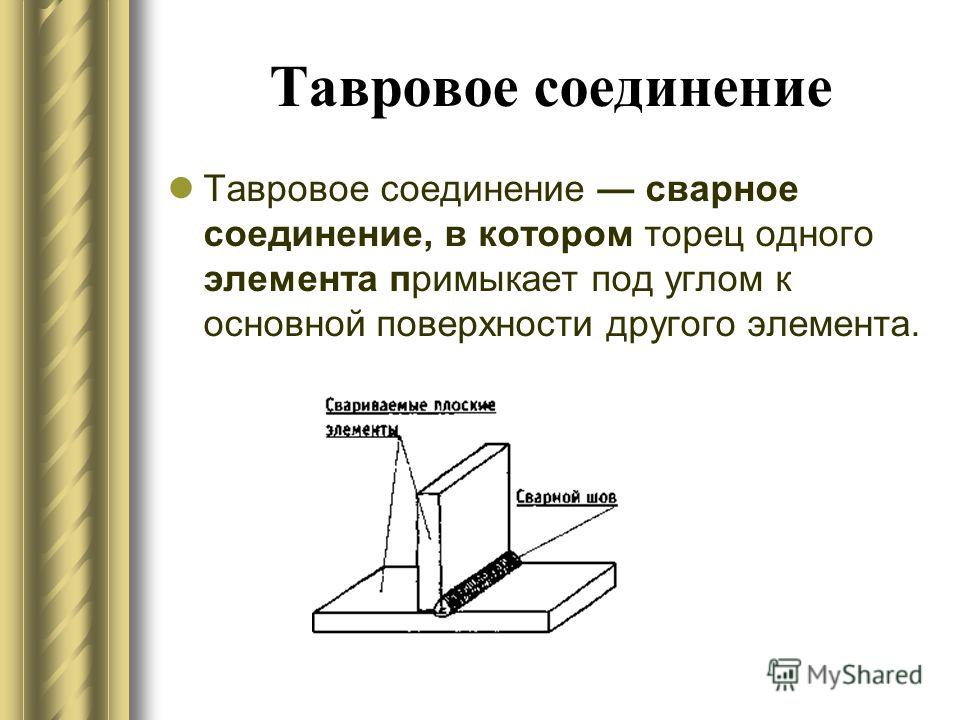

Соединения тавровые (рис. 15.3, 15.7, а, 6 — соединяемые элементы перпендикулярны один к другому (один элемент торцом приваривается к боковой поверхности другого).

При газовой сварке меди нашли применение стыковые и угловые соединения, тавровые и нахлесточные соединения не дают хороших результатов. Перед сваркой свариваемые кромки необходимо очистить от грязи,. масла, окислов и других загрязнений на участке не менее 30 мм от места сварки. Очистка мест сварки производится вручную или механическим способом стальными щетками. [c.249]

При газовой сварке магниевых сплавов основное применение получили стыковые соединения тавровые угловые и нахлесточные соединения ие рекомендуются. [c.263]

При газовой сварке Си нашли применение стыковые и угловые соединения, тавровые и нахлесточные соединения [c.244]

При газовой сварке магниевых сплавов основное применение получили стыковые.соединения тавровые, угловые и нахлесточные соединения не рекомендуются. Магниевые сплавы толщиной до 1,2 мм сваривают без применения присадочного металла с отбортовкой кромок.

Наибольшее распространение находят образцы, имитирующие реальные сварные соединения (тавровые, стыковые). Форму и размеры таврового образца для испытания угловых швов выбирают в соответствии с данными, приведенными на рис. 4-3, а и [c.145]

Кроме перечисленных выше разделок находят применение и пробковые соединения (заварка в отверстиях элементов жесткости), соединения тавровые и внахлестку. Такие соединения в сварных конструкциях применяются относительно редко и нх выбор является вынужденным.

Соединения тавровые и внахлестку применяются при газовой сварке только для небольших толщин, так как при увеличении толщины резко ухудшается выполнение самой сварки в связи с неравномерностью прогрева кромок и значительными короблениями при сварке. Сварка подобных соединений производится угловыми швами. При этом используются в основном вогнутые (облегченные) швы (рис. 45), широко применяемые в авиационной промыш- [c.99]

Подготовка к сварке. При газовой сварке деталей из алюминиевых сплавов в основном применяют стыковые соединения. Тавровые, угловые и особенно соединения внахлестку не рекомендуются. В зависимости от толщины соединяемых деталей стыковые соединения выполняют с различными видами подготовки кромок (см. табл. 3). [c.79]

Подготовка к сварке. При газовой сварке магниевых сплавов в основном применяют стыковые соединения. Тавровые, угловые и соединения внахлестку не рекомендуются. [c.96]

При сварке угловых соединений (тавровых, нахлесточных) часть погонной энергии, вводимая в свариваемый элемент, определяется в зависимости от соотношения толщин. Так, в случае приварки угловым швом к пластине толщиной o конструктивного элемента толщиной бк погонная энергия, вводимая в пластину 9п. п и в конструктивный элемент (ребро, стенку, накладку) к, может быть вычислена по формулам

[c.35]

Так, в случае приварки угловым швом к пластине толщиной o конструктивного элемента толщиной бк погонная энергия, вводимая в пластину 9п. п и в конструктивный элемент (ребро, стенку, накладку) к, может быть вычислена по формулам

[c.35]

Коэффициент кз равен 1,5 (соединение встык) 0,9 (соединения тавровое и внахлестку) 0,8 (крестовое соединение). [c.44]

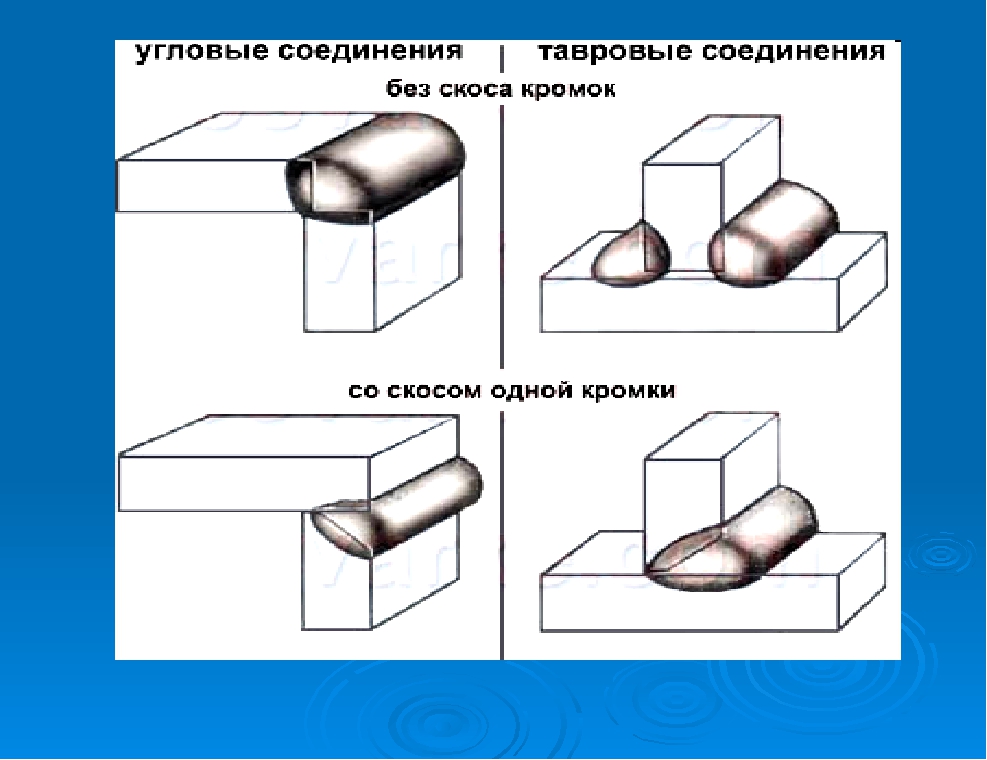

Угловыми швами сваривают три типа соединений тавровые (рис. 66, а), угловые (фиг. 66,6) и нахлесточные (фиг. 66, в). Глубокий провар, свойственный сварке под флюсом, позволяет при- [c.85]

Определяем координаты центра тяжести швов соединения тавровой балки с листом. Абсцисса центра тяжести периметра швов относительно вертикальной кромки полосы равна [c.59]

Соединения тавровые (рис. 10, в) не характерны для паяных конструкций, но применение их иногда необходимо из соображений компоновки изделий. Более высокую прочность имеют тавровые соединения с подгибкой вертикального элемента, увеличивающей площадь паяного шва. [c.97]

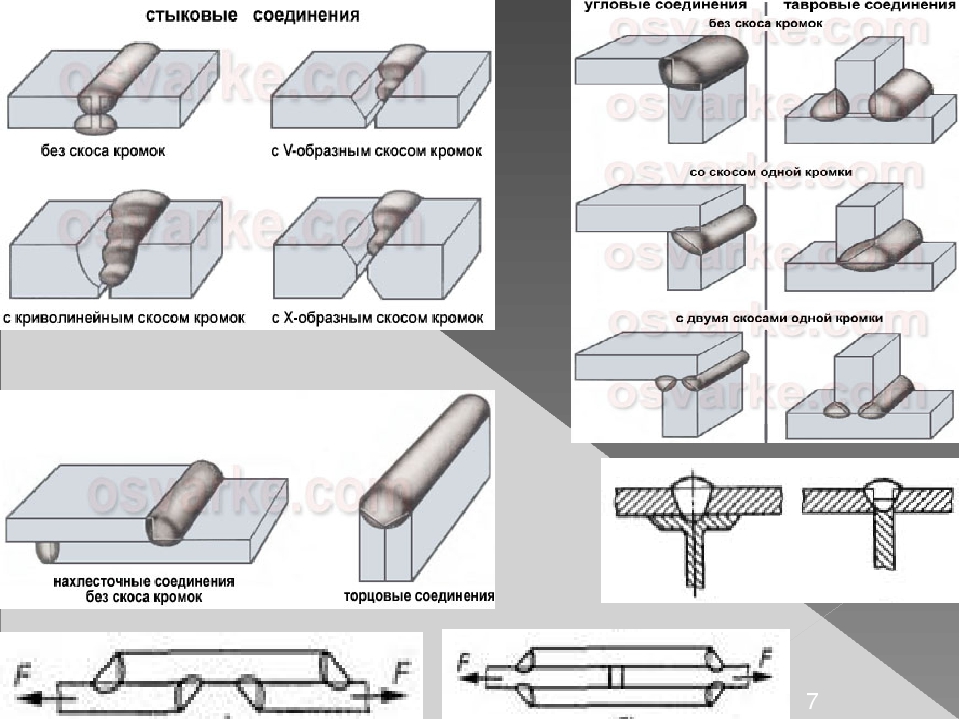

Помимо стыковых соединений, при газовой сварке часто применяют угловые и тавровые соединения. Тавровые и угловые соединения при толщине деталей до 5 мм подготовляют для сварки без скоса кромок. [c.106]

Во всех исследуемых соединениях — тавровом, стыковом, штуцерном — распределение собственных ОСН крайне неоднородно по толщине листа, что обусловлено спецификой температурных полей, возникающих при многопроходной сварке. В случае применения многопроходной сварки, выполняемой по методу отжигающего валика, структурные превращения практически не оказывают существенного влияния на ОСН в области сопряжения шва с основным металлом собственные ОСН для всех сварных узлов практически одинаковы и составляют примерно 0,8ат Е поперечном и (0,8-Ь 1,0) а в продольном направлениях. На основании исследования собственных ОСН в различных сварных узлах установлено, что источниками реактивных напряжений являюся те узлы, швы которых перерезают несущий элемент и образуют замкнутый контур.

Куфайкин А. Я. Особенности формирования паяных галтелей паяных соединений таврового типа. — В кн Надежность и качество паяных изделий. Саратов, 1982. 187 с. [c.41]

Испытания угловых соединений (тавровых и нахле- [c.153]

Нагревательными эле1 )ентами можно сваривать различные виды соединений (тавровые, угловые и др.), а также пластмассы, которые не свариваются т. в. ч. (фторопласт-4, полистирол, полиэтилен).

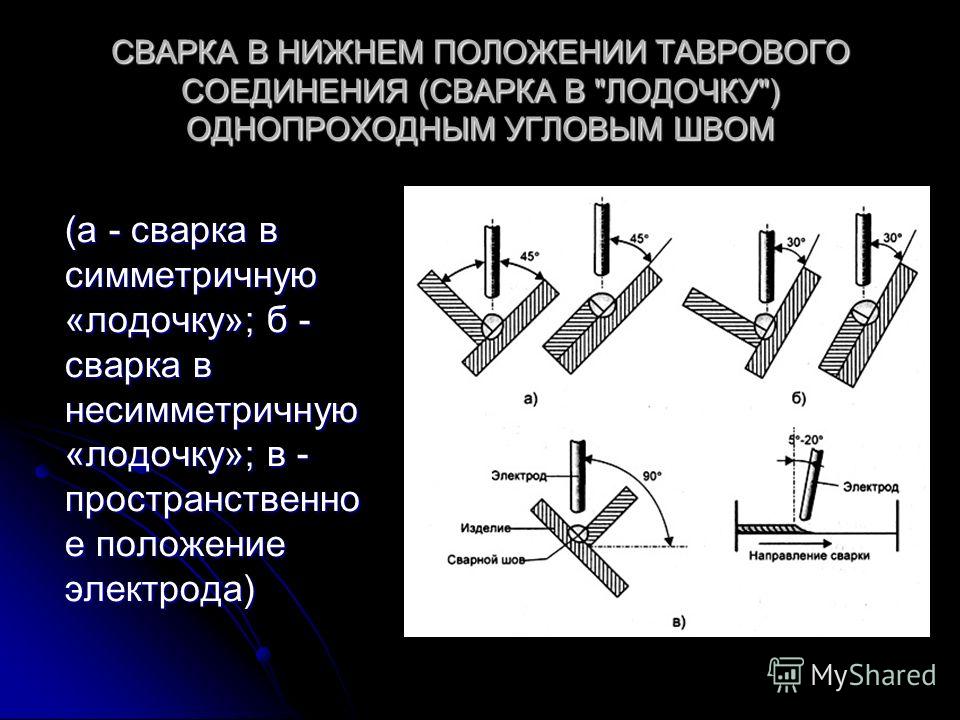

Марка порошковой проволоки Диаметр проволоки в мм (Стыковое соединение Тавровое соединсппе в лодочку [c.41]

Автоматическая сварка под флюсом тавровых, угловых и нахлесточных соединений. Тавровые, угловые и нахлесточные соединения сваривают угловыми швами (рис. 79). Нахлесточные соединения можно также сваривать прорезными швами или электрозаклепками. Автоматическая свар- [c.145]

При газовой сварке главным образом применяют стыковое соединение, реже угловое и торцовое. Соединения тавровые и нахле-сточвые Применяют крайне редко н преимущественно при сварке металлов небольших толщин (до 3 мм), например, при приварке косы- [c.60]

| Фиг. 111. По.т1уавтомат11ческая сварка нахле- Фиг. 112. Полуавтоматическая сточных соединений. тавровых соединений. |

Толш,ина деталей стыкового соединения в мм Диаметр металлического стержня электрода в ми Катет углового шва соединения таврового ИЛИ внахлестку Б мм

[c. 61]

61]

Основное допускаемое напряжение для стали Ст. 3 [а]р = 16 кГ1м . Следует ли его снижать вследствие того, что в балке имеются сварные соединения В данной конструкции этого делать не следует, так как в сварных соединениях таврового профиля (см. табл. 10.11) коэффициент концентрации /С принимается равным 1, а следовательно, и коэффициент у также равен 1.

Соединения тавровые и вня х-пестку применяются при газовой сварке только для не-больщих толщин, так как при увеличении толщины резко ухудшается выполнение самой сварки, в связи с неравномерностью прогрева кромок и значительными короблениями при сварке. Сварка подобных соединений производится угловыми швами (фиг. 46). При этом используются в основном вогнутые (облегченные) швы, широко применяемые в авиационной промышленности как более стойкие при знакопеременных нагрузках и дающие меньшие коробления. [c.92]

Соединения тавровые (рис. 76, в, 1) не характерны для паяных конструкций, но их применяют в целях компоновки изделий. Более высокую прочность имеют тавровые соединения с подгибкой вертикального элемента, увеличивающей площадь паяного шва (рис. 76, в, 2). Соединения стержней и труб между собой, соединения стержней и труб с фланцами, втулками, трубными досками и т. п. представлены на рис. 77. При соединении стержней между собой (рис. 77, а) применяют охватывающую втулку (рис. 77, а, 2). Соединение стержней встык из-за недостаточной прочности применяется редко. Прочность стыкового соединения может быть увеличена, если сочетать его со втулочным (рис. 77, а, 5). При соединении труб (рис. 77, б) также рационально применять втулку. Эту втулку можно устанавливать внутри в виде бужа, что позволяет сохранять наружное сечение трубы по шву (рис. 77, б, 4). Если нужно сохранить неизменным внутреннее сечение паяемого трубопровода, то применяют телескопическое соединение путем развальцовки концов одной или обеих труб (рис. 77, б, / и 2). Во втором случае для соединения используют переходную втулку. Если необходимо сохранить и наружное, и внутреннее сечение трубы по месту соединения постоянным, то применяют пазовое соединение — гребенчатое (рис. 77, б, 6). Однако это соединение очень сложное, поэтому его применяют редко. Соединение, представленное на рис. 77, б, 5, позволяет вносить припой при сборке между паяемыми поверхностями, что обеспечивает более равномерный пропай.

[c.144]

Если необходимо сохранить и наружное, и внутреннее сечение трубы по месту соединения постоянным, то применяют пазовое соединение — гребенчатое (рис. 77, б, 6). Однако это соединение очень сложное, поэтому его применяют редко. Соединение, представленное на рис. 77, б, 5, позволяет вносить припой при сборке между паяемыми поверхностями, что обеспечивает более равномерный пропай.

[c.144]

ПО своему характеру метод был предложен Н. Н. Прохоровым и Э. Л. Макаровым непосредственно для сварных соединений таврового типа, нагружаемых в процессе охлаждения при сварке постоянной нагрузкой [87]. Разработанная ими машина ЛТП позволяет получать сравнительные количественные данные о сопротивляемости сварных соединений обра- ованию холодных трещин при сварке и обладает рядом важных достоинств, к которым относится учет факторов технологии сварки (тип электродов, флюсов и присадочного материала, в частности в связи с влиянием вносимого ими водорода и химической неоднородностью на границе сплавления), конструкции сварного соединения и т. д. [c.74]

По форме сопряжения свариваолпих элементов можно выделить следующие основные типы сварных соединений стыковые (рис. 1, а), тавровые (рис. 1, б и в), угловые (рис. 1, г), нахлесточные (рис. 1,(5). [c.7]

Соединения тавровые — Конструктивные элементы

Условное обозначение включает (см. рис. 1, а) 1 — обозначение стандарта на типы и конструктивные элементы швов 2 — буквенно-цифровое обозначение шва 3 — условное обо значение сварки 4 — знак и Р 13-мер катета для швов соединений угловых, тавровых и внахлестку [c.124]Для удобства оценки швов устанавливают понятие однотипных сварных соединений. Однотипными считаются производственные сварные соединения, имеющие одинаковые конструктивно-технологические признаки одинаковую конструкцию, аналогичную форму раздела кромок, выполненные по единому технологическому процессу (одним способом сварки, в одних и тех же положениях, сварочными материалами одной марки и одного диаметра, при одних и тех же режимах сварки, подогрева и термообработки и т. п.) на элементах из стали одной марки, при соотношении максимальных и минимальных толщин и наружных диаметров не более 1,65. Максимальные и минимальные размеры толщин и диаметров принимаются по номинальным значениям размеров свариваемых элементов. При выполнении сварных швов на плоских элементах или на цилиндрических с диаметром более 750 мм учитывается только соотношение толщин. Однотипность угловых и тавровых сварных соединений оценивается по соотношению толщин и диаметров только привариваемых элементов, для которых максимальное соотношение не должно превышать 1,65. Соотношение максимальной и минимальной толщины основных элементов не должно превышать 2,0 а соотношение диаметров может не учитываться.

[c.212]

п.) на элементах из стали одной марки, при соотношении максимальных и минимальных толщин и наружных диаметров не более 1,65. Максимальные и минимальные размеры толщин и диаметров принимаются по номинальным значениям размеров свариваемых элементов. При выполнении сварных швов на плоских элементах или на цилиндрических с диаметром более 750 мм учитывается только соотношение толщин. Однотипность угловых и тавровых сварных соединений оценивается по соотношению толщин и диаметров только привариваемых элементов, для которых максимальное соотношение не должно превышать 1,65. Соотношение максимальной и минимальной толщины основных элементов не должно превышать 2,0 а соотношение диаметров может не учитываться.

[c.212]

Те же конструктивные элементы и допуски для швов угловых соединений приведены в табл. 31, для тавровых соединений — в табл. 32, а для соединений внахлестку — в табл. 33. [c.303]

Конструктивные элементы швов тавровых соединений (по ГОСТу 5264—58) [c.312]

Соединения с конструктивными элементами. В ряде конструкций к основным силовым элементам приваривают различные конструктивные и связующие элементы (косынки, ребра, планки, накладки и др.), образующие обычно тавровые и угловые соединения. В таких конструкциях через сварные швы, как правило, не передается нагрузка на основной элемент. Однако при нагружении основного элемента в зоне присоединения дополнительного элемента создается значительная концентрация напряжений из-за резкого изменения сечения. [c.121]

II. Буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы швов, содержащее буквенное обозначение вида сварного соединения и цифровое обозначение типа шва. Например, для ручной электродуговой сварки по ГОСТ 5264—69 стыковые соединения имеют обозначения С1.. . С25 угловые — У1. . . У10 тавровые — Т1.. . Т11 нахлесточные — Н1. . . НЗ.

[c.399]

. . НЗ.

[c.399]

IV. Знак ь . и размер катета согласно стандарту на типы и конструктивные элементы сварных швов. Знак представляет собой равнобедренный треугольник, который применяют при обозначении катета шва в некоторых угловых, тавровых и нахлесточных соединениях, выполняют сплошными тонкими линиями. Высота знака не должна превышать высоты букв и цифр, применяемых в условном обозначении сварного шва. (Величина катета — расчетная. В учебных целях в курсе черчения величину катета рекомендуется принимать равной половине толщины свариваемых деталей. При сварке деталей различной толщины величину катета шва рекомендуется принимать по меньшей толщине свариваемых деталей). [c.399]

При ручной электродуговой сварке основными видами сварных соединений являются стыковые, угловые, тавровые и соединения внахлестку. Конструктивные элементы подготовки кромок под сварку для этих соединений, а также допуски на их размеры, согласно ГОСТ 5264-58, приведы в табл. 1, 2, 3 и 4. [c.245]

Конструктивные элементы швов тавровых соединений [c.251]

Конструктивные элементы основных типов швов сварных соединений из углеродистых или низколегированных сталей, свариваемых автоматической или полуавтоматической сваркой под слоем флюса, приведены в табл. 284. Указанные в ней размеры на ширину швов являются рекомендуемыми. Величина катета к углового шва и диаметр точки точечного шва выбираются по наименьшей толщине свариваемых деталей. Швы тавровых и угловых соединений без скоса кромок можно выполнить как в положении в лодочку , так и в положении, указанном для ш в А-Т1, П-Т1, А-Т4, П-Т4, Ар-Т1, Пр-Т1, П-Т2, П-ТЗ, П-Т5, П-Т6 и П-Т7. Данные для швов Ар-Т8, Пр-Т8, А-Т10, П-ТЮ, Ар-ТИ и Пр-ТП относятся к случаю выполнения швов тавровых соединений со скосом кромок в лодочку . [c.511]

Швы сварных соединений.

Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктив>1ые элементы. Стандарт распространяется на сварные швы, выполняемые автоматической и полуавтоматической сваркой под слоем флюса па конструкциях из углеродистых и низколегированных сталей. Стандартом устанавливаются условные обозначения способов сварки, основные типы швов в стыковых, тавровых, угловых соединениях и в соединениях внахлестку в зависимости от формы подготовки кромок и характера выполнения шва. Указывается вид в поперечном сечении подготовленных кромок и выполненных швов в зависимости от толщины свариваемого металла, графическое и буквенно-цифровое обозначение типов швов. Приведены размеры конструктивных элементов швов с допускаемыми отклонениями от них и обозначения швов на чертежах.

[c.484]

Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктив>1ые элементы. Стандарт распространяется на сварные швы, выполняемые автоматической и полуавтоматической сваркой под слоем флюса па конструкциях из углеродистых и низколегированных сталей. Стандартом устанавливаются условные обозначения способов сварки, основные типы швов в стыковых, тавровых, угловых соединениях и в соединениях внахлестку в зависимости от формы подготовки кромок и характера выполнения шва. Указывается вид в поперечном сечении подготовленных кромок и выполненных швов в зависимости от толщины свариваемого металла, графическое и буквенно-цифровое обозначение типов швов. Приведены размеры конструктивных элементов швов с допускаемыми отклонениями от них и обозначения швов на чертежах.

[c.484]Дополнительное обозначение содержит 1) букву, определяющую вид сварного соединения С — стыковое, У — угловое, Т — тавровое, Н — внахлестку 2) цифру, определяющую тип сварного соединения по соответствующему стандарту или нормативно-техничес-кому документу на конструктивные элементы, и номера этого документа, например СП ГОСТ 8713—58. [c.43]

ГОСТ 11534—75 ( Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами ) устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей. Предусмотрено 8 типов угловых соединений (У1—У8) и 8 типов тавровых соединений (Т1—Т8). [c.99]

Сварка тавровых соединений конструктивные элементы подготовки кромок, размеры выполненных швов, режимы сварки [c.115]

Основные типы и конструктивные элементы швов тавровых соединений приведены в табл. ПО. [c.266]

Варианты конструктивного, оформления соединений, выполняемых этим методом, в силу специфики самого процесса ограниченны. Стыковые соединения вьшолняются на стержнях, трубах и других элементах, имеющих форму тел вращения (сплошных и полых). Возможно тавровое соединение стержней с плоскими элементами.

[c.504]

Возможно тавровое соединение стержней с плоскими элементами.

[c.504]

Основные типы и конструктивные элементы швов сварных соединений из винипласта и полиэтилена установлены ГОСТ 16310-70. Сварные соединения могут быть стыковые, угловые, тавровые и внахлестку. [c.594]

Дефекты формы шва. Форма и размеры сварных швов обьино задаются техническими условиями, указываются на чертежах и регламентируются стандартами. Конструктивными элементами стыковых швов (рис. 16.1) являются их ширина е, высота выпуклости д и подварки угловых швов тавровых и нахлесточных соединений без скоса кромок (рис. 16.2) -катет К и толщина а. Размеры швов зависят от толщины 5 свариваемого металла и условий эксплуатации конструкций. [c.237]

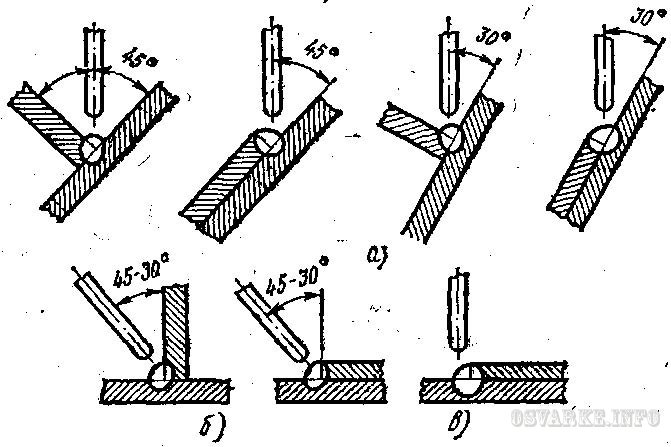

Нахлесточные соединения металла толщиной до 1,5 мм обычно сваривают на медной или стальной подкладке. Дугу направляют на кромку верхнего листа. Электрод держат под углом 55 — 60° к плоскости листа ( рис. 107, а), а при сварке тавровых соединений — под углом 45 — 50° к нижнему листу (рис. 107, б). Подготовку конструкций к сварке производят весьма тщательно. Основные типы и конструктивные элементы сварных соединений, выполняемых сваркой в защитных газах, установлены ГОСТами. Некоторые из типичных конструкций подготовленных кромок приведены на рис. 108. Для обеспечения необходимого качества сварки тщательно подгоняют кромки соединяемых деталей и хорошо их закрепляют пневматическими или другого типа прижимами. [c.165]

Конструктивные элементы подготовки кромок и вид выполненных швов тавровых соединений приведены в табл. 53. [c.203]

Конструктивные элементы подготовки кромок тавровых соединений без скоса кромок, а также с одним и двумя скосами одной кромки приведены в табл. 63. [c.235]

При расположении свариваемых деталей под углом основные типы, конструктивные элементы и размеры швов сварных соединений установлены ГОСТ 11534—75, которым предусмотрены формы подготовки кромок и размеры выполнения швов угловых и тавровых соединений. [c.193]

[c.193]

При сварке угловых соединений (тавровых, нахлесточных) часть погонной энергии, вводимая в свариваемый элемент, определяется в зависимости от соотношения толщин. Так, в случае приварки угловым швом к пластине толщиной o конструктивного элемента толщиной бк погонная энергия, вводимая в пластину 9п. п и в конструктивный элемент (ребро, стенку, накладку) к, может быть вычислена по формулам [c.35]

В [10.6] кроме указанных выше (см. рис. 10.29…10.31) приведены конструктивные элементы для следующих наибольших толщин материалов, мм при стыковых соединениях —до 175 угловых —до 100 тавровых—до 120. [c.277]

Угловые и тавровые сварные соединения цилиндрических и сферических пустотелых изделий контролируют по одной из схем (см. рис. 5.53 и 5.54) в зависимости от вида сварного соединения и конструктивных особенностей свариваемых элементов. [c.541]

Необходимо принимать обоснованные конструктивные меры по предотвращению потери устойчивости. Наиболее нагруженным местом является соединение задней внутренней боковой панели с панелью пола, расположенное в окрестности точки D. Для такого таврового соединения металлических элементов в состав эффективной [c.105]

По этому стандарту основные виды сварных соединений аналогичны приведенным выше для РДС и автоматической сварки под флюсом, поэтому графическое представление различных типов сварных соединений для данного способа сварки нами не рассматривается. Здесь используются 28 типов стыковых соединений, 9 угловых, 6 тавровых и 2 нахлесточных. В ГОСТ 14771-76 указаны основные конструктивные размеры и предельные отклонения всех типов сварных соединений. В приложениях к нему даны рекомендуемые значения катетов угловых швов в зависимости от толщины более толстого из свариваемых элементов и предела текучести свариваемой стали. [c.86]

[c.86]

Виды сварных соединений. В зависимое и от взаимного расположения свариваемых элементов различают следующие виды сварных соединений стыковые, нахлесточные, тавровые и угловые. Основные виды, конструктивные элементы, размеры и условные обозначения соедипепий, выполненных ручной дуговой сваркой, даны в табл. 3.1 (ГОСТ 5264—80). [c.47]

Техника и технология механизированной сварки плавящимся электродом имеет много общего при использовании обычной стальной, имеющей сплошное сечение, порошковой газозащитной и порошковой са-мозащитной электродной проволоки. Различия в основном касаются значений параметров режима, рекомендуемых для сварки различных классов сталей той или иной толщины, величины вылета электродной проволоки, длины дугового промежутка. Основные типы и конструктивные элементы выполняемых дуговой сваркой в защитном газе швов сварных соединений регламентированы ГОСТ 14771-76, которым предусмотрены четыре типа соединений стыковые, угловые, тавровые и нахлесточные. [c.169]

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные» распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений. Стандарт распространяется на автоматическую и механизированную сварку под флюсом на весу, на флюсовой, флюсомедной и остающейся подкладках, на медном ползуне и на подварочном шве стыковых, нахлесточ-ных, угловых и тавровых соединений толщиной от 1,5 до 160 мм. [c.18]

Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы (под острым и тупым углами). Стандарт распространяется на швы сварных соединений конструкций из углеродистых и низколегированных сталей, свариваемые ручной электродуговой сваркой металлическим электродом при толщине свариваемого метал.та до 60 Л1Л1 включительно, с расположением свариваемых деталей под углами, большими или меньшими чем 90°, и применяемые на предприятиях судостроительной и судоремонтной промышленности. Приводятся общие полон(ения, основные типы швов сварных соединений с изображением поперечного сечепия, графического и буквенно-цифрового обозначения швов угловых и тавровых соединений.

[c.484]

Приводятся общие полон(ения, основные типы швов сварных соединений с изображением поперечного сечепия, графического и буквенно-цифрового обозначения швов угловых и тавровых соединений.

[c.484]

При расположении свариваемых деталей под острыми и тупыми углами основные типы и конструктивные элементы швов регламентированы ГОСТ 11534—65 (ручная электродуговая сварка) и ГОСТ 11533—65 (автоматическая и полуавтоматическая сварка под флюсом). Этими стандартами предусмотрены формы подготовки кромок и размеры выполняемых швов угловых и тавровых соединений с углом наклона между стенками от 45 до 135° [от 0,785 до 2,355 рад] при толш,ине металла до 40 мм. [c.55]

Раэмеры конструктивных элементов подготовки кромок свариваемых деталей и размеры швов тавровых соединений [c.108]

ГОСТ 5264—-80 устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой металлическим электродом при толщине свариваемого металла до 175 мм. Установлены слудующие типы соединений стыковые — условное обозначение С, нахлесточные — Н, тавровые — Т и угловые — У. [c.51]

Основные типы, конструктивные элементы и размеры сварных соединений из стали установлены ГОСТ 5264—80. Различают следующие типы соединений стыковые (С), нахлесточные (Н), тавровые (Т) и угловые (У). Стыковые соединения без скоса свариваемых кромок применяют при толщине листов до 12 мм с зазором 1—2 мм. Стыковые соединения толщиной до 4 мм сваривают односторонним швом, от 2 до 12 мм—двусторонним швом. Стыковые соединения с У-образной разделкой кромок применяют при толщине металда 3—60 мм. Разделка при этом может быть одно- и двусторонней. Скошенные кромки притупляют для предотвращения прожога металла. [c.476]

В зависимости от назначения и конструктивных особенностей винипластового изделия применяют различные сварные швы (рис. 2.4) двухсторонний Х-образный для соединения деталей и конструкций, к которым предъявляют высокие требования по прочности, водо- и газопроницаемости односторонний V-образный — преимущественно при сварке винипласта толщиной до 5 мм, односторонний V-образный стыковой — для соединения участков трубопроводов, коробов воздуховодов валиковый, или тавровый, (одно- и двухсторонний) — для приварки ребер жесткости (снаружи аппарата) или сварки перегородок, полок и диафрагм (внутри аппарата) угловой — при сварке днищ и крышек аппаратов, приварке фланцев к трубам и т. д. нахлесточный — для сварки раструбов при монтаже трубопроводов, а также наваривания бандажей (элементов жесткости) на аппараты.

[c.153]

2.4) двухсторонний Х-образный для соединения деталей и конструкций, к которым предъявляют высокие требования по прочности, водо- и газопроницаемости односторонний V-образный — преимущественно при сварке винипласта толщиной до 5 мм, односторонний V-образный стыковой — для соединения участков трубопроводов, коробов воздуховодов валиковый, или тавровый, (одно- и двухсторонний) — для приварки ребер жесткости (снаружи аппарата) или сварки перегородок, полок и диафрагм (внутри аппарата) угловой — при сварке днищ и крышек аппаратов, приварке фланцев к трубам и т. д. нахлесточный — для сварки раструбов при монтаже трубопроводов, а также наваривания бандажей (элементов жесткости) на аппараты.

[c.153]

Эти трещины образуются при температурах 350…400° С, развитие их носит обычно замедленный характер. Основными условиями для возникновения ламелярных трещин являются недостаточная пластичность листового проката в направлении его толщины и действие в этом же направлении значительных сварочных напряжений, вызываемых усадкой металла шва и жесткостью закрепления соединяемых деталей. Наибольшую склонность к ламелярным трещинам проявляют следующие типы сварных соединений, изготовляемых из листового проката врезные патрубки и сопла в сосудах и котлах стенки цилиндрических изделий при применении конструктивных ребер жесткости соединения с элементами жесткости в коробчатых конструкциях балок и колонн. Крестовые соединения болег опасны с точки зрения возможности образования ламелярных трещин, чем тавровые. Опасность появления ламелярных трещин возрастает при выполнении соединения с полным проваром, а также в случае применения односторонних угловых швов. [c.15]

Тавровые соединения

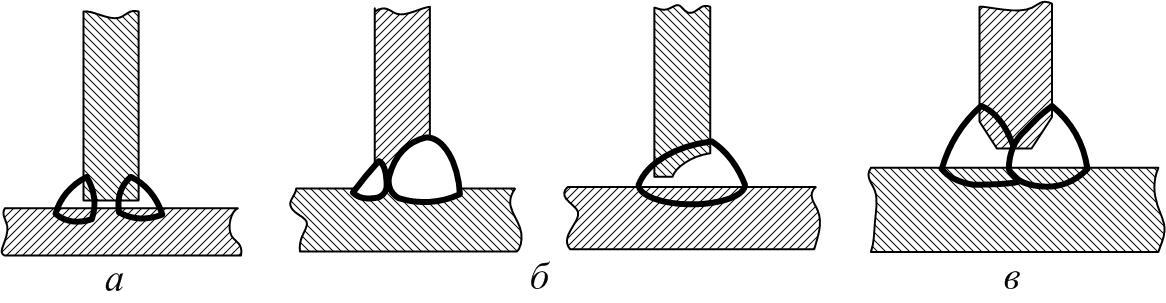

Тавровые соединения применяют при изготовлении сварных стержней (двутавров, тавров) и других конструктивных элементов (двутавровые балки, колонны). В тавровом соединении торец одного элемента приваривается к поверхности другого элемента двумя угловыми швами. Для крепления ребер жесткости и диафрагм, а также для сварки стенок с поясами балок и колонн двутаврового сечения, работающих на статическую нагрузку, допускается применение односторонних угловых швов с катетом kf минимальное значение которого определяется по табл. 10.10.

Для крепления ребер жесткости и диафрагм, а также для сварки стенок с поясами балок и колонн двутаврового сечения, работающих на статическую нагрузку, допускается применение односторонних угловых швов с катетом kf минимальное значение которого определяется по табл. 10.10.

В ответственных конструкциях, работающих на динамическую нагрузку или возводимых и эксплуатируемых в районах с расчетными температурами ниже –40ºС (конструкции «северного исполнения») соединение элементов производится стыковыми швами с проплавлением шва на всю глубину (при толщине привариваемого элемента t > 10 мм с разделкой кромок под сварку).

Пример 10.7. Рассчитать соединение пояса со стенкой в сварной двутавровой балке, составленной из трех листов. Размеры сечения приведены на рис. 10.32. Материал конструкции – сталь класса С255. Температура эксплуатации –37оС. Соединение выполняется автоматической сваркой угловыми непрерывными швами одинаковой толщины по всей длине балки. Поперечная сила на опоре Qmax = 1033,59 кН. Сосредоточенное давление от балок, опирающихся на верхний пояс при этажном сопряжении, F = 322,2 кН/см2.

Выбираем сварочные материалы (см. табл. 2.5) в зависимости от класса стали, группы стали, климатического района строительства, вида сварки, принимаем марку сварочной проволоки Св-08А, диаметр сварочной проволоки d = 4 мм.

Расчетные сопротивления сварного шва:

– при расчете по металлу шва Rwf = 180 МПа = 18 кН/см2;

– при расчете по металлу границы сплавления Rwz = 0,45Run= 0,45·370 = = 166,5 МПа = 16,65 кН/см2, где Run = 370 МПа – нормативное сопротивление стали С255 при толщине проката 25 мм (см. табл. 2.3).

Коэффициенты проплавления βf = 1,1; βz = 1,15 (см. табл. 10.19.

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к

профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

Коэффициенты условия работы γwf = γwz = 1,0.

Рис. 1.32. Соединение пояса со стенкой и прикрепление опорного ребра

Сравниваем:

Поясные швы при рассчитываем по металлу границы сплавления.

Вычисляем геометрические характеристики сечения:

– момент инерции

– статический момент пояса относительно оси x-x

Поясные соединения обеспечивают совместную работу поясов и стенки, предотвращая при изгибе балки сдвиг поясов относительно стенки, а также при наличии местной нагрузки, действующей на пояса в местах, где нет поперечных ребер жесткости, передают ее на стенку.

Сварные швы рассчитываются на равнодействующую усилий T и V по формуле

где T – усилие на единицу длины шва (1 см) от поперечной силы Qmax на опоре, сдвигающее пояс относительно стенки:

T = Qmax Sf / Ix = 1033,59 · 8578,13 / 1645664,06 = 4,57 кН;

V – давление от сосредоточенного груза F на единицу длины шва:

= 322,2 / 20,5 = 15,72 кН,

здесь lef = b + 2tf = 15,5 + 2 · 2,5 = 20,5 см – условная длина распределения сосредоточенной нагрузки.

Определяем катет сварного шва:

При толщине tf = 25 мм более толстого из свариваемых элементов автоматической сваркой конструктивно принимаем минимальный катет шва kf,min = 7 мм (см. табл. 10.10).

Пример 10.8.

Рассчитать прикрепление опорного ребра в опорной части главной балки. Передача нагрузки от балки, установленной сверху на колонну, осуществляется через торцевое опорное ребро (см. рис. 10.32). Поперечная сила на опоре Qmax = 1033,59 кН. Размеры сечения приведены на рисунке. Материал конструкции – сталь класса С255. Температура эксплуатации –37оС. Прикрепление опорного ребра к стенке балки осуществляется механизированной сваркой угловыми швами. Принимаем марку сварочной проволоки для сварки стали класса С255 Св-08Г2С по ГОСТ 2246-70* (см. табл. 2.5), диаметр сварочной проволоки d = 4 мм.

Материал конструкции – сталь класса С255. Температура эксплуатации –37оС. Прикрепление опорного ребра к стенке балки осуществляется механизированной сваркой угловыми швами. Принимаем марку сварочной проволоки для сварки стали класса С255 Св-08Г2С по ГОСТ 2246-70* (см. табл. 2.5), диаметр сварочной проволоки d = 4 мм.

Расчетные сопротивления сварного шва: при расчете по металлу шва –Rwf = 215 МПа = 21,5 кН/см2; при расчете по границе сплавления – Rwz = 0,45Run = 0,45 · 370 = 166,5 МПа = 16,65 кН/см2, где Run = 370 МПа – нормативное сопротивление стали С255 при толщине проката tf = 25 мм (см. табл. 2.3). Коэффициенты проплавления (см. табл. 10.19): βf = 0,9; βz = 1,05. Коэффициенты условий работы шва γwf = γwz = 1,0.

Сравниваем:

следовательно, сварные швы при рассчитываем по металлу границы сплавления.

Условие прочности сварных угловых швов, работающих на срез:

Qmax ≤ 2 βz kf lw Rwz γwz γc,

откуда, принимая lw,max = 85βf kf, определяем катет шва:

Принимаем шов kf = 7 мм, что больше kf,min = 5 мм – минимального катета при сварке наиболее толстого элемента tр = 16 мм.

Проверяем принятую максимальную длину расчетной части сварного шва:

lw,max = 85βf kf = 85 · 0,9 · 0,7 = 53,55 см < hw = 150 см,

укладывается в конструктивную длину шва.

Ребро привариваем к стенке по всей высоте непрерывными швами.

Поможем написать любую работу на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимостьтавровое соединение — это.

.. Что такое тавровое соединение?

.. Что такое тавровое соединение?- тавровое соединение

- T- joint, tee joint

Большой англо-русский и русско-английский словарь. 2001.

- тавровая балка

- тавровой

Смотреть что такое «тавровое соединение» в других словарях:

тавровое соединение — Ндп. соединение впритык Сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)]… … Справочник технического переводчика

Тавровое соединение — 61. Тавровое соединение Сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий … Словарь-справочник терминов нормативно-технической документации

Тавровое соединение — Tee joint Тавровое соединение. Соединение, в котором составляющие части ориентированы в Т образной форме. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

тавровое соединение под острым углом — Тип соединения, при котором одна деталь примыкает к другой под острым углом. [ГОСТ Р ИСО 17659 2009] [ISO 17659:2002] EN angle joint Type of joint where one part meets the other at an acute angle. [ГОСТ Р ИСО 17659 2009] [ISO 17659:2002] FR… … Справочник технического переводчика

тавровое соединение под прямым углом — Тип соединения, при котором детали сопрягаются под прямым углом (образуя Т образную форму).

[ГОСТ Р ИСО 17659 2009] [ISO 17659:2002] EN T joint Type of joint where the parts meet each other at approximately right angles (forming a T shape). [ГОСТ … Справочник технического переводчика

[ГОСТ Р ИСО 17659 2009] [ISO 17659:2002] EN T joint Type of joint where the parts meet each other at approximately right angles (forming a T shape). [ГОСТ … Справочник технического переводчикатавровое соединение под острым углом — тавровое соединение под острым углом: Тип соединения, при котором одна деталь примыкает к другой под острым углом. Источник: ГОСТ Р ИСО 17659 2009: Сварка. Термины многоязычные для сварных соединений оригинал документа … Словарь-справочник терминов нормативно-технической документации

тавровое соединение под прямым углом — тавровое соединение под прямым углом: Тип соединения, при котором детали сопрягаются под прямым углом (образуя Т образную форму). Источник: ГОСТ Р ИСО 17659 2009: Сварка. Термины многоязычные для сварных соединений оригинал докум … Словарь-справочник терминов нормативно-технической документации

Тавровое соединение под прямым углом — Соединение тавровое под прямым углом – тип соединения, при котором детали сопрягаются под прямым углом (образуя Т образную форму). [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги,… … Энциклопедия терминов, определений и пояснений строительных материалов

тавровое паяное соединение — Ндп. паяное соединение втавр Паяное соединение, в котором боковая поверхность одного паяного элемента соединена с торцом другого или с его внутренней поверхностью, образованной в пересечении с первым. [ГОСТ 17325 79] Недопустимые, нерекомендуемые … Справочник технического переводчика

Соединение тавровое — – сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Тавровое паяное соединение — 92.

Тавровое паяное соединение Ндп. Паяное соединение втавр D. T Lötverbindung E. Tee brazed (soldered) joint Источник: ГОСТ 17325 79: Пайка и лужение. Основные термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

Тавровое паяное соединение Ндп. Паяное соединение втавр D. T Lötverbindung E. Tee brazed (soldered) joint Источник: ГОСТ 17325 79: Пайка и лужение. Основные термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

© ГБПОУ КК ПАТИС

ГБПОУ КК ПАТИС

Государственное бюджетное профессиональное образовательное учреждение Краснодарского края

Приморско-Ахтарский техникум индустрии и сервиса

Адрес: 353860 г. Приморско-Ахтарск, ул. Тамаровского, 85

тел: 8 (861-43) 2-35-94, 8 (861-43) 2-18-98

Адрес сайта: http://патис.рф

Социальные сети: VK и OK

Электронная почта: [email protected]

Режим работы:

ПН — СБ: с 8.00 до 16.00

Выходные дни: ВС

Учредители

Наименование:

Министерство образования, науки и молодежной политики Краснодарского края

Адрес: 350063 г. Краснодар, ул. Рашпилевская, 23

тел: 8 (861) 298-25-73

Адрес сайта: minobr.krasnodar.ru

Электронная почта: [email protected]

Режим работы:

ПН.ВТ.СР.ЧТ. – с 09.00 до 18.00

ПТ. – с 09.00 до 17.00

Перерыв на обед: с 13.00 до 13.50

Выходные дни: СБ.ВС.

Наименование:

Департамент имущественных отношений Краснодарского края

Адрес: 350000 г. Краснодар, ул. Гимназическая, 36

Канцелярия: 8 (861) 268-24-08

Факс: 8 (861) 267-11-75

Специалист по работе с обращениями граждан — консультации, запись на прием — телефон 267-11-78

Телефон горячей линии по вопросам земельных отношений: 8 (861) 992-33-35

Адрес сайта: diok. krasnodar.ru

krasnodar.ru

Электронная почта: [email protected]

Режим работы:

ПН.ВТ.СР.ЧТ. – с 09.00 до 18.00

ПТ. – с 09.00 до 17.00

Перерыв на обед ПН.ВТ.СР.ЧТ.: с 13.00 до 13.50

Перерыв на обед ПТ.: с 13.00 до 13.40

Выходные дни: СБ.ВС.

Тавровые соединения — Студопедия

В тавровых соединениях элементы расположены во взаимно перпендикулярных плоскостях. Эти соединения выполняют двумя видами швов: стыковым с разделкой кромок, как в стыковом соединении, или угловыми без разделки кромок, как в нахлёсточном соединении). Втавр сваривают полосы прямоугольного сечения, трубы, фасонный прокат (швеллеры, двутавры и др.)

При сварке угловыми швами полосы прямоугольного сечения (рис. 9.7) расчёт ведут по касательным напряжениям, возникающим от нагрузок F, Q и М, по формулам, аналогичным (9.7)…(9.9) с учётом двух швов:

; ; .

Рис. 9.7 Приварка полосы угловыми швами

Результирующее напряжение определяется геометрическим суммирова-нием напряжений.

Пример 16. Проверить прочность таврового сварного соединения полосы к стенке угловыми швами (рис. 9.7) при постоянных нагрузках F = 11 кН и Q = 12 кН. Сварка ручная электродуговая. Ширина листа b = 55 мм, толщина листа d = 8 мм, катет шва k = 5 мм, марка материала – сталь Ст2, марка электрода Э50.

Решени.

Допускаемое нормальное напряжение для стали Ст2 [σ] = 120 МПа (табл. 9.1), допускаемое касательное напряжение для сварного шва для электрода Э50 (табл. 9.2) – формула (9.1):

[τ]ʹ = 0,6·120 = 72 МПа.

Касательное напряжение напряжение от продольной силы F – формула (9.7):

МПа.

Касательное напряжение от поперечной силы Q – формула (9. 8):

8):

МПа.

Результирующее касательное напряжение — формула (9.10):

МПа > [72 МПа].

Вывод: прочность недостаточна.

Тавровое соединение полосы стыковым швом (рис. 9.8) рассчитывают с допущением, что сечение шва соответствует сечению основного материала. Стыковой шов с разделкой кромок заполняется расплавленным металлом электрода. Напряжения от нагрузок (см. п. 9.1):

; ; ,

где b — ширина полосы, мм; δ — толщина, мм.

Рис. 9.8. Приварка полосы стыковым швом

Пример 17. Проверить прочность таврового сварного соединения полосы к стенке стыковым швом (рис. 9.8) при постоянных нагрузках F = 33 кН и Q = 17 кН. Сварка ручная электродуговая. Ширина листа b = 65 мм, толщина листа d = 7 мм, марка материала – сталь Ст0, марка электрода Э50.

Решение:

Допускаемое нормальное напряжение для стали Ст3 [σ] = 120 МПа (табл. 9.1), допускаемое нормальное напряжение для сварного шва для электрода Э50 (табл. 9.2) [σ]ʹ = 0,9[σ] = 0.9·120 = 108 МПа.

Нормальное напряжение от продольной силы F – формула (9.2):

МПа.

Касательное напряжение от поперечной силы Q – формула (9.3):

МПа.

Приведенное нормальное напряжение — формула (9.5):

МПа < [108 МПа].

Вывод: прочность достаточна.

T-JOINT — Винтовой соединитель из литой стали

Новый резьбовой соединитель от KNAPP

Соединители T-JOINT для заподлицо угловых резьбовых соединений 30º и 45º для деревянных конструкций.

Угловое резьбовое соединение очень важно в современном деревянном строительстве. Например, при соединении стеновых элементов BSP, а также для опоры сейсмостойких конструкций и жестких на изгиб соединений.

T-JOINT не имеет выступающих частей разъема, так как он устанавливается заподлицо. Цилиндр из высококачественной стали можно отрегулировать в любой момент, создав бесшовное соединение. T-JOINT универсален и может использоваться для стального и деревянного тягового соединения в прямых и угловых стеновых соединениях. Элементы легко снимаются.

Цилиндр из высококачественной стали можно отрегулировать в любой момент, создав бесшовное соединение. T-JOINT универсален и может использоваться для стального и деревянного тягового соединения в прямых и угловых стеновых соединениях. Элементы легко снимаются.

T-JOINT не имеет выступающих частей разъема, потому что он прикручивается заподлицо. Соединительную часть цилиндра из высококачественной стали можно в любой момент отрегулировать и герметизировать без видимых стыков. ТРОЙНИК универсален и используется для растягивания стали и дерева в прямых и угловых соединениях стен.Элементы легко снимаются.

Материал

Литая сталь (оцинкованная сталь) или нержавеющая сталь.

Приложение

Путем завинчивания винтами из углеродистой стали 6 мм или 8 мм.

Преимущества

Герметичное соединение для угловых и прямых соединений, быстрого монтажа и скрытого монтажа.

Обработка

Со сверлом HM Ø = 20 мм (регулируемый ограничитель глубины) и шаблоном для сверления, направителем шаблона для сверления 45 °, спиральным сверлом Ø = 6 мм.

Выбор материала

BSH, KLH, BauBuche, KVH, массив дерева, MHM (стена из массива дерева).

Приложение

Для стыковки стен и натяжных стыков, передачи растягивающего усилия в сочетании со стальной полосой для жестких соединений на изгиб (верхние стропила свесов крыши) и анкерного крепления деревянных подпорок стены, а также в качестве дополнительного крепления деревянных панелей для выступающей крыши.

- Заподлицо — без выступающих частей разъема

- Затяжка — без зазоров, можно отрегулировать в любой момент

- Разборный — многократно разбирать и собирать

- Fast — высокая предварительная подготовка

- Универсальный — подходит для деревянных и стальных швов

- Универсальный — для стыков заподлицо и углов

- Simple — простое позиционирование в скважине

Винтовой соединитель T-JOINT используется как

- Разъем для настенного и тягового соединения.

- Передача растяжения в сочетании со стальной полосой для жестких соединений на изгиб (верхние стропила свесов крыши).

- Крепление деревянных подпорок к стене.

- Дополнительное крепление деревянной панели для выступающей крыши.

- Новый винтовой разъем для скрытого монтажа — без выступающих частей разъема.

- Герметизация стыков — без видимых стыков, можно в любой момент отрегулировать.

- Съемный — можно разобрать и собрать в любой момент.

- Fast — высокая степень заводской готовности.

- Universal — может использоваться для соединений на растяжение из стали и / или древесины.

- Универсальность — возможны прямые и угловые настенные соединения.

- Простота установки — простота установки в просверленное отверстие.

T-JOINT может использоваться отдельно или в сочетании с нашими соединителями RICON®, RICON® S, WALCO® V и MEGANT®.

Материалы и размеры:

- 2 2 стойки 100x100x550 мм из клееного бруса GL24h

- 4 ТРОЙНИК 20 с 4 винтами CS 6 × 120/65

Результат теста:

Нормативная нагрузка для 2 пар разъемов T-JOINT 20:

F

t, k = 20,20 кНМатериал

Литая сталь (оцинкованная сталь) или нержавеющая сталь.

Приложение

Путем завинчивания винтами из углеродистой стали 6 мм или 8 мм.

Преимущества

Герметичное соединение для угловых и прямых соединений, быстрого монтажа и скрытого монтажа.

Обработка

Со сверлом HM Ø = 20 мм (регулируемый ограничитель глубины) и шаблоном для сверления, направителем шаблона для сверления 45 °, спиральным сверлом Ø = 6 мм.

Выбор материала

BSH, KLH, BauBuche, KVH, массив дерева, MHM (стена из массива дерева).

Приложение

Для стыковки стен и натяжных стыков, передачи растягивающего усилия в сочетании со стальной полосой для жестких соединений на изгиб (верхние стропила свесов крыши) и анкерного крепления деревянных подпорок стены, а также в качестве дополнительного крепления деревянных панелей для выступающей крыши.

- Заподлицо — без выступающих частей разъема

- Затяжка — без зазоров, можно отрегулировать в любой момент

- Разборный — многократно разбирать и собирать

- Fast — высокая предварительная подготовка

- Универсальный — подходит для деревянных и стальных швов

- Универсальный — для стыков заподлицо и углов

- Simple — простое позиционирование в скважине

Винтовой соединитель T-JOINT используется как

- Разъем для настенного и тягового соединения.

- Передача растяжения в сочетании со стальной полосой для жестких соединений на изгиб (верхние стропила свесов крыши).

- Крепление деревянных подпорок к стене.

- Дополнительное крепление деревянной панели для выступающей крыши.

- Новый винтовой разъем для скрытого монтажа — без выступающих частей разъема.

- Герметизация стыков — без видимых стыков, можно в любой момент отрегулировать.

- Съемный — можно разобрать и собрать в любой момент.

- Fast — высокая степень заводской готовности.

- Universal — может использоваться для соединений на растяжение из стали и / или древесины.

- Универсальность — возможны прямые и угловые настенные соединения.

- Простота установки — простота установки в просверленное отверстие.

T-JOINT может использоваться отдельно или в сочетании с нашими соединителями RICON®, RICON® S, WALCO® V и MEGANT®.

Материалы и размеры:

- 2 2 стойки 100x100x550 мм из клееного бруса GL24h

- 4 ТРОЙНИК 20 с 4 винтами CS 6 × 120/65

Результат теста:

Нормативная нагрузка для 2 пар разъемов T-JOINT 20:

F

t, k = 20,20 кНт для стыков | РУБИ Инструменты США

Описание Т-образные швы RUBI, без сомнения, представляют собой незаменимую серию для получения безупречной отделки при любых работах по укладке керамической плитки на разделители.

RUBI производит T для соединений из высококачественного основного материала, поэтому они не имеют дефектов или заусенцев.

T для швов 1, 1,5, 2 и 3 мм рекомендуются для укладки керамической плитки и тротуаров с минимальным швом. Прочная конструкция T для соединений 1, 1,5, 2 и 3 мм была разработана для обеспечения большего сопротивления изгибу и раздавливанию. Благодаря этим свойствам T для швов 1, 1,5, 2 и 3 мм настоятельно рекомендуется для покрытий керамической плиткой большого формата.

Внутренняя геометрия T для соединений 5 мм была разработана для обеспечения большего сопротивления изгибу и раздавливанию.

Внутренняя геометрия Т для соединений от 7 до 10 мм является полой и имеет конструкцию с внутренним усилением, которое позволяет им выдерживать нагрузки и предотвращать их раздавливание. Эта полая конструкция облегчает проникновение раствора для швов и, если тип установки позволяет это, оставлять Т внутри монтажного шва, не нарушая целостность шва в будущем.

Профессиональный строгальный станок осознает важность использования высококачественных сепараторов, так как отделка его работы может быть серьезно повреждена из-за дефектов и неровностей.

Соединения T for RUBI отличаются регулярностью изготовления, однородностью размеров и отсутствием заусенцев и других мелких дефектов. Эти особенности позволяют профессионалам, которые полагаются на шарниры T for RUBI, получать превосходную отделку с абсолютной точностью.

RUBI стремится к качеству.Все наши продукты и инструменты проходят тщательную проверку качества опытными профессионалами. Мы хотим, чтобы вся продукция, представленная на рынке, была признана своим качеством и долговечностью. Это желание сделало наш бренд одним из самых ценных, когда речь идет о предоставлении качественных решений профессионалам в укладке керамической плитки и строительстве.

ТРОЙНИК SupraTile, текстурированные цвета

ОПИСАНИЕОсновные характеристики для текстурированных Т-образных соединений SupraTile 6,5 мм

- Быстрая и простая установка

- Устойчивость к маслам, химикатам, плесени и плесени

- Отличная устойчивость к ударам, влаге и истиранию

- Тепло и комфортно под ногами

- Можно укладывать на старые неровные или загрязненные полы

- Превосходное звукопоглощение, интегрированная кромка рампы для большинства стилей

- Легко снимается и ретранслируется, доступны защитные покрытия

- Большой выбор цветов, фактур, толщины и стилей блокировки

Погрузочные доки, складские помещения, склады, фабрики

Твердые полы ПВХ SupraTile промышленного класса, доступные в широком выборе цветов. Эта плитка представляет собой текстурированную напольную плитку для тяжелых условий эксплуатации толщиной 6,5 мм с превосходными Т-образными соединениями. Напольная плитка

Эта плитка представляет собой текстурированную напольную плитку для тяжелых условий эксплуатации толщиной 6,5 мм с превосходными Т-образными соединениями. Напольная плитка

Идеально подходит для использования на авторемонтных предприятиях, в зонах с высокой проходимостью, в сервисных мастерских, на заводах, складах, в ангарах и в тысячах других коммерческих и промышленных применений, включая работу с вилочными погрузчиками.

Толщина 6,5 мм (255 мил или около 1/4 дюйма) примерно в 10 раз толще, чем стандартный пол из эпоксидной смолы со 100-процентным содержанием твердых частиц. При примерно такой же установленной цене Supratile 6.5 мм работает примерно в 10 раз меньше цены / толщины, чем эпоксидный пол. Каждая плитка имеет размер 20 квадратных футов (2,75 кв. Фута / плитку).

Подробнее

Доступна переплетенная окантовка подобранной по цвету.Мы также можем изготовить индивидуальные логотипы размером до 4 x 4 плитки. Другие плитки SupraTiles доступны в различной толщине, цвете и дизайне поверхности из ПВХ и виниловых покрытий. ОбслуживаниеОчистите влажной шваброй, горячей водой и обычным бытовым средством для мытья полов.

ПеревозкиДоставляется в картонных коробках наземным транспортом до вашей двери, для более крупных заказов товар может быть доставлен с доставкой.

Этот продукт доставляется наземным транспортом UPS, FedEx и / или грузовым транспортом.

Ознакомьтесь с нашим отказом от ответственности за доставку.

Читать Меньше

| 08MHTTJPGY | MH ТРОЙНИК TPO НАШИВКА СЕРЫЙ 100 / CTN | Коробка | 100 | 4 | |

| 08MHTTJPTN | MH T-JOINT PATCH TAN 100 / CTN | MHКоробка | 100 | 4 | |

| 08MHTTJPWH | MH ТРОЙНИК TPO НАКЛАДКА БЕЛЫЙ 100 / CTN | Коробка | 100 | 4 | |

| 08MHTTJPMZ | MH ТРОЙНИК ИЗ ТПО СРЕДНЯЯ БРОНЗА 100 / CTN | Коробка | 100 | 4 | |

| 08MHTTJPPG | MH Тройник из ТПО PATINA ЗЕЛЕНЫЙ 100 / CTN | Коробка | 224 | 100 | |

| 08MHTTJPRB | MH ТРОЙНИК Т-ОБРАЗНЫЙ ТРУБОПРОВОДНАЯ ПАТЧ ROCK ROCK BROWN 100 / CTN | Коробка | 100 | 4 | |

| 08MHTTJPSG | MH ТРОЙНИК НАШТАБЛЕННЫЙ ТРОЙНИК ИЗ ТПО СЕРЫЙ 100 / CTN | Коробка | 100 | 4 | |

| 08MHTTJPTC | MH НАШИВКА ТРОЙНИКА TPO TERRA COTTA 100 / CTN | Коробка | 100 | 4 |

Характеристики распределения остаточных напряжений в сварных трубчатых тавровых соединениях

Дж. Mackerle, Анализ методом конечных элементов крепления и соединения: Библиография (1990-2002), Int. J. Сосуды высокого давления Pip. 80 (2003) 253–271.

Mackerle, Анализ методом конечных элементов крепления и соединения: Библиография (1990-2002), Int. J. Сосуды высокого давления Pip. 80 (2003) 253–271.

Артикул Google Scholar

С. Т. Ли, Г. Ли и З. Сен, Анализ трубных соединений с трещинами с использованием связанных методов конечных и граничных элементов, Engineering Structures. 22 (2000) 272–283.

Артикул Google Scholar

С.К. Со, Т. К. Фунг, Ф. Цинь и В. М. Гхо, Поведение полностью перекрывающихся трубных соединений при циклической нагрузке, J. Struct. Engrg. 127 (2) (2001) 122–128.

Артикул Google Scholar

М. М. К. Ли, Анализ прочности, напряжения и разрушения морских трубных соединений с использованием конечных элементов, Int. J. Constr. Steel Res. 51 (1999) 265–286.

Артикул Google Scholar

E.М. Декстер и М. М. К. Ли, Статическая прочность трубчатых К-образных шарниров с осевой нагрузкой, J. Struct. Engrg. ASCE. 125 (2) (1999) 194–201.

Артикул Google Scholar

Й. Мади, П. Матерон, Н. Речо и П. Монгабуре, Малоцикловая усталость сварных соединений: новый экспериментальный подход, Ядерная инженерия и проектирование. 228 (2004) 161–177.

Артикул Google Scholar

К.Х. Чанг, Г. С. Янг и С. Х. Ли, Исследование гистерезисной модели металла шва и ее влияние на поведение стальных труб со сварным соединением, Int. J. Mod. Phys. B. 20 (25, 26 и 27) (2006) 4069–4074.

Артикул Google Scholar

К. Х. Чанг, Г. К. Янг, Ю. Э. Шин, Дж. Г. Хан и Дж. М. Ким, Поведение сварного соединения в стальных трубных элементах при монотонной и циклической нагрузке, Int. J. Сосуды высокого давления Pip. 83 (2006) 846–852.

J. Сосуды высокого давления Pip. 83 (2006) 846–852.

Артикул Google Scholar

Ю. К. Ким, К. Х. Чанг, и К. Хорикава, Механизм производства неплоской деформации при угловой сварке, Транзакция JWRI. 27 (2) (1998) 107–113.

Google Scholar

Ю. К. Ким, К. Х. Чанг, Прогнозирование деформации при сварке вне плоскости с помощью анализа 3D-FEM и его точность, 76-е осеннее собрание JSME.(1999) 295–296.

Ким Ким, К. Х., Хорикава К., Влияние условий сварки на деформацию вне плоскости и остаточное напряжение при угловой сварке, Труды 46-й Международной конференции WTIA, WTIA, № 3 (1998 г.) ) 1–7.

С. Х. Ли, К. Х. Чанг и Ю. К. Ким, Поведение напряжения и деформации, возникающие при резке под нагрузкой, 6-й совместный японско-корейский семинар по стальному мосту. (2001) 559–564.

К. Х.Чанг, К. Х. Ли и В. К. Чо, Характеристики остаточного напряжения в сварном шве, состоящем из различных марок сталей, 6-й совместный японско-корейский семинар по стальному мосту. (2001) 83–87.

С. К. Ян, Ю. К. Ким, К. Х. Чанг, С. Х. Ли и Дж. Г. Хан, Характеристики и механизм образования остаточных напряжений, возникающих при многопроходной шовной сварке трубы, 7-й Международный симпозиум по сварке. (2001) 1107–1112.

Типы сварных соединений — Вселенная сварщиков

Помимо различных типов сварных швов и сварных швов, при сварке используются различные типы соединений.Соединение относится к способу соединения двух металлических пластин, а термины, используемые для обозначения этих пересечений, заимствованы из столярных работ. Ниже вы найдете рисунки и описание наиболее часто используемых, а также символы, которые представляют их на чертежах в магазине.

Тройник Когда одна пластина сидит перпендикулярно другой, как показано выше, у вас тройник. Две стороны свариваются на стыке либо с одной, либо с обеих сторон, в зависимости от технических характеристик продукта или планов конструкции.Вы обнаружите, что тройники чрезвычайно распространены при сварке конструкций. Угловой сварной шов обычно используется для тройника, но иногда спецификации требуют некоторого снятия фаски. В этом случае вы заполните стык сварным швом с разделкой кромок.

Две стороны свариваются на стыке либо с одной, либо с обеих сторон, в зависимости от технических характеристик продукта или планов конструкции.Вы обнаружите, что тройники чрезвычайно распространены при сварке конструкций. Угловой сварной шов обычно используется для тройника, но иногда спецификации требуют некоторого снятия фаски. В этом случае вы заполните стык сварным швом с разделкой кромок.

В отличие от схемы выше, сварной шов для тройника должен проникать в обе рабочие пластины, соединяя их друг с другом. Для обеспечения хорошего проплавления вертикальная пластина может быть скошена различными способами перед сваркой, как показано ниже.

Самый распространенный тройник — это первый пример, известный как многопроходный угловой шов.Несмотря на то, что в следующем разделе этого учебного пособия мы подробно рассмотрим символы сварки, вот вам главное: когда тип сварного шва (угловой, канавка и т. стрела. Если вы видите форму сварного шва, изображенную в верхней части линии, это означает, что сварка выполняется на другой стороне пластины, в стороне от стрелки. Если фигура указана выше и ниже горизонтальной линии в символе, обе стороны стыка должны быть сварены.

стыковое соединениеДве металлические пластины, которые встречаются вдоль одной стороны, образуют стыковое соединение. Сварной шов может проходить насквозь, как показано на рисунке выше, или может иметь только частичное проплавление. В любом случае перед началом сварки между пластинами должен быть зазор. Чем толще пластины, тем больше зазор. Для листов толщиной более четверти дюйма обычно требуется сварка со скосом или V-образной канавкой. Вот некоторые из наиболее распространенных спецификаций стыковых соединений:

Соединение внахлестку Соединения внахлест свариваются не там, где встречаются две грани, а на одной или обеих кромках, которые загибают грани.Как правило, эти соединения выполняет угловой сварной шов, но важно иметь хорошую подгонку, чтобы две грани прилегали друг к другу.

Краевое соединение немного похоже на угловое соединение. Разница в том, что две стороны не соединяются под перпендикулярным углом, а вместо этого имеют одну и ту же плоскость (или что-то подобное).

Угловой шарнирУгловые соединения объединяют две кромки рабочих пластин, которые встречаются под перпендикулярным углом или в двух разных плоскостях.(Когда пластины лежат в одной плоскости, имеется стыковое соединение или краевое соединение.) Как показано на рисунке слева, угловое соединение может быть открытым (вверху) или закрытым (внизу). Две стороны обычно соединяются угловым сварным швом.

Чтобы узнать больше об основных типах соединений при сварке, найдите время, чтобы просмотреть это иллюстрированное руководство.

Далее: Сварочные символы

Ресурсы / документы Конструкции соединений и типы сварных швов (PDF)

MillerWelds.com

Общие конструкции стыков

WeldingHelp.org

Считывание символа сварки TheRangerStation.com

Растрескивание при сварке (PDF)

Lincoln Electric

Nd: Yag Laser-MAG Гибридная сварка Т-образных соединений для судостроения

Разработка гибридной сварки Nd: Yag Laser-MAG T-образных соединений для судостроенияC H J Gerritsen 1 , J Weldingh 2,3 , J Klæstrup Kristensen 2

1 TWI Ltd, Гранта-Парк, Грейт-Абингтон, Кембридж CB1 6AL, Великобритания;

2 Force Technology, Park Allé 345, 2605 Brøndby, Дания;

3 В настоящее время работает в Struers A / S, Pederstrupvej 84, 2750 Ballerup, Дания;

Доклад, представленный на NoLAMP 10 (10-я конференция по лазерной обработке материалов Северных стран) 17-19 августа 2005 г. Лулео, Швеция

Лулео, Швеция

Аннотация

В 1990-х годах на некоторых верфях были внедрены в производство лазерная и лазерно-дуговая гибридная сварка для повышения производительности и уменьшения искажений.На сегодняшний день эти сварочные системы основаны на лазерах CO 2 , а лазерный луч направляется с помощью отражающих зеркал в декартовых портальных системах. Хотя такая установка подходит для длинных прямых сварных швов, таких как те, которые обычно свариваются на линиях панелей, гибкая лазерная энергия с оптоволоконным излучением больше подходит для сложных сборок, таких как внутренняя часть ящиков для яиц или для трехмерных узлов. .

Проект ShipYAG, спонсируемый ЕС, направлен на оценку пригодности лазеров Nd: YAG с волоконной доставкой для использования в судостроении.Это было достигнуто за счет разработки роботизированной сварочной ячейки (включая отслеживание шва, мониторинг процесса и т. Д.) И процедур сварки для двух применений на верфи: сварки продольных ребер жесткости и сварки сложных узлов. В этом документе описывается разработка процедуры гибридной сварки Nd: YAG-лазером-MAG в рамках этого проекта, включающая разрушающие механические свойства и оценку качества (макрошлиф, микроструктурная оценка, твердость, растяжение, ударная вязкость и испытания на усталость).

1. Введение

Поскольку процессы лазерной сварки позволяют выполнять узкие сварные швы с глубоким проплавлением, подвод тепла может быть значительно снижен по сравнению с другими процессами, такими как дуговая сварка. Это также может уменьшить тепловые искажения и тем самым повысить производительность последующего производства. В судостроении, где доработка для исправления неприемлемых неточностей и деформаций, по оценкам, обходится до 15-30% затрат на рабочую силу при изготовлении корпуса для новых сборок [1-4] , применяется сварочная техника с низким тепловложением. с очевидными преимуществами.В результате с 1990-х годов на некоторых верфях была внедрена лазерная и гибридная лазерно-дуговая сварка. В Европе, где использование лазеров для сварки в судостроении наиболее развито, лазеры теперь используются для производственной сварки на нескольких линиях производства панелей.

В Европе, где использование лазеров для сварки в судостроении наиболее развито, лазеры теперь используются для производственной сварки на нескольких линиях производства панелей.

В настоящее время все системы панельных линий используют лазеры CO 2 , поскольку исторически это были единственные лазеры, доступные при мощности более 4 кВт с промышленно подтвержденной надежностью. Однако недостатком лазеров CO 2 является то, что лучи (на длине волны 10.6 мкм) можно экономично направлять только с помощью отражающих зеркал. Это делает направление и направление луча сложным, и, как следствие, в большинстве установок используются декартовы портальные системы. Хотя такая установка подходит для длинных прямых сварных швов, которые обычно свариваются на линиях панелей, гибкая лазерная энергия с оптоволоконным питанием больше подходит для сложных сборок, таких как внутренняя часть «ящиков для яиц» или для трехмерных узлов.

Луч лазера Nd: YAG на более короткой длине волны 1,064 мкм можно направлять с помощью гибких оптических волокон.Это позволяет легко передавать луч на заготовку с помощью обрабатывающей головки, установленной на роботе, и упрощает манипулирование сварочной головкой при работе со сложной геометрией. Проект ShipYAG [5] , спонсируемый ЕС, направлен на оценку пригодности лазеров Nd: YAG с волоконной доставкой для сварки в судостроении путем разработки роботизированной сварочной ячейки (включая отслеживание шва, мониторинг процесса и т. Д.) И процедур сварки для два типичных применения на верфи: продольные ребра жесткости и сложные узлы («ящики для яиц»).В этом документе описывается разработка методики гибридной сварки Nd: YAG-лазером-MAG в рамках этого проекта, включающая разрушающие механические свойства и оценку качества.

2. Экспериментальная работа

2.1 Технические условия судостроителей

Работа в рамках этого проекта велась по конкретным компонентам судостроения (во всех случаях тройники). Вначале были указаны граничные условия, основанные на экономическом обосновании, имеющемся оборудовании, необходимости утверждения классификационного общества и требованиях к реализации на верфи.Указаны основные граничные условия:

Вначале были указаны граничные условия, основанные на экономическом обосновании, имеющемся оборудовании, необходимости утверждения классификационного общества и требованиях к реализации на верфи.Указаны основные граничные условия:

| от судостроителей (см. Раздел 2.2). | |

| Минимум 1,5 м / мин. | |

| Максимум 4 кВт на заготовку. | |

| минимум 3,5 мм. | |

| до 0,5 мм. |

Поскольку уменьшение деформации обычно является одной из основных причин перехода на лазерную или гибридную лазерно-дуговую сварку, размер горловины был изменен специально для этого проекта.В отличие от традиционной дуговой сварки, где обычно учитывается только внешний размер углового шва, проплавленное лазерное проплавление было включено в расчет эффективных размеров сварного шва, что позволило уменьшить размер углового шва. На рис. 1 показано определение используемого размера горловины. Оно измерялось как кратчайшее расстояние от самой глубокой точки сплавления между двумя пластинами до прямой линии, соединяющей выступы сварного шва углового шва (или касательной к поверхности сварного шва в случае вогнутого углового шва).Недостатком включения проплавленного лазерного проплавления в эффективные размеры сварного шва Т-образных соединений было то, что размер горловины мог быть определен только разрушающим взятием образцов поперечного сечения, поскольку были выполнены сварные швы с частичным проплавлением.

Рис.1. Иллюстрация определения размера горловины (стрелка)

2.2 Материалы

В этом проекте были использованы следующие комбинации материалов:

- Т-образные соединения из стальных листов судостроительной марки AL24 C-Mn (сопоставимые с S235) толщиной 10 мм или 12 мм, как для опорных плит, так и для ребер жесткости.

- Т-образные соединения, выполненные из ребер жесткости Holland («балки») толщиной 4 мм из стали Ah455 (ERS, эквивалентно Ah46) марки C-Mn до 5 мм стальных опорных пластин Ah455 (ERS) C-Mn.

Все опорные пластины и элементы жесткости были покрыты грунтовкой, но перед сваркой опорные пластины были подвергнуты дробеструйной очистке в области сварного шва для удаления грунтовки. С нижней стороны стержней колбы также был удален грунт путем шлифовки или полировки, поэтому грунтовка не осталась ни на одной из соприкасающихся поверхностей.

В качестве присадочной проволоки в процессе MAG использовалась сплошная присадочная проволока ESAB OK Autrod 12.51 с медным покрытием диаметром 1,0 мм (класс проволоки EN440-G3Si1 (ранее SG2)). Для экранирования изначально использовался BOC Argoshield Universal (смесь 86% Ar -12% CO 2 — 2% O 2 ). Однако вскоре его заменили на BOC Weldap 20 (80% Ar — 20% CO 2 ), так как эта газовая смесь была предпочтительна на верфях, где она уже широко используется для сварки MAG.

2.3 Оборудование

В качестве источника лазера, использованного в этих экспериментах, использовался твердотельный Nd: YAG-лазер Trumpf HL 4006 D с ламповой накачкой, генерирующий непрерывный лазерный свет (CW) на основной длине волны Nd: YAG 1,064 мкм. Используемая мощность лазера составляла 4 кВт на заготовку для всех, кроме нескольких экспериментов. Использовалась оптика с фокусным расстоянием 200 мм, которая в сочетании с оптоволоконным кабелем с диаметром сердцевины 0,6 мм давала номинальный размер пятна в фокальной плоскости диаметром 0,6 мм. Для совмещения лазерного луча с соединительной линией использовался коаксиальный диодный указательный лазерный луч, подаваемый по тому же оптоволоконному кабелю и оптике, что и основной лазерный луч, а также коаксиальная камера, смотрящая прямо через фокусирующую оптику. подключен к ТВ-монитору.Фокусирующую линзу защищали от дыма и брызг сварочного шва кварцевым покровным стеклом и воздушным ножом.

Для экспериментов использовались два источника питания МАГ, номинально идентичные. В первоначальных экспериментах использовался синергетический источник питания Fronius TPS450 MAG, в то время как в более поздних экспериментах в основном использовался синергетический источник питания Fronius TIME Twin master. Медный газовый кожух горелки MAG был модифицирован таким образом, чтобы он мог находиться в непосредственной близости от лазерного луча без луча. обрезка кожуха.Первоначально это было сделано путем снятия части форсунки путем шлифовки. Позже на боковой стороне кожуха был вырезан паз шириной примерно 5 мм и глубиной 20 мм для уменьшения турбулентности в потоке защитного газа ( Рис. 2 ).

Медный газовый кожух горелки MAG был модифицирован таким образом, чтобы он мог находиться в непосредственной близости от лазерного луча без луча. обрезка кожуха.Первоначально это было сделано путем снятия части форсунки путем шлифовки. Позже на боковой стороне кожуха был вырезан паз шириной примерно 5 мм и глубиной 20 мм для уменьшения турбулентности в потоке защитного газа ( Рис. 2 ).

Рис.2. Рисунок кожуха MAG модифицирован для прохождения лазерного луча

Чтобы обеспечить возможность позиционирования обеих технологических головок и изменения их взаимной ориентации, в TWI был разработан и изготовлен кронштейн (рис.3). Поскольку на одной из верфей требовалось приваривать углы и выходить из них, он был максимально компактным, а две горелки были размещены друг над другом в плоскости, перпендикулярной линии стыка.Это означало, что ни передний, ни задний угол перемещения нельзя было использовать для процесса MAG, если только тот же угол не использовался для лазера. В ранних экспериментах манипуляции с кронштейном осуществлялись через трехосный декартово портал Гюделя. Позже был использован шестиосевой шарнирный манипулятор Kawasaki JS-30, так как требовалось большее изменение ориентации кронштейна во время сварки.

Рис.3. Гибридный кронштейн, показывающий горелку MAG сверху и лазерную оптику и камеру наблюдения снизу

Кронштейн допускает изменение основных геометрических переменных:

- Угол лазерного луча и горелки MAG к вертикали (рабочий угол).

- Продольное разделение между процессами, т. Е. Разделение по линии стыка. Положительное продольное расстояние определялось как лазерное опережение.

- Поперечное разделение между процессами, т. Е. Разделение поперек линии стыка (вертикальное разделение в случае Т-образных стыков).

- Расстояние между контактным наконечником MAG и заготовкой (удлинение электрода).

- Положение лазерной фокусировки. Положительное положение фокуса определялось как положение фокуса над поверхностью заготовки.

Вся сварка выполнялась в положении PB (2F). Образцы (длина 250 мм для разработки методики) удерживались в простом Т-образном зажиме. Как правило, пластины перед сваркой не прихватывались. В ограниченном количестве экспериментов использовался предварительный нагрев, который применялся через кислородно-ацетиленовую горелку к образцу и базовой плите зажимного приспособления. Температура измерялась контактным зондом или термопарами, приваренными к образцу.

2.4 Экспериментальный подход

2.4.1 Разработка процедуры

Процедура разработки проводилась с учетом положения фокуса лазера, скорости перемещения и скорости подачи проволоки в качестве основных параметров.Помимо достижения требуемого размера горловины 3,5 мм при высокой скорости перемещения, разработка процедуры преследовала две конкретные цели в отношении формы и размеров сварного шва:

- Минимизация внешнего размера галтели. Поскольку скругление является основной причиной углового перекоса в Т-образном соединении — как оно расположено дальше всего от нейтральной оси? он был направлен на то, чтобы минимизировать размер этого углового шва, что привело к образованию стыкового сварного шва.

- Максимальное увеличение ширины корня шва. Чтобы повысить устойчивость к совмещению лазерного луча и стыка, была предпринята попытка создать как можно более широкий корень сварного шва.

Вторая из этих целей, максимизация ширины корня шва, является прямым результатом того факта, что лазерный луч должен быть под углом к плоскости соединения. Таким образом, чем шире сварной шов, тем большая часть линии стыка может быть оплавлена, увеличивая размер горловины при том же уровне проплавления. Это схематично проиллюстрировано на фиг.4 .

Рис.4. Схема, показывающая, как более широкая ширина корня (сплошная линия по сравнению с пунктирной линией) увеличивает эффективный размер горловины для того же уровня проникновения лазера

Разработанные методики сварки были протестированы и, при необходимости, дополнительно скорректированы с точки зрения скорости подачи проволоки и скорости движения для сварки на образцах с зазорами в стыках. Зазоры в стыках были введены с использованием прокладочного материала, чтобы разделить ребро жесткости и фланцевую пластину. Прокладки обычно располагались в начале и конце сварного шва и удерживались на месте прихваточным швом. Были исследованы как непрерывно увеличивающийся зазор в шве, так и постоянный зазор в шве.

Зазоры в стыках были введены с использованием прокладочного материала, чтобы разделить ребро жесткости и фланцевую пластину. Прокладки обычно располагались в начале и конце сварного шва и удерживались на месте прихваточным швом. Были исследованы как непрерывно увеличивающийся зазор в шве, так и постоянный зазор в шве.

С одной комбинацией сталей с высокой способностью к закалке (стержни колбы и 4-миллиметровые опорные пластины, среднее значение углеродного эквивалента (CEV) ~ 0,4), гибридный процесс сварки с низким тепловложением и, как следствие, высокая скорость охлаждения привели к уровням твердости сварного шва. зона (а точнее в ЗТВ) до ~ 450HV5.Эти уровни твердости недопустимы в соответствии с руководящими принципами судостроительного общества по лазерной сварке CO 2 [6] , по которым эти сварные швы оценивались. В соответствии с этими рекомендациями максимальный уровень твердости составляет 380HV5, с одним значением до 400HV5 для каждого поперечного сечения.

Уменьшения твердости можно добиться с помощью:

- Изменение химического состава материала для снижения прокаливаемости. Это можно сделать путем изменения состава основного металла или добавления присадочного металла с более низким CEV.Последнее, конечно, повлияет только на химический состав и твердость металла шва, но не на состав зоны термического влияния (ЗТВ).

- Снижение скорости охлаждения зоны сварки, которое может быть достигнуто за счет увеличения подводимого тепла или использования предварительного или последующего нагрева.

- Термическая обработка после сварки для закалки зоны сварки.