СОВРЕМЕННЫЕ МЕТОДЫ СВАРКИ РЕЛЬСОВ НОВОГО ПОКОЛЕНИЯ | Козырев

1. Meade B. Railroad welding demands specialized processes // Welding journal. 1997. Vol. 76. Iss. 9. P. 47 – 52.

2. Kargin V.A., Tikhomirova L.B., Abramov A.D., Galai M.S. Effect of vibroimpact treatment on the physical and mechanical properties of the surface layer of welded joints in rails // Welding International. 2014. Vol. 28. Iss. 3. P. 245 – 247.

3. Yamamoto R., Komizu Y., Fukada Y. Experimental examination for understanding of transition behaviour of oxide inclusions on gas pressure weld interface: joining phenomena of gas pressure welding // Welding International. 2014. Vol. 28. Iss. 7. P. 510 – 520.

4. Karimine K., Uchino K., Okamura M., Susceptibility to and occurrence of HAZ liquation cracking in rail steels: Study of rail welding with high-C welding materials (4th Report) // Welding International. 1997. Vol. 11. Iss. 6. P. 452 – 461.

5. Kuchuk-Yatsenko S.I., Shvets Yu.V., Didkovskii A. V., Chvertko P.N., Shvets V.I., Mikitin Ya. I. Technology and equipment for resistance flash welding of railway crossings with rail ends through an austenitic insert // Welding International. 2008. Vol. 22. Iss. 5. P. 338 – 341.

V., Chvertko P.N., Shvets V.I., Mikitin Ya. I. Technology and equipment for resistance flash welding of railway crossings with rail ends through an austenitic insert // Welding International. 2008. Vol. 22. Iss. 5. P. 338 – 341.

6. Irving B. Long Island Rail Road orders an all-welded fleet // Welding journal. 1997. Vol. 22. Iss. 9. P. 33 – 37.

7. Клименко Л.B. Бесстыковой путь – прогрессивная конструкция железнодорожного пути // Приложение к журналу «Мир транспорта» МКЖТ МПС РФ. 2004. № 1. С. 88 – 93.

8. Железнодорожные рельсы из электростали / Н.А. Козырев, В.В. Павлов, Л.А. Годик, В.П. Дементьев. – Новокузнецк: ЕвразХолдинг, Новокузнецкий металлургический комбинат, 2006. – 388 с.

9. Шур Е.А. Перспективные требования Российских железных дорог к рельсам // Железнодорожный транспорт. 2008. № 2. С. 41 – 45.

10. Шур Е.А. Влияние структуры на эксплуатационную стойкость рельсов // Влияние свойств металлической матрицы на эксплуатационную стойкость рельсов: Сб. статей. – Екатеринбург: УИМ, 2006. С. 37 – 63.

– Екатеринбург: УИМ, 2006. С. 37 – 63.

11. Термически упрочненные рельсы / Под ред. А.Ф. Золотарского. – М.: Транспорт, 1976. – 264 с.

12. Kuchuk-Yatsenko S.I., Shvets V.I., Didkovskii A.V., Taranova T.G. Investigation of the weldability by resistance welding of rails strengthened by heat treatment // Welding International. 2010. Vol. 24. Iss. 6. P. 455 – 461.

13. Wegrzyn J., Maxur M. A thermit mixture for rail track welding // Welding International. 1992. Vol. 6. Iss. 1. P. 5 – 8.

14. Genkin Z., Welding and heat treatment of joints in railway rails in induction equipment // Welding International. 2005. Vol. 19. Iss. 2. P. 160 – 164.

15. Калашников Е.А., Королев Ю.А. Технологии сварки рельсов: тенденции в России и за рубежом // Путь и путевое хозяйство. 2015. № 8. С. 2 – 6.

16. Mitsuru F., Hiroaki N., Kiyoshi N. Rail flash-butt welding technology // JFE Technical Report. 2015. No. 20. P. 159 – 163.

17. Saita K., Karimine K., Ueda M., Iwano K., Yamamoto T. , Hiroguchi K. Trendsin rail welding technologies and our future approach // Nippon steel & sumitomo metal technical report. 2013. No. 105. P. 84 – 92.

, Hiroguchi K. Trendsin rail welding technologies and our future approach // Nippon steel & sumitomo metal technical report. 2013. No. 105. P. 84 – 92.

18. Шур Е.А., Резанов В.А. Комплексный метод контактной сварки рельсов // Вестник ВНИИЖТ. 2012. № 3. С. 20 – 22.

19. Шевченко Р.А. Совершенствование технологии сварки рельсовой стали с повышенным содержанием хрома // Наука и молодежь: проблемы, поиски, решения: Сб. трудов Всероссийской научн. конф. студентов, аспирантов и молодых ученых. Вып. 20. Ч. III – Новокузнецк: изд. СибГИУ, 2016. С. 259 – 261.

20. Технология алюминотермитной сварки рельсов: Учеб. пособие / Н.Н. Воронин, В.В. Засыпкин, В.И. Коненков, Э.В. Воробьев, О.Н. Трынкова. – М.: МИИТ, 2008. – 117 с.

21. Алюминотермитная сварка рельсов: Учеб. пособие / Н.Н. Воронин, В.В. Засыпкин, В.И. Коненков, Э.В. Воробьев, О.Н. Трынкова. – М.: изд. «Учебно-методический центр по образованию на железнодорожном транспорте», 2013. – 195 с.

22. Sergejevs D., Mikhaylovs S. Analysis of factors affecting fractures of rails welded by alumino-thermic welding // Transport problems. 2008. Vol. 3. P. 33 – 37.

Analysis of factors affecting fractures of rails welded by alumino-thermic welding // Transport problems. 2008. Vol. 3. P. 33 – 37.

23. Karguin V.A., Tikhomirova L.B., Galay M.S., Kuznetsova Ye.S. Improving service properties of welded joints produced by aluminothermic welding // Welding International. 2015. Vol. 29. Iss. 2. P. 155 – 157.

24. Lee F.T. Managing thermite weld quality for railroads // Welding journal. 2006. Vol. 85. Iss. 1. P. 24.

25. Воронина О.Н. Развитие конструкций железнодорожных рельсов, их стыковых соединений и технологий обработки. Дис. канд. техн. наук. – Москва, 2014. – 228 с.

26. Воронин Н.Н., Трынкова О.Н., Фомичева О.В. Алюминотермитная сварка рельсов зимой // Мир транспорта. 2012. № 4. С. 56 – 59.

27. Величко Д.В. Экономическая оценка контактной и алюмино-термитной сварки рельсов //Актуальные проблемы современной науки: Сб. статей Международной научно-практ. конф. В 4-х частях; отв. ред. А.А. Сукиасян. 2013. С. 93 – 96.

28. Рукавчук Ю.П., Рождественский С.А., Этинген И.З. Дефектность стыков алюминотермитной сварки рельсов // Путь и путевое хозяйство. 2011. № 4. С. 26, 27.

Рукавчук Ю.П., Рождественский С.А., Этинген И.З. Дефектность стыков алюминотермитной сварки рельсов // Путь и путевое хозяйство. 2011. № 4. С. 26, 27.

Способы сварки металлоконструкций — современные технологии и агрегаты

Раз в четыре года в немецком городе Эссен проходит Международная выставка по сварке. Это наиболее крупное мероприятие в данном направлении, и оно по праву имеет неофициальное название – Всемирная сварочная Олимпиада. На ней представляются мировые достижения в области сварки.

В последней выставке участвовало 1052 фирмы, больше половины которых приехали в Германию из-за границы. Крупные делегации прибыли из таких стран:

- Италия – 133 компании;

- Китай – 71 компания;

- США – 52 компании;

- Франция и Великобритания – по 34 фирмы.

Первый раз в истории выставки были представлены два совместных стенда, от Китая и США. Российская делегация включала представителей 14 компаний, и по количеству участков заняла 8 место, заметно улучшив свою позицию.

Основной темой выставки была сварка металлических и неметаллических материалов. Также было поднято множество проблем, свойственных данной области. Вниманию специалистов, посетивших выставку, были представлены достижения в направлениях резки и наплавления металлов, а также способов соединения материалов без нагрева. По сравнению с прошлыми выставками тема склейки материалов стала гораздо более популярной, и её выделили в отдельный раздел.

Сварочное производство в Германии

Популярность выполнения соединения при помощи сварки крайне высока. Рынок сварочного оборудования развивается достаточно быстрыми темпами, и Германия выступает на нем как один из крупнейших экспортеров.

За один 2004 год торговый оборот в мире возрос на 9%, причем во многом такому росту он обязан Китаю, который обладает 10% приростом ВНП. Рост ВНП Германии составил 1,6%, на фоне которого успехи в экспорте сварочной техники кажутся впечатляющими. Экспорт в данной отрасли возрос на 7%, достиг 1,4 млрд. евро. Из этой суммы около 60% приходятся на сварочное оборудование, 27% занимают детали и 13% — присадки. Немецкий экспорт сварочной техники в первую очередь направлен на Китай и США, куда поставляется по 9% продукции. Следующими странами выступают Великобритания, Франция и Италия. Россия занимает седьмое место с объемом продукции 55 млн. евро.

евро. Из этой суммы около 60% приходятся на сварочное оборудование, 27% занимают детали и 13% — присадки. Немецкий экспорт сварочной техники в первую очередь направлен на Китай и США, куда поставляется по 9% продукции. Следующими странами выступают Великобритания, Франция и Италия. Россия занимает седьмое место с объемом продукции 55 млн. евро.

В Германии пристально следят за импортными возможностями России. В 2004 году она заняла второе место после Китая по росту ВНП. Основным недостатком российского рынка считается низкая стабильность из-за сильной зависимости от цены на нефть. При её падении покупательская способность российских компаний значительно снижается.

В свою очередь, немецкий импорт сварочного оборудования ведется в наибольшем количестве из Швейцарии, которая ввозит в Германию 21% данной продукции. Эта страна выступает основным конкурентом в Европе. Она является единственной страной, в которую экспортируется меньше немецкой сварочной техники, чем импортируется.

Компьютерное управление сварочным производством

Один из главных способов усовершенствования сварочных технологий связан с активным использованием компьютерного управления процессом сварки. Для многих операций, которые ранее требовали различных методов и оборудования, сейчас достаточно одного универсального аппарата, который оснащен дополнительными периферийными устройствами и программным управлением. Компьютер регулирует все важные показатели процесса, в первую очередь импульс и характер дуги.

В данной области одним из лидеров является американская компания Lincoln Electric. Она первой создала портативный сварочный аппарат, и удерживает лидерство до сих пор. Это компания разработала восемь методов компьютерного управления и 80 вариантов их использования. Они включают в себя весь набор программ, позволяющих управлять как электрической дугой, так и механическими роботизированными устройствами. Для работ применяется сварка пульсирующей дугой MIG/MAG-Puls, которая имеет три ступени:

- Быстрый рост силы тока до максимальных значений;

- Кратковременная выдержка, характеризующаяся получением капли на электроде и прогревом металла на значительную глубину;

- Сброс силы тока до стандартного значения, требуемого для поддержания электрической дуги.

В процессе работы варьируется частота тока. Её увеличение приводит к сужению конуса дуги, а возрастание – к обратному эффекту. Последний импульс предназначается для заострения конца электрода и упрощения запуска дуги для следующего сварочного шва. Применение пульсирующей дуги не ограничивается сталью, а распространяется на ряд цветнометаллических материалов, в первую очередь на алюминий и никель. Наилучшие результаты данный метод показывает на тонких листах.

В методе Puls-on-puls используется другая последовательность импульсов. В этом варианте используется комбинация из высоких и низких импульсов. Импульс с высокой энергией выполняет очистку и плавку материала, а с низкой – остужение расплава, в результате чего получается волнистый шов со значительной плотностью. Компьютерная регулировка процесса дает возможность сваривать даже тонкие листы из алюминия. Качество шва мало зависит от квалификации сварщика.

В методе RapidArc применяется более сложная регулировка импульса. Процесс можно разбить на такие 4 этапы:

Процесс можно разбить на такие 4 этапы:

- Рост тока и напряжения до максимальных значений, получение капли расплава;

- Резкий сброс силы тока, частичное снижение напряжения, создание плазменного эффекта;

- Резкий сброс напряжения, что в сочетании с низкой с силой тока приводит к разрыву дуги и стеканию капли в шов;

- Пауза, затем подача нового импульса с высоким напряжением и током.

При этом методе происходит сдвиг расплава и отделении от него электрода, что способствует охлаждению расплавленного металла.

Метод RapidArc показывает высокую эффективность и дает возможность увеличивать скорость процесса сварки металлоконструкций на 30%. Также этот метод характеризуется низким разбрызгиванием и обгоранием материала. Такие достоинства достигаются за счет снижения напряжения и уменьшении передачи тепла при периодическом обрыве дуги. Данный метод наиболее эффективен в автоматическом и полуавтоматическом режимах сварки металлических изделия толщиной от 1,5 до 4 мм.

Важность веса и размеров устройств

Улучшение сварочного оборудования ведется и по пути его уменьшения. Сборка сваркой металлоконструкций, особенно на высоте, гораздо проще при использовании компактных и легких аппаратов. В этом направлении значительно продвинулась компания Kemрpi из Финлянции, которая представила оригинальные переносные аппараты. Они предназначаются для дуговой сварки листовых и профильных изделий в среде инертных или защитных газов.

Обычный режим работы, механизм подачи и горелка предназначаются для работы со сварочной проволокой диаметром от 0,6 до 1 мм. Оптимальным диаметром считается 0,8 мм. Номинальный сварочный ток находится на уровне 180А, а длительность нагрузки – 35%. Данные аппараты можно применять для работы с алюминиевой сварочной проволокой или толстой проволокой из нержавеющей стали. Для этого используется атмосфера из чистого углекислого газа или её смесь с 82% аргона.

Автоматическая подача проволоки выполняется оригинальным механизмом, показатели которого намного лучше стандартных моделей. Его достоинства:

- Снижение веса на 35%;

- Повышение эффективности расхода энергии на 50%;

- Увеличение динамического резонанса на 200%.

Данное устройство отличается простотой управления. Использовать это приспособление для сварки металлоконструкций может любой сварщик, для этого не обязательно быть профессионалом. Приборный щиток аппарата имеет дисплей и кнопки для управления. Система настройки дает возможность установить параметры процесса, а вычислительный модуль устройства подберет оптимальные характеристики тока и скорость подачи сварочной проволоки.

Усовершенствование сварочной горелки

Компания Messer провела значительную работу в улучшении конструкции сварочных горелок. Представленная ею горелка Konstantherm отличается крайне высокой эффективностью, она сохраняет режим работы ровным, без вспышек и хлопков, даже при длительной работе в условиях высокой температуры. Благодаря этому исчезают перерывы в работе, остывание сварочного шва и потребность в повторном зажигании факела. Это упрощает изготовление металлоконструкций сварка методом сварки, к которым предъявляются повышенные требования.

Стабильная работа достигается за счет особой конструкции горелки, которая поддерживает постоянное молярное равенство подаваемого кислорода и ацетилена. Горелка позволяет выполнять швы практически неограниченной длины и прогревать даже крупные детали на значительную глубину. Горелка не теряет своей эффективности при работе на сложных участках, к которым можно отнести углы, внутренние поверхности труб, пересечения, при выполнении наплавок и сварке рельсов встык.

Благодаря постоянному соотношению ацетилена и кислорода намного упростилась работа с медью и её сплавами, а также с высоколегированными и аустенитными сталями . Технология сварки металлоконструкций из данных материалов усложнялась тем, что нельзя было допустить выделение как избыточного ацетилена, так и кислорода. Ацетилен приводит к образованию пор и выделению водорода, а кислород – образованию оксидов и выгоранию наиболее активных металлов в сплаве.

Помимо новых газовых горелок, компания Messer представила усовершенвованные газовые установки, которые предназначены для гибки и сварки металлических труб большого и среднего диаметра. Такие установки имеют много рабочих сопел. Газовые горелки линейного и кругового строения размещаются в один или несколько рядов. Изготавливаются горелки, специализированные для одного вида газа – ацетилена или пропана, с фиксированной величиной теплоотдачи. К примеру, ширина пламени линейных горелок может составлять от 0,5 см до нескольких метров.

Если возникает необходимость в охлаждении, то подключаются специализированные устройства. Система циркуляции охлаждающей жидкости имеет датчики скорости и давления, которые могут отключать горелки при низком уровне охладителя. Потребности в охлаждении нет у устройств, работающих при температурах ниже 500°С.

Гибридная лазерная сварка стали

Внимание посетителей привлекли перспективные разработки ряда крупных немецких исследовательских центров. В первую очередь стоит выделить Дрезденский научно-исследовательский институт IWS, который работал в направлении гибридной сварки тонких изделий. Целью работы данного центра является создание легких строительных конструкций из тонкого проката. В качестве материала используются мелкозернистые конструкционные стали S1100QL и аналоги, расчетное сопротивление которых – 1100 МПа. Если эта работа будет успешна, то она значительно изменит сварку строительных металлоконструкций.

Строительная сфера давно ожидает разработку метода сварки стали, при котором прочность сварочного шва не уступает прочности цельного металла. Так как тонкостенные конструкции обладают меньшей жесткостью, то под действием нагрузки в них часто возникают колебания, которые негативно воспринимаются сварочным швом. Чтобы решить данную проблему, и была разработана гибридная сварка, которая предполагает одновременное воздействие на сварочный шов электрической дуги и луча лазера.

Так как тонкостенные конструкции обладают меньшей жесткостью, то под действием нагрузки в них часто возникают колебания, которые негативно воспринимаются сварочным швом. Чтобы решить данную проблему, и была разработана гибридная сварка, которая предполагает одновременное воздействие на сварочный шов электрической дуги и луча лазера.

Если сравнивать с лазерной сваркой, то гибридный метод дает возможность увеличить ширину шва и вязкость расплава, что приводит к большей стабилизации процесса. В сравнении с дуговой плазменной сваркой данный метод позволяет повысить прочность шва и производительность процесса. Эффективность способа была доказана использованием в сварочном производстве таких сложных и нагруженных деталей, как стрелы автокрана и бетононасоса. Шов был выполнен за один проход, без предварительного нагрева кромок. Он получился качественным и плотным, без трещин. Его ширина достигла 1 мм, а толщина металла составляла 3-8 мм.

Еще большую эффективность гибридный способ сварки получил при использовании его для нанесения порошковых покрытий. При комбинации этих двух сварочных методов скорость процесса возросла на 300%, улучшились энергетические показатели и эффективность расхода порошка. Полученное покрытие выделялось гладкостью и малым количеством пор.

При комбинации этих двух сварочных методов скорость процесса возросла на 300%, улучшились энергетические показатели и эффективность расхода порошка. Полученное покрытие выделялось гладкостью и малым количеством пор.

Сварка при помощи холодного переноса

Компьютерное управление сварочными процессами, которое сочетается с высокоскоростным возвратно-поступательным движением проволоки, позволяет выполнять сварку холодным переносом. Этот метод был разработан австрийской компанией Fronius. В качестве выставочных образцов были представлены комплексы, в которых данный метод использовался для получения термического соединения алюминия и стали, что ранее получить не удавалось.

Основной особенностью метода холодного переноса заключается в том, что в работе электрод на короткое время подается вперед, а после возникновения короткого замыкания – назад. Всего электрод совершает 70 возвратно-поступательных движений за секунду. В результате этого условия отделения сварочной капли оптимизируется и исключается разбрызгивание металла.

У этого способа имеются и другие области применения. Он позволяет выполнить пайку листового металла с покрытием, сварку тонких алюминиевых и магниевых листов. Промышленная автоматическая установка, выполняющая сварку холодным переносом, включает в себя такие элементы:

- Инверторный источник тока, который может выдать 320/400/500 А;

- Электронное управление и пакет интегрированных программ для управления процессом;

- Пульт дистанционного управления;

- Блок водяного охлаждения;

- Механизм для автоматической подачи сварочной проволоки;

- Роботизированная сварочная горелка;

- Накопитель проволоки и подающие устройства.

Плазменный резак на жидком топливе

Компания Fronius представила новый компактный аппарат TransCut 300, выполняющий плазменную резку металла. Особенность данного аппарата является работа на жидком горючем, в отличие от традиционных газообразных веществ. Использование жидкого топлива дает возможность уменьшить размеры аппарата, что непременно сказывается на его удобстве.

Использование жидкого топлива дает возможность уменьшить размеры аппарата, что непременно сказывается на его удобстве.

Для работы данного устройства не нужна не магистраль сжатого воздуха, ни компрессор. Ему требуется только электропитание и горючее, которое заправляется в бак объемом 1,5 л. Топливо попадает в резак, где оно разогревается, и из парообразного ионизированного вещества получается плазма. Для нагрева вокруг катода в стволе резака имеется нагревательный элемент в виде полого цилиндра. Он отделен от катода кольцевым каналом.

По мере продвижения жидкости она нагревается и испаряется. До сопла горелки доходит уже газ, который ионизируется и выходит в виде плазменного факела. Если сравнивать TransCut 300 с другими газовыми устройствами, то можно выделить два важных различия. Первое – жидкое топливо позволяет аппарату работать автономно, а второе – когда жидкость переходит в газ, то давление повышается само, и его дополнительно увеличивать не требуется.

youtube.com/embed/L1NtFjKma2A» frameborder=»0″ allowfullscreen=»allowfullscreen»>Сварка плавлением и сварка давлением: оборудование, виды и способы

Автор admin На чтение 4 мин. Просмотров 3.6k. Опубликовано

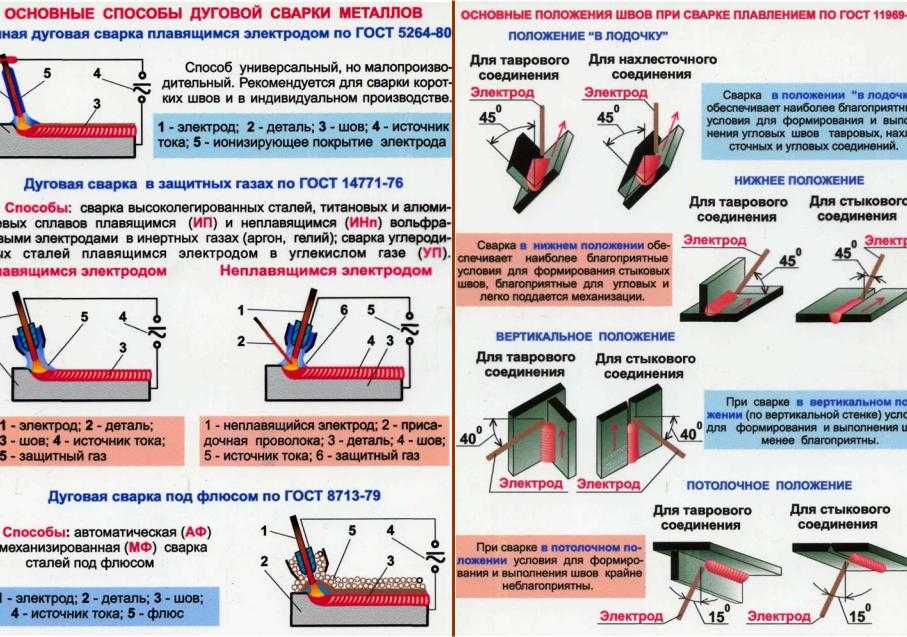

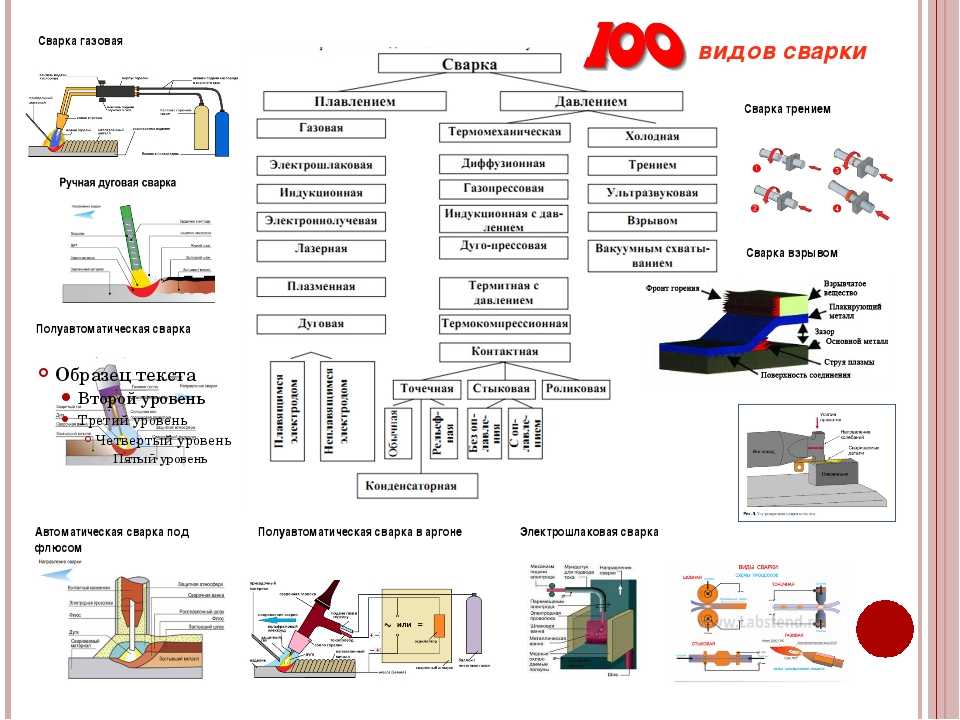

Сварка металлов уже давно применяется в промышленности, и самой популярной является сварка плавлением при помощи электрической дуги. Этот ручной способ соединения металлов придумали в 80-ые года прошлого века, и за прошедшее время появилась новая сварочная аппаратура, другие виды электродов. Сам процесс видоизменился: теперь для высоколегированных сплавов используют специальный электроды и защищают зону шва инертными газами.

В наши дни для сварщика доступны более 20 видов электросварки, например, в электролите, плазменной струей, под защитой аргона. Даже классический способ, при котором электрическая дуга контактирует с металлом через электрод, видоизменился для соединения диэлектрических материалов или металлизации деталей. Такая технология сварки плавлением получила название косвенная дуговая сварка.

Такая технология сварки плавлением получила название косвенная дуговая сварка.

Содержание

- Технологический процесс косвенной дуговой сварки

- Разновидности и методы сварки металлов плавлением

- Полуавтоматическая сварка

- Электрошлаковая сварка

Технологический процесс косвенной дуговой сварки

Во время нее дуга возникает между двумя электродами, закрепленными на держателя. Электричество не уходит в металл, а наплавление происходит благодаря близко расположенной горящей дуге. Регулировать уровень наплавления металлов можно при помощи приближения или отдаления электрической дуги.

Косвенная сварка востребована для низкоуглеродистых сталей, цветных металлов, при изготовлении небольших деталей.

Когда речь о выплавке из металла небольшого и очень точного инструмента, то необходим очень медленный нагрев в зоне плавления. Этого эффекта позволяет добиться атомно-водородная сварка с косвенным нагревом на металл.

Принцип заключается в том, что между двумя вольфрамовыми электродами диаметром от 1,5 до 4 мм, когда происходит сварка металлов плавлением, подается водород. Газ, попадая в дугу, превращается из двухатомного водорода в атомарный вид. Для этого процесса требуется затрата энергии, которую водород берет из дуги. Затем касаясь металла, водород превращается в обычную форму и освобождает энергию. Таким образом, на месте соединения образуется сварочная ванна, в которой происходит соединение металлов. Атомно-водородная сварка близка по своим качествам плазменной сварке.

Разновидности и методы сварки металлов плавлением

Виды и способы сварки плавлением настолько разнообразны, что ученые научились подчинять плазму для сплавления и резки металлов. Предложенный способ основан на вдувании струи инертного газа через два электрода, создающие большой дуговой разряд. Газ из нейтрального канала попадает на дугу, в результате чего молекулы газа ионизируются, создавая плазменную струю высокой температуры. Мощность струи регулируются при помощи вариаций с составом газа или изменением давления.

Мощность струи регулируются при помощи вариаций с составом газа или изменением давления.

Достоинство плазмы в том, что ей можно резать нержавеющие и алюминиевые сплавы, что невозможно обычным газокислородным способом.

Появлялись не только новые способы сварки, но и развивалась техника. Промышленность требовала быстрого изготовления сотен шаблонных деталей, и поэтому появилась автоматическая дуговая сварка.

Чтобы решить технологическую задачу и повысить производительность, была придумана автоматическая сварка под флюсом. Принцип был в том, что сварочная проволока находилась закрытой под специальным веществом – флюсом – который защищал место сварки от воздействия атмосферы и формировал сварочный шов. Сварка плавлением и сварка давлением имеют свои особенности.

А автоматическая сварка позволяет:

- Увеличить производительность работы, благодаря применению большой силы тока и больших по диаметру электродов. Флюс защищает сварочную зону, а также не позволяет металлу разбрызгиваться.

Это позволяет сэкономить на материале и сформировать ровный шов.

Это позволяет сэкономить на материале и сформировать ровный шов. - Благодаря тому, что отсутствуют потери от огарков и разбрызгивания, то экономится не только металл, но и электропроводная проволока.

- Тепло дуги используется более эффективно, поэтому происходит экономия электроэнергии.

Полуавтоматическая сварка

В качестве дальнейшего развития автоматического способа была разработана полуавтоматическая сварка. В ней дугу перемещают вдоль шва ручным способом, а автоматическим способом подается проволока. Оборудование для электрической сварки плавлением стало популярно на каждом предприятий. Особенно, где требуется сварка корпусных конструкций, содержащих большое количество угловых соединений.

Появились разработки, позволяющие сваривать даже в верхнем положении. Чтобы сварочная ванна оставалась на своем месте, ее придерживает медный диск.

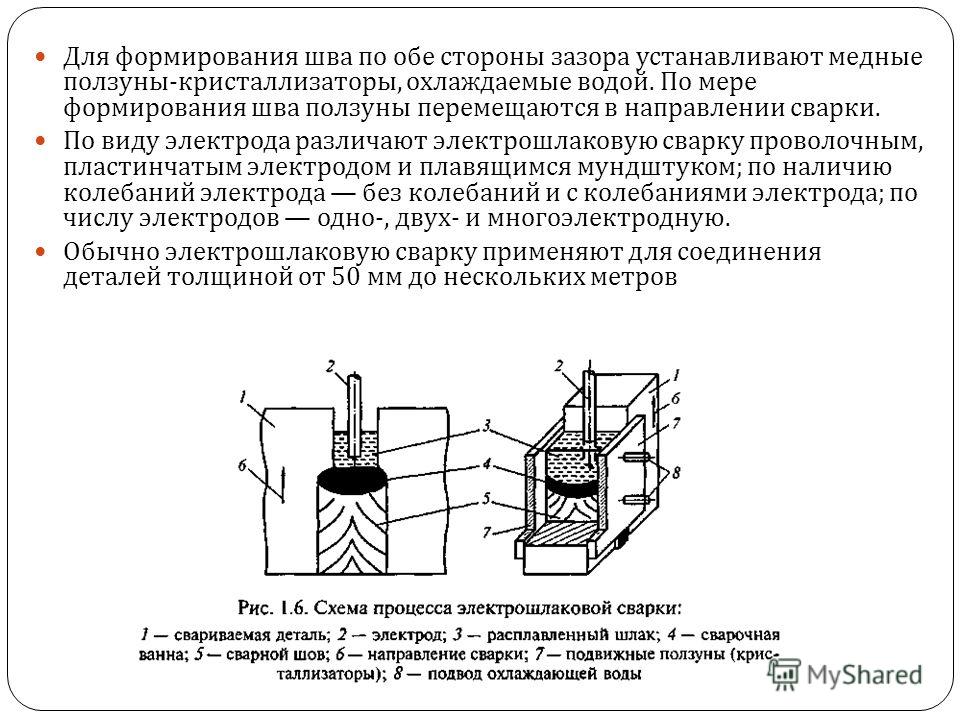

Электрошлаковая сварка

Постепенно автоматическая дуговая сварка преобразовалась в электрошлаковую. При таком способе получается низкий расход электроэнергии, а благодаря большой силе тока можно сваривать металлы большой толщины.

При таком способе получается низкий расход электроэнергии, а благодаря большой силе тока можно сваривать металлы большой толщины.

Главным преимуществом при электрошлаковой сварке является то, что не нужно подготавливать кромки деталей.

Эта сварка также подразделяется на несколько типов, зону сварного шва защищают флюсом или газовой средой. Самая популярная защита из аргона, который не позволяет окисляться металлу в месте сварного шва. Позже появились и более современные виды сварки, например, вибродуговая наплавка. Она позволяет наносить на деталь тонкий слой металла.

Последние тенденции в сварочных технологиях – чего ожидать в 2021 году и далее

Сварочное ремесло выдержало испытание временем, но это не означает, что инновации в этой области остановились. Всегда будут новые способы соединения металлов, и в этом руководстве от Vern Lewis Welding Supply мы рассмотрим некоторые последние тенденции в технологиях сварки и то, что они могут принести в будущем. Давайте начнем.

Давайте начнем.

Лазерная сварка — один из самых новых и уникальных видов сварки в отрасли. Этот тип сварки использует чрезвычайно мощный лазерный луч для мгновенного плавления металлов и их сварки. Согласно статье Canadian Metalworking, лазерные сварщики в лабораторных условиях смогли развить мощность, превышающую 100 кВт, что позволяет мгновенно сваривать 50 мм стали за один проход.

Однако лазерная сварка по-прежнему сталкивается с некоторыми серьезными проблемами при сварке толстых металлов. Ниже 20 кВт лазеры могут проникать примерно в 1 мм металла на киловатт, но после 20 кВт потери в энергоэффективности уменьшают его примерно до 0,5 мм металла на киловатт.

Несмотря на то, что лазерная сварка, несомненно, будет использоваться даже больше в автоматизированной сварке, особенно в таких отраслях, как производство автомобилей, эти ограничения означают, что ее, возможно, придется использовать вместе с другими методами сварки при сварке очень толстых и плотных металлов. Тем не менее, исследования продолжаются, и дальнейшие прорывы могут и будут происходить, поэтому лазерная сварка наверняка будет горячей темой на долгие годы

Тем не менее, исследования продолжаются, и дальнейшие прорывы могут и будут происходить, поэтому лазерная сварка наверняка будет горячей темой на долгие годы

Первый в мире робот был автоматическим сварочным аппаратом, использовавшимся в General Motors в 1962 — так что, хотя эта технология не совсем «новая», ее значение продолжает расти, особенно потому, что искусственный интеллект и более низкая стоимость вычислений делают автоматическую сварку еще более рентабельной.

На самом деле, по данным Международной федерации робототехники, на конец 2017 года насчитывалось более 2 миллионов действующих промышленных роботов, а к 2021 году это число приблизится к 3,8 миллионам, что составляет почти 80% общего темпа роста. .

Общая стоимость рынка роботизированной сварки во всем мире оценивается в 5,9 долларов США.5 миллиардов к 2023 году при среднегодовом темпе роста 8,91%. Ожидается, что крупнейшие рынки, которые будут расти, включают Азиатско-Тихоокеанский регион, где такие страны, как Китай, Индия, Южная Корея и Япония, увеличивают инвестиции в робототехнику.

Сварочные технологии никогда не должны оставлять без внимания рабочих – и за последние несколько лет появилось больше информации об опасностях для здоровья, с которыми сталкиваются сварщики и рабочие, которые могут вдыхать опасные уровни сварочных газов. и дым.

В отчете IARC (Международное агентство по изучению рака) за 2017 год УФ-излучение от сварки и сварочных дымов отнесено к категории «канцерогенов группы 1», что означает, что они вызывают рак у людей.

Многие компании, производящие средства индивидуальной защиты для сварщиков, предпринимают шаги по созданию более совершенного защитного снаряжения, способного отфильтровывать пары, а также чрезвычайно легкие, ультратонкие частицы пыли, которые могут образовываться при сварке и могут проходить через большинство фильтров.

Используя усовершенствованные фильтры и респираторы с избыточным давлением, компании-поставщики сварочных материалов могут создавать средства индивидуальной защиты, которые позволят сварщикам избежать обычных канцерогенов и проблем с безопасностью — и продолжать сварку в течение многих лет.

Виртуальная реальность (VR) использует гарнитуру для погружения зрителя в цифровой мир, и она в основном связана с видеоиграми, но ее можно использовать во многих отраслях. , включая сварку, кораблестроение и строительство небоскребов.

С помощью виртуальной реальности дизайнеры могут быстро моделировать виртуальные прототипы и исследовать их более физическим способом, оптимизируя процесс итерации и прототипирования. В свою очередь, это может значительно ускорить строительство проекта.

VR также можно использовать для обучения, например, для обучения технике безопасности на рабочем месте, или даже для обучения начинающих сварщиков основам сварки в профессионально-технических училищах. Хотя ничто не сравнится с практическим опытом сварки, виртуальная реальность дает студентам и сварщикам новый способ увидеть мир и может быть очень полезна для различных целей обучения. В Vern Lewis Welding Supply мы используем эту технологию и предлагаем обучение сварке в виртуальной реальности.

В Vern Lewis Welding Supply мы используем эту технологию и предлагаем обучение сварке в виртуальной реальности.

Надеемся, вам понравилась эта статья. Обязательно следите за тем, как эти технологии могут изменить сварку в будущем. Если у вас есть какие-либо вопросы по сварке, свяжитесь с нашей командой, и мы будем рады помочь.

Похожие сообщения

10 видов профессий сварщика

Хотите знать, подходит ли вам профессия сварщика? Не знаете, какие виды работ доступны для квалифицированных специалистов по сварке? В этом руководстве от Vern Lewis Welding Supply мы рассмотрим несколько различных типов сварочных работ, доступных для тех, кто выполняет…

Подробнее 10 видов работы, которую вы можете получить в качестве сварщикаПродолжить

8 советов, которые помогут вам стать лучшим сварщиком

Вы начинающий сварщик и хотите улучшить свои навыки сварщика? Или, может быть, вы опытный профессионал с большим опытом, который хочет освежить в памяти некоторые основные принципы сварки. Независимо от того, на каком этапе своего сварочного пути вы находитесь, всегда полезно продолжать обучение и расширять свои знания в…

Подробнее 8 советов, которые помогут вам стать лучшим сварщикомПродолжить

Местная компания Arizona Welding Supply становится наследием

Феникс, Аризона, 26 октября 2021 г. — Верн Льюис сделал себе имя в сварочной отрасли, основав компанию Vern Lewis Welding Supply в 1969 году. Теперь его наследие будет жить вечно в недавно открывшейся сварочной лаборатории Вернона Ф. Льюиса. в той же средней школе, в которой он учился в начале 1950-е годы. «Это…

«Это…

Подробнее Местная поставка сварочных материалов в Аризоне становится наследиемПродолжить

3 ошибки при сварке, которых следует избегать

Сварка, если она сделана правильно, имеет бесконечный потенциал. Это ремесло, которое полно цели и требует большого мастерства. В области сварки используются различные материалы и оборудование, и крайне важно обеспечить соблюдение правильных шагов. По оценкам, только в Соединенных Штатах насчитывается 404 800 сварщиков,…

Подробнее 3 ошибки при сварке, которых следует избегатьПродолжить

Advances in Welding Technology – Справочник по сварке

Содержание

- 1 Введение в технологию сварки

- 2 Изменения технологии сварки за прошедшие годы

- 3 Автоматизация сварки

- 5.1 Лазерная сварка

- 5.

2 Сварка трением с перемешиванием

2 Сварка трением с перемешиванием - 5.3 Advanced Arc Welding

- 5.4 Возможности карьеры при сварке

- 6 Сварные программы в Техническом институте

- 6.1 Для дополнительного чтения

Введение в технологию сварочной технологии

. термопласты и металлы) соединяются вместе. Соединяемые материалы называются заготовками. Затем эти заготовки будут расплавлены в месте соединения. После этого в места соединения добавляется присадочный материал, образующий сварочную ванну. Затем эта сварочная ванна затвердевает, образуя прочное соединение между двумя заготовками.

Сварка подразделяется на несколько видов в зависимости от способа соединения деталей. Эти типы

- Arc

- Газ

- Сопротивление

- Энергетический луч

- Сварка в твердом состоянии

Каждый из этих типов использует различные методы соединения материалов, включая использование лазеров, высокотемпературного пламени и электричества.

Как технология сварки изменилась за эти годы

История технологии сварки восходит к промышленной революции 1750 года нашей эры. В этот период использовался процесс, известный как кузнечная сварка. При кузнечной сварке концы материалов просто нагреваются до тех пор, пока они не станут достаточно горячими, чтобы их можно было соединить молотком.

Затем в 1886 году человек по имени Элиху Томсон изобрел сварку сопротивлением. Его изобретение положило начало современной эре сварки и проложило путь другим изобретателям к поиску других методов соединения металлов. В 1920 году П.О. Нобель из General Electric Company изобрел автоматическую сварку, в которой использовалась неизолированная электродная проволока и постоянный ток.

Последние усовершенствования в технологии сварки включают трение, инерцию и лазерную сварку. Эти новейшие технологии в настоящее время преподаются в нескольких школах сварщиков по продвинутым программам сварки.

Автоматизация сварки

Благодаря беспрецедентному совершенствованию технологий процесс сварки достиг эпохи автоматизации. Автоматизация также позволила отрасли удовлетворить постоянно растущий спрос со стороны других отраслей, использующих сварочную продукцию. Автоматизация не только ускоряет производство, но и обеспечивает более точный процесс сварки материалов, что важно для транспортной, морской, автомобильной и морской промышленности.

Автоматизация также позволила отрасли удовлетворить постоянно растущий спрос со стороны других отраслей, использующих сварочную продукцию. Автоматизация не только ускоряет производство, но и обеспечивает более точный процесс сварки материалов, что важно для транспортной, морской, автомобильной и морской промышленности.

Сварочные роботы также находятся на подъеме. Хотя они требуют огромных инвестиций, эти роботы могут выполнять работу быстрее. Кроме того, рабочие защищены от возможных травм и опасностей, связанных с процессом сварки.

Rail Welding Technologies

Одним из применений процесса сварки является сварка рельсов. Рельсы жизненно важны для строительства железных дорог, что, в свою очередь, также жизненно важно для транспортной системы любой страны. В настоящее время машины для стыковой сварки оплавлением заменили обычные машины, используемые для сварки рельсов. Этот процесс включает использование большого количества электроэнергии, которая затем используется для выработки тепла на концах рельсов. Когда будет достигнута оптимальная температура, только тогда рельсы будут кованы вместе.

Когда будет достигнута оптимальная температура, только тогда рельсы будут кованы вместе.

Эти машины полностью автоматические и способны производить высококачественные, точные и хорошо документированные результаты. Эти современные машины также могут работать в различных и даже экстремальных условиях. Таким образом, машины уже были представлены по всему миру.

Последние достижения в технологии сварки

Ниже приведены последние достижения в области сварки и их описание.

Лазерная сварка

Лазерная сварка используется для процессов, требующих высокой скорости сварки, низкой тепловой деформации и небольших сварных швов. Лазер — это аббревиатура от «Усиление света за счет стимулированного излучения». Таким образом, лазерная сварка фактически является бесконтактным процессом. Лазер служит источником концентрированной энергии, которая позволяет материалу нагреваться быстрее. С помощью лазерной сварки можно получить три типа сварных швов. Это проводимость, проводимость-проникновение и замочная скважина.

Лазерная сварка хорошо работает с высоколегированными металлами и может использоваться на открытом воздухе. В отличие от других методов, он не требует присадочных металлов и является чрезвычайно точным. Его применение включает производство медицинского оборудования, электроники и ювелирных изделий.

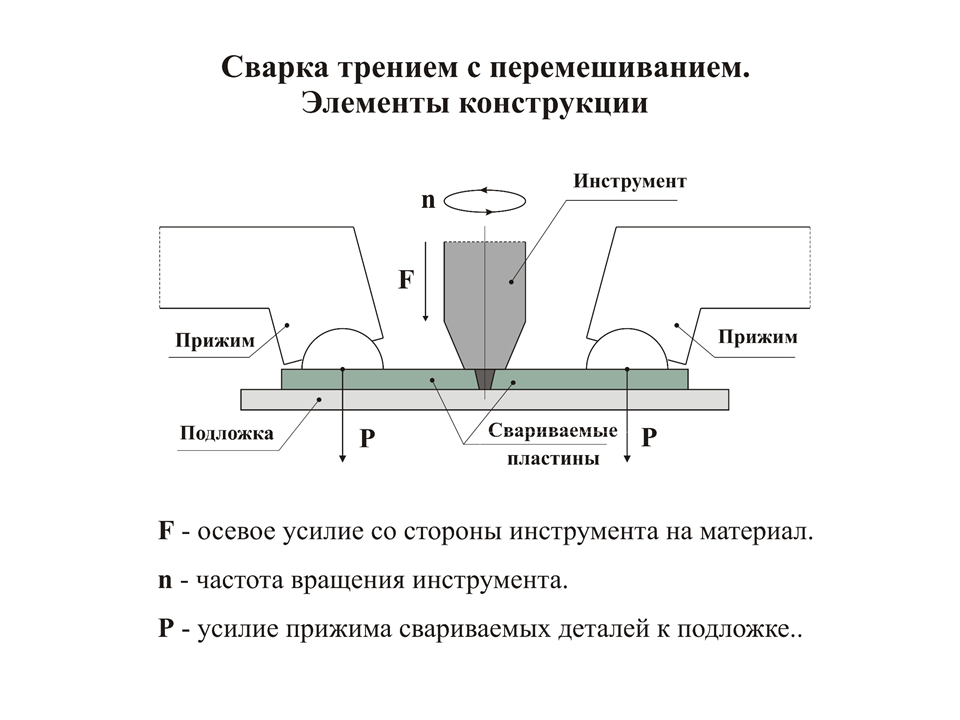

Сварка трением с перемешиванием

Сварка трением с перемешиванием — процесс, изобретенный в Кембридже. Он работает через вращающийся инструмент, который вдавливается в соединение материалов и проходит вдоль траектории сварки. Материалы свариваются за счет тепла трения, создаваемого вращающимся плечом машины. Плечо также содержит размягченный материал, который в процессе становится сварным швом в твердой фазе.

Как и лазерная сварка, не требует присадочных материалов и используется для соединения деталей из алюминия и других сплавов. Когда компоненты закреплены должным образом, сварка трением с перемешиванием приводит к получению высококачественного и прочного сварного шва.

Этот процесс имеет ряд преимуществ по сравнению с другими методами сварки. Он производит вывод практически без искажений, не выделяет дыма и излучения, а также является энергоэффективным.

Усовершенствованная дуговая сварка

Дуговая сварка — это процесс сплавления металлов. В этом процессе электрический ток используется для создания электрической дуги между материалами и электродом. С помощью тепла присадочный металл, помещенный между стыками двух материалов, расплавляется. Когда он охлаждается и затвердевает, образуется металлургическая связь. Поскольку соединение представляет собой смесь различных металлов, сварной шов потенциально имеет ту же прочность, что и составные металлы.

Этот процесс используется при сварке цветных металлов. Он также широко применяется в производстве космических аппаратов и велосипедов. Сварные швы, полученные с помощью этого процесса, очень устойчивы к коррозии и растрескиванию даже после длительного периода времени, поэтому он подходит для важных сварочных операций, таких как герметизация контейнеров с отработавшим ядерным топливом.

Возможности карьерного роста в области сварки

Карьера в области сварки включает не только соединение материалов, но также может включать изучение чертежей и эскизов, расчет размеров материалов, осмотр конструкций и техническое обслуживание оборудования и типов машин. Поскольку сварка используется почти во всех отраслях промышленности, сварщики — одна из немногих профессий, которые всегда пользуются большим спросом. Помимо финансового вознаграждения, у сварщиков также есть множество возможностей для карьерного роста. Некоторые из них даже связаны с поездками, такими как судостроение и ремонт, техническое обслуживание на борту корабля, военная поддержка, установка трубопровода и подводная сварка.

Что касается финансового вознаграждения, высококвалифицированные сварщики могут зарабатывать до 100 000 долларов в год.

Программы сварки в техническом институте

Одним из способов начать карьеру в области сварки является сертификация в техническом институте сварки. Например, Технический институт Лоэнбро предлагает 12 недель технического обучения, которое вооружит студентов навыками, необходимыми для того, чтобы стать профессиональными сварщиками. После окончания 6/12-недельных курсов студенты получают сертификат, подтверждающий, что теперь вы действительно профессиональный сварщик.

Например, Технический институт Лоэнбро предлагает 12 недель технического обучения, которое вооружит студентов навыками, необходимыми для того, чтобы стать профессиональными сварщиками. После окончания 6/12-недельных курсов студенты получают сертификат, подтверждающий, что теперь вы действительно профессиональный сварщик.

Как и другие программы этого типа, их программа сварки включает в себя структурную сварку, сварку труб и производственную сварку. Кроме того, их занятия начинаются каждые две недели, поэтому вы можете записаться в любое время и начать прямо сейчас. Вам не нужно долго ждать, чтобы начать свою карьеру в сварке.

Для дополнительной информации

Преобразование 3 фаз в 1 фазу

Современные технологии сварки — Howard B. Cary — 9780131130296 — Гражданское и экологическое строительство

Описание

Для курсов по основам сварки и технологии сварки.

Этот уважаемый вводный текст по сварке содержит информацию о новейших нормах, материалах и процессах, необходимых для овладения навыками во все более сложной отрасли. Технология сварки развивается, и основное внимание в книге уделяется процессам дуговой сварки и использованию стали в конструкции , что отражает эти изменения, продолжая при этом обеспечивать всесторонний охват основных принципов и теории.

Технология сварки развивается, и основное внимание в книге уделяется процессам дуговой сварки и использованию стали в конструкции , что отражает эти изменения, продолжая при этом обеспечивать всесторонний охват основных принципов и теории.

Характеристики

НОВИНКА- Обновленный и пересмотренный контент — особенно контент по гибридной сварке и сварке трением с перемешиванием.

~Предоставляет учащимся новейшую техническую информацию о сварке и достижениях в области технологий в быстро развивающейся области, которая становится все более совершенной и продуктивной.

Общие понятия и основные методы сварки.

~Создает прочную основу для знаний учащихся и продолжения учебы.

Последние стандарты, коды и спецификации, предоставленные AWS.

~Держит студентов в курсе самой последней информации об использовании высокопрочных металлов, лазерной сварки, дуговой и кислородно-ацетиленовой сварки.

Спецификации для присадочных материалов, электродов, флюсов для пайки и т. д.

д.

~Собирается материал, который все больше соответствует международным стандартам.

Примеры проблем со сваркой, решения и анализ отказов.

~ Помогает учащимся справиться с проблемными местами сварки.

Изучение использования стали в промышленности и строительстве — Акцентирует внимание на процессах дуговой сварки.

~ Демонстрирует важность выбора правильного применения сварки и дает учащимся более глубокое понимание того, что необходимо.

Исследование автоматизированных процессов.

~ Предупреждает учащихся о популярных и сложных изменениях, преобразующих и очищающих среду сварщика.

Покрытие квалификации и сертификации.

~Предоставляет студентам последнюю информацию о подготовке сварочного персонала.

Целая глава посвящена источникам сварочного тока.

~ Вводит новые концепции, которые знакомят учащихся с современными машинами, такими как инверторный источник питания .

Особое внимание уделяется процессу сварки трением с перемешиванием.

~ Позволяет учащимся ознакомиться с важным инновационным лазерным процессом.

Новое в этом издании

Обновленный и пересмотренный контент, особенно контент по гибридной сварке и сварке трением с перемешиванием.

~Предоставляет учащимся новейшую техническую информацию о сварке и достижениях в области технологий в быстро развивающейся области, которая становится все более совершенной и продуктивной.

Содержание

1. Фон для сварки.

Важность сварки.

Сварка соединяет все металлы.

Историческое развитие сварки.

Сварочное производство.

Будущее сварки.

2. Основы сварки.

Основы сварки.

Сварочные процессы и группировка.

Способы применения сварки.

Сварочные процедуры.

Физика и химия сварки.

3. Сварочный персонал, обучение и сертификация.

Работа сварщика.

Перспективы работы для сварщиков.

Где работают сварщики.

Учебные программы и школы.

Квалификация и сертификация сварочного персонала.

4. Безопасность и здоровье сварщиков.

Правила охраны труда и техники безопасности.

Опасность поражения электрическим током.

Опасность дугового излучения.

Опасность загрязнения воздуха.

Опасность пожара и взрыва.

Опасность сжатых газов.

Очистка сварных швов и другие опасности.

Безопасность для конкретных сварочных процессов и профессий.

5. Дуговая сварка неплавящимся электродом.

Неплавящаяся сварочная дуга.

Газовая вольфрамовая дуговая сварка.

Плазменная дуговая сварка.

Дуговая сварка углеродом.

Приварка шпилек.

Прочие процессы дуговой сварки неплавящимся электродом.

6. Дуговая сварка плавящимся электродом.

Плавящаяся сварочная дуга.

Перенос металла через дугу.

Дуговая сварка защищенным металлом.

Газовая дуговая сварка.

Дуговая сварка порошковой проволокой.

Дуговая сварка под флюсом.

Электрошлаковая сварка.

Электрогазовая сварка.

Другие процессы сварки плавящимся электродом.

Переменные для художественной сварки.

Выбор процесса дуговой сварки.

7. Газовая сварка, пайка, пайка и сварка в твердом состоянии.

Газокислородная сварка.

Пайка.

Пайка.

Термитная сварка.

Сварка в твердом теле.

Прочие сварочные процессы.

8. Сопротивление, электронно-лучевая и лазерная сварка и резка.

Сварка сопротивлением.

Электронно-лучевая сварка.

Лазерная сварка.

Резка высокоэнергетическим лучом.

9. Процессы, связанные со сваркой.

Кислородная резка.

Дуговая и плазменная резка.

Гидроабразивная резка.

Автоматическая фигурная резка.

Термическое напыление.

Клеевое соединение.

Соединение пластмасс.

Соединение композитов и керамики.

Предварительный нагрев и посттермическая обработка.

Устройство для снятия механических напряжений.

10. Источники питания для дуговой сварки.

Дуговая сварка Электричество.

Требования к сварочной дуге.

Типы сварочных аппаратов.

Вращающиеся сварочные машины.

Трансформаторные сварочные аппараты.

Выпрямительные сварочные аппараты.

Сварочные инверторные машины.

Выбор и указание источника питания.

Установка и обслуживание источника питания.

11. Другое сварочное оборудование.

Пистолеты и горелки для дуговой сварки.

Системы подачи электродов.

Сварочные кабели и зажимы.

Вспомогательное сварочное оборудование.

Мониторинг сварки.

12. Механизированная, автоматизированная и роботизированная дуговая сварка.

Автоматизация сварки.

Устройства дугового движения.

Стандартизированные автоматические сварочные аппараты для дуговой сварки.

Специальное оборудование для автоматической дуговой сварки.

Гибкая автоматизация сварки.

Роботы для дуговой сварки.

Средства управления автоматической дуговой сваркой.

Датчики и адаптивное управление.

Инструменты и приспособления.

13. Электроды и присадочные материалы.

Типы сварочных материалов.

Покрытые электроды.

Твердые электродные проволоки.

Порошковые электродные проволоки.

Упаковка электродных проводов.

Сварочные флюсы.

Прочие сварочные материалы.

14. Газы, применяемые при сварке.

Защитные газы.

Топливные газы для сварки и резки.

Атмосферные газы.

Газовые баллоны и аппараты.

15. Металлы и их свариваемость.

Свойства металлов.

Спецификации металлов и классификации сталей.

Идентификация металлов.

Тепловая сварка.

Сварка Металлургия.

Свариваемость металлов.

16. Сварка сталей.

Сварка углеродистых и низколегированных сталей.

Сварка легированных сталей.

Сварка нержавеющих сталей.

Сварка сверхвысокопрочных сталей.

17. Сварка цветных металлов.

Алюминий и алюминиевые сплавы.

Медь и сплавы на основе меди.

Сплавы на основе магния.

Сплавы на основе никеля.

Химические и тугоплавкие металлы.

Прочие цветные металлы.

18. Сварка специальных и разнородных металлов.

Чугун и другие чугуны.

Инструментальные стали.

Арматурные стержни.

Сталь с покрытием.

Прочие металлы.

Плакированные металлы.

Разнородные металлы.

19. Конструкция для сварки.

Преимущество сварной конструкции.

Расчетные факторы сварных конструкций.

Положения для сварки и доступность сварки.

Проектирование сварных соединений и сварных швов.

Влияние спецификаций на конструкцию.

Преобразование конструкции в сварные.

Автоматизированное проектирование (САПР).

Модернизация сварной конструкции для снижения стоимости.

Символы сварки.

20. Стоимость сварки.

Элементы затрат на сварку.

Металл сварного шва, необходимый для соединений.

Присадочный металл и необходимые материалы.

Требуемое время и рабочая сила.

Электроэнергия и накладные расходы.

Формулы стоимости сварки и примеры.

21. Контроль качества и оценка сварных швов.

Программа контроля качества.

Разрушающий контроль.

Визуальный осмотр.

Неразрушающий контроль.

Корректирующие действия для эффектов сварки.

Образцы и стандарты качества изготовления.

Знаки неразрушающего контроля.

22. Спецификации, процедуры и квалификация сварки.

Надежность сварки.

Стоимость сварки и спецификации.

Методы сварки и их квалификация.

Спецификации стандартных процедур сварки (SWPS).

Квалификация и аттестация сварщиков.

23. Проблемы и решения сварки.

Дуговой разряд.

Сварочная деформация и деформация.

Тепловое формование и выпрямление.

Сварочные напряжения и растрескивание.

Взлом в процессе эксплуатации.

Сварка-покраска.

24. Анализ отказов, ремонт, сварка и наплавка.

Анализ разрушения сварных швов.

Разработка процедуры доработки.

Выполнение ремонтной сварки.

Восстановление и наплавка.

Наплавка для повышения износостойкости.

Наплавка для защиты от коррозии.

Другие поверхностные приложения.

25. Сварка труб и трубопроводов.

Трубные изделия.

Сварка труб и труб.

Ручная и полуавтоматическая сварка труб.

Механизированная сварка труб.

Автоматизированная сварка труб.

Сварка труб с листами.

26.

Это позволяет сэкономить на материале и сформировать ровный шов.

Это позволяет сэкономить на материале и сформировать ровный шов. 2 Сварка трением с перемешиванием

2 Сварка трением с перемешиванием