Титан для российского шельфа

1891

Добавить в закладки

Ученые НИЦ «Курчатовский институт» – ЦНИИ КМ «Прометей» разработали серию морских титановых сплавов, которые могут применяться в качестве конструкционных материалов для морских буровых и добывающих платформ, а также трубопроводных систем.

Фото: ВСМПО-АВИСМА

Новые сплавы обладают высокой коррозионной стойкостью в морской воде, в сероводородной среде, при воздействии микроорганизмов. Кроме того, они хорошо выдерживают циклические нагрузки. По сравнению с нержавеющей сталью эти материалы более надежны и долговечны: гарантированный срок их эксплуатации в условиях морской воды составляет не менее 50 лет.

«Применение титана вместо нержавеющей стали требует больших

первоначальных затрат, однако это полностью компенсируется

сокращением эксплуатационных расходов.

Новые сплавы, созданные учеными, относятся к различным категориям прочности. Это позволяет выбрать оптимальный вариант в зависимости от предстоящих условий эксплуатации. Для оборудования офшорной техники самыми перспективными являются два сплава на основе титана и алюминия с добавкой молибдена или ванадия. Для эксплуатации в более агрессивных средах и при повышенных температурах эти композиции дополнены микродобавками палладия или рутения.

В Норвегии и Великобритании сплавы на основе титана уже широко

используют для добычи и транспортировки углеводородов. Российские

специалисты тоже имеют опыт работы с этим материалом: в

частности, его применяли при переоборудовании платформы

«Приразломная».

«Россия обладает развитой титановой промышленностью, что создает благоприятные условия для перехода от нержавеющих сталей к конструкционным материалам на основе титана. Это значительно повысит безопасность и срок эксплуатации морских буровых и добывающих платформ. Кроме того, использование титановых сплавов при создании отечественного оборудования заметно снизит импортозависимость в сфере освоения шельфа», – отметил начальник лаборатории титановых сплавов и технологий их производства для судостроения и шельфовых сооружений НИЦ «Курчатовский институт» – ЦНИИ КМ «Прометей» Евгений Чудаков.

Информация и фото предоставлены пресс-службой НИЦ «Курчатовский институт»

Разместила Наталья Сафронова

НИЦ «Курчатовский институт» титан титановые сплавы Ирина Козлова

Информация предоставлена Информационным агентством «Научная Россия». Свидетельство о регистрации СМИ: ИА № ФС77-62580, выдано

Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций 31 июля 2015 года.

Свидетельство о регистрации СМИ: ИА № ФС77-62580, выдано

Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций 31 июля 2015 года.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

%PDF-1.6 % 937 0 obj >]/Pages 898 0 R/QITE_DocInfo 934 0 R/Type/Catalog>> endobj 654 0 obj >stream 2015-01-14T13:32:09+06:00Microsoft® Word 20102015-01-15T10:17:22+06:002015-01-15T10:17:22+06:00application/pdf

adobe.com/xap/1.0/mm/xmpMMXMP Media Management Schema

adobe.com/xap/1.0/mm/xmpMMXMP Media Management Schemack20TFfv%P=»5zE~74Yj-`(e@?

3 типа титановых сплавов и их применение

3 типа титановых сплавов и их применение

0 Комментарий админ

просмотров сообщений: 6,034

Титан представляет собой аллотроп с температурой плавления 1668°С.

Титановые сплавы

При комнатной температуре титановые сплавы имеют три матричных структуры, а титановые сплавы делятся на следующие три категории: α-сплавы, (α + β)-сплавы и β-сплавы.

1. Титановые сплавы α Это однофазный сплав, состоящий из твердого раствора α-фазы. Будь то при комнатной температуре или при более высокой температуре практического применения, это α-фаза со стабильной структурой, более высокой износостойкостью, чем у чистого титана, и высокой стойкостью к окислению.

При температуре 500 ℃ ~ 600 ℃ еще сохраняет свою прочность и сопротивление ползучести, но не поддается упрочнению термической обработкой, а прочность при комнатной температуре не высока.

2. β Титановые сплавыЭто однофазный сплав, состоящий из твердого раствора β-фазы, который уже имеет высокую прочность до термической обработки. После закалки и старения сплав дополнительно упрочняется, а прочность при комнатной температуре может достигать 1372~1666 МПа. Однако его термическая стабильность плохая, поэтому он не подходит для использования при высоких температурах.

3. (α+β)Титановые сплавыЭто двухфазный сплав с хорошими комплексными свойствами, хорошей структурной стабильностью, хорошей ударной вязкостью, хорошей пластичностью,и свойствами высокотемпературной деформации, который можно обрабатывать горячим давление, закалку и старение для упрочнения сплава.

Прочность после термообработки примерно на 50-100% выше, чем в отожженном состоянии. Этот сплав обладает высокой жаропрочностью и может длительно работать при температуре от 400°С до 500°С, а его термостойкость уступает α-сплаву титана.

Этот сплав обладает высокой жаропрочностью и может длительно работать при температуре от 400°С до 500°С, а его термостойкость уступает α-сплаву титана.

Среди 3 типов титановых сплавов , которые мы упоминали выше, наиболее часто используются титановый сплав α и титановый сплав α + β; α-титановый сплав имеет наилучшую обрабатываемость, за ним следует α + β-титановый сплав, а β-титановый сплав является худшим.

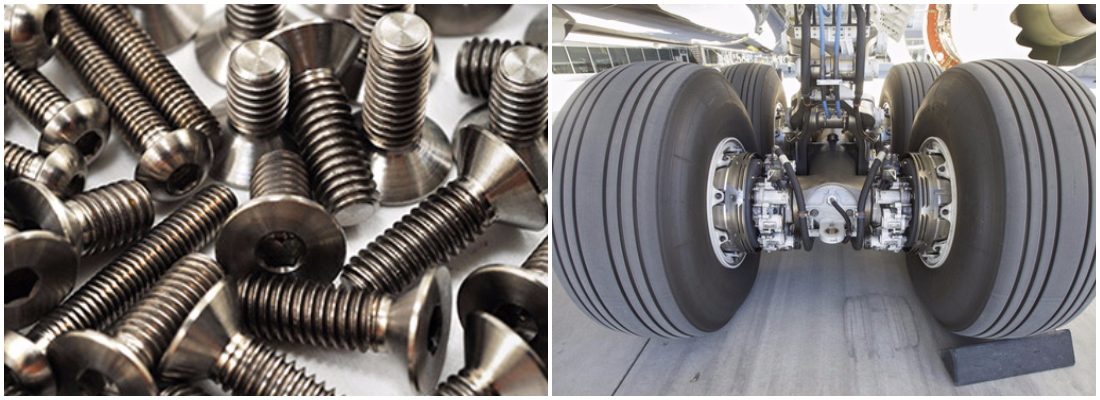

4. Использование титановых сплавовТитановый сплав обладает такими преимуществами, как высокая прочность, малая плотность, хорошие механические свойства, хорошая ударная вязкость и коррозионная стойкость.

Титановый сплав в основном используется для изготовления компонентов компрессора авиационного двигателя, а также деталей конструкции ракет, ракет и высокоскоростных самолетов.

Титановый сплав — новый важный конструкционный материал, используемый в аэрокосмической промышленности. Его удельный вес, прочность и рабочая температура находятся между алюминием и сталью, но он прочнее алюминия и стали и обладает отличной коррозионной стойкостью в морской воде и сверхнизкими температурами.

Использование титановых сплавов

Применение титанового сплава в области космических аппаратов в основном связано с высокой удельной прочностью, коррозионной стойкостью и низкотемпературной стойкостью титанового сплава для изготовления различных сосудов под давлением, топливных баков, крепежных изделий, ремней для инструментов, рам, и ракетные снаряды. Искусственный спутник Земли, пилотируемый космический корабль и космический шаттл также используют сварные детали из пластин из титанового сплава.

ЗаключениеБлагодарим вас за чтение наших статей и надеемся, что эта статья поможет вам лучше понять типов титановых сплавов и их применение. Если вы хотите узнать больше о титановом сплаве или других тугоплавких металлах , вы можете посетить Advanced Refractory Metals ( ARM ) для получения дополнительной информации.

Штаб-квартира в Лейк-Форест, Калифорния, ARM является ведущим производителем и поставщиком тугоплавкие металлы , такие как вольфрам, молибден, тантал, рений, титан, и цирконий . Мы обеспечиваем наших клиентов высококачественной продукцией из тугоплавких металлов по очень конкурентоспособной цене.

Мы обеспечиваем наших клиентов высококачественной продукцией из тугоплавких металлов по очень конкурентоспособной цене.

Похожие сообщения:

Свариваемость между титановым сплавом и нержавеющей сталью

Свойства и применение медно-молибденового сплава

6 основных областей применения титана улучшение топливной экономичности транспортных средств и сокращение выбросов CO2

Пресс-релиз Тихоокеанской северо-западной национальной лаборатории, 1 апреля 2016 г.

РИЧЛАНД, Вашингтон . — Улучшенный титановый сплав — более прочный, чем любой коммерческий титановый сплав, представленный в настоящее время на рынке, — получает свою прочность благодаря новому способу расположения атомов, образующему особую наноструктуру. Впервые исследователи смогли увидеть это выравнивание, а затем манипулировать им, чтобы сделать самый прочный титановый сплав из когда-либо разработанных, и при этом с более низкой стоимостью процесса.

В статье, опубликованной Nature Communications от 1 апреля, они отмечают, что этот материал является отличным кандидатом для производства более легких деталей транспортных средств, и что это новообретенное понимание может привести к созданию других высокопрочных сплавов.

Исследователи из Тихоокеанской северо-западной национальной лаборатории Министерства энергетики знали, что титановый сплав, изготовленный с помощью низкозатратного процесса, который они впервые использовали, имеет очень хорошие механические свойства, но они хотели знать, как сделать его еще прочнее. Используя мощные электронные микроскопы и уникальный подход к визуализации с помощью атомного зонда, они смогли заглянуть глубоко внутрь наноструктуры сплава, чтобы увидеть, что происходит. Как только они поняли наноструктуру, они смогли создать самый прочный титановый сплав из когда-либо созданных.

Смешивание

Титан, составляющий 45% веса низкоуглеродистой стали, является легким, но не сверхпрочным элементом. Обычно его смешивают с другими металлами, чтобы сделать его прочнее. Пятьдесят лет назад металлурги пытались смешать его с дешевым железом, а также с ванадием и алюминием. Получившийся сплав, названный Ti185, был очень прочным — но только местами. Смесь имела тенденцию к комкованию — как и любой рецепт. Железо скапливалось в определенных областях, создавая в материале дефекты, известные как бета-крапинки, что затрудняло надежное коммерческое производство этого сплава.

Смесь имела тенденцию к комкованию — как и любой рецепт. Железо скапливалось в определенных областях, создавая в материале дефекты, известные как бета-крапинки, что затрудняло надежное коммерческое производство этого сплава.

Около шести лет назад PNNL и ее сотрудники нашли способ обойти эту проблему, а также разработали недорогой процесс производства материала в промышленных масштабах, чего раньше не было. Вместо расплавленного титана команда заменила его порошком гидрида титана. Используя это сырье, они вдвое сократили время обработки и значительно снизили потребность в энергии, что привело к созданию недорогого процесса, используемого в настоящее время компанией Advance Materials Inc. ADMA разработала процесс совместно с металлургом PNNL Куртом Лавендером и продает порошок гидрида титана и другие передовые материалы для аэрокосмической промышленности и других.

Современные кузнецы

Подобно средневековым кузнецам, исследователи знали, что они могут сделать этот сплав еще прочнее путем термообработки. Нагрев сплава в печи при разных температурах, а затем погружение в холодную воду существенно перестраивает элементы на атомном уровне по-разному, тем самым делая полученный материал прочнее.

Нагрев сплава в печи при разных температурах, а затем погружение в холодную воду существенно перестраивает элементы на атомном уровне по-разному, тем самым делая полученный материал прочнее.

Усовершенствованный титановый сплав, более прочный, чем любой коммерческий титановый сплав, представленный в настоящее время на рынке, получает свою прочность благодаря новому способу расположения атомов, образующему особую наноструктуру. Впервые исследователи из Тихоокеанской северо-западной национальной лаборатории смогли увидеть это выравнивание, а затем манипулировать им, чтобы сделать его еще сильнее. Используя мощные электронные микроскопы и уникальный подход к визуализации атомных зондов в EMSL, Лаборатории молекулярных наук об окружающей среде, пользовательском центре Министерства энергетики США, расположенном в PNNL, они смогли заглянуть глубоко внутрь наноструктуры сплава, чтобы увидеть, что происходит.

Кузнечное дело из искусства превратилось в более научную область. Хотя основные принципы остались прежними, металлурги теперь могут лучше изменять свойства в зависимости от потребностей приложения. Команда PNNL знала, что если они смогут увидеть микроструктуру в наномасштабе, то смогут оптимизировать процесс термообработки, чтобы адаптировать наноструктуру и достичь очень высокой прочности.

Команда PNNL знала, что если они смогут увидеть микроструктуру в наномасштабе, то смогут оптимизировать процесс термообработки, чтобы адаптировать наноструктуру и достичь очень высокой прочности.

«Мы обнаружили, что если вы сначала термически обработаете его при более высокой температуре перед этапом низкотемпературной термической обработки, вы можете создать титановый сплав на 10-15 процентов прочнее, чем любой коммерческий титановый сплав, представленный в настоящее время на рынке, и что он примерно вдвое прочность стали», — сказал Арун Деварадж, ученый-материаловед из PNNL. «Этот сплав по-прежнему дороже стали, но с его соотношением прочности и стоимости он становится гораздо более доступным и имеет больший потенциал для применения в легких автомобилях», — добавил Винит Джоши, металлург из PNNL.

Деварадж и его команда использовали электронную микроскопию для увеличения сплава до сотен нанометров — примерно в 1000 раз больше толщины среднего человеческого волоса. Затем они увеличили масштаб еще больше, чтобы увидеть, как отдельные атомы расположены в трехмерном изображении, используя систему атомной зондовой томографии в EMSL, Лаборатории молекулярных наук об окружающей среде, Центре научных исследований Министерства энергетики, расположенном в PNNL.

Атомный зонд удаляет только один атом за раз и отправляет его на детектор. Более легкие атомы «летят» к детектору быстрее, а более тяжелые прибывают позже. Каждый тип атома идентифицируется в зависимости от времени, которое требуется каждому атому, чтобы достичь детектора, и положение каждого атома определяется детектором. Таким образом, ученые могут построить атомную карту образца, чтобы увидеть, где находится каждый отдельный атом в образце.

Используя такие обширные методы микроскопии, исследователи обнаружили, что с помощью оптимизированного процесса термообработки они создали микронные и наноразмерные области осадка, известные как альфа-фаза, в матрице, называемой бета-фазой, каждая с высокой концентрацией определенных элементов.

«Атомы алюминия и титана предпочитали находиться внутри наноразмерных выделений альфа-фазы, тогда как ванадий и железо предпочитали перемещаться в бета-фазу матрицы», — сказал Деварадж. Атомы в этих двух областях расположены по-разному. Обработка областей при более высокой температуре 1450 градусов по Фаренгейту позволила получить уникальную иерархическую наноструктуру.

Обработка областей при более высокой температуре 1450 градусов по Фаренгейту позволила получить уникальную иерархическую наноструктуру.

При измерении прочности путем растяжения или приложения напряжения и растяжения до разрушения обработанный материал достиг увеличения прочности на 10-15 процентов, что является значительным, особенно с учетом низкой стоимости производственного процесса.

Если вы возьмете силу, с которой вы тянете, и разделите ее на площадь материала, вы получите меру прочности на растяжение в мегапаскалях. Сталь, используемая для производства автомобилей, имеет предел прочности на растяжение 800-900 мегапаскалей, в то время как 10-15-процентное увеличение, достигнутое в PNNL, дает Ti185 почти 1700 мегапаскалей, что примерно вдвое превышает прочность автомобильной стали, при этом он почти вдвое легче.

В сотрудничестве с Анкитом Шриваставой, доцентом кафедры материаловедения и инженерии Texas A&M, группа ученых разработала простую математическую модель, объясняющую, как иерархическая наноструктура может привести к исключительно высокой прочности. Сравнение модели с результатами микроскопии и обработки привело к открытию этого самого прочного титанового сплава из когда-либо созданных.

Сравнение модели с результатами микроскопии и обработки привело к открытию этого самого прочного титанового сплава из когда-либо созданных.

«Это раздвигает границы того, что мы можем делать с титановыми сплавами, — сказал Деварадж. «Теперь, когда мы понимаем, что происходит и почему этот сплав обладает такой высокой прочностью, исследователи полагают, что они смогут модифицировать другие сплавы, преднамеренно создавая микроструктуры, похожие на те, что в Ti185».

Например, алюминий является менее дорогим металлом, и если наноструктуру алюминиевых сплавов можно будет увидеть и иерархически расположить аналогичным образом, это также поможет автомобильной промышленности создавать более легкие автомобили, которые потребляют меньше топлива и выделяют меньше углекислого газа, чем способствует потеплению климата.

Управление автомобильных технологий Министерства энергетики — Программа материалов для двигателей поддержало это исследование, используя возможности, разработанные в рамках инициативы PNNL по химической визуализации, финансируемой из внутренних источников.