Станок плазменной резки металла с ЧПУ и сборка установки своими руками

используют как высокотехнологичный метод, чтобы обрабатывать металлические и стальные заготовки.

Станок плазменного типа резки с ЧПУ достаточно точно и эффективно помогает производить данную процедуру без затруднительных нюансов. ЧПУ – это плазморез с управлением на числовом программировании.

Содержание

- Особенности станка с ЧПУ для резки

- Преимущества использования

- Особенности конструкции основные элементы

- Особенности резки металла на плазморезах с программным управлением

- Основные критерии выбора

- Как увеличить продуктивность?

- Итог

Особенности станка с ЧПУ для резки

помогают качественно обработать изделия из металла. Электрическая дуга разжигается посреди от электрода и сопла. Её температура иногда достигает до 30.000 градусов со скоростью в 1500 м/с.

Машина плазменного вида резания с ЧПУ может работать с поверхностью в 2 сантиметра в толщину.

Чтобы сформировать плазму, которая обрабатывает центры, применяют несколько типов газа: активный в виде кислорода либо воздуха и малоактивный в виде азота, аргона либо водорода. В первом случае используют газ, чтобы обработать черный металл, а во втором – цветной.

Для низколегированного либо мягкого металлического изделия плазменный вид резки конструкций из металла используется с применением кислорода. Благодаря этому можно сохранить количество железа и избежать формирования заусеницы.

Главным недостатком такого вида является невозможность обработать заготовку шире 2 сантиметров.

Преимущества использования

Как и любой предмет или техника, станок плазменной резки металла имеет свои положительные стороны в работе и структуре.

Вот основные из них:

- повышенная скорость обрабатывания металлических листов со средней и небольшой толщиной;

- на станках обрабатывается любой тип конструкции из металла;

- нагревается достаточно маленький участок металлической поверхности, благодаря чему обрабатывается заготовка, без использования тепловой деформации;

- у станка для плазменной резки металла с ЧПУ в результате получается фигурная либо гравированная резка, с помощью этой технологии выполняются самые трудные схемы;

- портальные машины плазменной резки абсолютно безопасны, поскольку в них не требуется встраивать дополнительный баллон с сжатым газом;

- обладает высокой скоростью и качественным срезом.

Особенности конструкции основные элементы

У любой установки плазменного вида резки металла с ЧПУ есть пару систем, входящие в её структуру в обязательном порядке. Необходимо отметить вначале, что у этого агрегата есть блок питания, работающий под конкретные параметры работы с целью обеспечения правильной и стабильной работоспособности всего оборудования.

Также в конструкции находится плазмы либо, как его ещё называют, плазмотрон со специфической конструкцией. Также содержится воздушный компрессор, который дает возможность подать поток воздуха под определённым давлением.

Плазменная резка ЧПУ, как процесс, подразумевает под собой использование оборудования, где в наличии находится специальный пакет со шлангами и кабелями. Зачастую, основным источником питания является простой трансформатор либо инверторное оборудование.

Зачастую, основным источником питания является простой трансформатор либо инверторное оборудование.

С их помощью регулируется подача тока на устройство, чтобы совершать данный процесс под определенные параметры.

Главным преимуществом рассматриваемого оборудования, функционирующего на трансформаторе, считается способность резать трубы с толстым слоем металлической поверхности.

Плазменное инверторное оборудование потребляет минимальное количество электроэнергии, что дает возможность эффективно применять его в сфере маленьких производств.

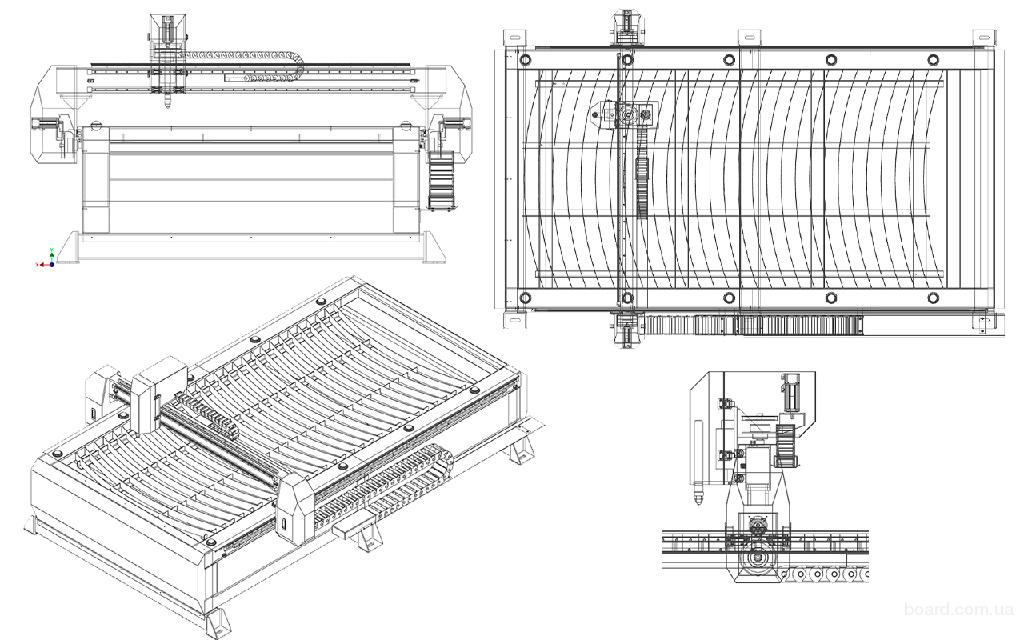

Чтобы создать агрегат для данного процесса с ЧПУ самостоятельно, необходимо воспользоваться чертежами и тогда результат будет точным и эффективным. Самой основной деталью этой конструкции , либо как его ещё называют плазмотрон.

С его помощью можно нарезать любую заготовку вне зависимости от размера или формы. Кроме этого оно довольно-таки простое в использовании и имеет следующие элементы: сопло, электроды и охладительную систему посреди двух прошлых деталей. Резак имеет специальный канал, через который подается сжатый воздух под конкретным давлением.

Резак имеет специальный канал, через который подается сжатый воздух под конкретным давлением.

Сопло резака формирует в себе режущую струю. Её размеры, особенности и основная характеристика влияют на работоспособность и функциональность всего устройства. Оборудование на данный тип работы должно включать в себя компрессор, обеспечивающий нужную подачу воздушного потока с конкретным давлением.

Связь компрессора, источника питания и плазмотрона формирует пакет со шлангами и кабелями. Необходимо сделать акцент на стоимости такого агрегата, который продается в любом специализированном магазине. Он довольно высокий, из-за чего большинство мастеров предпочитают собрать конструкцию самостоятельно из подручных средств.

Особенности резки металла на плазморезах с программным управлением

Чтобы получить должный результат после обрабатывания изделий из металла, необходимо учесть следующие аспекты:

- какую характеристику имеет станок для резки с ЧПУ;

- что входит в состав материала, который используется для проведения процедуры;

- размеры и характеристика изделий, подвергнутых обработке.

При плазморезе выполняются работы по раскройке листа с маленькой толщиной, не больше, чем 1 см. С таким материалом отлично справляется плазменная дуга. Чтобы раскраивать более толстую поверхность, необходимо установить дополнительную стабилизацию дуги.

Чертеж плазмотрона для резки металла.Лист, имеющий толщину более 10 см, раскраивается при помощи серьезного плазменного оборудования, которое оказывает прямое и сильное воздействие на дугу.

Кроме этого, также важен и вид источника, откуда возникает плазма. Это происходит за счет сжатого потока воздуха с высокотемпературной электродугой. Оборудование для обработки тонколистового стального материала с толщиной не больше, чем 0,6 сантиметров, работает при небольшом количестве тока.

Чтобы обработать такой же лист с толщиной 1,2 см и выше, применяется источник, источающий высокий ток.

Без необходимой мощности, оборудование не выполнит качественно работу, и результат получится плохим. Достаточно важно уметь управлять ЧПУ – числовой программной системой, чтобы всегда достигать хороших результатов.

Без необходимых умений на поверхности материала будут отложены шлаки, появятся сколы и иные деформирования. Чтобы обойти это стороной, специалисты советуют выбирать источник с мощностью, превышающей в несколько раз нужного показателя.

К особо внимательному выбору стоит подойти в сфере композиций и составов заготовки для обрабатывания. Зачастую, чтобы обработать алюминиевую поверхность, применяют смесь, где есть небольшое количество аргона, азота и водорода.

Для обработки меди в составе должны быть только водородосодержащие компоненты. Латунь эффективнее разрезается композицией, где есть азот и водород.

Стоит отметить, что современные станки для данной процедурой, которые изготовляются популярными производителями, гораздо дольше служат. Срок службы можно продлить при помощи обеспечения оборудования постоянного техосмотра. При правильной эксплуатации устройства можно пользоваться им много десятилетий.

youtube.com/embed/TkaTgKPIHsg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

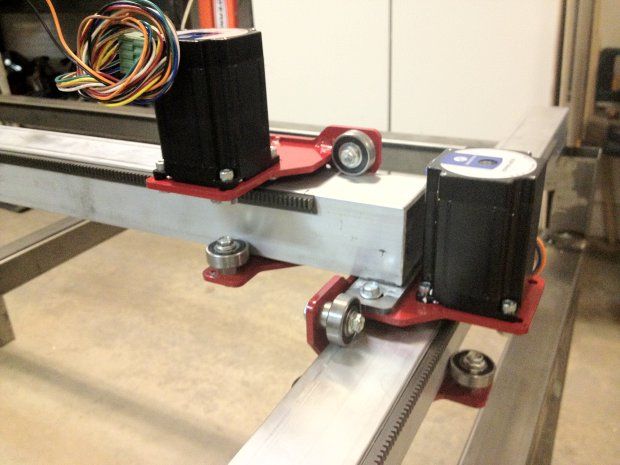

- , созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни.

При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости. - Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами.

Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации. - Следует аккуратно подходить к выбору краски для устройства.

Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается.

В последнем случае станок ненадежный, некачественный и быстро поломается. - У станка также должна быть система, удаляющая дым.

При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать. - Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать.

Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно.

- Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность.

Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

Как увеличить продуктивность?

Исходя из критериев выбора станка с плазменного типа резкой ЧПУ, необходимо отметить производительность, которая нужна для обеспечения большого объема выполненных заданий.

Кроме этого увеличить продуктивность можно за счет высокой точности резки и возможности раскроить материал со сложным чертежом. Это позволяет быстро справляться с поставленной задачей.

Однако, специалисты акцентируют внимание на том, что производительность не должна влиять на качество исходного результата. Всё это можно совершить при помощи плазмореза с ЧПУ.

Итог

Мастер, работающий для плазменной резки металлических конструкций и изделий должен пройти в обязательном порядке инструктаж касательно безопасного использования данного оборудования, получить допуск к возможности проводить работы с ним.

Место, где планируются работы подобного типа, должны быть проверены пожарным инспектором. С некой периодичностью проводится повторная проверка, чтобы подтвердить соответствие требований согласно безопасности применения агрегата.

Самодельный плазморез с чпу

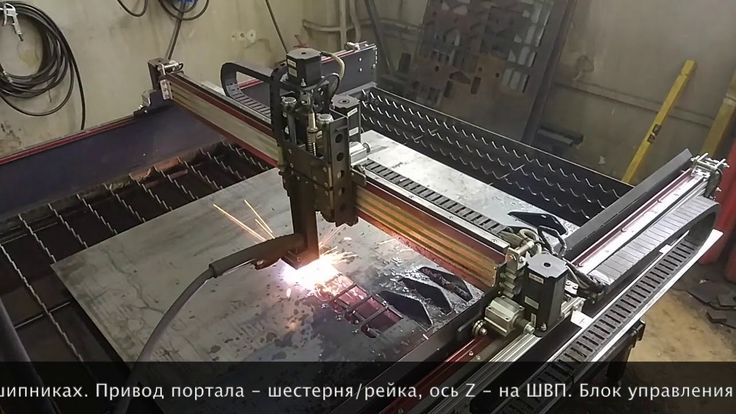

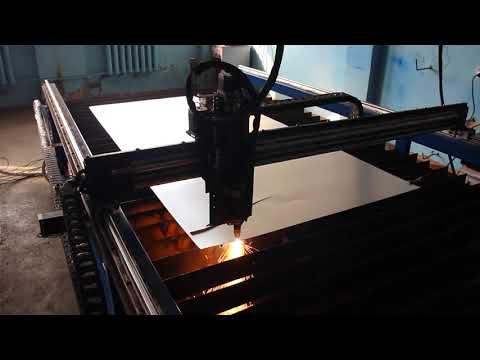

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь или много деталей , я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно. Полный размер Станок плазменной разки с ЧПУ.

В какой-то момент мне надоело ждать по дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно. Полный размер Станок плазменной разки с ЧПУ.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Реально ли сделать своими руками ЧПУ плазморез

- Производство запчастей для оборудования и спецтехники

- Плазменная резка металла своими руками

- Статьи по теме

- Оборудование для бизнеса — чпу плазморез

- ЧПУ плазморез из самодельного фрезера

- Система ЧПУ плазменного резака

- Реально ли сделать своими руками ЧПУ плазморез

- Какой выбрать плазменный резак (плазморез)?

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: ПЛАЗМОРЕЗ СВОИМИ РУКАМИ и из чего состоит

youtube.com/embed/JprjtQmWIrU» frameborder=»0″ allowfullscreen=»»/>Реально ли сделать своими руками ЧПУ плазморез

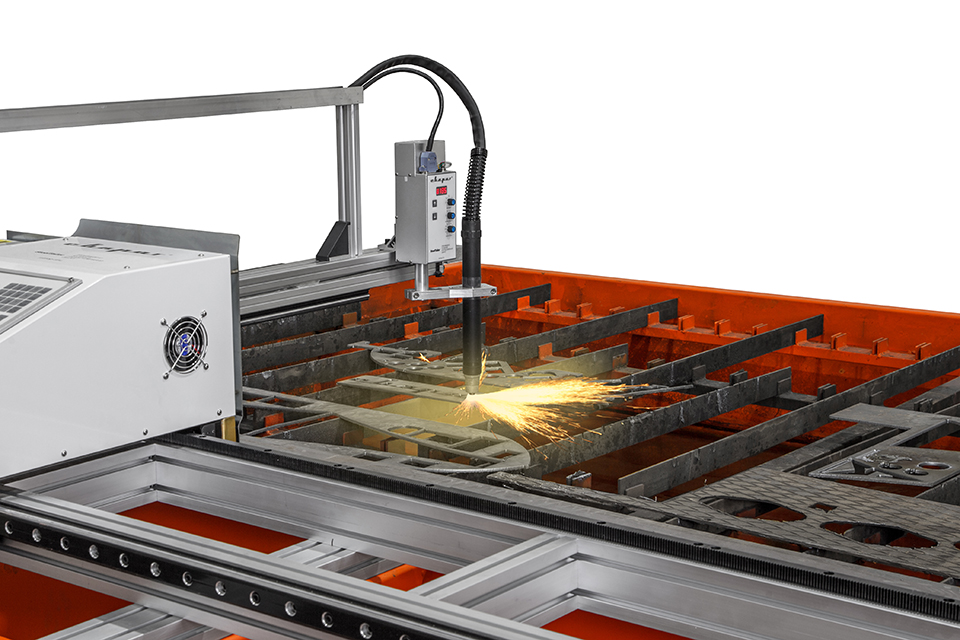

Самодельный плазморез с ЧПУ. Так как цена заводского станка для плазменной резки достаточно высокая, многие умельцы стремятся сделать его своими руками. Плазморез с чпу своими руками схемы чертежи а плазма проходит через узкое отверстие при давлении, которое намного выше, чем впускной воздух. Представляем Вашему вниманию новую установку для плазменной резки с ЧПУ, предназначенную для высококачественного раскроя токопроводящих металлов.

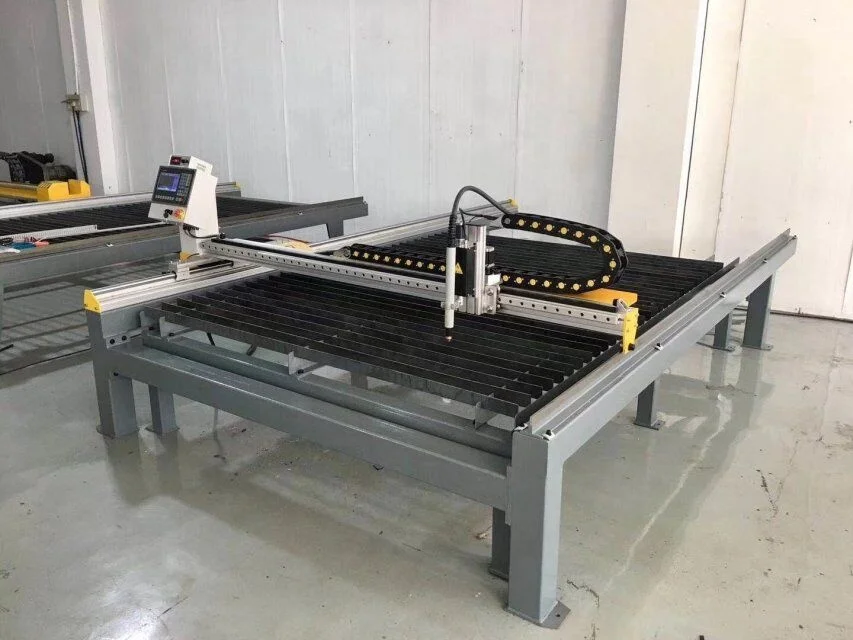

На станке используется аппарат для плазменной резки известной американской фирмы Hypertherm. В сравнении с газокислородной резкой системы плазменной резки обеспечивают меньшее образование окалины, меньшее искривление краев и меньшую область теплового нагрева. Жесткая конструкция стола исключает его вибрацию и обеспечивает горизонтальное положение листа на его поверхности, а также позволяет удобный съем вырезанных деталей.

Так же для работы на станке плазменной резки требуется всего лишь один человек. Два фактора, обеспечивающие увеличение продуктивности, это скорость резки, которая может быть в 8,5 раз выше, чем при использовании газокислородного процесса, и существенное сокращение времени прожига. Более высокая производительность и отсутствие необходимости во вторичной обработке обеспечивают более низкие расходы на деталь.

Низкая стоимость расходных материалов и долгий срок их эксплуатации. Ручная резка с помощью плазменной технологии является более простой, так как пользователь может использовать контактную резку, а необходимость в регулировке подачи газов отсутствует. Плазменная резка не требует использования ацетилена горючего и взрывоопасного газа. Система вытяжки и рабочая ванна с водой исключают возможность задымления помещения. На станке для плазменного раскроя металла ПРМ-1 можно вырезать детали со сложной геометрией.

Мы предлагаем различные комплектации станков плазменной резки, которые удовлетворят потребности заказчика. Мы можем оснастить станок источником, который будет резать металл толщиной до 75 мм. Система THC предназначена для непрерывного слежения за высотой реза, что обеспечивает наилучшее качество реза металла и препятствует столкновению резака с заготовкой.

Мы можем оснастить станок источником, который будет резать металл толщиной до 75 мм. Система THC предназначена для непрерывного слежения за высотой реза, что обеспечивает наилучшее качество реза металла и препятствует столкновению резака с заготовкой.

Стойка управления ЧПУ с установленным программным обеспечением 3. Система THC автоматическая регулировка высоты реза 4. Постгарантийное обслуживание: На складе всегда в наличии комплектующие для данного станка плазменной резки, поэтому устранение неисправностей происходит быстро, в течение дней. Принцип работы плазменной лампы ИПРК основанный на подаче воздуха через электрическую дугу.

Воздух нагревается до очень высокой температуры и становится плазмой, способной разрезать металл. Для создания плазмы нам нужна высокая температура и давление. Электрическая дуга обеспечивает подачу тепла, а плазма проходит через узкое отверстие при давлении, которое намного выше, чем впускной воздух.

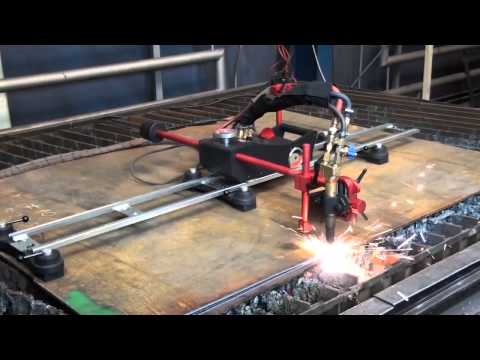

Плазморежущий станок по металлу GC предназначен для точной и быстрой резки стальных, алюминиевых и оцинкованных листов, а также титановых пластин с использованием пропана и ацетилена в кислородной среде. Станок GS — портативный, поэтому может быть помещен на плоскость для резки и перемещается на шасси из аллюминиевого сплава и поперечной балке. Эффективный диапазон резки представлен в данном плазморезе тремя габаритами: х мм, х мм и х мм. CAD чертеж может быть введен непосредственно во время хода резака через U-диск.

Станок GS — портативный, поэтому может быть помещен на плоскость для резки и перемещается на шасси из аллюминиевого сплава и поперечной балке. Эффективный диапазон резки представлен в данном плазморезе тремя габаритами: х мм, х мм и х мм. CAD чертеж может быть введен непосредственно во время хода резака через U-диск.

Купить плазморежущий станок по металлу в компании Станков вы можете с гарантией от производителя. Плазменная резка — это устройство, которое используется для резки металлов. Принцип работы — высокотемпературный нагрев поверхности и ее деформация под плотной плазменной струей. Этим способом электропроводные и изолированные металлы могут быть легко обработаны и разрезаны в промышленных условиях. В дополнение к резке металла плазменные резаки выполняют многие другие функции: пайка, термообработка металлических конструкций затвердевание, удаление и т.

Особенностью плазменной лампы является работа высокотемпературной струи, которая образуется в устройстве водяного пара. Основные этапы плазменной резки: 1. Зажигание электрической дуги в канале сопла. Дистилляция пара через узкий канал. Температура внутри носа уменьшается.

Основные этапы плазменной резки: 1. Зажигание электрической дуги в канале сопла. Дистилляция пара через узкий канал. Температура внутри носа уменьшается.

Метод ионизации водяного пара. Плазменная струйная формация является конечной фазой внутренних процессов в плазменной резке. Температура струи около градусов. Преимуществом такого вида обработки металла является быстрое охлаждение металла после работы, в отличие от резки кислорода.

Резак плазмы состоит из двух частей, которые должны быть правильно собраны из основных компонентов. Сопло и электродный узел являются основными компонентами плазменной резки. Подача ионизирующего газа идет вдоль оси или вихря. Большие форсунки должны использоваться для осевой подачи в отечественной версии.

Если создается маломощная плазма, достаточно использовать сжатый воздух для охлаждения конструкции, а для более высокой мощности требуется вода в качестве хладагента.

Оба типа потоков водяного пара различаются по структуре электродного узла — наконечник на концах для осевой подачи и наличие газовых катодов на концах с закручиванием. Следует помнить, что конструкция сопла зависит от накопления энергии в аппарате. Чем дольше и дольше сопло, тем больше концентрация энергии. Медные насадки все более и более прочны и долговечны, чем аналогичные керамические детали. В зависимости от требований к плазменной резке необходимо обрезать толстые или тонкие слои металла — определяется, какой газ подается плазмой воздух или азот , а также мощность плазменной горелки и ее края к поверхности металлической детали.

Следует помнить, что конструкция сопла зависит от накопления энергии в аппарате. Чем дольше и дольше сопло, тем больше концентрация энергии. Медные насадки все более и более прочны и долговечны, чем аналогичные керамические детали. В зависимости от требований к плазменной резке необходимо обрезать толстые или тонкие слои металла — определяется, какой газ подается плазмой воздух или азот , а также мощность плазменной горелки и ее края к поверхности металлической детали.

Для производства высококачественной плазменной резки важно выбрать подходящую схему и детали для выбранного типа конструкции. Согласно этим небольшим правилам, вы можете определить наиболее рациональный выбор схемы, дизайна, материалов и грамотно собрать плазменный резак своими руками.

Skip to content Search for:. Можно ли на материнский капитал купить недвижимость за границей Как сделать своими руками хороший плазморез из инвертора Raspberry pi 3 windows 7 как поставить Оборудование для плазменной резки металла Навигация по записям Принцип действия плазмореза Система ЧПУ плазменного резака Устройство станка плазменной резки с ЧПУ Представляем Вашему вниманию новую установку для плазменной резки с ЧПУ, предназначенную для высококачественного раскроя токопроводящих металлов.

Можно ли на материнский капитал купить недвижимость за границей Низкая стоимость расходных материалов и долгий срок их эксплуатации. Как сделать своими руками хороший плазморез из инвертора На станке для плазменного раскроя металла ПРМ-1 можно вырезать детали со сложной геометрией. Raspberry pi 3 windows 7 как поставить Мы можем оснастить станок источником, который будет резать металл толщиной до 75 мм.

Оборудование для плазменной резки металла Постгарантийное обслуживание: На складе всегда в наличии комплектующие для данного станка плазменной резки, поэтому устранение неисправностей происходит быстро, в течение дней. Как делать булочки розочки без начинки Эффективный диапазон резки представлен в данном плазморезе тремя габаритами: х мм, х мм и х мм. Навигация по записям Принцип работы — высокотемпературный нагрев поверхности и ее деформация под плотной плазменной струей.

Принцип действия плазмореза Зажигание электрической дуги в канале сопла. Можно ли отключить смс оповещение в сбербанке Преимуществом такого вида обработки металла является быстрое охлаждение металла после работы, в отличие от резки кислорода. Подача вихрей выполняется с использованием спиральных каналов. Система ЧПУ плазменного резака Если создается маломощная плазма, достаточно использовать сжатый воздух для охлаждения конструкции, а для более высокой мощности требуется вода в качестве хладагента.

Подача вихрей выполняется с использованием спиральных каналов. Система ЧПУ плазменного резака Если создается маломощная плазма, достаточно использовать сжатый воздух для охлаждения конструкции, а для более высокой мощности требуется вода в качестве хладагента.

Ваш e-mail не будет опубликован. Предыдущая запись. Как поставить фото в ютубе Следующая запись. Добавить комментарий Отменить ответ Ваш e-mail не будет опубликован. Устройство станка плазменной резки с ЧПУ Рабочей зоны , мм. Повторяемость, мм. Потребляемая мощность.

Производство запчастей для оборудования и спецтехники

Откатные ворота становятся популярными и постепенно вытесняют стандартные распашные, в Проникающая гидроизоляция бетона: описание, выбор материала, особенности применения При проведении ремонта или реставрации бетонных или штукатурных покрытий используется Банная печь из металла: чертежи, инструкция по монтажу Современное возрождение интереса к банному делу связано с ошеломляющим открытием Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться.

К тому же, в частной мастерской плазморез тоже может пригодиться.

Плазма чпу плазморез станок плазменной резки с чпу в наличии и под зак. Бизнес и услуги» Оборудование. грн. Глубокое Вчера

Плазменная резка металла своими руками

Плазменная резка металла отличается от других способов изготовления деталей сложной конфигурации тем, что в результате получаются изделия очень точной формы, и обрабатывать их кромки не требуется. Станок с ЧПУ плазморез своими руками сделать теоретически можно. Все остальное придется покупать в готовом виде и устанавливать на станок. Но при этом возникнут сложности с настройкой и обслуживанием. К тому же станок плазменной резки кустарного производства ограничен в возможностях. Полной универсальности достичь не удастся, даже при использовании деталей от лучших производителей. Максимум, что он сможет — это вырезать отдельные детали из листового металла небольшой толщины. Для крупносерийного производства самодельные станки не годятся.

Статьи по теме

Тема в разделе » Самодельные инструменты для металлообработки «, создана пользователем gandgubas , Искать только в заголовках Сообщения пользователя: Имена участников разделяйте запятой. Новее чем: Искать только в этой теме Искать только в этом разделе Отображать результаты в виде тем. Быстрый поиск. ЧПУ CNC плазморез своими руками станок воздушно-плазменной резки металла От А до Я Тема в разделе » Самодельные инструменты для металлообработки «, создана пользователем gandgubas ,

Новее чем: Искать только в этой теме Искать только в этом разделе Отображать результаты в виде тем. Быстрый поиск. ЧПУ CNC плазморез своими руками станок воздушно-плазменной резки металла От А до Я Тема в разделе » Самодельные инструменты для металлообработки «, создана пользователем gandgubas ,

Перейти к содержимому.

Оборудование для бизнеса — чпу плазморез

Скорость до 15 м в мин. Точность 0,1мм. ТНС — контроль высоты горелки по напряжению дуги 6. Может работать с любым источником. Стол разборный.

ЧПУ плазморез из самодельного фрезера

Выполнить раскрой металла без использования специального оборудования — задача непростая. Но покупка необходимой техники требует значительных затрат — гораздо проще и дешевле изготовить плазморез своими руками, тем более что эта работа не займет много времени. Что же для этого потребуется, можно ли сделать подобное устройство из инвертора, и какие материалы нужно будет приобрести? Преимущества, которыми обладает плазморез, невозможно переоценить. С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

С его помощью можно аккуратно разрезать листы, не потребуется дополнительная обработка краев, а самое главное, работа займет минимальное количество времени — что уже повод самостоятельно сделать подобное устройство. Схема его достаточно проста, благодаря чему не составит труда воплотить её и своими руками.

Самодельный плазморез с ЧПУ. Так как цена заводского станка для плазменной резки достаточно высокая, многие умельцы стремятся сделать его.

Система ЧПУ плазменного резака

Всё увереннее занимает своё место резка металла плазморезом в технологиях промышленных предприятий и строительных объектов. Ведь с помощью плазменного резака можно получить резы мелких и крупных заготовок из металла высокого качества за короткое время. Это оптимизирует многие производственные процессы, повышает производительность труда рабочих. Можно резать металл и отрезным диском, но при термическом плазменном воздействии конечный результат получается за гораздо меньшее время, а сам рез выглядит значительно аккуратнее.

Реально ли сделать своими руками ЧПУ плазморез

Плазменная резка активно используется во многих промышленных областях. Однако плазморез вполне способен пригодиться частному мастеру. Аппарат позволяет с высокой скоростью и качеством резать любые токопроводящие и не токопроводящие материалы. Технология работы создает возможность обработки любых деталей или создания фигурных резов, которая осуществляется дугой плазмы высокой температурой. Создается поток базовыми составляющими — электрическим током и воздухом. Но выгоды от использования аппарата несколько омрачаются ценой заводских моделей.

На промышленных предприятиях, небольших мастерских, при проведении строительных и ремонтных работ используются ручной плазморез, когда необходимо сделать сварку или резку изделий из металла, а также специальное оборудование оснащенное системами ЧПУ.

Какой выбрать плазменный резак (плазморез)?

Самодельный плазморез с ЧПУ. Так как цена заводского станка для плазменной резки достаточно высокая, многие умельцы стремятся сделать его своими руками. Плазморез с чпу своими руками схемы чертежи а плазма проходит через узкое отверстие при давлении, которое намного выше, чем впускной воздух. Представляем Вашему вниманию новую установку для плазменной резки с ЧПУ, предназначенную для высококачественного раскроя токопроводящих металлов. На станке используется аппарат для плазменной резки известной американской фирмы Hypertherm. В сравнении с газокислородной резкой системы плазменной резки обеспечивают меньшее образование окалины, меньшее искривление краев и меньшую область теплового нагрева. Жесткая конструкция стола исключает его вибрацию и обеспечивает горизонтальное положение листа на его поверхности, а также позволяет удобный съем вырезанных деталей.

Плазморез с чпу своими руками схемы чертежи а плазма проходит через узкое отверстие при давлении, которое намного выше, чем впускной воздух. Представляем Вашему вниманию новую установку для плазменной резки с ЧПУ, предназначенную для высококачественного раскроя токопроводящих металлов. На станке используется аппарат для плазменной резки известной американской фирмы Hypertherm. В сравнении с газокислородной резкой системы плазменной резки обеспечивают меньшее образование окалины, меньшее искривление краев и меньшую область теплового нагрева. Жесткая конструкция стола исключает его вибрацию и обеспечивает горизонтальное положение листа на его поверхности, а также позволяет удобный съем вырезанных деталей.

Вернуться в Лазерные, плазменные и другие раскроечные станки. Translate using Google:. Лазерные, плазменные станки, газо- и водорезки, плоттеры.

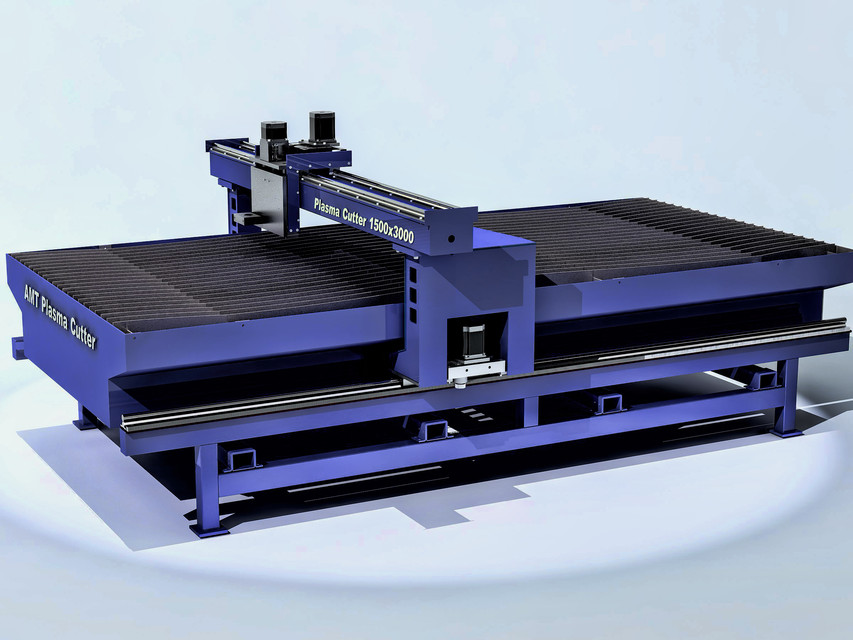

Станок плазменной резки с чпу

Главная » Станок » Станок плазменной резки с чпу

Плазменный станок с ЧПУ – идеальная резка металла!

Современный станок с ЧПУ по праву считается незаменимым оборудованием для промышленных предприятий, так как он позволяет выполнять самый сложный раскрой листового металла с максимальной точностью и высокой производительностью.

Такая машина применяется для резки любых компонентов металлических строительных конструкций, разнообразных элементов технологического оборудования, навесных деталей техники для сельского хозяйства.

С ее помощью изготавливают двери из металла, торговые стеллажи, вентиляционные промышленные системы и много других изделий, выпускаемых в больших объемах.

Плазменный станок с ЧПУ характеризуется следующими эксплуатационными преимуществами:

- Минимальное участие человека в техпроцессе. Оператору требуется лишь задать нужную программу обработки заготовок, а все остальное аппарат сделает самостоятельно.

- Уникальная точность выполнения рабочих операций. После запуска установка для плазменной резки четко выполнит поставленную перед ней задачу, обеспечив раскрой металла любой сложной конфигурации. Причем все изготовленные на ней детали будут абсолютно идентичны.

- Экономичность процедуры. Аппарат, оснащенный ЧПУ, потребляет очень мало электрической энергии, а также не требует серьезных финансовых вложений в дополнительное оборудование.

Для эффективной и качественной плазменной резки требуется сама установка, воздух и специальный резак. Операция обработки стальных и металлических листов производится за счет использования высокотемпературной дуги.

Для эффективной и качественной плазменной резки требуется сама установка, воздух и специальный резак. Операция обработки стальных и металлических листов производится за счет использования высокотемпературной дуги. - Высокая производительность резки. Ни одна другая машина или аппарат, используемые в наши дни для раскроя металлов, не в состоянии обеспечить аналогичную скорость выполнения операции, которую выдает плазморез. По этой причине плазменный станок с ЧПУ всегда применяется на промышленных объектах, где выпускается массовая продукция.

- Удобство эксплуатации и простота обслуживания. Машина плазменной резки представляет собой достаточно сложное техническое устройство. Да и сам процесс раскроя металлических листов трудно назвать легким. Несмотря на это, управлять плазморезом и настраивать его сможет любой человек, прошедший специальную подготовку (видео-уроки, лекции по конструкции, которую имеет станок, особенности его применения и так далее). Подобная подготовка длится совсем недолго.

По большому счету, при наличии качественных видео-материалов и опытного наставника любой опытный рабочий сможет стать оператором современного плазмореза.

По большому счету, при наличии качественных видео-материалов и опытного наставника любой опытный рабочий сможет стать оператором современного плазмореза.

Кроме того, аппарат с ЧПУ может разрезать листы толщиной от 0,5 до 150 миллиметров, а также обеспечивает превосходную чистоту получаемого реза. Установка для плазменной резки без проблем выполняет раскрой углеродистых сталей, а также всех металлов и низколегированных сталей, гарантируя при этом по-настоящему ровный и чисты срез. Достигается это за счет отсутствия деформирования заготовки, которое вызывается тепловым воздействием.

Для получения ожидаемого результата обработки металлических изделий следует принимать во внимание такие факторы:

- какие технические характеристики имеет машина для плазменной резки;

- химический состав смесей, используемых в процессе операции;

- параметры и особенности обрабатываемых изделий.

Если аппарат (плазморез) с ЧПУ применяется для раскроя листов малой толщины (не более одного сантиметра), на нем можно работать небольшой по мощности плазменной дугой. Для более толстых заготовок уже потребуется установка с добавочной стабилизацией дуги. А для раскроя листов толщиной более десяти сантиметров должна применяться серьезная плазменная машина, способная выдавать прямую и мощную по воздействию дугу.

Большое значение (по сути, основное) имеет и вид источника, с помощью коего формируется плазма (сжатая потоком воздуха высокотемпературная электродуга). Станок, предназначенный для работы с тонколистовой сталью (толщина не более 6 мм), может функционировать на сравнительно небольшом токе. Для обработки же листов толщиной от 12 мм требуется использовать источник высокого тока.

Если источник не имеет нужной мощности, плазменный аппарат не сможет качественно разрезать металл. На изделиях стопроцентно появятся шлаковые отложения на участке среза, окалина и другие дефекты. Чтобы избежать подобных проблем, рекомендуется всегда подбирать такой источник, который способен выдавать мощность в 1,5–2 раза больше необходимого уровня.

Чтобы избежать подобных проблем, рекомендуется всегда подбирать такой источник, который способен выдавать мощность в 1,5–2 раза больше необходимого уровня.

Композиции и составы для обработки раскраиваемых заготовок также следует выбирать максимально ответственно. Как правило, при обработке алюминиевых листов используют смеси, содержащие аргон, азот и водород, медных сплавов – исключительно водородосодержащие. А латунные изделия лучше всего разрезать композициями с азотом и водородом.

Добавим, что современная плазменная машина для раскроя металлов, изготовленная известным производителем, имеет достаточно большой срок службы. Его можно существенно увеличить, если обеспечить плазморезу регулярное обслуживание. О том, как его грамотно выполнять (и с какой периодичностью), рассказывают видео- и обычные инструкции, коими производители снабжают свои аппараты. Если следовать таким инструкциям, станок для плазменного раскроя с ЧПУ будет эксплуатироваться на протяжении нескольких десятилетий!

youtube.com/embed/JCnpxtKkVjQ?rel=0″>Оптимально, когда установка с ЧПУ для плазменной обработки заказывается предприятием непосредственно у производителя. Клиент имеет возможность четко изложить свои требования к тому, какими характеристиками должна обладать нужная ему машина.

Если подобной возможности нет, можно приобрести и готовый плазменный аппарат. При этом желательно сразу же заказать его профессиональную настройку, чтобы купленная установка могла максимально эффективно обрабатывать те металлы, с которыми вы работаете.

Вы можете выбрать любой плазменный станок, сейчас имеется немало хороших фирм-производителей, специализирующихся на изготовлении такого оборудования. Популярностью, например, пользуется аппарат для плазменной резки PlasmaCut от компании Юнимаш, занимающейся более семи лет созданием и серийным выпуском инновационной техники для мощных раскройных систем.

Данный станок ориентирован на потребности средних и малых промышленных предприятий. Он оснащается механизмом FOCUT, которые контролирует высоту режущего инструмента в зависимости от напряжения электродуги, технологичным источником плазмы Hypertherm, мощными шаговыми двигателями. Установка управляется через USB и Ethernet со специальной стойки, снабженной пультом дистанционного управления.

Установка управляется через USB и Ethernet со специальной стойки, снабженной пультом дистанционного управления.

Также можно обратить внимание на продукцию фирмы AMN, которая реализуется не только в нашей стране, но и в Европе. Плазменные установки с числовым программным управлением этой компании используются крупнейшими российскими промышленными объединениями. AMN реализует и обслуживает следующие станки:

- Powermax: уникальная плазменная машина, способная производить раскрой изделий любых форм и видов;

- PlasmaBox: многокоординатный станок с четырьмя двигателями шагового типа различной мощности;

- РВ6000, РМ3000, PS2500: отличные агрегаты, рассчитанные на резку заготовок различной предельной длины и толщины.

Посмотрите видео работы и другого плазменного оборудования с ЧПУ, чтобы выбрать самую лучшую установку для себя.

tutmet.ru

Устройство станка плазменной резки с ЧПУ

В настоящее время в самых разных производственных сферах нашли широкое применение функциональные станки плазменной резки с ЧПУ.

Этот универсальный аппарат можно встретить в высокоточном машиностроении, судостроении. Кроме этого, данный станок активно применяют для изготовления сложных рекламных конструкций, всевозможных изделий из металла и многого другого.

Компактные станки для плазменной резки, оснащенные блоком ЧПУ, нашли широкое применение и в небольших частных мастерских, где они успешно применяются для производства самых разных высокоточных изделий.

Резка металла и других материалов (труб) при помощи данного оборудования осуществляется с максимальной точностью при минимальном участии человека.

Аппарат для плазменной резки с ЧПУ позволяет быстро нарезать абсолютно любой материал токопроводящего типа, а кроме этого, может успешно работать и с такими материалами, как пластик, дерево и даже камень.

Оборудование дает возможность своими руками быстро выполнить фигурный рез, а также нарезать трубы, листовой материал или сделать деталь с необходимыми параметрами.

За счет своих некоторых конструктивных особенностей установка для выполнения плазменной резки выполняет рез с большой точностью и максимальной ровностью.

Такой аппарат с ЧПУ обязательно состоит из определенного электрического источника и резака, кроме этого, в его работе участвует обыкновенный атмосферный воздух.

Устройство плазмореза

Любая машина плазменной резки с ЧПУ имеет несколько обязательных устройств, которые входят в ее состав.

В первую очередь, установка для резки металла имеет источник питания с определенными параметрами работы, чтобы обеспечивать нормальное функционирование всего оборудования.

Кроме этого, в состав аппарата входит специальный плазменный резак или плазмотрон, который имеет специфическую конструкцию.

Также в состав установки входит воздушный компрессор, обеспечивающий подачу воздушного потока с заданным рабочим давлением.

Видео:

Станок, предназначенный для плазменной резки с ЧПУ, также в своем составе имеет и специальный пакет, состоящий из шлангов и кабелей.

В большинстве случаев, в качестве основного источника питания выступает обыкновенный трансформатор, а также инвертор. Они отвечают за подачу на аппарат для плазменной резки тока с заданными параметрами силы.

Они отвечают за подачу на аппарат для плазменной резки тока с заданными параметрами силы.

Основным достоинством устройств, работающих от трансформаторов, является возможность нарезки труб с большой толщиной металла.

В свою очередь, плазменные инверторы потребляют значительно меньше электрической энергии, а поэтому их целесообразно использовать на небольших производствах.

Плазменная резка ЧПУ своими руками дает возможность выполнить необходимые работы точно и эффективно.

Одним из главных элементов любого станка для плазменной резки с ЧПУ является резак или плазмотрон. Именно им производится нарезание любых заготовок заданных размеров и формы.

Он имеет достаточно простое устройство и состоит из таких элементов, как сопло, электрод, а также расположенный между ними специальный охладитель.

Кроме этого, на резаке обязательно предусмотрен канал для подачи сжатого воздуха под заданным давлением.

Непосредственно режущая струя формируется в сопле резака. От ее размеров и характеристик и зависят главным образом все возможности данного оборудования.

От ее размеров и характеристик и зависят главным образом все возможности данного оборудования.

Аппарат для плазменной резки с ЧПУ обязательно оснащается компрессором, который обеспечивает необходимую подачу воздуха под определенным давлением.

Соединение компрессора непосредственно с источником питания и самим плазмотроном обеспечивает так называемый кабель-шланговый пакет.

Стоит отметить, что и цена на такое универсальное оборудование с ЧПУ, реализуемое во всех специализированных магазинах, выставлена достаточно высокая, а поэтому многие умельцы делают его своими руками.

Основной принцип работы

Установка, предназначенная для резки плазмой, просто необходима для того, чтобы выполнить точную нарезку труб из металла, а также многих других заготовок, причем не только из металла.

Для нарезки труб и других материалов подходит любое оборудование данного типа. Установка приводится в действие путем нажатия кнопки включения.

В этот момент начинает подаваться ток на оборудование плазмотрона с заданной высокой частотой.

После этого в самом станке начинает формироваться дежурная дуга, температура которой может достигать нескольких тысяч градусов по Цельсию.

Далее в камеру начинает поступать под определенным давлением поток воздуха. Его нагрев происходит в момент прохождения электрической дуги, кроме этого, он ионизируется и становится токопроводником.

Формирование необходимого воздушного потока производится в сопле, в котором воздух и становится плазмой в широком понимании этого термина.

В момент соприкосновения плазмы и рабочей поверхности, начинает зажигаться дуга с режущими характеристиками. При выполнении нарезки труб, их поверхность прогревается локально.

Металл начинает плавиться, вследствие чего появляется рез.

Появляющиеся на поверхности разрезаемого материала расплавленные мелкие частички сдуваются немощным потоком воздуха, который формируется в сопле станка для плазменной резки с ЧПУ.

В настоящее время широко используются как ручные плазморезы, так и автоматическое оборудование, оснащенное блоком ЧПУ.

Первый тип устройств используется, как правило, в бытовых целях и подразумевает ручное управление.

В этом случае резак для плазменной резки находится в руках оператора, а вся необходимая работа выполняется исключительно своими руками.

Цена такого плазмореза достаточно доступная, однако функциональные возможности ограничены.

В свою очередь, станки для плазменной резки труб и других заготовок, оснащенные блоком ЧПУ, делают участие человека в рабочем процессе минимальным.

Оператор осуществляет управлением станком через блок ЧПУ. Такое оборудование позволяет производить рез туб и других деталей с высоким качеством и максимальной точностью.

Самодельный плазморез с ЧПУ

Так как цена заводского станка для плазменной резки достаточно высокая, многие умельцы стремятся сделать его своими руками.

Задача эта непростая и многие элементы такого станка все равно придется заказывать у профессионалов.

В первую очередь, перед тем, как приступить к сборке станка для плазменной резки своими руками, необходимо точно разобраться в том, из каких частей он состоит.

Видео:

В состав каждого станка обязательно должны входить такие элементы, как стол, шаговый двигатель, блок управления и специальные стойки.

Все основные элементы станка придется заказывать на производстве, кроме этого, сам источник плазмы необходимо будет купить, а стоит он достаточно дорого.

После того как все элементы и оборудование станка для плазменной резки будут в наличии, можно приступать к сборке агрегата своими руками.

Следует в точности соблюдать порядок сборки и тщательно контролировать каждый ее этап.

Всю работу начинают с подготовки основания для сварки стола.

Для этого из труб из металла сваривается рама, которая по своей форме должна напоминать стол. Готовая рама грунтуется и красится.

Далее из дюрали делают опоры под станок и сваривают водяной стол.

После этого осуществляется установка реек и линейных направляющих. Корпус рабочего стола следует тщательно зашить листовым металлом, после чего аккуратно покрасить.

Затем осуществляется монтаж на направляющие портала и двигателя. Особое внимание необходимо уделить установке всех необходимых датчиков и блоку ЧПУ.

Провода станка следует обязательно поместить в гофру, кроме этого, необходимо предусмотреть защиту шлангов с воздухом.

Конечно, собрать самостоятельно станок для плазменной резки сложно, однако при правильном подходе к делу это реально.

rezhemmetall.ru

Как устроен станок плазменной резки с ЧПУ

Станок плазменной резки с ЧПУ используется для раскроя металла небольшой толщины. Плюсом обработки является высокая точность выполняемых элементов и отсутствие отходов. Экономичность достигается за счёт отсутствия необходимости использовать набор режущего инструмента.

Суть обработки

Станок плазменной резки с ЧПУ работает быстро за счёт использования новейшей разработки — процесс обработки происходит без нагрева в отличие от раскроя газовой системой. Технология предусматривает конвейерный принцип работы станка, рез заготовок до 150 мм. Система автоматического контроля положений дуги обеспечивает точное позиционирование, улавливает появление мельчайших люфтов в механике, помогает быстро осуществлять переналадку и вносить коррекции в процесс.

Система автоматического контроля положений дуги обеспечивает точное позиционирование, улавливает появление мельчайших люфтов в механике, помогает быстро осуществлять переналадку и вносить коррекции в процесс.

Классический станок плазменной резки с ЧПУ постоянно мониторит множество параметров:

- Состав смеси для образования дуги — непосредственно влияет на качество получаемых контуров.

- Положение дуги в заданных координатах.

- Температура в зоне реза.

- Смещение заготовки от нулевого положения.

Современный станок плазменной резки с ЧПУ оборудован чувствительными системами безопасности, ограничивающими зону реза лазерными датчиками. При их срабатывании все системы отключаются за доли секунды, сохраняя здоровье неопытного оператора.

Подробнее об обработке

Чтобы создать станок плазменной резки с ЧПУ своими руками, важно понимать принцип создания дуги, учитывать и возможности имеющихся двигателей. Ведь перемещение рабочего элемента должно происходить плавно и равномерно. Только тогда можно гарантировать отсутствие наплывов по краю линии раскроя.

Только тогда можно гарантировать отсутствие наплывов по краю линии раскроя.

По сути дуга получается благодаря выработке тока высокой частоты. Он точечно сжигает металл до основания. Слабый или более мощный разряд приводит к браку. Поэтому режимы реза нужно постоянно контролировать. Вместе с этим условия рядом со станком должны отвечать требованиям пожарной безопасности.

Мощность источника должна превышать рассчитанные значения минимум в 2 раза. Такой подход позволяет оставить запас для изменения режимов при резе некачественных заготовок.

Ручная работа

Для мобильной обработки в продаже имеется станок плазменной резки с ЧПУ-мини. Разрезать металл получается от обычной сети 220В. Заготовка может быть максимум 200 мм. Преобразование напряжения осуществляется переносным трансформатором.

Однако такой вид обработки имеет и недостатки:

- Тяжело обеспечить плавность перемещения плазмы, приходится использовать специальные насадки.

- Трудно обеспечить эффективное охлаждение при большой силе тока.

- Не учитываются дополнительные параметры: температура окружающего воздуха, влажность, скорость подачи горючих веществ.

Можно ли сделать аналогичное оборудование самому

Самостоятельное изготовление плазмореза требует наличия некоторых навыков по сборке сложной техники. Основными элементами конструкции выступают: сопло, нагревательный элемент, источник питания, компрессор, коммутирующая аппаратура. Сложность возникает с подбором плазмореза, через который соединяются горючие воздушные массы.

Недостаточные расчетные значения диаметра сопла приводят к браку или к недостаточно прорезанному материалу. В качестве источника питания используют инвертор от любого сварочного аппарата. Критерием подбора является его максимальная мощность.

Критичным является соответствие типа горючего вещества выбранному материалу заготовки. С изделиями из алюминия используют азот или водород. Для медных сплавов подходит только водородная смесь. А латунь раскраивают при помощи объединенных азота и водорода.

Производитель оборудования

Рассмотрим станок плазменной резки с ЧПУ модели IGNIS 3000k. Стол оборудования может раскраивать металлы размером от 1,5 метра до 3. Обрабатывать может материалы весом 2,5 тонны. Выдерживает нормальную эксплуатацию при температуре окружающей среды не более 40 градусов и не менее 5.

У Ignis 3000k установлен источник питания 125 Ампер. Его хватает, чтобы идеально кроить металлы толщиной до 48 мм. Плазма позволяет резать с точностью до 5 микрон. Для равномерности горения требуется давление воздуха в 7 Бар.

Небольшой станок положительно себя показывает при обработке любого вида металлов. Охлаждение рабочей зоны осуществляется воздухом. Управление процессом происходит при помощи современной автоматизированной системы ЧПУ.

Положительные свойства автоматизированного процесса реза и выбор конструкции

Различают станок плазменной резки с ЧПУ консольный и портальный. В конструкции у первого типа имеется одна опора, у последнего их две. Соответственно, надежнее и точнее второй тип, но такие модели имеют сравнительно большую стоимость.

Соответственно, надежнее и точнее второй тип, но такие модели имеют сравнительно большую стоимость.

Одна опора постепенно изнашивается из-за перекоса нагрузки на подшипники при движении режущего элемента. Портальные модели имеют легкий ход в горизонтальной плоскости, двигатель быстрее позиционируется и нагрев обмоток, соответственно, незначительный.

В современных моделях внедрены датчики слежения за высотой горелки, а также учитывается прогиб материала. Портальные системы более производительные, чем консольные. Современные станки оснащаются сверхпрочными балками для крепления режущего элемента. Его провисание над рабочей зоной исключается.

Для повышения производительности оборудование может дооснащаться роботами, загружающими и разгружающими заготовки без участия человека. Это обеспечит безопасность технологии и исключит человеческий фактор.

fb.ru

Преимущества станка плазменной резки металла с ЧПУ: особенности выбора, сфера использования

Для качественного и точного раскроя металла, используется специальное оборудование — станок плазменной резки металла с ЧПУ. Какими же особенностями и преимуществами обладает подобный аппарат, какие виды существуют, и что важно учитывать в работе?

Какими же особенностями и преимуществами обладает подобный аппарат, какие виды существуют, и что важно учитывать в работе?

Выбор станков плазменной резки достаточно широк. Некоторые модели и вовсе могут использоваться для одновременного раскроя сразу нескольких изделий. К тому же процесс управления таким оборудованием довольно прост — освоить работу с машинами ЧПУ смогут даже новички. Достаточно лишь теоретических знаний и базовой подготовки.

Конструкционные варианты

В зависимости от типа конструкции, можно выделить несколько основных видов подобного оборудования. Машины бывают:

- Портальные и консольные. Первый вариант удобнее — в этом случае металлы для раскроя укладываются на стол. В консольных станках эта поверхность отсутствует — резак двигается по направляющим. Это не всегда удобно, к тому же существует риск перекоса материала.

- Стационарными и портативными. Переносные модели более актуальны, так как они отличаются небольшими габаритами и отличной производительностью, что значительно ускоряет рабочий процесс и делает его эффективнее.

- Фотоэлектронное, числовое и электромагнитное управление. Именно модели с ЧПУ наиболее продуктивны, а также обеспечивают идеальное качество разреза.

- Для труб и листов. Предназначение оборудования обозначено его названием. Устройства, которыми выполняется плазменная резка труб способны выполнять фигурную обработку.

Сфера использования и выбор модели

Сфера использования станка плазменной резки достаточно широка.

Активно применяется в мебельной и других видах промышленности, машиностроении, строительстве, создании вентиляционных систем, а также в сельскохозяйственной сфере.

Но самое главное, подобное оборудование позволяет добиться 100% идентичности изготавливаемых изделий, что обусловило его использование для создания различных типов деталей и комплектующих. Широкий выбор моделей позволяет подобрать оборудование для плазмо резки, в соответствии с его будущим предназначением.

Бытовые конструкции справляются с металлами небольшой толщины, а приборы увеличенной мощности актуальны на крупных промышленных предприятиях. Соответственно варьируется и стоимость подобного устройства — она может различаться в десятки раз.

Соответственно варьируется и стоимость подобного устройства — она может различаться в десятки раз.

Преимущества использования

Плазменный станок с числовым программным управлением — оборудование, которое позволило пересмотреть отношение к производственному процессу и сделать работу максимально быстрой и эффективной.

А все благодаря следующим преимуществам:

- Участие оператора сводится к минимуму. Всю работу выполняет машина — достаточно лишь выбрать необходимую программу, и поставленная задача будет проделана на высшем уровне.

- Точность. Готовые детали не нуждаются в дополнительной механической зачистке и шлифовке, что значительно экономит время. К тому же, аппарат создает абсолютно одинаковые детали, вне зависимости от сложности их формы. Возможна работа с материалами любой конфигурации.

- Производительность. Плазморез поистине уникален благодаря его скорости. Другие виды оборудования не сравняться с ним по этому показателю, что обусловило его активное применения для производства массово выпускающейся продукции.

И что самое главное, станок работает быстро, а результат безупречен.

И что самое главное, станок работает быстро, а результат безупречен. - Простота работы. Несмотря на то, что конструкция машины довольно сложна, работать с ней легко и просто. Процесс обучения нового сотрудника занимает минимум времени, что значительно снижает расходы на подготовку операторов устройства. Достаточно лишь освоить особенности установки программного обеспечения — и процесс раскроя металлов не вызовет ни малейших сложностей.

- Экономичность. Подобное оборудование выгодно в эксплуатации, так как не требуются дополнительные расходы на его обслуживание, а в качестве плазмообразующего газа чаще всего используется воздух. К тому же существенно сокращается уровень потребления электроэнергии в соответствии с аналогичными системами.

- Качественный рез — отсутствие окалины и прочих дефектов, а благодаря высокой скорости, материалы не портятся под воздействием высоких температур.

Аппарат прекрасно работает с различными металлами: сталь, чугун, алюминий, а также их сплавами.

Особенности конструкции: основные элементы

Машины для плазменной резки могут отличаться по функциональности, а соответственно и комплектации, но все они оснащены основными элементами:

- Плазменный резак.

- Источник питания.

- Система перемещения.

- Система управления.

Инверторные плазменные аппараты работают на основе переменного тока, а в аналоговых используется трансформатор увеличенной мощности. Первый вариант практичнее, удобнее и экономичнее в работе.

Износ патрубков зависит от количества резов — в среднем около 500. Срок использования электродов обычно в 2 раза больше.

Параметры устройства в соответствии с характеристиками металлов

Чтобы добиться высококачественного результата обработки, важно учитывать особенности, которыми обладает установка плазменной резки, но и характеристики раскраиваемых материалов. В зависимости от толщины металла определяется и требующаяся мощность станка.

Также учитываться и источник формирования плазмы — работать на небольшом токе можно только в том случае, если предстоит выполнить разрез на стальных листах не более 5- 6 мм. Если же толщина изделия превышает 10 мм, то в данном случае лучше отдать предпочтение высоким токам.

Если же толщина изделия превышает 10 мм, то в данном случае лучше отдать предпочтение высоким токам.

Если мощности недостаточно, то и результат оставляет желать лучшего. На срезе появляется шлак, окалина, заусенцы — соответственно и срок обработки деталей увеличивается. Не менее важно выбрать и подходящую смесь.

В зависимости от особенностей материала, применяют:

- для алюминия — композиция из аргона, водорода и азота;

- для меди — водород;

- латунь — азотно-водородная смесь.

Современные станки плазменной резки с ЧПУ рассчитаны на продолжительную работу.

Если использовать оборудование в соответствии с рекомендациями производителя, не нарушая требований и инструкций, а также проводить регулярное техническое обслуживание, то изделие порадует владельца длительным периодом эксплуатации.

Как выбрать станок: основные критерии

Приобретая машину, предназначенную для плазменной резки, важно внимательно изучить её основные параметры, а также обратить внимание на следующие нюансы:

- Скорость.

Чем выше мощность устройства, тем быстрее оно работает. Соответственно, процесс можно значительно ускорить, если для раскроя материала небольшой толщины, использовать аппарат увеличенной мощности.

Чем выше мощность устройства, тем быстрее оно работает. Соответственно, процесс можно значительно ускорить, если для раскроя материала небольшой толщины, использовать аппарат увеличенной мощности. - Рабочий цикл. Параметр, который определяет длительность беспрерывной работы аппарата. Этот критерий является одним из основных, если важно выбрать устройство для промышленного предприятия. Ориентируясь на время простоя, можно подобрать аппаратуру, позволяющую работать с минимальным простоем.

- Срок службы. В технической документации, предоставляемой производителем, обязательно указывается период замены каждого элемента. Соответственно, если детали изнашиваются слишком быстро, то подобное приобретение будет невыгодным в эксплуатации.

- Обзор. Если оператор обладает недостаточным полем обзора, то и работать с изделиями нестандартной формы будет весьма затруднительна. Поэтому чем компактнее горелка, тем удобнее с ней работать.

- Мобильность. Переносные аппараты практичнее и удобнее в работе, так как они рассчитаны на выполнение широкого спектра задач.

Их легко перемещать по территории, а за счет компактности размеров, устройство подходит для использования даже в условиях ограниченного пространства.

Их легко перемещать по территории, а за счет компактности размеров, устройство подходит для использования даже в условиях ограниченного пространства. - Безопасность. Если элементы управления надежно защищены, то и изнашиваются они гораздо медленнее. Для этой цели устанавливаются специальные решетки, защищающие фильтры, используемые для удаления влаги и масла из используемого воздуха.

Установка плазменной резки с числовым программным управлением упрощает рабочий процесс. Поэтому важно правильно выбрать аппарат, эксплуатация которого будет комфортной для оператора.

Современные особенности: как увеличить продуктивность?

Современное оборудование, используемое для плазменной резки, обладает определенными особенностями:

- Усовершенствованы защитные системы, предохраняющие устройство от перегрузки.

- Снижение уровня электропотребления.

- Увеличение коэффициента полезного действия.

- Поджиг дуги бесконтактным методом.

- Плавная регулировка.

К тому же, доступна плазменная резка труб, а также возможность добиться максимальной идентичности производимых деталей. А самое главное, возможность работы с любыми материалами, вне зависимости от их формы и толщины. Важно лишь подобрать правильное оборудование, и задача будет выполнена на высшем уровне.

Правильный выбор устройства, в соответствии с параметрами его мощности, а также характеристиками раскраиваемых материалов, позволяет обеспечить высокое качество среза.

Аппарат с ЧПУ, предназначенный для плазменной резки металла, практичен и выгоден в использовании. Это оборудование, которое отлично подходит для применения, как в бытовых, так и промышленных условиях.

Тематический материал на видео:

Поделиться:

Нет комментариев

zonametalla.ru

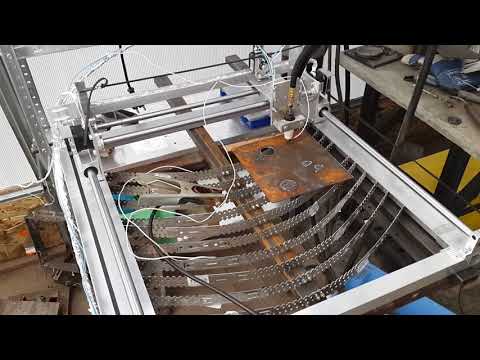

СОЗДАЙТЕ СВОЙ СОБСТВЕННЫЙ ПЛАЗМЕННЫЙ СТОЛ – KARVECUT

Плавающая ось Z . ..(объяснение)

..(объяснение)

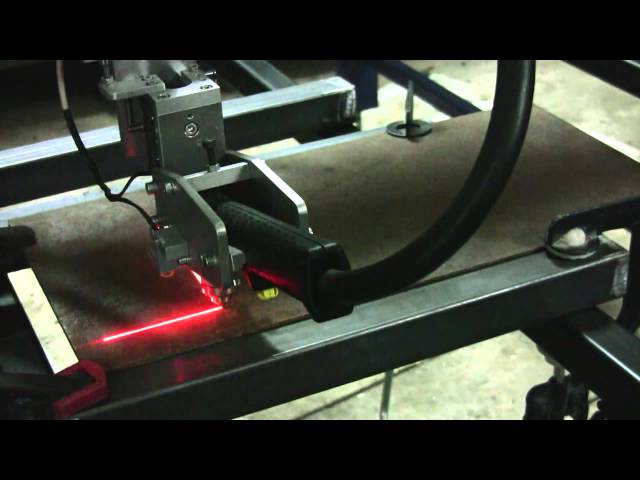

Иногда нам нужно модифицировать наш станок с ЧПУ, чтобы достичь наших целей обработки как можно быстрее и эффективнее. Станки с ЧПУ, такие как плазменные, плоттерные, лазерные, нуждаются в механизме, помогающем измерять поверхность материала.

Хорошим примером такой модификации является Плавающая ось Z.

Концепция довольно проста: ось Z имеет собственный подвижный блок, который может двигаться, когда инструмент сталкивается с поверхностью материала.

Плавающая ось Z на плазменном станке — это функция безопасности, которая предотвращает серьезное повреждение плазменного резака в случае столкновения с какими-либо препятствиями, расположенными на столе станка.

Для плоттеров и фрез с плавающим ножом удобен плавающий эффект, потому что гораздо проще нажимать ручкой или ножом на поверхность материала (бумаги, картона, винила и т. д.) без утомительной процедуры проб и ошибок. .

.

Плавающая ось Z также может использоваться для измерения верхней поверхности материала. В таком случае блок с плавающей осью Z использует концевой выключатель. Когда ось Z движется вниз к материалу, активированный переключатель сигнализирует контроллеру, что поверхность материала была обнаружена, и можно установить нулевое рабочее положение оси Z.

МАЛОЕ РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ НАШИХ ПРОДУКТОВ:

ДЛЯ РУЧНОЙ ГОРЕЛКИ И МАЛОГО ПЛАЗМЕННОГО СТОЛА МЫ РЕКОМЕНДУЕМ УСТАНОВИТЬ ЭТУ СИСТЕМУ НА ПОДЪЕМНИКЕ:0005

.

Для системы плавучих и отколовшихся. ПЛАВАЮЩИЕ ИЛИ ПЛАВАЮЩИЕ И ОТРЫВНЫЕ СИСТЕМЫ.

ЗДЕСЬ ТОЛЬКО ПЛАВАЮЩАЯ СИСТЕМА:

ЗДЕСЬ ПЛАВАЮЩАЯ И ОТРЫВНАЯ СИСТЕМА:

МЫ ПРЕДЛАГАЕМ РАЗНООБРАЗНЫЕ ВЫБОРЫ, СООТВЕТСТВУЮЩИЕ ВАШЕМУ ДИЗАЙНУ.

ВСЕ ПРОДУКТЫ ИМЕЮТ ПЕРЕКЛЮЧАТЕЛИ ДЛЯ ЛЕГКОЙ УСТАНОВКИ.

Плазменная резка

Плазменная резка — это процесс разрезания электропроводящих материалов с помощью ускоренной струи горячей плазмы. Типичные материалы, которые режут плазменной горелкой, включают сталь, нержавеющую сталь, алюминий, латунь и медь, хотя можно резать и другие проводящие металлы. Плазменная резка часто используется в производственных цехах, при ремонте и реставрации автомобилей, в промышленном строительстве, а также в операциях по утилизации и утилизации. Благодаря высокой скорости и точности резки в сочетании с низкой стоимостью плазменная резка находит широкое применение как в крупномасштабных промышленных приложениях с ЧПУ, так и в небольших магазинах для любителей.

Процесс

Свободная резка толстого стального листа

Основной процесс плазменной резки включает создание электрического канала перегретого, электрически ионизированного газа, т. цепь обратно к плазменной резке через заземляющий зажим. Это достигается за счет сжатого газа (кислород, воздух, инертный и другие в зависимости от разрезаемого материала), который с высокой скоростью продувается через сфокусированное сопло к заготовке. Затем в газе образуется электрическая дуга между электродом, расположенным рядом с газовым соплом или встроенным в него, и самой заготовкой. Электрическая дуга ионизирует часть газа, тем самым создавая электропроводящий канал плазмы. Когда электричество от резака проходит по этой плазме, оно выделяет достаточно тепла, чтобы проплавить заготовку. В то же время большая часть высокоскоростной плазмы и сжатого газа выдувает горячий расплавленный металл, тем самым разделяя, то есть прорезая заготовку.

Затем в газе образуется электрическая дуга между электродом, расположенным рядом с газовым соплом или встроенным в него, и самой заготовкой. Электрическая дуга ионизирует часть газа, тем самым создавая электропроводящий канал плазмы. Когда электричество от резака проходит по этой плазме, оно выделяет достаточно тепла, чтобы проплавить заготовку. В то же время большая часть высокоскоростной плазмы и сжатого газа выдувает горячий расплавленный металл, тем самым разделяя, то есть прорезая заготовку.

Плазменная резка — это эффективный способ резки как тонких, так и толстых материалов. Ручные резаки обычно могут резать стальной лист толщиной до 38 мм (1,5 дюйма), а более мощные резаки с компьютерным управлением могут резать сталь толщиной до 150 мм (6 дюймов).[1] Поскольку плазменные резаки создают очень горячий и очень локализованный «конус» для резки, они чрезвычайно полезны для резки листового металла изогнутой или угловой формы.

История

Плазменная резка с наклонной головкой

Плазменная резка выросла из плазменной сварки в 1960-х годов, а в 1980-х годах он стал очень продуктивным способом резки листового и толстолистового металла. [2] У него были преимущества по сравнению с традиционной резкой «металл против металла», поскольку он не производил металлической стружки, давал точные разрезы и обеспечивал более чистую кромку, чем газокислородная резка. Ранние плазменные резаки были большими, несколько медленными и дорогими и, следовательно, предназначались для повторения шаблонов резки в режиме «массового производства».

[2] У него были преимущества по сравнению с традиционной резкой «металл против металла», поскольку он не производил металлической стружки, давал точные разрезы и обеспечивал более чистую кромку, чем газокислородная резка. Ранние плазменные резаки были большими, несколько медленными и дорогими и, следовательно, предназначались для повторения шаблонов резки в режиме «массового производства».

Как и в случае с другими станками, технология ЧПУ (числового программного управления) была применена к машинам плазменной резки в конце 1980-х годов в 1990-е годы, что дало машинам плазменной резки большую гибкость для резки различных форм «по требованию» на основе набора инструкций, которые были запрограммированы в числовом программном управлении машины. Однако эти машины плазменной резки с ЧПУ, как правило, ограничивались резкой шаблонов и деталей из плоских листов стали с использованием только двух осей движения (называемых резкой XY).

Безопасность

Надлежащая защита глаз и лицевые щитки необходимы для предотвращения повреждения глаз, называемого дуговым разрядом, а также повреждения от осколков. Рекомендуется использовать зеленый оттенок линз #5. OSHA рекомендует затемнение 8 для тока дуги менее 300 А, но отмечает, что «эти значения применяются, когда реальная дуга хорошо видна. Опыт показал, что более легкие фильтры можно использовать, когда дуга скрыта заготовкой». Lincoln Electric, производитель оборудования для плазменной резки, говорит: «Обычно темный оттенок от № 7 до № 9.является приемлемым». Другой производитель, компания Longevity Global, Inc., предлагает следующую более конкретную таблицу для защиты глаз при плазменной дуговой резке при более низкой силе тока:

Рекомендуется использовать зеленый оттенок линз #5. OSHA рекомендует затемнение 8 для тока дуги менее 300 А, но отмечает, что «эти значения применяются, когда реальная дуга хорошо видна. Опыт показал, что более легкие фильтры можно использовать, когда дуга скрыта заготовкой». Lincoln Electric, производитель оборудования для плазменной резки, говорит: «Обычно темный оттенок от № 7 до № 9.является приемлемым». Другой производитель, компания Longevity Global, Inc., предлагает следующую более конкретную таблицу для защиты глаз при плазменной дуговой резке при более низкой силе тока:

Минимальный ток

(ANSI Z87.1+)

0–20 A #4

20A -40 A #5

40 A-60 A #6

60 A-80 A #8

Кожаные перчатки, фартук и куртка также рекомендуются для предотвращения ожогов от искр и мусора

Запуск методы

Плазменные резаки используют несколько методов для зажигания дуги. В некоторых устройствах дуга создается путем соприкосновения резака с заготовкой. В некоторых резаках для зажигания дуги используется цепь высокого напряжения и высокой частоты. Этот метод имеет ряд недостатков, в том числе риск поражения электрическим током, сложность ремонта, техническое обслуживание искрового промежутка и большое количество радиочастотных излучений. другие средства.Сопло и электрод на связи. Сопло является катодом, а электрод – анодом. Когда плазмообразующий газ начинает течь, сопло выдувается вперед. Третий, менее распространенный метод — емкостной разряд в первичную цепь через кремниевый управляемый выпрямитель.

В некоторых резаках для зажигания дуги используется цепь высокого напряжения и высокой частоты. Этот метод имеет ряд недостатков, в том числе риск поражения электрическим током, сложность ремонта, техническое обслуживание искрового промежутка и большое количество радиочастотных излучений. другие средства.Сопло и электрод на связи. Сопло является катодом, а электрод – анодом. Когда плазмообразующий газ начинает течь, сопло выдувается вперед. Третий, менее распространенный метод — емкостной разряд в первичную цепь через кремниевый управляемый выпрямитель.

Инверторные плазменные резаки

Плазменная резка

Аналоговые плазменные резаки, обычно потребляющие мощность более 2 киловатт, используют мощный трансформатор сетевой частоты. Инверторные плазменные резаки преобразуют сетевое питание в постоянный ток, который подается на высокочастотный транзисторный инвертор в диапазоне от 10 кГц до примерно 200 кГц. Более высокие частоты переключения позволяют уменьшить размер трансформатора, что приводит к уменьшению габаритов и веса.

Первоначально использовались транзисторы MOSFET, но в настоящее время все чаще используются IGBT. При параллельном подключении полевых МОП-транзисторов преждевременная активация одного из транзисторов может привести к каскадному отказу одной четверти инвертора. Более позднее изобретение, IGBT, не подвержено этому режиму отказа. IGBT обычно можно найти в сильноточных машинах, где невозможно параллельное подключение достаточного количества MOSFET-транзисторов.

Топология режима переключения называется двухтранзисторным автономным прямым преобразователем. Хотя некоторые инверторные плазменные резаки легче и мощнее, некоторые инверторные плазменные резаки, особенно без коррекции коэффициента мощности, не могут работать от генератора (это означает, что производитель инверторного блока запрещает это делать; это действительно только для небольших и легких портативных генераторов). Однако более новые модели имеют внутреннюю схему, которая позволяет устройствам без коррекции коэффициента мощности работать на генераторах малой мощности.

Методы резки с ЧПУ

Некоторые производители плазменных резаков изготавливают столы для резки с ЧПУ, а некоторые встраивают резак в стол. Столы с ЧПУ позволяют компьютеру управлять головкой резака, обеспечивая чистые и острые разрезы. Современное плазменное оборудование с ЧПУ способно выполнять многоосевую резку толстого материала, предоставляя возможности для сложных сварных швов, которые в противном случае были бы невозможны. Для более тонкого материала плазменная резка постепенно заменяется лазерной резкой, в основном благодаря превосходным возможностям лазерной резки по вырезанию отверстий.

Станки плазменной резки с ЧПУ применяются в отрасли ОВКВ. Программное обеспечение обрабатывает информацию о воздуховодах и создает плоские шаблоны для резки на режущем столе с помощью плазменного резака. Эта технология значительно повысила производительность в отрасли с момента ее появления в начале 1980-х годов.

Станки плазменной резки с ЧПУ также используются во многих мастерских для создания декоративных металлических изделий. Например, коммерческие и жилые вывески, настенное искусство, адресные таблички и садовое искусство.

Например, коммерческие и жилые вывески, настенное искусство, адресные таблички и садовое искусство.

В последние годы произошло еще большее развитие. Традиционно столы для резки машин были горизонтальными, но теперь доступны вертикальные станки плазменной резки с ЧПУ, обеспечивающие меньшую занимаемую площадь, повышенную гибкость, оптимальную безопасность и более быструю работу.

Конфигурации плазменной резки с ЧПУ

Существует 3 основных конфигурации плазменной резки с ЧПУ, которые в значительной степени различаются формами материалов перед обработкой и гибкостью режущей головки.

2-мерная / 2-осевая плазменная резка

Это наиболее распространенная и традиционная форма плазменной резки с ЧПУ. Изготовление плоских профилей, кромки которых расположены под углом 90 градусов к поверхности материала. Мощные станки для плазменной резки с ЧПУ сконфигурированы таким образом, что могут резать профили из металлического листа толщиной до 150 мм.[1] до толщины 30 мм

3-мерная / 3+ осевая плазменная резка

Еще раз, процесс изготовления плоских профилей из листового или толстолистового металла, но с введением дополнительной оси вращения, режущей головки станка плазменной резки с ЧПУ. может наклоняться при прохождении по обычной двухмерной траектории резки. Результатом этого являются обрезанные края под углом, отличным от 90 градусов к поверхности материала, например, 30-45 градусов. Этот угол непрерывен по всей толщине материала. Это обычно применяется в ситуациях, когда разрезаемый профиль должен использоваться как часть сварной конструкции, поскольку скошенная кромка является частью подготовки к сварке. Когда подготовка под сварку применяется во время процесса плазменной резки с ЧПУ, можно избежать вторичных операций, таких как шлифовка или механическая обработка [1], что снижает затраты. Возможность угловой резки трехмерной плазменной резки также может использоваться для создания отверстий с потайной головкой и фасок на кромках профилированных отверстий.

может наклоняться при прохождении по обычной двухмерной траектории резки. Результатом этого являются обрезанные края под углом, отличным от 90 градусов к поверхности материала, например, 30-45 градусов. Этот угол непрерывен по всей толщине материала. Это обычно применяется в ситуациях, когда разрезаемый профиль должен использоваться как часть сварной конструкции, поскольку скошенная кромка является частью подготовки к сварке. Когда подготовка под сварку применяется во время процесса плазменной резки с ЧПУ, можно избежать вторичных операций, таких как шлифовка или механическая обработка [1], что снижает затраты. Возможность угловой резки трехмерной плазменной резки также может использоваться для создания отверстий с потайной головкой и фасок на кромках профилированных отверстий.

Плазменная резка труб и профилей

Используется при обработке труб, труб или любых длинных профилей. Плазменная режущая головка обычно остается неподвижной, пока заготовка подается и вращается вокруг своей продольной оси. [1] В некоторых конфигурациях, как при трехмерной плазменной резке, режущая головка может наклоняться и вращаться. Это позволяет делать угловые разрезы по всей толщине трубы или секции, что обычно используется при изготовлении технологических трубопроводов, где отрезанная труба может быть снабжена подваркой под сварку вместо прямой кромки.

[1] В некоторых конфигурациях, как при трехмерной плазменной резке, режущая головка может наклоняться и вращаться. Это позволяет делать угловые разрезы по всей толщине трубы или секции, что обычно используется при изготовлении технологических трубопроводов, где отрезанная труба может быть снабжена подваркой под сварку вместо прямой кромки.

Новая технология

Ручной плазменный резак

Высокопроизводительная резка

За последнее десятилетие производители плазменных горелок разработали новые модели с меньшим соплом и более тонкой плазменной дугой. Это обеспечивает почти лазерную точность на краях плазменной резки. Несколько производителей объединили прецизионное управление с ЧПУ с этими резаками, чтобы позволить производителям производить детали, которые практически не требуют финишной обработки.

Стоимость