Сварочные швы — Страница 44 — Фотогалерея

#861 Глобул

Отправлено 09 April 2017 12:22

Учусь, в основном на П/А вертикал тянут наоборот:

Если так как вы показали, то выпуклость шва будет чрезмерно расти. А на электроде это не так сильно выражено, но всё же влияет.

- Наверх

- Вставить ник

#862 Vovka123

Отправлено 09 April 2017 19:39

Одно из самых лёгких в исполнении на мой взгляд. Когда набивал руку, мысленно проговаривал 123, во время остановки на краях дуги (пауза составляет в районе 1,5 секунд).

Имхо, но это шов широкий, не для таких толщин.

На таких толщинах можно просто на маленьком токе, плавно вверх вести без движений. На толстом же либо как вы показали, либо треугольником(я про угловой вертикал), то есть втыкаем электрод в угол, а потом как бы размазываем по стенкам и таким темпом идем вверх, погрели центр, — размазали по стенкам.

- Наверх

- Вставить ник

#863 Учусь

Отправлено 10 April 2017 17:39

в основном на П/А вертикал тянут наоборот:

Спасибо за совет. Попробовал, сантиметров 15 прошел, шовчик покрасивее, надо будет попрактиковать.

Но тут какую-то проволоку притащили 2 коробки по 15кг, опять кстати 1,2. …работать ей вообще не хочется, сильно-сильно коптит (дымится сама проволока), напругу пришлось поднять чуть больше чем на вольт, словно на углекислоте, иначе как трещотка была. Там, ниже, на одной из фоток видна прихватка полуавтоматом, вокруг чёрная копоть. Завтра попробую смесь на углекислоту поменять, может ей(проволоки) легче станет.

…работать ей вообще не хочется, сильно-сильно коптит (дымится сама проволока), напругу пришлось поднять чуть больше чем на вольт, словно на углекислоте, иначе как трещотка была. Там, ниже, на одной из фоток видна прихватка полуавтоматом, вокруг чёрная копоть. Завтра попробую смесь на углекислоту поменять, может ей(проволоки) легче станет.

Скрытый текст

На таких толщинах можно просто на маленьком токе, плавно вверх вести без движений.

Не всегда получается равномерно вести, нет да нет, чуть остановишься, и наплыв, да и к току и электродам тут уже требования появляются, но я особо, если честно, пока не пробовал.

Замазал герметиком горелку. Будем посмотреть. Вулканизация сутки, пускай отдыхает, тем более железки не привезли.

Скрытый текст

Сообщение отредактировал Учусь: 10 April 2017 18:53

- Наверх

- Вставить ник

#864 Kondor416

Отправлено 10 April 2017 21:10

Учусь,

Сфоткай пожалуйста каким способом кабель прикручивается, разъем интересен.

- Наверх

- Вставить ник

#865 Учусь

Отправлено 11 April 2017 17:22

Учусь,

Сфоткай пожалуйста каким способом кабель прикручивается, разъем интересен.

Пожалуйста. Как всегда, фотки и описание под спойлером.

Скрытый текст

Собрал всё в кучу. Соединение горелки и сопла сифонить перестало, но высоковольтные разряды под корпусом горелки никуда не делись.

Разобрал. По скольку, принёс, на всякий случай, паяльные инструменты, спаял трубочки (те что на вчерашней фотки, засиликонины), попутно обильно всё намазал мыльным раствором.

На удивление сквозить начало из под трубки корпуса самой горелки. Небольшой фото отчет под спойлером.

Скрытый текст

Вообщем всё хорошенько засиликонил. Лишние сопли удалил, собрал всё в кучу, завтра будем посмотреть что вышло, но мне кажется если что и получилось то не надолго.

Буду благодарен принять в добрые руки корпус от АГНИ-12м, или приобрести за разумную цену (точно не 1т.р.), шеф точно не купит, а красоты хочется.

Сообщение отредактировал Учусь: 11 April 2017 19:54

- Наверх

- Вставить ник

#866 Kondor416

Отправлено 11 April 2017 19:32

Учусь,

Огромное спасибо, а то сижу месяц и голову ломаю, как к горелке кабель прикрутить)

Сообщение отредактировал Kondor416: 11 April 2017 20:04

- Наверх

- Вставить ник

#867 selco

Отправлено 11 April 2017 21:18

Соединение горелки и сопла сифонить перестало, но высоковольтные разряды под корпусом горелки никуда не делись.

На кнопочку лупит осциллятор и ее и провода управления необходимо как следует изолировать и изолента не поможет и нужно что то потолще проложить между силовым и кнопкой.

а то сижу месяц и голову ломаю, как к горелке кабель прикрутить)

Мне эта конусная гайка ой как не понравилась , контакт плохой да и вылазит со временем провод из под нее , и посему отпилил ее и провод к трубке обмотал медным проводом и твердым припоем припаял и пока работает старушка как надо.

http://websvarka.ru/…izvod/?p=124908

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#868 Kondor416

Отправлено 11 April 2017 21:19

selco,Ага и Вам спасибо за совет.

- Наверх

- Вставить ник

#869 Oswer

Отправлено 13 April 2017 21:23

Популярное сообщение!

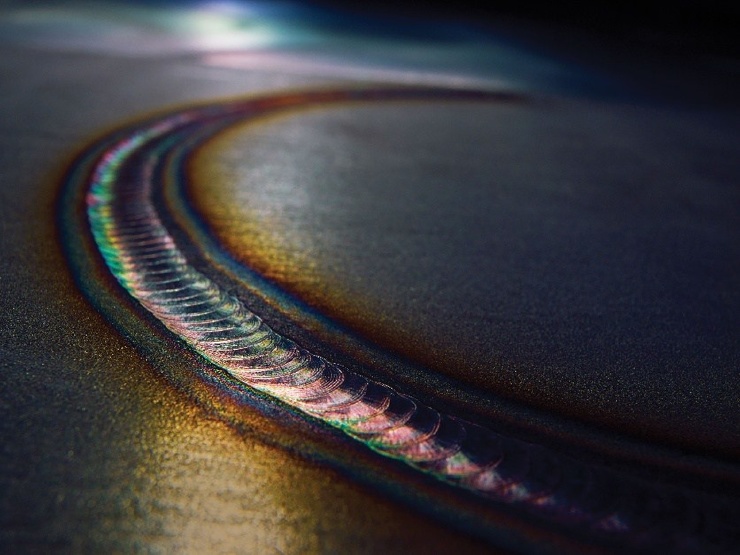

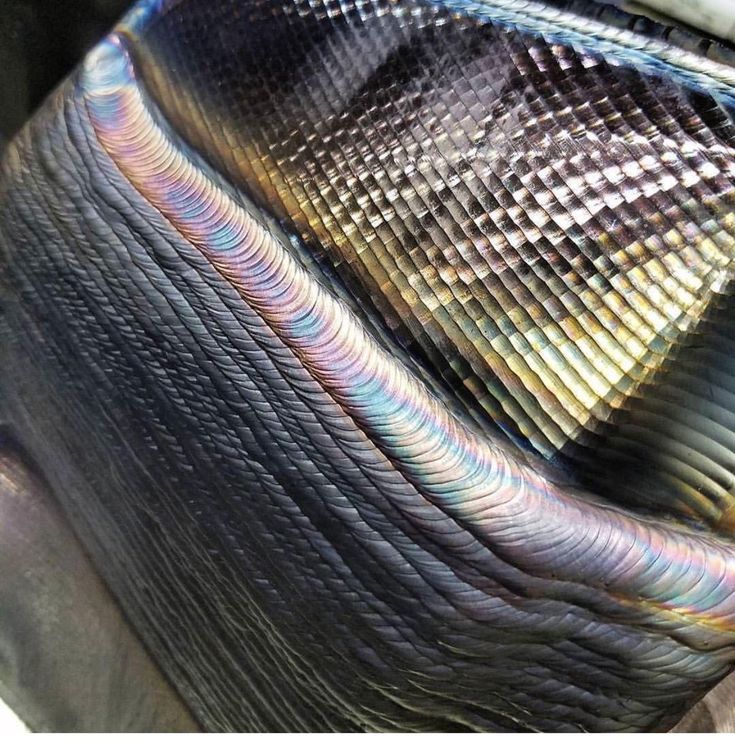

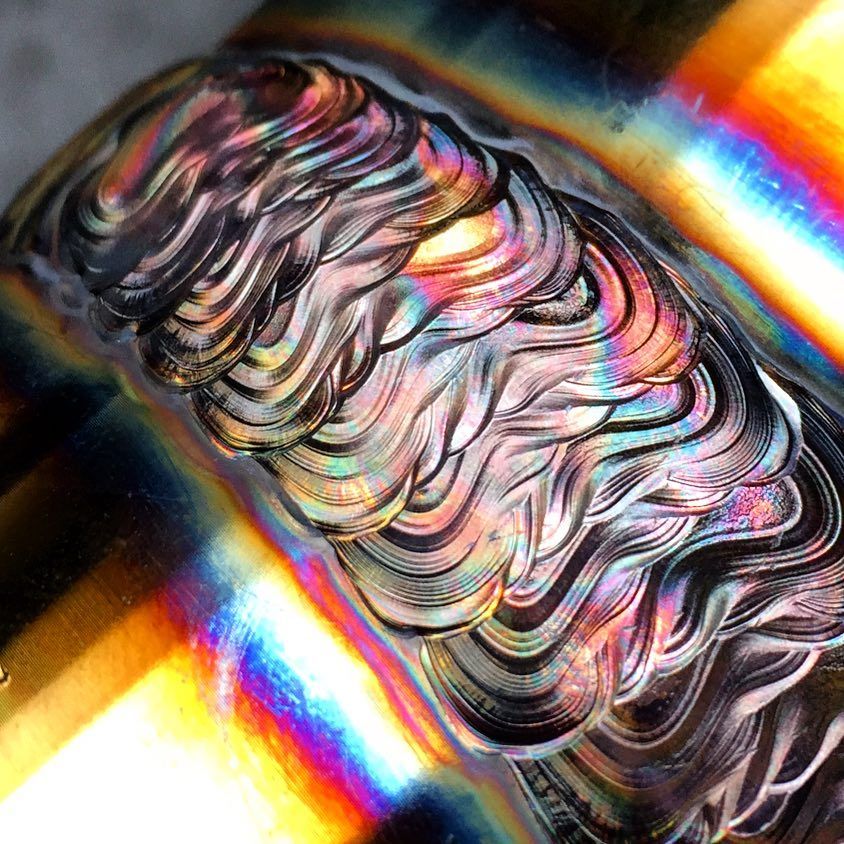

Можно немного поделится? Швы не по делу, а для закрепления навыков (хотя тоже вроде дело ). Посмотрите если не трудно, как специалисты, может я какие косяки не замечаю?

Немного вертикальной «облицовки» (канавки, не особо ровные — около 5-мм шириной, проточены УШМ, потом заварены) электроды УОНИИ 3-мм, ток — 90 А, старался без подрезов и поровнее.

Есть косяки при старте (шов немного расползается, хорошо видно на правом шве, в середине была смена электрода)

Ну и немного нижнего тавра, УОНИИ 3-мм, ток — 120 А (спасибо форумчанам, подсказали что угол должен быть тупее, а ток выше):

Стараюсь не просто сохранить навыки, которые уже приобрел, но и улучшить их.

- Наверх

- Вставить ник

#870 Вад11

Отправлено 13 April 2017 21:41

Можно немного поделится? Швы не по делу, а для закрепления навыков (хотя тоже вроде дело ). Посмотрите если не трудно, как специалисты, может я какие косяки не замечаю?

Стараюсь не просто сохранить навыки, которые уже приобрел, но и улучшить их. Если честно, снова взять в руки держак на обеде, побудил этот пост. Когда такие красивые швы вижу, почему-то хочется тоже научится хорошо варить.

Молодец! Побольше бы таких людей и во всех сферах. …..

…..

Сообщение отредактировал Илария: 18 April 2017 10:58

избыточное цитирование

- Наверх

- Вставить ник

#871 Oswer

Отправлено 13 April 2017 21:54

Вад11, стараюсь. Не только по сварке, но и при прочей проф. деятельности, причем чужие результаты (примеры качественной работы), заставляют меня стараться с удвоенной силой. Вообще, мне бы корень потренировать, но ломаные рессоры резать и разделывать муторно, но я себя переборю .

- Наверх

#872 Глобул

Отправлено 14 April 2017 06:51

Oswer, на вертикалах косяков не вижу.

На нижнем — спешишь. Завышенный ток, это когда зазора нет. А в зазор варить можно и током поменьше. У тебя чешуйки разбегаются вперёд. Для корня это не критично, там идёт упор на получение обратного валика, и начхать на то что творится снаружи — его всё равно болгаркой снимать надо всё до чистого железа под следующий проход. Но всё таки можно иногда двигать электрод немного вперёд-назад по ходу шва. Иногда, то есть по необходимости, а не постоянно весь шов утюжить туда сюда.

Забегать вперёд по зазору можно довольно далеко, аж на пару сантиметров. Во первых в зазоре остаются капли металла которые немного помогают его затянуть, во вторых в это время немного остывает ванна. Так делают когда чувствуют что вот-вот провалится.

Начало-конец шва — всегда выделяется, и убирается после сварки болгаркой. Если стараться сделать невидимый переход, то скорее всего после рентгена его придётся вырезать. Поэтому шов надо нормально начать, нормально всё разогреть, набрать нужную ванну, завести её разделку и тащить дальше. Разумеется вся эта срань должна остаться вне пределов валика шва, чтоб её потом сбрить.

Разумеется вся эта срань должна остаться вне пределов валика шва, чтоб её потом сбрить.

- Наверх

- Вставить ник

#873 Vovka123

Отправлено 14 April 2017 07:25

Можно немного поделится? Швы не по делу, а для закрепления навыков (хотя тоже вроде дело ). Посмотрите если не трудно, как специалисты, может я какие косяки не замечаю?

Немного вертикальной «облицовки» (канавки, не особо ровные — около 5-мм шириной, проточены УШМ, потом заварены) электроды УОНИИ 3-мм, ток — 90 А, старался без подрезов и поровнее.

Можно пожалуйста название аппарата?! Просто у меня на 90А уже течет УОНИ на вертикале

- Наверх

- Вставить ник

#874 Вад11

Отправлено 14 April 2017 08:45

Можно пожалуйста название аппарата?! Просто у меня на 90А уже течет УОНИ на вертикале

Володь, тут без зазора и цельный метал. Куда течь?

Куда течь?

- Наверх

- Вставить ник

#875 Учусь

Отправлено 14 April 2017 17:42

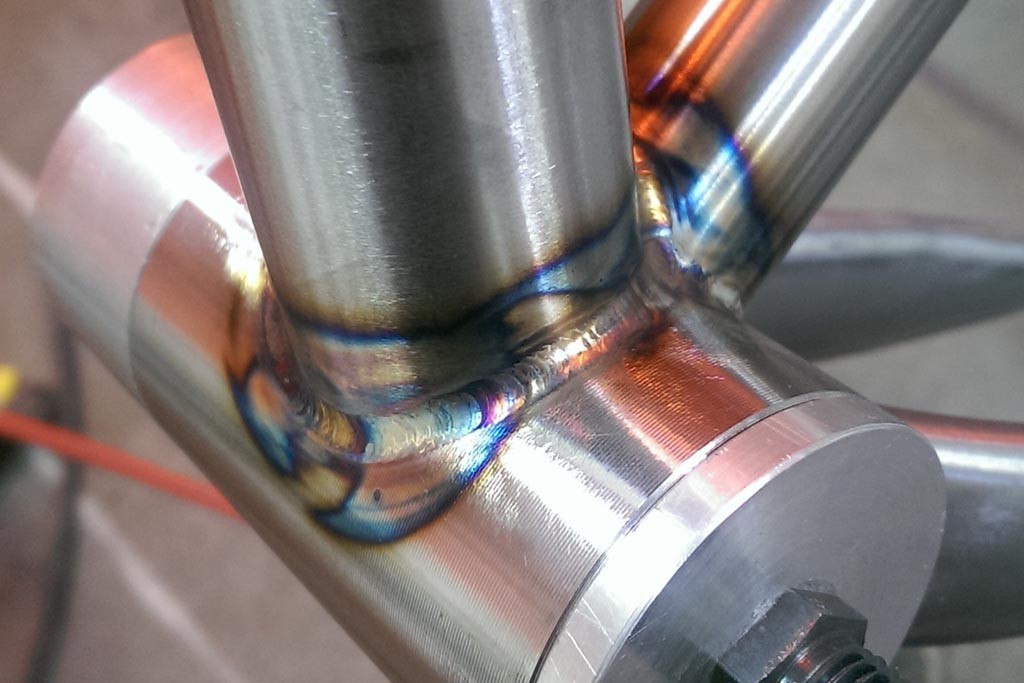

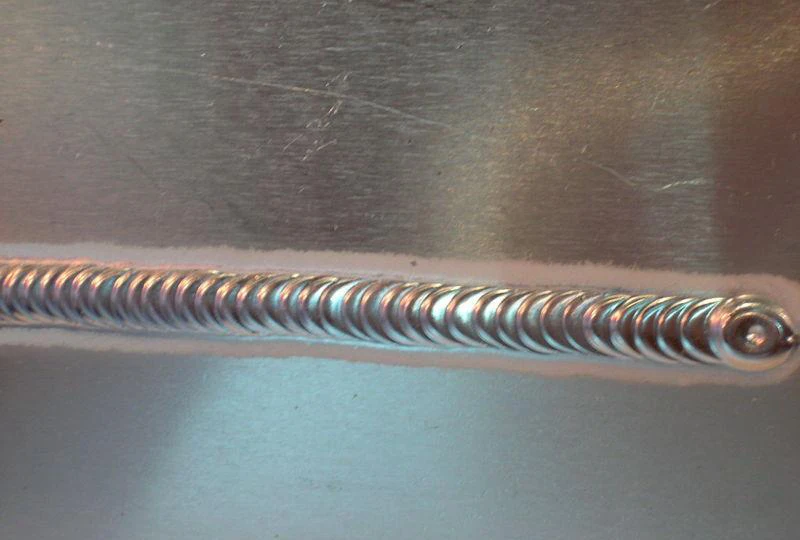

А вот моя лепнина РАДСом, попрактиковаться, к сожалению, получилось только сегодня.

Из горелки сифонит во все стороны. Зря разбирал, трещины все полопались похоже. Может изолентой обмотать, а то никто ничего покупать не думает.

Пытался сваривать 2-ку

Игрался с вылетом электрода, током и расходом газа, ничего толком на вертикале не получилось.

Скрытый текст

Угловой стык в нижнем положении, хоть как-то похож на сварку.

Скрытый текст

Ответьте, если не затруднит, верны ли мои наблюдения и домыслы в части сварки нержавейки аргоном:

По цвету металла в ванне можно определить будущий цвет шва;

Побежалость металла вокруг ванны, во время сварки, должна находится в пределах до 1мм;

Окисление металла, во время сварки, начинает происходит на расстоянии около 10 мм от сопла, что говорит о плохой газовой защите.

Сообщение отредактировал Учусь: 14 April 2017 17:55

- Наверх

- Вставить ник

#876 Oswer

Отправлено 14 April 2017 18:26

Vovka123, аппарат — Аврора inter pro 200, ничего необычного, рядовой китайский инвертор, вроде даже не врет по току (хотя я не измерял, клещей нет). Вад11, вы совершенно правы, по сути дела — это не шов, а просто наплавка на вертикальную поверхность (в которой проточено длинное углубление, 2-3мм глубиной и 5-6мм шириной), ну и толщина пластины — около сантиметра. Я просто пробовал как можно ровнее сымитировать облицовочный проход, с переплавлением кромок. Ещё недавно, получалось более криво .

Глобул, спасибо, что помогаете советами, я сам стараюсь замечать недостатки на своих швах, но мнение профессионала всегда очень полезно новичку. Про вертикал — правильно ли я понял, что нужно расплавить ванну до нормального размера прямо по готовому шву, и вести дальше (или лучше стартовать непосредственно на «кратере» в конце шва)?

Про вертикал — правильно ли я понял, что нужно расплавить ванну до нормального размера прямо по готовому шву, и вести дальше (или лучше стартовать непосредственно на «кратере» в конце шва)?

На нижнем — спешишь. Завышенный ток, это когда зазора нет. А в зазор варить можно и током поменьше.

Вы про последнее фото? Если да — то там тавровое соединение, нижняя по снимку пластина зажата в тиски, верхняя — стоит вертикально, толщина пластин — около 8-мм (Фото, похоже, не особо информативное получилось. Я заметил, если в кадр попадает окружение, телефон переносит фокус со шва, на задний план. Видимо по тому что там цветов больше , вот и лезу камерой к самому шву. Нужно будет что-нибудь придумать). По середине шва, просто отверстие от центрового болта рессоры, которое я не стал заплавлять (оно около 14-мм в диаметре, просто не рискнул). Собственно, к тавровому шву решил вернуться ещё и по тому, что основными электродами, он у меня получался не слишком хорошо. Или вы, в замечании по нижнему, что-то другое имели в виду?

Или вы, в замечании по нижнему, что-то другое имели в виду?

Ну и немного о сегодняшних неудачах. Это «корень», он ОЧЕНЬ страшный (я сам его боюсь ), зазор — на холодную 2-мм (потом стягивает, прихватки кажется хиловатые), притупление — тоже 2-мм, ток по «показометру» — 80/90/100 А, положение — нижнее, электроды — УОНИИ-13/55 3-мм (плюс на электроде), пластины — 8-мм.

Итак, четыре пластинки, сваренные тремя страшноватыми корневыми швами (от меньшего тока, к большему):

Дуга горит на одну кромку, при попытке расплавить обе кромки — прожег. Убегаю вперед от прожженного окна, возвращаюсь, и так далее… результат плачевен, нужно больше практики, или я что-то не так делаю?

По корню — это не первые попытки, до этого были ещё (около десятка таких-же шовчиков). Результат непредсказуемый, то лучше, то хуже. От приемлемых (но плоских, без усиления), до жутких — сплошные, оплавленные дыры.

P.S. И не говорите, что я — не новичок . Мне еще учиться и учиться.

- Наверх

- Вставить ник

#877 Глобул

Отправлено 14 April 2017 19:01

правильно ли я понял, что нужно расплавить ванну до нормального размера прямо по готовому шву, и вести дальше (или лучше стартовать непосредственно на «кратере» в конце шва)?

Под просвет — кратер выпилить болгаркой, начинать на самом конце шва, образуя ванну там где оно и была.

При этом получается что ванна у вас как бы вползает в разделку и занимает своё место.

Все эти подсказки насчёт «чуть раньше», «ванна вползает на своё место» — речь идёт о миллиметрах. Мы с тобой рассматриваем действия на поле в один квадратный сантиметр.

Если не под просвет — твори шо хочешь, но сделай красиво. По красоте швов тебя судят как сварщика все окружающие.

По красоте швов тебя судят как сварщика все окружающие.

На мелких трубах (57 мм и рядом) газовики такие сопли вешают когда новый электрод зажигают, шо страшно смотреть, а ему деваться некуда, ему внутрь проникнуть надо и обеспечить там обратный валик. Снаружи то он запилит, и облицует, а внутри должно быть всё хорошо.

зазор — на холодную 2-мм, притупление — тоже 2-мм, электроды — УОНИИ-13/55 3-мм

Зазор и притупление миллиметра 3 надо, а то и 4, ну а ток подбирай уже под это.

«На трубе» у сварщика который варит корень регулятор тока с собой на шнуре. Чтобы начать нужен ток немного побольше, а потом его снижают. В твоём случае сам инвертор под рукой должен быть

- Наверх

- Вставить ник

#878 Oswer

Отправлено 14 April 2017 19:32

кратер выпилить болгаркой, начинать на самом конце шва, образуя ванну там где оно и была.

Понял, нужно попробовать. Мне кажется, лучше сразу учиться правильно, а красоту можно подтянуть чуть позже.

Зазор и притупление миллиметра 3 надо, а то и 4, ну а ток подбирай уже под это.

Зазор и притупление больше стержня электрода или равны ему? И это нужно попробовать… Блин, сколько всего нужно попробовать, а сварка доступна только на работе, и то в обед . Ладно, по возможности сосредоточусь на корне, он мне пока не удается (даже в нижнем положении). Эх, когда-нибудь доберусь до трубы, неповоротной, вот там, чувствую, будет весело…

Кстати, я задушил жабу. И купил пачку LB-52U 3.2-мм, может с ними будет полегче. В понедельник буду пробовать.

- Наверх

- Вставить ник

#879 Vovka123

Отправлено 14 April 2017 19:39

Володь, тут без зазора и цельный метал.

Куда течь?

Сопля вниз стекает, из ванны вытекает капля и скатывается на шов. Пол года назад, мне нужно было заварить 200 швов по 15 см, вертикалы. Варился 20 прут к 16 швеллеру(РЫМы нужно было приварить прозе говоря), УОНИ 13\55 3ка ММК\ЛЭЗ. Так вот на холодную 86 ампер по амперметру инвертора, на горячую(другая стороная прутка) 79 ампер, на таких токах метал как с клеевого пистолета ложится.

- Наверх

- Вставить ник

#880 Oswer

Отправлено 14 April 2017 19:58

Vovka123, может, у разных производителей, УОНИ сильно разные (по текучести ванны)? У меня ESAB, нужно будет взять на пробу пачку ЛЭЗ (многие их ругают). Прут к швеллеру приваривался вдоль? Может ванна узкая (хотя, если вдоль варить, можно довольно широко размахнуться), я такие-же проблемы испытывал с OK-48. 04 4-мм, вроде поначалу нормально, потом потекло вниз. С УОНИИ, мне вертикал в радость (в отличии от рутила), в понедельник попробую приварить прут к плоскости, нужен эксперимент (вдруг все сложнее чем кажется, никогда не варил прут к плоскости).

04 4-мм, вроде поначалу нормально, потом потекло вниз. С УОНИИ, мне вертикал в радость (в отличии от рутила), в понедельник попробую приварить прут к плоскости, нужен эксперимент (вдруг все сложнее чем кажется, никогда не варил прут к плоскости).

- Наверх

- Вставить ник

Обработка сварного шва после сварки: термическая, механическая, антикоррозийная

Нержавеющие стали активно используются в промышленности для изготовления емкостей и трубопроводов под агрессивные жидкости. В быту из этого металла изготавливают кухонные принадлежности и красивые полотенцесушители. Зеркальная поверхность имеет привлекательный вид, а изделие способно служить очень долго. Но чтобы добиться такого эффекта на готовой конструкции требуется правильно обработать сварные швы нержавейки. Если этого не сделать, то места сварки будут иметь желтый и черный цвет, или они могут даже поржаветь. Почему это происходит? Какие существуют механические и химические способы обработки?

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая.

Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева. - Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Шлифовка механического характера

Нержавеющая сталь характеризуется присутствием высокого уровня коррозийных свойств, которые обуславливают ее активное применение в той среде, где зачастую применяются жидкости. Хотя изделия из подобного материала активно соприкасаются с водой и подвергаются предварительному проведению сварочных работ, со временем их внешний вид существенно не изменяется. Данная особенность прослеживается в результате задействования определенных принципов обработки.

Данная особенность прослеживается в результате задействования определенных принципов обработки.

Среди основных вариантов обработки принято выделять механическую шлифовку нержавейки после сварки. В ходе данного процесса устраняется верхний слой оксидной составляющей, образующийся на месте сварки и представляющий собой слабое место во всей конструкции. Также подвергаются устранению различимые переходы цвета и присутствующие неровности в соединении сварки.

Для данного процесса характерна следующая очередность:

- устранение волн в области металлического шва посредством применения толстого шлифовального круга и болгарки, а также нивелирование присутствующих выпуклостей;

- задействование лепестковых кругов для функционирования болгарки; основная цель подобных элементов — более аккуратное проведение работ наряду с большей длительностью процесса и расходованием материалов, что особо актуально для значительных масштабов выполнения работ;

- использование специально разработанного оборудного комплекса в виде шлифовальной машины, в результате работы которой создается одноцветное матовое покрытие;

- обязательное применение респиратора для снижения риска попадания в дыхательные пути абразивной пыли и металлических частиц, которые находятся в воздушном пространстве в течение выполнения работ.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва.

Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

- Высокие требования к квалификации работников.

- Необратимость процессов. В случае несоблюдения графика термообработки сварных швов исправить брак практически невозможно.

- Требуется дорогостоящее и громоздкое оборудование

- Высокое энергопотребление, низкая экологичность.

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Зачистить краску болгаркой

Зачистка металлической поверхности от старой краски невозможна без наличия специальной оснастки. Кроме болгарки, понадобятся специальные насадки, такие как металлические щетки. Щетки делятся на:

По типу крепления различают:

- насадки с резьбовым креплением;

- насадки с фиксирующей шайбой.

Если предполагается удаление старого, многослойного покрытия, подойдут жесткие щетки. Насадки сделаны из витой металлической проволоки и без труда снимают слой старой краски.

Читать также: Чертеж ножа из дерева с размерами

Для обработки поверхности в щадящем режиме выбирайте оснастку из мягкой витой проволоки.

Чтобы снять тонкий слой краски, можно также использовать лепестковый наждачный круг для УШМ. Эта оснастка предназначена чтобы шлифовать деревянные поверхности, но краску она снимет бережно и без проблем.

Также подойдут наждачные круги для болгарок или фибровые диски. Все зависит от площади обрабатываемой поверхности, возраста покрытия, количества слоев и пр.

Зачистить ржавчину болгаркой

Удаление ржавчины с металлических поверхностей болгаркой трудоемкая работа. Кроме УШМ, нужно обзавестись специальной насадкой — жесткой щеткой из витой проволоки. Отметим, что при помощи такой насадки возможно только зачистка. Шлифовать щеткой нельзя, так как на поверхности остаются царапины.

После того как завершена очистка, воспользуйтесь крупнозернистой наждачной бумагой для финишной обработки.

Зачистить сварочные швы болгаркой

Зачистка сварных швов — работа, требующая ответственного подхода. Чтобы не повредить шов, а поверхность выглядела гладкой и аккуратной, нужно сточить его болгаркой.

В процессе зачистки, помните о том, что после процесса обработки должно остаться как можно больше металла на сварном шве. Правильная зачистка сварочных швов возможна при наличии диска толщиной не меньше, чем 3 мм. В противном случае, диск может лопнуть и нанести вред окружающим предметам и здоровью оператора болгарки.

После проведения сварки двух металлических элементов, в пределах 2-3 см от шва остаются окалины и шлак, которые нужно шлифовать. Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Там где трудно или невозможно достать болгаркой, используйте плоское зубило.

Удалить ржавчину с кузова автомобиля

Коррозия — болезнь многих авто, особенно бюджетного сегмента. Запущенные пораженные участки кузова не подлежат восстановлению. Но своевременные действия помогут избежать катастрофических последствий.

Инструмент, который понадобится:

- Болгарка. Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ.

- Специальная оснастка для УШМ. Щетки чашечного типа с проволокой разной по жесткости, шлифовальные круги.

- Инструмент для ручной очистки.

Действия! Поверхность нужно зачистить от ржавчины при помощи болгарки до голого металла. При этом, старайтесь снять как можно меньше “живого” металла.

Если коррозия образовалась на номере кузова — снимайте ржавчину только вручную, чтобы не повредить номер.

Если коррозионные повреждения кузова не слишком глубокие — обработайте эти места болгаркой до металла и выровняйте поверхность шпатлевкой.

Если на местах поражения после зачистки не осталось сильных углублений, покройте их грунтовкой и подготовьте к покраске.

Как зачистить гаражные ворота от ржавчины

В этом процессе понадобится болгарки и чашечная щетка. С их помощью удаляется ржавчина и поверхность готовится к покраске. Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Зачистные работы очень трудоемкий процесс, требующий ответственного подхода. От того, как они выполняются зависит вид и прочность изделия, поэтому мы рекомендуем использовать только проверенные болгарки и насадки для них.

Работая с УШМ, не забывайте о технике безопасности. Надевайте защитные очки, шумоизоляционные наушники и защитные перчатки. Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Если необходимы расходные материалы на болгарку: круги, диски и пр. приглашаем посетить сайт ukrabraziv.com.ua. Там вы найдете широкий ассортимент оснастки по доступным ценам. Для заказа воспользуйтесь сайтом или звоните по указанным телефонам.

Надеемся наша статья внесла ясность в процесс зачистки металлических изделий при помощи болгарки. Если остались вопросы, обращайтесь!

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут.

Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины. - Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 °С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Индукционный отпуск сварного шва

Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Полировка нержавеющей стали после сварочных работ

Следующим шагом в комплексе обработки, осуществляемой по отношению к области проведения сварочных работ, является полировка нержавейки после сварки. Следует отметить, что подобному процессу подвергается не только отдельные области изделия, но и вся поверхность изделия в целом, что гарантирует получение блеска окончательного вида.

Полировка обеспечивает еще больший уровень зачистки обрабатываемой поверхности за счет получения цельного и ровного участка, что впоследствии имеет результатом способность противостоять внешнему влиянию жидкостей агрессивного характера.

Поначалу область сварных швов подвергается воздействию диска с вулканитом, цель которого заключается в придании шву необходимой формы и глубины за счет формирования структуры вогнутого образца.

Следующим этапом принято считать нанесение специальной пасты, предназначенной для осуществления полировки. В большинстве случаев применяется паста ГОИ. Основная задача полировочного процесса состоит в достижении зеркальной поверхности с одномоментным отсутствием ранее присутствовавших матовых пятен.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры.

Наносятся на поверхность изделия.

Наносятся на поверхность изделия. - Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Пирометр

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Травление кислотами

Максимальный эффект травления нержавеющей стали кислотами достигается при последовательном взаимодействии поверхности нержавеющей стали в ваннах с двумя типами кислот – серной и азотной. Очередность стадий следующая

- Обезжиривание, удаление крупных зацепок, окалины

- Травление в сернокислотной ванне (концентрация 10-12%) или сернокислотной ванне (8% серной кислоты, 4% соляной).

При этом происходит разъедание окалины и шероховатостей на поверхности. Идеальная температура протекания процесса находится между 60 и 80 градусов Цельсия. Контроль этого параметра важен для управления процессом. Продолжительность обработки зависит от марки стали, наличия контролируемого соотношения, концентрации кислот. В случае истощения ванны возможны проявления точечной коррозии. Для примера, сталь с 18% Cr, 8% Ni требует от 23 до 45 минут травления в сернокислой ванне. Сокращения времени обработки в два раза можно добиться, если проводить эту операцию в среде контролируемой атмосферы.

При этом происходит разъедание окалины и шероховатостей на поверхности. Идеальная температура протекания процесса находится между 60 и 80 градусов Цельсия. Контроль этого параметра важен для управления процессом. Продолжительность обработки зависит от марки стали, наличия контролируемого соотношения, концентрации кислот. В случае истощения ванны возможны проявления точечной коррозии. Для примера, сталь с 18% Cr, 8% Ni требует от 23 до 45 минут травления в сернокислой ванне. Сокращения времени обработки в два раза можно добиться, если проводить эту операцию в среде контролируемой атмосферы. - Промывка в большом количестве проточной воды

- Погружение обрабатываемой детали в ванну, наполненную раствором азотной кислоты и плавиковой (10 – 20, 1-2 весовых процентов, соответственно). При температуре ванны 60 – 70 градусов время обработки 7 – 15 минут.

- Повторная промывка большим объемом водой

Представленный способ является базовым и имеет множество вариаций. Травление в одной азотнокислой ванне, с примесью кислоты плавиковой, увеличивает время травления до 30 минут. Заменителем плавиковой кислоты может выступать фтористый натрий. Увеличение концентрации плавиковой кислоты до 10% позволяет проводить процесс при низких температурных показателях, позволяя избежать предварительного опускания в серную кислоту.

Заменителем плавиковой кислоты может выступать фтористый натрий. Увеличение концентрации плавиковой кислоты до 10% позволяет проводить процесс при низких температурных показателях, позволяя избежать предварительного опускания в серную кислоту.

Сокращение времени травления в серной кислоте можно добиться, добавив не более 5% хлористого натрия. Такой ход дает необходимый эффект за 15 минут, но при той же температуре, порядка 80 градусов Цельсия.

Будьте осторожны: если необходимо произвести процедуру, в помещении с недостаточной аспирацией, замените компоненты второго этапа травления. Кислоты выделяют вредные пары при травлении. Предлагается для замены раствор сернокислого железа (7%) и плавиковой кислоты (2%).

Для правильного выбора метода кислотного травления нужно знать, учитывать состояние окисной пленки на поверхности нержавеющей стали. Внешний вид может подсказать о составе пленки. Зеленый цвет окалины говорит о высоком содержании окислов хрома. Соответственно действие кислотных сред будет затруднено и потребует большего времени.

Соответственно действие кислотных сред будет затруднено и потребует большего времени.

Рекомендуется промежуточная механическая очистка между двумя ваннами, если снятие окалины затруднено.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Щелочное травление

Обработка поверхности нержавеющей стали расплавом каустической соды называется щелочным травлением. Следует отметить, что при этом процессе происходит разрушение окисной пленки, при этом химикалии не реагируют с металлом. Повышение температуры способствует разъеданию оксидной пленки, улучшая качество обрабатываемой поверхности. Резкое охлаждение в жидкости также способствует улучшению обрабатываемой поверхности.

Повышение температуры способствует разъеданию оксидной пленки, улучшая качество обрабатываемой поверхности. Резкое охлаждение в жидкости также способствует улучшению обрабатываемой поверхности.

Добиться 100% результата при этом типе обработки практически невозможно. На металле возможны остаточные плены от окислов хрома, окислов никеля и железа. Среди рекомендаций по окончательной доводке таких дефектов значится кратковременная обработка в азотнокислой ванне.

Методы щелочного травления

Различают следующие методы

- Выдержка в соде. Содержание нитрата натрия должно колебаться в пределах 20-40%, разогретого до температуры 460-500 градусов Цельсия. Травление в такой среде длится в течение 15 минут. Некоторые аустенитные марки нержавеющей стали запрещено нагревать выше 450 градусов. Это может привести к межкристаллитной коррозии. Далее следует этап промывки в большом количестве воды, затем следует 5-минутное опускание в сернокислотную ванну и до 10 минут в азотнокислой.

- Известный в Англии, с первой половины 19 века метод травления, в комплексе с пропусканием электрического тока через протравливаемую деталь. При плотности тока 11 А/м2 достаточно 15 секунд. Данная скорость протекания реакции связана с процессом электролиза. Выделение на катоде натрия и водорода способствуют восстановлению окислов. Восстановленный металл осаждается на поверхности. Данный вид травления позволяет получить обезжиренный металл, характеризующийся чистотой и однородностью. При таком способе используют соду. Возможны вариации с составом и добавлением хлористого кальция. Применяется такой метод для травления плоских, стержневых заготовок, волоченых изделий.

- Обработка гидридами натрия основано на восстановлении воздействием на металл натрием и водородом. Наличие гидрида натрия добиваются взаимодействием водорода и натрия, находящегося в расплавленном состоянии. В расплавленную каустическую соду помещают цилиндр без нижней плоскости. Верхняя плоскость имеет отверстие.

Натрий всыпают в это отверстие, он реагирует на поверхности ванны. Через пятно натрия на каустической соде пропускают струю водорода. Происходит образование гидрида и диффундирование его в объеме ванны. Достижение необходимой концентрации 1-2 % гидрида натрия происходит в контролируемых пороговых значениях. При отсутствии продукта разделения воздуха применяют диссоциированный аммиак. Детали разогревают в такой ванне до 400 градусов Цельсия. Нержавеющие стали показывают хорошие результаты травления при такой методике и продолжительности 4-17 минут. После травления рекомендуется тщательно промыть детали. В случае необходимости произвести дополнительную обработку в азотнокислой ванне. При высокой себестоимости такого метода очевидным его преимуществом является тот факт, что металл не взаимодействует с травителем. Потери металла минимальны. Более низкая температура процесса позволяет сократить расходы на теплоноситель и безопасность проведения операций.

Натрий всыпают в это отверстие, он реагирует на поверхности ванны. Через пятно натрия на каустической соде пропускают струю водорода. Происходит образование гидрида и диффундирование его в объеме ванны. Достижение необходимой концентрации 1-2 % гидрида натрия происходит в контролируемых пороговых значениях. При отсутствии продукта разделения воздуха применяют диссоциированный аммиак. Детали разогревают в такой ванне до 400 градусов Цельсия. Нержавеющие стали показывают хорошие результаты травления при такой методике и продолжительности 4-17 минут. После травления рекомендуется тщательно промыть детали. В случае необходимости произвести дополнительную обработку в азотнокислой ванне. При высокой себестоимости такого метода очевидным его преимуществом является тот факт, что металл не взаимодействует с травителем. Потери металла минимальны. Более низкая температура процесса позволяет сократить расходы на теплоноситель и безопасность проведения операций.

Существуют определенные правила, выполнение которых обязательно для любого из представленных способов. Среди них приоритетные обработка поверхности металла перед травлением, удаление окисной пленки, обезжиривание. Процесс травления не менее важен.

Среди них приоритетные обработка поверхности металла перед травлением, удаление окисной пленки, обезжиривание. Процесс травления не менее важен.

Что лучше — клееный или сварной шов? — Надувные

#1 Nik(дядьКоля)

Отправлено 26 Февраль 2019 — 21:11

Много разговоров, об этом (в интернете) .

Мы, покупатели лодок — прислушиваемся к производителям. Ну и — к отзывам коллег.

Производители лодок — хвалят тот способ, как они делают этот самый — шов. Не все, конечно, но большинство — нечестно пиарят свою продукцию. Кто клеит — ругает сварной шов. Кто варит — клееный.

Я набрался наглости и попросил нашего Сан Саныча — «Stepik»-а. Он — руководит производством лодок Тонара (если кто не в курсе).

В общем — показал мне, как варят шов. Как клеят. Ну и в финале, как в хорошем триллере — мы рвали лодки Вареные и клееные. Проверили — какая крепче.

Проверили — какая крепче.

Вот Сан Саныч на рабочем месте — знакомьтесь, кто не знает

На сегодняшний день, есть два способа соединения швов ПВХ-лодки. Склеивание и сварка.

Склеивание — все мы знаем. Раскроенные детали лодки (в местах склеивания) — обрабатываются этилацетатом для процесса галогенизации. Затем, обыкновенной кисточкой, наносится клей…

15 минут обе, покрытые клеем поверхности — подсыхают. Затем вторично покрываются клеем. Снова подсыхают. После этого, их нагревают феном (для термоактивации клея) и соединяют. Затем — прикатывают валиком. Краткосрочное давление на валике — не менее 6 кг. на кв.см. И потом — 24 часа на высыхание.

После такого склеивания, в зависимости от квалификации и старания мастера — по краю шва могут иногда выступать остатки клея.

Теперь — сварка швов!

Мне показали две «Стационарных сварочных машины, для сварки термопластичных материалов».

Первая сваривает с помощью горячего воздуха

Шов сваренный горячим воздухом отличается тем, что по краю детали — может появиться лёгкий глянец

Вторая машина — сваривает с помощью горячего клина (кстати, он полностью из серебра)

После сварки горячим клином — шов не блестит по краям, выглядит аккуратнее

Ну и — гвоздь программы! Мы разорвали детали лодки

Поочерёдно — склеенные и сваренные. Раздирали — старательно, на грани человеческих сил )))

Сварной шов — так и не разошелся. Он оказался прочнее самой ткани, которая от этого растяжения — разодралась на внутренний корд и внешний слой ПВХ. Сварной шов — крепче самой ткани. Куда уж надёжнее?

Теперь будем рвать шов — обычный, клеевой.

Он выполнен по технологии. И уже достаточно высушен.

Тот же результат! На предельном усилии — сама ткань, не выдержала и порвалась. Внешний слой ПВХ — оторвался от корда. Шов, сделанный при помощи клея — остался цел

Внешний слой ПВХ — оторвался от корда. Шов, сделанный при помощи клея — остался цел

Вывод:

Для покупателя — нет абсолютно никакой разницы, сварен шов или склеен. Прочность обоих этих способов соединения швов — вполне достаточная. Конечно, если всё выполнено по технологии и с применением качественных материалов. Миф о том, что сварной шов в 2.5 раза надёжнее — всего лишь рекламный ход. Не более того.

Разница — в небольших нюансах:

1 — При склейке — могут выступать частицы клея.

2 — При сваривании горячим воздухом — могут слегка блестеть края шва.

3 — При сваривании горячим клином — самый аккуратный и красивый шов.

А вот, для производителя — сварной шов лучше. Он более технологичен. Во-вторых, минимизирует человеческий фактор (добросовестный ли склейщик, выспался ли он сегодня и не экономит ли клей…). В третьих — значительно ускоряет процесс производства. И слегка снижает себестоимость.

При сравнении швов, есть ещё одна деталь — разница в весе. Вес лодке — добавляет клей.

На одну клееную гребную лодку (средние данные) идёт около 1.5 — 2 кг клея. На моторную от 3-ёх до 5-ти кг.

В сварных лодках (там его тоже, в некоторых местах — не избежать) клея — максимум 0.8 кг в гребных лодках. И — 2.5 кг. в моторных.

Эту статью, разместил и на нашем канале в Яндекс Дзен. Вот ссылка на неё

- Борисыч, Kunak, Боляхин и 21 другим это нравится

- Наверх

#2 Nik(дядьКоля)

Отправлено 27 Февраль 2019 — 10:24

Кстати, это не просто статья Это — первое сообщение, в теме. Так что — у кого есть что сказать или спросить — не стесняйтесь. Пишите.

Пишите.

- Наверх

#3 Leonid_Grek

Отправлено 20 Май 2019 — 10:16

ребят. на что уключину к ПВХ лодки приклеить? Брал какой-то клей в рыбацком магазине, два сплава всего выдержала — опять оторвалась. Не разогревать же ее дома?

- Наверх

Сварные швы: свойства, преимущества и советы по ремонту

Сварные швы для защиты в ветреную и влажную погодуПреданные любители активного отдыха мужчины и женщины обычно не планируют свои поездки в зависимости от времени года или даже погоды в этом отношении. Пока снег не в метр высотой, их ничто не останавливает, даже неблагоприятные погодные условия. Конечно, в таких условиях правильная одежда абсолютно необходима.

Другими словами, вам нужна непромокаемая одежда. Но что делает одежду водонепроницаемой и как сделать водонепроницаемыми такие слабые места куртки, как молнии и швы?

Но что делает одежду водонепроницаемой и как сделать водонепроницаемыми такие слабые места куртки, как молнии и швы?

Это может стать сюрпризом, но ответ на этот вопрос не так сложен, как может показаться. Чтобы сделать швы , которые в основном представляют собой набор отверстий в ткани, как на куртках и брюках , так и на куртках и брюках водонепроницаемыми , производители либо сваривают их, либо заклеивают скотчем. Это, наряду с водонепроницаемой тканью одежды, заставляет капли воды скатываться с лицевой ткани, предотвращая их проникновение внутрь.

Еще одним преимуществом сварных швов является то, что они делают одежду ветрозащитный также. Если при изготовлении одежды используется ветрозащитный материал, он также может предотвратить проникновение ветра через ранее открытые швы, в результате чего одежда сохраняет тепло и тепло , в то же время защищая от сильного холода .

Как работает сварка

В основном, сварка швов работает почти так же, как и любой метод, используемый сварочным аппаратом, а именно применение тепла и давления для 0007 сплавить два материала вместе , в нашем случае водонепроницаемый материал по краям шва. Это приводит к бесшовному соединению между обоими кусочками материала, в результате чего получается твердая поверхность . После этого швы выглядят как маленькие полоски.

Одежда со сварными швами должна быть воздухопроницаемой

Сварные швы на верхней куртке Сваривая швы, вы фактически делаете их герметичными. Обычные швы по-прежнему позволяют воздуху просачиваться, что приводит к циркуляции воздуха и воздухопроницаемости, которых так жаждут любители активного отдыха! Так как это предотвращается сваркой швов, 9Ткань 0007 сама по себе должна иметь дышащие свойства . Только тогда можно предотвратить перегревание и чрезмерное потоотделение. Как вы понимаете, это абсолютно необходимо для высокоинтенсивных физических нагрузок , потому что помогает поддерживать высокий уровень комфорта.

Как вы понимаете, это абсолютно необходимо для высокоинтенсивных физических нагрузок , потому что помогает поддерживать высокий уровень комфорта.

Еще один способ повысить воздухопроницаемость – использовать вентиляционные молнии . Поскольку они также водонепроницаемы, они не пропускают воду в закрытом состоянии. Но когда вы открываете их, вы чувствуете чудесный прохладный воздух на своем теле, давая вам необходимое облегчение, когда становится тяжело. Это отличная функция, потому что она в основном дает вам ручную систему вентиляции, которую вы можете настроить по своему вкусу.

Где используются сварные швы

Зимние ботинки Sorel 1964 Premium с полностью проклеенными швамиСварные швы настолько эффективны, что теперь они используются и для другого снаряжения для активного отдыха, такого как палатки . Как могло быть иначе? В конце концов, вы не хотите спать в палатке, которая не соответствует вашей куртке с точки зрения водонепроницаемости, верно?

Помимо одежды и палаток, в обуви вы также найдете сварные швы , что необходимо по понятным причинам. Без этой водонепроницаемой защиты ваши ноги обязательно промокнут даже в слабый дождь. Сварные швы также имеют особое значение осенью и зимой, так как тропы и лесные тропы часто мокрые, грязные и / или покрыты лужами, и все это может промочить ваши ноги, когда вы бредете по ним. Если вам когда-нибудь приходилось проходить большое расстояние по мокрой дороге, вы знаете, как это весело! По этой причине 9Водонепроницаемые прогулочные ботинки 0007 снабжены сварными швами , чтобы ваши ноги были сухими и защищенными во влажных условиях.

Без этой водонепроницаемой защиты ваши ноги обязательно промокнут даже в слабый дождь. Сварные швы также имеют особое значение осенью и зимой, так как тропы и лесные тропы часто мокрые, грязные и / или покрыты лужами, и все это может промочить ваши ноги, когда вы бредете по ним. Если вам когда-нибудь приходилось проходить большое расстояние по мокрой дороге, вы знаете, как это весело! По этой причине 9Водонепроницаемые прогулочные ботинки 0007 снабжены сварными швами , чтобы ваши ноги были сухими и защищенными во влажных условиях.

Как правильно и эффективно восстановить запаянные швы

Высококачественная функциональная одежда имеет невероятно прочные запаянные швы, и на это есть веские причины. Части одежды, считающиеся зонами высокого напряжения , такие как плечи, значительно выигрывают от указанной долговечности. Всякий раз, когда вы носите рюкзак, плечевые ремни будут тереться о материал, используемый для герметизации швов, и со временем могут повредить их, если они недостаточно прочные. Хотя это неудобно, это не так уж важно, если сварные швы все же повредятся. К счастью, вам не придется покупать еще одну дорогую куртку. Вы можете просто отремонтировать их самостоятельно!

Хотя это неудобно, это не так уж важно, если сварные швы все же повредятся. К счастью, вам не придется покупать еще одну дорогую куртку. Вы можете просто отремонтировать их самостоятельно!

Для повторной герметизации швов вам понадобится специальная шовная лента . Иногда они бывают самоклеящимися или имеют клейкое покрытие , которое реагирует на тепло. При утюжке шовной ленты на рассматриваемом участке внутренней стороны предмета одежды лента прилипает к материалу в результате нагрева и повторно герметизирует его. Вы должны гладить его, не ставя режим пара. И этот метод следует использовать только на термостойких тканях. Чтобы предотвратить более серьезные повреждения, попробуйте заранее на небольшом или менее заметном участке.

Также: вы можете использовать шовную ленту для заплаты небольших разрывов и отверстий на одежде. Все, что вам нужно сделать, это прогладить их на , тем самым запечатав дефектную область .

Все, что вам нужно сделать, это прогладить их на , тем самым запечатав дефектную область .

Положитесь на качество, и вы останетесь сухими

Как и в случае со всеми другими товарами, отдельные предметы одежды значительно различаются по качеству. То же самое касается герметичных швов. Более дешевая одежда , как правило, имеет проклеенных швов в отличие от сварных швов. Недостатком первых является то, что они довольно легко отрываются и не очень хорошо запечатывают область. Таким образом, вы можете довольно быстро промокнуть. Для лучшей водонепроницаемости стоит вложить немного больше , чтобы получить что-то с сварными швами . Таким образом, вам не придется беспокоиться о плохой погоде в следующий раз, когда вы отправитесь в путь!

Если у вас есть какие-либо вопросы, не стесняйтесь задавать их нашим специалистам по обслуживанию клиентов. Они доступны в будние дни с 8:00 до 16:00. с ними можно связаться по телефону 03 33 33 67058 или по электронной почте.

Они доступны в будние дни с 8:00 до 16:00. с ними можно связаться по телефону 03 33 33 67058 или по электронной почте.

Преимущества радиочастотных сварных швов на матрасах для задержанных — MTJAmerican

Подпишитесь на нашу рассылку, чтобы получать оповещения о новых продуктах, специальные предложения и коды купонов.

Введите адрес электронной почты- Дэвид Лезетт

- 24 июля 2020 г.

- Дом

- MTJ American — Эксперты по матрасам для учреждений

- Преимущества радиочастотных сварных швов на матрацах для задержанных

Разработка и изготовление качественного матраса для содержания под стражей — сложный процесс. Есть несколько потребностей, которые необходимо удовлетворить, и несоблюдение даже одной ключевой области вызовет проблемы для следственного изолятора. Среди множества факторов, учитываемых в процессе проектирования, можно выделить: –

- Частая замена матрасов приведет к резкому увеличению расходов на содержание исправительного учреждения, поэтому хороший матрас должен выдержать испытание временем.

- Это всегда важный момент в условиях содержания под стражей. Матрас должен быть безопасным для сна и не должен создавать возможности для членовредительства.

- Правильно сконструированный матрац для содержания под стражей легко поддерживать в чистоте, он не будет удерживать жидкости или что-либо еще, что может привести к заболеванию.

На первый взгляд кажется, что создать матрас для содержания под стражей, отвечающий всем требованиям, может быть достаточно просто. Однако дьявол кроется в деталях, и создать продукт, который должным образом обслуживает центры содержания под стражей, сложнее, чем может показаться.

Распространенная проблема

Одна из типичных проблем, связанных со стандартными матрасами для задержанных, возникает из-за чего-то, что легко принять как должное – швов. Стандартные швы зашиты стежками, пробитыми через материал, из которого изготовлен чехол матраса. Этот вид шитья используется повсеместно, конечно, для всего, от рубашки, которую вы носите, до одеял, под которыми вы спите ночью. К сожалению, для целей задержания матрацев традиционные прошивные швы создают большую проблему.

К сожалению, для целей задержания матрацев традиционные прошивные швы создают большую проблему.

При закрытом шве швы снова и снова протыкаются через материал с обеих сторон шва. Это позволяет стянуть две части вместе и закрыть их, но также создает ряд отверстий в том, что раньше было водонепроницаемым материалом. Таким образом, использование водонепроницаемого материала для чехла матраса больше нецелесообразно, так как в процессе шитья материал перфорируется. То, что раньше было водонепроницаемым, теперь открыто для жидкостей тела или других жидкостей, которые могут проникнуть внутрь.

Таким образом, для создания действительно водонепроницаемого матраса традиционные швы не годятся. К счастью, есть еще один вариант, который может плотно скрепить шов без недостатков, возникающих при сшивании.

Преимущество радиочастот

Решение этой проблемы известно как радиочастотная сварка или радиочастотная сварка. С помощью радиочастотной сварки мы можем получить прочный, прочный и водонепроницаемый шов, не создавая при этом отверстий в материале. Конечным результатом радиочастотной сварки является красивый, чистый, профессиональный и долговечный шов.

Конечным результатом радиочастотной сварки является красивый, чистый, профессиональный и долговечный шов.

Не вдаваясь слишком глубоко в детали работы этой технологии, давайте кратко рассмотрим процесс радиочастотной сварки.

- Необходимы два гибких материала, которые будут соединяться сварным швом. В случае удерживающего матраса два материала представляют собой части одного и того же наматрасника, которые необходимо соединить и закрыть.

- К двум кускам материала применяется комбинация электромагнитной энергии и давления. Эта мощная комбинация заставит эти две части стать одной, поскольку их молекулы перестраиваются, образуя связь. Вместо того, чтобы просто скреплять куски материала, как это делается при сшивании, радиочастотная сварка фактически соединяет два куска в одно целое.

- Чтобы завершить процесс, сварной шов просто должен остыть. После остывания новый шов становится прочным и готовым к надежной работе.

В конечном счете, преимущества радиочастотной сварки перед сшиванием очевидны для матрасов для задержанных. Результатом сварки шва является водонепроницаемое соединение, которое, как можно ожидать, прослужит в течение всего срока службы изделия. Матрасы, которые традиционно сшиваются, просто не могут сравниться с теми, в которых для создания надежных швов используется радиочастотная сварка.

Результатом сварки шва является водонепроницаемое соединение, которое, как можно ожидать, прослужит в течение всего срока службы изделия. Матрасы, которые традиционно сшиваются, просто не могут сравниться с теми, в которых для создания надежных швов используется радиочастотная сварка.

Проблема, которую нужно решить

Пока что кажется, что радиочастотная сварка швов тюремного матраса является идеальным решением. И, конечно же, этот ответ на проблему герметизации водонепроницаемого матраса может многим понравиться. Однако с таким отличным швом есть проблема, которую необходимо решить — воздушный поток.

Если матрац полностью заклеен без отверстий в материале, он будет удерживать воздух так же хорошо, как и влагу. Задерживая воздух, на матрасе будет неудобно лежать. По сути, он наполняется, как воздушный шар, и становится довольно жестким, когда человек ложится. Это не сработает, поэтому нужно что-то добавить, чтобы воздух мог входить и выходить из матраса по мере необходимости.

Решение поставляется в виде специального вентиля. Стандартный вентиляционный клапан не подойдет, потому что он позволит жидкости попасть в матрас, создав ту же проблему, что и отверстия от сшивания. Благодаря специальному вентиляционному отверстию матрас сможет «дышать», не пропуская при этом жидкости. Вентиляционное отверстие сконструировано таким образом, что жидкости не могут попасть внутрь, а воздух может свободно входить и выходить. Именно эта технология позволяет матрасу оставаться полностью водонепроницаемым, сохраняя при этом поток воздуха и создавая удобную поверхность.

Обязательная функция

Зная, как важно иметь прочные водонепроницаемые швы на матрасах для задержанных, сделайте радиочастотную сварку обязательной при следующей покупке. При покупке обратите внимание на эту функцию, а также на другие ключевые моменты, которые сделают матрас подходящим для вашего учреждения. Помните, что покупка матраса для задержания должна сводиться к гораздо большему, чем просто найти самую низкую цену. Если вы выберете недорогое решение с традиционной строчкой, есть большая вероятность, что вам придется заменить эти матрасы раньше, чем позже. Инвестируйте в качество заранее и наблюдайте, как это решение окупится на долгие годы.

Если вы выберете недорогое решение с традиционной строчкой, есть большая вероятность, что вам придется заменить эти матрасы раньше, чем позже. Инвестируйте в качество заранее и наблюдайте, как это решение окупится на долгие годы.

← Назад к MTJ American – эксперты по матрасам для учреждений

Переход к сварным швам – обзор специальных тканей

В последние годы сварка тканей заменила многие традиционные методы шитья. Сварные швы не только имеют лучший эстетический вид, чем швы, но и имеют более длительный срок службы в полевых условиях. В настоящее время шитье во многих случаях по-прежнему более рентабельно, но многие производители переходят на сварные швы из-за улучшения качества, которого они могут достичь, а также из-за того, что инновации в сварочном оборудовании происходят каждый день, чтобы сделать его более рентабельным.

Решение о сварке начинается с подачи заявки. Стандартные сварные изделия включают в себя палатки для вечеринок, натяжные конструкции, военные укрытия, а также палатки с цифровой печатью, боковые стенки и баннеры. Наиболее часто используемым материалом для сварки является полиэстер с покрытием из ПВХ или ламинированный полиэстер.

Наиболее часто используемым материалом для сварки является полиэстер с покрытием из ПВХ или ламинированный полиэстер.

Производственный процесс начинается в отделе резки. Celina использует автоматизированную конвейерную систему резки Eastman. Все проекты сначала размещаются в файле AutoCAD®, а затем передаются в Eastman. Эта машина позволяет техническому персоналу делать точные разрезы и наносить любые строительные метки, необходимые в процессе производства.

Это довольно продвинутое оборудование, доступ к которому есть не у всех производителей. У многих производителей обычно есть макетная таблица, в которой они используют выкройки, ножницы и другие режущие инструменты для достижения той же конечной цели.

После того, как работа была вырезана, она перемещается в зону сборки/сварки. Четыре основных варианта сварки в этой отрасли: горячий воздух, РЧ (радиочастота), акрил и горячий клин. Каждый процесс имеет свои преимущества.

Варианты сварки

Радиочастотная сварка. RF означает «радиочастота», то есть энергия, создаваемая оборудованием для сварки определенных типов термопластов. РЧ возбуждает молекулярную структуру материала, заставляя его очень быстро нагреваться. После нагрева штамп, вдавливаемый в материал прессом, определяет окончательную форму и характеристики готового продукта. Этот процесс обычно используется для сварки небольших участков арматуры, хотя иногда он используется для сварки длинных прямых швов.

RF означает «радиочастота», то есть энергия, создаваемая оборудованием для сварки определенных типов термопластов. РЧ возбуждает молекулярную структуру материала, заставляя его очень быстро нагреваться. После нагрева штамп, вдавливаемый в материал прессом, определяет окончательную форму и характеристики готового продукта. Этот процесс обычно используется для сварки небольших участков арматуры, хотя иногда он используется для сварки длинных прямых швов.

Сварка горячим воздухом. Ротационная термосварка горячим воздухом — это процесс сварки, используемый для соединения термопластичных промышленных тканей и пленок с использованием очень точных настроек температуры, скорости и давления. Правильное сочетание этих трех параметров позволяет добиться полного сварного шва. В случае с горячим воздухом тепло обеспечивается обдувом сжатым воздухом электрических нагревательных элементов и подается в точку сварки. Жестко контролируемая температура может варьироваться от 400 до 1350 градусов по Фаренгейту. Этот процесс обычно используется для очень длинных прямых швов и, как правило, является наиболее эффективным процессом из четырех.

Этот процесс обычно используется для очень длинных прямых швов и, как правило, является наиболее эффективным процессом из четырех.

Сварка горячим клином. Как и сварка горячим воздухом, ротационная термосварка горячим клином — это процесс, используемый для соединения термопластичных промышленных тканей и пленок с использованием очень точной скорости нагрева и давления. Однако в случае сварки горячим клином нагретый клин точно позиционируется в точке сварки, обеспечивая необходимое тепло. Затем ткань или пленку натягивают на нагретый клин. Тщательно контролируемая температура клина может варьироваться от 400 до 1350 градусов по Фаренгейту, обеспечивая идеальный сварной шов. Этот процесс иногда предпочтительнее, чем горячий воздух, потому что он не производит шума или паров, которые производят машины с горячим воздухом.

Акриловая сварка. Ротационная термосварка горячим воздухом — это процесс сварки, который также можно использовать для сшивания акриловых тканей для изготовления тентов, чехлов для лодок и других применений. Miller Weldmaster предлагает специальную ламинированную ленту с очень сильным клеем с обеих сторон. Клей активируется при нагревании с последующим давлением сварочных роликов, что обеспечивает очень прочное соединение. Этот процесс используется, когда свариваемые материалы не являются термопластичными материалами и для завершения сварки требуется дополнительная клейкая лента.

Miller Weldmaster предлагает специальную ламинированную ленту с очень сильным клеем с обеих сторон. Клей активируется при нагревании с последующим давлением сварочных роликов, что обеспечивает очень прочное соединение. Этот процесс используется, когда свариваемые материалы не являются термопластичными материалами и для завершения сварки требуется дополнительная клейкая лента.

Принятие решения

При выборе между процессом сварки и процессом шитья необходимо учитывать множество переменных.

- Каково применение продукта?

- Повлияют ли швы, через которые может протекать вода, на работу изделия?

- Можно ли сваривать материал, используемый в изделии?

- Можно ли изготовить изделие быстрее, сварив его или сшив?

Собственная лаборатория контроля качества, которая проводит испытания на растяжение всех ваших термосварных швов, гарантирует, что производимые термосварные швы соответствуют вашим спецификациям. Все испытания необходимо проводить в соответствии со стандартами ASTM (Американское общество по испытаниям и материалам). К некоторым продуктам предъявляются очень высокие требования по прочности, поэтому термосварные швы должны быть испытаны для обеспечения хорошего качества сварного шва. Есть много независимых лабораторий, которые могут проводить тесты для производителей, не имеющих такого оборудования.

К некоторым продуктам предъявляются очень высокие требования по прочности, поэтому термосварные швы должны быть испытаны для обеспечения хорошего качества сварного шва. Есть много независимых лабораторий, которые могут проводить тесты для производителей, не имеющих такого оборудования.

Отделка и пошив

Последним процессом в производственном процессе является отделка и пошив, когда к изделиям пришивают метизы или усиливающие элементы. Обычно предпочтительнее делать минимальное шитье из-за склонности ниток к высыханию, плесени и протеканию воды при длительном воздействии погодных условий. Тем не менее, в зонах повышенных нагрузок предпочтение отдается сшитому механическому соединению для армирования, такого как лямочные завязки и аппаратные узлы. В основном это связано с тем, что используемые лямки не сделаны из термопластичного материала и поэтому должны быть сшиты.

Варианты широкого формата

В последнее время стало возможным использовать широкий формат для создания очень больших праздничных палаток, при этом сведя к минимуму количество термосварки, необходимое для изготовления этих конструкций.

Куда течь?

Куда течь? Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть. Если коррозия образовалась на номере кузова — снимайте ржавчину только вручную, чтобы не повредить номер.

Если коррозия образовалась на номере кузова — снимайте ржавчину только вручную, чтобы не повредить номер. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины. Наносятся на поверхность изделия.

Наносятся на поверхность изделия. При этом происходит разъедание окалины и шероховатостей на поверхности. Идеальная температура протекания процесса находится между 60 и 80 градусов Цельсия. Контроль этого параметра важен для управления процессом. Продолжительность обработки зависит от марки стали, наличия контролируемого соотношения, концентрации кислот. В случае истощения ванны возможны проявления точечной коррозии. Для примера, сталь с 18% Cr, 8% Ni требует от 23 до 45 минут травления в сернокислой ванне. Сокращения времени обработки в два раза можно добиться, если проводить эту операцию в среде контролируемой атмосферы.

При этом происходит разъедание окалины и шероховатостей на поверхности. Идеальная температура протекания процесса находится между 60 и 80 градусов Цельсия. Контроль этого параметра важен для управления процессом. Продолжительность обработки зависит от марки стали, наличия контролируемого соотношения, концентрации кислот. В случае истощения ванны возможны проявления точечной коррозии. Для примера, сталь с 18% Cr, 8% Ni требует от 23 до 45 минут травления в сернокислой ванне. Сокращения времени обработки в два раза можно добиться, если проводить эту операцию в среде контролируемой атмосферы.

Натрий всыпают в это отверстие, он реагирует на поверхности ванны. Через пятно натрия на каустической соде пропускают струю водорода. Происходит образование гидрида и диффундирование его в объеме ванны. Достижение необходимой концентрации 1-2 % гидрида натрия происходит в контролируемых пороговых значениях. При отсутствии продукта разделения воздуха применяют диссоциированный аммиак. Детали разогревают в такой ванне до 400 градусов Цельсия. Нержавеющие стали показывают хорошие результаты травления при такой методике и продолжительности 4-17 минут. После травления рекомендуется тщательно промыть детали. В случае необходимости произвести дополнительную обработку в азотнокислой ванне. При высокой себестоимости такого метода очевидным его преимуществом является тот факт, что металл не взаимодействует с травителем. Потери металла минимальны. Более низкая температура процесса позволяет сократить расходы на теплоноситель и безопасность проведения операций.

Натрий всыпают в это отверстие, он реагирует на поверхности ванны. Через пятно натрия на каустической соде пропускают струю водорода. Происходит образование гидрида и диффундирование его в объеме ванны. Достижение необходимой концентрации 1-2 % гидрида натрия происходит в контролируемых пороговых значениях. При отсутствии продукта разделения воздуха применяют диссоциированный аммиак. Детали разогревают в такой ванне до 400 градусов Цельсия. Нержавеющие стали показывают хорошие результаты травления при такой методике и продолжительности 4-17 минут. После травления рекомендуется тщательно промыть детали. В случае необходимости произвести дополнительную обработку в азотнокислой ванне. При высокой себестоимости такого метода очевидным его преимуществом является тот факт, что металл не взаимодействует с травителем. Потери металла минимальны. Более низкая температура процесса позволяет сократить расходы на теплоноситель и безопасность проведения операций.