Сварка угольным электродом

Угольные электроды для сварки применяются реже, чем аналоговые со стальным плавящимся стержнем. Но они в некоторых ситуациях просто незаменимы. К тому же с помощью угольного электрода можно проводить большой спектр работ: сварка, резка, плавка. Плюс им обрабатываются практически все виды современных металлов, от тугоплавких и тяжелых, до легких и пористых. Но вначале необходимо разобраться, что собой представляет угольный электрод.

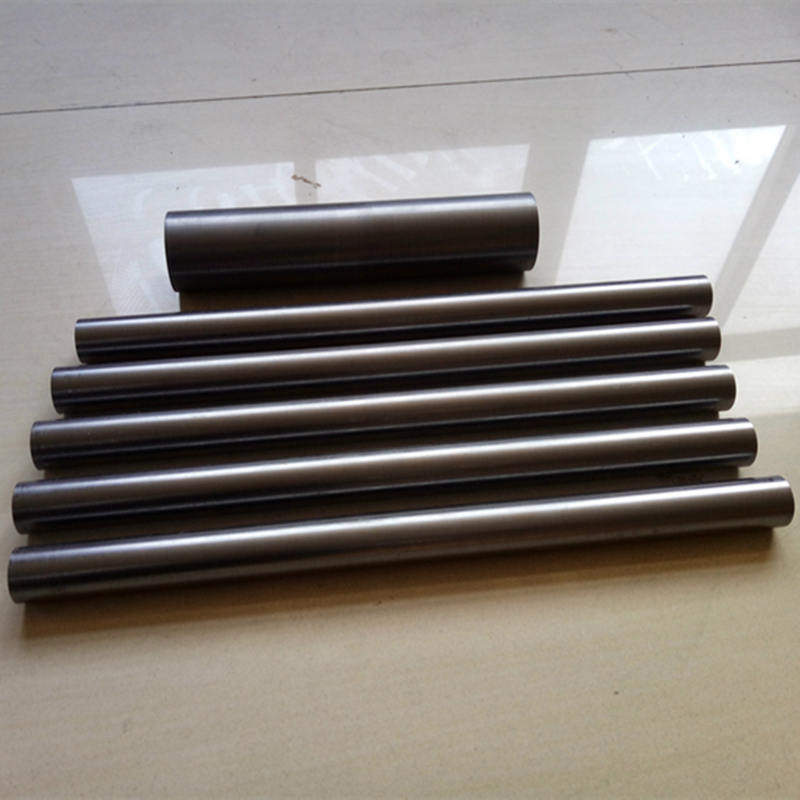

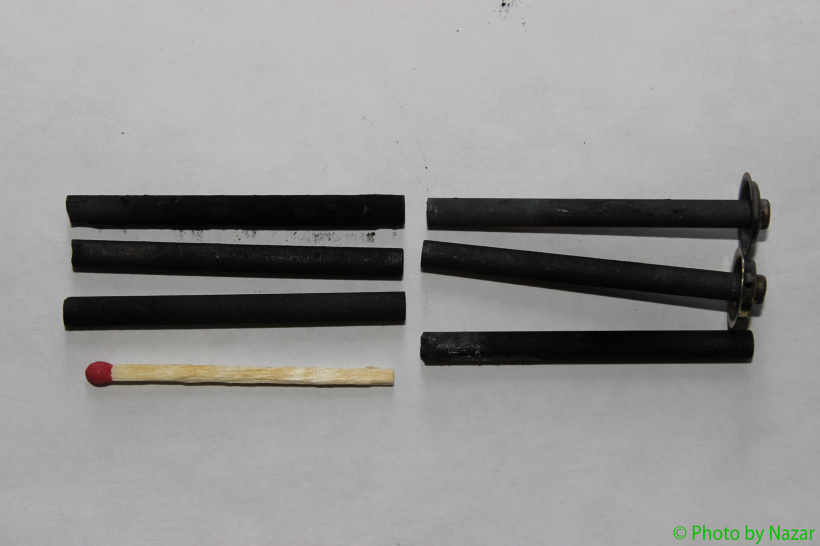

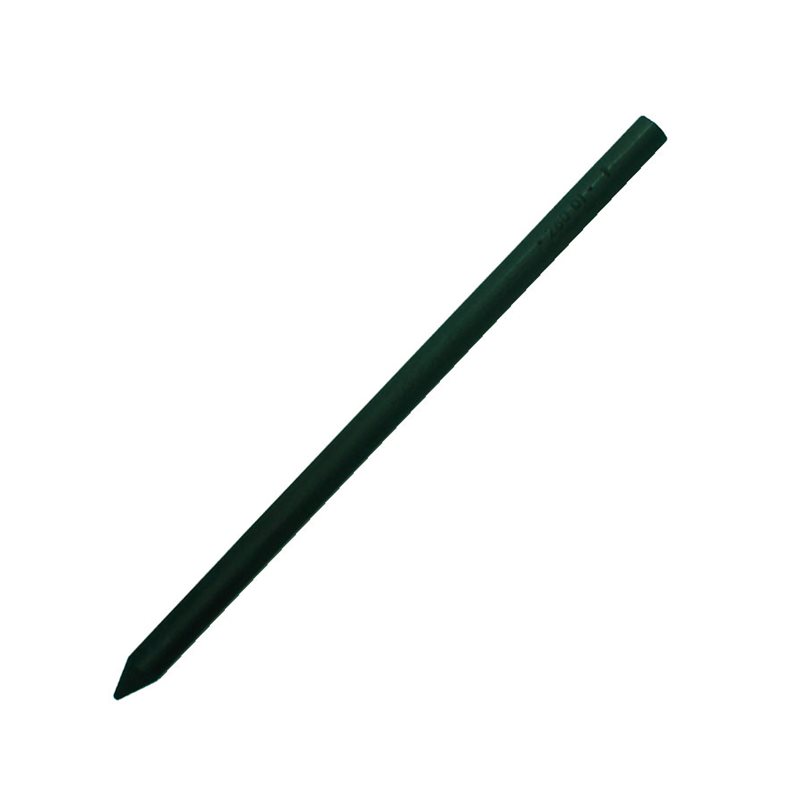

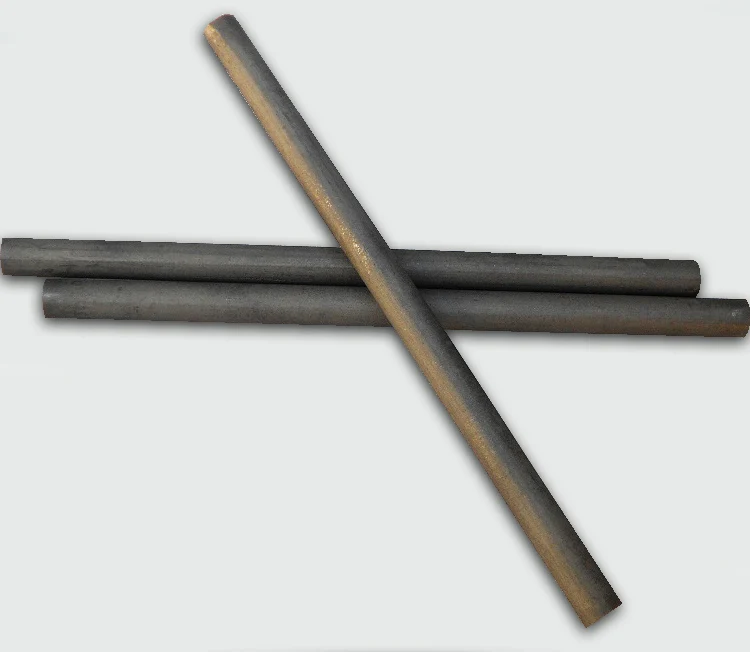

Это стержень, в основе которого лежит уголь (кокс), плюс несколько добавок: в качестве связующего применяется смола, в качестве упрочняющего элемента металлический порошок. Размеры угольного электрода варьируются по диаметру от 1,5 до 25 мм, по длине от 25 до 300 мм. Процесс производства очень прост: изготовление смеси компонентов, формовка и сушка. Может возникнуть вопрос, почему такой большой разброс длины. Все дело в различных проблемах, которые решаются угольными электродами. К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

Содержание страницы

- 1 Виды угольных электродов

- 2 Режим сварки

- 3 Особенности сварки

Виды угольных электродов

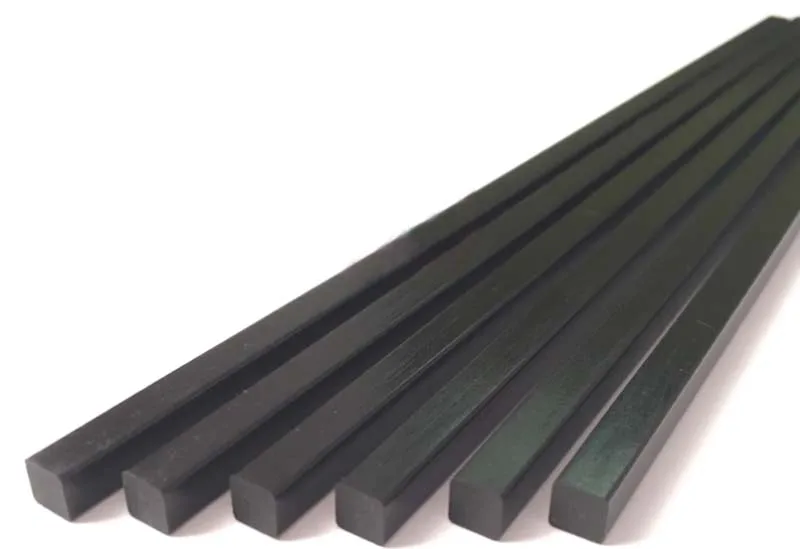

Сегодня производители предлагают пять видов, которые отличаются друг от друга формой сечения.

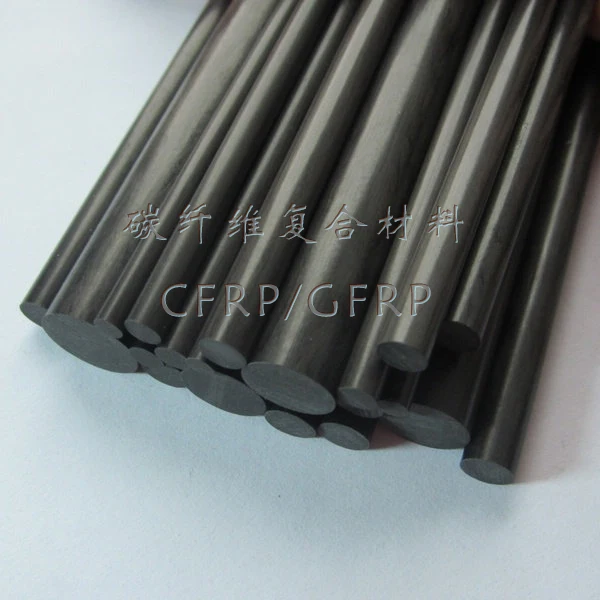

- Круглые. Применение неограниченно. Диаметр стержня – 3,2-19 мм.

- Круглые бесконечные. Свое название получили за самый малый расход, то есть, это самые экономичные сварочные электроды этой категории. Диаметр – 8-25 мм. Обычно для проведения сварки применяется специальная машинка.

- Плоские. Сечение стержней прямоугольное (иногда квадратное) размером 8-25 мм. В основном используются для заделки дефектов на поверхностях стальных отливок.

- Полукруглые. Сечение – 10-19 мм. На сегодняшний день это самые востребованные электроды, с помощью которых можно решить любые проблемы, связанные с резкой металлических заготовок. При сварке шов получается необходимой формы. При формировании кромок им равных нет.

- Полые.

Редко используются. Отличительная черта – с их помощью можно сформировать U-образную канавку. Диаметр стержня: 5-13 мм.

Редко используются. Отличительная черта – с их помощью можно сформировать U-образную канавку. Диаметр стержня: 5-13 мм.

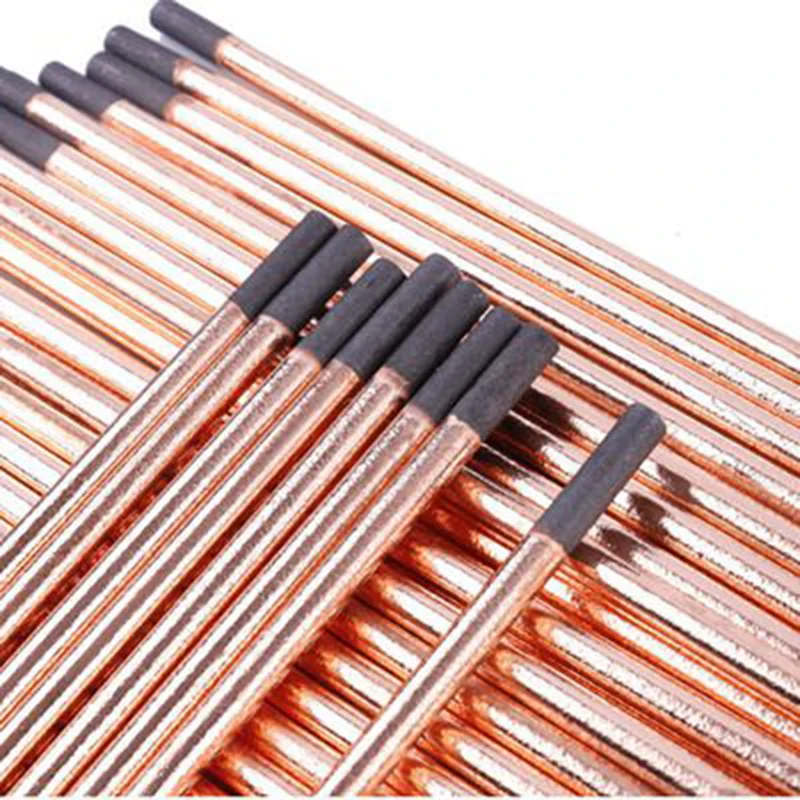

Чтобы увеличить прочностные характеристики расходников, в технологии их производства стал использоваться метод напыления на электроды медного порошка. Второй метод – электролитический. Это, когда в ванну с электролитов помещают и сам стержень, и медный порошок. Здесь под действием электрического поля медь оседает на плоскости расходника. То есть, получился подвид, который называется – электроды угольные омедненные. По типу разделения он точно такой же, как и обычные угольные электроды.

Режим сварки

Электрод угольного типа относится к категории неплавких элементов. Это и есть его основное отличие от основной категории металлических сварных стержней. Поэтому при сварке с его помощью используется только постоянный ток прямой полярности. То есть, минус присоединяется к электроду, плюс к металлической заготовке.

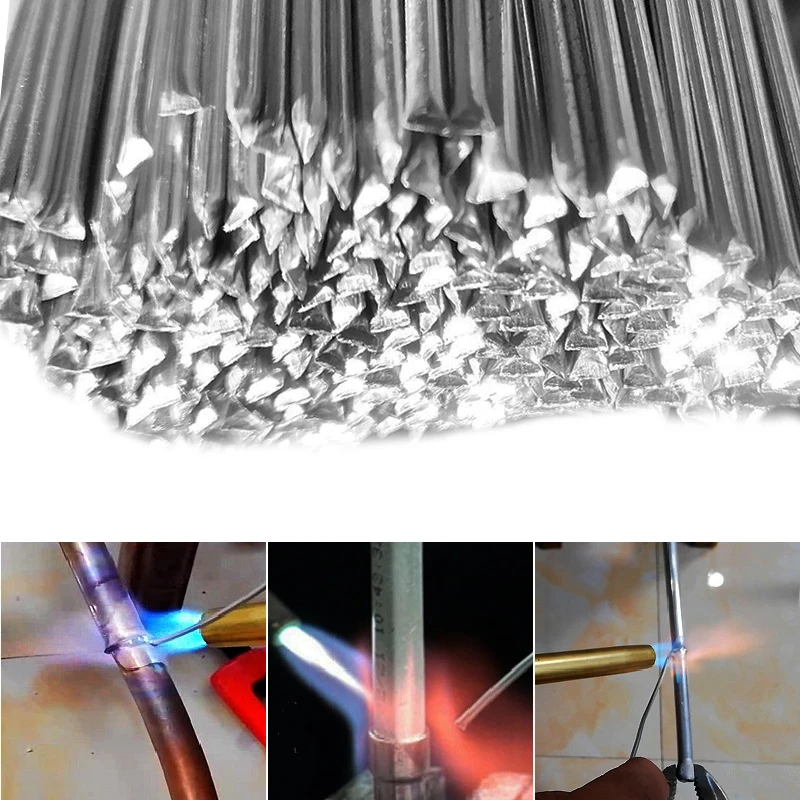

Получается так, что для сварки металлов с помощью угольного электрода потребуется присадочный элемент. Правда, не всегда. К примеру, по отбортовке тонких металлических заготовок или при некоторых вариантах сварки угловых стыков. Это и выгоднее, и удобнее. Необходимо добавить, что производительность сварочных работ при соединении листов толщиною 1-3 мм с использованием угольных электродов без применения присадочного материала в разы выше, чем при сварке обычными неугольными электродами.

Правда, не всегда. К примеру, по отбортовке тонких металлических заготовок или при некоторых вариантах сварки угловых стыков. Это и выгоднее, и удобнее. Необходимо добавить, что производительность сварочных работ при соединении листов толщиною 1-3 мм с использованием угольных электродов без применения присадочного материала в разы выше, чем при сварке обычными неугольными электродами.

Но тут есть один момент. При сварке две заготовки соединяются между собой путем расплавления самого металла. И такой шов очень прочным назвать нельзя. Поэтому данный вид сваривания лучше всего использовать для сборки неответственных конструкций.

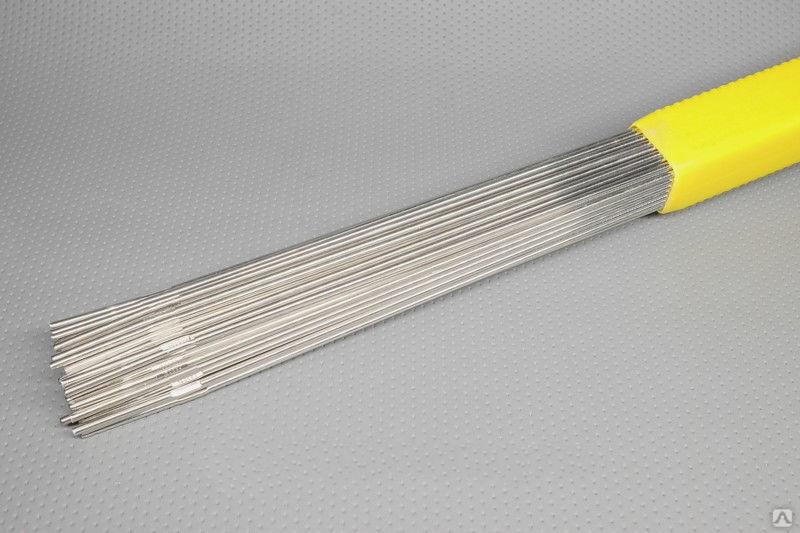

Существует достаточно большая линейка присадочных материалов, которая применяется в этом виде сварки. Все будет зависеть от марки свариваемого металла. К примеру, для сварки меди лучше всего использовать бронзовый присадочный материал.

Очень важен и показатель сечения присадочной проволоки или пластины. Если оно будет большое, то есть вероятность, что сварочный шов будет не проварен, при небольшом сечении может произойти пережог. Поэтому выбор сечение производится в соответствии с толщиною соединяемых заготовок. Вот некоторые соотношения:

Поэтому выбор сечение производится в соответствии с толщиною соединяемых заготовок. Вот некоторые соотношения:

| Толщина свариваемых заготовок, мм | Диаметр присадочного прутка, мм |

| 1,5 | 1,5 |

| 1,5-2,5 | 2 |

| 2,5-4 | 3 |

| 4-8 | 5 |

| 8-15 | 8 |

| Больше 15 | 10 |

Конечно, качество шва будет зависеть от того, какой силой тока производится сварка угольным стержнем. Зависимость в нижней таблице.

| Толщина свариваемых заготовок, мм | Сварочный ток, А |

| 2 | 160-200 |

| 3 | 210-260 |

| 4 | 240-280 |

| 5 | 260-300 |

| 6 | 300-350 |

| 7 | 300-360 |

Сварочный режим также зависит и от диаметра используемого электрода.

| Толщина свариваемых заготовок, мм | Диаметр угольного электрода, мм |

| 2-5 | 15 |

| 5-10 | 18 |

| 10-15 | 25 |

Особенности сварки

Существует два вида сварки.

- Правый. Это когда электрод перемещается слева направо, а присадка за ним следом.

- Левый. Стержень движется справа налево, а присадка перед ним.

Самое удивительное, что правая сварка угольным стержнем эффективнее в плане использования тепловой энергии в зоне сварки. При этом удобнее варить детали большой толщины. Да и скорость процесса больше на 20-25%. Но на практике чаще всего применяется именно левая технология.

И другие особенности.

- Электрическая дуга очень чувствительна к различным внешним воздействиям: к ветру, к потокам разных газов, к магнитному влиянию и так далее.

- КПД этого вида сварки ниже, чем у процессов, где используются металлические плавящиеся электроды.

- Плавку угольными стержнями провести невозможно, потому что температура плавления и температура их кипения практически одинаковы: Тпл=3800С, Ткип=4200С.

Использование угольных электродов для сварки медных проводов – один из основных вариантов применения. Особенно ими производится соединение электрических медных шин в трансформаторных подстанциях. Как показала практика, другие способы малоэффективны. В домашних же мастерских угольные электроды используются в основном для резки металлов. То есть, это происходит чаще, чем сваривание. Все дело в условии и возможностях мастерской.

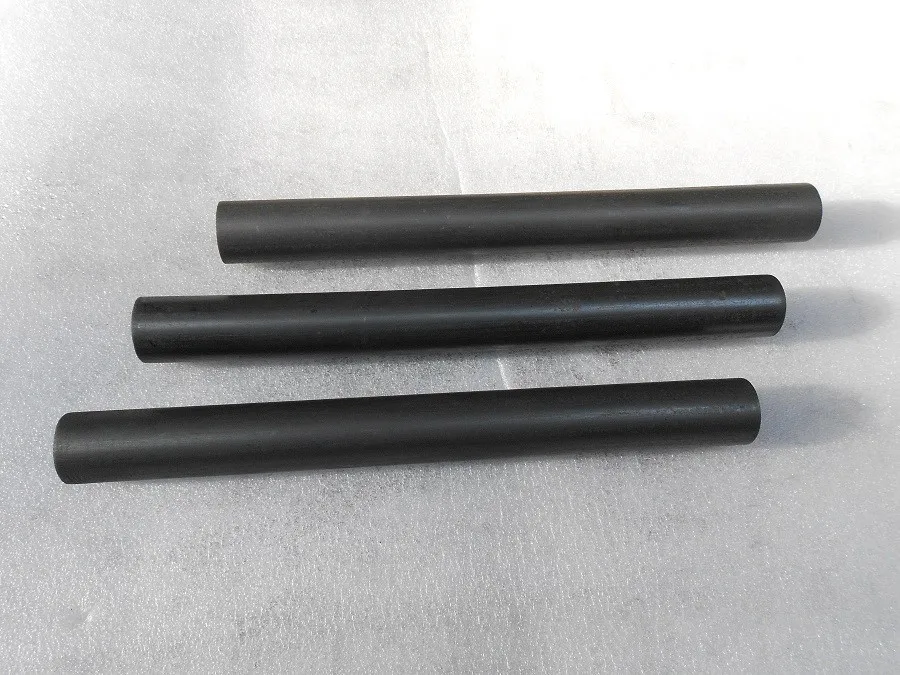

Графитовые электроды: применение, разновидности, свойства

Графитовые электроды – это проводники, в составе которых присутствует углерод-графит. Визуально они отличаются блеском поверхности и серым цветом. Электрод имеет гибкую текстуру, поэтому вы легко сможете нарезать необходимый размер. Проводники актуальны для сварки цветных сплавов. Графитовые электроды также используют для соединения твердых металлов. По мнению экспертов, графитовые считаются более практичными в отличие от угольных.

Электрод имеет гибкую текстуру, поэтому вы легко сможете нарезать необходимый размер. Проводники актуальны для сварки цветных сплавов. Графитовые электроды также используют для соединения твердых металлов. По мнению экспертов, графитовые считаются более практичными в отличие от угольных.

Если обратимся к свойствам самого графита, температура плавления – около 3500 градусов. Единой технологии производства стержней не существует. Их изготавливают из остатков электродов плавильных печей. Для получения нужной формы наконечника электрод затачивают. В работе графитовые электроды демонстрируют меньшее сопротивление. Если сравнивать с угольными, графит используют для сварки под большой силой тока.

Специфика применения графитовых электродов:

- образовывается сварочная дуга за счет соприкосновения электрода и металлического основания. Кромка материала плавится, в результате чего образовывается сварочная ванна. Она и образует шов;

- для работы с графитовыми электродами нужен постоянный ток.

Только при прямой полярности дуга будет стабильной. Непрямая полярность встречается при резке металлических изделий;

Только при прямой полярности дуга будет стабильной. Непрямая полярность встречается при резке металлических изделий; - особенность графитовых электродов – экономия стержней, которые практически не трескаются. Минимальный расход материала привлекает сварщиков, которые чаще всего выбирают графитовые расходники именно по этой причине.

Плюсы и минусы графитового электрода

Если вы раньше не работали с графитовыми электродами, важно оценить сильные стороны и недостатки материала.

Плюсы графитового электрода:

- их изготавливают из остатков стержней из плавильных печей. Именно поэтому электрод прост в использовании;

- способность электрода выдерживать высокие показатели силы тока;

- выступают отличными электропроводниками, что положительно сказывается на качестве сварки;

- долговечность электрода из-за стойкости к агрессивным факторам воздействия, не окисляются.

К минусам графитовых электродов относят:

- серьезные требования к форме и заточке наконечников электродов;

- в процессе сварки электродами есть вероятность увеличения количества углерода;

- минимальный диаметр – 6 мм, что сужает круг применения электрода из графита.

Расход графитового электрода

В процессе плавки графитовый стержень расходуется. Несмотря на то, что материал считается устойчивым к плавке, медленное плавление происходит. Этот процесс существенно замедлен в отличие от других видов расходников. Если при воздействии высоких температур диаметр стержня уменьшается и становится меньше нормы, тогда необходимо наращивание. Для этого и используют ниппели, которые иногда прилагаются в комплекте от производителя.

При стандартной работе печи расход составляет от 4 до 8 кг на тонну. Чтобы снизить затраты на расходные материалы и сделать процесс более экономичным, нужно контролировать ряд параметров:

- качество используемых расходников;

- особенности печи для плавки;

- режим термической обработки и установленная температура;

- качество стали и тип горелки.

В целом, графитные электроды практически не расходуются. Потери массы расходных материалов происходят из-за испарения самого графита.

Потери массы расходных материалов происходят из-за испарения самого графита.

Особенности графитового электрода

По своей структуре стержень состоит из двух элементов с изолирующей прокладкой. В качестве изолятора используют окиси меди или алюминия. Графитовые электроды производят из прессованного угля. По этой причине в металле может увеличиваться процентное содержание углерода в процесс варки металла.

Состав и технические особенности электрода зависят от производителя. Для получения исчерпывающей информации по электроду расшифруйте маркировку изделия. Все расходники должны выпускаться по стандартам ГОСТ и другим нормативным документам. К техническим характеристикам графитового электрода относят следующие показатели: плотность, примеси золы, сила сопротивления, прочность, упругость.

Где применяют графитовый электрод?

Расходники достаточно популярны, поэтому область их применения широкая. Графитовые электроды используют для выполнения ряда задач. Графитовые стержни подходят для обработки металлической поверхности перед сваркой, зачистки деталей.

Графитовые стержни подходят для обработки металлической поверхности перед сваркой, зачистки деталей.

С помощью графитовых электродов реально снизить риски брака и избежать дефектов швов. Определяют несколько основных направлений в использовании расходных материалов:

- сварка цветных сплавов;

- устранение дефектов при создании литого сплава;

- наплавление твердых сплавов на основу из металла.

Марки графитовых электродов

Чтобы определиться, какой расходник подойдет для выполнения конкретной задачи, нужно рассмотреть наиболее популярные марки электродов.

- ЭГ или графитированные изделия. В составе присутствуют кокс из нефти и угольный пек. Между собой модели могут отличаться сопротивлением. Некоторые производители выпускают вместе с ниппелями.

- ЭГС производят на основе игольчатого коса и пека из камня. Актуальны для сталеплавильного производства.

- ЭГП используются для резки металла.

Наряду с нефтяным коксом в составе и угольным пеком дополнительно электроды еще пропитывают пеком. Используются в промышленности на ферросплавных цехах и в металлолитейной сфере.

Наряду с нефтяным коксом в составе и угольным пеком дополнительно электроды еще пропитывают пеком. Используются в промышленности на ферросплавных цехах и в металлолитейной сфере. - ЭГСП используются в электродуговой сварке. Стержни изготовлены из игольчатого кокса и каменноугольного пека.

Как производят графитовый электрод?

Преимущественно для изготовления стержней используют уголь. Он может быть натуральным или искусственным. Дальше включают связующие добавки. Примеси могут отличаться в зависимости от модификации и особенностей продукции. Производство включает в себя несколько этапов:

- экструзия или продавливание материала под воздействием высоких температур;

- создание нужной формы или конфигурации;

- разметка резьбовых соединений;

- обработка электрода медным слоем для защиты от окисления и придания ему долговечности.

Сварка меди графитовым электродом

Медные проводы можно варить с помощью электродов. Это отличная альтернатива другим способам. Профессиональные сварщики выделяют ряд преимуществ такой технологии:

Это отличная альтернатива другим способам. Профессиональные сварщики выделяют ряд преимуществ такой технологии:

- удается достичь максимальной надежности, создавая качественное соединение;

- основания спаиваются с торца, основная поверхность остается нетронутой. За счет этого удается избежать перегрева конструкции. Следовательно, можно увеличивать нагрузки;

- оперативность процесса. Нагрев осуществляется пару секунд, что упрощает работу с графитовыми электродами.

Техника безопасности при использовании графитовых электродов

При работе со сваркой и резкой металла обязательно нужно придерживаться техники безопасности. Графитовые электроды используются для работы с невысоким напряжением, но без знания мер предосторожности можно столкнуться с негативными последствиями для здоровья.

Выделяют несколько базовых правил:

- Обязательно использование защитных средств в виде маски сварщика, одежды и краги.

- Подготовить рабочую зону. Уберите легковоспламеняющиеся предметы. Минимальное расстояние от места сварки – 5 метров.

- Перед началом работы убедитесь в исправности оборудование, которое вы хотите использовать.

- Обесточьте провода, которые намерены варить.

Требования достаточно простые, но их выполнение защитит вас от необратимых последствий. При выборе графитного электрода учитывайте диаметр заготовок для спаивания, особенности сварочного аппарата.

Вывод

Преимущественно графитовый электрод используется в промышленных цехах на специальном оборудовании. Каждая марка, присутствующая на рынке, соответствует своей специализации. Поскольку графитовые электроды выпускают с диаметром минимум 6 мм, они обладают отличной электропроводностью, их применяют для создания соединений в конструкциях с предусмотренными большими нагрузками.

Угольные электроды — полная справочная информация

09.2020″>08.09.2020

Угольные электроды – это стержни, использующиеся в сварочных аппаратах. Их применяют для варки, плавления и резки цветных металлов и создания U-образных швов.

Угольные электроды – это стержни, использующиеся в сварочных аппаратах. Их применяют для варки, плавления и резки цветных металлов и создания U-образных швов.

Что такое угольный электрод?

Впервые материал был использован в 1882 году ученым Н.Н. Бернардосом. Соединив материалы, не поддающиеся плавлению, он создал основу для изобретения сварочного аппарата. Сам аппарат появился всего восемь лет спустя.

В состав данного угольного стержня входит коксовый уголь, углеродные волокна, пековый связующий материал, и другие соединения. К примеру, соединительный элемент – смола.

Параметры изделия:

- Длинна: 25-300 мм

- Диаметр: 1,5-25 мм

От ширины и длины стержня зависит удобство рабочего. Большая длина позволяет достать до труднодоступных мест, а большой диаметр – охватить большую площадь для сварки.

Несмотря на то, что круглая форма является универсальной, существуют также различные формы электродов – полукруг, прямоугольник или квадрат. Если первые (круг и полукруг) изготавливаются для резки материалов, то вторые – для исправления дефектов. Есть и специализированные формы: полые, использующиеся для формирования U-образных швов.

Изготовление угольных электродов.

Производство стержней начинается с добычи необходимых ресурсов: нефтяного кокса, антрацит и искусственный графит. Следом их нагревают до 2500?C, придают цилиндрическую форму и дают остыть – так получаются новые стержни.

Применение.

Угольные электроды используются как расходники для сварочных аппаратов. Данный тип электродов подходит для обработки (стружки, сварки, наплавки и др.) таких материалов:

- Углеродистая и низколегированная сталь;

- медь;

- цинк;

- алюминий;

- чугун;

- бронза;

- вольфран и др.

Эти расходники имеют преимущество по сравнению с другими, более легкоплавкими стержнями. Шов и разрез получается аккуратней, а работа заканчивается быстрее. Углеродные электроды, однако, часто путают с графитовыми, но необходимо отметить, что это разные материалы, нуждающиеся в разном подходе.

Графитовые стержни, с соответствующими параметрами используются лишь в лабораторных условиях. В резке, сварке и обработки металла используются лишь самые крупные, подходящие только для резки крупных твердых металлов и обработки новых отливок.

Углеродные стержни более теплоемки, и работа с ними становится еще легче в том случае, если расходник обладает медной поверхностью.

Последний нюанс: при работе с твёрдыми металлами конец стержня затачивают под углом 60-65? градусов, а в случае с мягкими – до 30?

Стандарты ГОСТ

Поскольку сварочная технология является достаточно травмоопасной, следует, при использовании угольны электродов и схожих материалов, учитывать стандарты ГОСТ. Они позволяют несколько обезопасить процесс и решить проблемы, связанные с бумажной документацией и различными инспекциями.

Они позволяют несколько обезопасить процесс и решить проблемы, связанные с бумажной документацией и различными инспекциями.

Отечественный ГОСТ предполагает наличие трех возможных углеродных стержней:

- ВДК (воздушно-дуговые круглые). Длина – 300 мм.

- СК (или сварочные круглые). Могут иметь медное покрытие. Длина таких расходников – 250 мм.

- ВДП (иначе – воздушно-дуговые, плоские). Их длина – 250 мм.

По желанию заказчика длина, сечение и диаметр могут несколько отличаться в зависимости от его потребностей. Так, к примеру, выглядят параметры для воздушно-дугового плоского углеродного стержня длиной 305 см.

|

Диаметр (в мм) |

Рабочий ток (в А) |

Канавка (в мм) |

Толщина разреза (в мм) |

|

10 |

500/550 |

13÷15/8÷12 |

13 |

|

8 |

400/500 |

1÷13/6÷9 |

11 |

|

6 |

300/350 |

9÷11/4÷6 |

9 |

|

4 |

150/200 |

9÷11/4÷6 |

7 |

Также важно понимать, что эти характеристики подходят лишь для работы на прямой полярности.

Таким образом, можно сказать, что угольные электроды – это распространенные расходники для сварочных аппаратов. Среди их плюсов – универсальность и не высокая стоимость.

Сварка угольным электродом

Угольные электроды в сварочных работах применяются редко, но отказаться от них полностью профессионалы пока еще не готовы. Один из самых старых способов соединения металла обладает важными преимуществами по сравнению с металлическими аналогами.

СОДЕРЖАНИЕ

- Разновидности и их свойства

- Особенности процесса

- Применение в домашних условиях

- Работа с алюминием

Электродуговая сварка угольным электродом относится к числу самых старых способов соединения металлов. Она была изобретена еще в 1882 году. Автором разработки стал русский инженер Николай Бернардос. Со временем угольные стержни уступили свое место металлическим и на сегодняшний день применяются очень редко. Однако отказываться от них полностью пока еще рано.

Разновидности и их свойства

Угольный электрод – это изготовленный из угля твердой марки расходный материал. В его составе имеются добавки, определяющие характеристики сварочного стержня. Чтобы состав держал форму и мог использоваться в работе, в смесь добавляется смола.

Электроды угольные подходят для работы со всеми металлами, начиная от тугоплавких и заканчивая материалами с небольшим удельным весом, с большим количеством пор. Диаметр стержней варьируется в широком диапазоне значений – от 1,5 до 25 мм. По длине они тоже очень отличаются. Самый короткий электрод по длине достигает всего 25 мм, а самый длинный – 300 мм. Расходники такой большой длины востребованы для сваривания швов в труднодоступных местах. Электроды отличаются и формой. Они бывают круглыми, прямоугольными, полыми или полукруглыми.

Для работы специалисты наиболее часто применяют круглые и полукруглые, которые являются оптимальным выбором для формирования сварного соединения стандартной конфигурации. Прямоугольные являются идеальным вариантом в случаях, когда требуется устранить изъяны на металлической поверхности. С помощью полых электродов можно создать в месте стыка канавку в форме буквы «U».

Прямоугольные являются идеальным вариантом в случаях, когда требуется устранить изъяны на металлической поверхности. С помощью полых электродов можно создать в месте стыка канавку в форме буквы «U».

Кроме обычных в арсенале сварщиков есть и омедненные угольные электроды. Они применяются для придания прочности сварному соединения и создают на поверхности стыка медное покрытие в виде напыления. Остальные эксплуатационные показатели данных расходных материалов ничем не отличаются от обычных.

Особенности процесса

От металлических угольные электроды отличаются тем, что принадлежат к группе неплавких расходных материалов. Они не растворяются в массе расплава, а их состав не пополняет сварочную ванну. Стержни исполняют роль проводника электрического тока. При замыкании электрической цепи стержень быстро греется и достигает высокой температуры. Предел составляет 4200 градусов. При таком нагреве уголь закипает.

Особенности материала ограничивают выбор параметров для использования сварочных электродов. Работать с ними можно только при постоянном токе, а подключение должно быть прямой полярности. То есть минусовая клемма должна быть подключенной к электроду, а положительная – к массе (металлическая поверхность соединяемых деталей).

Работать с ними можно только при постоянном токе, а подключение должно быть прямой полярности. То есть минусовая клемма должна быть подключенной к электроду, а положительная – к массе (металлическая поверхность соединяемых деталей).

Работая с угольными расходными материалами, сварщик использует присадки. Формировать сварочный шов можно такими способами:

- справа-налево. Присадочный элемент перемещается спереди электрода;

- слева-направо. Присадки идет сразу за электродом.

Как показывает практика, второй способ позволяет эффективнее использовать тепловую энергию. В результате работы выполняются быстрее. Тем не менее специалисты чаще прибегаю к способу формирования сварочного шва справа-налево, поскольку он привычней.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Практикуется использование угольных электродов без присадки. Такая потребность возникает, например, во время отбортовки тонких металлических листов или при сварке угловых соединений. Более того, если применять угольные расходные материалы без присадок для сварки тонких металлических материалов, то производительность выше по сравнению с иными электродами.

Такая потребность возникает, например, во время отбортовки тонких металлических листов или при сварке угловых соединений. Более того, если применять угольные расходные материалы без присадок для сварки тонких металлических материалов, то производительность выше по сравнению с иными электродами.

Применение в домашних условиях

В небольших мастерских, дома, на станциях технического обслуживания угольные электроды тоже применяются. Для этого достаточно иметь обыкновенный аппарат электрической дуговой сварки. В силу небольшой теплопроводности угольного стержня сварочная дуга образуется при небольшой силе тока – достаточно 3-5 ампер. Такая дуга может достигать длины 3-5 сантиметров. Электрод не залипает и медленно испаряется. Поэтому формировать дугу по направлению стыка довольно просто.

Используя угольные электроды, любители быстрее осваивают навыки работы с тонкостенными листами, металлическими пластинами, проводами разного сечения – всеми теми материалами, где требуется «тонкий подход». Выполнять работы домашним мастерам рекомендуется в закрытых приспособленных помещениях, но не на улице. Дело в том, что угольная дуга очень чувствительна к магнитному излучению, сторонние газы и, главное, на дуновения ветра.

Выполнять работы домашним мастерам рекомендуется в закрытых приспособленных помещениях, но не на улице. Дело в том, что угольная дуга очень чувствительна к магнитному излучению, сторонние газы и, главное, на дуновения ветра.

Опытные специалисты с целью экономии расходных материалов советуют прибегнуть к небольшой хитрости. Если электрод заточить с двух сторон, то его можно использовать, переворачивая. То есть, когда один край перегрелся, держатель поворачивается на 180 градусов и можно продолжить работу другой стороной электрода. К тому же не придется расходовать время на замену стержня.

Графитовые и угольные электроды годятся для сваривания медных шин на трансформаторных подстанциях. В домашних условиях такие расходные материалы пригодятся для соединения медной проводки. В качестве присадочного материала в данной ситуации используются бронзовые прутки. Важно правильно выбрать диаметр присадочного материала. Он зависит от толщины свариваемых заготовок и рассчитывается по специальной формуле.

Стоит подчеркнуть, что угольные электроды хорошо работают не только по сварке, но и по резке металла.

Работа с алюминием

Угольные электроды можно использовать в работе с алюминиевыми заготовками. Они являются одними из наиболее неудобных для сваривания, и далеко не каждый мастер сможет качественно выполнить такую работу. Алюминий сложно варить, поскольку он имеет защитную оксидную пленку, обладает хорошей теплопроводностью и невысокой плотностью. Плавится легкий металл при температуре всего лишь 660 градусов Цельсия. Расплав очень быстро реагирует с атмосферным кислородом, образуя на своей поверхность оксид – ту самую защитную пленку.

Кроме окиси на своей поверхности алюминий имеет и другую отрицательную сторону, а именно – легко образовываются трещинки и поры в металле шва. Справиться с этими трудностями намного проще, выполняя работу угольными электродами. Именно такой подход предпочитают специалисты, выполняющие работы по сварке алюминия в цехах электролиза. Они соединяют алюминиевые шины встык, применяя подкладку из графита или алюминия.

Они соединяют алюминиевые шины встык, применяя подкладку из графита или алюминия.

Сваривая алюминий угольными электродами, специалисты в качестве присадки используют пруток или проволоку, изготовленную из такого же материала. Чтобы окисная пленка не мешала процессу на кромках стыков применяют флюс АФ-4А. Он представляет собой мелкодисперсный однородный по консистенции порошок белого цвета.

Сварка угольным электродом

Оцените, пожалуйста, статью

12345

Всего оценок: 4, Средняя: 3

Угольный электрод для чего используется, применение для пайки медных проводов и тонкого металла

Угольный электрод – вещь сугубо специализированная. Он не может похвастаться повсеместной популярностью и востребованностью среди мастеров сварочного дела, как, например, с металлическими стержнями.

Но в некоторых случаях без угольного расходника не обойтись. Давайте разбираться, в чем его фишки, как он устроен, и для чего применяется угольный электрод.

Давайте разбираться, в чем его фишки, как он устроен, и для чего применяется угольный электрод.

Содержание

- Внутреннее устройство угольного электрода

- Где применяются?

- Сталь

- Чугун и бронза

- Цветные металлы

- Как варить угольными электродами: особенности

- Угольные электроды в домашних мастерских

- Сварка угольными электродами алюминия

Внутреннее устройство угольного электрода

Это расходники чаще с круглым сечением, диаметр которого может быть самым разным – от 5-ти до 25 мм. Длина угольников также разнообразна: от 25-ти до 300 мм. Виды с самой большой длиной используются для сварки в труднодоступных местах.

По форме они выпускаются в нескольких вариантах: с круглым, полукруглым, прямоугольной и полой формой сечения. Чаще применяются круглые и полукруглые расходники – с ними отвечает всем требованиям технических стандартов.

У прямоугольных стержней свои задачи: они отлично справляются с ремонтом самого разного рода дефектов стальных поверхностей. Что касается полых расходников, то их фишка – способность формировать в месте сварочного шва канавку в виде буквы U.

Что касается полых расходников, то их фишка – способность формировать в месте сварочного шва канавку в виде буквы U.

Выполнены эти электроды из довольно сложной смеси кокса и угля с различными добавками вяжущего характера типа смолы и специальных элементов типа металлического порошка или стружки для усиления состава.

Технология производства включает в себя отдельные этапы. Сначала формируется смесь, затем из нее формируются стержни. Третьим самым важным технологическим этапом является специальная термическая обработка вновь сформированных стержней. Именно от термического этапа производства зависит качество расходников.

Технологическая схема производства угольных электродов.Иногда путают две разновидности специализированных стержней: угольные и графитовые электроды. Путать их не нужно, это разные расходники как по своему составу, так и по сфере применения.

Есть еще один вид угольных электродов – так называемые омедненные. Это стержни, покрытые медным напылением. Это делает их более прочными при сохранении всех остальных характеристик в том же виде.

Где применяются?

Главная отличительная особенность угольных расходников – их универсальность. Область применения – разнообразнейшая: от резки металлов до наплавки и . Заготовки могут быть какой угодно формы, сортамент соединяемых деталей намного шире, чем у электродов с металлическими стержнями.

Природа металлов также допускается практически любая:

Сталь

Могут быть сплавы любого направления: нержавеющая сталь, сплавы с низким содержанием углерода, низколегированные или высоколегированнее марки и т.д.

Чугун и бронза

Вполне по силам угольному электроду. Здесь есть технический нюанс: его конец нужно заточить под углом 65°.

Цветные металлы

Здесь тоже нужна заточка кончика расходника, угол в данном случае 30°. Понимающие и опытные сварщики предпочитают для сварки капризных цветных металлов угольные модели, а не традиционную пайку. Делается это из-за более высокого качества соединения – его прочности прежде всего.

Дополнительным преимуществом является экономия времени: сварка угольным электродом требует намного меньше, чем на манипуляции паяльником и припоем с кислотой.

Угольный электрод чаще применятся в промышленных сварочных работах на автоматическом оборудовании. Особенность – редкое подключение переменного тока. Дело в том, что дуга в данном случае весьма неустойчива, причем ее трудно нивелировать.

Если процесс идет на промышленном производстве, там применяются специальные соленоиды мощного калибра для формирования магнитного поля для компенсации. Если же сварка ручная, соленоиды применить невозможно.

Частичная стабилизация дуги может быть достигнута разве что флюсовыми пастами, нанесёнными вдоль линии шва или реза.

Главный источник питания – постоянный ток с подключением прямой полярности, когда плюсовой полюс приходится на заготовке, а минусовой – на угольном стержне. Сила тока нужна не бог весть какая, чтобы сформировать дугу длиной, к примеру, в пять сантиметров, вполне хватит 5 А.

Сварка с помощью угольного электрода.Если же полярность подключена неправильно – по обратному типу, электрод сразу же целиком перегреется – по всей длине, в результате чего угольная масса выгорает и снижается качество сварочного процесса.

Значительным преимуществом угольных расходников – отсутствие весьма неприятного явления в сварке – прилипания стержня к свариваемой поверхности заготовки. Это происходит благодаря низкой скорости выгорания массы расходника.

Прилипание не происходит даже при нарушениях технологии сварки, что при других методах мгновенно приводит к этой беде. Поэтому угольные электроды являются любимым методом в начальных стадиях обучения сварочному делу.

Научившись работе с данными электродами, можно приступить к методам сварки посложнее, чтобы освоить навыки избегания прилипания электродов.

Как варить угольными электродами: особенности

Прежде всего нужно знать и помнить, что они относятся к неплавким расходникам. Это означает, что по ходу процесса они выполняют роль лишь электрического проводника, но не принимают участия в формировании сварочной ванны в отличие от своих металлических собратьев.

В это трудно поверить, но даже уголь может кипеть. Делает он это при температуре 4200°С, но перед кипением он плавится — также при заоблачных температурах. По ходу сварочных работ угольные стержни разогреваются, но не плавятся и, теме более, не кипят: температура обычной сварки для просто детская.

Здесь уже упоминалось, что при данном способе можно использовать лишь постоянный ток прямой полярности без каких-либо вариантов.

Варка проходит с помощью присадочных материалов двумя способами:

- справа налево, где в общем расположении деталей впереди всегда находится присадка;

- слева направо с присадкой, которая идет по след электрода.

Способ «слева-направо» считается более подвинутым, так как при нем возможна более высокая скорость сварки, благодаря эффективному использованию тепловой энергии. Тем не менее, способ «справа-налево» применяется чаще – он более традиционный, его знают лучше.

Если вид работы специальный и, к примеру, заключается в отбортовке металлических заготовок с тонкими краями, угольники можно использовать без присадки. В таком случае производительность сварки станет значительно выше. При одном, правда, условии: толщина соединяемых листов не должны превышать 3-х мм.

В таком случае производительность сварки станет значительно выше. При одном, правда, условии: толщина соединяемых листов не должны превышать 3-х мм.

Угольные электроды в домашних мастерских

Схема сварки медной проволоки.Для работы с ними кустарным образом вполне подойдет традиционный электродуговой сварочный аппарат. Одна из преимущественных сторон – очень скромная сила тока для создания электрической дуги благодаря низкой теплопроводности: вполне хватает 3 – 5 А.

Электрическая угольная может быть протянута на длину до 50-ти мм, ее очень легко и комфортно вести вдоль будущего шва из-за медленного испарения электрода во время сварки и отсутствия эффекта прилипания.

Учиться сварке с угольными электродами на примерах соединения проводов, металлических заготовок с тонкими краями и т. д. – чудесная возможность освоить все навыки быстро и эффективно.

д. – чудесная возможность освоить все навыки быстро и эффективно.

Важный совет: заниматься этим видом сварки нужно только в закрытых помещениях. Дело в том, что дуга в таких технологиях может потухнуть при малейшем дуновении ветра, не говоря уж о газовых потоках, магнитных полях и других факторах внешней среды.

Лучше всего заточить электрод с обоих концов: в этом случае не нужно будет тратить лишнего времени не перестановку расходника в держателе. Кроме того, снизится риск перегрева расходника при сварке.

А с заточенными концами держатель может разворачиваться на 180° при перегреве одного конца, чтобы продолжать работу другим концом. Это позволит в том числе сэкономить на расходных материалах.

Иногда применяют неплавящиеся угольные электроды для сварки шин из меди в трансформаторах на подстанциях. Варят и медные провода, но это главным образом в мелких мастерских кустарного характера.

В качестве присадочных материалов самым лучшим вариантом являются прутки из бронзового сплава. Они бывают с разными диаметрами, которые нужно подбирать, исходя из толщины соединяемых металлических заготовок, которая используется в расчетах по специальной формуле.

Они бывают с разными диаметрами, которые нужно подбирать, исходя из толщины соединяемых металлических заготовок, которая используется в расчетах по специальной формуле.

Еще одним видом работ, в которых используются угольники, является резка металлов.

Сварка угольными электродами алюминия

Алюминий и его сплавы – одни из самых сложных и капризных металлов для сварочных работ. Угольникам алюминий по силам.

У данного металла низкая плотность в сочетании с высокой теплопроводностью и стойкостью к коррозийным явлениям. Плавится алюминий при низкий температурах – всего 660°С. Трудностью является его интенсивное взаимодействие с кислородом, в результате чего заготовки покрываются оксидной пленкой в виде окиси алюминия.

Если к «оксидной» проблеме добавить высокий риск образования пор и трещин в сварочном шве, то сложится полный комплект «алюминиевых» сварочных проблем. Угольные расходники могут справиться с этим комплектом неприятностей.

Именно поэтому данные электроды имеют широкое применение в специализированных цехах электролиза для сварки алюминиевых шин. Чаще применяют швы встык на подкладке из графита.

Если соединяются две алюминиевые поверхности, лучше использовать угольную электродуговую сварку с использованием присадочной проволоки или прутка тоже из алюминия.

Что же касается неприятности в виде оксидной пленки, то с ней без проблем справляются флюсовые смеси, которые добавляются прямо на кромки сварочного шва. в данном случае – однородная мелкодисперсная смесь.

Угольные электроды омедненные,графитовые:размеры,как варить

Угольные электроды используются для прошивки отверстий в легированных и низколегированных стальных заготовках, для строжки и резки металла, а также для сваривания проводов из меди. Они активно используются в отраслях сталелитейной промышленности, при изготовлении металлических конструкций, а также в судостроении, машиностроении и прочих сферах. Эта разновидность относится к неметаллическим и неплавким электродам. Во время работы он практически не расходует свои ресурсы, так что не требует частой замены, поэтому, работать им весьма удобно. Это далеко не самый распространенный тип и используется он в большинстве случаев промышленности, а не в частной сфере.

Они активно используются в отраслях сталелитейной промышленности, при изготовлении металлических конструкций, а также в судостроении, машиностроении и прочих сферах. Эта разновидность относится к неметаллическим и неплавким электродам. Во время работы он практически не расходует свои ресурсы, так что не требует частой замены, поэтому, работать им весьма удобно. Это далеко не самый распространенный тип и используется он в большинстве случаев промышленности, а не в частной сфере.

Если сравнивать со стандартными способами резки, такими как пильное полотно, кислородная резка и прочее, такие электроды оказываются выгоднее. Ведь здесь:

- Получается простой способ использования, для чего требуется только сам электрод, электрический ток и сжатый воздух;

- Резка происходит сразу с удалением лишнего металла;

- Материал раскрывает широкий диапазон материалов, с которыми он может вести работу, куда входит чугун, нержавеющая сталь, легкие сплавы, медь и прочее.

Основной принцип работы основан на том, что от неплавкого электрода зажигается дуга, которая расплавляет окружающий металл. При резке воздушная струя сразу сдувает оставшиеся части, что позволяет сделать ровные края.

При резке воздушная струя сразу сдувает оставшиеся части, что позволяет сделать ровные края.

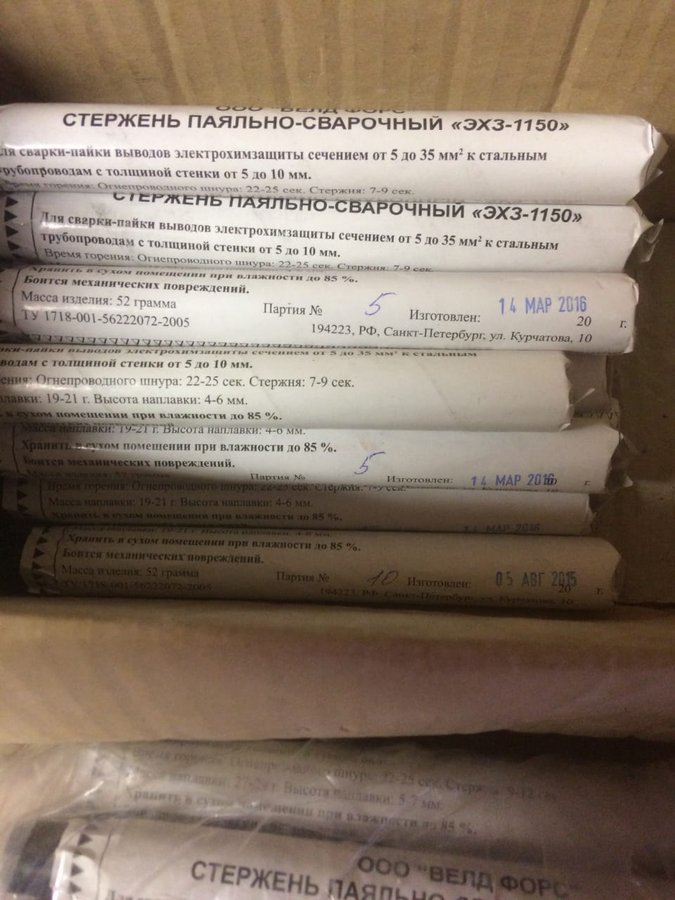

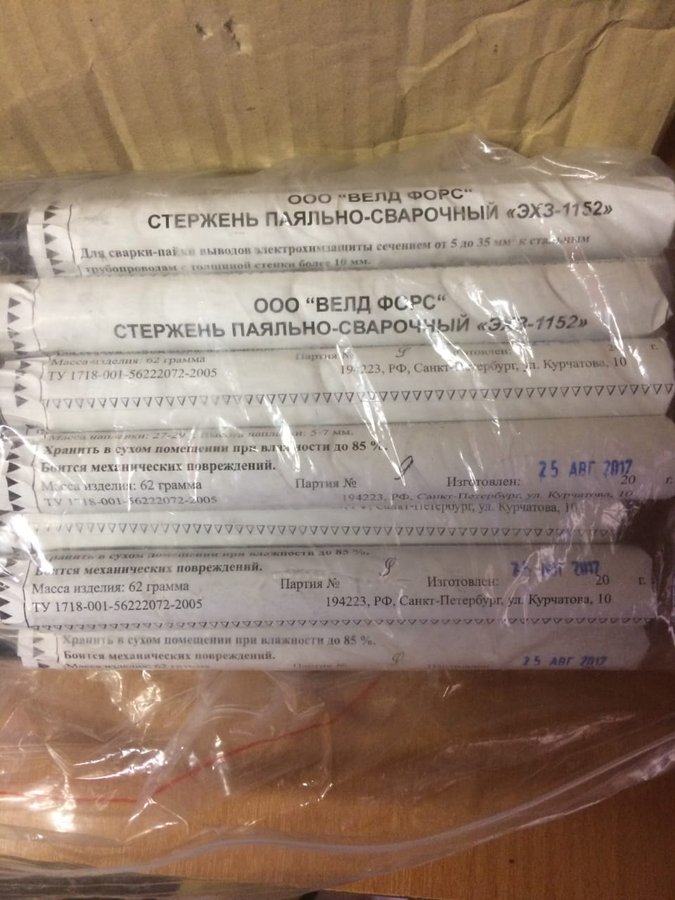

Сварка угольным электродом медных проводов осуществляется в том случае, если они омедненные. Их еще называют «карандаш». В некоторых случаях допускается, что вместо омедненных может использоваться простой угольный стержень.

Угольный электрод для сварки медных проводов

Электроды угольные сварочные представлены на рынке в нескольких различных вариантах:

- Омедненный круглый – используется в различных сферах и может иметь диаметр от 3,2 до 19 мм.

- Бесконечные омедненные – являются весьма экономными и значительно сокращают свой расход. Их работа практически безотходна. Чтобы ими было удобнее пользоваться, используется специальная машинка. Сечение у данных изделий является круглым, а диаметр начинается от 8 до 25 мм.

- Плоские омедненные – имеют квадратное или прямоугольное сечение. Имеют сечение от 8 до 25 мм, хотя под заказ можно сделать электроды и больших размеров.

- Омедненные полукруглые – из всех разновидностей являются наиболее широко употребляемыми. С одной стороны у них плоское сечение, а с другой – круглое. Таким образом, он может решать любые проблемы с резкой металла. С его помощью можно сформировать канавку требуемой формы. Размеры сечения колеблются от 10 до 19 мм.

- Полые омедненные – используются для строжки и могут формировать канавки U-образной формы. На рынке встречаются достаточно редко и диапазон диаметров здесь составляет от 5 до 13 мм.

Размеры угольных электродов

Для каждой из разновидностей, будь то угольные электроды омедненные или другие, имеются свои номинальные размеры.

| Разновидность | Размеры, мм |

| Омедненный круглый | 3,2; 4; 5, 6,5; 8; 9; 9,5; 10; 13; 16; 19. |

| Бесконечные омедненный | 8; 10; 13; 16; 19; 25. |

| Плоские омедненные | 8-8-305, 10-5-305, 15-5-305, 20-5-355, 25-5-355, 20-6-355. |

| Омедненные полукруглые | 3-6. 5-355, 10-5-355, 16-8-355, 19-9.5-355 5-355, 10-5-355, 16-8-355, 19-9.5-355 |

| Полые омедненные | 5; 6,5; 8; 9; 13. |

Характеристики

Помимо размеров угольный электрод для сварки медных проводов имеет еще ряд важных характеристик, которые влияют на его выбор:

- Диапазон тока, с которым он может работать. Ведь от этого зависит, может ли он подойти под то или иное оборудование, или нет. Также здесь имеет значение, с чем придется сталкиваться изделию, так как для крупных операций может потребоваться большая сила тока, которую сам электрод может не выдержать.

- Размер и форма формируемой канавки. Данный параметр зависит от профиля конца, а также физических размеров самого изделия. Здесь все подбирается под определенный ряд операций, но круглые разновидности являются самыми популярными и востребованными.

- Удаление металла – что очень удобно, когда идет продолжительная работа и по краям остаются нежелательные куски. При сварке этот параметр не так важен.

- Толщина среза зависит от мощности тока, которую способно выдержать изделие и от его физических параметров.

Выбор угольного электрода

Угольные электроды ВДК подбираются согласно тому, для каких функций они предназначаются. Несмотря на то, что такая разновидность, как омедненные полукруглые, является востребованной и во многом универсальной, имеется ряд узкопрофильных направлений, к которым нужен особый подход. Для сварки меди желательно использовать электроды с острым концом небольшого диаметра. Провода редко когда бывают толстыми, а слишком широкий стержень приведет к тому, что на нем будет оставаться слишком большое количество расплавленного металла.

Воздушно дуговая строжка угольным электродом требует наличие возможности удаления лишнего металла с разу во время рабочего процесса, так что тут также требуется своя разновидность. Крупные изделия применяются очень редко и преимущественно при крупном производстве.

Выбор диаметра угольного электрода

Рекомендации по сварке медных проводов

Если с резкой все достаточно понятно, то как варить угольным электродом может оказаться неясным.

- В первую очередь следует подготовить провода, предварительно сняв с них изоляцию и оболочку.

- После этого их требуется скрутить в месте сваривания.

- Затем скрутка срезается так, чтобы все провода в ней были на одном уровне, при этом длина скрутки должна быть не меньше, чем 5 см.

- На скрутку нужно отвести медный теплоотводящий зажим, после чего подключается «масса» сварочного аппарата.

- Угольный электрод заряжается в специальный держак.

- Его конец следует поднести к скрутке.

- При непосредственном контакте подключенного электрода с местом соединения меди, через некоторое время образуется шарик расплавленного металла.

- Когда это случится, то процесс сварки стоит прекратить.

Есть вероятность, что при длительном нагреве начнет плавиться изоляция проводов. Чтобы этого избежать, не стоит продолжать сваривание более 2 секунд после образования шарика. Когда провода остынут, их нужно заизолировать любым удобным способом.

Техника безопасности

Электроды угольно медные имеют достаточно специфическую сферу применения, поэтому, с ними нужно тщательно соблюдать технику безопасности.

- В первую очередь, нужно четко соблюдать параметры, которые требуются для работы. Превышение режимов может привести не только к порче заготовок, но и к травмам, не говоря уже о поломке оборудования.

- Требуется всегда дать время, чтобы электроды ВДК остыли после работы, так как при большой температуре они могут прожечь что-либо на рабочем месте, а при контакте с телом или одеждой человека нанесут им непоправимый вред.

- Когда идет работа с удалением лишнего металла, то следует подготовить все так, чтобы его сдувало в безопасное место, где нет людей и посторонних предметов.

- Необходимо использовать только исправное оборудование и целые электроды, так как любая поломка может стать причиной, которая создаст большие проблемы.

- Необходимо следить за состоянием рабочего места, как до начала процедур, так и после окончания работы.

Дуговая сварка углеродом (CAW)

CAW – сокращение от угольная дуговая сварка, представляет собой процесс сварки, при котором сплавление достигается за счет тепла, выделяемого при зажигании дуги между угольным электродом и заготовкой. Экранирование не используется. Давление может использоваться или не использоваться. Присадочный стержень также может использоваться или не использоваться.

Экранирование не используется. Давление может использоваться или не использоваться. Присадочный стержень также может использоваться или не использоваться.

Основное различие между дуговой сваркой угольным электродом и дуговой сваркой металлическим электродом заключается в электроде. При дуговой сварке металлическим электродом используется металлический электрод, а при угольной дуговой сварке, как следует из названия, используется 9 электродов.Электроды 0005 углерод .

Оборудование для углеродной дуговой сварки

Электроды в угольной дуговой сварке

Машины

Сварочный контур и сварочный ток

Основные области применения сварки угольным электродом

Свариваемые металлы

стали

Чугун

Медь

Принципы работы

Сварочные графики

Параметры сварки для пайки оцинкованной стали

Параметры сварки для дуговой углеродной сварки меди

Сварочные токи для угольных электродов

Варианты процесса

Двухэлектродная углеродная дуговая сварка

Углеродная дуговая резка

Смотрите также:

Оборудование для дуговой сварки углеродом

В следующих параграфах кратко обсуждаются электроды, используемые в CAW, аппараты, сварочный ток и сварочная схема.

Электроды для дуговой сварки углеродом

Электроды для CAW изготовлены из углерода. Подобно процессу SMAW, электроды удерживаются в электрододержателях. Углеродные электроды бывают двух типов: обожженные угольные электроды и графитовые электроды. Графитовые электроды производят «мягкую» дугу, которая производит меньше шума и легко контролируется. Обожженные электроды делают работу немного шумной, но эти электроды служат дольше.

Размеры этих электродов варьируются от 1/8 дюйма до почти 5/16 дюйма (от 3,2 мм до 8 мм). Электроды большего размера требуют использования электрододержателей с водяным охлаждением. На рисунке ниже показаны типичные держатели электродов с воздушным охлаждением.

Машины

Постоянный ток обычно используется для угольной дуговой сварки. Источник питания – выпрямительного типа.

Сварочная схема и сварочный ток

Сварочная схема угольной дуговой сварки одним электродом аналогична дуговой сварке защищенным металлом. Электрод обычно подключается к отрицательной клемме источника питания. Другими словами, используется полярность DCEN. Это особенно важно при использовании одноэлектродного CAW. Это сделано для того, чтобы сохранить концентрацию тепла на заготовка (вместо электрода).

Электрод обычно подключается к отрицательной клемме источника питания. Другими словами, используется полярность DCEN. Это особенно важно при использовании одноэлектродного CAW. Это сделано для того, чтобы сохранить концентрацию тепла на заготовка (вместо электрода).

Если электрод подключен к положительной клемме, на конце электрода будет выделяться больше тепла. Это может вызвать эрозию угольного электрода и, возможно, ввести углерод в металл сварного шва, что крайне нежелательно. Это также вызывает черный дым возле дуги.

Источник питания, как правило, представляет собой источник постоянного тока, характеризующийся падающими вольт-амперными характеристиками. Используется источник питания с рабочим циклом 60%. Аппарат имеет номинальное напряжение 50 вольт, поскольку такое большое напряжение требуется для дуговой сварки меди угольным электродом.

Переменный ток обычно не используется для дуговой сварки углеродным электродом с одним электродом. Это связано с тем, что быстро меняющаяся полярность переменного тока создает положительную полярность на кончике электрода, что может вызвать эрозию угольного электрода. Это означает не только необходимость частой регулировки электрода на держателе (так, чтобы электрод выступал из держателя по направлению к заготовке не менее чем на 3-5 дюймов), но также существует вероятность введения углерода в металл сварного шва. .

Это означает не только необходимость частой регулировки электрода на держателе (так, чтобы электрод выступал из держателя по направлению к заготовке не менее чем на 3-5 дюймов), но также существует вероятность введения углерода в металл сварного шва. .

Держатель электрода для CAW немного отличается от того, который используется в SMAW. Типичные держатели электродов показаны на рисунке 1 выше. Угольный электрод сильно нагревается во время использования.

За исключением нескольких аспектов, описанных выше, схема сварки одноэлектродным методом CAW во многом аналогична схеме сварки SMAW.

Основные области применения сварки угольным электродом

Метод с одним электродом больше не используется широко. Он используется только для нескольких приложений. Одно из его применений для сварки меди. Другое применение – сварка оцинкованного железа. В последующих абзацах этой статьи перечислены некоторые рекомендуемые параметры сварки оцинкованной стали.

При меньших толщинах основного металла процесс применяют без присадочной проволоки, т. е. автогенно. При большей толщине используется присадочный стержень. Присадочный стержень используется для добавления металла шва в сварочную ванну, вводя его между дугой и основным металлом.

е. автогенно. При большей толщине используется присадочный стержень. Присадочный стержень используется для добавления металла шва в сварочную ванну, вводя его между дугой и основным металлом.

Процесс дуговой сварки угольным электродом также можно использовать для выполнения сварных швов в неудобных положениях.

Свариваемые металлы

Углеродная дуговая сварка подходит для сварки материалов, которые не подвержены воздействию углерода в сварочной ванне. Из-за использования угольных электродов выделение монооксида углерода и диоксида углерода в процессе сварки является значительным. Этот процесс подходит для материалов, на которые эти газы не воздействуют.

Этот процесс используется как для черных, так и для цветных металлов, а также для сварки швов разделки и наплавки. В следующих параграфах очень кратко рассматривается сварка стали, чугуна и меди с использованием этого процесса.

Стали

CAW используется для выполнения автогенных сварных швов в кромочных соединениях между тонкими листовыми металлами. Края заготовок плотно прилегают друг к другу, а сплавление достигается с помощью CAW без использования присадочного металла.

Края заготовок плотно прилегают друг к другу, а сплавление достигается с помощью CAW без использования присадочного металла.

Другим применением является пайка оцинкованной стали. Для этого используется бронзовый сварочный пруток. Дуга должна быть направлена на присадочный стержень (а не на заготовку). Это делается для защиты гальванического покрытия. Дуга зажигается на электроде или на набегающей пластине. Низкая сила тока, высокая скорость перемещения, низкое напряжение (малый дуговой промежуток) используются для того, чтобы тепловложение оставалось низким. Расплавленный присадочный стержень наносится на оцинкованную сталь.

Чугун

Чугун можно сваривать угольной дуговой сваркой. Следует использовать предварительный нагрев до 1200°F (650°C), чтобы поддерживать низкую скорость охлаждения. Это необходимо, если металл должен подвергаться какой-либо дальнейшей обработке, такой как сварка или механическая обработка. Если скорость охлаждения не поддерживать низкой, полученный металл сварного шва будет очень твердым.

Медь

Как упоминалось выше, для сварки меди используется угольная дуговая сварка одним электродом. Для этой сварки используется полярность DCEN. DCEP избегают, потому что, как объяснялось в предыдущих параграфах, положительная полярность на электроде вызывает концентрацию тепла на кончике электрода. Это, в свою очередь, может вызвать эрозию угольного электрода и увеличивает нежелательную возможность внедрения углерода в металл сварного шва.

Следует использовать предварительный нагрев до 300–600 °F (150–650 °C) в зависимости от толщины основного металла. Предварительный нагрев необходим, потому что теплопроводность меди очень высока. Это приводит к тому, что тепло из зоны сварки очень быстро рассеивается на прилегающий основной металл.

Используется большая длина дуги, чтобы углерод с электрода мог соединиться с кислородом и образовать углекислый газ. Углекислый газ обеспечивает некоторую защиту расплавленного металла от атмосферных газов. Рекомендуется корневой зазор 1/8 дюйма (3,2 мм) и следует использовать высокую скорость перемещения.

Принципы работы

На следующем рисунке показаны принципы дуговой сварки угольным электродом с одним угольным электродом. Как видно, дуга зажигается между угольным электродом и заготовкой. Тепло дуги нагревает основной металл и создает сварочную ванну. Присадочный металл подается в дугу, так что он плавится и наплавляется металл сварного шва. По мере затвердевания этой ванны образуется металл сварного шва.

Защита дуги от атмосферных газов обеспечивается углекислым газом, выделяющимся в результате дуги. Высокие температуры дуги заставляют углерод, имеющийся в электроде, вступать в реакцию с кислородом, в результате чего образуется двуокись углерода. Из-за этого угольный электрод подвергается быстрой эрозии.

Образующийся при этом углекислый газ вытесняет атмосферные газы из области, окружающей дугу, тем самым защищая металл шва от окисления.

Подобно GTAW, присадочный стержень отдельно вручную подается в сварочную ванну, где он плавится и наплавляется в виде металла сварного шва. Присадочный стержень подается одной рукой, а другая рука используется для управления дугой. При движении дуги вдоль направления сварки дуга удерживается направленной на основной металл, а присадочный стержень подается в ванну. Скорость перемещения и частота подачи наполнителя в ванну расплава определяют форму и размер образующегося наплавленного валика.

Присадочный стержень подается одной рукой, а другая рука используется для управления дугой. При движении дуги вдоль направления сварки дуга удерживается направленной на основной металл, а присадочный стержень подается в ванну. Скорость перемещения и частота подачи наполнителя в ванну расплава определяют форму и размер образующегося наплавленного валика.

Состав наполнителя зависит от состава основного металла. Для пайки и сварки припоем можно использовать бронзовый присадочный металл.

Для получения хорошего сварного шва, как и для всех других сварочных процессов, важна очистка основного металла от различного рода загрязнений. На поверхности основного металла в момент сварки не должно быть грязи, масла, жира и т.п. Детали должны быть надежно скреплены зажимами и сварены прихватками.

Углеродная дуговая сварка — очень старый метод сварки, который сегодня не находит широкого промышленного применения.

Заготовки должны быть очищены от смазки, масла, окалины, краски и других посторонних веществ. Две части должны быть плотно сжаты вместе без раскрытия корня. Они могут быть прихватками сварены вместе.

Две части должны быть плотно сжаты вместе без раскрытия корня. Они могут быть прихватками сварены вместе.

Угольные электроды бывают разных размеров: от 1/8 дюйма (3,2 мм) до 5/16 дюйма (8 мм). Размер следует выбирать в зависимости от толщины основного металла. Кончик электрода должен быть сужен для зажигания дуги. Свободная длина электрода, выступающего из электрододержателя, должна составлять от 4 до 5 дюймов (примерно от 100 до 125 мм).

Дуга зажигается, как и при дуговой сварке защищенным металлом, касаясь электродом заготовки и немедленно отводя его на необходимую длину дуги. Длина дуги от ¼ дюйма (6,4 мм) до 3/8 дюйма (9,5 мм) дает наилучшие результаты. Длина дуги должна быть правильной. Слишком короткая длина дуги вызывает чрезмерное науглероживание расплавленного металла, а слишком большая длина дуги вызывает нестабильность дуги, что не дает качественного сварного шва.

Если дуга по какой-либо причине погаснет, ее нельзя снова зажечь в том же месте, где она прервалась. Это приведет к образованию твердого пятна в этом месте. Вместо этого дугу следует перезапустить немного в стороне, после чего ее можно вернуть обратно в намеченную зону.

Это приведет к образованию твердого пятна в этом месте. Вместо этого дугу следует перезапустить немного в стороне, после чего ее можно вернуть обратно в намеченную зону.

Размер сварочной ванны в CAW больше, чем в других процессах, например, в процессе GTAW. Из-за больших размеров сварка в потолочном и вертикальном положениях затруднена. При сварке тонколистового основного металла следует использовать подложку, чтобы свести к минимуму вероятность прожога.

Графики сварки

В следующей таблице указаны рекомендуемые параметры сварки оцинкованного железа различной толщины с использованием присадочного металла из кремнистой бронзы. Следует использовать короткую длину дуги, чтобы не повредить гальванический слой. Кроме того, дуга должна быть направлена на присадочный стержень, а не на основной металл.

Параметры сварки для сварки хрустализированной стали

| Толщина материала | Материал | Размер углерода | (9014 (9014 (9014 (9014 (9014 (9014 (9014 (9014 (9014 (9014). | ||||||||

| 0.024 inch (0.6 mm) | 24 | 3/16 inch (4.8 mm) | 3/32 inch (2.4 mm) | 25-30 | 13-15 | ||||||

| 0.030 inch (0.8 мм) | 22 | 3/16 дюйма (4,8 мм) | 3/32 дюйма (2,4 мм) | 25-30 | 13-15 | ||||||

| 0,036 дюйма (0,9142 | |||||||||||

| 0,036 дюйма (0,9142 | |||||||||||

| 0,0114 2 | ) 16 дюймов (4,8 мм)3/32 дюйма (2,4 мм) | 30-35 | 14-16 | ||||||||

| 0,048 дюйма (1,2 мм) | 18 | 9048 дюйма (1,2 мм)18 | 9014 дюйма (1,2 мм)18 | 9014 дюйма (1,2 мм). /8 дюймов (3,2 мм) | 30–35 | 14–16 | |||||

| 0,060 дюйма (1,5 мм) | 16 | ¼ inch (6.4 mm) | 1/8 inch (3.2 mm) | 30-35 | 14-16 | ||||||

| 0.075 inch (1.9 mm) | 14 | ¼ inch (6.4 mm ) | 1/8 дюйма (3,2 мм) | 30-35 | 14-16 | ||||||

| 0,105 дюйма (2,7 мм) | 12 | (2,7 мм) | 12 | (2,7 мм) | 12 | (2,7 мм) | 12 | (2,7 мм) | . мм) мм) | 35-40 | 15-17 |

Параметры сварки для угольной дуговой сварки меди

В следующей таблице указаны рекомендуемые параметры сварки для угольной дуговой сварки меди различной толщины.

| Material thickness | Carbon electrode size | Filler rod size | Welding current (DC Amps) | Arc Voltage (volts) (DCEN) | ||||||||||||||

| 1/16 inch (1.6 mm) | 3 /16 дюймов (4,8 мм) | 1/8 дюйма (3,2 мм) | 90 | 40 | ||||||||||||||

| 5/64 inch (2.0 mm) | 1/4 inch (6.4 mm) | 5/32 inch (4.0 mm) | 120 | 40 | ||||||||||||||

| 3/32 дюйм (2,4 мм) | 1/4 дюйма (6,4 мм) | 5/32 дюйма (4,0 мм) | 135 | 40 | ||||||||||||||

| 4 1/4 дюйма 9 0 9 (1,8 мм) | 135 | 40 6,4 мм) | 5/32 дюйма (4,0 мм) | 140 | 40 | |||||||||||||

| 1/8 дюйма (3,2 мм) | 1/4 дюйма (6,4 мм) | 3/16 дюйма (4,8 мм) | 150 | 45 | ||||||||||||||

| 9/64 дюйма (3,6 мм) 3 | 904 мм ( 6,4 1/4) /16 inch (4. 8 mm) 8 mm) | 160 | 45 | |||||||||||||||

| 5/32 inch (4.0 mm) | 1/4 inch (6.4 mm) | 3/16 inch (4.8 mm) | 165 | 45 | ||||||||||||||

| 11/64 дюйма (4,4 мм) | 1/4 дюйма (6,4 мм) | 3/16 дюйма (4,8 мм) | 170 | 45 | ||||||||||||||

| 3/16 inch (4.8 mm) | 1/4 inch (6.4 mm) | 3/16 inch (4.8 mm) | 185 | 45 | ||||||||||||||

| 13/64 inch (5.2 мм) | 5/16 дюйма (7,9 мм) | 1/4 дюйма (6,4 мм) | 200 | 45 | ||||||||||||||

| 7/32 дюйма (5,6 мм) 6/19 мм 5 | 91/4 дюйма (6,4 мм) | 200 | 45 | |||||||||||||||

| 15/64 дюйма (6,0 мм) | 5/16 дюйма (7,9мм) | 1/4 дюйма (6,4 мм) | 205 | 45 | ||||||||||||||

| ¼ дюйма (6,4 мм) | 5/16 дюйма (7,9 мм) | 9142 | 5/16 дюйма (7,9 мм) | 414141414. | 414. | 414. | 4. | 41414. | 414. | 414. | 4. | 414. | 4. | 4. | 4. | 4. | 4. | 4. 9014 2 дюйм) | ) 215 | 45 |

| 17/64 inch (6.7 mm) | 5/16 inch (7.9 mm) | 1/4 inch (6.4 mm) | 225 | 45 | ||||||||||||||

| 9/32 inch (7,1 мм) | 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 250 | 50 | ||||||||||||||

| 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 250 | 50 | ||||||||||||||

| 50 | ||||||||||||||||||

| 50 | ||||||||||||||||||

| . | 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 255 | 50 | ||||||||||||||

| 3/8 дюйм (9,5 мм) | 5/1616 дюйма 7.914 мм (9,5 мм) | 5/16. /16 дюймов (7,9 мм) | 270 | 50 | ||||||||||||||

| 13/32 дюйма (10,3 мм) | 5/16 дюйма (7,9 мм) | 5/16 дюйма (7,9 мм) | 290 | 50 | ||||||||||||||

| 7/16 дюйма (11,1 мм) | 3/8 дюйма (9,5 мм) | 3/8 дюйма (9,5 мм) | 3/8/8 дюйма (9,5 мм) | 414141414. 3/8 дюйма (9,5 мм) 3/8 дюйма (9,5 мм) | 41414141414. 3/8 дюйм (9,5 мм) | 41414141414141414. 3/8 дюйм (9,5 мм) | 3/8. 300 | 50 | ||||||||||

| 15/32 inch (11.9 mm) | 3/8 inch (9.5 mm) | 3/8 inch (9.5 mm) | 310 | 50 | ||||||||||||||

| ½ inch (12.7 мм) | 3/8 дюйма (9,5 мм) | 3/8 дюйма (9,5 мм) | 325 | 50 |

Сварочные токи для угольных электродов

В следующей таблице указаны рекомендуемые значения силы тока для различных диаметров угольных и графитовых электродов.

| Electrode Size | Amperage for carbon electrodes | Amperage for graphite electrodes |

| 1/8 inch (3.2 mm) | 15-30 | 15-35 |

| 3/16 дюйма (4,8 мм) | 25-55 | 25-60 |

¼ дюйма (6,4 млн. | ||

| (6,4 ММ) | 90 | |

| 5/16 inch (7.9 mm) | 75-115 | 80-125 |

| 3/8 inch (9.5 mm) | 100-165 | 110-165 |

| 7 /16 дюймов (11 мм) | 125-185 | 140-210 |

| ½ дюйма (12,7 мм) | 150-225 | 170-260 |

| 5/8 inch (15.9 mm) | 200-310 | 230-370 |

| ¾ inch (19 mm) | 250-400 | 290- 490 |

| 7/8 дюйма (22,2 мм) | 300-500 | 400-750 |

Дуговая сварка угольным электродом с двумя электродами

В этом варианте, как следует из названия, используются два угольных электрода вместо одного. Дуга зажигается между этими двумя электродами. Держатель электрода специально изготовлен для этого процесса, так что он может одновременно вмещать два электрода. Как и в версии с одним электродом, наполнитель может использоваться или не использоваться. Этот процесс также используется для пайки. Этот процесс не имеет особых преимуществ по сравнению с другими широко используемыми процессами сварки. Процесс довольно медленный, поэтому в промышленности он широко не используется.

Как и в версии с одним электродом, наполнитель может использоваться или не использоваться. Этот процесс также используется для пайки. Этот процесс не имеет особых преимуществ по сравнению с другими широко используемыми процессами сварки. Процесс довольно медленный, поэтому в промышленности он широко не используется.

Два электрода одинаково выступают из держателя. Один из электродов подвижный, а другой нет. Оба электрода крепятся к держателю винтами. Когда подвижный электрод приближается к другому электроду, зажигается дуга. Тепло этой дуги используется для создания лужи расплавленного металла.

Электроды располагаются под таким углом, чтобы генерируемая таким образом дуга была направлена от места соединения двух электродов и направлена к заготовке. Дуга более «мягкая», чем дуга, полученная с использованием одноэлектродного CAW. Температура этой дуги, создаваемой в двухэлектродном CAW, варьируется от 8000°F до 9°С.000°F (от 4427°C до 5000°C).

В отличие от CAW с одним электродом, который может работать только с постоянным током, двойной электрод может работать и с переменным током. При переменном токе оба электрода разрушаются с одинаковой скоростью. Когда постоянный ток используется в установке с двумя электродами, один из электродов (тот, который подключен к положительной клемме) должен быть на один размер больше другого (поскольку он быстрее разрушается), чтобы оба электрода потреблялись с одинаковой скоростью.

При переменном токе оба электрода разрушаются с одинаковой скоростью. Когда постоянный ток используется в установке с двумя электродами, один из электродов (тот, который подключен к положительной клемме) должен быть на один размер больше другого (поскольку он быстрее разрушается), чтобы оба электрода потреблялись с одинаковой скоростью.

Двойной электрод CAW можно использовать не только для сварки, пайки и т. д., но и для других применений, требующих нагрева детали. Например, его можно использовать в качестве источника тепла на наружном диаметре труб, требующих гибки, или других подобных частях, требующих формовки. В следующей таблице указаны параметры сварки для различных толщин основного металла при использовании двухэлектродной угольной дуговой сварки.

| Base Metal Thickness | Carbon Electrode Diameter | Welding Current (Amps) | Voltage (volts) |

| 1/16 inch (1.6 mm) | ¼ inch (6.4 mm) | 55 | 35-40 |

| 1/8 дюйма (3,2 мм) | 5/16 дюйма (7,9 мм) | 75 | 35 |

| 35 | |||

| 95 | 35 | ||

| Более ¼ дюйма (более 6,4 мм) | 3/8 дюйма (9,5 мм) | 120 | 35 |

Как и двухэлектродная CAW, резка угольной дугой также не получила широкого распространения в промышленности. Это связано с тем, что качество полученного реза не слишком хорошее. Получается рваный край среза. Для сравнения, газовая резка дает более острые кромки. Кроме того, этот процесс довольно медленный. Следовательно, он используется только тогда, когда оборудование для других процессов резки недоступно.

Речь шла о сварке угольной дугой. Пожалуйста, поделитесь своими наблюдениями в разделе комментариев ниже.

См. также:

- Сварка оплавлением (FW)

- Дуговая сварка под флюсом (SAW)

Различные типы сварочных электродов и их применение >> Электроды с правым стержнем

Являетесь ли вы энтузиастом-любителем, который сваривает всего пару раз в год или профессиональный производитель, который занимается сваркой каждый день, одно можно сказать наверняка: сварка требует большого мастерства. Поэтому важно иметь некоторые знания о различных типах сварочных электродов и их использовании.

Эти шесть различных типов сварочных прутков наиболее часто используются и весьма популярны в сварочной промышленности. 6010 электроды, используемые для глубокого проплавления, 6011 можно использовать как на переменном, так и на постоянном токе, 6012 представляет собой сварочную проволоку общего назначения, 6013 создает мягкую дугу с небольшим разбрызгиванием, 7018 в основном используется для сварки низко- и среднеуглеродистой стали, а Характерной чертой сварочной проволоки 7024 является высокое содержание железного порошка.

Также известные как сварочные электроды, это металлические стержни, которые расплавляются для создания связи между двумя или более частями. Крайне важно, чтобы вы были знакомы со сварочными электродами, так как неправильный выбор может ослабить сварной шов.

В следующем посте мы рассмотрели различные виды сварочных электродов и объяснили, для каких задач они предназначены.

| Mild steel types of welding rods | Application |

|---|---|

| 6010 | pipe welding and shipyards (deliver deep penetration) |

| 6011 | alternating or direct current |

| 6012 | универсальный |

| 6013 | moderate penetration welding |

| 7018 | low to moderate carbon steel welding |

| 7024 | high-speed flat or horizontal welds |

Table of Contents

How Many Types of Сварочные электроды?

Сварщики должны использовать различные материалы для выполнения прочных сварных швов, но знакомы ли вы с различными типами сварочных электродов?

Выбор электродов зависит от вида основного металла, толщины металла и тока, который вы используете для сварки.

Сколько типов сварочных электродов? Электроды делятся на расходуемые и нерасходуемые. При дуговой сварке и сварке MIG используются плавящиеся электроды, а при сварке TIG используются неплавящиеся электроды.

В отличие от неплавящихся электродов плавящиеся электроды вплавляются в основные металлы.

Сварщики используют электроды для создания электрической дуги, которая создает сварочную ванну и сплавляет два основных металла. Электрод представляет собой тонкую металлическую проволоку различного диаметра, длины и покрытия.

При сварке MIG электрод представляет собой катушку с проволокой, которую аппарат MIG подает в сварочную горелку, но электроды, используемые при сварке SMAW и TIG, напоминают длинные стержни.

Без использования машинной подачи сварщик держит электрод TIG или SMAW в процессе сварки.

Некоторые электроды подходят для нескольких металлов и токов, но очень важно изучить, какие типы электродов предназначены для конкретных металлов и ситуаций.

Проверьте сварочные электроды на Amazon сейчас

Какие существуют типы сварочных электродов?

Если вы в основном не занимаетесь сваркой TIG, вы, скорее всего, будете использовать плавящийся электрод.

Исключением является использование дуговой сварки с угольными электродами. Углеродные электроды являются неплавящимися и изготовлены из угольного графита.

Нерасходуемые электроды

Нерасходуемые электроды включают угольные электроды и вольфрамовые электроды. Вольфрамовые стержни для сварки TIG более распространены в промышленности и жилых помещениях, чем углеродные стержни.

Неплавящиеся электродыУгольные электроды

Дуговая сварка углеродом (CAW) — более старый и менее распространенный вид сварки. Хотя он все еще используется сегодня, CAW — это процесс, который вы вряд ли увидите в сварочном цехе или домашней мастерской.

Фактически, Американское общество сварщиков (AWS) больше не включает спецификации для CAW.

Вооруженные силы США продолжают использовать CAW для нагрева и резки металла. В отличие от стандартной установки для дуговой сварки, CAW использует два неплавящихся угольных электрода.

Угольные электроды производят большую дугу, которую гораздо сложнее контролировать, чем дуги других процессов.

Гигантская дуга подходит для нагрева металлов и вырезания отверстий или каналов в металлах, но не предназначена для детальной сварки тонких металлов.

Если вы хотите посмотреть захватывающую демонстрацию дуговых угольных горелок >> Посмотрите видео ниже

Вольфрамовые электроды

Вольфрамовые электроды являются наиболее популярными нерасходующимися материалами и используются с вольфрамовым инертным газом ( TIG) сварщик.

Вольфрамовые электроды изготавливаются из чистого вольфрама или комбинации вольфрама и тория или вольфрама и циркония.

Электроды из чистого вольфрама подходят для небольших работ с более тонкими металлами, где не требуется высокая сила тока.

Электроды из вольфрама/циркония хорошо работают с более тяжелыми металлами, но не так долговечны, как электроды из вольфрама/тория.

Вольфрамовые/ториевые электроды являются самой популярной формой вольфрамовых электродов и позволяют получать самые прочные сварные швы с высокой силой тока.

The following chart represents the four types of tungsten electrodes and how to recognize them by their color:

| Electrode | Color Classification | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Pure Tungsten | Green | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1% Thorium | Желтый | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Торий 2 % | Красный | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Цирконий 0,3–0,5 % | Коричневый | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Electrode | Coating | Position | Current | Penetration | Tensile Strength |

| E-6010 | High Cellulose Sodium | Все положения | DCEP | Deep | 60 000 PSI |

| E-6011 | Калий с высоким содержанием целлюлозы | Все положения | DCEP AC | Deep | 60,000 PSI |

| E-6012 | High Titania Sodium | All Positions | DCEP AC | Medium | 60,000 PSI |

| E-6013 | High Titania Potassium | Все положения | DCEP DCEN AC | Неглубокий | 60,000 PSI |

| E-7018 | Низкое содержание железа0142 | DCEP AC | От мелкой до средней | 70 000 PSI |

Сварочные электроды 6013 и 6011 идеально подходят для начинающих. 6011 практически не оставил шлака. ОЧЕНЬ легко ударить, но требовался правильный баланс соединения частей и прожигания.

6011 практически не оставил шлака. ОЧЕНЬ легко ударить, но требовался правильный баланс соединения частей и прожигания.

Если вас интересуют сварочные электроды 6011 или 6013, просто перейдите по ссылке на Amazon, где вы можете увидеть текущие цены.

Наш выбор

Hobart 770459 6011 Стержень, 1/8-5 фунтов

36,04 $

+ Сварочные электроды 6013 и 6011 идеально подходят для начинающих.

+ 6011 почти не осталось шлака.

+ Очень легко ударить, но нужен правильный баланс между соединением частей и прожиганием

Проверить наличие на Amazon

15.09.2022 05:12 GMT

Что означают цифры, напечатанные на электродах?

Цифровая система классификации электродов поначалу может показаться запутанной, но как только вы поймете, что означают цифры, покупка электронов станет легкой задачей.

Система, разработанная AWS, указывает, какое давление может выдержать стержень, правильное положение для сварки, состав флюса и правильный ток для использования со стержнем . Наиболее распространенными в сварке стержнями являются 7018, 7014, 6013, 6011 и 6010.

На примере стержня 7018 можно определить предел прочности стержня на растяжение по первым двум цифрам.

Цифры обозначают количество фунтов на квадратный дюйм (psi), которое может выдержать сварной шов.

Умножив 70 на 1000, вы увидите, что сварной шов выдерживает давление 70 000 фунтов на квадратный дюйм.

Третий номер электрода обозначает его оптимальное положение для сварки. Используются только 1,2 и 4.

Номер 1 означает, что электроды можно использовать во всех положениях , 2 означает плоское, горизонтальное положение, а 4 представляет положение над головой или положение вертикально вверх или вниз .

В случае штока 7018 это означает, что шток можно использовать во всех положениях . Последнее число представляет материал флюса и соответствующий ток для использования.

Цифра 8 означает, что стержень состоит из порошка калия и железа с низким содержанием водорода. Это также означает, что подходящим током электрода является переменный ток, постоянный ток- и постоянный ток+.

Покрытие электрода изготовлено из нескольких различных материалов. В приведенной ниже таблице показаны различные составы электродов и соответствующие им токи.

| Number | Material | Current | ||||||

|---|---|---|---|---|---|---|---|---|

| 8 | Low hydrogen potassium, iron powder | AC, DC+, DC- | ||||||

| 7 | High iron oxide, potassium powder | AC, DC+, DC- | ||||||

| 6 | Низкий водород калий | AC, DC+ | ||||||

| 5 | Низкий гидроид | 5 | Низкий гидроид | 5 | 5 | . 0751 Iron powder, Titania 0751 Iron powder, Titania | AC, DC+, DC- | |

| 3 | High Titania potassium | AC, DC+ | ||||||

| 2 | High Titania sodium | AC, DC- | ||||||

| 1 | Калий с высоким содержанием целлюлозы | AC, DC+, DC- | ||||||

| 0 | Натрий с высоким содержанием целлюлозы | DC+ |

Классификация электродов содержит много информации, но если вы уверены, проверьте номер электрода упаковка.

Производители электродов включают в упаковку подробные спецификации, которые должны ответить на все ваши вопросы.

Прежде чем приступить к сварке, проверьте технические характеристики перед настройкой сварочного аппарата.