Струбцины-ваймы для мебельных щитов своими руками

Полезные приспособления /17-янв,2020,12;03 / 5608Часто для изготовления мебели использую столярные щиты. В целях экономии склеиваю их сам. Для этого смастерил простые струбцины-ваймы из профильной металлической трубы.

Понадобилось: труба сечением 40×25 мм, металлическая пластина сечением 20×5 мм, резьбовая шпилька М 12, удлиненные гайки М 12, болты и гайки М 10.

Поэтапный процесс изготовления струбцин-вайм

Изготовления струбцин-вайм

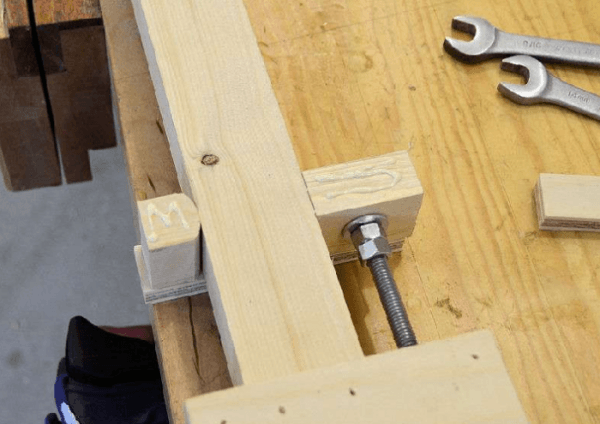

1. Подготовил чертежи всех узлов инструмента (см. рис.) Так как чаще всего склеиваю щиты размером не более 150×75 см, изготовил четыре струбцины. По чертежу (рис. 1) из профильной трубы сечением 40×25 мм вырезал восемь боковин (по две на каждую струбцину) длиной 76 см (фото 1)\л просверлил в них необходимое количество отверстий.

2. Из того же материала нарезал корпуса для упоров (рис.

2) и винтовых зажимов (рис. 3 п. 7). Из полосы 20×5 мм изготовил серьги (рис. 4) Резьбовую шпильку (рис. 3 п. 2) нарезал на заготовки длиной 400 мм.

2) и винтовых зажимов (рис. 3 п. 7). Из полосы 20×5 мм изготовил серьги (рис. 4) Резьбовую шпильку (рис. 3 п. 2) нарезал на заготовки длиной 400 мм.4. Используя серьги и болты с гайками М10, собрал струбцины. К боковинам с одной стороны прикрутил упоры (фото З), а с другой — винтовые зажимы (Фото 4). Под конец шпильки, который находится внутри инструмента, подложил гайку с приваренной к ней пласти ной (фото 5), так точка прижима будет больше, а торец шпильки не повредит ребро будущего щита.

На заметку

Гайка в корпус входит вплотную и при вращении шпильки не проворачивается, поэтому дополнительно ее не фиксировал. Также это хорошо еще и тем, что при повреждении резьбы можно с легкостью заменить детали (гайку или шпильку).

Кстати

Отверстия на боковинах предназначены для установки упора или винтового прижима на разном расстоянии друг от друга, чтобы можно было регулировать ширину щита.

Стубцины-ваймы готовы. Укладываю в них промазанный клеем брус, поджимаю шпилькой и оставляю до полного схватывания.

Сергей Романов, д. Моховая Пермского края.

Фото автора

Эксцентриковая струбцина-вайма из профильных труб

Для склейки деревянных щитов используют зажимные струбцины-ваймы. Но стоит ли их покупать, если можно изготовить самостоятельно из подручных материалов?

В данном обзоре мы расскажем вам, как изготовить струбцины с эксцентриковым зажимом своими руками.

Для изготовления понадобятся следующие материалы: профильные трубы (можно использовать уголки) различного сечения, небольшой отрезок кругляка (металлический цилиндр).

Для начала возьмём необходимую профильную трубу, которая будет служить направляющей. Отрезаем нужную длину. Далее можно использовать отрезки профильной трубы чуть большего сечения. Но можно также использовать уголок.

Далее можно использовать отрезки профильной трубы чуть большего сечения. Но можно также использовать уголок.

Для этого укладываем направляющую внутрь уголка и отмечаем на обеих полках толщину и высоту трубы. Отрезаем четыре заготовки: две поменьше и две побольше. Укладываем на направляющую два уголка и формируем подобие прямоугольной трубы.

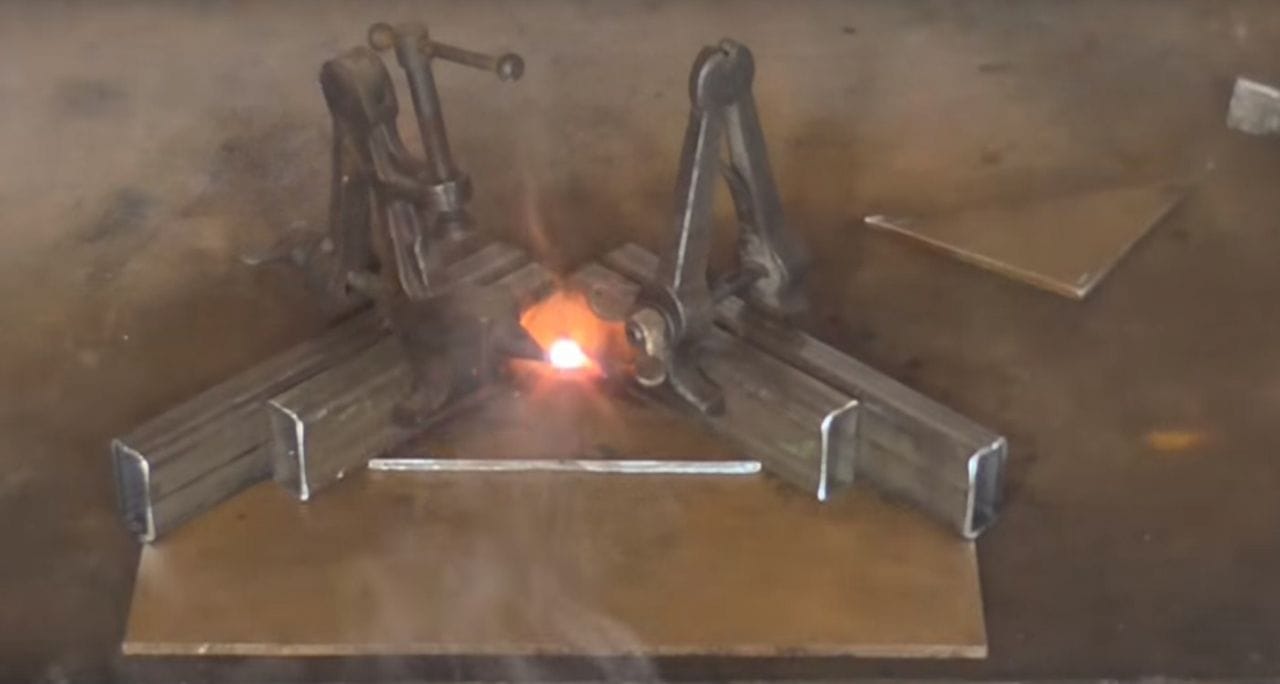

Для зазора между трубой и уголками, подкладываем прокладку. Свариваем наше подобие труб вместе. Ту же процедуру производим и со второй парой уголков. Теперь изготовим зажимающую часть струбцины.

Также изготовим некое подобие трубы чуть большего размера, чем мы изготавливали ранее из больших уголков. Привариваем к одной её стороне пластину металла перпендикулярно движущейся части.

Процесс изготовления струбцины-ваймы

Подготавливаем эксцентрик. Для этого в небольшом круглом бруске металла срезаем небольшую пластинку и сверлим отверстие, чуть сместив его от центра.

На одну из труб привариваем болт с гайкой для фиксации эксцентрика. Привариваем ручку из куска арматуры на пластину.

Привариваем ручку из куска арматуры на пластину.

Теперь изготовим вторую половинку, которая фиксируется на направляющей. К ней так же, как и в предыдущем случае, привариваем упорную пластину. Сверлим отверстие в трубе и привариваем сверху гайку.

Вкручиваем болт и привариваем к нему пластинку перпендикулярно шляпке болта. Надеваем наши заготовки на направляющую. И потом привариваем к направляющей снизу ножки с опорами.

При необходимости красим все части и приступаем к работе с нашим инструментом. Подробности по изготовлению можно посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала Kwando Technic.

Мой мир

Вконтакте

Одноклассники

Быстрозажимная струбцина своими руками » Изобретения и самоделки

Струбцина с автоматической фиксацией: как сделать

Польза такого инструмента, как струбцина известна всем мастерам. Не заменимая вещь для столярных и слесарных работ. Также струбцинами часто пользуются сварщики, строителе, автослесаря и домашние мастера.

Не заменимая вещь для столярных и слесарных работ. Также струбцинами часто пользуются сварщики, строителе, автослесаря и домашние мастера.

Конструкций и размеров струбцин различное множество, но в основном все они схожи тем, что их надо затягивать руками – закручивать затяжной винт, после чего предметы, на которые установлена струбцина, надежно фиксируются.Надо заметить, что муторное это дело, каждый раз закручивать и выкручивать винт струбцины, чтобы зафиксировать или освободить предмет.В интернете отыскал вариант струбцины с автоматической фиксацией. Такую струбцину не надо затягивать руками на фиксируемом предмете. Достаточно одного нажатия на верхний подвижный упор струбцины и предмет надежно притянут к краю верстака, допустим, деревянный брусок.

Освободить брусок тоже не составит труда, для этого надо снова нажать на верхний упор и “хватка” струбцины тут же ослабнет, брусок будет освобожден от струбцины.

Как сделать такую струбцину?

Сделать не сложно. Понадобится металлическая полоса и профильная труба 20 размера.

Струбцина состоит из двух упоров, нижнего неподвижного и верхнего подвижного.

Нижний упор

Верхний упор

С его изготовлением будет немного сложнее. Отрезаем полосу такой же длины, что у нижнего упора. Мини дрелью с одного края отрезка полосы пропиливаем отверстие квадратной формы. Размер отверстия должен быть немного больше размера профильной трубы, по которой будет перемещаться это отрезок (верхний упор).

Отрезок с квадратной прорезью надо зажать в тиски и немного согнуть со стороны квадратного отверстия. В этом и заключается конструктивная особенность струбцины, благодаря которой верхний подвижный упор фиксируется на вертикальной профильной трубе.

Далее по размеру накладки (накладка из старого напильника приваренная к нижнему упору), отрезаем пластину и еще одну накладку из напильника (для верхнего упора).

Пластину поперек привариваем к отрезку с квадратным отверстием, по краям пластины сверлим обычные круглые отверстия под болты.

Накладку из напильника прикладываем к пластине с круглыми отверстиями. На накладке по отверстиям пластины делаем метки.

К меткам привариваем болты (шляпки у болтов следует отрезать, чтобы осталась только резьба).

Заготовки верхнего упора сделаны, соединяем их между собой. На приваренные болты устанавливаем пружины, болты вставляем в отверстия пластины, накручиваем барашковые гайки.

Верхний упор собран.

Соединяем нижний и верхний упор – вставляем профильную трубу в квадратное отверстие верхнего упора.

Самоделка готова к использованию!

Как пользоваться, описано в начале статьи. Так упор выглядит на зажатом бруске. Держится довольно крепко, руками не расшатать.

Пружины отжимают с одного края верхнюю пластину с квадратным отверстием, пластина становится на перекос, и стопорится на вертикальной профильной трубе.

Самозажимная струбцина: как забацать

zen.yandex.ru

Инструмент для быстрой фиксации предметов!

Из стальной полосы шириною 30 мм отпиливаем два отрезка длиною по 100 мм.

На конец одной пластины наставляем стальной квадрат с шириной стенки 10 мм. Обводим квадрат фломастером.По углам очерченного квадрата сверлим отверстия, далее болгаркой выпиливаем прямые стенки – соединяя между собой просверленные отверстия.В итоге у нас должно получиться отверстие квадратной формы, в которое будет вставляться десятый квадрат.

Прямые стенки отверстия удобнее пропиливать мини дрелью с обрезным диском. Потом доработать плоским напильником.

Пластину с квадратным отверстие зажимаем в тиски (между губок тисков следует зажать именно тот конец пластины, в котором отверстие).

Теперь по зажатой кромке пластины (там, где пластина выступает из губок тисков), сгибаем пластину на небольшой угол – градусов 10 – 15.

Вставляем в отверстие пластины стальной квадрат.

Далее на вторую пластину (без отверстия) наставляем вертикально квадрат. При этом пластины, верхняя согнутая и нижняя, должны находиться одна над другой.

Привариваем квадрат к пластине.

На свободный конец нижней пластины привариваем дополнительную накладку отпиленную из полосы того же размера, что и сама пластина.

Ещё на одну подобную накладку по её центру устанавливаем вертикально болт (шляпкой к пластине), привариваем болт к пластине.

В свободном конце пластины, которая согнута под углом и является верхней, сверлим отверстие диаметром 8 мм под болт приваренный шляпкой к накладке.

На болт надеваем пружину, работающую на сжатие, вставляем болт в просверленное отверстие верхней пластины, и накручиваем барашковую гайку.

Барашковая гайка нужна для удобства регулировки – сжатия пружины.

Инструмент готов!

Получилась у нас самозажимная струбцина, которую не надо затягивать винтом, как у обычных струбцин.

Фиксируемый предмет кладем на край верстака, устанавливаем на него струбцину.

Нажимаем на верхнюю пластину.

Пластина своим загнутым концом с квадратным отверстием перемещается по вертикальному квадрату вниз.

Второй конец пластины с закрепленной на нем накладкой, болтом и пружиной, напротив, оттягивает пластину вверх.

Таким образом верхняя пластина зацепляется (стопорится) квадратным отверстием, которое делается на перекос, о поверхность квадрата.

Фиксируемый предмет надёжно прижимается к верстаку!

Чтобы освободить предмет от струбцины (в нашем примере это деревянный брусок), достаточно снова нажать на край верхней пластины и второй рукой поднять пластину вверх по квадрату.

Быстрозажимная струбцина – самоделка

zen.yandex.ru

В арсенале мастеров столярного дела, которые выполняют большой объем работ по склеиванию, имеются корпусные струбцины, такие как Bessey KR Revo, струбцины GROZ, быстрозажимные или трубные струбцины.

Сложно представить замену профессиональному столярному зажиму, но что же делать, когда струбцины нет под рукой, негде ее купить или нет возможности заказать доставку.

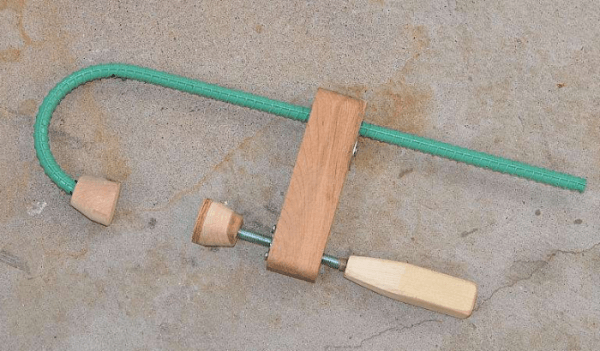

Решение этой проблемы предлагает японский мастер по деревообработке и по совместительству блогер с YouTube канала Self-Build. Свое видение того, как создать крафтовые DIY струбцины он показал в новом ролике.

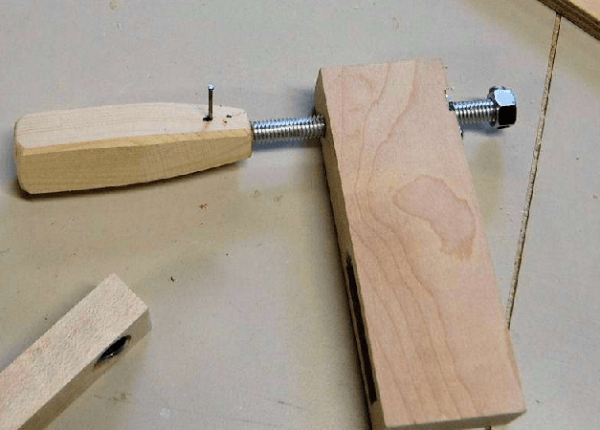

Идея заключается в том, чтобы для изготовления использовать самые обыкновенные материалы: обрезки деревянного бруса различных размеров и простейшие крепежные элементы — такие как перфорированные пластины и болты с гайками. Зажимной механизм струбцины надежно зафиксирует детали, при этом, его легко подстроить под различную длину заготовок.

Как сделать мощную струбцину с быстрым зажимом

Зажим – это крепежное устройство, используемое для плотного удержания и закрепления предметов друг с другом, чтобы предотвратить любое движение при приложении внутреннего давления. Есть много типов зажимов, доступных на рынке для многих различных целей. Некоторые из них являются временными, так как используются для размещения компонентов при их фиксации вместе, другие предназначены для постоянного использования.

Есть много типов зажимов, доступных на рынке для многих различных целей. Некоторые из них являются временными, так как используются для размещения компонентов при их фиксации вместе, другие предназначены для постоянного использования.

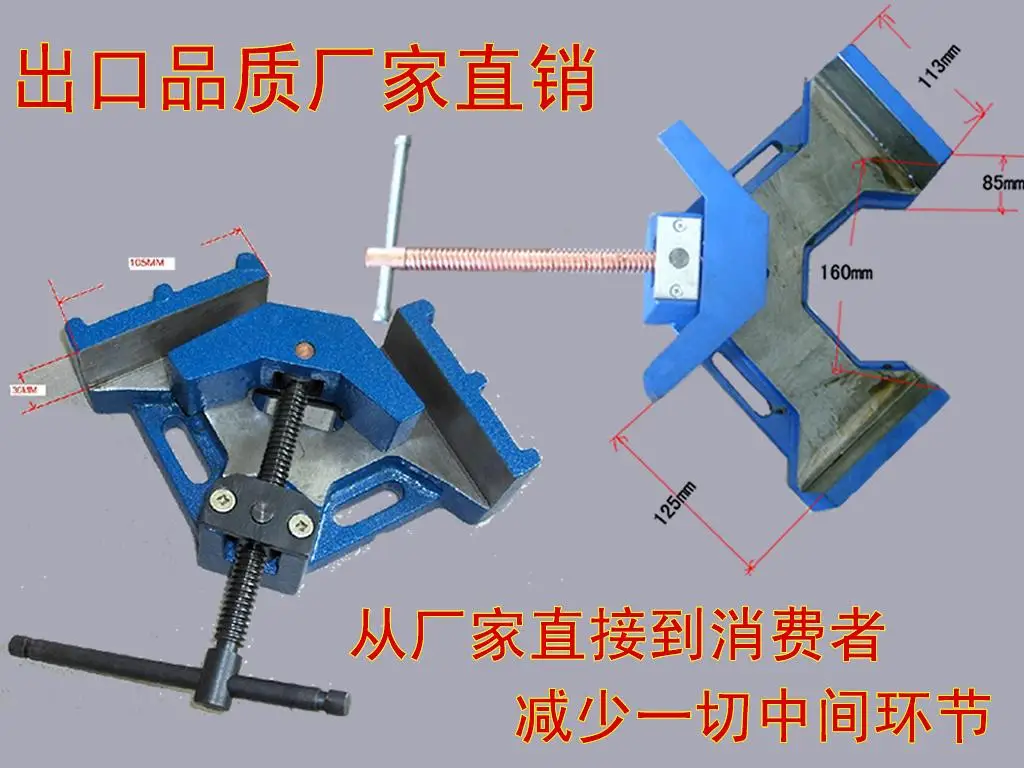

Плавающие губки скручивающего зажима Kant остаются плоскими на поверхностях компонентов, даже если они не параллельны. Консольная конструкция исключает скручивание стандартных C-образных зажимов, а встроенный V-образный блок надежно удерживает круглую заготовку. Получите все преимущества обычных C-образных зажимов и параллельных зажимов в одном металлообрабатывающем зажиме. Твист-зажимы Kant идеально подходят для сварки и изготовления.

Скручивающие зажимы Kant обеспечивают наилучшую силу зажима и большой радиус действия без ходьбы. Элегантный дизайн устраняет два самых неприятных аспекта С-образного зажима: поворот челюсти и страну происхождения. Поворотный зажим Kant долгое время был фаворитом сварщиков, потому что они не будут поворачиваться и ходить, поскольку они затянуты.

Эти типы зажимов проще в использовании и транспортировке.

Используемые части

- Металлическая пластина толщиной 6 мм

- 3/8 ”болт (длина 5”) с гайкой

- 3 болта № ¼ ”(длина 2”) и 8 гаек №

- Len болт (длина 1,5”)

- 2 болта ¼ (длина 1/2”)

- 2 болта ¼ ” (длина 3/4”)

- Круглый металлический кусок диаметром 22 мм (длина 20 мм)

- Такой же кусок диаметром 22 мм (длина 32 мм)

- Болт М5 с шестигранной головкой с резьбой на конце гайкой (длина 3 ”)

- Деревянные части

Как сделать

Прежде всего, я рисую дизайн челюстей на металлической пластине. После рисования подтвердите правильность чертежа, измеряя между точками, показанными выше. Некоторые вариации вполне приемлемы.

Затем я вырезал все детали из металлического куска согласно рисунку, используя угловую шлифовальную машину.

После резки всех деталей (челюстей) следующим шагом является сверление отверстий на этих челюстях для правильной сборки всех режущих челюстей.

Круглый металлический кусок диаметром 22 мм диаметром 20 мм и длиной 32 мм. Просверлите отверстия на обоих металлических деталях размером 5,15 мм и сделайте резьбу внутри этого отверстия с помощью набора ¼ ”ленты.

Также просверлите 8-миллиметровое отверстие на круглой лицевой стенке обеих круглых металлических частей и сделайте резьбу в этом отверстии с помощью набора лент 3/8 ”.

Теперь следующим шагом является сборка всех деталей, как показано на рисунке. Я также прикрепляю деревянные вращающиеся зажимные накладки между длинными и короткими губками. Я нарисовал эти деревянные вращающиеся зажимные колодки в черном цвете.

Следующий шаг, сделайте ручку этого зажима. Это последний шаг изготовления кант крученого зажима. Для рукоятки я использовал болт М5 с резьбой на конце с гайкой (длина 3 ”). Я прикрепляю этот болт на конце болта 3/8 ”(длина 5”), как показано на рисунке.

Теперь поворотный зажим Kant готов к использованию. Этот зажим используется как в металлообработке, так и в деревообработке.

Этот зажим используется как в металлообработке, так и в деревообработке.

преимущества

Очень прочный

Делает повторное использование намного проще

Приложите максимальное давление с меньшими усилиями

Удобная ручка для простоты использования

Для лучшего понимания смотрите видео, приведенное ниже.

Пресс-струбцина своими руками | актуальные новости

Здравствуйте, уважаемые читатели и самоделкины!

Одним из весьма полезных устройств для мастерской и гаража является пресс. Однако зачастую такое приспособление имеет достаточно большие габариты.

В данной статье автор YouTube канала «Самоделкин Иван» расскажет Вам, как он сделал компактный пресс. Его конструкция в большинстве узлов схожа со струбциной.

При помощи данного устройства можно запрессовывать подшипники, и выполнять множество других операций.

Такой самодельный пресс достаточно прост в изготовлении, хотя и требует некоторого объема сварочных работ.

Материалы, необходимые для самоделки.

— Толстостенная стальная профильная труба 40×40 мм, уголок

— Стальной лист толщиной 6 мм

— Болты М14, гайки, шайбы

— Обезжириватель, грунтовка по металлу, аэрозольная эмаль, наждачная бумага.

Процесс изготовления.

Итак, сердцем данного пресса послужит гидравлический домкрат на 5 тонн.

В качестве стойки и направляющей для губок послужит профильная труба 40×40 мм. От нее мастер отрезает заготовку длиной 800 мм.

Для отрезания деталей он применяет горизонтальную ленточную пилу, хотя вполне можно обойтись обычной болгаркой.

Основание станочка изготавливается из стального листа толщиной 6 мм. На него будет опираться подошва домкрата, и крепиться стойка из профильной трубы.

После вырезания прямоугольной заготовки, ее острые углы подрезаются.

Чтобы подошва домкрата не смещалась на основании, автор изготавливает треугольные бортики из тонкого обрезка профильной трубы.

Зафиксировав деталь гейферным захватом к верстаку, из нее вырезаются четыре полоски.

Эти полоски привариваются к поверхности основания по периметру подошвы домкрата.

На основание устанавливается домкрат, и отмечается верхнее положение поршня на профильной трубе.

На профильной трубе с двух сторон размечается средняя линия, и вдоль нее сверлится ряд сквозных отверстий (диаметром 14 мм) с шагом, немного меньшим хода поршня домкрата.

В итоге должно получиться два ряда соосных отверстий на двух сторонах стойки.

Далее стойка приваривается к основанию.

Из такой же 6-мм стальной пластины вырезается прямоугольная заготовка для упорной полки одной из губок.

Две детали для ползунка вырезаются из стального уголка 50×50 мм.

Одно из плеч каждого из двух уголков надо сделать уже на несколько мм.

Обхватив заготовками стойку, мастер прихватывает их между собой. Размеры уголков должны быть такими, чтобы после сваривания ползунок достаточно свободно двигался вдоль стойки, но имел минимальный люфт.

Таких ползунков потребуется две штуки. Сняв заготовку со стойки, мастер проваривает швы, и зачищает их.

Одна из губок будет фиксироваться на стойке при помощи болта М14, поэтому в центрах симметричных боковых сторон также нужно сделать отверстия с помощью 14-мм сверла по металлу.

Вот так будет закрепляться ползунок на стойке.

Ко второму ползунку подвижной губки примеряется упорная полка.

Чтобы упор не соскакивал со штока, автор вырезает из трубы кольцо аналогичного диаметра, и приваривает его к нижней стороне полки.

Теперь полка приваривается к ползунку под углом 90 градусов.

Необходимости в обхвате ползунком стойки нет, да и такой ползунок будет заклинивать на стойке при поднятии губки. Поэтому автор срезает его половину.

Вторая упорная площадка приваривается к ползунку упорной губки.

Для усиления конструкции губки, мастер вырезает два уголка из той же пластины.

Эти уголки прихватываются к полке и ползунку.

Сняв губку со стойки, автор проваривает все швы, и зачищает их.

Остается зачистить и обезжирить поверхности губок и станины, нанести слой грунтовки по металлу. После ее высыхания наносится слой эмали.

Основание пресса можно прикрутить к верстаку, либо временно зафиксировать его струбцинами.

В качестве первого теста, Иван запрессовывает подшипник во втулку.

Также этот пресс прекрасно подходит для качественной сборки топора. Достаточно лишь переставить верхнюю губку, и зафиксировать ее болтом на стойке.

Верхняя полка слегка упиралась в топор, поэтому автор подложил кусок профильной трубы.

Для пущей надежности, нужно вклеить и запрессовать клин.

Излишки клинышка срезаются на ленточной пиле, и топор готов.

Точно так же собирается и молоток.

Вот такой компактный пресс получился у мастера Ивана.

Конечно, в этой конструкции может использоваться и менее мощный домкрат.

Нижнюю губку можно оснастить парой возвратных пружин, закрепив их к основанию. Так эта деталь всегда будет оставаться на своем месте, а поршень домкрата автоматически вернется в исходное положение.

Инструменты, использованные автором.

— Гидравлический домкрат 5Т

— Болгарка, отрезной и лепестковый зачистной диски

— Шуруповерт, кобальтовые сверла по металлу

— Магнитные уголки для сварки, сварочный аппарат, маска хамелеон

— Гейферный захват, полуавтоматический керн, тиски

— Угольник, штангенциркуль, маркер, масленка.

Благодарю Ивана за простую конструкцию струбцины-пресса для гаража или мастерской.

Если Вас заинтересовал такой пресс, то рекомендую ознакомиться с еще одной статьей, в которой подробно рассказано про изготовление гидравлических пресс-тисков. Можно объединить обе самоделки, создав еще более интересную и функциональную конструкцию.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.

Подборки: Пресс

Источник: usamodelkina.ru

ручной из профильной трубы, трубогибочный станок, чертежи и размеры для изготовления самодельного устройства, схема роликов, гиб

Содержание:

При работе с трубами часто возникает необходимость изменить форму трубы, проще говоря, согнуть её. Сделать это можно на специальном оборудовании, или даже купить изделие готовой формы. Но намного проще и дешевле изготовить простой трубогиб своими руками. Использование такого несложного инструмента значительно облегчит и ускорит работу.

Устройство самодельного трубогиба

Простейшая конструкция

Самый простой ручной трубогиб своими руками может сделать каждый. Для изготовления такого элементарного приспособления достаточно иметь бетонную плиту, сверло для работы с бетоном и стальные штыри (их нужно много).

Сделать самодельный ручной трубогиб можно без всяких чертежей и всего за три шага:

- На бетонной плите чертится квадратная сетка с размером сторон ячеек 4 на 4 или 5 на 5 см.

- В узлах сетка соответствующим сверлом просверливаются отверстия под металлические стержни (по возможности их нужно как можно больше углубить).

- По окончании операции в заготовку вбиваются стальные стержни.

В итоге получается самодельный трубогиб для круглой трубы, на котором можно сгибать трубы диаметром до 25 мм. Сам процесс крайне прост: труба устанавливается между штырями и загибается в нужном направлении. Радиус кривизны можно изменять, перемещая трубу по диагонали между стальными стержнями.

Достоинства трубогиба, изготовленного по такой схеме, очевидны: этот инструмент крайне легко изготовить, а детали при необходимости можно быстро заменить. Недостатки приспособления — его громоздкость и необходимость прилагать значительные усилия во время работы.

Альтернативная схема

Другой вариант, как сделать самодельный трубогиб — изготовить составную конструкцию из стальных стержней и домкрата.

Сделать такое приспособление также довольно легко:

- В перпендикулярную поверхность (к примеру, стену) вбивают параллельно друг другу металлические стержни.

- На жёстком постаменте (фундаменте) располагают домкрат так, чтобы проекция оси его штока приходилась посередине между стержнями.

Процесс сгибания трубы осуществляется следующим образом: отрезок необходимой длины размещают между штырями и домкратом, после чего, поднимая шток домкрата, добиваются необходимого искривления трубы.

Такая конструкция сложнее первого варианта, однако есть и очевидное преимущество — наличие пневматического (гидравлического) механизма, позволяющее сгибать изделия довольно большого диаметра. Изготовление трубогиба с домкратом требует наличия прочной вертикальной опоры и устойчивого расположения подъёмного механизма.

Самодельный трубогиб для профильных труб

Профильную трубу, сечение которой имеет отличающуюся от круглой форму (прямоугольную, квадратную или овальную), из-за неудобной для процесса геометрии и наличия рёбер жёсткости согнуть значительно сложнее.

Чертежи, размеры трубогиба своими руками такого назначения могут различаться, однако, независимо от предполагаемой детализации, для изготовления трубогиба профильных изделий понадобятся сварочный аппарат, швеллер, ролики и струбцина. Читайте также: «Как сделать трубогиб в домашних условиях – типы трубогибов и способы их изготовления».

Гиб профильной трубы в таком устройстве осуществляется в процессе прокатки в пространстве с возрастающим давлением. Благодаря этой технологии сгибание происходит постепенно и равномерно, без порчи геометрии профиля. Два ролика для трубогиба своими руками зафиксированы на швеллере горизонтально, их предназначение — передвигать отрезок трубы. Деформируется изделие посредством ещё одного ролика, находящегося в нижней части струбцины. Читайте также: «Как сделать самодельный трубогиб для профильной трубы – два проверенных варианта».

Процесс создания трубогиба для профильной трубы своими руками включает в себя несколько шагов:

- На надёжном основании устанавливается широкий швеллер или ряд швеллеров, пока не будет достигнута нужная ширина.

- Монтируется рамка в виде буквы П, причем на перекладине просверливается отверстие для муфты струбцины.

- На равном расстоянии от рамки устанавливаются два ролика. На роликах крепятся звёздочки цепной передачи, приводящейся в движение ручным приводом.

- На шпильке, зафиксированной в муфте струбцины, крепится третий ролик. К верхней части шпильки приваривается рукоятка.

Сгибать профильную трубу на получившемся изделии нужно соблюдая последовательность действий:

- отрезок профильной трубы нужной длины устанавливают на подающие ролики;

- в процессе вращения рукоятки струбцины изделие прижимают к нижним роликам с помощью третьего, зафиксированного на нижнем конце шпильки;

- с помощью цепной передачи, подсоединённой к роликам, профильную трубу перемещают сквозь зону деформации. Читайте также: «Виды трубогибов для профильной трубы, схемы изготовления своими руками».

Гидравлический трубогиб с электроприводом

Этот аппарат отличается большей производительностью, чем описываемая выше конструкция, за счёт замены струбцины на гидравлический узел и цепной передачи подающих роликов на электропривод. Электрификация позволяет избавиться от утомительной ручной работы и значительно ускорить процесс.

Помимо этого, благодаря наличию гидроузла и электрифицированной подачи на таком станке можно одновременно сгибать несколько труб, сделав в верхнем ролике соответствующие пазы. Читайте также: «Разновидности трубогибов с ЧПУ, преимущества и правила использования».

Создание электрифицированного трубогибочного станка своими руками происходит в такой последовательности:

- На ровном основании монтируют подающий вал.

- На торце вала крепят шкив для ременной передачи, переходящей на ротор электрического двигателя. На втором конце устанавливают ведущую звёздочку цепной передачи.

- На необходимом расстоянии от первого вала устанавливают второй, на котором крепят ведомую звёздочку. Нужно отметить, что если вместо шарикоподшипников по бокам к основанию приварить стальные пластины в форме трапеции, можно в качестве движущего механизма использовать не валы, а обычные канатные ролики.

- Монтируют деформирующий ролик — сверху или снизу, в соответствующем отверстии. Вал ролика находится в пазах пластин или П-образной рамки. Движение ролика ограничено штоком поршня и собственно отрезком трубы.

Сгибание труб без применения трубогиба

Если планируется разовая операция или нет возможности собрать необходимую конструкцию, можно согнуть трубу круглого сечения и без использования специальных установок.

Для этого из дерева вырезают заготовку, форма которой соответствует планируемому радиусу кривизны готового изделия. Трубу в зажимах сгибают о заготовку. Возможна и замена такого шаблона на вбитые в деревянную подставку штыри или крюки, расположенные по принципу первого описанного в статье трубогиба.

Можно также предварительно разогреть заполненное песком место сгибания трубы или, если работа производится на холоде, залить водой. После разогрева песка или застывания воды трубу также сгибают вокруг шаблона соответствующей кривизны.

Ещё один способ — сделать в трубе на месте будущего внутреннего радиуса пропилы соответствующей ширины, после чего согнуть трубу (края пропилов должны совместиться) и с помощью электросварки восстановить целостность трубы. По такой технологии можно сгибать трубы любого размера и в любом направлении.

столярная вайма для склейки мебельного щита, механические и пневматические пресс-ваймы для сборки фасадов. Что это такое

Принцип работы установок

Ваймы для мебельных щитов отличаются достаточно простой конструкцией, включающей узлы базирования, фиксации и прессования пакета заготовок. На устойчивой металлической раме закреплены упоры, которые служат для предотвращения перекосов при укладке пакета и выполняются в виде стабильно зафиксированных и подвижных линеек. Возможность быстро изменять положение базирующих элементов обеспечивает оперативную перенастройку рабочих параметров при работе с заготовками разного размера.

Усилие гидравлического или пневматического оборудования приводит в движение прижимные элементы, при помощи которых производится сборка конструкции. Технологическая прочность соединения достигается за счет приложенного к деталям усилия и точного срока выдержки пакета при запрессовке. В устройствах с нагревательными элементами время обработки сокращается за счет теплового воздействия на заготовку, ускоряющего процесс полимеризации клея. Изменение параметров давления в системе производится с панели управления.

Где и как используются?

От точности и надёжности соединений всех конструктивных элементов напрямую зависит внешний вид и эксплуатационные свойства любого деревянного изделия. В противном случае технология производства будет нарушена, что, в свою очередь, негативно отразится на соответствующих характеристиках конструкций. Для подавляющего большинства применяемых в столярном деле типов соединений необходимо обеспечить сжатие деталей с определённым давлением в течение конкретного временного промежутка.

Именно ваймы позволяют создать требуемые условия. Благодаря применению подобных установок удаётся минимизировать, а чаще полностью исключить риск появления зазоров в местах соединений. При помощи покупных и самодельных прессов выполняются следующие операции:

- соединение различными способами конструктивных элементов практически любой формы;

- облицовка плоских, а также рельефных и даже объёмных поверхностей;

- создание рамочных конструкций любой конфигурации;

- изготовление лестничных ступеней;

- изготовление отдельных элементов и сборка мебели;

- склейка щитов и бруса.

О том, как сделать вайма своими руками и правильно пользоватся смотрите в следующем видео.

Этапы выполнения работ

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

На сайте Станкофф.RU вы можете купить ваймы для склейки мебельного щита ведущих производителей. В наличии и под заказ более 13 моделей вайм для щитов по лучшим ценам. Только выгодные предложения с подробными описаниями и фото. Уточняйте цены у менеджеров.

Инструкция по выполнению работы

Вся работа по производству ваймы своими руками предполагает несколько этапов:

Схема сборки струбцины

- Подготовка профильной трубы. Ее длина составляет 1,2 м.

- Сборка конструкций на болтах. Элементы струбцины будет удобно сваривать между собой. Для сборки на уголках, длина которых составляет 250 см, на одном и том же расстоянии крепится швеллер.

- Край 1 швеллера и короткий уголок должны находиться перпендикулярно друг другу, и располагаться между длинными фрагментами. Под гайками необходимо поставить прокладки, толщина которых составляет 1 см.

- Обработка соединений сваркой. Внутренний стык короткого уголка и швеллера не обрабатывается. Если не соблюсти это условие, полученный вследствие сварки шов создаст проблемы при склейке деревянных заготовок.

- Изготовление зажимов из металлического прута. Его диаметр составляет 5 см. В торце шурупа просверливают отверстие в 1 см. Внутри его устанавливается 2 шарикоподшипника, позволяющих уменьшить трение.

- Приваривание гайки. Шуруп при этом должен находиться параллельно профилю. Если это правило не соблюсти, зажим детали будет происходить с продавливанием.

- Выполнение зажимов из уголка и их закрепление. Для фиксации в материале сверлят отверстия, диаметр которых составляет 1,2 см. Сюда вставляются штифты, позволяющие изменить положение заготовки во время изготовления деревянного изделия.

К нижней части полученной конструкции привариваются упоры, благодаря которым она будет устойчивой. Во время изготовления ваймы своими руками нужно следить за тем, чтобы все детали располагались параллельно. Для этого используется строительный уровень. Сварочные швы должны быть небольшими

В процессе скрепления деталей важно следить за тем, чтобы во время нагрева металл не деформировался

Ещё один способ — сделать в трубе на месте будущего внутреннего радиуса пропилы соответствующей ширины, после чего согнуть трубу (края пропилов должны совместиться) и с помощью электросварки восстановить целостность трубы. По такой технологии можно сгибать трубы любого размера и в любом направлении.

столярная вайма для склейки мебельного щита, механические и пневматические пресс-ваймы для сборки фасадов. Что это такое

Принцип работы установок

Ваймы для мебельных щитов отличаются достаточно простой конструкцией, включающей узлы базирования, фиксации и прессования пакета заготовок. На устойчивой металлической раме закреплены упоры, которые служат для предотвращения перекосов при укладке пакета и выполняются в виде стабильно зафиксированных и подвижных линеек. Возможность быстро изменять положение базирующих элементов обеспечивает оперативную перенастройку рабочих параметров при работе с заготовками разного размера.

Усилие гидравлического или пневматического оборудования приводит в движение прижимные элементы, при помощи которых производится сборка конструкции. Технологическая прочность соединения достигается за счет приложенного к деталям усилия и точного срока выдержки пакета при запрессовке. В устройствах с нагревательными элементами время обработки сокращается за счет теплового воздействия на заготовку, ускоряющего процесс полимеризации клея. Изменение параметров давления в системе производится с панели управления.

Где и как используются?

От точности и надёжности соединений всех конструктивных элементов напрямую зависит внешний вид и эксплуатационные свойства любого деревянного изделия. В противном случае технология производства будет нарушена, что, в свою очередь, негативно отразится на соответствующих характеристиках конструкций. Для подавляющего большинства применяемых в столярном деле типов соединений необходимо обеспечить сжатие деталей с определённым давлением в течение конкретного временного промежутка.

Именно ваймы позволяют создать требуемые условия. Благодаря применению подобных установок удаётся минимизировать, а чаще полностью исключить риск появления зазоров в местах соединений. При помощи покупных и самодельных прессов выполняются следующие операции:

- соединение различными способами конструктивных элементов практически любой формы;

- облицовка плоских, а также рельефных и даже объёмных поверхностей;

- создание рамочных конструкций любой конфигурации;

- изготовление лестничных ступеней;

- изготовление отдельных элементов и сборка мебели;

- склейка щитов и бруса.

О том, как сделать вайма своими руками и правильно пользоватся смотрите в следующем видео.

Этапы выполнения работ

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

На сайте Станкофф.RU вы можете купить ваймы для склейки мебельного щита ведущих производителей. В наличии и под заказ более 13 моделей вайм для щитов по лучшим ценам. Только выгодные предложения с подробными описаниями и фото. Уточняйте цены у менеджеров.

Инструкция по выполнению работы

Вся работа по производству ваймы своими руками предполагает несколько этапов:

Схема сборки струбцины

- Подготовка профильной трубы. Ее длина составляет 1,2 м.

- Сборка конструкций на болтах. Элементы струбцины будет удобно сваривать между собой. Для сборки на уголках, длина которых составляет 250 см, на одном и том же расстоянии крепится швеллер.

- Край 1 швеллера и короткий уголок должны находиться перпендикулярно друг другу, и располагаться между длинными фрагментами. Под гайками необходимо поставить прокладки, толщина которых составляет 1 см.

- Обработка соединений сваркой. Внутренний стык короткого уголка и швеллера не обрабатывается. Если не соблюсти это условие, полученный вследствие сварки шов создаст проблемы при склейке деревянных заготовок.

- Изготовление зажимов из металлического прута. Его диаметр составляет 5 см. В торце шурупа просверливают отверстие в 1 см. Внутри его устанавливается 2 шарикоподшипника, позволяющих уменьшить трение.

- Приваривание гайки. Шуруп при этом должен находиться параллельно профилю. Если это правило не соблюсти, зажим детали будет происходить с продавливанием.

- Выполнение зажимов из уголка и их закрепление. Для фиксации в материале сверлят отверстия, диаметр которых составляет 1,2 см. Сюда вставляются штифты, позволяющие изменить положение заготовки во время изготовления деревянного изделия.

К нижней части полученной конструкции привариваются упоры, благодаря которым она будет устойчивой. Во время изготовления ваймы своими руками нужно следить за тем, чтобы все детали располагались параллельно. Для этого используется строительный уровень. Сварочные швы должны быть небольшими

В процессе скрепления деталей важно следить за тем, чтобы во время нагрева металл не деформировался

Особенности изготовления простой ваймы из саморезов и бруса

Иногда мастеру необходима большая струбцина для изготовления одного изделия. Для этого не требуется постоянная конструкция. Своими руками можно соорудить одноразовые ваймы. Чтобы сделать инструмент потребуются:

- деревянный брус;

- прочные длинные саморезы;

- электролобзик или ножовка;

- шуруповерт;

- столярный топор.

Чтобы правильно соорудить конструкцию, сначала необходимо сделать ее чертеж. Технология изготовления простой ваймы следующая:

- деревянные элементы укладываются в горизонтальном положении на ровную поверхность;

- размещают заготовку. Расстояние между элементами – 40 см;

- по обеим сторонам от нее строго параллельно кладется длинный брус, фиксирующийся к поперечинам при помощи саморезов;

- для сжатия заготовки вайма расклинивается специальными клиньями;

- как только изделие склеится, струбцину следует разобрать. Ее элементы можно в дальнейшем использовать с разной целью.

Ваймы столярные, сделанные своими руками, — отличный инструмент для изготовления дверей, ступенек, оконных рам. Даже если человек не занимается производством мебели, то он может существенно удешевить ремонт своего дома.

В этой статье вы найдете подробную инструкцию по изготовлению ваймы

своими руками.

Если вы занимаетесь изготовлением мебели из , то вам не обойтись без столярной ваймы

. Для этого ее не обязательно покупать. Вайму для склеивания можно сделать своими руками

.

Что это такое?

Независимо от типа и характеристик, любая вайма представляет собой сжимающий механизм. Подобные приспособления широко используются для производства:

- различных предметов мебели;

- каркасов из дерева;

- мебельных щитов;

- рамок и много другого.

Сжимающие устройства отвечают за максимально надёжную фиксацию скрепляемых конструктивных элементов до полного высыхания клеевых составов. Стоит отметить, что клееные заготовки больших размеров, в отличие от аналогов из цельного дерева, менее подвержены такому явлению, как коробление. При этом все характеристики и эксплуатационные показатели напрямую зависят от качества склеивания. В данном случае наиболее важными будут следующие моменты:

- толщина будущей заготовки и всех её элементов;

- особенности используемого клея;

- ориентирование слоёв;

- количество элементов.

Сейчас в мебельном производстве и других сферах широко применяются различные зажимные конструкции. С их помощью быстро и качественно соединяют не только брус в деревянные щиты

Если анализировать основные эксплуатационные качества, которыми обладают современные пресс-ваймы, то стоит акцентировать внимание на следующих явных преимуществах их использования

- Максимально равномерное распределение давления по всей поверхности, что обеспечивает соответствующее качество производимых изделий из любых типов древесины, независимо от конструктивных особенностей.

- Минимизация рисков появления зазоров между соединяемыми деталями после высыхания клея.

- Возможность индивидуального позиционирования каждого элемента, в зависимости от особенностей будущего изделия.

- Многие приспособления имеют сравнительно небольшие габариты, а также являются максимально мобильными. Благодаря этому их эксплуатация не предусматривает выделение отдельного помещения.

- Подавляющее большинство моделей характеризуются предельной простотой устройства и функционирования. Это позволяет успешно использовать их даже начинающим мастерам. Главное, учитывать рекомендации производителя.

Какие материалы потребуются

Чтобы соорудить самодельную струбцину, сначала нужно собрать необходимые материалы и инструменты. Для работы понадобится:

- профильная труба, металлический уголок или швеллер;

- крепежные элементы: гайки, винты, саморезы;

- упоры;

- строительный уровень и угольники;

- болгарка;

- аппарат для сварки металла;

- деревянные прокладки.

Столярные зажимы, сконструированные своими руками, должны быть прочными и крепкими, иначе, приложив большие усилия, можно выгнуть или сломать конструкцию. Чтобы этого не случилось, упоры должны быть устойчивыми к большой нагрузке, хорошо фиксироваться на балке. Нужно сделать так, чтобы они могли запросто перемещаться в продольном направлении. Чтобы иметь возможность обрабатывать заготовки большого размера своими руками, нужно фиксировать зажимы на ваймах так, чтобы их можно было переместить.

Высокой прочностью должны обладать и крепежные элементы. Лучше отдавать предпочтение усиленной конструкции и гайки. Вследствие высокой нагрузки магазинные материалы быстро ломаются. Чтобы столярные зажимы, сконструированные своими руками, получились качественными и эффективными, следует заказать крепежные элементы и упоры в токарной мастерской.

Крепежные элементы и упоры лучшего качества можно сделать с помощью токарного станка или заказать на производстве

Изготовление струбцины своими руками

Основу конструкции самодельной ваймы представляет прочная несущая балка. Изготавливают ее из профильной трубы прямоугольного или квадратного сечения. Также балку можно выполнить из металлического профиля: уголка или тавра.

Несущая балка должна обладать высокой прочностью и устойчивостью к нагрузкам на изгиб. Это необходимо, чтобы во время работы конструкция ваймы не выгибалась и не деформировалась.

Для сжатия мебельного щита нужно прилагать большое усилие. Поэтому если несущие балки не будут обладать достаточной прочностью, их выгнет вместе с заготовкой.

Если мебельный щит, который будут изготавливать на вайме, должен иметь большие размеры, то, соответственно, материал для основы необходимо подбирать наиболее прочный. В конструкции ваймы все упоры и винты расположены над несущей балкой. Поэтому чем выше находятся упоры и винты, тем сильнее будут нагрузки на изгиб, действующие на всю конструкцию. Для этого струбцина должна иметь очень прочную основу.

При работе ваймы на все упоры будет оказываться большое давление. Поэтому упоры должны быть рассчитаны на большую нагрузку. Иначе они могут согнуться.

Характеристики вайм для склеивания щитов

Современные приспособления для сборки деревянных конструкций методом сжатия выпускаются в широком ассортименте разновидностей, назначение которых определяется типом создаваемой продукции. При серийном изготовлении каркасных и щитовых изделий существует возможность купить ваймы для щитов, специальные устройства для прочного склеивания материала с использованием бокового прижима.

Станки для клеевой сборки деталей под прессом являются необходимым видом оборудования на предприятиях по изготовлению мебельных фасадов, входных и оконных групп. Равномерное распределение прижима по плоскости пакета дает возможность выпускать изделия с высокими эксплуатационными качествами и декоративными характеристиками. Основным назначением ваймы для склейки щитов является создание прижимного усилия с оптимальным уровнем давления, которое обеспечивает:

- отсутствие зазора между стыкуемыми элементами;

- предельно точную позицию соединяемых деталей;

- четкие геометрические параметры заданной формы;

- плотную и прочную стыковку элементов.

Компактные установки не нуждаются в устройстве специального основания, занимают минимальную площадь в производственных помещениях, отличаются экономичностью в использовании и несложным обслуживанием. Производительные и надежные станки гарантируют изготовление изделий в полном соответствии с техническими требованиями к клееным массивам. Затраты на приобретение пресс-ваймы быстро возвращаются на предприятие, а повысившееся качество продукции способствует увеличению продаж и росту реальной прибыли.

Самодельная быстрозажимная струбцина

В столярном и слесарном деле часто используются струбцины, которые достаточно долго сжимаются и разжимаются. Их быстрозажимные аналоги удерживают заготовки слабо, поэтому не везде применимы. Однако есть конструкция мощной быстрозажимной струбцины, которую можно повторить в домашних условиях.Материалы:

- профильная труба 30х20 мм или больше;

- крепкая накладная мебельная петля;

- защитная пластина с керном, снятая из магнита акустического динамика;

- подшипник;

- втулка для состыковки керна пластины динамика и внутренней обоймы подшипника;

- листовая сталь 2-4 мм;

- ручка от болгарки или дрели.

Изготовление струбцины

Для изготовления плеч струбцины используется профильная труба. От нее отрезается 2 одинаковые заготовки удобной длины. Один край каждого обрезка нужно спилить под 45 градусов.

На плечи со стороны ровного торца приваривается мебельная петля.

В пластине с керном, снятой с магнита звукового динамика, делается отверстие. На керн ставится втулка, и набивается подшипник.

Из листовой стали вырезается шайба, соответствующая по диаметру пластине с керном. В ней делается отверстие напротив отверстия на пластине динамика. Шайба приваривается к втулке. Также нужно сварить изнутри втулку и керн. В результате получается мощная катушка.

Катушка выставляется посередине плеча струбцины и приваривается к нему. Варить нужно верхнюю обойму подшипника.

Из листовой стали вырезается 2 тяги.

Они должны соединить отверстия на катушке, повернутые в верхнюю точку относительно струбцины, и отверстия в ее нижнем плече. В качестве осей вращения для тяг используются болты.

Теперь при вращении катушки, плечи струбцины разжимаются и сжимаются. Сведя их вместе нужно вварить в переднюю часть катушки шайбу с гайкой, чтобы поставить на нее ручку от болгарки или дрели.

Чтобы сделать губки струбцины, нужно вырезать 2 квадрата 30х30 мм.

Они привариваются к обточенным гайкам, накрученным на обрезки шпильки или болтов.

В срезанных под 45 градусов торцах струбцины сверлятся отверстия большого диаметра. К плечам привариваются оси губок. Благодаря отверстиям они не зажимаются и могут проворачиваться. На губках нарезается насечка.

Струбцина готова. Благодаря особому механизму зажима она сжимает заготовки практически как тиски, при этом делает это за одно движение ручки, на что уходят секунды.

Смотрите видео

Хомут-хомуты своими руками из профильной трубы (ФОТО + чертеж) | Сделай сам

Часто использую столярные щиты для изготовления мебели. В целях экономии приклеиваю их сама. Для этого он сделал из профильной металлической трубы простые струбцины-вимесы.

Понадобилось: труба сечением 40 × 25 мм, металлическая пластина сечением 20 × 5 мм, шпилька с резьбой М12, гайки удлиненные М12, болты и гайки М10.

1. Подготовленные чертежи всех агрегатов инструмента (см. Рис.1-4 на стр. 18) Так как чаще всего клею доски размером не более 150 × 75 см, то сделал четыре зажима. Согласно чертежу (рис. 1) из профильной трубы сечением 25 × 76 мм (фото 1) было вырезано восемь боковин (по две на каждый зажим) длиной 40 см и просверлено необходимое количество отверстий.

2. Из этого же материала вырезал кожух для упоров (рис. 2) и винтовых зажимов (рис. 3, стр. 1). Серьги я сделала из полосы 20 × 5 мм (рис. 4). Резьбовой стержень (рис. 3 п. 2) нарезаю на заготовки длиной 400 мм.

3. Просверлил отверстия в корпусах хомутов и упоров. В зажиме установили гайку M12 (поз. 3) и прикрутили штифт (фото 2), затем на свободный конец накрутили еще одну гайку M12 (поз. 4) и ошпарили. Таких агрегатов изготовлено 4 шт.

Примечание

Гайка плотно входит в корпус и не вращается при повороте шпильки, поэтому дополнительно не фиксировалась. Это хорошо еще и тем, что при повреждении резьбы легко заменить детали (гайку или шпильку).

4.Используя серьги и болты с гайками М10, собрал хомуты. Прикрутил к боковинам упоры (с одной стороны (фото 3), а с другой стороны винтовые струбцины (фото 4). На конец шпильки, которая находится внутри инструмента, надела гайку с приваренной к ней пластиной. (фото 5) время зажима будет больше, а торец шпильки не повредит край будущего щита.

Кстати

Отверстия на боковых стенках предназначены для установки упора или винтового зажима на разном расстоянии друг от друга, чтобы можно было регулировать ширину экрана.

Хомуты Wye готовы. Вставляю в них намазанную клеем планку, прижимаю шпилькой и оставляю до полного застывания.

ЗАЖИМЫ СВОИ РУЧНЫЕ — ЧЕРТЕЖ

См. Также: Все о хомутах — что и для чего лучше

ЗАЖИМЫ РУЧНЫЕ СВОИ — ВИДЕО (ОПЦИИ)

© Автор: Сергей Романов, село Моховая, Пермский край. Автор фото

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ.БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Стенд для ремонта велосипедов своими руками | BikeGremlin

Обновлено: 28.09.2020.

Описание велосипедной рабочей стойки, сделанной «своими руками». С размерами — на случай, если кому-то поможет сделать его самому.

Содержание:

- Введение и рынок стендов для ремонта велосипедов

- Стенд для ремонта велосипедов Aca — с моим дополнением

- Мои последующие дополнения к стойке для ремонта

- Размеры для самостоятельного изготовления стойки для ремонта велосипедов

- Мое впечатление — обзор

1.Внедрение и рынок стендов для ремонта велосипедов

Давным-давно я пришел к выводу, что будущее за электровелосипедами . Аккумуляторы и электродвигатели делают электровелосипеды довольно тяжелыми, поэтому я искал подставку, которая могла бы выдержать вес около 50 кг.

Стенды для ремонта велосипедов, которые можно найти на рынке, довольно дороги, но при этом не выглядят слишком прочными. Но я заметил самодельную «модель», которая, очень похожая на вид, использовалась в нескольких веломагазинах в моем городе (Нови-Сад, Сербия).

Так как я плохо разбираюсь в сварке, я спросил у тех, кто сделал эти стойки (Aca, от Vector bikes), и спросил, может ли он построить мне такую. В итоге это стоило около 70 долларов.

2. Стенд для ремонта велосипедов Aca — с моим дополнением

Так как пол в моем магазине имеет небольшой угол (для слива воды), я попросил укрепить нижнюю часть стенда еще одной трубой на заднюю часть, чтобы она не опрокидывалась. Вот как это выглядело, когда это было сделано (я добавил еще кое-что, но позже):

Стенд для ремонта велосипедов первая версияИзображение 1

3.Мои более поздние дополнения к ремонтному стенду

Я хотел добавить несколько крючков для хранения инструментов под рукой. Сделал это следующим образом:

Сначала просверлил отверстия в стойке в тех местах, которые, по моему мнению, были бы удобны для подвешивания инструментов. Просверлены отверстия для нарезания резьбы саморезов шириной 4, 5 и 6 мм. Полезный список диаметров и шагов резьбы винта . Поэтому я просверлил отверстия диаметром 3,3 мм (для болтов 4 мм — M4), 4,2 мм (для болтов 5 мм — M5) и 5 мм (для болтов 6 мм).

Сверление отверстий в рабочей стойкеИзображение 2

Вертикальная труба стойки из стали, с толстыми стенками и относительно большого диаметра, так что это не ослабило ее сколько-нибудь значительным образом.Далее следовало нарезание резьбы в просверленных отверстиях.

Рисунок 3

Ручка для метчика Park Tool для метчиков M4 — M12 размером и набора метчиков M4 (партнерские ссылки Amazon).

Для того, чтобы легче было подвешивать даже более мелкие инструменты, я обработал головки винтов до диаметра, лишь немного превышающего диаметр корпуса винта (такой же ширины, какой требовался для захвата отвертки при затягивании).

Шлифовка головок винтовРисунок 4

Я покрыл большую часть корпуса винта термоусадочной трубкой и нагрел ее зажигалкой, чтобы она стала плотно прилегающей — во избежание царапин или скольжения инструмента.

Рисунок 5

Я установил гайку, которая будет использоваться в качестве контргайки, и на всякий случай добавил немного клея для фиксации резьбы, чтобы винты оставались на месте после их установки.

Изображение 6

Партнерская ссылка Amazon для покупки клея для фиксаторов резьбы Loctite 242 .

Закрутил винты, пока контргайки не достигли ремонтного стенда, затем, удерживая винты от проворачивания отверткой, затянул все контргайки.Через 24 часа после высыхания фиксатора резьбы крючки для инструментов были готовы к использованию. 🙂

Крюк для инструмента, установленный на стойке и готовый к использованиюРисунок 7

Конечно, мне также нужен лоток для мелких деталей, для которого я использовал прочную стальную крышку старого небольшого ящика для инструментов Unior . Добавляем L-образную стальную арматуру перед тем, как вкрутить все это в стенд для ремонта велосипеда.

Фото 8

Фото крупным планом того, как он был изготовлен:

Фото 9

Готовый стенд и его функционал Я показал на YouTube-канале BikeGremlin Cycles:

Мой рабочий стенд для велосипеда

Хорошо, пользуюсь.🙂

4. Размеры для самостоятельного изготовления стенда для ремонта велосипедов

Я уже разослал размеры некоторым людям, но решил, что лучше всего опубликовать их в сообщении, так что любой, кто заинтересован в этом, может сделать один для себя. Используйте раздел комментариев ниже для любых вопросов ( как разместить вопрос ).

Все размеры указаны в сантиметрах (см) — если не указано иное. Разделите на 2,54, чтобы получить размер в дюймах.

Размеры основания ремонтного стендаРисунок 10 Высота ремонтного стенда

Рисунок 11 Размеры прижимного механизма

5.Мое впечатление — обзор

Я уже много лет пользуюсь этим стендом для ремонта велосипедов. Он сделан по моему вкусу и очень хорошо послужил мне. Прочный, прочный, практичный в использовании.

Минусы?

- Он тяжелый, поэтому его не очень удобно носить, хотя зажимной механизм можно отсоединить (хотя он довольно устойчив даже на неровной поверхности).

- Без регулировки высоты. Мне очень редко нужна эта опция, и ее реализация усложнила бы реализацию подвесов для инструментов и лотка для мелких деталей.

Что такое хомуты для труб? — Graphskill Ltd

Трубные хомуты

Трубные хомуты используются для зажима трубы на плоской поверхности — традиционно двух типов: с захватом (анкер) или без захвата (седло / направляющая).

Зажим или анкерный зажим: используется, когда труба требует плотного зажима для ограничения всех движений. На изображении ниже вы можете увидеть, что между трубой и внутренней поверхностью хомута нет зазора.

Зажим для труб с зажимом / анкерным креплением

Зажим без ручки или седло / направляющий зажим: используется, когда желательно иметь более свободную посадку для обеспечения некоторого движения.Движение может быть тепловым или механическим (возможно, вибрация). Ниже представлено типичное изображение, показывающее зазор между трубой и зажимом. На самом деле, скорее всего, будет контакт на верхней поверхности.

Трубный хомут без ручки [седло / направляющая]

Традиционно хомуты определялись размером трубы, которую они зажимали. Так, например, инженер может попросить хомут для трубы с номинальным диаметром 50 мм. Никаких указаний на размер зажима, толщину материала, размер отверстий и т. Д.Graphskill Sums

Graphskill Sums (GSUMS) — это новый способ маркировки трубных хомутов (Подробнее о GSUMS)

Чертеж трубных хомутов для Graphskill Sums

Внутренний диаметр = D

Внутренняя высота = C

Ширина материала = W

Толщина материала = T

Центры отверстий = A

От центра отверстия до кромки = B

Диаметр отверстия = E

Таким образом, код для трубного зажима выглядит следующим образом: Graphskill SUMS = CLAMP / MATL / DW * TCABE

Пример : CLAMP / T304 / 64-40 * 8-63-140-30-14

Это четко определяет физические размеры зажима.Захват или не хватание становится бессмысленным, поскольку инженер знает внешний диаметр трубы. Так, например, в приведенном выше примере, если внешний диаметр трубы составляет 63 мм, инженер может запросить Внутренний диаметр = D = 64, как указано выше, или, если им нужен стиль без захвата, они могут попросить Внутренний диаметр = D = 68 (или любой требуемый зазор)

Вы можете увидеть стандартный ассортимент трубных хомутов Graphskill здесь: Трубные хомуты

Вы можете спроектировать свой собственный хомут и получить ориентировочную цену здесь: Трубные хомуты на заказ

Требования к прямым трубам — Ультразвуковые расходомеры l SoundWater Technologies

Каждая система трубопроводов уникальна, и для некоторых установок может потребоваться более прямая труба, чем для других.Обычно производители расходомеров указывают как минимум 10–15 диаметров прямой трубы. Это означает, что для трубы диаметром 4 дюйма вам потребуется 10 x 4 = 40 дюймов прямой трубы, а для трубы 2 дюйма вам потребуется 10 x 2 = 20 дюймов прямой трубы. Однако для более серьезных искажений потока вам может потребоваться больше.

Сколько вам нужно прямой трубы? Что ж, сначала начнем с типичного минимума производителя. Например, в SoundWater мы указываем не менее 15 диаметров портативного ультразвукового расходомера Orcas (т.е.например, 30 дюймов прямой трубы для трубы диаметром 2 дюйма). В большинстве случаев этого должно быть достаточно. Однако для лучшего результата вы можете самостоятельно оценить профиль потока с помощью расходомера. Для этого просто установите расходомер с каждой стороны трубы, сверху, снизу и с обеих сторон, и выполните измерения в каждом месте. Сравните собранные измерения, и если профиль потока симметричен, все измерения должны быть примерно одинаковыми. Если профиль потока нерегулярный, вы можете увидеть различия в измерениях, выполненных в каждом месте вокруг трубы.С расходомером Orcas это очень просто, поскольку его установка на любую трубу занимает всего несколько секунд, и он устанавливается снаружи трубы (т. Е. Счетчик измеряет через стенку трубы — трубу резать не нужно!).

В некоторых случаях трубы просто не хватает для выполнения минимальных требований к прямой трубе. В этом случае следует использовать правило 2/3. Установите расходомер на 2/3 трубы перед счетчиком и 1/3 трубы за счетчиком. Опять же, полезно оценить симметрию профиля потока, выполнив измерения вокруг трубы, как описано выше.

Наконец, если вы так же фанатичны в отношении измерения расхода, как и мы, тогда установите кондиционер потока. Это оборудование, устанавливаемое перед прямой трубой, помогает принудительно регулировать профиль потока. Есть несколько дизайнов и производителей, способных удовлетворить большинство потребностей. Это отличный способ убедиться, что у вас хорошие измерения.

Не стесняйтесь обращаться к нам, если вы хотите обсудить эти детали. Мы здесь ради тебя!

SoundWater Technologies

Съемные держатели для выхлопных труб своими руками | Блог Иствуда

Размещено: 30 октября 2015 г. Автор: JamesRДобавляете новую выхлопную систему в свою поездку, но не хотите использовать вешалки и зажимы из дешевых магазинов запчастей?

Посмотрим правде в глаза, мы все знаем, насколько они ужасны, кроме того, что они просто выглядят безвкусно, они почти никогда не живут.Хомуты с U-образными болтами так же плохи, вам лучше надеяться, что они у вас есть именно там, где вы хотите, потому что есть вероятность, что после того, как вы их затянете, они обязательно заржавеют через несколько недель.

Вот способ сделать свою собственную выхлопную вешалку, используя одну из этих дешевых вешалок для магазинов запчастей. Это просто, дешево и даже позволяет легко снять всю систему.

Что вам понадобится:

— Универсальная подвеска для выхлопных газов с открытым поворотным концом.(Это должен быть такой стиль, позже вы поймете, почему)

— кусок 1,25 «X 1,25» из стали 1/8 «

— 5/16 ″ или 3/8 ″ Закрутите болт длиной примерно 1 дюйм, стопорную шайбу и шестигранную гайку.

— Высокотемпературная краска (для предотвращения ржавчины)

Процесс:

Сначала вам нужно отрезать конец выхлопной подвески отрезным кругом по нарисованной линии. Этот кусок можно выбросить.

После того, как конец будет отрезан, у вас останется выступ, торчащий прямо вниз.

Прикрепите квадратный язычок к подвеске так, чтобы было достаточно места, чтобы просверлить отверстие, достаточно большое для болта, который вы используете, в моем случае это было отверстие 3/8 дюйма. Отметьте центр того места, где вы хотите сделать отверстие, и используйте кернер, чтобы вдавить металл, чтобы сверло не смещалось.

Зажмите две детали и просверлите ступенчатым сверлом сквозные отверстия в обеих деталях, чтобы отверстие оставалось на одной линии. Проденьте болт и затяните вручную, чтобы язычок оставался квадратным.Ступенчатые сверла упрощают сверление отверстий большого диаметра, что является незаменимым инструментом при производстве любого типа металлоконструкций.

С помощью домкратов или троса установите глушитель или выхлопную трубу так, чтобы они располагались под автомобилем. Рекомендуется сначала определить, где вы хотите прикрепить подвеску к кузову или раме автомобиля, чтобы убедиться, что подвеска достаточно длинна, чтобы дотянуться до трубы. (В качестве примера я использую часть выхлопной трубы на верстаке и подвеску, подвешенную к куску металла в тисках)

Установив подвеску под автомобилем, выровняйте выхлопную трубу точно там, где вы хотите, чтобы она висела.

Приварите язычок прихваточным швом к выхлопной трубе или глушителю. Снимите опоры, удерживающие выхлоп, и проверьте положение.

Если это нужно, завершите сварку по выступу. Дайте металлу остыть, прежде чем откручивать вешалку.

Когда он остынет на ощупь, выверните болт. Изготовление этой нестандартной подвески для выхлопной трубы будет стоить примерно столько же, сколько использование этих липких U-образных болтов, и это делает удаление выхлопа легким.Все, что осталось сделать, это быстро нанести слой высокотемпературной краски для выхлопных газов, и у вас будет простое решение для монтажа выхлопной системы, не содержащее ржавчины.

Посетите Eastwood Blog и Технический архив , чтобы получить дополнительные инструкции, советы и рекомендации, которые помогут вам со всеми вашими автомобильными проектами. Если у вас есть рекомендации для будущих статей или есть проект, который вы хотите объяснить, не стесняйтесь оставлять комментарии.

— Джеймс R / EW

ШатуныBMX — Profile Racing

Установка нижнего кронштейна

Установка среднего или испанского ББ практически то же самое.(Щелкните ссылки для просмотра иллюстраций и полных инструкций.) Оптимальный метод установки — вдавить подшипники в раму с соответствующей трубной распоркой между подшипниками с помощью пресса для подшипников. Следующим лучшим методом является использование настольных тисков с несколькими квадратами фанеры между губками тисков и подшипниками, но для этого вам понадобится немного силы.

Если у вас нет настольных тисков, вы можете приобрести С-образные зажимы в строительном магазине менее чем за 20 долларов и использовать их с деревянными угольниками.Вы даже можете использовать свои шатуны, если у вас уже есть один шатун, установленный на шпинделе BB. Последний метод — взять 2х4 и молоток и вдавить подшипники на место. Вы можете сделать это таким образом, но подшипники могут быть повреждены, ваша рама может быть повреждена, и вам действительно следует избегать использования молотка на своем велосипеде, насколько это возможно, это просто не подходящий инструмент для работы в большинстве случаев. Во всех случаях сначала следует нанести немного смазки на корпус BB, где будут сидеть подшипники. Возможно, вам понадобится друг, чтобы поддержать раму.

- Использование пресса для подшипников: положите раму ровно так, чтобы BB находился под прессом, и поместите подшипник на кожух, опустите пресс вниз, удерживая раму как можно перпендикулярно столу. Вдавите первый подшипник на место.

- Переверните раму, вставьте золотую втулку трубки, а затем второй подшипник.

- Вдавите второй подшипник на место.

Если у вас нет доступа к прессу для подшипников, а тиски или С-образный зажим вам не подходят, вы можете взять резиновый или деревянный молоток и постучать по подшипникам на месте.Не ударяйте по подшипникам настолько сильно, насколько это возможно. Не используйте обычный металлический молоток. Не используйте кувалду. Не ударяйте подшипники в центральном кольце — ударяйте по внешним краям, начиная сверху и двигаясь по краям, с намерением протолкнуть подшипник внутрь как можно более равномерно.

Установить евро (английский / ISO) BB довольно просто. Вам понадобится гаечный ключ на 36 мм. В идеале следует очистить резьбу рамы, а затем нанести на нее легкий слой смазки. Если вы действительно хотите сделать это правильно, потому что ненавидите слышать скрип вашего BB, то вам следует взять в хозяйственном магазине немного тефлоновой ленты и обернуть резьбу чашек.

Манжета со стороны привода имеет линию вокруг нее и имеет левую (обратную) резьбу. Осторожно вставьте чашку на место. Вставьте трубку, соответствующую ширине корпуса BB.

Манжета неприводной стороны имеет правую резьбу, поэтому затягивается нормально. Опять же, оберните нити тефлоновой лентой, если хотите, и плотно прижмите.

Когда чашка почти плотно затянута, подшипники нередко слегка выдвигаются наружу — не волнуйтесь здесь. Лучше иметь трубную прокладку на 1 мм длиннее, чем слишком короткую — в этом случае у вас может и не быть ее вообще, и вам понадобится трубная прокладка, чтобы подшипники не защемлялись, когда шатуны затянуты вниз.

Установка американского BB практически такая же, как установка среднего или испанского, за исключением того, что посадка обычно не такая плотная, и вы вдавливаете алюминиевые чашки в обычно стальную раму, а не стальные подшипники в стальную раму, чтобы они все равно сползти попроще.

Прежде чем продолжить, проверьте прокладку трубки — она должна касаться обоих подшипников. Если он слишком короткий, подшипники будут защемляться, когда вы затянете шатуны, и шатуны не будут вращаться плавно.Снимите один из подшипников, добавьте одну из тонких плоских шайб (или более длинную трубную распорку) и установите подшипник на место.

Установка кривошипа

Прежде чем мы начнем, нам нужно собрать некоторые инструменты. Прежде всего, вам действительно нужен инструмент установки Profile Crank. Хотя можно просто забить шатуны, на самом деле это не очень хорошая идея, и мы определенно не рекомендуем ее. На самом деле это довольно быстрый путь к аннулированию гарантии. Избавьте себя от головной боли, приобретите кривошипный инструмент.Если вы купили новые кривошипы, они должны были быть у вас в коробке, в противном случае возьмите их у друга или купите здесь, здесь или здесь. Возможно, вам понадобится молоток, так что держите его под рукой, но не спешите им пользоваться.

Вам также понадобится гаечный ключ (или гаечный ключ для наших международных читателей), чтобы повернуть этот кривошипный инструмент, подойдет серповидный (регулируемый) гаечный ключ среднего размера, а также соответствующий шестигранный ключ или торцевая головка для того типа болта, который у вас есть, а также для болта звездочки. Болты GDH BB имеют шестигранник на 8 мм, стандартные болты для установки заподлицо — 7/32 дюйма, оригинальные полые болты заподлицо и болты из нержавеющей стали — 1/4 дюйма, а для оригинальных болтов и болтов Madera требуется торцевой ключ на 9/16 дюймов.Для болтов звездочки из CrMo и Ti требуется шестигранный ключ на 7/32 дюйма. Наконец, вам понадобится либо тюбик Finish Line Anti-Seize, который идет в комплекте с вашими шатунами, либо немного смазки, но определенно одна из двух. Вы, вероятно, захотите также иметь тряпку для уборки

- Нанесите Anti-seize

. Проденьте шпиндель BB через подшипники каретки и распорную втулку трубки. Раскрутите шпиндель. Если он кажется грубым, значит, подшипники не идеально параллельны. Без паники. На Mid, Spanish и American BB сдвиньте более широкую из двух проставок конуса на неприводной стороне велосипеда, а другую — на ведущей стороне.или смажьте шлицы шпинделя. Держите эту тряпку под рукой, на всякий случай, немного Anti-Seize будет иметь большое значение.

- Возьмите две плоские шайбы.

Возьмите кривошип со стороны привода и прикрепите к нему звездочку. Затяните болт звездочки на 85% вниз. Возьмите инструмент Profile Crank и снимите с него втулку. Возьмите две плоские шайбы из коробки и наденьте их на кривошип. Проденьте инструмент через кривошип и навинтите его на шпиндель BB.Используя гаечный ключ, затяните кривошипный инструмент, пока он не перестанет вращаться. Если гаечный ключ повернуть безумно сложно, перестань пытаться. Ослабьте инструмент, снимите его и осмотрите инструмент и шпиндель BB на предмет повреждений или мусора, которые могут быть причиной препятствия. Удалите мусор или препятствия и повторите попытку установки. Если проблемы не исчезнут, позвоните нам по телефону (727) 391-7370.

- Снова затяните инструмент до упора

Если у вас не было проблем с затяжкой кривошипного инструмента до конца, только с шайбами на нем, отлично, снимайте инструмент, снимите шайбы, наденьте втулку и снова -затяните инструмент до упора.Это продвинет кривошип на шпиндель достаточно далеко, чтобы вы могли использовать болты кривошипа, чтобы затянуть его до конца.

- Обязательно используйте противозадирный состав

. Обязательно нанесите противозадирный состав или смазку на болты кривошипа. Вам не нужно протягивать шпиндель на 100 процентов через шатун. Я предпочитаю оставлять 8-10 мм выступа шатуна на виду, это в основном зависит от того, какой зазор вам понадобится для того, чтобы шатуны проходили над нижними перьями, и насколько узкими вам нравятся шатуны.