Рельсовый стык

Изобретение относится к железнодорожному пути, в частности к рельсовым стыкам. Рельсовый стык содержит горизонтальную стыковую накладку, которая прикреплена к подошвам концов рельсов. В горизонтальной стыковой накладке отверстия для крепежных элементов имеют продолговатую форму. Достигается безударное прохождение разрывов между рельсами колесом поезда.

Изобретение относится к устройству для соединения рельсов и может быть использовано, например, в железнодорожной технике, преимущественно для уравнительных пролетов бесстыкового пути, а также для создания конструкции «бархатной» поездной колеи звеньевого типа.

Изобретение применимо в любой отрасли промышленности и хозяйственной деятельности, где используются рельсы для перемещения по ним транспортных средств.

Общеизвестен стык железнодорожной колеи, в котором два рельса, торцы которых обрезаны под углом 90° к их продольной оси, установлены с зазором. Стык перекрывается боковыми накладками, которые входят в пазухи рельсов и обеспечивают при хорошо затянутых болтах практически полную передачу продольной силы, но только частичную передачу изгибающего момента в вертикальной и горизонтальной плоскостях (В.

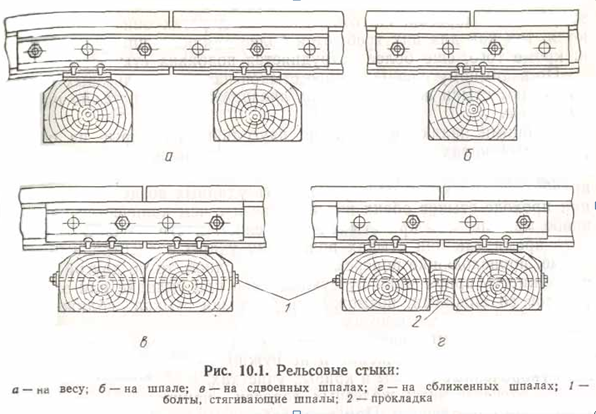

Допускаемая величина зазора для рельсов в звеньевом пути составляет 21 мм. При проходе стыка колесо тележки поезда вначале резко опускается вниз, проваливается, а затем поднимается вверх. Несмотря на небольшой перепад высоты, составляющий около 0.1 мм, возникающая сила удара значительна и достигает 10 тс. Исследования показали, что при движении со скоростью 80 км/час динамическая нагрузка на рельс составляет 3 тс. Если же на рельсе волнообразный износ 1,4 мм, а на колесе ползун 0,65 мм, то сила воздействия на путь возрастает еще на 5 тс. А на стыке рельсов удар дополнительно увеличивается на 10тс. С учетом допускаемой статической нагрузки на путь 12 тс, суммарное действие поездной нагрузки доходит до 30 тс, что очень негативно влияет на путь. Поэтому следствием движения состава по стыкам является ускоренный выход из строя рельсов, колесных пар, подшипниковых узлов, повышение затрат на выправку железнодорожного пути из-за быстрого расстройства положения железнодорожной колеи по уровню, продольному профилю и в плане, а также увеличение сопротивления движению поездов на 7-10%.

Этих недостатков в значительной мере лишен так называемый «бархатный путь». В этом варианте верхнего строения железнодорожной колеи применяют рельсы длиной 800 м и более. Непрерывный, без разрывов путь может протянуться не только до блок-участка, но и до перегона.

В бесстыковой железнодорожной колее обычно плети соединяются между собой в уравнительном пролете с помощью 2-4 укороченных пар рельсовых звеньев. Возникающие на этом соединительном участке зазоры приводят к опасным ударным нагрузкам.

В бесстыковом пути выход рельсов из строя в зонах уравнительных пролетов происходит в 10-12 раз чаще, чем в плетях. В целом затраты труда на текущее содержание стыковых зон и концов плетей составляет от 40 до 70%, что на единицу длины в 4-12 раз больше, чем на плетях (В.М. Ермаков, стр. 12 статьи «Особенности конструкции, условий ее работы, укладки и содержания», журнал «Путь и путевое хозяйство» №12/2004 г.).

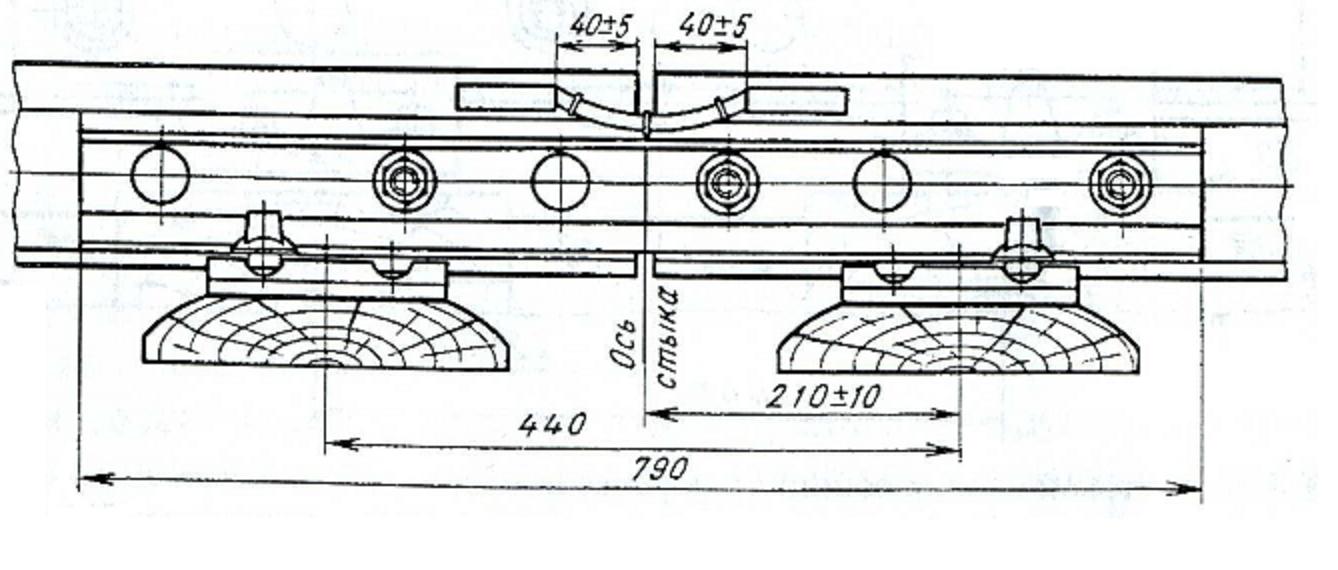

По отношению к опорам стыки располагают на одной или на двух шпалах и на весу. На российских железных дорогах принят к использованию последний вариант. Это позволяет в два раза уменьшить жесткость пути, значительно уменьшить силу удара и ослабить воздействие поездной нагрузки на железнодорожную колею, уменьшить расстройства проектного положения рельсов.

На российских железных дорогах принят к использованию последний вариант. Это позволяет в два раза уменьшить жесткость пути, значительно уменьшить силу удара и ослабить воздействие поездной нагрузки на железнодорожную колею, уменьшить расстройства проектного положения рельсов.

Для снижения динамики при преодолении зазора целесообразно расположить стык не только в межшпальном промежутке, то есть на весу, но и выполнить его не прямым, а косым, обрезав торцы под острым углом к продольной оси рельсовой нити, и сделать стык, например, кососимметричным. Теоретически это должно обеспечить безударное прохождение тележками поезда места разрыва железнодорожной колеи.

При применении косого стыка набегание обода колеса на кромку торца принимающего рельса происходит постепенно, а не сразу по всей ее длине и при этом он (обод) продолжает опираться и на отдающий рельс. Плавность же преодоления косого стыка предопределяет снижение динамических нагрузок, уменьшение негативного воздействия на ходовую часть подвижного состава, ослабление расстройств положения железнодорожной колеи в продольном профиле, по уровню и в плане, повышение экономичности передвижения железнодорожных машин и поездов.

Косое рельсовое соединение описано в отечественном изобретении SU 1769771. В этом техническом решении торцы срезаны в плане кососимметрично относительно продольной оси и связаны между собой с помощью вертикально расположенных боковых стыковых накладок и поперечных крепежных элементов. Причем для надежной и долговечной работы ширина шеек рельсов должна быть равна ширине их головок, а их подошвы в зоне стыка должны опираться на сдвоенные шпалы. Недостатками изобретения SU 1769771 является значительное усложнение технологии изготовления рельсов, увеличение массы, удорожание конструкции, появление дополнительных динамических нагрузок из-за двукратного увеличения жесткости пути в зоне стыка.

Свободное от этих недостатков техническое решение косого рельсового соединения приведено в изобретении RU 2241795. В этом варианте торцы срезаны в плане под острым углом и осесимметричны относительно продольной оси, а поверхности торцов обратносимметричны относительно перпендикуляра к продольной оси и скреплены с помощью вертикально расположенных боковых стыковых накладок, зажимающих находящийся между ними рельс с помощью поперечных крепежных элементов.

Его недостатком является быстрое разрушение заостренных концов торцов и выпучивание шейки рельса в зоне стыка. Вызвано это тем, что при действии поездной нагрузки отдающий конец рельса всегда расположен ниже принимающего. Происходит это по следующей причине. Когда колесо тележки поезда находится перед стыком и давит на головку отдающего рельса, он прогибается и опускается вниз. Через боковые накладки, которые установлены в пазухах рельсов, происходит передача усилия на принимающий рельс, точнее на его подошву, которая из-за недостаточной жесткости разгибается и ее боковая часть опускается вниз на доли миллиметра. Кроме того, имеет место и просадка конца отдающего рельса из-за недостаточной жесткости его соединения с боковыми накладками даже при нормативной затяжке крепежных болтов. Поэтому головка принимающего рельса оказывается всегда немного выше, чем головка отдающего. При перекатывании через стык колесо сталкивается с возникшей от действия поездной нагрузки ступенькой и происходит резкий удар по заостренному, имеющему маленькую площадь, концу торца принимающего рельса.

Эти обстоятельства приводят к расстройствам проектного положения железнодорожного пути, повышенному выходу из строя рельсов, колесных пар, подшипниковых узлов, увеличению затрат на выправку железнодорожного пути, а также увеличение сопротивления движению поездов.

Технической задачей предлагаемого изобретения является устранение указанных недостатков.

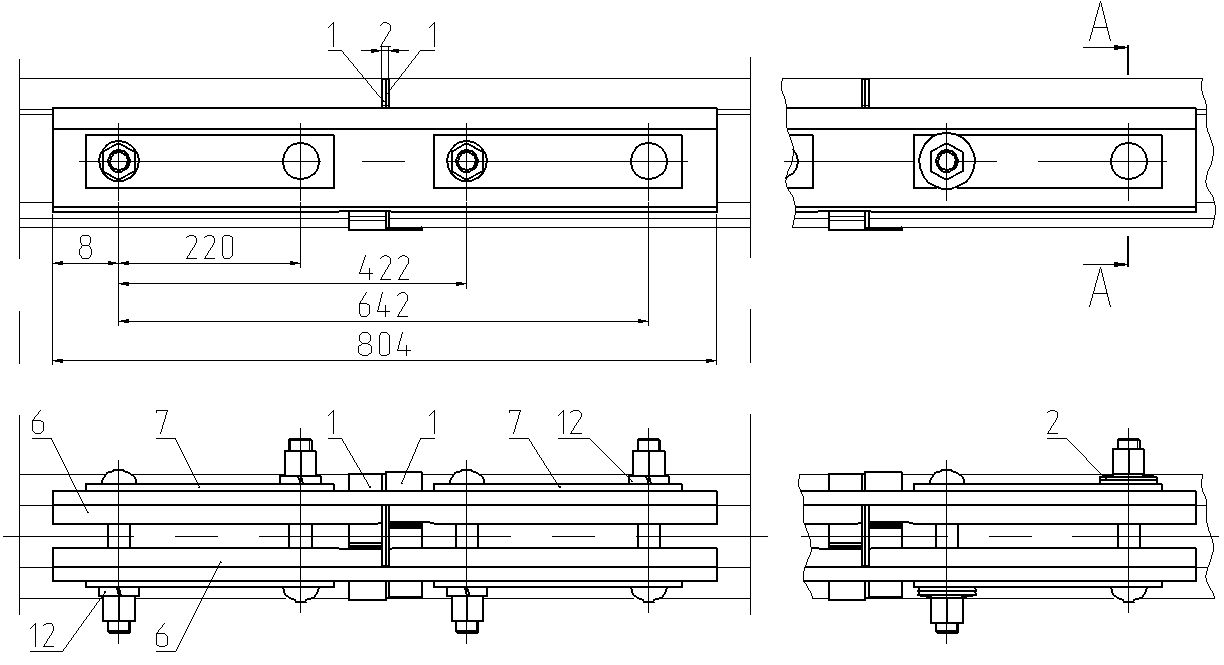

Эта цель достигается тем, что к подошвам концов рельсов прикреплена горизонтальная стыковая накладка.

Кроме того, предлагаемое решение отличается еще и тем, что горизонтальная стыковая накладка крепится к рельсам крепежными элементами, установленными по продольной оси рельсов.

Также предлагаемое техническое решение отличается еще и тем, что в горизонтальной стыковой накладке отверстия для крепежных элементов имеют продолговатую форму.

То есть конструктивно стык имеет кроме двух продольных боковых вертикальных накладок еще дополнительную, третью, расположенную снизу и прикрепленную вплотную к подошвам обоих соединяемых рельсов. Длина ее около 600-1000 мм, но может быть и значительно меньше, например, 200-300 мм. Она имеет форму бруса. Относительно зазора между плетями новый соединительный элемент рекомендуется расположить симметрично. Ширина горизонтальной, соединяющей два рельса в стыке, накладки обычно принимается примерно равной ширине подошвы рельса. Толщина ориентировочно равна толщине подошвы рельса, но может быть и значительно увеличена. Допускается размещать на горизонтальной накладке ребра жесткости, придавать ей, например, швеллерообразную форму. Момент сопротивления новой конструкции рельсового стыка значительно увеличился. Поэтому предлагаемое техническое решение позволит обеспечить не только передачу продольной силы, как это происходит в прежних конструкциях, но и полную передачу тремя накладками изгибающего момента в вертикальной и горизонтальной плоскостях.

В кривых участках пути радиусами 300-350 м «уголок» в плане в зоне стыка значительно уменьшится по сравнению с прежней конструкцией.

Самое главное то, что установка горизонтальной накладки фиксирует одинаковый уровень подошв концов обоих рельсов и, следовательно, перепад высот головок отдающего и принимающего рельсов становится равным нулю. Поэтому динамические ударные силы в косых стыках, вызываемые ранее наличием ступеньки при переезде колеса через зазор двух плетей, исчезают.

Наиболее рационально крепить, например, болтами, горизонтальную стыковую накладку к подошвам двух рельсов стыка по продольной оси пути. Крепежные элементы должны пройти через ее отверстия продолговатой формы и ввинтиться в нижнюю часть плети в наиболее толстом ее месте. Это позволит значительно увеличить жесткость конструкции стыка, включить в создание момента сопротивления тело шейки принимающего рельса, разгрузить его подошву.

Продолговатая форма отверстий горизонтальных накладок разрешает «дышать», перемещаться в стыке концам рельсов соединяемых плетей, так как не препятствует им изменять длину в определенных, заданных зазорами крепежного соединения, температурных пределах.

Угол среза в косом стыке измеряется между продольной осью пути и плоскостью торца рельса. Его величина зависит от допускаемого максимального зазора. Для стандартного зазора, равного 21 мм, принятого в звеньевом пути с рельсами длиной 25 м, оптимальным углом среза будет угол около 45°. В уравнительном пролете при укороченных рельсах и допускаемом зазоре до 10 мм угол среза в косом стыке можно увеличить примерно до 60°. При этом будет обеспечена работоспособность стыка при максимально-возможном зазоре между гребнем колеса и боковой гранью рельса.

Его величина зависит от допускаемого максимального зазора. Для стандартного зазора, равного 21 мм, принятого в звеньевом пути с рельсами длиной 25 м, оптимальным углом среза будет угол около 45°. В уравнительном пролете при укороченных рельсах и допускаемом зазоре до 10 мм угол среза в косом стыке можно увеличить примерно до 60°. При этом будет обеспечена работоспособность стыка при максимально-возможном зазоре между гребнем колеса и боковой гранью рельса.

Предлагаемая конструкция стыкового соединения позволит улучшить работу уравнительных пролетов бесстыкового пути, значительно увеличить их долговечность, надежность, уменьшить негативное влияние на верхнее строение пути и подвижной состав, существенно, в несколько раз, снизит затраты труда на текущее содержание стыковых зон и концов плетей.

Безударное прохождение разрывов между рельсами дает возможность выполнить по предлагаемому изобретению звеньевой аналог «бархатного» пути, но, в отличие от бесстыкового, не являющегося температурно напряженным. Это исключит возможность в весенне-летний период выбросов железнодорожной колеи из-за отсутствия продольных сил сжатия критических значений. Кроме того, значительно снизятся и температурные напряжения растяжения в рельсах в зимний период, так, в звеньевом пути они значительно меньше, чем в бесстыковом. Поэтому существенно увеличится их долговечность, снизятся затраты на ремонт, диагностику пути и замену остродефектных участков.

Это исключит возможность в весенне-летний период выбросов железнодорожной колеи из-за отсутствия продольных сил сжатия критических значений. Кроме того, значительно снизятся и температурные напряжения растяжения в рельсах в зимний период, так, в звеньевом пути они значительно меньше, чем в бесстыковом. Поэтому существенно увеличится их долговечность, снизятся затраты на ремонт, диагностику пути и замену остродефектных участков.

Рельсовый стык, содержащий горизонтальную стыковую накладку, которая прикреплена к подошвам концов рельсов, отличающийся тем, что в горизонтальной стыковой накладке отверстия для крепежных элементов имеют продолговатую форму.

Алюминотермитная сварка рельсов

На протяжении всего периода существования железных дорог велись поиски конструкций рельсовых стыков, которые обеспечили бы такую же надежность пути в местах соединения рельсов, как и вне стыков. Стыки остаются основными возбудителями динамических, а нередко и ударных воздействий подвижного состава на путь. Регулярные динамические нагрузки на рельсовый стык приводят к интенсивному износу как ходовых частей подвижного состава, так и к дефектам рельсов, а в долгосрочном периоде к просадкам в балласте и болезням земляного полотна. Затраты труда на содержание стыков достигают 20 % всех затрат на текущее содержание пути.

Регулярные динамические нагрузки на рельсовый стык приводят к интенсивному износу как ходовых частей подвижного состава, так и к дефектам рельсов, а в долгосрочном периоде к просадкам в балласте и болезням земляного полотна. Затраты труда на содержание стыков достигают 20 % всех затрат на текущее содержание пути.

Стыковой путь.

Чтобы сократить число рельсовых стыков в пути, десятилетиями стремились увеличить стандартную длину рельсов. Коренное решение проблемы рельсового стыка воплотилось в так называемом бесстыковом пути, благодаря которому число стыков сокращается в десятки, а при сварке рельсов на перегонах, станциях и в пределах стрелочных переводов, в тысячи раз.

Бесстыковой путь.

Бесстыковой путь является наиболее прогрессивным и совершенным типом железнодорожного пути. Он позволяет:- исключаются удары колес о рельсы при перекатывании через зазоры в стыках и, следовательно, значительно снижается износ рельсов и колес;

- экономить металл за счет уменьшения количества стыковых скреплений;

- снизить динамическое воздействие на путь, возникающее в стыках;

- уменьшить износ рельсов и ходовых частей подвижного состава;

- сократить выход из строя рельсов по стыковым дефектам;

- уменьшить сопротивление движению поездов;

- снизить расходы на содержание и ремонт пути и подвижного состава.

С укладкой бесстыкового пути значительно уменьшается количество стыковых соединителей для участков с автоблокировкой и электрической тягой поездов. Отсутствие стыков уменьшает сопротивление движению поездов, что экономит топливо для тепловозов или электрическую энергию для электровозов. В бесстыковом пути наряду с упругими деформациями, исчезающими после снятия нагрузки, появляются и постепенно накапливаются остаточные деформации. Эти деформации проявляются как в виде износа элементов железнодорожного пути, так и в виде искажений очертаний рельсовых нитей: просадок, перекосов и т.п.

С каждым проходящим по пути колесом подвижного состава усиливается как процесс старения пути и изменения положения рельсовых нитей, так и интенсивность этого процесса. Например, смятие концов рельсов не исчезает, а наоборот, постепенно накапливается. Увеличивается также износ и по длине рельсов. Таким образом, остаточные деформации элементов верхнего строения пути постепенно накапливаются под воздействием движущихся колес. Интенсивность нарастания остаточных деформаций определяется грузонапряженностью линии и скоростями движения поездов.

Интенсивность нарастания остаточных деформаций определяется грузонапряженностью линии и скоростями движения поездов.

Все эти остаточные деформации рано или поздно приводят к выходу из строя части рельсовой нити, которая выявляется передвижными средствами дефектоскопирования.

В результате нить протяженностью более 600 метров приходит в негодность. Сменить целую плеть имея дефект на протяжении 0,5 м было бы бессмысленным, поэтому дефектный участок пути вырезается и на его место ставиться «рубок» рельса который образует в некогда целом рельсе 2 стыка.

Возникает вопрос: как в минимально короткие сроки и с минимальными затратами восстановить целостность рельсовой нити, и вот тут на помощь приходит алюминотермитная сварка рельсов в полевых условиях.

Сама мысль о алюминотермитной реакции происходит из второй половины ХVIII века. Французский ученый Антуан Лоран Лавуазье описал принцип экзотермической реакции, практическое внедрение которой в своей эпохе он не мог предполагать.

История термитной сварки насчитывает уже около ста сорока лет. Начало этому процессу было положено еще в 1859 году Русским ученым Н.Н. Бекетовым, который впервые открыл алюминотермию и дал описание алюминотермитной реакции. Ее сущность – получение металлов и сплавов восстановлением их окислов алюминием. Поскольку реакция проходит с выделением большого количества тепла, ее и назвали термитной (от греческого слова therme — теплота).

Алюминотермитная сварка рельсов (полное название: Сварка рельсов алюминотермитная методом промежуточного литья) — процесс, основанный на алюминотермии, при котором используются химические реакции восстановления железа из оксидов, эти реакции сопровождаются выделением тепла и получением расплавленного металла требуемого химического состава.

Алюминотермическая реакция:

2Al + Cr2О3 = Al2О3 + 2Cr

Fe2O3 + 2Al = 2Fe + Al2O3

Эти реакции сопровождаются выделением тепла и получением расплавленного металла требуемого химического состава. Для сварки применяется термит, расфасованный определенными порциями. Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350—400 кг.

Для сварки применяется термит, расфасованный определенными порциями. Работу выполняет бригада из двух-трех человек. Общий вес используемого оборудования не превышает 350—400 кг.

При выполнении сварки и сопутствующих технологических операций используются автономные источники энергии.

Преимущества:

Свое развитие термитная сварка получила благодаря следующим позитивным факторам:

- Полная независимость от электроэнергии и газа;

- Простота и доступность технологии;

- Отсутствие сложного технологического оборудования;

- Возможность выполнения работ в линейных или полевых условиях монтажным персоналом, работниками ремонтных и эксплуатационных служб.

Принципы работы:

Термитной сваркой называют способ сварки, использующий тепло сжигаемой специальной смеси. Смесь порошкообразная, в ее состав входят:

- Оксиды железа в виде железной окалины;

- Порошкообразный алюминий.

Термит на основе алюминия используется для соединения стальных и чугунных изделий.

Термит с использованием оксида железа называется железоалюминиевый. Горение его протекает при температуре в пределах 2700 градусов Ц, что вполне достаточно для плавления железосодержащих сплавов.

Термитная сварка рельсов

Сущность этого технологического процесса практически не меняется уже свыше сотни лет:

Тигель перед началом сварки дополнительно просушивают кислород — пропановым пламенем с избытком кислорода кольцевыми движениями по спирали до верхних краев тигля в течение 55 — 60 с.

Затем на рельсы устанавливают и закрепляют комбинированную стойку, с помощью которой позиционируют горелку и тигель. Полуформы фиксируют относительно стыкового зазора так, чтобы его центр совпал с вертикальной осью литейной формы, а сами полуформы прилегали друг к другу без ступенек по периметру стыковки. Место контакта литейной формы с рельсом уплотняют формовочной смесью.

Место контакта литейной формы с рельсом уплотняют формовочной смесью.

Перед подогревом проводят регулировку пламени до нормального горения: на газовых редукторах – давление пропана 0,1 МПа и кислорода – 0,50 МПа. После этого газовую горелку устанавливают на комбинированную стойку и начинают подогрев торцов рельсов в стыке.

До заливки формы расплавленным металлом торцы рельсов в стыке предварительно разогревают до температуры 1200–1250°C. Процесс плавления термитной смеси и выпуск расплавленного металла в литейную форму происходят автоматически через 20–28 секунд после начала термитной реакции. К этому моменту подогретые концы рельсов успевают остыть до 850–900 °C.

Жидкий металл является одновременно источником тепла и присадочным материалом, соединяющим концы рельсов 1.

Расплавленный металл поступает из тигля в форму и заполняет оставленный между торцами рельсов зазор. Иногда металл заливают через специальный литник. Постепенно заполняя зазор и свободное пространство между рельсами и стенками формы, металл расплавляет соприкасающиеся с ним стенки рельсов, а застывая, образует с рельсами одно целое — сварное соединение. Вытекаюший из тигля за металлом шлак стекает по желобу, оставляя над металлом лишь слой небольшой толщины — этот слой шлака предохраняет термитный металл от быстрого остывания, чем способствует более свободному выделению газов из жидкого металла и получению более плотного металла литого башмака.

Постепенно заполняя зазор и свободное пространство между рельсами и стенками формы, металл расплавляет соприкасающиеся с ним стенки рельсов, а застывая, образует с рельсами одно целое — сварное соединение. Вытекаюший из тигля за металлом шлак стекает по желобу, оставляя над металлом лишь слой небольшой толщины — этот слой шлака предохраняет термитный металл от быстрого остывания, чем способствует более свободному выделению газов из жидкого металла и получению более плотного металла литого башмака.

После выпуска термитного металла в литейную форму тигель переносят на вспомогательную стойку. Демонтаж комбинированной стойки и литейной формы проводят после кристаллизации металла сварного шва, которая в зависимости от массы порции термитной смеси, длится 3,0–3,5 мин. Затем головку рельса очищают от песка металлической щеткой и с помощью гидравлического обрезного станка в горячем пластическом состоянии удаляют прибыльную часть сварного шва на головке рельса, после чего рабочую часть головки подвергают шлифованию.

Ориентировочное время остывания составляет 90 — 20 мин в зависимости от температуры окружающего воздуха.

Преимущества и недостатки рельсовых стыков

История развития железнодорожного транспорта сопровождается постоянным удлинением путей. Данная тенденция прослеживается и на сегодняшний день, ведь расширение инфраструктуры позволяет ускорять доставку грузов и делать более комфортными пассажирские перевозки, когда, например, удается избежать пересадок.

Есть несколько основных требований которым должен бы был отвечать грамотно сделанный рельсовый стык.

Во-первых, его конструкция должна адекватно реагировать на поперечную силу в месте там где сделан стык. Во-вторых, должно быть возможно перемещение в продольном направлении при температурных колебаниях. В-третьих, детали для стыка должны иметь возможность производиться массово. Ведь это делает их более дешевыми и увеличивает скорость изготовления. Но эти требования очень парадоксально сочетаются между собой, поэтому за все то время, что существуют железнодорожные пути не удалось построить ни одного полностью соответствующего им стыка.

Но эти требования очень парадоксально сочетаются между собой, поэтому за все то время, что существуют железнодорожные пути не удалось построить ни одного полностью соответствующего им стыка.

Устройство стыка довольно незамысловато. Там обязательно, как говорилось выше, оставляется зазор для того, чтобы колебание температуры не вызывало поломки. То есть при повышении температуры зазор уменьшается, при падении увеличивается. Главное, это подобрать его правильный размер, учитывая температурный и осадочный режим в определенном регионе. От сдвига рельсовый стык предохраняет специальная пластинка из диэлектрического материала, например текстолита.

Также избежать этого помогает специальная пластина, которая изолируется от рельсов набором нескольких боковых и торцевых прокладок. Она прижимается к рельсе, обычно, 4-6 высокопрочными болтами из обладающими антикоррозийными свойствами. Обычно разъем для болта имеет продолговатую форму. Существует также безстыковый путь, что был изобретен для того, чтобы не нужно было создавать тепловой зазор, о котором шла речь раньше.

Он используется не только на железных дорогах, но также в метро. Данная технология значительно оптимизирует затраты энергии и повышает срок службы рельс. Снижается также количество повреждений, что возникают при ударе в стык. Уровень шумовой нагрузки также становится ниже, благодаря этой технологии

Сварка рельсовых стыков по лучшей цене в России

В современном мире, где технологический прогресс не стоит на месте, актуальным вопросом является прочное соединение материалов. Особенно важно учитывать этот факт при создании несущих элементов. Одним из таких элементов являются рельсы, сварка стыков которых является очень сложным и ответственным процессом. Для осуществления сварки рельсовых стыков существует несколько основных методов.

- Электроконтактный метод

Основа метода — нагрев стыка, который достигается с помощью тока низкого напряжения. Под его воздействием образуется электрическая дуга, которая в свою очередь расплавляет свариваемые края. Для достижения максимальной эффективности метода электроконтактной обработки нужно затратить значительно больше времени, помимо этого для работы потребуется специальный автоматический сварочный комплекс (к числу подходящих можно отнести МС-5002, К-90). Несмотря на внушительные габариты подобных устройств, они не являются неудобными, поскольку автоматически перемещаются по участку ремонта, сваривая рельсы.

Для достижения максимальной эффективности метода электроконтактной обработки нужно затратить значительно больше времени, помимо этого для работы потребуется специальный автоматический сварочный комплекс (к числу подходящих можно отнести МС-5002, К-90). Несмотря на внушительные габариты подобных устройств, они не являются неудобными, поскольку автоматически перемещаются по участку ремонта, сваривая рельсы.

Компания «Феррум» предлагает услуги по термитной сварке рельсов стыков по всей России.

- Электродуговой метод

Подобный вариант сварки является одним из самых распространенных из-за своей массовой доступности. В первую очередь она обусловлена доступной ценой и легкостью выполнения.

Сама сварка проходит следующим образом: расстояние между торцами рельсов слой за слоем заполняется металлом электродов. Благодаря достижению высокой температуры в процессе, в момент работы дуги металл расплавляется. Необходимый для работы агрегат функционирует от источников постоянного или же переменного тока.

Термитная сварка рельсов стыков – один из самых надежных методов сварки.

- Алюминотермитный метод

Данный метод считается достаточно распространенным в процессе сварки рельсов. Алюминотермитная сварка рельсовых стыков — результат реакции контакта алюминия и оксида железа. В результате контакта этих двух компонентов и происходит необходимая восстанавливающая реакция. Метод термитной обработки является одним из самых быстрых методов сварки рельсов, но особенностью можно считать огромные температуры (выше 2000 C), поэтому для проведения подобного метода обработки необходима тщательная подготовка: зачистка торцевых частей плетей, укладка формы, идеально повторяющей рельсовую геометрию. В результате описанной реакции получается восстановленное железо, которое заполняет форму, что в свою очередь выталкивает шлак наверх. После завершения процесса вынесенный шлак легко чистится, при этом нет никакого риска нарушить структуру шва. Цена на алюминотермитную сварку рельсовых стыков в нашей компании ниже, чем у конкурентов, а качество на стабильно высоком уровне.

- Газопрессовый метод

Газопрессовый метод также достаточно востребован и является достаточно популярной технологией. Основой метода является использование низких температур, которые намного ниже границ плавления. Плотное соединение стыков достигается за счет высокого давления, при котором происходит процесс сварки, также использование высокого давления сохраняет структуру однородной. Для проведения подобного вида работ необходима подготовка, для которой потребуется специальное оборудование — механическая ножовка и рельсорезный станок с дисковой пилой. Перед началом обработки рельсовые нити совмещают и вертикально прорезают оба рельса одновременно. Данный вид обработки позволяет добиться максимально чистой отшлифовки свариваемых поверхностей, а также улучшает итоговое качество шва.

Услуги по сварке рельсовых стыков в России

Почему выгоднее заказать услуги по сварке рельсовых стыков в компании «Феррум» — у нас широкий штат специалистов, а также отличный послужной список, мы сотрудничаем с крупнейшими компании по всей России.

Если вы хотите заказать сварку рельсовых стыков недорого, обращайтесь к нам!

Хотите узнать о технологии замены шпал, читайте нашу следующую статью.

Рельсовые стыки и стыковые скрепления

Стыком называется место соединения рельсов между собой. Основными элементами стыкового скрепления являются: накладки, болты с гайками и пружинные шайбы.

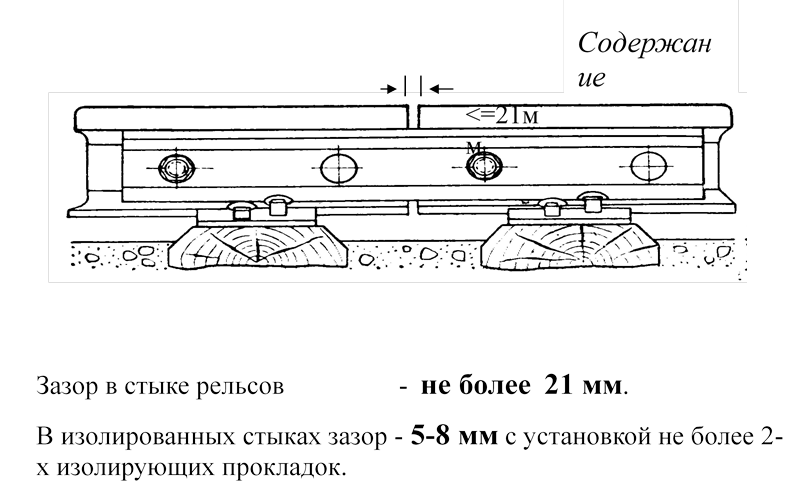

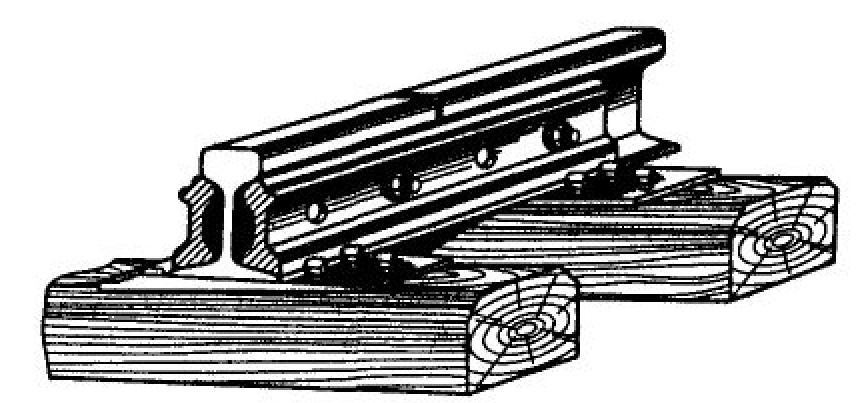

За время существования железных дорог форма накладок претерпела существенные изменения от плоских, уголковых, фартучных до современных двухголовых, которые приняты в качестве стандартных. Двухголовые накладки (рис. 1.61) в лучшей степени сопротивляются изгибу. Для нормаль-

ной работы стыка накладки должны быть достаточной длины. При длинных накладках в кривых участках легче обеспечивается плавность изгиба рельсовых нитей без образования резких углов в стыках. К рельсам типа Р75 и Р65 накладки изготавливают длиной 800 и 1000 мм, а к рельсам типа Р50 — длиной 820 мм

Стыковые болты (рис. 1.62, а) для двухголовых накладок изготавливают с круглыми головками и овальными подголовками для того чтобы болты не проворачивались при завинчивании. Для размещения подголовков в накладках круглые и овальные отверстия чередуются. Болты вставляются поочередно гайками наружу или внутрь колеи (рис. 1.62, б). Болты изготавливаются из стали повышенной прочности и подвергаются термической обработке.

1.62, а) для двухголовых накладок изготавливают с круглыми головками и овальными подголовками для того чтобы болты не проворачивались при завинчивании. Для размещения подголовков в накладках круглые и овальные отверстия чередуются. Болты вставляются поочередно гайками наружу или внутрь колеи (рис. 1.62, б). Болты изготавливаются из стали повышенной прочности и подвергаются термической обработке.

Пружинные шайбы (рис. 1.62, в)являются очень важными деталями стыка. Их назначение — обеспечивать постоянное натяжение болтов.

На участках, оборудованных электрической централизацией, а также на электрифицированных участках рельсовые нити являются токопрово-дящими. Стыки должны обеспечивать хорошую токопроходимость (токоп-роводящие стыки), а на границах рельсовых цепей стыки должны обеспечивать надежную электроизоляцию одной рельсовой нити от другой (изолирующие стыки).

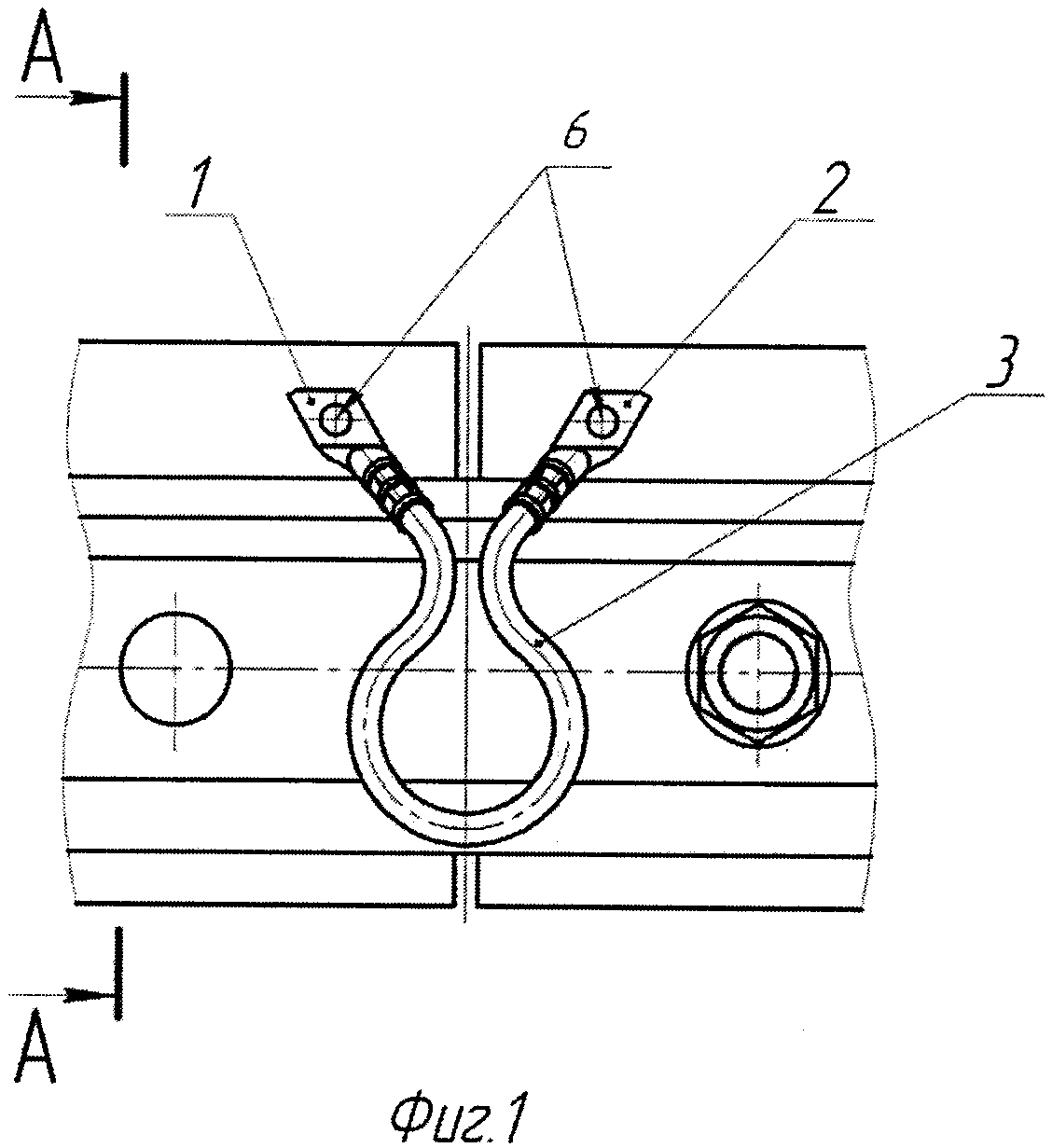

В токопроводящих стыках для уменьшения сопротивления прохождению

сигнального тока через стык ставят стыковые соединители в соответствии с

рис. 1.63. Они состоят из двух оцинкованных проволок диаметром 5 мм,

концы которых входят в конические луженые штепсели, забиваемые в выс-

а верленные в шейках рельсов отверстия

диаметром 10,4 мм ( по одному с каждой стороны накладки). Эти соединители помещают в пазуху стыковой накладки.

Для пропуска сигнального тока вместо штепсельных соединителей применяют также короткие соединители в виде стального троса диаметром 6 мм и длиной 200 мм, приваренного к головке рельса.

На электрифицированных линиях для пропуска обратного тягового тока ставят приварные соединители из медного троса общим сечением 70 мм при постоянном токе и 50 мм при переменном токе (см. рис. 1.63). Концы медного троса находят-

ся в стальных наконечниках или манжетах, привариваемых к рельсу электродуговым или термитным способом.

Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного рельса к другому. На дорогах России наибольшее распространение получили изолирующие стыки с металлическими объемлющими накладками в соответствии с рис. 1.64. Изоляция рельсов обеспечивается постановкой специальных прокладок под накладки и подкладки, а также втулок на болты из фибры, текстиля или полиэтилена. В зазор между рельсами также вставляют изолирующую прокладку. В уравнительных пролетах бесстыкового пути получили широкое распространение клееболтовые изолирующие стыки с двухголовыми накладками в соответствии с рис. 1.65. В таких стыках используются типовые двухголовые накладки и специальные накладки, облегающие пазуху рельсов (полнопрофильные накладки). Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем.

По расположению относительно шпал различают стык на шпале, на весу и на сдвоенных шпалах (рис. 1.66). Стык на шпале под колесной нагрузкой получается жестким. Кроме того, шпала может поворачиваться относительно продольной оси шпалы, поэтому такой стык быстро расстраивается.

Наиболее распространенным является стык на весу. Преимущество такого стыка — большая упругость и более удобное расположение стыковых шпал для подбивки балласта. Недостатком такого расположения стыка является больший изгиб рельсовых концов и накладок, чем при стыке на опоре. Для снижения изгибающего момента расстояние между стыковыми шпалами делают меньше, чем между промежуточными (440—420, вместо 550—500 мм).

На сдвоенных шпалах размещают лишь изолирующие стыки. Стык на сдвоенных шпалах обладает большей сопротивляемостью горизонтальным и вертикальным перемещениям. Основным недостатком стыка на сдвоенных шпалах является большая жесткость, трудность подбивки балласта под шпалы, дополнительный расход металла на стяжные болты.

По взаимному расположению стыков на обеих рельсовых нитях различают стыки по наугольнику и вразбежку (рис. 1.67) Лучшими является стыки по наугольнику. Правильность расположения стыков проверяется шаблоном — наугольником (прямоугольным треугольником). Один катет прямоугольного треугольника прикладывается к боковой грани головки рельса, а на другом катете должны располагаться стыки обеих рельсовых нитей.

Преимущества стыков по наугольнику по сравнению со стыками вразбежку следующие:

— одновременность ударных воздействий колес при проходе стыков, что

сокращает количество ударов вдвое, по сравнению со стыками вразбежку;

— центральность ударов, что снижает раскачку подвижного состава;

— возможность применения звеньевых путеукладочных кранов при смене

рельсов со шпалами.

Поэтому на дорогах России принят стык по наугольнику.

Узнать еще:

Уменьшения сопротивления рельсовых стыков — Справочник химика 21

Устройство сварных соединений на рельсовых стыках и через определенные промежутки, электрическое соединение путей между собой для уменьшения их сопротивления предусмотрены ГОСТом. [c.205]Уменьшение сопротивления рельсовых стыков [c.327]

Ограничение утечки токов из рельсового пути — один из методов борьбы с блуждающими токами. Снижение утечки токов может быть достигнуто а) уменьшением падения напряжения в рельсовом пути и б) повышением переходного сопротивления между рельсами и землей. Первое может быть обеспечено при уменьшении расстояния между тяговыми подстанциями, увеличении числа отсасывающих пунктов, уменьшении сопротивления стыков рельсов, увеличении числа и сечения между- [c.279]

Сопротивление снижается также при удлинении рельсовых звеньев (бесстыковом пути) вследствие уменьшения количества ударов на стыках. Укладка щебёночного балласта также снижает основное сопротивление движению в среднем на 0,20 кг/т (только в летнее время). [c.298]

Продольное сопротивление рельсовой сети складывается из сопротивлений рельсов, что зависит от их сечения и сопротивлений стыков. Сопротивление рельсовой сети снижается при укладке рельсовых звеньев длиной 25 м вместо 12,5 м и сварке стыков. Для уменьшения сопротивления рельсовых стыков с накладками применяют медные межстыковые соединители сечением 70—95 мм , а также графитную смазку накладок. На стрелках и крестовинах на станционных путях устанавливают обводные соединители. На перегонах между рельсовыми нитями и рельсовыми путями через определенное расстояние монтируют соединители. При замене рельсов более тяжелыми (большего сечения) продольное сопротивление также уменьшается (табл. 3). [c.33]

Снижение падения напряжения в рельсовом пути обеспечивается при 1) уменьшении расстояния между тяговыми подстанциями 2) увеличении числа отсасываюш,их пунктов 3) увеличении сечения рельсов 4) уменьшении сопротивления стыков рельсов 5) увеличении числа междурельсовых и междупутных соединителей. [c.194]

Однако электрокор розия подошвы рельсов и некоторых устройств метрополитена все же имеет место. Для устранения этого явления необходимо увеличить переходное сопротивление между рельсом и землей. Основными мероприятиями в этом направлении являются применение рельсов большого сечения (типа Р65), усиление отсасывающих линий, уменьшение содротивления дроссельных и сборных стыков, увеличение сопротивления рельсовых скреплений (совершенствование конструкции пути). [c.118]

Сварные стыковые соединения обеспечивают гораздо меньшее продольное сопротивление ходовых рельсов, чем обычно применявшиеся прежде стыки с рельсовыми накладками. При сварных стыках продольные межстыковые соединители не нужны. Однако закорачивание стрелок и крестовин обязательно во всех случаях. Кроме того, рельсы однопутной линии по крайней мере через каждые 125 м, а рельсы двухпутных и многопутных линий по крайней мере через каждые 250 м должны быть соединены между собой поперечными межрельсовымн и междупутными соединителями (перемычками). Исключение из этого правила допускается при изолированных рельсах и при использовании рельсов как элемента токовой цепи в системах сигнализации. Поперечные межрельсовые перемычки должны уменьшать неблагоприятные последствия в случае поломки рельсов. Перемычки между путями на двухпутных и многопутных линиях к тому же способствуют значительному уменьшению разности потенциалов в рельсовой сети также и при нормальной эксплуатации, поскольку обратный ток от какого-либо поезда может распределяться между несколькими параллельно соединенными рельсовыми нитками. [c.316]

Сопротивление каждого неизолирующего стыка рельсов не должно превышать сопротивления 3 м целого рельса увеличение сопротивления участка рельсовой нити (или рельсового пути), вносимое стыками рельсов, допускается в пределах 20%. В процессе эксплуатации электрифицированных путей сопротивление рельсов и стыков постоянному току изменяется. При уменьшении (увеличении) температуры рельса на 1°С сопротивление его снижается (повышается) приблиз ительно на 0,5% таким образом, сезонные колебания сопротивления рельсов могут быть существенными (до 30—40%). [c.82]

ГОСТ 11530-93 Болты для рельсовых стыков железнодорожного пути

Болты для рельсовых стыков железнодорожного пути, изготовленные по ГОСТ 11530-93, предназначены для скрепления стыков железнодорожных рельсов типов Р38, Р43, Р50, Р65 и Р75.

Рельсовые стыки на железных дорогах скрепляются двухголовыми накладками с использованием стыковых болтов ГОСТа 11530-93 и гаек, изготовленных по ГОСТ 11532-93. Конструктивно болт состоит из круглой головки, овального подголовка и цилиндрической формы стержня. Форма подголовка болта аналогична форме отверстия в двухголовых накладках. Это способствует предотвращению прокручивания болта при затяжке гайки. В накладываемых на рельсы двухголовых накладках болты устанавливаются таким образом, чтобы головки двух соседних болтов располагались на разных боковых сторонах рельсов.

Болты имеют класс прочности 8.8 или 10.9, при этом каждому классу прочности соответствует своя марка стали. Болты класса прочности 8.8 изготавливаются из стали марки 35 по ГОСТ 1759.4-87. Болты класса прочности 10.9 — из стали марки 40Х по ГОСТ 1759.4-87 или других марок, обеспечивающих получение классов прочности 8.8 и 10.9. Болты имеют класс точности «С» (класс грубой точности). Со стороны головки стержень имеет гладкую часть, диаметр которой равен среднему диаметру резьбы болта. Со стороны конца болта на стержне выполнена резьба по ГОСТ 24705-81 с полем допуска, равным 8g — по ГОСТ 16093-81.

Конструкция и размеры стыковых болтов

Конструкция и размеры болтов должны соответствовать указанным на рисунке и в таблице.

| d | M22 | M24 | M27 | |

|---|---|---|---|---|

| D (пред. откл. ± 1.25) | 37 | 40 | 46 | |

| К (пред. откл. ± 0.9) | 13 | 14 | 17 | |

| Допуск симметричности головки относительно оси стержня в диаметральном выражении, мм | 2,0 | |||

| V | (пред. откл. −1.0) | 31 | 33 | 38 |

| V1 | 30 | 32 | 37 | |

| S (пред. откл. −2.1) | 22 | 24 | 27 | |

| h | (пред. откл. −1.8) | 12 | ||

| h1 | 6 | |||

| r | от 1 до 2 | |||

| r1 не менее | 3 | |||

| b (пред. откл. +6) | 56 | 66 | ||

| Шаг резьбы, Р | 2,5 | 3,0 | ||

| L исполнения (пред. откл. +6) | 1 | 135 | 150 | 160 |

| Масса 1000 шт., кг | 445 | 567,5 | 796 | |

Настоящий стандарт распространяется на болты с круглой головкой и овальным подголовком, класса точности С, применяемые для скрепления двухголовыми накладками стыков железнодорожных рельсов типов Р38, Р43, Р50, Р65 и Р75, а также на болты с уменьшенной высотой овального подголовка для изолирующих стыков указанных типов рельсов.

ГОСТ 11530-93 Болты для рельсовых стыков железнодорожного пути. Технические условия

Купить болты

Сколько вы знаете об изолированных железнодорожных соединениях?

Иногда называемые железнодорожными накладками, стыки рельсов являются важным компонентом системы рельсовых путей, соединяющим два рельсовых пути вместе. Три наиболее часто используемых типа рельсовых соединений включают в себя:

- Болтовые соединения

- Компактные соединения

- Изолированные стыки

В качестве соединения рельсов болтовые соединения обычно используются для соединения рельсовых путей перед сваркой.При соединении двух рельсов разного сечения чаще всего используются компромиссные соединения. А изолированные стыки всегда используются как склеенные или склеенные.

Хотя характеристики этих трех типов рельсовых соединений различаются, они по-прежнему имеют много схожих характеристик:

- Все болты и стержни используются, и на беговой поверхности рельсового пути создается разрыв

- Несплошность может ускорить деградацию пути вокруг стыков рельсов во время движения поездов

Сегодня всемирно известные изолированные стыки рельсов — это склеенные изолированные стыки рельсов и стыки рельсов с полиуретановой изоляцией.

Склеенные изолированные соединения рельсов в основном используются для разделения электрических цепей в рельсах и стрелочных переводах. Из-за того, что рельсы широко используются в непрерывно сварных рельсах (CWR), должны быть обеспечены склеенные изолированные соединения в рельсах для передачи продольных сил, возникающих в рельсовых путях. И изолированные стыки также можно разрезать квадратными или угловыми.

Типичные особенности клееных изолированных стыков рельсов

- Длина до 60 футов с обеспечением указанной длины

- В основном используется с болтами A-490 или шкворнями (6/8)

- Удобно использовать в конфигурациях изношенных или переходных рельсов

- Шарнирный стержень из микролегированного сплава

Типичные характеристики комплектов для клееных изолированных швов

- Доступны как изолированные, так и неизолированные

- Доступны четыре, шесть или восемь отверстий

- Длительный срок службы и высокая производительность

- Возможна массовая упаковка

- С дизайном с высоким зазором

Стыки рельсов с полиуретановой изоляцией предназначены для стыковочных секций из микролегированного сплава.Благодаря ультрафиолетовому излучению, озону, атмосферному истиранию или ударным нагрузкам и нагрузкам изгиба при интенсивном железнодорожном движении, этот состав представляет собой специально разработанный состав.

Плотный полиуретановый материал, приклеиваемый к стыкам рельсов, может обеспечить превосходную изоляцию между рельсовыми путями и стыками.

Затем они, наконец, приводят к прочной конструкции, которая может обеспечить изоляцию с высокой диэлектрической проницаемостью для сигнальных цепей. Благодаря особой конструкции конструкция может обеспечить годы работы в тяжелых условиях и практически не требует обслуживания.

Процесс установки изоляционных втулок с отверстиями под болты в каждую изолированную соединительную планку осуществляется на нашем заводе, что позволяет сэкономить много времени и повысить эффективность работы обслуживающего персонала рельсовых путей при установке соединения на рельсовых путях.

Уникальный дизайн также сокращает дополнительные запасы втулок с отверстиями под болты, которые нашим клиентам приходилось иметь при себе в прошлом. Каждый комплект изолирующего стыка следует упаковать вместе, чтобы упростить хранение и инвентаризацию.

Из-за того, что изолированные стыки рельсов связаны со сталью, изгибы стыков складываются как с вертикальным, так и с горизонтальным напряжением.Прочная формованная концевая стойка NEMA Grade G-10 обеспечивает износостойкое перемещение между концами рельсов и не деформируется при низких температурах.

Продукт может удовлетворить особые требования, такие как выполнение соединений без зазубрин, выполнение соединений с двойной изоляцией и регулировка зазора между фланцами для исключительного износа рельсов. Что касается надежной изоляции цепей, доступны быстрая доставка, простая установка и самые низкие долгосрочные затраты.

Рельсовые соединения и компоненты пути

Рельсовые соединения

Один поставщик для всех типов

Изолированные рельсовые соединения, скрепленные болтами

Скрепленные рельсовые соединения

Стандартные рельсовые соединения

Компоненты пути

Изолированные рельсовые соединения на болтах

ComPly ™ Соединения рельсов из эпоксидного стекловолокна (сухие)

Изготовлен из материала ComPly ™ , который представляет собой отвержденный эпоксидный композит, армированный стекловолокном, с использованием непрерывных волокон из нетканого стекла, ориентированных при производстве для обеспечения оптимальной прочности, жесткости и сопротивления усталости.Электрическая эпоксидная смола и стекловолокно обеспечивают высочайшие электроизоляционные свойства.

Изолированные стыки ComPly ™ идеально подходят для рельсов практически любого размера по всему миру. Они поставляются в готовых наборах со всеми включенными компонентами и готовы к установке.

Герметичные полиуретановые соединения рельсов (сухие)

Герметичные полиуретановые стыки рельсов имеют стальной стержень, обладающий исключительной прочностью. Превосходная электрическая целостность обеспечивается за счет высокопрочного полиуретанового покрытия, устойчивого к воздействию влаги и чрезмерных температур.Комплекты в полиуретановом корпусе поставляются со всеми включенными компонентами и готовы к установке.

Комплекты пластиковой изоляции

Для использования в армированных или обычных сплошных изоляционных швах. Два уникальных ремня на каждом конце базовой детали предотвращают выскальзывание изоляции из стыка. В системе Black Belt используется изоляционный материал из полиэтилена высокой плотности. Эти комплекты непроницаемы для воды и влаги, насекомых, гниения и химикатов. Они доступны только в виде комплектов для замены.

Щелкните здесь, чтобы вернуться к началу страницы.

Склеенные рельсовые соединения

Различные рельсовые соединения Koppers имеют мировую, проверенную на практике репутацию и доступны для всех типов грузовых, транзитных, высокоскоростных и тяжеловесных систем, включая версии без пальцев для использования с системами крепления с прямой фиксацией.

Полевые комплекты и заводские заглушки Koppers (склеенные)

- Рассчитан на длительное обслуживание без обслуживания

- Оптимальная конструкция с катаными прутками из термообработанной микролегированной стали Наборы

- содержат предварительно отмеренный клей, изоляционный материал, крепежные детали и концевые стойки; все необходимое для одного неразъемного шва

- Быстро устанавливается при использовании с быстросохнущей адгезивной системой в полевых условиях или при заводской фиксации

Thermabond ™ Адгезивная и изоляционная система для заводских и полевых соединений (склеенных)

- Обеспечивает значительную прочность на сдвиг и коррозионную стойкость

- Доступен в виде комплекта для монтажа на месте или на заводе

- Доступно для многих типоразмеров рельсов

- Эпоксидная смола с пропиткой, активируемая нагревом в процессе установки и сухим на ощупь

- Идеально подходит для новых применений и для ремонта существующих клееных изолированных стыков рельсов, где произошло разрушение сцепления и где стыковые стержни могут быть восстановлены, что устраняет необходимость в новых заглушках.

Изолированные кевларовые соединения рельсов

- Обладает большей эластичностью, чем соединение с изоляцией из стекловолокна

- Доступно для гарантии 500 MGT для определенных размеров направляющих

- Доступны в виде заводских склеенных изолированных заглушек для стыковых швов с 6 и 8 отверстиями

Изолированные клеевые соединения CENTER LINER® (запатентовано)

- Создает более жесткое соединение за счет механического заклинивания между соединительными стержнями и рельсом

- Повышенная жесткость задерживает расстегивание молнии, которое обычно начинается в зоне высокого напряжения на конце стойки

- Прогиб уменьшается примерно на 30 процентов по сравнению с конструкцией обычного производственного клеевого соединения и сохраняет эту жесткость в течение более длительного периода времени по сравнению с конструкцией соединения из кевлара или стекловолокна

- Почти в 15 раз прочнее на сжатие, чем у обычного производственного клеевого соединения

- Прочность на сдвиг аналогична расчету обычного производственного клеевого соединения

- Доступно для гарантии 600 MGT для определенных размеров направляющих

Щелкните здесь, чтобы вернуться к началу страницы.

Стандартные рельсовые соединения

Стандартные рельсовые шарниры без головок без пальцев

- Безголовые шарниры без пальцев обеспечивают максимальную жесткость и прочность

- Отвечает или превосходит спецификации AREMA (Американской ассоциации инженеров железных дорог и технического обслуживания)

- Некоторые размеры секций включают улучшенную микролегированную сталь, превышающую прочность на растяжение по AREMA и выходную мощность минимум на 25 процентов.

Безголовые суставы без пальцев с высоким рельефом

- Обеспечивает на 7/16 дюймов больший зазор между фланцами колеса по сравнению с обычными балками AREMA

- Допускает износ головки рельса более 1 дюйма на рельсах большего размера

- Исключает контакт колеса с пильным полотном, за исключением наиболее сильно изношенных колес / рельсов

- Долговечность штанги увеличена за счет уменьшения ударов колесом

- Улучшенная микролегированная сталь, превосходящая по показателю AREMA предел прочности на растяжение и предел текучести минимум на 25 процентов

- Может поставляться для обеспечения более высокой ударной вязкости по Шарпи для более холодных сред

- Доступен в размерах 115/119 и 132/36/41 RE

Weld-Mate ™ Сварочные ремонтные соединительные стержни

- Предназначен для поддержания соосности рельсов в случае разрушения сварных швов в полевых условиях или обнаруженного дефекта рельса

- Стальной стержень из высокопрочной стали с кованым компенсатором, который плотно прилегает к сварному шву и надежно удерживает его до тех пор, пока не будет произведен ремонт

- Может устанавливаться на наиболее часто используемые участки рельсов

Щелкните здесь, чтобы вернуться к началу страницы.

Компоненты гусеницы

Герметизированные полиуретаном изоляторы для измерительных пластин

- Обладает прочностью сердечника из стального листа, залитого полиуретаном

- Обеспечивает отличную электрическую целостность, а также устойчивость к влаге, чрезмерным температурам и экстремальным условиям окружающей среды.

- Доступен в нескольких размерах и может быть изготовлен по индивидуальному заказу

Изоляторы измерительных пластин ComPly из эпоксидного стекловолокна и изоляторы переключающих стержней

- Простые цельные соединительные секции заменяют дорогостоящие и трудоемкие гнутые стальные пластины простым стыковым соединением

- Непроницаемость для снега, льда и дождя

- Стабильность размеров при любых дорожных условиях

- Доступен в любом размере, схеме сверления или в любом количестве

Галстук с полиуретановой изоляцией

- Отлит из того же прочного полимера, что и изоляция рельсов с полиуретановой изоляцией

- Предотвращает разрезание стяжки

Щелкните здесь, чтобы вернуться к началу страницы.

Для получения дополнительной информации или предложений по любым соединительным элементам рельсов или компонентам пути Koppers, пожалуйста, позвоните одному из наших представителей по работе с клиентами по телефону 1-888-KOP-TIES (1-888-567-8437).

Все о типах железнодорожных стыков

Это информационный пост. Если вы ищете продукт, загляните на страницу соединения рельсов.

Соединение рельсов, также называемое рельсовой пластиной или шарниром , является одним из нескольких компонентов железной дороги.Он выполняет задачу соединения двух рельсов и обычно устанавливается с помощью болтов и гаек. Рельсовый узел — одно из слабых звеньев всей конструкции железнодорожного пути. Так как установить стыки рельсов и как выполнять текущее обслуживание особенно важны. Перед этим нам нужно выяснить , что такое стык рельсов и сколько разных типов стыков рельсов. Сегодня мы поговорим о втором — сколько разных типов стыков рельсов.Три фактора, влияющие на классификацию

В различных типах стыков рельсов мы делим их примерно на три категории в соответствии с положением железнодорожных шпал , положением стыков рельсов и характеристиками стыков рельсов s .Далее я поделюсь с вами более подробной информацией о трех категориях.

♦ По положению шпал

В рамках этой категории мы по-прежнему можем разделить его на подвесной стык рельсов и стык опорных рельсов.Подвесной шарнир рельсов В этом типе стыки рельсов подвешиваются между двумя шпалами. Он имеет хорошее стрессовое состояние, простую структуру и прост в уходе. Хотя недостатком этого соединения является то, что пластины-рыбы легко ломаются, поскольку пластина-рыба находится под большим давлением из-за прогиба рельса после качения колеса.Следовательно, чтобы решить эту проблему, нам необходимо уменьшить расстояние между шпалами, чтобы повысить сопротивление суставов изгибу. Хотя этот тип соединения не идеален, он является наиболее широко используемым в железнодорожном строительстве во всем мире.

Соединение рельсов с опорой Такие рельсовые стыки ставятся непосредственно на шпалы. По количеству шпал мы еще можем разделить его на:

- Соединение рельсов одношпальное опорное

- Соединение рельсов с опорой на двойные шпалы.

Последний имеет две шпалы под стыком рельсов. Они помогают распределить большую силу удара по суставу. В то же время спальное место является гибкой опорой. Между ним и стыком рельсов есть небольшой шов. Таким образом, у него также есть прогиб рельса, но очень маленький.Давление на сустав также относительно невелико. Но, к сожалению, такой стык отличается высокой жесткостью и его сложно утрамбовать.

♦

по положению шарниров В эту категорию также входят два типа. Первый — квадратный, второй — шахматный. Квадратное соединение Стыки рельсов на одном пути точно противоположны стыкам на другой стороне, называются квадратными стыками. Этот тип стыка подходит для прямой рельсовой линии ,, и рельсовая линия может быть проложена механически секция за секцией.Когда поезд проезжает, два противоположных сочленения несут ударную силу одновременно. Это снижает количество ударов по рельсовому пути. Поезд будет идти более плавно. В настоящее время такие стыки широко используются на железнодорожных путях. Стык в шахматном порядке В этом случае расстояние между двумя противоположными стыками составляло половину рельса в шахматном порядке. В основном это относится к изогнутой рельсовой линии и рассеивает ударную силу от качения колеса, но это плохо для устойчивости.♦

На основе характеристик рельсовых соединений Третья категория основана на характеристиках стыков рельсов. В этой категории мы разделили его на стандартный рельсовый стык компромиссный рельсовый стык , токопроводящий рельсовый стык , изолированный стык рельсов и сварной стык рельсов. Стандартный рельсовый шарнир Это самый простой рельсовый стык. Рельсы, которые он соединяет, имеют одинаковый вес и длину. Между двумя рельсами останется шов размером 8-10 мм для расширения и сжатия, но шов вызовет повреждение рельса и полотна рельса в зоне стыка.Поэтому мы обычно заменяем его сварным стыком рельсов. Рельс компромиссный Он в основном используется для соединения двух разных типов рельсов, чтобы обеспечить непрерывность железной дороги. В нормальных условиях, чтобы согласовать верхнюю поверхность и внутреннюю боковую головку рельсов, будет использоваться соответствующий рельсовый стык специальной формы и подкладка с ним. Соединитель рельсовый токопроводящий Это соединение рассматривается как соединитель, используемый для проводки рельсового тока, или как цепь тягового тока, обычно применяемая к автоматическому блоку и области электрической тяги. Изолированный стык рельсов В этом типе соединения используется изоляционный материал для предотвращения прохождения тока между двумя соседними секциями автоматического блока. В целях изоляции мы будем использовать нейлон рельсовую гильзу для болтов и нейлоновое соединение рельсов для разделения рельса, соединения и болта. Стык рельсовый сварной В этом типе рельсы свариваются друг с другом в непрерывный длинный рельс контактной сваркой, сваркой под небольшим давлением или горячей сваркой алюминия.В конце рельсов не нужно сверлить отверстие под болт, и это соединение рельсов в основном используется для бесшовных линий.

Выше приведена классификация стыков рельсов. У каждого есть свои преимущества и недостатки. Надеюсь, эта статья поможет вам найти наиболее подходящий рельсовый стык.

Rail Insider — объединились в лучшем совместном квесте. Информация для профессиональных железнодорожников из журнала Progressive Railroading Magazine

Изолированные стыки рельсов являются важной системой сигнализации и компонентом безопасности, обеспечивая электрическую изоляцию и устойчивость между двумя секциями рельсов.На железных дорогах давно используются болтовые соединения на малотоннажных, тихоходных рельсах, таких как второстепенные и дворовые пути, и клеевые соединения на высокотоннажных высокоскоростных магистралях.

На грузовых железных дорогах в основном устанавливаются клееные изолированные стыки для создания рельсовых цепей, обнаружения обрывов рельсов и управления блокировками движения сигналов на линиях с большой осевой нагрузкой. Но конструкции широко используемых обычных клееных соединений не претерпели значительных изменений за более чем столетие, в то время как нагрузки на оси неуклонно увеличивались.

Сегодня многие клеевые соединения разрушаются при более тяжелых нагрузках из-за электрических или механических неисправностей.Таким образом, в течение последних нескольких лет железные дороги, исследователи и поставщики разрабатывали и тестировали новые конструкции и компоненты, а также изучали различные производственные технологии для продления срока службы клееных соединений. Их цель: обеспечить долговечность склеенных швов, равную длине рельса, к которому они прикреплены.

«Последние пять-шесть лет мы работали с железными дорогами, разрабатывая улучшенную и прочную геометрию стыков, а также исследуя улучшенный химический состав стали, методы шлифования концов рельсов и более долговечные и более жесткие клеи», — говорит Том Урмсон, вице-президент инжиниринга для Portec Rail Products Inc., которая поставляет различные изолированные рельсовые соединения на болтах и клееных соединениях.

Координатор НИОКР: Пуэбло

Центр транспортных технологий (TTCI) в Пуэбло, штат Колорадо, был эпицентром связанных совместных исследований. В рамках программы стратегических исследовательских инициатив Ассоциации американских железных дорог центр тестирует 28 прототипов клееных соединений с несколькими железными дорогами и поставщиками. Двенадцать — это обычные соединения с улучшенным основанием, 11 других — с новыми и улучшенными компонентами, а пять — с соединениями под углом.

Проходя испытания на трассе Центра ускоренных испытаний (FAST), соединения по состоянию на май еще не выдержали пробных запусков на общую сумму 400 миллионов брутто-тонн, или их типичный срок службы, согласно отчету исследования TTCI, опубликованному весной. Однако предварительные результаты показывают, что гибкий материал в области концевой стойки и вокруг нее может уменьшить растрескивание клея; рельсы с более низкой твердостью имеют более высокую текучесть металла на концах рельсов, что предполагает использование рельсов с упрочненной головкой премиум-класса для изолированных заглушек рельсов; прогибы можно уменьшить до 30 процентов, удвоив модуль упругости шарнирного стержня; и угловые соединения имеют на 40 процентов большую устойчивость к продольным нагрузкам, чем обычные изолированные соединения.

TTCI также работает с Политехническим институтом Вирджинии и Государственным университетом над разработкой более прочного и долговечного соединения эпоксидная смола-изолятор-сталь для клеевых соединений. По состоянию на октябрь они обнаружили, что разрушение эпоксидной смолы при сдвиге чаще всего вызывает разрушение клеевых соединений при больших нагрузках на ось. Факторы, способствующие этому, включают конфигурацию соединения, такую как структурно слабое, но соединение, которое может вызывать высокие нагрузки на эпоксидную смолу, ухудшение состояния эпоксидной смолы из-за окружающей среды и высокие удары динамической нагрузки.

Первоначальные результаты университета и TTCI показывают, что процессы подготовки стальной поверхности, такие как обработка аминопропилсиланом, помогают уменьшить влияние атмосферных воздействий на эпоксидное соединение, а изоляционная ткань, используемая между рельсом и соединительными стержнями, снижает прочность соединения по сравнению с Неизолирующее соединение — подчеркивая необходимость дополнительных исследований и разработок для улучшения методов изоляции. Они также определили, что ткань Kevlar ® , используемая в качестве изолятора между шинами, может лучше противостоять воздействию окружающей среды, чем изолятор из стекловолокна.

Кроме того, TTCI помогает BNSF Railway Co. и Union Pacific Railroad в оценке эффективности нескольких клеевых соединений при транспортировке тяжелых угольных грузов. По состоянию на июль испытания показали, что поддерживаемые соединения могут значительно снизить прогиб и напряжение сдвига эпоксидной смолы; соединения с изоляторами Kevlar® имеют более длительный срок службы, чем соединения с изоляторами из стекловолокна; а конструкция с вырезом под углом помогает уменьшить прогиб, динамические нагрузки, вызываемые изолированными соединениями, и напряжение сдвига эпоксидной смолы.

Два прототипа в TTCI

Portec Rail Products также проводит несколько испытаний в TTCI.Поставщик тестирует два прототипа клеевых соединений с TTCI и три класса Is: клеевое изолированное соединение с центральной облицовкой и клеевое изолированное соединение конструкции LAP (длинноугольный выступ).

Проходя испытания в течение последних двух лет, Center Liner изготовлен из высокопрочного изоляционного материала ComPly ™, предназначенного для создания более жесткого соединения за счет механического заклинивания между соединительными стержнями и рельсами. По словам поставщика, полевые испытания показали снижение прогиба соединения примерно на 30 процентов по сравнению с текущим производственным клеевым соединением Portec Rail, а изолятор примерно в 15 раз прочнее на сжатие, чем текущая система соединения компании.

По словам Урмсона из Portec Rail, «Center Liner» устраняет клеевые зоны с высоким напряжением на концах рельсов.

Соединение LAP Design спроектировано так, чтобы на 90 процентов было жестче, чем сплошной рельс, который в три с половиной раза жестче, чем клеевые соединения Portec Rail, производимые в настоящее время, сообщает компания. В ходе испытаний с начала 2006 года соединение также обеспечивает на 58 процентов большую прочность сцепления, чем обычные клееные изолированные соединения.

«Соединение LAP Design решает ключевые проблемы износа: жесткость соединения и сопротивление торцу рельса», — говорит Урмсон, добавляя, что три класса I проходят полевые испытания этой конструкции соединения.

Portec Rail также смонтировала клеевые соединения с использованием изоляторов из кевлара ® вместо стекловолокна и разработала высокомодульное клеевое соединение с обертыванием, которое превышает жесткость рельса и обеспечивает вдвое большую прочность соединения, сообщает компания. Компания Two Class Is в настоящее время занимается оценкой двух совместных проектов, реализация которых ведется последние два года.

Линия стыковки рельсов компании также включает комплект ComPly ™ для стыков рельсов с эпоксидной (сухой) изоляцией из стекловолокна, стержни которого можно обработать на рельсы любого размера; комплект для стыков Portec Poly-Insulated ® (сухой); набор клея и изоляционной системы Thermabond ™ для восстановления склеенных швов на трассе / в поле; и клеевые соединения Portec-Bond ™.

Около шести месяцев назад Salient Systems Inc., дочерняя компания Portec Rail, начала коммерческий маркетинг продукта SmartJoint ™, связанного с железнодорожным соединением. В сочетании с системой Salient RSM (Rail Stress Module) -StressNet ™, SmartJoint может помочь железным дорогам измерять и управлять нейтральной температурой рельсов (RNT), а также сбрасывать RNT на желаемое высокое целевое значение после разрыва рельса. устранены или устранен дефект рельса.

Беспроводное устройство, установленное в перемычке рельса, RSM измеряет температуру и напряжение рельса каждые 10 минут и передает информацию в базу данных StressNet.Затем StressNet анализирует данные в зависимости от нейтральной температуры рельса и может уведомить соответствующий персонал, если будет достигнуто критическое состояние.

SmartJoint может определить RNT, который нужно перенастроить, контролировать RNT заглушки после временного ремонта и предоставить информацию о том, как перенастроить RNT на желаемый. По словам вице-президента Salient Systems по технологиям и развитию бизнеса Райана МакВильямса, RSM можно установить на любом стыке рельсов или заглушке для создания SmartJoint.

«Недостаточная деталь заключалась в том, что вы устанавливали рельсовый стык и не знали, в каком состоянии была установлена направляющая», — говорит он, добавляя, что Salient Systems недавно получила свой первый крупный заказ RSM класса I с номером, выделенным для SmartJoints. и установки вблизи критических поворотов, мостов и туннелей.

Вариант без склеивания.

NedCan Products Inc. недавно получила свой первый заказ класса I на изоляционное соединение рельсов Tenconi швейцарского производства. NedCan начала продавать и распространять в Северной Америке в прошлом году. В июле BNSF закупил четыре стыка для полевых испытаний.

С 1985 года было установлено более 100 000 изолированных железнодорожных стыков Tenconi в Европе, Азии, Австралии и Африке. Механическое или несвязанное соединение Tenconi представляет собой стержень из высокопрочной стали и не имеет незакрепленных частей изолятора.По словам Яапа Сикмана, владельца и президента NedCan Products, соединение можно установить в полевых условиях примерно за 30 минут без использования крана или сварки.

«Он может превзойти обычные клеевые соединения», — говорит он. «В Северной Америке железные дороги часто думают с точки зрения нагрузки на колеса, а не с точки зрения изгибающего напряжения в шарнире. Железные дороги должны быть непредвзятыми и не обращать внимания на клеевые соединения ».

Tenconi недавно разработала специально разработанные встроенные магниты, предназначенные для улавливания металлической пыли, образующейся в стыках рельсов, и предотвращения оседания пыли на концевой стойке и возникновения ошибок сигнала.По словам Сикмана, встроенные магниты, которые проходят испытания в Нидерландах и Великобритании, применимы к Северной Америке.

На данный момент соединение Tenconi, которое в прошлом году прошло испытание под нагрузкой AAR в TTCI, продолжает проходить испытания на трассе FAST центра. По словам Сикмана, соединение скоро перевалит 300 миллионов брутто-тонн (MGT) и не показывает никаких признаков усталости.

Около трех лет назад TTCI определила, что средний срок службы клееного рельсового стыка составляет около 300 MGT.Но Л. По словам Сид Шу, генерального менеджера компании по проектированию рельсовых изделий, компания Foster Co. обслуживает клеевые соединения, выдерживающие до 800 тонн в год.

Л.Б. Подразделение Allegheny Rail Products компании Foster поставляет болтовые соединения Toughcoat и клееные изолированные соединения рельсов. В клеевых соединениях используется изолированная соединительная пластина с тремя перемычками, предназначенная для уменьшения прогиба и продления срока службы соединения.

Последние два года компания L.B. Компания Foster предложила клеевое соединение с изолятором Kevlar ® , который компания тестировала в течение четырех лет, вместо обычного изолятора из стекловолокна.А в прошлом году Л. Компания Foster начала продавать новые изолированные стяжные пластины, предназначенные для продления срока службы клеевого соединения.

«Мы рассматриваем изолированные стыки рельсов как целостную систему, а не только как отдельные компоненты», — говорит Шу.

В прошлом году L.B. Компания Foster также открыла новый завод по производству изоляционных рельсов в Пуэбло. «На предприятии установлено самое современное оборудование и используются производственные процессы, которые улучшают качество и долговечность стыков», — говорит Шу.

Повышение планки

Seneca Railroad and Mining Inc.также ищет способы продлить срок службы изолированного стыка рельсов. Компания, которая продает соединения с полиуретановой изоляцией, оценивает новые материалы и работает с поставщиками концевых стоек и втулок для повышения прочности этих компонентов на сжатие.

Оценка более стойкого к излому катаного проката также проводится по мере того, как железные дороги сосредотачиваются на повышении усталостной долговечности, говорится в заявлении компании Seneca Railroad.

Рельсовый стык компании имеет полиуретановую изоляцию, приклеенную к профилям стыковочных стержней из микропласта.Seneca Railroad также предлагает стяжки с изоляцией из резины / волокна и полиуретана, предназначенные для обеспечения надлежащих характеристик изоляционных соединений.

Поставщики рассчитывают, что поставщики будут продолжать продвигать границы НИОКР с железными дорогами и исследователями, чтобы предложить максимально эффективные изоляционные соединения. Клеи останутся ключевым направлением деятельности, говорит Урмсон из Portec Rail.

«Мы ищем лучшие адгезивы, которые будут более прочными и долговечными и выдерживают воздействие внешних условий, таких как резкие температуры и влажность», — говорит он.

Экспериментальное исследование состояния изолированных железнодорожных стыков при ударном возбуждении

В дополнение к эталонным IRJ, на участке пути, расположенном в Weert, Нидерланды, были исследованы различные IRJ. Для анализа были рассмотрены три поврежденных IRJ. В двух IRJ были видны повреждения некоторых компонентов трека (рис. 11 и 14). В третьем IRJ единственным признаком износа была пластическая деформация вершины рельса после разрыва (рис.17).

Рис. 11Изолированный стык рельсов с разрывом крепления в опорной шпале после разрыва

IRJ со сломанным креплением

У первого исследованного поврежденного IRJ было сломано крепление в поддерживающей шпале после разрыва, как показано на правом крупном плане на рис. 11. Разрыв крепления означает ослабление ограничений на рельсе. . Расшатанность концевой стойки также была видна у подошвы рельса. Концевая стойка была немного тоньше, чем зазор между концами направляющих, и она выскакивала наружу (см. Левый крупный план на рис.11).

Измерение твердости

Длина волны волнового рисунка на верхней части рельса, показанная на рис. 11, была определена количественно с помощью измерений твердости, которые показаны на рис. 12. В отличие от эталонного случая (рис. 7), почти такая же Значение твердости было измерено в первых 40 мм сразу после неоднородности по трем линиям измерения, см. рис. 12 (а). Очень хорошее совпадение между тремя линиями измерения для первой волны вызвано ударом сразу после зазора, который расширил бегущую полосу.Среднее значение трех измерений твердости показывает пики на 20 мм и 55 мм, так что длина волны волновой картины составляет 35 мм (см. Рис. 12 (b)).

Рис. 12Измеренная твердость после нарушения сплошности на IRJ с разорванным креплением ( a ) по внутренней (∘), средней (∗) и внешней линиям (×), указанным на Рис. 5 (b), ( b ) среднее значение трех измерений (△) и среднее значение базовой линии IRJ (\ (\ Box \)) из рис. 7

На большем расстоянии согласие между тремя измерениями менее очевидно, потому что бегущая полоса уже, а это означает, что напряжения быстро падают из ее центра.Измерение твердости по внешней линии наиболее четко показывает волновую картину (см. × на рис. 12 (а)). В диапазоне от 20 до 140 мм длина волны колеблется от 35 до 45 мм. Разброс длины волны в основном должен быть связан с интервалом измерения твердости 5 мм. Эта длина волны аналогична длине волны гофры [19] и волновой структуре, вызванной приседаниями [36] в голландской сети. На 140 мм три измерения показывают почти одинаковое значение твердости, что, возможно, указывает на эффект разрыва крепления на 140 мм.Это изменение жесткости конструкции IRJ вызвало высокие силы контакта колеса с рельсом, что привело к высоким напряжениям и, как следствие, к пластической деформации и упрочнению вершины рельса.

Профили средней твердости базовой линии IRJ с профилем IRJ с разорванным креплением сравниваются до 120 мм после зазора на рис. 12 (b). Практически все значения твердости IRJ с нарушенным креплением превышают одно стандартное отклонение от среднего. Основываясь на этой разнице в твердости, можно предположить, что IRJ, образующие базовую линию, относительно новые по сравнению с IRJ с нарушенным креплением.Колебание значения твердости также значительно больше для IRJ со сломанным креплением, чем для базовой линии IRJ; разница между наибольшим и наименьшим значениями твердости составляет примерно 35 HB и 10 HB соответственно. Чем больше разная величина твердости, тем больше напряжения на вершине рельса, которые были бы вызваны большими динамическими силами контакта колеса с рельсом. Увеличение динамических контактных сил было вызвано ухудшением IRJ, например, волнообразным рисунком на вершине рельса и нарушением крепления.

Измерение молотка

Для дальнейшего исследования динамики IRJ результаты испытаний молотка были проанализированы с помощью статистического метода на основе FRF. Статистика Z показана на рис. 13. Для конфигураций N3 и N4 статистика Z пересекает статистический предел Z л и м на частоте 1040 Гц, что соответствует резонансной частоте штыря-штыря участка испытательного трека [28].Эта частота также может быть связана с возникновением волнового рисунка на вершине рельса. Длина волны измеренного профиля твердости составляет от 35 до 45 мм (рис. 12 (а)), что в сочетании с номинальной скоростью поезда 140 км / ч приводит к вибрациям в диапазоне частот 865–1111 Гц.

Фиг.13Z испытание на IRJ со сломанным креплением с ( ) Z л и м , и ( ) Z на IRJ со сломанным креплением

Для конфигурации N4 статистический метод на основе FRF также определяет 566 Гц как возможную частоту, связанную с IRJ с нарушенным креплением.Этот тип повреждения влияет на взаимодействие между шпалой и рельсом, что является одним из доминирующих явлений, определяющих динамический отклик пути в диапазоне средних частот [16, 20, 29, 30].

IRJ с поврежденным изоляционным слоем

Второй исследованный поврежденный IRJ показал зазор между концами рельса, который значительно шире, чем ширина концевой стойки, как показано на левом крупном плане на Рис. 14. Кроме того, крепление до разрыва сплошности, как показано на крупном плане справа на рис.14. Обратите внимание, что в этом случае движение идет справа налево. Кроме того, балластный слой в непосредственной близости от IRJ имел белый цвет, что указывало на ослабление опоры.

Рис. 14Изолированный стык рельсов с поврежденным изоляционным слоем между концами рельсов и сломанным креплением в опорной шпале перед разрывом

IRJ часто изготавливаются заранее, но этот IRJ, скорее всего, был собран на месте. Некоторыми признаками сборки на месте были лента, которая была наложена на конец пластин, чтобы удерживать изоляционный материал между рельсом и пластинами, и дополнительные шайбы на болтах для улучшения затяжки болтов к пластинам.Кроме того, в пластинах были проделаны дополнительные отверстия, соответствующие существующим отверстиям в направляющей. Это указывает на то, что сборка IRJ подверглась капитальному ремонту. Однако это техническое обслуживание не остановило деградацию IRJ, и вскоре весь IRJ должен быть заменен, чтобы гарантировать электрическую изоляцию между участками пути.

Измерение твердости