Сборка стыков труб | Сварка и сварщик

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

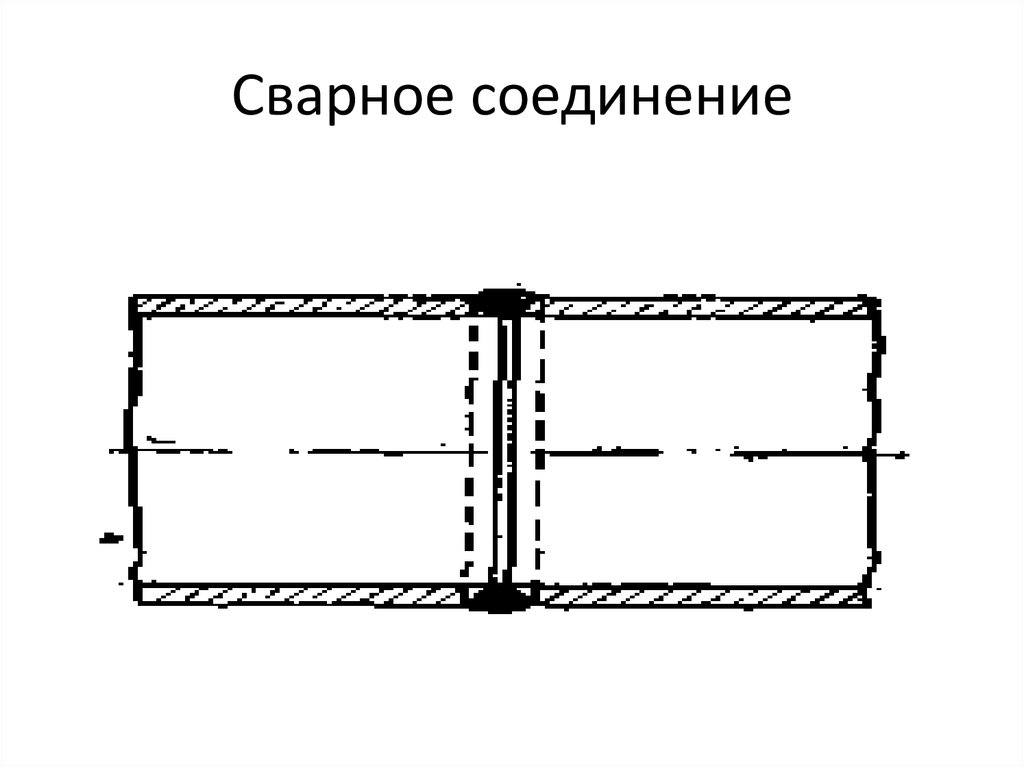

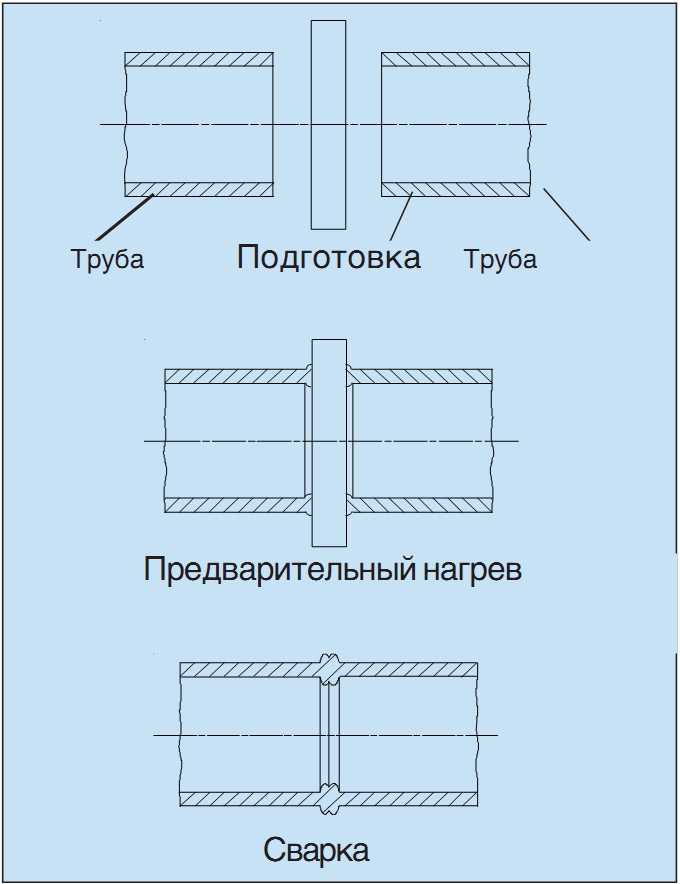

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца | РД | ≤ 159 | 2 — 3 | 0,5 — 1,5 | — | — |

РАД | ≤ 100 | 1 — 3 | ≤ 0,3; (0,5 — 1,5) | — | — | |

Г | ≤ 100 | 1 — 3 | 0,5 — 1,5 | — | — | |

ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | — | — | |

АФ | ≥ 200 | 4 — 8 | 1,5 — 2,0 | — | — | |

V-образная разделка без подкладного кольца | РД, МП | любой | 3 — 5 | 1,0 — 1,5 | 0,5 — 1,5 | 30±3; (25 — 45) |

РД, МП | любой | 6 — 14 | 1,0 — 2,0 | 0,5 — 1,5 | 30±3; (25 — 45) | |

АФ | ≥ 200 | 15 — 25 | 2,0 — 2,5 | 0,5 — 1,5 | 30±3; (25 — 45) | |

КСС | ≥ 32 | 4 — 25 | ≤ 0,5;(1 -2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

РАД, АДД | ≤ 630 | 2 — 10 | ≤ 0,5; (1 — 2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

Г | ≤ 159 | 3 — 8 | 1 — 2 | 0,5 — 1,5 | 30±3; (25 — 45) | |

V-образная разделка с подкладным кольцом | РД | >100 | ? 16 | 7 — 9 | — | 15 ±2 |

РД | > 100 | ? 16 | 7 — 9 | — | 7 ±1 | |

РД | >100 | ?5 | 2,5 — 3,5 | — | 30+3; (25 — 45) | |

МП | >100 | >5 | 8 — 9 | — | 30±3; (25 — 45) | |

МП | ≥ 133 | 2 10 . | 8 — 9 | — | 15 ± 2 | |

АФ | >200 | 4 — 5 | 4 — 5 | — | 15 ± 2 | |

АФ | >200 | >5 | 6 — 7 | — | 15 ± 2 | |

Двухскосная разделка без подкладного кольца | Зазор a без скобок — при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках — с присадочной Углы скоса кромок α в скобках — предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 — 2,5 | 1,5 — 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 — 2) | 1,5 — 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца | КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

РД — ручная дуговая сварка | ||||||

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.

1-003-01

1-003-01| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S | |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм | |

До 50 | 1 -2 | 5-20 | |

Св. 50 до 100 | 1 -3 | 20-30 | |

Св. | 3-4 | 30-40 | |

Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

S, мм | Вид ручной сварки | ||

Покрытым электродом | Аргонодуговая | ||

1-3 | h = S | h = S | |

3-10 | h = (0,6-0,7)S | h = b + 0,5 мм | |

Св. 10 | 5-6 мм | h = b + 1,5 мм | |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Сварка трубошпунта в Москве, стыковка труб сваркой

работаем с любыми типами шпунтов

Купить шпунт Ларсена Извлечение труб вибропогружателем Вибропогружение трубошпунта Шпунтовое ограждение котлована из труб

Предлагаем сварку трубошпунта (или шпунта Ларсена) для монтажа шпунтовых ограждений и подпорных стен. Работаем по всей России.

Работаем по всей России.

Когда применяется стыковка труб сваркой

Теоретически длина металлопроката не ограничена ничем. Производители будут выпускать шпунты такой длины, какая окажется востребованной. Но по факту, чем длиннее трубошпунт (и тяжелее соответственно), тем сложнее его транспортировать.

Аналогичная ситуация с профильным шпунтом Ларсена: некоторые производители выпускают его длиной до 32 метров, но при транспортировке возникают сложности.

Проще покупать шпунтовые сваи умеренной длины и наращивать их на месте.

При устройстве ограждений сварка применяется:

- для стыковки шпунтов по длине;

- для сваривания соседних свай по замкам;

- для монтажа элементов крепления.

Сваривание соседних шпунтов по замкам увеличивает прочность и герметичность стенки. Это не единственный способ монтажа: когда речь идет о временном ограждении, которое впоследствии предстоит демонтировать, мы промазываем швы герметиком. Этого достаточно для защиты от грунтовых вод.

Этого достаточно для защиты от грунтовых вод.

С помощью сварки получается неразъемная конструкция, демонтировать которую без повреждения замков проблематично. То есть, теряется одно из главных преимуществ металлошпунта – оборачиваемость. Сваривание по замкам оптимально для создания постоянных ограждений, которые демонтажу не подлежат – подпорных стен для укрепления оползнеопасных склонов, берегов и т.д. Долговечность сварного шва гораздо выше, чем у обычного соединения с герметиком.

В большинстве случаев готовая стенка нуждается в дополнительном укреплении. Необходимость крепления определяется расчетом, зависит от свойств грунта (соответственно, от интенсивности нагрузок на шпунты) и от высоты стены. Фактически на любую стенку свыше трех метров устанавливается минимум один распределительный пояс. При ограждении котлована или траншеи частый способ укрепления – распорная система.

Все эти элементы приваривать целесообразнее, чем фиксировать механически: нет необходимости сверлить в шпунтах дополнительные крепежные отверстия и нарушать тем самым герметичность стены.

Вы можете заказать работы по шпунтовому ограждению в нашей компании

Цена устройства шпунтового ограждения котлована, переброски сваебойной и бурильной техники – самая низкая в регионе.

По всем вопросам звоните: 8 800 707-72-09

Стыковка металлической трубы/профильного шпунта сварным методом: СНиП и ГОСТ

Стыковка трубы сваркой, сварка металлопрофильных шунтов и анкерных тяг регламентируются следующими нормативами:

- II-23-81 СНиП – сварочные материалы;

- 5264-80 и 14771-76 ГОСТ – сварные соединения;

- 2246-70 и 26271-84 ГОСТ – марка присадочной проволоки.

Сварные стыки соседних шпунтов располагаются минимум в двух метрах друг от друга. Напряжения на участках должны оставаться в пределах 50 % расчетных.

Рекомендованные ГОСТ марки сварной проволоки:

- для сварки автоматом или полуавтоматом под слоем флюса – Св-08, 08А, 08ГА, 10ГА, 10НМА, 10Г2, 08ХН2ГМЮ, 08Х1ДЮ;

- в углекислом газе или СО2 + аргон – Св-08Г2С, 10ХГ2СМА, 08ХГ2СДЮ;

- порошковая проволока – ПП-АН8, АН3.

Нормативное сопротивление шва в зависимости от марки проволоки и способа сварки варьируется от 410 до 590 мегапаскалей (от 4200 до 6000 кгс на см2).

Карта сварки на шпунт

Сварочные швы выполняются в соответствии с проектом ограждения. Главное условие – обеспечение равной прочности стыка и основного сечения. Когда это условие нарушено, шов становится уязвимым местом, которое может не выдержать проектных нагрузок. Чтобы обеспечить надлежащее качество шва и контроль процесса, мы составляем сварочную карту. Она включает в себя следующие сведения:

- данные о металле;

- сведения о величине зазора, величине притупления, угле наклона разделки;

- число и расположение прихваток;

- сведения о предварительной зачистке кромок;

- размер шва;

- другие сведения о подготовке соединения под сварочные работы;

- сведения о фиксации и возможном подогреве изделия;

- последовательность осуществления проходов в шве;

- тип и марка оборудования;

- данные о сварочных материалах;

- режим сварки: сварочный ток, скорость, полярность, напряжение дуги, расход инертного газа, скорость подачи присадки и т.

д.;

д.; - данные о форме сварного шва;

- предписания о способах и регулярности контроля соединений.

Карта разрабатывается с учетом характеристик свариваемого металла, будущих условий эксплуатации сварной конструкции и действующих строительных нормативов (см.выше). После составления документу присваивается серийный номер, окончательный вариант визирует разработчик.

Особенности шпунта из металла для сварки

В строительстве применяется два вида стальных шпунтовых свай, трубчатые и профильные (шпунты Ларсена и их аналоги). Основные функции, целевое назначение и принципы возведения конструкций одинаковы для обеих разновидностей. Различаются они спецификой применения: трубошпунты используются на особо сложных объектах, где устойчивости и прочностных свойств шпунта Ларсена может оказаться недостаточно.

Трубошпунт – это отрезок полой толстостенной трубы диаметром от 53 до 150 сантиметров. Длина заводского изделия варьируется от 6 до 24 метров. Толщина стенки от 9 до 16 мм.

Толщина стенки от 9 до 16 мм.

У шпунтов Ларсена несколько видов профиля:

- корытообразный;

- Z-, S- и L-образный;

- плоский.

Модели отличаются по размерам, толщине стенки, высоте профиля, ширине полок, а также по прочностным характеристикам и величине сопротивления опрокидыванию.

Оба вида шпунтов изготавливаются из прочных коррозиестойких сталей и оснащаются по бокам пазогребневыми замками для соединения в стенку.

В нашем распоряжении большой ассортимент металлошпунтов. У нас вы сможете подобрать материал, подходящий для вашего объекта по техническим параметрам, а наш персонал предоставит вам бесплатную консультацию по выбору.

Мы знаем всё о шпунтовом ограждении

Опыт работы — 10 лет. Более 270 законченных проектов. Ни одного отрицательного отзыва.

По всем вопросам звоните: 8 800 707-72-09

Наши услуги по стыковке труб сваркой от «Арктик Гидро Строй»

Наша компания выполняет полный цикл работ, предваряющих основное строительство:

- первичные инженерно-геологические и гидрогеологические исследования на объекте;

- демонтаж фундаментов снесенных конструкций;

- организация работ на участке – прокладка коммуникаций, устройство бытового комплекса, временных дорог и т.

д.;

д.; - мероприятия по водопонижению;

- проектирование шпунтовых ограждений и подпорных стенок;

- бурение лидерных скважин;

- монтаж любых конструкций из металлошпунта: ограждения котлованов, укрепление склонов, насыпей и берегов, устройство плотин, дамб и других гидротехнических объектов, а также коллекторов, подземных сооружений;

- укрепление шпунтовых стенок;

- демонтаж по окончании строительства, вывоз оборачиваемого материала.

У нас также можно арендовать технику для погружения шпунтовых свай и экскаваторы. Если вы приобретаете шпунты для временного укрепления котлована или траншеи, по окончании работ мы готовы выкупить их у вас за 4/5 исходной цены. Есть и другие способы сэкономить на материале: приобрести у нас шпунтовые сваи б/у или не покупать, а взять в аренду.

Наши преимущества:

- низкие цены всех услуг;

- маневренная импортная техника;

- большой выбор металлошпунтов;

- квалифицированные сотрудники;

- высокое качество;

- сертификаты на все виды работ;

- быстрые сроки;

- мобильность: наш регион – Москва, но мы готовы оперативно выехать в любой другой.

Рассчитайте массу шпунта для своего проекта

На странице прайса можно узнать стоимость шпунта.

Оставьте заявку на консультацию технического специалиста

Узнайте сколько вы сможете сэкономить с нами

Прикрепить файл Прикрепить файл

Настоящим подтверждаю свое согласие на обработку моих персональных данных

Мы против СПАМА! Ваши данные в безопасности!

Как варить трубы электросваркой правильно – пошаговое руководство

Содержание:

Подбор электродов

Разновидности сварных швов и соединений труб

Предварительные работы с деталями

Процесс сварки

Тонкости электросварки

Собираем соединения

Работа с поворотными и неповоротными стыками

Проверка надежности соединений

Правила техники безопасности при работе со сварочным аппаратом

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды. От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем. Читайте также: «Разновидности электродов для сварки труб – выбираем подходящие».

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества. Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы. Только после ее достижения можно считать работу завершенной.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Последнее, о чем нужно позаботиться – правильная конфигурация торца. Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Тонкости электросварки

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить. Читайте также: «Как правильно варить трубы электросваркой – теория и практика от мастера».

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов.

Вся информация должна быть указана в инструкции к электродам.

Вся информация должна быть указана в инструкции к электродам. - Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания (прочитайте также: «Как выполняется сварка неповоротных стыков труб – пошаговое руководство»).

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

Как сварить стальную трубу под углом

Какие трубы можно соединять на сварку

В большинстве случаев на сварку монтируют стальные трубы. Причем, подобный способ соединения участков трубопровода практикуется и в случае производства арматуры из конструкционных сталей, и в случае изготовления труб из высоколегированных сплавов. Для разных металлов нужны разные техники сварки и разные электроды.

Сварка стальных труб под углом

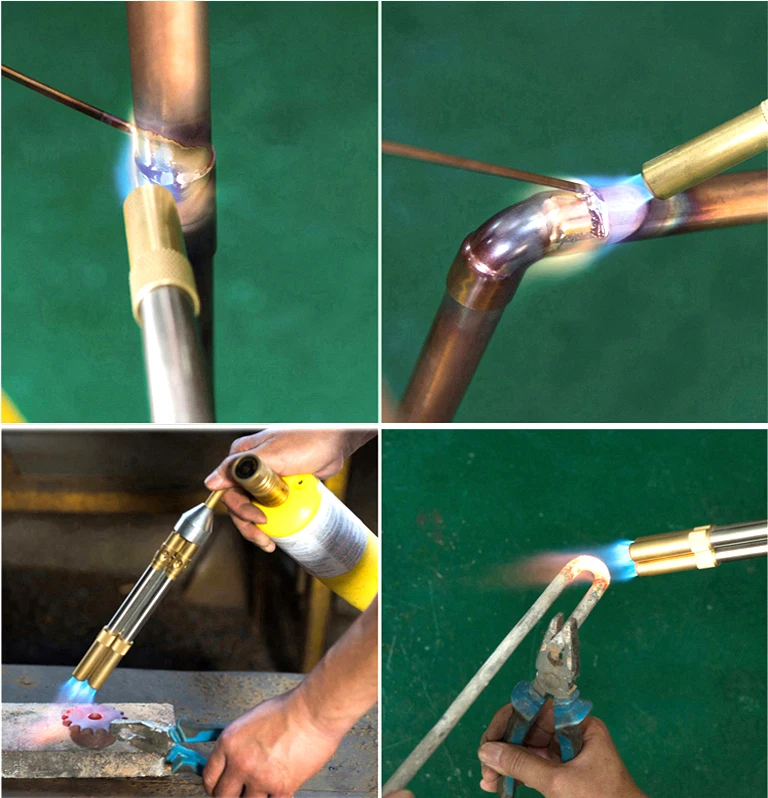

Кроме того, с помощью сварки или пайки можно стыковать еще медные или алюминиевые трубы. Правда, в данном случае нужен особый аргонодуговой аппарат, генерирующий электрическую дугу в среде инертного газа (аргона). А вот в качестве электрода можно использовать обычную медную или алюминиевую проволоку.

А еще можно «сваривать» полимерные трубы, используя технику термической сварки давлением. Эта технология даже используется при изготовлении сегментарных фитингов, собираемых «на сварку» из вырезанных из труб участков.

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

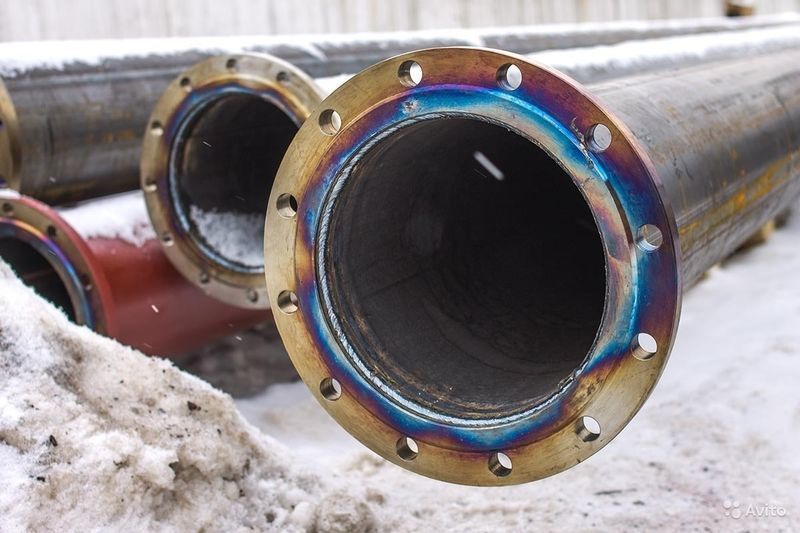

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Разновидности угловых стыков

Основной нормативный документ, которым регламентируется сварка труб под углом – ГОСТ 16037-80 – утверждает, что помимо пяти способов сварки тройников (крестовин) существует еще и восемь способов стыковки секторов в отводе (элементов в колеи).

Причем угловое сопряжение, предполагающее стыковку магистралей, как под прямым, так и под острым или тупым углом, реализуется с помощью следующих разновидностей стыков:

Стыковка мегистрали под острым углом

- Углового соединения труб одного диаметра, без скоса кромок, односторонним сварочным швом. Обозначение по ГОСТ – У16. При этом кромки труб стачиваются и подгоняются друг под друга практически без зазора, а проекция линии сопряжения напоминает треугольник.

- Углового соединения трубы и штуцера (отростка или приварка), без раздела, односторонним сварочным швом, Обозначение по ГОСТ – У17, У18. Проекция сварочного стыка похожа на полуокружность. Кромки подгоняются друг под друга с минимальным зазором.

- Углового соединения со скосом кромок, односторонним швом, обозначаемого шифром У19. Линия сопряжения похожа на сектор окружности. Кромки нижней трубы практически не обрабатываются. Раздел (фаску) снимают только с верхней трубы.

- Углового соединения со скосом кромки на цилиндрическом усе, выполняемого односторонним швом (шифр У20).

Проекция линии сопряжения похожа на сектор дуги, а кромки нижней трубы практически не обрабатываются.

Проекция линии сопряжения похожа на сектор дуги, а кромки нижней трубы практически не обрабатываются. - Углового соединения с разделом, на односторонней прокладке, с размещением кольцеобразного вкладыша внутри трубы. Шов заделывается с внешней стороны и маркируется на сборочных чертежах как У21.

Сварка квадратных труб под углом производится по тем же правилам. А вот секторная сборка отвода (колена) выполняется немного по-другому.

В данном случае используют следующие типы сварочных швов:

Секторная сборка отвода

- Без скоса (раздела) кромок, когда стыкуемые сектора соединяют встык или с помощью втулки (съемной подкладки), вводимой с внутренней стороны. При этом накладывается односторонний шов.

- С односторонним скосом кромки, предполагающим точную обработку торца только одного сектора. Причем подобный стык можно обустроить и с помощью съемной прокладки и без нее.

- Со скосом кромок, предполагающим относительную точность формы торцов трубы.

В данном случае можно использовать две разновидности подкладки – цилиндрическую и кольцеобразную. Причем образующая скос фаска может нарезаться, как с внутренней, так и с наружной стороны кромок. То есть, односторонний шов будет накладываться как с внутренней, так и с внешней стороны трубы, образуя сварные соединения под острым и тупым углом.

В данном случае можно использовать две разновидности подкладки – цилиндрическую и кольцеобразную. Причем образующая скос фаска может нарезаться, как с внутренней, так и с наружной стороны кромок. То есть, односторонний шов будет накладываться как с внутренней, так и с внешней стороны трубы, образуя сварные соединения под острым и тупым углом. - Со скосом кромок по наружной стороне и расточкой (развальцовкой) внутренней поверхности торца стыка. Причем согласно ГОСТ существует шесть вариантов внутренней расточки кромок.

Разумеется, подобное разнообразие предполагает использование различных техник и способов сварки: от классического электродугового варианта, до газовой пайки.

Проверка стыковки труб по ГОСТу

Трубы в трубопроводе должны быть сварены встык, причем если трубы толстостенные, то нужно делать два шва – внутренний и наружный.

Положения швов, на которых могут проводиться сварочные работы, могут быть вертикальными и горизонтальными, нижними и потолочными.

Если нужно выполнять поворотную сварку, а это именно то, что следует делать при соединении стыков труб, то лучше отдать предпочтение нижнему положению. Прежде чем начать работу, необходимо проверить трубы и остальные детали, чтобы их категория и другие параметры соответствовали ГОСТу.

Перед началом сварки трубопровода следует ознакомиться с рекомендациями специалистов и посмотреть обучающее видео

Проверке подлежат:

- Сертификаты и маркировка труб;

- Поверхность металла: она должна быть ровная, без каких-либо дефектов;

- Содержание углерода в металле – этот параметр позволяет подобрать оптимальный вид сварки;

- Параметры размеров деталей: длину, толщину, диаметр, кривизну, овальность.

ГОСТ 16037-80 регулирует параметры кромки труб и деталей. Стыки подготавливаются с помощью механической или термической обработки. Первая проводится труборезом, фаскорезом, торцевателем или шлифмашинкой. Для второй используют газокислородную, воздушно-дуговую или пламенную резку.

Показания к применению

Газовая сварка труб

Электродуговая, аргонодуговая или газовая сварка без скоса кромок начинается с подгонки торцов. Максимальная величина зазора между трубами, в данном случае – 1,5 миллиметра, а минимальная – 0,5 миллиметра. Причем, подобная техника используется лишь на трубах с толщиной стенки от 1 до 6 миллиметров. Сам процесс начинается с прихватывания углового сопряжения точечными швами, с последующей правкой положения труб и кольцевой сваркой стыка снаружи.

Угловое сопряжение с односторонним торцом предполагает образование фаски под углом 50 градусов. А двусторонний раздел предполагает образование двух фасок, под углом 30 градусов. Зазор между кромками в первом случае 1-2 миллиметра, а во втором случае 2-5 миллиметров. То есть, о точности торцов можно практически не заботиться. Толщина стенок стыкуемых таким способом труб колеблется в пределах от 2 до 20 миллиметров.

Виды работ по сварке трубопроводов

Трубопроводы в зависимости от их предназначения бывают разных размеров и из различных материалов. Для строительства трубопровода обычно используют термическую сварку как самый дешевый и доступный вариант соединения элементов конструкции между собой. Термическая сварка может быть газовая, дуговая или плазменная. Чаще всего для сварки трубопровода применяют дуговую сварку покрытыми электродами, которую регламентирует СНиП III-Г.9-62.

Для строительства трубопровода обычно используют термическую сварку как самый дешевый и доступный вариант соединения элементов конструкции между собой. Термическая сварка может быть газовая, дуговая или плазменная. Чаще всего для сварки трубопровода применяют дуговую сварку покрытыми электродами, которую регламентирует СНиП III-Г.9-62.

При сварке трубопровода следует соблюдать правила техники безопасности

Для того чтобы провести сварочные работы, необходим сварочный аппарат и электроды к нему.

Электрод представляет собой стержень из металла, на который нанесен специальный состав.

В зависимости от вида покрытия электроды используются для разных работ:

- Из целлюлозы — для сварки больших труб;

- Покрытие из рутила применяется для тонких сварных швов на небольших изделиях, и чтобы придавать эстетичный внешний вид сварным соединениям;

- С рутилом и кислотой обеспечивает более упрощенное снятие шлаковой корки;

- Покрытие с рутилом и целлюлозой очень прочное и может выполняться при вертикальной сварке;

- Основное – позволяет делать сварочные швы вязкими, что обеспечивает долговечность и надежность такого крепления, например, на трубах с толстыми стенками.

В ГОСТе прописано несколько типов сварных соединений. Внахлест – один элемент накладывается поверх другого и соединяется. Встык – два элемента соединяются торцами друг к другу, сварка происходит с одной или двух сторон. Тавровые – одна деталь приваривается к другой перпендикулярно, и шов приваривают либо с одной стороны, либо с обеих. Угловые – детали соединяются под прямым или другим углом.

Как варить трубы электросваркой правильно – пошаговое руководство

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды. От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы. Только после ее достижения можно считать работу завершенной.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Основные дефекты сварных соединений

Дефекты после сварочных работ возникают при неправильной технологии ведения сварки, ненадлежащей подготовке и проверке материалов и несоответствии стандартам.

ГОСТ 30242-97 классифицирует возможные дефекты при сварке на следующие виды:

- Твердые включения. Могут быть из металла, шлака, оксида или флиса.

- Трещины. Подразделяются на поперечные, продольные и радиальные. Могут возникать как на сварном шве, так и на самом изделии. Могут быть единичными и множественными. Снизить вероятность возникновения трещин помогает предварительный прогрев заготовок при высоких температурах и медленное остывание металла после сварки.

- Полости. Они расположены на сварном шве цепочкой или скоплением. Обычно их образование вызвано выделением газа или усадкой при затвердевании.

- Неправильная форма шва. На шве возможно образование подрезов, канавок, прожогов, натеков и наплавов.

- Несплавленные и непроваренные участки.

Прочие дефекты – это повреждение металла, брызги и задиры.

Тонкости электросварки

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить. Читайте также: «Как правильно варить электросваркой трубы – теория и практика от мастера».

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов. Вся информация должна быть указана в инструкции к электродам.

- Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Разделка труб под сварку

ГОСТ регулирует виды и характеристики подготовки к сварным работам для различных типов соединений:

- стыковых;

- угловых;

- нахлесточных.

Перед началом сварочных работ необходимо проводить подготовку. В нее входит:

- механическая зачистка, выполняется с целью удаления пыли, следов коррозии, оксидной пленки;

- химическая обработка, для удаления масложировых пятен и окисной пленки;

- разделка кромок.

Разделка проводится с помощью механической обработки кромки. При монтаже трубопроводов она выполняется специальными машинами. Во время ремонтных работ допускается выполнение разделки с помощью угловых шлифмашин.

Разделка кромок выполняется при толщине заготовок от 4 мм.

Для угловых соединений под отводы выполняют скашивание одной или обеих кромок под углом 45о.

Стыки на трубопроводах подразделяются на поворотные и неповоротные.

Сварка стальных трубопроводов ГОСТ 16037 рекомендует применять по возможности поворотные стыки. Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница между толщиной стенок соединяемых встык труб не должна быть более 10% и не превышать трех миллиметров. При этом ширина зазора должна быть постоянной по всему стыку и находиться в переделах от 2 до 3 мм.

До того, как начать монтаж, необходимо обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.

Перед основной электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в диаметре: 4 прихватки;

- свыше 300 мм- равномерно через каждые 200-300 мм.

Трубы с толщиной стенок 12 мм и более проваривают в три приема. На первом этапе формируют корень шва в виде валика с возвышением 1,5-3 мм, равномерно распределенного по длине стыка. Электрод при этом следует вести возвратно-поступательно.

Электрод при этом следует вести возвратно-поступательно.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания (прочитайте также: «Как выполняется сварка неповоротных стыков труб – пошаговое руководство»).

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Сварка оцинкованных труб – какие электроды используем, СНиП и ГОСТ, описание технологии процесса

Содержание:

- Оцинковка металла как способ защиты от коррозии

- Соединение сваркой

- Необходимые меры безопасности

Трубы с оцинкованным покрытием до недавнего времени были основными для создания водопроводных сетей в домах и производственных зданиях. При прокладке трубных разводок в массовом порядке применялась сварка.

При прокладке трубных разводок в массовом порядке применялась сварка.

Даже в местах, где по условиям монтажа сварное соединение невозможно, перед установкой элемента сети к нему приваривается резьбовой конец для последующего муфтового соединения.

Для увеличения срока службы для водопроводных и газовых сетей применяются трубы с защитным цинковым покрытием. Это не приводит к сложностям в процессе монтажа, но сама по себе сварка оцинкованных труб имеет ряд особенностей, которые необходимо учитывать в процессе сборки.

Для понимая сущности процесса, рассмотрим, что из себя представляют оцинкованные трубы.

Оцинковка металла как способ защиты от коррозии

Защитное покрытие стальных изделий применялось издавна, поскольку цветные металлы, устойчивые к коррозии слишком дороги для изготовления из них цельных изделий. Да и прочностные свойства таких предметов весьма невысоки. Применялось лужение по поверхности оловом или омеднение для создания защитной пленки.

Оцинкование стало популярным по причине повышенной адгезии цинка к железу. Температура плавления этого металла составляет 900 – 920о. В жидком состоянии он, нанесенный на поверхность стального изделия, образовывает прочную защитную пленку толщиной в несколько микрон, успешно противостоящую коррозии.

На сегодняшний день применяются три основных способа нанесения защитного покрытия:

- Гальванический. При этом ионы цинка осаждаются на поверхности стального изделия, подключенного к противоположному электроду в гальванической ванне. Они прочно закрепляются на поверхности изделия, создавая практически неразрушимую защитную пленку. Толщина защитного слоя регулируется временем обработки, что позволяет рационально использовать дорогостоящий цветной металл, в частности, цинк.

- Способ напыления. Суть его заключается в нанесение на поверхность распыленного металла с использованием специального пистолета, в котором происходит расплавление напыляемого вещества.

Затем эта субстанция струйно подается на обрабатываемую поверхность, покрывая ее защитным слоем.

Затем эта субстанция струйно подается на обрабатываемую поверхность, покрывая ее защитным слоем.

В результате на защищаемой поверхности образуется прочный защитный слой из химически пассивного материала. Способ удобен возможностью применения в полевых условиях на месте выполнения монтажных работ.

- Горячее оцинкование. Применяется на специально созданных технологических линиях. При этом труба полностью окунается в ванну с расплавленным металлом. В конце процесса производится центрифугирования для удаления излишков защитного слоя с поверхности изделий.

При использовании любого из перечисленных способов нанесения защитного покрытия, поверхность обрабатываемых изделий тщательно обезжиривается.

Толщина слоя составляет от 2-х до 150 микрон.

Соединение сваркой

Такой вид стыковки труб при монтаже отопительных, водопроводных и газовых систем оговаривается рядом регламентирующих документов, одним из которых является СНиП 3. 05.01-85 «Внутренние санитарно – технические системы».

05.01-85 «Внутренние санитарно – технические системы».

Видео

Сварка оцинкованных труб 1

Смотрите это видео на YouTube

При сварке оцинкованных труб СНиП, упомянутый выше, указывает на необходимость исполнения требований ряда стандартов, определяющих очередность применения материалов и регулирующий процесс производства работ. В частности при сварке оцинкованных труб, ГОСТ 16037-80 регламентирует применение определенных типов сварного соединения, форму и конструктивные особенности швов, а также другие требования к ним.

При газопламенной сварке нужно использовать самозащитную сварочную проволоку марки Св 15ГСТЮЦА, имеющую в своем составе элемент селен. Размер проволоки от 0,8 до 1,2 мм.

Допускается также исполнение соединения электродами для сварки оцинкованных труб марками, содержащими в обмазке фтористо – кальциевые или рутиловые соединения. Их диаметр подбирается в соответствии с толщиной стенок свариваемых деталей, максимальный размер составляет 3 мм в диаметре.

Создание трубопроводной сети предполагает предварительную сборку блоками с выполнением части операции на предприятии, выполняющем ряд действий предварительной сборки монтажных блоков. При этом нормативно предусмотрено применение местных воздухоотсосов для удаления продуктов сгорания цинкового покрытия, опасных для здоровья.

Видео

Как сделать врезку в оцинкованную трубу

Смотрите это видео на YouTube

Технология сварки оцинкованных труб предусматривает также зачистку поверхности от защитного покрытия на расстояние 30 – 40 мм от конца. После обработки сварного шва нужно восстановить защиту от коррозии в месте соединения.

Для этого применяют краску специального состава, состоящую на 95 % из мелкодисперсного цинкового порошка и включающую в состав синтетические связующие вещества в виде эпоксидных смол, каучука синтетического или полистерины.

Стыковка водогазопроводных труб с защитным цинковым покрытием (и без него), имеющих условный проход до 25 мм, следует производить «внахлест», для чего производится предварительная раздача одного конца.

При производстве сварки резьбовые концы труб, как и зеркала фланцев, нуждаются в защите от капель раскаленного металла, образующихся в процессе выполнения сварных работ.

Видео

Смотрите это видео на YouTube

В сварном шве не допускаются следующие дефекты:

- раковины;

- трещины;

- подрезы;

- поры;

- непроваренные кратеры;

- пережоги и подтеки металла.

Ультразвуковой контроль сварных швов не применяется, их целостность проверяется при опрессовке системы определенным давлением.

Разработан способ соединения оцинкованных заготовок сваркой с использованием флюса. Это вещество позволяет получить вязкий воздухонепроницаемый слой, препятствующий окислению (выгоранию) плакирующего цинкового слоя.

Флюс для сварки оцинкованных труб приводится в жидко – вязкое состояние и наносится на стык соединяемых деталей. В процессе сварки он еще расплавляется, покрывая тонким слоем участок вдоль шва, препятствуя отслоению цинкового слоя и его сгоранию.

При использовании флюса возможно повреждение защитного слоя, когда он наносился способом горячего оцинкования.

Это становится возможным при малейшем отклонении от требований технологического процесса при нанесении покрытия или при производстве сварки.

Попадание флюса во внутреннюю полость трубопровода не опасно, поскольку он легко растворяется в воде и вымывается еще на стадии опрессовки трубопровода.

Существует способ соединения оцинкованных труб, называемый сварко – пайкой. Для этого применяется присадочный пруток, в состав которого входят такие элементы, как цинк, медь, кремний и олово. Технология процесса такова:

- стыкуемые торцы нагревают до температуры плавления присадочного прутка, составляющей 900 – 950о;

- присадочный пруток помещается между фасками свариваемых деталей;

- на место шва насыпается слой флюса таки образом, чтобы он покрывал поверхность на расстояние до 20 мм по сторонам шва;

- присадку нагревают горелкой до полного расплавления, при этом она создает надежное соединение труб без повреждения плакирующего цинкового покрытия.

Диаметр присадочного прутка определяется из соотношения:

- при толщине стенки менее 10 мм D = 0,5S + 1, где

D – диаметр прутка для присадки;

S – толщина стенки трубы;

- для труб с толщиной стенки более 10 мм соотношение принимает вид:

D = 0,5S

Для нарезки фасок на стыкуемых концах труб в полевых условиях применяется специальное оборудование – орбитальные установки. Они могут оснащаться газопламенными резаками для нарезки таких элементов.

Для случая с оцинкованными трубами могут использоваться механические головки, нарезка производится резцом или фрезой. Позиционирование и крепление установки производится непосредственно на трубе.

Необходимые меры безопасности

Особенности сварки оцинкованной трубы предполагают особое внимание к исполнению правил безопасности при производстве работ. Выделяющиеся при выполнении соединения пары цинка являются весьма ядовитыми, поэтому их удаление из помещения обязательно.

Выделяющиеся при выполнении соединения пары цинка являются весьма ядовитыми, поэтому их удаление из помещения обязательно.

Видео

Как правильно варить оцинкованные трубы газом

Смотрите это видео на YouTube

Для этого используются мощные вытяжные устройства для каждого сварочного поста. Остальные требования по безопасности оговариваются соответствующими инструкциями и обязательны для исполнения.

Сварка оцинкованных труб является наиболее распространенным способом их соединения, как по надежности, так и по долговечности. Следует помнить, что шов нуждается специальной защите от коррозии с использованием специальной краски на основе цинкового порошка.

Что такое сварка труб? (Все, что вам нужно знать)

Сварка труб – это метод соединения двух труб вместе. Методы сварки, используемые для труб, включают процессы дуговой сварки, включая сварку MIG и сварку TIG. Некоторые проводят различие между сваркой труб и сваркой трубопроводов, причем сварка труб относится к металлическим трубам на заводах и нефтеперерабатывающих заводах, а сварка трубопроводов относится к трубам, используемым для транспортировки газа, воды, нефти и других жидкостей на многие мили.

Сварщики труб и трубопроводов выполняют сварочные работы в строительной отрасли, на нефтяных и газовых месторождениях, в водном хозяйстве, в производственных цехах и на атомных электростанциях, среди прочего. При соединении новых труб или ремонте старых сварка труб обычно выполняется в соответствии с соответствующими нормами и стандартами.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Используемые типы сварки

- шагов

- Проходит

- Позиции

- Преимущества

- Общие вопросы

- Приложения и примеры

- Часто задаваемые вопросы

- Заключение

Сварка труб и трубопроводов обычно выполняется с использованием одного из нескольких процессов дуговой сварки, включая:

1. Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Дуговая сварка металлическим электродом в среде защитного газа (SMAW), также известная как ручная дуговая сварка металлическим электродом (MMA или MMAW). ), Дуговая сварка с защитой от флюса или сварка электродами.

), Дуговая сварка с защитой от флюса или сварка электродами.

Также известная как сварка дымохода, использование SMAW для сварки труб означает, что во время сварки не требуется флюс или защитный газ, что делает сварочное оборудование простым и портативным. Металл сваривается путем расплавления электродов за счет тепла, выделяемого электрической дугой. Хотя SMAW имеет некоторые преимущества, низкая скорость перемещения означает, что он не так продуктивен, как другие методы.

2. Дуговая сварка металлическим газом (GMAW)

Дуговая сварка металлическим газом (GMAW), включая сварку в среде инертного газа (MIG) и сварку в среде активного газа (MAG).

Предлагая более высокую производительность, чем SMAW, эти методы требуют лучшего контроля параметров сварки для обеспечения высокого качества и эффективности работы. Обычно выполняемая на полуавтоматическом или полностью автоматическом оборудовании, GMAW обеспечивает высокую скорость осаждения с низким образованием дыма.

3. Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) – включая FCAW в самозащитной среде и в среде защитного газа.

FCAW с защитным газом использует полуавтоматические аппараты для обеспечения высокопроизводительной сварки труб, хотя ветреная погода может нарушить подачу защитного газа и привести к дефектам пористости. Самозащитный FCAW позволяет избежать этого, поскольку не требует защитного газа, но имеет более низкую скорость осаждения.

4. Дуговая сварка под флюсом

Дуговая сварка под флюсом — это полуавтоматический процесс, при котором дуга не видна, что может затруднить ее отслеживание. Тем не менее, он предлагает самые высокие скорости наплавки среди всех различных методов сварки трубопроводов, а также обеспечивает бездефектную поверхность.

5. Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW).

Сварка ВИГ имеет низкую скорость наплавки и более высокую стоимость оборудования, чем другие методы сварки труб. Тем не менее, он обеспечивает очень высокое качество сварных швов (в зависимости от навыков сварщика), что делает его идеальным для ответственных и высокоточных сварочных работ.

Как и при всех сварочных работах, необходимо выполнить ряд шагов, начиная с выбора процесса, который включает в себя рассмотрение таких факторов, как:

- Материал трубы

- Диаметр трубы и толщина стенки

- Место сварки

- Свойства сварки

- Направление сварки (вверх или вниз)

- Требуемое качество сварки

- Экономические соображения

- Здоровье и безопасность

После рассмотрения этих факторов вы можете определить, какое оборудование лучше всего подходит для работы, оценив:

- Выходную мощность

- Рабочий цикл

- Портативность

- Безопасность

После выбора процесса и оборудования настало время приступить к фактической сварке, обычно со следующими этапами:

- Подготовка шва: Подготовка шва должна осуществляться в соответствии с соответствующими рекомендациями, изложенными в соответствующем стандарте

- Очистка концов труб: Удалите нежелательную влагу или покрытия, включая масло, краску, ржавчину или лак.

Это предотвратит дефекты и дорогостоящий ремонт или повторную сварку.

Это предотвратит дефекты и дорогостоящий ремонт или повторную сварку. - Сварка: Выбрав правильные материалы (включая электроды) и параметры (требования к предварительному нагреву и т. д.) в соответствии с требуемыми спецификациями, сварку можно начинать с корневых проходов. Горячие проходы следуют за этим перед проходами заполнения и окончательной заглушки.

- Ремонт: В идеале этот шаг можно пропустить, но стоит проверить сварной шов и устранить дефекты.

Для сварки труб требуется несколько различных проходов:

- Корневые проходы : Эти первые проходы должны заполнить зазор между двумя секциями трубопровода.

- Горячие проходы : Соединяют корневой шов с обеими поверхностями разделки.

- Заполняющие проходы : Эти проходы заполняют большую часть канавки до того, как будут выполнены окончательные проходы заглушки.

- Проходы с заглушками: Эти заключительные проходы должны завершать сварку с минимальным образованием наростов за пределами поверхности трубы.

Вы можете отшлифовать этот слой, если это необходимо, чтобы улучшить валик сварного шва и удалить загрязнения перед окончательным чистовым проходом крышки.

Вы можете отшлифовать этот слой, если это необходимо, чтобы улучшить валик сварного шва и удалить загрязнения перед окончательным чистовым проходом крышки.

Существует четыре типа положения сварки труб; 1G, 2G, 5G и 6G. Каждое положение указывает, является ли труба стационарной или вращающейся, а также расположена ли труба горизонтально, вертикально или под углом.

- 1G Сварка: В этом положении труба располагается горизонтально. Трубу можно вращать вдоль горизонтальной оси (X), при этом сварочный аппарат остается неподвижным. Сварка выполняется в верхней части трубы и является самой основной из позиций сварки труб.

- 2G Сварка: В этом положении труба устанавливается в вертикальном положении. Трубу можно вращать по вертикальной оси (Y), при этом сварочный аппарат остается неподвижным. Сварка выполняется горизонтально со стороны трубы.

- 5G Welding: В положении 5G труба размещается горизонтально, но, в отличие от положения 1G, труба не может вращаться.

Вместо этого сварщик должен двигаться вокруг стационарной трубы в вертикальном направлении, чтобы создать сварной шов.

Вместо этого сварщик должен двигаться вокруг стационарной трубы в вертикальном направлении, чтобы создать сварной шов. - 6G Сварка: В этом положении труба наклоняется под углом 45° для создания наклонной поверхности. Труба закреплена, как и в 5G, и сварщик должен перемещаться по трубе. Это самая продвинутая из четырех позиций, требующая от трубосварщика более высокого уровня знаний.

Сварщики будут изучать каждый тип положения по очереди, причем 1G будет самым легким для освоения, а 6G — самым сложным. Сварщику необходимо будет пройти сертификацию по каждой должности по очереди, поэтому тот, кто имеет квалификацию 1G, не может сваривать 2G, 5G или 6G, но если вы имеете квалификацию 6G, вы можете сваривать любую другую должность. Эти нормы обеспечивают безопасность рабочей среды при выполнении сварных швов труб.

Сварка труб имеет ряд преимуществ по сравнению с другими методами соединения, такими как резьбовые фитинги. К этим преимуществам относятся:

1.

Меньше фитингов

Меньше фитинговСварка устраняет необходимость в фитингах для соединения прямых участков трубы. Резьбовая труба требует фитинга между каждым соединением, в то время как сварка может быстро соединить трубы после подготовки концов соединяемых частей.

2. Низкие затраты

Для сварных труб можно использовать трубы с более тонкими стенками, чем для резьбовых соединений, что приводит к значительной экономии средств при больших тиражах и больших объемах работ. Свинчивание труб вместе может потребовать более высоких трудозатрат наряду с более высокими затратами на сами резьбовые фитинги.

3. Улучшенный поток

Резьбовые фитинги создают турбулентность и сопротивление жидкости потоку через трубу. Сварные решения могут создавать гладкие и обтекаемые поверхности для улучшения потока.

4. Простота ремонта

Сварные системы обычно легче ремонтировать, чем системы с резьбой. Там, где сварную трубу часто можно отремонтировать на месте, резьбовая система требует разборки и повторной сборки для ремонта. Это, очевидно, увеличивает трудозатраты и время простоя трубопроводной системы.

Это, очевидно, увеличивает трудозатраты и время простоя трубопроводной системы.

5. Меньше утечек

Сварная труба, как правило, лучше справляется с вибрацией, чем резьбовая система, что делает ее менее подверженной утечкам.

6. Упрощенная изоляция

Сварные трубы легче изолировать, так как нет резьбовых соединений, которые создают сложные неровности, требующие покрытия.

7. Расположение

Сварные трубы можно размещать близко друг к другу, но для труб с резьбой требуется дополнительное пространство, чтобы можно было использовать гаечные ключи и другие инструменты.

8. Труд

В то время как трудозатраты, необходимые для сварки или свинчивания труб меньшего размера, примерно одинаковы по мере увеличения размера трубы, поэтому трудозатраты и время, необходимое для установки сварной трубы, уменьшаются по мере увеличения свинчиваемой трубы. Резьбовая труба также требует различных инструментов для труб разных размеров, в то время как квалифицированный сварщик может использовать один и тот же сварочный аппарат для труб разных размеров.

Лучший способ избежать распространенных ошибок при сварке труб — это понять процесс и условия работы, связанные с процессом.

Во-первых, соединяемые трубы необходимо правильно подготовить, убедившись, что соединяемые края чистые и прямые. Если это сделать неправильно, могут возникнуть проблемы, включая непровар сварного шва, шлаковые ловушки и включения водорода.

Помимо подготовки, существует ряд проблем, связанных с условиями работы сварщика. Сам процесс может привести к травме, если не будут приняты надлежащие меры предосторожности. Риски включают тепло, создаваемое сварочными инструментами, яркий свет, создаваемый дугой, и выделение частиц или газов.

Сварка труб может добавить дополнительные опасности из-за условий работы, связанных с трубами. Это включает в себя необходимость работать в неудобных или даже опасных положениях и местах, в том числе под землей или под водой. Другие факторы могут включать работу в очень жарких или холодных условиях, в зависимости от расположения трубы, а также опасности, связанные с содержимым трубы, будь то сточные воды или масло.

Однако при правильной подготовке, обучении и оборудовании многие из этих проблем можно решить.

Поскольку сварка труб относится к соединению металлических труб, у этого навыка есть множество применений. Количество применений увеличивается, так как сварка является одним из наиболее экономичных способов соединения нескольких секций трубы.

Следовательно, сварка труб используется в различных отраслях промышленности, включая транспортировку природных ресурсов на нефтеперерабатывающие заводы, по магистральным или международным трубопроводам, а также на заводы по переработке полезных ископаемых.

Сварщики труб также работают на заводах химической обработки, производства продуктов питания и напитков и производства электроэнергии, а также обеспечивают инфраструктуру для поставщиков воды и газа, строительной отрасли и т.д.

Трудно ли сваривать трубы?

Сварка труб часто является более сложной задачей, чем другие виды сварки, и требует более высокого уровня навыков сварщика. Это может быть связано с условиями работы, а также с такими факторами, как угол перемещения сварного шва, положение трубы и диаметр трубы. Сложность возрастает по мере изменения положения с 1G на 6G (см. «Позиции сварки труб» выше).

Это может быть связано с условиями работы, а также с такими факторами, как угол перемещения сварного шва, положение трубы и диаметр трубы. Сложность возрастает по мере изменения положения с 1G на 6G (см. «Позиции сварки труб» выше).

Опасна ли сварка труб?

Сварка труб может быть опасной, если не будут приняты надлежащие меры предосторожности. Сварка может подвергать сварщиков воздействию дыма, пыли и других частиц в воздухе, а также высокой температуре и опасным уровням света, которые могут быть вредными без надлежащего защитного оборудования. Опасности увеличиваются из-за условий, в которых могут работать сварщики труб, что делает сварку труб потенциально опасной.

Какой тип сварки относится к сварке труб?

При сварке труб используются методы дуговой сварки, включая дуговую сварку металлическим электродом в среде защитного газа (SMAW), дуговую сварку металлическим электродом в среде защитного газа (GMAW), включая сварку MIG и MAG, дуговую сварку с флюсовой проволокой (FCAW), дуговую сварку под флюсом и вольфрам в среде инертного газа (ВИГ) сварка.

Сколько времени занимает сварка трубы?