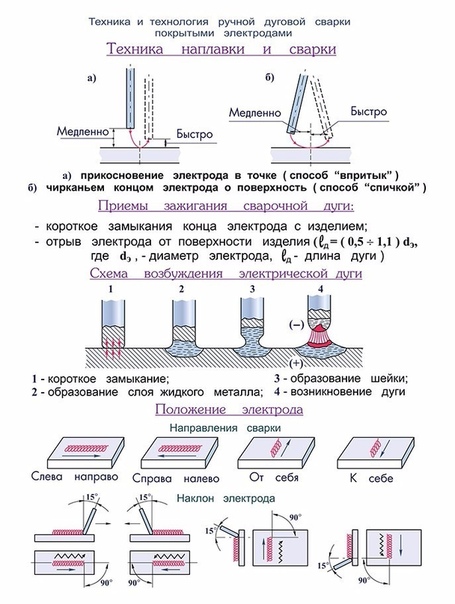

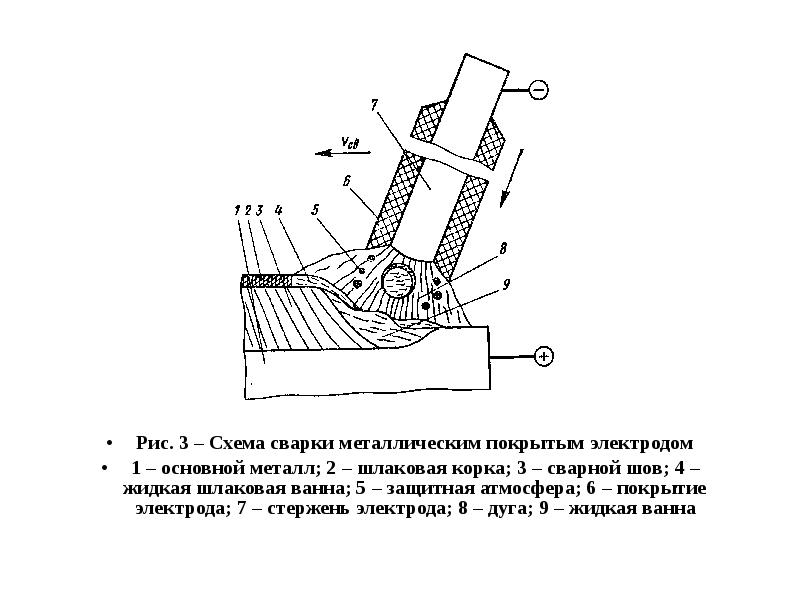

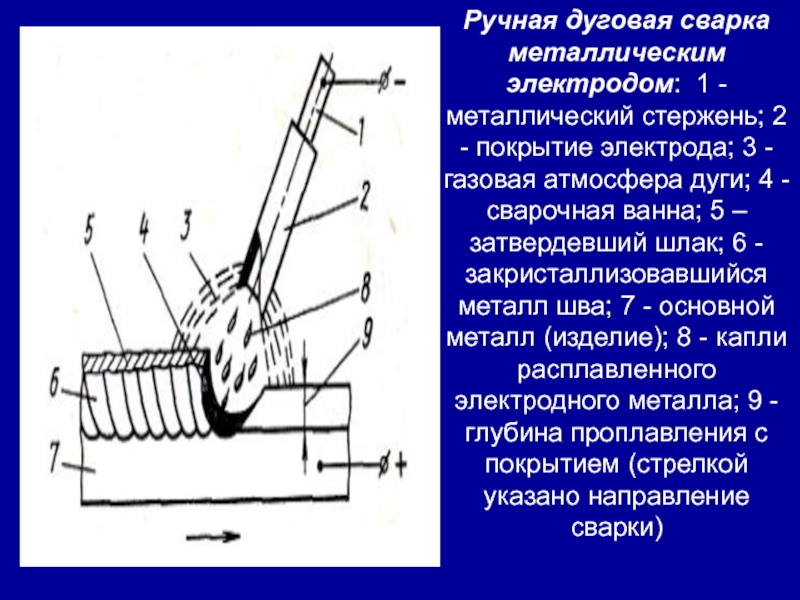

Как же в целом происходит процесс ручной дуговой сварки? Для этого, необходимо рассмотреть сущность способа, поскольку без него, любое сваривание деталей и металлических конструкций сойдет на «нет». На самом деле, на практике, процесс сваривания происходит куда более быстро, чем это описано в письменном материале. Поэтому, при сваривании ручной сваркой половина процессов будет просто незаметна, так как перед вами будет лишь две детали, сварочный аппарат и маска, сквозь которую вы будете следить за тем, как сваривается два элемента. На самом же деле, этот процесс намного сложней. Итак, посмотрим на это. Сперва, к электроду и изделию, которое сваривается, для того чтобы образовалась и поддерживалась дуга, подключается постоянный или же переменный сварочный ток. При образовании сварочной дуги, она горит между стержнем электрода (он металлический) и тем участком металла, где необходима сварка. Также следует знать о некоторых других понятиях. Таким образом, сущность способа ручной электросварки в целом, не очень сложен. |

Оборудование для дуговой сварки | Строительный справочник | материалы — конструкции

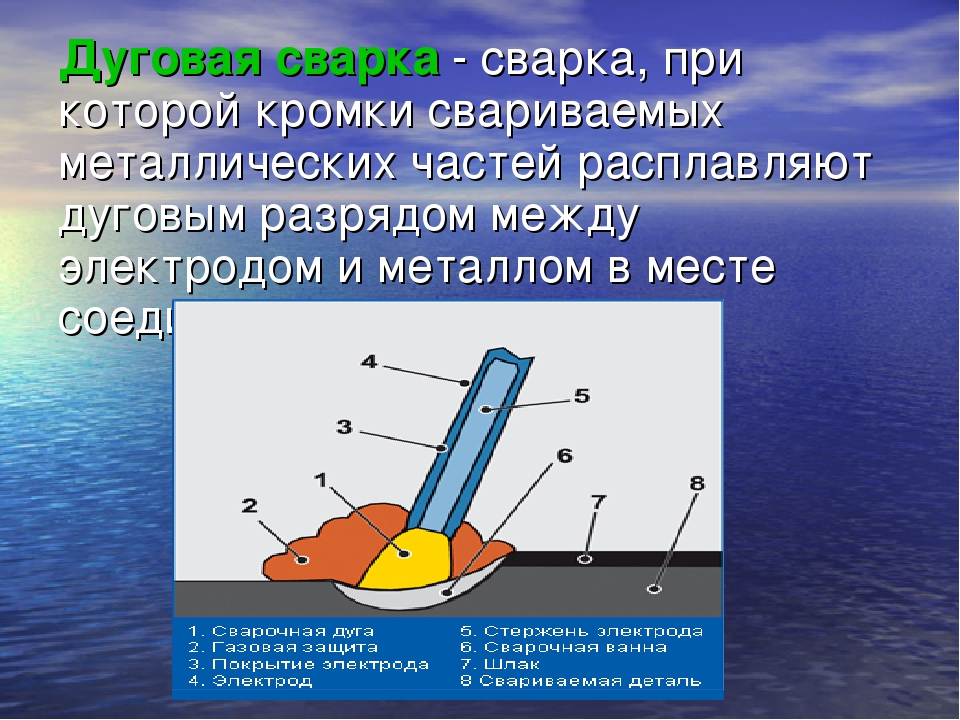

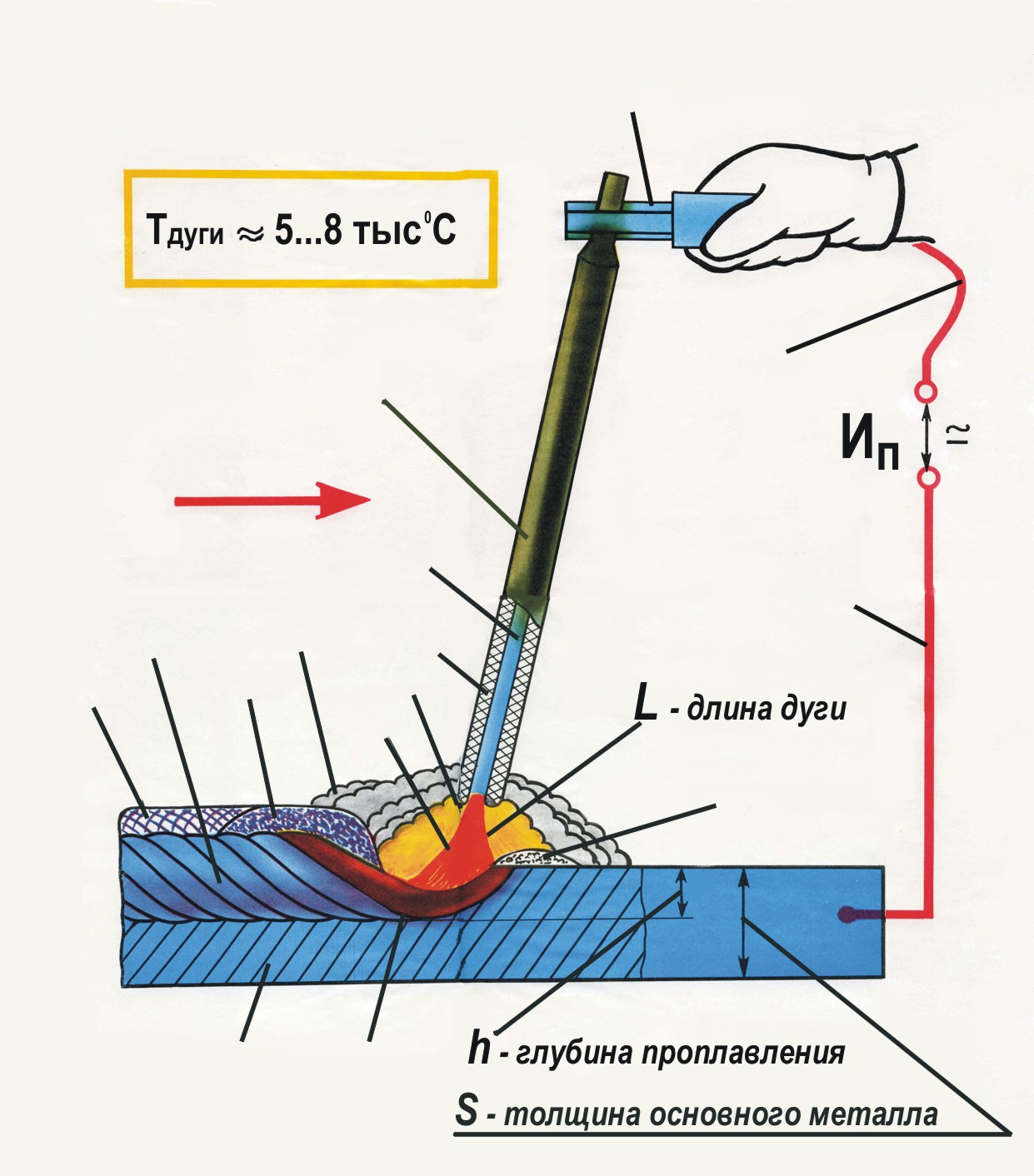

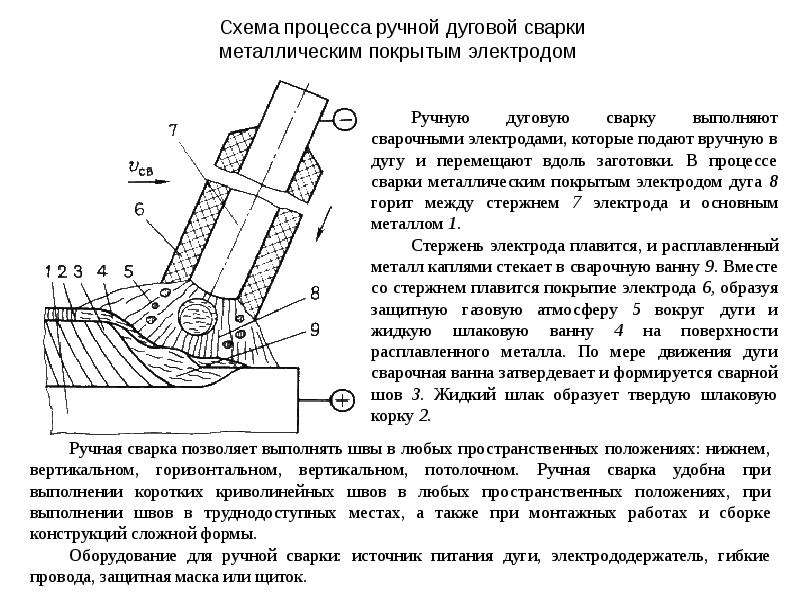

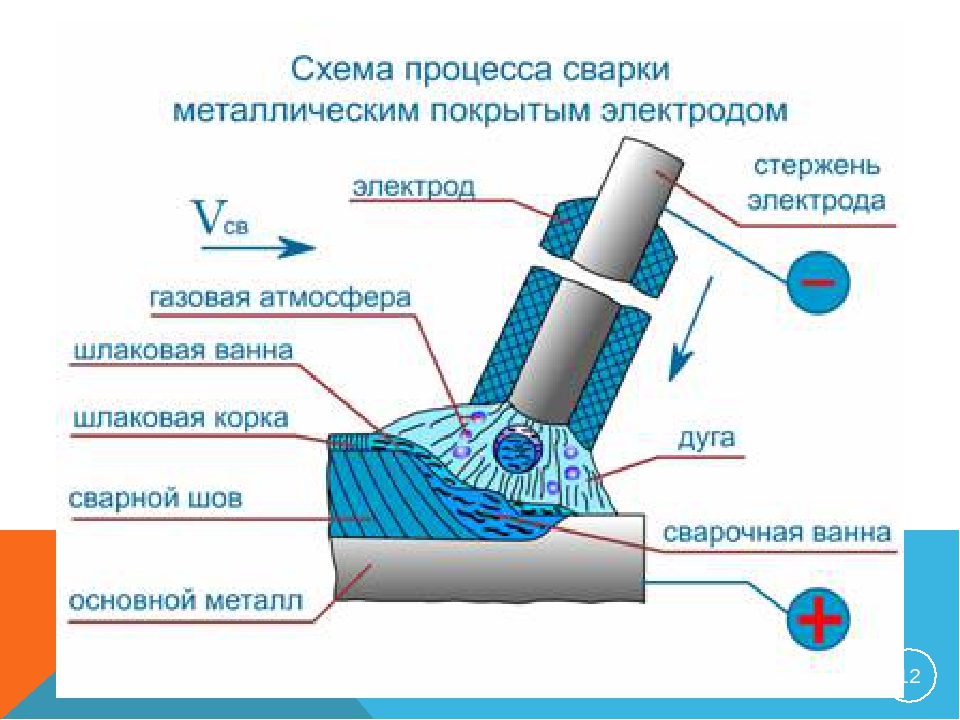

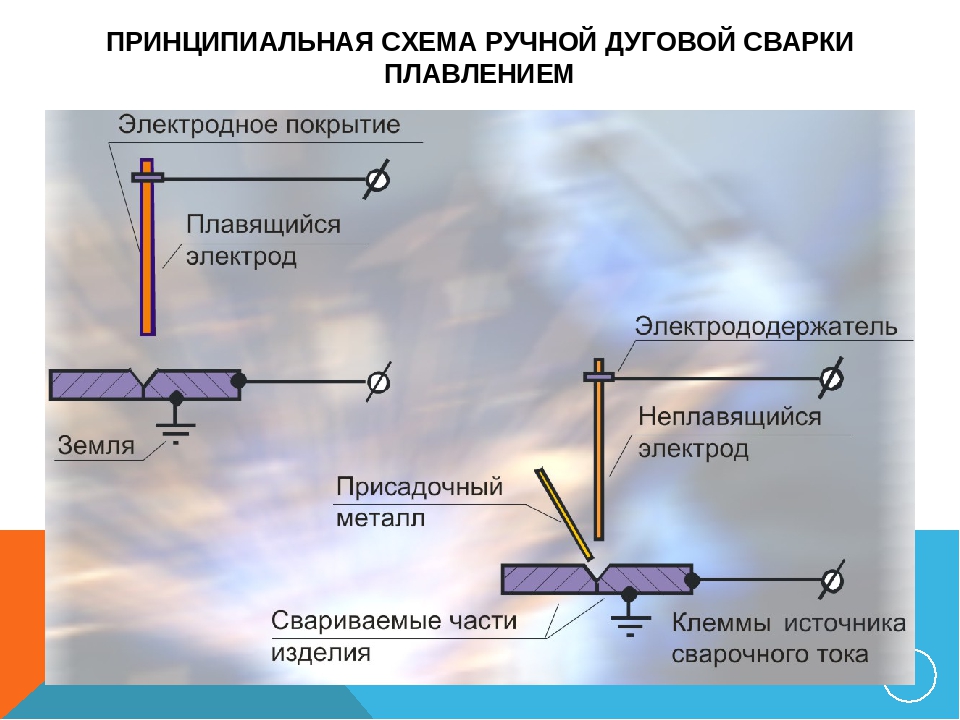

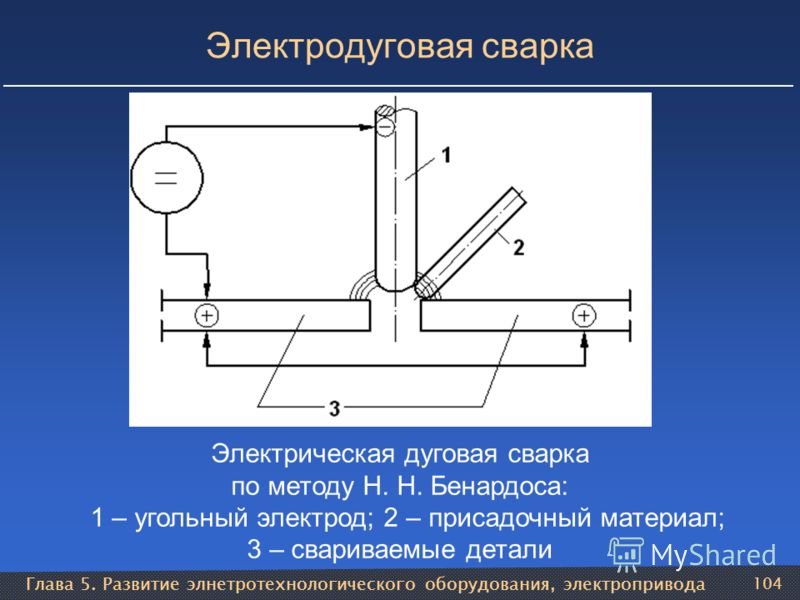

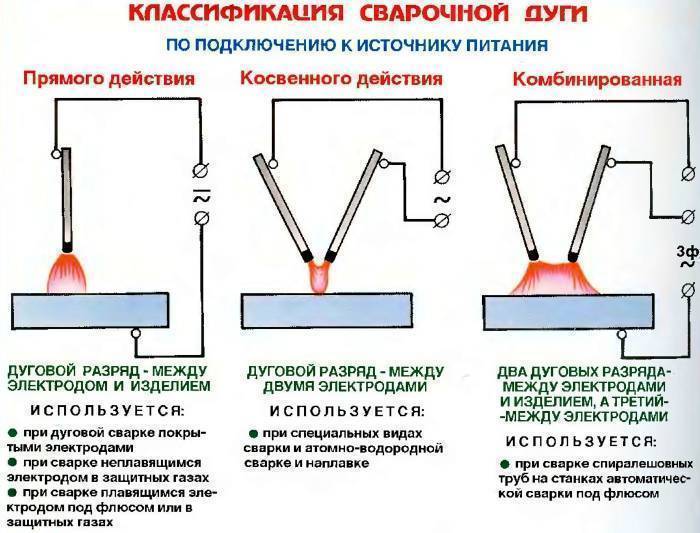

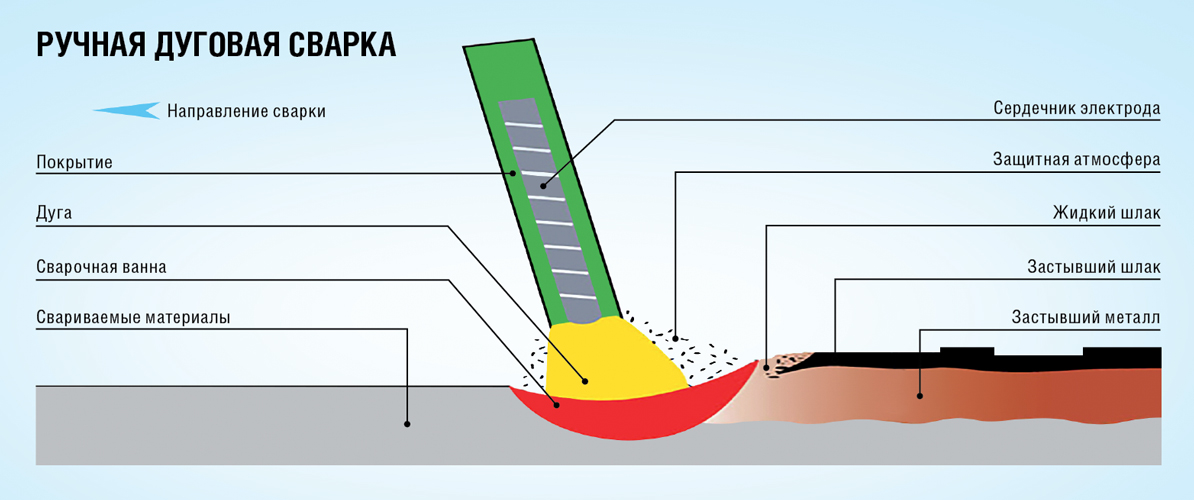

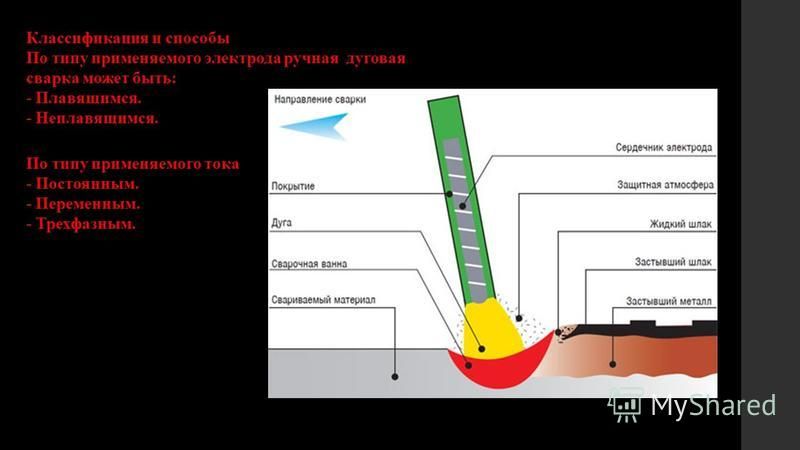

Ручная дуговая сварка, источником теплоты которой служит электрическая дуга, занимает одно из ведущих мест среди различных видов сварки плавлением. Электрическая дуга, возникающая за счет дугового разряда между электродом и свариваемым металлом, возникает и поддерживается источником постоянного или переменного тока. Под действием теплоты, полученной при помощи электрической дуги, происходит плавление основного и присадочного материалов, в результате чего образуется сварочная ванна. Остывая, металл кристаллизуется, образуя прочное сварное соединение. Все операции по зажиганию дуги, поддержанию ее длины и перемещению вдоль линии шва выполняются сварщиком вручную без применения механизмов. Дуговая сварка выполняется как плавящимся, так и неплавящимся электродом.

Оборудование для дуговой сварки:

В качестве оборудования, создающего устойчивую сварочную дугу, применяют различные трансформаторы, выпрямители и генераторы. В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

В зависимости от характера и интенсивности сварочных работ и размеров свариваемых деталей промышленность выпускает большой ассортимент оборудования с различными техническими характеристиками. Однако все они должны удовлетворять следующим требованиям:

- иметь на зажимах источника тока напряжение холостого тока при разомкнутой сварочной цепи, достаточное для возбуждения и устойчивого горения сварочной дуги. При этом напряжение холостого тока должно быть безопасным, то есть не более 80 — 90В;

- обеспечить ток короткого замыкания, не превышающий установленных значений, выдерживая продолжительные короткие замыкания без перегрева и повреждения возбуждающей обмотки;

- иметь устройства для плавного регулирования силы сварочного тока;

- обладать хорошими динамическими свойствами, обеспечивая быстрое восстановление напряжения после коротких замыканий;

- обладать хорошей внешней характеристикой.

Для бытового потребления современная промышленность выпускает сварочные аппараты, отличающиеся двумя характеристиками. Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Первая из них — это максимальный сварочный ток, а вторая — время работы, на протяжении которого в 10 минутном рабочем цикле вырабатывается этот максимальный ток. К примеру, аппарат, рассчитанный на 140 амперный ток при 60% рабочем цикле должен обеспечить 140 ампер в течение не более 6 минут из каждых 10 минут работы. Остальные 4 минуты цикла отведены на режим холостого тока, при котором аппарат остывает.

Характеристики сварочного оборудования

Внешняя характеристика сварочного тока выражает зависимость между напряжением на зажимах выходных клемм и током в сварочной цепи (рис.1). Различают четыре вида внешних характеристик (крутопадающая I, пологопадающая 2, жесткая 3 и возрастающая 4) выбор которых зависит от вольт-амперной характеристики сварочной дуги. Под вольт-амперной характеристикой (ВАХ) (рис.2) понимают зависимость напряжения дуги от силы сварочного тока.

| Рис. 1. Внешние характеристики источников питания для дуговой сварки | Рис. 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б 2. Вольт-амперная характеристика дуги — А; зависимость напряжения дуги ( Uд ) от длины (Ld ) — Б |

Вольт-амперная характеристика сварочного аппарата отличается от вольт-амперной характеристики любого другого источника питания своей нелинейной зависимостью. Это объясняется тем, что количество заряженных частиц в дуговом разряде не является величиной постоянной и зависит от степени ионизации, то есгь от силы тока, и говорит о том, что электрическая дуга в газах не подчиняется закону Ома. Из приведенного рисунка видно, что при малых токах (до 100 А) количество заряженных частиц в дуге интенсивно растет, а ее сопротивление при этом падает (падающая зона ВАХ I). Это объясняется ростом эмиссии катода при его разогреве. При возрастании силы тока дуга начинает сжиматься, рост заряженных частиц прекращается, а объем газа, участвующий в переносе заряженных частиц, сжимается (жесткая зона ВАХ II). Дальнейший рост вольт-амперной характеристики возможен только при увеличении расходуемой внутри дуги энергии (возрастающая зона ВАХ III).

Сварочные аппараты ручной дуговой сварки плавящимися электродами с защитным покрытием обычно эксплуатируются на ниспадающем и жестком участках ВАХ (зоны I и II). Для питания такой дуги применяют источники питания с крутопадающей и пологопадающей внешней характеристикой, так как отклонения тока при изменении дуги у этих аппаратов обычно незначительны. Это особенно важно при сварке в труднодоступных местах, когда сварщику приходится подбирать длину дуги.

Механизация процессов при сварке под флюсом или плавящимся электродом в защитных газах позволяет выполнять саморегулирование дуги при ее случайных отклонениях. Это достигается изменением скорости плавления электрода, то есть при уменьшении дуги автоматически повышается ток, и скорость плавления электрода увеличивается. Для такой сварки предпочтительнее источники питания с возрастающей ВАХ и возрастающей или жесткой внешней характеристикой.

Дуговая сварка. Сущность процесса — Энциклопедия по машиностроению XXL

ДУГОВАЯ СВАРКА. СУЩНОСТЬ ПРОЦЕССА

[c.183]

СУЩНОСТЬ ПРОЦЕССА

[c.183]Дуговая сварка. Сущность процесса. ……………. [c.661]

В чем состоит сущность процесса дуговой сварки под слоем флюса [c.151]

Сущность и техника дуговой резки. Основные процессы дуговой резки основаны на расплавлении металла в месте реза и удалении его за счет давления дуги и собственного веса, а в некоторых случаях и дополнительного потока воздуха. Резку, как правило, выполняют вручную угольными или покрытыми металлическими электродами и используют для чугуна, высоколегированных сталей, цветных металлов и сплавов. Качество реза обычно низкое, с неровными кромками, покрытыми шлаком и сплавившимся металлом. Перед последующей сваркой требуется обязательная механическая обработка. Производительность резки невысокая. [c.159]

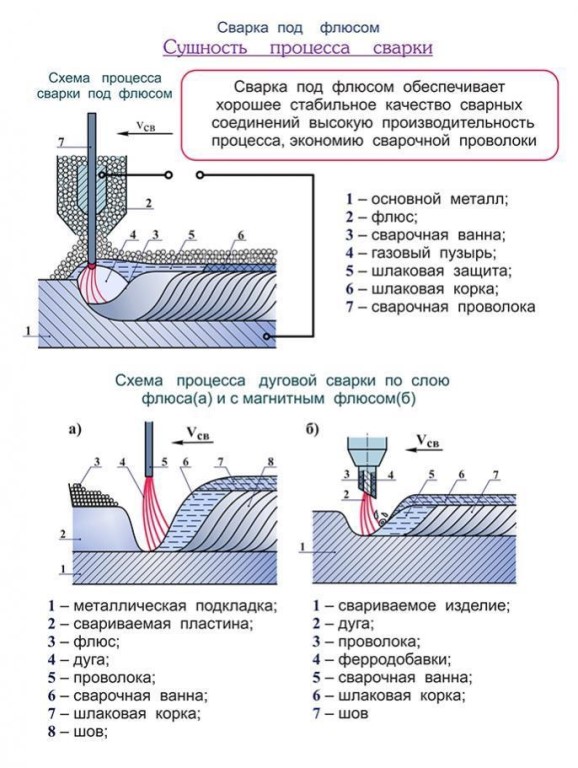

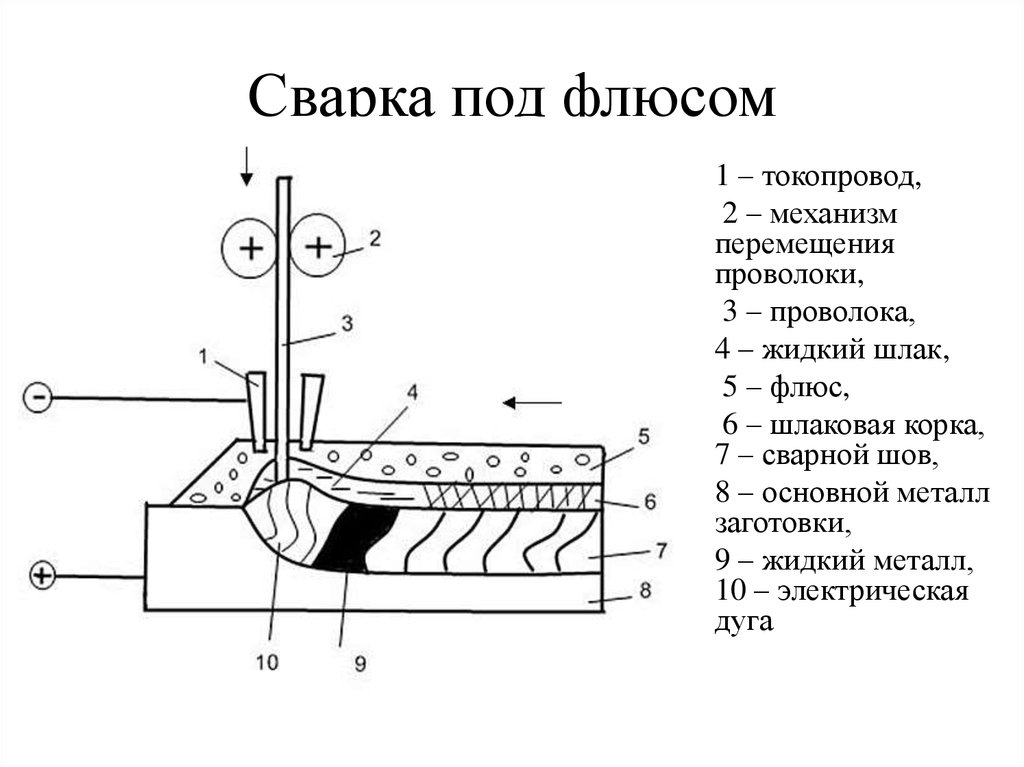

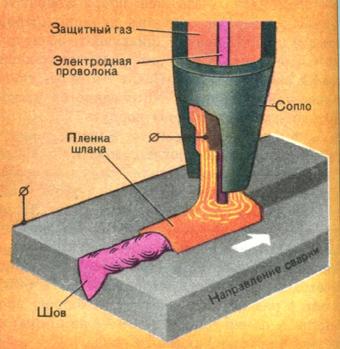

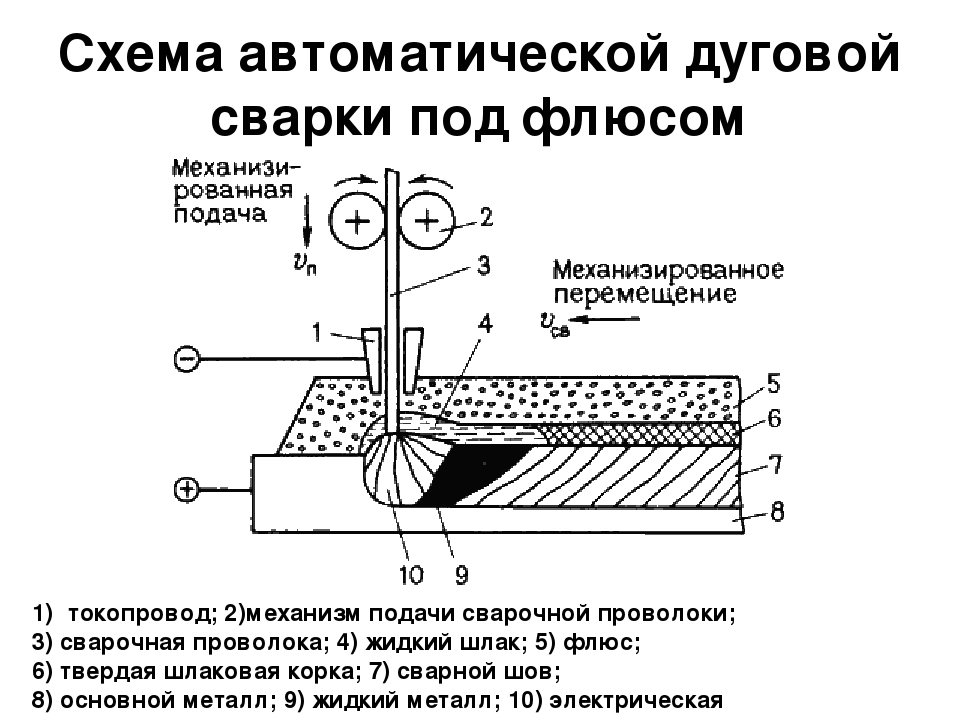

Сущность процесса дуговой сварки под флюсом заключается в применении непокрытой электродной проволоки и флюса для защиты дуги и сварочной ванны от воздуха (рис.

18.16). Электрическая дуга 1 горит между свариваемым изделием 9 и электродной проволокой 3 под слоем гранулированного сыпучего флюса 2, насыпаемого впереди дуги. В результате горения дуги расплавляются кромки основного металла, электродная проволока и часть флюса, примыкающая к зоне сварки. В зоне сварки образуется газовый пузырь 8, заполненный парами металла и газами. Сверху пузырь ограничен пленкой расплав-

[c.391]

18.16). Электрическая дуга 1 горит между свариваемым изделием 9 и электродной проволокой 3 под слоем гранулированного сыпучего флюса 2, насыпаемого впереди дуги. В результате горения дуги расплавляются кромки основного металла, электродная проволока и часть флюса, примыкающая к зоне сварки. В зоне сварки образуется газовый пузырь 8, заполненный парами металла и газами. Сверху пузырь ограничен пленкой расплав-

[c.391]Изложите сущность аргонно-дуговой сварки и ее преимущества. 5. Какие источники питания дуги током применяют при электросварке 6. Каковы особенности сварки и наплавки стальных деталей 7. Чем обусловлены трудности при сварке чугунных деталей 8. Изложите приемы горячей сварки чугунных деталей. 9. Изложите приемы холодной сварки чугунных деталей. 10. Каковы особенности и приемы сварки деталей из меди и ее сплавов II. Каковы особенности и приемы сварки деталей из алюминия и его сплавов 12. Изложите сущность газопламенной сварки. Назовите ее преимущества и недостатки по сравнению с ручной электродуговой сваркой.

Сущность процесса дуговой сварки заключается в возбуждении и поддержании стабильного горения электрической дуги между свариваемыми кромками заготовки и металлическим электродом. Благодаря высокой температуры дуги (более 3600° С) и значительной концентрации тепла кромки расплавляются и разделка заполняется металлом плавящегося электрода и основного металла. [c.404]

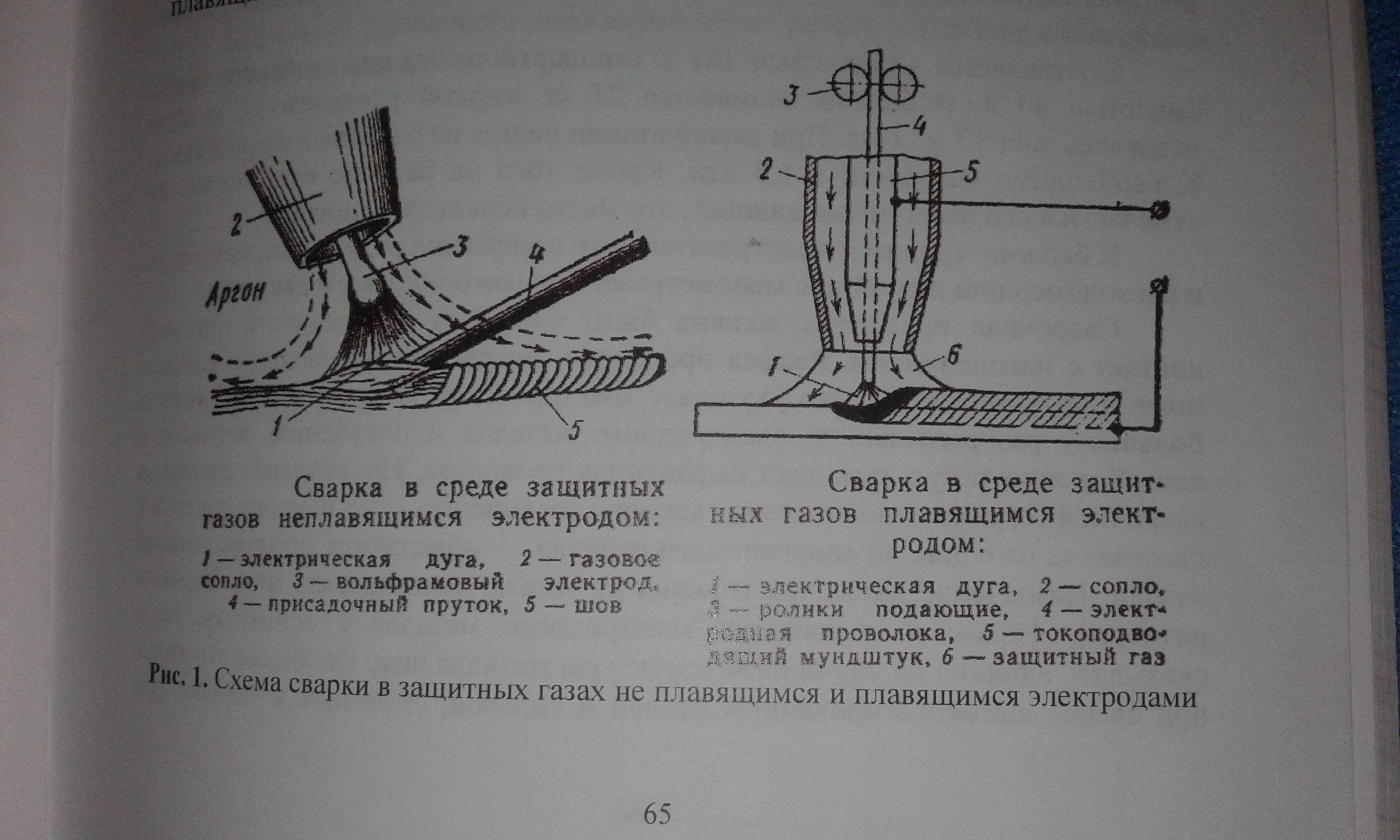

Дуговую сварку в защитных газах иногда называют газоэлектрической, однако этот термин не отражает сущности происходящих явлений. Газоэлектрическим может быть назван способ, при котором теплота для плавления металла получается не только за счет дугового разряда, но и за счет химических реакций или других процессов, происходящих в газовой фазе. При сварке в защитных газах часть теплоты, выделяемой за

[c.19]

При сварке в защитных газах часть теплоты, выделяемой за

[c.19]

В большинстве случаев процессы наплавки основаны на применении дуговой сварки плавящимся электродом. Отличаются эти процессы способами защиты наплавляемого металла от вредного воздействия воздуха и степенью механизации, хотя сущность их одинакова. Она заключается в [c.6]

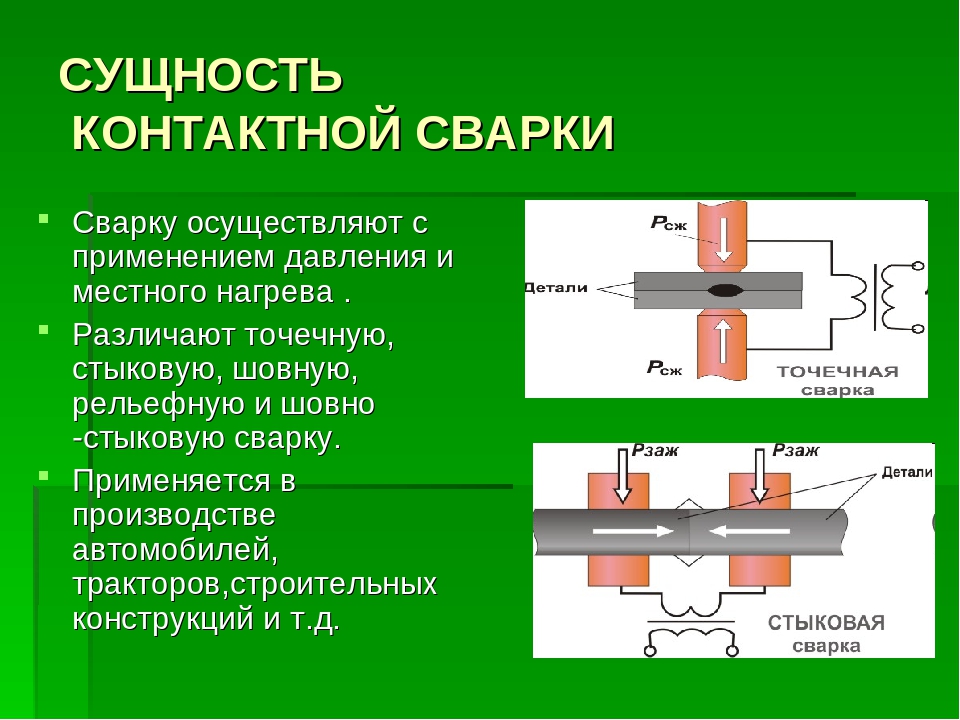

В первом томе приведены теоретические основы сварки, виды сварных соединений, технологические основы проектирования сварных конструкций, сущность процессов, оборудование, сварочные материалы, выбор режимов сварки дуговой, электрошлаковой, электрической, контактной, концентрированными источниками питания, давлением, газовой и т.д. Изложены сведения по газовой сварке и резке, а также гидро- и гидроабразивной резке их способы, оборудование и области применения. [c.4]

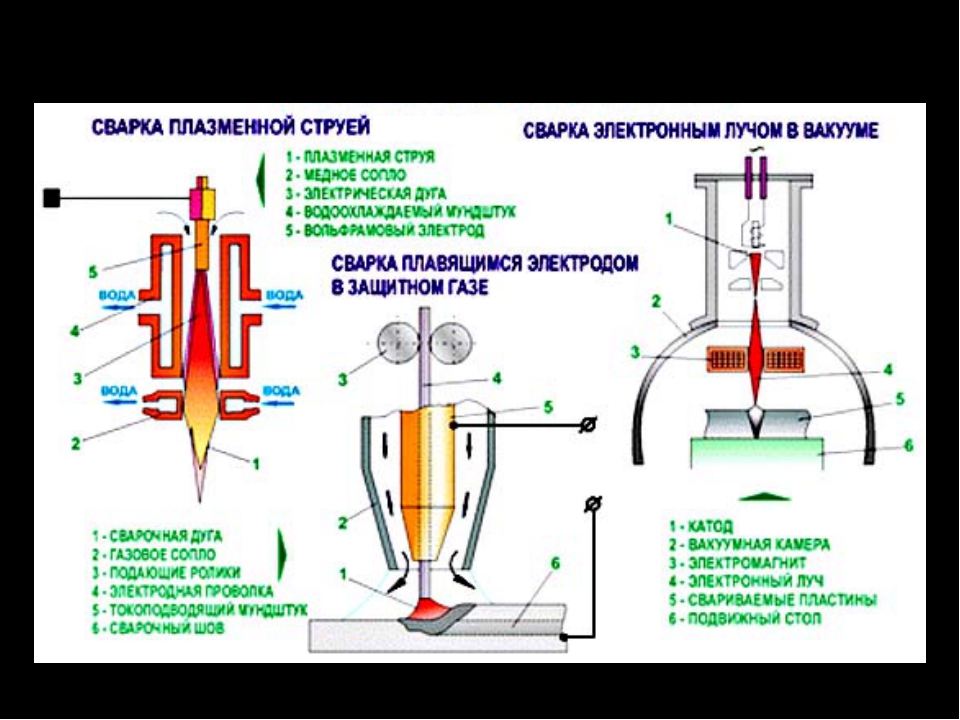

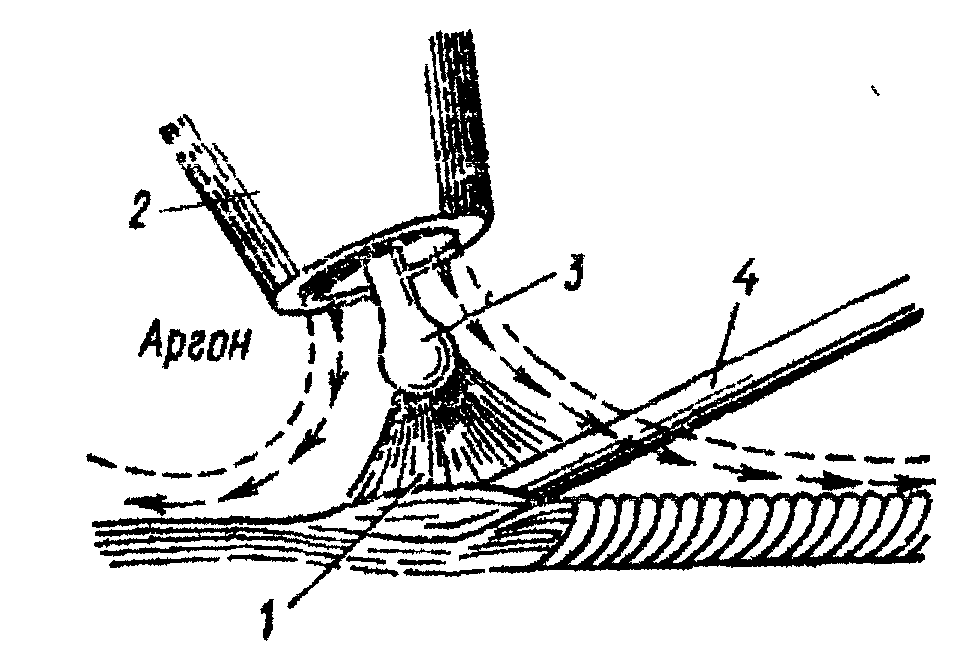

Точечная электродуговая сварка неплавящимся электродом [5]. Сущность способа заключается в том, что детали, соединенные внахлестку, подвергаются действию электрической дуги защищенной струей инертного газа. Дуга, горящая между вольфрамовым электродом и поверхностью наружной детали, проплавляет собранные детали (две или более) и образует сварную точку. Глубина проплавления регулируется временем горения дуги. На рис. 3 приведена принципиальная схема аргоно-дуговой точечной сварки. Одним из основных преимуществ такого процесса сварки является отсутствие необходимости доступа к обратной стороне соединения. Точечную аргоно-дуговую сварку можно выполнять в нижнем, вертикальном и потолочном положениях.

[c.12]

Сущность способа заключается в том, что детали, соединенные внахлестку, подвергаются действию электрической дуги защищенной струей инертного газа. Дуга, горящая между вольфрамовым электродом и поверхностью наружной детали, проплавляет собранные детали (две или более) и образует сварную точку. Глубина проплавления регулируется временем горения дуги. На рис. 3 приведена принципиальная схема аргоно-дуговой точечной сварки. Одним из основных преимуществ такого процесса сварки является отсутствие необходимости доступа к обратной стороне соединения. Точечную аргоно-дуговую сварку можно выполнять в нижнем, вертикальном и потолочном положениях.

[c.12]

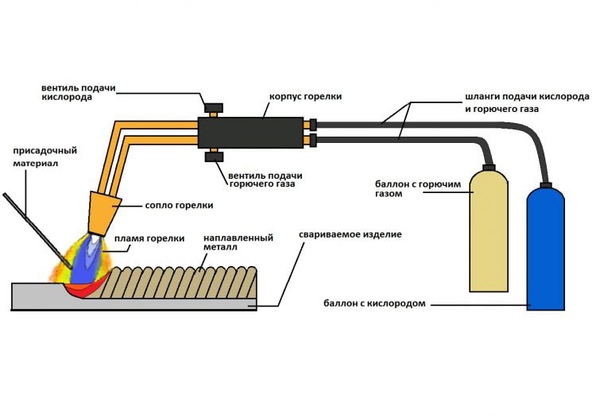

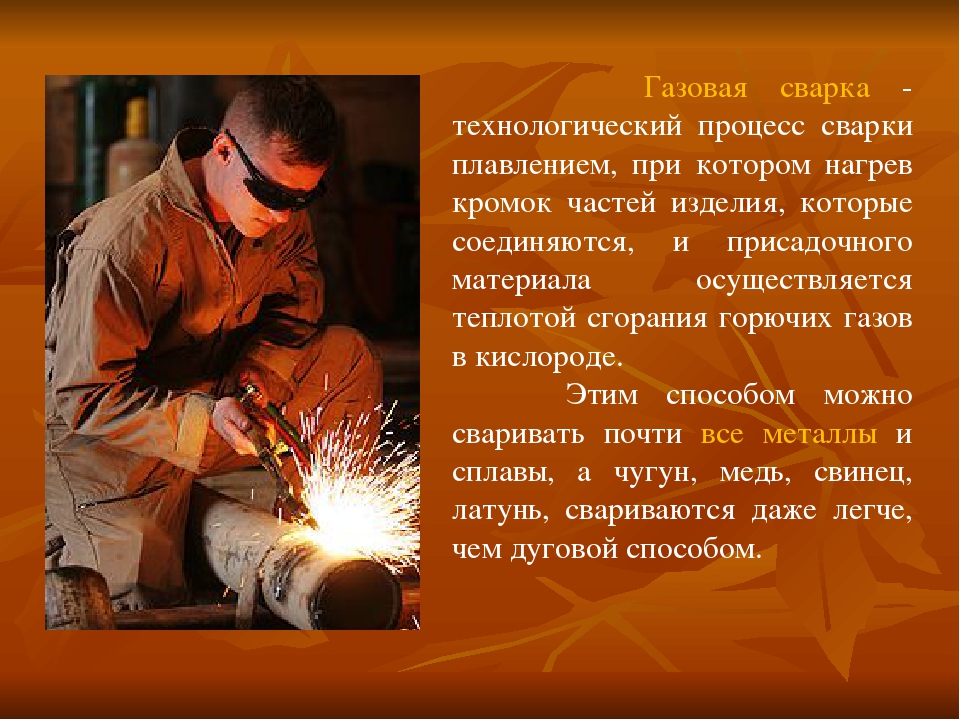

Газовая, или газопламенная, сварка относится к группе сварки плавлением и по своему практическому значению занимает второе место, уступая лишь дуговой электросварке. При газовой сварке нагрев металла производится высокотемпературным газовым пламенем при сжигании горючего газа или паров горючей жидкости в технически чистом кислороде. Сущность процесса газовой сварки заключается в том, что для получения механически неразъемных соединений изделия расплавление свариваемых поверхностей деталей и присадочного материала (проволока, пруток) осуществляется за счет тепла пламени горелки.

[c.69]

Сущность процесса газовой сварки заключается в том, что для получения механически неразъемных соединений изделия расплавление свариваемых поверхностей деталей и присадочного материала (проволока, пруток) осуществляется за счет тепла пламени горелки.

[c.69]

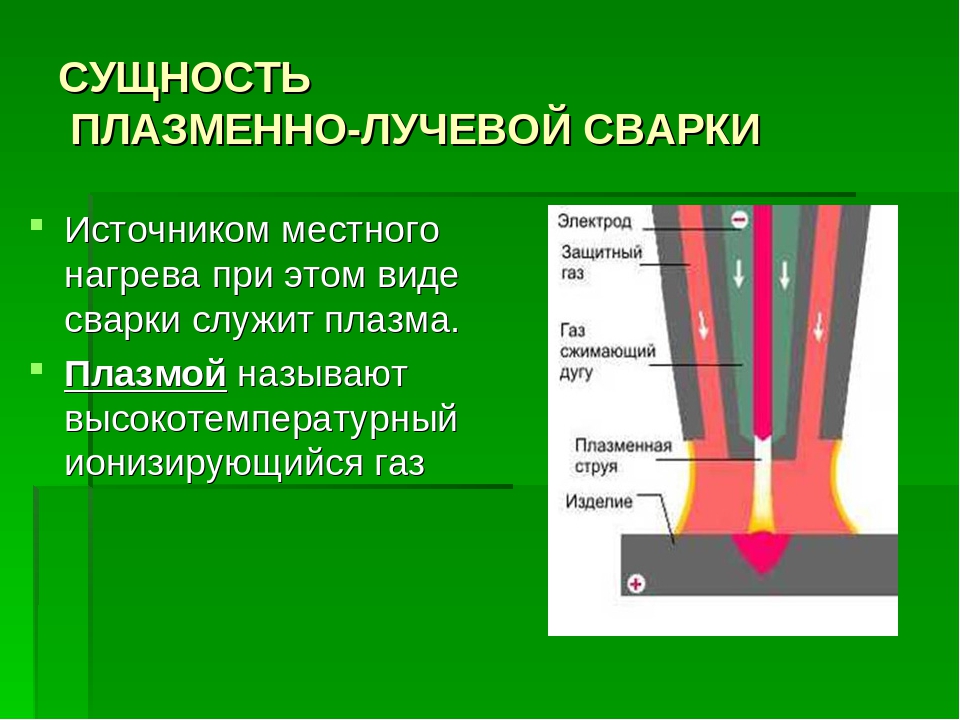

В чем же сущность этой технологии Напомним, что плазма — это ионизированный газ, в котором плотности положительных и отрицательных зарядов практически одинаковы. Ионизация газа может произойти, например, при его нагреве до высокой температуры, в результате чего молекулы распадаются на составляющие их автоматы, которые затем превращаются в ионы. Плаз менная обработка (резка, нанесение покрытий, наплавка, сварка) осуществляется плазмой, генерируемой дуговыми или высокочастотными плазмотронами. Эффект достигается как тепловым, так и механическим действием плазмы (бомбардировкой изделия частицами плазмы, движущимися с очень высокой скоростью). Плазменную резку успешно применяют при обработке хромоникелевых и других легированных сталей, а также меди, алюминия и др5 гих металлов, не поддающихся кислородной резке. Большая производительность и высокое качество плазменной резки не только дают возможность эффективно использовать этот прогрессивный процесс на автоматических линиях, но и позволяют исключить ряд до-

[c.55]

Большая производительность и высокое качество плазменной резки не только дают возможность эффективно использовать этот прогрессивный процесс на автоматических линиях, но и позволяют исключить ряд до-

[c.55]

Сущность кислородно-дуговой резки заключается в расплавлении металла электрической дугой и сжигании его струей кислорода. Этот способ можно применять для резки углеродистых и легированных сталей, цветных металлов и чугуна. По чистоте обработки кислородно-дуговая резка не уступает газокислородной, а по производительности в ряде случаев превосходит ее. Резку можно выполнять трубчатыми металлическими (рис. 67), керамическими и обычными электродами с обмазкой. В процессе резки конец электрода опирают на разрезаемую поверхность под углом 80—85° к ней. Образующийся на конце электрода козырек из обмазки обеспечивает необходимую для резки длину дуги. Трубчатые электроды используются для вырезки отверстий в стали толщиной до 100 мм, резки профильного проката и пакетной резки. При резке обычными электродами с обмазкой к электрододержателю для ручной сварки присоединяют приставку, с помощью которой подается струя режущего кисло-

[c.172]

При резке обычными электродами с обмазкой к электрододержателю для ручной сварки присоединяют приставку, с помощью которой подается струя режущего кисло-

[c.172]

В книге изложены основы теории сварки (сущность, клас сификация, физико-химические процессы, деформации и напри-жения, свариваемость металлов), кратко описано устройство оборудования и аппаратуры для дуговой и газовой сварки, наплавки Н резки рассмотрены приемы выполнения различных сварных швов, приведены ведения о перспективных видах сварки, механизации и автоматизации сварочного производства. [c.2]

До 1943 г. не было теоретического обоснования сущности процесса автоматической сварки под флюсом. Процессы, происходящие при автоматической сварке под флюсом, были изучены Институтом электросварки им. Е. О. Патона и рядом других научных учреждений. В результате было установлено, что автоматическая сварка под флюсом в нижнем положении является дуговым процессом. Убедительное доказательство того, что под флюсом Д та горит, дает изучение осциллограмм сварочного тока и напряжения, а также просвечивание рентгеновскими лучами зоны сварки под флюсом. Несколько позже сотрудником Института электросварки им. Е. О. Патона Г. 3. Волошкевичем было установлено, что при сварке под флюсом можно погасить дугу и перевести процесс дуговой сварки в электрошлаковый. В этом случае плав-

[c.7]

Убедительное доказательство того, что под флюсом Д та горит, дает изучение осциллограмм сварочного тока и напряжения, а также просвечивание рентгеновскими лучами зоны сварки под флюсом. Несколько позже сотрудником Института электросварки им. Е. О. Патона Г. 3. Волошкевичем было установлено, что при сварке под флюсом можно погасить дугу и перевести процесс дуговой сварки в электрошлаковый. В этом случае плав-

[c.7]

Более эффективной является в этом случае ванно-дуговая сварка в среде углекислого газа, сущность которой заключается в следующем. Свариваемый стык деталей обкладывается с боков и снизу прафитовыми или керамическими подкладками. Если сварка выполняется без разделки кромок, снизу над графитовой подкладкой устанавливается полоска из низкоуглеродистой стали, которая в процессе работы приваривается к изделию, а впоследствии остается на нем. Сварка ведется непрерывно до полного заполнения стыка расплавленным электродным металлом. В ходе процесса горелку перемещают вдоль и поперек шва для получения достаточного провара. Так как металл сварочной ванны длительное время находится в расплавленном состоянии, окислы химических элементов и растворенные в металле газы лучше выходят на ее поверхность.

[c.128]

Так как металл сварочной ванны длительное время находится в расплавленном состоянии, окислы химических элементов и растворенные в металле газы лучше выходят на ее поверхность.

[c.128]

Сущность данного способа сварки в отличие от всех других способов сварки заключается в том, что свариваемые кромки и электродный металл расплавляются теплом, выделяющимся в жидкой шлаковой ванне при прохождении электрического тока от электрода к изделию через расплавленный шлак. Процесс сварки начинается с зажигания и поддержания мощной электрической дуги или нескольких дуг под флюсом. После того как над поверхностью расплавленной ванны образуется достаточный слой нагретого до высоких температур расплавленного флюса, процесс сварки из дугового превращается в электрошлаковый. В этот момент горение дуги прекращается, ток от электрода к изделию начинает проходить по жидкому электропр1 водному шлаку. В пространстве, образованном кромками свариваемых деталей и шлакоудержчвающими приспособлениями, создается ванна расплавленного шлака, в которую подается расплавляемый электрод. Шлак, нагретый до высокой температуры, непрерывно оплавляет кромки свариваемого металла и расплавляет подаваемый в ванну электрод. При электрошлаковой сварке можно одним электродом с неподвижной осью сварить металл толщиной до 60 мм. Если же сообщить электроду в зазоре возвратно-поступательное движение в направлении тол-шины свариваемых листов, то можно сваривать металл толщиной до 150 лш. Увеличивая число электродов, можно сваривать металл практически неограниченной толщины.

[c.369]

Шлак, нагретый до высокой температуры, непрерывно оплавляет кромки свариваемого металла и расплавляет подаваемый в ванну электрод. При электрошлаковой сварке можно одним электродом с неподвижной осью сварить металл толщиной до 60 мм. Если же сообщить электроду в зазоре возвратно-поступательное движение в направлении тол-шины свариваемых листов, то можно сваривать металл толщиной до 150 лш. Увеличивая число электродов, можно сваривать металл практически неограниченной толщины.

[c.369]

Дуговая резка металлическим плавящимся элжтродом. Сущность способа резки металлическим плавящимся электродом заключается в том, что сила тока подбирается на 30—40% больше, чем при сварке, и металл проплавляют мощной электрической дугой. Электрическую дугу зажигают у начала реза на верхней кромке и в процессе резки перемещают ее вниз вдоль разрезаемой кромки (рис. 53). [c.109]

Тепловые напряжения, возникающие при газопламенной правке, по физической сущности такие же, как при дуговой или газовой сварке. Различие заключается в том, что температура нагрева при газопламенной правке, как правило, не превышает 900° С, а сам процесс нагрева протекает сравнительно быстро. Осуществление быстрого нагрева — одно из основных требований газопламенной правки. Поэтому для этих целей наиболее рационально использование ацетилено-кислородного пламени, обеспечивающее интенсивный подвод теплоты, превышающий его потери за сяет теплопроводности металла.

[c.190]

Различие заключается в том, что температура нагрева при газопламенной правке, как правило, не превышает 900° С, а сам процесс нагрева протекает сравнительно быстро. Осуществление быстрого нагрева — одно из основных требований газопламенной правки. Поэтому для этих целей наиболее рационально использование ацетилено-кислородного пламени, обеспечивающее интенсивный подвод теплоты, превышающий его потери за сяет теплопроводности металла.

[c.190]

В нек-рых неответственных случаях в качестве присадочного материала применяются сплавы из никеля, меди, железа, марганца и алюминия в различных пропорциях. Иногда в качестве присадочного материала употребляют т. н. бронзу Тобина, к-рая состоит из меди (69—63%), олова (0,5—1,5%) и цинка (40,5— 35,5%). Темп-ра плавления этого сплава достигает 870, так что в данном случае происходит уже не сварка, а пайка. Сущностью горячей газовой заварки, как говорилось выше, является предварительный подогрев отливки, исправление и затем медленное охлаждение в специальной печи. Самый процесс горячей газовой заварки ничем не отличается от заварки холодной. Для доброкачественности отливки заваренную деталь полезно перед охлаждением еще раз нагреть докрасна и лишь затем охладить окончательно. Большое употребление получила дуговая заварка, в особенности тех мест литья, к-рые не подвергаются дальнейшей механич. обработке. При дуговой заварке расплавляющая отливку вольтова дуга зажигается мешду отливкой и специальным электродом, одновременно служащим и присадочным материалом. После очистки литье подвергается иногда термич. обработке. Стальное литье (см.) и ковкий чугун (см. Чугун ковкий) обязательно отжигаются. Серое чугунное литье, особенно высококачественное, и легированное (см. Чугунное литье) такше м. б. подвергнуто термич. обработке аналогично стали, причем структура чугуна феррито-графито-цементи-товая переходит в структуру перлито-графитную с повышением механич. качеств. Бронзовое и алюминиевое литье такше м. б. улучшено посредством термич. обработки (см. Цеептюе литье).

Самый процесс горячей газовой заварки ничем не отличается от заварки холодной. Для доброкачественности отливки заваренную деталь полезно перед охлаждением еще раз нагреть докрасна и лишь затем охладить окончательно. Большое употребление получила дуговая заварка, в особенности тех мест литья, к-рые не подвергаются дальнейшей механич. обработке. При дуговой заварке расплавляющая отливку вольтова дуга зажигается мешду отливкой и специальным электродом, одновременно служащим и присадочным материалом. После очистки литье подвергается иногда термич. обработке. Стальное литье (см.) и ковкий чугун (см. Чугун ковкий) обязательно отжигаются. Серое чугунное литье, особенно высококачественное, и легированное (см. Чугунное литье) такше м. б. подвергнуто термич. обработке аналогично стали, причем структура чугуна феррито-графито-цементи-товая переходит в структуру перлито-графитную с повышением механич. качеств. Бронзовое и алюминиевое литье такше м. б. улучшено посредством термич. обработки (см. Цеептюе литье). [c.97]

[c.97]

Оборудование для дуговой сварки | Сварочное оборудование

Оборудование для ручной дуговой сварки (MIG)

Оборудование для ручной дуговой сварки (MMA) является стандартным и одним из наиболее широко использующегося оборудования для сварки плавлением. В оборудовании данного типа при зажигании дуги между концом электрода и обрабатываемой деталью происходит высокотемпературное плавление электрода и детали, с помощью которой и выполняется сварной шов. Во время процесса металлический стержень электрода используется в качестве проводника электрического тока и присадочного материала, а электродное покрытие при плавлении образует защитный газ, который служит предотвращает попадание атмосферного загрязнения.

Наше оборудование для ручной дуговой сварки подходит для сварки углеродистой стали, стандартной низкоуглеродистой стали и деталей из нержавеющей стали.

Материал пластины: 4 мм пластина из углеродистой стали

Тип сварки: угловой сварной шов в нижнем положении

электрод: J507, φ3. 2 мм

2 ммМатериал пластины: 8 мм пластина из углеродистой стали

Тип сварки: угловой сварной шов в нижнем положении

электрод: J507, φ4 мм

Принцип работы

- Покрытие

- Стержень

- Защитный газ

- Сварочная ванна

Характеристики оборудования для ручной дуговой сварки

- Сварочное оборудование ММА благодаря своей гибкости и адаптируемости отлично подходит для ручной дуговой сварки во всех направлениях.

- Оборудование для дуговой сварки характеризуется простой конструкцией, легкостью в эксплуатации, долговечностью и низкими эксплуатационными расходами.

Linlong Welding Equipment Co. является предприятием по производству сварочного оборудования, которое совмещает исследования, разработки, производство, поставки и сервисное обслуживание. Мы являемся производителем сварочного и режущего оборудования, включая ручные станки электро-дуговой сварки, установки аргонно-дуговой сварки, установки MIG (дуговой сварки плавящимся электродом в инертном газе) и станок плазменной резки. Наша продукция подходит для применения в промышленности, обслуживания оборудования и т.д. У нас имеется полный набор производственного и испытательного оборудования, что дает нам возможность производить высококачественное сварочное и режущее оборудование. На сегодняшний день наше сварочное и режущее оборудование было поставлено в десятки стран и регионов по всему миру. Свяжитесь с нами сегодня для получения более подробной информации о продукции компании Linlong.

является предприятием по производству сварочного оборудования, которое совмещает исследования, разработки, производство, поставки и сервисное обслуживание. Мы являемся производителем сварочного и режущего оборудования, включая ручные станки электро-дуговой сварки, установки аргонно-дуговой сварки, установки MIG (дуговой сварки плавящимся электродом в инертном газе) и станок плазменной резки. Наша продукция подходит для применения в промышленности, обслуживания оборудования и т.д. У нас имеется полный набор производственного и испытательного оборудования, что дает нам возможность производить высококачественное сварочное и режущее оборудование. На сегодняшний день наше сварочное и режущее оборудование было поставлено в десятки стран и регионов по всему миру. Свяжитесь с нами сегодня для получения более подробной информации о продукции компании Linlong.

Сопутствующая продукция

Дуговая сварка экранированным металлическим электродом (SMAW), ручная дуговая сварка (ММА), сварка защищенной дугой

Форма запроса

Другие продукты

Статьи по сварке | Сварочное оборудование Форсаж

Сущность процесса ручной дуговой сварки состоит в том, что подача электрода и изменение положения электрической дуги в пространстве относительно свариваемых кромок происходит вручную. Саму сварку производят электродами различного диаметра со специальным защитным покрытием, которое во время работы плавится вместе со стержнем электрода, в результате чего образуется защитное поле расплавленной сварочной ванны.

Саму сварку производят электродами различного диаметра со специальным защитным покрытием, которое во время работы плавится вместе со стержнем электрода, в результате чего образуется защитное поле расплавленной сварочной ванны.

При ручной дуговой сварке сварочный ток устанавливают исходя из диаметра электрода, а диаметр электрода подбирается в зависимости от толщины свариваемой заготовки:

Как рассчитать ток в режиме ручной дуговой сварки?

C увеличением диаметра электрода при неизменном сварочном токе происходит блуждание дуги, уменьшение глубины провара и увеличение ширины шва. Поэтому при больших диаметрах электрода используется меньшая плотность тока, поскольку условия охлаждения ухудшаются..

Рекомендуемую плотность тока (А/мм*2) в зависимости от покрытия электрода и его диаметра можно узнать из таблицы:

НАПРЯЖЕНИЕ на сварочной дуге зависит от ее длины. Длинную дугу применять не рекомендуется. Рассечет минимальной и максимальной дуг представлен в таблице ниже:

Длинную дугу применять не рекомендуется. Рассечет минимальной и максимальной дуг представлен в таблице ниже:

СКОРОСТЬ СВАРКИ — еще один немаловажный аспект ручной дуговой сварки. Скорость сварки подбирается следующим образом: сварочная ванна должна заполняться электродным металлом и возвышаться над свариваемыми кромками с постепенным переходом к основному металлу без наплывов и подрезов.

РОД И ПОЛЯРНОСТЬ ТОКА

Источник: Сидоров М. А. Манят огни электросварки. — М.: «Знание», 1985.

Оборудование для дуговой сварки

Источники питания. Для питания сварочной дуги применяют специальные источники тока, отвечающие определенным техническим требованиям. Для оценки источников тока важное значение имеет так называемая внешняя вольтамперная характеристика.

Источники тока для обычных целей (освещения, питания электродвигателей и т. д.) имеют пологую внешнюю характеристику. Для сварки источники питания должны иметь крутопадающую или жесткую характеристику. Это делает возможным устойчивое горение дуги, при определенной постоянной силе тока. Ток короткого замыкания не должен превышать рабочий ток более чем в 1,5 раза. Для обычных сварочных установок, из соображений безопасности, максимальное напряжение не должно превышать 90 В для переменного тока и 100 В для постоянного.

д.) имеют пологую внешнюю характеристику. Для сварки источники питания должны иметь крутопадающую или жесткую характеристику. Это делает возможным устойчивое горение дуги, при определенной постоянной силе тока. Ток короткого замыкания не должен превышать рабочий ток более чем в 1,5 раза. Для обычных сварочных установок, из соображений безопасности, максимальное напряжение не должно превышать 90 В для переменного тока и 100 В для постоянного.

Источники сварочного тока должны иметь удобную и достаточную регулировку тока.

Для электродуговой сварки применяются источники постоянного тока: сварочные преобразователи, генераторы и выпрямители — и переменного тока: сварочные трансформаторы.

Сварочные преобразователи типа: ПСО-300-3, ПСО-500 однокорпусного исполнения используются при ручной, автоматической и полуавтоматической сварке. Преобразователи работают по принципу самовозбуждения и имеют крутопадающую внешнюю характеристику.

Сварочные преобразователи типа ПСГ-300, ПСГ-500-1 имеют жесткую вольтамперную характеристику и предназначены для питания дуги постоянным током при автоматической и полуавтоматической сварке в среде защитных газов плавящимся электродом.

Сварочный преобразователь типа ПСУ-500 может работать на режиме крутопадающей и жесткой вольт-амперной характеристики.

Сварочные генераторы типа ГСО-300, ГСМ-500 имеют крутопадающую характеристику и обычно монтируются различными двигателями внутреннего сгорания. Так, сварочные агрегаты типа АД-301 и АДД-303 состоят из сварочного генератора ГСО-300 и дизельного двигателя Д-37М, сварочный агрегат типа АДБ-306 имеет двигатель ГАЗ-320Б. Подобные агрегаты предназначены для питания дуги постоянным током при ручной дуговой сварке в полевых условиях.

Сварочные выпрямители типа ВСС-300-3, ВКС-500-1, ВД-302 предназначены для ручной дуговой сварки постоянным током. Выпрямительный блок у источника БСС состоит из селеновых пластин, у ВКС — из кремниевых. Сварочные выпрямители могут иметь крутопадающую и жесткую внешнюю характеристику. Выпрямители экономичнее, чем сварочные преобразователи и генераторы, удобнее в эксплуатации, обладают лучшими динамическими свойствами и быстродействием сварочной цепи.

Сварочные трансформаторы применяются для сварки переменным током. Трансформаторы типа ТС-300, ТС-500 имеют падающую вольтамперную характеристику. Магнитопровод — стержневого типа. На стержнях расположены по одной катушке первичной и вторичной обмоток.

Подвижными являются катушки вторичной обмотки. Наибольший сварочный ток достигается при сближении обмоток, наименьший — при удалении. Сварочный трансформатор типа ТСК-500 имеет конденсаторы для повышения коэффициента мощности.

Сварочные трансформаторы типа ТСП-2 и СТШ-250 имеют небольшую массу и рекомендуются для ручной электродуговой сварки в условиях небольших пунктов технического обслуживания автомобилей, тракторов и сельскохозяйственных машин. Плавное регулирование тока в этих трансформаторах выполняется изменением величины индуктивного сопротивления путем регулирования потоков рассеяния магнитными шунтами.

Приспособления для сварки. Кроме источника питания, для производства сварки необходимо иметь электрододержатели, подводящие сварочные провода, защитные приспособления и др.

Электрододержатели служат для закрепления электрода и перемещения его в процессе сварки, а также для подвода к нему тока. В зависимости от способа закрепления электродов электрододержатели делятся на вилочные, дружинные и зажимные. Сварочные провода выбирают наиболее гибкие с легкой и прочной изоляцией. К защитным приспособлениям, предохраняющим глаза и кожу лица сварщика, относятся шлемы, щитки. Материалом для них служит листовая фибра или фанера. Для наблюдения за дугой в лицевой части щитка и шлема делается прямоугольный вырез размером 120 на 79 мм. Вырез окаймляется рамкой, в которую вставляют стекло — светофильтр, не пропускающий ультрафиолетовых и инфракрасных лучей.

Сущность процесса сварки МИГ/МАГ. |

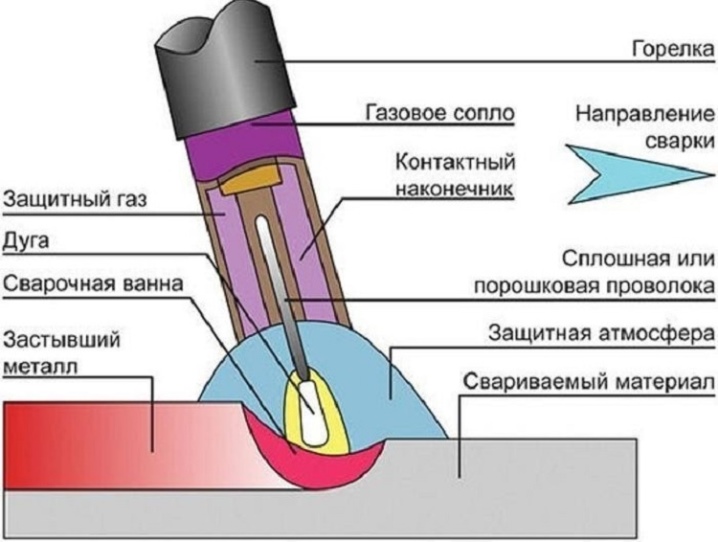

Механизированная дуговая сварка плавящимся электродом в среде защитного газа — это разновидность электрической дуговой сварки, при которой электродная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет электродной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом, подаваемым в зону сварки.

При этом дуга, вылет электродной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом, подаваемым в зону сварки.

Главными компонентами этого процесса сварки являются:

— источник питания, который обеспечивает дугу электрической энергией;

— подающий механизм, который подает в дугу с постоянной скоростью электродную проволоку, которая плавится теплом дуги;

— защитный газ.

Дуга горит между изделием и плавящейся электродной проволокой, которая непрерывно поступает в дугу и которая служит присадочным металлом. Дуга расплавляет кромки деталей и проволоку, металл которой переходит на изделие в образующуюся сварочную ванну, где металл электродной проволоки перемешивается с металлом изделия (то есть основным металлом). По мере перемещения дуги расплавленный (жидкий) металл сварочной ванны затвердевает (то есть кристаллизируется), образуя сварной шов, соединяющий кромки деталей. Сварка выполняется постоянным током обратной полярности, когда плюсовая клемма источника питания подключается к горелке, а минусовая – к изделию. Иногда применяется и прямая полярность тока сварки.

Иногда применяется и прямая полярность тока сварки.

В качестве источника питания используются сварочные выпрямители, которые должны иметь жесткую или пологопадающую внешнюю вольт-амперную характеристику. Такая характеристика обеспечивает автоматическое восстановление заданной длины дуги при ее нарушениях, например, из-за колебаний руки сварщика (это, так называемое саморегулирование длины дуги).

В качестве плавящегося электрода может применяться электродная проволока сплошного сечения и трубчатого сечения. Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а процесс сварки, при котором она используется, — сварка порошковой проволокой.

Имеется довольно широкий выбор сварочных электродных проволок для сварки в защитных газах, отличающихся по химическому составу и диаметру. Выбор химического состава электродной проволоки зависит от материала изделия и, в некоторой степени, от типа применяемого защитного газа. Химический состав электродной проволоки должен быть близким к химическому составу основного металла. Диаметр электродной проволоки зависит от толщины основного металла, типа сварного соединения и положения сварки.

Химический состав электродной проволоки должен быть близким к химическому составу основного металла. Диаметр электродной проволоки зависит от толщины основного металла, типа сварного соединения и положения сварки.

Основное назначение защитного газа – предотвращение прямого контакта окружающего воздуха с металлом сварочной ванны, вылетом электрода и дугой. Защитный газ влияет на стабильность горения дуги, форму сварного шва, глубину проплавления и прочностные характеристики металла шва.

Влияние активирующего флюса на характеристики сварного соединения при дуговой сварке металлическим электродом в среде защитного газа

Дуговая сварка вольфрамовым электродом в среде защитного газа является важным процессом сварки в ситуациях, когда требуется форма наплавленного валика и контроль металлургических характеристик. Однако это связано со снижением уровня производительности в ситуациях, когда требуется сварка крупных компонентов. Пластины из нержавеющей стали толщиной от 2 до 3 мм могут быть сварены в аргоновой защите методом GTAW в условиях автогенной сварки. Новый вариант обычной сварки TIG, в которой используется активированный флюс, известный как сварка с активированным вольфрамом и инертным газом (A-TIG) или дуговая вольфрамовая сварка с усилением проплавления (PE-GTAW), был разработан в 1960-х годах исследователем Института электросварки им. Патона в Украина. При сварке с активированным вольфрамом и инертным газом тонкое покрытие активного флюса (который представляет собой не что иное, как химический порошок) используется для обеспечения значительного провара при сварке. В целом это воздействие обычно связано с захватом электронов во внешних частях дуги высокоэлектроотрицательными элементами, которые сжимают дугу, вызывая эффект, аналогичный тому, который используется при плазменной сварке.Тонкая флюсовая паста плавится из-за высоких температур дуги, а увеличение глубины сварного шва происходит в основном за счет механизмов сужения дуги или изменения направления потока жидкости. Сварка A-TIG ранее успешно применялась для широкого спектра материалов, от углеродистых до нержавеющих сталей, низколегированных сталей и суперсплавов.

Новый вариант обычной сварки TIG, в которой используется активированный флюс, известный как сварка с активированным вольфрамом и инертным газом (A-TIG) или дуговая вольфрамовая сварка с усилением проплавления (PE-GTAW), был разработан в 1960-х годах исследователем Института электросварки им. Патона в Украина. При сварке с активированным вольфрамом и инертным газом тонкое покрытие активного флюса (который представляет собой не что иное, как химический порошок) используется для обеспечения значительного провара при сварке. В целом это воздействие обычно связано с захватом электронов во внешних частях дуги высокоэлектроотрицательными элементами, которые сжимают дугу, вызывая эффект, аналогичный тому, который используется при плазменной сварке.Тонкая флюсовая паста плавится из-за высоких температур дуги, а увеличение глубины сварного шва происходит в основном за счет механизмов сужения дуги или изменения направления потока жидкости. Сварка A-TIG ранее успешно применялась для широкого спектра материалов, от углеродистых до нержавеющих сталей, низколегированных сталей и суперсплавов. Стали марки 91 (модифицированная сталь 9Cr-1Mo или сталь P91) представляют собой механические компоненты, которые широко используются в нефтехимической и атомной промышленности, а также на электростанциях при повышенных температурах, благодаря своим более высоким механическим свойствам, таким как предел прочности при растяжении, предел текучести. а предел прочности при ползучести превышает или соответствует прочности нержавеющей стали 304 EM12, 2¼Cr-1Mo, 9Cr-1Mo и HT9.Новый вариант сварки A-TIG был использован на стальном листе P91 толщиной 6 мм, в котором использовались 12 видов оксидных порошков HgO, Al2O3, NiO, CaO, MoO3, CuO, Fe2O3, TiO2, CrO3, ZnO, MnO2 и Co3O4. были приняты при производстве валика на сварных швах пластин. В настоящем исследовании использовались два разных растворителя-носителя, такие как ацетон и метанол. В отдельных опытах их смешивали с оксидными флюсами. Была проведена адекватная оптимизация границ процесса исключительно для получения желаемой глубины проникновения при минимальном подводе тепла.

Стали марки 91 (модифицированная сталь 9Cr-1Mo или сталь P91) представляют собой механические компоненты, которые широко используются в нефтехимической и атомной промышленности, а также на электростанциях при повышенных температурах, благодаря своим более высоким механическим свойствам, таким как предел прочности при растяжении, предел текучести. а предел прочности при ползучести превышает или соответствует прочности нержавеющей стали 304 EM12, 2¼Cr-1Mo, 9Cr-1Mo и HT9.Новый вариант сварки A-TIG был использован на стальном листе P91 толщиной 6 мм, в котором использовались 12 видов оксидных порошков HgO, Al2O3, NiO, CaO, MoO3, CuO, Fe2O3, TiO2, CrO3, ZnO, MnO2 и Co3O4. были приняты при производстве валика на сварных швах пластин. В настоящем исследовании использовались два разных растворителя-носителя, такие как ацетон и метанол. В отдельных опытах их смешивали с оксидными флюсами. Была проведена адекватная оптимизация границ процесса исключительно для получения желаемой глубины проникновения при минимальном подводе тепла. Наблюдалось изменение ширины валика сварного шва и глубины проплавления при постоянной скорости горелки в связи с применением процедуры сварки A-TIG. В этом исследовании также обсуждалось связанное с этим влияние оксидных флюсов на морфологию сварки, а также на напряжение дуги, полученное при сварке активированным вольфрамом в среде инертного газа. Из результатов эксперимента было отмечено существенное увеличение проникающей способности при применении флюсов MoO3, NiO, ZnO, MnO2, Fe2O3, CrO3, CuO и Co3O4. Таким образом, при использовании этих флюсов достигается полное проплавление шва, достигающее 285 %.Из 12 флюсов для сравнительного исследования с метанолом в качестве растворителя-носителя были выбраны 6 видов флюсов на основе оксидов. Это CaO, Al2O3, TiO2, MnO2, HgO и Co3O4. Все флюсы показали увеличение глубины проникновения до 205%, что намного выше, чем при использовании ацетона. Принимая во внимание все аспекты возможности производства, MnO2 был выбран для получения стыкового сварного соединения с квадратной канавкой с использованием метанола в качестве растворителя-носителя.

Наблюдалось изменение ширины валика сварного шва и глубины проплавления при постоянной скорости горелки в связи с применением процедуры сварки A-TIG. В этом исследовании также обсуждалось связанное с этим влияние оксидных флюсов на морфологию сварки, а также на напряжение дуги, полученное при сварке активированным вольфрамом в среде инертного газа. Из результатов эксперимента было отмечено существенное увеличение проникающей способности при применении флюсов MoO3, NiO, ZnO, MnO2, Fe2O3, CrO3, CuO и Co3O4. Таким образом, при использовании этих флюсов достигается полное проплавление шва, достигающее 285 %.Из 12 флюсов для сравнительного исследования с метанолом в качестве растворителя-носителя были выбраны 6 видов флюсов на основе оксидов. Это CaO, Al2O3, TiO2, MnO2, HgO и Co3O4. Все флюсы показали увеличение глубины проникновения до 205%, что намного выше, чем при использовании ацетона. Принимая во внимание все аспекты возможности производства, MnO2 был выбран для получения стыкового сварного соединения с квадратной канавкой с использованием метанола в качестве растворителя-носителя. Кроме того, для проведения сравнительного исследования была приварена пластина P91 толщиной 6 мм с одной V-образной канавкой Multipass GTAW.Для оценки осуществимости метода лазерной сварки модифицированной стали 9Cr-1Mo стыковое соединение с квадратным пазом стандартного размера и пластиной толщиной 6 мм, сваренное методом LBW.

Кроме того, для проведения сравнительного исследования была приварена пластина P91 толщиной 6 мм с одной V-образной канавкой Multipass GTAW.Для оценки осуществимости метода лазерной сварки модифицированной стали 9Cr-1Mo стыковое соединение с квадратным пазом стандартного размера и пластиной толщиной 6 мм, сваренное методом LBW.

Сварка Flux-Core и сварка MIG: в чем разница?

Когда я впервые начал заниматься сваркой, сварочные аппараты с подачей проволоки были одними из первых, на которых я учился, и использовались две разные проволоки: MIG и порошковая проволока.

Первый вопрос, который у меня возник, был: в чем разница? Тогда я спросил, какой из них лучше или дешевле.Вы поняли, у меня было много вопросов об этих двух вариантах, как и у большинства пользователей.

Итак, если вы новичок в сварке и у вас есть похожие вопросы, вы обратились по адресу. В этой статье мы расскажем о хорошем и плохом, а также о том, где можно использовать любой из этих двух популярных процессов сварки.

Краткий обзор

Таблица сравненияMIG и Flux-Core

| МИГ | Порошковая проволока | |

|---|---|---|

| Кривая настройки/обучения | Умеренный | Умеренный |

| Стоимость провода | ✅ | $$⛔ $$$ |

| Требуется бензобак | ⛔ Да | ✅ № |

| Эксплуатационные расходы | $$ | $$ |

| Подготовка поверхности | ⛔ Ярко-белый металл лучше всего | ✅ Справляется с краской, ржавчиной и грязью |

| Ветер | ⛔ В помещении, менее 5 миль в час | ✅ На открытом воздухе, до 35 миль в час |

| Внешний вид валика | ✅ Без шлака, мало брызг | ⛔ Шлак и брызги |

| После очистки | ✅ Очень мало | ⛔ Очистка от шлака и брызг |

| Тонкий материал | ✅ До 24 калибра. | ⛔ 1/8 или толще |

| Толстый материал | ⛔ Приемлемо при достаточной мощности | ✅ Хорошее проникновение до 3/8 дюйма. |

| Чугун | ⛔ Возможно, но более слабый шов | ✅ Лучшее проникновение, сильнее, чем MIG |

| Алюминий | ✅Чище палочки | ⛔ Возможно, но сложнее |

| Мобильность | ⛔ Жестче с бензобаками | ✅ Проще без бензобаков |

Порошковая проволока

Плюсы

- Простота настройки и обучения

- Работает в ветреную погоду на открытом воздухе

- Лучшее проникновение хорошо справляется с толстым материалом

- Доступный

- Выдерживает небольшое количество краски, ржавчины и грязи

- Сварка чугуна и оцинкованной стали хорошо

- Портативный

Минусы

- Образует шлак и брызги, требующие очистки

- Сварка алюминия невозможна

- Не работает на тонком материале без продувки

Сплошная проволока MIG

Плюсы

- Простота в использовании, нажмите на курок и приварите

- Без шлака, меньше брызг, чище, чем порошковая

- Ручки из тонкого металла

- Сплошная проволока с меньшей вероятностью запутывается или слетает с катушки «птичье гнездо»

- Сплошная проволока стоит меньше на фунт по сравнению с порошковой проволокой

- Может производить чистые, профессиональные сварные швы алюминия

Минусы

- Немного сложнее настроить для сварки (необходимо установить расход газа)

- Дороже, если к стоимости провода добавить газ и другие расходы

- Требуется чистая, ярко-белая подготовка

- Ветер сдувает защитный газ, даже легкий ветерок может быть проблемой

- Не лучший выбор для чугуна Газовый баллон

- делает его менее портативным, чем с порошковым сердечником.

Flux-Core vs.Сварка МИГ – сходства

Очевидное сходство сварки порошковой проволокой и сварки MIG заключается в автоматической подаче катушки с проволокой к сварочной горелке. Преимущество этого заключается в уменьшении необходимости в постоянной замене расходуемого электрода, что необходимо делать при сварке электродом.

Проволока действует как электрод с обоими типами проволоки. Проволочный электрод расходуется во время сварки, а значит, необходимо постоянно подавать проволоку к горелке. Таким образом, обе проволоки жизненно важны, поскольку они проводят ток и поддерживают сварочную дугу, а также обеспечивают присадочный материал для вашего сварного шва.

Несмотря на то, что вы найдете специализированные сварочные аппараты для сварки MIG и порошковой проволокой, многие аппараты MIG могут выполнять сварку с использованием как MIG, так и порошковой проволоки. Это связано с тем, что процесс использования расходуемого проволочного электрода очень похож для обоих типов проволоки, за исключением существенной разницы, которую мы обсудим чуть позже.

Связанное чтение : Объяснение дуговой сварки: что это такое? & Как это работает?

Кроме того, обеими проволоками можно сваривать алюминий, сталь и нержавеющую сталь, что делает оба типа проволоки универсальными, хотя в некоторых случаях будет предпочтительнее, как мы рассмотрим в следующем разделе.

Ниже показана базовая установка для дуговой сварки в среде защитного газа (GMAW) или сварки в среде инертного газа (MIG).

Для сравнения ниже приведена иллюстрация процесса дуговой сварки с флюсовой проволокой («FCAW»).

Flux-Core и сварка MIG – отличия

Те, кто внимательно посмотрел на схемы обоих процессов, заметят, что они очень похожи. Но не 100%.

Основное различие между сваркой под флюсом и сваркой MIG заключается в том, что для сварки под флюсом не требуется защитный газ, что делает ее более портативной.Это также делает флюсовый сердечник более подходящим для сварки в ветреную погоду. Самозащитная порошковая проволока обеспечивает подачу защитного газа при горении.

Самозащитная порошковая проволока обеспечивает подачу защитного газа при горении.

Различий больше, но давайте разберем их ниже.

Защитный газ

Самое очевидное отличие: в процессе MIG используется баллон с газом. Этот газ подается на горелку вместе с проволокой. Это очень важно для успешной сварки MIG. Это связано с тем, что он защищает сварочную ванну от газов в воздухе, которые могут реагировать с горячим сварным швом и вызывать дефекты.

При сварке порошковой проволокой вы сталкиваетесь с той же проблемой загрязнения воздуха. Но эта форма сварки обеспечивает защиту сварного шва с помощью флюса, содержащегося внутри полого сердечника внутри проволоки. Отсюда и название «порошковая проволока».

Флюс реагирует с высокой температурой сварки в горелке и выделяет защитный газ. Он также образует шлаковую оболочку, которая «покрывает» сварной шов. Таким образом, баллон со сжатым газом не нужен.

Эта способность производить собственный защитный газ принесла сварке с флюсовой проволокой прозвище «безгазовая MIG». Но, как мы только что объяснили, он не безгазовый. Он генерирует защитный газ для защиты горячего сварного шва, а прозвище «без газа» относится к тому факту, что вам не нужен баллон с газом.

Но, как мы только что объяснили, он не безгазовый. Он генерирует защитный газ для защиты горячего сварного шва, а прозвище «без газа» относится к тому факту, что вам не нужен баллон с газом.

Существуют порошковые проволоки с использованием как газа из баллона, так и дополнительной защиты, обеспечиваемой флюсом. Это называется сваркой с двойным экраном. По этой причине вы часто найдете порошковые проволоки, классифицируемые как двойное экранирование или самоэкранирование. Но наиболее распространена самозащита.

MIG и порошковая сварка имеют как преимущества, так и недостатки.Например, защитный газ MIG можно заменить, заменив баллон. Это может быть полезно при сварке различных металлов. У вас больше контроля. Например, алюминий лучше всего работает с чистым аргоном.

Таким образом, сварка MIG означает, что у вас должны быть под рукой баллоны со сжатым газом, и, возможно, более одного, если вы работаете не только со сталью. Танки тяжелые, и их нужно обрабатывать, чтобы предотвратить опрокидывание. Кроме того, вам потребуются аксессуары, такие как шланги и регуляторы.

Кроме того, вам потребуются аксессуары, такие как шланги и регуляторы.

При использовании порошковой проволоки обычно не требуются газовые баллоны, но необходимо иметь под рукой легированную проволоку и смесь флюсовой сердцевины для сварного шва.Это включает в себя сохранение разных проволок, если вы свариваете разные металлы. Хранение может быть проблемой, и это приводит нас к конструкции порошковой проволоки.

Проволочная конструкция

Мы уже касались конструктивных различий обоих проводов. Проволока МИГ сплошная. А порошковая проволока по сути представляет собой полую трубку, заполненную флюсом и некоторыми другими важными добавками.

Поперечное сечение будет выглядеть так, как показано на рисунке ниже:

Поперечное сечение порошковой проволоки Для сварки порошковой проволокой необходимо приобрести специальную проволоку с металлическим сплавом и правильным составом сердечника, в зависимости от необходимого сварного шва.Это может быть сложно, и это означает, что у вас может быть много разных проводов для обработки и хранения.

Кроме того, для некоторых порошковых проволок требуются прохладные условия с низкой влажностью, иначе они могут впитать влагу и испортиться. Таким образом, существует множество порошковых проволок, которые вам, возможно, придется иметь под рукой и правильно хранить, если вы полагаетесь на порошковую проволоку только в своем магазине.

Полярность

Посмотрите внимательно на схемы для каждого процесса, и вы увидите, что сварка MIG и сварка с флюсовой проволокой имеют разную полярность горелки.Электрод горелки MIG устанавливается в положительное положение, а электрод горелки устанавливается в отрицательное положение для порошковой проволоки.

Итак, при переходе с одного типа провода на другой необходимо и полярность поменять. Правильная полярность необходима для качественных сварных швов, иначе вы рискуете прожечь или разбрызгать.

Как упоминалось ранее, при сварке MIG горелка является положительной, а работа — отрицательной. Это означает, что ток переходит от заготовки к проводу. Эта настройка называется положительным электродом постоянного тока («DCEP»), и она концентрирует больше тепла в заготовке.Его также иногда называют обратной полярностью.

Эта настройка называется положительным электродом постоянного тока («DCEP»), и она концентрирует больше тепла в заготовке.Его также иногда называют обратной полярностью.

При сварке порошковой проволокой электрод часто отрицательный, а заготовка положительный. Ток скачет с проволочного электрода на заготовку. Но имейте в виду, что для некоторых порошковых проволок требуется устройство DCEP, поэтому при сварке порошковой проволокой необходимо соблюдать полярность.

Отрицательное расположение электродов называется постоянным током, отрицательным электродом («DCEN») или иногда просто прямой полярностью. Вы получаете больше тепла в электроде с DCEN.

Короче говоря, направление тока влияет на то, как и где концентрируется тепло во время сварки. DCEP приводит к большему нагреву основного металла и лучшему проникновению. DCEN приводит к большему нагреву электрода и меньшему проплавлению.

Таким образом, швы, выполненные с помощью DCEN, обеспечивают более легкое проплавление и большее нагревание электрода. Таким образом, швы DCEN обычно шире и тоньше, чем сварные швы DCEP. По этой причине DCEN часто используется для более тонкого металла или деталей с плохой подгонкой.

Таким образом, швы DCEN обычно шире и тоньше, чем сварные швы DCEP. По этой причине DCEN часто используется для более тонкого металла или деталей с плохой подгонкой.

Другим преимуществом DCEN является более высокий нагрев электрода, что идеально подходит для сварки с флюсовой сердцевиной. Помните, что флюсу и добавкам в сердечнике порошковой проволоки для работы требуется тепло. Полярность EN помещает сильный нагрев в нужное место, чтобы флюс внутри проволоки работал.

Изменение полярности может быть проблемой для некоторых сварочных аппаратов MIG. Не все из них могут поменять полярность. В противном случае они не смогут работать с большинством порошковых проволок. Если вы хотите использовать оба типа проволоки, вам необходимо купить MIG-установку, которая может легко менять полярность горелки.

Наполнитель

При порошковой проволоке вместе с флюсом в сердечник входят добавки. Это важное различие между порошковыми и сплошными проволоками. Технически они обеспечивают разные присадочные материалы. Хотя это не большая проблема, есть некоторые вещи, которые нужно знать.

Хотя это не большая проблема, есть некоторые вещи, которые нужно знать.

Сплав «оболочки» проволоки и смесь флюса в центре проволоки FCAW предназначены для работы с определенным металлом. Это позволяет прореагировавшему флюсу всплывать на поверхность в виде шлака и покрывать валик.Полученный валик представляет собой сплав, очень похожий на свариваемый основной металл. Но это другое.

Например, некоторые марки порошковой проволоки имеют более высокое содержание марганца, что делает сварной шов непригодным для многократных проходов. Это связано с тем, что марганец делает сварной шов более восприимчивым к деформационному упрочнению, а многократные проходы могут сделать соединение хрупким или привести к его растрескиванию.

Вы найдете порошковые проволоки, рассчитанные на один или несколько проходов по только что изложенным причинам. Если вам нужно сделать несколько проходов, обязательно используйте подходящую для этого порошковую проволоку.

Проволока MIG представляет собой сплошной металл, поэтому присадочный материал является «более чистым» по сравнению с FCAW. Поэтому он более щадящий и подходит для многократных проходов. Плюс сплав часто идентичен свариваемому металлу.

Поэтому он более щадящий и подходит для многократных проходов. Плюс сплав часто идентичен свариваемому металлу.

Прочность

Продолжая обсуждение присадочного материала, вы можете подумать, что сварка MIG обеспечивает более прочный сварной шов. Но в реальных условиях как MIG, так и порошковая проволока дают очень близкие по прочности сварные швы. С одной очень важной оговоркой, что они сделаны правильно.

Это означает, что для используемой проволоки необходимо использовать правильную проволоку для соединяемого основного металла, правильные настройки сварочного аппарата, правильную технику и т. д. Но если соединение правильно сварено, между двумя проводами нет существенной разницы в прочности.

Одно из заметных различий в прочности наблюдается у чугуна. В этом случае порошковая проволока обеспечивает более прочные сварные швы с лучшим проплавлением. По этой причине чугун обычно лучше всего изготавливать с использованием FCAW.

Проникновение

В какой-то момент вы услышите, что порошковая проволока проникает лучше. Но так ли это на самом деле?

Но так ли это на самом деле?

Ответ не так прост, как вы думаете. Поскольку тепло концентрируется в электроде FCAW, вы получаете более сфокусированное «тепло», что означает, что оно проникает иначе, чем GMAW.

Это означает, что при той же силе тока вы получите лучшее проваривание порошковой проволокой. Это может быть важно, если вы свариваете более толстые детали и толкаете сварочный аппарат.При использовании порошковой проволоки такое дополнительное проникновение может потребоваться, если ваш сварочный аппарат настроен на максимальную силу тока для работы.

Но и порошковая проволока, и проволока MIG хорошо проникают. С порошковой проволокой вам потребуется немного меньше энергии, и некоторые пользователи любят отмечать это, говоря, что вы получаете больше отдачи от затраченных средств с FCAW.

Еще одно преимущество порошковой проволоки, потребляющей на несколько ампер меньше, — вы можете использовать меньший генератор на удаленных работах, чтобы получить необходимое проникновение.

МИГ vs.Сварка флюсом – что лучше?

Почти невозможно сказать, что один провод лучше другого, но в определенных ситуациях один провод становится лучшим выбором.

Некоторые из наиболее распространенных ситуаций, с которыми вы можете столкнуться:

Подготовка поверхности

Любой, кто проложил хотя бы несколько бусинок MIG, знает, что GMAW не прощает ржавчины, грязи или мусора. Лучше всего подойдет чистая, ярко-белая металлическая поверхность, и при подготовке поверхности не нужно срезать углы.

Но в случае FCAW одним из других преимуществ используемого флюса является то, что он вступает в реакцию с оксидами металлов и грязью и удаляет их. Обладает способностью прорезать загрязнения.

Таким образом, порошковая проволока имеет преимущество в ситуациях, когда на основном металле есть ржавчина или грязь. По этой причине порошковая проволока часто используется в таких местах, как верфи, где трудно довести металл до ярко-белого цвета.

Внешний вид сварного шва

Это одно из преимуществ, которое буквально очевидно.Поскольку в результате реакции флюса образуется шлак, происходит некоторое разбрызгивание и разбрызгивание.

При использовании проволоки MIG образуется очень мало брызг, и сварной шов GMAW выглядит более чистым. Когда необходимы чистые, красивые сварные швы, MIG — лучший выбор.

На открытом воздухе

Сварка на открытом воздухе с помощью сварочного аппарата с флюсовой проволокойЗащитный газ, подаваемый в горелку в процессе MIG, позволяет выполнять сварные швы без шлака и с минимальным разбрызгиванием. Но если есть ветер, 5 миль в час или выше, защитный газ сдувается, и горячая лужа подвергается воздействию вредных газов в воздухе.

Таким образом, на открытом воздухе, где есть ветер, порошковая проволока является лучшим выбором. Характер образования защитного газа в сочетании с инкапсуляцией шлака защищает расплавленную ванну при скорости ветра до 35 миль в час.

Тонкий материал

Процесс MIG лучше, чем порошковая проволока, когда речь идет о тонкой заготовке. Если вы свариваете такие вещи, как детали кузова, сварка MIG с меньшей вероятностью прогорит.

Кроме того, если деталь должна быть окрашена, более чистый сварной шов (т. е. отсутствие шлака) является плюсом.Шлак может затруднить сцепление краски. Если вы планируете оставлять сварные швы открытыми, лучшим выбором снова будут более чистые сварные швы MIG.

Затраты

Порошковая проволока стоит больше за фунт по сравнению со сплошной проволокой MIG. Но сравнение стоимости немного сложнее.

Порошковая проволока становится дешевле, если вы добавите стоимость MIG для газового баллона, более высокие первоначальные затраты на сварочный аппарат MIG, более высокие токи и т. д. Конечно, это будет зависеть от того, какой сварочный аппарат вы покупаете, какую проволоку вы используете, толщина сварная и т.д.а вообще МИГ немного дороже.

Чугун

Как мы уже упоминали ранее, порошковая проволока проникает и образует более прочный сварной шов с чугуном. По этой причине чугун обычно сваривают порошковой проволокой.

По этой причине чугун обычно сваривают порошковой проволокой.

Алюминий

Чистота сварных швовMIG является неоспоримым преимуществом при сварке алюминия. Меньшее разбрызгивание и отсутствие шлака улучшают внешний вид сварного шва. Учитывая, что большая часть алюминиевых деталей остается незащищенной, предпочтительным является более чистый сварной шов MIG.

Кроме того, порошковых проволок, которые работают в сварочном аппарате с подачей проволоки, на самом деле не существует. Вы получите результаты с помощью поиска в Интернете, но немного больше исследований покажет, что они предназначены для пайки или на самом деле это сплошные алюминиевые провода.

Для алюминия наилучшим и единственным вариантом является сварка MIG, но вам, возможно, придется купить шпульный пистолет.

Оцинкованная сталь

Если вы свариваете оцинкованную сталь, вам сначала нужно будет сошлифовать оцинковку. Вы не можете сварить через это.

Но с порошковой проволокой она способна прорезать гальваническое покрытие и сформировать хороший сварной шов. Для оцинкованной стали лучшим выбором является флюсовая сердцевина.

Для оцинкованной стали лучшим выбором является флюсовая сердцевина.

Плюсы и минусы – повторение

Порошковая проволока

Плюсы

- Простота настройки и обучения

- Работает в ветреную погоду на открытом воздухе

- Лучшее проникновение хорошо справляется с толстым материалом

- Доступный

- Выдерживает небольшое количество краски, ржавчины и грязи

- Хорошо сваривает чугун и оцинкованную сталь

- Портативный

Минусы

- Образует шлак и брызги, требующие очистки

- Сварка алюминия невозможна

- Не работает на тонком материале без продувки

Сплошная проволока MIG

Плюсы

- Простота в использовании, нажмите на курок и приварите

- Без шлака, меньше брызг, чище, чем порошковая

- Ручки из тонкого металла

- Сплошная проволока с меньшей вероятностью запутывается или слетает с катушки «птичье гнездо»

- Сплошная проволока стоит меньше на фунт по сравнению с порошковой проволокой

- Может производить чистые, профессиональные сварные швы алюминия

Минусы

- Немного сложнее настроить для сварки (необходимо установить расход газа)

- Дороже, если к стоимости провода добавить газ и другие расходы

- Требуется чистая, ярко-белая подготовка

- Ветер сдувает защитный газ, даже легкий ветерок может быть проблемой

- Не лучший выбор для чугуна Газовый баллон

- делает его менее портативным, чем с порошковым сердечником.

Часто задаваемые вопросы

Является ли флюсовая сердцевина такой же прочной, как MIG?

И MIG, и порошковая проволока дают очень похожие прочностные сварные швы, и если соединение сварено надлежащим образом, между процессами нет существенной разницы в прочности.

Единственная заметная разница в прочности наблюдается у чугуна. В этом случае порошковая проволока обеспечивает более прочные сварные швы с лучшим проплавлением. По этой причине чугун обычно лучше всего изготавливать с использованием FCAW.

Сварка MIG с газом лучше сварки под флюсом?

Если вы работаете в помещении, сварка MIG будет иметь то преимущество, что она будет более привлекательной и не будет иметь шлака, который можно было бы отколоть. Однако, если вы работаете на улице, лучше использовать сварку с флюсовой проволокой, поскольку она может выдерживать ветреную погоду.

Может ли любой сварщик MIG использовать флюсовый сердечник?

Большинство сварочных аппаратов MIG спроектированы так, чтобы быть совместимыми с проволокой с флюсовым сердечником, однако некоторые сварочные аппараты MIG могут не упоминать об этом. Если ваш сварочный аппарат MIG не говорит, он, скорее всего, может сваривать порошковой проволокой с небольшими изменениями в аппарате.

Если ваш сварочный аппарат MIG не говорит, он, скорее всего, может сваривать порошковой проволокой с небольшими изменениями в аппарате.

Основными настройками, которые необходимо изменить, являются полярность с положительной на отрицательную и изменение приводного ролика таким образом, чтобы он не повреждал более мягкую порошковую проволоку.

Завершение

Впервые знакомясь со сваркой, многие из нас слышат о чистых сварных швах MIG, с которыми справятся даже начинающие сварщики.Итак, когда я впервые начал заниматься сваркой, я, естественно, подумал, что сплошная проволока MIG лучше, чем порошковая.

Но я ошибался, порошковая проволока обладает многими достоинствами и в определенных ситуациях является лучшим выбором. Знание того, когда и где лучше использовать сплошную или порошковую проволоку, сделает вас лучшим сварщиком. Таким образом, это стоит вашего времени, чтобы учиться.

Краткое описание может выглядеть примерно так. Тонкую заготовку лучше всего делать сплошной проволокой MIG. А вот при работе на улице в ветреную погоду лучше использовать порошковую проволоку.Сварка чугуна или оцинкованной стали опять идет порошковой проволокой. Но если вам нужно сварить алюминий, то вам нужно использовать сварочный аппарат МИГ со сплошной проволокой (и, возможно, шпулемет).

А вот при работе на улице в ветреную погоду лучше использовать порошковую проволоку.Сварка чугуна или оцинкованной стали опять идет порошковой проволокой. Но если вам нужно сварить алюминий, то вам нужно использовать сварочный аппарат МИГ со сплошной проволокой (и, возможно, шпулемет).

Электрошлаковая сварка: разновидности и сущность

Сварочные работы с металлами в большинстве своем основаны на химико-термических процессах плавления. В зависимости от используемого оборудования, активных расходных материалов и в целом технических условий организации процесса меняются и характеристики продукта.Основная задача сварщика – сформировать прочный шов, способный выдержать нагрузки, которые будут приходиться и на основную конструкцию. В этом отношении электрошлаковая сварка на сегодняшний день не лучшее решение, так как классическое воздействие электродугой позволяет формировать швы, более выгодные для дальнейшей эксплуатации. Однако использование шлаковых ванн для процесса плавки дает множество других преимуществ, ради которых эта технология используется крупными предприятиями.

Сущность электрошлаковой сварки

Способ электрошлаковой сварки основан на применении тепла, которое образуется в процессе расплавления материала.Полученная тепловая энергия является фактором, обеспечивающим проведение сварочного процесса. В качестве материала, подвергаемого расплавлению, используется шлаковая основа. Инициатором процесса плавления является электрический ток, поэтому при организации процесса используется специальный генератор. К особенностям процесса относится то, что электрошлаковую сварку можно выполнять только в условиях вертикального размещения заготовок. Под действием выделяющегося тепла жидкий металл, образующийся при расплавлении электродных проволок и свариваемых элементов, заполняет пространство между деталями.Для предохранения ванны расплава шлака и металла от чрезмерного перелива с разных сторон рабочей ванны устанавливают водоохлаждаемые желоба. По мере сваривания они поднимаются и не дают вытекать рабочей массе.

Технологический процесс

Процесс сварки начинается с возбуждения дуги, которая будет образовываться между деталями и электродными проволоками. Тепловая энергия дуги расплавляет флюс, после чего создается та самая шлаковая ванна, уровень которой будет повышаться. Благодаря свойству электропроводности расплавленный флюс начинает шунтировать дугу, останавливая ее горение.При этом плавление и нагрев флюса продолжаются за счет теплового воздействия, источником которого будет являться ток, подводимый к жидкому шлаку. То есть технология электрошлаковой сварки основана на передаче тепла от шлака, который не только выделяет энергию под действием тока, но и может непосредственно передавать ее рабочим частям.

Тепловая энергия дуги расплавляет флюс, после чего создается та самая шлаковая ванна, уровень которой будет повышаться. Благодаря свойству электропроводности расплавленный флюс начинает шунтировать дугу, останавливая ее горение.При этом плавление и нагрев флюса продолжаются за счет теплового воздействия, источником которого будет являться ток, подводимый к жидкому шлаку. То есть технология электрошлаковой сварки основана на передаче тепла от шлака, который не только выделяет энергию под действием тока, но и может непосредственно передавать ее рабочим частям.

Электрод и целевой металл соединяются друг с другом, а именно посредством шлаковой ванны. Далее формируется и металлическая ванна. Для этого могут потребоваться разные временные интервалы, в зависимости от характеристик материала.Главное, чтобы металлическая жидкая основа лежала на уровне ниже шлаковой ванны, но также требует соединения формовочных ползунков для предотвращения протечек. Для этого используют медные ползунки, охлаждаемые водой.

Разновидности сварки

Подходы к этому методу различаются по типу используемого электрода. Например, классическая схема предполагает использование электродной проволоки, которая по мере расплавления подается в шлаковую ванну. При таком подходе мастер должен обеспечить также возвратно-поступательные горизонтальные перемещения электродов, что обеспечивает равномерный прогрев свариваемых деталей по всей толщине.

Другой метод включает электроды с большим поперечным сечением или пластины. В этом случае электрод будет занимать большую часть пространства, образованного зазором между заготовками. Также распространено использование пластин. При такой схеме электрошлаковую сварку выполняют с расчетом размерного соответствия активных элементов деталям. В любом случае их форма должна быть похожа на сварные заготовки. Пластины неподвижно закреплены в зазоре и в зависимости от состояния шлаковой ванны могут подаваться в рабочую зону по мере выполнения операции.

Оборудование для сварки

Как и при традиционной выверке электрической дуги, в этом случае используется специальный аппарат. Для определения его особенностей следует отметить, что электрошлаковый способ, в отличие от других распространенных способов сварки, может быть реализован при плотности тока 0,1 А/мм 2 , что в сотни раз меньше, чем при том же дуговом способе. Для выполнения этой задачи воспользуемся автоматами, соответствующими нескольким условиям. В первую очередь техника должна обеспечивать зазор между разными краями ванны.Второе условие выражается в том, что оборудование для электрошлаковой сварки должно обеспечивать вертикальное формирование сварного шва. И последнее существенное условие – сварка должна производиться в один подход. В качестве дополнительного оборудования также используются ролики подачи проволоки, токоподводящая матрица, ползунки с планками и трубки для охлаждения водой.

Для определения его особенностей следует отметить, что электрошлаковый способ, в отличие от других распространенных способов сварки, может быть реализован при плотности тока 0,1 А/мм 2 , что в сотни раз меньше, чем при том же дуговом способе. Для выполнения этой задачи воспользуемся автоматами, соответствующими нескольким условиям. В первую очередь техника должна обеспечивать зазор между разными краями ванны.Второе условие выражается в том, что оборудование для электрошлаковой сварки должно обеспечивать вертикальное формирование сварного шва. И последнее существенное условие – сварка должна производиться в один подход. В качестве дополнительного оборудования также используются ролики подачи проволоки, токоподводящая матрица, ползунки с планками и трубки для охлаждения водой.

Сварочные материалы

Активной основой для такой сварки являются указанные электроды, которые могут иметь несколько фиксированных осей.Подача в шлаковую ванну осуществляется с постоянной скоростью. Кроме шлака и электродов можно использовать и плавильный мундштук. В зависимости от требований к полученному результату оператор может управлять расходными материалами таким образом, что процесс будет осуществляться с разной степенью интенсивности — поправка на манипулирование одними и теми же электродами для увеличения нагрева также производится по типу металла. В целом, с точки зрения сложности для мастера, процесс электрошлаковой сварки с контактным принципом воздействия является наиболее сложным.Обычно контактно-шлаковая технология используется в тех случаях, когда необходимо приварить стержни к плоской поверхности.

Кроме шлака и электродов можно использовать и плавильный мундштук. В зависимости от требований к полученному результату оператор может управлять расходными материалами таким образом, что процесс будет осуществляться с разной степенью интенсивности — поправка на манипулирование одними и теми же электродами для увеличения нагрева также производится по типу металла. В целом, с точки зрения сложности для мастера, процесс электрошлаковой сварки с контактным принципом воздействия является наиболее сложным.Обычно контактно-шлаковая технология используется в тех случаях, когда необходимо приварить стержни к плоской поверхности.

Преимущества технологии

Одним из основных преимуществ метода является возможность сварки без необходимости предварительного разделения кромок, так как процесс реализуется с зазором между рабочими частями до 3 см. Также электрошлаковая сварка отличается высокой скоростью наплавки, что обуславливает финансовые преимущества в виде экономии на организации мероприятия. Польза будет заметна после завершения операции. Дело в том, что сварка этого типа обеспечивает симметричное расположение сварного шва относительно оси. Этот фактор исключает образование угловых деформаций, что в конечном итоге упрощает монтаж деталей с их подгонкой.

Польза будет заметна после завершения операции. Дело в том, что сварка этого типа обеспечивает симметричное расположение сварного шва относительно оси. Этот фактор исключает образование угловых деформаций, что в конечном итоге упрощает монтаж деталей с их подгонкой.

Приложения

Возможности использования этой методики определяют только ее недостатки. Этот метод нецелесообразно использовать в большинстве типичных сварочных работ. Чаще всего технология применяется в строительстве и промышленных условиях.Например, изготовление массивных станин, монтаж турбинного оборудования, монтаж толстостенных барабанов и котлоагрегатов — это лишь часть распространенных операций, при которых используется электрошлаковая сварка. Использование этого метода в промышленности позволяет производить сборку крупногабаритных конструкций. Принципиальным отличием электрошлаковой технологии от других способов преобразования металлических элементов является предположение о возможности замены кованых или литых массивных деталей сварными аналогами из мелких отливок или поковок.

Заключение

По целому ряду причин даже в целевых областях Данная технология не всегда допускает свое применение. Ограничения в основном связаны с технологическими недостатками, которые делают использование метода нецелесообразным. Например, электрошлаковая сварка будет малоэффективна, если ее планируется использовать на объекте, где также присутствуют материалы, чувствительные к термическому воздействию. То есть по экономическим соображениям и качеству получаемого соединения технология себя оправдывает, но возникает еще один нюанс.Для такой сварки характерна большая зона термического влияния, соответственно при работе со стационарным расположением деталей все прилегающие к ним материалы также будут подвергаться сильному температурному воздействию.

р>>Thruarc Products