Как варить нержавейку? | Статьи о сварке от МЭЗ

04.03

2021

В одной из предыдущих статей мы рассказывали, какими электродами можно сваривать коррозионностойкие стали. В этом материале – речь о том, как варить нержавейку, какие особенности сварочного процесса существуют в этом случае.

Каким током варить нержавейку

Один из первых вопросов, который возникает относительно сварки такого рода сталей, – какой род тока для этого использовать. Сваривать высоколегированные стали можно как постоянным, так и переменным током. Первый вариант считается оптимальным, наиболее предпочтительным:

- на инверторном оборудовании можно точно задать необходимые параметры исходя из характеристик электрода и свариваемого металла, а также регулировать их в ходе работ;

- инвертор обеспечивает легкий поджиг;

- электродуга горит более устойчиво;

- объем разбрызгиваемого металла меньше, чем при сварке трансформатором;

- обеспечивается более высокий КПД работ;

- получается ровный качественный шов;

- имеется возможность аккуратно варить тонкостенные детали.

Сварка осуществляется на обратной полярности постоянного тока. При работе с трансформатором разбрызгивание металла и расход электродов, как правило, выше. Обеспечить получение качественного шва может только опытный сварщик.

Что необходимо знать о сварке нержавейки

О специфике нержавеющих сталей мы также писали. Поскольку это напрямую влияет на технологию и выбор режима сварки, вкратце напомним важные детали.

У коррозионностойких сталей низкая теплопроводность и относительно высокое (в сравнении с углеродистыми) электросопротивление. То есть, при сварке возникает более быстрый нагрев, соответственно, электроды проплавляются значительно быстрее, при этом быстрее могут отделиться и части их покрытия. Поэтому варить ими такой металл нужно на пониженных токах – при настройке инвертора силу тока необходимо снижать на 15–20%.

В отличие от углеродистых сталей, сварной стык у деталей из нержавейки должен быть с зазором – для оптимальной усадки наплавляемого металла.

Сварка нержавейки выполняется при температуре не выше 500°C. При более высоких значениях существуют риски появления межкристаллитной коррозии в зоне соединения.

Подготовка и процесс работ

Поверхность соединяемых деталей должна быть полностью очищена и обезжирена в месте стыка. Для чистки используется металлическая щетка, для обезжиривания можно применить растворитель. Также для обработки места соединения используется специальная сварочная химия – антипригарные пасты и спреи, с их помощью минимизируют объем налипающих на металл брызг.

- Перед сваркой кромки соединяемых деталей часто разделываются. Это рекомендуется для лучшего проплавления швов в изделиях средней и большой толщины.

- При работе с толстостенными трубами и другими деталями место соединения необходимо предварительно прогреть до 130–150 °C.

- После выполнения этих условий электрод активируется легким касанием металла детали. Происходит поджиг дуги. Дуга должна быть короткой или предельно короткой.

- В процессе сварки шов следует проплавлять как можно меньше, что особенно важно для тонкостенных изделий. Поэтому для работ, как правило, используются электроды малых или средних диаметров.

- Если соединяются детали с тонкими стенками, предварительно выполняется точечная сварка (прихватки), только после этого накладываются сварные валики.

- Для того чтобы в зоне шва не появились трещины, на завершающей стадии процесса выполняется «замок». Обычно он применяется при кольцевой сварке толстостенных труб: начало валика проплавляется, и шов отпускается еще на 0,2–0,3 см.

- Для сохранения коррозионной стойкости получаемых деталей после сварки их необходимо быстро охладить в месте шва. Это осуществляется за счет медной подкладки (если детали небольшие) или обдува холодным воздухом. Охлаждение хромоникелевых сталей возможно и с использованием воды.

- После охлаждения металла следует удалить следы шлаковой корки – это выполняется легким постукиванием по шву молотком.

Чтобы зачистить шов, также используется металлическая щетка.

Чтобы зачистить шов, также используется металлическая щетка.

Сварка может выполняться в любом пространственном положении, соответственно исходя из него (а также в зависимости от диаметра электрода) регулируется сила тока – ее диапазон составляет 40–160 Ампер.

Электроды по нержавейке производства МЭЗ

Широкий ассортимент электродов по нержавейке выпускает Магнитогорский электродный завод. В каталоге представлены около 10 марок, которые позволяют работать с разными видами коррозионностойких сталей. В их числе продукты собственной разработки завода – известные марки с усовершенствованными характеристиками: МЭЗНЖ-13 (для хромоникелемолибденовых сталей), МЭЗЦЛ-11 (для хромоникелевых сталей). Продукция сертифицирована Национальным агентством контроля сварки, что подтверждено соответствующими документами.

Возможно, вас заинтересует

Ø

2

(1 кг)

Ø

2. 5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(5.5 кг)

ОЗЛ-8 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.

ЦЛ-11 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(4.

МЭЗЦЛ-11 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5 кг)

ОЗЛ-36

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø

3

(1 кг)

Ø

3

(4. 5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(4.5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(4.5 кг)

Ø

5

(1 кг)

Ø

5

(4.5 кг)

ЭА-400/10У (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (4.5 кг)

ЭА-400/10T (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (5 кг) Ø 5 (5 кг) Ø 5 (1 кг)

НИАТ-1

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (6 кг) Ø 5 (1 кг) Ø 5 (6 кг)

УОНИ-13/НЖ/12Х13

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.

Ø 2.5 (1 кг) Ø 2.5 (4.5 кг) Ø 3 (1 кг) Ø 3 (4.5 кг) Ø 4 (1 кг) Ø 4 (4.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

МЭЗНЖ-13 (НАКС)

Ток — постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.Показать еще

Как варить «нержавейку» без деформации — Аргонодуговая сварка — TIG

#1 Павел20181927

Отправлено 24 November 2014 23:04

Приятное время суток, друзья!!!

Подскажите пожалуйста как варить тонкую листовую нержавейку Aisi 304 , чтобы ее не «вело» (деформировало)?

Как варить решетки из полосы для трапов (ячейка 30х30мм, полоса 30х3, габариты от 250х250) чтобы их не «ломало» и сохранялась плоскостность («вело»)?

Слышал, вот такие вещи:

Снятие напряжений

— Все напряжения снимаются при отпуске 560-660 градусов (отпуск — это нагрев детали до заданной температуры и охлаждение на воздухе).

— При достижении температуры 760 градусов происходит восстановление хрома в области шва и снимаются все напряжения.

— Однако доказано, что напряжения отлично снимаютя на тонкостенных деталях при проколачиванием мотолками шва непосредвственно после сварки при температурах до 100 градусов.

Сообщение отредактировал Миротворец: 26 November 2014 09:34

- Наверх

- Вставить ник

#2 selco

Отправлено 24 November 2014 23:13

Подскажите пожалуйста как варить тонкую листовую нержавейку, чтобы ее не «вело» (деформировало)? Как варить решетки из полосы для трапов (ячейка 30х30мм, полоса 30х3, габариты от 250х250) чтобы их не «ломало» и сохранялась плоскостность («вело»)?

Вы нарисуйте примерно что за изделие из тонкой нерж. и где будут швы. Тоже самое и с решеткой, её можно по разному сварить.

и где будут швы. Тоже самое и с решеткой, её можно по разному сварить.

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#3 демонстратор

Отправлено 25 November 2014 09:21

при проколачиванием мотолками шва

Перед поколачиванием ( ячейка 30х30 vs молоток))) изучите возможность отвести тепло (часто используют медные обклады), и возможность надежной фиксации (прижима изделия), А вообще

нарисуйте примерно

— так предметней будет.

- Наверх

- Вставить ник

#4 MityMouse

Отправлено 25 November 2014 09:50

Павел20181927, Вы, подобно многим товарищам, путаете термины «деформация» и «напряжения». Это совершенно разные вещи. Деформации конструкции возникают под действием сварочных напряжений. Толстостенная конструкция является жёсткой и под действием внутренних напряжений не деформируется, поэтому напряжения накапливаются внутри конструкции. Опасны они тем, что при нагружении детали рабочей нагрузкой сварочные напряжения суммируются с напряжениями, вызванными нагружением и деталь может выйти из строя. Поэтому применяют различные методы снятия напряжений (термичка, предварительное нагружение, вибрационные методы и т. д.). Тонкостенная конструкция менее жёсткая, чем толстостенная, поэтому напряжения, возникающие после сварки сразу вызывают деформацию и, соответственно, релаксируют. Греть деформированную конструкцию — бесполезно, так как напряжений в ней уже нет, они перешли в деформацию. Бороться с деформациями нужно увеличением общей жёсткости конструкции (дополнительные рёбра жёсткости и т. д.). Исправлять деформацию можно , принимая в расчёт продольную и поперечную усадку сварных швов (сварной шов при остывании укорачивается и немного уменьшается в размерах по сечению). Для устранения деформаций, вызванных усадкой сварного шва, нужно шов обратно «растянуть», как вариант проковав его.

Греть деформированную конструкцию — бесполезно, так как напряжений в ней уже нет, они перешли в деформацию. Бороться с деформациями нужно увеличением общей жёсткости конструкции (дополнительные рёбра жёсткости и т. д.). Исправлять деформацию можно , принимая в расчёт продольную и поперечную усадку сварных швов (сварной шов при остывании укорачивается и немного уменьшается в размерах по сечению). Для устранения деформаций, вызванных усадкой сварного шва, нужно шов обратно «растянуть», как вариант проковав его.

Сообщение отредактировал MityMouse: 25 November 2014 09:50

- Наверх

- Вставить ник

#5 мутный

Отправлено 25 November 2014 10:45

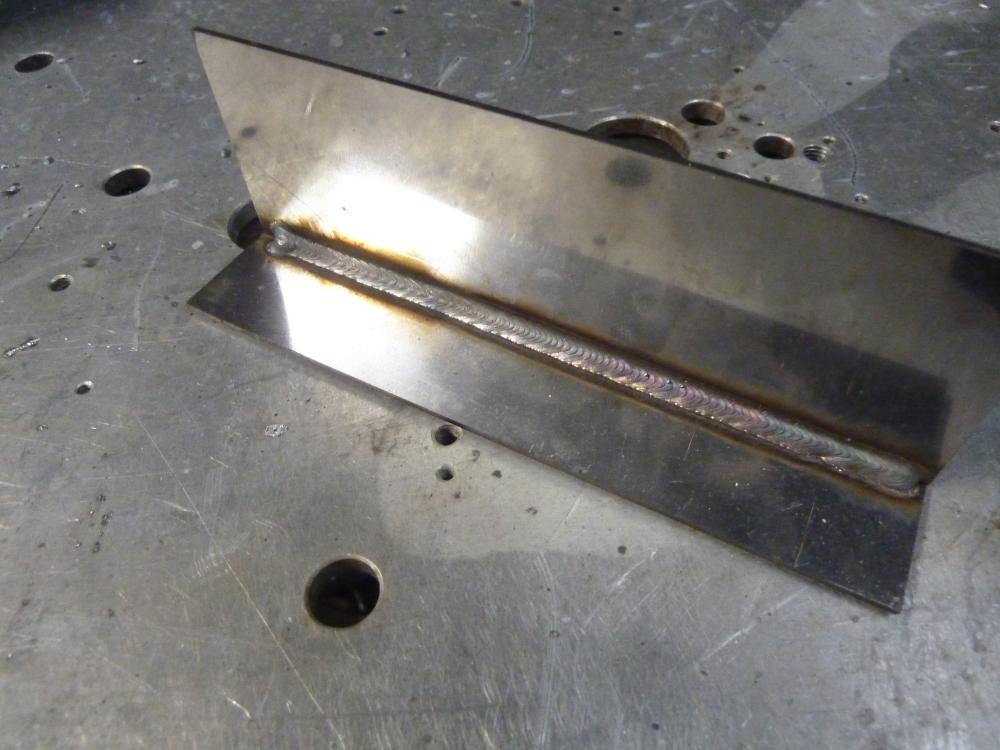

Толщина пластины 2мм,для сварки пришлось мостить охлаждение детали.

- Наверх

- Вставить ник

#6 Павел20181927

Отправлено 25 November 2014 23:13

Приятное время суток, друзья!!!

Всем спасибо за ответы!!!

Вот пример:

надо сварить теплообменник, толщина листа 1мм, диаметр трубок около 38 мм, стенка 1мм, сталь aisi 430 либо 409

Как сварить так, чтобы лист после сварки остался плоским?

Кстати, если кто знает, какой марки присадочный пруток лучше для этих сталей взять, от него зависит насколько сильные будут напряжения, вызывающие деформации?

Серый это фото иностранного теплообменника, там как видно все «ровно».

Завтра еще примеры выложу того, что не получается…

Прикрепленные изображения

- Наверх

- Вставить ник

#7 laguna

Отправлено 26 November 2014 00:41

Судя по брызгам (фото нр. 1) теплообменник варился не ТИГ сваркой, а значит и нагрев был значительно меньше. Не являюсь спецом в автоматической сварке, но мог быть и такой вариант. Для сварки теплообменников, рабочих столов и подобных «вварышей» есть орбитальные установки (где бы взять…)

1) теплообменник варился не ТИГ сваркой, а значит и нагрев был значительно меньше. Не являюсь спецом в автоматической сварке, но мог быть и такой вариант. Для сварки теплообменников, рабочих столов и подобных «вварышей» есть орбитальные установки (где бы взять…)

В Вашем случае, нужно найти вариант максимального охлаждения изделия. Минимально возможный сварочный ток, желателен импульсный режим и 1.0 мм присадка. Ну и терпения

- Наверх

- Вставить ник

#8 selco

Отправлено 26 November 2014 00:46

надо сварить теплообменник, толщина листа 1мм, диаметр трубок около 38 мм, стенка 1мм, сталь aisi 430 либо 409 Как сварить так, чтобы лист после сварки остался плоским?

Не когда не варил теплообменники, но видется так, надо подогнать все точно (не как у вас на фото, одна трубка выше другая ниже) , собрать весь теплообменник на прихватки и варить без присадки телом трубки очень быстро не перегревая. В общем надо подумать и отработать технологию.

В общем надо подумать и отработать технологию.

Кто то наверняка варил такое и подскажут вам. http://www.chipmaker.ru/topic/123273/

Сообщение отредактировал selco: 26 November 2014 21:00

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#9 Max77

Отправлено 26 November 2014 06:00

Павел20181927,С теплоообменниками из тонкого металла тем более нержи не сталкивался.Но ВХ воздухный охладитель он здоровый конечно ,трубная доска прим. 30 мм. чернуха 6 рядов трубок чернуха в алюминиевом оребрении.Видел перлы чуваки варили и после сварки доска к которой трубки варились выгибалась как коромысло.То есть на длине метра полтора ,если шнурок от краев натянуть по плоскости в центральной части мм. 20 прогиб.А к этой плоскости прикручивается коллектор с флянцами на вход и выход продукта.Я спрашивал варил как начал с одной стороны так и погнал в одну сторону,чел да а что ей будет она же толстая.Я варил так кстати сварка ММА Делил площадь пополам шесть рядов и начинал варить от края к центру через одну трубку.То есть сверху слева к центру пробежался потом с права с низу к центру и т.д.Естественно с перекурами сварка в разбежку так называемая проваривал половину и потом в таком же порядке доваривал остальное.На выходе получалась ровненькая как струна привалочная плоскость туда втыкалась прокладка и талью слесаря втыкали коллектора.Из вашего фото я так понял сварка в нижнем положении ?Мечта в моем случае сварка на вертикальной плоскости

20 прогиб.А к этой плоскости прикручивается коллектор с флянцами на вход и выход продукта.Я спрашивал варил как начал с одной стороны так и погнал в одну сторону,чел да а что ей будет она же толстая.Я варил так кстати сварка ММА Делил площадь пополам шесть рядов и начинал варить от края к центру через одну трубку.То есть сверху слева к центру пробежался потом с права с низу к центру и т.д.Естественно с перекурами сварка в разбежку так называемая проваривал половину и потом в таком же порядке доваривал остальное.На выходе получалась ровненькая как струна привалочная плоскость туда втыкалась прокладка и талью слесаря втыкали коллектора.Из вашего фото я так понял сварка в нижнем положении ?Мечта в моем случае сварка на вертикальной плоскости

Сообщение отредактировал Max77: 26 November 2014 06:02

- Наверх

- Вставить ник

#10 Павел20181927

Отправлено 26 November 2014 20:46

Привет, друзья!

Спасибо за ответы!

Буду своим тело пробовать. ..

..

А вот еще один экземпляр, после сварки его очень сильно деформировало, фото нет, уже сдали деталь.

Как такие вещи правильно варить?

Мы ее прижимали, делали «преднатяг» и т.д.

Прикрепленные изображения

- Наверх

- Вставить ник

#11 АВН

Отправлено 26 November 2014 20:55

Павел20181927, по трубной доске: Своим телом конечно неплохо, но очень желательно сделать хороший теплоотвод. Вплоть до того, что (если возможно) опустить нижнюю часть трубок в воду. По эскизам: При возможности обжать по периметру и центру к плите и как обычно от середины к краям, обратно-ступенчато, вразброс — ничего нового. При всём желательно сначала сделать по две прихватки на каждую трубу/планку, чтобы не вело по диагоналям.

При всём желательно сначала сделать по две прихватки на каждую трубу/планку, чтобы не вело по диагоналям.

- Наверх

- Вставить ник

#12 selco

Отправлено 26 November 2014 22:14

А вот еще один экземпляр, после сварки его очень сильно деформировало, фото нет, уже сдали деталь. Как такие вещи правильно варить? Мы ее прижимали, делали «преднатяг» и т.д.

Мало информации, чем варили РАДС или ПА и с полным проваром прутка или частичным (прихватками) , в какой последовательности. Может чуть конструкцию самой решетки изменить, прутки выше положить.

http://www.stalprom….tchatyj-nastil/

Сообщение отредактировал selco: 26 November 2014 23:34

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#13 Павел20181927

Отправлено 26 November 2014 23:45

Спасибо Всем, за ответы!

Расскажу как мы варили:

1. Сварка TIG постоянным током, с присадочным прутком ф1,6 (пробовали еще с ф1мм и своим телом)

Сварка TIG постоянным током, с присадочным прутком ф1,6 (пробовали еще с ф1мм и своим телом)

2. Варили в той последовательности, как на картинке…

3. Прижимали по периметру и в центе

4. Сварка с полным проваром прутка

5. Проварив верхнюю стороны, переворчивали, прижимали и проваривали низ.

АВН я Вас не понял, как Вы предлагаете варить (При возможности обжать по периметру и центру к плите и как обычно от середины к краям, обратно-ступенчато, вразброс — ничего нового)?

Укажите пожалуйста, если есть возможность цифрами в какой последовательности (как у меня на картинке) как тут обратно-ступенчато вразброс варить?

Указал только первые пять шагов, остальные прутки в такой же хронологии варили.

Перед сваркой естественно все сначала наприхватывали.

Прикрепленные изображения

- Наверх

- Вставить ник

#14 АВН

Отправлено 26 November 2014 23:55

Ничего нового.

Павел20181927, на Вашей схеме должно быть примерно в пять (как минимум) раз больше «овалов». Но если уж так хочется: 1; 2-4; 3-5; 5-2; 3-4; 1,5 -2; 1,5 — 3; 1,5 — 4; 1,5 — 5; и т.п.

Сообщение отредактировал АВН: 26 November 2014 23:56

- Наверх

- Вставить ник

#15 Гефест

Отправлено 27 November 2014 02:09

Павел20181927, Еще есть спиральная траектория обвара — две спирали влево и вправо, от центра, усредняет термическое вложение в деталь, но АВН её уже и показал — это по факту спиральный обвар, на будущее он пригодится на ОПК, я это беру из сварки дверей — где точками нужно было «протянуть» листы так, чтобы было как зеркало, и из волнами вело.

Еще «замок» прихватки блокируют шов, который будет в середине, но этот способ не особо хорош на больших толщинах — все равно ведет (прихватка работает на срыв).

Сообщение отредактировал Гефест: 27 November 2014 02:19

- Наверх

- Вставить ник

#16 Павел20181927

Отправлено 27 November 2014 20:35

Приятное время суток, друзья!

Спасибо за ответы!

Прошу прощения, за мой кретинизм, но я все рано ни чего не понял…

Я еще не настолько опытен, чтобы мне было достаточно сказать: Оооо да, тут все понятно… обратно-ступенчато, вразброс — ничего нового! И я все сварил как надо.

Подскажите пожалуйста поподробнее, по пунктам (прямо по цифрам на картинке) в как варить, причем мы сначала верхнюю сторону варим у решетки, потом переворачиваем и нижнюю варим, так что если можно последовательность швов на верхней стороне и нижней подскажите.

Заранее СПАСИБО!!!

Прикрепленные изображения

- Наверх

- Вставить ник

#17 Гефест

Отправлено 28 November 2014 07:31

1-56 49-8 10-оппозитно 58-оппозитно, НО — надо варить сверху затем снизу, иначе даже при таком порядке её выгнет ровно полусферой вверх, и нижние швы станут лишь увеличивать напряжения. Самое главное есть переход с диагонального порядка на шахматный, мне трудно определить номера внутри, ждем картинки с полной координатной сеткой, нарисуем, порядков вообще несколько, с разной степенью конечной деформации, и у каждой конечной своя стратегия обвара\отвода тепла. У решеток есть общий КТРК (коэффициент температурного расширения\деформации конструкции, который зависит от самого материала и рабочего тока\тепловложения на рабочую операцию). Для каждого порядка — рабочий ток нормирован, можно и на 350 А — но стратегия обвара резко поменяется.

Самое главное есть переход с диагонального порядка на шахматный, мне трудно определить номера внутри, ждем картинки с полной координатной сеткой, нарисуем, порядков вообще несколько, с разной степенью конечной деформации, и у каждой конечной своя стратегия обвара\отвода тепла. У решеток есть общий КТРК (коэффициент температурного расширения\деформации конструкции, который зависит от самого материала и рабочего тока\тепловложения на рабочую операцию). Для каждого порядка — рабочий ток нормирован, можно и на 350 А — но стратегия обвара резко поменяется.

Будет полная координатная сетка, либо АВН либо кто то еще поставит рабочий порядок, но правило одно — шов с фронта — шов с тыла — самый сбалансированный метод.

Есть спираль с расширением к центру, но она требует тыльной подварки на каждый шаг операции.

Если я ошибаюсь, то АВН либо его класса участник поставит тут коррекцию, я не знаю параметров материала, а у него есть скачки на «уводке».

Сообщение отредактировал Гефест: 28 November 2014 07:55

- Наверх

- Вставить ник

#18 MityMouse

Отправлено 28 November 2014 08:33

Павел20181927, Исходя из моего опыта, может старшие товарищи поправят, корень зла — сварка поочерёдно с одной и другой стороны. Как мне думается, проблему можно решить двумя способами. 1) Подобрать соответствующий контрпрогиб при первичном закреплении детали (подложить под центр решётки кусок металла, а края — прижать). При правильно подобранном контрпрогибе деталь, после проварки одной стороны и снятия зажимов остаётся слегка деформированной таким образом, что после переворота «пупок» остаётся по прежнему в центре. После обварки второй стороны он должен уйти. 2) После первого прижатия к плите варить только вертикальные участки кольцевых стыков, оставляя незаваренными участки сверху и снизу, со стороны плиты. Затем снять изделие с плиты и обварить оставшиеся куски на весу (обязательно на каждом стыке оба сразу). Раскладка швов в данном случае, на мой взгляд, вторична. Предлагаю варить как варятся все решётчатые конструкции, крепим сначала углы диагонально, потом постепенно переходя от одного угла к другому обвариваем угловые четырёхугольники, потом улиткой от центра к краям.

Как мне думается, проблему можно решить двумя способами. 1) Подобрать соответствующий контрпрогиб при первичном закреплении детали (подложить под центр решётки кусок металла, а края — прижать). При правильно подобранном контрпрогибе деталь, после проварки одной стороны и снятия зажимов остаётся слегка деформированной таким образом, что после переворота «пупок» остаётся по прежнему в центре. После обварки второй стороны он должен уйти. 2) После первого прижатия к плите варить только вертикальные участки кольцевых стыков, оставляя незаваренными участки сверху и снизу, со стороны плиты. Затем снять изделие с плиты и обварить оставшиеся куски на весу (обязательно на каждом стыке оба сразу). Раскладка швов в данном случае, на мой взгляд, вторична. Предлагаю варить как варятся все решётчатые конструкции, крепим сначала углы диагонально, потом постепенно переходя от одного угла к другому обвариваем угловые четырёхугольники, потом улиткой от центра к краям.

- Наверх

- Вставить ник

#19 Гефест

Отправлено 28 November 2014 11:32

Есть два зверских способов коррекции — первый «машкой» с замаха 1. 5 метра, второй — обвар любым способом и измерение «косяка» штангелем и струбцинами, далее по нарисованной волне и искажениям рисуется контр-фигура порядка обвара, а первый образец зверски корректируется «машкой».

5 метра, второй — обвар любым способом и измерение «косяка» штангелем и струбцинами, далее по нарисованной волне и искажениям рисуется контр-фигура порядка обвара, а первый образец зверски корректируется «машкой».

- Наверх

- Вставить ник

4 способа, как варить нержавейку

Поделиться:

4 способа, как варить нержавейку

08.09.2020

Как варить нержавейку, какие инструменты применять? Как подготовить зону шва и чем шов обрабатывать по окончании сварки. Об этом вы узнаете в этом материале.

С нержавеющей сталью каждый человек встречается каждый день — из нее сделано множество вещей, от кухонной посуды до архитектурных деталей зданий, оград, турникетов и сложного промышленного и торгового оборудования. Но только сварщики и инженеры знают, насколько сложна сварка нержавейки. Это своеобразный «высший пилотаж» в сфере сварки металлов плавлением. Все дело в химических особенностях нержавеющей стали. Этот металл создан довольно давно — более 100 лет назад. Даже известно имя одного из его создателей — англичанин Гарри Бреарли. При исследовании металлов для оружейного производства, он обнаружил, что при добавлении в обычную легированную сталь хрома в количестве выше 11%, сплав получает особые свойства — абсолютно не боится коррозии. Дело в том, что хром при контакте с кислородом образует очень прочный оксид, который покрывает всю поверхность металла и не допускает возникновения любых химических реакций как при комнатной температуре, так и при нагревании и плавлении.

Все дело в химических особенностях нержавеющей стали. Этот металл создан довольно давно — более 100 лет назад. Даже известно имя одного из его создателей — англичанин Гарри Бреарли. При исследовании металлов для оружейного производства, он обнаружил, что при добавлении в обычную легированную сталь хрома в количестве выше 11%, сплав получает особые свойства — абсолютно не боится коррозии. Дело в том, что хром при контакте с кислородом образует очень прочный оксид, который покрывает всю поверхность металла и не допускает возникновения любых химических реакций как при комнатной температуре, так и при нагревании и плавлении.

Современные марки нержавейки содержат хрома от 11 до 30% и совершенно по разному ведут себя по отношению к свариванию — от довольно хорошо свариваемых, до практически несвариваемых. То есть соединять детали в принципе можно, но необходимо знать, как варить нержавейку, какие инструменты и способы применять в каждом конкретном случае, как подготовить зону шва и чем шов обрабатывать по окончании сварки. Именно о методах сварки нержавеющей стали расскажет эта статья.

Именно о методах сварки нержавеющей стали расскажет эта статья.

Виды нержавеющей стали

Промышленная и бытовая сварка листовой и профильной нержавейки требует правильного выбора способа работы. Он определяется видом металла. По основным свойства нержавейка классифицируется на: аустенитную; мартенситную; ферритную.

Аустенитная названа так по основной фазе. Это сплавы с высоким содержанием хрома и никеля. Пример — всем известная пищевая сталь AISI 304 (08Х18Н10 по ГОСТ), активно использующаяся при изготовлении посуды, различных архитектурных деталей, дымоходов, ложек и вилок. Содержит 18% хрома и 10% никеля.

Стали аустенитного типа немагнитные, пластичные, химически стойкие и прочные механически. Мартенситные стали отличаются спецификой внутренней структуры, заметной под микроскопом. Отличаются низким содержанием углерода (сотые доли процента) и хрома до 12%. Металлы очень твердые, но хрупкие, применяются для изготовления режущих инструментов или бытовых вещей, турбин и крепежей, которые используются в слабоагрессивной среде. Широко распространена при производстве алкогольных напитков. После термообработки получают необходимую ударную вязкость и жаропрочность.

Широко распространена при производстве алкогольных напитков. После термообработки получают необходимую ударную вязкость и жаропрочность.

Пример — AISI 410 (12Х13 по ГОСТ). Содержит 13% хрома и 0,10-0,12% углерода. Устойчива к серным соединениям. Ферритные — стали со средним содержанием хрома, не закаляются и очень устойчивы к агрессивной среде (кислотам, солям). Они менее пластичны, чем аустенитные и не такие хрупкие, как ферритные. Пример — AISI 430 (12Х17 по ГОСТ). Хрома — 17%, углерода — 0,10-0,12%. Относится к классу трудносвариваемых. Применяется в машиностроении для изготовления втулок, валов, штуцеров.

Как сваривать нержавеющую сталь

Широкое распространение этого вида металла привело к активной разработке методов сваривания. Сварка нержавеющей стали производится практически всеми наиболее распространенными способами — ручной дуговой MMA, вольфрамовым электродом в атмосфере аргона TIG, полуавтоматами в инертной атмосфере — MIG/MAG, лазером. Но в отличие от обычной, углеродистой стали, при сварке нержавейки используются особые подходы, благодаря ее сложному химическому составу и физическим свойствам. Основными параметрами, затрудняющими сварку являются: температура плавления ниже, чем у углеродистых сталей; значительное тепловое расширение; низкая теплопроводность. Как правило, нержавеющая сталь перед сваркой прогревается. Не требуют нагрева сплавы с содержанием углерода менее 0,20%. Но детали из металла толщиной более 30 мм следует нагреть до температуры около 150 0С. Низкая теплопроводность требует снижения силы сварочного тока на 15-20% — металл плохо проводит тепло и может прогорать в зоне сварки.

Но в отличие от обычной, углеродистой стали, при сварке нержавейки используются особые подходы, благодаря ее сложному химическому составу и физическим свойствам. Основными параметрами, затрудняющими сварку являются: температура плавления ниже, чем у углеродистых сталей; значительное тепловое расширение; низкая теплопроводность. Как правило, нержавеющая сталь перед сваркой прогревается. Не требуют нагрева сплавы с содержанием углерода менее 0,20%. Но детали из металла толщиной более 30 мм следует нагреть до температуры около 150 0С. Низкая теплопроводность требует снижения силы сварочного тока на 15-20% — металл плохо проводит тепло и может прогорать в зоне сварки.

ММА-сварка

Ручная дуговая сварка ММА производится с использованием двух типов электродов. Первые — с основным покрытием (карбонаты кальция и магния) применяются при сварке постоянным током на обратной полярности (электрод подключен к положительному полюсу аппарата).

Вторым типом электродов, рутиловыми, сварить нержавейку можно как при переменном, так и при постоянном токе обратной полярности. При работе с нержавейкой эти электроды намного удобнее, чем основные — меньше разбрызгивается расплав и лучше держится дуга. Оба вида электродов используются в любом пространственном положении, но рутиловые лучше всего работают в нижнем.

При работе с нержавейкой эти электроды намного удобнее, чем основные — меньше разбрызгивается расплав и лучше держится дуга. Оба вида электродов используются в любом пространственном положении, но рутиловые лучше всего работают в нижнем.

TIG-сварка

Аргонодуговой метод используется при сварке тонкой листовой стали. Производится в полностью аргоновой или аргоно-гелиевой атмосфере. В большинстве случаев используется нержавеющая присадочная проволока с ручной или автоматической подачей.

MIG MAG-сварка

Сварочные работы в полуавтоматическом режиме производятся в атмосфере смеси газов 98%Ar / 2%CO2. Иногда вместо углекислого газа используют кислород в том же процентном отношении. При этом несколько улучшаются параметры шва. Варить полуавтоматом можно как объемные детали, так и тонкую нержавейку. От остальных методов MIG/ MAG отличается высокой скоростью и точностью шва.

В этом виде сварки используются различные техники: короткой дугой; со струйным переносом; импульсной. Короткая дуга, как правило, используется при работе с тонкими металлами, струйный перенос — с более габаритными элементами. Наиболее управляемый и поддающийся тонкому контролю — импульсный метод. Металл в сварочную ванну полается по каплям, благодаря чему происходит уменьшение среднего тока дуги, а, значит, и поступление тепловой энергии в зону сваривания. Зона термического влияния становится уже, что очень важно при низкой теплопроводности металла. При импульсной сварке практически исключено появление брызг, что очень важно при необходимости получения точного шва, например, при изготовлении емкостей или декоративных элементов.

Короткая дуга, как правило, используется при работе с тонкими металлами, струйный перенос — с более габаритными элементами. Наиболее управляемый и поддающийся тонкому контролю — импульсный метод. Металл в сварочную ванну полается по каплям, благодаря чему происходит уменьшение среднего тока дуги, а, значит, и поступление тепловой энергии в зону сваривания. Зона термического влияния становится уже, что очень важно при низкой теплопроводности металла. При импульсной сварке практически исключено появление брызг, что очень важно при необходимости получения точного шва, например, при изготовлении емкостей или декоративных элементов.

Сварка нержавейки при помощи лазера

Промышленная лазерная сварка нержавейки требует специального оборудования. В бытовых условиях она практически не реализуется. Основными преимуществами этого способа является отсутствие явления снижения прочности в зоне отпуска, если сталь была термически упрочнена. Также исключается появление одного из самых распространенных дефектов сварки нержавейки — термических трещин. При лазерной сварке швы остывают намного быстрее, а размеры зерна получаются мельче. Сварка лазером нержавеющей стали производится как точечным, так и шовным методом. Быстрота и точность воздействия сфокусированного луча на металл не допускает возникновения оксидной пленки на поверхности расплава, соединение получается исключительно прочным. Сваривается нержавеющая сталь лазером только встык — термические напряжения, которые могут возникнуть при соединении внахлест, значительно ухудшают общую прочность конструкции.

При лазерной сварке швы остывают намного быстрее, а размеры зерна получаются мельче. Сварка лазером нержавеющей стали производится как точечным, так и шовным методом. Быстрота и точность воздействия сфокусированного луча на металл не допускает возникновения оксидной пленки на поверхности расплава, соединение получается исключительно прочным. Сваривается нержавеющая сталь лазером только встык — термические напряжения, которые могут возникнуть при соединении внахлест, значительно ухудшают общую прочность конструкции.

Подготовка и финишная обработка

Качество сварки нержавейки, как и любых других металлов, зависит от подготовки зоны сваривания. Металл должен быть тщательно очищен от жира, пыли и грязи, промыт ацетоном или высокооктановым бензином и просушен. Металлической щеткой необходимо зачистить кромки деталей до характерного блеска. Сварка нержавейки имеет свои особенности — высокий коэффициент термического расширения может вызвать появление холодных трещин, если детали сдвинуть очень плотно. Между ними необходимо оставить небольшой зазор, ширина которого определяется по справочнику или опытом сварщика. Зачистка сварочных швов нержавеющей стали — обязательный этап завершения работ. Она производится механическим или химическим способом. Основная цель — удалить сажу и окалину, очистить зону шва от различных примесей, которые мешают образованию полноценной оксидной пленки.

Между ними необходимо оставить небольшой зазор, ширина которого определяется по справочнику или опытом сварщика. Зачистка сварочных швов нержавеющей стали — обязательный этап завершения работ. Она производится механическим или химическим способом. Основная цель — удалить сажу и окалину, очистить зону шва от различных примесей, которые мешают образованию полноценной оксидной пленки.

Перед тем, как зачистить сварочный шов на нержавейке, необходимо тщательно осмотреть его на предмет появления трещин или иных видимых дефектов. При бытовой сварке нет необходимости в использовании дефектоскопической аппаратуры, но при промышленной — она должна применяться в обязательном порядке. Травление кислотами производится на всех марках стали при помощи соляной и серной кислот. После обработки шва необходимо промыть зону работ чистой водой. В домашних условиях кислотное травление производится редко, более распространен механический способ.

После обработки шва необходимо промыть зону работ чистой водой. В домашних условиях кислотное травление производится редко, более распространен механический способ.

Шлифовка и полировка зоны шва и поверхности изделия целиком производится при помощи полировальных и шлифовальных кругов с различными типами поверхности. Из инструментов при этом используется болгарка или вибрационные шлифмашинки.

Источник: wikimetall.ru

#1 31.01.2011 15:12:45

Доброго времени суток! #2 31.01.2011 16:04:24

На Саммера (совсем рядом с перекрестком с ул. Дальней) есть завод «Протемол» (может и по другому уже называется), там точно нержавейку варят. #3 31.01.2011 16:16:50

надо что бы подъемник был для машины. #4 31.01. 2011 18:37:14 2011 18:37:14

необязательно подъемник. можно кран-балкой поднять. только подставки потом нужны, куды всё это дело водрузить #5 31.01.2011 18:51:56

нержавейку можно заварить простой сварочный аппарат,но только постоянного тока,тот же инвертор,только нужны будут электроды малеького диаметра- 1,8-2 мм,и любой более-мене квалифицированный сварщик заварит вам что нужно! Смерть стоит того, чтобы жить, А любовь стоит того, чтобы ждать.  (с) Цой (с) Цой#6 31.01.2011 21:02:51

В Промышленнике-2 на Петрозаводской в боксе 1003-а хороший сварной. Я у него нержавейку варил. И деталюха была тоненькая, а сварил хорошо — шов ровненький. «Можешь пожать мне руку — я не гордый». #7 31.01.2011 21:27:22

Он может приварить амортизатор? Отредактировал Asahi (31. #8 31.01.2011 21:39:09

почему нет? Если завтра буду в том районе, то могу записать его телефон, а так он с 10 до 17 там по будням. «Можешь пожать мне руку — я не гордый». #9 31.01.2011 21:49:35

Если честно . Если нет своей цели в жизни, то приходится работать на того, у кого она есть. #10 31.01.2011 22:00:14

Почему? «Можешь пожать мне руку — я не гордый». #11 31.01.2011 22:08:01

Домовой, дык не зря ж ухо на амортизаторе отрывает. (1): #12 31.01.2011 22:16:31

Думаю ни для кого не секрет , что сварка ослабляет металл рядом со швом . Если были причины способствовавшие поломке такой , кто сказал , что опять металл не порвёт рядом со швом . Так же варят задние балки на 2108-12 , рвёт их по сварке , это годится только для продажи . Если нет своей цели в жизни, то приходится работать на того, у кого она есть. #13 31.01.2011 22:17:20

Знаю что не зря. Бывало, отрывали на УАЗике. Это свидетельство «жёстких условий эксплуатации»… 🙂 «Можешь пожать мне руку — я не гордый». (1): #14 01.02.2011 19:24:23

Машинка «немного» старовата. Уже приваривали летом ушко сами в деревне. А от чего может отрывать ушко? Машина эксплуатировалась редко, железо подгнило кое-где от долгого стояния в гараже. #15 02.02.2011 19:02:48

+7-911-520-70-07 «Можешь пожать мне руку — я не гордый». |

|

Как и чем варить нержавейку в домашних условиях :: SYL.ru

Нержавеющая сталь является одним из популярных материалов, ведь в течение времени больше века ее используют для изготовления разных конструкций. Такая распространенность обусловлена множеством плюсов, среди них следует выделить незначительный вес, а также доступную стоимость. Домашние мастера отмечают еще и легкую обрабатываемость и высокую гибкость металла, что позволяет работать с ним с помощью подручных инструментов.

Вообще нержавейка применяется в разных сферах жизни человека. На ее основе создаются элементы по типу:

- арматуры;

- баков;

- крепежей;

- болтов;

- консервных банок.

Когда перед мастером встает необходимость ремонта или формирования каких-либо изделий, они прибегают к ручной дуговой сварке электродом. В процессе этого используется инвертор.

В процессе этого используется инвертор.

Сварка электродом с использованием РДС-инвертора

Эта технология предусматривает использование электрода. Процесс характеризуется тем, что во время плавления стержня создается газошлаковая защита благодаря покрытию. Оно обладает видом шлаковой корки, разделяющей зону сварочной ванны и дуги от окружающего воздуха. Сварочное соединение возникает при расплавлении металла изделия и электродного стержня. Вы эту технологию можете знать по названию ММА, которая принята в международной практике.

Где используется метод сварки с помощью инвертора

Если вы задались вопросом о том, как варить нержавейку инвертором, то должны знать, что технология может использоваться в любом случае, а пространственное положение на это никак влиять не будет. Вертикальные швы не обязательно получатся качественными, даже если у мастера есть определенный опыт.

Применение ручной дуговой сварки с помощью покрытых электродов имеет смысл при необходимости создания коротких швов, которые востребованы в мелкосерийном производстве. Этот метод актуален и при установке металлоконструкций при небольшом объеме работ.

Этот метод актуален и при установке металлоконструкций при небольшом объеме работ.

Особенности сварки нержавейки инвертором

Когда вам известен ответ на вопрос о том, можно ли варить нержавейку, вы можете выбрать метод. Если он заключается в использовании инвертора, то вы должны будете осуществить обработку и подготовку поверхностей к соединению. Она не отличается от той, которая используется в случае с низкоуглеродистой сталью.

С поверхности удаляются загрязнения. Предстоит поработать еще и над кромками. Для этого используются растворители. Эта операция позволяет удалить жир, воздействие которого ухудшает стабильность дуги. На обрабатываемую поверхность наносится препарат от налипания брызг.

Если перед вами, как и многими домашними мастерами, встал вопрос о том, как варить нержавейку инвертором в домашних условиях, то вы должны знать, что сварной стык должен обладать пазом. Благодаря этому удастся создать соответствующие условия для оптимальной усадки.

В процессе работы предстоит использовать ток обратной полярности. При выполнении сварки вы должны будете следить за тем, чтобы шов проплавился минимально. Электроды внушительного диаметра использовать не следует. Их применяют, когда есть необходимость сварить толстые поверхности.

При выполнении сварки вы должны будете следить за тем, чтобы шов проплавился минимально. Электроды внушительного диаметра использовать не следует. Их применяют, когда есть необходимость сварить толстые поверхности.

При выборе электродов вы должны пользоваться специальной таблицей. Если допустить ошибку, то это станет причиной нарушения герметичности шва и повысит риск возникновения пор, раковин и микротрещин. В качестве причины здесь выступает закипание металла.

Варить сваркой нержавейку необходимо с использованием тока, значение которого на 20 % ниже по сравнению с тем, что используется для низколегированных сталей. Если вы хотите использовать инвертор для эксплуатации в быту или частном строительстве, то можно выставить диапазон вплоть до 160 А. Плавная регулировка позволит добиться максимальной точности тока сварки, что положительно скажется на качестве.

После завершения работы шов оставляется до момента остывания, что позволит высоколегированной стали противостоять коррозионным процессам. Проблема охлаждения решается с помощью медных прокладок. Когда в работе задействована аустенитная сталь, охладителем может выступить обычная вода.

Проблема охлаждения решается с помощью медных прокладок. Когда в работе задействована аустенитная сталь, охладителем может выступить обычная вода.

Использование инвертора: подготовка инструментов и материалов

Теперь, когда вы больше не задаетесь вопросом о том, варят ли нержавейку, можете приступать к работам. При использовании инвертора необходимо подготовить инструменты и материалы, а именно:

- сварочный инвертор;

- растворитель;

- средства индивидуальной защиты;

- стальную щетку;

- электроды.

Важно позаботиться о наличии зажимов-крокодилов для заземления. В арсенале должны присутствовать электрододержатели. Иногда эти элементы входят в комплект инвертора. Кабели должны иметь длину в 2 м или больше.

Как подобрать электроды

Если в работе вы планируете использовать метод ручной дуговой сварки, то должны позаботиться о правильном выборе электродов. Можно применить те, что имеют основное покрытие, среди них следует выделить:

- СЭЗ ЗИО-8 d4,0.

- ESAB FILARC 88S d3,2.

- СЭЗ ЦТ-15 d5,0.

Они подойдут для сварки постоянным током. Роль покрытия играют карбонаты магния и кальция. Можно использовать электроды с рутиловым покрытием, среди них:

- Lincoln Electric Omnia 46 D3,0.

- ESAB OK 46.00 d3,0.

- Межгосметиз Omnia 46 d3,0.

Обычно они изготавливаются на основе двуокиси титана и подходят для соединения с помощью переменного и постоянного тока обратной полярности.

Сварка аргоном

Перед вами может возникнуть вопрос о том, как варить нержавейку аргоном. Этот метод используется, когда металл очень тонкий или к соединению предъявляются особые требования по качеству.

Работать вольфрамовыми электродами в инертной среде лучше, если предстоит сваривать трубы, эксплуатирующиеся для перемещения газов и жидкостей под давлением. Сварка осуществляется в среде аргона переменным и постоянным током. В качестве присадочного вещества выступает проволока, которая обладает высоким уровнем легирования, чем отличается от основного металла.

Когда вам уже известно, чем варить нержавейку, следует взять электроды, чтобы выполнить ими работу без колебательных движений. Иначе вы можете нарушить защиту зоны сварки. Это станет причиной увеличения стоимости работ и повлечет окисление металла шва. Обратная сторона защищается поддувом аргона, но сталь не является критичной, чего нельзя сказать, например, о металле.

В сварочную ванну не должен попасть вольфрам. По этой причине следует использовать бесконтактный поджиг дуги. Ее зажигание может осуществляться на угольной или графитовой пластине, а после можно произвести перенос на основной металл.

Чем варить нержавейку, вы теперь знаете. Однако важно ознакомиться со всеми тонкостями работы. Прочитав инструкцию, сможете понять, что после завершения процедуры защитный газ не следует выключать сразу же. Это делается для уменьшения расхода вольфрамового электрода. Выключение следует осуществить через некоторое время, примерно через 15 секунд. Это предотвратит окисление электродов, которые будут оставаться горячими после работы. Кроме того, позволит значительно продлить срок службы.

Кроме того, позволит значительно продлить срок службы.

Свариваемость нержавеющей стали

Теперь вы знаете, как варить нержавейку электродом. Однако важно ознакомиться еще и со свариваемостью металла. Он является трудным вариантом, что зависит от многих параметров. На свариваемость влияют некоторые характеристики, например:

- высокое значение линейного расширения;

- сниженная теплопроводность;

- высокое электрическое сопротивление;

- склонность к потере антикоррозионных свойств.

Факторы, влияющие на свариваемость

На свариваемость влияет еще нелитейная усадка. Это способствует тому, что в процессе сварки металл деформируется, как и после. Если между деталями внушительной толщины будет отсутствовать зазор, то могут возникнуть трещины. Перед тем как варить нержавейку полуавтоматом, вы должны узнать еще и о теплопроводности, которая значительно снижена с ней по сравнению с низкоуглеродистыми сталями.

Значение меньше в два раза, что вызывает концентрацию теплоты и способствует проявлению металлов в зоне сварки. Из-за этого возникает потребность в уменьшении силы тока на 20 % по сравнению с током для обычной стали.

Из-за этого возникает потребность в уменьшении силы тока на 20 % по сравнению с током для обычной стали.

Нельзя не упомянуть еще и о высоком электрическом сопротивлении, которое провоцирует нагрев электродов из высоколегированной стали. Для уменьшения отрицательного эффекта электроды изготавливаются с хромоникелевыми стержнями, которые обладают длиной не больше 350 мм.

Как исключить межкристаллитную коррозию

Если работать предстоит с высокохромистой сталью, то вы должны знать, что она обладает одним важным свойством, выраженным в потере своих антикоррозионных характеристик. Это верно, если в процессе сварки использовать неправильный термический режим или аппарат для сварки. Это явление называется межкристаллитной коррозией, его природа заключается в том, что при температурах больше 500 °C по краям зерен формируется карбид хрома и железа. Они становятся очагами коррозионного растрескивания. С этим явлением борются разными методами. Например, с помощью быстрого охлаждения зоны работы.

Особенности сварки

Перед началом важно решить вопрос не только о том, чем варить нержавейку, но узнать еще и об особенностях проведения работ. Так, удельное электрическое сопротивление в 6 раз больше, а плавление на 100 °C меньше. Теплопроводность составляет 1/3 от этого показателя, свойственного углеродистому прокату.

Важно учитывать еще и тепловое расширение по длине, которое на 50 % больше.

Если вы не знаете, чем варить нержавейку, то должны учитывать, что использоваться могут самые разные методы. Так, если толщина материала больше 1,5 мм, то лучше воспользоваться ручной дуговой сваркой. А вот если речь идет о тонких листах и трубах, то лучше всего применить плавящиеся электроды в инертном газе.

В заключение

Достаточно широко в последнее время используется плазменная сварка. Если же в работе задействованы материалы, толщина которых превышает 10 мм, то лучше прибегнуть к дуговой сварке под флюсом. Но самыми распространенными методами остаются технологии, которые предусматривают использование покрытых электродов и вольфрамовых электродов в среде аргона.

Перед началом работ в любом случае необходимо подготовить изделия. Поработать нужно над кромками. Поверхность зачищается до блеска с помощью стальной щетки, а после промывается растворителем. Использовать для этого можно ацетон или авиационный бензин. Это позволит удалить жир, который способствует появлению пор и уменьшению устойчивости дуги.

Сварка нержавейки с черным металлом: технология, безопасность, трудности

Электродуговая сварка является, пожалуй, одним из самых распространённых методов соединения металлических деталей. Технологически процесс сваривания металла выглядит таким образом: под действием электрической дуги, металл в зоне варки плавится и, смешиваясь, соединяет детали. Фактически получается одна целая деталь, поэтому сварочное соединение по характеристикам равно цельнометаллической детали.

Сварка нержавейки с черным металлом

Разные сплавы имеют разную температуру плавления и текучесть, поэтому иногда появляются сложности, когда требуется сварить два разных вида металла. Например, нержавейку и чёрный металл.

Например, нержавейку и чёрный металл.

Содержание

Можно ли сварить чёрный металл с нержавейкойЕщё на заре зарождения электродуговой сварки, изобретатель Николай Гаврилович Славянов представил публике небезызвестный «Стакан Славянова». Этот стакан примечателен тем, что он состоит из семи металлов, которые нельзя сплавить естественными методами. Несмотря на различные характеристики чёрного металла и нержавейки, сварить их, тем не менее можно. О том, как происходит сварка нержавейки с простым чёрным металлом, основных трудностях процесса и способах их решения будет рассказано ниже.

Схема сварки нержавейки с черным металлом

Трудности в сварке разнородных сталейКак говорилось выше, при варке сплавов разных сортов, а также во время сваривания сталей разных марок, могут возникнуть некоторые сложности. Основные трудности, которые могут возникнуть:

- Разная теплопроводность. Может служить причиной прожога деталей во время сварочного процесса.

Чем хуже металл отводит тепло от сварочной ванны, тем выше её температура. Уменьшение сварочного тока снижает температуру, но может привести к непровару в соединении.

Чем хуже металл отводит тепло от сварочной ванны, тем выше её температура. Уменьшение сварочного тока снижает температуру, но может привести к непровару в соединении. - Разное линейное расширение. При нагреве все тела увеличиваются в размерах, при остывании, соответственно принимают прежние размеры. Таким образом, изменение размера в процессе остывания могут послужить причиной разрыва сварочного шва или образованием в нём трещин.

- Разница в электрическом сопротивлении. Влияет на перегрев электрода во время сварочного процесса. Это также сказывается на прочности шва.

Разнородные слои при сварке

Перегрев некоторых видов металлов ведёт к печальным последствиям. Нержавейка, например, при температуре свыше 500 градусов теряет свои свойства. То есть из нержавейки она превращается в обычный чёрный металл. Сварка приводит к перегреву стали в месте шва, поэтому на месте сварочного шва часто выступает ржавчина. Несмотря на кажущиеся трудности, сварка нержавейки и чёрного металла возможна при соблюдении ряда определённых правил.

Перед тем как ответить на вопрос «как сварить нержавейку с обычным чёрным металлом», следует рассмотреть существующие способы получения сварного соединения. Наиболее распространены следующие способы:

- MMA. Ручная электродуговая сварка при помощи электрода в специальной обмазке.

- MIG. Полуавтоматическая сварка в среде защитного газа с применением специальной проволоки.

- TIG. Сварка в среде инертного газа неплавящимся вольфрамовым электродом.

MMA-сварка

Практически все виды металлов, в том числе и нержавейку с чёрным можно сваривать электродом, однако, потребуется подобрать электрод, обладающий определёнными характеристиками. В принципе, при этом получается неплохое соединение, однако, в промышленных условиях сварка разнородных сталей нержавеющей обычной производится в среде защитного газа. Это обусловлено тем, что сварной шов, при контакте с воздухом, насыщается азотом и становится довольно хрупким. Что является недопустимым при создании ответственных или несущих конструкций, поэтому, например, способы сварки швеллеров между собой предусматривают исключение попадания воздуха к остывающему сварному шву. При сварке большинства изделий, изготовленных из нержавейки, в качестве защитного газа используется аргон. Он обладает большой инертностью и не вступает в реакцию с расплавленным металлом в зоне шва. Также аргон имеет молекулярную массу выше, чем у воздуха, поэтому полностью вытесняет его из зоны сварки.

Это обусловлено тем, что сварной шов, при контакте с воздухом, насыщается азотом и становится довольно хрупким. Что является недопустимым при создании ответственных или несущих конструкций, поэтому, например, способы сварки швеллеров между собой предусматривают исключение попадания воздуха к остывающему сварному шву. При сварке большинства изделий, изготовленных из нержавейки, в качестве защитного газа используется аргон. Он обладает большой инертностью и не вступает в реакцию с расплавленным металлом в зоне шва. Также аргон имеет молекулярную массу выше, чем у воздуха, поэтому полностью вытесняет его из зоны сварки.

Технология сварки нержавейки с черным металлом

В процессе сваривания, плавится больше нержавеющая сталь, а чёрный только-только становится вязким. Для равномерного распределения расплавленного металла и получения прочного и красивого шва, свариваемые детали необходимо расположить строго горизонтально. В принципе, этого требуют все методы сварки нержавейки.

Дополнительно стоит упомянуть, что во время процесса сваривания, электрод должен находиться строго перпендикулярно свариваемой поверхности.

Сварку всегда ведут только при постоянном токе, переменка при варке нержавейки и чёрной стали – недопустима. Всё это позволит достичь высокого качества и прочности сварных швов. Помимо техники, немаловажным фактором, играющим большую роль в получении прочного шва, является правильный выбор присадочной проволоки или электрода.

Применяемые электродыРазобравшись с технологией сварки, можно переходить к вопросу какими электродами и присадочной проволокой следует воспользоваться для сварки чёрного металла и нержавейки. Проволока, применяемая в процессе сваривания двух различных сталей должна содержать не менее 30% основного материала. Степень его легирования должна быть такой же или выше, как у свариваемых металлов. В случае с нержавейкой и чёрным – основным материалом является нержавеющая сталь (как имеющая наиболее высокую степень легирования). Остальную долю в присадочном материале занимает никель и марганец.

Электроды для сварки

В принципе, хорошее сварное соединение для не сильно ответственных конструкций, можно получить и без применения специальных расходных материалов. Чаще всего применяются для соединения нержавеющей и обычной стали нержавеющий электрод или нержавеющая присадочная проволока. Такие электроды содержат повышенное количество легирующих компонентов, позволяющих компенсировать их выгорание в процессе нагрева.

Чаще всего применяются для соединения нержавеющей и обычной стали нержавеющий электрод или нержавеющая присадочная проволока. Такие электроды содержат повышенное количество легирующих компонентов, позволяющих компенсировать их выгорание в процессе нагрева.

Если необходимо сварить какую-либо ответственную конструкцию, следует обратить внимание на специальные переходные электроды для варки разнородных или трудно свариваемых сталей. При их использовании наплавляется специальный промежуточный (или буферный) слой, который и позволяет соединить детали. Наиболее часто используются электроды ОЗЛ-312 (в случае, когда химический состав сталей вообще неизвестен) и НИИ-48Г.

Как проконтролировать качество соединенияПроверку полученного шва проводят после полного его остывания. В первую очередь производят визуальный осмотр поверхности на наличие трещин или прожига деталей. Если требуется герметичность соединения, то проверку продолжают с применением керосина или аммиака. С помощью керосина проверяются микротрещины, которые могли возникнуть в процессе сваривания. Для этого с одной стороны проверяемого шва наносят меловой раствор, а с другой стороны — керосин, подкрашенный красителем. Если меловой раствор изменил цвет – герметичность шва отсутствует. В том месте, где произошло окрашивание и отсутствует герметичность. Эффект окрашивания основан на капиллярном проникновении керосина по микротрещинам. Именно керосин также выбран неслучайно, эта жидкость имеет очень большую текучесть. Проверка аммиаком не отличается от проверки с помощью керосина, только в этом случае меловой раствор заменяют специальными индикаторами, меняющими цвет.

Если требуется герметичность соединения, то проверку продолжают с применением керосина или аммиака. С помощью керосина проверяются микротрещины, которые могли возникнуть в процессе сваривания. Для этого с одной стороны проверяемого шва наносят меловой раствор, а с другой стороны — керосин, подкрашенный красителем. Если меловой раствор изменил цвет – герметичность шва отсутствует. В том месте, где произошло окрашивание и отсутствует герметичность. Эффект окрашивания основан на капиллярном проникновении керосина по микротрещинам. Именно керосин также выбран неслучайно, эта жидкость имеет очень большую текучесть. Проверка аммиаком не отличается от проверки с помощью керосина, только в этом случае меловой раствор заменяют специальными индикаторами, меняющими цвет.

Качество соединения шва

Ответственные замкнутые конструкции можно также проверить и на герметичность, и на прочность одновременно. Для этого используется искусственно создаваемое гидравлическое давление.

Важно помнить, что если есть подозрение в заведомо слабом сварном шве, то применять этот способ категорически запрещено.

Проверка качества шва позволит быть уверенным, что удалось качественно сварить детали.

Правила безопасностиПри проведении любых сварочных работ всегда необходимо соблюдать правила техники безопасности. Особенно это касается процесса сваривания нержавейки и чёрной стали.

Техника безопасности

Нержавейка очень текуча в расплавленном состоянии и может сильно разбрызгиваться, поэтому всегда необходимо надевать защитный костюм сварщика и рукавицы.

Сварочную маску также желательно выбирать закрытого типа.

Сварка нержавеющей стали: руководство

Коррозионностойкая нержавеющая сталь ценится за долговечность, но сварка этого многоцелевого металла может быть сложной может быть сложно сварить.

Впервые созданная в 1913 году для решения проблемы ржавчины оружейных стволов, нержавеющая сталь является предпочтительным металлом для инженеров, архитекторов и промышленных дизайнеров во всем мире. Нержавеющая сталь является частью нашей повседневной жизни, она используется для всего: от посуды, кухонных приборов и столовых приборов до небоскребов, мостов и самолетов.

Нержавеющая сталь является частью нашей повседневной жизни, она используется для всего: от посуды, кухонных приборов и столовых приборов до небоскребов, мостов и самолетов.

Этот универсальный железный сплав из железа и углерода, смешанного с хромом, отличается прочностью, гибкостью и устойчивостью к ржавчине — характеристики, востребованные инженерами-строителями и дизайнерами. Градостроители и муниципальные застройщики любят нержавеющую сталь для элегантных современных объектов общественного назначения и решений для управления дорожным движением, таких как столбы и стойки для велосипедов.

Ожидается, что спрос на нержавеющую сталь будет только расти, особенно в Азии, где новые и существующие города продолжают расширяться, а производство стали продолжает расти. Сегодня на рынке доминирует Китай, производящий более половины мировой нержавеющей стали.

Что делает нержавеющую сталь нержавеющей?

Волшебным ингредиентом нержавеющей стали является добавление не менее 10,5% хрома, который упрочняет поверхность металлов и делает их устойчивыми к ржавчине. Кислород реагирует с железом с образованием ржавчины в процессе, известном как окисление. Когда хром вступает в реакцию с кислородом, он образует прочный верхний слой, который защищает сплав от коррозии, что делает его предпочтительным металлом в строительстве, машиностроении, архитектуре и производстве.

Кислород реагирует с железом с образованием ржавчины в процессе, известном как окисление. Когда хром вступает в реакцию с кислородом, он образует прочный верхний слой, который защищает сплав от коррозии, что делает его предпочтительным металлом в строительстве, машиностроении, архитектуре и производстве.

Есть только одна загвоздка: этот универсальный металл плохо поддается сварке. Из-за отличного удержания тепла и необходимости сохранения антикоррозионного верхнего слоя сварка нержавеющей стали может быть чрезвычайно сложной задачей даже для опытного сварщика.

Хром придает нержавеющей стали ценные свойства защиты от ржавчины, добавляя к сплаву защитный слой оксида хрома и предотвращая коррозию.Почему сварка нержавеющей стали сложна?

Первая проблема, с которой вы столкнетесь при сварке нержавеющей стали, заключается в том, что этот популярный сплав очень эффективно удерживает тепло. Это означает, что если вы используете слишком много тепла, нержавеющая сталь деформируется во время сварки или деформируется или трескается в процессе охлаждения.

Кроме того, на нержавеющей стали легко обнаруживаются дефекты сварки, что делает ее неумолимым материалом для декоративных или эстетических проектов.

Сварка нержавеющей стали требует тщательной подготовки, чтобы избежать загрязнения другими металлами.Обеспечение того, чтобы на металле сохранялась устойчивая к ржавчине пленка оксида хрома, возможно, является наиболее важной частью сварки нержавеющей стали. Тепловое окрашивание или «посинение» в процессе сварки является явным признаком того, что защитный слой хрома в нержавеющей стали истощился, что снижает ее коррозионную стойкость и делает сварной шов восприимчивым к ржавчине.

При сварке нержавеющей стали также необходимо следить за тем, чтобы материал не загрязнялся остатками углеродистой стали, оставшимися на других инструментах; это приведет к попаданию железа в сварной шов, что со временем приведет к коррозии. Как подготовка, так и заключительная стадия сварки нержавеющей стали должны быть выполнены с большой осторожностью, в том числе убедитесь, что вы являетесь материалом, и ваша рабочая зона тщательно очищена, а готовое изделие должным образом очищено. При сварке нержавеющей стали лучше всего использовать отдельно маркированные инструменты, щетки и шлифовальные машины, чтобы предотвратить перекрестное загрязнение.

При сварке нержавеющей стали лучше всего использовать отдельно маркированные инструменты, щетки и шлифовальные машины, чтобы предотвратить перекрестное загрязнение.

Какой метод сварки нержавеющей стали лучше всего?

Сварку нержавеющей стали можно выполнять различными методами, включая TIG, MIG, точечную и электродуговую сварку. Как и в случае любой сварочной работы, необходимые материалы и инструменты будут зависеть от типа нержавеющей стали, с которой вы работаете. Обязательно ознакомьтесь с уникальными требованиями к вашему сварному шву из нержавеющей стали в зависимости от толщины и состава вашего металла, а также спецификаций работы. Убедитесь, что вы правильно определили марку нержавеющей стали, с которой работаете.

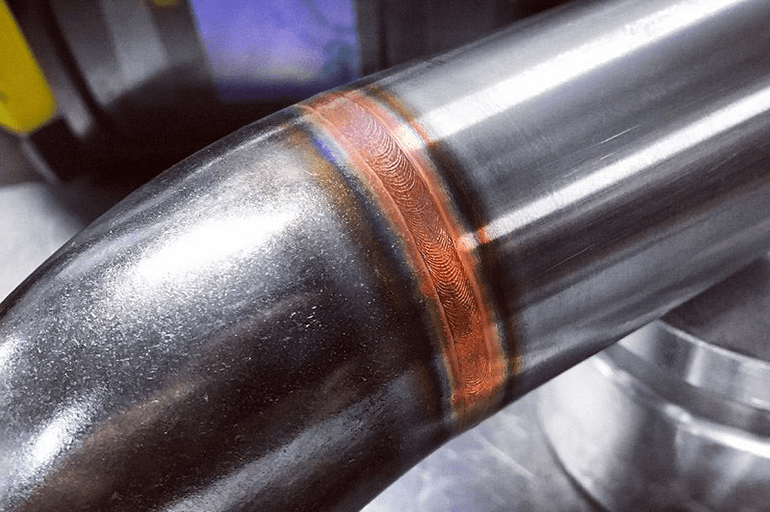

Сварка TIG медленная и требует высокого уровня навыков, но дает красивую поверхность. Сварка TIG (вольфрам в инертном газе), возможно, является лучшим выбором для сварки нержавеющей стали, поскольку это сварка с более низкой температурой, обеспечивающая лучший контроль и точность, а также законченный вид работы. В сварке TIG используется вольфрамовый электрод в сочетании с защитным газом для получения красивой отделки сварного шва, иногда известной как «укладка стопкой» или «укладка копеек». Сварка TIG выполняется вручную и требует высокой квалификации. Поскольку его нельзя автоматизировать, это более медленный вариант для сварки нержавеющей стали. Чистая, полированная поверхность сварки TIG делает ее идеальной для декоративных или эстетических проектов сварки нержавеющей стали.

В сварке TIG используется вольфрамовый электрод в сочетании с защитным газом для получения красивой отделки сварного шва, иногда известной как «укладка стопкой» или «укладка копеек». Сварка TIG выполняется вручную и требует высокой квалификации. Поскольку его нельзя автоматизировать, это более медленный вариант для сварки нержавеющей стали. Чистая, полированная поверхность сварки TIG делает ее идеальной для декоративных или эстетических проектов сварки нержавеющей стали.

Сварка MIG (металл в инертном газе) или дуговая сварка металлическим газом использует проволочный электрод для подачи электрического тока на металлическую поверхность, создавая прочные сварные швы. Сварка MIG также требует использования защитного газа. Сварка MIG — хороший выбор для сварки нержавеющей стали, поскольку она не образует брызг и является более быстрым вариантом, чем сварка TIG. Он хорошо работает на особенно толстых деталях, создавая прочные и прочные сварные швы.

Контактная или точечная сварка — еще один хороший вариант для сварки нержавеющей стали. Этот метод включает использование двух электродов для пропускания электрического тока через два соединенных куска металла, чтобы расплавить и соединить их. Точечная сварка может быть автоматизирована для производства на быстро движущихся сборочных линиях и не требует использования наполнителя. Благодаря своему электрическому сопротивлению и способности удерживать тепло точечная сварка нержавеющей стали может быть выполнена очень быстро.

Ручная сварка идеально подходит для сварки нержавеющей стали на открытом воздухе в плохих погодных условиях. Сварка стержнем или дуговая сварка в защитном металле является хорошим выбором, если внешний вид сварного шва не имеет значения. Сварка электродом является одним из старейших и наиболее экономичных видов сварки и является хорошим выбором для сварки нержавеющей стали на открытом воздухе или в плохую погоду, поскольку не требуется газовая защита. Сварка стержнем основана на использовании электрода с электрическим током для расплавления металла и наполнителя для сварного соединения. К сожалению, сварка электродами дает много брызг.

Сварка стержнем основана на использовании электрода с электрическим током для расплавления металла и наполнителя для сварного соединения. К сожалению, сварка электродами дает много брызг.

Металлообработка и нержавеющая сталь

Нержавеющая сталь чаще обрабатывается, чем литье, поскольку литье стали требует очень высоких температур и тщательного проектирования рисунка для получения хорошей заливки. Поэтому сварка является очень важной частью производства нержавеющей стали.

Наши изделия из нержавеющей стали, изготовленные из сплава 316 для наружного применения, могут иметь сварные компоненты, как показано в нашем туре по производству столбов. Современный внешний вид нержавеющей стали в сочетании с ее коррозионной стойкостью делает нержавеющие столбы и стойки для велосипедов все более популярными среди менеджеров объектов.

Почему сварка нержавеющей стали так сложна

Без тени сомнения многие скажут вам, что нержавеющая сталь определенно является одним из лучших материалов, когда речь идет о прочности и устойчивости. Есть так много предметов, которые вы можете развить, используя его.

Есть так много предметов, которые вы можете развить, используя его.

Именно поэтому всякий раз, когда вы получаете возможность использовать его, используйте его, потому что с ним возможности практически безграничны. Все, что вам нужно сделать, это взять сварочный аппарат из нержавеющей стали и начать плавить металл, используя присадочный стержень.

Несмотря на то, что он предлагает множество преимуществ, к сожалению, те, кто работал с ним в прошлом, скажут вам, что его сварка может быть чрезвычайно сложной. Но почему? Если вы хотите узнать ответ на этот вопрос, просто продолжайте читать.

Различные проблемы сварки нержавеющей стали

Основные причины

Как уже упоминалось ранее, сварка нержавеющей стали может быть очень сложной и трудной, особенно по сравнению с другими металлами. Конечно, те, кто достаточно опытен, скажут вам, что вы можете сваривать нержавеющую сталь, но приготовьтесь к тяжелой работе и препятствиям. Что в этом сложного?

Есть много проблем, которые потенциально могут возникнуть во время этого процесса, и ниже мы упомянем некоторые из них:

- Одна из наиболее распространенных проблем — это скручивание, когда вы нагреваете его в процессе сварки.

Кроме того, он может деформироваться впоследствии в процессе охлаждения сварки.

Кроме того, он может деформироваться впоследствии в процессе охлаждения сварки. - Кроме того, вы потенциально можете получить довольно неприятные сварные швы, а также следы сварки на них. И это то, что может сделать всю вашу сборку довольно отталкивающей.

- Кроме того, у вас могут возникнуть проблемы с высокой температурой плавления этой стали. А именно, когда вы нагреваете его, имейте в виду, что вам понадобится много тепла, чтобы достичь точки плавления. И почему это проблема? Что ж, тогда у вас будут проблемы с другими металлами, которые вы пытаетесь добавить, из-за того, что тепло может полностью расплавить их. К сожалению, иногда сварить нержавеющую сталь становится буквально невозможно.

Это должно быть так сложно?

Ответ на этот вопрос печальный, да, и причина этого очень проста. А именно, он может стать довольно требовательным из-за того, что нержавеющая сталь может умело удерживать тепло. И, как мы уже говорили ранее, весь этот процесс заключается в достижении высокой температуры, чтобы вы могли добавлять различные типы металлов. И, конечно, их очень сложно смешать.

И, конечно, их очень сложно смешать.

Еще одна причина, по которой сварка нержавеющей стали очень тяжелая, заключается в том, что вы практически не можете ошибиться в процессе. К счастью, это не относится к другим металлам. С ними любая ошибка, которую вы сделаете, может быть относительно легко скрыта, однако вы не сможете сделать это с нержавеющей сталью.

И это как раз одна из причин, по которой только самые опытные сварщики могут сделать это без особых усилий. Тем, кто никогда этого не делал или не имеет достаточного опыта, стоит держаться подальше, иначе легко что-нибудь напортачить.

Любая другая полезная информация, о которой стоит упомянуть?

Какая процедура наиболее удобна для сварки нержавеющей стали?

Теперь, хотя все, что мы написали до сих пор, может показаться немного обескураживающим, не волнуйтесь, есть еще несколько способов успешно это сделать. Но имейте в виду, что это сильно зависит от нескольких факторов.

Во-первых, спросите себя, каких результатов вы хотите достичь? Это очень важно, потому что разные стратегии дают разные результаты, и ниже мы поговорим о наиболее распространенных:

- Сварка ВИГ.

Если вы выберете этот вариант, то наверняка получите первоклассный сварной шов. Что хорошо в этом, так это тот факт, что он довольно универсален, а сварной шов, который вы получаете, долговечен. Кроме того, этот процесс сварки включает низкотемпературную обработку, что является отличным вариантом для тонких листов нержавеющей стали. Теперь стоит отметить, что для выполнения сварки TIG вам нужно иметь большой опыт, поскольку это очень сложный процесс, поэтому ни один новичок не сможет выполнить его должным образом. Кроме того, этот процесс довольно медленный, поэтому вам нужно быть очень терпеливым, плюс он менее рентабелен по сравнению с другими методами.

Если вы выберете этот вариант, то наверняка получите первоклассный сварной шов. Что хорошо в этом, так это тот факт, что он довольно универсален, а сварной шов, который вы получаете, долговечен. Кроме того, этот процесс сварки включает низкотемпературную обработку, что является отличным вариантом для тонких листов нержавеющей стали. Теперь стоит отметить, что для выполнения сварки TIG вам нужно иметь большой опыт, поскольку это очень сложный процесс, поэтому ни один новичок не сможет выполнить его должным образом. Кроме того, этот процесс довольно медленный, поэтому вам нужно быть очень терпеливым, плюс он менее рентабелен по сравнению с другими методами. - MIG Welding — еще один отличный вариант. С ним вы сможете быстро получить потрясающие результаты, плюс вам не нужно быть самым большим экспертом во вселенной, чтобы сделать это. В отличие от сварки TIG, эта сварка дешевле, а оборудование, которое вы будете использовать, очень практично и портативно, что означает, что вы выполните работу без каких-либо проблем.

Но давайте не будем забывать акцентировать внимание на его недостатках. Самый большой из них вращается вокруг внешности. Имейте в виду, что конечный продукт не будет таким привлекательным, как если бы вы выбрали сварку TIG. Еще одним серьезным недостатком является тот факт, что качество сварки не будет таким хорошим, как при сварке TIG.

Но давайте не будем забывать акцентировать внимание на его недостатках. Самый большой из них вращается вокруг внешности. Имейте в виду, что конечный продукт не будет таким привлекательным, как если бы вы выбрали сварку TIG. Еще одним серьезным недостатком является тот факт, что качество сварки не будет таким хорошим, как при сварке TIG. - Сварка с флюсовым сердечником. Вообще говоря, это впечатляющий выбор, если вы хотите избежать газа для сварки. Единственное, что вам понадобится, это нержавеющая проволока с флюсом, которая будет правильно сваривать эту сталь, и, конечно же, отличный сварщик. Одна из лучших вещей в этом — тот факт, что это относительно легко сделать, даже если вы новичок. Но есть одна вещь, которую вы должны иметь в виду, и это тот факт, что вы не сможете получить очень прочные и чистые сварные швы, если решите использовать эту стратегию. Это в основном рекомендуется, когда вы хотите сделать некоторые ремонтные работы.

- Сварка стержнем.

Если вы только начинаете, попробуйте сначала этот метод. Это не требует большого количества оборудования, плюс это довольно дешево и позволит вам выполнить работу. Просто убедитесь, что у вас есть стержень и сварочный аппарат для ваших целей.

Если вы только начинаете, попробуйте сначала этот метод. Это не требует большого количества оборудования, плюс это довольно дешево и позволит вам выполнить работу. Просто убедитесь, что у вас есть стержень и сварочный аппарат для ваших целей.

Несмотря на то, что все факты, которые были здесь упомянуты, могут показаться немного пугающими, как вы можете видеть, хотя сварка нержавеющей стали по-прежнему очень сложна, в конце концов, это все еще выполнимо, поэтому просто вооружитесь наберитесь терпения и попробуйте!

Свариваемость материалов – нержавеющая сталь

Нержавеющие стали выбирают из-за их повышенной коррозионной стойкости, стойкости к высокотемпературному окислению или прочности. Определены различные типы нержавеющей стали и даны рекомендации по процессам и методам сварки, которые можно использовать при изготовлении компонентов из нержавеющей стали без ухудшения коррозионных, окислительных и механических свойств материала или внесения дефектов в сварной шов.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Типы материалов

Уникальные свойства нержавеющих сталей обусловлены добавлением в сталь легирующих элементов, главным образом хрома и никеля. Обычно для производства нержавеющего чугуна требуется более 10% хрома. Четыре сорта нержавеющей стали были классифицированы в соответствии со свойствами материала и требованиями к сварке:

- Аустенитный

- Ферритный

- Мартенситный

- Аустенитно-ферритный (дуплекс)

Группы сплавов обозначаются в основном в соответствии с их микроструктурой. Первые три состоят из одной фазы, а четвертая группа содержит в микроструктуре как феррит, так и аустенит.