ПЛАСТМАССЫ Соединения сварные — Прочность

В книге изложены современные представления о механизме образования неразъемного соединения. Приведены основные сведения по оборудованию и технологии ультразвуковой сварки металлов и пластмасс. Рассмотрены методы стабилизации прочности сварных соединений и контроля качества соединений. Освещены вопросы технико-экономической эффективности применения ультразвуковой сварки. [c.2]Контроль качества сварного соединения. В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных деталей из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Стабилизация условий сварки в производственных условиях представляется сложной задачей, поэтому для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться.

В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных изделий из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться. [c.63]

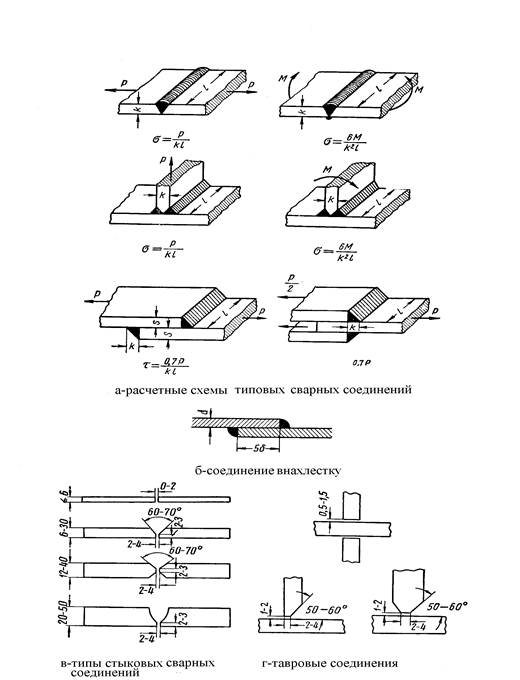

При проектировании сварных соединений коэффициент запаса прочности принимается равным 3—10 (в зависимости от типа пластмассы) из-за высокой ползучести термопластичных пластмасс. [c.51]

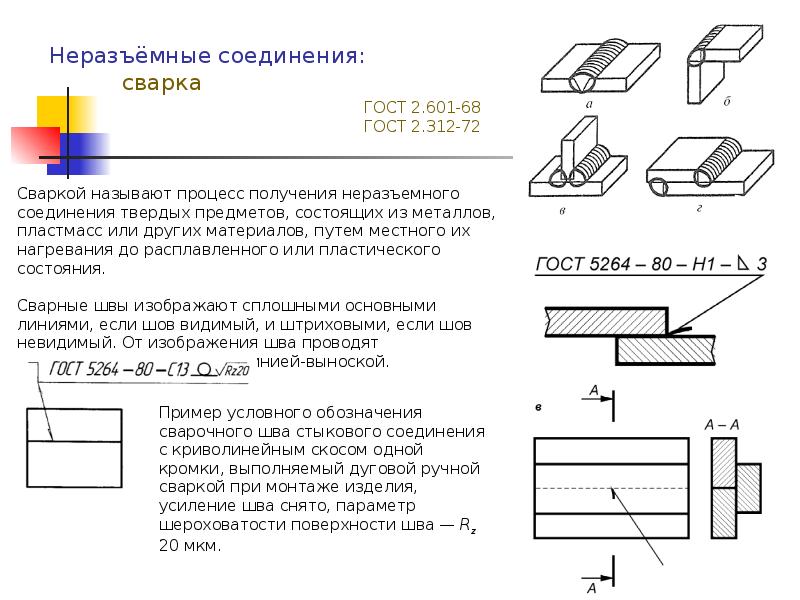

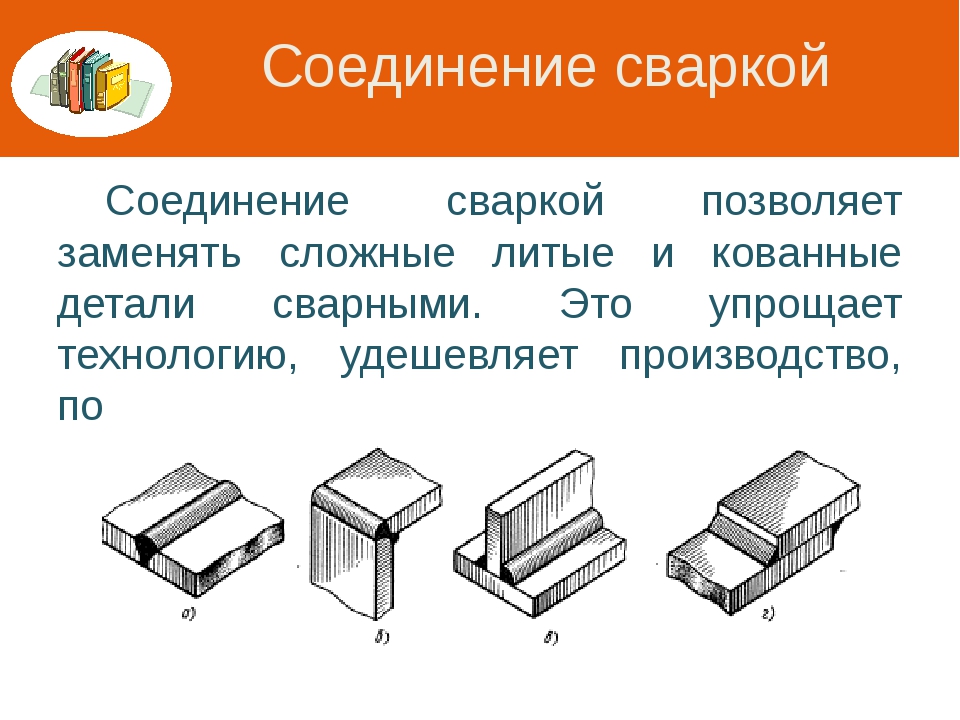

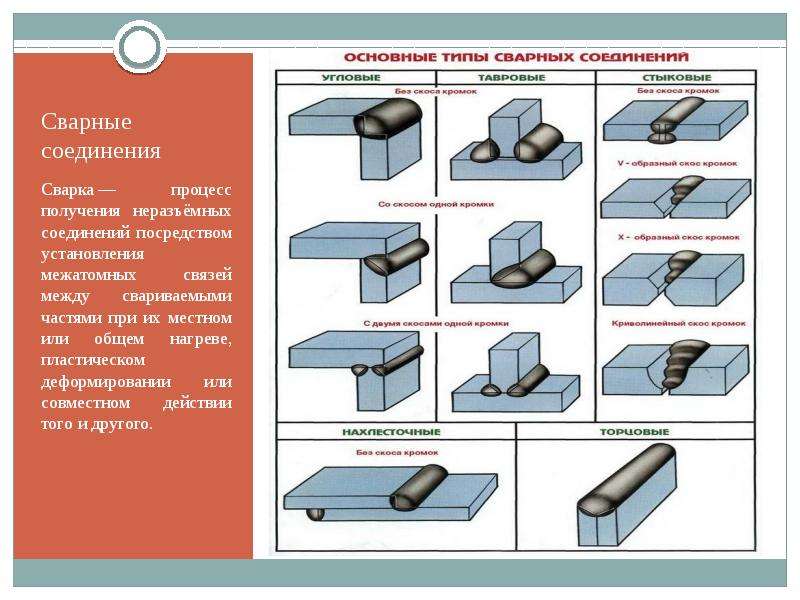

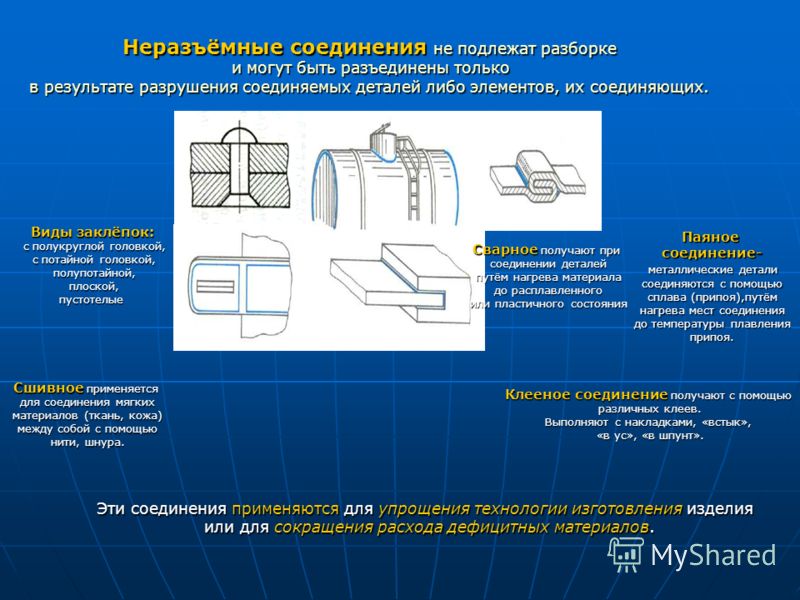

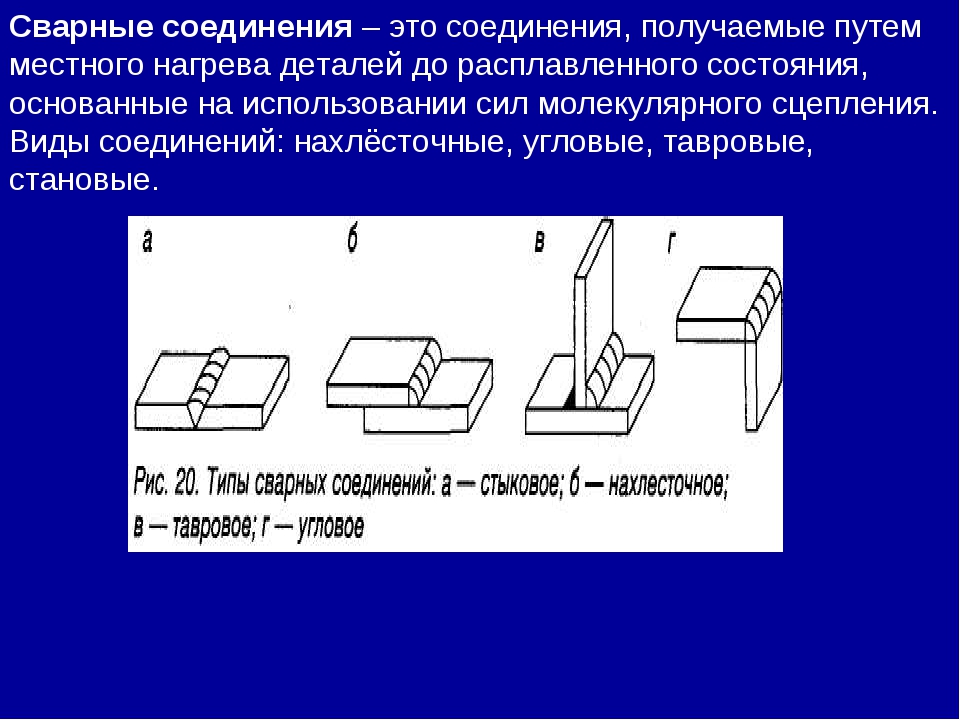

Сварные соединения являются наиболее совершенными неразъемными соединениями, так как лучше других приближают составные детали к целым и позволяют изготовлять детали неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс.

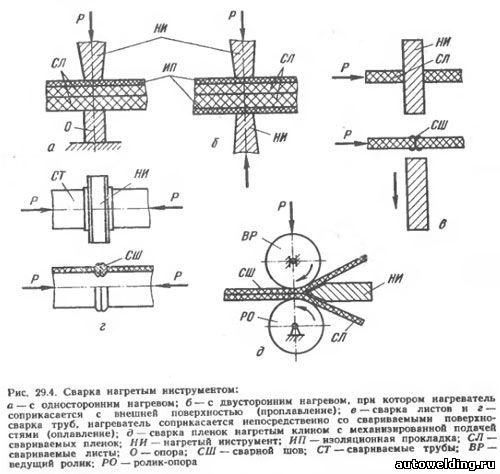

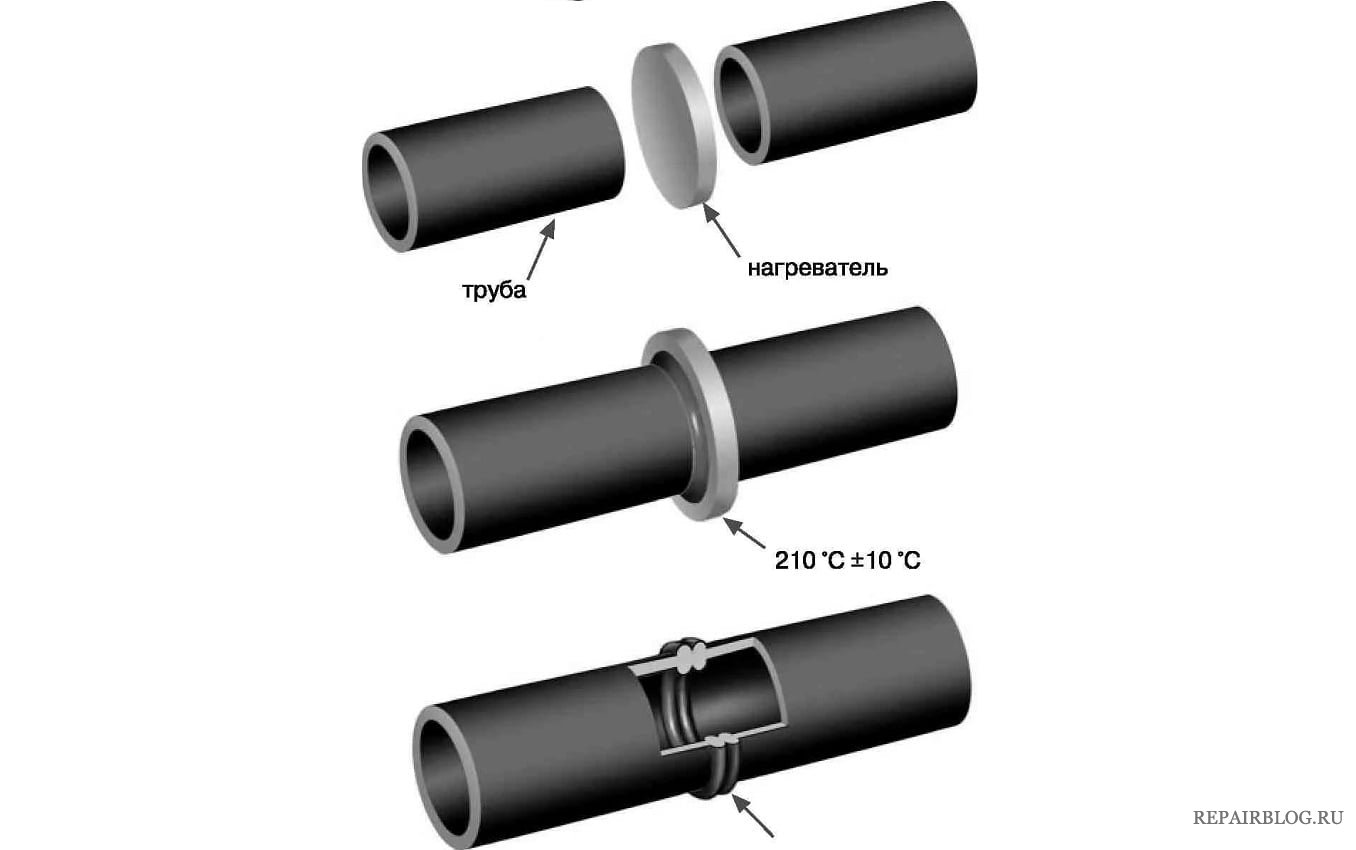

Сварка нагревательным элементом. Этот способ сварки применяют для герметических швов, преимуш,ественно для труб, сосудов, лопаток центробежных насосов и т. д. Прочность сварного шва зависит от способа нагрева, который может быть непосредственным (прямым) или косвенным. При косвенном нагреве и одновременном действии давления прочность соединения выше. Это можно объяснить тем, что при непосредственном нагреве возникают значительные внутренние напряжения. Прочность сварки нагревательными элементами для пластмасс характеризуется приведенными данными в табл. 2. [c.160]

Сварка пластмасс — прогрессивный технологический процесс, с помощью которого получают неразъемные соединения пластмассовых узлов и изделий. По сравнению с другими способами соединения (клепкой и склейкой), сварка имеет существенные преимущества. Важнейшие из них высокая производительность, низкая трудоемкость, большая прочность и плотность сварных соединений, экономичность, лучшие условия труда.

Режимы сварки и прочность сварных соединений, выполненных ультразвуком из некоторых пластмасс [c.339]

Режимы сварки и прочность сварных соединений для некоторых пластмасс приведены в табл. 10. [c.340]

При экспериментальной оценке свариваемости пластмасс фундаментальным показателем является длительная прочность сварного соединения, работающего в конкретных условиях по сравнению с основным материалом. [c.106]

Коэффициент температурного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в сварном шве могут возникнуть внутренние напряжения, которые снижают прочность таких соединений. [c.153]

Для большинства пластмасс прочность сварных соединений находится в пределах от 50 до 100% от прочности основного материала. [c.34]

[c.34]

Как уже отмечалось выше, прочность швов, полученных методом индукционной сварки, хотя она и не столь высока, как прочность швов, сваренных другими более широко применяемыми методами, вполне удовлетворительна для многих видов сварных соединений пластмасс. Так например, с помощью индукционного вкладыша из проволочной сетки, помещаемого при сварке между плитами из разветвленного полиэтилена, свариваются швы, прочность которых на 50% выше, чем прочность основного материала. Столь же высокие результаты сварки с помощью индукционного нагрева были достигнуты и для соединений из акриловых пластмасс и, судя по всем показателям, с помощью данного метода можно получать швы высокой прочности при сварке почти всех видов термопластов.

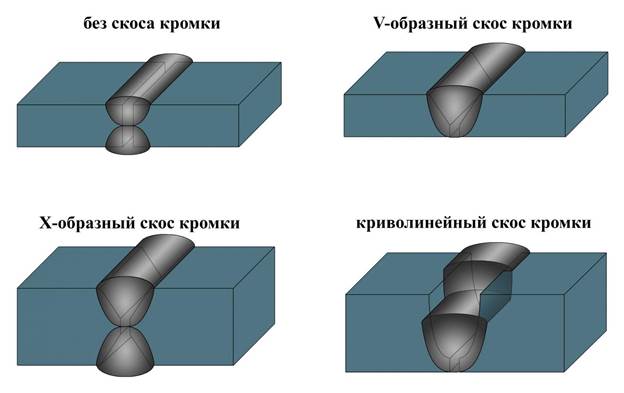

Сварка полиметилметакрилата. Применяют те же способы сварки, что и для других пластмасс. В качестве теплоносителя используется воздух, температура которого должна быть 330—370°С. Для сварки берут сварочные прутки квадратного сечения размерами 4X4 или 5,5Х5,5 мм, изготовленные из того же материала. Количество воздуха, расходуемого одной горелкой, 0,8—1,5 лг ч. Наиболее часто применяют сварные швы X- и У-образного профиля. При этом угол развала сварного шва назначается равным 50°. Технология сварки аналогична сварке винипласта. Охлаждается шов в естественных условиях. После охлаждения сварное соединение можно сразу же нагружать. Прочность шва составляет 70% прочности основного материала.

[c.56]

Количество воздуха, расходуемого одной горелкой, 0,8—1,5 лг ч. Наиболее часто применяют сварные швы X- и У-образного профиля. При этом угол развала сварного шва назначается равным 50°. Технология сварки аналогична сварке винипласта. Охлаждается шов в естественных условиях. После охлаждения сварное соединение можно сразу же нагружать. Прочность шва составляет 70% прочности основного материала.

[c.56]

Помимо этих основных способов сварки, для соединения изделий из пластмасс в некоторых случаях могут использоваться способы оварки трением и ультразвуком. Сварка трением применяется для соединения в стык деталей круглого сечения. Этим способом можно сваривать стержни и трубы. Но, как показывают опытные данные, прочность сварного стыка даже при самом тщательном выполнении сварочных работ не превышает 50% прочности основного материала. Поэтому этот способ неприемлем для сварки трубопроводов, работающих под высоким давлением. [c.316]

Режим ультразвуковой сварки пластмасс и прочность сварных соединений (частота колебаний 20 кгц)

[c. 334]

334]

С помощью сварки соединяют между собой различные металлы, их сплавы, некоторые керамические материалы, пластмассы, стекла и разнородные материалы. Основное применение находит сварка металлов и их сплавов при сооружении новых конструкций, ремонте различных изделий, машин и механизмов, создании двухслойных материалов. Сваривать можно металлы любой толщины. Прочность сварного соединения в большинстве случаев не уступает прочности целого металла.

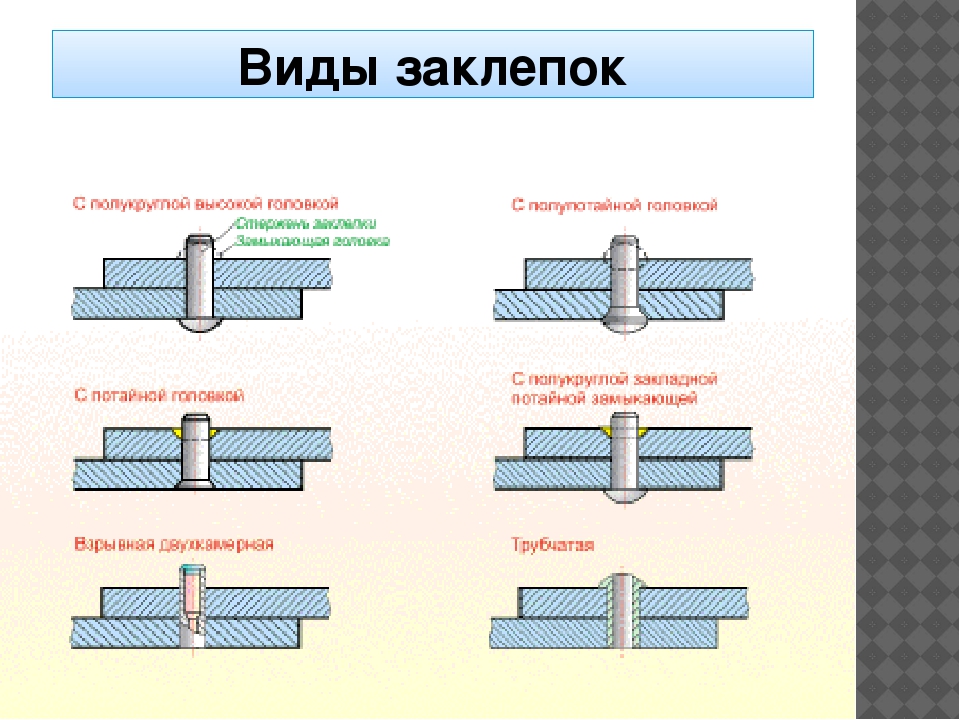

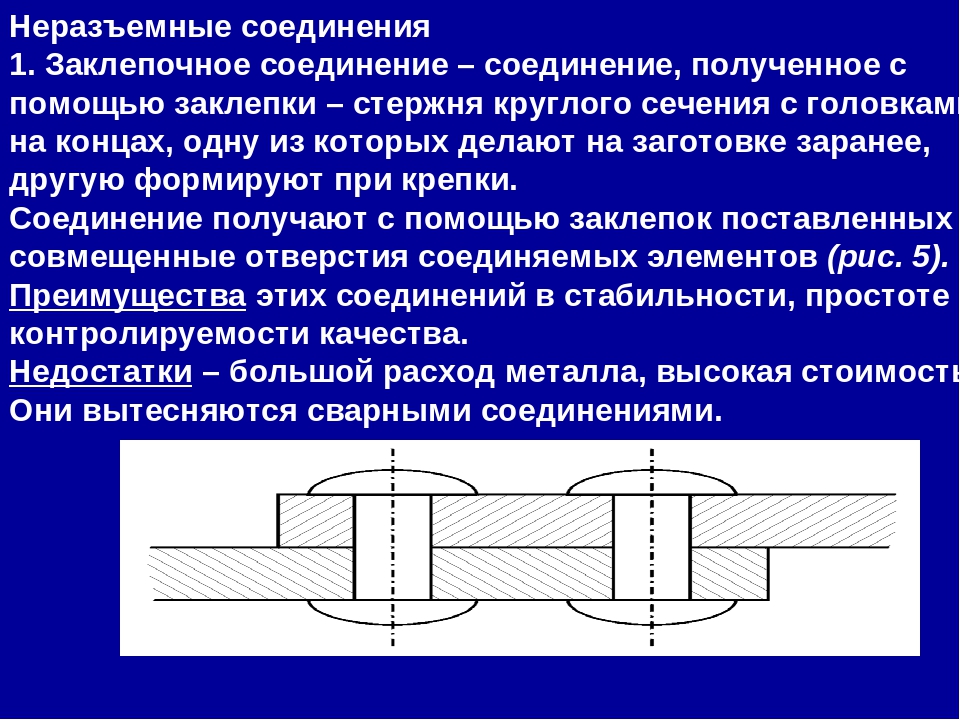

Анализ результатов испытаний образцов толщиной 1 мм, выполненных с шагом 75 мм, показал что прочность клеевой прослойки в клее-сварном соединении более высокая, чем в клее-заклепочном и клее-винтовом соединениях. Так, например, при шаге 75 мм прочность клеевой прослойки в клее-сварных соединениях оказывается настолько значительной, что обеспечивает восприятие сдвигающих усилий, возникающих в трехслойных конструкциях из пластмасс и алюминия, с трехкратным запасом. Пакет из трех толщин для клее-заклепочных и клее-винтовых соединений обладает достаточной жесткостью (большей, чем пакет с клее-сварными соединениями).

Сварные соединения являются наиболее совершенными неразъемными соединениями. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс. [c.34]

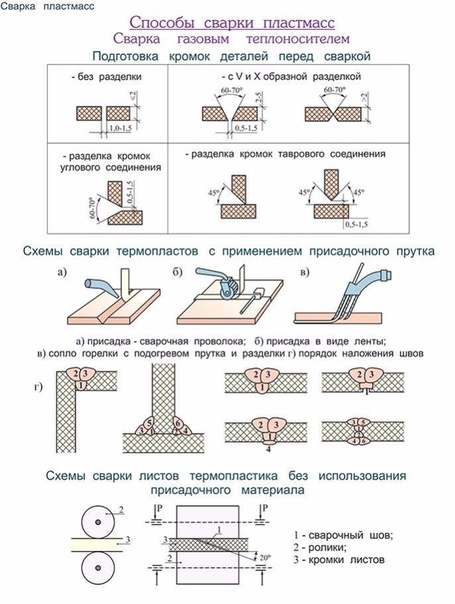

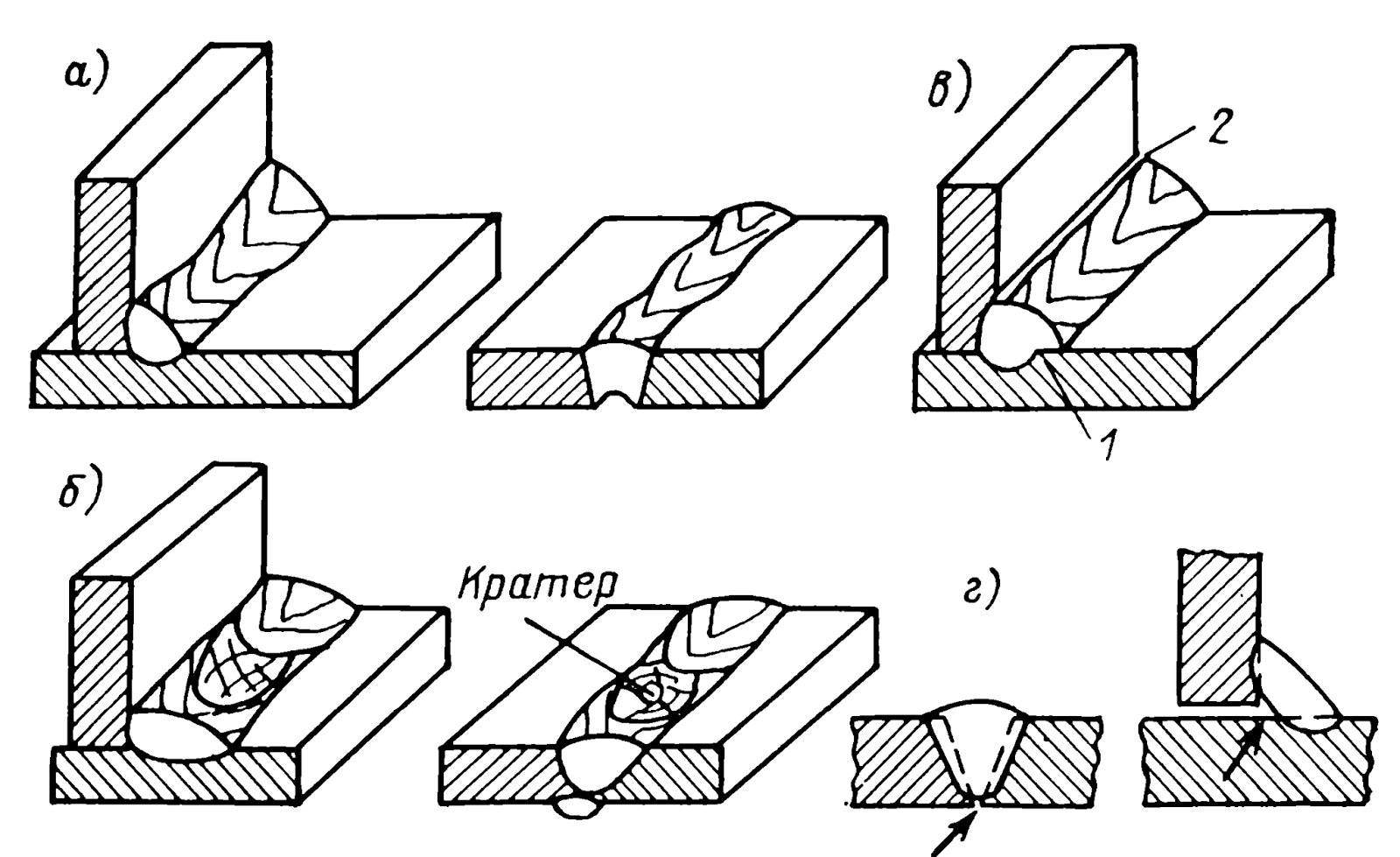

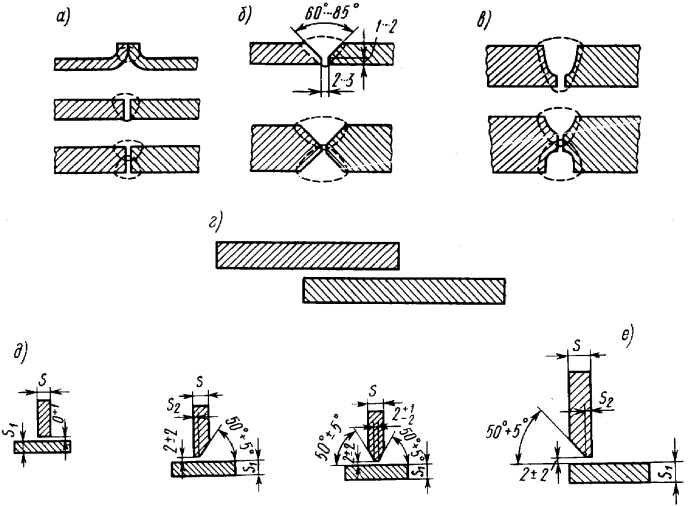

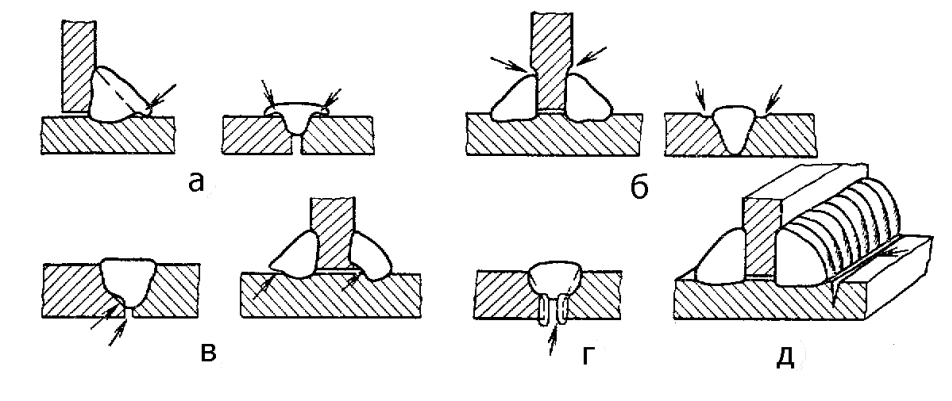

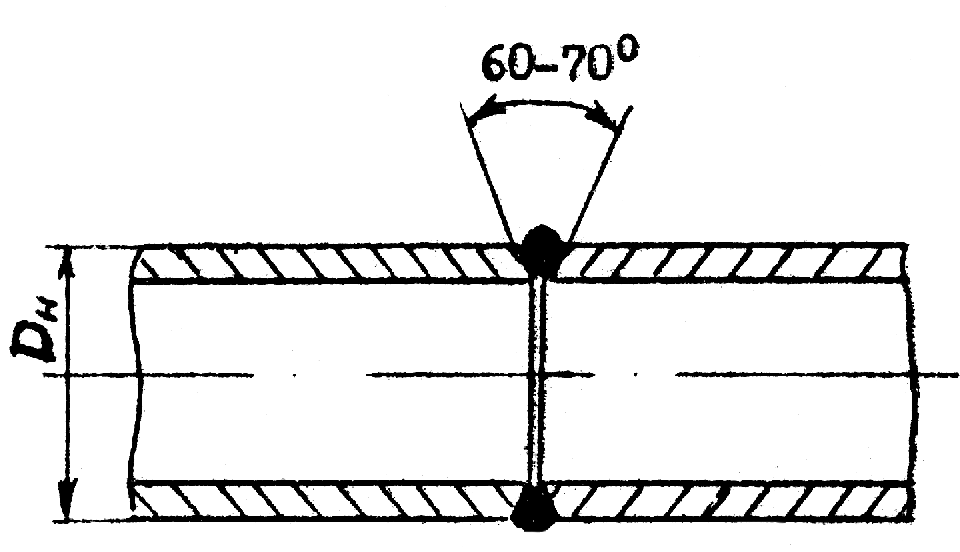

В строительстве широко распространена сварка пластмасс газовыми теплоносителями. Для сварки встык скос двух кромок деталей толщиной 2 — 6 мм делают под общим углом 55 — 60 (рис. 164, а). При толщине листов более 6 мм рекомендуется двусторонний шов с разделкой кромок под общим углом 55—90° (рис. 164, б). Такой шов обеспечивает более высокую прочность сварного соединения, чем односторонний.

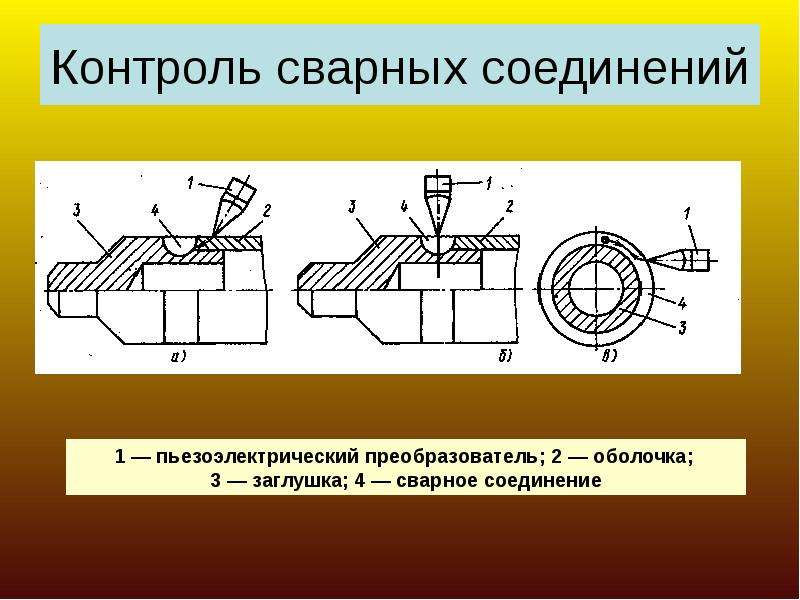

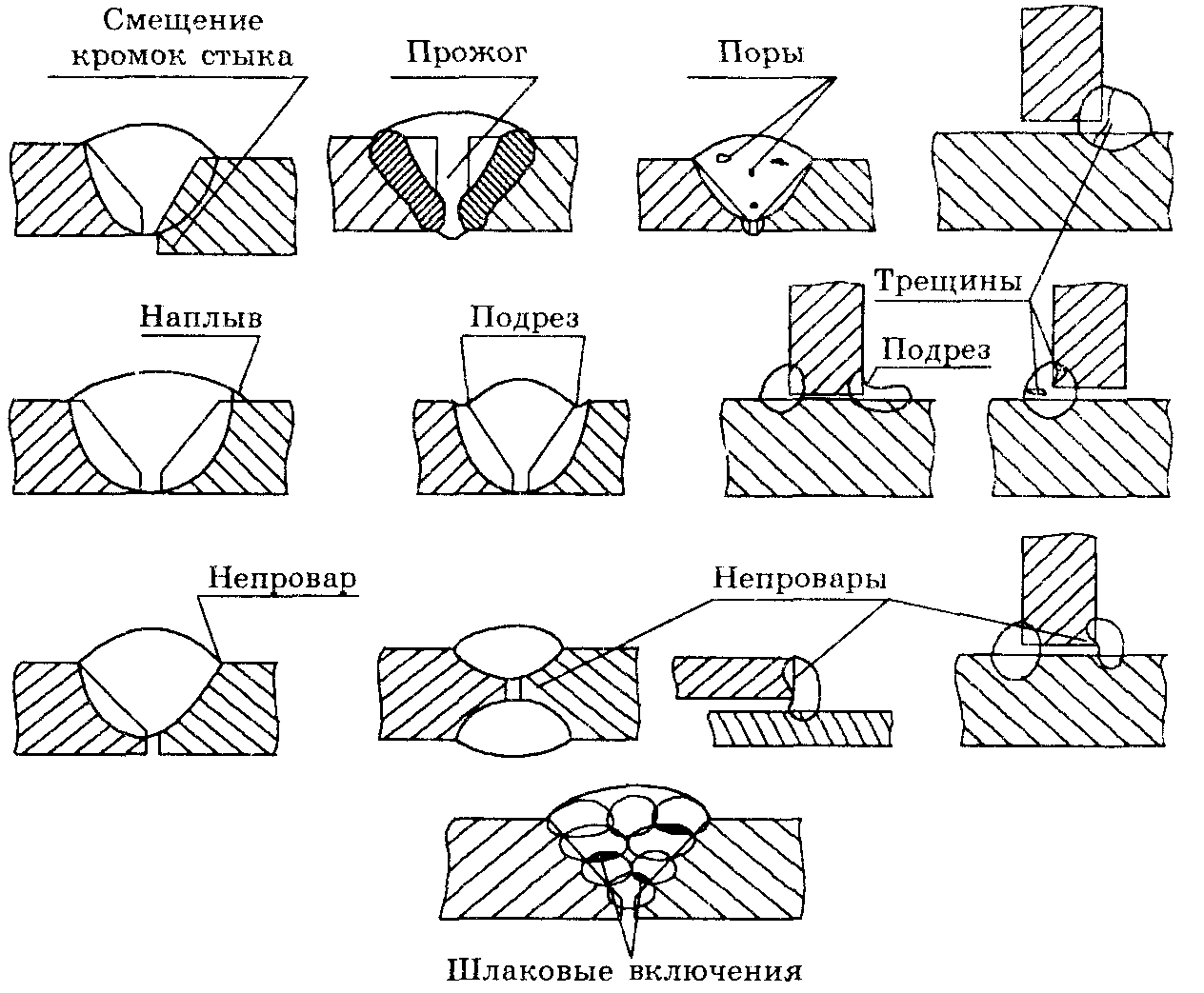

В работе рассмотрен широкий круг вопросов, связанных с контролем качества сварных соединений из пластмасс и эффективным его применением в строительстве. Описаны свойства и характеристики пластмасс. Изложены основные методы контроля параметров режима сварки и качества сварных соединений. Рассмотрены дефекты сварных соединений, их образование и влияние на прочность шва. Подробно рассмотрены рентгенографический, ультразвуковой, капиллярный и другие методы контроля качества сварных соединений из пластмасс и примеры их практического применения.

[c.2]

Описаны свойства и характеристики пластмасс. Изложены основные методы контроля параметров режима сварки и качества сварных соединений. Рассмотрены дефекты сварных соединений, их образование и влияние на прочность шва. Подробно рассмотрены рентгенографический, ультразвуковой, капиллярный и другие методы контроля качества сварных соединений из пластмасс и примеры их практического применения.

[c.2]

Были проведены исследования по подбору режимов сварки и испытания на прочность сварных соединений из пластмассы СНП толщиной 2,2 мм и винипласта толщиной от 3 до 10 мм. На рис. 68 приведены результаты испытания прочности на отрыв стыковых образцов из СНП толщиной 2,2 мм (размеры образцов 2,2 X 10 X 120) в зависимости от времени сварки. Режим сварки амплитуда колебаний 35 мк частоты 20 кгц, давление на [c.103]

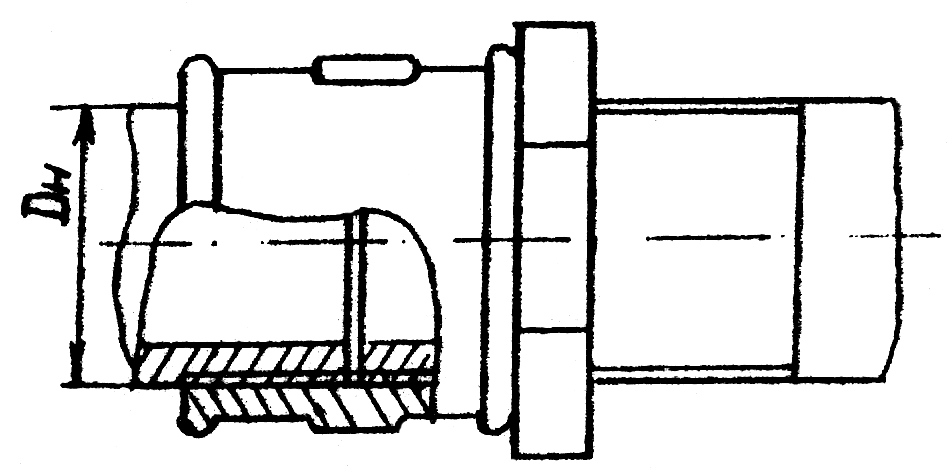

Ультразвуковой сваркой в лаборатории МВТУ были изготовлены некоторые детали и изделия из пластмасс. Опробована прессовая сварка крыльчаток из нейлона, применяемых для перекачки активных жидкостей. Общий вид крыльчатки приведен на рис, 73 в центре. Справа и слева показаны штампованные части крыльчатки, подлежащие соединению по выступам лопастей. В центре показана крыльчатка, сваренная ультразвуком. Для прессовой сварки крыльчатки применялся кольцевой наконечник волновода. Сварка осуществлялась по всей площади соприкосновения лопастей с верхним диском. Время сварки одной крыльчатки 5—6 сек. Прочность сварных крыльчаток проверялась путем разрезки крыльчаток на отдельные части с сваренной лопастью в каждом

Общий вид крыльчатки приведен на рис, 73 в центре. Справа и слева показаны штампованные части крыльчатки, подлежащие соединению по выступам лопастей. В центре показана крыльчатка, сваренная ультразвуком. Для прессовой сварки крыльчатки применялся кольцевой наконечник волновода. Сварка осуществлялась по всей площади соприкосновения лопастей с верхним диском. Время сварки одной крыльчатки 5—6 сек. Прочность сварных крыльчаток проверялась путем разрезки крыльчаток на отдельные части с сваренной лопастью в каждом

Термопластичные пластмассы переходят под действием тепла в пластическое текучее состояние, а при охлаждении снова отверждаются [38]. Циклы нагревания и охлаждения могут быть повторены многократно. Если нагрев невелик и продолжительность его мала, то пластмассы не претерпевают коренных химических изменений. Поэтому пластмассы хорошо свариваются тепловыми методами сварки. Процесс сварки происходит при температуре выше температуры размягчения, но ниже температуры разложения пластмасс при вязко-текучем состоянии под давлением. По сравнению с другими способами соединения (клепкой и склейкой) сварка имеет существенные преимущества высокую производительность, низкую трудоемкость, большую прочность и плотность сварных соединений, экономичность, улучшение условий труда, уменьшение производственных площадей.

[c.4]

По сравнению с другими способами соединения (клепкой и склейкой) сварка имеет существенные преимущества высокую производительность, низкую трудоемкость, большую прочность и плотность сварных соединений, экономичность, улучшение условий труда, уменьшение производственных площадей.

[c.4]

При выборе того или иного способа сварки необходимо учитывать специфику технологического процесса, производственные затраты и физико-механические свойства соединяемых пластмасс. Например, сварка нагретым газом и нагретым инструментом является наиболее экономичным процессом. Прочностные характеристики сварного соединения достаточно высоки. Но применение этих способов опасно при укупорке легковоспламеняющихся веществ. Загрязнение поверхностей свариваемых изделий значительно уменьшает прочность сварного соединения при применении этих способов сварки. [c.5]

При сварке лакотканей ФЛТ-42 и ФЛТ-26 поверхности материала, подлежащие сварке, следует предварительно промазывать лаками, обеспечивающими набухание пластмассы, в результате чего повышается подвижность макромолекул и увеличивается скорость сварки. Кроме этого, применение лаков несколько увеличивает интенсивность и повышает избирательность нагрева свариваемых поверхностей. Так, при сварке ФЛТ-42 без промазки максимальная прочность сварных соединений при расслаивании составляет 1,9 кгс/сж и достигается при напряженности поля в материале 900 в/мм. Применение промазки позволяет при напряженности в материале 600—700 в/мм получать сварные соединения с прочностью при расслаивании 4—5 кгс/см.

[c.47]

Кроме этого, применение лаков несколько увеличивает интенсивность и повышает избирательность нагрева свариваемых поверхностей. Так, при сварке ФЛТ-42 без промазки максимальная прочность сварных соединений при расслаивании составляет 1,9 кгс/сж и достигается при напряженности поля в материале 900 в/мм. Применение промазки позволяет при напряженности в материале 600—700 в/мм получать сварные соединения с прочностью при расслаивании 4—5 кгс/см.

[c.47]

Во всех случаях, когда указанные температуры на границе раздела пластмасс не достигались, сварка либо не происходила, либо прочность соединения была низкой. Так, при сварке тонких полиэтиленовых пленок толщиной менее 0,1 мм не удавалось нагреть границу раздела до температуры вязко-текучего состояния, вследствие большого теплоотвода в волновод и опору. Только введение теплоизоляционных прокладок или -подогрев волновода позволил получить надежное сварное соединение. [c.53]

Из зависимостей, представленных на рис. 40, следует, что существует оптимальное сварочное давление, соответствующее максимуму прочности. Низкая прочность сварных соединений при использовании малых давлений объясняется тем, что небольшие давления не обеспечивают достаточный акустический контакт, поэтому в пластмассу вводится сравнительно малая механическая энергия. Уменьшение прочности при сварке на больших давлениях объясняется нарушением резонансного

[c.65]

40, следует, что существует оптимальное сварочное давление, соответствующее максимуму прочности. Низкая прочность сварных соединений при использовании малых давлений объясняется тем, что небольшие давления не обеспечивают достаточный акустический контакт, поэтому в пластмассу вводится сравнительно малая механическая энергия. Уменьшение прочности при сварке на больших давлениях объясняется нарушением резонансного

[c.65]

При сварке синтетических тканей, состоящих из синтетических волокон, значительное влияние на прочность сварного соединения оказывает режим ультразвуковой сварки амплитуда и частота колебаний, величина сварочного давления и длительность ультразвукового импульса. Характер изменения прочности сварного соединения при изменении режима сварки аналогичен характеру изменения прочности пластмасс толщиной 200— 800 мкм. [c.81]

На рис. 68 представлены значения прочности сварных соединений, полученных при искусственной расстройке генератора и соответственно при разной продолжительности ультразвукового импульса. Изменение амплитуды колебаний волновода с 40 до 30 мкм в результате расстройки генератора вызвало увеличение продолжительности сварки почти в 3 раза, однако это не повлекло за собой ухудшения прочностных характеристик сварного соединения. Стабильность качества сварных соединений обеспечивается также при изменении исходных свойств пластмассы (разнотолщинности, загрязненности и др.).

[c.89]

Изменение амплитуды колебаний волновода с 40 до 30 мкм в результате расстройки генератора вызвало увеличение продолжительности сварки почти в 3 раза, однако это не повлекло за собой ухудшения прочностных характеристик сварного соединения. Стабильность качества сварных соединений обеспечивается также при изменении исходных свойств пластмассы (разнотолщинности, загрязненности и др.).

[c.89]

Освоение процессов сварки и склеивания пластмасс еще больше расширило область их применения. По сравнению с другими способами соединения пластмасс сварка имеет ряд существенных преимуществ, важнейшие из которых — экономия материала, меньшая трудоемкость и высокая прочность сварных соединений. [c.4]

Возможность контроля сварки по кинетической характеристике доказывается связью последней со следующими параметрами температурой в шве, величиной осадки, площадью сварной точки, прочностью сварного соединения, тепловыделением в образце (рис. 66). К моменту выхода сигнала датчика на минимальный уровень тш температура в шве максимальна и достигает температуры вязко-текучего состояния пластмассы, осадка минимальна и существенно не снижает прочности сварного соединения. Площадь сварной точки к этому моменту времени достигает 90—95% максимально возможной, а прочность сварного соединения максимальна. В этой же точке кинетической характеристики отмечается перелом в функции тепловыделения Л = ф( ). До момента сварки тепловыделение происходило как в массе пластмассы (по границам сферолитов и микронеоднородностей), так и по границе раздела свариваехмых элементов. Перелом в функции Л = ф( ) свидетельствует об исчезновении границы раздела как акустического сопротивления, т. е. об образовании монолитного соединения.

[c.88]

66). К моменту выхода сигнала датчика на минимальный уровень тш температура в шве максимальна и достигает температуры вязко-текучего состояния пластмассы, осадка минимальна и существенно не снижает прочности сварного соединения. Площадь сварной точки к этому моменту времени достигает 90—95% максимально возможной, а прочность сварного соединения максимальна. В этой же точке кинетической характеристики отмечается перелом в функции тепловыделения Л = ф( ). До момента сварки тепловыделение происходило как в массе пластмассы (по границам сферолитов и микронеоднородностей), так и по границе раздела свариваехмых элементов. Перелом в функции Л = ф( ) свидетельствует об исчезновении границы раздела как акустического сопротивления, т. е. об образовании монолитного соединения.

[c.88]

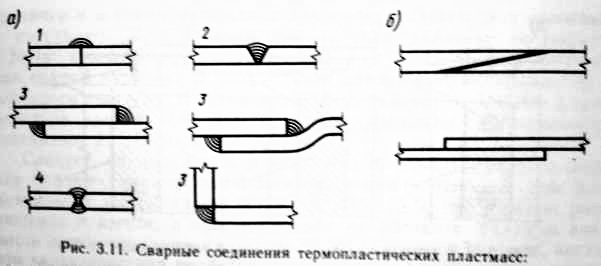

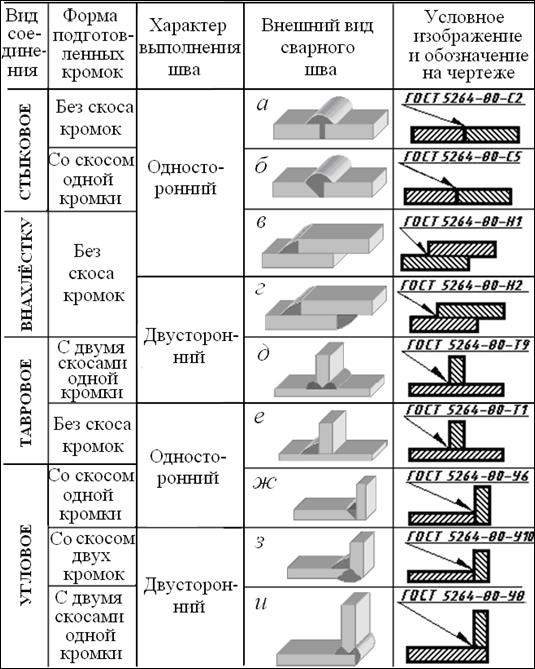

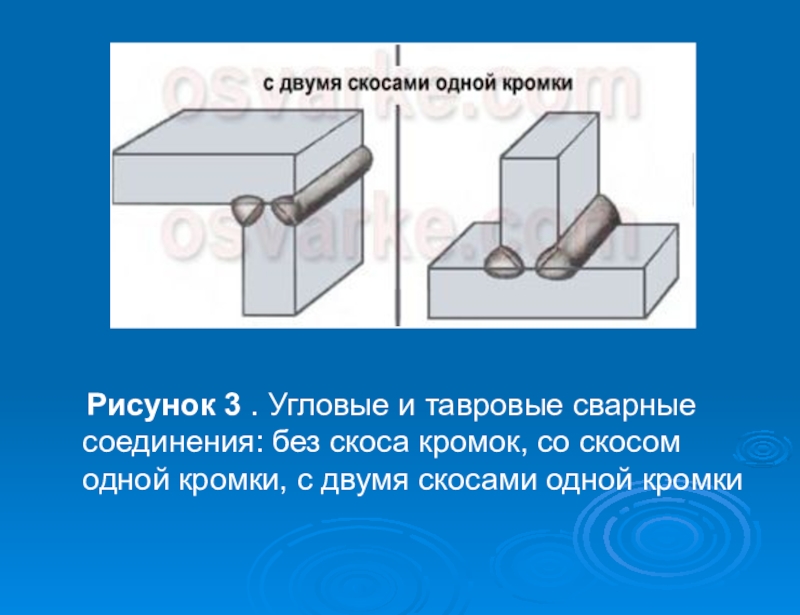

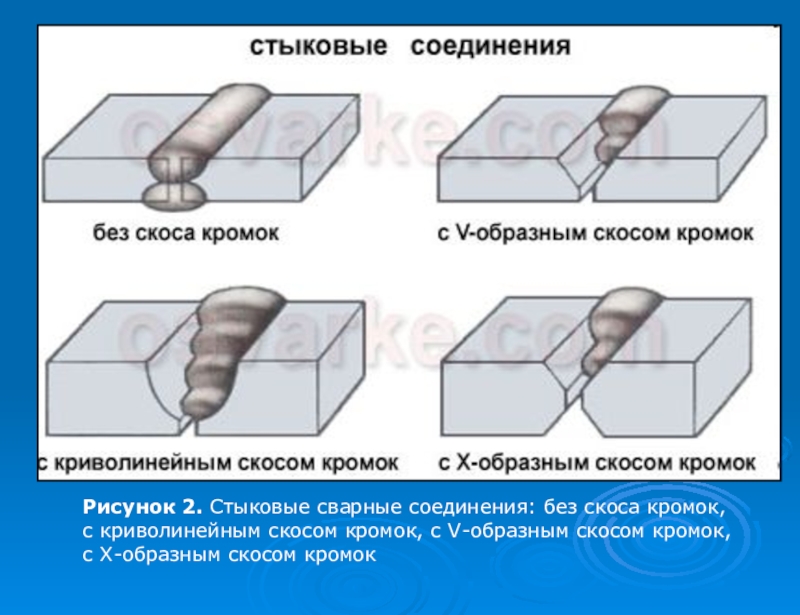

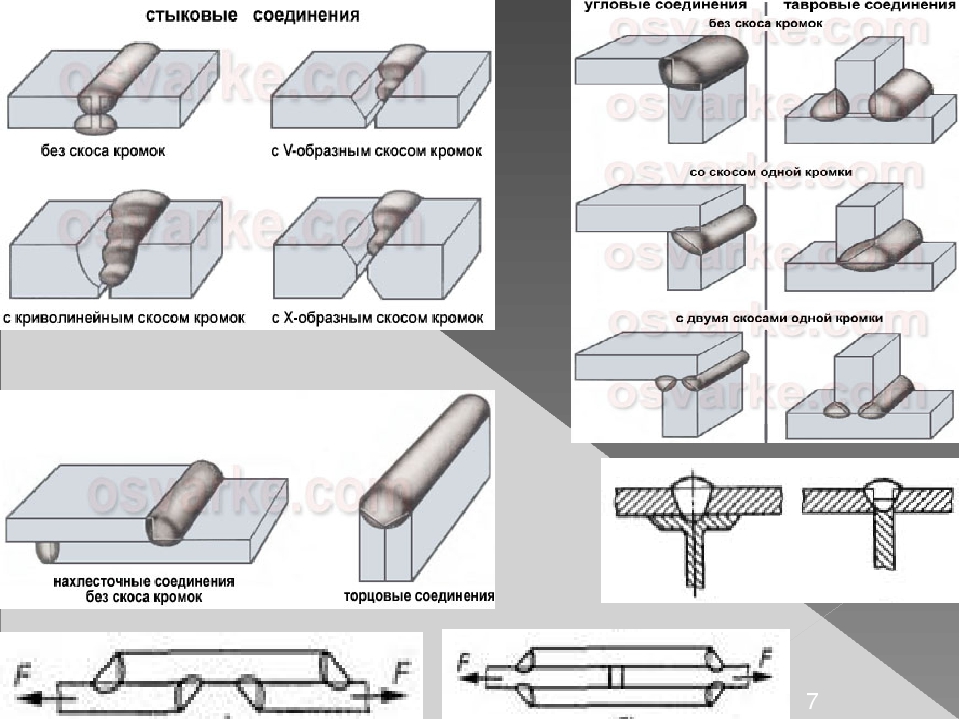

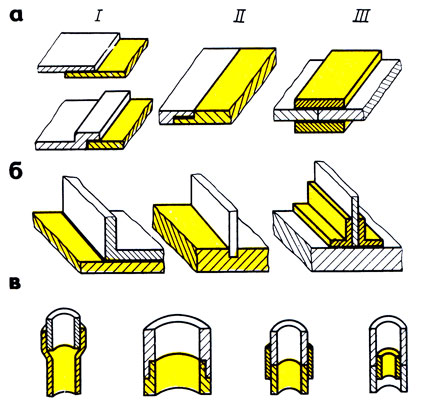

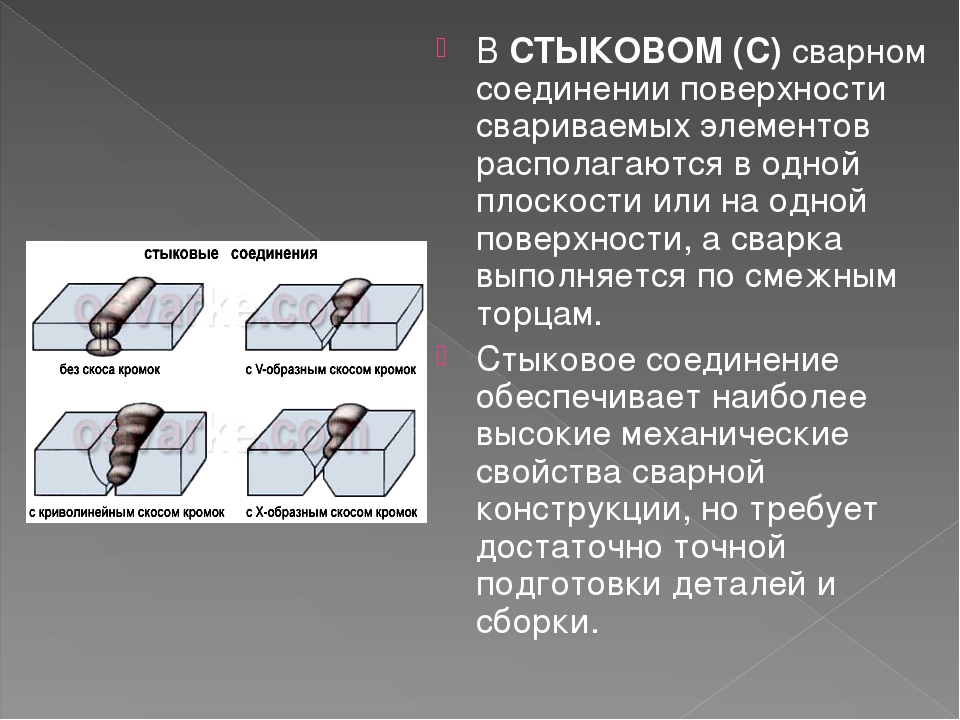

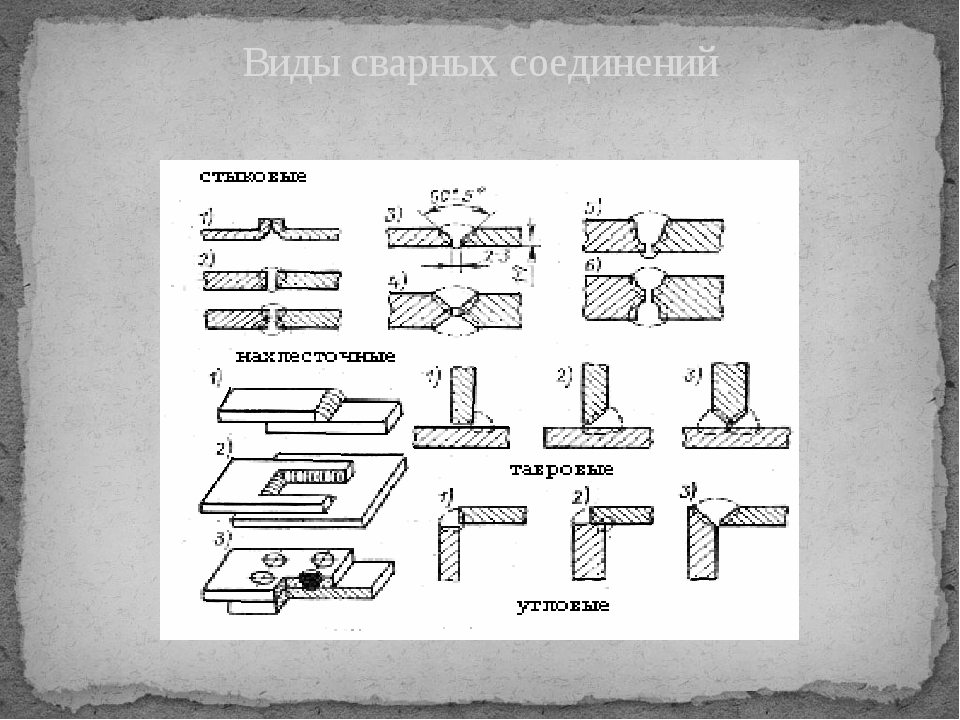

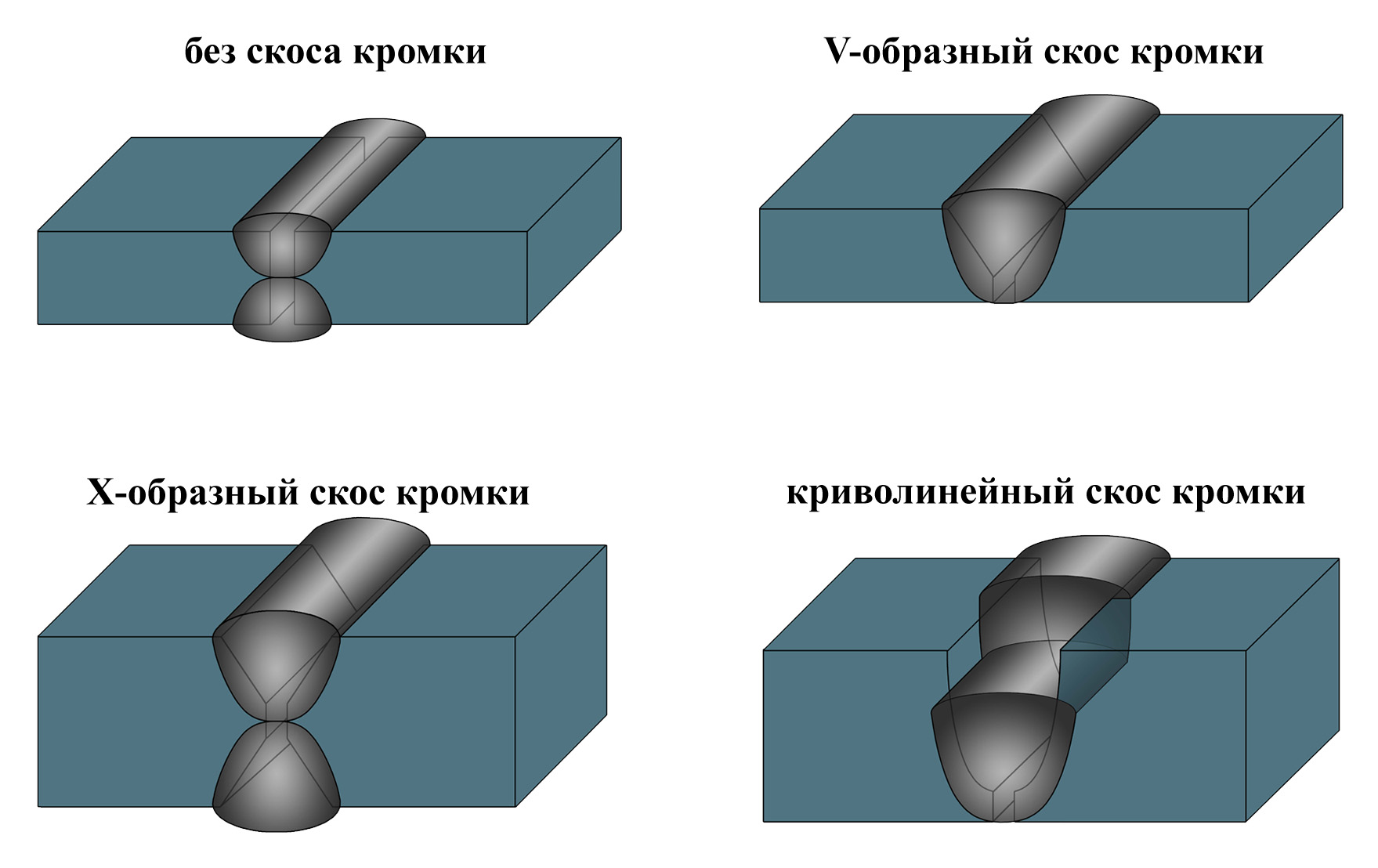

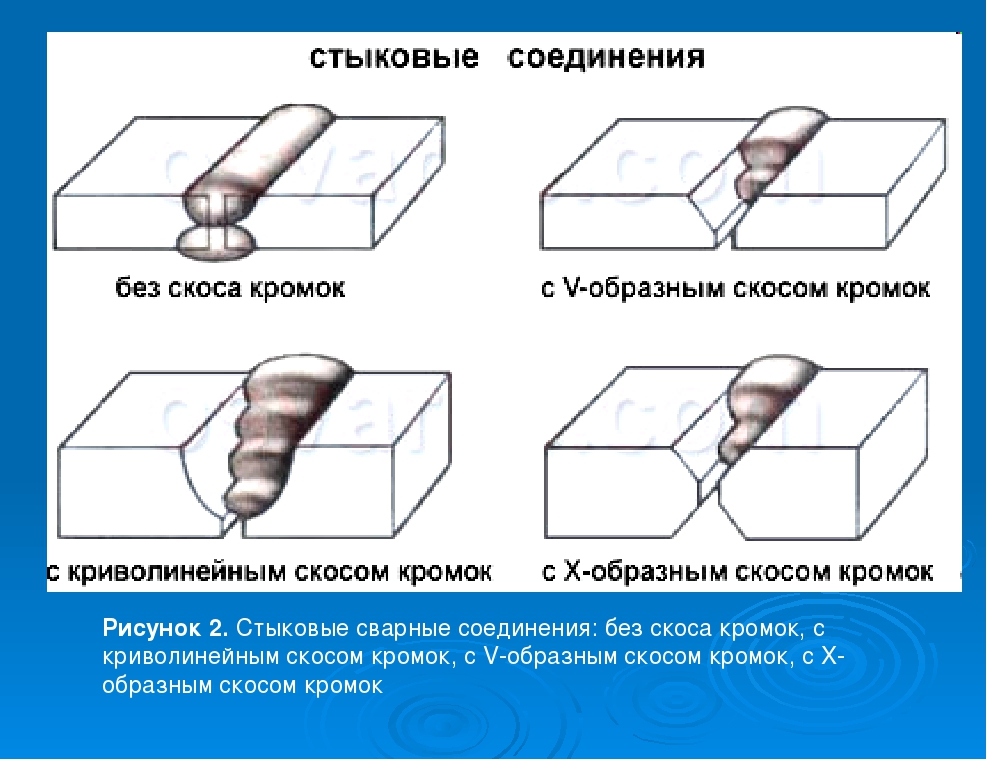

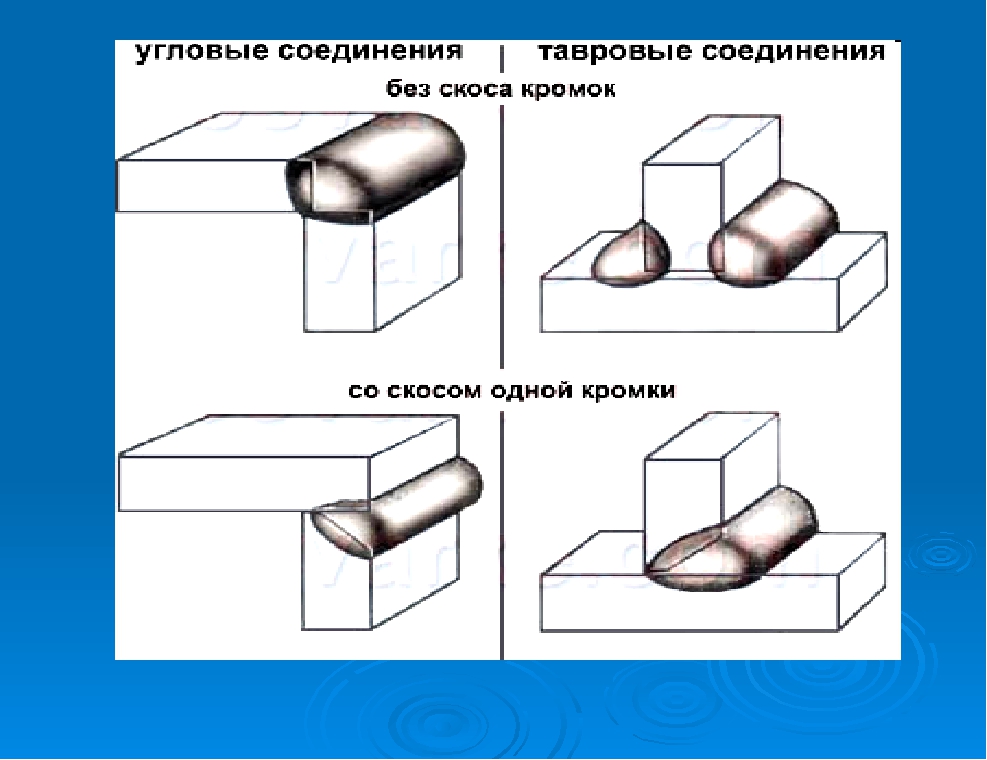

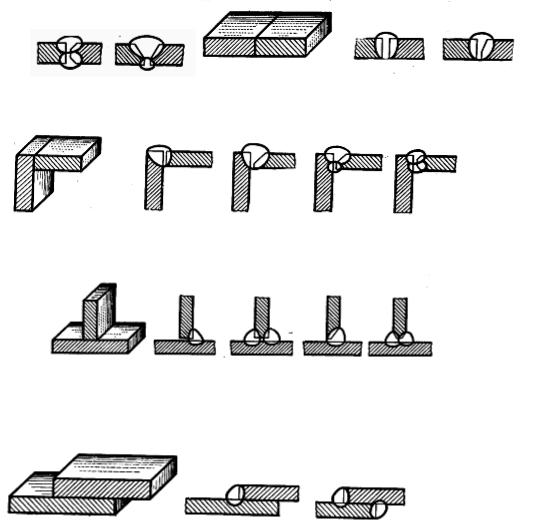

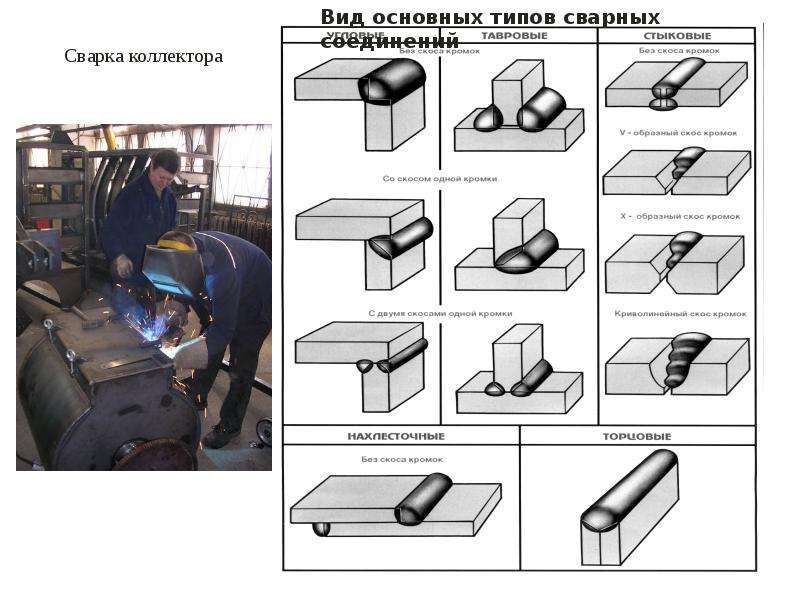

Сварку без скоса кромок применяют только в том случае, когда требуется соединить относительно тонкие листы материала — до 3 мм. Для того чтобы обеспечить провар, оставляют зазор шириной 0,5 мм. Как и при других видах стыковой сварки, две детали, которые должны быть сварены, надежно крепятся к плоской поверхности, чтобы не возникло их смещение в процессе сварки. Сварку без скоса кромок обычно выполняют в два прохода верхний шов и шов с обратной стороны. Такие швы могут применяться в случае, если конструкция предназначена для эксплуатации в условиях всех видов нагрузок. Однако при этом необходимо обеспечить полное сплавление кромок листа, в особенности в тех случаях, когда сварные соединения подвержены воздействию переменных нагрузок. У-образный стыковой шов применяют при сварке встык листов толщиной до 10 мм в тех случаях, когда обратная сторона листа недоступна для выполнения Х-образного шва. Кромка листа, подлежащая сварке, должна скашиваться под углом 60° с помощью напильника, рубанка и фуганка. Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов. При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях.

Как и при других видах стыковой сварки, две детали, которые должны быть сварены, надежно крепятся к плоской поверхности, чтобы не возникло их смещение в процессе сварки. Сварку без скоса кромок обычно выполняют в два прохода верхний шов и шов с обратной стороны. Такие швы могут применяться в случае, если конструкция предназначена для эксплуатации в условиях всех видов нагрузок. Однако при этом необходимо обеспечить полное сплавление кромок листа, в особенности в тех случаях, когда сварные соединения подвержены воздействию переменных нагрузок. У-образный стыковой шов применяют при сварке встык листов толщиной до 10 мм в тех случаях, когда обратная сторона листа недоступна для выполнения Х-образного шва. Кромка листа, подлежащая сварке, должна скашиваться под углом 60° с помощью напильника, рубанка и фуганка. Стыковые соединения с двусторонним скосом кромок (Х-образные швы) являются более прочными по сравнению с другими типами швов. При выполнении такого-шва кромка, разделенная под углом 60°, имеет два вида Х-образная неравносторонняя (для листов толщиной более 5 мм), применяемая в тех случаях, когда требуется абсолютная плотность сварного изделия, но, с одной стороны, сварка почему-либо затруднена Х-образная равносторонняя, дающая наилучшие результаты по плотности и прочности в стыковых соединениях. При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс. Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

При выполнении таких швов во избежание коробления направление присадки следует производить последовательно в двух противоположных направлениях, при этом вначале проход делается по одной стороне листа, а затем по другой. Торцовые соединения производятся путем образования У-образной выемки скашиванием одного или двух листов свариваемого материала под углом приблизительно 60°. Практика применения прихватки, которая производится при сварке металла, может быть использована также и для сварки пластмасс. Предварительную прихватку удобно применять для сварки фланцев квадрз1ТН0Г0 или круглого сечения на различив

[c.149]

После разделки и подготовки кромок к сварке листовой материал должен быть надежно прикреплен к деревянной поверхности. Применение металлических подкладок не рекомендуется, так как в процессе сварки они отводят тепло от основания (корня) шва, что вызывает ухудшение качества сварного соединения. Перед началом сварки устанавливают такую температуру газа-теплоносителя, которая требуется для сварки данной пластмассы. Например, при сварке винипласта скорость укладки сварочного прутка диаметром 3 мм равна 12— 15 м/ч. При меньшей скорости время нагрева увеличивается, вследствие чего сварочный пруток и материал перегреваются. Наоборот, при скорости укладки прутка более 15 м/ч сварочный пруток и материал не успевают разогреться до температуры сварки. И в том, и в другом случае резко снижается прочность сцепления сварочного прутка с основным материалом. Сварочный пруток должен подаваться под углом 90° к поверхности шва. При отклонении сварочного прутка назад (рис. 61,а) по стаошению к направлению сварки часть усилия тратится на вытягивание прутка (в пластическом состоянии). Поэтому при дальнейшем охлаждении

[c.150]

Например, при сварке винипласта скорость укладки сварочного прутка диаметром 3 мм равна 12— 15 м/ч. При меньшей скорости время нагрева увеличивается, вследствие чего сварочный пруток и материал перегреваются. Наоборот, при скорости укладки прутка более 15 м/ч сварочный пруток и материал не успевают разогреться до температуры сварки. И в том, и в другом случае резко снижается прочность сцепления сварочного прутка с основным материалом. Сварочный пруток должен подаваться под углом 90° к поверхности шва. При отклонении сварочного прутка назад (рис. 61,а) по стаошению к направлению сварки часть усилия тратится на вытягивание прутка (в пластическом состоянии). Поэтому при дальнейшем охлаждении

[c.150]

Ввиду низкой теплопроводности пластмасс разм ягчение их в месте сварки происходит быстро при небольшой затрате тепла. Это обстоятельство требует строгого соблюдения температурного режима, так как при недостаточной температуре нагрева резко снижается прочность соединения, а при избыточной температуре возникает опасность разложения пластмассы. Так, при сварке винипласта температура подогретого воздуха (смеси продуктов сгораш1я горючего газа и воздуха) в месте сварного шва должна составлять 200—240° С, поэтому на выходе из мундштука газовый теплоноситель должен иметь температуру 230—290° С. При более 7 1431

[c.97]

Так, при сварке винипласта температура подогретого воздуха (смеси продуктов сгораш1я горючего газа и воздуха) в месте сварного шва должна составлять 200—240° С, поэтому на выходе из мундштука газовый теплоноситель должен иметь температуру 230—290° С. При более 7 1431

[c.97]

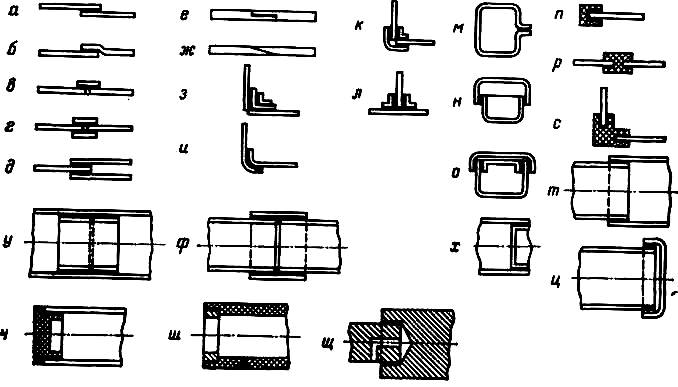

К твердым пластмассам относятся винипласт, выпускаемый в виде листов толщиной от 2 до 20 мм, труб, полос и прутков. Винипласт обладает высокой механической прочностью, жесткостью и твердостью. Удельный вес его 1,38—1,4 г/сж , предел прочности 400 кПсм , относительное удлинение при разрыве не менее 20%, твердость НВ13. Из винипласта изготавливается оборудование гальванических цехов, вытяжные вентиляционные устройства, трубы и арматура для агрессивных жидкостей и газов. Винипласт сваривается с помощью нагревате.пьных элементов, трением, горячим воздухом, при помощи ультразвука и токами высокой частоты. Типы сварных соединений показаны на рис. 238, а. [c.364]

Пластмассы об. ладают высоким коэффициентом те.мпературпого расширения (в несколько раз больитим, че.м. металлы). Поэтому в сварном шве возникают собственные напряжения, которые могут снижать прочность сварных соединений.

[c.386]

ладают высоким коэффициентом те.мпературпого расширения (в несколько раз больитим, че.м. металлы). Поэтому в сварном шве возникают собственные напряжения, которые могут снижать прочность сварных соединений.

[c.386]

Как уже сообщалось выше, при необходимости сваривать трубы из пластмассы саран в полевых условиях инструмент может нагреваться газовой (ацетиленовой) горелкой. Однако более точное регулирование температуры нагрева возможно лишь при использовании портативных электронагреваемых инструментов. В процессе всех видов сварки пластмасс нагретым инструментом сварщик должен особенно внимательно следить за тем, чтобы не допустить перегревания свариваемых пластмасс, так как это значительно ослабляет прочность сварного соединения. [c.91]

Акриловые смолы с большим молекулярным весом лучше поддаются сварке трением, поскольку остаточный мономер обычно оказывается неустойчивым при повышенных температурах и имеет тенденцию превращаться в газ и испаряться, что способствует ослаблению шва. В связи с этим при сварке трением формованных и штампованных акриловых пластмасс обычно получаются лучшие швы, чем при сварке литых акриловых материалов. Фрере [25] произвел сравнение прочностных характеристик сваренных трением и склеенных соединений полиметилметакрилата (табл. 22). Соединения, полученные сваркой трением, имели равномерную и более высокую прочность, чем клеевые соединения. Исследования поверхности соединений, сваренных трением, после испытания их на удар показали, что сварные швы лишь смещаются, в то время как клеевые соединения при той же ударной нагрузке разрушаются по линии шва.

[c.105]

В связи с этим при сварке трением формованных и штампованных акриловых пластмасс обычно получаются лучшие швы, чем при сварке литых акриловых материалов. Фрере [25] произвел сравнение прочностных характеристик сваренных трением и склеенных соединений полиметилметакрилата (табл. 22). Соединения, полученные сваркой трением, имели равномерную и более высокую прочность, чем клеевые соединения. Исследования поверхности соединений, сваренных трением, после испытания их на удар показали, что сварные швы лишь смещаются, в то время как клеевые соединения при той же ударной нагрузке разрушаются по линии шва.

[c.105]

Окончательная проверка сварных соединений при сдаче покрытия в эксплуатацию осуществляется электроискровым дефектоскопом, а небольшие изделия — наливом водой. В специальных лабораториях по проверке пластмасс испытывают прочность сварного соединения на разрыв и на изгиб. Испытания производятся на образцах размером ЗОХЮО мм, вырезанных из деталей.

[c.57]

[c.57]Оптимальный шаг для клее-сварных соединений (сварка по клею холодного отверждения) в трехслойных конструкциях из пластмасс с алюминиевыми обшивками сплава АМгб толщиной 1 —1,5 мм, работающими при статических нагрузках, составляет 75 мм. Предел прочности на сдвиг клеевого шва имеет трехкратный запас по сравнению с расчетными данными. [c.172]

Газ для нагрева свариваемого изделия выбирают в зависимости от свойств пластмассы. Так, для сварки поливинилхлорида можно применять воздух, азот, водород, углекислый газ и кислород, однако наиболее высокая прочность сварного соединения достигается при применении кислорода и воздуха. При сварке полиэтилена и других пластмасс, подверженных воздействию кислорода, в качестве газа-тенлоносителя применяют азот. Наиболее экономичным газом-теплоносителем является воздух [27]. [c.7]

Зависимость прочности сварных соединений от амплитуды смещения торца волновода выражается кривой с максимумом, соответствующим оптимальному значению амплитуды. Увеличение амплитуды смещения относительно оптимального значения приводит к значительному разогреву пластмассы непосредственно под волноводом, что может сопровождаться деструкцией, появлением пузырьк01В, выпучиваний и выплесков размягченного материала. После окончания сварки поверхность шва оказывается неровной, пористой, имеет наплывы и другие дефекты, в результате чего прочность сварного соединения понижается. Уменьшение амплитуды смещения относительно оптимального значения также приводит к понижению прочности соединения. При этом или вводимая механическая энергия недостаточна для образования сварного соединения, или требуется значительное время сварки, что, как и в первом случае, приводит к разогре ву пластмассы под волноводом и понижению прочности.

[c.65]

Увеличение амплитуды смещения относительно оптимального значения приводит к значительному разогреву пластмассы непосредственно под волноводом, что может сопровождаться деструкцией, появлением пузырьк01В, выпучиваний и выплесков размягченного материала. После окончания сварки поверхность шва оказывается неровной, пористой, имеет наплывы и другие дефекты, в результате чего прочность сварного соединения понижается. Уменьшение амплитуды смещения относительно оптимального значения также приводит к понижению прочности соединения. При этом или вводимая механическая энергия недостаточна для образования сварного соединения, или требуется значительное время сварки, что, как и в первом случае, приводит к разогре ву пластмассы под волноводом и понижению прочности.

[c.65]

При сварке с прослойками из 60%-ного раствора соли, технического вазелина и спирта прочность сварных соединений уменьшилась на 3—8% по сравнению с прочностью соединений, выполненных по чистым поверхностям, а продолжительность сварки практически не изменилась. Прослойки в виде сажи и краски-эмали уменьшили прочность на 15—20%, а продолжительность сварки увеличилась на 0,5—1 сек. При сварке с прослойками из сыпучих веществ (мука, мел, цемент, зубной порошок и т. п.) прочность уменьшилась на 40% и получение соединения стало затруднительным. Порошкообразные прослойки собираются в комки, создавая очаги непроваров. При размягчении пластмассы под воздействием ультразвуковых колебаний часть поверхности очищается путем выталкивания посторонних включений за пределы шва, некоторая же часть прослойки остается и налипает на размягченную поверхность, препятствуя свариванию. Более высокая прочность сварных соединений при сварке по загрязненным поверхностям может быть достигнута при определенном сочетании давления и включения ультразвуковых колебаний (рис. 43, б).

[c.69]

Прослойки в виде сажи и краски-эмали уменьшили прочность на 15—20%, а продолжительность сварки увеличилась на 0,5—1 сек. При сварке с прослойками из сыпучих веществ (мука, мел, цемент, зубной порошок и т. п.) прочность уменьшилась на 40% и получение соединения стало затруднительным. Порошкообразные прослойки собираются в комки, создавая очаги непроваров. При размягчении пластмассы под воздействием ультразвуковых колебаний часть поверхности очищается путем выталкивания посторонних включений за пределы шва, некоторая же часть прослойки остается и налипает на размягченную поверхность, препятствуя свариванию. Более высокая прочность сварных соединений при сварке по загрязненным поверхностям может быть достигнута при определенном сочетании давления и включения ультразвуковых колебаний (рис. 43, б).

[c.69]

Сварные соединения из пластмасс — Справочник химика 21

До настоящего времени еще не разработаны единые условия механических испытаний сварных соединений пластмасс. Методы прочностных испытаний, принятые для металлов, не могут быть целиком перенесены на испытания пластмасс и их сварных соединений. Поэтому многие организации при разработке технологии сварки пластмасс разрабатывают также методику испытания качества сварных швов [16]. При подготовке образцов для испытаний на растяжение усиление шва снимают, плоскости тщательно обрабатывают и выравнивают. [c.214]

Методы прочностных испытаний, принятые для металлов, не могут быть целиком перенесены на испытания пластмасс и их сварных соединений. Поэтому многие организации при разработке технологии сварки пластмасс разрабатывают также методику испытания качества сварных швов [16]. При подготовке образцов для испытаний на растяжение усиление шва снимают, плоскости тщательно обрабатывают и выравнивают. [c.214]

В. Контроль качества сварных соединений пластмасс [c.190]

Дефекты сварных соединений пластмасс ухудшают физико-механическую, химическую стойкость и другие их свойства, нарушают непроницаемость и ухудшают внешний вид сварного изделия. [c.190]

Для рентгеновского контроля сварных соединений пластмасс применяют промышленные установки малого напряжения (12—120 кв) РУП-60-20-1, РУП-120-5-1 и РУП-150-10-1. Для съемки используют высококонтрастную рентгеновскую пленку РТ-1, РТ-4, РТ-5. [c.192]

Для контроля сварных соединений из пластмасс иногда используют иммерсионный способ ввода УЗК в материал и комбинированный преобразователь со срезанной призмой (см. рис. 5.52). При иммерсионном способе контроля в изделии будут возбуждены продольные и поперечные волны с достаточно большим углом ввода. Угол падения можно выбрать большим первого критического, так чтобы в ОК возбуждалась только поперечная волна. Часто УЗ-контроль сварных соединений из пластмасс в иммерсионном варианте осуществляют с помощью продольных волн, поскольку применение поперечных волн оказалось нецелесообразным ввиду их высокого затухания в полиэтилене. [c.621]

[c.192]

Для контроля сварных соединений из пластмасс иногда используют иммерсионный способ ввода УЗК в материал и комбинированный преобразователь со срезанной призмой (см. рис. 5.52). При иммерсионном способе контроля в изделии будут возбуждены продольные и поперечные волны с достаточно большим углом ввода. Угол падения можно выбрать большим первого критического, так чтобы в ОК возбуждалась только поперечная волна. Часто УЗ-контроль сварных соединений из пластмасс в иммерсионном варианте осуществляют с помощью продольных волн, поскольку применение поперечных волн оказалось нецелесообразным ввиду их высокого затухания в полиэтилене. [c.621]

Оптимальный путь решения задачи контроля сварных соединений из пластмасс, по мнению авторов, — применение для контроля пластмассовых трубопроводов, описанных выше, раздельно-совмещенных преобразователей хордового типа (см.

рис. 2.16) [79]. РС-хордовые преобразователи позволяют сформировать в рабочем сечении трубы акустическое поле продольных волн, параметры направленности которого обеспечивают эффективную выявляемость дефектов сварного шва и относительно низкий уровень сигналов от грата. [c.622]

рис. 2.16) [79]. РС-хордовые преобразователи позволяют сформировать в рабочем сечении трубы акустическое поле продольных волн, параметры направленности которого обеспечивают эффективную выявляемость дефектов сварного шва и относительно низкий уровень сигналов от грата. [c.622]В последнее время особое значение приобретает сварка пластмасс [403]. Разрушение сварных соединений представляет собой случай, промежуточный между адгезионным и когезионным разрушением. [c.136]

Паяные и сварные соединения, литье, поковки, штамповки и прочие изделия из металлов, их сплавов, пластмасс, керамики и т.п. [c.55]

Для выявления дефектов (трещин, расслоений, раковин, включений и др.) в металлических и неметаллических заготовках, а также деталях простой геометрической формы, проверки качества заклепочных и сварных соединений, а также контроля качества клееных соединений пластмасс на металлических и неметалличе- [c.188]

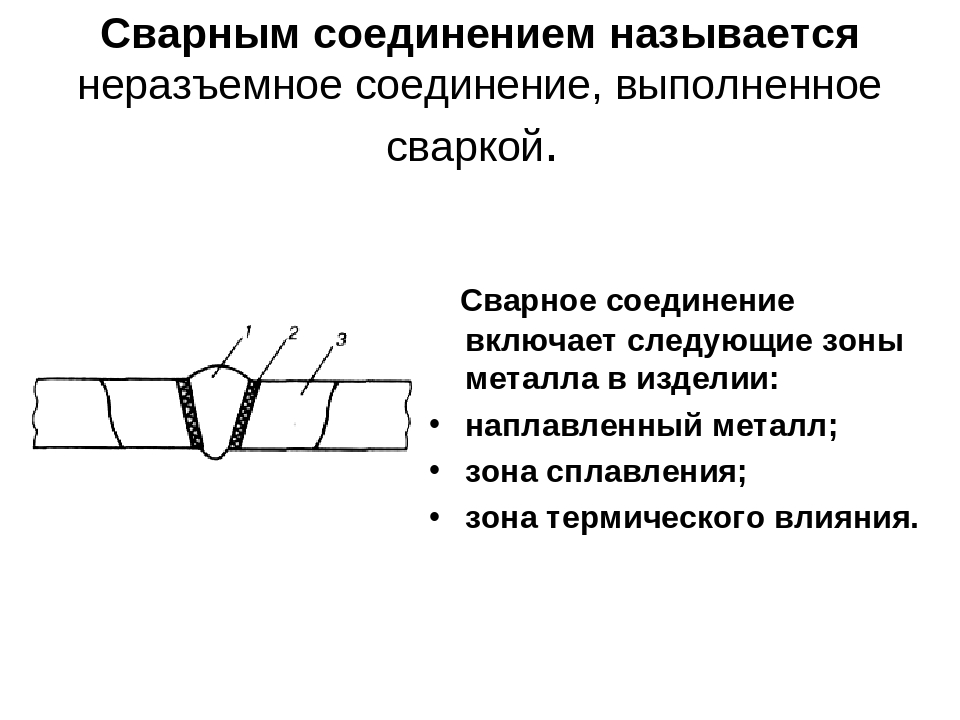

Сваркой называется процесс образования неразъемного соединения различных деталей друг с другом. Хорошо выполненное сварное соединение является прочным, плотным и долговечным. Оно не требует ремонта. При помощи сварки соединяются трубы и их детали из углеродистых и легированных сталей, цветных металлов и некоторых пластмасс. [c.233]

Хорошо выполненное сварное соединение является прочным, плотным и долговечным. Оно не требует ремонта. При помощи сварки соединяются трубы и их детали из углеродистых и легированных сталей, цветных металлов и некоторых пластмасс. [c.233]

Сварка пластмасс — прогрессивный технологический процесс, с помощью которого получают неразъемные соединения пластмассовых узлов и изделий. По сравнению с другими способами соединения (клепкой и склейкой), сварка имеет существенные преимущества. Важнейшие из них высокая производительность, низкая трудоемкость, большая прочность и плотность сварных соединений, экономичность, лучшие условия труда. При сварке требуются меньшие производственные площади, чем при склейке. [c.174]

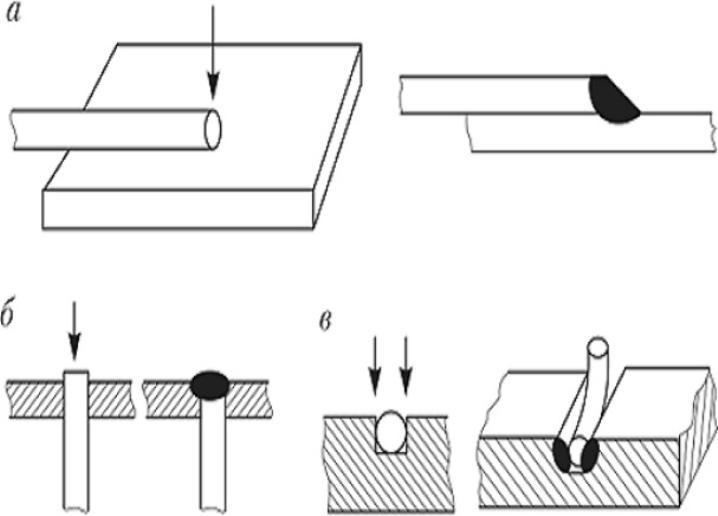

Сварка пластмасс связана с нагревом в месте контакта. В ряде новых способов, помимо теплового воздействия, на образование сварного соединения влияют и другие процессы. По использованию источников нагрева все способы сварки пластмасс можно разделить на две группы. [c.174]

[c.174]

При сварке валиковых швов форма валика должна сохраняться постоянной по всей длине. По цвету поверхности валика и основного материала в зоне сварного соединения можно выявить, нарушается ли температурный режим сварки у натурально окрашенных пластмасс. Перегретые зоны отличаются значительным потемнением (от темно-коричневого до черного цвета). [c.214]

Цель работы, изучить сущность процесса сварки и методы оценки способности пластмасс свариваться, а также технологические параметры процесса, методику нахождения оптимальных режимов н контроль качества сварных соединений. [c.148]

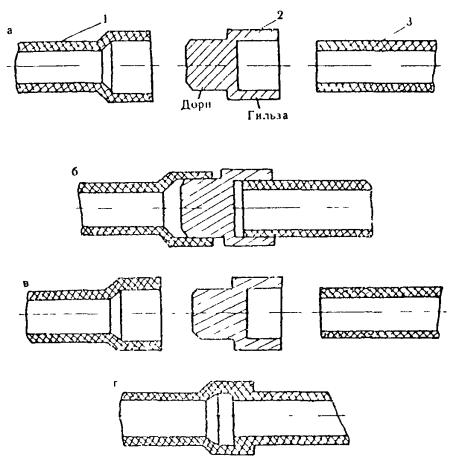

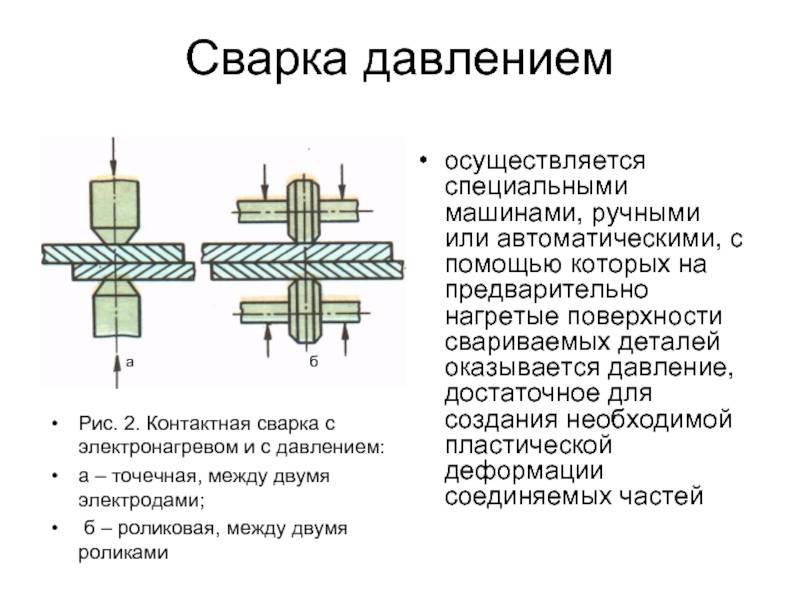

При монтаже полиэтиленовых трубопроводов устанавливают неподвижные крепления между гнутыми участками и у разъемных соединений. Пластмассовые трубы крепят на опорах (кронштейнах, подвесках) скобами из пластмасс. Металлические скобы, применяемые для крепления, не должны иметь острых кромок и заусенцев. Между скобой и трубой устанавливают резиновую прокладку. Разъемные соединения винипластовых труб устанавливают через 6—9 м. Крепежные скобы на вертикальных участках винипластовых трубопроводов располагают непосредственно по раструбам фасонной детали. Сварные соединения полиэтиленовых труб выполняют контактной сваркой (без применения присадочного материала), винипластовых труб — прутковой сваркой (с применением прутка из винипласта). [c.443]

Разъемные соединения винипластовых труб устанавливают через 6—9 м. Крепежные скобы на вертикальных участках винипластовых трубопроводов располагают непосредственно по раструбам фасонной детали. Сварные соединения полиэтиленовых труб выполняют контактной сваркой (без применения присадочного материала), винипластовых труб — прутковой сваркой (с применением прутка из винипласта). [c.443]

При таком методе сварки ультразвуковые колебания вводятся непосредственно в жидкий металл сварочной ванны с помощью охлаждаемого акустического трансформатора, соединенного обычно с магнитострикционным излучателем. [c.166]

При таком методе сварки ультразвуковые колебания вводятся непосредственно в жидкий металл сварочной ванны с помощью охлаждаемого акустического трансформатора, соединенного обычно с магнитострикционным излучателем. [c.166]

В сварочной технике ультразвук используется в основном в двух направлениях для улучшения механических свойств сварных соединений при сварке плавлением и для создания сварных соединений без плавления металлов и неметаллических материалов (пластмасс) в виде точечной, шовной и стыковой сварки. [c.117]

При сварке пластмасс брак в большинстве случаев исправим, но это всегда связано с дополнительными затратами средств и времени. Поэтому легче предупредить брак в сварных соединениях, чем его исправ- л ять. [c.190]

Контроль качества сварных соединений из пластмасс на выявление перечисленных выше дефектов зависит от назначения сварной конст- [c. 190]

190]

СВАРНЫЕ СОЕДИНЕНИЯ ИЗ ПЛАСТМАСС [c.105]

СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ ИЗ ПЛАСТМАСС [c.117]

При сварке вращением в контакт приводят соосно закрепленные детали, одна из к-рых неподвижна, а другая вращается. После достижения необходимой темп-ры (обычно через 3—25 сек после начала вращения) деталь останавливают и охлаждают сварной шов под давлением. Иногда, в частности при С. длинных деталей, используют вращающийся промежуточный элемент (в этом случае обе соединяемые детали закрепляют неподвижно), к-рый м. б. изготовлен из металла, напр, алюминия, или из пластмассы. Элемент из пластмассы оставляют в сварном шве, а металлич. удаляют, после чего соединяемые детали приводят в контакт и охлаждают. Сваркой вращением соединяют стержни и трубы, а также присоединяют цилиндрич. детали к плоским и фасонным. Высокая скорость образования шва — основное достоинство этого метода. Прочность соединений, полученных при оптимальных режимах С. (табл. 3), близка к прочности свариваемого материала. Установки для [c.190]

(табл. 3), близка к прочности свариваемого материала. Установки для [c.190]

Ввиду малой вязкости и низкого поверхностного натяжения бороводороды легко проникают через неплотности. Необходимо применять поэтому только сварные и фланцевые соединения и тш,ательно следить за их исправностью. Важную роль играет выбор прокладочных материалов. Все пластмассы, кроме фторопластов, взаимодействуют с бороводородами поэтому прокладки должны быть изготовлены из фторопласта. Из металлических материалов почти все, за исключением некоторых алюминиевых и магниевых сплавов, устойчивы к действию бороводородов и их можно применять. [c.130]

Исследованиями установлено, что сварные швы соединений труб по качеству не уступают основному материалу. Производственный опыт показал, что сварка трением узлов конструкций из пластмасс является производительным и экономичным методом (потребляется незначительное количество электроэнергии). [c.199]

Широким фронтом проводятся работы по использованию лаков, эмалей и пластических масс для футеровки труб и защиты сварных швов и соединений от коррозии. Так, стальные трубы, футерованные пластмассами, могут продолжительное время работать в агрессивной среде при давлении до 16 кГ/см . [c.241]

Так, стальные трубы, футерованные пластмассами, могут продолжительное время работать в агрессивной среде при давлении до 16 кГ/см . [c.241]

Все наружные дефекты в сварных соединениях пластмасс проверяются внешним осмотром. Без выявления наружных дефектов нецелесообразно проводить проверку внутренних дефектов. Внутренние дефекты обнаруживаются следующими способами а) проверка на герметичность б) вакууми-рование сварных соединений в) электроискровая проверка г) рентгеновский контроль и др. [c.191]

Носов А. В. и Пр у с л и н В. 3. Способы сваркв пластмасс и методы контролй сварных соединений при производстве химической аппаратуры. — Неметаллические материалы [c.750]

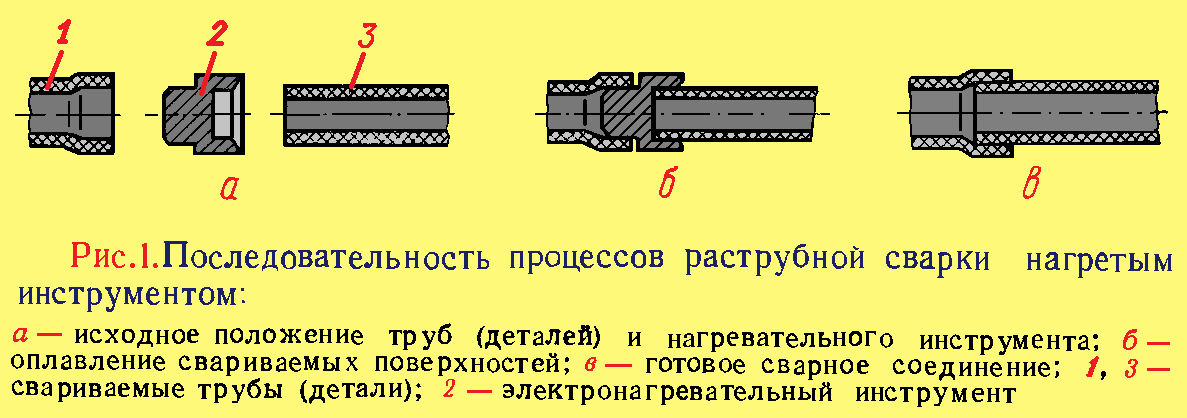

Рабочий должен иметь соответствуюшие знания и квалификацию для обеспечения высокого качества сварных соединений. Необходимо также, чтобы обучение происходило под контролем опытных инструкторов. Температура сплавления, необходимая для создания прочного соединения, зависит от выбранного типа пластмасс. Перегрев может вызвать коксование или гудронирование материала, а недостаточный нагрев не будет обеспечивать соответствующее размягчение материала. Должен быть определен температурный диапазон для каждого материала для выполнения правильного соединения. Следует обратиться к рекомендациям изготовителя, касающимся каждого материала. Необходимо также понимать требования технического обслуживания сварочного оборудования. Хорошие соединения не могут быть сделаны оборудованием, находящимся в плохом состоянии Чистота нагревающих поверхностей, соответствующая температура нагревателя, соосность и рабочее состояние сварочных машин являются очень важными факторами. В этом ру ководстве рассматриваются четыре метода сварки муфтой, встык, седловидными фитингом и электросплавлением. [c.576]

Перегрев может вызвать коксование или гудронирование материала, а недостаточный нагрев не будет обеспечивать соответствующее размягчение материала. Должен быть определен температурный диапазон для каждого материала для выполнения правильного соединения. Следует обратиться к рекомендациям изготовителя, касающимся каждого материала. Необходимо также понимать требования технического обслуживания сварочного оборудования. Хорошие соединения не могут быть сделаны оборудованием, находящимся в плохом состоянии Чистота нагревающих поверхностей, соответствующая температура нагревателя, соосность и рабочее состояние сварочных машин являются очень важными факторами. В этом ру ководстве рассматриваются четыре метода сварки муфтой, встык, седловидными фитингом и электросплавлением. [c.576]

К наружным и внутренним дефектам сварных соединений из пластмасс относятся нбпрО Вары, трещины, прожоги, выплески, разложение присадочного и основного материала, инородные включения и изменения цвета (рис. 47). [c.190]

47). [c.190]

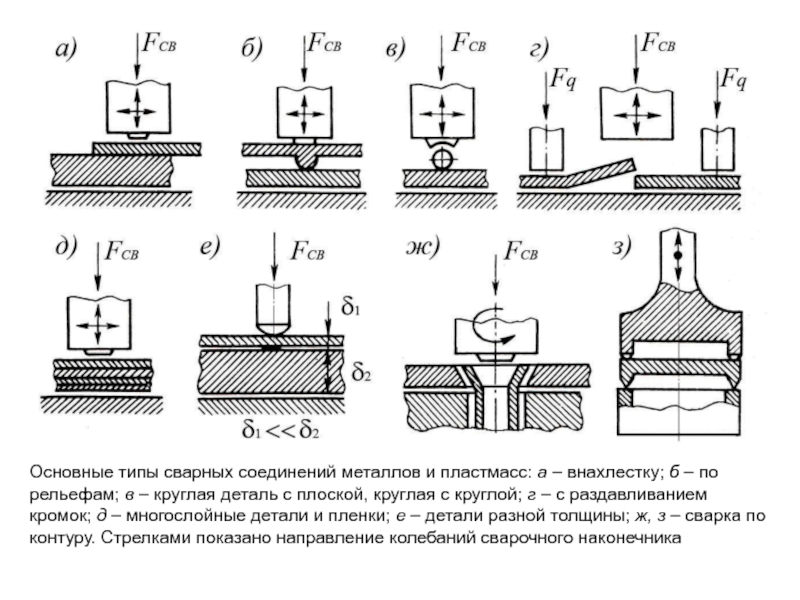

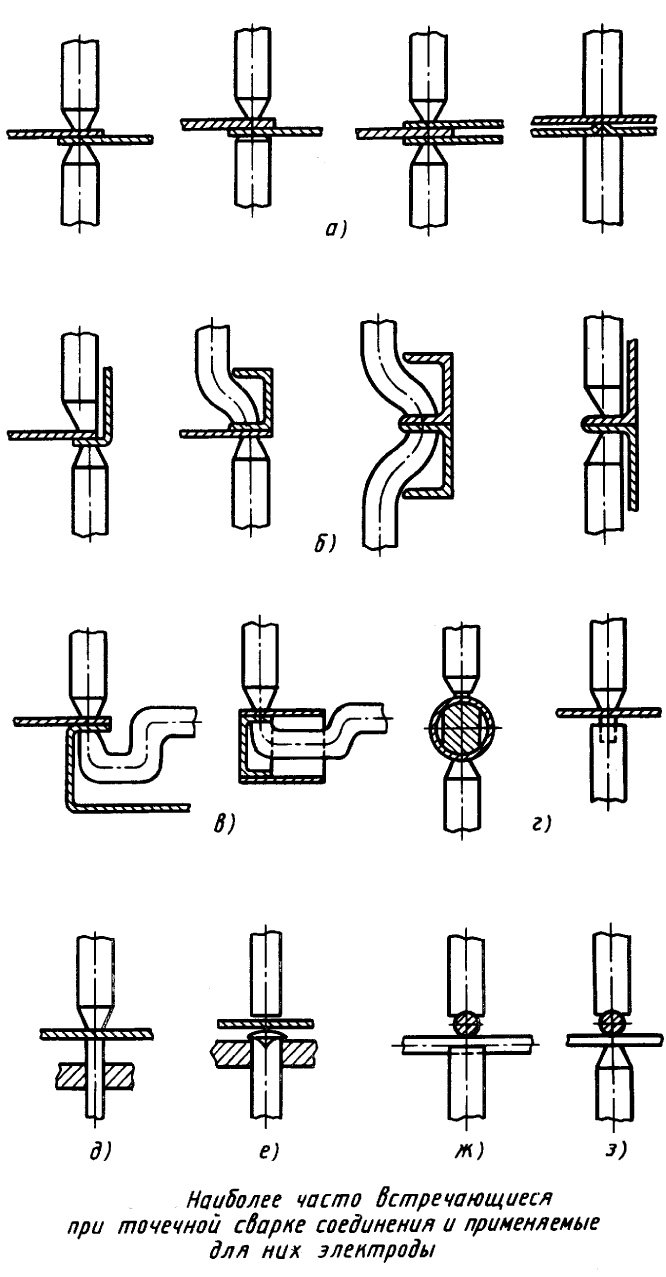

Технологическими параметрами, определяющими эффективность УЗС, являются амплитуда колебаний сварочного наконечника мкм статическое усилие Рсч, Н контактное статическое давление p , Па резонансная частота колебательной системы /р, кГц прочность сварного соединения (разрывное усилие Па) время УЗСтр, с время выдержки под давлением после Y3 (для пластмасс и синтетических тканей) т , с стабильность прочности сварных соединений Аоц. Все эти параметры взаимосвязаны. Так, значение уменьшается при увеличении рст и уменьшении — мощности, подводимой к уль тразвуковому преобразователю на резонансной частоте Величина Од Связана с Л , и рст- Величину выбирают в зависимости от толщины свариваемых материалов (рис. 7.89, табл. 7.75). При использовании в сварочных машинах ППК и схем УЗГ со стабилизацией выходных параметров Рд падает почти в два раза. Стабильность АОд определяется 1) конструктивно-технологическими пара- [c.679]

Сварка термопластичных пластмасс возможна, если материал переходит в состояние вязкого расплава, если его температурный интервал вязкотекучести достаточно широк, а фадиент изменения вязкости в этом интервале минимальный, так как взаимодействие макромолекул в зоне контакта происходит по границе, обладающей одинаковой вязкостью. При эксиериментальной оценке сваривас-мости пластмасс фундаментальным показателем является длительная прочность сварного соединения, работающего в конкретных условиях по сравнению с основным материалом [c.106]

При эксиериментальной оценке сваривас-мости пластмасс фундаментальным показателем является длительная прочность сварного соединения, работающего в конкретных условиях по сравнению с основным материалом [c.106]

Наиболее насыщенными различными газами могут оказаться массы металла сварных и паяных щвов, резиновые и пластмассовые уплотнители, керамические изоляторы и вводы. По данным эксперимента, сварные швы насыщены водородом и частично другими газами. Паяные швы, особенно выполненные с применением флюсов, содержащих соляную кислоту и другие хлористые соединения (пайка мягкими припоями и твердая пайка алюминия), всегда обнаруживают следы флюса, а следовательно, могут выделять много газов. Резина, даже вакуумная, т. е. наименее пористая, богата содержанием различных газов. Резина, большая часть пластмасс и почти все виды керамики способны -поглощать определенные количества влаги. [c.8]

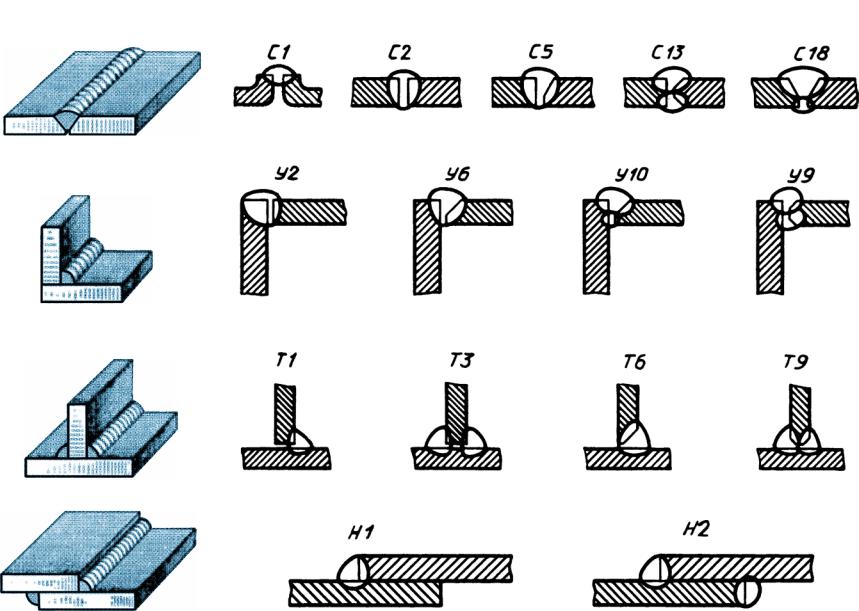

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта | ПластЭксперт

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта

Сварные соединения пластмасс часто применяются для строительных и ремонтных работ и для строительства трубопроводов. Для контроля данных соединений используется неразрушающий контроль сварных соединений.

Для контроля данных соединений используется неразрушающий контроль сварных соединений.

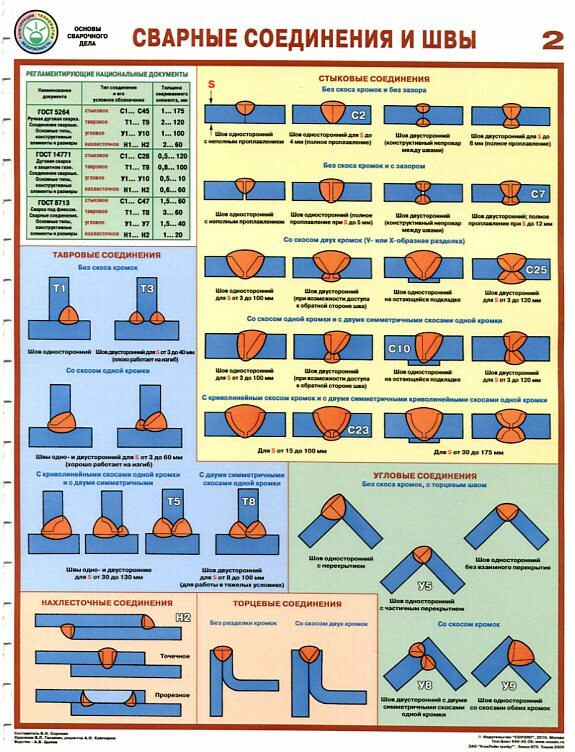

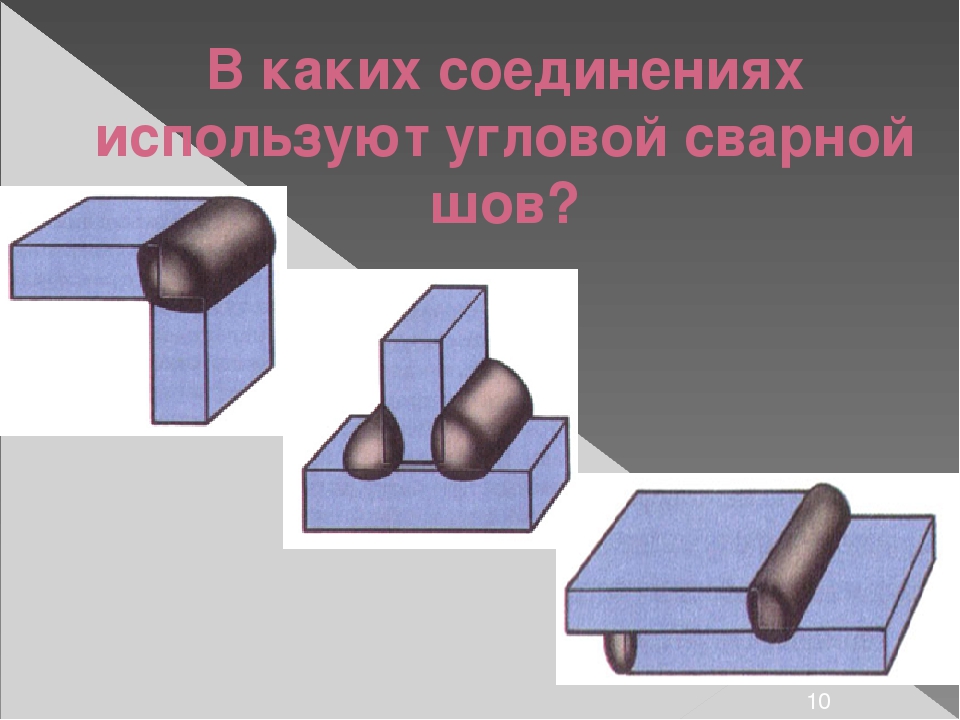

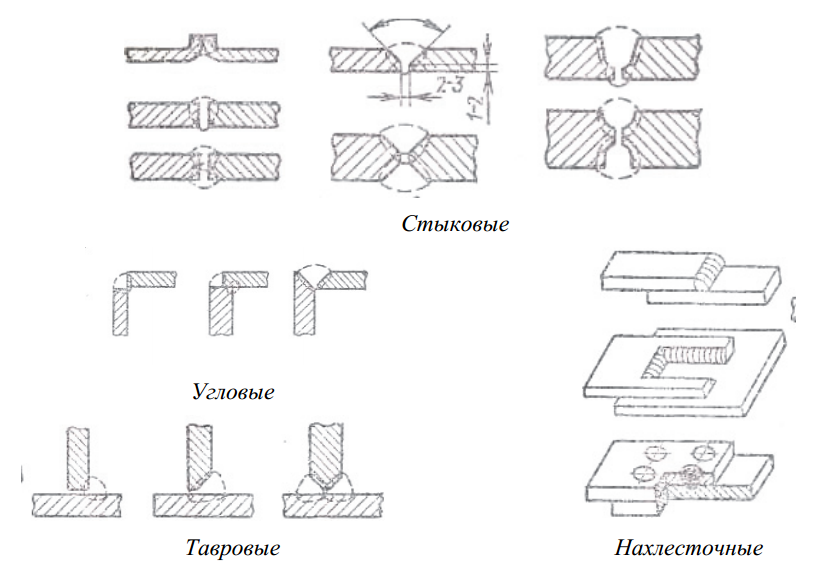

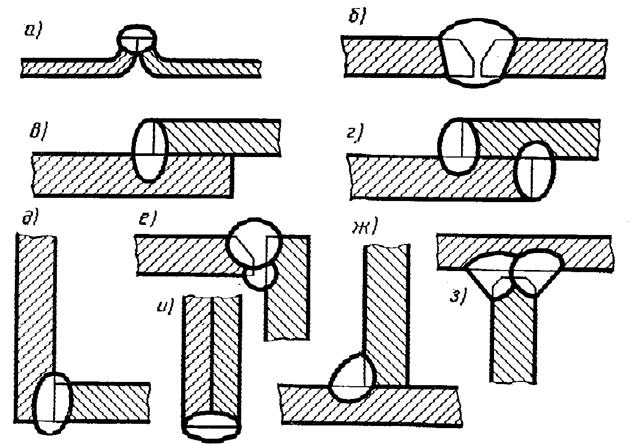

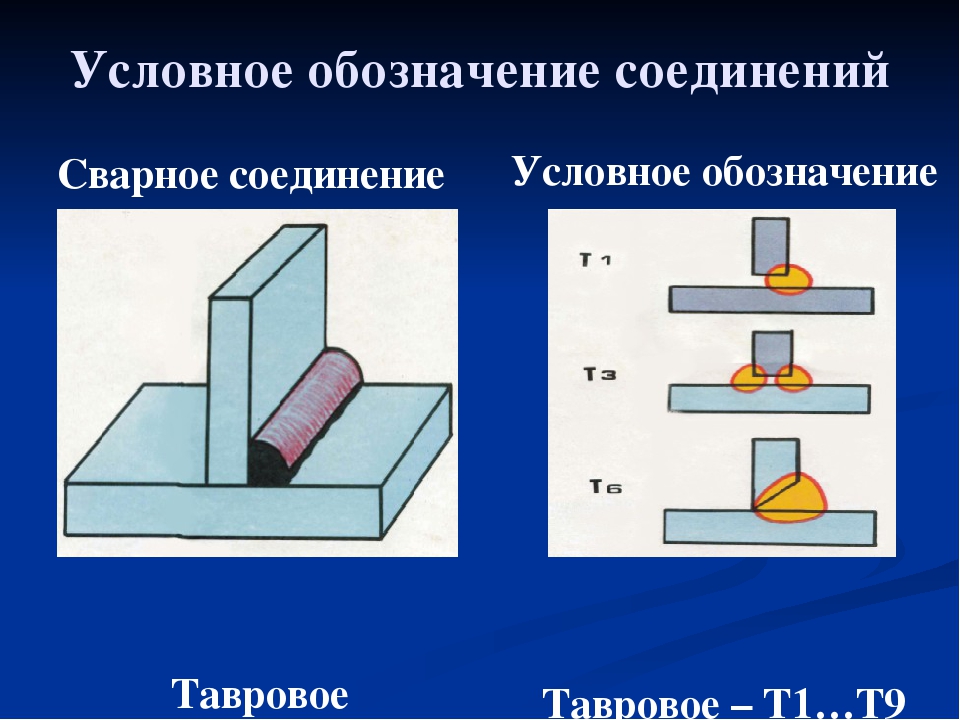

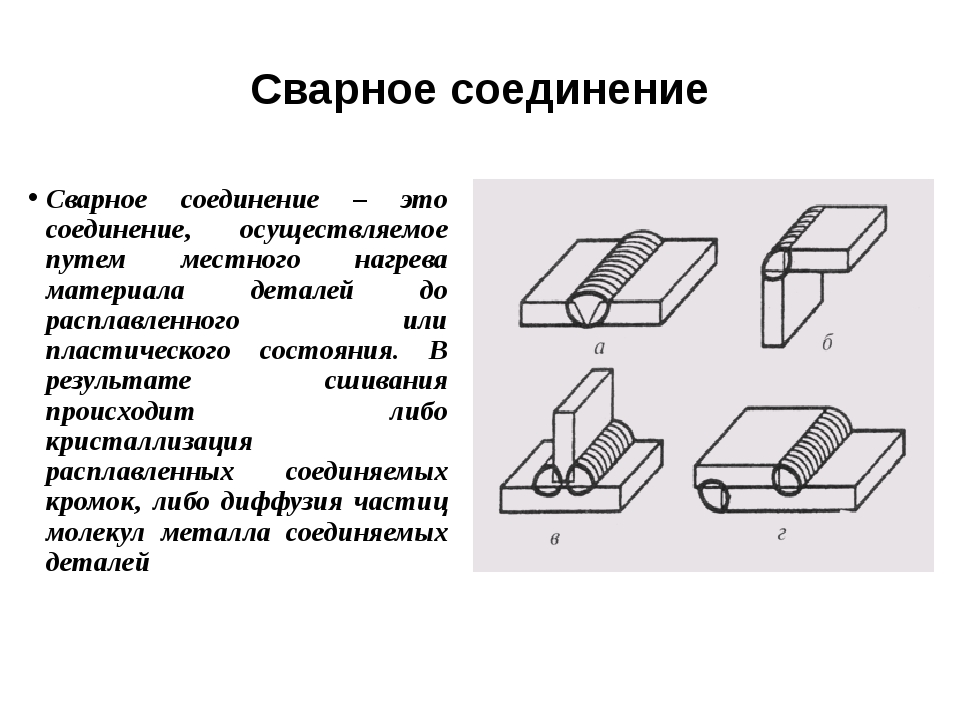

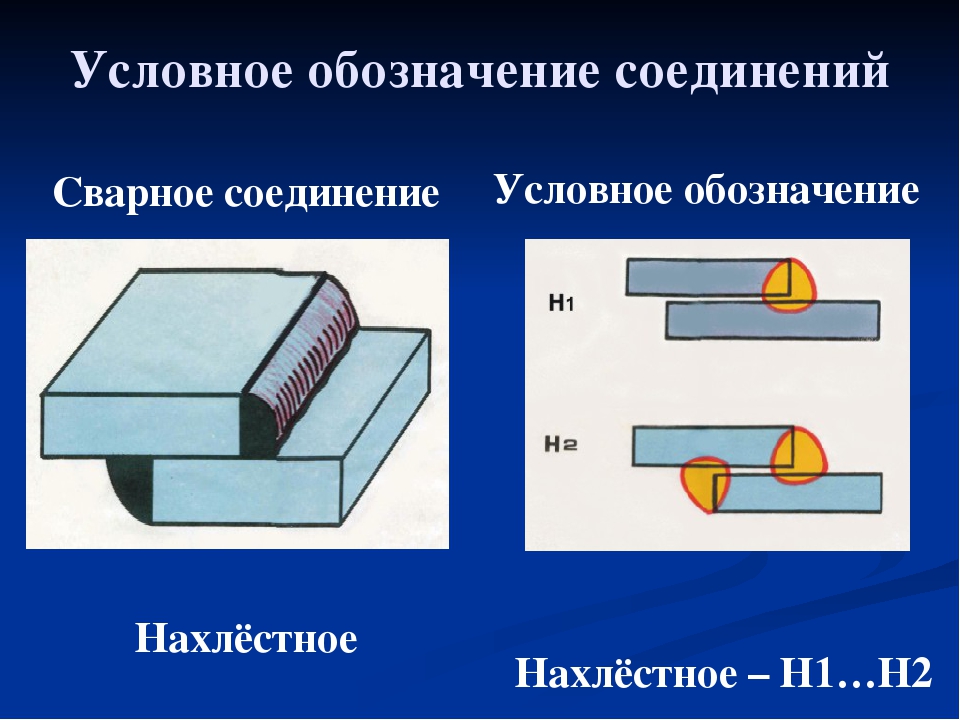

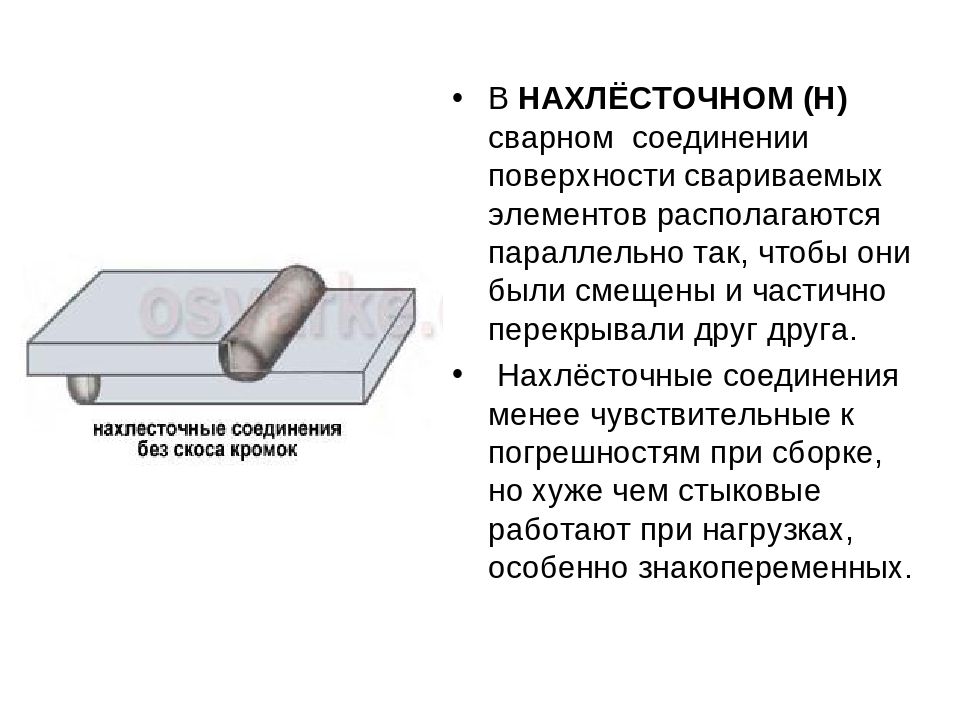

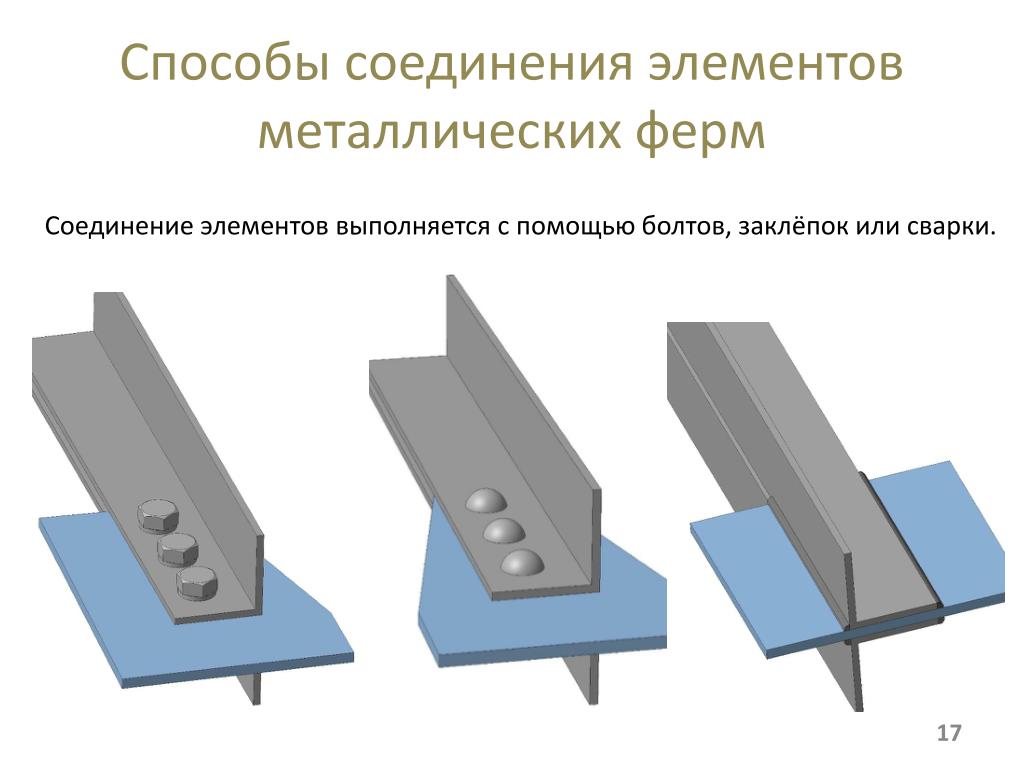

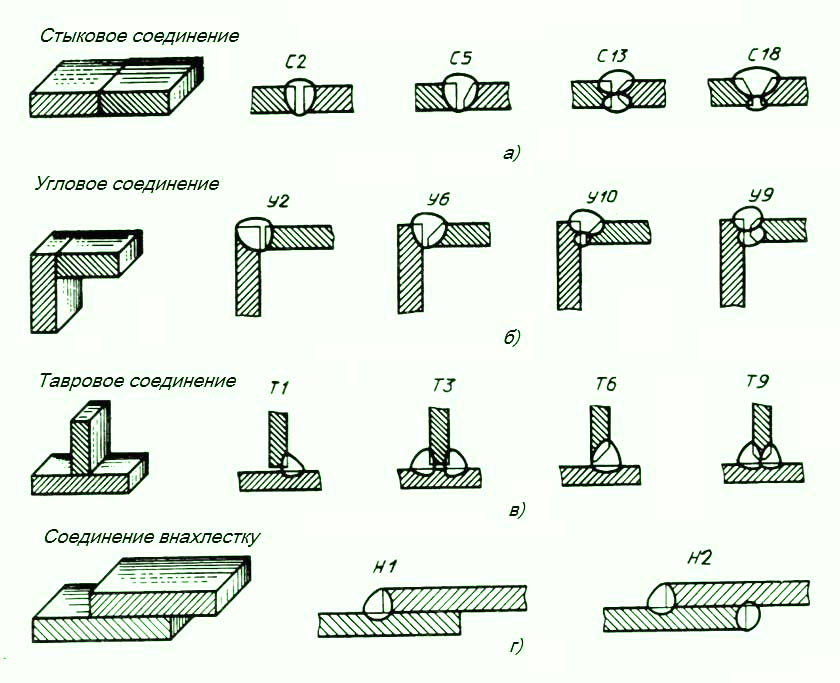

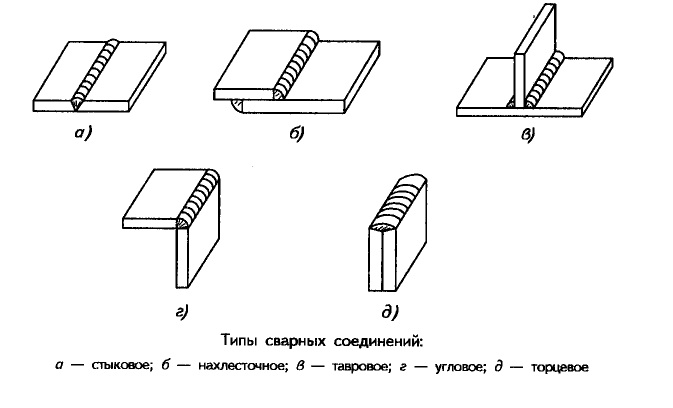

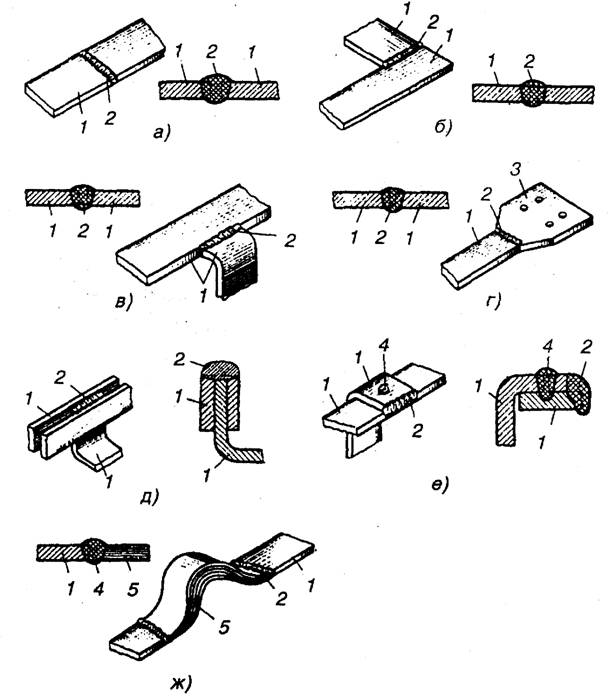

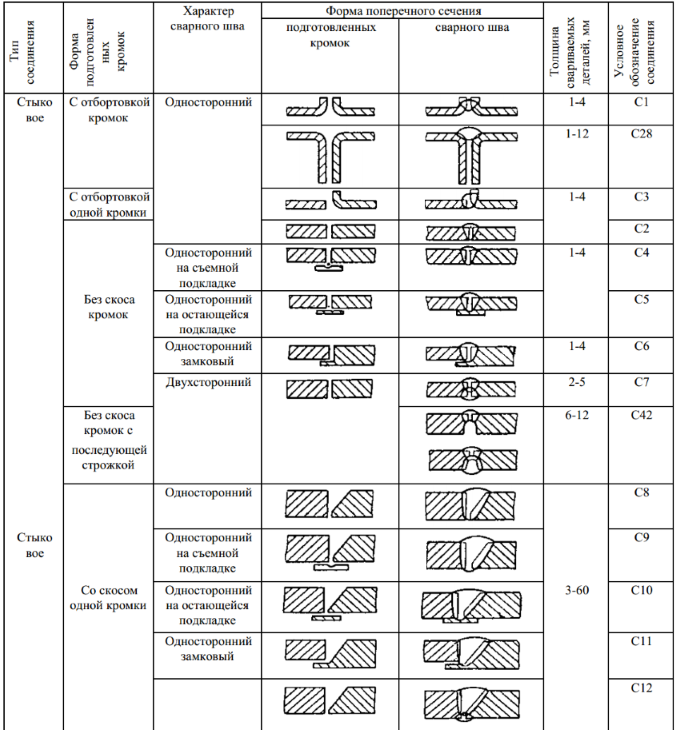

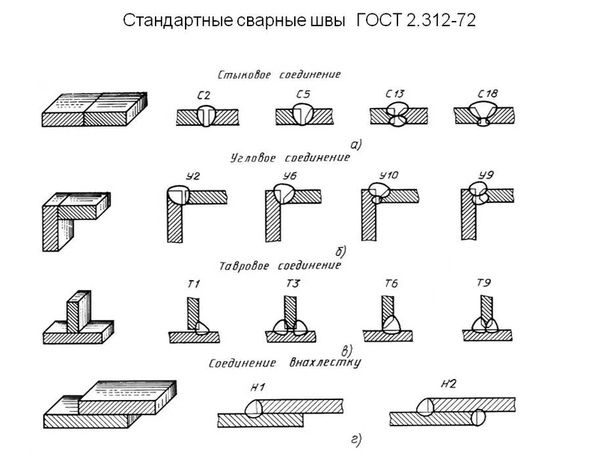

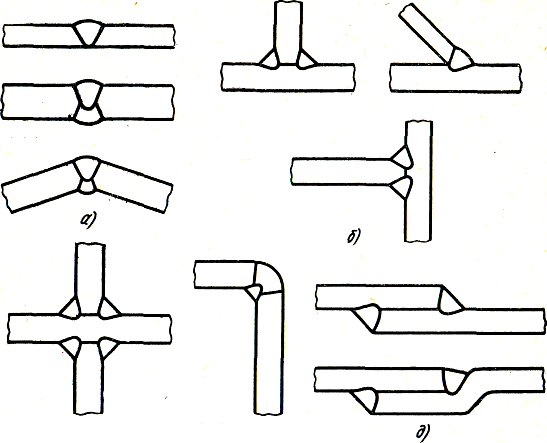

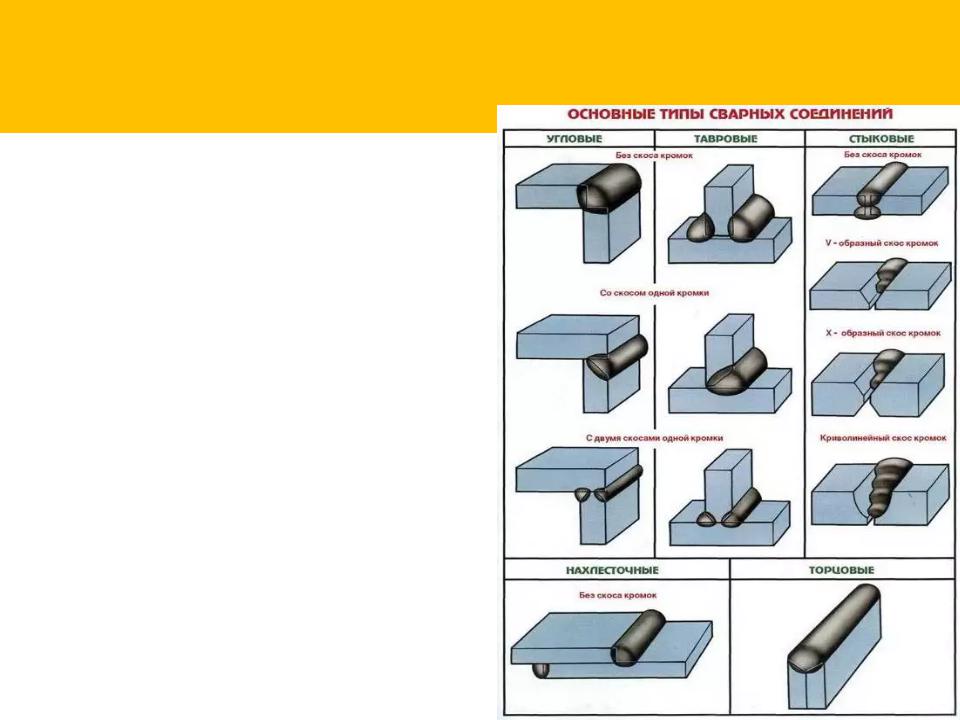

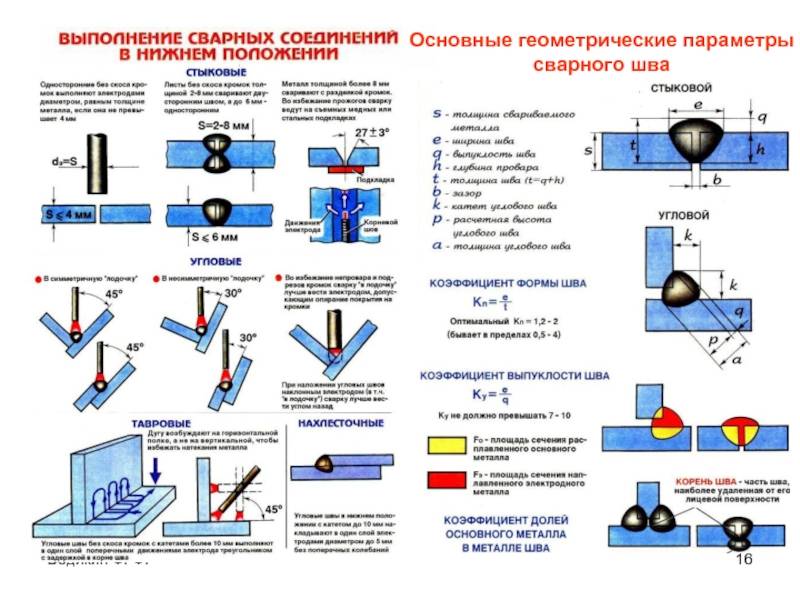

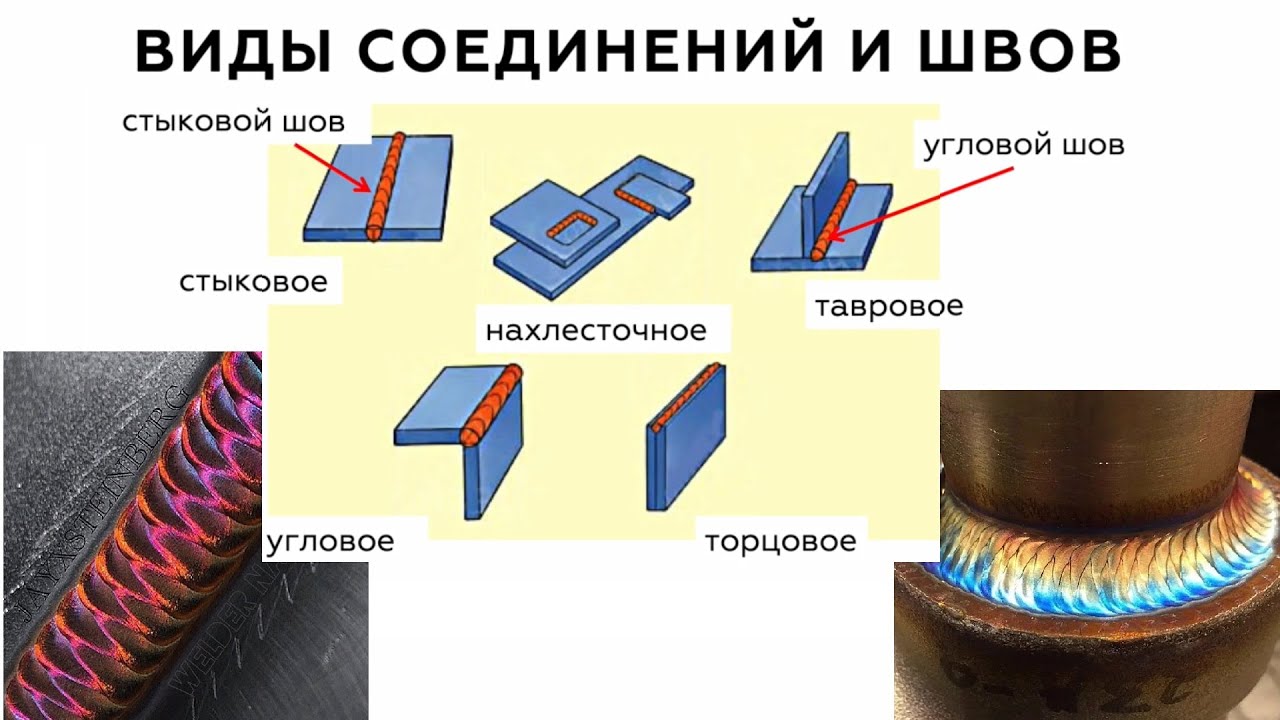

Сварные соединения и швы могут быть разных видов и конфигураций. Основные типы сварных соединений – стыковое, угловое, тавровое, нахлесточное и торцевое.

В зависимости от конфигурации, конструкция сварных соединений может быть плоской и сферической, на самом свариваемом изделии шов сварки может располагаться продольно и поперечно.

Виды сварных соединений бывают стыковыми, угловыми и прорезными.

Методы контроля сварных соединений различаются в зависимости от вида конструкции и делятся на обычный наружный осмотр, контроль швов дефектоскопом, если есть возможность, то производится испытание на прочность. Часто при ремонте уже устаревших трубопроводов нет возможности полностью сменить стальные трубы на более современные полимерные, поэтому используют неразъемное соединение полиэтилен-сталь, которое представляет собой переходник для этих материалов, сваренный из патрубков в заводских условиях. Настоящий ГОСТ Сварные соединения содержит раздел, где указываются все нормативы для соединения трубопроводов с помощью сварки. Согласно настоящему стандарту осуществляется контроль качества сварных соединений.

Настоящий ГОСТ Сварные соединения содержит раздел, где указываются все нормативы для соединения трубопроводов с помощью сварки. Согласно настоящему стандарту осуществляется контроль качества сварных соединений.ГОСТ 16310-80 СОЕДИНЕНИЯ СВАРНЫЕ ИЗ ПОЛИЭТИЛЕНА, ПОЛИПРОПИЛЕНА И ВИНИПЛАСТА

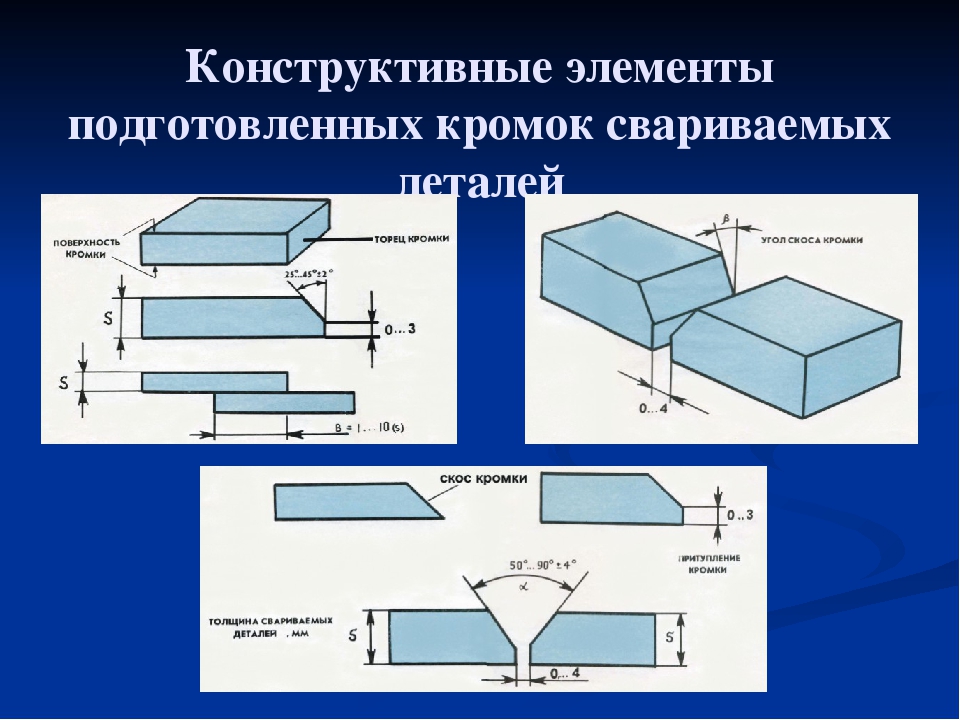

Настоящий стандарт распространяется на соединения из полиэтилена, полипропилена и винипласта, выполненные сваркой нагретым газом с присадочным прутком или экструзионной сваркой и устанавливает основные типы, конструктивные элементы и размеры сварных соединений.

Стандарт не распространяется на угловые и тавровые сварные соединения с углом между соединяемыми элементами отличным от 90° ± 5°, а также на соединения трубопроводов.

В стандарте приняты следующие обозначения способов сварки:

Г-сварка нагретым газом с присадочным прутком;

Э-сварка экструзионная.

Возврат к списку

2.

Основные виды и особенности сварки пластмасс. Сварка пластмасс

Основные виды и особенности сварки пластмасс. Сварка пластмассПохожие главы из других работ:

Виды, режимы и особенности термообработки сплава АМц

2. Виды, режимы и особенности термообработки сплава Амц

Для цветных сплавов обычно в качестве термообработке проводят высокотемпературный отжиг, закалку, естественное или искусственное старение. При производстве полуфабрикатов может использоваться как промежуточная…

Общие принципы проектирования изделий из пластмасс

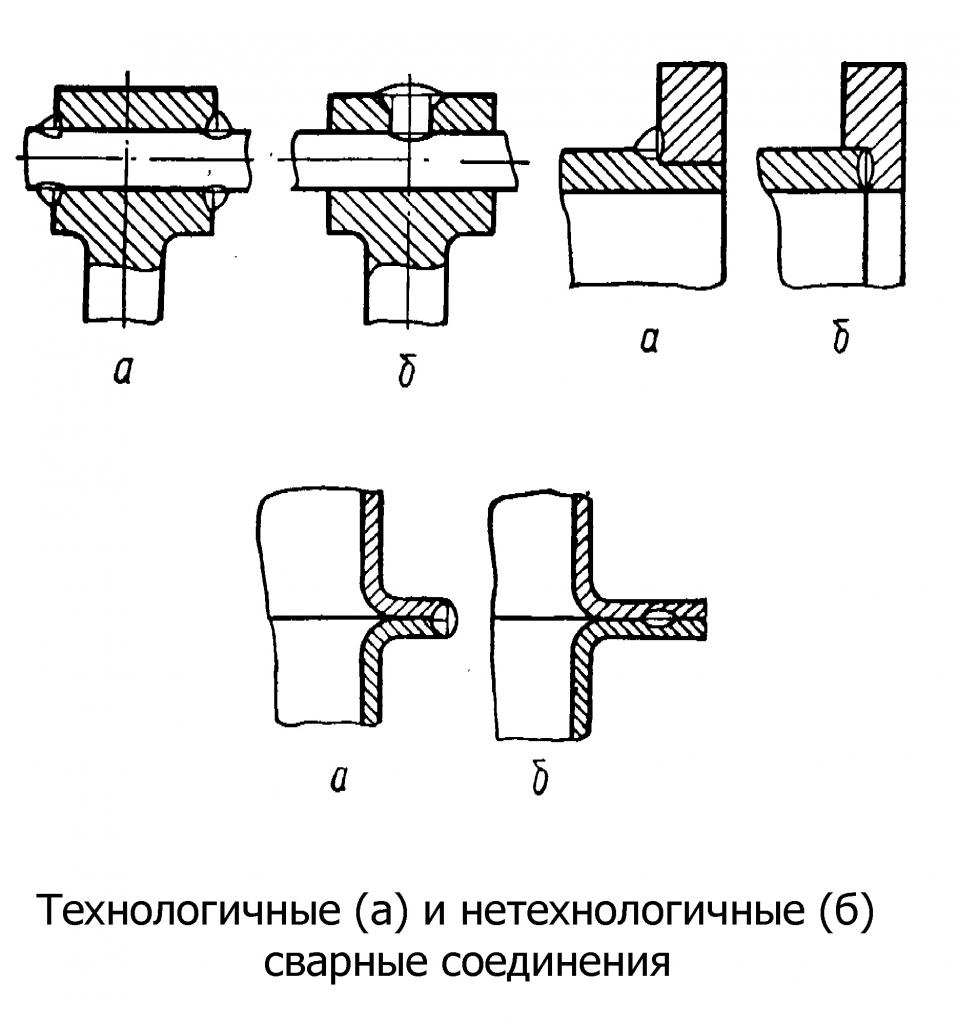

2. Особенности проектирования изделий из пластмасс

Конструкции многих изделий из пластмасс часто повторяют конструкции металлических изделий. Однако пластик требует учета особенностей присущих ему характеристик…

Особенности сварки стали 20Х12ВНМФ

2. Особенности сварки стали 20Х12ВНМФ

Главной и общей особенностью сварки высоколегированных аустенитных сталей и сплавов является склонность к образованию в шве и околошовной зоне горячих трещин, имеющих межкристаллитный характер. ..

..

Оценка ингредиентного состава пластмасс и его влияние на свойства

Раздел 1. Состав и основные свойства пластмасс

1.1 Состав пластмасс и влияние отдельных компонентов Пластмассы, как и синтетические каучуки и волокна, относятся к высокомолекулярным синтетическим материалам (полимерам)…

Пластмассы и их основные компоненты. Сварка металлов и ее назначение

1 Пластмассы. Основные компоненты пластмасс. Слоистые пластические материалы

…

Пластмассы и их основные компоненты. Сварка металлов и ее назначение

1.1 Общие сведения, основные свойства и компоненты, входящие в состав пластмасс

Среди новых конструкционных материалов видное место принадлежит пластическим массам (пластмассам) и синтетическим смолам. Пластическими массами называют неметаллические материалы, получаемые, на основе природных и синтетических полимеров…

Разработка технологии сварки плавлением

1.

2 Трудности и особенности сварки сплава ВТ1-00

2 Трудности и особенности сварки сплава ВТ1-00Основные трудности при сварки титана. Титан обладает рядом ценных свойств (малая плотность, высокая прочность до температуры 450 … 500 °С, высокая коррозионная стойкость во многих агрессивны средах)…

Сварка полимеров. Виды сварки

1. СВАРКА ПОЛИМЕРОВ. ВИДЫ СВАРКИ

…

Системы водоснабжения

Технологические особенности дуговой сварки.

Влияние силы сварочного тока, напряжения дуги и скорости сварки на форму и размеры шва. С увеличением сварочного тока глубина провара увеличивается, ширина шва почти не изменяется (рис.5,а)…

Технология автоматической сварки под флюсом

1 Сущность и особенности сварки под флюсом

При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом. Под действием тепла дуги расплавляются электродная проволока и основной металл…

Технология конструкционных материалов

Особенности сварки меди

Сварка меди и медных сплавов, благодаря ее физическим свойствам, имеет ряд специфических особенностей, отличных от технологии сварки железа и его сплавов. В меди встречаются примеси: кислород, висмут, свинец, сера, фосфор, сурьма и мышьяк…

В меди встречаются примеси: кислород, висмут, свинец, сера, фосфор, сурьма и мышьяк…

Технология монтажа наружных трубопроводов

Перспективные виды сварки.

…

Экономические основы технологии производства пластмасс

1. Основные сырьевые материалы для производства пластмасс

…

Экономические основы технологии производства пластмасс

2.1 Основные способы производства пластмасс

Литье под давлением Это наиболее популярная технология переработки термопластичных материалов. Производство деталей осуществляется путем впрыска расплава пластмассового сырья под давлением в пресс-форму с последующим охлаждением…

Электронно-лучевая сварка деталей гироскопа

1.2 Виды сварки деталей гироскопа

…

Сварка пластмасс

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

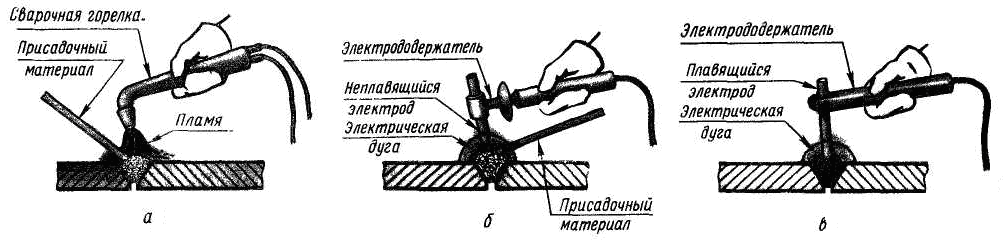

Сварке подвергаются только так называемые термопластичные пластмассы (термопласты), которые при нагревании становятся пластичными, а после охлаждения принимают первоначальные вид и свойства. Кроме них, существуют термореактивные пластмассы, которые изменяют свои свойства при нагреве. Нагревать пластмассы при сварке следует не выше температуры их разложения, т. е. в пределах 140—240 °С.

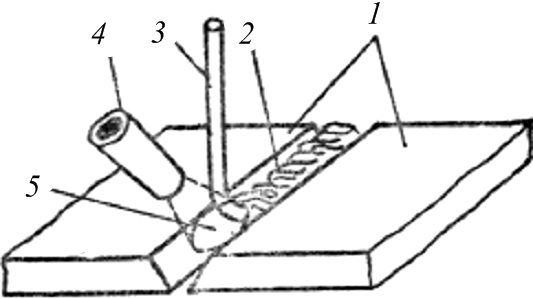

Пластмассы можно сваривать различными способами: нагретым газом; контактной теплотой от нагревательных элементов; трением; ультразвуком. Рассмотрим способ сварки нагретым газом.

Основные условия для получения качественного соединения пластмасс при сварке следующие.

1. Диаметр присадочного прутка не должен превышать 4 мм для достаточно быстрого его нагрева и обеспечения необходимой производительности сварки.

2. Сварку следует вести по возможности быстро во избежание термического разложения материала.

3. Необходимо точно выдерживать температуру сварки во избежание недостаточного нагрева или перегрева свариваемого материала.

Для сварки нагретым газом в качестве теплоносителя используют воздух, азот, углекислый газ. Наиболее широкое применение получил воздух, как более доступный газ. При сварке в азоте и углекислом газе, создающих инертную среду, вокруг места сварки, не происходит окисления и разрушения структуры свариваемого термопласта. Нагревание газа-теплоносителя происходит в специальных горелках, газовых или электрических. Сварка нагретым газом проста, не требует сложного оборудования, удобна в случае ремонтных работ; ее можно применять для изделий различных размеров и формы; она получила достаточно широкое применение в практике сварки пластмасс.

Для сварки можно использовать горелки ГГП-1-56 конструкции ВНИИАВТОГЕНа, в которых использован принцип прямого нагрева газа-теплоносителя. Температура нагретого газа в них регулируется в широких пределах изменением расхода горючего газа и газа-теплоносителя. Применяют также пропано-воздушные вихревые горелки ГГП-1-66 и горелки ГЭП-1А-67 с электроподогревом.

Температура нагретого газа в них регулируется в широких пределах изменением расхода горючего газа и газа-теплоносителя. Применяют также пропано-воздушные вихревые горелки ГГП-1-66 и горелки ГЭП-1А-67 с электроподогревом.

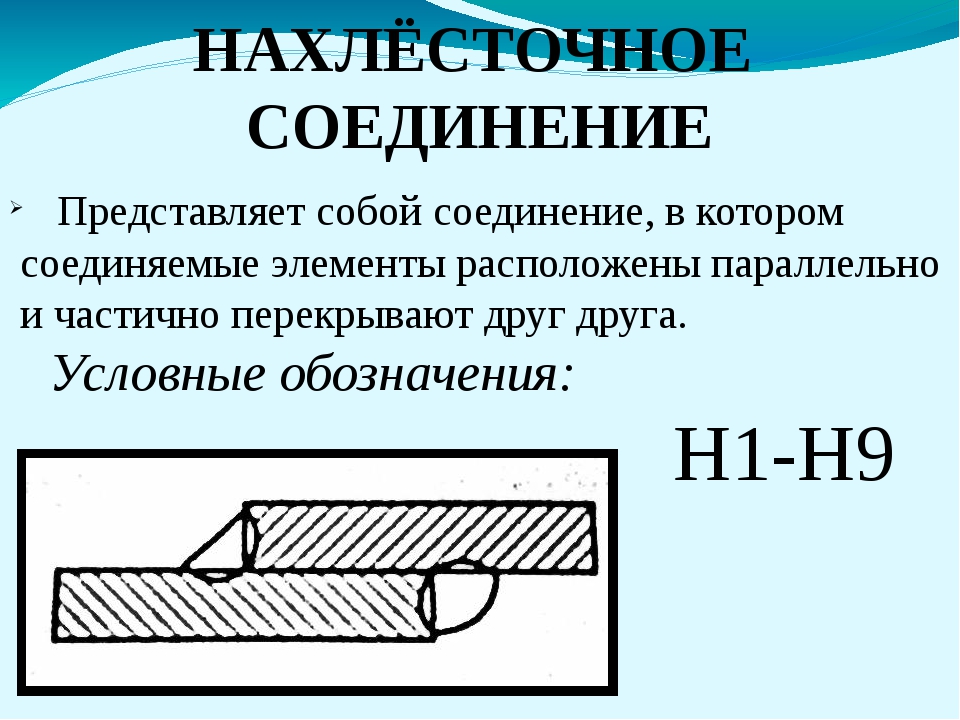

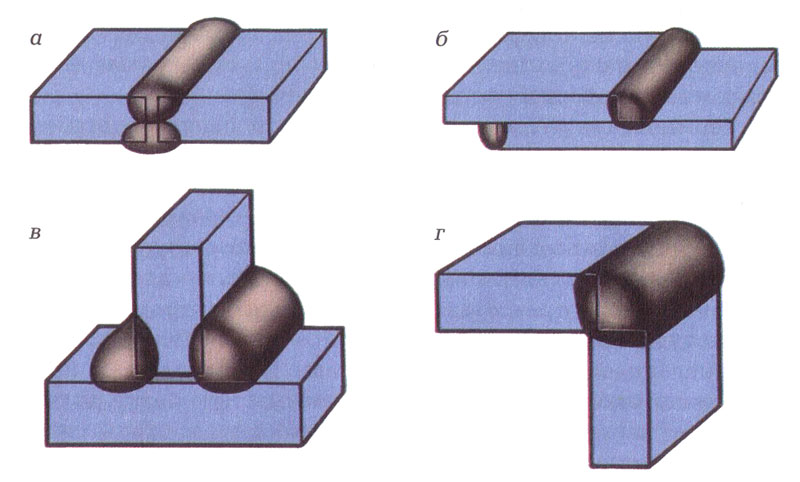

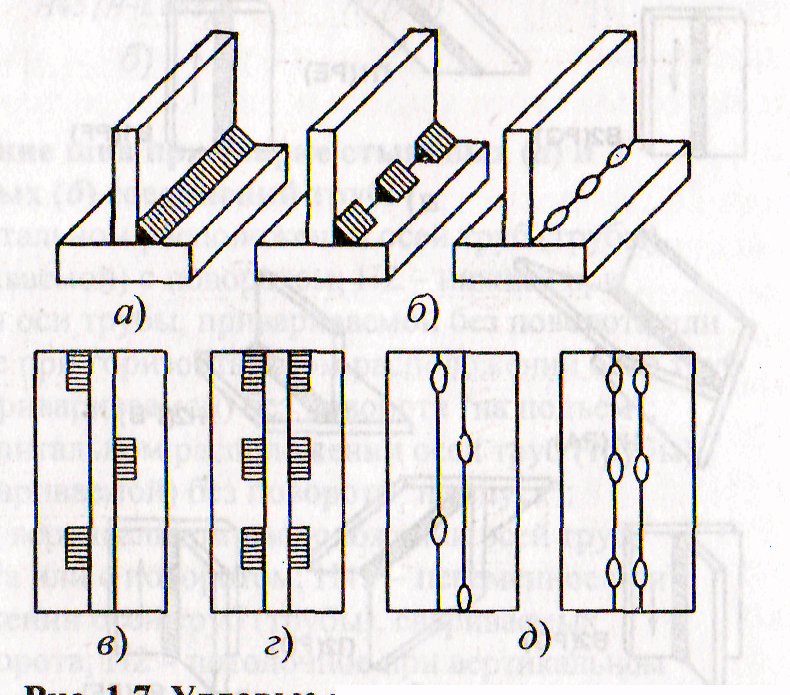

При сварке пластмасс применяют различные виды соединений: встык с односторонним и двусторонним скосом кромок под углом 35—45°; внахлестку; тавровые; угловые без скоса и со скосом кромок. Наиболее распространено соединение встык. Шов с двусторонней разделкой кромок обеспечивает более равномерное распределение теплоты и поэтому он прочнее шва с односторонней разделкой кромок. Шов внахлестку в несколько раз менее прочен, чем стыковой, и поэтому применяется лишь в отдельных случаях, например при сварке стыков труб с отбортовкой. Сварка термопластов основана на доведении прутка и свариваемого материала до температуры их размягчения, когда они в вязком состоянии способны склеиваться при небольшом усилии сжатия.

Сварщик должен подавать пруток под углом 90° к поверхности шва. Если этот угол более 90°, то пруток вытягивается и при охлаждении его происходят разрывы; при меньшем угле пруток нагревается быстрее на более длинном участке и не успевает привариваться к свариваемым кромкам или ранее уложенным пруткам.

Если этот угол более 90°, то пруток вытягивается и при охлаждении его происходят разрывы; при меньшем угле пруток нагревается быстрее на более длинном участке и не успевает привариваться к свариваемым кромкам или ранее уложенным пруткам.

Скорость укладки прутка диаметром 3 мм должна составлять 12—15 м/ч, для того чтобы происходило хорошее сваривание прутка и основного материала и обеспечивалась достаточная прочность соединения.

Угол между осью сопла горелки и прутком определяется толщиной свариваемого листа: при толщине до 5 мм этот угол равен 20—25°, при толщине 10—20 мм 30—45°. Расстояние между наконечником и поверхностью шва необходимо по возможности поддерживать постоянным (5—8 мм). При правильном положении горелки и необходимой температуре нагрева основной материал по обе стороны укладываемого прутка должен «закипать». Усилие давления на пруток необходимо стремиться создавать равным: для прутка диаметром 2—3 мм 1—1,6 кгс, диаметром 4—5 мм 2,2—3 кгс. После сварки изделие следует подвергать медленному охлаждению на воздухе. При быстром охлаждении возможно растрескивание соединения вследствие различной и неравномерной усадки основного материала и присадочного прутка. В зависимости от квалификации сварщика прочность сварного соединения винипласта может колебаться от 30 до 90% прочности основного материала.

При быстром охлаждении возможно растрескивание соединения вследствие различной и неравномерной усадки основного материала и присадочного прутка. В зависимости от квалификации сварщика прочность сварного соединения винипласта может колебаться от 30 до 90% прочности основного материала.

Применение прутков при сварке пластмасс снижает производительность процесса для газовой горелки до 15—20 м/ч, для электрической — до 10—12 м/ч. При этом данный метод имеет еще тот недостаток, что ударная вязкость шва и основного материала на границе сварного шва получается примерно в 12 раз ниже ударной вязкости основного материала и не превышает 1 МДж/м2 (10 кгс-м/см2).

Для повышения производительности процесса и прочности сварного соединения применяют беспрутковый метод сварки пластмассовых листов. Он состоит в том, что свариваемые листы срезают по кромкам под углом 20° и складывают внахлестку. Затем листы нагревают до температуры 250—300 °С воздухом, подогреваемым в электрической горелке, и сжимают валиками, облицованными слоем резины. Струю воздуха направляют непрерывно на срезанные кромки листов и горелку перемещают впереди валиков вдоль свариваемых кромок. Скорость сварки для винипласта толщиной 3—12 мм составляет 120—200 м/ч. Листы равномерно нагреваются до температуры 60—70 °С на ширине 300—400 мм. Прочность сварного соединения при этом достигает 80—90% прочности основного материала, а производительность в 10—15 раз выше, чем при прутковом способе. Ударная вязкость, материала после сварки почти не снижается.

Струю воздуха направляют непрерывно на срезанные кромки листов и горелку перемещают впереди валиков вдоль свариваемых кромок. Скорость сварки для винипласта толщиной 3—12 мм составляет 120—200 м/ч. Листы равномерно нагреваются до температуры 60—70 °С на ширине 300—400 мм. Прочность сварного соединения при этом достигает 80—90% прочности основного материала, а производительность в 10—15 раз выше, чем при прутковом способе. Ударная вязкость, материала после сварки почти не снижается.

При сварке полиэтилена, полихлорвинила (так называемых мягких термопластов) пруток для повышения прочности соединения прикатывают специальным роликом. Качество сварки термопластов контролируют наружным осмотром. Полученный шов должен быть плотным, без разрывов и трещин. Плотность швов можно испытывать водой, сжатым воздухом или керосином. Для контроля качества швов используют также электролитный и электроискровой дефектоскопы.

Классификация способов сварки пластмасс

Классификация проводится по основным физическим, техническим и технологическим признакам. По физическим признакам сварка пластмасс делится на классы и виды.

По физическим признакам сварка пластмасс делится на классы и виды.

Деление на классы нужно проводить по форме энергии, используемой для сварки, т. е. подводимой к сварочным материалам. Все известные в настоящее время процессы сварки пластмасс осуществляются с использова нием тепловой, механической, электромагнитной энергии или различных комбинаций этих видов энергии. В связи с этим следует различать следующие классы сварки: термическая, механическая и электромагнитная. Кроме того, существуют методы термомеханической и электромагнитно-механической сварки.

К термическим относятся виды сварки, при которых давление не играет существенной роли в образовании сварного соединения, например сварка пламенем, нагретым газом или расплавом. Образование сварного соединения в этом случае определяется в основном количеством подводимой энергии

К термомеханическим относятся виды сварки, при которых неразъемное соединение образуется вследствие подвода тепловой энергии и приложения статического давления.

При механических видах сварки тепловая энергия генерируется внутри свариваемых деталей за счет превращения механической энергии, подводимой извне, в тепловую. Это может быть: механическая энергия трения или вибротрения свариваемых поверхностей, превращающаяся в тепловую, которая вследствие малой теплопроводности пластмасс локализуется в сварочной зоне; механическая энергия упругих колебаний (ультразвуковая сварка).

При подводе электромагнитной энергии к свариваемым деталям тепловая энергия также генерируется в них либо за счет способности звеньев макромолекул полимеров поляризоваться при наложении внешнего электрического поля (высокочастотная сварка), либо за счет поглощения энергии электромагнитных колебаний (сварка инфракрасным излучением, сварка лазером).

Из всех существующих видов сварки пластмасс невозможно выделить единственный вид, который бы удовлетворял всем экономическим, технологическим и эксплуатационным требованиям. Вид применяемых источников сварочного нагрева, технологические принципы, положенные в основу процесса сварки, степень механизации и автоматизации в немалой степени зависят от той физической формы, в которой используются пластмассы как конструкционные материалы. По этому признаку можно выделить: монолитные изделия — условно трехмерные материалы, применяемые для изготовления деталей машин, емкостей, труб, профилей, плит, фасонных деталей; пленочные — условно двухмерные материалы, которые используются в качестве упаковки, покрытий, подложек, изолирующих конструкций и т. п.; волокна — условно одномерные материалы, которые используются для получения нетканых полотен, бытовых и технических тканей. Комбинацией последних двух физических форм являются волокнистые материалы, имеющие полимерное покрытие — искусственные кожи.

По этому признаку можно выделить: монолитные изделия — условно трехмерные материалы, применяемые для изготовления деталей машин, емкостей, труб, профилей, плит, фасонных деталей; пленочные — условно двухмерные материалы, которые используются в качестве упаковки, покрытий, подложек, изолирующих конструкций и т. п.; волокна — условно одномерные материалы, которые используются для получения нетканых полотен, бытовых и технических тканей. Комбинацией последних двух физических форм являются волокнистые материалы, имеющие полимерное покрытие — искусственные кожи.

Области применения видов сварки в зависимости от физической формы полимера и вида изделий приведены в табл. 29.1.

Каждый из видов сварки пластмасс имеет свои преимущества и недостатки, и в зависимости от физико-механических свойств материала, вида и назначения изделия, серийности выпуска и т. д. предпочтение может быть отдано тому или иному из перечисленных видов сварки. Например, сварка нагретым газом и нагретым инструментом являются наиболее простыми и экономичными способами, характеризующимися достаточно высокими прочностными характеристиками соединения. В последние годы эти виды сварки получили очень широкое распространение для сварки пластмассовых трубопроводов. Однако значительная зона разогрева препятствует применению этих способов для консервации легковоспламеняющихся веществ, пищевых продуктов и лекарственных препаратов, портящихся при повышенных температурах. Вследствие загрязнения поверхностей свариваемых изделий значительно уменьшается прочность сварных соединений в этих случаях.

В последние годы эти виды сварки получили очень широкое распространение для сварки пластмассовых трубопроводов. Однако значительная зона разогрева препятствует применению этих способов для консервации легковоспламеняющихся веществ, пищевых продуктов и лекарственных препаратов, портящихся при повышенных температурах. Вследствие загрязнения поверхностей свариваемых изделий значительно уменьшается прочность сварных соединений в этих случаях.

Высокочастотная сварка отличается высокой производительностью, но она неприменима для некоторых типов пластмасс (полиэтилена, полипропилена и т. д.). При сварке токами высокой частоты емкостей из поливинилхлорида, наполненных жидкостями, может происходить электрический пробой, приводящий к разрушению изделия.

Сварку расплавом целесообразно применять для получения швов большой протяженности при соединении материалов достаточно большой толщины и не всегда целесообразно для соединения пленочных материалов.

Ультразвуковая сварка может заменить механические методы соединения и склеивания целой группы полимеров, например полистирола, лавсана и капрона. Она широко применяется при изготовлении изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления из пластмасс.

Она широко применяется при изготовлении изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления из пластмасс.

Читать далее: Пластмассы — получение пластмасс, состав, свойства, свариваемость

Сварка пластмасс нагретым газом

Сварка пластмасс экструдируемой присадкой (расплавом)

Контактная тепловая сварка пластмасс

Сварка пластмасс ультразвуком

Сварка пластмасс трением и вибротрением

Сварка пластмасс токами высокой частоты

Сварка пластмасс ИК-излучением

Сварка пластмасс лучом лазера

Сварка пластмасс световым лучом

Комбинированные способы сварки полимеров

Евсеев Г. Б., Глизманенко Д. Л. Оборудование и технология газопламенной обработки металлов и неметаллических материалов

Сварка пластмасс

Сварка пластмасс по сравнению с другими способами соединения деталей и узлов является наиболее технологичным способом, позволяет механизировать процесс сборки, увеличить его производительность и улучшить качество соединения. С помощью сварки получают неразъемные соединения деталей, узлов, изделий и строительных конструкций.

С помощью сварки получают неразъемные соединения деталей, узлов, изделий и строительных конструкций.

Сейчас сварка является одним из ведущих технологических процессов в современном строительстве при изготовлении и монтаже изделий и конструкций из пластмасс и материалов, покрытых пластмассами, от степени развития и совершенствования которой во многом зависит уровень технологии в строительстве.

Сейчас разработаны и применяются самые различные способы сварки, с помощью которых обеспечивается соединение деталей из всех до сих пор известных термопластов.

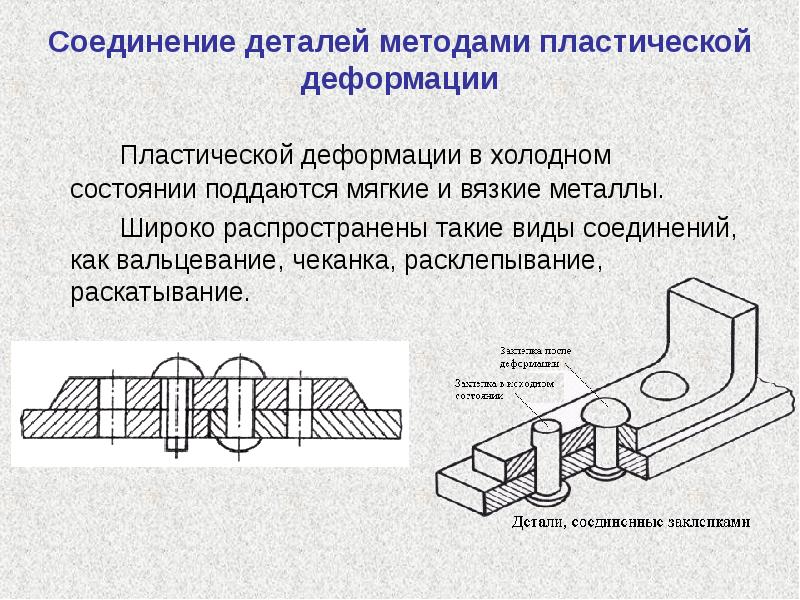

Сварка изделий и конструкций из термопластов осуществляется взаимной диффузией макромолекул в зоне сварки деталей, в местах контактов которых материал нагрет до размягченного состояния. При сварке с присадочными прутками взаимная диффузия макромолекул осуществляется между материалом свариваемых детален и присадочных прутков, а при многослойной сварке также и между присадочными прутками.

Процесс сварки осуществляется в узких температурных границах — ниже температуры разложения, но выше температуры размягчения.

При всех способах сварки при правильно установленном технологическом процессе основной, а также присадочный материал в зоне сварки нагревают до вязко-текучего состояния.

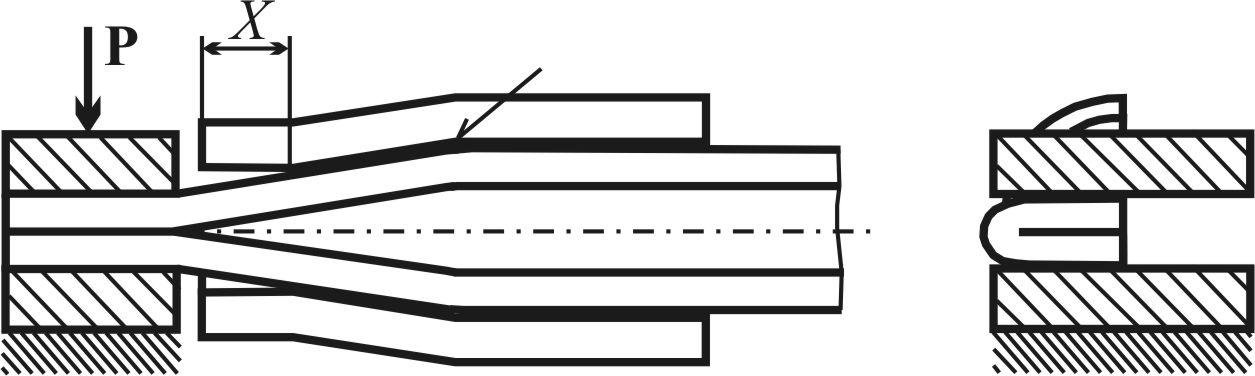

Технологический процесс сварки термопластов осуществляется за два перехода: первый — нагрев деталей или деталей и сварочного прутка в зоне сварки, второй — приложение механического усилия (сварочного давления) в зоне сварки, под действием которого образуется сварное соединение (сварной шов).

Принципиально сварка термопластов и материалов, покрытых пластмассами, всеми до сих пор известными способами идентична контактной сварке металлов методом сопротивления.

В последнее время разработан способ сварки реактопластов, сущность которого заключается в продолжении химической реакции отверждения. В реакции принимает участие связующее соединяемых поверхностей деталей в зоне сварки.

Установлено, что природа сварки различных отвержденных пластиков в каждом отдельном случае обусловлена механизмом отверждения их связующего. При конденсации отвержденных смол и на любом этапе отверждения в смоле сохраняется некоторое количество реакционно-способных функциональных групп, полное использование которых невозможно, так как поликонденсация является равновесным процессом (заканчивается как только в смоле установится равновесное состояние). Даже тепловая обработка готового изделия при высоких температурах не приводит к использованию всех функциональных групп.

При конденсации отвержденных смол и на любом этапе отверждения в смоле сохраняется некоторое количество реакционно-способных функциональных групп, полное использование которых невозможно, так как поликонденсация является равновесным процессом (заканчивается как только в смоле установится равновесное состояние). Даже тепловая обработка готового изделия при высоких температурах не приводит к использованию всех функциональных групп.

Классификация способов сварки, применяемых для соединения деталей, узлов и конструкций из термопластов

Выбор способа сварки зависит от свойств термопластов, типа изделий и конструкций, сортамента применяемых пластмасс и т. д. Как и при сварке металлов, механизированные процессы являются более экономичными при крупносерийном и массовом производстве. Для сварки реактопластов применяют высокочастотную и ультразвуковую сварку (по литературным данным «химическую сварку»).

Сварку пластмасс газообразными теплоносителями используют в строительстве сравнительно давно, в общем объеме производства сварных изделий и конструкций она занимает одно из первых мест. Этот способ наиболее универсален и маневрен, он нашел применение при изготовлении изделий и крупноразмерных заготовок в заводских условиях, а также в построечных условиях при монтаже сварных пластмассовых конструкций.

Этот способ наиболее универсален и маневрен, он нашел применение при изготовлении изделий и крупноразмерных заготовок в заводских условиях, а также в построечных условиях при монтаже сварных пластмассовых конструкций.

Сваркой газообразными теплоносителями выполняют все сварные соединения: встык, внахлестку, впритык (тавровые соединения), угловые, торцовые, с накладками, пробочные, отбортованные (совмещенные, стыковые, боковые), X-образные, V-образные, U-образные й др. Исходя из объемов производства сварных пластмассовых изделий и конструкций и их конструктивных особенностей, применяют те или иные виды сварки газообразными теплоносителями — ручную, полуавтоматическую, автоматическую с использованием приспособлений, способных эффективно работать с высокопроизводительным оборудованием. Сварные соединения чаще всего образуются за счет применения присадочных материалов. Беспрутковая сварка газообразными теплоносителями применяется для сварных конструкций из пленок. Для сварки пластмассовых листов этот способ пока не нашел большого практического применения. Хотя сварка газообразными теплоносителями по сравнению с другими способами менее производительна и экономична, она и в будущем будет применяться в строительстве в значительных масштабах там, где нельзя использовать более совершенные способы сварки: при изготовлении изделий из листовых пластмасс, выполнении потолочных и горизонтальных швов в монтажных условиях и т. д.

Хотя сварка газообразными теплоносителями по сравнению с другими способами менее производительна и экономична, она и в будущем будет применяться в строительстве в значительных масштабах там, где нельзя использовать более совершенные способы сварки: при изготовлении изделий из листовых пластмасс, выполнении потолочных и горизонтальных швов в монтажных условиях и т. д.

На второе место по масштабам применения в строительстве следует отнести контактную сварку, объем которой в выпуске сварных изделий и конструкций из пластмасс и материалов, покрытых пластмассами, довольно быстро увеличивается. В отличие от сварки газообразными теплоносителями при контактной сварке сварные швы образуются за счет соединения основного материала, в силу чего сварка выполняется без присадочных прутков и накладных полос.

Крупным преимуществом контактной сварки является также и то, что она легко поддается механизации и автоматизации.

При этом способе детали свариваются встык, внахлестку, вторец бесскосным соединением, при котором свариваемые кромки деталей в зоне сварки не скашиваются, т. е. без разделки кромок под сварку, за счет чего снижаются трудозатраты на выпуск сварных изделий и конструкций.

е. без разделки кромок под сварку, за счет чего снижаются трудозатраты на выпуск сварных изделий и конструкций.

Разработка сварочных машин для термоимпульсной сварки значительно увеличила применение контактной сварки.

Высокочастотная сварка пластмасс и материалов, покрытых пластмассами, в общем выпуске сварных изделий и конструкций занимает третье место.

Этот способ сварки довольно широко применяется для нанесения на поверхности изделий букв, цифр, рисунков, орнаментов и т. д. Высокочастотная сварка — весьма эффективный способ изготовления изделий. При этом способе сварки обеспечивается быстрый нагрев деталей в зоне сварки и образование сварного шва с значительной скоростью.

При высокочастотной сварке, так же как и при контактной сварке, детали соединяются встык и внахлестку.

Ультразвуковую сварку, сварку трением и инфракрасным излучением применяют в строительстве в незначительных объемах. Наиболее перспективной является ультразвуковая сварка, которая обеспечивает при прочих равных условиях наиболее высокую производительность и сварку деталей малой толщины с деталями большой толщины.

Наиболее перспективной является ультразвуковая сварка, которая обеспечивает при прочих равных условиях наиболее высокую производительность и сварку деталей малой толщины с деталями большой толщины.

Также по теме:

Применение ультразвуковой сварки пластмасс

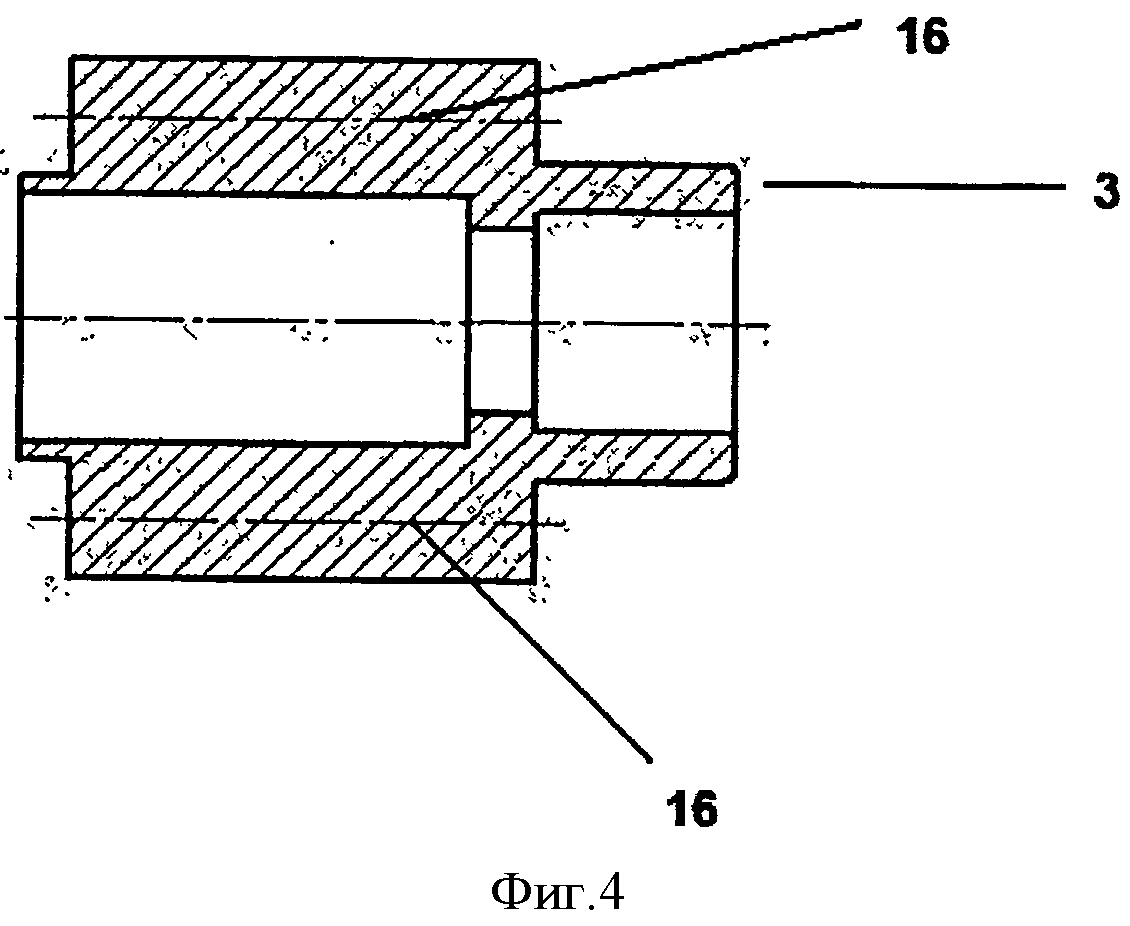

Задача: провести экспериментальные исследования сварки компасов ультразвуком двух разных диаметров. Сварной шов должен обеспечивать герметичность, соединенных деталей.

Получив образцы изделий компасов, была разработана и изготовлена специализированная ультразвуковая колебательная система с двумя сменными концентраторами-инструментами (рисунок 1) для обеспечения кольцевых швов двух типоразмеров (использовали один электронный генератор с перестройкой при изменении инструмента). В настоящий момент все технические решения реализованы в аппарате ультразвуковой сварки кольцевым швом серии «Гиминей-К» модель АУС-1/22-ОК-50 (вариант исполнения №1)Рисунок 1 – Ультразвуковая колебательная система (УЗКС) для создания кольцевых швов с разными диаметрами рабочих инструментов

Проведенные исследования в процессе разработки показали, что разработанная форма и конструкция концентраторов является оптимальной и должна обеспечивать равномерное распределение оптимальной амплитуды колебаний 40-50 мкм по всей рабочей поверхности концентратора.

Разработанные инструменты имеют отличия по длине, для обеспечения близкой резонансной частоты для всей колебательной системы.