Какими электродами лучше всего варить трубы | ММА сварка для начинающих

Сварка труб отличается сложностью, ведь здесь важны не только прочность и надежность сварочного соединения, но и полная герметичность. Поэтому к сварочным электродам для труб предъявляются особые требования.

Варить трубы можно различными электродами. Однако опытные сварщики предпочитают использовать для этих целей рутиловые. К преимуществам рутилово-кислотных электродов можно отнести возможность ликвидации шлаков во время узкой стыковки деталей.

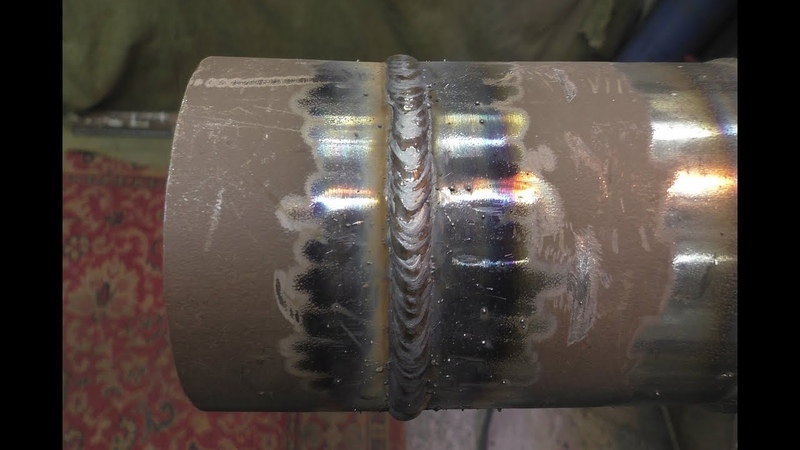

Также, именно благодаря рутиловой обмазке, сварочный шов становится внешне гораздо красивей. Что же касается вторичного применения, то и здесь, сварочная дуга с лёгкостью зажигается.

Корневые швы можно получить при помощи рутиловой и основной обмазок. Этот вариант используется преимущественно для труб с небольшим диаметром. Если необходимо произвести сварку деталей с толстым покрытием, рекомендуется отдать предпочтение электродам с рутилово-целлюлозным покрытием.

Красивые кольцевые швы в процессе соединения труб с большим диаметром можно получить с использованием электродов, имеющих целлюлозное покрытие.

Основные электроды дают возможность осуществлять различную стыковку, при этом положение практически не имеет никакого значения. В данном случае сварочный шов выглядит менее привлекательно, но зато он очень надёжный.

Какие электроды использовать для сварки труб отопления

Для прочного соединения труб отопления рекомендуется использовать электроды таких марок, как: Э42А, УОНИ 13/45. Поскольку их стержни имеют толстое покрытие, удаётся с лёгкостью сварить углеродистую сталь. Кроме этого, соединить отопительные трубы возможно и при помощи электродов Э-09Х1МФ либо ЦЛ-20.

В том случае, когда возникает необходимость в сварке элементов из легированной либо углеродистой стали, следует применить электроды ЦЛ-9 с основным покрытием. Стоит отметить, что сварочный шов, в данном случае, содержит низкий процент водорода, а соответственно шов получится максимально прочным.

Сваривать отопительные трубы, где постоянно находится горячая вода и возможно большое давление, нужно электродами МР-3. С помощью таких же стержней допускается выполнять соединение труб НКТ. Эти стержни обладают рутиловым покрытием, а их диаметр может быть 3-5 мм. Чтобы получить герметичный шов, необходимо в процессе использования электродов МР-3 наклонять их в сторону наплавления. Здесь лучше всего подойдёт короткая дуга.

При создании трубопровода можно использовать такие виды сварных стыков, как горизонтальный, поворотный и неповоротный. Все они имеют различную специфику.

Когда необходимо получить горизонтальные стыки применяются стержни с диаметром 4мм. При этом движения электродом делаются возвратно-поступательные, и таким образом, получается ровный и красивый ниточный валик в 1,5мм.

Следующий валик должен перекрывать предыдущий. Изначально ток подаётся порядка 160А. При сваривании 3 и 4 валика применяются стержни, имеющие диаметр 5 мм и ток около 300А.

Поворотный стык выполняется в 3 слоя. Вначале стык делится на 4 отрезка. После чего, два первых соединяются, производится поворот на 180 градусов, и свариваются другие отрезки. Далее деталь поворачивается на 90 градусов и осуществляется ещё один слой. В конце нужно сделать ещё один поворот на 180 градусов и снова сварить два последних отрезка.

Вначале стык делится на 4 отрезка. После чего, два первых соединяются, производится поворот на 180 градусов, и свариваются другие отрезки. Далее деталь поворачивается на 90 градусов и осуществляется ещё один слой. В конце нужно сделать ещё один поворот на 180 градусов и снова сварить два последних отрезка.

Неповоротные стыки труб, как правило, осуществляются при помощи технологии трёхслойной сварки. В завершение стоит отметить, что для сварки труб необходим немалый опыт.

Еще статьи про сварку:Электроды для сварки стали 12х18н10т

12Х18Н10Т. Особенности сварки нержавейки.

Сварка стали – основной технологический процесс практически любого производства изделий из металла. С VII века до нашей эры и до наших дней сварка широко применяется как основной способ образования неразъемных соединений металлов. С самого зарождения и вплоть до XIX века н.э. в применялся метод кузнечной сварки металлов. Т.е. свариваемые детали нагревались и затем спрессовывались ударами молота. Эта технология достигла своего пика к середине XIX века, когда по ней стали изготавливать даже такие ответственные изделия как железнодорожные рельсы и магистральные трубопроводы.

Эта технология достигла своего пика к середине XIX века, когда по ней стали изготавливать даже такие ответственные изделия как железнодорожные рельсы и магистральные трубопроводы.

Однако сварные соединения, особенно в массовом, промышленном масштабе отличались невысокой надежностью и нестабильным качеством. Это зачастую приводило к авариям из-за разрушения детали в месте шва.

Открытие электродугового нагрева и высокотемпературного газо-кислородного горения наряду с возросшими требованиями к качеству сварного соединения совершили мощный технологический прорыв в области сварки, в результате чего создалась технология бескузнечной сварки – такой, какую мы привыкли наблюдать сегодня.

С появлением легированной стали процессы сварки усложнились в связи с необходимостью предотвращения карбидации легирующих элементов, в основном – хрома. Появились методы сварки в инертных средах или под флюсом, а также технологии долегирования сварного шва.

Рассмотрим особенности сварки аустенитных сталей на примете наиболее распространенной нержавеющей стали 12Х18Н10Т.

Сталь 12Х18Н10Т относиться к хорошо свариваемым. Характерной особенностью сварки этой стали является возникновение межкристаллитной коррозии. Она развивается в зоне термического влияния при температуре 500-800?С. При пребывании металла в таком критическом интервале температур по границам зерен аустенита выпадают карбиды хрома. Все это может иметь опасные последствия – хрупкие разрушения конструкции в процессе эксплуатации.

Чтобы добиться стойкости стали нужно исключить или ослабить эффект выпадения карбидов и стабилизировать свойства стали в месте сварного шва.

При сварке высоколегированных сталей используют электроды с защитно-легирующим покрытием основного вида в сочетании с высоколегированным электродным стержнем. Применение электродов с покрытием основного вида позволяет обеспечить формирование наплавленного металла необходимого химического состава, а также других свойств путём использования высоколегированной электродной проволоки и долегирования через покрытие.

Сочетание легирования через электродную проволоку и покрытие позволяет обеспечить не только гарантированный химический состав в пределах паспортных данных, но и некоторые другие свойства, предназначенные для сварки аустенитных сталей 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т и им подобных.

Содержащийся в электродных стержнях титан при сварке практически полностью окисляется. По этой причине при сварке покрытыми электродами в качестве элемента-стабилизатора используют ниобий. Коэффициент перехода ниобия из стержня при сварке покрытыми электродами составляет 60-65%.

Сварку высоколегированных сталей под флюсом осуществляют с применением или нейтральных по кислороду фторидных флюсов, или защитно-легирующих в сочетании с высоколегированной электродной проволокой. С металлургической точки зрения для сварки высоколегированных сталей наиболее рациональны фторидные флюсы типа АНФ-5, которые обеспечивают хорошую защиту и металлургическую обработку металла сварочной ванны и позволяет легировать сварочную ванну титаном через электродную проволоку.

Сварку высоколегированных сталей для снижения вероятности формирования структуры перегрева, как правило, выполняют на режимах, характеризующихся малой величиной погонной энергии. При этом предпочтение отдают швам малого сечения, получаемым при использовании электродной проволоки небольшого диаметра (2-3мм). Поскольку высоколегированные стали обладают повышенным электросопротивлением и пониженной электропроводностью, то при сварке вылет электрода из высоколегированной стали уменьшают в 1,5-2 раза по сравнению с вылетом электрода из углеродистой стали.

При дуговой сварке в качестве защитных газов используют аргон, гелий (реже), углекислый газ.

Аргонодуговую сварку выполняют плавящимися и неплавящимися вольфрамовыми электродами. Плавящимся электродом сваривают на постоянном токе обратной полярности, используя режимы, обеспечивающие струйный перенос электродного металла. В некоторых случаях (в основном при сварке аустенитных сталей) для повышения стабильности горения дуги и особенно снижения вероятности образования пор из-за водорода при сварке плавящимся электродом используют смеси аргона с кислородом или углекислым газом (до 10%).

Сварку неплавящимся вольфрамовым электродом в основном осуществляют на постоянном токе прямой полярности. В некоторых случаях при наличии в сталях значительного количества алюминия используют переменный ток для обеспечения катодного разрушения оксидной плёнки.

Применение дуговой сварки в атмосфере углекислого газа позволяет снизить вероятность образования пор в металле шва из-за водорода; при этом обеспечивается относительно высокий коэффициент перехода легкоокисляющихся элементов.

При сварке сталей с малым содержанием углерода (ниже 0,07-0,08%) возможно науглероживание наплавленного металла. Переход углерода в сварочную ванну усиливается при наличии в электродной проволоке алюминия, титана, кремния. В случае сварки глубокоаустенитных сталей некоторое науглероживание металла сварочной ванны в сочетании с окислением кремния снижает вероятность образования горячих трещин. Однако науглероживание может изменить свойства металла шва и, в частности, снизить коррозийные свойства. Кроме того наблюдается повышенное разбрызгивание электродного металла. Наличие брызг на поверхности металла снижает коррозийную стойкость.

Технологии сварки нержавеющих высоколегированных сталей постоянно совершенствуются. На данном этапе при строгом соблюдении технологического процесса качество сварного шва нержавейки практически не уступает по своим свойствам металлу соединяемых деталей и гарантирует высочайшую надежность сварного соединения.

Посмотреть специальные предложения на продажу стали 12Х18Н10Т.

На этой странице показана информация по теме «Электроды для нержавейки» и всему, что с ней связано. Смотрите далее информацию по данному вопросу, а внизу страницы подобраны марки электродов с этой меткой на сайте.

Нержавеющая сталь является неотъемлемой частью многих, самых разнообразных отраслей. Данный материал активно применяется в производстве товаров широкого потребления и в различных сферах промышленности. Обусловлено это несколькими важными достоинствами сплавов данной категории. Они отличаются твердостью, прочностью, долговечностью и привлекательным внешним видом. Поэтому электроды для сварки нержавеющих сталей особенно востребованы среди расходных материалов. Здесь мы рассмотрим какими электродами варить нержавейку.

Здесь мы рассмотрим какими электродами варить нержавейку.

Электроды по нержавейке — в чем особенности

Осуществление сварки деталей из нержавеющей стали является достаточно сложным процессом. Выполнение работ требует от исполнителя наличия соответствующих опыта, знаний и навыков. Для предупреждения наполнения сварочной ванны азотом следует придерживаться минимальной длины дуги. Кроме этого, коррозионностойкие стали обладают

- теплопроводимость нержавейки в два раза меньше, чем у обычных углеродистых стальных сплавов. Это приводит к перегреву изделий, поэтому проводить данный технологический процесс необходимо на меньшем сварочном напряжении.

- при сваривании массивных элементов, между ними нужно оставлять достаточно широкий зазор. Невыполнение этого требования может привести к образованию микротрещин, снижающих качество и надежность шва.

- в рабочей зоне присутствует сильное электрическое сопротивление, которое приводит к нагреву стержня электрода.

Именно поэтому, а также из-за вышеперечисленных особенностей сварки, необходимо использовать специальные сварочные электроды по нержавейке. Неверный выбор сварочных материалов может привести к межкристаллитной коррозии — опасному виду разрушения. Такое явление является причиной значительного снижения надежности сварного шва.

Переменным или постоянным током

Сваривание переменным и постоянным током обладает своими особенными характеристиками.

Основные преимущества постоянного напряжения: экономия сварочных материалов за счет низкого уровня разбрызгивания; комфорт и легкость проводимых работ; качественный шов; высокая производительность сварки; отсутствие непроверенных участков. Недостатком является высокая стоимость оборудования, способного выдавать постоянный ток. Подробнее здесь.

Главные достоинства переменного тока: легкость и доступная цена оснащения, работающего на переменке; удобство проведения сварочных работ; гарантия качественного соединения. Основные минусы: меньшая стабильность дуги; большое количество брызг способствует значительному расходу материалов. Подробности тут.

Основные минусы: меньшая стабильность дуги; большое количество брызг способствует значительному расходу материалов. Подробности тут.

Коррозионностойкие стали можно сваривать различными способами. Однако, чаще всего, для сварки нержавейки используются два метода соединения:

- Ручное сваривание покрытыми электродами.

- Сварка вольфрамовым электродом в среде защитных газов.

В зависимости от метода сварки используется различный вид напряжения, а соответственно применяются электроды, подходящие для переменного или постоянного тока.

Электроды постоянного тока по нержавейке

Приступая к работе мастер должен решить какими электродами можно варить нержавейку. Сварочные материалы с обмазкой без особых проблем обеспечивают оптимальное качество соединения. Ручное сваривание осуществляется, как правило, постоянным напряжением обратной полярности. Поэтому используются нержавеющие электроды следующих марок:

ЦЛ-11 является одной из самых популярных марок среди сварщиков; используется для работы со сталями с высоким содержанием хрома и никеля. Шов, наплавленный с помощью данных расходников, обладает несколькими преимуществами: прочность; пластичность; аккуратность; достаточно высокий уровень ударной вязкости; отсутствие разбрызгивания.

Шов, наплавленный с помощью данных расходников, обладает несколькими преимуществами: прочность; пластичность; аккуратность; достаточно высокий уровень ударной вязкости; отсутствие разбрызгивания.

Электроды ОЗЛ-8 предназначены для сварки конструкций, которые будут эксплуатироваться в условиях высоких температур — до 1000°С. При это достоинства данной марки во многом схожи с ЦЛ-11.

НЖ-13 успешно используются для сваривания деталей из пищевой стали. Расходники данной марки отлично сваривают сплавы, где присутствуют хром, никель и молибден. Главная отличительная особенность таких электродов — образование тонкого слоя шлаковой корки, которая отделяется самопроизвольно.

Ниже приведен перечень ещё нескольких востребованных электродов по нержавеющим сталям:

ЗИО-8 предназначены для жаростойких коррозионностойких сталей.

Электроды НИИ-48Г используются для работы с ответственными конструкциями.

ОЗЛ-17У подойдут для нержавейки, работающей в средах, где присутствуют серная или фосфорная кислоты.

В соответствующем разделе представлены остальные марки электродов для сварки нержавейки.

Электроды для переменного тока для нержавейки

Не все исполнители располагают оснащением, работающим на постоянном напряжении. Из-за чего возникает вопрос: можно ли варить переменным током нержавейку?

Есть такие электроды, например, это марки ОЗЛ-14, ЛЭЗ-8, ЦТ-50, ЭА-400, ОЗЛ-14А, Н-48, АНВ-36 и другие.

Сваривание вольфрамовыми электродами (на картинке) в среде газов также можно проводить переменным током прямой полярности. Данный метод соединения применяется в следующих случаях:

- сваривание тонкостенных изделий;

- повышенные требования к сварочному шву.

Данные сведения помогут исполнителю любого уровня определить какие электроды для сварки нержавейки переменным током следует использовать при решении конкретных задач.

В качестве вывода, следует отметить, что электроды для нержавейки переменного тока менее востребованы. Данный факт обусловлен меньшей популярностью переменного напряжения по сравнению с постоянным.

Маркировка электродов по нержавейке

На упаковке всех, без исключения, сварочных материалов присутствуют основные идентификационные сведения. Маркировка электродов для нержавейки также оснащена данной информацией, включающей следующие обозначения:

- тип, марка, диаметр и назначение электрода;

- толщина обмазки;

- полярность;

- настройка напряжения;

- переменный или постоянный ток.

Электроды для нержавеющих сталей и черного металла

Безусловно сваривание данных материалов возможно. Однако, сварка черного и нержавеющего металла имеет свои сложности. Основная проблема — разнородность этих металлов. Для получения качественного шва применяют сваривание трех типов:

- сварка электродами с покрытием;

- соединение вольфрамовыми неплавящимися расходниками;

- в среде защитного газа, чаще всего используется аргон.

Для проведения сварки первого типа используют следующие электроды для сварки нержавейки с черной сталью:

ЭА-395/9 предназначены для работы с ответственными конструкциями.

ОЗЛ-312 подходят для соединения сталей с неизвестным составом и при необходимости высокой прочности шва.

Также существует возможность использования марок АНЖР-1 и АНЖР-2 для сваривания разнородных сталей.

Однако, лучше всего соединять нержавейку и черный металл методом аргоновой сварки. Аргон в подобных случаях выполняет важную функцию — обеспечение защиты рабочей зоны от чрезмерного насыщения азотом, а, соответственно, и от окисления. Чтобы сварной шов получился надежным пруток следует держать перпендикулярно к поверхности.

Исходя из вышеперечисленной информации можно сделать вывод, что для сварки нержавейки с черным металлом используется распространенные сварочные материалы. Расходники данных марок можно приобрести у многих поставщиков и производителей.

Электроды для сварки нержавеющей стали 12Х18Н10Т

12Х18Н10Т является нержавеющей сталью аустенитного класса. Данная разновидность нержавейки наиболее распространена, применяется во многих отраслях промышленности: пищевая, химическая и фармацевтическая. Довольно часто из такого вида стали производят сварные аппараты и сосуды, трубы для трубопроводов.

Электроды ЦЛ-9 в упаковке.

Далее представлена информация, с помощью которой можно определить какими электродами варить нержавейку 12х18н10т.

Маркой, пользующейся наибольшим спросом, является ЦЛ-9. Сварка может проводится во всех пространственных положениях.

Электроды ОК 61.30 обладают несколькими достоинствами: хорошее формирование шва; легкое зажигание; самоотделение шлака.

Сварочные материалы НЖ-13 применяются в тех случаях, когда к наплавленному металлу предъявляются высокие требования стойкости против МКК.

ОЗЛ-14 — расходники, использующиеся, когда к металлу шва не предъявляются жесткие требования против МКК.

Можно ли электродами по нержавейке варить сталь

Марки электродов для нержавейки используются не только для обработки соответствующих сталей. Данные сварочные материалы возможно применять для сваривания обычной черной стали. Однако, такое сочетание не подходит для выполнения ответственных работ. Возможно образование коррозии как в рабочей, так и в околошовной зоне. К тому внешний вид соединения будет не на высшем уровне. Если же мастер все-таки решил прибегнуть к такому решению, рекомендуется производит сваривание точно и быстро.

Какими электродами варить нержавейку 1 мм.

Сварка тонкого металла является сложным процессом не только для начинающих специалистов, но и для опытных сварщиков. Данный процесс имеет несколько сложностей:

- сильный нагрев изделия может привести к прогоранию и образованию отверстия;

- высокая температура прогрева также может привести к изменению геометрии тонких листов;

- короткая дуга, с помощью которых производится соединение, при незначительном отрыве гаснет.

Данные проблемы могут значительно затруднить сварочные работы. Поэтому, чтобы избежать таких трудностей, очень важно знать какие электроды нужны для сварки нержавейки тонкой толщины.

ОК 63.34 предназначены для сваривания тонкого металла. Также марка отлично подойдет и для толстостенных изделий. Электроды характеризуются улучшенным шлакоотделением.

ОК 63.20 (на картинке) особенно востребованы для соединения труб и тонкого металла. Сварочный процесс происходит при кратковременном поджиге и гашении дуги.

Популярные электроды для сварки нержавейки

Наиболее востребованными и ходовыми сварочными материалами являются марки нержавеющих электродов, произведенных ведущими заводами. Проверенные изготовители тщательно следят за качеством продукции, гарантированно выполняются обязательства и предлагают выгодные условия для сотрудничества. Кроме этого, постоянно высоким спросом пользуются марки электродов для сварки нержавеющей стали известных брендов.

Шведский концерн ESAB предоставляет широкий выбор расходных материалов. Большой популярностью среди профессиональных сварщиков пользуются марки электродов по нержавейке.

ОК 61.35 предназначены для ответственных конструкций, часто применяются для сваривания трубопроводов различного назначения.

ОК 67.72 — синтетические электроды, использующиеся для соединения нержавеющих и разнородных сталей.

ОК 67.45 — сварочные материалы двойного назначения: соединение нержавеющих сталей и наплавка металлов с ограниченным уровнем свариваемости. Шов отлично переносит высокие температуры и трение.

Также следует упомянуть ОК 63.30; ОК 61.30; ОК 63.20; ОК 61.35.

Видео с разъяснениями по выбору от производителя.

Как уже упоминалось ранее данная марка сварочных материалов является одной из самых популярных. Сварной шов, наплавленный расходниками ЦЛ-11, отличается аккуратностью, пластичностью, прочностью и высокой ударной вязкостью.

Сварной шов, наплавленный расходниками ЦЛ-11, отличается аккуратностью, пластичностью, прочностью и высокой ударной вязкостью.

Монолит

Оригинальные сварочные материалы данного бренда с положительной стороны характеризуют многие мастера. По нержавке у них марка ЦЛ-11. Основные достоинства:

- привлекательный вид шва;

- легкий поджиг как начальный, так и повторный;

- стабильность дуги;

- самоотделяемость шлаковой корки;

- малое разбрызгивание;

- возможность проведение сварки по окисленным, окрашенным и масляным поверхностям;

- также можно осуществлять сваривание от бытовых источников питания;

- сварочные материалы Монолит подходят для выполнение соединений в труднодоступных местах.

В случае отсутствия под рукой специальных электродов для нержавейки, можно провести сваривание и другими марками. Чаще всего, специалисты задаются вопросом: можно ли уони варить нержавейку? Рассматривая данный вопрос с технической точки зрения, ответ будет положительным. УОНИ подойдет для работы с коррозионностойкими сталями. С практической точки зрения следует знать какой нужен электрод для сварки нержавейки.

УОНИ подойдет для работы с коррозионностойкими сталями. С практической точки зрения следует знать какой нужен электрод для сварки нержавейки.

УОНИ-13/НЖ обладают несколькими преимуществами: проведение сварки возможно практически во всех положениях; небольшое количество брызг.

УОНИ-13/НЖ-2 предназначены для коррозионностойких кислотостойких сталей.

УОНИ-13/ЭП-56 используются для сваривания нержавеющих сталей, работающих в агрессивных сталей, а также для сваривания трубопроводов.

Какие электроды для нержавейки лучше

Ответить на поставленный вопрос очень сложно. Каждый сварщик отдает предпочтение своему расходнику и самостоятельно определяет какими электродами можно варить нержавеющую сталь. Некоторые бренды выделяются из всего многообразия представленных торговых марок. НЕРО, Монолит, УОНИ являются одними из лидеров рынка. Потребители характеризуют их продукцию следующим образом — «хорошие и качественные электроды».

Популярные производители

Практически все изготовители предлагают клиентам широкий выбор электродов для коррозионностойких сталей. Востребованность нержавейки, а, соответственно, и сварочных материалов для нее, требует этого от заводов. Среди ведущих производителей следует отметить следующие концерны: «Лосиноостровский электродный завод», «Спецэлектрод» (Москва), «Зеленоградский электродный завод», «Кировский завод», ESAB, «Lincoln Electric», «Quattro Elementi».

Востребованность нержавейки, а, соответственно, и сварочных материалов для нее, требует этого от заводов. Среди ведущих производителей следует отметить следующие концерны: «Лосиноостровский электродный завод», «Спецэлектрод» (Москва), «Зеленоградский электродный завод», «Кировский завод», ESAB, «Lincoln Electric», «Quattro Elementi».

Данная статья дает полный и четкий ответ на многие вопросы, возникающие у сварщиков во время работы с изделиями и конструкциями из нержавейки. Ознакомившись с представленной информацией каждый исполнитель сможет решить какими электродами варят нержавеющую сталь.

Где купить

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.

Сталь 12Х18Н10Т относиться к хорошо свариваемым. Характерной

особенностью сварки этой стали является возникновение

межкристаллитной коррозии. Она развивается в зоне термического

влияния при температуре 500-800С. При пребывании металла в таком

критическом интервале температур по границам зерен аустенита

выпадают карбиды хрома. Все это может иметь опасные последствия –

Все это может иметь опасные последствия –

хрупкие разрушения конструкции в процессе эксплуатации.

Чтобы добиться стойкости стали нужно исключить или ослабить эффект

выпадения карбидов и стабилизировать свойства стали в месте сварного

Методы сварки

При сварке аустенитного нержавеющего проката следует учитывать

следующие отличия его физических свойств от свойства углеродистого

проката: уделенное электрическое сопротивление примерно в шесть раз

больше точка плавления примерно на 100С ниже теплопроводность

составляет около одной трети от соответствующего показателя

углеродистого проката. коэффициент теплового расширения по длине

примерно на 50% больше На практике сварку можно выполнять с помощью

любых методов сварки: Ручная дуговая сварка обычно при толщине

материала более 1,5 мм Дуговая сварка вольфрамовым электродом в

инертном газе (TIG) для сварки тонких листов и труб Дуговая сварка

плавящимся электродом в инертном газе / Сварка в среде активных

газов (MIG/MAG)отличается высокой производительностью импульсная

дуговая сварка плавящимся электродом в инертном газе, для листов

толщиной 0,8 мм сварка короткой дугой плавящимся электродом в

инертном газе, для листов толщиной менее 0,8-3,0 мм сварка дугой со

струйным переносом металла, плавящимся электродом в инертном газе,

для листов толщиной более 3,0 мм. Плазменная сварка может применяться

Плазменная сварка может применяться

для широкого диапазона толщины применяется все более широко. Дуговая

сварка под флюсом для материалов толщиной более 10 мм. Сварка

сопротивления точечная и роликовая сварка тонких листов.

Последующая обработка сварных швов

На поверхности сварного соединения образуется пористый оксидный

слой, содержащий в основном хром. Этот слой в значительной степени

ослабляет стойкость соединения к коррозии. Хром оксидного слоя в

основном материале возникает из стали, вследствие чего под оксидным

слоем образуется т.н. со сниженным содержанием хрома. Если

существует необходимость, чтобы стойкость сварного соединения к

коррозии была столь же высокой, как и у основного материала,

оксидный слой и зону со сниженным содержанием хрома следует удалить,

т.е. сварное соединение должно пройти последующую обработку.

Термообработка

В данном случае под термообработкой понимается растворение внутри

стальной конструкции (более 1000 С), с помощью которого сглаживаются

возникшие различия присадочных материалов.

Механические методы последующей обработки

Следует всегда помнить, что разрешается использовать только те

рабочие принадлежности, которые предназначены для обработки нержавеющего проката: шлифовальные ленты и круги, предназначенные

для обработки нержавеющего проката щетки из нержавеющей стали дроби

из нержавеющей стали при дробеструйной обработке (Внимание! С

помощью стальных или стеклянных дробей или песка иногда нельзя

обрабатывать другие материалы, напр., углеродистую сталь)

Травление

Травление является наиболее эффективным методом последующей

обработки сварных швов. При правильном выполнении травление

позволяет устранить и вредный оксидный слой, и зону со сниженным

содержанием хрома. Травление выполняется путем погружения,

поверхностного нанесения или покрытия пастой в зависимости от

условий. Чаще при травлении используется смешащая кислота: азотная

кислота/фтористоводородная кислота (плавиковая кислота) в следующих

8 – 20 % HNO3 (азотная кислота) 0,5 – 5 % HF (фтористоводородная

кислота) остальные компоненты Н2О (вода)

Время травления аустенитного нержавеющего проката зависит от

концентрации кислот, температуры, толщины окалины и сорта проката

(т. н. кислотоупорный прокат требует более продолжительного времени

н. кислотоупорный прокат требует более продолжительного времени

обработки по сравнению с нержавеющим прокатом). Доведение степени

шероховатости сварного шва до соответствующего показателя основного

листа путем шлифования или полирования после травления еще более

увеличивает стойкость конструкции к коррозии.

Как трубу сварить под углом 90 градусов

Сварка труб под углом позволяет сэкономить не только на отводах (угловых сопряжениях), но и на тройниках (тавровых сопряжениях) или крестовинах. Поэтому подобной техникой должен владеть каждый опытный сварщик или сантехник. И в данной статье мы разберем типовые способы «угловой» стыковки круглых и профильных труб, реализуемые с помощью сварки или пайки.

Какие трубы можно соединять на сварку

В большинстве случаев на сварку монтируют стальные трубы. Причем, подобный способ соединения участков трубопровода практикуется и в случае производства арматуры из конструкционных сталей, и в случае изготовления труб из высоколегированных сплавов. Для разных металлов нужны разные техники сварки и разные электроды.

Для разных металлов нужны разные техники сварки и разные электроды.

Сварка стальных труб под углом

Кроме того, с помощью сварки или пайки можно стыковать еще медные или алюминиевые трубы. Правда, в данном случае нужен особый аргонодуговой аппарат, генерирующий электрическую дугу в среде инертного газа (аргона). А вот в качестве электрода можно использовать обычную медную или алюминиевую проволоку.

А еще можно «сваривать» полимерные трубы, используя технику термической сварки давлением. Эта технология даже используется при изготовлении сегментарных фитингов, собираемых «на сварку» из вырезанных из труб участков.

Разновидности угловых стыков

Основной нормативный документ, которым регламентируется сварка труб под углом – ГОСТ 16037-80 – утверждает, что помимо пяти способов сварки тройников (крестовин) существует еще и восемь способов стыковки секторов в отводе (элементов в колеи).

Причем угловое сопряжение, предполагающее стыковку магистралей, как под прямым, так и под острым или тупым углом, реализуется с помощью следующих разновидностей стыков:

Стыковка мегистрали под острым углом

- Углового соединения труб одного диаметра, без скоса кромок, односторонним сварочным швом.

Обозначение по ГОСТ – У16. При этом кромки труб стачиваются и подгоняются друг под друга практически без зазора, а проекция линии сопряжения напоминает треугольник.

Обозначение по ГОСТ – У16. При этом кромки труб стачиваются и подгоняются друг под друга практически без зазора, а проекция линии сопряжения напоминает треугольник. - Углового соединения трубы и штуцера (отростка или приварка), без раздела, односторонним сварочным швом, Обозначение по ГОСТ – У17, У18. Проекция сварочного стыка похожа на полуокружность. Кромки подгоняются друг под друга с минимальным зазором.

- Углового соединения со скосом кромок, односторонним швом, обозначаемого шифром У19. Линия сопряжения похожа на сектор окружности. Кромки нижней трубы практически не обрабатываются. Раздел (фаску) снимают только с верхней трубы.

- Углового соединения со скосом кромки на цилиндрическом усе, выполняемого односторонним швом (шифр У20). Проекция линии сопряжения похожа на сектор дуги, а кромки нижней трубы практически не обрабатываются.

- Углового соединения с разделом, на односторонней прокладке, с размещением кольцеобразного вкладыша внутри трубы. Шов заделывается с внешней стороны и маркируется на сборочных чертежах как У21.

Сварка квадратных труб под углом производится по тем же правилам. А вот секторная сборка отвода (колена) выполняется немного по-другому.

В данном случае используют следующие типы сварочных швов:

Секторная сборка отвода

- Без скоса (раздела) кромок, когда стыкуемые сектора соединяют встык или с помощью втулки (съемной подкладки), вводимой с внутренней стороны. При этом накладывается односторонний шов.

- С односторонним скосом кромки, предполагающим точную обработку торца только одного сектора. Причем подобный стык можно обустроить и с помощью съемной прокладки и без нее.

- Со скосом кромок, предполагающим относительную точность формы торцов трубы. В данном случае можно использовать две разновидности подкладки – цилиндрическую и кольцеобразную. Причем образующая скос фаска может нарезаться, как с внутренней, так и с наружной стороны кромок. То есть, односторонний шов будет накладываться как с внутренней, так и с внешней стороны трубы, образуя сварные соединения под острым и тупым углом.

- Со скосом кромок по наружной стороне и расточкой (развальцовкой) внутренней поверхности торца стыка. Причем согласно ГОСТ существует шесть вариантов внутренней расточки кромок.

Разумеется, подобное разнообразие предполагает использование различных техник и способов сварки: от классического электродугового варианта, до газовой пайки.

Показания к применению

Газовая сварка труб

Электродуговая, аргонодуговая или газовая сварка без скоса кромок начинается с подгонки торцов. Максимальная величина зазора между трубами, в данном случае – 1,5 миллиметра, а минимальная – 0,5 миллиметра. Причем, подобная техника используется лишь на трубах с толщиной стенки от 1 до 6 миллиметров. Сам процесс начинается с прихватывания углового сопряжения точечными швами, с последующей правкой положения труб и кольцевой сваркой стыка снаружи.

Угловое сопряжение с односторонним торцом предполагает образование фаски под углом 50 градусов. А двусторонний раздел предполагает образование двух фасок, под углом 30 градусов. Зазор между кромками в первом случае 1-2 миллиметра, а во втором случае 2-5 миллиметров. То есть, о точности торцов можно практически не заботиться. Толщина стенок стыкуемых таким способом труб колеблется в пределах от 2 до 20 миллиметров.

Зазор между кромками в первом случае 1-2 миллиметра, а во втором случае 2-5 миллиметров. То есть, о точности торцов можно практически не заботиться. Толщина стенок стыкуемых таким способом труб колеблется в пределах от 2 до 20 миллиметров.

Угловое сопряжение со скосом кромок и разделом предполагает стыковку труб с толщиной стенок от 6 до 60 миллиметров. При этом ширина раздела колеблется в пределах от 18 до 48 миллиметров. Разумеется, такие габариты предполагают особую технику заполнения сварочной ванны.

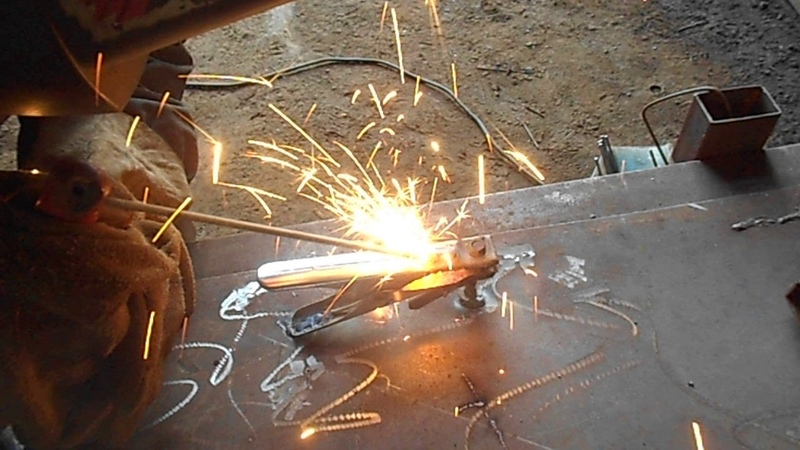

При монтаже металлических конструкций – от каркаса детских качелей до системы отопления, практически всегда приходится иметь дело со сваркой. Процесс этот гораздо сложнее, чем кажется на первый взгляд, и гораздо ответственнее: от качества шва в буквальном смысле слова зависит надежность и долговечность изделия.

Сварка: разновидности и особенности

В самом общем виде под ней подразумевают стыковку двух отрезков из одного или разных материалов путем образования неразъемного соединения. Методов такого соединения довольно много. Выделяют две главные группы:

Методов такого соединения довольно много. Выделяют две главные группы:

- под давлением – например, ультразвуковая, холодная, прессовая;

- сварка плавлением – термический метод, включающий нагрев соединяемых фрагментов.

Стыковка плавлением делится на два вида:

- электродуговая – ручная, под флюсом, в среде аргона и так далее. Кромки отрезков трубопровода оплавляются под влиянием дугового заряда;

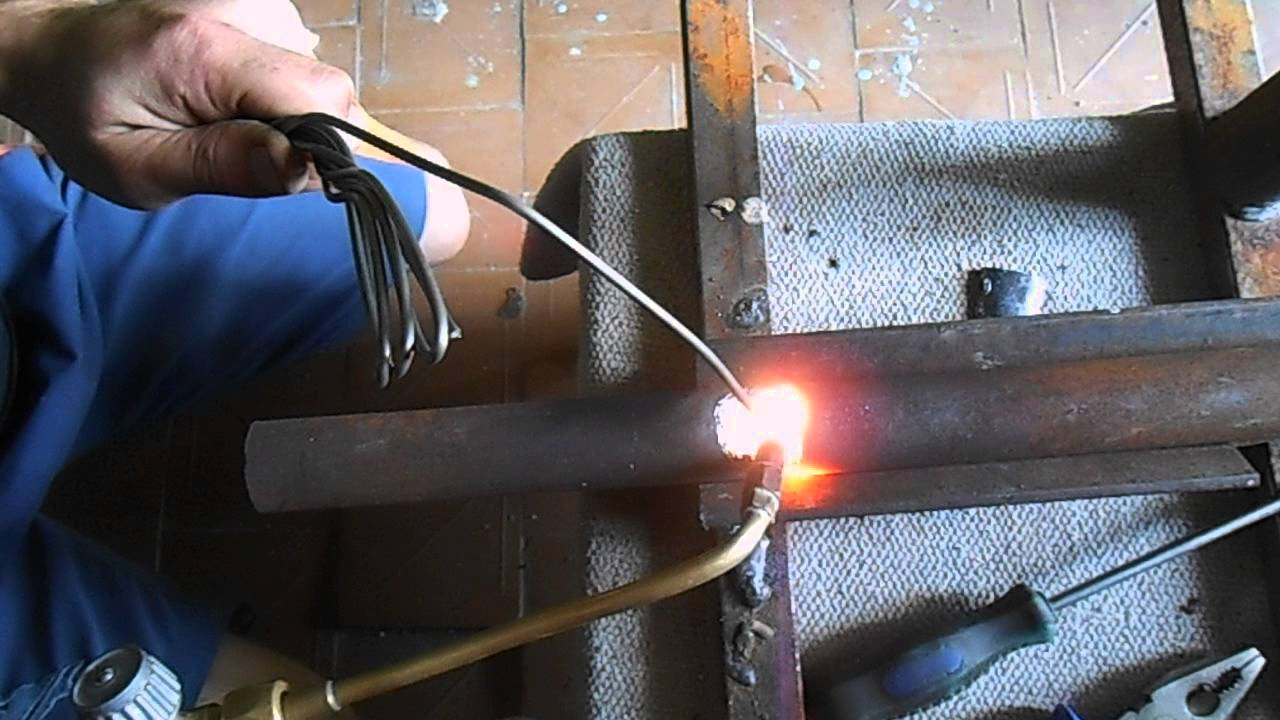

- газовая – всем знакомая ацетиленовая. В этом случае края соединяемых труб прогреваются газокислородным пламенем, стыкуются, а зазор заполняется материалом расплавленного прутка.

Качество такого шва ниже, чем у полученного электродуговым методом. Но последний неприменим к трубопроводу с тонкими стенками – до 3,5 мм.

Метод обеспечивает надежное прочное соединение, но неразъемное. Если речь идет о металлических изделиях, то это является достоинством.

Виды соединений

В зависимости от назначения трубопровода, толщины и диаметра используются разные методы стыковки. В общем виде различают три основные группы.

В общем виде различают три основные группы.

- Стыковое соединение – считается самым прочным. Используется поперечный стык – для заваривания трубопровода по окружности, и продольный – для соединения деталей. Стыковая сварка позволяет соединить отрезки по оси. Швы используются разные: одинарный для труб с диаметром до 500 мм, и двойной для трубопровода с условным проходом больше 600 мм. На фото – стыковое соединение.

- Сваривание под углом – используется для соединения трубы под разным углом: 90 градусов, 45 градусов, 20 градусов. Надежность такого шва несколько ниже.

- Нахлесточное соединение – стыковка используется только для совмещения трубопровода с дополнительными элементами.

Сварка по прямым углом

Монтаж труб под углом в 90 градусов – не такая уже и редкость, особенно для отопительной системы. Чтобы получить его при обходе комнат, например, используется специальная деталь – угол на 90 градусов. В этом случае для соединения применяется стыковой метод.

Однако при монтаже металлических каркасов и труб малого диаметра могут возникнуть другие задачи.

Подготовительный этап

- Если требуется монтаж двух элементов, которые вместе составляют прямой угол, то подготовка будет состоять в правильной резке трубопровода под 45 градусов. Сделать это просто: на трубу надевается обычная резинка, фиксируется, второй ее край оттягивается вдоль трубы на 325 мм, полученный контур обводится мелом. Срез получается точно под нужным углом.

Во всех других случаях понадобится составление чертежа и расчет кривой, по которой затем нужно будет сделать срез.

- Второй распространенный вариант: труба соединяется врезкой во вторую под прямым углом. В этом случае в отрезке болгаркой делают два надреза под 90 градусов и вырезают полученный клин. Затем постепенно срезая, формируют круглое отверстие. На торце перпендикулярного фрагмента удаляют участок под тем же углом. Зазоры неизбежны, поэтому дальнейшая сварка будет проводиться в несколько этапов.

Рекомендуется сделать чертеж, чтобы добиться более плотной стыковки.

Технология сварки

- Поверхность изделия очищается от масла, грязи, ржавчины металлическими щетками, зона зачистки – 1,5–2 см от кромки. Обрабатываются края.

- При толщине изделия менее 3,5 мм, операция не проводится. Но при величине более 4 мм прогревание становится затруднительным. В этом случае выполняется скос кромки под рассчитанным углом.

- Если применяется газовая сварка, то используются два приема для наложения шва: правый – когда присадочный пруток передвигается вслед за горелкой, и левый – когда пруток оказывается впереди горелки, а ее пламя направлено на незаваренные края. Второй способ обеспечивает более аккуратный шов.

- В случае когда торец одной трубы совмещается со вторым под углом в 90 градусов, заваривание производится в несколько этапов. Сначала наваривается валик на кромке одной детали, а затем второй. После остывания шва края зачищаются от шлака.

Операция повторяется до тех пор, пока зазор между элементами не исчезает. Результат будет лучше, если помощник будет удерживать привариваемую деталь под прямым гулом.

Операция повторяется до тех пор, пока зазор между элементами не исчезает. Результат будет лучше, если помощник будет удерживать привариваемую деталь под прямым гулом.

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды. От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем. Читайте также: «Разновидности электродов для сварки труб – выбираем подходящие».

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы. Только после ее достижения можно считать работу завершенной.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Последнее, о чем нужно позаботиться – правильная конфигурация торца. Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Тонкости электросварки

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить. Читайте также: «Как правильно варить электросваркой трубы – теория и практика от мастера».

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов. Вся информация должна быть указана в инструкции к электродам.

- Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания (прочитайте также: «Как выполняется сварка неповоротных стыков труб – пошаговое руководство»).

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее, благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

«>

| НОМЕР WPS / BPS | НАИМЕНОВАНИЕ СПЕЦИФИКАЦИИ ПРОЦЕДУРЫ СВАРКИ И ПАТКИ |

|---|---|

| 1-1-1 | SMAW с использованием E6010 и подъем в гору без PWHT |

| 1-1-2 | SMAW с использованием E6010 и спуск вниз без PWHT |

| 1-1-3 | SMAW с использованием E6011 с переменным током без PWHT |

| 1-12-1 | SMAW с использованием E6010, за которым следует E7018 |

| 1-12-2 | SMAW с использованием E6010, затем E7018 с PWHT |

| 1-2-1 | SMAW с использованием E7018 без PWHT |

| 1-3-1 | GTAW с использованием ER70S-2 без PWHT |

| 1-32-1 | GTAW с последующей SMAW с использованием E7018 с PWHT или без него |

| 1-37-1 | GTAW с последующим GMAW-FC ручным / полуавтоматическим и с PWHT или без него |

| 1-38-1 | GTAW с последующей SAW без дополнительного присадочного металла |

| 1-4-1 | GTAW с использованием ИНМ-1 / ER70S-2 со вставкой и без PWHT |

| 1-42-1 | GTAW со вставкой с последующей SMAW с использованием E7018 с PWHT или без него |

| 1-47-1 | GTAW, затем GMAW-FC с расходной вставкой и с PWHT или без него |

| 1-48-1 | GTAW с последующей SAW с расходной вставкой |

| 1-5-1 | Перенос короткого замыкания GMAW с использованием ER70S-6, защитный газ CO2 без PWHT |

| 1-5-2 | Перенос короткого замыкания GMAW с использованием ER80S-D2, защитный газ CO2 без PWHT |

| 1-5-3 | Перенос короткого замыкания GMAW с использованием ER70S-2, 75% аргона, 25% CO2, без PWHT |

| 1-52-1 | Передача короткого замыкания GMAW с последующей SMAW без PWHT |

| 1-52-2 | Короткое замыкание GMAAW с последующей SMAW с PWHT |

| 1-56-1 | Перенос короткого замыкания GMAW с последующим режимом переноса распылением GMAW |

| 1-57-1 | GMAW-S, за которым следует GMAW-FC с PWHT или без него |

| 1-58-1 | Короткозамкнутый перенос GMAW с последующей полуавтоматической SAW / машина без PWHT |

| 1-7-1 | GMAW-FC с PWHT и без него |

| 1-8-1 | SAW — Дуговая сварка под флюсом |

| 1-9-1 | OFW-Газовая сварка в кислородном топливе |

| 3-12-1 | SMAW с использованием E7010-A1, за которым следует E7018-A1 без PWHT |

| 3: 1-12-1 | SMAW с использованием E7010-A1, за которым следует E7018-A1 без PWHT |

| 4-2-1 | SMAW с использованием E8018-B2 с PWHT |

| 4-2-2 | SMAW с использованием E8018-B2 без PWHT |

| 4-3-1 | GTAW с использованием ER80S-B2 с PWHT |

| 4-3-2 | GTAW с использованием ER80S-B2 без PWHT |

| 4-32-1 | GTAW с использованием ER80S-B2 с последующей SMAW с использованием E8018-B2 с PWHT |

| 4-32-2 | GTAW с использованием ER80S-B2 с последующей SMAW с использованием E8018-B2 без PWHT |

| 4-42-1 | GTAW со вставкой IN-515 и ER80S-B2 с последующей SMAW с использованием E8018-B2 с PWHT |

| 4-42-2 | GTAW со вставкой IN-515 и ER80S-B2 с последующей SMAW с использованием E8018-B2 без PWHT |

| 4: X-2-1 | SMAW с использованием E8018-B2 с PWHT |

| 4: X-2-2 | SMAW с использованием E8018-B2 без PWHT |

| 4: X-3-1 | GTAW с использованием ER80S-B2 с PWHT |

| 4: X-3-2 | GTAW с использованием ER80S-B2 без PWHT |

| 4: X-32-1 | GTAW с ER80S-B2 с последующей SMAW с использованием E8018-B2 с PWHT |

| 4: X-32-2 | GTAW с ER80S-B2 с последующей SMAW с использованием E8018-B2 без PWHT |

| 4: X-42-1 | GTAW со вставкой IN-515 и ER80S-B2 с последующей SMAW с использованием E8018-B2 с PWHT |

| 4: X-42-2 | GTAW со вставкой IN-515 и ER80S-B2 с последующей SMAW с использованием E8018-B2 без PWHT |

| 5А-2-1 | SMAW с использованием E9018-B3 с PWHT |

| 5А-2-2 | SMAW с использованием E9018-B3 без PWHT |

| 5-2-3 | SMAW с использованием E502-16 с PWHT |

| 5А-3-1 | GTAW с использованием ER90S-B3 с PWHT |

| 5A-3-2 | GTAW с использованием ER90S-B3 без PWHT |

| 5A-7-1 | GMAW-FC с использованием E91T1-B3 или E90T1-B3 |

| 5-3-3 | GTAW с присадочным металлом ER502 с PWHT |

| 5A-32-1 | GTAW с использованием ER90S-B3 с последующей SMAW с использованием E9018-B3 с PWHT |

| 5A-32-2 | GTAW с использованием ER90S-B3 с последующей SMAW с использованием E9018-B3 без PWHT |

| 5-32-3 | GTAW с использованием ER502 с последующей SMAW с использованием E502-16 с PWHT |

| 5A-42-1 | GTAW со вставкой IN-521 и ER90S-B3 с последующей SMAW с использованием E9018-B3 с PWHT |

| 5A-42-2 | GTAW со вставкой IN-521 и ER90S-B3 с последующей SMAW с использованием E9018-B3 без PWHT |

| 5A: X-2-1 | SMAW с использованием E9018-B3 с PWHT |

| 5A: X-2-2 | SMAW с использованием E9018-B3 без PWHT |

| 5: 1-2-3 | SMAW с использованием E502-16 с PWHT |

| 5A: X-3-1 | GTAW с использованием ER90S-B3 с PWHT |

| 5A: X-3-2 | GTAW с использованием ER90S-B3 без PWHT |

| 5A: X-32-1 | GTAW с ER90S-B3 с последующей SMAW с использованием E9018-B3 с PWHT |

| 5A: X-32-2 | GTAW с ER90S-B3 с последующей SMAW с использованием E9018-B3 без PWHT |

| 5: 1-32-3 | GTAW с ER502 с последующей SMAW с использованием E502-16 с PWHT |

| 5A: X-42-1 | GTAW со вставкой IN-521 и ER90S-B3 с последующей SMAW с использованием E9018-B3 с PWHT |

| 5A: X-42-2 | GTAW со вставкой IN-521 и ER90S-B3 с последующей SMAW с использованием E9018-B3 без PWHT |

| 5: 1-42-3 | GTAW со вставкой IN-502 и ER502 с последующей SMAW с использованием E502-16 с PWHT |

| 5Б: 1-32-1 | GTAW с использованием ER80S-B6 с последующей SMAW с использованием E8018-B3 с PWHT (5% Cr-0. 5% Mo) 5% Mo) |

| 5Б: 1-32-2 | GTAW с использованием ER90S-B3 с последующей SMAW с использованием E9018-B6 с PWHT (Grade 91 Cr-Mo) |

| 5Б: 1-42-1 | GTAW с использованием ER80S-B6 с последующей SMAW с использованием E8018-B6 с PWHT (5% Cr-0,5% Mo) |

| 5Б-32-1 | GTAW с использованием ER80S-B6 с последующей SMAW с использованием E8018-B6 с PWHT (5% Cr-0,5% Mo) |

| 5Б-32-2 | GTAW с использованием ER80S-B8 с последующей SMAW с использованием E8018-B8 с PWHT (9% Cr-0.5% Mo) |

| 5Б-32-3 | GTAW с использованием ER80S-B9 с последующей SMAW с использованием E9015-B9 с PWHT (класс 91 Cr-Mo) |

| 5Б-32-4 | GTAW с использованием ER90S-B9 с последующей SMAW с использованием E9018-B9 с PWHT (Grade 91 Cr-Mo) |

| 8-2-1 | SMAW с использованием присадочного металла EXXX-16 без PWHT |

| 8-3-1 | GTAW с использованием присадочного металла ERXXX без PWHT |

| 8-3-2 | GTAW тонкостенной трубы без расходной вставки |

| 8-3-3 | Автоматическая орбитальная сварка GTAW за один проход без перемещения вперед во время сильноточных импульсов |

| 8-3-4 | Автоматическая орбитальная сварка GTAW — за один проход и непрерывное движение вперед |

| 8-32-1 | GTAW с ERXXX с последующей SMAW с использованием присадочного металла EXXX-16 без PWHT |

| 8-4-1 | GTAW тонкостенной трубы с расходной вставкой |

| 8-42-1 | GTAW со вставкой IN-XXX и ER-XXX с последующей SMAW с использованием присадочного металла EXXX-16 без PWHT |

| 8-5-1 | Перенос с коротким замыканием GMAW, с использованием защитного газа He / Ar / CO2 и газовой подложки Ar |

| 8-5-2 | Передача по короткому замыканию GMAW с использованием защитного газа He / Ar / Co2 без резервного газа |

| 8-37-1 | GTAW с использованием EXXX, затем GMAW-FC с использованием EXXT-1 без PWHT |

| 8-57-1 | GMAW Short Circuiting Transfer, с использованием EXXX, за которым следует GMAW-FC с использованием EXXT-1 без PWHT |

| 8: 1-2-1 | SMAW с использованием электродов E309-16 без PWHT |

| 8: 1-2-2 | SMAW с использованием электродов ENiCrFe-3 без PWHT |

| 8: 1-3-1 | GTAW с присадочным металлом ER309 |

| 8: 1-32-1 | GTAW с ER309 с последующей SMAW с использованием E309-16 без PWHT |

| 8: 1-32-2 | GTAW с ERNiCr-3 с последующей SMAW с использованием ENiCrFe-3 без PWHT |

| 8: 1-4-1 | GTAW с расходной вставкой, за которой следует ER309 |

| 8: 1-42-1 | GTAW с расходной вставкой и ER309 с последующей SMAW с использованием E309-16 |

| 8: 4-2-1 | SMAW с использованием E309-16 без PWHT |

| 8: 5-2-1 | SMAW с использованием ENiCrFe-3 без PWHT |

| 8: 5-32-1 | GTAW с ERNiCr-3 с последующей SMAW с использованием присадочного металла ENiCrFe-3 |

| 21-3-1 | GTAW алюминиевой трубы с использованием ER1100 |

| 41-2-1 | SMAW трубы Nickel 200 с использованием ENi-1 без защитного газа |

| 41-3-1 | GTAW трубы Nickel 200 на ЭРНи-1 с защитным газом |

| 41-32-1 | GTAW никелевых труб с последующей SMAW с использованием присадочного металла ERNi / ENi |

| 42-3-1 | GTAW никель-медного сплава (MONEL) с использованием присадочного металла ERNiCu-7 |

| 43-2-1 | SMAW из никелевых сплавов 600 и 601 с использованием ERNiCrFe-3 без защитного газа |

| 43-3-1 | GTAW никелевых сплавов 600 и 601 с использованием ERNiCr-3 с защитным газом |

| 43-32-1 | GTAW с последующей SMAW никелевых сплавов 600 и 601 с использованием присадочного металла ERNiCr-3-1 / EniCrFe-3 Hastelloy |

| 43-32-2 | GTAW никелевого сплава C-276 с последующей SMAW с использованием присадочного металла ERNiCrMo-4 (N10276) Hastalloy |

| 43: 8-3-1 | GTAW никелевого сплава P-43 до нержавеющей стали P8 с использованием присадочного металла ERNiCr-3 |

| 45-3-1 | GTAW никелевого сплава [UNS N08366 (AL6-X) и N08367 (AL6-XN)] с использованием ERNiCrMo-3, без PWHT |

| 45-32-1 | GTAW с последующей SMAW никелевого сплава 20 (UNS N08020) с использованием присадочного металла ER320 и ER320-16 |

| 45-32-2 | GTAW с последующей SMAW никелевого сплава 20 (UNS N08020) с использованием присадочного металла ERNiCr Mo-4 |

| 45-32-3 | GTAW никелевого сплава (800 и 800HT) с использованием ERNiCr-3 с последующей SMAW с использованием ENiCrFe-2, без PWHT |

| 51-3-1 | GTAW титана P-51 с использованием присадочного металла ERTi-2 |

| 107-1 | Пайка горелкой медных сплавов 102, 120, 122, 142, 192 с использованием присадочного металла BCuP-3-7 без флюса |

| 107-2 | Горелочная пайка сплава Cu 107 с использованием присадочного металла BAg-7 с флюсом типа AWS 3A |

| 107: 101-1 | Горелка для пайки сплава Cu 107 по P / S No. 101 Углеродистая сталь с присадочным металлом BAg-7 101 Углеродистая сталь с присадочным металлом BAg-7 с флюсом типа AWS 3A |

| 107A-1 | Пайка горелкой P / S № 107 металлов в соответствии с NFPA-99, издание 1995 г. с использованием присадочного металла BCuP-3–7 без флюса |

Целлюлозный электрод — обзор

ОБСУЖДЕНИЕ

Эта работа показала, что материалы имеют поперечные и продольные трещины в ЗТВ при сварке целлюлозными электродами при низких уровнях предварительного нагрева с использованием небольших испытаний.Металлографическое исследование испытаний валика на пластину показало, что трещины могут быть поперечными, продольными или смешанными, а микроструктурные они могут быть либо трансгранулярными, либо межкристаллитными, либо и тем, и другим. Все трещины водородного типа и имеют характерный характер коротких прямых сегментов и очень острых концевых профилей.

Растрескивание, вызванное водородом, происходит при соблюдении следующих условий — присутствие водорода, растягивающие напряжения, действующие на сварную деталь, наличие чувствительной микроструктуры и достижение низкой температуры. Использование целлюлозных электродов приводит к высокому уровню водорода (<30 мл H 2 /100 г расплавленного металла шва), который может диффундировать из металла сварного шва в ЗТВ. При испытаниях с использованием процессов с низким содержанием водорода (4-6 мл H 2 /100 г плавленого металла шва) трещин обнаружено не было. Низкие уровни предварительного нагрева и низкие тепловложения (стандарт для корневого прохода кольцевого сварного шва) означают, что в ЗТВ был получен продукт жесткого преобразования (мартенсит с твердостью в диапазоне 320–400 VH 200 г).Низкий уровень предварительного нагрева также означает быстрое достижение низкой температуры после сварки. Наконец, в результате термического сжатия остывающего сварного шва возникают напряжения, которые должны компенсироваться деформациями в металле шва и в зоне термического влияния. Эти прямые напряжения возникают локально и в первую очередь из-за неравномерного распределения температур, к которому добавляются эффекты превращений.

Использование целлюлозных электродов приводит к высокому уровню водорода (<30 мл H 2 /100 г расплавленного металла шва), который может диффундировать из металла сварного шва в ЗТВ. При испытаниях с использованием процессов с низким содержанием водорода (4-6 мл H 2 /100 г плавленого металла шва) трещин обнаружено не было. Низкие уровни предварительного нагрева и низкие тепловложения (стандарт для корневого прохода кольцевого сварного шва) означают, что в ЗТВ был получен продукт жесткого преобразования (мартенсит с твердостью в диапазоне 320–400 VH 200 г).Низкий уровень предварительного нагрева также означает быстрое достижение низкой температуры после сварки. Наконец, в результате термического сжатия остывающего сварного шва возникают напряжения, которые должны компенсироваться деформациями в металле шва и в зоне термического влияния. Эти прямые напряжения возникают локально и в первую очередь из-за неравномерного распределения температур, к которому добавляются эффекты превращений. Когда содержание водорода велико и твердение достаточно сильно, растрескивание происходит быстро и самопроизвольно под действием только прямых напряжений без надреза.В этом случае путь трещины не зависит от микроструктуры в микроскопическом масштабе и, следовательно, очень зависит от напряжения. Величина напряжения является функцией уровня предварительного нагрева, температуры превращения и продукта, а также предела текучести. Уровни водорода и напряжения будут переменными процесса. Однако все образующиеся трещины относятся к водородному типу, и, независимо от их ориентации, испытание «валик на пластине» по-прежнему показывает устойчивость материала к растрескиванию.

Когда содержание водорода велико и твердение достаточно сильно, растрескивание происходит быстро и самопроизвольно под действием только прямых напряжений без надреза.В этом случае путь трещины не зависит от микроструктуры в микроскопическом масштабе и, следовательно, очень зависит от напряжения. Величина напряжения является функцией уровня предварительного нагрева, температуры превращения и продукта, а также предела текучести. Уровни водорода и напряжения будут переменными процесса. Однако все образующиеся трещины относятся к водородному типу, и, независимо от их ориентации, испытание «валик на пластине» по-прежнему показывает устойчивость материала к растрескиванию.

Хотя было проведено множество экспериментальных и аналитических исследований остаточных напряжений в сварных соединениях ( 2 , 3 ), имеется мало информации о роли фазового превращения в развитии остаточных сварочных напряжений.В недавнем исследовании Джонса и Алберри (4) была сделана попытка экспериментально определить остаточные напряжения, связанные с фазовыми превращениями. Изучая поведение ряда сталей, авторы смогли установить общие тенденции, связанные с характеристиками трансформации. Их результаты показывают, что величина конечного остаточного напряжения при растяжении зависит от температуры превращения. Как правило, чем ниже температура превращения, тем ниже остаточное напряжение растяжения при завершении цикла охлаждения.Это следует квалифицировать, указав, что продукт превращения должен иметь разумную способность к пластической деформации в сочетании с низкой температурой превращения.

Изучая поведение ряда сталей, авторы смогли установить общие тенденции, связанные с характеристиками трансформации. Их результаты показывают, что величина конечного остаточного напряжения при растяжении зависит от температуры превращения. Как правило, чем ниже температура превращения, тем ниже остаточное напряжение растяжения при завершении цикла охлаждения.Это следует квалифицировать, указав, что продукт превращения должен иметь разумную способность к пластической деформации в сочетании с низкой температурой превращения.

Приведенные выше наблюдения о влиянии фазового превращения на остаточное напряжение могут быть применены при учете результатов настоящей программы. Для образцов «борт на пластине» последовательность событий при охлаждении после сварки может быть следующей. Первоначальное сжатие сварного шва при охлаждении от максимальной температуры приведет к возникновению растягивающих напряжений в ЗТВ.Увеличение объема в результате мартенситного превращения в ЗТВ приведет к возникновению сжимающих напряжений, которые соответственно уменьшат остаточное напряжение. По завершении превращения в мартенсит возобновится нормальное сжатие из-за охлаждения. Во время окончательного сжатия растягивающие напряжения в ЗТВ должны быть довольно большими из-за наличия твердой мартенситной структуры. Если эти растягивающие напряжения достигают достаточно высокого уровня, может возникнуть локальное растрескивание.

По завершении превращения в мартенсит возобновится нормальное сжатие из-за охлаждения. Во время окончательного сжатия растягивающие напряжения в ЗТВ должны быть довольно большими из-за наличия твердой мартенситной структуры. Если эти растягивающие напряжения достигают достаточно высокого уровня, может возникнуть локальное растрескивание.

Причины особого рисунка или ориентации растрескивания в ЗТВ могут быть сформулированы следующим образом.Предполагается, что растягивающие напряжения, возникающие в ЗТВ во время заключительной части цикла охлаждения, имеют преимущественно двухосный, а не трехосный характер. Двухосные растягивающие напряжения будут действовать в ЗТВ параллельно границе плавления. Когда эти напряжения достигают определенной величины, могут образовываться наблюдаемые поперечные трещины (при высоких уровнях водорода). Причина возникновения двухосных растягивающих напряжений в зоне HAZ аналогична картине напряжений, присутствующей в поверхностных областях стали, проявляющей линейно-упругое поведение. Из-за того, что компонента растягивающего напряжения, нормальная к поверхности, очень мала в приповерхностных областях, возникнет состояние плоского напряжения, которое приведет к узкой области выступа сдвига на поверхности разрушения. Внутри образца образуются трехосные растягивающие напряжения, которые приводят к хрупкому разрушению. В настоящей программе узкая зона HAZ расположена близко к поверхности, и, по-видимому, растягивающие напряжения, нормальные к поверхности, снижаются, при этом двухосные растягивающие напряжения имеют большую величину и, следовательно, вызывают поперечные трещины.

Из-за того, что компонента растягивающего напряжения, нормальная к поверхности, очень мала в приповерхностных областях, возникнет состояние плоского напряжения, которое приведет к узкой области выступа сдвига на поверхности разрушения. Внутри образца образуются трехосные растягивающие напряжения, которые приводят к хрупкому разрушению. В настоящей программе узкая зона HAZ расположена близко к поверхности, и, по-видимому, растягивающие напряжения, нормальные к поверхности, снижаются, при этом двухосные растягивающие напряжения имеют большую величину и, следовательно, вызывают поперечные трещины.

По мере того, как уровень предварительного нагрева увеличивается, поэтому температурный интервал между преобразованием и условием предварительного нагрева уменьшается, образуется более мягкий продукт преобразования и уровень водорода уменьшается. Постулируется, что эффекты трансформации уменьшают растягивающее напряжение, действующее вдоль ЗТВ, и сквозное напряжение становится доминирующим. При более низких уровнях водорода (более высокий предварительный нагрев) напряжение, необходимое для образования трещин, увеличивается, и, как указывалось выше, напряжения сквозной толщины больше, чем продольные напряжения, следовательно, происходит переход от поперечного к продольному типу трещин.

При более низких уровнях водорода (более высокий предварительный нагрев) напряжение, необходимое для образования трещин, увеличивается, и, как указывалось выше, напряжения сквозной толщины больше, чем продольные напряжения, следовательно, происходит переход от поперечного к продольному типу трещин.

Наконец, комментарий к предсказанию тенденции к растрескиванию материала трубопроводной трубы на основе обычных формул углеродного эквивалента. Эти формулы дают показатель прокаливаемости и могут быть связаны с некоторыми критериями растрескивания. Однако недавние составы трубопроводов, то есть низкоуглеродистые, средне- или высокопрочные марганцы с различными добавками микролегатов, не дают хорошей корреляции с формулами CE (5). Все формулы, начинающиеся с C + Mn / 6, указывают на относительную чувствительность к растрескиванию, которая почти противоположна той, которая была обнаружена в данном исследовании.Единственная формула (5) , которая давала разумную корреляцию между растрескиванием сварного шва, твердостью и химическим составом низкоуглеродистой HSLA-стали, была:

CE = C + Mn + Cu + Cr20 + Si30 + V10 + Mo15 + Ni60 + 5B

, что дает 0,215 для A и 0,25 для B.

Однако было обнаружено ( 6 , 7 ), что сварочная трещина недостаточно оценивается этими формулами. Было определено несколько новых параметров ( 6 , 7 ), которые включают химический состав, диффузионный водород, время охлаждения и т. Д.Кроме того, для количественного понимания растрескивания сварного шва необходимо установить критерии, связывающие напряжение зарождения трещины, содержание водорода, скорость охлаждения и т. Д. Получена хорошая корреляция между критическим напряжением и логарифмическим содержанием диффундирующего водорода, что ранее обсуждалось МакПарланом и Гравиллом . (7) .

% PDF-1.4

%

617 0 obj>

endobj

xref

617 195

0000000016 00000 н.

0000005868 00000 н.

0000006033 00000 н.

0000004196 00000 п.

0000006076 00000 н.

0000006137 00000 п.

0000006371 00000 п.

0000006549 00000 н.

0000006709 00000 н.

0000006774 00000 н.

0000007193 00000 н.

0000007685 00000 н.

0000008167 00000 н. 0000008652 00000 п.

0000009132 00000 н.

0000009635 00000 н.

0000010482 00000 п.

0000011238 00000 п.

0000011466 00000 п.

0000011647 00000 п.

0000011832 00000 п.

0000012340 00000 п.

0000012924 00000 п.

0000013010 00000 п.

0000013403 00000 п.

0000014975 00000 п.

0000015217 00000 п.

0000020698 00000 п.

0000288257 00000 н.

0000288328 00000 н.

0000288438 00000 п.

0000288524 00000 н.

0000288654 00000 н.

0000288714 00000 н.

0000288793 00000 н.

0000288879 00000 п.

0000288975 00000 н.

0000289035 00000 н.

0000289165 00000 н.

0000289225 00000 н.

0000289305 00000 н.

0000289392 00000 н.

0000289519 00000 п.

0000289579 00000 п.

0000289652 00000 н.

0000289738 00000 н.

0000289835 00000 п.

0000289895 00000 п.

0000289994 00000 н.

00002

0000008652 00000 п.

0000009132 00000 н.

0000009635 00000 н.

0000010482 00000 п.

0000011238 00000 п.

0000011466 00000 п.

0000011647 00000 п.