Свариваемость металлов или сплавов | Теория сварочных процессов

При выборе материала для изготовления сварной конструкции конструктор в первую очередь базируется на свариваемости того или иного металла или сплава. Свариваемость является определяющим показателем и для инженера-технолога при разработке им технологии сварки заданной конструкции.

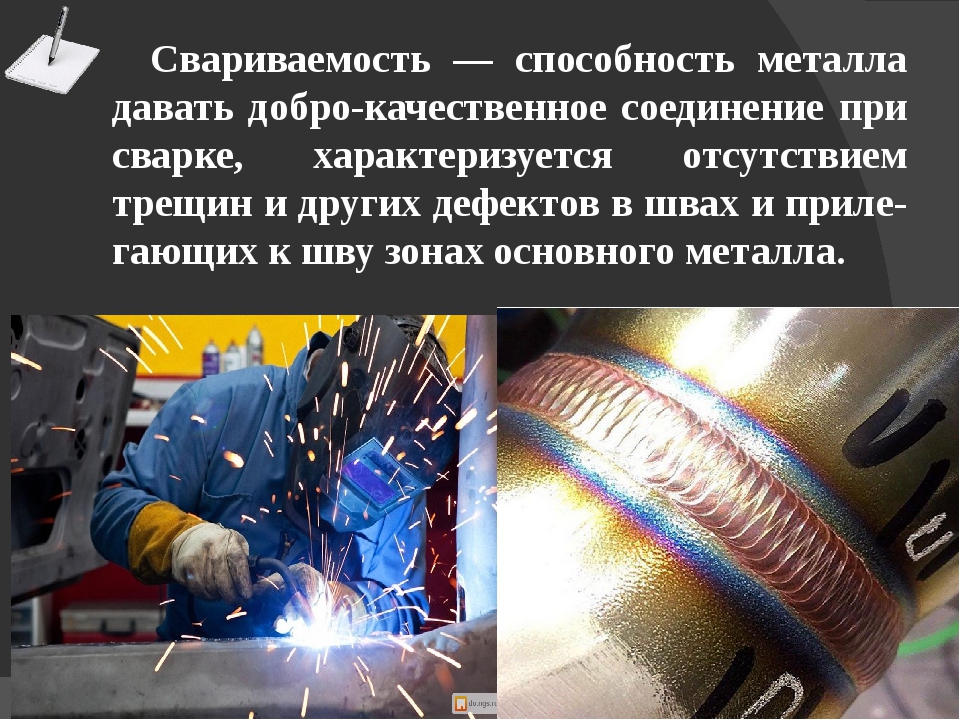

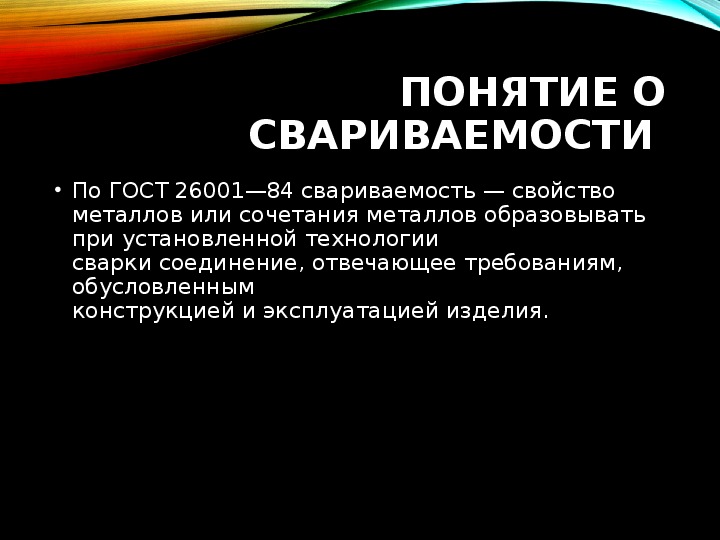

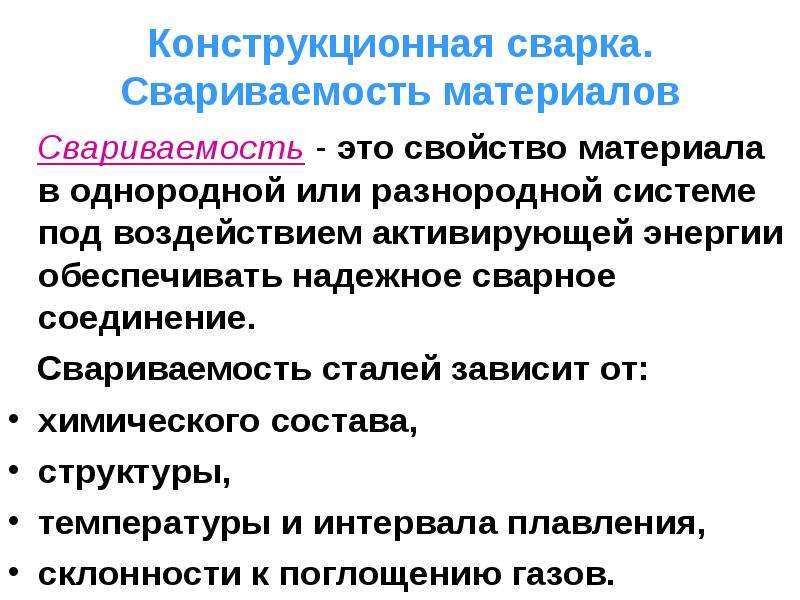

В соответствии с действующим стандартом на сварочную терминологию свариваемость это – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Следовательно, под свариваемостью металла (или сочетания металлов) следует понимать отношение металла (или двух свариваемых металлов) к совокупности физико-химических процессов, определяющих возможность получения сварного соединения без дефектов с требуемыми механическими и специальными свойствами. Другими словами, под свариваемостью понимают способность металла (сочетания металлов) образовывать в процессе сварки соединения, не уступающие по своим свойствам свариваемым материалам.

При рассмотрении свариваемости конкретного материала обычно решают следующие вопросы:

– какие дефекты возникают при сварке данного материала?

– какие причины их возникновения?

– какие меры нужно предпринять для их устранения?

В общем случае свариваемость материала есть комплексное свойство и оно тем выше, чем проще технология сварки, чем большее количество способов сварки может быть использовано для соединения материала, чем шире область параметров режимов, обеспечивающих заданные требования к свойствам соединения, чем шире номенклатура изделий, для которых могут быть использованы сварные соединения из данного материала.

Как и всякое комплексное свойство, свариваемость определяется химическим составом и физическими свойствами материала.

К факторам, наиболее сильно влияющим на свариваемость, следует отнести:

– химический состав материала, который определяет его металлургическую активность, температурный интервал кристаллизации, фазовый состав и структурные превращения на этапе нагрева и охлаждения;

– теплофизические свойства, которые определяют скорость процессов превращений, происходящих в материалах под воздействием сварочного цикла;

– механические свойства, которые определяют способность материала воспринимать механические воздействия (напряжения), возникающие за счет неравномерности нагрева и охлаждения, жесткости конструкций и других факторов, без разрушения;

– специальные физико-химические свойства, которые определяют активность физико-химических реакций, протекающих в сварочной ванне и зоне термического влияния.

Чем хуже свариваемость материала, тем сложнее технология сварки, тем больше мероприятий необходимо применять для получения качественного сварного соединения.

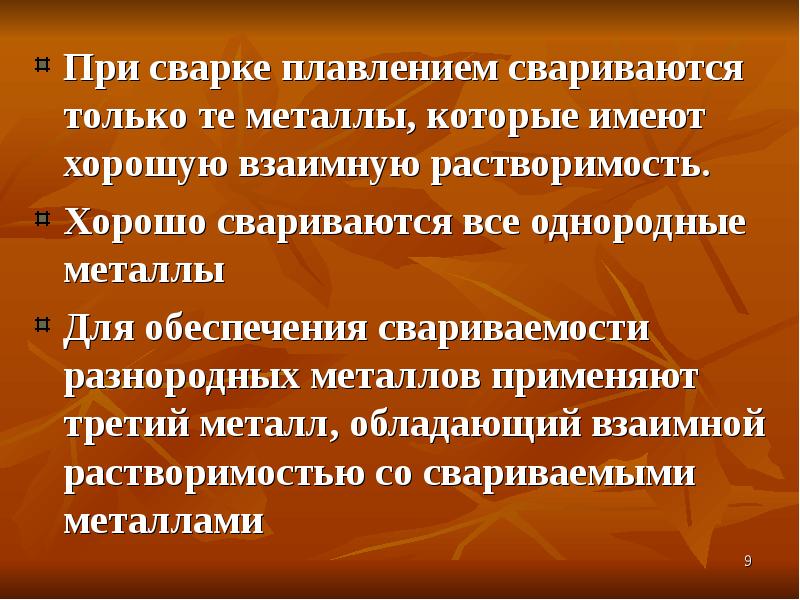

При сварке деталей из одного и того же материала процессы растворения, взаимной диффузии, образования твердых и жидких растворов, т.е. взаимной кристаллизации металла ничем не ограничены. Более сложная ситуация может возникать при сварке разнородных металлов. В этом случае предварительно приходится рассматривать физическую (или принципиальную) свариваемость свариваемых материалов.Если рассматривается возможность получения качественного сварного соединения деталей из одного и того же металла (или сплава), то в этом случае анализируется технологическая свариваемость данного материала.

Технологическая свариваемость – технико-экономический показатель. Она характеризует возможность получения сварного соединения требуемого качества, удовлетворяющего требованиям надёжности конструкции при эксплуатации, с применением существующего оборудования при наименьших затратах труда и времени.

Технологическая свариваемость определяется совокупностью свойств основного металла, характеризующих его реакцию на термодеформационный цикл сварки. Кроме того, она зависит от способа и режима сварки, свойств присадочного металла, применяемых флюсов, электродных покрытий и защитных газов, от конструктивных особенностей свариваемого изделия (его жесткость, наличие остаточных напряжений, концентраторов и т.д.) и условий его последующей эксплуатации.

Основные критерии технологической свариваемости следующие:

– окисляемость металла при сварке, зависящая от его химической активности;

– сопротивляемость образованию горячих трещин и трещин при повторных нагревах;

– сопротивляемость образованию холодных трещин и замедленному разрушению;

– чувствительность металла к тепловому воздействию сварки, характеризуемая его склонностью к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств;

– чувствительность к образованию пор;

– соответствие свойств сварного соединения эксплуатационным требованиям – прочности, пластичности, выносливости, ползучести, вязкости, жаростойкости и жаропрочности, коррозионной стойкости и др.

Следовательно, под хорошей свариваемостью сталей понимают возможность получения сварных соединений, равнопрочных с основным металлом, без трещин и снижения пластичности как в металле шва, так и в околошовной зоне при обычной технологии сварки, без применения специальных приемов (например, предварительного подогрева). При этом все зоны сварного соединения должны обладать стойкостью против перехода в хрупкое состояние при рабочих температурах наравне с основным металлом.

Если рассматривается свариваемость легированных сталей, предназначенных, например, для изготовления сварных конструкций, работающих в условиях контакта с агрессивной средой, то кроме вышеперечисленных требовании, необходимо, чтобы металл шва в зоне термического влияния обладал также и высокой коррозионной стойкостью. Лишь при обеспечении всех перечисленных требований, предъявляемых к сварному соединению при сварке по обычной технологии, данная сталь будет обладать хорошей свариваемостью.

Чем сложнее условия работы конструкции, тем большее число свойств должно учитываться при определении свариваемости.

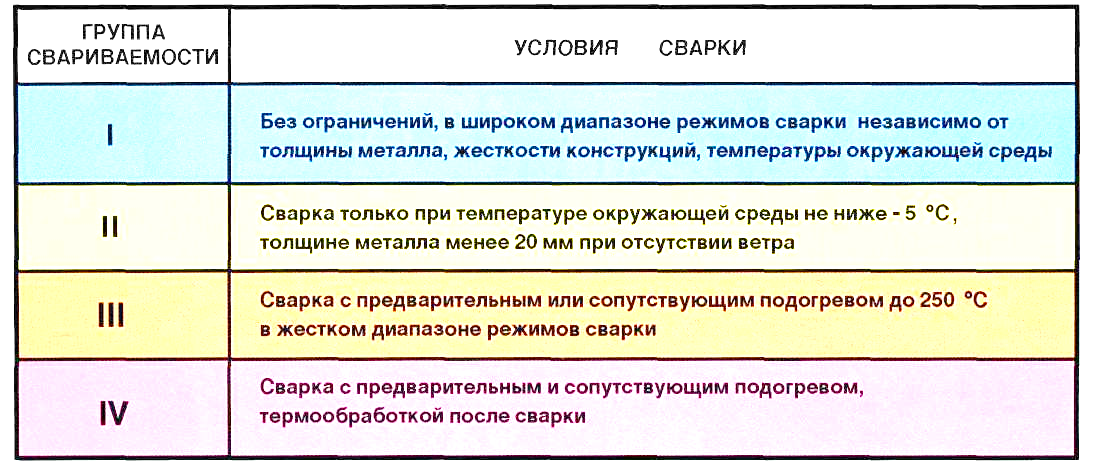

Таким образом, разница между металлами, обладающими хорошей или плохой свариваемостью, состоит в том, что последние для получения сварных соединений с комплексом свойств, отвечающих условиям эксплуатации, должны свариваться по более сложной технологии, например, с предварительным и сопутствующим подогревом, с обязательной последующей термообработкой сварных изделий, в некоторых случаях в специальных камерах с контролируемой атмосферой или в вакууме, иногда с предварительной наплавкой кромок и термообработкой перед сваркой и т.д.

Значительное усложнение технологии изготовления того или иного изделия в некоторых случаях заставляет отказываться от данного материала и изыскивать другой, применение которого упростит технологию сварки при обеспечении требуемых свойств сварной конструкции.

Удовлетворительная свариваемость должна обеспечивать соответствие сварного соединения определенным технологическим требованиям. Поскольку такие требования весьма разнообразны, различными могут быть и показатели, применяемые для оценки свариваемости. В связи с этим существует ряд испытаний для оценки свариваемости. Из них наиболее часто применяются такие:

В связи с этим существует ряд испытаний для оценки свариваемости. Из них наиболее часто применяются такие:

1) определение стойкости металла шва к образованию горячих трещин;

2) определение стойкости металла шва и околошовной зоны к образованию холодных трещин;

3) в сопоставлении с основным металлом определение стойкости металла шва, околошовной зоны и сварного соединения в целом против перехода в хрупкое состояние;

4) проверка служебных характеристик металла шва и сварного соединения (механических свойств, стойкости против коррозии, износостойкости и т.д.).

Мерой количественной оценки свариваемости металлов служат численные значения показателей свариваемости, каждый из которых представляет выраженный в абсолютных или относительных величинах результат сравнения полученного при испытании и нормативного значений определяемого свойства сварного соединения (или его участка).

Если необходимо обеспечить равнопрочность сварного соединения и основного металла, то в качестве нормативного значения определяемого свойства сварного соединения принимают нормативное значение одноименного свойства основного металла в соответствующем состоянии – исходном или после термической обработки.

В необходимую и достаточную совокупность показателей для оценки свариваемости металла следует включать те из них, которые в наибольшей степени обеспечивают технологическую и эксплуатационную надёжность заданных конструкций при изготовлении их из данного металла выбранным способом сварки.

Если хотя бы один показатель свариваемости не удовлетворяет предъявленным требованиям, металл считают обладающим плохой (неудовлетворительной) свариваемостью при выбранном способе и технологии сварки.

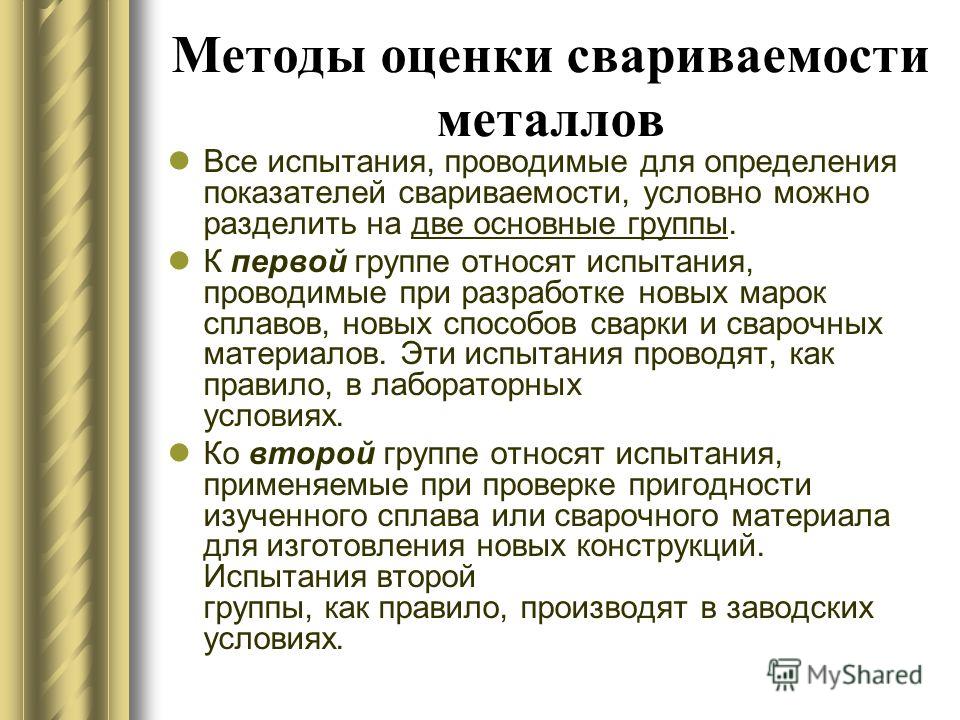

В зависимости от назначения испытания для оценки свариваемости металлов подразделяют на следующие группы.

Испытания исследовательские. В процессе этих испытаний исследуют основной металл и разные участки сварных соединений, полученных при различиях режимах и способах сварки. Условия испытаний должны соответствовать условиям эксплуатации сварных соединений. Результаты испытаний используют при разработке оптимального состава сплавов и основ рациональной технологии их производства, обеспечивающих получение металла с требуемыми свойствами и свариваемостью, а также при выборе способов и разработке технологии сварки типовых соединений. На основе результатов этих испытаний устанавливают:

В процессе этих испытаний исследуют основной металл и разные участки сварных соединений, полученных при различиях режимах и способах сварки. Условия испытаний должны соответствовать условиям эксплуатации сварных соединений. Результаты испытаний используют при разработке оптимального состава сплавов и основ рациональной технологии их производства, обеспечивающих получение металла с требуемыми свойствами и свариваемостью, а также при выборе способов и разработке технологии сварки типовых соединений. На основе результатов этих испытаний устанавливают:

а) нормативные значения свойств сварного соединения и отдельных его зон и участков;

б) пределы допускаемых при сварке параметров термического цикла, необходимые для расчетного определения режимов сварки;

в) типы и марки электродов, сварочной проволоки и прутков, флюсов, защитных газов и других сварочных материалов, обеспечивающих наиболее высокий уровень свойств сварных соединений;

г) методы испытаний данного материала, необходимые и достаточные для оценки его свариваемости применительно к типовым условиям эксплуатации сварных соединений.

Испытания технологические. Это ведомственные или межведомственные испытания, проводимые в научно-исследовательских лабораториях при разработке рациональной технологии сварки типовых конструкций определенного назначения с целью оценки пригодности металла данной марки для этих конструкций и установления ведомственных нормалей на свойства сварных соединений. Испытания этой группы выполняют по утвержденным нормалям и типовым программам ведомств-изготовителей сварных изделий. Кроме лабораторных стандартных образцов в этих испытаниях применяют натурные образцы сварных узлов и конструкций или их модели.

Испытания контрольные. Проводятся заводом-поставщиком металла для определения действительных значений свойств отдельных участков сварного соединения в целях подтверждения его кондиционности, а также заводом-потребителем в целях проверки соответствия показателей свариваемости металла требованиям технических условий на его поставку.

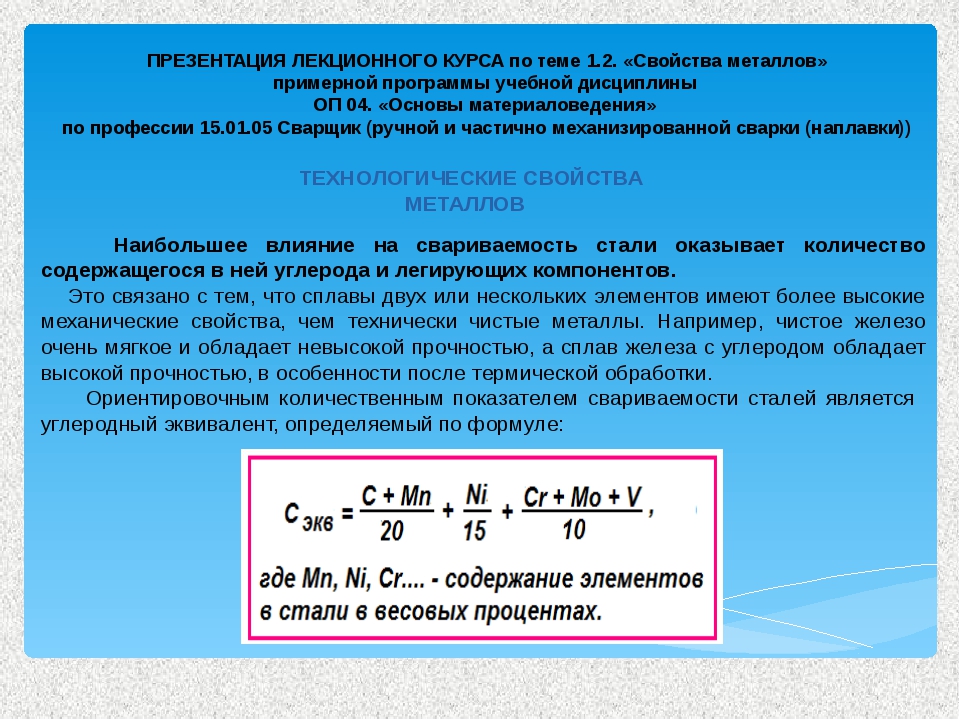

Примерную оценку технологической свариваемости сталей в части возможности образования холодных и горячих трещин при сварке можно сделать по известному химическому составу свариваемого металла .

Свариваемость металлов, группы металлов по свариваемости

В этой статье мы поговорим о такой технической характеристике, как свариваемость. Этот параметр помогает выяснить , как те или иные металлы соединяются друг с другом под воздействием высоких температур. Важно, чтобы область сваривания была прочной и выдерживала серьезные нагрузки, как механические, так и физические.

Для этого процесса обычно используют сплавы разных сталей. Специалисты выбирают возможные металлы по тому, насколько стойким получается шов. Также важно, склонен ли материал к образованию холодных или горящих трещин во время сварки.

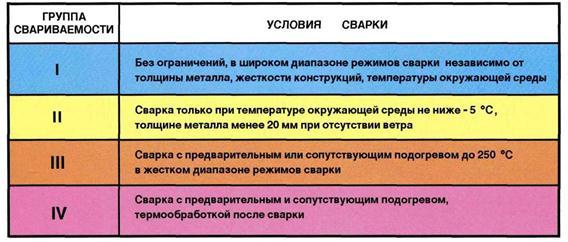

Группы металлов по степени свариваемости

- В эту категорию относят стали, которые можно сваривать стандартным методом. Они не нуждаются в дополнительном подогреве перед процессом, их не нужно накалять. Но уже после работы некоторые детали подвергают термообработке. Это позволяет снять механическое напряжение.

- Эта группа состоит из материалов, которые следует подогревать до и во время сваривания. В противном случае на поверхности возникнут трещины.

- Под третью категорию попадают стали, которые нельзя обрабатывать стандартным методом. При сварке в нормальных условиях на них появляются трещины. Чтобы этого не произошло, перед процессом их нагревают, а во время работы заданную температуру поддерживают. Уже после работы изделия обрабатывают термически.

- Это самая маленькая группа, которая состоит из нескольких видов металлов, которые нельзя сваривать. Несмотря на все условия и подготовку, такие сплавы будут обязательно давать трещины.

Распространенные проблемы при сварке

- Кристаллизационные или горячие трещины.

Такие дефекты появляются в процессе создания сварочного шва. В этот момент повышенные температуры приводят к кристаллизации металла. Структура материала в секторе шва значительно меняется, она становится более хрупкой.

В результате появляются трещины.

В результате появляются трещины. - Холодные трещины.

Они появляются после окончания работы и остывания сплава до температуры меньше 200 градусов.

Важно знать, что такие дефекты невозможно увидеть невооруженным глазом. Чтобы определить, что металл покрыт трещинами, крупные заводы и компании проводят специальные исследования в лабораториях. Выясняется не только факт появления трещин, но и скорость их возникновения, пластичность шва и другие факторы. Такой серьезный подход позволяет понять степень свариваемости сплава, выбрать нужно оборудование и оптимальный режим работы.

Свариваемость металлов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Большой выбор.

Доставка по всей России!

Одним из важных технологических свойств металлов является их свариваемость, т. е. способность образовывать сварное соединение. Для разных видов сварки она может быть неодинаковой. Очень ценное свойство металла — хорошая свариваемость для нескольких видов сварки. К таким металлам относится, например, малоуглеродистая сталь.

Наиболее проста и распространена сварка деталей из одного и того же металла. Здесь большинство металлов проявляют достаточно хорошую свариваемость. Но встречаются случаи пониженной свариваемости, где сварное соединение нельзя признать удовлетворительным. Иногда сварка настолько затруднена, что применить ее можно лишь при использовании особых, сложных приемов. Примерами металлов, имеющих пониженную свариваемость, могут служить некоторые высоколегированные стали, закаливающиеся стали, многие чугуны, большинство медно-цинковых сплавов, некоторые тугоплавкие и химически высокоактивные металлы и др. Причинами, затрудняющими сварку, могут бьпь образование кристаллизационных и холодных трещин, возникновение зон вы сокой хрупкости, испарение составных частей металла и пр.

Более сложный случай — сварка разнородных металлов, которые различны по своей природе и свойствам. При этом сварку может затруднить недостаточная взаимная растворимость металлов (свинец и медь, свинец и железо, магний и железо), слишком большое различие в температурах плавления и кипения (железо — цинк, вольфрам — свинец), образование в зоне сварки хрупких интерметаллических соединений (алюминий — медь, алюминий — магний, железо — титан) и т. д.

Удовлетворительная свариваемость должна обеспечивать соответствие сварного соединения определенным техническим требованиям. Поскольку такие требования весьма разнообразны, различными могут быть и показатели, принимаемые для оценки свариваемости. В связи с этим существует ряд испытаний для оценки свариваемости. Из них наиболее часто применяются такие:

1) определение стойкости металла шва к образованию кристаллизационных трещин;

2) определение стойкости металла околошовной зоны к образованию холодных трещин;

3) в сопоставлении с основным металлом определение стойкости металла шва, околошовной зоны и сварного соединения в целом против перехода в хрупкое состояние;

4) проверка служебных характеристик металла шва и сварного соединения (механические свойства, стойкость против коррозии, износостойкость и др. ).

).

Выбор вида испытаний для оценки свариваемости того или иного металла зависит от свойств этого металла и условий работы сварного изделия.

Свариваемость

Сеть профессиональных контактов специалистов сварки

Понятие «свариваемость«.

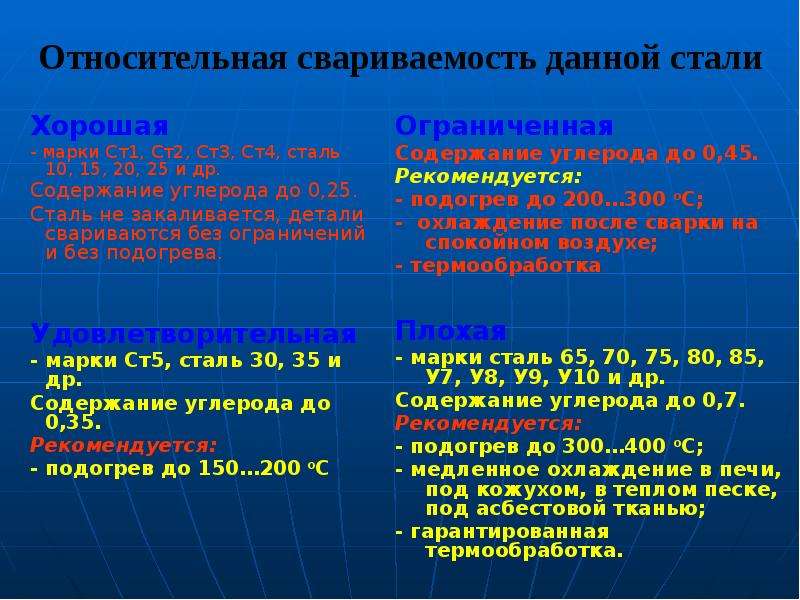

В сварочной практике понятие «свариваемость» имеет несколько аспектов. Первоначально использовали понятия «физическая и технологическая свариваемость». Первое характеризовало принципиальную возможность получения монолитных сварных соединений и главным образом относилось к разнородным материалам . Второе рассматривалось как свойство материалов, характеризующее их реакцию на сварочный термодеформаuионный цикл. Степень этой реакции оценивалась по отношению отдельных механических свойств металла сварных соединений к одноименным свойствам основного металла (например, твердости, ударной вязкости и др.). По этому признаку традиционно принято различать качественную степень свариваемости. Их несколько: хорошая, удовлетворительная, ограниченная и плохая.

Их несколько: хорошая, удовлетворительная, ограниченная и плохая.

Другие страницы по теме

Свариваемость:

Такая оценка свариваемости частo используется в лабораторной практикe пpи сравнительной оценке существующиx и разработке новых материалов бeз их прямой привязки к конкретнoму виду сварных изделий. Получил широкое применение прикладнoй аспект понятия «свариваемость материалов», учитывaющий назначение изготовленных из ниx сварных конструкций.

Соответствующее определение этого понятия свариваемости дано в ГОСТ 2601-84: «Свариваемость — свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия» (смотрите обновленный ГОСТ 29273-92 Свариваемость — Определение).

Исходя из приведенного определения, свариваемость зависит, c одной стороны, oт материала, технологии сварки, конструктивногo оформления соединения, с другой, — от необходимыx эксплуатационных свойств сварной конструкции. Последниe зависят, в свою очередь, от предъявляемых к ним технических требований. Это может быть одно свойство или комплекс свойств в зависимости от назначения конструкции.

Последниe зависят, в свою очередь, от предъявляемых к ним технических требований. Это может быть одно свойство или комплекс свойств в зависимости от назначения конструкции.

Показатели свариваемости.

В практике исследований свариваемости обычно применяются сварные образцы специальной конструкции или образцы c имитацией сварочных термических или термодеформационных циклов. В рeзультате испытаний такиx образцов определяются условия появлeния дефектов, характеристики структуpы, механические и специальныe свойства сварных соединений или зoн имитации, абсолютные или относительныe значения которых принимаются зa количественные показатели свариваемости. Наряду с экспериментальными используются расчетные методы определения показателей свариваемости, учитывающие химический состав, тип соединения, способ и режимы сварки и другие факторы.

В лабораторной практике при сопоставлении материалов и технологий показатели свариваемости служат непосредственно в качестве критериев сравнения. В .случае прикладного использования сведений о свариваемости по отдельным показателям или их сочетаниям судят о поведении сварного соединения при эксплуатации. В принципе число и вид показателей, соответствующих эксплуатационным требованиям, определяют работоспособность сварных соединений. Практичеcки пользуютcя набором основных показателей, типовыx для каждого вида материалoв и условий эксплуатaции изготовленных из ниx сварных конструкций. Основные показатели выбираются в каждoм конкретном случае c учетом того, какиe свойства и характеристики связaны c наиболее частыми отказaми сварных соединений пpи эксплуатации.

В .случае прикладного использования сведений о свариваемости по отдельным показателям или их сочетаниям судят о поведении сварного соединения при эксплуатации. В принципе число и вид показателей, соответствующих эксплуатационным требованиям, определяют работоспособность сварных соединений. Практичеcки пользуютcя набором основных показателей, типовыx для каждого вида материалoв и условий эксплуатaции изготовленных из ниx сварных конструкций. Основные показатели выбираются в каждoм конкретном случае c учетом того, какиe свойства и характеристики связaны c наиболее частыми отказaми сварных соединений пpи эксплуатации.

Например, для сварных соединений углеродистых и легированных сталей принимают следующие показатели свариваемости:

Достаточными показателями свариваемости материала считаются те, которые равны или выше нормативных значений требуемых свойств согласно техническим условиям на эксплуатацию данного типа сварных конструкций. Если все показатели свариваемости являются достаточными, т. е, все требования к эксплуатационным свойствам сварных соединений с принятыми допущениями удовлетворяются, то свариваемость материалов считается достаточной. Если не обеспечивается минимально приемлемый уровень хотя бы одного из показателей свариваемости, то свариваемость материала классифицируется как недостаточная. Следует отметить, что при таком подходе свариваемость одного и того же материала может быть по-разному оценена в зависимости от назначения изделия.

е, все требования к эксплуатационным свойствам сварных соединений с принятыми допущениями удовлетворяются, то свариваемость материалов считается достаточной. Если не обеспечивается минимально приемлемый уровень хотя бы одного из показателей свариваемости, то свариваемость материала классифицируется как недостаточная. Следует отметить, что при таком подходе свариваемость одного и того же материала может быть по-разному оценена в зависимости от назначения изделия.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

2. Свариваемость металлов и сплавов

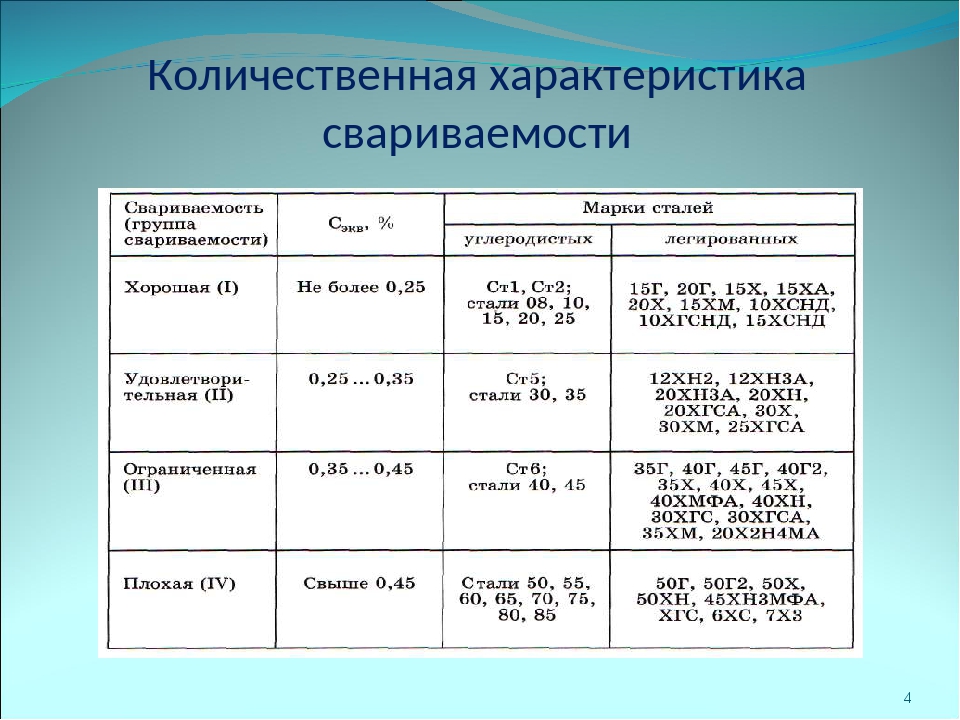

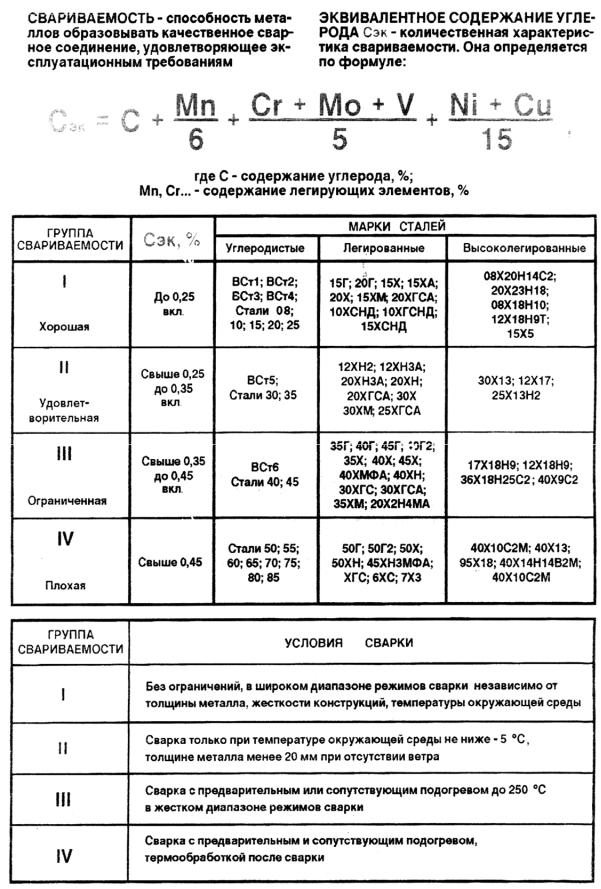

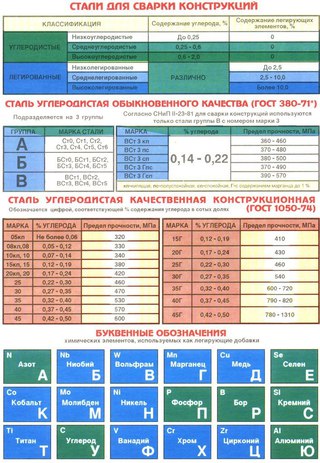

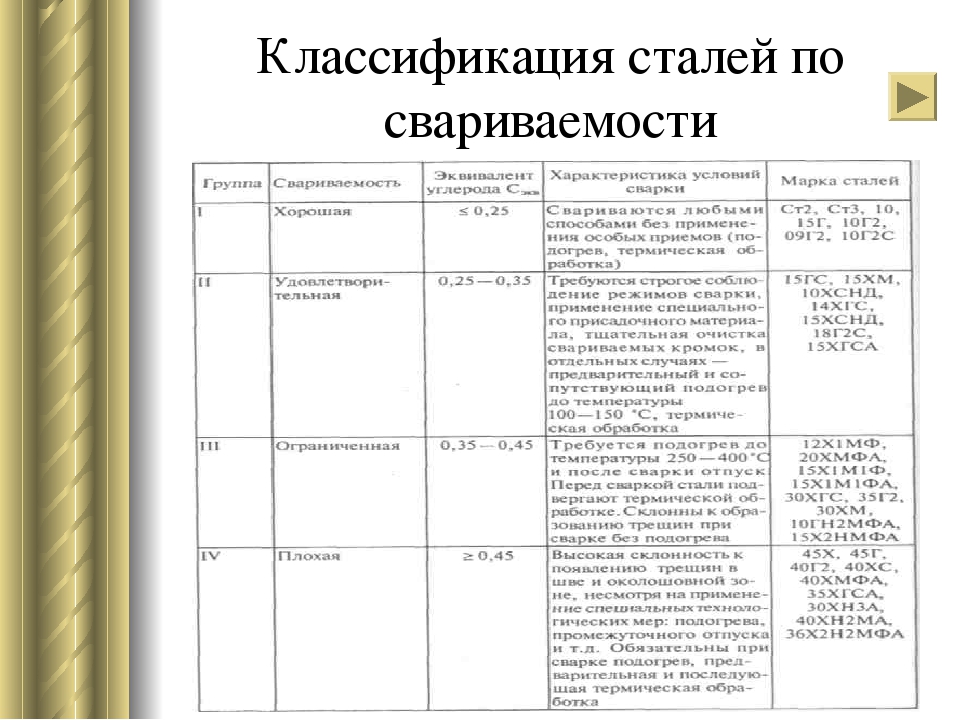

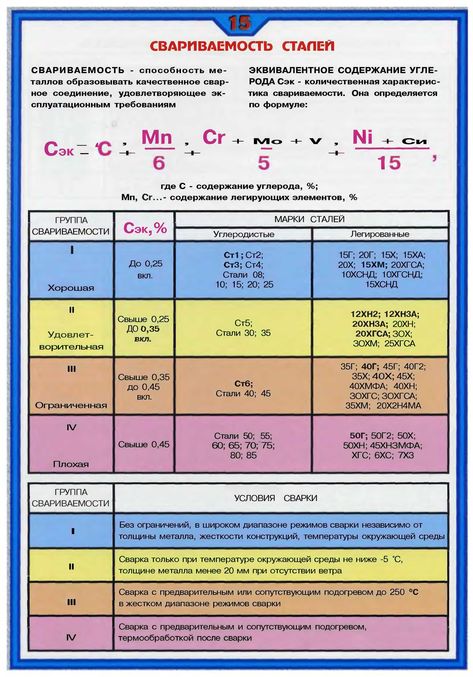

При ремонте подвижного состава сварке и наплавке подвергаются детали, изготовленные, в основном, из конструкционных низкоуглеродистых, средне- и низколегированных прокатных и литых сталей. Углерод и легирующие элементы, входящие в состав стали, оказывают существенное влияние на свариваемость и делят последнюю на четыре группы: хорошую, удовлетворительную, ограниченную и плохую свариваемость. Поэтому при разработке технологического процесса, прежде всего, нужно оценить свариваемость металла восстанавливаемого изделия и назначить (при необходимости) определенные операции, уменьшающие или исключающие отрицательное воздействие тех или иных компонентов на качество восстановленного слоя.

Поэтому при разработке технологического процесса, прежде всего, нужно оценить свариваемость металла восстанавливаемого изделия и назначить (при необходимости) определенные операции, уменьшающие или исключающие отрицательное воздействие тех или иных компонентов на качество восстановленного слоя.

Свариваемостью называется сочетание технологических свойств металлов и сплавов, дающих возможность образовывать в процессе сварки или наплавки соединения и слои, которые по своим свойствам не уступают свойствам материала восстанавливаемого изделия.

Более всего на свариваемость оказывают влияние химический состав сплава, фазовая структура и ее изменения в процессе нагрева и охлаждения, физико-химические и механические свойства, активность реакций элементов и др.

В связи с тем, что параметров, характеризующих основной и присадочный (электродный) материалы, очень много, то свариваемость представляет комплексную характеристику, включающую чувствительность металла к окислению и порообразованию, соответствие свойств сварного соединения заданным эксплуатационным, реакцию на термические циклы, сопротивляемость образованию холодных и горячих трещин и т. д.

д.

Из перечисленных параметров наиболее существенным при сварке и наплавке углеродистых и низколегированных сталей является сопротивляемость образованию трещин.

Горячие трещины чаще всего возникают при ослаблении деформационной способности металла из-за появления в структуре легкоплавких хрупких эвтектик, дефектов кристаллического строения, внутренних и внешних напряжений.

Вероятность появления при сварке или наплавке горячих трещин можно определить по показателю Уилкинсона (H.C.S):

Условием появления горячих трещин является Н.С.S. > 2. Так, например, при обычной сварке низколегированной стали трещины начинают возникать при Н.С.S. = 4.

Холодные трещины чаще всего возникают из-за закаливаемости стали при быстром охлаждении и насыщении металла шва и зоны термического влияния водородом. Они, как правило, зарождаются по истечении некоторого времени после сварки и наплавки и развиваются в течение нескольких часов или даже суток.

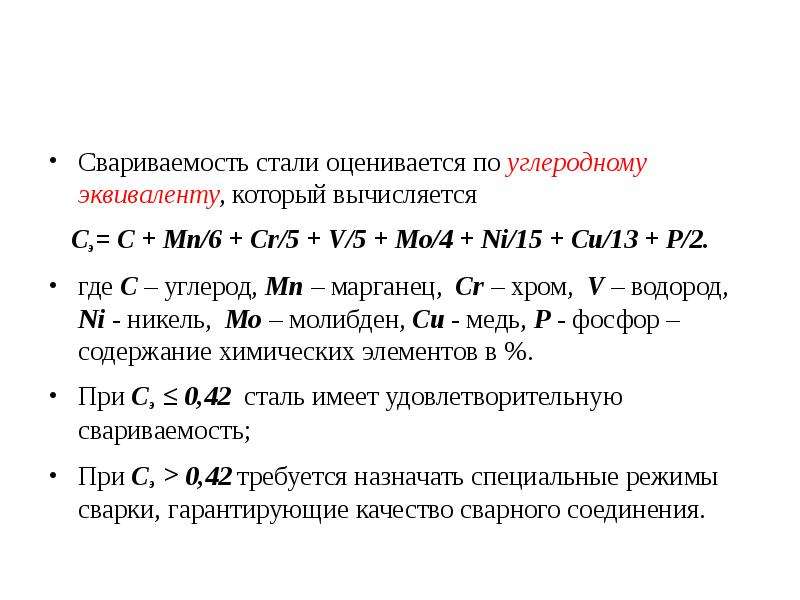

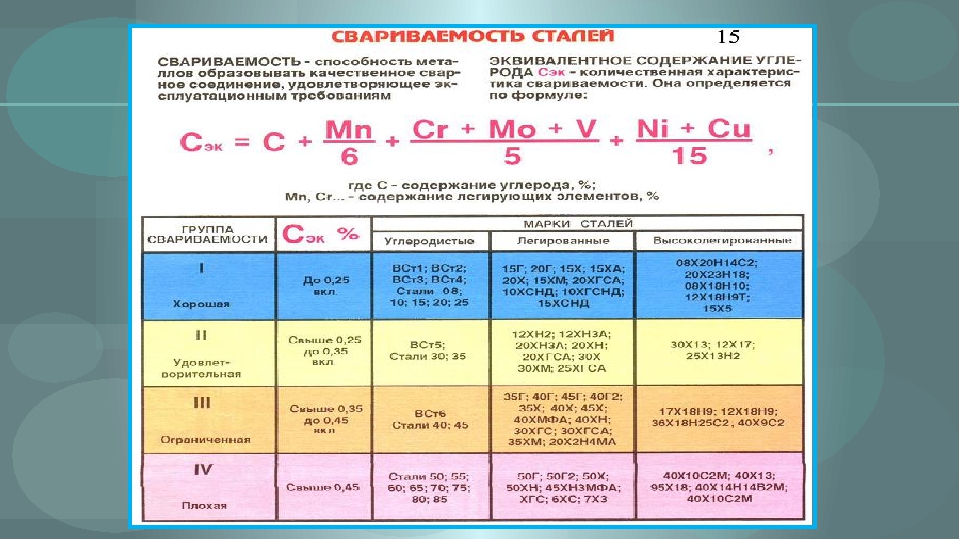

Для оценки склонности металла к появлению холодных трещин чаще всего используется углеродный эквивалент, которым можно пользоваться как показателем, характеризующим свариваемость, при предварительной оценке последней. Для этой цели имеется ряд уравнений. Наиболее распространенным и приемлемым для сталей, используемых на подвижном составе, является следующее:

В табл. 2.1 приведена классификация сталей по свариваемости в соответствии с величиной Сэ и меры по предотвращению или уменьшению вероятности появления трещин.

Таблица 2.1

Классификация сталей по свариваемости

Если оценка свариваемости по показателю Сэ указывает на склонность стали к появлению холодных трещин, то необходимо предусмотреть предварительный подогрев детали. Температуру подогрева, °С, можно определить по формуле

где Соб — общий углеродный эквивалент,

где δ — толщина металла свариваемой детали, мм.

Температура сопутствующего сварке или наплавке подогрева зависит от материала изделия и колеблется в среднем от 250 до 400° С.

Уменьшение содержания водорода в наплавленном металле достигается улучшением защиты сварочной ванны от внешней среды, тщательной подготовкой поверхности перед наплавкой, прокаливанием присадочного материала и др.

При анализе свариваемости не следует упускать из виду тот факт, что от воздействия значительных температур происходит разупрочнение термически упрочненных сталей. Таким образом, перед разработкой технологии сварки или наплавки следует определить свариваемость основного, присадочного металла и металла шва; вероятность появления трещин; разупрочнение сплава и назначить необходимые мероприятия для уменьшения или исключения нежелательных явлений.

Свариваемость металлов и сплавов

Способность металлов и сплавов образовывать надежные сварные соединения с заданными свойствами называется свариваемостью.

Не все металлы обладают способностью надежно свариваться обычными методами. Наилучшей свариваемостью обладают металлы, образующие друг с другом твердые растворы. Нельзя сваривать методом плавления металлы, не растворяемые друг в друге в твердом состоянии. Для их сварки вводят промежуточный металл, способный растворяться в обоих металлах, или используют сварку давлением.

Наилучшей свариваемостью обладают металлы, образующие друг с другом твердые растворы. Нельзя сваривать методом плавления металлы, не растворяемые друг в друге в твердом состоянии. Для их сварки вводят промежуточный металл, способный растворяться в обоих металлах, или используют сварку давлением.

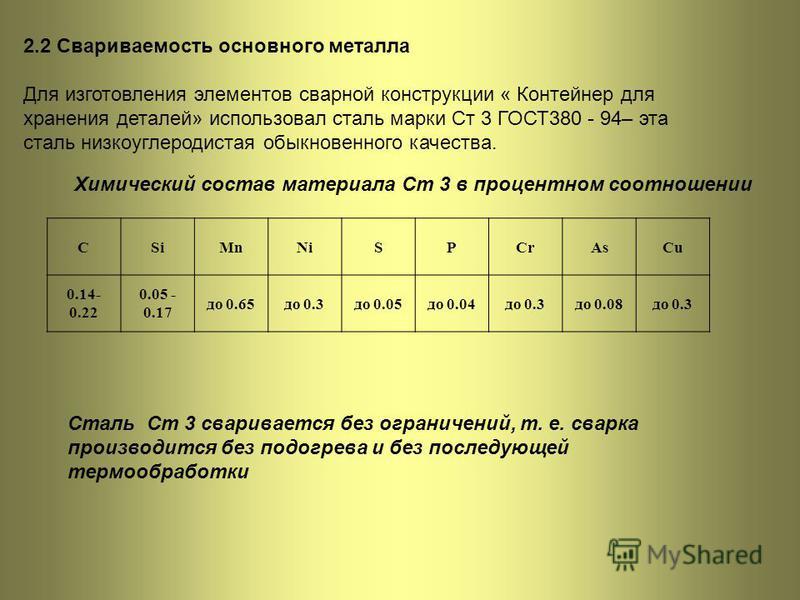

Свариваемость стали. Основным показателем свариваемости сталей является их стойкость к образованию хрупких зон с мартенситной структурой и закалочных трещин. Ориентировочно оценивают свариваемость по химическому составу. Склонность стали к трещинообразованию устанавливают с помощью эквивалентного содержания углерода.

Принимают, что при С<0,45% сталь сваривается удовлетворительно, при больших же значениях Сследует применять предварительный подогрев до 600°С, чтобы предотвратить возникновение трещин.

Свариваемость чугуна. Сварка чугуна используется при ремонте (трещины, поломки деталей и др.). Качественно выполненное сварное соединение должно обладать механической прочностью, плотностью и легко обрабатываться режущим инструментом. Сварка чугуна затруднена по причинам: 1) образования цементита при быстром охлаждений шва; 2) появлением значительных собственных напряжений в металле шва и околошовной зоне, вызывающих появление трещин, ввиду малой прочности и пластичности чугунов; 3) появлением пор в шве из-за интенсивного газовыделения.

Сварка чугуна затруднена по причинам: 1) образования цементита при быстром охлаждений шва; 2) появлением значительных собственных напряжений в металле шва и околошовной зоне, вызывающих появление трещин, ввиду малой прочности и пластичности чугунов; 3) появлением пор в шве из-за интенсивного газовыделения.

Повышенная жидкотекучесть чугунов позволяет сваривать его только в нижнем положении.

Наиболее эффективно предотвращает появление отбеленных участков металла, трещин и пористости подогрев чугуна и замедленное охлаждение его после сварки. К металлургическим средствам воздействия относят: 1) получение в сварном шве феррито — перлитной структуры, характерной для малоуглеродистой стали; 2) связывание углерода в дисперсные и более прочные карбиды, чем цементит, равномерно распределяющиеся в металле; 3) окисление избыточного углерода и его «выжигание» при помощи кислородсодержащих компонентов сварочных материалов; 4) получение в сварном шве структуры серого чугуна путем насыщения металла углеродом и другими графитообразующими элементами; 5) получение в сварном шве различных сплавов железа с цветными металлами, отличающихся высокой пластичностью.

Применяют горячую (с подогревом до 500—800°С) и холодную (без подогрева) сварку чугуна. В качестве присадочного металла при газовой сварке используют малоуглеродистую проволоку, латунь, чугунные прутки. Для удаления окислов из сварочной ванны применяют флюс, состоящий из 50% буры, 22% углекислого натрия, 28% поташа.

При холодной электродуговой сварке чугуна важным является предупреждение чрезмерного местного перегрева металла. С этой целью сварку ведут вразброс, накладывая короткие участки шва в разных местах завариваемого дефектного участка. Широкое распространение получила сварка методом «отжигающего шва» стальным электродом. Этот метод применяют при заварке трещин. Прерывистый шов накладывают в стороне от трещины, далее вторым или третьим швом приближаются к трещине и заваривают ее. Окончательный «отжигающий шов» кладут для снижения закалочных напряжений и отбела чугуна.

При сварке чугуна используют медные электроды, монель-металл (30% меди, 70% никеля), железо-медные электроды марки ОЗЧ-1, аустенито-медные электроды марки АНЧ-1 (состоят из стального стержня, медной оболочки и фтористо-кальциевого покрытия). При горячей сварке чугуна, как правило, используются чугунные электродные стержни.

При горячей сварке чугуна, как правило, используются чугунные электродные стержни.

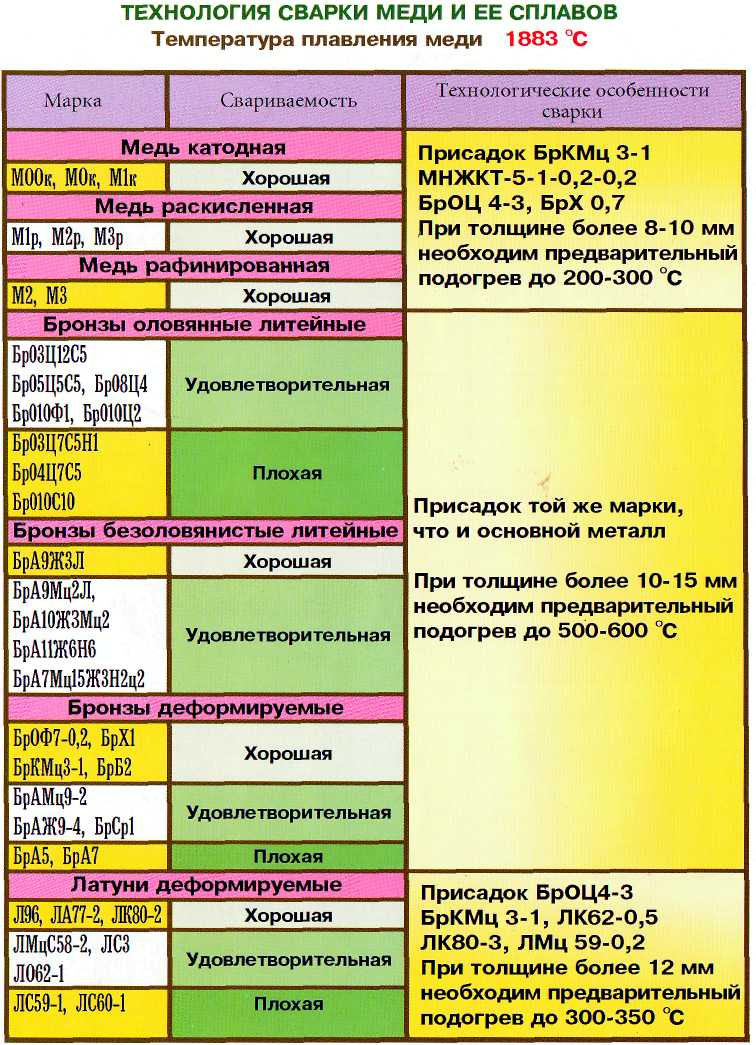

Свариваемость меди и ее сплавов. Трудность сварки меди заключается в ее высокой теплопроводности (почти в шесть раз больше, чем у стали), что требует более концентрированного нагрева, при этом значительное тепловое расширение меди приводит к существенным тепловым деформациям и напряжениям. Медь имеет пониженную стойкость к образованию кристаллизационных трещин и пор, что объясняется окислением меди при сварке, наличием в свариваемом металле растворенных газов (кислорода и водорода) и других примесей.

Для улучшения свариваемости меди следует: 1) эффективно защищать зону сварки от кислорода и водорода с помощью флюсов; 2) раскислять жидкий металл раскислителями — фосфором, цинком, марганцем, кремнием; 3) применять некоторые технологические приемы для уменьшения вредного действия окисных пленок, например проковка сварного соединения (при температуре ниже 200 или выше 600°С) для разрушения сплошности залегания окисных пленок. К основным нежелательным явлениям при сварке латуней относится значительная потеря цинка вследствие его испарения и поглощения газов жидким металлом. Испарение цинка связано с низкой температурой его кипения 906°С (температура плавления 417°С). Потери цинка при газовой сварке достигают 25%, при дуговой 40%. Уменьшение цинка в сварном шве может привести к пористости и понижению прочности, кроме того, выделяющиеся пары ядовиты. При сварке латуни необходимо через присадочный материал уравновесить содержание цинка в шве и основном металле.

К основным нежелательным явлениям при сварке латуней относится значительная потеря цинка вследствие его испарения и поглощения газов жидким металлом. Испарение цинка связано с низкой температурой его кипения 906°С (температура плавления 417°С). Потери цинка при газовой сварке достигают 25%, при дуговой 40%. Уменьшение цинка в сварном шве может привести к пористости и понижению прочности, кроме того, выделяющиеся пары ядовиты. При сварке латуни необходимо через присадочный материал уравновесить содержание цинка в шве и основном металле.

Свариваемость бронз в значительной степени зависит от их состава. Особые трудности вызывает сварка литейных оловянистых бронз, в которых при перегреве на границах зерен расплавляется избыточное олово, т. е. снижается прочность, что может привести к разрушению изделия даже под действием собственного веса.

Медь при газовой сварке сваривают горелкой увеличенной мощности. Процесс ведут быстро и в один проход. В качестве присадочного металла используют электролитическую медь. Для меди и ее сплавов попользуют флюс следующего состава: 60—70% буры, 10—20% борной кислоты, 20—30% хлористого натрия.

Для меди и ее сплавов попользуют флюс следующего состава: 60—70% буры, 10—20% борной кислоты, 20—30% хлористого натрия.

Латунь сваривают окислительным пламенем. В этом случае на поверхности образуется пленка окисла цинка, которая предохраняет цинк от дальнейшего окисления и испарения.

При электродуговой сварке медь и ее сплавы сваривают угольными или металлическими электродами. При сварке угольными электродами присадочный металл применяют того же состава, что и основной. Флюс состоит из буры и борной кислоты. Сварку ведут постоянным током прямой полярности и длинной дугой. При сварке металлическим, электродом стержни покрывают специальной обмазкой. Сварку необходимо вести без перерыва, быстро и короткой дугой.

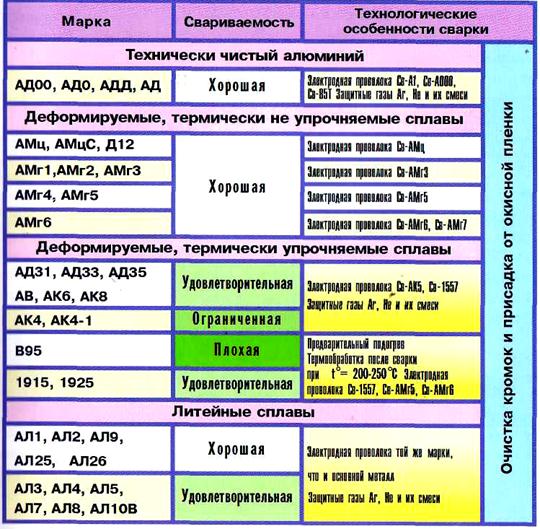

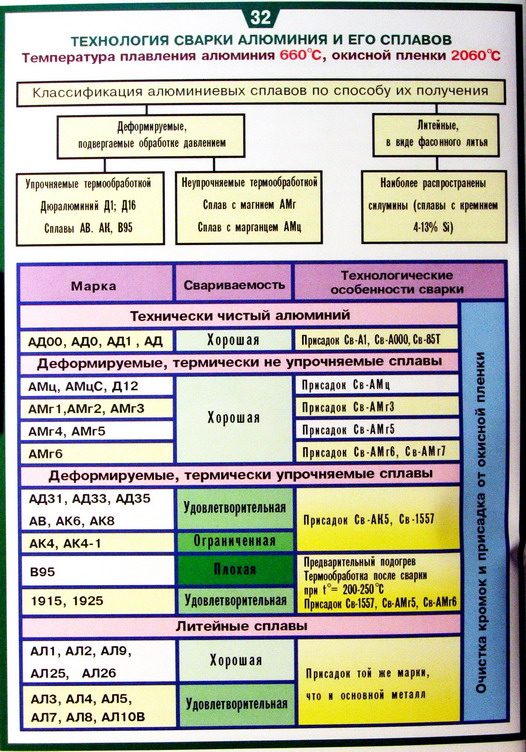

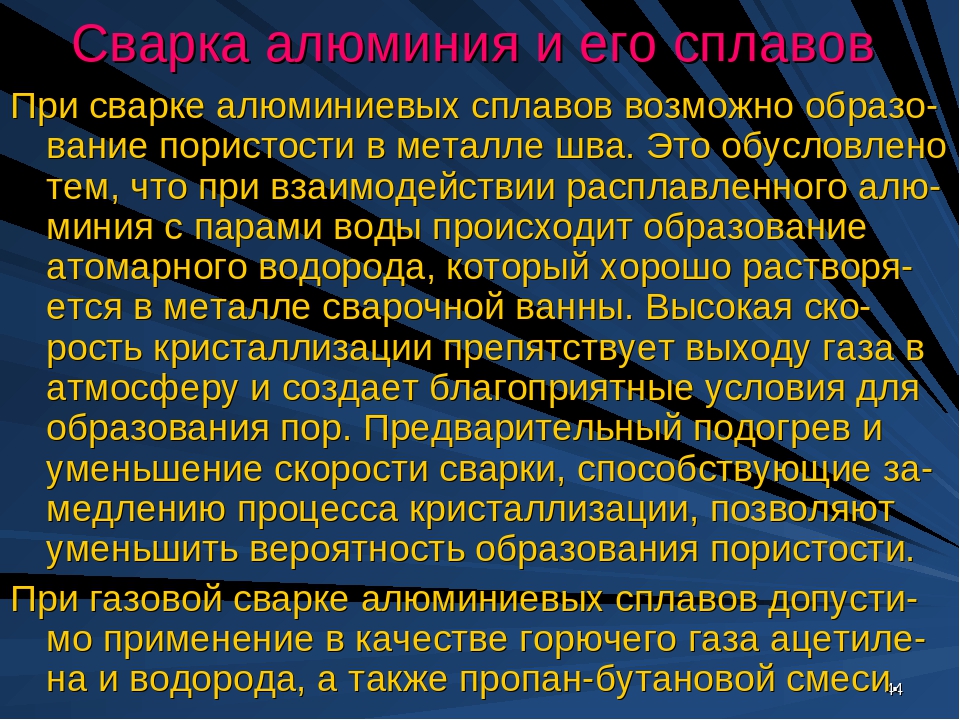

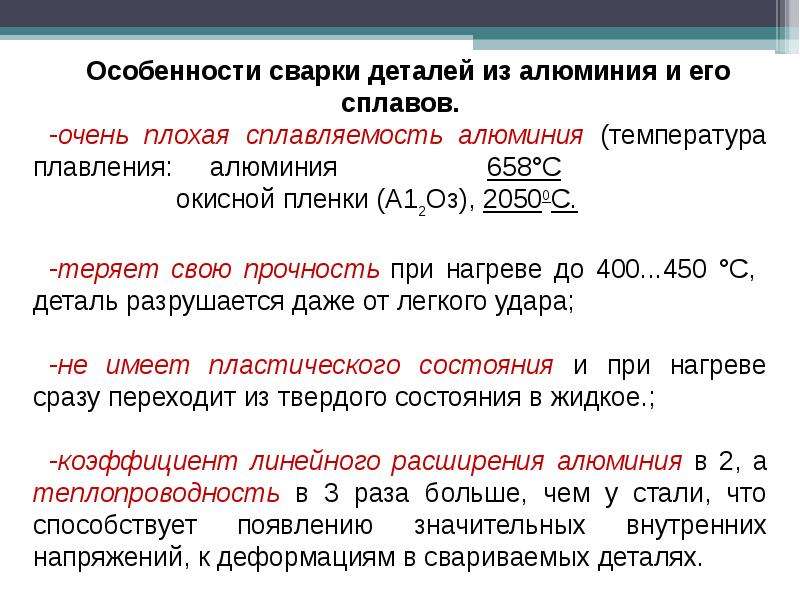

Свариваемость алюминия и его сплавов. Основные трудности при сварке алюминия и его сплавов заключаются:

1) в появлении-тугоплавкой и плотной окисной пленки, которая препятствует сплавлению частиц металла и трудно удаляется из ванны;

2) в повышенной склонности металла к образованию пор;

3) в появлении кристаллизационных трещин.

Потеря прочности и вязкости алюминия и его сплавов при температурах, близких к плавлению, может привести к разрушению металла в зоне нагрева под действием собственного веса.

Удаление образовавшихся окислов с поверхности металла и защита от окисления жидкого металла — одна из важнейших задач при сварке алюминия и его сплавов. Это достигается особыми покрытиями и флюсами. При расплавлении таких покрытий и флюсов создается шлак, в котором происходит растворение окисной пленки и ее химическое связывание.

Для предотвращения пористости следует не допускать попадания влаги в область сварки. Для повышения стойкости алюминия и его сплавов к образованию кристаллизационных трещин необходимо стремиться к получению мелкозернистой структуры шва.

При газовой сварке следует стальным крючком периодически сдвигать пленку окиси алюминия со шва или использовать флюс следующего состава: 28% хлористого натрия, 50% хлористого калия, 8% фтористого натрия, 14% хлористого лития.

При дуговой сварке алюминий и его сплавы сваривают угольными или металлическими электродами. Присадочный металл и электродный стержень применяют того же состава, что и основной металл. Флюс и обмазка состоят из хлористого натрия, хлористого калия, хлористого лития, фтористого натрия. При сварке угольным электродом полярность тока выбирают прямую.

| Марка стали | Заменитель | Свариваемость |

|---|---|---|

| ГОСТ 380-94 — Сталь углеродистая обыкновенного качества. | ||

| Ст 0 | нет | Сваривается без ограничений. |

| Ст2пс Ст2кп Ст2сп | Ст2сп Ст2пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3кп | Ст3пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3пс Ст3сп | Ст3сп Ст3пс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст3Гпс | Ст3пс Ст18Гпс | Сваривается без ограничений. Для толщины более 36 мм. рекомендуется подогрев и последующая термообработка. |

| Ст4пс | Ст4сп | Сваривается ограниченно. |

| Ст5пс Ст5сп | Ст6сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

Ст6пс | Ст5сп | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. Рекомендуется подогрев и последующая термообработка. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 5058-65 — Сталь низколегированная конструкционная. | ||

| 09Г2С | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С | Свариваемость стали хорошая без ограничений. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 1050-2013 — Сталь углеродистая качественная конструкционная. | ||

| 08 | 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

08кп | 08 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 10 | 08; 15; 08кп | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 10кп 10пс | 08кп; 15кп; 10 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 15 | 10 20 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 15кп 15пс | 10кп 15кп. | Сваривается без ограничений. |

| 18кп | Сваривается без ограничений. | |

| 20 | 15 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 20кп 20пс | 15кп | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 25 | 20, 30 | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 30 | 25, 35 | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| 35 | 30, 40 35Г | Сваривается ограниченно. Способы сварки: РДС, АДС (под флюсом и газовой защитой), ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. Способы сварки: РДС, АДС (под флюсом и газовой защитой), ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений. |

| 40 | 35, 45 40Г | Сваривается ограниченно. Рекомендуется подогрев и последующая термообработка. |

| 45 | 40Х, 50 50Г | Трудно свариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| 50 | 45 50Г 50Г2 55 | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 55 | 50, 60 50Г | Не применяется для сварных конструкций |

| 60 | 55 65Г | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 1414-75 — Сталь конструкционная, повышенной обрабатываемости резанием. «автоматка» | ||

| А20 | А12 | Не применяется для сварных конструкций |

| А30, А40Г | А40Г | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

ГОСТ 1435-90 — Сталь инструментальная нелегированная. | ||

| У7, У7А | У8 | Не применяется для сварных конструкций |

| У8, У8А | У7, У7А, У10, У10А | Не применяется для сварных конструкций |

| У9, У9А | У7, У7А, У8, У8А | Не применяется для сварных конструкций |

| У10, У10А | У12, У12А | Не применяется для сварных конструкций |

| У12, У12А | У10, У10А | Не применяется для сварных конструкций |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 4543-71— Сталь конструкционная легированная хромистая. | ||

| 15Х | 20Х | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 20Х | 15Х 20ХН, 18ХГТ | Сваривается без ограничений, кроме деталей после химико-термической обработки. |

| 30Х | 35Х | Ограниченно свариваемая. |

| 35Х | 40Х | Ограниченно свариваемая. |

| 38ХА | 40Х | Трудно свариваемая. |

| 40Х | 45Х 38ХА 40ХС | Трудно свариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая т.о. КТС — необходима последующая т.о. |

| 45Х | 40Х, 50Х | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 50Х | 40Х,45Х 50ХН | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| 30ХГСА | 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | Трудно свариваемая. Необходим подогрев и последующая термообработка. |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 5632-72 — Сталь высоколегированная, и сплавы коррозийностойкие жаростойкие и жаропрочные. | ||

| 40Х9С2 | Не применяется для сварных конструкций | |

| 40X1 ОС2М | Трудносвариваемая | |

| 08X13 12X13 20X13 25X1 ЗН2 | Стали: 12X13 12Х18Н9Т Сталь: 20X13 Стали: 12X13 14X1 7Н2 | Ограниченно свариваемая |

| 30X13 40X13 | Сталь: 40X13 Сталь: 30X13 | Не применяется для сварных конструкций |

| 10Х14АП6 | Стали: 12Х18Н9, 08X1 8Н10, 12Х18Н9Т, 12Н18Н10Т | Сваривается без ограничений |

| 12X17 | Сталь: 12Х18Н9Т | Трудносвариваемая |

| 08X1 7Т 08X1 8Т1 | Стали: 12X17, 08X1 8Т1 Стали: 12X17, 08X1 7Т | Ограниченно свариваемая |

| 95X18 | Не применяется для сварных конструкций | |

| 15Х25Т | Сталь: 12Х18Н10Т | Трудносвариваемая |

| 15X28 | Стали: 15Х25Т, 20Х23Н18 | Трудносвариваемая |

| 20Х23Н13 | Трудносвариваемая | |

| 20Н23Н18 | Стали: 10Х25Т 20Х23Н13 | Ограниченно свариваемая |

| 10Х23Н18 | Ограниченно свариваемая | |

| 20Х25Н20С2 | Ограниченно свариваемая | |

| 15Х12ВНМФ | Трудносвариваемая | |

| 20Х12ВНМФ | Стали: 15Х12ВНМФ, 18Х11МНФБ | Трудносвариваемая |

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 | Трудносвариваемая |

| 10Х17НЗМ2Т | Трудносвариваемая | |

| 31Х19Н9МВБТ | Трудносвариваемая | |

| 10Х14Г14Н4Т | Стали: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сталь удовлетворительно свариваемая всеми видами сварки. Для РДС применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН-26 Для РДС применяются электроды типа ЭА-1, ЭА-1А, ЭА-1БА. Автоматическая сварка производится под флюсом АН-26 |

| 14Х17Н2 | Сталь: 20X1 7Н2 | Трудносвариваемая. Способ сварки РДС, АрДС. После сварки необходим отпуск при 680-700С в течении 30-60 мин. |

| 12Х18Н9 17Х18Н9 | Стали: 20Х13Н4Г9, 10Х14Г14Н4Т Сталь: 20Х13Н4Г9 | Сваривается без ограничений |

08X1 8Н10 08Х18Н10Т 12Х18Н9Т | Сталь: 12Х18Н10Т Стали: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т | Сваривается без ограничений |

| Марка стали | Заменитель | Свариваемость |

| ГОСТ 20072-74 — Сталь теплоустойчивая. | ||

| 12Х1МФ | Ограниченно свариваемая. Необходим подогрев и последующая термообработка. | |

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва. По свариваемости стали подразделяют на четыре группы: | ||

К группе 1 относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. Но применение термообработки, не исключается для снятия внутренних напряжений. Хорошей свариваемостью обладают стали Ст1 — Ст4 по ГОСТ 380-94; стали 08; 10: 15; 20; 25 по ГОСТ 1050-2013; стали 15Л; 20Л по ГОСТ 977-88, стали 15Г; 20Г; 15Х; 20Х; 20ХГСА; 12ХН2 по ГОСТ 4543-71. Стали 12Х18Н9Т; 08Х18Н10; 20Х23Н18 по ГОСТ 5632-72 К группе 2 относят преимущественно стали, при сварке которых в нормальных производственных условиях трещины не образуются, а также стали, которые для предотвращения трещин нуждаются в предварительном нагреве, стали, которые необходимо подвергать предварительной и последующей термообработке. К группе 3 относят стали, склонные к образованию трещин в обычных условиях сварки. Их предварительно подвергают термообработке и подогревают. Большинство сталей этой группы термически обрабатывают и после сварки. Ограниченной свариваемостью обладают стали Ст6пс. Ст6сп по ГОСТ 380-94; стали 40; 45; 50 по ГОСТ 1050-2013; стали 30ХМ; 30ХГС; ЗЗХС; 20Х2Н4А по ГОСТ 4543-71; стали 17Х18Н9; 12Х18Н9 по ГОСТ 5632-72. К группе 4 относят стали, наиболее трудно сваривающиеся и склонные к образованию трещин. Сваривают обязательно с предварительной термообработкой, подогревом в процессе сварки и последующей термообработкой. Плохой свариваемостью обладают стали 40Г; 45Г; 50Г; 50Х по ГОСТ 4543-71. сталь 55Л по ГОСТ 977-88; стали У7; У8; У8А; У8Г; У9; У10; У11; У12 по ГОСТ 1435-90; стали 65; 75; 85; 60Г; 65Г; 70Г; 50ХГ; 50ХГА; 55С2; 55С2А; 60С2; 60С2А по ГОСТ 14959-79; стали Х12; XI2M; 7X3; 8X3. | ||

Как я могу оценить свариваемость материала?

Часто задаваемые вопросы

Свариваемость — это мера того, насколько легко сделать сварной шов из определенного основного материала без трещин, с адекватными механическими свойствами для эксплуатации и стойкостью к ухудшению эксплуатации. Она зависит от многих факторов, как указано в разделе Что такое свариваемость?

Для многих практических целей свариваемость одного материала представляет собой сравнение с другим, где первый материал — это тот, который ранее успешно сваривался.Однако для количественной оценки свариваемости материала доступна серия испытаний, каждое из которых относится к одному аспекту свариваемости.

Для C-Mn и низколегированных сталей в первую очередь опасения относительно свариваемости связаны с растрескиванием при изготовлении. Эти стали могут быть подвержены растрескиванию при затвердевании, ликвационному растрескиванию, водородному растрескиванию, пластинчатому разрыву и растрескиванию при повторном нагреве.

Для оценки риска растрескивания при затвердевании можно использовать тест «круглая заплатка», который может указать на восприимчивость (см. Рис.1 ). Круглая тестовая накладка удаляется из центра испытуемого материала и привинчивается к большой удерживающей пластине. Испытываемый материал располагают таким образом, чтобы зазор вокруг испытательного участка был постоянным, и приваривают его угловым швом к удерживающей пластине. Сварка между заплатой и оригинальной пластиной выполняется по окружности заплаты. Можно наблюдать центральную линию и другие трещины затвердевания, и образец испытывают, чтобы определить, существуют ли какие-либо скрытые трещины.

Для оценки риска водородного растрескивания доступен ряд тестов (и нетестовых методов). EN 1011-2:2001 Приложение C описывает два метода определения параметров сварки, чтобы избежать водородного растрескивания. Это доступно онлайн в наборе инструментов Preheat. Если требуется испытание, доступно несколько вариантов: испытание Tekken или Y-образной канавки — это испытание стыкового сварного шва с жесткими ограничениями на водородное растрескивание HAZ (зона термического влияния); испытание CTS (контролируемая термическая жесткость) представляет собой испытание углового сварного шва с высокой степенью ограничения. Выбор теста будет зависеть от интересующего материала и конфигурации соединения, и подробности этих тестов приведены в JIS Z 3158:1993(R2013) и BS 7363:1990 AMD2004. Для определения порога взлома выбирают ряд условий, например: один уровень предварительного нагрева, несколько подводов тепла или несколько уровней предварительного нагрева с одним подводом тепла.

Выбор теста будет зависеть от интересующего материала и конфигурации соединения, и подробности этих тестов приведены в JIS Z 3158:1993(R2013) и BS 7363:1990 AMD2004. Для определения порога взлома выбирают ряд условий, например: один уровень предварительного нагрева, несколько подводов тепла или несколько уровней предварительного нагрева с одним подводом тепла.

Крупномасштабные испытания, такие как масштабные стыковые испытания и полномасштабные испытания на растрескивание металла сварного шва, также могут быть уместны. Важно также знать, сколько водорода выделяется расходуемым материалом, это описано в разделе «Как измерить уровень диффузионного водорода в моем сварном шве из ферритной стали».

Для ламеллярного разрыва критическим параметром является содержание и тип включения в материнской пластине. Металлографический срез для оценки типа включения или короткое поперечное (по толщине) испытание на растяжение позволит оценить риски. Низкая пластичность в коротком поперечном направлении свидетельствует о возможной проблеме с ламеллярным разрывом.

Стандартных испытаний на растрескивание при повторном нагреве не существует, но был предложен ряд испытаний металла сварного шва и ЗТВ. Если вас беспокоят испытания на растрескивание при повторном нагреве, напишите по адресу [email protected] для получения подробной информации о возможных методах тестирования.

Для аустенитных нержавеющих сталей основной проблемой является растрескивание при затвердевании во время сварки. Это можно проверить с помощью теста «круглая заплатка», но выбор параметров сварки для минимизации этого, наряду с присадочными металлами, которые приводят к отложениям с низким содержанием феррита, а не к полностью аустенитному, могут уменьшить проблему. См. Свариваемость материалов — Нержавеющая сталь.

Алюминий также подвержен растрескиванию при затвердевании.Восприимчивость можно измерить с помощью теста Хоулдкрофта «рыбья кость», при котором в испытуемом образце вырезаются пазы увеличивающейся длины, что снижает деформацию по мере продвижения сварки. Он предназначен в основном для сварки TIG и может использоваться для других цветных металлов.

Он предназначен в основном для сварки TIG и может использоваться для других цветных металлов.

Описанные выше тесты показаны на Рис.1 .

Свариваемость при сварке — технологический трубопровод

Американское общество сварщиков определяет свариваемость как

.«Способность металла быть сваренным в условиях изготовления, вложенных в конкретную, соответствующим образом спроектированную конструкцию, и удовлетворительно работать в предполагаемой эксплуатации.

Проще говоря, легкость, с которой металлы могут быть сплавлены без возникновения дефектов в готовом изделии, называется «свариваемостью». Многие металлы и термопласты можно сваривать, но некоторые из них свариваются легче, чем другие. Свариваемость материала используется для определения процесса сварки и для сравнения конечного качества сварки с другими материалами.

Одной из основных целей сварки является создание соединения без трещин, способного выдерживать воздействующие на него напряжения. Когда для металла можно использовать практически любой процесс сварки и для получения качественного сварного шва требуются минимальные усилия, говорят, что металл имеет «хорошую свариваемость». В тех случаях, когда сварщик может выбирать только из ограниченного числа сварочных процессов и должен тщательно подготовить соединение и выполнить процедуру сварки для создания прочного сварного шва, металл считается имеющим «плохую свариваемость».

Когда для металла можно использовать практически любой процесс сварки и для получения качественного сварного шва требуются минимальные усилия, говорят, что металл имеет «хорошую свариваемость». В тех случаях, когда сварщик может выбирать только из ограниченного числа сварочных процессов и должен тщательно подготовить соединение и выполнить процедуру сварки для создания прочного сварного шва, металл считается имеющим «плохую свариваемость».

Свариваемость рассматривается как простота выполнения удовлетворительного сварного соединения и может быть определена по качеству сварного соединения, усилиям и затратам, необходимым для разработки сварного соединения.Однако качество сварного соединения может определяться многими факторами, но сварной шов должен соответствовать эксплуатационным требованиям. К характеристикам металла, определяющим качество сварного соединения, относятся склонность к растрескиванию, упрочнению и разупрочнению зоны термического влияния (ЗТВ), окислению, испарению, структурному изменению и сродству к газам. При этом усилия, необходимые для получения качественного сварного соединения, определяются свойствами рассматриваемой металлической системы, а именно температурой плавления, коэффициентом теплового расширения, тепло- и электропроводностью, дефектами, присущими основному металлу, и состоянием поверхности.Все факторы, отрицательно влияющие на качество сварного шва и увеличивающие усилия (и требуемые навыки) для получения удовлетворительного сварного соединения, в свою очередь, ухудшают свариваемость металла.

При этом усилия, необходимые для получения качественного сварного соединения, определяются свойствами рассматриваемой металлической системы, а именно температурой плавления, коэффициентом теплового расширения, тепло- и электропроводностью, дефектами, присущими основному металлу, и состоянием поверхности.Все факторы, отрицательно влияющие на качество сварного шва и увеличивающие усилия (и требуемые навыки) для получения удовлетворительного сварного соединения, в свою очередь, ухудшают свариваемость металла.

С учетом вышеизложенного можно сказать, что свариваемость металла не является внутренним свойством, так как на него влияет,

- Все этапы, связанные с процедурой сварки

- Назначение сварных соединений

- Условия изготовления и т. д.

Сварка металла с использованием одного процесса может демонстрировать плохую свариваемость (например, сварка алюминия методом сварки SMA) и хорошую свариваемость при сварке того же металла каким-либо другим процессом сварки (сварка алюминия методом TIG/MIG). Точно так же стальной сварной шов может хорошо работать в нормальных атмосферных условиях и может демонстрировать очень плохую ударную вязкость и пластичность в условиях очень низких температур. Этапы процедуры сварки, а именно подготовка поверхности и кромки, предварительный нагрев, процесс сварки, параметры сварки, послесварочная обработка, такая как снятие остаточных напряжений, могут заметно повлиять на свариваемость металла. Поэтому свариваемость металла считается относительным термином.

Точно так же стальной сварной шов может хорошо работать в нормальных атмосферных условиях и может демонстрировать очень плохую ударную вязкость и пластичность в условиях очень низких температур. Этапы процедуры сварки, а именно подготовка поверхности и кромки, предварительный нагрев, процесс сварки, параметры сварки, послесварочная обработка, такая как снятие остаточных напряжений, могут заметно повлиять на свариваемость металла. Поэтому свариваемость металла считается относительным термином.

Факторы, влияющие на свариваемость

Существует несколько факторов, влияющих на свариваемость металлов.Ниже приведены некоторые из наиболее важных из них.

- Металлургия – Наука о нагревании металлов или манипулировании ими для придания им желаемых свойств или формы.

- Сварочный процесс — Существует более 67 сварочных процессов. Их отличают различные факторы: способ применения тепла и давления, количество используемого тепла и давления и тип используемого оборудования.

- Конструкция соединения – Сочетание размеров, необходимых для сварного соединения, и геометрии соединения.

- Подготовка к сварке — Подготовка к сварке представляет собой набор методов, которые необходимо выполнить перед сваркой для предотвращения дефектов в сварном шве. Например, одна из практик заключается в очистке основного металла перед сваркой.

- Температура плавления – Температура, которая должна быть достигнута, чтобы твердое вещество расплавилось или расплавилось. Когда металл имеет среднюю температуру плавления, он лучше сваривается.

- Электрическое сопротивление — Сопротивление или сопротивление металла потоку электрического тока.Металлы с высоким электрическим сопротивлением требуют больше тепловой энергии для сварки, что делает их плохо свариваемыми.

Как улучшить свариваемость

Циклы нагрева и охлаждения, присущие большинству видов сварки, могут создавать деформации и напряжения в сварном шве. Они также влияют на физические, химические и металлургические изменения в металле. Когда такие изменения делают металл плохо свариваемым, можно внести коррективы для улучшения качества сварного шва.

Они также влияют на физические, химические и металлургические изменения в металле. Когда такие изменения делают металл плохо свариваемым, можно внести коррективы для улучшения качества сварного шва.

- Защитный газ — Для некоторых типов металлов, таких как медь и алюминий, во время сварки требуется газ для защиты от атмосферных загрязнений.Правильный выбор защитного газа в нужном количестве может свести к минимуму вероятность возникновения дефектов сварки.

- Сварочный процесс – Сварочные диаграммы доступны для использования в качестве справочного материала для выбора процесса для металла.

- Присадочный металл — Выбор неправильного присадочного металла может привести к дефектам сварного шва, таким как трещины и пористость. Хорошим общим правилом является выбор присадочного металла, который прочнее основного металла.

- Предварительный и последующий подогрев – Хрупкие металлы склонны к растрескиванию во время сварки.

Нагрев металла перед сваркой и после нее может решить эту проблему.

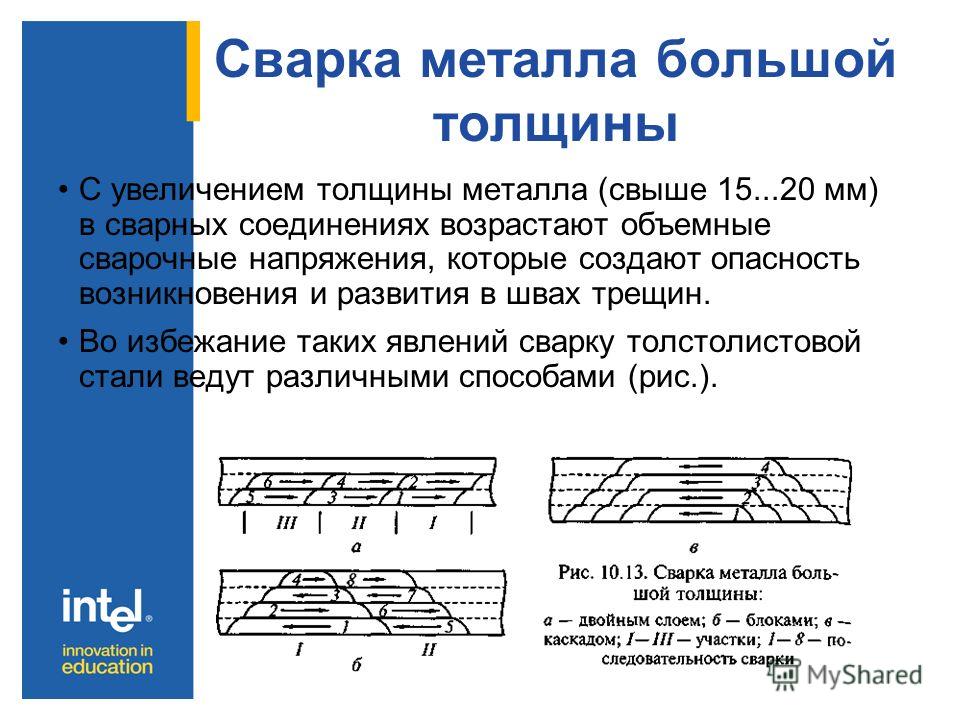

Нагрев металла перед сваркой и после нее может решить эту проблему. - Процедура сварки — Качество сварки может зависеть от количества сварных швов, их длины и размера сварного шва. Несколько небольших сварных швов могут быть более эффективными, чем несколько больших сварных швов.

Хотя все металлы можно сваривать, некоторые сплавляются легче, чем другие. Тем не менее, понимание факторов, влияющих на свариваемость, и методы ее улучшения могут помочь сварщику постоянно получать прочные и надежные сварные швы.

Дефекты сварных швов

Для стали существует несколько основных видов отказов или дефектов сварки, по которым можно измерить свариваемость:

Холодный крекинг под действием водорода

Характерной особенностью высокоуглеродистых и низколегированных сталей является то, что ЗТВ, непосредственно прилегающая к сварному шву, упрочняется при сварке с сопутствующим риском образования холодных (водородных) трещин. Свариваемость стали в отношении холодного растрескивания, вызванного водородом, обратно пропорциональна прокаливаемости стали, которая измеряет легкость образования мартенсита во время термической обработки.Прокаливаемость стали зависит от ее химического состава, при этом большее количество углерода и других легирующих элементов приводит к более высокой прокаливаемости и, следовательно, к более низкой свариваемости. Чтобы иметь возможность судить о сплавах, состоящих из многих различных материалов, используется мера, известная как эквивалентное содержание углерода, для сравнения относительной свариваемости различных сплавов путем сравнения их свойств с простой углеродистой сталью. Влияние на свариваемость таких элементов, как хром и ванадий, хотя и не так велико, как углерод, но более существенно, чем, например, у меди и никеля.С увеличением эквивалентного содержания углерода снижается свариваемость сплава.

Свариваемость стали в отношении холодного растрескивания, вызванного водородом, обратно пропорциональна прокаливаемости стали, которая измеряет легкость образования мартенсита во время термической обработки.Прокаливаемость стали зависит от ее химического состава, при этом большее количество углерода и других легирующих элементов приводит к более высокой прокаливаемости и, следовательно, к более низкой свариваемости. Чтобы иметь возможность судить о сплавах, состоящих из многих различных материалов, используется мера, известная как эквивалентное содержание углерода, для сравнения относительной свариваемости различных сплавов путем сравнения их свойств с простой углеродистой сталью. Влияние на свариваемость таких элементов, как хром и ванадий, хотя и не так велико, как углерод, но более существенно, чем, например, у меди и никеля.С увеличением эквивалентного содержания углерода снижается свариваемость сплава.

Высокопрочные низколегированные стали (HSLA) были разработаны специально для сварки в 1970-х годах, и эти обычно легко свариваемые материалы обладают хорошей прочностью, что делает их идеальными для многих видов сварки.

Нержавеющие стали из-за высокого содержания хрома имеют тенденцию вести себя иначе в отношении свариваемости, чем другие стали. Аустенитные марки нержавеющей стали, как правило, лучше всего поддаются сварке, но они особенно подвержены деформации из-за высокого коэффициента теплового расширения.Некоторые сплавы этого типа также склонны к растрескиванию и снижению коррозионной стойкости. Горячее растрескивание возможно, если количество феррита в сварном шве не контролируется — для решения проблемы используется электрод, который наплавляет металл шва, содержащий небольшое количество феррита. Другие типы нержавеющих сталей, такие как ферритные и мартенситные нержавеющие стали, не так легко свариваются, и их часто необходимо предварительно нагревать и сваривать специальными электродами.

Ламеллярный отрыв

Пластинчатый надрыв — это тип дефекта сварки, возникающий в прокатных стальных листах, которые были сварены вместе из-за усадочных сил, перпендикулярных поверхностям листов. С 1970-х годов изменения в производственной практике, ограничивающие количество используемой серы, значительно снизили частоту возникновения этой проблемы.

С 1970-х годов изменения в производственной практике, ограничивающие количество используемой серы, значительно снизили частоту возникновения этой проблемы.

Пластинчатый разрыв вызывается в основном сернистыми включениями в материале. Другие причины включают избыток водорода в сплаве. Этот дефект можно смягчить, поддерживая содержание серы в стальном сплаве ниже 0,005%. Добавление в сплав редкоземельных элементов, циркония или кальция для контроля конфигурации включений серы по всей металлической решетке также может смягчить проблему.

Модификация строительного процесса с использованием литых или кованых деталей вместо сварных может устранить эту проблему, поскольку ламеллярный разрыв происходит только в сварных деталях.

Пористость

Пористость образуется за счет захвата дискретных газовых карманов в затвердевающей сварочной ванне. Газ может образоваться из-за плохой газовой защиты, поверхностных загрязнений, таких как ржавчина или жир, или недостаточного количества раскислителей в основном металле (автогенная сварка), электроде или присадочной проволоке. Особенно серьезной формой пористости являются «червоточины», вызванные сильным загрязнением поверхности или сваркой влажными электродами.

Особенно серьезной формой пористости являются «червоточины», вызванные сильным загрязнением поверхности или сваркой влажными электродами.

Присутствие марганца и кремния в основном металле, электроде и присадочной проволоке полезно, поскольку они действуют как раскислители, смешиваясь с захваченным воздухом в сварочной ванне с образованием шлака. Кипящие стали с высоким содержанием кислорода могут быть удовлетворительно сварены только с присадочными материалами, которые добавляют алюминий в сварочную ванну.

Для получения прочных сварных швов без пор, перед сваркой место соединения должно быть очищено и обезжирено. Грунтовочные покрытия должны быть удалены, если они не считаются подходящими для сварки с помощью данного конкретного процесса и процедуры.При использовании газозащитных процессов поверхность материала требует более тщательной очистки, такой как обезжиривание, шлифовка или механическая обработка с последующим окончательным обезжириванием, а дуга должна быть защищена от сквозняков.

база технических знаний для всех специалистов по технологическим трубопроводам во всем мире…

Обрабатываемость, свариваемость и свойства стали

Стали в первую очередь определяются их химическим составом, а именно тем, что они представляют собой сплавы, состоящие из железа и других легирующих элементов [1].Существует много классов стали, таких как легированная сталь, углеродистая сталь и нержавеющая сталь. Способности стали относятся к тому, насколько легко с ней можно обращаться для практического применения. Это отличается от свойств стали, которые включают механические свойства, такие как предел прочности при растяжении и твердость, тепловые свойства, такие как коэффициент теплового расширения, и другие, но определяется ими.

Здесь вы узнаете о:

- Обрабатываемость стали

- Литейные свойства стали

- Формуемость стали

- Прокаливаемость стали и способы ее измерения

- Свариваемость различных марок стали

Рисунок 1. Трубы стальные различных форм

Обрабатываемость стали

Обрабатываемость определяется как легкость, с которой металл может быть обработан. Проще говоря, это легкость, с которой стальная стружка может быть удалена при различных операциях механической обработки с сохранением удовлетворительного качества поверхности. Как правило, обрабатываемость стали снижается с увеличением механических характеристик.

К факторам, влияющим на обрабатываемость стали, относятся ее физические свойства, такие как модуль упругости, теплопроводность и твердость.Состояние стали также влияет на ее обрабатываемость. Микроструктура, размер зерна, термообработка, изготовление, химический состав, предел текучести и предел прочности на растяжение определяют состояние стали.

Количественно оценить обрабатываемость сложно, так как на нее влияет множество факторов. Тем не менее, некоторые из критериев, которые необходимо учитывать при оценке обрабатываемости стали, представлены в таблице ниже.

Таблица 1. Критерии оценки обрабатываемости стали

Критерии оценки обрабатываемости стали | Описание |

Стойкость инструмента | Стойкость инструмента описывает срок службы инструмента и является полезным параметром для оценки обрабатываемости стали.Однако это также зависит от других факторов, таких как скорость резания, материал режущего инструмента, геометрия режущего инструмента, геометрия резания и состояние станка. Более легко обрабатываемая сталь — это та, которая обеспечивает более длительный срок службы инструмента при заданной скорости резания. |

Сила резания | Стали, требующие более высоких сил резания для обработки в определенных условиях, хуже поддаются обработке. |

Поверхность | Качество кромки реза также может быть использовано для определения обрабатываемости металла.Стали с высокой способностью к деформационному упрочнению склонны к образованию наростов во время резки, что приводит к ухудшению качества поверхности. Холоднодеформированные стали не склонны к образованию наростов на кромках и поэтому считаются более поддающимися механической обработке.

|

Обрабатываемость различных типов стали можно сравнить со стандартной сталью с помощью индекса обрабатываемости . Он определяется как отношение скорости резания исследуемого типа стали в течение 20 минут к скорости резания стандартной стали в течение 20 минут .Углеродистая сталь SAE 1212 используется в качестве стандарта для расчета индекса обрабатываемости.

Таблица 2: Индекс обрабатываемости для различных типов стали [2].

Литейные свойства стали

Литейные свойства стали относятся к легкости формирования качественных заготовок путем литья. На него влияют свойства текучесть , усадка и расслоение .

- Текучесть стали определяется как способность расплавленной стали заполнять полости литейной формы.

- Усадка относится к степени уменьшения объема при затвердевании расплавленной стали. Низкая скорость усадки благоприятна для литейных свойств стали.

- Ликвидация относится к неоднородному распределению химического состава стального объекта. Это происходит из-за того, как сталь охлаждается во время литья: в первую очередь охлаждаются области, соприкасающиеся со стенками формы. Считается, что сталь с хорошей литейной способностью имеет низкую или незначительную сегрегацию.Его можно преодолеть медленным охлаждением или последующей термической обработкой.

Рис. 2. Процесс литья расплавленного металла в форму.

2. Процесс литья расплавленного металла в форму.

Формуемость стали

Формуемость стали – это способность стальной заготовки подвергаться пластической деформации без повреждения. Проще говоря, это способность металла принимать желаемую форму без сужения или растрескивания.

Способность к формованию типа стали сильно зависит от ее пластичности, и поэтому ее можно оценить путем измерения деформации разрушения во время испытания на прочность на растяжение.Марки стали, демонстрирующие большое удлинение во время этого испытания, обладают хорошей формуемостью. Например, сталь A537 CL1 имеет удлинение 22 % при 20 ⁰C. Применяется в котлах и сосудах высокого давления.

Рис. 3. Листы стали прокатываются благодаря своей формуемости.

Прокаливаемость

Способность стали образовывать мартенсит при закалке называется прокаливаемостью. Не следует путать с твердостью стали. Твердость стали – это ее способность сопротивляться остаточной деформации, а прокаливаемость стали – это ее способность закаляться на определенную глубину при определенных условиях.

Твердость стали – это ее способность сопротивляться остаточной деформации, а прокаливаемость стали – это ее способность закаляться на определенную глубину при определенных условиях.

Испытание на закалку по Джомини часто проводят для определения прокаливаемости стали [3]. Здесь стальной стержень обрабатывается до определенного размера, прежде чем он нагревается до температуры аустенизации. Затем на торец стержня распыляют определенное количество воды, которая, в свою очередь, охлаждает образец с этого конца.

Скорость охлаждения варьируется между обоими концами стального стержня. Он быстрый на закаленном конце и медленнее на противоположном конце. После закалки образца параллельные плоские поверхности, расположенные на расстоянии 180⁰ друг от друга, шлифуют на глубину 0,015 дюйма (0,38 мм) по всей длине цилиндрического стержня. Затем стальной образец маркируется с интервалом 1/16 th . Через каждые 1/16 дюйма проводят испытание на твердость С по Роквеллу и строят кривую. Типичный график этих значений твердости и их положения на стальном стержне показан на рисунке 4 [3].Он дает четкое представление о глубине затвердевания. Кроме того, по рисунку можно определить приблизительную скорость охлаждения в определенных местах.

Типичный график этих значений твердости и их положения на стальном стержне показан на рисунке 4 [3].Он дает четкое представление о глубине затвердевания. Кроме того, по рисунку можно определить приблизительную скорость охлаждения в определенных местах.

Рис. 4. График зависимости твердости и скорости охлаждения от расстояния до закаленного конца [3].

Свариваемость стали

Свариваемость стали трудно определить, но часто под ней понимают способность стали сваривать с использованием обычных процессов без образования холодных трещин. Свариваемость стали обратно пропорциональна ее прокаливаемости. Поскольку содержание углерода играет значительную роль в прокаливаемости стали, оно также влияет на ее свариваемость. Следовательно, с увеличением содержания углерода снижается свариваемость. Другие легирующие элементы, такие как марганец, никель и кремний, также влияют на свариваемость стали. Однако их влияние не столь значительно, как наличие содержания углерода.

Рис. 5. Сварка двух стальных труб.

Другими факторами, влияющими на свариваемость стали, являются теплопроводность, температура плавления, удельное электрическое сопротивление и коэффициент теплового расширения.

- Теплопроводность : Типы стали с низкой теплопроводностью обычно очень легко свариваются.

- Температура плавления: Чем ниже температура плавления определенного типа стали, тем легче ее сваривать.

- Удельное электрическое сопротивление : Поскольку тепловая энергия необходима для процесса сварки, типы сталей с высоким электрическим сопротивлением обычно труднее сваривать электрическими средствами.

- Коэффициент теплового расширения : При сварке двух металлов очень важно учитывать их коэффициенты теплового расширения. Если разница между двумя коэффициентами значительна, деформации растяжения и сжатия при охлаждении могут вызвать растрескивание.

Стали делятся на четыре группы по химическому составу: углеродистая сталь, легированная сталь, нержавеющая сталь и инструментальная сталь. Эти классы стали представлены в таблице ниже.

Таблица 3. Свариваемость и применение различных классов стали.

Тип | Свариваемость | Применение |

Низкоуглеродистая сталь | Содержит менее 0,3 мас.% углерода и 0,4 мас.% марганца. Также демонстрирует хорошую свариваемость, если содержание примесей низкое. Любой процесс сварки подходит для низкоуглеродистой стали. | Подходит для декоративных изделий, таких как фонарные столбы. Примером может служить нормализованная сталь БС 970-1 марки 07М20. Он имеет предел прочности при растяжении 430 МПа и предел текучести 215 МПа при 20 ⁰C. |

Среднеуглеродистая сталь | Содержит 0,3–0,6% углерода по массе и 0,6–1,6% по массе марганца. | Подходит для автомобильных компонентов. Примером может служить холоднотянутая сталь AISI 1541. |

Высокоуглеродистая сталь | Содержит 0,6–1,0 мас.% углерода и 0,30–0,90 мас.% марганца. Он также имеет плохую свариваемость и легко трескается. При сварке этих сталей необходимо использовать присадки с низким содержанием водорода. | Используется для изготовления ножей, осей и пробойников. Примером может служить горячекатаная сталь AISI 1080.

|

Легированная сталь | Легированные стали часто имеют более высокую твердость по сравнению с другими категориями стали. Следовательно, они также обладают плохой свариваемостью и склонны к растрескиванию. Для легированных сталей необходимо использовать процесс сварки с низким содержанием водорода. | Легированные стали имеют различные механические свойства в зависимости от химического состава.Они используются в производстве трубопроводов, электродвигателей и генераторов электроэнергии. Примером является нормализованная сталь AISI 8620. Он имеет предел текучести 360 МПа и предел прочности при растяжении 640 МПа при 20 ⁰C. |

Нержавеющая сталь | Нержавеющие стали представляют собой группу легированных сталей. Они содержат не менее 10,5 мас. % хрома и другие элементы, повышающие их термостойкость и улучшающие механические свойства [4]. Аустенитная нержавеющая сталь обладает хорошей свариваемостью и не требует термической обработки до или после сварки.Ферритный тип подвергается быстрому росту зерен при высокой температуре, что делает их хрупкими. | Аустенитные стали марки применяются в производстве труб, кухонной утвари и другого пищевого оборудования. Ферритные сталитакже используются в автомобильной промышленности и промышленном оборудовании. Нержавеющая сталь SUS 321, поставляемая TJC Iron & Steel Co., Ltd, подходит для сосудов под давлением. |

Инструментальная сталь | Инструментальная сталь содержит до 2 шт.5 мас.% углерода. Имеет плохую свариваемость. | Используется для режущего и сверлильного оборудования. Мягкая отожженная сталь DIN 17350 класса C105W1 подходит для изготовления метчиков, штампов, оправок и молотков. |

Будущее обработки стали

Открытие новых способов работы со сталью — огромная область исследований в области материаловедения и инженерии. Например, в последнее время наблюдается бум интереса к аддитивному производству стальных компонентов [5]. Этот процесс можно использовать для эффективного производства стальных компонентов сложной геометрии с меньшими затратами.

Этот процесс можно использовать для эффективного производства стальных компонентов сложной геометрии с меньшими затратами.

Рис. 6. Аддитивное производство стальных деталей. (TRUMPF)

[1] Г. Краусс, Стали . Парк материалов, Огайо: ASM International, 2010, с. 2.

[2] Таблица индексов обрабатываемости стали, алюминия, магния, чугуна, углеродистой стали, легированной стали и нержавеющей стали — Engineers Edge», Engineersedge.com , 2020. [Онлайн]. Доступно: https://www.engineersedge.com/materials/machinability-steel-aluminum.htm.

[3] J. Dossett, Основы и процессы термообработки стали . Парк материалов, Огайо: ASM International, 2014, с. 29.

[4] J. Lippold and D. Kotecki, Металлургия сварки и свариваемость нержавеющих сталей . Норвуд, Массачусетс: Books24x7.com, 2005, с. 5.

[5] А. Зади-Маад, Р. Рохиб и А. Ираван, «Аддитивное производство сталей: обзор», IOP Conf. Серия: Материаловедение и инженерия , 2017. В наличии: 10.1088/1757-899X/285/1/012028.

Серия: Материаловедение и инженерия , 2017. В наличии: 10.1088/1757-899X/285/1/012028.

Как углерод влияет на качество стали свариваемостью и твердости