Технология сварки легированных сталей | Строительный справочник | материалы — конструкции

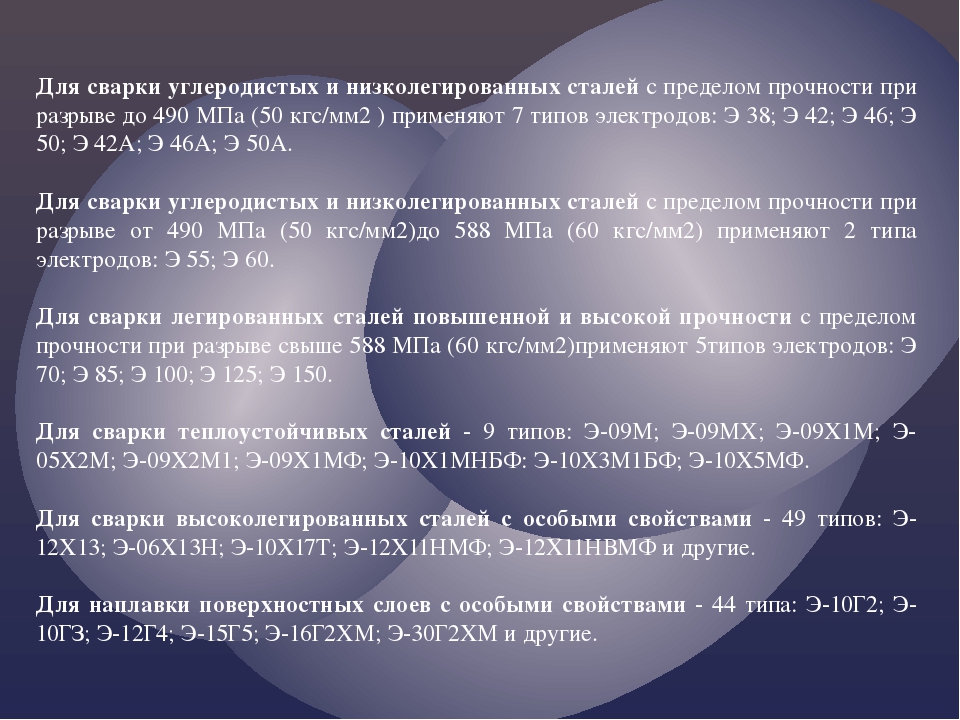

Сварка низколегированных и среднелегированных конструкционных сталей

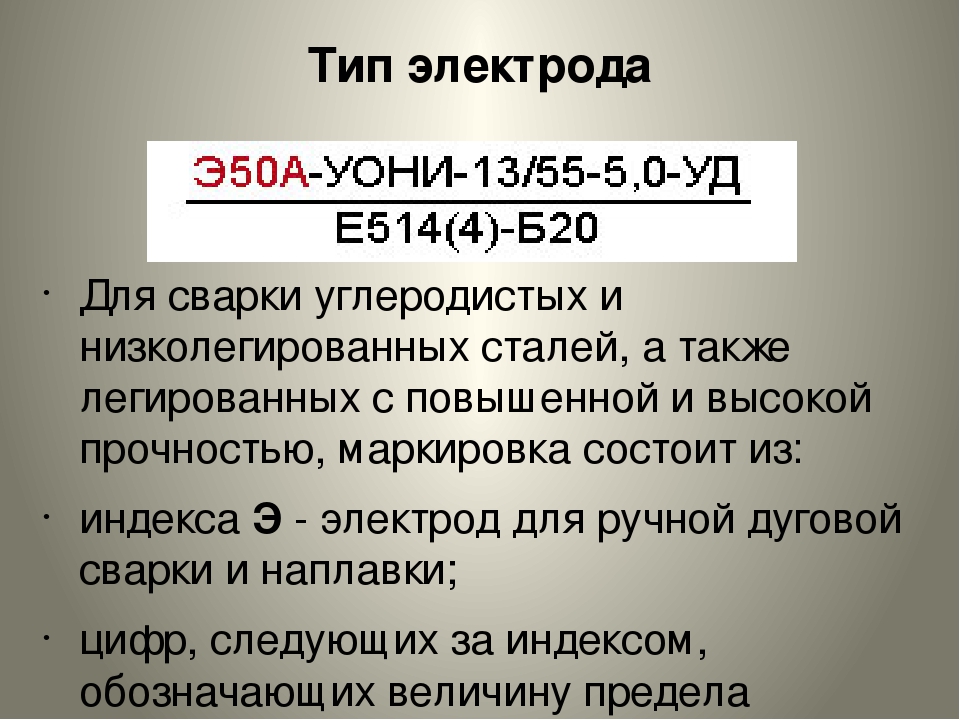

Свариваемость таких сталей зависит от содержания углерода и легирующих компонентов и ухудшается с ростом содержания углерда и легирующих компонентов. Стали кремнемарганцевой группы 15ГС, 18Г2С и 25Г2С сваривают электродами типа Э60А марки УОНИ-13/65. Перед сваркой кромки тщательно зачищают от грязи, ржавчины и окалины.

Сварку выполняют предельно короткой дугой. Изделие перед сваркой подогревают до температуры 200 С, электроды перед сваркой прокаливают при 400°С в течение одного часа.

Кремнемарганцемедистые стали 10Г2СД, 10ХГСНД, 15ХСНД и 12ХГ сваривают электродами типа Э50А марки УОНИ-13/55. Изделие перед сваркой не подогревают.

Сварка низколегированных и среднелегированных конструкционных сталей

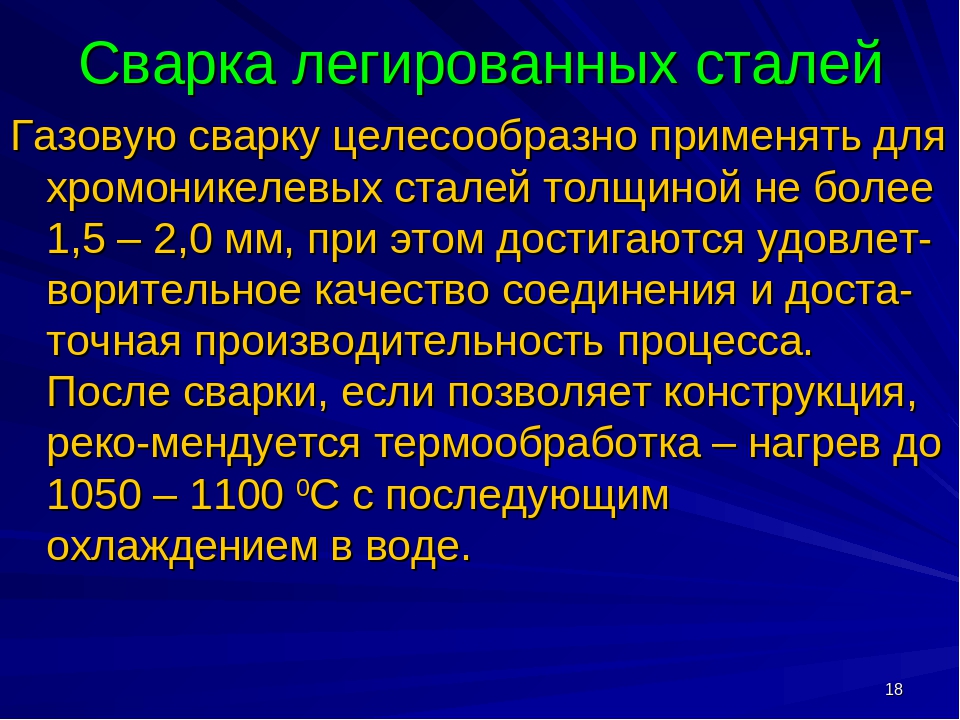

Особенности сварки высоколегированных сталей

К высоколегированным относят стали, суммарный состав легирующих элементов в которых составляет не менее 10%, при содержании одного из них не менее 8%.

Так, углерод способствует повышению прочности стали и снижению ее пластичности. Окисление углерода в процессе сварки способствует появлению пор. Кремний является раскислителем и содержание его в стали более 1% приводит к снижению свариваемости. Хром также снижает свариваемость, способствуя созданию тугоплавких окислов. Никель повышает прочность и пластичность сварочного шва, не снижая свариваемость стали. Молибден увеличивает прочность и ударную вязкость стали, ухудшая свариваемость. Ванадий в процессе сварочных работ сильно окисляется, поэтому его содержание в стали предусматривает введение раскислителей.

Титан и ниобий предотвращают межкристаллитную коррозию. Бор повышает прочность, но затрудняет свариваемость. Медь повышает прочность, ударную вязкость и коррозийную стойкость стали, но снижает ее свариваемость. Повышенное содержание в стали серы приводит к образованию горячих трещин, а фосфор способствует образованию холодных трещин.

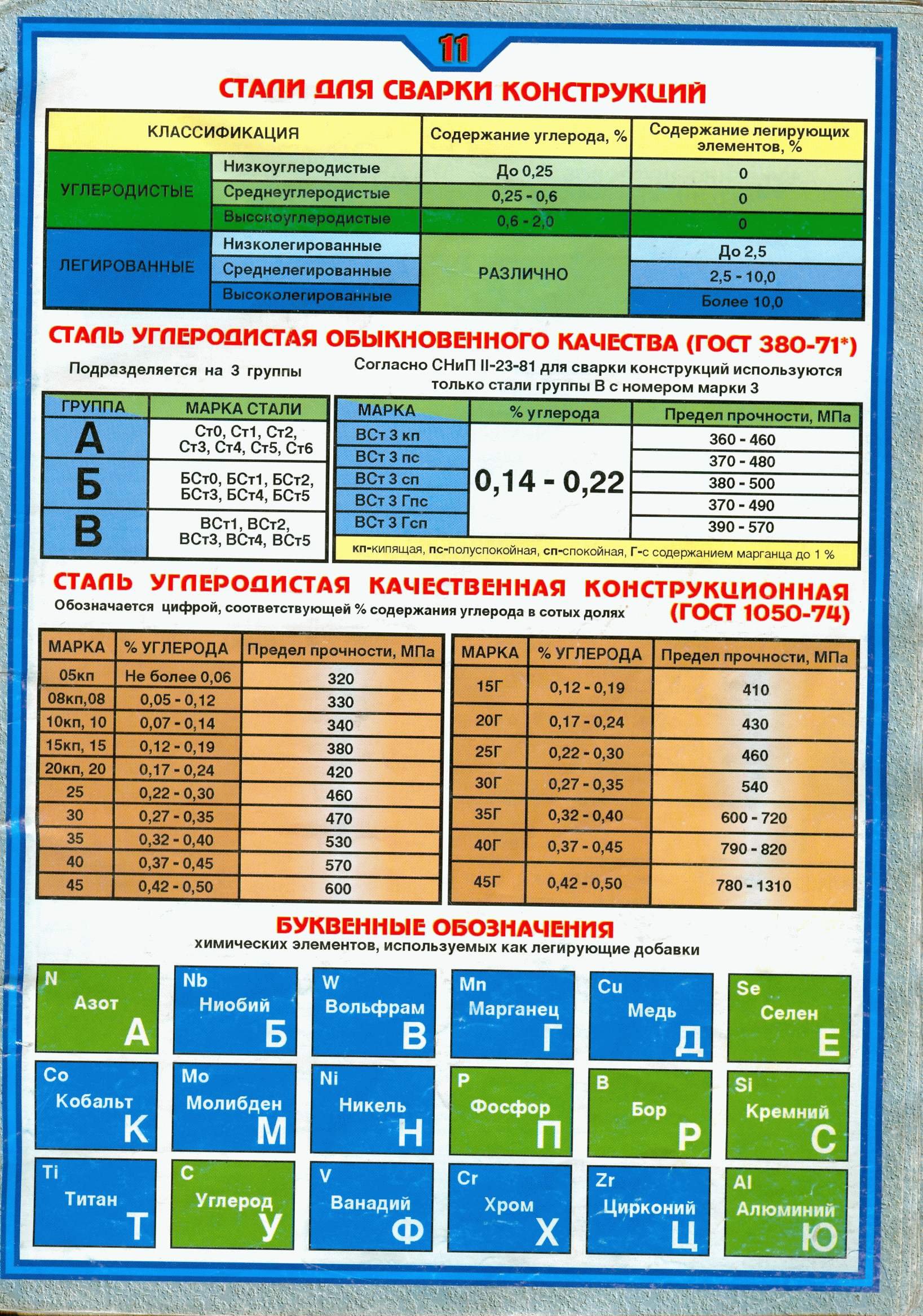

Содержание тех или иных легирующих элементов определяют по маркировке стали. Первые две цифры в маркировке означают содержание углерода в сотых долях процента; легирующие элементы обозначают буквенными символами, а стоящие за ними цифры указывают на примерное содержание этих элементов, при этом единицу и меньше не ставят. Символ «А», установленный в конце маркировки, указывает, что сталь высококачественная, с пониженным содержанием серы и фосфора. Наиболее широкое применение получили коррозионно-стойкие хромоникелевые стали (12Х18Н10Т, 10Х23Н18 и некоторые другие).

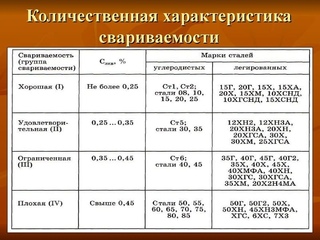

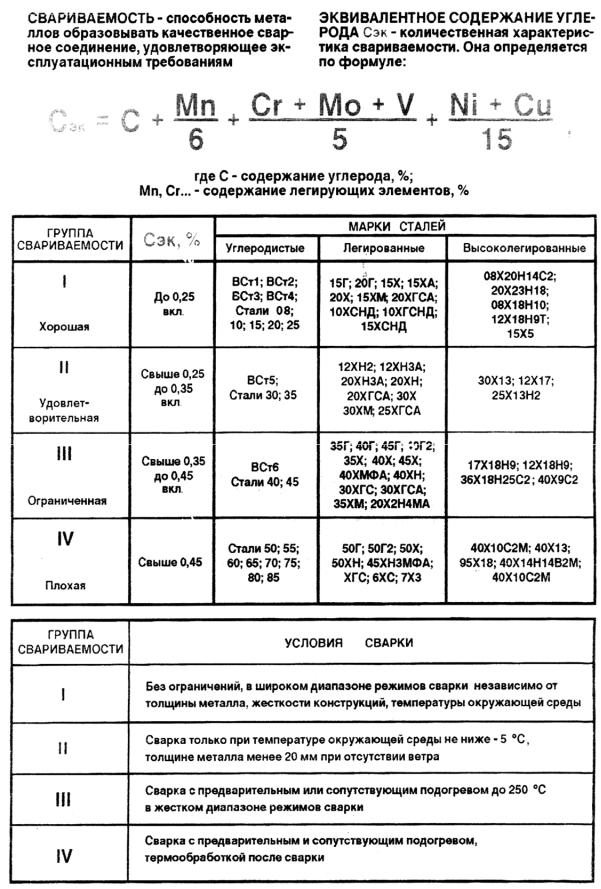

Из вышесказанного видно, что, как правило, легирование стали приводит к снижению ее свариваемости, а первостепенную роль при этом играет углерод. Поэтому доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. Повышенное содержание углерода и легирующих элементов способствует увеличению склонности стали к резкой закалке в пределах термического цикла, происходящего во время сварки. В результате этого околошовная зона оказывается резко закаленной и теряет свою пластичность.

Поэтому при сварочных процессах высоколегированных сталей, происходящих в зоне плавления металла и околошовной области, возникают горячие трещины и межкристаллитная коррозия, проявляющаяся в процессе эксплуатации. Основной причиной появления трещин является образование крупнозернистой структуры в процессе кристаллизации и значительные остаточные напряжения, полученные при затвердевании металла. Легирование влияет на вязкость металла и коэффициент поверхностного натяжения, поэтому у большинства высоколегированных сталей сварочный шов формируется хуже, чем у низколегированных и даже углеродистых сталей.

Межкристаллитная коррозия характерна для всех видов высоколегированных сталей, имеющих высокое содержание хрома. Под действием нагрева образовавшиеся карбиды хрома выпадают по границам зерен, снижая их антикоррозийные свойства.

Препятствует образованию карбидов хрома легирование стали титаном, ниобием, танталом, цирконием и ванадием. Положительное влияние на качество сварочного шва оказывает дополнительное легирование сварочной проволоки хромом, кремнием, алюминием, ванадием, молибденом и бором.

Для сварки высоколегированных сталей используют как  Это оказывает влияние на скорость и глубину плавления металла, что требует меньшего вложения энергии, и увеличения скорости подачи сварочной проволоки.

Это оказывает влияние на скорость и глубину плавления металла, что требует меньшего вложения энергии, и увеличения скорости подачи сварочной проволоки.

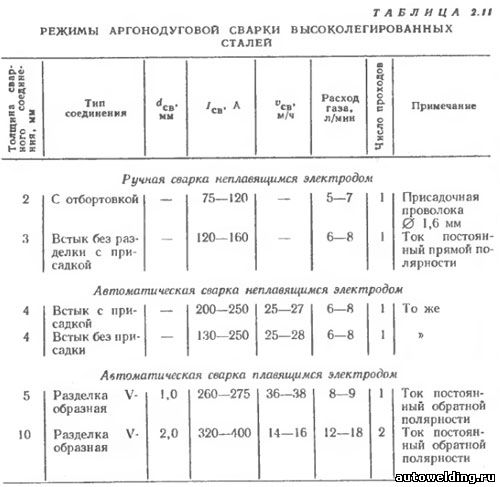

Ручную дуговую сварку высоколегированных сталей выполняют при пониженных тока обратной полярности. Сварку ведут короткой дугой ниточными валиками без поперечных колебаний.

Проволока, применяемая для изготовления электродов, должна соответствовать марке стали с учетом ее свариваемости. Защитное покрытие электродов должно иметь состав, снижающий отрицательное действие повышенной температуры. К примеру, для сварки кислотостойкой стали 12X18HI0T электроды типа Э-04Х20Н9 (марки ЦЛ-11) препятствуют образования горячих трещин и межкристаллитной коррозии. Предварительный и сопутствующий подогрев снижает опасность возникновения трещин. Для защиты сварочной ванны используют инертный газ или аргон и его смеси с гелием, кислородом и углекислым газом.

Сварку в среде углекислого газа можно выполнять только в случаях, когда отсутствует опасность возникновения межкристаллитной коррозии. Сварка плавящимся электродом выполняется при значениях тока, обеспечивающих струйный перенос электродного металла.

Сварка плавящимся электродом выполняется при значениях тока, обеспечивающих струйный перенос электродного металла.

При сварке возникает опасность коробления и остаточных сварочных напряжений. Поэтому после сварки часто возникает необходимость в термообработке.

11.5 Технология сварки низколегированных перлитных сталей

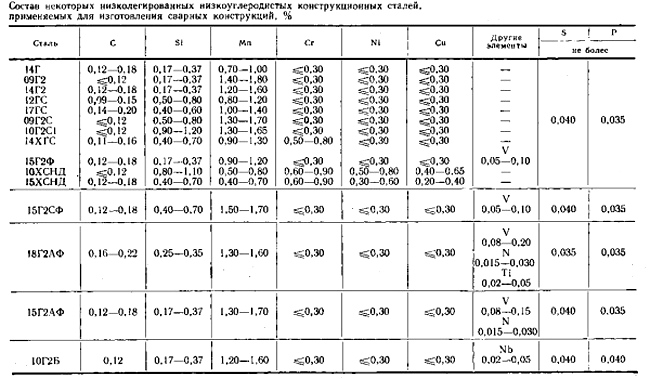

Состав

сталей.

Одним из наиболее эффективных средств

повышения качества низкоуглеродистых

сталей является их упрочнение за счет

легирования такими элементами, как Si,

Мn, и повышения дисперсности структуры

посредством термической или

термомеханической обработки. Содержание

С в низколегированных сталях не превышает

0,23 %. В зависимости от легирующих

элементов, суммарное содержание которых

в составе стали не превышает 5

%, различают марганцовистые, кремне

марганцовистые, хромокремнемарганцовистые

и другие стали. По содержанию S и P эти стали можно отнести к качественным

сталям. В последние годы расширяется

производство и применение рафинированных

посредством электрошлакового, вакуумного

переплава сталей, обработанных в ковше

синтетическими шлаками с целью снижения

содержания серы в их составе для повышения

сопротивляемости образованию слоистых

(ламинарных) трещин.

Содержание

С в низколегированных сталях не превышает

0,23 %. В зависимости от легирующих

элементов, суммарное содержание которых

в составе стали не превышает 5

%, различают марганцовистые, кремне

марганцовистые, хромокремнемарганцовистые

и другие стали. По содержанию S и P эти стали можно отнести к качественным

сталям. В последние годы расширяется

производство и применение рафинированных

посредством электрошлакового, вакуумного

переплава сталей, обработанных в ковше

синтетическими шлаками с целью снижения

содержания серы в их составе для повышения

сопротивляемости образованию слоистых

(ламинарных) трещин.

Механические свойства сталей. Введение в состав низкоуглеродистых сталей легирующих элементов (до 2% каждого и до 5 % суммарно) способствует повышению прочности и сопротивления хрупкому разрушению, не ухудшая их свариваемости.

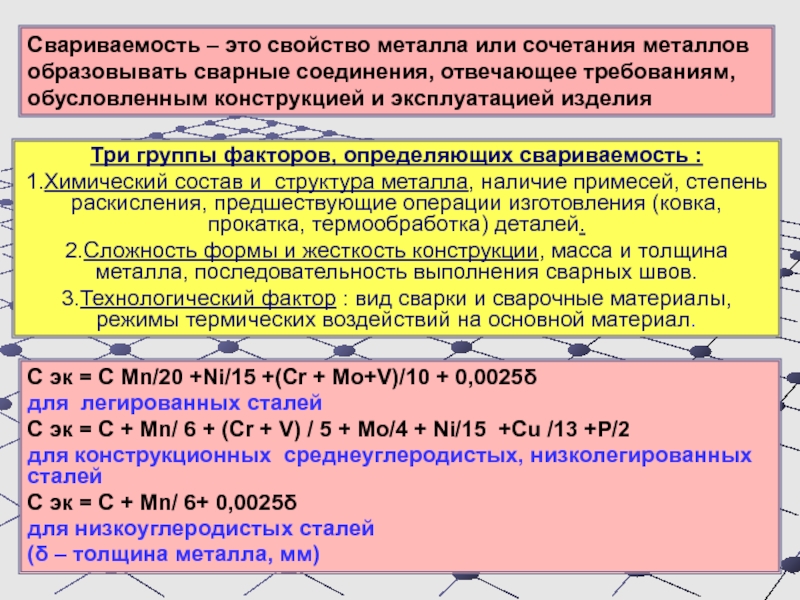

Свариваемость

сталей.

Легирующие элементы оказывают существенное

влияние на показатели свариваемости

сталей.

Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовном участке ЗТВ сварных соединений.

Наиболее распространенные в металлургической практике легирующие элементы Мn, Сr, Мо снижают диффузионную подвижность С и, как следствие, увеличивают уровень значений характеристических длительностей ф,п,б, понижают температурный интервал — — превращения. Поэтому при общепринятых режимах сварки в околошовном участке возрастает вероятность образования мартенсита и понижается сопротивляемость сварных соединений образованию холодных трещин.

Выбор

тепловых режимов сварки.

Одним из технологических средств,

снижающих вероятность появления холодных

трещин, является предварительный и

сопутствующий подогрев. Для определения

температуры подогрева стали с целью

предотвращения образования холодных

трещин в зависимости от содержания в

ней химических элементов и толщины

проката можно воспользоваться графиками,

приведенными в справочниках по сварке.

Для определения

температуры подогрева стали с целью

предотвращения образования холодных

трещин в зависимости от содержания в

ней химических элементов и толщины

проката можно воспользоваться графиками,

приведенными в справочниках по сварке.

Значения Сэкв, отложенные по оси абсцисс, определяют

Сэкв = С + Мn/6 + Si/5 + Сr/6 + Ni/12 + Мо/4 + V/5 + Сu/7 +Р/2

Здесь символы обозначают содержание соответствующих химических элементов в процентах. Предельное их содержание не должно превышать 0,5% С; 1,6% Мn; 1% Сr; 3,5% Ni; 0,6% Мо; 1% С. Необходимая температура подогрева возрастает с увеличением степени легирования стали и толщины свариваемого проката.

Технология

сварки и свойства сварных соединений.

Технология

сварки низколегированных сталей должна

проектироваться с учетом того

обстоятельства, что при уменьшении

погонной энергии и увеличении интенсивности

охлаждения в металле шва и зоны

термического влияния возрастает

вероятность распада аустенита с

образованием закалочных структур. При

этом будет отмечаться снижение

сопротивляемости сварных соединений

образованию холодных трещин и хрупкому

разрушению.

При

этом будет отмечаться снижение

сопротивляемости сварных соединений

образованию холодных трещин и хрупкому

разрушению.

При повышенных погонных энергиях наблюдается рост зерна аустенита и образуется грубозернистая ферритно-перлитная структура видманшентного типа с пониженной ударной вязкостью.

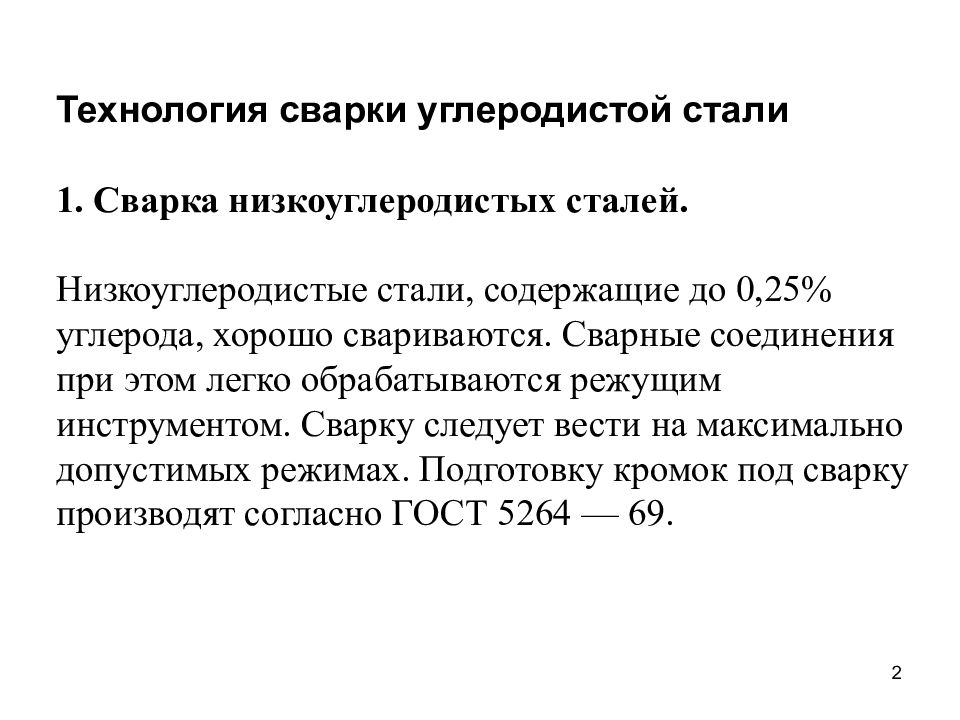

Ручная дуговая сварка. Технология ручной дуговой сварки низколегированных сталей практически не отличается от технологии сварки низкоуглеродистых сталей.

Сварку низколегированных сталей осуществляют электродами типа Э46А и Э50А с фтористо-кальциевым покрытием, которые позволяют достигать более высокую стойкость против образования кристаллизационных трещин и повышенную пластичность по сравнению с электродами других типов.

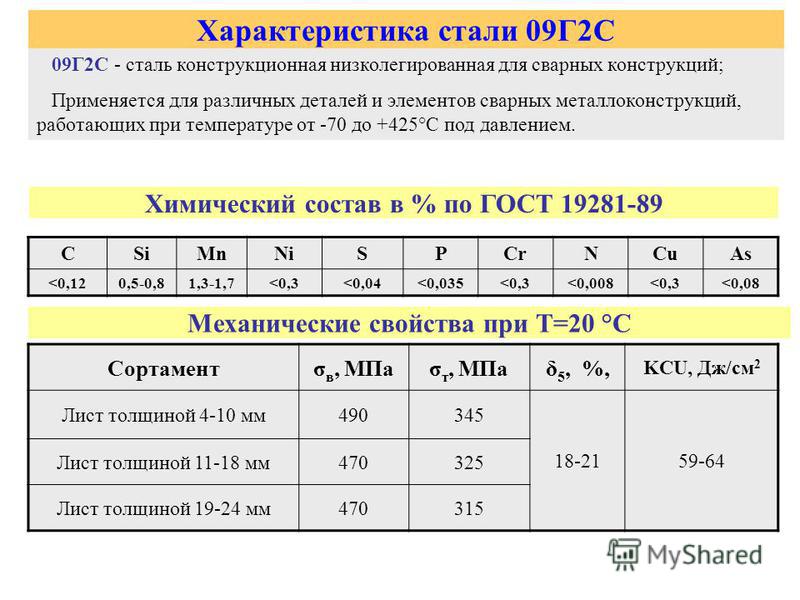

Для

сталей марок 09Г2, 09Г2С, 16ГС, 17ГС, 10Г2, 10Г2С1

рекомендуют применять электроды УОНИ

13/55, К-5А, АНО-11 (тип Э50А). Для сварки

кольцевых швов трубопроводов, работающих

при температурах до — 70 oС,

например, из стали 09Г2С, применяют

электроды ВСН-3 (тип Э50АФ) с фтористо-кальциевым

покрытием.

Сварка под флюсом. Технология сварки под флюсом низколегированных сталей практически такая же, как и для низкоуглеродистых сталей. В качестве флюсов при однодуговой сварке применяют флюсы марок АН-348А и ОСЦ-45, а при многодуговой сварке на повышенной скорости АН-60.

Для сталей марок 16ГС, 09Г2С, 10Г2С1 при эксплуатации не ниже — 40 oС рекомендуется использовать сварочные проволоки Св-08ГА, Св-10ГА, а при температурах эксплуатации до -70 oС (сталь 09Г2С в нормализированном состоянии) — сварочные проволоки Св-10НМА, Св-10НЮ, Св-08МХ с целью обеспечения достаточного уровня ударной вязкости.

Технология сварки низко- и среднелегированных сталей

Сварка низколегированных бейнитно — мартенситных сталей

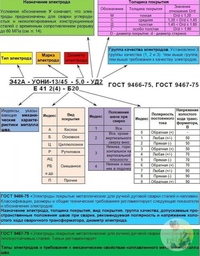

Сварочные материалы. Электроды для ручной электродуговой сварки имеют низководородное фтористо-кальциевое покрытие. Широко применяют электроды типа Э70 по ГОСТ 9467-75. Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать следующему химическому составу, %: С до 0,10; Мn 0,8 … 1,2; Si 0,2 … 0,4; Cr 0,6 … 1,0; Мо 0,2 … 0,4; Ni 1,3 … 1,8; S до 0,03; Р до 0,03.

Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать следующему химическому составу, %: С до 0,10; Мn 0,8 … 1,2; Si 0,2 … 0,4; Cr 0,6 … 1,0; Мо 0,2 … 0,4; Ni 1,3 … 1,8; S до 0,03; Р до 0,03.

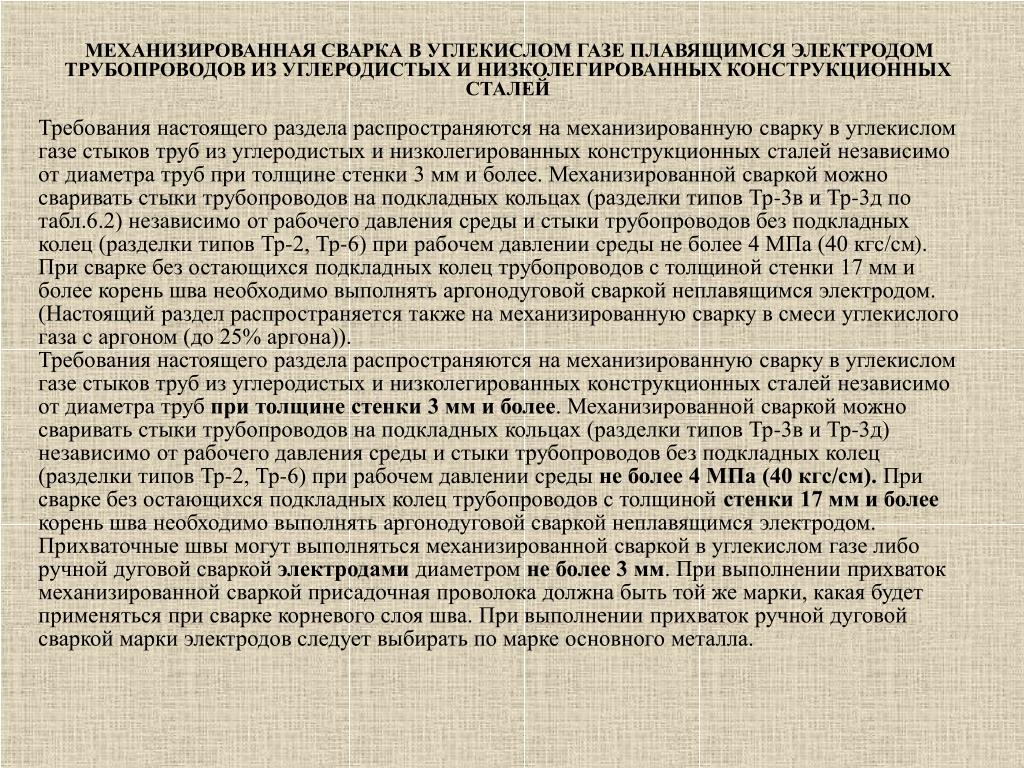

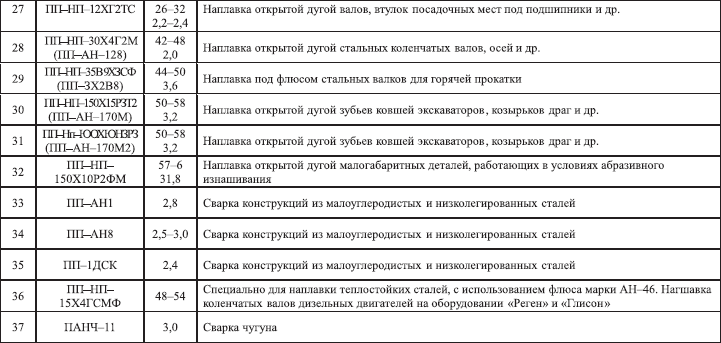

Проволока для сварки в углекислом газе и смесях аргона с углекислым газом. При сварке в углекислом газе применяют проволоку марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246-70) или порошковую проволоку.

Проволока марки Св-10ХГ2СМА обеспечивает прочность металла шва до 680 МПа и ударную вязкость до 25 Дж/см2 при температуре -60 °С. Металл шва, выполненного проволокой марки Св-08ХН2Г2СМЮ, имеет показатели прочности до 850 МПа и KCU до 40 Дж/см2 при температуре -70 °С. Благоприятное сочетание показателей механических свойств металла швов при сварке сталей с прочностью 580 … 700 МПа позволяют получать порошковые проволоки с сердечником рутилфлюоритного типа.

При сварке высокопрочных сталей в смесях на базе аргона (78 % Аr + 22 % СО2 или 75 % Аr + 20 % СО2 + 5 % О2) используют проволоку марки Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств и хладостойкость металла швов при сварке сталей с прочностью до 700 МПа.

Проволоки указанных марок рекомендуются и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Эту проволоку применяют также при сварке низкоуглеродистых бейнитно — мартенситных сталей с низколегированными сталями повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Флюсы и сварочные проволоки. При автоматической сварке бейнитно — мартенситных сталей применяют низкокремнистые окислительные флюсы. Сварку выполняют проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ на постоянном токе обратной или прямой полярности. Это позволяет получать наплавленный металл с достаточно низким содержанием диффузионного водорода, неметаллических включений, серы и фосфора.

Сварка покрытыми электродами. Сварочный ток выбирают в зависимости от марки и диаметра электрода; при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. При выполнении многослойных швов особое внимание уделяют качественному выполнению первого слоя в корне шва.

При выполнении многослойных швов особое внимание уделяют качественному выполнению первого слоя в корне шва.

Разделки кромок заполняют в зависимости от толщины металла любым из известных способов наложения швов. Последовательное наложение швов применяют при сварке металла толщиной до 25 мм. Каскад и горку используют при сварке металла большей толщины. Выбор схемы заполнения разделки кромок определяется необходимостью сохранить температуру подогрева металла в процессе сварки.

Сварку технологических участков следует производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200 °С. При многопроходной сварке предварительный подогрев может использоваться только при выполнении первых проходов.

Сварка в защитных газах. Диаметр проволок сплошного сечения при сварке в углекислом газе и смесях газов выбирают в зависимости от толщины свариваемого металла и пространственного положения шва. Проволоками диаметром 1,0 … 1,4 мм сваривают соединения толщиной 3 … 8 мм, швы в различных пространственных положениях, а также корневые слои многослойных соединений. В остальных случаях используют проволоку диаметром 1,6 мм.

Проволоками диаметром 1,0 … 1,4 мм сваривают соединения толщиной 3 … 8 мм, швы в различных пространственных положениях, а также корневые слои многослойных соединений. В остальных случаях используют проволоку диаметром 1,6 мм.

Сварку в смесях на основе аргона выполняют проволокой марки Св-08ХН2ГМЮ, при этом практически отсутствует разбрызгивание, швы имеют хороший внешний вид.

Сварка под флюсом. Сварку под флюсом выполняют на постоянном токе обратной полярности. Сила сварочного тока не превышает 800 А, напряжение дуги до 40 В, скорость сварки изменяют в диапазоне 13 … 30 м/ч. Одностороннюю однопроходную сварку применяют для соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке.

Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних и двусторонних) используют проволоку марки Св-08ХН2М. Применять более легированные проволоки для таких соединений нецелесообразно, поскольку в этом случае швы имеют излишне высокую прочность.

Наиболее часто стыковые соединения подготавливают со скосом кромок. Сварку корневых швов стыковых соединений высокопрочных сталей с V- или Х-образной разделкой кромок обычно выполняют проволоками марок Св-08ГА или Св-10Г2. Заполнение разделок кромок осуществляется проволоками марок Св-08ХН2ГМЮ или Св-08ХН2ГСМЮ последовательным наложением слоев.

Электрошлаковая сварка. При электрошлаковой сварке низкоуглеродистых легированных сталей применяют технологические приемы, позволяющие повысить скорость охлаждения сварного соединения, например сопутствующее дополнительное охлаждение зоны сварки. При этом ниже ползуна устанавливается специальное устройство, которое охлаждает водой шов и зону термического влияния, что обеспечивает получение требуемой структуры и механических свойств этого участка сварного соединения.

Сварка среднелегированных мартенситно — бейнитных сталей

Для обеспечения эксплуатационной надежности сварных соединений необходимо при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Характер изменения этих свойств зависит от доли участия основного металла в формировании металла шва. Поэтому, как правило, следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл.

Характер изменения этих свойств зависит от доли участия основного металла в формировании металла шва. Поэтому, как правило, следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл.

Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня. Однако следует помнить, что доля участия основного металла в металле шва, а значит, и степень легирования зависят от способа сварки, применяемого режима и других технологических приемов. Для обеспечения технологической прочности сварных швов, выполненных низколегированными сварочными материалами, содержание углерода в них не должно превышать 0,15 %, так как дальнейшее увеличение содержания углерода резко повышает склонность металла швов к образованию горячих трещин, а также существенно снижает пластичность и особенно ударную вязкость металла шва в эксплуатационных условиях. Необходимых прочностных характеристик металла шва достигают легированием его элементами, которые, повышая прочность, не снижают существенно его деформационную способность и ударную вязкость.

Высокую технологическую прочность и работоспособность можно получить, если содержание легирующих элементов в металле шва не превысит (в %): 0,15 С; 0,5 Si; 1,5 Мn; 1,5 Сr; 2,5 Ni; 0,5 V; 1,0 Mo; 0,5 Nb. Комбинируя различные легирующие элементы в указанных пределах, можно получить швы с временным сопротивлением до 600 … 700 МПа в исходном после сварки состоянии и 850 … 1450 МПа после соответствующей термообработки.

При сварке среднелегированных глубоко прокаливающихся высокопрочных сталей необходимо выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это может быть достигнуто применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке (низководородистые электроды). Одновременно при выполнении сварки необходимо исключение других источников насыщения сварочной ванны водородом (влаги, ржавчины, органических загрязнений на кромках и др. ).

).

Наиболее широко для сварки этих сталей применяют аустенитные сварочные материалы. В большинстве случаев в шве стремятся получить высоколегированную аустенитную хромоникелевую или хромоникелемарганцовистую сталь. Такой металл обладает высокой пластичностью и не претерпевает полиморфных превращений, т.е. сохраняет аустенитную структуру во всем диапазоне температур, вследствие этого растворимость водорода в шве с понижением температуры изменяется незначительно, а проницаемость его мала. Для механизированной сварки и изготовления стержней электродов в ГОСТ 2246-70 предусмотрены проволоки марок Св-08Х20Н9Г7Т и Св-08Х21Н10Г6, а в ГОСТ 10052-75 электроды типа ЭА-1Г6 и др. Электродные покрытия применяются вида Ф, а для механизированной сварки — основные флюсы.

Ручная дуговая сварка покрытыми электродами.

Конструктивные элементы подготовки кромок для ручной дуговой сварки покрытыми электродами такие же, как и для сварки углеродистых сталей в соответствии с рекомендациями ГОСТ 5264-80.

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-08Х21Н10Г6, Э-13Х25Н18, Э-10Х16Н25АМ6 и др. по ГОСТ 10052-75 и ГОСТ 9467-75 (табл. 1).

Если сталь перед сваркой подвергают термообработке на высокую прочность (нормализация или закалка с отпуском), а после сварки — отпуску для снятия напряжений и выравнивания механических свойств сварного соединения с целью обеспечения его равнопрочности с основным металлом, то критерием определения температуры предварительного подогрева будет скорость охлаждения, при которой происходит частичная закалка околошовной зоны, но гарантируется отсутствие трещин в процессе сварки и до проведения последующей термообработки.

Если сталь перед сваркой подвергают термообработке, но после сварки отпуск невозможен из-за крупных размеров конструкции, то сталь данной марки можно использовать для изготовления такой конструкции только в том случае, если нет жестких требований к равнопрочности сварного соединения и основного металла в условиях статического нагружения. Для обеспечения свойств сварного соединения, гарантирующих требуемую его работоспособность, критерием для выбора необходимой температуры подогрева является диапазон скоростей охлаждения, обеспечивающий необходимый уровень механических свойств в околошовной зоне. Аустенитными электродами обычно сваривают без предварительного подогрева, но при этом регламентируется время с момента окончания сварки до проведения термообработки изделия. При сварке среднелегированных сталей с невысоким содержанием углерода (0,12 … 0,17 %) последующую термообработку проводят в исключительно редких случаях.

Для обеспечения свойств сварного соединения, гарантирующих требуемую его работоспособность, критерием для выбора необходимой температуры подогрева является диапазон скоростей охлаждения, обеспечивающий необходимый уровень механических свойств в околошовной зоне. Аустенитными электродами обычно сваривают без предварительного подогрева, но при этом регламентируется время с момента окончания сварки до проведения термообработки изделия. При сварке среднелегированных сталей с невысоким содержанием углерода (0,12 … 0,17 %) последующую термообработку проводят в исключительно редких случаях.

Табл. 1 Электроды для дуговой сварки конструкционных сталей и механические свойства металла шва

| Марка стали | Термическая обработка | Тип электрода | Механические свойства, не менее | |

| σв, МПа | КСU, Дж/см2 | |||

| 25ХГСА 30ХГСА 25ХГСА 30ХГСА 25ХГСА 30ХГСА | Закалка и отпуск после сварки на σв < 900 МПа Закалка и отпуск после сварки на σв > 900 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э70 Э85 Э85 Э-10Х20Н9Г6С Э-11Х15Н25М6АГ2 | 700 800 800 600 600 | 60 50 50 90 90 |

| 12Х2НВФА 23Х2НВФА 12Х2НВФА 23Х2НВФА | Закалка и отпуск после сварки на σв > 1000 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э85 Э100 Э-10Х20Н9Г6С, Э-11Х15Н25М6АГ2 | 0,90 σв основного металла 900 600 | 60 50 60 90 |

| 30ХГСНА 30ХГСНА | Закалка и отпуск после сварки на σв = 1600… 1800 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э85, Э100 Э150 Э-10Х20Н9Г6С, Э-ПХ15Н25М6АГ2 Э-06Х19Н11Г2М2 | 900 1400 600 | 50 40 90 |

Разделку заполняют каскадом или горкой. Температура охлаждения зоны термического влияния в процессе сварки допускается не ниже Tв = 150 … 200 °С. Когда термообработка сварного изделия не может быть выполнена (например, из-за крупных размеров), на кромки детали, подлежащие сварке, наплавляют аустенитными или низкоуглеродистыми (низководородистыми) электродами незакаливающийся слой металла такой толщины, при которой температура стали под слоем в процессе выполнения сварки не превысит температуру отпуска при термообработке деталей с наплавленными кромками. Детали с наплавленными кромками сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и последующей термообработки. Режимы сварки принимают в соответствии с рекомендациями для аустенитных электродов.

Температура охлаждения зоны термического влияния в процессе сварки допускается не ниже Tв = 150 … 200 °С. Когда термообработка сварного изделия не может быть выполнена (например, из-за крупных размеров), на кромки детали, подлежащие сварке, наплавляют аустенитными или низкоуглеродистыми (низководородистыми) электродами незакаливающийся слой металла такой толщины, при которой температура стали под слоем в процессе выполнения сварки не превысит температуру отпуска при термообработке деталей с наплавленными кромками. Детали с наплавленными кромками сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и последующей термообработки. Режимы сварки принимают в соответствии с рекомендациями для аустенитных электродов.

Сварка в защитных газах. Высокое качество сварных соединений толщиной 3 … 5 мм достигается при аргонодуговой сварке неплавящимся электродом. При выборе присадочного материала (электродной проволоки) для дуговой сварки в среде защитных газов следует руководствоваться табл. 2. Первый слой выполняют без присадки с полным проваром кромок стыка и обратным валиком, второй — с поперечными низкочастотными колебаниями электрода и механической подачей присадочной проволоки. Возможен и третий слой с поперечными колебаниями электрода без присадочной проволоки со стороны обратного формирования на небольшом режиме для обеспечения плавного перехода от шва к основному металлу.

2. Первый слой выполняют без присадки с полным проваром кромок стыка и обратным валиком, второй — с поперечными низкочастотными колебаниями электрода и механической подачей присадочной проволоки. Возможен и третий слой с поперечными колебаниями электрода без присадочной проволоки со стороны обратного формирования на небольшом режиме для обеспечения плавного перехода от шва к основному металлу.

Для увеличения проплавляющей способности дуги при аргонодуговой сварке сталей применяют активирующие флюсы (АФ). Применение АФ повышает проплавляющую способность дуги, что обеспечивает возможность исключения разделки кромок при толщинах 8 … 10 мм. Для сварки сталей применяют флюс, представляющий собой смесь компонентов (SiO2, NaF, TiO2, Ti, Cr2O3). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама. Сочетают применение АФ с поперечными низкочастотными колебаниями электрода при выполнении поверхностных слоев шва для обеспечения плавного перехода от шва к основному металлу. После сварки, не позднее чем через 30 мин, сварные соединения с ферритными швами подвергают высокому отпуску при 600 … 650 °С в течение 2 ч. Затем производится окончательная термическая обработка по режиму основного металла.

После сварки, не позднее чем через 30 мин, сварные соединения с ферритными швами подвергают высокому отпуску при 600 … 650 °С в течение 2 ч. Затем производится окончательная термическая обработка по режиму основного металла.

Табл. 2 Присадочные материалы и механические свойства сварных соединений при дуговой сварке плавящимся электродом в защитных газах

| Марка стали | Термическая обработка | Марка проволоки при сварке в среде | σв, МПа | KCU, Дж/см2 | |

| инертных газов | углекислого газа | не менее | |||

| 25ХГСА 30ХГСА | Закалка и отпуск после сварки | Св-18ХМА, Св-18ХГС | Св-18ХМА, СВ-18ХГС, Св-08ГСМТ | 0,9 σв основного металла | 50 |

| 12Х2НВФА 23Х2НВФА 23Х2НВФА | Сварка в термически обработанном состоянии без последующей термической обработки | Св-18ХМА Св-18ХМА Св-8Х21Н10Г6, Св-8Х20Н9Г7Т, СВ-10Х16Н25АМ6 | Св-08ГСМТ Св-08ГСМТ Св-08Х20Н9Г7Т | 0,9 σв основного металла 600 | 40 90 |

| 12Х2НВФА 23Х2НВФА | Закалка + отпуск после сварки | Св-18ХМА | Св-08ГСМТ | 0,9 σв основного металла | 60 40 |

| 30Х2ГСНВМА | Закалка + отпуск после сварки: на σв = 1700 ±100 МПа | Св-20Х2ГСНВМ | — | 0,9 σв основного | — |

| 42Х2ГСНМА | на σв = 2000 ± 100 МПа | Св-20ХСНВФАВД | — | (0,9- 0,95) σв основного металла | — |

Сварка плавящимся электродом в среде защитных газов находит широкое применение при изготовлении конструкций из среднелегированных высокопрочных сталей средней и большой толщины. Конструктивные элементы подготовки кромок под сварку в среде защитных газов следует выполнять в соответствии с требованиями ГОСТ 14771-76 (в ред. 1989 г.). В зависимости от разновидности способа сварки в защитных газах подготовка кромок должна быть различной.

Конструктивные элементы подготовки кромок под сварку в среде защитных газов следует выполнять в соответствии с требованиями ГОСТ 14771-76 (в ред. 1989 г.). В зависимости от разновидности способа сварки в защитных газах подготовка кромок должна быть различной.

При сварке в инертных газах в сварочной ванне могут протекать металлургические процессы, связанные с наличием в ней растворенных газов и легирующих элементов, внесенных из основного или присадочного металла. При использовании смесей инертных газов с активными возникают металлургические взаимодействия между элементами, содержащимися в расплавленном металле, и активными примесями в инертном газе.

Если в сварочной ванне содержится некоторое количество кислорода, то при высоких концентрациях углерода будет протекать реакция окисления его. Если концентрация углерода в сварочной ванне в период кристаллизации будет достаточно высокой, то при отсутствии или недостатке других раскислителей реакция образования СО будет продолжаться, что может вызвать порообразование. Возникновению пор способствует также и водород, содержание которого при малой степени окисленности ванны может быть достаточно высоким.

Возникновению пор способствует также и водород, содержание которого при малой степени окисленности ванны может быть достаточно высоким.

Для подавления реакции окисления углерода в период кристаллизации металла шва в сварочной ванне должно содержаться достаточное количество раскислителей, например кремния или марганца. Наряду с этим устранение пор при отсутствии раскислителей при сварке с защитой аргоном может быть достигнуто некоторым повышением степени окисленности ванны за счет добавки к аргону кислорода (до 5 %) или углекислого газа (до 25 %) в смеси с кислородом (до 5 %). При этом интенсифицируется окисление углерода в зоне высоких температур (в головной части сварочной ванны), усиливается его выгорание, вследствие чего концентрация углерода и содержание кислорода в сварочной ванне к моменту начала кристаллизации уменьшаются и тем самым прекращается образование СО.

При сварке среднелегированных высокопрочных сталей в защитных газах (в большинстве случаев инертных или их смесях с активными) используют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например Св-10ХГСН2МТ, Св-03ХГНЗМД, Св-08Х20Н9Г7Т, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6 (табл. 2). Однако равнопрочности металла шва и свариваемой стали получить не удается. Обеспечить равнопрочность сварного соединения и основного металла можно за счет эффекта контактного упрочнения мягкого металла шва. В этом случае работоспособность сварного соединения при данном соотношении свойств мягкой прослойки — шва и основного металла определяется относительной толщиной мягкой прослойки.

2). Однако равнопрочности металла шва и свариваемой стали получить не удается. Обеспечить равнопрочность сварного соединения и основного металла можно за счет эффекта контактного упрочнения мягкого металла шва. В этом случае работоспособность сварного соединения при данном соотношении свойств мягкой прослойки — шва и основного металла определяется относительной толщиной мягкой прослойки.

В наиболее полной степени эффект контактного упрочнения может быть реализован при применении так называемой щелевой разделки, представляющей собой стыковые соединения с относительно узким зазором.

Отсутствие толстой шлаковой корки на поверхности шва позволяет выполнять полуавтоматическую сварку в защитных газах короткими и средней длины участками (каскадом, горкой), сократить до минимума перерыв между наложением слоев многослойного шва. Возможно применять автоматическую двух- или многодуговую сварку дугами, горящими в различных плавильных пространствах таким образом, чтобы тепловое воздействие от выполнения последующего слоя на околошовную зону предыдущего происходило при необходимой температуре. Все это позволяет регулировать термический цикл и получать наиболее благоприятные структуры в околошовной зоне.

Все это позволяет регулировать термический цикл и получать наиболее благоприятные структуры в околошовной зоне.

Сварка под флюсом. Конструктивные элементы подготовки кромок под автоматическую и полуавтоматическую сварку под флюсом выполняют такими же, как и при сварке углеродистых и низколегированных незакаливающихся конструкционных сталей, т.е. в соответствии с рекомендациями ГОСТ 8713-79 (в ред. 1990 г.). Однако в диапазоне толщин, для которого допускается сварка без разделки и со скосом кромок последней следует отдать предпочтение.

Наряду с затруднениями, связанными с образованием холодных трещин в околошовной зоне, при механизированной сварке под флюсом швы имеют повышенную склонность к образованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика. В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока.

Рис. 1. Влияние содержания углерода, серы и марганца в металле шва на склонность к образованию горячих трещин (схема): [С]3>[С]2>[С]1

Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлено на рис. 1. Линия 1 служит границей раздела составов с низким содержанием углерода [С]1, при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С]3 такой границей будет линия 3, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной.

На рис. 2 показано влияние сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия γ0 растет с увеличением тока и скорости сварки. Для уменьшения γ0 сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения γ0 следует отдавать предпочтение разделке кромок под сварку. При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом; получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве.

Кроме того, для уменьшения γ0 следует отдавать предпочтение разделке кромок под сварку. При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом; получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве.

Флюс выбирают в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки или низколегированной, не содержащей достаточного количества элементов — раскислителей, сварку выполняют под кислыми высоко- или среднемарганцовистыми флюсами (в зависимости от состава свариваемой стали). При использовании низколегированных проволок, содержащих элементы — раскислители в достаточном количестве, лучшие результаты (по механическим свойствам металла шва) обеспечивает применение низкокремнистых, низкомарганцовистых флюсов.

Рис. 2 Влияние различных условий проведения механизиролванной сварки встык под флюсом на долю участия основного металла в шве (γ0): 1 и 2 — соединения без разделки кромок; 3 и 4 – соединения с разделкой кромок; 1 и 3 — сварка при больших силах тока; 2 и 4 — сварка при малых силах тока

2 Влияние различных условий проведения механизиролванной сварки встык под флюсом на долю участия основного металла в шве (γ0): 1 и 2 — соединения без разделки кромок; 3 и 4 – соединения с разделкой кромок; 1 и 3 — сварка при больших силах тока; 2 и 4 — сварка при малых силах тока

Сварку среднелегированных высокопрочных сталей аустенитной сварочной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т выполняют только под слабо окислительными или безокислительными основными флюсами, предназначенными для сварки высоколегированных хромоникелевых сталей. При этом режимы сварки должны обеспечивать требуемые размеры и форму швов и минимально возможное проплавление основного металла. С этой целью в некоторых случаях применяют сварку трехфазной дугой под плавлеными или керамическими основными флюсами.

Подкладные кольца и замковые соединения для сталей, например 30ХГСНА, не применяют, так как они снижают надежность изделия в эксплуатации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой.

Проволоку и флюс для сварки конструкционных сталей выбирают согласно табл. 3. Для предотвращения пористости и наводораживания швов флюсы перед сваркой необходимо прокаливать, чтобы их влажность не превышала 0,1 % для стекловидных флюсов и 0,05 % для пемзовидных. Это достигается нагревом стекловидных флюсов до 350 … 400 °С, а пемзовидных до 400 … 500 °С с выдержкой 2 … 3 ч. Максимальная температура нагрева под прокалку применяемых флюсов не должна превышать 650 … 700 °С во избежание окисления компонентов флюса и его спекания.

Табл. 3 Сварочные материалы при сварке под флюсом и механические свойства сварных соединений

| Марка стали | Термическая обработка | Марка электродной проволоки | Марка флюса | σв, МПа | KCU, Дж/см2 |

| не менее | |||||

| 25ХГСА, 30ХГСА | Закалка и отпуск после сварки σв <1200 ±100МПа | Св-18ХГС, Св-18ХМА | АН-15 АН-15М | 0,9 σв основного металла | 50 |

| 25ХГСА 30ХГСА | То же, до сварки | Св-08Х21Н10Г6, Св-08Х20Н9Г7Т, Св-10Х16Н25АМ6 | АН-22 АН-22М | 600 | 90 |

| 12Х2НВФА 23Х2НВФА | Сварка в упрочненном состоянии при σв < 1150 МПа без последующей термической обработки | Св-18ХМА | АН-15 | 0,9 σв основного металла | 60 |

| 30ХГСНА | Закалка и отпуск на σв = 1600 … 1800 МПа после сварки | Св-0Х4МА | АН-15 АН-15М | 1200 1355 | 40 65 |

| 30ХГНСА | То же | Св-18ХМА | АН-15 | 900 | 60 |

| 30ХГСНА | То же, до сварки | Св-08Х21Н10Г6, Св-08Х20Н9Г7Т, Св-10Х16Н25АМ6 | АН-22 АН-22М | 600 | 90 |

В случае сварки жестких узлов большой толщины ферритными проволоками применяют подогрев 150 … 300 °С. Непосредственно после сварки ферритными проволоками во всех случаях необходим общий или местный отпуск при 600 … 650 °С для предупреждения образования холодных трещин.

Непосредственно после сварки ферритными проволоками во всех случаях необходим общий или местный отпуск при 600 … 650 °С для предупреждения образования холодных трещин.

Сварку аустенитными материалами производят без предварительного подогрева и последующей термообработки соединений.

Электрошлаковая сварка. Применение электрошлаковой сварки среднелегированных глубокопрокаливающихся сталей наиболее рационально для соединения толстолистовых конструкций. Основные типы и конструктивные элементы сварных соединений и швов, выполняемых электрошлаковой сваркой, должны соответствовать требованиям ГОСТ 15164-78 (в ред. 1989 г.), который регламентирует основные типы соединений, выполняемых при всех разновидностях электрошлаковой сварки.

При выборе электродной проволоки для электрошлаковой сварки следует исходить из требований к составу металла шва. Флюс практически не влияет на состав металла шва вследствие малого его количества. Поэтому только в случае необходимости легирования шва элементами, обладающими большим сродством к кислороду (например Ti, Al), следует применять флюсы на основе фторидов или системы СаF2-СаО-Аl2О3.

Электродные проволоки при сварке проволочными электродами и плавящимся мундштуком в зависимости от состава свариваемой стали и требований, предъявляемых к шву, выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70.

Пластины при сварке плавящимся мундштуком и пластинчатыми электродами изготовляют из аналогичных сталей. Для предупреждения горячих трещин в шве необходимо выполнять сварку на режимах, обеспечивающих получение относительно неглубокой и широкой металлической ванны.

Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до температуры 150 … 200 °С.

Низкие скорости охлаждения околошовной зоны при электрошлаковой сварке приводят к длительному пребыванию ее в области высоких температур, вызывающих рост зерна и охрупчивание металла. Поэтому после электрошлаковой сварки среднелегированных высокопрочных сталей необходима высокотемпературная термообработка сварных изделий для восстановления механических свойств до необходимого уровня. Время с момента окончания сварки до проведения термообработки должно быть регламентировано.

Время с момента окончания сварки до проведения термообработки должно быть регламентировано.

Сварка жаропрочных перлитных сталей

Основными способами сварки жаропрочных перлитных сталей являются дуговая покрытыми электродами, в защитных газах и под флюсом. Подготовку кромок деталей под сварку производят механической обработкой. Допускается применение кислородной или плазменно-дуговой резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм.

Дуговую сварку производят при температуре окружающего воздуха не ниже 0 °С с предварительным и сопутствующим местным или общим подогревом. Пределы изменения температуры подогрева в зависимости от марки стали и толщины свариваемого изделия приведены в табл. 4

Большинство сварных конструкций из жаропрочных перлитных сталей подвергают термической обработке для устранения структурной неоднородности, остаточных сварочных напряжений и обеспечения эксплуатационной надежности. Исключение составляют сварные соединения из хромомолибденовых и хромрмолибденованадиевых сталей толщиной менее 6 мм.

Табл. 4 Температура предварительного и сопутствующего подогрева

| Марка стали | Толщина свариваемых деталей, мм | Температура подогрева, °С |

| 12МХ, 12ХМ, 15ХМ | <10 10 …30 >30 | — 150 …300 200… 350 |

| 2ХМЛ, 12Х1МФ | <6 6…30 >30 | — 200… 350 250 …400 |

| 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ | <6 6…30 Свыше 30 | — 250 …400 300 …450 |

Примечания: 1. При многопроходной автоматической сварке под флюсом допускается снижение минимальной температуры подогрева на 50 °С. Аргонодуговую сварку корневого слоя труб допускается выполнять без подогрева. Аргонодуговую сварку корневого слоя труб допускается выполнять без подогрева. | ||

При термообработке конструкций из жаропрочных перлитных сталей используют обычно отпуск, он может применяться также как местная термическая обработка. Отпуск стабилизирует структуру (твердость) сварного соединения и снижает остаточные напряжения. С увеличением содержания хрома, молибдена, ванадия и других элементов, повышающих релаксационную стойкость сталей, температура отпуска и время выдержки должны увеличиваться. Недостатком отпуска является невозможность полного выравнивания структуры, в частности устранения разупрочненной прослойки в зоне термического влияния сварки, что может быть достигнуто только при печной термической обработке всей конструкции (табл. 5).

Табл. 5 Режимы отпуска сварных соединений, выполненных дуговой сваркой

| Марка стали | Толщина свариваемых деталей, мм | Минимальная продолжительность выдержки, ч |

| Отпуск, Т,°С = 715± 15 | ||

| 12ХМ 12ХМ 15ХМ 20ХМЛ | 10 10 … 20 20 …40 40… 80 >80 | — 1 2 3 4 |

| Отпуск, Т, °С = 735±15 | ||

| 12Х1МФ 20ХМФЛ | <6 6 … 10 10 … 20 20 … 40 40 … 80 >80 | — 1 2 3 4 5 |

| Отпуск, Т, °С = 745 ± 15 | ||

| 15Х1М1Ф 15Х1М1ФЛ 12Х2МФСР | <6 6 … 10 10 … 20 20 … 40 40 … 80 >80 | — 1 2 3 5 7 |

Примечание. Скорость нагрева сварных соединений из хромомолибденованадиевых сталей в интервале 500 … 700 °С должна быть не менее 60 °С/ч. Скорость нагрева сварных соединений из хромомолибденованадиевых сталей в интервале 500 … 700 °С должна быть не менее 60 °С/ч. | ||

Ручную дуговую сварку жаропрочных перлитных сталей выполняют электродами с основным (фтористо-кальциевым) покрытием и стержнем из малоуглеродистой сварочной проволоки с введением легирующих элементов через покрытие. Для сварки хромомолибденовых сталей 12МХ, 15ХМ и 20ХМЛ используются электроды типа Э-09Х1М (ГОСТ 9467-75), а для сварки хромомолибденованадиевых сталей 12Х1МФ, 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ — электроды типа Э-09Х1МФ. Когда применение подогрева свариваемых изделий и последующей термической обработки сварных соединений невозможно или необходима сварка перлитных жаропрочных сталей с аустенитными, допускается использование электродов на никелевой основе.

Сварка в защитных газах при изготовлении сварных конструкций из жаропрочных перлитных сталей может быть двух видов: дуговая сварка плавящимся электродом в углекислом газе и аргонодуговая сварка вольфрамовым электродом. При сварке молибденовых, хромомолибденовых и хромомолибденованадиевых сталей следует использовать одну из марок проволок, содержащих молибден, хром и молибден или хром, молибден и ванадий (Св-08МХ, Св-08ХМ, Св-08ХМФА и др.), в зависимости от состава свариваемой стали.

При сварке молибденовых, хромомолибденовых и хромомолибденованадиевых сталей следует использовать одну из марок проволок, содержащих молибден, хром и молибден или хром, молибден и ванадий (Св-08МХ, Св-08ХМ, Св-08ХМФА и др.), в зависимости от состава свариваемой стали.

При сварке в углекислом газе — активном окислителе ванны — в составе проволоки обязательно кроме других легирующих элементов должны присутствовать раскислители — кремний и марганец (иногда титан). Поэтому для сварки в углекислом газе можно использовать только те проволоки, в составе которых содержатся эти элементы, в маркировке обозначенные «Г» и «С», например, Св-08Г2С, Св-08ГСМТ, Св-08ХГСМА, Св-08ХГСМФА и др. в зависимости от состава свариваемой стали и требований к механическим свойствам металла шва. Так, при сварке хромомолибденовых сталей применяется сварочная проволока Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей — проволока Св-08ХГСМФА. Сварку осуществляют на постоянном токе обратной полярности. Для проволоки диаметром 1,6 мм сварочный ток составляет 140 … 200 А при напряжении на дуге 20 … 22 В, а для проволоки диаметром 2 мм ток сварки 280 … 340 А и напряжение 26 … 28 В.

Аргонодуговую сварку применяют для выполнения корневого слоя при многопроходной сварке стыков труб паропроводов, поверхностей нагрева котлов и других изделий. При сварке в среде аргона хромомолибденовых сталей используют сварочные проволоки Св-08ХМ, Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей — проволоки Св-08ХМФА и СВ-08ХГСМФА. Проволоки Св-08ХМ и Св-08ХМФА допускается применять только при содержании кремния в металле проволоки не менее 0,22 %.

Сварку под слоем флюса используют для изготовления корпусов аппаратов нефтехимической промышленности и других изделий с толщиной стенки 20 мм и более. Применяют низко активные по кремнию и марганцу флюсы для достижения в металле шва низкого содержания дисперсных оксидных включений (продуктов кремнемарганцевосстановительного процесса), а также стабильности содержания Si и Мn в многослойных швах. Сварку осуществляют на постоянном токе обратной полярности.

Для уменьшения разупрочнения хромомолибденованадиевых сталей в околошовной зоне рекомендуют режимы с малой погонной энергией, поэтому используют приволоки диаметром 3 мм при токе 350 … 400 А и напряжении дуги 30 … 32 В и повышенные скорости сварки (40 … 50 м/ч). Хромомолибденовые стали можно сваривать проволоками диаметром 4 и 5 мм при силе тока 520 … 650 А и напряжении 30 … 34 В. Для сварки хромомолибденовых сталей используют проволоку марок Св-08МХ и Св-08ХМ, а для сварки хромомолибденованадиевых сталей -Св-08ХМФА.

Хромомолибденовые стали можно сваривать проволоками диаметром 4 и 5 мм при силе тока 520 … 650 А и напряжении 30 … 34 В. Для сварки хромомолибденовых сталей используют проволоку марок Св-08МХ и Св-08ХМ, а для сварки хромомолибденованадиевых сталей -Св-08ХМФА.

Сварка средне- и низкоуглеродистых низколегированных сталей: особенности технологии

Особенности технологии сварки низколегированных сталей определяются процентным содержанием в них углерода и количеством и номенклатурой легирующих элементов. Общее правило – для сварки требуются электроды, содержащие углерода, серы и водорода меньше, по сравнению с электродами, используемыми для конструкционных нелегированных сталей. Такая мера позволяет предотвратить образование кристаллизационных трещин, к которым низколегированные стали склонны в значительной степени.

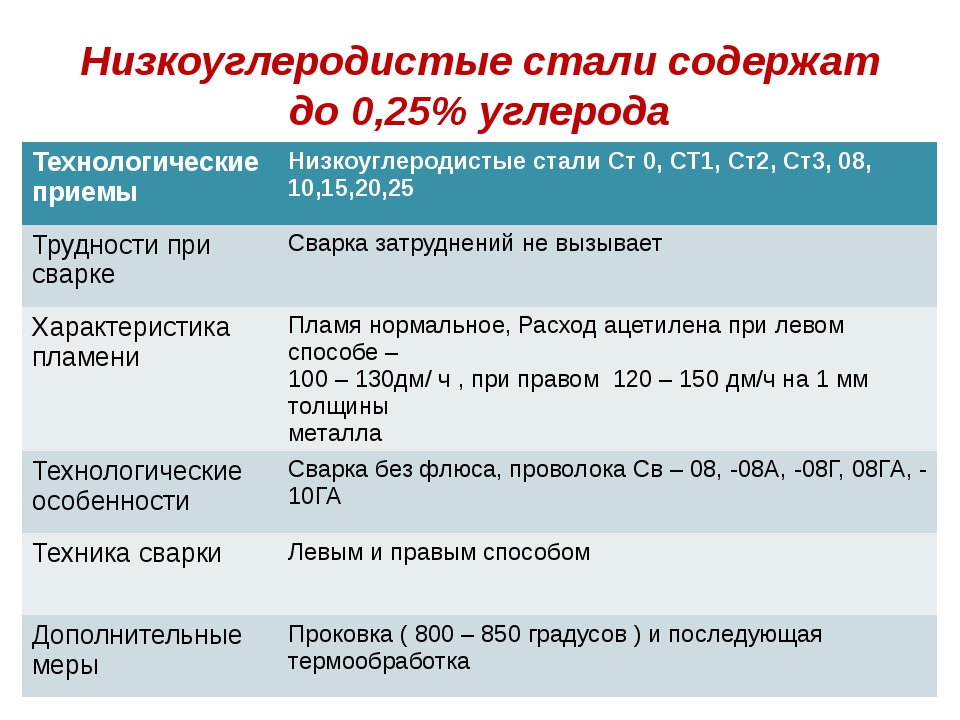

Сварка низкоуглеродистых низколегированных сталей

К этой группе принадлежат железоуглеродистые сплавы с содержанием углерода до 0,22%. Такая металлопродукция востребована для создания сварных конструкций с повышенными требованиями к прочности. По технологиям сварки (ручная электродуговая, в среде защитного газа, газовая) и реакции на температурный цикл низкоуглеродистая низколегированная сталь сходна с нелегированной низкоуглеродистой. Отличием является большая склонность низколегированного сплава к появлению в шве и околошовной зоне закалочных структур при быстром охлаждении.

По технологиям сварки (ручная электродуговая, в среде защитного газа, газовая) и реакции на температурный цикл низкоуглеродистая низколегированная сталь сходна с нелегированной низкоуглеродистой. Отличием является большая склонность низколегированного сплава к появлению в шве и околошовной зоне закалочных структур при быстром охлаждении.

Особенности сварки сталей различных марок

- 09Г2С, 09Г2, 10ХСНД, 10Г2С1, 10Г2Б. Не склонны к перегреву и закалке во время сварочного процесса. Ручную электродуговую сварку этих низколегированных сталей осуществляют электродами типа Э50А, обеспечивающими равнопрочность соединения. При этом твердость и прочность металла, прилегающего ко шву, почти не отличаются от аналогичных характеристик основы.

- 14ХГС, 15ХСНД. При сварке появляются закалочные структуры, перегревается металл в околошовной зоне. Во избежание этих проблем рекомендуется производить сварку на сниженной тепловой энергии, что достигается установкой пониженного сварочного тока и применением электродов меньшего диаметра (по сравнению с низкоуглеродистыми сталями).

Тип электродов – Э50А или Э55. При соблюдении вышеперечисленных условий сварку можно производить без ограничений по толщине свариваемых элементов при температурах выше -10°C. В диапазоне -10…-25°C требуется предварительный подогрев. Вести сварочные работы при температурах ниже -25°C с этими марками запрещено.

Тип электродов – Э50А или Э55. При соблюдении вышеперечисленных условий сварку можно производить без ограничений по толщине свариваемых элементов при температурах выше -10°C. В диапазоне -10…-25°C требуется предварительный подогрев. Вести сварочные работы при температурах ниже -25°C с этими марками запрещено. - 15Г2Ф, 15Г2СФ, 15Г2АФ – менее подвержены перегреву, по сравнению с предыдущими марками, благодаря легированию ванадием и азотом.

Для работы с низкоуглеродистыми низколегированными сталями рекомендуются электроды с фтористокальциевыми покрытиями: УОНИ 13/45, УОНИ 13/55, УОНИ 13/85, ОЗС-2, ЦУ-1, ЦЛ-18, НИАТ-5. Электроды с руднокислыми покрытиями при создании конструкций ответственного назначения не используются.

При изготовлении крупногабаритной продукции из сталей 09Г2С, 16ГС, 15ХСНД, 14Г2 толщиной до 160 мм чаще всего применяется электрошлаковая сварка. Рекомендуемые виды проволоки: Св-08ГС, Св-10Г2. Проволока марок Св-08А и Св-08ГА обеспечивает меньшую прочность.

Сварка среднеуглеродистых низколегированных сталей

Технология сварочного процесса для марок 18Г2Ф, 35 ХМ и им подобных аналогична сварке среднелегированных сталей. Для этих сплавов характерны: перегрев, образование закалочных структур, трещинообразование. Чем выше процентное содержание углерода и легирующих компонентов, тем больше затруднена сварка.

Особенности сварочного процесса среднеуглеродистых низколегированных сталей

- Электроды – с фтористо-кальциевым покрытием.

- Многослойные швы, выполненные каскадным и блочным методами. Длина ступени при каскадном способе составляет обычно 150-200 мм.

Замедление охлаждения сварочного шва.

Сварка низколегированных сталей высокой прочности

V.5. Сварка низколегированных сталей высокой прочности [c.343]Химический состав флюсов для сварки низколегированных сталей высокой прочности [c.344]

Помимо плавленых применяют керамические флюсы, в том числе марок АНК-3 и ЛНК-35 ( высококремнистые) для сварки конструкций из низкоуглеродистых сталей, АНК-30 и АНК-47 (низкокремнистые) для сварки конструкций из низколегированных сталей высокой прочности, марок ФЦК и ФЦК-С для сварки конструкций из высоколегированных аустенитных сталей. [c.186]

[c.186]

По металлургическому действию они чаще являются основными, реже бывают нейтральными. Их применяют для одно- и многослойной сварки низколегированных сталей повыщенной прочности в сочетании с соответствующими легированными проволоками, широко используют в судостроении, при изготовлении сосудов высокого давления и других ответственных металлоконструкций. [c.297]

Назначение. Одно и многопроходная сварка низколегированных сталей повышенной прочности при высоких требованиях к хладостойкости металла швов. [c.333]

Большинство высоколегированных сталей хорошо свариваются контактной сваркой. Низкая тепло- и электропроводность аустенитных сталей вызывает необходимость применения более жестких режимов, чем для низколегированных сталей. Повышенная прочность сталей требует увеличения усилия сжатия электродов при сварке. Сварные соединения, выполненные на оптимальном режиме, имеют высокие прочностные характеристики. [c.128]

[c.128]

ЛКЗ-70 То же Нижнее 9,5 Сварка высоко-нагруженных ответственных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной прочности Сварка предс.ль-но короткой дугой. Тщательная очистка кромок. Прокалка при температуре 320—350 С [c.37]

В практике строительства особенно широко распространена арматура периодического профиля из стали марки Ст. 5, а также из низколегированных сталей. Термообработанные стали в арматуре железобетона применяют редко. Сталь высокой прочности широко используют в предварительно напряженной арматуре, но она, как правило, сварке не подвергается. Ниже приведены способы соединения арматуры. [c.715]

При сварке некоторых низколегированных сталей повышенной прочности высокие прочностные характеристики сварного соединения могут быть достигнуты только при последующей термической обработке (нормализация закалка и последующий отпуск на заданную прочность). [c.48]

[c.48]

Применение конструкционных низколегированных сталей повышенной и высокой прочности, теплоустойчивых и жаропрочных хромомолибденованадиевых, нержавеющих хромоникелевых сталей, биметаллов и композиционных материалов для изготовления аппаратов актуализирует проблему механической неоднородности. Механическая неоднородность, заключающаяся в различии механических характеристик зон (шва Ш, зоны термического влияния ЗТВ и основного металла) сварного соединения, является, с одной стороны, следствием локализованных температурных полей при сварке структурно-неравновесных сталей, с другой — применения технологии сварки отличающимися по свойствам сварочных материалов с целью повышения технологической прочности. [c.93]

В низко- и среднелегированных сталях легирующие элементы вводят в основном для упрочнения. Хром и молибден способствуют некоторому повышению коррозионной стойкости стали в котловой воде и насыщенном паре.

Упрочнение достигается в основном вследствие повышения склонности легированных сталей к прокаливаемости, упрочнения феррита и образования мелкодисперсных карбидов. Одновременно несколько ухудшаются пластические свойства и свариваемость. Сварку листов больших толщин из низколегированных сталей приходится проводить с предварительным и сопутствующим подогревом после сварки во избежание образования трещин становится необходимым высокий отпуск это усложняет технологический процесс и увеличивает трудоемкость изготовления. Однако снижается металлоемкость, так как вследствие более высокой прочности легированных сталей растут допускаемые напряжения. Многие низколегированные стали имеют заметно более низкую температуру перехода в хрупкое состояние по сравнению с углеродистыми.

[c.107]

Упрочнение достигается в основном вследствие повышения склонности легированных сталей к прокаливаемости, упрочнения феррита и образования мелкодисперсных карбидов. Одновременно несколько ухудшаются пластические свойства и свариваемость. Сварку листов больших толщин из низколегированных сталей приходится проводить с предварительным и сопутствующим подогревом после сварки во избежание образования трещин становится необходимым высокий отпуск это усложняет технологический процесс и увеличивает трудоемкость изготовления. Однако снижается металлоемкость, так как вследствие более высокой прочности легированных сталей растут допускаемые напряжения. Многие низколегированные стали имеют заметно более низкую температуру перехода в хрупкое состояние по сравнению с углеродистыми.

[c.107]Кроме простых низкоуглеродистых сталей в строительстве и вагоностроении применяют низколегированные стали. Строительные стали очень часто подвергаются сварке и не должны давать горячих или холодных трещин, и вблизи сварочного шва в зоне термического влияния по свойствам не должны отличаться от свойств исходного металла. Для этого содержание углерода не должно превышать 0,22% в низколегированных и 0,25 в простых углеродистых. Кроме хорошей свариваемости, к строительным сталям предъявляются еще следующие требования 1) высокая прочность, и ударная вязкость как при обыкновенной, так и при пониженных температурах 2) сопротивление коррозии 3) хорошие технологические свойства (обрабатываемость и штампуемость). Химический состав некоторых марок низколегированных сталей приведен в табл. 23.

[c.342]

Для этого содержание углерода не должно превышать 0,22% в низколегированных и 0,25 в простых углеродистых. Кроме хорошей свариваемости, к строительным сталям предъявляются еще следующие требования 1) высокая прочность, и ударная вязкость как при обыкновенной, так и при пониженных температурах 2) сопротивление коррозии 3) хорошие технологические свойства (обрабатываемость и штампуемость). Химический состав некоторых марок низколегированных сталей приведен в табл. 23.

[c.342]

Электродная проволока и флюс для сварки среднеуглеродистых и низколегированных сталей средней и вы

Сварка легированных и углеродистых закаливающихся сталей

Сварка легированных и углеродистых закаливающихся сталей

Категория:

Сварка металлов

Сварка легированных и углеродистых закаливающихся сталей

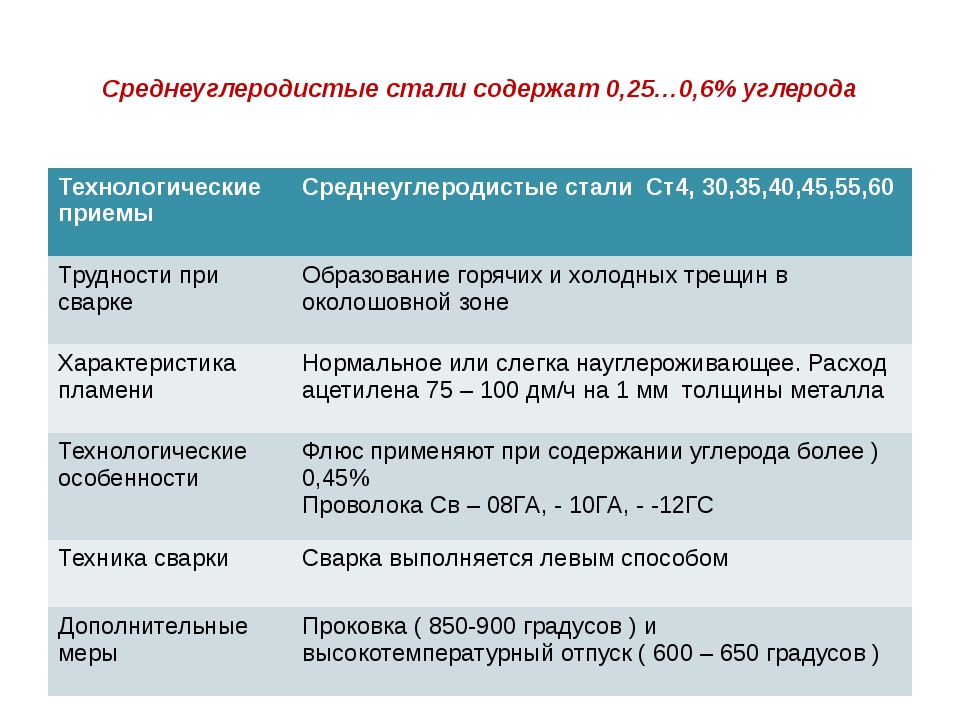

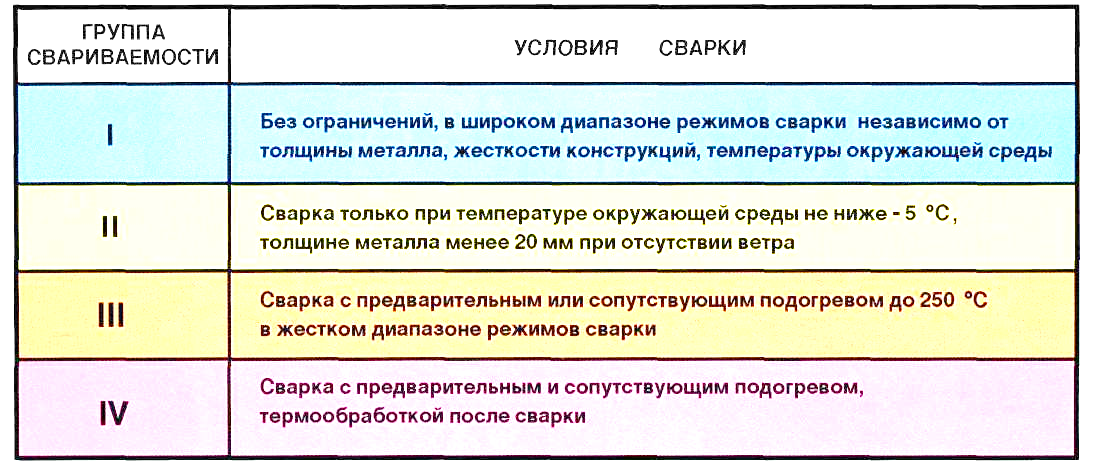

К сталям, интенсивно закаливающимся при сварке с образованием мартенситной и промежуточных структур, относятся следующие группы сталей: – конструкционные низко- и среднелегированные среднеуглеро-дистые стали с содержанием углерода до 0,5%. Эти стали отличаются высокой прочностью в сочетании с удовлетворительной пластичностью за счет комплексного легирования. К ним относятся стали перлитного класса 35Х, 40Х, 35Г2, 50Г2, ЗОХГТ, ЗОХГСА, 35ХГСНА и мартенситного класса ЗЗХЗНВФМА, 30Х2НМФА и др.; – жаропрочные и жаростойкие стали 15X5, 15Х5МА, 15Х5ВФ, 20ХЗМВФ, ЗОХМА, 38ХМЮА, 25Х1М1Ф и др.; – средне- и высокоуглеродистые стали 30, 35, 40, 45, 50, 60, 25Г, 35Г, 45Г.

Эти стали отличаются высокой прочностью в сочетании с удовлетворительной пластичностью за счет комплексного легирования. К ним относятся стали перлитного класса 35Х, 40Х, 35Г2, 50Г2, ЗОХГТ, ЗОХГСА, 35ХГСНА и мартенситного класса ЗЗХЗНВФМА, 30Х2НМФА и др.; – жаропрочные и жаростойкие стали 15X5, 15Х5МА, 15Х5ВФ, 20ХЗМВФ, ЗОХМА, 38ХМЮА, 25Х1М1Ф и др.; – средне- и высокоуглеродистые стали 30, 35, 40, 45, 50, 60, 25Г, 35Г, 45Г.

Высокоуглеродистые стали в сварных конструкциях, как правило, не используют. Необходимость их сварки возникает при наплавке и ремонте.

Характерными общими трудностями при сварке этих сталей являются: – образование закалочных структур при охлаждении после сварки и в связи с этим склонность к холодным трещинам; – опасность образования горячих трещин; – разупрочнение металла сварочного соединения по сравнению с основным металлом.

В зависимости от степени легирования и содержания углерода эти стали относятся к удовлетворительно, ограниченно или плохо сваривающимся сталям (см. табл. 2). Главная трудность при сварке этих сталей — образование закалочных структур и холодных трещин, поэтому основные металлургические и технологические меры по обеспечению качества сварных соединений основываются на устранении этой трудности и являются общими для большинства рассматриваемых сталей.

табл. 2). Главная трудность при сварке этих сталей — образование закалочных структур и холодных трещин, поэтому основные металлургические и технологические меры по обеспечению качества сварных соединений основываются на устранении этой трудности и являются общими для большинства рассматриваемых сталей.

Основные меры по обеспечению качественного сварного соединения. До- сварки- при составлении технологии главное внимание должно быть уделено рациональному выбору материалов: основного и присадочного металла, защитных средств. Основной металл с пониженным содержанием углерода и примесей (серы, фосфора) обладает более высокой стойкостью против холодных и горячих трещин.

Для повышения пластичности сварного шва и увеличения сопротивляемости трещинам содержание углерода в присадочном металле должно быть менее 0,15%; целесообразно предусмотреть более широкую разделку кромок, чтобы обеспечить формирование шва в основном за счет более’пластичного присадочного металла. Высокая технологическая прочность сварного шва достигается при ограничении содержания легирующих элементов в присадочной проволоке до следующих пределов, %: 0,15 С; 0,5 Si; 1,5 МП; 1,5 Gr; 2,5 Ni; 0,5 V; 1,0 Mg; 0,5 Nb.

В качестве защитных средств необходимо использовать покрытия и флюсы основного типа, а также инертные газы (для легированных сталей). Для уменьшения сварочных напряжений, являющихся одной из причин образования трещин, необходимо при конструировании избегать жестких узлов, скоплений швов, пересекающихся и близко расположенных швов.

Во время сварки предусматриваются следующие технологические меры:

1. Тщательная подготовка и сборка под сварку, минимальное смещение кромок (менее 10—15% толщины), минимальный зазор, качественные прихватки и зачистка кромок;

2. Регулирование термического цикла сварки для обеспечения требуемой скорости охлаждения шва и зоны термического влияния. Скорость охлаждения регулируют изменением режимов сварки (величина тока, скорость сварки, погонная энергия), применением специальных технологических приемов (сварка короткими и длинными участками, наложение отжигающего валика, сварка горкой, каскадом и др.) и применением подогрева, который может быть предварительным, сопутствующим и последующим. Подогрев является наиболее радикальным способом регулирования скорости охлаждения и его используют, когда регулированием режимов сварки и специальными технологическими приемами не удается обеспечить требуемую скорость охлаждения и структуру сварного соединения. Чем выше содержание углерода и легирующих элементов, тем выше температура подогрева.

Подогрев является наиболее радикальным способом регулирования скорости охлаждения и его используют, когда регулированием режимов сварки и специальными технологическими приемами не удается обеспечить требуемую скорость охлаждения и структуру сварного соединения. Чем выше содержание углерода и легирующих элементов, тем выше температура подогрева.

3. Уменьшение содержания водорода в сварном шве, так как водород является одной из главных причин образования холодных трещин. Это достигается применением электродов с фтористо-кальциевыми покрытиями и основных флюсов, защитных газов с пониженной влажностью; сваркой на постоянном токе обратной полярности; тщательной подготовкой под сварку свариваемого и присадочного металла (зачистка, обезвоживание) и защитных материалов (сушка, прокалка).

4. Рациональная последовательность наложения швов с целью уменьшения остаточных напряжений и деформаций.

После сварки для предотвращения холодных трещин производят незамедлительно высокий отпуск для снятия остаточных напряжений и стабилизации структуры.

Для обеспечения равнопрочности сварного соединения после сварки производят полную термообработку изделия, которая заключается в закалке и последующем высоком отпуске или в нормализации.

Если габариты изделия и имеющееся оборудование допускают полную термообработку, то химический состав металла шва должен быть близок химическому составу основного металла.

Если полная термообработка невозможна, то проблема равно-прочности решается подбором режимов сварки и легированием через присадочную проволоку.

При сварке закаливающихся сталей применяют в основном виды сварки плавлением — ручную дуговую, под флюсом, в защитных газах, электронно-лучевую, электрошлаковую с использованием сварочных материалов, обеспечивающих заданную прочность и химический состав сварного шва.

Реклама:

Читать далее:

Сварка высоколегированных сталей

Статьи по теме:

Свариваемость материалов — алюминиевые сплавы

Знание профессии 21

Алюминий и его сплавы используются в производстве из-за их небольшого веса, хорошей коррозионной стойкости и свариваемости. Хотя обычно они имеют низкую прочность, некоторые из более сложных сплавов могут иметь механические свойства, эквивалентные сталям. Идентифицируются различные типы алюминиевых сплавов и даются рекомендации по изготовлению компонентов без ухудшения коррозионных и механических свойств материала или появления дефектов в сварном шве.

Хотя обычно они имеют низкую прочность, некоторые из более сложных сплавов могут иметь механические свойства, эквивалентные сталям. Идентифицируются различные типы алюминиевых сплавов и даются рекомендации по изготовлению компонентов без ухудшения коррозионных и механических свойств материала или появления дефектов в сварном шве.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

Типы материалов

Поскольку чистый алюминий относительно мягкий, в него добавляются небольшие количества легирующих элементов для получения ряда механических свойств. Сплавы сгруппированы в соответствии с основными легирующими элементами, определенные коммерческие сплавы имеют четырехзначное обозначение в соответствии с международными спецификациями для деформируемых сплавов или буквенно-цифровой системой ISO.

Сплавы можно дополнительно классифицировать в соответствии со способами, с помощью которых легирующие элементы развивают механические свойства, нетермообрабатываемые или термически обрабатываемые сплавы.

Сплавы без термической обработки

Прочность материала зависит от эффекта наклепа и упрочнения твердого раствора таких легирующих элементов, как магний и марганец; легирующие элементы в основном встречаются в сплавах серий 1ххх, 3ххх и 5ххх. При сварке эти сплавы могут потерять эффекты наклепа, что приводит к размягчению ЗТВ, прилегающей к сварному шву.

Термообрабатываемые сплавы

Твердость и прочность материала зависят от состава сплава и термообработки (термообработка на твердый раствор и закалка с последующим естественным или искусственным старением приводит к тонкой дисперсии легирующих компонентов). Основные легирующие элементы определены в сериях 2ххх, 6ххх и 7ххх. Сварка плавлением перераспределяет упрочняющие составляющие в ЗТВ, что локально снижает прочность материала.

Процессы

Большинство марок ковки 1ххх, 3ххх, 5ххх, 6ххх и средней прочности 7ххх (т.е.г. 7020) можно сваривать плавлением с использованием процессов TIG, MIG и кислородно-топливной сварки. В частности, сплавы серии 5ххх обладают отличной свариваемостью. Высокопрочные сплавы (например, 7010 и 7050) и большая часть сплавов серии 2xxx не рекомендуются для сварки плавлением, поскольку они склонны к ликвации и растрескиванию при затвердевании.

В частности, сплавы серии 5ххх обладают отличной свариваемостью. Высокопрочные сплавы (например, 7010 и 7050) и большая часть сплавов серии 2xxx не рекомендуются для сварки плавлением, поскольку они склонны к ликвации и растрескиванию при затвердевании.

Метод сварки трением с перемешиванием особенно подходит для алюминиевых сплавов. Он способен производить качественную сварку многих сплавов, включая те термически обрабатываемые сплавы, которые склонны к горячему растрескиванию во время сварки плавлением.

Присадочные сплавы

Состав присадочного металла определяется по:

- Свариваемость основного металла

- Минимальные механические свойства металла шва

- коррозионная стойкость

- требования к анодному покрытию

Номинально соответствующие присадочные металлы часто используются для нетермообрабатываемых сплавов. Однако для материалов с низким содержанием сплавов и термически обрабатываемых сплавов используются несовместимые наполнители для предотвращения растрескивания при затвердевании.

Выбор состава присадочного металла для различных свариваемых сплавов определен в BS EN 1011 Pt 4: 2000 для сварки TIG и MIG; Рекомендуемые составы присадочных металлов для наиболее часто используемых сплавов приведены в таблице Таблица .

| Обозначение сплава | Химическое обозначение | Классификация | Наполнитель | Применение |

|---|---|---|---|---|

| EN AW-1080A | EN AW-Al 99.8 (А) | NHT | R-1080A | Химический завод |

| EN AW-3103 | EN AW-Al Mn1 | NHT | R-3103 | Здания, теплообменники |

| EN AW-4043A | EN AW-Al Si5 (A) | – | – | Присадочная проволока / пруток |

| EN AW-5083 | EN AW-Al Mg4,5Mn0,7 | NHT | R-5556A | Суда, вагоны, мосты |

| EN AW-5251 | EN AW-Al Mg2Mn0. 3 3 | NHT | R-5356 | Автомобили дорожные морские |

| EN AW-5356 | EN AW-Al Mg5Cr (A) | – | – | Присадочная проволока / пруток |

| EN AW-5556A | EN AW-Al Mg5Mn | – | – | Фильтровальная проволока / пруток |

| EN AW-6061 | EN AW-Al Mg1SiCu | HT | R-4043A R-5356 | Конструкционные трубы |

| EN AW-7020 | EN AW-Al Zn4.5Mg1 | HT | R-5556A | Строительные, транспортные |

| HT = термообрабатываемый, NHT = нетермический | ||||

Дефекты сварных швов

Алюминий и его сплавы легко свариваются при соблюдении соответствующих мер предосторожности. Наиболее вероятные дефекты сварных швов плавлением:

- пористость

- растрескивание

- Плохой профиль сварного шва

Пористость

Пористость часто рассматривается как неотъемлемая черта сварных швов MIG; Типичный вид мелкодисперсной пористости в сварном шве TIG показан на фотографии. Основной причиной пористости является поглощение водорода в сварочной ванне, который образует дискретные поры в затвердевающем металле сварного шва. Наиболее распространенными источниками водорода являются углеводороды и влага из загрязняющих веществ на поверхностях основного материала и присадочной проволоки, а также водяной пар из атмосферы защитного газа. Даже следовые количества водорода могут превышать пороговую концентрацию, необходимую для образования пузырьков в сварочной ванне, поскольку алюминий является одним из металлов, наиболее подверженных пористости.

Основной причиной пористости является поглощение водорода в сварочной ванне, который образует дискретные поры в затвердевающем металле сварного шва. Наиболее распространенными источниками водорода являются углеводороды и влага из загрязняющих веществ на поверхностях основного материала и присадочной проволоки, а также водяной пар из атмосферы защитного газа. Даже следовые количества водорода могут превышать пороговую концентрацию, необходимую для образования пузырьков в сварочной ванне, поскольку алюминий является одним из металлов, наиболее подверженных пористости.

Для минимизации риска необходимо проводить тщательную очистку поверхности материала и присадочной проволоки.Подходят три метода очистки; механическая очистка, обезжиривание растворителем и очистка химическим травлением.

При сварке в среде защитного газа следует избегать вовлечения воздуха, обеспечив эффективную защиту от газа и дугу от сквозняков. Также следует принять меры, чтобы избежать скопления водяного пара из газовых линий и сварочного оборудования; Перед использованием рекомендуется продуть сварочную систему примерно за час.

Механическая очистка

Для удаления оксидов с поверхности и загрязнений можно использовать проволочную щетку (щетина из нержавеющей стали), соскабливание или опиливание.Перед механической очисткой необходимо провести обезжиривание.

Растворители

Для удаления жира, масла, грязи и незакрепленных частиц можно использовать погружение, опрыскивание или протирание органическими растворителями.

Химическое травление

Для очистки партии можно использовать 5% раствор гидроксида натрия, но после этого следует промыть HNO 3 и водой для удаления продуктов реакции с поверхности.

Трещины затвердевания

Растрескивание возникает в алюминиевых сплавах из-за высоких напряжений, возникающих в сварном шве из-за высокого теплового расширения (вдвое больше, чем у стали), и значительного сжатия при затвердевании — обычно на 5% больше, чем в эквивалентных стальных сварных швах.

Трещины затвердевания образуются в центре сварного шва, обычно во время затвердевания распространяются вдоль осевой линии. Трещины затвердевания также возникают в кратере сварного шва в конце операции сварки. Основные причины трещин затвердевания следующие:

- Неправильная комбинация присадочная проволока / основной металл

- неправильная геометрия сварного шва

- Сварка в условиях повышенного давления

Риск растрескивания можно снизить, используя неподходящий, устойчивый к растрескиванию наполнитель (обычно из сплавов серий 4ххх и 5ххх).Недостатком является то, что получаемый металл сварного шва может иметь более низкую прочность, чем основной металл, и не поддаваться последующей термообработке. Наплавленный валик должен быть достаточно толстым, чтобы выдерживать напряжения сжатия. Кроме того, степень ограничения сварного шва может быть сведена к минимуму за счет правильной подготовки кромок, точной настройки соединения и правильной последовательности сварки.

Щелочное растрескивание

Ликвационное растрескивание происходит в ЗТВ, когда на границах зерен образуются пленки с низкой температурой плавления.Они не могут выдерживать напряжения сжатия, возникающие при затвердевании и остывании металла шва. Термообрабатываемые сплавы, особенно сплавы серий 6ххх и 7ххх, более восприимчивы к этому типу растрескивания.

Риск можно снизить, используя присадочный металл с более низкой температурой плавления, чем основной металл, например, сплавы серии 6xxx сваривают с присадочным металлом 4xxx. Однако присадочный металл 4ххх не следует использовать для сварки сплавов с высоким содержанием магния (например, 5083), поскольку на границе плавления может образоваться избыточное количество силицида магния, что снизит пластичность и повысит чувствительность к трещинам.

Плохой профиль сварного шва

Неправильная настройка параметров сварки или плохая техника сварки могут привести к дефектам профиля сварного шва, таким как отсутствие проплавления, проплавление и поднутрение. Высокая теплопроводность алюминия и быстро затвердевающая сварочная ванна делают эти сплавы особенно чувствительными к дефектам профиля.

Высокая теплопроводность алюминия и быстро затвердевающая сварочная ванна делают эти сплавы особенно чувствительными к дефектам профиля.

Эта статья Job Knowledge была первоначально опубликована в Connect в октябре 1996 года. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию.

| 1 | Понимание свариваемости: Введение I | Загрузить Подтверждено |

| 2 | Понимание свариваемости: Введение II | Загрузить Проверено |

| 3 | Свойства металла и свариваемость I | Загрузить Подтверждено |

| 4 | Свойства металла и свариваемость II | Загрузить Проверено |

| 5 | Свариваемость упрочняемых металлов | Загрузить Проверено |

| 6 | Свариваемость материалов, упрочненных напылением и упрочненных напылением | Загрузить Проверено |

| 7 | Свариваемость упрочненных металлов напылением | Загрузить Проверено |

| 8 | Свариваемость металлов Str вызвано измельчением зерна, дисперсионным упрочнением и трансформационным упрочнением | Загрузить Проверено |

| 9 | Свариваемость металлов трансформационного упрочнения | Загрузить Проверено |

| 10 | Свариваемость металлов: сочетание механизмов упрочнения | Загрузить Проверено |

| 11 | Учет свариваемости | Загрузить Проверено |

| 12 | Свариваемость углеродистой и легированной стали – I | Загрузить Проверено |