характеристики, аналоги, твердость, свариваемость стали 20пс

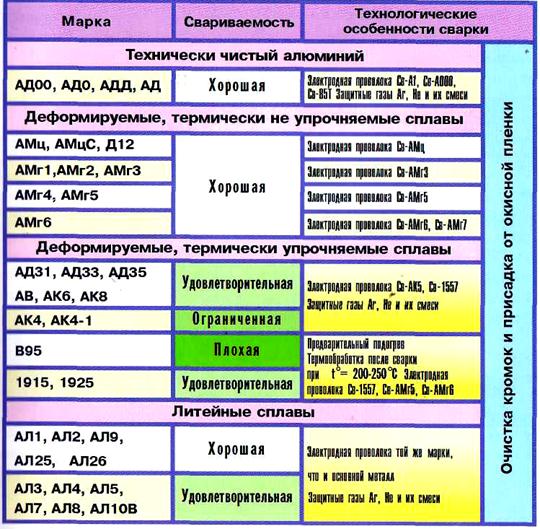

Марка стали: 20пс (заменитель: 15кп).

Класс: сталь конструкционная углеродистая качественная.

Использование в промышленности: без термообработки или после нормализации — патрубки, штуцера, вилки, болты, фланцы, корпуса аппаратов и другие детали из кипящей стали, работающие от —20 до 425 °С; после цементации и цианирования — детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (оси, крепежные детали, пальцы, звездочки и другие).

Твердость: HB 10 -1 = 163 МПа

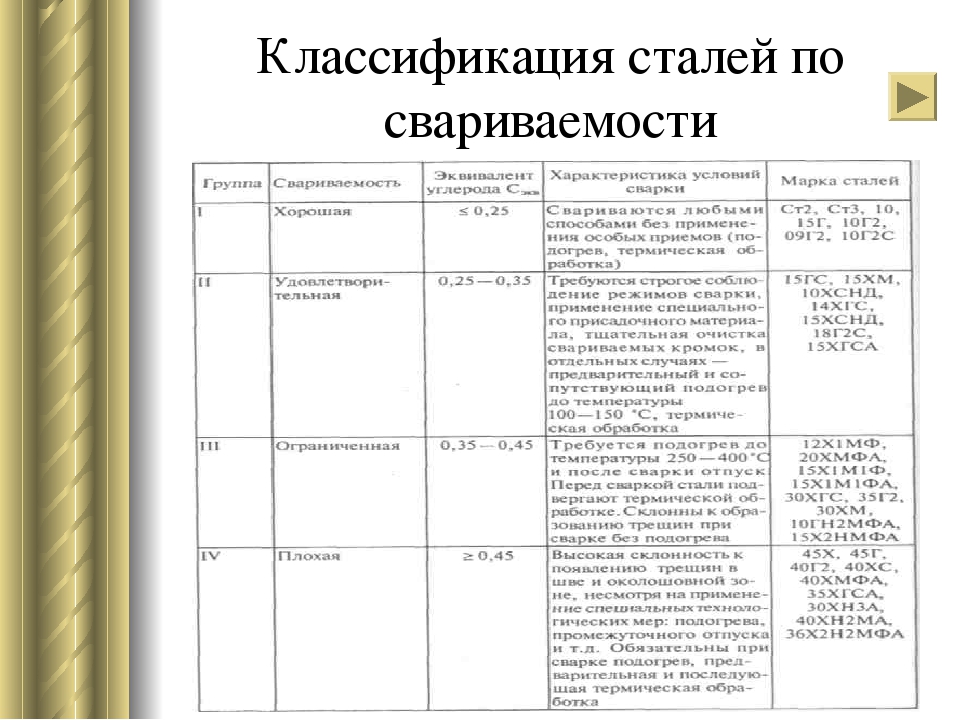

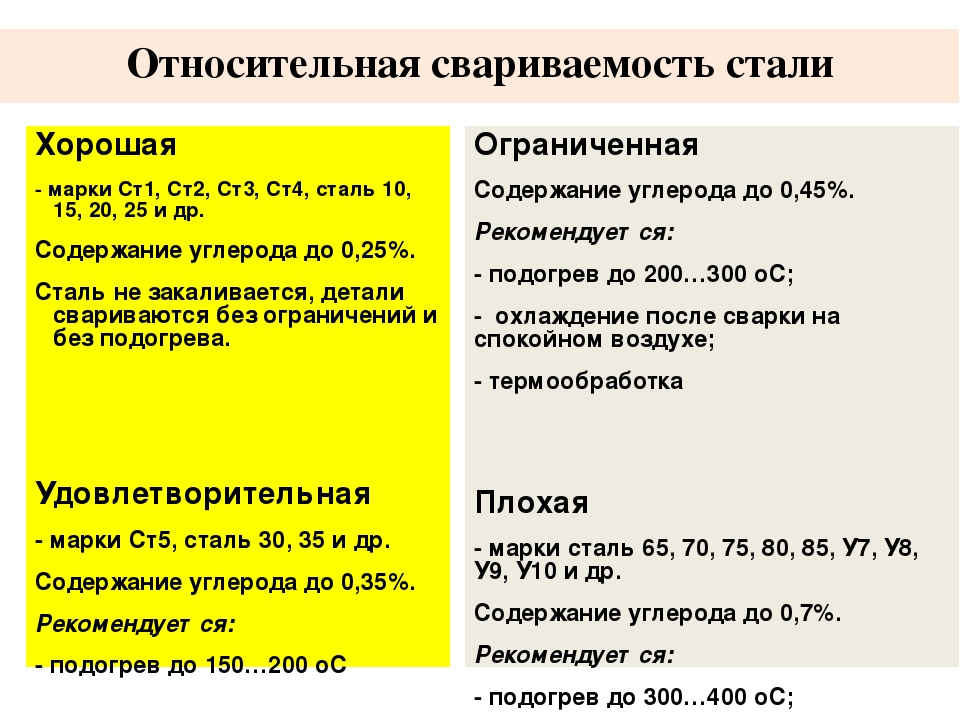

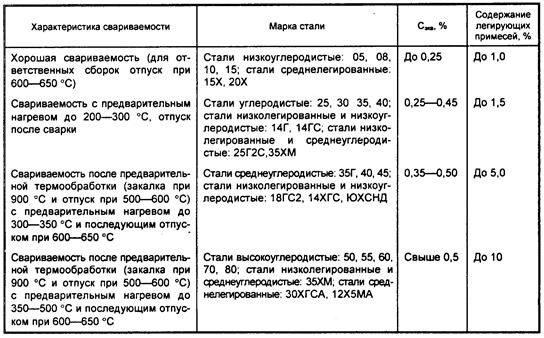

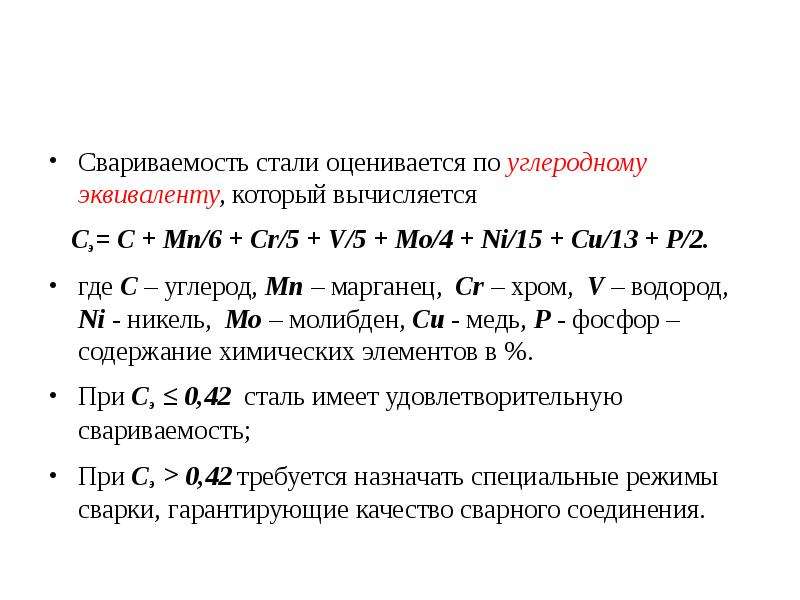

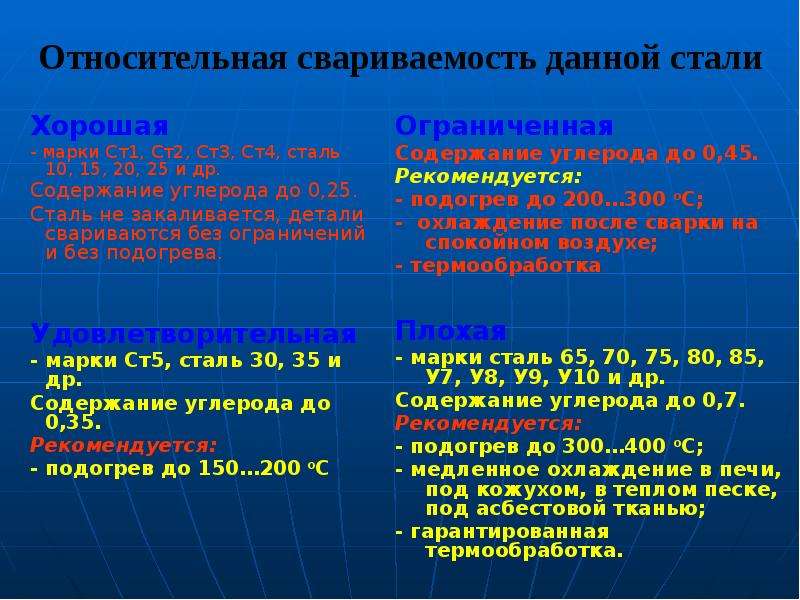

Свариваемость материала: без ограничений (кроме ХТО деталей). Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Температура ковки, oС: начала 1280, конца 750. Охлаждение на воздухе.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

- Cортовой прокат, в том числе фасонный: ГОСТ 2590-2006, ГОСТ 2879-2006, ГОСТ 19772-74, ГОСТ 19771-74, ГОСТ 8278-75, ГОСТ 8281-80, ГОСТ 8282-83, ГОСТ 8283-77, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78.

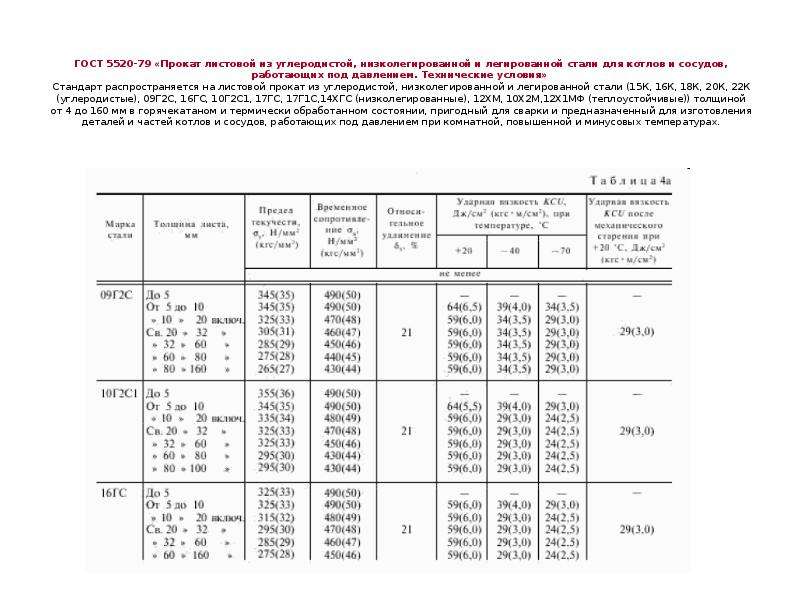

- Лист толстый ГОСТ 19903-74, ГОСТ 4041-71, ГОСТ 1577-93.

- Лист тонкий ГОСТ 19903-74, ГОСТ 16523-97, ГОСТ 19904-90.

- Лента ГОСТ 10234-77.

- Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока ГОСТ 17305-91, ГОСТ 2771-81, ГОСТ 3282-74, ГОСТ 5663-79.

- Трубы ГОСТ 10705-80, ГОСТ 10704-91.

| Зарубежные аналоги марки стали 20пс | |

| США | 1020, 1023, G10200, G10230, M1020, M1023 |

| Япония | SWRCh27R |

| Франция | FR20, XC18 |

| Китай | ML20 |

| Болгария | 20ps |

| Польша | 20Y |

| Чехия | 12024 |

Представляем вам сталь конструкционную углеродистую качественную, применяемую для изготовления огромного количества промышленных деталей. 20пс легко можно заменить материалом 15кп.

20пс легко можно заменить материалом 15кп.

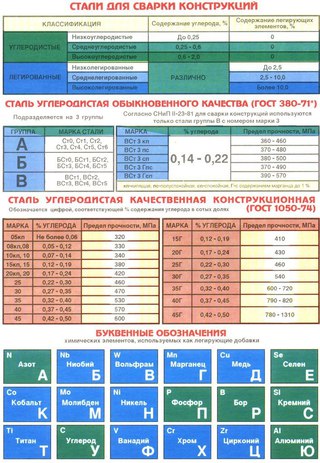

«ПС» в названии означает, что сталь полуспокойная (имеется в виду степень раскисления стали). Также бывают спокойные и кипящие стали.

Чтобы узнать больше информации о данной стали, изучите таблицу на этой странице.

Сталь 20 пс и ее характеристики

Твердость Ст 20 пс: HB 10 -1 = 163 МПа.

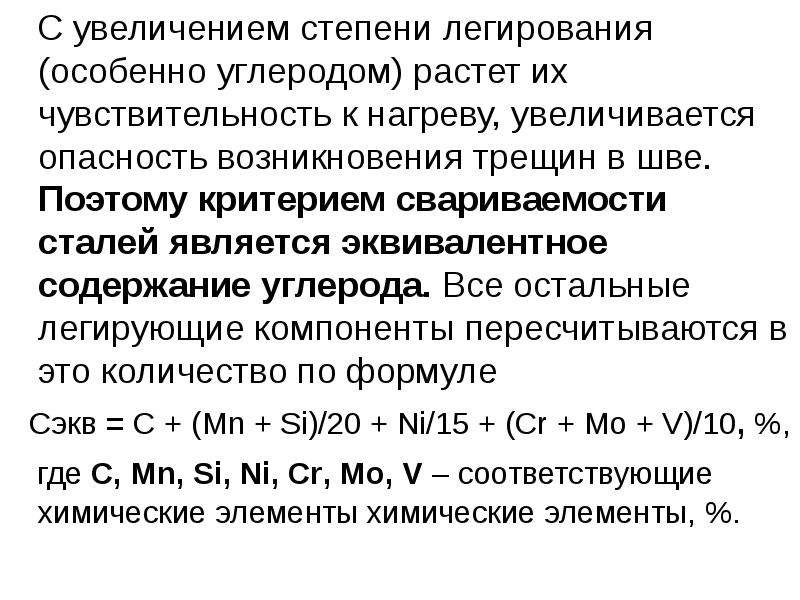

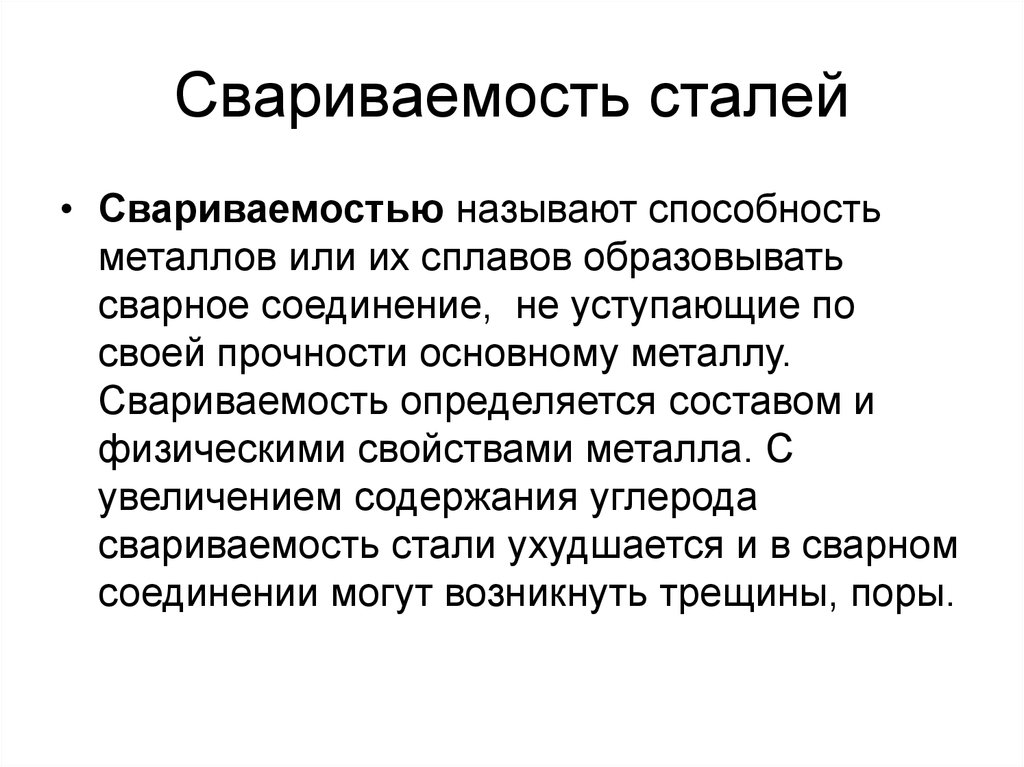

При свариваемости стали ограничения отсутствуют. Исключения составляют химико-термически обработанные детали. Видов сварки, с помощью которых можно обрабатывать материал Ст20пс, несколько: ручная дуговая сварка, аргонодуговая под флюсом и газовой защитой, контактно-точечная сварка.

К флокенам сталь не чувствительна, к отпускной хрупкости не склонна.

Ковать материал необходимо при температуре 1 280 градусов по Цельсию. Ближе к концу ковки температура снижается до 750 градусов по Цельсию. Охлаждать полученные детали следует на воздухе.

Для чего применяется сталь 20 пс?

Вы можете заказать большое разнообразие сортового проката, сделанного из этой марки. Также можно приобрести и фасонный прокат. К примеру, огромной популярностью пользуются прутья, прошедшие шлифовку или калибровку. Впечатляющее количество деталей можно произвести из листов металла разной толщины. Также эта сталь используется для изготовления проволоки и серебрянки. Ну и конечно, из нее делают ленты, полосы и трубы, нашедшие широкое применение в промышленности и строительстве.

Также можно приобрести и фасонный прокат. К примеру, огромной популярностью пользуются прутья, прошедшие шлифовку или калибровку. Впечатляющее количество деталей можно произвести из листов металла разной толщины. Также эта сталь используется для изготовления проволоки и серебрянки. Ну и конечно, из нее делают ленты, полосы и трубы, нашедшие широкое применение в промышленности и строительстве.

Поставляется сталь 20 пс по ГОСТ 2590-2006 и другим.

Также сталь 20пс используется для изготовления элементов, которые должны обладать особо твердой поверхностью и непрочным сердечником. Это детали, соединяющие между собой элементы механизмов, крепежные детали, детали без резьбы, профилированные колеса с зубьями, а также прочие элементы после цементации и цианирования.

Также в промышленности применяются детали из этой стали, прошедшие нормализацию или не испытавшие термическую обработку. Это отрезки труб, применяемые для подключения к ним трубопроводов и арматуры для отвода среды; детали для передачи крутящего момента; крепежные резьбовые детали; плоские элементы с отверстиями; корпуса аппаратов и т. п. Такие элементы могут работать при температуре от минус 20 градусов по Цельсию до плюс 425 градусов.

п. Такие элементы могут работать при температуре от минус 20 градусов по Цельсию до плюс 425 градусов.

Улучшение свариваемости сталей — Энциклопедия по машиностроению XXL

Для улучшения свариваемости стали, в частности улучшения пластических свойств около шва, целесообразно снижение содержания углерода и введение в сталь элементов, образующих карбиды, медленно растворяющиеся в аустените (например, ниобий).Улучшение свариваемости сталей [c.242]

М. Ф. Сидоренко и другие [128, 129] связывают улучшение горячей деформируемости, пластичности ири комнатной температуре, свариваемости стали с действием кальция как поверхностно активного элемента, изменя- [c.194]

Введение кремния в 27%-ные хромистые стали способствует увеличению роста зерна и поэтому считается нежелательным. Присадка кремния к хромистым сталям способствует улучшению свариваемости.

Однако после сварки изделия, работающие при комнатных температурах, необходимо подвергать отжигу для устранения хрупкости. В тех случаях, когда детали работают при температурах выше 500° С, термическая обработка не обязательна, так как отпуск будет происходить в процессе работы деталей. В сталях, имеющих высокое содержание хрома, введение кремния способствует образованию б-фазы.

[c.186]

Однако после сварки изделия, работающие при комнатных температурах, необходимо подвергать отжигу для устранения хрупкости. В тех случаях, когда детали работают при температурах выше 500° С, термическая обработка не обязательна, так как отпуск будет происходить в процессе работы деталей. В сталях, имеющих высокое содержание хрома, введение кремния способствует образованию б-фазы.

[c.186]За рубежом (в Германии, США) решали аналогичные задачи по улучшению свариваемости аустенитных сталей и повышению стойкости сварных соединений против локального повреждения при эксплуатации паропроводов [23, 98]. В этих странах аустенитные паропроводы до сих пор эксплуатируются и имеют длительную наработку более 200 тыс. ч. [c.327]

Улучшение свариваемости этих сталей достигается посредством снижения содержания углерода что сопровождается увеличением количества феррита и образованием более пластичного мартенсита [c.312]

Р у н о в А. Е. Исследование вопросов улучшения свариваемости и работоспособности сварных соединений литых аустенитных жаропрочных сталей. Вопросы сварки в энергомашиностроении . ЦНИИТМАШ. Кн. 104. М., Машгиз, 1962.

Е. Исследование вопросов улучшения свариваемости и работоспособности сварных соединений литых аустенитных жаропрочных сталей. Вопросы сварки в энергомашиностроении . ЦНИИТМАШ. Кн. 104. М., Машгиз, 1962.

Химический состав стали, поставляемой по группе А, не является браковочным признаком, кроме некоторых частных случаев. Например, в стали для сварных конструкций в целях улучшения свариваемости в некоторых случаях ограничивается содержание углерода, кремния, серы и фосфора. [c.246]

Сталь освоена в производстве крупных турбинных поковок (цельнокованых роторов, дисков). Наилучшими свойствами обладает в состоянии термического улучшения (закалки и отпуска), которому предшествует нормализация при 1050—1150°. Прокаливаемость стали — высокая, что позволяет изготовлять цельнокованые роторы с центральным отверстием (100—120 мм), обладаюш,ие достаточно однородными прочностными характеристиками ( Tq 2, в самых крупных сечениях (900—1100 мм).

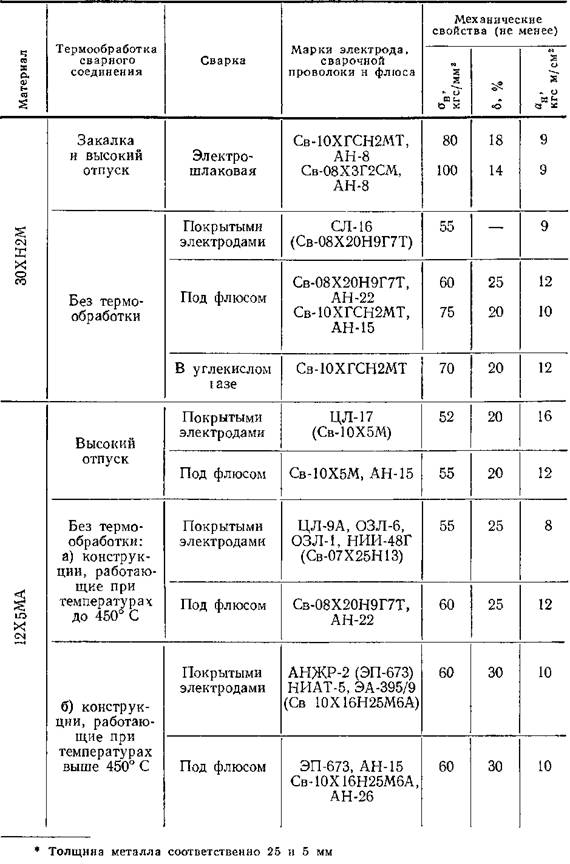

Электродные проволоки. Правильный выбор марки электродной проволоки для сварки стали является одним из главных элементов технологии сварки данной стали, так как химический состав проволоки определяет состав металла шва, что обусловливает механические и другие его свойства. В большинстве случаев для обеспечения требуемых свойств металла сварных швов приходится использовать проволоку отличного от основного металла состава, причем часто химический состав проволоки значительно отличается от свариваемой стали. Это объясняется в первую очередь тем, что в процессе сварки при взаимодействии расплавленного металла с защитной средой (шлак, газ) изменяется химический состав этого металла, вследствие чего химический состав шва отличается от состава присадочного металла. Кроме того, механические и другие свойства литого металла, каким является шов, в большинстве случаев отличаются от свойств проката (свариваемого металла) такого же состава, но поставляемого в наиболее улучшенном состоянии после соответствующей термической обработки.

В термическую обработку сварных изделий входит термическая подготовка деталей перед сваркой, термическая обработка в процессе сварки и термическая обработка готового сварного изделия. Термическая подготовка деталей перед сваркой выполняется для улучшения свариваемости металла. Поэтому свариваемую сталь [c.116]

В термическую обработку сварных изделий входят термическая подготовка деталей перед сваркой, термическая обработка в процессе сварки и термическая обработка готового сварного изделия. Термическая подготовка деталей перед сваркой выполняется для улучшения свариваемости металла. Поэтому свариваемую сталь перед сваркой рекомендуется подвергать отжигу или высокому отпуску, режимы которых зависят от состава стали.

В результате этого основные изменения, связанные с прочностью и пластичностью сварного соединения в целом, происходят главным образом в околошовной зоне свариваемых сталей. Поэтому режимы термической обработки — температура нагрева и длительность выдержки должны обеспечивать возможность улучшения структуры в околошовной зоне. [c.67]

Стали, содержащие от 4 до 14% хрома, относятся к средне-легированным, а содержащие более 14% хрома — к высоколегированным. Среднелегированные хромистые стали содержат обычно до 0,15% углерода и применяются в конструкциях, не требующих особенно высокой прочности и сопротивляемости коррозии. Высоколегированные хромистые стали, содержащие до 0,35% углерода, обладают повышенной прочностью и хорошо сопротивляются коррозии и окислению при высоких температурах. Для повышения механических свойств хромистых сталей и улучшения свариваемости в их состав вводят дополнительные примеси титан, ниобий и алюминий.

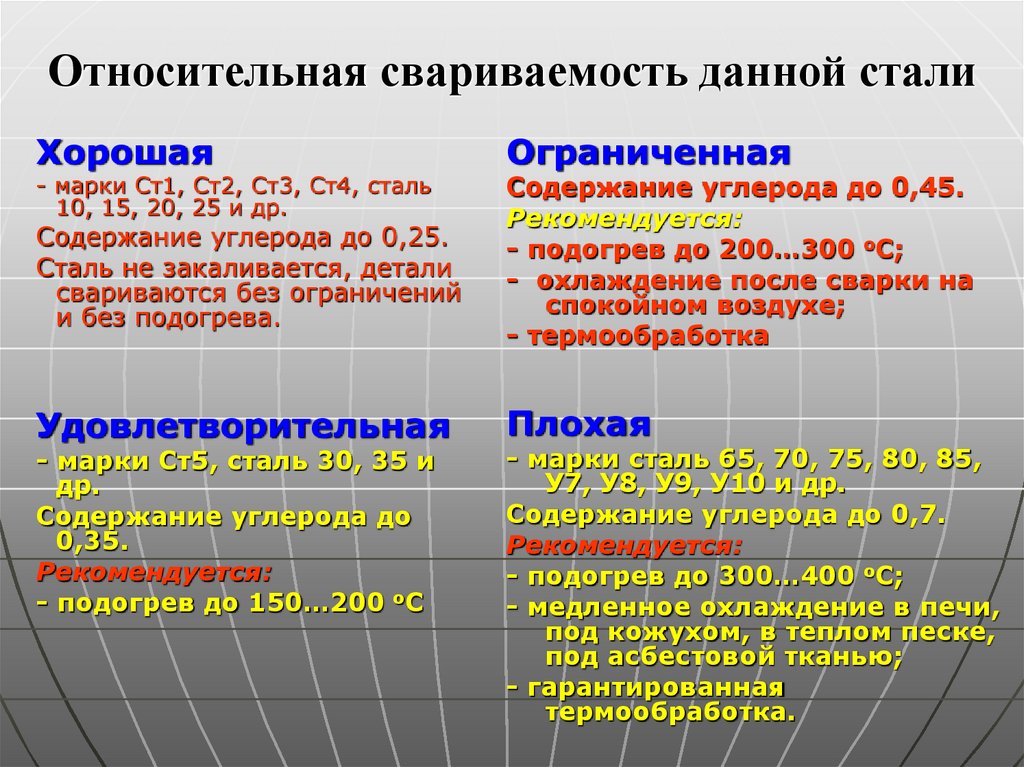

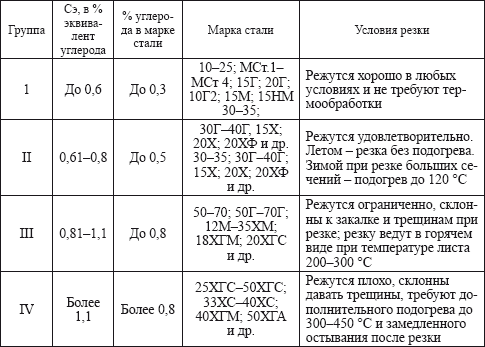

Длительность цикла естественного старения крупных деталей обыкновенно ограничивается 20 сутками, но иногда этот срок уменьшается или увеличивается в несколько раз в зависимости от конфигурации и назначения детали. При обработке металлоконструкций также возникает необходимость в снятии напряжений сварных швов. Металлоконструкции, изготовленные из сталей, обладающих плохой, ограниченной и удовлетворительной свариваемостью, подвергаются термической обработке по режиму стали до и после сварки. При хорошей свариваемости материала металлоконструкции, работающие в условиях статиче ской нагрузки, термической обработке не подвергаются. При динамической нагрузке проводится термическая обработка после сварки по режиму стали. Борьба с внутренними напряжениями заготовок ведется главным образом путем улучшения технологичности конструкций деталей и введением операций старения. [c.398]

Для улучшения свариваемости прокатъшаемой пары при производстве биметаллов применяют различные металлические прослойки [8]. Исследование целесообразности использования таких прослоек показало неудовлетворительные результаты при прокатке листов сталь—молибден с прослойками, перечисленными выше, сплошного биметаллического листа получить не удалось — молибден со сталью не сваривался. В связи с этим в дальнейшем все образцы и заготовки для изделий из биметалла сталь-молибден изготовляли вакуумной прокаткой без прослоек.

[c.94]

Исследование целесообразности использования таких прослоек показало неудовлетворительные результаты при прокатке листов сталь—молибден с прослойками, перечисленными выше, сплошного биметаллического листа получить не удалось — молибден со сталью не сваривался. В связи с этим в дальнейшем все образцы и заготовки для изделий из биметалла сталь-молибден изготовляли вакуумной прокаткой без прослоек.

[c.94]

РеЗ придает стали красноломкость за счет образования по границам зерен легкоплавкой эвтектики — Ре — РеЗ (988°С) или Ре — РеЗ — РеО (940°С). что препятствует прокатке и ковке. Ухудшает механические свойства, коррозионную стойкость и свариваемость стали. Улучшает обрабатываемость резанием. Поэтому присадка серы в сталь имеет и практическое значение для улучшения обрабатываемости и для получения высококачественной поверхности при о1ра-ботке на автоматах, В автоматную сталь вводят до 0,3963 и одновременно 0,06—0,12%Р. [c.10]

В турбинах мощностью 150 000 кВт Харьковского турбинного завода ротор низкого давления выполнен сварным из стали 34ХМ1А. Для улучшения свариваемости содержание молибдена в этой стали было повышено до 0,4—0,6%. Крупные поковки из этой стали хорошо освоены и имеют стабильные механические свойства. Термическая обработка сварного ротора заключается в отпуске при температуре, не превышающей температуру отпуска поковок отдельных дисков. Сварка производится с предварительным и сопутствующим подогревом приблизительно до = 300° С. Принятый термический режим сварки гарантирует отсутствие резко выраженной подкалки в околошовной зоне и металле шва. Все сварные швы контролируют ультразвуковым дефектоскопом. В сварных роторах отклонение после окончания всей обработки не превышает по бочке 0,04 мм, а по шейкам 0,02 мм, т. е. лежит в допустимых пределах.

[c.435]

Для улучшения свариваемости содержание молибдена в этой стали было повышено до 0,4—0,6%. Крупные поковки из этой стали хорошо освоены и имеют стабильные механические свойства. Термическая обработка сварного ротора заключается в отпуске при температуре, не превышающей температуру отпуска поковок отдельных дисков. Сварка производится с предварительным и сопутствующим подогревом приблизительно до = 300° С. Принятый термический режим сварки гарантирует отсутствие резко выраженной подкалки в околошовной зоне и металле шва. Все сварные швы контролируют ультразвуковым дефектоскопом. В сварных роторах отклонение после окончания всей обработки не превышает по бочке 0,04 мм, а по шейкам 0,02 мм, т. е. лежит в допустимых пределах.

[c.435]

Во многих случаях предложенные новые стали недостаточно технологичны. Например, в работе [151] исследовали влияние способов выплавки и разливки на качество стали 20ХГ2Ц, предназначаемой для изготовления, свариваемой высокопрочной арматуры.

В 8-т слитках, отлитых по технологии, предложенной ЦНИИЧМ и ЧМЗ, обнаружена сильная ликвация Мп, Si, Сг и Zr, пораженность поверхности трещинами, разрывы граней при прокатке и большой разброс механических свойств готовой арматуры. При дополнительном модифицировании титаном и алюминием, изменении последовательности введения легирующих компонентов и уменьшении скорости литья удалось снизить пораженность слитков поверхностными дефектами, повысить выход годного и улучшить механические свойства готового проката. Этот пример показывает, что применение скоростной разливки может привести к ухудшению качества слитка, и что комплексные модификаторы способствуют улучшению качества стали и повышению выхода годного. Использование затравки совместно с модификаторами даст возможность увеличить скорость разливки, не ухудшая качества слитка, у, тем самым повысить производительность агрегатов.

[c.191]

В 8-т слитках, отлитых по технологии, предложенной ЦНИИЧМ и ЧМЗ, обнаружена сильная ликвация Мп, Si, Сг и Zr, пораженность поверхности трещинами, разрывы граней при прокатке и большой разброс механических свойств готовой арматуры. При дополнительном модифицировании титаном и алюминием, изменении последовательности введения легирующих компонентов и уменьшении скорости литья удалось снизить пораженность слитков поверхностными дефектами, повысить выход годного и улучшить механические свойства готового проката. Этот пример показывает, что применение скоростной разливки может привести к ухудшению качества слитка, и что комплексные модификаторы способствуют улучшению качества стали и повышению выхода годного. Использование затравки совместно с модификаторами даст возможность увеличить скорость разливки, не ухудшая качества слитка, у, тем самым повысить производительность агрегатов.

[c.191]Приведенные данные указывают, что сталь 15ХСНД в термически улучшенном состоянии может быть рекомендована в качестве хорошо свариваемой стали, отно-

[c. 105]

105]

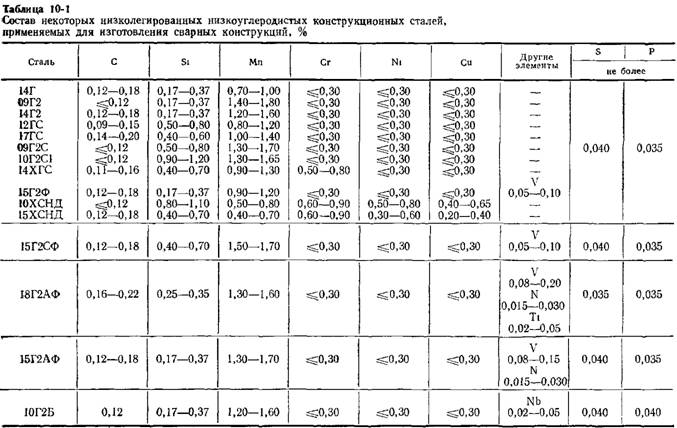

В последние годы все большее значение приобретают низколегированные и малоуглеродистые стали, модифицированные малыми присадками сильных карбидообразующих элементов (ниобий, ванадий и др.) или с нитридной (карбонптридной) фазой. Распространению таких сталей способствуют следуюш,ие их преимущества небольшой удельный расход легирующих элементов, существенное повышение прочностных показателей (преимущественно предела текучести до 30%) при небольшом снижении или при неизменяющихся значениях пластичности, вязкости и сопротивления хрупкому разрушению (в отдельных случаях с повышением хладостойкости) и улучшение свариваемости. Большинство модифицирующих элементов влияет на свойства стали через измельчение зерна и дисперсионное твердение, в меньшей мере— через упрочнение твердого раствора. Важным является и то, что модифицирование способствует сохранению и получению у низколегированных сталей феррито-пер-литной структуры (благодаря измельчению зерна и связыванию части углерода в труднорастворимый карбид). Образевание промежуточных структур в сталях повышенной легированности возможно в случае нагрева до высоких температур и перевода большой части второй фазы в твердый раствор.

[c.125]

Образевание промежуточных структур в сталях повышенной легированности возможно в случае нагрева до высоких температур и перевода большой части второй фазы в твердый раствор.

[c.125]

В целях улучшения литейных свойств стали и ее свариваемости, а также экономии никеля и других легирующих элементов в последнее время ЦКТИ II НЗЛ для деталей паровых п газовых турбин предложена аустенитно-ферритная свариваемая сталь ЭИ402М состава [c.641]

Порошок нитрида алюминия AI3N4 сравнительно химически стоек во многих кислотах. Горячие растворы щелочей растворяют его с выделением аммиака и образованием алюминатов. Он стоек на воздухе и в атмосфере водорода и до 1400—1700 °С к воздействию различных расплавов и других агрессивных сред. Условия получения нитрида алюминия (действием азота или аммиака на порошок алюминия при 700—1000°С) обусловливают его чистоту. Известно [68] применение AI3N4 в виде дисперсного порошка мкм) для упрочнения и улучшения пластичности и свариваемости сталей. [c.47]

[c.47]

Многие из отмеченных выше недостатков в свариваемости мартенситных сталей не присущи малоуглеродистым хромистым сталям, дополнительно легированным никелем. Мартенсит, образующийся при закалке хромоникелевой стали 06X12НЗД с низким содержанием углерода, отличается высокими пластичностью и вязкостью, не приводит к ХТ в сварных соединениях. Высокие пластические свойства малоуглеродистого мартенсита способствуют получению надежных сварных соединений, прежде всего при сварке без подогрева. Однако чувствительность сварных швов к водородной хрупкости вызывает необходимость сваривать такие стали с предварительным подогревом до 100 °С. Улучшению свариваемости таких сталей способствует также остаточный аустенит. Однако для достижения максимальных значений прочности, пластичности и ударной вязкости рекомендуется охладить сварные соединения хромоникелевых мартенситных сталей до нормальной температуры для полного у—>а-превращения, а затем подвергнуть термическому отпуску для снятия остаточных напряжений. [c.68]

[c.68]

Для улучшения микроструктуры и свариваемости сталь 14ХГС дополнительно раскисляется ферротитаном в количестве 2,0 — [c.1106]

ИЭС им. Е. О. Патона совместно с ВНИИнефтемаш и НПО Волгограднефтемаш разработана теплоустойчивая сталь улучшенной свариваемости марки 10Х2ГНМ [1 ]. С увеличением отношения Ме/С выше критического повышается прочность стали при повышенных температурах. Особенно это заметно по показателям кратковременных испытаний. Для длительных испытаний помимо отношения Ме/С имеет значение роль каждого легирующего элемента. На прочность стали сильнее влияет ванадий (на твердый раствор и карбиды), чем хром и молибден. Низкое содержание углерода — благоприятный фактор с точки зрения свариваемости теплоустойчивых сталей. В то же время при быстро-протекающем сварочном нагреве образующийся аустенит будет негомогенным по содержанию углерода, но не будет иметь резкой неоднородности по содержанию легирующих элементов, хотя в местах, где до нагрева были карбиды, содержание леги-

[c. 204]

204]

Высокие пластические свойства малоуглеродистого мартенсита повышают надежность получения качественных сварных соединений. Однако чувствительность металла швов к водородной хрупкости вызывает необходимость при их сварке предварительного и сопутствующего подогрева до 100—200 °С. Улучшению свариваемости этих сталей способствует также остаточный аустенит. Количество остаточного аустенита закалки зависит в основном от химического состава стали и может быть примерно оценено с помощью структурной диаграммы низкоуглеродистых нержавеющих сталей, предложенной Я. М. Потаком и Е. А. Сагалевич для литого и наплавленного при сварке металла (рис. 13.3). Количество остаточного аустенита отпуска определяется режимом термической обработки. [c.242]

Таким образом, следует применять для иесвариваемых конструкций (или свариваемых неответственных конструкций) — кипящую сталь, для сварных расчетных конструкций — полуспокойную или спокойную сталь.

Для ответственных конструкций, а также для сооружений, работаЮ Щих в условиях низких температур , следует применять нормализоваяную или термически улучшенную сталь .

[c.400]

Для ответственных конструкций, а также для сооружений, работаЮ Щих в условиях низких температур , следует применять нормализоваяную или термически улучшенную сталь .

[c.400]Шестерни, крестовины, втулки, зубчатые колеса, горизонтальные валки слябингов и другие детали. Свариваемость хорошая. Сталь имеет повьгшен-ную склонность к холодным трещинам Сильно нагруженные зубчатые венцы и колеса и другие детали. Применяется после улучшения. Сталь имеет повышенную склонность к трещинам и склонна к камневидному излому [c.442]

Сталь среднеу г лероди ста я и с повышенным содержанием углерод а характеризуется более высокой прочностью, относительно меньшей вязкостью, хорошей свариваемостью при 0,3—0,4 /о С, умеренной при 0,4—0,57о С и низкой при содержании выше 0,5 /о С. Сталь подвергается обычно улучшению, т. е. закалке с высоким отпуском. Этим видом термообработки достигается получение мелкозернистой сорбитной структуры и оптимальных для данного назначения стали механических свойств. Температура закалки определяется главным образом положением верхней критической точки стали, температура отпуска — заданной твёрдостью. Марганцовистые марки, этой стали по сравнению с соответствующими углеродистыми характеризуются повышенной прочностью и износостойкостью при несколько пониженной

[c.372]

Температура закалки определяется главным образом положением верхней критической точки стали, температура отпуска — заданной твёрдостью. Марганцовистые марки, этой стали по сравнению с соответствующими углеродистыми характеризуются повышенной прочностью и износостойкостью при несколько пониженной

[c.372]

Применение с варно-л итых конструкций, состоящих из нескольких отливок, свариваемых между собой или с заготовками из проката и поковок, взамен цельнолитых целесообразно при а) невозможности отлить детали целиком, в частности, из-за недостаточной мощности металлургических печей или кранов литейного цеха б) существенном упрощении литья отдельных элементов сварно-литой конструкции, например при расчленении громоздкой пространственной конструкции сегмента статора гидротурбины (фиг. 33, а) на секции кольца 1 и колонны 2 (фиг. 33,1 ) или замене отливки, формуемой вручную, др.умя свариваемыми отливками, допускающими машинную формовку в) улучшении качества отдельных отливок по сравнению с качеством цельнолитой детали, например в отливках из аустенитной стали некоторых марок, ведущем к уменьшению объема работ по исправлению дефектов литья, окупающему дополнительные операции при сварно-литой конструкции

[c. 226]

226]

Обладая большим сродством с серой, чем железо, марганец образует сульфид, мало растворимый в жидкой стали, который легче переходит в шлак, чем сернистое железо. Поэтому марганец снижает содержание серы в стали, что приводит к улучшению ее технологических, механических и эксплуатационных свойств, а также свариваемости. В сталях перлитного класса марганец почти не оказывает влияния на ползучепрочность, но в сталях аустенитного класса, расширяя область —железа, т. е. способствуя устойчивости аустенита, он повышает ползучепрочность. При содержании в стали элементов, обладающих большим сродством к углероду (молибдена, хрома и др.), марганец вытесняется из карбидов в феррит и большого влияния на прочностные характеристики не оказывает. [c.17]

Сварка стали – способы сваривания различных видов стали

Оглавление

- Введение.

- Способы соединения стальных конструкций.

- Сваривание различных видов стали.

- Сварка низкоуглеродистых сталей.

- Сварка среднеуглеродистых сталей.

- Сварка высокоуглеродистых сталей.

- Аппараты для сваривания.

Глубины мирового океана бороздят подводные лодки, в жёстких условиях космоса летают космические корабли и спутники, по земле передвигается множество различных транспортных средств. Все эти машины сделаны из стали на стальных станках. И даже сырьё, из которого выплавляют сталь, добывают машины, сделанные из этого же металла.

Не будем зацикливаться на машинах. Современное строительство невозможно вообразить себе без стальной арматуры. Множество гаджетов, делающих жизнь людей более интересной и комфортной, сделано из этого материала. И даже сам человек может носить в себе сталь в виде искусственных суставов, клапанов в сердце и тому подобное.

В связи с этим, давайте сделаем маленький обзор о том, как соединяются различные виды этого металла. Помня о том, что нельзя объять необъятное, остановимся на основных способах соединения деталей, наиболее распространённым из которых является дуговая сварка стали.

Способы соединения стальных конструкций

Чтобы в полной мере понимать особенности сварки различных материалов, необходимо чётко осознавать её место в решении задач по соединению конструкций. Различают два вида конструкций: разъёмные и неразъёмные. Очевидным является то, что сваривание относится к неразъёмным соединениям. Но парадокс состоит в том, что разъёмные соединения собираются из деталей, в изготовлении которых присутствует технология сварки. Так что, с определённой натяжкой можно считать, что без сварки не обходится ни один вид конструкций.Ещё одно принципиальное различие состоит в способах соединения. Из основных можно рассматривать только два: механический (заклёпки, болты) и молекулярный. В молекулярном способе процесс сварки происходит на молекулярном уровне. Можно, конечно, соединить небольшие изделия специальным клеем или посадить на «саморезы», но эти методы промышленными назвать никак нельзя.

Сваривание различных видов металла

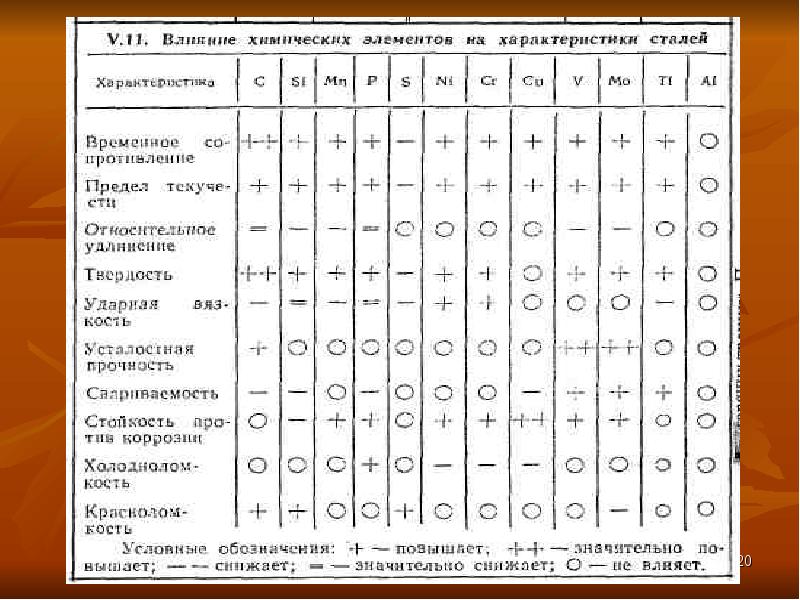

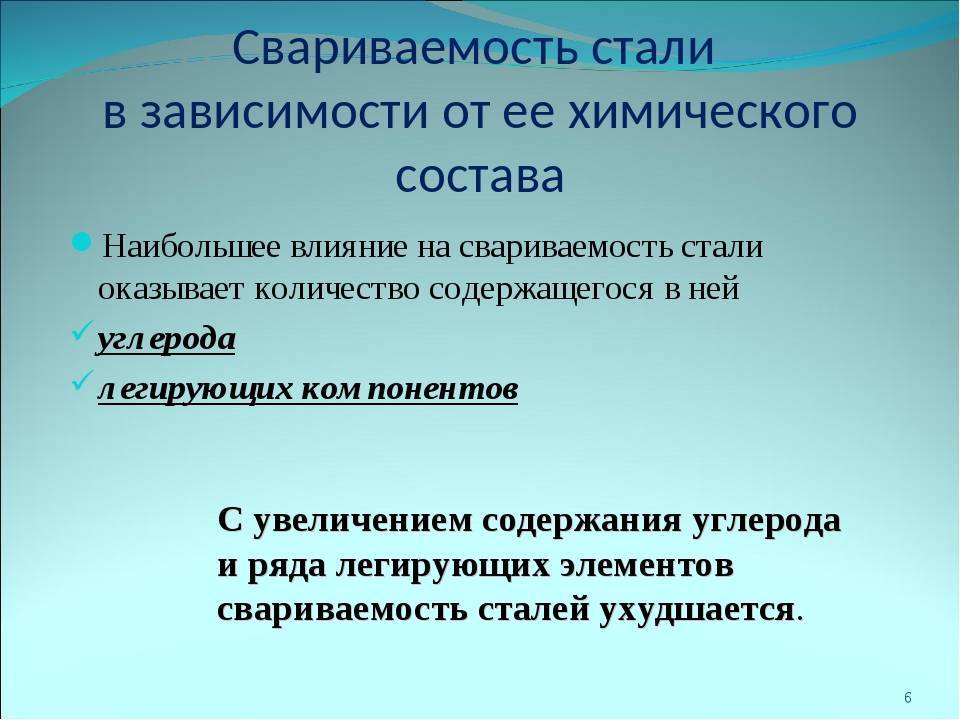

В зависимости от своего химического состава металлы проявляют различные свойства. Эти свойства оказывают сильное влияние и на процессы, происходящие при соединении стальных деталей методом сваривания. Наибольшее значение имеют следующие факторы:

Эти свойства оказывают сильное влияние и на процессы, происходящие при соединении стальных деталей методом сваривания. Наибольшее значение имеют следующие факторы:- количество углерода в металле;

- наличие вредных примесей;

- вид и количество легирующих добавок;

- особенности микроструктуры.

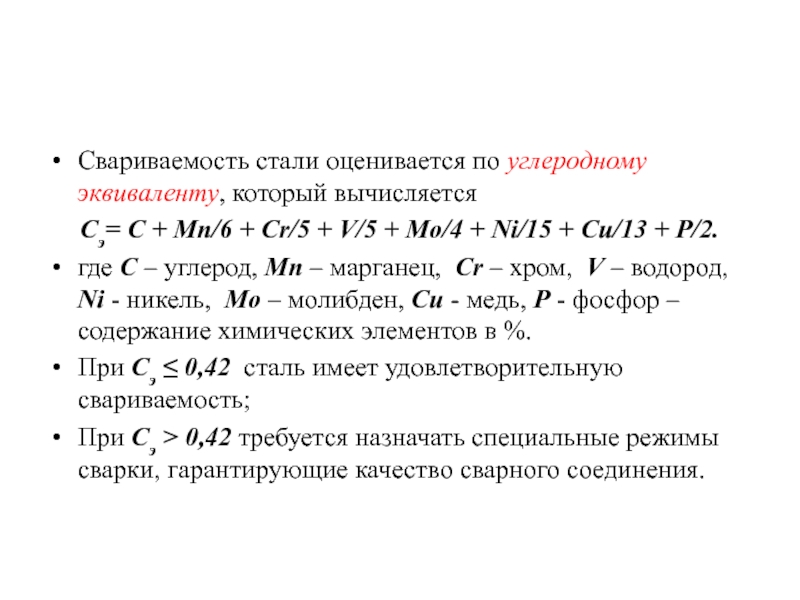

Решающее воздействие на сварку различных сталей оказывает наличие в их составе углерода. Количество углерода определяет свойства целого класса сталей, которые называют углеродистыми. Содержание углерода в количестве до 0,25% не оказывает существенного влияния на свойства металла. Дальнейшее повышение количества углерода ведёт как к изменению химических и прочностных свойств, так и к изменению методов сваривания.

В составе стали всегда присутствуют различные добавки. Некоторые из них добавляют для придания металлу новых положительных свойств, некоторые попадают вместе с сырьём. Из добавок, которые попадают с сырьём, особенно часто встречаются сера (S) и фосфор (P). Эти добавки считаются вредными, их содержание стараются снизить до минимального уровня, так как они создают различные виды ломкости металла и сварных швов.

Эти добавки считаются вредными, их содержание стараются снизить до минимального уровня, так как они создают различные виды ломкости металла и сварных швов.

В качестве раскислителя часто добавляют кремний (Si), который в количестве более 1% образовывает тугоплавкие оксиды и снижает свариваемость сталей. В качестве добавок, придающих стали положительные качества, применяют хром (Cr), никель (Ni), ванадий (V), молибден (Mo), титан (Ti) и ниобий (Nb). Медь, в количестве до 1%, повышает устойчивость к коррозии и не ухудшает условия свариваемости.

Таким образом, получается, что большинство видов стали имеют в своём составе те или иные добавки, которые придают им особые, уникальные свойства, сделавшие этот металл самым распространённым конструктивным материалом. Необходимость соединения между собой различных видов металлов привела к созданию множества методов сваривания, с которыми мы хотим вас познакомить.

Сварка низкоуглеродистых сталей

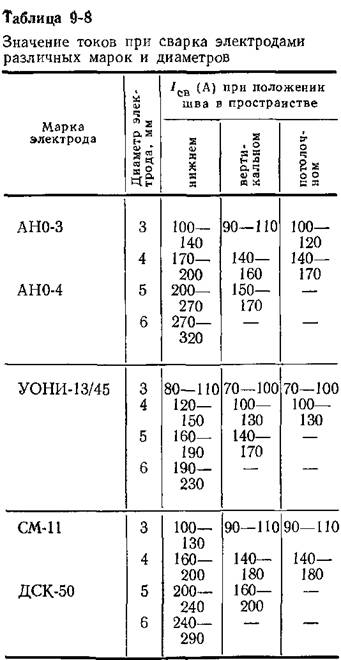

К низкоуглеродистым относят стали с содержанием углерода не более 0,25%. Для ручной сварки таких сталей создано множество типов электродов. Чаще всего используют электроды марок АНО-1, АНО-2, СМ-5, УОНИ 13/45. Наиболее широкое распространение получили следующие виды сваривания такого материала:

Для ручной сварки таких сталей создано множество типов электродов. Чаще всего используют электроды марок АНО-1, АНО-2, СМ-5, УОНИ 13/45. Наиболее широкое распространение получили следующие виды сваривания такого материала:- ручная дуговая сварка;

- газовая сварка;

- электрошлаковая;

- автоматическая и полуавтоматическая;

- автоматическая под флюсом током обратной полярности.

Сварка среднеуглеродистых сталей

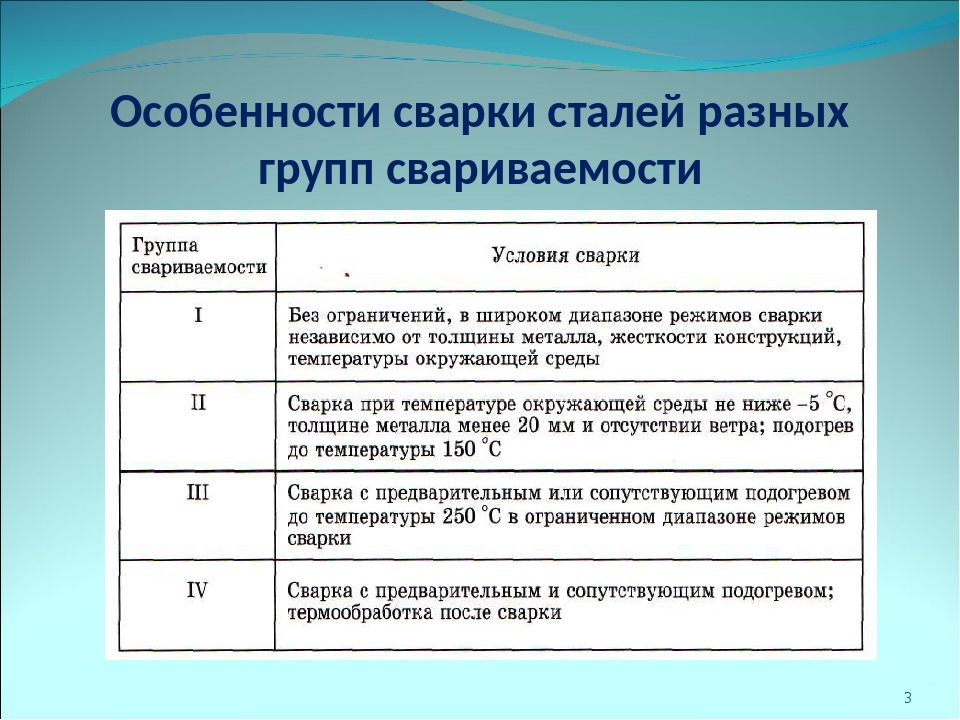

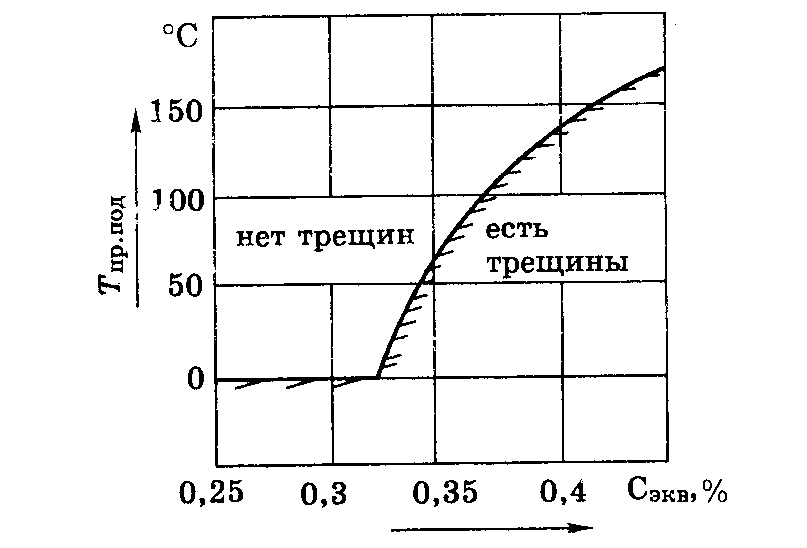

Сварка деталей из стали, содержащей углерод в количествах от 0,25% и до 0,6%, способствует появлению кристаллических трещин в швах. Кроме того, в процессе остывания создаются структуры малой кристалличности как в шве, так и в прилегающей зоне.

Кроме того, в процессе остывания создаются структуры малой кристалличности как в шве, так и в прилегающей зоне.Повысить качество шва позволяют специальные меры:

- предварительное прогревание металлов от 100С до 300С, в зависимости от толщины металла и медленное охлаждение сваренных изделий. Таким образом, высокая температура сварки оказывает менее губительное действие на качество шва;

- использование способов «каскад» и «горка» для сварки толстых листов;

- легирование непосредственно шва кремнием и марганцем;

- применение электродов с низким содержанием углерода: УОНИ 13/45, УОНИ 13/55, УОНИ 13/65, ОЗС-2.

Сварка высокоуглеродистых сталей

Высокоуглеродистые стали содержат от 0,6% до 2,07% углерода. Большое количество углерода повышает твёрдость этого металла, но снижает пластичность. Такой материал отлично работает при динамических нагрузках и не поддаётся коррозии, что позволяет изготавливать из него детали для различных промышленных устройств, работающих при больших напряжениях и высоких температурах. Эта сталь сохраняет свои свойства до температуры 450С.

Эта сталь сохраняет свои свойства до температуры 450С.Платой за такие уникальные свойства стала хрупкость, полученная после сваривания и, как следствие, склонность к горячим и холодным трещинам. Для нивелирования этого явления применяют способы сварки с предварительным прогревом материала до 400 градусов Цельсия перед свариванием с последующим отжигом и медленным охлаждением до 20С.

Аппараты для сваривания стали

Группа компаний «Кедр» разрабатывает и выпускает инновационные аппараты для сваривания всех видов металла. Сварочное оборудование марки «Кедр» надёжно работает на многих предприятиях России, ближнего и дальнего зарубежья. Кроме высокотехнологичного сварочного оборудования для предприятий, компания выпускает недорогие аппараты для домашнего пользования и мелких предпринимателей.Обращайтесь на сайт группы компаний «Кедр». Здесь можно ознакомиться с каталогом аппаратов для сваривания, выбрать необходимый и сделать заказ в несколько кликов. Кроме того, можно посоветоваться с продавцом-консультантом и получить консультацию у высококвалифицированных менеджеров. Сварочное оборудование «Кедр» завоевало добрую славу у россиян, пусть оно станет и вашим помощником.

Сварочное оборудование «Кедр» завоевало добрую славу у россиян, пусть оно станет и вашим помощником.

#НАЗВАНИЕ# || КОБЕЛКО — КОБЕ СТАЛЬ, ООО. —

Сварка средне/высокоуглеродистых сталей и специальных сталей

1. Введение

Сталь помимо C содержит Si, Mn, P и S. Эти пять химических элементов называются пятью химическими элементами стали. Сталь, которая содержит 0,3% или менее C, называется сталью с низким содержанием углерода или мягкой сталью. Сталь с 0,6% или более С называется сталью с высоким содержанием углерода. Например, к этому классу относится углеродистая инструментальная сталь. Сталь с 0,3~0.6% C называется среднеуглеродистой сталью. Сталь конструкции машины относится к этому классу. Специальная сталь – это такая марка, которая содержит, помимо 5 элементов, более высокое содержание Mn по сравнению с углеродистой сталью, или же для ее использования по назначению добавляются такие легирующие элементы, как Ni, Cr, Mo.

Стандарт JIS классифицирует материалы из железа и стали, как показано в таблице 1, в которой сталь подразделяется на обычную сталь, специальную сталь и стальное литье. Специальная сталь далее подразделяется на высокопрочную сталь, инструментальную сталь и сталь специального назначения.Типичные марки стали из среднеуглеродистой стали и специальной стали показаны в таблицах 2~3. Эти таблицы включают марки стали AISI/SAE и спецификации ASTM, которые аналогичны маркам стали JIS.

| 1 класс. | 2 класс. | 3 класс. | Типовые марки JIS (ASTM/AISI/SAE) *1 |

|---|---|---|---|

| Железо и Сталь | Гладкая сталь | Сталь для конструкции или сосуда под давлением | JIS G3101: SS, JIS G3103: SB, JIS G3104: SV, JIS G3106: SM (ASTM A36, A204, A285, A31, A283, A529) |

| Специальные стали | Углеродистая/легированная сталь для конструкции | JIS G4051: S××C, JIS G4053: SCr, SMn, SMnC, SCM, SNC, SNCM, JIS G4202: SACM, JIS G3119: SBV, JIS G3120: SQV (AISI/SAE: 1010~1060, 5120 ~5140, 1522~1541, 4130~4147, 8615~8640, 4320~4340, ASTM A302, A387, A533, A734) | |

| Инструментальные стали | JIS G4401: SK, JIS G4404: SKS, SKD, SKT, JIS G4403: SKH (AISI/ASTM: W1-11~1-8, F2, L6, W2, D3~H 19, T1~M42) | ||

| Стали специального назначения | JIS G4303~4321: SUS, SUH, JIS G4805:

SUJ, JIS G4801: SUP, JIS G4804: SUM (AISI: 201~444, 309~446, 52100, 9260~4161, 1212~1144 и т.  д.) д.) | ||

| Сталь Отливки | Углеродистая/легированная сталь Отливки | JIS G5101: SC, JIS G5102: SCW (ASTM A27, A216) | |

| Отливки из углеродистой/легированной стали для конструкции | JIS G5111: SCC, SCMn, SCSiMn, SCMnCr,

SCMnM, SCCrM, SCMnCrM, SCNCrM (ASTM A148) | ||

| Стальные отливки специального назначения | JIS G5121 : SCS, JIS G5122 : SCH, JIS G5131 : SCMnH (ASTM A743, A744, A351, A297, A447, A608, A128) | ||

| Сталь Поковки | Углеродистая сталь Поковки | JIS G3201: SF (ASTM A105, A668) | |

| Поковки из углеродистой/легированной стали для конструкции | JIS G3203: SFVA, JIS G3202: SFVC, JIS G3204: SFVQ (ASTM A182, A336, A105, A181, A266, A508, A541) | ||

| Чугун отливки | Отливки из серого чугуна | JIS G5501: FC (-) | |

| Шаровидный графит Чугунные отливки | JIS G5502: FCD (ASTM A536) | ||

| Ковкий чугун отливки | JIS G5705: FCMB, FCMW, FCMP (-) | ||

(Примечание) *1. Для ASTM для справки указан только номер спецификации; следовательно, конкретная марка стали, сравнимая с маркой JIS, должна быть изучена в соответствующей спецификации. Для ASTM для справки указан только номер спецификации; следовательно, конкретная марка стали, сравнимая с маркой JIS, должна быть изучена в соответствующей спецификации. | |||

2. Основные соображения по выбору сварочных материалов

Сначала описываются основные соображения по выбору сварочных материалов. Механизм образования трещин и его предотвращение будут описаны позже.

Во-первых, сварочные материалы с высоким содержанием легко диффундирующего водорода в металле шва (такие как электроды ильменитового типа и электроды известково-титанового типа) никогда не должны использоваться для сварки средне/высокоуглеродистых сталей и специальных сталей.Необходимо использовать сварочные материалы с низким содержанием водорода.

Во-вторых, необходимо учитывать прочность металла шва.

Средне/высокоуглеродистая сталь обычно характеризуется высокой прочностью, предел прочности при растяжении которой часто превышает 1000 МПа. При сварке такого высокопрочного стального материала существует два подхода к выбору сварочных материалов. Один из них заключается в том, чтобы придать большое значение прочности металла шва и использовать такой сварочный материал, который дает металл шва, прочность которого аналогична прочности основного металла.Другой заключается в том, чтобы придавать большее значение трещиностойкости металла шва, чем его прочности.

При сварке такого высокопрочного стального материала существует два подхода к выбору сварочных материалов. Один из них заключается в том, чтобы придать большое значение прочности металла шва и использовать такой сварочный материал, который дает металл шва, прочность которого аналогична прочности основного металла.Другой заключается в том, чтобы придавать большее значение трещиностойкости металла шва, чем его прочности.

Вообще говоря, при прочих равных условиях трещиностойкость сварного соединения повышается по мере снижения прочности металла шва. Другими словами, существует более высокий риск возникновения трещин, так как прочность металла шва выше.

Поэтому при выборе сварочных материалов необходимо тщательно проверить, должна ли прочность металла шва быть сравнима с прочностью основного металла.Следует отметить, что по возможности следует выбирать сварочные материалы с более низкой прочностью, чтобы снизить риск возникновения трещин.

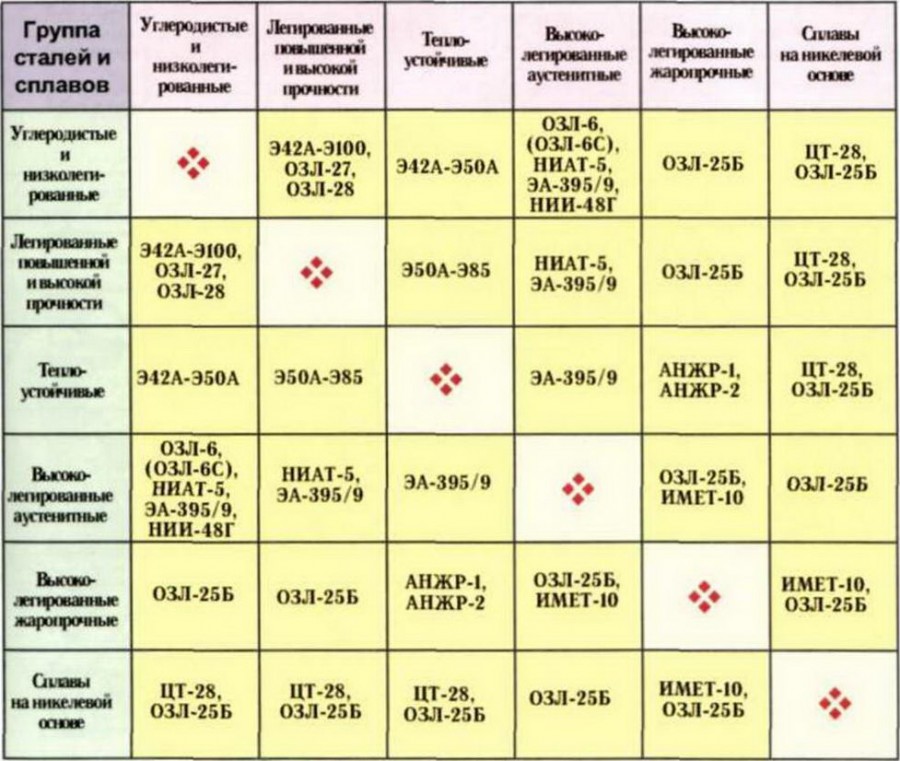

В следующей таблице рекомендуемых сварочных материалов приведены два рекомендуемых случая: один случай, когда требуется только соединение, а другой случай, когда металл сварного шва должен иметь прочность, аналогичную прочности основного металла.

Несмотря на то, что таблица рекомендуемых сварочных материалов не относится к нему, существует случай, когда сварочные материалы из аустенитной нержавеющей стали типа 309 рекомендуются для сварки средне/высокоуглеродистых сталей.

Эта рекомендация исходит из того факта, что основной причиной трещин в сварном соединении средне/высокоуглеродистой стали является упрочнение ЗТВ и диффузионный водород в металле сварного шва.

Конечно, ЗТВ сварного шва можно упрочнить, даже если используются сварочные материалы из аустенитной нержавеющей стали. Но считается, что отсутствие диффузионного водорода в металле шва способствует трещиностойкости наряду со стабильной структурой металла шва.

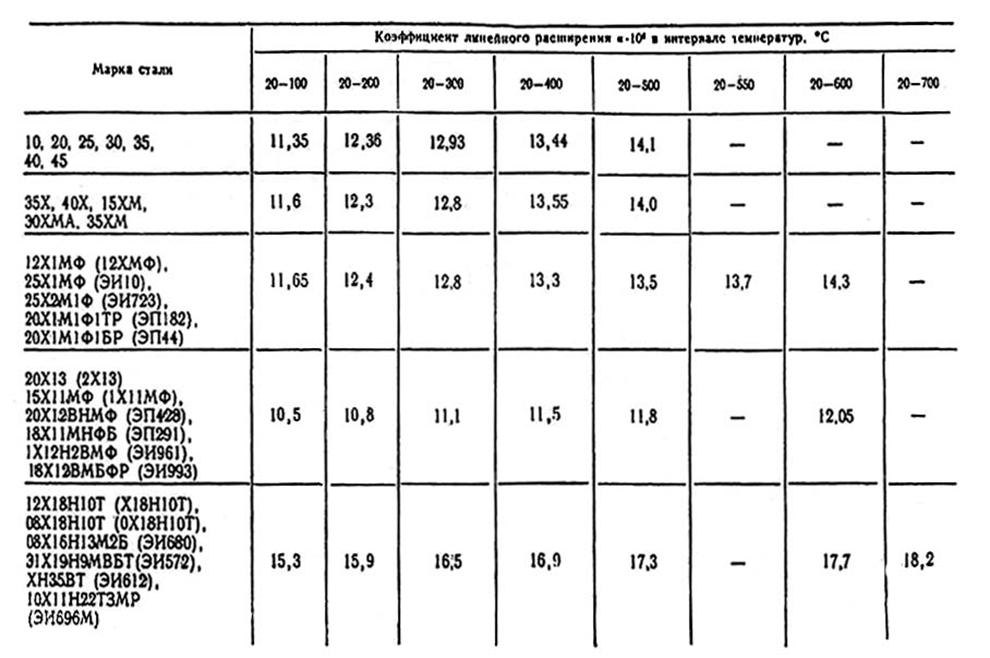

Следовательно, там, где невозможно применить предварительный нагрев или нет проблемы термической усталости из-за разницы коэффициентов теплового расширения, можно использовать сварочные материалы из аустенитной нержавеющей стали.

3.

Соображения по поводу соединений из разнородных металлов 4. Сварные детали

Соображения по поводу соединений из разнородных металлов 4. Сварные деталиВерх страницы

Сварка нержавеющей стали ✓ со сварочным столом Förster 3D из алюминия/меди

Для сварки нержавеющей стали подходят несколько способов сварки. Как правило, подразделяют на процессы сварки плавлением и процессы сварки давлением. Перечисленные процессы являются лишь примерами и не являются полными.

Процессы сварки плавлением нержавеющей стали

Дуговая сварка

Этот метод особенно популярен для сварки нержавеющих сталей.Здесь дуга как электрический разряд представляет собой энергоноситель сварочного процесса.

Преимущества процесса:

- простота в обращении

- низкое тепловложение

- универсальное использование в мастерской или на строительной площадке

- Большой выбор специальных электродов

Gas-shield , используется специальный защитный газ, под которым горит дуга. Это защищает сварочную ванну и дугу от проникновения кислорода, азота и водорода.

Это защищает заготовку от возгорания и коррозии.

Это защищает заготовку от возгорания и коррозии.- вольфрамовый инертный газовый сварки (для сварочных тонких листов)

- плазменная дуговая сварка (в основном используется в механизированных процессах)

Преимущества процесса:

- Маленький тепловой вход

- высокая сварка

- Практически отсутствует деформация материала

- небольшая зона термического влияния

Недостатки процедуры:

- Более сложное сварочное оборудование, чем для вольфрамовой сварки в среде инертного газа требуются приспособления и ходовая часть.

При использовании дуговой сварки в защитных газах металла нержавеющей стали обычно применяется так называемая сварка металлическим активным газом (MAG), так как достигаются высокие скорости наплавки. Защитным газом служит аргон с примесью 1-3 % кислорода или 2,5 % азота.

Лазерная сварка

При лазерной сварке свариваемый материал может расплавляться в очень узких локальных пределах. Сварные швы очень тонкие.

Преимущества процесса:

- хорошо формуемые сварные швы

- низкая термическая деформация

- узкая зона термического влияния

процессы сварки прессом для нержавеющей стали

низкая электропроводность и низкая теплопроводность, что облегчает обработку с использованием процесса контактной сварки давлением.Благодаря низкому подводу тепла поверхность заготовки практически не подвергается воздействию. Однако из-за высокого теплового расширения существует риск деформации материала.

Точечная, роликовая и рельефная сварка

Эти процессы в основном используются для сварки листов из нержавеющей стали внахлест. Существует вероятность так называемого потускнения во время сварки. Их можно уменьшить путем охлаждения снаружи или с помощью защитного газа.

Приварка шпилек

В этом случае отдельные детали в виде штифтов соединяются с листами или пластинами (плоскими заготовками) с помощью сварки давлением.В основном используется процесс дуговой сварки шпилек. Зажженная дуга сначала плавит торцы. Затем штифт или шпилька вдавливается в расплавленный металл. После гашения дуги расплавленная стальная масса становится твердой.

Возможные области применения метода:

- Гражданское строительство, строительство дорог и железных дорог

- Судостроение

- Машиностроение

Полезное руководство вопрос о свариваемости литой стали.Эта статья поможет вам узнать основы сварки литой стали и узнать, чем она отличается от обычной сварки кованой стали.

Содержание

литая стальЧто такое литая сталь?

Литая сталь представляет собой углеродистую или низколегированную сталь, которая была расплавлена, залита в форму для придания желаемой формы и затвердевания для получения желаемого компонента.

Литье выгодно, когда вы хотите создать сложные формы различных размеров с равномерными соединениями. Вы избегаете резки, механической обработки, подгонки, сварки и большого количества отходов с помощью метода литья (Википедия).

Но во многих случаях литая сталь изнашивается, трескается или ломается, и требуется сварка.

Можно ли сваривать литые стали?

Вы можете с большим успехом сваривать литую сталь, если она имеет типичный состав низкоуглеродистой стали. Однако, если отливка из средней, низколегированной или, что еще хуже, из высокоуглеродистой стали, сварка затруднена.

Химический состав стального литья подобен обычному стальному прокату, но некоторые отличия затрудняют сварку. Кроме того, условия эксплуатации литых стальных деталей часто более требовательны, что еще больше усложняет их сварку.

А вы уверены, что это литая сталь?

Это литая сталь или чугун?

Вы должны быть уверены, что ваша отливка изготовлена из стали, потому что сварка ее сильно отличается от сварки чугуна.

Большинство отливок изготавливается из чугуна, потому что:

- Его проще и дешевле производить.

- Может хорошо поглощать вибрации.

- Сохраняет точные размеры под нагрузкой.

- Обладает высокой прочностью на сжатие.

- Обладает коррозионной стойкостью по сравнению с обычной стальной отливкой.

Однако существуют условия эксплуатации, при которых предпочтение отдается литой стали, поскольку она обладает высокой пластичностью, прочностью на растяжение и ударопрочностью. Пластичность — это то, насколько он может сгибаться, не ломаясь. Наиболее распространенные виды чугуна практически не гнутся и не ломаются под нагрузкой.

Сварка стального литья намного проще, чем чугуна , поскольку последний содержит огромное количество углерода. Чем выше содержание углерода, тем больше склонность отливки к растрескиванию.

У Weldpundit есть вводная статья о сварке чугуна.

Как отличить чугун от литой стали

- Цвет поверхности или сломанной части является хорошим индикатором.

Типичный чугун выглядит темно-серым, потому что он содержит большое количество углерода. Даже в десять раз больше, чем из низкоуглеродистой стали. Литая сталь имеет типичный металлический сероватый цвет.

Типичный чугун выглядит темно-серым, потому что он содержит большое количество углерода. Даже в десять раз больше, чем из низкоуглеродистой стали. Литая сталь имеет типичный металлический сероватый цвет. - Можно заточить литье и посмотреть на спарки . Если искры длинные и желтоватые, это стальное литье. Если они короткие и красноватые, это чугун.

- Отливку можно слегка просверлить, напилить или использовать долото. Если стружка сплошная, то это литая сталь. Если они выглядят как пыль или откалываются мелкие кусочки, это чугун.

- Условия эксплуатации могут указывать металл. Литая сталь используется, если заготовка должна обладать пластичностью и ударопрочностью. Чугун используется для высокого поглощения вибрации и сопротивления сжатию.

- Небольшую ванну можно сформировать с помощью TIG или кислородной горелки.Если лужа красноватая, это чугун. Если он выглядит желтоватым, у вас литая сталь.

Имейте в виду, что этот метод приведет к локальному упрочнению отливок из чугуна и высокоуглеродистой стали.

Имейте в виду, что этот метод приведет к локальному упрочнению отливок из чугуна и высокоуглеродистой стали.

Наконец, если отливка произведена известным производителем, позвоните им для получения информации. Литейный состав популярного оборудования может меняться с течением времени, и производитель может предоставить точную информацию.

Определение состава литой стали

Но это еще не все. Выяснив, что у вас действительно литая сталь, вы должны знать, какой у вас тип стали.

Большинство литых сталей представляют собой стали с низким или средним содержанием углерода. Но иногда это может быть низколегированная или высокоуглеродистая сталь, в зависимости от условий эксплуатации.

Идентификация является наиболее важной вещью, позволяющей правильно выбрать процедуру сварки и присадочный металл, узнать, нужен ли вам предварительный нагрев и т. д.

У Weldpundit есть подробная статья о том, как идентифицировать металлы для сварки.

Твердая ли сварка литой стали?

Сварочная литая сталь немного тверже, чем аналогичные типы кованой стали. Вы используете одни и те же присадочные металлы и следуете тем же процедурам, конструкции соединений и т. д. Однако вы должны учитывать условия эксплуатации отливки и сосредоточиться на том, чтобы избежать ее деформации.

Вы используете одни и те же присадочные металлы и следуете тем же процедурам, конструкции соединений и т. д. Однако вы должны учитывать условия эксплуатации отливки и сосредоточиться на том, чтобы избежать ее деформации.

На что обратить внимание перед сваркой стального литья?

1. Условия эксплуатации

Условия эксплуатации отливки играют большую роль в том, как и следует ли пытаться ее сваривать.

Например, если отливка подвергается постоянному нагреву и охлаждению или воздействию высокого давления или удара, ее будет трудно успешно сварить.

Отливка будет иметь высокое содержание углерода и/или других легирующих элементов. Кроме того, если вы вызываете деформацию или металлургические изменения, соединение может выйти из строя, что приведет к повреждениям или травмам.

С другой стороны, если стальная отливка выдерживает низкие нагрузки при комнатной температуре, ее будет легко сваривать. Даже если сварной шов будет не самым лучшим и в какой-то момент выйдет из строя, последствия не будут серьезными.

Если отливка требовательна к условиям эксплуатации или незаменима, лучше отдать ее на сварку профессионалу.

2. Деформация

Большой проблемой при сварке стального литья является то, что необходимо избегать деформации, вызванной сварочным теплом. Деформация — это когда металл изгибается, также называемый короблением.

Если заготовка хоть немного расширяется или изгибается, отливка может больше не служить своему первоначальному назначению. Кроме того, стальную отливку с деформациями очень трудно, если вообще возможно, исправить.

Ключом к предотвращению деформации является предотвращение быстрых и неравномерных изменений температуры заготовки.Некоторые основные меры по предотвращению деформации:

- Частые прихватки.

- Предварительно нагрейте отливку в зависимости от типа и толщины металла.

- Используйте наименьшую силу тока, которая проникнет в корень и обеспечит хорошее сращивание пальцев.

- Используйте максимально возможную скорость движения.

- Если отливка слишком тонкая или сложная, было бы полезно использовать такие методы, как сварка в обратном направлении, которая распределяет тепло сварки более равномерно.

- Используйте прямые борта с минимальным движением из стороны в сторону, чтобы предотвратить деформацию.

- Используйте как можно меньше проходов.

- После сварки убедитесь, что отливка медленно остывает. Вы можете сделать это, обернув его сварочными одеялами или закопав в песок.

3. Высокое содержание кремния и марганца

Еще одна вещь, которую вы должны знать, это то, что литые стали всегда содержат больше кремния, чем их эквиваленты из катаной стали. Кремний помогает расплавленному металлу легче течь в форме, а также предотвращает окисление. Кроме того, количество марганца в литой стали также может быть выше.

Увеличенное количество этих элементов затрудняет сварку литой стали, потому что они:

- Делают толстые металлы твердыми после сварки.

Если это произойдет, отливка будет склонна к растрескиванию, вызванному захваченным водородом в зоне сварки. Это называется холодным растрескиванием и может произойти через несколько дней, недель или даже дольше после сварки.

Если это произойдет, отливка будет склонна к растрескиванию, вызванному захваченным водородом в зоне сварки. Это называется холодным растрескиванием и может произойти через несколько дней, недель или даже дольше после сварки. - Увеличивает шансы на горячее растрескивание . Это когда сварной шов трескается в продольном направлении сразу после окончания сварки.Горячее растрескивание происходит, когда добавленные элементы и примеси концентрируются в середине сварного шва, делая его более слабым.

4. Проблемы с предварительным нагревом

Другая проблема заключается в том, что отливки часто имеют неправильную и сложную форму. Это может быть проблематично при предварительном нагреве, потому что более тонкие участки нагреваются намного быстрее.

В результате они будут страдать от сил расширения и сжатия гораздо больше, чем остальная часть отливки. Это может привести к деформации или растрескиванию.

Чтобы избежать этого, концентрируйте тепло больше на более толстых участках и нагревайте заготовку немного медленнее, чтобы тепло могло распространяться более равномерно.

5. Грязная поверхность

Литая сталь часто контактирует с маслом. Отливки пористые, и масло может проникать через поверхность. Захваченное масло приведет к пористости и водороду в металле сварного шва. После того, как вы очистите отливку, предварительно нагрейте ее, чтобы проверить, не осталось ли на ней остатков масла.

6. Достижение предела выносливости металла

Если отливка длительное время подвергалась высоким механическим нагрузкам или высоким температурам, она могла бы достичь своего предела выносливости.

Если да, то он становится настолько слабым, что начинают появляться множественные трещины. В таких случаях ремонтировать деталь все время может быть неэкономично, и лучше заменить ее новой.

Высокая температура может настолько сильно повредить литейную сталь, что после определенного момента дуга не сможет образовать здоровую ванну для сплавления отливки с присадочным металлом.

Типы литых сталей и сложность сварки

Теперь давайте посмотрим, какие типы литых сталей и насколько легко или сложно их сваривать.

Низкоуглеродистая стальная отливка

Этот тип стальной отливки является наиболее распространенным и содержит низкое количество углерода, до 0,30%. Это эквивалент обычной мягкой стали, и его легче всего сваривать. Распространенной маркой литой стали с низким содержанием углерода является A27.

Низкоуглеродистая литая сталь не подвержена холодному растрескиванию, за исключением случаев, когда она очень толстая, например, 3/4″ (19 мм). Поэтому вам не нужно выполнять специальные процедуры, такие как предварительный нагрев.

Однако предварительный нагрев помогает снизить риск деформации и пористости.

Типы трудносвариваемых стальных отливок

Все типы стальных отливок с содержанием углерода выше 0,40% или с добавками легирующих элементов плохо поддаются сварке.

Эти металлы могут стать очень твердыми при охлаждении после сварки. Если внутри них находится водород, они могут треснуть. Но только при высоком остаточном напряжении из-за усадки или высоком внешнем напряжении из-за сложных условий эксплуатации.

Один из простых способов определить, относится ли отливка к этой категории, — провести тест на твердость.Например, вы можете использовать сварочный аппарат TIG и выполнить быструю прихватку без присадочного металла в безопасном месте. Затем используйте напильник, чтобы проверить твердость этого места. Если она стала тверже, чем раньше, то эту отливку трудно сварить.

Отливки среднеуглеродистые и низколегированные

Отливки из среднеуглеродистой стали содержат 0,30-0,50% углерода. Низколегированная литая сталь содержит мало углерода, но также имеет небольшое количество дополнительных элементов для повышения прочности и дополнительной коррозионной стойкости.

Вы можете сваривать эти металлы без трещин, если будете следовать точной процедуре с низким содержанием водорода с помощью:

- Соответствующих электродов.Сварочные электроды с низким содержанием водорода или порошковые проволоки должны быть полностью сухими.

- Идеально чистый шов от всех видов грязи, масла, ржавчины, влаги и т.

д.

д. - Правильный предварительный нагрев в зависимости от типа и толщины металла.

- Безупречная технология сварки.

- Медленное время восстановления.

Высокоуглеродистое литье

Высокоуглеродистое литье из стали содержит не менее 0,50% углерода. Этот металл исключительно трудно сваривается, с малыми шансами даже удержать их вместе.

Это связано с тем, что они содержат слишком много углерода, который сильно упрочняет металл при охлаждении. Сил усадки достаточно, чтобы расколоть его, если водород останется внутри сварного шва.

Эти металлы требуют специальных и безупречных процедур с низким содержанием водорода с дополнительной термической обработкой после сварки для правильной сварки. Даже небольшие ошибки могут привести к растрескиванию и другим дефектам.

Самый простой способ сварки трудносвариваемых литых сталей

Самый простой способ сварки трудносвариваемых литых сталей — это стержни (или проволоки) из аустенитной нержавеющей стали, такие как 309 или, что еще лучше, 312. Модель 312 также является вашим лучшим выбором, если вы не можете определить состав отливки.

Модель 312 также является вашим лучшим выбором, если вы не можете определить состав отливки.

Эти расходные материалы не требуют сложных процедур с предварительным и последующим нагревом и т. д. и обладают превосходной пластичностью и прочностью. Кроме того, они не поглощают примеси из отливки, но могут поглощать из нее водород. Все это помогает избежать горячего и холодного растрескивания.

Однако они не подходят, если необходима дополнительная термическая обработка после сварки.

Имейте в виду, что при сварке расходными материалами из нержавеющей стали образуются вредные пары.Вот статья о том, как защитить себя от сварочного дыма.

Советы по сварке стального литья

Некоторые полезные советы по сварке стального литья:

- Очистите свариваемые кромки до голого металла. Если есть масло, вы можете быстро очистить его, используя очистители тормозов, в которых конкретно указано, что они , а не хлорированные.

Все продукты, содержащие хлор, очень вредны для дыхания. Они становятся гораздо более опасными, если вы свариваете поверхность, которую они очищали, или если их пары находятся в воздухе.Прочтите инструкции по безопасности каждого продукта.

Все продукты, содержащие хлор, очень вредны для дыхания. Они становятся гораздо более опасными, если вы свариваете поверхность, которую они очищали, или если их пары находятся в воздухе.Прочтите инструкции по безопасности каждого продукта. - Литую сталь необходимо предварительно нагревать, если она толще 0,75 дюйма (19 мм), содержит более 0,40% углерода или является низколегированной сталью. Предварительно нагрейте до 250 90 205 ° 90 206 F (120 90 205 ° 90 206 C), чтобы предотвратить попадание водорода в сварной шов. После сварки дайте ему медленно остыть в течение нескольких часов, чтобы избежать затвердевания и сильных усадочных напряжений.

- При сварке в холодной среде необходимо предварительно нагреть низкоуглеродистые отливки до 75 ° F (24 ° C).

- Как упоминалось ранее, вы должны избегать искажений, если хотите сохранить первоначальную функциональность отливки. Если не уверены, то лучше не сваривать.

- Если вы хотите отремонтировать трещину, всегда сверлите оба конца (1/8″) и удаляйте трещину шлифовкой, выдалбливанием и т.

д.

д.

Можно ли приклеивать литые стали?

Сварка стержнем — отличный процесс для сварки литой стали, поскольку у вас есть полный контроль над сварочным теплом. Он отлично подходит для быстрого ремонта и полевых работ.Кроме того, это лучший процесс для сварки металлов с грязными поверхностями.

Часто возникает вопрос, какую сварочную проволоку использовать для литых сталей?

Лучший сварочный пруток для стального литья – E7018, , особенно если отливка крупная, имеет сложный шов или подозревается, что в ней есть примеси, вызывающие горячее растрескивание. Этот стержень обладает более высокой пластичностью и может очищать металл сварного шва от примесей. E7018 также имеет низкое содержание водорода, что очень важно, если вы хотите сваривать низколегированную, среднеуглеродистую или высокоуглеродистую сталь.

Стержень E7018 обеспечивает низкое проникновение и толстое шлаковое покрытие, предотвращающее коробление отливки.

При использовании E7018 необходимо соблюдать небольшое, но постоянное расстояние от соединения, не превышающее диаметр провода. Это связано с тем, что стержни E7018 не выделяют много защитных газов. Это может привести к пористости и проникновению водорода в металл, особенно при запуске дуги.

Это связано с тем, что стержни E7018 не выделяют много защитных газов. Это может привести к пористости и проникновению водорода в металл, особенно при запуске дуги.

Однако вы также можете использовать рутиловые стержни, такие как E6013, для обычной литой стали, особенно если она маленькая или тонкая.E6013 — самое простое в использовании удилище.

Вы также можете использовать целлюлозные стержни, такие как E6011. Но имейте в виду, что эти стержни создают агрессивную дугу, которая увеличивает вероятность деформации.

Можно ли сваривать литые стали MIG?

Сварка MIG может успешно сваривать литые стали, особенно при сварке длинных соединений или тонких отливок. Кроме того, это самый простой процесс.

Обычная проволока ER70S-6 более чем достаточна для сварки большинства литых сталей с отличными результатами.

Можно использовать проволоку ER70S-2, содержащую дополнительные раскислители, если отливка умеренно загрязнена. Однако стоит этот провод достаточно дорого.

В качестве защитного газа можно использовать недорогой 100% CO2. Или смесь 75 % аргона и 25 % CO2 (C25 или 75/25) для сварки с меньшим проплавлением и меньшим количеством брызг.

Можно ли сваривать литейную сталь порошковой проволокой?

Порошковыми проволоками, как самозащитными, так и газозащитными, можно сваривать стальные отливки с результатами, сравнимыми со сваркой катаной стали.

При использовании порошковой проволоки не забудьте использовать зубчатые ролики и изменить полярность на постоянный ток, если она самозащитная.

Вы можете использовать обычную самозащитную проволоку E71T-11, которая отлично подходит для сварки снаружи.

Если у вас есть высокоамперный аппарат на 240 В, проволока в среде защитного газа E71T-1 обеспечивает превосходные результаты сварки и более высокую производительность, чем самозащитная проволока.

Но тонкого диаметра или маленькие катушки трудно найти, и они дороже.

E71T-1 использует 100% CO2 или защитный газ 75/25.

Можно ли сваривать литые стали методом TIG?

Сварка ВИГ отлично подходит для стального литья, поскольку вы точно контролируете температуру сварки, что помогает устранить деформацию.

Но этот процесс является самым сложным в использовании и требует идеально чистого металла для сварки. Если отливка даже слегка загрязнена, вы получите:

- Неустойчивая дуга.

- Загрязненный электрод.

- Узкая и высокая бусина.

- Бортик с пористостью и другими дефектами.

При сварке TIG используются присадочные металлы ER70S-6 и ER70S-2 в виде стержней.

Заключение

Сварка стального литья похожа на сварку обычного стального проката, но несколько сложнее из-за тяжелых условий эксплуатации, немного другого состава и поверхностных загрязнений.

Возможно, лучший способ сварки большинства литых сталей – это электродуговая сварка и стержни E7018 или стержни из нержавеющей стали 312 для трудносвариваемых или неизвестных отливок.

Использование сварки TIG отлично подходит для устранения коробления отливок из тонкой стали.

Смежные вопросы

Можно ли сваривать литейную сталь с мягкой сталью?

Вы можете сваривать литую сталь с (кованой) низкоуглеродистой сталью с соответствующим присадочным металлом и правильной процедурой, если отливка представляет собой трудносвариваемый металл. Или вы можете использовать стержень из нержавеющей стали 312, если состав литой стали неизвестен. Задача здесь состоит в том, чтобы избежать деформации отливки и сохранить ее первоначальные размеры и форму.

Другие статьи Weldpundit

Сварка чугуна MIG: с предварительным подогревом и без него.

Как склеивать сварной чугун: с предварительным подогревом и без него.

Что лучше паять или сваривать чугун? Какой из них лучше.

Можно ли научиться сварке самостоятельно? Что вам нужно

Сварочная маска Запотевание? 10 способов предотвратить это.

Как выбрать сварочный аппарат: лучшие характеристики начального уровня.

Можно ли сваривать тонкий металл? А как это сделать.

Как хранить стержневые электроды: советы для домашних сварщиков.

Что такое печь для сварки электродов? Вам нужен один для домашней сварки?

Можно ли сваривать нержавеющую сталь с углеродистой сталью? Руководство для начинающих.

Сварка трением разнородных металлов Таблица

American Friction Welding — крупнейшая компания по сварке трением в Северной Америке, специализирующаяся на сварке разнородных металлов. На приведенной ниже диаграмме показаны широкие возможности нашей разнородной сварки. Пожалуйста, свяжитесь с нами, чтобы начать обсуждение, если желаемая комбинация металлов не указана ниже.

Сварка легированной стали

3140-112

4032

4115 4032

4115

4130 до 1034, 4130, 4140, 4142

4140, 4142

4140 до 1020, 1035, 1045, 4142

4340

5120L до 1026

51200 до 1040, 8620

5130 до 1018

8620 до 1018

9310

9650 до 6150

98BV40

Высокоскоростная сварка стали

H-13 до 1018

M-1 до 1040, 1045, 1050, 1070, 8650

M-2 до 1045

M-4 до Matrix Base Alloy

M-7 до 1045

M-10 до 1045

M-50

S-1 до 1080

Сварка алюминия

Алюминий — углеродистая сталь

1100

2024

6061 — 356 Литье

6061 T-4 — 1100, 6063 T-4

6063 356 Литье

M-821 — 8740

Сварка углеродистой стали

1008 до 1037, 1052

1010 до 8620

1010 до 1018, 1117

1018 до 1052, 1141, 5130, EX-TEN50

, 5130, EX-TEN50

1020 до 1037, 1095, 1140

1040-1045, 1140655 1041

1045-1141, 4150, 8620 , EX-TEN50

1049

1085 до 1017

1095 до 1020

1117

1141

T-11

T-22

Сварка нержавеющей стали

Нерж. сталь 302 по 1020, 1045, 410, 440, 17-4 PH

сталь 302 по 1020, 1045, 410, 440, 17-4 PH

303 по 1018, 1045, 1117

304 по 1020, 1045, Hastelloy B и C, медь

309 по 10510 1018, 1020, 1045, 1117

321 SS до 8630

347 SS до 17-4 рН

410 SS до 1045

416 SS до 1018, 1045, 440 SS

17-4 pH до 1117, 310 SS, 302 SS

CARP от 20 до 1018, 1020, 1045

2205 Дуплекс до 1018

Прочие сварочные материалы

Carbide 3411-1020

Спеченный карбид до 1018

INCO 600 до 4014,

INCO 713C до 1036, 1040, 4140, 5140, 8630, 1040, 4140, 5140, 8630, 10655 INCO 713LC до 5140, D979

INCO 718 до AMS6304, Incoloy 901, Waspaloy

INCO 751 1045, 4140

inconel x до 8645

Молибден 9645

Молибдена

Монель 400-1020, 1026

Никель 200

T-1 до 4140

Ttanalum до 1018, 302 SS

Титан до 1018, 1100 Алюминий

Tungsten

Карбид вольфрама до 1020

Прочая сварка цветных металлов

Алюминий до 1045, бронза

Латунь

Бронза до стали

Медь (Cu) до меди, серебра, стали 1020

Медь до нержавеющей стали

Одним из наиболее значительных преимуществ сварки трением является соединение разнородных металлов, многие комбинации которых невозможны при обычной сварке. Каждый тип металла имеет свои механические свойства, коррозионную стойкость, предел прочности при растяжении, скорость расширения и температуру плавления. При сварке трением не используется присадочный металл, что позволяет сосредоточиться на характеристиках двух соединяемых металлов.

Каждый тип металла имеет свои механические свойства, коррозионную стойкость, предел прочности при растяжении, скорость расширения и температуру плавления. При сварке трением не используется присадочный металл, что позволяет сосредоточиться на характеристиках двух соединяемых металлов.

В процессе сварки в твердом состоянии материалы нагреваются до пластичного состояния без плавления. Этот момент важен, потому что расплавленные металлы образуют интерметаллические соединения в сварном соединении, когда они затвердевают, вызывая хрупкость. В процессе сварки также отсутствует воздух, что устраняет пористость или воздушные карманы в сварном шве.Сварка трением также имеет очень узкую зону термического влияния, защищающую молекулярную структуру и зернистость основных материалов вокруг сварного шва. Еще одним огромным преимуществом является сплошной сварной шов по всей поверхности сварки, где встречаются две детали, а не только по внешнему периметру. Все эти факторы позволяют успешно сваривать разнородные и похожие металлы с высокопрочным сварным швом, столь же прочным, как и исходные материалы.

Сварка трением представляет собой самоочищающийся процесс, удаляющий загрязнения с поверхностей сварки и интерфейса.Масло и грязь выгорают во время фазы трения или вытесняются дополнительным материалом, называемым осадкой, вытесняемым во время ковки. Высадка или укорачивание детали учитываются для достижения желаемой длины детали. Отходы, выбрасываемые за пределы зоны сварки, называются заусенцами, которые могут оставаться или удаляться после сварки в зависимости от применения. Для обеспечения прочного соединения после сварки может потребоваться процесс термообработки или охлаждения.

Блог

Сварка обычных аустенитных нержавеющих сталей, таких как 304 и 316, друг с другом или друг с другом является обычной и самой простой сваркой плавлением.

Тем не менее, во многих ситуациях необходимо приварить нержавеющую сталь к углеродистой стали. Двумя распространенными примерами являются стойки балюстрады, прикрепленные к конструкционной стали, или двойные пластины, соединяющие опоры с сосудами из нержавеющей стали. Существуют различия в физических свойствах, таких как теплопроводность и расширение, магнитные свойства, металлургическая структура и коррозионная стойкость, которые требуют внимания. В этой статье описываются необходимые процедуры для удовлетворительной сварки, включая ссылки на стандарты, и объясняются необходимые меры предосторожности.Приложение H стандарта AS/NZS 1554.6:2012 содержит более подробное техническое обсуждение, включая рекомендации по сварке углеродистой стали с ферритными, дуплексными и мартенситными нержавеющими сталями.

Существуют различия в физических свойствах, таких как теплопроводность и расширение, магнитные свойства, металлургическая структура и коррозионная стойкость, которые требуют внимания. В этой статье описываются необходимые процедуры для удовлетворительной сварки, включая ссылки на стандарты, и объясняются необходимые меры предосторожности.Приложение H стандарта AS/NZS 1554.6:2012 содержит более подробное техническое обсуждение, включая рекомендации по сварке углеродистой стали с ферритными, дуплексными и мартенситными нержавеющими сталями.

Процесс сварки

Обычные процессы сварки TIG и MIG подходят для сварки аустенитных материалов с углеродистой сталью. Ориентировочно, сварку следует проводить при температуре окружающей среды без предварительного нагрева (за исключением, возможно, сушки), за исключением случаев, когда углеродистая сталь содержит более 0,2% углерода или имеет толщину более 30 мм и обеспечивает высокую прочность, при которой В этом случае обычно достаточно предварительного нагрева до 150 °C. Поскольку углеродистые стали подвержены водородному растрескиванию, расходные материалы и зона сварки должны быть сухими.

Поскольку углеродистые стали подвержены водородному растрескиванию, расходные материалы и зона сварки должны быть сухими.

Подготовка зоны сварки

При сварке оцинкованной стали (или стали, покрытой цинковым покрытием) с нержавеющей сталью необходимо удалить цинк из зоны нагрева, поскольку возможно попадание цинка в сварной шов, что приведет к жидкостное охрупчивание и растрескивание вдоль линии проплавления цинка. Возможно, что дым от цинкового покрытия вызовет проблемы с охраной труда и промышленной безопасностью (OHS).Зоны сварки нержавеющей стали также должны быть чистыми и не содержать смазки или масла, так как загрязняющие вещества вызовут нагар и возможную сенсибилизацию, что приведет к межкристаллитной коррозии.

Кроме того, поскольку содержание никеля в аустенитных сплавах делает сварочную ванну более вязкой, подготовка сварного шва должна быть более открытой (см. рис. 1 ), а корневой зазор должен быть больше, чтобы обеспечить смачивание. Расходные материалы с добавлением кремния (Si) также способствуют смачиванию кромок. Дополнительным эффектом содержания никеля является то, что проникновение в углеродистую сталь без никеля будет больше, чем в аустенитную нержавеющую сталь (см. , рис. 2 ).

Расходные материалы с добавлением кремния (Si) также способствуют смачиванию кромок. Дополнительным эффектом содержания никеля является то, что проникновение в углеродистую сталь без никеля будет больше, чем в аустенитную нержавеющую сталь (см. , рис. 2 ).

Сварочные материалы (присадочный металл и газы)

Углеродистая сталь не может быть сварена непосредственно с аустенитными нержавеющими сталями, так как затвердевший металл сварного шва образует мартенсит, который имеет низкую пластичность и который при сжатии может треснуть. Существует простой способ выбрать присадочный материал из более высокого сплава, который будет разбавляться, чтобы получить правильную аустенитную микроструктуру с достаточным количеством феррита, чтобы избежать усадочных трещин. См. Таблицу 4.6.1 в AS/NZS 1554.6. Другой способ — использовать диаграмму Шеффлера-ДеЛонга (см. , рис. 3 ) или диаграмму WRC 1992, как описано в Приложении h3 к AS/NZS 1554. 6. Стандарт рекомендует использовать углеродистую сталь до 304(L) 309L, а углеродистую сталь до 316(L) использовать 309LMo.

6. Стандарт рекомендует использовать углеродистую сталь до 304(L) 309L, а углеродистую сталь до 316(L) использовать 309LMo.

Если используются добавки азота, необходимо соблюдать осторожность, так как это снизит содержание феррита в металле сварного шва, что может вызвать горячее растрескивание.

Защитный газ не должен включать кислород, часто используемый в смесях углеродистой стали.Если требуется активный газ, можно использовать низкие уровни CO 2 .

Тепловое расширение

При сварке углеродистой стали с низким тепловым расширением и аустенитной нержавеющей стали с высоким тепловым расширением возникает некоторая деформация. Коэффициент расширения для мягкой стали составляет примерно 12 по сравнению с 17 мкм/м/°C для нержавеющей стали в диапазоне 0–300 °C. Существует также разница между хорошей теплопроводностью углеродистой стали и плохой теплопроводностью нержавеющей стали (от 49 до 15 Вт/м°К при 200 °C соответственно), что означает, что нержавеющая сталь будет охлаждаться (и сжиматься) медленнее, чем углеродистая сталь, особенно если свариваемые участки имеют большую толщину.

Чтобы контролировать деформацию, необходимо свести к минимуму подвод тепла и выполнить прихватку перед выполнением полного сварного шва. Один трюк состоит в том, чтобы прикрепить концы, центр, 1/4 точки и, возможно, 1/8 точки в этом порядке. Рекомендации по подводимой теплоте и межпроходной температуре для сварки нержавеющей стали приведены в разделе 5.10 AS/NZS 1554.6.

Очистка после сварки

После сварки очистите область сварки, чтобы удалить шлак и термическую окраску, чтобы проверить целостность сварного шва, а также дать возможность покрасить металл.Если возможно, очистите зону сварки абразивом, не содержащим железа, но если это невозможно, отшлифуйте вдоль линии сварки, чтобы избежать попадания загрязнений из углеродистой стали на нержавеющую сталь. ASTM A380 содержит рекомендации по пассивации смешанных сварных швов из мягкой и нержавеющей стали. Составы включают надуксусную кислоту и ЭДТА (этилендиаминтетрауксусную кислоту), но наиболее распространенным методом является только механическая очистка.

Защита от коррозии

Предполагается, что углеродистая сталь будет окрашена для защиты от коррозии.Если для окраски углеродистой стали используется барьерное или изолирующее покрытие, нанесите краску на нержавеющую сталь на расстояние до 50 мм (в зависимости от коррозионной активности окружающей среды), чтобы покрыть нержавеющую сталь, подвергшуюся термическому воздействию. На рис. 4 показан сварной шов углеродистой и нержавеющей стали с неподходящим покрытием. Обычно при сварке нержавеющей стали сварное изделие должно быть протравлено кислотой и пассивировано с использованием смеси плавиковой и азотной кислот, но это явно невозможно для изготовления соединения углеродистой стали с нержавеющей сталью из-за коррозионного воздействия на углеродистую сталь.Если зона сварки должна подвергаться воздействию коррозионных сред и предполагается использовать богатое цинком окончательное покрытие на углеродистой стали, необходимо нанести полосовое покрытие подходящей барьерной краской вдоль края цинкового покрытия, чтобы избежать возможного гальванического растворения. цинкового покрытия, прилегающего к нержавеющей стали.

цинкового покрытия, прилегающего к нержавеющей стали.

Очистка нержавеющей стали

Помимо любого сварного шва с углеродистой сталью, нержавеющая сталь вдали от зоны сварки должна быть защищена от загрязнения во время изготовления.Сюда входят брызги сварки, остатки шлифовальной стали из углеродистой стали и размазывание углеродистой стали по нержавеющей стали, вызванное скользящим контактом между углеродистой и нержавеющей сталью. Если загрязнение произошло, то его необходимо удалить либо механическим путем с последующим применением азотнокислотной пассивирующей пасты, либо с применением протравливающей и пассивирующей пасты. Пассивная паста не повлияет на чистоту поверхности нержавеющей стали, в то время как паста для травления и пассивации протравит нержавеющую сталь. Все кислоты должны быть нейтрализованы и утилизированы в соответствии с местным законодательством.Поверхности также должны быть тщательно промыты после кислотных процессов.

Дополнительная литература

NI № 14018 «Руководство по сварке разнородных металлов»

NI № 11007 «Руководство по сварке никельсодержащих нержавеющих сталей для коррозионностойких работ»

IMOA/NI «Практическое руководство по изготовлению дуплексных нержавеющих сталей» стали» (3-е издание)

ISSF «Ферритное решение» (стр.

Типичный чугун выглядит темно-серым, потому что он содержит большое количество углерода. Даже в десять раз больше, чем из низкоуглеродистой стали. Литая сталь имеет типичный металлический сероватый цвет.