Тавровое соединение: виды, особенности выполнения

СОДЕРЖАНИЕ

- Преимущества и недостатки таврового сварного соединения по ГОСТ

- Особенности выполнения стыкового таврового соединения

- Обозначение таврового соединения на чертеже

- Виды таврового соединения деталей в зависимости от положения

- Тавровое соединение в вертикальном положении

- Тавровое соединение в нижнем положении

- Тавровое соединение в потолочном положении

- Полезные советы по свариванию качественного таврового шва

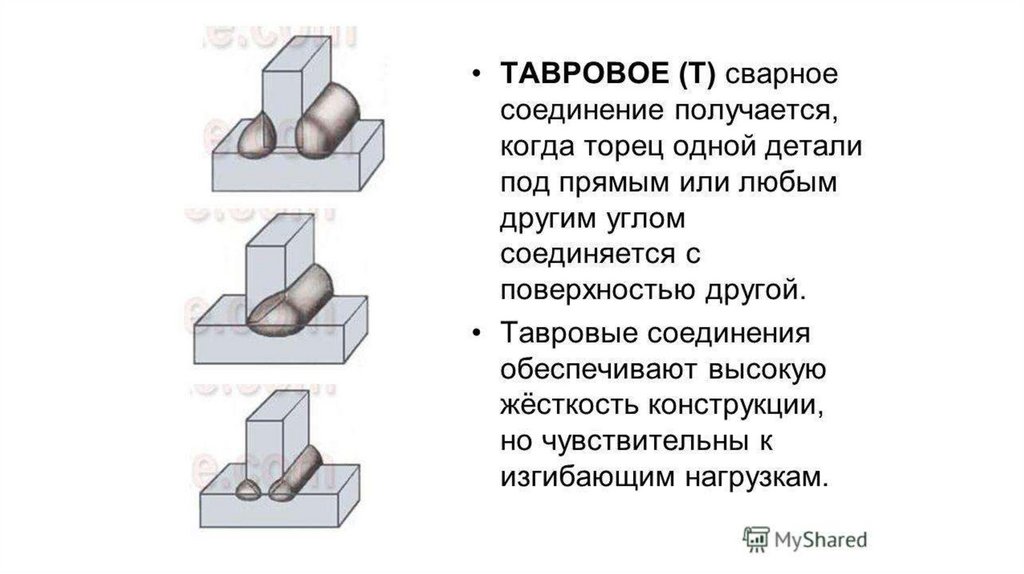

Тавровое соединение напоминает и обозначается начальной буквой Т. С его помощью свариваются детали, расположенные плотно и перпендикулярно друг к другу. Чаще всего его применяют для соединения труб, арматуры, уголков и профилей квадратного или прямоугольного сечения.

Несмотря на простоту исполнения, надежность таврового примыкания не вызывает сомнений. Оно прекрасно выдерживает расчетную нагрузку.

Преимущества и недостатки таврового сварного соединения по ГОСТ

Любой тип сварочного шва, в том числе тавровое соединение, имеет свои преимущества для применения в той или иной производственной сфере. К основным его плюсам можно отнести следующее:

- Обеспечивает монтаж двух элементов в единую конструкцию в местах, куда затруднен доступ и где невозможны другие типы соединений.

- Зону контакта можно проварить с обеих сторон для увеличения прочности.

- Тавровым соединением сваривают детали разной толщины.

- Специальные накладки не требуются, поскольку при наличии хорошей фиксации возможно выполнение соединения встык.

- Конструкция с тавровыми соединениями способна выдерживать значительные напряжения.

У швов этого типа есть и минусы, из-за которых их сложно использовать в некоторых областях, например:

- Трудности при формировании шва, поскольку привариваемую деталь сначала требуется зафиксировать (если ее плохо закрепить, то могут исказиться параметры конструкции).

- Если проводить лишь одностороннюю сварку, то шов не будет отличаться надежностью. Работает принцип рычага: при силовом воздействии на противоположную сторону наблюдается излом.

- Небольшая площадь соприкосновения может привести к тому, что соединение будет ненадежным.

- Слишком тонкие детали сваривать непросто, особенно двусторонним швом, поскольку это неудобно и имеется большой риск деформирования изделия.

- Сварщики-профессионалы обязаны точнейшим образом рассчитывать параметры таврового сварного соединения, чтобы избежать разрушения детали.

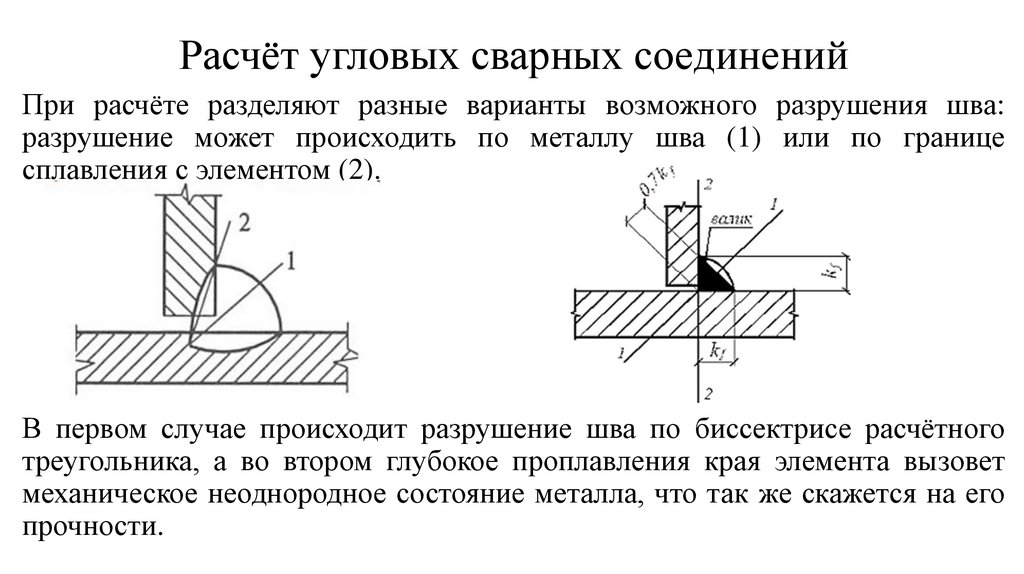

Особенности выполнения стыкового таврового соединения

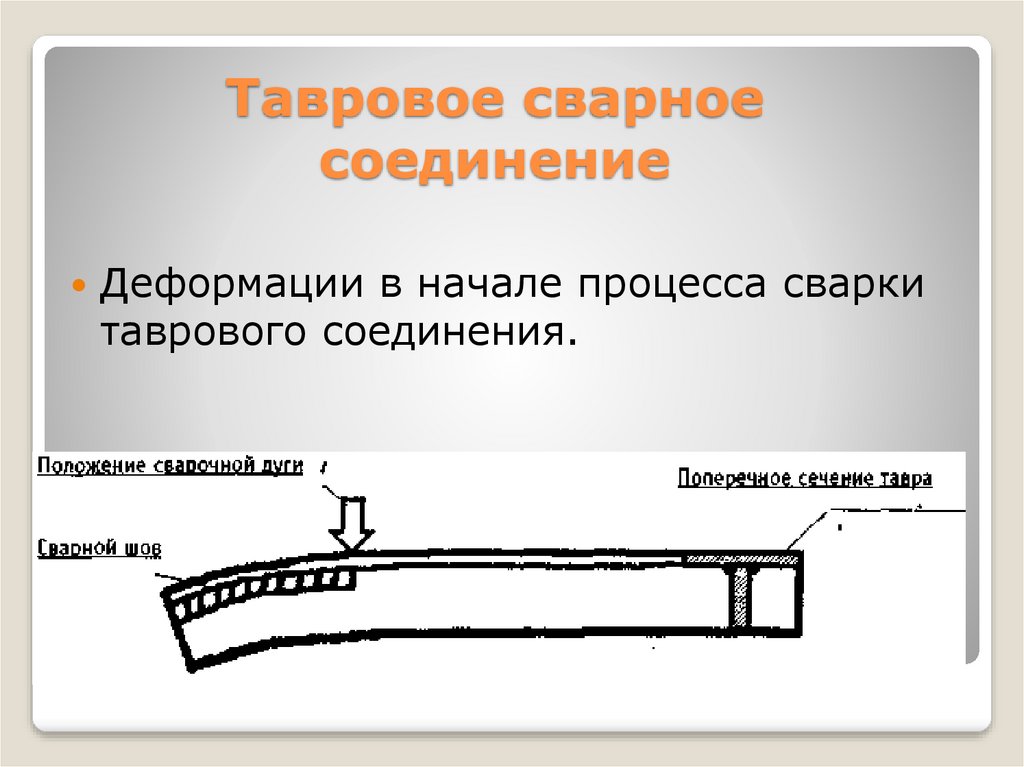

При выполнении углового таврового соединения необходимо контролировать размер катета шва, а также состояние валика, делая его как можно более плоским. Для получения равномерного валика не нужно делать отрывистых движений держателем и нельзя обрывать сварочную дугу. Перед формированием таврового соединения нужно провести подготовку:

- зачистить металл в рабочей зоне,

- уложить заготовки под правильным углом, сохраняя нужный зазор,

- зафиксировать детали с помощью зажимов.

В нормативной документации приводятся данные о тавровых соединениях: определение, характеристики и пр. Выполняя тавровое соединение ручной дуговой сваркой фланцев, заглушек и т. п., следуют нормативам ГОСТ 16037-80. Этот же стандарт используется при врезке патрубков, диаметр которых меньше основной детали. Если заготовка имеет толстые стенки, то заранее проводят разделку швов.

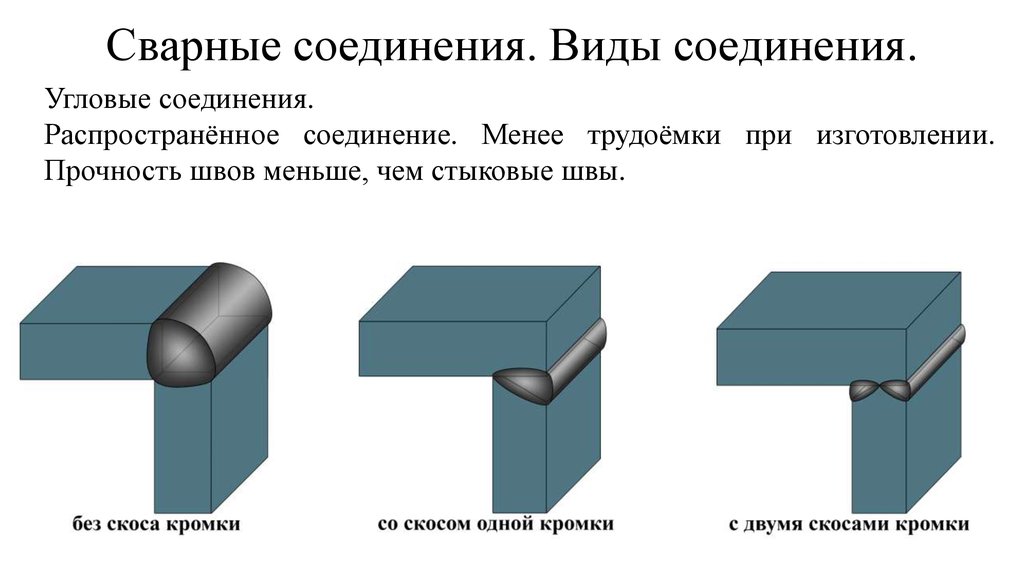

После этого в четырех точках формируют прихватки: располагают их по кругу симметричными парами, разделяя его таким образом на четыре части. Затем делают тавровое угловое соединение: без скоса кромок, с одним или двумя скосами.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

При осуществлении врезки нужно подогнать торец патрубка под размер трубы таким образом, чтобы поверхности соприкасались вплотную, без крупных просветов. Трубы малого диаметра дорабатывают с помощью болгарки. Посредством трафаретов или шаблонов проводят раскрой крупных заготовок под сварку.

Читайте также: «Сварка нержавейки электродом»

При наличии вращательных столов сварочные работы проводят в поворотном положении. Благодаря использованию этой технологии швы выходят ровными и формируются быстрее. Работать с неповоротными соединениями сложнее, поскольку валик образуется по изогнутым линиям. Приходится работать с отдельными фрагментами поэтапно.

Второй этап — нанесение слоя расплава на сформированный валик внахлест для герметичности таврового соединения. Как варить трубы (за какое количество приемов), зависит от толщины их стенок. Тавровые соединения при этом проверяют на прочность методом неразрушающего контроля.

Читайте также: «Сварка нержавейки аргоном»

В металлических конструкциях нередко используют трубы прямоугольного либо квадратного сечения. Их сваривают по такой же методике: сначала выравнивают срезы, для того чтобы детали плотно прилегали друг к другу. Тавровые соединения выполняют после прихваток, даже если применяются зажимы.

Обозначение таврового соединения на чертеже

Тавровое соединение на схемах и чертежах указывается в виде буквы Т. Затем следует число, означающее способ формирования таврового шва. Для удобства обозначения приведены в табличной форме. Собраны данные о тавровых соединениях с разделкой и без разделки кромок.

|

Обозначение углового шва |

Вид углового шва |

Скосы кромок |

|

Толщина свариваемых заготовок — от 2 до 40 мм |

||

|

Т1 |

односторонний простой |

— |

|

Толщина свариваемых заготовок — от 15 до 100 мм |

||

|

Т2 |

односторонний прерывистый |

— |

|

Т3 |

двухсторонний |

— |

|

Т4 |

двухсторонний с шахматным расположением |

— |

|

Толщина свариваемых заготовок — от 30 до 120 мм |

||

|

Т5 |

двухсторонний прерывистый |

— |

|

Толщина свариваемых заготовок — от 3 до 60 мм |

||

|

Т6 |

односторонний |

скошена со стороны шва |

|

Т7 |

двухсторонний |

скошена с одной стороны |

|

Толщина свариваемых заготовок — от 8 до 100 мм |

||

|

Т8 |

двухсторонний |

скошена по кривой линии с одной стороны на 2/3 толщины детали |

|

Т9 |

двухсторонний |

симметричные с обеих сторон |

|

Толщина свариваемых заготовок — от 12 до 100 мм |

||

|

Т10 |

двухсторонний |

симметричные с обеих сторон |

|

Т11 |

двухсторонний |

симметричные с обеих сторон криволинейно скошенные |

Сложный валик таврового соединения формируется благодаря криволинейным скосам с неровной поверхностью. В случае шахматного расположения второй зазор получается больше, чем первый. Осуществляя двухстороннюю разделку кромок, получают прочное соединение, которое хорошо противостоит усилию на излом.

В случае шахматного расположения второй зазор получается больше, чем первый. Осуществляя двухстороннюю разделку кромок, получают прочное соединение, которое хорошо противостоит усилию на излом.

Читайте также: «Стыковое сварное соединение»

Разновидности соединений, приведенные в таблице, используют при сваривании частей разнообразных конструкций. Применяются вспомогательные обозначения тавровых соединений: ширина катета, необходимость обработки швов, длина сварного участка. Указывают эти данные на выносных стрелках.

Виды таврового соединения деталей в зависимости от положения

Тавровое соединение в вертикальном положении

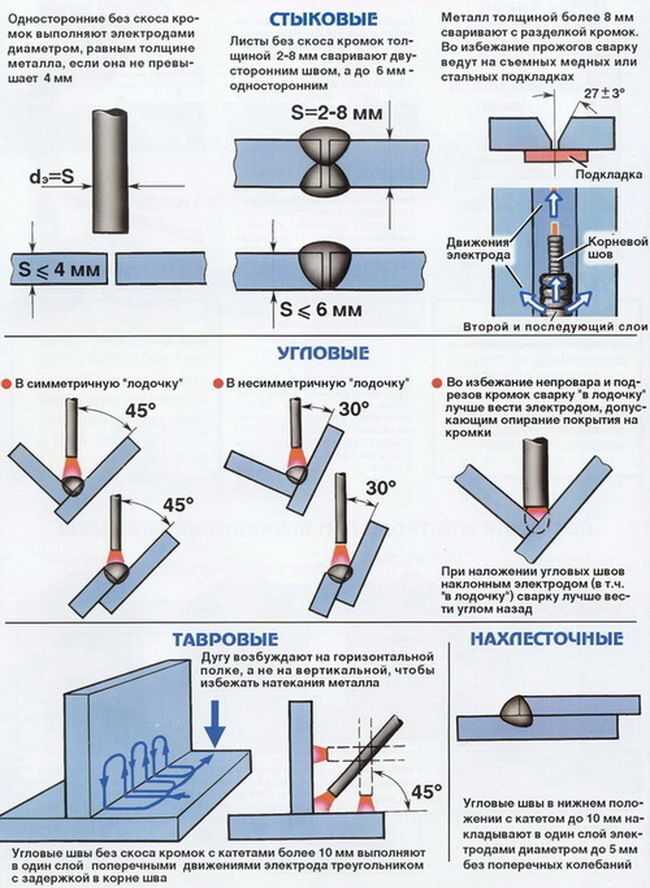

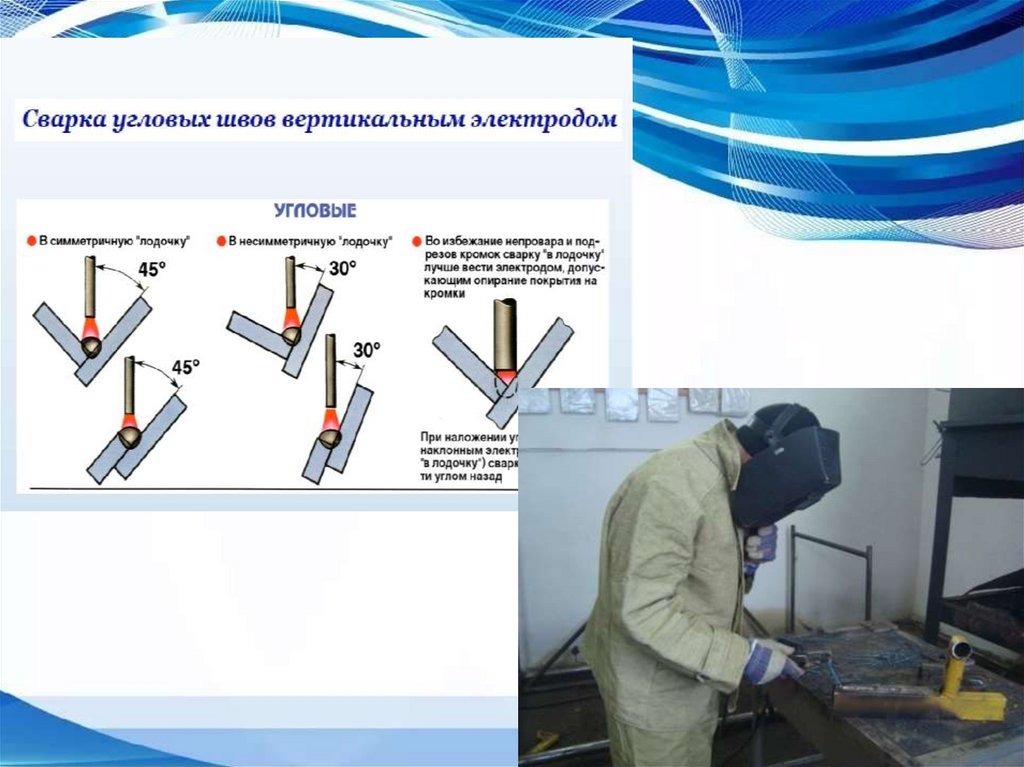

Сварка в вертикальном положении осложнена, если работать приходится с металлами малой вязкости, которые нужно хорошо проваривать, чтобы расплав не вытекал. При работе с заготовками большой толщины и с глубокой разделкой кромок потребуется больше проходок. Если швы большой глубины, то делают прямые или изогнутые скосы.

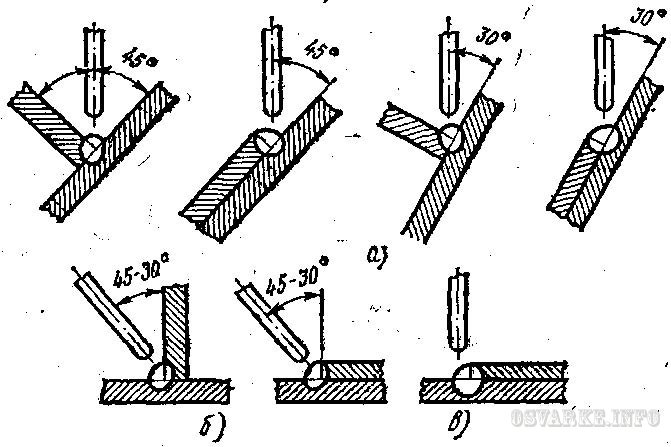

При тавровом соединении дугу возбуждают под углом 90° к рабочей поверхности и сохраняют ее короткой. При сварке электродом его передвигают по биссектрисе под углом 45°, формируя тавровое соединение с помощью возвратно-колебательных движений, направленных параллельно стыку. При движении вверх важно, чтобы дуга не разрывалась, а растягивалась.

Начинают формировать шовный валик в вертикальном положении из верхней точки. Корневую часть таврового соединения нужно тщательно проплавить. Для этого необходим ток обратной полярности и большой силы.

Читайте также: «Оборудование для сварочных работ»

Если цвет металла стал иным или возникли радужные пятна, значит, расплав перегрелся и держатель нужно отвести. Задача выполнена, если валик соответствует всем параметрам и не имеет подрезов. Благодаря давлению дуги металл хорошо прогревается, а расплав удерживается в границах валика.

Тавровое соединение в нижнем положении

Выполняя тавровые соединения в нижнем положении, используют:

- ток обратной полярности.

Короткая дуга при этом направлена в корень шва, из-за чего повышается вероятность появления подрезов,

Короткая дуга при этом направлена в корень шва, из-за чего повышается вероятность появления подрезов, - ток прямой полярности большой силы. В результате образуется глубокая ванна расплава.

При однопроходной или многопроходной сварке, например, полуавтоматом, очень важно равномерно передвигать электрод, чтобы тавровое соединение получалось качественным (формируют узкие валики, не двигая электрод в поперечном направлении). Перед очередной проходкой с каждого слоя удаляют шлак.

Читайте также: «Сварка арматуры»

Поднимать наплавку нужно очень быстро, не допуская разрыва дуги. В процессе обратного перемещения электрода, который идет по биссектрисе прямого угла с наклоном по направлению движения, можно накладывать капли металла. При соблюдении нормативов рабочего тока и стабильном перемещении держателя катет имеет нужную величину.

Тавровое соединение в потолочном положении

Шов сваривают с помощью тока малой силы и обратной полярности, держат короткую дугу, направляя ее в корень таврового соединения. При совершении возвратно-поступательных движений важно следить, чтобы дуга растягивалась без разрыва. Работают одновременно с двумя боковыми кромками. Нельзя допускать перегрева расплава. Шов должен получиться выпуклым.

При совершении возвратно-поступательных движений важно следить, чтобы дуга растягивалась без разрыва. Работают одновременно с двумя боковыми кромками. Нельзя допускать перегрева расплава. Шов должен получиться выпуклым.

Движения рукой поперек шва при формировании таврового соединения многопроходной сваркой, например, полуавтоматом, не допускаются. Каждый валик должен быть как можно более ровным, поэтому поддерживают невысокие значения тепловой мощности дуги. Чтобы искры не мешали следить за состоянием расплава, используют электроды с обмазкой, которая уменьшает количество брызг. Так же тавровое соединение сваривают в горизонтальном положении.

Полезные советы по свариванию качественного таврового шва

- Поверхности, предназначенные для сварки, тщательно просушивают, чтобы тавровое соединение было без дефектов. Перемещать электрод нужно в соответствии с технологией, чтобы избежать непровара и пережога.

- Сначала делают прихватки. Затем проверяют, что заготовки размещены под прямым углом и не заваливаются в сторону.

- Сваривая тавровое соединение толстой и тонкой пластин, электрод располагают под углом 60° к детали с большей толщиной. В результате расплав стекает на тонкую пластину, не создавая внутренние напряжения в металле. При сварке под углом 90° электрод перемещают по стыку снизу вверх, поднимая расплав и перемешивая его с наплавочным материалом. При сварке «в лодочку» электрод располагается под углом 45°, благодаря чему сечение таврового соединения получается таким как нужно.

- Укладывая заготовки встык с помощью фиксаторов, оставляют просвет для образования ванны расплава с расчетом на то, что тавровое соединение сварных конструкций будет глубоко проплавлено. Шов, выполненный исключительно за счет материала наплавки, не будет обладать достаточной прочностью.

- При большой глубине разделки заготовок повышенной толщины выполняют тавровые соединения в несколько этапов.

- Чтобы конструкцию было удобно монтировать, детали раскладывают на сварочном столе или стапеле. Используют различные вспомогательные средства. При монтаже учитывают сложность конструкции и то, насколько подвижной она будет. Чтобы избежать появления прожогов, можно использовать прокладки из неплавящихся материалов толщиной не более 4 мм. Это упростит работу и повысит скорость проходки на 20–30 %.

- Сваркой «в лодочку» в вертикальном направлении лучше всего создавать угловые соединения. При этом корень шва аккуратно проваривается по всей длине. Зазор между заготовками должен быть не больше 10 % толщины детали.

- Очень важно правильно разжечь дугу — в 3–4 мм от вершины угла. Ее нужно поднять на высоту катета и задержать, чтобы проплавить углы.

Читайте также: «Сварочный стол своими руками»

Тавровые соединения используются очень широко: в строительстве (сварка арматуры, стоек, опор и т. д.), автомобильной отрасли, производстве мебели из металла, создании путепроводов и мостов. Сварку труб разнообразного сечения и назначения также проводят тавровым соединением (водопровод, газопровод, нефтепровод, теплосети).

Сварку труб разнообразного сечения и назначения также проводят тавровым соединением (водопровод, газопровод, нефтепровод, теплосети).

Тавровые одно- и двусторонние соединения очень часто используют при проведении сварочных работ. Чтобы швы были качественными, нужно предварительно обрабатывать кромки. Катет сварного шва типа T нужно располагать в соответствии с условиями сварки, толщиной и материалом деталей и другими параметрами.

Тавровое соединение

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

сварка для широкого круга задач

Из этого материала вы узнаете:

- Понятие нахлесточного соединения

- Сфера применения нахлесточного соединения в сварке

- Плюсы и минусы сварки внахлест

- Виды нахлесточных сварных соединений

- Подготовка металла к сварке внахлест

- 2 метода нахлесточных соединений при сварке

- Нюансы нахлесточного соединения при сварке арматуры

- Технологические требования к нахлесточным соединениям

Сварка нахлесточного соединения не является сложной, даже неопытные сварщики способны быстро его освоить. Такой тип шва практически невозможно испортить, что делает его довольно распространенным в самых разных сферах.

Такой тип шва практически невозможно испортить, что делает его довольно распространенным в самых разных сферах.

VT-metall предлагает услуги:

Однако, несмотря на свою простоту, нахлесточное соединение все же требует определенных навыков и соблюдения правил. В нашей статье мы расскажем о технологических требованиях к таким швам, поговорим об их разновидности и опишем особенности создания соединений внахлест.

Понятие нахлесточного соединения

Для формирования нахлесточного соединения листовые заготовки размещают параллельно друг другу таким образом, чтобы край одной частично закрывал кромку другой. Технология подходит для сварки металлических листов толщиной 0,4–0,8 см. Размер нахлеста должен быть больше толщины обеих заготовок. До начала сварных работ кромки необходимо зачистить, специальная подготовка деталей не требуется. Место соединения проваривают с двух сторон во избежание попадания внутрь шва воды и, как следствие, снижения его качества.

Для сваривания внахлест заготовки прочно скрепляют друг с другом при помощи косого, бокового, лобового или комбинированного способов соединения. В редких случаях пользуются заклепочными или прорезными швами.

В редких случаях пользуются заклепочными или прорезными швами.

В первом случае в листе делают прорези, по которым проходятся электродом при сварочных работах. Во втором – в расположенной сверху заготовке прожигаются отверстия.

Сфера применения нахлесточного соединения в сварке

Сварка нахлесточных соединений широко применяется в самых разных сферах производства. При помощи специальных сварочных аппаратов:

- собирают различные павильоны и комплексы, автотенты;

- изготавливают рекламные конструкции и баннеры с разными параметрами и различной конфигурации;

- конструируют навесы, предназначенные для защиты от солнца.

Сварка нахлесточным соединением широко применяется в автосервисе. С ее помощью приваривают заплаты, ремонтные вставки, соединяют детали. В основном технологию используют при работе с силовыми элементами автомобиля.

Также поговорим о соединении проволоки. Делают это двумя способами:

- два пересекающихся элемента соединяют вместе точечной сваркой;

- концы проволоки соединяют и сваривают встык.

Плюсы и минусы сварки внахлест

Достоинства сварки нахлесточным соединением заключаются в:

- простоте сборки, возможности изменять габариты изделия за счет размера нахлеста;

- отсутствии скошенных краев заготовки;

- небольшой усадке металла при сварке внахлест.

Среди недостатков сварки нахлесточным соединением отметим:

- небольшую эффективность при динамической и переменной нагрузке;

- больший расход металла для формирования соединения;

- повышенной вероятности появления коррозии из-за проникновения влаги в зазор между элементами изделия.

Виды нахлесточных сварных соединений

Выделяют четыре основных вида сварных соединений:

- Одностороннее, при котором шов проваривают только с одной стороны. Сварка односторонним нахлесточным соединением подходит для изделий, которые предполагается использовать для работы с минимальными нагрузками в нормальных условиях.

- Двустороннее, при котором шов проваривают с двух сторон. Это наиболее распространенное нахлесточное соединение сварки. Данный тип шва прочнее, надежнее, выдерживает большие нагрузки по сравнению с односторонним.

- Со скошенными кромками, при котором кромки соединяемых заготовок срезают под определенным углом в зависимости от толщины металла. Такой прием помогает лучше сваривать шов.

- Без скошенных кромок. Сварка таким нахлесточным соединением подходит для заготовок из тонколистовых металлов. Нахлест должен быть достаточно большим.

Подготовка металла к сварке внахлест

До начала сварных работ нахлесточным способом металлические заготовки нужно соответствующим образом подготовить.

Поверхность должна быть очищена от загрязнений, ржавчины, остатков краски, грунта, смазки, антикоррозионных составов.

Рекомендуем статьи:

- Приспособления для сварочного стола: обзор наиболее важных

- Как варить швы: разбираемся в секретах техники сварки

- Как варить тонкий металл: руководство для начинающих и профессионалов

Если поверхность будет грязной, то нахлесточное соединение при сварке получится некачественным. В ряде случаев сварные работы будут невозможны, поскольку:

В ряде случаев сварные работы будут невозможны, поскольку:

- загрязнения могут препятствовать прохождению тока;

- некоторые загрязнения могут спровоцировать разбрызгивание жидкого металла при работе, что влечет вероятность получения ожогов мастером или возникновения пожара;

- газы, образующиеся при определенных видах загрязнений, могут спровоцировать пористость соединения с существенным снижением его качества;

- повышается вероятность задымления при работе.

При сварке проволоки нахлесточным соединением ее необходимо выровнять и обрезать.

Соединяемые детали должны быть прочно прижаты друг к другу с помощью зажимов, временных креплений саморезами, болтами и пр.

Для получения качественного нахлесточного соединения деталей при сварных работах нужно четко соблюдать названные выше несложные правила.

2 метода нахлесточных соединений при сварке

1. Электродуговая сварка.

Выбор типа сварки для нахлесточного соединения зависит от расположения деталей в пространстве. Во избежание коррозии шов лучше проваривать с обеих сторон.

Во избежание коррозии шов лучше проваривать с обеих сторон.

Электродуговой способ нахлесточного сваривания элементов используют при проведении монтажных и сборочных работ стальных конструкций. Если положение заготовок можно менять, то сложностей в работе у сварщика не возникает.

Например, при необходимости соединения внахлест листовой заготовки с металлическим потолком формирование потолочного шва будет затруднено.

Использование одного или двух нахлесточных швов зависит от конкретных требований, предъявляемых к изделиям.

Формирование сварного шва с края заготовки практически полностью исключает появление прожигов металла. Края деталей не нуждаются в тщательной подготовке, как, к примеру, при стыковой технологии сварочных работ.

Детали могут немного не совпадать по размерам, главное условие – соответствие требованиям внешних габаритов.

Сварка внахлест может выполняться по технологии углового соединения деталей, если свариваемые заготовки соединяют под углом друг к другу.

2. Контактная сварка.

Для металлических листов обычно используют сваривание нахлесточным способом при помощи специальных выступов – рельефов. Для работы берут сферические рельефы. Такую сварочную технологию относят к контактным видам крепления деталей.

Для сварных работ используют рельефы, изготовленные методом холодной штамповки с образованием лунок. Высокопластичные материалы позволяют создавать рельефы различной формы и сложности. При невозможности применения рельефы заменяют специальными вставками.

Разница между обычной контактной и рельефной сваркой заключается в способе формирования шва. Во втором случае шов образуется за счет пластической деформации, а не плавления материала заготовки.

Такая сварка нахлесточным соединением позволяет получать эстетичные и привлекательные швы, на которых отсутствуют следы плавления электродов, кроме того, она не требует предварительной тщательной обработки поверхностей заготовок, поскольку они соединяются по краям кромок. Технологию применяют в массовом производстве.

Технологию применяют в массовом производстве.

При контактной технологии сварных работ нельзя располагать точки сварки в непосредственной близости от краев стыка. Также они не должны быть близко друг к другу из-за воздействия шунтирующих токов.

Тем не менее контактную нахлесточную сварку широко используют в автомобиле- и приборостроении, для производства бытовой техники. При этой технологии детали всегда соединяются внахлест.

Нюансы нахлесточного соединения при сварке арматуры

Для придания строительным конструкциям прочности и долговечности используют бетонные элементы, прочность которых увеличена каркасами из арматуры. Арматурные пруты соединяются при помощи сварки.

Создать прочный армированный металлический каркас достаточно сложно. Качество готовых арматурных стержней во многом зависит от соблюдения технологии и нормативных требований при проведении работ.

Сварка арматуры нахлесточным соединением применима в тех случаях, когда нагрузка должна быть равномерно распределена по поверхности конструкции. Нахлест образуют в местах наименьшего напряжения. Арматурные пруты должны иметь одинаковый диаметр, толщина стержней не должна превышать 2 см.

Нахлест образуют в местах наименьшего напряжения. Арматурные пруты должны иметь одинаковый диаметр, толщина стержней не должна превышать 2 см.

При соединении арматуры учитывают рельефы и швы, сварные работы выполняют ручным электродуговым способом.

Тавровые сварочные соединения должны соответствовать инвентарной форме, при работе используется один электрод. При применении флюса отсутствует необходимость в дополнительном использовании присадочной проволоки.

Внахлест сваривают арматурные прутья марок А400С и А500С, поскольку они хорошо соединяются сваркой.

Сталь этих марок относится к дорогостоящей, поэтому чаще всего используют арматурные стержни марки А400. Однако при нагревании ее прочность и коррозионная устойчивость снижаются.

Места перекрещивания арматурных прутьев сваривать запрещено в соответствии с западными нормативными документами и разрешено российскими стандартами при условии, что толщина арматуры составляет не более 2,5 см.

Сварка нахлесточным соединением выполняется с учетом диаметра электродов. В соответствии с требованиями ГОСТ 14098 и ГОСТ 10922 при длине нахлеста свыше десяти диаметров арматурных прутов используются электроды толщиной 4,4–0,5 см.

В соответствии с требованиями ГОСТ 14098 и ГОСТ 10922 при длине нахлеста свыше десяти диаметров арматурных прутов используются электроды толщиной 4,4–0,5 см.

Нахлесточные соединения формируются электрошлаковым полуавтоматическим способом, при помощи ручной электродуговой, ванно-шовной, контактной технологий сварных работ.

Горизонтальные и вертикальные крепления арматурного каркаса выполняют длинными швами внахлест или с помощью накладок.

Помимо длинных швов, используются также дуговые точки. Нахлест может быть длинным или коротким, шов проваривают с одной или двух сторон.

Длина сварного стыка накладки и арматурного стержня может различаться. Допустимо смещение накладок по длине. Для сварки нахлесточным соединением арматуры используют различные фланговые швы.

При сварочных работах с вертикально расположенными арматурными прутами требуется снижение тока на 10–20 %. Если нахлесточное соединение формируется за счет двустороннего шва, возникает риск появления горячих трещин. Во избежание подобных дефектов важно строго следовать технологию работы и тщательно подходить к выбору электродов.

Во избежание подобных дефектов важно строго следовать технологию работы и тщательно подходить к выбору электродов.

Технологические требования к нахлесточным соединениям

Для того чтобы выполнить сварку нахлесточным соединением и получить качественный шов, важно правильно настроить сварочное оборудование. В нижеприведенной таблице указаны рекомендуемые параметры работы оборудования при сваривании различных заготовок:

| Толщина заготовки, мм | Сила сварочного тока, А | Диаметр электрода, мм |

|---|---|---|

| 1 | 25–40 | 1,5 |

| 2 | 60–70 | 12 |

| 3 | 90–140 | 4 |

| 4 | 120–160 | 4 |

| 5 | 150–180 | 4 |

| 6 | 160–220 | 4 |

| 7 | 220–300 | 5 |

| 8 | 280–340 | 5 |

| более 10 | от 400 | 5 |

Если края заготовок предварительно не разделывались, то при выборе размера стержня необходимо руководствоваться данными, приведенными в таблице. Если кромки срезаны, то для формирования шва подойдет электрод диаметром 0,2–0,4 см. При применении электродов большей толщины повышается вероятность возникновения дефектов, включая непровары, шлаковые вкрапления.

Если кромки срезаны, то для формирования шва подойдет электрод диаметром 0,2–0,4 см. При применении электродов большей толщины повышается вероятность возникновения дефектов, включая непровары, шлаковые вкрапления.

Для верхних слоев шва используют электродные стержни диаметром 0,4 см. Если обработке подвергаются заготовки толщиной более 12 мм, то можно пользоваться электродами диаметром 0,5 см.

Применение электродов диаметром 0,2 см уменьшает риск появления трещин за счет меньшего нагревания основного металла. Шов при этом будет иметь вид тонкого валика.

Соединяемые детали помечаются определенными отметками, означающими тот или иной способ их крепления друг к другу. Так, для обозначения нахлесточного сварного шва используется буква Н. Она указывается на схематичном рисунке с параметрами собираемой конструкции. На схеме также могут встречаться параметры Н1, Н2, в которых цифрой обозначают номер соединения в чертеже.

Сварка нахлесточным соединением используется в тех случаях, когда другие варианты не применимы, например, из-за пространственного расположения элементов конструкции. Для усиления прочности таких соединений необходимо использовать дополнительные детали, повышающие жесткость изделий.

Для усиления прочности таких соединений необходимо использовать дополнительные детали, повышающие жесткость изделий.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварные швы и соединения

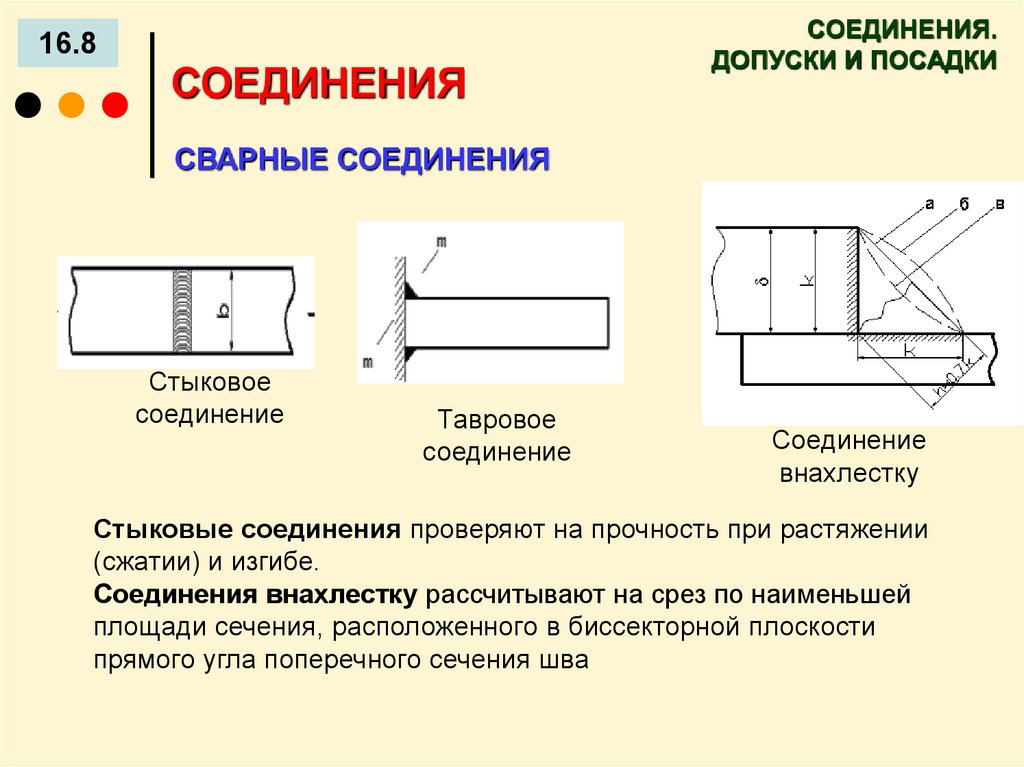

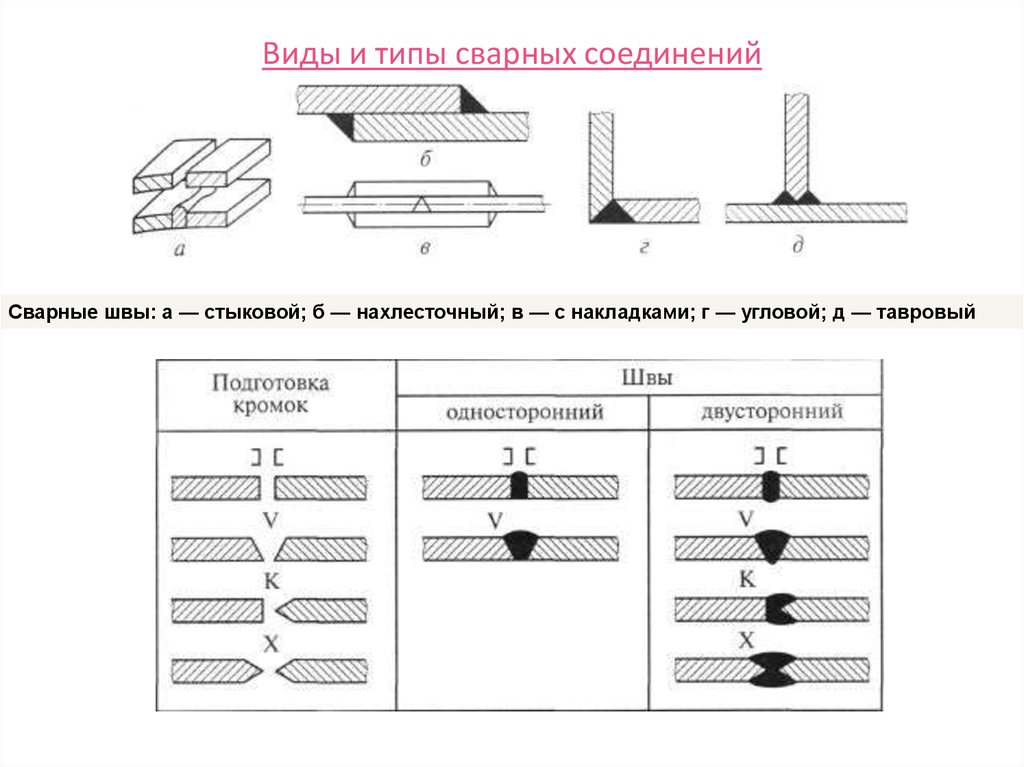

Сварное соединение — неразъемное соединение деталей, выполненное сваркой.

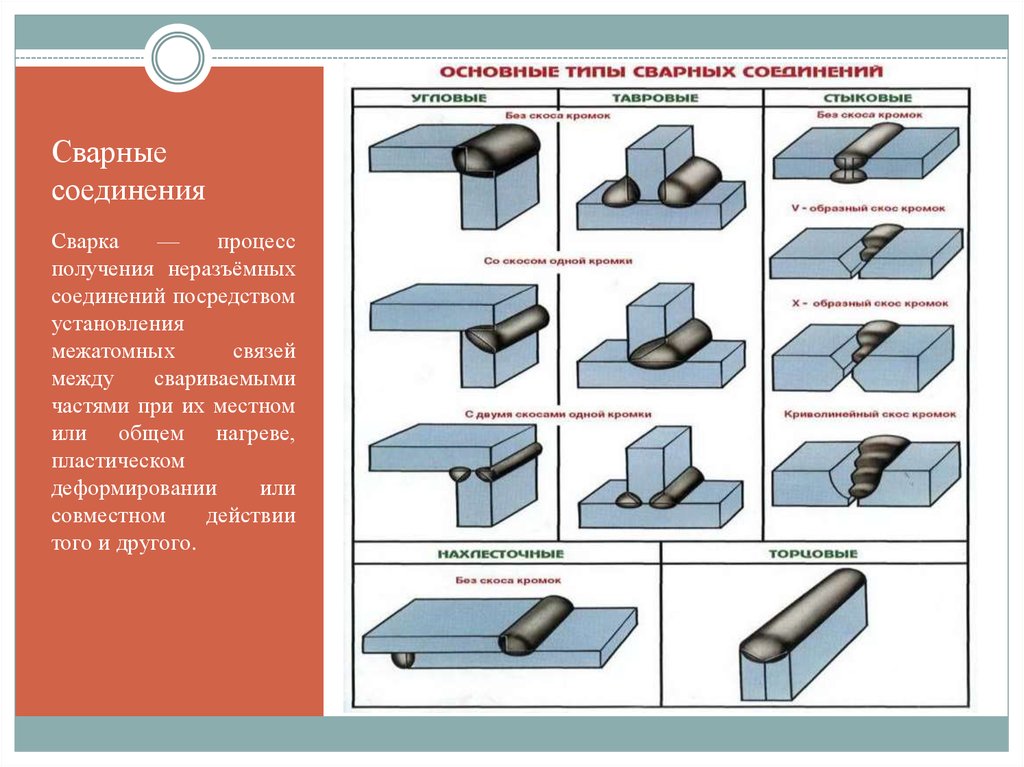

В металлических конструкциях встречаются следующие основные типы

сварных соединений:

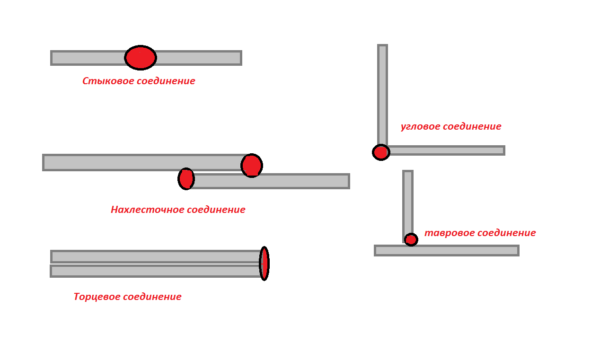

| Стыковое | сварное соединение двух элементов, примыкающих

друг к другу торцевыми поверхностями. | |

| Нахлесточное | сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга. | |

| Тавровое | сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента. | |

| Угловое | сварное соединение двух элементов, расположенных

под углом и сваренных в месте примыкания краев. | |

| Торцовое | сварное соединение двух элементов, в котором боковые поверхности сваренных элементов примыкают друг к другу. |

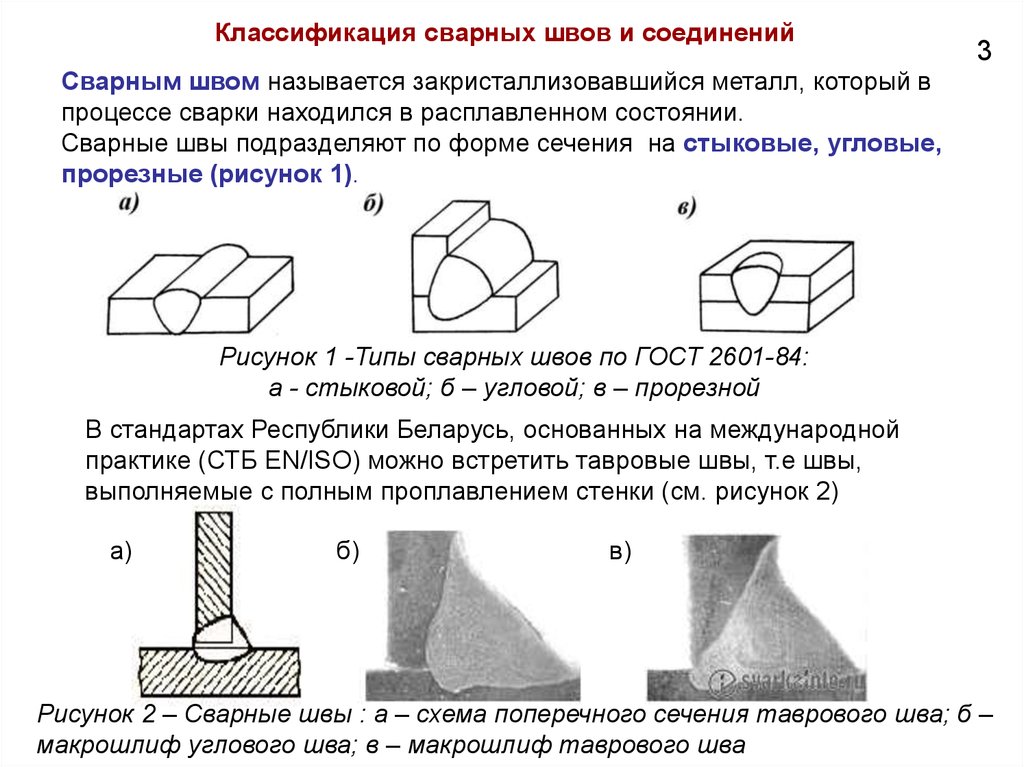

Классификация сварных швов

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации (затвердевания) расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Сварные швы подразделяются:

—

по положению в пространстве

—

по протяженности

-по отношению к направлению действующих усилий

— по форме наружной поверхности (выпуклости сварного

шва)

— по условиям работы сварного узла

— по ширине

— по числу проходов (слоев)

— по характеру выполнения

Классификация по положению в пространстве

| 1 — нижнее положение 2 — горизонтальное или вертикальное положения 3 — потолочное положение |

в лодочку | нижнее | полугоризонтальные |

горизонтальные | полувертикальные | вертикальные |

полупотолочные | потолочные |

Сварка швов в нижнем положении по сравнению со сваркой других швов

наиболее удобна и экономична (при прочих равных условиях).

Классификация по протяженности

По протяженности швы подразделяют:

| Сплошные | ||

| Прерывистые | цепные | |

| шахматные |

Классификация по отношению к направлению действующих усилий

Швы подразделяются:

| Продольный (фланговый) | усилие параллельно оси шва | |

| Поперечный (лобовой) | ось шва перпендикулярна направлению действия усилий | |

| Комбинированный | комбинация продольного и поперечного швов | |

| Косой | ось шва располагается под углом к направлению действующих усилий |

Классификация по форме наружной поверхности

Швы подразделяются:

| нормальные | ||

| выпуклые (усиленные) | ||

| вогнутые (ослабленные) |

Выпуклые швы лучше работают в соединениях при статических нагрузках,

однако чрезмерный наплыв приводит к лишнему расходу электродного металла

и поэтому выпуклые швы неэкономичны.

Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного шва.

Классификация по условиям работы сварного узла

В процессе эксплуатации изделия сварные швы подразделяют:

— рабочие — которые непосредственно воспринимают нагрузки.

— нерабочие (соединительные или связующие) — предназначенные только для скрепления частей или деталей изделия.

Классификация по ширине

Швы делятся на:

— ниточные

— уширенные

Ниточные швы обычно выполняют при сварке тонкого металла, а уширенные швы — при наплавочных работах.

Классификация по числу проходов (слоев)

По числу проходов (слоев) сварные швы подразделяются:

— однопроходные (однослойные)

— многопроходные (многослойные)

При сварке каждый слой многослойного стыкового шва, кроме

усиления и подварочного шва, отжигается при наложении следующего слоя. В

результате такого теплового воздействия улучшается структура и

механические свойства металла шва.

В

результате такого теплового воздействия улучшается структура и

механические свойства металла шва.

Классификация по характеру выполнения

— односторонние

— двусторонние

Сварка в Петербурге

Что такое тройник? (с картинками)

`;

Кирстен С. Тайнан

Т-образное соединение представляет собой соединение двух элементов, приблизительно перпендикулярных друг другу, образующих два прямых угла, подобных букве Т. Это результат соединения одного элемента между двумя концами другого. Он отличается от углового соединения, состоящего из одного прямого угла, образованного двумя элементами, каждый из которых соединен с другим на одном конце. Многие типы элементов могут использоваться для формирования тройниковых соединений, включая конструктивные элементы из дерева или металла, трубы или трубки из бетона или пластика и т. д.

Он отличается от углового соединения, состоящего из одного прямого угла, образованного двумя элементами, каждый из которых соединен с другим на одном конце. Многие типы элементов могут использоваться для формирования тройниковых соединений, включая конструктивные элементы из дерева или металла, трубы или трубки из бетона или пластика и т. д.

Существует несколько способов формирования тройника. Материалы могут быть скреплены клеем, и доступны различные тройники для соединения элементов определенных типов вместе. Элементы также могут быть соединены с помощью крепежных деталей, таких как гвозди или шурупы, или они могут иметь надрезы, чтобы соединяться друг с другом, как кусочки головоломки.

Иногда Т-образное соединение формируется с использованием нескольких типов соединений для дополнительной прочности и стабильности. Например, деревянные шпильки могут быть надрезаны, чтобы две детали плотно прилегали друг к другу. Затем их можно как склеить, так и скрепить вместе гвоздями или шурупами.

Металлические элементы часто свариваются вместе, образуя тройниковое соединение, и могут соединяться с использованием нескольких различных методов сварки. Наиболее часто используется угловой сварной шов, в котором поперечное сечение сварного шва имеет примерно треугольную форму с двумя сторонами сварного шва, соединенными с соединяемыми деталями. Угловой сварной шов может применяться в одном или обоих углах тройникового соединения. Конец вертикального элемента может иметь фаску или канавку с одной или обеих сторон, чтобы обеспечить лучшее проплавление сварного шва и усилить соединение.

Наиболее часто используется угловой сварной шов, в котором поперечное сечение сварного шва имеет примерно треугольную форму с двумя сторонами сварного шва, соединенными с соединяемыми деталями. Угловой сварной шов может применяться в одном или обоих углах тройникового соединения. Конец вертикального элемента может иметь фаску или канавку с одной или обеих сторон, чтобы обеспечить лучшее проплавление сварного шва и усилить соединение.

В сантехнике Т-образный соединитель, в который вставляются трубы или трубы для образования тройника, также известен как тройник. Этот соединитель может использоваться для направления потока жидкости в одном или другом направлении, для разделения его на два направления или для объединения потока из двух потоков в один поток. Клапан может быть использован для управления потоком жидкости через сустав.

Клапан может быть использован для управления потоком жидкости через сустав.

используются в самых разных областях. Жилое, коммерческое и промышленное строительство таких вещей, как здания и мосты, в значительной степени зависит от тройниковых соединений для соединения элементов конструкции. Бытовая и коммерческая внутренняя сантехника, наружные ирригационные системы и другие водопроводные системы используют тройники с использованием медных труб, труб из поливинилхлорида или других типов элементов. Вентиляция — еще одно приложение, в котором могут использоваться тройники. Там, где жидкости или газы передаются через тройник, особое значение имеет надлежащая герметизация соединения, чтобы предотвратить утечку материала в любой из точек соединения.

Сварочные соединения (типы и соединения)

Сварка — это ремесло, требующее предельного терпения и внимания. Сварка практиковалась за столетия до этого, и в Железном столбе Дели (310 г. н.э.) использовалась кузнечная сварка. Существует множество различных методов сварки, таких как плазменная, ультразвуковая, дуговая, трение. Основное различие между этими методами заключается в том, как генерируется источник тепла.

Для разных применений требуются разные типы сварных соединений. Это связано с тем, что тип и величина силы меняются в зависимости от проекта. Сварные соединения в основном означают, как составные части соединяются друг с другом. В этой статье мы узнаем о различных видах сварных соединений, а также о способах их изготовления.

Это связано с тем, что тип и величина силы меняются в зависимости от проекта. Сварные соединения в основном означают, как составные части соединяются друг с другом. В этой статье мы узнаем о различных видах сварных соединений, а также о способах их изготовления.

Схема

Различные типы сварных соединений

Стыковое соединениеВ стыковом соединении металлические детали соединяются бок о бок в одной плоскости. Они обычно используются в трубах и фитингах, и это также вполне доступное решение. Стыковые соединения очень просты в изготовлении, но они слабее по сравнению с другими соединениями. Стыковое соединение имеет множество различных вариантов, некоторые из них перечислены ниже

- Квадрат — для металлов толщиной менее 3/16 дюйма. Не следует использовать при ударных или усталостных нагрузках.

- Одинарная фаска — Сварка, в которой один элемент имеет кромку, скошенную (наклонную поверхность) с одной стороны.

- Двойная фаска. Здесь кромка соединения одного из металлов скошена с обеих сторон.

- Одиночный J-одна часть имеет форму буквы J, а другая часть имеет форму квадрата.

- Двойной J — аналогичен одиночному J, за исключением того, что одна часть имеет J-образную форму с обоих направлений.

- Одинарное V-образное соединение, аналогичное соединению со скошенной кромкой, но оба элемента имеют скошенную кромку.

- Двойная V-образная сварка выполняется с обеих сторон.

- Одинарная U-оба края имеют форму буквы J, а когда они соединяются, они образуют букву U.

- Двойные U-образные канавки — форма U сверху и снизу. U-образные канавки довольно дороги в изготовлении.

Каждый из этих сварных швов используется для разных целей. Однако наиболее часто используемым среди них является сварной шов с квадратной разделкой.

Важным аспектом, который следует учитывать, является поверхность обшивки. Это площадь расплавленного металла в процессе сварки. Формирование поверхности обшивки перед сваркой может повысить прочность соединения, а также улучшить внешний вид и обеспечить глубокое проплавление сварного шва. Край

Формирование поверхности обшивки перед сваркой может повысить прочность соединения, а также улучшить внешний вид и обеспечить глубокое проплавление сварного шва. Край

подготовка может быть выполнена независимо на обоих элементах стыкового соединения или аналогично.

Стыковые соединения лучше всего использовать для тонких срезов. Для более толстых металлов лучше всего прибегнуть к другому сварному соединению, чтобы получить лучшее проплавление. Дефекты в стыковых соединениях включают пористость, растрескивание и т. д.

Тройниковые соединения В тройниковых соединениях две детали свариваются под углом примерно 90 градусов, при этом кромка одной из них лежит в центре другой детали. В результате они образуют Т-образную форму. Тройники обычно используются для сварки труб или труб на опорной плите. Для эффективного тройникового соединения должно быть эффективное проникновение в кровлю сварного шва. Существует 7 стилей для создания тройников.

- Сварка по канавке. При сварке по канавке детали располагаются внахлест одна над другой. А на верхней детали сверлится продолговатое отверстие, которое выходит на другую заготовку. Затем это отверстие заполняется наполнителем.

- Сварка пробкой — аналогична сварке пазов, за исключением того, что отверстие имеет форму круглой пробки.

- Угловой сварной шов. Поместите металлы один против другого и используйте сварочный пистолет в точке контакта.

Это самый простой метод дуговой сварки. Он соединяет поверхности, которые расположены под прямым углом или приблизительно перпендикулярны.

- Сварной шов с разделкой кромок

- Сварной шов с развальцовкой и фаской — Сварной шов между радиусом и плоской деталью. Например, приварить полосу к отрезку трубы вдоль борта.

- Сварной шов с J-образной канавкой

- Сварной шов с проплавлением — полное проплавление сварного шва через материал.

Обычно тройники не имеют канавок. Однако, если основная заготовка толстая и сварка с двух сторон не может выдержать требуемую нагрузку, можно использовать канавку. Дефект, который обнаруживается в этом типе сустава, — это разрыв пластинки. На тройник ставится пробка, чтобы избежать деформаций.

Однако, если основная заготовка толстая и сварка с двух сторон не может выдержать требуемую нагрузку, можно использовать канавку. Дефект, который обнаруживается в этом типе сустава, — это разрыв пластинки. На тройник ставится пробка, чтобы избежать деформаций.

Угловые соединения очень похожи на тройники. Единственная разница заключается в положении, в котором соединяются металлы. В угловых соединениях металлы встречаются в углу, а в тройниках — посередине. Угловые соединения являются одними из самых популярных и часто используемых сварных соединений. Он обычно используется при изготовлении коробчатых рам и в других областях, требующих меньшей несущей способности. Угловые соединения могут быть выполнены в открытом или закрытом положении.

Корень одностороннего сварного шва довольно слабый, особенно при растяжении, поэтому угловые соединения должны быть сварены с обеих сторон для обеспечения достаточной прочности. Другим возможным дефектом является появление окислов по центральной линии в односторонних сварных швах. Это еще больше уменьшит прочность сварного шва. Лучшим решением является использование Pulsed AC-TIG.

Другим возможным дефектом является появление окислов по центральной линии в односторонних сварных швах. Это еще больше уменьшит прочность сварного шва. Лучшим решением является использование Pulsed AC-TIG.

Типы сварки, обычно используемые в угловых соединениях, включают

- V-образный паз

- U-образный паз

- Коническая канавка

- Филе

- Точечная сварка — это процесс контактной сварки. Используется для сварки металлических листов вместе с приложением давления и с использованием тепла, выделяемого током.

- Край

- Угловой фланец

- С квадратным пазом или встык

- J-образная канавка

- V-образная канавка

Соединения внахлест обычно используются для сварки деталей различной толщины. Сварка может выполняться с одной или с двух сторон, что очень похоже на стыковые соединения. Два металла располагаются друг над другом внахлест.

Соединения внахлест в основном используются для листового металла и редко используются для толстых материалов. Это одни из самых прочных сварочных соединений. Для обеспечения максимальной эффективности нахлест должен быть как минимум в три раза толще самого тонкого соединительного элемента. Распространенными причинами отказа в соединениях внахлестку являются разрывы пластин и коррозия из-за перекрывающихся материалов.

Наиболее часто используемые типы соединений внахлестку включают

- J-образный паз

- Паз скошенный

- Пятно

- Заглушка

- Слот

- Паз с раструбом

Кромочное соединение в основном используется для сварки одинаковых параллельных элементов, расположенных рядом. Элементы также могут иметь фланцевые кромки. Одинаковые кромки двух деталей свариваются. Этот стык не самый прочный, так как сварной шов не проходит на всю толщину стыка. В результате его лучше всего использовать для сварки листового металла. Наполнитель не используется, и этот метод не требует подготовки.

В результате его лучше всего использовать для сварки листового металла. Наполнитель не используется, и этот метод не требует подготовки.

Однако соединения по краям обычно не используются, и их следует избегать в ситуациях с высоким напряжением или давлением. Некоторые из дефектов, с которыми могут столкнуться кромочные соединения, включают коррозию, пористость, включения шлака и т. д. Обычно используемые стили в кромочных соединениях включают

- U-образный паз

- V-образная канавка

- Край-фланец

- Угловой фланец

- Коническая канавка

- Квадратный паз

- J-образная канавка

| Квадратное стыковое соединение 6,35 мм или ¼ дюйма |

| Одинарная фаска 3/16 дюйма — ⅜ дюйма или 4,76 9,53 мм |

| Двойная фаска Более ⅜ дюйма или 9,53 мм |

| V-образное стыковое соединение До 3⁄8 дюйма или 9,53 мм |

| Двойное V-образное стыковое соединение Более ⅜ дюйма или 9,53 мм |

| U-образный шарнир До 3/4 дюйма или 19,05 мм |

| Двойной J-образный шарнир Более 3/4 дюйма или 190,05 мм |

| Двойной U-образный шарнир Более 3⁄4 дюйма или 19,05 мм |

Фланец Менее 0,1046 дюйма или 2,657 мм. |

| Фланец Менее 0,1046 дюйма или 2,657 мм. |

| Фланец Менее 0,1046 дюйма или 2,657 мм. |

В этой статье мы рассмотрели различные виды сварных соединений и стили сварки, используемые во всех них. Нормальные силы, действующие на сварное соединение, включают растяжение, сжатие, кручение и изгиб. Различные сварные соединения имеют разные возможности противостоять этим силам. Некоторые суставы могут легко распределять силы, в то время как другие не могут. Следовательно, в зависимости от применения необходимо выбрать соответствующий сварочный шов. В противном случае соединение может выйти из строя.

|

| ||||||||||||||||||||||||||||||||

Короткая дуга при этом направлена в корень шва, из-за чего повышается вероятность появления подрезов,

Короткая дуга при этом направлена в корень шва, из-за чего повышается вероятность появления подрезов,

ТИПЫ СОЕДИНЕНИЙ

ТИПЫ СОЕДИНЕНИЙ L, Нахлестное соединение . Соединение между двумя перекрывающимися элементами.

L, Нахлестное соединение . Соединение между двумя перекрывающимися элементами. Тип нагрузки и обслуживания сварного соединения имеют большое значение для требуемой конструкции соединения.

Тип нагрузки и обслуживания сварного соединения имеют большое значение для требуемой конструкции соединения. Это более важно, если сварное изделие подвергается струйной обработке при низких температурах. Такие услуги требуют сварки с полным проплавлением. Конструкции, которые увеличивают напряжения за счет использования соединений с частичным проникновением, неприемлемы для этого типа эксплуатации.

Это более важно, если сварное изделие подвергается струйной обработке при низких температурах. Такие услуги требуют сварки с полным проплавлением. Конструкции, которые увеличивают напряжения за счет использования соединений с частичным проникновением, неприемлемы для этого типа эксплуатации.

Соединяемые поверхности не должны иметь надрезов или выемок, так как зазубрины и выемки могут помешать сварке.

Соединяемые поверхности не должны иметь надрезов или выемок, так как зазубрины и выемки могут помешать сварке. Рисунок 4-2 иллюстрирует несколько типов труднодоступных сварных швов.

Рисунок 4-2 иллюстрирует несколько типов труднодоступных сварных швов.