обзор видов обработки и оборудования

Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики. Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение. При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Оборудование для металлизации

Установки вакуумной металлизации – довольно сложное и дорогое оборудование, потребляющее много электричества. Для создания комплексного технологического цикла требуется довольно просторное помещение, так как разместить следует несколько разнофункциональных устройств. Основные узлы вакуумной системы:

- Блок энергообеспечения и управления в совокупности с источником конденсируемых металлов.

- Газораспределительная система, создающая вакуумное пространство и регулирующая потоки газов.

- Рабочая камера для проведения вакуумной металлизации.

- Блок термического контроля, управления толщиной и скоростью напыления, свойствами покрытий.

- Транспортирующий блок, отвечающий за изменение положения заготовок, их подачу и изъятие из камеры.

- Устройства блокировки узлов, газовые фильтры, заслонки и прочее вспомогательное оборудование.

Магнетронное и ионно-плазменное вакуумное оборудование бывает разных габаритов, от небольших, с камерами в несколько литров до весьма крупных, с объемом камер в несколько кубических метров.

располагает достаточными производственными мощностями и соответствующим оборудованием для обеспечения различных способов вакуумного напыления. У нас можно заказать ионно-плазменное покрытие изделий из любых материалов такими металлами, как титан, медь, алюминий, латунь, хром, различные сплавы и пр. Гарантируем высокое качество работы и лояльные цены.

Способы напыления, применяемое оборудование

На заре развития технологии обработка изделий осуществлялась с помощью сопла горелки и обычного компрессора, которые обеспечивали нагрев расходного материала и скоростной перенос на осаждаемую поверхность. По мере развития технологии были разработаны новые методы получения защитного покрытия. Следующим этапом развития стало использование электродугового оборудования. Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

Следующим этапом развития стало использование электродугового оборудования. Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Услуги вакуумного напыления высшего качества в Нижнем Новгороде

Главная / Вакуумное напыление

В целях улучшения эксплуатационных характеристик изделий из пластмассы, применяют вакуумное напыление — технологию создания поверхностного тонкопленочного покрытия.

Напыление в вакууме — это довольно популярная альтернатива изготовлению дорогостоящих изделий из драгоценных металлов: их производство осуществляется из металлов или сплавов доступной цены с нанесением металлизированного напыления.

Вакуумное напыление (покрытие) деталей автомобиля

Вакуумное напыление сантехнических изделий

Вакуумное напыление хромом (хромирование)

25s» data-wow-duration=»1s»>

Вакуумное напыление церковной утвари

Услуги вакуумного напыления высшего качества

В связи со значительной дороговизной оборудования, сложностью и энергоемкостью технологического процесса, вакуумное напыление металлов и различных смесей довольно скромно представлено на рынке товаров и услуг.

Этим видом деятельности занимаются только крупные компании с многолетним опытом или еще оставшиеся на плаву государственные предприятия.

К счастью, в этот перечень входит наша фирма, и мы с удовольствием примем ваш заказ, предусматривающий вакуумное напыление, будь то металлическая, керамическая или пластмассовая поверхность.

Получить информацию

Мы всегда рады сотрудничеству с Вами! Вы можете оставить заявку или позвонить по телефонам: +7 (902) 687-30-01, +7 (904) 395-75-07, +7 (831) 716-90-72

Отправляя форму, я даю согласие на обработку персональных данных.

* — Поля, обязательные для заполнения

Услуги вакуумного напыления от компании Старт

Благодаря отработанной технологии, профессионализму наших сотрудников и современному комплекту оборудования, предоставляемые нами услуги вакуумного напыления не вызывают нареканий у заказчиков во время всего гарантийного срока.

Высокая степень адгезии пленок с обрабатываемыми деталями обуславливается различными методиками — однослойным или многослойным циклом формирования пленки.

Также есть возможность формирования многослойного покрытия из различных металлов — применяется при изготовлении многослойных электрических схем, микросхем гибридного и полупроводникового типа, при изготовлении элементов акустических и телесистем.

Услуги вакуумного напыления — сферы нашей деятельности

Мы производим вакуумное напыление любых деталей и заготовок из металла, пластмассы и керамики.

Получаемые изделия используются в авторемонтных и тюнинговых работах, тонировании стекол, в декорировании интерьеров, изготовлении предметов роскоши и повседневного обихода.

Мы производим вакуумное напыление в Нижнем Новгороде достаточно давно и имеем серьезный опыт в данном направлении, а так же много положительных отзывов от клиентов о результатах нашей деятельности.

Для чего нужно вакуумное напыление металлов

Готовые изделия, детали и заготовки проходят вакуумное напыление металлов, благодаря чему на невзрачных поверхностях появляются благородные оттенки золота, серебра, титана, платины и других металлов и сплавов, а также стекловидных аморфных пленок различных химических составов, керметов.

Где применяется напыление в вакууме

аксессуары для автомобилей

сантехнические изделия

(смесители, ручки смесителей, бачков унитаза и др.)для мебельной фурнитуры

(ручки, кнопки и др.)кухонные принадлежности

тонирование стекол и зеркал

Углубившись в проблему, мы обнаруживаем, что с помощью вакуумного напыления металлов изготавливают многослойные пленочные структуры для микросхем, используемых в аудио технике, телесистемах, медицинском оборудовании и в высокоточных станках.

Технология вакуумного напыления

Напыление в вакууме как производственный процесс

Вакуумным напылением является нанесение слоев или пленок на поверхность различных деталей или других изделий в вакуумных условиях.

Напыление в вакууме может использоваться в технологиях полупроводниковых микросхем, для производства пьезотехнических изделий, гибридных тонкопленочных схем, акустической электроники и др.

Вакуумное напыление металлов — процедура проведения

Напыление в вакууме основывается на направленном потоке частиц материала, который наносится на поверхности изделий. Такими частицами являются атомы, кластеры и молекулы.

Такой процесс подразделяется на несколько стадий.

- Переход материала или вещества из фазы, конденсированной в фазу газовую

- Перенос из газовой фазы молекул к поверхностям изделий

- Их конденсация на поверхность

- Создание зародышей, а также их рост

- Создание пленки

Необходимо учитывать, что при помощи вакуумного напыления могут эффективно решаться разнообразные задачи такие как нанесение защитных, декоративных и функциональных покрытий.

Для каких материалов возможно напыление в вакууме

Напыление в вакууме, по сути, осуществимо на любой материал, будь это цветные металлы или сталь, керамика или стекло, полипропилен или полиэтилен, а так же полистирол и в конце концов дерево.

Напыление в вакууме также осуществляется для мебельной фурнитуры, деталей техники и замков, упаковки для парфюмерии, оборудования для торговой деятельности, включая рекламную продукцию.

Вакуумное напыление металлов в нашей компании

Мы располагаем оборудованием для напыления в вакууме, и системой очистки ионного типа, если это касается полиэтилена и полипропилена. Система вентиляции, полностью исключено попадание другого типа частиц на покрытие.

При напылении в вакууме применяются лишь материалы высокого качества зарубежного производства.

Наши изделия успели пройти испытание в лабораториях на предмет стойкости к осадкам и адгезию.

Гамма цветов напыления в вакууме может изменяться по желанию клиента. Это может быть напыление классическое в золотых тонах или в хромированных. Также это могут быть оттенки отличные от стандартных.

Напыление металла: основные методы

Из этого материала вы узнаете:

- Суть технологии напыления металла

- Процесс магнетронного напыления

- Ионно-плазменная наплавка

- Плазменная металлизация

- Лазерное напыление металла

- Вакуумное напыление металла

- Порошковое напыление металла

- Плюсы и минусы технологии напыления

Зачем? Напыление металла позволяет изменить поверхностную структуру изделий, за счет чего значительно повышаются их эксплуатационные характеристики.

На что обратить внимание? Существуют различные технологии напыления металла: от достаточно простых до весьма сложных. Каждый из методов имеет свои преимущества и недостатки, а также используется в строго определенных случаях.

Суть технологии напыления металла

Технология напыления металла известна с начала прошлого века, когда ее начали использовать в качестве альтернативы другим методам обработки поверхности металлических изделий. В наши дни напыление – это один из наиболее недорогих вариантов покрытия. Поэтому его часто используют вместо объемного легирования.

Напыление придает поверхности огнестойкость и требуемые параметры защиты от коррозии, истирания.

Главной задачей напыления базовой основы из металла является обеспечение долговечности деталей и механизмов, эксплуатация которых происходит при вибрации, экстремальной температуре, а также под воздействием знакопеременных нагрузок, агрессивных сред и т. д.

д.

Есть два типа напыления: газодинамическое и вакуумное. В первом случае изделие обрабатывают с помощью мельчайших частиц диаметром не более 150 мкм. Для того чтобы сделать напыление на металл посредством вакуума, процедура должна проходить в условиях пониженного давления, когда защитный слой образуется посредством конденсации напыляемого материала на базовую поверхность.

VT-metall предлагает услуги:

Перечислим варианты технологического процесса и разберем основные характеристики оборудования, используемого для напыления.

Процесс магнетронного напыления

В основе магнетронной технологии напыления лежит расплавление металла мишени магнетрона. Рабочая газовая среда насыщается заряженными ионами, образованными в плазме разряда. При их ударном воздействии и выполняется металлизация поверхностных слоев базового металла. Особенности применения установок для магнетронного напыления:

- Главными компонентами рабочей системы аппарата для напыления металла являются отрицательно и положительно заряженные электроды (катод, анод), а также магнитная среда, способствующая локализации потока плазмы у поверхности распыляемой мишени.

- Для активизации магнетронов используют неодимовые или самарий-кобальтовые магниты постоянного поля, которые устанавливаются на основу из ферромагнетика.

- Распыление металла мишени происходит за счет подведенного к катоду напряжения. Процесс требует поддержания силы тока на постоянно высоком уровне.

Среди достоинств магнетронной технологии напыления металлов – возможность получения с ее помощью алюминиевой, медной, золотой или серебряной пленки. Кроме того, метод позволяет формировать диэлектрические покрытия, а также тонкие слои кремния, германия, карбида кремния, арсенида галлия и т. д.

Основное преимущество магнетронного напыления заключается в высокой скорости распыления мишени, быстром осаждении частиц, точном воспроизведении требуемых химических характеристик, отсутствии перегревания обрабатываемых изделий, образовании кристаллической структуры высокой плотности и равномерной защитной пленки.

Магнетронные установки, используемые для напыления, позволяют производить обработку металлов и полупроводниковых материалов, создавая на поверхности изделия тонкое защитное покрытие с высокой адгезией.

Магнетронное напыление используется для хромирования, никелирования, реактивного напыления оксидов, окси- и карбонитридов, сверхскоростной наплавки меди.

Ионно-плазменная наплавка

Процесс напыления металла ионно-плазменным методом осуществляется в вакууме.

После поджига катода начинается образование пятен первого и второго уровней. Они двигаются с высокой скоростью и образуют поток плазмы в ионном слое. Плазменная струя, сформировавшаяся в результате эродирования катодов, проходит сквозь вакуумную среду и начинает взаимодействовать с конденсируемыми поверхностями, оседая плотнокристаллическим покрытием.

Эта сложная технология решает достаточно сложные вопросы по металлизации поверхностей изделий посредством ионно-плазменного напыления. Подобная наплавка:

- повышает жаропрочность изделий и стойкость к износу;

- создает покрытие, устойчивое к коррозии под воздействием повреждающих факторов агрессивных сред;

- формирует защитную пленку с электромагнитными свойствами, позволяющую эксплуатировать изделия под воздействием лучей в инфракрасном и/или оптическом диапазоне;

- создает высококачественное покрытие, придающее поверхности изделий требуемые защитные и декоративные качества для эксплуатации в различных областях.

Ионно-плазменное напыление дает возможность обрабатывать детали сложных геометрических форм. Важная особенность таких покрытий заключается в том, что они не требуют нанесения финишного слоя.

Плазменная металлизация

Помимо ионно-плазменного напыления и магнетронного метода модификации поверхности металлических изделий, широко применяется технология плазменной металлизации, главная цель которой – создание защиты от окисления в агрессивной среде, улучшение эксплуатационных характеристик, повышение прочности поверхностей и устойчивости к воздействию различных механических нагрузок.

В основе технологии плазменного напыления лежит разгон до высоких скоростей алюминиевого или других металлических порошков в плазменном потоке с оседанием микроскопических частиц в виде защитной пленки.

Среди специфических черт и достоинств данного метода металлизации следует отметить:

- происходящее за доли секунды нанесение защитного покрытия на основной металл высокотемпературным (+5 000…+6 000 °С) способом;

- использование методов регулирования состава газовой среды, что дает возможность комбинировать нанесение металлической пленки из разных металлических порошков;

- формирование посредством стабильного плазменного потока покрытия высокого качества с равномерной пористостью, чего не удается достичь при применении обычных методов металлизации поверхности изделия;

- высокая скорость образования защитной пленки, что позволяет достигать 100%-ной экономической эффективности применения плазменных установок в промышленности.

Оборудование для плазменного напыления состоит из высокочастотного генератора, герметичной камеры, газового резервуара, насоса для нагнетания газа и управляющего блока. С помощью описанной установки можно производить напыление металла даже в домашних условиях, главное – наличие вакуумной камеры, так как кислород воздуха, контактируя с горячей поверхностью металла, вызывает окисление последней.

Лазерное напыление металла

К лазерному методу напыления металлов прибегают для того, чтобы дополнительно повысить прочность поверхности, восстановить геометрию изделий, снизить трение и защитить основной металл от коррозии.

Главное отличие этой технологии от других заключается в том, что источником энергии для нагрева служит лазерный луч, при фокусировании которого можно сконцентрировать воздействие лазера на ограниченном участке поверхности. Такая ограниченность воздействия дает возможность достичь требуемой температуры, не перегревая изделие и снижая риск его деформации.

Кроме того, метод позволяет работать с любыми материалами для напыления. Высокая скорость остывания поверхностного слоя дает возможность формировать покрытие с особо твердой структурой, значительно повышая срок эксплуатации деталей.

Вакуумное напыление металла

Вакуумное напыление металла – действенный и наиболее часто используемый метод металлизации поверхности. Этот способ можно использовать при обработке практически любого изделия.

Вакуумное оборудование отличается принципом действия. Различают непрерывные, полунепрерывные, а также периодические установки.

За период технологического цикла материал испытывает ряд переходов: испарение, конденсацию, адсорбцию, кристаллизацию. Эффективность процесса зависит от конструкции детали, вида наносимого материала, скорости движения заряженных частиц и др.

Порошковое напыление металла

Одним из самых эффективных методов металлизации изделий считается порошковый. Условно его можно назвать холодным напылением металла. В данном случае на поверхности детали формируется защитное и/или декоративное покрытие высокого качества. В состав порошка для напыления входят каучук и цветные пигменты. Слой наносят с помощью специального электростатического пистолета. Для адгезии порошку придается заряд, способствующий его прилипанию к поверхности изделия.

В данном случае на поверхности детали формируется защитное и/или декоративное покрытие высокого качества. В состав порошка для напыления входят каучук и цветные пигменты. Слой наносят с помощью специального электростатического пистолета. Для адгезии порошку придается заряд, способствующий его прилипанию к поверхности изделия.

Качество получаемого покрытия прямо связано с подготовленностью основного материала. Для того чтобы обеспечить равномерность и прочность защитного слоя, изделие необходимо очистить от пятен ржавчины, грязи и влаги, после чего поверхность нужно тщательно обезжирить. В масштабах промышленного производства оборудуются участки ручной или автоматизированной покраски.

Плюсы и минусы технологии напыления

Для начала перечислим достоинства методики:

- Возможность формирования защитных и декоративных покрытий на поверхности изделий, сделанных, по сути, из любых материалов: металла, стекла, фаянса, фарфора, тканей, дерева и многих других.

- Возможность напыления различных металлов посредством одной и той же установки.

- Отсутствие ограничений по габаритам элементов, на поверхность которых наносится напыление.

- Возможность восстановления конфигурации изношенных, поврежденных деталей посредством восполнения недостающего материала. Таким образом можно создавать покрытие толщиной до нескольких миллиметров.

- Для напыления металлов не требуется громоздкого и сложного оборудования. Как правило, используются легкие и мобильные устройства, которые обеспечивают высокую скорость нанесения покрытия и отличное качество защитной пленки.

- Широкий выбор применяемых материалов. Для нанесения можно использовать металлы, сплавы и т. д. Кроме того, технология дает возможность создания многослойного покрытия из разнородных материалов для обеспечения специальных свойств поверхности.

- Незначительная деформация изделий при напылении. Для многих других методов нанесения поверхностного слоя требуется прогревать деталь по всей поверхности или ее значительную часть, из-за чего может страдать геометрия.

Следует упомянуть и имеющиеся минусы технологии напыления:

- Низкая эффективность метода при металлизации поверхности мелких изделий из-за маленьких коэффициентов отношения массы наносимого покрытия к общему расходу.

- Нанесение вреда здоровью специалистов при предварительных работах, которые включают пескоструйную или дробеструйную обработку изделий кварцевым песком, корундом или металлической дробью. Эти действия связаны с воздействием на людей шума, вибрации и пыли.

- Выделение дыма и загрязняющих воздух аэрозолей. При металлизации изделий в рабочих помещениях концентрируются мелкие частицы напыляемых материалов. Эти факторы требуют очистки воздуха мощными вытяжными системами.

Рекомендуем статьи

- Виды сварочных работ: общепринятая классификация

- Автоматическая сварка под флюсом: суть процесса

- Полярность постоянного тока при сварке металла

Технологии напыления высоко востребованы в современной промышленности. Эти методы дают возможность существенно повышать качество и увеличивать срок службы изделий, эксплуатация которых связана с воздействием агрессивных факторов среды, механическими нагрузками и истиранием. Также напыление металла широко применяют для производства декоративных деталей и украшений, используют в химической, фармацевтической и даже пищевой индустрии.

Эти методы дают возможность существенно повышать качество и увеличивать срок службы изделий, эксплуатация которых связана с воздействием агрессивных факторов среды, механическими нагрузками и истиранием. Также напыление металла широко применяют для производства декоративных деталей и украшений, используют в химической, фармацевтической и даже пищевой индустрии.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Процесс — Metallisation Ltd

Перейти к содержимому Термическое напыление, также широко известное как напыление металлов, представляет собой процесс обработки поверхности/покрытия, при котором на поверхность другого материала можно напылять широкий спектр металлов и керамики.

Термическое напыление широко используется для обеспечения защиты от коррозии черных металлов или изменения свойств поверхности напыленных изделий, таких как улучшение износостойкости или теплопроводности.

Диапазон применения термического напыления широк, и некоторые из них представлены в нашем разделе решений . Если вы не можете найти точное приложение, возможно, мы все же сможем вам помочь. Мы будем рады обсудить с вами ваши конкретные требования, поэтому свяжитесь с нами или с одним из наших торговых посредников, которые будут рады помочь.

Основы процесса

Все методы термического напыления включают распыление мелких расплавленных или размягченных частиц на подготовленную поверхность, где они прилипают и образуют сплошное покрытие. Для создания расплавленных частиц требуется источник тепла, распыляемый материал и метод распыления/выбрасывания. При контакте частицы уплощаются на поверхности, застывают и механически связываются сначала с шероховатой подложкой, а затем друг с другом по мере увеличения толщины покрытия.

Металлораспылительное оборудование подразделяется на четыре основные категории: пламенное распыление, дуговое распыление, плазменное распыление и высокоскоростное кислородное топливо (HVOF). Пятый, более современный процесс — это лазерная плакировка. Более подробную информацию о каждом процессе можно посмотреть ниже.

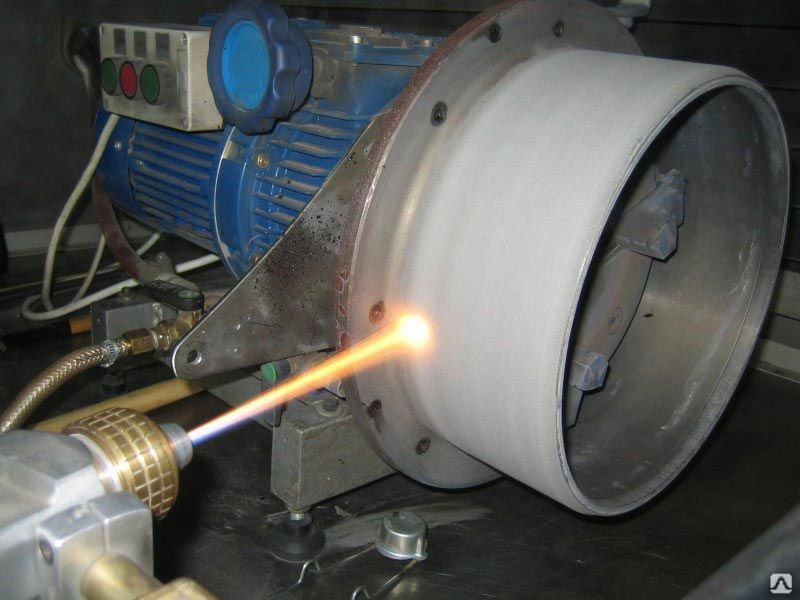

Процесс пламенного распыления

Источник тепла

Газовое топливо* и кислородное пламя (*обычно пропан или ацетилен).

Материал

Проволока, порошок или керамические стержни

Перенос

Сжатый воздух (проволочное пламя)

Процесс

Газовое топливо и кислород смешиваются и поджигаются для образования пламени. Материал, будь то проволока или порошок, подается в пламя. Для проволочного пламенного напыления материал расплавляется, а сжатый воздух, проходящий через распылительное сопло, распыляет расплавленный металл и распыляет его на заготовку. Чем больше диаметр проволоки, тем выше скорость распыления. При порошковом пламенном распылении частицы порошка (металлические или керамические) размягчаются в пламени, и скорость газов пламени через сопло распыляет размягченный порошок на заготовку.

Чем больше диаметр проволоки, тем выше скорость распыления. При порошковом пламенном распылении частицы порошка (металлические или керамические) размягчаются в пламени, и скорость газов пламени через сопло распыляет размягченный порошок на заготовку.

Посмотреть видео с пламенным спреем

Посмотреть продукты для распыления пламени

Процесс дугового напыления

Тепловой источник

Электрическая дуга

Материал

Провод

Трансфер

Сжатый воздух

Процесс

Два провода (следовательно, общий термин для процесса. ), подаются в пистолет и электрически заряжаются, один положительный и один отрицательный. Провода прижимаются друг к другу и образуют электрическую дугу, расплавляя провод. Сжатый воздух, проходя через сопло, распыляет расплавленный металл и распыляет его на заготовку. Существует три метода подачи проволоки: толкать, тянуть и толкать/тянуть. Чем выше текущий рейтинг системы, т.е. 350A, 700A и т. д., тем выше скорость распыления.

Существует три метода подачи проволоки: толкать, тянуть и толкать/тянуть. Чем выше текущий рейтинг системы, т.е. 350A, 700A и т. д., тем выше скорость распыления.

Посмотреть видео дугового распыления

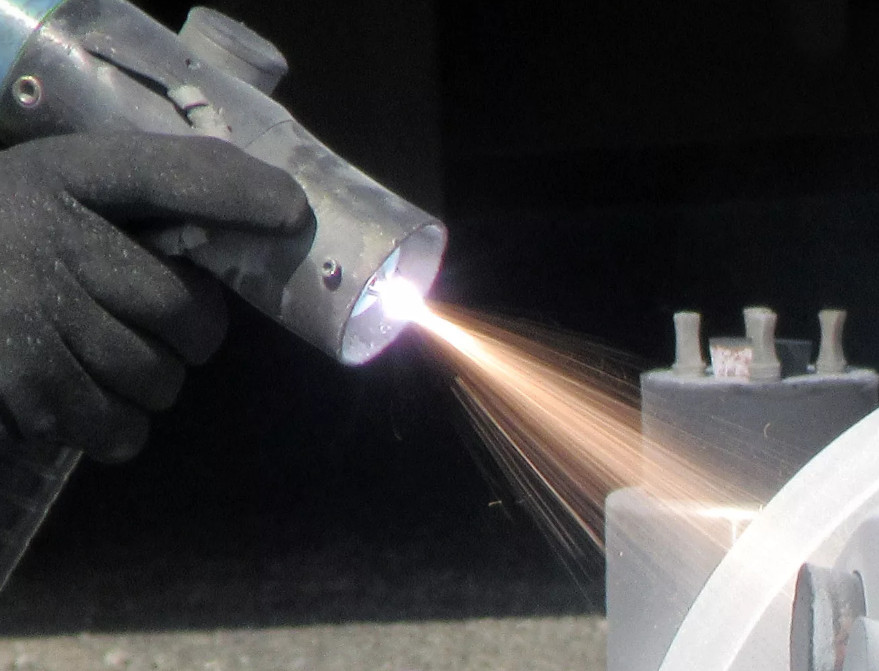

Процесс плазменного напыления

Тепловой источник

Плазменная дуга

Материал

Порошок (Ceramic, металл, пластмассы)

Transfer

с помощью Plasma Jet

Процесс

PLASMA. газ, нагретый до такой высокой температуры, что он ионизируется и становится электропроводным. В случае плазменного напыления плазма создается путем зажигания электрической дуги между соплом и электродом внутри плазменной пушки. Затем из сопла выходит плазменная струя. Частицы порошка впрыскиваются в эту струю, где они размягчаются, а затем ударяются о поверхность с высокой скоростью, образуя сильно прилипающее покрытие. Заготовка остается холодной, поскольку плазма локализована в пистолете.

Плазменное видео скоро будет

Процесс распыления HVOF

Тепловой источник

Топливный (жидкий или газ) и кислородное пламен

Материал

Порошок (металл)

Трансфер

через Flame

Process

(Liquid Liquid

. керосин в нашей системе) смешивается с кислородом и воспламеняется. Дымовые газы проходят через сужающееся/расширяющееся сопло и ускоряются примерно до 1500 м/с. Порошок впрыскивается в ускоренное пламя, где он размягчается и набирает скорость. Высокая скорость удара частиц создает плотную структуру покрытия с высокой адгезией.

Посмотреть видео HVOF

Процесс лазерного распыления

Тепловой источник

Высокая мощная лазерная луча

Материал

Порошок (металл)

Трансфер

Via Laser Beam

Процесс

Процесс. луч для создания сварочной ванны, в которую наносится металлический порошок. Порошок, переносимый потоком инертного защитного газа, выдувается коаксиально через лазерный луч.

луч для создания сварочной ванны, в которую наносится металлический порошок. Порошок, переносимый потоком инертного защитного газа, выдувается коаксиально через лазерный луч.

Посмотреть лазерное видео

Metallisation Limited, Peartree Lane, Dudley, West Midlands, DY2 OXH, Соединенное Королевство

© 2022 Metallisation Limited | Зарегистрировано в Англии № 04953775 | НДС рег. № 109363574

Политика конфиденциальности | Условия |

Scroll To TopДесять различных применений для напыления металлов

Термическое напыление, также широко известное как напыление металлов, представляет собой процесс нанесения покрытия, при котором на поверхность другого материала можно напылять широкий спектр металлов или керамики. Для этого есть бесчисленное множество применений — вот 10 приложений для начинающих…

Атмосферная коррозия вызывает повреждение ветряных турбин. Именно по этой причине многие производители указывают термическое напыление цинка или цинково-алюминиевых сплавов в качестве метода защиты от коррозии. Покрытия, наносимые термическим напылением с использованием процесса дугового напыления, дают эластичное покрытие, которое менее подвержено повреждениям, чем многие лакокрасочные покрытия.

Покрытия, наносимые термическим напылением с использованием процесса дугового напыления, дают эластичное покрытие, которое менее подвержено повреждениям, чем многие лакокрасочные покрытия.

2. Нефтяная промышленность – трубы, стояки и конструкции

Трубы, стояки и конструкции для нефтяной промышленности часто подвергаются воздействию агрессивных элементов, а конструкции нефтяных и газовых платформ выигрывают от применения алюминия с термическим напылением (TSA). Это делается с помощью процесса дугового или пламенного распыления, при котором расплавленный материал распыляется конусом сжатого воздуха и направляется к трубам. Этот спрей затвердевает при попадании на поверхность, образуя плотное покрытие, которое защищает от коррозии более 20 лет в самых суровых условиях

3. Мосты

По мостам обычно ходит много людей, поэтому идеально подходит металлическое напыление, поскольку оно не только защищает от коррозии, но и продлевает срок службы моста. Процесс пламенного напыления, при котором проволока подается системой приводных роликов через центр пламени кислородно-топливного газа и плавится, идеально подходит для защиты мостов. Доказано, что напыление металла является лучшей защитой от коррозии и может обеспечить защиту на срок до 20 лет до первого технического обслуживания.

Процесс пламенного напыления, при котором проволока подается системой приводных роликов через центр пламени кислородно-топливного газа и плавится, идеально подходит для защиты мостов. Доказано, что напыление металла является лучшей защитой от коррозии и может обеспечить защиту на срок до 20 лет до первого технического обслуживания.

4. Нефтехимические заводы

В нефтехимической промышленности коррозия под изоляцией (CUI) — когда ускоренная коррозия может возникнуть под влажной изоляцией — потребляет значительную часть бюджета на техническое обслуживание. Защищая от CUI, компании могут перейти к системам трубопроводов, не требующим осмотра и обслуживания, и значительно снизить затраты на техническое обслуживание. Напыление металла является идеальным решением для защиты резервуаров нефтеперерабатывающих и технологических установок, резервуаров и стальных конструкций, поскольку оно доказало свою надежность в качестве покрытия для защиты от CUI.

5. Металлоконструкции

Отель Burj Al Arab в Дубае – одна из самых известных стальных конструкций с металлическим напылением. В общей сложности дуговым напылением было обработано 10 000 м2 стальных конструкций, включая каркас вертолетной площадки, мачту, установленную на крыше, и 6 диагональных опорных раскосов. Алюминиевое покрытие должно защитить Burj Al Arab от коррозии примерно на 15–20 лет, даже в суровых прибрежных условиях, в которых он расположен.

В общей сложности дуговым напылением было обработано 10 000 м2 стальных конструкций, включая каркас вертолетной площадки, мачту, установленную на крыше, и 6 диагональных опорных раскосов. Алюминиевое покрытие должно защитить Burj Al Arab от коррозии примерно на 15–20 лет, даже в суровых прибрежных условиях, в которых он расположен.

Трубы производятся на трубопрокатном стане методом электросварки сопротивлением (ЭПВ) продольного шва. В процессе сварки выделяющееся тепло разрушает внешнее покрытие вокруг зоны сварки. Если шов ERW не защищен, эта область будет подвергаться коррозии. Идеальный способ защитить его — напылить на шов материал, обладающий аналогичными коррозионно-стойкими свойствами. Эта коррозионностойкая труба находит множество применений, включая домашнюю и садовую мебель, каркасы автомобильных сидений, парковочные ограждения, балюстрады и даже выхлопные трубы автомобилей.

7. Баллоны со сжиженным нефтяным газом

Металлическое напыление используется для защиты баллонов со сжиженным нефтяным газом, пропаном или бутаном от коррозии. Газовые баллоны часто восстанавливают, и в рамках этого процесса поверхность баллонов подвергается пескоструйной очистке, чтобы подготовить ее перед распылением цинка. Баллоны для сжиженного нефтяного газа обычно напыляются методом дугового напыления.

Газовые баллоны часто восстанавливают, и в рамках этого процесса поверхность баллонов подвергается пескоструйной очистке, чтобы подготовить ее перед распылением цинка. Баллоны для сжиженного нефтяного газа обычно напыляются методом дугового напыления.

8. Архитектурные покрытия

Существует множество творческих решений для архитектурного покрытия для таких вещей, как балконные части, такие как опорные колонны, балконные настилы и изогнутые перила, а также декоративные оконные и дверные рамы. При наружном использовании они будут подвергаться коррозионному воздействию погоды, поэтому их необходимо защищать. Напыление металла идеально подходит для этого, так как при холодном процессе нет риска деформации или зачистки, в отличие от горячего цинкования. Также есть возможность использовать различные покрытия, такие как бронза или медь, в соответствии с общей схемой дизайна.

9. Напыление металла в сравнении с цинкованием

Напыление металла имеет много преимуществ во многих отраслях промышленности, а также является отличной альтернативой горячему цинкованию погружением, которое может вызвать деформацию погружаемых конструкций. Цинкование — это горячий процесс, тогда как напыление металла — холодный процесс. К преимуществам напыления металла относятся: отсутствие деформации под воздействием тепла, что позволяет обрабатывать герметичные полые конструкции без риска взрыва; нет ограничений по размеру; осуществляется на месте; когда оборудование не используется, его можно отключить – экономя деньги.

Цинкование — это горячий процесс, тогда как напыление металла — холодный процесс. К преимуществам напыления металла относятся: отсутствие деформации под воздействием тепла, что позволяет обрабатывать герметичные полые конструкции без риска взрыва; нет ограничений по размеру; осуществляется на месте; когда оборудование не используется, его можно отключить – экономя деньги.

10. Наборы для киноиндустрии и художественные покрытия

Реквизит из полистирола популярен в декорациях киноиндустрии, так как им легко управлять. Чтобы сделать их более прочными, на полистирол напыляют цинк и сталь. Это делает реквизит более прочным и менее подверженным вмятинам при перемещении по съемочной площадке, а также сокращает время художественного оформления. Напыление металла идеально подходит для полистирола, так как расплавленные частицы, образующиеся в процессе дугового напыления, содержат лишь небольшое количество тепловой энергии. Это тепло очень быстро рассеивается при контакте с большой поверхностью полистирола.

Что такое распыление металла? (с изображением)

`;

Роландо Браза

Напыление металла или металлизация – это процесс покрытия поверхности металлом или сплавом с использованием распылительного оборудования. Он используется для защиты металлов от коррозии, используя цинк или алюминий в качестве основного материала для распыления. Он также используется для деталей машин, инструментов и каркасов из конструкционной стали, подвергшихся коррозии. Он также используется для наплавки более мягкого металла, чтобы обеспечить ему большую защиту от износа. Типичные материалы для твердосплавного покрытия, используемые при напылении металла, включают кобальт, никель с небольшим количеством хрома и марганец, хром.

Типичные материалы для твердосплавного покрытия, используемые при напылении металла, включают кобальт, никель с небольшим количеством хрома и марганец, хром.

Процесс начинается с плавления металла или сплава с помощью пламени. Затем расплавленный металл распыляется с высокой скоростью на поверхность, подлежащую покрытию, с использованием сжатого воздуха для перемещения расплавленного металла. Толщина покрытия будет зависеть от количества нанесенных покрытий. Общие типы процесса напыления металла включают пламя, дугу и плазму.

В процессе пламенного напыления напыляемый материал в форме проволоки расплавляется с помощью пламени, такого как кислородно-ацетиленовый. Электрическая дуга используется в случае процесса дугового напыления для расплавления пары металлических проводов или проводников электричества. Он также используется в процессе плазменного напыления для нагрева распыляемого материала, который изначально находится в виде порошка и быстро нагревается через плазменное пламя, чтобы стать готовым к распылению. В процессе высокоскоростного кислородного топлива (HVOF) кислород и горючий газ используются для создания непрерывного горения и, в конечном итоге, для производства газа под высоким давлением, достаточно горячего для нагрева и ускорения скорости порошкового материала до уровня его распыления.

Электрическая дуга используется в случае процесса дугового напыления для расплавления пары металлических проводов или проводников электричества. Он также используется в процессе плазменного напыления для нагрева распыляемого материала, который изначально находится в виде порошка и быстро нагревается через плазменное пламя, чтобы стать готовым к распылению. В процессе высокоскоростного кислородного топлива (HVOF) кислород и горючий газ используются для создания непрерывного горения и, в конечном итоге, для производства газа под высоким давлением, достаточно горячего для нагрева и ускорения скорости порошкового материала до уровня его распыления.

Используемое оборудование является портативным, что делает этот процесс предпочтительным по сравнению с другими процессами нанесения металлических покрытий. Мобильность распылительного оборудования позволяет ему быть мобильным и с легкостью выполнять работы по распылению на различных объектах или поверхностях сложной формы, независимо от размера. Вытаскивание и замена неисправного оборудования в процессе работы может быть произведена быстро, в том числе за счет удобства. Таким образом, потери производственных часов из-за поломки могут быть сведены к минимуму.

Мобильность распылительного оборудования позволяет ему быть мобильным и с легкостью выполнять работы по распылению на различных объектах или поверхностях сложной формы, независимо от размера. Вытаскивание и замена неисправного оборудования в процессе работы может быть произведена быстро, в том числе за счет удобства. Таким образом, потери производственных часов из-за поломки могут быть сведены к минимуму.

Напыление металла — универсальный и эффективный процесс нанесения покрытия, который можно наносить на различные поверхности, в том числе на металл, стекло и бетон. Таким образом, его применение варьируется в разных отраслях.