ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры (с Изменением N 1)

ГОСТ 16037-80

Группа B05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

МКС 25.160.40

ОКП 06 0200 0000

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. N 1876 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

ВЗАМЕН ГОСТ 16037-70

ИЗДАНИЕ (июль 2005 г.) с Изменением N 1, утвержденным в декабре 1990 г. (ИУС 3-91).

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП — дуговая сварка в защитном газе плавящимся электродом;

ЗН — дуговая сварка в защитном газе неплавящимся электродом;

Р — ручная дуговая сварка;

Ф — дуговая сварка под флюсом;

Г — газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

; — толщины стенок свариваемых деталей;

— зазор между кромками свариваемых деталей после прихватки;

— ширина сварного шва;

— выпуклость сварного шва;

— толщина подкладного кольца;

— толщина шва;

— притупление кромки;

— длина муфты;

— катет углового шва;

— катет углового шва со стороны разъема фланца;

— наружный диаметр трубы;

— фаска фланца.

1, 2. (Измененная редакция, Изм. N 1)

.

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

Тип соединения | Форма подготов- | Характер сварного | Форма поперечного сечения | Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки | Условное обозначе- | |||||

подгото- вленных кромок | сварного шва | ЗП | ЗН | Р | Ф | Г | ||||

Стыковое соединение трубы с трубой или с арматурой | Без скоса кромок | Односто- | 2-5 | 2-3 10 | 2-5 | 4-6 | 1-3 | С2 | ||

Односто- | 2-4 | 2-3 25 | — | — | С4 | |||||

Односто- | 2-3 | С5 | ||||||||

Со скосом одной | Односто- | 3-20 | — | 3-20 | С8 | |||||

Односто- | 2-20 | — | 2-20 | С10 | ||||||

Со скосом | Односто- | 3-20 | ||||||||

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры (с Изменением N 1)

ГОСТ 16037-80

Группа B05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ

МКС 25.160.40

ОКП 06 0200 0000

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 24 апреля 1980 г. N 1876 дата введения установлена 01.07.81

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

ВЗАМЕН ГОСТ 16037-70

ИЗДАНИЕ (июль 2005 г.) с Изменением N 1, утвержденным в декабре 1990 г. (ИУС 3-91).

1. Настоящий стандарт распространяется на сварные соединения трубопроводов из сталей и устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой.

Стандарт не распространяется на сварные соединения, применяемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов сварки:

ЗП — дуговая сварка в защитном газе плавящимся электродом;

ЗН — дуговая сварка в защитном газе неплавящимся электродом;

Р — ручная дуговая сварка;

Ф — дуговая сварка под флюсом;

Г — газовая сварка.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

; — толщины стенок свариваемых деталей;

— зазор между кромками свариваемых деталей после прихватки;

— ширина сварного шва;

— выпуклость сварного шва;

— толщина подкладного кольца;

— толщина шва;

— притупление кромки;

— ширина нахлестки;

— длина муфты;

— катет углового шва;

— катет углового шва со стороны разъема фланца;

— наружный диаметр трубы;

— фаска фланца.

1, 2. (Измененная редакция, Изм. N 1)

.

3. Основные типы сварных соединений должны соответствовать указанным в табл.1.

Таблица 1

Тип соединения | Форма подготов- | Характер сварного | Форма поперечного сечения | Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки | Условное обозначе- | |||||

подгото- вленных кромок | сварного шва | ЗП | ЗН | Р | Ф | Г | ||||

Стыковое соединение трубы с трубой или с арматурой | Без скоса кромок | Односто- | 2-5 | 2-3 | 2-5 | 4-6 | 1-3 | С2 | ||

Односто- | 2-4 | 2-3 25 | — | — | С4 | |||||

Односто- | 2-3 | С5 | ||||||||

Со скосом одной | Односто- | 3-20 | — | 3-20 | С8 | |||||

Односто- | 2-20 | — | 2-20 | С10 | ||||||

Со скосом | Односто- | 3-20 | ||||||||

соединения стальных трубопроводов, кольцевые стыки, швы – Определенных деталей и элементов на Svarka.guru

Ручная дуговая сварка труб остается одним из самых распространенных способов монтажа трубопроводных систем, являющихся как самостоятельными транспортно-распределительными сетями, так и компонентами технологического оборудования. Высокое качество стыков трубопроводных комплексов — это залог их безопасного функционирования.

Способы сварки, типы стыков, геометрические параметры и типовые размеры, а также способы разделки кромок — все это регламентировано в ГОСТ 16037-80 ручная дуговая сварка соединения сварные. Строгое соблюдение требований стандарта при проектировании, формировании технологического процесса и выполнении сварки стальных трубопроводов обеспечивает должный уровень качества.

Условные обозначения соединений

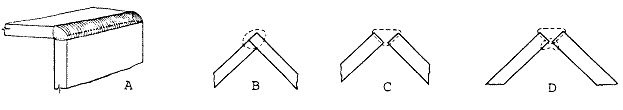

В стандарте описаны три типа сварных соединений трубопроводов:

- стыковые, обозначаются литерой С

- угловые, литерой У

- нахлесточные, обозначаются литерой Н.

Внутри каждого типа актуальный стандарт детализирует множество подтипов в зависимости от:

- вида сварного шва;

- числа сторон проварки;

- конфигурации подкладки;

- ее съемности;

- без скоса, со скосом одной или двух кромок;

- формы сечения кромок

- формы сечения шовного материала

- способа сварки;

- толщины стенок;

- диаметра трубы.

Пример обозначения типа С13.

Пример обозначения типа С13.В условное обозначение, кроме типа, входит признак замкнутости линии, способ сварки, параметры катета и вспомогательные символы. В соответствии с ГОСТ 16037 80 используется сварка аргоном, под флюсом и газом. Работа в атмосфере защитных газов может выполняться как плавким, так и неплавким электродом. Обычно трубы выполняют из углеродистой стали. Для работы в агрессивных средах применяют нержавеющие сплавы. Реже используются сплавы цветных металлов.

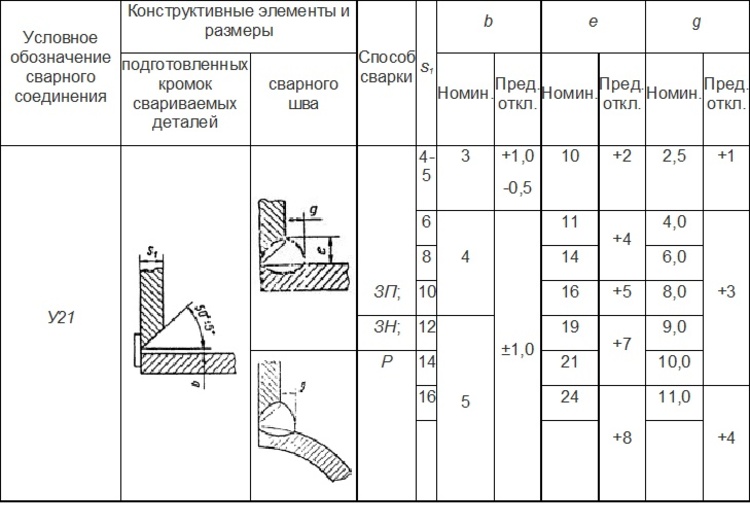

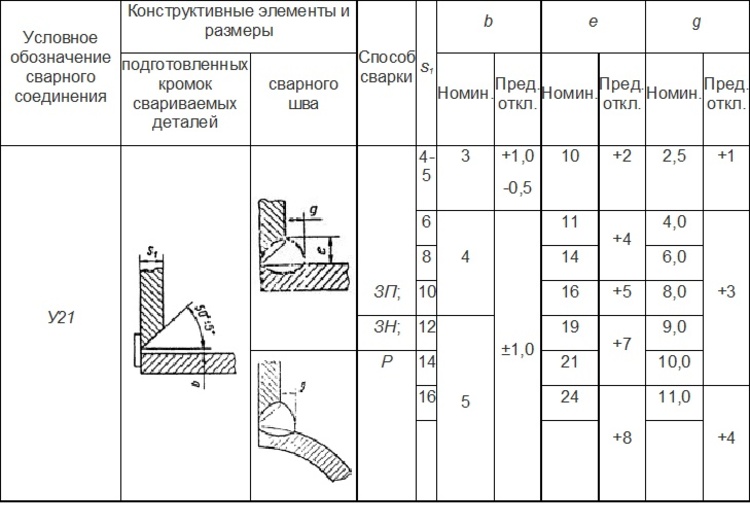

Конструктивные элементы и размеры кромок заготовок и шва

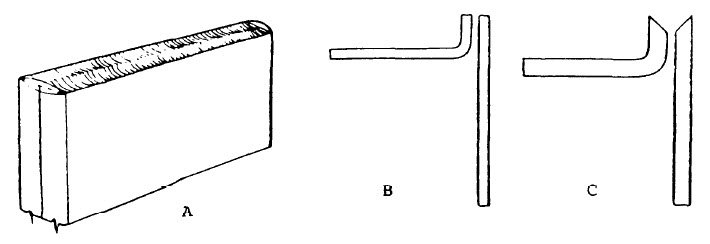

Сварка труб ГОСТ 16037-80 подразумевает следующие основные элементы:

- s: толщина заготовки;

- b: расстояние между кромками заготовок;

- e: ширина шва;

- g: его выпуклость;

- а –общая толщина шва;

- с -притупление кромки;

- В –глубина нахлеста;

- K — катет углового шва;

- Dn – общий диаметр трубы;

- f – размер фланцевой фаски.

Для ряда швов актуальными являются только часть указанных параметров. Значения размеров приведены в стандарте в зависимости от метода трубной сварки, регламентируемой ГОСТ.

Типы сварных швов

Стыковые швы используются при сварке кольцевых стыков труб в соответствии с ГОСТ. Такие соединения обозначаются С1-С53

Они выполняются одно- и двухсторонними, с прямолинейным и закругленным скосом кромок и с расточкой.

В односторонних швах может быть предусмотрена съемная или остающаяся подкладка, а также расплавляемая вставка.

Соединения секторов на повороте трубопровода выполняется со скосом кромок и обозначаются С54-С55.

Соединения фланца и трубопровода обозначается как С56

Пример обозначения углового соединения типа У2.

Пример обозначения углового соединения типа У2.Угловые швы обозначаются У5-У21, нахлесточные Н1-Н4

Таблица размеров катета шва

Значения катетов шва в зависимости от типа шва, расстояния между кромками, сварочного метода и размера фланцевой фаски сведены в таблицы для каждого типа отдельно.

Таблица размеров катетов для У21.

Таблица размеров катетов для У21.Разделка труб под сварку

ГОСТ регулирует виды и характеристики подготовки к сварным работам для различных типов соединений:

- стыковых;

- угловых;

- нахлесточных.

Перед началом сварочных работ необходимо проводить подготовку. В нее входит:

- механическая зачистка, выполняется с целью удаления пыли, следов коррозии, оксидной пленки;

- химическая обработка, для удаления масложировых пятен и окисной пленки;

- разделка кромок.

Разделка проводится с помощью механической обработки кромки. При монтаже трубопроводов она выполняется специальными машинами. Во время ремонтных работ допускается выполнение разделки с помощью угловых шлифмашин.

Разделка кромок выполняется при толщине заготовок от 4 мм.

Для угловых соединений под отводы выполняют скашивание одной или обеих кромок под углом 45о.

Стыки на трубопроводах подразделяются на поворотные и неповоротные.

Сварка стальных трубопроводов ГОСТ 16037 рекомендует применять по возможности поворотные стыки. Они варятся в наиболее удобном и выгодном нижнем сварочном положении, разделка кромок для него выполняется одинаково по всему периметру стыка.

Неповоротный стык приходится варить во всех сварочных положениях, переходящих одно в другое по мере продвижения по шву вокруг трубы.

Разница между толщиной стенок соединяемых встык труб не должна быть более 10% и не превышать трех миллиметров. При этом ширина зазора должна быть постоянной по всему стыку и находиться в переделах от 2 до 3 мм.

До того, как начать монтаж, необходимо обработать кромки и околошовную зону на 20-30мм, очистив ее от механических загрязнений, следов коррозии и масложировых пятен.

Перед основной электродуговой сваркой торцы труб прихватывают друг к другу:

- трубы до 300 мм в диаметре: 4 прихватки;

- свыше 300 мм- равномерно через каждые 200-300 мм.

Трубы с толщиной стенок 12 мм и более проваривают в три приема. На первом этапе формируют корень шва в виде валика с возвышением 1,5-3 мм, равномерно распределенного по длине стыка. Электрод при этом следует вести возвратно-поступательно.

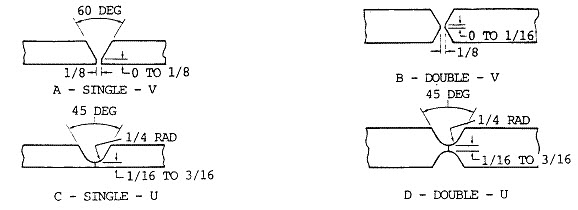

Фаски под сварку

При соединении толстых трубных заготовок сформированный шов следует делать толще, чем сама деталь. Для формирования соединения с заданными геометрическими параметрами требуется выполнить разделку кромок, сняв фаску. После этого электроду будет обеспечен доступ для качественной проварки шва на всю глубину.

Основными параметрами фаски являются:

- Зазор b. расстояние меду заготовками, до 2-3 мм.

- Притупление C. Не скошенная часть кромки. ее оставляют, чтобы снизить вероятность прожога корня шва..

- Угол скоса β. При двусторонней разделке острый угол принимает значения 15-30 о, при односторонней- до 45о.

- Угол разделки α. Тупой угол равен двойному значению угла скоса, обеспечивает должный доступ к корню шва для сварочного оборудования.

Параметры фаски.

Параметры фаски.Если значение притупления невелико или его вовсе нет, то прожог предотвращают такими методами, как:

- использование подкладок, препятствующих вытеканию расплавленного металла;

- сварка на флюсовой подушке;

- предварительное подваривание;

- выполнение замка.

Технологам следует обращать особое внимание на корректный расчет и соблюдение оптимальных значений параметров разделки. Это позволяет снизить трудоемкость, экономно расходовать материалы и сохранять контроль над себестоимостью.

При подготовке стыковых соединений вид фаски зависит от толщины деталей:

- 3-25мм: одностороння фаска;

- 26-60мм: двухсторонняя;

Для угловых устанавливаются следующие границы:

- 3-20мм: одностороння;

- 21-50 мм: двухстороння.

Исходя из геометрической формы профиля поперечного сечения, выделяют такие типы разделки:

- обычный скос, профиль представляет собой трапецию,

- Х-образная, два скоса сделаны навстречу друг другу таким образом, что профиль поперечного сечения двусторонней разделки визуально напоминает очертания буквы Х;

- U-образная, профиль поперечного сечения криволинейный и напоминает очертания буквы U.

ГОСТ на сварку труб рекомендует применять U-образную разделку при больших толщинах заготовок, с целью снизить площадь сечения шва и, следовательно, снизить расход материалов и повысить скорость работы.

Форму разделки выбирают, руководствуясь толщиной труб:

- 3-25мм: Х-образная или V–образная;

- 26-60мм- U–образная;

- более 60 мм- специальные формы.

Они представляют собой:

- уступы;

- сложные криволинейные профили, призванные сохранить доступ электрода к корню шва и понизить площадь поперечного сечения.

Для разделки используются следующие способы:

- Газовый резак. Характеризуется низкой точностью и недостаточным качеством поверхности. Требует дополнительной обработки механическими способами.

- Мехобработка. Строгальная или фрезерная обработка дает достаточную чистоту и форму поверхности. Долбежная обработка также требует финишной мехобработки.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Заключение

ГОСТ на сварку трубопроводов – важный регламентирующий документ, устанавливающий условия на подготовку и проведение работ. Он определяет методы сварки, типы соединений, статус разделки и конструктивные параметры для каждого из них. Трубопровод служит не один год. Он также должен выдерживать давление жидкости или газа. Строгое соблюдение требований гост 16037 на сварку трубопроводов необходимо для обеспечения прочности, долговечности и герметичности сварных соединений.

Способы сварки трубопроводов и виды сварных соединений

Способы сварки трубопроводов и виды сварных соединений

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Все существующие способы сварки можно разделить на две основные группы: сварка давлением (пластическая) и сварка плавлением.

Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис. 76).

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Рис. 76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

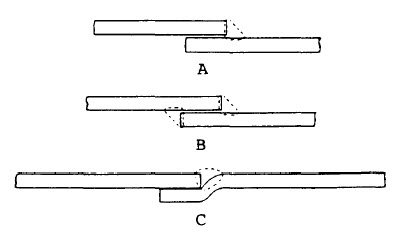

При сварке технологических трубопроводов используют различные виды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

Рис. 77. Виды сварных соединений труб и деталей трубопроводов:

а — стыковое продольное с односторонним швом, б — стыковое продольное с двухсторонним швом,

в — стыковое поперечное с односторонним швом без скоса кромок, г — то же со скосом кромок,

д — стыковое поперечное с подкладным кольцом без расточки, е — то же с внутренней расточкой,

ж — стыковое контактное, з — угловое одностороннее без скоса кромок,

и — угловое двухстороннее без скоса кромок, к — угловое одностороннее со скосом кромок,

л — раструбное нахлесточное.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное (рис. 77, а,б)и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние (рис. 77,а, в, г), двухсторонние (рис. 77,6), односторонние с подкладным кольцом (рис. 77, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Угловое сварное соединение без скоса кромок (рис. 77, з, и)и со скосом одной кромки (рис. 77, к) выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

Рис. 78. Положение сварного шва в пространстве:

I — нижнее, II — вертикальное, I I I — потолочное, IV — горизонтальное на вертикальной плоскости

Сварное соединение в раструб — нахлесточное (рис. 77, л) является менее прочным, чем стыковое, и требует дополнительного расхода труб, а также необходимости производить предварительную раздачу конца трубы по диаметру. Такое соединение нашло применение в основном при сварке труб из цветных металлов и неметаллических материалов.

В соответствии с положением швов в пространстве различают сварку в нижнем I и вертикальном II положениях, а также в верхнем потолочном Положении III (рис. 78). В зависимости от условий выполнения сварочных работ их подразделяют на поворотные и неповоротные.

Большинство поворотных стыков труб и деталей, выполняемых на трубозаготовительных заводах и в мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

Вне зависимости от способа сварки основными требованиями, предъявляемыми к сварному шву технологических трубопроводов, являются прочность, пластичность и плотность. Прочность и пластичность металла швов должна быть не ниже, чем у основного металла.

К сварке и прихватке стыков трубопроводов I, II, III и IV категории допускаются сварщики, имеющие удостоверение о сдаче испытаний в соответствии с «Правилами испытания электросварщиков и газосварщиков для допуска их к ответственным сварочным работам», утвержденными Госгортехнадзором.

Номера сварных стыков трубопроводов I и II категории необходимо записывать в журнале сварочных работ. К сварке и прихватке стыков трубопроводов V категории допускаются сварщики без сдачи испытаний по правилам Госгортехнадзора, неуспешно выполнившие пробные стыки.

Каждому сварщику выдается клеймо, номер которого он обязан выбивать на расстоянии 30—50 мм от стыка.

1. Какие основные виды сварки применяют при трубопроводных работах?

2. Какие основные виды сварных соединений используют при сварке трубопроводов, в чем их особенности?

3. Какие основные требования предъявляют к сварным швам?

4. Какие положения могут иметь сварные швы в пространстве, в чем особенности?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Основные типы соединений

Прежде чем я покажу вам типы соединений, давайте обсудим, что такое сварная деталь, потому что я чувствую, что это поможет вам немного лучше соединить все сварочные работы.

Сварка — это в основном связка

частей, которые свариваются. Итак, если у вас есть «сварная деталь», вы имеете в виду

к сварному шву, который помещается там, где соединяются различные кусочки металла; в

совместный.

Так когда ставишь две части вместе и сварите их, вы создали сварную деталь.

А сварная деталь может быть любого количества типов

металл. Например, сварной конструкцией может быть труба, листовой металл, отливки и т. Д.

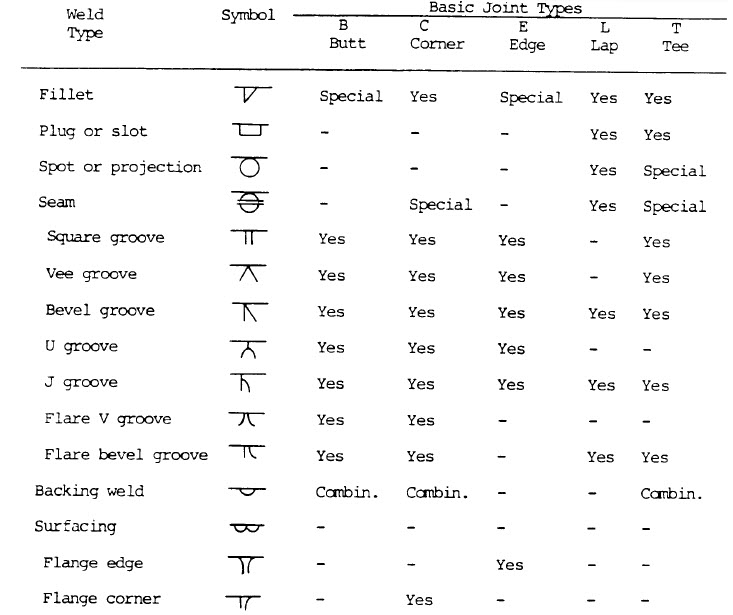

Вот 5 типов соединений:

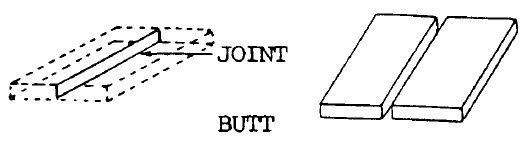

B = стыковое соединение:

Стыковое соединение — это когда 2 куска металла находятся в одной «плоскости» и их необходимо «соединить».

Типы стыковых соединений в легких сечениях:

Типы стыковых соединений в тяжелых профилях:

C = угловой шарнир:

Угловые соединения — это в основном металлические части, обычно расположенные под углом около 90 градусов.Другими словами, под прямым углом.

E = краевое соединение:

Стыки кромок такие же, как и звучат … это когда 2 (или более) металлических куска параллельны друг другу, образуя кромку.

L = соединение внахлест:

Типы соединений внахлест — это просто, когда металлические детали перекрывают друг друга.

T = тройник:

Т-образные соединения снова такие же, как и звучат. Это металлические части, которые собираются вместе, образуя букву T.Другими словами, металлические части образуют угол 90 градусов. угол (прямой угол), но они не находятся на краю одного из металлические детали.

Все процедуры сварки не одинаковы:

Вы должны соединить различные типы соединений, используя правильную процедуру сварки, и соединить все различные части вместе, чтобы создать свою сварную деталь. Но процесс сварки не всегда одинаков для различных типов соединений.

Вот различные процедуры сварки, которые можно применять к различным типам соединений:

Классификация сварного соединения:

В основном соединение создается для того, чтобы справиться с распределением или передачей напряжения между различными частями и соединениями вашего сварного изделия.

Поскольку напряжения или нагрузки будут воздействовать на различные части вашей сварной конструкции, важно создать правильное соединение, чтобы справиться с ними.

Это особенно важно для продуктов, которые вы создаете, жизнь которых зависит от ваших сварных швов.

Сварные соединения имеют разные типы классификации:

- соединения с полным проваром.

- швы частичного проплавления.

Сварное соединение, классифицируемое как полное проплавление, в основном, имеет сварной шов через все поперечное сечение соединения.

Сварное соединение, классифицированное как частичное проплавление, означает, что металл шва не прошел полностью через соединение.

Вот здесь-то и важны рейтинги сварных швов. Это очень просто: сварной шов с 50% проплавлением (или частичным проваром) означает, что сварной шов прошел через соединение наполовину (50%).

Прочность сварного шва:

Можно подумать, что чем прочнее сварной шов, тем больше будет сварной шов. Но это неправда. Это также зависит от типа металла, который вы используете для сварки.Например, низкоуглеродистая сталь — прочный металл.

Приготовление:

Возможно, вы потратите больше времени на подготовку металла что вы на самом деле будете его сваривать, потому что если есть грязь, краска, накипь или другой посторонний материал, вы не сможете хорошо очистить сварка выполнена.

Варианты подготовки вашего материала

включая шлифовку или использование специальных растворителей для очистки.

На поверхности стыка не должно быть вмятин и царапин, потому что

они потенциально могут вызвать проблемы при сварке. Подробнее о подготовке металла к сварке см. Здесь.

.

.Опоры для труб, используемые в нефтехимической промышленности

Опоры для труб

Труба удерживается либо сверху подвесами, либо опорами различных типов, на которых она опирается. Вешалки также называют опорами.

Существует ряд типичных опор для труб, которые могут быть установлены для поддержки собственных нагрузок и удержания трубы от тепловых и динамических нагрузок.

Дизайн ограничен только воображением инженера и дизайнера, так как буквально тысячи различных дизайнов использовались для специальных целей.

Труба опирается на опорный элемент или прикрепляется к нему, как правило, стандартной конструкционной формы (двутавровая балка, широкополочная балка, угол, швеллер и т. Д.). Труба может быть прикреплена к этому элементу с помощью опоры для трубы.

Опоры и подвески для труб — это устройства, передающие нагрузки от трубы или конструктивного элемента на опорную конструкцию или оборудование. Они включают в себя подвесы для штанг, пружинные подвески, распорки качения, талрепы, распорки, анкеры, седла, ролики, кронштейны и скользящие опоры.Структурные приспособления — это элементы, которые привариваются, привинчиваются или крепятся к трубе, такие как зажимы, проушины, зажимы, проушины и упоры.

Правильный и экономичный выбор опор для любой системы трубопроводов обычно представляет трудности разной степени, некоторые относительно незначительные, а другие более критического характера. Правильный выбор опоры должен быть целью на всех этапах проектирования и строительства.

Типовой башмак для трубы

Типовая подвеска для штанги

Типовая опора для ноги манекена

Труба поддерживает стандарты

Код ASME B 31.3 определяет в соответствии с пунктом 321.1.1 внешний вид и конструкцию трубопровода и его опорных элементов, которые должны быть направлены на предотвращение следующего:

- Напряжения в трубопроводе, превышающие допустимые в Кодексе

- Утечка в стыках

- Чрезмерные тяги и моменты на подключенном оборудовании (таком как насосы и турбины)

- Чрезмерные напряжения в опорных (или ограничивающих) элементах

- Резонанс с наложенными или вызванными жидкостью вибрациями

- Чрезмерное влияние на тепловое расширение и сжатие трубопровода, который в остальном достаточно гибкий

- Непреднамеренное отсоединение трубопровода от опор

- Чрезмерный прогиб трубопровода, требующий уклона дренажа

- Чрезмерная деформация или провисание трубопровода (например,ж., термопласты), подверженные ползучести в условиях многократного термоциклирования

- Чрезмерный тепловой поток, подвергающий опорные элементы воздействию экстремальных температур, выходящих за их расчетные пределы

Другие стандарты поддержки

- ASME 31.1 и 31.3, т.е. силовые и технологические трубопроводы

- Подвески и опоры для труб MSS SP-58 — материалы, конструкция и изготовление

- MSS SP-69 Подвески и опоры для труб, издание ANSI / MSS — выбор и применение

- MSS SP-77 Руководство по договорным отношениям по трубопроводу

- MSS SP-89 Подвески и опоры для труб — методы изготовления и установки

- MSS SP-90 Руководство по терминологии для трубодержателей и опор

Определение пунктов поддержки

Расположение опорзависит от многих факторов, таких как размер трубы, конфигурация трубопроводов, расположение тяжелых клапанов и фитингов, а также конструкция, доступная для опоры.Следующие практические правила помогут при проведении анализа гибкости, эксплуатации и технического обслуживания:

- По возможности прикрепляйте опоры к прямой трубе, а не к коленам, другим фитингам, клапанам, фланцам или инструментам, но устанавливайте опоры рядом с инструментами и другими устройствами, которые могут быть удалены для обслуживания.

- Обеспечьте место для добавления петель к трубопроводу рядом с оборудованием, чувствительным к нагрузке, например во всасывающих линиях насоса.

- Рассмотрим необходимость добавления снижающей трение скользит между трубопроводами и поддержки стали.

- Опорная обвязка, позволяющая снимать катушки для обслуживания оборудования без добавления временных опор.

- Сведите к минимуму использование пружинных подвесок.

Определение нагрузок и перемещений

Ожидаемое движение в каждой точке поддержки определяет необходимый базовый тип поддержки. Каждый выбранный тип опоры должен выдерживать движения.

Рекомендуется сначала выбирать наиболее простой или основной тип жесткой опоры и добавлять сложность только в зависимости от условий.Никаких преимуществ не будет достигнуто при обновлении опоры, если будет продемонстрирован более простой и экономичный тип, удовлетворяющий всем требованиям конструкции.

Необходимо оценивать как вертикальное, так и горизонтальное перемещение. Когда вертикальное перемещение трубопровода невелико, достаточно использовать простые подвесы для штанг. При небольшом вертикальном перемещении и значительном горизонтальном перемещении будет достаточно простой подвески для стержня, при условии, что общая длина достаточна для поддержания углового поворота стержня в разумных пределах, обычно принимаемых как 4 ° от вертикали.

При расчете полного движения, испытываемого опорой, и горизонтальные смещения, и вертикальные смещения должны быть объединены и нормализованы к оси опоры. Следует рассмотреть возможность перемещения верхнего соединения на некоторый процент (обычно две трети) от общего движения в качестве средства уменьшения угловатости в горячем положении.

Для трубопроводов, поддерживаемых снизу, должна быть предусмотрена какая-либо форма салазок для обеспечения горизонтального перемещения; или, в случае гарантированного продольного перемещения, можно использовать рулон труб.Ролики обычно используются только на длинных участках трубопроводов, опирающихся на стойки, такие как трубопроводы нефтеперерабатывающих заводов.

Для подвесных подвесок со значительным горизонтальным перемещением и малой высотой потолка потребуются одно- или двухсторонние тележки или ролики. Если и продольные, и поперечные перемещения велики, можно рассмотреть возможность использования однонаправленной тележки, ориентированной по результирующему вектору движения.

Часто используемые опоры для труб

Якоря

Жесткая опора, ограничивающая движение во всех трех ортогональных направлениях и во всех трех направлениях вращения.Обычно это сварная стойка, которая приваривается или прикручивается к стали или бетону.

Существует два типа анкеров: фиксированные и направленные.

Фиксированные анкеры используются в местах, где необходимо предотвратить любое движение линии. На языке трубопроводов это называется фиксированной точкой. Самый распространенный способ закрепления трубы — это приварить трубу непосредственно к опоре или конструктивному элементу. Если труба, подлежащая анкеровке, изолирована, то сначала к трубе приваривается башмак, а затем башмак приваривается к стальной конструкции.

Направленные якоря используются для принудительного движения в одном направлении и предотвращения его движения в противоположном направлении. Направленные анкеры используются для направления движения трубы от зданий, сооружений, оборудования и т. Д.

Опоры для опоры для манекена

Опоры для манекена — это удлинитель, приваренный к колену для поддержки трубопровода, который опирается на стальной элемент или закрепляется на нем.

Размер трубы, длина и толщина стенки удлинителя трубы зависят от нескольких факторов, таких как общая нагрузка, размер основной трубы и т. Д.. См. Типичное изображение ноги манекена справа на этой странице.

Подвесные штанги

Вертикальная опора для трубы со штангой. Это может быть жесткая, регулируемая пружина или подвеска с постоянной опорой. Вешалка — это термин, который часто означает разные вещи для разных людей.

Подвески для штанг или трубные подвески прикрепляются к трубе с помощью U-образного болта, скобы, трубного зажима и т. Д. К конструкционной стали выше.

Подвеска для штанги обеспечивает поддержку в вертикальном направлении и допускает ограниченное движение в горизонтальном направлении.Регулировка в вертикальном направлении может осуществляться с помощью резьбы или стяжной муфты. См. Изображение стержня подвески справа на этой странице.

Направляющие

Когда полное ограничение движения трубы не требуется, используются направляющие трубы.

Направляющие для труб ограничивают движение вдоль линейной оси трубы. С точки зрения трубопроводов это называется точкой скольжения. Они используются в первую очередь для поддержания надлежащего расстояния между линиями в стойке для труб и предотвращения бокового или бокового смещения.

В отличие от анкера, который приваривается к трубе и стальной конструкции, направляющая позволяет трубе скользить в продольном направлении между двумя угловыми формами.Когда труба опирается на башмаки, угловые формы располагаются по обе стороны от башмака. Изображение направляющих см. В привязке выше.

Постоянной нагрузка Вешалка

Специально оборудованная вешалка, которая предназначена для перемещения через много дюймов вертикального перемещения с минимальным изменением несущей нагрузки. Существуют разные стили и типы в зависимости от производителя. Согласно MSS SP-58 подвеска с постоянной опорой может соответствовать техническим требованиям и при этом иметь изменение нагрузки плюс минус 6% во всем диапазоне перемещения.

Некоторые поставщики заявляют о более жестких допусках на изменение нагрузки.

Постоянные подвески и постоянные опоры используются для трубопроводов и связанных с ними компонентов, где возникают более высокие уровни вертикального перемещения. Их задача — переносить рабочую нагрузку на всю площадь проезда с сохранением постоянства, т.е. без каких-либо существенных отклонений. Функциональная точность подвеса постоянного действия имеет решающее значение для благоприятного долгосрочного поведения соответствующих компонентов.

Постоянные подвески компенсируют вертикальное перемещение, вызванное тепловым расширением.Через постоянные подвески соответствующие нагрузки трубопровода постоянно воспринимаются и передаются без значительных отклонений во всем диапазоне перемещений. Значительные отклонения будут действовать как вредные и неконтролируемые дополнительные нагрузки в системе.

Горизонтальная постоянная с верхним креплением, которое крепится болтами непосредственно к нижней части стали, как показано выше.

Регулируемые пружинные подвески и опоры

Спиральная спираль, поддерживающая собственный вес. Нагрузка на опору изменяется по мере того, как пружина перемещается в своем диапазоне с заданной жесткостью пружины.Эта опора может быть подвеской над трубой или опорой для пола под трубой.

Во избежание ограничений в системе не должно быть препятствий тепловому расширению трубопровода и других компонентов трубопровода. Поэтому трубопровод должен иметь соответствующую упругую опору.

Для компенсации небольших вертикальных смещений трубопровода в качестве опор используются пружинные компоненты. Функционирование этих компонентов основано на предварительно установленных винтовых цилиндрических пружинах, которые оказывают переменную опорную нагрузку во всем диапазоне движения, соответствующем заданным характеристикам пружины.

Изменения нагрузки в результате этого ограничиваются соответствующими спецификациями, основанными на расчетах напряжений для трубопровода — это зависит от чувствительности системы.

Гидравлические амортизаторы

Использование амортизаторов (демпферов) предпочтительно в термически работающих трубопроводных системах. В динамическом случае амортизаторы мгновенно образуют практически жесткий барьер между защищаемым компонентом и конструкцией. Результирующая динамическая энергия может быть сразу поглощена и безвредна для передачи.

Благодаря особой функции амортизаторов, тепловые смещения во время нормальной работы остаются беспрепятственными.

Гидравлический амортизатор (демпфер)

Краткое описание опор для труб

Опоры для труб бывают разных конфигураций и предназначены для ограничения движения трубы в одной, двух или трех пространственных координатах. На этой странице описаны только самые распространенные типы. У производителей есть каталоги, в которых подробно описаны опоры всех типов.

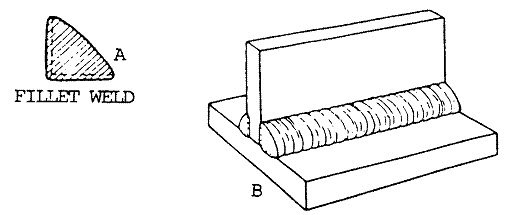

.Армированное ответвление в системе трубопроводов

Где требуется усиленное соединение ответвления?

При больших размерах труб тройник обычно формируют путем вырезания отверстия в прямом участке (коллектор) и сварки в перпендикулярном участке (ответвлении), это называется ПАТРУБОК.

Аналогичным образом форсунки устанавливаются на резервуары высокого давления путем вырезания отверстия в стенке резервуара и приваривания трубы подходящего размера для образования форсунки.Эти пересечения обеспечивают «ослабление дыры» на резервуар или трубопроводная система из-за удаленного металла и созданной концентрации напряжений.

В критических системах, эта слабость должна быть компенсирована, и может быть восстановлена с помощью армирующей Pad, чтобы усилить соединение трубопроводов филиала или носик сосуда под давлением.

Ответвление с усиливающей подушкой (насадного типа)

Размеры усилительной подушки

Для размеров арматурной подушки, которую вы можете обработать, как правило:

- Материал = тот же материал, что и подводящая труба

- Ширина = половина диаметра патрубка (не менее 50 мм)

- Толщина = такая же толщина, как и у соединительной трубы, с мин.3 мм и макс. 20 мм

Тем не менее, для большинства компаний принято обрабатывать так называемый Branch table . В этом документе определены методы, которые должны быть применяется, если необходимо сделать ответвление (с арматурной подушкой или без) в спускной трубе. Также обычно присутствует спецификация, определяющая собственные размеры, потому что у каждой компании свои критерии. (например, тип продукта, давление и температура, национальные правила, местные рынки)

Установка армирующей подушки

Ниже пример сборки арматурной подушки.

- Определите расположение ответвления и проделайте круглое отверстие в спускной трубе, диаметр которого должен быть равен внутреннему диаметру ответвления.

- Обработайте ответвление равным внешнему диаметру спускной трубы и сделайте сварной скос около 30 °.

- Поместите ответвление с зазором примерно на 3–4 мм вокруг отверстия на спускной трубе и приварите ответвление прихваточным швом в достаточном количестве мест. Затем новую ветку можно будет полностью сварить.

- Если сварной шов готов, в зависимости от требований необходимо провести неразрушающий контроль (NDE).

- Затем можно поместить усиливающую подушку, надев ее на ветку. Подушка должна быть расположена таким образом, что вокруг ветви, является в целом же открытым пространством, и что панель полностью в соответствии с трубой выполнения. Прихватить площадку прихваточным швом в достаточном количестве мест, после чего подкладка может быть полностью приварена внутри и снаружи; в зависимости от установленных требований к качеству необходимо снова провести неразрушающий контроль.

- Внимание! — Поскольку фланец на патрубке приварен, необходимо, очевидно, убедиться, что кольцо ставится раньше.Вы не будете первым и, вероятно, не последним, с усиливающей подушечкой в руках, и обнаружите, что последовательность действий была не совсем правильной.

Сливное отверстие

На некоторых изображениях вы могли видеть круглое отверстие в армирующей подушке. Это «отверстие для плача», которое может иметь несколько функций. Иногда также называется отверстием Tell Tale или вентиляционным отверстием.

Мнения по поводу использования этого отверстия различаются, поэтому я предлагаю 2 возможных использования дренажного отверстия:

Заправляя отверстие резьбой, контрольный калибр может быть нарезан для теста «воздух / мыло» для проверки на утечку.Будет использоваться резьба, в основном 1/4 «NPT.

Сливные отверстия служат для отвода захваченных газов во время сварки и предотвращают превращение армирующей подкладки в сосуд с «рубашкой».

Сливные отверстия в армирующих подушках должны быть закрыты после завершения испытания под давлением.

NPT — самое известное и наиболее широко используемое соединение, в котором трубная резьба обеспечивает как механическое соединение, так и гидравлическое уплотнение. NPT имеет коническую наружную и внутреннюю резьбу, которая уплотняет

с помощью ленты Teflon® или герметика.

ASME B1.20.1 охватывает размеры и калибры трубной резьбы NPT для общего применения.

ASME B31.3, в параграфе 328.5.4 говорится:

Вентиляционное отверстие должно быть предусмотрено сбоку (не в промежности) любой прокладки или седла для выявления утечек в сварном шве между ответвлением и участком и для обеспечения вентиляции во время сварки и термообработки.

.Определение использования компенсаторов (сильфонов) в трубопроводных системах

Что такое компенсаторы?

Компенсирующие муфты используются в системах трубопроводов для компенсации теплового расширения или конечного перемещения, когда использование расширительных петель нежелательно или непрактично. Деформационные швы доступны в различных формах и из различных материалов.

Bellow вы найдете краткое описание соединений из металла, резины и Teflon®.

www.maxflexindustrial.com

www.xinlipipe.com

Металлические компенсаторы

Металлические компенсаторы устанавливаются в трубопроводах и системах воздуховодов для предотвращения повреждений, вызванных термическим ростом, вибрацией, давлением и другими механическими силами.

Имеется широкий выбор конструкций металлических сильфонов из различных материалов. Варианты варьируются от самых простых гофрированных сильфонов, используемых на нефтеперерабатывающих заводах.

Материалы включают все типы нержавеющих сталей и высококачественных никелевых сплавов.

Любая труба, соединяющая две точки, подвергается многочисленным воздействиям, которые приводят к возникновению напряжений в трубе.Некоторые из причин этих стрессов:

- внутреннее или внешнее давление при рабочей температуре

- Масса самой трубы и поддерживаемых на ней частей

- Перемещение, вызываемое внешними ограничителями на участках труб

- тепловое расширение

Резиновые компенсаторы

Резиновые компенсаторы — это гибкие соединители, изготовленные из натуральных или синтетических эластомеров и тканей с металлическим армированием, предназначенные для снятия напряжений в системах трубопроводов из-за тепловых изменений.

Когда гибкость для этого движения не может быть реализована в самой системе трубопроводов, компенсатор является идеальным решением. Резиновые компенсаторы компенсируют поперечные, крутильные и угловые смещения, предотвращая повреждения и чрезмерные простои оборудования.

Специальная конструкция резиновых шарниров может решить такие проблемы, как:

- Вибрация, шум, удары, коррозия, истирание

- Напряжения, нагрузки, движение оборудования

- Вибрация, пульсация давления и движение в трубопроводной системе

Расширительные швы Teflon®

Компенсирующие муфты Teflon® устойчивы к коррозии, не подвержены старению, обладают исключительным сроком службы при изгибе и непревзойденной надежностью.

Компенсатор из Teflon® получил широкое распространение в химической обрабатывающей промышленности, в трубопроводах, где используются кислоты и высококоррозионные химические вещества, а также в коммерческих системах отопления и кондиционирования воздуха в качестве соединителей насосов и стратегической точки всей системы.

Они могут использоваться для компенсации:

• смещения, несоосности, осевого перемещения

• углового отклонения и / или вибрации в трубопроводных системах

www.hosexpress.com

The Expansion Joint Manufacturers Association, Inc.

Ассоциация производителей компенсаторов, Inc. — это организация признанных производителей компенсаторов с металлическими сильфонами.

EJMA была основана в 1955 году с целью установления и поддержания стандартов качества проектирования и производства. Эти стандарты объединяют знания и опыт Технического комитета ассоциации и доступны для помощи пользователям, проектировщикам и другим лицам в выборе и применении компенсаторов для безопасной и надежной установки трубопроводов и резервуаров.

членов EJMA — это опытные и знающие производители, продемонстрировавшие многолетнюю надежность работы в промышленности. Как уважаемые производители, члены EJMA — лучший источник информации о продукции, дизайне и услугах.

EJMA проводит обширные технические исследования и испытания по многим важным аспектам проектирования и производства компенсаторов.

Резиновый компенсатор на практике

.