Конструкции сварных изделий в Москве и московской области

Сварка — неотъемлемый процесс любой современной стройки. Без применения технологии сварки невозможно построить ни одно прочное и долговечное здание или сооружение. Конструкции из сварных изделий можно увидеть на улицах Москвы и любого другого современного российского города.

Основные достоинства сварных конструкций

-

высокая надежность (еще до начала сварочных работ производится предварительный просчет, благодаря которому удается добиться оптимальных эксплуатационных качеств конструкции, которая получается в результате)

-

данная технология дает возможность получать герметичные швы и не нарушать целостность материала (поэтому сварные металлоконструкции с успехом используются при создании трубопроводов и контейнеров для хранения жидкостей)

-

хорошая несущая способность (благодаря тому, что сварка не снижает прочность металла, даже отличающаяся небольшими габаритами конструкция способна выдерживать достаточно высокие нагрузки)

-

простота монтажа и транспортировки (в сравнении с камнем или бетоном)

-

удобство эксплуатации (если нагрузки возрастают, конструкцию можно дополнительно укрепить, ее просто и легко отремонтировать)

-

простота монтажных работ (такую конструкцию можно собрать уже на месте, это касается как производственных, так и бытовых помещений)

Почему именно сварка?

Действительно, если нужно прочно соединить друг с другом две металлические детали, то в первую очередь вспоминают технологию сварки. Она обладает следующими преимуществами:

Она обладает следующими преимуществами:

-

высокие темпы выполнения работ (в короткий срок можно получить готовый результат)

-

позволяет создавать достаточно сложные конструкции

-

дает возможность соединять каркасы из арматуры и металлические сетки

-

относительная простота процесса (особенно в случае применения современного сварочного оборудования)

-

для сварки могут использоваться самые различные материалы

-

соединение получается прочное и герметичное (что немаловажно при строительстве, к примеру, трубопровода)

Типы сварки

Современные технологии предоставляют широкий выбор методов и оборудования для сварки. В нашей стране чаще всего применяются следующие:

-

автоматическая электросварка в среде защищающего газа (подходит для сварки металла большой толщины, непосредственно сам процесс происходит под воздействием электрического тока)

-

полуавтоматическая сварка в среде СО2

-

ручная сварка в среде аргона неплавящимся электродом (когда нужно соединить детали из нержавеющей стали или алюминия)

-

ручная дуговая сварка

-

Особенности сварных металлических конструкций

Несмотря на все преимущества метода сварки, инженерам и проектировщикам необходимо учитывать следующее:

-

Готовая сварная конструкция выглядит целостной.

Тем не менее, нужно понимать, что она по сути состоит из отдельных деталей. Конечно, при создании проекта конструкции инженеры непременно учитывают и прочность используемых материалов, и будущие нагрузки. Однако стоит помнить, что со временем любой сварной шов становится менее прочным.

Тем не менее, нужно понимать, что она по сути состоит из отдельных деталей. Конечно, при создании проекта конструкции инженеры непременно учитывают и прочность используемых материалов, и будущие нагрузки. Однако стоит помнить, что со временем любой сварной шов становится менее прочным. -

Наиболее точный просчет соединений можно получить, если использовать при проектировании специальное программное обеспечение. Такие компьютерные программы подскажут оптимально подходящий тип шва в каждом конкретном случае и укажут максимально возможную нагрузку.

Типы сварных конструкций

При классификации конструкций из металла невозможно не принять во внимание их широкое разнообразие. В зависимости от того, какой принцип мы возьмем за основу при типизации, мы получим разные виды сварных конструкций.

Классификация по условиям использования и характеру нагрузки

Согласно такому подходу можно выделить следующие типы металлических сварных конструкций:

-

колонны (широко применяются в строительстве, прекрасно выдерживают сжатие)

-

оболочковые конструкции (в эту группу автоматически попадает все, что предназначено для хранения и транспортировки жидкостей: контейнеры, трубы, емкости и т.

-

детали, способные выдерживать циклические нагрузки переменного характера; используются в различных механизмах и приборах

-

балки (элементы, основная задача которых — показывать высокую прочность при работе на изгиб)

-

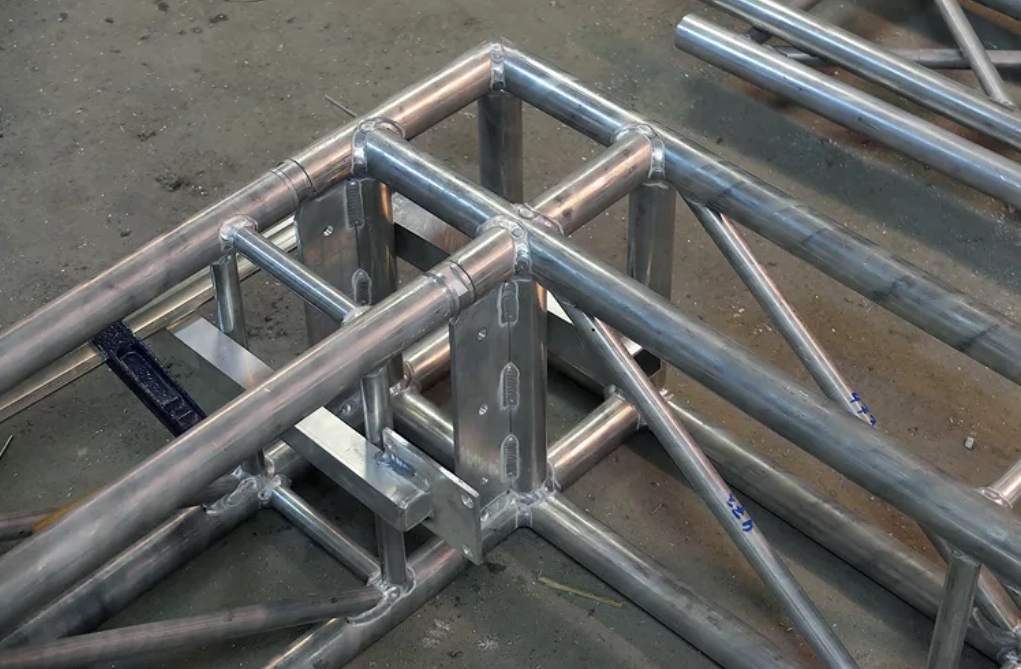

решетчатые конструкции — состоят из стержней, которые соединены между собой в узлах; стержни работают на растяжение или сжатие

-

конструкции, представляющие собой корпуса транспортных средства (автомобилей, речных и морских судов, железнодорожных вагонов)

По применению

Такая классификация учитывает, где будут монтироваться и в дальнейшем использоваться сварные конструкции из металла. В зависимости от этого выделяют следующие типы:

-

судовые

-

газовые (применяются при добыче природного газа, его хранении и дальнейшей транспортировке)

-

металлоконструкции подъемных сооружений

-

теплоэнергетические (используются при строительстве ТЭЦ и трубопроводов)

-

авиационные

-

вагонные

-

конструкции атомной энергетики (проходят особый контроль на предмет соответствия установленным требованиям)

Виды конструкций по материалу, который используется при их изготовлении

Современная металлургическая промышленность предлагает широкий ассортимент материалов, характеризующихся различными свойствами./21d847d6a04d9c8.ru.s.siteapi.org/img/83f305dcb8f677ebe0f062f54f55beb9becfb613.jpg)

-

инструментальной стали (изделия получаются высокой прочности и твердости)

-

специальной стали (обладают уникальными характеристиками, используются в химической отрасли и отдельных направлениях машиностроительного комплекса)

-

медных сплавов (прекрасно сопротивляются высокому давлению, устойчивы к коррозии, выдерживают воздействие трением)

-

титановых сплавов (устойчивы к окислительным процессам и воздействию агрессивных химикатов)

-

конструкционные стали

- котельные стали (из них изготавливаются металлоконструкции для отопительного оборудования различных типов)

-

электротехнические стали

-

алюминиевые и магниевые стали (легкие, прочные, не подверженные коррозии)

По способу производства заготовок

-

листовые (листы из металла плоской или изогнутой формы)

-

кованосварные (создаются с использованием двух технологий)

-

литосварные

-

штампосварные (заранее отштампованные детали соединяются между собой посредством различных видов сварки)

Типы металлоконструкций по материалам заготовок, из которых их производят:

-

профильные

трубные

-

стержневые

-

листовые

Какие сварные металлоконструкции используются в строительстве?

Чаще всего при возведении зданий и построек используются балки, обечайки, стержневые, фермы, листовые, колонны, связи, корпуса, решетчатые, сварные опоры.

Процесс сварки

Чем должен руководствоваться технический специалист, который приступает к созданию сварных металлоконструкций? Ведь понятно, что от точности и грамотности его действий зависит прочность постройки, ее долговечность. Конечно, сварщик не может действовать, что называется, “на глаз”.

Чертеж металлоконструкций

Первое, что должна изучить монтажная бригада перед тем, как приступить к выполнению задания — это чертеж на сварную металлоконструкцию. Такая инструкция представляет собой целый комплект чертежей, где каждая деталь и каждое соединение изображено на отдельном листе. Собственно, без таких чертежей разрешение на строительство не будет получено.

ГОСТе 2.410-68 содержит нормы, по которым должна осуществляться сварка металлических конструкций. Все эти требования непременно должны учитываться при составление комплекта чертежей.

Конечный вид сооружения должен выглядеть так, как указано на общем виде. Помимо непосредственно изображений чертеж должен содержать таблицы с техническими данными — на них обязаны ориентироваться сварщики при выполнении работ.

Помимо непосредственно изображений чертеж должен содержать таблицы с техническими данными — на них обязаны ориентироваться сварщики при выполнении работ.

Квалифицированный сварщик должен уметь читать чертежи металлоконструкций, разбираться в них, извлекая для себя максимум полезной информации.

Технологическая карта

Еще один документ, с которым должен уметь работать специалист, который берется соединять металлические конструкции посредством сварки. Такую карту разрабатывает инженер-технолог путем осуществления расчетов с целью найти оптимальные параметры для сварки конкретных металлоизделий. Технологическая карта на изготовление сварных металлоконструкций включает в себя также правила контроля получившихся сварных соединений. Там же оговариваются меры безопасности, которые необходимо учесть при планировании рабочего процесса.

Собственно говоря, именно от того, насколько ответственно и профессионально сварщик выполнит свою работу, зависит, как долго простоит и будет выполнять свои функции та или иная металлическая конструкция.

Известные на весь мир сварные конструкции

Все знают Эйфелеву башню. Этот символ столицы Франции и туристический объект, который привлекает к себе людей со всего мира, является ничем иным, как сварной металлоконструкцией, которая воплотила себе гений инженерной и дизайнерской мысли. Еще один пример — это знаменитый Сиднейский оперный театр. Известный дубайский 163-этажный небоскреб “Бурдж-Халифа”, высота которого составляет 828 метра, построен на металлическом каркасе, созданном с применением технологии сварки. Как вы можете видеть, сварные конструкции подходят для создания не только построек сугубо практического назначения, но и позволяют воплотить оригинальные архитектурные проекты.

Наша московская компания “Металлоконструкции МСК” имеет многолетний опыт в создании сварных конструкций. Квалификация наших специалистов позволяет нам браться за самые сложные проекты и быть уверенными в результате. Обращайтесь к нам, и мы поможем вам воплотить в реальность вашу задумку.

Обращайтесь к нам, и мы поможем вам воплотить в реальность вашу задумку.

Сварные конструкции

Сварные конструкции

Сварные конструкции используются при сооружении объектов любого назначения — каркасов крупных промышленных объектов, резервуаров и емкостей любого назначения и объема, доменных печей и хранилищ для овощей и фруктов, сосудов и аппаратов, магистральных трубопроводов протяженностью в десятки тысяч километров, технологических газопроводов в домах на различные давления и различных размеров.

- Классификация сварных конструкций

Основными достоинствами металла как материала для конструкций являются:

- высокая прочность при относительной его легкости;

- изотропность (однородность строения во всех направлениях), малые деформации и высокая упругость в пределах нормальной

работы, определяющие надежность и долговечность конструкций; - водо- и газонепроницаемость.

Металлоконструкции из стали имеют свои недостатки, которые заключаются в том, что они подвержены коррозии под действием влаги и некоторых агрессивных паров и газов и обладают малой огнестойкостью. Поэтому многие металлические сварные конструкции нуждаются в специальной защите (покраска, покрытие лаком), а некоторые должны быть изолированы или снабжены искусственным охлаждением.

Развитию изготовления сварных конструкций в различных отраслях промышленности способствует в значительной степени широкое внедрение прогрессивных технологических процессов сварки и сварочного оборудования. При этом успехи сварочной науки и техники, используемые в производстве сварных конструкций, сварочные технологии, оборудование и материалы способствуют расширению номенклатуры и повышению качества выпускаемых изделий.

Применение сварных конструкций вместо клепаных, литых и кованых создает экономию металла, уменьшает трудозатраты и сокращает сроки изготовления. Меньший вес (на 20—25%) сварных конструкций по сравнению с клепаными, обусловленный более полным использованием сечений элементов, является одним из основных их преимуществ. Плотность швов, обеспечивающая герметичность таких конструкций, также является существенным преимуществом сварки. Бесшумность производственного процесса, имеющая место при сварке, имеет большое значение с точки зрения охраны труда.

Меньший вес (на 20—25%) сварных конструкций по сравнению с клепаными, обусловленный более полным использованием сечений элементов, является одним из основных их преимуществ. Плотность швов, обеспечивающая герметичность таких конструкций, также является существенным преимуществом сварки. Бесшумность производственного процесса, имеющая место при сварке, имеет большое значение с точки зрения охраны труда.

Сварка металлоконструкций позволяет соединять между собой элементы самой различной толщины. Так, например, посредством контактной точечной сварки соединяют тонкостенные сварные конструкции вагонов, кузовов автомобилей и пр., благодаря же применению электрошлаковой сварки оказывается возможным за один проход сварочного автомата сваривать металл практически неограниченной толщины.

Детали сложной конфигурации, выполнявшиеся раньше литыми или коваными, в настоящее время изготовляют сварными из проката или комбинированными: сварно-литыми, сварно-коваными, сварно-ковано-литыми и т. п.

п.

При замене литых изделийсварными в машиностроении достигается значительная экономия металла — до 30% для стальных и до 50% для чугунных. Кроме того, в литых изделиях, особенно сложной конфигурации, нередко имеют место поры, усадочные раковины и другие дефекты, что ухудшает их качество и отрицательно влияет на работоспособность конструкций при динамической нагрузке. Поэтому многие машиностроительные конструкции в настоящее время свариваются из проката, как, например, рамы и станины.

Сварка расширяет также возможности механизации и автоматизации производственных процессов.

Высокий уровень механизации достигнут в настоящее время за счет применения высокопроизводительных процессов механизированной сварки: контактной, автоматической и полуавтоматической под флюсом, электрошлаковой, в среде защитных газов. Внедряются новые процессы сварки: электронно-лучевая в вакууме, дуговая в герметичных камерах с контролируемой атмосферой, трением, плазменной струей и другие способы сварки.

В настоящее время сварные конструкции применяются при изготовлении тракторов, сельскохозяйственных машин, автомобилей, вагонов, тепловозов, электровозов, котлов, турбин, подъемных кранов и других изделий. Значительно возрос удельный вес сварных конструкций в строительстве.

Сварные конструкции изготовляются на специализированных заводах или в цехах металлических конструкций машиностроительных заводов — вагоностроительных, краностроительных, заводах, изготовляющих прокатное оборудование, и др.

Следует вместе с тем отметить, что изготовление сварных конструкций при помощи сварки вызывает при их проектировании дополнительные требования, обусловленные тем, что в сварных конструкциях вопросы выбора основного и присадочного материала, конструирования и технологии сборки и сварки тесно и неразрывно связаны между собой. Правильным выбором материала и режима сварки, а также применением специальных технологических мер можно обеспечить необходимые свойства металла, расположенного в зонах сварных швов и подвергающегося тепловому воздействию в процессе сварки, и ограничить степень изменения этого металла допустимыми пределами. При этом необходимо учитывать, что излишнее количество наплавленного металла увеличивает сварочные напряжения и вызывает недопустимые по техническим условиям коробление и усадку.

При этом необходимо учитывать, что излишнее количество наплавленного металла увеличивает сварочные напряжения и вызывает недопустимые по техническим условиям коробление и усадку.

Форма сварных соединений имеет особенно большое значение для прочности конструкций, воспринимающих динамическую нагрузку, а также конструкций, работающих при низких температурах, прикоторых даже первоначально пластичный материал может потерять пластические свойства й перейти в хрупкое состояние. Поэтому в особо напряженных узлах следует избегать резких изменений формы и создавать плавные переходы, снижающие концентрацию напряжений.

Таким образом, задача обеспечения требуемых свойств сварных конструкций должна решаться комплексно, путем надлежащего выбора материала, форм сопряжений, а также соответствующей технологии изготовления.

При одновременном проектировании конструкции и технологического процесса ее изготовления могут быть выбраны формы, облегчающие механизацию и автоматизацию процессов изготовления сварной конструкции, и использованы средства для повышения ее работоспособности.

Для изготовления сварных конструкций чаще всего применяются прокатные стали (углеродистые и низколегированные) различных марок, в отдельных случаях алюминиевые сплавы или неметаллические материалы — пластмассы и органическое стекло.

Алюминиевые сплавы являются новым высокоэффективным материалом для сварных строительных и машиностроительных конструкций. Изделия из алюминиевых сплавов отличаются легкостью, простотой технологии изготовления и хорошим внешним видом.

Основной задачей при сварке алюминиевых сплавов является создание соединений, равнопрочных основному металлу. Однако получить такие соединений достаточно сложно в связи с необходимостью удалять с поверхности сплава очень тугоплавкую пленку.

Можно выделить следующие типы сварных конструкций и элементов и дать им соответствующие определения:

- Балка — конструктивный элемент, работающий в основном на поперечный изгиб. Жестко соединенные между собой балки образуют рамные конструкции.

- Колонны — элементы, работающие преимущественно на сжатие или на сжатие с продольным изгибом.

- Решетчатые конструкции представляют собой систему стержней, соединенных в узлах таким образом, что стержни испытывают плавным образом растяжение или сжатие. К ним относятся фермы, мачты, арматурные сетки и каркасы.

- Оболочковые конструкции, как правило, испытывают избыточное давление — к ним предъявляют требование герметичности соединений. К этому типу относят различные емкости, сосуды и трубопроводы.

- Корпусные транспортные конструкции подвергаются динамическим нагрузкам. К ним предъявляют требования высокой жесткости при минимальной массе. Основные конструкции данного типа — корпуса судов, вагонов, кузова автомобилей.

- Детали машин и приборов работают преимущественно при переменных, многократно повторяющихся нагрузках. Характерным для них является требование точных размеров, обеспечиваемое главным образом механической обработкой заготовок или готовых деталей. Примерами таких изделий являются станины, валы, колеса.

404 Cтраница не найдена

Размер:

AAA

Изображения

Вкл. Выкл.

Выкл.

Обычная версия сайта

К сожалению запрашиваемая страница не найдена.

Но вы можете воспользоваться поиском или картой сайта ниже

|

|

металлических зданий: сварка или болт?

Давайте посмотрим, что говорят эксперты о том, какой тип металлоконструкций лучше и почему.

T Металлическое здание может быть закреплено с помощью сварных швов, которые навсегда соединяют части вместе, или с помощью болтов, которые можно снимать и заменять. Сварные стальные здания обычно изготавливаются, по большей части, на строительной площадке. Обычно все каркасы и компоненты измеряются и вырезаются, а затем свариваются вместе. Сборные стальные здания изготавливаются на заводе или на заводе. С предложением эксперта о том, какой тип металлоконструкции лучше:

Основные соединения стального здания скреплены болтами

По словам Милана Супанекара, владельца Welding Technologies India, каждый раз, когда вы получаете сырье, будь то необработанные пиломатериалы для сарая или сталь, которую вы должны сварить самостоятельно, вы добавление дополнительного времени в процесс строительства. Все основные соединения стальных зданий соединяются болтами с предварительно пробитыми отверстиями, а большинство компонентов предварительно вырезаны и пронумерованы в соответствии с вашими чертежами для быстрой сборки. Можно иметь идеальный фундамент и лучшие материалы, но плохое соединение означает плохую структурную целостность. По этой причине на большинстве заводов, производящих стальные конструкции с болтовым соединением, работают специалисты по контролю качества и сертифицированные инспекторы по сварке. Сварные стальные здания обычно не имеют такого контроля качества. Выбирая стальные здания с болтовым креплением, можно исключить эти дополнительные затраты.

Можно иметь идеальный фундамент и лучшие материалы, но плохое соединение означает плохую структурную целостность. По этой причине на большинстве заводов, производящих стальные конструкции с болтовым соединением, работают специалисты по контролю качества и сертифицированные инспекторы по сварке. Сварные стальные здания обычно не имеют такого контроля качества. Выбирая стальные здания с болтовым креплением, можно исключить эти дополнительные затраты.

Сравнивая инвестиции в сварные и болтовые конструкции, Милан говорит: «Первоначальные строительные материалы для сварных конструкций могут быть несколько меньше, чем для стального здания, собранного на болтах, но эти затраты на материалы компенсируются, если учесть весь срок службы проекта. В случае сварных зданий ремонт или текущее обслуживание в долгосрочной перспективе намного дороже и трудоемче. Если стальное здание с болтовым креплением когда-либо было повреждено, просто открутите болт и замените его аналогичным компонентом от производителя. Опять же, нет необходимости в сварке или резке».

Опять же, нет необходимости в сварке или резке».

Предпочитая болтовое крепление для стальных зданий Милан говорит: «Стальные здания, скрепленные болтами, предварительно проектируются и проектируются штатными инженерами для быстрого и эффективного возведения. В основном строители-новички предпочитают использовать стальные здания на болтах для простоты сборки, тем более что они могут возвести здание самостоятельно и сэкономить дополнительные расходы на подрядчика. Любой строитель с набором обычных инструментов и легко читаемыми инструкциями может собрать стальное здание на болтах. Здания из стали на болтах гораздо более долговечны, гибки и экономичны, чем здания из сварной стали. Для начинающих строителей, заинтересованных в простоте строительства, качестве и особенно в безопасности, выбор прост».

Делясь своими предложениями для металлических зданий, Милан говорит: «Мы предлагаем машины для дуговой сварки, такие как MMAW, сварка MIG, машины под флюсом и средства автоматизации. В настоящее время большинство крупногабаритных зданий изготавливаются из PEB, и в основном все крупные конструкции свариваются с помощью сварочных автоматов».

В настоящее время большинство крупногабаритных зданий изготавливаются из PEB, и в основном все крупные конструкции свариваются с помощью сварочных автоматов».

Мир знает, что будущее стальных зданий — это путь к лучшей эстетике, дизайну и хранению. После того, как решение о строительстве металлического здания принято, необходимо определиться с типом конструкции. При этом оба типа зданий выполнены из металла; самые большие дебаты, кроме размера, часто возникают, если нам нужно использовать стиль сварки или стиль болтов.

Предпочтение металлическим зданиям на болтах

Излагая свое мнение о том, какой тип металлических зданий лучше, д-р Сандип Гупта, доктор медицинских наук, Richa Industries Ltd, сказал: «Мы в Richa Industries Ltd всегда отдавали предпочтение металлам на болтах. здания (предварительно спроектированные здания), которые изготавливаются на заводе, а затем возводятся на месте. Здания на болтах предлагают множество вариантов; к вашему заказу можно добавить окна, двери, световые люки, желоба, вентиляционные отверстия и изоляцию. Размеры, высота и пролеты для вашего быстровозводимого здания практически безграничны. Эти здания имеют высокий контроль качества; все изготовлено по строгим спецификациям».

Размеры, высота и пролеты для вашего быстровозводимого здания практически безграничны. Эти здания имеют высокий контроль качества; все изготовлено по строгим спецификациям».

Минусы сварных конструкций

Говоря о минусах сварных конструкций, Гупта сказал: «Сварные конструкции имеют свои ограничения. Первоначальные затраты на сварку здания могут быть несколько меньше, чем на болтовое строительство, но эти затраты на материалы компенсируются, если учесть срок службы проекта. Стальные здания, монтируемые на болтах, более долговечны, гибки и экономичны по сравнению со сварными зданиями».

«Мы верим в создание нации с помощью нашей продукции самого высокого качества. Richa имеет огромный опыт в производстве всех типов стальных зданий, включая высотные здания из стальных конструкций, железнодорожные мосты, многоуровневые автостоянки, станции метро, склады, ангары для самолетов, стальные балки и многое другое», — сказал Гупта о своем предложении для металлических зданий. .

.

Качество сварки не может быть надежным

По словам П. В. Рао, управляющего директора компании Pennar Engineered Building Systems Ltd. «Раньше конструкции изготавливались на месте, а соединения выполнялись сваркой. Качество сварки на объекте было под вопросом, так как мы не уверены в использовании надлежащих сварочных материалов на объекте, а также проводится проверка квалификации сварщика. Следовательно, качество сварки не может быть надежным. Более того, если конструкции сварены в местах стыков, мы не можем их переместить в случае необходимости. Текущая тенденция заключается в том, чтобы производить (транспортабельные длины) на заводе в контролируемых условиях и транспортировать на площадку, а затем собирать для монтажа с использованием высокопрочных соединительных болтов».

Далее, говоря о предложениях в этом сегменте, Рао сказал: «Мы изготавливаем детали (до 12 м) на заводе, а затем собираем их на месте во время монтажа с использованием высокопрочных болтов».

Применение ультразвука для рафинирования сварных металлических конструкций

А.С. Волошин*, С. Фишер** и Р.Л. Джонс*

*Отдел дуговых, лазерных и листовых процессов, TWI, Гранта-Парк, Грейт-Абингтон, Кембридж, CB1 6AL, Соединенное Королевство

**BNFL plc, Уоррингтон, Чешир, WA3 6AS, Соединенное Королевство

Представлено на JOM-9, 9-й Международной конференции по соединению материалов, Хельсингёр, Дания, 16–19 мая 1999 г.6

В TWI была проведена работа по оценке эффекта перемешивания сварочной ванны с помощью ультразвука с целью измельчения микроструктуры аустенитных металлов шва.

Металлургический анализ и ультразвуковой контроль сварных швов. Оптическая микроскопия поперечных сечений сварных швов выявила более тонкую структуру в областях, соответствующих максимальной энергии ультразвука внутри пластин. Ультразвуковой неразрушающий контроль показал, что сварные швы с улучшенной структурой обеспечивают улучшенные характеристики передачи ультразвука.

1. Введение

Аустенитная нержавеющая сталь образует крупные столбчатые зерна в металле сварного шва. Они начинаются от краев ванны, растущих к центру сварного шва, и при определенных условиях роста зерен образуется очень мало равноосных зерен. В экстремальных ситуациях зерна могут продолжать расти сквозь структуру, т. е. через последовательные сварные швы. Это вредно, так как увеличенный размер зерна отрицательно влияет как на механические свойства сварного шва, так и на возможность контроля.

Ультразвуковой неразрушающий контроль часто является наиболее практичным методом оценки прочности сварного шва. Крупные зерна ослабляют ультразвук, снижая эффективность ультразвукового неразрушающего контроля. Это, в свою очередь, увеличивает скорость ремонта и запас прочности, поскольку небольшие дефекты не могут быть легко обнаружены.

Крупные зерна ослабляют ультразвук, снижая эффективность ультразвукового неразрушающего контроля. Это, в свою очередь, увеличивает скорость ремонта и запас прочности, поскольку небольшие дефекты не могут быть легко обнаружены.

Абрамов оценил влияние ультразвука на микроструктуру отливок из ферритной и аустенитной стали [1] . Он обнаружил, что при воздействии ультразвука мощностью 800 Вт на 1 кг расплавленного металла получается усовершенствованная структура. В этой работе оценивалось влияние перемешивания сварочной ванны TIG с применением ультразвука на размер зерна металла сварного шва.

2. Экспериментальный

2.1 Материалы

Основными материалами были пластины из нержавеющей стали 304L размером 100×100 мм. 1,6 мм диам. Для всех сварочных работ использовалась сварочная проволока марки 308 вместе с защитным газом из чистого аргона.

2.2 Процедура сварки

Для испытаний использовали несколько квадратных пластин 304L размером 100×100 мм и толщиной 7 мм. Они были подготовлены путем механической обработки 60-градусной канавки глубиной 6 мм вдоль центральной линии каждой пластины. Ультразвуковой аппарат и свариваемые образцы пластин крепились к траверсе, что позволяло выполнять механизированные сварки ТИГ в положении РА, плашмя.

Они были подготовлены путем механической обработки 60-градусной канавки глубиной 6 мм вдоль центральной линии каждой пластины. Ультразвуковой аппарат и свариваемые образцы пластин крепились к траверсе, что позволяло выполнять механизированные сварки ТИГ в положении РА, плашмя.

Был выполнен ряд сварных швов вольфрамовым электродом в среде защитного газа, которые включали сварку валиком в канавке по длине каждой пластины. Все испытания проводились с одним проходом и производились при 175А и 10В. Использовались различные скорости перемещения и скорости подачи проволоки.

2.3 Ультразвуковое оборудование

Метод, с помощью которого ультразвук передавался в сварочную ванну, показан на рис. . для этой системы. Сонотрод был изготовлен из титана из-за его хороших характеристик передачи ультразвука. Кроме того, этот металл будет отводить тепло от зоны соединения, не расплавляясь в сварочной ванне. Свариваемая пластина крепилась к сонотроду, как показано на рис. 9.0094 Рис.1 с помощью шести болтов M5.

9.0094 Рис.1 с помощью шести болтов M5.

Для генерации ультразвука использовался источник питания мощностью 2 кВт, способный генерировать ультразвуковые колебания частотой 20 кГц. Доступные значения мощности варьировались от 0,2 до 1 кВт. Уровень выходной мощности 1 кВт приблизился к максимально возможному значению системы, которое могло поддерживаться в течение периодов времени, необходимых для выполнения сварки.

2.4 Ультразвуковые параметры

Были исследованы два режима связи; либо пластина была плотно прикреплена к сонотроду, либо держалась свободно и могла вибрировать отдельно от сонотрода. При ослабленных болтах пластина была свободна от ультразвуковой системы, при этом сонотрод постоянно ударял по пластине. Этот режим оказался самым шумным, но наименее восприимчивым к изменениям резонанса при добавлении металла шва. Второй способ заключался в затягивании болтов так, чтобы пластина была частью ультразвуковой системы. Таким образом, пластина была продолжением сонотрода, и ультразвук мог проникать непосредственно в сварочную ванну.

Перед наплавкой сварных швов, подвергнутых ультразвуку, пластина и сонотрод были «настроены». То есть частота источника питания была отрегулирована так, чтобы система находилась в резонансе, тем самым максимизируя ввод ультразвука. По наблюдению песка, насыпанного в канавку подготовленных пластин, была найдена резонансная частота. Было видно, как песок отскакивал от канавки, когда достигался резонанс. Было обнаружено, что потребляемая мощность ультразвукового генератора падает около резонанса. Если частота была отрегулирована в сторону от резонанса, ток, потребляемый резонатором, увеличивался.

Значения мощности были выбраны произвольно, в первую очередь ограничены источником питания. Был выбран диапазон значений. Самое низкое значение 0,2 кВт все еще превышает значение, определенное Абрамовым [1] (0,8 кВт на кг металла) для измельчения зерна. Более высокое значение 1 кВт было близко к максимально доступному из системы. Источник питания будет выдавать 2 кВт, но при 1 кВт достигается максимальная токовая мощность обмоток резонатора.

2.5 Металлографический контроль сварных швов

Каждый шов разрезали поперек направления сварки и примерно на ¼ или ¾ по длине шва. Кроме того, два сварных шва были разрезаны с интервалом 5-7 мм по длине каждого сварного шва, чтобы наблюдать любые изменения микроструктуры вдоль каждого прохода сварного шва. Оба последних образца были сварены с одинаковым уровнем ультразвукового воздействия (0,8 кВт).

Все срезы были отшлифованы, отполированы и протравлены 20% раствором серной кислоты; затем исследуют с помощью оптической микроскопии.

2.6 Ультразвуковой контроль сварных швов

Пять механизированных сварных швов TIG были зачищены для удаления лишнего металла. В каждой пластине вдоль сварного шва и с обоих концов пластины были просверлены отверстия диаметром 1 мм и 0,8 мм. Затем эти образцы были проверены с помощью ультразвукового неразрушающего контроля. Были применены следующие техники:

- Измерения зондом 0° на частотах 2,25 и 10 МГц.

- Измерения поперечной волны под углом 45° на частотах 5 и 10 МГц.

- Система подачи и захвата, работающая на частоте 10 МГц.

Процедуры ультразвукового контроля подробно описаны в таблице 1 . В ходе сварочных испытаний было сделано несколько важных замечаний. Во-первых, при настройке сонотрода/пластины перед сваркой во время резонанса песок на пластине проявлял большую активность в определенных областях. Это показано на рис. 2 , где видно, что песок «прыгает» в местах между отверстиями для болтов. Рядом с отверстиями и в некоторых местах на поверхности пластины песок будет относительно неактивным; стремится к бассейну. Это свидетельствовало о неравномерном распределении ультразвуковой энергии по данной пластине.

Рис. 2 Наблюдение песка во время резонанса

Кроме того, во время сварки с ультразвуком наблюдалось значительное изменение входного тока от источника питания ультразвука на всем протяжении соответствующего сварного шва. Это последовало за настройкой на резонансную частоту и предварительной установкой тока и напряжения для получения правильной мощности; после чего будут выполняться сварочные работы. За время, необходимое для завершения сварки, ток будет колебаться вокруг исходного уровня на 0,25-0,5А. Это также представляет собой колебание мощности, подводимой к пластине/сварному шву во время каждого соответствующего прохода сварки.

Это последовало за настройкой на резонансную частоту и предварительной установкой тока и напряжения для получения правильной мощности; после чего будут выполняться сварочные работы. За время, необходимое для завершения сварки, ток будет колебаться вокруг исходного уровня на 0,25-0,5А. Это также представляет собой колебание мощности, подводимой к пластине/сварному шву во время каждого соответствующего прохода сварки.

3.2 Металлографический контроль сварных швов

Результаты металлографического исследования двух образцов (плотно соединенных с сонотродом) показаны на рисунках 3 и 4 . Существует заметный уровень очистки сварных швов, где применялось ультразвуковое исследование. Учитывая, что границы зерен четко не видны, трудно было определить истинный уровень измельчения зерен. Однако в микроструктуре дендритов отчетливо видна утонченность структур, сваренных ультразвуком. Наибольший эффект был отмечен на краю сварочной ванны, где в металле шва преобладают столбчатые зерна, где ультразвук не применялся. По мере того, как уровень ультразвука увеличивается, микроструктурное измельчение также увеличивается, это было наиболее заметно при сильной связи.

По мере того, как уровень ультразвука увеличивается, микроструктурное измельчение также увеличивается, это было наиболее заметно при сильной связи.

Однако этот результат не всегда наблюдался для всех соответствующих образцов, сваренных с ультразвуком или без него, которые сравнивались. Например, одна пара сваренных образцов показала очень небольшую разницу в микроструктуре, несмотря на то, что один образец подвергался воздействию ультразвука мощностью 0,8 кВт, а другой не подвергался воздействию ультразвука. Так было в случае нескольких поперечных сечений образцов, сваренных с использованием ультразвука или без него.

Оптическая микроскопия поперечных участков шва, снятых по длине двух образцов, сваренных с помощью ультразвука (опять же с использованием жесткой муфты), не выявила заметных различий в структуре между обоими образцами и образцами без ультразвука, вплоть до участков, соответствующих пунктирным линия на Рис.2 . Микрофотография одного из таких срезов показана на рис. 5 . Помимо трещины затвердевания, микроструктура намного тоньше, чем у Рис. 3 , и имеет крапчатый вид в нижней/центральной областях наплавленного валика. Были идентифицированы полностью аустенитные области без феррита. Наблюдалось, что трещина затвердевания проходит почти полностью через эти области.

5 . Помимо трещины затвердевания, микроструктура намного тоньше, чем у Рис. 3 , и имеет крапчатый вид в нижней/центральной областях наплавленного валика. Были идентифицированы полностью аустенитные области без феррита. Наблюдалось, что трещина затвердевания проходит почти полностью через эти области.

Рис.3 Поперечный разрез образца, сваренного без ультразвука

Рис.4 Поперечный разрез образца, сваренного ультразвуком мощностью 0,8 кВт

Рис.5 Поперечный разрез образца, полученного из положения, указанного пунктирной линией на рис.2, сваренного ультразвуком мощностью 0,8 кВт

3.3 Ультразвуковой контроль сварных швов

Результаты неразрушающего контроля сведены в таблицу 1 . Оба дефекта (т. е. предварительно просверленные отверстия) можно было обнаружить во всех образцах сварного шва, независимо от того, какое ультразвуковое исследование использовалось во время изготовления. Однако были замечены различия в затухании ультразвукового сигнала NDE, особенно на более высокой частоте. Это согласуется с затуханием из-за большего размера зерна металла сварного шва. Используя результаты метода «шаг-энд-захват», сварные швы были ранжированы в соответствии с легкостью передачи ультразвука, они перечислены в Таблица .

Это согласуется с затуханием из-за большего размера зерна металла сварного шва. Используя результаты метода «шаг-энд-захват», сварные швы были ранжированы в соответствии с легкостью передачи ультразвука, они перечислены в Таблица .

| Sample No. | Ultrasound power, kW L — loosely attached T — tightly attached | Ranking for ease of NDE 1 — easiest 5 — hardest | Измерения при нормальном падении (0°) | Поперечная волна 45° Диаметр отверстия 1 мм | Шаг- Захват 10 МГц | ||

|---|---|---|---|---|---|---|---|

| Shearwave 2.2MHz 1 No. of Echoes >80% FSH | Compression 10MHz | 5MHz | 10MHZ | ||||

| Усилитель GAIN для амплитуды 80% FSH | |||||||

| 1 | 0 | 5 | 4 | 80,5 2 | 64 | 86,5 | 81 дБ 4 |

| 2 | 0,6 (Т) | 4 | 4 | 80,5 | 60,5 | 78,5 | 81 дБ |

| 3 | 0,6 (л) | 2 | 5 | 77 | 69,0 | 83,5 | 73 дБ |

| 4 | 1,5 (л) | 3 | 3 | 78 | 72,5 | 83,5 | 75,5 дБ |

| 5 | 1,6 (Т) | 1 | 6 | 75,5 3 | 63,5 | 81,5 | 69 дБ 5 |

4.

Обсуждение

ОбсуждениеНаблюдаемые микроструктуры указывали на то, что сварной шов стал более тонким по мере воздействия ультразвука на расплавленный металл сварного шва. Это уточнение наиболее заметно на краях сварочной ванны, где столбчатая структура заменяется более равноосной дендритной структурой (см. 9).0094 Рис.3 и 4 ). Эффект увеличения мощности ультразвука заключался в увеличении степени уточнения, но режим связи также оказал значительное влияние на уровень уточнения, т.е. более тесная связь приводила к большему уточнению.

Как уже упоминалось, было обнаружено, что потребляемая мощность ультразвукового генератора падает около резонанса, а ток, потребляемый резонатором, увеличивается, если частота отрегулирована в сторону от резонанса [1] . Однако во время сварки эта частота изменяется за счет добавления присадочного металла, в результате чего данная пластина попеременно то входит в резонанс, то выходит из него. Таким образом, оказалось, что на некоторых участках, полученных при ультразвуковой сварке, наблюдалось изменение микроструктуры, а на других — нет; в зависимости от того, попал ли срез в зону, получившую достаточный уровень ультразвуковой энергии.

Таким образом, оказалось, что на некоторых участках, полученных при ультразвуковой сварке, наблюдалось изменение микроструктуры, а на других — нет; в зависимости от того, попал ли срез в зону, получившую достаточный уровень ультразвуковой энергии.

Поперечные разрезы вдоль двух сварных швов показали наибольшую степень измельчения в области, обозначенной пунктирной линией на Рис. 2 . Тот факт, что эта область соответствует области с высоким резонансом (т. е. активной области песка), также предполагает, что наблюдаемое уточнение связано с применением ультразвуковой энергии. Наблюдаемая трещина затвердевания, проходящая через богатые аустенитом области сварного шва, может быть связана с высоким ограничением, накладываемым на свариваемые пластины, необходимым для передачи ультразвука в сварочную ванну, в сочетании с конструкцией герметичного V-образного соединения.

Отсутствие постоянства зернистой структуры в сварных швах, выполненных с использованием ультразвука, по-видимому, связано с комбинацией следующих факторов:

- Индивидуальные резонансные характеристики свариваемой пластины.

- Добавление присадочного металла, изменяющего резонанс свариваемой пластины.

- Повышенный уровень энергии ультразвука в средней точке между отверстиями под болты в данной пластине и «мертвые зоны» с меньшей энергией вблизи отверстий под болты.

Измельченные зерна действительно улучшили передачу ультразвука через сварной шов для целей неразрушающего контроля. При толщине всего 7 мм разница между микроструктурами была недостаточной для того, чтобы была возможна какая-либо существенная разница в определении дефектов. Метод тангажа на частоте 10 МГц показал наибольшую разницу между сварными швами, потому что он был на более высокой частоте (следовательно, легче затухал) и передавался по наибольшей длине металла сварного шва (поэтому имел наибольшую вероятность затухания).

Если бы сварной шов был крупнее, разница между размерами зерна «естественного» сварного шва и «ультразвукового» сварного шва, скорее всего, была бы больше. Это дало бы более окончательный вывод из инспекции NDE.

Это дало бы более окончательный вывод из инспекции NDE.

5. Выводы

- Показано, что применение ультразвука при сварке улучшает микроструктуру металла шва. Эффекты мощности ультразвука и техники зажима имеют решающее значение для степени достигнутой точности.

- Ввод ультразвука в сварочную ванну может привести к более тонкой дендритной структуре.

- Было показано, что более тонкая микроструктура улучшает передачу ультразвука NDE.

- Для аппарата, использованного в этом исследовании, наблюдается неравномерное распределение энергии ультразвука по зажатой резонирующей пластине.

- Добавление присадочного металла изменяет резонансную частоту свариваемой пластины. Таким образом, пластина, получающая ультразвук во время сварки, колеблется в резонансе во время сварки. В результате наблюдалась значительная изменчивость степени очистки вдоль сварных швов.

6. Каталожный номер

| 1 | Абрамов О. В. В. | «Действие ультразвука на затвердевание металлов», Успехи в области сонохимии, том. 2. JAI Press, 1991, стр. 135–186. |

Тем не менее, нужно понимать, что она по сути состоит из отдельных деталей. Конечно, при создании проекта конструкции инженеры непременно учитывают и прочность используемых материалов, и будущие нагрузки. Однако стоит помнить, что со временем любой сварной шов становится менее прочным.

Тем не менее, нужно понимать, что она по сути состоит из отдельных деталей. Конечно, при создании проекта конструкции инженеры непременно учитывают и прочность используемых материалов, и будущие нагрузки. Однако стоит помнить, что со временем любой сварной шов становится менее прочным.

Эти конструкции обычно проектируются и изготавливаются гражданской промышленностью для

соответствуют спецификациям, установленным военными. Здания с жестким каркасом,

стальные башни, антенны связи и стальные резервуары являются одними из самых

часто используемые структуры, особенно на зарубежных передовых базах.

Преимущество предварительно спроектированных конструкций состоит в том, что они изготавливаются на заводе и

предназначен для возведения в

Эти конструкции обычно проектируются и изготавливаются гражданской промышленностью для

соответствуют спецификациям, установленным военными. Здания с жестким каркасом,

стальные башни, антенны связи и стальные резервуары являются одними из самых

часто используемые структуры, особенно на зарубежных передовых базах.

Преимущество предварительно спроектированных конструкций состоит в том, что они изготавливаются на заводе и

предназначен для возведения в

Как советник,

от вас не ожидают выполнения сварочных работ. Тем не менее, вы должны иметь

общее знание основных сварочных процессов и различных типов

сварных швов и их применения, и вы должны знать, как обозначаются символы сварки.

используется для обозначения сварных соединений, показанных на рабочих чертежах.

Как советник,

от вас не ожидают выполнения сварочных работ. Тем не менее, вы должны иметь

общее знание основных сварочных процессов и различных типов

сварных швов и их применения, и вы должны знать, как обозначаются символы сварки.

используется для обозначения сварных соединений, показанных на рабочих чертежах. ограничивается более тонкими металлами.

ограничивается более тонкими металлами. Эти элементы символа сварки

имеют определенные стандартные положения по отношению друг к другу, как показано на рисунке

1-50. Когда символ отделки используется в символе сварки, он указывает

способ отделки, а не степень отделки. Например, С есть

используется для обозначения отделки сколом, M указывает на механическую обработку, а G указывает

шлифовка.

Эти элементы символа сварки

имеют определенные стандартные положения по отношению друг к другу, как показано на рисунке

1-50. Когда символ отделки используется в символе сварки, он указывает

способ отделки, а не степень отделки. Например, С есть

используется для обозначения отделки сколом, M указывает на механическую обработку, а G указывает

шлифовка.