Термообработка сварных соединений трубопровода по доступным ценам в Самаре

Под воздействием перегрева изменяются параметры металла, что приводит к ухудшению показателя пластичности.

Область вокруг готового шва неустойчива для ударов, так как там образуется место закалки

Из-за кратковременного сильного нагрева удалённые области обладают малым показателем прочности.

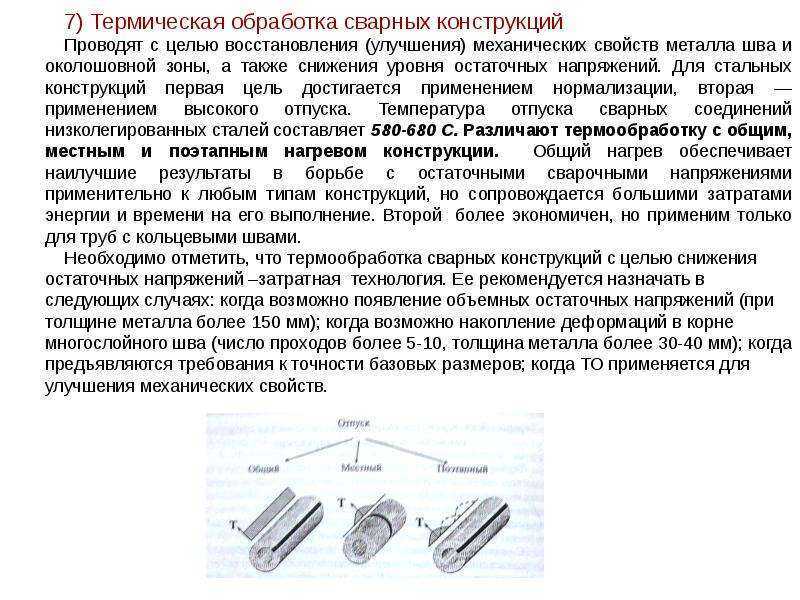

Неравномерный нагрев различных зон влечет за собой неоднородность свойств на разных участках шва независимо от толщины сварочных элементов. В результате чего существенно снижается прочность, переносимость разных температур и устойчивость к коррозийным процессам. Кроме того, остаточные напряжения могут повлечь за собой разрыв соединения. Для предотвращения этого, после завершения сварки используют термообработку. В случае нагрева только шва, термообработка называется местной, и полной, когда нагревается вся конструкция.

Виды термообработки:

Нормализация

Включает в себя нагрев сварного соединения до температуры выше критической точки, небольшую выдержку и охлаждение.

Высокий отпуск

Заключается в нагреве сварного соединения до температур, близких к нижней критической точке свариваемости стали, выдержке при этой температуре в течение 1-5 ч с последующим медленным охлаждением. При этом на 70-80% снижается уровень остаточных напряжений, уменьшается и выравнивается поверхностная твердость, повышаются механические свойства сварного соединения. Часто высокий отпуск используют в условиях монтажа конструкций.

Термический отдых

Применяют для сварных соединений толстостенных конструкций, для которых проблематично выполнить термообработку в режиме высокого отпуска. Суть процесса заключается в нагреве свариваемого материала до 250-300 °С, с дальнейшей выдержкой несколько часов. Как результат – уменьшается содержание водорода в сварных швах и снижается уровень остаточных напряжений, шов становится прочнее.

Стабилизирующий отжиг

Готовый шов нагревают до 800 градусов. На протяжении трех часов температура поддерживается на одном уровне. Снижается риск образования ржавчины.

Аустенизация

Перед сваркой детали разогревают до 1100 градусов. Выдержка при такой температуре составляет 90 минут. Процесс охлаждения происходит на свежем воздухе. Механические свойства улучшаются, остаточное напряжение исчезает.

Поможем определиться с выбором способа термической обработки

Выбор вида и способа термической обработки сварного шва напрямую зависит от свариваемого материала: для разных видов металлов подходят определенные способы и виды термообработки.

Для заказа услуги по термообработке сварных швов вам необходимо предоставить следующую информацию:

Проект

Дефектная ведомость

Марка стали

Диаметр трубы

Количество стыков

Вид сварного шва

Наши преимущества

Мобильная установка

Позволяет работать по всей Росии

Опытные специалисты

Квалифицированный штат сотрудников

Оперативный выезд на заказ

Срок реагирования на заявку 24 часа

Адекватные цены

Подберем индивидуальное решение вашей задачи

Технологический процесс тепловой обработки

С помощью специализированного оборудования происходит равномерный прогрев в области шва. Это изменяет механические свойства материала.

Это изменяет механические свойства материала.

Сохранение рабочей температуры на определённый промежуток времени. Его длительность зависит от того, насколько нужно изменить свойства и структуру материала.

Последним этапом является охлаждение. Температура должна опускаться равномерно, чтобы добиться повышения пластичности и ударной вязкости.

Другие услуги

Ремонт блоков управления

Очистка стоков

Насосное оборудование

Строительство бассейнов

Водоподготовка для промышленности

Водоподготовка для загородного дома

Ремонт фильтров для воды

Виды Термической обработки (термообработки) сварных швов

- 26.

09.2015

09.2015 - politest

- Статьи

Термообработка (Термической обработкой) называется совокупность операций нагрева метала, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры. Термическая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств детали.

Термическая обработка сварных соединений состоит из нагрева их с определенной скоростью до нужной температуры, выдержки при этой температуре и охлаждения также с определенной скоростью. Различают следующие виды термической обработки: термический отдых; высокий отпуск; нормализация; аустенизация; стабилизирующий отжиг; улучшение, заключающееся в нормализации с последующим высоким отпуском.

Наиболее часто в строительстве применяют высокий отпуск для углеродистых и легированных сталей с целью снижения сварочных напряжений и улучшения структуры.

Нормализацию применяют главным образом для сварных соединений труб из легированной стали диаметром до 100 мм и небольшой толщины. Она заключается в нагреве при более высокой температуре, чем при высоком отпуске (для низколегированных сталей до 900—950 °С), выдерживании несколько минут и охлаждении в условиях утепления и предупреждения от сквозняков.

Термический отдых применяют для сварных соединений из низколегированной стали, имеющую склонность к образованию трещин вследствие выделения растворенного водорода, диффундирующего из шва в зону термического влияния. Нагрев производят до 250—300 °С и выдерживают несколько часов.

Аустенизацию применяют для получения в сварных соединениях из хромоиикелевых нержавеющих сталей однородной структуры аустенита, улучшения механических свойств (пластичности) и снижения сварочных остаточных напряжений на 70—80 %.

Стабилизирующий отжиг применяют для тех же сталей с целью снижения сварочных напряжений на 70—80%, обеспечения стабильной структуры и предупреждения появления коррозионных трещин. Улучшение относится к полной термической обработке и производится в стационарных термических печах. Оно снижает остаточные сварочные напряжения и полностью восстанавливает структуру и свойства металла, изменившиеся от сварки.

Для термической обработки применяют несколько способов нагрева:

в стационарных термических печах;

радиационный (электросопротивлением и газопламенный), индукционный; термохимический смешанный (электросопротивлением и индукционный токами промышленной частоты).

Аппаратура и технология термической обработки

Для проведения эффективной термообработки сварных соединений промышленностью и строительными ведомствами изготовляется широкий ассортимент оборудования, в комплект которого входят нагревательное устройство, источники питания и посты (пульты) управления и контроля за технологией термообработки.

Нагревательные устройства, их конструкция и технология использования должны соответствовать методам нагрева.

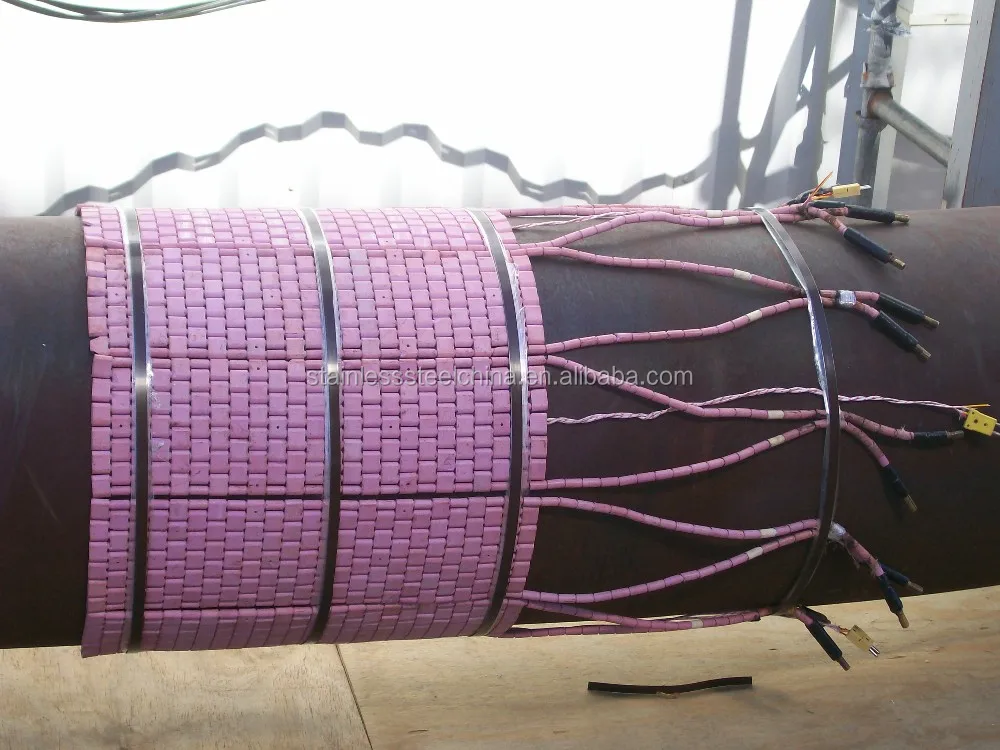

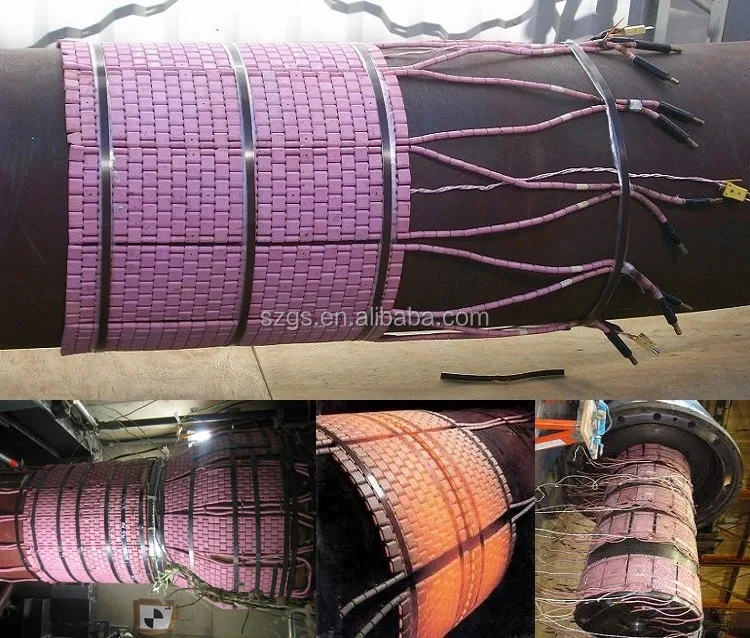

В строительно-монтажных организациях применяют нагревательные устройства для местной термической обработки сварных соединений, к которым относятся гибкие электронагреватели сопротивления ГЭН

Электронагреватели ГЭН состоят из набора пальцевых нагревателей, заизолированных керамическими втулками, внутри которых проходят плоские спирали из нихромовой проволоки. Подогреватель состоит из большого количества таких пальцев, гирлянда которых шириной до 160 мм достаточно гибкая для обхвата труб и корпусов конструкций диаметром от 0,1 до 5—6 м.

Большая удельная мощность ГЭН, возможность использования для нагрева спирали обычных сварочных трансформаторов и преобразователей, а также простота обслуживания и ремонта и другие качества обеспечили широкое применение этих нагревателей.

Комбинированные электронагреватели КЭН состоят из гирлянды керамических изоляторов, внутри которых проходит пучок нихромовых проволок. Как видно из 15.12,6, эта гирлянда, питаемая от одного источника (мощного сварочного трансформатора), подогревает сварное соединение за счет электронагрева нихромовой проволоки, а также наведения индукционных токов нагрева, что обеспечивает общую температуру подогрева до 1000 °С. КЭН применяют при строительстве тепловых электростанций для термической обработки стыков труб диаметром до 1620 мм.

Как видно из 15.12,6, эта гирлянда, питаемая от одного источника (мощного сварочного трансформатора), подогревает сварное соединение за счет электронагрева нихромовой проволоки, а также наведения индукционных токов нагрева, что обеспечивает общую температуру подогрева до 1000 °С. КЭН применяют при строительстве тепловых электростанций для термической обработки стыков труб диаметром до 1620 мм.

Индукционные электроподогреватели представляют собой индукторы-соленоиды, выполненные из медной трубки или проволоки. Используют индукторы с воздушным и водяным охлаждением . При воздушном охлаждении медный неизолированный провод сечением 120—240 мм2 (при частоте 50 Гц) наматывают в один слой с зазором 15—20 мм на изделие, предварительно обмотанное теплоизоляцией. Применяют конструкцию из охлаждаемой водой латунной или медной гибкой гофрированной трубки, по наружной поверхности которой навит многожильный медный кабель, покрытый сверху гибкой асбестовой изоляцией.

Газопламенные нагреватели представляют собой горелки (многопламенные, кольцевые, трубчатые с факельным устройством и др. ), в которых в качестве горючего используются ацетилен, пропан, природный газ с добавлением кислорода или воздуха.

), в которых в качестве горючего используются ацетилен, пропан, природный газ с добавлением кислорода или воздуха.

Для полной термообработки шаровых резервуаров и других корпусных конструкций используют специальные теплогенераторные установки с мощными факельными горелками, термообрабатывающими всю конструкцию.

Для термохимического нагрева применяют устройства, изготовленные из экзотермических смесей, в виде гибкого шнура, охватывающего стык с двух сторон, или в виде пакетов и ковриков, закрепляемых на стыке металлическими полосами. При сгорании они обеспечивают нагрев до высокого отпуска (800°С).

Источниками питания электрических нагревателей служат в основном сварочные трансформаторы, мощность которых подбирается в зависимости от величины изделия. При необходимости используют сдвоенные трансформаторы для параллельного питания нагревателей. Для индукционного нагрева кроме токов промышленной частоты, на которых работают сварочные трансформаторы, используются высокочастотные токи от машинных преобразователей повышенной частоты на 2450, 2960 и 8000 Гц и от тиристорных преобразователей на 2400 Гц.

Для термической обработки сварных соединений труб и корпусов различных аппаратов, газгольдеров и емкостей с помощью перечисленных нагревателей и источников питания комплектуются установки (посты), имеющие ручное управление процессом, ручное дистанционное управление и программное управление-Установки с дистанционным и программным управлением могут обслуживать одновременно термообработку нескольких сварных соединений. Посты для газопламенной термообработки комплектуются горелками, коллекторами для газовых баллонов или емкостями с горючим.

Рабочие-термисты, обслуживающие установки для термообработки, должны пройти обучение и получить удостоверение на право производства работ по термообработке сварных соединений на имеющемся оборудовании. Работающие с электроподогревателями сопротивления или индукционными аппаратами должны иметь группу по электробезопасности не ниже II, а электромонтажники, монтирующие эти аппараты, и руководители работ — группу не ниже III.

Для контроля температур при термообработке применяют термоэлектрические пирометры, специальные термометры, приборы, регистрирующие температуру и время (самопишущие автоматические потенциометры), термоиндикаторные карандаши и краски.

После окончания термообработки проверяют ее качество путем замеров твердости наружной поверхности сварных соединений или испытанием контрольных соединений, а в необходимых случаях — испытанием образцов, вырезанных из конструкции.

About politest

Просмотреть все сообщения от politest →

Как выполняется термообработка сварных соединений

Екатерина

Помимо подготовительных действий, рабочего процесса и контроля качества существуют дополнительные этапы, которые просто обязательны в условиях крупномасштабного производства. Существуют отрасли, где качество сварных швов играет очень большую роль, и каждая ошибка может стоит дорого. На первый план выходит защита сварных швов от коррозии. Также нужно защитить сварочный шов от преждевременного разрушения.

Чтобы достичь наилучшего качества составляются подробные чертежи, подбираются оптимальные комплектующие и работа поручается настоящим профессионалам. Но есть еще один действенный способ — обработка сварного соединения. Существует несколько типов обработки, в этой статье мы поговорим о термической.

Но есть еще один действенный способ — обработка сварного соединения. Существует несколько типов обработки, в этой статье мы поговорим о термической.

Содержание статьи

- Общая информация

- Методы нагрева швов

- Технология термообработки

- Вместо заключения

Общая информация

Термическая обработка сварных соединений — это метод обработки швов, основанный на применении высоких температур. Благодаря термообработке осуществляется защита сварных швов от коррозии, снижается вероятность появления трещин, улучшаются механические свойства шва, повышается жароустойчивость. Этот метод можно сравнить с обжигом глины, которая приобретает особые свойства благодаря высоким температурам.

Термообработке подвергается только сварной шов или также прилегающая к нему область. Сварное соединение нагревается до определенной температуры и выдерживается в нагретом состоянии определенное количество времени, затем охлаждается. Для процесса обработки используется специальная установка для термообработки сварных швов или отдельные приспособления, о которых мы поговорим позже.

Существует несколько методов термообработки. Все они отличаются температурой, используемой для нагрева шва. Температура нагрева может быть от 650 до 1125 градусов по Цельсию, выбирается в зависимости от типа стали и свойств, которые должна получить сталь. Детали могут прогревать от 1 до 5 часов. Затем металл охлаждается естественным путем, без применения дополнительных методов.

В результате улучшается пластичность и ударная вязкость сварного соединения, улучшаются механические свойства, снижается остаточное напряжение от сварки. Зачастую необходима термообработка сварных соединений технологических трубопроводов. Поскольку именно трубы формируют важнейшие узлы. Они должны быть прочными и долговечными.

Методы нагрева швов

Сварочные швы и соединения могут нагреваться несколькими способами. Среди наиболее распространенных можно выделить специальные гибкие нагревательные изделия, муфельные печи, индукционные и газопламенные приспособления.

Метод нагрева шва выбирается исходя из возможности установки дополнительного оборудования, доступа к трубам, диаметра детали и прочих субъективных факторов. Проще говоря, выбор метода нагрева не регламентируется нормами и правилами. Самое главное — нагревательные приспособления должны беспрепятственно монтироваться на деталь, весить немного и осуществлять равномерный нагрев, без перепадов температур. Такая обработка называется локальной или местной.

Локальная термообработка с помощью гибких нагревательных элементов — это самый простой и недорогой способ обработки шва. Ранее такие нагреватели выпускал завод «Минмонтажспецстрой», сейчас этим занимается «Корпорация Монтажспецстрой». Такие элементы легко подстраиваются под диаметр трубы и их монтаж не вызывает трудностей.

Также используются муфельные печи. Они вполне эффективны при работе с трубами небольшого диаметра. Но здесь есть один нюанс: чтобы прогрев был равномерным нужно устанавливать печь так, чтобы ее ось вращения не совпадала с геометрической осью.

Индукционные приспособления также довольно распространены. Они недорогие и эффективные. Широко применяются при нагреве швов как раз на трубах. В качестве нагревательного элемента здесь выступают многожильные медные кабели, которые охлаждаются с помощью воздуха. При нагреве шва труб нужно оставить небольшой зазор между самой трубой и кабелями. Такая установка для термообработки сварных швов позволяет прогреть соединения равномерно и быстро. Ниже представлена таблица с характеристиками индукторов.

Газопламенный метод нагрева предполагает использование многопламенных газовых горелок. Принцип работы такой специальной горелки ничем не отличается от обычной бытовой зажигалки, разве что каналов выхода пламени в десять раз больше. Здесь пламя образуется при сгорании кислорода и горючего газа. Газопламенный метод хорош в труднодоступных местах, но может занимать больше времени.

Технология термообработки

При проведении термической обработки учитывается длина шва, соблюдается равномерность прогрева соединения и прилегающих областей, выбирается подходящая скорость и температура нагрева, устанавливается время продолжительности нагрева (также называется выдержкой) и устанавливается скорость охлаждения.

Термообработка сварных швов трубопроводов начинается с того, что шов изолируют с помощью теплоизоляционного материала. Например, при применении газопламенной горелки шов обматывается слоем листового асбеста толщиной 2-3 сантиметра. Только затем происходит монтаж самой горелки. Тот же принцип и при сварке индукционными приспособлениями или нагревательными элементами.

Чтобы сварные швы не теряли тепло изоляционные материалы должны быть прочными и теплостойкими одновременно. При этом они должны иметь малый вес, легко изгибаться. В таблице ниже описаны основные теплоизоляционные материалы, применяемые при термообработке. Также указана из температурная область.

Обработка сварного шва доверяется только специалистам. Специалист проходит предварительное обучение и только после этого приступает к работе. При этом процессом должен руководить старший мастер. Специалист обязан не только правильно подобрать и установить нагревательное оборудование, но еще и проверить, насколько хорошо слесари подготовили металл. Термообработка сварных швов трубопроводов не начнется без тщательной подготовки.

Термообработка сварных швов трубопроводов не начнется без тщательной подготовки.

После обработки можно осуществить термоотдых. Пусть деталь остынет. Затем производится шлифовка сварных швов болгаркой. Зачистка сварного шва после сварки необходима для удаления ненужных включений, образовавшихся при сварке. Например, шлака.

Вместо заключения

Похожие публикации

Патент США на систему сварки толстых длинных швов и метод контроля деформации и термообработки фитингов трубопроводов без сварки. Патент (Патент № 11 045 909, выдан 29 июня 2021 г.) заявка испрашивает приоритет по предварительной заявке на патент США № 64/478,950, поданной 30 марта 2017 г., и 62/556,050, поданной 8 сентября 2017 г., каждая из которых включена в настоящий документ посредством ссылки.

ФОН

Данное раскрытие относится к сварке фитингов, устанавливаемых на находящихся в эксплуатации трубопроводах. Более конкретно, изобретение относится к сварке, выполняемой на длинных швах трубопроводной арматуры для горячей врезки.

Более конкретно, изобретение относится к сварке, выполняемой на длинных швах трубопроводной арматуры для горячей врезки.

Сварка в процессе эксплуатации фитингов толстого сечения (1¼ дюйма [32 мм] или более), стыковых соединений с длинными канавками в листах из углеродистой стали (например, ASTM A537, класс 1) является сложной задачей, поскольку традиционное снятие напряжений с помощью термической обработки после сварки нецелесообразно на находящихся в эксплуатации трубопроводах, а толщина сварного шва приводит к высоким уровням напряжения, что часто приводит к искривлению и деформации фитинга, что может поставить под угрозу предполагаемую функциональность фитинга. Кроме того, происходит ускоренное охлаждение, вызванное толщиной фитинга и продукта трубопровода. Таким образом, желательно контролировать деформацию и деформацию, а также обеспечивать местное снятие напряжения в тех случаях, когда для соответствия проектным условиям требуются толстые фитинги, а термическая обработка после сварки нецелесообразна. См. ASME B31.8-2016, гл. VIII, 825 (требуется снятие напряжения в сварных швах всех углеродистых сталей, когда номинальная толщина стенки превышает 1¼ дюйма [32 мм]).

См. ASME B31.8-2016, гл. VIII, 825 (требуется снятие напряжения в сварных швах всех углеродистых сталей, когда номинальная толщина стенки превышает 1¼ дюйма [32 мм]).

Подходы предшествующего уровня техники начинают сварку на одном конце соединения и продвигаются к другому концу — обычно слева направо в зависимости от требуемой ориентации фланцевого тройника фитинга — и укладывают сварные швы снизу вверх.

РЕЗЮМЕ

В вариантах осуществления способа контроля деформации отверстия фитинга при сварке шва, расположенного между двумя половинками муфты фитинга, расположенного на несущей трубе, толщина шва составляет не менее 1¼ дюйма (32 мм). Способ включает разделение шва с каждой стороны несущей трубы на левую внешнюю третью секцию, среднюю третью секцию и правую внешнюю третью секцию, а затем с каждой стороны несущей трубы сварку средней третьей секции фитинга. в форме пирамиды полностью к приварной крышке. После сварки средних секций приваривают левую и правую третьи секции по обеим сторонам фитинга в направлении наружу от конца, примыкающего к средней секции, по профилю скоса шва.

После сварки средних секций приваривают левую и правую третьи секции по обеим сторонам фитинга в направлении наружу от конца, примыкающего к средней секции, по профилю скоса шва.

Сварка каждой третьей секции включает дрессировку первых слоев (до наплавки металла шва в количестве, достаточном для того, чтобы дополнительные валики не оказывали влияния на зону термического влияния фитинга) в фаске продольного шва. Сварка валиком темперамента контролируется особым образом, так что снятие напряжения и измельчение зерна достигаются без необходимости традиционной термической обработки после сварки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1А представляет собой вид спереди врезки или запорного фитинга, установленного на участке трубы, с толстым длинным швом на каждой стороне фитинга, нуждающимся в сварке. В некоторых вариантах осуществления фитинг представляет собой фитинг T.D. Williamson (Талса, Оклахома) STOPPLE® или его аналог.

РИС. 1В представляет собой вид сбоку фитинга по фиг. 1А.

1В представляет собой вид сбоку фитинга по фиг. 1А.

РИС. 1С представляет собой детальный вид сбоку толстого длинного шва, показанного на ФИГ. 1Б.

РИС. 2А представляет собой вариант сварного шва, выполненного в соответствии с этим изобретением.

РИС. 2В представляет собой вид сбоку толстого длинного шва перед сваркой.

РИС. 2C представляет собой вариант осуществления системы и способа сварки согласно данному раскрытию.

РИС. 2D представляет собой вариант выполнения средней трети (центральной) секции завершенной пирамидальной формы.

РИС. 3 представляет собой схему, иллюстрирующую четыре размера измерения внутреннего диаметра, где ØA представляет собой диаметр в осевом направлении потока или в направлении X, а ØB представляет собой диаметр в направлении, перпендикулярном осевому потоку или в направлении Y). ØC и ØD — диаметры под углом ±45° относительно осевого потока в плоскости X-Y.

ЭЛЕМЕНТЫ И НОМЕРА, ИСПОЛЬЗУЕМЫЕ НА ЧЕРТЕЖАХ И ПОДРОБНОМ ОПИСАНИИ

10 Фитинг

11 Половина верхней втулки

13 Нижний рукав половина

15 GAP

17 Корневой разрыв

19 BEVER

20 Long

21 Стоин трубы OR FITTION Вторая сторона трубы или фитинга

25 Наружная кромка

30 Длинный шов

31 Центральная третья секция

09 Конец

3 35

Center37 Outer third section

39 End

47 First weld layer

49 Second weld layer

50 Backing strip

60 Bore

L Длина

P Несущая труба

S Наложение сварного шва внахлест

T Толщина

Определения

фитинг после окончательной установки на несущей трубе с половинками втулки, состоящими из пластины из углеродистой стали толщиной не менее 1¼ дюйма (32 мм). В вариантах осуществления фитинг может быть фитингом для горячей врезки, а материалом является углеродистая сталь, такая как пластина ASTM A537 Class 1, толщиной не менее 1¼ дюйма (32 мм).

В вариантах осуществления фитинг может быть фитингом для горячей врезки, а материалом является углеродистая сталь, такая как пластина ASTM A537 Class 1, толщиной не менее 1¼ дюйма (32 мм).

Трубопровод, находящийся в эксплуатации, — это трубопровод, содержащий рабочую жидкость при любом давлении или скорости потока, включая нулевые давление и скорость потока.

ПОДРОБНОЕ ОПИСАНИЕ

В вариантах выполнения системы сварки толстым длинным швом и способа термообработки без сварки и контроля деформации длинный (проходящий в продольном направлении) шов 20 расположен между противоположными верхней и нижней половинами рукава 11 , 13 фитинга 10 для использования с несущей трубой приваривается закаленной головкой, контролируемое наплавление с каждой стороны 21 , 23 шва 20 , со средним (центром) третьим 31 шва 20 привариваются сначала в поступательном направлении (от концов 33 0 к центру 39000 две наружные трети 37 A и B шва 20 , сваренные в направлении наружу (от конца 33 до конца 39 ). Сварной шов проходит по всей длине L шва 20 . Толщина Т шва 20 составляет не менее 1¼ дюйма (32 мм).

Сварной шов проходит по всей длине L шва 20 . Толщина Т шва 20 составляет не менее 1¼ дюйма (32 мм).

Можно использовать два сварочных аппарата, по одному с каждой стороны 21 , 23 несущей трубы Р, или четыре сварочных аппарата, по два с каждой стороны 21 , 23 . При наличии двух сварщиков с каждой стороны 21 , 23 внешние третьи секции могут быть сварены одновременно, при этом один сварщик сваривает левую внешнюю треть, а другой сварщик — правую внешнюю треть.

Ссылаясь на РИС. 2В, перед приваркой и окончательной установкой опорная полоса 50 размещается по длине L шва 20 напротив несущей трубы P. Опорная полоса 50 может представлять собой плоский стержень размером ⅛ дюйма на 1¼ дюйма (3,2 мм × 32 мм). Каждая втулка 11 , 13 имеет скос 19 , который может представлять собой шов 20 , имеющий внутренний угол около 60°±15°. Корневой зазор 17 должен быть максимально узким, но при этом должен оставаться достаточный зазор для облегчения сварки с полным проплавлением. В некоторых вариантах осуществления корневой зазор 17 находится в диапазоне от 3/32 дюйма до ½ дюйма (от 2,4 мм до 12,7 мм). В других вариантах осуществления корневой зазор 17 составляет приблизительно ⅛ дюйма (3,2 мм).

Корневой зазор 17 должен быть максимально узким, но при этом должен оставаться достаточный зазор для облегчения сварки с полным проплавлением. В некоторых вариантах осуществления корневой зазор 17 находится в диапазоне от 3/32 дюйма до ½ дюйма (от 2,4 мм до 12,7 мм). В других вариантах осуществления корневой зазор 17 составляет приблизительно ⅛ дюйма (3,2 мм).

Затем фитинг 10 приваривается прерывистым прихватом к длинному шву корня шва 20 встык по всей длине шва 20 , чтобы обеспечить конечное правильное положение при сварке фитинга. Средняя центральная секция 31 размером около одной трети общей длины L длинного шва 20 , сначала приваривается прихваточным швом для увеличения жесткости фитинга. Поскольку подкладочная полоса 50 изолирует сварной шов 30 от несущей трубы P, стандарты сварки в процессе эксплуатации, подобные тем, которые применяются к концевым круговым сварным швам, не применяются к длинному шву 30 .

Затем укладывается первый слой сварного шва 47 , начиная со средней трети 31 , в направлении внутрь (от конца 33 к центру 35 ), и по профилю фаски 19 . См. фиг. 2А и 2D. Затем поверх первого слоя 47 укладывают второй (закаленный валик) слой 49 с размером S, снова используя движение внутрь. Перекрытие валиков может составлять от 25% до 75%. Обратите внимание, что как для первого слоя 47 , так и для второго слоя 49 необходимо наложение внахлест, но только для второго слоя 49 необходимо следовать расположению сварного шва «S».

Эта последовательность продолжается в средней трети 31 по мере того, как слои сварного шва накладываются друг на друга в виде пирамиды по направлению к внешней кромке 25 шва 20 и до зазора 15 между половинками втулки. 11 , 13 заполнен. Сварка закаленным валиком используется как минимум для двух слоев до тех пор, пока не будет достигнуто около 3/16-дюймового (4,8 мм) наплавленного металла, после чего сварочные электроды большого диаметра (например, ¼″, 3/16″ или 5/32″) используется для минимизации стресса и, в конечном счете, искажения. Необходимо соблюдать осторожность при наплавке сварных швов большого диаметра на слои валиков отпуска, чтобы не нарушить целостность слоев валиков отпуска, в частности положительный эффект измельчения зерна и снятия напряжений.

11 , 13 заполнен. Сварка закаленным валиком используется как минимум для двух слоев до тех пор, пока не будет достигнуто около 3/16-дюймового (4,8 мм) наплавленного металла, после чего сварочные электроды большого диаметра (например, ¼″, 3/16″ или 5/32″) используется для минимизации стресса и, в конечном счете, искажения. Необходимо соблюдать осторожность при наплавке сварных швов большого диаметра на слои валиков отпуска, чтобы не нарушить целостность слоев валиков отпуска, в частности положительный эффект измельчения зерна и снятия напряжений.

Когда средняя секция 31 в виде пирамиды будет завершена, можно начинать сварку двух внешних третьих секций 37 . Выполняется та же последовательность, что и в средней секции 31 , с движением наружу (от конца средней секции 33 к внешнему концу секции 39 ) в соответствии с профилем скоса 19 . В этом случае на концах 39 может выполняться кольцевая сварка.

В этом случае на концах 39 может выполняться кольцевая сварка.

В некоторых вариантах способ включает разделение шва 20 с каждой стороны 21 , 23 несущей трубы Р в левую внешнюю третью секцию 33 , среднюю третью секцию 31 и правую внешнюю третью секцию 33 и, для каждой стороны 21 , 23 , приварка средней трети 31 с продвижением внутрь от конца 33 средней трети 31 по профилю скоса шва 19 , и сварка левой наружной третий раздел 33 , правая внешняя третья секция 35 или левая и правая внешние третьи секции 33 , 35 в направлении наружу от конца 33 , примыкающего к средней секции 31 вдоль профиля скос шва 19 . Сварка каждой секции 31 , 33 , 35 включает сварку валиком, по крайней мере, первого слоя 47 поверхностного валика с наложением второго слоя 49 размещения валиков на поверхности.

Сварка каждой секции 31 , 33 , 35 включает сварку валиком, по крайней мере, первого слоя 47 поверхностного валика с наложением второго слоя 49 размещения валиков на поверхности.

По сравнению с известными методами, для длинного шва того же размера 20 этот метод обычно требует больше времени. Однако термическая обработка после сварки не требуется. Кроме того, результирующие искажения и деформации значительно уменьшаются по сравнению со способами предшествующего уровня техники, что помогает поддерживать целостность и, в конечном счете, желаемую функциональность фитинга. Например, методы предшествующего уровня техники могут привести к деформации, что увеличивает риск разрезания внутреннего диаметра отверстия 9 фитинга.0003 60 во время врезки отверстия несущей трубы. Это также может нарушить поверхность уплотнения вокруг уплотнительного кольца пробки заканчивания диаметром ØA-D, расположенного в отверстии 60 (если применимо). См. фиг. 3. Как правило, допуск составляет около ⅛ дюйма (0,125 дюйма или 3,2 мм) или 1/16 дюйма на сторону (0,0625 дюйма или 1,6 мм) с отрицательным искажением в осевом направлении потока и положительным искажением в перпендикулярном направлении (как главное правило). Типичные результаты искажения с использованием новой системы и метода показаны в таблицах 1-2 ниже.

См. фиг. 3. Как правило, допуск составляет около ⅛ дюйма (0,125 дюйма или 3,2 мм) или 1/16 дюйма на сторону (0,0625 дюйма или 1,6 мм) с отрицательным искажением в осевом направлении потока и положительным искажением в перпендикулярном направлении (как главное правило). Типичные результаты искажения с использованием новой системы и метода показаны в таблицах 1-2 ниже.

Хотя система и метод были описаны со ссылкой на конкретные средства, материалы и варианты осуществления, система и метод не предназначены для ограничения этими деталями; скорее, чтобы распространиться на все функционально эквивалентные варианты осуществления и способы, которые входят в объем прилагаемой формулы изобретения.

Отжиг швов | Сварка и закалка труб | Системы индукционного нагрева

Контакт: +82-31-451-5103 / sales@pstek. co.kr

co.kr

Предыдущий

Следующий

В установке для отжига швовPSTEK используется дифференцированный змеевик, который мы разработали на основе компьютерного анализа электромагнитного поля для более высокой долговечности и эффективности по сравнению с зарубежными установками, и автоматически регулируется мощность нагрева в зависимости от скорости для более высокого качества работы печи для отжига на линии шва.

Наша компания предлагает и поставляет оптимальную конфигурацию источника питания, нагревательного змеевика и аппаратов в зависимости от потребностей клиентов в отношении характеристик труб, скорости производства и места для установки. Это подвиг, который мы можем совершить благодаря нашему опыту в различных областях применения для термообработки труб и труб. , блок питания большой мощности и проектирование на месте.

Свяжитесь с нами

Скачать брошюру

Особенности и преимущества

- Высокоэффективный нагревательный змеевик (индуктор)

- Увеличена магнитная плотность по отношению к тому же току на основе компьютерного анализа электромагнитного поля для оптимизации распределения тепла и максимального повышения эффективности для обеспечения большей долговечности

- Автоматическая регулировка выходной мощности

- Выходная мощность автоматически регулируется в соответствии с изменениями марки стали и температуры

- Правильная регулировка мощности для повышения выхода годных и снижения брака

- Широкий диапазон согласования для плавного реагирования на изменения электрического сопротивления различных секции температуры нагрева

- Повышение качества термообработки отжигом

- Функция отслеживания шва: если место термообработки материалов пропущено, положение нагревательного змеевика автоматически корректируется путем проверки основной части материалов

- Расстояние между материалами и змеевиком поддерживается путем регулировки высоты ввода и выходные части нагревательного змеевика для обеспечения качества отжига (по оси z)

- Максимальная эффективность нагрева

- Многослойный трансформатор с медной пластиной: эффективность повышена за счет значительного улучшения эффекта близости и скин-эффекта по сравнению с другими методами , используется для снижения степени нагрева и значительного увеличения ширины переключения

- Компьютерный анализ электромагнитного поля нагревательного змеевика

가열코일 전자기장 해석

1kHz 가열코일 자기장밀도(단면방향)

Ассортимент предоставляемых продуктов и услуг

Вы можете выбрать необходимые решения в соответствии с вашей ситуацией.

- Товары

- Система индукционного нагрева

- Нагревательная катушка и магнитный фокусирующий сердечник

- CT (трансформатор тока)

- Система водяного охлаждения DI

- Машины и системы управления

- Услуги

- Консультации экспертов по улучшению качества

- Индивидуальный дизайн нагревательной катушки и магнитного фокусирующего сердечника

- Установка устройства и тестовый запуск на месте

- Послепродажное обслуживание и регулярные проверки

- Образовательные услуги: технологии, инжиниринг, обучение на месте, индекс управления качеством и т. д.

Фото

Свяжитесь с нами

Продажа систем индукционного нагрева

Эл. , Корея 15881

YouTube

- Системы индукционного нагрева

- Промышленные источники питания

- Индивидуальные специальные источники питания

- +82-31-451-5103

- sales@pstek.

co.kr

co.kr - 25-25, Gunpocheomdansaneop 1-ro, Gunpo-si, Gyeonngi-do, Korea 15881

- Политика конфиденциальности

© Copyright 2019 ООО «ПСТЕК». Все права защищены.

СИСТЕМА СВАРКИ ТОЛСТОГО ДЛИННОГО ШВА И СПОСОБ КОНТРОЛЯ ДЕФОРМАЦИИ И ТЕРМООБРАБОТКИ БЕЗ ПОСЛЕСВАРКИ ФИТИНГОВ ТРУБОПРОВОДА С ГОРЯЧИМ ВРЕМЕНЕМ

СИСТЕМА И СПОСОБ СВАРКИ ТОЛСТЫХ, ДЛИННЫХ ШВОВ ДЛЯ КОНТРОЛЯ ДЕФОРМАЦИИ И ПОСЛЕСВАРОЧНОЙ ТЕРМООБРАБОТКИ ФИТИНГОВ ДЛЯ ТРУБОПРОВОДОВ

ПРЕДПОСЫЛКИ

Настоящее раскрытие относится к сварке фитингов, устанавливаемых на находящихся в эксплуатации трубопроводах. Более конкретно, изобретение относится к сварке, выполняемой на длинных швах трубопроводной арматуры для горячей врезки.

Сварка в процессе эксплуатации фитингов толстого сечения (1-¼ дюйма [32 мм] или более), стыковых соединений с длинными канавками в листах из углеродистой стали (например, ASTM A537, класс 1) является сложной задачей, поскольку традиционное снятие напряжений с помощью термической обработки после сварки является сложной задачей. нецелесообразно на действующих трубопроводах, а толщина сварного шва приводит к высоким уровням напряжения, что часто приводит к искривлению и деформации фитинга, что может поставить под угрозу предполагаемую функциональность фитинга. Кроме того, происходит ускоренное охлаждение, вызванное толщиной фитинга и продукта трубопровода. Таким образом, желательно контролировать деформацию и деформацию, а также обеспечивать местное снятие напряжения в тех случаях, когда для соответствия проектным условиям требуются толстые фитинги, а термическая обработка после сварки нецелесообразна. См. ASME B31.8-2016, гл. VIII, 825 (требуется снятие напряжений в сварных швах всех углеродистых сталей, когда номинальная толщина стенки превышает 1 ¼ дюйма [32 мм]).

нецелесообразно на действующих трубопроводах, а толщина сварного шва приводит к высоким уровням напряжения, что часто приводит к искривлению и деформации фитинга, что может поставить под угрозу предполагаемую функциональность фитинга. Кроме того, происходит ускоренное охлаждение, вызванное толщиной фитинга и продукта трубопровода. Таким образом, желательно контролировать деформацию и деформацию, а также обеспечивать местное снятие напряжения в тех случаях, когда для соответствия проектным условиям требуются толстые фитинги, а термическая обработка после сварки нецелесообразна. См. ASME B31.8-2016, гл. VIII, 825 (требуется снятие напряжений в сварных швах всех углеродистых сталей, когда номинальная толщина стенки превышает 1 ¼ дюйма [32 мм]).

В подходах, известных из уровня техники, сварка начинается с одного конца соединения и переходит к другому концу — обычно слева направо в зависимости от требуемой ориентации фланцевого тройника фитинга — и укладывают сварные швы снизу вверх. РЕЗЮМЕ

РЕЗЮМЕ

В вариантах осуществления способа контроля деформации отверстия фитинга при сварке шва, расположенного между двумя половинками втулки фитинга, расположенного на несущей трубе, толщина шва составляет не менее 1-1/4 дюйма (32 мм). Способ включает разделение шва с каждой стороны несущей трубы на левую внешнюю третью секцию, среднюю третью секцию и правую внешнюю третью секцию, а затем с каждой стороны несущей трубы сварку средней третьей секции фитинга. в форме пирамиды полностью к приварной крышке. После сварки средних секций приваривают левую и правую третьи секции по обеим сторонам фитинга в направлении наружу от конца, примыкающего к средней секции, по профилю скоса шва.

Сварка каждой третьей секции включает дрессировку первых слоев (до наплавки металла шва в количестве, достаточном для того, чтобы дополнительные валики не оказывали влияния на зону термического влияния фитинга) в фаске продольного шва. Сварка валиком темперамента контролируется особым образом, так что снятие напряжения и измельчение зерна достигаются без необходимости традиционной термической обработки после сварки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1А представляет собой вид спереди врезки или запорного фитинга, установленного на участке трубы, с толстым длинным швом на каждой стороне фитинга, нуждающимся в сварке. В некоторых вариантах осуществления фитинг представляет собой фитинг T.D. Williamson (Талса, Оклахома) STOPPLE® или его аналог.

РИС. IB представляет собой вид сбоку фитинга, показанного на фиг. 1 А.

РИС. 1С представляет собой детальный вид сбоку толстого длинного шва, показанного на ФИГ. ИБ.

РИС. 2А представляет собой вариант сварного шва, выполненного в соответствии с этим изобретением.

РИС. 2В представляет собой вид сбоку толстого длинного шва перед сваркой.

РИС. 2C представляет собой вариант осуществления системы и способа сварки согласно данному раскрытию.

РИС. 2D представляет собой вариант выполнения средней трети (центральной) секции завершенной пирамидальной формы.

РИС. 3 представляет собой схему, иллюстрирующую четыре размера измерения внутреннего диаметра, где 0А представляет собой диаметр в осевом направлении потока или в направлении X, а 0В представляет собой диаметр в направлении, перпендикулярном осевому потоку или в направлении Y). 0C и 0D — диаметры под углом ± 45° к осевому потоку в плоскости X-Y.

0C и 0D — диаметры под углом ± 45° к осевому потоку в плоскости X-Y.

Элементы и нумерация, используемые на чертежах и в подробном описании

10 Фитинг

11 Верхняя половина рукава

13 Нижняя половина рукава

15 Зазор

17 Прикорневой зазор

19 Скос 0 Длинный шов 1 Первая сторона трубы или фитинга 3 Вторая сторона трубы или фитинга 5 Наружная кромка

0 Длинный сварной шов

1 Центральная третья секция

3 Конец5 Центр

7 Внешняя третья секция

9 Конец

7 Первый слой сварки

49 Второй слой сварки

50 Опорная полоса

60 Отверстие

L Длина0005

S Наложение сварного шва внахлест

T Толщина

ОПРЕДЕЛЕНИЯ

Для целей настоящего раскрытия толстый, длинный шов представляет собой шов, требующий сварки, расположенный между верхней и нижней половинами втулки фитинга после окончательной подгонки на несущая труба с половинками рукава, состоящими из пластины из углеродистой стали толщиной не менее 1-¼ дюймов (32 мм). В вариантах осуществления фитинг может быть фитингом для горячей врезки, а материалом является углеродистая сталь, такая как пластина ASTM A537 Class 1, толщиной не менее 1-1/4 дюйма (32 мм).

В вариантах осуществления фитинг может быть фитингом для горячей врезки, а материалом является углеродистая сталь, такая как пластина ASTM A537 Class 1, толщиной не менее 1-1/4 дюйма (32 мм).

Трубопровод, находящийся в эксплуатации, — это трубопровод, содержащий рабочую жидкость при любом давлении или скорости потока, включая нулевые давление и скорость потока.

ПОДРОБНОЕ ОПИСАНИЕ

В вариантах осуществления системы сварки толстым длинным швом и способа термообработки без сварки и контроля деформации длинный (проходящий в продольном направлении) шов 20, расположенный между противоположными верхней и нижней половинами рукава 1 1, 13 фитинг 10 для использования с несущей трубой приваривают с использованием закаленного валика, контролируемого наплавления с каждой стороны 21, 23 шва 20, причем сначала приваривают среднюю (центральную) треть 31 шва 20 в направлении внутрь (от концов 33 до центра 35), а две внешние трети 37А и В шва 20 свариваются в направлении наружу (от конца 33 до конца 39). ). Сварной шов проходит по всей длине L шва 20. Толщина Т шва 20 составляет по меньшей мере 1-1/4 дюйма (32 мм).

). Сварной шов проходит по всей длине L шва 20. Толщина Т шва 20 составляет по меньшей мере 1-1/4 дюйма (32 мм).

Можно использовать два сварочных аппарата, по одному с каждой стороны 21, 23 несущей трубы Р, или четыре сварочных аппарата, по два с каждой стороны 21, 23. Когда два сварочных аппарата находятся на каждой стороне 21, 23, внешний третий секции могут быть сварены одновременно, при этом один сварщик сваривает левую внешнюю треть, а другой сварщик — правую внешнюю треть.

На фиг. 2В, перед сваркой и окончательной установкой опорная полоса 50 размещается по длине L шва 20 напротив несущей трубы Р. (3,2 мм х 32 мм). Втулки 1 1, 13 имеют скос 19который может представлять собой шов 20, имеющий прилежащий угол около 60° ± 15°. Корневой зазор 17 должен быть настолько узким, насколько это возможно, при этом должен оставаться достаточный зазор для облегчения сварки с полным проплавлением. В некоторых вариантах осуществления корневой зазор 17 находится в диапазоне от 3/32 дюйма до 1/2 дюйма (от 2,4 мм до 12,7 мм). В других вариантах осуществления корневой зазор 17 составляет приблизительно 1/8 дюйма (3,2 мм).

В других вариантах осуществления корневой зазор 17 составляет приблизительно 1/8 дюйма (3,2 мм).

Затем фитинг 10 приваривается прерывистым прихваточным швом в стык длинного шва 20 корня шва по всей длине шва 20, чтобы обеспечить конечное правильное положение при сварке фитинга. Средняя центральная часть 31, составляющая примерно одну треть от общей длины L длинного шва 20, сначала приваривается прихваточным швом для увеличения жесткости фитинга. Поскольку подкладочная полоса 50 изолирует сварной шов 30 от несущей трубы P, стандарты сварки в процессе эксплуатации, подобные тем, которые применяются к концевым кольцевым сварным швам, не применяются к длинному шву 30.

Затем укладывают первый наплавленный слой 47, начиная со средней третьей секции 31, используя продвижение внутрь (от конца 33 к центру 35) и следуя профилю фаски 19. См. ФИГ. 2А и 2D. Второй (закаленный валик) слой 49 размера S затем укладывают поверх первого слоя 47, опять же с использованием движения внутрь. Перекрытие валиков может составлять от 25% до 75%. Обратите внимание, что и первый слой 47, и второй слой 49 требуют перекрытия, но только второй слой 49.требует соблюдения положения сварного шва «S».

Перекрытие валиков может составлять от 25% до 75%. Обратите внимание, что и первый слой 47, и второй слой 49 требуют перекрытия, но только второй слой 49.требует соблюдения положения сварного шва «S».

Эта последовательность продолжается в средней третьей секции 31 по мере того, как слои сварного шва накладываются друг на друга в виде пирамиды по направлению к внешнему краю 25 шва 20 и до тех пор, пока не будет заполнен зазор 15 между половинами 11, 13 втулки. Сварка закаленным валиком используется как минимум для двух слоев до тех пор, пока не будет достигнуто около 3/16-дюймового (4,8 мм) наплавленного металла, после чего используются сварочные электроды большого диаметра (например, 1/4 дюйма, 3/16 дюйма или 5/32 дюйма). ) используются для минимизации напряжения и, в конечном счете, искажения.При наплавке сварных швов большого диаметра на слои валиков отпуска необходимо соблюдать осторожность, чтобы не нарушить целостность слоев валиков отпуска, особенно благотворное влияние измельчения зерна и снятия напряжения.

После завершения пирамидального сварного шва средней секции 31 можно начинать сварку двух внешних третьих секций 37. Выполняется та же последовательность, что и для средней секции 31, с продвижением наружу (от конца средней секции 33 до конца 39 внешней секции) по профилю фаски 19. Затем на концах 39 может выполняться кольцевая сварка.

В некоторых вариантах осуществления способ включает разделение шва 20 с каждой стороны 21, 23 несущей трубы Р на левую внешнюю третью секцию 33, среднюю третью секцию 31 и правую наружной третьей секции 33 и для каждой стороны 21, 23 приваривание средней третьей секции 31 с продвижением внутрь от конца 33 средней третьей секции 31 по профилю скоса шва 19, и приваривают левую внешнюю третью секцию 33, правую внешнюю третью секцию 35 или левую и правую внешние третьи секции 33, 35, используя продвижение наружу от конца 33, примыкающего к средней секции 31, по профилю скоса шва 19. Сварка каждой секции 31, 33, 35 включает сварку валиком по меньшей мере первого слоя 47 поверхностного валика со вторым слоем 49 поверхностного валика.

По сравнению со способами предшествующего уровня техники, для длинного шва того же размера 20 этот метод обычно требует больше времени. Однако термическая обработка после сварки не требуется. Кроме того, результирующие искажения и деформации значительно уменьшаются по сравнению со способами предшествующего уровня техники, что помогает поддерживать целостность и, в конечном счете, желаемую функциональность фитинга. Например, способы предшествующего уровня техники могут привести к искривлению, которое увеличивает риск прорезания внутреннего диаметра отверстия 60 фитинга во время операции врезки отверстия в несущей трубе. Это также может нарушить контактную поверхность уплотнения вокруг уплотнительного кольца диаметром 0A-D пробки заканчивания, расположенного в отверстии 60 (если применимо). См. фиг. 3. Как правило, допуск составляет около 1/8 дюйма (0,125 дюйма или 3,2 мм) или 1/16 дюйма на сторону (0,0625 дюйма или 1,6 мм) с отрицательным искажением в осевом направлении потока и положительным искажением в перпендикулярном направлении ( как общее правило). Типичные результаты искажения с использованием новой системы и метода показаны в таблицах 1-2 ниже.

Типичные результаты искажения с использованием новой системы и метода показаны в таблицах 1-2 ниже.

Хотя система и метод были описаны со ссылкой на конкретные средства, материалы и варианты осуществления, система и метод не предназначены для ограничения этими деталями; скорее, чтобы распространиться на все функционально эквивалентные варианты осуществления и способы, которые входят в объем прилагаемой формулы изобретения.

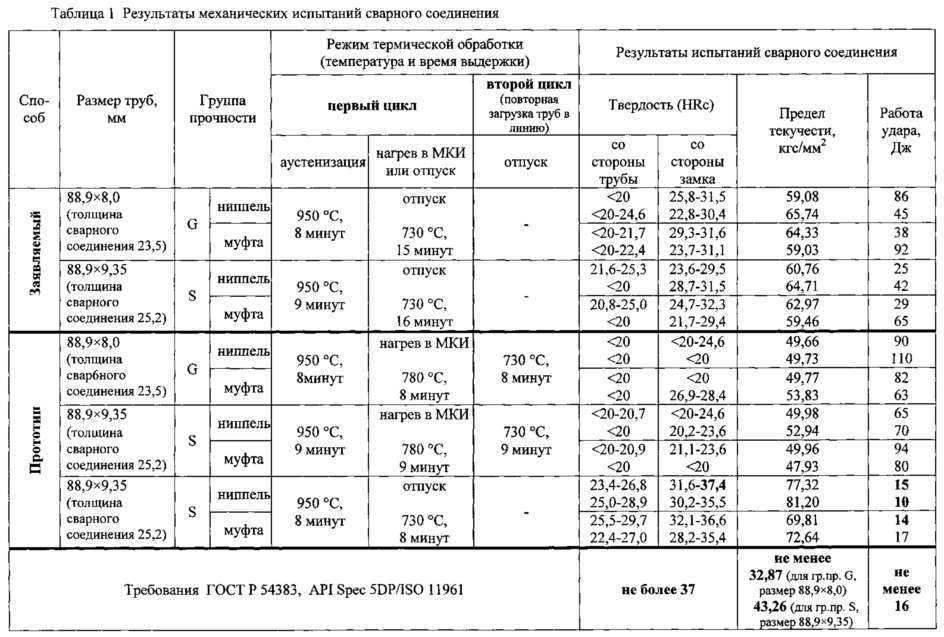

Таблица 1. Пример результатов сварки, примененной к фитингу STOPPLE® диаметром 36 дюймов (91 см)

Диам. Дифф. в %

Старт Финал После Всего

Размер при сварке 2-го окружности, допуск (1/8 дюйма)

Размер при 0-кольце (дюймы) Размер галтели Диаметр диаметра дифференциала на каждую сторону дифференциала

Размер A 35,1300 35,1 150 -0,0150 -0,0075 -12,0 05 85 B Dim. 35.1300 35.1490 0,0090 0,0045 7,2

A Dim. 35.1250 35.1 150 -0,0100 -0,0050 -8,0

B DIM. 35,1250 35.1490 0,0150 0,0070 1 1.

09.2015

09.2015 @ Уплотнительное кольцо (внутр.) Филе DimDia. diffPer/side DiffTolerance (⅛″) A Dim.35.130035.1150–0.0150–0,0075–12,0B DIM.35.130035.14900.00900.00457,2A DIM.35.125035.150,0100-0,0050–8,0B DIM.35.125035.100.0100-0,0050–8,0B DIM.35.125035.100.0100-0,0050–8,0B. Пример Результаты сварки, примененной к фитингу STOPPLE ® 42 дюйма (107 см) Диам.диам. Дифф. Дифф. asAfter в % от 2-го % AfterPer/TotalCircPer/TotalStart Long-Dia.sideToler-Weld Dia.sideToler-Dim. DimseamdiffDiffanceanddiffDiffance@O-ring(in.)WeldsStartStart(1/8″)CooledStartStart(1/8″) A Dim.40.998240.968−0.0302−0.0151−24.1640.9860.0122−0.0061−9.76B Dim.40.996541.0300.03350.0167526.8041.00540.00890.004457.12C Dim.40.996240.993−0.0032−0.0016−2.5640.99950.00330.001652.64D Dim .40.996240.99740.00120.00060.9640.99870.00250.001252.00

@ Уплотнительное кольцо (внутр.) Филе DimDia. diffPer/side DiffTolerance (⅛″) A Dim.35.130035.1150–0.0150–0,0075–12,0B DIM.35.130035.14900.00900.00457,2A DIM.35.125035.150,0100-0,0050–8,0B DIM.35.125035.100.0100-0,0050–8,0B DIM.35.125035.100.0100-0,0050–8,0B. Пример Результаты сварки, примененной к фитингу STOPPLE ® 42 дюйма (107 см) Диам.диам. Дифф. Дифф. asAfter в % от 2-го % AfterPer/TotalCircPer/TotalStart Long-Dia.sideToler-Weld Dia.sideToler-Dim. DimseamdiffDiffanceanddiffDiffance@O-ring(in.)WeldsStartStart(1/8″)CooledStartStart(1/8″) A Dim.40.998240.968−0.0302−0.0151−24.1640.9860.0122−0.0061−9.76B Dim.40.996541.0300.03350.0167526.8041.00540.00890.004457.12C Dim.40.996240.993−0.0032−0.0016−2.5640.99950.00330.001652.64D Dim .40.996240.99740.00120.00060.9640.99870.00250.001252.00 co.kr

co.kr