Типы сварочных швов для трубной обвязки торцевых уплотнений

Для соединения трубопроводов в системах обвязки торцовых уплотнений используются различные типы соединений и сварок. При получении или подготовке предложений, рекомендуется обратить внимание на особенности выбора различных вариантов соединений.По умолчанию мы рекомендуем использовать фланцевое соединие с сваркой в стык, но особенности каждого конкретного проекта могут диктовать небходимость использования других вариантов соединений.

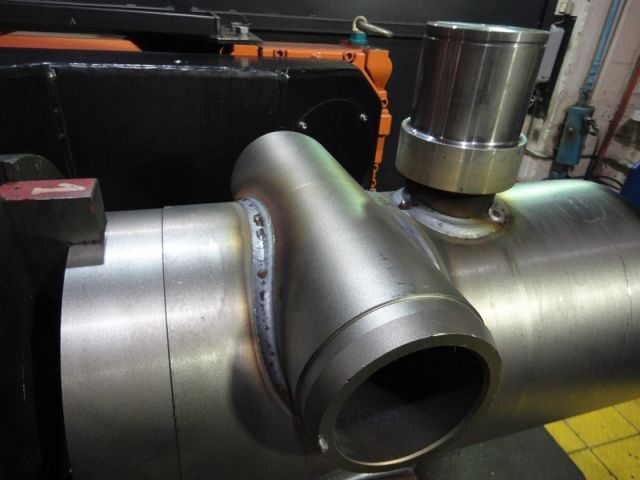

Сварка стык-в-стык (Butt Weld Connection)

На свариваемых торцах делается фаска, так, чтобы торцы и фаски обеих труб (или трубы и шейки фланца, задвижки и т.д.) совпадали по уровню. После этого две детали упираются торцами друг в друга и свариваются с полным проваром (проплавной сварной шов).

Торцы труб отличаются в зависимости от толщины трубы. Этот тип соединения используется как правило при диаметре трубы от 2” и выше.

*Дополнительная информация

Сварка внахлест (Socket Weld Connection)

В шейке трубы (фланца, задвижки и т. д.) просверливается отверстие диаметром чуть больше внешнего диаметра второй трубы. Вторая труба входит в это отверстие до упора и приваривается угловым или валиковым швом.

д.) просверливается отверстие диаметром чуть больше внешнего диаметра второй трубы. Вторая труба входит в это отверстие до упора и приваривается угловым или валиковым швом.

Торцы труб не зависят от толщины трубы. Этот тип соединения используется, как правило, при диаметре трубы до 2”.

Преимущества, недостатки и прочее.

Резьбовое соединение имеет много плюсов: низкая цена, простота изготовления и монтажа. Но есть и недостатки: при нарезке резьбы уменьшается толщина трубопровода, соответствено снижается прочность, также при сильных колебаниях температуры резьба может ослабнуть, а также резьбовые соединения больше подвержены коррозии. Если резьба заржавеет, открутить ее бывает проблематично.

Если не требуется разъемное соединение, то лучше использовать сварку. Сварить трубопроводы внахлест также достаточно просто.

Ограничения сварного соединения внахлест:

- Должен быть зазор порядка 1,5 мм от торца вставленной трубы до «дна» отверстия во второй трубе, чтобы компенсировать тепловое расширение.

Если зазор не оставили, то это может привести к концентрации напряжений и разрушению сварного шва

Если зазор не оставили, то это может привести к концентрации напряжений и разрушению сварного шва - В коррозионно-активной среде со сварным соединением внахлест могут возникнуть проблемы из-за щелевой коррозии.

- Сварное соединение внахлест подвержено эрозии, так как в месте стыка труб единая гладкая поверхность прерывается

- При колебаниях температуры возможно усталостное растрескивание

Проверка качества сварных швов соединений трубопроводов

| № п/п | Наименование испытания | Нормативный документ | Стоимость в рублях |

|---|---|---|---|

Проверка сварных соединений |

|||

| 16 | Контроль качества (дефектоскопия) сварных соединений (швов) ультразвуковым методом (1 п. м) м) |

СНиП 3.03.01-87 |

до 10 м — 2 500 от 10 до 30 м — 2 000 от 30 до 50 м — 1 200 более 50 м — 600 |

| 17 | Контроль качества (дефектоскопия) сварных соединений (швов) трубопроводов ультразвуковым методом (1 стык) |

СНиП 3.05.03-85 СНиП 3.05.05-84 РД 34.17.302-97

|

до d=50 мм — 400 от d=50 до d=100 мм — 600 от d=100 до d=300 мм — 800 более d=300 мм — 1 000 |

| 18 | Визуальный и измерительный контроль сварных соединений (швов) (1 п.м) | РД 03-606-03 | 100 |

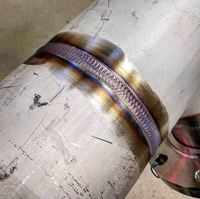

Ультразвуковой контроль сварных швов и соединений

Сварные швы и соединения нуждаются в постоянном контроле качества. Самый распространенный метод контроля является ультразвуковой контроль. Многолетний опыт показывает, что внутри сварочного шва могут скрываться дефекты, которые могут повлиять на качество соединения, а ультразвуковой контроль позволяет выявить мельчайшие детали и недостатки.

Самый распространенный метод контроля является ультразвуковой контроль. Многолетний опыт показывает, что внутри сварочного шва могут скрываться дефекты, которые могут повлиять на качество соединения, а ультразвуковой контроль позволяет выявить мельчайшие детали и недостатки.

Ультразвуковой метод и его технология

Технология ультразвукового контроля уже давно используется в производстве и промышленности. Данный способ контроля не разрушает соединения по структуре.

Технология проведения диагностики заключается в поиске структур, не отвечающих по физическим или химическим свойствам и показателям, где любые отклонения считаются дефектом.

Показания колебаний рассчитываются по формуле L=c/f, где L длина волны, с — скорость перемещения ультразвуковых колебаний, а f частота колебаний. По амплитуде отраженной волны определяется дефект – так можно выявить размер дефекта.

При сваривании деталей образуются газовые ванны, их испарения не всегда успевают удалиться. Метод ультразвукового контроля позволяет выявить газообразные вещества за счет сопротивления волн.

Метод ультразвукового контроля позволяет выявить газообразные вещества за счет сопротивления волн.

Как проводится ультразвуковой метод

Практически любой тип металлов, таких как чугун, сталь, медь и другие, можно проверить ультразвуковым способом.

Существует четкий регламент выполнения проверочных работ, который нужно соблюдать:

- необходимо зачистить ржавчину и лакокрасочное покрытие со шва на расстоянии 5-7 см;

- поверхности необходимо обработать машинным, турбинным, или трансформаторным маслом;

- подстроить прибор под определенные параметры проверки;

- стандартные настройки прибора применяются при толщине шва не более 2 см;

- детали больше 2 см требуют применения АРД диаграмм;

- выполнить проверку качества шва с помощью AVG или DSG параметров;

- излучатель аппарата необходимо перемещать вдоль шва зигзагом, проворачивать вокруг своей оси на небольшой угол;

- аппарат выявляет максимально четкий сигнал, после чего разворачивается и ищет максимальную амплитуду;

- контроль и проверка производят согласно ГОСТу;

- отклонения и дефекты фиксируется в регистрационную таблицу.

Выполнение проверочных работ должно осуществляться только квалифицированными специалистами и на правильно настроенном оборудовании, только в этом случаем можно получить достоверные данные. В случаях, когда необходимо более подробное исследование, используют гамма — дефектоскопию или рентгенодефектоскопию.

Ультразвуковым способом можно диагностировать различные типы швов: продольные, плоские, кольцевые, сварные стыки и трубы, а также тавровые соединения.

Чаще всего данный вид диагностики используется:

- для определения износа труб в магистралях, сварных соединений;

- для диагностика агрегатов и материалов;

- в машиностроении, в тепловой, нефтегазовой, атомной и химической промышленности для обеспечения безопасности эксплуатации будущего изделия;

- для проверки соединений сварного типа с крупнозернистой структурой или сложной геометрической формой;

- при установке или соединение изделий, которые будут подвержены физическим или температурным нагрузкам.

К работе с оборудованием для диагностики сварных соединений допускаются только профессиональные специалисты, которые ознакомлены с правилами техники безопасности.

Если сварные соединения находятся в труднодоступных местах, на высоте или замкнутых пространствах, проводится дополнительный инструктаж, работа специалистов контролируется отделом охраны труда.

Оценка и контроль качества сварных соединений

Оценка качества сварных соединений происходит по следующим параметрам:

- протяженность;

- высота и ширина дефекта, а также его форма;

- амплитуда звуковой волны.

Результаты исследования фиксируются в специальном журнале, согласно ГОСТ-14782.

При регистрации проверки в обязательном порядке проставляются:

- индексы сварного стыка

- наименование типа сварного стыка

- длина шва;

- описание условий, при которых производилась проверка;

- наименование и тип аппарата;

- частота колебаний в ГЦ;

- условная и предельная чувствительность, углы ввода в металл

- результаты проверки

- дата и ФИО специалиста.

| № п/п | Наименование испытания | Нормативный документ | Стоимость в рублях |

|---|---|---|---|

Проверка сварных соединений |

|||

| 16 | Контроль качества (дефектоскопия) сварных соединений (швов) ультразвуковым методом (1 п.м) | СНиП 3.03.01-87 |

до 10 м — 2 500 от 10 до 30 м — 2 000 от 30 до 50 м — 1 200 более 50 м — 600 |

| 17 | Контроль качества (дефектоскопия) сварных соединений (швов) трубопроводов ультразвуковым методом (1 стык) |

СНиП 3.05.03-85 СНиП 3.05.05-84 РД 34.17.302-97

|

до d=50 мм — 400 от d=50 до d=100 мм — 600 от d=100 до d=300 мм — 800 более d=300 мм — 1 000 |

| 18 | Визуальный и измерительный контроль сварных соединений (швов) (1 п. |

РД 03-606-03 | 100 |

Ультразвуковой контроль сварных швов и соединений

Сварные швы и соединения нуждаются в постоянном контроле качества. Самый распространенный метод контроля является ультразвуковой контроль. Многолетний опыт показывает, что внутри сварочного шва могут скрываться дефекты, которые могут повлиять на качество соединения, а ультразвуковой контроль позволяет выявить мельчайшие детали и недостатки.

Ультразвуковой метод и его технология

Технология ультразвукового контроля уже давно используется в производстве и промышленности. Данный способ контроля не разрушает соединения по структуре.

Технология проведения диагностики заключается в поиске структур, не отвечающих по физическим или химическим свойствам и показателям, где любые отклонения считаются дефектом.

Показания колебаний рассчитываются по формуле L=c/f, где L длина волны, с — скорость перемещения ультразвуковых колебаний, а f частота колебаний. По амплитуде отраженной волны определяется дефект – так можно выявить размер дефекта.

По амплитуде отраженной волны определяется дефект – так можно выявить размер дефекта.

При сваривании деталей образуются газовые ванны, их испарения не всегда успевают удалиться. Метод ультразвукового контроля позволяет выявить газообразные вещества за счет сопротивления волн.

Как проводится ультразвуковой метод

Практически любой тип металлов, таких как чугун, сталь, медь и другие, можно проверить ультразвуковым способом.

Существует четкий регламент выполнения проверочных работ, который нужно соблюдать:

- необходимо зачистить ржавчину и лакокрасочное покрытие со шва на расстоянии 5-7 см;

- поверхности необходимо обработать машинным, турбинным, или трансформаторным маслом;

- подстроить прибор под определенные параметры проверки;

- стандартные настройки прибора применяются при толщине шва не более 2 см;

- детали больше 2 см требуют применения АРД диаграмм;

- выполнить проверку качества шва с помощью AVG или DSG параметров;

- излучатель аппарата необходимо перемещать вдоль шва зигзагом, проворачивать вокруг своей оси на небольшой угол;

- аппарат выявляет максимально четкий сигнал, после чего разворачивается и ищет максимальную амплитуду;

- контроль и проверка производят согласно ГОСТу;

- отклонения и дефекты фиксируется в регистрационную таблицу.

Выполнение проверочных работ должно осуществляться только квалифицированными специалистами и на правильно настроенном оборудовании, только в этом случаем можно получить достоверные данные. В случаях, когда необходимо более подробное исследование, используют гамма — дефектоскопию или рентгенодефектоскопию.

Ультразвуковым способом можно диагностировать различные типы швов: продольные, плоские, кольцевые, сварные стыки и трубы, а также тавровые соединения.

Чаще всего данный вид диагностики используется:

- для определения износа труб в магистралях, сварных соединений;

- для диагностика агрегатов и материалов;

- в машиностроении, в тепловой, нефтегазовой, атомной и химической промышленности для обеспечения безопасности эксплуатации будущего изделия;

- для проверки соединений сварного типа с крупнозернистой структурой или сложной геометрической формой;

- при установке или соединение изделий, которые будут подвержены физическим или температурным нагрузкам.

К работе с оборудованием для диагностики сварных соединений допускаются только профессиональные специалисты, которые ознакомлены с правилами техники безопасности.

Если сварные соединения находятся в труднодоступных местах, на высоте или замкнутых пространствах, проводится дополнительный инструктаж, работа специалистов контролируется отделом охраны труда.

Оценка и контроль качества сварных соединений

Оценка качества сварных соединений происходит по следующим параметрам:

- протяженность;

- высота и ширина дефекта, а также его форма;

- амплитуда звуковой волны.

Результаты исследования фиксируются в специальном журнале, согласно ГОСТ-14782.

При регистрации проверки в обязательном порядке проставляются:

- индексы сварного стыка

- наименование типа сварного стыка

- длина шва;

- описание условий, при которых производилась проверка;

- наименование и тип аппарата;

- частота колебаний в ГЦ;

- условная и предельная чувствительность, углы ввода в металл

- результаты проверки

- дата и ФИО специалиста.

Контроль качества сварки технологических трубопроводов в фармацевтической промышленности

Услуги

Контроль качества сварки

Как известно, качество сварки имеет особое значение, когда дело касается чистых сред и технологических трубопроводов в фармацевтической и биотехнологической промышленности.

Понятие «чистые среды» объединяет в себе такие системы, как вода очищенная и высокоочищенная, вода для инъекций, чистый пар, технологический сжатый воздух, азот, водород, кислород и прочие газы. Такие системы подлежат валидации.

При анализе рисков самые высокие совокупные баллы имеют риски именно от некачественной сварки трубопроводов.

Факторы оценки при анализе рисков

Влияние отклонения на качество. Безусловно, качество швов оказывает влияние на качество продукта и напрямую связано с требованиями GMP. Некачественная внутренняя поверхность шва может служить местом образования биопленки, что вызывает постоянную микробиологическую контаминацию, систем.

Безусловно, качество швов оказывает влияние на качество продукта и напрямую связано с требованиями GMP. Некачественная внутренняя поверхность шва может служить местом образования биопленки, что вызывает постоянную микробиологическую контаминацию, систем.

Вероятность отклонения. К сожалению, на рынке не так много компаний, которые профессионально делают монтаж подобных систем. Из тех, которые берутся, не все представляют себе, какое необходимо качество. И даже те, которые знают требования, не всегда могут обеспечить их выполнение.

Возможность своевременного обнаружения отклонения. Зачастую во время проведения монтажных работ самым важным моментом являются сроки, нужно попросту «гнать трубу». Наружным осмотром невозможно определить качество шва:

Вопрос качества обычно возникает позже, когда ничего сделать уже нельзя. После запуска системы выясняется, что контроль сварных швов должным образом не проводился, и восстановить документацию нельзя. Если при эксплуатации будет возникать микробиологическая контаминация, критичное место установить уже не удается. Многочисленные мойки не приводят ни к чему, кроме как к расходу химреагентов и потере времени. В итоге, после долгих мучений, становится очевидна необходимость полной замены распределительной системы.

Если при эксплуатации будет возникать микробиологическая контаминация, критичное место установить уже не удается. Многочисленные мойки не приводят ни к чему, кроме как к расходу химреагентов и потере времени. В итоге, после долгих мучений, становится очевидна необходимость полной замены распределительной системы.

Как же застраховаться от этих проблем? Понятно, что привлекать для работ по монтажу чистых сред нужно профессионалов с опытом таких работ. Но только этого не достаточно – нужно обеспечить контроль технологии сварки. Необходимо требовать ведение сварочной документации и регулярного проведения неразрушающего контроля в процессе монтажа. Предпочтение следует отдавать эндоскопии, так как при рентгеноскопическом контроле невозможно оценить цвет шва, а именно по цвету определяется качество формирующего газа.

Компания «Pharmawater» предлагает аудит сварочных работ на любой стадии процесса. Мы оцениваем качество сварки по критериям ASME BPE для биотехнологических процессов, а также даем рекомендации исходя из многолетнего опыта участия в международных проектах. Наше оборудование позволяет диагностировать большой процент сварных швов на уже смонтированных системах. Тем не менее, очевидно, что чем раньше будет выявлена проблема, тем меньше будет последствий. Оптимальным решением может быть проведение аудита после окончания монтажа, но до проведения химической пассивации и ввода систем в эксплуатацию. Стоимость работ рассчитывается индивидуально.

Наше оборудование позволяет диагностировать большой процент сварных швов на уже смонтированных системах. Тем не менее, очевидно, что чем раньше будет выявлена проблема, тем меньше будет последствий. Оптимальным решением может быть проведение аудита после окончания монтажа, но до проведения химической пассивации и ввода систем в эксплуатацию. Стоимость работ рассчитывается индивидуально.

Контроль качества сварных соединений — Аверс Техно

- Главная

- Статьи

- Контроль качества сварных соединений

По внешнему виду сварной стык должен удовлетворять следующим требованиям: не иметь трещин, выходящих на поверхность шва или основного металла в зоне сварки; не иметь наплывов и подрезов в местах перехода наплавленного металла шва к основному металлу трубы, а также пор, прожогов, незаваренных кратеров и других технологических дефектов; не иметь отступлений по размерам и форме шва от требований технической документации.

Проверке физическими методами контроля сплошности сварных швов трубопроводов водоснабжения и канализации рабочим давлением до 10 кгс/см2 подвергают 2% стыков (но не менее двух стыков), 10-20 кгс/см2 — 5% стыков (но не менее двух), более 20 кгс/см2 — 10% стыков (но не менее трёх). Проверка качества стыков осуществляется согласно ГОСТу.

Сварные швы бракуются, если физическими методами контроля обнаружены следующие дефекты: трещины, непровар шваглубиной более 10% толщины стенок труб, шлаковые включения и поры глубиной более 10% толщиной стенок труб, скопления шлаковых включений и пор в виде сплошной сетки в шве независимо от их глубины. При выявлении недопустимых дефектов в сварных швах, подвергаемых физическим методам контроля, должен производиться повторный контроль качеста швов. В случае выявления недопустимых дефектов при повторном контроле должны быть проконтролированы все стыки, выполненные данным сварщиком. Если протяжённость участков шва с недопустимыми дефектами менее 1/4 окружности стыка, разрешается исправление этих стыков; если протяжённость участков шва с недопустимыми дефектами превышает 1/4 окружности стыка, стык из трубопровода удаляют.

Механические испытания стыков на растяжение и загиб производятся на образцах, вырезанных из контрольных стыков, свариваемых каждым сварщиком, одновременно со сваркой производственных стыков. Число контрольных стыков для механических испытаний следует принимать равным 0,5% общего числа стыков, сваренных каждым сварщиком, но не менее одного контрольного стыка в месяц.

Для механических испытаний сварных стыков, выполненных дуговой сваркой, вырезают три образца с неснятым усилением для испытания на растяжение и три образца со снятым усилением для испытания на загиб. Результат механических испытаний считается неудовлетворительным, если хотя бы один из образцов, показал результат ниже нормального более чем на 10%. При неудовлетворительных результатах механических испытаний следует произвести повторное испытание на двойном количестве образцов, вырезанных из того же стыка. Квалификацию сварщиков проверяют: при установлении разряда; при допуске к выполнению сварочных работ, инспектируемых РосТехнадзор, непосредственно перед изготовлением ответственной конструкции. Независимо от наличия удостоверения сварщик должен заварить (по любому виду сварки) допускной (пробный)

Независимо от наличия удостоверения сварщик должен заварить (по любому виду сварки) допускной (пробный)

стык в условиях, тождественных условиям сварки трубопровода на трассе, в следующих случаях: если он впервые приступил к сварке трубопроводов или имел перерыв в своей работе более 3 мес; если осуществляется сварка труб из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования.

Допускной (пробный) стык, выполненный дуговыми методами сварки подвергается внешнему осмотру, контролю просвечиванием рентгеновскими и гамма-лучами, механическим испытаниям образцов на растяжение. Если допускной стык при внешнем осмотре оказывается неудовлетворительным, другим методам контроля его не подвергают, а сварщика считают невыдержавшим испытание.

Если допускной стык не удовлетворяет требованиям проверки его сплошности физическими методами контроля, производят повторный контроль двух других допускных стыков; в случае получения при повторном просвечивании неудовлетворительных результатов, хотя бы в одном из стыков, сварщика считаю невыдержавшим испытание. При неудовлетворительных результатах повторных испытаний хотя бы одного образца, сварщик допускается к работе по сварке тоьлко после прохождения повторной подкотовки, а все стыки, сваренные им с момента предыдущей проверки на данном участке, подлежат дополнительной проверке физическими методами.

При неудовлетворительных результатах повторных испытаний хотя бы одного образца, сварщик допускается к работе по сварке тоьлко после прохождения повторной подкотовки, а все стыки, сваренные им с момента предыдущей проверки на данном участке, подлежат дополнительной проверке физическими методами.

Требования к контролю сварных швов трубопровода системы газового пожаротушения

В соответствии с п.8.9.2 СП 5.13130.2009 «Системы противопожарной защиты. Установки пожарной сигнализации и пожаротушения автоматические. Нормы и правила проектирования» (в редакции от 01.06.2011) соединения трубопроводов в установках газового пожаротушения должны быть сварными, резьбовыми, фланцевыми или паяными.

Методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 3242-79 «Соединения сварные. Методы контроля качества».

Применение метода или комплекта методов контроля для обнаружения дефектов сварных соединений при техническом контроле конструкций на всех стадиях их изготовления, ремонте и модернизации зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию.

В соответствии с п.3 ГОСТ 3242-79 технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Общие технические требования к централизованным и модульным автоматическим установкам объемного газового пожаротушения и методы их испытаний установлены ГОСТ Р 50969-96 «Установки газового пожаротушения автоматические. Общие технические требования. Методы испытаний».

Соответственно, порядок проверки трубопроводов подачи газового огнетушащего состава и их соединений на прочность и герметичность установлены ГОСТ Р 50969-96 «Установки газового пожаротушения автоматические. Общие технические требования. Методы испытаний».

В соответствии с 9.11 ГОСТ Р 50969-96 перед испытанием трубопроводы и их соединения подвергают внешнему осмотру, затем испытания осуществляются посредством повышения давления.

Испытания на прочность оформляют актом (приложение Г), испытания на герметичность оформляют актом (приложение Д).

Описание метода контроля «Внешний осмотр и измерение сварных соединений» определено ГОСТ 3242-79 «Соединения сварные. Методы контроля качества».

Соответственно, возможно сделать вывод о том, что на основании ГОСТ 3242-79.

Затем испытания трубопроводов и их соединений осуществляются посредством повышения давления.

Испытания на прочность оформляют актом (приложение Д ГОСТ Р 50969-96).

Термообработка сварных швов трубопроводов

Способов высокотемпературной обработки металла существует очень много. К ним можно отнести и закалку, и отпуск, и нагрев перед деформацией, и ковку, и многие другие технологичные процессы, связанные с нагревом металла. Термообработка сварных швов трубопроводов из нержавеющей стали – это один из видов высокотемпературной обработки, позволяющий получить изделие высокого качества, продлив его срок эксплуатации на максимально возможный срок.

Термообработка сварных швов – этапы

Термообработка сварных швов заключается в нагреве металла в местах соединения для снятия напряжения, которое образовалось в швах во время сварки. Термообработка сварных швов состоит из трех этапов:

Термообработка сварных швов состоит из трех этапов:

- Подготовительный этап – нагрев изделия перед началом сварочных работ. Производится для придания металлу эластичности.

- Промежуточная термообработка – постоянный нагрев изделия в процессе произведения сварочных работ. Производится для достижения максимальной эластичности металла, вследствие чего образуется минимальное напряжение.

- Термообработка сварных швов – нагрев изделия непосредственно после проведения всех сварочных работ. Производится для максимального избавления изделия от остаточного напряжения металла в местах соединения.

Термообработка сварных швов трубопроводов – это отличный способ защитить уязвимые места изделия от коррозии и повысить уровень прочности труб, продляя их срок эксплуатации.

Термообработка сварных швов – достоинства нагрева ТВЧ

Нагрев ТВЧ обладает широким рядом преимуществ, что и позволило ему отвести все альтернативные виды нагрева на второй план.

- Термообработка сварных швов получается равномерной, что позволяет максимально разгладить напряжение металла.

- Тепло образуется непосредственно в металле без воздействия внешних раздражителей на изделие.

- Индукционный нагрев может повторить любую среду, так же может производиться в вакуумной среде для защиты металла от окисления.

- Нагрев ТВЧ позволяет экономить значительную часть производственных ресурсов, что положительно сказывается на бюджете предприятия.

- Индукционная установка обладает компактными размерами, и может легко перевозиться на место проведения работ, если возникнет такая необходимость.

Термообработка сварных швов при помощи индукционного оборудования стала простым процессом, позволяющим улучшить качество трубопроводов из нержавеющей стали.

Испытание сварных соединений — Сварка и монтаж труб

Испытание сварных соединений

Любому виду испытаний сварных соединений предшествует наружный осмотр и измерение швов. Внешнему осмотру и измерению подлежат все сварные соединения трубопроводов.

Внешнему осмотру и измерению подлежат все сварные соединения трубопроводов.

Наружный осмотр основан на том, что геометрические характеристики и внешний вид сварного соединения связаны с технологическими параметрами процесса сварки. Например, форма, размеры и внешний вид сварного грата при стыковой сварке нагретым инструментом зависят от времени и температуры оплавления, а также от давления осадки. Поэтому наличие разности высот валиков (грата) свидетельствует о различной глубине проплавления двух сваренных труб, наличие неоднородного валика по периметру шва — о неравномерности нагрева, наличие сдвига поверхностей — о недостаточной центровке, пористая форма валика — о перегреве. В качественном сварном соединении, полученном стыковой сваркой, валики с обеих сторон шва должны быть круглыми, гладкими, равномерными и симметричными по всему периметру. Кроме того, валики не должны превышать установленных размеров, впадина между ними должна быть видимой, не иметь резкой разграничительной линии и быть не ниже наружной поверхности трубы.

Валики не должны содержать раковин, трещин, разрывов, инородных включений и других дефектов. Высота валика «/г» в зависимости от толщины стенки должна быть в пределах 1 …2,5 мм — при толщине стенки до 7 мм; 2…4 мм — при толщине стенки от 7 до 18 мм; 3…5 мм — при толщине стенки свыше 18 мм. Смещение кромок в сварном шве ив должно превышать 10 % толщины стенки трубы, но не более 1,2 мм для соединений, выполненных под углом. В соединениях, выполненных контактной сваркой враструб и контактной раструбно-стыковой сваркой, грат должен быть равномерно распределен по торцу раструба, не иметь поперечных трещин, пор и пустот между сварными деталями.

При сварке нагретым газом с применением присадочного материала не должно быть пустот между прутками, пережога материала труб и сварочных прутков, неравномерного усиления шва по его ширине и высоте, поверхность шва должна быть выпуклой и иметь плавное примыкание к основному материалу.

Наружному осмотру, проводимому квалифицированным сварщиком, подвергаются все сварные швы независимо от их назначения. Наружный осмотр, как правило, производится невооруженным глазом при надлежащем освещении. В случае необходимости могут применяться лупы с увеличением в 2…20 раз (например, складные обзорные лупы ЛПК-470 и ЛПК-471).

Наружный осмотр, как правило, производится невооруженным глазом при надлежащем освещении. В случае необходимости могут применяться лупы с увеличением в 2…20 раз (например, складные обзорные лупы ЛПК-470 и ЛПК-471).

С гыки с выявленными при внешнем осмотре дефектами бракуют, вырезают и заменяют патрубками-катушками длиной не менее 200 мм. Устранение дефектов в соединениях, выполненных контактной сваркой или склеиванием, не допускается.

Для выявления небольших по размерам дефектов, невидимых невооруженным глазом, может быть применен электроискровой дефектоскоп. Он позволяет обнаруживать дефекты только в сварных швах относительно тонкостенных труб и изделий ограниченных размеров (длины свариваемых трубных заготовок) и поэтому широкого применения для контроля качества сварных швов трубопроводов не нашел.

Для настройки сварочного оборудования, уточнения технологических параметров процесса сварки при получении новой партии труб, а также для проверки квалификации сварщика проводят механические испытания сварных образцов. Стыковые сварные соединения испытывают на растяжение, ударный изгиб и статический загиб, а раструбные — на сдвиг и отдир с помощью образцов, вырезаемых из контролируемых стыков. Испытанию на растяжение могут подвергаться трубные образцы стыков и раструбных сварных соединений наружным диаметром до 50 мм.

Стыковые сварные соединения испытывают на растяжение, ударный изгиб и статический загиб, а раструбные — на сдвиг и отдир с помощью образцов, вырезаемых из контролируемых стыков. Испытанию на растяжение могут подвергаться трубные образцы стыков и раструбных сварных соединений наружным диаметром до 50 мм.

Испытания линейных образцов на растяжение производят для труб диаметром более 50 мм с толщиной стенки более 10 мм, испытания на статический загиб— для труб диаметром более 50 мм и толщиной стенки до 10 мм, испытания на отдир — для труб диаметром более 50 мм.

Для оценки качества соединений путем испытаний образцов, вырезанных из труб, должно быть изготовлено и вырезано не менее трех стыков труб, сваренных на одном режиме, а при испытании вырезаемых образцов — не менее трех образцов каждого из трех сваренных соединений. Отбираемые для контроля стыки должны быть прямолинейными. Образцы вырезаются фрезерованием или распиловкой вдоль оси трубы из различных участков, равномерно расположенных по периметру каждого контролируемого стыка. При этом шов должен находиться посредине длины образца перпендикулярно плоскости его вырезки. Сварочный грат на образцах, как правило, не снимают, однако кромки должны быть зачищены.

При этом шов должен находиться посредине длины образца перпендикулярно плоскости его вырезки. Сварочный грат на образцах, как правило, не снимают, однако кромки должны быть зачищены.

Испытания на растяжение и сдвиг, а также на ударный изгиб проводят не ранее чем через 24 часа после сварки. Испытания на статический загиб и отдир могут производиться после полного остывания сварного соединения. При испытаниях на растяжение определяют разрушающее напряжение и предел текучести материала при растяжении, а при испытаниях на сдвиг — разрушающее напряжение.

Изготовление образцов и их испытание на растяжение необходимо выполнять в соответствии с требованием ГОСТ 11262—80*. Форма и размеры образцов для испытаний на растяжение приведены в табл. 58. Образцы в форме брусков (тип II) вырезают в случае, когда заведомо известно, что прочность шва ниже прочности основного материала трубы. В том случае, когда образцы со сварным швом рвутся в захвате, требуется изготовление образцов в виде двухсторонней лопатки (тип I). Образцы не должны иметь раковин, трещин и других дефектов.

Образцы не должны иметь раковин, трещин и других дефектов.

Испытания на растяжение производятся на любой разрывной машине с максимальным усилием растяжения от 5 до 100 кН, обеспечивающих измерение и отсчет нагрузки при растяжении с точностью не менее 1 % измеряемой величины. При испытании на растяжение скорость перемещения подвижного захвата разрывной машины должна составлять 25 мм/мин при испытании образцов из ПВХ, 50 мм/мин при испытании образцов из ПНД и 100 мм/мин — из ПВД.

Испытания на статический загиб (рис. 60) осуществляют плавным деформированием образца в течение 3…5 с, при этом поверхность образца, соответствующая внутренней поверхности трубы, должна находиться в растянутой зоне. Испытания производят на образцах шириной 10 мм и длиной 40s+100 мм (где s — толщина стенки трубы), но не менее 250 мм и не более 400 мм. Удовлетворительными считаются результаты испытаний, если не менее 80 % образцов выдержало загиб на угол а= (2Pi+2(32) = 180° при отсутствии разрушений, обнаруживаемых без увеличительных приборов.

Испытания на ударный изгиб швов сварных соединений проводят в соответствии ГОСТ 4647—80 на образцах для сварных соединений, регламентированных ГОСТ 16971—71. Надрез на образцах не выполняется, но со стороны удара маятника копра грат обязательно удаляется. Удар маятника копра наносят по всей ширине образца со стороны, соответствующей внутренней поверхности стенки трубы. Центр удара должен находиться на середине шва.

Рис. 1. Испытание образцов на статический загиб 1 — сварной образец; 2 — шкала угломера; 3 —ребро; 4 — тиски

Рис. 2. Испытание образцов на отдир 1 — зажимное устройство; 2 — деталь раструба или муфты; 3 — деталь трубы

Испытания на отдир выполняются изгибом свободной части образца, защемленного на половину длины сварного шва (рис. 2). Для проведения испытаний изготавливают удвоенное число образцов для испытания на отдир трубы от раструба соединительной детали и для испытаний на отдир раструба соединительной детали от трубы. При толщине стенки трубы до 10 мм включительно ширина образцов для испытаний должна составлять 10 мм, а длина 40s+ +200 мм, но не более 600 мм. Если толщина стенки трубы более 10 мм, то образцы для испытаний должны иметь ширину 15 мм и длину 600 мм. При удовлетворительном качестве соединений разрушение должно происходить по целому материалу или частично по шву и частично по основному материалу.

При толщине стенки трубы до 10 мм включительно ширина образцов для испытаний должна составлять 10 мм, а длина 40s+ +200 мм, но не более 600 мм. Если толщина стенки трубы более 10 мм, то образцы для испытаний должны иметь ширину 15 мм и длину 600 мм. При удовлетворительном качестве соединений разрушение должно происходить по целому материалу или частично по шву и частично по основному материалу.

Для испытания на сдвиг из середины раструбного соединения вырезают образец в виде кольца, высота которого равна половине глубины раструба.

Среди физических методов неразрушающего контроля при проверке качества сварных соединений трубопроводов из полимерных материалов основными являются рентгенодефектоскопия и ультразвуковой контроль.

Читать далее:

Техника безопасности и промсанитария при сварке полимеров

Технико-экономические показатели применения трубопроводов из полимерных материалов

Характеристика надежности сварных соединений

Контроль качества сварных соединений

Сдача-приемка смонтированных линий трубопроводов в эксплуатацию, оформление документов

Испытание смонтированных трубопроводов

Монтаж внутрицеховых и межцеховых трубопроводов

Изготовление деталей, узлов и блоков трубопроводов

Монтаж трубопроводов из полимерных материалов

Склеивание пластмасс

Сварные и бесшовные стальные трубы

По мере развития и усложнения промышленных приложений, трубопроводные изделия и системы, которые их обслуживают, должны были идти в ногу со временем.

Несмотря на то, что существует множество методов производства труб, наиболее активно обсуждается в отрасли сравнение стальных труб, сваренных сопротивлением (ERW), и бесшовных (SMLS).

Методы производства как ВПВ, так и бесшовных стальных труб используются десятилетиями; со временем методы, используемые для производства каждого из них, усовершенствовались.Так что лучше?

Производство труб сварных

Сварная труба начинается с длинной свернутой в спираль стальной ленты, называемой скелп. Скелп нарезается нужной длины, в результате получается плоский прямоугольный лист. Ширина более коротких концов этого листа станет внешней окружностью трубы, значением, которое можно использовать для расчета ее конечного внешнего диаметра.

Прямоугольные листы проходят через вальцовочную машину, которая скручивает более длинные стороны друг к другу, образуя цилиндр.В процессе ВПВ между краями проходит электрический ток высокой частоты, в результате чего они плавятся и сливаются.

Преимущество трубы ERW заключается в том, что не используются сплавы металлов, а сварной шов не виден и не ощущается. Это противоположно двойной дуговой сварке под флюсом (DSAW), при которой остается очевидный сварной шов, который затем необходимо удалять в зависимости от области применения.

Технологии производства сварных труб с годами совершенствовались. Возможно, самым важным достижением стал переход на высокочастотный электрический ток для сварки.До 1970-х годов использовался ток низкой частоты. Сварные швы, полученные из низкочастотных ВПВ, были более подвержены коррозии и разрушению швов.

Большинство сварных труб после изготовления требуют термической обработки.

Производство бесшовных труб

Бесшовные трубы начинаются с твердого цилиндрического стального куска, называемого заготовкой. Пока еще горячие, заготовки протыкают оправкой через центр. Следующим этапом является прокатка и растяжение полой заготовки. Заготовка точно прокатывается и растягивается до тех пор, пока она не будет соответствовать длине, диаметру и толщине стенки, указанным в заказе клиента.

Некоторые типы бесшовных труб твердеют в процессе производства, поэтому термообработка после изготовления не требуется. Другие требуют термической обработки. Проконсультируйтесь со спецификацией рассматриваемого типа бесшовных труб, чтобы узнать, требуется ли термообработка.

Исторические перспективы и варианты использования сварных и бесшовных стальных труб

ВПВ и бесшовные стальные трубы существуют сегодня как альтернативы, во многом благодаря историческим представлениям.

Обычно сварная труба считается более слабой по своей природе, поскольку имеет сварной шов.В бесшовных трубах отсутствовал этот видимый структурный недостаток, и они считались более безопасными. Хотя это правда, что сварная труба действительно имеет шов, который теоретически делает ее слабее, технологии производства и режимы обеспечения качества улучшились настолько, что сварная труба будет работать должным образом, если ее допуски не превышаются. Хотя очевидное преимущество очевидно, критика бесшовных трубопроводов состоит в том, что в процессе прокатки и вытягивания получается непостоянная толщина стенки по сравнению с более точной толщиной стальных листов, предназначенных для сварки.

Отраслевые стандарты, регулирующие производство и спецификацию ERW и бесшовных стальных труб, по-прежнему отражают эти представления. Например, бесшовные трубопроводы требуются для многих применений при высоких давлениях и температурах в нефтегазовой, энергетической и фармацевтической отраслях. Сварные трубопроводы (которые, как правило, дешевле в производстве и более широко доступны) указываются во всех отраслях промышленности, если температура, давление и другие рабочие параметры не превышают параметры, указанные в применимом стандарте.

В конструкциях нет разницы в характеристиках между ERW и бесшовными стальными трубами. Хотя эти два понятия могут быть взаимозаменяемыми, не имеет смысла указывать бесшовные, когда более дешевые сварные трубы работают одинаково хорошо.

Надлежащая практика закупок сварных и бесшовных стальных труб

Важное замечание, которое следует сделать, поскольку трубопроводная обвязка определяется для проекта, заключается в том, что книги спецификаций (например, предоставленные ASTM, ASME, ANSI и API, среди других), которые инженеры используют для руководства спецификациями, которые они пишут, перечисляют только марки труб без с указанием, производятся ли они путем производства ВПВ или бесшовных труб. Не все сорта можно производить обоими способами.

Не все сорта можно производить обоими способами.

Например, потенциальная путаница может произойти, если инженер определяет сварную трубу с большим наружным диаметром и толщиной стенки, не зная, что ее невозможно изготовить. Эта ошибка, скорее всего, останется незамеченной до тех пор, пока не будет размещен заказ на поставку, когда поставщик труб уведомит покупателя о том, что заказ не может быть выполнен, как написано.

Кроме того, хорошее понимание отраслевых стандартов может привести к снижению затрат.Стандарты труб из углеродистой стали A106 и A53 являются хорошим примером. В этой статье мы обсудим, как труба, соответствующая первому стандарту , должна быть бесшовной, тогда как труба, соответствующая второму стандарту, может быть бесшовной или сварной. Например, если инженер должен следовать стандарту A53 в конкретном проекте, он или она все еще может иметь гибкость, чтобы выбрать, какой тип указать, исходя из специфики приложения.

Покажите нам свои спецификации, запросите ценовое предложение и быстро получите трубку

American Piping Products полностью укомплектована лучшими в отрасли запасами сварных и бесшовных стальных трубопроводов. Мы закупаем наши запасы на заводах по всему миру, гарантируя, что покупатели быстрее получат нужную трубу, независимо от любых применимых законодательных ограничений.

Мы закупаем наши запасы на заводах по всему миру, гарантируя, что покупатели быстрее получат нужную трубу, независимо от любых применимых законодательных ограничений.

В нашем руководстве для покупателя стальных труб мы поможем вам сориентироваться в процессе закупки трубопроводов от начала до конца, чтобы вы как можно быстрее получили то, что вам нужно, когда придет время покупать. Если в ближайшем будущем вам предстоит купить трубопровод, запросите расценки. Мы предоставим вам именно те продукты, которые вам нужны, и быстро.

Получение правильной трубы начинается здесь.

Металлическая труба — Бесшовная труба — Труба ERW

Труба из нержавеющей стали и труба из углеродистой стали являются наиболее распространенными типами стандартных труб, используемых сегодня. Они являются частью трубных изделий, которые изготавливаются по разным спецификациям и стандартам. Трубы продаются по «номинальному размеру трубы» размером от 1/8 дюйма до 72 дюймов. Двумя наиболее распространенными типами труб являются сварные трубы и бесшовные трубы. Оба доступны из углеродистой и нержавеющей стали.Сварная труба также называется трубой ERW (электросварная сварка сопротивлением). Наиболее распространенная спецификация для сварных труб из углеродистой стали — A53. Бесшовная труба изготавливается методом, не требующим сварки. Наиболее распространенная спецификация для бесшовных труб из углеродистой стали — A106B. Труба из нержавеющей стали изготавливается по спецификации A312. Трубы из нержавеющей стали также доступны как в бесшовной, так и в сварной конфигурации. Наиболее распространенные нержавеющие материалы — 316 и 304.

Двумя наиболее распространенными типами труб являются сварные трубы и бесшовные трубы. Оба доступны из углеродистой и нержавеющей стали.Сварная труба также называется трубой ERW (электросварная сварка сопротивлением). Наиболее распространенная спецификация для сварных труб из углеродистой стали — A53. Бесшовная труба изготавливается методом, не требующим сварки. Наиболее распространенная спецификация для бесшовных труб из углеродистой стали — A106B. Труба из нержавеющей стали изготавливается по спецификации A312. Трубы из нержавеющей стали также доступны как в бесшовной, так и в сварной конфигурации. Наиболее распространенные нержавеющие материалы — 316 и 304.

Купите стальную трубу онлайн или позвоните по телефону 281.516.8100 или напишите по адресу sales @ trupply.com

Виды труб и трубных изделий

Есть шесть видов труб и трубных изделий.- Стандартная труба: Есть три различных типа стандартных металлических труб — сварные (трубы ERW), бесшовные трубы и оцинкованные трубы.

Они составляют 10% всей трубной продукции.

Они составляют 10% всей трубной продукции. - Линейная труба: Используется в основном в нефтегазовой отрасли. Линия труб включает трубы ERW, FW, SAW и DSAW. Они производятся в соответствии со спецификацией API 5L и доступны в размерах X42, X50, X60 и т. Д.оценки. Они составляют 21% всей трубной продукции.

- Oil Country Tubular Goods (OCTG): Включает бурильные трубы, НКТ и обсадные трубы. Он используется при бурении и заканчивании нефтяных и газовых скважин. OCTG производятся производством ВПВ и бесшовным. OCTG составляют 35% всей трубной продукции.

- Трубка под давлением: используется в промышленности и под давлением. Трубопроводы под давлением производятся бесшовным способом. Они составляют 2% всей трубной продукции.

- Механические трубы: используются для механических и конструкционных применений, производятся методом ВПВ и бесшовным способом. Они соответствуют спецификации ASTM.

Механические трубки составляют 17% всей трубной продукции.

Механические трубки составляют 17% всей трубной продукции. - Структурные трубки: используются для поддержки или удержания. Эти трубы могут быть круглыми или квадратными и производятся производством ВПВ. Их используют для заборов, строительства и прочего разного. потребности поддержки. Они составляют 15% всей продукции труб.

Как измеряется труба?

Труба обычно обозначается «Номинальным размером трубы» (NPS), а толщина стенки определяется «Графиком» (SCH). NPS — это безразмерное обозначение, которое указывает размер, но не фактический размер. Это сбивает с толку многих новичков в трубопроводной отрасли. NPS от 1/8 до NPS 12 имеет внешний диаметр, который определяется размерами труб ANSI. Вообще говоря, размер трубы сортамента 40 до 12 NPS примерно равен внутреннему диаметру трубы.Размеры труб 14 и выше менее запутаны, поскольку 14 NPS равен 14 дюймам OD (внешний диаметр).

ASME B 36.10 содержит более подробную информацию о размерах труб. Отраслевые нормы размера трубы также различаются для разных типов труб. Для стандартной трубы труба с внешним диаметром 4,5 дюйма будет обозначаться как NPS 4 дюйма, однако для линейной трубы и OCTG она будет обозначаться только как 4,5 дюйма. Толщина стенки также упоминается по-другому. Для стандартной трубы используется спецификация трубы для обозначения толщины стенки.Однако трубопровод почти всегда обозначается толщиной стенки, тогда как OCTG обозначается массой на фут.

Отраслевые нормы размера трубы также различаются для разных типов труб. Для стандартной трубы труба с внешним диаметром 4,5 дюйма будет обозначаться как NPS 4 дюйма, однако для линейной трубы и OCTG она будет обозначаться только как 4,5 дюйма. Толщина стенки также упоминается по-другому. Для стандартной трубы используется спецификация трубы для обозначения толщины стенки.Однако трубопровод почти всегда обозначается толщиной стенки, тогда как OCTG обозначается массой на фут.

Вес трубы

Вес трубы измеряется в фунтах на фут или килограммах на метр. Следует помнить, что вес трубы в таблице размеров труб ANSI является «теоретическим», а не фактическим. Фактический вес будет зависеть от допуска на размер трубы.

Формула для расчета веса стальной трубы:

Вт = [{OD-WT} x WT] x 10,69

W = Вес на линейный фут

OD = Внешний диаметр

WT = Толщина стенки

Производство труб

Стальные трубы подразделяются на две основные категории;

- Труба сварная

- Бесшовная труба

Существует четыре основных метода производства металлических труб:

- Печная сварка (FW).

Также называется непрерывной сваркой

Также называется непрерывной сваркой - Электросварка сопротивлением (ВПВ)

- Дуговая сварка под флюсом (SAW), также DSAW

- Бесшовные (SMLS) методом

Труба ВПВ выпускается размером от 1/8 до 24 дюймов. Сварные трубы ВПВ изготавливаются из плоского листового металла. Труба ERW сначала холодным образом формуется в цилиндрическую форму, а затем сваривается продольно. Трубы как непрерывной, так и электрической контактной сварки изготавливаются путем придания цилиндрической формы рулонам из рулонной стали и сварки по продольным швам.На рисунке ниже показан первый этап формирования полосок цилиндрической формы с последующим их сплавлением на втором этапе.

Есть много способов использования электрического тока для сварки катаной полосы. Сюда входят вращающийся медный диск, неподвижные контакты из сплава Cu и индукционные катушки. Эти методы повышают температуру стальной кромки до 2600 ° F для эффективной сварки. В процессе прокатки создается такое давление, что снаружи и внутри образуется металлический сварной шов.Затем эти сварные швы удаляются в процессе отделки. Сварная труба подвергается термообработке, контролю и гидроиспытаниям.

В процессе прокатки создается такое давление, что снаружи и внутри образуется металлический сварной шов.Затем эти сварные швы удаляются в процессе отделки. Сварная труба подвергается термообработке, контролю и гидроиспытаниям.

ERW доступна в следующих общих спецификациях;

ASTM A53, A135, A252, A500, A795, API 5L и API 5CT.

Наиболее распространенная спецификация для сварных труб — A53 и API 5L.

Труба бесшовнаяЧто такое бесшовное определение? или цельный смысл? мы часто получаем этот вопрос. Труба бесшовная выпускается размерами от 1/8 до 36 дюймов.Бесшовная труба не имеет продольного шва или сварного шва по сравнению с трубой из ВПВ. Проще говоря, бесшовную трубу получают путем прошивки сплошной круглой заготовки, оставляя после себя полую бесшовную трубу. Есть два основных метода производства бесшовных труб;

- Горячий ротационный пирсинг

- Метод процесса экструзии

В процессе экструзии горячие металлические заготовки формуют в бесшовную трубу путем проталкивания заготовок через экструзионные матрицы и через формовочную оправку. См. Рисунок ниже;

См. Рисунок ниже;

Метод горячей ротационной прошивки является наиболее распространенным процессом производства бесшовных труб. В этом процессе горячие заготовки проталкиваются через вращающиеся тяжелые ролики через оправку или пробивную пробку. Пробивная пробка создает отверстие в бесшовных цилиндрических заготовках. На рисунке ниже показан процесс горячего вращения.

Бесшовные трубы проходят различные отделочные операции, такие как правка, контроль, гидроиспытания и визуализация.Бесшовные трубы широко используются в напорных трубопроводах, строительстве, нефтехимии и нефтепереработке. Бесшовные трубы доступны в следующих спецификациях;

ASTM A53, A106, A252, A333, A335, A501, A523, A589, API 5L и API 5CT. Наиболее распространенная бесшовная труба — A106B.

Конечная обработка безшовной трубы включает гладкие концы со скошенной или квадратной кромкой. Бесшовные трубы из углеродистой стали доступны в черном цвете, без покрытия, оцинкованные или с эпоксидным покрытием.

Длина стальных труб

Обычно стальные трубы поставляются длиной 21 фут.Он также доступен с одинарной случайной длиной (SRL), которая может составлять от 17 футов до 24 футов. Двойная произвольная длина (DRL) относится к трубам длиной от 37 футов до 44 футов

Обработка концов стальных труб

Существует пять распространенных типов отделки концов металлических труб;

- Резьбовые и соединительные

- Резьба без муфты

- Обычный конец — обрезной квадрат

- Фаска для сварки — фаска 30 °

- Рифленый конец — нарезанный или катанный для механического соединения

На рисунке ниже показаны различные варианты отделки концов стальных труб;

Муфты для сверхпрочных и двойных сверхпрочных труб имеют коническую резьбу и утопленную резьбу для всех размеров.На рисунке выше показаны муфта с прямой резьбой и муфта с прямой резьбой и выемкой.

Идентификация и маркировка стальных труб

Стальные трубы доступны в различных классификациях, марках, весах, номерах спецификации и т. Д. Следовательно, важно идентифицировать маркировку стальных труб. Стальная труба идентифицируется по трафарету краски или штампованной маркировке на самой трубе или по прикрепленной к ней бирке.

Идентификация трубы согласно ASTM

На рисунке ниже показаны требования к маркировке в соответствии со спецификациями ASTM

.Идентификация трубы по API

На рисунке ниже показана маркировка, необходимая в соответствии со спецификацией API.

Процессы отделки металлических труб

Чаще всего металлическая труба покрывается лаком, который предотвращает коррозию и защищает трубу от погодных условий. Это также называется трубой из черного железа. Помимо лака, существует четыре типа отделки металлических труб;

- Чистый металл

- Только маринованные

- Маринованные и промасленные

- Труба оцинкованная

Цинкование включает использование цинкового покрытия в качестве расходуемого элемента для предотвращения коррозии. Цинк обычно наносится методом горячего погружения, когда труба погружается в ванну с расплавленным раствором цинка. Стандартный вес цинка составляет 1,8 унции на квадратный фут. Оцинкованные трубы обеспечивают хорошую защиту трубы изнутри и снаружи.

Цинк обычно наносится методом горячего погружения, когда труба погружается в ванну с расплавленным раствором цинка. Стандартный вес цинка составляет 1,8 унции на квадратный фут. Оцинкованные трубы обеспечивают хорошую защиту трубы изнутри и снаружи.

Покрытие стальных труб и футерованные стальные трубы

Коррозионная стойкость трубы также может быть повышена за счет антикоррозионного покрытия трубы. Такие покрытия обычно долговечны по сравнению с лаком или гальваникой. Существует три основных типа антикоррозионного покрытия для стальных труб

.Металлическое покрытие

Неметаллическое покрытие

Трубная упаковка

Материал стальной трубы

Металлические трубы доступны в следующих сортах материала;

- A106B / A53B / API 5L-X42 / API 5L B

- Нержавеющая сталь 304

- Нержавеющая сталь 316

- Супер Нержавеющая сталь A20

- Дуплекс из нержавеющей стали D2205

- Никелевый сплав A200

- Никелевый сплав A400

- Никелевый сплав A600

Нержавеющая сталь — это сплав на основе железа, содержащий минимум 16% хрома. Никель — еще один важный легирующий элемент в трубах из нержавеющей стали. Трубы из нержавеющей стали обладают высокой устойчивостью к агрессивным средам и окислению практически при любой температуре.

Никель — еще один важный легирующий элемент в трубах из нержавеющей стали. Трубы из нержавеющей стали обладают высокой устойчивостью к агрессивным средам и окислению практически при любой температуре.

Сварные и бесшовные трубы из нержавеющей стали используются по разным причинам, таким как устойчивость к коррозии, преформа при высоких температурах, чистый внешний вид и низкие эксплуатационные расходы. Наиболее важным аспектом для труб из нержавеющей стали являются присущие ей характеристики материала, которые позволяют создавать гораздо более тонкие стенки, такие как sch 5, sch 10, без ущерба для структурной целостности трубы.Использование сварки плавлением для соединения труб также устраняет необходимость нарезания резьбы.

Труба из нержавеющей стали типа 304 в основном используется для коррозионно-стойких применений. он используется на химических заводах, нефтеперерабатывающих заводах, бумажных фабриках и в пищевой промышленности. Труба 304SS имеет максимальное содержание углерода 0,08%. Его не рекомендуется использовать в диапазоне температур от 800 до 1650 градусов F из-за выделения карбида на границах зерен. Тип 304L такой же, как 304, за исключением того, что он имеет 0.Максимальное содержание углерода 035%.

Его не рекомендуется использовать в диапазоне температур от 800 до 1650 градусов F из-за выделения карбида на границах зерен. Тип 304L такой же, как 304, за исключением того, что он имеет 0.Максимальное содержание углерода 035%.

Труба типа 316SS намного более устойчива к точечной коррозии, чем другие хромоникелевые сплавы, благодаря добавке 2-3% молибдена. Он полезен в приложениях с кислотами, рассолами, серной водой, морской водой и солями гологена. Труба из нержавеющей стали 316L, как и 304L, имеет максимальное содержание углерода 0,035%.

Сварные трубы из нержавеющей сталипроизводятся в соответствии со спецификациями ASTM A312 и A358. A312 — наиболее распространенная спецификация для труб из нержавеющей стали. Сварные нержавеющие трубы производятся от 1/8 «до 24» NPS.

Бесшовные трубы из нержавеющей стали изготавливаются в соответствии со спецификациями ASTM A312 и A376. A312 также является наиболее распространенной спецификацией для бесшовных труб из нержавеющей стали. Труба бесшовная нержавеющая изготавливается размером от 1/8 до 14 дюймов номиналом

Труба бесшовная нержавеющая изготавливается размером от 1/8 до 14 дюймов номиналом

Стальная труба Страна происхождения

Стальные трубы производятся на заводах по всему миру и продаются в разных странах. Некоторые из громких имен в трубной промышленности: US Steel, ArcelorMittal, Nippon Steel, Nucor Corp, Hyundai Steel, ThyssenKrup, Vallourec, Hebei Iron and Steel Group, Posco, Jiangsu Shagang, Ulma Piping, Shultz USA и Webco и т. Д.

Q&A Стальная труба

Trupply продает широкий ассортимент сварных и бесшовных труб. Основываясь на нашем многолетнем опыте, ниже приведены основные вопросы или ключевые моменты, которые интересуют клиентов;

- Труба стальная продается по номинальному диаметру и номенклатуре. Важно отметить как

- A106 B — наиболее распространенная спецификация бесшовных труб. Большинство клиентов просто знают, что им нужна труба A106B, и это просто означает, что им нужны бесшовные трубы из углеродистой стали в соответствии с A106B.

A106 НЕ является спецификацией для трубы из нержавеющей стали

A106 НЕ является спецификацией для трубы из нержавеющей стали - Размеры труб 10 дюймов и более НЕ коррелируют напрямую с номером спецификации. Такие как SCH 40 и SCH 80 НЕ всегда означают Standard и Extra Heavy соответственно. Обратитесь к таблице трубопроводов, чтобы убедиться, что вы заказываете правильную толщину стенки

- A53 марка B — наиболее распространенная спецификация сварных труб. Это просто труба, произведенная методом ВПВ.

- Сварная труба НЕ имеет сварного шва внутри или снаружи.Сварная труба изготовлена методом контактной сварки сопротивлением, шов снят в процессе производства

- Трубы размером менее 2 дюймов доступны для изготовления непрерывных сварных швов, также известных как A53 класса A. Труба из нержавеющей стали

- доступна как в сварной, так и в бесшовной конфигурации, а также из материалов марки 316 и 304. Доступны и другие марки нержавеющей стали, но встречаются реже

- Труба из нержавеющей стали также очень распространена в списке 10, которая имеет тонкую стенку.

- Спецификации труб из нержавеющей стали указываются буквой «s» после номера спецификации, например Sch 10s, Sch 40s, Sch 80s.

- Спецификации труб из нержавеющей стали НЕ всегда коррелируют с спецификациями труб из углеродистой стали. Проверьте таблицу трубопроводов ANSI, чтобы правильно определить номер спецификации и толщину стенки.

- Трубы в основном продаются SRL (одинарная произвольная длина) или Двойная произвольная длина (DRL). SRL означает, что длина трубы обычно составляет от 17 до 24 футов. DRL обычно означает длину трубы от 37 до 44 футов.

- Большая часть проданных трубок покрыта лаком. Если вам нужна труба без покрытия, укажите при заказе

- Эпоксидное покрытие трубы — по запросу.

- Самый распространенный тип конца трубы — гладкий конец или конец со скосом. Резьбовые концы также доступны по запросу

PHMSA: Обмен информацией с заинтересованными сторонами — отказ сварного шва материала

Краткие факты:

- Трубы и другие металлические компоненты для систем трубопроводов для опасных жидкостей и природного газа производятся с начала 1900-х годов.

- Ранние процессы производства стали не всегда удаляли из стали все примеси, которые могли привести к поломкам.

- Кроме того, некоторые ранние методы сварки продольного шва на некоторых типах труб давали сварные швы, подверженные разрушению.

- Трубы и компоненты, произведенные с использованием этих ранних методов производства стали и сварки, используются и сегодня.

- Технологии производства стали и труб со временем значительно улучшились, что привело к значительному повышению производительности.

- Отказы труб из-за дефектов материала и сварных швов составляют небольшой процент всех отказов трубопроводов.

Что такое материальный отказ и почему он происходит?

При производстве стали иногда в жидкой стали могут оставаться примеси. Эти примеси могут вызвать неполное связывание материала в стальном листе или твердой круглой стальной заготовке, используемой для производства труб и других компонентов трубопроводов. Хотя ранние процессы производства стали позволяли оставаться большему количеству примесей, новые, улучшенные процессы снизили этот потенциал и значительно улучшили качество используемой стали. Тем не менее, дефекты стального материала могут привести к поломке.

Хотя ранние процессы производства стали позволяли оставаться большему количеству примесей, новые, улучшенные процессы снизили этот потенциал и значительно улучшили качество используемой стали. Тем не менее, дефекты стального материала могут привести к поломке.

Типы дефектов материала, которые могут присутствовать в стали, используемой для изготовления труб и других компонентов, включают:

- Расслоение и включения — Расслоение и включения могут возникать в результате оксидов или других примесей, захваченных в материале.По мере охлаждения материала в процессе производства внутри стальной пластины или заготовки образуется небольшой карман. Расслоение или включение могут в конечном итоге привести к отказу, если они ориентированы так, что в конечном итоге дорастают до внутренней или внешней стенки трубы или компонента трубопровода за счет циклов давления.

- Волдыри и струпья — появляются как выступающие пятна на поверхности материала, вызванные расширением захваченного газа внутри стали.

Эти дефекты уменьшают толщину стенки трубы или компонента трубопровода и, если они достаточно велики, могут снизить способность трубы или компонента выдерживать давление.

Эти дефекты уменьшают толщину стенки трубы или компонента трубопровода и, если они достаточно велики, могут снизить способность трубы или компонента выдерживать давление.

Дефекты также могут возникать из-за производственного процесса, используемого для прокатки стального листа или преобразования цельных стальных заготовок в трубы. В процессе производства листовой прокат из стали перемещается и формуется с помощью механических средств для изготовления определенных типов труб. В качестве альтернативы, «бесшовная» труба (труба без продольного сварного шва) изготавливается из цельных стальных заготовок путем пропускания оправки через заготовку для получения полого стального цилиндра.

Типы дефектов, которые могут возникнуть в процессе производства труб, включают «твердые пятна», образованные локальным охлаждением (или закалкой) листового материала во время процесса прокатки, и, только для бесшовных труб, вмятины, образованные расширителями или оправками, используемыми для сделать трубу. Растрескивание может происходить в «твердых точках», которые со временем увеличиваются в размерах, а в углублениях, если они слишком глубоки, могут возникать районы напряжения, что в конечном итоге приводит к разрушению трубы.

Растрескивание может происходить в «твердых точках», которые со временем увеличиваются в размерах, а в углублениях, если они слишком глубоки, могут возникать районы напряжения, что в конечном итоге приводит к разрушению трубы.

И если труба не нагружена и не поддерживается должным образом перед транспортировкой на большие расстояния, могут возникнуть трещины из-за явления, называемого «усталостью при транспортировке». Усталость при транспортировке возникает, когда труба определенным образом неоднократно изгибается в течение длительного времени во время транспортировки, что приводит к растрескиванию стенки трубы.К счастью, эти дефекты обычно обнаруживаются во время испытания гидростатическим давлением, которое проводится до ввода трубопровода в эксплуатацию; однако некоторые из них могут оставаться и расти во время циклов давления в трубопроводе, пока не произойдет отказ.

Что такое отказ сварного шва и почему он возникает?

Сварные швы используются при изготовлении самой трубы, при соединении труб и компонентов во время строительства, а также во время технического обслуживания и ремонта трубопроводной системы. В процессе производства трубы продольные сварные швы соединяют края стального листа, образуя участки трубы. Также во время производства кольцевые (или кольцевые) сварные швы иногда соединяют секции трубы — так называемое «двойное соединение» — для ускорения монтажа. Кроме того, на строительной площадке приходится выполнять множество сварных швов, чтобы соединить вместе секции труб и другие компоненты для создания системы трубопроводов — это почти всегда кольцевые сварные швы. А при обслуживании и ремонте также используются многие другие виды сварных швов.

В процессе производства трубы продольные сварные швы соединяют края стального листа, образуя участки трубы. Также во время производства кольцевые (или кольцевые) сварные швы иногда соединяют секции трубы — так называемое «двойное соединение» — для ускорения монтажа. Кроме того, на строительной площадке приходится выполнять множество сварных швов, чтобы соединить вместе секции труб и другие компоненты для создания системы трубопроводов — это почти всегда кольцевые сварные швы. А при обслуживании и ремонте также используются многие другие виды сварных швов.

Причины разрушения сварных швов, которые могут возникнуть в текущих производственных и строительных процессах, включают:

- Точечные отверстия — Точечные отверстия — это небольшие несваренные участки, проходящие через всю толщину сварного шва.

- Трещины на носке — трещина на носке может возникнуть там, где вершина сварного шва пересекает край пластины. Этот дефект наблюдается в трубах, соединенных методом двойной дуговой сварки под флюсом (DSAW).

- Сварка вне шва — Трещина может возникнуть из-за смещения внутреннего и внешнего сварного шва, полученного методом DSAW.

- Поднутрение — Поднутрение возникает при непреднамеренном уменьшении толщины стенки в области кромки сварного шва.

- Неполное сплавление — это происходит, когда отсутствует полное сплавление сварного шва и основного металла.

- Пористость — это происходит, когда в сварочном материале образуются одна или несколько пустот из-за усадки материала.

- Включения шлака — Включение существует, когда неметаллический материал попадает в сварной шов.

Причины разрушения сварных швов старых труб, которые обычно связаны с устаревшими процессами производства труб, включают:

- Обгоревшие кромки трубы — Обгоревшие кромки трубы иногда возникали при производстве труб, сваренных внахлест. В этих случаях края стального листа были нагреты до слишком высокой температуры и могут быть подвержены растрескиванию.

- Неполное сплавление — если края трубы, сваренной внахлест и оплавлением, не были нагреты до достаточно высокой температуры во время производства, чтобы обеспечить вытеснение загрязнений из шва во время сжатия, края иногда не соединялись должным образом.

- Трещины с крючками. Трещины с крючками — это слоистые слои в зоне сварного шва, которые изгибаются или изгибаются к внутренней или внешней поверхности трубы. Крючковые трещины обычно возникают при некоторых типах ранних процессов электросварки сопротивлением (ВПВ).

- Холодная сварка — Холодная сварка иногда может возникнуть там, где шов был соединен с использованием тепла и давления для образования соединения. Недостаточный нагрев или давление могут привести к тому, что края пластины не будут полностью скреплены.

- Трещины в металле сварного шва. Трещина в металле сварного шва может иногда образовываться в процессе производства, когда края листа перемещаются до того, как они полностью остынут. Этот дефект возник в некоторых ранних процессах соединения швов, когда труба не могла надежно удерживаться во время соединения швов.

Каковы риски отказов материала / сварных швов?

Отказ материала или сварного шва может привести как к общественной безопасности, так и к угрозе окружающей среде из-за выброса продуктов нефти и природного газа.С 1996 по 2003 год в газовой промышленности было четыре травмы, связанные с отказами материалов / сварных швов.

Что делается для предотвращения отказов материала / сварных швов?

Непрерывное совершенствование производства стали и труб и сварочных процессов в целом происходило с момента массового производства труб для нефтяной и газовой промышленности в начале 1900-х годов. В производимой сегодня стали меньше примесей, а методы сварки значительно улучшены.

Производители труб проводят испытания под давлением каждой секции трубопровода перед доставкой на строительную площадку.Сварные швы при строительстве нового трубопровода проходят неразрушающий контроль на отсутствие дефектов. Сварщики должны соответствовать строгим квалификационным и сертификационным требованиям, а новые трубопроводные системы или сегменты должны быть испытаны гидростатическим давлением до 1,25-кратного максимального допустимого рабочего давления перед вводом трубопровода в эксплуатацию.

После ввода трубопроводов в эксплуатацию операторы трубопроводов должны периодически оценивать их состояние. Методологии оценки выбираются для выявления подозрительных дефектов материала и сварных швов.Правила OPS по управлению целостностью требуют тщательного анализа угроз и рисков, а также периодической оценки целостности, чтобы гарантировать, что потенциальные дефекты материала и сварных швов проверены и, при необходимости, устранены.

Отказ материала / сварного шва: что еще можно сделать?

- Для широкой публики : Обратите внимание на трубопроводы, расположенные рядом с вами. Обратите внимание на признаки повреждения трубопровода, утечки или проблем безопасности. Немедленно сообщайте оператору трубопровода о любых опасениях относительно безопасности трубопровода.

- Отрасль : Производители трубопроводов могут продолжать совершенствовать технологии производства трубопроводов. Операторы трубопроводов могут анализировать риски для своих трубопроводов в зависимости от возраста, технологии изготовления, типов сварных швов и т.

Д. И оценивать свои трубопроводы на предмет этих рисков.

Д. И оценивать свои трубопроводы на предмет этих рисков. - Регулирующие органы : НПС и государственные регулирующие органы должны продолжить строительство трубопровода, чтобы обеспечить надлежащее выполнение сварных швов, надлежащую квалификацию сварщиков, проведение неразрушающих испытаний и надлежащее проведение гидростатических испытаний.Регулирующим органам также необходимо следить за тем, чтобы ремонт трубопроводов проводился должным образом.

Отказ материала / сварного шва: где я могу узнать больше?

Дата редакции: 07292014

Характеристики сварного шва стальной трубы ERW

Наибольшее различие между трубой, сваренной сопротивлением прямой шовной высокочастотной сваркой сопротивлением (называемой ВПВ), и бесшовной стальной трубой заключается в том, что сварная сварка сварного шва имеет сварной шов, что также является ключом к качеству ВПВ. стальная труба.Современные технологии и оборудование для производства стальных труб ERW, благодаря многолетним неустанным усилиям на международном уровне, особенно в Соединенных Штатах, сделали бесшовность стальных труб ERW относительно удовлетворительным решением. Некоторые люди разделяют бесшовность стальных труб ВПВ на геометрическую и физическую.

Некоторые люди разделяют бесшовность стальных труб ВПВ на геометрическую и физическую.

Геометрическая бесшовность предназначена для удаления внутренних и внешних заусенцев на стальной трубе ERW. Благодаря постоянному совершенствованию и совершенствованию конструкции внутренней системы удаления заусенцев и режущих инструментов, удаление заусенцев в стальных трубах большого и среднего диаметра стало более эффективным.Внутренний заусенец можно контролировать в пределах от -0,2 мм до + 0,5 мм. Физическая бесшовность относится к разнице между внутренней металлографической структурой сварного шва и основного металла, которая приводит к снижению механических свойств зоны сварного шва, и необходимо принимать меры, чтобы сделать ее однородной и согласованной. Тепловой процесс высокочастотной сварки стальных труб ERW создает градиент распределения температуры у края заготовки трубы и формирует характерные области, такие как зона плавления, зона полуплавления, перегретая структура, зона нормализации, зона неполной нормализации и пожар. зона.Среди них структура перегретой зоны из-за температуры сварки выше 100, аустенитные зерна резко вырастают, которые в условиях охлаждения образуют твердые и хрупкие крупнокристаллические фазы. Кроме того, наличие температурных градиентов вызовет сварочное напряжение. Таким образом, механические свойства сварочного размера ниже, чем у материнской деревни.

зона.Среди них структура перегретой зоны из-за температуры сварки выше 100, аустенитные зерна резко вырастают, которые в условиях охлаждения образуют твердые и хрупкие крупнокристаллические фазы. Кроме того, наличие температурных градиентов вызовет сварочное напряжение. Таким образом, механические свойства сварочного размера ниже, чем у материнской деревни.

Физическая бесшовность осуществляется посредством местного традиционного процесса термообработки сварного шва, то есть среднечастотное индукционное нагревательное устройство используется для нагрева зоны сварки до AC3 (927 ° C), а затем выполняется процесс воздушного охлаждения продолжительностью 60 м и скорость 20 м / мин, при необходимости — водяное охлаждение.Использование этого метода достигает цели устранения напряжений, смягчения и улучшения структуры, а также улучшения комплексных механических свойств зоны термического влияния сварки. До сих пор в современных установках для производства ВПВ этот метод применялся для обработки сварных швов, и были получены хорошие результаты. Высококачественная стальная труба ERW не только не может различить сварной шов, но и коэффициент сварки достигает 1, что обеспечивает соответствие между площадью сварного шва и основным металлом.

Высококачественная стальная труба ERW не только не может различить сварной шов, но и коэффициент сварки достигает 1, что обеспечивает соответствие между площадью сварного шва и основным металлом.

В то же время стальная труба ERW имеет преимущества использования горячекатаного рулона в качестве сырья, а равномерную толщину стенки можно контролировать на уровне примерно плюс-минус 0,2 мм. Два конца стальной трубы соответствуют американскому стандарту APl или стандарту GB / T9711.1. Товары и другие преимущества. В последние годы различные проекты газопроводных сетей и газовые компании широко применяют стальные трубы ERW в качестве основного материала для городских трубопроводных сетей.

https: // www.permanentsteel.com/productshow/erw-steel-pipe.htmlРазница между спирально-сварными трубами и прямошовными сварными трубами

Сварные трубопроводные трубы получили широкое признание на рынке транспортировки нефти и газа благодаря своему разнообразию выбора и относительно низкой стоимости. По разным сварным швам сварные линейные трубы можно разделить на два типа: спирально-сварные трубы и прямошовные трубы. Оба имеют широкое применение в этой области, но из-за различных технологий производства они имеют много различий.Теперь давайте познакомимся с различиями обоих типов в следующих аспектах.

По разным сварным швам сварные линейные трубы можно разделить на два типа: спирально-сварные трубы и прямошовные трубы. Оба имеют широкое применение в этой области, но из-за различных технологий производства они имеют много различий.Теперь давайте познакомимся с различиями обоих типов в следующих аспектах.

В производстве и сварке

Для сравнения, прямошовная труба отличается простотой изготовления и сварки. Как видно из названия, продольная труба имеет прямой сварной шов на поверхности трубы. В отличие от продольной трубы, сварной шов которой расположен вертикально по отношению к осевой линии трубы, спирально-сварная труба прокатывается и сваривается под определенными винтовыми углами.Поэтому изготовление спирально-сварных труб сложным способом сварки требует больше времени. Что касается прямошовных сварных труб, то для обеспечения необходимой длины трубопроводов, используемых в промышленных проектах, короткие продольные трубы всегда необходимо соединять и сваривать в достаточно длинную трубу. Таким образом, в процессе сварки неизбежно появится много Т-образных сварных швов, что значительно повысит вероятность сварочных дефектов. Кроме того, сварные швы Т-образной формы наклоняются, вызывая остаточное напряжение сварки, что создает потенциальный риск возникновения усталостных трещин в будущем. Таким образом, несмотря на низкую стоимость и простоту изготовления, общие характеристики прямошовных сварных труб менее перспективны, чем спирально-сварные.