Сварные соединения металлов — Сборка металлоконструкций

Сварные соединения металлов

Категория:

Сборка металлоконструкций

Сварные соединения металлов

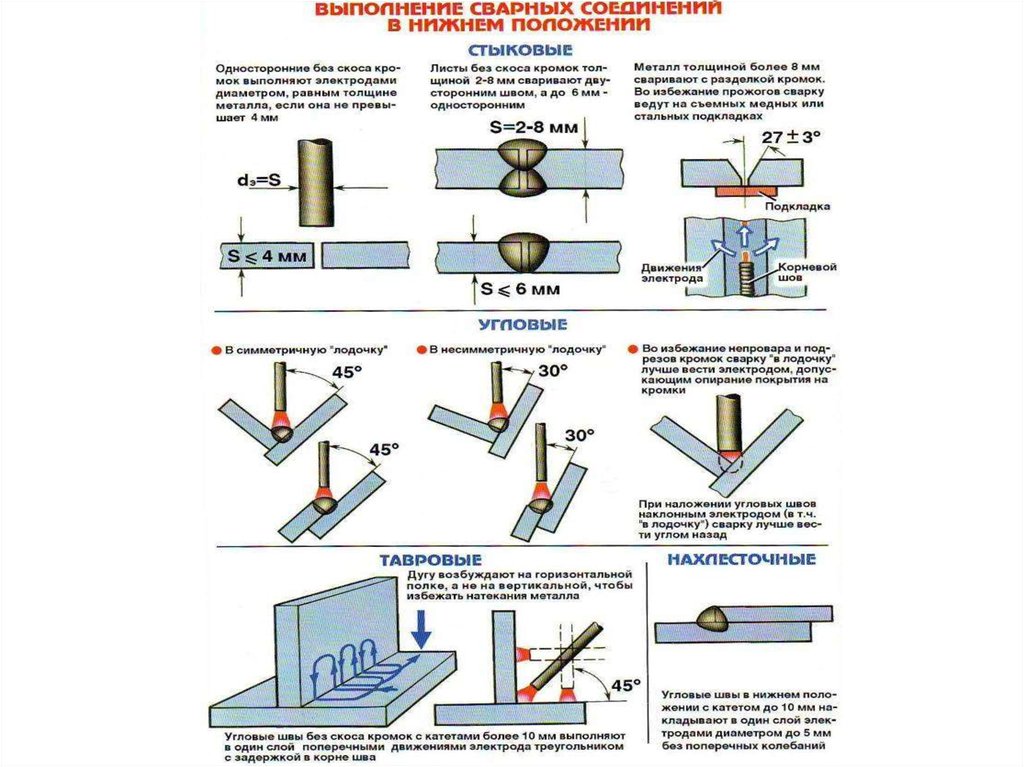

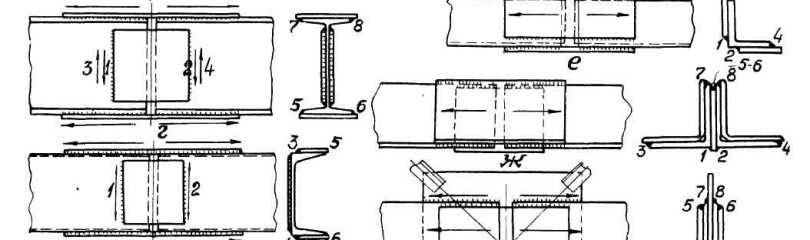

Наиболее распространенный вид соединений металлических конструкций — сварной. Он представляет собой неразъемные соединение, выполненное сваркой. Основные виды сварных соединений: стыковое, угловое, тавровое, нахлесточное. Та часть сварного соединения, которая образуется расплавленным в процессе сварки и затем затвердевшим металлом, называется сварным швом.

Перед сваркой кромки соединяемых деталей часто обрезают под прямым или косым углом.

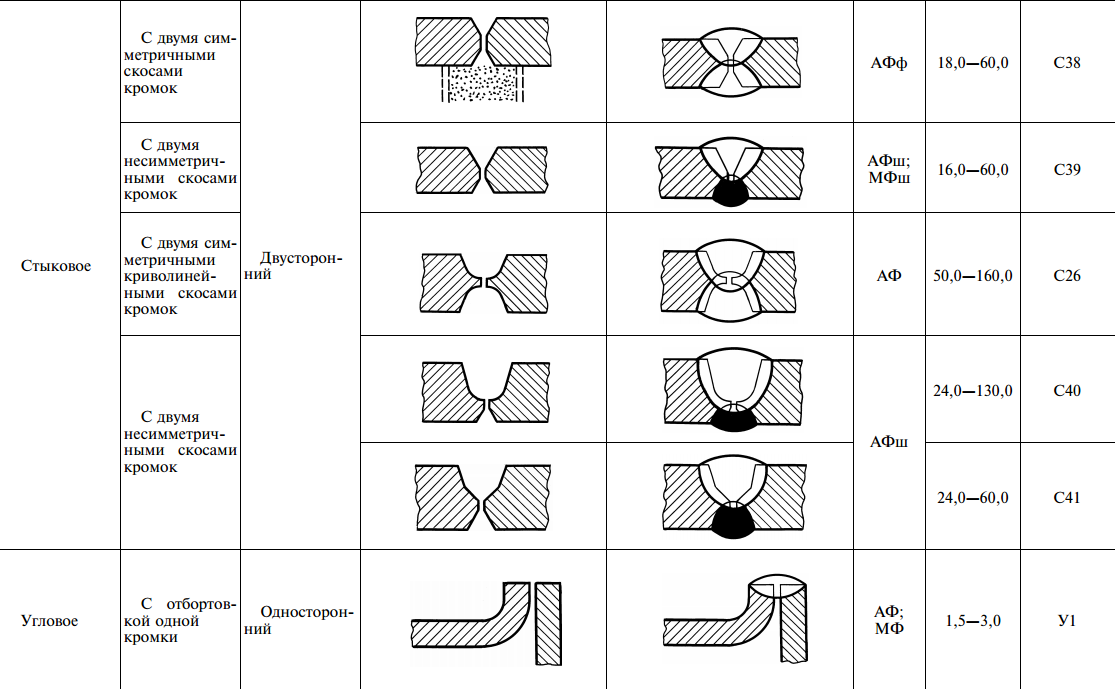

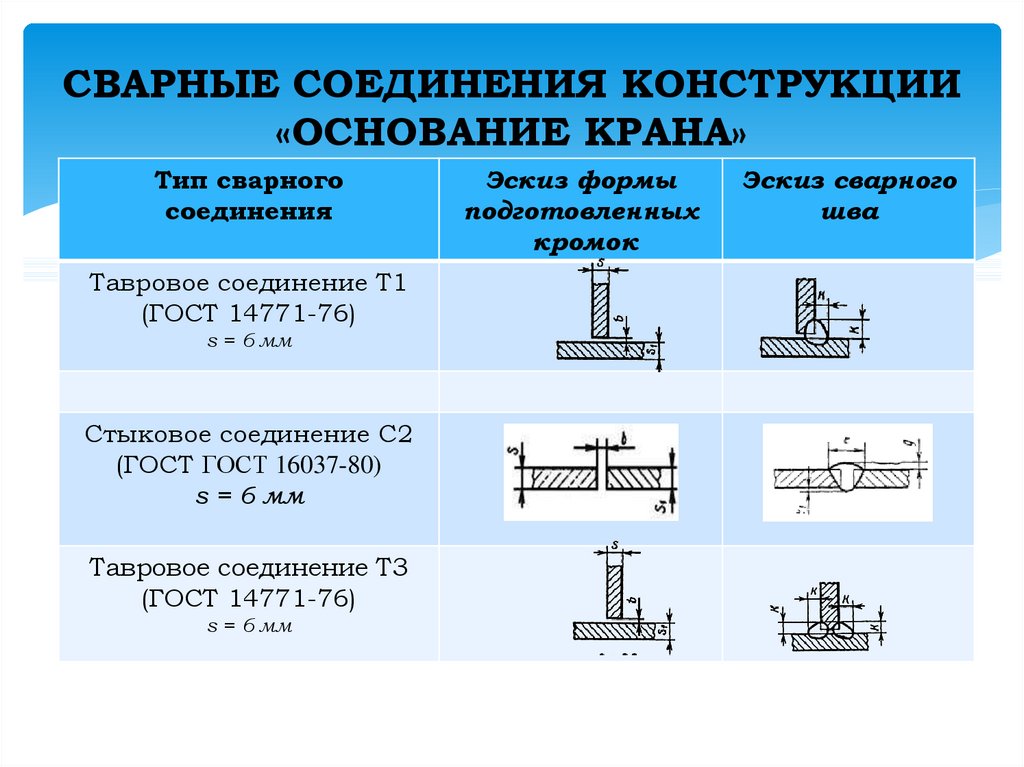

Рис. 1. Виды сварных соединений: а — без скоса кромок, б — с односторонним скосом кромок, в —с двусторонним скосом кромок, г — с криволинейной обработкой кромок; тавровые: д — без скоса кромок, е — с односторонним скосом, ж -с двусторонним скосом, з — на-хлесточное;

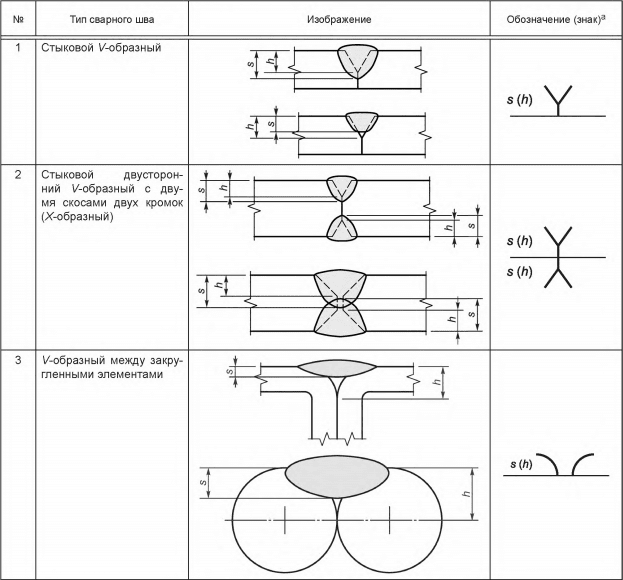

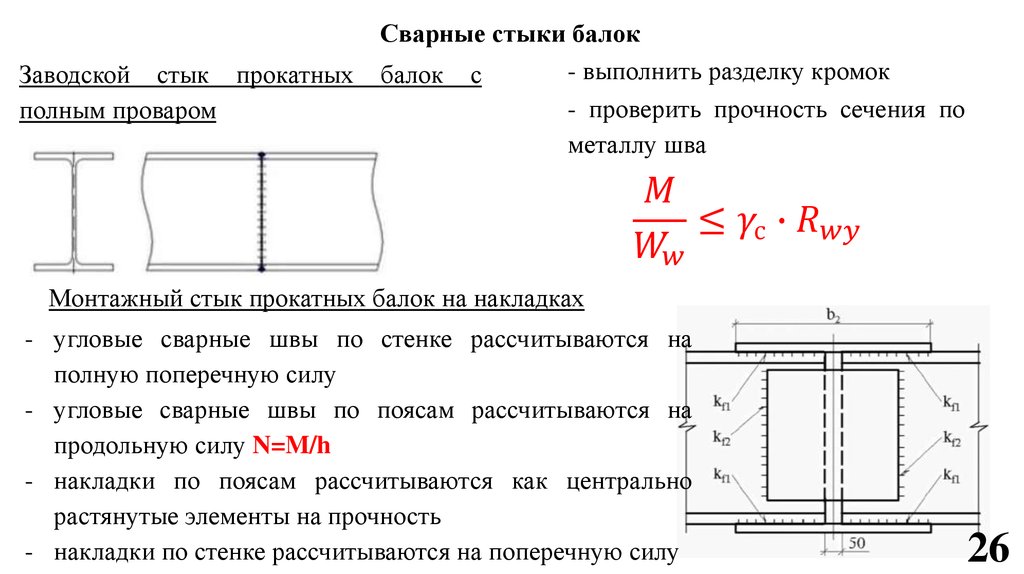

Стыковое соединение — соединение двух элементов, расположенных в одной плоскости или на одной поверхности.

Свариваемые элементы могут быть расположены в горизонтальной, вертикальной плоскостях или по криволинейной поверхности.

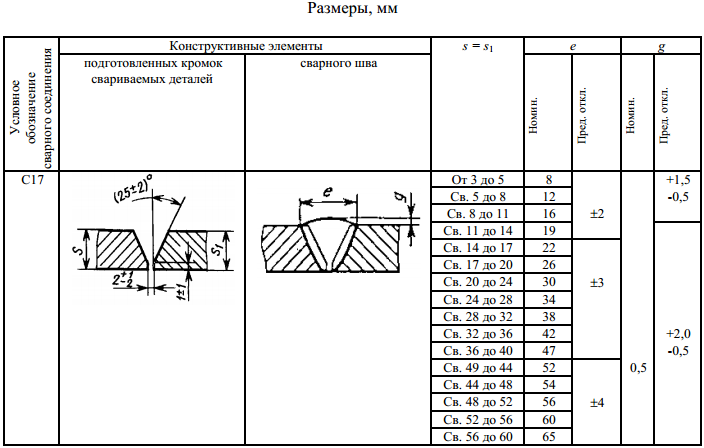

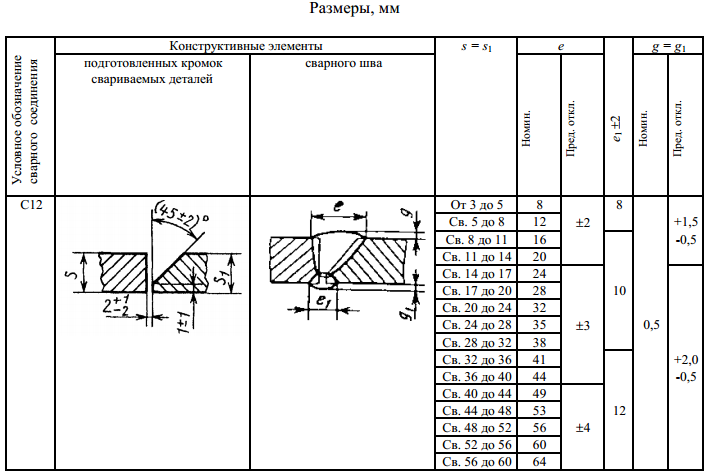

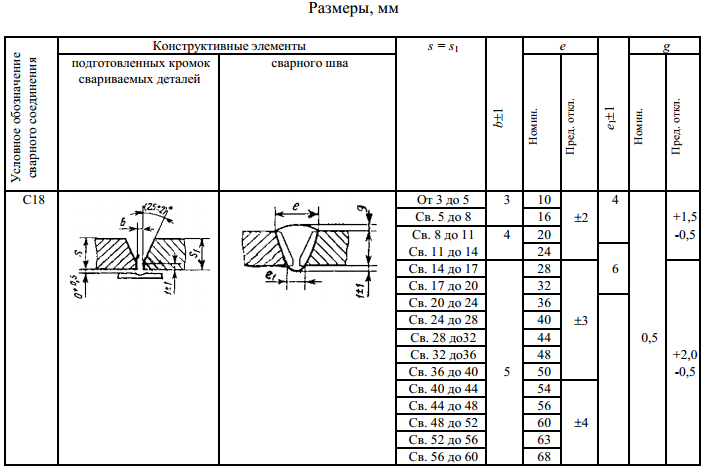

Листы толщиной до 8 мм сваривают без скоса кромок. При большей толщине листов применяют стыковые соединения с односторонним или двусторонним скосом кромок. Подготовленные кромки соединяемых листов при одностороннем скосе образуют угол раскрытия 50°, а при двустороннем — 55° (ГОСТ 5264—80). Установленные углы раскрытия кромок обеспечивают провар в стыке на полную толщину листов. С применением угла более 55° увеличивается количество наплавленного металла, следовательно, увеличивается зона нагрева основного металла, что приводит к большому короблению.

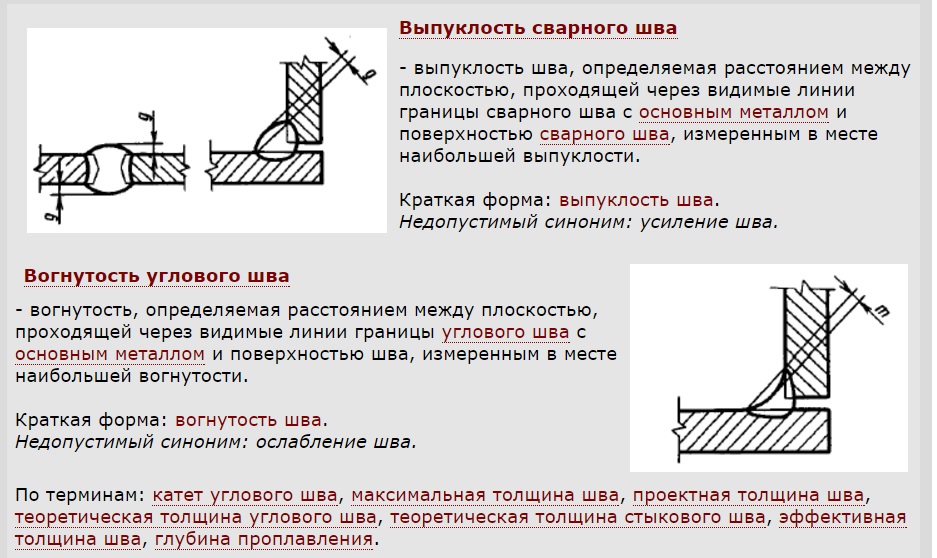

Сварные швы стыкового соединения бывают нормальные и усиленные. В нормальном шве поверхность наплавленного металла находится заподлицо с основным металлом, в усиленном— наложенный металл шва выступает над поверхностью основного металла.

Стыковые соединения с односторонним и двусторонним скосом кромок применяют при сварке листов толщиной более 12 мм.

Объем наплавленного металла при сварке листов одинаковой толщины со скосами двусторонним швом в 2 раза меньше, чем односторонним швом — площадь Д abc в 2 раза больше суммы площадей Ааоп и Дкос. Для двустороннего шва кромки притупляют.

Стыковые соединения бывают с односторонним и двусторонним криволинейным скосом кромок. Если толщина листов превышает 30 мм и шов можно наложить с двух сторон, то лучше вести сварку с двусторонней подготовкой кромок листа с криволинейным скосом.

Количество наплавленного металла при сварке листов одинаковой толщины с криволинейным скосом подготовки кромок значительно меньше, чем при сварке листов с прямолинейной подготовкой кромок. Недостаток этого типа соединений — в более сложной обработке кромок, так как кромки листа в поперечном сечении имеют криволинейный контур.

В стыковых соединениях профильного металла угол раскрытия кромок, притупление и зазоры в стыках применяют такие же, как и в стыковых соединениях листов.

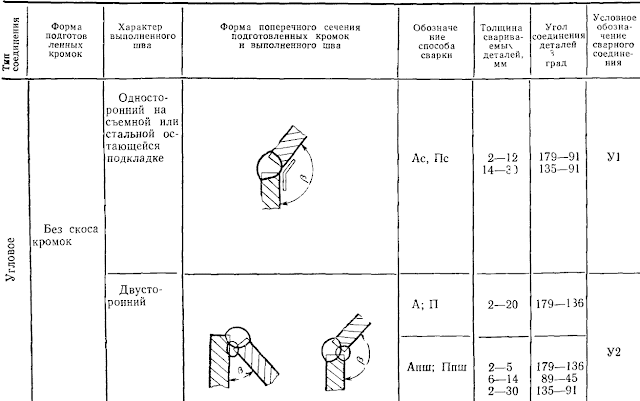

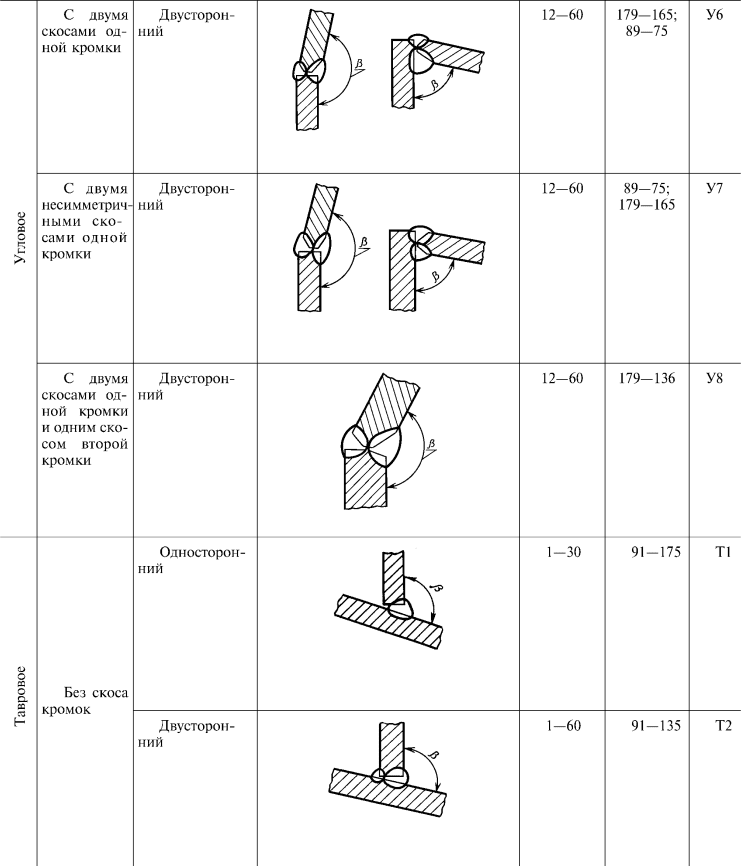

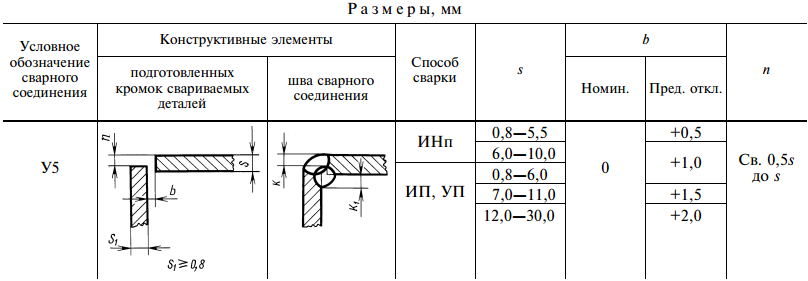

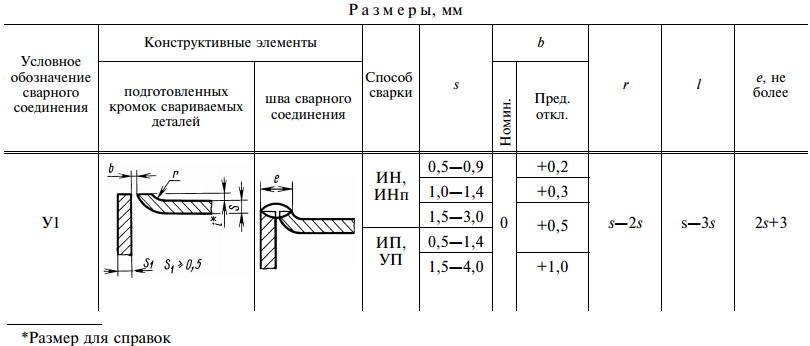

Угловое соединение — это сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев. Элементы, соединенные под углом, сваривают угловыми швами с одной наружной стороны или с наружной и внутренней.

Угловой шов в поперечном сечении представляет собой прямоугольный треугольник с равными сторонами (катетами), которыми и определяется размер углового шва.

Угловыми соединениями листов с кромками заподлицо сваривают листы толщиной 1 до 3 мм швами с наружной стороны, без скоса кромок — на полную толщину листов. Угловые соединения листов со смешанными кромками применяют при толщине листов более 6 мм. В этих соединениях один лист перекрывает кромку другого на 2 мм и более. Величина перекрытия зависит от толщины соединяемых листов. Такие соединения сваривают с наружной стороны или с наружной и внутренней.

Для всех видов угловых соединений допускаемые зазоры в соединении элементов установлены до 2 мм. Если свариваемые детали расположены под тупым углом, то их кромки должны составлять угол не меньше 55° для того, чтобы обеспечить провар вершины угла. В соединениях листов под острым углом делают скос кромки у одного из листов, так как угол для шва получится более 90°. Такое соединение непрочно, потому что шов будет растянутым в поперечном сечении и ослаблен из-за недостаточной толщины. В подобных соединениях у одного из листов кромку скашивают под таким углом, чтобы угол раскрытия кромок был не более 90°.

В соединениях листов под острым углом делают скос кромки у одного из листов, так как угол для шва получится более 90°. Такое соединение непрочно, потому что шов будет растянутым в поперечном сечении и ослаблен из-за недостаточной толщины. В подобных соединениях у одного из листов кромку скашивают под таким углом, чтобы угол раскрытия кромок был не более 90°.

Рис. 2. Стыковые швы: а — нормальный, б — усиленный, в — соотношение площадей поперечного сечения швов с односторонним и двусторонним скосом кромок

Рис. 3. Стыковые соединения профильного металла: а — двутавра с фасонкой, б — уголка с фасонкой, в — швеллеров

Рис. 4. Угловые соединения листов: а — с кромками заподлицо, б — со смещением кромок, в — со смещением одной кромки относительно другой на полную толщину листа, г — под тупым углом, д — под острым углом без скоса кромок, е — то же, со скосом одной кромки

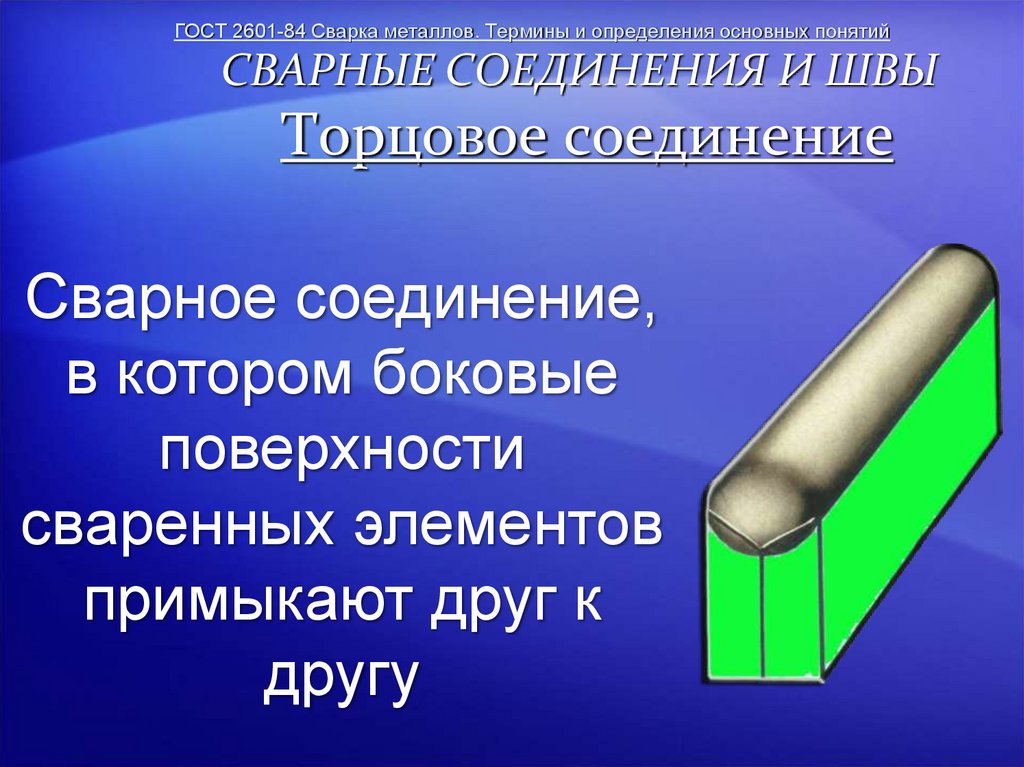

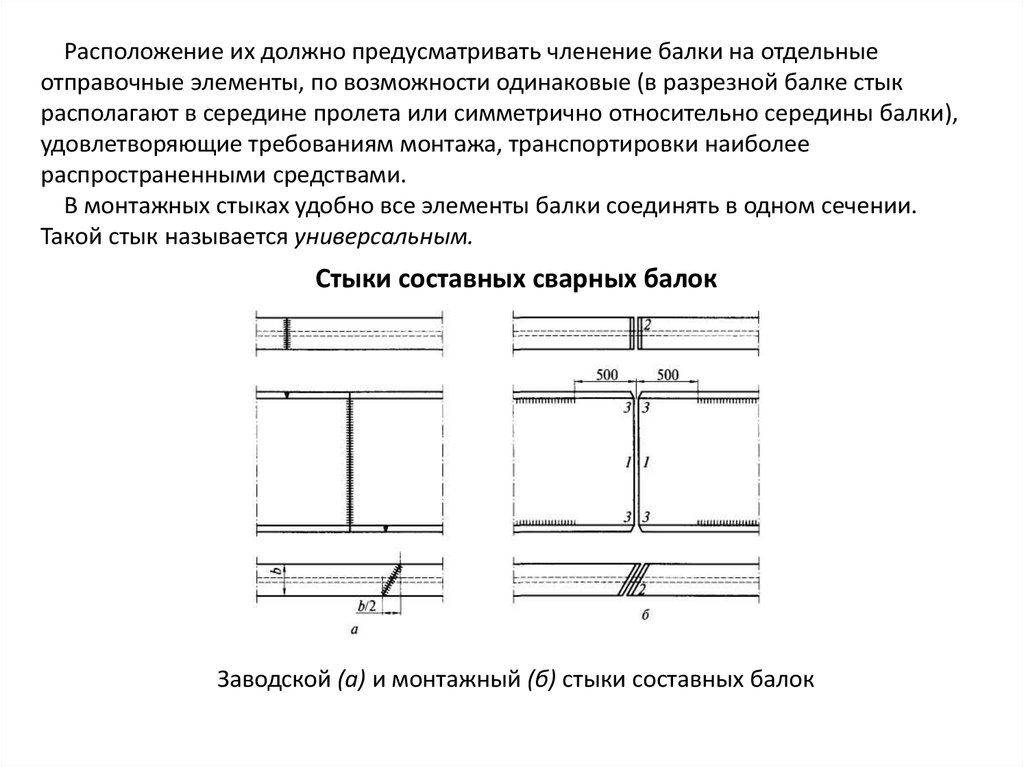

Тавровое соединение, или Т-образное, — соединение, в котором к боковым поверхностям одного элемента примыкает под углом и приварен торцом другой элемент.

Для тавровых соединений без скоса кромок допускаются зазоры между элементами до 2 мм в зависимости от толщины листов согласно ГОСТ 5264—80. Поэтому при сварке тавровых соединений без зазоров кромки листов должны иметь обработанную поверхность, что достигается строганием кромок на кромкострогальных станках, автоматической или полуавтоматической газовой резкой.

Рис. 5. Тавровые соединения: а – без скоса кромок, б — косоугольное, в — со скосом одной кромки, г — со скосом двух кромок

Тавровые сварные соединения имеют большое распространение во всех типах конструкций.

Нахлесточное соединение — такое соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Сваривают элементы между собой угловыми швами. Эти соединения применяют в строительных решетчатых конструкциях (фермах, стойках, колоннах).

В нахлесточных соединениях один элемент перекрывает другой на величину нахлестки, определяемую расчетом. Допускаемый зазор между поверхностями наложенных элементов в зависимости от толщины должен быть не более 1 …2 мм. Кромки соединяемых элементов не обрабатывают, а только обрезают.

В зависимости от направления действующих на шов сил сварные швы делятся на фланговые, торцевые, комбинированные и косые.

Фланговые швы накладывают параллельно действующей силе; торцевые — перпендикулярно действующим силам. Шов называется комбинированным, если сварка производилась фланговым и торцевым швами.

Соединение электрозаклепками (ГОСТ 14776—79) — это такое соединение листов, в котором один лист накладывают сверху на другой и заваривают обычно цилиндрические отверстия в одном из листов. В некоторых случаях отверстия делают со скосом кромок под углом 60°.

В некоторых случаях отверстия делают со скосом кромок под углом 60°.

Рис. 6. Нахлесточное соединение: 1 — фланговый шов, 2— торцевой шов

Рис. 7. Соединения листов электрозаклепочные (а) и впрорезь (б) (t — толщина листа)

Электрозаклепочные соединения применяют в том случае, если угловые швы по контуру листа не обеспечивают достаточной надежности и плотности.

На рис. 7 представлено прорезное соединение, в котором завариваемые отверстия имеют не цилиндрическую форму, а прямоугольную с закругленными углами.

Реклама:

Читать далее:

Заклепочные соединения металлов

Статьи по теме:

- Основы стандартизации металлоконструкций

- Противопожарные мероприятия при сборке металлоконструкиций

- Электробезопасность при сборке металлоконструкций

- Обучение рабочих на производстве

- Маркировка конструкций

Госты, применяемые при сварке — Сварка Профи

Сварочные ГОСТы

ГОСТ (сокращенное название от Государственный стандарт, Государственный стандарт, ГОСТ) – это одна из важных категорий системы сварочных стандартов в СССР, которая и сейчас является стандартом в современных странах СНГ. Принимается таки органом, как МГС (межгос. советом по стандартизации, метрологии и сертификации.

Принимается таки органом, как МГС (межгос. советом по стандартизации, метрологии и сертификации.

В период социализма все гос. Стандарты по сварке сохранялись для производства продукции, и имели обязательный характер для использования в тех областях техники, которые определялись сферой возможного использования ГОСТа.

Сварочные ГОСТы:Вы можете подробно ознакомиться со сварочными гостами ниже, они разделены по групам:

ГОСТы: процессы сваркиГОСТ 19521-74 Сварка металлов. Классификация

ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

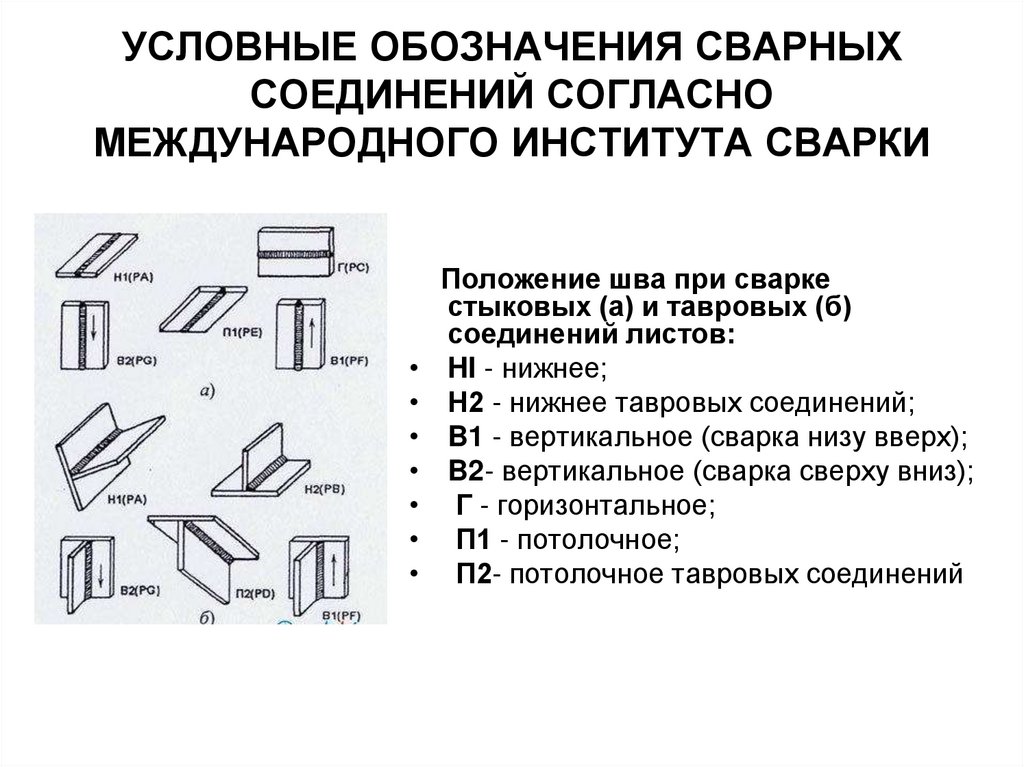

ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения

ГОСТ 29273-92 Свариваемость. Определение

ГОСТ 23870-79 Свариваемость сталей. Метод оценки влияния сварки плавлением на основной металл

ГОСТ 30430-96 Сварка дуговая конструкционных чугунов.

Обратите внимание

ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу

ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов

ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений.

ГОСТ 20549-75 Диффузионная сварка в вакууме рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс

ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений.

ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения.

Сварочные ГОСТы: соединения, элементы и размеры.ГОСТ: ручная дуговая сварка

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

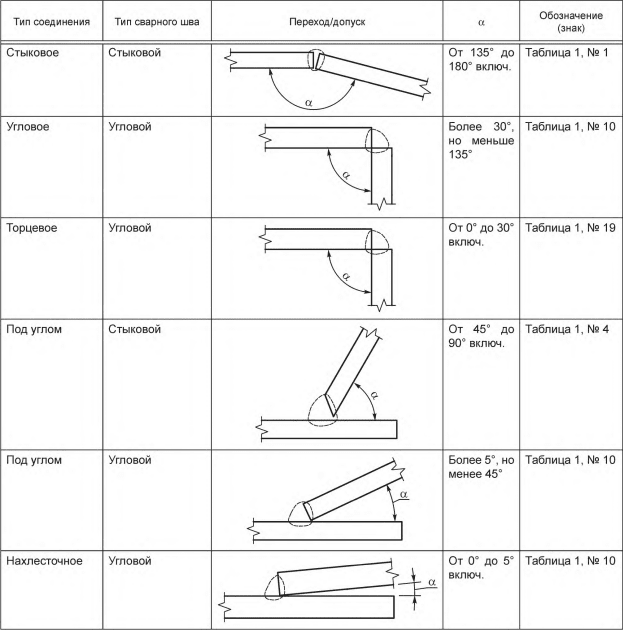

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

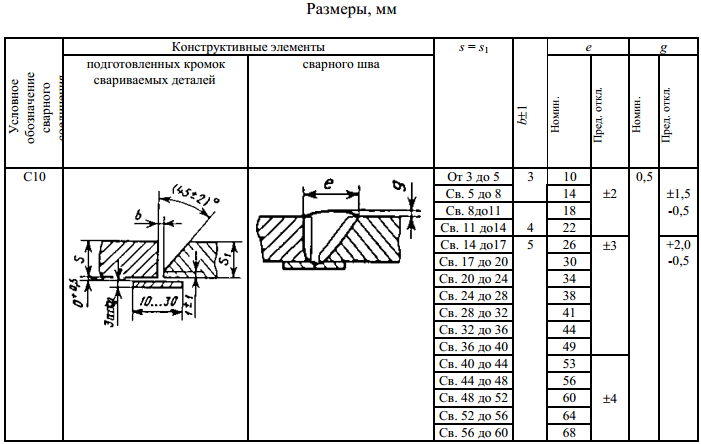

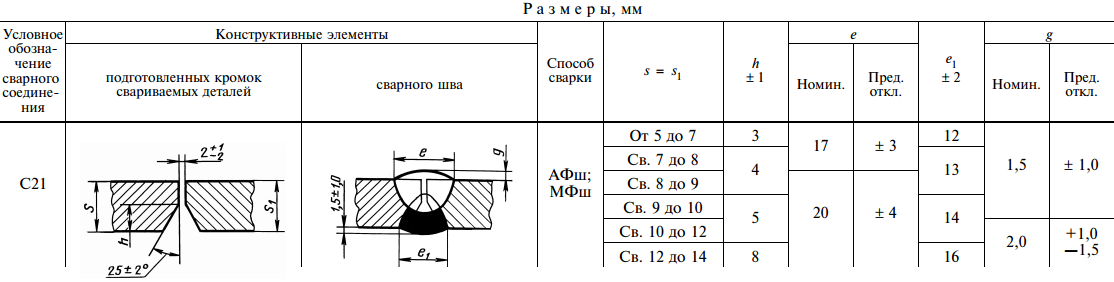

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост сварка +в среде защитных газов

Важно

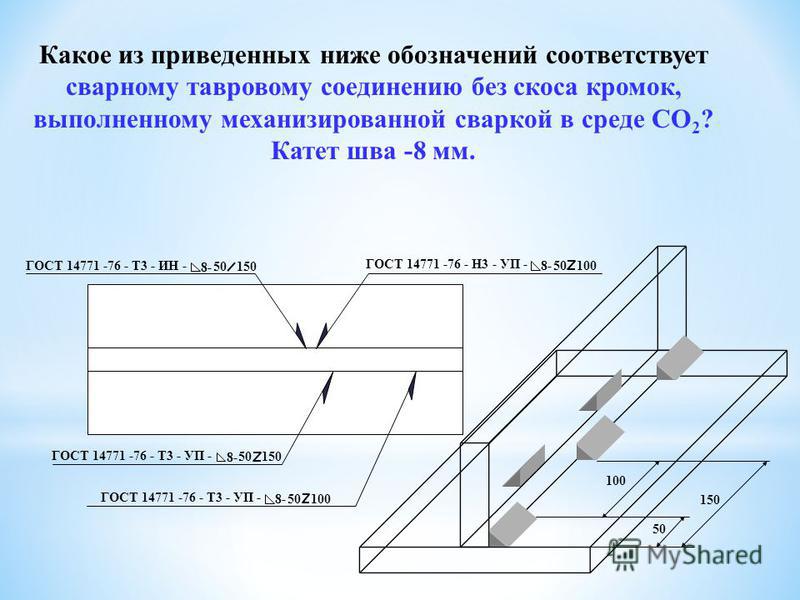

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Гост: сварка алюминияГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные.

Основные типы, конструктивные элементы и размеры

ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

гост точечная сварка

ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ: cварка трубопроводовГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

Совет

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

Конструктивные элементы и размеры

ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры.

ГОСТ 16130-90 Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия

ГОСТы: сварочные материалыГОСТ Р ЕН 13479-2010 Материалы сварочные. Общие требования к присадочным материалам и флюсам для сварки металлов плавлением

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

Технические условия

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

Обратите внимание

ГОСТ Р ИСО 2560-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки нелегированных и мелкозернистых сталей. Классификация

ГОСТ Р ИСО 3580-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки жаропрочных сталей. Классификация

ГОСТ Р ИСО 3581-2009 Материалы сварочные. Электроды покрытые для ручной дуговой сварки коррозионно-стойких и жаростойких сталей. Классификация

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

Типы

ГОСТ 10543-98 Проволока стальная наплавочная. Технические условия

ГОСТ 21448-75 Порошки из сплавов для наплавки. Технические условия

ГОСТ 21449-75 Прутки для наплавки. Технические услови

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26101-84 Проволока порошковая наплавочная. Технические условия

ГОСТ 26271-84 Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ 26467-85 Лента порошковая наплавочная. Общие технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 28555-90 Флюсы керамические для дуговой сварки углеродистых и низколегированных сталей. Общие технические условия

ГОСТ Р ИСО 14174-2010 Материалы сварочные. Флюсы д

ГОСТ 30756-2001 Флюсы для электрошлаковых технологи

Важно

ГОСТ 5.1215-72 Электроды металлические марки АНО-4 для дуговой сварки малоуглеродистых конструкционных сталей. Требования к качеству аттестованной продукции

Требования к качеству аттестованной продукции

ГОСТ 22366-93 Лента электродная наплавочная спеченная на основе железа. Технические условия.

ГОСТы на технические газыГОСТ 4417-75 Песок кварцевый для сварочных материалов

ГОСТ Р ИСО 14175-2010 Материалы сварочные. Газы и газовые смеси для сварки плавлением и родственных процессов

ГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условия.

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия.

ГОСТ 8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ 5457-75 Ацетилен растворенный и газообразный технический. Технические условия.

ГОСТ 3022-80 Водород технический. Технические условия.

ГОСТ 9293-74 Азот газообразный и жидкий. Технические условия.

ГОСТ 1460-81 Карбид кальция. Технические условия.

Технические условия.

ГОСТ 4421-73 Концентрат плавиковошпатовый для сварочных материалов. Технические условия

ГОСТ Р 51526-99 Совместимость технических средств электромагнитная. Оборудование для дуговой сварки. Требования и методы испытаний

ГОСТ 1429.1-77 Припои оловянно-свинцовые. Методы определения сурьмы

ГОСТ 17349-79 Пайка. Классификация способов

ГОСТ 28920-95 Вращатели сварочные роликовые. Типы, основные параметры и размеры

ГОСТ 16883.3-71 Серебряно-медно-цинковые припои. Спектральный метод определения свинца, железа и висмута

Совет

ГОСТ 21548-76 Пайка. Метод выявления и определения толщины прослойки химического соединения

ГОСТ 21694-94 Оборудование сварочное механическое. Общие технические условия

ГОСТ 7219-83 Электропаяльники бытовые. Общие технические условия

ГОСТ 26054-85 Роботы промышленные для контактной сварки. Общие технические условия

ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва

ГОСТ 7237-82 Преобразователи сварочные. Общие технические условия

Общие технические условия

ГОСТ 22974.5-96 Флюсы сварочные плавленные. Методы определения оксида кальция и оксида магния

ГОСТ 11930.9-79 Материалы наплавочные. Методы определения бора

ГОСТ 22974.12-96 Флюсы сварочные плавленные. Метод определения серы

ГОСТ 1429.11-77 Припои оловянно-свинцовые. Метод определения кадмия

ГОСТ 5191-79 Резаки инжекторные для ручной кислородной резки. Типы, основные параметры и общие технические требования

ГОСТ 1429.15-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута, мышьяка, железа, свинца

https://www.youtube.com/watch?v=qBf24cIxYuU

ГОСТ 22974.0-85 Флюсы сварочные плавленые. Общие требования к методам анализа

ГОСТ 29090-91 Материалы, используемые в оборудовании для газовой сварки, резки и аналогичных процессов. Общие требования

ГОСТ 12221-79 Аппаратура для плазменно-дуговой резки металлов. Типы и основные параметры

ГОСТ 11930. 7-79 Материалы наплавочные. Методы определения железа

7-79 Материалы наплавочные. Методы определения железа

ГОСТ 1429.8-77 Припои оловянно-свинцовые. Метод определения цинка

ГОСТ 27776-88 Модули производственные гибкие дуговой сварки и плазменной обработки. Основные параметры

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 28920-91 Вращатели сварочные роликовые. Типы, основные параметры и размеры

Обратите внимание

ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

ГОСТ 28228-89 Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Руководство по испытанию Т: Пайка

ГОСТ 1429.0-77 Припои оловянно-свинцовые. Общие требования к методам анализа

ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

ГОСТ 3.1704-81 Единая система технологической документации. Правила записи операций и переходов. Пайка и лужение

ГОСТ 16882. 2-71 Серебряно-медно-фосфорные припои. Методы определения массовой доли фосфора, свинца, железа и висмута

2-71 Серебряно-медно-фосфорные припои. Методы определения массовой доли фосфора, свинца, железа и висмута

ГОСТ 23556-90 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 27387-87 Роботы промышленные для контактной точечной сварки. Основные параметры и размеры

ГОСТ 22974.10-96 Флюсы сварочные плавленные. Методы определения оксида натрия и оксида калия

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

ГОСТ 30260-96 Оборудование для наплавки поверхностей тел вращения. Типы, основные параметры и размеры

ГОСТ 14327-82 Слюда мусковит молотая электродная. Технические условия

ГОСТ 30295-96 Кантователи сварочные. Типы, основные параметры и размеры

ГОСТ 8856-72 Аппаратура для газопламенной обработки. Давление горючих газов

ГОСТ 22974.12-85 Флюсы сварочные плавленые. Метод определения серы

ГОСТ 28332-89 Модули производственные гибкие дуговой сварки. Нормы надежности и основные требования к методам контроля

Важно

ГОСТ 8213-75 Автоматы для дуговой сварки плавящимся электродом. Общие технические условия

Общие технические условия

ГОСТ 16883.1-71 Серебряно-медно-цинковые припои. Метод определения массовой доли серебра

ГОСТ 11930.10-79 Материалы наплавочные. Метод определения вольфрама

ГОСТ 31.2031.01-91 Приспособления сборно-разборные переналаживаемые для сборки деталей под сварку. Типы, параметры и размеры

ГОСТ 30220-95 Манипуляторы для контактной точечной сварки. Типы, основные параметры и размеры

ГОСТ 19140-94 Вращатели сварочные горизонтальные двухстоечные. Типы, основные параметры и размеры

ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

ГОСТ 1077-79 Горелки однопламенные универсальные для ацетилено-кислородной сварки, пайки и подогрева. Типы, основные параметры и размеры и общие технические требования

ГОСТ 31. 211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

Совет

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 25445-82 Барабаны, катушки и сердечники для сварочной проволоки. Основные размеры

ГОСТ 1429.2-77 Припои оловянно-свинцовые. Метод определения олова

ГОСТ 21547-76 Пайка. Метод определения температуры распайки

ГОСТ 25616-83 Источники питания для дуговой сварки. Методы испытания сварочных свойств

ГОСТ 11930.2-79 Материалы наплавочные. Метод определения серы

ГОСТ 22974.9-96 Флюсы сварочные плавленные. Методы определения оксида титана (IV)

ГОСТ 1429.13-77 Припои оловянно-свинцовые. Спектральный метод определения примесей сурьмы, меди, висмута,

мышьяка, железа, никеля, цинка, алюминия с использованием синтетических градуировочных образцов

ГОСТ 14111-90 Электроды прямые для контактной точечной сварки. Типы и размеры

Типы и размеры

ГОСТ 11930.8-79 Материалы наплавочные. Метод определения фосфора

ГОСТ 22974.2-85 Флюсы сварочные плавленые. Методы определения оксида кремния

ГОСТ 19248-90 Припои. Классификация и обозначения

ГОСТ 22974.2-96 Флюсы сварочные плавленные. Методы определения оксида кремния

ГОСТ 22974.5-85 Флюсы сварочные плавленые. Методы определения оксида кальция и оксида магния

ГОСТ 20485-75 Пайка. Метод определения затекания припоя в зазор

ГОСТ 23556-95 Колонны для сварочных автоматов. Типы, основные параметры и размеры

ГОСТ 28944-91 Оборудование сварочное механическое. Методы испытаний

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

ГОСТ 19143-84 Вращатели сварочные универсальные. Типы, основные параметры и размеры

Типы, основные параметры и размеры

ГОСТ 1429.3-77 Припои оловянно-свинцовые. Метод определения железа

ГОСТ 13861-89 Редукторы для газопламенной обработки. Общие технические условия

ГОСТ 31.211.41-83 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Основные конструктивные элементы и параметры. Нормы точности

ГОСТ 23904-79 Пайка. Метод определения смачивания материалов припоями

ГОСТ 1429.10-77 Припои оловянно-свинцовые. Метод определения мышьяка

ГОСТ 22974.13-96 Флюсы сварочные плавленные. Метод определения углерода

Источник: http://svarak.ru/svarochnyie-gostyi/

Гост сварка электродуговая

Главная » Статьи » Гост сварка электродуговая

Электродуговая сварка – высокотехнологический способ обработки металла, который позволяет эффективным методом работать с толстыми металлическими конструкциями.

Именно такой вид сварки используют при монтаже различных металлических изделий, а в домашних делах она по сегодняшний день просто великолепный помощник.

Естественно, что характер сварного шва находится в зависимости как от качества изделия, так и от квалификационных данных самого исполнителя. Но если к металлоконструкции не предъявляются особенные требования, то сварное дело может постигнуть даже человек без большого опыта работы. А появившееся недавно современное инверторное оборудование значительно упрощает работу по сварке изделий.

Безопасность работ

Перед тем как разбираться, что такое электродуговая сварка металлов и как ее выполнять, следует подумать от безопасности проведения работ со сварочным оборудованием. Большая часть новичков не обращает внимания на режим техники безопасности, что приводит к неприятным и тяжелым последствиям.

— Самым важным является электробезопасность. Необходимо следить за внешним видом силового кабеля, чтобы изоляция была в надлежащем виде. Нельзя работать во время дождя или при влажной погоде.

— При сварочных работах следует использовать индивидуальные средства предохранения. Особенно это касается глаз. Ведь электродуговая сварка выделяет много ультрафиолета, что вредно для зрения. Поэтому в работе надо использовать специальный щиток с темным стеклом.

Особенно это касается глаз. Ведь электродуговая сварка выделяет много ультрафиолета, что вредно для зрения. Поэтому в работе надо использовать специальный щиток с темным стеклом.

— Одежда сварщика должна быть из плотной ткани, так как шлак и расплавленный металл, попадая на открытые участки тела, часто оставляют сильные ожоги, которые долго заживают.

Техника исполнения работ

Сварка осуществляется благодаря тепловой энергии, которую производит электрическая дуга, появляющаяся между горелкой и металлом. Для вырабатывания дуги используют специальные электроды, которые расплавляют кромку изделия и соединяют расплавленный металл, образуя сварочный шов.

Сами электроды для электродуговой сварки состоят из проволоки определенной толщины, на которую сверху нанесено специальное покрытие. Каждый металл и различные режимы работы требуют применения особенных марок электродов. Чаще всего используются марки ЭПС, УОНИ, ЦМ и УП.

Сварочный аппарат

Главное снаряжение, которым пользуется сварщик, называется сварочным трансформатором. В его задачу входит снижение напряжения, которое влияет на усиление силы тока, достаточного для плавки металла.

В его задачу входит снижение напряжения, которое влияет на усиление силы тока, достаточного для плавки металла.

Аппарат электродуговой сварки может быть «домашним», для применения в бытовых условиях с подключением к одной фазе, и промышленным, обладающим большой мощностью, который подключается к трем фазам. Также сварочное оборудование делится на вырабатывающее постоянный ток и на преобразующее постоянное напряжение (трансформаторы).

В домашнем быту специалисты рекомендуют иметь сварочный инвертор, который хоть и дороже обычных аппаратов, зато имеет ряд положительных сторон:

1. Небольшой вес.

Обратите внимание

2. Устойчивость к величине силы тока и выходного напряжения, что, в свою очередь, влияет на качество электрической дуги, практически не зависящее от скачков напряжений в сети.

3. Простота и легкость в работе на высоте.

ГОСТ: сварка ручная электродуговая

Те, кто профессионально занимаются сварными делами, знают, что существуют специально разработанные стандарты сварки металлов, типов соединений, работ с алюминием, качества электродов и так далее.

Для более эффективной работы нужно придерживаться этих правил. Например, ГОСТ 5264-80 отвечает за методы соединительных сварных швов металлических конструкций: прямой шов, скошенный или скошенный с замком.

Чем еще регламентируется электродуговая сварка? ГОСТ 14771-76 вводит правила варки в защитных газах. Бывают и другие ГОСТы, регулирующие методы работ с электросваркой. В промышленности и на производствах к этим стандартам относятся серьезно и требовательно. Каждый сварщик, работающий на предприятии, должен знать все ГОСТы и по возможности их применять.

https://www.youtube.com/watch?v=yww-vPMWEAA

При выполнении домашних работ придерживаться этих стандартов необязательно, но желательно иметь о них хотя бы общее представление. Для примера можно привести ГОСТ (сварка ручная электродуговая) под номером 26-291-79, который устанавливает правила использования электродов определенных марок и толщины для сварки тех или иных металлов и конструкций из них.

Те же стандарты описывают основные сварочные соединения:

— Внахлест, когда одна деталь немного накрывает другую.

— Встык – оба объекта состыковываются друг с другом на одной плоскости.

— Соединение углом.

— Торцовая варка в виде буквы «Т».

Технология электродуговой сварки

Техника ручной сварки состоит в следующем: создание дуги и удержание ее в определенном месте, передвижение электрода и образование сварного шва. Дуга может появляться двумя способами:

1. Недолгим касанием (ударом) электрода по металлической поверхности.

2. Скольжением электрода по металлу в виде чирканья спичками.

После того как появилась дуга, горелку немного отводят для устойчивой поддержки горения. Исходя из режима сварки, электрод отводят на расстояние, равное 0,5-1 его диаметра.

Перемещение электрода

Чтобы получались качественные швы электродуговой сварки, надлежит двигать электроды в трех позициях:

— Небольшое поступательное движение, при котором электрод то отдаляется, то приближается к поверхности свариваемого материала.

— Передвижение электрода вдоль оси шва детали. Это перемещение считается основным в сварочных работах. Скорость движения может быть медленной или быстрой, в зависимости от режима работы, силы тока, а также от типа шва.

Это перемещение считается основным в сварочных работах. Скорость движения может быть медленной или быстрой, в зависимости от режима работы, силы тока, а также от типа шва.

— Электрод перемещают поперек оси шва. Таким образом соединяются детали металлическим валиком.

Высокая квалификация и профессионализм сварщика обуславливают то, насколько четко и уверенно он может держать дугу, а также его умение совершать все три способа ведения электрода.

Режимы сварных работ

Чтобы узнать силу тока, необходимую для сварки, необходимо определиться, какой тип шва планируется делать и какого диаметра электрод употребляется в работе:

— При налаживании нижнего шва ток для электрода в три миллиметра должен быть 75-100 А, а для пяти миллиметров – 160-180 А.

— При отвесном монтаже необходимо снизить силу тока для тех же электродов до 80 А и до 150 А соответственно.

— Верхние швы, называемые потолочными, накладываются 3-4-миллиметровыми электродами, сила тока которых не должна быть меньше 70 А и больше 100 А.

Нюансы сварочных работ

Электродуговая сварка может преобразовывать электрическую энергию в тепловую. И это ее главная особенность. Дуга нагревается до температуры в 6000-8000 градусов по Цельсию, что дает возможность расплавлять практический любой металл или сплав. Сама дуга окружена ореолом. На поверхности электрода температура несколько снижается и составляет около 4000 градусов по Цельсию.

Во время сварки на поверхности детали формируется ванна раскаленного и расплавленного металла с небольшой ямкой. При этом дуга имеет длину 2-6 мм. Это нормальное рабочее расстояние почти для всех видов бытовых и некоторых промышленных сварных работ.

Сварку выполняют короткой дугой, так как при длинной дуге начинается сильное разбрызгивание, шов прерывается и происходит плохая спайка металла.

Если работы ведутся угольным электродом, то длина электрической дуги может быть порядка 20 миллиметров.

Как уже говорилось, электродуговая сварка может использовать переменный или постоянный ток. При переменном токе электрическая дуга слаба и неустойчива. Для улучшения ее качества увеличивают силу тока. Поэтому необходимо следить за напряжением при варке определенных изделий. Например, если сваривают мелкие детали, то есть опасность их прожечь.

При переменном токе электрическая дуга слаба и неустойчива. Для улучшения ее качества увеличивают силу тока. Поэтому необходимо следить за напряжением при варке определенных изделий. Например, если сваривают мелкие детали, то есть опасность их прожечь.

При постоянном токе дуга стабильна, что позволяет сваривать мелкие и тонкие металлоконструкции.

Базовые правила сваривания труб

Электродуговая сварка труб позволяет работать с трубным материалом диаметром 5-120 см и толщиной стенок от 3 до 25 мм.

Стыки труб свариваются несколькими швами. После каждого прохождения обязательно производят зачистку поверхности прошлого шва от наслоения шлака.

Трубы, чей диаметр меньше 22 см, сваривает один рабочий. При этом толщина стенок не имеет значения. Но если изделие превышает обозначенный диаметр, то сварные работы ведут вместе два сварщика.

Важно

Процесс варки происходит как можно меньшей дугой, чтобы не нарушить структуру и качество шва. Сам шов обязан перекрывать линию соединения на пару миллиметров в каждую сторону. При этом, чем толще стенки труб, тем больше швов необходимо наложить. Специалисты, работающие сварщиками в нефтяных и газовых компаниях, знают, что:

При этом, чем толще стенки труб, тем больше швов необходимо наложить. Специалисты, работающие сварщиками в нефтяных и газовых компаниях, знают, что:

— при толщине стенок до 6 мм – количество шовных слоев – 2;

— 7-11 мм – 3 слоя;

— 12-14 мм – 4 слоя.

И так далее. При максимальной толщине трубы количество швов достигает семи. Основной, начальный шов ведется электродом, чей диаметр должен быть 3 мм.

Особенности существующих сварных материалов

Чугунные изделия

Сварка чугунных деталей — трудоемкий процесс из-за химического состава чугуна и его особенностей. Какой-то определенной технологии работы с чугуном нет, так как различная структура этого материала требует к себе разных подходов.

Однако все существующие способы работы с этим металлом делят на два вида: горячую сварку, когда объект нагревают, а потом дают остыть, и холодную – изделие предварительно не разогревают, но варят специально предназначенными для чугуна электродами.

Цветные металлы и их сплавы

Изделия из этих элементов, особенно алюминия, массово применяются для запчастей в автотранспорте. Однако медные, латунные и бронзовые поверхности свариваются трудно, так как эти металлы обладают в расплавленном состоянии большой текучестью, они быстро поглощают кислород и окисляются. В зоне сварки такие металлы изменяют свою структуру.

Специалисты советуют работать с цветметаллом электродами марки МН-5 и ОЗБ-1, а также угольным электродом при постоянной силе тока.

Также многие сварщики при работе с латунью и медью используют прутья, содержащие цинк. Его испарения помогают быстрее остывать поверхности свариваемого материала и улучшают качество шва. Но в процессе работы цинк выделяет ядовитые газы, поэтому при работе с ним необходимо надевать маску или респиратор.

Алюминий

Этот металл нагревается при низких температурах. Так, чистый алюминий начинает плавиться при температуре 6600С, а его сплавы – при 20000С.

Совет

Потому для работы с ним вместо стандартных электродов используют проволоку, которая похожа по своему составу с алюминием.

Например, электроды для алюминия ОЗА-1 и ОЗА-2 часто используют на предприятиях и в тяжелой промышленности для сварки автомобильных деталей.

Вывод

Аппарат для ручной электрической сварки – полезная вещь не только на производстве, но и в домашних делах. Практически любую металлоконструкцию можно сварить собственными силами дома, если прислушиваться к советам специалистов и иметь базовые знания и навыки по работе с электродуговой сваркой.

Самым важным элементом при работе на сварочном оборудовании является соблюдение техники безопасности, так как научиться варить металл можно даже методом проб и ошибок, но экспериментировать с собственным здоровьем не следует.

www.syl.ru

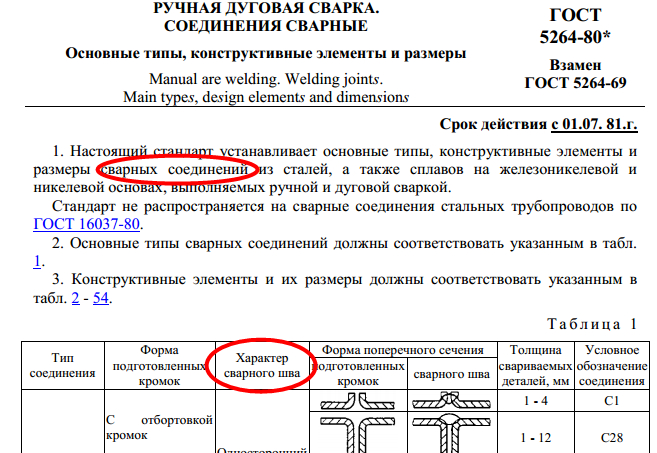

Гост 5264-80 ручная дуговая сварка. соединения сварные. основные типы, конструктивные элементы и размеры

Название англ.: Manual arc welding. Welding joints.

Main types, design elements and dimensions

Содержание госта: Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80

Похожие документы

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

- ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

- ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений

- ГОСТ Р МЭК 61557-4-2007 Сети электрические распределительные низковольтные напряжением до 1000 В переменного тока и 1500 В постоянного тока. Электробезопасность. Аппаратура для испытания, измерения или контроля средств защиты. Часть 4. Сопротивление заземления и эквипотенциального соединения

znaytovar. ru

ru

Гост 5264-80 ручная дуговая сварка (2003)

ГОСТ 5264-80

УДК 621.791.75.052:006.354 Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Manual arc welding. Welding joints. Main types, design elements and dimensions

МКС 25.160.40

ОКП 06 0200 0000

Источник: http://www.samsvar.ru/stati/gost-svarka-elektrodugovaya.html

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- автоматизированную

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

https://www.youtube.com/watch?v=8KPusauj5NE

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами.

Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность.

Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку.

Обратите внимание

Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ.

Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга.

Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки.

Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях.

Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация.

Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени.

Важно

Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения.

Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

Газовая сварка

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Источник: http://GoodSvarka.ru/metalov/vse-o-ruchnoj/

Способ повышения качества сварных соединений

Автор: Домнина Елена Геннадьевна

Рубрика: Технические науки

Опубликовано в Молодой учёный №5 (28) май 2011 г.

Статья просмотрена: 860 раз

Скачать электронную версию

Библиографическое описание: Домнина, Е. Г. Способ повышения качества сварных соединений / Е. Г. Домнина. — Текст : непосредственный // Молодой ученый. — 2011. — № 5 (28). — Т. 1. — С. 46-48. — URL: https://moluch.ru/archive/28/3085/ (дата обращения: 10.10.2022).

Г. Способ повышения качества сварных соединений / Е. Г. Домнина. — Текст : непосредственный // Молодой ученый. — 2011. — № 5 (28). — Т. 1. — С. 46-48. — URL: https://moluch.ru/archive/28/3085/ (дата обращения: 10.10.2022).

В настоящее время имеется огромное количество возможных вариантов повышения качества сварных соединений на каждом из этапов изготовления конструкции Как на этапе технологической подготовки производства (ТПП), так и при непосредственном изготовлении изделия.

Наиболее важным, из которых является этап технологической подготовки производства (ТПП). Основной составляющей данного этапа, является разработка технологического процесса, представляющего собой сложную многовариантную задачу.

В

настоящее время имеются возможности снижения трудоемкости и

сокращения сроков проектирования технологического процесса за счет

применения эффективных компьютерных технологий и в частности систем

автоматизированного проектирования (САПР).

Применение подобных программ позволит [1]:

снизить затраты времени по технологической подготовке производства;

исключить ошибки при расчетах;

осуществить выбор наиболее рационального и экономически выгодного проекта.

Анализ существующих САПР показал, что они не отражают всех специфических особенностей необходимых при проектировании технологического процесса сборки и сварки металлоконструкций и в основном направлены на общее машиностроение.

В результате чего была поставлена задача – создание специализированного приложения полностью отвечающего особенностям проектирования технологического процесса при производстве сварных металлоконструкций.

Задача была решена за счет создания приложения «САПРТП» [2].

При

загрузке приложения на главной форме (рис.1) происходит визуальное

отображение подсистемы «Хранилище проектов» (рис. 2) в

виде «дерева». Данная подсистема предоставляет

возможность создавать, хранить и обрабатывать проекты.

2) в

виде «дерева». Данная подсистема предоставляет

возможность создавать, хранить и обрабатывать проекты.

После выбора существующего или создания нового проекта происходит загрузка отдельной базы данных (БД) с набором шаблонных таблиц:

служебная информация;

обозначение;

сборочные единицы;

детали;

стандартные изделия;

материалы;

покупные изделия;

операции;

документация;

основное и вспомогательное оборудование;

технические требования;

требования безопасности;

сварные соединения.

Заполнение

таблиц с покупными изделиями, основным и вспомогательным

оборудованием, материалами, стандартными изделиями осуществляется на

основе данных подсистемы «Справочные данные» (рис. 2).

Данные этой подсистемы могут редактироваться с учетом экономических

возможностей и производственных потребностей предприятия.

2).

Данные этой подсистемы могут редактироваться с учетом экономических

возможностей и производственных потребностей предприятия.

Одновременно с загрузкой шаблонных таблиц, происходит отображение дочернего окна с информацией по проекту (рис.3).

Первый компонент содержит служебную информацию и элементы спецификации (сборочные единицы, детали, стандартные изделия и т.д.).

При

создании пункта спецификации необходимо заполнить значения ряда

основных параметров, характеризующих элемент, используемый в

дальнейшем при разработке технологического процесса и различных

расчетах (например, нормирование времени и материалов). Занесение

элементов спецификации в проект из этого раздела запрещено. Это

действие допустимо только из диалога описания технологических

операций. Данное ограничение позволяет избежать внесения избыточной

информации, не использующейся в дальнейшем при описании

технологических операций.

Внесение стандартных изделий в проект осуществляется путем выбора из БД названия элементов, после чего автоматически предлагается возможные варианты типоразмеров.

Второй компонент содержит информацию о технологическом процессе (рис.3).

В ходе работы над проектом инженер-технолог производит добавление и описание элементов технологического процесса (деталей, сборочных единиц и сварное соединение), при помощи соответствующих диалогов, мастеров и редакторов. После чего информация отображается в соответствующих разделах формы проекта «САПРТП».

Одним

из основных элементов производства сварных металлоконструкций,

который автоматизирован в приложении «САПРТП» является

сварное соединение, так как требует многочисленных расчетов по выбору

режимов, оборудования, материалов и т.д. В приложении используются

расчеты параметров режимов сварки (ручная дуговая сварка, сварка в

защитных газах, сварка под слоем флюса, точечная и шовная контактная

сварка).

В основу расчетов заложены типоразмеры сварных соединений по ГОСТ [3,4,5,6], за обработку которых отвечает раздел «Справочные данные» (рис.2). В этом же разделе находятся инструкции по охране труда [7,8] основных работ и другая нормативно техническая документация (НТД).

Рассмотренные разделы относятся к «Системе сбора информации», работающей в тесном взаимодействии с «Системой оценки и проверки данных» (рис.2), осуществляющей контроль полноты вводимой информации.

Для нормирования времени технологической операции в приложение «САПРТП» включено подпрограмма «Нормировщик», взаимодействующее с «САПРТП» через «Систему переоценки» (рис.2).

Результатом работы приложения является предоставление пользователю конечного проекта в виде технологической документации в соответствии с Единой системой технологической документации (ЕСТД) [9,10].

Приложение

«САПРТП» может использоваться в сварочном производстве

машиностроительного предприятия, а также в различных отраслях

народного хозяйства.

Вывод:

Разработано специализированное приложение автоматизированного проектирования технологического процесса сборки и сварки металлоконструкций, позволяющее снизить затраты времени по технологической подготовке производства, исключить ошибки при расчетах, осуществлять выбор наиболее рационального и экономически выгодного проекта.

Литература:

1. Ли К. Основы САПР (CAD\CAM\CAE).-СПб.: Питер, 2004.-560с.:ил.

2. Система автоматизированного проектирования технологического процесса сборки и сварки металлоконструкций Свидетельство №2008612023 о государственной регистрации программ для ЭВМ / Павлов Н.В., Крюков А.В. от 23.04.08.

3. ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

4.

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные.

Основные типы, конструктивные элементы и размеры.

5. ГОСТ 8713-79. Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

6. ГОСТ 15878-79. Контактная сварка. Соединения сварные. Конструктивные элементы и размеры.

7. ТОИ Р-66-20-93 (с изм. 1 1995) Типовая инструкция по охране труда для электросварщиков ручной сварки.

8. ТОИ Р-66-06-93 (с изм. 1 1995) Типовая инструкция по охране труда для газосварщиков (газорезчиков).

9. ГОСТ 3.1407-86 Единая система технологической документации. Формы и требования к заполнению и оформлению документов на технологические процессы (операции), специализированные по методам сборки.

10. ГОСТ 19.106-78 Единая система программной документации. Требования к программным документам, выполненным печатным способом.

Основные термины (генерируются автоматически): технологический процесс, технологическая подготовка производства, вспомогательное оборудование, выгодный проект, затрата времени, нормирование времени, сварное соединение, служебная информация, технологическая документация, технологический процесс сборки.

None

Похожие статьи

Нормирование технологических операций изготовления деталиТехническое нормирование труда имеет своей целью установление норм затрат рабочего времени на производство единицы продукции или норм производства изделий в единицу рабочего времени в условиях наиболее полного использования имеющейся техники и…

Организация

технологической подготовки эффективного…технологический процесс, технологическая подготовка производства, процесс, технологическая документация, производство, мелкосерийное производство, вспомогательный инструмент. ..

..

Этапы

технологического процесса изготовления швейных изделийТехнологический процесс массового изготовления швейных изделий состоит из последовательно осуществляемых стадий обработки: подготовки тканей к раскрою, раскроя, обработки отдельных деталей и сборочных единиц, их соединения и отделки.

Технология определения плановой трудоёмкости докового…

Новый технологический процесс проведения предупредительного ремонта приспособления для сборки отсека пола первой кабины самолета СУ-30МКИ с применением лазерного трекера. Технология диагностики и ремонта бытовой техники.

Понятия технической нормы в машиностроении | Статья в журнале…

Основное (технологическое) время — это время, в течение которого производится снятие стружки, т. е. происходит изменение формы, размеров и внешнего вида детали. Вспомогательное время — это время…

е. происходит изменение формы, размеров и внешнего вида детали. Вспомогательное время — это время…

Применение инструментов системного инжиниринга…

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства, т. е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств…

Модель оптимизации

технологических режимов…Ключевые слова: моделирование, оптимизация, технологический процесс, маслоэкстракционное производства, режимы технологии, стохастическое производства, пересекающиеся области качества.

Способы снижения трудоемкости на этапах

технологической. ..

..2. Система автоматизированного проектирования технологического процесса сборки и сварки металлоконструкций Свидетельство №2008612023 о государственной регистрации программ для ЭВМ / Павлов Н.В., Крюков А.В. от 23.04.08.

Проектирование технологичных изделий приборостроения…

Недостатки такой схемы взаимодействия в ходе конструкторско-технологической подготовки производства следующие: — не учитываются интересы потребителя, особенно, если продукция мелкосерийная и единичная

Похожие статьи

Нормирование технологических операций изготовления детали Техническое нормирование труда имеет своей целью установление норм затрат рабочего времени на производство единицы продукции или норм производства изделий в единицу рабочего времени в условиях наиболее полного использования имеющейся техники и. ..

..

Организация

технологической подготовки эффективного…технологический процесс, технологическая подготовка производства, процесс, технологическая документация, производство, мелкосерийное производство, вспомогательный инструмент…

Этапы

технологического процесса изготовления швейных изделийТехнологический процесс массового изготовления швейных изделий состоит из последовательно осуществляемых стадий обработки: подготовки тканей к раскрою, раскроя, обработки отдельных деталей и сборочных единиц, их соединения и отделки.

Технология определения плановой трудоёмкости докового.

..

..Новый технологический процесс проведения предупредительного ремонта приспособления для сборки отсека пола первой кабины самолета СУ-30МКИ с применением лазерного трекера. Технология диагностики и ремонта бытовой техники.

Понятия технической нормы в машиностроении | Статья в журнале…

Основное (технологическое) время — это время, в течение которого производится снятие стружки, т. е. происходит изменение формы, размеров и внешнего вида детали. Вспомогательное время — это время…

Применение инструментов системного инжиниринга…

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих технологическую готовность производства, т. е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств…

е. наличие на предприятии полных комплектов конструкторской и технологической документации и средств…

Модель оптимизации

технологических режимов…Ключевые слова: моделирование, оптимизация, технологический процесс, маслоэкстракционное производства, режимы технологии, стохастическое производства, пересекающиеся области качества.

Способы снижения трудоемкости на этапах

технологической…2. Система автоматизированного проектирования технологического процесса сборки и сварки металлоконструкций Свидетельство №2008612023 о государственной регистрации программ для ЭВМ / Павлов Н.В., Крюков А.В. от 23.04.08.

Проектирование технологичных изделий приборостроения…

Недостатки такой схемы взаимодействия в ходе конструкторско-технологической подготовки производства следующие: — не учитываются интересы потребителя, особенно, если продукция мелкосерийная и единичная

Стандарты, руководящие документы для метода магнитной памяти металла

Стандарты для метода магнитной памяти металла:

- ISO 24497-1:2020(E) Неразрушающий контроль.

Магнитная память металла. Часть 1. Словарь и общие требования

Магнитная память металла. Часть 1. Словарь и общие требования - ISO 24497-2:2020(E) Неразрушающий контроль. Магнитная память металла. Часть 2. Контроль сварных соединений

- ГОСТ Р ИСО 24497-1-2009. Неразрушающий контроль. Метод магнитной памяти металла. Часть 1. Термины и определения

- ГОСТ Р ИСО 24497-2-2009. Неразрушающий контроль. Метод магнитной памяти металла. Часть 2. Общие требования

- ГОСТ Р ИСО 24497-3-2009. Неразрушающий контроль. Метод магнитной памяти металла. Часть 3. Контроль сварных соединений

- ГОСТ Р 52330-2005. Неразрушающий контроль. Оценка деформаций промышленных и автомобильных конструкций. Общие требования

- ГОСТ Р 53006-2008. Оценка ресурса потенциально опасных объектов на основе экспресс-методов. Общие требования

- ГОСТ Р 55044-2012.

Техническая диагностика. Подбор образцов для калибровки оборудования для измерения напряженно-деформированного состояния конструкционных материалов. Общие требования.

Техническая диагностика. Подбор образцов для калибровки оборудования для измерения напряженно-деформированного состояния конструкционных материалов. Общие требования. - ГОСТ Р 56663-2015. Неразрушающий контроль. Контроль качества технических изделий по остаточной намагниченности, образующейся при их изготовлении. Общие требования.

Методические документы по методу магнитной памяти металла:

- ГД 10-577-03. Типовая инструкция по контролю металла и продлению срока службы основных узлов котлов, турбин и трубопроводов тепловых электростанций

- ГД 34.17.446-97. Методические указания по техническому диагностированию труб поверхности нагрева паровых и водогрейных котлов

- ГД 34.17.437-95. Методические указания по инженерному диагностированию сварных соединений трубопроводов и сосудов

- ГД 51-1-98.

Методика оперативной компьютерной диагностики участков локальных газопроводов с использованием магнитной памяти металла

Методика оперативной компьютерной диагностики участков локальных газопроводов с использованием магнитной памяти металла - ГД 03-380-00. Инструкция по освидетельствованию шаровых сосудов и газгольдеров для хранения сжиженных газов под давлением

- ГД 03-410-01. Инструкция по комплексному инженерному обследованию изотермических сосудов для сжиженных газов

- Руководство по безопасности. Инструкция по диагностике подземных стальных газопроводов

- ГД 102-008-2002. Инструкция по диагностике технического состояния трубопроводов бесконтактным методом

- Р1-01.05 М-0183. Методические указания компании. Технические требования на входной контроль, ремонт установок погружных электронасосов (ПАО «Роснефть»)

- Р1-01.05 М-0012 УЛ-099. ООО «РН-ЮГАНСКНЕФТЕГАЗ» Методические указания.

Требования к входному контролю электротехнического подводного оборудования, качеству ремонта, освидетельствования и комплект поставки

Требования к входному контролю электротехнического подводного оборудования, качеству ремонта, освидетельствования и комплект поставки - Методика диагностики устья, эксплуатационной арматуры и напорной арматуры, отработавших нормативный срок службы (ПАО «Лукойл»)

- ГД 19.100.00-КТН-036-13. Регламент технического диагностирования и освидетельствования технологического оборудования. Методики технического диагностирования производственных машин. Часть 2. Процедуры

- ГД 23.040.00-КТН-186-15. Магистральный трубопроводный транспорт нефти и нефтепродуктов. Техническая диагностика и гидроиспытания технологических трубопроводов. Процедура

- ГД НТЦ «Экспертлифт» 05-001-2002. Лифты пассажирские, спальные и грузовые. Неразрушающий контроль. Методические указания по магнитным испытаниям металлоконструкций лифтов

- ГД 05-112-2005.

Подъемные краны. Неразрушающий контроль. Методические указания по магнитному контролю (метод магнитной памяти металла) металлоконструкций грузоподъемных машин

Подъемные краны. Неразрушающий контроль. Методические указания по магнитному контролю (метод магнитной памяти металла) металлоконструкций грузоподъемных машин - СТО Газпром ГД 1.10-098-2004. Порядок проведения инженерного диагностирования трубопроводов и коллекторов технологического оборудования на газораспределительных станциях магистральных газопроводов

- СТО Газпром 2-2.3-085-2006. Методика проведения базового диагностического обследования подземных технологических трубопроводов подземных хранилищ газа

- СТО Газпром 2-1.9-089-2006. Прогнозирование технического состояния для возможного продления срока службы теплоэнергетического оборудования

- СТО Газпром 2-2.3-095-2007. Методические указания по диагностическому обследованию линейного участка магистральных газопроводов

- СТО Газпром 2-2.

3-112-2007. Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами

3-112-2007. Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами - СТО Газпром 2-2.3-173-2007. Инструкция по комплексному обследованию и диагностике магистральных газопроводов, склонных к коррозионному растрескиванию

- СТО Газпром 2-2.3-184-2007. Методика расчета и обоснования коэффициентов безопасности и устойчивости магистральных газопроводов на этапе эксплуатации и ремонта

- СТО Газпром 2-3.5-252-2008. Методика продления срока безопасной эксплуатации магистральных газопроводов

- СТО Газпром 2-2.3-253-2009. Методика оценки технического состояния и целостности газопроводов

- СТО Газпром 2-2.3-327-2009. Оценка напряженно-деформированного состояния технологических трубопроводов компрессорных станций

- СТО Газпром 2-2.

3-328-2009. Оценка технического состояния и срока безопасной эксплуатации технологических трубопроводов компрессорных станций

3-328-2009. Оценка технического состояния и срока безопасной эксплуатации технологических трубопроводов компрессорных станций - СТО Газпром 2-4.1-406-2009. Методика оценки остаточного ресурса запорно-регулирующей арматуры магистральных газопроводов

- СТО Газпром 9.4-052-2016. Защита от коррозии. Организация коррозионного обследования объектов ПАО «Газпром». Основные требования

- СА-03-008-08. Резервуары стальные сварные вертикальные для нефти и нефтепродуктов. Техническая диагностика и анализ безопасности

- СТО МОГ 9.4-002-2011. Методика технического диагностирования запорной арматуры объектов Московской области ГУП «Мособлгаз»

Причины разрушения подъемно-поворотной клети МНЛЗ Текст научной работы на тему «Материаловедение»

Elsevier

Доступно онлайн по адресу www. sciendirect.com

sciendirect.com

Science Direct

Engineering

Процедура

Процедура Engineering 206 (2017) 900-910

Www.elsevier.com/locate/proeedia

Международная конференция. по технологии производства, МКПП 2017

Причины разрушения подъемно-перемещающей клети МНЛЗ

Р.Г. Губайдулин*

Южно-Уральский государственный университет, Российская Федерация, 454080, г. Челябинск, пр. Ленина, 76

Abstract

В работе показано, что основными факторами, приводящими к разрушению обоймы корпуса подъемно-поворотной клети, являются знакопеременные нагрузки , величина которых после модернизации клети увеличивается на 23 %; а также длительный срок службы подъемно-передвижной конструкции стенда. Переменное приращение нагрузки, по-видимому, провоцирует зарождение и рост очагов усталости, конкретные поверхности которых находятся в изломе обоймы.

Среди неблагоприятных факторов следует отметить изменение исходной микроструктуры в виде шероховатой видманштеттовой структуры, которая обычно обладает плохой или трещиностойкостью при приложении циклической нагрузки. Ji В процессе слива металла ЭТС обеспечивает вертикальное перемещение* ковша и перевод его из положения разливки в положение слива металла в аварийных цистернах при необшивке. ворота.

Ji В процессе слива металла ЭТС обеспечивает вертикальное перемещение* ковша и перевод его из положения разливки в положение слива металла в аварийных цистернах при необшивке. ворота.

* Автор, ответственный за переписку. Тел.:+7-351-267-9144. Электронный адрес: [email protected]

1877-7058 © 2017 Авторы. Опубликовано Elsevier Ltd.

Рецензирование под ответственность научного комитета Международной конференции по промышленной инженерии. 10.1016/j.proeng.2017.10.570

Изначально ЭТС МНЛЗ-1 МСП-6 производства ЧАО «Челябинский металлургический завод» проектировалась для установки двух разливочных ковшей с максимальным весом ковша с жидким металлом от 170 тонн. После его модернизации, проведенной в 2001 году, максимальный вес ковша с жидким металлом был увеличен до 210 м.

В зависимости от расположения ковша на ЭТС в узле сопряжения кольца с проушиной корпуса поворотной части возникают циклические нагрузки, изменяющиеся от растяжения до сжатия [2]. Схема приложения нагрузки представлена на рисунке 1.

16 ноября 2015 г. в процессе разливки металла из ковша в изложницу произошло разрушение поворотной части ЭТС, что привело к аварийному останову МНЛЗ. -1 [3]. Разрыв произошел в кольце держателя в области его прилегания к ушке. Согласно проектной документации обойма изготовлена из стали 20. Сварное соединение кольца с проушиной выполнено с помощью электрошлаковой сварки.

2. Цель исследования

Цель работы — исследование возможных изменений структуры и механических свойств металла обоймы в результате разрушения поворотной части ЭТС МНЛЗ-1 МСП-6 производства ПАО «Челябинский металлургический завод».

3. Методы и результаты испытаний

Для решения поставленной задачи проведен комплекс химических, металлографических и механических испытаний, а также визуальный контроль и контроль измерением поверхностей изломов и шлифов сварного соединения люверсодержателя проведенный. Места отбора проб для подготовки проб приведены на рис. 2.9.0003

Химический состав материала держателя определен методами аналитической химии по ГОСТ 22536. 0-87*, ГОСТ 22536.1-88, ГОСТ 22536.2-87*, ГОСТ 22536.3-87*, ГОСТ 22536.4-87 *, ГОСТ 22536.5-88, ГОСТ 22536.6-88, ГОСТ 22536.7-88, ГОСТ 22536.0-88, ГОСТ 22536.988. Механические испытания проводились на стандартных образцах по ГОСТ 1497-84 [3], ГОСТ 9454-78 [4]*, ГОСТ 2999-75 [5], ГОСТ 9012-59*. Результаты испытаний представлены в таблицах 1-5.

0-87*, ГОСТ 22536.1-88, ГОСТ 22536.2-87*, ГОСТ 22536.3-87*, ГОСТ 22536.4-87 *, ГОСТ 22536.5-88, ГОСТ 22536.6-88, ГОСТ 22536.7-88, ГОСТ 22536.0-88, ГОСТ 22536.988. Механические испытания проводились на стандартных образцах по ГОСТ 1497-84 [3], ГОСТ 9454-78 [4]*, ГОСТ 2999-75 [5], ГОСТ 9012-59*. Результаты испытаний представлены в таблицах 1-5.

Из этих результатов следует (см. табл. 1 и 2), что химический состав материала держателя соответствует стали 20 по ГОСТ 1050-2013 [6]. По механическим свойствам (см. табл. 35) материал обоймы соответствует требованиям ГОСТ 8479-70*[7], предъявляемым к поковкам классов прочности СГ 175-СГ 215. При этом с учетом рекомендации ГОСТ 8479-70* к выбору марки стали для гарантированного обеспечения требуемого класса прочности поковки (см. табл. 6), металл исследуемой обоймы следует отнести к классу прочности СГ 175.

Таблица 1 – Результаты испытаний металла, выбранного из пробы № 11.

Содержание химических элементов, %

C Mn Si Cr Cu Ni S P

0,20 0,45 0,18 0,20 0,13 0,11 0,022 0,020 Примечание 9 Полученные результаты действительны только в отношении пробы, подвергнутой испытаниям.

Таблица 2 — Требования ГОСТ 1050-2013 к химическому составу стали 20 по ковшовой пробе.

Содержание химических элементов, %

C Mn Si Cr Cu Ni S P

0,17-0,24 0,35-0,65 0,17-0,37 <0,25 <0,30 <0,30 <0,035 <0,030

Из вышеизложенного следует, что материал держателя подъемно-поворотной клети соответствует проектной марке стали и классу прочности . Существенных изменений химического состава и механических

свойств металла, отобранного из зоны разрушения (проба №22) и из зоны непроникновения (проба №11), не выявлено.

Рис. 1. Схема приложения нагрузки к элементам поворотной части ЭТС: а, б — нагрузка от ковша с жидким металлом Q приложена к

справа и слева от оси корпуса ETS соответственно.

Рис. 2. Места отбора проб из обоймы корпуса ЭТС: а — навески №1W, №2W, отобранные из металла вне зоны разрушения и в зоне разрушения обоймы соответственно; б — навеска № 55, отобранная из зоны излома обоймы (навески № 1W, № 2W впоследствии были переименованы в

как № 11, № 22 соответственно)

Таблица 3 — Результаты механических испытаний образцов, вырезанных из навески №11

Обозначение образца Механические свойства

Н/мм2 Н/мм2 85, % y, % KCU, Дж/см2 Твердость, HB

11,1 230 449 37 54 — —

11,2 255 454 2 5,903 41 03 — — — 454 36 64 — —

11,4 235 449 34 59 — —

11,5 245 459 36 51 — —

11,7 — — — 115 —

11,8 — — — 113 —

11. 10 — — — — 105 —

10 — — — — 105 —

11.11 — — — — 108 —

11.12 — — — — 134 —

11.13 — — — — — 132

Примечание. 1. Полученные результаты действительны только в отношении образцов, подвергнутых испытаниям.

2. Первые две цифры в обозначении образца относятся к номеру пробы, а третья цифра соответствует ее порядковому номеру.

Таблица 4 — Результаты механических испытаний образцов, вырезанных из навески № 22

Образец Механические свойства

Обозначение oT Н/мм2 Н/мм2 85, % y, % KCU, Дж/см2 Твердость, HB

22,1 245 444 32 59-

22,2 265 463 36 54 — —

22,3 — — — 103 —

22,4 — — — — 81 —

22,5 — — — 100 —

22,6 — — — 136

Таблица 5 — Требования ГОСТ 8479-70* к механическим свойствам поковок толщиной 500-800 мм из углеродистой стали

Механические свойства

Класс прочности оТ, Н/мм2 Н/мм2 85, % y, % KCU, Дж/см2

минимум

SG 175 175 355 20 40 49 101-143

SG 195 195 390 18 38 44 111-156

СГ 215 215 430 16 35 39 123-167

Таблица 6 – Рекомендуемые марки стали по ГОСТ 8479-70* в зависимости от диаметра (толщины) поковок и требуемого класса прочности

Диаметр (толщина) поковок, мм

Класс прочности —

До 100 От 100 до 300 От 300 до 500 От 500 до 800

СГ 175 15, 20, 25, СТ3 СТ3, 15, 20, 20 СТ5 20, 25, 30, СТ5 20, СТ5, 30, 35

SG 195 СТ3, СТ3Т, 15, 20, 25, 15Х, СТ3, СТ15, 20, 25, 30, СТ5, СТ5, 25, 30, 35 , 20Х, 22К СТ5, 30, 35, 22К

20Х, 15ХМ 15Х, 20Х, 12Х1М®

20, 25, 10р2, 20Х, 12Х1М®, 20, 25, СТ5, 30, 35, 20Х, 30, 35, 40, 10р2, 0,22К, 3, 40, 22К, 1Хр2,

СГ 215 15ХМ 15ХМ, 10р2, 22К, 16рС, 12Х1М® 12Х1М®

12Х1М®

Анализ поверхности излома (рис. 3) проводили до проведения металлографических исследований. Как видно из рисунка, излом обоймы представляет собой ярко выраженное усталостное разрушение, которое имеет две ярко выраженные зоны: зону развития усталостной трещины и зону статического разрушения. С точки зрения исследования изменения структуры металла важным является рассмотрение зоны усталостного роста трещины, поэтому для исследования микроструктуры металла обоймы, изготовленной из образцов № 22 и № 2, были отобраны три фрагмента. 55. Пробный образец №11 находился достаточно далеко от зоны разрушения, поэтому его структура была принята в качестве «контрольного эталона» при исследовании структуры металла, находившегося в непосредственной близости от места разрушения. Испытательные участки № 22 и № 55 включали поверхность излома и прилегающий металл держателя корпуса рамы ETS. Расстояние от излома до проектного положения приваренной кромки кольца около 20 мм. При этом расстояние от поверхности разрушения до линии сплавления шва колеблется от 5 до 15 мм.

3) проводили до проведения металлографических исследований. Как видно из рисунка, излом обоймы представляет собой ярко выраженное усталостное разрушение, которое имеет две ярко выраженные зоны: зону развития усталостной трещины и зону статического разрушения. С точки зрения исследования изменения структуры металла важным является рассмотрение зоны усталостного роста трещины, поэтому для исследования микроструктуры металла обоймы, изготовленной из образцов № 22 и № 2, были отобраны три фрагмента. 55. Пробный образец №11 находился достаточно далеко от зоны разрушения, поэтому его структура была принята в качестве «контрольного эталона» при исследовании структуры металла, находившегося в непосредственной близости от места разрушения. Испытательные участки № 22 и № 55 включали поверхность излома и прилегающий металл держателя корпуса рамы ETS. Расстояние от излома до проектного положения приваренной кромки кольца около 20 мм. При этом расстояние от поверхности разрушения до линии сплавления шва колеблется от 5 до 15 мм. Схема отбора осколков из зоны перелома представлена на рис. 3.

Схема отбора осколков из зоны перелома представлена на рис. 3.

Образцы подвергали химическому травлению в 3% азотной кислоте в этаноле для выявления микроструктуры. Исследование микроструктуры образцов проводили методом оптической металлографии с помощью микроскопа Axiovert 40 MAT. Результаты тестирования представлены на рисунках 4-7.

Микроструктура «контрольного эталона», отобранного из навески №11, представляет собой ферритно-перлитную структуру (рис. 3). Феррит имеет многоугольную форму, а перлит – пластинчатую. Размер зерна феррита соответствует цифре 6 при оценке по ГОСТ 5639.-82 [8]. Сталь состоит на 20-25% из перлита. Твердость металла составляет в среднем 126 HV по ГОСТ 2999-75.

Рис. 3. Общий вид зоны разрушения держателя каркаса корпуса: а — навеска №22; б — навеска №55

Рис. 4. Оптическая микроскопия. Микроструктура металла обоймы подъемно-поворотного стенда (опытная партия №11)

Рис. 5. Оптическая микроскопия. Микроструктура образца А1 (навеска №22): а — зона разрушения, близкая к зоне термического влияния; б — зона разрушения вдали от зоны термического влияния; в — неизмененная структура вдали от излома