2. Основные виды и особенности сварки пластмасс. Сварка пластмасс

Сварка пластмасс

реферат

Сварка пластмасс — это процесс неразъёмного соединения термопластов и реактопластов, в результате которого исчезает граница раздела между соединяемыми деталями.

Соединение реактопластов осуществляют способом, основанным на химическом взаимодействии между поверхностями непосредственно или с участием присадочного материала (т. н. химическая сварка). Осуществление этого способа требует интенсивного прогрева поверхностей и интенсификации колебаний звеньев молекул полимера током или ультразвуком.

Далее в работе будет говориться о сварке термопластов.

Сварку термопластов производят с использованием тепла. В зависимости от того, используются ли непосредственно источники теплоты или применяется преобразование различных видов энергии в тепловую, способы сварки термопластов подразделяют на две группы.

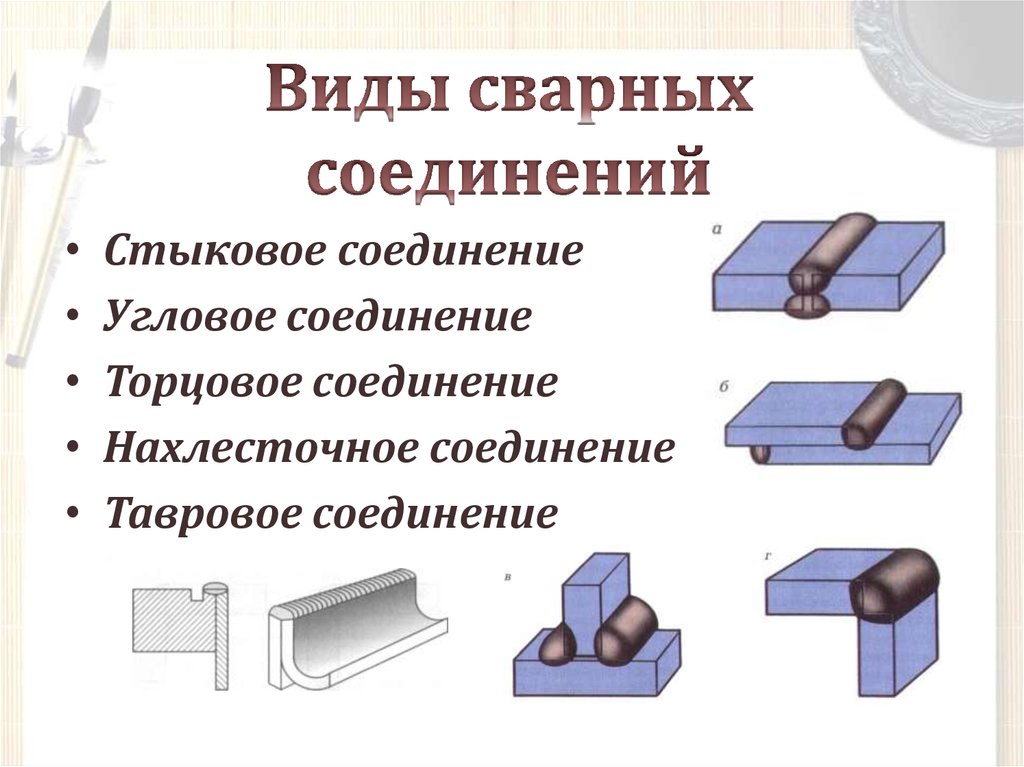

К первому виду сварок относятся сварка нагретым элементом, сварка горячим воздухом (газом), экструзионная и инжекционная сварка. Ко второму — электрическое соединение, ультразвуковая и высокочастотная сварка, сварка трением и др. Отличительной особенностью сварки пластмасс является то, что процесс соединения происходит при температуре выше температуры размягчения, но ниже температуры разложения при вязко-текучем состоянии полимера под давлением.

Ко второму — электрическое соединение, ультразвуковая и высокочастотная сварка, сварка трением и др. Отличительной особенностью сварки пластмасс является то, что процесс соединения происходит при температуре выше температуры размягчения, но ниже температуры разложения при вязко-текучем состоянии полимера под давлением.

1. Сварка нагретым элементом

При контактно-тепловой сварке термопластов, относящейся к первому типу сварок, образование соединения происходит за счет нагрева соединяемых поверхностей нагревательным инструментом и приложения давления. Существует два основных способа контактно-тепловой сварки: сварка оплавлением и проплавлением.

Рисунок 2. Сварка нагретым элементом. 1 — свариваемые заготовки; 2 — лента из фторопласта; 3 — прижимной ролик; 4 — нагретый элемент.

При сварке оплавлением нагреватель плотно прилегает непосредственно к поверхностям, подлежащим сварке, и оплавляет их. Затем нагревательный элемент удаляют из зоны сварки, детали соединяют, прикладывают давление и выдерживают некоторое время до остывания сварного шва.

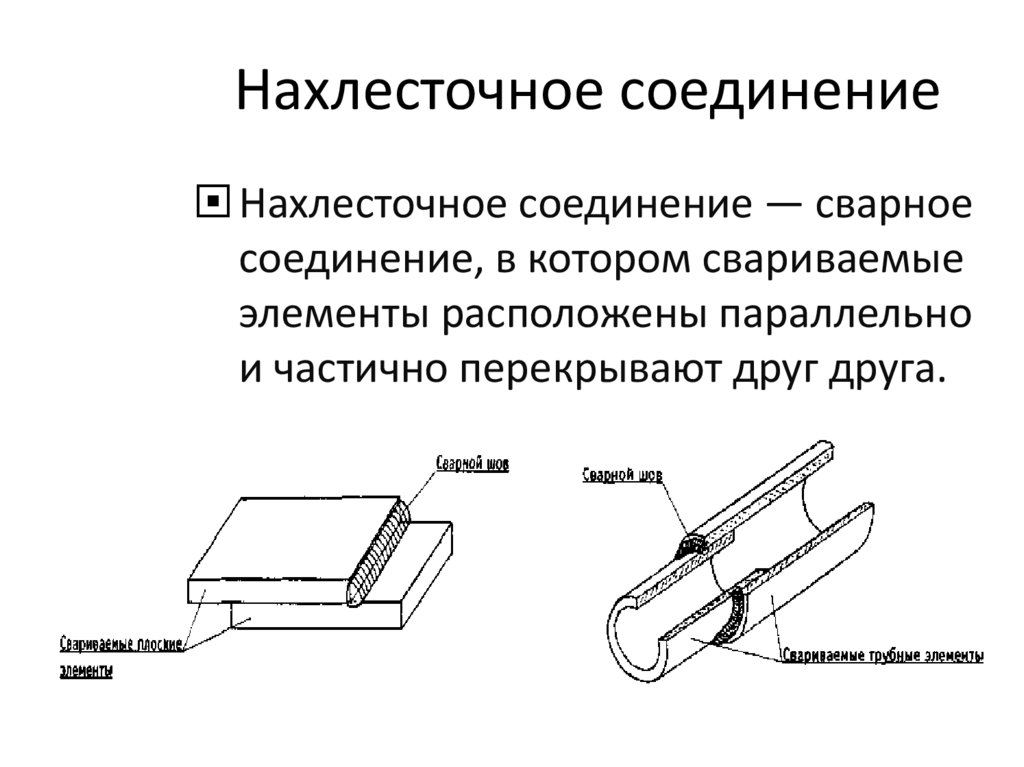

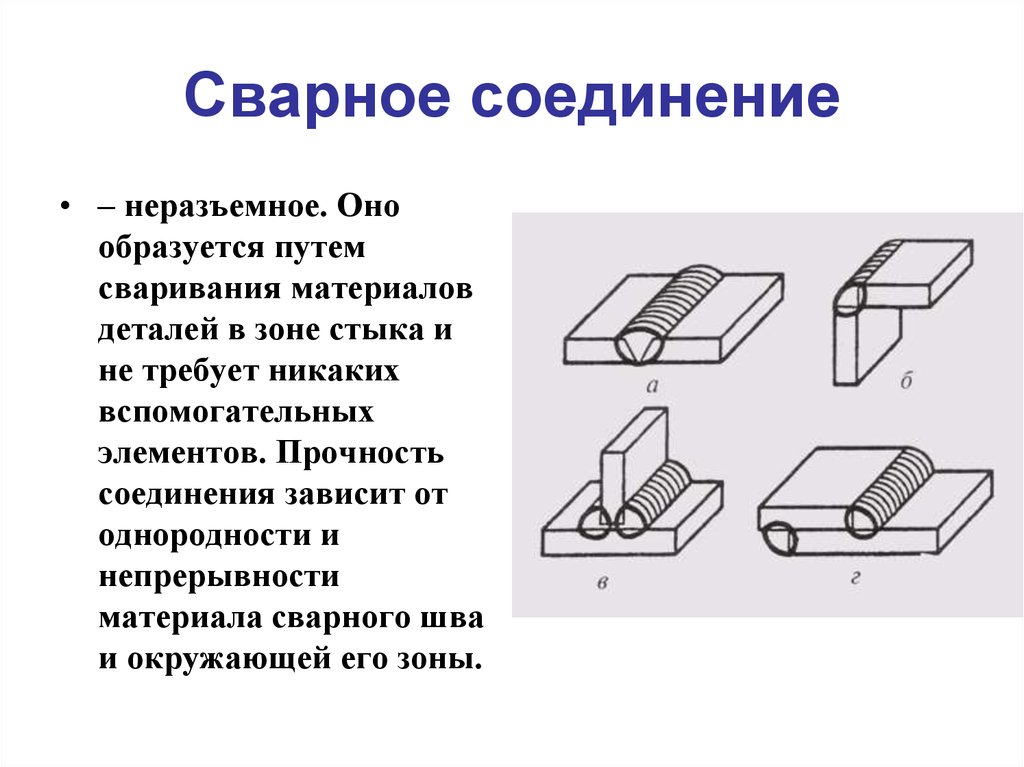

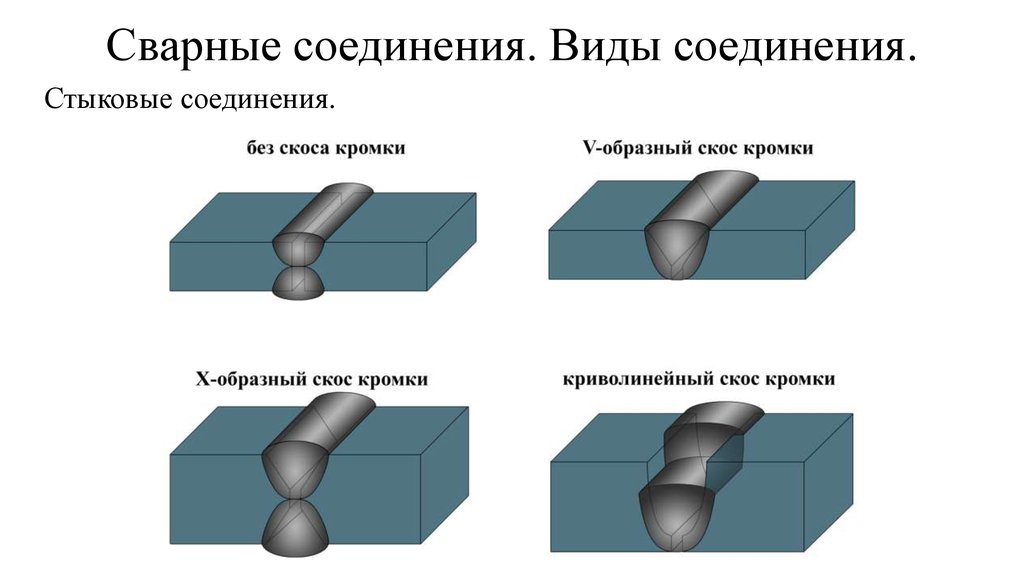

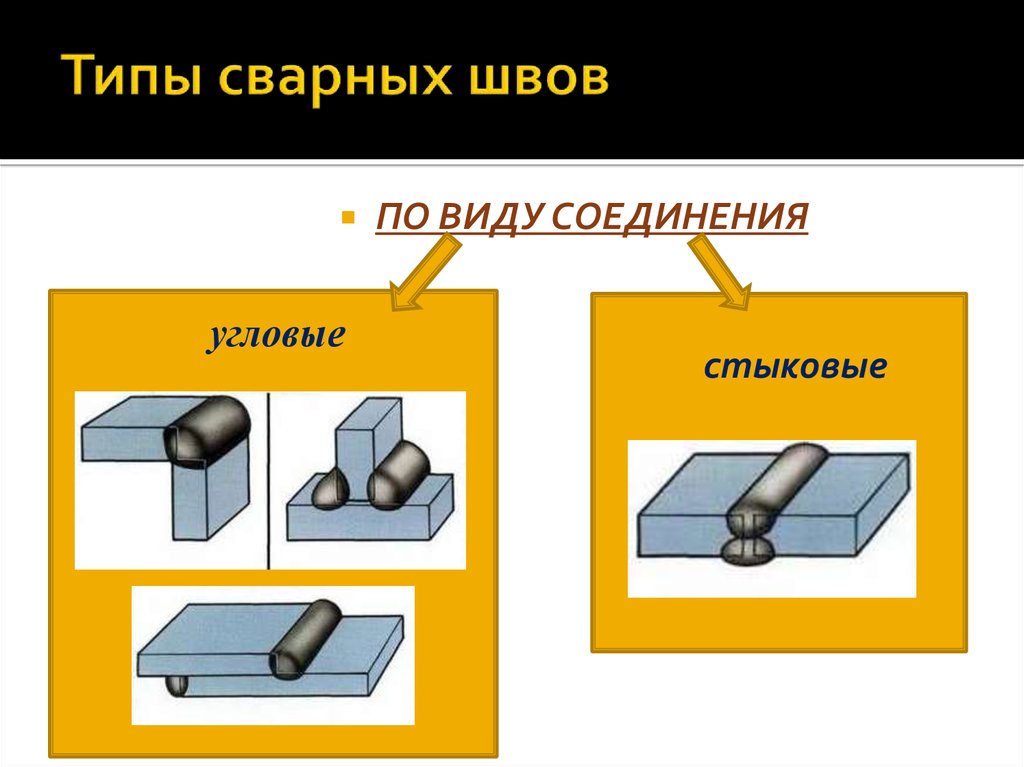

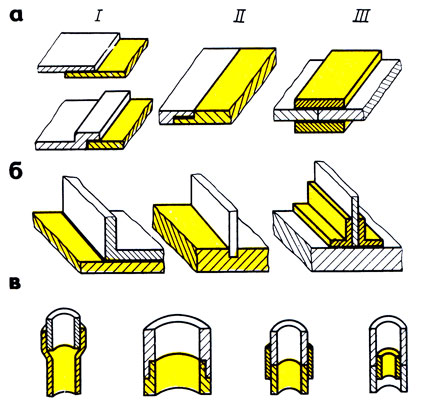

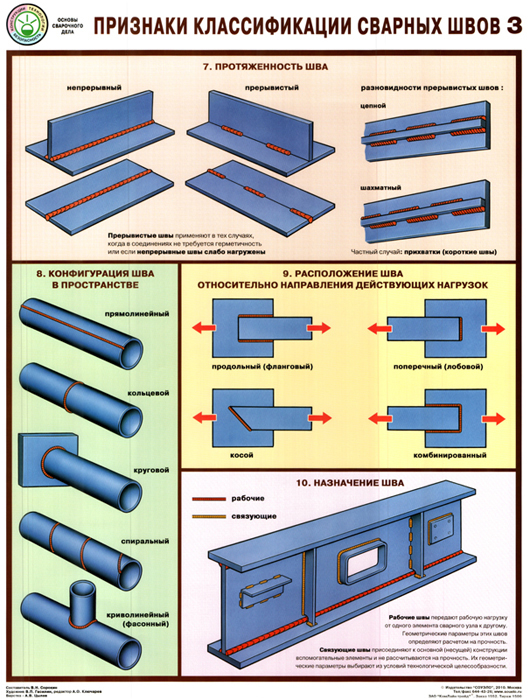

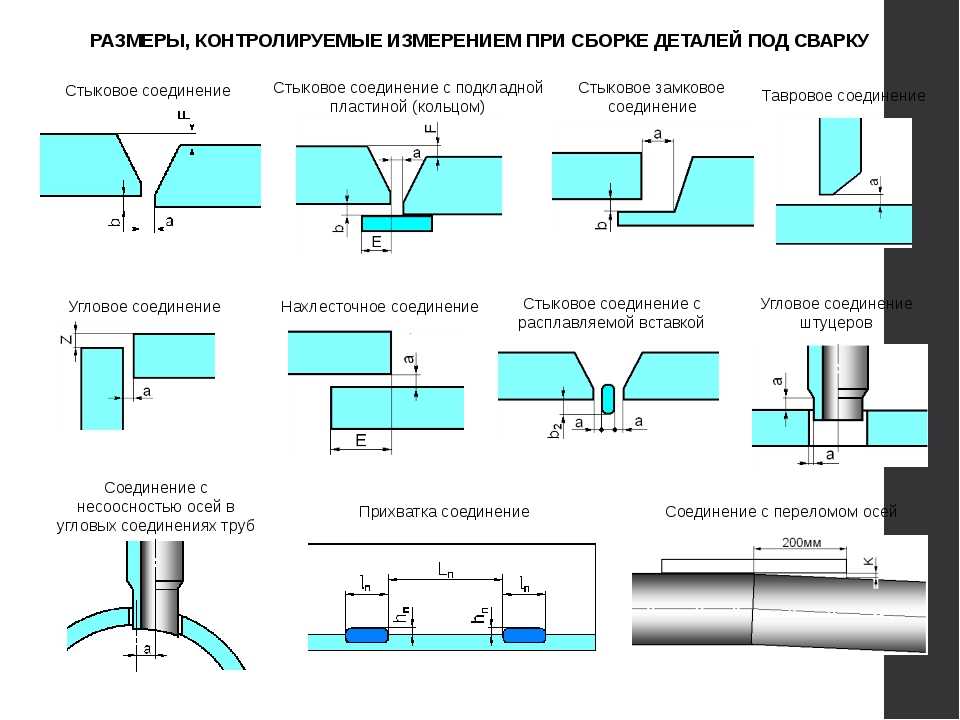

Прочность изделий из пластмасс определяется также конструкцией соединения. Типы сварных соединений, выполняемых сваркой оплавлением, представлены на рисунке 3.

Рисунок 3. Типы сварных соединений, выполняемые контактно-тепловой сваркой оплавлением

Оплавление кромок фигурным нагревателем приводит к повышению прочности сварного соединения за счет увеличения поверхности соединения.

Сварку оплавлением применяют для соединения листов, сварки пластиковых труб, пластин и блоков с подготовкой кромок механической резкой.

При контактной сварке проплавлением нагревательный элемент контактирует с внешними поверхностями деталей, и теплота передается к свариваемым поверхностям за счет теплопроводности сквозь их толщу. Нагрев деталей осуществляется с одной или двух сторон. Двусторонний нагрев материала облегчает условия сварки, позволяет быстрее нагреть материал до требуемой температуры. Можно соединять изделие по всей длине или проводить шаговую сварку. Для получения непрерывных швов использую роликовые и ленточные аппараты.

Для получения непрерывных швов использую роликовые и ленточные аппараты.

В зависимости от свойств свариваемого материала, толщины прокладок, температуры инструмента продолжительность сварки составляет 3-5 с. Для предупреждения коробления детали охлаждают под давлением.

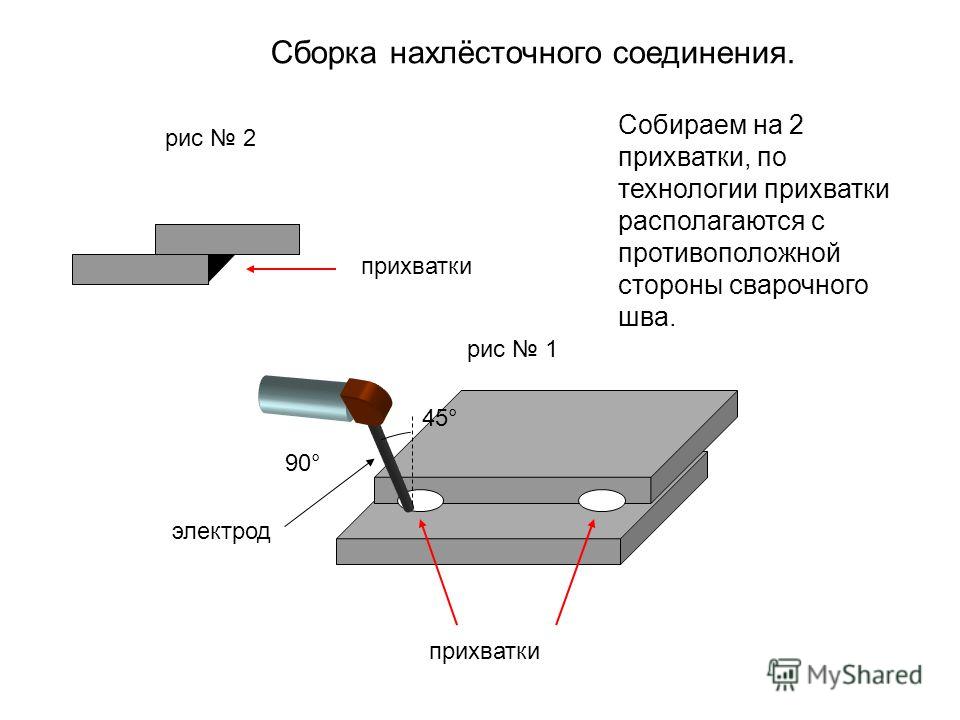

Контактно-тепловой сваркой проплавлением соединяют листы и пленки толщиной до 2-3 мм в нахлестку. Изменяя величину нахлестки, можно изменять прочность сварного шва в широких пределах. Конструкция сварных соединений представлена на рисунке 4.

пластмасса полимерный сварка контактный

Рисунок 4. Конструкция сварных соединений пленок: а — нахлесточное; б, в — с накладками

2. Сварка горячим воздухом (газом)

При этом типе сварки используется горячий воздух (газ) для нагревания поверхности пластмассы. Окисление пластмассы может ослабить сварное соединение. При возникновении данной проблемы горячий воздух заменяют горячим газом (например, азот), поскольку содержащаяся в воздухе влажность может усиливать окисление. Что касается устойчивости температуры, у сварочных установок с горячим газом имеется преимущество перед сварочными установками с горячим воздухом.

Что касается устойчивости температуры, у сварочных установок с горячим газом имеется преимущество перед сварочными установками с горячим воздухом.

Рисунок 5. Сварка горячим газом. 1 — присадочный пруток; 2 — ролик; 3 — горелка; 4 — сварной шов; 5 -свариваемые заготовки; 6 — направление сварки

3. Экструзионная сварка

В данном виде сварки используется шнековый механизм (винтовой транспортер), который перемещает стержень или гранулы (в зависимости от размера электрода) через цилиндр. Внутри цилиндра происходит смешивание пластмасс, их сжатие и расплавление. Винтовой транспортер толкает расплавленную пластмассу через сварочную установку сквозь «ползун», создавая наплавленный валик. Экструзионная сварочная установка осуществляет предварительное нагревание сварной области с помощью горячего воздуха или газа.[2]

4. Инжекционная сварка

Эта система сварки использует сочетание разогретого наконечника и давления инжекции для формования сварных соединений. Горячий (заменяемый) наконечник разогревает поверхность пластмассы и создает зону сварного соединения, в которую впрыскивается расплавленная пластмасса. При этом не происходит реального физического смешивания сварного шва и пластмассы. В охлажденном состоянии это сварное соединение самое прочное из тех, что можно получить с помощью данной группы технологий. Поскольку наконечник вызывает растрескивание поверхности пластмассы, нет необходимости осуществлять подготовку поверхности, если только нет сильного загрязнения. Это позволяет сэкономить время при производстве сварочных работ.

Горячий (заменяемый) наконечник разогревает поверхность пластмассы и создает зону сварного соединения, в которую впрыскивается расплавленная пластмасса. При этом не происходит реального физического смешивания сварного шва и пластмассы. В охлажденном состоянии это сварное соединение самое прочное из тех, что можно получить с помощью данной группы технологий. Поскольку наконечник вызывает растрескивание поверхности пластмассы, нет необходимости осуществлять подготовку поверхности, если только нет сильного загрязнения. Это позволяет сэкономить время при производстве сварочных работ.

Далее представлены виды сварочных технологий, относящиеся ко второму типу:

5. Электрическое цокольное соединение

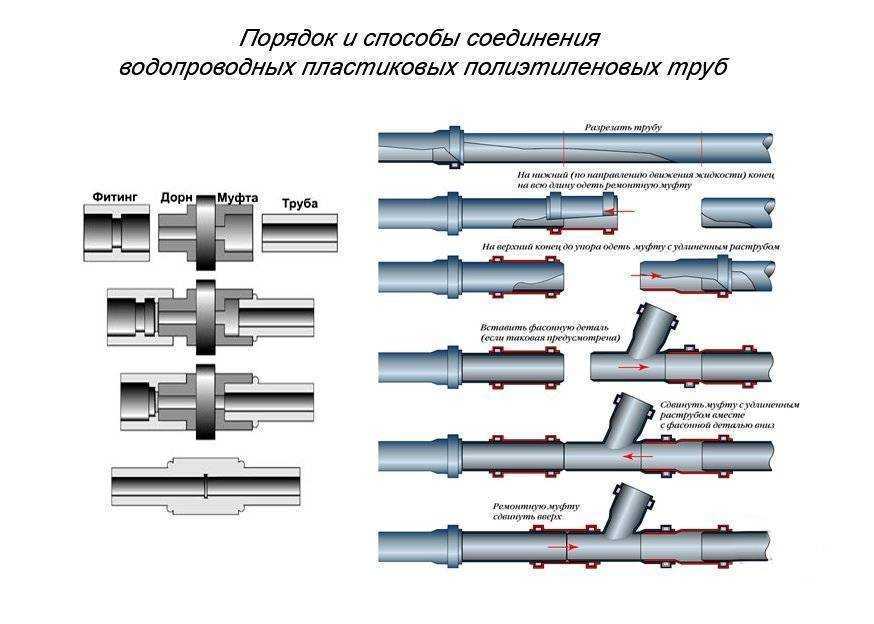

В этой технологии используется электрический патрон для сварки пластмассовых деталей (таких как полиэтиленовые трубы). Электрическая энергия нагревает медную проволоку внутри патрона, пластмасса плавится и расширяется, давление расширения соединяет детали.

6. Ультразвуковая сварка

При ультразвуковой сварке используется акустический инструмент для передачи энергии вибрации через пластмассовые детали в область сварки. Трение вибрирующих молекул создает тепло, которое расплавляет и сваривает пластмассу. Когда пластмасса достигает состояния расплава, вибрация прекращается. Давление применяется по мере отверждения расплавленной пластмассы. Такая система используется для сваривания мелких деталей.

Трение вибрирующих молекул создает тепло, которое расплавляет и сваривает пластмассу. Когда пластмасса достигает состояния расплава, вибрация прекращается. Давление применяется по мере отверждения расплавленной пластмассы. Такая система используется для сваривания мелких деталей.

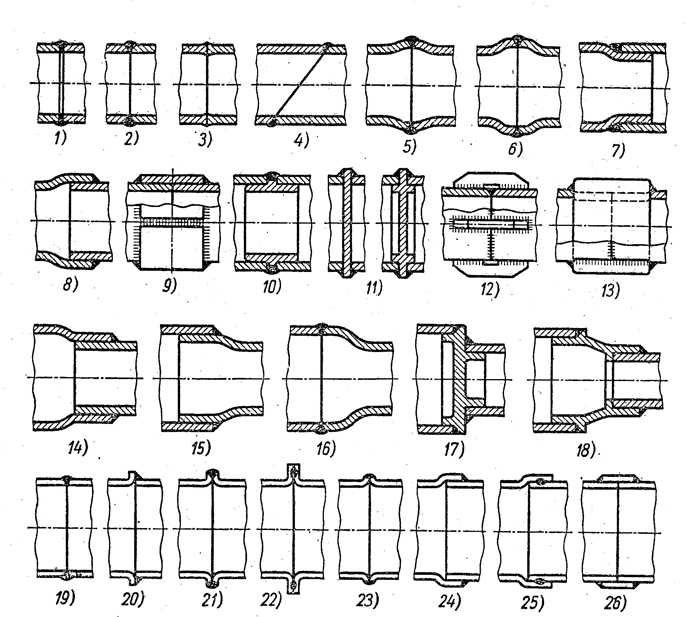

Рисунок 6. Придаточная ультразвуковая сварка. 1 — инструмент-волновод; 2 — свариваемые детали

Рисунок 7. Контактная ультразвуковая сварка: а — прессовая; б — шовная; в — возможные формы конца волновода. 1 — инструмент-волновод; 2 — свариваемые детали; 3 — опора

7. Высокочастотная сварка

Высокочастотная сварка в отличие от ультразвуковой, соединения которой похожи на штамповку, позволяет достичь непрерывности сварных соединений. Типичным применением данного типа сварки является сваривание тонких материалов.

Рисунок 8. Сварка труб токами высокой частоты.

8. Сварка трением

Сваркой трением соединяют круглые пластмассовые детали с помощью их прижимания друг к другу в процессе кругового вращательного движения. При этом одну деталь держат неподвижно, а вторую вращают. Трение между двумя деталями вырабатывает тепло, которое в свою очередь вызывает расплавление и слияние (при охлаждении).

При этом одну деталь держат неподвижно, а вторую вращают. Трение между двумя деталями вырабатывает тепло, которое в свою очередь вызывает расплавление и слияние (при охлаждении).

Рисунок 9. Сварка трением

9. Вибрационная сварка

При данном типе сварки поверхности свариваемых деталей нагреваются за счет вибрации, что вызывает их расплавление и создание сварного соединения.

Рисунок 10. Схема вибрационной сварки

10. Лазерная сварка

Лазерная сварка бывает трех видов: сварка по контуру, синхронная и квазисинхронная сварка. При сварке по контуру слои соединяются лазерным лучом, который передвигается и расплавляет пластмассы по шву, или же прижатые друг к другу слои перемещаются вдоль зафиксированного лазерного луча.

При синхронной сварке лазерные лучи от нескольких диодов направлены на линию контура шва, вызывая одновременное плавление и сваривание всего профиля.

Квазисинхронная сварка представляет собой сочетание сварки по контуру и синхронной сварки. Зеркала направляют лазерный луч на больших скоростях вдоль свариваемой детали, в результате чего весь контур постепенно нагревается и расплавляется.

Зеркала направляют лазерный луч на больших скоростях вдоль свариваемой детали, в результате чего весь контур постепенно нагревается и расплавляется.

Рисунок 11. Лазерная сварка. Слева направо: сварка по контуру, синхронная сварка, квазисинхронная сварка.

Для всех перечисленных видов сварки характерны следующие основные параметры: температура сварки, время нагрева (оплавления), величина давления при нагреве и осадке, время осадки и выдержки под давлением, величина и скорость осадки, глубина проплавления.

Температура нагрева при сварке с помощью сварочных аппаратов стыковой сварки и последующее охлаждение определяются кинетикой тепловых процессов, структурными превращениями в шве и околошовной зоне. При этом не должно происходить разложение полимера, иначе качество сварного шва снизится. Температуру нагревательного элемента обычно устанавливают на 100-120 0С выше температуры плавления термопласта.

Нужно также избегать резкого охлаждения сварного шва (водой или холодным воздухом), так как это может привести к возрастанию внутренних напряжений в нем.

Величина давления и скорость осадки при сварке должны обеспечить удаление прослоек (газовая и окисленный слой). Давление позволяет молекулам пластмасс смешиваться. При сварке пластмасс наилучшее соединение получается тогда, когда не происходит реального физического смешивания пластмассовых материалов. Если давление слишком низкое или слишком высокое, качество сварного шва ухудшается.

Прочность сварных соединений увеличивается с повышением длительности сварки и температуры торцов оплавляемых деталей только до определенного предела, до температуры активного разложения полимера. С увеличением давления при осадке прочность сварных соединений возрастает.

Прочность по сечению шва имеет максимальное значение в середине стыка. Это объясняется течением расплава в процессе формирования и остывания шва. Течение расплава особенно интенсивно в периферийной зоне.

При производстве сварочных работ нужно помнить следующее. Во-первых, нельзя сваривать вместе различные виды пластмасс, так как у каждой пластмассы своя молекулярная структура и температура сварки. Во-вторых, для сварки с использованием большинства сварочных систем необходимо провести подготовку поверхности пластмассы, что необходимо для получения качественного сварного соединения. Подготовка поверхности уменьшает окисление и удаляет прочие загрязняющие вещества, такие как жир, пыль, устраняет поверхностные повреждения.

Во-вторых, для сварки с использованием большинства сварочных систем необходимо провести подготовку поверхности пластмассы, что необходимо для получения качественного сварного соединения. Подготовка поверхности уменьшает окисление и удаляет прочие загрязняющие вещества, такие как жир, пыль, устраняет поверхностные повреждения.

Также нужно помнить и то, что не существует универсального способа сварки. Вид сварки выбирается в зависимости от молекулярной структуры и свойств свариваемой пластмассы, а также от размеров изделия.

Общий экзамен Уровень 3 (Сварка пластмасс)

Какие факторы вызывают старение полимеров?

тепло, кислород, озон

Наличие сварных соединений

Контакт с грунтом

Для замедления старения в полимеры добавляют

Стабилизаторы

Ионизаторы

Консерванты

В полиэтилен в качестве стабилизатора добавляют:

Сажу .

Кварцевый песок

Алюминиевую пудру

Являются ли пластмассы диэлектриками?

Да

Нет

Зависит от их состава

На какие основные группы делятся пластмассы?

Термопласты и реактопласты

Жидкие и твердые

Ковкие и хрупкие

Более пластичны в твердом состоянии:

Термопласты

Реактопласты

Пластичность всех полимеров одинакова

Свариваемость пластмасс повышают;

Стабилизаторы

Красители

Пластификаторы

Какие пластмассы могут многократно плавиться?

Только термопласты

Только реактопласты

Все

Сколько раз можно плавить термопласты?

Один

Два

Несколько

Температура воспламенения полиэтилена:

180 градусов Цельсия

220 градусов Цельсия

365 градусов Цельсия

Гарантийный срок хранения полиэтиленовых труб:

6 мес

1 год

2 года

Гарантийный срок хранения соединительных деталей из полиэтилена определяется:

СНиПом

ГОСТом

Документом на продукцию

Свариваемость полимеров зависит от:

Текучести расплава полимера

Плотности полимера

Относительного удлинения полимера

Полиэтиленовые трубы производят в основном:

Литьем под давлением

Прессованием

Непрерывной шнековой экструзией

Соединительные детали производят в основном:

Литьем под давлением

Прессованием

Непрерывной шнековой экструзией

Как влияет солнечный свет на полиэтиленовые трубы?

Вызывает разрушение

Вызывает старение

Положительно

SDR обозначает:

Отношение номинального наружного диаметра трубы к номинальной толщине стенки

Сокращённое наименование материала

Предел текучести материала

Для изготовления газопроводных труб применяют;

ПЭ63 и ПЭ80

ПЭбЗ И ПЭ100

ПЭ80 и ПЭ100

Можно ли использовать вторичный полиэтилен для производства газопроводных труб и

соединительных деталей?

Да

Нет.

Да, только для соединительных деталей

Какой из полимеров нельзя сваривать токами высокой частоты:

Полиэтилен «

Поливинилхлорид

Полиамид

Сварка нагретым инструментом основана на:

Плавлении

Склеивании

Химической реакции

Сварка полимеров плавлением основана на:

Прочностных свойствах полимера

Свойствах полимера иметь трехмерные макроструктуры

Вэаимодиффузии макромолекул полимера в вязко-текучем состоянии

Основные параметры сварки встык полимеров:

Температура и время нагрева поверхностей, давление при сварке и время его воздействия г

Сила тока и напряжение на режущем устройстве

Напряжение питания сварочного аппарата

Режимы сварки пластмасс нагретым инструментом задают в интервале:

Ниже температуры текучести, но выше температуры деструкции

Выше температуры текучести, но ниже температуры деструкции •

Ниже температуры текучести

К какому классу относятся такие виды сварки, как экструзионная, расплавом, нагретым газом?

Механическому

Термическому

Электромагнитному

При сварке нагретым газом присадочный материал:

Используется

Не используется

Оба варианта верны

При сварке нагретым газом присадочный материал подается в зону сварки в виде:

Порошка

Прутка

Жидкости

Какой теплоноситель обычно используют при сварке нагретым газом неответственных конструкций?

Кислород

Воздух

Азот

Какова прочность сварного соединения полиэтилена, выполненного сваркой нагретым газом?

30-60% от прочности основного материала.

Достигается равнопрочность

110% от прочности основного материала

Сварка расплавленной присадкой заключается в подаче на свариваемые поверхности термопласта:

Находящегося в вязко-текучем состоянии

Нагретого горячим газом

Нагретого горелкой инфракрасного излучения

Экструзионная сварка заключается в том, что:

Расплавленный материал, выходящий из экструдера, нагревает поверхности до температуры

сварки и сплавляется с ней

Экструдируемой присадка распыляется

Экструдируемая присадка склеивает соединяемые поверхности

Какова прочность сварного соединения полиэтилена, выполненного эксгрузионной сваркой?

Достигается равнопрочность

120% от прочности основного материала

65-75% прочности основного материала

Каковы основные технологические параметры сварки литьем под давлением?

Температура и давление впрыскивания присадочного расплава

Температура присадочного расплава и время сварки

Давление впрыскивания присадочного расплава и время остывания

Сварка трением основана на:

Превращении энергии звуковых колебаний в тепловую энергию

Введении третьего компонента

Превращении механической энергии трения свариваемых поверхностей в тепловую энергию ,

Можно ли сваривать трением разнородные пластмассы?

Да

Нет

Только ПВХ с полиамидом ПА-6

Раструбная сварка пластмассовых груб относится к сварке:

Нагретым газом

Нагретым инструментом

Эксгрузионной

Сварка с помощью инфракрасного излучения основана на превращении энергии:

Нагретого излучением газа в тепловую энергию

Источника ИК- излучения в тепловую энергию

Тока высокой частоты в тепловую энергию

Основные технологические параметры сварки излучением:

Глубина проплавления, усилие и скорость осадки г

Глубина проплавления и технологическая пауза

Время проплавления и время осадки

К какому виду сварки относится сварка токами высокой частоты?

Электромеханический

Механический

Электрический

В каком электромагнитном поле производится сварка ТВЧ пластмасс?

Постоянном

Вихревом

Переменном

Полиэтиленовые трубы, как правило, сваривают:

ТВЧ, лазером

Химическим способом

Нагретым инструментом, экструзией, трением

Соединительные детали из полиэтилена для трубопроводов, как правило, сваривают:

Нагретым инструментом, трением

ТВЧ,. излучением, экструзией

излучением, экструзией

Химическим способом

Пленочные упаковки, покрытия из полимеров сваривают:

ТВЧ,нагретым инструментом, ультразвуком, излучением

Лазером, экструзией

Трением, нейтронной сваркой

Интервал вязко-текучего состояния полиэтилена:

30 градусов Цельсия

40 градусов Цельсия

70-100 градусов Цельсия

Контактной сваркой проплавлением соединяют, как правило:

Трубы

Пленки

Листовой полиэтилен

Технологическая пауза при сварке встык, это:

Время между выходом первичного грата и соединением свариваемых поверхностей

Время между окончанием нагрева и соединением свариваемых поверхностей

Время между соединением свариваемых поверхностей и охлаждением стыка

Почему технологическая пауза при сварке встык должна быть минимальной?

Из — за охлаждения вследствие контакта с воздухом

Из-за возможной деформации деталей

Из — за возможного контакта с инородными телами

К чему приводит перегрев нагревателя при сварке встык?

Деструкции полимера

Улучшению качества сварного соединения

Отвердению полимера

Что способствует деструкции полимера при сварке встык?

Певышение значений давления и технологической паузы

Певышение значений давления и времени торцевания

Певышение заданной температуры нагревателя и времени нагрева

На чем основано образование сварного соединения полиэтиленовых труб?

Взаимодиффузии макромолекул на соединяемых поверхностях

Изменении химического состава соединяемых поверхностей

Электромагнитном взаимодействии

Чем нагревают зеркало нагревательного инструмента при сварке встык?

Электрическим током или газовой горелкой

Токами высокой частоты

В электрической муфельной печи

Чем определяются требования к режимам сварки встык?

Техническими условиями на свариваемые трубы

Нормативными документами по строительству

Инструкциями на сварочные аппараты

В чем заключается сварка встык?

В сильном сдавливании торцов полимерных труб с одновременным нагревом

В нагреве торцов полимерных труб или деталей до вязко-текучего состояния при контакте с нагревателем и соединении под давлением после удаления нагревателя

В обжатии нагревателями полимерных труб до вязко-текучего состояния с последующим охлаждением

Что используют для защиты полиэтиленовой трубы от повреждения о стенки стального

футляра после протяжки?

Редукционные вкладыши

Пластиковые втулки, раструбы

Асбоцементные полукольца

Привод зажимов центратора в аппаратах для сварки встык бывает:

Ручным

Гидравлическим

Гидравлическим, ручным, электрическим

Аппараты для сварки встык по степени автоматизации бывают:

Высокой степени, средней степени, с ручным управлением

Автоматизированные и механизированные

С низкой и высокой степенью автоматизации

Аппараты для сварки деталями с закладным нагревателем с тремя и более способами ввода

технологических параметров относятся к:

Многоцелевым

Универсальным

Таких аппаратов не существует

При разматывании длинномерных полиэтиленовых труб с барабана стяжки следует обрезать:

Все сразу

По мере разматывания, не допуская перехлеста витков

Обрезка не допускается, стяжки должны лопнуть сами

При сооружении полиэтиленовых газопроводов допускается использование соединительных деталей:

С закладным нагревателем

Без закладного нагревателя (гладких)

Оба варианта верны

Электропитание аппарата для сварки деталями с закладным нагревателем может осуществляться:

От электрогенератора, напряжением 220 В, 48 В

От аккумулятора

Оба варианта верны

Какова максимальная сменная производительность при стыковой сварке лояйзтиленовых труб О 110 мм?

Около 10 стыков

Около 30 стыков

Около 40 стыков

Максимальное рабочее давление полиэтиленового газопровода зависит от:

Вида поставки труб и вида используемых соединительных деталей

Способа сварки труб, квалификации сварщиков

Марки полиэтилена и SDR-труб, коэффициента запаса прочности

Разрешено ли возобновлять прерванную аппаратом сварку полиэтиленовых труб деталями с

закладным нагревателем?

Зависит от SDR труб

Нет

Да, после полного остывания соединения

Для сварки встык труб с диаметром, отличным от максимального для используемого

аппарата, следует использовать:

Опорные ролики

Специальные струбцины

Редукционные вкладыши

Общая потребляемая аппаратом для стыковой сварки мощность обычно составляет:

От 1 до 2 кВт

Не менее 3,5 кВт

Не более 1 кВт

Для обеспечения надежной работы сварочных аппаратов наиболее важными параметрами автономных источников электропитания являются:

Вид привода и вид используемого топлива

Цена, простота обслуживания

Величина и стабильность напряжения и силы тока, вырабатываемого генератором, мощность, надежность

При работе на аппарате для сварки встык возможны следующие виды травм персонала

Поражение электрическим током

Ожог нагревателем, защемление движущимися зажимами

Оба варианта верны

При работе на аппарате для сварки деталями с закладным нагревателем возможны следующие виды травм персонала:

Поражение электрическим током

Ожог нагревателем

Оба варианта верны

Возможно ли последовательное включение в заземляющий проводник нескольких сварочных

аппаратов?

Да

Нет

Оба варианта верны

Какой источник электропитания аппаратов для сварки полиэтиленовых труб редпочтительней?

САК

Автономный электрогенератор переменного тока

Электрическая сеть ближайшего к месту сварки здания

По окончании работе электрооборудованием сварщик должен:

Выключить сетевой рубильник

Отсоединить клеммы сетевого кабеля

Отсоединить сварочные кабели

Электрическое сопротивление закладного нагревателя в соединительной детали обычно составляет:

1 — 100 кОм

До нескольких десятков Ом

0,1 — 1 МОм

Редукционные вкладыши используют для изменения диаметра труб:

Закрепляемых в зажимах центратора, позиционера

Монтируемого трубопровода, согласно проекту

Оба варианта верны

Устройство постели под основание полиэтиленового газопровода должно проводиться:

Перед началом сварки тру

После завершения монтажа и опрессовкb

Оба варианта верны

Для перекрытия потока газа в полиэтиленовом газопроводе можно использовать:

Задвижку

Механический или гидравлический передавливатель

Оба варианта верны

При нехватке рабочего времени для сварки очередного стыка полиэтиленовых труб можно:

Не проводить механическую обработку труб

Сократить время остывания сварного соединения

Перенести сварку на другой день

Для фиксации длинномерных полиэтиленовых труб при сварке тройникового соединения с

закладным нагревателем О 160 мм следует использовать:

Центратор

Ломы, тросы, клинья

Позиционер

Допускается ли принудительное охлаждение сварного соединения?

Да, при слишком высокой температуре воздуха

Нет

Да, с разрешения инспектора ФАТН

Какое оборудование можно использовать для выравнивания овальности труб?

Передавливатели

Калибрующие зажимы — струбцины,

Позиционеры

При протяжке полиэтиленовых труб в футлярах тяговое усилие на тросе лебедки

ограничивают во избежание:

Выхода лебедки из строя

Повреждения протягиваемой трубы

Обрыва троса

Допускается ли применение электрических кабелей и проводов с поврежденной оплеткой и золяцией?

Да, при разрешении инженера по технике безопасности

Да, если длина поврежденного участка менее 20 мм

Нет

Тяжесть поражения человека электрическим током зависит от:

Силы электрического тока

Пути протекания электрического тока по его организму

Оба варианта верны

Минимальная сила тока, которая может оказаться смертельной для человека:

1 мА~

10 мА

100 мА

Какие вредные вещества выделяются при плавлении полиэтилена?

Пары металла

Сернистые соединения, перекись водорода

Пары формальдегида, ацетальдегида, окись углерода

Какие вредные, вещества выделяются при нагревании поливинилхлорида?

Фтористые соединения

Углеродистые соединения

Хлористые соединения

Какие вредные вещества выделяются при нагревании фторопластов?

Фтористые соединения

Углеродистые соединения

Хлористые соединения

Чем заземляют поверхность полиэтиленовых труб при выполнении ремонтных операций?

Медным многожильным проводом

Прядью хлопчатобумажного волокна, пропитанного водой. Необходимо также обильно смочить поверхность трубы и почву возле заземляющего пикета

Необходимо также обильно смочить поверхность трубы и почву возле заземляющего пикета

Оба варианта верны

Допускается ли совместное хранение горюче-смазочных материалов с полиэтиленовыми трубами и

деталями?

Нет

Да

Нормативными документами не регламентируется

Постоянное давление при расходе газа поддерживает:

Ротаметр

Резистор

Редуктор

Постоянный расход газа поддерживает:

Ротаметр

Резистор

Редуктор

Давление газа измеряют

Ротаметром

Манометром

Тонометром

Расход газа измеряют:

Ротаметром

Резистором

Редуктором

Определение дефекта сварного соединения:

Нормированное отклонение, указанное в нормативно-технической документации

Отдельное несоответствие требованиям, установленным нормативной документацией

Отклонение от требований конструкторской документации

Дефекты в сварном шве подразделяются на:

Внешние и внутренние

Краевые и боковые

Местные и общие

Пора — это дефект сварного шва в виде:

Округлой полости, заполненной расплавом

Округлой полости, заполненной газом

Полости, заполненной продуктами деструкции

Основная причина образования пор, это:

Наличие сквозняков и ветра

Наличие воздуха между свариваемыми поверхностями

Длительный контакт с воздухом оплавленных поверхностей перед осадкой

Несплавление — это дефект в виде:

Отсутствия сплавления в сварном шве между свариваемыми кромками или между кромками и материалом шва

Отсутствия сквозного проплавления по всей ширине детали

Сквозного отверстия в шве

Основные причины образования несплавления, это:

Превышение допустимых зазоров, неплотный контакт сплавляемых поверхностей

Превышение технологической паузы, недостаточное давление осадки

Оба варианта верны

Основная причина образования трещин, это:

Низкая квалификация сварщика

Неравномерность и повышенная скорость охлаждения сварного шва, вызывающие повышенный уровень усадочных напряжений

Низкое давление и недостаточная длительность осадки

Основная причина образования непровара, это:

Низкая квалификация сварщика

Длительный контакт с воздухом оплавленных поверхностей перед их осадкой

Низкое давление и недостаточная длительность осадки, нарушение параметров сварки

Дефектами сварных соединений называют:

Структурные микро- и макро- неоднородности, возникающие в сварном шве вследствие нарушений технологии подготовки свариваемых конструкций, их сборки и сварки

Отклонения от требований конструкторской документации

Нормированные отклонения, указанные в нормативно-технической документации

Непровар — это дефект в виде:

Отсутствия наплавленного материала на участке сварного шва

Несплавления в сварном соединении вследствие неполного расплавления кромок основного материала или поверхностей или наплавного материала с основной поверхностью

Неровностей поверхностей основного или наплавного материала

Какие бывают трещины по расположению и внешнему виду?

Внутренние; продольные, сквозные, глухие

Наружные; кратерные, продольные, поперечные

Наружные и внутренние, продольные, поперечные, разветвленные, радиальные и кратерные

Какие виды контроля применяют при изготовлении (монтаже, ремонте) сварных соединений?

Предварительный, операционный контроль и контроль качества готового сварного соединения

Контроль сборки под сварку, контроль качества сварного соединения

Контроль материалов: основных и сварочных

На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения?

Разрушающие и щадящие

Механические и электрические

Разрушающие и неразрушающие

Чем выявляют дефекты формы шва и его размеры?

Специальными шаблонами и измерительными инструментам 1

Металлографическими исследованиями

Ультразвуковым или рентгенографическим методами

Контроль качества готовых сварных соединений

Формы, размеров, сплошности шва и свойств материала

Формы и размеров шва

Свойств материала в различных зонах

Каким должен быть характер разрушения при испытании образцов контрольных стыков газопровода?

Пластичным

Низкопластичным

Хрупким

По каким признакам способы сварки пластмасс делятся на классы?

По видам энергии, используемой для сварки

По давлению осадки

По температуре нагревателя

К чему приводит превышение установленной температуры нагретого инструмента при сварке полиэтиленовых труб встык?

К расплавлению полиэтилена

К деструкции полиэтилена

К переходу пластмассы в стеклообразное состояние

На чем основан механизм сварки ультразвуком?

Превращении электрической энергии в тепловую

Превращении электрических колебаний ультразвуковой частоты в механическую, а затем в тепловую энергию в условиях статического давления рабочего торца волновода

Превращении тепловой энергии в электрическую

С какой целью при сварке полиэтиленовых труб нагретым инструментом встык необходимо

прикладывать давление к торцам труб на этапе осадки (Рн = Роп):

Для обеспечения плотного контакта свариваемых поверхностей с нагревательным инструментом

Для обеспечения течения расплава в зоне сварки и сближения макромолекул на

расстояния, соизмеримые с радиусом действия сил межмолекулярного взаимодействия

Для продвижения теплового потока вглубь свариваемых деталей и получения необходимой глубины расплавленного материала

Для уменьшения упругих напряжений, возникающих в расплаве материала

Какой способностью должен обладать полимерный материал, чтобы детали из него могли соединяться

сваркой плавлением:

Способностью сохранять при нагреве высокую вязкость расплава

Способностью переходить в вязкотекучее состояние

Способностью образовывать при нагреве новые физические и химические связи

Укажите физико-механическую характеристику полимера, которая в наибольшей степени

характеризует его свариваемость:

Относительное удлинение при растяжении

Предел текучести при растяжении

Плотность

Показатель текучести расплава

Для изготовления каких труб предназначен полиэтилен желтого цвета?

Напорных для водоснабжения

Напорных для газопроводов

Безнапорных для канализации

С какой целью полиэтилен средней плотности контролируется на стойкость к постоянному

внутреннему давлению при 800С?

Для уточнения прочностных свойств

Для подтверждения 50-летнего срока службы труб и фитингов, изготовленных из него

Для определения массовой доли летучих веществ

В чем проявляется «старение» полимеров?

В повышении молекулярной массы

В изменении структуры, сопровождающейся изменением механических характеристик

В повышении плотности

К какому виду пластмасс относятся трубы и соединительные детали из полиэтилена?

Реактопластам

Термопластам

Пенопластам

Почему для транспорта газа используются трубы из полиэтилена средней и высокой плотности?

Имеют низкую газопроницаемость в виду высокой плотности материала и высокую стойкость к трещинообразованию

Полиэтилен хорошо сваривается

Срок службы труб-50 лет

В чем основное различие полиэтилена ПЭ80 и ПЭ100?

В значении относительного удлинения при разрыве и плотности материала

В значении минимальной длительной прочности

В термостабильности

Какова длительная прочность ПЭ80 и ПЭ100?

8,0 и 10,0 МПа, соответственно

80 и 100 МПа, соответственно

0,8 и 1,0 МПа, соответственно

В каком физическом состоянии находится полиэтилен при изготовлении и сварке труб из него?

Вязкотекучем

Стеклообразном

Высокоэластичном

Как оцениваются прочностные характеристики сварных соединений пластмасс?

По применимости способа сварки

Сопоставлением характеристик сварного соединения с аналогичными характеристиками основного материала или с их заданными значениями

По температуре текучести

Из каких материалов изготавливается закладной нагревательный элемент, используемый в деталях с

закладным электронагревателем?

Из любого токопроводящего материала

Из металлической проволоки с низким электрическим сопротивлением

Из металлической проволоки с высоким электрическим

Каким путем должна обеспечиваться безопасность обслуживающего персонала и посторонних лиц при

работе на электрифицированном оборудовании:

Применения надлежащей изоляции, а в отдельных случаях — повышенной; применением двойной изоляции;

соблюдения соответствующих расстояний до токоведущих частей или путем закрытия, ограждения токоведущих частей; применения блокировки аппаратов и ограждающих устройств для предотвращения ошибочных операций и доступа к токоведущим частям

Надежного и быстродействующего автоматического отключения частей электрооборудования, случае оказавшихся под напряжением, и поврежденных участков сети, в том числе защитного отключения

Заземления или зануления корпусов электрооборудования и элементов электроустановок, которые могут

оказаться под напряжением вследствие повреждения изоляции; выравнивания потенциалов; применения

разделительных трансформаторов; применения напряжений 42 В и ниже переменного тока частотой 50 Гц

и 110 В и ниже постоянного тока;применения предупреждающей сигнализации надписей и плакатов;

применения устройств, снижающих напряженность электрических полей; использование средств защиты

и приспособлений, в том числе для защиты от воздействия электрического поля в электроустановках, в которых его напряженность превышает допустимые нормы

Все ответы правильные

Какие установки до 1кВ должны проверяться по режиму короткого замыкания:

Трансформаторы тока

Распределительные щиты, токопроводы, силовые щиты

Правильные ответы 1 и 2

Что называют заземлителем:

Случайное соединение находящихся под напряжением частей электроустановки

Проводник или их совокупность металлически соединенных между собой проводников, находящихся в соприкосновении с землей

Зона земли, находящаяся за пределами зоны растекания электрического тока

Что называют естественным заземлителем при реализации защитных мер электробезопасности

Случайное соединение находящихся под напряжением частей электроустановки с конструктивными частями, не изолированными от земли или непосредственно с землей

Заземлитель, специально выполняемый для целей заземления

Находящиеся в соприкосновении с землей электропроводящие части коммуникаций, зданий и сооружений производственного или иного назначения, используемые для целей заземления

Что называют искуственным заземлителем при реализации защитных мер электробезопасности

Случайное соединение находящихся под напряжением частей электроустановки с конструктивными частями, не изолированными от земли или непосредственно с землей

Заземлитель, специально выполняемый для целей заземления

Находящиеся в соприкосновении с землей электропроводящие части коммуникаций, зданий и сооружений производственного или иного назначения, испольэуемыек для целей заземления

Дайте определение термину «напряжение шага»

Напряжение между двумя точками земли, обусловленное растеканием тока замыкания на землю, при одновременном касании их ногами человека

Напряжение между двумя точками цепи тока замыкания на землю (на корпус) при одновременном прикосновении к ним человека

Область земли при стекании тока на землю

Что называется защитным отключением в электроустановках напряжением до 1кВ:

Автоматическое отключение всех фаз (полюсов) участка сети

Автоматическое отключение одной из фаз участка сети

Автоматическое отключение нулевых проводников участка сети

Какая из следующих защитных мер должна быть применена по крайней мере для защиты людей

поражения электрическим током при повреждении изоляции:

Малое напряжение, двойная изоляция, дублирующая проводка

Заземление, зануление, защитное отключение, разделительный трансформатор, малое напряжем двойная изоляция, выравнивание потенциалов

Выполнение защитных ограждений, специальные защитные костюмы

При каких номинальных напряжениях не требуется заземление или зануление электроустановок:

До 36 В переменного тока и до 120 В постоянного тока

До 42 В переменного тока и до 110 В постоянного тока

До 24 В переменного тока и до 140 В постоянного тока

Могут ли в целях защиты людей от поражения электрическим током использоваться естественные заземлители (проложенные в земле металлические водопроводы, обсадные трубы скважин и т. п.) для заземления электроустановок:

п.) для заземления электроустановок:

Нет, могут использоваться только искусственные горизонтальные и вертикальные заземлители

Могут только в случае/если использование искусственных заземлителей вызывает трудности

Могут преимущественно использоваться естественные заземлители

В каких случаях рекомендуется применять для заземления электроустановок одно

заземляющее устройство:

Если электроустановки имеют одинаковое напряжение питания

Если электроустановки имеют одинаковое назначение

Если электроустановки территориально приближены друг к другу

Все варианты ответов правильные

В электроустановках до 1 кВ, в местах, где в качестве защитной меры применяются разделительные

или понижающие трансформаторы, вторичное напряжение трансформаторов должно быть:

Для разделительных трансформаторов — не более 380 В, для понижающих трансформаторов не более 42\ В

Для разделительных трансформаторов — не более 220 В, для понижающих трансформаторов — не более 42 В

Для разделительных трансформаторов — не более 360 В, для понижающих трансформаторов — не более 24 В

Какие стальные электроды могут быть использованы в качестве искусственных заземлителей:

Имеющие окраску

Не имеющие окраску

Покрытые специальным битумным раствором для защиты от коррозии

Какие проводники должны использоваться в качестве нулевых защитных проводников, идущих к

переносным электроприемникам?

Нулевые рабочие проводники, присоединяемые к корпусу электроприемника

Отдельный проводник, присоединяемый к специальному контакту вилки втычного соединения и к корпусу электроприемника

Все ответы правильные

С каким напряжением следует предусматривать питание переносных электроприемников от сети

Не выше 127 В

Не выше 220 В

Не выше 380/220 В

Каким должно быть сечение заземляющей или зануляющей жилы переносных электроприемников:

Должно быть равным сечению фазных проводников

Должно быть не менее 75% сечения фазных проводников

Должно превышать сечение фазных проводников на не менее чем 25%

Как должны быть подведены электрические проводники во втычных соединениях переносных электроприемников?

К розетке подведены проводники со стороны питания, а к вилке — со стороны электроприемников

К розетке подведены проводники со стороны электроприемников, а к вилке-со стороны питания Подвод проводников может быть выбран произвольно, исходя из удобства в работе

Какой цвет должны иметь провода электропроводки по всей длине:

Иметь разный цвет, при этом цвет должен обозначать назначение проводника

Иметь разный цвет, при этом комбинация цветов не имеет значения

Быть одного цвета: черного или белого

243ПУЭ Какие кабели следует использовать для питания переносных и передвижных электроприемников:

Специальные шнуры и гибкие кабели с медными жилами

Специальные шнуры и гибкие кабели с алюминиевыми жилами

Любые провода и кабели, сечение которых соответствует мощности электроприемника

Где должны быть установлены предохранители, предназначенные для защиты электрических сетей

На всех нормально незаземленных полюсах или фазах

На всех заземленных фазах сети и в нулевом рабочем проводнике

В нулевом рабочем проводнике

Какими следует выбирать номинальные токи плавких вставок предохранителей и токи установок автоматических выключателей, служащих для защиты отдельных участков сети

Наименьшими по расчетным токам этих участков

Наибольшими по расчетным токам этих участков

Равными по расчетным токам этих участков

Где должны быть нанесены надпись на каждом аппарате защиты, указывающие значение

номинального тока аппарата, уставки расцепителя:

хеме, расположенной вблизи места установки

аппаратов защиты

Надписи наносятся на электрических проводника

Надписи наносятся только на аппарате

Как следует предусматривать присоединения к электрическим сетям переносных и передвижных

электросварочных установок (кроме автономных):

Непосредственно кабелем или кабелем через троллеи (тяговое устройство). Длина троллейных проводников не нормируется, их сечение должно быть выбрано с учетом мощности источника сварочного тока •

Длина троллейных проводников не нормируется, их сечение должно быть выбрано с учетом мощности источника сварочного тока •

Непосредственно кабелем или кабелем через троллеи. Длина троллейных проводников нормируется и не должна превышать 10 м

Непосредственно кабелем, без применения троллейных проводников

Допускается для постоянных работ, выполняемых с соблюдением требований, изложенных в действующих положениях и инструкциях, согласованных и утвержденных пожарными службами

Не допускается

Допускается для временных работ, выполняемых с соблюдением требований, изложенных в действующих! положениях и инструкциях, согласованных с пожарными службами и утвержденных Ростехнадзором (Госгортехнадзором) России

Возможно ли выполнение сварочных работ в зонах постоянно действующих и потенциально опасных производственных факторов, не связанных с характером выполнения сварочных работ:

Возможно при оформлении наряда-допуска на опасные виды работ %

Возможно в течение не более 4 часов в день

Сварочные работы в опасных зонах проводить запрещается

Какие зоны, вне пределов которых должны располагаться места размещения сварочного

борудования, относятся к зонам постоянно действующих и потенциально опасных производственных

факторов?

Места вблизи от неизолированных токоведущих частей установок, места, где возможно превышение предельных концентраций вредных веществ в воздухе

Места вблизи от неогражденных перепадов по высоте более 1,3 м

Зоны перемещения машин, оборудования их рабочих органов, места, над которыми происходит перемещения грузов кранами

Правильные ответы 1,2 и 3 —

Какое напряжение применяется для светильников местного освещения в помещениях с повышенной

опасностью?

Для стационарно установленных на более 42 В, а для переносных светильников — 12 В.

Для стационарно установленных на более 42 В, а для переносных светильников — 36 В.

Для стационарно установленных на более 220 В, а для перекосных светильников — 12 В.

На какой минимальной высоте над рабочим местом разрешается подвешивать временную

электропроводку?

2,5 м

3,5 м

6 м

На какой минимальной высоте над проходами разрешается подвешивать

временную электропроводку?

2,5 м

3,5 м «

6 м

На какой минимальной высоте над проездами разрешается подвешивать

временную электропроводку?

2,5 м

3,5 м

6 м.

В каких случаях ручные электроинструменты (входящие в комплект сварочного оборудования)

должны быть выключены и отсоединены от электрической сети:

При перерывах в работе и по окончанию работы

При смазке и очистке

При смене рабочего инструмента (ножей и

Правильные ответы 1,2 и3

Какую группу по электробезопасносги должны иметь лица, допускаемые к управлению ручными

электрическими машинами на площадках (в помещениях), не отнесенных к повышенной опасности

I группу по электробезопасности, подтверждаемую ежегодно

группу по электробезопасности, подтверждаемую ежемесячно

II группу по электробезопасности, подтверждаемую ежего*

В какие сроки должен осматриваться инструмент, применяемый в строительстве, на предмет его исправности:

Не реже одного раза в день

Не реже одного раза в 10 дней, а также непосредственно перед применением

Не реже одного раза в месяц, а также непосредственно перед применением

При получении инструмента со склада организации

На каком расстоянии должны находиться сварочные кабели от баллонов с

кислородом?

Не менее 5 м.

Не менее 0,5 м.

Не менее 8,5 м.

Письменное разрешение какого руководителя или специалиста в организации

требуется получить при производстве сварочных работ вне постоянных сварочных постов:

Руководителя или специалиста, отвечающего за пожарную безопасность

Руководителя или специалиста, аттестованного в качестве специалиста не ниже III уровня

Руководителя или специалиста, имеющего право руководства газоопасными работами

Мастера (прораба) строительного участка

Суть и особенности ультразвуковой сварки пластмасс

Сваривание пластмасс ультразвуком — это распространенный метод сварки полимеров, например, изделий из полипропилена. Ультразвуковая сварка пластмасс прочно заняла свое положение в промышленности, поскольку позволяет сократить расходы, при этом увеличить эффективность и качество сварочных работ.

В этой статье мы подробно разберем, что такое ультразвуковая сварка, какое оборудование необходимо для сварки пластмасс ультразвуком и какие есть преимущества у этого метода.

Принцип действия ультразвуковой сварки

Итак, что из себя представляет ультразвуковой метод сварки? Говоря простыми словами, ультразвуковое оборудование генерирует механические колебания, которые затем преобразовывает в тепловую энергию, которая как раз и используется для выполнения соединений. Этот процесс также называется «использование энергии преобразования», в нашем случае преобразования механической энергии в тепловую.

Сам процесс условно состоит из двух этапов. На первом этапе тепловая энергия, полученная в результате преобразования механических колебаний, и точечно направленная на место сварки увеличивает диффузию молекул у пластмассовых деталей. После этого границы свариваемых деталей начинают плавиться и скрепляться между собой. На втором этапе границы свариваемых деталей остывают и образуют прочный шов. Это примерное описание принципа действия ультразвуковой сварки. Далее мы более подробно разберем, как получаются такие соединения.

youtube.com/embed/Wy5KefNhAO8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Как это работает?

Что такое ультразвуковая сварка пластмасс? Если по-простому, это процесс, в котором происходит превращение механических колебаний, созданных специальным оборудованием, в тепло, энергия которого образует сварочный шов.

Иными словами, происходит трансформация энергии (механическая переходит в тепловую), поэтому подобный процесс можно назвать «использованием энергии преобразования».

В процессе ультразвукового сваривания пластмасс можно выделить 2 этапа: соединения деталей и образования шва.

Первый этап представляет собой воздействие на детали на молекулярном уровне: тепло, сформировавшееся в результате трансформации механической энергии, точечно фокусируется в месте будущего скрепления материалов.

Происходит увеличение показателя движения молекул пластмассы. Из-за этого начинается оплавление и соединение элементов конструкции. Второй этап представляет собой остывание мест сварки пластмассы и формирование крепкого шва.

Из-за этого начинается оплавление и соединение элементов конструкции. Второй этап представляет собой остывание мест сварки пластмассы и формирование крепкого шва.

Так вкратце можно описать принцип работы этого метода. Подробнее этот материал приводится в следующем разделе.

Суть получения швов ультразвуком

Классическая ультразвуковая сварка существенно отличается от привычной для многих сварки металла. Для сварки металла требуется крайне высокая температура плавления, но в случае с ультразвуком необходима лишь энергия, исходящая от ультразвуковой волны, и одновременное механическое воздействие на предполагаемое место будущего шва. Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

Сварщик подключает к ультразвуковому сварочную оборудованию генератор, благодаря которому образуются ультразвуковые колебания. Эти колебания преобразовываются в механические, происходит это с помощью специального преобразователя. Затем подключается волновод, который колеблется перпендикулярно сварному шву. За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

Благодаря всем этим особенностям с помощью ультразвуковой сварки можно соединить даже металл и пластмассу, хотя их температура плавления существенно отличается. Также пластмассу можно соединить с любым другим материалом, способным выдержать ультразвуковую сварку.

Как образуется шов?

Работа с металлом не похожа на сварку ультразвуком. Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Зато потребуются механическое влияние на место формирования шва и энергия ультразвуковых колебаний.

Образование колебаний начинается с подсоединения генератора к ультразвуковому сварочному аппарату для пластмассы. Преобразователь трансформирует колебания одного вида в другие (ультразвуковые в механические).

Следом происходит подключение колеблющегося параллельно будущем шву волновода.

Он позволяет локально сфокусировать энергию в конкретной точке и создаёт два типа давлений: статическое и динамическое. Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Первое отвечает за получение прочного шва, а второе — за достижение уровня температуры, оптимальной для работы с разными типами пластика и пластмасс.

Технически, возможности этого метода позволяют скреплять пластмассу с деталями различного состава, главное условие — чтобы материал выдерживал воздействие ультразвука.

В теории возможно соединение пластмассы с металлом, несмотря на разницу их температур плавления.

Какие есть параметры у ультразвукового сварочного оборудования

Для работы с ультразвуковым оборудованием следует ознакомиться с основными параметрами, которые можно отрегулировать в зависимости от вашей работы. Итак, вы можете регулировать:

- Амплитуду колебаний торца волновода (этот параметр позволяет настроить время сварки и прочность готового шва)

- Частоту электрических колебаний и силу давления волновода на пластмассу.

- Продолжительность импульса (этот параметр регулирует скорость сварки).

- Статистическое (сварочное) давление (этот параметр зависит от амплитуды колебаний и влияет на качество готового шва).

Также существуют дополнительные параметры. К примеру: температура предварительного разогрева детали, параметры, учитывающие размер и форму деталей, и многие другие.

Для каждого отдельного типа пластмассы и шва, который необходимо получить, устанавливаются свои индивидуальные параметры. Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Подробное описание реализации различных способов сварки ультразвуком:

- Отчет о результатах исследования сварки компасов ультразвуком

- Рекомендации по выбору технологических режимов и параметров для ультразвуковой сварки изделий из полимерных материалов

- Сварка заклепок ультразвуком

- Ультразвуковая сварка полимерных пленок

- Формирование кольцевого сварного шва большого диаметра ультразвуковой сваркой

Наша компания предлагает широкий спектр ультразвуковых аппаратов и принадлежностей к ним для сварки различных изделий из термопластичных полимеров:

1) Аппараты серии «ГИМИНЕЙ-УЛЬТРА», различных моделей для соединения конструкционных изделий и листовых материалов методом непрерывной или пошаговой ультразвуковой сварки. | |||

| АУС-0,1/27-ОМА (вариант исполнения №2) | АУС-0,4/22-ОМ | АУС-0,4/22-ОМЛн (вариант исполнения №2) | АУС-1/22-ОМ |

| 2) Аппараты серии «ГИМИНЕЙ-К», различных моделей для формирования методом ультразвуковой сварки герметичного сварного соединения кольцевой формы. | |||

| АУС-0,63/22-ОК-25 | АУС-1/22-ОК-40 | АУС-1/22-ОК-50 (вариант исполнения №2) | АУС-3/22-ОК-100 |

| 3) Аппараты серии «ГИМИНЕЙ-Ш», различных моделей для формирования сварных швов методом непрерывной или пошаговой (длина от 50-360 мм, ширина до 12 мм) низкотемпературной ультразвуковой сварки. | |||

| АУС-1/22-ОШ-75 (вариант исполнения №2) | АУС-3/22-ОШ-220 | АУС-3/22-ОШ-270 | АУС-3/18-ОШ-360 |

Подробная классификация

Мы классифицировали ультразвуковой метод сварки на несколько категорий, которые в свою очередь имеют свои подвиды. Итак, ультразвуковая сварка пластмасс подразделяется по:

- Принципу перемещения вдоль шва.

Может быть ручным, когда сварщик сам направляет сварочный инструмент, или механическим, когда сварка происходит с использованием автоматического оборудованию по заранее заданным параметрам. Механический способ точнее, чем ручной, но при этом нет возможности оперативно изменить направление шва, если это необходимо.

Может быть ручным, когда сварщик сам направляет сварочный инструмент, или механическим, когда сварка происходит с использованием автоматического оборудованию по заранее заданным параметрам. Механический способ точнее, чем ручной, но при этом нет возможности оперативно изменить направление шва, если это необходимо. - Принципу подачи энергии. Может быть двусторонней или односторонней. Односторонняя больше предназначена для сваривания толстых деталей и, а двусторонняя — для тонких. Но для двусторонней необходимо дополнительное охлаждение.

- Принципу перемещения волновода. Может быть непрерывным, когда волновод перемещается с постоянной скоростью, а может быть прерывным, совершая одно короткое движение с заданными промежутками.

Более глобально ультразвуковую сварку разделяют на контактную и передаточную. Контактная сварка нужна для соединения тонких пластмассовых деталей (до 2 мм). Для выполнения шва детали укладывают друг на друга с небольшим нахлестом и по уже по нему выполняется шов.

Передаточная сварка используется во всех остальных случаях, а еще в те моменты, когда свариваемые пластмассы обладают высокими акустическими свойствами. Суть передаточной сварки заключается во введении механических колебаний в определенные точки. При этом энергия выделяется в том количестве, которое необходимо, чтобы ультразвуковая волна могла сама равномерно распространиться. В таком случае шов получается надежным и качественным. Передаточная сварка часто применяется при сварке мягкой пластмассы (ее необходимо предварительно заморозить) или для стыковых швов у полистирольных, полиамидных и поликарбонатовых деталей.

Категории сварки

Известно несколько вариантов классификаций сварки пластмасс ультразвуком. Каждая из них включает несколько пунктов. Ниже приведены наиболее популярные.

Ниже приведены наиболее популярные.

- Классификация по подаче энергии:

- Односторонняя (применяется для соединения толстостенных конструкций).

- Двусторонняя (оптимальна для тонкостенных деталей, но требует добавочного охлаждения).

- Классификация по передвижению волновода:

- Непрерывное (скорость движения волновода не изменяется со временем).

- Прерывное (движения с заранее известными временными промежутками).

- Классификация по движению вдоль шва:

- Ручное (сила, направляющая аппарат, сосредоточена в руках мастера).

- Механическое (сварочный аппарат перемещается вдоль шва автоматически, по ранее сформированным параметрам. Менее сфокусированный, чем ручной, но даёт возможность поменять направление сварного соединения).

- Классификация по типу сварки:

- Контактная (шов формируется по уложенным внахлёст конструкциям. Подходит для деталей толщиной 2 миллиметра и меньше).

- Передаточная (формирование механических колебаний проводится в установленные точки на деталях в таких количествах, чтобы гарантировать равномерное распространение волны ультразвука и, как следствие, прочность и качество соединения. Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

Преимущества и недостатки ультразвуковой сварки

У этого метода сварки есть масса преимуществ, благодаря чему он и стал настолько популярен в промышленности и не только. Вот некоторые из них:

- Обеспечивает высокую производительность при относительно небольших затратах.

- Позволяет получить на деталях любой толщины качественные герметичные швы, устойчивые к механическому воздействию.

- Дает возможность проводить сварочные работы с деталями в любом состоянии, поверхность не нужно предварительно очищать.

- Тепло выделяется только в одной конкретной точке, поэтому отсутствует вероятность перегрева сварного шва.

- Напряжение не подводится к поверхности свариваемых деталей, из-за чего исключено формирование радиопомех.

- Можно выполнять различные швы: от точечного ремонта до непрерывного соединения деталей в промышленных масштабах. При этом не нужно соблюдать особые условия, сварку ультразвуком можно проводить в любом месте, где есть электроэнергия.

- Этот метод позволяет комбинировать сразу несколько задач. Например, можно сваривать пластмассу и одновременно наносить какое-либо полимерное напыление или осуществлять резку.

- Можно сварить друг с другом любые пластмассы.

- Если точно выбрать режим сварки, то можно добиться практически незаметного шва.

- Не нужно использовать в работе расходники, а также клей или растворитель, который может оказать пагубное влияние на организм.

Но, как и у любого метода сварки, здесь не обошлось без недостатков:

- Частная необходимость применения двусторонней подачи энергии из-за маленькой мощности процесса сварки.

- Не существует единого способа контроля качества свариваемого соединения, из-за этого работа может получиться некачественной.

Как видите, недостатков мало. Но учтите, что все достоинства сварки ультразвуком доступны лишь в случае, если вы правильно настроите режим. Если вы начинающий, то мы рекомендуем выбрать оборудование с автоматическим определением оптимального режима сварки.

Если вы намерены выбирать режим вручную, то воспользуйтесь таблицей, приведенной ниже (здесь в качестве примера параметры для сварки пластиковых труб). В ней указаны рекомендуемые параметры. Со временем вы получите больше опыта и сможете самостоятельно выбирать оптимальный режим.

Сварка жестких пластмасс

Сварка полистирола, сополимеров стирола, полиметилметакрилата, капролона, поликарбоната и других полимеров, имеющих высокий модуль упругости и низкий коэффициент затухания, широко применяется при изготовлении различных объемных деталей и конструкций: от контейнеров и сосудов до товаров народного потребления (спортивных изделий и игрушек). В этом случае ультразвуковая сварка позволяет значительно снизить трудоемкость процесса, увеличить производительность труда, повысить культуру производства и освободиться от применения токсичных клеев, вредных для здоровья человека.

В этом случае ультразвуковая сварка позволяет значительно снизить трудоемкость процесса, увеличить производительность труда, повысить культуру производства и освободиться от применения токсичных клеев, вредных для здоровья человека.

В зависимости от формы изделия и материала может применяться контактная и передаточная сварка или комбинация этих способов. При передаточной сварке нет необходимости разогревать весь объем материала. Сварной шов получается в результате расплавления полимера в зоне контакта деталей. Ясно, что в процессе сварки следует стремиться к концентрации энергии ультразвуковых колебаний непосредственно на стыкуемых поверхностях. Изменением геометрии свариваемых деталей можно концентрировать энергию ультразвуковых колебаний в том или ином сочетании, что позволяет ускорить процесс сварки.

Рекомендуются разнообразные формы и размеры стыков деталей под ультразвуковую сварку в зависимости от конкретных изделий и материалов, но наиболее распространенной является V — образная разделка кромок, которая проста в изготовлении и дает хорошие показатели прочности сварных соединений. Наиболее эффективным углом при вершине V — образного выступа является угол 90°, при котором обеспечивается минимальная площадь контакта деталей перед сваркой.

Наиболее эффективным углом при вершине V — образного выступа является угол 90°, при котором обеспечивается минимальная площадь контакта деталей перед сваркой.

Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям, по оси симметрии. если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяется экспериментально. В зависимости от формы литьевого изделия для сварки могут быть использованы волноводы с плоской или фигурной рабочей поверхностью. В последнем случае рабочий торец волновода прилегает к поверхности свариваемых деталей, копируя ее форму. Это необходимо в том случае, когда нужно получить герметичный шов.

Для фиксации деталей могут применяться различные удерживающие устройства: опоры гнездообразные, сферические и т.д. Оптимальный режим сварки: время 3 с; амплитуда 40-40 мкм; усилие сжатия 50-150 Н; частота 22 кГц.

Оборудование для сварки ультразвуком

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

- Ультразвуковой генератор

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

- Преобразователь

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии. При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное.

- Трансформатор упругих колебаний

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

Также он способен повысить амплитуду колебаний с торца волновода.

- Волновод

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

- Опора

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.

Ультразвуковая сварка пластмасс и полимерных материалов

Ультразвуковая сварка изделий из термопластичных полимеров и пластмасс не имеет альтернативы при упаковке жидких, пастообразных, порошкообразных, сыпучих и пылящих материалов, производимых химической и смежными отраслями промышленности. Ультразвуковая сварка сегодня повсеместно заменяет склеивание и термические (газотермический нагрев, ТВЧ, фрикционный) методы соединения изделий из полимеров на основе полистирола, лавсана, капрона, поливинилхлорида и аналогичных термопластичных материалов. Ультразвуковая сварка решает проблемы изготовления изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления начиная от детских игрушек до укрепления дорожных покрытий. Аппараты ультразвуковой сварки используется для запрессовки втулок, манжет, выводных зажимов, шарниров, крепежных деталей, рукояток, установочных штифтов, клемм, декоративных деталей металлической арматуры в изделия из полимеров и пластиков. Ультразвуковая сварка — это соединение с прочностью, близкой к прочности основного материала, при температуре, ниже температуры плавления материала, по поверхностям, загрязненным различными продуктами, на большом удалении от места подвода энергии, в труднодоступных местах.

Ультразвуковая сварка сегодня повсеместно заменяет склеивание и термические (газотермический нагрев, ТВЧ, фрикционный) методы соединения изделий из полимеров на основе полистирола, лавсана, капрона, поливинилхлорида и аналогичных термопластичных материалов. Ультразвуковая сварка решает проблемы изготовления изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления начиная от детских игрушек до укрепления дорожных покрытий. Аппараты ультразвуковой сварки используется для запрессовки втулок, манжет, выводных зажимов, шарниров, крепежных деталей, рукояток, установочных штифтов, клемм, декоративных деталей металлической арматуры в изделия из полимеров и пластиков. Ультразвуковая сварка — это соединение с прочностью, близкой к прочности основного материала, при температуре, ниже температуры плавления материала, по поверхностям, загрязненным различными продуктами, на большом удалении от места подвода энергии, в труднодоступных местах. Ультразвуковая сварка — это возможность упаковки жидкостей без доступа кислорода, горючих и взрывоопасных материалов

Ультразвуковая сварка — это возможность упаковки жидкостей без доступа кислорода, горючих и взрывоопасных материалов

Вопросам ультразвуковой сварки посвящена монография «Ультразвуковая сварка термопластичных материалов» В.Н. Хмелев, А.Н. Сливин, А.Д. Абрамов, С.С. Хмелев

Используемое оборудование

Учитывая высокую стоимость аппарата УЗ-сварки, многие домашние мастера подумывают о самостоятельном изготовлении установки. К сожалению, это не сварочный трансформатор и даже не выпрямитель, и для проектирования и создания аппарата потребуются серьезные знания и навыки в области акустики и электроники. Кроме того, для изготовления деталей излучателя и волновода нужны станки высокого класса точности, недоступные в домашних условиях.

Пресс для ультразвуковой сварки

Оборудование для ультразвуковой сварки разделяют на три категории:

- точеное;

- шовное;

- шовно–шаговое.

Диапазон мощности — 50 ватт до 2 киловатт, рабочая частота в районе 20-22 килогерц

Основной узел установки ультразвуковой сварки — генератор колебаний и преобразователь электрических колебаний в механические той же частоты.

Механические колебания ультразвукового генератора преобразуются магнитострикционным преобразователем. Для отведения излишнего тепла используется водяная система охлаждения

Волновой трансформатор согласует параметры взаимодействия преобразователя и волновода. Он повышает частоту колебаний на выходе волновода.

Волновод транспортирует энергетический поток к месту сваривания. На его рабочем окончании смонтирована сменная сварочная головка. Ее геометрические параметры выбирают, исходя из материала заготовки, его толщины и вида шва. Так, для приваривания выводов микросхем берут головку, заканчивающуюся тонким жалом.

Волновод

Опорная рама служит для размещения всех узлов и деталей. На ней также монтируется механизм перемещения заготовки или головки волновода.

Работа с металлическими деталями

Высокой эффективностью отличается применение ультразвуковой сварки к деталям небольших размеров. Особенно удачно применяют метод в микроэлектронике и приборостроении.

Читать также: Термическая обработка титановых сплавов

Соединение металлов проходит при существенно более низких температурах, чем при использовании «горячих» сварочных технологий, таких, так электродуговая или газовая сварка. Это открывает широкие возможности для быстрого и надежного соединения компонентов, чувствительных к перегреву.

Кроме того, метод способен сварить пары металлов, с трудом соединяемые другими способами: Cu+Al, Al+ Ni и т.д.

Прочностные характеристики шва достигают 70% от значений для исходного сплава.

Метод также позволяет сваривать металл, пластик, керамику, композиты, стекло в любых комбинациях. Применим он и к тугоплавким сплавам.

Ограничения

Основное ограничение, накладываемое на применимость технологии – это размер свариваемых заготовок. Он ограничен 25-30 см. Это обуславливается малой мощностью генератора и высоким затуханием и рассеянием ультразвуковых колебаний в твердой среде. При прямом увеличении мощности и амплитуды колебаний потребуется непропорциональное увеличение размеров установки и потребляемой мощности. Это сведет на нет все экономические преимущества метода.

Это сведет на нет все экономические преимущества метода.

Кроме того, материалы, свариваемые ультразвуком, должны иметь минимальную влажность, причем ка на поверхности, таки по всему объему. Если этого невозможно добиться, то следует использовать другие технологии.

Процесс ультразвуковой сварки металла

Использование сваривания ультразвуком не имеет экономического смысла и для толстостенных изделий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка пластмасс ультразвуком является промышленным методом соединения полимерных материалов и уже давно заняла позиции экономически обоснованного способа сварки. Ультразвуковая сварка пластмасс основывается на искусственно созданных механических колебаниях, которые прикладываются к зоне контакта и преобразовываются в тепловую энергию. В результате таких процессов происходит увеличение диффузии молекул и стирание границ между свариваемыми деталями.

Сварка пластмасс

Подробности

- Подробности

-

Опубликовано 25.

05.2012 15:45

05.2012 15:45 - Просмотров: 21925

В настоящее время широко используются различные пластмассы. Обладая целым рядом ценных свойств (достаточная прочность, антикоррозионность, стойкость против химически агрессивных сред, теплостойкость и др.), пластмассы получают большое применение в самых различных отраслях народного хозяйства не только как заменители дефицитных материалов, но и как основные конструкционные материалы.

Основные виды пластмасс, применяемые в технике, следующие:

Фенопласты — пластические материалы на основе фенолоальдегидных смол. В зависимости от соотношения фенола и альдегида, а также технологии изготовления получают либо термореактивные (резольные смолы), либо термопластические (новолачные смолы) материалы. Важной особенностью фенолоальдегидных смол является их способность в сочетании с различными наполнителями образовывать пластмассы с повышенными прочностными, диэлектрическими, антикоррозионными и другими свойствами.

Из материалов с волокнистым наполнителем большое применение получили волокниты, текстолит-крошка и стекловолокнит. Они применяются для изготовления деталей, работающих на изгиб и кручение и требующих хороших механических и антифрикционных свойств (шестерни, втулки, ролики, кулачки, вкладыши подшипников и др.). Из слоистых пластиков в промышленности большое распространение получили текстолит (наполнителем служит хлопчатобумажная ткань), древесные слоистые пластики ДСП (наполнитель-древесный шпон) и гетинакс (наполнитель — сульфатная бумага). Эти пластмассы обладают большей прочностью, чем волокнистые.

Они применяются для изготовления деталей, работающих на изгиб и кручение и требующих хороших механических и антифрикционных свойств (шестерни, втулки, ролики, кулачки, вкладыши подшипников и др.). Из слоистых пластиков в промышленности большое распространение получили текстолит (наполнителем служит хлопчатобумажная ткань), древесные слоистые пластики ДСП (наполнитель-древесный шпон) и гетинакс (наполнитель — сульфатная бумага). Эти пластмассы обладают большей прочностью, чем волокнистые.

ДСП используют в машиностроении как конструкционный и антифрикционный материал.