Страница не найдена — ccm-msk.com

Электроды

Содержание1 Диаметр электрода и толщина металла1.1 Основные приемы сваривания тонкого металла1.2 Сварка плавящимися электродами1.3

Информация

Содержание1 Инвертор сварочный – принцип работы1.

Информация

Содержание1 Сварочный инвертор1.1 Устройство и основные характеристики инверторов1.2 Принцип работы инвертора1.3 Технические параметры устройств1.4

Нержавейка

Содержание1 Мангал из нержавейки разборный, с крышей своими руками1. 1 Описание1.2 Производители и цены1.3 Как

1 Описание1.2 Производители и цены1.3 Как

Информация

Содержание1 Сварочные инверторы. надёжности1.1 Что главное для устойчивой работы сварочного инвертора?1.2 Как спрогнозировать характеристики

Как правильно

Содержание1 Как выбрать цепную электропилу: советы по выбору электрической пилы1. 1 Принцип работы цепной электропилы1.2

1 Принцип работы цепной электропилы1.2

Страница не найдена — ccm-msk.com

Металл

Содержание1 Продукция — Техмашхолдинг — группа компаний, официальный сайт1.1 Холодный способ1.2 Горячий способ1.3 Рекомендации

Вопросы

Содержание1 Как варить чугун инвертором — Ковка, сварка, кузнечное дело1.

Металл

Содержание1 Оцинкованный металлопрокат – применение и преимущества1.1 Где применяется оцинкованные металлы?1.2 Преимущества оцинкованных изделий1.3

Информация

Содержание1 инструкционные карты и технические описания1. 1 Операцияны1.2 Жабдықтар, сайман мен қүралдар2 Pereosnastka.ru2.1 Реклама:3 Инструкционно

1 Операцияны1.2 Жабдықтар, сайман мен қүралдар2 Pereosnastka.ru2.1 Реклама:3 Инструкционно

Пайка

Содержание1 Как выпаять микросхему1.1 Типы микросхем1.2 Демонтаж DIP-корпуса1.3 SMD контролёры2 Как выпаять микросхему из

Содержание1 Как правильно варить инверторной сваркой с электродами?1. 1 Что такое ручная дуговая сварка?1.2 Инструменты

1 Что такое ручная дуговая сварка?1.2 Инструменты

Страница не найдена — ccm-msk.com

Вопросы

Содержание1 Станок для заточки цепей бензопил как выбрать1.1 Инструмент для заточки цепи бензопилы: видыВопросы

Содержание1 Как варить чугун инвертором — Ковка, сварка, кузнечное дело1.

Как правильно

Содержание1 Быстрое лужение проводов1.1 Облуживание с помощью паяльника1.2 Требуемые инструменты1.3 Правильный порядок действий1.4 Варианты

Информация

Содержание1 Как сделать забор из профлиста без сварки1. 1 Особенности выбора материала1.2 Характеристики профлиста по

1 Особенности выбора материала1.2 Характеристики профлиста по

Электроды

Содержание1 Аргонная сварка (аргонодуговая) — технология и оборудование1.1 Технология аргонной сварки1.2 Оборудование и сварочные

Содержание1 Анодирование алюминия в домашних условиях1. 1 Общие сведения о технологии анодирования1.2 Подготовительный процесс1.3 Подготовка

1 Общие сведения о технологии анодирования1.2 Подготовительный процесс1.3 Подготовка

Радиографический контроль сварных соединений, просветка сварных швов

Лаборатория «ГАЦ ВВР», аттестованная согласно ПБ 03-372-00, имеет в своем распоряжении все необходимое оборудование для того, чтобы выполнить радиографический контроль сварных соединений. В штате лаборатории работают специалисты второго уровня, прошедшие аттестацию согласно требований ПБ 03-440-02. Деятельность «ГАЦ ВВР» одобрена Речным и Морским регистром. Специалисты нашей лаборатории готовы провести радиографический контроль сварных соединений на объектах подконтрольных и неподконтрольных Ростехнадхору.

Радиографический контроль (РК) выполняется в процессе производства, проведения строительных, монтажных, ремонтных, реконструкционных работ, а также технической диагностики промышленных объектов.

РК осуществляется согласно нормативной документации и требованиям стандартов ГОСТ 7512-82 и 23055-78.

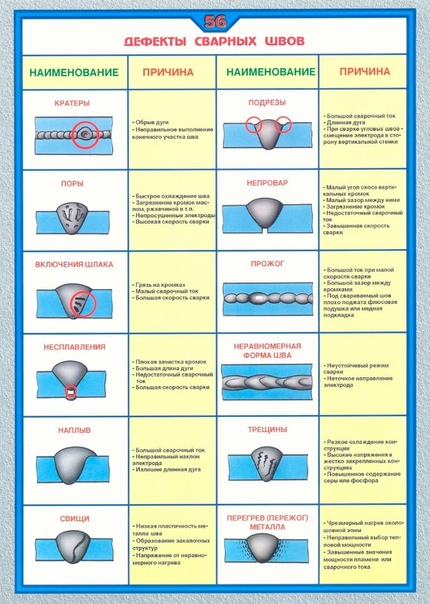

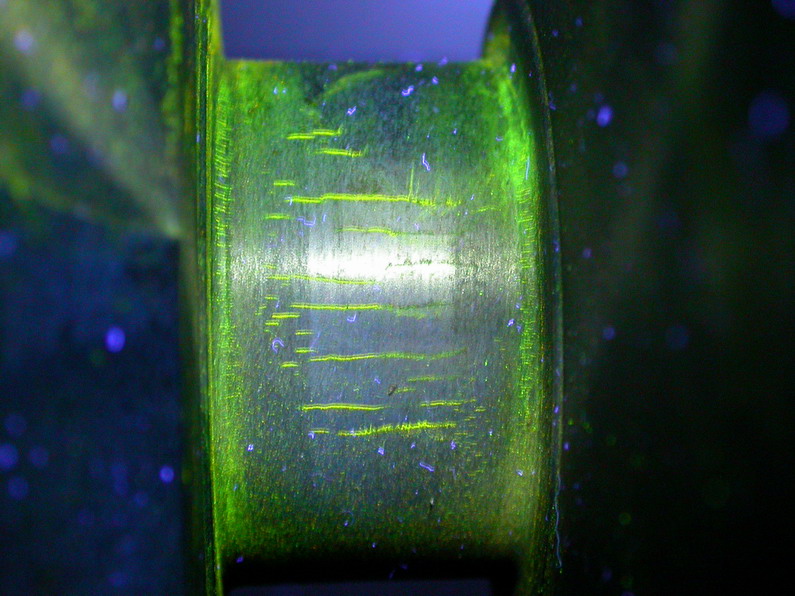

Данная методика используется с целью определения трещин, различных включений, непроваров, пор и других дефектов в сварных швах.

РК считается самым точным методом контроля сварных соединений. Он дает возможность максимально точно определить характер и тип дефектов, а также их расположение.

Преимущества метода

- Просветка сварных швов позволяет определить скрытые дефекты. Именно этот метод позволяет своевременно выявить назаметные снаружи трещины, которые впоследствии могут существенно снизить прочность и надежность готового изделия.

- Высокая точность данных контроля дает возможность объективно оценить характер и размеры проблемы. Радиографический контроль также позволяет узнать точное месторасположение брака. Полученные данные позволяют определить причину возникновения дефекта и предпринять меры для его устранения.

- Просветка сварных соединений и последующая оценка полученной информации не требуют большого количества времени.

Благодаря этому, такая методика будет актуальна не только на ответственных участках производственного процесса, но и на объектах массового производства.

Благодаря этому, такая методика будет актуальна не только на ответственных участках производственного процесса, но и на объектах массового производства. - Радиографический контроль позволяет архивировать полученные результаты. Специалист, выполняющий подобный технологический контроль, имеет возможность подшить полученные снимки с точными результатами исследования в технический паспорт изделия.

Лаборатория «ГАЦ ВВР» квалифицированно выполнит радиографический контроль сварных соединений в любое удобное для заказчика время. Наши опытные дефектоскописты второго и третьего уровня, прошедшие соответствующую аттестацию, разработают технологическую карту и с максимальной точностью определят дефекты сварных соединений. После завершения всех необходимых диагностических работ оперативно оформляется заключение радиографического контроля.

ООО «СтройЦентрЭкспертиза» Нижний Новгород — экспертиза, рентгенография швов, рентген сварных соединений, просветка стыков

ООО «СтройЦентрЭкспертиза» осуществляет деятельность по проведению экспертизы промышленной безопасности.

Она включает в себя:

- проведение экспертизы проектной документации на разработку, строительство, расширение, реконструкцию, техническое перевооружение, консервацию и ликвидацию опасного производственного объекта;

- проведение экспертизы технических устройств, применяемых на опасном производственном объекте;

- проведение экспертизы зданий и сооружений на опасном производственном объекте;

- проведение экспертизы иных документов, связанных с эксплуатацией опасных производственных объектов.

Что же такое промышленная безопасность? Промышленная безопасность – это безопасность отдельно взятого производствен-ного объекта для окружающей среды, работающего персонала и соседствующих предприятий, организаций и населения региона.

Экспертиза промышленной безопасности является сложной, но обязательной процедурой, позволяющей регулировать не только нормы строительства объектов, но и порядок использования техники и механизмов и влияние строящихся предприятий на экологию региона и страны в целом. Экспертиза промышленной безопасности является гарантом того, что каждый из нас может чувствовать себя в безопасности, приходя на свое рабочее место, посещая общественные заведения и возвращаясь домой.

Экспертиза промышленной безопасности является гарантом того, что каждый из нас может чувствовать себя в безопасности, приходя на свое рабочее место, посещая общественные заведения и возвращаясь домой.

Рентгенография швов, сварных соединений, просветка сварных стыков швов и соединений, рентген сварных швов и соединений

|

Радиографический контроль, рентгенография сварных Рентген контроль сегодня активно используется для выявления различных дефектов в сварных швах и соединениях. В течение 20 лет нашей компанией накоплен большой опыт применения радиографического метода неразрушающего контроля с использованием оборудования и материалов различного уровня сложности. Наша компания проводит качественную экспертизу, используя рентген для просветки сварных швов и соединений. Рентгенография — метод качественного анализа.

|

Контроль качества сварных соединений Наша компания осуществляет контроль качества сварных соединений и швов, используя просветку согласно техническому заданию заказчика. Для проведения экспертизы применяются как неразрушающие, так и разрушающие технологии. Разрушающая экспертиза чаще всего проводится в лаборатории для проверки сварки (сварных швов) на образцах-свидетелях. Неразрушающие методы используются для контроля качества сварки в эксплуатируемых строениях и конструкциях. Для контроля качества сварных швов в нашей компании применяются наиболее эффективные методы испытаний, среди которых просветка сварных швов и соединений. Метод хорош тем, что позволяет документировать результаты исследований. Полученные снимки просветки сварных швов можно хранить в архиве, а также прикладывать к экспертному заключению. Недостатки – высокая стоимость и возможность проведения только в лабораториях. УЗК дефектоскопия или ультразвуковой метод контроля качества сварки эффективен как в лабораторных условиях, так и во время исследований на месте. Такие испытания позволяют обнаружить скрытые дефекты сварных швов. Главные преимущества здесь – доступность и безопасность для человека. Кроме того, современные ультразвуковые дефектоскопы – достаточно мобильные устройства. |

РК

Рентгенографический метод контроля

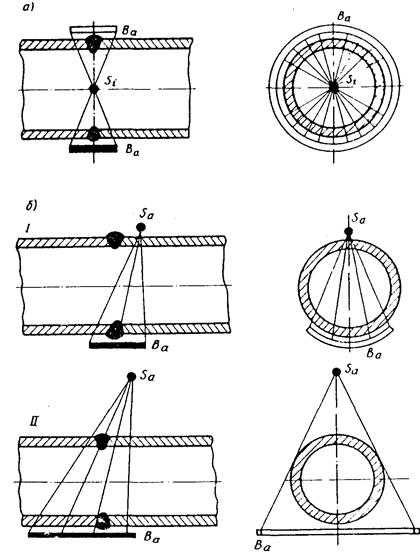

Радиационный неразрушающий контроль — это контроль качества сварного шва гамма- и рентгеновскими лучами. И те и другие представляют собой колебания электромагнитные коротковолновые, которые аналогичны лучам света, но отличающиеся по такому параметру, как длина волны. У них она гораздо короче, чем у световых лучей. Между собой они различаются способом образования. Первые образуются в специальной трубке, называемой электронной, путем бомбардировки свободными электронами катода трубки. Вторые – в результате самопроизвольного внутриатомного распада рентгеновских веществ естественного (торий, уран, радий, и др.) или искусственного (иридий, цезий, изотопы кобальта и др.) происхождения. Источник излучения выбирают в зависимости от металла, который сваривался, его толщины и конфигурации.

И те и другие представляют собой колебания электромагнитные коротковолновые, которые аналогичны лучам света, но отличающиеся по такому параметру, как длина волны. У них она гораздо короче, чем у световых лучей. Между собой они различаются способом образования. Первые образуются в специальной трубке, называемой электронной, путем бомбардировки свободными электронами катода трубки. Вторые – в результате самопроизвольного внутриатомного распада рентгеновских веществ естественного (торий, уран, радий, и др.) или искусственного (иридий, цезий, изотопы кобальта и др.) происхождения. Источник излучения выбирают в зависимости от металла, который сваривался, его толщины и конфигурации.

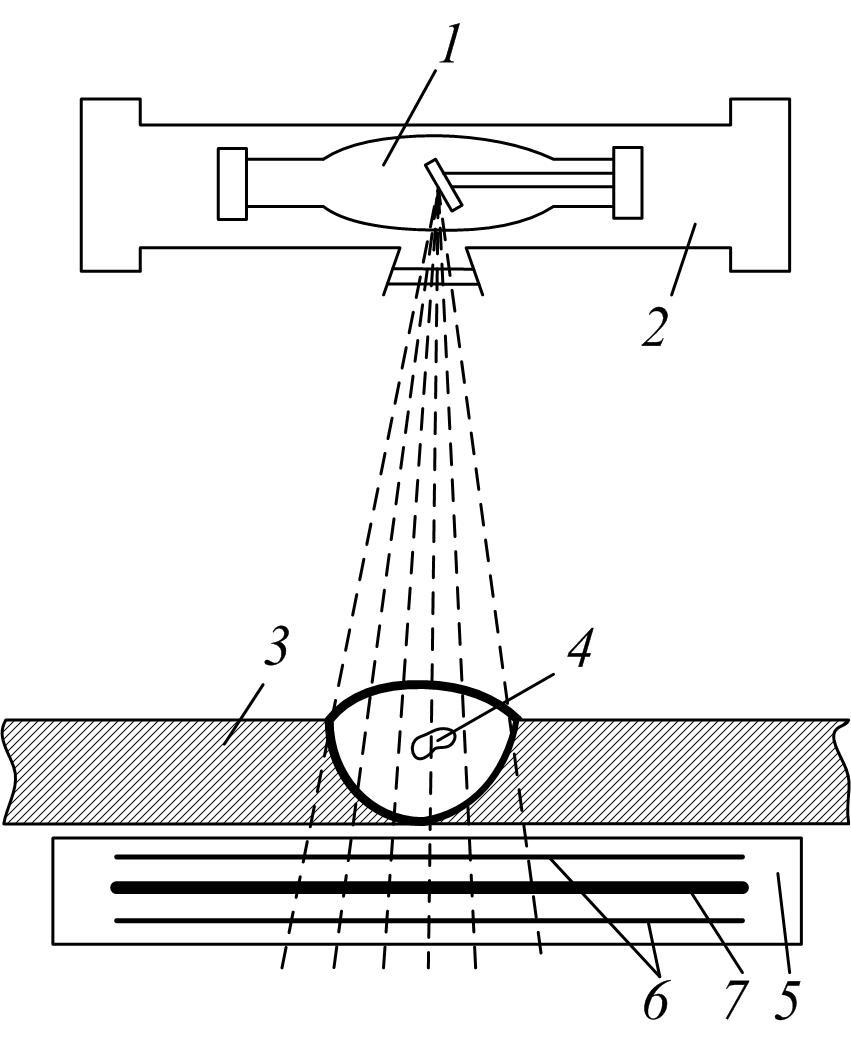

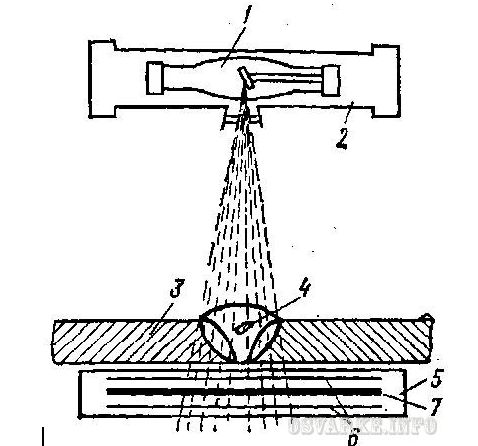

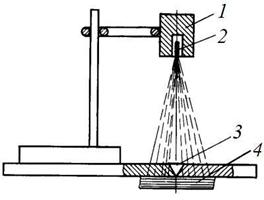

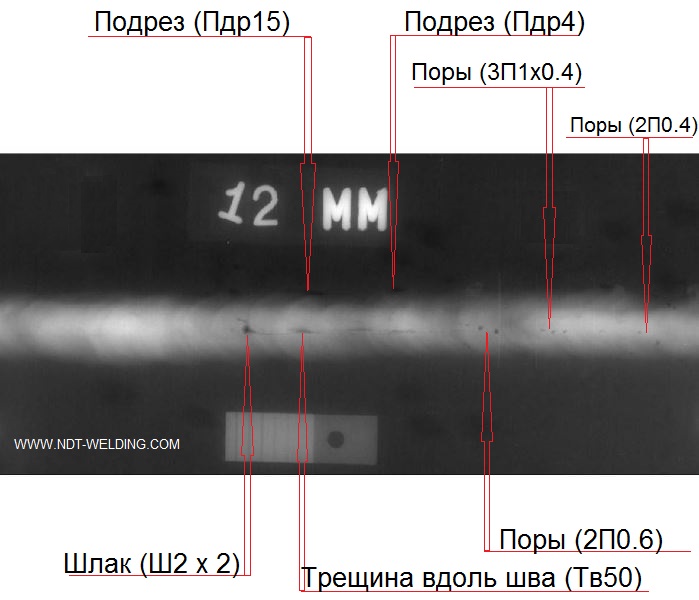

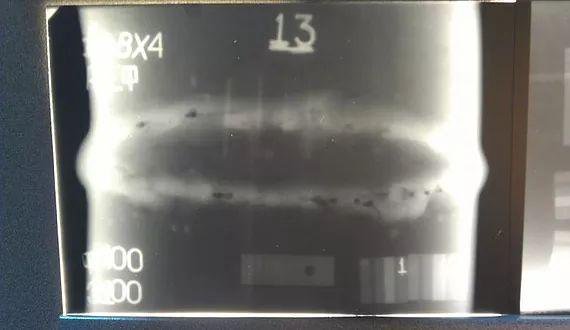

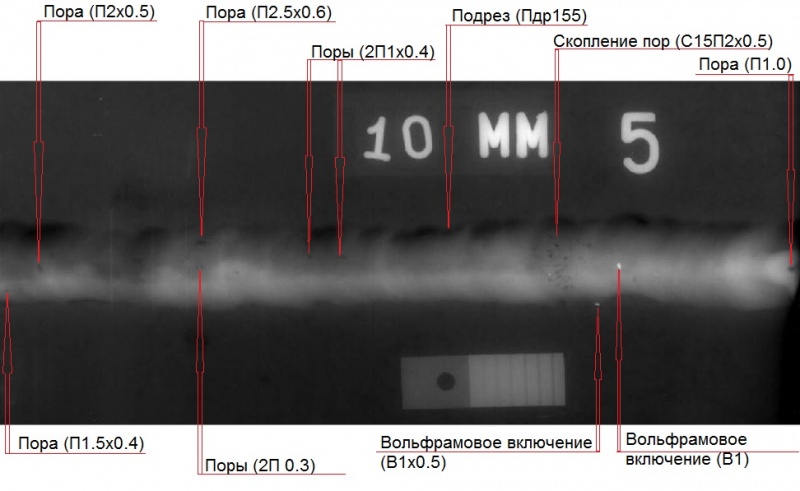

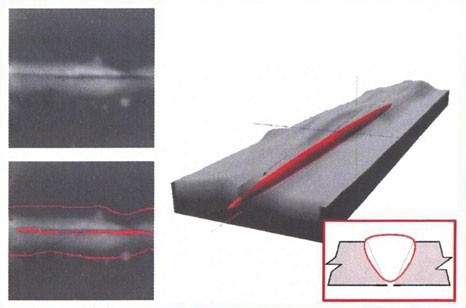

При радиационном контроле сварных соединений используется свойство лучей проникать через металл значительной толщины и воздействовать на детектор, который регистрирует наличие дефектов. В качестве детектора применяются пленки рентгеновские, фотографическая бумага, преобразователи электронно-оптические, пластины ксерорадиографическая. Дефекты выглядят в виде черточек, полос, пятен, цепочек круглой формы. Такой снимок называют рентгенограммой при просвечивании рентгеновскими лучами и гаммаграммой – при просвечивании гамма-лучами.

Дефекты выглядят в виде черточек, полос, пятен, цепочек круглой формы. Такой снимок называют рентгенограммой при просвечивании рентгеновскими лучами и гаммаграммой – при просвечивании гамма-лучами.

радиографический контроль

Рентгенографический неразрушающий контроль позволяет выявить такие дефекты:

• трещины поперечные и продольные;

• непровары прерывистые и сплошные;

• включения шлаковые и вольфрамовые;

• поры внутренние одиночные и множественные;

• не проплавы;

• прожоги.

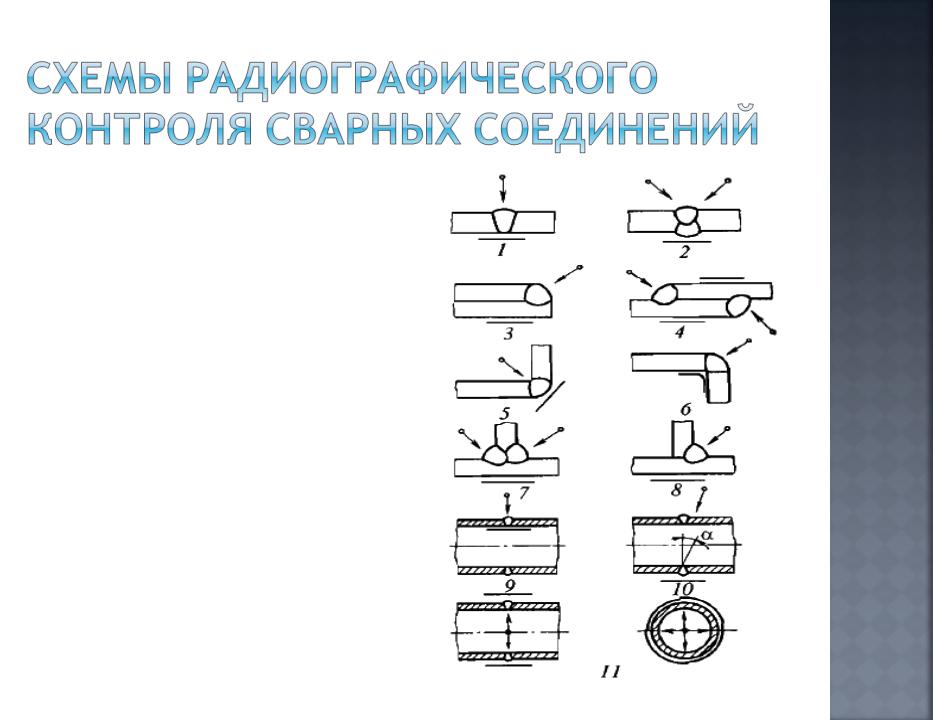

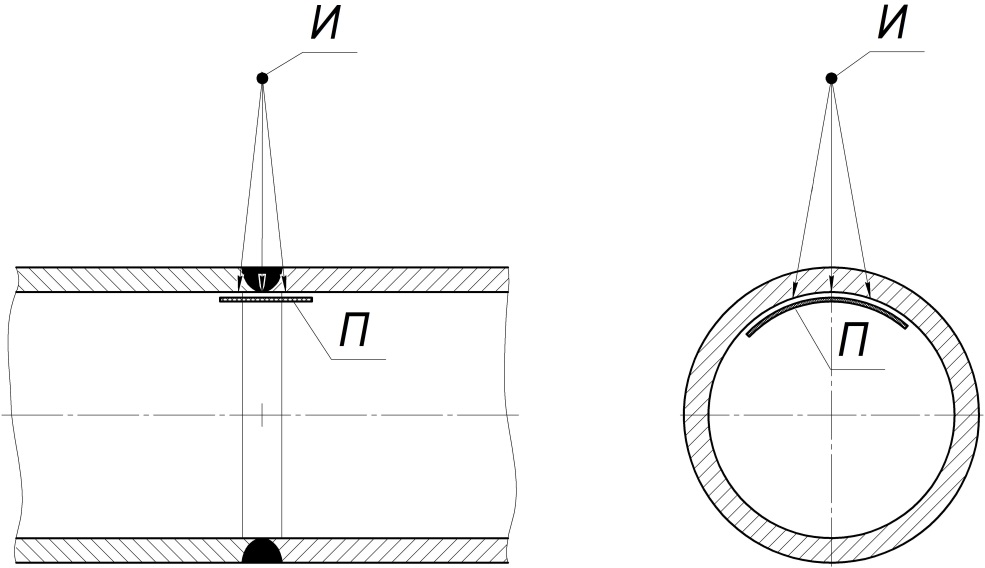

Для выявления дефекта в сварном шве с одной стороны изделия в месте шва устанавливают источник излучения, с другой – детектор. Лучи, проходящие через сварное соединение, имеющее дефектные места, будут поглощаться не одинаково и приходить на детектор с разной интенсивностью. Она регистрируется детектором. Чувствительность радиографического контроля зависит от следующих факторов:

• толщины просвечиваемого металла:

• плотности металла;

• места расположения дефекта;

• энергии первичного излучения;

• величины фокусного расстояния;

• фокусного пятна;

• типа рентгеновской пленки.

Организация рентгенографического контроля зависит от многих факторов. Аппаратуре, применяемой для обследования сварных швов, уделяется главное значение. Она должна быть подобрана правильно и таким образом, чтобы можно было быстро и качество обследовать шов.

радиографический контроль

Аппаратура для просвечивания

Для просвечивания швов сварных соединений применяют аппараты рентгеновские, гамма-аппараты, бетатроны и ускорители линейные.

Рентгеновский аппарат состоит из следующих частей:

• рентгеновской трубки, размещенной в защитном кожухе;

• генератора высоковольтного;

• пульта управления.

При проведении радиационной дефектоскопии применяются модели аппаратов импульсные и с постоянной нагрузкой (моноблоки, кабельного типа). Методика радиационного дозиметрического контроля пишется под конкретную модель аппарата, с учетом действующих на время проведения обследования ГОСТ и нормативно-технической документации.

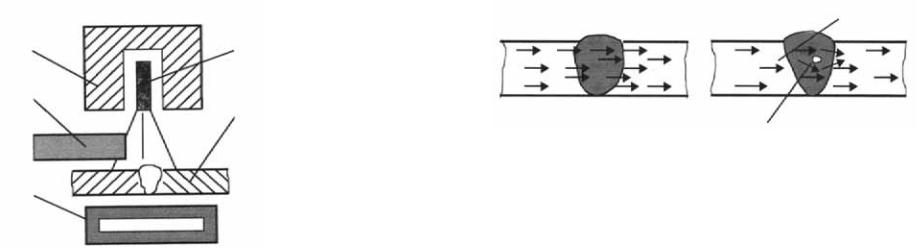

Импульсные аппараты для контроля швов сварных соединений конструктивно состоят из 2 блоков – рентгеновского и управления. В рентгеновском блоке под действием высокого напряжения в рентгеновской трубке с холодным катодом возникает автоэлектронный ток. В результате этого катод разогревается и с его поверхности эмитируются электроны. Они образуют облако плазмы. Это облако движется к аноду с постоянной скоростью. В результате воздействия высокого напряжения генерируется рентгеновское излучение. Такие аппараты имеют небольшие габариты и вес. Применяются для контроля швов сварных соединений, выполненных из металла черного и цветного толщиной до 30 мм — трубопроводов магистральных, конструкций судостроительных и монтаже ответственных конструкций в строительстве.

радиографический контроль

У аппаратов моноблоков рентгеновские трубки и трансформатор высоковольтный смонтированы в единый блок и заполнены газом или залиты маслом. Особенности работы следующие. На рентгеновскую трубку подается ток от высоковольтного трансформатора, который пропускает его в одном направлении в течении одного полупериода. Во втором полупериоде, рентгеновская трубка работает как выпрямитель, т.е. запирает ток. Производители выпускают такие моноблочные аппараты в стационарном и портативном исполнении. Комплектуются они пультами управления унифицированного типа. Используются такие аппараты там, где необходимо удалить на значительное расстояние излучатель рентгеновских лучей от пульта управления. Чаще всего их применяют для контроля сварных стыков магистральных трубопроводов.

На рентгеновскую трубку подается ток от высоковольтного трансформатора, который пропускает его в одном направлении в течении одного полупериода. Во втором полупериоде, рентгеновская трубка работает как выпрямитель, т.е. запирает ток. Производители выпускают такие моноблочные аппараты в стационарном и портативном исполнении. Комплектуются они пультами управления унифицированного типа. Используются такие аппараты там, где необходимо удалить на значительное расстояние излучатель рентгеновских лучей от пульта управления. Чаще всего их применяют для контроля сварных стыков магистральных трубопроводов.

В аппаратах кабельного типа используют схемы удвоенного напряжения с двумя выпрямителями. Характеризуются малыми размерами блока излучения, и тем, что контроль можно выполнять на расстоянии до 10 м.

Гамма-аппараты делят на установки общепромышленного и специального назначения. Первые называют шланговыми дефектоскопами – вторые — затворного типа, являются устройствами для панорамного и фронтального просвечивания. Основными элементами являются:

Основными элементами являются:

• головка радиационная с радиоактивным изотопом;

• ампулопровод;

• привод;

• пульт управления.

Подача источника излучения производится по ампулопроводу (жесткому или гибкому) с помощью троса специальной конструкции.

Гамма-дефектоскопы применяются для работы в цехах промышленных предприятий, выпускающих сварные конструкции, доках, стапелях, в полевых и монтажных условиях. Ими контролируют качество изготовления трубных конструкций газонефтепроводов, сосудов высокого давления, полых изделий.

Сопутствующие материалы и изделия

Основным средством регистрации являются пленки радиографические, которые бывают без экранными и экранными. Основными характеристиками пленок являются такие показатели:

• чувствительность спектральная;

• контрастность;

• способность разрешающая.

Для сокращения времени просвечивания применяют экраны, усиливающие флуоресцентного, металлического или комбинированного типа (флуорометаллические).

Радиационный контроль металла предусматривает использование специальных эталонов чувствительности. Представляет собой пластинку, на которой имеются разного вида дефекты, контуры которых ярко выражены. Выбор конкретного эталона зависит от условий проверки, марки металла и аппарата, с помощью которого осуществлялась просветка сварных соединений. Эталоны бывают канавочного и проволочного типов. Каждый из них имеет 4 типоисполнения. На эталоне канавочного типа имеется 6 канавок, различающиеся размерами в 1,39 раз. Эталон проволочный – это специальный чехол, в котором имеет 7 проволок, которые различаются размером в 1,25 раз. Материал эталона должен быть таким же, как и сварная конструкция. Они маркируются цифрами и буквами, изготовленными из свинца.

Кроме того, дефектоскописты радиационного контроля используют в своей работе кассеты (жесткие или гибкие), держатели и маркировочные знаки, которые значительно упрощают и облегчают труд.

Гибкая кассета это двойной конверт, изготовленный из дерматина или светонепроницаемой бумаги черного цвета, жесткие — из алюминия. Согласно требованиям ГОСТ 15843-70 производится 15 типоразмеров кассет. Размер необходимой кассеты подбирается под конкретный дефектоскоп (указан в паспортных данных аппарата).

Согласно требованиям ГОСТ 15843-70 производится 15 типоразмеров кассет. Размер необходимой кассеты подбирается под конкретный дефектоскоп (указан в паспортных данных аппарата).

Выбор схемы просвечивания выбирается в зависимости от типа соединения (угловое, нахлесточное, тавровое, встык), условий сварки, марки стали и др. факторов, о которых знают только специалисты.

Маркировочные знаки выполняют из свинца. Их размещают на просвечиваемом изделии или кассете, так, чтобы на снимке остался их отпечаток.

Держатели служат для установки гибких заряженных пленкой кассет и экранов на ферромагнитных материалах. Если материал не магнитный, то крепление выполняют с помощью специальных ремней и полос.

Нюансы просвечивания

Просвечивание рентгеновскими и гамма лучами выполняют после подготовки сварного шва и близлежащей к нему поверхности с двух сторон к контролю. Необходимо очистить вышеуказанные участки от брызг металла, шлаковой корки. Выполняют это с помощью металлических щеток и ветоши. После этого необходимо осмотреть шов на наличие наружных дефектов. При их выявлении, необходимо устранить их соответствующим способом. Сварные швы должны по внешнему виду и геометрическим размерам соответствовать, требованиям указанным в чертежах и нормативно-технической документации. Затем необходимо разбить сварной шов на контролируемые участки и промаркировать.

Выполняют это с помощью металлических щеток и ветоши. После этого необходимо осмотреть шов на наличие наружных дефектов. При их выявлении, необходимо устранить их соответствующим способом. Сварные швы должны по внешнему виду и геометрическим размерам соответствовать, требованиям указанным в чертежах и нормативно-технической документации. Затем необходимо разбить сварной шов на контролируемые участки и промаркировать.

Выбор необходимого аппарата обуславливается технической целесообразностью и экономической эффективностью. Основными факторами при этом являются:

• толщина материала;

• плотность материала;

• конфигурация изделия;

• чувствительность контроля;

• доступность контроля.

После подбора аппарата определяются со схемой просвечивания и ее параметрами. По истечению времени просвечивания кассету снимают и пленку подвергается обработке. Она включает в себя выполнение следующих операций:

• проявление;

• промывку промежуточную;

• фиксацию;

• промывку в непроточной воде;

• промывку окончательную;

• высушивание пленки.

После этого идет расшифровка изображения – установление вида дефекта и его размеров. При этом используется лупа с 1,5 увеличением и линейка прозрачного типа. И тут уже все зависит от опыта дефктоскописта. Он должен уметь различать дефекты сварного соединения от дефектов, вызванных плохим качеством пленки или ее обработки. Заключение выполняется в соответствии с ТУ на изготовление и приемку изделия или конструкции.

Лаборатория радиационного контроля компании ООО «Уралдомноремонт-Екатеринбург» предлагает услуги по определению качества выполнения швов сварных соединений металлических изделий, выполненных любыми способами сварки. Проведем просветку сварных швов трубопроводов, сосудов и емкостей, работающих под высоким давлением и ответственных конструкций по месту установки или проведения монтажных работ, а также тех, которые находятся в эксплуатации. Цена на рентгенографический контроль устанавливается индивидуально. В каждом конкретном случае определяется необходимый фронт работ. На стоимость влияет объем работ, марка металла, месторасположение объекта и т.д. С Заказчиком согласуются все нюансы. Радиационная дефектоскопия выполняется только исправными и поверенными аппаратами и специалистами, которые имею многолетний опыт работы. Все разрешающие документы и лицензии имеются. Обращайтесь!

На стоимость влияет объем работ, марка металла, месторасположение объекта и т.д. С Заказчиком согласуются все нюансы. Радиационная дефектоскопия выполняется только исправными и поверенными аппаратами и специалистами, которые имею многолетний опыт работы. Все разрешающие документы и лицензии имеются. Обращайтесь!

Рентгенографический метод контроля в Петропавловске-Камчатском

Основным средством регистрации являются пленки радиографические, которые бывают без экранными и экранными. Основными характеристиками пленок являются такие показатели:

- чувствительность спектральная;

- контрастность;

- способность разрешающая.

Для сокращения времени просвечивания применяют экраны, усиливающие флуоресцентного, металлического или комбинированного типа (флуорометаллические).

Радиационный контроль металла предусматривает использование специальных эталонов чувствительности. Представляет собой пластинку, на которой имеются разного вида дефекты, контуры которых ярко выражены. Выбор конкретного эталона зависит от условий проверки, марки металла и аппарата, с помощью которого осуществлялась просветка сварных соединений. Эталоны бывают канавочного и проволочного типов. Каждый из них имеет 4 типоисполнения. На эталоне канавочного типа имеется 6 канавок, различающиеся размерами в 1,39 раз. Эталон проволочный – это специальный чехол, в котором имеет 7 проволок, которые различаются размером в 1,25 раз. Материал эталона должен быть таким же, как и сварная конструкция. Они маркируются цифрами и буквами, изготовленными из свинца.

Представляет собой пластинку, на которой имеются разного вида дефекты, контуры которых ярко выражены. Выбор конкретного эталона зависит от условий проверки, марки металла и аппарата, с помощью которого осуществлялась просветка сварных соединений. Эталоны бывают канавочного и проволочного типов. Каждый из них имеет 4 типоисполнения. На эталоне канавочного типа имеется 6 канавок, различающиеся размерами в 1,39 раз. Эталон проволочный – это специальный чехол, в котором имеет 7 проволок, которые различаются размером в 1,25 раз. Материал эталона должен быть таким же, как и сварная конструкция. Они маркируются цифрами и буквами, изготовленными из свинца.

Кроме того, дефектоскописты радиационного контроля используют в своей работе кассеты (жесткие или гибкие), держатели и маркировочные знаки, которые значительно упрощают и облегчают труд.

Гибкая кассета это двойной конверт, изготовленный из дерматина или светонепроницаемой бумаги черного цвета, жесткие — из алюминия. Согласно требованиям ГОСТ 15843-70 производится 15 типоразмеров кассет. Размер необходимой кассеты подбирается под конкретный дефектоскоп (указан в паспортных данных аппарата).

Согласно требованиям ГОСТ 15843-70 производится 15 типоразмеров кассет. Размер необходимой кассеты подбирается под конкретный дефектоскоп (указан в паспортных данных аппарата).

Выбор схемы просвечивания выбирается в зависимости от типа соединения (угловое, нахлесточное, тавровое, встык), условий сварки, марки стали и др. факторов, о которых знают только специалисты.

Маркировочные знаки выполняют из свинца. Их размещают на просвечиваемом изделии или кассете, так, чтобы на снимке остался их отпечаток.

Держатели служат для установки гибких заряженных пленкой кассет и экранов на ферромагнитных материалах. Если материал не магнитный, то крепление выполняют с помощью специальных ремней и полос.

Лаборатории (стационарная и выездная) компании «НДТ-контроль» в Петропавловске-Камчатском оснащены необходимым оборудованием и приборами, укомплектована аттестованными специалистами, что позволяет гарантировать качество проведенного контроля.

Как сваривать большие зазоры методом MIG — Руководство для начинающих

Одна из самых сложных вещей, которые мне пришлось выучить как сварщик, — это сваривать MIG большие зазоры. Мне приходилось делать это много лет на протяжении многих лет, и усвоить точный процесс может быть непросто, особенно если вы не знаете точного процесса, которому следует следовать.

Мне приходилось делать это много лет на протяжении многих лет, и усвоить точный процесс может быть непросто, особенно если вы не знаете точного процесса, которому следует следовать.

Как сваривать MIG большие зазоры? Существует 2 основных метода сварки MIG больших зазоров. Первый — это использование присадочного металла, чтобы закрыть зазор, который обрезан до размера, чтобы заполнить зазор, и сделать процесс сварки более плавным.Второй — выполнить корневой проход, чтобы заполнить нижнюю часть зазора, и использовать бусинки стрингера, чтобы заполнить зазор.

В целом я использовал оба этих метода в зависимости от ситуации и типа металла, с которым я работаю. В оставшейся части этого руководства я расскажу об этих процессах и всем, что вам нужно знать о сварке больших зазоров.

Почему у вас большие зазоры?

Много больших зазоров возникает из-за деформации и растяжения металла.

отдельно, когда его обрабатывают теплом.Если вам не удается их правильно зажать

или уберите его, вы можете столкнуться с большими пробелами, которые нужно заполнить, когда дело доходит до

сварка.

Также бывает, когда фигуры не выстраиваются в одну линию. Если вы неправильно нарезали кусочки или измерили их неправильно, у вас может получиться большой зазор.

Эти пробелы могут быть очень проблематичными. Пропуск процесса снятия фаски также может привести к появлению больших зазоров, которые необходимо будет заполнить в процессе работы.

Почему большие зазоры являются проблемой?

Есть несколько причин, по которым большие промежутки могут быть проблематичными.

# 1 Сварной шов не такой прочный, как основной металл

Большие зазоры проблематичны, потому что они не такие прочные или твердые. Наплавочный металл никогда не бывает таким прочным, как неблагородные металлы. Он предназначен для соединения двух металлических частей в одну цельную деталь.

Когда нужно заполнить небольшой шов, требуется очень мало более слабого присадочного металла, поэтому, пока вы проникаете в него, работа может выдерживать напряжение с прочностью основных металлов.

При больших зазорах вы полагаетесь на прочность присадочного металла, который скрепит детали.Присадочный металл никогда не предназначался для того, чтобы выдерживать такую большую нагрузку и нагрузку на соединение.

Он далеко не такой прочный или хорошо сконструированный, как основной металл, а такая большая площадь поверхности означает, что ему придется выдерживать больший вес. Это также снижает совокупную прочность и натяжение исходных основных металлов.

# 2 Большой зазор очень подвержен загрязнению

Загрязнение довольно легко при сварочных работах, а большой зазор имеет много места для проникновения загрязняющих веществ и снижения прочности сварного шва.

Вдобавок к этому потребуется несколько проходов, и глубина проникновения не будет иметь большого значения при таком широком распространении, что вызовет проблемы с целостностью соединения.

# 3 может повлиять на работу суставов

Большие зазоры также могут повлиять на работу или посадку сустава. Например, если вы делаете столы, то большой зазор может повлиять на устойчивость стола.

Например, если вы делаете столы, то большой зазор может повлиять на устойчивость стола.

Если заварить большие зазоры по-другому, стол может неустойчиво раскачиваться при разной длине ножек и углах, или поверхность может быть не идеально ровной, и предметы могут медленно соскальзывать со стола.

# 4 Может вызвать заворачивание металла

Другая проблема с большими зазорами — это то, как металл будет деформироваться. Когда у вас есть большие промежутки, которые не подходят друг к другу, металл с большей вероятностью нагреется при воздействии тепла.

Когда металл нагревается, он имеет тенденцию тянуться и деформироваться, и сварщики часто используют зажимы и прихватки, чтобы этого не происходило.

Большой зазор может помешать эффективному прихвату и вызвать дальнейшее отклонение и разрушение металла, что делает маловероятным то, что вы сможете сплавить зазор и сварить детали вместе.

При сварке конструкций большие проблемы представляют собой зазоры. Любое тепло, приложенное при заполнении зазора, вызовет деформацию металла. В конструкции это может привести к тому, что ваша форма будет принимать напряжение, с которым она не была рассчитана.

Любое тепло, приложенное при заполнении зазора, вызовет деформацию металла. В конструкции это может привести к тому, что ваша форма будет принимать напряжение, с которым она не была рассчитана.

Когда вы просто заполняете зазор, он скручивает балку, в результате чего вся конструкция постоянно находится под напряжением и вызывает быструю эрозию и неправильное соединение каждого стыка.

Сварка больших зазоров: с какими зазорами вам придется столкнуться?

При сварке зазоров обычно встречаются…

- угловые зазоры

- зазоры из листового металла

- и попытки заполнить отверстия, вызванные сверлами и прожигом

Все эти зазоры бывают разных типов и требуют различных методов для правильного заполнения.

Опять же, не рекомендуется выполнять сварку таким способом. По возможности, вы должны шлифовать, вырезать и скосить сварной шов заподлицо, вместо того, чтобы иметь какой-либо зазор.

Можно смазать большие зазоры перед окончательной сваркой, чтобы предотвратить дополнительное напряжение, которое может возникнуть в результате заваривания больших зазоров. Просто убедитесь, что вы исправили их в соответствии с их потребностями.

Просто убедитесь, что вы исправили их в соответствии с их потребностями.

Боковое примечание: Никогда не пытайтесь преодолеть большой разрыв за один проход.

Для отверстий, размер которых превышает допустимое в коде, но не более чем в два раза превышает толщину более тонкой детали, вы можете исправить зазор, сварив его до приемлемых размеров, прежде чем сваривать само соединение.

Угловой зазор

Угловые зазоры — это когда ваши угловые детали не подходят друг к другу заподлицо, и вам нужно добавить тонны присадочного металла, чтобы сплавить их вместе.

Я нахожу, что это часто случается со мной, когда я делаю косую резку с трубкой и трубой, и они просто не совсем подходят друг к другу.

Может возникнуть соблазн заполнить угол сварными швами, но это не всегда лучший вариант.

В случае углов часто бывает проще разрезать куски снова, чтобы они встречались под углом 45 градусов, чтобы образовался угол 90 градусов, вместо того, чтобы пытаться заполнить большой промежуток.

Зазор в листовом металле

Многие начинающие сварщики слышали, что оставлять зазор между деталями из листового металла, равный толщине металла, идеально подходит для сварки. Это не так.

При сварке зазоры закрываются, что приводит к деформации металла и возникновению волн, когда существует такой большой зазор.

Когда вы кладете листы заподлицо друг с другом, вы можете плавно соединить их вместе.

Прожигание и заполнение просверленных отверстий

Этот последний зазор предназначен для заполнения пробоины или просверленного пятна.

Выгорание может произойти по разным причинам. Обычно это случается со мной, когда я свариваю горячий тонкий материал.Недавно мне пришлось починить несколько кормушек для свиней из нержавеющей стали, и я немного разобрался с этой проблемой.

Поскольку материал был очень тонким, мне пришлось уменьшить силу тока и сделать небольшой шов, чтобы заполнить пятна.

Заполнение нежелательных просверленных отверстий может быть исправлено таким же образом. Однако, если отверстие слишком велико, вам, возможно, придется найти кусок металла, чтобы заполнить зазор.

Однако, если отверстие слишком велико, вам, возможно, придется найти кусок металла, чтобы заполнить зазор.

Как MIG сваривать большие зазоры: разные способы заполнения и сварки больших зазоров

Есть несколько различных вариантов заполнения больших зазоров.

Один из наиболее распространенных методов, которым обучают сварщики, заключается в наложении нескольких сварных швов друг на друга, пока валики не образуют холмик, доходящий до другой детали.

Этот метод штабелирования обеспечивает разумное проникновение и часто кажется более сильным, чем альтернативы, и его можно отшлифовать после проекта.

Другой метод учит людей, что вы можете закрепить кусок одно и то же место несколько раз, пока галс не образует линию поперек зазора. Этот далеко не так безопасен и совсем не рекомендуется.Это быстрое решение, которое не даст прочного сварного шва.

Некоторые сварщики пытаются устранить зазор, перегревая луч вверх в направлении, отходящем от сварного шва. Это расширит луч, что, как мы надеемся, уменьшит зазор, с которым вы работаете, до приемлемого размера.

Это расширит луч, что, как мы надеемся, уменьшит зазор, с которым вы работаете, до приемлемого размера.

Если зазор все еще слишком велик, то приварите к нему подкладочную полосу прихваточным швом и используйте валики в виде переплетения, которые толкают шлак в положение, которое действует как барьер между полосой. После того, как плетение закончится, вы можете избавиться от подкладочной полосы, отшлифовать ее и закончить обратной сваркой.

Прокладка

Набивка — это форма укладки сварных валиков, наполненных намерением.

На самом деле, набивка подставок и охлаждающих подставок для наклеивания горячей сковороды на прилавки — отличный способ, которым многие новички практикуют подкладку, когда дело доходит до сварки швов. Набивка не требует много металла и не требует много времени на подготовку.

Это форма сварки, которая позволяет вам научиться сваривать бусинки настолько хорошо, что вы можете делать это во сне, потому что она постоянно укладывает бусину за бортом снова и снова в замысловатые узоры.

Многие сварщики используют эту технику для устранения больших зазоров. Вместо того, чтобы просто класть несколько бусинок в узкое пространство, они будут создавать ряды мягких бусин, пока промежуток не будет полностью заполнен.

Сварка контактных площадок как упражнение часто включает попытку сварить пару металлических частей вместе, а затем сломать их. Если прокладка сделана неправильно, металл будет легко снова сломать. Вот почему, как уже говорилось ранее, вы можете использовать этот метод для заполнения зазоров при сварке, но он даже не приближается к прочности и целостности правильно подогнанного сварного шва.

Чтобы установить подушку, возьмите кусок материала и подготовьте его. Ваш процесс будет заключаться в том, чтобы уложить несколько бусинок очень близко друг к другу.

Убедитесь, что вы создаете то, что будет выглядеть как металлическая пряжа или веревка. Бусинки должны быть очень плотными и сложенными, а ряды — плотно наматываться друг на друга.

Присадочный стержень

Многие люди используют для этого наполнитель. Идея что вы можете закрепить пруток, чтобы заполнить зазор в сварном шве.Принимая Некоторые люди используют стальной стержень или соответствующий сорт для заполнения стыка быстро.

К сожалению, это не очень хорошая практика. Когда вы проникаете в сустав, поддерживать консистенцию практически невозможно.

Если вы все же используете этот метод, то при сварке вы хотите, чтобы регулировочная шайба оставалась открытой. Скруглите пластину к прокладке и прокладку к колонне вместо того, чтобы просто плавить прокладку, чтобы образовалась перемычка. Если прокладка удерживалась правильно, она будет работать в крайнем случае, несмотря на плохую практику.

Если вы хотите использовать присадочные стержни при сварке MIG, тогда вам

просто нужно их как следует подготовить. Вам нужно будет отбить любой флюс.

что задерживается на стержне до начала работы с ним. Как только вы это сделаете, он

станет достойным заполнителем вашего большого зазора.

К сожалению, если вы не будете осторожны с этой техникой, вы получите беспорядок. Если вставить присадочный стержень в лужу, сварной шов будет выглядеть ужасно.

Вдобавок ко всему, он затопит все, в то же время сделав все слишком холодным, чтобы с ним работать и течь.Это не лучший способ делать что-то, и он также не предлагает большого проникновения.

Как правильно сваривать большие зазоры методом MIG

Для тех из вас, у кого нет возможности отклонить детали или сказать человеку, который просил вас выполнить работу, что зазор недопустим и сварной шов не будет работать должным образом, вам нужно будет найти способ, поскольку они часто говорят: «Просто заставь это работать».

К сожалению, многие люди, когда клиент говорит это, по-прежнему ожидают, что это сработает… идеально, независимо от того, сколько раз вы предупреждали их о последствиях попытки заделать такой большой зазор.Вот несколько вещей, которые вы можете сделать, чтобы уменьшить проблемы с гладким и чистым сварным швом.

Убедитесь, что вы выполнили все обычные меры безопасности. Вы должны использовать затемняющий капюшон или шлем, длинные перчатки, толстую и огнестойкую одежду, защитные очки и беруши. Важно защитить себя от разлетающихся искр и предотвратить ожоги сетчатки глаза сварщика.

Убедитесь, что вы правильно заземлены и что ваше устройство совместимо с домашней электросетью.Убедитесь, что ваш сварочный аппарат правильно настроен на толщину металла и что у вас установлены правильные приводные ролики для проволоки, которую вы используете. Проверьте скорость подачи и приготовьтесь.

Вы также хотите подготовить свой металл. Запомни любую грязь, ржавчина, масло, краска или другие проблемы на поверхности вашего металла загрязнить сварной шов. Когда у вас такой большой разрыв, он становится еще больше. важно, чтобы ваши металлы были идеально подготовлены и не было загрязнений. настоящее время.

Одна вещь, которую вы можете сделать, чтобы заполнить пробелы, — это позаботиться о том, как вы с ними справляетесь. Вам следует сосредоточиться на том, чтобы хорошо контролировать свое тепло. Когда тепло поступает на закругленную кромку, а не на обрезную кромку, вы получите лучшие результаты.

Вам следует сосредоточиться на том, чтобы хорошо контролировать свое тепло. Когда тепло поступает на закругленную кромку, а не на обрезную кромку, вы получите лучшие результаты.

Отрегулируйте свое положение так, чтобы радиус был сверху, а обрезанный край — снизу, чтобы при заполнении зазора на вашей стороне также была сила тяжести.

Это позволит вашей луже стекать вниз и в кромку среза без необходимости концентрировать дугу на кромке и рисковать прожогом металла.

Убедитесь, что вы начали наращивать сварочную лужу. на той стороне сварного шва, которая в конечном итоге будет подвергаться наибольшему нагреву уровней, затем протягивая его через зазор и на другую сторону, используя быстрое взбивание движения. Это поможет вам сделать несколько проходов по краю радиуса после того, как вы провели быстрый проход вниз через обрезанный край, чтобы он не выгорание слишком сильно.

С этого момента вы начнете работать со своим электродом. Вам нужно будет использовать электрод, чтобы толкать сварочную ванну. Это требует, чтобы вы работали взмахами рук.

Это требует, чтобы вы работали взмахами рук.

Совет: Если вы начали прожигать металл, остановитесь, дайте ему остыть и продвигайтесь вперед в своей работе. Вы можете вернуться позже, когда область немного остынет. Можно прыгнуть вперед, а затем приварить к месту короткими валиками.

Если вы все-таки прожигаете, дыру можно починить больше всего. времени. Просто убедитесь, что у вас образовалась лужа расплавленного металла с обеих сторон. бурильной трубы и вытяните металл в отверстие из бассейна с помощью электрод.

Если этот процесс полностью выйдет из строя, то можно разбить шлак. из другого наполнителя в лужу свободной рукой, чтобы создать больше начинка. Если плохо сварите, то притирайте, сожгите и сделайте еще один проход для создания лучшего сварного шва с более глубоким проплавлением.

Если у вас все еще возникают проблемы с этим методом, вернитесь и примените какой-нибудь прихват. Представьте, что вы занимаетесь бодибилдингом, и убедитесь, что вы делаете сильные гвозди в некоторых отличных местах.

Когда вы складываете прихватки, вы создаете достаточно прочную основу, чтобы начать сварку и закрыть этот зазор.

Уголки

При сварке используйте короткие волны. Работа короткими очередями образует мост между двумя кусками металла. Вы также должны убедиться, что вы оставляете достаточно времени между сварками, чтобы металл остыл.

Обязательно отработайте эту технику, прежде чем применять ее на чем-нибудь важном. Без практики вы не сможете контролировать нагрев и в конечном итоге можете прожечь основной металл, что полностью испортит сварной шов.

Как только вы закончите этот процесс по всему зазору, вы закончите сварку. Убедитесь, что вы получаете правильное проникновение, особенно с большими зазорами. После того, как вы закончите, вам нужно будет очистить любой остаток шлака и измельчить его до гладкого сварного шва.

Сварка углов — это действительно быстрое перемещение и обеспечение

правильные настройки. Контролируйте нагрев и скорость подачи проволоки. Если хочешь более плоские бусины

которые лучше восполнят ваш пробел, тогда вы захотите использовать толчок

вместо того, чтобы тянуть (или перетаскивать) бассейн к себе.

Если хочешь более плоские бусины

которые лучше восполнят ваш пробел, тогда вы захотите использовать толчок

вместо того, чтобы тянуть (или перетаскивать) бассейн к себе.

Убедитесь, что через каждые несколько дюймов закреплено закрепление, натягивая немного продвигайтесь, пока не создадите мост в зазоре, который затем можно будет сформировать сваривайте валики и штабели снова и снова. Будьте впереди своей расплавленной лужи и убедитесь, что вы двигаетесь достаточно быстро, чтобы не прожечь металл.

отверстия

Если у вас есть зазор из-за неправильного высверливания детали и вам нужно заполнить одно из отверстий, вы тоже можете это сделать. Получите кусок его край, чтобы вы могли использовать гравитацию в своих интересах.Во время сварки сила тяжести будет тянуть металл вдоль сварного шва, когда он наклоняется к краю.

Убедитесь, что вы постоянно двигаетесь из стороны в сторону.

Вам нужно строго контролировать тепло, чтобы не прогореть

ваш металл и вызывает еще больше проблем с целостностью сварного шва.

Листовой металл

Для зазоров в листовом металле, а не в трубах, вы выполните аналогичный процесс. Этот тип исправления потребует гораздо больше времени и терпения, а также более совершенной техники.

Гораздо легче деформировать основной металл нагревом, поэтому вам понадобятся очень короткие всплески, и вы должны позволить им столкнуться между собой.

Продолжайте двигаться по круговой схеме, пока они не соединятся должным образом и полностью. Всегда контролируйте тепло и постоянно двигайтесь короткими рывками и круговыми движениями.

В завершение очистите его и измельчите до гладкой перемычки.

Что делать, если прожечь разрыв?

Если вы начали прожигать основной металл, вам необходимо исправить свою технику.

Это означает, что вы двигаетесь слишком медленно и не оставляете достаточно времени для остывания металла между взрывами. Возможно, вы также установили сварочный аппарат слишком высоко для используемого материала.

Чтобы решить эту проблему, переместите резак быстрее или попробуйте уменьшить значение тока на сварочном аппарате и уменьшить скорость подачи проволоки на сварочном аппарате. Вы также можете попробовать использовать более тонкую проволоку.

Отверстие можно отремонтировать, сварив его. Просто начните с края отверстия и двигайтесь по кругу, пока не закроете отверстие, а затем отшлифуйте его, чтобы снова смыть.

Еще один вариант исправления прожога — это взять присадочный стержень для сварки TIG и воткнуть его в отверстие. Оттуда вы можете выполнить точечную сварку с помощью сварочного пистолета MIG.

Это сработает очень быстро, чтобы заполнить отверстие, а стержень для сварки TIG также может охладить сварной шов, чтобы он не мог снова прожечь так легко.

Последние мысли…

Приходилось ли вам когда-нибудь выполнять MIG-сварку больших зазоров? Мы хотели бы убедить всех отказаться от подобных сварочных работ. Невозможно переоценить тот факт, что это не прочный или прочный сварной шов.

Независимо от того, насколько хороша ваша техника, эти сварные швы опасны и редко выдерживают нагрузочные испытания. Это нехорошо.

При этом, если вы собираетесь сваривать MIG большие зазоры, тогда вы должны делать это правильно. Вы использовали какие-либо методы, которые мы упомянули? Если да, то как сустав работал с течением времени?

Существует несколько различных ситуаций, в которых может потребоваться любое количество различных типов исправлений, чтобы убедиться, что сварной шов с зазором будет прочным и не ухудшит целостность вашего проекта в целом.

Убедитесь, что вы используете правильную технику. Независимо от того, выберете ли вы прокладку, опорный стержень, присадочные стержни или даже флюс, с которого был соскоблен флюс, вам необходимо правильно соблюдать технику и не торопиться, чтобы убедиться, что вы не горите или не деформируете свой металл, вызывая дальнейшие зазоры. .

Мы надеемся, что то, что вы узнали сегодня, поможет, если вы когда-нибудь окажетесь в невозможной ситуации, когда вам придется сваривать MIG-сваркой большие зазоры между плохо подогнанными кусками металла.

Наши любимые методы из всех, о которых мы сегодня упоминали, — это заполнить зазор с помощью прокладки или заполнить его стальной подложкой, которая может облегчить плавный переход и придать прочность готовому сварному шву.

СвязанныеДопуск на сварку и «насколько большой зазор можно заварить?»

О, мальчик. Я уверен, что меня кто-нибудь накажет за то, что разобрался с этим, но все равно здесь.

Поговорим о допусках на сварку.В этой публикации мы сосредоточимся только на сварном шве и будем следовать общей теме взаимодействия между заказчиком и поставщиком.

Заказчик : «Какой диапазон зазора вы можете допускать в сварном шве?»

Продавец : «Какой сварной шов? Процесс? Как глубоко? Насколько широк? Материал? Наполнитель? »

Клиент : «Это пока не имеет значения, мне просто нужно знать, какой зазор можно сварить и насколько он может варьироваться».

Как и последнее сообщение в блоге , это ловушка! Для сварщиков, читающих это, Я ЗНАЮ, что вы съеживаетесь от понимания.Это похоже на скрежет гвоздями по классной доске (если они все еще используются). Для тех из вас, кому нужна помощь в работе с вашим сварочным цехом, позвольте мне объяснить:

Мы работаем со сварными швами, которые варьируются от невидимых невооруженным глазом до сварных соединений сосудов высокого давления с тяжелым сечением, которые вы можете видеть через всю комнату.

Этот сосуд высокого давления может выдерживать и допускает зазор ¼ дюйма с допуском +/- 1/16 дюйма. Такую разницу в зазоре вы можете увидеть буквально с расстояния вытянутой руки, и это прекрасно.В этом проекте используется большая мощность, огромный наполнитель и он относительно нечувствителен к небрежным допускам.

Давайте посмотрим на другую крайность — на этот «невидимый сварной шов». Мы работали над проектом формирования цилиндра из прокладочного материала. Эта деталь сделана без присадки, и в этом масштабе мы обсуждаем зазоры в стыковом шве в процентах от толщины сварного шва. Этот материал не был особенно чувствителен к напряжениям или растрескиванию под воздействием тепла, поэтому мы были в довольно выгодном положении, чтобы предложить до 25% толщины сварного шва для локальных зазоров с длиной не более чем в 20 раз больше толщины шва.Звучит довольно щедро, пока я не скажу вам, что этот цилиндр был толщиной 0,001 дюйма. Подайте сигнал заикания, разочарования и беспокойства по телефону с дизайнером.

Эта деталь сделана без присадки, и в этом масштабе мы обсуждаем зазоры в стыковом шве в процентах от толщины сварного шва. Этот материал не был особенно чувствителен к напряжениям или растрескиванию под воздействием тепла, поэтому мы были в довольно выгодном положении, чтобы предложить до 25% толщины сварного шва для локальных зазоров с длиной не более чем в 20 раз больше толщины шва.Звучит довольно щедро, пока я не скажу вам, что этот цилиндр был толщиной 0,001 дюйма. Подайте сигнал заикания, разочарования и беспокойства по телефону с дизайнером.

Заказчик : «Эти допуски трудно измерить!»

Продавец : «Сварной шов почти не виден… ..»

В конечном итоге заказчик и поставщик решили проблему допуска и разработали процесс резки, который позволил сохранить допуск кромки в пределах предписанного диапазона, и все было в порядке.

Сейчас я кратко остановлюсь на этом, но будет часть 2 (и, возможно, 3), в которой обсуждаются толщина сварного шва, несоответствие и требования к глубине проплавления.

Как заполнить отверстия и зазоры с помощью сварочного аппарата MIG- [ПОЛНОЕ РУКОВОДСТВО]

Последнее обновление Февраль 2021 г.

Введение

Сварка металла в среде инертного газа (MIG), также известная как сварка металлическим электродом в среде защитного газа (GMAW) или сварка проволокой, плавит и соединяет два металла вместе.В нем используется сплошной проволочный электрод, который нагревается и подается через сварочную горелку в сварочную ванну. Пистолет также пропускает защитный газ вместе с электродом, который помогает защитить расплавленную сварочную ванну от загрязнения, которое может возникнуть из-за реакций с элементами атмосферы.

Ключевые преимущества сварки MIG включают, но не ограничиваются:

- Скорость — она быстрее из-за непрерывной подачи электродной проволоки

- Может использоваться с широким спектром металлов и во всех положениях

- Высококачественные сварные швы и более чистая отделка — не используйте флюс, что позволяет избежать грязного распыления

- Уменьшение количества отходов — в основном потому, что газовый экран защищает дугу, следовательно, потери легирующих элементов значительно сокращаются.

- Его легко изучить, потому что для зажигания дуги нужно всего лишь нажать на спусковой крючок и тот факт, что проволока автоматически подается в сварочную ванну.

Несмотря на многочисленные преимущества, пользователи все еще сталкиваются с некоторыми проблемами и дефектами, особенно с трещинами, отверстиями и зазорами. Не волнуйтесь, это случается с лучшими из них, от новичков до опытных сварщиков. Вот некоторые из проблем, которые могут привести к появлению дефектов и зазоров сварных швов:

- Если вы слишком долго держите сварочный пистолет на одном месте или слишком медленно работаете с ним.

- Когда у вас есть какие-либо загрязнения на рабочем месте

- При чрезмерном использовании спрея или геля для защиты от брызг.

- Когда у вас закончился сварочный газ, есть загрязненный газ или его поток слишком большой

- При наличии открытого сварного шва у основания.

- Когда вы держите сварочное сопло под неправильным углом или слишком далеко от объекта.

- Когда сопло сварочного пистолета заблокировано или загрязнен шланг.

Идеальное состояние — создание гладкой и чистой работы насквозь.Однако, даже если вы проявляете максимальную осторожность в сварочных работах, иногда вы натыкаетесь на зазоры или дыры на готовом изделии. Хотя это неприятный опыт, отрадно знать, что у проблемы есть решения.

Типы сварных зазоров и способы их устранения

Во-первых, вы должны понимать, что все эти пробелы разные, поэтому для их правильного заполнения требуются разные методы. Ниже мы определим общие зазоры при сварке и обсудим, как их эффективно заполнить с помощью сварочного аппарата в среде инертного газа (MIG):

Угловые зазоры

Угловые сварные швы широко используются в производстве листового металла.Когда у вас есть угловые элементы, которые не совпадают равномерно, они возникают, а это означает, что вам понадобится дополнительный металл, чтобы добавить и закрыть зазор.

Как правило, старайтесь сваривать все стыки как можно больше сверху и сваривать изнутри угла, чтобы получить более прочные, красивые и долговечные сварные швы.

Различные сварщики используют разные (но очень похожие) методы устранения угловых зазоров. В зависимости от конкретной проблемы, с которой вы имеете дело, гарантированно найдете полезный метод безумия в решениях ниже:

- Для лучшего проплавления сварной шов лучше тянуть, а не толкать.Если вам нужно углубиться, попробуйте запустить узор треугольника с помощью Hobart MIG. Используйте его, чтобы прожечь самую нижнюю часть шва, а затем поднимитесь к закругленной кромке. Если нужно, дайте луже немного накапливаться на этом месте и переходите к стыку. Желательно выходить из шва с закругленной кромки, а не со стороны стыка.

- В зависимости от обстоятельств решите, нужно ли вам производить сварку, чтобы заполнить зазор, или отшлифовать открытый конец трубы, чтобы они совпадали с изогнутыми углами или совпадали с ними.

- Вместо того, чтобы пытаться заполнить большие промежутки в углу, лучше повторно разрезать детали под углом 45 градусов, который образует угол в 90 градусов. Это поможет вам добиться идеальной отделки.

- Вместо того, чтобы концентрировать тепло на обрезной кромке, сфокусируйте ее на закругленной кромке, а затем отрегулируйте положение так, чтобы обрезанная кромка была внизу, а радиус — наверху. Это позволяет вам поддерживать силу тяжести, которая помогает луже легко стекать на кромку среза, не концентрируя дугу полностью на ней.Убедитесь, что вы построили лужу на той стороне, которая будет поглощать больше всего тепла, а затем переместите ее на другую сторону быстрыми взбиваниями.

- Когда вы концентрируете тепло на изогнутой части и позволяете луже течь в стыкованную часть, делая большие и медленные круги, чтобы заполнить зазор, вы получите отличное проникновение в обе трубки.

- Уложите гвозди через каждые несколько дюймов, натягивая их, пока в зазоре не образуется перемычка.

После этого вы можете формировать сварные швы и штабели над ним и сквозь него.Всегда держитесь впереди своей расплавленной лужи с правильной скоростью, чтобы не прожечь свой металл.

После этого вы можете формировать сварные швы и штабели над ним и сквозь него.Всегда держитесь впереди своей расплавленной лужи с правильной скоростью, чтобы не прожечь свой металл. - При работе с большими зазорами убедитесь, что вы получаете правильное проникновение. Кроме того, постарайтесь очистить оставшийся шлак, а затем тщательно его измельчить до гладкого сварного шва.

- Чтобы предотвратить выгорание, сделайте несколько проходов по закругленной кромке и проведите быстрый проход по кромке среза.

- Толкните лужу, затем взбейте электрод. Когда вы заметите, что оно начинает прожигать, быстро прыгните вперед и дайте этому конкретному месту остыть.Иногда пропускание вперед и возвращение к сварному шву быстрыми короткими очередями творит чудеса.

- Если вы используете более плоские бусины, чтобы закрыть зазор, всегда используйте метод толкания, а не перетаскивание бассейна на себя.

- Попробуйте уменьшить ваши настройки до толщины, немного меньшей, чем вы используете.

Поместите стержень в лужу и подождите немного, чтобы дать место «быстрому замораживанию», затем верните его в лужу.

Поместите стержень в лужу и подождите немного, чтобы дать место «быстрому замораживанию», затем верните его в лужу. - Другой вариант — уложить борт по радиусу, а не концентрировать тепло на тонких стенках.Хотя для овладения этим навыком требуется постоянная практика, хорошо работает концентрация сварного шва на более тяжелом стеновом материале, а затем на более легком материале.

- Если вы занимаетесь кузовными работами, попробуйте бегать гвоздями. Сделайте это, положив приличный галс в одной точке, а затем перепрыгнув 50%, чтобы поставить другую.

- Секрет сварки углов заключается в точном движении, контроле нагрева и обеспечении правильных настроек на вашем Hobart.

- При сварке рекомендуется использовать короткие разрывы, так как это обеспечит образование перемычки между двумя металлическими частями.Кроме того, старайтесь размещать сварные швы таким образом, чтобы у металла было время остыть.

- Наконец, убедитесь, что вы сделали пробный прогон неважного металла.

Тестирование является ключом к тому, чтобы убедиться, что вы полностью не испортите сварной шов из-за того, что потеряете контроль над нагревом.

Тестирование является ключом к тому, чтобы убедиться, что вы полностью не испортите сварной шов из-за того, что потеряете контроль над нагревом. - В том редком случае, когда ничего не помогает, вы всегда можете использовать старую добрую технику «STIG». Здесь вы разбиваете шлак другого стержня и другой свободной рукой кладете его в лужу.

Зазоры в листовом металле

- Имея дело с листовым металлом, вы должны понимать, что прочность и проницаемость не являются проблемой, в то время как нагрев и деформация — более серьезная головная боль.

- Разработчики листового металла уделяют пристальное внимание специфике размеров, расположения и выравнивания отверстий. Предпочтительны отверстия большего диаметра, чем толщина листа. Правильный интервал и расстояние между отверстиями гарантируют прочность металла и предотвращают деформацию отверстий в процессах гибки или формовки.

- Тем не менее, даже в самом качественном металлическом листе во время работы могут образоваться нежелательные щели или отверстия.

Вот несколько советов и приемов по устранению зазоров / отверстий в листовом металле:

Вот несколько советов и приемов по устранению зазоров / отверстий в листовом металле: - Размещение листового металла заподлицо друг с другом обеспечивает безупречную сварку короткими очередями, позволяя им остывать между ними.Продолжайте делать короткие круговые движения, пока все не будет хорошо готово. Не забывайте всегда контролировать тепло, чтобы избежать возгорания и разрушения основного металла. После завершения очистите и измельчите до гладкой поверхности.

- Не применяйте слишком много тепла сразу, так как это может прожечь отверстие и сделать его больше. Хитрость заключается в том, чтобы с помощью сварщика создать край отверстия, а затем растянуть его поперек него.

- Рекомендуется обрабатывать более одного отверстия (2-3) одновременно, чтобы избежать воздействия слишком большого количества тепла на одно место.

- Для достижения наилучших результатов используйте наконечник проволоки правильного размера, держите наконечник сварочного пистолета Hobart MIG под прямым углом и на расстоянии от рабочей поверхности.

- Чем более плоский листовой металл, тем выше вероятность деформации, поэтому обратите внимание на эти кривые. Но если нужно, просто сваривайте медленно, по несколько штук за раз. Если отверстий много, не беспокойтесь о том, что листовой металл остынет, так как у вас будет достаточно времени, прежде чем вернуться, чтобы заполнить их.

- Если у вас есть доступ к задней части отверстия в листе, вы можете бросить кусок меди, а затем использовать магниты, чтобы удерживать его на месте.Затем воспользуйтесь сварочным аппаратом Hobart MIG, чтобы заполнить отверстие с лицевой стороны. Завершите процесс шлифовкой, отделкой и покраской.

- Вы также можете вернуть кусок меди, а затем выполнить прихваточный шов, чтобы залить его сверху.

- При работе с небольшими зазорами по длине, главным образом из-за неравномерного резания, сварка MIG сваривает ягоды на противоположных концах, измельчая и смывая. Продолжайте этот процесс, пока они не встретятся посередине и заполните отверстие.

Убедитесь, что область не слишком тонкая, осторожно постучав по только что сваренной точке.Когда передняя часть сделана хорошо, повторите процесс для задней части. Всегда не забывайте контролировать нагрев, чтобы избежать перегрева панели и ее деформации.

Убедитесь, что область не слишком тонкая, осторожно постучав по только что сваренной точке.Когда передняя часть сделана хорошо, повторите процесс для задней части. Всегда не забывайте контролировать нагрев, чтобы избежать перегрева панели и ее деформации. - Судя по опыту, все, что больше 1/16 дюйма, труднее сваривать. Это требует, чтобы вы удерживали спусковой крючок более длительное время, что приведет к перегреву и большей деформации металла.

- В меньшие зазоры легче проникать, особенно если вы используете быстрый прихваточный шов для регулирования нагрева, а затем выполняете технику крест-накрест, пока они не станут крест-накрест на 1/4 дюйма друг от друга.Полное руководство по ножницам для листового металла с самым высоким рейтингом [Прочтите полное руководство]

Зазоры и отверстия, образовавшиеся в результате прожога или просверливания

Прожог — это отверстие, которое образуется, когда металл сварного шва проходит через основной металл. Обычно это происходит на корневом проходе.

Обычно это происходит на корневом проходе.

Вы можете предотвратить это, уменьшив силу тока и сделав сварные швы меньшего размера, чтобы предотвратить перегрев основного металла.

Некоторые из причин прожога включают

- Большой зазор в основании сустава

- Неправильная настройка вашего станка

- Если толщина металла меньше ¼ ”, это слишком тонкий

- Слишком много тепла

- Неправильное проникновение

Давайте рассмотрим некоторые методы борьбы с этими дырами:

- При ремонте отверстий, вызванных прожогом, всегда начинайте с краев на внешней стороне отверстия и двигайтесь к центру.

- Вы также можете начать со шлифовки тыльной стороны, чтобы удалить все бусинки и цепочки. Затем зажмите его, закройте отверстие и приварите, позволяя латуни приставать к отверстию.

- Другой вариант — сваривать из стороны в сторону на обоих краях зазора до тех пор, пока он не сузится из-за нарастания сварного шва по бокам, что позволит вам закрыть сварной шов.

- Двигайте удилище слева направо или наоборот небольшими приращениями. Переместите дугу на одну сторону и ненадолго задержитесь, быстро пересеките центр, а затем снова держитесь за другую сторону.Лучше всего, если вы будете нацелены на горизонтальные круговые движения, пока не закроете отверстие, а затем отшлифуйте его заподлицо.

- По обе стороны от отверстия протяните стрингеры рядом друг с другом, пока они не встретятся в центре. Это движение должно быть безумным, чтобы избежать краха с обеих сторон.

- Полностью контролируйте жару и регулярно перемещайтесь из стороны в сторону, создавая лужу с обеих сторон. Затем с помощью электрода введите металл, чтобы закрыть отверстие.

- При работе с слишком тонкими трубками проведите быстрый проход на стыковой задней стороне трубки, чтобы собрать немного материала на кромке перед полной сваркой.Затем вы можете прожечь второй проход, сосредоточив больше тепла на излучаемой стороне, при этом перемещая лужу к предмету, который быстро нагревается.

Укладка

Как следует из названия, это процесс наложения сварных швов друг на друга до тех пор, пока валики не образуют холмик, достаточно большой, чтобы покрыть всю деталь.

Для слишком больших зазоров можно приварить подкладочную полосу прихваточным швом и сплести валики таким образом, чтобы шлак попал в место, создающее барьер между полосами.В конце плетения снимите подкладочную полосу, отшлифуйте ее и завершите обратным швом.

Другой вариант — сосредоточить все тепло на балке в направлении, противоположном сварному шву. Это позволяет расширить балку, что уменьшает зазор, с которым вы имеете дело, до приемлемого размера.

Быстрое исправление включает в себя прихватку в одном и том же месте столько раз, сколько необходимо, чтобы образовалась линия через отверстие / зазор. Однако это очень рискованно и должно применяться только в том случае, если нет альтернативы.

Прокладка

Набивка включает в себя перекрывающиеся сварные швы для создания ровных поверхностей.

Это подходящий метод для перекрытия больших зазоров путем формирования множества рядов мягких бусинок до тех пор, пока зазор не будет заполнен. Сложите несколько бусинок очень близко друг к другу, плотно сложив их таким образом, чтобы получилось изображение, напоминающее веревку.

Промежуточный сварной шов может быть одно- или многослойным. Перед нанесением прокладочного шва поверхность всегда необходимо тщательно очищать.Нанесите первую полосу узко на край поверхности, а вторую полосу нанесите внахлест. Все последующие слои набивочных бусинок накладываются поверх слоев под ними.

Прокладка — это сварка металлических частей вместе, которые можно снова сломать. Показателем некачественной прокладки является легкость поломки.

Этот метод отлично подходит для начинающих, потому что он простой, повторяющийся и не требует много металла.

Присадочный стержень

Присадочный пруток помогает заполнить зазоры при сварке, прихватив пруток в сварном шве.

При использовании этого метода рекомендуется оставлять регулировочную шайбу открытой во время сварки. Не просто плавите прокладку, чтобы образовалась перемычка, вместо этого соедините пластину с прокладкой, а прокладку — с колонной, и это будет эффективно, если с ней правильно обращаться.

Правильная планировка, удаление остатков сварочного флюса или загрязнений с поверхности перед работой для хорошего заполнения любых больших зазоров.

Убедитесь, что при использовании присадочного стержня он не подается непосредственно в столб дуги, а медленно вводите его в переднюю кромку сварочной ванны под углом 10–20 градусов.Это помогает избежать разбрызгивания и любых других случайных загрязнений электрода. Кроме того, чтобы предотвратить окисление, удерживайте наконечник присадочного стержня внутри газовой защиты, пока он горячий.

Преодоление разрыва

Начните с изготовления начальной перемычки с помощью сварочного аппарата Hobart MIG через самую узкую часть зазора (для наращивания большего количества металла с каждым проходом). Затем продолжайте плетение с каждым проходом, медленно продвигая сварной шов вперед.

Затем продолжайте плетение с каждым проходом, медленно продвигая сварной шов вперед.

Общий процесс идет медленно из-за частых перерывов или пауз, которые дают возможность металлу остыть после завершения каждого моста.

Углубляясь в пропасть

По мере приближения к большим зазорам вам нужно будет наращивать больше металла вдоль боковых стенок, создавая сварной шов в форме подковы. Это гарантирует, что вы будете правильно закрывать зазор с каждым новым проходом подковообразного шва.

По мере того, как вы будете копать глубже в зазоре, вам нужно будет делать больше перерывов, чтобы избежать ожога наростов боковых стенок, содержащих много сварных швов, которые фактически нагреваются быстрее. Это также дает достаточно времени для охлаждения присадочного шва и основного металла.

Придаем красивому виду сварной шов

Поскольку капли наполнителя не выглядят эстетически привлекательно, вы можете использовать ручной шлифовальный станок, чтобы очистить металл и придать форму сварному шву, чтобы создать гладкий, цельный и красивый вид.

Чтобы избежать распространенных дефектов сварки MIG, Роберт Уайт, управляющий директор R-Tech, однажды сказал: «Исходя из опыта, большинство проблем, с которыми вы столкнетесь при сварке MIG, сводятся к одному из четырех. Это неполное проникновение, чрезмерное проникновение, неполное сплавление и усы.В любом случае решение довольно простое. Чтобы решить проблему неполного проплавления, увеличьте подачу проволоки и уменьшите выход проволоки из горелки MIG. Чтобы исправить чрезмерное проникновение, уменьшите размер зазора, который вы пытаетесь заполнить. Обычно неполное оплавление можно исправить, не допуская попадания электродной проволоки перед сварочной ванной. Что до усов? Держите проволоку перед сварным швом, уменьшите сварочную ванну и отрегулируйте проволоку так, чтобы она меньше выступала из горелки MIG ».

Если вы имеете дело с клиентами, убедитесь, что вы придерживаетесь фактов и практичны в отношении допустимого диапазона разрыва.Это связано с тем, что существуют достаточно большие различия зазоров и те, которые почти незаметны, а это означает, что тип мощности, используемого заполнителя зазора и используемой техники будет различаться. Реалистичное отношение к клиенту помогает избежать разочарований в будущем.

Реалистичное отношение к клиенту помогает избежать разочарований в будущем.

Когда вы работаете с приличным сварочным аппаратом MIG с правильными настройками и диаметром проволоки, заполнение этих отверстий будет легкой прогулкой. Если для вас важен способ « right », мы настоятельно рекомендуем Hobart — 500553 Handler 210 MVP MIG Welder, Small.

Узнайте больше об этом здесь.

для измерения зазора при сварке с враструб — Trust Aquasols ‘Solugap и SteelSpace | Аквасол Сварка

Когда дело доходит до сварки, нет ничего важнее, чем обеспечить выполнение точных измерений для достижения наивысшего качества сварного шва. Это особенно характерно для раструбной сварки, которая требует зазора между двумя соединяемыми трубами, чтобы обеспечить расширение и сжатие трубы из-за изменений температуры.Компания Aquasol Welding предлагает на рынке два продукта, которые обеспечивают получение точного равномерного зазора, чтобы каждый раз выполнять задачи контроля качества. SoluGap представляет собой растворимый в воде распорное кольцо, которое вставляется в гнездо сварки, чтобы создать зазор для расширения трубы. SoluGap обеспечивает минимальный зазор 1/16 дюйма (1,6 мм), требуемый ANSI 31.1, раздел III, ASME, ВМС США и военными кодексами, что устраняет необходимость в предварительных измерениях и предположениях. SoluGap также доступен в толщине 1/8 дюйма (3,2 мм). чередуются, традиционное решение Aquasols’ является SteelSpace, распорка кольцо состоит из нержавеющей стали 316L.SteelSpace также обеспечивает минимальный зазор 1/16 дюйма (1,6 мм), требуемый военно-морскими и военными кодексами США, и известен как «морской класс» из-за повышенной устойчивости к коррозии.

SoluGap представляет собой растворимый в воде распорное кольцо, которое вставляется в гнездо сварки, чтобы создать зазор для расширения трубы. SoluGap обеспечивает минимальный зазор 1/16 дюйма (1,6 мм), требуемый ANSI 31.1, раздел III, ASME, ВМС США и военными кодексами, что устраняет необходимость в предварительных измерениях и предположениях. SoluGap также доступен в толщине 1/8 дюйма (3,2 мм). чередуются, традиционное решение Aquasols’ является SteelSpace, распорка кольцо состоит из нержавеющей стали 316L.SteelSpace также обеспечивает минимальный зазор 1/16 дюйма (1,6 мм), требуемый военно-морскими и военными кодексами США, и известен как «морской класс» из-за повышенной устойчивости к коррозии.

Зазор между двумя трубами при сварке с муфтой означает разницу между хорошим и плохим сварным швом. Кольца с зазором для сварки внахлест используются для устранения трещин в сварных швах, обеспечивая пространство для расширения трубы при повышении температуры. Чем больше нагревается, тем больше материалы склонны расширяться и размягчаться. В случае трубопроводных систем линейное расширение и сжатие, вызванные этим расширением, могут привести к дорогостоящим ошибкам, когда соединение труб расширяется настолько, что трескается. Например, если участок трубы ограничен с обоих концов, при нагреве линейное расширение вызовет сжимающее напряжение в материале. Когда эта чрезмерная сила превышает допустимую нагрузку на материал, это приведет к повреждению трубы и, возможно, кронштейнов, фитингов и клапанов. Таким образом, использование уплотнительных колец для сварки с муфтой снижает необходимость разрезать и заменять трубу, если сварной шов не удалось из-за расширения трубы и отсутствия зазора.

В случае трубопроводных систем линейное расширение и сжатие, вызванные этим расширением, могут привести к дорогостоящим ошибкам, когда соединение труб расширяется настолько, что трескается. Например, если участок трубы ограничен с обоих концов, при нагреве линейное расширение вызовет сжимающее напряжение в материале. Когда эта чрезмерная сила превышает допустимую нагрузку на материал, это приведет к повреждению трубы и, возможно, кронштейнов, фитингов и клапанов. Таким образом, использование уплотнительных колец для сварки с муфтой снижает необходимость разрезать и заменять трубу, если сварной шов не удалось из-за расширения трубы и отсутствия зазора.

Для обеспечения правильного измерения зазора при сварке с муфтой лучшим вариантом как с точки зрения точности, так и с точки зрения стабильности является выбор проставочного кольца для сварки с муфтой. Дистанционные кольца устраняют необходимость ручного измерения зазора между двумя соединяемыми трубами, просто вставляя их в зазор раструба и занимая место, необходимое для зазора. Прокладочное кольцо затем может быть удалено путем введения воды, если оно представляет собой водорастворимое прокладочное кольцо для сварки раструбом, или стать постоянной частью сварного шва.Предварительно измеренная стандартизованная ширина распорных колец гарантирует, что каждый раз можно будет рассчитывать точно измеренный зазор. И это важно, потому что вы можете доверять любому старому эталону для измерения и резки столба забора, но не для точного измерения, когда речь идет о важном сварном шве в медицинской, пищевой, ядерной или энергетической промышленности.

Прокладочное кольцо затем может быть удалено путем введения воды, если оно представляет собой водорастворимое прокладочное кольцо для сварки раструбом, или стать постоянной частью сварного шва.Предварительно измеренная стандартизованная ширина распорных колец гарантирует, что каждый раз можно будет рассчитывать точно измеренный зазор. И это важно, потому что вы можете доверять любому старому эталону для измерения и резки столба забора, но не для точного измерения, когда речь идет о важном сварном шве в медицинской, пищевой, ядерной или энергетической промышленности.

Хотя большинство людей редко задумываются о них, стандарты жизненно важны для безопасной и эффективной работы практически каждой части нашей инфраструктуры.Стандарты ASME установлены для обеспечения использования технических требований высочайшего качества для ряда различных приложений. Эти стандарты установлены в соответствии с общепринятыми спецификациями и предоставляют производителям и поставщикам услуг одобренные в отрасли эталоны для разработки и предложения своих продуктов. ASME B31.1 устанавливает минимальные требования к проектированию, материалам, изготовлению, монтажу, испытанию, проверке, эксплуатации и техническому обслуживанию трубопроводных систем, которые обычно используются на электростанциях, промышленных и институциональных предприятиях, в геотермальных системах отопления, а также в центральном и централизованном теплоснабжении. и системы охлаждения.Он признан во всем мире лидером в обеспечении согласованных стандартов в области машиностроения. Зазор 1/16 дюйма для сварных швов с муфтой принят в качестве стандарта ASME, поскольку доказано, что он ограничивает сварные швы с трещинами.

ASME B31.1 устанавливает минимальные требования к проектированию, материалам, изготовлению, монтажу, испытанию, проверке, эксплуатации и техническому обслуживанию трубопроводных систем, которые обычно используются на электростанциях, промышленных и институциональных предприятиях, в геотермальных системах отопления, а также в центральном и централизованном теплоснабжении. и системы охлаждения.Он признан во всем мире лидером в обеспечении согласованных стандартов в области машиностроения. Зазор 1/16 дюйма для сварных швов с муфтой принят в качестве стандарта ASME, поскольку доказано, что он ограничивает сварные швы с трещинами.

Aquasol Corporation гарантирует точность своих продуктов SteelSpace и SoluGap за счет соблюдения стандартов ASME, чтобы наши клиенты могли быть уверены, что необходимый зазор сохраняется для получения качественного сварного шва каждый раз, когда используется продукт Aquasol.Таким образом, когда вы будете выполнять следующую сварку муфтой с использованием одного из продуктов Aquasols, вы избавитесь от необходимости делать разметку и измерять размер 1/16 дюйма на трубе. Это самый простой способ обеспечить соблюдение мер контроля качества и гарантировать, что труба сохранит прочный сварной шов.

Это самый простой способ обеспечить соблюдение мер контроля качества и гарантировать, что труба сохранит прочный сварной шов.

SoluGap и SteelSpace пользуются широким доверием во многих отраслях промышленности, поскольку они несложны в установке и являются наиболее экономичным способом поддержания контроля качества зазоров при сварке муфт. SoluGap и SteelSpace используются в следующих отраслях:

Пищевая промышленность, Фармацевтическая, Атомная и авиационная промышленность, Атомные и энергетические установки, Нефтехимические и нефтеперерабатывающие заводы, Промышленная гидравлика, Водонагреватели и котлы, Воздушный тормоз для железных дорог, Судостроение и многое другое.

Справочник— Совместное проектирование и подготовка