Нержавеющая сварочная проволока – характеристики и применение + Dидео

1 Для чего нужна нержавеющая сварочная проволока

Максимальную защиту от коррозии имеет только высоколегированная сталь, которая является сплавом железа с различными металлами. Поражению ржавчиной подвержена в первую очередь главная составляющая стали, а именно – железо. И вот как раз примеси других металлов снижают этот недостаток или даже полностью его устраняют. Наиболее ярко выраженная особенность нержавейки – она не намагничивается, что и говорит об изменениях, произошедших в сплаве. Однако если изготовленные из нее 2 пластины сварить между собой обычным электродом, шов после снятия зашлакованности почти наверняка через некоторое время покроется тонким налетом ржавчины. Кроме того, черный металл обычно сильно ухудшает структуру легированной стали.

Сваренные пластины из нержавейки

Поскольку швы при сборке различных конструкций – это участки, где возникают большие напряжения металла под действием нагрузок, коррозия в большинстве случаев крайне нежелательна.

2 Из чего изготавливается нержавеющая проволока

Как уже было сказано выше, антикоррозийными свойствами обладают только высоколегированные сплавы. Делают их по определенным стандартам, в частности, сварочная проволока производится согласно ГОСТ 18143-72. Но это не значит, что этот продукт металлургии однотипен и различается только по диаметру.

Если говорить о значениях, то первые две цифры – это диаметр, который бывает 0,3 миллиметра (для особо тонких листов и сетки), а также 0,6 и 0,8 (универсальный вариант). От 1 до 1,6 миллиметра – это уже производственные расходники. Дальше может быть (а может и отсутствовать) назначение присадки: СВ – сварочная или НП – наплавочная для использования вручную. К слову, во втором случае идеально подходят присадки большого диаметра, если они цельнометаллические. Может иметься и значение содержания углерода. И, наконец, состав, где Х – хром, Т – титан, а Н – никель. Цифры здесь – процентное соотношение компонента с общим объемом присадочного материала.

Маркировка нержавеющей сварочной проволоки

Также различают использующиеся в сочетании с газовой струей марки ER-347Si, ER-308 LSi, ER-309 LSi и ER-316LSi. Как видно из буквенных частей маркировок, в состав этих сплавов входит кремний, который обозначается соответствующими латинскими буквами. Помимо прочего, среди компонентов в небольших процентных соотношениях присутствуют марганец, цирконий или молибден (обозначающиеся в отечественных марках как Г, Ц и М). Также может быть в составе алюминий, на который указывает буква Ю, либо медь – Д. Всегда имеют место небольшие примеси фосфора и серы, которые делают проволоку более хрупкой, потому желательно, чтобы в нержавеющей стали процент этих веществ было как можно меньше. Если стоит знак АА, количество этих примесей минимально, если А – в соответствии со стандартами.

Как видно из буквенных частей маркировок, в состав этих сплавов входит кремний, который обозначается соответствующими латинскими буквами. Помимо прочего, среди компонентов в небольших процентных соотношениях присутствуют марганец, цирконий или молибден (обозначающиеся в отечественных марках как Г, Ц и М). Также может быть в составе алюминий, на который указывает буква Ю, либо медь – Д. Всегда имеют место небольшие примеси фосфора и серы, которые делают проволоку более хрупкой, потому желательно, чтобы в нержавеющей стали процент этих веществ было как можно меньше. Если стоит знак АА, количество этих примесей минимально, если А – в соответствии со стандартами.

Продается нержавеющая присадка в больших бухтах, которые могут весить до 10, 12 или даже 15 кило, а также в катушках по 0,5 и 1 килограмму. Примечательно, что чем меньше диаметр продукции, тем выше ее стоимость, которая колеблется от 13 до 15 долларов за килограмм, если это высоколегированная, а не просто каленая проволока. Бухтой брать выгоднее, поскольку стоимость при этом оказывается ниже розничной цены почти на 30 %. Но такой вариант оптимален только при больших объемах производства или при частом выполнении работ на автоматическом станке или на полуавтомате.

Бухтой брать выгоднее, поскольку стоимость при этом оказывается ниже розничной цены почти на 30 %. Но такой вариант оптимален только при больших объемах производства или при частом выполнении работ на автоматическом станке или на полуавтомате.

3 Применение сварочной нержавеющей проволоки

Итак, мы знаем, что существуют такие типы присадки, как сварочная и наплавочная, что говорит о способах использования проволоки. Первый вариант применяется исключительно в станках, а вот второй можно задействовать в сочетании с газовым резаком, придерживая отрезок расходного материала клещами или рукой в огнеупорной рукавице. Расплавляя проволоку узким факелом пламени вдоль соединения деталей, можно получить довольно качественный шов. Однако прочность его будет невелика, гораздо более высокое качество соединения достигается только путем дуговой сварки. Для последней необходима обычная или порошковая присадка, причем первая является цельнометаллической, а вторая представляет собой трубочку, заполненную флюсом.

Выше мы упоминали о том, что для сварки проволокой зачастую используется защитный газ, как правило, углекислый, реже – аргон или гелий. По сути, это аналог защитной оболочки электрода, которая, сгорая, не дает металлу окисляться. Работа присадкой в газовой среде считается оптимальной, порошковый расходный материал используется гораздо реже, поскольку он значительно дороже и при этом его расплав сильно разбрызгивается при формировании шва. Как следствие, соединение получается менее красивым и ровным. Особенно неудобна порошковая присадка при вертикальной сварке, поскольку на насадку держака попадает гораздо больше брызг. Впрочем, во время работы рекомендуется время от времени продувать сопло, поскольку капли металла становятся причиной замыканий инструмента.

Сварка нержавеющей проволокой

Очень важно использовать нержавеющую проволоку с тем же компонентным составом, что и в соединяемых заготовках, в этом случае прочность швов будет наибольшей.

Существует 2 способа работы на полуавтоматическом станке. Первый предусматривает непрерывность подачи напряжения при довольно быстром выходе проволоки, которая хорошо плавится в токе высокой плотности и практически не выгорает, формируя четкую линию шва. При таком методе получается отличное качество соединения при высоком расходе присадки. Импульсная подача дозирует выход проволоки, при этом напряжение должно быть настроено очень точно, чтобы обеспечить капельное наплавление присадки. Этот вариант наиболее подходит для нержавеющих марок стали и позволяет экономить расходный материал, не снижая качества шва.

Первый предусматривает непрерывность подачи напряжения при довольно быстром выходе проволоки, которая хорошо плавится в токе высокой плотности и практически не выгорает, формируя четкую линию шва. При таком методе получается отличное качество соединения при высоком расходе присадки. Импульсная подача дозирует выход проволоки, при этом напряжение должно быть настроено очень точно, чтобы обеспечить капельное наплавление присадки. Этот вариант наиболее подходит для нержавеющих марок стали и позволяет экономить расходный материал, не снижая качества шва.

Нержавеющая сварочная проволока для полуавтомата

Сварочная проволока: особенности применения, характеристика материала

Выполнение качественных и технологически правильных сварочных работ для обработки разных металлических компонентов требует использования дополнительных составляющих элементов. Одним из таких вспомогательных материалов является сварочная проволока. Проволока сварочная для сварки нержавеющих деталей позволяет сделать работу мастера более комфортной, предоставить дополнительный присадочный материал для оперативной и правильной заливки швов.

Необходимость использования проволоки для сварки нержавейки объясняется такими положительными моментами ее применения:

- создание надежных, качественных, аккуратных и долговечных швов для соединения или ремонта возникших дефектов на поверхности деталей из нержавеющей стали;

- отсутствие трещин и других механических повреждений на обрабатываемой поверхности;

- купить нержавеющую проволоку для полуавтомата можно без проблем по доступным ценам в специализированных магазинах или через интернет;

- работы, проведенные с использованием такого вида проволоки, обеспечивают надежную защиту от коррозионных процессов и изменения состояния элементов;

- безопасность работы – особенности материала проволоки минимизируют хаотичное разбрызгивание расплавленных частей, что сокращает риск для сварщика получить травму;

- сварочная проволока для нержавейки создает условия для стабильного горения дуги.

Виды нержавеющей проволоки для полуавтомата?

Купить сварочную нержавеющую проволоку для выполнения работ на различных материалах – это практичное решение. Так как проволока производится с использованием высоколегированных видов сталей, которые содержат хром, никель и другие компоненты для предотвращения процессов ржавления созданных стыков.

Так как проволока производится с использованием высоколегированных видов сталей, которые содержат хром, никель и другие компоненты для предотвращения процессов ржавления созданных стыков.

Для того чтобы обеспечить максимальный результат, необходимо правильно купить нержавеющую сварочную проволоку для полуавтоматов. Такие расходные материалы бывают таких видов:

- Сплошная сварочная проволока по нержавейке для полуавтомата – применяются для выполнения сварочных работ в среде защитных газов или с технологией применения флюса.

Задача такого элемента — обеспечить защиту места создания шва от попадания воздуха и посторонних частиц, которые могут вызывать коррозионные повреждения, появления ржавчины и другие негативные моменты износа обработанных мест.

- Порошковая проволока для полуавтомата нержавейка. Проволока такого вида представляет собой трубку с тонкими стенками, которая наполнена частицами для образования газа. Такой подход позволяет выполнять сварочные мероприятия в местах, куда нет возможности доставить газовые баллоны для организации работы в защищенной среде.

Преимуществами такого вида проволоки является отсутствие необходимости создавать дополнительную защиту за счет самозащитных характеристик.

Нержавеющая проволока для полуавтомата – это практичный и необходимый дополнительный расходный материал, который нужно выбирать с учетом особенностей металлического сплава для получения максимально аккуратного и надежного соединения деталей. Также нужно учитывать маркировку таких товаров, толщину проволоки для эффективного и оперативного соединения частей и заполнения трещин.

Купить проволоку нержавейку для полуавтомата можно удобно, просто и доступно на сайте нашей компании. Мы предлагаем качественные материалы с возможностью оформить покупку любыми необходимыми для клиента партиями и удобными способами доставки по всей стране..

Сварочная нержавеющая присадочная проволока в компании «РУСЕВРОСТАЛЬ»

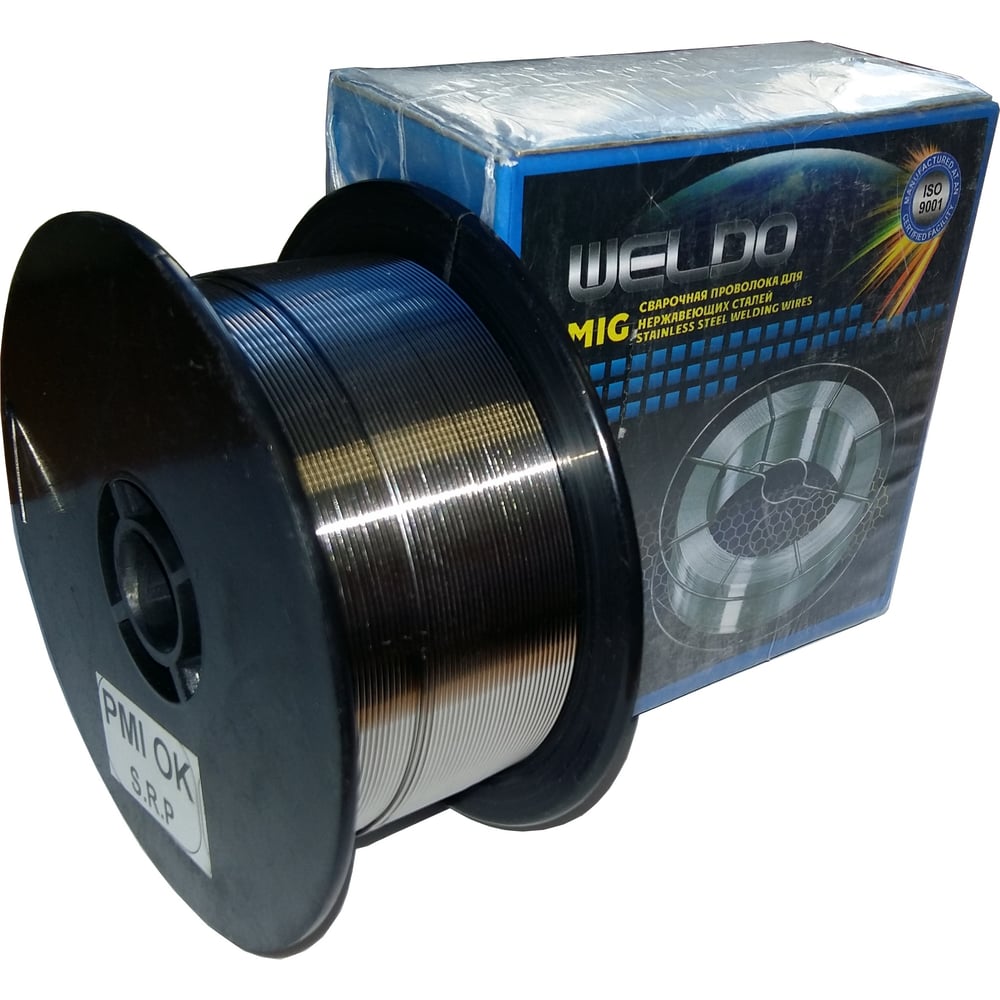

РУСЕВРОСТАЛЬ поставляет нержавеющую сварочную проволоку от ведущих мировых производителей. В зависимости от Ваших задач, предлагаем Вам купить присадочную проволоку для сварки производства Австрии, Швеции либо Китая. Каждый производитель использует свои разработки и технологии для производства сварочной проволоки из нержавеющей стали, делая упор на качество и расход сварочных материалов либо их универсальность.

Каждый производитель использует свои разработки и технологии для производства сварочной проволоки из нержавеющей стали, делая упор на качество и расход сварочных материалов либо их универсальность.Сварочная нержавеющая проволока – это проволока круглого сечения из нержавеющей стали и сплавов, используется во время проведения сварочных работ на полуавтомате. Часто сварочную нержавеющую проволоку для полуавтоматов называют «проволока для tig сварки».

Для проведения сварочных работ по нержавеющей стали очень важно правильно подобрать марку нержавеющей присадочной проволоки. Ниже указаны самые распространенные марки присадочной проволоки.

Марки присадочной проволоки:

- сварочная проволока E308LSi (04Х19Н9) для стали: AISI 304/304L

- сварочная проволока E309LSi (07Х25Н13) для сталей: 20Х23Н18

- сварочная проволока E316LSi (04Х19Н11М3) для сталей: AISI316L,10Х17Н13М2Т

- сварочная проволока E321 (06Х19Н9Т) для стали: AISI 321, 12Х18Н10Т

Нержавеющая присадочная проволока

из наличия со склада в Москве и под заказ

Тип сварки: полуавтоматическая сварка MIG/MAG

Диаметр присадочной проволоки: 0,8/ 1,0/ 1,2/ 1,6 мм

Упаковка: пластиковая кассета с рядной намоткой: D100=1 кг, D200=5 кг, D300=15 кг

Катушка запаяна в полиэтиленовый чехол, и упакована в картонную коробку

Минимальный заказ проволоки от 1 катушки

Страна производитель: Австрия, Швеция, Китай

Размерный ряд сварочной проволоки

| Вес 1 катушки проволоки для сварки, кг | |||||||||

| Марка стали по AWS (ГОСТ) | Диаметр, мм | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 0,8 | 0,8 | 0,8 | 1 | 1 | 1 | 1,2 | 1,2 | 1,6 | |

| E308LSi/308L (04Х19Н9) | 1,00 | 5,00 | 15,00 | 1,00 | 5,00 | 15,00 | 5,00 | 15,00 | 15,00 |

| E309LSi/309L (07Х25Н13) | — | 5,00 | — | — | 5,00 | — | — | 15,00 | — |

| E316LSi/316L (04Х19Н11М3) | — | 5,00 | — | — | 5,00 | — | — | 15,00 | — |

| E321LSi/321 (06Х19Н9Т) | — | — | 15,00 | — | — | 15,00 | — | 15,00 | — |

Вес катушки нержавеющей проволоки зависит от марки производителя.

У разных производителей вес катушки может отличаться.

низкие цены, доставка в регионы

Нержавеющая сталь не ржавеет и стойкая в агрессивной среде. Это увеличивает срок эксплуатации оборудования и механизмов, изготовленных из этого металла.

У большинства нержавеющих конструкций, детали соединяются с помощью сварки. Поэтому швы по своей прочности не должны уступать самой стали. Этого можно достичь, если в качестве наплавляемого материала используется проволока сварочная нержавеющая необходимой марки.

Приобрести ее можно только у тех продавцов, которые реализуют товар от известных производителей. Выбор будет удачным, если ознакомиться с тем, что собой представляет проволока для сварки.

Технические характеристики

| 1.2 | 0,009 |

| 1.6 | 0,0160 |

| 2 | 0,025 |

| 3 | 0,056 |

| 4 | 0,099 |

Классификация

Наиболее часто используется проволока нержавейка, изготавливаемая из легированных сплавов марки Св-06Х19Н9Т и Св-04Х19Н9 на основании ГОСТ 2246-70. Она имеет матовую поверхность без дополнительного покрытия. Прокатывается диаметром от 1.2 до 4 мм и поставляется в бухтах.

Она имеет матовую поверхность без дополнительного покрытия. Прокатывается диаметром от 1.2 до 4 мм и поставляется в бухтах.

Холоднотянутая проволока нержавеющая 2 мм, в зависимости от способа производства, разделяется на следующие категории:

- Оксидированная проволока имеет защитную пленку на поверхности. Подвергается дополнительной термической обработке, что придает ей улучшенные прочностные характеристики.

Изготовленная таким же термическим способом, но без окислов. Имеет светлые цвета побежалости. - Холоднотянутая или нагартованная. Имеет повышенную твердость. Производится методом пластической деформации, что увеличивает ее прочность и жесткость.

В зависимости от пластичности проволока различается на 2 класса, а по точности изготовления на рядовую и высококачественную. От количества легирующих добавок проволока нержавеющая 3 мм делится на три группы. В первой содержание добавок составляет 2.5 %, во второй до 10 %, а в третьей более 10 %.

Чтобы качественно выполнить сварочные работы, необходимо подобрать проволоку, имеющую одинаковые свойства с металлом конструкции. Промышленность выпускает более 30 марок подобной проволоки. Для сварки нержавеющей стали можно подобрать требуемый расходный материал. Для этого надо обратить внимание на марку проволоки. Например, такое название, как проволока 12х18н10т, обозначает следующее:

- характеризует количество углерода, в данном случае 0.12 %.

- Буква «Х» и число «18» указывают на то, что в стали содержится хром в количестве 18 %.

- «Н10» обозначает наличие никеля в количестве 10 %.

Содержание титана не регламентируется, так как оно минимальное. Символ «Н» только подтверждает наличие этого элемента в сплаве.

Область применения

Проволока для сварки нержавейки 12х18н10т используется в строительстве, машиностроении, пищевой и нефтедобывающей отрасли. Так как большинство труб изготавливаются из этой стали, то нержавеющая проволока 0. 8 является оптимальным вариантом для качественной сварки.

8 является оптимальным вариантом для качественной сварки.

Высоколегированные нержавеющие стали марки 12Х18Н9, 08Х18Н10, 12Х18Н10Т, 12Х18Н9Т свариваются под флюсом или в среде углекислого газа. Для этого применяют сварочные проволоки марки Св-0,1Х19Н9; Св-0,4Х19Н9; Св-07Х18Н9ТЮ. Такой подбор позволяет уменьшить коррозию металла в швах.

Стали с высокой антикоррозийной стойкостью свариваются с помощью марки Св-06Х20Н11МЗТБ и Св-08Х19Н10МЗБ. Если эти же стали сваривают в среде инертного газа, то можно использовать марку Св-08Х25Н13БТЮ. Чтобы изготовить оборудование из жаропрочной стали, используют проволоку Св-04Х19Н19 или Св-08Х18Н8Г2Б.

Нержавеющая проволока может использоваться для сварки конструкций, которые эксплуатируются в условиях агрессивной среды. Особенно там, где присутствуют различные кислоты, солевые и щелочные составы, а также высокое давление и температура до + 350 ⁰С.

Проволока и прутки для сварки нержавеющей стали

Сегодня сварочные работы стали неотъемлемой частью большинства производственных процессов, без которых обыденное течение современной жизни станет в принципе невозможным. Особенную популярность среди них приобрели автоматическая и полуавтоматическая виды сварки.

Особенную популярность среди них приобрели автоматическая и полуавтоматическая виды сварки.В процессе сварки с автоподачей используется сварочная проволока, которая одновременно служит проводником тока в зону сварочной дуги и присадочным материалом, а защитный газ предохраняет расплавленный металл от пагубного влияния внешней среды.

Такой способ сварки обеспечивает качественный и фактически свободный от шлака сварочный шов при относительно низких затратах труда. Минусом является обязательное наличие защитного газа, что создаёт определённые неудобства и дополнительные затраты.

В MIG/MAG сварке большая часть работ выполняется автоматикой: она управляет дугой, подаёт проволоку и поставляет защитный газ. Сварщику остаётся контроль положения горелки, тем самым он определяет направление движения и скорость сварки, также в его обязанности входит подготовка детали перед сваркой и подгонка соединений. При автоматической сварке весь процесс контролируется оборудованием, сварщик только готовит и подаёт деталь.

Благодаря своей доступности и простоте эти виды сварки активно используется и в производстве, сфере оказания услуг и в быту.

Отталкиваясь от аксиомы, что сварочная проволока должна быть схожа по химическому составу со свариваемым металлом, понятно, что для сварки деталей из нержавеющей стали, антикоррозийных сталей, устойчивых к воздействию в агрессивных средах, необходима, соответственно, нержавеющая сварочная проволока.

Преимущество нержавеющей сварочной проволоки – её исключительная устойчивость к коррозии и долговечность. Она даёт возможность использовать сваренные ей детали в агрессивных кислотных и щелочных средах, а также при больших температурах. Очевидно, что такое свойство является очень востребованным, поэтому нержавейка нашла широкое применение в пищевой, химической, судо- и машиностроительной, энергетической и нефтяной промышленности.

Она изготавливается путём вытягивания металла основы, в качестве которого может выступать нержавеющая титаносодержащая сталь, сталь с высоким содержанием никеля, или хромоникелевая сталь. По способу изготовления различают холоднотянутую нержавеющую сварочную проволоку (холодная вытяжка), термически обработанную, оксидированную и светлую (без окислов).

По способу изготовления различают холоднотянутую нержавеющую сварочную проволоку (холодная вытяжка), термически обработанную, оксидированную и светлую (без окислов).

Между собой нержавеющая сварочная проволока различается по диаметру (0,8 мм — 3,2 мм), фасовке, составу и процентному содержанию легирующих элементов сплава. Поперечное сечение чаще всего имеет круглую форму. Универсальными для сварочных автоматов являются катушки с диаметром посадочного отверстия 50 мм, но при небольшой массе они могут иметь и меньший диаметр:

0,5 кг, 1 кг – диам. = 20 мм

5 кг, 7 кг, 15 кг, 18 кг – диам. = 50 мм

В некоторых катушках весом от 15 кг намотка осуществляется на металлический каркас, конструкция которого не предусматривает наличие посадочного отверстия. Установка такой катушки на полуавтомат происходит с помощью специального адаптера на посадку 50мм.

Помимо прочего, существует множество важных нюансов для качественной работы, которые зависят от модели полуавтомата и используемого в нём механизма подачи сварочной проволоки. Качественные аппараты промышленного типа, чаще всего содержат в узле подачи по четыре металлических ролика, а сама катушка находится в закрытом защитном кожухе для предотвращения попадания мусора на проволоку.

Качественные аппараты промышленного типа, чаще всего содержат в узле подачи по четыре металлических ролика, а сама катушка находится в закрытом защитном кожухе для предотвращения попадания мусора на проволоку.

Советы:

Настройку узла подачи проволоки лучше всего начинать с тормозного устройства катушки – шпиндель необходимо поджимать минимально, чтобы катушка останавливалась вместе с узлом.

Для нержавеющей сварочной проволоки ролики привода выбирайте таким образом, чтобы поверхность канавки имела V-образную форму и острые края.

Одной из причин неравномерной подачи проволоки, может быть засорившийся канал или сильный износ роликов. Работу в этом случае необходимо прервать, а аварийные механизмы починить или заменить.

Любой сварщик знает, что качество работы в немалой степени определяет правильный выбор сварочной проволоки. Для его упрощения, вся нержавеющая проволока имеет маркировку, определяющую её назначение и химический состав (Рис. 1).

К слову о качестве… Сегодня, рынок сварочных комплектующих изобилует различными брендами, которые условно можно разделить на китайские и все остальные.

Нержавеющая сварочная проволока, в этом случае не исключение. Традиционно, изделия китайского производителя относятся к категории «бюджетных». При этом они имеют приемлемое качество, соответствие стандарту, но не рекомендованы к использованию на ответственных работах. В случае европейского производителя всё несколько иначе – продукт тот же, а цена другая. Причиной всему качество premium класса – изделия таких производителей проходят проверку на соответствие стандартам и обеспечиваются изрядным запасом качества, что позволяет без опаски использовать их для любых работ и всегда быть уверенным в результате.

Для примера, рассмотрим несколько видов сварочной нержавеющей проволоки premium класса одного из немецких производителей.

ER308LSi (ARC 4316)

(Аналог Св-01Х18Н10, Св-04Х19Н9)

Проволока для сварки нержавейки, с легирующими добавками ~19% хрома (Cr) и ~10% никеля (Ni) (сталь ALSI 304, 304L, 308 и эквивалентного типа).

Используется для сварки деталей, эксплуатирующихся в широком температурном диапазоне (-196°С — +355°С) и имеющих высокую устойчивость к межкристаллической коррозии, которая обусловлена низким содержанием углерода.

Применяется для изготовления труб, емкостей, бойлеров и т.п. в пищевой отрасли, химической, нефтяной, машиностроительной промышленности.

ER347Si (ARC 4551)

(Аналог Св-06Х21Н7БТ, Св-01Х19Н9)

Нержавеющая сварочная проволока, стабилизированная ниобием (Nb). Используется для сварки хромоникелевой (~19% Cr, ~10% Ni) нержавеющей стали.

Единственным весомым отличием от ER308LSi является расширенный до +400°С температурный диапазон.

ER316LSi (ARC 4430)

(Аналог: Св-08Х19Н10МЗБ, Св-06Х20Н11МЗТБ)

Коррозионностойкая сварочная проволока, имеющая низкий процент содержания углерода. Применяется для сварки деталей из кислотостойких хромоникельмолибденовых сталей, которые эксплуатируются в диапазоне температур от -196 до 350°С.

Обеспечивает прочный, коррозионностойкий в агрессивных средах сварочный шов. Активно используется в фармацевтической, бумажно-целлюлозной, пищевой и химической промышленности.

ER318Si (ARC 4576)

(Аналог: Св. -08Х19Н10МЗБ, Св.-06Х20Н11МЗТБ)

-08Х19Н10МЗБ, Св.-06Х20Н11МЗТБ)

Низкоуглеродистая нержавеющая сварочная проволока для сварки хромоникельмолибденовых сталей стабилизированная ниобием.

Отличается от ER316LSi более высоким допустимым температурным диапазоном (до +400°С).

ER309L (ARC 4332)

(Аналог: Св-08Х25Н13БТЮ)

Нержавейка с повышенным содержанием хрома для сварки разных по составу сталей (например, с большим и малым процентным содержанием легирующих добавок).

Активно применяется в химической, нефтехимической и пищевой промышленности, а также в других отраслях.

ER307 (ARC 4370)

(Аналог Св-08Х20Н9Г7Т)

Сварочная нержавеющая проволока, повышенным содержанием марганца (Mn).

Эффективна для сварки закалённых и жаропрочных сталей, а также нержавейки с высоким содержанием марганца. Рабочий уровень температуры до +850 °С.

Применяется для изготовления деталей (пружины и т.п.), ремонта инструментов (дробильные машины и т.п.), в машино- и судостроении.

ER2209 (ARC 4462)

Подходит для сварки нержавеющей «дуплексной» хромоникельмолибденовой (~22% Cr, ~6% Ni, ~3% Mo) стали. Наплавленный металл обладает отличными пластическими и прочностными свойствами. Сварочный шов устойчив межкристаллической и точечной коррозии, и к влиянию агрессивных сероводородных и хлоридных сред.

Данная проволока нашла применение в химической, транспортной и бумажно-целлюлозной промышленности, используется при строении нефтяных платформ.

ER310LSi (ARC 4842)

(Аналог: Св.01Х23Н28М3Д3Т)

Нержавеющая сварочная проволока для жаростойких хромоникелевых (~25% Cr, ~20% Ni) сталей. Наплавленный металл сохраняет прочность и не охрупчивается при больших температурах (650°С-900°С). При работе необходимо учитывать возможность возникновение горячих трещин. Предельная рабочая температура, при которой не образуется окалина 1150°С.

Применяется во всех сферах производства, где деталь может подвергается воздействию экстремальных температур.

Сварочная проволока нержавеющая 1.0 мм 5 кг DEKA ER308LSi

Проволока нержавеющая 1.0 мм на катушке 5 кг DEKA ER308LSi — это качественная коррозионностойкая хромоникелевая сварочная проволока применяемая для полуавтоматической сварки аустенитных нержавеющих сталей c содержанием хрома ~18% и никеля ~ 8% марок типа 03Х17Н14М2, 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304 и т.п. в среде защитного газа аргон на постоянном токе DC. Катушка среднего диаметра и весом позволяет использоватьт ее как в бытовых аппаратах, так и в профессиональных аппарата с небольшими габаритами.

Наплавленный металл 308LSi обладает высокой коррозионной стойкостью. Соблюдение всех технологических требований при сварки нержавеющих сталей и незначительное содержание углерода в нержавеющей проволоке 1.0 мм 5 кг DEKA ER308LSi практически исключает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Данная проволока применяется в ответственных производствах: машиностроении, нефтяной, химической и пищевой отрасли, для изготовления трубопроводов, емкостей, бойлеров и других изделий.

Химический состав проволоки(%) нержавеющей ДЕКА 1.0мм

Соответствует стандарту AWS: ER-308LSi

| DEKA ® | C | Mn | Si | S | P | Ni | Cu | Mo | Cr |

| ER 308 Lsi | 0.0019 | 1.95 | 0.9 | 0.012 | 0.2 | 9.90 | 0.05 | 0.06 | 19.79 |

Механические свойства сварочной нержавеющей проволоки ДЕКА 1мм (DEKA)

|

Предел прочности на разрыв (МРа) |

Предел текучести (МРа) |

Относительное удлинение (%) |

Ударная вязкость (Дж) |

Защитный газ | |

| ER 308 LSi | 578 | 442 | 38 | 109(-60 C) | Ar |

Купить сварочную проволоку нержавеющую 1. 0 мм 5 кг DEKA (ДЕКА) ER308LSi по низкой цене в Екатеринбурге на сайте techno-tool.ru можно позвонив по телефону, сделав заказ через корзину сайта или оставив заявку на электронную почту.

0 мм 5 кг DEKA (ДЕКА) ER308LSi по низкой цене в Екатеринбурге на сайте techno-tool.ru можно позвонив по телефону, сделав заказ через корзину сайта или оставив заявку на электронную почту.

Для организаций и производственных предприятий при формирований заказов действует система скидок.

Сварочная проволока нержавейка для полуавтоматов

При сварке изделий из нержавеющей стали особенно важно, какая выбрана сварочная проволока нержавейка для полуавтоматов. Это связано с тем, что

При выборе проволоки для сварки «нержавейки» нужно брать во внимание ее свойства, это:

- Сталь обладает большим электросопротивлением, что вызывает повышенный нагрев электрода

- Происходит значительное ее расширение при воздействии тепла

- Вероятность перегрева зоны, прилегающей к сварочной ванне из-за невысокой теплопроводности.

Это влечет потерю или ослабление антикоррозийных свойств стали. Необходимо пользоваться пониженным сварочным током

Это влечет потерю или ослабление антикоррозийных свойств стали. Необходимо пользоваться пониженным сварочным током - Недопустим большой временной перегрев, что приведет к потере антикоррозийных свойств, что требует дополнительного охлаждения сварочного шва

Поэтому сварочная проволока нержавейка для полуавтоматов (от 0.6 до 1.6мм) выбирается по марке стали и степени ее легирования. Если вместо аргона применяется углекислота, то в составе такой проволоки должны обязательно присутствовать раскислители, в задачу которых входит предотвращение появления пор в сварном шве. Для этого в сварочную проволоку вводят кремний либо марганец.

Такая проволока для полуавтоматов изготавливается из высоколегированной жаропрочной стали, содержащей в своем составе углерод и кремний. Кремний «отвечает» за прочность и качество шва, а углерод «следит» за тем, чтобы не появилась межкристаллическая коррозия.

Помимо этого, проволока может иметь в своем составе и дополнительные элементы хром и никель. Поэтому такая сварочная проволока для полуавтомата нержавейка цена и качество которой несколько выше наиболее надежна при проведении работ по сварке.

Поэтому такая сварочная проволока для полуавтомата нержавейка цена и качество которой несколько выше наиболее надежна при проведении работ по сварке.

Сварочные швы из нержавеющей проволоки дольше сопротивляются появлению коррозии.

Приобретая проволоку для сварки нержавейки, нужно обязательно сравнить ее стоимость в разных торговых точках или интернет-магазинах. Так, сварочная проволока для полуавтомата нержавейка цена которой значительно ниже обще рыночной, сразу должна вызвать подозрение. Завышенная цена может зависеть как о качестве товара, так и фирмы – производителя сварочной проволоки.

В среднем, цена сварочной проволоки для нержавеющей стали может составлять 10-40$, в зависимости от бухты и состава проволоки.

Основные сведения о сварке нержавеющей стали

Сегодня нержавеющая сталь остается еще более популярной из-за своих ценных характеристик. К ним относится устойчивость к различным видам жидкой, химической и газовой коррозии. Он также известен своими прочными и долговечными свойствами.

Он также известен своими прочными и долговечными свойствами.

Когда дело доходит до сварки, часто используется нержавеющая сталь. Обучение сварке нержавеющей стали может показаться трудным для других. Но понимание основ сварки нержавеющей стали поможет вам начать работу.Сварщикам следует учитывать лишь несколько аспектов. Из этого сообщения в блоге они узнают об основах сварки нержавеющей стали. Подробнее читайте здесь.

Стандартные методы сварки нержавеющей стали

Выбор процесса сварки нержавеющей стали будет зависеть от отделки используемого материала и толщины металла. Хотя существует несколько методов сварки нержавеющей стали, большинство сварщиков использовали только эти три метода. Это следующие:

1.Сварка TIG (газовая вольфрамовая дуговая сварка)

TIG или сварка вольфрамовым электродом в среде инертного газа — наиболее распространенный в настоящее время процесс сварки нержавеющей стали. Этот метод идеален при сварке ответственных стыков. Он также широко используется в отраслях, где требуются тонкие и точные сварные швы.

Он также широко используется в отраслях, где требуются тонкие и точные сварные швы.

Обычно в этом методе используется газообразный аргон, смешанный с гелием, водородом и азотом. Газ аргон используется, поскольку он защищает и охлаждает вольфрам. Кроме того, он предотвращает окисление. Меньшее количество дыма также выделяется аргоном по сравнению с другими газами.

2. Контактная или точечная сварка

Как следует из названия, это процесс точечной или шовной сварки. Точечная сварка, как известно, является наиболее экономичным методом сварки. Кроме того, оборудование, используемое для контактной сварки, очень универсально. Следовательно, он идеально подходит для малых и больших сварочных проектов.

При контактной сварке используется электрический ток для плавления металлических кромок и их склеивания. Этот метод известен как эффективный выбор для металлов с низкой температурой плавления.Это потому, что его можно легко модифицировать, чтобы предотвратить деформацию металла.

3. Сварка МИГ (газовая дуговая сварка металлическим электродом)

Этот метод представляет собой полуавтоматический процесс сварки, обеспечивающий прочное соединение двух частей нержавеющей стали, особенно при правильном выполнении.

СваркаMIG позволяет сварщику использовать импульсный источник тока. Таким образом будет легче сваривать труднодоступные углы сложных конструкций из нержавеющей стали.

Инструменты и принадлежности для сбора

Для сварки нержавеющей стали методом MIG требуются специальные инструменты и материалы.Вот часть оборудования, которое необходимо подготовить к любым сварочным работам.

- Сварочный аппарат — этот аппарат необходим для выполнения надежных и прочных сварных швов нержавеющей стали. Для сварочного аппарата MIG очень важно искать такие детали, как сварочный пистолет и образцы сварочной проволоки.

- Сварочный пистолет — как упоминалось выше, сварочные аппараты обычно поставляются со сварочным пистолетом.

Для более точного управления и решения конкретных задач сварочный пистолет можно модернизировать.

Для более точного управления и решения конкретных задач сварочный пистолет можно модернизировать. - Вкладыш пистолета — этот инструмент защищает сварочный пистолет.Это также позволяет сварщикам переключаться между различными типами металлической проволоки для конкретных сварочных работ.

- Механизм подачи проволоки — данное устройство необходимо только в том случае, если в проекте требуется много сварки или если кто-то работает на специализированном объекте.

- Сварочная проволока — следует использовать соответствующую сварочную проволоку для нержавеющей стали. Вам следует проверить сварочный аппарат или специальный механизм подачи проволоки, чтобы узнать, какую сварочную проволоку использовать.

- Щетка для чистки — чтобы подготовить заготовку к лучшему и прочному сварному шву, необходима щетка для чистки металла и скребка.

- Защитный газ — в качестве защитного газа может использоваться комбинация аргона, гелия и диоксида углерода.

Насадки для сварки нержавеющей стали

Чтобы обеспечить безопасную и долговечную сварку нержавеющей стали, вот несколько полезных советов, которым вы можете следовать.

1. Обязательно очистите поверхности нержавеющей стали перед сваркой.

Нержавеющая сталь склонна к загрязнению высокоуглеродистой сталью и другими металлами. Когда он подвергается воздействию этих металлов, его коррозионная стойкость может снизиться.

Кроме того, очистка поверхности нержавеющей стали укрепит сварной шов в целом. Если вы чистите металлической щеткой, не используйте ее для чистки других металлических поверхностей. Это связано с тем, что во время очистки на поверхность нержавеющей стали могут проникать микроскопические частицы других металлов. В этом случае следует подумать о специальных процедурах травления и очистки, чтобы предотвратить проблемы в будущем.

2. Подготовить необходимые инструменты

Чтобы получить хороший сварной шов, нужно каждый раз правильно начинать процесс. Всегда прежде всего проверяйте оборудование, источник проволоки и силу тока и напряжение сварочного аппарата. В случае необходимости быстрой замены во время работы должны быть доступны дополнительные провода, расходные детали и наконечники пистолета.

Всегда прежде всего проверяйте оборудование, источник проволоки и силу тока и напряжение сварочного аппарата. В случае необходимости быстрой замены во время работы должны быть доступны дополнительные провода, расходные детали и наконечники пистолета.

3. Выберите присадочный материал, аналогичный наплавленному металлу

Выбор подходящего присадочного материала важен для поддержания коррозионной стойкости нержавеющей стали. Чтобы выбрать подходящий, обратите внимание на марки стали и суффиксы.

4.Работа в хорошо вентилируемом помещении

Рекомендуется работать в открытом гараже, чтобы обеспечить сварщикам достаточную вентиляцию. Если на рабочем месте нет свежего воздуха, можно использовать специальные вытяжные системы. Кроме того, для удовлетворительной работы в рабочем пространстве должно быть достаточно света.

5. Носите подходящие средства индивидуальной защиты (СИЗ)

При выполнении любых сварочных работ крайне важно носить подходящую индивидуальную защитную одежду. Это необходимо для защиты сварщика от опасных происшествий, таких как искры, ожоги, брызги, радиация и поражение электрическим током.Ношение соответствующего защитного снаряжения является мерой безопасности. Это также требуется регулирующими органами.

Это необходимо для защиты сварщика от опасных происшествий, таких как искры, ожоги, брызги, радиация и поражение электрическим током.Ношение соответствующего защитного снаряжения является мерой безопасности. Это также требуется регулирующими органами.

Заключение

Сварка нержавеющей сталью может быть сложной задачей, особенно если у вас нет необходимых инструментов, оборудования, навыков и знаний. Таким образом, очень важно не торопиться и заранее провести некоторые исследования. Понимание основ сварки нержавеющей стали важно для получения хорошего и ценного результата при производстве нержавеющей стали. И этот пост в блоге станет вашим руководством для создания выдающейся детали.

Если вам нужна помощь, когда дело доходит до ваших проектов по изготовлению металлических изделий, не стесняйтесь звонить вашим местным специалистам по изготовлению металлов.

Сварочная проволока с медным покрытием, нержавеющая сталь, используемая в сварных конструкциях

При автоматической или полуавтоматической сварке сварочная проволока является основным расходным материалом. С его помощью можно получить качественный сварной шов.

С его помощью можно получить качественный сварной шов.

Особенности: высокая износостойкость, долговечность, удобство использования.Использование этого способствует формированию плоского шва проволоки и надежному креплению.

Применение:

Сварочная проволока применяется при дуговой механизированной сварке углеродистых сталей. Чаще всего его применяют в судостроении и машиностроении, а также при изготовлении строительных конструкций. Проволока сварочная оптом для промышленных или строительных целей. Незаменим при изготовлении сварных труб и длинных трубопроводов.

Следующие виды сварочной проволоки: сплошная, наплавочная, с медным покрытием.Он используется в основном для сварки или сварки, для производства электродов.

WW-01: Катушка медной сварочной проволоки

WW-02: Катушка сварочной проволоки из нержавеющей стали

WW-03: Алюминиевая сварочная проволока в пластиковых катушках

WW-04: Катушка сварочной проволоки из нержавеющей стали

WW-05: Сварочная проволока из нержавеющей стали с пакетом стальных корзин

WW-06: барабаны для сварочной проволоки с деревянным поддоном

Как выбрать сварочную проволоку?

Проволока сварочная алюминиевая. Применяется для сварки конструкций из алюминия и его сплавов.Проволока из нержавеющей стали обладает антикоррозийными свойствами и обеспечивает высокое качество сварки. Выбор типа сварочной проволоки зависит от металла, из которого приваривается поверхность, а также от условий эксплуатации. рекомендуем покупать сварочную проволоку диаметром 1,2-1,6 мм.

Применяется для сварки конструкций из алюминия и его сплавов.Проволока из нержавеющей стали обладает антикоррозийными свойствами и обеспечивает высокое качество сварки. Выбор типа сварочной проволоки зависит от металла, из которого приваривается поверхность, а также от условий эксплуатации. рекомендуем покупать сварочную проволоку диаметром 1,2-1,6 мм.

Если вы планируете купить сварочную проволоку, имейте в виду, что среди основных требований к приобретению сварочной проволоки — химический состав сварочной проволоки должен соответствовать составу металла, из которого состоят детали для сварки.Плавление сварочной проволоки должно быть равномерным, что дает отличные результаты при формировании шва, при этом сама проволока не должна окисляться. Сварочная проволока должна плавиться при температуре, которая практически равна температуре плавления металла, изготовленного из свариваемых деталей.

Сварочная проволока с медным покрытием

Сварочная проволока с медным покрытием, в основном используется для автоматической и полуавтоматической дуговой сварки. Для сварки низкоуглеродистых и низколегированных сталей в среде, образованной защитным газом, наиболее популярна сварочная проволока с медным покрытием.

Для сварки низкоуглеродистых и низколегированных сталей в среде, образованной защитным газом, наиболее популярна сварочная проволока с медным покрытием.

Чаще всего используется для сварки стальных конструкций, корпусов судов и стальных стенок сосудов под давлением во время эксплуатации. Сварочная проволока с медным покрытием, используемая в различных конструкциях, является прекрасным сырьем для создания надежных сварных конструкций.

Диаметр сварочной проволоки с медным покрытием: 0,8 / 1,0 / 1,2 / 1,6 мм.

Характеристики: С медной проволокой для электродуговой сварки получается стабильный и низкий уровень разбрызгивания металла. Сварочная проволока с медным покрытием обеспечивает высокое качество сварных соединений.Вы также получаете возможность работать при минусовых температурах без риска потери качества.

Упаковка: Змеевик запечатан в полиэтиленовом пакете, коробка — картонная.

Сварочная проволока для нержавеющей стали

Основным преимуществом сварочной проволоки из нержавеющей стали является ее устойчивость к коррозии. Диаметр от 0,13 до 6,0 мм. Сварочную проволоку из нержавеющей стали из Китая можно использовать при повышенных температурах , повышенной влажности, агрессивной среде.Проволока сварочная из нержавеющей стали применяется в медицине и химии . Также можно использовать сварочную проволоку из нержавеющей стали в пищевой промышленности, металлургии, нефтяных компаниях, машиностроении, пищевой, энергетической, химической промышленности и т. Д.

Диаметр от 0,13 до 6,0 мм. Сварочную проволоку из нержавеющей стали из Китая можно использовать при повышенных температурах , повышенной влажности, агрессивной среде.Проволока сварочная из нержавеющей стали применяется в медицине и химии . Также можно использовать сварочную проволоку из нержавеющей стали в пищевой промышленности, металлургии, нефтяных компаниях, машиностроении, пищевой, энергетической, химической промышленности и т. Д.

При сварке проволокой из нержавеющей стали процесс сварки выглядит следующим образом:

- подан инертным газом аргоном, который вытесняет расплав окружающего воздуха.

- Электродуговые лампы с титановым электродом, которые нагревают основной металл, и присадочная проволока из нержавеющей стали.

- После охлаждения создается сварной шов, соединяющий два разных продукта в единую структуру.

Следовательно, работа выполняется по очистке сварного шва шлифованием и чистовой шлифовке. Если все работы выполнены правильно, то получится единое изделие без швов. Так выглядит сварной корпус из нержавеющей стали. Когда смотришь на них, кажется, что все сделано из цельной трубы, которая выгибалась над лестницей по контуру лестниц и площадок.

Если все работы выполнены правильно, то получится единое изделие без швов. Так выглядит сварной корпус из нержавеющей стали. Когда смотришь на них, кажется, что все сделано из цельной трубы, которая выгибалась над лестницей по контуру лестниц и площадок.

Примечание: При сварке нержавеющей стали проволокой из нержавеющей стали важно не допускать движения воздуха (ветра), поэтому, когда ветер дует из зоны аргонной сварки и ухудшается качество сварного шва, может образоваться оболочка или просто припой не заполнит пространство и останется дырочка.

Запрос на наш продукт

При обращении к нам просьба предоставить подробные требования. Это поможет нам дать вам действительное предложение.

Дуговая сварка под флюсом, Консультанты по сварке инверторов, дуговой сварки под флюсом, сварочных аппаратов и других систем сварки и резки

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

Процесс с плоской дугой — (постоянное) напряжение. Используется в буровых, стреловых, тракторных и многоголовочных установках.

Используется в буровых, стреловых, тракторных и многоголовочных установках.

Тип операции.

Механизированный, автоматический или полуавтоматический.

Режим работы.

Между концом неизолированного проволочного электрода и изделием поддерживается дуга. По мере того, как электрод плавится, он подается в дугу с помощью набора валков, приводимых в движение регулируемым двигателем. Скорость подачи проволоки регулируется автоматически, чтобы равняться скорости плавления электрода, поэтому длина дуги постоянна (аналогично MIG / MAG — постоянное напряжение). Дуга работает под слоем гранулированного флюса, следовательно, дуга под флюсом.Некоторая часть флюса плавится, создавая защитное покрытие над сварочной ванной. Остальная часть флюса не подвергается воздействию и может быть восстановлена и использована повторно, если она сухая и не загрязненная.

Доступна полуавтоматическая версия, в которой оператор может управлять сварочным пистолетом, который переносит небольшое количество флюса в бункере.

Основы процессов и оборудования.

Принципы процесса сварки под флюсом схематически показаны ниже.Источник питания P подключен через контактное сопло на сварочной головке и заготовке. Источником питания может быть трансформатор для сварки переменным током или выпрямитель (или двигатель-генератор) для сварки постоянным током. Присадочные материалы представляют собой сплошной электрод без покрытия и гранулированный сварочный флюс, подаваемый к стыку по шлангу из бункера для флюса. Чтобы предотвратить перегрев электрода при высоких токах, сварочный ток передается в точке, очень близкой к электрической дуге. Дуга горит в полости, заполненной газом (CO2, CO и т. Д.).) и пары металлов. Спереди полость ограждена нерасплавленным основным материалом, а за дугой — затвердевающим металлом сварного шва. Покрытие полости состоит из расплавленного шлака. На приведенной ниже диаграмме также показаны затвердевший сварной шов и тонкий слой твердого шлака, который необходимо снимать после завершения каждого цикла.

Покрытие полости состоит из расплавленного шлака. На приведенной ниже диаграмме также показаны затвердевший сварной шов и тонкий слой твердого шлака, который необходимо снимать после завершения каждого цикла.

Поскольку дуга полностью погружена в флюс, отсутствует раздражающее излучение дуги, характерное для процесса открытой дуги, поэтому сварочные экраны не нужны.

Сварочный флюс никогда не расходуется полностью, поэтому оставшиеся излишки можно собрать вручную или автоматически и вернуть в бункер для флюса для дальнейшего использования.

Хотя существует полуавтоматическое оборудование для дуговой сварки под флюсом, которое удобно для определенных применений, в большинстве случаев для сварки под флюсом используется полностью механизированное сварочное оборудование. Одним из основных достоинств процесса сварки под флюсом является легкость, с которой его можно включить в полностью механизированные сварочные системы, чтобы обеспечить высокую скорость наплавки и стабильное качество сварки. Восстановление металла шва приближается к 100%, так как потери из-за разбрызгивания чрезвычайно малы. Тепловые потери от дуги также довольно низкие из-за изолирующего эффекта слоя флюса, и поэтому термический КПД процесса может достигать 60% по сравнению с примерно 25% для сварки MMA.

Восстановление металла шва приближается к 100%, так как потери из-за разбрызгивания чрезвычайно малы. Тепловые потери от дуги также довольно низкие из-за изолирующего эффекта слоя флюса, и поэтому термический КПД процесса может достигать 60% по сравнению с примерно 25% для сварки MMA.

Расход флюса примерно равен расходу проволоки, фактическое соотношение — вес израсходованной проволоки: вес израсходованного флюса — зависит от типа флюса и используемых параметров сварки.

Блок управления дугой поддерживает заданные значения параметров сварки. Система обратной связи обычно используется для поддержания стабильной длины дуги, так что изменение длины дуги (соответствующее изменению напряжения дуги) приведет к увеличению или уменьшению скорости подачи проволоки до тех пор, пока исходная длина дуги не будет восстановлена.

Подготовка швов.

Подготовка шва зависит от толщины плиты, типа шва e.г. по окружности или по длине и до некоторой степени по стандартам, по которым строится конструкция.

Листы толщиной до 14 мм можно сваривать встык без подготовки с зазором не более 1 мм или 10% от толщины листа, в зависимости от того, что больше. Для получения полного проплавления более толстые листы нуждаются в подготовке. Переменная подгонка недопустима.

Сварщик, использующий стержневые электроды, может отрегулировать свою технику, чтобы справиться с различными зазорами в стыках и поверхностями корня или с различными размерами.Не то чтобы автоматическая сварочная головка. Если заданы условия для корневого зазора 0,5 мм, а он увеличивается до 2 или 3 мм, прожиг произойдет, если не будет использована эффективная подкладочная полоса. В таких случаях рекомендуется выполнить ручную сварку корневого прохода с использованием MIG или MMA. Все края листа должны быть полностью чистыми и свободными от ржавчины, масла, прокатной окалины, краски и т. Д. Если загрязнения присутствуют и попадают в сварной шов, могут легко возникнуть пористость и растрескивание.

Время, затрачиваемое на минимизацию таких дефектов за счет тщательной подготовки стыка и тщательного осмотра перед сваркой, — это хорошо потраченное время, поскольку вырезание дефектов сварных швов и повторная сварка являются дорогостоящими и трудоемкими.

Порядок сварки.

Как правило, чем жестче требования к вязкости при низких температурах, тем ниже максимальный сварочный ток, который можно использовать. Это необходимо для минимизации тепловложения и означает, что может потребоваться многопроходный метод. При сварке нержавеющих сталей необходимо поддерживать низкое тепловложение, поскольку они имеют низкую теплопроводность и высокий коэффициент расширения по сравнению с мягкой сталью. Эти два эффекта приводят к перегреву и чрезмерному искажению, если используются провода большого диаметра и большие токи.Поэтому многопроходные сварные швы с использованием проволоки малого диаметра рекомендуются для нержавеющих сталей и сплавов с высоким содержанием никеля, таких как Inconel.

Параметры сварки.

Выбор правильных условий сварки для толщины листа и подготовки шва к сварке очень важен для получения удовлетворительных швов без таких дефектов, как трещины, пористость и подрез. Переменные процесса, которые необходимо учитывать, следующие:

- Полярность электродов.

- Сварочный ток.

- Диаметр электрода.

- Напряжение дуги.

- Скорость сварки.

- Удлинитель электрода.

- Угол электрода.

- Глубина флюса.

а. Полярность электродов.

Наибольшее проникновение достигается при обратной полярности постоянного тока (положительный электрод постоянного тока, DCEP)

что также обеспечивает лучший внешний вид поверхности, форму валика и устойчивость к пористости.

Прямая полярность постоянного тока (отрицательный электрод постоянного тока, DCEN) дает более быстрое выгорание (около 35%) и меньшее проникновение, поскольку максимальное тепло выделяется на кончике электрода, а не на поверхности пластины.По этой причине отрицательная полярность электродов постоянного тока часто используется при сварке сталей с ограниченной свариваемостью, а также при наплавке / плакировании, поскольку в обоих случаях проникновение в основной материал должно быть минимальным. Соотношение расхода флюса и проволоки меньше при отрицательной полярности электрода, чем при положительной полярности, так что легирование из флюса уменьшается.

При полярности постоянного тока максимальный используемый ток составляет 1000 ампер из-за проблем с дугой. При изменении полярности с положительной на отрицательную может потребоваться некоторое увеличение напряжения дуги для получения сравнимой формы валика.

Переменный ток дает результат примерно посередине между положительным электродом постоянного тока и отрицательным электродом постоянного тока и обычно дает более плоский и широкий валик. Его можно использовать в системах с несколькими головками и особенно полезно, когда возникает проблема с дугой. Он часто используется в системах с тандемной дугой, где положительный электрод постоянного тока используется в качестве ведущего электрода, а электрод переменного тока — как следящий.

б. Сварочный ток.

Увеличение скорости подачи проволоки увеличивает сварочный ток, так что скорость наплавки увеличивается по мере увеличения сварочного тока. Скорость подачи проволоки является наиболее важным фактором контроля плавления и проплавления. Плотность тока контролирует глубину проникновения — чем выше плотность тока, тем больше проникновение. При заданном потоке стабильность дуги будет потеряна ниже минимальной пороговой плотности тока, так что, если ток для данного диаметра электрода слишком мал, стабильность дуги будет потеряна, и получится прочный, неправильный валик. Слишком высокая плотность тока также приводит к нестабильности, так как электрод перегревается и может возникать недорез.

Скорость подачи проволоки является наиболее важным фактором контроля плавления и проплавления. Плотность тока контролирует глубину проникновения — чем выше плотность тока, тем больше проникновение. При заданном потоке стабильность дуги будет потеряна ниже минимальной пороговой плотности тока, так что, если ток для данного диаметра электрода слишком мал, стабильность дуги будет потеряна, и получится прочный, неправильный валик. Слишком высокая плотность тока также приводит к нестабильности, так как электрод перегревается и может возникать недорез.

г. Диаметр электрода.

Для заданного тока изменение диаметра электрода изменит плотность тока. Следовательно, электрод большего диаметра уменьшит проплавление и вероятность прожога, но в то же время возникновение дуги затруднено и стабильность дуги снижается.

г. Напряжение дуги.

Напряжение дуги влияет на разбавление, а не на проникновение. Ширина сварного шва на пластинчатых швах и закрытых стыковых сварных швах с прямоугольными кромками увеличивается, а при увеличении напряжения дуги они становятся более разреженными, но глубина проплавления остается прежней. Если подготовка шва открыта, например, в стыковом шве с небольшим углом «V», увеличение напряжения дуги может уменьшить провар.

Ширина сварного шва на пластинчатых швах и закрытых стыковых сварных швах с прямоугольными кромками увеличивается, а при увеличении напряжения дуги они становятся более разреженными, но глубина проплавления остается прежней. Если подготовка шва открыта, например, в стыковом шве с небольшим углом «V», увеличение напряжения дуги может уменьшить провар.

Напряжение дуги определяет длину дуги, расход флюса и свойства металла шва. Увеличение напряжения дуги увеличивает длину дуги, так что ширина сварного шва увеличивается, армирование уменьшается, расход флюса увеличивается, а также увеличивается вероятность возникновения дуги.Когда используются легирующие флюсы, длина дуги и, следовательно, напряжение дуги очень важны, поскольку при высоких напряжениях дуги расплавляется больше флюса, так что больше легирующих элементов попадает в металл сварного шва. Таким образом, напряжение дуги может повлиять на состав металла сварного шва.

e. Скорость сварки.

Скорость сварки.

Скорость сварки или скорость перемещения контролируют глубину проплавления. Размер борта обратно пропорционален скорости движения. Более высокие скорости уменьшают проникновение и ширину борта, увеличивают

вероятность пористости и, если довести ее до крайности, образование подрезов и неровных валиков.При высоких скоростях сварки напряжение дуги должно быть достаточно низким, в противном случае возможно возникновение дуги.

Если скорость сварки слишком низкая, может произойти прожог. Комбинация высокого напряжения дуги и низкой скорости сварки может привести к образованию шва грибовидной формы с трещинами затвердевания на сторонах шва.

ф. Удлинение электрода.

Также известен как торчащий электрод, изменяющий размер наконечника на рабочее расстояние. Удлинение электрода определяет степень резистивного нагрева электрода.Если удлинитель короткий, эффект нагрева небольшой, а проникновение глубокое. Увеличение удлинения увеличивает температуру электрода, что снижает проникновение, но скорость наплавки увеличивается. Поэтому увеличенное удлинение полезно при наплавке и применении на поверхности, но необходимо принять меры для направления электрода, иначе он будет блуждать.

Увеличение удлинения увеличивает температуру электрода, что снижает проникновение, но скорость наплавки увеличивается. Поэтому увеличенное удлинение полезно при наплавке и применении на поверхности, но необходимо принять меры для направления электрода, иначе он будет блуждать.

Для нормальной сварки удлинение электрода должно составлять 25–30 мм для низкоуглеродистой стали и меньше примерно 20–25 мм для нержавеющей стали.Это связано с тем, что электрическая чувствительность проволоки из нержавеющей стали значительно выше, чем у проволоки из мягкой стали.

г. Угол электрода.

Поскольку угол между электродом и пластиной определяет точку приложения и направление силы дуги, он оказывает сильное влияние как на проплавление, так и на поднутрение. На первом рисунке показано влияние на горизонтальные / вертикальные угловые швы, а на втором рисунке сравнивается эффект, полученный при использовании вертикальной дуги, с эффектом, полученным при использовании передней и задней дуги. Особенно заметно влияние на подрезание.

Особенно заметно влияние на подрезание.

ч. Глубина потока.

Глубину флюса или его плотность часто не принимают во внимание, и порошок накапливается вокруг проволоки до тех пор, пока дуга полностью не покроется. Если необходимо получить оптимальные результаты, глубина потока должна быть достаточной для покрытия дуги, хотя точка, где электрод входит в отраженный от дуги свет слоя флюса, должна быть видна. Слишком неглубокий слой флюса вызывает просвечивание и может вызвать пористость из-за недостаточной металлургической защиты расплавленного металла.Слишком глубокий слой флюса приводит к ухудшению внешнего вида валика и может привести к растеканию окружных сварных швов. При глубоком препарировании толстого листа особенно важно избегать чрезмерной глубины флюса, в противном случае форма сварного шва и удаление шлака могут быть неудовлетворительными.

Флюсы .

Флюсы делятся по показателю основности и делятся на два типа — агломерированные и плавленые. Размер частиц важен при больших токах, требующих более тонких потоков.

Размер частиц важен при больших токах, требующих более тонких потоков.

Плавленые флюсы имеют темно-коричневый или черный цвет со стекловидной поверхностью и чешуйчатой формой. Они обеспечивают хороший профиль поверхности и приемлемые свойства. Плавленые флюсы — это флюсы общего назначения, которые не требуют предварительного нагрева.

Агломерированные флюсы имеют светлый цвет и примерно сферическую форму. Они обеспечивают наилучшие механические свойства и низкий водородный потенциал, требующий предварительного нагрева (спекания) флюса. Агломерированные флюсы впитывают влагу, поэтому по окончании работы их необходимо удалить и просушить.

Что такое дуговая сварка порошковой проволокой (FCAW)?

Дуговая сварка порошковой проволокой (FCAW) — это полуавтоматический процесс дуговой сварки, который похож на сварку металла активным газом (MAG). FCAW использует электрод с непрерывной подачей проволоки, источник постоянного напряжения для сварки и аналогичное оборудование для сварки MAG.

Этот процесс был впервые разработан в 1950-х годах как альтернатива ручной дуговой сварке металлическим электродом (MMA), которую также называют сваркой штучной сваркой.FCAW преодолевает многие ограничения, связанные с MMA, поскольку в нем используется проволочный электрод с непрерывной подачей.

При дуговой сварке сердечником под флюсом обычно используется защитный газ, аналогичный тому, который используется при сварке MAG, но ее также можно выполнять без защитного газа. Это более производительно, чем сварка MAG.

Как работает дуговая сварка сердечником?

При дуговой сварке порошковой проволокой используется тепло, выделяемое электрической дугой, для плавления основного металла в зоне сварного шва. Эта дуга зажигается между металлической заготовкой и непрерывно подаваемой трубчатой порошковой присадочной проволокой, при этом как проволока, так и металлическая заготовка плавятся вместе, образуя сварное соединение. Это похоже на сварку MAG, за исключением того, что для сварки FCAW используется полый трубчатый электрод, заполненный флюсом, а не твердый металлический электрод.

Это похоже на сварку MAG, за исключением того, что для сварки FCAW используется полый трубчатый электрод, заполненный флюсом, а не твердый металлический электрод.

Процесс FCAW можно разделить на два типа в зависимости от метода экранирования; один, использующий внешний защитный газ, и другой, который полагается исключительно на сам флюсовый сердечник для защиты зоны сварки.

Защитный газ, если он используется, защищает сварочную ванну от окисления и обычно подается извне из газового баллона высокого давления.Металл шва также защищен шлакообразованием от плавления флюса. Таким образом, процесс, неофициально известный как сварка «двойным экраном», был в первую очередь разработан для сварки конструкционных сталей. Наиболее часто используемые защитные газы — это двуокись углерода или смеси аргона и двуокиси углерода. Чаще всего используется смесь 75% аргона и 25% диоксида углерода. Этот метод двойного экрана предпочтителен для сварки более толстых материалов или для сварки вне положения. Этот процесс, при использовании в идентичных настройках, обеспечивает сварные швы с более постоянными механическими свойствами и с меньшим количеством дефектов, чем при использовании процессов MMA или MAG.Трубчатый электрод с непрерывной подачей также обеспечивает более высокую производительность, чем сплошной проволочный или стержневой электрод. Однако метод защиты от газа может не подходить для использования в ветреную погоду, поскольку нарушение защиты от газа может привести к ухудшению свойств металла сварного шва.

Этот процесс, при использовании в идентичных настройках, обеспечивает сварные швы с более постоянными механическими свойствами и с меньшим количеством дефектов, чем при использовании процессов MMA или MAG.Трубчатый электрод с непрерывной подачей также обеспечивает более высокую производительность, чем сплошной проволочный или стержневой электрод. Однако метод защиты от газа может не подходить для использования в ветреную погоду, поскольку нарушение защиты от газа может привести к ухудшению свойств металла сварного шва.

Во второй версии этого процесса не используется внешний защитный газ, а вместо этого используется защита, обеспечиваемая самим электродом с флюсовой сердцевиной. Этот электрод обеспечивает газовую защиту, а также образует шлак, который покрывает и защищает расплавленный металл в сварном шве.Сердечник присадочной проволоки содержит флюсирующие агенты, образующие шлак, и материалы, которые выделяют защитные газы при сгорании под действием тепла сварочной дуги. Защитный флюс означает, что этот процесс может быть легко использован на открытом воздухе даже в ветреную погоду без необходимости использования внешнего защитного газа. Это делает процесс чрезвычайно портативным и, следовательно, пригодным для сварки на открытом воздухе.

Это делает процесс чрезвычайно портативным и, следовательно, пригодным для сварки на открытом воздухе.

Какие металлы можно сваривать с помощью FCAW?

Дуговая сварка порошковой проволокой хорошо подходит для большинства углеродистых сталей, чугуна, нержавеющей стали и сплавов для наплавки / наплавки.

Однако экзотические цветные металлы, такие как алюминий, нельзя сваривать с помощью этой техники.

Прочтите наши часто задаваемые вопросы о сварке алюминия для получения дополнительной информации.

Какие преимущества?

Метод сварки сердечником флюсом имеет ряд преимуществ по сравнению с другими методами. FCAW предпочтительнее сварки MAG при использовании на открытом воздухе, а также для соединения более толстых материалов. Встроенная защита, обеспечиваемая присадочной проволокой, может выдерживать сильный ветер, а при использовании без внешнего защитного газа FCAW является портативным и удобным.Этот процесс сварки также обеспечивает большую гибкость в отношении составов сплавов, чем MAG. Он также обеспечивает более высокую скорость наплавки проволоки и улучшенную стабильность дуги, что позволяет использовать его на высоких скоростях без ухудшения качества сварного шва.

Он также обеспечивает более высокую скорость наплавки проволоки и улучшенную стабильность дуги, что позволяет использовать его на высоких скоростях без ухудшения качества сварного шва.

Дуговая сварка порошковой проволокой может быть процессом «во всех положениях» и также требует меньше навыков от операторов, чем MMA и MAG. Кроме того, он требует меньшей предварительной очистки металлов, чем другие процессы. Шансы на образование пористости также очень низки, если правильно применять FCAW.

Каковы недостатки / ограничения?

Этот процесс имеет несколько недостатков по сравнению с другими методами сварки, в том числе образование ядовитого дыма, из-за которого сварочная ванна может быть плохо видна. FCAW генерирует больше дыма, чем другие процессы, такие как MMA или MAG.

Пористость также может быть проблемой, если газы из металла шва не могут выйти наружу до того, как металл шва затвердеет.

Электроды FCAW требуют улучшенных процедур обращения и хранения по сравнению со сплошными проволочными электродами. Из-за трубчатой структуры наполнитель иногда может быть дороже, чем твердые ответные части.

Из-за трубчатой структуры наполнитель иногда может быть дороже, чем твердые ответные части.

Для обеспечения требуемых механических свойств необходимо выбрать правильный присадочный металл. Кроме того, необходимо обеспечить постоянную подачу проволоки, чтобы избежать связанных с этим проблем со сваркой.

Еще одним недостатком является образование шлака, который необходимо удалять перед нанесением каждого последующего слоя. Наконец, хотя FCAW отлично подходит для соединения более толстых металлов, его не рекомендуется использовать для материалов толщиной менее 20 калибра.

Для чего используется FCAW?

Это гибкий сварочный процесс, подходящий для сварки во всех положениях, при условии правильного присадочного материала и состава флюса. Благодаря высокой производительности наплавки он обеспечивает высокое качество сварных швов с хорошим внешним видом. Высокая скорость сварки и портативность этого метода сварки означает, что он широко используется в строительстве. Это также подтверждается тем фактом, что процесс можно легко выполнять на открытом воздухе даже в ветреную погоду.

Это также подтверждается тем фактом, что процесс можно легко выполнять на открытом воздухе даже в ветреную погоду.

Так как ее можно использовать для ряда сплавов, простых углеродистых, нержавеющих и дуплексных сталей, дуговая сварка порошковой проволокой также часто используется для наплавки и наплавки.

Сопутствующие услуги

ScienceCentral

Аннотация

Импульсная сварка TIG (вольфрамовый инертный газ) часто считается самым сложным из всех сварочных процессов, обычно используемых в промышленности. Поскольку сварщик должен поддерживать короткую длину дуги, требуется большая осторожность и навыки, чтобы предотвратить контакт между электродом и заготовкой.Импульсная сварка TIG чаще всего используется для сварки тонких секций нержавеющей стали, цветных металлов, таких как алюминий, магний и медные сплавы. Это значительно медленнее, чем большинство других методов сварки, и сравнительно сложнее и труднее в освоении, так как требует большей сноровки сварщика, чем сварка MIG или сварка стержнем. Проблемы, связанные с ручной сваркой TIG, включают подрезы, включения вольфрама, пористость, трещины в зонах термического влияния, а также неблагоприятное воздействие на здоровье оператора сварочной горелки из-за количества паров вольфрама, образующихся в процессе сварки.Это приводит к необходимости автоматизации. Таким образом, в этой статье была сделана попытка построить индивидуальную установку для импульсной сварки TIG на основе тщательного анализа параметров импульсной сварки TIG. Затраты, связанные с автоматизацией TIG, оказались низкими по сравнению с SPM (машины специального назначения), доступными на рынке.

Проблемы, связанные с ручной сваркой TIG, включают подрезы, включения вольфрама, пористость, трещины в зонах термического влияния, а также неблагоприятное воздействие на здоровье оператора сварочной горелки из-за количества паров вольфрама, образующихся в процессе сварки.Это приводит к необходимости автоматизации. Таким образом, в этой статье была сделана попытка построить индивидуальную установку для импульсной сварки TIG на основе тщательного анализа параметров импульсной сварки TIG. Затраты, связанные с автоматизацией TIG, оказались низкими по сравнению с SPM (машины специального назначения), доступными на рынке.

Ключевые слова: Импульсная сварка TIG, Автоматизация, Обзор, Варианты TIG

1. Введение

Сварка вольфрамовым инертным газом (TIG) — это процесс сварки, в котором используется неплавящийся вольфрамовый электрод и экран из инертного газа для защиты электрода, столба дуги и сварочной ванны 1) , как показано на рис.1. Сварочная дуга действует только как источник тепла, и инженер-сварщик может выбирать, добавлять ли присадочную проволоку или нет. Аргон или гелий используются в качестве защитного газа для защиты сварного шва от атмосферного окисления. (V-I) характеристики падающего типа используется в качестве источника питания. Что касается процессов дуговой сварки, то сварка TIG продолжает оставаться на вершине благодаря своей универсальности и гибкости в адаптации. Превосходное качество сварки, достигаемое при сварке TIG, отличает процесс TIG от других конкурирующих и появляющихся процессов соединения.

Аргон или гелий используются в качестве защитного газа для защиты сварного шва от атмосферного окисления. (V-I) характеристики падающего типа используется в качестве источника питания. Что касается процессов дуговой сварки, то сварка TIG продолжает оставаться на вершине благодаря своей универсальности и гибкости в адаптации. Превосходное качество сварки, достигаемое при сварке TIG, отличает процесс TIG от других конкурирующих и появляющихся процессов соединения.Фиг.1

Модифицированная версия процесса сварки TIG — это процесс импульсной сварки TIG, при котором импульсный ток чередуется между низким и пиковым уровнем. Нагревание и плавление происходят в период пикового тока и охлаждения сварочной ванны. Затвердевание происходит во время импульсов, поскольку тепло рассеивается в процессе работы в течение периода низкого уровня тока. Эта пульсация тока приводит к прерывистому плавлению вдоль стыка стыка, образуя серию дискретных точек плавления, которые накладываются друг на друга 2) . Регулятор импульсов тока также регулирует количество импульсов в секунду и продолжительность времени, проведенного на уровне пикового тока, что приводит к контролю тепловложения и, таким образом, улучшает профиль сварного шва. DCEN является предпочтительным источником тока. Устройство представлено на рис.2.

Регулятор импульсов тока также регулирует количество импульсов в секунду и продолжительность времени, проведенного на уровне пикового тока, что приводит к контролю тепловложения и, таким образом, улучшает профиль сварного шва. DCEN является предпочтительным источником тока. Устройство представлено на рис.2.Фиг.2

Аппарат для импульсной сварки TIG

Характеристики импульсного тока легко используются для управления формированием сварочной ванны. Высокая температура ускоряет образование сварочной ванны, что снижает ее свойства, поскольку газы из окружающей атмосферы, такие как водород, легко диффундируют в сварочной ванне, вызывая напряжение, ведущее к трещинам.

Благодаря контролируемому тепловложению, деформация и коробление сводятся к минимуму, особенно для соединения металла разной толщины. Он также используется для соединения разнородных металлов одинаковой толщины, таких как медь с нержавеющей сталью, нержавеющая сталь с мягкой сталью.

2.

Параметры станка Нахождение оптимальных условий для параметров импульсной сварки TIG полезно в металлургических преимуществах сварных деталей. В литературе часто отмечается улучшение измельчения зерна, размера и структуры зерна зоны плавления, уменьшения ширины зоны термического влияния, контроля сегрегации из-за параметров импульсов тока 3) .Регулируемый подвод тепла, полученный за счет импульсов тока, уменьшает искажение и коробление, что помогает улучшить механические свойства 4, 5) . Из доступной за последнее время литературы очевидно, что скорость сварки и скорость подачи проволоки не считаются основными параметрами. Доказано, что скорость сварки является важным параметром в управлении характеристиками сварного шва. Чем выше скорость сварки, тем выше скорость охлаждения, меньше образуются зерна, что обеспечивает максимальные свойства при растяжении 6, 7) .Автоматизация сварочного процесса необходима для обеспечения превосходного качества сварки на высоких скоростях.

Параметры станка Нахождение оптимальных условий для параметров импульсной сварки TIG полезно в металлургических преимуществах сварных деталей. В литературе часто отмечается улучшение измельчения зерна, размера и структуры зерна зоны плавления, уменьшения ширины зоны термического влияния, контроля сегрегации из-за параметров импульсов тока 3) .Регулируемый подвод тепла, полученный за счет импульсов тока, уменьшает искажение и коробление, что помогает улучшить механические свойства 4, 5) . Из доступной за последнее время литературы очевидно, что скорость сварки и скорость подачи проволоки не считаются основными параметрами. Доказано, что скорость сварки является важным параметром в управлении характеристиками сварного шва. Чем выше скорость сварки, тем выше скорость охлаждения, меньше образуются зерна, что обеспечивает максимальные свойства при растяжении 6, 7) .Автоматизация сварочного процесса необходима для обеспечения превосходного качества сварки на высоких скоростях. Автоматизация процесса соединения является основным требованием в отрасли, но у них есть определенные ограничения по сравнению с полуавтоматическими системами, такими как

Автоматизация процесса соединения является основным требованием в отрасли, но у них есть определенные ограничения по сравнению с полуавтоматическими системами, такими какВысокая начальная стоимость: Автоматизированные сварочные системы требуют более высоких начальных вложений. Сумма, необходимая для установки автоматизации, оценивается примерно в 175 000–250 000 долларов, тогда как полуавтоматические системы часто начинаются примерно с 30 000 долларов 8) .

Нулевая гибкость: гибкость машины обратно пропорциональна степени автоматизации.В то время как полуавтоматы можно перемещать от одной детали к другой, автоматические системы могут выполнять только специализированную и предварительно запрограммированную производственную операцию.

Более длительное время выполнения заказа: для настройки и внедрения автоматизированной системы сварки требуется более длительное время выполнения заказа для выхода на серийное производство.

Если компании необходимо немедленно начать сварку деталей, доставка полуавтоматов занимает от 4 до 8 недель, тогда как для полностью автоматической системы требуется не менее 20 недель, и, следовательно, требуется больше времени, чтобы перевесить первоначальные затраты на поставку 9) .

Если компании необходимо немедленно начать сварку деталей, доставка полуавтоматов занимает от 4 до 8 недель, тогда как для полностью автоматической системы требуется не менее 20 недель, и, следовательно, требуется больше времени, чтобы перевесить первоначальные затраты на поставку 9) .Требование опыта к сотрудникам: Сотрудникам требуется программа обучения взаимодействию с новым роботизированным оборудованием. Обычно это требует времени и финансовых затрат.

Высокий уровень профилактического обслуживания: Автоматическая система требует серьезного профилактического обслуживания из-за сложности по сравнению с полуавтоматами. Программа технического обслуживания включает очистку и смазку машины, калибровку органов управления и источника питания, а также замену расходных материалов.

Учет жизненного цикла продукта: Система автоматизации не подходит для элементов, которые следуют непредсказуемой схеме внедрения, роста, зрелости и снижения жизненного цикла продукта.

В то время как полуавтоматы широко используются для такой продукции. Батареи, датчики, топливные фильтры, медицинские компоненты, ядерные устройства, трубопроводная арматура, сердечники трансформаторов и т. Д. — это продукты, производимые полуавтоматическими системами.