Нержавеющая сварочная проволока

Главная » Статьи » Нержавеющая сварочная проволока

Проволока для сварки нержавейки полуавтоматом

Некоторые виды материалов плохо поддаются сварке на открытом воздухе потому, что происходит быстрое окисление зоны сварочного шва, а это ведёт к непрочному соединению заготовок. Существует способ сварки под слоем флюса или используется инертная газовая среда. Использование специальной сварочной проволоки для полуавтоматов позволяет соединить в одно целое преимущества двух этих методов. Становится возможной сварка алюминиевых деталей, меди, титана и нержавеющей стали без ущерба для качества шва. Мы рассмотрим схему использования защитной среды и проволоки при сварке полуавтоматом металлов, сплавов, а также нержавеющих материалов.

Необходимое сварочное оборудование и газовые смеси

Наиболее распространёнными при сварке сплавов алюминия, меди, чугуна и нержавеющей стали являются аргонодуговой (TIG) и полуавтоматический (MIG) методы. Оба способа позволяют использовать защитную среду инертного газа, что увеличивает прочность шва. Отличие заключается в том, что схема сварки TIG подразумевает ручную подачу проволоки в зону действия дуги и работа ведётся тугоплавким вольфрамовым электродом. При методе MIG в зону расплава механически подаётся сварочная проволока для полуавтоматов, которая и служит электродом.

Оба способа позволяют использовать защитную среду инертного газа, что увеличивает прочность шва. Отличие заключается в том, что схема сварки TIG подразумевает ручную подачу проволоки в зону действия дуги и работа ведётся тугоплавким вольфрамовым электродом. При методе MIG в зону расплава механически подаётся сварочная проволока для полуавтоматов, которая и служит электродом.

Нужно отметить, что полуавтоматические аппараты обходятся дороже, но они обеспечивают более высокий уровень комфорта и качества работы. Встроенная электрическая схема позволяет запускать регулятор скорости подачи проволоки сварочного полуавтомата, что делает возможным вести работу с разным темпом. Для сварки этим методом нужно подобрать комплект оборудования, которое может не входить в поставку инвертора и частично закупается отдельно. В него входят следующие компоненты:

- аппарат инверторного типа MIG/MAG с узлом подключения газового шланга, евроразъёмом и схемой подачи проволоки сварочного типа;

- горелка с наконечниками под разный диаметр проволоки, соплом для подачи газа и кнопкой управления;

- еврорукав, служащий для подачи газовой смеси и прохода проволоки;

- газовые баллоны для смеси, снабжённые манометрами и редуктором;

- шланг для подачи газа от баллонов к инвертору, а также сами газы и катушка с соответствующей проволокой.

В сварочный аппарат, как правило, встроена схема задержки механизма движения проволочного электрода относительно подачи защитного газа в зону шва, что препятствует окислению заготовок.

Что касается состава газа, то обычно используется аргон в чистом виде или в смеси с гелием, углекислым газом или активными составами. С целью снижения затрат, дорогой инертный газ смешивают в соотношении 75%−80% аргона с 20%−25% углекислого газа. Также возможно сочетать гелий с аргоном в разных пропорциях и допускается варить некоторые материалы с применением только углекислого газа, но качество шва при этом ухудшается.

Виды сварочной проволоки

В обычных условиях используется чуть более десятка типов сварочной проволоки, из более чем семидесяти выпускаемых видов. Это объясняется и промышленной спецификой использования в сварочных автоматах большинства сортов, и высокой стоимостью некоторых из них. Наиболее популярными видами являются изделия диаметром от 0,6 мм до 2 мм, весом от 1 кг до 5 кг. Продукция делится на проволоку сплошного сечения и трубчатую с присадочными наполнителями, которые имеют различное назначение. По химическому составу она может быть алюминиевой, омеднённой, с примесями титана и легирующей.

Наиболее популярными видами являются изделия диаметром от 0,6 мм до 2 мм, весом от 1 кг до 5 кг. Продукция делится на проволоку сплошного сечения и трубчатую с присадочными наполнителями, которые имеют различное назначение. По химическому составу она может быть алюминиевой, омеднённой, с примесями титана и легирующей.

При соединении различных сортов нержавеющего металла следует выбирать следующие типы нержавеющей сварочной проволоки:

- для хромоникелевых сталей 12Х18Н9Т и 08Х18Н10Т используют марки СВ-06Х19Н9Т, СВ-01Х18Н10 или аналог OK Autrod 347 Si в среде аргона;

- сталь типов 03Х17Н14М2 и 08Х18Н10Т сваривают с помощью марок СВ-01Х18Н10, СВ-06Х19Н9Т и ОК Autrod 308LSi в инертном газе;

- нержавеющую сталь хромоникелемолибденового состав варят проволокой СВ-06Х20Н11М3ТБ, СВ-08Х19Н10М3Б и ОК Autrod 318 в среде аргона.

Эти виды проволоки соответствуют сортам нержавеющей стали и обеспечивают высокие пределы прочности, удлинения, ударной вязкости и текучести, делая шов прочным и эластичным после остывания и удаления шлака. При работе высокочастотным инверторным или постоянным током не происходит перегрева металла в сварочной ванночке, а значит, не нарушается коррозионная стойкость в месте соединения деталей.

При работе высокочастотным инверторным или постоянным током не происходит перегрева металла в сварочной ванночке, а значит, не нарушается коррозионная стойкость в месте соединения деталей.

Также для соединения нержавеющих материалов и разнородных сталей применяется порошковая проволока с рутиловым наполнителем. Её используют для сварки трудносвариваемых, углеродомарганцевых и нержавеющих сталей в газовой смеси 80% аргона и 20% углекислого газа. Порошковые изделия дают возможность вести работу в любых положениях, и легированы молибденом, что придаёт шву высокие физико-химические свойства.

Для стали марок Е 2209 используют проволоку ОК Tubrod 14.27, для нержавейки 317 и 317L берётся OK Tubrod 14.25, а для марки 309 подходит OK Tubrod 14.22. Для сварки иных металлов можно использовать самозащитную порошковую продукцию с флюсом (например СВ-000009283), которая не требует инертной газовой среды.

Сварка нержавеющих деталей полуавтоматом

Сварка нержавеющих металлов требует особого подхода к чистоте соединяемых кромок и их подготовке к работе. При работе с металлом большой толщины необходимо снимать кромки под углом от 45о до 60о, и зачищать стыки углошлифовальной машиной. Кроме того, с помощью растворителей нужно обезжиривать место сварки, а детали закреплять с зазором 1,5 мм для обеспечения наиболее полного провара по всей толщине металла. Затем необходимо отрегулировать подачу инертного газа или газовой смеси с учётом толщины заготовок.

При работе с металлом большой толщины необходимо снимать кромки под углом от 45о до 60о, и зачищать стыки углошлифовальной машиной. Кроме того, с помощью растворителей нужно обезжиривать место сварки, а детали закреплять с зазором 1,5 мм для обеспечения наиболее полного провара по всей толщине металла. Затем необходимо отрегулировать подачу инертного газа или газовой смеси с учётом толщины заготовок.

Предварительные настройки для полуавтомата производятся, исходя из следующих пропорций, а именно:

- при толщине металла менее 1 мм пользуются проволокой 0,6−0.8 мм со скоростью подачи 150 м/час и расходом газа 6−7 л/мин;

- металл толщиной 1,5 мм варят проволокой 0,8−1 мм в диаметре со скоростью движения от 150 до 200 м/ч и подачей защитного газа 6−8 л/мин;

- нержавейку 2 мм соединяют продукцией диаметром 1−1,2 мм, скорость 200−250 м/ч, расход газа от 7 до 9 л/мин;

- для нержавеющей стали 3 мм используют проволоку 1,2−1,4 мм, со скоростью 250−300 м/ч и с подачей газа от 9 до 11 л/мин;

- для деталей более 4 мм толщиной необходима проволока 1,4−1,6 мм при движении выше 300 м/ч, а газ подают с расходом более 11 л/мин.

Напряжение дуги зависит от её длины и выставляется от 19 В до 30 В с экспериментальным подбором, так же как и вылет электрода. На ряде высококлассных инверторов MIG/MAG существует режим регулировки индуктивности, от которой зависит глубина провара и ширина сварочного шва.

После подбора проволоки для сварки полуавтоматом применительно к материалу заготовок, необходимо поместить барабан на вал и вставить проволоку в подающее устройство. Затем отрегулировать скорость движения, которая обычно связана с силой сварочного тока, чем больше скорость, тем больше подаваемое значение. Последним этапом подготовки к работе является регулировка параметров газовой смеси, корректировка напряжения и индуктивности. Важно следовать инструкции по пользованию полуавтоматическим инвертором и соблюдать правила техники безопасности при сварочных работах.

Подводим итог

Мы рассказали о сварочной проволоке для полуавтоматов и принципах её использования при работе с нержавеющими сталями. Точное соблюдение правил подбора сортов проволоки и физико-химических параметров сплавов, а также температурного режима позволяет получить прочное и долговечное соединение, противостоящее коррозии. Успешной и плодотворной работы.

Точное соблюдение правил подбора сортов проволоки и физико-химических параметров сплавов, а также температурного режима позволяет получить прочное и долговечное соединение, противостоящее коррозии. Успешной и плодотворной работы.

Сергей Одинцов

electrod.biz

Сварочная проволока для сварки из нержавейки

Как в быту, так и в промышленности сварка остается единственным действительно удобным процессом, с помощью которого удается соединять отдельные части металлических конструкций или изделий. Только с помощью сварки это можно сделать быстро и без дополнительных усилий.

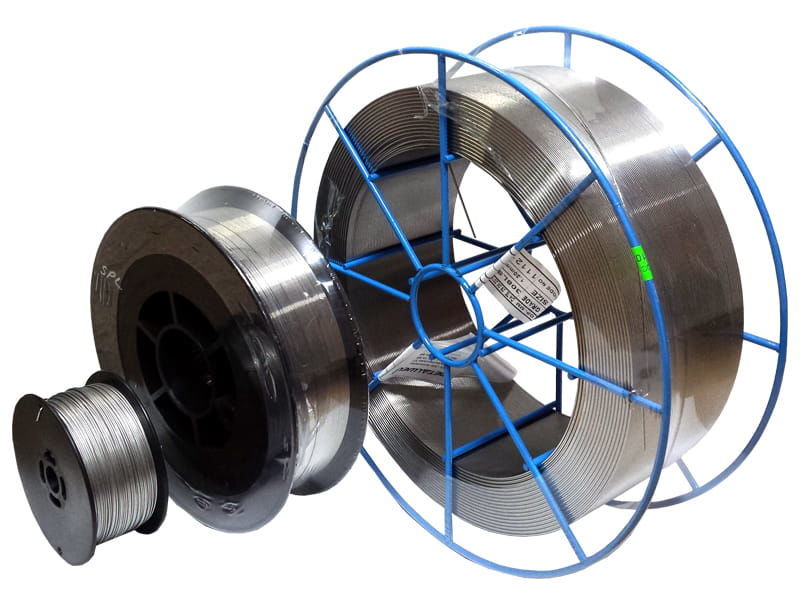

Сварная проволока из нержавейки, в защитной упаковке

Но стоит понимать, что сварка – это процесс достаточно сложный, и требующий применения дополнительного оборудования. Так, помимо непосредственно сварочного аппарата и защиты, сварщик также должен использовать сварочную проволоку по нержавейке, углеродистой стали, алюминию или любому другому используемому металлу.

В этой же статье мы рассмотрим сварочную проволоку нержавейку, которая применяется для безопасного и эффективного соединения деталей из нержавеющей стали.

Особенности и назначение

Сварочная проволока для сварки нержавейки – это расходный, присадочный материал. Чтобы лучше понимать ее функции надо сначала разобраться в самом процессе сварки. Если коротко, то сварка металлов происходит за счет их искусственного повышения температуры до точки плавления.

Повышать температуру можно разными способами. Проще всего пользоваться газовой или электрической сваркой. В первом случае металл нагревается из-за действия высокотемпературной газовой струи, во втором же температура в нем повышается за счет действия электродов, которые стыкуются на месте сваривания.

Однако при плавлении металл может реагировать довольно неоднородно. Особенно если он достаточно прочный и сваривается с помощью особенных технологий. Так, части сплава могут разбрызгиваться, терять свою структуры и прочность.

В итоге шов может получиться либо слабым, либо и вовсе не пригодным для использования. Решить эту проблему как раз и можно с помощью сварочной проволоки по нержавейке или любому другому металлу. Дело в том, что проволока обеспечивает стабилизацию процесса сварки.

Будучи присадочным материалом, она точно так же, как и сам свариваемый металл, плавится, но за счет своей уникальной химической составляющей проволока не разбрызгивается, а равномерно заполняет шов, делая его прочным и надежным.

В последнее время сварочные работы без проволоки практически не выполняют. Особенно если речь идет о промышленности, где от качества единственного сварочного шва могут зависеть огромные деньги и, что намного важнее, человеческие жизни.

Чаще всего проволока продается в мотках на катушках

Заранее отметим, что выбор проволоки для сварки очень важен и играет огромную роль в деле ее дальнейшей эксплуатации. Дело в том, что по своему химическому составу этот расходный материал должен полностью подходить к металлу, который планируется варить.

Так, если вас интересует нержавеющая сталь, то и для ее обработки необходимо будет покупать сварочную проволоку нержавейку. Причем нержавеющая проволока должна иметь тот же состав, что и сама сталь. Вплоть до уровня наличия углерода.

Также важно, чтобы температура плавления проволоки для сварки из нержавейки тоже практически равнялась или не сильно отличалась от аналогичной у обрабатываемого металла.

В противном случае расходник будет плавиться либо слишком быстро, либо слишком медленно. И то и другое недопустимо, если ведутся действительно серьезные работы, что направлены на качественный результат.

Читайте также: как правильно соединять арматуру сваркой?

Используется нержавеющая проволока практически во всех процессах, что связаны со сваркой металлов. Особенно если соединять надо крупные листы или детали с необходимость постановки плотного шва с большой толщиной.

Однако проволока используется не только для вышеописанных процессов. На стройке часто встречается вязальная проволока. Вязальная проволока – это скорее строительный материал. Используется вязальная проволока для создания металлических конструкций.

Вязальная проволока – это скорее строительный материал. Используется вязальная проволока для создания металлических конструкций.

В первую очередь всегда берут во внимание вязку арматуры для каркасов железобетонного армирования. Здесь вязальная проволока практически не имеет конкурентов.

Также ее часто применяют при креплении различных элементов, например, сеток, мелких деталей и т.д.

Вязальная проволока из нержавейки удобна не только своей исключительной прочностью (так как она имеет степень термической обработки), повышенной сопротивляемости коррозии, но и возможностью комбинирования со сварочными работами.

Сварочный шов при сварке деталей из нержавеющей стали

Так, при креплении сетки к столбам металлического забора вязальная продукция может быть прихвачена в критических местах с помощью сварочного аппарата.

Конечно, полученное соединение ни в какой пример не пойдет с монолитными швами, но все же это хороший способ капитально закрепить конструкцию, затрачивая при этом минимум времени и ресурсов.

Что же до аппаратуры, с которой можно использовать расходники такого типа, то она может быть представлена практически всеми современными разновидностями сварочных аппаратов. Проволоку применяют как для сварки обычными ручными моделями, так и для работы полуавтоматическими или автоматическими системами. к меню ↑

Виды и отличия

Вязальная проволока выпускается в огромном количестве маркировок. Все они различаются по химическому составу, температуре плавления, диаметру и нескольким другим характеристикам. Перечислять их все смысла нет, так как одной только проволоки для черных металлов есть 80 марок.

Мы же выделим только несколько подгрупп, которые серьезно влияют на практичное применение того и иного материала.

Так, по прочности и проволоку их нержавейки делят на:

- обычную;

- прокаленную или высокопрочную.

Первый вариант – это стандартные образцы, которые можно применять как для бытовой сварки, так и для вязания арматуры или других подобных операций.

Применение же прокаленных изделий ограничивается исключительно сварочными работами. Эта проволока дороже, но с ее помощью можно создать действительно качественный сварной шов.

Процесс сварки нержавейки полуавтоматом

Также большое влияние на работу указывает тип защиты этого материала. Сразу отметим, что сварка с помощью расходных материалов такого типа почти всегда выполняется в защитной среде.

В качестве такой среды используют подачу защитных газов (аргона, гелия, углекислого газа и т.д.). Газ подается из сварочного аппарата, обволакивает место сварки и вытесняет оттуда кислород. За счет отсутствия кислорода весь процесс проходит более плавно, а результат получается в разы качественнее.

Но далеко не всегда у людей есть в наличии баллон с подходящим защитным газом и аппарат, который сможет его подавать непосредственно во время работы.

Именно поэтому были произведены несколько видов проволоки с уникальной структурой. В этом плане можно выделить:

- сплошную;

- порошковую;

- активированную.

В первом случае мы имеем дело с обычной проволокой, которую используют при обычной или защитной сварке. Сплошная проволока считается самой дешевой, но и особенностей у нее никаких нет.

Если использовать ее без защитных газов, то качество шва будет серьезно зависеть от навыков сварщика, окружающих условий и характеристик металла, что не всегда хорошо.

В порошковых моделях внутри есть канал со специальным флюсом или защитным порошком. При нагреве он выделяет специальный высокотемпературный защитный пузырь. Защиту это в процессе работы не может сбить даже сильный ветер, поэтому порошковой проволокой часто пользуются, когда варить металл нужно на улице.

Активированная продукция в своем составе тоже имеет специальные добавки, что также защищают ее от чрезмерного растекания или разбрызгивания. Она во многом схожа с предыдущей разновидностью, но некоторые отличия все же имеются.

Так, в активированной проволоке защитные порошки представлены в гораздо меньших количествах (их доля в общей массе равняется все 5-8%, в то время как в порошковых изделиях их вес может доходить до 40%). Да и запрессовывают порошки здесь немного по другой технологии.

Да и запрессовывают порошки здесь немного по другой технологии.

Что же до конкретных характеристик этих изделий, то здесь в первую очередь важно определиться с их диаметром. Чем крупнее диаметр, тем толще шов сможет получиться.

Пример схем запрессовывания защитного порошка в порошковую проволоку

Например, изделия диаметром 1-3 мм подойдут для создания слабых швов, при сварке листовых металлов малой габаритности. Модели с диаметром от 6 мм уже можно использовать более широко, и они уже считаются универсальными.

Ну а модели диаметром больше 10 мм используются только в промышленности, при сварке чрезвычайно прочных швов с помощью автоматов. к меню ↑

Технология применения

Использовать проволоку умеет любой сварщик, однако для простого человека эта технология может показаться достаточно сложной. И не без причины. Впрочем, ничего действительно сложного в этом нет, тут скорее все дело в элементарном навыке и опыте.

Во время сварки рабочий попросту нагревает металл в нужном месте, одновременно подавая и плавя саму проволоку. При этом ее конец ведут по самому шву, чтобы частицы металла наплывали равномерно и образовали прочное соединение.

При этом ее конец ведут по самому шву, чтобы частицы металла наплывали равномерно и образовали прочное соединение.

Если разорвать этот процесс, то в определенном месте шов может треснуть или прогнуться. Еще больше проблем появится, если с виду хороший стык будет пустотелым внутри (такое часто случается при неравномерном использовании проволоки).

В таком случае этот шов можно считать полностью непригодным, серьезных нагрузок он не выдержит.

Читайте также: обзор технологии ванной сварки.

Сплошную проволоку задействуют преимущественно с газовой защитой. Но покупать баллон с газом не всегда выгодно, особенно если нужда в нем появляется редко. В таком случае лучше потратиться на порошковую или активированную продукцию.

Технология ее использования от обычной практически не отличается (разве что нужно будет очень внимательно следить за процессом плавки), а вот работать намного удобнее. к меню ↑

Использование порошковой проволоки для сварки нержавейки (видео)

youtube.com/embed/iMvuvvgJdew?feature=oembed»>Портал об арматуре » Сварка » В каких целях используют нержавеющую сварочную проволоку?

armaturniy.ru

Сварочная проволока — Ковка, сварка, кузнечное дело

Сварочная проволока — один из основных материалов, без которого не возможно ни одно сварочное производство. Применяется она для изготовления электродов, в качестве присадочного прутка при ручной аргонодуговой сварке, при автоматической и полуавтоматической сварке как плавящийся электрод.

Чтобы правильно выбрать проволоку для сварки, необходимо знать состав и толщину металлической конструкции.

Существует несколько видов сварочной проволоки: нержавеющая, легированная, порошковая, углеродистая и другие, причем ее состав и состав свариваемого изделия должен быть однороден.

Высокотехнологичная порошковая представляет собой металлическую оболочку — трубку, внутри которой содержится порошкообразный наполнитель, масса которого по отношению к оболочке колеблется от 20 до 40 %. Горение дуги при ее применение особенно мягкое и стабильное, применяется для обработки деталей, используемых при высоких температурах, давлении и подверженных многократным нагрузкам.

Горение дуги при ее применение особенно мягкое и стабильное, применяется для обработки деталей, используемых при высоких температурах, давлении и подверженных многократным нагрузкам.

Основным принципом , по которому классифицируют метизное изделие для сварки является содержание в ней стали. Существует три основных группы: высоколегировання, низкоуглеродистая и легированная, которые разделяются на подгруппы , классифицирующиеся содержанием в них химических элементов: хрома, меди , никеля и других.

Сварочная проволока из нержавейки — характеристики и применение

Для проведения сварочных работ по нержавейке должна применяться проволока из нержавеющей стали. Проволока сварочная нержавеющая — характеристики и параметры.

Нержавеющая проволока для проведения сварочных работ изготавливается по ГОСТ 18143-72 из антикоррозийной высоколегированной стали. Срок службы такой нержавеющей проволоки намного больше, чем у остальных видов, поэтому нержавеющая проволока используется широко и для сварки, и для других работ в машиностроении, пищевой промышленности, энергетике и т. д. Самая распространённая марка сварочной проволоки — 12Х18Н10Т, так как она обладает коррозионной стойкостью, жаропрочностью, устойчивостью к агрессивным средам.

д. Самая распространённая марка сварочной проволоки — 12Х18Н10Т, так как она обладает коррозионной стойкостью, жаропрочностью, устойчивостью к агрессивным средам.

Чаще всего применяется проволока сварочная нержавеющая для сварочных работ в конструкциях из нержавеющего металлопроката. Обычные электроды из чёрных металлов в таких работах нельзя использовать, так как изменение химического состава сварного шва при внесении чёрного металла в состав нержавеющей конструкции может привести к нарушению сварочного шва по отношению к свойствам всей конструкции.

Проволока для нержавеющей стали производится в специальных бухтах типа D-300 по 12 кг, устройство которых позволяет дозировано подавать проволоку к месту сварки. Применяться проволока из нержавеющей стали может как для электродуговой сварки в инертной среде, так и для проведения сварочных работ газосваркой. В среде инертных газов в режиме mig для механизированной дуговой сварки используется проволока марок ER-316LSi, ER-347Si, ER-308 LSi и ER-309 LSi. Буквенные обозначения расшифровываются как присутствие с её составе химических элементов, например, Si – кремний. Диаметр такой проволоки из нержавейки – от 0,8 мм до 1,2 мм. Сварочный шов при применении нержавеющей проволоки получается низкоуглеродистым, что придаёт ему дополнительную вязкость. Высокое содержание кремния в составе проволоки улучшает коэффициент поверхностной натяжённости металла на сварном шве.

Буквенные обозначения расшифровываются как присутствие с её составе химических элементов, например, Si – кремний. Диаметр такой проволоки из нержавейки – от 0,8 мм до 1,2 мм. Сварочный шов при применении нержавеющей проволоки получается низкоуглеродистым, что придаёт ему дополнительную вязкость. Высокое содержание кремния в составе проволоки улучшает коэффициент поверхностной натяжённости металла на сварном шве.

Также проволока из нержавейки подразделяется на марки по типам работ – ручная сварка, полуавтоматическая и автоматическая сварка. В некоторые марки проволоки добавляют кремний и молибден, что при дополнительном легировании деталей значительно улучшает качество сварного шва. Типичная сварочная проволока для нержавейки обычно содержит в себе углерод, магний, кремний, хром, никель, серу и фосфор. Такое многокомпонентное сочетание значительно повышает качество сварного шва, но при этом цена на проволоку соответствует её качеству, и по сравнению с проволокой из чёрных металлов невысока – около 1000 $ за тонну.

По своему химическому составу проволока, в которой используется нержавейка, должна соответствовать химическому составу того металла, из которого изготовлены элементы или детали свариваемой конструкции. Плавление такой проволоки должно происходить при такой же температуре, что и температура плавления свариваемых изделий, поэтому добавление в состав проволоки множества присадок и дополнительных элементов делает проволоку из нержавейки практически универсальной при проведении сварочных работ.

Смотрите также:

Cварочная проволока для полуавтоматов

Проволока сварочная СВ08Г2С

kovka-svarka.net

Марки нержавеющей сварочной проволоки

1. Св-08Х20Н9Г7Т (аналог проволок: Св.-08Х21Н10Г6, Св.-08Х20Н9Г7Т) ER-307Si Коррозионностойкая хромоникелевая сварочная проволока для сварки полуавтоматом разнородных аустенитных нержавеющих сталей c содержанием хрома ~18% и никеля ~ 8% типа 03Х17Н14М2, 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304 и т.п. Св-08Х20Н9Г7Т можно использовать как буферный слой перед наплавкой твердосплава. Устойчива к высоким температурам (850°C). Наплавленный металл 307Si обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Проволока применяется в машиностроении, нефтяной, химической и пищевой отрасли, для изготовления трубопроводов, емкостей, бойлеров, при сварке пружинных сталей, конструкционных сталей, проведении судостроительных и судоремонтных работ, при производстве инструментов, рельсов, ремонте дробильных машин, трубопроводов, емкостей, бойлеров и т.п.

Устойчива к высоким температурам (850°C). Наплавленный металл 307Si обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Проволока применяется в машиностроении, нефтяной, химической и пищевой отрасли, для изготовления трубопроводов, емкостей, бойлеров, при сварке пружинных сталей, конструкционных сталей, проведении судостроительных и судоремонтных работ, при производстве инструментов, рельсов, ремонте дробильных машин, трубопроводов, емкостей, бойлеров и т.п.

Упаковка — пластиковые катушки D-300 (15 кг) или же мотки, пруток упакован в пластиковые пеналы (5кг), каждый пруток промаркирован.

2. Св-04Х19Н9 (аналог проволок: Св.-06Х19Н9Т, Св.-01Х18Н10, Св.-01Х19Н9) ER-308LSI Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки аустенитных нержавеющих сталей c содержанием хрома ~18% и никеля ~ 8% типа 03Х17Н14М2, 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304 и т. п., в среде защитных газов. Наплавленный металл 308LSi обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Проволока применяется в машиностроении, нефтяной, химической и пищевой отрасли. Для изготовления трубопроводов, емкостей, бойлеров и т.п.

п., в среде защитных газов. Наплавленный металл 308LSi обладает высокой коррозионной стойкостью. Незначительное содержание углерода снижает риск возникновения межкристаллической коррозии, а наличие кремния обеспечивает высокое качество шва. Проволока применяется в машиностроении, нефтяной, химической и пищевой отрасли. Для изготовления трубопроводов, емкостей, бойлеров и т.п.

Упаковка — пластиковые катушки D-300 (15 кг) или же мотки, пруток упакован в пластиковые пеналы (5кг), каждый пруток промаркирован.

3. Св-07Х25Н13 ER-309LSi Коррозионностойкая хромоникелевая сварочная проволока для полуавтоматической сварки разнородных сталей (нержавеющих сталей c не- и низколегированными сталями), а также для сварки аустенитных нержавеющих сталей, содержащих Cr — 24%, Ni — 13% и незначительный % С в среде защитных газов (Ar). На постоянном токе DC. Применяется в машиностроении, нефтяной, химической и пищевой отрасли.

УПАКОВКА: пластиковые катушки D-300 (15 кг) или же мотки, пруток упакован в пластиковые пеналы (5кг), каждый пруток промаркирован.

4. Св-04Х19Н11М3 ER-316LSi Хромоникелевая коррозионностойкая сварочная проволока для полуавтоматической сварки аустенитных нержавеющих сталей c содержанием Cr -18%, Ni — 8% и Mo — 3% таких, как: 10Х17Н13М3Т, 03Х17Н14М2, 316 и др. в среде защитных газов (Ar). На постоянном токе DC. Наплавленный металл типа 316LSi обладает высочайшей стойкостью к коррозии в кислотной и хлорсодержащей среде. Легирование кремнием и молибденом обеспечивает высокую стойкость против межкристаллической коррозии и высочайшее качество шва. Применяется в нефтяной, химической и пищевой отрасли, а также в машиностроении и многих других отраслях.

Упаковка — пластиковые катушки D-300 (15 кг) или же мотки, пруток упакован в пластиковые пеналы (5кг), каждый пруток промаркирован.

5. Св-07Х19Н10Б ER-347 Проволока 07Х19Н10Б изготавливается из низкоуглеродистых и легированных марок стали и обеспечивает хорошее качество сварного шва. СВ-07Х19Н10Б предназначена для сварки хромоникелевых сталей типа 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т, 08Х18Н12Б и им подобных, когда к металлу шва предъявляют жесткие требования стойкости к межкристаллитной коррозии. Также проволока СВ-07х19н10б используется для наплавки и для изготовления электродов.

Также проволока СВ-07х19н10б используется для наплавки и для изготовления электродов.

Упаковка — пластиковые катушки D-300 (15 кг) или же мотки, пруток упакован в пластиковые пеналы (5кг), каждый пруток промаркирован.

6. Св-06Х19Н9Т ER-321 Сварочная хромоникелевая проволока для полуавтоматической сварки нержавеющих сталей типа 08Х18Н10, 12Х18Н9Т, 08Х18Н10Т (304, 308, 321, 347) и им подобных, в среде защитных газов, на постоянном токе. Проволока, легированная титаном, обеспечивает высокую антикоррозийность межкристаллической решетки и высочайшее качество сварного шва. Находит широкое применение в машиностроении, нефтехимии и пищевой промышленности, в энергетике и т. п.

Упаковка — пластиковые катушки D-300 (15 кг) или же мотки, пруток упакован в пластиковые пеналы (5кг), каждый пруток промаркирован.

Архивы Выберите месяц Декабрь 2017 Ноябрь 2017 Октябрь 2017 Сентябрь 2017 Август 2017 Июль 2017 Июнь 2017 Май 2017 Апрель 2017 Март 2017 Февраль 2017 Январь 2017 Декабрь 2016 Ноябрь 2016 Октябрь 2016 Сентябрь 2016 Август 2016 Июль 2016 Июнь 2016 Май 2016 Апрель 2016 Март 2016 Февраль 2016 Январь 2016 Декабрь 2015 Ноябрь 2015 Октябрь 2015 Сентябрь 2015 Август 2015 Июль 2015 Июнь 2015 Май 2015 Апрель 2015 Март 2015 Февраль 2015 Январь 2015 Декабрь 2014 Ноябрь 2014 Октябрь 2014 Сентябрь 2014 Август 2014 Июль 2014 Июнь 2014 Май 2014 Апрель 2014 Март 2014 Февраль 2014 Январь 2014 Декабрь 2013 Ноябрь 2013 Октябрь 2013 Сентябрь 2013 Август 2013 Июль 2013 Июнь 2013 Май 2013 Март 2013 Февраль 2013 Январь 2013 Декабрь 2012 Ноябрь 2012 Октябрь 2012 Сентябрь 2012 Август 2012 Июль 2012 Июнь 2012 Май 2012 Апрель 2012 Март 2012 Февраль 2012 Январь 2012 Декабрь 2011 Октябрь 2011 Апрель 2011 Сентябрь 2010 Июль 2010 Январь 2010 Декабрь 2009 Ноябрь 2009 Октябрь 2009 Сентябрь 2009 Август 2009 Сентябрь 2008 Август 2008 Октябрь 2007 Сентябрь 2007 Июль 2007 Апрель 2007 Сентябрь 2006 Сентябрь 2005 Октябрь 1998 Сентябрь 1998

site-metall. com

com

Купити ЗВАРЮВАЛЬНИЙ ДРІТ нержавіюча за найкращими цінами в Київ,Дніпро,Харків,Запоріжжя,Львів,Одеса,Полтава,Суми,Україна від компанії «ТОВ «УКРТОРГЭКСПОРТ»».

Нержавіючий дріт зварювальний ER 307 (08х20н9г7т ті) — Корозійно хромоникелевый зварювальний дріт для зварювання напівавтоматом різнорідних аустенітних нержавіючих сталей з вмістом хрому 18% і нікелю 8% типу 03Х17Н14М2, 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18ХН10Т, 304 і т. п.

п.

Даний провід можна використовувати як буферний шар перед наплавленням твердосплава. Стійкий до високих температур (850 ° С). Наплавлений метал 307 Si облададает високою корозійною стійкістю. Незначний вміст вуглецю знижує ризик виникнення міжкристалічної корозії, а наявність кремнію забезпечує високу якість шва.

Дріт зварювальний нержавіючий ER 308 LSi (Св-01Х19Н9) – корозійно-стійка хромонікелева зварювальний корозійностійка дріт призначений для напівавтоматичного зварювання аустенітних нержавіючих сталей типу 03Х17Н14М2, 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 08Х18Н10 (ER-304), 12Х18Н9Т, 12Х18Н10Т і їм подібних, в середовищі захисних газів (Ar) на постійному струмі (DC). Наплавлений метал ER 308 LSi володіє високою корозійною стійкістю.

Дріт зварювальний нержавіючий ER 308 L (св-06Х19Н9Т) — корозійно-стійка хромо-нікелева дріт зварювальний для напівавтоматичного зварювання аустенітних нержавіючих сталей із вмістом хрому ~18% і нікелю ~8% типу 03Х17Н14М2, 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 12Х18Н10Т, 304 і т. п. в середовищі захисних газів (Ar). Наявність кремнію забезпечує високу якість зварного шва, а незначний вміст вуглецю знижує ризик виникнення міжкристалічної корозії. Дріт застосовується для виготовлення трубопроводів, ємностей, бойлерів, обладнання і т. д. для нафтової, енергетичної, харчової та машинобудівної промисловості.

п. в середовищі захисних газів (Ar). Наявність кремнію забезпечує високу якість зварного шва, а незначний вміст вуглецю знижує ризик виникнення міжкристалічної корозії. Дріт застосовується для виготовлення трубопроводів, ємностей, бойлерів, обладнання і т. д. для нафтової, енергетичної, харчової та машинобудівної промисловості.

Дріт зварювальний нержавіючий ER 316 L (Св-04Х19Н11М3) — корозійно-стійка зварювальний дріт застосовується для напівавтоматичного зварювання аустенітних нержавіючих сталей з вмістом хрому 19%, нікелю 11% молібдену 3% в середовищі захисних газів.

Нержавіючий дріт зварювальний ER 347 (07Х19Н10Б) — Дріт використовується у всіх галузях промисловості, де необхідна зварка подібних аустенітних CrNi сталей / литих сталей, а також феритних 13% хромистих сталей. У хімічному та загальному машинобудуванні, при виготовленні резервуарів, у фармацевтичній і целлюлозобумажной промисловості.

Опірність до міжкристалічної корозії і вет-корозії при температурі до 400 ° С Робітники значення ударної в’язкості при температурах до 196 ° С

Відмінні зварювально-технологічні характеристики.

Нержавіючий дріт ER 309L (07Х25Н13 ) — виготовляється методом холодної або гарячої витяжки нержавіючої сталі. Вона широко використовується в будівництві, легкій та важкій промисловості, машинобудуванні та харчовому виробництві і виготовленні деталей.

за порядкомза зростанням ціниза зниженням ціниза новизною

- oaoTMicj4zMwh3Ifo9f0oW3SM_m647e2-tgMpRJU2tg» data-advtracking-product-id=»976936061″ data-tg-chain=»{"view_type": "preview"}»> ke3hhGW1kGGJr7H_8HshW05v1jFd4DsooZr7X839rKY» data-advtracking-product-id=»978095225″ data-tg-chain=»{"view_type": "preview"}»> YpHV6PEg4GiUY_BJ4QWFdGE_YMlahHvCA3mWxK6s0xQ» data-advtracking-product-id=»978097088″ data-tg-chain=»{"view_type": "preview"}»> Zdj6zXPwHJD3Z4hOpyhKQ8ULehjRZgEvIGu7O0HuiPU» data-advtracking-product-id=»978097618″ data-tg-chain=»{"view_type": "preview"}»> PE5CYwsbK-sDyjciJINaW6PnNdB0G_43GCS2fXNwVwo» data-advtracking-product-id=»978098564″ data-tg-chain=»{"view_type": "preview"}»> RJzmgF58AkVPfGs9dS6gEJS6E3mjTwHuzOdXt4p1D-A» data-advtracking-product-id=»978098904″ data-tg-chain=»{"view_type": "preview"}»> qxrwzBtO5n-phBJn2fLD9SeRbIfj4-QxgydSgXcMN1s» data-advtracking-product-id=»978102802″ data-tg-chain=»{"view_type": "preview"}»> oR2hilzzdum975lGW2zBMfdstLTRsN_T4zKQA3bKhLg» data-advtracking-product-id=»978104013″ data-tg-chain=»{"view_type": "preview"}»> 94ExhbHjiLO9M_-5yFLCAatv7Prhq8hsPKIWKq2xp1E» data-advtracking-product-id=»978105166″ data-tg-chain=»{"view_type": "preview"}»> kU9bIb3Yod8LFvVOtgw6fG5WIFBu2ovf8t9iioiVMCY» data-advtracking-product-id=»978106107″ data-tg-chain=»{"view_type": "preview"}»> HTcIAxteJjGmwBtHTpvPuRRO7O-jFC6pWjG2UohK5Fk» data-advtracking-product-id=»978106662″ data-tg-chain=»{"view_type": "preview"}»> EOc_NomNVkOXYZMqOF9PLtoYneQBNa3wtUsvp4sLIHQ» data-advtracking-product-id=»978116720″ data-tg-chain=»{"view_type": "preview"}»>

16243248

Дріт зварювальний нержавіючий для напівавтомата . Вигідні ціни від компанії «ТОВ «СБГ»»

Зварювальний дріт для напівавтомата

Будь-яка галузь сучасної промисловості постійно або час від часу потребує різних зварювальних роботах. Для здійснення таких робіт використовується електронно-променева, термитная, газова і электрогазовая зварювання. Найпоширеніша на сьогоднішній день – це электрогазовая зварювання, що застосовується при виготовленні конструкцій різної складності. Для здійснення такої зварювання використовується спеціальна зварювальний дріт, що подається в дугу, яка переміщається по лінії зварювання.

Зварювальний дріт, як правило, представлена котушкою, на яку рядно намотується дріт, а по мірі необхідності, така дріт безперервно подається в дугу. Застосовується така дріт для зварювання і наплавлення низьколегованих та вуглецевих сталей у різних галузях промисловості. Підбирається дріт для зварювання в залежності від того, яке завдання стоїть перед виконанням зварювальних робіт. Таким чином, зварювальний дріт за хімічним складом вуглецю та легуючих елементів ділиться на три основні групи – низьковуглецевий, легована і високолегована сварочная проволока.

Підбирається дріт для зварювання в залежності від того, яке завдання стоїть перед виконанням зварювальних робіт. Таким чином, зварювальний дріт за хімічним складом вуглецю та легуючих елементів ділиться на три основні групи – низьковуглецевий, легована і високолегована сварочная проволока.

Следует отметить, что чем меньше углерода содержится в проволоке, тем пластичнее металл. Маркировка проволоки зависит от содержания в ней легирующих элементов, таких как, кремний, никель, хром, марганец, титан и другие. Качество проволоки зависит от ее состава, другими словами, чем меньше содержание примесей фосфора и серы, тем выше качество проволоки, которое имеет непосредственное влияние на весь сварной шов.

ДЛЯ наших МЕТАЛЛОВ ― ВСЕГДА ЕСТЬ работа!!! +38(050)947-73-34 +38(067)959-43-10 +38(093)084-06-85Позвоните для бесплатной консультации специалиста сейчас!- Дріт зварювальний нержавіючий er 308 lsi (св 01х19н9, св 04х19н9, 06х19н9т)

36

- Проволока сварочная er 347 (Св 07х19н10б, Св 08х20н10г2б)

2

- Дріт зварювальний нержавіючий er316 (св 04х19н11м3, св 04х19н11м2т)

19

- Дріт зварювальний нержавіючий er 309 (св 07х25н13)

19

- Проволока сварочная er 307 (св 08х20н9г6)

10

- Алюмінієва дріт зварювальний

1

за порядкомза зростанням ціниза зниженням ціниза новизною

16243248

- eyJwcm9kdWN0SWQiOjEwNzQwMTQwNzUsImNhdGVnb3J5SWQiOjE0MjcwOSwiY29tcGFueUlkIjoxMjExNTg0LCJzb3VyY2UiOiJwcm9tOmNvbXBhbnlfc2l0ZSIsImlhdCI6MTY2NDU4MDg2Mi4wNDU5MjkyLCJwYWdlSWQiOiJlNWM0NWE4NC0wMGI3LTQ5OTktYmMzMS0zNmIyYTY0YzBkODYiLCJwb3ciOiJ2MiJ9.2yqZhMZz9BkWm4lK8yuMWk0UfleJQRw2Tn1QdBPyxUQ» data-advtracking-product-id=»1074014075″ data-tg-chain=»{"view_type": "preview"}»>

Купити

eyJwcm9kdWN0SWQiOjE1OTU5MDc0NDEsImNhdGVnb3J5SWQiOjE0MjcwOSwiY29tcGFueUlkIjoxMjExNTg0LCJzb3VyY2UiOiJwcm9tOmNvbXBhbnlfc2l0ZSIsImlhdCI6MTY2NDU4MDg2Mi4wNDcyODc1LCJwYWdlSWQiOiI0MjAxODVkOS02MDJkLTQ1ZjItYjFhNS03OWQ0NzM5YjRiZjQiLCJwb3ciOiJ2MiJ9.ApXLaAujRvUeuP3iNApk-mupJnCxOqjxvCdR7JsNnzU» data-advtracking-product-id=»1595907441″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI1MjI3MDA4LCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDQ4NDgzMSwicGFnZUlkIjoiZTcyYjU3YTUtMmE3Yi00ODdlLWI1YWMtMmNkZTY5YjZjMDI0IiwicG93IjoidjIifQ.o5O1WQJyVjE6g1mz3WitnovDMLJKeMcw5vZX7lR4Oaw» data-advtracking-product-id=»25227008″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI0MTU1NjUzLCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDQ5Njc5LCJwYWdlSWQiOiI1NTAzZmM0ZS02NWQxLTQwN2QtYWQ3ZS00OTA4ZDE4ZmMzNzQiLCJwb3ciOiJ2MiJ9.9dwkvvXxydiH_3bh53bj37OhY1ErigqkXmqjGJXv_H8″ data-advtracking-product-id=»24155653″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI0MTU2Mzk5LCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDUxMTM0OCwicGFnZUlkIjoiN2FhZjVjZjctNTk3OS00NTYxLWE3ZTMtZTQ0NTBhNzQxZjA3IiwicG93IjoidjIifQ.LBtVz-f4UrOGmJ625CJtPONTn2_EhpyQwFnCtI0QbEI» data-advtracking-product-id=»24156399″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI0MTU2NTMzLCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDUyNTE1NSwicGFnZUlkIjoiNDFhZDNjNjctZDFjZC00MGIwLWI5MTQtM2FhYzZiM2QzMzU4IiwicG93IjoidjIifQ.MIOnv3sCNN7D9eDD65-JlXN2JfrkOZq_6scaH9qCsP4″ data-advtracking-product-id=»24156533″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI0MTU2NjA0LCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDUzNjk5MywicGFnZUlkIjoiOWYyY2U1MGQtNTc2Mi00ZGFkLTllYTEtZWI1NGE5MmE2NGViIiwicG93IjoidjIifQ.pwMOgM8b1kZhd3YpkTj95cNcSsC5oAmmN4iNnAnukjs» data-advtracking-product-id=»24156604″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI0MTU2NjI4LCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDU1MjU4MywicGFnZUlkIjoiZmM0MTljMDAtODM5NC00N2ZkLTkzZGEtM2MxZmQxOGI0YjU4IiwicG93IjoidjIifQ.7xe7BJ89Bg7kUmKvF9gA5mMHe3HEX9o1d1Wmy_pyBFw» data-advtracking-product-id=»24156628″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI0MTU2NjQ3LCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDU2NTM3OSwicGFnZUlkIjoiOTMwNDFmYTEtZTBkZi00ZWIxLTk5MjEtYzA2OTA0YjM2NjViIiwicG93IjoidjIifQ.XGtkTSqwqOxSN7ZmoUKU6bJVB-6fJgh4mvzMYQsqzxg» data-advtracking-product-id=»24156647″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI3NTg0Mjg2LCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDU3ODgxNCwicGFnZUlkIjoiYTZlODk4YjAtZTg0MS00NDg3LTk2MzAtMzY2NDZjOWMyMTg0IiwicG93IjoidjIifQ.Y3ildenWMTIweWjaXdy-6l4292flXZajIeB2IoXhMYU» data-advtracking-product-id=»27584286″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI0MTU2ODQ4LCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDYwMDUxNCwicGFnZUlkIjoiOGJhMmI3ZDEtMzM2NC00YTM4LTgzMTctOGUxNmViNjk1MjM0IiwicG93IjoidjIifQ.mM_v0sbwJtvkMB-dj96cIi8F8LaLd_6E0LhFkIfim2Y» data-advtracking-product-id=»24156848″ data-tg-chain=»{"view_type": "preview"}»>Купити

eyJwcm9kdWN0SWQiOjI0MTU2ODY2LCJjYXRlZ29yeUlkIjoxNDI3MDksImNvbXBhbnlJZCI6MTIxMTU4NCwic291cmNlIjoicHJvbTpjb21wYW55X3NpdGUiLCJpYXQiOjE2NjQ1ODA4NjIuMDYyMDQ0OSwicGFnZUlkIjoiYWQ4M2FmOTEtNWU4OS00NGIyLWE0OWUtNGFmNmFkNWJjOTYyIiwicG93IjoidjIifQ.qULSvXgakPVYcSKK-XBVhXvKKAAicaVhDB-YO7h3pAg» data-advtracking-product-id=»24156866″ data-tg-chain=»{"view_type": "preview"}»>Купити

Топ продаж

Купити

Купити

Купити

Купити

Купити

Купити

Купити

Купити

Купити

Купити

Купити

Купити

Сварка нержавеющей стали — Как сваривать различные сплавы нержавеющей стали

Нержавеющая сталь является одним из самых популярных материалов, когда дело доходит до сварки. Он прочный и обладает высокой устойчивостью к коррозии, что делает его привлекательным для использования в различных проектах.

Он прочный и обладает высокой устойчивостью к коррозии, что делает его привлекательным для использования в различных проектах.

Однако у материала есть свои плюсы и минусы, и сварщик должен обладать достаточными знаниями о нем, чтобы правильно обращаться с нержавеющей сталью.

Сегодня мы расскажем вам все об основах сварки нержавеющей стали, чтобы вы знали, что делать, когда появится проект, связанный с ним.

Quick Navigation

- Понимание нержавеющей стали

- Типы нержавеющей стали

- Austenitic нержавеющая сталь

- Мартенситная нержавеющая сталь . Дуговая сварка вольфрамовым электродом в газе

- Сварка сопротивлением или точечная сварка

- Сварка MIG или дуговая сварка металлическим электродом в среде газа

- Почему магнит прилипает к нержавеющей стали 304 и сварочной проволоке 308L?

Общие сведения о нержавеющей стали

Нержавеющая сталь – это сплав на основе железа, содержащий хром. Именно это вещество придает нержавеющей стали ее важнейшее свойство – коррозионную стойкость. Количество хрома обычно колеблется где-то между 11% и 30%.

Именно это вещество придает нержавеющей стали ее важнейшее свойство – коррозионную стойкость. Количество хрома обычно колеблется где-то между 11% и 30%.

Каждый отдельный металл на самом деле имеет разные химические свойства и в сочетании с количеством присутствующего хрома требует различных потребностей.

Применение нержавеющей стали расширяется благодаря ее уникальным свойствам. Это прочный материал, устойчивый к различным газам, жидкостям и химической коррозии, поэтому он используется во многих производственных цехах.

Он очень долговечен, и требуется много времени, чтобы на самом деле потускнеть, поэтому он имеет так много различных применений. К сожалению, в основном из-за своих благоприятных свойств, нержавеющая сталь также дорогая. Она стоит в пять раз дороже, чем мягкая сталь.

Типы нержавеющей стали

Возможно, вы удивитесь, узнав, что существует более одного типа нержавеющей стали. На самом деле существует пять типов, которые характеризуются как нержавеющая сталь, но большинство сварщиков обычно сталкиваются с тремя из них в своей сварочной карьере. Каждый из них имеет свои особенности и способы сварки нержавеющей стали.

Каждый из них имеет свои особенности и способы сварки нержавеющей стали.

Подпишитесь: Получите БЕСПЛАТНО 30-страничную таблицу символов сварки в формате PDF с примерами применения каждого символа!

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь является наиболее распространенным типом, используемым сегодня. Обладает немагнитными свойствами и высокой свариваемостью.

Его основное использование относится к стандартному производству и используется более чем в 70% производства, которое у нас есть сегодня. Он маркируется серией 300, причем 304 на сегодняшний день является наиболее часто используемым сортом.

Диапазон состава: ( C ≤ 0,10% – 16%) ≤ ( Cr ≤ 28% – 3,5%) ≤ ( Ni ≤ 32% – ( Mo ≤ 7%)).

Выбор аустенитного присадочного металла

| Сталь AISI | Рекомендуемый присадочный материал Материал | Альтернативный присадочный материал Материал |

|---|---|---|

| 201, 202, 205 | 240 | 308, 347, 309 |

| 301, 302, 302Б | 308 | 347, 309 |

| 304, 304л | 308л | 347, 309 |

| 304H | 308H | 347, 309 |

| 303, 303SE | 312 | 309MO |

| 316, 309S | 309 | 309CB, 310 |

| 310, 310S, 314 | 310 | 310CB, 310MO |

| 316, 316L | 316, 316L | 309MO, 317 |

| 316H | 316H | 309MO, 317 |

| 317 | 317 | 317л, 309МО, 318 |

| 321 | 347 | 309CB, 310CB, 321 |

| 347, 348, 347H | 347 | 309CB, 310CB |

| 320 | 320LR | 320 |

| 330 | 330 | — |

| 904L | 385 | — |

Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь известна как первая нержавеющая сталь, разработанная для коммерческого использования. Он обладает магнитными свойствами и может быть упрочнен отпуском и закалкой. Наиболее популярно использование мартенситной нержавеющей стали в производстве столовых приборов.

Он обладает магнитными свойствами и может быть упрочнен отпуском и закалкой. Наиболее популярно использование мартенситной нержавеющей стали в производстве столовых приборов.

Он имеет уровень хрома от 12% до 18% и относительно высокое содержание углерода от 0,1% до 1,2%. В связи с этим марка 410 используется в качестве стандартного присадочного материала для наплавки на углеродистую сталь.

Большая часть мартенситной нержавеющей стали сваривается с помощью сварочных аппаратов TIG – ≤ Ni ≤ 6% – V ≤ 0,2%)).

Мартенситный наполнитель Выбор металла

| Сталь AISI | Рекомендуемый наполнитель Материал | Альтернативный наполнитель Материал |

|---|---|---|

| 403 | 410 | 308, 347, 309 |

| 410, 410S | 410 | 308, 347, 309 |

| 414 | 410 | 410 НМ, 309 |

| 420 | 420 | 309 |

| 431 | 410 | 309, 310 |

| 440А | 312 | 309 |

Ферритная нержавеющая сталь

Ферритная нержавеющая сталь известна как самый дешевый тип из трех основных. Из-за этого он часто используется для изготовления потребительских товаров, автозапчастей и листового металла. Он обладает магнитными свойствами, легко формуется и обладает высокой пластичностью. К сожалению, его самая большая слабость — высокая температура.

Из-за этого он часто используется для изготовления потребительских товаров, автозапчастей и листового металла. Он обладает магнитными свойствами, легко формуется и обладает высокой пластичностью. К сожалению, его самая большая слабость — высокая температура.

Диапазон состава: ( C ≤ 0,08% – 10,5%) ≤ ( Cr ≤ 30% – ( Mo ≤ 4,5%)).

Ферритный наполнитель Выбор металла

| Сталь AISI | Рекомендуемый наполнитель Материал | Альтернативный наполнитель Материал |

|---|---|---|

| 405 | 410 | 308л, 309, 410нм |

| 409 | 409CB | 430, 309LSi |

| 430 | 430 | 308л, 309л |

| 442 | 308л | 309л |

| 446 | 308л | 309л |

Подготовка к сварке

При сварке нержавеющей стали подготовка является самой важной частью.

Сварщику необходимо тщательно очистить материал и рабочие зоны, чтобы на обрабатываемом материале из нержавеющей стали не осталось следов углеродистой стали.

То же самое касается ваших инструментов и сварочного аппарата, вы должны очистить их, чтобы на них не осталось следов углеродистой стали.

Если частицы углеродистой стали попадают в нержавеющую сталь, это может привести к ржавчине конечного продукта, что в конечном итоге сведет на нет цель использования этого материала. Даже следовые количества частиц пыли из углеродистой стали представляют угрозу. Чтобы узнать больше о подготовке к сварке, обратитесь к нашему отдельному руководству.

Еще одна вещь, которую следует учитывать при сварке нержавеющей стали, — это присадочные металлы. Выбор присадочного материала будет зависеть от типа основного металла, с которым вы работаете. Лучший способ добиться этого — использовать присадочный металл с тем же номером, что и у основного металла.

Общие методы сварки нержавеющей стали

Выбор правильного типа сварочного процесса для сварки нержавеющей стали зависит от отделки, толщины материала, основных материалов и использования конечного продукта. Несмотря на то, что существует множество используемых методов, наиболее распространенными сварочными процессами являются сварка TIG, сварка MIG и сварка сопротивлением.

Несмотря на то, что существует множество используемых методов, наиболее распространенными сварочными процессами являются сварка TIG, сварка MIG и сварка сопротивлением.

Сварка ВИГ или дуговая сварка вольфрамовым электродом в среде защитного газа

Сварка ВИГ (дуговая сварка вольфрамовым электродом в газе) является наиболее часто используемым типом сварочного процесса для сварки нержавеющей стали, поскольку он обеспечивает высокое качество, долговечность и универсальность. TIG использует низкое тепловложение, идеально подходящее для этого типа материала.

Предотвратить окисление и повысить коррозионную стойкость можно с помощью процесса односторонней сварки. Таким образом, между внутренними и внешними сварными швами создается защита от инертного газа.

Полную статью о сварке ВИГ можно найти здесь

Сварка сопротивлением или точечная сварка

Сварка сопротивлением отлично подходит для сварки нержавеющей стали, поскольку это самый экономичный процесс сварки. Оборудование, используемое для контактной сварки, универсально и может использоваться в различных проектах.

Оборудование, используемое для контактной сварки, универсально и может использоваться в различных проектах.

При точечной сварке электрический ток используется для нагрева металлических кромок и их соединения друг с другом. Этот процесс лучше всего использовать для материалов с низкой температурой плавления, поскольку он помогает предотвратить деформацию.

Сварка МИГ или дуговая сварка металлическим газом

Сварка МИГ представляет собой полуавтоматический процесс, который обеспечивает прочное соединение нержавеющей стали. Для сварки MIG требуется защитный газ аргон и хорошая сварочная проволока или стальная проволока. В этом процессе используется подача импульсного тока, которая позволяет сварщику добраться до некоторых наиболее сложных участков основного материала.

Выбор защитного газа для сварки нержавеющей стали

Выбор правильного защитного газа зависит от нескольких факторов.

- Эффективность экранирования.

- Устойчивость к коррозии.

- Металлургия и механические свойства

- Внешний вид поверхности.

- Геометрия сварного шва.

- Металлический трансфер.

Выбор защитного газа

| Защитный газ, плазменный газ | Защитный газ | |

|---|---|---|

| GTAW | Ar Ar + h3 (общ. 20 %) Ar + He (общ. 70 %) Ar + He + h3 Ar + N2 | Ar N2 h3 + 100 |

| PAW | Аналогично GTAW | То же, что GTAW |

| GMAW | 98 % Ar + 2 % O2 97 % Ar + 3 % CO2 95 % Ar + 3 % CO2 + 2 % h3 83 % Ar + 15 % He + 2 % CO2 69 % Ar + 30 % He + 1 % O2 90 % He + 7,5 % Ar + 2,5 % CO2 | То же, что GTAW |

| FCAW | № 97 % Ar + 3 % CO2 80 % Ar + 20 % CO2 | № Аналогично GTAW |

| LBW | He Ar | Аналогично GTAW |

| Ar – аргон, h3 – водород, He – гелий, N2 – азот, CO2 – углекислый газ, O2 – кислород | ||

Проверка температуры металла сварного шва и основного металла

При сварке нержавеющей стали необходимо учитывать температуру как основного металла, так и присадочного металла.

Если вы не будете следить за температурой поверхности, скорее всего, у вас возникнут проблемы.

Контроль подвода тепла к основному и присадочному металлу может осуществляться с помощью термометров, электронных инфракрасных термометров и электронных датчиков температуры поверхности.

Сложно ли сваривать нержавеющую сталь?

Сварить нержавейку не так-то просто, особенно для новичка. Этот материал не прощает ошибок и высоких температур.

Во-первых, каждая царапина или пятно останутся видимыми. Ошибки эстетически видны, и вы можете получить непривлекательный конечный продукт, если не будете достаточно осторожны.

Во-вторых, нержавеющая сталь удерживает тепло, что делает ее подверженной деформации и короблению из-за сильного нагрева во время работы. Он может даже деформироваться из-за межпроходной температуры и в процессе охлаждения, если нагрев слишком велик.

Детали конструкции современного моста Таким образом, работа с нержавеющей сталью предоставляется более опытным сварщикам, которые знают, как с ней обращаться.

Часто задаваемые вопросы

Почему магнит прилипает к нержавеющей стали 304 и сварочной проволоке 308L?

Это нормально. В то время как некоторые типы нержавеющей стали немагнитны, некоторые содержат небольшое количество феррита в аустенитной матрице для предотвращения горячего растрескивания, а феррит является ферромагнитным.

Однако сварочная проволока из нержавеющей стали 308L подвергается холодной обработке во время волочения, что вызывает некоторое превращение аустенита в мартенсит, а мартенсит является ферромагнитным. Но плавление проволоки устраняет мартенсит, оставляя сварной шов свободным от него, если только вы не обрабатываете сварной шов холодной обработкой.

Заключение

Нержавеющая сталь – это материал, используемый во всем мире по разным причинам. Это один из самых важных материалов, используемых сегодня, и его использование не будет уменьшаться в ближайшее время. Но при работе с ним нужно быть осторожным. При правильном лечении вы получите желаемый результат.

Источники:

- Нержавеющая сталь и ее типы https://www.stainless-steel-world.net/basicfacts/stainless-steel-and-its-families.html

- Общие методы сварки нержавеющей стали https:// www.atwf-inc.com/blog/3-common-methods-for-welding-stainless-steel

- Сварка нержавеющей стали https://www.worldstainless.org/Files/issf/non-image-files/PDF/Euro_Inox/BrochureWeldability_EN.pdf

- Присадочные металлы для различных типов нержавеющей стали https://www.wmwa. net/metal-products/filler-metal-charts/

- Широкий мир сварки нержавеющей стали https://www.thefabricator.com/thewelder/article/metalsmaterials/the-wide-world-of-welding-stainless-steel

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сварочная проволока из нержавеющей стали оптом. Купить надежную сварочную проволоку из нержавеющей стали у оптовиков на сайте Made-in-China.com.

Сварочная проволока оптом.Продукты Поставщики

122 236 Оптовая Сварочная Проволока Из Нержавеющей Сварки Продукция

Сварочная проволока оптом Оптом Флюс Оптовая Сварочный Аппарат Для Стальной Проволоки Сварочная проволока оптом

Поставщик сварочной проволоки Tyue TIG MIG/ нержавеющая сталь Er308L Er316L Er309L

1 тонна

Свяжитесь с поставщиком

Проволока для сварки MIG er309/ER308/ER316/ER304 сварочная проволока 1,6 мм 2,0 мм 3,2 мм присадочная проволока из нержавеющей стали

6,2–7,5 долл. США/кг

США/кг

15 кг

Свяжитесь с поставщиком

Ss Нержавеющая сталь Металлическая арматурная стяжка MIG Арматурная сварка Пружинная проволока/канат Изделия Проволока

1 200–2 400 долл. США/тонна

5 тонн

Свяжитесь с поставщиком

Doiee Тонкая проволока из нержавеющей стали / Сельскохозяйственная проволока / Предохранительная проволока / Проволочный трос / Отожженная проволока / Жесткая проволока / Сварочная проволока

5-15 долларов США/кг

1 кг

Свяжитесь с поставщиком

Строительный материал Сварочная проволока для гвоздей в рулонах с медным покрытием и сертификатом CE из нержавеющей стали

0,001 долл. США/шт.

1 шт.

Свяжитесь с поставщиком

Er316, проволока TIG для сварки нержавеющей стали 316L

680-800 долл. США/тонна

США/тонна

1 тонна

Свяжитесь с поставщиком

Атлантическая оптовая продажа сварочной проволоки из нержавеющей стали 3,2 мм AWS Er316 для судостроения

8,5–8,88 долл. США/кг

15 кг

Свяжитесь с поставщиком

Дешевый и высококачественный оптовый кабель из нержавеющей стали SS316

600 долларов США за тонну

1 тонна

Свяжитесь с поставщиком

304 316 321 310 201 430 проволока для сварки TIG пружины из нержавеющей стали

1 000–1 600 долларов США за тонну

1 тонна

Свяжитесь с поставщиком

Порошковая сварочная проволока из нержавеющей стали для основной сварки швов из нержавеющей стали или аналогичных материалов

1 000–2 000 долл. США/тонну

США/тонну

1 тонну

Свяжитесь с поставщиком

410 420 430 Проволока для сварки MIG из нержавеющей стали

1 долл. США/кг

100 кг

Свяжитесь с поставщиком

Заводская сварочная проволока из нержавеющей стали с газовой защитой 308 φ 1.2 Проволока для автоматической сварки Сварочная проволока с защитой от СО2

820-950 долл. США/тонна

25 тонн

Свяжитесь с поставщиком

10 Калибр 304h 201 Сварочная проволока из нержавеющей стали

900–1500 долл. США/тонна

5 тонн

Свяжитесь с поставщиком

SUS 304/316/316L катушка из нержавеющей стали порошковая сварочная проволока

10 долл. США/шт.

1 шт.

Свяжитесь с поставщиком

Проволока для бессвинцового припоя из нержавеющей стали для сварочного аппарата Sc307

24–25 долл. США/кг

США/кг

100 кг

Свяжитесь с поставщиком

304 304cu 316 201 316lvm 430 420 Er308L 309S Bright/ Tinny/Spring/Welding Wire 9 из нержавеющей стали0003

100 долларов США/кг

10 кг

Свяжитесь с поставщиком

JIS4304-2005, ASTM A167 Проволока из нержавеющей стали Er70s2 Цена стальной проволоки Сварочная проволока из нержавеющей стали

1000-2500 долл. США/тонна

1 тонна

Свяжитесь с поставщиком

Сварочная проволока из нержавеющей стали Сварочная проволока под флюсом 308

3–5,3 долл. США/кг

2000 кг

Свяжитесь с поставщиком

0,20-10,00 мм оптом оцинкованная стальная проволока и твердотянутая проволока и закаленная в масле проволока и проволока из сплава и оцинкованная проволока

430-480 долларов США/тонна

1 тонна

Свяжитесь с поставщиком

321 Cor / TIG / MIG / Saw Сварочная проволока из нержавеющей стали

2,5–6 долл. США/кг

США/кг

1 кг

Свяжитесь с поставщиком

SS304 316 321 Сварочная проволока из нержавеющей стали с конструкционным материалом

900–1200 долл. США/тонна

1 тонна

Свяжитесь с поставщиком

Tyue TIG MIG сварочная проволока из нержавеющей стали E308/ E309/ E310/ E312/ E316

1 тонна

Свяжитесь с поставщиком

! ! ! Горячая распродажа! ! ! Сварочная проволока из нержавеющей стали

2 200–2 700 долларов США за тонну

1 тонна

Свяжитесь с поставщиком

Нержавеющая сталь Doiee 302/304/304L/316/316L Тонкая скрученная плетеная проволока/отожженная проволока/пружинная проволока/сварочная проволока/проволока для чистки

5–15 долл. США/кг

1 кг

Свяжитесь с поставщиком

Стальная проволока 304 0,2 мм Катанка Стальная сварочная проволока Дуплексная проволока из нержавеющей стали

2 100–3 600 долл. США за тонну

США за тонну

1 тонна

Свяжитесь с поставщиком

Сварочная проволока из магниевого сплава 99,9% Az31b We43 0,8 мм 1,2 мм 2 мм 3 мм 4 мм

10–20 долл. США/кг

1 кг

Свяжитесь с поставщиком

Проволока для сварки TIG из нержавеющей стали 316L, упаковка 5 кг

1 000–1 200 долл. США/тонна

1 тонна

Свяжитесь с поставщиком

ER309/ER308/ER316/ER304 сварочная проволока из нержавеющей стали, присадочная проволока из сплава

6,5–7,7 долл. США/кг

15 кг

Свяжитесь с поставщиком

Проволока для дуговой сварки из нержавеющей стали

4 999–6 199 долл. США/тонну

10 тонн

Свяжитесь с поставщиком

Бессвинцовая проволока из нержавеющей сталидля сварочного аппарата Sn100

25-26 долларов США/кг

100 кг

Свяжитесь с поставщиком

Сварочная проволока из нержавеющей стали 304 304L Горячекатаная проволока из нержавеющей стали толщиной 2 мм

1 200–1 400 долл. США/тонна

США/тонна

5 тонн

Свяжитесь с поставщиком

4/3396

Сварка нержавеющей стали

Автор : Пьер-Жан Куна, Жуанвиль-ле-Пон, Франция

Благодарность : абзацы, отмеченные (*) в тексте, взяты из «Working with Stainless Steels», Paris (SIRPE) 1998

Название Фотография : ESAB AB, Göteborg (S)

Содержание

Общая информация о нержавеющих сталях2 Процессы сварки нержавеющих сталей

3 Свариваемость нержавеющих сталей

4 Выбор защитных газов для сварки нержавеющих сталей

5 Выбор сварочных материалов для сварки нержавеющих сталей

6 Подготовка шва при дуговой сварке

7 Окончательная обработка сварных швов

8 Техника безопасности

9 Глоссарий: термины и определения

1 Общая информация о нержавеющих сталях

1.1 Аустенитные нержавеющие стали: Fe-Cr-Ni (Mo)

Эти сплавы являются наиболее популярными марками нержавеющих сталей из-за их превосходной формуемости, коррозионной стойкости и свариваемости. Все они немагнитны в отожженном состоянии.

Все они немагнитны в отожженном состоянии.

Диапазон составов: C ≤ 0,10% — 16% ≤ Cr ≤ 28% — 3,5% ≤ Ni ≤ 32% — (Mo ≤ 7%).

1.2 Ферритные нержавеющие стали: Fe-Cr-(Mo)

Ферритные нержавеющие стали имеют низкое содержание углерода, хром (и молибден) являются основными легирующими элементами.

Они не закаляются при термической обработке и всегда магнитны.

Диапазон составов: C ≤ 0,08% — 10,5% ≤ Cr ≤ 30% — (Mo ≤ 4,5%).

1.3 Аустенитно-ферритные дуплексные нержавеющие стали: Fe-Cr-Ni (Mo)-N

Микроструктура дуплексных нержавеющих сталей состоит из смеси аустенита и феррита. Они проявляют характеристики обеих фаз с более высокой прочностью и пластичностью. Азот добавляется для придания прочности, а также для улучшения свариваемости. Они магнитны и не отверждаются при термической обработке.

Диапазон составов: C ≤ 0,03% — 21% ≤ Cr ≤ 26% — 3,5% ≤ Ni ≤ 8% — (Mo ≤ 4,5%) — N ≤ 0,35%.

1.4 Мартенситные нержавеющие стали: Fe-Cr-(Mo-Ni-V)

Эти сплавы можно подвергать термообработке до широкого диапазона полезных уровней твердости.

Полученная мартенситная структура является магнитной.

Диапазон составов: C ≤ 1,2% — 11,5% ≤ Cr ≤ 17% — (Mo ≤ 1,8% — Ni ≤ 6% — V ≤ 0,2%).

2 Процессы сварки нержавеющей стали

2.1 Электродуговые процессы

2.1.1 Процессы с электродом из тугоплавкого металла

2.1.1.1 Дуговая сварка вольфрамовым электродом в среде защитного газа: GTAW (*)

Euro Inox

открытая галерея

Принцип ручной газовой вольфрамовой дуговой сварки

Процесс GTAW, также известный как процесс TIG (вольфрамовый инертный газ) или WIG (вольфрамовый инертный газ), показан на рисунке выше. Энергия, необходимая для плавления металла, обеспечивается электрической дугой, зажигаемой и поддерживаемой между вольфрамовым электродом или электродом из вольфрамового сплава и заготовкой в инертной или слегка восстановительной атмосфере. Нержавеющие стали всегда свариваются в режиме DCEN (отрицательный электрод постоянного тока) или DCSP (прямая полярность постоянного тока). В этих условиях электроны ударяют по заготовке, увеличивая проникающую способность, а электрод, обычно изготавливаемый из торированного вольфрама (2% ThO 2 ), практически не изнашивается. Если используется присадочный металл, он бывает в виде голых стержней или проволоки в бухтах для автоматической сварки. Поток инертного газа, который защищает зону дуги от окружающего воздуха, позволяет поддерживать очень стабильную дугу. В зависимости от основного материала защитные газы состоят в основном из смесей аргона (Ar), гелия (He) и водорода (H 2 ) (см. раздел 4 «Выбор защитных газов для сварки нержавеющей стали»).

В этих условиях электроны ударяют по заготовке, увеличивая проникающую способность, а электрод, обычно изготавливаемый из торированного вольфрама (2% ThO 2 ), практически не изнашивается. Если используется присадочный металл, он бывает в виде голых стержней или проволоки в бухтах для автоматической сварки. Поток инертного газа, который защищает зону дуги от окружающего воздуха, позволяет поддерживать очень стабильную дугу. В зависимости от основного материала защитные газы состоят в основном из смесей аргона (Ar), гелия (He) и водорода (H 2 ) (см. раздел 4 «Выбор защитных газов для сварки нержавеющей стали»).

Основные преимущества этого процесса при обработке нержавеющих сталей можно резюмировать следующим образом:

- концентрированный источник тепла, ведущий к узкой зоне плавления;

- очень стабильная дуга и спокойная сварочная ванна небольшого размера. Отсутствуют брызги, и, поскольку в процессе не требуется флюс, остатки окисления удаляются, так что любая окончательная операция очистки очень упрощается;

- отличное металлургическое качество, с точным контролем провара и формы сварного шва во всех положениях;

- прочные и беспористые сварные швы

- очень низкий износ электрода

- легкое обучение

Обычный диапазон толщины заготовки составляет от 0,5 мм до 3,5/4,0 мм.

2.1.1.2 Плазменно-дуговая сварка: PAW (*)

Euro Inox

открытая галерея

Принцип плазменной сварки с замочной скважиной

Плазменная сварка аналогична дуговой сварке вольфрамовым электродом в среде защитного газа (GTAW). Существенное отличие состоит в том, что плазма дуги сужается соплом для создания высокоэнергетического плазменного потока, в котором достигаются температуры от 10 000 до 20 000°C.

В процессах сварки обычно используется конфигурация «дуга с переносом», при которой суженная дуга образуется между электродом и заготовкой, тогда как в других применениях чаще используется суженная дуга с «непереносом».

Поскольку струя плазмы очень узкая, она не может обеспечить достаточную защиту сварочной ванны, поэтому необходимо добавить кольцевой поток защитного газа большего диаметра.

Газы, используемые как для этой цели, так и для формирования плазмы, аналогичны используемым в GTAW, а именно чистый аргон (Ar), Ar – водород (H 2 ) до 20%, Ar-гелий (He) – Н 2 . Водородсодержащие смеси рекомендуются для сварки аустенитных нержавеющих сталей, но, как и в случае с GTAW, запрещены для ферритных, мартенситных и дуплексных марок. Для последних материалов рекомендуется добавлять азот для поддержания соответствующих пропорций аустенита и феррита в сварном шве (см. раздел 4 «Выбор защитных газов для сварки нержавеющих сталей»).

Водородсодержащие смеси рекомендуются для сварки аустенитных нержавеющих сталей, но, как и в случае с GTAW, запрещены для ферритных, мартенситных и дуплексных марок. Для последних материалов рекомендуется добавлять азот для поддержания соответствующих пропорций аустенита и феррита в сварном шве (см. раздел 4 «Выбор защитных газов для сварки нержавеющих сталей»).

При ручной плазменной сварке, когда горелка держится в руке, используются так называемые процессы «микроплазмы» и «миниплазмы» для токов от 0,1 до 15 ампер, а также метод «безнапорной струи» для токи от 15 до 100 ампер.

При автоматической сварке, когда горелка устанавливается на каретке, используется так называемый процесс «замочной скважины». За счет увеличения сварочного тока (свыше 100 ампер) и потока плазмообразующего газа создается очень мощный плазменный пучок, который позволяет добиться полного проникновения в заготовку. Во время сварки отверстие постепенно прорезает металл, а сварочная ванна течет позади, образуя сварной шов.

Основным преимуществом процесса PAW по сравнению с GTAW является замечательная стабильность дуги, что приводит к:

- «жесткой» дуге, которая позволяет лучше контролировать подводимую мощность;

- большая устойчивость к изменениям расстояния между соплом и заготовкой без существенного изменения морфологии сварного шва;

- узкая зона термического влияния (ЗТВ) и, как правило, более высокая скорость сварки;

- большая устойчивость к неправильной подготовке, особенно в случае сварки с отверстием под ключ.

Обычный диапазон толщины заготовки:

- от 0,1 мм до 1,0 мм для процессов микроплазмы и миниплазмы

- от 1,0 мм до 3,5 мм для техники безнапорной струи

- 3,5 мм до 10,0 мм для процесса «замочная скважина» (за один проход).

2.1.2 Процессы с плавким электродом

2.1.2.1 Дуговая сварка металлическим газом: GMAW (*)

Euro Inox

открытая галерея

Принцип дуговой сварки металлическим газом

В процессе GMAW, также известном как процесс MIG (металлический инертный газ), тепло сварки производится дугой, зажигаемой между

непрерывно подаваемый электрод из металлической проволоки и заготовку.

В отличие от процессов GTAW и PAW, электрод является расходуемым, дуга зажигается между плавкой присадочной проволокой и заготовкой в среде защитного газа.

Основными характеристиками этого процесса являются:

- использование очень высокой плотности тока в электродной проволоке (>90А/мм 2 ), примерно в 10 раз выше, чем в процессе покрытых электродов (SMAW);

- быстрое плавление электродной проволоки (скорость плавления около 8 м/мин) из-за высокой температуры дуги, что делает необходимым использование автоматической системы подачи проволоки, поставляемой по 12 кг. катушки; Нержавеющие стали

- всегда свариваются в режиме DCEP (положительный электрод постоянного тока) или DCRP (обратная полярность постоянного тока), при этом положительный полюс генератора подключается к электроду;

- сварочная горелка обычно удерживается вручную (так называемый «полуавтоматический» процесс), но для больших мощностей сварки она закрепляется на каретке («автоматический» процесс).

Механизм переноса металла в дуге является важным технологическим параметром, при этом различают три основных режима:

короткозамкнутый или погруженный перенос режим, при котором металл плавится с образованием крупных капель, диаметр которых часто больше, чем у электродной проволоки. Когда капля образуется на конце электрода, она вступает в контакт со сварочной ванной и создает короткое замыкание с внезапным увеличением тока. Поверхностное натяжение вызывает эффект защемления, который отделяет каплю от электрода. Частота этого явления составляет от 20 до 100 Гц, что соответствует времени цикла от 0,01 до 0,05 секунды. шаровой перенос или гравитационный перенос режим. Как и в предыдущем случае, плавление происходит в виде крупных капель, которые отрываются, когда их масса становится достаточной для преодоления сил поверхностного натяжения, и благодаря большей длине дуги свободно падают до соприкосновения со сварочной ванной. Режим переноса распылением предполагает плотность тока выше определенного переходного уровня, порядка 200 А/мм 2 . Электрод плавится, образуя поток мелких капель. По мере дальнейшего увеличения плотности тока кончик электрода становится коническим, и поток еще более мелких капель высвобождается в осевом направлении.

Режим переноса распылением предполагает плотность тока выше определенного переходного уровня, порядка 200 А/мм 2 . Электрод плавится, образуя поток мелких капель. По мере дальнейшего увеличения плотности тока кончик электрода становится коническим, и поток еще более мелких капель высвобождается в осевом направлении.

GMAW требует наличия защитного газа для предотвращения окисления в сварочной дуге (см. раздел 4 «Выбор защитных газов для сварки нержавеющих сталей»). Аргон с 2% кислорода (O 2 ) обеспечивает стабильную дугу и подходит для большинства применений. Примерно такой же результат дает аргон с 3% углекислым газом (CO 2 ). Скорость сварки и провар иногда можно увеличить, если к аргону + O 2 или аргону + CO 2 9 добавить гелий (He) и водород (H 2 ).1335 защитный газ. Газы с более высоким содержанием CO 2 (процесс MAG) имеют тенденцию вызывать значительное поглощение углерода сварочной ванной вместе с окислением хрома. Именно по этой причине они не рекомендуются.

Именно по этой причине они не рекомендуются.

Размер валика и степень проплавления зависят от марки обрабатываемой детали (ферриты, аустениты и т. д.), типа соединения, режима переноса и навыков сварщика. Для одиночных V-образных соединений и квадратных стыковых соединений, сваренных за один проход, общий диапазон толщины заготовки составляет от 1,0 мм до 5,0 мм.

Примечание : Процесс GMAW часто называют сваркой MIG. Часто возникает путаница между процессами сварки MIG и MAG. Фактически, в процессе MIG окислительная природа защитного газа (см. раздел «Выбор газов для сварки нержавеющих сталей») незначительна, тогда как в процессе MAG она преднамеренно усиливается. Однако в процессе GMAW/MIG часто требуется низкое процентное содержание кислорода (O 2 ) или диоксида углерода (CO 2 ) в защитном газе (аргоне) для улучшения как стабильности дуги, так и смачивания расплавленным металлом. . Типичные уровни 2% O 2 или 3% CO 2 . Более высокие уровни O 2 или CO 2 вызывают чрезмерное окисление хрома (Cr), марганца (Mn) и кремния (Si) и чрезмерное поглощение углерода (C) в сварочной ванне. Например, содержание углерода (% C) в металле сварного шва, которое составляет 0,025 % для 2 % CO 2 , содержащего защитный газ, может достигать 0,04 % для 4 % CO 2 .

Более высокие уровни O 2 или CO 2 вызывают чрезмерное окисление хрома (Cr), марганца (Mn) и кремния (Si) и чрезмерное поглощение углерода (C) в сварочной ванне. Например, содержание углерода (% C) в металле сварного шва, которое составляет 0,025 % для 2 % CO 2 , содержащего защитный газ, может достигать 0,04 % для 4 % CO 2 .

2.1.2.2 Дуговая сварка порошковой проволокой: FCAW (*)

Euro Inox

открытая галерея

Пример порошковой электродной проволоки

Вариантом процесса GMAW является процесс FCAW (дуговая сварка порошковой проволокой), в котором электродная проволока состоит из оболочки из нержавеющей стали, заполненной твердым флюсом, роль которой аналогична роли покрытия электрода в ручной процесс SMAW. Сердечник обеспечивает раскислители и шлакообразующие материалы и может обеспечивать защитный газ в случае самозащитных электродов FCAW.

Метод FCAW сочетает в себе преимущества метода SMAW с высокой производительностью автоматического или полуавтоматического процесса за счет возможности непрерывной подачи порошковой проволоки. По сравнению с обычным твердым электродом флюс обеспечивает покрытие шлаком и повышает производительность.

Таким образом, при силе тока около 200 ампер скорость осаждения составляет около 100 г/мин. для сплошной проволоки диаметром 1,6 мм, содержащей 20 % Cr и 10 % Ni, по сравнению с примерно 170 г/мин для порошковой проволоки того же диаметра. Это большое различие связано с тем, что в порошковой проволоке электричество проводит только металлическая оболочка, так как сердечник, составленный из смеси минерального и металлического порошков, возможно связанных в силикат щелочного металла, имеет высокое удельное электрическое сопротивление.

И FCAW, и GMAW имеют одинаковые размеры валиков. Для одиночных V-образных соединений и квадратных стыковых соединений, сваренных за один проход, общий диапазон толщины заготовки составляет от 1,0 мм до 5,0 мм.

2.1.2.3 Дуговая сварка в среде защитного металла (покрытый электрод): SMAW (*)

Euro Inox

открытая галерея

Принцип процесса дуговой сварки защищенным металлом

Хотя процесс SMAW, также известный как процесс MMA (Manual Metal Arc), является очень старым, так как Kjelberg сообщил о первых применениях в 1907, он по-прежнему широко используется благодаря своей большой гибкости и простоте использования.