Сварные конструкции

Сварные конструкции

широко применяются в промышленном и гражданском строительстве, а также в машиностроении.Сварные конструкции используются при сооружении объектов любого назначения — каркасов крупных промышленных объектов, резервуаров и емкостей любого назначения и объема, доменных печей и хранилищ для овощей и фруктов, сосудов и аппаратов, магистральных трубопроводов протяженностью в десятки тысяч километров, технологических газопроводов в домах на различные давления и различных размеров.

Основными достоинствами металла как материала для конструкций являются:

- высокая прочность при относительной его легкости;

- изотропность (однородность строения во всех направлениях), малые деформации и высокая упругость в пределах нормальной

работы, определяющие надежность и долговечность конструкций; - водо- и газонепроницаемость.

Металлоконструкции из стали имеют свои недостатки, которые заключаются в том, что они подвержены коррозии под действием влаги и некоторых агрессивных паров и газов и обладают малой огнестойкостью.

Развитию изготовления сварных конструкций в различных отраслях промышленности способствует в значительной степени широкое внедрение прогрессивных технологических процессов сварки и сварочного оборудования. При этом успехи сварочной науки и техники, используемые в производстве сварных конструкций, сварочные технологии, оборудование и материалы способствуют расширению номенклатуры и повышению качества выпускаемых изделий.

Применение сварных конструкций вместо клепаных, литых и кованых создает экономию металла, уменьшает трудозатраты и сокращает сроки изготовления. Меньший вес (на 20—25%) сварных конструкций по сравнению с клепаными, обусловленный более полным использованием сечений элементов, является одним из основных их преимуществ. Плотность швов, обеспечивающая герметичность таких конструкций, также является существенным преимуществом сварки.

Сварка металлоконструкций позволяет соединять между собой элементы самой различной толщины. Так, например, посредством контактной точечной сварки соединяют тонкостенные сварные конструкции вагонов, кузовов автомобилей и пр., благодаря же применению электрошлаковой сварки оказывается возможным за один проход сварочного автомата сваривать металл практически неограниченной толщины.

Детали сложной конфигурации, выполнявшиеся раньше литыми или коваными, в настоящее время изготовляют сварными из проката или комбинированными: сварно-литыми, сварно-коваными, сварно-ковано-литыми и т. п.

При замене литых изделийсварными в машиностроении достигается значительная экономия металла — до 30% для стальных и до 50% для чугунных. Кроме того, в литых изделиях, особенно сложной конфигурации, нередко имеют место поры, усадочные раковины и другие дефекты, что ухудшает их качество и отрицательно влияет на работоспособность конструкций при динамической нагрузке. Поэтому многие машиностроительные конструкции в настоящее время свариваются из проката, как, например, рамы и станины.

Поэтому многие машиностроительные конструкции в настоящее время свариваются из проката, как, например, рамы и станины.

Сварка расширяет также возможности механизации и автоматизации производственных процессов.

Высокий уровень механизации достигнут в настоящее время за счет применения высокопроизводительных процессов механизированной сварки: контактной, автоматической и полуавтоматической под флюсом, электрошлаковой, в среде защитных газов. Внедряются новые процессы сварки: электронно-лучевая в вакууме, дуговая в герметичных камерах с контролируемой атмосферой, трением, плазменной струей и другие способы сварки.

В настоящее время сварные конструкции применяются при изготовлении тракторов, сельскохозяйственных машин, автомобилей, вагонов, тепловозов, электровозов, котлов, турбин, подъемных кранов и других изделий. Значительно возрос удельный вес сварных конструкций в строительстве.

Сварные конструкции изготовляются на специализированных заводах или в цехах металлических конструкций машиностроительных заводов — вагоностроительных, краностроительных, заводах, изготовляющих прокатное оборудование, и др.

Следует вместе с тем отметить, что изготовление сварных конструкций

Форма сварных соединений имеет особенно большое значение для прочности конструкций, воспринимающих динамическую нагрузку, а также конструкций, работающих при низких температурах, прикоторых даже первоначально пластичный материал может потерять пластические свойства й перейти в хрупкое состояние.

Таким образом, задача обеспечения требуемых свойств сварных конструкций должна решаться комплексно, путем надлежащего выбора материала, форм сопряжений, а также соответствующей технологии изготовления.

При одновременном проектировании конструкции и технологического процесса ее изготовления могут быть выбраны формы, облегчающие механизацию и автоматизацию процессов изготовления сварной конструкции, и использованы средства для повышения ее работоспособности.

Для изготовления сварных конструкций чаще всего применяются прокатные стали (углеродистые и низколегированные) различных марок, в отдельных случаях алюминиевые сплавы или неметаллические материалы — пластмассы и органическое стекло.

Алюминиевые сплавы являются новым высокоэффективным материалом для сварных строительных и машиностроительных конструкций. Изделия из алюминиевых сплавов отличаются легкостью, простотой технологии изготовления и хорошим внешним видом.

Основной задачей при сварке алюминиевых сплавов является создание соединений, равнопрочных основному металлу. Однако получить такие соединений достаточно сложно в связи с необходимостью удалять с поверхности сплава очень тугоплавкую пленку.

Можно выделить следующие типы сварных конструкций и элементов и дать им соответствующие определения:

- Балка — конструктивный элемент, работающий в основном на поперечный изгиб. Жестко соединенные между собой балки образуют рамные конструкции.

- Колонны — элементы, работающие преимущественно на сжатие или на сжатие с продольным изгибом.

- Решетчатые конструкции представляют собой систему стержней, соединенных в узлах таким образом, что стержни испытывают плавным образом растяжение или сжатие. К ним относятся фермы, мачты, арматурные сетки и каркасы.

- Оболочковые конструкции, как правило, испытывают избыточное давление — к ним предъявляют требование герметичности соединений. К этому типу относят различные емкости, сосуды и трубопроводы.

- Корпусные транспортные конструкции подвергаются динамическим нагрузкам. К ним предъявляют требования высокой жесткости при минимальной массе. Основные конструкции данного типа — корпуса судов, вагонов, кузова автомобилей.

- Детали машин и приборов работают преимущественно при переменных, многократно повторяющихся нагрузках. Характерным для них является требование точных размеров, обеспечиваемое главным образом механической обработкой заготовок или готовых деталей. Примерами таких изделий являются станины, валы, колеса.

Сварные конструкции | производство сварных конструкций — завод Кронверк

Основной составляющей любого сооружения являются сварные конструкции. Это могут быть как простые балки, фермы и колонны, каркасы, мачты, арматурные сетки, так и более сложные – сварные балки большего сечения, применяемые в виде перекрытий и ригелей.

Широко применяются в строительстве промышленных и гражданских объектов, при возведении сельхоз предприятий и мостов, жилья и многих других социальных сооружениях.

Витые металлические лестницы, ворота, ажурные мосты и решётки, различные ограждения, скамейки и другие сварные металлические изделия придают простому ландшафту лёгкость, красоту и художественную уникальность.

По своему назначению сварные конструкций делятся на: строительные, авиационные, судовые, мостовые и декоративные.

По способу производства – отливки, штампованные и кованые элементы.

В зависимости от назначения конструкции при сварке металлоизделий используются различные соединительные швы, отличающиеся размерами катетов и длиной. Может применяться сварка угловая, внахлёст, стыковочная, комбинированная, с вплетением декоративных элементов или обычная.

Повышенную прочность сварным конструкциям придаёт дуговая автоматическая и электрошлаковая сварка.

Особой лёгкостью и оригинальностью отличаются кованые металлоконструкции – произведения кузнечного мастерства.

Они применяются для украшения фасадов зданий, балконов, террас, парков, скверов, игровых площадок и многих других сооружений.

Преимущества сварных металлоконструкций:

- лёгкость конструкции возводимого объекта;

- высокий коэффициент прочности и надёжности;

- сокращение сроков строительства;

- быстрая окупаемость объектов;

- экономическая эффективность проектов.

В процессе производства сварных конструкций применяются виды сталей, менее подверженные изменениям во время их нагрева. В основном это марки 10Г2С,14Г2, 15ГС, 15ХСНД и некоторые другие.

Изготовление сварных конструкций – сложный технологический процесс, предусматирающий строгое соблюдение всех ГОСТов и технических требований – от подготовки чертежей до монтажа готовой продукции на строительном объекте.

В процессе производства сварных конструкций как типовых, так и выполняемых по индивидуальным заказам, прорабатываются все операции – заготовка, сварка, размётка, при которой намечаются линии сгибов, разрезов, центров отверстий.

Компания «КРОНВЕРК» — один из ведущих заводов по изготовлению металлокострукций.

«КРОНВЕРК» — ЭТО:

- сплочённый коллектив профессионалов всех уровней;

- высокотехнологичное производство;

- сертифицированная продукция;

- гарантированное качество;

- выполнение индивидуальных заказов;

- строгое соблюдение договорных обязательств;

- доставка продукции заказчику и монтаж её;

- индивидуальная работа с каждым заказчиком.

Наши специалисты ответят на любые ваши вопросы и помогут сделать правильный выбор. Работа с заводом «КРОНВЕРК» — гарантия качества и экономической целесообразности.

Рады нашему обоюдно выгодному сотрудничеству!

SOLIDWORKS сварные конструкции. Создание собственных профилей и введение в работу.

Данная статья будет вводной в цикле статей по рассмотрению работы и функций приложения «Сварные конструкции».

Функциональность «Сварные детали» позволяет проектировать структуру сварных деталей как единую деталь.

Используйте 2D и 3D эскизы для определения основной структуры сварной детали. Затем требуется создать конструкции с группами сегментов эскиза. Также можно добавлять объекты, такие как угловые соединения и торцевые пробки, используя инструменты на панели инструментов «Сварные детали».

Данным приложением можно управлять из меню или через отдельную панель.

Создание»Сварная деталь»Приложение «Сварные детали» работает только в среде «Детали».

Перед тем как начать пользоваться данным приложением необходимо:

• Создать собственные профили, т.к. по умолчанию в библиотеке есть только профили по другим стандартам (ISO, ANSI).

• Необходимо понимать как работают функции 3D эскизов.

Cоздадим собственный профиль по ГОСТ 8639-82 «Трубы стальные квадратные».

ГОСТ 8639-82 «Трубы стальные квадратные»- Создаем деталь;

- На плоскости, например, «Спереди» создаем эскиз профиля трубы 20х20х2 мм;

3. Закрываем эскиз;

Закрываем эскиз;

4. Выбираем эскиз в дереве построения, переходим в верхнем меню «Файл» — «Сохранить как».

5. В поле «Путь» перейдите «каталог_установки\lang\язык\weldment profiles и выберите соответствующие подпапки <стандарт> и <тип>».

6. Пройдя по этому пути в папке, на ряду с уже имеющимися, нужно создать папку «ГОСТ», а в ней подпапку «Труба квадратная».

7. Сохраняем созданный нами файл в папке «Труба квадратная» с расширением «.sldlfp».

8. После удачного сохранения, эскиз и дерево построения будет выглядеть следующем образом:

Дерево построенияРазберемся зачем нужна была эта манипуляция с папками. Смысл в том, что программа по этому пути считывает такие параметры как «Стандарт» и «Тип» профиля. И при работе с данным приложением программе необходима данная информация.

Теперь создадим сварную конструкцию:

- Создаем новую деталь, т.к. данное приложение работает только с деталями.

- Создаем трехмерный эскиз куба со стороной 200 мм.

-

3. Закрываем эскиз.

4. В меню «Сварные конструкции» выбираем «Конструкции».

Конструкции5. В раскрывшемся окне настраиваем профиль металлоконструкции.

КонструкцияВот на этом моменте мы и видим результат наших операций с папками.

6. Теперь создаем группы элементов.

Есть один нюанс при выборе групп — по умолчанию можно выбрать только замкнутый контур, при этом в металлоконструкции будет применяться обработка углов на ваш выбор.

Группа элементов7. Можно в одной конструкции создавать несколько групп, при этом конструкция ограничивается выбранным профилем, т.е. во всех группах одной конструкции можно работать только с одним профилем. Но никто не запрещает в одной детале делать несколько конструкций из разных профилей.

Также в этом меню можно настроить точку пронзания профиля, т.е. чтобы эскиз профиля проходил по трехмерному эскизу разными точками.

Для этого в меню в самом низу активируем кнопку «Положение профиля» и выбираем любую точку на эскизе сечения профиля. Также можно вращать профиль по оси.

Также можно вращать профиль по оси.

Положение профиля8. Аналогично создадим группу и выберем нижний контур трехмерного эскиза куба.

Создание группы9. Создадим еще четыре группы для каждого вертикального профиля.

Создание группЗавершаем операцию по созданию сварной конструкции и выходим.

Теперь можно увидеть, что вертикальные стойки при построении не имеют разделки при пересечении с верхним и нижним периметром кубика.

Это можно исправить функцией «Отсечь/вытянуть», которая есть в инструментарии приложения «Сварные конструкции».

Отсечь/вытянуть

При активации данной функции в меню нужно выбрать два элемента.

Первый — обрезаемое тело и грань либо тело, которое будет являться границей для коррекции первого тела.

Также здесь можно выбрать тип обработки обрезаемого тела.

Отсечь/вытянутьТем же методом корректируем оставшиеся три вертикальные стойки.

Итак, сегодня мы рассмотрели:

- Что такое приложение «Сварные конструкции».

- Как данное приложение работает.

- Как создать конструкции практически любой геометрии и сечения.

В следующей статье на тему «Сварные конструкции» мы рассмотрим нюансы при создании чертежей с данной модели и какие есть возможности по параметризации.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings. PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings. AUTHOR_TOOLTIP_TEXT}}

AUTHOR_TOOLTIP_TEXT}}

Сварочные металлоконструкции — Технологии сварных работ конструкций из металла

Сварка — один из наиболее распространенных методов обработки металлоконструкций. Ее основная задача — соединить несколько деталей в одну, обеспечить необходимую форму готового изделия и достаточную прочность. Сварочные работы по металлоконструкциям, а также сопутствующий ремонт сварных швов могут как проводиться на крупных предприятиях, так и выполняться любителями в более скромных условиях. В каждом случае процесс будет иметь свои особенности, о которых мы поговорим в этом статье.

Важно!

Компания «Артекс» предлагает вам заказать различные виды сварки. Мы гарантируем качество и своевременное выполнение заказов любой сложности и объема.

Содержание:

- Требования к проведению сварки

- Классические сварочные технологии для металлоконструкций

- Современные виды сварочных работ по металлоконструкциям

- Особенности сварки металлоконструкций

- Достоинства сварки

- Резюме

Требования к проведению сварки

В данном случае речь пойдет о профессиональной обработке, которая проводится с соблюдением всех необходимых технологий. Разумеется, любительская сварка также имеет ряд аспектов, но следование правилам всегда остается на усмотрение человека.

Необходимо сразу отметить, что требования, применимые к данному виду обработки, закреплены на законодательном уровне. Одними из основных документов, регламентирующих порядок сварки металлоконструкций, являются ГОСТ 27772-88 и СНИП II 23-81. В них содержится большое количество информации, в том числе:

В них содержится большое количество информации, в том числе:

- требования, которым должны соответствовать различные виды проката;

- порядок создания швов и данные о том, как их качество влияет на надежность итоговой конструкции;

- порядок приемки проката и оценки его качества.

Другая группа требований, закрепленных, например, в РД 15.132-96 Минтопэнерго РФ, относится к квалификации людей, занимающихся сваркой. Согласно им до выполнения работ допускаются только специалисты, прошедшие аттестацию. После успешной сдачи экзаменов они получают соответствующее удостоверение. В нем указаны все виды операций, которые может выполнять сварщик, а также полный перечень марок сталей, с которыми он может работать.

В ряде случаев перед выполнением работ необходимо сделать технологическую пробу. При этом важно обеспечить условия, полностью аналогичные тем, в которых будет выполняться сварка. Например, если она будет проводиться при низкой температуре, то с образцами также следует работать при отрицательном температурном режиме. В этом случае можно провести предварительные тесты.

В этом случае можно провести предварительные тесты.

Второе важное условие касается работы с новыми марками стали и с использованием новых расходников. В этих случаях также необходимо изготовление контрольных образцов. При этом требуется использовать аналогичные материалы и оборудование, а также соблюсти пространственное положение элементов конструкции.

Данные меры требуют дополнительных затрат, но позволяют провести тесты и оценить ситуацию перед началом работ. Кроме того, они существенно уменьшают вероятность ошибок.

Важно!

Залогом успеха является не только грамотное выполнение всех операций, но и используемое при этом оборудование. При работе с металлоконструкциями специалисты компании «Артекс» применяют профессиональные современные аппараты.

Классические сварочные технологии для металлоконструкций

Это стандартные методики, которые применяются уже не одно десятилетие. Они основаны на двух технологиях сварки металлоконструкций: газово-огневой и электрической. Основная суть этих методов не меняется, однако особенности обработки позволяют серьезно упростить задачу. В случае с каждым упомянутым видом сварки можно применять различные методы накладки швов:

Основная суть этих методов не меняется, однако особенности обработки позволяют серьезно упростить задачу. В случае с каждым упомянутым видом сварки можно применять различные методы накладки швов:

- Автоматический. Как и следует из названия, он не предполагает участия человека при работе. Для выполнения работы используется специальный роботизированный аппарат. Все параметры сварки задаются заранее, после чего машина действует по инструкции. Обычно такие аппараты применяются для выполнения типовых операций и востребованы при серийном производстве деталей. Они могут производить как контактную, так и электрошлаковую сварку.

- Ручной. А этом случае работа, в том числе контроль за электродами и формирование соединения, полностью контролируется человеком. Чаще всего такой подход применяется:

- для сварки с нанесением флюса;

- для пайки с помощью газосварочного устройства.

Эта сварочная технология редко применяется на крупных предприятиях, так как предполагает серьезные затраты при массовом производстве металлоконструкций. С другой стороны, данный метод используется небольшими компаниями или частными лицами.

Эта сварочная технология редко применяется на крупных предприятиях, так как предполагает серьезные затраты при массовом производстве металлоконструкций. С другой стороны, данный метод используется небольшими компаниями или частными лицами.

- Полуавтоматический. Данный метод применяется как крупными компаниями, так и небольшими предприятиями. Он совмещает в себе достоинства предыдущих методик: швы обрабатываются человеком вручную, но подача электрода автоматизирована. Скорость производства в итоге существенно возрастает без вреда для качества итоговых изделий.

В этом режиме работы можно применять неплавкие электроды, а также газовый флюс.

Современные виды сварочных работ по металлоконструкциям

В этой области классические технологии успешно соседствуют с инновациями. Разумеется, прогресс ушел достаточно далеко от газово-огневой и электрической сварки и до сих пор предлагает новые, более удобные и производительные варианты. В результате работа современных специалистов стала значительно проще и быстрее.

Сегодня сварочные технологии позволяют использовать различные виды обработки металлоконструкций: с помощью ультразвука, лазерных установок, направленного теплового воздействия и так далее. При этом научные изыскания в этой области продолжаются постоянно.

Благодаря этому современные специалисты получили ряд важных преимуществ:

- Существенно снизился процент деформации металла при обработке.

- Возросла скорость сварки на каждом этапе.

- Процесс зачистки шва стал более простым и менее затратным.

- Уменьшилась потребность в расходных материалах, а их стоимость снизилась.

- Появилась возможность работать с новыми металлами, а также с листовыми заготовками.

Одними из наиболее перспективных сварочных технологий для работы с металлоконструкциями на сегодняшний день являются следующие:

- Электронно-лучевая. Это достаточно сложная технология, применение которой в быту или на непрофильных предприятиях практически невозможна.

Дело в том, что формирование шва происходит в полном вакууме, при этом соотношение ширины шва к глубине погружения инструмента должно составлять 20:1. Плюсом данной технологии является возможность обработки глубоких соединений, что также чаще всего требуется для узкоспециализированных предприятий.

Дело в том, что формирование шва происходит в полном вакууме, при этом соотношение ширины шва к глубине погружения инструмента должно составлять 20:1. Плюсом данной технологии является возможность обработки глубоких соединений, что также чаще всего требуется для узкоспециализированных предприятий. - Термитная. Эта технология имеет достаточно специфическую сферу применения: устранение дефектов на готовых деталях. Для этого в процессе горения на контуры деталей наносят специальный состав. С помощью этого можно удалить сколы или трещины.

- Плазменная. Эта технология достаточно быстро стала популярной и распространенной. Она предполагает использование ионизированного газа, который фактически выполняет функции дуги. В ходе сварки он проходит через специальные электроды. Сфера применения данной технологии крайне широка, так как позволяет сваривать резать металл с любой шириной.

- Орбитальная аргонодуговая. Этот процесс чаще всего применяется для обработки деталей сложной формы.

Для данного вида сварки требуется специальный вольфрамовый электрод. Операция при этом ведется пониженным током, благодаря чему уменьшается размер сварочной ванны. Орбитальная аргонодуговая сварка позволяет получить качественный шов в любом пространственном положении. Кроме того, ее можно автоматизировать без разделки кромки.

Для данного вида сварки требуется специальный вольфрамовый электрод. Операция при этом ведется пониженным током, благодаря чему уменьшается размер сварочной ванны. Орбитальная аргонодуговая сварка позволяет получить качественный шов в любом пространственном положении. Кроме того, ее можно автоматизировать без разделки кромки. - Сварка в аргоновой среде. Этот газ обеспечивает дополнительную защиту во время обработки. Обычно содержание аргона составляет порядка 90%, в ряде случаев в среде также используются углекислый газ и кислород. Такой метод сварки позволяет существенно снизить расход материалов, а также сделать переход к свариваемым частям металлоконструкции плавным.

- Лазерная. В этом случае сварка проводится направленным лучом, который создает специальный квантовый генератор. Такой способ позволяет сосредоточить необходимую энергию в одной точке, положение которой можно корректировать вплоть до десятых долей миллиметра. Мощность потока легко регулировать, что позволяет работать практически на любой глубине.

При этом термическое повреждение металла не распространяется вширь.

При этом термическое повреждение металла не распространяется вширь.

Важно!

Все перечисленные методы являются достаточно специализированными и имеют как достоинства, так и недостатки. В большинстве случаев они требуют наличия дорогостоящего профессионального оборудования и обученных специалистов с высокой квалификацией.

Особенности сварки металлоконструкций

Этот процесс включает в себя два этапа: сборку конструкций и собственно соединение. При этом наиболее сложным и ответственным является именно первая часть работы. По продолжительности этот этап занимает более половины всего времени.

Важно!

Правильная сборка обеспечивает прочность итоговой конструкции и ее соответствие техническому заданию или чертежу.

Существует целый ряд мер, позволяющий избежать ошибок на этом этапе:

- При подборе деталей важно ориентироваться на имеющиеся требования. В противном случае возможно изменение внешнего вида готовой конструкции, а в худшем случае — несоответствие заданным характеристикам.

- В плане работ каждый элемент конструкции должен занимать четко определенное место.

- При сборке важно учитывать ширину зазоров между деталями. Если они будут слишком большими, конструкция может потерять свою прочность. Если же зазоры будут меньше планируемых, это может затруднить работу подвижных деталей.

- В любой конструкции имеются углы, которые необходимо измерять с помощью специального инструмента. Их отклонение от необходимых значений может повлиять на надежность.

Важно!

Все упомянутые меры необходимо соблюдать на всем протяжении работы. Это особенно важно, если сварка происходит в автоматическом режиме. В этом случае проверить и скорректировать направление детали не всегда представляется возможным.

Достоинства сварки

Кроме основных преимуществ, которыми являются ускорение и упрощение работ, существуют и другие:

- Во время сварки задействуются только два элемента, а воздействие других факторов исключается, масса итоговой спайки не превышает исходные показатели.

Это позволяет уменьшить количество необходимого материала.

Это позволяет уменьшить количество необходимого материала. - Сварка практически не имеет ограничений в плане толщины обрабатываемого материала. Там, где одни методы малоэффективны, другие могут принести необходимый результат.

- Современные технологии и станки для сварки позволяют работать практически с любыми материалами, обеспечивая при этом необходимое качества шва. Это дает возможность работать даже с алюминиевыми деталями.

- Сварка может использоваться для обработки любых видов конструкций, в том числе штампованными и отлитыми в формах. Различные технологии могут использоваться с нестандартными материалами и при работе с мелкими деталями.

- Сварка обеспечивает полную герметичность итоговой конструкции. Этим преимуществом не обладает ни один другой метод.

- Сварка может применяться в различных целях, например, для ремонта детали или устранения дефектов, образовавшихся в ходе создания или эксплуатации конструкции.

Резюме

Сварка — это процесс обработки металла, который позволяет обеспечить надежное соединение деталей и высокое качество швов. Для достижения необходимого эффекта можно применять как классические, так и инновационные методы. Важно понимать, что многие из них имеют специфичную сферу применения и могут использоваться только на специализированных предприятиях.

Важным фактором при проведении сварки является необходимость соблюдения большого количества требований. Именно поэтому для выполнения сложных задач требуется участие квалифицированного специалиста.

Если вы хотите улучшить свои навыки металлообработки, изучите другие статьи, размещенные на нашем сайте. Если же вам необходимы наши услуги, вы можете заказать их по телефону +7 (812) 336-86-44.

Сборочно-сварочные приспособления (сварочная оснастка)

Подробности

24 апр 17

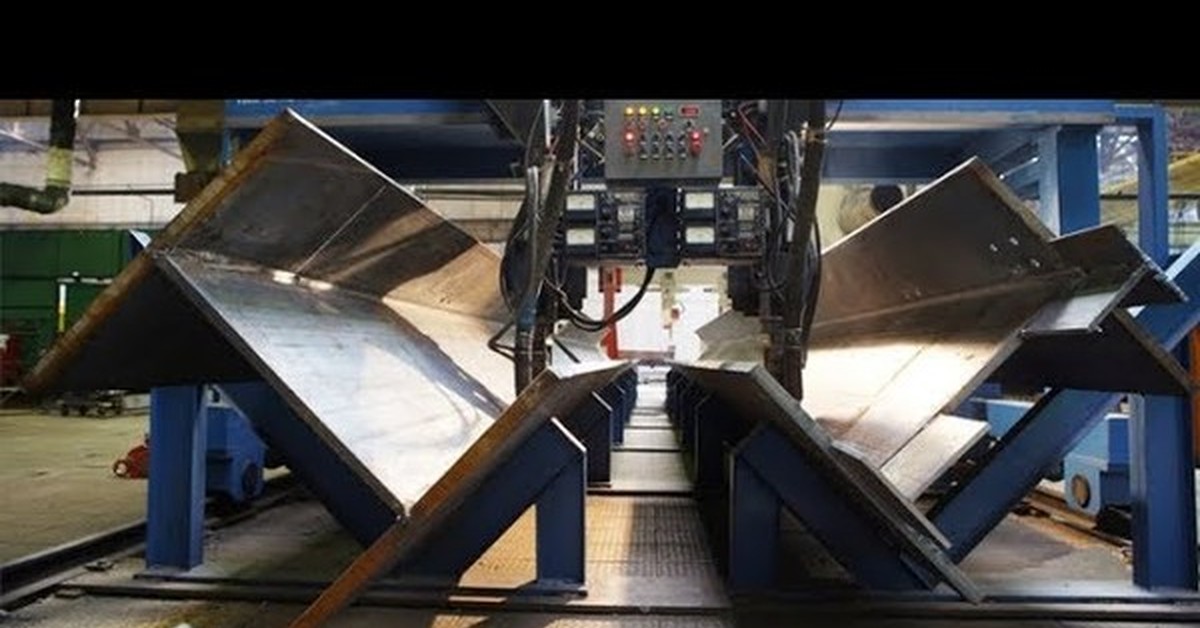

Сборочно-сварочные приспособления помогают решить задачу повышения производительности труда и увеличения качества сборки и сварки конструкции, а так же снизить уровень требуемой квалификации персонала, улучшить условия и безопасность труда, и понизить себестоимость конструкций (продукции).

Сборочно-сварочные приспособления помогают решить задачу повышения производительности труда и увеличения качества сборки и сварки конструкции, а так же снизить уровень требуемой квалификации персонала, улучшить условия и безопасность труда, и понизить себестоимость конструкций (продукции).

Конструкция сварочной оснастки (приспособления) сильно зависит от ряда условий:

— тип сварки,

— габариты изделий,

— крупносерийное или мелкосерийное производство,

— необходимость дополнительного отвода тепла, создания обратного прогиба,

— механизированная или ручная сварка,

— необходимость вращения при сварке.

И это только часть пунктов, в реальности конструктор и технолог должны предусматривать ещё ряд факторов по применяемым материалам, стандартным изделиям и так далее.

Этапы разработки и подготовки документации:

— анализ свариваемого (собираемого) изделия,

— определить назначение и будущие условия эксплуатации изготавливаемой конструкции, на основании чего выбрать нормативный документ.

— определить порядок сборки деталей и способ сварки,

— разработать модель оснастки (приспособления) и определить стандартные комплектующие,

— Согласовать с технологом (руководителем) и внести требуемые изменения,

— Подготовить полный комплект документации.

В процессе проектирования обязательно необходимо учитывать силу тяжести собираемого изделия, и деформации, возникающие при сварке.

Все сборочно-сварочные приспособления можно разделить на три группы:

— Сборка сварных конструкций и изделий: простейшие переносные сборочные приспособления (струбцины, угольники, упоры и т.д.), неповоротные сборочные и сборочно-сварочные стенды, поворотные сборочно-сварочные кондукторы.

Основное назначение: фиксация и закрепление деталей свариваемого изделия и обеспечение необходимой точности и соблюдения размеров конструкторской документации.

— Установка, поворот и вращение свариваемых изделий: неповоротные устройства (плиты, столы), кантователи и позиционеры, сварочные вращатели и манипуляторы, поворотные столы.

Основное назначение: установка свариваемых изделий и поворот их в удобное для сварки положение и вращение со сварочной скоростью.

Манипуляторы — наклон изделия в удобное положение и вращения его со сварочной скоростью.

Позиционеры — наклон, поворот и вращения изделия с маршевой скоростью.

Вращатели используются для вращения изделий вокруг одной оси.

— Установка и перемещение сварочных аппаратов: несущие подъёмно-поворотные колонны, сварочные тележки, специальные устройства.

Основное назначение: закрепление и перемещение только сварочной головки или аппарата. Перемещения может осуществляться с маршевой или сварочной скоростью.

Подготовка конструкций к сварке | Сварка металлов и материалов

Подготовка конструкций к сварке разделяется на три этапа: обработка кромок, подлежащих сварке; сборка элементов конструкции под сварку; дополнительная очистка, если она требуется, собранных под сварку соединений.

Обработка кромок

Обработка кромок конструкций, подлежащих сварке, производится в соответствии с чертежами конструкций и согласно требованиям ГОСТ 5264-80 и других ГОСТов на основные типы и конструктивные элементы швов сварных соединений. Кромки соединений под сварку обрабатывают на кромкострогальных или фрезерных станках, а также путем кислородной и плазменной резки на специальных станках. Размеры элементов кромок должны соответствовать требованиям ГОСТ.

Сборка под сварку

Важным этапом подготовки конструкции к сварке является сборка под сварку. Под ручную дуговую сварку конструкции собирают при помощи сборочных приспособлений или прихваток. На рис. 13.1 приведены некоторые типы сборочных приспособлений: струбцины 1 выполняют разнообразные операции по сборке углового металла, балок, полос и т. п.; клинья 2 используют для сборки листовых конструкций; рычаги 3 — для сборки углового металла и других конструкций; стяжные уголки 4 и угловые фиксаторы 8 — для сборки листовых конструкций; домкраты 5 — для стягивания обечаек, балок и других конструкций; прокладки с клиньями 7 — для сборки листовых конструкций с соблюдением величины зазора; стяжные планки 10 и угольники 11 — для сборки листовых конструкций под сварку без прихваток. Применяют и другие типы приспособлений.

Применяют и другие типы приспособлений.

На рис. 13.2 приведено устройство некоторых прижимов рычажного и пневматического типов, используемых при изготовлении конструкций в цеховых условиях. К ним относятся быстродействующие откидные и пневматические прижимы.

Рис 13.1. Сборочные приспособления: 1 — струбцины, 2 — клинья, 3 — рычаги, 4 — стяжные уголки, 5 -домкраты, 6 — стяжная рамка, 7 — прокладка с клиньями, 8 — уголковый фиксатор, 9, 12- стяжные тавры, 10- стяжная планка, 11- стяжной угольник

Перед сборкой обработанные элементы конструкций должны быть измерены, осмотрены их кромки, а также прилегающий к ним металл, тщательно очищены от ржавчины, масла, краски, грязи, льда, снега, влаги и окалины. В цеховых условиях элементы конструкций собирают на стеллажах — плитах, имеющих пазы для установки в них приспособлений (болтов, стяжек, штырей и т.п.), крепящих собираемые элементы по размерам, предусмотренным в чертежах.

Рис. 13 2. Прижимы: а — рычажный, б — винтовой, в — рычажно-винтовой; с — с пневмоцилиндрами, г — цепной, д — передвижной, е — зажимной

Используются также простейшие стеллажи из горизонтальных балок, установленных на стойках высотой 200-400 мм. На рис. 13.3 показан пример сборки листовых конструкций с помощью простейших приспособлений и сборки конструкций из профильного металла — углового, двутаврового и т. п. Кромки собранных конструкций, подлежащие сварке, по своей форме и размерам должны соответствовать чертежам и стандартам.

На рис. 13.3 показан пример сборки листовых конструкций с помощью простейших приспособлений и сборки конструкций из профильного металла — углового, двутаврового и т. п. Кромки собранных конструкций, подлежащие сварке, по своей форме и размерам должны соответствовать чертежам и стандартам.

Рис. 13-3 Сборка конструкций листовых (а-з), из профильного металла (г-е)

Стыки конструкций по мере сборки закрепляют прихватками — короткими сварными швами для фиксации взаимного расположения подлежащих сварке деталей. Прихватки размещают в местах расположения сварных швов, за исключением мест их пересечения Длина прихваток для сталей с пределом текучести до 390 МПа должна быть не менее 50 мм и расстояние между ними — не более 500 м, для сталей с пределом текучести более 390 МПа прихватки должны быть длиной 100 мм и расстояние между ними — не более 400 мм При небольшой толщине собираемых деталей (4-6 мм) прихватки могут быть более короткими (20-30 мм) и расстояние между ними 200-300 мм. При сборке на прихватках громоздких тяжелых конструкций, кантуемых при сварке, расположение прихваток и их величина указываются в проекте производства сварочных работ. Неудаляемые при сварке прихватки должны выполняться сварщиками, которые впоследствии будут сваривать прихваченные соединения.

При сборке на прихватках громоздких тяжелых конструкций, кантуемых при сварке, расположение прихваток и их величина указываются в проекте производства сварочных работ. Неудаляемые при сварке прихватки должны выполняться сварщиками, которые впоследствии будут сваривать прихваченные соединения.

Прихватки придают жесткость конструкции и препятствуют перемещению деталей от усадки при сварке, что может привести к образованию трещин, особенно в элементах большой толщины. Поэтому сборку на прихватках применяют при толщине металлов 6-10 мм, а при большей толщине используют сборочные приспособления, фиксирующие форму и размеры конструкций, однако допускающие ее незначительное перемещение от сварочной усадки. Такими приспособлениями являются клиновые стяжки.

Дополнительная очистка

Непосредственно перед сваркой собранные стыки подлежат обязательному осмотру и при необходимости дополнительному исправлению дефектов сборки и очистке.

Похожие материалы

5 важных конструкций, при строительстве которых требовалась сварка

Возвышающаяся на 630 футов над рекой Миссисипи, арка ворот Сент-Луиса представляет собой современное сооружение, которое увековечивает место города в американской истории. Арка символизирует два важных аспекта американского духа: авантюрную храбрость, очевидную у многочисленных путешественников, направлявшихся на запад через Сент-Луис, и техническое мастерство проектировщиков, строителей и сварщиков, построивших памятник.

Арка символизирует два важных аспекта американского духа: авантюрную храбрость, очевидную у многочисленных путешественников, направлявшихся на запад через Сент-Луис, и техническое мастерство проектировщиков, строителей и сварщиков, построивших памятник.

Знаменитая арка Gateway Arch — это всего лишь одно сооружение, которое не существовало бы без изобретения и развития современных методов сварки.В этом блоге мы рассмотрим пять важных структур, которые стали возможны благодаря сварке.

1. Арка ворот в Сент-Луисе

Рабочие использовали различные методы сварки, чтобы построить эту геометрическую структуру. Ноги арки состоят из небольших секций треугольной формы, которые были индивидуально собраны в Пенсильвании.

Каждая треугольная секция высотой ниже 300 футов имеет две стены: внешнюю стенку из нержавеющей стали и внутреннюю стенку из углеродистой стали. Сварщики использовали технику стыковой сварки на обеих стенах.Строители также использовали сварку MIG или металлическим инертным газом для соединения полированной нержавеющей стали, образующей внешние стены арки. К этим пластинам из нержавеющей стали также приварены длинные ряды шпилек.

К этим пластинам из нержавеющей стали также приварены длинные ряды шпилек.

Для крепления внутренней и внешней стенок сварщики выбрали точечную сварку. Этот метод сварки без нагрева гарантирует, что сталь не будет деформироваться и деформироваться. Собранные треугольные секции были приварены к полувагонам, чтобы они оставались на месте во время поездки в Сент-Луис.Наконец, отдельные секции были сварены вместе, чтобы сформировать историческую арку.

2. Стадион Янки

Новый стадион Янки 2009 года находится всего в одном квартале к северу от того места, где находился оригинальный стадион Янки. Обновленная версия в настоящее время занимает первое место в списке самых дорогих спортивных арен, когда-либо построенных. Более 53000 фанатов бейсбола могут собраться, чтобы посмотреть игры внутри этого огромного сооружения.

Чтобы угодить фанатам Янки, дизайнеры нового стадиона использовали элементы его предшественника.Один из таких элементов, белый фриз, окружающий крышу, состоит из стальных оцинкованных профилей. Сварщики объединили эти секции вместе. Фриз обеспечивает структурную опору для верхних палуб и фонарей стадиона. Следовательно, стальные балки не закрывают для болельщиков вид на поле внизу.

Сварщики объединили эти секции вместе. Фриз обеспечивает структурную опору для верхних палуб и фонарей стадиона. Следовательно, стальные балки не закрывают для болельщиков вид на поле внизу.

3. Liberty Ships

Во время Второй мировой войны Соединенным Штатам нужно было быстро построить недорогие корабли для перевозки грузов. Американские вооруженные силы адаптировали британский дизайн для создания кораблей Liberty.Этим лодкам не хватает эстетической красоты, и они заслужили оскорбительные прозвища, такие как «Гадкий утенок», но они выполнили свою задачу и помогли безопасно перемещать товары из США в Европу.

За годы войны было построено более 2700 кораблей Liberty. Команда могла собрать весь корабль Liberty примерно за 42 дня, если процесс был упорядочен. Секрет быстрого строительства — дуговая сварка под флюсом. В более ранних аналогичных моделях кораблей в основном использовались заклепки, установка которых занимала больше времени.

У некоторых кораблей Liberty были трещины в корпусе или палубе. Но эти трещины возникли из-за хрупкой стали, из которой они сделаны, а не из-за низкокачественной сварки. Фактически, сварные корпуса действительно позволяли судам с грузом проходить дальше, чем могли бы сделать клепанные корабли.

Но эти трещины возникли из-за хрупкой стали, из которой они сделаны, а не из-за низкокачественной сварки. Фактически, сварные корпуса действительно позволяли судам с грузом проходить дальше, чем могли бы сделать клепанные корабли.

4. Набережная Гранд-Каньон

До 2007 года посетители Гранд-Каньона должны были наблюдать его величие со смотровых площадок на краю его края или спускаться в сам каньон. Но сегодняшние посетители могут заглянуть в каньон, если осмелятся подняться на Скайуок Гранд-Каньона.(Мост безопасен, но может напугать людей, которые боятся высоты.) Этот мост в форме подковы имеет прозрачный пол и простирается на 70 футов над краем каньона.

Чтобы построить это чудо современной инженерии, бригады сварили вместе более миллиона фунтов стали. Основным использованным методом был эффективный метод дуговой сварки под флюсом с использованием как переменного, так и постоянного тока. Эти сварные швы делают конструкцию чрезвычайно прочной. Он может выдерживать землетрясения до 8 баллов.0 и удерживают 70 миллионов фунтов веса.

Он может выдерживать землетрясения до 8 баллов.0 и удерживают 70 миллионов фунтов веса.

5. Тоннель Детройт-Виндзор

Последняя достопримечательность в нашем списке также самая старая. Туннель Детройт-Виндзор, построенный в 1930 году, проходит ниже реки Детройт

и ведет в близлежащий Виндзор, Онтарио, Канада. Рабочие впервые попытались построить туннель в

1870-х годах, но препятствия, такие как сернистый газ и известняк, сделали проект дорогим и опасным.

К счастью, к 1920-м годам новые технологии, включая дуговую сварку, сделали туннель возможным.Тоннель Детройт-

Виндзор имеет длину чуть менее одной мили (5160 футов), но в нем проходит около 65 миль дуговой сварки. Сегодня этот туннель является вторым по загруженности пограничным переходом между США и Канадой.

Пять перечисленных выше конструкций показывают, что сварка сыграла значительную роль в создании современных инженерных достижений. Если вам нужно построить конструкции, которые выдержат испытание временем, включите сварку в свой строительный процесс. Ваши проекты могут не стать такими знаковыми, как перечисленные здесь, но окончательная конструкция будет надежно скреплена и готова противостоять сильным силам.

Ваши проекты могут не стать такими знаковыми, как перечисленные здесь, но окончательная конструкция будет надежно скреплена и готова противостоять сильным силам.

Сварочные процессы для конструкции стальных конструкций

09 ноября 2017 г. | 0 комментариевNorthern Weldarc — это семейная компания, специализирующаяся на различных сварочных процессах при проектировании стальных конструкций для строительства и строительства. В этой статье мы объяснили основные типы конструкционной стали и другие процессы сварки металлов, которые мы предоставляем.

Сварка шпилек

Сварка шпилек или дуговая сварка шпилек — это электрический процесс приваривания крепежа к металлическому основанию или подложке путем нагрева обоих компонентов дугой. Крепеж или шпилька обычно присоединяется к плоской металлической пластине с помощью шпильки в качестве одного из электродов. Крепеж или шпилька могут быть разных форм, например, с резьбой, без резьбы, с резьбой и т. Д. При сварке шпилек используется тип флюса, называемый наконечником. Это керамическое кольцо, которое концентрирует выделяемое тепло, предотвращает окисление и удерживает расплавленный металл в зоне сварки.По окончании сварки обойма отламывается от крепежа. Различные типы процессов приварки шпилек часто используются в строительстве, судостроении, производстве электрических панелей и формовании автомобильных кузовов из конструкционной стали, нержавеющей стали или алюминия.

Д. При сварке шпилек используется тип флюса, называемый наконечником. Это керамическое кольцо, которое концентрирует выделяемое тепло, предотвращает окисление и удерживает расплавленный металл в зоне сварки.По окончании сварки обойма отламывается от крепежа. Различные типы процессов приварки шпилек часто используются в строительстве, судостроении, производстве электрических панелей и формовании автомобильных кузовов из конструкционной стали, нержавеющей стали или алюминия.

Сердечник флюса

Сварка сердечника флюсом или металлического сердечника — это автоматический или полуавтоматический, переносной и высокоскоростной процесс сварки конструкционной стали, нержавеющей стали, никелевых сплавов и некоторых сплавов для наплавки.Для этого процесса сварки требуется плавящийся трубчатый электрод с непрерывной подачей, содержащий флюс, и источник сварочного тока с постоянным напряжением или постоянным током. Существует два типа процессов сварки сердечника флюсом. Требуется подача защитного газа извне для защиты сварочной ванны. Этот тип сварки предпочтителен для сварки металлов большой толщины и металла в нестабильном положении. Другой тип сварки сердечником флюсом не требует подачи защитного газа извне. Сердечник из флюса содержит различные ингредиенты, которые при воздействии высоких температур сварки создают защитный газ для защиты сварочной ванны.Для выполнения этого процесса сварки требуются менее квалифицированные специалисты, а также требуется меньшая предварительная очистка стали.

Требуется подача защитного газа извне для защиты сварочной ванны. Этот тип сварки предпочтителен для сварки металлов большой толщины и металла в нестабильном положении. Другой тип сварки сердечником флюсом не требует подачи защитного газа извне. Сердечник из флюса содержит различные ингредиенты, которые при воздействии высоких температур сварки создают защитный газ для защиты сварочной ванны.Для выполнения этого процесса сварки требуются менее квалифицированные специалисты, а также требуется меньшая предварительная очистка стали.

Сварка палкой

Ручная сварка или дуговая сварка защищенным металлом — это ручной процесс, в котором используется расходный электрод фиксированной длины, покрытый флюсом, и источник электроэнергии для сварки или соединения двух металлов, обычно стали. Эта электрическая мощность или ток могут быть переменным или постоянным током. По окончании сварки металлический порошок или флюс минерального покрытия электрода распадаются, выделяя пары, которые служат в качестве защитного газа. Этот газ защищает зону сварки от атмосферного загрязнения. Благодаря простоте процесса, недорогому оборудованию и универсальности приварка шпилек является наиболее распространенным и популярным процессом сварки, который предпочитают производители.

Этот газ защищает зону сварки от атмосферного загрязнения. Благодаря простоте процесса, недорогому оборудованию и универсальности приварка шпилек является наиболее распространенным и популярным процессом сварки, который предпочитают производители.

Помимо этих трех основных процессов сварки при проектировании конструкционной стали, мы также обеспечиваем простую сварку нержавеющей стали. Если вы хотите узнать больше о любом из этих сварочных процессов или узнать, какой процесс лучше всего подходит для вашего проекта, вы можете поговорить с нашими производителями металлоконструкций.

Теги: сварка конструкции из конструкционной стали

Размещено в Без категории, сварка конструкции из конструкционной стали | Нет комментариев »

Сварка на месте существующих стальных конструкций

Член

БЕСПЛАТНОНе член

10 долларов.00

Рикер, Дэвид Т. (1988). «Сварка в полевых условиях к существующим стальным конструкциям», Engineering Journal , Американский институт стальных конструкций, Vol. 25. С. 1-16.

Сварка существующих элементов в полевых условиях становится все более распространенным явлением.При переработке старых конструкций новые требования к характеристикам часто требуют добавления армирующего материала для увеличения несущей способности, для восстановления участков, подвергшихся коррозии, для усиления огнеупорных элементов или, возможно, для изменения внешнего вида элемента путем изменения его формы по эстетическим причинам. Одним из многих преимуществ конструкции со стальным каркасом является то, что ее легче перерабатывать, чем конструкции из других материалов. Полевые условия часто далеки от идеальных, и необходимо выяснить влияние полевых работ на существующую конструкцию, особенно на распространенный метод крепления — сварку.На протяжении многих лет применялись различные практические правила: никаких сварных швов, в которых расчетное напряжение превышает 50% рабочего напряжения; отсутствие поперечных сварных швов на растяжных элементах; нет сварных швов, где расчетное напряжение превышает три тысячи фунтов на квадратный дюйм, если они не закреплены; все сварные швы должны быть параллельны линиям напряжений и т. д. Большинство из них в то время имело смысл и были результатом практического опыта и здравого смысла.

- Опубликовано: 1988 г., Квартал 1

Автор (ы)

Дэвид Т.Рикер

Проектирование сварных стальных конструкций: принципы и практика

Содержание

Процессы электродуговой сварки

Введение

Ручная дуговая сварка металла

Металлоактивная газовая сварка

Дуговая сварка под флюсом

Сварка шпилек

Контроль параметров сварки

Критерии выбора процесса сварки

Аспекты безопасности

Библиография

Сварные соединения

Введение

Типы сварных швов

Типы сварных соединений

Зона термического влияния

Взаимодействующие переменные

Остаточные напряжения

Библиография

Дефекты сварных соединений

Введение

Дефекты сварных швов

Дефекты ЗТВ

Заключительные замечания

Библиография

Контроль искажений при сварке

Введение

Основные причины искажений

Типы искажений

Контроль искажений

Заключительные замечания

Библиография

Хрупкое разрушение

Введение

Факторы, влияющие на хрупкое разрушение

Предотвращение хрупкого разрушения

Уроки отказов

Заключительные замечания

Библиография

Контроль и проверка качества

Введение

Документация

Материалы

Процедура сварки

Навыки сварщиков и операторов

Макеты, шаблоны, маркировка, приспособления и приспособления

Подготовка, установка и сборка сварных швов

Инспекционный персонал

Осмотр

Заключительные замечания

Библиография

Рекомендации по проектированию сварных соединений

Введение

Схема, расположение стыков и сборка секций

Свариваемость материала

Условия нагружения

Типы соединений

Типы сварных швов

Размер сварного шва

Подготовка кромок

Простота изготовления и проверки

Заключительные замечания

Библиография

Расчет сварных соединений

Введение

Стыковой шов

Угловой шов

Заключительные замечания

Библиография

Усталость в сварных соединениях

Введение

Усталостная трещина

Расчет

Влияние на окружающую среду

Предотвращение усталостных трещин

Улучшение сварных соединений

Заключительные примечания

Балки и колонны

Введение

Балки

Колонны

Соединения

Корончатая балка

Библиография

Плоские фермы

Введение

Фланцы

Ствол

Сварные швы между стенкой и фланцем

Поперечные ребра жесткости

Приваривание ребра жесткости к стенке

Приварка ребра жесткости

Приварной фланец

Библиография

Каркасы портала

Введение

Типы каркасов портала

Коленные и верхушечные суставы

Соединения стропил

Основания

Библиография

Фермы и решетчатые фермы с использованием прокатных профилей

Введение

Типичное использование

Преимущества сварных стропильных ферм

Типы и характеристики ферм

Анализ

Соединения

Библиография

Фермы и решетчатые фермы с использованием полых секций

Введение

Типичные примеры

Преимущества

Типы полых секций

Качество материалов

Соединения

Параметры структурного анализа и проектирования

Распределение локальных напряжений

Режимы разрушения соединений

Совместная нагрузка

Армирование шарниров

Типовые детали соединений

Экономика производства

Библиография

Ортотропная система пола

Введение

Преимущества

Структурное поведение

Анализ

Типичные детали

Деформация

Защита от коррозии

Библиография

Экономика сварных стальных конструкций

Введение

Механика калькуляции

Факторы, влияющие на затраты на сварку

Заключительные замечания

Библиография

Принципы и практика: Гош, Утпал К.: 9781138748750: Amazon.com: Книги

«… важный инструмент для дизайнеров, представителей производственной индустрии и промышленных разработчиков за пределами географических границ.… Автор провел обширное исследование и исследование доступной литературы по этому вопросу и представил соответствующую информацию о повседневном использовании в инкапсулированном виде, простой в реализации формат, готовый для практических пользователей «.

— Амитабха Гошал, F.I.C.E. (Великобритания), F.I.E. (Индия), главный советник, совет директоров, STUP Consultants Pvt.Ltd., Калькутта, Индия

«… охватывает важные практические аспекты проектирования сварных стальных конструкций, которые обычно не рассматриваются в аналитических справочных материалах по проектированию».

―Кайрус Рауфи, доктор философии, доктор философии, технологический институт Британской Колумбии, Бернаби, Канада

«Автор проделал достойную похвалы работу… Он заполнил пробел в этой области. Книга очень полезна для профессионалов. Работая в области сварных конструкций, аспирантам понравится читать краткий и хорошо написанный учебник.

―Нэвнит Арора, профессор кафедры машиностроения и промышленной инженерии, Индийский технологический институт (ИИТ), Рурки

«Мы должны поздравить автора с этим кратким и уникальным введением в столь обширный предмет, основанным на его более чем 60-летнем опыте. Эта книга в основном предназначена для инженеров-проектировщиков металлоконструкций. Тем не менее, публикация не фокусируется исключительно на структурном анализе и проектировании. Связанные с этим области материалов, сварки, изготовления и контроля также были объединены в связи со структурным анализом и проектированием.«

— Инженер-строитель , апрель 2016 г.

» Гош — практикующий инженер с более чем 50-летним опытом работы в области проектирования конструкций и автор двух других книг по стальным конструкциям, «Проектирование и строительство стальных мостов» (2006 г.) и «Ремонт». и Восстановление стальных мостов (2000). Здесь он подробно описывает теорию и практику сварных конструкций, включая плоские балки, портальные рамы, фермы и решетчатые фермы, контроль качества и затраты на строительство.Каждая тема освещена в отдельной главе. Этот документ не предназначен для использования в качестве учебника — в него не включены рабочие примеры или домашние задания. Книга могла бы послужить справочником для практикующих инженеров. Тем не менее, он будет иметь ограниченную ценность для студентов-инженеров, поскольку в нем отсутствуют ссылки на требования инженерного кодекса. Кроме того, все иллюстрации представлены в виде инженерных чертежей, которые будет сложно понять студентам с ограниченным опытом строительства.«

— CHOICE , May 2016

»… хорошо написанная, четко иллюстрированная книга, содержащая богатый опыт и практические рекомендации по применению сварки в стальных конструкциях. Студенты и инженеры, впервые обращающиеся к этой теме, обнаружат, что она содержит много полезной информации и дает отличное введение в эту важную тему ».

– Труды Института инженеров-строителей — конструкции и здания , июль 2016 г.

Утпал К.Ghosh работал, среди прочего, с Freeman Fox and Partners, Лондон; Sir William Arrol & Co. Ltd., Глазго, Шотландия; и Braithwaite Burn & Jessop Construction Co. Ltd., Калькутта, Индия, после окончания в 1954 году Бенгальского инженерного колледжа, Шибпур, Калькуттский университет (ныне Индийский институт инженерных наук и технологий) по специальности «гражданское строительство». Впоследствии он основал собственную практику в качестве инженера-консультанта. За свою долгую карьеру он участвовал в планировании, проектировании, изготовлении, монтаже и общем управлении широким спектром проектов, таких как мосты и промышленные сооружения, которые включали новое строительство, а также ремонтные и восстановительные работы.Он работал над проектами в нескольких странах, включая Великобританию, Новую Зеландию, Малайзию, Индонезию, Сингапур и Индию. Он опубликовал ряд статей и является автором двух книг под названием Проектирование и строительство стальных мостов и Ремонт и Восстановление стальных мостов . Он дипломированный инженер, член Института инженеров (Индия), член Института инженеров-строителей (Великобритания) и член Института инженеров-строителей (Великобритания).

8 Проблемы сварки передающих конструкций со стальными опорами

Для изготовления конструкции трансмиссии на стальных опорах обычно требуется серия сварных узлов. К ним относятся складывание стержней и пластин полюсов и соединение кромок пластин швами. Полученные трубчатые валы затем привариваются к фланцам или другим кронштейнам, чтобы соединить их вместе, а изоляторы прикрепляются к пластине определенного типа, приваренной к рычагам или валам полюсов.

Что делает все эти сварочные соединения сложными, так это то, что они могут либо работать так, как они были спроектированы, либо они могут подвергаться риску катастрофического отказа.Сварка считается наиболее важным элементом качества при техническом обслуживании и производстве стальных опор, но ее бывает трудно понять.

Итак, вместо того, чтобы рисковать общественной безопасностью и полагаться на ремонт сварных швов в полевых условиях, мы здесь, чтобы помочь прояснить некоторые из этих вопросов.

Что такое сварка?

Согласно Американскому сварочному обществу, сварка определяется как процесс соединения, который вызывает коалесценцию материалов за счет их нагрева до температуры сварки, с приложением давления или без него или путем приложения давления только с использованием или без использования присадочного металла.

Что касается стальных опор, в большинстве сварных соединений используются процессы с добавлением присадочного металла, в результате чего наплавленный металл шва состоит из разбавленного основного металла и внешнего присадочного металла. Процессы сварки должны быть правильно спроектированы для получения однородных сварных швов с ожидаемым качеством и механическими свойствами. Кроме того, важно понимать прочность наплавленного металла сварного шва и ее влияние на прилегающий основной металл, также называемый зоной термического влияния (HAZ).

Общие проблемы сварки

Проблема №1: Надлежащая сертификация

Прежде всего, инженеры, выполняющие сварку ваших соединений, должны быть надлежащим образом сертифицированы для процесса сварки и позиционирования, которое требуется для соединения. Навыки, необходимые для отдельных сварщиков, будут варьироваться в зависимости от используемого положения, будь то плоское, горизонтальное, вертикальное или потолочное положение.

Проблема № 2: Соответствующий процесс

Вам необходимо убедиться, что процесс сварки, применяемый поставщиком опоры, соответствует типу свариваемого соединения / стыка.Все четыре основных процесса сварки — дуговая сварка защищенного металла (SMAW), газовая дуговая сварка (GMAW), дуговая сварка под флюсом (SAW) и сварка порошковой проволокой (FCAW) — используются в той или иной степени при изготовлении конических трубчатые стальные опоры. Два наиболее распространенных процесса — это FCAW и GMAW.

Задача № 3: Совместная сборка

Соединение должно быть собрано в соответствии с проектом, и все допуски на сборку должны быть должным образом соблюдены, чтобы подготовить соединение / соединение к сварке. В типовых технических требованиях к процедуре сварки (WPS) указаны допуски соединений для корневого отверстия, углов скоса, опрокидывания сварных швов и т. Д., за которым нужно внимательно следить.

Задача № 4: Спецификации материалов

Свариваемые материалы должны соответствовать спецификациям и соответствовать по механическим свойствам материалам, используемым для WPS, и протоколу аттестации испытанной процедуры (PQR). Когда вы разрабатываете очень специфический WPS для сварки определенного соединения и последующее тестирование WPS с PQR, вы можете гарантировать, что сварной шов будет работать так, как он был предназначен.

Задача № 5: тепловое искажение

Вы хотите собрать сварные пластинчатые соединения так, чтобы деформация, вызванная нагревом, не создавала проблем с качеством.При этом необходимо учитывать, является ли соединение сварным узлом с сильными ограничениями или сварным узлом без ограничений. Чем сильнее он ограничен, тем выше остаточное напряжение при охлаждении и усадке сварного шва.

Задача № 6: Проверяемость

Будьте уверены, что качество вашей сварки пройдет необходимые проверки. Эти проверки будут зависеть от типа сварных швов и сварных соединений. Ожидается, что сварные швы с полным сквозным проникновением (CJP) будут иметь 100% сплавление пластин в стыке и проверены ультразвуковыми или радиографическими методами.С другой стороны, сварные швы с частичным проплавлением (PJP) должны иметь только частичную глубину проплавления и визуально проверяются на предмет дефектов, связанных с качеством изготовления.

Задача № 7: Мониторинг температуры

Важно внимательно следить за предварительным нагревом, подводимым теплом во время сварки, температурами между проходами и температурами охлаждения после сварки. Подвод тепла при сварке влияет на скорость охлаждения, что может привести к нежелательным эффектам на механические свойства и металлургическую структуру наплавленного сварного шва и ЗТВ.

Задача № 8: горячее цинкование

Эффекты горячего цинкования необходимо контролировать как во время сварки, так и после цинкования. Со стороны вала в этих типах сварных соединений могут развиваться «трещины носка» ЗТВ из-за различных остаточных напряжений; обязательно следите за ними, чтобы обеспечить высокое качество сварки.

Сохраните сварные соединения

Как показано выше, при выполнении соединений в стальных опорах электропередач сложно обеспечить высокое качество сварных швов.Но большинство этих проблем можно свести к минимуму, если обратить внимание на отраслевые стандарты, квалификацию сварщиков и качество ваших материалов, а также на правильно реализованный план обслуживания линии электропередачи.

Готовы работать с нами?

Наша команда хотела бы поговорить с вами, чтобы мы могли узнать о целях вашей компании в области сварки и основных проблемных областях. Свяжитесь с нами сегодня, и мы поможем вам сделать первый шаг в создании комплексной программы управления активами. Позвоните нам по телефону 281-259-7000.

Начало работы с Exo

Готовы работать с нами?

Наша команда будет рада поговорить с вами, чтобы мы могли узнать о целях вашей осветительной компании и основных проблемных областях. Свяжитесь с нами сегодня, и мы поможем вам сделать первый шаг в создании комплексной программы управления осветительными активами. Позвоните нам по телефону 281-259-7000.Сварка перед HDG | Американская ассоциация гальванизаторов

Дом » Дизайн и изготовление » Рекомендации по дизайну » Сварка перед HDG

Если сварная конструкция не слишком велика для котла для цинкования, лучше всего сваривать перед цинкованием, чтобы обеспечить покрытие всей конструкции антикоррозийным цинком.По всей Северной Америке доступны котлы для горячего цинкования различных размеров, что позволяет оцинковывать широкий спектр строительных конструкций. Однако, как и в случае любого другого изделия, подлежащего оцинковке, важно, чтобы поверхность стали была полностью чистой, чтобы цинк мог вступить в реакцию со сталью.

При оцинковке свариваемых деталей чистота зоны сварки и металлический состав самого сварного шва влияют на характеристики оцинкованного покрытия. Оцинкованные материалы легко и качественно свариваются всеми распространенными методами сварки.Конкретные методы лучше всего получить в Американском обществе сварщиков или у поставщика сварочного оборудования. Дополнительную информацию о сварке оцинкованной стали можно получить в AGA.

Несколько процессов и технологий сварки оказались успешными для оцинкованных изделий:

- При сварке по возможности следует использовать электрод без покрытия, чтобы предотвратить отложение флюса на стали или продукте.

- Остатки сварочного флюса химически инертны в растворах для травления, обычно используемых в гальванизаторах; следовательно, их наличие приведет к образованию шероховатых поверхностей и пустот в покрытии.Если используется электрод с покрытием, все остатки сварочного флюса необходимо удалить проволочной щеткой, сколами, шлифованием, пневматическим игольчатым пистолетом или абразивно-струйной очисткой.

- Рекомендуются сварочные процессы, такие как использование защитного металлического инертного газа (MIG), вольфрамового инертного газа (TIG) или двуокиси углерода (CO 2 ), поскольку они практически не образуют шлака. Однако могут быть небольшие остатки флюса, которые необходимо удалить.

- В случае тяжелых сварных деталей рекомендуется метод сварки под флюсом.

- Если ни один из этих методов сварки не доступен, выберите пруток с покрытием, специально разработанный для самошлакирования, как рекомендовано поставщиками сварочного оборудования.

- Выберите сварочный стержень, обеспечивающий наплавленный состав сварного шва, максимально приближенный к основному металлу. Состав и совместимость обеспечат более однородный внешний вид оцинкованного покрытия. Список сварочных электродов, которые обеспечивают более однородный внешний вид, представлен в таблице 1.

ТАБЛИЦА 1: РЕКОМЕНДУЕМЫЕ СВАРОЧНЫЕ МАТЕРИАЛЫ ДЛЯ СВАРКИ ПЕРЕД HDG (ОБНОВЛЕНО в 2017 г.)

| Процесс сварки | Lincoln Electric Welding Electro | AWS Обозначение | Кремний (мас.%) |

|---|---|---|---|

| SMAW | Jetweld 2 Fleetwood 35 LS | E6027 E6011 | 0.22-0,26% 0,10-0,18% |

| SAW | L60-860 | F6A2-EL12 | 0,24% |

| FCAW | * NR-203 NiC + NR 203 MP NR 233 NR 311 | E71T8-K2 E71T-8J E71T-8 E70T-7 | 0,06% 0,22-0,26% 0,19-0,20% 0,12-013% |

Внешний вид при сварке

При оцинковке свариваемых деталей на качество и внешний вид оцинкованного покрытия влияют два фактора — чистота зоны сварного шва и металлический состав самого шва.Сварочные стержни с высоким содержанием кремния, который действует как катализатор роста покрытия во время процесса цинкования, может вызвать образование чрезмерно толстых и / или потемневших оцинкованных покрытий на сварном шве. В гладких изделиях, сваренных вместе сварочными стержнями с высоким содержанием кремния, покрытие поверх сварочного материала будет толще, чем окружающее покрытие, что вызовет неровность в гладком изделии. Этот внешний вид иногда называют «приподнятым сварным швом» или «вздутым сварным швом», и может потребоваться сглаживание после цинкования в зависимости от предполагаемого использования продукта.Поэтому состав сварочного электрода важен и должен быть как можно более похожим на химический состав стали, чтобы минимизировать различия во внешнем виде. Совместимость состава обеспечит более однородный внешний вид и толщину цинковой поверхности. Как и в случае цинкования высококремнистой стали, сварочные стержни с высоким содержанием кремния могут вызвать образование чрезмерно толстого и / или потемневшего оцинкованного покрытия на сварном шве.

.

Эта сварочная технология редко применяется на крупных предприятиях, так как предполагает серьезные затраты при массовом производстве металлоконструкций. С другой стороны, данный метод используется небольшими компаниями или частными лицами.

Эта сварочная технология редко применяется на крупных предприятиях, так как предполагает серьезные затраты при массовом производстве металлоконструкций. С другой стороны, данный метод используется небольшими компаниями или частными лицами.

Дело в том, что формирование шва происходит в полном вакууме, при этом соотношение ширины шва к глубине погружения инструмента должно составлять 20:1. Плюсом данной технологии является возможность обработки глубоких соединений, что также чаще всего требуется для узкоспециализированных предприятий.

Дело в том, что формирование шва происходит в полном вакууме, при этом соотношение ширины шва к глубине погружения инструмента должно составлять 20:1. Плюсом данной технологии является возможность обработки глубоких соединений, что также чаще всего требуется для узкоспециализированных предприятий. Для данного вида сварки требуется специальный вольфрамовый электрод. Операция при этом ведется пониженным током, благодаря чему уменьшается размер сварочной ванны. Орбитальная аргонодуговая сварка позволяет получить качественный шов в любом пространственном положении. Кроме того, ее можно автоматизировать без разделки кромки.

Для данного вида сварки требуется специальный вольфрамовый электрод. Операция при этом ведется пониженным током, благодаря чему уменьшается размер сварочной ванны. Орбитальная аргонодуговая сварка позволяет получить качественный шов в любом пространственном положении. Кроме того, ее можно автоматизировать без разделки кромки. При этом термическое повреждение металла не распространяется вширь.

При этом термическое повреждение металла не распространяется вширь.

Это позволяет уменьшить количество необходимого материала.

Это позволяет уменьшить количество необходимого материала.