Взаимосвязь деформации и напряжения при сварке

Сварочное напряжение, накапливающееся в металле, присутствует всегда. Без него не обходится ни одна сварка, поскольку металл в той или иной степени испытывает нагрузки. Зачастую напряжение никак не влияет на конечный результат вашей работы, но в ряде случаев его избыток может привести к деформации швов или поверхности самого металла.

В этой статье мы подробно расскажем, от чего зависит величина деформации свариваемого металлического изделия, как предотвратить деформации и напряжения при сварке. Вы также узнаете некоторые особенности, которые необходимо учитывать во время выполнения работ.

Содержание статьи

Общая информация

Наверняка в тестах НАКС вы замечали вопрос «Что из перечисленного вызывает концентрацию напряжения в сварных швах?». На выбор предлагалось три варианта: механические свойства материала, технологические дефекты шва и нагрев при сварке. Именно в этом вопросе и кроется главный ответ, касающийся нашей темы.

Главный «виновник» повышенного напряжения — технологические дефекты шва. Конечно, существуют и другие причины возникновения напряжений и деформаций (например, неправильное очертание швов). Но именно техдефекты являются главной причиной. А никак не нагрев при сварке, как утверждают многие сварщики.

К техническим дефектам относятся шлаковые включения, трещины, не проваренные участки и пузырьки газа, скопившиеся в сварочном соединении. Сварочные деформации образуются в тот момент, когда напряжение достигает своего пика именно в местах технических дефектов. Конечно, нагрев металла играет большую роль в этом процессе, но не является первостепенной причиной проблем.

Также некоторые мастера заметили, что существует еще одна причина возникновения напряжений и деформаций при сварке. Это естественная усадка металла, которая происходит в момент остывания. Металл меняет свое состояние с жидкообразного на твердое, тем самым уменьшается его объем и металл деформируется. Но зачастую эта проблема возникает при неправильном охлаждении.

Некоторые сварщики отмечают, что вероятность деформации металла увеличивается, если конструкция сложная и состоит из большого количества разнообразных швов. Особенно, если при разработке технической документации были допущены ошибки и нагрузка была рассчитана неправильно. Кроме того, при некоторых видах сварки металл нагревается неравномерно, что также способствует его плохой усадке в дальнейшем. Необходимо постараться разогревать металл постепенно и равномерно формировать шов.

Как предотвратить деформации

В нормативных документах четко прописаны меры борьбы со сварочными напряжениями и деформациями. Также неплохие советы обычно дают мастера с многолетним опытом, которые на себе испытали все трудности. Если вы новичок, то перепишите, а лучше выучите следующие рекомендации. Они помогут вам в рядовых и критичных ситуациях.

Если вам предстоит выполнить сварное соединение встык, то необходимо накладывать швы обратноступенчатым или комбинированным методом. При этом всю длину будущего шва нужно поделить на небольшие участки, по 10-20 сантиметров. Эти участки как раз и нужно варить. Не вести непрерывный шов, а варить отдельные участки шва. Сварку нужно вести строго в соответствии с технической документацией.

Благодаря такому методу тепло распространяется более-менее равномерно и даже если в сварном шве есть незначительные дефекты, то в них не будет накапливаться избыточное напряжение. А это значит, что вероятность деформации при сварке уменьшится.

Второй метод более сложный и потребует сноровки. Здесь самое главное — правильно выбрать очередность формирования швов. Допустим, вы выполнили первый шов, и он привел к одному типу деформации, скажем, металл выгнулся в одну сторону. Вам необходимо выполнить второй шов так, чтобы металл деформировался в обратную сторону. Так вы сможете уравновесить противоположные деформации и выровнять деталь. Посмотрите на картинку ниже, чтобы лучше понять суть этого метода.

Третий метод похож на предыдущий, но в нем есть отличия. Перед сваркой нужно учесть, в какую сторону металл деформируется и состыковать детали так, чтобы после остывания деформируемые детали выровнялись под воздействием друг друга. Деформация уменьшается за счет того, что кромки остывают и происходит естественная усадка. Этот метод очень эффективный, но необходимо полностью понимать механизм деформации металла, чтобы предугадать его поведение.

Если вам нужно сварить трубы, то их нужно разделить на отдельные фрагменты и только затем сваривать. После того, как вы соедините все фрагменты можно полученную деталь приварить к главной детали. На картинке ниже показан данный метод.

Жесткое закрепление свариваемых деталей также применяется для уменьшения деформаций. Этот способ находит широкое применение в условиях массового и серийного производства при сварке деталей сложной формы. Детали закрепляют в специальных приспособлениях (кондукторах), в которых производят сварку и вынимают их только после полного охлаждения. Однако при этом способе могут возникнуть внутренние сварочные напряжения и деформации напряжения, для снятия которых сваренный узел подвергают последующей термообработке.

Еще один неочевидный способ избежать деформаций — предварительный прогрев металла в печи. Благодаря такой простой манипуляции вы сможете уменьшить разность температур между сварочной зоной и деталью. Из-за этого высокие температуры при сварке не станут причиной последующих деформаций. Такой метод является обязательной процедурой, если вам нужно сварить чугун, бронзу, алюминий и разные типы стали.

Если сварка уже выполнена, а вы не предприняли никаких мероприятий по предотвращению деформации, то поможет проковка. Вам даже не обязательно ждать, пока металл остынет. В таком случае горячая проковка даже эффективнее, чем холодная. С помощью проковки можно быстро и эффективно избавить деталь от избыточного напряжения, а значит предотвратить его дальнейшую деформацию. Выполняйте проковку равномерно, иначе гарантировано появятся трещины. Чтобы проковка была эффективной, скорость движения молота должна быть высокой.

Для снятия напряжений в сварных соединениях можно применять метод термообработки швов. Это предотвратит вероятность будущих деформаций. К тому же, швы, обработанные термическим методом, приобретают улучшенные эксплуатационные характеристики.

Вместо заключения

Вот и все, что мы хотели рассказать вам о предотвращении деформаций. Не стоит беспокоиться, если вы начинающий сварщик и обнаружили на своих деталях дефекты, появившиеся вследствие избыточного напряжения. Пока у вас самый низкий разряд вы просто должны совершать ошибки и учиться на них. Со временем вы запомните все особенности сварочных работ и будете применять в своей практике находки других опытных мастеров.

К тому же, на крупных производствах всегда проводят тестирование сварных соединений и вы обязательно узнаете о всех недочетах, а значит сможете в следующий раз выполнить работу качественнее. На нашем сайте в разделе «Полезная информация» вы найдете много важных и нужных статей. Обязательно прочтите их и примените на практике полученные знания. Желаем удачи в работе!

Сварочные напряжения и деформации — Студопедия

Процесс сварки плавлением сопровождается нагреванием металла сварочного соединения, который претерпевает структурные и химические изменения. Различают три зоны соединения: зону наплавленного металла, зону термического влияния сварки и зону основного металла. Зоной термического влияния называют прилегающий к шву участок основного металла, в котором происходят структурные фазовые изменения вследствие нагрева до температуры выше 720оС. Глубина этой зоны при ручной сварке приблизительно равна 3…6 мм, при автоматической – 2…4 мм.

Обязательным условием сварки является поддержание температуры расплавленного металла шва (стали) в интервале 1500…1600оС.

Внутренние сварочные напряжения в сварных швах и соединениях возникают в результате линейной усадки наплавленного металла из-за неравномерного нагрева свариваемого металла и изменения объема металла при изменении его структуры. При сварке участки, окружающие место сварки, сопротивляются развитию температурных деформаций, подвергаясь сжатию. Во время затвердевания и последующего охлаждения объем металла шва уменьшается – происходит линейная усадка, но, так как он уже жестко связан с основным металлом, его усадка вызывает появление внутренних напряжений. Чем больше объем наплавленного металла, тем больше внутренние напряжения и деформации.

Величина силы сжатия определяется температурным удлинением при нагреве Δl, равном:

Δl = αlΔt,

где α = 0,000012 оС–1 – коэффициент линейного расширения для стали при t ≈ 20оС;

Δt = t2 – t1 – разность температур до и после нагрева элемента;

l – первоначальная длина элемента.

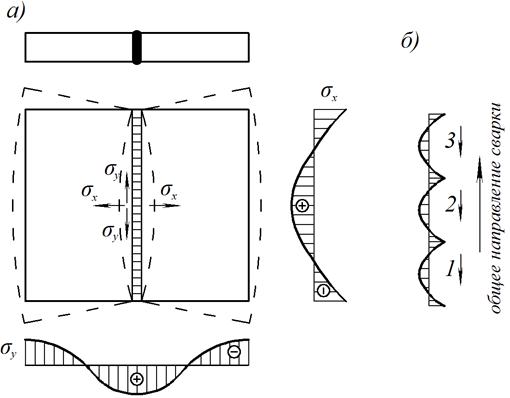

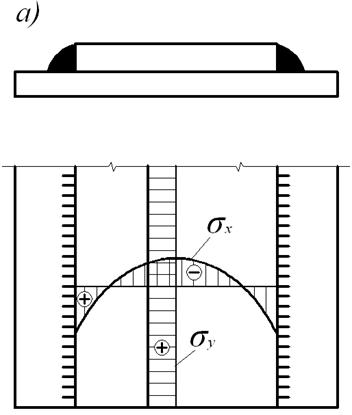

При сварке встык двух листов стыковым швом за один проход возникают не только продольные, но и поперечные сварочные напряжения и деформации (рис. 10.11). Эпюру продольных напряжений σy можно представить как комбинацию эпюр, получающихся при наплавке шва на кромку каждого листа.

Рис. 10.11.Сварочные напряжения при соединении листов встык:

а – эпюры сварочных напряжений; б – уменьшение сварочных

напряжений обратно-ступенчатой сваркой

Поперечные напряжения σx возникают вследствие неодновременного (последовательного) наложения сварного шва по длине стыка.

Ввиду того, что сварной шов соединяет оба листа по прямой линии, создается препятствие их выгибу (штриховые линии) и возникает эпюра поперечных сварочных напряжений σx.

Для уменьшения поперечных сварочных напряжений может быть применен обратноступенчатый способ сварки, при котором шов накладывается отдельными участками, при чем направление сварки на каждом участке обратно общему направлению наложения шва.

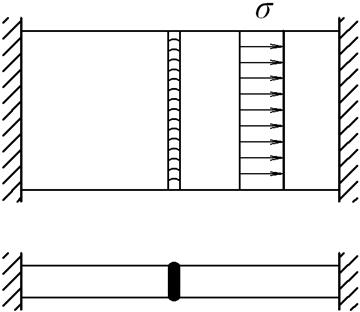

Особенно большие и опасные сварочные напряжения возникают при сварке встык деталей, закрепленных от свободных перемещений в направлении стыка (рис. 10.12). При разогреве в начале сварки детали свободно удлиняются и сближаются между собой. После наложения шва они соединяются в сближенном состоянии. При остывании шов и детали стремятся сократиться, однако концы их закреплены, из-за чего в деталях возникают большие растягивающие напряжения, способные разорвать изделие.

Рис. 10.12. Сварочные напряжения при

стесненной деформации

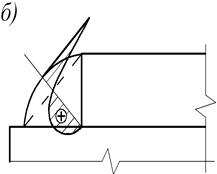

В соединениях угловыми швами также возникают сварочные напряжения и деформации. В накладываемом листе нахлесточного соединения развиваются однозначные напряжения по краям и разнозначные в середине (рис. 10.13, а). Если лист узкий, т.е. швы находятся на небольшом расстоянии друг от друга, то существенно возрастают поперечные напряжения σx.

В самих швах тоже возникают поперечные усадочные напряжения, поскольку жесткость свариваемых листов препятствует свободному сокращению шва при остывании. Внутренняя часть шва при этом оказывается растянутой, а поверхностный слой, остывающий быстрее, – сжатым (рис. 10.13, б). В многослойном угловом шве (как, впрочем, и стыковом) каждый последующий слой при остывании сжимает предыдущий, отчего усадочные напряжения уменьшаются (рис. 10.13, в).

Влияние сварочных напряжений и деформаций на качество и работу конструкций.Деформации и напряжения, образующиеся при сварке, по-разному влияют на работу конструкций. Это влияние может быть как существенным, так и незначительным, как отрицательным, так и положительным.

Если временные внутренние растягивающие деформации металла шва превышают его пластические свойства при кристаллизации, то образуются недопустимые дефекты типа горячих трещин.

Рис. 10.13. Сварочные напряжения в угловом шве:

а – эпюры сварочных напряжений; б – однослойная сварка;

в – многослойная сварка

Остаточные сварочные деформации, как правило, ухудшают работу конструкций, приводя к отклонениям от проектных размеров. Искажение размеров элементов сварных конструкций затрудняет в некоторых случаях последующую сборку, приводя к дополнительным дорогостоящим операциям по исправлению конструкций. Однако иногда остаточные сварочные деформации могут иметь положительное влияние на работу конструкций. Например, серповидность двутавровой балки можно использовать как начальный строительный подъем.

Укорочение элементов конструкций от сварки требует изготовление деталей и узлов сварных конструкций несколько больших размеров. Величина, на которую увеличиваются размеры конструкции, называется припуском и определяется либо расчетом, либо опытным путем.

Влияние сварочных напряжений на прочность соединения. Многолетний опыт сооружения и эксплуатации стальных сварных конструкций показал, что прочность их при статической и динамической нагрузках в большинстве случаях не зависит от наличия остаточных напряжений. При остаточных напряжениях линейного характера, совпадающих по знаку с напряжениями от нагрузки, может измениться величина усилий, вызывающих местный переход напряжений за пределы текучести и появление пластических деформаций. По достижении в наиболее напряженных точках конструкции предела текучести дальнейший рост напряжений прекратится, так как произойдет перераспределение напряжений на прилежащие зоны металла. Этим обеспечивается высокая прочность сварных соединений.

При плоском однозначном поле сварочных напряжений (например, средняя зона двух листов, сваренных встык, испытывающих растяжение в двух направлениях) они препятствуют развитию пластичности при суммировании сварочных и силовых напряжений и могут вызвать хрупкое разрушение изделия. Их неблагоприятное воздействие усиливается источниками концентрации напряжений вследствие дефектов сварного шва. Особенно опасны сварочные напряжения, появляющиеся при сварке толстых изделий, так как в этом случае распределение остаточных напряжений носит объемный характер, еще более затрудняющий влияние пластичности материла на выравнивание напряжения.

Остаточные сварочные деформации, влияя на геометрическую форму конструкций и их элементов, иногда снижают их несущую способность. Такие деформации, как искривление продольной оси элементов, работающих на сжатие, грибовидность полок балок и колонн, коробление стенок балки и колонны (под действием сжимающих сварочных напряжений возникают в стенке так называемые хлопуны) могут значительно снизить значение критических нагрузок, вызывающих потерю устойчивости конструкции.

Размер остаточных деформаций зависит от технологии сборочно-сварочных работ и конструктивной формы. Последняя может иметь решающее значение, поэтому в процессе конструирования должны быть заранее известны характер ожидаемых деформаций и их ориентировочные размеры.

Сварные конструкции. Расчет и проектирование

Очень часто служебные свойства и работоспособность сварных конструкций практически не зависят от собственных сварочных напряжений и деформаций Имеются, однако, примеры их выраженного отрицательного действия. В процессе конструирования, изготовления и эксплуатации сварных конструкций необходимо это учитывать.

Напряжения, пластические деформации и искажения формы конструкций специфическим образом ухудшают свойства изделий. Поэтому их влияние обычно изучают раздельно.

Влияние собственных напряжений и пластических деформаций. Остаточные напряжения и деформации могут влиять на получение и сохранение точных размеров и форм сварных конструкций, а также на их прочность и

работоспособность. Ниже перечислены наиболее типичные

случаи.

1. Одним из видов отрицательного влияния сварочных напряжений является изменение размеров и форм сварных деталей. Чаще всего это изменение наблюдают в процессе механической обработки детален с неснятыми после сварки остаточными напряжениями. Shri искажения происходят либо непосредственно во время обработки, либо в момент

Рис. С.40. Примеры механической обработки деталей, сопровождающейся их деформацией |

съема детали со станка, либо в незначительной мере в процессе вылеживания после механической обработки. Во время механической обработки удаляют металл, в котором были собственные остаточные напряжения. Особенно значительны они в зоне пластических деформаций. Происходит нарушение равновесия внутренних сил. Если закрепление детали не мешает ей деформироваться, то изменение размера возникает сразу. При обточке наружной поверхности вала (рнс. 6.40, а), сваренного многослойной сваркой, нарушается прямолинейность внутреннего отверстия, обработанного ранее. При обточке цилиндра (рнс. 6.40, 6) появляется бочкообразность внутренней поверхности вследствие частичного уменьшения окружной усадочной силы. При закреплении детали сварной шпангоут (рис. 6.40, в) после съема со стола утратит ({юрму правильной окружности, а сварная балка (рис. 6.40, г) частично изогнется и не будет иметь плоской обработанной поверхности. В этих случаях требуется либо иерекреп — лять детали перед финишными операциями (см. рнс. 6.40, в, г), либо производить повторную обработку поверхностей с малыми объемами удаляемого металла (см. рис. 6.40, а, б).

Искажение формы обработанных поверхностей может происходить также в результате различия сил резания иа закаленных и незакаленных участках зон неотпущен — ного сварного соединения.

В процессе вылежнванйя после механической обработки деформирование с течением времени может происходить потому, что перераспределение остаточных напряжений во время механической обработки могло вызвать пластические деформации в отдельных зонах и активизировать процесс релаксации.

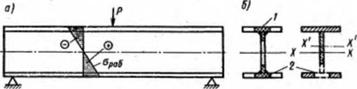

Рнс. 6.41. Нагружение сварной балки с остаточними напряжениями |

Изменение размеров в процессе эксплуатации может происходить под влиянием дополнительного силового воздействия на сварную деталь. Если сумма оОС1+ор, в достигает предела текучести, возникает необратимая пластическая деформация. Нагружение детали может возникнуть в процессе перевозки и монтажа. Различают нагружение детали статическими и переменными (вибрационными) нагрузками. При статическом нагружении двутавровой балки силой Р (рнс. 6.41, а), имеющей зоны / и 2 (рис. 6.41, б) с остаточными растягивающими напряжениями, близкими к ат, рабочие напряжения opaS вызывают пластическую деформацию в зоне 2 и она выключается из восприятия нагрузки. Прогиб балки при этом нагружении происходит так, как если бы сечение балки было без зоны 2 (рис. 6.41, о). При этом JX>JX.. Поэтому при приложении нагрузки возникает прогиб f=MP/(8EJt.), в при снятии нагрузки, когда пластических деформаций не будет, произойдет выпрямление /=—ЛМ*/(8£7,). Разность Г—/™Д/ даст остаточную деформацию.

Приложение вибрационных нагрузок также сопровождается суммированием остаточных и дополнительных напряжений с протеканием пластических деформаций. Виб-

рации може! вызывать некоторое понижение предела текучести металла и усиливать искажение размеров по сравнению со статическими нагрузками при равном уровне приложенных сил.

Изменение размеров в процессе эксплуатации может происходить вследствие нестабильности структурного состояния металлов и релаксации напряжений. Стедует, однако, сразу подчеркнуть, ‘Гто эти изменения размеров имеют значения лишь для ряда машиностроительных и приборостроительных конструкций высокой точности. Изменение размеров происходит по двум причинам: во-первых, вследствие пластических деформаций в металле из-за наличия в нем остаточных напряжений и, во-вторых, вслед-‘ ствне изменения объема металла при медленном протекании структурных превращений в зонах со структурной нестабильностью, возникшей в процессе сварки.

Остаточные напряжения после сварки часто близки к пределу текучести металла. Именно в зонах с такими максимальными напряжениями и возникает пластическая деформация. Самопроизвольное изменение напряжений весьма мало. Измерения остаточных напряжений с точностью до 10. . .20 МПа на протяжении даже нескольких лет не показали их существенных изменений. Однако установлено, что в процессе релаксации напряжений при комнатіюй температуре в сталях с содержанием углерода 0,025. . .0,39% начальные напряжения в пределах 100. . .200 МПа через несколько лет снизились на 1,5 . .2,5?^. Такие изменения недопустимо снижают точность высоко прецизионных устройств. Изменение остаточных напряжений во времени может усиливаться от естест — пенного колебания температуры окружающей среды. При более высоких температурах процессы релаксации интенсифицируются. Возможно изменение уровня собственных напряжений из-за разных коэффициентов линейного расширения шва и основного металла в сварных соединениях, что также способствует усилению релаксации.

Структурная нестабильность является одной из основных и в ряде случаев существенных причин изменения размеров во времени. Аустеннтные стали в процессе сварки ие испытывают структурных превращений; низкоуглеро — днетые стали СтЗ, 20 и нм подобные слабо реагируют на изменение скорости остывания и завершают структурные превращения у-*-а при высоких температурах. В этих металлах структурная нестабильность обычно не возникает. Среднеуглеродистые стали и низколегированные

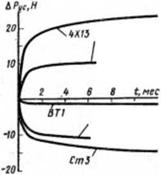

стали 35, 4X13, 25ХГС, ЗОХГСА, I2X5MA и другие могут иметь в зоне структурных превращений, нагревающейся при сварке выше температуры.4Сі (окаю 800. . .850 °С), остаточный аустенит, распад которого во времени увеличивает объем металла. Если при сварке в результате очень быстрого переохлаждения аустенит практически полностью превращается в мартенсит (стали 35, 4X13), то с течением времени идет процесс отпуска мартенсита закалки и объем

|

6) ЛРдс. Н

|

Рис. 6.42. Изменение усадочной силы с течением времени

металла уменьшается. Таким образом, при том или ином виде структурного превращения усадочная сила будет уменьшаться (при распаде остаточного аустенита) или увеличиваться (при отпуске мартенсита закалки).

Деформации во времени происходят также в сварных соединениях термически упрочняемых алюминиевых сплавов системы AI — Zn — Ag. В них протекают структурные изменения, связанные с распадом пересыщенного твердого раствора цинка и магния.

Характер изменения усадочной силы во времени при комнатной температуре, полученный на лабораторных образцах, показан на рис. 6.42, а. У титанового сплава ВТ1 и аустенитной стали 1Х16Н25АМ6, не испытывающих при сварке структурных превращений, а также у стали СтЗ, структурные превращения в которой происходят при высоких температурах, усадочная сила уменьшается из-за пластических деформаций металла в процессе релаксации напряжений. В сталях 4X13 и 35 усадочная сила растет вследствие уменьшения объема металла в зоне, где идет

процесс отпуска мартенсита закалки. Повышение температуры до 100 °С (рис. 6.-12, б) усиливает как пластическую деформацию, так и отпуск мартенсита.

2. Растягивающие остаточные напряжения снижают вибрационную прочность сварных конструкций. Если они действуют в зонах, где есть концентрация напряжений и неоднородность механических свойств, то там в первую очередь возникают разрушения от усталости. Степень отрицательного влияния растягивающих напряжений зависит от уровня эксплуатационных напряжений и коэффициента концентрации напряжений. Чем выше рабочие напряжения и чем выше концентрация напряжений, гем меньше доля влияния растягивающих напряжений, и, наоборот, при невысоких рабочих напряжениях и малых концентрациях напряжений относительное отрицательное влияние растягивающих остаточных напряжений обнаруживается сильнее. Объясняется это тем, что остаточные напряжения взаимно уравновешены, и если произошла пластическая деформация, в результате которой они понизились, то собственные напряжения самопроизвольно не восстанавливаются. Поэтому при высоких рабочих напряжениях и высокой концентрации напряжений на первых же циклах нагрузки возникают пластические деформации от суммы рабочих и остаточных напряжений. Кроме того, значительная концентрация напряжений по своему влиянию превалирует над собственными напряжениями. При небольшой концентрации напряжений остаточные растягивающие напряжения сохраняют свой высокий уровень в процессе эксплуатации и увеличивают средние напряжения цикла, тем самым понижая выносливость.

3. Остаточные растягивающие напряжения могут понижать статическую прочность сварных соединений. Степень влияния зависит от свойств металла, его деформационной способности, уровня концентрации напряжений, предварительной пластической деформации металла. Если металл при рассматриваемой температуре мало чувствителен к концентрации напряжений и не испытал большой предварительной пластической деформации, то остаточные растягивающие напряжения не влияют на статическую прочность. В противном случае даже сами собственные напряжения могут вызвать самопроизвольные разрушения. Статическая прочность высокопрочных сталей с невысоким отношением критического коэффициента интенсивности напряжения к пределу текучести (К, е/о7) при наличии напряжений, близких к от, и острых концентраторов может существенно снижаться. Стали невысокой прочности, находясь в области температур вязкого состояния металла, практически нечувствительны к остаточным напряжениям. Исключение составляют случаи, когда в процессе сварки возникают очень большие пластические деформации, например в корне многослойного шва значительной толщины. Из-за пластической деформации металл изменяет свои свойства и имеет низкую деформационную способность.

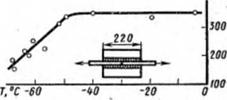

в,, мпа

Рис. 6.43. Изменение предела прочности сварных крестовых образцов и зависимости от температуры |

Стали невысокой прочности, находясь в области температур хрупкого или полухрупкого состояния, особенно если они испытали в процессе сварки деформационное старение, становятся крайне чувствительными к растягивающим остаточным напряжениям. На рис. 6.43 показано резкое падение прочности сварных образцов по мере перехода в область температур хрупкого состояния металла. Об разец состоит из двух собранных с очень малым зазором пластин, к которым тавровым соединением приварены с двух сторон ребра длиной 220 мм и толщиной 16 мм. В ребре в зоне, расположенной у стыка пластин, возникаюі деформационное старение и высокие остаточные напряжения.

Остаточные напряжения, возникающие в глубине металла при сварке деталей толщиной более 150. . .200 мм, могут быть растягивающими по всем направлениям. В этом случае, несмотря на высокий уровень отдельных компонентов напряжений, пластическая деформация не будет возникать вследствие малой интенсивности напряжении:

°/ = У К®»—о,)* + (а, — о,)1 + (о,—о,)*]/2, (6.54)

так как разности напряжений, входящие в формулу, малы. Возникает так называемая жесткая схема напряжений, при которой отдельные компоненты могут существенно превышать уровень предела текучести металла. Кроме

того, металл большой толщины менее однороден, чем тонкий; в нем могут бьгть скопления неметаллических включений, рыхлоты. Разрушение может произойти, когда напряжения достигнут критического уровня, который зависит от характера скопления микро — и макродефектов и свойств металла.

4. Сжимающие остаточные напряжения понижают местную устойчивость тонкостенных элементов сварных конструкций. При суммировании рабочих и остаточных напряжений потеря устойчивости может возникнуть при нагрузках меньше расчетных, а в некоторых случаях — даже от остаточных напряжений.

5. Коррозионное растрескивание, а иногда и процессы коррозии усиливаются под влиянием остаточных растягивающих напряжений как первого, так и более высоких родов.

6. Как будет рассмотрено ниже в гл. 7, остаточные растягивающие напряжения являются необходимым условием появления так называемых холодных трещин в закаливающихся сталях. Они возникают непосредственно после сварки в процессе вылеживания сварных конструкций.

7. Остаточные напряжения являются носителями энергии упругой деформации. При одноосных напряжениях энергия, запасенная в единице объема, пропорциональна квадрату напряжения:

(/, = о*/(2 Е). (6.55)

Так как напряжения максимальны в зоне сварных соединений, то значительная часть энергии сосредоточена там. Начавшееся по каким-либо причинам разрушение в дальнейшем поддерживается энергией остаточных напряжений. Трещина может распространиться на значительную длину, сделав невозможным последующий ремонт разрушившейся детали. Энергия остаточных напряжений усиливает динамику процесса разрушения, увеличивает скорость движения трещин и способствует переходу от вязкого разрушения к хрупкому.

Влияние перемещений, вызываемых сваркой. Отрицательное влияние перемещений может обнаруживаться непосредственно в процессе изготовления сварной конструкции.

1. Перемещения свариваемых деталей создают деформации в зоне кристаллизующегося металла и могут привести к образованию горячих трещин (см. гл. 7).

2. Во время сварки в ряде случаев возникают перемещения в зоне формирования сварного соединения. При электрошлаковой сварке изменение зазора изменяет скор

Сварка – это сложный высокотемпературный процесс создания неразъемного соединения. Напряжение и деформация при сварке – результат нарушения технологических требований, в виде выбора некорректных температурных параметров работ, без учета свойств линейного расширения металла.

Определение

Сварочное напряжение – это силы, действующие на место наложения шва. Они могут быть вызваны следующими усилиями:

- сдавливающими;

- растягивающим;

- изгибающим;

- крутящим.

Направление действия сил на конструкцию.

Направление действия сил на конструкцию.

Силовые показатели напрямую влияют на надежность и жесткость конструкции. Превышение допустимых норм может привести к разрушению шва.

Причины возникновения:

- Тепловые напряжения при сварке. Возникают при неравномерном распределении тепловой энергии по поверхности заготовки.

- Структурные. Появляются при превышении предельно допустимых температурных показателей, установленных для свариваемого металла, что приводит к необратимым изменениям его структуры.

Примером структурной деформации – сварка нержавеющей стали с высоким содержанием хрома. При температуре свыше 500 Сº хром вступает в реакцию с углеродом, что приводит к образованию карбидов, которые негативно влияют на свойства шва.

Некоторые изменения носят временный характер и исчезают с охлаждением металла. Однако, встречаются и сварочные остаточные напряжения, которые действуют на поверхность даже после устранения причин их образования.

Основные причины проявления

Как было сказано выше, причиной появления сварочных напряжений и деформаций является воздействие высокой температуры на поверхность. Рассмотрим изменения, которые происходят с обрабатываемыми заготовками и от чего зависит величина деформации свариваемых металлов.

Литейная усадка

а) Деформация до и после сварки, б) График распределения напряжения.

а) Деформация до и после сварки, б) График распределения напряжения.

При сокращении размеров охлаждаемой сварочной ванны, на ее границах наблюдается процесс деформации слоев металла. После кристаллизации шва, сохраняется остаточное напряжение, что влияет на крепость соединения.

Размер измененной области напрямую зависит от толщины шва – чем меньше ванна расплава, тем незначительнее будут силы деформации.

Нагревание/охлаждение происходит неравномерно

Учебные пособия для будущих сварщиков указывают, что независимо от положения шва: потолочного, вертикального или горизонтального, зону соединения следует нагревать равномерно, без перепадов температур на участках. В противном случае происходят температурная деформация металла. Она характеризуется изменение пластичности и прочности структуры.

При проведении электросварочных работ, рабочая плоскость нагревается под действием электрической дуги, величина которой регулируется специальным механизмом сварочного аппарата.

Чем выше температура воздействия на поверхность, чем сильнее деформируется металл. Кроме того, необходимо контролировать процесс охлаждения. Резкие перепады температур негативно влияют на качество шва.

Изменения структуры материала

Как показали исследования, структурным изменениям подвержены легированные и углеродистые сорта стали, в которых массовая доля углероды превышает 0,35 %. Превышение рекомендованных температур приводит к образованию новых элементов, что влияет на общий объем заготовки. Кроме того, изменение структуры затрагивает и коэффициент линейного расширения, что приводит к увеличению сварочного напряжения.

Для работы с высоколегированными составами разрабатывают методические пособия, которые содержат подробное описание технологических процессов и рекомендации, включая информацию о том, как влияет на величину остаточных деформаций увеличение сварочного тока и формулы побора оптимальных параметров.

Способы снижения деформации

Для предотвращения чрезмерного сварочного напряжения и деформации сварочного соединения, существуют проверенные временем методы:

- На крупных производственных предприятиях, на стадии разработки проектной документации, аттестованные технологи проводят анализ параметров металлов и изменения, которому они подвергаются под воздействием высокой температуры. Если применяемые материалы после соединения не будут соответствовать требованиям технических стандартов, пытаются корректировать режим сварки и способы наложения швов.

- На стадии непосредственного выполнения работ, следует руководствоваться методическими пособиями. Замыкающие швы в конструкциях выполняют в последнюю очередь. При ручной дуговой сварке необходимо регулировать длину соединения. Специалисты советуют выполнять работы в ступенчатой последовательности.

Последовательность наложения сварочных швов для уравновешивания деформаций.

Последовательность наложения сварочных швов для уравновешивания деформаций.

- Опытные мастера рекомендуют обратить внимание на подготовленные кромки. На них рекомендуют сделать насечки, для снижения деформационных изменений. При этом обработку проводят в направлении, обратном развитию деформирующих процессов.

- Предварительная температурная обработка поможет снизить деформационные изменения в заготовке. Необходимо следить за равномерностью прогрева поверхности.

Как устранить?

Борьба с устранением напряжений может проходить путем механической или термической обработки соединения. Предварительный и сопроводительный нагрев снижает деформационные изменения и позволяет выдержать геометрию конструкции. Направление движения пламени зависит от вида используемого проката.

По окончанию работ рекомендуют выполнить температурный отпуск. Это уменьшит остаточное напряжение благодаря повышению пластичности структуры металла.

Среди механических методов устранения напряжений наиболее популярным является проковка. В качестве рабочего инструмента используют молоток, работающий от сжатого воздуха. Процедуру можно проводить как с холодной, так и с разогретой поверхностью. Исключение составляют сорта стали, склонные к возникновению закалочных структур.

Менее востребованными являются процедуры вибрационной обработки и прокатки.

Удаление деформаций

а) Деформация в плоскости, б) Деформация с нарушением плоскости, где 1 – форма изделия до сварки, а 2 – после сварки.

а) Деформация в плоскости, б) Деформация с нарушением плоскости, где 1 – форма изделия до сварки, а 2 – после сварки.

Термическую деформацию изделий делят на два типа:

- В плоскости. Она характеризуется изменением геометрических размеров детали.

- С нарушением плоскости. В этом случае происходят угловые изменения конструкции, с сохранением габаритных размеров.

Для устранения деформаций чаще всего применяют метод термической обработки. Он заключается в сжатии заготовки после нагрева. Обработке поддается только дефектный участок. Большинство сортов металлопроката правят именно таким способом.

Для устранения дефектов механическим способом используют прокатные установки или прессовые механизмы. Его преимущество заключается в том, что обрабатываемую деталь можно не нагревать.

В особо тяжелых случаях используют термомеханический метод правки. Он заключается в постоянном силовом давлении на заготовку после предварительного нагрева поверхности.

Заключение

Квалифицированный специалист обязан знать причины возникновения сварочных напряжений и деформаций, а также способы их устранения. Для предупреждения дефектов специалисты рекомендуют проводить предварительный отжиг заготовки, а также термический отпуск, по окончанию работ.

Сварщик 6-го разряда Федоренков Александр Александрович. Опыт – 15 лет: «Моя сфера деятельности подразумевает наложение швов большой длины. Считаю, что лучше всего с предотвращением деформации и напряжения помогает метод сварки «вразнобой»: начать работу с разных концов – так разные швы будут компенсировать напряжение друг друга».

Деформации сварных соединений

Многие начинающие и даже опытные сварщики часто сталкиваются с проблемой деформации сварных соединений (искривлений рабочей поверхности из-за теплового воздействия дуги). Деформации могут приводить ко многим неприятностям, самая опасная из которых — это риск получить конструктивно ненадежные соединения. Эта статья поможет лучше понять, что представляют собой деформации, как они происходят, какое влияние оказывают на соединение и как их контролировать.Что такое деформации сварного соединения?

Деформация сварного соединения происходит из-за расширения и сужения наплавленного металла во время нагревания и остывания в ходе сварки. Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают (Рис. 3-1). Эти изменения, в свою очередь, влияют на теплоотдачу и однородность распределения тепла.

|

Рис. 3-1 Изменение свойств стали в зависимости от температуры усложняет анализ сварочного цикла и понимание причин деформации швов |

Причины деформаций

Чтобы понять, как и почему происходят деформации во время нагревания и остывания металла, рассмотрим брусок стали, показанный на Рис. 3-2. При равномерном нагревании брусок начнет расширяться во всех направлениях, как это показано на Рис. 3-2(a). После того, как металл начнет остывать, он равномерно сузится до исходного размера.

|

Рис. 3-2 Если равномерно нагреть незафиксированный стальной брусок, как на рисунке (a), он расширится во всех направлениях и затем при охлаждении вернется к исходным размерам. Но если брусок зафиксирован, как на рисунке (b), он сможет расшириться только в вертикальном направлении — при этом увеличится его толщина. При охлаждении брусок равномерно сожмется, как на рисунке (c), и поэтому останется деформированным. Это самое простое объяснение деформаций в сварных соединениях. |

Но если брусок зафиксирован — например, в тисках, как показано на Рис. 3-2(b) — боковое расширение будет невозможно. Но так как при нагревании материал все же должен расширяться, брусок расширится в вертикальном направлении (увеличится его толщина). Несмотря на это, когда брусок начнет остывать, он сузится равномерно, как показано на Рис. 3-2 (c). В результате брусок станет короче, но толще. Он получит необратимую деформацию (для простоты на рисунках выше показано только изменение толщины. В действительности также схожим образом изменится длина бруска)

Точно такие же силы сжатия и расширения действуют на наплавленный и основной металл. Когда наплавленный металл затвердевает и сплавляется с основным, он находится в расширенном состоянии. При остывании он пытается сжаться до объема, который он бы обычно имел при низкой температуре, но не может этого сделать из-за примыкающего основного металла. Из-за этого между наплавленным и основным металлом возникают напряжения. В этот момент из-за изменения объема при остывании сварной шов удлиняется и сужается. Но при этом снижаются только те напряжения, которые превышают предел текучести наплавленного металла. К моменту, когда металл остынет до комнатной температуры — при условии полной фиксации для предотвращения сдвигов — наплавленный металл будет иметь внутреннее растягивающее напряжение, примерно равное пределу текучести металла. Если снять фиксацию (зажимы или иную силу, препятствующую сжатию), остаточные напряжения будут частично сняты, потому что они заставят металл сдвинуться и деформировать соединение.

Контроль сжатия — как сократить деформации

Чтобы предотвратить или сократить деформации при нагревании и остывании сварного соединения, нужно использовать определенные конструкторские и сварочные приемы. Сжатие нельзя предотвратить, но его можно контролировать. Существует несколько методов сокращения деформаций из-за сжатия металла::

1. Избегайте излишне большого сечения шва

Чем больше металла, тем больше силы сжатия. Правильное сечение шва позволит не только сократить искажения, но и сэкономить время и сварочные материалы. Объем наплавленного металла в угловом соединении можно снизить за счет плоского или немного выпуклого шва, в стыковом — за счет правильной подготовки кромок и подгонки. Избыточный металл в сильно выпуклом шве не позволит повысить допустимую нагрузку, но определенно увеличит силы сжатия.

При сварке пластин большого сечения (больше 2,5 см) создание одностороннего или даже двухстороннего скоса кромок позволить значительно снизить объем наплавленного металла, что автоматически означает намного меньший уровень деформаций.

Как правило, когда не стоит опасаться деформаций, нужно выбирать самое экономичное соединение. Если деформации могут представлять собой проблему, подберите соединение, в котором остаточные напряжения будут друг друга компенсировать или соединение, для которого требуется наименьшее количество наплавленного металла.

2. Сделайте прерывистый сварной шов

Еще один способ снизить объем наплавленного металла — по возможности вести прерывистую сварку, как показано на Рис. 3-7(c). Например, при добавлении на стальную пластину ребер жесткости прерывистая сварка позволяет снизить объем наплавленного металла на 75% и в то же время обеспечить необходимую прочность.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

3. Делайте как можно меньше проходов

Меньшее число проходов за счет материалов большего диаметра, Рис. 3-7(d) оказывается более предпочтительным в случаях, когда следует опасаться поперечных деформаций. Сжатие от каждого прохода суммируется, поэтому при большом числе проходов сжатие усиливается.

4. Прокладывайте шов возле нейтральной оси

Деформации можно сократить, если уменьшить плечо рычага для сил сжатия, которые могут сместить пластины. Это показано на Рисунке 3-7(e). Для контролирования деформаций можно эффективно использовать как строение шва, так и сварочную процедуру.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

5. Располагайте швы на нейтральной оси

Этот метод, показанный на Рис. 3-7(f), позволяет уравновесить силу сжатия с одной стороны изделия силой сжатия с другой стороны. Для этого также важны строение соединения и процедура сварки.

6. Обратноступенчатая сварка

При сварке обратноступенчатым способом общее направление сварки может быть, например, слева направо, но каждый отдельный валик накладывается в направлении справа налево, как это показано на Рис. 3-7(g). При наложении очередного сегмента валика его нагретые края расширяются, что временно раздвигает пластины в точке B. Но как только тепло переходит по пластине в точку C, расширение вдоль внешних краев CD опять сдвигает пластины вместе. Это расстояние больше всего в момент создания первого валика. При последующей сварке пластины расширяются меньше и меньше за счет силы сжатия предшествующих валиков. Обратноступенчатая сварка подходит не для каждой задачи и она слишком неэкономичная при автоматической сварке.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

7. Прогнозирование сил сжатия

С помощью предварительной подгонки деталей (с первого взгляда может показаться, что это относится только к потолочной или вертикальной сварке, что не всегда так) можно использовать силы сжатия конструктивно. На Рис. 3-7(h) показано несколько примеров такой подгонки деталей. При этом методом проб и ошибок нужно подобрать зазоры, необходимые для того, чтобы силы сжатия стянули пластины в нужное положение.

Предварительные подгибка, подгонка и обратная деформация, Рис. 3-7(i) — это самые распространенные примеры компенсирования деформаций при сварке. При предварительной подгонке удлиняется верхняя часть кромок под сварку — где будет расположена большая часть наплавленного металла. Из-за этого шов в готовом виде получается несколько длиннее, чем было бы в нижнем положении. Когда после сварки зажимы будут сняты, пластины опять примут плоскую форму, что снизит продольное усадочное напряжение за счет укорачивания шва. Эти две силы компенсируют друг друга и пластины принимают желаемую плоскую форму.

Еще один распространенный прием компенсирования сил сжатия — это сварка парных идентичных сегментов, Рис. 3-7(j), жестко скрепленных зажимами. После завершения сварки обоих изделий им позволяют остыть и затем снимают зажимы. Этот метод можно совмещать с подгибкой, когда перед наложением зажимов в определенные места между деталями вставляются клины.

В случае швов большого сечения жесткость элементов и их расположение относительно друг друга позволяют должным образом сбалансировать все воздействующие силы. Если это невозможно, нужно найти другой способ компенсировать силы сжатия в наплавленном металле. Этого можно добиться, если с помощью зажимов погасить силы сжатия за счет противоположной силы. Этой противоположной силой могут быть: другие силы сжатия; сдерживающие силы зажимов, тисков или фиксаторов; сдерживающие силы из-за определенного расположения элементов; или провисание одного из элементов благодаря гравитации.

8. Процедура сварки

Хорошо продуманная процедура сварки предусматривает поочередную сварку в разных местах конструкции, потому что когда она сжимается в одном месте, она противодействует силам сжатия в уже готовых соединениях. В качестве примера, сварку можно поочередно вести с двух сторон нейтральной оси стыкового соединения, как показано на Рис. 3-7(k). Еще один пример, для стыкового соединения, предусматривает поочередную сварку в последовательности, показанной на Рис. 3-7(l). В этих примерах сжатие от шва №1 компенсирует сжатие от шва №2.

|

Рис. 3-7 Деформации можно предотвратить или минимизировать с помощью приемов, которые позволяют преодолеть или конструктивно использовать эффект нагревания и охлаждения. |

Наверное, самый распространенный способ контроля деформаций в мелких деталях — это зажимы, тиски и другие крепежные приспособления, которые фиксируют детали в нужном положении до завершения сварки. Выше уже было упомянуто, что сдерживающая сила зажимов увеличивает внутреннее напряжение в наплавленном металле до тех пор, пока не будет достигнут предел текучести. В большинстве случаев сварки низкоуглеродистой стали он составляет около 310 МПа. Было бы логично предполагать, что это напряжение приведет к значительному смещению или деформации после того, как деталь освободят от тисков или зажимов. Однако на самом деле этого не происходит, так как это напряжение (сужение детали) намного ниже смещения, которое произошло бы без использования фиксации во время сварки.

9. Снижение сил сжатия после сварки

Проковка — это один из доступных способов противостоять силам сжатия во время остывания шва. По сути, проковка шва позволяет удлинить шов и сделать его тоньше, тем самым снизив (с помощью пластических деформаций) напряжение из-за остывания при охлаждении металла. Но этим методом нужно пользоваться с осторожностью. Например, нельзя проковывать корневой шов из-за риска скрыть или вызвать появление трещины. Как правило, проковка не допускается при последнем проходе, потому что это может скрыть трещину и помешать визуальному осмотру, и потому что она оказывает нежелательный эффект механического упрочнения. Поэтому применимость этого метода несколько ограничена, хотя бывают случаи, когда проковка между проходами оказалась единственным подходящим решением проблем с деформациями или растрескиванием. Перед проведением проковки на нее сначала нужно получить конструкторское разрешение.

Еще один метод снятия сил сжатия — это термическое снятие напряжения, контролируемое нагревание соединения до определенной температуры с последующим контролируемым соединением. Иногда для этого скрепляют вместе два идентичных соединения, после чего проводится сварка и снятие напряжения. Это позволяет свести к минимуму остаточное напряжение, которое деформировало бы соединения.

10. Сокращение времени сварки

Так как для распространения тепла необходимо время, оно оказывает большое влияние на деформации. В большинстве случае предпочтительно завершить сварку как можно скорее, до того, как нагреется и расширится большой объем металла. Сжатие и деформирование сварного шва зависят от используемого процесса сварки, типа и диаметра сварочных материалов, силы тока и скорости сварки. Механизированное сварочное оборудование позволяет сократить продолжительность сварки и объем затронутого тепловым воздействием металла, как следствие, сократив уровень деформаций. Например, для создания сварного шва определенного размера на пластине большого сечения с настройками 175А, 25В и 7,5 см/мин. требуется 87 500 джоулей энергии (тепловложения) на линейный дюйм шва. Для создания такого же шва с настройками 310А, 35В и 20 см/мин. требуется 81 400 джоулей на линейный дюйм. Большое тепловложение обычно приводит к большим деформациям шва (примечание: мы специально не используем слова «избыточное» и «больше необходимого» потому что сечение шва тесно связано с тепловложением. В большинстве случаев сечение углового шва (в дюймах) равняется квадратному корню тепловложения(кЖд/дюйм), поделенному на 500. Поэтому эти два соединения скорее всего будут иметь разный размер.

Другие методы контроля деформаций

Тиски с жидкостным охлаждением

Для борьбы с деформациями было разработано несколько методов. Например, при сварке листового металла иногда используется жидкостное охлаждение (Рис. 3-33), которое позволяет быстро отводить жар от свариваемых компонентов. Для этого к медным крепежным зажимам припаиваются медные трубы и во время сварки через эти трубы подается вода. Кроме того, деформации также удается сократить за счет сдерживающей силы зажимов.

|

Рис. 3-33 Система жидкостного охлаждения для отведения жара при сварке. |

Укрепляющая накладка

«Укрепляющие накладки» — это еще один полезный прием для снижения деформаций при сварке стыковых соединений, Рис. 3-34(a). К кромкам одной из пластин приваривают скобы и в них вставляют клины, которые выравнивают кромки и удерживают их во время сварки.

|

Рис. 3-34 Различные конфигурации укрепляющих накладок для снижения деформаций при стыковой сварке. |

Термическое снятие напряжения

Снятие напряжение нагреванием используется для снижения деформаций только в исключительных случаях. Однако бывают случаи, когда это необходимо для предотвращения дальнейшей деформации материала до завершения сварки.

Обзор: контрольный список для снижения деформаций

Этот список поможет Вам избежать деформаций:

Избегайте чрезмерного сечения швов

Контролируйте подгонку

Если это возможно и приемлемо с точки зрения конструкторских требований используйте прерывистую сварку

При угловой сварке делайте как можно более короткие отрезки.

При сварке с разделкой кромок старайтесь уменьшить объем наплавленного металла. Обдумайте возможность использования двухсторонних соединений.

При многопроходной сварке по возможности ведите сварку поочередно с обеих сторон соединения.

Насколько это возможно, сократите число проходов.

Используйте процедуры с низким тепловложением. Обычно для этого требуется большая производительность наплавки и высокая скорость сварки

Используйте сварочные манипуляторы, чтобы как можно больше увеличить долю сварки в нижнем положении. Сварка в нижнем положении позволяет использовать сварочные материалы большого диаметра и процедуры сварки с высокой производительностью наплавки

Располагайте швы рядом с нейтральной осью изделия

Как можно равномернее распределяйте тепло с помощью продуманной процедуры сварки и расположения швов

Ведите сварку по направлению к незафиксированной части изделия

Пользуйтесь для подгонки деталей зажимами, тисками и укрепляющими накладками

Предварительная подгонка и подгибка позволит силам сжатия придать изделиям нужную форму

Соединяйте изделия и узлы таким образом, чтобы сварные соединения компенсировали друг друга вдоль нейтральной оси секции

Эти приемы помогут свести влияние деформаций и остаточного напряжения к минимуму.

- О Elsevier

- О нас

- Elsevier Connect

- Карьера

- Продукты и решения

- R & D Solutions

- Клинические Решения

- Исследовательские платформы

- Исследовательская разведка

- образование

- Все решения

- Сервисы

- Авторы

- редакторы

штамм

Пока что мы сосредоточились на напряжении внутри структурных элементов. Когда вы прикладываете стресс к объекту, он деформирует . Подумайте о резинке: вы натягиваете ее, и она становится длиннее — она тянется . Деформация — это мера растяжения объекта, а — деформация — это отношение деформации к исходной длине.Думайте о растяжении как о -процентном удлинении — насколько больше (или меньше) объект при его загрузке.

Как и стресс, существует два типа деформации, которые может испытывать структура: 1. Нормальная деформация и 2. Сдвиговая деформация . Когда сила действует перпендикулярно (или «нормально») к поверхности объекта, она оказывает нормальное напряжение. Когда сила действует параллельно поверхности объекта, она оказывает напряжение сдвига.

Рассмотрим шток под одноосным натяжением.При этом натяжение стержня удлиняется до новой длины, и нормальная деформация представляет собой отношение этой небольшой деформации к исходной длине стержня.

Напряжение — это безразмерной меры того, насколько объект становится больше или меньше от приложенной нагрузки. Нормальная деформация возникает, когда удлинение объекта является реакцией на нормальное напряжение (то есть перпендикулярно поверхности), и обозначается греческой буквой epsilon. Положительное значение соответствует деформации при растяжении , а отрицательное — при сжатии .Деформация сдвига возникает, когда деформация объекта является реакцией на напряжение сдвига (то есть параллельно поверхности) и обозначается греческой буквой гамма .

Механическое поведение материалов

Очевидно, что стресс и напряжение связаны между собой. Напряжение и деформация связаны между собой конституционным законом , и мы можем определить их соотношение экспериментально, измерив, какое напряжение требуется для растяжения материала. Это измерение может быть выполнено с использованием теста на растяжение . В простейшем случае, чем больше вы натягиваете объект, тем больше он деформируется, и при малых значениях деформации это соотношение является линейным. Эта линейная, упругая связь между напряжением и деформацией известна как закон Гука . Если вы построите график зависимости напряжения от деформации, то для небольших деформаций этот график будет линейным, а наклон линии будет являться свойством материала, известного как , модуль упругости Юнга . Это значение может значительно варьироваться от 1 кПа для Jello до 100 ГПа для стали.Для большинства конструкционных материалов линейная область диаграммы напряжение-деформация имеет место только для очень малых деформаций (<0,1%). В этом курсе мы сосредоточимся только на материалах с линейной упругостью , (т.е. они следуют закону Гука) и с изотропией (они ведут себя одинаково, независимо от того, в каком направлении вы их тянете).

Из закона Гука и наших определений напряжения и деформации мы можем легко получить простые соотношения для деформации материала.

Интуитивно, этот экзамен имеет смысл: приложите больше нагрузки, получите большую деформацию; приложите ту же нагрузку к более жесткому или более толстому материалу, получите меньшую деформацию.Если структура меняет форму, материал или загружается по-разному в разных точках, мы можем разделить эти множественные нагрузки, используя принцип суперпозиции .

Обобщенный закон Гука

На последнем уроке мы начали изучать взаимосвязь стресса и напряжения — по закону Гука. Но до этого момента мы рассматривали только очень упрощенную версию закона Гука: мы говорили только о стрессе или напряжении в одном направлении.В этом уроке мы рассмотрим обобщенный закон Гука для однородных, изотропных и упругих материалов, подвергающихся воздействию сил более чем на одну ось.

Перво-наперво, даже просто потянув (или толкнув) большинство материалов в в одном направлении, фактически вызывает деформацию в во всех трех ортогональных направлениях . Давайте вернемся к этой первой иллюстрации напряжения. На этот раз мы учтем тот факт, что натяжение объекта в осевом направлении заставляет его сжимать в поперечном направлении в поперечных направлениях:

Таким образом, натяжение в направлении x приводит к его сжатию в направлениях и и z .Это свойство материала известно как коэффициент Пуассона , и оно обозначается греческой буквой nu и определяется как:

Или, более математически, используя осевую нагрузку, показанную на изображении выше, мы можем записать это как уравнение:

Поскольку коэффициент Пуассона представляет собой отношение двух деформаций, а деформация безразмерна, коэффициент Пуассона также не имеет единиц. Коэффициент Пуассона является материальным свойством . Коэффициент Пуассона может варьироваться от -1 до 0.5. Для большинства конструкционных материалов, например, сталь или алюминий имеют коэффициент Пуассона около 0,3, а каучуки имеют коэффициент Пуассона около 0,5, которые называются «несжимаемыми». Несжимаемое означает просто, что любое количество, которое вы сжимаете в одном направлении, будет увеличиваться на столько же в других направлениях — следовательно, его объем не изменится.

В последнее десятилетие было проведено несколько очень интересных исследований по созданию структурированных материалов , которые используют геометрию и упругие неустойчивости (тему, которую мы кратко рассмотрим в следующей лекции) для создания ауксетических материалов — материалов с отрицательным коэффициентом Пуассона.Физически это означает, что когда вы тянете материал в одном направлении, он расширяется во всех направлениях (и наоборот):

Этот принцип может быть применен и в 3D для создания расширяемых / складных оболочек:

Благодаря коэффициенту Пуассона мы получили уравнение, которое связывает деформацию в направлении и или z с деформацией в направлении z. Мы можем, в свою очередь, связать это со стрессом по закону Гука.Это важное замечание: натяжение объекта в одном направлении вызывает напряжение только в этом направлении , а вызывает напряжение во всех трех направлениях . Итак, сигма y = сигма z = 0. Выпишем деформации в направлении y и z с точки зрения напряжения в направлении x .

Помните, до этого момента мы рассматривали только одноосную деформацию . В действительности, конструкции могут одновременно загружаться в нескольких направлениях, вызывая напряжение в этих направлениях.Полезный способ понять это — представить очень маленький «куб» материала внутри объекта. Этот куб может иметь напряжений , которые нормальны к каждой поверхности , например:

Таким образом, приложение нагрузки в направлении x вызывает нормальное напряжение в этом направлении, и то же самое справедливо для нормальных напряжений в направлениях и и z . И, как мы теперь знаем, напряжение в одном направлении вызывает напряжение во всех трех направлениях .Итак, теперь мы включаем эту идею в закон Гука и записываем уравнения для деформации в каждом направлении как:

Эти уравнения выглядят сложнее, чем на самом деле: деформация в каждом направлении (или, каждый компонент деформации) зависит от нормального напряжения в этом направлении, а коэффициент Пуассона умножается на деформацию в двух других направлениях. Теперь мы приводим уравнения для того, как объект изменит форму в трех ортогональных направлениях. Хорошо, если объект меняет форму во всех трех направлениях, это означает, что он изменит свой объем на .Простую меру для этого изменения объема можно найти, сложив три нормальных компонента напряжения:

Теперь, когда у нас есть уравнение для изменения объема, или , , в терминах нормальных деформаций, мы можем переписать его в терминах нормальных напряжений.

Очень распространенный тип стресса, который вызывает расширение, известен как гидростатический стресс. Это просто давление, которое одинаково действует на весь материал. Поскольку он действует одинаково, это означает:

Таким образом, в случае гидростатического давления мы можем уменьшить наше окончательное уравнение для расширения до следующего:

Это последнее соотношение важно, потому что оно является определяющим для того, как объем материала изменяется под гидростатическим давлением.Префактор p может быть переписан как материала модуля , K .

Наконец, вернемся к идее «несжимаемых» материалов. Что происходит с K — мерой того, как материал меняет объем под заданным давлением — если коэффициент Пуассона для материала равен 0,5?

закон Гука в сдвиге

В предыдущем разделе мы разработали отношения между нормальным стрессом и нормальным напряжением.Теперь мы должны поговорить о сдвиге. Давайте вернемся к этому воображаемому кубу материала. В дополнение к внешним силам, вызывающим напряжения, которые являются нормальными для каждой поверхности куба, эти силы могут вызывать напряжения, параллельные каждой поверхности куба. И, как мы знаем, напряжения, параллельные поперечному сечению, составляют касательных напряжений

Теперь этот кубик материала выглядит намного сложнее, но на самом деле он не так уж и плох. На каждой поверхности есть два напряжения сдвига, и индексы сообщают вам, в каком направлении они указывают и с какой поверхностью они параллельны.Например, возьмите правильное лицо куба. Напряжения, нормальные для этого лица, являются нормальными напряжениями в направлении x . Эта поверхность параллельна двум напряжениям, одно из которых направлено в направлении и (обозначено тау xy ), а другое направлено в направлении z (обозначено тау xz ). Чтобы куб находился в равновесии, тау xy = тау yx (в противном случае куб вращался бы). Таким образом, в настоящее время существует шести напряжений (сигма x , сигма, сигмаз, тау xy, тау , тау xz ), которые характеризуют состояние напряжения в однородном, изотропном, упругом материале.

Итак, как эти напряжения сдвига относятся к деформации сдвига? Закон Гука в сдвиге выглядит очень похоже на уравнение, которое мы видели для нормального напряжения и деформации:

В этом уравнении пропорциональность между сдвиговым напряжением и сдвиговым напряжением известна как модуль сдвига материала. Это уравнение в его общем виде, но мы можем переписать его более явно с точки зрения его компонентов: x, y и z . Это даст нам обобщенный закон Гука для однородных, изотропных, упругих материалов.

В нашем обобщенном законе Гука мы имеем шесть компонентов напряжения и деформации и три свойства материала. Естественный вопрос: как эти три свойства материала связаны друг с другом? Это соотношение задается следующим уравнением:

Резюме

Мы представили понятие напряжения в этой лекции. Напряжение — это деформация материала от напряжения. Это просто отношение изменения длины к исходной длине.Деформации, которые применяются перпендикулярно поперечному сечению, представляют собой нормальных деформаций , в то время как деформации, применяемые параллельно поперечному сечению, представляют собой деформаций сдвига . Для линейных упругих материалов напряжение линейно связано с деформацией по закону Гука. Пропорциональность этого отношения известна как модуль упругости материала . Используя закон Гука, мы можем записать простое уравнение, которое описывает, как материал деформируется под воздействием внешней нагрузки.

Кроме того, мы узнали о многоосевой нагрузке в этом разделе.В частности, мы узнали, что напряжение в одном направлении вызывает деформацию в трех направлениях . Это происходит из-за свойства материала, известного как коэффициент Пуассона — соотношение между поперечным и осевым деформациями. Деформации, возникающие в трех ортогональных направлениях, могут дать нам меру расширения материала в ответ на многоосную нагрузку. В частности, материал может обычно изменять объем в ответ на изменения внешнего давления или гидростатического напряжения .Это привело к определению устойчивости материалов к изменению объема при гидростатическом напряжении — объемный модуль . Осмотрев воображаемый кубический элемент в произвольном материале, мы смогли представить напряжения, возникающие в норме и параллельные каждой грани куба. Это дало нам шесть напряжений и шесть штаммов (три нормальных и три сдвига), которые мы связали друг с другом, используя обобщенный закон Гука для однородных , изотропных и упругих материалов.Эти компоненты многоосного напряжения и деформации связаны тремя свойствами материала: модуль упругости Юнга , модуль сдвига и коэффициент Пуассона .

Этот материал основан на работе, поддержанной Национальным научным фондом в рамках гранта № 1454153. Любые мнения, выводы и выводы или рекомендации, выраженные в этом материале, принадлежат автору (авторам) и не обязательно отражают точку зрения Национального Научный фонд.

,Основные механизмы сварки остаточных напряжений и искажений вместе с составами конечных элементов, используемыми в трехмерном численном моделировании, описаны ниже. подразделы.

2.1. Основной механизм сварочных остаточных напряжений

Сложные циклы нагрева и охлаждения, встречающиеся в сварных швах, приводят к переходным тепловым напряжениям и несовместимым деформациям, возникающим в области вблизи сварного шва.После уменьшения тепловых циклов сварки несовместимые деформации остаются и вызывают запирающие напряжения или часто называют остаточными напряжениями при сварке. В целом, термин остаточное напряжение относится к остаточному напряжению в конструкции, даже если внешняя нагрузка не применяется (Masubuchi, 1980). Несколько терминов, имеющих сходное значение с остаточным напряжением, были найдены в некоторых литературных источниках, а именно: внутреннее напряжение, начальное напряжение, внутреннее напряжение, реактивное напряжение, напряжение блокировки и т. Д. В терминах процесса сварки остаточное напряжение — это оставшиеся внутренние напряжения после сварки. и охлаждение до комнатной температуры.

Существует два основных механизма, объясняющих, как остаточное напряжение возникает в процессе сварки, а именно: несоответствие конструкции и неравномерное распределение неупругих деформаций, состоящих из пластических и термических деформаций.

2.1.1. Остаточное напряжение из-за несоответствия

Механизм остаточного напряжения из-за несоответствия может быть просто проиллюстрирован на рис. 1. Рассмотрим три стержня из углеродистой стали одинаковой длины и поперечного сечения, соединенные вместе двумя жесткими блоками на концах. Средняя полоса нагревается до 600 o C, а затем охлаждается до комнатной температуры, в то время как остальные две панели не нагреваются.Поскольку расширение модели

Рис. 1.

Иллюстрация механизма остаточных напряжений при сварке (источник: Masubuchi, 1980) Средняя полоса

ограничена другими стержнями, напряжение сжатия встречается на средней полосе, а две боковые полосы — подвергается противоположному растягивающему напряжению. Сжимающее напряжение на средней полосе увеличивается линейно-упругим образом, когда он нагревается (кривая AB) до тех пор, пока предел текучести материала при определенной температуре не достигнет, затем возникает пластическая деформация, которая влияет на уменьшение напряжения сжатия (кривая BC).Во время стадии охлаждения знак напряжения в средней полосе резко изменяется от напряжения сжатия до напряжения растяжения и увеличивается линейно-упругим способом (кривая CD) до предела текучести в точке D. Затем происходит нелинейное пластическое поведение (кривая DE) при комнатной температуре, приводящей к остаточному напряжению при растяжении в средней полосе и противоположному остаточному напряжению при сжатии в обеих боковых стойках, равному половине растягивающей нагрузки в средней полосе.

2.1.2. Остаточное напряжение из-за неравномерного распределения неэластичных деформаций.

Когда металлический стержень подвергается равномерному нагреву, он приводит к равномерному растяжению без тепловых напряжений.Однако, когда он подвергается неравномерному нагреву, как при сварке, образуются термические напряжения и деформации. Поле остаточного напряжения в плоском напряженном состоянии ( σ z = 0) может быть выражено следующими формулами:

εx = εx ′ + εx ′ ′, εy = εy ′ + εy ′ ′, γxy = γxy ′ + γxy ′ ′ .E1, где:

εx, εy, компоненты γxyis всего штамма, ε′x, ε′y, γ′xyis компоненты упругих деформаций, ε ″ x, ε ″ y, γ ″ xyis компоненты пластических деформаций. εx ′ = 1E (σx − νσy), εy ′ = 1E (σy − νσx), γxy ′ = 1Gτxy.E2∂σx∂x + ∂τxy∂y = 0, ∂τxy∂x + ∂σy∂y = 0.E3 [∂2ε’x∂y2 + ∂2ε’y∂x2-∂2γ’xy∂x∂y] + [∂ 2ε ″ x∂y2 + ∂2ε ″ y∂x2 − ∂2γ ″ xy∂x∂y] = 0.E4Второй член уравнения. (4), который называется членом о несовместимости, R, определяется пластической деформацией. Когда значение R не равно нулю, остаточные напряжения будут существовать в сварном соединении.

R = — [∂2ε ″ x∂y2 + ∂2ε ″ y∂x2 − ∂2γ ″ xy∂x∂y] .E5Более реалистичная иллюстрация механизмов остаточных напряжений при сварке в типовых стыках плит показана на рис. 2 Сварочный валик выполнен вдоль оси x на плите.Сварка осуществляется путем перемещения сварочной дуги со скоростью v , и в настоящее время она расположена в начале координат O, как показано на рис. 2а. Распределение температуры вдоль определенных точек на линии сварки показано на рис. 2b, а напряжение, вызванное точками уважения, показано на рис. 2c.

Вдоль точки A-A, которая расположена перед сварочной дугой, тепловое воздействие еще не произошло. Секция B-B испытывает наибольшее распределение тепла (Рис. 2b. 2), что приводит к сжимающим напряжениям непосредственно у линии сварки и в окружении противоположных растягивающих напряжений на боковой стороне

Рис. 2.

Схематические иллюстрации тепловых циклов в сварке и результаты остаточного напряжения (источник: Masubuchi, 1980)

от линии сварки, в то время как на сварном шве нулевое напряжение из-за расплавленного металла (рис. 2c. 2). Участок CC, который расположен на некотором расстоянии за сварочной дугой, подвергается умеренному нагреву (рис. 2, б. 3) из-за стадии охлаждения, начатой в этом разделе, в которой условия на этом участке аналогичны кривой CD на фиг. 1. На некотором расстоянии от источника тепла достигается охлаждение до комнатной температуры, что приводит к остаточным напряжениям, аналогичным тем, которые указаны в конце кривой DE на рис.1.

Кроме того, типичные распределения стыковых соединений в пластине представлены на рис. 3. Компоненты остаточного напряжения подразделяются на поперечные и продольные, обозначенные как , , x и , , и соответственно (рис. 3а). По всей линии сварного шва остаточные напряжения растяжения в продольном направлении, параллельном линии сварного шва, обнаруживаются в области сварного шва, а остаточные напряжения сжатия возникают в другой области, вдали от линии шва (рис. 3b).Распределения поперечных остаточных напряжений вдоль линии сварки, как правило, являются сжимающей частью на концах пластины, в противном случае растяжимая часть с величиной напряжений ниже, чем продольные остаточные напряжения (рис. 3в). Masubuchi & Martin (Masubuchi, 1980) разработали распределение продольного остаточного напряжения σ x , которое можно оценить следующим образом:

σx = σm {1− (yb) 2} e − 12 (y / b) 2 .E6Рисунок 3.

Типичные распределения остаточных напряжений в стыковых соединениях плит (источник: Masubuchi, 1980)

Рисунок 4.

Типичные остаточные напряжения в сварных конструкционных профилях (источник: Masubuchi, 1980)

На рис. 4а показаны остаточные напряжения, полученные в сварной Т-образной форме, и распределения остаточных напряжений. Как можно видеть далее, высокие остаточные напряжения при растяжении, параллельные оси, создаются в областях вблизи сварного шва в сечении от конца колонны. Кроме того, напряжения во фланце растягиваются вблизи сварного шва и сжимаются от сварного шва. Растягивающие напряжения вблизи верхнего края полотна обусловлены продольным изгибом, вызванным продольной усадкой.Кроме того, фиг. 4b и 4c показывают типичное распределение остаточных напряжений в Н-форме и форме коробки соответственно, в частности, распределения остаточных напряжений, параллельных линии сварного шва, в которых остаточные напряжения растягиваются в областях вблизи сварных швов и сжимаются в области подальше от сварных швов.

2.2. Искажения при сварке

Искажение тесно связано с величиной остаточного напряжения и степенью ограничения соединения в процессе сварки. Корреляция между искажением и остаточным напряжением показана на рис.5. Как правило, сварное соединение с более низкой степенью ограничения имеет преимущество из-за меньшего остаточного напряжения, но имеет тенденцию к более высокому искажению. Наоборот, сварное соединение с более высокой степенью ограничения имеет меньше искажений, но это также приведет к более высоким остаточным напряжениям.

Рисунок 5.

Корреляция остаточных напряжений и искажений при сварке (источник: Bette, 1999)

Рисунок 6.

Три основных изменения размеров во время сварки (источник: Руководство по сварке AWS, 1987)

Существует три основных изменения размеров В процессе сварки, с помощью которого мы можем легко понять механизм искажения, а именно:

Поперечная усадка, рис.6А — это искажение, перпендикулярное линии сварки

Продольная усадка, фиг. 6В, — это искажение, параллельное линии сварки

Угловое изменение в стыковом соединении и Т-образном угловом сварном шве, как показано на фиг. 6C и 6D, соответственно, деформация в форме вращения вокруг сварного шва. Это происходит, когда поперечная усадка не является равномерной в направлении толщины.

В реальных конструкциях искажения при сварке часто являются более сложными, чем эти основные искажения или имеют место при некоторых условиях.Например, чистая поперечная или продольная усадка будет иметь место, только когда применяются следующие условия, т.е. е. толщина элемента достаточно велика, а центр тяжести сварных швов находится на одной линии с нейтральной осью компонентов. Когда это не так, могут возникнуть деформации вращения, такие как угловое искажение, изгиб и искажение.

Эмпирическую формулу для оценки величины поперечной усадки стыковых сварных швов из углеродистой и низколегированной стали можно найти в Руководстве по сварке Американского сварочного общества (AWS) (1987) следующим образом:

S = 0.2 Awt 0,05 d.E7где:

S — поперечная усадка, в,

A w — площадь поперечного сечения сварного шва, в 2 ,

т — толщина пластины, в,

d является корневым отверстием, в.

В угловом шве величина поперечной усадки меньше, чем в стыковом сварном шве. Поперечная усадка в угловом шве может быть выражена следующими формулами, найденными в AWS Welding Handbook (1987):

, где:

S — поперечная усадка, дюйм.или мм,

D F является филом длиной ног, в. или мм,

т является толщиной нижней пластины, в. или мм,С 1 равно 0. 04 или 1. 02 при использовании единиц измерения в дюймах или мм соответственно.

, где:

S — поперечная усадка, дюймы или мм,

D f — длина ножки, или дюймы, мм,

t — толщина пластины, дюймы или мм,C 2 — это 0.06 или 1.52 при использовании единиц в.или мм соответственно.

По сравнению с поперечной усадкой величина продольной усадки для стыкового соединения намного меньше, приблизительно 1/1000 от длины сварного шва. Кинг, 1944 (цитируется в AWS Welding Handbook, 1987), предложил формулу для оценки продольной усадки стыкового соединения следующим образом:

ΔL = C3 I Lt 10−7.E10, где:

ΔL — продольная усадка,

I — сварочный ток, А,

L длина сварки, дюймили мм,

,, т, — толщина пластины, дюйм или мм,

,, , С , , 1 — это 12 или 305 при использовании единиц в или мм, соответственно.

Рисунок 7.

Угловое изменение углового шва в Т-образном соединении, (A) свободные ограничительные элементы жесткости, (B) ограниченные элементы жесткости

Основным источником угловых изменений является неравномерная поперечная усадка в направлении толщины. На рис. 7, а показано угловое изменение свободного углового сварного шва Т-образного соединения. Когда ребра жесткости не могут двигаться, происходит волнообразное искажение, как видно на рис.7b. Масубучи и др., 1956 (как цитируется в AWS Welding Handbook, 1987) установили связь между угловым изменением и искажением при угловом шве с использованием анализа жесткого каркаса в следующем выражении:

δL = 0.25ϕ — [(xL) −0.5] 2 ϕ.E11, где:

δ — искажение,

L — расстояние между ребрами жесткости,

ϕ — угловое изменение,

x — расстояние от центральной линии рамы до точки на который δ измеряется, рис.7b.

Подводя итог этому разделу, многие факторы влияют на процесс сварки, таким образом, производимые остаточные напряжения и искажения, такие как типы материала, типы сварных соединений, толщина конструкции, ограничение соединения, подвод тепла, а также последовательность сварки, которая является Предмет настоящего исследования.

2.3. Тепловые и механические уравнения для конечных элементов

Соответствующие конечные уравнения для тепловых и механических элементов получают путем выбора формы интерполяционной функции, представляющей изменение переменных поля, а именно температуру, T и смещение, U , в соответствующих конечных элементов структурной модели и применяя далее взвешенный остаточный или вариационный аргумент к математическим моделям.Кроме того, с наложением граничных и начальных условий полученные дискритизированные уравнения решаются методами конечных элементов, с помощью которых затем может быть получено приближенное решение по рассматриваемой модели конечных элементов.

Тепловое уравнение конечных элементов, включая граничное условие, можно записать следующим образом:

, в котором:

[C] = ∫Vρc [N] T [Н] dV, E13 [K] = ∫Vk [B] T [B ] DV + ∫Shf [N] T [Н] dS, E14 {FT} = ∫VQ [N] TdV + ∫ShfTref [N] TdS.E15, где:

ρ — плотность (кг / м 3 ),

c — удельная теплоемкость (Дж / кг.K),

к — проводимость (Вт / м. К),

ч f — коэффициент конвективной теплопередачи (Вт / м 2 . K),