Сварочные приспособления

Существует большое количество разного оборудования, которое предназначено для работы сварщика. Но при условии выполнения работ сварщика на дому, сразу же возникает вопрос необходимости применения механических сборных фиксаторов, да бы была возможность снять или поставить туда и закрепить свариваемую деталь.

Так же, возникает потребность и в таких инструментах, как угольники, если становится необходимо сварить детали под прямым углом.

Многообразие сварочных приспособлений обычно подразделяют на две группы: закрепляющие и установочные. Существуют также и те, что включают в себя функции из обеих групп. Назначения обеих данных групп при сварке очень трудно недооценить.

В основном, симптомы нехватки приспособлений начинают сказываться в том, что при сварке детали будут прихватываться не так, как надо, и не под тем углом. О хорошем качестве слияния граней и нормальном положении свариваемой конструкции в таких случаях мечтать не приходится, а переделывать все заново займет много сил и времени, а также денег, на приобретение новой заготовки.

Поэтому, всё же стоит потратить свое время на подготовление, или приобретение специальных инструментов, необходимых любому сварщику — зажимов, тисков, фиксаторов, движимых частей с редуктором и.т.д. Они могут здорово помочь любому сварщику сберечь свое время и силы, для получения более качественного на выходе итогового изделия.

Зажимные сварочные принадлежности сконструированы таким образом для того, чтобы обеспечивать правильный зажим и фиксацию изделия, да бы шов сварки прошел в максимально требуемом месте, и под нужным углом. Зажимные тиски для сварки могут иметь отличия, в зависимости от того, для удержания каких деталей они предназначены, сначала от формы самих фиксируемых деталей, а потом от системы фиксации деталей, как например, с помощью нарезанной резьбы, с помощью магнитов и т.п. А если приспособления подбираются в основном исходя из формы и размеров деталей которые они зажимают, значит и разделены они, в первую очередь в зависимости от того для каких деталей предназначены.

Двигательными приспособлениями для сварки, такими, например, как поворотные и вращательные механизмы, в большинстве случаев являются роликовые опоры, манипуляторы, поворотные кондукторы и кантователи. Все они облегчают процесс выставки деталей в требуемое положение, удобное для сварки, а также имеют популярность в массовом производстве.

Также, электросварщик должен обязательно пользоваться собственными приспособлениями для защиты. К ним относятся такие, как:

- — щиток и шлем со встроенными снижающими излучение светофильтрами, а также защищающими лицо от брызгов металла

- — изолирующий коврик, либо деревянная подставка, для защиты при работе от токопроводящего покрытия пола.

Плюс к тому, электросварщик при работе должен быть одет в специальную одежду, во избежание ожогов от расплавленного металла. А также, ему необходимо в работе иметь сухие брезентовые перчатки.

Комбинированные сборочно-сварочные приспособления — Сварные соединения

Комбинированные сборочно-сварочные приспособления

Категория:

Сварные соединения

Комбинированные сборочно-сварочные приспособления

Отдельные элементы оснастки (прижимы, стяжки, распорные устройства и т. п.) могут в некоторых случаях служить сами универсальными приспособлениями.

п.) могут в некоторых случаях служить сами универсальными приспособлениями.

Для сборки и сварки авиационных узлов сложной конфигурации на одном и том же приспособлении необходима специальная оснастка. Такие приспособления создаются сочетанием в нужном порядке отдельных элементов (фиксаторов, прижимов и т. п.) на общей раме или основании, соответствующем по габаритам и форме изготовляемому изделию.

Рис. 1. Основания универсальных сборочных стендов

Однако в зависимости от назначения оснастки, от общей конфигурации изделий и типа производства большую часть используемой в сварочной практике оснастки можно разбить на ряд групп. Для выполнения работ, связанных со сборкой и прихваткой, характерны следующие типы приспособлений: сборочные стенды, сборочные стапели, приспособления кондукторного типа.

Сборочные стенды представляют собой конструкции с одной, чаще всего неподвижной, базовой плитой или рамой (обычно горизонтальной) с крепежными элементами (фиксаторами, прижимами и т. п.). В зависимости от типа производства и степени оснащенности технологического процесса стенды могут быть универсальными и специализированными.

п.). В зависимости от типа производства и степени оснащенности технологического процесса стенды могут быть универсальными и специализированными.

В универсальных стендах крепежные элементы обычно съемные и устанавливаются для каждого типа изделий в соответствии с чертежом. Плиты изготовляются литыми из чугуна, а рамы и козлы — сварными (рис. 1).

В производстве узлов летательных аппаратов, как правило, применяются специализированные сборочные стенды, предназначенные для определенных видов или групп изделий. Крепежные элементы обычно устанавливаются в них постоянно или подвижно и имеют специализированные рабочие части. Такие стенды используются для сборки и прихватки элементов шасси самолетов, рам крепления двигателей, панелей и т. п. На рис. 90 представлена схема стенда для сборки элемента шасси. Фиксирование и закрепление деталей в стендах обычно выполняется в одной плоскости.

Рис. 2. Схема специализированного стенда для сборки подкоса шасси

1 — основание стенда. 2 — фиксирующие пальцы, 3 — ложементы, деталь

2 — фиксирующие пальцы, 3 — ложементы, деталь

Сборочные стапели применяются для сборки узлов с фиксированием и креплением деталей в различных плоскостях. Этот тип приспособлений обычно применяется для крупногабаритных пространственных изделий, имеющих сложную конфигурацию (емкости, отсеки, панели, удлинительные и реактивные трубы, мотогондолы и т. п.). Стапель состоит из сварной рамы или основания (корпуса) по форме и габаритам изделия, с укрепленными на ней крепежными элементами. На рис. 3 приведен вертикальный стапель для сборки плоских или слегка изогнутых панелей. В стапеле можно собирать листы, а также листы с профилями. Детали прижимаются съемными рычажными прижимами-рубильниками, облицованными резиновыми прокладками. При вертикальном расположении панели достигается экономия производственной площади, а также облегчается сверление отверстий и установка монтажных болтов или фиксаторов.

Рис. 3. Вертикальный стапель для сборки плоских или слегка изогнутых панелей: 1 — рама, 2 — шаблон, 3 — обшивка, 4 — профиль, 5 — шарнир, 6 — рубильник

Приспособление стапельного типа для сборки продольных стыков обечаек показано на рис.

Рис. 4. Стапель для сборки продольного стыка обечаек: 1 — подвод воздуха, 2 — вал, 3, 10 — планшайбы, 4 — «прижим, 5 — пневматическое распорное устройство, 6 — пневмокамера эластичная, 7 — ложемент, 8 — обечайка, 9 — рубильник, 11 — подвижной стол

В местах расположения рубильников при помощи вала устанавливаются пневматические распорные устройства, которые при включении сжатого воздуха прижимают обечайку к торцам рубильников и ложементов. После этого обечайка прихватывается или крепится фиксаторами по засверленным отверстиям. По окончании сборки отодвигаются стол, планшайбы и распоры, поднимаются рубильники и обечайка вынимается из ложементов.

Изделия из нескольких обечаек (типа удлинительной трубы) собирают в поворотном пневмостапеле, представленном на рис. 5. На основании стапеля в подшипниках укреплен вал-труба, на котором установлены упорная планшайба и пневматические распорные устройства (могут быть и механические, например, клиновые) по числу кольцевых стыков.

Для сборки обечаек встык из материала большой толщины под сварку плавлением может быть использован стапель с вращающимися планшайбами и с подвижной задней бабкой. Одна из обечаек устанавливается и закрепляется на планшайбе, а вторая — на планшайбе задней бабки. Одновременно обечайки вывешиваются на роликах. При сборке задняя бабка вместе с обечайкой подается в сторону неподвижной обечайки. После сборки обечайки прихватываются газовой или дуговой сваркой. Каждая из обечаек предварительно после сварки продольного шва калибруется по диаметру.

Рис. 5. Пневмостапель для сборки кольцевых стыков обечаек: 1 — подшипник, 2 — труба-вал, 3 — упорная планшайба, 4 — пневмо-распорные устройства, 5 — съемная планшайба, 6 — откидная стойка

Рис. 6. Стапель для сборки кольцевых стыков обечаек с подвижной бабкой:

1, 5 — планшайбы, 2, 3 — собираемые обечайки, 4 — опорные ролики, 6 — подвижная бабка

6. Стапель для сборки кольцевых стыков обечаек с подвижной бабкой:

1, 5 — планшайбы, 2, 3 — собираемые обечайки, 4 — опорные ролики, 6 — подвижная бабка

Набор жесткости можно устанавливать в сварные обечайки, используя специальные диски-фиксаторы с прорезями для размещения профилей. Диски имеют эластичную резиновую пневмокамеру, при помощи которой они прижимаются к обечайке.

Для установки шпангоутов в обечайки используются специальные приспособления типа прессов. Обечайка устанавливается на фиксатор планшайбы, на штырь планшайбы надевается упор и шпангоут заводится в обечайку, а затем протаскивается до упора пневматическим устройством, состоящим из пневмоцилиндра и плиты. Плита окантована резиновым кольцом. Предварительное перемещение пневматического устройства осуществляется маховиком.

Рис. 7. Стапель для сборки обечаек с внутренним наборов жесткости: 1 — профиль набора жесткости, 2 — диск-фиксатор, 3 — обечайка, 4 — ложемент, 5 — рубильник. 6 — бабка, 7 — пневмо-прижим

Рис. 8. Стапель для сборки обечаек со шпангоутами:

1 — пневмоцилиндр, 2 — подвижная плита-планшайба, 3 — ложемент, 4 — гибкая лента, 5 — обечайка, 6 — шпангоут, 7 — упор, 8 — планшайба, 9 — резина, 10 — маховик

8. Стапель для сборки обечаек со шпангоутами:

1 — пневмоцилиндр, 2 — подвижная плита-планшайба, 3 — ложемент, 4 — гибкая лента, 5 — обечайка, 6 — шпангоут, 7 — упор, 8 — планшайба, 9 — резина, 10 — маховик

При сборке в стапеле необходимо каждый раз проверять размеры и формы собираемого узла.

Приспособления кондукторного типа представляют собой чаще всего небольшие, но жесткие и прочные специализированные приспособления, предназначенные для сборки узлов, в которых требуется выдержать с определенной точностью тот или иной размер.

При использовании таких приспособлений постоянная проверка заданных по чертежу размеров узла не требуется. Эти размеры обеспечиваются специальным расположением фиксаторов и надежным закреплением узла в приспособлении.

Приспособления такого типа часто применяются для сборки сравнительно небольших по размерам узлов и узлов из механически обработанных деталей.

На рис. 9 представлена схема приспособления для сборки барабана из трех деталей — двух полностью обработанных ступиц и свальцованной, но не сваренной обечайки. Свальцованная обечайка укладывается в стяжное кольцо. Положение обечайки в продольном направлении определяется упором. На выдвижные пальцы в их крайних положениях надеваются ступицы до упора в буртики. Поворотом рукоятки ползуны перемещают пальцы внутрь обечайки. Нужный размер между ступицами фиксируется ограничивающей планкой, толщина которой устанавливается при монтаже приспособления и выверке всех установочных размеров. Соосность ступиц фиксируется скалкой. После установки ступиц обечайка стягивается накладными болтами. Затем производится прихватка всех деталей.

Свальцованная обечайка укладывается в стяжное кольцо. Положение обечайки в продольном направлении определяется упором. На выдвижные пальцы в их крайних положениях надеваются ступицы до упора в буртики. Поворотом рукоятки ползуны перемещают пальцы внутрь обечайки. Нужный размер между ступицами фиксируется ограничивающей планкой, толщина которой устанавливается при монтаже приспособления и выверке всех установочных размеров. Соосность ступиц фиксируется скалкой. После установки ступиц обечайка стягивается накладными болтами. Затем производится прихватка всех деталей.

Рис. 9. Кондуктор для сборки и прихватки деталей завих-рителя

Рис. 10. Кондуктор для сборки барабана: 1 — рукоятки, 2 — скалка, 3 — крюк, 4 — ползун, 5 — ограничивающая планка. 6, 8 — выдвижные пальцы, 7 — упор. 9 — стяжное кольцо, 10 — болт

Приспособления для сборки узлов из полностью механически обработанных деталей должны отвечать ряду специфических требований, а именно: при наличии соосных отверстий в узле желательно устанавливать детали по одному фиксирующему элементу; конструкция приспособления не должна допускать заклинивания фиксирующих элементов собираемыми деталями при деформировании последних от прихватки; фиксирующие элементы должны ограничивать возможный перекос деталей на посадочных местах в пределах допусков.

Рис. 11. Кондуктор для сборки прихватки втулок в цилиндрической обечайке: 1 — центрирующий палец, 2 — палец, фиксирующий положение обечайки, 3 — свариваемые детали

Рис. 12. Кондуктор для сборки и прихватки конуса с фланцем: 1 — свариваемые детали, 2 — верхний установочный диск, 3 — ‘центральный стержень, 4 — нижний диск, 5 — фигурный электрод

Приспособления кондукторного типа в авиационной промышленности широко применяются для сборки, прихватки и сварки различных узлов, выполняемых контактной сваркой.

На рис. 99 показан кондуктор для прихватки втулок к цилиндрической обечайке. Втулки устанавливаются на центрирующих пальцах и прижимаются пружинами к обечайке. Верхний и нижний опорные диски соединены тремя стойками, расположенными по окружности, что облегчает доступ нижнему электроду к месту сварки.

Для обеспечения соосности двух деталей и одновременного сохранения длины сварного узла может быть использовано простое

приспособление, состоящее из двух опорных дисков и соединяющего стержня (рис. 12). Недостатком приспособления является необходимость применения фигурного нижнего электрода.

12). Недостатком приспособления является необходимость применения фигурного нижнего электрода.

Более совершенное приспособление, обеспечивающее при соединении двух деталей их соосность при заданном размере по длине, показано на рис. 13. Фиксация достигается прижатием обеих деталей к базовым плоскостям А и Б с центрированием по отверстиям и поясам в деталях. Конструкция приспособления дает возможность вводить в него консоль сварочной машины с простыми прямыми электродами.

Рис. 13. Кондуктор для сборки и прихватки двух конусных секций: 1 — опорные плиты, 2 — фиксаторы, 3 — свариваемые детали

Несколько более сложный кондуктор для сварки колпаков камер сгорания показан на рис. 14. Положение деталей, сопрягаемых под некоторым углом, фиксируется штифтом, входящим в один из пазов колпака, и фиксатором, входящим в паз корпуса. Угол сопряжения деталей фиксируется плоскостью А и шарнирными упорами, которые расширяются наконечником винта. Приспособление позволяет производить прихватку и сварку на машине с обычной консолью и электродами. Такие приспособления являются переносными и для облегчения изготовляются из алюминиевого литья.

Такие приспособления являются переносными и для облегчения изготовляются из алюминиевого литья.

Рис. 14. Кондуктор для сборки и прихватки колпаков камер сгорания: 1 — штифт, 2 — фиксатор, 3 — шарнирный упор, 4 — наконечник, 5 — винт

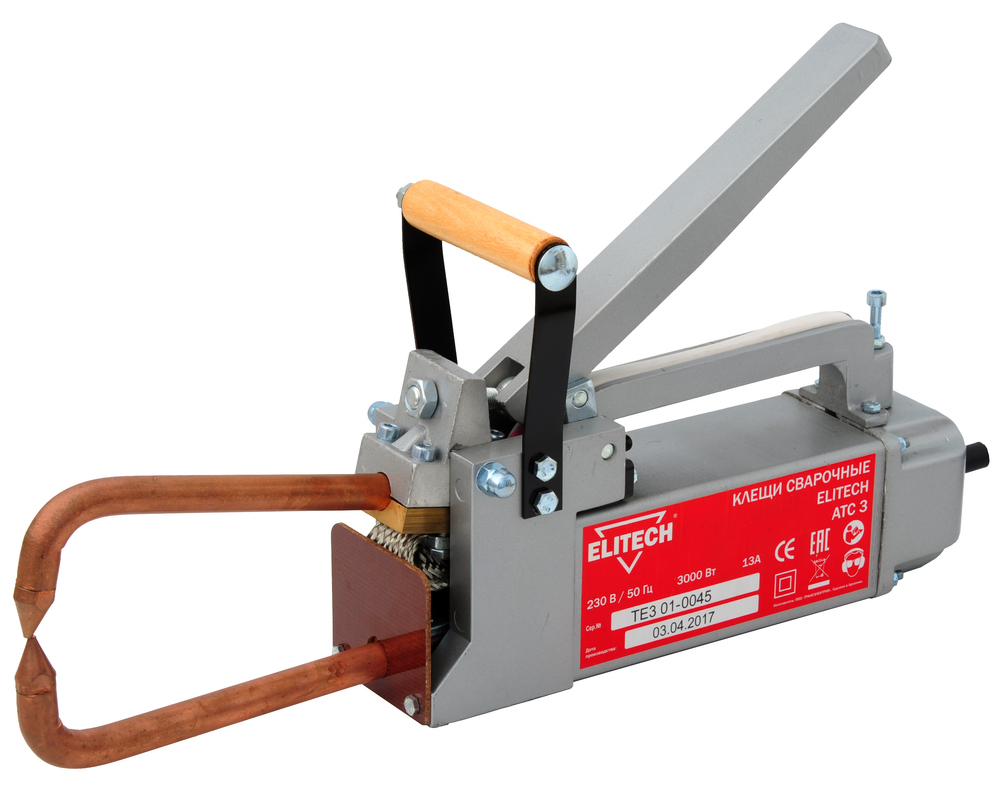

Для крупногабаритных изделий кондукторные приспособления могут быть стационарными. В этом случае детали собранного узла прихватываются с помощью переносных сварочных машин-клещей.

Реклама:

Читать далее:

Приспособления для сварки

Статьи по теме:

Как конструируются сборочно-сварочные приспособления

Исходными данными при разработке конструкции сборочно-сварочных приспособлений являются: производственная программа, конструкция и технология изготовления сварного изделия, условия эксплуатации приспособлений. Конструкция сборочно-сварочного приспособления зависит от типа производства и от производственной программы. Сборочно-сварочные приспособления требуют для изготовления значительной затраты труда, материалов и времени. Приспособление целесообразно применять в том случае, если окупаются затраты па его изготовление. Очевидно, чем меньшее количество изделий будет изготовлено в приспособлении, тем большая доля стоимости приспособления будет перенесена на стоимость данного изделия и наоборот.

Приспособление целесообразно применять в том случае, если окупаются затраты па его изготовление. Очевидно, чем меньшее количество изделий будет изготовлено в приспособлении, тем большая доля стоимости приспособления будет перенесена на стоимость данного изделия и наоборот.

Внедрение нового или переделка старого приспособления выгодна только тогда, когда экономия при его использовании больше, чем затраты на его изготовление. Экономия будет тем большая, чем больше программа. Приспособление считается выгодным, если оно себя окупает в течение определенного срока, принимаемого обычно равным 2-3 годам. При разных типах производства сварных изделий целесообразно применять различные конструкции сборочно-сварочных приспособлений.

В единичном производстве, характеризующемся единичным изготовлением изделий, обычно применяются универсальные сборочно-сварочные или сварочные приспособления, пригодные для всей номенклатуры производства. В серийном производстве, в зависимости от заданной программы, применяют как универсальные, так и специализированные быстродействующие сборочно-сварочные приспособления. В массовом производстве применяются сборочно-сварочные приспособления различных типов, начиная от простых быстродействующих приспособлений и кончая сложными автоматическими установками.

В массовом производстве применяются сборочно-сварочные приспособления различных типов, начиная от простых быстродействующих приспособлений и кончая сложными автоматическими установками.

Интересно рассмотреть на конкретном примере изменение конструкции приспособления с изменением программы. На фиг. 4 представлено два приспособления для сварки одного и того же изделия — трубы скрепера. Когда завод изготовлял несколько десятков скреперов в год, т. е. производство их было единичным, изготовление этого узла осуществлялось путем ручной дуговой сварки. В качестве сборочно-сварочных приспособлений применялись струбцины (фиг. 4,а). С увеличением программы была разработана новая технология сварки — автоматическая сварка под слоем флюса. Было сконструировано быстродействующее сборочно-сварочное приспособление с пневмозажимами (фиг. 4,6). На приспособлении установлено шесть пневмозажимов с управлением от одного рабочего места. В результате этих изменений ручная стяжка трубы струбцинами и прихватка под сварку не нужны, так как автоматическая сварка производится непосредственно в приспособлении.

Конструкция приспособления зависит от размеров и характера расположения деталей в узле, от общих размеров и веса изделия. Для громоздких изделий с различным пространственным расположением швов применяются обычно поворотные приспособления. Для простых сварных узлов небольших размеров применяются многоместные столы.

При наложении кольцевых швов или швов но радиусу необходимо производить вращение изделия или приспособления. В этом случае поворотное устройство должно обеспечить окружную скорость вращения, равную скорости сварки.

Для конструирования сборочно-сварочных приспособлений большое значение имеет технология изготовления тех изделий, для которых они предназначаются. Технология изготовления сварного изделия складывается из технологии изготовления деталей, из которых состоит это изделие, технологии сборки и технологии сварки. Точность изготовления деталей сварного изделия может быть различной, она зависит от способа их получения и качества их обработки. Детали на сборку могут поступать после ковки, штамповки, резки на ножницах, резки автогеном или после механической обработки. Детали могут иметь отклонения как по размерам, так и по форме. Конструкция приспособления должна быть такой, чтобы в нем возможно было собирать узел из деталей с любыми допустимыми отклонениями. При низкой точности изготовления деталей применяют приспособления со съемными, переставными или регулируемыми фиксаторами и с наиболее надежными винтовыми зажимами, а при высокой точности — с более простыми постоянными или отводными фиксаторами и эксцентриковыми зажимами.

Детали на сборку могут поступать после ковки, штамповки, резки на ножницах, резки автогеном или после механической обработки. Детали могут иметь отклонения как по размерам, так и по форме. Конструкция приспособления должна быть такой, чтобы в нем возможно было собирать узел из деталей с любыми допустимыми отклонениями. При низкой точности изготовления деталей применяют приспособления со съемными, переставными или регулируемыми фиксаторами и с наиболее надежными винтовыми зажимами, а при высокой точности — с более простыми постоянными или отводными фиксаторами и эксцентриковыми зажимами.

При конструировании приспособления должны принимать во внимание технологию сборки. Последовательность сборки деталей, зазоры между свариваемыми деталями перед наложением швов — все это влияет на конструкцию сборочно-сварочного приспособления.

Технология и способ сварки также влияют на конструктивные особенности приспособлений. Основные виды сварки: ручная электродуговая и газовая сварка, контактная сварка (роликовая, точечная и стыковая), автоматическая и полуавтоматическая сварка под слоем флюса и в защитной газовой среде, электрошлаковая сварка — имеют свои отличительные особенности, с учетом которых проектируются приспособления. При контактной сварке, особенно переносными машинами, приспособления должны обеспечивать хороший доступ электродов к месту сварки и хорошую маневренность сварного узла.

При контактной сварке, особенно переносными машинами, приспособления должны обеспечивать хороший доступ электродов к месту сварки и хорошую маневренность сварного узла.

При автоматической и полуавтоматической сварке требуются быстродействующие приспособления и хорошие флюсоудерживаюшие устройства. При автоматической сварке требуются также устройства для принудительного формирования шва и направления электрода по шву.

При комплексной механизации и автоматизации сварочных операций сборочно-сварочные приспособления являются составными частями установок или машин для сварки, представляющих собой комплексный агрегат. Такими агрегатами являются трубосварочные станы, машины-автоматы для контактной и электродуговой сварки, установки для электрошлаковой сварки.

При конструировании сборочно-сварочных приспособлений необходимо также учитывать условия их эксплуатации:

- место размещения приспособления или сварочной установки, т. е. возможность крепления отдельных элементов приспособления к колоннам или стенам здания;

- наличие и характер имеющихся в цехе грузоподъемных и транспортных средств, степень загрузки и возможность их использования;

- наличие сжатого воздуха и возможность его использования.

Сборочно-сварочные приспособления и механизмы. Таубер Б.А. 1951 | Библиотека: книги по архитектуре и строительству

Книга содержит описание конструкций оснастки для сборочно-сварочных работ. В ней рассматриваются классификация сборочно-сварочной оснастки, методика проектирования, конструкция и расчет сборочно-сварочных приспособлений, механизмов и механического оборудования установок для автоматической сварки. Книга предназначена для инженерно-технических работников и главным образом конструкторов, работающих в области сварочного производства.

Предисловие

Введение

Часть I. Методика проектирования сборочно-сварочной оснастки

Глава I. Особенности проектирования сборочно-сварочных приспособлений

1. Исходные данные

а) Производственная программа

б) Конструкция изделий

в) Технология изготовления изделия

г) Назначение приспособлений

2. Общие требования к конструкции приспособлений

3. Базирование деталей в приспособлениях

Базирование деталей в приспособлениях

а) Методы фиксирования

б) Требования к конструкции фиксаторов и их расположению

4. Способы закрепления деталей в приспособлениях

Глава II. Особенности технологии изготовления приспособлений

1. Точность изготовления

2. Унификация деталей приспособлений

3. Материалы сборочно-сварочных приспособлений

4. Контроль и ремонт приспособлений

Глава III. Определение рентабельности сборочно-сварочных приспособлений

Часть II. Конструкция и расчет сборочно-сварочной оснастки

Глава I. Конструкция и расчет сборочно-сварочных приспособлений

1. Фиксаторы

а) Упоры

б) Установочные пальцы

в) Призмы

г) Шаблоны

2. Прижимы

а) Механические прижимы:

клиновые прижимы

винтовые прижимы

рычажные прижимы

рычажно-винтовые прижимы

Эксцентриковые прижимы

Пружинные прижимы

б) Пневматические прижимы

Прижимы с пневмоцилиндрами

Прижимы с пневмокамерами

в) Магнитные прижимы

3. Стягивающие и распорные приспособления (домкраты, стяжки и распорки)

Стягивающие и распорные приспособления (домкраты, стяжки и распорки)

а) Домкраты

б) Стяжки

в) Распорки

4. Комбинированные приспособления

а) Приспособления беззажимные

б) Приспособления с механическим фиксированием

в) Пневматические приспособления

г) Гидравлические приспособления

д) Вспомогательные устройства комбинированных неповоротных приспособлений

5. Поворотные приспособления

а) Приспособления для цилиндрических изделий

Поворот цилиндрических изделий на роликовых опорах

Поворот цилиндрических изделий торцевыми вращателями

б) Приспособления для балочных и рамных изделий

Поворот изделий на кольцах

Поворот изделий на цапфах

в) Приспособления для сварки узлов машин

Приспособления с ручным поворотом

Пневматические и гидравлические поворотные приспособления

Глава II. Конструкция и расчет сборочно-сварочных механизмов

1. Ручные сборочно-сварочные механизмы

а) Ручные манипуляторы

б) Ручные кантователи

2.-1000x1000.PNG) Приводные сборочно-сварочные механизмы

Приводные сборочно-сварочные механизмы

а) Сборочно-сварочные механизмы с фрикционной связью 240 Определение приводного момента и мощности электродвигателя

Расчет и конструкция приводных сборочно-сварочных механизмов с фрикционной связью

б) Сборочно-сварочные механизмы с жесткой кинематической связью

Определение приводного момента и мощности электродвигателя

Глава III. Механическое оборудование установок для автоматической сварки

1. Механическое оборудование установок для сварки продольных швов

2. Механическое оборудование установок для сварки кольцевых швов

3. Механическое оборудование установок для сварки криволинейных швов

4. Механическое оборудование универсальных установок

Сборочно-сварочные приспособления. А.Ф. Разжигаев. 1960

Эта брошюра, одна из серии из двадцати пяти отдельных брошюр, в которой описаны cборочно-сварочные приспособления, которые применяются в сварочных производствах. Она предназначена для сварщиков. Теоретическая часть посвящена назначению сборочно-сварочных приспособлений и способам их конструирования. Порядок конструирования описан подробно, с описанием всех этапов. Отдельно автор останавливается на отдельных элементах этих приспособлений и специальных устройствах.

Теоретическая часть посвящена назначению сборочно-сварочных приспособлений и способам их конструирования. Порядок конструирования описан подробно, с описанием всех этапов. Отдельно автор останавливается на отдельных элементах этих приспособлений и специальных устройствах.

Сборочно-сварочные приспособления имеют различные виды, что и описываются в этой книге. Это и переносные универсальные приспособления и специализированные, сварочные стенды и порталы, кантователи, манипуляторы – все описано в пособии. Отдельно описываются и особенности эксплуатации данных приспособлений. Пособие снабжено большим количеством подробных и понятных иллюстраций.

| Файл | Размер файла | Кол-во скачиваний |

|---|---|---|

| Сборочно-сварочные приспособления (Научно-популярная библиотека рабочего-сварщика) — Разжигаев А.Ф. — 1960 | 11 MB | 69 |

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

zakaz@themechanic. ru

ru

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Сборочно-сварочные приспособления | Технология точечной сварки сталей

Производство крупногабаритных штампо-сварных узлов требует большого числа сборочно-сварочных приспособлений, назначение которых — обеспечить быструю и точную сборку и качественную сварку, а следовательно, и принцип взаимозаменяемости, на котором основано массовое производство. Приспособления, используемые в массовом производстве штампо-сварных конструкций в автомобилестроении, имеют ряд специфических особенностей.

На ГАЗе в группу приспособлений включены все устройства для сборки и фиксации свариваемых изделий. Это осуществляется обычно отдельно от сварочной машины. В некоторых случаях сварочная машина скомбинирована со сборочно-сварочным приспособлением или составляет его часть. Приспособления в зависимости от их сложности разделены на главные и крупные приспособления-кондукторы, средние и мелкие. В основу этого деления положены их размеры, масса и стоимость.

Главные кондукторы — это приспособления, предназначенные для сборки и сварки кузова, кабины автомобиля или их наиболее крупных узлов. Иногда главный кондуктор комбинируют с многоэлектродной машиной или с точечной машиной с распорными пистолетами для сварки отдельных соединений. Большой объем точечной сварки в этих приспособлениях может быть выполнен подвесными машинами.

На крупных кондукторах собирают отдельные крупные узлы. Кондукторы этого типа менее сложные, чем главные. Сварка на них обычно производится подвесными точечными машинами. Все эти приспособления в зависимости от количества выпускаемых изделий и расчленения операций могут быть стационарными, поворотными или передвижными по напольным рельсовым путям. Часто эти приспособления имеют две загрузочные позиции. В таких приспособлениях иногда выполняют незначительный объем дуговой или газовой сварки.

При проектировании приспособлений необходима законченная разработка технологии сборки и сварки. Важно установить рациональную последовательность всех операций, правильно наметить базы фиксации отдельных узлов и согласовать их по всем позициям сборки и сварки. В первой стадии проектирования технологи и конструкторы тщательно изучают опытные образцы изделий. За последнее время при конструировании сложных приспособлений (опыт ГАЗа) пользуются методами моделирования. Из пластмассы, стеклопластика, полистирола в масштабе изготовляют разборную модель изделия и его основных узлов. Это создает большую наглядность и помогает быстрее и более точно наметить общую схему приспособления.

Дальнейшие работы выполняют в такой последовательности: определяют базы фиксации; разрабатывают принципиальную схему приспособления; разрабатывают его конструктивную схему и эскизную компоновку; расчетом или конструктивно определяют размеры его основных узлов; разрабатывают общий вид приспособления и рабочие чертежи всех узлов и деталей. Следует стремиться к максимальной унификации. При разработке сложных приспособлений часто прибегают к макетированию его отдельных

узлов, которые изготовляют из дерева или различных пластмасс. Это также помогает конструктору найти лучшее решение.

Конструкцию приспособления на стадии проектирования обычно обсуждают с заказчиком и изготовителем и только после этого разрабатывают рабочие чертежи узлов и деталей. Конструкцию кондукторов необходимо разрабатывать с учетом следующих основных положений.

1. Закладка деталей в приспособление и их фиксация должны быть удобными и простыми.

2. Прижимы следует располагать против опоры. Сами же опорные поверхности должны иметь минимально допустимые размеры.

3. Прижимные и зажимные устройства должны быть быстродействующие. Наиболее часто применяют их с пневматическим или гидравлическим приводом, допускающим одновременную или групповую их работу.

4. Фиксаторы, зажимы, прижимы, шпильки необходимо надежно защищать от сварочных брызг.

5. К местам сварки необходимо обеспечить свободный доступ оснастки сварочной машины с возможно меньшим вылетом.

6. Приспособление должно обладать необходимой жесткостью и прочностью при минимальной массе.

7. При необходимости уменьшить следы от точечной сварки на лицевой поверхности изделия снижают плотность тока, увеличивая рабочую поверхность электрода или подводя ток через промежуточную пластину.

8. В целях стабилизации сварочного тока части приспособления, входящие в контур сварочной машины, должны иметь небольшую массу или быть изготовлены из немагнитных материалов.

9. После сварки узел следует снимать легко и быстро. Этому способствует применение съемников различных систем с рычажным или пневматическим приводом.

10. Для увеличения производительности целесообразно некоторые крупные приспособления с большим объемом сборочных работ изготовлять с двумя сборочными позициями, расположенными на выдвижных элементах приспособлений.

Если приспособление необходимо периодически проверять с применением мастер-макета, то его конструкция должна позволять выполнять эту операцию быстро без предварительной подготовки приспособления. Конструкция приспособления должна быть обязательно согласована с применяемыми в линии транспортными устройствами. Правильно разработанная конструкция приспособления при правильном выполнении технологических операций обеспечивает сварку изделия с остаточными деформациями в пределах допусков.

Конструкция приспособления должна удовлетворять правилам техники безопасности.

На приспособлениях средней сложности сваривают детали сравнительно небольших размеров. Приспособления этой группы в отличие от крупных кондукторов имеют меньшие габаритные размеры, более просты по конструкции и имеют меньшую стоимость. Указанные выше основные положения применимы и к приспособлениям этой группы.

При производстве более крупных узлов к ним обычно приваривают различные мелкие узлы и детали. Для их фиксации пользуются мелкими приспособлениями — шаблонами. В кузовном производстве эту группу приспособлений используют при сварке на универсальном оборудовании. При их проектировании важно правильно выбирать базы фиксации. Фиксацию осуществляют по упорам или шпилькам. Шаблоны должны быть легкими и простыми. Их изготовляют из листовой стали, легких прокатных или гнутых профилей и тонкостенных труб или из пластмассы. Зажимы в приспособлениях такого типа употребляют в редких случаях, так как они увеличивают массу.

В последнее время для наладки таких устройств, кроме мастер-макетов, используют специальные переносные установки с программным устройством, точно определяющие положение измеряемой точки в пространстве и ее отклонение от заданных координат относительно определенных базовых точек и плоскостей сборочно-сварочного приспособления.

27. Типовые специализированные сборочно-сварочные приспособления

Универсально-сборные приспособления. Оснастка такого типа представляет собой набор различных элементов.

В комплект универсально-сборных приспособлений (УСП) для сварочного производства входят базовые детали (плиты и угольники), корпусные детали (подкладки и опоры), фиксирующие элементы (упоры, призмы, опоры, фиксаторы, домкраты), прижимные элементы (прижимы, струбцины, распорки, стяжки, планки), а также установочные и крепежные детали.

Типовые приспособления серийного производства. В зависимости от назначения оснастки, конфигурации свариваемых изделий и типа производства большую часть используемой при сварке оснастки можно разбить на группы. Для выполнения работ, связанных со сборкой и прихваткой, служат сборочные стенды, сборочные стапели, приспособления кондукторного типа, лестницы и помосты.

Сборочные стенды представляют собой конструкции с одной (чаще всего неподвижной) базовой поверхностью (обычно горизонтальной). На эту поверхность устанавливаются крепежные устройства, фиксаторы, прижимы и т.п. В зависимости от типа производства и степени оснащенности технологического процесса стенды могут быть универсальными и специализированными.

Роликовые стенды предназначены для сборки цилиндрических изделий и их вращения с рабочей скоростью сварки. Вращение изделия обеспечивается от приводных опорных роликов, на которых лежит изделие.

Сборочные стапели применяют в тех случаях, когда крупногабаритные детали имеют сложную конфигурацию, и их крепят в различных плоскостях.

Детали прижимают съемными рычажными прижимами, облицованными резиновыми прокладками. При вертикальном расположении собираемой панели достигается экономия производственной площади, а также облегчается сверление отверстий и установка монтажных болтов и фиксаторов.

Cборочные кондукторы представляют собой жесткие и прочные специализированные приспособления, предназначенные для сборки изделий, в которых требуется выдержать с определенной точностью заданный размер.

Лестницы и помосты. При сборке крупного энергетического оборудования применяют различные лестницы и помосты. Лестницы могут быть накидными, приставными, переносными

др., помосты — нерегулируемыми и регулируемыми по высоте, радиусными регулируемыми и нерегулируемыми, накидными, подвесными и др.

Кантователи — это стационарные приспособления, позволяющие закреплять и поворачивать свариваемое изделие в нужное положение для выполнения сборки и сварки. Такие приспособления используются для сварки громоздких изделий, которые имеют разнообразные формы и их швы располагаются на противоположных сторонах, например, силовых узлов типа балок, лонжеронов и т.п. В отличие от позиционеров, кантователи могут поворачивать изделие вокруг одной или нескольких постоянных осей вращения.

Манипуляторы — универсальные приспособления, предназначенные для вращения изделия вокруг вертикальной или горизонтальной оси и наклона его под определенным углом, необходимым для сварки. Такие приспособления применяют для ручной, полуавтоматической и автоматической сварки плавлением и контактной сварки. На манипуляторе можно закреплять изделия различной формы.

Автоматизированные сварочные приспособления — Midwest Engineered Systems

Одним из важнейших ключей к успеху в проектировании и создании автоматизированных сварочных систем является способность правильно удерживать предварительно закрепленные прихватками сборки или захватывать несколько компонентов для сварки. Лучше всего, чтобы интегратор спроектировал и построил и автоматизацию, и холдинг. MWES — один из таких интеграторов.

Бесконечное разнообразие возможностей для формы, размера и веса сварного изделия требует уникальных, специально разработанных крепежных решений для каждого случая применения.Собственные технические возможности Midwest Engineered Systems дают нам возможность проектировать надежные приспособления для проектов автоматизации, которые мы строим для наших клиентов, независимо от их сложности, и предоставлять интегрированное решение для производственных линий «под ключ».

Гидравлическое сварочное оборудование

Приспособления для автоматической сваркиделают больше, чем просто зажимают металлические компоненты. Они также размещают детали с заранее определенным допустимым допуском и, как правило, могут быть модифицированы для правильной работы в пределах точных размеров.Использование автоматических сварочных приспособлений снижает общие производственные затраты и делает рабочую среду более безопасной для оператора. Они могут упростить быстрое производство сварных деталей на регулярной основе и с неизменно высокими стандартами качества для всего процесса сварки.

Применение автоматизации к системам сварочной арматуры дает ряд потенциальных преимуществ при проектировании роботизированной системы. Основные преимущества интеграции автоматизации в конструкции сварочной арматуры включают:

- Повышенная точность размещения свариваемых деталей

- Позволяет машинам выполнять тяжелые, опасные или повторяющиеся задачи с физической нагрузкой

- Роботы могут выйти за рамки человеческих ограничений с точки зрения несущей способности, скорости обработки, выносливости, размера материалов и при строгом соблюдении набора директив по задачам

Существует несколько способов управления сварочными приспособлениями в системе автоматизации, включая гидравлическое, пневматическое, а также более распространенные системы сервоприводов.Наша высококвалифицированная команда инженеров понимает преимущества и недостатки каждого типа и использует эту обширную базу знаний, чтобы определить лучшую технологию управления для автоматических сварочных приспособлений, которые мы устанавливаем в наши новые средства автоматизации.

Гидравлическое сварочное оборудование

Гидравлические сварочные приспособления используют гидравлическую жидкость для приведения в действие зажимов или захватов, чтобы надежно удерживать детали машины и другие металлы, которые будут свариваться вместе. Использование гидравлики со сварочными приспособлениями обеспечивает уровень роботизированной точности и высокую повторяемость позиционирования деталей, что просто невозможно при использовании приспособлений для ручной сварки.Автоматические гидравлические сварочные приспособления работают надежно и способны удерживать детали, не вызывая деформации металла, обеспечивая при этом надежную повторяемость.

Приспособления для пневматической сварки

Пневматические сварочные приспособления работают через пневматические цилиндры, которые обеспечивают удерживающее давление, которое приспособление использует для зажима свариваемых компонентов. Эти типы зажимов хорошо подходят для повторяющихся высокоскоростных операций. Герметичные зажимы — это пневматические сварочные приспособления, которые подходят для тяжелых сварочных работ, требующих высокой степени зажима.Пневматические сварочные приспособления используются для сварки деталей в пищевой, аэрокосмической и автомобильной промышленности. Он также может применяться при обработке, креплении, испытаниях и сварке с ЧПУ.

Приспособления для ручной сварки

Приспособления для ручной сварки предназначены для того, чтобы сварщики могли вручную обрабатывать свариваемые детали. Сварщики-ручные, прошедшие соответствующее обучение и сертификацию, могут работать с различными типами нержавеющей стали, углеродистой стали и алюминиевых материалов. Для максимальной эффективности сварочные рабочие места должны иметь эргономичную конструкцию, иметь достаточное расстояние и другие средства безопасности, чтобы свести к минимуму вероятность несчастных случаев на рабочем месте или повреждения оборудования.Робототехника в сочетании со сварщиками вручную может продуктивно разделить труд, связанный со сваркой: автоматизированные процессы могут выполнять повторяющиеся и / или физически сложные сварочные задачи, а сварщики, выполняющие ручную сварку, могут выполнять узкоспециализированные задачи. Оба типа сварки используются в стеллажных системах для коммунальных предприятий, строительстве, автомобильной промышленности и в области возобновляемых источников энергии.

Сварочное приспособление — сложное сварочное приспособление — SSEB

Размещение деталей продукта для сварки

В каждом производственном процессе, где необходима сварка или роботизированная сварка, качественные и точные сварочные приспособления определяют качество конечного продукта.Сварочное приспособление используется для позиционирования деталей изделия для сварки. Это обеспечивает сохранность геометрии деталей изделия. SSEB является экспертом в разработке и проектировании сварочного оборудования. Кроме того, SSEB Systems, производственное подразделение SSEB, может взять на себя производство сварочной арматуры. Таким образом, SSEB поставит ваше сварочное оборудование под ключ.

Когда требования к максимальной разливке высоки или когда необходимо выполнять длинные сварные швы, сварочное приспособление должно иметь функцию охлаждения. Это также имеет место, когда материал чувствителен к короблению при нагревании.

Разработка сварочного приспособления

Чтобы иметь возможность точно позиционировать детали вашего продукта, SSEB рассматривает как продукт, так и варианты сварки. Иногда необходимо интегрировать определенные функции в изделие до того, как оно будет сварено. Другие соображения также играют роль: возможности конструкции, количество продуктов, эргономические возможности с точки зрения простоты использования или ожидаемые затраты на различные варианты.

Клиенты привлекают SSEB на ранней стадии, когда появляются идеи для нового продукта.Это дает возможность разрабатывать умные решения. Учет сварки и других этапов обработки на этапе разработки продукта часто приводит к более простому, быстрому и дешевому производству.

Ноу-хау в области материалов

Заказчики могут воспользоваться огромным ноу-хау SSEB в области материалов при разработке сварочной арматуры. Сварочные приспособления должны быть прочными, чтобы оставаться точными. Как никто другой, инженеры SSEB знают характеристики своих материалов. Это ноу-хау накоплено за 20 лет опыта и включено в программные системы SSEB.Нам нравится делиться с вами этим опытом, чтобы создать долговечное сварочное приспособление.

Более высокие цифры, максимальная производственная мощность

Инженеры SSEB думают вместе с вами о максимальном увеличении производственных мощностей. Мы разрабатываем носители продукта, системы, которые собирают детали продукта и подготавливают его к сварке, пока сваривается другой продукт. Это позволяет более интенсивно использовать лазерный и сварочный робот, а также увеличить производственные мощности.

Сложные сварочные приспособления

Инженеры SSEB занимаются сложными техническими проблемами, такими как разработка и производство сложных сварочных приспособлений.

Будем рады обсудить ваши пожелания и требования. Пожалуйста, свяжитесь с нами для консультации без каких-либо обязательств.

На что обращать внимание на приспособления для сварки перил и рам

Рисунок 1

Приспособление для сварки перил

Фото любезно предоставлено Förster America.

Лучшие сварочные приспособления и приспособления на рынке сегодня сокращают время сварки, упрощают сварочные работы, оптимизируют производственные процессы и, в конечном итоге, сводят к минимуму производственные затраты.Современное оборудование также эргономично и спроектировано так, чтобы минимизировать усилия.

Суть при поиске идеального сварочного стапеля или приспособления для сварных рам или перил состоит в том, что этот инструмент должен упростить, ускорить, точнее, удобнее для сварщика и, в конечном итоге, более рентабельно.

Создаете ли вы отдельные изделия по индивидуальному заказу или несколько изделий, производимых на сборочной линии, приспособления и приспособления жизненно важны для их успеха. Неважно, какая отрасль промышленности используется, какой тип металла сваривается или как должны выполняться сварочные работы.Независимо от того, должна ли сварка быть ручной, автоматизированной, механизированной или даже роботизированной, приспособления и приспособления являются важнейшими инструментами в этой отрасли.

Это не означает, что все приспособления и приспособления одинаковы; они не. Приспособления и приспособления созданы для определенной цели. Кроме того, усовершенствования конструкции, сделанные за последнее десятилетие, поставили современные устройства в отдельный класс, опередив традиционные инструменты и сварочные столы, которые многие сварщики и мастера по-прежнему используют сегодня.

Выбор сварочного оборудования и приспособлений для производства

Сварочные приспособления и приспособления можно найти в цехах, выполняющих операции механической обработки.Однако они также обычно используются для компоновки, проверки, тестирования и сборки всего, что делается из металла.

Хотя многие часто называют зажимные приспособления и приспособления взаимозаменяемыми, традиционное различие состоит в том, что, хотя оба они предназначены для удержания и поддержки обрабатываемой и свариваемой заготовки, приспособление также может использоваться для направления движения другого инструмента, обычно для резки или бурение. Шаблон перемещает заготовку, в то время как инструмент остается неподвижным.

При использовании приспособления инструмент и заготовка перемещаются вместе.Кроме того, светильники имеют гораздо более широкую область применения и часто идентифицируются по функциям, для которых они предназначены. Так, например, если ваш бизнес связан с сваркой рам и перил, приспособления для сварки рам и приспособления для сварки перил разработаны специально для этих операций.

Современные приспособления, некоторые из которых подходят для всех типов сварки, от ручной до роботизированной, имеют конструкции, которые выполняют как традиционные приспособления, так и функции современных приспособлений.Такое устройство может называться стапелем для сварки рам или приспособлением для сварки рам.

Традиционно сварщики часто использовали приспособления и приспособления вместе со сварочными столами для поддержки заготовки. Сегодня сварочные столы также становятся все более изощренными.

Проблемы безопасности сварочного оборудования

Хорошие приспособления для сварки перил и рам универсальны, адаптируются и соответствуют требованиям точности во время производства. Они также просты в обслуживании и безопасны в использовании.

Рисунок 2

Приспособление для сварки рамы

Фото любезно предоставлено Förster America.

Когда дело доходит до этих приспособлений, стандарты Управления по охране труда (OSHA) важны не только с точки зрения конструкции и установки самого оборудования, но и с точки зрения здоровья и безопасности сварщиков. В настоящее время недостаточно просто гарантировать, что люди не пострадают от тепла, искр, электричества или сварочной дуги.Другие проблемы безопасности включают необходимость хорошей эргономики, чтобы операторы станков и сварщики могли безопасно и легко использовать оборудование без ущерба для физических функций и способностей.

OSHA отмечает, что подъем тяжелых предметов на рабочем месте является одной из основных причин травм рабочих. Кроме того, Бюро статистики труда сообщило в 2001 году, что более 36 процентов травм, приведших к пропущенным рабочим дням, были результатом травм спины и плеч. Чтобы предотвратить такие травмы, ищите приспособления, которые могут наклоняться, поворачиваться и позволять сварщикам безопасно получать доступ к заготовке, особенно большой, со всех сторон.

Вы также должны убедиться, что сварочный кондуктор или приспособление достаточно прочны, чтобы противостоять эрозии и царапинам, а также любым ожидаемым сварочным ударам, брызгам и другим потенциальным повреждениям, вызванным процессом сварки.

Приспособления для перил Приспособления для сварки

Хорошо спроектированное приспособление для сварки перил ( Рис. 1 ) может значительно сократить время производства перил, прямых перил, поручней и всех других украшений и деталей перил. Он должен быть изготовлен из углеродистой стали, нержавеющей стали или алюминия, в зависимости от того, какой металл предпочитает производитель.

Чтобы упростить сварку и сделать производственные проекты максимально простыми и бесшовными, в идеале различные стержневые элементы для перил следует размещать на раме в зависимости от их ширины. В конструкции, где это возможно, только расстояние между вертикальными элементами и количество подобных стержневых элементов необходимо ввести на дисплей ввода машины.

Должна быть предусмотрена возможность зажима горизонтальных элементов перил, включая поручни или перила, чтобы их можно было расположить по отдельности вдоль более короткой оси X, а затем сдвинуть вместе по более длинной оси Y как единое целое.Как только все будет закреплено на месте, приспособление можно наклонить и повернуть в оптимальное положение для сварки, чтобы сделать процедуру максимально быстрой и простой.

Высококачественное приспособление для сварки рельсов имеет держатели для поручней и ремней, изготовленные из нержавеющей стали, чтобы соответствовать требованиям, предъявляемым к перилам из высококачественной нержавеющей стали.

Приспособления для сварки рам

Хорошо спроектированное приспособление для сварки рам ( Рис. 2 ) позволяет рабочим регулировать и сваривать все стороны рам разного размера с открытыми углами как верхней, так и нижней сторон во время процесса.

Механические зажимные элементы со сжатием шпинделя должны располагаться вблизи сварных швов, чтобы можно было аккуратно компенсировать любые неровности соединения. В идеале рама должна быть спроектирована так, чтобы ее можно было наклонять и поворачивать на угол от 225 до 360 градусов после зажима компонентов. Степень, которая зависит от размера компонентов, должна позволить сварщику легко работать с обеих сторон.

Кроме того, все зажимные углы должны быть параллельны и соответствовать цифровой точности согласно цифровой шкале измерения на приборе.При использовании больших и тяжелых сварочных приспособлений и приспособлений для рамы задние зажимные углы должны регулироваться, и сварщик должен иметь возможность перемещать каждый из них индивидуально.

Приспособления для сварки рам доступны в различных размерах, чтобы соответствовать разным размерам рам. Большинство из них имеют тормоза с ручной блокировкой, хотя очень большая и тяжелая (например, 13 футов на 10 футов) сварочная арматура должна иметь механизированный тормоз с блокировкой, а также моторизованную систему балансировки нагрузки. Балансировка нагрузки кадров длиной около 10 футов и длиной от 5 футов.шириной до 8 футов должны быть пневматическими.

Современные сварочные приспособления подходят для всех видов сварки, в том числе роботизированных, и позволяют сварщикам выполнять высококачественные работы проще и эффективнее, чем когда-либо прежде.

Приспособление для роботизированной сварки

Хотя роботизированная сварка может значительно повысить производительность по сравнению с полуавтоматической сваркой, уровень эффективности автоматизации зависит от продуманной конструкции приспособлений для максимальной производительности. Роботизированная сварка экономична при правильном применении, но она может быть ужасно неэффективной и дорогостоящей, если не учитывать соображения простой конструкции приспособлений.Многие приросты производительности достигаются или теряются на стадии проектирования, и хотя крепление деталей играет простую роль, хорошая конструкция приспособлений имеет решающее значение для успеха роботизированной сварочной системы.При запуске нового проекта по роботизированной дуговой сварке учитывайте следующие цели конструкции приспособления:

Выбирайте материал приспособления с умом

Оптимизируйте сварочный контур

Ориентируйте приспособление для увеличения скорости наплавки

Стремитесь к доступности, повторяемости, простоте и надежности

Рассмотрите альтернативы, когда затраты на конструкцию приспособления непомерно высоки

Выбирайте материал крепежа с умом

Для целей этого обсуждения ссылка на крепление относится к специально разработанному устройству, используемому для размещения или поддержки обрабатываемой детали во время операции сварки.«Инструменты», которые часто используются как взаимозаменяемые, обычно зарезервированы для конкретного устройства, предназначенного для формирования, сжатия или придания формы.

Одним из первых шагов при проектировании сварочного приспособления для робота является выбор основного металла приспособления. Факторы включают начальную стоимость, затраты на долгосрочное обслуживание и особые характеристики, особенно подходящие для роботизированной сварки, такие как критический аспект поддержания точности и повторяемости деталей в среде, подверженной повышенному нагреву и сварочным брызгам.

Обычные варианты материалов включают низкоуглеродистую сталь, высокоуглеродистую инструментальную сталь, алюминий, нержавеющую сталь и медь. Доступны различные сплавы обычных основных материалов для улучшения деформационного упрочнения и износостойкости. Каждый материал имеет разные характеристики, которые могут повлиять на производительность и качество.

Из соображений первоначальной стоимости рекомендуется использовать квадратные / прямоугольные конструкционные стальные трубы для большей части каркаса приспособления. С точки зрения износостойкости жесткие упоры и фиксирующие точки крепления часто изготавливаются из легированной высокоуглеродистой инструментальной стали, чтобы противостоять деформации.Другой широко распространенный износостойкий сплав, алюминий-бронза, твердеет и не так подвержен остаточному магнетизму по сравнению с инструментальной сталью.

Чистой меди обычно избегают, когда речь идет о твердости, но это лучший универсальный материал с точки зрения электропроводности. Электропроводность имеет решающее значение для стабильности дуговой сварки, что является желательным аспектом, необходимым для достижения максимальной скорости перемещения. По этой причине можно использовать сплавы меди и цинка (латунь) или карбида меди и вольфрама для улучшения износостойкости меди.Начинающие строители приспособлений иногда не обращают внимания на аспект электропроводности и окрашивают все поверхности, включая поверхность соединения рабочего кабеля с болтовым соединением, что является источником немедленных проблем с устранением неполадок при запуске.

Свойства теплопроводности алюминия и меди высокие, что связано со способностью каждого из этих материалов проводить тепло.По этим причинам эти материалы часто используются в качестве радиаторов, чтобы отводить тепло от заготовки и «распределять» тепло по большей площади поверхности, чтобы минимизировать деформацию заготовки. В роботизированной сварочной системе также следует учитывать свойства теплового расширения. Термическое расширение относится к частичному изменению длины материала на единицу изменения температуры. Алюминий может значительно изменяться в длине и объеме при нагревании. По этой причине медь чаще используется для радиаторов, а алюминий обычно избегают, чтобы добиться повторяемости деталей.Подузлы деталей также могут быть физически скомпонованы и запрограммированы с использованием передовых сварочных процессов, рассчитанных на низкое тепловложение, чтобы свести к минимуму склонность к деформации при сварке.

Оптимизация сварочного контура

Усовершенствованная форма сварочной волны требует оптимизированной сварочной схемы для поддержания короткой длины дуги при одновременном сокращении разбрызгивания, образования коротких замыканий, вспышек дуги и перебоев дуги, и все это в целях максимизации скорости движения.

Особое внимание следует уделять выбору оптимального расположения рабочего кабеля на сварочном приспособлении для робота.Как правило, желательно располагать рабочий кабель и измерительный провод (если применимо) как можно ближе к сварочной дуге, а не косвенно через серию болтовых соединений. В оптимальном сценарии предпочтительнее подключение непосредственно к заготовке.

Условия подключения на приспособлении для обеспечения того, чтобы рабочий кабель и измерительный провод были отделены друг от друга, а также от любых роботизированных или сварочных кабелей связи, обеспечивающих наилучшие результаты. Когда несколько источников питания одновременно сваривают одну деталь, каждому источнику питания требуется рабочий кабель от шпильки к заготовке.Избегайте объединения всех рабочих выводов в один, чтобы уменьшить интерференцию дуги и наведенный магнетизм, также известный как дуговое раздутие.

На этом этапе также примите во внимание ожидаемые направления движения при сварке, предпочитая двигаться в направлении от рабочего кабеля, как показано. Подключите все рабочие сенсорные провода от каждого источника питания к заготовке на противоположном конце.

Ориентируйте приспособление для увеличения скорости осаждения

Затем проверьте, как ваши приспособления позиционируют работу относительно вертикальной ориентации, чтобы воспользоваться силой тяжести.При сварке детали в плоском положении сила тяжести — союзник. Готовые сварные швы получаются плоскими, однородными, их легче выполнять за счет более высоких скоростей наплавки, что напрямую увеличивает скорость перемещения и производительность.

Когда листовой металл проектируется с соединением внахлест или Т-образным соединением, простое позиционирование детали для обеспечения движения резака под уклон 15 градусов может привести к увеличению скорости движения на 10-25 процентов за счет использования силы тяжести в качестве союзника и быстрого -следить за характеристиками многих комбинаций расходных материалов / газа.

Сварочные накладные расходы могут быть привлекательными для уменьшения или устранения прилипания сварочных брызг к детали, однако брызги неизбежно будут прилипать к открытой поверхности приспособления и инструмента, что требует долгосрочного технического обслуживания. Сварка над головой также требует преодоления силы тяжести. Скорость наплавки ниже, и сложнее поддерживать надлежащие контуры сварного шва.

Стремление к доступности, повторяемости, простоте и надежности

Существует множество вариантов зажима / расположения на выбор, когда вы приближаетесь к приспособлению на стадии проектирования.Наименее сложным является простой ручной зажим, такой как поворотные, толкающие или плунжерные зажимы, применяемые к фиксированному или стационарному столу и обычно применяемые для мелкосерийных или прототипных деталей. В условиях НИОКР или краткосрочных проектов это очень простые и недорогие методы поиска детали. Трудоемкий характер ручного зажима преодолевается гибкостью и универсальностью в этих настройках. Модульное крепление является второстепенным вариантом, который обеспечивает преимущества гибкости при сохранении контроля размеров.

На другом конце спектра для более сложных приложений может потребоваться специальный прибор. Эти монтажные приспособления более сложны, имеют более высокие начальные затраты и часто включают установку и прокладку проводки, а также пневматических или гидравлических линий. Преимущества автоматического зажима включают сокращение или устранение трудозатрат на приведение в действие, определение приближения детали и последовательное зажимание.

Другая альтернатива конструкции приспособления включает переоснащение или перепрофилирование существующего полуавтоматического приспособления, но к этой альтернативе следует подходить с осторожностью.В полуавтоматическом приложении оператор часто вносит корректировки на лету, чтобы учесть изменения в расположении и геометрии соединения. Когда робот применяется к одному и тому же приспособлению, любое движение детали отбрасывает сборку в бункер для брака. Если приспособление в основном предназначено для угловых швов и сварных швов внахлестку, приспособление обычно можно использовать повторно, однако внешние угловые сварные швы и стыковые стыковые соединения квадратного сечения часто требуют серьезных усовершенствований существующего приспособления для сохранения повторяемости.

В каждом из этих вариантов необходимо учитывать множество дополнительных целей.Например, приспособление должно быть спроектировано таким образом, чтобы работать на эргономичной высоте и досягаемости и не требовать усилий оператора во время загрузки и разгрузки. Особое внимание следует уделять достаточному доступу к факелам и визуальному просвету, а также достаточному освещению. Поверхности приспособления идеально спроектированы таким образом, чтобы минимизировать плоские поверхности, чтобы избежать скопления сварочных брызг из-за воздействия на критически важные опорные поверхности или исполнительные компоненты.

Целью интеграции приспособления и зажимного / фиксирующего устройства является обеспечение повторения местоположения сварного соединения в трехмерном пространстве относительно системы в пределах +/- половины диаметра применяемой сварочной проволоки.Например, использование проволоки диаметром 0,045 дюйма допускает допуск +/- 0,022 дюйма.

Расположение и ширина зазора должны быть одинаковыми от детали к детали с теми же допусками, что и место сварного соединения. За пределами плюс-минус половины диаметра толщины проволоки может потребоваться увеличить размер сварного шва, чтобы компенсировать меньшую ширину сварного шва. Для большего сварного шва может потребоваться на 125–200% больше сварочного металла, чем требуется, при условии надлежащей подгонки.

Хорошая подгонка имеет решающее значение для контроля затрат.Чтобы обеспечить постоянную хорошую подгонку, необходимо также уделять внимание операциям предварительной подготовки, таким как резка / резка, механическая обработка, термообработка и процессы гибки / формовки.

Рассмотрите альтернативы, когда затраты на конструкцию приспособлений непомерно высоки

Бывают случаи, когда слишком дорого производить детали с жесткими допусками или непрактично представлять большую сборку для приспособления робота в пределах тысячных долей дюйма.Выполнение мелких деталей может также препятствовать применению некоторых опций крепления. В этих случаях можно использовать недорогие программные сенсорные технологии, такие как сенсорное сканирование или отслеживание шва по дуге, для устранения недостатков в детали или приспособлении.

В приложении Touch Sensing робот запрограммирован так, чтобы прикасаться сварочной проволокой к нескольким точкам на производстве для определения местоположения и ориентации детали. Обладая этой информацией, мастер-программа может быть сдвинута в 3-х измерениях для согласования с новой ориентацией детали.

Отслеживание шва по дуге — еще одна опция, которую можно включить, когда робот начинает сварку — робот перемещается по сварному соединению и изменяет свой путь в зависимости от любого сдвига местоположения соединения, возможно, из-за деформации или частичного возврата пример.

Другие сложные методы обнаружения и отслеживания включают лазерные системы технического зрения.

Резюме

Роботизированная сварка экономична при правильном применении, но она может быть ужасно неэффективной и дорогостоящей, если не учитывать соображения простой конструкции приспособлений.Многие приросты производительности достигаются или теряются на стадии проектирования, и хотя крепление деталей выполняет простую роль, оно имеет решающее значение для успеха системы. Примите во внимание основные цели конструкции приспособлений, чтобы повысить производительность вашей роботизированной сварочной системы.

Сварочные приспособления | Сварочное оборудование | Архив

Наша команда разбирается в сварке. Это сложная и требовательная к физическим нагрузкам работа. Помимо физических осложнений при прецизионной сварке, осложнения также могут возникать из-за неправильного размещения деталей.Использование сварочного приспособления может вызвать серьезные проблемы с качеством в дальнейшем, что сделает работу сварщика более сложной и менее точной. Чтобы ваш сварщик работал с максимальной эффективностью, обязательно, чтобы у него был « ПОДХОДЯЩИЙ ИНСТРУМЕНТ ДЛЯ РАБОТЫ. ”

Конструкция приспособления для сварки

При запуске нового проекта при проектировании приспособления для сварки необходимо учитывать множество факторов:

- Правильно выбирайте материал приспособления

- Ориентируйте приспособление с максимальной скоростью наплавки

- Strive для качества, долговечности, точности и повторяемости

- Рассмотрите альтернативы, когда конструкции являются непомерно высокими

Команда Bancroft может разработать индивидуальное крепление для ручной сварки или автоматического процесса, которое будет долговечным и экономичным.От проектирования и создания многоступенчатых роботизированных сварочных аппаратов , надежных прихваток или сложных вращающихся зажимных приспособлений и приспособлений наша команда имеет опыт, чтобы « СДЕЛАТЬ ЭТО СЛУЧАЙСЯ. ”

Любой, кто когда-либо пытался получить сварной шов из плохо спроектированных сварочных приспособлений, подтвердит важность конструкции приспособлений. В Bancroft Engineering мы понимаем количество деталей, необходимых для проектирования и изготовления простейших и наиболее сложных сварочных приспособлений .В хорошем сварочном приспособлении должно быть все: качество, надежность, точность и повторяемость.

Bancroft Engineering проектирует и производит сварочные приспособления для широкого круга производителей. Наш инженер создает 3D-модель каждой конструкции приспособления в SOLIDWORKS® для вашего рассмотрения и утверждения с последующим управлением всем проектом, включая изготовление, сборку и окончательные испытания.

Сварочная арматура

Будь то сокращение времени цикла, повышение точности и точности или то и другое вместе; мы приглашаем вас поделиться с нами своими уникальными проблемами.Позвольте одному из наших инженеров приступить к изготовлению специального сварочного приспособления для вас. Мы гордимся личными встречами и уделяем личное внимание каждому клиенту. Если вы хотите связаться по телефону или электронной почте или лично посетить нас для экскурсии и практической демонстрации, мы с нетерпением ждем возможности поработать с вами над вашим следующим проектом по ремонту.

ЗАПРОСИТЬ ЦЕНУРоботизированные сварочные приспособления для проверки шейки помогают повысить производительность

Периферийные устройства для роботов — это часть роботизированной сварочной системы, о которой часто забывают, но эти периферийные устройства могут иметь большое влияние на производительность и прибыльность.Будь то контактные наконечники или расходные материалы, принадлежности для роботизированной сварки могут помочь раскрыть потенциал полной окупаемости инвестиций (ROI) роботизированной сварочной системы.

Роботизированные приспособления для контроля сварочной шейки, в частности, могут быть источником производительности или, точнее, способом избежать непродуктивности. Есть несколько способов, которыми роботизированные приспособления для контроля сварных шейек приносят пользу производителям.

Как работают приспособления для проверки сварочной шейки с помощью роботов?

Роботизированное приспособление для проверки сварочной шейки проверяет допуск на шейку сварочного пистолета.Это необходимо для проверки того, что сварочный пистолет находится в намеченной центральной точке инструмента (TCP). Это гарантирует, что сварочные ошибки не будут вызваны смещением сварочного пистолета из положения из-за удара или изгиба при нормальном использовании сварного шва.

Роботизированные приспособления для контроля сварочной шейки значительно упрощают для операторов поддержание точности процесса сварки. Им просто нужно проверить допуск сварочного пистолета и соответствующим образом отрегулировать шейку. Это быстрый и простой процесс, который помогает обеспечить точные и качественные сварные швы.

Как роботизированные сварочные приспособления для проверки шейки способствуют повышению производительности?

За счет того, что сварочный пистолет находится в заданном положении, в соответствии с программой, можно избежать дорогостоящих переделок и простоев. Когда сварочный пистолет находится в неправильном положении, робот не будет выполнять сварку в соответствии с программой, тратя драгоценное время и ресурсы. Проверка положения сварочного пистолета — простой способ увеличить время безотказной работы системы и обеспечить точность.

Кроме того, при работе с несколькими роботизированными сварочными модулями может потребоваться регулярная замена шейки от одного робота к другому.Роботизированное приспособление для проверки сварочной шейки при каждой замене шейки гарантирует, что она установлена правильно, чтобы робот мог выполнять сварку в соответствии с его программой. В этом случае можно избежать потери времени и путаницы, просто проверив правильность работы сварочного пистолета.

Контрольные приспособления могут быть аксессуаром к роботизированной сварочной системе, но они могут быть важным фактором увеличения времени безотказной работы и производительности, особенно в приложениях, где одновременно работают несколько систем.

Периферийные устройства автоматизации часто упускаются из виду, когда речь идет о роботизированной сварочной системе, несмотря на их способность полностью раскрыть потенциал производительности автоматизированного рабочего места. Инспекционные приспособления — это быстрый и простой способ повысить производительность.

Если вы хотите повысить продуктивность роботизированной сварки, просмотрите различные периферийные устройства автоматизации, предназначенные для повышения производительности роботизированной сварки.

| предмет-7183 | Приспособления для сварки швов Jetline® | Сварщики швов | Сварочные аппараты для продольных швов | |||||

| предмет-7184 | Приспособления для сварки швов Jetline® | Сварщики швов | Автоматические сварочные аппараты | |||||

| предмет-7185 | Приспособления для сварки швов Jetline® | Сварщики швов | Сплайсеры для катушек | |||||

| предмет-7186 | Приспособления для сварки швов Jetline® | Сварщики швов | Комбинированные сварочные аппараты | |||||

| объект-7187 | Приспособления для сварки швов Jetline® | Сварщики швов | Сварщики подъемных швов | |||||

| предмет-7188 | Приспособления для сварки швов Jetline® | Сварщики швов | Сварочные аппараты для наружных швов | |||||

| предмет-7189 | Приспособления для сварки швов Jetline® | Сварщики швов | Сварщики внутренних швов | |||||

| предмет-7190 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | Токарный станок для прецизионной сварки CWP20 | |||||

| предмет-7191 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | Токарный станок для прецизионной сварки CWP5 | |||||

| предмет-7192 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | CWB3 Легкий токарный станок для круговой сварки | |||||

| предмет-7193 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | CWB6 Легкий токарный станок для круговой сварки | |||||

| предмет-7194 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | Токарный станок для круговой сварки для средних нагрузок CWL | |||||

| предмет-7195 | Приспособления для кольцевой сварки Jetline® | Приспособления для кольцевой сварки | Токарный станок для круговой сварки в тяжелых условиях CW5 | |||||

| предмет-7196 | Боковые балки и балки Jetline® | Боковые балки и Carraiges | Гусеница с боковой балкой TKB Bench Style | |||||

| предмет-7197 | Боковые балки и балки Jetline® | Дорожки бокового света и Carraiges | Гусеницы и экипажи в стиле Roundway | |||||

| предмет-7198 | Боковые балки и балки Jetline® | Дорожки бокового света и Carraiges | Гусеницы и тележки в стиле Flatway | |||||

| предмет-7199 | Боковые балки и балки Jetline® | Боковые балки и Carraiges | Гусеницы и тележки V-образного типа для средних нагрузок | |||||

| объект-7200 | Боковые балки и балки Jetline® | Боковые балки и Carraiges | Тяжелые гусеницы и вагоны с V-образным ходом | |||||

| предмет-7201 | Боковые балки и балки Jetline® | Дорожки бокового света и Carraiges | Система компонентов BKT Builder’s Kit | |||||

| объект-7202 | Боковые балки и балки Jetline® | Сварочные камеры | Камеры продувочной сварки | |||||

| объект-7203 | Боковые балки и балки Jetline® | Сварочные камеры | Вакуумные сварочные камеры | |||||

| объект-7204 | Боковые балки и балки Jetline® | Сварочные строгальные станки | Сварочный строгальный станок RS1A | |||||

| предмет-7205 | Боковые балки и балки Jetline® | Сварочные строгальные станки | Продольно-роликовый строгальный станок RS3 | |||||

| объект-7206 | Боковые балки и балки Jetline® | Сварочные строгальные станки | Продольно-роликовый строгальный станок RS5 | |||||

| объект-7207 | Боковые балки и балки Jetline® | Сварочные строгальные станки | Портальный строгальный станок RG3 | |||||