Советы начинающим по сварке | Gradient

Вы новичок в сварке? Если это так, возможно, вы ищете совет специалиста, который поможет вам начать работу. Получение практического опыта является ключом к обучению сварке, а практика и время всегда важны, прежде чем вы сможете применить свои новые навыки. Вот несколько советов, которые помогут вам быстрее и эффективнее адаптироваться к обучению сварки.

1. Сварочная ванна

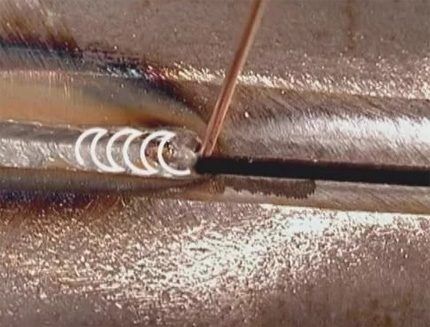

Основы сварки заключаются в создании сварочной ванны для сплавления кромок детали с присадочным материалом. Вам нужно практиковаться в ведении сварочной ванны, фактически не пытаясь соединить металлы. Если вы слишком долго ждете в одном месте, вы можете прожечь дыру прямо в основном металле, иногда ваш электрод может прилипнуть. Поддерживаемое расстояние между основанием и электродом и скоростью, с которой движетесь имеют решающее значение. Если расстояние слишком близко, ваш электрод будет стремиться к прилипанию. Если это слишком далеко, дуга будет прерываться, или она будет разбрызгивать расплавленный металл.

2. Заботьтесь о своих инструментах

Всегда заботьтесь о своих сварочных инструментах. Если вы выполняете сварку TIG, чистота вольфрамового электрода и чистота материала поверхности жизненно важны для прочного и качественного сварного шва. Поэтому вы должны правильно хранить присадочные прутки в закрытом футляре из ПВХ.

3. Получите правильную скорость движения

Как только вы найдете правильную скорость движения, вы обнаружите, что дуга остается в передней трети сварочной ванны. Если вы движете электродом слишком медленно или слишком быстро, последствия будут другими. Если вы будете сваривать слишком медленно, слишком много расплавленного металла будет в сварочной ванне. Это приведет к образованию выпуклого сварного шва, в котором отсутствует правильное проплавление. Он также будет выглядеть так, как будто он прилип к поверхности основного металла.

4. Калибровка размера электрода и силы тока перед сваркой

Сила тока обычно определяется типом и размером используемого вами электрода. Если сила тока слишком низкая, прилипание более вероятно. Кроме того, ваша дуга может прерываться или погаснуть, даже если вы держите ее на нужном расстоянии. С другой стороны, если сила тока слишком велика, возможен прожог, как и чрезмерное разбрызгивание. Ваш электрод обычно обугливается, и это влияет на эффективность обмазки электрода. Кроме того, сварочная ванна будет слишком жидкой, и это приведет к более вероятному разбрызгиванию и затруднит контроль над сварочной ванной.

5. Пользуйтесь простыми правилами проведения сварочных работ

Теперь вы будете знать, что сварка требует больших физических усилий. Вы можете сделать сварку более комфортной, найдя удобное и стабильное рабочее положение, в котором вы сможете оставаться за работой в течении большого количества времени. Кроме того, храните свои инструменты там, где вы можете легко получить к ним доступ, не перегружая их, и всегда опускайте щит сварочного шлема руками, а не дергайте головой. Если вы слишком напряжены, скорее всего, напряжение мышц вызывает дрожание рук, поэтому оставайтесь как можно более расслабленными и делайте много перерывов на растяжку. Выбор правильной обуви — это часть задачи. Хотя носить специальные ботинки сварщика крайне важно для защиты от случайных ударов или ожогов, вы всегда должны выбирать обувь, которая гарантирует комфорт в течение всего дня. С правильными ботинками ваши ноги будут в безопасности, не страдая от ожогов или боли от долгих часов ношения.

Следуйте этим советам для начинающих сварщиков и начните свое новое хобби или карьеру как можно лучше. Если вы последуете совету эксперта от компании Gradient, вам будет удобнее, когда вы начнете свой первый сварочный проект.

Если вы последуете совету эксперта от компании Gradient, вам будет удобнее, когда вы начнете свой первый сварочный проект.

Удачи!

Диаметр электрода от толщины металла (листа или детали), сила тока сварки от диаметра электрода. Режимы

Основы сварки

Чтобы научиться правильно варить, необходимо ориентировать в физических основах процесса сварки. Любой сварочный аппарат создает в небольшой рабочей зоне на стыке двух свариваемых деталей температуру выше температуры плавления свариваемого металла, так называемую сварочную ванну. В ней превратившаяся в жидкость часть металла обеих деталей смешивается друг с другом и с металлом расплавившегося электрода. После снижения температуры металл из сварочной ванны кристаллизуется, соединяя свариваемые детали в одно целое. Медленно перемещая сварочную ванну вслед за дугой вдоль стыка, сварщик получает шов. Высокой температуры в любительских сварочных аппаратах достигают двумя способами:

Электросварка безопаснее, поскольку нет риска взрыва газа, и проще в освоении для тех, кто только учится правильно варить.

Электрическую дугу создают при пропускании тока большой силы через воздушный зазор между свариваемыми деталями и электродом.

Отличия прямой и обратной полярности при сварке инвертором

В сварочной дуге электрический ток — это поток электронов, перемещающихся в плазме от отрицательного электрода (катода) к положительному (аноду). При этом примерно одна треть тепловой энергии аккумулируется на катоде, а две трети — на аноде. По этой причине при сварке инвертором полярность напрямую влияет на то, где будет большее выделение тепла: на свариваемой детали или на электроде. Стандартной считается прямая полярность, когда электрод подключен к минусовой клемме инвертора, а заготовка — к плюсовой (см. рис. ниже). При таком режиме сварки происходит глубокое проплавление свариваемого металла с образованием стабильной сварочной ванны и более медленное расходование электрода. Этим способом сваривают большинство мало- и среднеуглеродистых конструкционных сталей, а также изделия из чугуна.

При сварке с обратной полярностью электрододержатель соединен с плюсовым контактом инвертора, а клемма массы — с минусовым. В этом случае отрыв электронов происходит от металла заготовки, а их поток направлен в сторону электрода. Вследствие этого на нем выделяется большая часть тепловой энергии, что позволяет вести сварку инвертором с ограниченным нагревом свариваемой детали. Этот режим применяют при сваривании деталей из тонкого металла, нержавеющих сталей и металлов с низкой устойчивостью к повышенным температурам. Кроме того, обратная полярность используется при необходимости увеличить скорость плавления электрода, а также когда инвертором сваривают детали в газовой среде или с использованием флюсов.

Как правильно варить

Чтобы понять, как правильно варить, к небольшому количеству теории следует добавить большое количество практики. Начинать учиться лучше со сваривания обрезков уголков, арматуры, металлических пластин. Только после того, как вы «почувствуете шов» своими руками, можно приступать к соединению более или менее ответственных конструкций.

Процесс дуговой сварки

Существует несколько видов аппаратов, для того чтобы научиться правильно варить, лучше всего начинать с инверторного. Он позволяет плавно регулировать и поддерживать стабильным рабочий ток, мало не зависит от уровня и стабильности напряжения в питающей электросети, не создает в этой сети бросков напряжения.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Технология сварочных работ

Сварочные работы происходят при высокой температуре. Электрическая дуга является источником тепла для нагревания и частичного расплавления рабочей зоны. Она возникает в воздушном зазоре между деталью и электродом, поддерживается все время операции и плавно перемещается вдоль линии шва.

Возникновение сварочной дуги

Строение и свойства электрической дуги

Классификация сварочной дуги

Размеры образующейся рабочей зоны расплавленного металла, или сварочной ванны, определяются

- выбранным режимом работы;

- скоростью движения электрода;

- свариваемыми материалами;

- толщиной деталей и конфигурацией кромок.

Средние размеры сварочной ванны:

- ширина- 0,8-1,5 см;

- длина 1-3 см;

- глубина — около 0,5-0,7 см.

Чтобы правильно варить, необходимо выбрать материал и толщину электрода в соответствии с толщиной свариваемых деталей. Электрод покрыт тонким слоем флюса, или обмазки. При нагреве этот флюс плавится и образует защитную газовую область над рабочей зоной, что противодействует попаданию в рабочую зону кислорода воздуха. По мере удаления электродуги и следом за ними — зоны сварочной ванны расплавленный металл кристаллизуется, образуя шов, который соединяет детали в единое целое. Поверх шва располагается тонкий слой остатков выгоревшего флюса, который требуется зачистить.

Пошаговая инструкция по сварке инвертором для начинающих

Для освоения сварки инвертором начинающему сварщику необходимо изучить некоторые основы сварочной технологии и освоить азы сварки штучными электродами. Кроме этого, обязательно нужно разобраться с предельными возможностями электрической сети дома или дачи, а также определиться с оборудованием места проведения сварочных работ и подключением силового кабеля для запитывания инвертора. Для обучения сварке штучными электродами листового и конструкционного проката небольшой толщины с использованием инвертора достаточно будет приобрести пачку электродов с основным покрытием Ø 2÷3 мм. Также потребуется металлическая щетка для зачистки сварных швов и поверхностей свариваемых заготовок.

Для обучения сварке штучными электродами листового и конструкционного проката небольшой толщины с использованием инвертора достаточно будет приобрести пачку электродов с основным покрытием Ø 2÷3 мм. Также потребуется металлическая щетка для зачистки сварных швов и поверхностей свариваемых заготовок.

Настройка силы тока

Правильный подбор величины тока сварочного инвертора является залогом качества сварного шва. Для того чтобы выбрать значение, соответствующее толщине металла и диаметру электрода, начинающему сварщику лучше всего воспользоваться соответствующей таблицей из паспорта инвертора. После этого необходимо включить тумблер питания аппарата, а затем, поворачивая регулятор, установить необходимое значение силы тока. У некоторых устройств шкала его значений нанесена на лицевой панели инвертора по дуге поворота регулятора, у других оно отображается на цифровом индикаторе (см. фото ниже).

В любом случае это будет приблизительная величина, поэтому вполне возможно, что силу тока для хорошего провара придется подстраивать в процессе выполнения пробных сварных швов.

Как подключать электрод

На одном конце любого штучного электрода 20÷30 мм внутреннего стержня свободны от обмазки. Этой частью он фиксируется в держателе (держаке), через который на него подается сварочный ток. В настоящее время самыми распространенными являются зажимные держатели («прищепки») с профилированной под стержень электрода внутренней частью губок. Эти приспособления отличаются удобством, большой скоростью замены огарков на новые электроды и их жесткой фиксацией.

Розжиг дуги

Традиционно для зажигания сварочной дуги применяют два метода. При первом концом вертикально удерживаемого электрода слегка касаются поверхности металла, а затем отводят его назад на расстояние в несколько миллиметров (см. левый рис. ниже). При втором его движение аналогично перемещению головки спички по боковине коробка, поэтому он называется «чирканьем» (см. правый рис. ниже).

При использовании инвертора розжиг электрода значительно облегчен наличием у этих устройств специальной функции «горячий старт», которая при касании металла выдает импульс тока повышенной мощности, а при возникновении дуги возвращает значение силы тока к номинальному.

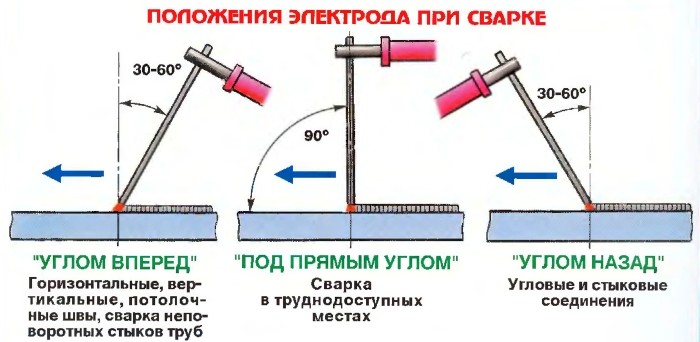

Передвижение и наклон электрода при сварке

При сварке инвертором движение электрода вдоль свариваемых поверхностей осуществляется так же, как и при использовании других технологий ручной сварки. И так же существует три основных разновидности его наклона по отношению к прямой линии движения (см. рис. ниже). Большинство сварочных швов выполняют углом вперед. Это самая распространенная сварочная технология, и она лучше всего подходит для начинающих при освоении сварки инвертором. При работе в ограниченных пространствах и сваривании труднодоступных мест используют сварку с перпендикулярным положением электрода. Он требует высокой квалификации и не подходит для обучения новичков даже несмотря на то, что функции инвертора могут компенсировать их некоторые ошибки. Сваривание угловых и стыковых сопряжений чаще всего выполняют сваркой с углом назад.

Контроль промежутка дуги

Электрическая дуга возникает в зазоре между торцом электрода и плоскостью заготовки. От правильного выбора и поддержания требуемой величины сварочной дуги в процессе сварки инвертором во многом зависит равномерность и качество сварного шва. В соответствии с рекомендациями по технике сварки в идеальном варианте ее размер не должен быть больше диаметра электрода. Но постоянно выдерживать такое расстояние очень трудно, поэтому приемлемой считается дуга, не превышающая диаметр более чем на один – два миллиметра.

От правильного выбора и поддержания требуемой величины сварочной дуги в процессе сварки инвертором во многом зависит равномерность и качество сварного шва. В соответствии с рекомендациями по технике сварки в идеальном варианте ее размер не должен быть больше диаметра электрода. Но постоянно выдерживать такое расстояние очень трудно, поэтому приемлемой считается дуга, не превышающая диаметр более чем на один – два миллиметра.

Типы сварочных аппаратов

На рынке представлено большое количество моделей сварочных аппаратов разных типов.

Из всего их разнообразия:

- трансформаторы;

- выпрямители;

- инверторы;

- полуавтоматы;

- автоматы;

- плазменные;

В условиях домашней мастерской чаще всего применяют трансформаторы — из-за их дешевизны и инверторы из-за простоты и удобства в работе. Остальные требуют либо специальных условий для работы, достижимых только на производстве, либо специального обучения и длительного приобретения навыков.

Трансформаторные

Устройство таких аппаратов крайне простое — это мощный понижающий трансформатор, во вторичную обмотку которого и включают рабочую электрическую цепь.

Трансформаторный сварочный аппарат

Преимущества трансформатора:

- неприхотливость;

- живучесть;

- простота;

- дешевизна.

Недостатки

- очень большой вес и габариты;

- низкая стабильность дуги;

- работа переменным током;

- вызывает броски напряжения в питающей сети.

Такой аппарат требует от сварщика мастерства и большого опыта. Для обучения начинающего сварщика тому, как правильно варить, он подходит плохо.

Инверторы

Инверторный аппарат имеет гораздо более сложную конструкцию. Инверторный блок многократно преобразует входное сетевое напряжение, доводя его параметры до необходимых. За счет трансформации тока высокой частоты габариты и вес трансформатора получаются во много раз меньше.

Инвертор

Преимущества инвертора:

- малый вес и габариты;

- стабилизированное напряжение и ток в цепи;

- дополнительные функции антиприлипания и горячего старта;

- возможность точной регулировки параметров тока и дуги;

- не вызывает бросков напряжения в питающей сети.

Есть у инвертора и недостатки:

- высокая цена;

- низкая морозостойкость.

Обучение тому, как правильно варить, лучше начать с инвертора. Стабильность параметров дуги и дополнительные функции, облегчающие старт и предотвращающие «залипание», позволят новичку сосредоточиться на шве и быстрее освоить технологию.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

О том, как сделать из баллона или бочки мангал можно прочесть тут. Как раз попрактикуетесь.

Что потребуется для работы начинающему сварщику

Для начала обучения придется подобрать соответствующее оборудование и экипировку.

Особое внимание следует уделять индивидуальным средствам защиты, поскольку сварочные работы — процесс вредный для зрения и органов дыхания.

Необходимо будет оборудовать рабочее место, если оно в мастерской — то помещение следует снабдить эффективной вытяжкой и достаточным освещением.

Если вы решили начать обучение на свежем воздухе- то обязательно на сухом основании и под навесом, который защитит вас и оборудование от дождя.

Рабочее место должно быть просторным, не захламленным, не стеснять движений сварщика.

Кабели нужно раскладывать таким образом, чтобы не наступать на них и не запнуться при перемещении вокруг заготовок.

В качестве заготовок для отработки навыков лучше выбрать обрезки проката и стальных листов. Начинать с ответственных конструкций не рекомендуется.

Подведем итоги

Сварочная работа требует особых знаний, навыков и специального оборудования. Обратим внимание, что это довольно сложный и опасный процесс, требующий строго соблюдения техники безопасности.

Обратим внимание, что это довольно сложный и опасный процесс, требующий строго соблюдения техники безопасности.

Навыки сварщика требуют определенного времени и практики. Нет ничего зазорного в тренировке на куске ненужного металла. Это позволяет набить руку и понять суть сварочного процесса.

Прежде чем приступить к сварке деталей, следует отточить владение сварочным аппаратом и умение наваривать швы на заготовках и затем перейти к более сложным элементам.

Инструменты и средства защиты

В обмундирование и средства индивидуальной защиты входят:

- маска сварщика со встроенным светофильтром для защиты глаз от яркого света и ультрафиолетового излучения дуги;

- спилковые перчатки — краги для защиты рук от брызг раскаленного металла;

- плотная одежда из негорючей ткани;

- шапочка под маску;

- прочная обувь.

- респиратор для защиты органов дыхания от образующихся газов и пыли, особенно при работе с цветными металлами.

Из инструментов, материалов и оборудования понадобятся:

- Угловая шлифмашина (болгарка) для нарезки заготовок и зачистки швов;

- Набор ручного слесарного инструмента — молотки, зубила, пассатижи и пр.

;

; - Металлическая щетка для зачистки заготовок;

- Струбцины и зажимы для соединения заготовок;

- Электроды.

Ну, и наконец, инвертор с входящими в комплект кабелями и держателем.

Какие электроды выбирать

Для того чтобы начать учиться варить правильно, необходимо подобрать сварочные материалы в соответствии со свариваемыми материалами и их толщиной. В качестве учебного задания лучше выбрать обычные низкоуглеродистые конструкционные стали. Для них подойдут широко распространенные электроды с обмазкой.

Электроды для сварочных аппаратов

Учатся обычно на электродах диаметром 3 мм, 1,6 и 2 мм применяют для работы с тонкостенными конструкциями, а 4-6 мм — для сваривания толстостенных заготовок.

Чаще всего в домашних условиях используют электроды диаметром 3 миллиметра (тройка). Более тонкие подходят для сваривания тонкостенных деталей, а номера четыре и пять — для толстых элементов.

Мощность аппарата должна соответствовать диаметру электрода (или его номеру). В руководстве пользователя (и на корпусе прибора) есть таблица определения рабочего тока в зависимости от номера.

Сварка тонкого металла инвертором

Возможности инвертора в полной мере реализуются при сварке металлопроката толщиной менее 2 мм. Сваривание таких материалов производится на небольших сварочных токах и требует высокой стабильности сварочного процесса, что без проблем реализуется при использовании аппарата с инверторным источником тока. Тонкие металлические листы легко прожечь при возникновении короткого замыкания в сварочной дуге. Для предотвращения этого явления в инверторах предусмотрена специальная функция, автоматически понижающая величину тока на время возникновения короткого замыкания. Другая полезная возможность инверторов — это подбор оптимальных параметров при поджигании дуги, что позволяет избежать непроваров и прожогов на начальном участке сварного шва. Кроме того, в процессе сварки инвертор способен адаптивно поддерживать нужную величину рабочего тока при колебаниях размеров сварочной дуги.

Рекомендации как правильно сварить металл

Чтобы правильно варить металл, недостаточно просто научиться делать швы. Сварщик обязательно должен быть еще и материаловедом — знать многое о свойствах свариваемых материалов, их взаимодействии друг с другом и с высокими температурами.

Технология включает в себя много операций до начала и по окончании собственно выполнения шва.

До начала главной операции свариваемые детали необходимо тщательно очистить от механических загрязнений, старой краски, ржавчины и обязательно обезжирить. Требуется также правильно расположить их друг относительно друга и зафиксировать в этом положении.

При соединении тонкостенных конструкций или просто протяженных швов детали прихватывают друг к другу в нескольких равноотстоящих друг от друга точек, чтобы избежать термических деформаций.

Будущий сварщик заранее должен знать и предвидеть:

- потенциальные проблемы;

- разновидности дефектов

и продумать, как их избежать.

Начинают с трех простейших видов соединений

В целом можно сказать, что работа сварщика наполовину состоит из собственно сварки, а наполовину — из планирования и подготовки. Научиться варить правильно — это значит научиться планировать и готовиться.

Техника ручной дуговой сварки

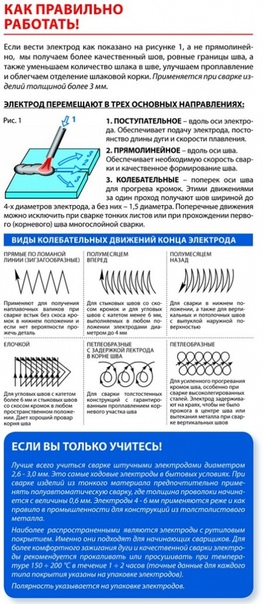

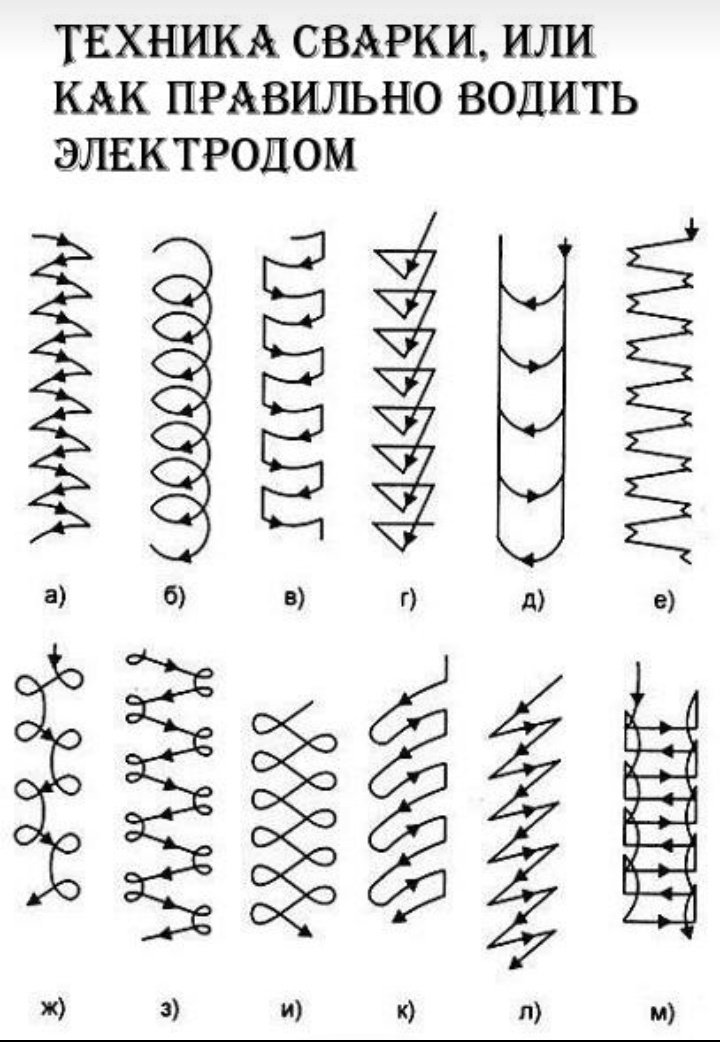

Траектория движения электрода

- Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

- Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода. По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность. То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

- Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно. И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

- Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера. Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

- Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры. Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1. Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

- Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку. Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером. Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

- Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

- Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

- При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

- Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

- С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

- Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало. Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла. При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин. В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

- При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм. Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм. Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов. Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

- «Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности. Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях. Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

- Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее. Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна. Однако такая сварка требует тщательной сборки.

- Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко. На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку. Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

- При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

- Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения. Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения». Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

- Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

- Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

- При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

- Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

- При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

- Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей. Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны. Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

- Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов. После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

Советы как научиться варить электросваркой самостоятельно

Сварить несложную конструкцию из металла реально за несколько часов, при условии, что вы уже освоили технологию, спланировали операции технологического процесса и подготовили все необходимое.

Чтобы научиться варить правильно, следует иметь в виду следующее:

- Следует подготовиться и узнать необходимую информацию о тех материалах, которые вы собрались варить.

- Подобрать для них соответствующий рабочий режим и сварочные материалы.

- Изучить технику исполнения конкретного запланированного вами шва.

Мало что может заменить обучение в профессиональной школе сварщиков и практику под руководством опытного наставника. Но если это по каким-либо причинам недоступно, то правильные движения, положение рук и тела при работе можно неплохо изучить и по обучающим видео от авторитетных мастеров сварного дела.

Корпус атомного реактора вам варить, конечно, не доверят, но раму для ворот или лесенки вы волне сможете осилить. Начав с простых швов и научившись варить их правильно, можно переходить и к более сложным, постепенно накапливая опыт и оттачивая свое мастерство.

Виды швов

Соединительные швы бывают:

- тавровые;

- стыковые;

- угловые;

- внахлёст.

По расположению сварные швы делятся на: потолочные, горизонтальные, вертикальные. (рис. 3)

рис.3

Горизонтальный шов самый простой, электрод опускается к низу под углом 60-70 градусов. ( рис. 4)

рис.4

Вертикальный шов – электрод ведут по вертикали снизу-вверх или сверху-вниз. Лучше держать электрод под углом 45-50° вниз от вертикального положения, чтобы металл не стекал. Желательно делать шов одним прогоном. (рис 5).

рис.5

Потолочный шов – самый сложный. Сварочная ванна располагается вверху, над сварщиком и перевёрнута вверх дном. Движение электрода производится на себя, на очень короткой дуге. Желательно варить электродами 3-4 мм.(рис. 6)

рис.6

О каких дефектах стоит знать, чтобы сделать правильный сварочный шов

Знания о сварных дефектах очень важны для того, чтобы вы их вовремя распознали и не начали эксплуатировать сварную конструкцию с ненадежным соединением.

Если шов проварен правильно, выглядит он равномерным и аккуратным, с равной толщиной и высотой по всей длине.

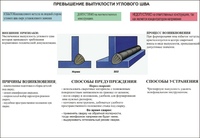

Различают следующие основные дефекты:

- Непровар. Недостаточное заполнение шовным материалом, и прочность его снижена. Причиной служит недостаточное напряжение в цепи или избыточная скорость ведения электрода.

- Подрез. Продольная канавка. Возникает по причине избыточной длины дуги. Для устранения дефекта следует правильно выбрать силу тока- немного ее повысить.

- Прожоги. Образование сквозных отверстий в материале. Вызывается превышением необходимого для данной толщины материала тока, а также слишком медленным ведением электрода. Необходимо также проверить, не превышен ли зазор между кромками заготовок.

- Пористость. Возникает по причине сквозняка в рабочей зоне, сдувающего облако защитных газов.

Непровар

Подрез

Встречаются и другие сварные дефекты, такие, как продольные и поперечные трещины

Условия для качественного вертикального шва

Чтобы шов получился правильным, он должен:

- быть высокопрочным;

- выполнен качественно;

- выглядеть эстетично.

Самыми распространенными ошибками являются:

- Неправильное нахождение стержня в процессе работы. Он в обязательном порядке должен находится перпендикулярно, иначе образуется угол, и дуга станет непостоянной.

- В случаях, когда сварщику требуется варить вертикальный шов дуговой сваркой, не соблюдается размер длины дуги. Когда она слишком длинная, образовываться подтеки.

- Наклон стержня для снижения количества подтеков. Таким образом нарушается весь технологический процесс.

Рекомендуется не забывать выполнять такие полезные рекомендации:

- нужно подготовить свое изделие: зашкурить, удалить с него грязь, избавиться от остатков масла, ржавчины или краски;

- если вышло, что появление подтеков неизбежно – немного увеличить силу тока вместе с шириной каждого шва.

Предосторожности, перед тем как варить сваркой электродами

Варить правильно — это значит варить безопасно. Меры предосторожности при сварке электродами позволят сохранить здоровье и работоспособность сварщика:

- Перед началом работы необходимо осмотреть аппарат, держатель и кабели на предмет отсутствия механических повреждений и нарушения изоляции.

- Работу следует вести при положительной температуре и при влажности до 80%;

- Обязательно использование индивидуальных защитных средств.

- Следует применять спецодежду с противопожарной пропиткой.

- Радом с рабочим местом следует иметь огнетушитель, пригодный для тушения электроустановок под напряжением.

Тщательное и неуклонное соблюдение правил сварки металла электродом не потребует много времени и помогут сохранить материальные ценности и здоровье людей.

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

советы новичкам, секреты и рекомендации

С началом весенне-летнего сезона вопрос о том, как освоить сварку инвертором для начинающих, становиться чуть ли не самым популярным. Разобраться во всех премудростях этого процесса вам поможет наша статья. Мы расскажем о работе со штучным электродом предельно простым языком, приоткроем некоторые секреты и дадим четкий алгоритм, который приведет вас к успеху.

Как варить новичку сваркой

Вы полны энтузиазма и готовы постигать азы сварки? А может быть в планах у вас создание масштабных конструкций? Остудите свой пыл и не торопитесь. Любой опытный специалист скажет, что первые шаги стоит делать, не спеша. Прежде всего, стоит уделить время тренировкам, а уж только потом переходить к реальным задачам.

В прошлой нашей статье мы уже рассказали о том, как подготовить свое рабочее место и какие средства защиты вам понадобятся. Если все готово, то можно переходить к активным действиям. Но при этом помните, что первые лучше тренироваться делать на простой ровной пластине. Натренировавшись просто наплавлять металл, вы сможете перейти к соединению деталей.

Как вести электрод во время сварки

Скорее всего вы уже представляете, что такое ручная дуговая сварка. Но одного понимания процесса мало. Необходимо владеть еще и техникой работы. Давайте разберемся, как необходимо передвигать электрод новичку во время сварки.

Траектория ведения электрода

Когда смотришь на работу специалиста со стороны, то кажется, что стержень просто движется по прямой. Но на самом деле это не совсем так. Как минимум мастер совершает легкие колебательные движения с небольшой амплитудой. Он как бы раскачивает электрод по дуге, перемещаясь от одной кромки к другой и обратно. Эта техника используется при работе с заготовками, толщина которых не превышает 6 мм. С ее помощью удается хорошенько равномерно прогреть сварочную ванну.

Но обо все по порядку. Давайте познакомимся со всеми распространенными способами ведения электрода:

- Ломаная зигзагообразная линия. Это именно тот способ, который был описан выше. Его рекомендуют применять при сварке в нижнем положении встык. Шов получится качественным даже в том случае, если на кромках нет скоса.

- Круговые движения или в форме эллипсоида. Этот вариант идеален для тех ситуаций, когда необходимо хорошо прогреть кромки. Его используют при работе с легированными сталями при сварке вертикальных швов.

- Треугольником. Эта техника подходит для сварки труб, имеющих неповоротный стык. При этом их толщина должна составлять не более 6 мм. Используя этот способ, вы сможете хорошо проварить корень шва и обеспечить прогрев его средней части.

Угол наклона электрода

Скорее всего вы уже обращали внимание, что в процессе сварки штучным электродом, стержень не только раскачивают по определенной траектории, но и ведут под углом. На самом деле положения всего три, и каждое из них имеет свое значение:

- Углом вперед. Электрод наклоняют на 30–60 градусов. Этот способ позволяет максимально надежно защитить сварочную ванну от контакта с воздухом, т. к. ее прикрывает шлак. Некоторая часть его попадает в зону обработки и перед швом. Но обычно этот шлак выталкивает из ванны расплавленный металл. Если его слишком много, то угол наклона уменьшают. В исключительных случаях возможно даже доведение его до 90 градусов. Таким образом электрод ведут в тех случаях, когда нет необходимости в глубоком прогреве основного металла. Этот вариант чаще всего используют для работы с потолочными стыковыми соединениями, в процессе сварки вертикальных швов, а также труб с неповоротным стыком.

- Углом назад. В данном случае электрод наклоняют в другую сторону. Шлак, который образуется во время сварки, выталкивается из ванны назад. Он накрывает собой металл, позволяя ему остывать максимально равномерно. Этот вариант идеален для использования в процессе сварки угловых соединений труб, а также при необходимости провара корневого шва достаточно массивных заготовок.

- Прямой угол. Данный способ считается самым сложным в реализации, и поэтому используется достаточно редко. Он отлично подходит для тех ситуаций, когда необходимо работать в труднодоступных местах.

Длина дуги: сварка для начинающих

Угол наклона электрода и способ его движения — это крайне важно. Но еще большего внимания заслуживает такой показатель, как длина дуги. Именно он характеризует расстояние от металлического стержня до поверхности детали. Во многом эта величина оказывает влияние на качество получаемого соединения, а в частности на глубину проплавления, ширину шва, его форму и даже шероховатость.

Сразу же стоит отметить, что идеальная длина дуги — это примерно 2–3 мм. А вообще всего выделяют 4 разновидности:

- Очень короткая. Подходит для корневых швов, выполняемых на чрезвычайно толстых заготовках. При этом совсем не обязательно совершать колебательные движения. Сила тока устанавливается на среднем или даже максимальном уровне.

- Короткая. Такая дуга будет составлять примерно половину диаметра используемого в процессе работы электрода. Следует понимать, что при такой дистанции существенно меняется и глубина проплавки. Она становится больше, а ширина шва наоборот уменьшается. Наиболее часто такую дугу используют тогда, тогда необходимо выполнять вертикальный шов.

- Средняя. Таким считается то расстояние, которое примерно равно диаметру стержня. Средняя величина способствует росту напряжения и расширению шва.

- Длинная. Обычно равна 1,5 диаметра используемого электрода. Работать с такой дугой очень нежелательно. Во-первых, это не удобно. Во-вторых, значительно падает качество шва. Зона проплавления расширяется, глубина уменьшается, металл растекается и разбрызгивается.

Сварка электродом для начинающих: практика

Подробно изучив теоретическую часть вы вполне можете приступить к практике. Для того, чтобы начать сварочный процесс, прежде всего нужно разжечь дугу (главное, не забудьте про маску). Сделать это можно двумя способами:

- Постукиванием. Здесь главное не переусердствовать. Особенно этот вариант хорош для тех ситуаций, когда необходимо разжечь дугу при помощи электрода, который уже использовали. Связано это с тем, что на конце стержня образуется небольшой капюшон из обмазки, и его необходимо сбить. Иначе контакта не будет. Но важно помнить, если обмазка вдруг начнет скалываться кусками, использовать такой электрод нежелательно. Качественного шва не выйдет. Максимум, что можно сделать — наплавить металл на черновой заготовке до тех пор, пока не будет пройден участок без покрытия.

- Чирканьем по металлу. Процесс очень схож с розжигом спички. Этот способ считается более предпочтительным. Но он может быть немного неудобен в случае, если место ограничено, или есть капюшон из обмазки, мешающий контакту.

Как только дуга появилась, необходимо приподнять стержень над металлом на необходимое расстояние. Теперь начинайте движение. Старайтесь не задерживаться надолго на одном месте, иначе возможен прожог. Внимательно следите за скоростью и длиною дуги. Первая величина должна быть равномерной, без замедлений и ускорений, вторая — постоянной. Не забывайте о том, что электрод плавиться вместе с заготовкой. Это значит, что для сохранения длины дуги его необходимо постепенно опускать вниз. Запястье должно быть достаточно расслаблено, сварочный кабель, идущий к держаку, можно обмотать вокруг предплечья, чтобы он не мешал и не тянул вниз.

Не меньше внимания, чем самой сварке, стоит уделить и завершению шва. Сделать это можно сразу несколькими способами, главное помнить, что просто обрывать дугу категорически нельзя. На рисунке ниже представлены схемы окончания сварки, по которым можно действовать.

Хорошенько натренировавшись наплавлять металл на пластину, вы вполне можете переходить к следующему этапу обучения — соединению двух заготовок. Процесс этот схож с простой наплавкой, но есть и свои нюансы. Так, например, если толщина деталей составляет более 2 мм, то обязательно нужно выставить зазор между ними и сделать прихватки. Иначе слишком велик риск того, что образуется перекос.

Пять советов для новичков

Если вы вновь и вновь задаетесь вопросом, как научиться варить сваркой ММА новичку, то уже давно пора переходить к действиям. Изучать теорию, конечно, полезно, но без практики пользы не будет. Мы же в свою очередь хотим дать вам 5 простых, но важных советов:

- Не забывайте про защиту. Это одна из главных проблем всех начинающих специалистов. Даже оббивая шлак специальным молотком, не пренебрегайте очками или маской, а также перчатками. Они помогут избежать травм.

- Как только вы слишком ускоряетесь или делаете слишком длинную дугу, металл будет растекаться. Чтобы сделать качественный шов, следите за скоростью и высотой расположения электрода.

- Следите за целостностью обмазки стержней и не используйте в работе отсыревшие материалы. Электроды всегда можно просушить, это не займет много времени, а качество шва увеличит заметно.

- Чем больше наклон стержня электрода, тем лучше выходит шлак. Зато если его расположить вертикально, дуга будет интенсивнее.

- Все колебательные движения должны быть легкими и с небольшой амплитудой. Не стоит хвататься за электрододержатель мертвой хваткой и сильно им размахивать. Расслабьте руку и наслаждайтесь процессом. Успех придет с опытом, а его нужно нарабатывать.

Научиться ручной дуговой сварке даже самостоятельно вполне реально, особенно если вы планируете использовать ее на бытовом уровне. Вам помогут наши рекомендации, качественное оборудование, аксессуары и расходные материалы. Заходите в каталог и выбирайте лучшую продукцию по адекватным ценам.

Что такое сварной шов при сварке?

При сварке очень важно знать все типы сварных швов. Один сварной шов, с которым я был совершенно незнаком, но понимал, насколько он важен, был шовный сварной шов.

Так что же такое сварной шов? Шовная сварка — это процесс контактной сварки, при котором медные электроды подходящей формы прикладывают давление для создания области высокого сопротивления между металлическими листами. Ток, проходящий через эту область, генерирует тепло из-за высокого электрического сопротивления.Шовный сварной шов создается плавлением.

Читайте дальше, чтобы узнать больше о сварке швов и различных процессах, с помощью которых она может выполняться.

Для чего применяется шовная сварка?

Шовная сварка — один из наиболее широко используемых сварочных процессов. Узнайте об основах шовной сварки, ее применении и методах выполнения высококачественных сварных швов.

Готовые металлические изделия хороши ровно настолько, насколько хорош процесс сварки, используемый для соединения сборки.Инженеры должны знать, какие методы сварки подходят для различных ситуаций, а также они должны знать методы сварки, которые дадут наилучшие результаты.

Сварщики и инженеры могут выбирать из двух различных стилей сварки. Эти методы — сварка швом и сварка швом. Основное различие между ними заключается в том, что сварка стежками является прерывистой, а сварка швов — непрерывной.

Оба метода основаны на подводе тепла для плавления и плавления металла для соединения металлических деталей.Это может привести к изменению свойств металла, в частности, в зоне термического влияния.

Следует иметь в виду, что методы шовной и стыковой сварки обладают разными свойствами. Следовательно, они используются для разных целей. Правильный выбор сварки может стать разницей между надежным сварным швом и слабым.

В основном проектировщик определяет, следует ли использовать шовную сварку или сварку стежком. Необходимо учитывать различные факторы, такие как требуемая прочность соединения, применение изготовленного продукта, а также другие факторы проектирования.

Таким образом, на производственном чертеже будет указана техника сварки, которая должна быть реализована, а также перечислены другие инструкции. Это дает сварщику много полезной информации, например, о том, следует ли использовать шовную сварку или сварку стежком.

Что такое шовная сварка и ее виды?

При шовной сварке вдоль сварного шва создается непрерывный сварной шов. Эта процедура может выполняться как для плоских, так и для угловых швов.

Шовная сварка почти всегда выполняется всякий раз, когда необходимо соединить трубы и трубки.Шовные сварные швы более прочные и прочные, чем сварные швы, поскольку они покрывают всю длину сварного шва.

Равномерно спаянная область создается посредством шовной сварки, поскольку поверхности соединяются сваркой плавлением. Фактически, во многих случаях сварной шов, выполненный контактной сваркой, может быть прочнее, чем соединяемый основной металл.

Благодаря этим неоспоримым преимуществам, шовная сварка является стандартным выбором при сварочных операциях, где прочность готового сварного соединения является первостепенным фактором.Однако сварка стежком может сэкономить время и деньги для сварочных работ, где требования к прочности могут быть ослаблены. Он также лучше подходит для более тонких секций, поскольку вызывает меньшую деформацию в результате меньшего тепловложения.

Шовная сварка также известна как контактная сварка. В этой процедуре сварки вместо сварочного стержневого электрода используется ролик.

Сварку швов можно разделить на 2 типа сварочных процессов: сварка швом трением и сварка контактным швом.Имейте в виду, что оба метода сварки могут использоваться для соединения разнородных металлов в дополнение к аналогичным металлам.

Сварка контактным швом

Сварка контактным швом имеет некоторые сходства с точечной сваркой. Ключевым изменением является то, что при контактной сварке швом сварочные электроды состоят из колес с приводом от двигателя, тогда как при контактной точечной сварке используются стационарные стержни.

Благодаря применяемой технологии сварки, контактная сварка швом является идеальным методом соединения металлических листов.Таким образом, он является основой производства изделий из листового металла.

Вот как это делается. При контактной сварке швом соединяемые кромки плотно удерживаются сильной механической силой, пока через эту область проходит ток. Конфигурация нахлеста создается между контурными медными электродами. Поскольку применяется контактная сварка, сплавление происходит там, где листы удерживаются вместе под действием большой силы, поскольку это область наибольшего электрического сопротивления.

Дисковые электродные колеса выделяют тепло в результате прохождения тока через точку контакта.Поскольку это место наибольшего электрического сопротивления, тепловыделение здесь максимально. Между этими электродными колесами подаются металлические листы. Таким образом получают непрерывный контактный сварной шов. Это также известно как негерметичный сварной шов.

Расходный медный провод

Сварка сопротивлением также осуществляется плавящейся проволокой. Этот альтернативный метод имеет определенное сходство с традиционной сваркой швом. Ключевое отличие состоит в том, что в электродном колесе имеется канавка, так что расходуемую медную проволоку можно вставить между основным металлом, который необходимо соединить, и электродным колесом.Катушка подает медную проволоку, которая в конечном итоге выгружается как металлолом. Благодаря такому расположению для сварки доступна чистая поверхность.

Этот метод сварки подходит для сплавления нержавеющей стали и металлов с покрытием. Этот процесс дает стабильные результаты, а также позволяет достичь высоких скоростей сварки, превышающих 70 метров в минуту.

Расходный провод определенно увеличивает стоимость. Однако эти дополнительные расходы компенсируются стоимостью медного лома, а также высоким качеством сварки.У шовной сварки есть и другие преимущества, такие как отсутствие сварочного дыма и стабильное качество за счет автоматизации. Помимо стабильного качества, производительность также высока благодаря сварке швов.

Что такое сварка стежком и чем она отличается?

Сварка стежком легко распознать, поскольку она не является непрерывной. Скорее, это прерывистый характер. Это отличает его от шовной сварки, которая является непрерывной. Он включает в себя повторение одного и того же набора процедур по всей длине сварного зазора.Сварщик должен начать сварку, продолжить сварку на определенном расстоянии вдоль сварного зазора, а затем приостановить.

Затем он должен повторить эту процедуру на небольшом расстоянии перед точкой, где закончился предыдущий сварной шов. Сварщик будет повторять этот процесс до тех пор, пока не будет достигнута конечная точка сварочного зазора.

Сварка стежком подходит как для плоских, так и для угловых швов.

Стежковая сварка применяется в ситуациях, когда необходимо ограничить подвод тепла, чтобы уменьшить искажение формы в результате сильного нагрева.Большое количество тепла может привести к деформации материала, что приведет к искажению размеров.

Помимо нежелательных изменений размеров, высокие уровни тепловложения могут также изменить механические и химические свойства свариваемого основного материала.

Тепловые эффекты сварки — одна из самых серьезных проблем, с которыми приходится сталкиваться сварщикам. Поскольку соединяемые компоненты нагреваются сваркой, детали могут расширяться. Однако, когда детали соединяются в результате плавления, они начинают сжиматься из-за охлаждения.Это сжатие при охлаждении может вызвать высокий уровень напряжения в сварном шве и даже привести к растрескиванию. Это серьезный дефект сварного шва, который со временем может превратиться в трещину.

Подвод тепла также создает зону термического влияния, в которой металлургические свойства основного металла будут отличаться от остальных материалов. Это может привести к ряду неблагоприятных изменений свойств материала, которые могут ухудшить качество соединения.

В алюминии, например, нагрев при сварке может отменить отпуск, так что материал вернется к своим первоначальным свойствам.Точно так же при сварке стали существует риск образования хрупкой зоны термического влияния, которая более подвержена растрескиванию, чем остальной основной металл.

Высокое тепловложение — большая проблема для тонких металлических листов и деталей. При избыточном нагреве существует опасность прожога, то есть будет образовано отверстие в том месте, где основной металл выгорел или расплавился из-за высокой температуры.

Стыковая сварка — практичный способ уменьшить нежелательное воздействие высоких температур.У этой техники есть и другие преимущества. Сварка стежком означает, что расходуется меньше присадочного материала. Это приводит к экономии и снижению затрат.

Операция выполняется за меньшее время, поскольку требуется меньше сварочных работ по сравнению со сваркой непрерывным швом. Такое сокращение времени сварки повысило производительность и ускорило процесс сварки.

Однако есть и серьезные недостатки, на которые следует обратить внимание. Поскольку общая длина сварного шва короче, прочность сварного соединения значительно ниже.Это серьезный недостаток, особенно в отношении критических применений, где прочность сварного шва является главным приоритетом.

Еще одним большим недостатком является то, что несваренные детали могут превратиться в щели, через которые может попасть грязь и другие посторонние предметы. В результате в сварном шве будет накапливаться нежелательный материал, что также может привести к коррозии.

Похожие сообщения:

Как сварка швов делает ралли и гоночные автомобили более безопасными и прочными

Раллийные автомобили подвергаются множеству злоупотреблений.Достаточно взглянуть на Hyundai i20 Тьерри Невиля выше, который вот-вот приземлится под очень неудобным углом во время пробега перед WRC Argentina 2018 на этой неделе. Если вы попробуете это на своем заводском уличном автомобиле, вы, скорее всего, получите серьезные повреждения кузова.

Но если вы собираете тротуарную или гоночную машину из заводской оболочки, вы можете сделать один трюк, чтобы улучшить жесткость, надежность и даже безопасность при столкновении. Все, что нужно, — это немного сварки. Хорошо, много сварок, сделанных очень точно и с прицелом на точность.

Речь, конечно же, идет о сварке швов. Этот процесс добавляет большие и прочные сварные швы вдоль швов между панелями кузова на цельном кузове автомобиля, усиливая заводские точечные сварные швы за счет добавления десятков, а иногда и сотен футов новых сварных швов на заводскую раму.

Как объясняют Вятт и Паскаль из Team O’Neil Rally School, сварка швов — это не просто разделка автомобиля до основания и наложение сварных швов на каждый шов, до которого можно дотянуться. Для этого есть процесс, и если он будет выполнен неправильно, вы можете в конечном итоге сильно перекрутить или деформировать корпус вашего автомобиля, что приведет к повреждению, которое сварка швов призвана предотвратить.

И да, это очень сложный процесс. Но если вы планируете такую конструкцию, при которой вам придется разбирать автомобиль до основания, вам, вероятно, следует знать о преимуществах шовной сварки. В конце концов, вы хотите, чтобы ваша гоночная или раллийная машина была сильной и устойчивой как по соображениям производительности, так и по соображениям безопасности.

Этот контент импортирован с YouTube. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

Этот контент создается и поддерживается третьей стороной и импортируется на эту страницу, чтобы помочь пользователям указать свои адреса электронной почты.Вы можете найти больше информации об этом и подобном контенте на сайте piano.io.

Как выполнять сварку MIG — методы сварки для начинающих

Хотите заняться сваркой, но не знаете, с чего начать? Тогда узнайте, как сваривать MIG . Это — самый простой способ начать сварку, и это практичный , который можно делать практически из любого места.

Мы познакомим вас с основами, чтобы вы могли освоить сварку MIG для начинающих и научиться выполнять сварку эффективно и безопасно.Это чрезвычайно полезный навык, который можно использовать в большом количестве практических ситуаций.

Итак, давайте покажем вам, как освоить этот вид сварки самым простым способом.

СваркаMIG: что это такое?

Что такое сварка MIG? Это сварочный процесс в форме дуговой сварки, когда проволока в виде непрерывной и сплошной полосы пропускается через сварочный пистолет в сварочную ванну, где она сгорает, чтобы соединить два материала вместе.Что означает MIG в сварке? Это означает процесс сварки металла в инертном газе.Требуется защитный газ, который также пропускается через сварочный пистолет, чтобы предотвратить загрязнение сварочной ванны. Сварка MIG часто известна как газовая дуговая сварка металла (GMAW) или сварка проволокой (это термин, используемый в разговорной речи).

Это популярный вид сварки, с помощью которого можно сваривать (для целей технического обслуживания и ремонта) все, от материалов калибра 24 до материалов толщиной в полдюйма. Также относительно легко научиться выполнять сварку MIG.

Это связано с тем, что электрод (сварочная проволока MIG) не исчерпывается, в отличие от дуговой сварки, где он полностью расходуется, и, таким образом, сварщику нужно только отслеживать шов, поддерживая устойчивое положение наконечника к дуге.

Преимущества использования сварки MIG

Преимущества

- Вы можете легко соединить различные материалы различной толщины

- Можно сваривать во всех положениях

- Минимальное количество брызг при сварке

- Вы можете легко научиться выполнять сварку MIG

Недостатки сварки MIG

Недостатки

- Невозможно сваривать материалы толщиной более полдюйма

- Необходимость в защитном газе снижает портативность оборудования

- Этот процесс обеспечивает меньший контроль над сваркой, чем сварка вольфрамовым электродом в среде инертного газа (TIG)

г.M.A.W: Как это работает?

Изображение, показывающее схему того, как G.M.A.W. процесс работает. Изображение с сайта www.researchgate.net/, автор — Эда Туран.Он использует три компонента для создания сварного шва:

- Электроэнергия (для выработки необходимого тепла)

- Электрод (проволока пропущена через пистолет)

- Защитный газ (для предотвращения загрязнения сварного шва воздухом)

Таким образом, оператор контролирует количество выполняемых сварных швов, и электрод непрерывно автоматически подается через пистолет.Они делают это, нажимая на курок пистолета.

Когда они нажимают на спусковой крючок, к пистолету передается электричество для нагрева электродов и проволоки, подаваемой в пистолет, и, когда проволока достигает сопла, выпускается защитный газ для защиты сварного шва.

Затем, когда электрод входит в контакт со свариваемым металлом, дуга прекращается, и проволока начинает плавиться в месте стыка сварного шва. При этом защитный газ гарантирует, что сварочные швы не будут поглощены загрязняющими веществами.

Сварочный аппарат MIG: как это работает

Что такое сварщик MIG? Основным инструментом является сварочный аппарат MIG. Сварщики MIG — это место, где соединяются проволока, газ и электричество, чтобы обеспечить сварку с помощью сварочного пистолета.

Аппарат дает пользователю возможность контролировать скорость подачи проволоки к горелке, полярность электродов и силу тока, определяющую доступный ток (который, в свою очередь, зависит от материалов, которые вы собираетесь сваривать, и того, как толстые они).

Большинство людей начнут работать со сварочным аппаратом на 115 Вольт. Однако на этом этапе стоит отметить, что вы можете получить машину с двойным напряжением, которая также будет работать на 230 В, если вам нужно больше мощности для сварных швов. Если вы заглянете внутрь машины, вы найдете проволоку в катушке и несколько роликов, которые будут использоваться для подачи проволоки в пистолет.

Катушка предназначена для крепления с помощью натяжной гайки. Это должно быть настроено таким образом, чтобы проволока не могла легко распускаться с катушки, но в то же время не позволяла роликам перемещать проволоку, когда это необходимо.

Если вы также заинтересованы в приобретении нового сварочного аппарата MIG, я составил список лучших сварщиков MIG с отзывами, которые вы можете проверить.

Изображение примера сварочного аппарата MIG вместе с необходимым оборудованием, за исключением газового баллона. Это от бренда Miller.Газовый баллон для сварки MIG

Изображение газового баллона с регулятором для сварки MIG.Практически во всех случаях вам понадобится защитный газ, если вы хотите, чтобы сварной шов держался, а это означает, что где-то за вашей машиной будет резервуар с этим газом.

Скорее всего, это будет резервуар, содержащий аргон (100%) или смесь углекислого газа (CO 2 ) и аргона. При создании сварного шва газ используется для защиты его от загрязнений из воздуха или пыли из окружающей среды.

Важно выбрать правильный газ, потому что в противном случае вы можете получить слабый или пористый сварной шов, а также вызвать чрезмерное разбрызгивание вокруг сварного шва, что потребует дополнительных усилий для его последующей очистки.

Перед тем, как начать, проверьте бак и убедитесь, что в нем есть бензин.Манометр должен показывать от 2500 фунтов на квадратный дюйм (полный) до 0 фунтов на квадратный дюйм (пустой), а затем ваш регулятор должен быть установлен на вашей машине в диапазоне от 25 до 15 фунтов на квадратный дюйм (это будет варьироваться в зависимости от ваших предпочтений и того, какой пистолет вы используете ).

Какой газ выбрать?

Газ

- Смесь аргона и CO 2 (75/25). Это лучший выбор, если вам нужен универсальный микс. Вы получите очень мало брызг, валик будет иметь лучший вид, и это не приведет к прожиганию самых тонких металлов.

- 100% CO 2 сварка. Вы получите большую степень проникновения, используя только углекислый газ, но это может усилить разбрызгивание, и вы также увидите более грубый валик, чем при использовании смеси.

Когда вы покупаете сварочный аппарат, лучше всего выбрать тот, который будет работать с газом и проволокой, а не тот, который использует только «сердечник из флюса». Вы можете получить неплохие результаты с сердечником из флюса, если находитесь на улице и чувствуете легкий ветерок, но он действительно плохо работает с тонкими металлами.А если вы собираетесь сваривать MIG-сварку панелей кузова автомобилей, флюсовый сердечник часто приводит к образованию дыр.

Пистолет MIG

Изображение сварщика с пистолетом MIG, также известным как горелка MIG.Невозможно сваривать без сварочного пистолета, он решает самые серьезные проблемы, когда вы работаете. Сварщики MIG практически всегда будут поставляться с горелкой MIG.

Его основной компонент — это триггер, который обеспечивает подачу проволоки и когда течет электричество. Скорость подачи проволоки будет зависеть от ваших настроек.Есть медный наконечник (который можно полностью заменить, если он неизбежно изнашивается), который направляет провод.

Вы обнаружите, что существуют разные наконечники, которые можно использовать с проволокой разного диаметра. В большинстве случаев это уже будет настроено для вас.

На внешней стороне наконечника обычно имеется металлическая или, возможно, керамическая чашка, которая предотвращает столкновение электрода и вытесняет газ в правильном направлении из пистолета MIG.

Зажим заземления

Зажим заземления образует отрицательную (катодную) клемму сварочной цепи.Перед началом сварки его необходимо зажать на свариваемом металле или на металлическом сварочном столе.Важность безопасности при сварке

Какое защитное снаряжение вам нужно?

Изображение сварщика в должной защите. Сварочный капюшон, кожаные перчатки, рукава и сварочный фартук.Ваша безопасность превыше всего, и вы не должны рисковать, если пренебречь правильным снаряжением.

Вам понадобится сварочная маска, в идеале — автозатемняющаяся. Когда вы свариваете, излучаемый свет очень яркий и может мешать вашему зрению (и, фактически, потенциально может повредить его навсегда).Маска предотвращает ослепление и позволяет сосредоточить внимание на сварке, не отвлекаясь.

Во время сварки также необходимо быть в кожаных перчатках и перчатках. Это не потому, что они выглядят потрясающе, а потому, что это не дает вам забрызгать расплавленным металлом, что не до смеха.

Вам нужны достаточно толстые перчатки, и они не должны быть очень гибкими, но желательно как можно больше гибкости, потому что это позволяет вам работать более легко, но это никогда не должно происходить за счет защиты от ожогов.

Ваши перчатки должны иметь усиленную область между большим и указательным пальцами, потому что именно там вы держите сварочный пистолет. Со временем это часть перчатки, наиболее подверженная износу.

Никогда не носите обувь с открытым носком или обувь с сеткой на носках. Вы должны носить ботинки (и в идеале с защитным колпачком) или кожаную обувь, а если вам необходимо носить другую обувь, обязательно покрывайте ее негорючим материалом.

Пожарная безопасность

Всегда имейте при себе огнетушитель.Есть несколько реальных опасностей возгорания, с которыми вы можете столкнуться при выполнении сварных швов MIG:

- Металл может распыляться на расстоянии нескольких футов от сварного шва

- При шлифовании горячие искры могут разлетаться еще дальше от сварного шва

Итак, удалите опилки, бумагу или пластик с участка перед сваркой. Следите за тем, чтобы место вокруг вас оставалось чистым и чистым. Всегда имейте под рукой огнетушитель и следите за тем, чтобы он содержался в надлежащем состоянии — огнетушитель бесполезен, когда давление отсутствует.Вам следует выбрать огнетушители CO 2 , потому что вы работаете с электричеством. Никогда не пользуйтесь водяным огнетушителем.

Работа со сварочным дымом

Пары могут быть опасны для вашей безопасности. Всегда носите маску и / или респиратор (если вы собираетесь заниматься сваркой в течение длительного периода времени). Не вдыхайте пары.Старайтесь проводить сварку в хорошо проветриваемом помещении, чтобы предотвратить скопление дыма.

Как подготовиться к сварке

Подготовка металла

Убедитесь, что вы правильно очистили металл от ржавчины и других загрязнений.Проволока, используемая для сварки MIG, плохо сопротивляется загрязнителям, таким как ржавчина, масло, грязь и т. Д., И это означает, что вы должны подготовить металл к сварке.

Возьмите металлическую щетку (или используйте шлифовальный станок) и убедитесь, что оголенный металл хорошо очищен, прежде чем брать пистолет.

Также важно убедиться, что зажим заземления правильно прикреплен к металлу, прежде чем вы начнете — если вы получаете сопротивление в цепи, вы можете обнаружить, что это влияет на характеристики провода.

Если вы работаете с толстым металлом и, особенно, если вы хотите создать стыковые соединения, вам следует скосить стыки, чтобы обеспечить необходимое проплавление сварного шва.

Подготовка оборудования

Перед тем, как начать сварку MIG, и совершенно точно перед тем, как вы подумаете о зажигании дуги, вы должны осмотреть оборудование и убедиться, что все ваши кабели подключены должным образом и что ткань самих кабелей не повреждена.

Тогда пришло время научиться пользоваться сварочным аппаратом.

Сначала выберите полярность электрода. Это просто — методы сварки MIG требуют использования обратной полярности (положительный электрод постоянного тока на некоторых машинах). Обычно эти настройки находятся внутри машины.

Затем выберите расход газа. Установите скорость потока примерно 20-25 кубических футов в час и убедитесь, что газ включен. Проверьте шланг на предмет утечек (используйте мыльную воду и посмотрите, есть ли пузырьки). Если шланг протекает, замените его.

Затем убедитесь, что натяжение катушки правильное.Достаточно, чтобы сварочная проволока могла течь, но не настолько, чтобы катушка сморщилась. Руководство по эксплуатации расскажет вам, как это сделать на вашей машине. Наконец, проверьте расходные материалы, такие как контактные наконечники, и замените все, что требует замены, и очистите все остальное. Тогда вы готовы к работе.

Выбор провода

Пример катушки с проволокой MIG.Большинство сварочных аппаратов поставляются в коробках с порошковой проволокой. Для процедуры сварки MIG вам понадобится подходящая проволока.

Есть два обычных типа:

- ER70S-3 используется для универсальной сварки

- ER70S-6 для работы с грязной сталью

Затем выберите диаметр проволоки:

- . 030 дюймов — достойный универсал и может работать как дома, так и в автоспорте

- . 023 дюйма для снижения тепловыделения при использовании более тонких материалов

- . 035 дюймов при работе с более толстыми материалами при более высоких температурах (или даже.405 дюймов, если ваша машина справится с этим)

Если вам нужен дополнительный совет, на дверце вашего станка должна быть табличка, в которой рекомендуются диаметры в зависимости от толщины металла и типа металла.

Расположение сопла и вылета электрода

При использовании пистолета, чем больше проволока «торчит», тем холоднее будет сварной шов, а чем короче, тем горячее. В идеале вы хотите, чтобы он находился на расстоянии не более 3/8 дюйма от наконечника сопла и не менее 1/4 дюйма. При работе с исключительно тонкими материалами может потребоваться чуть больше 3/8 дюйма.

Важно, чтобы сопло было чистым и на нем не было брызг. Засорение снижает количество подаваемого защитного газа и, следовательно, качество сварного шва.

Вы можете купить гели и спреи, которые предотвращают прилипание брызг к соплу пистолета. Диаграмма, показывающая расстояние вылета из газового сопла.

Как уложить первую бусину