Сварные соединения

Сваркой называют процесс соединения металлических элементов, при котором возникают устойчивые межатомные и межмолекулярные связи по контактируемым поверхностям соединяемых элементов. Существуют два основных способа сварки – давлением и плавлением. В мостостроении широко применяется сварка электрическим плавлением (электросварка).

Процесс соединения металлических элементов, при котором в качестве сварочного источника теплоты используют электрическую дугу, называют электродуговой сваркой.

Явление электрического разряда и возможность использования его для расплавления металла были открыты и использованы в 1802 г. В. В. Петровым.

Но

только в 1882 г. русский инженер Н. Н.

Бенардос использовал дугу для сварки

металлов. Сущность

этого метода заключается в том, что дуга

возникает между электродом и изделием.

Тепловой энергией дуги расплавляются

кромки свариваемых элементов и

присадочного прутка (Рис. 6.26).

В 1888 г. русский инженер Н. Г. Славянов разработал новый способ сварки металлическим плавящимся электродом. В этом случае дуга возбуждается между металлическим электродом и соединяемыми элементами. Плавящийся электрод одновременно является и присадочным металлом (Рис. 6.27). Несколько позже Н. Г. Славянов изобрёл специальный электро-плавильник, являющийся по существу первым в мире прообразом автомата для сварки.

Дуга

представляет собой мощный электрический

разряд в ионизированной среде,

сопровождающийся большим выделением

тепла и света. При нормальных условиях

между электродом и изделием отсутствуют

пары металла, и дуга не возникает. Для

возбуждения дуги создают мгновенный

контакт между электродом и изделием, в

момент которого возникает короткое

замыкание. В

месте контакта металл быстро разогревается,

что сопровождается лёгкой ионизацией

паров расплавившегося металла.

В мостостроении сварка толстообмазочными электродами стала применяться в 1934-1935 гг. Однако реальную конкуренцию заклёпочным соединениям сварные соединения стали оказывать в 1938 1939 гг. с появлением автоматической и полуавтоматической сварки под флюсом.

Для

питания сварочной дуги применяют

постоянный или переменный ток. Переменный

ток используется при сварке второстепенных

мостовых конструкций, так как при питании

дуги переменным током промышленной

частоты стабильность горения дуги

постоянно нарушается. При питании дуги

постоянным током обычно плюс источника

тока присоединяют к элементу, а минус

к электроду (прямая полярность). При

таком подключении выделяется больше

тепла и качество сварного шва повышается.

Однако при сварке тонколистовых

конструкций во избежание пережога

свариваемых элементов лучше использовать

обратную полярность (плюс источника

присоединён к электроду, а минус к

изделию).

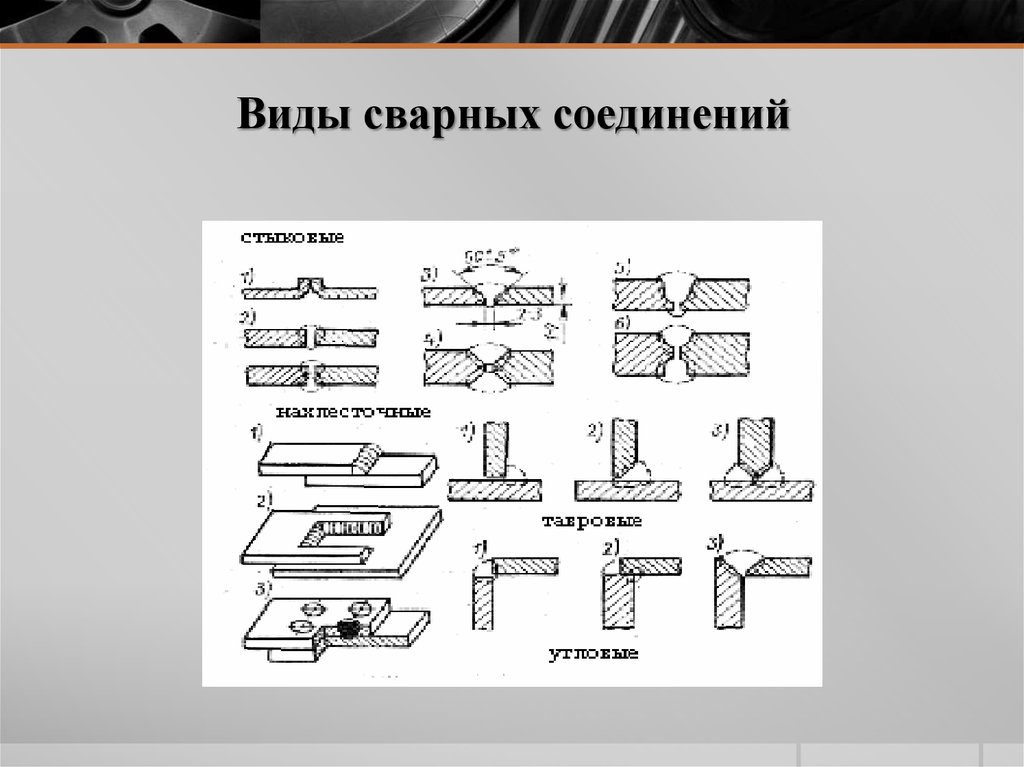

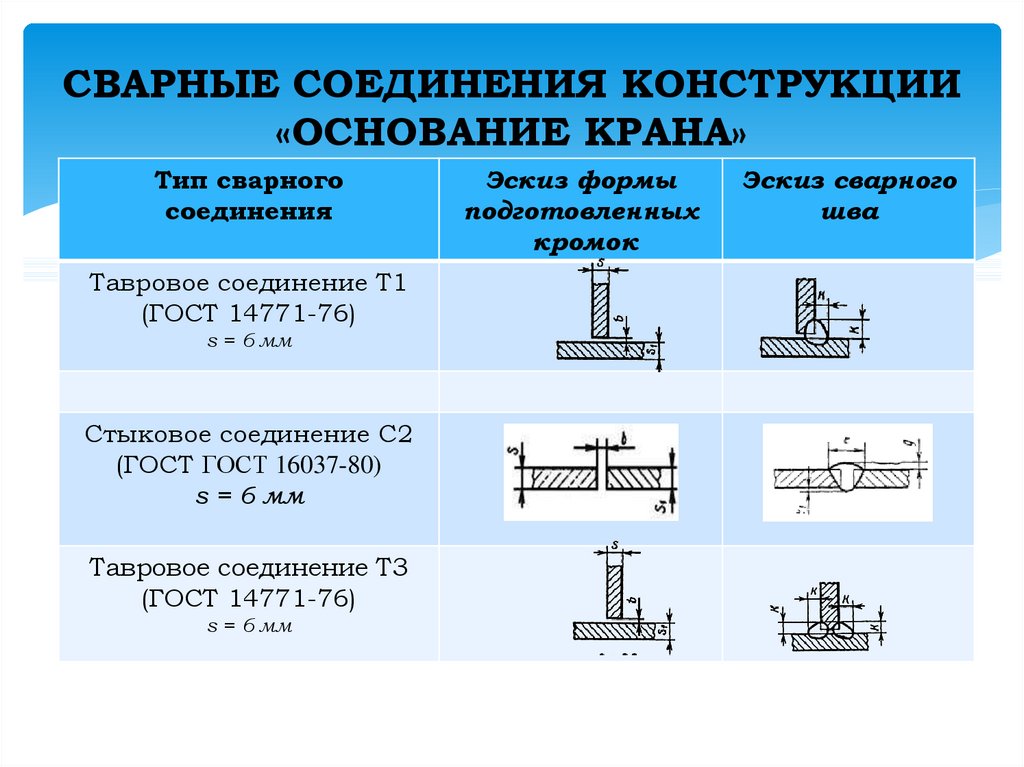

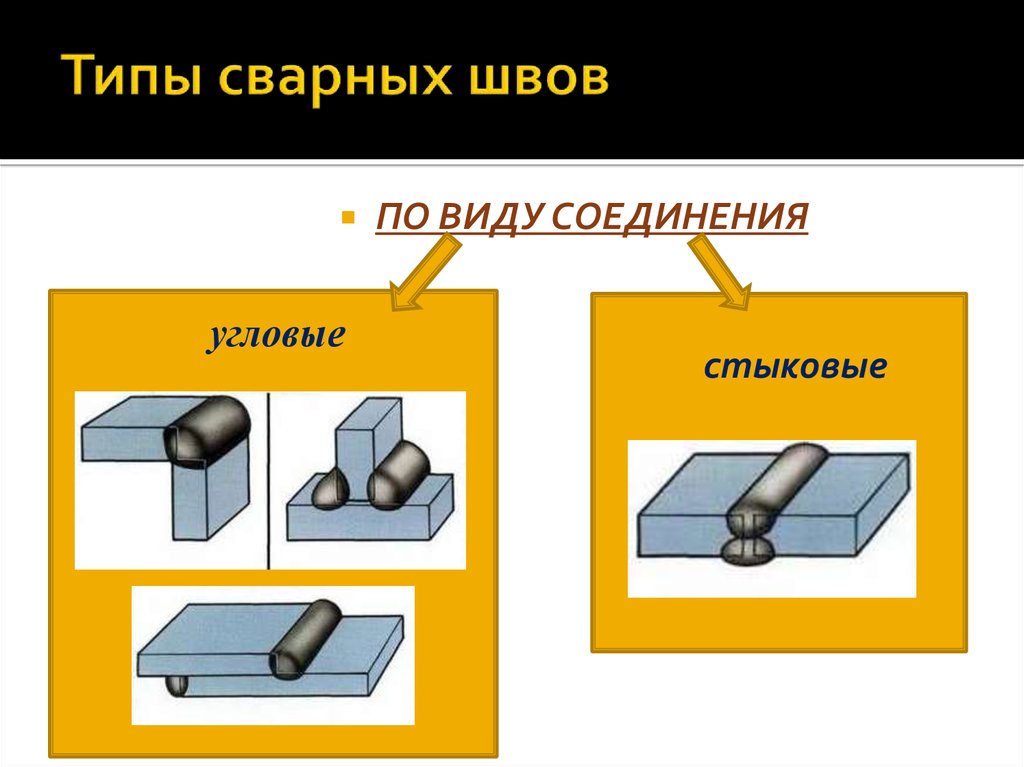

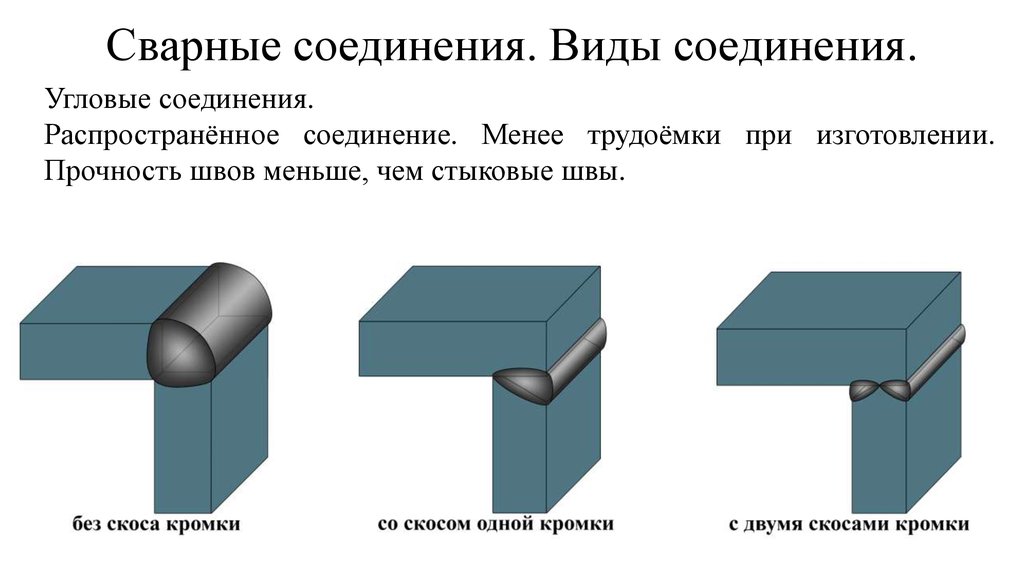

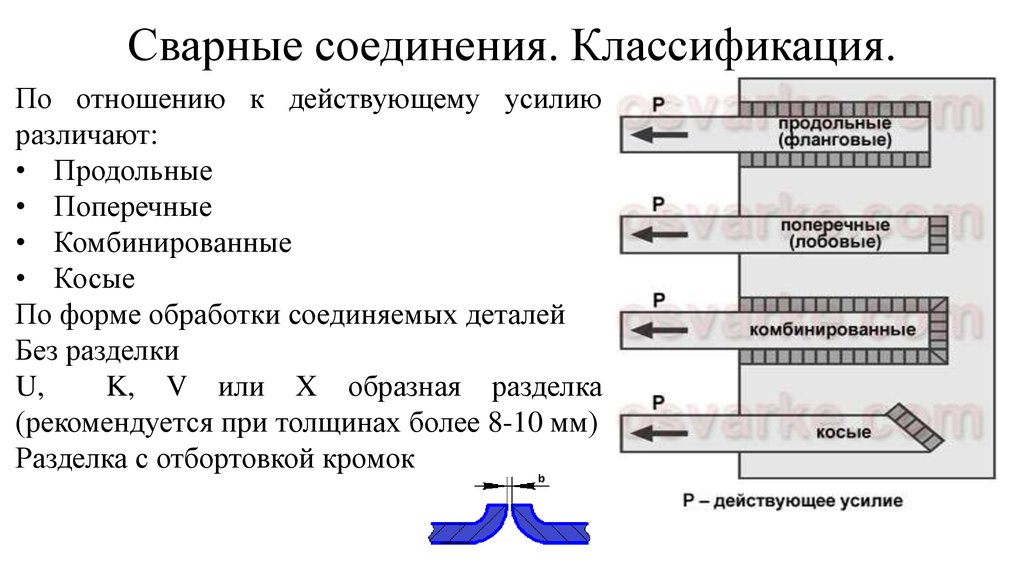

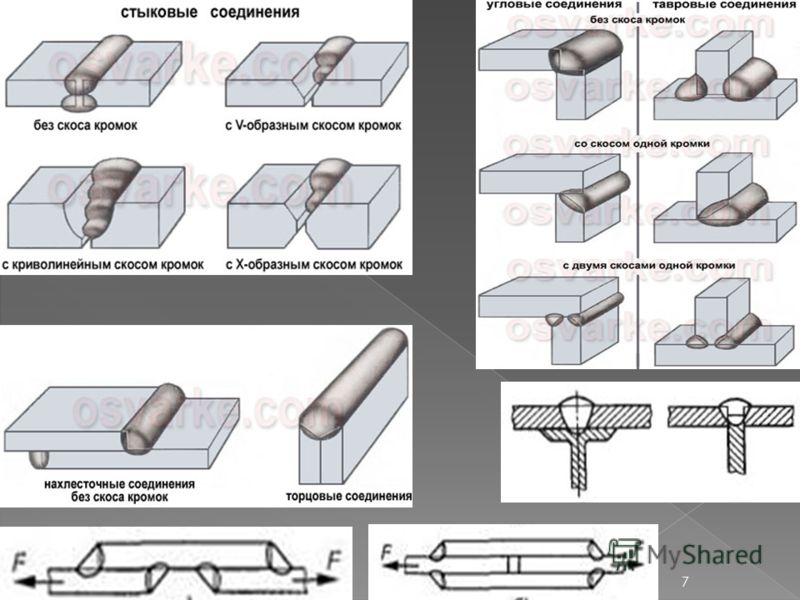

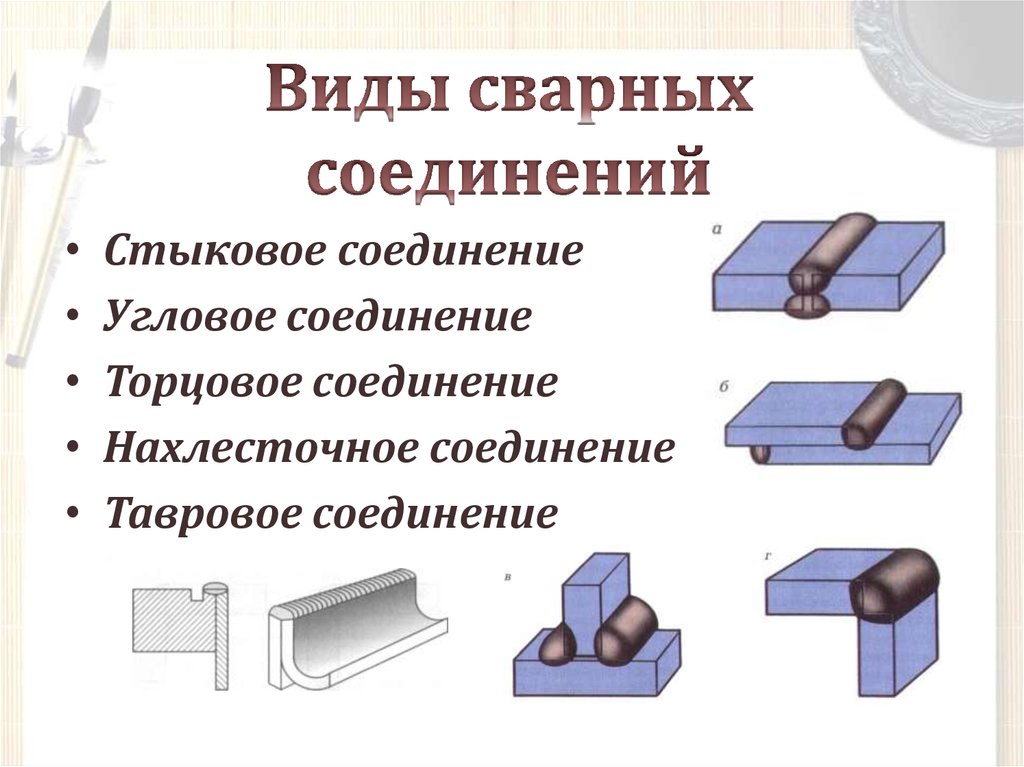

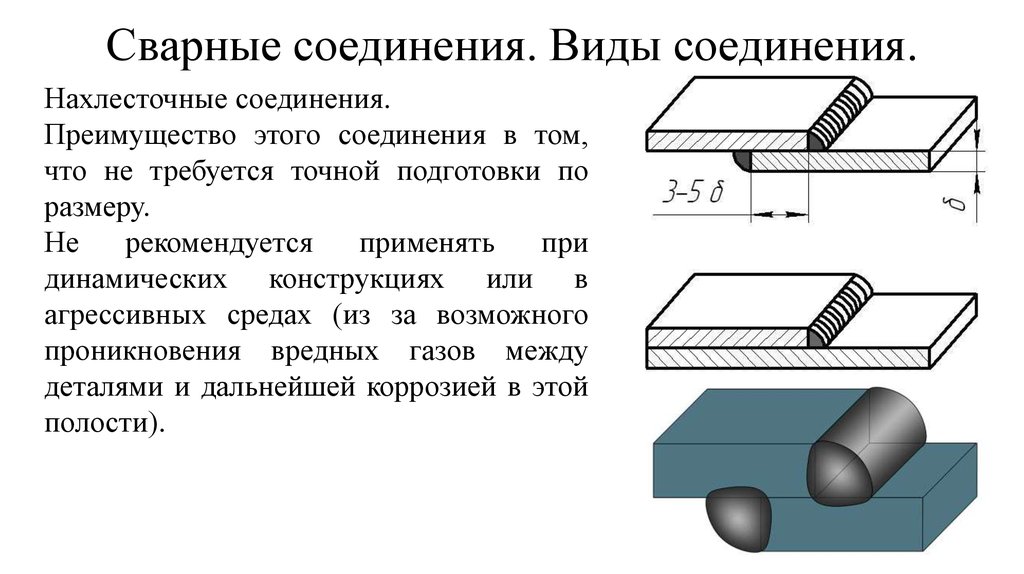

При изготовлении сварных мостовых конструкций применяют соединения стыковые (Рис. 6.28), тавровые (Рис. 6.29), угловые (Рис. 6.30) и внахлёстку (Рис. 6.31).

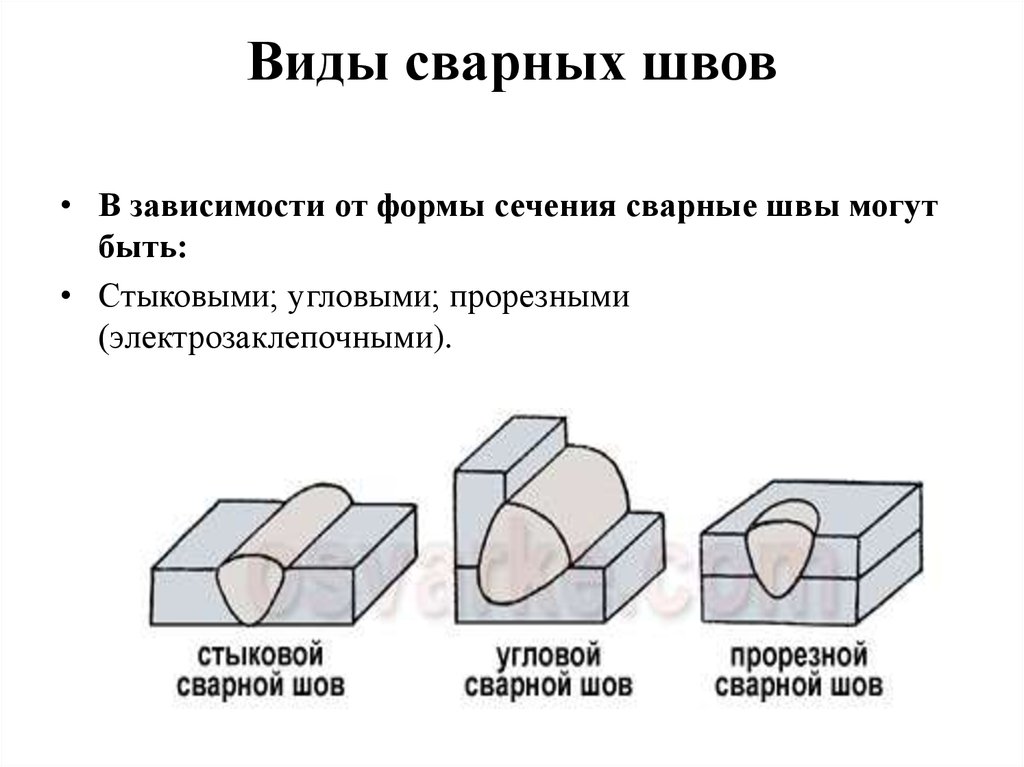

Шов, соединяющий элементы в стыковых соединениях, называют стыковым, а в тавровых и угловых соединениях угловым. В зависимости от числа проходов (слоев), необходимых для получения расчётного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) стыковой и угловой швы. Шов, соединяющий элементы по всей длине, называют сплошным. Сварное соединение, в котором сваренные участки чередуются с не сваренными, называют прерывистым.

Подготовка

элементов перед сваркой зависит от вида

металла, его толщины, способа сварки, а

также технологических особенностей

свариваемой конструкции. Подготовка в

основном заключается в обеспечении

требуемого уклона разделки кромок и

величины притупления. Элементы перед

сваркой устанавливают со строго

определённым зазором между их кромками.

Разделка кромки и зазор необходимы для

обеспечения провара всего сечения, а

притупление предотвращает прожог

сварного соединения.

Форма сварного шва, а следовательно, и прочность сварного соединения зависит от устойчивой работы источника тока и постоянства скорости подачи сварочной проволоки, обеспечивающих стабильность режима сварки. Поэтому сварку основных элементов осуществляют с помощью специальных автоматизированных сварочных агрегатов.

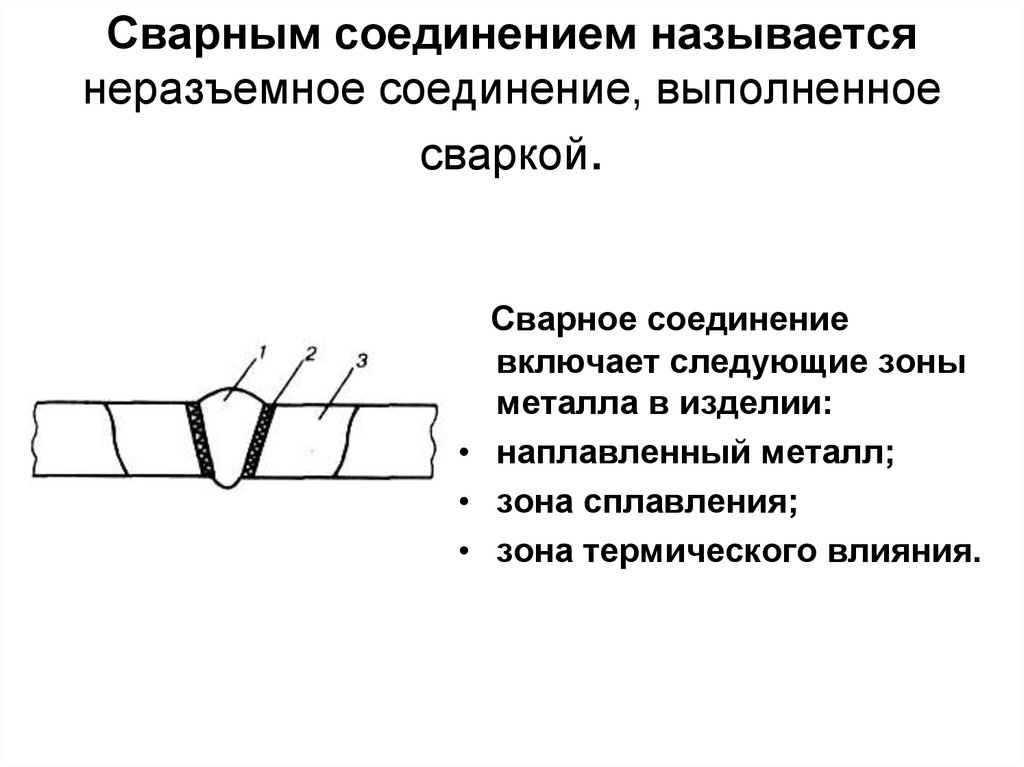

Сварочные соединения следует рассматривать как структурно неоднородные области, простирающиеся от исходного материала через переходную область, испытавшую воздействие высоких температур, до металла сварного шва, который можно считать литым железом (Рис. 6.32). В некоторых случаях путём соответствующей термообработки сварного шва можно добиться соответствия структуры наплавленного и основного металла.

На рисунке 6.32 показано распределение температур в металле при устройстве сварного соединения. На этой же иллюстрации показаны шесть основных структурно разнородных зон, образовавшиеся после охлаждения металла:

участок неполного расплавления (переходная зона или зона сплавления) шириной 0,1 …0,4 мм;

участок перегрева шириной 1 …3 мм;

участок перекристаллизации (нормализации) шириной 1,2…4 мм;

участок неполной перекристаллизации;

участок рекристаллизации;

участок без видимых структурных изменений.

Как правило, у металла сварных соединений усталостная прочность ниже, чем у основного металла. Это связано не только с неоднородностью материала в зоне сварки, но и с возможностью растрескивания металла сварного шва из-за усадочных напряжений, возникающих при охлаждении; включением шлака, а также пористостью, появляющейся при нарушении технологии сварки, и т.д. Указанные явления могут приводить к возникновению зон концентрации напряжений.

В

мостостроении наиболее распространена

дуговая сварка: ручная металлическими

электродами со специальным покрытием,

а также автоматическая (механизированная)

под расплавляемыми или керамическими

флюсами, а также в среде защитных

(инертных) газов. Такие способы сварки

предотвращают взаимодействие

расплавленного металла с воздухом. При

автоматической сварке под флюсом всё

плавильное пространство изолировано

от контакта с воздухом шлаковой оболочкой

и слоем флюса значительной толщины, что

обеспечивает благоприятные условия

кристаллизации и позволяет получать

более надёжные сварные швы, чем при

ручной сварке электродами с толстым

покрытием.

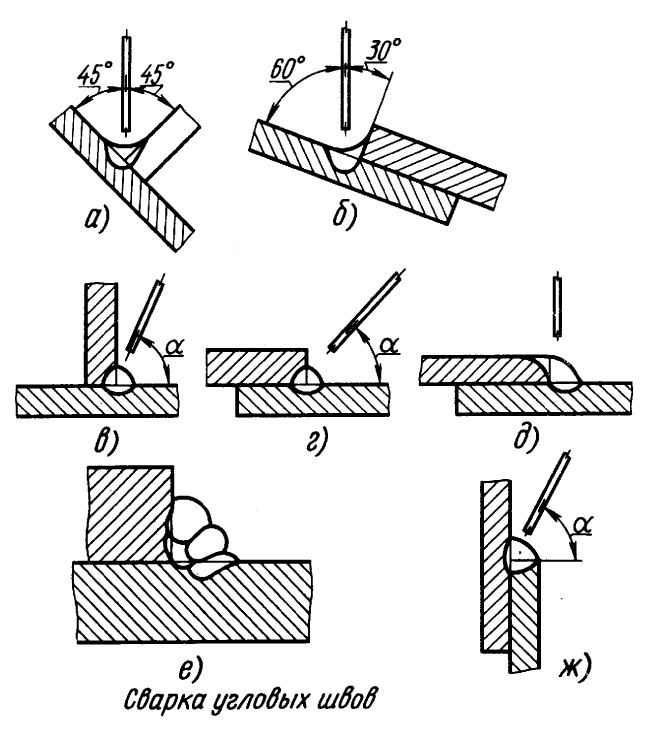

Угловые швы в мостовых конструкциях обычно делают вогнутыми, с плавным переходом к основному металлу. Лобовые швы рекомендуется делать неравнобокими с большим катетом, направленным вдоль усилия. Отношениебольшегокатета к меньшему рекомендуется принимать равным двум. Длина углового или флангового шва должна быть не менее 60 мм и не менее шестикратной величины катета шва. Размеры угловых сварных швов назначают по расчёту на прочность и выносливость, но не менее 4 мм для соединения основных элементов и 3 мм для прикрепления рёбер жёсткости к стенке, а также продольных рёбер к покрывающему листу ортотропного настила. В целях облегчения сборки металлических конструкций пролётных строений и уменьшения вероятности появления трещин в швах монтажной сварки при наложении угловых швов устраивают роспуски (недовары) на концевых участках соединения.

Расчётная

толщина стыкового шва должна быть

получена из полностью проплавленного

металла по всей длине сварного шва. Для

придания требуемой формы нижней части

сварного шва используются медные

формирующие прокладки, защищаемые от

ожогов электрической дугой одним или

двумя слоями стеклоткани (Рис. 6.33).

6.33).

Применение выводных планок позволяет избежать непроплавления концевых участков сварных швов (Рис. 6.34).

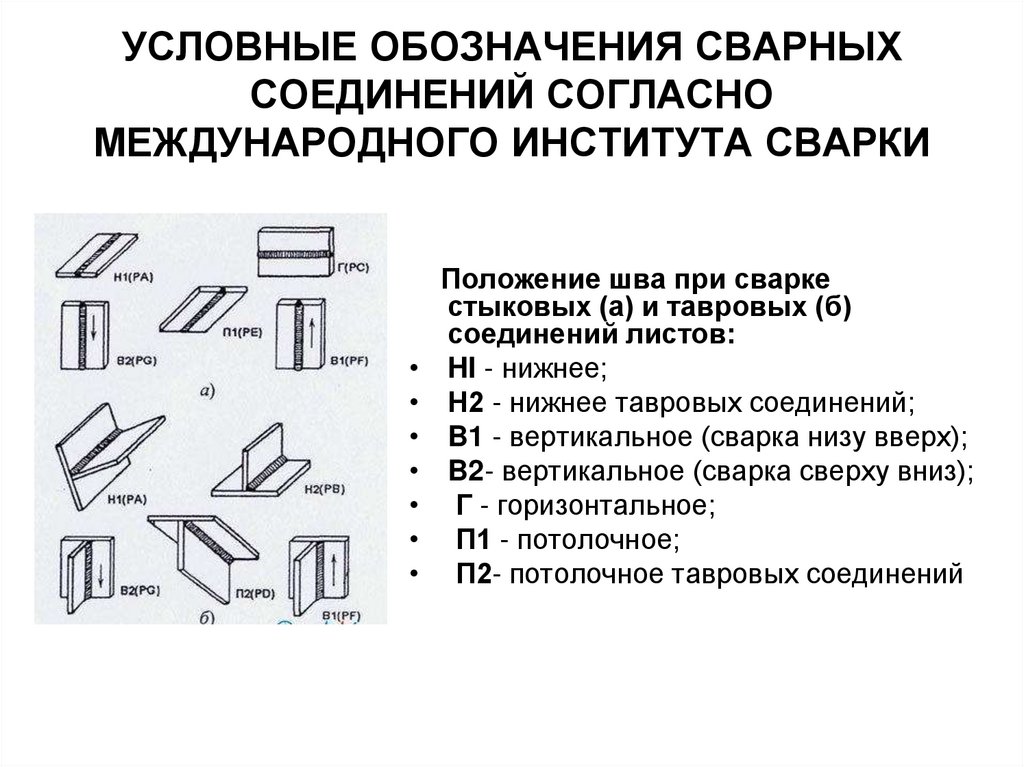

По расположению сварного шва в момент его наложения швы подразделяются на нижние, горизонтальные, вертикальные и потолочные (Рис. 6.35). Самое низкое качество имеют потолочные сварные швы. Поэтому если их и используют, то как вынужденный способ наложения сварных швов при монтаже.

Угловые швы тавровых и нахлёсточных соединений в целях повышения качества сварного шва выполняют «в лодочку» на специальном заводском оборудовании кондукторах. Применение такого способа сварки увеличивает глубину проплавления металла соединяемых деталей, что улучшает качество сварного шва (Рис. 6.36).

При

изготовлении и монтаже металлических

пролётных строений мостов широко

применяется сварка с металлохимической

присадкой (МХП), состоящей из мелко

нарубленной сварочной проволоки «крупки»

и химических присадок. Применение МХП

позволяет сократить число проходов,

необходимых для формирования требуемого

сварного шва.

Сварочные материалы выбирают в зависимости от марки стали, способа сверки (автоматическая, полуавтоматическая или ручная) и способа защиты сварного шва (под флюсом или в среде углекислого газа).

Расчёт прочности сварных стыковых соединений элементов, работающих на центральное растяжение или сжатие (Рис. 6.37), выполняют по формуле.Принимаемые в зависимости от вида сварки (автоматическая, полуавтоматическая или ручная), диаметра сварочной проволоки, положения шва при сварке и значения катета сварного шва.

Сварные соединения | Сварочное производство при изготовлении трансформаторов и электрических машин

- Подробности

- Категория: Практика

- электродвигатель

- трансформатор

- производство

Содержание материала

- Сварочное производство при изготовлении трансформаторов и электрических машин

- Сварные соединения

- Сварка узлов машин постоянного и переменного тока

- Сборка и сварка корпуса статора крупной электрической машины

- Сборка и сварка основных узлов гидро- и турбогенераторов

- Сборка и сварка металлоконструкций трансформаторов

- Изготовление корпусов электрических машин и баков трансформаторов из листовой стали

- Техника безопасности при сварке

Страница 2 из 8

Соединения деталей и узлов конструкции, образуемые с помощью сварки, называют сварными соединениями, а часть сварного соединения, образуемую

Металл, из которого изготовлены свариваемые детали, принято называть основным металлом. В большинстве случаев недостаточно расплавить только один основной металл для заполнения зазора между соединяемыми деталями. Поэтому одновременно с расплавлением основного металла в пламя горелки водят присадочную проволоку, конец которой расплавляется и дает дополнительный жидкий металл, образующий шов. Расплавленный металл присадочной проволоки или прутка, смешиваясь с расплавленной частью основного металла, образует металл шва.

Металл, из которого изготовлены свариваемые детали, принято называть основным металлом. В большинстве случаев недостаточно расплавить только один основной металл для заполнения зазора между соединяемыми деталями. Поэтому одновременно с расплавлением основного металла в пламя горелки водят присадочную проволоку, конец которой расплавляется и дает дополнительный жидкий металл, образующий шов. Расплавленный металл присадочной проволоки или прутка, смешиваясь с расплавленной частью основного металла, образует металл шва.Металл шва по своему составу и строению отличается от основного и присадочного металлов. Металл шва имеет структуру литого металла и поэтому, как правило, обладает несколько меньшей прочностью и вязкостью, чем основной прокатный металл. Для того чтобы при сварке деталей получить сварное соединение равнопрочным основному металлу, толщину шва несколько увеличивают по сравнению с толщиной основного металла. Это утолщение часто называют усилением. Однако излишнее утолщение шва является вредным, так как при вибрационных и ударных нагрузках такой шов может начать разрушаться в месте резкого перехода от наплавленного металла к основному, вследствие возможных концентраций в этих местах собственных внутренних напряжений.

Рис. 1. Сварные швы и соединения.

а — виды сварных швов в зависимости от их положения в пространстве; б — виды сварных соединений в зависимости от взаимного расположения свариваемых деталей.

В зависимости от положения в пространстве сварные швы бывают нижние, горизонтальные, вертикальные и потолочные (рис. 1, а). Самый простой для выполнения нижний шов, так как при сварке этим швом капли расплавленного металла стекают вниз, в сварочную ванну. Наиболее трудным для выполнения является потолочный шов.

Р и с. 2. Стыковые швы.

а — шов без скоса кромок, односторонний; б — У-образный шов со скосом кромок, односторонний; в — Х-образный с двумя симметричными скосами двух кромок; г — U-образный с криволинейными скосами двух кромок, двусторонний; д — К-образный с двумя симметричными скосами одной кромки.

В зависимости от взаимного расположения свариваемых деталей различают следующие наиболее распространенные виды сварных соединений: стыковое, внахлест, тавровое, угловое, торцовое и отбортованное (рис. 1,б). В зависимости от протяженности различают прерывистые и непрерывистые (сплошные) швы. Соединения, где не требуется герметичность сварных швов, выполняют прерывистым швом, получаемым при полуавтоматической или ручной сварке. Наименьшая по сравнению с другими типами швов концентрация внутренних напряжений наблюдается у соединения встык. Стыковые швы применяются при сварке металлических деталей толщиной от 3 до 80 мм. При толщине листов более 5 мм в случае ручной сварки и 12 мм при автоматической сварке стыковые швы нуждаются в предварительной обработке кромок листов в месте предполагаемого стыка. Операция подготовки кромок называется разделкой стыка, размеры и форма стыка определяют название шва (рис. 2).

1,б). В зависимости от протяженности различают прерывистые и непрерывистые (сплошные) швы. Соединения, где не требуется герметичность сварных швов, выполняют прерывистым швом, получаемым при полуавтоматической или ручной сварке. Наименьшая по сравнению с другими типами швов концентрация внутренних напряжений наблюдается у соединения встык. Стыковые швы применяются при сварке металлических деталей толщиной от 3 до 80 мм. При толщине листов более 5 мм в случае ручной сварки и 12 мм при автоматической сварке стыковые швы нуждаются в предварительной обработке кромок листов в месте предполагаемого стыка. Операция подготовки кромок называется разделкой стыка, размеры и форма стыка определяют название шва (рис. 2).

Элементы подготовки кромок под сварку и размеры сварных швов указываются в стандартах и разделяются по видам сварки: сварка под флюсом, полуавтоматическая сварка в среде углекислого газа и ручная дуговая сварка.

Перед сваркой осуществляют сборку узлов. Узлы сложной конфигурации собирают по шаблонам из тонколистовой стали. Размеры шаблонов определяют с учетом припусков на механическую обработку. Более простые узлы собирают в приспособлениях с механическими, гидравлическими или пневматическими зажимами. Собранные под сварку узлы соединяют с помощью прихваток (коротких швов), ширина которых должна быть не более 2/3 ширины или катета будущего шва. Длину прихваток устанавливают в 4—5 раз больше толщины свариваемого металла, но не менее 10 и не более 100 мм. Расстояние между прихватками выбирают в 30—40 раз больше толщины свариваемых деталей, но не более 500 мм. Общие размеры прихваток должны быть такими, чтобы при сварке они перекрывались наложенным швом. Собранные и прихваченные конструкции попадают на участок сварки, где проваривают все швы.

Размеры шаблонов определяют с учетом припусков на механическую обработку. Более простые узлы собирают в приспособлениях с механическими, гидравлическими или пневматическими зажимами. Собранные под сварку узлы соединяют с помощью прихваток (коротких швов), ширина которых должна быть не более 2/3 ширины или катета будущего шва. Длину прихваток устанавливают в 4—5 раз больше толщины свариваемого металла, но не менее 10 и не более 100 мм. Расстояние между прихватками выбирают в 30—40 раз больше толщины свариваемых деталей, но не более 500 мм. Общие размеры прихваток должны быть такими, чтобы при сварке они перекрывались наложенным швом. Собранные и прихваченные конструкции попадают на участок сварки, где проваривают все швы.

Рис. 3. Схема наложения сварных швов:

а — обратноступенчатый способ; б — метод уравновешивания деформаций. Цифры обозначают порядок нанесения швов.

При сварке почти всегда возникают остаточные сварочные напряжении, как правило, растягивающие напряжения в шве и сжимающие в основном металле. Для уменьшения остаточных сварочных напряжений прн создании сварных конструкций и разработке рабочей технологии сборки и сварки узлов необходимо избегать применения пересекающихся швов, располагать швы симметрично, не применять швов с излишними размерами катетов и усилений, применять, где это возможно, прерывистые швы, при наложении длинных швов (свыше 1 м) использовать обратноступенчатый способ наложения швов от середины к концам (рис. 3,а), сварку конструкций с симметричным расположением швов веста по методу уравновешивания деформаций (рис. 3,б).

Для уменьшения остаточных сварочных напряжений прн создании сварных конструкций и разработке рабочей технологии сборки и сварки узлов необходимо избегать применения пересекающихся швов, располагать швы симметрично, не применять швов с излишними размерами катетов и усилений, применять, где это возможно, прерывистые швы, при наложении длинных швов (свыше 1 м) использовать обратноступенчатый способ наложения швов от середины к концам (рис. 3,а), сварку конструкций с симметричным расположением швов веста по методу уравновешивания деформаций (рис. 3,б).

В готовых узлах уменьшение сварочных напряжений достигается высоким отпуском (при температуре 550— 680 °С) в течение нескольких часов, прокаткой, проковкой сварных швов и околошовной зоны.

Технологический процесс изготовления сварных металлоконструкций машин и трансформаторов состоит из следующих основных операций: резки заготовок из листового и профильного проката, изготовления из заготовок деталей, подготовки поверхности в зоне шва, сборки узлов с предварительной прихваткой, сварки, зачистки швов и поверхностей от шлака и грата, снятия внутренних напряжений, испытания на прочность и плотность сварных швов, отделки и окраски изготовленных металлоконструкций.

Для изготовления металлоконструкций применяются различные виды малоуглеродистых сталей из профильносортового проката.

Материалы для изготовления сварных стальных конструкций необходимо выбирать не только по эксплуатационным требованиям, но и с учетом возможности высококачественной сварки. Например, малоуглеродистые стали лучше свариваются (не образуют трещин и т. п.), чем высокоуглеродистые и легированные. Поэтому одним из основных критериев качества сталей для сварки является их свариваемость.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Трансформаторы org/ListItem»> Практика

- Проверка группы соединений обмоток

Еще по теме:

- Защита блоков трансформатор — электродвигатель

- Сборка трансформаторов

- Производство изоляционных деталей трансформаторов

- Технологическая обработка обмоток трансформаторов

- Технология изготовления обмоток трансформаторов

Трансформаторы

Сварные соединения в SOLIDWORKS Simulation / Хабр

Дополнительный модуль SOLIDWORKS Simulation позволяет проводить инженерные расчеты в деталях и сборках. В этой статье мы рассмотрим реализацию сварных соединений на примере небольшой части трубопровода.

Постановка задачи

Нам необходимо создать три твердотельных тела (рис. 1).

Рис.1Создаем новое исследование, выбираем Статический анализ.

Затем заходим во вкладку Детали. Здесь представлены три элемента, два из которых имеют значки, означающие твердотельный элемент, и один значок, означающий оболочку (рис. 2).

2).

Если щелкнем правой кнопкой мыши по этим оболочечным деталям и выберем Рассматривать как твердое тело, значок поменяется на твердотельный элемент, как и сама деталь (рис. 3).

Рис.3Рядом с деталями расположены значки треугольников, которые показывают порядок элементов (рис. 4).

Рис.4Их кромки немного кривые. Это означает, что будет строиться сетка 2-го порядка (высококачественная сетка). Если щелкнуть правой кнопкой мыши по детали и выбрать Применить сетку чернового качества, значок изменится на треугольник с прямыми кромками (рис. 5).

Рис.5Сетка элементов в данном случае станет 1-го порядка. Это значит, что сеточные элементы не будут иметь промежуточного узла и все элементы могут перемещаться и деформироваться, но не могут изменять свои стенки и ребра, то есть не изгибаются. Вернем сетку 2-го порядка.

Затем для примера преобразуем верхнюю деталь в оболочку. Это можно сделать двумя способами. Первый способ – воспользоваться вкладкой Менеджер оболочки, в которой выбираются необходимые тонкостенные детали или грани (рис. 6).

6).

Второй способ – использование функции Определить оболочку выбранными гранями. Устанавливаем тип Тонкая и выбираем переднюю грань. Пока указываем тип без предварительного просмотра. Толщину по умолчанию оставляем в 1 мм (рис. 7).

Рис.7Переходим во вкладку Смещения и видим, что выбрана Срединная поверхность. Если включить Полный предварительный просмотр, от выбранной грани в каждую сторону программа отложит по 0.5 мм. Поскольку нам нужна Нижняя поверхность, зададим значение толщины до 1.5 мм, чтобы достичь визуального соответствия (рис. 8).

Рис.8Значок изменится с «твердотельного» на «оболочку» (рис. 9).

Рис.9Теперь зададим одинаковый материал для всех элементов, для примера выберем оцинкованную сталь.

Следующий шаг – редактируем Глобальное взаимодействие, поскольку с версии 2021 года изменилась терминология контактов: теперь она логичней передает смысл оставшихся неизменными функций. Например, то, что раньше называлось Нет проникновения, сейчас носит название Контакт, а Проникновение допускается – Свободно. Таким образом, поскольку тип Связанные склеивает элементы, а Контакт не допускает проникновение, мы выбираем тип Свободно, когда проникновение допускается (рис. 10).

Например, то, что раньше называлось Нет проникновения, сейчас носит название Контакт, а Проникновение допускается – Свободно. Таким образом, поскольку тип Связанные склеивает элементы, а Контакт не допускает проникновение, мы выбираем тип Свободно, когда проникновение допускается (рис. 10).

Это сделано, чтобы увидеть только сварочные контакты. Правда, если удалить Глобальное взаимодействие, результат будет тем же.

Граничные условия

Создаем сварной шов на границе оболочки и твердого тела. Выбираем грань на оболочке, при этом не забывая, что нужно выбирать именно ту поверхность, через которую раннее была создана оболочка. Других граней программа «не видит», так как для созданной оболочки их нет. После выбора второй грани на твердотельном элементе появится подсветка нужной нам кромки, где будет проходить сварочный шов. Оставляем все по умолчанию, лишь укажем размер шва в 0.8 мм (рис. 11).

Затем следует создать точечный шов. Для этого нужно указать две поверхности, которые будут свариваться. Выбираем две грани, между которыми будет построена в выбранных точках связь, как будто их уже проплавили и соединили. Если бы мы взяли внутренние грани, то прочность была бы ниже, потому что при этом толщина самого листового металла не участвовала бы. Указываем крайние точки прямоугольников. Диаметр точечного сварного шва будет равен 2.5 мм (рис. 12).

Рис.12Теперь задаем крепления. Зафиксируем нижнюю грань листового метала и верхнюю кромку оболочки. Не забывайте, какую именно кромку оболочки нужно закреплять (там, где ранее создали оболочку), в противном случае будет возникать ошибка (рис. 13).

Рис.13Задаем силу, выбираем внутреннюю грань центрального твердотельного элемента. Указываем направление, в качестве справочной геометрии выбираем грань, как изображено на рисунке, и параллельно выбранной плоскости задаем силу в 250 Н (рис. 14).

Рис.14Следующий шаг – это формирование сетки. Создадим Элементы управления сеткой, выберем места, где могут быть ошибки – это скругления и грани, где находятся сварные соединения. Задаем плотность сетки Высокое (рис. 15).

Создадим Элементы управления сеткой, выберем места, где могут быть ошибки – это скругления и грани, где находятся сварные соединения. Задаем плотность сетки Высокое (рис. 15).

Далее создаем сетку на основе кривизны (рис. 16).

Рис.16Сетка построена, правда она не совсем корректна (рис. 17). Поскольку узлы сетки не совпадают, одна сетка получилась крупнее, чем другая. Но не будем заострять на этом внимание. Рассмотрение данной проблемы требует отдельной статьи.

Рис.17Результаты

После запуска расчета взглянем на эпюру напряжения (рис. 18).

Рис.18Напряжения не достигли предела текучести. На эпюре видно, что сварочный шов отработал хорошо: есть лишь некоторые локальные концентраторы напряжений. Точечные сварные швы должны тоже содержать локальные возмущения. Шкала деформации равна 25, значит реальная деформация была увеличена в 25 раз. Выберем точную шкалу и поставим единицу измерений на легенде МПа.

Рис.19Видно, что максимальные напряжения находятся на креплениях. Сейчас лучше видны всплески напряжений в точечных сварных швах.

Сейчас лучше видны всплески напряжений в точечных сварных швах.

Вывод

Инженерный модуль SOLIDWORKS Simulation позволяет проводить расчеты на прочность, усталость и многое другое с помощью разных типов соединений. В этой статье мы рассмотрели сварные соединения.

Результаты максимальных напряжений показали, что концентраторы напряжений находятся в точечных сварных швах, представляющих собой точечные контакты. Математически они вводят сингулярность с бесконечными значениями напряжений. Поэтому дальнейшее уточнение сетки не приведет к более точному распределению напряжений. Точечные сварные швы могут быть использованы только для изучения глобальной деформации всего тела, что потребует детального их анализа.

Если вы предпочитаете изучать новый материал по видео, добро пожаловать на наш YouTube-канал «Школа SOLIDWORKS». Перейдя по ссылке, вы сможете посмотреть видеоролик, в котором мы учимся задавать сварные соединения в SOLIDWORKS Simulation.

Автор: Максим Салимов, технический специалист по SOLIDWORKS ГК CSoft

E-mail: salimov. [email protected]

[email protected]

Нужно обучение с профессионалами? Переходите по ссылке и выбирайте курс.

Читайте другие наши статьи, посвященные SOLIDWORKS:

«Термический анализ в SOLIDWORKS Simulation на примере микрочипа»

«Советы и трюки SOLIDWORKS»

«Простой расчет Flow Simulation»

«Анализ внешнего потока в SOLIDWORKS Flow Simulation»

Соединитель сварочного кабеля — Запчасти и расходные материалы для сварки

TWECO Женский терминал, 45 градусов

№ производителя 95101110

$22,75

ТВЕКО Соединитель сварочного кабеля, 225А, наконечник, ПК5

№ производителя 95201105

$29,20

Доступны 3 кабельных соединения

ТВЕКО Кабельный соединитель, гнездовой, одноточечный, PK2

№ производителя 94251220

$34,17

ТВЕКО Шариковая проушина, 180 градусов

№ производителя 95151113

$38,34

POWERWELD Инструмент для обжима кабельных наконечников

Производитель # RL-CRIMP

$18,78

Доступны 3 кабельных соединения

ТВЕКО Кабельный соединитель, Женский, Двойной, PK2

№ производителя 94251420

27,99 $

ТВЕКО Шариковая проушина, 45 градусов

№ производителя 95151111

$37,44

Доступны 2 кабельных соединения

МИЛЛЕР ЭЛЕКТРИК Адаптер сварочного терминала, гнездовой

№ производителя 042465

$72,39

POWERWELD Набор кабельных разъемов высокого разрешения Lenco, кабель №3/0–№4/0

Производитель # LC40HD

$17,90

ТВЕКО Шариковая проушина, 180 градусов

№ производителя 95151112

$30,80

ТВЕКО Женский терминал, 45 градусов

№ производителя 95101100

$27,17

POWERWELD Кабельные наконечники, от 1/0 до 2/0, под пайку

Производитель # RL1020

TWECO Соединитель сварочного кабеля, 150А, наконечник, ПК5

№ производителя 95201104

$17,20

POWERWELD Набор кабельных разъемов типа Lenco, кабель #1/0 — #2/0

Производитель # LC40

$14,80

POWERWELD Кабельный разъем типа Lenco HD, только штекер, кабель от #3/0 до #4/0

Производитель # LC40HDM

TWECO 2MPC1 ВТУЛОЧНЫЙ РАЗЪЕМ — ГЛАВНЫЙ

№ производителя 94251211

$21,43

ТВЕКО Женский терминал, медь

№ производителя 95101111

$35,97

POWERWELD Кабельный соединитель типа Dinse, кабель № 4–№ 2, только штекер

Производитель # CCD1025-M

LINCOLN ELECTRIC Держатель электрода и комплект кабелей, 200 А, 10 футов

Производитель № K2394-1

$179,72

POWERWELD Кабельные наконечники, от 3/0 до 4/0, под пайку

Производитель № RL3040

LINCOLN ELECTRIC Кабельная вилка, 350А, штыревая, 1/0-2/0

Производитель № K852-70

$72,55

МИЛЛЕР ЭЛЕКТРИК Сварочный изолированный разъем с поворотным замком

№ производителя 129526

40,47 $

БЕЗОПАСНОСТЬ ДЖЕКСОНА Пара крышек для сварных клемм

№ производителя 14746

$202,17

POWERWELD Кабельные наконечники, от 3/0 до 4/0, молоткового типа

Производитель # RL11

POWERWELD Набор кабельных разъемов типа Dinse, кабель с № 2/0 по № 4/0

Производитель # CCD5070

$12,47

МИЛЛЕР ЭЛЕКТРИК Комплект сварочных соединителей, штекер

№ производителя 042418

$71,00

ТВЕКО Кабельный соединитель, набор

Производитель № 94251125

24,43 $

POWERWELD Сменная втулка для кабельного разъема LC40, красная

Производитель # LS40R

TWECO Женский терминал, медь

№ производителя 95101101

$32,77

POWERWELD Сменная втулка для кабельного разъема LC40, черная

Производитель # LS40

JACKSON SAFETY Weld QuickTrik QNB2BP 1Dome Nose Conct Camlock Bar M/FEM

№ производителя 14733

$229,92

ЛИНКОЛЬН ЭЛЕКТРИК Кабельная вилка, 400А, штыревая, 2/0-3/0

Производитель № K852-95

$72,35

ТВЕКО Шариковая проушина, 180 градусов

№ производителя 95151102

$30,58

POWERWELD Набор кабельных разъемов Tweco, № 1/0 и № 2/0 (9425-1201)

Производитель № 2MBP

$14,66

БЕЗОПАСНОСТЬ ДЖЕКСОНА Weld QuickTrik QNB2BP 1Dome Nose Fem Трос CamlockLock Bar

№ производителя 14737

$255,00

ТВЕКО Вилка, полукабельный разъем, PK2

№ производителя 94251226

$18,63

Приобретение правильного разъема для сварочного кабеля является обязательным условием для обеспечения безопасной передачи сварочного тока. Кабельные соединители бывают двух видов: сварочные наконечники или кулачковые соединители. Существуют кабельные разъемы типа «мама» и «папа», обязательно выберите подходящий для вашего кабеля. Ознакомьтесь с нашим полным ассортиментом расходных материалов и принадлежностей для сварки, таких как сварочные наконечники, сопла и сварочные горелки MIG.

Кабельные соединители бывают двух видов: сварочные наконечники или кулачковые соединители. Существуют кабельные разъемы типа «мама» и «папа», обязательно выберите подходящий для вашего кабеля. Ознакомьтесь с нашим полным ассортиментом расходных материалов и принадлежностей для сварки, таких как сварочные наконечники, сопла и сварочные горелки MIG.

Экзотермические соединения nVent ERICO Cadweld

Выбор фильтров Закрывать

Подать заявление

Приложения

- Заземление (7658)

- Защита от молнии (911)

- Силовые соединения (1175)

- Железнодорожное сообщение (4299)

Подкатегории

Экзотермические соединения

Подробности

Сварочный материал

Подробности

Системы зажигания

Подробности

Инструменты и аксессуары nVent ERICO Cadweld

Подробности

Товары | 194 результата (8659 позиций)

nVent ERICO Cadweld One Shot для рельсов, кабель к кабелю

Подробности

nVent ERICO Cadweld One Shot, кабель к кабелю

Подробности

Сварочный материал nVent ERICO Cadweld Plus, F20

Чашки nVent ERICO Cadweld Plus представляют собой предварительно измеренные автономные чашки из сварочного материала, которые помещаются в форму и воспламеняются с помощью блока управления экзотермической сваркой nVent ERICO Cadweld Plus Impulse.

Подробности

Сварочный материал nVent ERICO Cadweld Plus, F80

Чашки nVent ERICO Cadweld Plus представляют собой предварительно измеренные автономные чашки сварочного материала, которые помещаются в форму и зажигаются с помощью блока управления экзотермической сваркой nVent ERICO Cadweld Plus Impulse.

Подробности

Пара сварочных аппаратов Joint Bond T6, сигнал

Подробности

Сварочный материал nVent ERICO Cadweld Plus, XF19

Сварочный материал nVent ERICO Cadweld Plus XF19 используется для сварки литого или ковкого чугуна. Чашки Cadweld Plus представляют собой предварительно измеренные автономные чашки из сварочного материала, воспламеняемые с помощью блока управления.

Подробности

Сварочный материал nVent ERICO Cadweld Plus, F33

Металл сварного шва nVent ERICO Cadweld в основном используется для катодной защиты кабеля от стали или нержавеющей стали.

Подробности

Комплект запасных частей nVent ERICO Cadweld

Прочие принадлежности nVent ERICO Cadweld. Включает в себя дополнительные диски, а также втулки, прокладки и ватин.

Подробности

Комплект пресс-форм nVent ERICO Cadweld Multi с несколькими типами соединений

В комплектвходит универсальная форма Cadweld Multi, позволяющая производить различные соединения.

Подробности

Кабель к кабелю

Графитовая форма Cadweld разработана и спроектирована для создания экзотермических сварных соединений кабель-кабель.

Подробности

1

2

3

4

5

6

7

8

910

11

12

13

14

. ..

20

Следующий

..

20

Следующий

8 Проблемы сварки в конструкциях электропередач со стальными опорами

Сооружение конструкции передачи со стальной опорой обычно требует ряда сварных узлов. К ним относятся складывание стержней и пластин и соединение краев пластин швами. Полученные трубчатые валы затем привариваются к фланцам или другим кронштейнам, чтобы соединить их вместе, а изоляторы прикрепляются к пластине какого-либо типа, приваренной к рычагам или полюсным валам.

Сложность всех этих сварочных соединений заключается в том, что они либо могут работать так, как задумано, либо подвержены риску катастрофического отказа. Сварка считается наиболее важным элементом качества при обслуживании и производстве стальных опор, но это может быть трудно понять.

Поэтому вместо того, чтобы рисковать общественной безопасностью и полагаться на ремонт сварных швов на месте, мы здесь, чтобы помочь сделать некоторые из них более понятными.

Что такое сварка?

Согласно Американскому обществу сварщиков, сварка определяется как процесс соединения, при котором происходит коалесценция материалов путем нагревания их до температуры сварки, с приложением давления или без него, или только приложением давления с использованием или без использования присадочного металла.

Когда речь идет о стальных опорах, в большинстве сварных соединений используются процессы с добавлением присадочного металла, что приводит к получению наплавленного металла, состоящего из разбавления основного металла и внешнего присадочного металла. Сварочные процессы должны быть правильно спроектированы для получения однородных сварных швов, соответствующих ожидаемому качеству и механическим свойствам. Кроме того, важно понимать прочность наплавленного металла шва и его влияние на прилегающий основной металл, также называемую зоной термического влияния (ЗТВ).

Общие проблемы сварки

Задача № 1: Надлежащая сертификация

Прежде всего, инженеры, выполняющие сварку ваших соединений, должны быть должным образом сертифицированы для процесса сварки и положений, требуемых для соединения. Навыки, необходимые для отдельных сварщиков, будут варьироваться в зависимости от используемого положения, будь то плоское, горизонтальное, вертикальное или над головой.

Навыки, необходимые для отдельных сварщиков, будут варьироваться в зависимости от используемого положения, будь то плоское, горизонтальное, вертикальное или над головой.

Задача № 2: Соответствующий процесс

Вам необходимо убедиться, что сварочный процесс поставщика опоры соответствует типу свариваемого соединения/соединения. Все четыре основных процесса сварки — дуговая сварка металлическим электродом в среде защитного газа (SMAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка под флюсом (SAW) и дуговая сварка порошковой проволокой (FCAW) — используются в различной степени при изготовлении конических профилей. трубчатые стальные столбы. Двумя наиболее распространенными процессами являются FCAW и GMAW.

Задача №3: Сборка соединения

Соединение должно быть собрано в соответствии с проектом, и должны быть соблюдены все допуски на посадку, чтобы подготовить соединение/соединение к сварке. В типовых технических требованиях к процедуре сварки (WPS) предусмотрены допуски на швы для раскрытия корня шва, углов скоса, опрокидывания сварного шва и т. д., которые необходимо тщательно соблюдать.

д., которые необходимо тщательно соблюдать.

Задача №4: Спецификации материалов

Свариваемые материалы должны быть указанными и соответствовать по механическим свойствам материалам, используемым для WPS, и квалификационному протоколу испытанной процедуры (PQR). Когда вы разрабатываете очень конкретную технологическую карту для сварки определенного соединения и последующее тестирование технологической карты с помощью PQR, вы можете гарантировать, что сварка будет выполняться так, как предполагалось.

Задача № 5: Тепловая деформация

Вы хотите собрать сварные соединения пластин так, чтобы деформация, вызванная теплом, не создавала проблем с качеством. При этом необходимо учитывать, является ли соединение сварным соединением с сильными ограничениями или сварным соединением без ограничений. Чем сильнее оно ограничено, тем выше остаточное напряжение при охлаждении и усадке сварного шва.

Задача № 6: Контроль

Будьте уверены, что качество вашей сварки пройдет необходимые проверки. Эти проверки будут зависеть от типа сварных швов и сварных соединений. Ожидается, что сварные швы с полным проплавлением (CJP) будут иметь 100% сплавление пластин в стыке и проверяются либо ультразвуковыми, либо радиографическими методами. С другой стороны, сварные швы с частичным проплавлением (PJP) должны иметь только частичную глубину проплавления и визуально проверяться на наличие дефектов, связанных с качеством изготовления.

Эти проверки будут зависеть от типа сварных швов и сварных соединений. Ожидается, что сварные швы с полным проплавлением (CJP) будут иметь 100% сплавление пластин в стыке и проверяются либо ультразвуковыми, либо радиографическими методами. С другой стороны, сварные швы с частичным проплавлением (PJP) должны иметь только частичную глубину проплавления и визуально проверяться на наличие дефектов, связанных с качеством изготовления.

Задача № 7: мониторинг нагрева

Важно внимательно следить за предварительным подогревом, подводимым теплом во время сварки, межпроходными температурами и температурами охлаждения после сварки. Подвод тепла от сварки влияет на скорость охлаждения, что может привести к нежелательным последствиям для механических свойств и металлургической структуры наплавленного шва и ЗТВ.

Задача № 8: Горячее цинкование

Эффекты горячего цинкования необходимо контролировать как во время сварки, так и после цинкования. Со стороны вала в этих типах сварных соединений из-за различных остаточных напряжений могут развиваться «трещины носка» ЗТВ; обязательно следите за ними, чтобы поддерживать высокое качество сварки.