Преимущества роботизированной сварки и проблема сварочного дыма

Сварка роботом перестала быть почти чем-то экслюзивным используемым только для автомобильной промышленности и становится растущим популярным стандартным решением в большом количестве отраслей. Эта технология дает значительные выгоды, но также и определенные трудности; одной из них является удаление сварочного дыма.

Что такое роботизированная сварка?

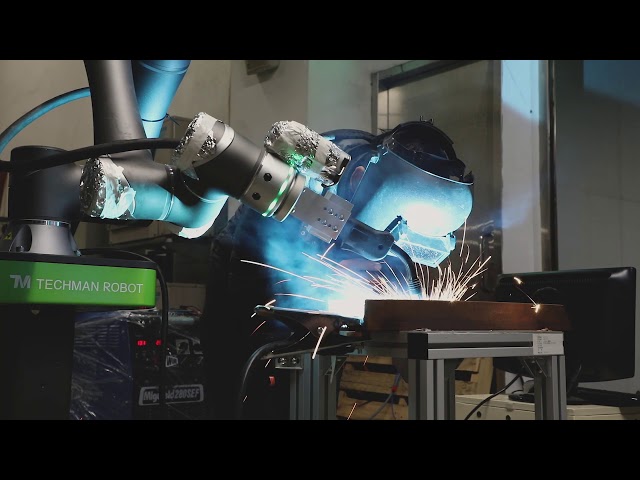

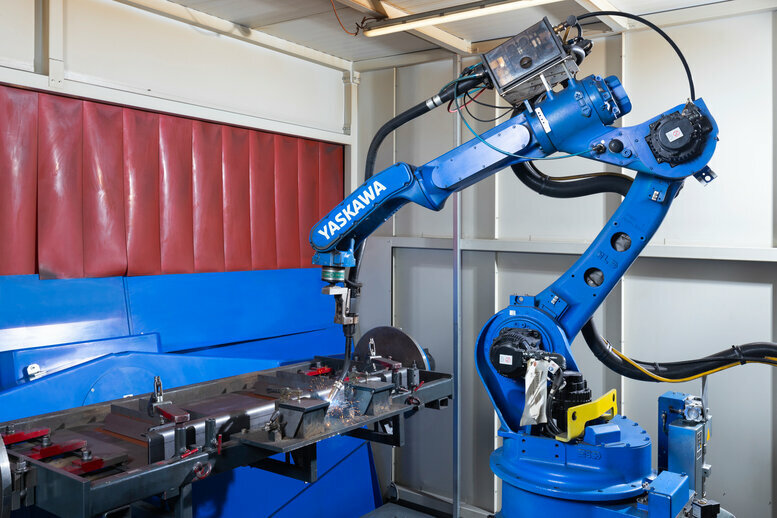

Промышленные роботы вовлекаемые в процесс сварки являются сочлененными устройствами, оборудованными рукавами, которые обычно устанавливаются на одной из осевых форм позволяющей им двигаться и изменять свое движение как это необходимо. Робот который запрограммирован для выполнения своих задач, означает что он работает полностью автоматически и нуждается в очень незначительном управлении и контроле со стороны человека.

Компания General Motors во многом является пионером роботизированной сварки, поскольку они начали использовать эту технологию на своих заводах в Америке уже в начале 1960 годов. Другие компании в автомобильной индустрии последовали их примеру, и в 1980-х роботы использовались уже достаточно широко в производстве автомобилей. С тех пор количество промышленных роботов выросло многократно, также как и число секторов где они теперь применяются. Сварка, однако, остается самым главным сегментом, который приблизительно на >80% сконцентрирован в автомобильной промышленности, где сварка выполняется роботами.

Другие компании в автомобильной индустрии последовали их примеру, и в 1980-х роботы использовались уже достаточно широко в производстве автомобилей. С тех пор количество промышленных роботов выросло многократно, также как и число секторов где они теперь применяются. Сварка, однако, остается самым главным сегментом, который приблизительно на >80% сконцентрирован в автомобильной промышленности, где сварка выполняется роботами.

За последние несколько лет, особенно, мы наблюдаем значительное снижение цен на промышленные роботы, что означает больше компаний начали использовать их на своих производственных площадках. Объемы производства роботов растут, что вместе с технологией их применения делает их все более дешевыми в этом процессе. Один из примеров тому подъем производства роботов в Китае, который уже составляет значительную конкуренцию на рынке, где раньше доминировали в основном немецкие и японские компании. Существенные государственные инвестиции в Китае направляются в компании занятые производством роботов в этой стране, что ведет к росту числа таких компаний (в настоящий момент их несколько сотен) действующих активно и самостоятельно в течении последних несколько лет.

Преимуществе роботизированной сварки

В дополнение к самим роботам которые стали со временем дешевле, они будут также дешевле чем человеческий труд в долгосрочной перспективе. Но даже если это так, то существуют ситуации где сварщик предпочтительней. ДЛя определенных индивидуальных сварочных задач – те которые случаются разово, или которые требуют серию специальных действий, котрые трудно предсказать – использования сварщика будет вероятно лучшим выбором, в то время как программирование робота на выполнение очень специфической задачи только раз или иногда в общем слишком затратно по времени, чтобы это окупалось.

Как таковые, роботы и люди склонны выполнять разные задачи и дополнять друг друга, с роботами освобождающими рабочих от более тяжелых и требовательных и однообразных действий. Что же касается повторяющихся сварочных операций, однако, роботы будут очень эффективными и точными. Они также могут облегчить задачу в процессе масштабирования производства.

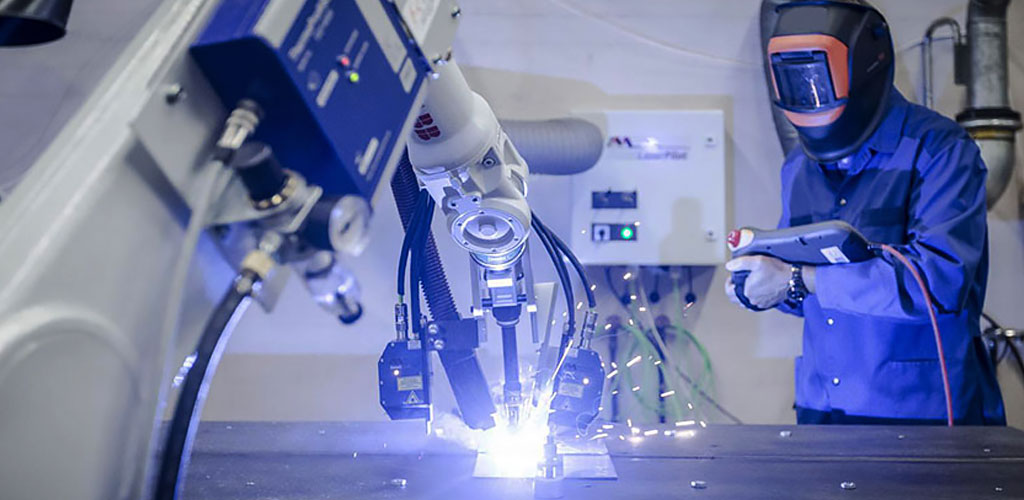

Удаление дыма от сварочной горелки и другие методы

Сварка создает различные виды опасного дыма, который, в идеале, должен улавливаться как можно ближе к источнику. Метод, которым больше всего пользуется Nederman это так называемое удаление сварочного дыма on-torch (на горелке). Улавливатель дыма соединяется с горелкой гибким шлангом через который сварочный дым попадает на фильтр. Этот улавливатель дыма (насадка) устанавливается рядом с горелкой или рукавом робота, улавливая дым который выделяется от горелки.

Метод, которым больше всего пользуется Nederman это так называемое удаление сварочного дыма on-torch (на горелке). Улавливатель дыма соединяется с горелкой гибким шлангом через который сварочный дым попадает на фильтр. Этот улавливатель дыма (насадка) устанавливается рядом с горелкой или рукавом робота, улавливая дым который выделяется от горелки.

В то время, как этот метод уже доказал свою эффективность, он не может быть использован всегда, и существуют трудности которые приходят вместе с ним; необходимо убедиться что устройства для удаления дыма не мешает горелке и не препятствует движению рукава робота. Если горелка направлена вверх, горячий дым – который всегда будет подниматься вверх – нужно будет улавливать и втягивать снизу, что оказывается сложнее поскольку пламя от горелки находится выше. Также, сила всасывания со стороны коллектора не должна быть слишком сильной, чтобы не нарушать защитный газ и не снижать качество сварки. Необходимо смотреть индивидуально на каждый процесс, чтобы решить, подходит ли в данном случае on-torch метод или нет.

Если удаление дыма методом on-torch (который всегда остается на выбор) не подходит, необходимо работать с пространством в котором находится робот. Один из вариантов — это помещение робота в закрытой кабине из которой может удаляться сварочный дым.

Осведомленность о проблеме сварочного дыма не успевает за развитием технологий сварки

В то время, как знания о роботизированной сварке и ее потенциале относительно широко распространены в главных отраслях, необходимость правильной фильтрации воздуха известна намного меньше. Компании, которые производят роботы – даже для процессов сварки – редко оснащают их надлежащей технологической фильтрацией. Эта область, в которой нам нужно делать больше для повышения знаний, и где существует большой потенциал для применения разнообразных решений дымоудаления и фильтрации. Как правило, это системные интеграторы, которые будут заниматься разработкой производственных процессов и решать, какой робот применить в той или иной сфере, интегрировать его со сварочным и фильтрационным оборудованием, программировать для выполнения своих задач. Многие из этих системных интеграторов являются нашими партнерами, и способны подобрать решение по фильтрации для своих клиентов. Мы, в Nederman, также постоянно адаптируем наши продукты в соответствии с новейшими технологиями фильтрации, и гордимся тем, что являемся признанными глобальными экспертами в этой области.

Многие из этих системных интеграторов являются нашими партнерами, и способны подобрать решение по фильтрации для своих клиентов. Мы, в Nederman, также постоянно адаптируем наши продукты в соответствии с новейшими технологиями фильтрации, и гордимся тем, что являемся признанными глобальными экспертами в этой области.

Роботизированная сварка на годы вперед

Благодаря потенциалу этой технологии, ее значительным преимуществам, сварка роботом вероятнее всего будет распространяться дальше. Роботы становятся все более дешевыми и способными выполнять разные задачи, качество выполняемой ими сварки стабильно высокое, и оно все еще улучшается. Осведомленность о возможном вреде для здоровья от сварочного дыма тоже растет, делая фильтрацию воздуха важной и естественной частью процесса роботизированной сварки. Системные интеграторы способствуют адаптации автоматических процессов на своих предприятиях, прежде всего создавая комплексные решения, которые легко программировать и внедрять. В будущем, компании вероятнее всего смогут покупать завершенные стандартные решения, где роботы будут легко встраиваться в процесс производства без необходимости выполнения большого объема специфической инженерной работы на каждом месте. Отрасли, которые вероятно получат больше всего выгод от роботизированной сварки, это производство автомобилей и устройств большой грузоподъемности (самолеты, поезда, автобусы) и шахтного оборудования.

Отрасли, которые вероятно получат больше всего выгод от роботизированной сварки, это производство автомобилей и устройств большой грузоподъемности (самолеты, поезда, автобусы) и шахтного оборудования.

Пожалуйста, обращайтесь к нам если вы хотите узнать больше про работу Nederman в этой сфере, или о том, какие еще существуют варианты для вашей компании. Больше информации о нашей работает по фильтрации воздуха и технологиям улучшения окружающей среды, вы сможете найти на этом сайте и в других статьях нашего Центра Обмена Знаниями.

Роботизированная сварка | Роботизация сварки

Там, где нужна точность и качество сварки, работают профессиональные мастера. Но этот вариант подходит только для штучного производства деталей. На конвейере или в условиях агрессивной среды требуются другие методы и способы сварки. Например, роботизированные манипуляторы. Или сварочные роботы .

Роботизированная сварка: что это такое

Какого-либо общего определения данного термина не существует. Обычно под роботизированной сваркой подразумевают такой тип сварки, при котором работа проходит в автоматическом режиме. Металлические детали подаются на участок конвейера или зону сборки, где происходит их соединение между собой. Элементы скрепляют методом сплавления металла в точке варки посредством высоких температур. При этом сварочный аппарат работает самостоятельно по заданной программе. Либо частично или полностью управляется оператором.

Обычно под роботизированной сваркой подразумевают такой тип сварки, при котором работа проходит в автоматическом режиме. Металлические детали подаются на участок конвейера или зону сборки, где происходит их соединение между собой. Элементы скрепляют методом сплавления металла в точке варки посредством высоких температур. При этом сварочный аппарат работает самостоятельно по заданной программе. Либо частично или полностью управляется оператором.

Роботизированная сварка

Справка! Сварочные роботы появились в середине прошлого столетия. Одним из первых аппаратов принято считать устройство Unimate. Его использовала компания General Motors в 1969 году на автоматизированной линии точечной сварки кузовов. Тогда на конвейер установили сразу 26 роботизированных сварочных аппаратов.

Работа с помощью роботизированного сварочного аппарата имеет ряд преимуществ:

- скорость и производительность;

- безостановочный процесс, исключение «человеческого фактора»;

- высокая точность сварки, отличное качество варочных швов;

- работа в агрессивных средах.

Несмотря на список достоинств, повсеместная роботизация пока недоступна массовому потребителю. Чаще всего автоматические устройства заказывают крупные предприятия автомобилестроения, машиностроения, авиационные заводы. Но эта тенденция понемногу меняется.

Статистика! Ежегодно доля сварочных роботов, ввозимых на территорию РФ, составляет порядка 30 % от общего количества всех программируемых автоматических устройств.

Устройство сварочного робота

Конструкция сварочного роботизированного устройства практически идентична манипуляционному роботу. В его основе лежат несколько базовых элементов:

- Рука-манипулятор. Подвижная часть робота, которая может состоять из нескольких сочленений. Манипулятор имеет разные степени свободы в зависимости от конкретной модели.

- Сварочная головка. Находится на конце кисти манипулятора.

- Стационарная колонна или подвижная платформа, на которую крепится робот.

- Подающий механизм.

- Блок управления, отвечающий за организацию работы.

Также на роботе стоят датчики обратной связи, оптические сенсоры и другие измерительные устройства, которые помогают машине ориентироваться в пространстве и выполнять свою работу. Для дуговой сварки нужен баллон с инертным газом.

Схематичное изображение робота-манипулятора

Конструкция автоматического сварочного аппарата отличается в зависимости от решаемых задач.

Важно! Устройства могут работать по одиночке, но чаще всего выполняют задачу в связке с одним или несколькими роботизированными устройствами. Такие рабочие группы объединяют в роботизированные комплексы. Размер комплекса зависит от разных факторов: масштабов производства, сложности конечной детали, сроков на изготовление и проч.

Виды сварочных роботов

На производстве принято различать роботизированные устройства по типу конструкции:

- Последовательной структуры.

Это относительно простые роботы. Исполнительный механизм выполнен в виде одной открытой кинематической цепи. Сюда относятся большинство современных коботов и программируемых роботов.

Это относительно простые роботы. Исполнительный механизм выполнен в виде одной открытой кинематической цепи. Сюда относятся большинство современных коботов и программируемых роботов. - Параллельной структуры. Более сложные аппараты с несколькими кинематическими цепями. Конструкция намного жестче, рабочий объем меньше. При этом стоят они больше, чем аппараты из первой группы.

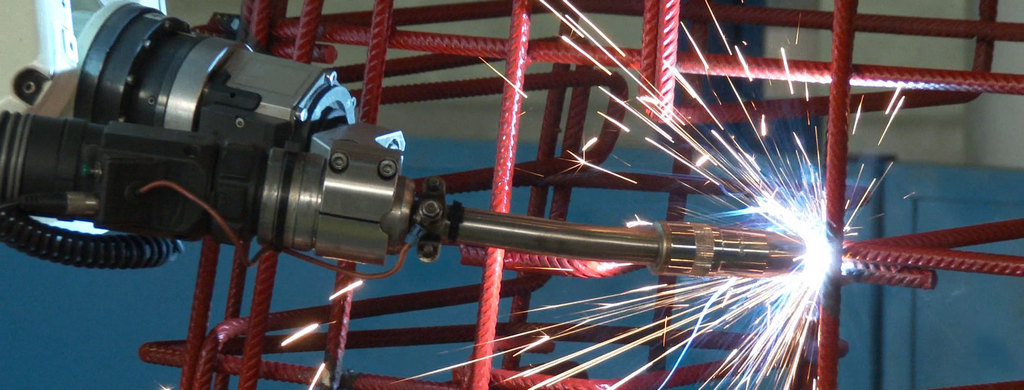

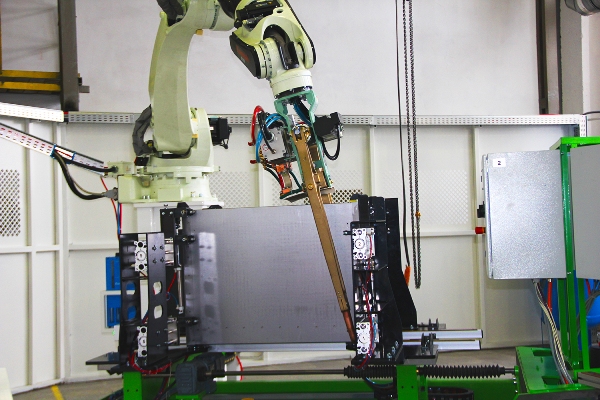

- Мобильные сварочные роботы. Используются при изготовлении крупных изделий. Например, в судостроении. К ним можно отнести сварочные колонны и сварочные порталы.

- Роботизированные комплексы. Масштабные производственные линии, в которые входят большое количество сварочных роботов.

Три вида сварочных роботов: последовательной структуры (кобот), сварочная колонна и портал.

Каждое устройство имеет свои плюсы и минусы. Но главное условие для всех – точность варки.

Как добиться точности роботизации сварки?

Существует четыре способа по увеличению точности работы:

- Исключение неточностей сборки сочленений робота, коррекция ошибок нулевых датчиков, которые отвечают за углы поворота суставов робота.

Чтобы свести действие данных факторов к минимуму, нужно использовать специальное ПО, учитывающее подобные ошибки.

Чтобы свести действие данных факторов к минимуму, нужно использовать специальное ПО, учитывающее подобные ошибки. - Внесение G-кодов. Использование специальных программ, которые корректно преобразуют трехмерные файлы CAD/CAM в G-коды.

- Сокращение микровибраций. Они происходят из-за использования в роботах редукторов с низким мертвым ходом. Иногда возникают микроимпульсы, которые могут отразиться на точности сварки. Ведущие производители учитывают данный фактор. Они закладывают в программный код «метод дополнительных сигналов в команде момента инерции двигателя». Это сводит количество вибрации и резонансов к нулю.

- Контроль системы координат робота. Специальный программный код, который учитывает смещение кончика сварочного аппарата после окончания работы. Также известен как «метод измерения инструмента».

И самое главное – своевременное ТО и регулярное обслуживание автоматического сварного устройства.

Какие бывают методы сварки?

Принято различать несколько видов сварки:

- Точечная-контактная.

Одна из наиболее распространенных. При таком типе сварки устройство оснащают специальными клещами. Наиболее распространенный вид.

Одна из наиболее распространенных. При таком типе сварки устройство оснащают специальными клещами. Наиболее распространенный вид. - Дуговая. Также получила большое распространение. Однако для такого типа нужно большее количество степеней свободы, чтобы сварочная головка была расположена строго перпендикулярно шву.

- Методом трения и перемещения. Сварочный робот раскручивает инструмент – стержень. В него устанавливают специальный наконечник. Сварка происходит за счет нагревания до высоких температур данного элемента. Робот плавно перемещается по всей линии сварки.

- Лазерная. Используется при высокоскоростной сварке. Практически не выделяет едких веществ в атмосферу.

- Ультразвуковая. Чаще всего используется при сварке интегральных микросхем. Сварочная головка состоит из волновода, генератора ультразвука, а также сварочной иглы.

Чтобы процесс шел быстрее, а точность сварки не ухудшалось, нужно правильно организовать рабочее пространство.

Организация роботизации сварочного производства

Для начала нужно понять, что роботизированные устройства подходят далеко не для всех сфер. Это же правило касается сварочных цехов. Есть такие участки на производстве, где человек будет превосходить роботов по скорости и качеству работы. Кроме этого, его труд будет обходиться дешевле. Поэтому нужно заранее просчитать экономические показатели каждого процесса (операции) и только потом замещать часть персонала роботами.

Это же правило касается сварочных цехов. Есть такие участки на производстве, где человек будет превосходить роботов по скорости и качеству работы. Кроме этого, его труд будет обходиться дешевле. Поэтому нужно заранее просчитать экономические показатели каждого процесса (операции) и только потом замещать часть персонала роботами.

Сегодня чаще распространены коллаборативные модели роботов, когда человек трудится в паре с роботом. Получается, нужно создать условия как для человека, так и для электромеханического устройства. А именно:

- Обезопасить персонал от травм при работе рядом с роботизированным устройством (обустроить зоны безопасности, частично отгородить манипуляторы кожухами).

- Создать правила и нормы по ТБ. Обучить персонал работе с автоматическими устройствами.

- Провести качественную электросеть, рассчитанную на пиковую мощность всех устройств. Установить защитные блоки от непредвиденных сетевых скачков.

- Сделать резервную линию питания, чтобы работа не встала при отключении электроэнергии (генераторная станция или батарейные блоки).

- Иметь подменный фонд роботизированных устройств. Если один робот выйдет из строя, его всегда можно заменить другим. Актуально на крупных предприятиях с замкнутым циклом производства.

- Обучить квалифицированные кадры для работы и обслуживания автоматической техники.

Эти правила справедливы для всех роботизированных устройств. Но есть и отдельные моменты, которые нужно учесть перед инсталляцией автоматических линий сварки.

Ограждения зоны сварки специальными клетями

Нюансы работы

Выше перечислены основные требования. Их стоит соблюдать на любом производстве с использованием роботизированных устройств. Но также есть отдельные нюансы, которые встречаются в сварочных цехах при варке автомобильных или иных кузовов, а также при работе в среде защитных газов.

Особенности роботизированной сварки в среде защитных газов

Такой тип сварочных устройств пользуется спросом на крупных производствах. Их нецелесообразно брать для мелкосерийной сборки. Также нужно учесть, что большинство моделей выделяют вредные вещества. Сварка проходит в агрессивной среде (аргон и углекислота). Основные требования по ТБ:

Также нужно учесть, что большинство моделей выделяют вредные вещества. Сварка проходит в агрессивной среде (аргон и углекислота). Основные требования по ТБ:

- Оператор робота не должен долго находиться в непосредственной близости возле работающего устройства. Сварочная линия должна располагаться в отдельном цеху или изолированном помещении.

- На производстве нужно сделать качественную вентиляцию, чтобы отводить едкий газ из рабочих помещений.

Эти требования нужно соблюдать, чтобы человек не получил отравление или химический ожог на производстве.

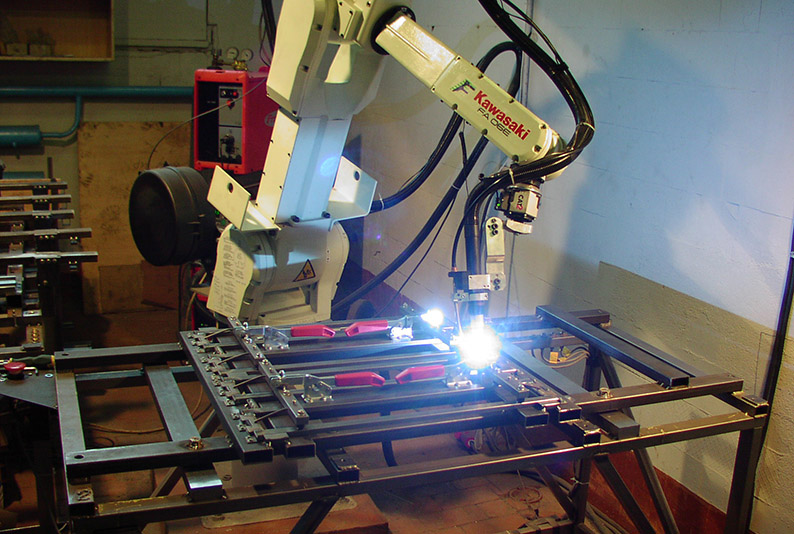

Сварка кузова роботами

Наибольшую распространенность получили роботы-сварщики в автомобильной промышленности. Автоматическое соединение деталей в один кузов – то, что ждали все владельцы заводов еще с середины прошлого века. Сварка автомобилей роботами применяется повсеместно. Но еще до начала внедрения автоматических устройств в линию нужно учесть несколько особенностей:

- Составить полноценный проект и просчитать смету.

Заранее рассчитать полное количество сварочных устройств, позиционеров, зажимов, которые будут работать на линии.

Заранее рассчитать полное количество сварочных устройств, позиционеров, зажимов, которые будут работать на линии. - Заложить потенциальный рост. Оборудовать конвейер таким образом, чтобы позже на нем можно было производить большее количество кузовов.

- Позаботиться о правилах и требованиях по ТБ. Они могут отличаться в зависимости от типа используемых станков.

Лучше всего выбирать роботизированные устройства, которые уже зарекомендовали себя на рынке.

Автоматизированная линия по сварке кузовов автомобилей

Интересно! Компания VOLGABUS сократила время производства кузовов автобусов в 30 раз после внедрения полностью автоматической линии сборки и сварки. В качестве сварочных роботов было закуплено 29 устройств от компании KUKA.

Рекомендуемое сварочное оборудование

Рассмотрим самое продвинутые и интересные модели, которые выбирают большое количество предприятий для собственных нужд. Все устройства оптимальны в плане производительности, а также соотношения цены и качества.

Робот FANUC LR Mate 200iD/7LC

Малогабаритный робот-манипулятор, который можно удобно разместить в небольшом цеху, лаборатории или на производственной линии. При этом устройство обладает хорошими характеристиками. Его используют в качестве сварщика, а также как подающее устройство. Робота можно установить в стерильном цеху, например на военном предприятии или в условиях НИИ. Основное предназначение аппарата – работа в чистом помещении по 10 классу.

Особенности:

- Низкий уровень энергопотребления и шума.

- Степень защиты по классу IP67.

- Специально разработанное ПО, опция интеллектуального зрения.

Робот относится к серии LR Mate. Его можно дооснастить различными модулями и аксессуарами.

Информация! Коллаборативный робот – это устройство, которое буквально учится на действиях человека или трудится в паре с ним. Сокращенное название «кобот» (коллаборативный робот).

Коллаборативный робот Hanwha HCR-5A

Робот, который работает в паре с человеком. Для сварки используют дополнительный модуль, который крепят на кисть манипулятора. Кобот не занимает много места, в нем мало веса. Устройство можно быстро смонтировать или снять. Манипулятор ставят на стационарную основу, закрепляют на стене. Его можно использовать для сварки небольших деталей на автомобильном конвейере.

Для сварки используют дополнительный модуль, который крепят на кисть манипулятора. Кобот не занимает много места, в нем мало веса. Устройство можно быстро смонтировать или снять. Манипулятор ставят на стационарную основу, закрепляют на стене. Его можно использовать для сварки небольших деталей на автомобильном конвейере.

Особенности:

- Можно использовать один управляющий блок на два кобота.

- LED-дисплей для отслеживания текущих процессов. Не нужно каждый раз обращаться к ПК.

- Высокий уровень надежности и безопасности. Есть подтверждающие документы международного уровня.

Кобот может работать в агрессивных или сложных средах (высокие температуры, влажность, пыль, грязь).

Fanuc CR-14iAL

Кобот от известного производителя. Его используют в линии конвейера или как отдельную единицу на производстве. Устройство подойдет для таких сфер, как автомобилестроение, металлообработка, оборонные предприятия. Применяется не только для сварочных работ, но и для любого другого монотонного труда. Робота можно обучить практически любому алгоритму благодаря умным технологиям: системе технического зрения и «умной» панели для обучения iHMI.

Робота можно обучить практически любому алгоритму благодаря умным технологиям: системе технического зрения и «умной» панели для обучения iHMI.

Особенности:

- Пылевлагозащищенность. Работа в паре с человеком без установки дополнительной защиты (барьеров).

- Удобство монтажа. Аппарат можно разместить стационарно на полу или смонтировать на стену.

- Безопасность на уровне класса CR-35iA (есть сертификат ISO 10218-1).

Кобот очень безопасен. С ним можно трудиться буквально бок о бок, не боясь получить травму.

Коллаборативный робот Fanuc CR-15iA

Еще одна модель от FANUC с более продвинутыми характеристиками. Кобота можно использовать на предприятии для сборки деталей или элементов кузова автомобилей. В отличие от 14-й версии, данная модель имеет большую грузоподъемность и радиус действия. Устройство также может быть оснащено несколькими системами активной и пассивной безопасности, что сводит риск получения травмы к нулю.

Особенности:

- Возможность монтажа на полу, стене или потолке.

- На кобота можно поставить дополнительные системы технического зрения (3D FANUC либо Vision FANUC).

- Пылевлагозащищенность. Длительный цикл работы без остановки.

Кобота можно дооснастить разными опциями и модулями. На него легко найти запасные части.

Коллаборативный робот Hanwha HCR-3A

Один из самых интересных коботов на сегодняшний день. Модель HCR-3A очень подвижна. Манипулятор робота может вращаться вокруг своей оси. Это дает возможность использовать его на две производственные линии. Устройство состоит из модулей. Блоки можно заменить самостоятельно, без помощи сервисного инженера. За счет многочисленных датчиков и сенсоров кобота можно использовать без риска получения травмы.

Особенности:

- Монтаж на стене, полу или потолке.

- Кобот может работать в агрессивной или сложной среде (высокие температуры, грязь, пыль, влажность).

- Есть LED-дисплей для отображения текущего состояния устройства. Не нужно ходить к ПК.

В модели HCR-3A предусмотрено множество известных протоколов и портов (USB 2.0, 3.0; Ethernet RJ-45). Он легко и быстро подключается к сети. Настройка не займет много времени.

Современные роботы для сварки – это, в основном, роботы-манипуляторы с подключёнными модулями. На небольших производствах лучше всего использовать коботов. Их проще перенастроить под новые задачи. Для конвейера с крупносерийным производством подойдут программируемые автоматические устройства. Хотя многие цеха также ставят и коботов. Они стоят дешевле и справляются с поставленной задачей не хуже своих старших собратьев.

- 20 декабря 2020

- 4042

Получите консультацию специалиста

Преимущества сварочных роботов

В последние годы многие успешные предприятия металлообработки, заинтересованные в выпуске качественной продукции, регулярно проводят мероприятия, направленные на эффективную модернизацию своего производства.

Ручная электродуговая сварка представляет собой весьма сложный и ответственный процесс, для выполнения которого от человека требуются особые знания и большой опыт работы. Работа сварщика тяжелая и монотонная, и на качество её выполнения большое влияние оказывает так называемый человеческий фактор.

Развитие современной робототехники позволило снять влияние этого параметра, ведь робот для сварки в комплекте с профессиональным сварочным оборудованием не только не уступает любому опытному сварщику, но и превосходит его результаты труда. Каковы же конкретные преимущества современных роботов для сварки перед человеком?

Преимущества роботизированной сварки:

— стабильное высокое качество

— высокая производительность

— исключение человеческого фактора

— безостановочное производство

— быстрая окупаемость /сокращение затрат на оплату труда

— ликвидация опасных операций

— повышение гибкости производства

Широкие возможности настройки

У каждой рабочей программы сварочного робота имеется ряд определённых параметров, соответствующих требованиям к сварке тех или иных изделий. Таким образом, можно настроить робота под конкретную толщину детали, вид и длину сварного шва, расположение шва в пространстве и другие особенности сварки.

Таким образом, можно настроить робота под конкретную толщину детали, вид и длину сварного шва, расположение шва в пространстве и другие особенности сварки.

Вот некоторые параметры роботизированной сварки, которые можно модифицировать в процессе работы:

- Определение последовательности выполнения сварки

- Время подачи защитного газа до начала и после окончания сварки

- Данные для автоматического высвобождения проволоки при приварке

- Скорость подачи и оттягивания проволоки

- Данные для корректировки геометрии шва.

Универсальность и быстрая перестройка

Сварочный робот – это современный механизм, отличающийся универсальностью действий, а также высокой скоростью перехода на выполнение новых операций. В отличие от специализированного оборудования, способного выполнять лишь ту задачу, для которой оно было спроектировано, робот легко переключается с одной работы на другую и даже способен выполнять некоторые процессы одновременно.

Роботы могут использоваться для сварки как компактных деталей, так и тяжеловесных заготовок абсолютно любой конструкции. Например, в этом видео робот сваривает элементы осей прицепов:

Возможность быстрой перестройки с одного типа работ на другие – то, что существенно отличает робота для сварки не только от специализированного оборудования, но и от сварщика-человека.

Принципиальное различие между роботизированными технологиями и обычными, традиционными средствами – в том, что роботы всегда имеют многоцелевое назначение, легко перестраиваясь на выполнение разнообразных операций, в том числе и при возникновении нестандартных ситуаций.

Знаете ли вы? Каждый год доля сварочных работ, выполняемых роботами, неуклонно растёт. Скажем, в Европе число сварочных роботов на заводах и фабриках ежегодно увеличивается на 10%.

Скажем, в Европе число сварочных роботов на заводах и фабриках ежегодно увеличивается на 10%.

Безопасность

Роботизированные комплексы всегда огорожены для того, чтобы предупредить возможность получения травмы. На предприятиях принимаются все меры, чтобы в течение эксплуатации робота несанкционированный персонал не находился в пределах его рабочей зоны.Обычная форма защиты – высокий забор – дополняется защитными лучами, пересечение с которыми автоматически остановит робот манипулятор. Кроме того, дополнительную безопасность обеспечивают и кнопки аварийной остановки.

Точность выполнения работ

Точечная сварка роботом – уже давно признанный метод, ведь требуемая точность позиционирования по этой технологии составляет всего 1 мм, что было доступно уже первому поколению роботов. При дуговой сварке требуются значительно более жёсткие допуски, по сравнению с контактной, ведь изменение в положении дуги не должно быть выше 0,5 мм.

Высокая точность сварки роботом обеспечивается безошибочными колебательными движениями горелки, однако для того, чтобы добиться идеальной повторяемости при использовании робота на производстве, необходимо выполнение ряда требований:

- Обеспечение высокой точности позиционирования всех сварочных узлов

- Обеспечение стабильности соединений сварных швов

- Использование сварочных материалов только наивысшего качества.

Экономическая оправданность роботов для сварки

Наиболее значимые преимущества, а также некоторые недостатки роботов для сварки обобщены в следующей таблице:

|

Преимущества |

Недостатки |

|

Увеличенная производительность и скорость сварки (фактор времени дуги достигает 60-80%) |

Значительная потребность в обучении персонала, программирующего и обслуживающего робота |

|

Уменьшение числа рабочих мест (один оператор робота вместо 2-4 сварщиков) |

Жёсткие допуски на сборку и позиционирование |

|

Более предсказуемое и высокое качество сварки |

Необходимость реконструкции процесса подготовки деталей под сварку |

|

Улучшение условий труда (оператору не нужно стоять в непосредственной близости от дуги) |

|

|

Благотворное влияние на общую эффективность производства |

Если вы хотите подробней ознакомиться с тем, как происходит сварка роботом, предлагаем посмотреть видеоролик , который прекрасно демонстрирует возможности роботизированных комплексов (быстрая перенастройка с одного типоразмера изделия на другое, возможность встраивания в полностью автоматизированную линию на предприятии, скорость сварки).

По любым вопросам, касающимся роботизации сварки на вашем производстве, можно обращаться к нашим специалистам по автоматизации, все контакты указаны

здесьПолное руководство по роботизированной сварке

В обрабатывающей промышленности компании постоянно стремятся к повышению качества и производительности при сохранении низких затрат. Чтобы внести эти улучшения, компании-производители часто обращаются к технологиям, особенно в случае сварки.

Сварка, в своей самой простой форме, представляет собой процесс соединения двух материалов посредством применения тепла и давления. Когда люди думают о сварке, это слово часто вызывает в воображении образ защитной маски и пары тяжелых перчаток, держащих горелку. В то время как ручная сварка все еще занимает свое место в отрасли, растущая нехватка профессиональных сварщиков привела к значительному разрыву. По оценкам Американского общества сварщиков, к 2020 году будет не хватать 29 сварочных аппаратов.0,000 специалистов по сварке. Все больше компаний инвестируют в роботизированные сварочные установки.

В то время как ручная сварка все еще занимает свое место в отрасли, растущая нехватка профессиональных сварщиков привела к значительному разрыву. По оценкам Американского общества сварщиков, к 2020 году будет не хватать 29 сварочных аппаратов.0,000 специалистов по сварке. Все больше компаний инвестируют в роботизированные сварочные установки.

Установка роботизированного сварочного аппарата требует тщательного рассмотрения, планирования и значительных затрат времени и денег. Однако компании, внедрившие роботизированную сварку в свои процессы, обнаружили бесчисленные долгосрочные преимущества.

Если ваша компания рассматривает возможность использования роботизированной сварки в процессе производства деталей, вот полное руководство по тому, что вам нужно знать об этом процессе, его истории и преимуществах.

Роботизированная сварка, также называемая автоматизированной сваркой, представляет собой автоматизированный процесс с использованием механизированных программируемых инструментов для сварки и обработки детали. Это относительно новое применение робототехники заполнило пробел, вызванный растущей нехваткой профессионалов в области сварки, фактически заняв большую часть сварочных работ в промышленности Северной Америки.

Это относительно новое применение робототехники заполнило пробел, вызванный растущей нехваткой профессионалов в области сварки, фактически заняв большую часть сварочных работ в промышленности Северной Америки.

Как давно существует роботизированная сварка?

История роботизированной сварки глубоко укоренилась в истории промышленных роботов в целом, начиная с середины 20-х годов -й век.

Первый программируемый робот был изобретен в 1954 году Джорджем Деволом, и вскоре после этого изобретения Девол основал первую в мире компанию по производству роботов Unimation. В этой новой компании Девол и его партнеры создали первого промышленного робота. Модель под названием Unimate использовалась на автомобильном заводе General Motors в Нью-Джерси, выполняя точечную сварку и извлекая отливки. После этого позитивного введения концепция промышленного робота распространилась по всем уголкам земного шара в течение десяти лет.

Начиная с этой начальной модели промышленный робот продолжал совершенствоваться. В 1978 году компания Unimation, финансируемая General Motors, создала программируемую универсальную машину для сборки, сокращенно названную PUMA. Многие лаборатории до сих пор используют эту версию.

В 1978 году компания Unimation, финансируемая General Motors, создала программируемую универсальную машину для сборки, сокращенно названную PUMA. Многие лаборатории до сих пор используют эту версию.

Промышленность продолжала расти, достигнув пика в начале 80-х годов. В течение этих лет индустрия промышленных роботов росла так быстро, что каждый месяц на рынок выходил новый робот или компания, что существенно увеличивало конкуренцию и инновации. В этом десятилетии роботы-манипуляторы были усовершенствованы, чтобы повысить мобильность и управляемость.

Процессы продолжали совершенствоваться на протяжении 90-х годов, а электронное управление совершенствовалось до такой степени, что можно было контролировать и координировать несколько роботов одновременно. Интерфейсы оператора также были улучшены, а конструкции роботов упрощены и оптимизированы, чтобы обеспечить больший доступ для обслуживания и ремонта.

Технологические достижения продолжают улучшать функциональность промышленных роботов и по сей день, ограничиваясь только стоимостью оборудования и исследований.

Как работает сварочный робот?

Роботизированная сварочная установка, также называемая роботизированной сварочной ячейкой, состоит из нескольких компонентов, работающих вместе для сварки деталей. К этим компонентам относятся компоненты, активно участвующие в сварке, а также аксессуары и средства безопасности, обеспечивающие бесперебойную работу ячейки.

Вот основные компоненты роботизированной сварочной камеры, все они важны для процесса роботизированной сварки:

- Устройство подачи проволоки: Подает присадочную проволоку в робот с запрограммированной скоростью. Эта присадочная проволока часто используется для добавления материала к сварному шву для поддержки соединения.

- Сварочный робот: Сюда входят робот и инструмент на конце руки, обычно это горелка или другой манипулятор. Эти роботы бывают двух типов: шарнирные роботы и прямолинейные роботы. Прямолинейные роботы могут двигать своей основной рукой в трех направлениях и вращать запястье на конце руки.

Шарнирные роботы имеют вращающиеся суставы — они обеспечивают большую свободу движений и диапазон движений за пределами трех измерений.

Шарнирные роботы имеют вращающиеся суставы — они обеспечивают большую свободу движений и диапазон движений за пределами трех измерений. - Очиститель проволоки: Очиститель используется для удаления брызг с горелки между рабочими циклами, что продлевает срок службы оборудования.

- Горелка: Горелка использует энергию, поступающую на электрод, для нагрева и соединения металлов. Аппараты для дуговой сварки также имеют устройство для защиты от дуги, входящее в состав горелки. Также обычно в комплект входит блок воздушного или водяного охлаждения.

- Рабочая зона: Здесь размещаются и удерживаются детали для сварки роботом. Крепления удерживают детали на месте, когда робот завершает сварку.

- Контроллер: Этот компонент фактически является «мозгом» сварочного модуля, снабжая робота питанием и инструкциями с помощью сохраненных программ.

- Подвесной пульт обучения: Эта портативная интерфейсная система позволяет оператору задавать параметры сварки, вручную перемещать робота и вводить новые программы.

- Сварочный источник питания: Подает питание на сварочную горелку. Это будет варьироваться по размеру и производительности в зависимости от требований свариваемых деталей. Источник питания немного различается в зависимости от того, является ли ячейка аппаратом для дуговой сварки или аппаратом для точечной сварки.

- Индикатор стека: Этот индикатор показывает, что ячейка делает в любой момент времени. Как правило, красный свет указывает на аварийную остановку, оранжевый свет означает, что робот программируется, а зеленый означает, что ячейка работает автоматически.

- Блок управления: В этом блоке находятся элементы управления для запуска и остановки ячейки, а также кнопки для каждой функции, включая кнопку перезапуска для сброса ячейки после устранения неисправности.

- Элементы безопасности: Большинство роботизированных сварочных аппаратов оснащены функциями безопасности, предотвращающими причинение вреда рабочим и операторам.

К ним относятся ограждение, защита от дуги, двери для доступа и другие функции, снижающие воздействие на работников опасного света, дыма и движения во время работы ячейки.

К ним относятся ограждение, защита от дуги, двери для доступа и другие функции, снижающие воздействие на работников опасного света, дыма и движения во время работы ячейки.

Программы вводятся через подвесной пульт обучения и сохраняются в контроллере, который сообщает роботу, что делать. Эти программы перемещают сварочного робота и манипулируют горелкой на конце его руки, размещая ее точно там, где она должна быть в любой точке. Горелка нагревается, используя источник питания для выработки достаточного количества тепла в металле для постоянного сплавления деталей. Для этого устройство подачи проволоки подает дополнительный материал на манипулятор робота. Между деталями рука перемещает горелку к очистителю проволоки, чтобы удалить любые брызги.

Что такое роботизированный процесс сварки?

Рабочий процесс роботизированной сварочной ячейки состоит из серии тщательно контролируемых этапов. Эти шаги:

1. Установите деталь в приспособление и надежно закрепите ее на месте.

2. Выберите соответствующую программу на контроллере. В качестве альтернативы, если соответствующая программа недоступна, запрограммируйте контроллер с помощью обучающего подвесного пульта.

3. Нажмите кнопку запуска на контроллере, чтобы начать работу.

4. Когда первая деталь будет обработана, переместите вторую деталь на соответствующую станцию загрузки.

5. Когда сварка начнется на первом рабочем месте, начните настройку второго рабочего места.

6. По окончании сварки начнутся работы на второй станции.

7. Соберите готовую деталь со станции 1 и перезагрузите рабочую станцию для следующего цикла.

Конкретные функции и тонкости зависят от конкретного используемого роботизированного сварочного модуля, но большинство из них следует этой общей процедуре.

Как роботы используются в сварочной промышленности?

Роботизированная сварка составляет 29% всех применений роботов в промышленности, уступая только роботизированной обработке материалов. Автоматическая сварка чаще всего используется в производственной и машиностроительной отраслях для повышения эффективности компаний и лабораторий.

Автоматическая сварка чаще всего используется в производственной и машиностроительной отраслях для повышения эффективности компаний и лабораторий.

Чаще всего они используются для контактной точечной и дуговой сварки больших объемов продукции. Эти два процесса подробно описаны ниже:

Точечная сварка сопротивлениемРоботизированная контактная сварка представляет собой экономичный способ сварки двух кусков листового металла вместе в одной точке или точке. Этот тип сварки обычно используется в автомобильной промышленности, где он используется для сварки листового металла в форме автомобиля. Многие из точечных сварщиков в автомобильной промышленности являются роботами, и их можно увидеть работающими на сборочных линиях автомобилей.

Процесс точечной сварки заключается в приложении двух электродов из медного сплава к сплавляемым частям и пропускании тока через материалы. Ток нагревает металл и заставляет его плавиться, образуя лужу между кусками в месте нанесения. При остывании кусочки сплавляются между собой.

При остывании кусочки сплавляются между собой.

Роботы-сварщики идеально подходят для этого применения, поскольку они могут выполнять несколько точечных сварных швов с исключительной точностью и эффективностью.

Дуговая сваркаРоботизированная дуговая сварка стала отраслью только недавно, но быстро догоняет точечную сварку как самый популярный метод роботизированной сварки. В процессе используется источник питания для создания электрической дуги между электродом, установленным на горелке, и металлом. Эта дуга создает температуру около 6500 градусов по Фаренгейту на кончике горелки. Это нагревает металл, создавая лужу расплавленного металла под факелом, который затвердевает при охлаждении. При охлаждении детали постоянно сплавляются друг с другом.

Из-за чрезвычайно высоких температур металлы, участвующие в этом процессе, часто вступают в химическую реакцию с кислородом и азотом в окружающем воздухе. Это может нарушить целостность сварного шва. По этой причине многие процессы дуговой сварки включают в себя процесс, называемый защитой дуги. Этот процесс покрывает дугу и расплавленный металл защитным экраном из газа или пара, сводя к минимуму контакт между расплавленным металлом и окружающим воздухом.

По этой причине многие процессы дуговой сварки включают в себя процесс, называемый защитой дуги. Этот процесс покрывает дугу и расплавленный металл защитным экраном из газа или пара, сводя к минимуму контакт между расплавленным металлом и окружающим воздухом.

Высокая температура и химические реакции, происходящие при дуговой сварке, делают ее идеальным применением для робототехники, поскольку это снижает подверженность рабочих и операторов этим рискам.

Каковы преимущества роботизированной сварки?

Внедрение роботизированной сварочной установки требует значительных затрат времени и средств. Однако преимущества системы намного превосходят преимущества традиционной сварки, а затраты на систему быстро окупаются за счет повышения производительности, улучшения качества и сокращения отходов.

Сварочные бригады в США получают выгоду от роботизированной сварки благодаря следующим преимуществам:

Повышение производительности Роботизированные сварочные системы выполняют работу быстро и эффективно, допуская меньше ошибок, чем их коллеги-люди, и значительно увеличивая скорость производства. Кроме того, роботы могут работать 24 часа в сутки, 7 дней в неделю, в отличие от людей, которым требуется сон, перерывы и отпуска. Люди-операторы обычно имеют менее 50% времени работы дуги, а процент времени работы людей уменьшается по мере того, как в конце смены наступает усталость. Роботы, с другой стороны, имеют 75%-80% времени дуги. это число увеличивается до 95% для деталей с более длинными швами.

Кроме того, роботы могут работать 24 часа в сутки, 7 дней в неделю, в отличие от людей, которым требуется сон, перерывы и отпуска. Люди-операторы обычно имеют менее 50% времени работы дуги, а процент времени работы людей уменьшается по мере того, как в конце смены наступает усталость. Роботы, с другой стороны, имеют 75%-80% времени дуги. это число увеличивается до 95% для деталей с более длинными швами.

Автоматизированная система создает однородные сварные швы с чрезвычайно высокой точностью, повторно размещая сварные швы одного и того же качества в одном и том же месте без усталости. Точность этих систем также уменьшает разбрызгивание, что приводит к более аккуратным швам. Однако это не устраняет ошибки и дефекты — неисправность или повреждение оборудования, а также неправильное программирование могут привести к дефектам продукта. К счастью, обе проблемы могут быть предотвращены сертифицированными специалистами по роботизированной сварке.

Автоматизированные сварочные системы экономят энергию, работая стабильно, сокращая количество энергозатратных пусков. Кроме того, роботы не переваривают и сокращают потребность в корректирующей сварке, сокращая затраты энергии.

Уменьшение бракаЧеловеческая ошибка всегда возможна, даже у самых опытных сварщиков. Однако каждое движение сварочного робота планируется и автоматизировано, что снижает количество ошибок и, следовательно, количество бракованных деталей. На более дорогих работах это может быть решающим фактором для сохранения бюджета.

Сокращение отходов Расходные материалы — еще один источник отходов. К расходным материалам относятся форсунки и другие компоненты с относительно коротким сроком службы, которые заменяются после определенного количества использований. Роботизированные сварочные аппараты увеличивают скорость сварки и минимизируют избыточное потребление энергии, увеличивая срок службы каждого расходуемого компонента. Это означает, что новые расходные материалы покупаются реже, что снижает затраты.

Это означает, что новые расходные материалы покупаются реже, что снижает затраты.

Большинство компаний обнаружат, что для более крупных проектов эффективность, точность и экономия средств при роботизированной сварке более чем компенсируют первоначальные затраты на настройку при работе с компанией по производству металлоконструкций.

Сочетание более высоких скоростей, более качественных сварных швов и меньшего количества отходов способствует быстрой окупаемости инвестиций. Эта отдача увеличивается еще больше, если учесть снижение затрат на электроэнергию и минимизацию вероятности переваривания. Переход на процесс роботизированной сварки может помочь компании значительно сократить общие расходы.

Чтобы рассчитать примерную окупаемость инвестиций, компания может оценить текущее время цикла детали и сравнить его с потенциальным временем цикла для роботизированной сварочной установки. Другие виды экономии отходов, рабочей силы и энергии также могут быть включены в оценку для получения более точных цифр.

Как выбрать контрактного производителя с высококачественной роботизированной сварочной установкой?

Хороший контрактный производитель инвестирует не только в высококвалифицированных специалистов, но и в роботизированные сварочные установки, которые обеспечивают наилучшее качество и ценность, путем мониторинга горелок MIG и расходных материалов и поиска подходящих периферийных устройств для машины:

Горелки MIGMIG Пистолеты необходимо тщательно выбирать в соответствии с потребностями конкретной модели, используемой в установке роботизированной сварки. Компании должны выбирать горелки MIG с соответствующей силой тока и холодопроизводительностью для применения. Недостаточная сила тока или охлаждение могут привести к выходу машины из строя, а покупка горелки с большей силой тока, чем необходимо, является пустой тратой денег, поскольку цена роботизированной горелки MIG прямо пропорциональна силе тока, которую она предлагает.

Расходные материалы Расходные материалы, такие как контактные наконечники, сопла, фиксирующие головки и вкладыши, также следует тщательно выбирать и использовать. Для разных применений следует выбирать разные сопла и контактные наконечники — стандартные расходные материалы следует использовать для приложений с низким током или приложений с более коротким временем дуги, в то время как расходные материалы для тяжелых условий эксплуатации, которые дороже стандартных версий, следует использовать для приложения с большой силой тока или большой дугой — время для сокращения времени простоя, необходимого для их замены.

Для разных применений следует выбирать разные сопла и контактные наконечники — стандартные расходные материалы следует использовать для приложений с низким током или приложений с более коротким временем дуги, в то время как расходные материалы для тяжелых условий эксплуатации, которые дороже стандартных версий, следует использовать для приложения с большой силой тока или большой дугой — время для сокращения времени простоя, необходимого для их замены.

Периферийные устройства — это любое дополнительное оборудование, которое можно интегрировать в систему роботизированной сварки. Использование правильных периферийных устройств может максимизировать производительность установки. Несмотря на то, что периферийные устройства требуют первоначальных затрат, они могут увеличить окупаемость инвестиций в роботизированную сварку за счет повышения производительности установки, увеличения срока службы расходных материалов и снижения вероятности дефектов сварки.

Некоторые потенциально полезные периферийные устройства включают:

- Станция очистки сопла: Также называется разверткой или очистителем от брызг. Это периферийное устройство очищает сопло от грязи, мусора и брызг во время обычных проходов в процессе сварки. Это помогает предотвратить потерю покрытия, которая может привести к дефектам и доработке сварного шва. Это также увеличивает срок службы расходных материалов, снижая частоту их замены.

- Распылители против разбрызгивания: Это периферийное устройство увеличивает срок службы расходных материалов за счет добавления на расходные материалы состава против разбрызгивания, который действует как защитный барьер. Как и станция очистки форсунок, это предотвращает потерю покрытия и снижает частоту замены расходных материалов.

- Кусачки для проволоки: Для роботов для дуговой сварки требуется, чтобы проволока торчала при возникновении дуги. Кусачки обрезают сварочную проволоку до заданной длины, устраняя любые несоответствия длины и качества проволоки.

Это приводит к более надежному запуску дуги и более стабильным сварным швам.

Это приводит к более надежному запуску дуги и более стабильным сварным швам. - Крепление на руку: При определенных установках необходимо учитывать риск столкновения. Для роботов с программным обеспечением для обнаружения столкновений необходимо прочное крепление на руке, чтобы защитить оборудование, удерживая его на месте, когда робот обнаруживает столкновение и выключается.

- Муфта: Для роботов без обнаружения столкновений муфта необходима для защиты оборудования от столкновения. Муфта распознает физическое воздействие столкновения и отправляет электрический сигнал на контроллер робота, который останавливает систему, предотвращая дальнейшее повреждение.

Все эти периферийные устройства могут помочь в защите и повышении производительности роботизированного сварочного оборудования.

Кто должен эксплуатировать роботизированную сварочную установку?

Роботизированная сварка требует постоянного наблюдения и обслуживания со стороны обученного оператора. Если ни у кого из текущего кадрового резерва компании нет опыта роботизированной сварки, в интересах компании нанять компанию по производству металлоконструкций с сертифицированными операторами роботизированной сварки в штате.

Если ни у кого из текущего кадрового резерва компании нет опыта роботизированной сварки, в интересах компании нанять компанию по производству металлоконструкций с сертифицированными операторами роботизированной сварки в штате.

Обученный технический специалист сможет максимально увеличить время бесперебойной работы проекта, планируя и выполняя регулярное профилактическое обслуживание системы. Это помогает свести к минимуму ненужные простои и обеспечивает бесперебойную работу системы — все преимущества, которые передаются вашему проекту.

Наем контрактного производителя с сертифицированными специалистами по роботизированной сварке может оказаться более рентабельным методом. Очень немногие компании специализируются на роботизированной сварке, особенно в Соединенных Штатах, с высококвалифицированным профессиональным персоналом, который точно знает, как работать с роботизированными сварочными ячейками для получения наилучших результатов для вашего продукта. Fairlawn Tool, Inc. — одна из таких компаний, которая предоставляет нашим клиентам качественные услуги по роботизированной сварке сертифицированной AWS командой сварщиков.

— одна из таких компаний, которая предоставляет нашим клиентам качественные услуги по роботизированной сварке сертифицированной AWS командой сварщиков.

Свяжитесь с нами

Компания Fairlawn Tool, Inc. считает роботизированную сварку неотъемлемой частью нашего производственного процесса, помогающего снизить общие затраты наших клиентов и помогающего вам получать продукцию высочайшего качества по минимальной цене. Кроме того, мы также с гордостью предлагаем услуги ручной сварки, которые хорошо подходят для небольших тиражей и индивидуальных коммерческих заказов. В большинстве случаев ручная сварка может сочетаться с роботизированной сваркой, чтобы получить лучшее от обоих подходов. Мы гордимся постоянным качеством, независимо от того, насколько велик производственный проект, потому что мы хотим, чтобы каждая единица превзошла ваши ожидания.

Fairlawn Tool является контрактным производителем с полным спектром услуг для всех ваших потребностей в изготовлении металлов. Выполняя все этапы процесса на нашем заводе в Мэриленде, мы можем гарантировать высочайший уровень качества по конкурентоспособной цене. Мы всегда рады помочь ответить на любые вопросы и проконсультировать по оптимальному подходу для вашей компании.

Выполняя все этапы процесса на нашем заводе в Мэриленде, мы можем гарантировать высочайший уровень качества по конкурентоспособной цене. Мы всегда рады помочь ответить на любые вопросы и проконсультировать по оптимальному подходу для вашей компании.

Свяжитесь с нами сегодня, чтобы обсудить ваши предстоящие проекты по изготовлению металлоконструкций.

Роботизированная дуговая сварка — TWI

Введение

Разработка решений для автоматизированной дуговой сварки по-прежнему определяется требованиями повышения качества продукции, производительности и снижения затрат. Кроме того, хорошая гибкость производственной системы, необходимая для реагирования на динамичное поведение рынка и, следовательно, для поддержания конкурентоспособности продукции, стала ключевой целью развития обрабатывающей промышленности. В результате процессы роботизированной сварки предлагают привлекательные альтернативные решения для традиционного ручного управления и жесткой автоматизации.

С момента первого применения сварочного робота в промышленном производстве в начале 1960-х годов роботизированная сварка распространилась на целый ряд производственных секторов. Только в период с 2010 по 2013 год во всем мире было введено в эксплуатацию более 600 000 промышленных роботов [1]. Роботизированная сварка признана самым популярным промышленным применением робототехники во всем мире [2]. Подсчитано, что примерно 25% всех промышленных роботов, находящихся в эксплуатации, используются для сварочных работ [3]. Автомобильное производство (рис. 1) представляет собой наиболее активный сектор промышленности с точки зрения внедрения роботизированной сварки (примерно 40 % от общего объема мировых поставок роботов), за которым следует электротехническая и электронная промышленность (приблизительно 20 % от общего объема мировых поставок роботов). Помимо контактной точечной сварки, двумя наиболее распространенными процессами роботизированной сварки в производственных целях являются сварка металла в среде инертного газа (MIG) и сварка вольфрамовым электродом в среде инертного газа (TIG) соответственно.

Рис. 1 Роботизированная сварка, используемая в автомобилестроении (фото авторское право @ ABB)

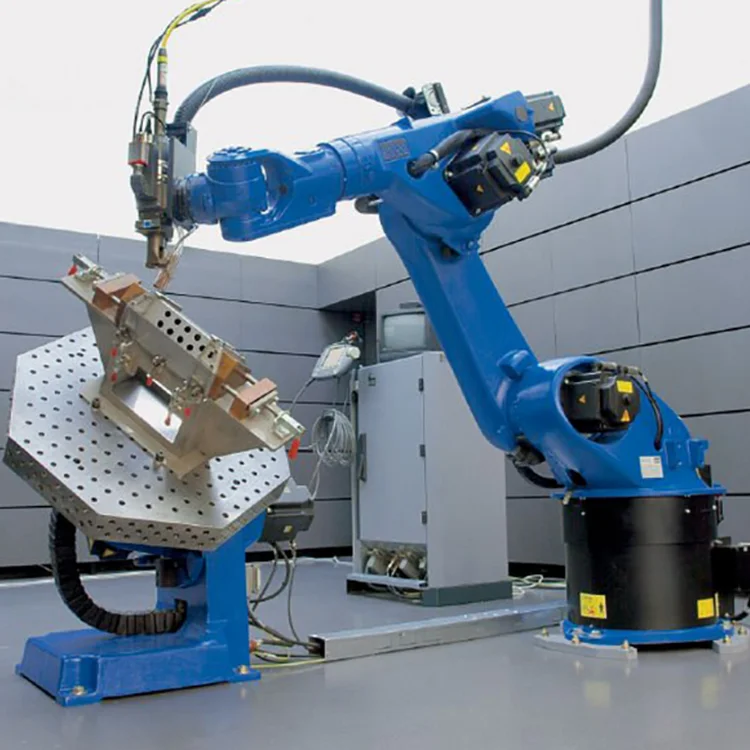

Основы роботизированной дуговой сварки источник сварочного тока к заготовке и робот, обеспечивающий взаимное позиционирование источника тепла и заготовки. Обычно используются шестиосевые промышленные роботы, состоящие из трехосного предплечья и трехосного запястья, поскольку они позволяют сварочной горелке, установленной на запястье, достигать всех положений, необходимых для трехмерной сварки. Традиционно используются промышленные роботы общего назначения, несущие горелки для дуговой сварки в качестве концевых эффекторов. Многие производители роботов недавно разработали роботов для дуговой сварки, которые меньше по размеру и дешевле. Это сокращение требуемых капитальных вложений привело к дальнейшему увеличению продаж роботизированных сварочных систем. Еще одним недавним достижением в области сварочной робототехники стало появление семиосных роботов, которые имеют дополнительную ось в нижней части руки, обеспечивающую дополнительную гибкость и экономию места на полу (рис.

2). Основные характеристики промышленных роботов приведены в таблице 1.

2). Основные характеристики промышленных роботов приведены в таблице 1.

В производственной среде манипуляторы заготовок часто используются как часть роботизированной системы. Устройства расширяют не только рабочий диапазон сварочного робота, но и его доступность, особенно при сварке сложных и крупных геометрий. Управление манипулятором часто интегрируется с управлением роботом, что позволяет синхронизировать и одновременно управлять двумя механизмами. Интегрированное управление позволяет координировать движения между роботом и манипулятором (заготовкой), что поддерживает оптимальные положения сварки (более высокая скорость и качество наплавки) и, возможно, увеличивает скорость сварки (более высокая производительность). Рис. 3 Роботизированная сварочная ячейка CMT в TWI (авторское право на фото @ TWI) Роботизированная сварка представляет собой сложную комбинацию сварки, робототехники, сенсорных технологий, систем управления и искусственного интеллекта. В связи с растущими требованиями к качеству, производительности и гибкости точное и адаптивное управление процессами роботизированной сварки стало важной целью разработки современных систем. Технологии датчиков, разработанные для сварки и ее автоматизации, являются важными элементами для обеспечения желаемого уровня контроля. Датчики применяются для наблюдения и измерения параметров процесса, выступая в качестве источников входных данных для системы управления. Получая и анализируя входную информацию от датчиков, система управления адаптирует выходные данные роботизированного процесса сварки в соответствии с заданными спецификациями процедуры сварки. Существуют различные типы датчиков для роботизированной дуговой сварки. В зависимости от выполняемых функций датчики подразделяются на две категории: технологические и геометрические. Первые измеряют параметры процесса роботизированной сварки (например, напряжение дуги, ток, скорость подачи проволоки и вращение горелки), которые определяют стабильность процесса. Последние измеряют геометрию сварного шва (например, размер зазора, изменение размера сварного шва, отклонение от номинального пути и изменения ориентации) и используются для поиска сварного шва, отслеживания шва и адаптивной сварки в реальном времени. Таблица 2 Типовые датчики, используемые при роботизированной дуговой сварке Рис. 4. Лазерное сканирование, используемое при роботизированной дуговой сварке (авторское право на фотографию @ Servo-Robot) игнорируется. Роботизированная технология является хорошим решением для восполнения растущего пробела в навыках в сфере сварочного производства, но использование и программирование промышленных роботов по-прежнему является сложной и трудной задачей для обычных операторов. Несмотря на то, что современные методы обнаружения для роботизированной дуговой сварки легко доступны и достаточно надежны, их эффективное и действенное применение в некоторых приложениях по-прежнему сложно. Роботизированная дуговая сварка является важным компонентом современных производственных предприятий. Основным преимуществом роботизированной дуговой сварки является производство высококачественных сварных швов за более короткое время цикла, а еще одним важным преимуществом является гибкость производства. Благодаря широкому применению во многих отраслях обрабатывающей промышленности роботизированная сварка превратилась в зрелый производственный метод. Сильные промышленные потребности продолжают стимулировать быстрое развитие роботизированной дуговой сварки и связанных с ней технологий для преодоления технических трудностей и расширения их возможностей. Компания TWI приобрела хороший опыт в области роботизированной сварки благодаря своим услугам в области общих исследований, контрактных исследований и разработок, технической информации, консультаций, разработки стандартов, обучения и квалификации. Для получения более подробной информации, пожалуйста, свяжитесь с нами. Роботизированная сварка может быть сложным процессом, особенно если вы новичок в программировании роботов. При правильном выполнении роботизированная сварка может обеспечить производителям значительный прирост производительности, а также отличную окупаемость инвестиций (ROI). Однако роботизированная сварка может быть сложным процессом, особенно если вы новичок в программировании роботов. Несмотря на то, что лучшим способом изучения программирования роботов является обучение у OEM-производителя вашего робота, никогда не помешает с самого начала применять проверенные экспертами советы и рекомендации по роботизированной сварке. Как и в любом специальном процессе, при программировании последовательности сварки необходимо предпринять определенные шаги, а также некоторые вещи, которых следует избегать. Процесс дуговой сварки металлическим электродом в среде защитного газа (GMAW) для роботизированной сварки такой же, как и для полуавтоматической сварки. Некоторые из методов, изложенных в сварочных кодексах, могут помочь «контролировать» применение роботов для изготовления и производства. Что нужно Создайте библиотеку файлов дуги на основе размера сварного шва и назовите каждый файл четко и лаконично. Например, ASF#1 — это 3⁄16 дюйма. горизонтальное скругление; ASF # 2 — это 3/16 дюйма. плоское филе; ASF#3 – это ¼ дюйма. горизонтальное скругление; и так далее. Используйте соответствующие номера для файлов начала и конца дуги. Файлы Weave должны соответствовать файлам дуги для каждого размера сварного шва. Например, ASF#1 использует WEV#1; ASF#2 использует WEV#2 и т. д. Если вы хотите использовать скорость сварки, указанную в начальном файле дуги Сварочные программы должны быть небольшими (менее 100–200 точек). Сосредоточьтесь на положении горелки/манипулятора для сварных соединений, а затем добавьте плавные движения воздушной резки между сварными швами. Хотя лучший курс действий для изучения программирования роботов — пройти обучение у OEM-производителя вашего робота, никогда не помешает с самого начала применить проверенные экспертами советы и рекомендации по роботизированной сварке. Сохраните мастер-деталь для программирования. Эта деталь должна быть помечена номерами сварных швов и номерами файлов с размерами дуг, что позволяет быстро найти справку по регулировке сварных швов. Ведите журнал или запись изменений для рабочей ячейки робота, где технические специалисты могут отметить дату, время и причину изменений. Роботы могут иметь возможность регистрировать изменения в программах, но они могут не указывать причину изменений. THES Тепловой вход = (AMPS X Volts) / Скорость движения Критический фактор для робот -сварки — это выбранная версия. сварочный пистолет для поставленной задачи. Более того, не менее важна возможность программировать и маневрировать сварочной горелкой с максимальной эффективностью. Вот несколько советов, которые следует учитывать при использовании робота в бизнесе. Что нужно делать • Используйте инструмент для юстировки резака. Создайте и поддерживайте правильную центральную точку инструмента (TCP), а также проверочное задание, которое подтверждает расположение и выравнивание TCP перед подправкой точек. Поставщики роботов и интеграторы могут иметь датчики или инструменты, помогающие автоматизировать этот процесс. Вы можете создать «наконечник для обучения», высверлив контактный наконечник и вставив заостренный вольфрам или сверло с желаемым вылетом. Если вы ищете сварные соединения, выполните процедуру поиска и включите «вкл» перед подкрашиванием точек. Если вы этого не сделаете, вы потеряете связь между вашими поисками и точками сварки. Запрограммируйте все точки сварки с одинаковой длиной вылета проволоки (расстояние между контактным наконечником и сварным швом). Вы можете создать «наконечник для обучения», высверлив контактный наконечник и вставив заостренный вольфрам или сверло с желаемым вылетом. Наконечник для обучения будет прямым и может помочь свести на нет влияние забрасывания проволоки на местоположение TCP. Если вы используете настоящую сварочную проволоку, убедитесь, что она обрезана до одинаковой длины при программировании с помощью сварщиков или манометра. Что нельзя делать Никогда не подкрашивайте один дефект на одной детали. Не выбирайте свой роботизированный резак на основании того, какие расходные детали находятся в вашем наборе инструментов. Хотя на заводе удобно иметь одни и те же детали, многие продолжают использовать различные углы наклона шейки резака или устаревшие конструкции, поскольку при техническом обслуживании сохраняются одни и те же списки запасных частей. Не используйте удлиненные шейки или узкие сопла без крайней необходимости. Удлиненные шейки приведут к меньшей повторяемости и более подвержены повреждениям. Форсунки меньшего диаметра чаще забиваются брызгами и требуют большего расширения. Достижения в инверторной технологии и более быстрые процессоры привели к более точному управлению процессом сварки, что принесло пользу роботизированной сварке. Большинство производителей предлагают несколько вариантов процесса для данного типа проволоки, размера и комбинации газов. Как правило, они могут быть изменены программой робота для обеспечения оптимальных характеристик сварки для различных условий соединения, даже если они существуют на одной и той же детали. Дополнительные соображения включают: Что нужно Следите за процессом сварки, выбранным из источника питания, в дополнение к индивидуальным настройкам сварки, таким как скорость подачи проволоки и напряжение. Это может быть комментарий в программе сварки, если он не связан с инструкциями по настройкам сварки. Сохраняйте положение робота как можно ближе к исходному положению. Настройте или запрограммируйте процессы сварки, применимые к вашей операции, в программы источника питания или таблицы выбора робота. Даже если они не используются в какой-то определенной части сегодня, они будут находиться в известном месте программы для использования в будущем. Запрещено Не вносите изменения локально с панели источника питания, если вы полагаетесь на робота для управления последовательностью. Процесс или параметр могут быть изменены в источнике питания по временным причинам или по соображениям целесообразности, но старые программы могут ссылаться на эти измененные настройки и приводить к неожиданным результатам. Хотя вы, возможно, знакомы с тем, насколько важным является использование правильного угла наклона горелки при сварке, программирование роботов добавляет переменную для наиболее эффективного и быстрого создания движения. Что нужно делать Все непроцессные перемещения должны быть совместными (неинтерполированные движения). Перемещения, когда ось перемещается более чем на 180 градусов, должны выполняться в два движения, чтобы обеспечить плавное движение. Сохраняйте положение робота как можно ближе к исходному положению. Старайтесь сохранять позу по умолчанию и не переводите робота в странную позу, если в этом нет крайней необходимости. Держите запястье — точнее, ось 5 — направленной вниз, чтобы угол горелки создавал рабочий угол со сварным швом (если шов горизонтальный). Запрещено Не используйте перемещение по основным осям (таким как оси 1, 2 и 3) для позиционирования угла резака. от 2 до 30 кг Оси От шести до семи Скорость До 5 м/с Ускорение До 25 м/с2 Повторяемость ≥0,05 мм Связь Profibus, DeviceNet, CANopen, Ethernet/IP и последовательные каналы Возможности ввода/вывода Цифровые/аналоговые входы/выходы  На рис. 3 показан шестиосевой промышленный робот, интегрированный с системой дуговой сварки с переносом холодного металла (CMT) и двухосевым позиционером заготовки в TWI Cambridge.

На рис. 3 показан шестиосевой промышленный робот, интегрированный с системой дуговой сварки с переносом холодного металла (CMT) и двухосевым позиционером заготовки в TWI Cambridge. Датчики процесса

Функция Датчик Измерение сварочного тока Датчик Холла Токовый шунт Регулятор длины дуги Датчик напряжения Дистанционное управление Емкостный датчик Поиск кромки сварного шва Тактильный (электрический контакт) датчик Датчик приближения Отслеживание сварного шва Тактильный (механический контакт) датчик Вихретоковый датчик Датчик сквозной дуги (переплетение с электрическим измерением) Видеосенсор Лазерное сканирование (рис.  4)

4) Контроль провара Датчик инфракрасного излучения Ультразвуковой датчик Мониторинг сварочной ванны Датчик технического зрения Тепловидение Проверка качества сварки Вихретоковый датчик Ультразвуковой датчик Лазерное сканирование  Высокая температура, сильный свет от дуги, дым, сильный ток, расплавленный металл, брызги и другие факторы, связанные с дуговой сваркой, могут мешать работе датчиков. Разработка системы управления, которая может полностью использовать информацию, полученную датчиками, и эффективно преобразовывать ее в производство, по-прежнему остается сложной задачей.

Высокая температура, сильный свет от дуги, дым, сильный ток, расплавленный металл, брызги и другие факторы, связанные с дуговой сваркой, могут мешать работе датчиков. Разработка системы управления, которая может полностью использовать информацию, полученную датчиками, и эффективно преобразовывать ее в производство, по-прежнему остается сложной задачей. Резюме

Ссылки

How to program a welding robot like a pro

The do’s and don’ts from an expert robotic welding programmer

Getty Images

Getty Images Общие правила роботизированной сварки. Программирование

Примеры включают настройку и использование установленных процедур сварки для различных условий соединения, характерных для ваших операций. Другие советы, связанные со сваркой, могут помочь упростить процесс.

Примеры включают настройку и использование установленных процедур сварки для различных условий соединения, характерных для ваших операций. Другие советы, связанные со сваркой, могут помочь упростить процесс. Наличие слишком большого количества элементов в одной программе может сделать редактирование запутанным. Всегда маркируйте каждый сварной шов линейным комментарием движения перед запуском дуги. Используйте логические подпрограммы, чтобы управлять размером программы, например, программу для каждой ориентации позиционера, если на многосторонней детали имеется много мест сварки.

Наличие слишком большого количества элементов в одной программе может сделать редактирование запутанным. Всегда маркируйте каждый сварной шов линейным комментарием движения перед запуском дуги. Используйте логические подпрограммы, чтобы управлять размером программы, например, программу для каждой ориентации позиционера, если на многосторонней детали имеется много мест сварки. Распечатка детали с отмеченными местами сварки и программными точками может служить той же цели.

Распечатка детали с отмеченными местами сварки и программными точками может служить той же цели. Сварка факела DO, а не

Большинство производителей продают их, и большинство из них будут работать с несколькими моделями резаков. Причина в том, что 45-градусная горелка от производителя не всегда совпадает с 45-градусной горелкой в рабочей ячейке робота. Перед программированием поместите резак в инструмент и убедитесь, что изгиб правильный. Если это не так, используйте инструмент, чтобы выровнять изгиб, гарантируя правильный угол резака. Более того, если вам когда-нибудь понадобится заменить резак, вы можете поместить новый резак в инструмент для юстировки перед его установкой.

Большинство производителей продают их, и большинство из них будут работать с несколькими моделями резаков. Причина в том, что 45-градусная горелка от производителя не всегда совпадает с 45-градусной горелкой в рабочей ячейке робота. Перед программированием поместите резак в инструмент и убедитесь, что изгиб правильный. Если это не так, используйте инструмент, чтобы выровнять изгиб, гарантируя правильный угол резака. Более того, если вам когда-нибудь понадобится заменить резак, вы можете поместить новый резак в инструмент для юстировки перед его установкой. Наконечник для обучения будет прямым и может помочь свести на нет влияние забрасывания проволоки на местоположение TCP.

Наконечник для обучения будет прямым и может помочь свести на нет влияние забрасывания проволоки на местоположение TCP. Убедитесь, что в детали или вышестоящем процессе нет дефектов. Вы не хотите изменять точку, чтобы соответствовать детали, не соответствующей спецификации, так как детали, соответствующие спецификации, не будут правильно сварены после изменения.

Убедитесь, что в детали или вышестоящем процессе нет дефектов. Вы не хотите изменять точку, чтобы соответствовать детали, не соответствующей спецификации, так как детали, соответствующие спецификации, не будут правильно сварены после изменения. Источники питания

Бренды источников питания предлагают уникальные технологии с мощными, но простыми в использовании интерфейсами, которые помогают добиться высокого качества сварных швов.

Бренды источников питания предлагают уникальные технологии с мощными, но простыми в использовании интерфейсами, которые помогают добиться высокого качества сварных швов. Старайтесь сохранять позу по умолчанию и не переводите робота в странную позу, если в этом нет крайней необходимости.

Старайтесь сохранять позу по умолчанию и не переводите робота в странную позу, если в этом нет крайней необходимости. Соображения относительно роботов

Хорошая программа робота предотвратит выполнение роботом преувеличенных положений/поз и сбалансирует движение ориентации резака с положением руки робота.

Хорошая программа робота предотвратит выполнение роботом преувеличенных положений/поз и сбалансирует движение ориентации резака с положением руки робота.

Это относительно простые роботы. Исполнительный механизм выполнен в виде одной открытой кинематической цепи. Сюда относятся большинство современных коботов и программируемых роботов.

Это относительно простые роботы. Исполнительный механизм выполнен в виде одной открытой кинематической цепи. Сюда относятся большинство современных коботов и программируемых роботов. Чтобы свести действие данных факторов к минимуму, нужно использовать специальное ПО, учитывающее подобные ошибки.

Чтобы свести действие данных факторов к минимуму, нужно использовать специальное ПО, учитывающее подобные ошибки. Одна из наиболее распространенных. При таком типе сварки устройство оснащают специальными клещами. Наиболее распространенный вид.

Одна из наиболее распространенных. При таком типе сварки устройство оснащают специальными клещами. Наиболее распространенный вид.

Заранее рассчитать полное количество сварочных устройств, позиционеров, зажимов, которые будут работать на линии.

Заранее рассчитать полное количество сварочных устройств, позиционеров, зажимов, которые будут работать на линии.

Шарнирные роботы имеют вращающиеся суставы — они обеспечивают большую свободу движений и диапазон движений за пределами трех измерений.

Шарнирные роботы имеют вращающиеся суставы — они обеспечивают большую свободу движений и диапазон движений за пределами трех измерений.

К ним относятся ограждение, защита от дуги, двери для доступа и другие функции, снижающие воздействие на работников опасного света, дыма и движения во время работы ячейки.

К ним относятся ограждение, защита от дуги, двери для доступа и другие функции, снижающие воздействие на работников опасного света, дыма и движения во время работы ячейки. Это приводит к более надежному запуску дуги и более стабильным сварным швам.

Это приводит к более надежному запуску дуги и более стабильным сварным швам.