Принципы работы сварочного генератора

Сварочные генераторы — это комбинированные электроагрегаты, которые используют как автономный источник питания для ручной дуговой сварки, а также в качестве источника электроснабжения. Они могут быть оснащены как бензиновыми, так и дизельными ДВС. В зависимости от назначения сварочные генераторы делятся на портативные и стационарные.

Типы сварочных агрегатов

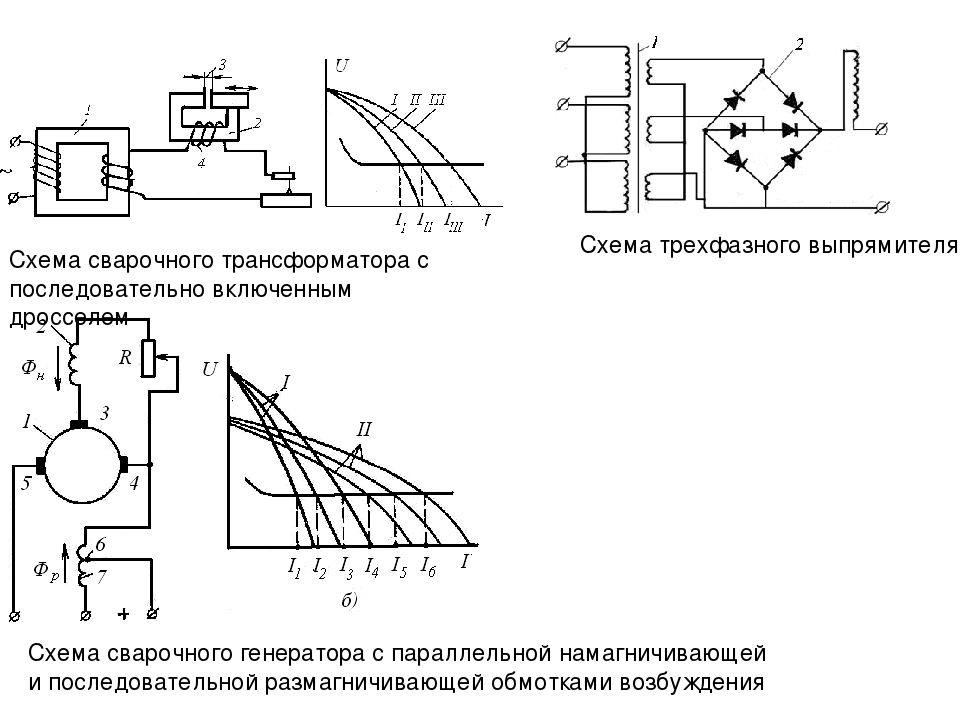

- Сварочные трансформаторы: подходят для сварки деталей из низколегированных сталей на переменном токе.

- Сварочные выпрямители: подходят для сварки низколегированных и нержавеющих сталей на постоянном токе.

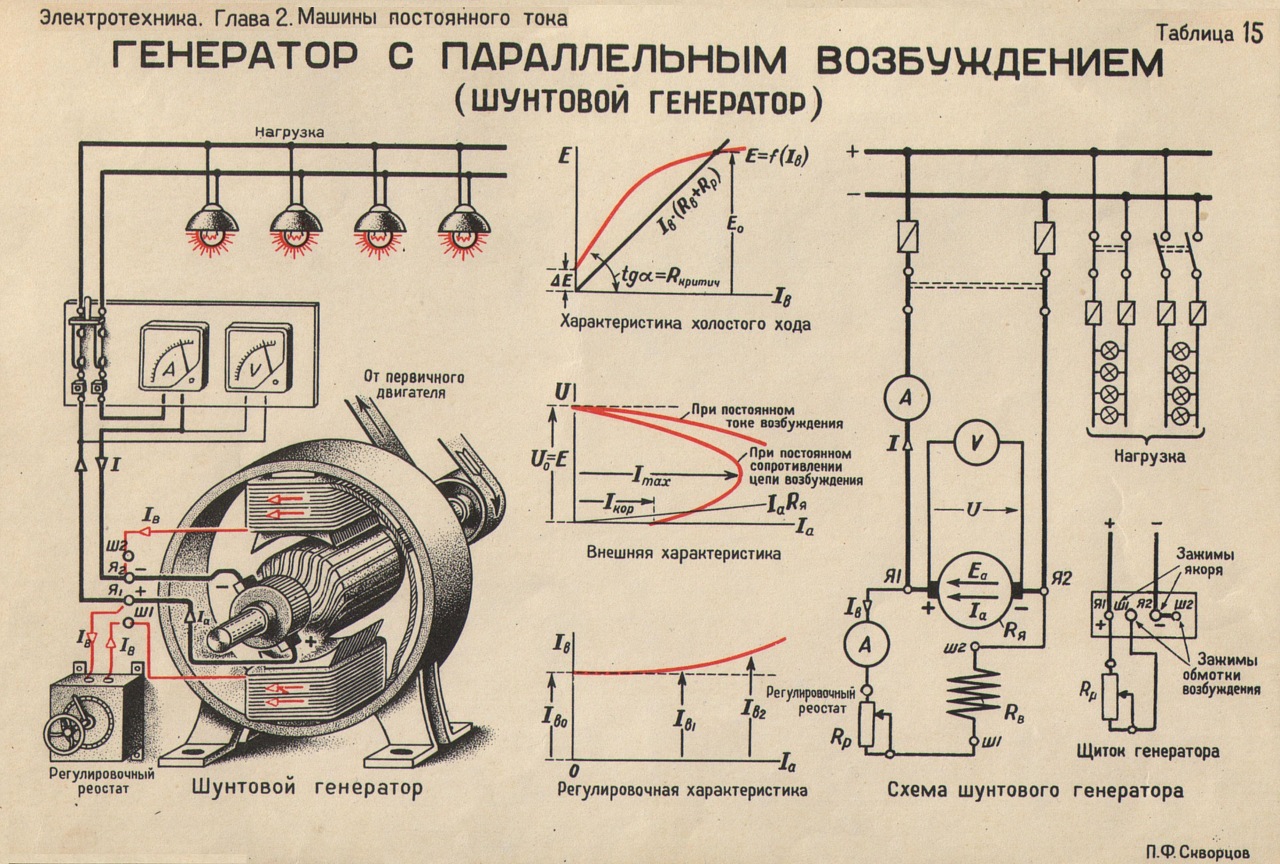

У обоих типов агрегатов «падающая» вольтамперная характеристика: выходное напряжение уменьшается с увеличением тока. Разница между двумя типами заключается в том, что выпрямителям характерно более стабильное горение дуги, что позволяет производить более качественный сварочный шов.

Во время сварки

Допустимая нагрузка на генератор во время сварки не должна превышать 10% от номинальной мощности.

Принцип работы сварочных генераторов электродуговой сварки

Принцип работы сварочного аппарата строится на преобразовании электроэнергии в тепло. Сварочный электрод (металлическая проволока, которая покрыта флюсом) вырабатывает ток, который течет к обрабатываемому объекту (детали). И в процессе сварки между ними образуется дуга. После этого при их касании в шве возникает дуга, температура которой превышает 3000° С. При этом оба края сварочных деталей начинают плавиться, в том числе и электрод.

Флюсовое покрытие служит для защиты шва: в процессе его испарения образуется газовая оболочка, препятствующая попаданию пыли и примесей из воздуха. Когда флюс застывает, на шве остается налёт, который называют также шлак. Его можно удалить обрубочным молотком, не повреждая при этом шов.

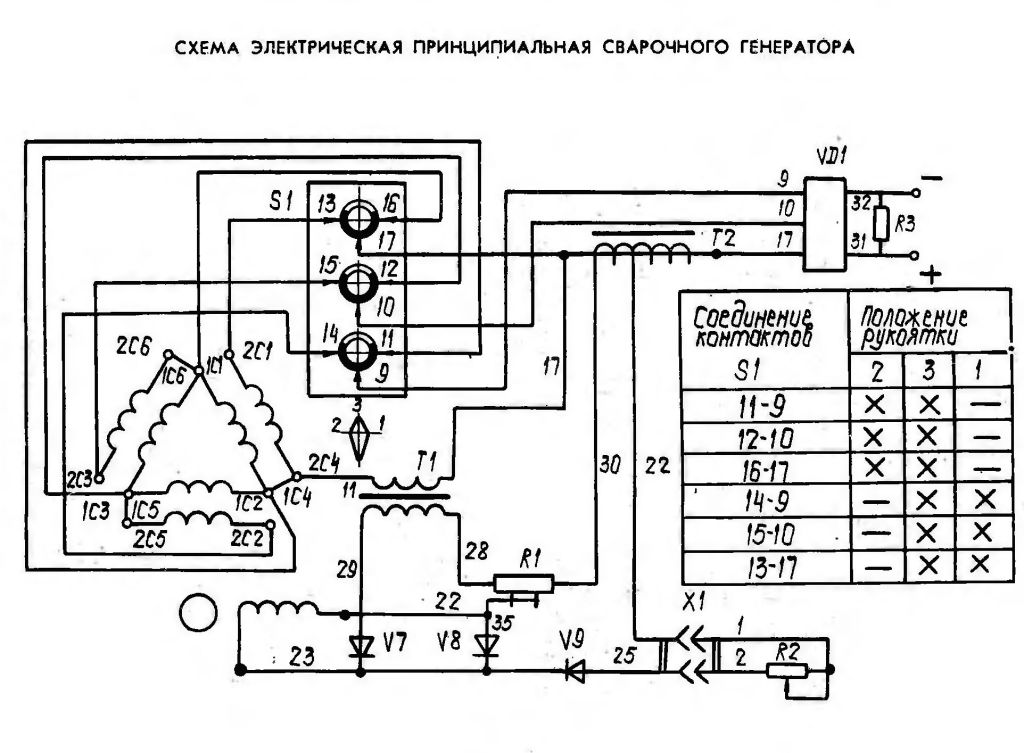

Схема сварочного генератора

Конструкция сварочного генератора опирается на раму, на которой болтами закреплены двигатель и альтернатор (в один блок) через амортизаторы. Ротор альтернатора осуществляет передачу крутящего момента валу двигателя посредством сопряжения. Это образует самоцентрирующуюся трехопорную схему на основе двух шарикоподшипниках (первый подшипник — на конце ротора, второй — на конце коленчатого вала). Третья опора — промежуточный подшипник. Он находится на выходе вала отбора мощности двигателя.

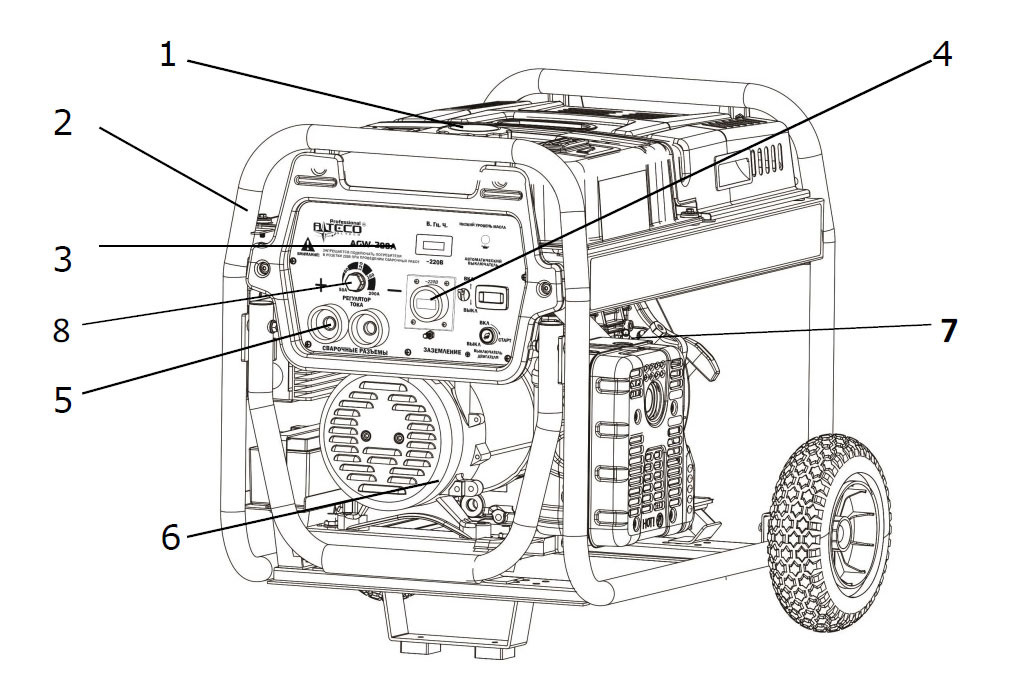

Аппаратура сварочного генератора размещена на корпусе прибора. На корпусе также обычно установлены:

- индикатор отображения силы тока;

- розетки;

- переключатели режимов;

- прерывать цепи;

- разъемы сварочных кабелей;

- регуляторы (силы тока, форсажа дуги).

Если у вас остались вопросы

статья от ООО Альтернатива, Петербург

Принцип работы сварочного генератора подразумевает трансформацию механической энергии в электрическую. Происходит преобразование крутящего момента мотора в ток. Такое устройство автономное, обеспечивает сварку электрической дугой.

Происходит преобразование крутящего момента мотора в ток. Такое устройство автономное, обеспечивает сварку электрической дугой.

Устройство сварочного агрегата рассчитано для функционирования на выезде. Если нет возможности для подключения к электропитанию или существуют неблагоприятные погодные условия, такое оборудование – уместное решение. Его часто используют при:

- | возведении дорог, трубопроводов;

- | освоении месторождений;

- | проведении ремонта различного характера, в том числе строительными организациями и коммунальными службами.

Устройство и принцип действия сварочного агрегата

Базовые составляющие устройства:

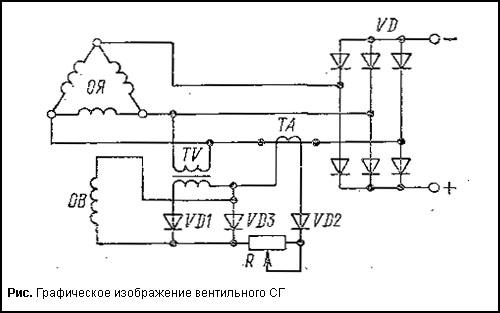

- Генератор. Создание тока обеспечивается взаимодействием магнитных потоков в статоре и якоре генераторного устройства. От статора ток переходит в выпрямитель, оттуда – к электродам. Управление возможно с помощью пульта, также может использоваться панель.

- Мотор. Способствует вращению якоря. Для этого создается давление – за счет воздействия расширяющегося газа (формируется при сгорании топлива) на поршень.

Используется дизельный либо бензиновый мотор – с учетом принципа работы конкретного сварочного агрегата. Первый вариант отличается экономным топливным расходом и увеличенным ресурсом. Агрегат с бензиновым мотором характеризуется компактностью корпуса, слабой шумностью, небольшой массой.

Используется дизельный либо бензиновый мотор – с учетом принципа работы конкретного сварочного агрегата. Первый вариант отличается экономным топливным расходом и увеличенным ресурсом. Агрегат с бензиновым мотором характеризуется компактностью корпуса, слабой шумностью, небольшой массой. - Корпус. Гарантирует жесткость устройства. Корпус также обеспечивает надежную защиту от внешних влияний, в том числе погодных условий.

- Вспомогательные составляющие. Агрегат может содержать элементы: электроинструмент, система регулирования характеристик тока, блок сушки электродов и пр.

Для управления любым сварочным агрегатом нужна определенная квалификация. Чем больше опыт, тем лучше подбираются режимы, электроды и тем качественнее проходит процесс. Результат – надежный, эстетичный и долговечный сварной шов.

Наши контакты в Санкт-Петербурге

(812) 677-66-89; (921) 961-66-89; (911) 924-66-89; [email protected]

Прайс-лист (цена): формируется в виде коммерческого

предложения на конкретную позицию.

Скидка: осуществить покупку со скидкой вы можете,

оформив заказ на сайте.

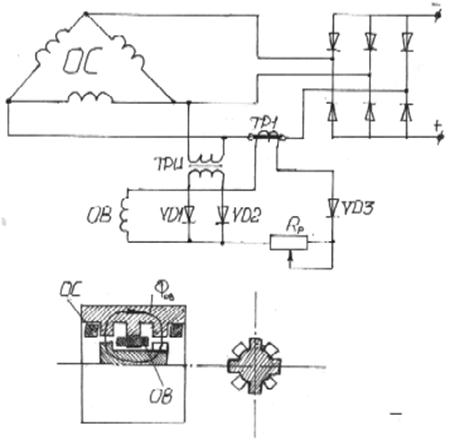

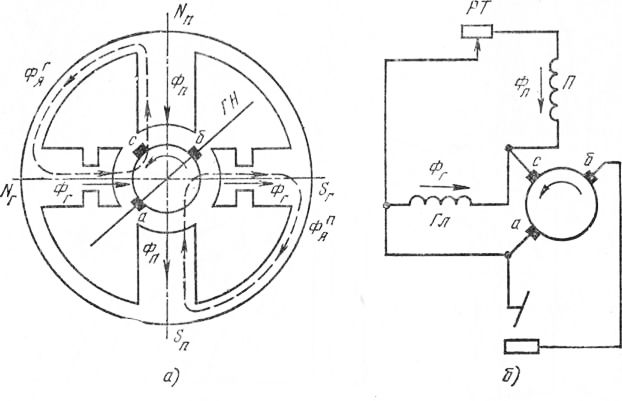

Принцип работы генераторов с расщепленными полюсами

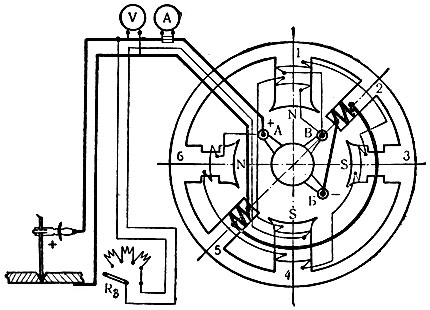

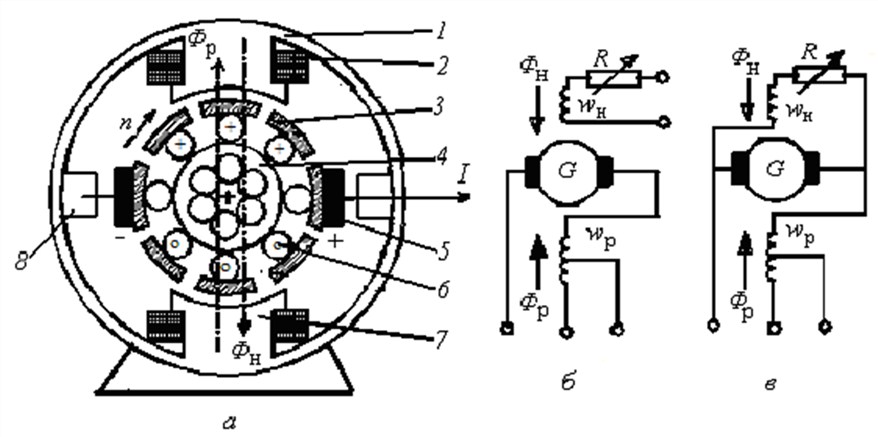

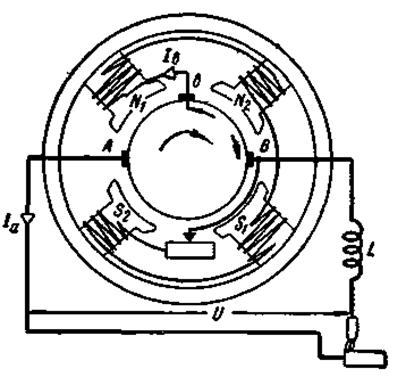

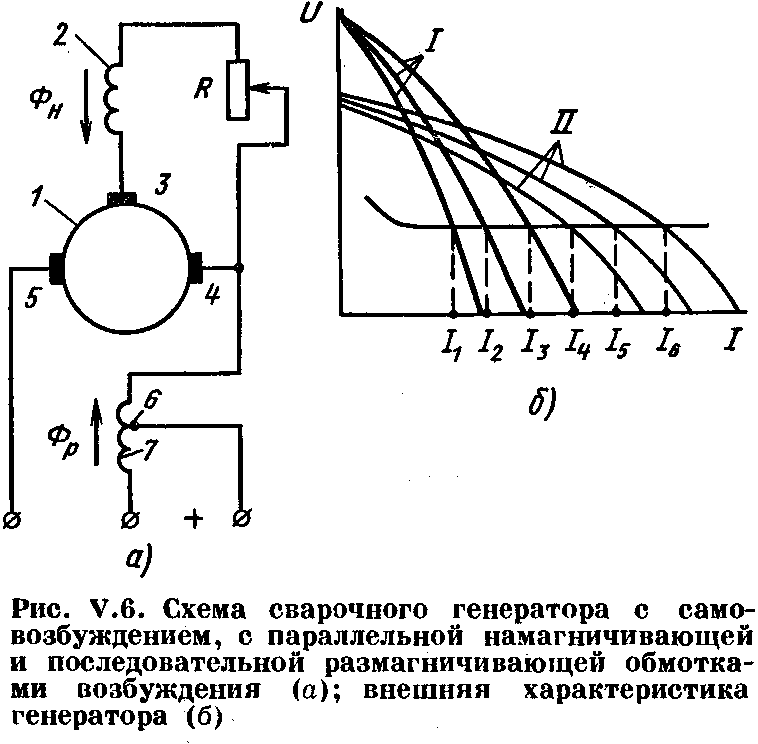

Нашими заводами построены однопостовые преобразователи и агрегаты с применением генераторов, имеющих различные принципиально отличающиеся магнитоэлектрические схемы.Принцип работы генераторов с расщепленными полюсами. Генератор с расщепленными полюсами имеет 4 полюса. Северные и южные полюсы не чередуются, как у обычных генераторов, а расположены попарно рядом (фиг. 5).

Фиг.5.Направление магнитных потоков полюсов в генераторах с расщепленными полюсами

Фиг.6.Направление потоков реакции якоря

Это позволяет каждую пару полюсов рассматривать как один полюс, расщепленный на два, а систему магнитных потоков четырех полюсов (на фиг. 5 обозначена пунктирными линиями) заменить одним результирующим магнитным потоком (обозначен штрих-пунктирными линиями).

Горизонтально расположенные полюсы, называющиеся главными, имеют меньшее сечение, чем вертикальные, называющиеся поперечными.

Электрический ток в якоре генератора индуктируется в результате действия не только рассмотренной системы магнитных потоков полюсов, но также в результате действия магнитного потока реакции якоря, который образуется при наличии в якоре электрического тока. Поток реакции якоря совпадает по направлению с потоком главных полюсов и направлен навстречу потоку поперечных полюсов (фиг. 6). Таким образом, в направлении главных полюсов действует сумма двух потоков (поток главных полюсов и поток реакции якоря). Однако поток реакции якоря совершенно незначительно увеличивает суммарный поток в направлении главных полюсов вследствие того, что главные полюсы находятся при магнитном насыщении. Поэтому суммарный поток можно считать постоянным по величине и равным магнитному потоку главных полюсов.

В направлении поперечных полюсов действует разность двух потоков (поток поперечных полюсов и поток реакции якоря). При этом поток поперечных полюсов имеет постоянную величину, а поток реакции якоря увеличивается от нуля при холостом ходе, когда в якоре нет электрического тока, до величины, в два раза большей потока поперечных полюсов при коротком замыкании, когда в якоре протекает наибольший электрический ток.

На коллекторе якоря установлено три щетки: а и с — главные, к которым подключаются провода от сварочного поста, в — вспомогательная. Напряжение на щетках ас (Uас) равно сумме напряжений на щетках ав (U

Напряжение на щетках вс индуктируется суммарным потоком, действующим в направлении главных полюсов. Поскольку этот поток постоянен по величине (не зависит от силы сварочного тока — тока в якоре), постольку и напряжение Uвс также постоянно. Напряжение на щетках ав (Uав) индуктируется переменным по величине результирующим потоком, действующим в направлении поперечных полюсов, вследствие чего напряжение на щетках ав изменяется от величины, равной Uав (при холостом ходе), до величины, равной минус Uав (при коротком замыкании).

Учитывая, что напряжение Uав при холостом ходе примерно равно напряжению Uвс, можно написать для холостого хода:

для короткого замыкания:

Как видно из изложенного выше, у генератора с расщепленными полюсами напряжение на главных щетках (на зажимах) уменьшается с ростом силы сварочного тока, т. е. внешняя характеристика этого генератора падающая. Падающая характеристика обеспечивается за счет размагничивающего действия потока реакции якоря. Обмотки полюсов подключаются к щеткам в и с, напряжение между которыми постоянное.

Преобразователи сварочные

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Сварочное оборудование — Преобразователи сварочные

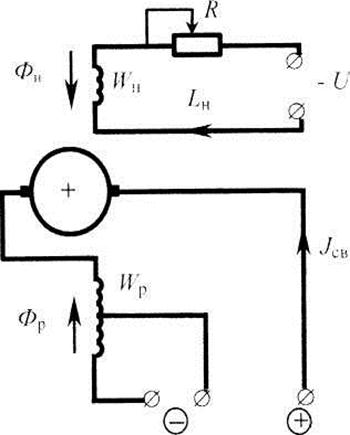

Сварочный преобразователь представляет собой комбинацию электродвигателя переменного тока и сварочного генератора постоянного тока.

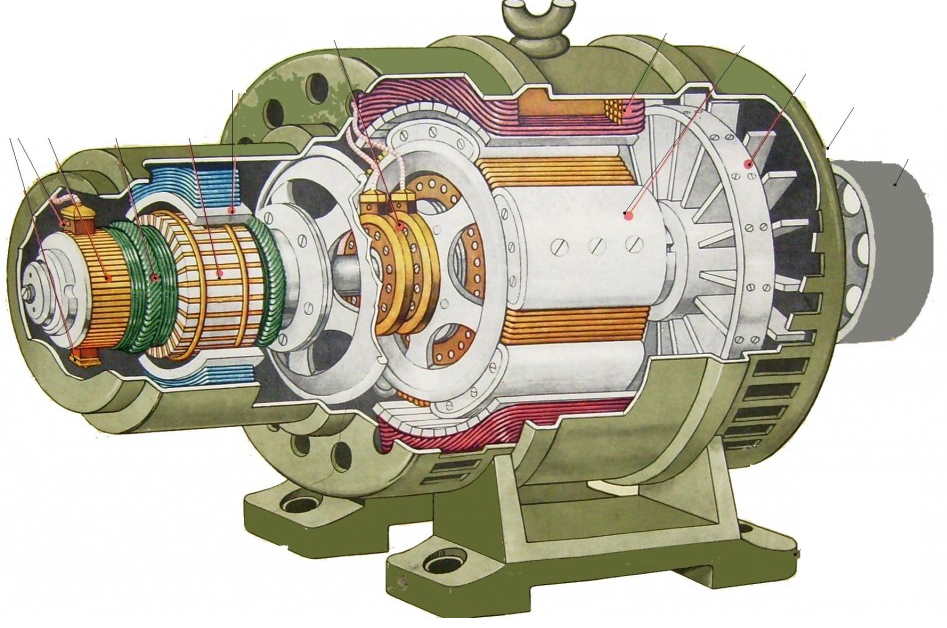

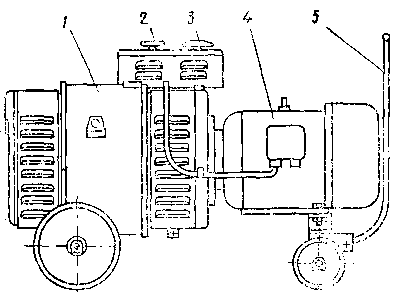

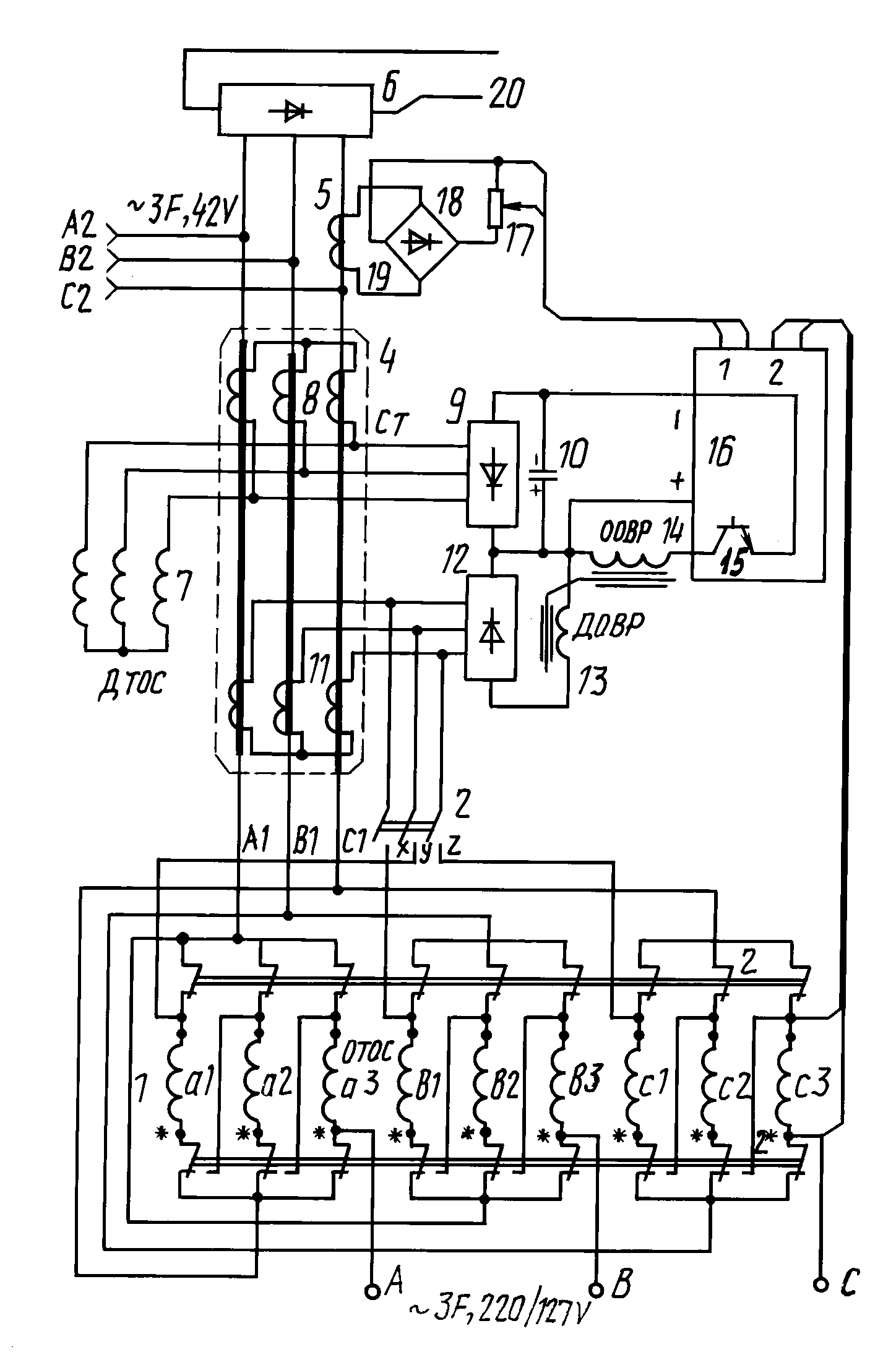

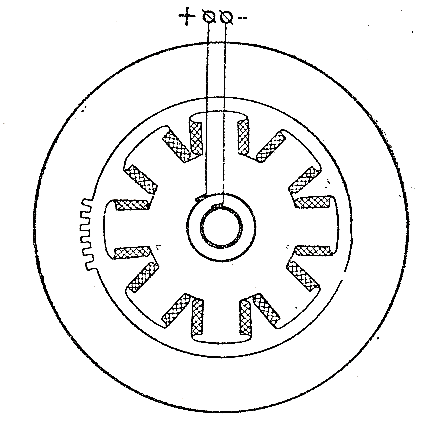

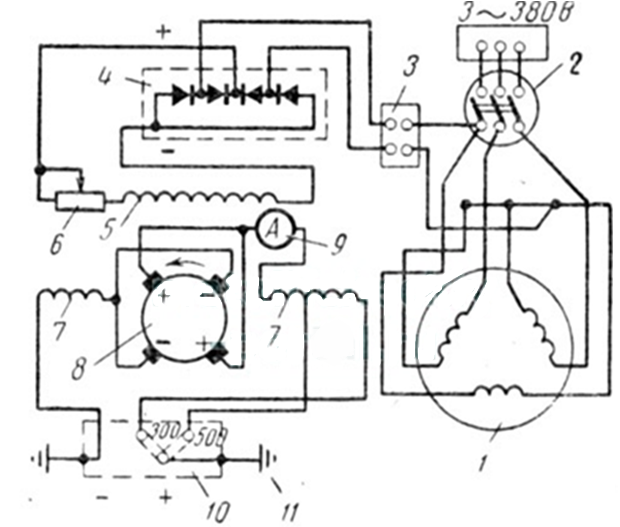

Для питания электрической дуги постоянным током выпускаются передвижные и стационарные сварочные преобразователи. На рис. 11 показано устройство одно-постового сварочного преобразователя ПСО-500, выпускаемого серийно нашей промышленностью.

Однопостовой сварочный преобразователь ПСО-500 состоит из двух машин: из приводного электродвигателя 2 и сварочного генератора ГСО-500 постоянного тока, расположенных в общем корпусе 1. Якорь 5 генератора и ротор электродвигателя расположены на общем валу, подшипники которого установлены в крышках корпуса преобразователя. На валу между электродвигателем и генератором находится вентилятор 3, предназначенный для охлаждения агрегата во время его работы. Якорь генератора набран из тонких пластин электротехнической стали толщиной до 1 мм и снабжен продольными пазами, в которых уложены изолированные витки обмотки якоря. Концы обмотки якоря припаяны к соответствующим пластинам коллектора в. На полюсах магнитов насажены катушки 4 с обмотками из изолированной проволоки, которые включаются в электрическую цепь генератора.

На валу между электродвигателем и генератором находится вентилятор 3, предназначенный для охлаждения агрегата во время его работы. Якорь генератора набран из тонких пластин электротехнической стали толщиной до 1 мм и снабжен продольными пазами, в которых уложены изолированные витки обмотки якоря. Концы обмотки якоря припаяны к соответствующим пластинам коллектора в. На полюсах магнитов насажены катушки 4 с обмотками из изолированной проволоки, которые включаются в электрическую цепь генератора.

Генератор работает по принципу электромагнитной индукции. При вращении якоря 5 его обмотка пересекает магнитные силовые линии магнитов, в результате чего в обмотках якоря наводится переменный электрический ток, который при помощи коллектора 6 преобразуется в постоянный; с щеток токосъемника 7, при нагрузке в сварочной цепи, ток течет с коллектора к клеммам 9.

Пускорегулирующая и контрольная аппаратура преобразователя смонтирована на корпусе 1 в общей коробке 12.

Преобразователь включается пакетным выключателем 11. Плавное регулирование величины тока возбуждения и регулирование режима работы сварочного генератора производят реостатом в цепи независимого возбуждения маховичком S. С помощью перемычки, соединяющей дополнительную клемму с одним из положительных выводов от последовательной обмотки, можно устанавливать сварочный ток для работы до 300 и до 500 А. Работа генератора на токах, превышающих верхние пределы (300 и 500А), не рекомендуется, так как возможен перегрев машины и нарушится система коммутации.

Плавное регулирование величины тока возбуждения и регулирование режима работы сварочного генератора производят реостатом в цепи независимого возбуждения маховичком S. С помощью перемычки, соединяющей дополнительную клемму с одним из положительных выводов от последовательной обмотки, можно устанавливать сварочный ток для работы до 300 и до 500 А. Работа генератора на токах, превышающих верхние пределы (300 и 500А), не рекомендуется, так как возможен перегрев машины и нарушится система коммутации.

Величина сварочного тока определяется амперметром 10, шунт которого включен в цепь якоря генератора, смонтированного внутри корпуса преобразователя.

Обмотки генератора ГСО-500 выполняются из меди или алюминия. Алюминиевые шины армируют медными пластинками. Для защиты от радиопомех, возникающих при работе генератора, применен емкостный фильтр из двух конденсаторов.

Перед пуском преобразователя в работу необходимо проверить заземление корпуса; состояние щеток коллектора; надежность контактов во внутренней и внешней цепи; штурвал реостата повернуть против часовой стрелки до упора; проверить, не касаются ли концы сварочных проводов друг друга; установить перемычку на доске зажимов соответственно требуемой величине сварочного тока (300 или 500 А).

Пуск преобразователя осуществляется включением двигателя в сеть (пакетным выключателем 11). После подсоединения к сети необходимо проверить направление вращения генератора (если смотреть со стороны коллектора, ротор должен вращаться против часовой стрелки) и в случае необходимости поменять местами провода в месте их подключения к питающей сети.

Правила безопасности при эксплуатации сварочных преобразователей

При эксплуатации сварочных преобразователей необходимо помнить:

- напряжение на клеммах двигателя, равное 380/220 В, является опасным. Поэтому «ни должны быть закрыты. Все подсоединения со стороны высокого напряжения (380/220 В) должен осуществлять только электрик, имеющий право на производство электромонтажных работ;

- корпус преобразователя должен быть надежно заземлен;

- напряжение на клеммах генератора, равное при нагрузке 40 В, при холостом ходе генератора ГСО-500 может повышаться до 85 В. При работе в помещениях и на открытом воздухе при наличии повышенной влажности, пыли, высокой окружающей температуры воздуха (выше 30oС), токопроводящего пола или при работе на металлических конструкциях напряжение выше 12 В считается опасным для жизни.

При всех неблагоприятных условиях (сырое помещение, токопроводящий пол и др.) необходимо пользоваться резиновыми ковриками, а также резиновой обувью и перчатками.

Опасность поражения глаз, рук и лица лучами электрической дуги, брызгами расплавленного металла и меры защиты от них те же, что и при работе от сварочных трансформаторов.

Источник: Фоминых В.П. Электросварка

Сварочный аппарат – что включает этот собирательный термин? + Видео

Сегодня сварочный аппарат есть практически у каждого хозяина, ведь современные модели значительно меньше, легче своих предшественников, да и работать с ними намного проще. Рассмотрим виды этого оборудования и уделим внимание практической стороне, а именно как правильно подобрать стабилизатор, на что нужно обращать внимание при покупке и как рассчитать мощность.

1 Разнообразие технологий для сварки

Стоит отдать должное сварочным работам – они незаменимы на производстве, при ремонте и изготовлении различных устройств. Машино-, корабле-, авиастроение также нельзя представить без этой операции. Этот список можно перечислять еще очень долго, но не будем углубляться. Ради справедливости нужно сказать, что сварочный агрегат станет верным помощником и в быту. Хотите сделать качественные металлические ворота, дверь, ограждение либо просто собрать стойку для винограда? Правильно, и здесь поможет столь незаменимое оборудование.

Машино-, корабле-, авиастроение также нельзя представить без этой операции. Этот список можно перечислять еще очень долго, но не будем углубляться. Ради справедливости нужно сказать, что сварочный агрегат станет верным помощником и в быту. Хотите сделать качественные металлические ворота, дверь, ограждение либо просто собрать стойку для винограда? Правильно, и здесь поможет столь незаменимое оборудование.

Разнообразие сварочных агрегатов невероятно велико, к ним относятся генераторы (особым видом выступают бензогенераторы), выпрямители, инверторы, трансформаторы и полуавтоматы. Остановимся более подробно на каждом типе. Наибольшей популярностью пользуются сварочные трансформаторы переменного тока. Такой спрос обусловлен их достоинствами. Агрегаты имеют простую конструкцию и надежны, порадует и их стоимость. Бытовые версии таких трансформаторов отличаются компактными габаритами.

Но стоит остановиться и на недостатках. Прослеживается зависимость от входного напряжения. Решить эту проблему можно с помощью специального стабилизатора. Кроме того, КПД обычно не превышает 80%, да и качество сварного шва не самое лучшее. Повысить его можно только используя специальные стабилизирующие электроды. Работа аппарата заключается в понижении напряжения сети до заданного уровня и регулировке сварочного тока.

Решить эту проблему можно с помощью специального стабилизатора. Кроме того, КПД обычно не превышает 80%, да и качество сварного шва не самое лучшее. Повысить его можно только используя специальные стабилизирующие электроды. Работа аппарата заключается в понижении напряжения сети до заданного уровня и регулировке сварочного тока.

Следующий вид, заслуживающий внимания – выпрямитель или, как его еще называют, трансформатор постоянного тока. Это наиболее распространенный промышленный агрегат, так как он сочетает в себе качественный шов с комфортабельностью, обеспечиваемой стабильной дугой, и приемлемую стоимость. С помощью специальных электродов можно работать с цветными и черными металлами. Но необходимо постоянно следить за вентилятором обдува, в противном случае возможен перегрев и аппарат сгорит. Также понадобится дополнительное приобретение, а именно стабилизатор, чтобы избежать ручного регулирования U в сети.

Трансформатор постоянного тока для сварки

Генераторы обладают немного большим количеством минусов. Их конструкция очень сложная, что негативно сказывается на ремонтопригодности. Высокий расход энергии сочетается с низким КПД и высокой стоимостью. Но если необходимо проводить сварочные работы в полевых условиях, то без бензогенератора не обойтись.

Их конструкция очень сложная, что негативно сказывается на ремонтопригодности. Высокий расход энергии сочетается с низким КПД и высокой стоимостью. Но если необходимо проводить сварочные работы в полевых условиях, то без бензогенератора не обойтись.

Еще один промышленный агрегат – полуавтомат. Это устройство имеет отличную производительность, заслуживает восхищения длина и качество сварного шва. При этом оборудование очень удобно в использовании. Появляется возможность сохранять режимы сварки и в дальнейшем активировать их. Недостатки – сложная конструкция, высокая стоимость газа и самого аппарата. Да и потребность в громоздких баллонах с защитным газом нельзя отнести к плюсам.

Сварка проводится специальной проволокой, намотанной на катушку. Ток в основном регулируется ступенчато. Однако некоторые модели имеют и плавную регулировку. Кроме того, вы можете самостоятельно задать и скорость подачи проволоки в зону сварки. В зависимости от модели полуавтоматы могут работать только в среде защитных газов, без них либо объединять оба режима. В первом случае проволока должна подбираться в зависимости от типа газа, во втором используется флюсовый материал. Полуавтоматы имеют широкий диапазон работ. Они нашли применение в промышленности, но существуют компактные бытовые модели.

В первом случае проволока должна подбираться в зависимости от типа газа, во втором используется флюсовый материал. Полуавтоматы имеют широкий диапазон работ. Они нашли применение в промышленности, но существуют компактные бытовые модели.

Наиболее высокотехнологичным оборудованием можно назвать инверторы. Компактные габариты, небольшая масса (некоторые модели весят чуть более 3 кг), устойчивость к перепадам напряжения (нет надобности приобретать еще и стабилизатор), а также высокое качество шва и комфортная работа – все это неоспоримые достоинства таких агрегатов. Кроме того, инвертор имеет ряд дополнительных функций, например, система ускоренного поджига дуги, защита от повышения и падения напряжения. При этом оборудование чувствительно к сварочным перегрузкам и боится пыли, да и стоимость низкой не назовешь. Различные модели инверторного оборудования предназначены для электродной, аргонодуговой либо полуавтоматической сварки. Универсальный сварочный аппарат этого типа объединяет в себе сразу все режимы, тем самым заменяя три устройства.

2 Устройство и принцип работы каждого приспособления

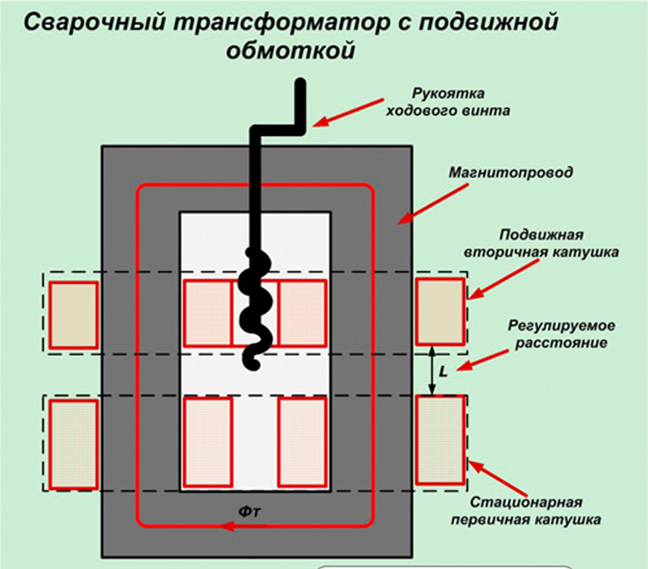

В этом пункте мы подробно рассмотрим принцип работы сварочного аппарата каждого типа. Начнем с трансформаторов переменного и постоянного тока. В первом случае конструкция оборудования обязательно предполагает наличие сердечника и пары обмоток в изоляции. Первичная обмотка подключается к сети, а вторичная соединяется с предметом сварки и держателем электродов.

Регулировка сварочного тока происходит следующим образом. Вращая соответствующую ручку, вы обеспечиваете перемещение по вертикали катушек вторичной обмотки. При их сближении сварочный ток увеличивается и наоборот. При этом диапазон регулировки находится в пределах от 65 до 460 А, если катушки соединены параллельно, а вот при последовательном соединении он составляет 40–180 А. Переменный ток, поступив на первичную обмотку, способствует намагничиванию сердечника. Далее магнитный ток проходит через вторичную обмотку и преображается в переменный ток, но только уже более низкого напряжения.

Устройство выпрямителя аналогично предыдущей модели. Главное его отличие – выходной выпрямитель (тиристорный либо диодный). Благодаря последнему можно преобразовать переменный ток в постоянный, однако несколько страдает мощность оборудования. Ток регулируется за счет изменения расстояния между обмотками, посредством разделения обмоток трансформатора на секции либо за счет дросселя насыщения. Очень важно, чтобы в обоих случаях были качественные провода, иначе скачков напряжения в сети не избежать.

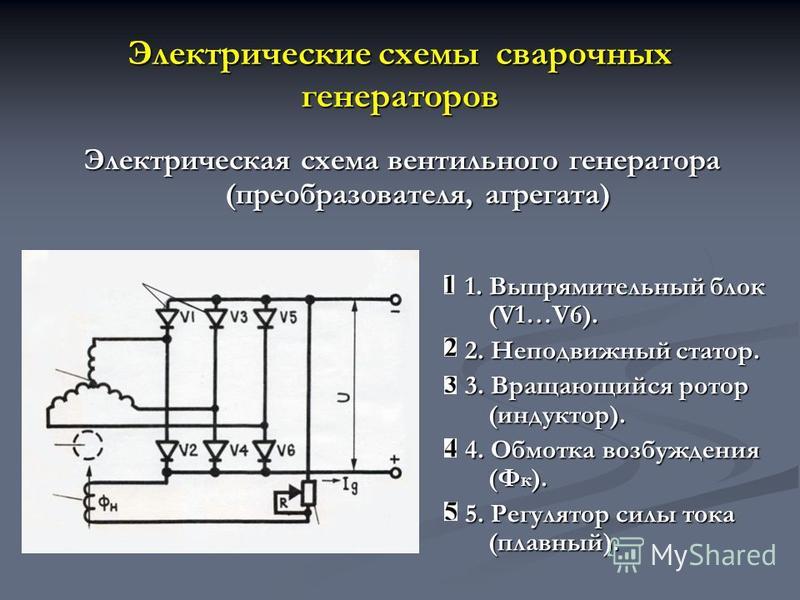

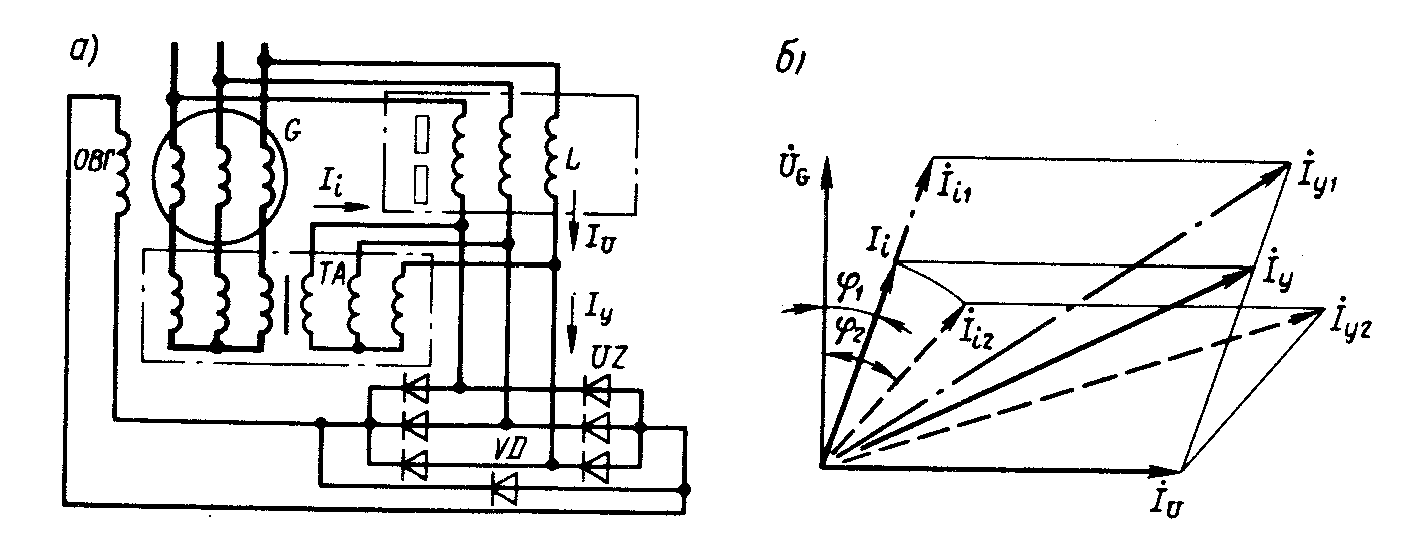

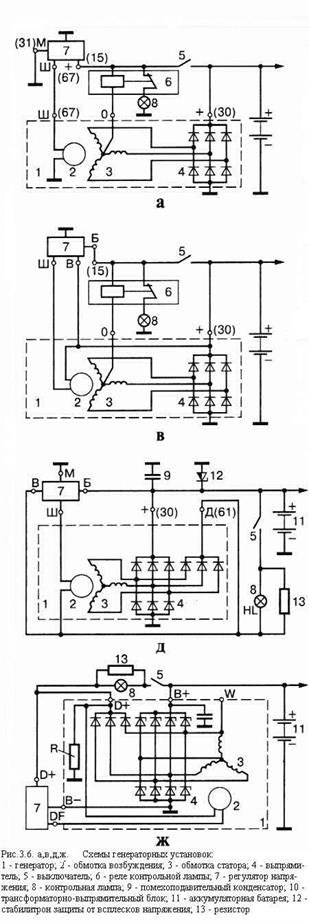

Основными элементами сварочных генераторов выступают асинхронный двигатель и генератор постоянного тока. Существует две основные схемы таких устройств. Если обмотка возбуждения параллельна, а размагничивания – последовательна, то для магнитных полюсов такого устройства понадобится ферромагнитная сталь. Источники питания бензогенераторов – бензиновый двигатель. Во второй схеме обмотка возбуждения независима. А размагничивание происходит с помощью последовательной обмотки. Регулируя количество ее витков, можно обеспечить сварочный ток нужного значения. Питание такого генератора происходит от сети. Так что может понадобиться стабилизатор, и периодически обращайте внимание на провода.

Питание такого генератора происходит от сети. Так что может понадобиться стабилизатор, и периодически обращайте внимание на провода.

Сварочный генератор

В основе полуавтоматов находится источник питания, а именно выпрямитель либо инвертор, механизм подачи и баллон с активным газом. С помощью блока управления можно задавать нужные характеристики сварки. Особенность такого аппарата – отсутствие электродов и электрододержателя, ведь в качестве электрического проводника выступает проволока, подаваемая через горелку.

С какой целью в зону сварки подается защитный газ? Аргон, СО2 либо их смесь вытесняет кислород, тем самым сводя риск окисления шва к минимуму.

Устройство инверторов предполагает наличие транзисторных электрических схем, а принцип работы заключается в следующем. Переменный ток, пройдя через выпрямитель, преобразуется в постоянный. Затем он поступает в силовой модуль, где происходит обратное преобразование, но только новый переменный ток обладает более высокой частотой. Далее в ход идет высокочастотный трансформатор, где происходит выпрямление напряжения, и оно поступает на дугу.

Далее в ход идет высокочастотный трансформатор, где происходит выпрямление напряжения, и оно поступает на дугу.

Главная особенность такого оборудования – отсутствие силового трансформатора. А работа заключается в фазовом сдвиге напряжения. Усиление тока идет каскадом и регулируется с помощью микропроцессора. Таким образом получается добиться идеального значения этой характеристики, что самым положительным образом влияет на качественные показатели.

3 Характеристики приборов и их взаимозависимость

В этом пункте мы рассмотрим, на какие параметры следует обратить внимание, подбирая сварочный аппарат. На допустимый диаметр электродов влияет мощность и сварочный ток, а от них, в свою очередь, зависит толщина свариваемого материала. Обычно этот параметр находится в пределах от 0,5 до 6,0 мм, но для стандартных задач вполне подойдут электроды диаметром 2,0–3,0 мм.

От выходного тока напрямую зависят возможности сварочного агрегата. Чем выше будет этот показатель, тем более толстые электроды можно использовать, а значит, и выполнять довольно сложные задачи. Кроме того, это значение влияет на производительность. При подборе оборудования стоит учитывать, что для плавления рутиловых электродов понадобится ток меньшего значения, чем для основных. Обычно этот параметр находится в пределах от 10 до 250 А, но если речь идет о профессиональном оборудовании, то он может достигать и 500А.

Мощный сварочный аппарат

Имеет значение и входное напряжение, которое бывает однофазным либо трехфазным – 220В и 380В соответственно. Стоит отметить, что все типы аппаратов, кроме инверторных, очень чувствительны к перепадам этой характеристики. А вот напряжение холостого хода колеблется от 45 до 70В и указывает на Uвых без нагрузки. Чем оно выше, тем проще происходит поджиг и более стабильное горение дуги. Значение этого напряжения влияет на выбор электродов.

Мощность агрегата влияет на его производительность и в то же время на расход электроэнергии. В бытовых моделях это параметр составляет несколько кВт, но если речь идет о профессиональном оборудовании для автоматической либо полуавтоматической сварки, то в этом случае мощность может достичь и 22 кВт. Но не стоит думать, что более мощное оборудование лучше. Ведь чем больше мощность, тем выше степень нагрева, и увеличивается износ агрегата. Кроме того, понадобятся более толстые и, соответственно, дорогостоящие провода. И далеко не каждая электросеть способна выдержать такую нагрузку. Оптимальной считается мощность, достаточная для сварки электродами (3 мм) с выходом тока 120 А. Она равна произведению Uхх(холостого хода), Iсв и cos угла сдвига фаз U и I, разделенному на КПД (0,8).

4 Выбор стабилизатора и его значение

Чтобы урегулировать Uвх, понадобится стабилизатор. При использовании простейшего трансформатора скачки напряжения сети будут негативно отражаться на качестве работ, так как U и I трансформатора также будут плавать вместе с сетевыми показателями. Увеличение этих характеристик приведет к прожогам, а снижение понизит производительность и увеличит время сварки, что может отразиться на структуре шва.

Увеличение этих характеристик приведет к прожогам, а снижение понизит производительность и увеличит время сварки, что может отразиться на структуре шва.

Выбор стабилизатора регулирования Uвх

В качестве стабилизатора можно использовать самые простые модели, главное, чтобы они не имели ограничений в этой области. Низкая скорость реагирования такого оборудования практически не отразится на качестве работ. Этот агрегат пригодится независимо от типа сварочного агрегата, будь то трансформатор, выпрямитель или генератор. Не нуждаются в стабилизаторах только инверторы, т. к. имеют встроенную систему регулирования U, и бензогенераторы.

5 Делаем сами аппарат для сварки

Сейчас мы перейдем к практической части и рассмотрим, как самостоятельно собрать сварочный аппарат. Как ни удивительно, но чтобы сделать это, не понадобятся даже особые знания в электротехнике. Необходимо подготовить качественные толстые провода, 4 аккумулятора (12 В) либо 2 АКБ (24 В), держатель для электродов, причем в этом случае нам даже не понадобится стабилизатор.

Необходимо подготовить качественные толстые провода, 4 аккумулятора (12 В) либо 2 АКБ (24 В), держатель для электродов, причем в этом случае нам даже не понадобится стабилизатор.

Последовательно соединяем все аккумуляторы. Для этого нам понадобятся провода с зажимами. Затем к «-» крайней АКБ подводим кабель с электрододержателем, а «+» другого аккумулятора подсоединяем к детали. Очень важно, чтобы провода не имели дефектов. Конечно, мощность такого самодельного аппарата получится невысокая, но зато шов ровный, агрегат автономный, т. к. не нужно подключать к сети, экономный по сравнению с бензогенератором. Если планируете использовать аппарат постоянно, то обзаведитесь 54-вольтовым зарядным устройством.

Сборка самодельного сварочного аппарата

Существует множество схем, по которым можно собрать генератор. В этом случае нам понадобится двигатель, электрический генератор, блок управления, выпрямитель и, конечно, провода. Первым делом изготавливаем раму из металлического уголка. В местах крепления движка, топливного бака и генератора необходимо просверлить отверстия. Затем устанавливаем все элементы и фиксируем их с помощью болтов.

В местах крепления движка, топливного бака и генератора необходимо просверлить отверстия. Затем устанавливаем все элементы и фиксируем их с помощью болтов.

Теперь нужно закрепить шкивы. Устанавливаются они на валах мотора и генератора таким образом, чтобы ремень передачи был достаточно натянут. Подсоединяем согласно выбранной схеме выпрямитель и блок управления. Предусмотрев дополнительные контактные клеммы, вы сможете использовать бензогенератор еще и в качестве источника электроэнергии.

Сварочный генератор своими руками

Сварочный генератор представляет собой устройство, которое выполняет функции сварочного инструмента и генератора. Существуют организации, предоставляющие такую услугу, как аренда сварочного генератора, но при желании такой аппарат можно соорудить своими руками. Чтобы все получилось, нужно обладать знаниями в области электромеханики и электротехники. Аппарат применяется обычно на небольших стройках, где централизованное электроснабжение отсутствует.

Существует два способа создания такого инструмента. В первом случае рекомендуется купить сварочный инверторный блок, соединить его с источником электроэнергии и подключить к выходу генератора. Во втором случае из имеющихся под рукой элементов создается сварочный трансформатор.

Сварочный генератор состоит из:● Трансформатора – данный аппарат применяется для преобразования переменного напряжения сети в переменное напряжение для сварки. Намотка трансформатора производится в случае, если есть трансформаторное железо и медный провод с нужным сечением. Мастером производятся необходимые расчеты, чтобы определить мощность создаваемого инструмента.

● Выпрямителя – он применяется для питания электрическим током сварочного поста при ручной и электродуговой сварке. Монтаж этого элемента производится на устойчивой к высоким температурам стеклотекстолитовой пластине.

● Регулятора тока – он меняет величину сварочного тока, чтобы создать нужный режим для сварки.

Создать генератор несложно. В первую очередь требуется навык по электрообмотке, умение паять и необходимые знания в электромеханике и электротехнике. Нужно подготовить рабочую площадку. Лучше всего ее сделать в гараже.

Сначала делается рама. С помощью металлического уголка 40*40мм. Требуется отмерить нужную длину и с помощью болгарки отпилить уголки.

После этого сверлом делаются отверстия для генератора и мотора, которые впоследствии будут присоединены болтами к раме. Придать генератору мобильности помогут колеса, которые крепятся с помощью болтов. Мотор осуществляет передачу вращающего момента. Якорь при вращении способствует выработке тока.

Термин «сварочный генератор» применяют к устройству особого типа, успешно сочетающему в своей конструкции генератор со сварочным аппаратом. Основное функциональное назначение этого агрегата заключается в выполнении сварочных работ в местах, не обеспеченных электрической энергией.

В настоящее время существует два вида сварочных генератора: дизельные и бензиновые. Последние приобрели большую популярность у потребителя, благодаря меньшей стоимости, компактным размерам и умеренному потреблению топлива. Однако, дизельные генераторы обладают значительно большим эксплуатационным ресурсом двигателя и способностью лучше выдерживать высокие нагрузки.

Сварочный бензиновый генератор

Довольно высокая стоимость сварочных генераторов сформировала мнение о выгоде раздельного приобретения генератора бензинового для сварочного аппарата. Однако, такое заключение ошибочно, поскольку его реализация предполагает возникновение проблем с балансом некоторых технических характеристик, например, мощности, величину которой не так просто подобрать.

Основными конструктивными элементами генератора для сварки являются:

- двигатель внутреннего сгорания;

- генераторная или инверторная часть;

- рама.

Стандартная схема устройства бензогенератора для сварки включает следующие основные элементы:

- Вольтметр, фиксирующий величину выходного напряжения.

- Выключатель зажигания.

- Индикаторы постоянного и переменного тока.

- Предохранители постоянного и переменного тока.

- Розетка постоянного тока (брызгозащищенная).

- Выход постоянного тока, обеспечивающий зарядку аккумуляторной батареи.

Наличие в генераторе для сварочного аппарата встроенного инвертора существенно упрощает рабочий процесс.

Генератор для сварки инвертором

Для того чтобы уяснить, а затем выбрать, какой бензогенератор нужен для сварочного инвертора, рассмотрим особенности его устройства и принцип функционирования.

Устройство инвертора

Конструктивное исполнение инвертора включает, как правило, три ключевых элемента:

- маломощный трансформатор, понижающий напряжение;

- панель управления, оснащенная средствами контроля и приборами регулировки силы тока;

- плата электронной схемы, обеспечивающая преобразование и стабилизацию сварочного тока на выходе.

Панель управления имеет индикаторный светодиод температуры, сигнализирующий о перегреве аппарата, и индикаторный светодиод наличия входного напряжения. Ниже размещены ручка регулировки сварочного тока (в диапазоне 10,0—180,0 Ампер) и клеммы подключения проводов.

Ниже размещены ручка регулировки сварочного тока (в диапазоне 10,0—180,0 Ампер) и клеммы подключения проводов.

На корпусе агрегата закреплен регулируемый наплечный ремень, обеспечивающий удобство его (агрегата) переноски и жалюзи воздушного охлаждения.

Существует три основных класса генераторов для сварки инвертором:

- Бытовые. Используются для выполнения разовых работ или кратковременной эксплуатации. Вырабатывают ток в диапазоне от 120А до 200А.

- Профессиональные. Выдерживают большие эксплуатационные нагрузки, что позволяет их успешно использовать в работе различных служб (МЧС, ЖКХ ).

- Промышленные. Эксплуатируются с максимальными нагрузками в постоянном режиме. Вырабатывают ток, сила которого составляет 250—500 Ампер.

Принцип действия

В основу функционирования этого агрегата положен процесс преобразования при помощи выпрямителя переменного (напряжением 220 Вольт и частотой 50,0 Гц) тока, поступающего на вход, в постоянный. Электролитические конденсаторы, собранные в фильтры, стабилизируют ток, сглаживая его колебания.

Электролитические конденсаторы, собранные в фильтры, стабилизируют ток, сглаживая его колебания.

Далее, постоянный ток посредством полупроводникового модулятора еще раз преобразуется в переменный, характеризующийся повышенной частотой колебаний (до 100,0 кГц). И, наконец, вторичный выпрямитель повторно преобразует ток в постоянный, а трансформатор понижает величину напряжения до 70,0 Вольт. Регулируемый платой управления в диапазоне 10,0—160,0 Ампер сварочный ток, вполне пригоден для обеспечения процесса сварки металлов.

Определение мощности

Основной проблемой в функционировании инверторных бензосварочных аппаратов специалисты считают нестабильность источников питания. Инверторные диоды, транзисторы модулятора, полупроводниковые элементы во время рабочего процесса подвергаются воздействию достаточно высоких температур. В момент скачка питающего напряжения чрезвычайно высок риск выхода из строя этих элементов. Следовательно, необходим надежный источник автономного питания и эту задачу успешно решают бензогенераторы. Однако, наиболее проблемным вопросом остается определение величины мощности генератора способной обеспечить надежную работу сварочного аппарата.

Однако, наиболее проблемным вопросом остается определение величины мощности генератора способной обеспечить надежную работу сварочного аппарата.

Итак, определяя нужную мощность генератора для инверторной сварки, необходимо установить максимальную величину потребляемой мощности. К ней в целях предотвращения быстрого износа элементов электрогенератора добавляют от 30 до 40% установленной величины. Полученный результат и является искомым значением.

Критерии выбора сварочного генератора

Осуществляя выбор аппарата электроснабжения инверторного типа для обеспечения сварочного процесса, учитывают несколько принципиальных факторов:

- Собственный вес и размеры изделия.

- Величину минимального запаса по току, компенсирующую падение мощности устройства при использовании длинных (более 15 метров) проводов при подключении.

- Сохранение работоспособности на период отклонений напряжения от оптимального (± 15%).

- Параметры сети питания.

- Количество плат. Эта характеристика имеет определяющее значение в классификации бензиновых электрогенераторов инверторной сварки.

- Наличие функции, обеспечивающей сброс напряжения в режиме холостого хода, что значительно повышает уровень безопасности оператора.

Рекомендации профессионалов

Советы профессиональных сварщиков, призванных облегчить выбор и приобретение генератора для сварки инвертором:

- Обладание даже незначительным запасом мощности (15—20%) бензинового агрегата существенно облегчает процесс поджига дуги. У дизельных электрогенераторов значение этого параметра увеличено до 50%.

- Оснащение электрических станций гильзами из чугуна существенно повышает их функциональность, увеличивая минимальный рабочий ресурс до 1500 моточасов. Для сравнения — ресурс гильз из алюминия не превышает 500.

- Аббревиатура PFC в наименовании инвертора означает наличие в его конструкции встроенного корректора коэффициента мощности, обеспечивающего функционирование агрегата при пониженном напряжении.

Множество покупателей сварочных генераторов довольны своей покупкой, ведь подключая мощные потребители, они не боятся за перепады и нагрузки, которые с легкостью преодолевает этот аппарат.

Самодельный сварочный генератор очень удобен в местах, где не подведено централизованное электроснабжение. Для создания такого аппарата необходимы базовые познания в области электротехники и электромеханики. Следует учесть, что сборка самого двигателя в кустарных условиях практически невозможна, потом у, говоря о том, как сделать генератор, имеется в виду применение и установка уже готовых узлов, механизмов и материалов.

Принцип работы сварочного генератора.

В сварочный генератор включаются несколько ключевых узлов:

Его можно намотать самостоятельно, при наличии трансформаторного железа и провода из меди с подходящим сечением. Все необходимые показатели (площадь сечения, а также диаметры проводов) рассчитываются исходя из планируемой мощности генератора. От этих показателей зависит максимальный диаметр используемых сварочных электродов.

От этих показателей зависит максимальный диаметр используемых сварочных электродов.

Визуально это – мост из достаточно мощных диодов. Уровень мощности рассчитывается исходя из величины тока, планируемого для сварочного трансформатора. Так, если планируется использовать пятимиллиметровые сварочные электроды , сварочный ток может доходить до 150-200в. Выпрямитель устанавливается на термостойкой стеклотекстолитовой пластине (можно также использовать гетинакс). В процессе эксплуатации мощные вентиля нагреваются.

Это ступенчатый либо плавный реостат, основная функция которого заключается в изменении величины тока в целях обеспечения оптимального режима сварки.

- Последовательная обмотка дает размагничивание, обмотка возбуждения остается независимой. Питание происходит через выпрямитель. С помощью полученного магнитного потока напряжение индуктируется на генераторе с последующим возбуждением дуги. Путем переключения числа витков последовательной обмотки можно регулировать сварочный ток до оптимальной величины.

- Размагничивание идет через последовательную обмотку. Обмотка возбуждения идет параллельно. При изготовлении таких генераторов понадобится ферромагнитная сталь, в магнитных полюсах содержится остаточный магнетизм. Источником питания может послужить двигатель, причем как бензиновый, так и дизельный.

Изготовление самодельного генератора

Генератор сделать достаточно просто. Для этого необходимо отдельное помещение, например, гараж.

В первую очередь нужно изготовить раму. Здесь понадобится металлический уголок 40*40мм. Отмеряем необходимую длину и нарезаем уголки болгаркой.

Далее сверлятся отверстия для генератора и мотора. Агрегаты крепятся на раму при помощи болтов. Во избежание раскручивания гаек, под них подкладываются шайбы.

Для более удобного передвижения генератора на раму устанавливаются колеса. Их крепят сваркой, также можно проделать дополнительные отверстия в раме и использовать крепежные болты. Мотор передает на генератор вращающий момент. Вращение якоря инициирует возникновение электрического тока.

Вращение якоря инициирует возникновение электрического тока.

Подобная схема лежит в основе всех сварочных генераторов.

Сварочный преобразователь может функционировать без бензодвигателя. На генератор поступает сетевое напряжение, преобразуемое в сварочный ток.

Мощность тока – порядка 4кВт, благодаря чему можно варить «четверкой». Ключевой элемент электроагрегата – обмотка статора.

Полезные советы

Легче всего сварочный генератор изготавливается из стандартного генератора, имеющего мощность 5-10кВт.

Трансформатор необходимо монтировать на одну раму с ДВС. В процессе крепления скобы привариваются на генераторную раму. Можно также использовать в качестве крепления крепежные болты.

Трансформатор и дроссель увеличивают массу всей конструкции. Если заранее предусмотреть пару колес, решается проблема с передвижением агрегата в ограниченных пределах.

При разработке схемы электросоединения необходимо продумать возможность эксплуатации сварочного генератора в качестве источника питания в аварийных ситуациях. Сварочный агрегат и источник тока должны работать одновременно, причем для сварочного устройства нужно предусмотреть возможность отключения.

Сварочный агрегат и источник тока должны работать одновременно, причем для сварочного устройства нужно предусмотреть возможность отключения.

Мостиковый выпрямитель считается наиболее распространенным методом создания постоянного тока. За счет мощных диодов этот же метод является наиболее громоздким. Диоды монтируются на плате из диэлектрика – стеклотекстолита либо гетинакса.

Чтобы создать сварочный генератор своими руками, необходимо уметь делать электрообмотку, паять, иметь определенные знания в электротехнике и электромеханике. Также стоит оборудовать отдельную мастерскую, в противном случае квартира заполнится лишними запахами – от бензина, дыма, масла.

устройство и принцип работы генераторов в Чехове

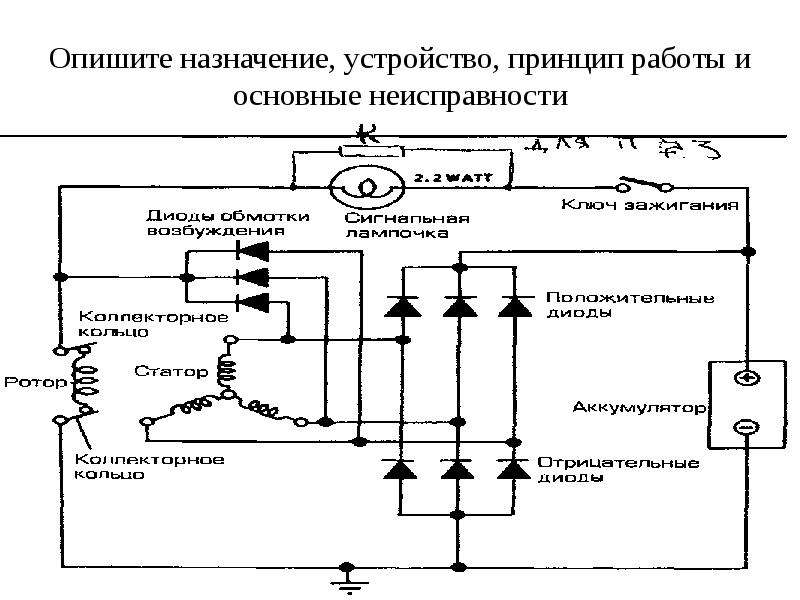

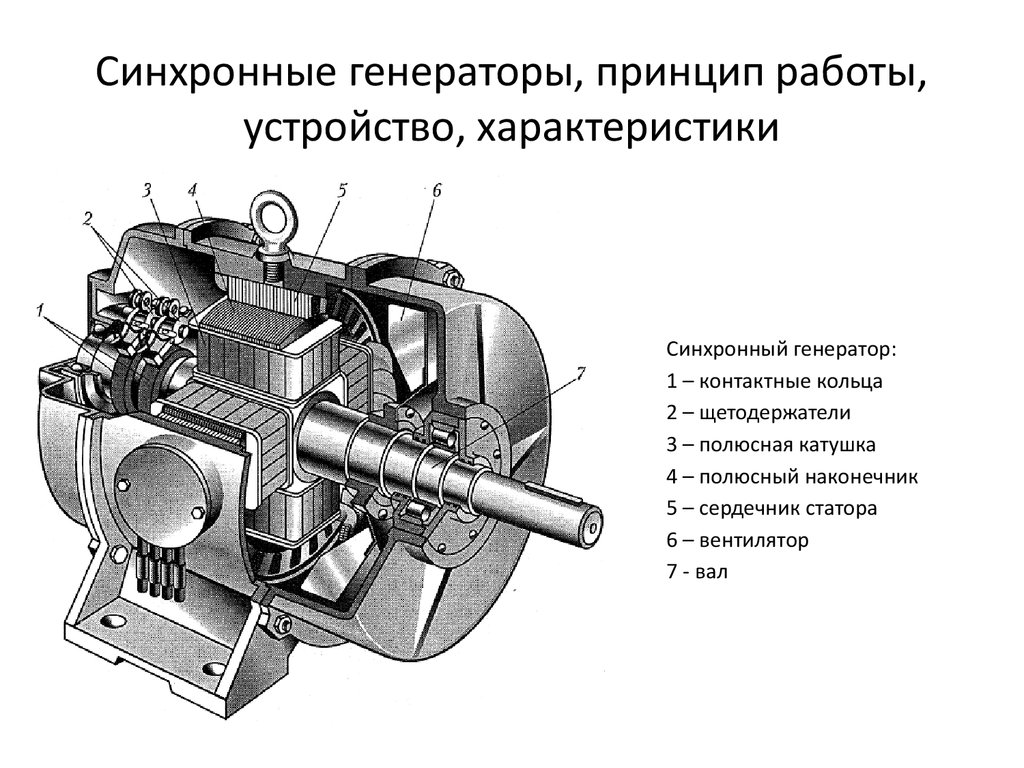

Переменный ток промышленной частоты вырабатывается на электростанциях специально предназначенными для этих целей электромашинными синхронными генераторами. Принцип действия этих агрегатов основан на явлении электромагнитной индукции. Производимая паровой или гидравлической турбиной механическая энергия преобразовывается в электроэнергию переменного тока.

Вращающейся частью привода или ротором является электрический магнит, который и передает вырабатываемое магнитное поле на статор. Это – внешняя часть устройства, состоящая из трех катушек с проводами.

Передача напряжения осуществляется через коллекторные щетки и кольца. Медные роторные кольца вращаются одновременно с коленвалом и ротором, в результате чего к ним прижимаются щетки. Те, в свою очередь, остаются на месте, позволяя электротоку передаваться от неподвижных элементов генератора его вращающейся части.

Произведенное таким образом магнитное поле, вращаясь поперек статора, производит электропотоки, которые и осуществляют зарядку аккумулятора.

Однако для передачи импульса от генератора переменного тока к аккумулятору постоянного используется дополнительный диодный мост, который располагается в задней части устройства. Диод представляет собой деталь с двумя контактами, через которые в одном направлении проходит ток. А мост, как правило, состоит из 10 таких элементов.

Диоды делятся на две группы:

- Основные — необходимы для выпрямления напряжения и соединены с выводами статора.

- Дополнительные — направляют мощность на регулятор напряжения и контролирующую зарядку лампу.

Последняя крайне необходима в генераторе, потому что является контролирующим исправность привода контуром. Без лампы генератор переменного тока ни в коем случае не запустится на стандартных оборотах.

Для большего понимания, советуем

посмотреть популярные модели дизельных генераторов >>

Видео: принцип работы генератора переменного тока

Виды генераторов переменного тока

В зависимости от вырабатываемой энергии, генераторы подразделяются по мощности – на высокомощные и маломощные.

В быту наиболее оптимальными считается маломощное генераторное оборудование. Чаще всего, такие генераторы используют в качестве резервного электроснабжения. Также пользуются популярностью сварочные генераторы переменного тока. Однако с бензиновыми моделями следует проявлять крайнюю осторожность, используя их только по назначению. Иначе их моторесурс значительно сокращается. Ремонт такого оборудования, как и замена на новое устройство, сопряжен с внушительными финансовыми затратами.

Также пользуются популярностью сварочные генераторы переменного тока. Однако с бензиновыми моделями следует проявлять крайнюю осторожность, используя их только по назначению. Иначе их моторесурс значительно сокращается. Ремонт такого оборудования, как и замена на новое устройство, сопряжен с внушительными финансовыми затратами.

Рекомендуем следующие модели генераторов переменного тока:

С целью создания автономного электроснабжения загородного участка, дома либо коттеджа в большинстве случаев применяется дизельный генератор. Данный агрегат рассчитан на выполнение таких задач, которые соответствуют его моторесурсу и мощности. Благодаря уникальным техническим характеристикам дизельгенераторы могут работать без перерывов в течение нескольких лет, что также положительно влияет на популярность этого оборудования.

Работа генератора сварочного аппарата постоянного тока

Когда сварщик набирает обороты и готов к сварке, проводники якоря перерезают силовые линии шунтирующего поля, создавая полное напряжение. В это время напряжение между сварочным стержнем и свариваемым металлом находится на самом высоком уровне.

В это время напряжение между сварочным стержнем и свариваемым металлом находится на самом высоком уровне.

Когда сварочный стержень ударяется о металл, возникает короткое замыкание, и потребность в токе очень высока. Высокие амперы проходят через последовательное поле и создают нейтрализующий поток. Подавляющий магнитный поток снижает выходное напряжение генератора, уменьшая вероятность прилипания стержня к железу.Однако реакция поля серии не достаточно быстрая, чтобы предотвратить слияние. (Вот почему необходим реактор.)

Работа сварочного реактора

Внезапно высокие амперы задерживаются (и снижаются) по мере прохождения через реактор. Задержка вызвана намагничиванием железа реактора.

Эта электрическая задержка позволяет оператору запустить сварочную дугу без прилегания стержня к утюгу.

Дуга имеет гораздо большее сопротивление току, чем когда стержень закорочен на металл.Более высокое сопротивление дуги вызовет резкое падение силы тока. В это время железо реактора сильно намагничено. Когда амперы внезапно падают, магнитное поле реактора разрушается. Когда магнитное поле схлопывается, его силовые линии разрезают проводники реактора, создавая напряжение. Это напряжение добавляется к напряжению генератора, поддерживая дугу. Без реактора дуга погаснет.

В это время железо реактора сильно намагничено. Когда амперы внезапно падают, магнитное поле реактора разрушается. Когда магнитное поле схлопывается, его силовые линии разрезают проводники реактора, создавая напряжение. Это напряжение добавляется к напряжению генератора, поддерживая дугу. Без реактора дуга погаснет.

Без воздействия реактора стержень имел бы тенденцию прилипать к металлу или плавиться с ним.Дугу будет сложно установить и поддерживать. Поле серии

Сам по себе не отреагирует достаточно быстро. Реактор — очень важная часть работы сварщика постоянного тока.

Интерполы

Назначение межполюсников — уменьшить искрение щеток. Интерполюс — это катушка из тяжелой проволоки вокруг железного полюса. Интерполы обычно соединяются последовательно друг с другом. Как единое целое они подключаются между А1 и якорем или между якорем и А2. Их выводы обычно подключаются к щеткодержателю внутри (без доступа к внешним проводам).Интерполюсы можно поменять местами внутри в соответствии с приложением.

Некоторые машины специального назначения имеют внутреннее соединение, которое соединяет цепь якоря-межполюсника с цепью последовательного возбуждения. В этом случае будет один вывод якоря и один последовательный вывод возбуждения.

Полярность межполюсников в генераторе будет такой же, как полюса поля перед ними (в направлении вращения) (рис. 1.32).

Полярность межполюсных полюсов в двигателе будет такой же, как и полюсов поля за ними (в зависимости от направления вращения) (Рис.1.32).

Межполюсников будет столько, сколько полюсов поля, или вдвое меньше. Если промежуточных полюсов вдвое меньше, каждая межполюсная катушка будет содержать примерно вдвое больше витков.

Работа Интерполов

Поток двух магнитных полей искажается, если они расположены близко друг к другу. В машине постоянного тока магнитное поле якоря искажает магнитное поле статора. Величина искажения зависит от изменения силы тока нагрузки якоря.Искаженные силовые линии становятся проблемой, когда они перемещаются в нейтральную зону.

Провода якоря в нейтральной зоне подключены к сегментам коммутатора, которые переключаются щетками. Значение напряжения между полосами должно составлять только часть линейного напряжения. Проводники в этом

РОТ. РОТ.

Позиция

не должна разрезать силовые линии, и в них не должно генерироваться напряжение.

Влияние магнитного поля якоря искажает силовые линии, как показано на рис.1.33. Провода якоря в нейтральной зоне перерезают искаженные силовые линии. Это создает нежелательное напряжение в проводниках. Нежелательное значение напряжения прибавляется к значению линейного напряжения. Напряжение между полосами коммутатора теперь становится слишком высоким. В результате на щетках возникает чрезмерное искрение.

Щетки можно перемещать, чтобы уменьшить искрение, но если нагрузка изменится, искрение снова станет чрезмерным. Одна из причин чрезмерной дуги щеток заключается в том, что напряжение между полосами слишком велико, чтобы изоляция могла его удержать.

Интерполы расположены в нейтральной зоне. Амперы якоря проходят через межполюсные контакты. Это создает магнитные силовые линии в нейтральной зоне (рис. 1.34). Эти силовые линии перерезаются проводниками якоря.

генерирует в них напряжение. Это напряжение имеет противоположную полярность нежелательного напряжения, описанного выше, и нейтрализует его. Результат — меньше искр.

Полярность межполюсных полюсов очень важна. Если полярность неправильная, генерируемое ими напряжение будет добавляться к нежелательному напряжению, а не отменять его.Напряжение между полосами становится очень высоким, что приводит к чрезмерному искривлению щеток.

Величина искажения поля напрямую связана с количеством ампер в цепи якоря. Если межполюсники соединены последовательно с якорем, количество силовых линий изменяется в зависимости от количества ампер якоря. Это автоматически создает нужную величину подавляющего напряжения, необходимую для минимизации искрения щетки.

Межполюсники должны иметь правильное количество витков провода.Если необходимое количество витков составляет долю оборота, используется следующее большее количество витков. В этом случае немагнитные прокладки размещаются под железом интерполяции. Они точно настраивают магнитное поле межполюсника до нужной силы.

Немагнитные прокладки эквивалентны увеличению воздушного зазора (расстояния между полюсным железом и якорем). Увеличение воздушного зазора снижает прочность шеста. Использование немагнитных прокладок позволяет ослабить силу полюсов и сохранить тот же воздушный зазор для всех межполюсных полюсов.

Производители двигателей постоянного тока устанавливают межполюсный стержень и регулировочные шайбы по индивидуальному заказу. Если они разобраны, очень важно вернуть регулировочные шайбы и полюс на прежнее место.

Входящие поисковые запросы:

электрическое оборудование 1

Связанные сообщения:

ГЕНЕРАТОРЫ: ПРИНЦИП РАБОТЫ, .

.. — Книги и новости машиностроения и автомобилестроения

.. — Книги и новости машиностроения и автомобилестроенияГЕНЕРАТОРЫ: ПРИНЦИП РАБОТЫ, КЛАССИФИКАЦИЯ И ПРИМЕНЕНИЕ

Генератор — это машина преобразует механическую энергию в электрическую.Он работает по принципу закона Фарадея электромагнитной индукции. Закон Фарадея гласит, что всякий раз, когда проводник помещается в переменное магнитное поле, индуцируется ЭДС, и эта индуцированная ЭДС равна скорости изменения потоковых связей. Эта ЭДС может возникать при изменении относительного пространства или относительного времени между проводником и магнитным полем. Итак, важными элементами генератора являются:

• Магнитное поле

• Движение проводника в магнитном поле

ОСНОВНЫЕ КОМПОНЕНТЫ ГЕНЕРАТОРА

Ниже приводится описание основных компонентов генератора.

(1) Двигатель

Двигатель является источником входной механической энергии для генератора. Размер двигателя прямо пропорционален максимальной выходной мощности, которую может выдать генератор. Есть несколько факторов, которые необходимо учитывать при оценке двигателя вашего генератора. Для получения полных рабочих характеристик двигателя и графиков технического обслуживания необходимо проконсультироваться с производителем двигателя.

Есть несколько факторов, которые необходимо учитывать при оценке двигателя вашего генератора. Для получения полных рабочих характеристик двигателя и графиков технического обслуживания необходимо проконсультироваться с производителем двигателя.

(a) Тип используемого топлива — двигатели генераторов работают на различных видах топлива, таких как дизельное топливо, бензин, пропан (в сжиженном или газообразном виде) или природный газ

(b) Двигатели с верхним клапаном (OHV) по сравнению с двигателями, не использующими Двигатели OHV — двигатели OHV отличаются от других двигателей тем, что впускные и выпускные клапаны двигателя расположены в головке цилиндра двигателя, а не на блоке двигателя.Двигатели OHV имеют ряд преимуществ перед другими двигателями, такими как:

• Компактная конструкция

• Более простой рабочий механизм

• Долговечность

• Удобство в эксплуатации

• Низкий уровень шума при работе

• Низкие уровни выбросов

Однако двигатели OHV являются также дороже других двигателей.

(c) Чугунная гильза (CIS) в цилиндре двигателя — CIS — это накладка в цилиндре двигателя. Это снижает износ и обеспечивает долговечность двигателя.

(2) Генератор

Генератор, также известный как «генераторная головка», является частью генератора, который вырабатывает электрическую мощность из механического входа, подаваемого двигателем.Он состоит из неподвижных и подвижных частей, заключенных в корпус. Компоненты работают вместе, вызывая относительное движение между магнитным и электрическим полями, которое, в свою очередь, генерирует электричество.

(a) Статор — это стационарный компонент. Он содержит набор электрических проводников, намотанных катушками на железный сердечник.

(b) Ротор / Якорь — это движущийся компонент, который создает вращающееся магнитное поле одним из следующих трех способов:

(i) Индукционным способом — они известны как бесщеточные генераторы переменного тока и обычно используются в больших генераторах. .

(ii) Постоянными магнитами — обычное дело в небольших генераторах переменного тока.

(iii) С помощью возбудителя. Возбудитель представляет собой небольшой источник постоянного тока (DC), который питает ротор через совокупность токопроводящих контактных колец и щеток.

Ротор создает движущееся магнитное поле вокруг статора, которое вызывает разность напряжений между обмотками статора. Это производит переменный ток на выходе генератора.

При оценке генератора переменного тока необходимо учитывать следующие факторы:

(a) Металлический корпус по сравнению с пластиковым корпусом — цельнометаллическая конструкция обеспечивает долговечность генератора.Пластиковые корпуса со временем деформируются, что приводит к обнажению движущихся частей генератора. Это увеличивает износ и, что более важно, опасно для пользователя.

(b) Шариковые подшипники по сравнению с игольчатыми подшипниками. Шариковые подшипники предпочтительнее и служат дольше.

(c) Бесщеточная конструкция — генератор, в котором не используются щетки, требует меньшего обслуживания, а также производит более чистую мощность.

(3) Топливная система

Топливный бак обычно имеет достаточную емкость, чтобы генератор работал в среднем от 6 до 8 часов.В случае малых блоков генератора, топливный бак является частью занос базы генератора или смонтирован на верхней части корпуса генератора. Общие характеристики топливной системы включают следующее:

(a) Трубопровод от топливного бака к двигателю — линия подачи направляет топливо из бака в двигатель, а обратная линия направляет топливо от двигателя в бак.

(b) Вентиляционная труба топливного бака — Топливный бак имеет вентиляционную трубу для предотвращения повышения давления или разрежения во время заправки и опорожнения бака.При заправке топливного бака следите за тем, чтобы между заправочной форсункой и топливным баком был металлический контакт, чтобы избежать искр.

(c) Переливное соединение от топливного бака к сливной трубе — это необходимо для того, чтобы любой перелив во время заправки бака не вызывал разлив жидкости на генераторную установку.

(d) Топливный насос — перекачивает топливо из основного накопительного бака в дневной. Топливный насос обычно работает от электричества.

(e) Топливный водоотделитель / топливный фильтр — он отделяет воду и посторонние вещества от жидкого топлива для защиты других компонентов генератора от коррозии и загрязнения.

(f) Топливная форсунка — распыляет жидкое топливо и распыляет необходимое количество топлива в камеру сгорания двигателя.

(4) Регулятор напряжения

Как следует из названия, этот компонент регулирует выходное напряжение генератора. Механизм описан ниже для каждого компонента, который участвует в циклическом процессе регулирования напряжения.

(1) Регулятор напряжения: преобразование переменного напряжения в постоянный ток — регулятор напряжения принимает небольшую часть выходного переменного напряжения генератора и преобразует его в постоянный ток.Затем регулятор напряжения подает этот постоянный ток на набор вторичных обмоток статора, известных как обмотки возбудителя.

(2) Обмотки возбудителя: преобразование постоянного тока в переменный — теперь обмотки возбудителя работают аналогично первичным обмоткам статора и генерируют небольшой переменный ток. Обмотки возбудителя подключены к блокам, известным как вращающиеся выпрямители.

(3) Вращающиеся выпрямители: преобразование переменного тока в постоянный — они выпрямляют переменный ток, генерируемый обмотками возбудителя, и преобразуют его в постоянный ток.Этот постоянный ток подается на ротор / якорь для создания электромагнитного поля в дополнение к вращающемуся магнитному полю ротора / якоря.

(4) Ротор / якорь: преобразование постоянного тока в переменное напряжение — ротор / якорь теперь индуцирует большее переменное напряжение на обмотках статора, которое генератор теперь производит как большее выходное переменное напряжение.

Этот цикл продолжается до тех пор, пока генератор не начнет вырабатывать выходное напряжение, эквивалентное его полной рабочей мощности.По мере увеличения выходной мощности генератора регулятор напряжения производит меньше постоянного тока. Как только генератор достигает полной рабочей мощности, регулятор напряжения достигает состояния равновесия и вырабатывает постоянный ток, ровно столько, чтобы поддерживать выходную мощность генератора на полном рабочем уровне.

Как только генератор достигает полной рабочей мощности, регулятор напряжения достигает состояния равновесия и вырабатывает постоянный ток, ровно столько, чтобы поддерживать выходную мощность генератора на полном рабочем уровне.

(5) Системы охлаждения и выхлопа

(a) Система охлаждения

Непрерывное использование генератора вызывает нагрев его различных компонентов. Очень важно иметь систему охлаждения и вентиляции для отвода тепла, выделяемого в процессе.

Неочищенная / пресная вода иногда используется в качестве охлаждающей жидкости для генераторов, но в основном это ограничивается конкретными ситуациями, такими как небольшие генераторы в городских условиях или очень большие агрегаты мощностью более 2250 кВт и выше. Водород иногда используется в качестве охлаждающей жидкости для обмоток статора крупных генераторных установок, поскольку он более эффективно поглощает тепло, чем другие охлаждающие жидкости. Водород отводит тепло от генератора и передает его через теплообменник во вторичный контур охлаждения, который содержит деминерализованную воду в качестве хладагента.

(b) Выхлопная система

Выхлопные газы, выделяемые генератором, такие же, как выхлопные газы любого другого дизельного или газового двигателя, и содержат высокотоксичные химические вещества, с которыми необходимо обращаться должным образом. Следовательно, важно установить соответствующую выхлопную систему для удаления выхлопных газов.

Выхлопные трубы обычно изготавливаются из чугуна, кованого железа или стали. Они должны быть отдельно стоящими и не должны поддерживаться двигателем генератора. Выхлопные трубы обычно присоединяются к двигателю с помощью гибких соединителей, чтобы минимизировать вибрации и предотвратить повреждение выхлопной системы генератора.

(6) Смазочная система

Поскольку генератор состоит из движущихся частей в своем двигателе, он требует смазки для обеспечения долговечности и бесперебойной работы в течение длительного периода времени. Двигатель генератора смазывается маслом, хранящимся в насосе.

(7) Зарядное устройство

Функция запуска генератора работает от батареи. Зарядное устройство поддерживает заряд батареи генератора, подавая на нее точное «плавающее» напряжение. Если напряжение холостого хода очень низкое, аккумулятор останется недозаряженным.Если напряжение холостого хода очень высокое, это сократит срок службы батареи. Зарядные устройства для аккумуляторов обычно изготавливаются из нержавеющей стали для предотвращения коррозии. Они также полностью автоматические и не требуют каких-либо настроек или изменений. Выходное напряжение постоянного тока зарядного устройства составляет 2,33 В на элемент, что является точным значением напряжения холостого хода для свинцово-кислотных аккумуляторов. Зарядное устройство аккумулятора имеет изолированный выход постоянного напряжения, который мешает нормальному функционированию генератора.

Зарядное устройство поддерживает заряд батареи генератора, подавая на нее точное «плавающее» напряжение. Если напряжение холостого хода очень низкое, аккумулятор останется недозаряженным.Если напряжение холостого хода очень высокое, это сократит срок службы батареи. Зарядные устройства для аккумуляторов обычно изготавливаются из нержавеющей стали для предотвращения коррозии. Они также полностью автоматические и не требуют каких-либо настроек или изменений. Выходное напряжение постоянного тока зарядного устройства составляет 2,33 В на элемент, что является точным значением напряжения холостого хода для свинцово-кислотных аккумуляторов. Зарядное устройство аккумулятора имеет изолированный выход постоянного напряжения, который мешает нормальному функционированию генератора.

(8) Панель управления

Это пользовательский интерфейс генератора, содержащий положения для электрических розеток и органов управления. В следующей статье представлены дополнительные сведения о панели управления генератором. Различные производители предлагают различные функции на панелях управления своих устройств. Некоторые из них упомянуты ниже.

Различные производители предлагают различные функции на панелях управления своих устройств. Некоторые из них упомянуты ниже.

(a) Электрический запуск и выключение — панели управления автоматическим запуском автоматически запускают ваш генератор при отключении электроэнергии, контролируют генератор во время работы и автоматически выключают агрегат, когда он больше не нужен.

(b) Манометры двигателя — различные датчики показывают важные параметры, такие как давление масла, температура охлаждающей жидкости, напряжение аккумуляторной батареи, скорость вращения двигателя и продолжительность работы. Постоянное измерение и мониторинг этих параметров позволяет автоматически отключать генератор, когда любой из них превышает соответствующие пороговые уровни.

(c) Датчики генератора. На панели управления также есть счетчики для измерения выходного тока и напряжения, а также рабочей частоты.

(d) Другие элементы управления — переключатель выбора фазы, переключатель частоты и переключатель управления двигателем (ручной режим, автоматический режим) среди прочего.

(9) Основная сборка / рама

Все генераторы, переносные или стационарные, имеют индивидуальные корпуса, которые обеспечивают структурную опору основания. Рама также позволяет заземлить генерируемые элементы в целях безопасности.

ПРИНЦИПЫ РАБОТЫ ГЕНЕРАТОРОВ:

Генераторы в основном представляют собой катушки электрических проводников, обычно из медной проволоки, которые плотно намотаны на металлический сердечник и установлены с возможностью поворота внутри экспоната с большими магнитами. Электрический проводник движется через магнитное поле, магнетизм будет взаимодействовать с электронами в проводнике, чтобы вызвать поток электрического тока внутри него.

Проводящая катушка и ее сердечник называются якорем, соединяя якорь с валом механического источника энергии, например двигателя, медный проводник может вращаться с исключительно повышенной скоростью над магнитным полем.

Точка, когда якорь генератора сначала начинает вращаться, а затем в железных полюсных наконечниках возникает слабое магнитное поле. Когда якорь вращается, он начинает повышать напряжение. Часть этого напряжения подается на обмотки возбуждения через регулятор генератора.Это приложенное напряжение создает более сильный ток обмотки, увеличивает силу магнитного поля. Расширенное поле создает большее напряжение в якоре. Это, в свою очередь, увеличивает ток в обмотках возбуждения, что приводит к более высокому напряжению якоря. В это время признаки обуви зависели от направления протекания тока в обмотке возбуждения. Противоположные знаки заставят ток течь в неправильном направлении.

Когда якорь вращается, он начинает повышать напряжение. Часть этого напряжения подается на обмотки возбуждения через регулятор генератора.Это приложенное напряжение создает более сильный ток обмотки, увеличивает силу магнитного поля. Расширенное поле создает большее напряжение в якоре. Это, в свою очередь, увеличивает ток в обмотках возбуждения, что приводит к более высокому напряжению якоря. В это время признаки обуви зависели от направления протекания тока в обмотке возбуждения. Противоположные знаки заставят ток течь в неправильном направлении.

ВИДЫ ГЕНЕРАТОРОВ

Генераторы делятся на два типа.

1. Генераторы переменного тока

2. Генераторы постоянного тока

1. ГЕНЕРАТОРЫ ПЕРЕМЕННОГО ТОКА

Они также называются генераторами переменного тока. Это наиболее важный способ производства электроэнергии во многих местах, поскольку сейчас все потребители используют переменный ток. Он работает по принципу электромагнитной индукции. Они бывают двух типов: индукционный генератор и синхронный генератор. Индукционный генератор не требует отдельного возбуждения постоянного тока, регуляторов, регуляторов частоты или регулятора.Эта концепция имеет место, когда катушки проводника вращаются в магнитном поле, возбуждая ток и напряжение. Генераторы должны работать с постоянной скоростью, чтобы обеспечить стабильное напряжение переменного тока, даже если нагрузка недоступна.

Индукционный генератор не требует отдельного возбуждения постоянного тока, регуляторов, регуляторов частоты или регулятора.Эта концепция имеет место, когда катушки проводника вращаются в магнитном поле, возбуждая ток и напряжение. Генераторы должны работать с постоянной скоростью, чтобы обеспечить стабильное напряжение переменного тока, даже если нагрузка недоступна.

Синхронные генераторы — это генераторы большого размера, которые в основном используются на электростанциях. Это может быть тип вращающегося поля или тип вращающегося якоря. У вращающегося якоря якорь находится у ротора, а поле — у статора. Ток якоря ротора снимается через контактные кольца и щетки.Они ограничены из-за высоких ветровых потерь. Они используются для приложений с низкой выходной мощностью. Генераторы переменного тока с вращающимся полем широко используются из-за высокой мощности выработки и отсутствия контактных колец и щеток.

Это могут быть трехфазные или двухфазные генераторы. Двухфазный генератор вырабатывает два совершенно разных напряжения. Каждое напряжение можно рассматривать как однофазное напряжение. Каждый из них генерирует напряжение совершенно независимо от другого. Трехфазный генератор переменного тока имеет три однофазные обмотки, разнесенные таким образом, что индуцированное напряжение в любой одной фазе смещается на 120º относительно двух других.Они могут быть соединены треугольником или звездой. В Delta Connection каждый конец катушки соединен вместе, образуя замкнутый контур. Дельта-соединение выглядит как греческая буква дельта (Δ). При соединении звездой один конец каждой катушки соединен вместе, а другой конец каждой катушки оставлен открытым для внешних соединений. Соединение «звезда» обозначается буквой Y.

Каждое напряжение можно рассматривать как однофазное напряжение. Каждый из них генерирует напряжение совершенно независимо от другого. Трехфазный генератор переменного тока имеет три однофазные обмотки, разнесенные таким образом, что индуцированное напряжение в любой одной фазе смещается на 120º относительно двух других.Они могут быть соединены треугольником или звездой. В Delta Connection каждый конец катушки соединен вместе, образуя замкнутый контур. Дельта-соединение выглядит как греческая буква дельта (Δ). При соединении звездой один конец каждой катушки соединен вместе, а другой конец каждой катушки оставлен открытым для внешних соединений. Соединение «звезда» обозначается буквой Y.

Эти генераторы комплектуются двигателем или турбиной, которые могут использоваться в качестве мотор-генераторной установки и использоваться в таких приложениях, как военно-морской флот, добыча нефти и газа, горнодобывающая техника, ветряные электростанции и т. Д.

Основные части генератора переменного тока (генератора переменного тока)

Очевидно, состоит из статора и ротора. Но, в отличие от других машин, в большинстве генераторов генераторы возбуждения вращаются, а катушка якоря неподвижна.

Но, в отличие от других машин, в большинстве генераторов генераторы возбуждения вращаются, а катушка якоря неподвижна.

Статор:

В отличие от машины постоянного тока статор генератора переменного тока не предназначен для использования в качестве пути для магнитного потока. Вместо этого статор используется для удержания обмотки якоря. Сердечник статора состоит из пластин из стальных сплавов или магнитного железа, чтобы минимизировать потери на вихревые токи.

Почему обмотка якоря в генераторе неподвижна?

При высоких напряжениях легче изолировать неподвижную обмотку якоря, которая может достигать 30 кВ или более.

Высоковольтный выход может сниматься непосредственно со стационарного якоря. В то время как для вращающегося якоря будет большое падение напряжения на контакте с щеткой при более высоких напряжениях, также возникнет искрение на поверхности щетки.

Обмотка возбудителя возбуждения помещена в ротор, и низкое постоянное напряжение может передаваться безопасно.

Обмотка якоря может быть хорошо закреплена, чтобы предотвратить деформацию, вызванную высокой центробежной силой.

Ротор:

В генераторе переменного тока используется два типа ротора:

1. Тип с явным полюсом: Ротор с явным полюсом используется в генераторах переменного тока с низкой и средней скоростью. Конструкция генератора переменного тока ротора явнополюсного типа показана на рисунке выше. Этот тип ротора состоит из большого количества выступающих полюсов (называемых выступающими полюсами), прикрепленных болтами к магнитному колесу.Эти полюса также ламинированы, чтобы минимизировать потери на вихревые токи. Генераторы с этим типом ротора имеют большой диаметр и короткую осевую длину.

2. Цилиндрический тип: Роторы цилиндрического типа используются в высокоскоростных генераторах переменного тока, особенно в турбогенераторах. Этот тип ротора состоит из гладкого и прочного стального цилиндра с пазами по внешней периферии. В эти пазы помещаются обмотки возбуждения.

Питание постоянного тока на обмотку ротора подается через контактные кольца и щетку.

Преимущества генератора переменного тока

• Эти генераторы обычно не требуют технического обслуживания из-за отсутствия щеток.

• Легко повышать и понижать через трансформаторы.

• Размер линии передачи может быть меньше из-за функции повышения

• Размер генератора относительно меньше, чем у машины постоянного тока

• Потери относительно меньше, чем у машины постоянного тока

• Эти выключатели генератора относительно меньше, чем выключатели постоянного тока

• Для большей части Двигатель переменного тока имеет очень простую конструкцию, поскольку единственная движущаяся часть, которую он имеет, — это ротор.По большей части двигатель переменного тока имеет очень простую конструкцию, поскольку единственная движущаяся часть, которую он имеет, — это ротор.

• Это также упрощает обслуживание этих генераторов.

• Работают бесшумно.

• Стоимость владения ниже.

• Более длительный срок службы по сравнению с двигателями постоянного тока, у которых есть коллектор и угольные щетки, которые изнашиваются с течением времени. Они требуют регулярной замены в течение всего срока службы системы.

• Двигатели переменного тока не имеют запаха, типичного для двигателей постоянного тока; в последнем случае это вызвано более склонными к трению деталями.

• Генератор переменного тока позволяет пользователям преобразовывать свой ток в другие напряжения с помощью трансформаторов; и они совместимы только с генератором переменного тока, но не с генератором постоянного тока.

• Это также упрощает обслуживание этих генераторов.

• Работают бесшумно.

• Стоимость владения ниже.

Недостатки генератора переменного тока

• Эти системы требуют дополнительной изоляции из-за более высоких напряжений, необходимых для обеспечения постоянного уровня мощности.

• Это создает проблему, когда речь идет о безопасном обращении с генераторами переменного тока.

• Работа с системами переменного тока сопряжена с определенными рисками и трудностями по сравнению с тем, что можно ожидать от двигателей постоянного тока.

• Хотя использование трансформатора является преимуществом в системах переменного тока, в определенной степени это также может оказаться ограничением. Это связано с тем, что для двигателей требуется особая конструкция, которая становится препятствием для разряда более высокого напряжения, генерируемого с одной стороны. Но поскольку не существует другого эффективного метода генерации высокого напряжения, становится необходимым использовать трансформаторы для облегчения передачи на большие расстояния.Эти передачи происходят, как только более низкое напряжение преобразуется в требуемые более высокие уровни.

• Помимо этого, мощность переменного тока более подвержена перегреву и возникновению искр, поскольку она создает более высокие токи, и это конкретное явление может привести к поражению электрическим током, а также к возгоранию. Последние могут нанести значительный материальный ущерб, а также представляют угрозу для жизни.

Последние могут нанести значительный материальный ущерб, а также представляют угрозу для жизни.

• Помимо всех этих рисков, генератор переменного тока не так долговечен, как генератор постоянного тока.

2.ГЕНЕРАТОРЫ ПОСТОЯННОГО ТОКА

Генератор постоянного тока обычно используется вне сети. Эти генераторы обеспечивают бесперебойную подачу электроэнергии непосредственно в накопители электроэнергии и электрические сети постоянного тока без использования нового оборудования. Накопленная мощность передается нагрузке через преобразователи постоянного тока в переменный. Генераторами постоянного тока можно было управлять обратно на неподвижную скорость, так как аккумуляторы, как правило, стимулируют восстановление значительно большего количества топлива.

Генератор постоянного тока — это электрическая машина, преобразующая механическую энергию в электричество постоянного тока.Это преобразование энергии основано на принципе создания динамически индуцированной ЭДС. В этой статье описывается основная конструкция и принцип работы генератора постоянного тока.

Конструкция машины постоянного тока: