Режимы и методы сварки, использование полуавтоматов

Значительная часть сварочных работ сегодня осуществляются с применением дуговой сварки плавящимся электродом в среде защитного газа (полуавтоматическая сварка, MIG-MAG сварка).которая характеризуется множеством неоспоримых выгод и преимуществ.Обратной стороной этой медали является зависимость результатов сварки от правильности настройки режимов сварки — напряжения, тока, скорости подачи сварочной проволоки, величины расхода защитного газа в горелке и пр. Ко всему этому еще надо учитывать влияние выбора типа и диаметра сварочной проволоки и типа применяемого защитного газа, пространственного положения сварного шва и пр.

Рассмотрим этот вопрос более подробно, отталкиваясь от ситуации замены защитного газа от традиционной углекислоты на аргоновую сварочную смесь с применением полуавтомата.

Особенности использования полуавтомата для MIG-MAG сварки

ВЫБОР ГОРЕЛКИ И НАКОНЕЧНИКОВ

Силовой агрегат сварочного полуавтомата формирует постоянный сварочный ток.

НАСТРОЙКА ПОДАЮЩЕГО МЕХАНИЗМА

Для обеспечения стабильного режима сварки необходимо стабилизировать не только электрические режимы *ток и напряжение дуги), но и скорость механической подачи сварочной проволоки в горелку. Как отмечалось выше при некорректном выборе электрического наконечника возможно заклинивание сварочной проволоки в горелке. Особенность конструкции большинства сварочных полуавтоматов в том, что подача сварочной проволоки в горелку производится через подающий канал (шланг) путем проталкивания проволоки вперед через подающие ролики, установленные на сварочном аппарате. Важным параметром настройки сварочного аппарата является регулировка натяжения подачи проволоки. При слабом натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке будет приводить к проскальзыванию проволоки между роликами и дестабилизации скорости ее подачи в зону сварки (продергивание и снижение скорости подачи вплоть до полной остановки). При слишком сильном натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке может вызвать сминание сварочной проволоки в подающем канале с последующей остановкой подачи сварочной проволоки в зону сварки.

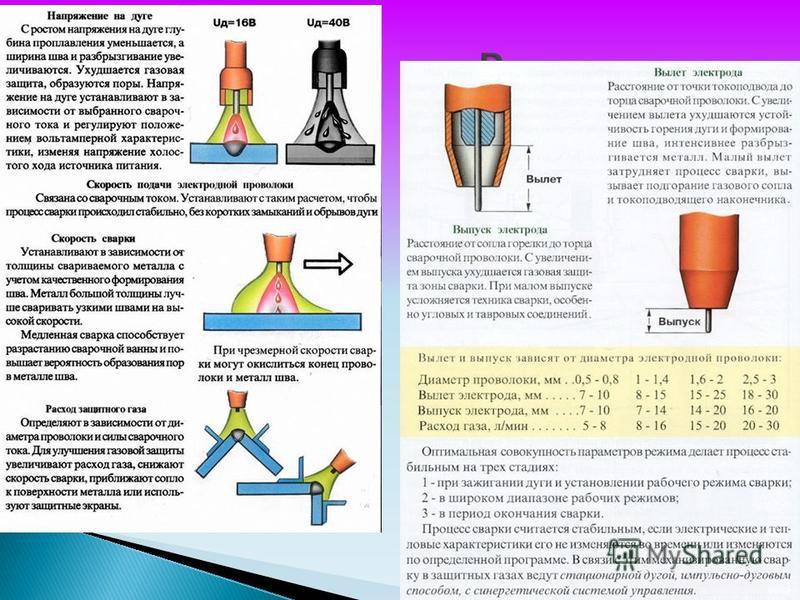

Параметры режимов сварки

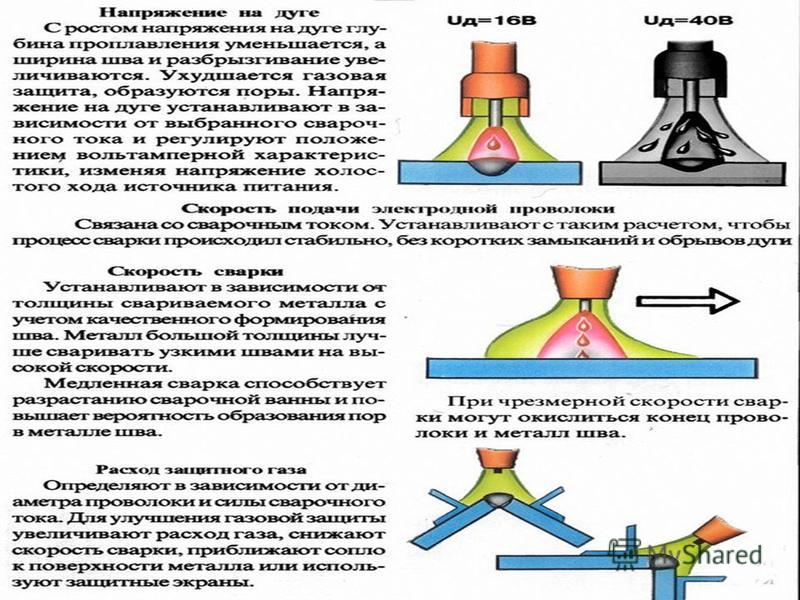

НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

- Для сварки тонких заготовок из черных металлов (менее 1,5 мм) или оцинкованных металлов напряжение дуги необходимо уменьшать при сохранении скорости подачи проволоки и сварочного тока.

- для сварки заготовок в режиме мелкокапельного переноса (обычно для заготовок толщиной до 6-8 мм) можно не изменять напряжение дуги, но необходимо увеличивать сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании;

- для сварки заготовок большой толщины в режиме капельного переноса (обычно для толщин до 12-15 мм) рекомендуется немного снизить напряжение дуги (до 10-15%), и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки.

Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. - Для вертикальных швов при сварке тонких заготовок (до 3-5 мм) с применением аргоновых смесей рекомендуется сохранить рабочие настройки напряжения дуги как для углекислотного режима и увеличить сварочный ток и скорость подачи проволоки примерно на 15-30% в зависимости от состава смеси и толщины свариваемых заготовок. Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги

- для сварки высоколегированных (нержавеющих, жаропрочных) сталей допускается небольшое увеличение напряжения дуги (на 5-10%) с последующим подбором баланса настроек путем регулировок скорости подачи сварочной проволоки;

- для сварки заготовок большой толщины в режиме струйного переноса (обычно для толщин от 10-15 мм и выше) рекомендуется увеличить напряжение дуги до 29-31В, и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки.

- По звуку горящей дуги — в оптимальном режиме частота звука должна быть максимальной (похожа на зудение комара).

- По внешнему виду сварного шва — в оптимальном режиме шов должен быть максимально гладким (мягким), без резких изломов по краям По разбрызгиванию — в оптимальном режиме размер брызг сварочной проволоки и их количество должны быть минимальными

Настройка расхода газа в сварочной горелке.

Для обеспечения качественной сварки и отсутствия пор даже для качественной сварочной смеси правильная настройка потока газа в сварочной горелке имеет огромное значение. Для обеспечения качественной сварки с применением аргоновых смесей следует выполнять следующие рекомендации :

Для обеспечения качественной сварки и отсутствия пор даже для качественной сварочной смеси правильная настройка потока газа в сварочной горелке имеет огромное значение. Для обеспечения качественной сварки с применением аргоновых смесей следует выполнять следующие рекомендации :- Для контроля расхода газа необходимо использовать только расходомер (ротаметр), контролирующий поток газа ( обычно в л/мин.). Расходомер обычно устанавливают на редукторе. Следует обращать внимание, что фактический расход газа непосредственно в горелке всегда отличается от величины расхода, установленного на редукторе. Особенно это заметно при нарушении целостности шлангов (трещины или проколы) или неплотного крепления шлангов на газовых штуцерах. Поэтому рекомендуется иметь ручной расходомер газа, который позволяет оперативно проверить величину расхода непосредственно на сварочной горелке.

- Величина расхода на сварочной горелке должна примерно соответствовать диаметру сварочной горелки (в мм).

- При расходе газа в горелке более 30 л/мин и при большом угле наклона сварочной горелки возможен подсос воздуха в зону сварки и образование пор в сварном шве. ОБРАЩАЕМ ВНИМАНИЕ, что при работе с углекислотой появление пор обычно стараются устранить путем увеличения расхода газа, и при переходе на работу со сварочной смесью при избыточной величине расхода газа такая «привычка» может сыграть злую шутку и только увеличить негативный эффект. ;

- Помимо величины расхода газа важно также проверять состояние и расположение газовой насадки (сопло) на сварочной горелке. Насадка должна быть расположена строго соосно с сварочным наконечником, определяющим направление движения сварочной проволоки.

При несоосности газовый поток направляется в сторону от сварочной ванны и не может обеспечить надежную защиту зоны сварки.;

При несоосности газовый поток направляется в сторону от сварочной ванны и не может обеспечить надежную защиту зоны сварки.; - В некоторых случаях при большом разбрызгивании сварочной проволоки часть брызг попадает в сопло сварочной горелки и застревает там в виде хаотичного сита, что может приводить также к рассеиванию ламинарного (однородного) потока газа из горелки, уводя поток защитного газа в сторону от сварочной ванны, что опять может вызвать образование пор при сварке ;

Процесс работы со сварочным полуавтоматом не имеет особой сложности и позволяет получить сварочные швы высокого уровня на заготовках различной толщины и типоразмера. Важно лишь правильно провести подготовительные мероприятия и определиться с оптимальным режимом сваривания. Остальное зависит от уровня подготовки сварщика, его квалификации и степени сложности проводимых им действий.

Режимы сварки полуавтоматом в среде защитных газов

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Настройка потока защитного газа

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar).

Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

Редуктор с индикаторами: А — манометр давления газа в баллоне, B — расходомер потока газа к сварочному аппарату.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне.

Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает. - Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне). Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

- Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась. Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться.

В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор. - Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё. Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

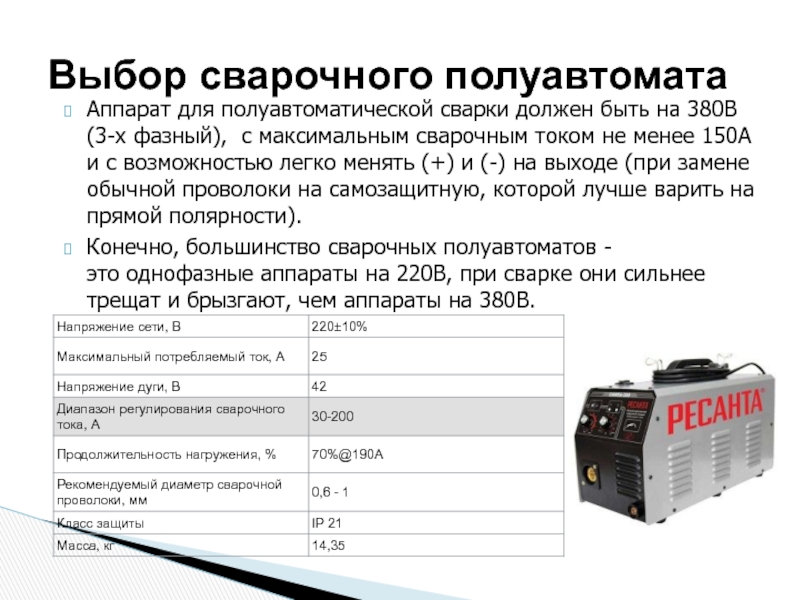

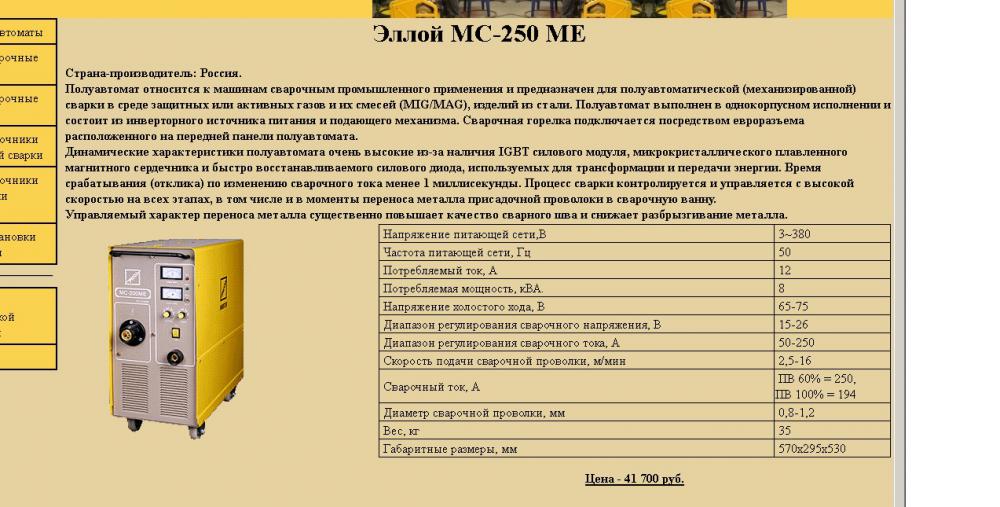

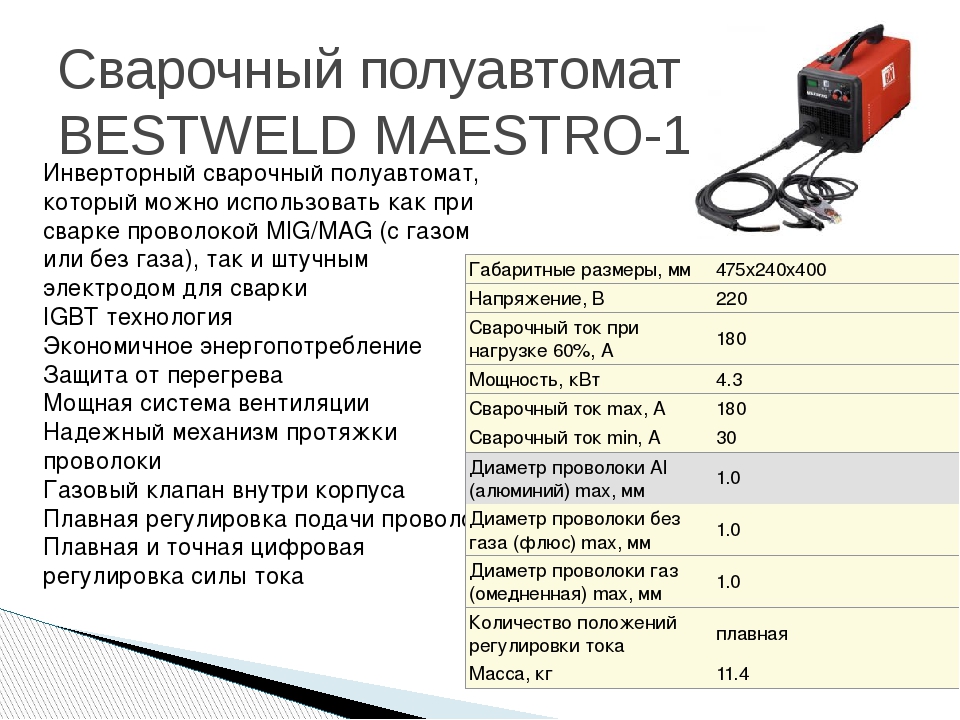

Возможности оборудования

Для качественной настройки сварочного полуавтомата требуется понимание характеристик сварки, необходимо также разобраться с особенностями полуавтомата.

Сварочные полуавтоматы позволяют работать практически с любыми металлами и их сплавами. Они могут сваривать цветные и черные металлы, низкоуглеродистую и легированную сталь, алюминий и материалы с покрытиями, способны сваривать тонкие металлы толщиной до 0,5 мм, могут варить даже оцинкованную сталь без повреждения покрытия.

Это достигается за счет того, что в область сварки может подаваться флюс, порошковая проволока или защитный газ, а также сварочная проволока, причем подача происходит автоматически, все остальное делается как в ручной дуговой сварке.

Сварочные полуавтоматы выпускаются разных классов, но все они состоят из:

- блока управления;

- источника питания;

- механизма подачи сварочной проволоки с катушкой;

- сварочной горелки;

- силовых кабелей.

Кроме этого должен быть баллон с редуктором и инертным газом (двуокись углерода, аргон или их смеси), воронка для флюса.

Механизм подачи проволоки состоит из электродвигателя, редуктора и подающих или тянущих роликов.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Преимущества и недостатки

Главным преимуществом сварочной проволоки является высокое качество получаемого шва сварщиком средней или даже начальной квалификации с небольшим опытом работы. Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Чтобы получить сопоставимое качество с помощью традиционных палочных электродов, необходим сварщик высокой квалификации с большим наработанным навыком сварки.

Второй неоспоримый плюс – это возможность длительной работы без перерывов на смену электрода, что обеспечивает проварку длинных швов за один прием и повышает как техническое качество, так и эстетическое впечатление от шва.

Еще одно важное преимущество — простота и удобство работы в атмосфере защитных газов. При сварке обычными электродами пришлось бы помещать изделие и сварщика в изолирующем противогазе в герметичную камеру, многократно повысив трудоемкость работы и расход газа.

Недостатком метода является высокая стоимость материалов и оборудования, однако с учетом меньшей потребной квалификации сварщика и меньшей трудоемкости себестоимость погонного метра сварки оказывается ниже.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.![]()

- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

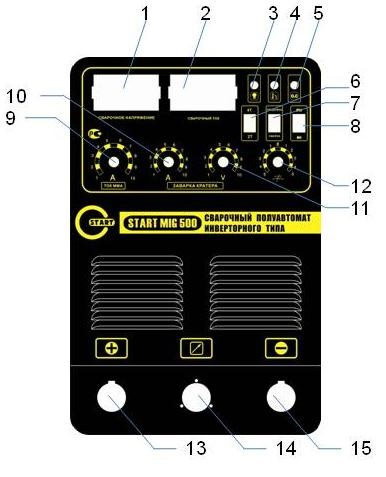

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации.

Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

[adsp-pro‑3]

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Частые ошибки и способы их решения

- Громкий «треск» при работе. Отчетливые щелчки указывают на малую скорость подачи припоя. Увеличивайте данный параметр пока звук работы не станет нормальным.

- Сильное разбрызгивание. Зачастую разбрызгивание появляется при недостатке изолирующего газа. Проверьте редуктор, при необходимости – увеличьте подачу газа.

- Непровары и прожиги устраняются настройкой Вольтажа, а также регулировкой индуктивности (если есть).

- Острые вершины или неравномерная ширина валика. Обе проблемы связанны с положением и скоростью движения горелки. Помимо настроек сварки обращайте внимание и на собственную технику работ.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

- Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости.

В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока. - Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать. Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник.

Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Параметры режимов сварки

НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

- Для сварки тонких заготовок из черных металлов (менее 1,5 мм) или оцинкованных металлов напряжение дуги необходимо уменьшать при сохранении скорости подачи проволоки и сварочного тока.

- для сварки заготовок в режиме мелкокапельного переноса (обычно для заготовок толщиной до 6-8 мм) можно не изменять напряжение дуги, но необходимо увеличивать сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании;

- для сварки заготовок большой толщины в режиме капельного переноса (обычно для толщин до 12-15 мм) рекомендуется немного снизить напряжение дуги (до 10-15%), и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки.

Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. - Для вертикальных швов при сварке тонких заготовок (до 3-5 мм) с применением аргоновых смесей рекомендуется сохранить рабочие настройки напряжения дуги как для углекислотного режима и увеличить сварочный ток и скорость подачи проволоки примерно на 15-30% в зависимости от состава смеси и толщины свариваемых заготовок. Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги

- для сварки высоколегированных (нержавеющих, жаропрочных) сталей допускается небольшое увеличение напряжения дуги (на 5-10%) с последующим подбором баланса настроек путем регулировок скорости подачи сварочной проволоки;

- для сварки заготовок большой толщины в режиме струйного переноса (обычно для толщин от 10-15 мм и выше) рекомендуется увеличить напряжение дуги до 29-31В, и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Выбор оптимального режима для сварки полуавтоматом при использовании сварочных смесей в немалой степени зависит также от фактического состава сварочной смеси, пространственного положения заготовок, приемов сварки (ходом вперед или назад), обработки кромок, наличия загрязнений и ржавчины и пр. Компания ИТЦ Промэксервис помогает своим клиентам получить практические рекомендации по выбору правильной сварочной смеси оптимальной настройке режимов сварки.

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

- По звуку горящей дуги — в оптимальном режиме частота звука должна быть максимальной (похожа на зудение комара).

- По внешнему виду сварного шва — в оптимальном режиме шов должен быть максимально гладким (мягким), без резких изломов по краям

По разбрызгиванию — в оптимальном режиме размер брызг сварочной проволоки и их количество должны быть минимальными

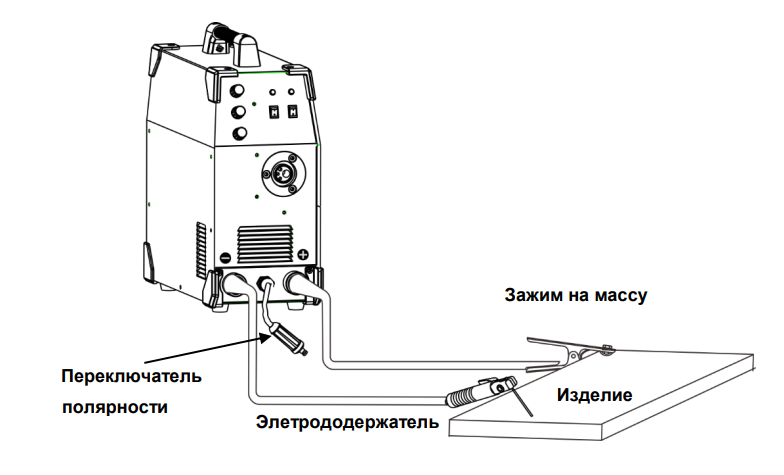

Полярность при сварке полуавтоматом

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения.

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше). - Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Рекомендации в инструкции

Перед производством работ необходимо надежно заземлить аппарат для сварки и только потом начинать настройку. Сварочный полуавтомат нужно подключить к газобаллонной системе с защитным газом.

Необходимо проверить наличие сварочной проволоки в катушке, если нужно перезарядить ее и протянуть до рукоятки горелки. Скорость подачи газа имеет большое значение в процессе сваривания.

Поэтому ее тоже нужно установить. Газобаллонное оборудование имеет редукторы с указанием расхода газа в литрах. Это очень удобно, необходимо просто выставить требуемый расход в пределах 6-16 литров.

В инструкции по эксплуатации на устройство даются рекомендации, как правильно настроить сварочный полуавтомат, каким током варить конкретный металл, с какой скоростью подавать проволоку.

В инструкции должны быть специальные таблицы, в которых все расписано. Если выставить все параметры в соответствии с ними, то должно все получиться.

На практике могут быть сложности. На качество сварки полуавтомата влияют очень много параметров. Если питающая сеть не соответствует нормативам, то источник питания будет выдавать напряжение и ток не тот, что нужно, параметры будут нестабильны.

Температура среды, толщина металла, его вид, состояние свариваемых поверхностей, вид шва, диаметр проволоки, объем подачи газа и много других факторов влияют на качество сварки полуавтомата.

Таблицы рекомендуемых режимов сварки даются для определенных условий, которые не всегда можно обеспечить. Поэтому при сварке полуавтоматом многие регулировки осуществляются опытным путем.

Конечно, первоначально выставляются рекомендованные значения, потом идет точная подстройка параметров сварки.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Лучшая сварочная проволока сплошного сечения

Сплошная проволока используется при работе с высокоуглеродистыми и низколегированными конструкционными сталями. Применяется в двух вариантах

- Омедненная.

- Неомедненная.

Омедненная проволока для сварки

Омедненная существенно улучшает коррозионную стойкость шва, однако во время сварки насыщает воздух вредными для здоровья парами меди. В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

В целях охраны труда и создания благоприятных условий для работы все шире применяется неомедненная проволока, снабженная антикоррозионными покрытиями.

Проволока сварочная алюминиевая

Неомедненная проволока сплошного сечения также подразделяется по назначению для:

- высокоуглеродистых и низколегированных марок стали;

- высоколегированной и тугоплавкой стали;

- нержавейки;

- сплавов меди и алюминия.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга.

В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла. - Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Почему нельзя полностью полагаться на рекомендуемые настройки

Очень популярный вопрос, который тревожит каждого новичка сварки. Прежде всего, отметим список вещей, которые влияют на качество работ:

- разная начинка сварочных полуавтоматов;

- качество электросети;

- состав сплава;

- температура окружающей среды;

- толщина и марка проволоки;

- пространственные положения работ;

- состав газа или его смеси.

Рекомендуем! Как сделать правильный выбор режима сварки. Источники сварочного тока

Итого, чтобы получить, качественный шов, сварщику приходится «попадать» в оптимальные настройки, с которыми можно качественно сваривать изделия. Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

[adsp-pro‑2]

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

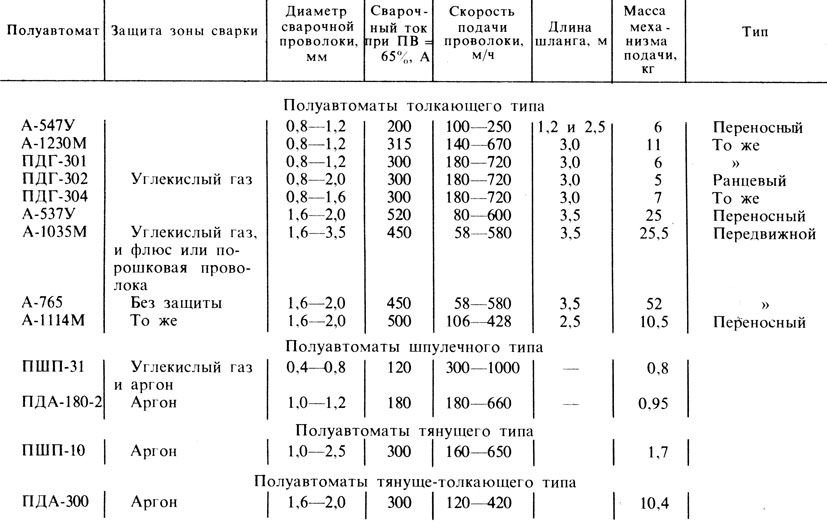

Виды полуавтоматов

Проводится их классификация по разным характеристикам: по тому, какой характер перемещения, какой род защиты сварного шва, какой тип проволоки.

Схема устройства передней панели инвертора.

- По признаку характера перемещения выделяют полуавтомат стационарного класса (его используют в крупносерийном или серийном производстве), а также переносное и передвижное оборудование.

- По тому, какой стоит род защиты сварного шва, классифицируют три типа инструментов. Шов может быть защищен защитными газами, порошковой проволокой или находиться под слоем флюса.

- Сварочный полуавтомат может иметь различные типы проволоки. Он считается универсальным, если есть соединение двумя проволоками — алюминиевой и стальной. Два других подвида инструментов используют либо сплошную стальную проволоку, либо сплошную алюминиевую.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезе

Эти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Как выбрать проволоку для полуавтомата

Чтобы правильно подобрать сварочную проволоку для полуавтоматов, требуется учитывать много важных параметров:

- Основной материал, подлежащий сварке.

- Толщина материала.

- Способ сварки (газовый или нет).

- Мощность сварочного аппарата.

и некоторые другие.

Так, для работы с низкоуглеродистой сталью подойдут марки с низким содержанием углерода и кремния. Их можно варить омедненной сплошной проволокой без использования инертного газа. Такой материал применяется для сварки автоматом и полуавтоматом.

Для легированных, высокопрочных и нержавеющих сталей подбирают материалы с близким содержанием легирующих присадок, а работу проводят уже в газовой атмосфере.

Процесс сварки в газовой атмосфере

Алюминий из-за его высокой химической активности следует варить в аргоновой атмосфере, сварочный материал надо выбирать сплошного сечения с составом, близким составу конкретного сплава. Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Во избежание образования оксидной пленки алюминиевую проволоку следует хранить в герметичной упаковке и распаковывать непосредственно перед загрузкой в аппарат и началом сварки. Часто проводят химическую или механическую обработку зоны сварки и сварочного материала.

Медь и ее сплавы сваривают в аргоновой защитной среде

Медь и ее сплавы также сваривают в аргоновой защитной среде. Для меди проволока имеет следующие подгруппы:

- чистые и малолегированные изделия;

- бронза;

- отливки и прокат.

Черные металлы, чугун или никель имеют высокую жаростойкость и коррозионную стойкость. Для них оптимальной будет порошковая проволока рутиловой группы с достаточным содержанием никеля.

Самозащитная порошковая проволока

Для сварки разных металлов применяют наплавочные марки сварочных материалов

Диаметр проволоки для полупрофессиональных полуавтоматов чаще всего бывает 0.3-2 мм. При наличии достаточного опыта и навыка возможно использование одного диаметра для разных операций, но для начинающего мастера лучше придерживаться справочной таблицы, прилагаемой к полуавтомату.

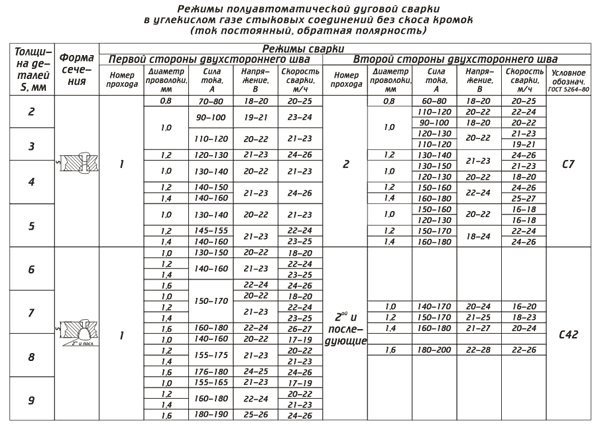

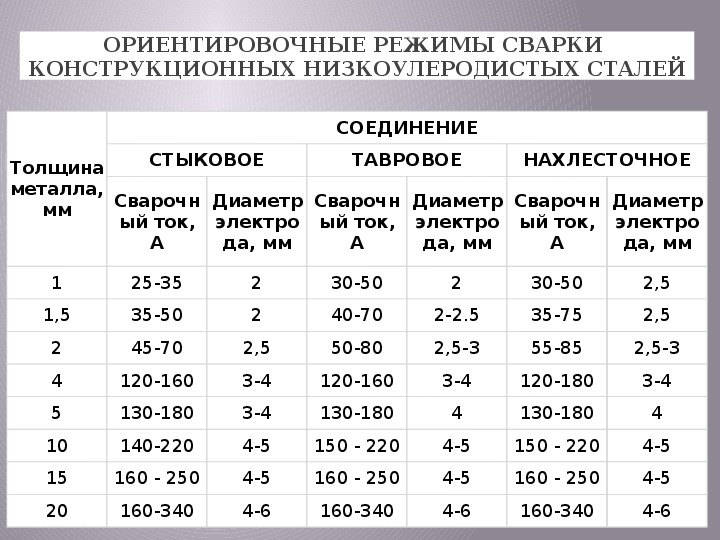

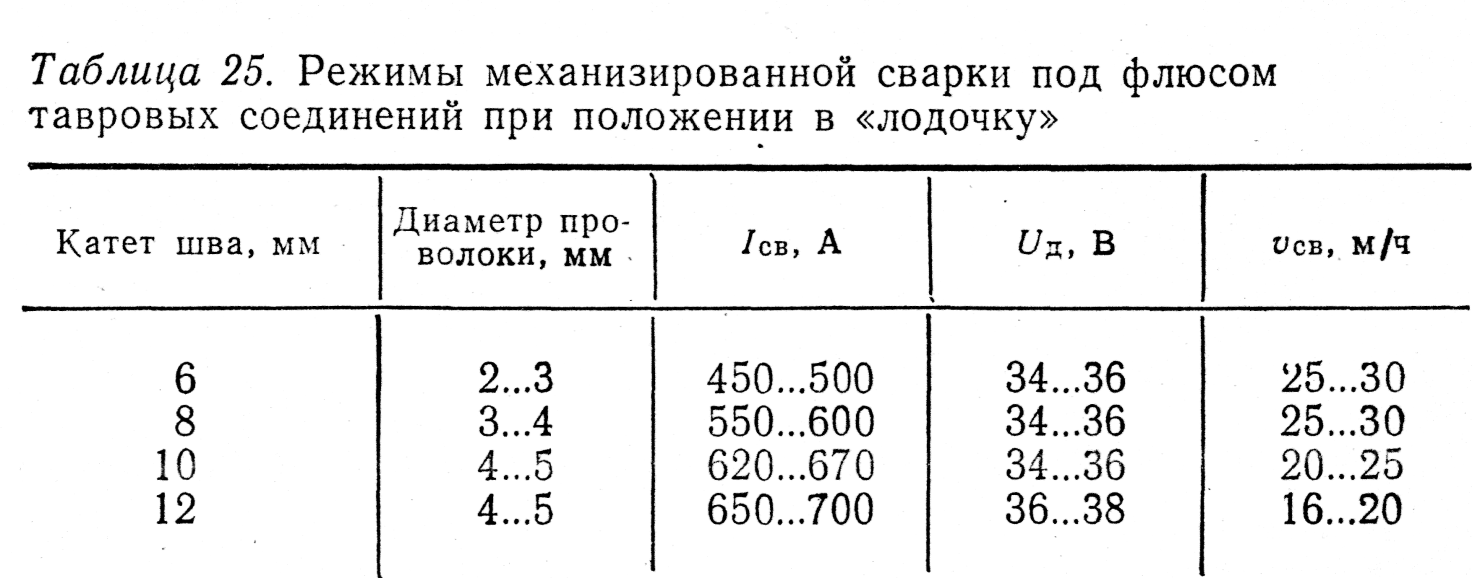

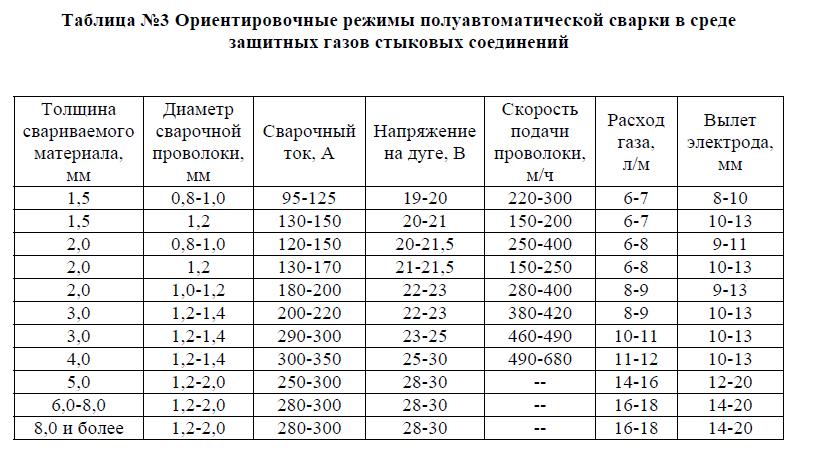

Таблицы

Да, опытные мастера с ходу способны подобрать правильный режим сварки, поскольку их опыт и знания позволяют. Но что делать новичкам? Им поможет специальная таблица для настройки режима. Точнее, таблицы, для каждого типа сварки. Но не стоит злоупотреблять готовыми настройками, экспериментируйте и не бойтесь применять на практике свой опыт.

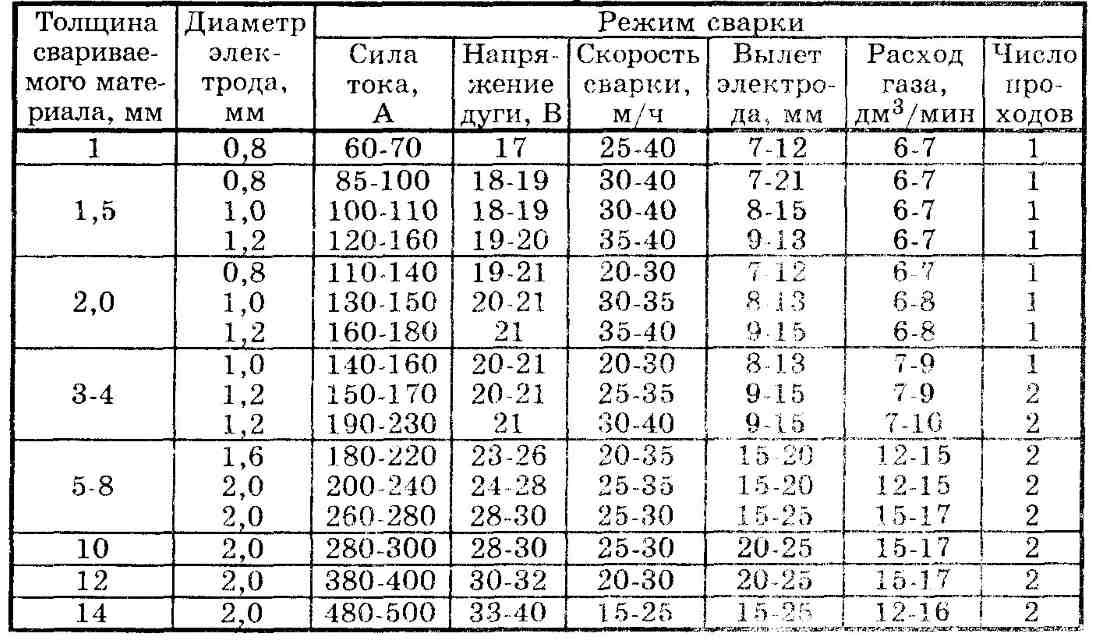

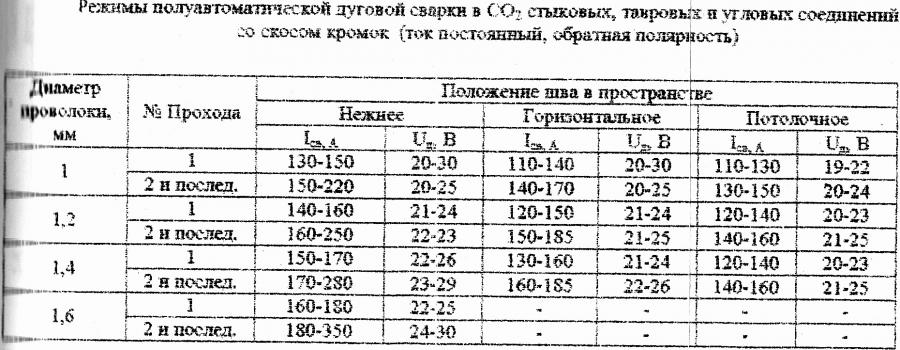

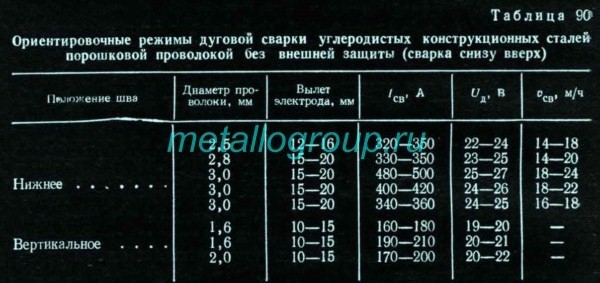

Таблица №1. Рекомендуемые настройки для формирования стыкового шва в нижнем пространственном положении и сварки низкоуглеродистой и низколегированной стали в среде защитного газа (углекислого газа, смеси углекислоты с кислородом, а также смеси аргона с углекислым газом) током обратной полярности.

Таблица №2. Рекомендуемые настройки для формирования поворотно-стыковых соединений с применением углекислоты, смеси аргона с углекислотой и аргона с углекислотой и кислородом, ток обратной полярности.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги — «длинной дугой»;

- с короткими замыканиями дугового промежутка — «короткой дугой»

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке «длинной дугой» возможны две разновидности переноса:

- один импульс — одна капля;

- один импульс — несколько капель.

Перенос «короткой дугой» характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Что такое полуавтоматическая сварка?

Прежде чем начать осваивать технологию полуавтоматической сварки следует узнать устройство аппаратуры.

Электромеханический инструмент, называемый полуавтоматической сваркой, в конструкции включает:

- основной блок, отвечающий за подачу питания и электродной проволоки;

- сварочный рукав или шланг;

- горелку, внутри которой расположена проволока;

- токопроводящий наконечник;

- систему подачи защитного газа.

Некоторые крупные предприятия используют полуавтоматические стационарные модели, обеспечивающие быструю скорость сварки, равномерный шов и низкое потребление электрической энергии.

Аппарат полуавтоматической сварки.

Все виды полуавтоматических автоматов по способу работы делятся на:

- аппаратуру для сварки в среде инертных газов;

- устройство, использующие для основы флюс;

- аппараты, использующие порошковую проволоку;

- универсальные полуавтоматы.

Все виды сварочных полуавтоматов идеально подходят для выполнения работ по соединению изделий из цветного или черного металла.

По методу подачи электродной проволоки сварочные автоматы полуавтоматического типа делятся на:

- Стационарные. Аппаратура жестко закреплена на подставке или специальной консоли.

- Переносные. Устройство выполнено в виде переносимой тумбы.

- Передвижные. Специальная тележка, приспособленная к передвижению по одному помещению.

По расположению подающих роликов полуавтоматы можно условно разделить на:

- толкающие;

- тянущие;

- толкающе-тянущие.

Выводы

Теперь вы точно знаете, в какой точке нижней и верхней аппарат перестанет работать. Можете нарисовать график и повесить на стену как напоминалку. Настройки аппарата проводите в этих пределах. Также не пропустите, в статье — как работает полуавтоматический сварочный аппарат — вы узнаете их основные виды и подробный обзор устройства.

Благодаря таким знаниям, вы сможете настроить сварочный агрегат под любой вид работ с металлическими деталями различной толщины, подобрать режимы для определенного размера проволоки или смеси инертного газа. Также не стоит забывать о том, что в инструкциях приведены значения с учетом средней температуры. В каждом конкретном случае, необходимо настраивать параметры индивидуально.

Также не стоит забывать о том, что в инструкциях приведены значения с учетом средней температуры. В каждом конкретном случае, необходимо настраивать параметры индивидуально.

Частые проблемы MIG-сварки и способы решения

Сварка сварка сплошной проволокой в среде защитного газа (GMAW): самые распространенные проблемы и возможные способы решенияПерепечатано с разрешения журнала Practical Welding Today из выпуска за сентябрь-октябрь 1997 года. Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Точно так же, как автоматическая трансмиссия упростила вождение автомобиля, сварка сплошной проволокой в среде защитных газов (GMAW) упростила процесс сварки. GMAW считается самым легким в освоении и применении методом сварки. Это обусловлено тем, что источник питания для процесса GMAW берет на себя практически всю работу, автоматически регулируя параметры сварки в зависимости от постоянно меняющихся условий работы – точно так же, как это делает электроника автоматической коробки передач.

Благодаря тому, что таким процессом можно пользоваться даже с относительно низким навыком сварки, GMAW позволяет создавать швы приемлемого качества даже операторам с минимальным опытом работы. Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Самые распространенные проблемы со сваркой делятся на четыре категории:

- пористость металла наплавления;

- неправильная форма сварного шва;

- недостаточное сплавление;

- проблемы с подачей проволоки из-за неправильной настройки и обслуживания оборудования.

1. Пористость металла наплавления

Причина возникновения пористости №1: неадекватное состояние поверхности

Самая распространенная причина появления пористости в металле наплавления – это неадекватное состояние поверхности металла. Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Возможные способы решения

Для того, чтобы устранить пористость, можно использовать проволоку с содержанием какого-либо раскислителя, например, кремния, марганца или минимального количества алюминия, циркония или титана. Химический состав проволоки можно определить по ее классу согласно Американскому обществу сварки (AWS).

Чтобы подобрать оптимальный состав для какой-либо конкретной задачи, рекомендуется по очереди протестировать все доступные вам типы проволоки. Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Кроме использования другой проволоки с пористостью можно бороться чисткой поверхности шлифмашиной или химическими растворителями (например, обезжиривателем). Однако при использовании растворителей нужно помнить, что возле зоны сварки категорически запрещено использовать хлористые обезжириватели, например, трихлорэтилен, потому что они могут выделять токсичный газ, вступив в химическую реакцию с дугой.

Причина возникновения пористости №2: неадекватная газовая защита

Вторая самая распространенная причина появления пористости в металле наплавления – это неадекватная газовая защита. Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Возможные способы решения

Расход защитного газа зависит от диаметра проволоки, силы тока, способа переноса металла и скорости ветра. Обычно он составляет примерно 0,8-1,1 куб. м. в час. Поэтому нужно проверить показания счетчика расхода и убедиться, что газ подается в достаточном количестве. Сегодня на рынке предлагается широкий выбор счетчиков расхода газа от простых циферблатных индикаторов до современных компьютеризированных моделей. Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

При использовании 100-процентного защитного углекислого газа вам потребуются особые счетчики, специально предназначенные для углекислого газа. Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

При сильном ветре, который может сдуть облако защитного газа над местом сварки, придется установить ветровые экраны. Согласно Кодексу структурной сварки AWS при скорости ветра более 8 км/ч сварки методом GMA лучше избегать. Если сварка происходит в помещении, на газовой защите может сказаться работа систем вентиляции. В таком случае поток воздуха нужно направить в сторону от места сварки. При необходимости в отведении дыма нужно использовать специально предназначенные для этого устройства, например, вытяжные рукава системы вентиляции MAGNUM™ от Lincoln Electric. Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Проблемы с пористостью также могут быть вызваны турбулентностью потока газа из горелки. В идеале защитный газ должен ровной завесой покрывать всю сварочную ванну. Турбулентность может быть вызвана слишком сильным напором газа, чрезмерным разбрызгиванием горелки или скоплением брызг в газовом диффузоре.

Отклонения в подаче газа также могут быть вызваны повреждениями горелки, кабелей, газопроводов, шлангов или не до конца закрепленными кабельными соединениями. Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

И наконец, проблемы с газовой защитой могут быть вызваны сваркой углом назад или левым способом сварки. Попробуйте варить углом вперед или правым способом сварки. Таким образом облако газа будет ложиться перед дугой и сможет проникнуть внутрь соединения.

Причина возникновения пористости №3: особенности основного металла

Иногда появление пористости может объясняться особенностями состава основного металла. Например, металл основы может иметь повышенное содержание серы.

Например, металл основы может иметь повышенное содержание серы.

Возможные способы решения

К сожалению, если проблема с пористостью заключается именно в особенностях состава основного металла, сделать можно совсем немного. Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

2. Неправильная форма шва

Если сварной шов принимает выпуклую или вогнутую форму, это может указывать на недостаточный уровень тепловложения или неподходящий метод сварки.

Причина неправильной формы шва №1: недостаточное тепловложение

Сварные швы выпуклой или «волнистой» формы указывают на то, что выбранные параметры были слишком «холодными» для сварки материала данной толщины. Другими словами, тепла оказалось недостаточно для проникновения вглубь металла основы.

Возможные способы решения

Если проблема вызвана слишком «холодной» сваркой, оператор должен определить, подходит ли выбранная сила тока для данной толщины материала. Крупные производители, в том числе и Lincoln Electric, всегда предоставляют руководства по регулировке силы тока в зависимости от конкретных параметров сварки.

Если сила тока достаточно высока, нужно проверить напряжение. Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

В частности, о напряжении тока можно судить на слух. Правильно настроенная дуга издает звук определенного тона. Например, при переносе металла короткой дугой со слишком низкой силой тока дуга будет издавать ровный глухой гул. При переносе металла при слишком высокой силе тока дуга начнет потрескивать. Звук дуги также может указывать и на другие проблемы – ровное шипение говорит о слишком высоком напряжении и высокой вероятности подрезания, а резкий, скрежещущий звук – о слишком низком напряжении.

Причина неправильной формы шва №2: Техника сварки

Выгнутая или вогнутая форма шва также может быть вызвана неподходящим методом сварки. Например, сварка углом вперед или правый метод сварки обычно позволяет создавать швы более правильной формы, чем сварка углом назад или левый метод.

Возможные способы решения

Чтобы получать швы правильной формы, рекомендуется вести сварку углом вперед под наклоном 5-10 градусов.

Причина неправильной формы шва №3: некачественный рабочий кабель

Использование неисправного рабочего кабеля может привести к неприемлемому напряжению сварочной дуги. Характерными симптомами проблем с кабелем являются перегрев и неправильная форма шва.

Возможные способы решения

Слишком тонкие или сильно изношенные кабели имеют тенденцию перегреваться. При замене кабеля лучше всего воспользоваться специальной таблицей для определения подходящего диаметра кабеля в зависимости от его длины и подаваемого тока. Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

3. Недостаточное сплавление

Если сварочный материал не смог должным образом объединиться с металлом основы, возникает так называемое недостаточное сплавление. Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление: натеки при переносе металла короткой дугой

При переносе металла короткой дугой проволока непосредственно соприкасается со сварочной ванной. Из-за возникающего при этом короткого замыкания кончик проволоки плавится и от него отделяется капля металла. Такое короткое замыкание может происходить от 40 до 200 раз в секунду. Недостаточное сплавление может возникать, когда металл в сварочной ванне удается расплавить, но остающейся энергии оказывается недостаточно для того, чтобы должным образом сплавить его с основой. В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

Возможные способы решения

Чтобы гарантировать должное сплавление материалов, нужно убедиться в правильном выборе напряжения и силы тока. Если после внесения всех поправок оператор по-прежнему сталкивается с проблемами, можно воспользоваться другим методом сварки. Например, можно воспользоваться порошковой проволокой или методом струйного переноса металла. При струйном переносе металла дуга никогда не гаснет, поэтому наплывов металла и недостаточного сплавления удается избежать. При этом сила тока достаточно велика для того, чтобы расплавить кончик проволоки и запустить каплю металла через дугу в сварочную ванну.

4. Проблемы с подачей проволоки

Перебои с подачей проволоки или дребезжащий звук изнутри горелки могут указывать на неполадки в системе подачи проволоки. Большинство проблем, связанных с подачей проволокой, объясняется неправильной настройкой и обслуживанием оборудования.

Причина проблем с подачей проволоки №1: контактный наконечник

Среди операторов наблюдается тенденция использовать наконечники слишком большого размера. Это может приводить к сложностям с контактом, нестабильности дуги, возникновению пористости и неправильной форме швов.

Возможные способы решения

Убедитесь в исправном состоянии наконечника горелки и в том, что он имеет подходящий размер для сварки данной проволокой. Проведите визуальный осмотр наконечника. При слишком сильном износе (если он принял форму эллипса) его нужно заменить.

Причина проблем с подачей проволоки №2: направляющая горелки

Размер направляющих горелок, как и контактных наконечников, должен соответствовать диаметру продаваемой через них проволоки. При перебоях с подачей проволоки направляющую нужно почистить или заменить.

При перебоях с подачей проволоки направляющую нужно почистить или заменить.

Возможные способы решения

Для очистки направляющей ее нужно продуть несильным потоком сжатого воздуха из контактного наконечника или же просто заменить.

Причина проблем с подачей проволоки №3: износ горелки

Внутри горелки находятся очень тонкие жилы медной проволоки, которые со временем могут износиться или оказаться повреждены.

Возможный способ решения

Резкое повышение температуры в какой-либо отдельной точке горелки во время сварки говорит о наличии внутренних повреждений и необходимости заменить горелку. Кроме этого, нужно убедиться, что горелка имеет достаточно большой размер для выполнения соответствующей задачи. Обычно операторы предпочитают использовать маленькие горелки, потому что они проще в обращении. Но если выбрать горелку слишком маленького размера, она будет перегреваться.

Причина проблем с подачей проволоки №4: приводной ролик

Приводные ролики механизма подачи проволоки постепенно изнашиваются, поэтому их нужно регулярно заменять.

Возможный способ решения

Обычно степень износа и необходимость замены приводных роликов можно оценить визуально по состоянию желобков. Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Убедитесь, что приводные ролики и направляющая трубка расположены настолько близко, насколько это только возможно. Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Причина проблем с подачей проволоки №5: спутывание и соскакивание проволоки с катушки

Иногда проблемы с подачей проволоки возникают из-за того, что инерция кассеты с проволокой заставляет ее продолжать вращаться после отпускания спускового крючка.

Возможные способы решения

Прокручивание кассеты приводит к ослаблению натяжения проволоки, из-за чего она может соскочить с механизма подачи или запутаться. Поэтому в большинстве систем подачи проволоки на катушку устанавливают настраиваемый тормоз. Этот тормоз можно отрегулировать так, чтобы не допускать проворачивания кассеты.

Соблюдение данного руководства позволит начинающим операторам сварки GMAW или даже опытным специалистам быстрее выявлять возникающие проблемы и устранять их до того, как они повлияют на качество работы.

Прямая и обратная полярность при сварке

В литературе по методам сварки и инструкциях к сварочным аппаратам нередко встречаются выражения «прямая и обратная полярность». От выбора полярности зависит процесс сварки, качество шва, расход электрода, глубина проплавления. Начинающим сварщикам важно знать, что означает прямая и обратная полярность, чтобы правильно подбирать режимы сварки в конкретных ситуациях.

В этой статье:

Дуговая сварка — режимы полярности

Для горения электрической дуги, которой осуществляется сварка, требуется источник тока и замыкание полюсов с небольшим воздушным зазором 3-5 мм. Источником тока может быть сварочный инвертор, преобразователь, выпрямитель, генератор. Понятие полярности возможно только у источников постоянного тока, поскольку у трансформаторов, вырабатывающих переменный ток, направление движения электронов меняется до 100 раз в секунду.

Соответственно, заряд тоже меняется с положительного на отрицательный многократно за секунды. При такой «скачке» с хаотичным движением, постоянной полярности быть не может. На постоянном токе отрицательно заряженные электроны движутся от минуса к плюсу. Их направление постоянное, что дает определенные свойства:

При такой «скачке» с хаотичным движением, постоянной полярности быть не может. На постоянном токе отрицательно заряженные электроны движутся от минуса к плюсу. Их направление постоянное, что дает определенные свойства:

У сварочного аппарата постоянного тока есть два гнезда для подключения кабелей держателя и массы. В держатель вставляется электрод и сварщик манипулирует им, ведя шов. Кабель массы через зажим «крокодил» крепится к изделию.

Если держатель установить в разъем «-«, а кабель массы подключить к «+», получится прямая полярность. При подключении наоборот (держатель к «+», а массу к «-«) полярность будет обратная.

Отличия режимов сварки

Рассмотрим, чем отличается прямая и обратная полярность при сварке. По законам физики постоянный ток течет в одном направлении от минуса к плюсу (движение электронов с отрицательным зарядом). При этом тепло всегда концентрируется на плюсе. Соответственно, где «+», там температура будет выше.

При этом тепло всегда концентрируется на плюсе. Соответственно, где «+», там температура будет выше.

При сварке на прямой полярности «+» на изделии. Это обеспечивает больший нагрев поверхности и, в то же время, не перегревает электрод. На его кончике пятно тепла будет анодным. Работа дугой с обратной полярностью означает «плюс» на кончике электрода и образование катодного теплового пятна. За счет этого расходник нагревается больше, а изделие меньше. Разница в температуре составляет около 1000º С.

Влияние полярности на сварку

Теперь обсудим, как полярность, а именно локализация нагрева, сказываются на процессе сварки.

Достоинства и недостатки прямой полярности

Концентрация теплового пучка на изделии дает следующие результаты:

Сварка TIG цветных металлов, например меди, ведется на прямой полярности. Лучше всего применять такой режим при работах с металлами сечением от 4 мм и выше. Но тонкие листовые заготовки на прямой полярности будут прожигаться. Еще стороны может сильно «повести» при сварке и потребуется рихтовка деталей. Не получится использовать электроды для переменного тока при сварке постоянным с «плюсом» на держателе. Разбрызгивание металла при таком режиме тоже повышается.

Достоинства и недостатки обратной полярности

Использование обратной полярности дает следующие особенности при сварке:

Обратную полярность лучше использовать при сварке тонких металлов, чтобы электрод не прилипал, но при этом не было прожогов. В случае ведения прерывистой дугой коротких швов тепловложение уменьшается еще больше.

Соединение толстых заготовок 6-10 мм происходит гораздо хуже, поскольку нет нужной глубины проплавления. При «минусе» на держателе легче добиться качественного шва на нержавейке, алюминии, высокоуглеродистой стали или чугуне. Если требуется наплавить присадочный металл под последующую проточку, то на обратной полярности отделение капли происходит гораздо быстрее.

Источник видео: Территория сварки R

Но кончик электрода от повышенного нагрева укорачивается тоже быстро, поэтому будет перерасход по материалам. Если обмазка электрода чувствительна к перегреву, то от удержания длительной непрерывной дуги покрытие может осыпаться, и голый стержень станет не пригодным для сварки. При снижении силы тока до минимального, дуга начинает «скакать» и управлять сварочной ванной становится сложнее, поэтому при сварке тонколистовой стали пригодятся дополнительные функции в инверторе, о которых упомянем ниже.

Если обмазка электрода чувствительна к перегреву, то от удержания длительной непрерывной дуги покрытие может осыпаться, и голый стержень станет не пригодным для сварки. При снижении силы тока до минимального, дуга начинает «скакать» и управлять сварочной ванной становится сложнее, поэтому при сварке тонколистовой стали пригодятся дополнительные функции в инверторе, о которых упомянем ниже.

Сварка полуавтоматом

При сварке полуавтоматом тоже меняют полярность в зависимости от толщины металла и видах свариваемых материалов. Чаще всего изначально установлено прямое подключение с «минусом» на горелке. Это необходимо для сварки омедненной или нержавеющей проволокой. Поскольку ее сечение маленькое (0.6-1.2 мм), тепло требуется концентрировать на изделии, иначе расходник будет быстро гореть, разбрызгивая металл во все стороны.

Если предстоит варить самозащитной порошковой проволокой без газа, то потребуется обратная полярность. В отличие от инвертора, у которого достаточно поменять местами разъемы кабеля держателя и массы, у полуавтомата горелка крепится к рукаву. В нем проложен канал для проволоки, силовой провод, шланг подачи защитного газа и провода управления. Просто в разъем с массой горелку не вставить — не подойдет по форме.

В отличие от инвертора, у которого достаточно поменять местами разъемы кабеля держателя и массы, у полуавтомата горелка крепится к рукаву. В нем проложен канал для проволоки, силовой провод, шланг подачи защитного газа и провода управления. Просто в разъем с массой горелку не вставить — не подойдет по форме.

Для смены полярности полуавтомата есть несколько способов, в зависимости от конфигурации оборудования. У одних моделей нужно поменять местами разъемы в нижней части (силовой кабель горелки имеет отдельный выход с гнездом, как у массы). У других — открыть боковую крышку и переподключить кабеля к клеммам (обычно они разных цветов). Потребуется рожковый ключ.

Сварка инвертором

Сварка инвертором ММА проводится на прямой полярности «классическим» способом, поскольку режим применяется для соединения толстостенных заготовок 4 мм и выше:

Сварка ведется неотрывной дугой с зазором 3-5 мм. Чем быстрее проводить электрод над одним местом стыка, тем меньше глубина проплавления. При замедлении глубина провара увеличивается. Если предстоит подряд сваривать стыки с разной толщиной сторон, можно выставить силу тока на аппарате для самого большого сечения в конструкции, а глубину провара регулировать скоростью ведения электрода. Только дугу при этом всегда держат на более толстом металле, кратковременно перенося на тонкий, чтобы избежать прожогов.

Сварка на обратной полярности чаще всего применяется для соединения тонких листовых материалов сечением 1-3 мм. Но даже концентрирование теплового пучка на кончике электрода не всегда спасает от прожогов. Чтобы предупредить дефекты шва, используют прерывистую дугу. Ее поджигают касанием об изделие и накладывают короткие швы без отступов. Отрыв кончика электрода от изделия на высоту 2 см приводит к затуханию дуги. Затем кончик снова подносят и он загорается без постукивания. Такие паузы дают дополнительное время для остывания шва и исключают прожоги.

Чтобы предупредить дефекты шва, используют прерывистую дугу. Ее поджигают касанием об изделие и накладывают короткие швы без отступов. Отрыв кончика электрода от изделия на высоту 2 см приводит к затуханию дуги. Затем кончик снова подносят и он загорается без постукивания. Такие паузы дают дополнительное время для остывания шва и исключают прожоги.

Электрододержатель

При работе инвертором с прямым подключением на высоких токах 200-300 А держатель может сильно перегреваться. Такое происходит и при силе тока 140 А, если установлена обратная полярность. Ведь на электроде возрастает нагрев до 1000 градусов. Чтобы не испытывать дискомфорт в руке, важно выбирать держак инвертора с хорошей изоляцией рукоятки. Тогда получится дольше варить без вынужденных перерывов на остывание.

Сварочные электроды

Если Вы новичок и не знаете, на какой полярности будете варить (а может предстоит работать с тонкими и толстыми металлами сразу), выбирайте универсальные электроды. Они рассчитаны на переменный и постоянный ток любой полярности. Среди проверенных универсальных электродов — Lincoln Electric Omnia 46, СпецЭлектрод АНО-21, ESAB ОЗС-12. Для работы с обратной полярностью есть узкоспециализированные электроды ESAB ОК 46.00.

Они рассчитаны на переменный и постоянный ток любой полярности. Среди проверенных универсальных электродов — Lincoln Electric Omnia 46, СпецЭлектрод АНО-21, ESAB ОЗС-12. Для работы с обратной полярностью есть узкоспециализированные электроды ESAB ОК 46.00.

Выбор инвертора и его эксплуатация

Чтобы быстро переключать полярность при работе с тонкими и толстыми металлами, у инвертора должны быть надежные разъемы силовых кабелей. Хлипкие тонкие штырьки в разъеме и невысокий бортик для фиксации быстро износятся от частых перестановок. Тогда возникнет люфт, в гнездах кабеля будут болтаться, образуется повышенное сопротивление и перегрев. Сила сварочного тока будет падать, а между разъемом и гнездом даже возможно образование электрической дуги.

Подбирайте надежные инверторы ММА с прочными гнездами, чтобы при смене полярности ничего не изнашивалось и не болталось. Если у Вас уже есть инвертор и его разъемы изношены, их можно заменить на более крепкие, выбрав из каталога соединительных кабельных разъемов.

Сварка тонкого металла 1.0-1.5 мм покрытым электродом — это сложная задача для новичка. Справиться с ней без прожогов помогут инверторы РДС с функцией «Антиприлипание». Когда кончик электрода погружается в сварочную ванну, аппарат «чувствует» это и выключает сварочный ток. В результате нет удерживающей силы, Вам не требуется наклонять держатель влево-вправо, чтобы оторвать электрод от поверхности. Обмазка расходника не осыпается при этом.

Функция «Форсаж дуги» тоже помогает при сварке тонкого металла на обратной полярности. Когда электрод вот-вот прилипнет, инвертор автоматически повышает силу тока на 10 А, сохраняя электрическую дугу. Как только Вы восстановили воздушный зазор, аппарат сам понижает силу тока до прежнего значения, исключая прожоги.

Ответы на вопросы: особенности прямой и обратной полярности при сварке При какой полярности шов более красивый внешне? СкрытьПодробнее

При обратной. Тепло на кончике электрода выше, быстрее отделение капли, шов получается более чешуйчатым и без наплывов. Такой режим применим для лицевых сторон изделия, если толщину металла можно проплавить на обратной полярности.

Тепло на кончике электрода выше, быстрее отделение капли, шов получается более чешуйчатым и без наплывов. Такой режим применим для лицевых сторон изделия, если толщину металла можно проплавить на обратной полярности.

На обратной полярности брызг меньше. Если сварка ведется на лицевой стороне изделия и потом предстоит зачистка всех прилипших капель, лучше переключите полуавтомат на обратную полярность.

Как уменьшить ширину шва при обратной полярности? СкрытьПодробнееЧтобы шов был более узким при режиме обратной полярности, требуется быстрее вести электрод.

Электрод при резке становится красным, что делать? СкрытьПодробнее

Скорее всего, у Вас подключена обратная полярность. Поменяйте силовые кабеля в гнездах местами. Работа при прямом подключении («+» на изделии), экономит расход электрода на 20-40% и снижает его нагрев.

На обратной. Алюминий имеет низкую температуру плавления и при перегреве потечет. Поэтому тепловой пучек концентрируют на электроде. Но для разрушения оксидной пленки нужен полуавтомат с импульсом (Pulse), иначе глубокого провара не получится.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

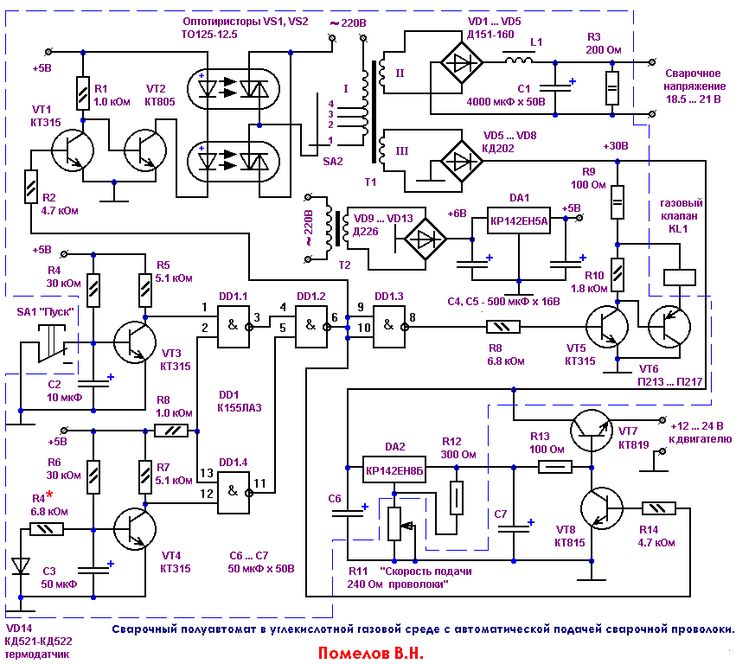

Схема сварочного полуавтомата с регулятором сварочного тока по первичной обмотке.

Представляем вам еще одну схему сварочного полуавтомата с регулировкой тока по первичной обмотке.