Превосходно водорода сварочный аппарат для интересных сделок

Сенсационное повышение производительности и эффективности вашего сварочного бизнеса. водорода сварочный аппарат доступны в привлекательных предложениях на Alibaba.com. Эти. водорода сварочный аппарат содержат революционные инновации, которые делают сварку простой и приятной. Они включают в себя передовые материалы и дизайн, которые обеспечивают высокую производительность на протяжении их непревзойденно долгого срока службы. Файл. водорода сварочный аппарат потребляют мало электроэнергии, сохраняя при этом заданную мощность, независимо от того, используются ли они в личных целях или в коммерческих целях.

За этим стоят передовые изобретения. водорода сварочный аппарат дизайн и стиль делают их очень гибкими и применимыми для решения самых разных сварочных задач. Файл. водорода сварочный аппарат не подвергаются неблагоприятному воздействию сильной жары или холода, что делает их пригодными и применимыми в широком диапазоне погодных условий. У них есть широкий выбор, который учитывает множество факторов и предпочтения пользователей, поэтому покупатели могут быть уверены, что найдут наиболее подходящий вариант. водорода сварочный аппарат для своих нужд.

У них есть широкий выбор, который учитывает множество факторов и предпочтения пользователей, поэтому покупатели могут быть уверены, что найдут наиболее подходящий вариант. водорода сварочный аппарат для своих нужд.

Их доступность. водорода сварочный аппарат на Alibaba.com вызывает недоумение, учитывая их неограниченную мощность и поразительную производительность. Файл. водорода сварочный аппарат эксплуатационные расходы и расходы на техническое обслуживание также невероятно низкие благодаря легкодоступным запасным частям и простоте их ремонта. Они также просты в установке и использовании, поэтому вы не теряете продуктивность из-за технических деталей. Тем не менее, вы можете связаться с различными. водорода сварочный аппарат поставщиков и продавцов на сайте на случай, если вам потребуются дополнительные рекомендации.

Поднимите свой сварочный бизнес на новый уровень с помощью соблазнительных предложений. водорода сварочный аппарат на Alibaba.com. Вы также можете купить их для личного пользования у себя дома. Независимо от характера ваших целей, вы найдете наиболее подходящие. водорода сварочный аппарат для их выполнения. Воспользуйтесь скидками сегодня и узнайте, что вы можете платить доступные цены за качественную продукцию.

водорода сварочный аппарат на Alibaba.com. Вы также можете купить их для личного пользования у себя дома. Независимо от характера ваших целей, вы найдете наиболее подходящие. водорода сварочный аппарат для их выполнения. Воспользуйтесь скидками сегодня и узнайте, что вы можете платить доступные цены за качественную продукцию.

Технология водородной сварки своими руками

В настоящее время сваривать, резать и паять детали можно не только ацетиленовым пламенем. Сегодня, все чаще прибегают к использованию водородного. Это обусловлено тем, что атомно водородная сварка является абсолютно безвредной. Водородный сварочный аппарат позволяет производить сварку быстро и эффективно, при этом работа характеризуется абсолютной безопасностью. В статье рассмотрим как произвести водородную сварку своими руками.

Содержание статьи

- Особенности процесса сварки водородом

- Способы применения водородного сварочного аппарата

- Достоинства и недостатки водородной сварки

- Правила безопасности при сварке водородом

Особенности процесса сварки водородом

газовая сварка

Начнем с того, что сварка водородом является разновидностью газопламенной. Газовая сварка своими руками активно применяется уже на протяжении многих лет. Горючим газом здесь выступает ацителин. При водородной сварке вместо ацителина применяется водород, который смешивается с кислородом. Такой метод оказался более эффективным. В результате получается тонкий и качественный шов, однако, у подобного способа есть один минус, который заключается в том, что в процессе сварки в сварочной ванне образуется много шлака. Чтобы этого не происходило в газовую смесь добавляют небольшое количество органических веществ, которые гасят кислород. В качестве таких веществ обычно используются углеводороды, температура кипения которых варьируется в промежутке 30-80°С: бензин, гексан, гептан, бензол.

Газовая сварка своими руками активно применяется уже на протяжении многих лет. Горючим газом здесь выступает ацителин. При водородной сварке вместо ацителина применяется водород, который смешивается с кислородом. Такой метод оказался более эффективным. В результате получается тонкий и качественный шов, однако, у подобного способа есть один минус, который заключается в том, что в процессе сварки в сварочной ванне образуется много шлака. Чтобы этого не происходило в газовую смесь добавляют небольшое количество органических веществ, которые гасят кислород. В качестве таких веществ обычно используются углеводороды, температура кипения которых варьируется в промежутке 30-80°С: бензин, гексан, гептан, бензол.

Еще одной трудностью, с которой приходилось сталкиваться при сварке водородом стал выбор эффективного источника подачи газа. Использовать водородный баллон нецелесообразно и к тому же очень опасно.

сварочный аппарат для водородной сварки

Сжиженный водород при сильной концентрации может вызывать у человека такие симптомы как: удушье и головокружение!

Еще один минус состоит в том, что пламя такого газа абсолютно незаметно днем. Поэтому кислородный сварочный аппарат может работать с применением датчиков.

Поэтому кислородный сварочный аппарат может работать с применением датчиков.

Обратите внимание! Водородная сварка своими руками может использоваться для соединения деталей из малоуглеродистых сталей, железа. Для сваривания изделий из нержавейки она не пригодна.

Способы применения водородного сварочного аппарата

Сварочный водородный аппарат может функционировать как от электрической трехфазной сети, так и от бытовой. Также применяется в ручном и автоматическом режимах. В процессе работы в горелку подаются смесь кислорода и водорода, температурный режим пламени составляет 600-2500°С.

Стоит отметить, что атомно-водородная сварка с таким аппаратом отличается простотой использования. Обычно нужный рабочий режим задается в считанные минуты, что зависит от требуемого расхода газа и температуры в месте, где производится процесс. При сварке водородом, в отличие от ацетилена, окружающая среда не загрязняется вредными веществами. Это обусловлено тем, что приборы, в которых как горючее выступает углеводород, выделяют только чистый пар.

Несмотря на то, что водородный сварочный аппарат безопасен, в процессе эксплуатации стоит надеть защитную одежду и очки.

Используя такие приборы можно выполнить такие процедуры как: пайка, сваривание, порошковое напыление, наплавка, кислородная резка. Исходя из того, какой рабочий режим выбрать, можно выполнить самые разные по сложности работы: от соединения деталей маленькой толщины до резки толстых и прочных стальных листов. Помимо основного своего предназначения, такие аппараты активно применяются у стоматологов, ювелиров, мастеров по ремонту холодильников, а также во время кузовных работ, при обслуживании и ремонте радиаторов и т.

Высокая безопасность сварочных работ обеспечивается благодаря тому, что в комплектацию устройства входит система автоматического отключения, которая отключает прибор, если рабочее давление превысит норму.

Достоинства и недостатки водородной сварки

Соединение деталей подобным способом обладает множеством преимуществ, о которых нельзя не упомянуть:

- высокая эффективность,

- безопасность выполнения сварочных работ,

- экологичность, поскольку в атмосферу не выделяются вредные токсины,

- аппараты компактные и удобные в управлении,

- подходят для обработки деталей, выполненных из различных материалов: сталь, стекло, чугун, цветные металлы,

- работают на воде, для нормального бесперебойного функционирования не требуются другие составляющие,

- сварочный аппарат не нужно перезаряжать.

Несмотря на большое количество плюсов, выделяются и некоторые недостатки:

- маленькие горелки могут применяться исключительно для тонких изделий, для толстых деталей нужны мощные сварочные аппараты,

- если вы соединяете детали из меди или из легированной стали, то полученные швы будут сопровождаться множеством пор,

- пламя от чистого водорода практически невозможно рассмотреть невооруженным глазом.

Правила безопасности при сварке водородом

Несмотря на то, что в статье неоднократно упоминалось о том, что водородная сварка своими руками – это безопасный процесс, все же пренебрегать мерами осторожности не стоит, т.к. это чревато воспламенением кислородных редукторов и как следствие взрывом.

Поэтому стоит соблюдать следующие правила:

- Следите за тем, чтобы газовая горелка не находилась слишком близко к воспламеняющимся и огнеопасным веществам.

- Если процесс производится в небольшом помещении, то делайте перерывы и периодически выходите на свежий воздух.

- Осуществляя сварочные работы обязательно надевайте защитные очки, иначе яркие лучи могут негативно сказаться на состоянии сетчатки и кровеносной оболочке глаз. Разбрызгивающийся металл и шлак очень опасны для открытых глаз.

- Если вы используете газовые баллоны, то перевозите их на тележке и обязательно надевайте на них защитный колпак. Важно, чтобы во время перевозки баллоны не соприкасались друг с другом и не падали.

В участке, где металл сваривается или режется нельзя хранить кислородные баллоны.

В участке, где металл сваривается или режется нельзя хранить кислородные баллоны. - Если во время работы вы делаете перерыв, то пламя горелки обязательно надо тушить.

Исходя из вышеописанного можно сделать вывод, что технология выполнения соединения металлов посредством водородной сварки идентична газовой. Однако, атомно водородная сварка значительно расширила спектр возможностей выполнения различных процессов. Если выполнять все условия эксплуатации, то в конечном результате можно получить качественный и прочный шов при полной безопасности и безвредности как для окружающей среды, так и для людей, выполняющих сварку.

Аппарат водородной сварки.

Что такое водородная сварка

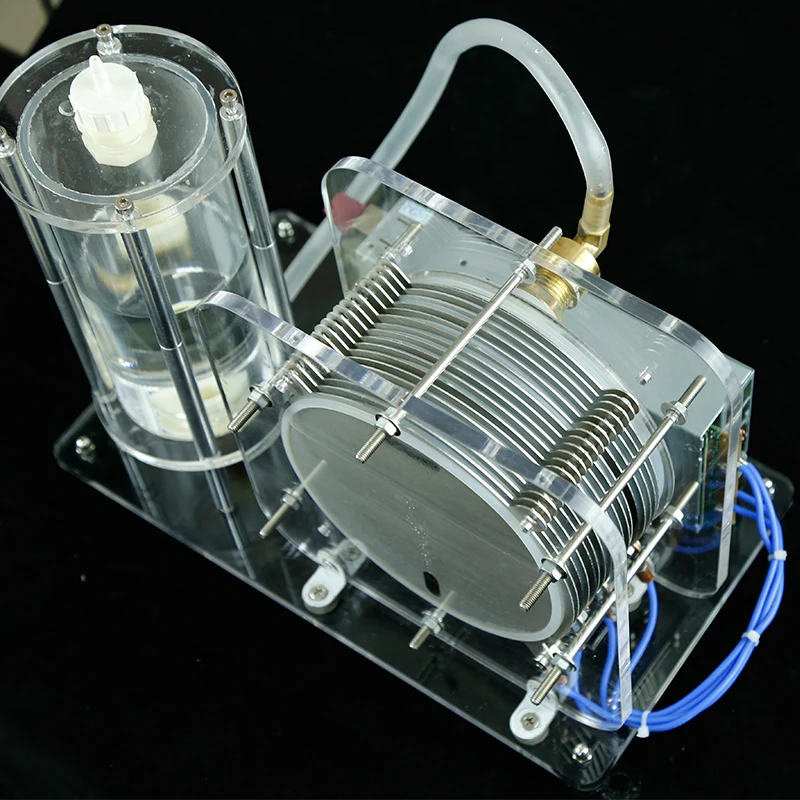

Что такое водородная сваркаВ конструкции данного аппарата большее число рабочих пластин, модифицированные боковые платы и надежный штуцер для выхода горючей газовой смеси), но действующий по тому же принципу электролизер.

Тем, кто впервые сталкивается с подобным устройством, нелишне, думается, в самых общих чертах пояснить (а остальным напомнить), в чем суть такого рода конструкций. А она достаточно проста.

Между боковыми платами, соединенными четырьмя шпильками, размещены металлические пластины-электроды, разделенные резиновыми кольцами. Внутренняя ячеистая полость такой батареи на 1/2…3/4 объема заполнена слабым водным раствором щелочи (КОН или NaOH). Приложенное к пластинам напряжение от источника постоянного тока вызывает разложение (электролиз) раствора, сопровождающееся обильным выделением водорода и кислорода. Эта смесь газов, пройдя через специальный жидкостный затвор (рис. 1а), поступает далее на горелку и, сгорая, позволяет получить столь необходимую для многих технологических процессов (например, резки и сварки металлов) высокую температуру — около 1800° С.

Рис.1. Аппарат для резки и сварки, работающий на продуктах электролиза слабого щелочного раствора:

а — блок-схема, б — готовая самодельная конструкция:

1 — блок питания выпрямленным напряжением электросети, 2 — электролизер, 3 — затвор жидкостный, 4 — горелка газовая, 5 — амперметр, 6 — ручка включения аппарата, 7 — ручка смены режима работы (скачкообразное изменение отдаваемой в нагрузку мощности), 8 — ручка управления потенциометрами, 9 — скоба хранения электрошнура в свернутом состоянии, 10 — корпус переносной деревянный, 11 — штепсельная вилка.

Производительность электролизера зависит от концентрации щелочи в растворе и прочих факторов. А самое главное — от размеров и количества пластин-электродов, расстояния между ними, что, в свою очередь, определяется параметрами блока электропитания — мощностью и напряжением (из расчета 2…3 В на гальванический промежуток между двумя расположенными рядом друг с другом пластинами).

Предлагаемые мною конструкции источника постоянного тока доступны для изготовления в условиях «домашней мастерской» и начинающему самодельщику. Они способны обеспечить надежную работу даже «восьмидесятиячеистого» (пластин-электродов у такого — 81 шт.) электролизера, а тем более — «тридцатиячеистого». Вариант, принципиальная электрическая схема которого изображена на рис. 4, позволяет к тому же легко осуществлять регулировку мощности для оптимального согласования с нагрузкой: на первой ступени — 0…1,7 кВт, на второй (при включении SA1) — 1,7…3,4 кВт.

Они способны обеспечить надежную работу даже «восьмидесятиячеистого» (пластин-электродов у такого — 81 шт.) электролизера, а тем более — «тридцатиячеистого». Вариант, принципиальная электрическая схема которого изображена на рис. 4, позволяет к тому же легко осуществлять регулировку мощности для оптимального согласования с нагрузкой: на первой ступени — 0…1,7 кВт, на второй (при включении SA1) — 1,7…3,4 кВт.

И пластины для электролизера предлагаются соответствующие — 150×150 мм. Изготавливаются они из кровельного железа толщиной

0,5 мм. Помимо газоотводного 12-мм отверстия в каждой пластине сверлится еще по четыре установочных (диаметром 2,5 мм), в которые при сборке продеваются вязальные или велосипедные спицы. Последние нужны для лучшего центрирования пластин и прокладок, а потому на окончательном этапе сборки из конструкции убираются.

Рис.2. Электролизер («восьмидесятиячеистый» вариант):

1 -плата боковая (фанера, s12, 2 шт.), 2 — щека прозрачная (оргстекло, s4, 2 шт. ), 3 — пластина-электрод (жесть, s0,5; 81 шт.), 4 — кольцо разделительное герметизирующее (5-мм резина кислото- и щелочеупорная, 82 шт.), 5 — втулка-изолятор (кембриковая трубка 6,2×1, L35, 12 шт.), 6 — шпилька Мб (4 шт.), 7 — гайка Мб со стопорной шайбой (8 шт.), 8 — трубка вывода горючей газовой смеси, 9 — раствор слабощелочной (2/3 внутреннего объема электролизера), 10 — вывод контактный (медь рафинированная, 2 шт.), 11 — штуцер («нержавейка»), 12 — гайка накидная М10, 13 — шайба штуцера («нержавейка»), 14 — манжета (резина кислото- и щелочеупорная), 15 — горловина заливная («нержавейка»), 16 — гайка накидная M18, 17 — шайба заливной горловины («нержавейка»), 18 — шайба герметизирующая (резина кислото- и щелочеупорная), 19 — крышка заливной горловины («нержавейка»), 20 — прокладка герметизирующая (резина кислото- и щелочеупорная).

), 3 — пластина-электрод (жесть, s0,5; 81 шт.), 4 — кольцо разделительное герметизирующее (5-мм резина кислото- и щелочеупорная, 82 шт.), 5 — втулка-изолятор (кембриковая трубка 6,2×1, L35, 12 шт.), 6 — шпилька Мб (4 шт.), 7 — гайка Мб со стопорной шайбой (8 шт.), 8 — трубка вывода горючей газовой смеси, 9 — раствор слабощелочной (2/3 внутреннего объема электролизера), 10 — вывод контактный (медь рафинированная, 2 шт.), 11 — штуцер («нержавейка»), 12 — гайка накидная М10, 13 — шайба штуцера («нержавейка»), 14 — манжета (резина кислото- и щелочеупорная), 15 — горловина заливная («нержавейка»), 16 — гайка накидная M18, 17 — шайба заливной горловины («нержавейка»), 18 — шайба герметизирующая (резина кислото- и щелочеупорная), 19 — крышка заливной горловины («нержавейка»), 20 — прокладка герметизирующая (резина кислото- и щелочеупорная).

Вообще-то пришлось немало поломать голову, прежде чем «водогорелка» стала удобной и надежной, как лампа Эдисона: включил — заработала, выключил — работать перестала. Особенно хлопотным делом оказалась модернизация не самого электролизера, а подсоединяемого к нему на выходе жидкостного затвора. Но стоило отказаться от ставшего было шаблонным применения воды в качестве заслона от распространения пламени внутрь газообразующей батареи (по соединительной трубке) и обратиться к использованию… керосина, как все тут же пошло на лад.

Особенно хлопотным делом оказалась модернизация не самого электролизера, а подсоединяемого к нему на выходе жидкостного затвора. Но стоило отказаться от ставшего было шаблонным применения воды в качестве заслона от распространения пламени внутрь газообразующей батареи (по соединительной трубке) и обратиться к использованию… керосина, как все тут же пошло на лад.

Почему выбран именно керосин? Во-первых, потому, что в отличие от воды эта жидкость в присутствии щелочи не вспенивается. Во-вторых, как показала практика, при случайном попадании капель керосина в пламя горелки последнее не гаснет — наблюдается лишь небольшая вспышка. Наконец, в-третьих: будучи удобным «разделителем», керосин, находясь в затворе, оказывается безопасным в пожарном отношении.

По окончании работы, во время перерыва и т.п. горелка, естественно, гасится. В электролизере образуется вакуум, и керосин перетекает из правого бачка в левый (рис. 3). Потом — барбатация воздуха, после чего горелку можно хранить сколько угодно: в любой момент она готова к использованию. При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа…

При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа…

Рис.3. Керосиновый затвор и принцип его действия

(а — при работающем электролизере, б — в момент отключения аппарата):

1 — баллон (2 шт.), 2 — пробка (2 шт.), 3 штуцер вводный, 4 — штуцер выводной, 5 — керосин, 6 — переходник (стальная труба).

Соединительные трубки в аппарате — полихлорвиниловые. Лишь к самой горелке ведет тонкий резиновый шланг. Так что после отключения питания достаточно эту «резину» перегнуть руками — и пламя, выдав напоследок легкий хлопок, потухнет.

И еще одна тонкость. Хотя блок питания (см. рис. 4) и способен обеспечить электроэнергией 3,4-киловаттную нагрузку, пользоваться столь большой мощностью в любительской практике случается очень редко. И чтобы «не гонять электронику» чуть ли не вхолостую (в однополупериодном режиме выпрямления, когда на выходе 0…1.7 кВт), нелишне иметь в распоряжении и другой источник питания электролизера — поменьше и попроще (рис. 5).

5).

Рис.4. Принципиальная электрическая схема блока электропитания.

По сути, это — двух-полупериодный, известный многим самодельщикам регулируемый выпрямитель. Причем со связанными друг с другом (механически) «движками» 470-омных потенциометров. Конструктивно такую связь можно осуществить либо при помощи простейшей зубчатой передачи с двумя текстолитовыми шестернями, либо воспользоваться более сложным устройством типа верньера (в бытовом радиоприемнике).

Рис.5. Вариант блока питания с использованием в схеме тиристоров и самодельного трансформатора.

Трансформатор в блоке питания самодельный. В качестве магнито-провода применен набор Ш16×32 из трансформаторной стали. Обмотки содержат: первичная — 2000 витков ПЭЛ-0,1; вторичная — 2×220 витков ПЭЛ-0,3.

Практика показывает: рассмотренный самодельный аппарат для газовой резки и сварки даже при самой напряженной эксплуатации способен исправно служить весьма продолжительное время. Правда, раз в 10 лет требуется проводить основательное техобслуживание, в основном из-за электролизера. Пластины последнего, работая в агрессивной среде, покрываются окисью железа, которая начинает выступать в роли изолятора. Приходится пластины промывать с последующей зачисткой на наждачном круге. Более того, заменять четыре из них (у отрицательного полюса), разъеденных кислотными остатками, собирающимися вблизи «минуса».

Правда, раз в 10 лет требуется проводить основательное техобслуживание, в основном из-за электролизера. Пластины последнего, работая в агрессивной среде, покрываются окисью железа, которая начинает выступать в роли изолятора. Приходится пластины промывать с последующей зачисткой на наждачном круге. Более того, заменять четыре из них (у отрицательного полюса), разъеденных кислотными остатками, собирающимися вблизи «минуса».

Применение так называемых сливных отверстий (кроме заливного и газоотводного) также вряд ли можно считать оправданным, что и было учтено при разработке аппарата. Столь же необязательным является и ввод в схему аппарата бидонов для сбора накапливающейся сверхагрессивной щелочи. К тому же эксплуатация «безбидонной» конструкции показывает, что этой «вредоносной жидкости» способно собраться за 10-летний период на дне керосинового затвора не более полстакана. Скопившуюся щелочь удаляют (например, при техобслуживании), а в затвор заливают очередную порцию чистого керосина.

В.Радьков, Татарстан

МК 03 1997

Водород — газ без запаха и цвета, весьма легкий, относительно воздуха, с высокой теплопроводностью, самый распространенный, вездесущий химический элемент.

Водородная сварка — эта газосварочная технология основывается на принципе электрохимического разложения воды на водород и кислород.

Процесс сварки имеет отличную эффективность и считается достойной альтернативой сварке с использованием ацетилена и кислорода. Относится к категории безвредных технологий, поскольку элементом горения является водяной пар. Причем, температура на мундштуке горелки достигает 2600°С, что позволяет производить сварку, пайку и, даже, резку черных металлов.

В качестве горелки используются как типовые кислородно-ацетиленовые, серии ГС, так и ручного производства. При этом наконечник должен соответствовать производительности газовой установки и толщине свариваемой конструкции.

Принцип работы.

Аппараты по выработке водорода для сварки, работают от сети 220В и 380В. Суть заключается в том, что протекающий через воду электрический ток разделяет ее на газообразные составляющие. Газовая смесь, проходя через охладитель, конденсирует наличную влагу. В оставшийся газ вводятся пары таких углеводородов, как бензин, спирт или другие. Полученная смесь газа поступает в сварочную горелку по резиновым шлангам. Количество газовой смеси контролируется регулятором тока. Но давление в электролизере может подняться по причине несоответствия сечения сопла горелки и производительности аппарата. И если это давление превосходит величину 0,4 атм, то электронный датчик отключит ток электролизера. В свою очередь, диаметр наконечника должен соответствовать отверстию инжектора, встроенного в рукоять горелки.

Суть заключается в том, что протекающий через воду электрический ток разделяет ее на газообразные составляющие. Газовая смесь, проходя через охладитель, конденсирует наличную влагу. В оставшийся газ вводятся пары таких углеводородов, как бензин, спирт или другие. Полученная смесь газа поступает в сварочную горелку по резиновым шлангам. Количество газовой смеси контролируется регулятором тока. Но давление в электролизере может подняться по причине несоответствия сечения сопла горелки и производительности аппарата. И если это давление превосходит величину 0,4 атм, то электронный датчик отключит ток электролизера. В свою очередь, диаметр наконечника должен соответствовать отверстию инжектора, встроенного в рукоять горелки.

В случае необходимости увеличения КПД электролизера, в воду вводится одноразовая порция щелочи. Всего 150гр. на полтора литра дистиллированной воды. Падение же уровня электролита контролируется и оповещается электронным датчиком. Чтобы получить мощный поток газа, нужна большая площадь электродов. Это, хотя — бы 1000см3; суммарно по катоду и аноду, с силой тока до 15А. При большом токе может произойти закипание электролита, что нежелательно. Важен и выбор металла пластин. Электропитание следует обеспечить через ЛАТР с понижающим, до 110 вольт, трансформатором.

Это, хотя — бы 1000см3; суммарно по катоду и аноду, с силой тока до 15А. При большом токе может произойти закипание электролита, что нежелательно. Важен и выбор металла пластин. Электропитание следует обеспечить через ЛАТР с понижающим, до 110 вольт, трансформатором.

Итак, поджигается газ и вентилем добавляется кислород до получения пламени нужной формы, размера и цвета.

Участие водорода в газопламенном воздействии на металлы не требуют громоздких газовых баллонов (вес кислородного баллона -70кг, ацетиленового — 95кг). Интерес к газопламенной сварке растет благодаря массовому выпуску мобильных аппаратов, вырабатывающих кислородно – водородную смесь на базе гидролиза воды. Исходным материалом для их получения, считается 5±35 % раствор щелочи КОН. Он легко получается и из природного метана. В больших количествах получается, как побочный продукт, в металлургическом и хлорном производствах.

На заре становления нефтеперерабатывающей промышленности, водород вырабатывали из h3SO4 на кислотных заводах. Вырабатываемый газ использовался и для сварки свинцовых труб (t плавления=360° С), листов обмуровочных, свинцовой обшивки внутренних и наружных поверхностей оборудования.

Вырабатываемый газ использовался и для сварки свинцовых труб (t плавления=360° С), листов обмуровочных, свинцовой обшивки внутренних и наружных поверхностей оборудования.

Сфера применения.

Несмотря на некоторые проблемы, связанные с практическим использованием водорода, этот газ находит широкое распространение и в области сварочного производства.

Приоритетной сферой этой технологии считается сварка специальных легированных сталей и сплавов из алюминия. Подобного рода сварка целесообразна и с технической, и экономической точки зрения. Но для изделий и конструкций всего до 5мм толщиной. В целом же, сложно назвать сферу деятельности, где можно было — бы обойтись без использования водорода.

Подобная технология стала незаменимой и нашла большой спрос в области:

— ракетно-космической техники;

— авиастроения;

— химической промышленности;

— медицинской сфере;

— металлургии.

Водородная сварка характеризуется медленным равномерным нагревом металла. Это и обуславливает использование ее в сварочном производстве:

Это и обуславливает использование ее в сварочном производстве:

-легированных и низкоуглеродистых сталей, толщиной не более 5мм;

-цветных и благородных металлов;

-инструментальных сталей, требующих постепенный нагрев и медленное охлаждение;

-специальных сталей и чугуна, требующих равномерного нагрева всей поверхности свариваемого изделия и медленное остывание, путем помещения детали в уголь. В противном случае, на сварном шве могут иметь место микротрещины;

-пайке резцов и наплавочных работ;

-ювелирного и стоматологического направления;

-ремонта трубок и деталей холодильной техники;

-пайки металлических оправ и запайка медицинских ампул;

-кузовного ремонта автомобильной техники;

-обработке стекол, в том числе кварцевых;

— другие сферы.

Достоинства технологии:

1. абсолютно безвреден, поскольку продукт горения есть водяной пар;

2. расходный материал- вода в малом объеме и непрерывная работа в течении200часов;

3. большая производительность, стабильное давление, удобство в использовании и управлении мощностью;

4. высокое качество сварного шва, при низкой стоимости и малом весе оборудования;

высокое качество сварного шва, при низкой стоимости и малом весе оборудования;

5. эффективность по сравнению с кислородно-ацетиленовым оборудованием;

6. возможность проведения работ на нескольких постах одновременно;

7. автоматическая поддержка режима работы и необходимого давления газа в системе.

8. аппараты просты в эксплуатации с выходом на рабочий режим за 1±5 минут;

9. аппараты не являются взрывоопасными как во время сварки, так и при длительном хранении.

Недостатки:

1. низкая продуктивность при сварке толстого металла и необходимость разогрева, относительно большей площади, свариваемого изделия;

2. работа с металлом только малой толщины;

3. неэффективная форма газового пламени.

Высокую продуктивность можно достичь правильным подбором сечения сопла по отношению к толщине свариваемого изделия;

-избыточная масса углеводородной добавки снижает температуру пламени, а недостаток их приводит к кипению ванночки и образованию окислов;

-применение присадочного материала, легированным марганцем и кремнием;

-выбор припоя, соответствующего металлу;

-обязательная подготовка поверхности к пайке;

— всегда пользоваться регулятором «количество смеси» на блоке электролизера.

Но стоит ли изобретать велосипед, если есть компания “DP Air Gas” . Именно она и является основным поставщиком промышленных газов для стран СНГ и Евросоюза. Профессионалы компании всегда посоветуют и подскажут реальные пути решения проблем с водородом.

Водородная горелка своими руками – это вполне посильная задача для опытного мастера и новичка, вооруженного подробными рекомендациями о ее самостоятельном изготовлении. Этот прибор работает благодаря выделяемому водорода теплу. Смесь водорода с кислородом – это газ с наибольшей возможной температурой горения – 2800°С. Его называют гремучим или газом Брауна. Однако при работе с этой смесью необходимо быть осторожным, так как она очень взрывоопасна.

Водород обладает определенными преимуществами перед другими горючими газами. Например, его можно получить путем электролиза непосредственно из воды. Самостоятельно изготовленная водородная горелка не требует использования водорода в баллонах. Электролизная горелка способна сама поставлять газ в необходимых количествах. Благодаря этому водородная сварка является очень экономичным и наиболее безопасным способом.

Самодельный сварочный аппарат с водородной горелкой можно сделать на основе электролизного генератора. Вероятность взрыва газа с использованием такого оборудования полностью исключается, так как весь газ сразу же пускается на сварку и не накапливается в достаточном для взрыва количестве.

Что потребуется для изготовления горелки?

Чтобы сделать водородную горелку, нужно запастись таким материалами:

- листовая нержавеющая сталь;

- 2 болта М6х150 с гайками и шайбами;

- прозрачная трубка, например, такая, как в водяном уровне;

- штуцеры с внешним диаметром соответствующим шланге;

- герметичный пластиковый контейнер объемом 1,5 литра;

- маленький фильтр для очистки приточной воды;

- обратный водный клапан.

К выбору нержавейки необходимо подходить ответственно. Желательно выбирать марку импортной стали AISI 316L или отечественный аналог – 03Х16Н15М3. Однако если есть небольшой кусочек нержавеющей стали 50х50 см толщиной 2 мм, то приобретать целый лист нет необходимости.

Использовать нужно именно нержавейку, так как она не подвергается коррозии в воде в отличие от обычной стали.

Кроме того, водородная сварка будет более эффективной, если использовать щелочь, а не простую воду. Щелочная среда является агрессивной, поэтому использовать обычную сталь недопустимо.

Вернуться к оглавлению

Особенности изготовления

Нержавейку нужно распилить на небольшие пластинки. Из куска 50х50 см получится 16 пластинок по форме приближенных к квадрату. Распилить металл можно болгаркой, один из углов каждой пластины необходимо спилить, чтобы в дальнейшем можно было соединить их между собой.

На противолежащей срезу стороне нужно просверлить отверстия для крепежных болтов, чтобы потом соединить элементы. Работа приспособления будет основываться на том, что постоянный ток, проходя через раствор электролита последовательно от пластины к пластине, будет расщеплять воду на кислород и водород. Для обеспечения этого процесса необходимо создать пластины с противоположными зарядами: положительным и отрицательным.

Для наибольшей эффективности работы прибора необходимо, чтобы площадь пластин была максимальной. Это обеспечит максимальную площадь воздействия на раствор, через воду пройдет максимальный ток, благодаря чему образуется наибольшее возможное количество газа. Чтобы добиться желаемого результата, необходимо обеспечить положительный и отрицательный заряд наибольшему возможному количеству пластин. При 16 пластинах на анод и катод приходится по 8 элементов.

Я давний подписчик вашего журнала, многое использую из напечатанного в нем. Особенно мне понравилась статья «Огонь… из воды», напечатанная в «М-К» № 7, 1980. По описанию изготовил электролизёр, и он стал необходимым инструментом в моей мастерской.

Однако вскоре конструкция вызвала разочарование. Большая (20 кг) масса электролизёра, почти такая же — источника питания, недостаточная для некоторых работ производительность, быстрый нагрев при работе, наличие напряжения на неизолированных электродах, постоянные протечки электролита через стыки, вспенивание и выброс электролита в затвор и горелку, быстрое растворение электродов — все эти недостатки нужно было устранять.

В результате появилась конструкция, избавленная от перечисленных недостатков. Предлагаемый электролизёр работает уже много лет без нареканий. Конструкция его достаточно проста, а многократное облегчение достигнуто за счёт уменьшения расхода материалов (кроме электролита).

Аппарат понравился многим моим друзьям и знакомым, изготовлено ещё несколько экземпляров (названных в шутку «плазмотронами»: название прижилось — наверное потому, что легче выговаривать) различной производительности — от 200 до 500 л/ч газовой смеси. Просьбы помочь в изготовлении электролизёра продолжаются, и я решил написать в ваш журнал.

Устройство электролизёра

Основная часть электролизёра — корпус 1 (рис.1), футерованный внутри диэлектриком 2; в нём установлены внутренние электроды 5, отделённые один от другого резиновыми кольцами 12. По концам корпуса установлены фланцы 3 с концевыми электродами 6, герметичными токоподводами 7 и штуцерами 4. Прозрачные фланцы 3 (из оргстекла) и прорези по краям концевых электродов 6 служат для визуального контроля уровня электролита и процесса электролиза.

Электроды изготовлены из нержавею

modelist-konstruktor.com

Водяная горелка — миниатюрный автоген

Используется принцип получения водорода с помощью электролиза водного раствора щелочи. Благодаря малым наружным габаритам электролизера ему найдется место и на небольшом рабочем столе, а использование в качестве блока электропитания стандартного выпрямителя для подзарядки аккумуляторных батарей облегчает изготовление установки и делает работу с ней безопасной.

Относительно небольшая, но вполне достаточная для нужд моделиста производительность аппарата позволила предельно упростить конструкцию водяного затвора и гарантировать пожара — и взрывобезопасность.

Устройство электролизера

Между двумя платами, соединенными четырьмя шпильками, размещена батарея стальных пластин-электродов, разделенных резиновыми кольцами. Внутренняя полость батареи наполовину заполнена водным раствором КОН или NaOH.

Приложенное к пластинам постоянное напряжение вызывает электролиз воды и выделение газообразного водорода и кислорода.

Эта смесь отводится через надетую на штуцер полихлорвиниловую трубку в промежуточную емкость, а из нее в водяной затвор. Газ, прошедший через помещенную там смесь воды с ацетоном в соотношении 1:1, имеет необходимый для горения состав и, отведенный другой трубкой в форсунку — иглу от медицинского шприца, сгорает у ее выходного отверстия с температурой около 1800° С.

Состав электролизера:

1 — изолирующая полихлорвиниловая трубка 10 мм, 2 — шпилька М8 (4 шт.), 3 — гайка М8 с шайбой (4 шт.), 4- левая плата, 5 — пробка-болт М10 с шайбой, б — плас-. тина, 7 — резиновое кольцо, 8 — штуцер, 9 — шайба, 10 -полихлорвиниловая трубка 5 мм, 11 — правая плата, 12 — короткий штуцер (3 шт.), 13 — промежуточная емкость, 14 — основание, 15 — клеммы, 16 — барботажная трубка, 17 — форсунка-игла, 18 — корпус водяного затвора.

Для плат электролизера я использовал толстое оргстекло. Этот материал легко обрабатывается, химически стоек к действию электролита и позволяет визуально контролировать его уровень, чтобы при необходимости добавлять через наливное отверстие дистиллированную воду.

Пластины можно изготовить из листового металла (нержавеющая сталь, никель, декапированное или трансформаторное железо) толщиной 0,6-0,8 мм. Для удобства сборки в пластинах выдавлены круглые углубления под резиновые кольца уплотнения, глубина их при толщине кольца 5-6 мм должна быть 2-3 мм.

Изоляции пластин, вырезаются из листовой маслобензостойкой или кислотоупорной резины. Сделать это вручную несложно, и все же идеальный для этого инструмент — “кругорез-универсал”.

Четыре стальные шпильки М8, соединяющие детали, изолированы кембриком диаметром 10 мм и пропущены в соответствующие отверстия диаметром 11 мм.

Количество пластин в батарее — 9. Оно определяется параметрами блока электропитания: его мощностью и максимальным напряжением — из расчета 2В на пластину.

Потребляемый ток зависит от количества задействованных пластин (чем их меньше, тем ток больше) и от концентрации раствора щелочи. В более концентрированном растворе ток больше, но лучше применять 4-8-процентный раствор — при электролизе он не так пенится.

Контактные клеммы припаиваются к первой и трем последним пластинам. Стандартное зарядное устройство для автомобильных аккумуляторов ВА-2, подключенное на 8 пластин, при напряжении 17 В и токе около 5А обеспечивает необходимую производительность горючей смеси для форсунки — иглы с внутренним диаметром 0,6 мм.

Оптимальное соотношение диаметра иглы форсунки и производительности электролизера устанавливается опытным путем — так, чтобы зона воспламенения смеси располагалась вне иглы. Если производительность мала или диаметр отверстия слишком велик, горение начнется в самой игле, которая от этого быстро разогреется и оплавится.

Надежным заслоном от распространения пламени по подводящей трубке внутрь электролизера является простейший водяной затвор, который сделан из двух порожних баллончиков для заправки газовых зажигалок. Достоинства их те же, что и у материала плат: легкость механической обработки, химическая стойкость и полупрозрачность, позволяющая контролировать уровень жидкости в водяном затворе.

Промежуточная емкость исключает возможность смешивания электролита и состава водяного затвора в режимах интенсивной работы или под действием разряжения, возникающего при выключении электропитания. А чтобы этого избежать наверняка, по окончании работы следует сразу же отсоединять трубку от электролизера.

Штуцеры емкостей сделаны из медных трубок диаметром 4 и 6 мм, устанавливаются в верхней стенке баллончиков на резьбе. Через них же осуществляется заливка состава водяного затвора и слив конденсата из разделительной емкости. Отличная воронка для этого получится из еще одного пустого баллончика, разрезанного пополам и с установленной на месте клапана тонкой трубкой.

Соедините короткой полихлорвиниловой трубкой диаметром 5 мм электролизер с промежуточной емкостью, последнюю — с водяным затвором, а его выходной штуцер более длинной трубкой — с форсункой-иглой.

Включите выпрямитель, подрегулируйте напряжением или количеством подключаемых пластин номинальный ток и подожгите выходящий из форсунки газ.

Если вам необходима большая производительность — увеличьте количество пластин и примените более мощный блок питания — с ЛАТРом и простейшим выпрямителем.

Температура пламени также поддается некоторой корректировке составом водяного затвора. Когда в нем только вода, в смеси содержится много кислорода, что в некоторых случаях нежелательно.

О том, как сделать метиловый спирт в домашних условиях, мы описали в этой статье.

Залив в водяной затвор метиловый спирт, смесь можно обогатить и поднять температуру до 2600°С.

Для снижения температуры пламени водяной затвор заполняют смесью ацетона и воды в соотношении 1:1. Однако в последних случаях следует не забывать пополнять и содержимое водяного затвора.

electro-shema.ru

Газосварка | Мастер-класс своими руками

Ювелирный газосварочный аппарат на обычной воде. Водород при смеси с воздухом образует взрывоопасную смесь — так называемый гремучий газ. Температура горения водорода 2800 град. Цельсия. Именно на этих фактах и собранны данная газосварка. Основой сварки является электролизер, который заправляется раствором щелочи в воде, т.е. обычной соды (натрий двууглекислый) и генерирует Кислород, и Водород смесь, которая идеально горит. Вот так может выглядеть готовый агрегат:Итак, начнем со сборки самого электролизера. Нам понадобится: 1. Листовая нержавеющая сталь (нержавейка) 2. Резина или пластик 3. Оргстекло или как его еще называют стеклопластик 4. Болты с гайками 5.Герметик 6. Соединительные штуцера и патрубки Начнем. Для начала нарежем пластины нержавейки

После это в пластинах необходимо высверлить отверстия для циркуляции раствора и прохода газа между отсеками

Теперь нарежем изолирующие пластиковые промежутки лучше изготовить их из резины, но у меня не нашлось её и я использовал пластик и силиконовый герметик

Получилось не очень изящно, главное работоспособно. Осталось вырезать боковые основы из оргстекла и можно начинать сборку. Чтобы отверстия для болтов совпадали, рекомендую положить одно на другое стекла высверлить аккуратно по диагонали два отверстия и закрепить шурупами, так при сверлении стекла не будут съезжать

Теперь можно начинать сборку. Начала на оргстекло мажем герметик и укладываем пластик на пластик ложем нержавейку и так далее промазывая все герметикам в итоге у нас получаются такие отсеки для раствора

Самые крайние пластины нужно отвести так чтобы можно было закрепить контакты.

Из за, мягко говоря ошибки в расчетах два болта не вошли. Перед тем как закрывать верхний отсек в стекле необходимо сделать два отверстия вверху для выхода газа и снизу для поддержки уровя раствора

Нижний патрубок нужно соединить с бутылкой, в которую будет заливаться раствор и по принципу сообщающихся сосудов раствор попадет в отсеки

Затем необходимо изготовить водный затвор. Так как из электролизера выходит гремучий газ пламя может легко пойти по трубке и взорвется это происходит всего за долю секунды. Я таким образом потерял три бутылки по 0.5. И так в пробке делается два отверстия в одну заходит трубка электролизера и погружается в воду. Во второе отверстие вставляется трубка горелки

В качестве горелки используется обычный шприц, а именно игла

Для питания используется очень мощный источник постоянного тока, расчет напряжения 2 вольта на пластину нержавейки, ток не менее 7 А. Ток подается на крайние пластины. Теперь осталось самое простое приготовить раствор. В воду добавляется обычная сода в идеале лучше взять NaOH (едкий натрий, каустическая сода) но её не так просто найти, концентрация соды рассчитывается по амперажу ток должен быть в пределах от 4 до 6 ампер (для обычной соды). Прежде чем собирать установку помните, что водород крайне взрывоопасен достаточно маленькой искры, чтобы вызвать взрыв. Температура горения водорода велика и следовательно не горючие газы входящие в состав воздуха сильно расширяются и происходит очень сильный хлопок по этой причине меня два раза глушило на оба уха и вырвало дно у трех бутылок.

Вот и все можно пользоваться.

Вот что произошло с обычным конденсатором. Тушить горелку лучше опустив в воду, а не выключением питания в этом случае происходит взрыв. Повторюсь что температура горения водорода около 2800 град Цельсия следовательно можно плавить все металлы температура плавления которых ниже, а именно: Литий Калий Натрий Кальций Магний Цезий Алюминий Барий Цинк Хром Марганец Олово Железо Кадмий Никель Медь Висмут Серебро Свинец Вольфрам Золото Платина Осмий

Желающим повторить удачи!

Видео с наглядным объяснением:

sdelaysam-svoimirukami.ru

Водородная сварка — основные отличия от стандартных способов сварки

Водородное пламя является хорошей альтернативой пламени ацетиленовому и активно используется для сварки, резки и пайки различных материалов. В отличие от многих традиционных способов водородная сварка почти безопасна, благодаря тому, что продуктом процесса горения в ней выступает пар. Этот способ считается вариантом газопламенной обработки, использующим смеси из кислорода и горючих газов.

Если просто использовать водород как топливо вместо ацетилена, то произойдет покрытие сварочной ванны толстым шлаковым слоем, а получаемый при этом шов будет отличаться тонкостью и пористостью. Чтобы избежать этого, применяют органические соединения, способные связывать кислород. С этой целью используются такие углеводороды, как бензин, бензол, толуол и другие, подогретые до температуры, составляющей 30-80% от температуры кипения. Нужное их количество минимально, поэтому водородная сварка ценой не сильно отличается от прочих способов газопламенной обработки.

Еще одной сложностью данного способа может служить отсутствие достаточно эффективных источников водорода с кислородом. Газовые баллоны обладают повышенной опасностью в эксплуатации, поэтому их применение нецелесообразно. Значительные концентрации водорода способны вызывать обморожения и головокружение с удушьем.

Особенно опасно в водородном пламени то, что его не видно в дневном свете. Для его обнаружения необходимо применение специальных датчиков. Решить проблему надежности источников газов позволяют специальные аппараты, разлагающие воду посредством воздействия электрической энергии на кислород и водород. Эти электролизеры могут производить оба газа одновременно.

Эти легкие и компактные приборы приходят на смену тяжелому газосварочному оборудованию, применяемому при недоступности источников электроэнергии, что особенно удобно для проведения водородной сварки в домашних условиях.

Оборудование для водородной сварки

Водородные сварочные приборы, обладая разной мощностью, работают от обычной электросети. Они оборудуются традиционной ацетиленовой горелкой, через шланг в которую поступает водородно-кислородная смесь. Регулировка температуры их пламени позволяет устанавливать ее в широком диапазоне (600-2600 ºС). Аппараты можно применять как для ручной, так и автоматической сварки. Их эксплуатация не доставляет сложностей благодаря не слишком большой трудоемкости и отсутствию необходимости в перезарядке.

Обладая компактными габаритами, аппаратура при этом может быть достаточно мощной. Она приводится в режим работы за несколько минут в зависимости от температуры в месте проведения сварки и требуемого расхода газов. При владении основными навыками газопламенной обработки выполнение своими руками водородной сварки не составит труда, а производительность процесса с качеством швов будут не хуже, чем при традиционной сварке.

В отличие от традиционной сварки, использующей в виде основного топливного газа ацетилен, сварка с использованием вместо него водорода не только продуктивна, но и экологически безопасна. Сварка с ацетиленом чревата загрязнением атмосферного воздуха токсичными соединениями, в то время как единственным продуктом от процесса горения в водородном оборудовании выступает совсем безвредный пар.

Также абсолютно безопасны эти аппараты при хранении, транспортировке и в эксплуатации. Ими выполняют не только сварку, но и кислородную резку (ручную или машинную), пайку, порошковую наплавку, термоупрочнение и порошковое напыление. Несколько разных режимов позволяют осуществлять работы в большом спектре от соединения материалов с минимальной толщиной до резки толстолистных сталей. Несмотря на небольшие размеры этих переносных приборов и малую мощность, они позволяют сварку и резку изделий с толщинами до 2 мм как из черных, так и цветных металлов.

Применение водородной сварки

Кислородно-водородная сварка, топливным газом в которой служит водород, широко применяется в изготовлении ювелирных изделий, используется в стоматологии и при ремонте холодильного оборудования. Различные модели водородных аппаратов популярны в сервисных центрах по обслуживанию техники и других закрытых помещениях, где запрещается эксплуатация взрывоопасных кислородных и пропановых баллонов.

Также к преимуществам применения кислородно-водородного пламени стоит отнести сокращение затрат по обслуживанию рабочих мест при соблюдении норм пожарной безопасности и промышленной санитарии за счет полного отсутствия отходов в производстве и абсолютной безвредности продукта горения – водяного пара. Для беспрерывной работы водородно-кислородных приборов требуется только незначительный объем воды. А спектр обрабатываемых ими материалов довольно широк и включает как черные, цветные, благородные металлы со сталями, так и керамику со стеклом.

Представляющая собой электрохимический подвид сварки плавлением, атомно-водородная сварка, происходящая от действия электродуги с водородом, хорошо подходит для соединения чугунных деталей и конструкций из легированных и низкоуглеродистых сталей. Но ее применение в промышленности ограничивается довольно высоким напряжением источников питания, представляющим опасность для жизни людей.

Кроме того, этим способом сварки нельзя пользоваться при работе с медью, латунью, цинком, титаном и рядом других химических элементов, обладающих повышенной активностью во взаимодействии с водородом. При этом высокая активность молекулярного водорода эффективно защищает металлический расплав от негативного атмосферного влияния.

Технология сварки и резки с помощью водорода, в отличие от ацетиленовой или пропановой, позволяет получать довольно чистый срез. Помимо этого в ней отсутствуют вредные выбросы азотной окиси и грата, а металл не поглощает углерод и закаливается.

Водородные сварочные аппараты целесообразно применять при работах, производимых в тоннелях, колодцах и других труднодоступных местах, где запрещается размещение баллонов с пропаном или ацетиленом. Отдельные виды водородного сварочного оборудования позволяют осуществлять сварку даже при отрицательных температурах.

promplace.ru

Сварочный аппарат водородный: зачем нужно подобное оборудование?

Сварочный аппарат – устройство, без участия которого при строительстве, на производстве или в быту задача скрепления металлических деталей будет практически неосуществима. Водородный аппарат для производства сварочных работ – оборудование, достойное внимания, а поэтому постараемся рассмотреть все его полезные качества.

Описание и характеристики водородного аппарата

Водородный аппарат предназначен для резки, пайки и сварки металлов, при этом материалы могут быть цветными и черными. Особенностью такого приспособления является то, что им можно обрабатывать стекло, пластик, кварц и оргстекло. Водородный аппарат послужит отличным помощником в ювелирном деле, в стоматологических целях, на станциях технического обслуживания. Такой сварочный аппарат пригодится в отраслях, где необходим высокотемпературный локальный нагрев.

Сварочный аппарат функционирует на водороде, вырабатываемом внутри устройства. Заполучить водород выходит благодаря расщеплению молекул воды на атомы кислорода и водорода, при этом образуя газовую смесь с высокой потенциальной энергией, используемой для соединительных работ. Для продуктивного функционирования данного оборудования понадобится полтора литра воды (дистиллированной), а также доступ к бытовой электрической сети (220В).

Технические характеристики:

- Питающая сеть – 220В;

- Потребляемая мощность – до 2 кВт;

- Производительность газа – до 480л/час;

- Расход дистиллированной воды – 150 мл./час.

Преимущества:

- Стабильное давление;

- Сварочный аппарат имеет значительную производительность при незначительных габаритах;

- Специализированная технология производства пластин обеспечивает существенный ресурс работы;

- Различные режимы функционирования;

- Удобство применения;

- Удобное управление мощностью;

- Долговечность, а также простота обслуживания;

- Широкий спектр использования;

- Высокое качество и стабильность наряду с незначительной стоимостью;

- Применение ШИМ дает возможность снизить энергетические затраты, снизить массу оборудования;

- Эффективность и удобство при сравнении с газосварочными баллонами;

- Возможность эксплуатации одного оборудования на нескольких рабочих местах одновременно;

- Универсальность.

Как сделать оборудования своими руками?

Водород, как известно, во время смешивания с воздухом способствует созданию взрывоопасной смеси – так называемого, гремучего газа. Температура горения водорода составляет 2800 градусов Цельсия. Целесообразно разобраться в собственноручном производстве такого полезного оборудования, как сварочный аппарат. Постараемся рассмотреть порядок работы и применяемые материалы с инструментами.

Инструменты и материалы:

- Листовая нержавеющая сталь;

- Болты с гайками;

- Оргстекло, либо стеклопластик;

- Резина или пластик;

- Герметик;

- Соединительные штуцера, а также патрубки.

Порядок работы:

- Начинать своими руками собирать качественный сварочный аппарат следует со сборки электролизера, а поэтому, сначала нарежьте пластины нержавеющей стали;

- Далее в пластинах стоит высверлить отверстия, предназначенные для циркуляции раствора, прохода газа между отсеками;

- Следующим образом понадобится нарезать изолирующие пластиковые промежутки, но лучше будет выполнить их из резины;

- Теперь нужно вырезать своими руками боковые основы из вышеупомянутого материала – оргстекла, после чего можно приступать к сворке оборудования. Для того чтобы для болтов отверстия совпадали, желательно положить одно стекло на другое, после чего высверлить аккуратно по диагонали два отверстия. Далее надо зафиксировать их шурупами;

- Начинаем собирать сварочный аппарат. На оргстекло следует нанести герметик, уложить пластик на пластик, кладем нержавейку, после чего промазываем герметиком;

- Наиболее крайние пластины потребуется отвести таким образом, чтобы можно было зафиксировать контакты;

- Прежде чем как закрывать верхний отсек в стекле, надо выполнить пару отверстий своими руками вверху для выхода газа, а также для поддержки уровня раствора снизу;

- Нижний патрубок понадобится соединить с бутылкой, в которую будет заливаться раствор. Таким образом, раствор будет попадать в отсеки;

- Теперь можно приступать к производству водного затвора. Таким образом, в пробке выполняем два отверстия, при этом стоит знать, что в одну будет входить трубка электролизера и загружается в воду. Второе отверстие служит для трубки горелки;

- Роль горелки может исполнить обыкновенный шприц, то есть игла;

- Для питания можно использовать мощный источник постоянного тока, расчет напряжения – 2В на пластину нержавеющей стали. То должен приравниваться не менее 7 А, при этом рабочий параметр подается на крайние пластины;

- В конце можно будет сделать самое главное – приготовить раствор, для чего добавим обычную пищевую соду. Концентрация воды должна рассчитываться по амперажу ток должен находиться в пределах 4-6А.

Изучив определенные шаги изготовления устройства, произвести сварочный аппарат, который будет эксплуатироваться при помощи водорода, и в будущем послужит отличную и долговечную службу.

Похожие статьи

goodsvarka.ru

Атомно-водородная сварка | Сварка и сварщик

Атомно-водородная сварка. Плавление металла происходит за счет тепла, выделяемого при превращении атомарного водорода в молекулярный водород, и за счет тепла независимой дуги, горящей между двумя вольфрамовыми электродами.

1 — электроды; 2 — мундштуки горелки; 3 — зона превращения атомарного водорода в молекулярный; 4 — молекулярный водород, поступающий из мундштуков; 5 — зона диссоциации водорода на атомарныйСхема процесса атомно-водородной сварки

Атомно-водородная сварка была изобретена в 1925 г. американцем Лангмюром.

Во время нагревания водорода при соприкосновении его с раскаленной вольфрамовой нитью лампочки, как это имело место в первых исследованиях Лангмюра, происходит диссоциация молекул водорода на атомы.

Особенно интенсивную диссоциацию (61-62% всего нагретого водорода) Лангмюру удалось получить в вольтовой дуге, образованной в атмосфере водорода между двумя вольфрамовыми электродами. Атомное состояние водорода неустойчивое, оно длится доли секунды. Воссоединение атомов в молекулы сопровождается выделением тепла, которое было поглощено при диссоциации.>

Тепловой эффект от излучения дуги и от сгорания молекулярного водорода в наружной зоне пламени незначителен по сравнению с эффектом рекомбинации атомов водорода.

Температура атомно-водородного пламени составляет ~ 3700° С, что по концентрации тепла приближает этот способ сварки к сварке в среде защитных газов. Водород при этом способе сварки передает тепло от дуги к изделию вначале за счет поглощения его при реакции диссоциации, а затем путем выделения при рекомбинации атомов водорода. Высокая активность водорода обеспечивает хорошую защиту металла шва от вредного воздействия кислорода и азота воздуха.

При атомно-водородной сварке дуга горит между двумя вольфрамовыми электродами, расположенными под углом. В зону дуги можно подавать чистый водород или азотно-водородные смеси, получаемые при диссоциации аммиака. Питание дуги осуществляется от источников переменного тока. Из-за высокого охлаждающего действия реакции диссоциации водорода и высокого потенциала ионизации водорода напряжение источника питания дуги, требуемое для ее зажигания, должно быть 250-300 В. Напряжение горения дуги 60-120 В. Сила тока дуги 10-80 А.

Широкий диапазон изменения напряжения горения дуги мало сказывается на величине изменения силы тока. Напряжение горения дуги зависит от расхода водорода и расстояния между вольфрамовыми электродами.

Зажигание дуги осуществляется коротким замыканием вольфрамовых электродов, обдуваемых водородом, или, лучше, замыканием электродов на угольную (или графитовую) пластинку при обдувании струей газа, так как в этом случае обеспечивается легкое зажигание дуги и не требуется повышенного напряжения холостого хода источника питания. После зажигания дуги расстояние от концов электродов до поверхности изделия устанавливают в пределах 4-10 мм. Это зависит от мощности атомно-водородного пламени и толщины свариваемого металла.

а — спокойной; б — звенящейФормы дуги

Дуга может быть спокойной (рис. а), когда нет в дуге характерного веера, и звенящей (рис. б), когда веер пламени касается поверхности свариваемого изделия и дуга издает резкий звук. Для спокойной дуги напряжение не превышает 20-50 В и расход водорода 500-800 л/ч, для звенящей дуги — 60-120 В и 900-1800 л/ч соответственно.

При атомно-водородной сварке выполняют следующие виды сварных соединений: стыковые с отбортовкой и без отбортовки кромок, угловые, тавровые и нахлесточные.

Высоту отбортовки принимают равной двойной толщине свариваемого листа. Угловые соединения выполняют с применением присадочной проволоки или без нее. При сварке толщин более 3 мм на стыковых и тавровых соединениях рекомендуется выполнять скос кромок под углом ≥45°.

Обычно атомно-водородную сварку рекомендуется применять для сварки металлов и сплавов толщиной 0,5-5-10 мм. Этим способом хорошо свариваются малоуглеродистая и легированная сталь, чугун, алюминиевые, магниевые сплавы. Хуже свариваются медь, латунь из-за склонности к насыщению водородом и испарению цинка. При сварке алюминия и сплавов на его основе необходимо применить флюсы, состоящие из солей щелочных металлов. Металлы с высокой химической активностью к водороду, например Ti, Zr, Та и др., нецелесообразно сваривать атомно-водородной сваркой.

Атомно-водородная сварка обеспечивает получение сварных соединений со свойствами, близкими к свойствам основного металла.

Техника выполнения швов при атомно-водородной сварке подобна технике газовой сварки, т. е. может быть осуществлена как правым, так и левым методами.

Атомно-водородную сварку можно осуществлять в нижнем и вертикальном положениях, по режимам приведенным в таблице

Режимы (ориентировочные) атомно-водородной сварки

Установка для атомно-водородной сварки состоит из атомно-водородного аппарата, баллона с водородом, водородного редуктора, горелки и пускорегулирующей аппаратуры.

1 — атомно-водородный аппарат; 2 — баллон с водородом; 3 — горелка; 4 — токоподвод; 5 — шланг для подачи водородаСхема установки для атомно-водородной сварки

При горении дуги в смеси водорода и азота в состав установки входит еще баллон с аммиаком, крекер для получения азотно-водородной смеси из аммиака, аммиачный вентиль, водоотделитель и осушитель для газа. Водород с воздухом образует взрывные смеси, поэтому все соединения трубопроводов, вентилей, шлангов должны быть надежными, а помещения, где производится работа, хорошо вентилируемые.

1 — корпус; 2 — сосуд, питающий пост азотно-водородной смесью; 3 — нагреватель; 4 — труба с катализатором; 5 — катализатор; 6 — электродвигатель; I — баллон с аммиаком; II — крекер; III — водоотделитель; IV — азотно-водородный аппаратСхемы крекера (а) и установки (б) для сварки азотно-водородной смесью

При соединении водорода с углеродом в условиях сварочной дуги происходит обезуглероживание металла. Поэтому в производственных условиях вместо чистого водорода применяют смеси водорода с азотом. Для расщепления аммиака на водород и азот используют аппараты-крекеры (см. рис. а), в которых расщепление происходит при 600 °С в присутствии катализатора — железной стружки. Из крекера смесь газов поступает в очиститель (см. рис. б) и далее в осушитель, где азотно-водородная смесь, пройдя слой хлористого кальция, поступает по резиновому шлангу в сварочную горелку.

Технические характеристики аппаратов для атомно-водородной сварки

Известны аппараты для атомно-водородной сварки типа ГЭ-1-2, ГЭ-2-2, АВ-40, АГЭС-75, техническая характеристика которых приведена в таблице.

Атомно-водородная сварка широко применялась в самолетостроении, химическом машиностроении и других отраслях промышленности. В настоящее время из-за значительного прогресса других способов сварки атомно-водородная сварка применяется редко.

weldering.com

Водородная сварка

Сегодня среди всех видов газопламенных обработок все большую популярность получает сварка водородная. Такая газосварочная технология основана прежде всего на процессе электрохимического распада воды на два химических элемента: водород и кислород.

Процедура сварки отличается наибольшей эффективностью и обладает большими преимуществами перед сваркой, где главным элементом выступает соединение кислорода с ацетиленом.

Водородную сварку можно отнести к категории безвредных технологий, так как весь процесс горения основан на единственном элементе — водяном паре. В ходе работы температура горелки может повыситься до 2600°С, а это значит, что данная технология позволит осуществить любую сварку, спаивание или поможет прорезать различные виды черных металлов.

Технология процесса водородной сварки

Так как водородное пламя имеет ряд преимуществ перед ацетиленовым, его чаще используют для прорезания и спайки изделий из металла. Из-за того что в результате горения выделяется водяной пар, такая сварка считается самой безопасной. При использовании в ходе сварки водорода как топливного элемента, на покрытии металла может возникнуть слой шлака большой толщины. Выполняемый при этом сварочный шов будет иметь тонкую толщину и рыхлость. Чтобы избежать этого, в основном используют органические соединения, которые, наоборот, связывают кислород. Для этого лучше применять различные углеводороды (бензин, толуол и др.) и подогревать их до достижения температуры 80% от температуры кипения. При сварке понадобится минимальное количество углеводородов для максимального результата, поэтому она и намного дешевле, чем другая газопламенная обработка.

При использовании водородной сварки не нужно применять газовые баллоны, являющиеся эффективными источниками смеси водорода с кислородом. Дело в том, что они очень опасны при эксплуатации. Когда происходит сварка, водородное пламя совсем не видно при дневном свете. Поэтому для облегчения работы необходимо использовать специальные датчики. Надежность источников газа зависит прежде всего от аппаратов, работа которых возможна при наполненности водой, где с помощью воздействия электроэнергии она распадается на кислород и водород. При помощи таких электролизеров очень просто выполняется электролизная сварка, где в качестве основного элемента соединения деталей используется водородно-кислородная смесь.

В некоторых случаях используется атомно-водородная сварка, представляющая собой электрохимический процесс плавления. Действие достигается в результате нагревания электрической дуги расщепления водорода. По уровню содержания тепла атомно-водородная сварка несколько отличается от ацетиленово-кислородной сварки и других видов сварок. В основном данный вид используется при сварке чугуна или стали. В промышленных предприятиях атомно-водородная сварка применяется в редких случаях по причине высокого напряжения, которое опасно для любого человека.

Водородно — кислородное пламя имеет хорошую эффективность и является предпочтительной заменой ацетилено-кислородного пламени, для сварки, пайки и резки.

Водородно — кислородная сварка частично заменяет сварку и пайку в среде инертных газов (например, аргона), и в отличии от стандартных способов газосварки, является абсолютно безвредной, так как продуктом горения является водяной пар.

Водородно — кислородный сварочный аппарат можно использовать для широкого спектра обрабатываемых материалов: любой стали, цветные и благородные металлы, чугун, стекло, керамика, золото и т.д.

Для работы водородно — кислородного сварочного аппарата необходима только вода в маленьком количестве (примерно 0,2 литра в час).

Для обеспечения бесперебойной работы водородного сварочного поста, не нужно создавать запасы ацетилена и кислорода в баллонах.

Наш водородный сварочный аппарат позволяет выполнять широкий спектр работ – от сварки, микросварки и пайки пламенем размером с иголку до резки листовой стали толщиной до 10 мм и более. Обычно водородно — кислородная смесь превосходит ацетилено-кислородную по технологическим возможностям, а не просто является её более дешевым заменителем.

Водородный сварочный аппарат может работать непрерывно.

При применении водородно-кислородного пламени уменьшаются затраты на обслуживание рабочих мест, отсутствуют отходы производства, абсолютно безвредно — продуктом горения является водяной пар.

Преимущество этого аппарата перед аналогами

- 1. большая производительность при небольших габаритах

- 2. стабильное давление

- 3. специальная технология изготовления пластин обеспечивает большой ресурс работы

- 4. применение ШИМ (PWM) позволило уменьшить энергозатраты и снизить вес оборудования

- 5. интеллектуальное управление

- 6. Автоматическое и ручное управление

- 7. удобство в использовании

- 8. долговечность и простота обслуживания

- 9. удобное управление мощностью

- 10. широкий спектр применения

- 11. высокое качество при небольшой стоимости

- 12. высокая эффективность и удобство, по сравнению с газобаллонным оборудованием

- 13. один аппарат можно использовать для работ на нескольких рабочих местах одновременно. Аппарат будет самостоятельно подстраиваться под действия персонала, автоматически удерживая нужное давление газа в системе.

Автоматика облегчает переход от использования баллонов к интеллектуальному, современному, экономичному оборудованию. У Вас в руках та же горелка, тот же принцип регулирования расхода газа, прибор сделает все остальное сам.

Сравнение затрат при эксплуатации сварочного оборудования

Стандартное газобалонное оборудование в Украине:

- Стоимость Ацетилен баллона 40 л. – 50$/шт.

- Заправка Ацетилен баллона 40 л. — 40$/шт.

- Стоимость Пропан-бутан баллона 50 л. – 35$/шт.

- Заправка Пропан-бутана 50 л. — 15$/шт.

- Стоимость Кислород баллон 40 л. – 50$/шт.

- Заправка Кислород баллон 40 л. — 6$/шт.

- Редуктор + манометр – 15$.

- Стоимость комплекта с баллоном Ацетилен – 161$.

- Стоимость комплекта с баллоном Пропан-бутан – 121$. (без шлангов, горелок и т.д)

- 1 баллон Ацетилена + 10 баллонов Кислорода = 100$.

- 1,3 баллон Пропан-бутан + 10 баллонов Кислорода = 80$.

- + доставка баллонов, стоимость которой часто превышает стоимость самого газа.

Стоимость водородно-кислородного газосварочного оборудования:

Ориентировочная стоимость – 1300$.

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

Мощность усредненная 2,5 кВт/час

2,5 х 30 = 75 кВт/час (потребление ел. Энергии за 30 часов.)

75 х 0,05 = 3,75. (примерная стоимость ел. Энергии за 30 часов.)

Расход воды 15 л.

15 х 0,1 = 1,5$. (стоимость дистиллированой воды)

3,75 + 1,5 = 5,25$. (затраты на 30 рабочих часов)

Вывод:

Стоимость расходных материалов за 5 рабочих дней (30 рабочих часов).

- Ацетилена + Кислорода = 100$.

- Пропан-бутан + Кислорода = 80$.

- Вода + Эл. Энергия = 5, 25 $.

Срок окупаемости при 5 дневной рабочей неделе составит 1300$ / (100$ — 5.25$) = 14 недель (3,5 месяца)

Спустя 3,5 месяца вы сможете получать дополнительную прибыль 95$ в неделю или 380 дол в месяц!

Характеристики

- Питание — 220 (380)В, 50 Гц

- Потребляемая мощность — 4 кВт

- Давление газа — 0,5 атм.

- Макс. температура пламени — 2600 — 3000 ºC

- Производительность газовой смеси — от 0 до 16,6 л/мин.

- Средний расход воды — 225 см3/ч

- Время непрерывной работы — 8 часов

- Толщина свариваемой стали — от 0,1 до 5 мм.

- Габариты — 695x265x340 мм.

- Масса — 40 кг.

Водородный газогенератор ПИОНЕР 2020

Сварочный газовый аппарат электролизного типа. Работает на дистиллированной воде, из которой в процессе электролиза образуется кислород и водород. Температура пламени от 600 до 2600 0С. Этого достаточно для сварки, плавки, пайки и резки практически любых металлов.

Основные преимущества водородной сварки:

- Экономичность. Затраты на дистиллированную воду и электроэнергию значительно ниже, чем на приобретение газа.

- Экологичность и безвредность. Продуктом горения водорода является водный пар, поэтому применение аппарата будет безвредным даже в закрытых и плохо проветриваемых помещениях.

- Безопасность. Вам не нужно хранить баллоны со взрывоопасным газом. Водород нигде не хранится, а создается в процессе работы аппарата. В итоге, хранить и использовать прибор можно законно в любом помещении. Каких-либо разрешений от государственных органов не требуется.

Газогенератор электролизного типа S300ACS для сварки и пайки позволяет получать до 450 литров гремучего газа в час. Номинальный объем 300 л/ч. Основные сферы применения аппарата это: пайка, сварка, плавка и обжиг металлов, кварца, стекла, дерева, органических или синтетических пластмасс и полимеров.

Генератор можно применять для работы в ювелирных или стоматологических мастерских. Он идеально подходят для мини-сварки и пайки черных и цветных металлов. Упрощает работу при обработке полимеров, пластмассы и композитных материалов. Так же с его помощью возможна обработка стекла и кварца.

Потребляемая мощность аппарата до 1800 Вт / час. Объем заправляемой воды до 1000 мл. Генератор оснащен системой отключения питания при критически низком уровне электролита. Для безопасности имеется система отключения питания при превышении внутреннего давления газа. Так же присутствует система обогащения гремучего газа парами бензина. Главным отличием от модели ПИОНЕР 2020 является наличие систем автоматической регулировки силы тока и давления вырабатываемого газа. Это делает аппарат более удобным при продолжительной работе.

Сухой вес газогенератора — 22 кг.

Размеры газогенератора (ДхВхШ) — 45х34х21 см.

Водородный сварочный аппарат| Kingkar

Водородный сварочный аппарат

Водородный сварочный аппарат использует высокотемпературное пламя, образующееся при сжигании газообразного водорода. Он оснащен кислородно-водородным генератором для разделения водорода и кислорода в процессе электролиза. Горение водорода в кислороде в горелке легко поддается контролю. Водородный сварочный аппарат широко применяется при полировке ювелирных изделий и стекла, а также для пайки и сварки металлических изделий.

Преимущества использования водородного сварочного аппарата:- Безопасность: Водород извлекается из воды, поэтому отсутствует необходимость в работе с летучими газами;

- Экологическая безопасность: при работе с устройством не образуются вредоносные, загрязняющие окружающую среду вещества. Данная система создает энергию путем электролиза атомов водорода и кислорода из ратсвора электролита (химические вещества не используются), таким образом создавая безопасное и чистое водородное/кислородное топливо;

- Удобство: Водородный сварочный аппарат отличается малыми размерами.

| Модель | KingKar200 | KINGKAR400 | KINGKAR5800W |

| Расход воды | 0.11л/ч | 0.23л/ч | 2.42л/ч |

| Напряжение тока | 220/110В однофазное | 220В/110В однофазное | 220В однофазное, 380В трёхфазное |

| Частота напряжения сети | 50/60Гц | 50/60Гц | 50/60Гц |

| Максимальное производство газа | 200л/ч | 400л/ч | 5800л/ч |

| Максимальное рабочее давление | 0.13-0.15МПа | 0.13-0.15МПа | 0.2МПа |

| Параметры (Длина´Ширина´Высота) | 485*300*540мм | 730*300*540мм | 1300*930*1560мм |

| Вес нетто | 20kg | 32kg | 350kg |

| Количество использований | 1 | 1 | 1-2 |

- Водородно-кислородный генератор HHO (используется для образования гремучего газа).

- Сварочный факел (состоит из пушки, сопла, стойки, контрольного клапана, встроенного предохранителя и др.).

- Сопло (наконечник факела) (бывает разных размеров в зависимости от толщины сварочного материала).

Компания Kingkar является профессиональным производителем оборудования на основе водородной и кислородной энергии. Наша продукция включает в себя аппарат для очистки двигателя автомобиля от нагара, водородно-кислородный аппарат для резки металлов, водородно-кислородный сварочный аппарат, водородно-кислородный генератор и др. У нас работает опытная команда инженеров, которые занимаются усовершенствованием водородно-кислородных генераторов на протяжении многих лет.

Форма запроса

Другие продукты

» Газосварочный электролизёр ЛИГА – Водородный сварочный аппарат А р т и з а н »

Метки: | Газосварочный электролизёр Лига | 1 Comment »

Газосварочное оборудование нового поколения: работающие на воде электролизеры ЛИГА

Электрохимическое разделение воды на смесь газов (водород и кислород) навсегда избавит вас от трудностей, связанных с приобретением кислорода и ацетилена. Температура пламени достигает 2600ºC, что обеспечивает сварку, пайку и резку черных и цветных металлов толщиной до 4,5 мм.

Себестоимость газовой сварки при применении электролизных установок «Лига» уменьшается в 45 раз по сравнению с традиционной газовой сваркой с применением громоздких газовых баллонов. (с) ЗАО «Василеостровский электромеханический завод».

Аппарат Лига-12 малогабаритный, переносной, питается от бытовой сети 220 В. При незначительной потребляемой мощности 1,8 кВт позволяет сваривать и резать сталь и цветные металлы толщиной до 2 мм. Температура чистого пламени легко регулируется от 600оС до 2600оС. Данный аппарат хорошо себя зарекомендовал у ювелиров, стоматологов и ремонтников холодильного оборудования. Технологические возможности аппарата Лига-12 — рекордные при малом весе (12 кг.) и незначительной потребляемой мощности (1,8 кВт). Он вырабатывает за 1 час работы около 330 л газовой смеси, расходуя при этом 150 мл дистиллированной воды.

Аппарат Лига-31 позволяет резать и сваривать сталь и цветные металлы толщиной стенки до 3 мм. Он нашел себе применение на станциях технического обслуживания автомобилей, где применение баллонов с взрывоопасными газами (пропан, кислород) чревато серьезными последствиями. Аппарат очень удобен при наплавке и пайке цветных и черных металлов.

Газовой сварке уже почти сто лет. Несмотря на появление множества новых способов сварки, многие работы и сейчас удобнее выполнять газовой горелкой. В качестве горючего газа для сварки повсеместно используют ацетилен. Объем применения прочих горючих газов ничтожно мал. В 70-80 гг. исследования, проведенные специалистами Института электросварки им. Е. О. Патона, Киевского политехнического института и ряда других организаций в СССР и за рубежом, показали, что вместо ацетилена можно использовать водород. При этом производительность и качество сварки углеродистых сталей и многих других сплавов могут быть такими же, как при работе с ацетиленом.

Давно известно, что тепловые характеристики водородно-кислородного пламени позволяют сваривать, резать, паять, плавить и термически обрабатывать большинство металлов, кварц, любое стекло и керамику. По температуре оно такое же, как ацетилено-кислородное, а увеличение расхода водородно-кислородной смеси в 1,7-2,0 раза по сравнению с ацетилено-кислородной позволяет обеспечить такую же скорость локального нагрева металла до температуры плавления. Но ацетилено-кислородное пламя является восстановительным по отношению к жидкому железу, а водородно-кислородное — окислительным. Это долгое время мешало сваривать сталь водородно-кислородным пламенем: сварочная ванна покрывалась сплошным слоем шлака, а шов получался хрупким и пористым. Но выяснилось, что если добавлять к водородно-кислородной смеси пары органических веществ, связывающих кислород, то можно получать безупречные по качеству швы. В Киевском политехническом институте доказали, что достаточно добавить пары бензина в количестве всего 2,2 % объема, — и пламя становится химически нейтральным. Вместо бензина можно добавлять различные углеводороды с температурами кипения от 30°С до 80°С. (Бензины, гексан, гептан — предельные углеводороды; бензол, толуол — непредельные углеводороды). Расход добавки мизерный, так как она является не теплоносителем, а раскислителем, связывающим лишний кислород. Для выполнения такого объема сварки стали, на который расходуют баллон ацетилена, требуется всего около 100 г бензина.

Таким образом, технологические ограничения на применение водородно-кислородной смеси при сварке были сняты, однако объем применения водорода для сварки все еще остается ничтожным. Причина: до последнего времени не было пригодного для сварки источника водорода. Баллоны тут не годятся: их потребуется в 3-5 раз больше, чем при работе на ацетилене и кислороде. Это явно нерентабельно. Но там, где есть электроэнергия, источником водорода и кислорода может быть обычная вода. При электролизе воды получаются сразу и горючий газ (водород), и окислитель (кислород), к тому же в оптимальном соотношении. Значит, если сделать электролизер, который можно доставлять к месту сварки, то можно подавать газы из него прямо в горелку и обходиться без баллонов.

Эту очевидную идею пытались реализовать с 30-х гг., но безрезультатно.