Технология ручной дуговой сварки

На протяжении нескольких последних десятилетий самым распространенным видом соединения деталей многих металлических конструкций является дуговая сварка ручного типа. Конечно, конструкторы постоянно разрабатывают другие виды сварки, которые являются более эффективными, но их доступность и характер проведения работы не могут конкурировать с дуговым методом.

Для домашнего применения технология ручной дуговой сварки является наиболее популярной, так как это самый простой в освоении метод соединения металлов. Все инструменты и материалы этого вида сварки являются доступными и экономически выгодными. В продаже существует огромное количество разнообразных моделей сварочных трансформаторов, инверторов, а также широкий выбор электродов для сварки любых металлов.

Особенности использования сварки

Практически в любой области народного хозяйства применяются сварные соединения ручной дуговой сваркой. Источники питания для этого вида работ находят широкое использование в бытовых условиях, так как работают многие из них от стандартной электрической сети. Качество и надежность получаемого сварного шва являются вполне приемлемыми как для устройства и ремонта многих металлических конструкций в условиях домашней мастерской, так и создания новых изделий на промышленных предприятиях различных сфер деятельности.

Качество и надежность получаемого сварного шва являются вполне приемлемыми как для устройства и ремонта многих металлических конструкций в условиях домашней мастерской, так и создания новых изделий на промышленных предприятиях различных сфер деятельности.

Согласно ГОСТ 5264-80, ручная дуговая сварка позволяет соединять металлы из углеродистой стали в любых пространственных положениях, а применение специальных электродов дает возможность сваривать детали из чугуна и различных цветных металлов, в том числе и легированных видов стали. При этом соединительные швы получаются с высокой степенью устойчивости к сопротивлению на излом и разрыв.

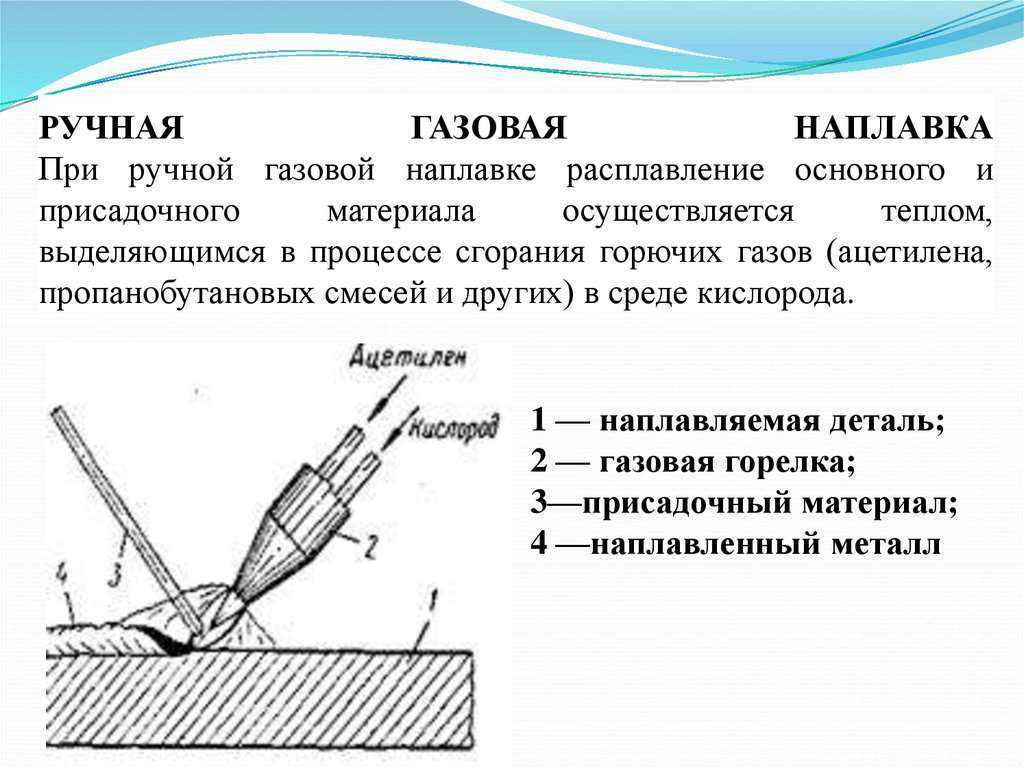

Возможность наплавки поверхностей изношенных деталей для последующей их механической обработки является еще одной функциональной особенностью этого метода сварочного процесса.

Принцип сварочного процесса

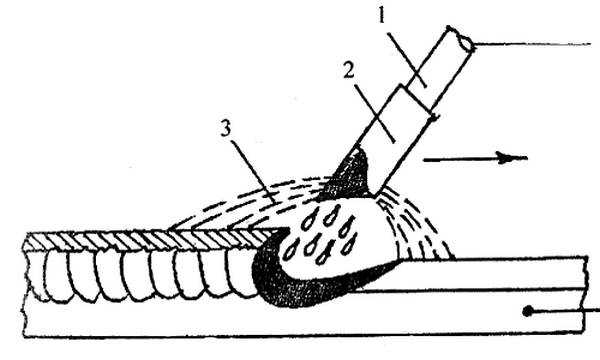

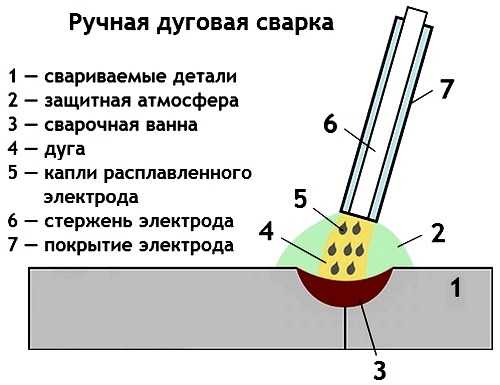

Технология ручной дуговой сварки основана на расплавлении основного металла и электродного стержня под воздействием электрической дуги. При расплавлении соединяемые материалы и расходные электроды смешиваются, образуя сварочную ванну. После затвердевания этой смеси формируется твердая металлическая структура – сварной шов.

При расплавлении соединяемые материалы и расходные электроды смешиваются, образуя сварочную ванну. После затвердевания этой смеси формируется твердая металлическая структура – сварной шов.

Для защиты сварочной ванны от вредного воздействия азота, кислорода и прочих газов, содержащихся в воздухе, на сварочные электроды наносится специальное покрытие. В процессе сварки эти компоненты, расплавляясь вместе с основным металлом, создают на поверхности сварочной ванны защитную пленку в виде газового облака и шлака.

Для качественного расплавления металлов необходимо постоянно поддерживать электрическую дугу между соединяемыми элементами, которая возникает от специального сварочного аппарата (инвертора). Температура внутри сварочной ванны достигает 4000 ℃. Шлак всплывает на поверхность места соединения, защищая рабочую зону от воздействия кислорода. В дальнейшем, после остывания шва, шлаковая пленка удаляется механическим способом.

Преимущества дуговой сварки

Стоимость ручной дуговой сварки покрытыми электродами напрямую зависит от функциональных возможностей сварочных аппаратов. Чем больше опций, которые способен выдавать используемый агрегат, тем выше его цена. Но не только невысокая стоимость агрегата обуславливает все преимущества ручной дуговой сварки, имеется еще целый ряд достоинств этого способа соединения металлов:

Чем больше опций, которые способен выдавать используемый агрегат, тем выше его цена. Но не только невысокая стоимость агрегата обуславливает все преимущества ручной дуговой сварки, имеется еще целый ряд достоинств этого способа соединения металлов:

- возможность осуществления сварки деталей в труднодоступных местах;

- проведение сварочного соединения во всех пространственных направлениях;

- быстрая замена соединяемого материала;

- разнообразный спектр выпускаемых электродов позволяет стыковать изделия из различных видов металла;

- сварщик ручной дуговой сварки не обязательно должен обладать техническими знаниями, ведь такое простое оборудование может освоить любой человек;

- небольшие габаритные размеры сварочного аппарата позволяют легко производить его транспортировку к необходимому месту работы;

- возможность выполнять работу в течение всего трудового дня;

- получение сварочного шва высокой прочности.

Некоторые недостатки дугового соединения

Среди минусов дуговой сварки можно отметить:

- вредные условия труда, обусловленные испарениями и воздействием электромагнитного поля;

- относительно низкий коэффициент полезного действия по сравнению с другими видами сварки;

- недостаточный опыт сварщика, что может привести к низкому качеству сварного соединения.

Однако если внимательно следовать параметрам правильного соединения и допустимых размеров шва, согласно ГОСТ 5264 для ручной дуговой сварки, можно качественно и надежно соединять металлические конструкции в условиях гаража, дачи или загородного дома.

Разновидности дуговой сварки

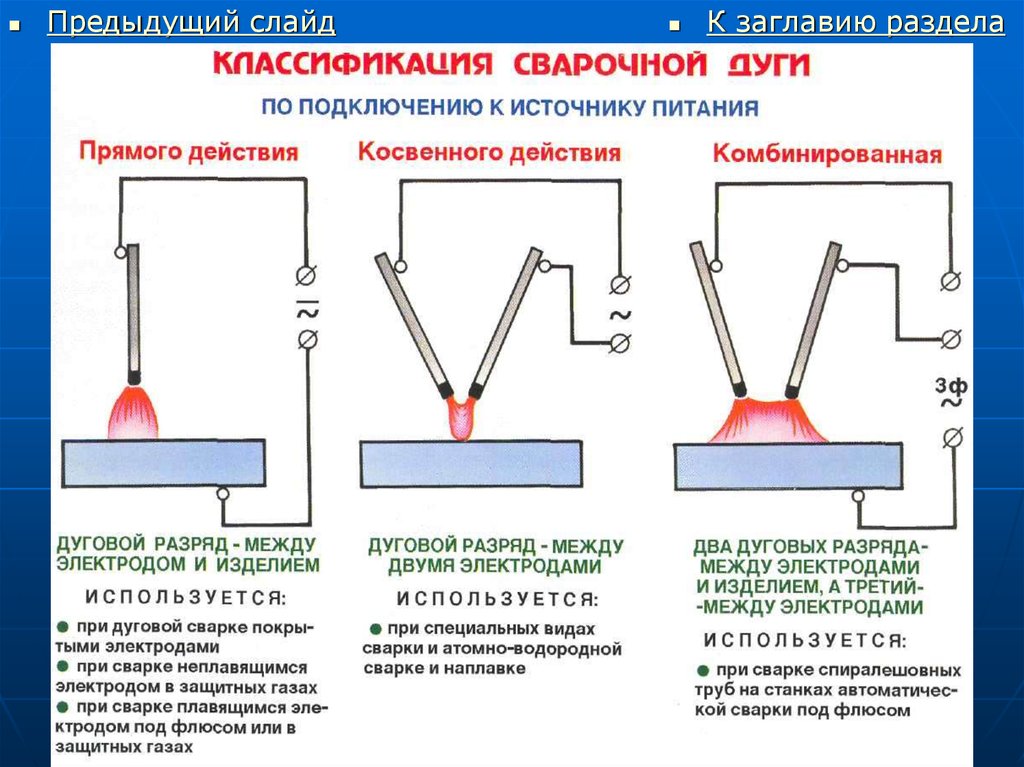

С самого начала развития ручной дуговой сварки и по настоящее время процесс соединения выполняется на двух видах электрического тока:

- переменного;

- постоянного.

Для проведения сварки переменным током используются специальные трансформаторы. Сварочный процесс выполняется с использованием плавящихся электродов. Этот вид сварки наиболее популярен при работе в домашних условиях, так как оборудование не очень сложно изготовить самостоятельно.

Для выполнения соединения на постоянном токе применяют специальные выпрямительные устройства. Этот вид сварки намного уменьшает количество брызг расплавленного металла, что улучшает качество сварного соединения.

Любой из этих видов применяется не только для стыковки изделий, но и для наплавления определенного слоя металла на поверхность изношенной детали, что находит особое применение при выполнении многих ремонтных работ.

Технология сварки в нижнем положении

В первую очередь необходимо провести правильную подготовку свариваемых поверхностей, для чего нужно разделать кромки под углом 45°. В случае сваривания деталей толще 6 мм понадобится выставить зазор 2-3 мм, чтобы произвести хорошее проплавление места стыка.

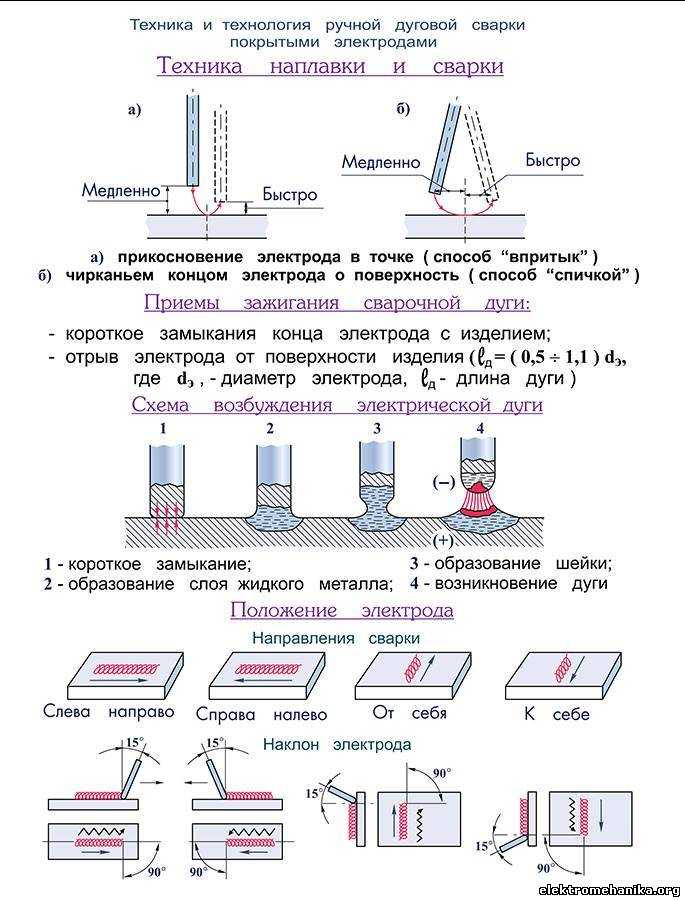

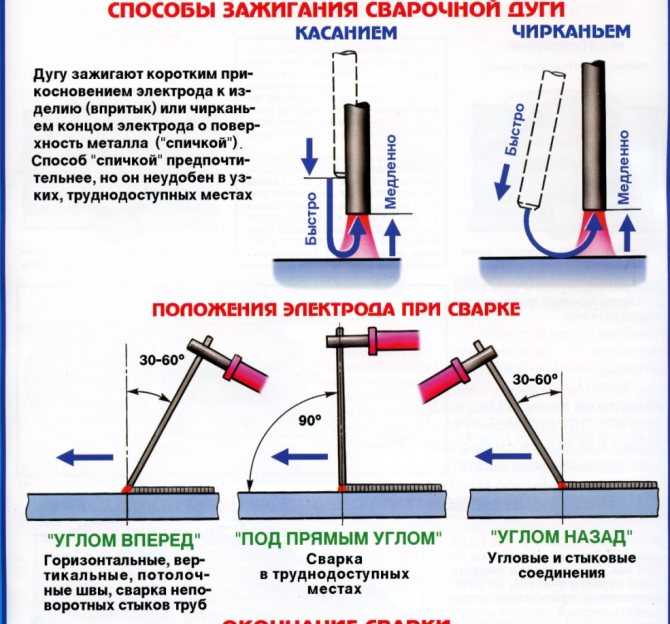

Розжиг дуги осуществляется несильным постукиванием электрода по массе. Желательно эту операцию выполнять на отдельной металлической пластине, а потом уже разогретый электрод подносить к месту сварки. После выполнения подготовительных операций прихватываем в нескольких местах свариваемые поверхности.

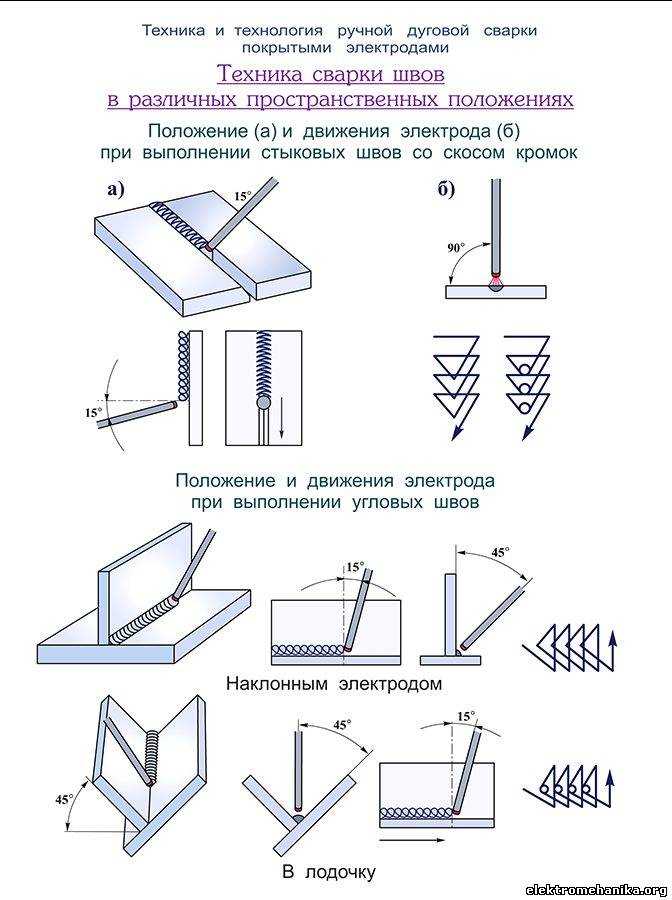

Электрод во время ручной дуговой сварки держится под углом в 45° по отношению к плоскости свариваемой поверхности. При этом корневой шов накладывается первым. Он делается ведением из одной стороны в другую электрода плавными и ровными движениями.

Далее, согласно ГОСТ, сварные соединения ручной дуговой сваркой выполняются поперечно-колебательными движениями, чтобы заполнить всю зону шва и расширить его. При ведении спиралевидным поступательным движением нужно контролировать расстояние между электродом и плоскостью металла (5 мм). Лучше обеспечить небольшой наклон свариваемых деталей, чтобы раскаленный шлак стекал в сторону. Если нет такой возможности, эту операцию выполняет сам сварщик кончиком электрода.

При ведении спиралевидным поступательным движением нужно контролировать расстояние между электродом и плоскостью металла (5 мм). Лучше обеспечить небольшой наклон свариваемых деталей, чтобы раскаленный шлак стекал в сторону. Если нет такой возможности, эту операцию выполняет сам сварщик кончиком электрода.

Окончание сварочного шва нужно выполнять внахлест, чтобы избежать воронки.

Технология выполнения вертикального шва

Ручной дуговой сваркой можно соединять изделия и в вертикальном положении. Для этого необходимо выполнять работу технологией прерывистой дуги. Жидкий металл имеет относительно большой вес, поэтому беспрерывный нагрев места соединения приведет к стеканию расплавленного металла вниз. В этом случае шов делается в виде полочек, т. е. накладывается друг на друга слоями. Конечно, при таком соединении увеличивается время выполнения работы, но зато не страдает качество сварки.

По такой же технологии производится и сварка потолочных стыков. Главное в таких условиях — правильно подобрать режим сварки.

Скорость выполнения сварки

Скорость ведения электрода при дуговой сварке выбирается в соответствии с толщиной свариваемых деталей, а также в зависимости от габаритов шва. Основным принципом качества шва является полное заполнение сварочной ванны расплавленным металлом. Если возникли наплывы или подрезы, то скорость сварки была выбрана неверная.

Быстрое перемещение стержня ведет к непроварке соединения, так как температура не успевает достигнуть значения плавления основного металла и шов получается тонкий. После его охлаждения могут возникнуть трещины и деформация шва.

При медленном движении электрода образуется перед дугой масса расплавленного металла, которая также препятствует оптимальному провару шва.

Подбор параметров тока

Увеличение сварочного тока практически не влияет на ширину шва. Основное влияние оказывается на глубину проплава — чем больше ток, тем глубже значение воздействия температуры и, наоборот, при уменьшении силы тока глубина проплава сокращается.

Особое значение следует уделить роду тока. Работа на постоянном токе позволяет получить узкий сварной шов.

Также глубина действия температуры зависит от диаметра электрода. На одинаковом токе меньшее сечение стержня сокращает ширину шва и увеличивает проплав металла. А вот изменение напряжения дуги влияет только на ширину шва, при этом почти не изменяя значения проплава металла. Именно изменением напряжения регулируется ширина наплавки металла в автоматических сварочных устройствах.

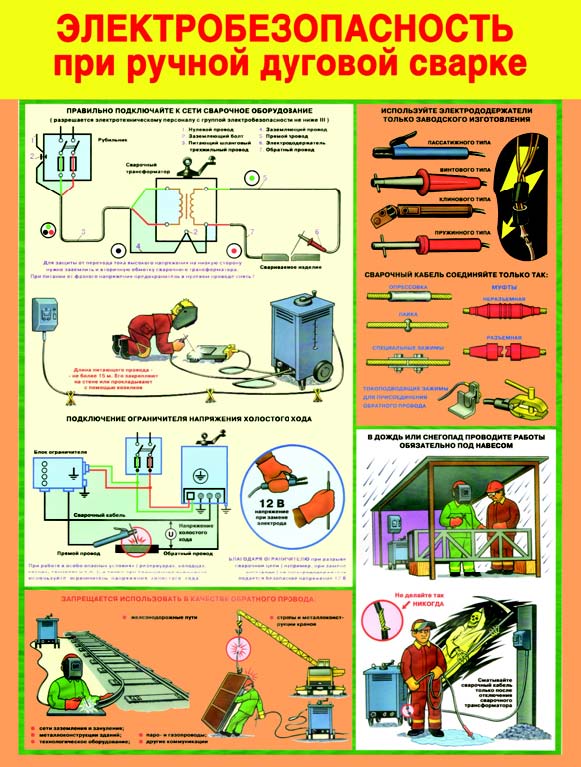

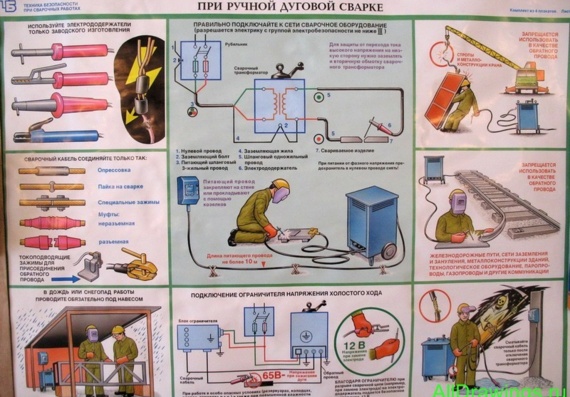

Техника безопасности при сварке

Несмотря на то что сварочные работы, на первый взгляд, простое занятие, однако действия с высокой температурой и электрическим током требуют от сварщика ручной дуговой сварки сосредоточенности и внимания.

Для защиты здоровья человека нужно строго соблюдать следующие требования безопасности при проведении сварочных работ.

- Основным требованием безопасной работы является наличие защитной сварочной маски с затемненным стеклом. Применение этих средств избавит сварщика от поражения металлической окалиной и эффективно защитит глаза от вредного воздействия искрения электрода.

- Чтобы не попасть под воздействие электрического тока, нужно все работы проводить в резиновых перчатках. При этом необходимо следить, чтобы они были без дыр и не были сырыми.

- Сварочный кабель не должен иметь трещин в изоляции. Прокладка кабеля по талому снегу или лужам может привести к поражению электрическим током.

- Так как сварочная ванна содержит расплавленный металл, то необходимо принять все меры, чтобы избежать контакта с жидким материалом.

Технология сварочных работ постоянно совершенствуется, однако, несмотря на это, ручная дуговая сварка была и остается самым востребованным видом соединения металлов — не только на промышленных предприятиях, но и в быту. Если правильно освоить этот вид сварки, то можно быстро и эффективно выполнять практически все работы с металлическими изделиями.

Главная>>Способы сварки>>Ручная дуговая сварка>>Технология РДС Ч. 3 Техника сварки 3 Техника сваркиДанная статья, посвящённая технике ручной дуговой сварки, является следующей статьёй из цикла «Технология ручной дуговой сварки». Правильная техника сварки является гарантией получения качественного сварного соединения. Правильная техника приходит с опытом работы и определяет квалификацию сварщика. |

Технология ручной дуговой сварки — презентация онлайн

1.

Приложение 4.2.10 МДК 02.01. Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродамиТехнология ручной дуговой сварки

Приложение 4.2.10 МДК 02.01. Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродамиТехнология ручной дуговой сваркиЦель: В результате обучения по данной теме

обучающиеся получат знания о технике и

технологии выполнения швов при ручной

дуговой сварке.

Место проведения: кабинет теоретических

основ сварки и резки металлов

Форма урока : лекция

3. Цель: В результате обучения по данной теме обучающиеся получат знания о технике и технологии выполнения швов при ручной дуговой

Длина дугиТехнология ручной дуговой сварки

предусматривает выполнение следующих

операций: возбуждение дуги, перемещение

электрода в процессе сварки, порядок наложения

швов в зависимости от особенностей сварных

соединений.

В процессе сварки необходимо поддерживать

постоянную длину дуги, которая зависит от

марки и диаметра электрода.

Ориентировочно нормальная длина дуги, мм: LД

= (0,5 …1,1)d.

где d — диаметр электрода, мм.

4. Длина дуги

Умение поддерживать дугу постоянной длиныхарактеризует квалификацию сварщика.

Длина дуги существенно влияет на качество сварного шва

и его геометрическую форму. Длинная дуга способствует

более интенсивному окислению и азотированию

расплавляемого металла, увеличивает разбрызгивание, а

при сварке покрытыми электродами основного типа

приводит к пористости металла.

Положение электрода

Наклон электрода при сварке

зависит от выполнения шва в

пространстве, толщины и состава

основного металла, а также

диаметра электрода, вида и

толщины его покрытия

Сварку можно вести слева

направо, справа налево,

от себя и к себе. Независимо от

направления сварки электрод

должен быть наклонен к оси шва

так, чтобы основной металл

проплавлялся на наибольшую

глубину и правильно

формировался шов

6. Положение электрода

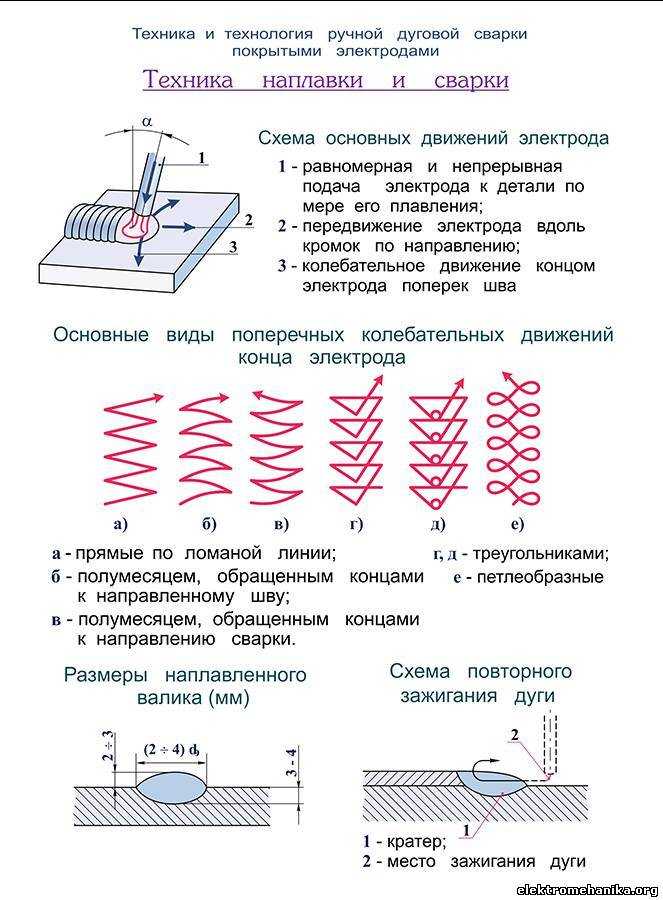

Движения электродаВ процессе сварки электроду сообщается движение в

трех направлениях.

Первое движение — поступательное, направлено по

оси электрода. Этим движением поддерживается

постоянная

длина дуги в зависимости от скорости плавления

электрода.

8. Движения электрода

Второе движение — перемещение электродавдоль оси валика для образования шва

Скорость этого движения устанавливается в

зависимости от силы тока, диаметра электрода,

скорости его плавления, вида шва и других

факторов

При отсутствии поперечных движений электрода

получается узкий шов (ниточный валик) шириной

примерно 1,5 диаметра электрода

Такие швы применяют при сварке тонких листов,

наложении первого (корневого) слоя

многослойного шва, сварке по способу опирания и

в других случаях

Третье движение — перемещение электрода поперек шва

для получения требуемых ширины шва и глубины

проплавления

Поперечные колебательные движения конца электрода

определяются формой разделки, размерами и положением

шва, свойствами свариваемого материала, навыком

сварщика

Ширина швов, получаемых с поперечными колебаниями,

обычно составляет 1,5—5 диаметров электрода

Способы заполнения шва по длине и

сечению

Порядок заполнения швов имеет большое

значение для обеспечения работоспособности

сварной конструкции,

уменьшения внутренних напряжений и

деформаций.

Под порядком заполнения шва понимают как

последовательность заполнения разделки шва по

поперечному сечению, так и последовательность

сварки по длине шва.

В зависимости от количества слоев (проходов),

необходимых для заполнения сечения шва,

различают однослойные, многослойные и

многослойные многопроходные швы

Если число слоев равно числу проходов дугой, то

шов называют многослойным.

В случае, если некоторые из слоев выполняются за

несколько проходов, такой шов называют

многопроходным

Многослойные швы чаще применяют в стыковых

соединениях, многопроходные — в угловых и

тавровых

12. Способы заполнения шва по длине и сечению

По протяженности все швы условно можно разделить натри группы: короткие — до 300 мм, средние — 300—1000,

длинные — свыше 1000 мм.

В зависимости от протяженности шва, свойств

свариваемого материала, требований к точности и качеству

сварных соединений сварка швов может выполняться

различными способами.

Короткие швы выполняют напроход — от начала шва до

его конца

Швы средней длины сваривают от середины к концам, т. е.

обратноступенчатым способом

Швы большой длины выполняют двумя способами: от

середины к концам (обратноступенчатым способом) и

вразброс

При обратноступенчатом способе весь шов

разбивается на небольшие участки длиной 150—

200 мм. На каждом участке сварку ведут в

направлении, обратном общему направлению

сварки

Горкой или каскадом выполняют швы соединений

ответственных конструкций большой толщины

(свыше 20—25 мм), когда появляются объемные

напряжения и

возрастает опасность образования трещин

При сварке горкой сначала в разделку кромок

наплавляют первый слой небольшой длины (200—

300 мм), затем второй слой, перекрывающий

первый и имеющий в два раза большую длину.

Третий слой перекрывает второй на 200—300 мм.

Так наплавляют слои до тех пор, пока на

небольшом участке над первым слоем разделка не

будет заполнена.

Затем от этой горки сварку ведут

Затем от этой горки сварку ведутв разные стороны короткими швами тем же

способом. Таким образом, зона сварки все время

находится в горячем состоянии, что

предупреждает появление трещин.

Сварка каскадом является разновидностью сварки

горкой.

Выбор числа проходов при сварке

стыковых и угловых соединений

Стыковое соединение

Угловое соединение

Толщина

кромок, мм

Число проходов

без подварки

Катет шва, мм

Число проходов

2

4

6

8

10

12

14

16

18

20

1

1

1…2

2…3

2…3

3…4

3…5

4…6

5…6

5…7

2

6

8

10

12

14

16

18

20

22

1

1

1

1…2

3

3…4

4…5

5…6

5…6

6…7

Окончание шва

При окончании сварки — обрыве дуги в конце шва —

следует правильно заваривать кратер.

Кратер является зоной с наибольшим количеством

вредных примесей, поэтому в нем наиболее вероятно

образование трещин.

По окончании сварки не следует обрывать дугу, резко

отводя электрод от изделия. Необходимо прекратить все

перемещения электрода и медленно удлинять дугу до

обрыва; расплавляющийся при этом электродный металл

заполнит кратер.

20. Выбор числа проходов при сварке стыковых и угловых соединений

При сварке низкоуглеродистой стали кратериногда выводят в сторону от шва — на основной

металл

Если сваривают сталь, склонную к образованию

закалочных структур, вывод кратера в сторону

недопустим ввиду возможности образования

трещин

При случайных обрывах дуги или смене

электродов дугу возбуждают на еще не

расплавленном основном металле перед кратером

и затем проплавляют металл в кратере

21. Окончание шва

Технология сваркиВыбор режима ручной дуговой

сварки

Под режимом сварки понимают группу контролируемых

параметров, определяющих ее условия. Параметры

режима сварки подразделяют на основные и

дополнительные.

К основным параметрам режима ручной сварки

относят величину, род и полярность тока, напряжение на

дуге, скорость сварки и диаметр электрода.

Дополнительными параметрами являются

величина вылета электрода, состав и толщина покрытий

электрода, положение электрода и положение изделия

при сварке.

23. Технология сварки

Диаметр электродовОпределение режима сварки начинают с выбора диаметра электрода в

зависимости от толщины свариваемого металла и вида соединения.

Диаметр электродов выбирают в зависимости от толщины металла,

катета шва, положения шва в пространстве. Примерное соотношение

между толщиной металла S и диаметром электрода при сварке шва в

нижнем положении приведено в таблице.

Вертикальные, горизонтальные и потолочные швы независимо от

толщины свариваемого металла выполняют электродами

небольшого диаметра (до 4 мм), так как при этом меньше стекание

жидкого металла и шлака из сварочной ванны.

При сварке многослойных швов для лучшего провара корня шва

первый шов сваривают электродом диаметром 3.

..4 мм, а последующие

..4 мм, а последующие— электродами большего диаметра.

S,мм

d,мм

1…2

2…3

3…5

3…4

4…10

4…5

12…24 30…60

5…6

6и

более

24. Выбор режима ручной дуговой сварки

Рекомендуемый диаметр 1,6электрода,

2,0

мм

Угловое и

тавровое

соед.. Катет

шва ,мм

Стыковое

соед..

Толщина

кромок, мм

3,

0

4,0

4,0-5,0

5,0

5,0-6,0

6,08,0

—

3,

0

4,0-5,0

—

6,0-8,0

—

—

1,52,0

3,

0

4,0-8,0 9,0-12,0

13,015,0

16,020,0

20,0

25. Диаметр электродов

Сила сварочного токаобычно устанавливают в зависимости от

выбранного диаметра электрода. При сварке

швов в нижнем положении силу тока

подсчитывают, пользуясь эмпирическими

формулами.

Iсв=Kdэ.

или

I cв = (20 + 6dэ)dЭ,

где К — коэффициент, зависящий от диаметра

электрода; dэ диаметр электрода, мм.

Режимы ручной дуговой сварки стыковых соединений (в

нижнем положении) листовой стали

Диаметр

Толщина

электрода

листа, мм

, мм

Сила

свар.

тока, А

1-4

1,5

2

25-40

60-70

3

3

100-140

4-5

3

4

100-140

160-200

Диаметр

Толщина

электрода

листа, мм

, мм

Сила

свар.

тока, А

6-12

4

5

160-200

220-280

13 и

более

5

6

7

220-280

280-340

350-400

При сварке на вертикальной плоскости силу тока

уменьшают нa 10… 15 %, а в потолочном положении — на

15 …20 % по сравнению со значением, выбранным для

нижнего положения.

27. Сила сварочного тока

Род и полярность токаВлияют на форму и размеры шва.

При сварке постоянным током обратной

полярности глубина провара на 40—50 %

больше, чем постоянным током прямой

полярности, что объясняется различным

количеством теплоты, выделяющейся на аноде и

катоде.

При сварке переменным током глубина

провара на 15—20 % меньше, чем при сварке

постоянным током обратной полярности.

28. Режимы ручной дуговой сварки стыковых соединений (в нижнем положении) листовой стали

НапряжениеНапряжение оказывает на глубину провара

незначительное влияние, от него зависит ширина шва.

Напряжение на дуге зависит от характеристик источника

питания, материала электрода и изделия. Изменять его

можно, меняя длину дуги. Обычно напряжение дуги

составляет 20…30 В.

Повышение напряжения дуги за счет увеличения ее

длины приводит к снижению силы тока и глубины

провара, увеличивает ширину шва.

При увеличении напряжения ширина шва увеличивается

независимо от полярности.

С увеличением скорости сварки глубина провара и

ширина шва понижаются.

29. Род и полярность тока

Скорость ручной дуговой сваркиСкорость ручной дуговой сварки зависит от

квалификации сварщика и обычно выбирается в

диапазоне 4…8 м/ч.

С увеличением скорости сварки снижаются глубина

провара и ширина шва. Влияние скорости

компенсируют увеличением силы тока.

Курсовая работа по теме Технология ручной дуговой сварки

Министерство образования Ставропольского края

ГБПОУ «Нефтекумский региональный политехнический колледж»

Код, наименование профессии:

15. 01.05 «Сварщик»

01.05 «Сварщик»

(электросварочные и газосварочные работы)

Допущен к защите

Заместитель директора по УПР

_______________ _______________

«____»_______________2016 г.

ПИСЬМЕННАЯ

ЭКЗАМЕНАЦИОННАЯ РАБОТА

Тема: Технология ручной дуговой сварки

Выпускник __________________________________ Группа № _____

Работа выполнена_________________

(подпись выпускника)

Преподаватель ____________ /Татарова С.В./

(подпись)

Нефтекумск 2016 г.

Задание

для выпускной квалификационной работы

Выпускнику группы № ______ ______________________________________

(Ф. И.О.)

И.О.)

Программ подготовки квалифицированных рабочих, служащих электросварщик ручной сварки, электрогазосварщик, газосварщик

Тема:Технология ручной дуговой сварки

Дата выдачи работы «____»_____________2016г

Дата сдачи работы «____»_____________ 2017г.

I. Перечень вопросов, подлежащих разработке

в письменной экзаменационной работе

1. Введение.

2. Технологическая часть

2.1. Технология ручной дуговой сварки

3. Охрана труда

4. Список используемой литературы

Графическая часть ПЭР: Схема ручной дуговой сварки

II. Тема практической квалификационной работы

Задание получил: ________________/_________________ /

Задание выдал преподаватель: _________________/________________ /

Содержание

|

| стр |

Введение | 4 | |

2 | Технологическая

часть. | 5 |

2.1 | Технология ручной дуговой сварки.Подготовка металла под сварку | 5 |

2.2 | Выбор режима сварки | 7 |

2.3 | Возбуждение дуги и поддержание ее горения | 12 |

2.4 | Наплавка валика | 13 |

2.5 | Сварка стыковых швов | 15 |

2.6 | Сварка угловых швов | 18 |

2. | Техника безопасности | 19 |

3 | Охрана труда | 23 |

4 | Список использованной литературы |

1. Введение

Сварочная

металлургия отличается от других металлургических процессов высокими температурами

термического цикла и малым временем существования сварочной ванны в жидком

состоянии, т.е. в состоянии, доступном для металлургической обработки металла

сварного шва. Кроме того, специфичны процессы кристаллизации сварочной ванны,

начинающиеся от границы сплавления, и образования изменённого по своим

свойствам металла зоны термического влияния.

Сварка сопровождается комплексом одновременно протекающих процессов, основными из которых являются: тепловое воздействие на металл в зоне термического влияния, термодеформационные плавления, металлургической обработки и кристаллизации металла в объёме сварочной ванны. Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных соединений и главным образом относится к разнородным металлам.

Сварка — это один из ведущих технологических процессов обработки металлов.

Большие преимущества сварки обеспечили её широкое применение в народном хозяйстве. С помощью сварки осуществляется производство судов, турбин, котлов, самолётов, мостов, реакторов и других необходимых конструкций.

Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварное

соединение металлов характеризует непрерывность структур. Для получения

сварного соединения нужно осуществить межмолекулярное сцепление между

свариваемыми деталями, которое приводит к установлению атомарной связи в

пограничном слое.

Для получения

сварного соединения нужно осуществить межмолекулярное сцепление между

свариваемыми деталями, которое приводит к установлению атомарной связи в

пограничном слое.

2. Технологическая часть

2.1. Технология ручной дуговой сварки.

Подготовка металла под сварку

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют.

Очистка должна производиться до сборки узла. В месте сварки кромки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов. Особенно следует обратить внимание на зачистку в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки.

Очистка

производится ручными и механическими проволочными щетками, иглофрезами,

гидропескоструйным и дробеметным способами, пламенем многофакельной горелки,

абразивными кругами, травлением в растворах кислот и щелочей, промывкой

растворителями.

В крупных цехах для очистки стальных листов после их правки применяют поточный струйный метод последовательной обработки листов 15%-ным раствором ингибированной * соляной кислоты при 40-45°С, промывку водой и нейтрализацию 3-5%-ным раствором кальцинированной соды, промывку и обработку 10%-нымпассивирующим раствором специального состава. Скорость перемещения листа в потоке — 0,5 м/сек.

Перед сваркой кромки деталей, если это предусмотрено чертежами, подвергают обрезке, скосу и очистке. Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их иногда обрабатывают на кромкострогальных и торцефрезерных станках, длина обработки на которых может достигать нескольких метров.

Механической

обработкой кромок на станках удаляют зону наклепа металла, образовавшуюся при

обрезке кромок ножницами, зону термического влияния резки некоторых

легированных сталей, повышают точность заготовок и устраняют деформации после

кислородной резки, а также придают чашеобразную форму кромкам толстого металла

(свыше 30 мм).

Машинная кислородная резка является более производительным, дешевым и распространенным способом подготовки кромок под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов котельных барабанов и др.). Машинная кислородная резка должна применяться в тех случаях, когда этодопустимо по техническим условиям на изготовление изделия. Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона.

Для обрезки легированных сталей, цветных металлов и их сплавов применяют кислородно-флюсовую и плазменную резку.

На кромках не должно быть зарезов глубиной более 1,5 мм; прямолинейность кромок проверяется с помощью рейки и измерительной линейки, а углы скоса – шаблонами.

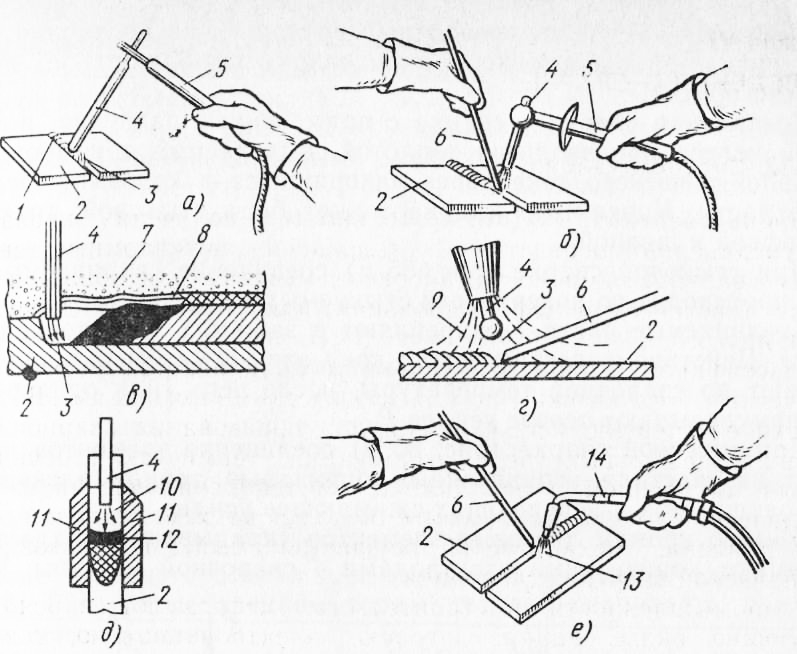

Рис.1.Проверка подготовки кромок под сварку: а – прямолинейности, б – угла скоса, 1 — рейка, 2 – измерительная линейка, 3 – шаблон, 4 – кромка

Литые

заготовки перед сваркой должны быть тщательно очищены от остатков формовочной

земли, а имеющаяся на поверхности литейная корка снята наждачным камнем в

местах наложения сварных швов.

2.2. Выбор режима сварки

Под режимом сварки понимают совокупность показателей, определяющих протекание процесса сварки. Эти показатели называют элементами режима. Основными элементами режима дуговой сварки являются: ток, род и полярность тока, диаметр электрода, напряжение дуги и скорость сварки. При ручной сварке к ним добавляется величина поперечного перемещения конца электрода. Остальные факторы — вылет (длина) электрода, свойства покрытия, начальная температура металла, наклон электрода и основного металла — являются дополнительными элементами режима сварки.

Влияние

элементов режима сварки на размеры и форму шва. Размеры шва и форма провара не

зависят от типа шва (валиковый шов, угловой, стыковой, сварка без разделки и

зазора, сварка с разделкой и зазором), а определяются в основном режимом

сварки. Основным показателем формы шва является коэффициент формы провара,

представляющий отношение ширины шва к глубине провара. При дуговой сварке и

наплавке он может изменяться в широких пределах — от 0,8 до 20. Уменьшение

ширины шва и увеличение глубины провара уменьшает коэффициент формы провара, а

противоположное изменение этих величин — увеличивает его.

При дуговой сварке и

наплавке он может изменяться в широких пределах — от 0,8 до 20. Уменьшение

ширины шва и увеличение глубины провара уменьшает коэффициент формы провара, а

противоположное изменение этих величин — увеличивает его.

Величина тока. Увеличение тока увеличивает, а уменьшение — уменьшает глубину провара, При глубине провара более 0,7-0,8 толщины металла резко изменяются условия отвода тепла от нижней части сварочной ванны и может произойти сквозное проплавление металла.

Чем легче металл, т.е. чем меньше его плотность, тем больше провар при токе данной величины. Так, например, один и тот же ток дает более глубокий провар при сварке алюминия, чем при сварке стали. На ширину шва изменение величины тока существенного влияния не оказывает.

Род

и полярность тока. При одной и той же величине тока

наибольшая глубина провара получается при сварке на постоянном токе обратной

полярности. При сварке на прямой полярности глубина провара меньше на 40-50%, а

при сварке переменным током — меньше на 15-20%, чем при сварке на постоянном

токе обратной полярности.

Ширина шва при постоянном токе прямой полярности меньше, чем при сварке постоянным током обратной полярности и переменным током. Указанное изменение ширины шва становится заметным только при напряжении дуги свыше 30 В.

Диаметр электрода. Уменьшение диаметра при том же токе повышает плотность тока в электроде и уменьшает подвижность дуги, что увеличивает глубину провара и сокращает ширину шва. Соответственно, при уменьшении диаметра электрода глубина провара возрастает. Ширина шва с увеличением диаметра электрода увеличивается за счет повышения подвижности дуги. Заданная глубина провара может быть достигнута и при меньшем токе за счет уменьшения диаметра электрода, однако это вызывает затруднения вследствие повышенного разогрева электрода малого диаметра.

Напряжение

дуги почти не оказывает влияния на глубину провара, но влияет на ширину шва.

При возрастании напряжения ширина шва увеличивается, при снижении напряжения —

уменьшается, что широко используется при механизированных способах сварки для

регулирования ширины шва особенно при наплавке. При ручной сварке напряжение

изменяется незначительно (от 18 до 22 В), что не оказывает практического

влияния на ширину шва.

При ручной сварке напряжение

изменяется незначительно (от 18 до 22 В), что не оказывает практического

влияния на ширину шва.

Скорость сварки. При малых скоростях ручной сварки, составляющих 1 — 1,5 м/ч, глубина провара получается минимальной, так как в этом случае интенсивность вытеснения жидкого металла сварочной ванны из-под основания столба дуги невелика. Образующийся у основания дуги слой жидкого металла препятствует проплавлению основного металла. Повышение скорости сварки до некоторого значения, соответствующего максимальной погонной энергии дуги, увеличивает глубину провара. При практически применяемых для ручной сварки режимах скорость сварки незначительно влияет на глубину провара.

Ширина шва зависит от скорости сварки: увеличение скорости уменьшает ширину шва, а уменьшение скорости — увеличивает ширину шва.

Это соотношение сохраняется при всех скоростях сварки и широко используется в практике для регулирования ширины шва.

Поперечное

перемещение электрода сильно влияет на глубину провара и ширину шва, поэтому

его широко используют при ручной сварке для регулирования формы шва. Увеличение

ширины поперечных перемещений конца электрода увеличивает ширину шва и

уменьшает глубину провара, и наоборот. Это связано с соответствующим изменением

концентрации тепла дуги на металле.

Увеличение

ширины поперечных перемещений конца электрода увеличивает ширину шва и

уменьшает глубину провара, и наоборот. Это связано с соответствующим изменением

концентрации тепла дуги на металле.

Длина (вылет) электрода. При увеличении длины электрода (или его вылета) он больше нагревается и скорость плавления его возрастает, что приводит к уменьшению тока и глубины провара. Если диаметр проволоки более 3 мм, изменение вылета ±6-8 мм не оказывает влияния на формирование шва. Если используется проволока диаметром 1-2,5 мм, указанные колебания вылета могут ухудшать формирование шва.

Физические

свойства покрытия или флюса. При использовании легкого

флюса и электрода с легкоплавким покрытием подвижность дуги увеличивается,

возрастает ширина шва и сокращается глубина провара. При повышении толщины слоя

или тугоплавкости покрытия на конце электрода образуется чехольчик,

ограничивающий подвижность дуги, что приводит к уменьшению ширины шва и

увеличению глубины провара.

Начальная температура металла в пределах от — 60 до +80° С не влияет на форму шва. Подогрев основного металла до 100-400° С приводит к увеличению ширины шва и глубины провара, причем быстрее растет ширина шва, чем провар. Предварительным подогревом свариваемого металла объясняется увеличение ширины верхних слоев при многослойной сварке и наплавке.

Наклон электрода. Сварку ведут вертикальным электродом, с наклоном вперед и углом назад (относительно направления сварки). При сварке углом назад дуга сильнее вытесняет металл из ванны и глубина провара возрастает, а ширина шва уменьшается. При сварке углом вперед давление столба на поверхность металла снижается, что уменьшает глубину провара и увеличивает ширину шва по сравнению со сваркой вертикальным электродом.

Наклон

изделия. При сварке сверху вниз (на спуск) растет

толщина слоя жидкого металла под основанием столба дуги и глубина провара от

этого уменьшается; увеличивается блуждание дуги и ширина шва возрастает. При

сварке снизу вверх (на подъем) толщина слоя жидкого металла под дугой

уменьшается, глубина провара возрастает, а ширина шва уменьшается, так как дуга

блуждает меньше. Для нормального формирования шва при ручной сварке угол

наклона должен быть S-10°. При большем угле и сварке на спуск происходит

подтекание жидкого металла из-под основания дуги, а при сварке на подъем —

появляются непровары и подрезы по кромкам шва. Сварка на спуск применяется при

выполнении круговых швов (труб, сосудов). Это снижает опасность прожогов, улучшает

формирование шва и предупреждает стекание жидкого металла ванны.

При

сварке снизу вверх (на подъем) толщина слоя жидкого металла под дугой

уменьшается, глубина провара возрастает, а ширина шва уменьшается, так как дуга

блуждает меньше. Для нормального формирования шва при ручной сварке угол

наклона должен быть S-10°. При большем угле и сварке на спуск происходит

подтекание жидкого металла из-под основания дуги, а при сварке на подъем —

появляются непровары и подрезы по кромкам шва. Сварка на спуск применяется при

выполнении круговых швов (труб, сосудов). Это снижает опасность прожогов, улучшает

формирование шва и предупреждает стекание жидкого металла ванны.

Выбор режима сварки. Режим сварки (тип кмарку электрода, диаметр его стержня, род, полярность, напряжение, величину тока) выбирают в зависимости от вида, толщины свариваемого металла и конструкции сварного соединения. Определив условия сварки, обеспечивающие получение высококачественного сварного соединения, выбирают диаметр электрода (проволоки) и величину сварочного тока.

Диаметр

проводки электрода выбирается в зависимости от толщины свариваемого Металла. Для стыковых швов можно принимать:

Для стыковых швов можно принимать:

— Толщину свариваемого металла, мм 0,5-1,5 1,5-3 3-5 6-8 9-12 13-20

— Диаметр проволоки электрода, мм 1,5-2,0 2-3 3-4 4-5 4-6 5-6

При большом диаметре электрода повышается производительность сварки, но возможно проплавление свариваемого металла, затрудняется выполнение швов в вертикальном н потолочном положениях, возможеннепровар корня шва. Поэтому первый слои многослойного шва всегда сваривается электродом диаметром 4-5 мм, за исключением швов с U-образной подготовкой, где весь шов можно сваривать электродами одного (максимально допустимого) диаметра.

Вертикальные и потолочные швы свариваются электродами диаметром не более 5 мм; сварщики высокой квалификации могут такие швы сваривать электродами диаметром 6 мм. Прихваточные швы и наплавка валиками небольшого сечения выполняются электродами диаметром не более 5 мм.

Сварочный

ток выбирается в зависимости от диаметра электрода и марки электродного

покрытия. В табл. 5 приведены рекомендуемые величины тока для электродов

различных марок.

5 приведены рекомендуемые величины тока для электродов

различных марок.

Если ток мал, то в сварочную ванну будет поступать недостаточно тепла и возможно несплавление основного и наплавленного металла (непровар), резко понижающее прочность сварного соединения. При слишком большой величине тока весь электрод, спустя некоторое время после начала сварки, сильно разогревается, его металл начинает быстрее плавиться и стекать в шов. Это создает излишек наплавленного металла в шве и также связано с опасностью образования непровара в случае попадания жидкого электродного металла на нерасплавленный основной металл.

При выборе величины тока для сварки встык низкоуглеродистой стали в нижнем положении можно пользоваться формулой акад. К — К. Хренова:

Iсв = (20 + 6d) • d,

где Icв — сварочный ток, А, d — диаметр металлического стержня электрода, мм.

При

толщине металла менее l,5<d ток уменьшают на 10-15%, а при толщине более

3d-увеличивают на 10-15% по сравнению с полученным по формуле. При сварке на

вертикальной плоскости ток уменьшают на 10-15%, а при сварке, потолочных швов —

уменьшают на 15-20% по сравнению с током, выбранным для сварки в нижнем

положении металла той же толщины.

При сварке на

вертикальной плоскости ток уменьшают на 10-15%, а при сварке, потолочных швов —

уменьшают на 15-20% по сравнению с током, выбранным для сварки в нижнем

положении металла той же толщины.

Для сварки соединений внахлестку и тавровых можно применять больший ток, так как в этом случае опасность сквозного проплавления меньше.

2.3. Возбуждение дуги и поддержание ее горения

Для возбуждения дуги сварщик концом электрода прикасается к металлу, а затем быстро отводит его на 2-4 мм. В этот момент образуется дуга, постоянную длину которой поддерживают во время сварки путем постепенного опускания электрода по мере его расплавления. До момента образования дуги сварщик должен закрыть лицо щитком или шлемом.

Другой способ заключается в следующем: сварщик проводит (чиркает) по поверхности свариваемого металла концом электрода и затем быстро отводит его на небольшое расстояние, возбуждая дугу.

Дугу

необходимо поддерживать возможно короткой. При короткой, дуге около шва

образуется небольшое количество мелких капель металла, электрод плавится

спокойно, давая равномерный — пучок искр, глубина проплавления свариваемого

металла получается больше.

При короткой, дуге около шва

образуется небольшое количество мелких капель металла, электрод плавится

спокойно, давая равномерный — пучок искр, глубина проплавления свариваемого

металла получается больше.

Длинная дуга не обеспечивает достаточной глубины проплавления основного металла, а электродный металл при плавлении окисляется и сильно разбрызгивается; в результате получается неровный шов с большим количеством включений окислов.

О длине дуги можно судить по звуку, издаваемому ею при горении. Дуга нормальной длины издает равномерный звук одного тона, слишком длинная дуга — более резкий и громкий звук, часто прерывающийся и сопровождающийся хлопками.

В

случае обрыва дугу возбуждают вновь, тщательно заваривают кратер в том месте,

где произошел обрыв дуги, и продолжают сварку шва. При сварке особо

ответственных узлов, работающих в условиях знакопеременной нагрузки и

подверженных явлению «усталости», не разрешается возбуждать дугу на основном

металле вне зоны шва, так как это может привести к «ожогу» поверхности металла

и явиться причиной начала последующего разрушения шва в данном месте.

2.4. Наплавка валика

При перемещении электрода прямолинейно вдоль шва без колебательных движений наплавляется узкий (ниточный) валик. При наложении валика электрод следует держать наклонно, под некоторым углом к вертикальной линии, чтобы капли металла, перемещающиеся при расплавлении конца электрода в направлении его оси, попадали в расплавленный металл ванны. Электрод должен быть наклонён в сторону направления сварки. При этом глубина проплавления основного металла получается больше. Угол наклона а с покрытого электрода к вертикали должен составлять 15-20°.

Рис.2. Схема движения электрода: а – перемещение электрода в трех направлениях, б – наплавка уширенных валиков, 1 – прямолинейное, 2 – криволинейное, выпуклостью в сторону сваренного участка, 3 – то же, выпуклостью в сторону несваренного участка

Изменяя

наклон электрода, сварщик может регулировать глубину расплавления металла,

способствовать лучшему формированию валика шва и влиять на скорость охлаждения

ванны.

Рис.3. Особые случаи движения электрода: а – при усилении прогрева обеих кромок, б – при большом прогревании одной кромки, в — припрогревании середины шва

Узкий

валик накладывают при проваре корня шва, сварке тонких, листов, сварке

горизонтальных и потолочных швов (независимо от числа слоев). Чем медленнее

сварщик перемещает электрод вдоль шва, тем шире получается валик. В узком, но

высоком валике объем наплавленного металла невелик, такой валик застывает

быстрее, и растворенные в металле не выделившиеся газы могут вызвать пористость

шва. Поэтому чаще применяют уширенные валики, которые также менее склонны к

образованию кристаллизационных трещин. При выполнении их сварщик сообщает

электроду колебательные движения поперек шва, причем конец электрода должен

совершать три движения (рис.2, а): поступательное вдоль оси электрода сверху

вниз, поступательное 2 вдоль линии шва и колебательное 3 поперек шва,

перпендикулярно его оси. Колебательные движения электрода способствуют прогреву

кромок и замедляют остывание сварочной ванны.

Схемы движений конца электрода при наплавке уширенных валиков показаны на рис, 2,6. В точках, 2 и 3 скорость перемещения электрода уменьшается, что способствует прогреванию кромок. При ручной сварке нормальной считается ширина валика, равная 2,5-3 диаметрам электрода. В этом случае все кратеры расплавленного металла 1, 2, 3 сливаются в одну ванну и обеспечивается наилучшее сплавление основного и наплавленного металла.

При

слишком большой ширине валика металл в точке 1 затвердеет к тому моменту, когда

дуга возвратится в точку 3, и в этом месте может образоваться непровар. Кроме

того, понижаетсяпроизводительность сварки. На рис.3 а показаны движения концом

электрода, необходимые для прогревания обеих кромок, на рис.3. б — для

прогревания только одной кромки (например, при сварке листов разной толщины).

Для прогревания середины шва электрод перемешают по схеме, данной на рис.3 в.

Наплавляя валик, сварщик может находиться сбоку от шва и перемещать электрод

слева направо или располагаться по оси шва и вести электрод «на себя» или «от

себя».

После окончания наплавки валика остающийся в конце его кратер должен быть тщательно заварен, чтобы в этом месте не появилась трещина.

При сварке электродами с покрытиями необходимо обеспечить полную и равномерную защиту жидкого металла слоем расплавленного шлака. Шлак должен располагаться позади, дуги, не смешиваться с расплавленным металлом и не затекать вперед дуги, т.е. не попадать на поверхность нерасплавленного металла. Металл поддерживается достаточное время в жидком состоянии, чтобы частицы шлака всплыли на поверхность ванны и шлак успел раскислить металл.

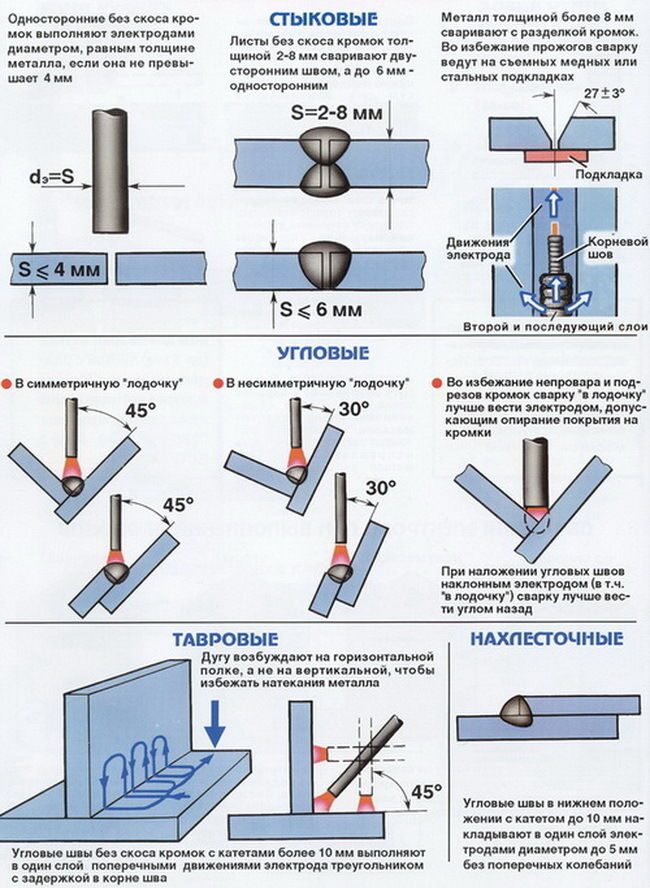

2.5. Сварка стыковых швов

При сварке швов без скоса кромок валик накладывается с небольшим уширением с одной или с обеих сторон стыка. Во избежание,непровара необходимо обеспечить расплавление металла обеих кромок по всей толщине.

Провар

металла толщиной до 6 мм по всему сечению шва при сварке встык без скоса кромок

зависит от правильного выбора тока и диаметра электрода. При соответствующих

диаметрах электрода и величине тока обеспечивается полный провар и высокая

производительность сварки без скоса~ кромок металла толщиной от 4 до 8 мм.

Подбирать величину токарекомендуется опытным путем (сваривая пробные планки).

При соответствующих

диаметрах электрода и величине тока обеспечивается полный провар и высокая

производительность сварки без скоса~ кромок металла толщиной от 4 до 8 мм.

Подбирать величину токарекомендуется опытным путем (сваривая пробные планки).

Рис.4. Сварка стыковых швов(цифрами обозначен порядок наложения слоев шва): а – однослойный, б – в — многослойный

Соединения встык с V-образной подготовкой кромок в зависимости от толщины металла сваривают однослойными или многослойными швами. При сварке в один слой дугу возбуждают в точке а (рис.4, а) на грани скоса, затем электрод перемещают вниз, проваривают корень шва и выводят дугу на вторую кромку. На скосах кромок движение электрода замедляют для обеспечения достаточного провара, а в корне шва, во избежание сквозного прожога, ускоряют.

С

обратной стороны соединения рекомендуется накладывать подварочный шов,

предварительно очистив корень шва от наплывов металла и шлака. Иногда с

обратной стороны шва ставят подкладку из стали толщиной 2-3 мм. В этом случае

можно повысить сварочный ток на 20-30% по сравнению с нормальной величиной, не

опасаясь сквозного проплавления, Стальная подкладка при наложении валика шва

приваривается и ее оставляют, если конструкция и назначение изделия это

позволяют.

В этом случае

можно повысить сварочный ток на 20-30% по сравнению с нормальной величиной, не

опасаясь сквозного проплавления, Стальная подкладка при наложении валика шва

приваривается и ее оставляют, если конструкция и назначение изделия это

позволяют.

В ответственных конструкциях корень шва проваривают с обратной стороны; металл корня шва перед заваркой предварительно вырубают зубилом или зачищают резаком для поверхностной резки с целью удаления возможных дефектов (непровара, трещин).

При сварке многослойных стыковых швов сначала тщательно проваривают корень шва электродом диаметром 4-5 мм, затем наплавляют последующие слои уширенными валиками электродами большего диаметра (рис.4, б, в). Перед наложением последующих слоев поверхность предыдущих очищают от шлака и окалины. Необходимо расплавлять и проваривать кромки, хорошо заваривать кратеры, не допускать в шве шлаковых прослоек.

Если

подварка корня шва с обратной стороны невозможна, то для обеспечения полного

провара НИИ мостов рекомендует первый шов (корень шва) сваривать в вертикальном

положении, при угле раскрытия кромок 60°, притуплении 1,5 мм, зазоре 3-4 мм,

электродом диаметром 4 мм с покрытием АНО-4, током 160 А. При этом следует

избегать резких изменений величины зазора между кромками. Плавные изменения

величины зазора в пределах 2-4 мм значения не имеют. Сварку ведут в направлении

снизу вверх. Применяют и другие рутиловые покрытия, дающие относительно

жидкотекучие шлаки, например покрытие ОЗС-3. Второй и последующие швы сваривают

в нижнем положении ручной, полуавтоматической или автоматической сваркой. Можно

продолжать сварку и в вертикальном положении, если это технологически

рационально. Для обеспечения последующего провара в месте прекращения сварки

(при смене электрода и по другим причинам) перед ожидаемым перерывом процесса

сварки шов «разваривают», т.е. делают электродом местное расплавление кромок,

образуя лунку в корне разделки шва. Возобновление сварки начинают со дна лунки.

Вследствие малого объема ванны в этот момент металл быстро кристаллизуется и не

вытекает из ванны; обеспечивается полный провар кромок и хорошее формирование

валика с обратной стороны корни шва.

При этом следует

избегать резких изменений величины зазора между кромками. Плавные изменения

величины зазора в пределах 2-4 мм значения не имеют. Сварку ведут в направлении

снизу вверх. Применяют и другие рутиловые покрытия, дающие относительно

жидкотекучие шлаки, например покрытие ОЗС-3. Второй и последующие швы сваривают

в нижнем положении ручной, полуавтоматической или автоматической сваркой. Можно

продолжать сварку и в вертикальном положении, если это технологически

рационально. Для обеспечения последующего провара в месте прекращения сварки

(при смене электрода и по другим причинам) перед ожидаемым перерывом процесса

сварки шов «разваривают», т.е. делают электродом местное расплавление кромок,

образуя лунку в корне разделки шва. Возобновление сварки начинают со дна лунки.

Вследствие малого объема ванны в этот момент металл быстро кристаллизуется и не

вытекает из ванны; обеспечивается полный провар кромок и хорошее формирование

валика с обратной стороны корни шва.

Швы

с Х-образной подготовкой кромок сваривают так же, как и швы с V-образной

подготовкой кромок. Необходимо во всех случаях принимать меры, способствующие

уменьшению и выравниванию сварочных деформаций и напряжений.

Необходимо во всех случаях принимать меры, способствующие

уменьшению и выравниванию сварочных деформаций и напряжений.

Чтобы при наплавке вышележащих слоев достаточно прогревался и отжигался нижележащий слой, толщина каждого слоя не должна превышать 4-5 мм

2.6. Сварка угловых швов

При сварке угловых швов жидкий металл стремится стекать на нижнюю плоскость. Поэтому сварку таких швов в нижнем положении лучше производить «в лодочку», а изделие располагать так, чтобы шлак не затекал на металл перед дугой. Однако не всегда возможно установить деталь в нужное положение.

При

сварке углового шва, нижняя плоскость которого расположена горизонтально,

возможен непровар вершины угла или одной из кромок. Непровар может образоваться

на нижнем листе, если начинать сварку с вертикального листа, так как в этом

случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего

листа. Поэтому сварку таких швов следует начинать, зажигая дугу на нижней

плоскости в точке А, и вести электрод.

Электрод следует держать под углом 45° к поверхности листов, слегка наклоняя его в процессе сварки то к одной, то к другой плоскости.

Угловые швы при соединении не «в лодочку» выполняют однослойными при катете шва до 8 мм; при катете шва свыше 8 мм — в два слоя и более.

При сварке многослойного углового шва сначала накладывают узкий валик электродом диаметром 3-4 мм, чем обеспечивается провар корня. Определяя число проходов, исходят из площади поперечного сечения шва. Для каждого слоя эта величина должна составлять 30-40 мм2.

2.7. Техника безопасности

Основной

опасностью при дуговой ручной сварке является опасность поражения электротоком.

Сырость, грязь повышают опасность поражения электрическим током; чистая, сухая

одежда, сухая обувь (без металлических шпилек), сухой деревянный пол понижают

эту опасность. Защитные резиновые галоши, коврики, перчатки служат

дополнительным средством защиты от поражения электротоком.

При ручной дуговой сварке поражение электрическим током может произойти от прикосновения к токоведущим частям: к клеммам или концам проводов электросети при подключении сварочного трансформатора или электромашинного преобразователя; к плохо изолированным проводам сварочного трансформатора со стороны питания от электросети; к плохо изолированным сварочным проводам; к токоведущим частям осциллятора.

Провода, ограждения токоведущих частей трансформатора, осциллятора и клеммы должны быть надежно изолированы. Не следует производить самим подключение сварочного аппарата к сети, необходимо вызывать для этого электрика. Недопустимо прикасаться к неизолированным, плохо изолированным, неогражденным частям электрических устройств. Нельзя наступать на переносные электропровода на полу, так как при плохой их изоляции возможно поражение электротоком.

Особую

опасность поражения электрическим током представляют сварочные работы,

производимые внутри металлических емкостей (котлов, цистерн и пр. ). Такие

работы требуют соблюдения специальных правил безопасности: применения

безопасного электрододержателя с блокировкой, отключающей сварочный ток при

холостом ходе (после того, как электрод отведен от свариваемого предмета).

). Такие

работы требуют соблюдения специальных правил безопасности: применения

безопасного электрододержателя с блокировкой, отключающей сварочный ток при

холостом ходе (после того, как электрод отведен от свариваемого предмета).

Вследствие неисправностей, сырости, засорения металлической стружкой, загрязнения или увлажнения электрических устройств напряжение может перейти с токоведущих частей на корпус трансформатора, электро-машинного преобразователя, на ограждение электроаппаратуры, в частности осциллятора. Если при прикосновении к оборудованию, электроаппаратуре ощущается напряжение, надо немедленно вызвать электрика для устранения неисправности и проверки защитного заземления.

Правила пожарной безопасности

Сварщик обязан перед началом работы проверить исправность аппаратуры и готовность места сварки в противопожарном отношении (наличие средств пожаротушения — ящиков с песком, лопат, ведер с водой, огнетушителей).

Во

время работы нельзя допускать попадания искр, расплавленного металла, пламени

горелки, электродных огарков на сгораемые конструкции и материалы.

После выполнения сварочных работ необходимо тщательно осмотреть рабочее место, нижележащие площадки и этажи и в случае обнаружения воспламенения полить их водой.

К проведению сварочных работ допускаются сварщики, прошедшие противопожарный минимум и получившие специальные квалификационные удостоверения и специальный талон на право допуска их к проведению огневых работ. Разрешение на право проведения огневых работ выдается начальником или главным инженером строительства.

До начала проведения электросварочных работ, проводимых в помещении, должен быть проведен анализ проб воздуха из верхних точек помещения и подготовленных к ремонту аппаратов.

По

окончании электросварочных работ, наплавке, резке работник не должен покидать

рабочее место, не убедившись в отсутствии очага, способного вызвать пожар на

месте проведения работы и в смежных помещениях. Все работающие должны быть

обучены правилам ликвидации первичных очагов пожара и правильному применению

первичных средств пожаротушения.

При выполнении электросварочных работ сгораемые конструкции должны быть ограждены постоянными или переносными заграждениями, а сгораемые полы должны быть защищены металлическими листами. Переносные ограждения должны быть изготовлены из листовой стали.

Пожароопасные органические растворители в подготовительных отделениях необходимо хранить только в количестве, согласованном с органами пожарного надзора.

Места производства электросварочных и газопламенных работ на данном, а также на нижерасположенных ярусах (при отсутствии несгораемого защитного настила или настила, защищенного несгораемым материалом) должны быть освобождены от сгораемых материалов в радиусе не менее 5 м, а от взрывоопасных материалов и оборудования (газогенераторов, газовых баллонов и т.п.) — не менее 10 м.

Каждый рабочий пост сварщика должен быть оборудован первичными средствами пожаротушения, а работники должны обладать навыками по их использованию.

В

качестве первичных средств пожаротушения применяют устройства, инструменты и

материалы, предназначенные для локализации и (или) ликвидации загорания на

начальной стадии (огнетушители, внутренний пожарный кран, вода, песок, кошма,

асбестовое полотно, ведро, лопата и др. ). Эти средства всегда должны быть

наготове и, как говорится, под рукой.

). Эти средства всегда должны быть

наготове и, как говорится, под рукой.

Ручные пенные, аэрозольные, углекислотно-бромэтиловые огнетушители предназначены для тушения начинающихся очагов пожара при воспламенении горючих твердых и жидких веществ, за исключением тех, которые химически воздействуют с огнетушащими средствами, усиливая горение или создавая опасность взрыва. Пенные огнетушители нельзя применять при тушении электрооборудования и электроустановок, находящихся под напряжением. Углекислотные огнетушители предназначены для тушения любых горючих веществ, за исключением щелочных металлов, а также веществ, горение которых может происходить без доступа воздуха. Порошковые огнетушители в зависимости от марки порошка предназначены для тушения горючих жидкостей и газов, электроустановок под напряжением до 600В (ПСБ), тушения щелочных металлов (ПС-1, СИ), горючих жидкостей и газов, тлеющих материалов (дерево, бумага, уголь) — огнетушители порошком П-1 и ПФ.

При проведении сварочных работ запрещается:

а) приступать к работе при неисправной аппаратуре;

б) производить сварку или резку свежеокрашенных конструкций до полного высыхания краски;

в) пользоваться при сварке одеждой и рукавицами со следами масел и жиров, бензина и других горючих жидкостей;

г) хранить в сварочных кабинах или в зоне сварки горючие либо взрывчатые предметы и материалы;

д) допускать к сварочным работам сварщиков или учеников сварщиков, не сдавших испытаний по противопожарной безопасности при выполнении сварочных работ;

е) выполнять сварку емкостей, содержащих горючие или взрывчатые вещества, а также сварку сосудов, находящихся под давлением, сварку работающего оборудования или оборудования, находящегося под напряжением;

ж) допускать соприкосновение электрических проводов с баллонами газа;

з) перегревать баллоны с газами;

и) работать вблизи газовых баллонов инструментом, вызывающим появление искры;

к) вешать на газопроводы тряпки, промасленную ветошь;

л)

выпускать полностью газ из баллонов (давление газа при его расходовании снижают

до 0,05—0,1 МПа, т. е. до 0,5—1 кгс/см2)

е. до 0,5—1 кгс/см2)

м) переносить баллоны на руках, плечах.

3. Охрана труда

Дуговая сварка металлов может сопровождаться наличием ряда вредных и опасных производственных факторов, к числу которых относятся:

• повышенная температура поверхностей оборудования, материалов;

• повышенная температура воздуха рабочей зоны;

• опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

• повышенная яркость света;

• повышенный уровень ультрафиолетовой радиации;

• искры, брызги и выбросы расплавленного металла;

• передвигающиеся изделия, заготовки, материалы;

• взрывоопасность;

• системы под давлением;

• высота.

Дуговая электросварка должна выполняться в соответствии с требованиями ГОСТ 12.3.003-86.

Концентрации

вредных веществ в воздухе рабочей зоны при выполнении различных видов сварки не

должны превышать предельно допустимых концентраций (ПДК), регламентированных

ГОСТ 12. 1.005-88. Проверка состояния воздушной среды осуществляется путем

определения концентраций вредных веществ в зоне дыхания (под щитком) сварщика,

а также в воздухе производственных помещений.

1.005-88. Проверка состояния воздушной среды осуществляется путем

определения концентраций вредных веществ в зоне дыхания (под щитком) сварщика,

а также в воздухе производственных помещений.

Уровни опасных и вредных производственных факторов в рабочей зоне не должны превышать установленных значений:

— уровень шума — по ГОСТ 12.1.003-83 и Санитарным нормам, утвержденным Минздравом;

— уровни локальной и общей вибрации — по ГОСТ 12.1.012-90 и Санитарным правилам, утвержденным Минздравом.

Электрические поля токов промышленной частоты должны соответствовать требованиям ГОСТ 12.1.002-84.

Реальные условия труда при сварке и с применением родственных технологий сопровождаются комплексом опасных и вредных производственных факторов.

Наиболее

характерным вредным фактором практически для всех способов дуговой сварки

является образование и поступление в воздух рабочей зоны сварочных аэрозолей,

содержащих токсические вещества. Длительное воздействие на организм сварщика

вредных аэрозолей может привести к возникновению таких профессиональных

заболеваний, как пневмокониоз, пылевой бронхит, интоксикация металлами и газами

и др.

Дуговая сварка, за исключением сварки под флюсом, сопровождается оптическим излучением в ультрафиолетовом, видимом и инфракрасном диапазонах, многократно превышающем физиологически переносимую глазом человека величину. Интенсивность оптического излучения сварочной дуги и его спектральные характеристики зависят от мощности дуги, способа сварки, вида сварочных материалов, защитных и плазмообразующих газов. При отсутствии средств индивидуальной защиты возможны поражения органов зрения (электроофтальмия, конъюнктивит, катаракта) и кожных покровов (ожоги и т. п.).

Интенсивность

инфракрасного (теплового) излучения от свариваемых изделий и сварочной ванны

определяется температурой изделий, их габаритами и конструкцией, а также температурой

и размерами сварочной ванны. При отсутствии средств индивидуальной защиты

воздействие теплового излучения с интенсивностью, превышающей допустимый

уровень, может привести к нарушениям терморегуляции, тепловому удару. Контакт с

нагретым металлом вызывает ожоги.

Напряженность электромагнитных полей зависит от конструкции и мощности сварочного оборудования, конфигурации свариваемых изделий. Характер их влияния на организм определяется уровнем и длительностью воздействия. Как правило, при ручной дуговой сварке напряженность магнитного поля незначительна (до 300 А/м), при полуавтоматической и автоматической сварке изделий больших толщин достигает более значительных величин, однако не превышает предельно допустимых уровней.

Шум

на рабочих местах при дуговой сварке является фактором умеренной интенсивности.

Источники шума — сварочная дуга и источники питания. Уровень шума от сварочной

дуги определяется стабильностью ее горения. Поэтому при сварке покрытыми

электродами и другими сварочными материалами, в составе которых присутствуют

элементы — стабилизаторы дуги, уровень шума не превышает допустимого уровня

звукового давления. При сварке в углекислом газе, особенно проволокой сплошного

сечения, которая не отличается высокой стабильностью горения дуги, уровни

звукового давления в зависимости от режима сварки могут быть больше допустимых

значений.

Разбрызгивание металла при сварке в углекислом газе проволокой сплошного сечения достигает 15%, при использовании покрытых электродов и порошковых проволок существенно меньше, при сварке под флюсом отсутствует совсем. Брызги, искры и выбросы расплавленного металла и шлака при отсутствии средств защиты могут стать причиной ожогов кожных покровов, травмирования органов зрения, а также повышают опасность возникновения пожаров.

Опасным

для жизни человека считается напряжение более 42В переменного и 110В

постоянного тока для помещений сварочных цехов и 12В для особо опасных условий

(сырые помещения, замкнутые металлические объемы и т. п.). Однако эти значения

напряжения являются довольно условными, поскольку опасность поражения

электрическим током существенно зависит от продолжительности воздействия, а

также от индивидуальных особенностей организма сварщика и окружающих условий.

Наличие даже малых количеств алкоголя в крови резко снижает электрическое

сопротивление тела человека. Мокрая или потная кожа имеет во много раз большую

электропроводность, повышая тем самым опасность поражения током.

Мокрая или потная кожа имеет во много раз большую

электропроводность, повышая тем самым опасность поражения током.

Статические и динамические физические нагрузки у сварщиков при ручной и полуавтоматической сварке вызывают перенапряжение нервной и костно-мышечной систем организма. Статические нагрузки зависят от массы сварочного инструмента (электрододержателя, шлангового держателя полуавтомата), гибкости шлангов и проводов, длительности непрерывной работы и поддержания рабочей позы (стоя, сидя, полусидя, стоя на коленях, лежа на спине). Наибольшие физические нагрузки ощущаются при выполнении сварочных работ полусидя, и стоя при сварке в потолочном положении или лежа на спине в труднодоступных местах.

Динамическое

перенапряжение связано с выполнением тяжелых вспомогательных работ: доставка на

рабочее место заготовок, сварочных материалов, подъем и переноска

приспособлений, поворот свариваемых узлов. Такие нагрузки приводят к

утомляемости сварщиков и ухудшению качества сварных швов.

Следует отметить, что, кроме указанных в таблице опасных и вредных факторов, при электродуговых процессах отмечается ионизация воздуха рабочей зоны с образованием ионов обеих полярностей. Причиной этого являются электрическая и термическая ионизация в результате электродугового процесса, а также воздействие ультрафиолетового излучения дуги на воздух. Повышенная или пониженная концентрация отрицательно или положительно заряженных ионов в воздухе рабочей зоны также может оказывать неблагоприятное действие на самочувствие и здоровье работающих.

При дуговой сварке в защитных газах дополнительно появляются опасные факторы (системы, находящиеся под давлением, — баллоны с защитным газом), которые могут стать причиной взрывов.

4. Список использованной литературы

Основные источники:

1. В.В.

Овчинников Сварка и резка деталей из различных сталей цветных металлов и их

сплавов, чугунов во всех пространственных положениях. — М.: Академия, 2014/15

— М.: Академия, 2014/15

2. Колганов, Л.А. Сварочные работы. М.: «Дашков и К», 2009/10

3. Н.А. Юхин Газосварщик — М.: Академия, 2013/15.

4. Г.Г. Чернышов Технология сварки плавлением и термической резки.- М.: Академия, 2011г.(15)

5. А.И. Герасименко «Основы электрогазосварки – М: «Академия», 2010/5

6. Чебан В. А. Сварочные работы — Ростов н/Д : Феникс, 2010/10

7. В.В. Овчинников Газосварщик М.: Академия, 2013/30

Дополнительные источники:

1. Алексеев Е.К., Мельник В.И. Сварка в промышленном строительстве – М Стройиздат, 1977 –377 с

2. Алешин Н.П. Щербинский В.Г. Контроль качества сварочных работ – М Высш школа, 1986 – 167 с

3. http://www.stroy-armatura.ru

4. Межгосударственный

стандарт ГОСТ 2.312–72* «Единая система конструкторской документации. Условные

изображения и обозначения швов сварных соединений» (утв. постановлением

Государственного комитета стандартов Совета Министров СССР от 10 мая 1972 г. №935)

№935)

5. Глизманенко Д.Л. «Сварка и резка металлов», Высшая школа, 1974г.

6. Баранов М.С. «Технология производства сварных конструкций», Машиностроение, 1966г.

Технология ручной электродуговой сварки, электроды

Ручная электродуговая сварка с помощью металлических электродов с защитной обмазкой является наиболее распространенным способом сварки при изготовлении трубопроводов с условным проходом более 80 мм при толщине стенки 3 мм и более. Этот способ сварки в 1,5—2 раза дешевле и производительнее газовой сварки. Ручную сварку применяют преимущественно на монтажной площадке в условиях, где использование механизированной сварки затруднительно.

Сущность способа заключается в следующем. Тепло, необходимое для разогрева кромок металла, получается при горении электрической дуги, образуемой между свариваемым металлом и металлическим электродом. Электрическая дуга оплавляет основной металл и расплавляет металлический стержень электрода (температура дуги достигает 3500°С и выше). Расплавленный металл заполняет зазор между кромками свариваемых деталей и при застывании соединяет их в одно целое. Для образования сварного шва электроду сообщается сложное движение— по направлению к детали, вдоль шва и поперек шва.

Расплавленный металл заполняет зазор между кромками свариваемых деталей и при застывании соединяет их в одно целое. Для образования сварного шва электроду сообщается сложное движение— по направлению к детали, вдоль шва и поперек шва.

В зависимости от толщины стенки трубы сварку стыков выполняют в один или несколько слоев (проходов). Число слоев шва при ручной дуговой сварке зависит от толщины стенки трубы:

| Толщина стенки трубы, мм | ДоЗ | 4—5 | 6—9 | 10—12 | 13—15 |

| Число слоев шва | 1 | 2 | 3 | 4 | 5 |

На рабочем месте сварщика (сварочный пост) должны находиться все необходимые принадлежности и инструменты (электрододержатель, ящик для хранения электродов, переносный металлический ящик для огарков, щитки и шлемы, молоток, зубило, металлическая щетка, а также комплект шаблонов и щупов). Сварщик должен иметь также гибкий, хорошо изолированный провод необходимой длины и требуемого сечения (сварочный кабель).

Щитки и шлемы служат для защиты глаз и кожи лица от вредного действия излучения сварочной дуги. Изготовляют их из фибры или специально обработанной фанеры; весят они не более 0,6 кг. Для наблюдения за дугой в лицевой части щитка и шлеме имеется прямоугольный вырез размером 120×60 мм для установки защитных стекол. Защитные стекла (светофильтры) не пропускают ультрафиолетовых и инфракрасных лучей. Снаружи светофильтр защищен от брызг расплавленного металла обычным прозрачным стеклом.

Основным инструментом электросварщика является электрододержатель, который должен удовлетворять следующим требованиям: весить не более 500 г; иметь надежную изоляцию от тока; обеспечивать возможность быстрого закрепления электрода под любым углом, не перегреваться при длительной эксплуатации.

Выпускаются различные типы электрододержателей: щипцовый, с пружинящими кольцами, вилочный. Наибольшее применение в последние годы получают электрододержатели щипцового типа.

При ручной электродуговой сварке трубопроводов очень важно правильно подобрать тип и марку электродов. Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов. Стальные электроды для дуговой сварки сталей разделяются на классы: для сварки углеродистых и легированных конструкционных сталей, легированных теплоустойчивых, высоколегированных и других сталей. Кроме того, электроды разделяются на типы: Э42, Э42А, Э46, Э50 и т. д. Цифра обозначает среднее значение временного сопротивления металла шва на разрыв в кгс/мм2. Каждому типу электродов соответствует одна или несколько марок, характеризуемых составом покрытия, маркой электродной проволоки, технологическим свойством (табл. 12).

Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов. Стальные электроды для дуговой сварки сталей разделяются на классы: для сварки углеродистых и легированных конструкционных сталей, легированных теплоустойчивых, высоколегированных и других сталей. Кроме того, электроды разделяются на типы: Э42, Э42А, Э46, Э50 и т. д. Цифра обозначает среднее значение временного сопротивления металла шва на разрыв в кгс/мм2. Каждому типу электродов соответствует одна или несколько марок, характеризуемых составом покрытия, маркой электродной проволоки, технологическим свойством (табл. 12).

| Таблица 12 | |||||

| Электроды металлические для электродуговой сварки труб | |||||

| Тип электрода | Марка электрода | Коэффициент наплавки, г/ct’H | Механичесские свойства | Род и полярность тока | |

| временное сопротивление кгс/мм2 | относительное удлинение, % | ||||

| Э42 | ВЦС-1 | 9,5-13,5 | 42 | 18 | Переменный и постоянный |

| Э42 | ОММ-5 | 8,5-9 | 44—50 | 18 | То же |

| Э46 | МР-3 | 7,25 | 46-57 | 22,1 | » |

| Э42А | УОНИ-13/45 | 9,8 | 43-45 | 28—32 | Постоянный, обратная полярность |

| Э42А | см-п | 9,5-10,5 | 46—53 | 25-34 | Переменный и постоянный, обратная полярность |

| Э42А | УП-1/45 | 9,9—10,3 | 43,5—46,2 | 28—33 | То же |

| Э46 | всп-з | 11,8 | 46—51 | 18—31 | » |

| Э50А | УОНИ-13/55 | 8 | 50—55 | 25-30 | Постоянный, обратная полярность |

| Э50А | ВСК-50 | 11 | 50 | 28 | Переменный и постоянный, обратная полярность |

| Э50А | УП-1/55 | 10 | 54—56 | 28 | То же |

| Э60А | УОНИ-13/65 | 8 | 60—65 | 20-25 | Постоянный, обратная полярность |

| Э70 | К-70 | 7,8 | 70 | 12 | То же |

| Э85 | УОНИ-13/85 | 9,8 | 85___ 90 | 15—20 | |

| Э85 | ЦЛ-18 | в!б5 | 85,9 | 13,3 | » |

| Э100 | ЦЛ-19 | 9 | 107,6 | 12,6 | » |

| 10—11 | |||||

| ЭА1 | УОНИ-13/НЖ | 60—70 | 35—50 | » | |

| ЭА1 | ЭНТУ-3* | — | 59-65 | 32-45 | » |

Примечания:

1. Для марок электродов, отмеченных звездочкой, механические свойства указаны после термообработки.

Для марок электродов, отмеченных звездочкой, механические свойства указаны после термообработки.

2. Указанные типы электродов обеспечивают сварку в любом пространственном положении.

Указанные в таблице электроды Э42, Э46 и Э42А предназначены для сварки малоуглеродистых и низколегированных сталей, Э50А — для сварки среднеуглеродистых и низколегированных сталей, электроды, Э60А, Э70, Э85 и Э100 — для сварки легированных сталей повышенной прочности,-ЭА1—для сварки высоколегированных теплоустойчивых сталей.