Ручная дуговая сварка металлическими электродами с покрытием — Ручная дуговая сварка — ММA

#1 Andrew

Отправлено 12 January 2015 18:36

Популярное сообщение!

Введение

Под техникой сварки обычно понимают приемы манипулирования электродом или горелкой, выбор режимов сварки, приспособлений и способы их применения для получения качественного шва и т. п. Качество швов зависит не только от техники сварки, но и от других факторов, таких как состав и качество применяемых сварочных материалов, состояние свариваемой поверхности, качество подготовки и сборки кромок под сварку и т.д.

В зависимости от формы и размеров изделия швы можно сваривать в различных пространственных положениях. Условно их разделяют на нижние, вертикальные, потолочные и горизонтальные.

Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из самых распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки.Существенный недостаток ручной дуговой сварки металлическим электродом, так же как и других способов ручной сварки, — малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика. В первые годы применения дуговой сварки использовались металлические электроды с тонким ионизирующим покрытием, повышающим стабильность дуги. Однако свойства металла шва при этом были низкими. Поэтому в настоящее время подобные электроды для сварки практически не применяют.

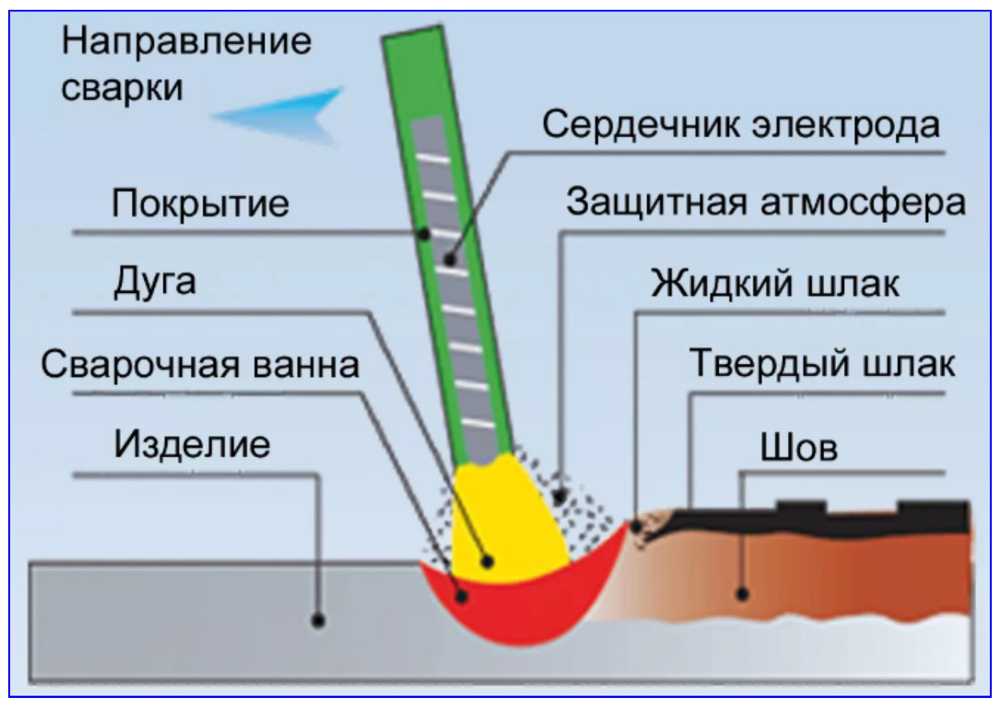

Сущность способа

К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток.

Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Она зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т.

Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного и электродного металлов и легирующих элементов. Шлак, покрывая капли электродного металла и поверхность расплавленного металла сварочной ванны, способствует предохранению их от контакта с воздухом и участвует в металлургических взаимодействиях с расплавленным металлом.

Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали.

При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку.

При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку.Ввиду того что от токоподвода в электрододержателе сварочный ток протекает по металлическому стержню электрода, стержень разогревается. Этот разогрев тем больше, чем дольше протекание по стержню сварочного тока и чем больше величина последнего. Перед началом сварки металлический стержень имеет температуру окружающего воздуха, а к концу расплавления электрода температура повышается до 500-600° С (при содержании в покрытии органических веществ — не выше 250° С). Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна. Изменяется и глубина проплавления основного металла ввиду изменения условий теплопередачи от дуги к основному металлу через прослойку жидкого металла в сварочной ванне.

Дополнительная информация:

Скрытый текстСообщение отредактировал Andrew: 12 January 2015 19:09

- Наверх

- Вставить ник

#2 Andrew

Отправлено 12 January 2015 18:53

Создание и поддержание дуги

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом — электродом вскользь «чиркают» по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом — электродом вскользь «чиркают» по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика.

Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т- п. Нормальная длина дуги считается в пределах lд = (0.5 — 1.1)*dэл (dэл — диаметр электрода). Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

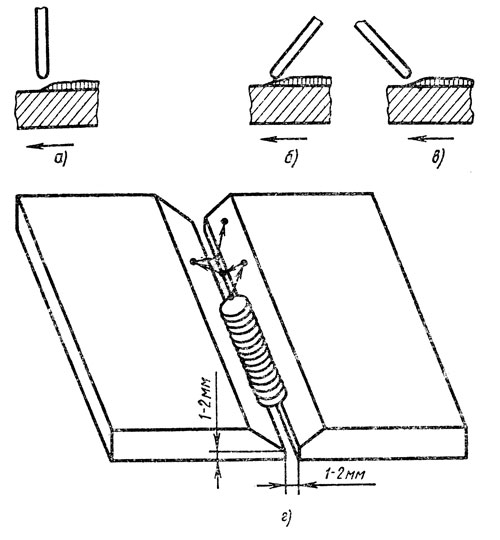

Во время ведения процесса сварщик обычно перемещает электрод не менее чем в двух направлениях. Во-первых, он подает электрод вдоль его оси в дугу, поддерживая необходимую в зависимости от скорости плавления электрода длину дуги.

Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 — 1,5)*dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.

Во-вторых, перемещает электрод в направлении наплавки или сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8 — 1,5)*dэл и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия. Узкие валики обычно накладывают при проваре корня шва, сварке тонких листов и тому подобных случаях.При правильно выбранном диаметре электрода и силе сварочного тока скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, и расплавленный металл вытекает из сварочной ванны. В некоторых случаях, например при сварке на спуск, образование под дугой жидкой прослойки из расплавленного электродного металла повышенной толщины, наоборот, может привести к образованию непроваров.

Иногда сварщику приходится перемещать электрод поперек шва, регулируя тем самым распределение теплоты дуги поперек шва для получения требуемых глубины проплавления основного металла и ширины шва.

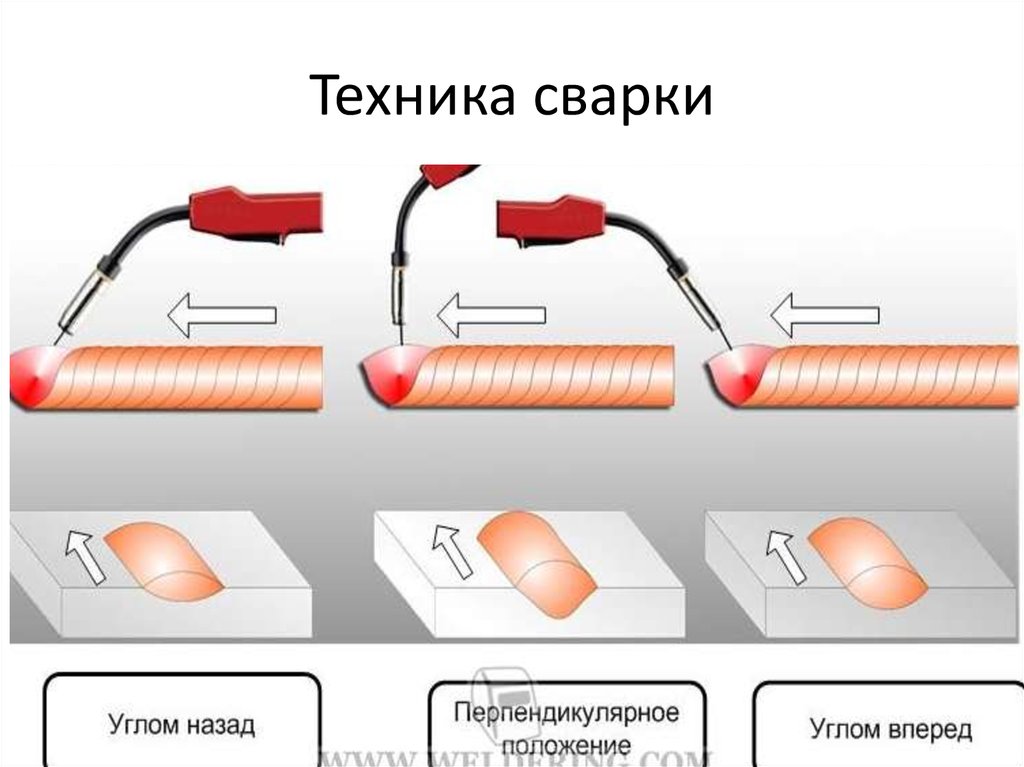

Положение электрода относительно поверхности изделия и пространственное положение сварки оказывают большое влияние

на форму шва и проплавке не основного металла. При сварке углом назад улучшаются условия оттеснения из-под дуги жидкого металла, толщина прослойки которого уменьшается. При этом улучшаются условия теплопередачи от дуги к основному металлу и растет глубина его проплавления. То же наблюдается при сварке шва на подъем на наклонной или вертикальной плоскости. При сварке углом вперед или на спуск расплавленный металл сварочной ванны, подтекая под дугу, ухудшает теплопередачу от нее к основному металлу — глубина проплавления уменьшается, а ширина шва возрастает.

При прочих равных условиях количество расплавляемого электродного металла, приходящегося на единицу длины шва, остается постоянным, но распределяется на большую ширину шва и поэтому высота его усиления уменьшается. При наплавке или сварке тонколистового металла (толщина до 3 мм) для уменьшения глубины провара и предупреждения прожогов рекомендуется

15-20″ сварку выполнять на спуск (наклон до 15°) или углом вперед без поперечных колебаний электрода. Для сборки изделия под сварку (обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы — прихватки. Длина прихваток обычно составляет 20 — 120 мм (больше при более толстом металле) и расстояние между ними 200-1200 мм (меньше при большей толщине металла для увеличения жесткости). Сечение прихваток не должно превышать 1/3 сечения швов. При сварке прихватки необходимо полностью переплавлять.

Техника сварки в нижнем положении

Это пространственное положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается нерасплавившейся частью кромок.

При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается нерасплавившейся частью кромок.

Стыковые швы сваривают без скоса кромок или с V-, Х- и U-образным скосом.Стыковые швы без скоса кромок в зависимости от толщины сваривают с одной или двух сторон. При этом концом электрода совершают поперечные колебания (см. рис. 12) с амплитудой, определяемой требуемой шириной шва. Следует тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корня шва).

Однопроходную сварку с V-образным скосом кромок обычно выполняют с поперечными колебаниями электрода на всю ширину разделки для ее заполнения так, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними.

При сварке шва с V-образным скосом кромок за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды диаметром 3-4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие

швы и кромки следует тщательно очищать от шлака и брызг металла.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками. В многопроходных швах последний валик для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Сварку швов с Х- или U-образным скосом кромок выполняют в общем так же, как и с V-образным скосом. Однако для уменьшения остаточных деформаций и напряжений, если это возможно, сварку ведут, накладывая каждый валик или слой попеременно с каждой стороны. Швы с Х- или U-образным скосом кромок по сравнению с V-образным имеют преимущества, так как в первом случае в 1,6-1,7 раза уменьшается объем наплавленного металла (повышается производительность сварки). Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-образного скоса кромок — повышенная трудоемкость его получения.

Кроме того, уменьшаются угловые деформации, а возможный непровар корня шва образуется в нейтральном по отношению к изгибающему моменту сечении. Недостаток U-образного скоса кромок — повышенная трудоемкость его получения.

Сварку стыковых швов можно выполнять различными способами. При сварке на весу наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по

всей длине стыка. В этом отношении более благоприятна сварка на съемной медной или остающейся стальной подкладке. В медной подкладке для формирования обратного валика делают формирующую канавку. Однако для предупреждения вытекания расплавленного металла из сварочной ванны необходимо плотное поджатие подкладок к свариваемым кромкам. Кроме того, остающиеся подкладки увеличивают расход металла и не всегда технологичны. При использовании медных подкладок возникают трудности точной установки кромок вдоль формирующей канавки.

Если с обратной стороны возможен подход к корню шва и допустимо усиление обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва. В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами с последующим выполнением подварочного шва.

В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами с последующим выполнением подварочного шва.

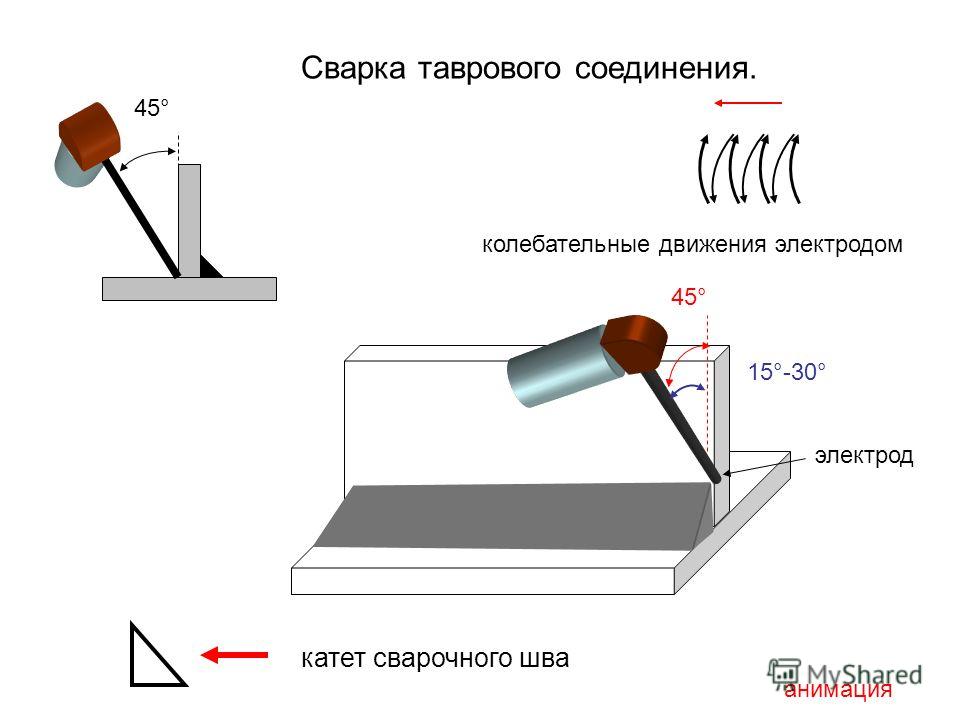

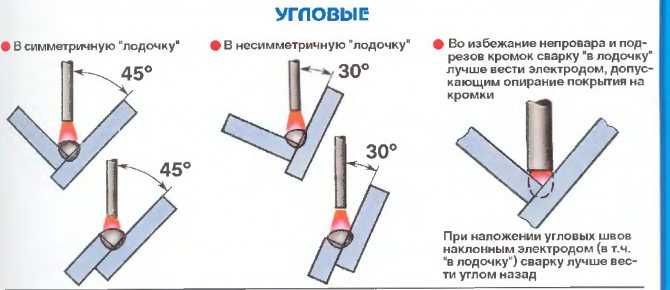

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом в лодочку обеспечивает наиболее благоприятные условия для провара корня шва и формирования его усиления. По существу этот прием напоминает сварку стыковых швов с V-образным скосом кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная

сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

При сварке наклонным электродом трудно обеспечить провар шва по нижней плоскости (ввиду натекания на нее

расплавленного металла) и предупредить подрез на вертикальной плоскости (ввиду стекания расплавленного металла). Поэтому таким способом обычно сваривают швы с катетом до 6-8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний скос кромок.

При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без скоса кромок может образоваться непровар, который при нагружении шва послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходим односторонний скос, а при толщине 12 мм и более — двусторонний скос кромок.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком. При сварке угловых швов применяют поперечные колебания электрода. Особенно важен правильный выбор их траектории при сварке наклонным электродом с целью предупреждения возникновения указанных выше дефектов.

Техника сварки на горизонтальной и потолочной плоскостях

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным под действием сил тяжести вытеканием расплавленного металла из сварочной ванны или падением капель электродного металла мимо сварочной ванны. Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Для предотвращения этого сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

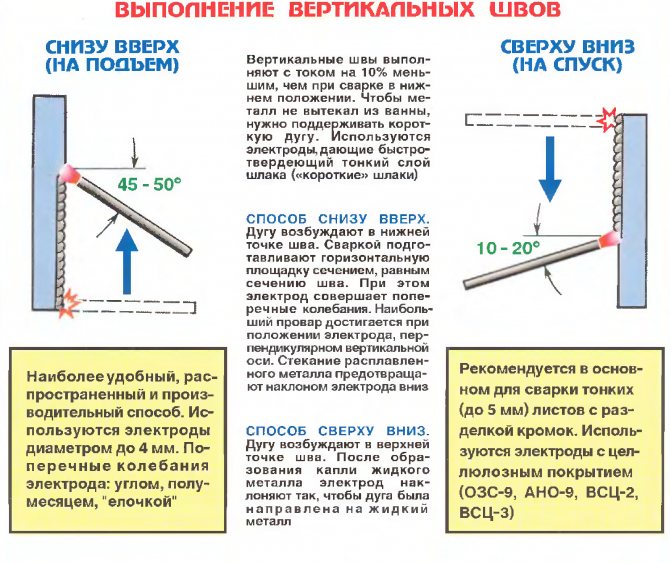

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего конец электрода периодически отводят в сторону от ванны, давая возможность ей частично закристаллизоваться. Ширину валиков также уменьшают до двух-трех диаметров электродов. Применяют пониженную на 10-20% силу тока и электроды уменьшенного диаметра (для вертикальных и горизонтальных швов не более 5 мм, для потолочных не более 4 мм).

Сварку вертикальных швов можно выполнять на подъем или на спуск. При сварке на подъем нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. При этом способе облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает ’ с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу. Однако внешний вид шва — грубочешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Однако внешний вид шва — грубочешуйчатый. При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны.

Сварка горизонтальных стыковых швов более затруднена, чем вертикальных, из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Сварка швов в потолочном положении наиболее сложна и ее по возможности следует избегать. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойства металла шва несколько ниже, чем при сварке в других пространственных положениях.

В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Поэтому свойства металла шва несколько ниже, чем при сварке в других пространственных положениях.

Техника сварки пробочных и прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции и т. д. применяют различные приемы последовательности сварки швов и заполнения разделки. Сварку напроход обычно применяют при сварке коротких швов (до 500 мм). Швы длиной до 1000 мм лучше сваривать от середины к концам или обратноступенчатым методом. При последнем способе весь шов разбивают на участки по 150-200 мм, которые должны быть кратны длине участка, наплавляемого одним электродом. Сварку швов в ответственных конструкциях большой толщины выполняют блоками, каскадом или горкой, что позволяет влиять на структуру металла шва и сварного соединения и его механические свойства.

Техника сварки кольцевых стыков труб

Сварка кольцевых стыков трубопроводов имеет некоторые специфические особенности. Обычно сваркой выполняют швы на трубах диаметром от десятков миллиметров до 1440 мм при толщине стенки до 16 мм и более. При толщине стенки труб из низкоуглеродистых и низколегированных сталей до 8-12 мм сварку можно выполнять в один слой. Однако многослойные швы имеют повышенные механические свойства, определяемые положительным влиянием термического цикла последующего шва на металл предыдущего шва, поэтому сварку труб преимущественно выполняют в два слоя и более. Рекомендуемое число слоев шва зависит от толщины стенки.

Стыки труб можно сваривать в поворотном, когда трубу можно вращать, или в неповоротном положении. Сварку швов первого типа выполняют обычно в нижнем положении без особых трудностей, хотя сложно проварить корень шва, так как его формирование ведется чаще всего на весу. Сварка неповоротного стыка требует высокой квалификации сварщика, так как весь шов выполняют в различных пространственных положениях. Можно сваривать двумя способами: каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3-5 мм.

Можно сваривать двумя способами: каждое полукольцо сверху вниз или снизу вверх. Первый способ возможен при использовании электродов диаметром 4 мм, дающих мало шлака (с органическим покрытием), короткой дугой с опиранием образующегося на конце электрода козырька на кромки без поперечных колебаний электрода или с небольшими его колебаниями. При сварке снизу вверх процесс ведут со значительно меньшей скоростью с поперечными колебаниями электрода диаметром 3-5 мм.

Сообщение отредактировал Andrew: 14 January 2015 14:00

- Наверх

- Вставить ник

#3 Andrew

Отправлено 12 January 2015 18:57

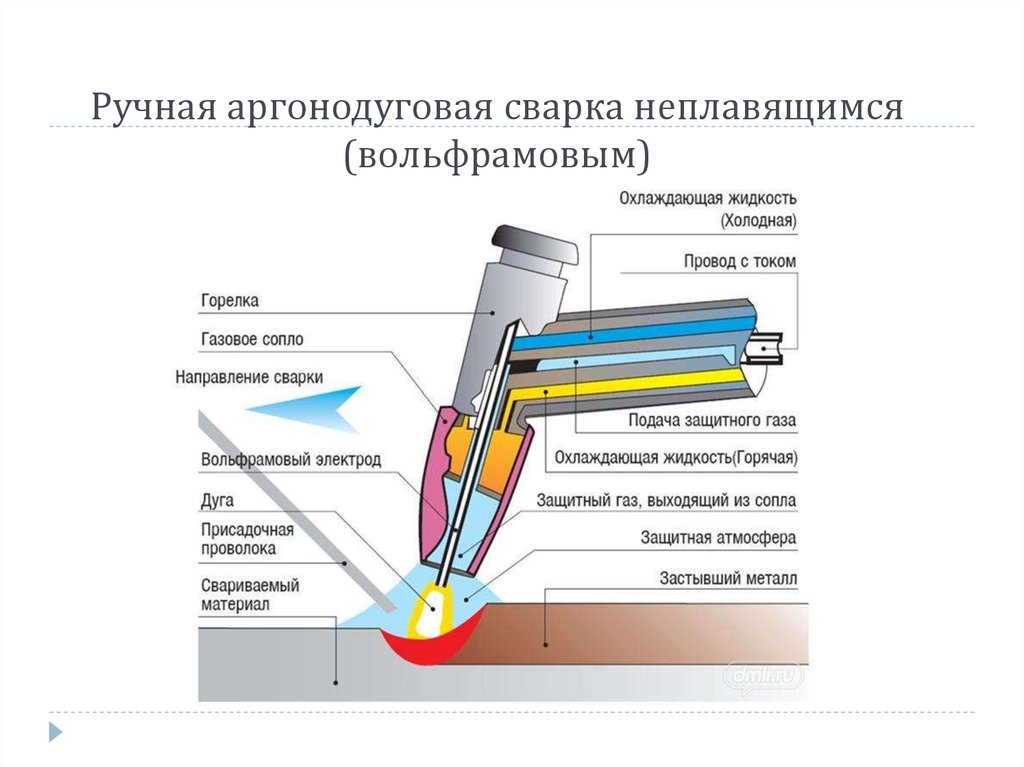

Дуговая сварка в защитных газах

Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

Сущность способа. При сварке в зону дуги 1 через сопло 2 непрерывно подается защитный газ 3 (см. рис.). Теплотой дуги расплавляется основной металл 4 и, если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. При сварке неплавящимся электродом электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном допустимом сва-рочном токе.

Образование шва происходит за счет расплавления кромок основного металла или дополнительно вводимого присадочного металла. В качестве защитных газов

применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не, Аг + СО2, Аг + О2, СО2 + О2 и др.). По отношению к электроду защитный газ можно подавать центрально или сбоку (рис. 37). Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность защиты нарушается из-за обдувания газа неподвижным воздухом. Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва или соединения. В некоторых случаях, особенно при сварке вольфрамовым электродом, для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа.

Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва или соединения. В некоторых случаях, особенно при сварке вольфрамовым электродом, для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа.

Свойства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Например, по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопроводность при температурах плазмы. Поэтому дуга в гелии более «мягкая». При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Поэтому гелий целесообразно использовать при сварке тонколистового металла. Кроме того, он легче воздуха и аргона, что требует для хорошей защиты зоны сварки повышенного его расхода (1,5-3 раза). Углекислый газ по влиянию на форму шва занимает промежуточное положение. ; низкая стоимость при использовании активных защитных газов.

; низкая стоимость при использовании активных защитных газов.

К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

- Наверх

- Вставить ник

#4 Andrew

Отправлено 12 January 2015 19:02

Электроды для ручной дуговой сварки

Электрод — металлический или неметаллический стержень, предназначенный для подвода тока к свариваемому изделию. Бывает:

- Плавящийся (обычно того же, или сходного металла со свариваемым изделием)

- Не плавящийся

- Металлический (W, Th)

- Не металлический (угольный)

В зависимости от толщины свариваемого изделия используется проволока 0. 3 … 12 мм. Покрытие толщиной 0.7 … 2.5 мм

3 … 12 мм. Покрытие толщиной 0.7 … 2.5 мм

Самые распространенные электроды — диаметром 3, 4, 5, 6 мм (диаметр считается по диаметру проволоки, без учета покрытия)

Электродная проволока делится на три группы по хим. составу:

- Углеродистая (до 0.12 %С). Предназначена для сварки низко и средне углеродистых сталей, некоторых низколегированных сталей

- Легированная. Предназначена для сварки соответствующих легированных сталей

- Высоколегированная. Предназначена для сварки специальных сталей, для наплавки.

В электродное покрытие входит несколько элементов, различного назначения:

1) Ионизирующие элементы

Элементы облегчают возбуждение сварочной дуги и поддерживают ее стабильное горение

Пример: K2CO3; CaCO3 (мел)

2) Защитные элементы

Элементы защищают сварочную ванну от контакта с газами атмосферы. Что, в свою очередь, препятствует возникновению окислов металла.

Пример: K2CO3; CaCO3; крахмал; целлюлоза.

Все эти вещества образуют защитный барьер из CO2

3) Шлакообразующие элементы

Образуют шлак, который затвердевает на поверхности шва и защищает еще горячий шов от воздействия атмосферы.

Пример: K2CO3; CaF2.

4) Раскислители

Улучшают качество металла сворного шва (делают зерно металла мельче, как следствие, шов менее хрупкий)

Пример: Mn, в зависимости от вида сталей — Si, Al

5) Легирующие элементы

Позволяют получить различные полезные свойства, распространенный легирующий элемент — хром

6) Связывающий элемент

Позволяет наносить на электродную проволоку смесь всех элементов

Пример: Na2O SiO2 (жидкое стекло)

- Наверх

- Вставить ник

#5 Andrew

Отправлено 12 January 2015 19:07

Способы повышения производительности сварочного процесса

Применение электродов диаметром более 8 мм обычно не позволяет повысить производительность процесса, так как увеличивающийся при этом вес электрода и держателя (в связи с повышением силы сварочного тока) приводит к быстрому утомлению сварщика. То же наблюдается при ручной дуговой сварке трехфазной дугой. Эти способы могут находить ограниченное применение при ванной сварке стержней арматуры железобетонных конструкций. Однако и здесь предпочтительнее применение одного электрода.

То же наблюдается при ручной дуговой сварке трехфазной дугой. Эти способы могут находить ограниченное применение при ванной сварке стержней арматуры железобетонных конструкций. Однако и здесь предпочтительнее применение одного электрода.

При ванной сварке расплавление основного металла осуществляется дугой и частично за счет теплоты, передаваемой изделию перегретым жидким металлом сварочной ванны (рис. 21). Поэтому сварку про- Рис 21 сборка под ванную сварку водят при повышенной силе горизонтальных стержней арматуры: тока. Стык стержней собирают

с зазором в формах: стальной остающейся (из металлической полосы) или медной съемной многократного использования, или графитовой одноразового использования.

Сварку начинают в нижней части формы, расплавляя дугой нижние кромки стыка. До окончания сварки металл в верхней части сварочной ванны стараются поддерживать в расплавленном состоянии на возможно большую глубину и обязательно на всю ширину разделки и формы. Шов наплавляют несколько выше поверхности стержней. Процесс проводят вручную, хотя и были попытки создания установок для механизированной сварки, в которых расплавление электрода происходило автоматически, а их смена выполнялась вручную. Однако установки оказались сложными в эксплуатации и малопроизводительными.

Процесс проводят вручную, хотя и были попытки создания установок для механизированной сварки, в которых расплавление электрода происходило автоматически, а их смена выполнялась вручную. Однако установки оказались сложными в эксплуатации и малопроизводительными.

Повышение производительности процесса достигается также применением электродов, содержащих в покрытии железный порошок (см. гл. III). С применением этих электродов сварка возможна только в нижнем положении, так как при сварке в других пространственных положениях увеличенный размер сварочной ванны приводит к вытеканию из нее расплавленного металла. Техника сварки швов в нижнем положении также усложняется по этой причине, но принципиально не отличается от сварки обычными электродами.

При сварке с глубоким проваром (другие названия: опиранием электрода, погруженной дугой и т. д.) повышение производительности сварки достигается за счет более глубокого проплавления основного металла. Сварку выполняют специальными электродами, дающими при их расплавлении козырек повышенных размеров, на который и опирают электрод (см. рис. 70). Сварщик, удерживая электрод под углом 70-85° к поверхности изделия, перемещает его вдоль свариваемых кромок без поперечных колебаний. Используется максимально допустимый ток. Выделяющиеся при расплавлении электрода газы, оттесняя расплавленный металл сварочной ванны из-под дуги, увеличивают глубину проплавления, которая регулируется изменением угла наклона электрода и скоростью его перемещения. Сварку выполняют в нижнем положении стыковых и угловых швов.

рис. 70). Сварщик, удерживая электрод под углом 70-85° к поверхности изделия, перемещает его вдоль свариваемых кромок без поперечных колебаний. Используется максимально допустимый ток. Выделяющиеся при расплавлении электрода газы, оттесняя расплавленный металл сварочной ванны из-под дуги, увеличивают глубину проплавления, которая регулируется изменением угла наклона электрода и скоростью его перемещения. Сварку выполняют в нижнем положении стыковых и угловых швов.

При способах сварки лежачим и наклонным электродами также применяют специальные электроды, расплавление покрытия которых, образуя козырек определенных размеров, предупреждает короткое замыкание дуги. Повышение производительности труда достигается за счет того, что один сварщик одновременно обслуживает несколько дуг. Лежачим электродом (рис. 22, а) сваривают стыковые и нахлесточные соединения и угловые швы на стали толщиной 0,5-6 мм. Используют электроды диаметром 2,5-8 мм и длиной до 2000 мм. Электрод укладывают на стык, подлежащий сварке, и накрывают сверху массивным медным бруском, изолированным бумагой от изделия, для предупреждения возможного обрыва дуги из-за деформации электрода при его

расплавлении. ; по мере его оплавления он опускается с обоймой под действием веса. Токоподвод осуществляется непосредственно к электроду или обойме. Глубину проплавления и ширину шва регулируют изменением угла наклона электрода alfa.

; по мере его оплавления он опускается с обоймой под действием веса. Токоподвод осуществляется непосредственно к электроду или обойме. Глубину проплавления и ширину шва регулируют изменением угла наклона электрода alfa.

В практике в небольшом объеме находят применение установки для механизированной дуговой сварки металлическими электродами с покрытием (штучными). В них поддержание дуги и ее перемещение вдоль’ свариваемых кромок происходит автоматически. Электроды сменяют вручную при остановке перемещения автомата или без его остановки. Повышение производительности процесса сварки достигается за счет обслуживания сварщиком двух установок и более.

- Наверх

- Вставить ник

#6 дефендер

Отправлено 16 January 2015 22:13

спасибо очень понятно и все просто-только научиться со скоростью варки))

- Наверх

- Вставить ник

#7 Alexey_88

Отправлено 05 May 2015 07:40

Для новичка очень полезная информация

- Наверх

- Вставить ник

#8 Глобул

Отправлено 29 May 2015 07:11

На картинке «сущность способа» обмазка выгорела выше стержня электрода, шов получается ниже чем основной метал. Это как-то нелепо весьма.

Это как-то нелепо весьма.

Вот так и то лучше:

И что важно для начинающих — длина дуги на таких картинках слишком велика. Просто запредельно. Не, я понимаю, показано схематично, но новичок именно так и воспринимает, длина дуги — около сантиметра. На самом деле от двух до четырёх миллиметров, и ещё надо учесть, что из этих миллиметров, два закрыты обмазкой электрода. То есть ведём краем обмазки по металлу. Стержень выгорает вглубь обмазки, и не надо бояться касаться обмазкой металла.

- Наверх

- Вставить ник

#9 Глобул

Отправлено 29 May 2015 07:16

И ещё пара советов которые я вбиваю в голову всем начинающим:

- Расстояние от глаз до сварочной ванны — 40 см. Если дальше, то вы не видите уже ничего, и варить не научитесь.

- Смотреть надо под электрод. Именно там происходит то, за чем вам надо следить. Именно на площади в пол квадратного сантиметра под электродом происходит всё самое главное в сварке.

- Наверх

- Вставить ник

#10 Bukapintu

Отправлено 07 November 2015 21:25

подскажите какими электродами варить вертикальный шов?

- Наверх

- Вставить ник

#11 Etalon

Отправлено 07 November 2015 22:52

подскажите какими электродами варить вертикальный шов?

Любыми электродами предназначенными для сварки вертикальных швов. ..

..

На пачках электродов есть буквенное и графическое обозначение.

- Наверх

- Вставить ник

#12 Глобул

Отправлено 08 November 2015 08:14

Скажу проще — всё что есть в широкой продаже подходит для сварки в вертикальном/потолочном/нижнем положении.

Или ещё проще — я, за 20 лет, не встречался с электродами которыми нельзя варить вертикал. И даже не знаю ничего о таких электродах.

- Наверх

- Вставить ник

#13 Корабел

Отправлено 08 November 2015 09:46

Способ сварки наклонным электродом

Немного не в тему. Заинтересовался, что это за способ такой. Поиск привёл к описанию ГОСТов. Оказывается, термин с определением по ГОСТ Р ИСО 857-1-2009 «… Процессы сварки металлов. Термины и определения» (вступил в действие с 01.07.2010 г.) официально называется гравитационная сварка покрытым электродом. И вообще, оказывается, что многие термины уже недопустимы для применения в документации всех видов, научно-технической, учебной и справочной литературе. Например, полуавтоматическая дуговая сварка уже считается недопустимым синонимом. По ГОСТ Р ИСО 17659—2009 есть механизированная дуговая сварка: дуговая сварка, при которой подача плавящегося электрода или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов.

Заинтересовался, что это за способ такой. Поиск привёл к описанию ГОСТов. Оказывается, термин с определением по ГОСТ Р ИСО 857-1-2009 «… Процессы сварки металлов. Термины и определения» (вступил в действие с 01.07.2010 г.) официально называется гравитационная сварка покрытым электродом. И вообще, оказывается, что многие термины уже недопустимы для применения в документации всех видов, научно-технической, учебной и справочной литературе. Например, полуавтоматическая дуговая сварка уже считается недопустимым синонимом. По ГОСТ Р ИСО 17659—2009 есть механизированная дуговая сварка: дуговая сварка, при которой подача плавящегося электрода или присадочного металла, или относительное перемещение дуги и изделия выполняются с помощью механизмов.

А ведь до сих пор пишут: полуавтоматическая.

- Наверх

- Вставить ник

#14 Корабел

Отправлено 08 November 2015 09:53

Вообщем, неудивительно, так как, если не ошибаюсь, цитаты приведённые Andrew из 1977 года: Технология и оборудование сварки плавлением, авторы: А. И. Акулов, Г. А. Бельчук, В. П. Демянцевич. Хотя это и не сказывается на полезности данного материала!

И. Акулов, Г. А. Бельчук, В. П. Демянцевич. Хотя это и не сказывается на полезности данного материала!

Вот, чуть подробнее о сварке наклонным электродом.

1 — свариваемые детали; 2— источник питания сварочным током; 3 — электрод; 4 — зажим электрода; 5 — муфта; 6 — стойка.

В данном случае сварка протекает автоматически при постоянном режиме в отличие от обычной ручной сварки. Один сварщик может наблюдать за горением 4—5 электродов одновременно, что, безусловно, повышает производительность труда. Упрощается сварка в труднодоступных местах.

В настоящее время существуют два способа сварки с наклонными электродами:

— гравитационный — по мере сгорания электрод передвигается вдоль линии шва под действием силы тяжести;

— автоконтактный — по мере сгорания электрод передвигается вдоль линии шва под действием пружинного механизма.

Сообщение отредактировал Корабел: 08 November 2015 10:10

- Наверх

- Вставить ник

#15 АВН

Отправлено 08 November 2015 12:18

Ещё в 90-ых указывалось, что название «гравитационная сварка» не отвечает сущности метода, всё таки это «сварка наклонным электродом».

Для сварки шпаций в нижнем тавровом положении применялась установка «Огонёк», в дальнейшем южные верфи по ряду причин о неё отказались, а северные вроде нигде и не применяли. «Упрощается сварка в труднодоступных местах» — если зажать в держатель и просто сжечь электрод под углом 450-100, то да, а если тащить установку с рисунка, то я бы поспорил… 🙂

- Наверх

- Вставить ник

#16 Корабел

Отправлено 08 November 2015 13:19

Спорить не буду, а то ещё доверят её применить в каком-нибудь «труднодоступном месте». Про то, что «гравитационная сварка» — не отвечает сущности, согласен. Но там хитро дополнено: …покрытым электродом

- Наверх

- Вставить ник

#17 МассаТом

Отправлено 05 October 2016 01:44

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения.

Все прочел, многое понятно. Но откройте тайну. Просто любопытство. Что удерживает перенесенный металл, выяснено, это сила поверхностного натяжения, а что заставляет каплю преодолеть силу притяжения (варим потолок) и с конца электрода перенестись на свариваемую поверхность?

С сего дня нарекаюсь Гера Либерман…

- Наверх

- Вставить ник

#18 Lohus

Отправлено 05 October 2016 10:30

с конца электрода перенестись на свариваемую поверхность?

Поток электронов. Магнитное и электрическое поле.

Если ошибку можно исправить – значит ты ещё не ошибся.

- Наверх

- Вставить ник

#19 МассаТом

Отправлено 17 April 2019 20:28

Подслушал из соседней комнаты.

С сего дня нарекаюсь Гера Либерман…

- Наверх

- Вставить ник

#20 МассаТом

Отправлено 03 May 2019 13:08

Электрическая дуга и ее свойства.

Прикрепленные изображения

С сего дня нарекаюсь Гера Либерман…

- Наверх

- Вставить ник

Техника и режимы сварки » Ремонт Строительство Интерьер

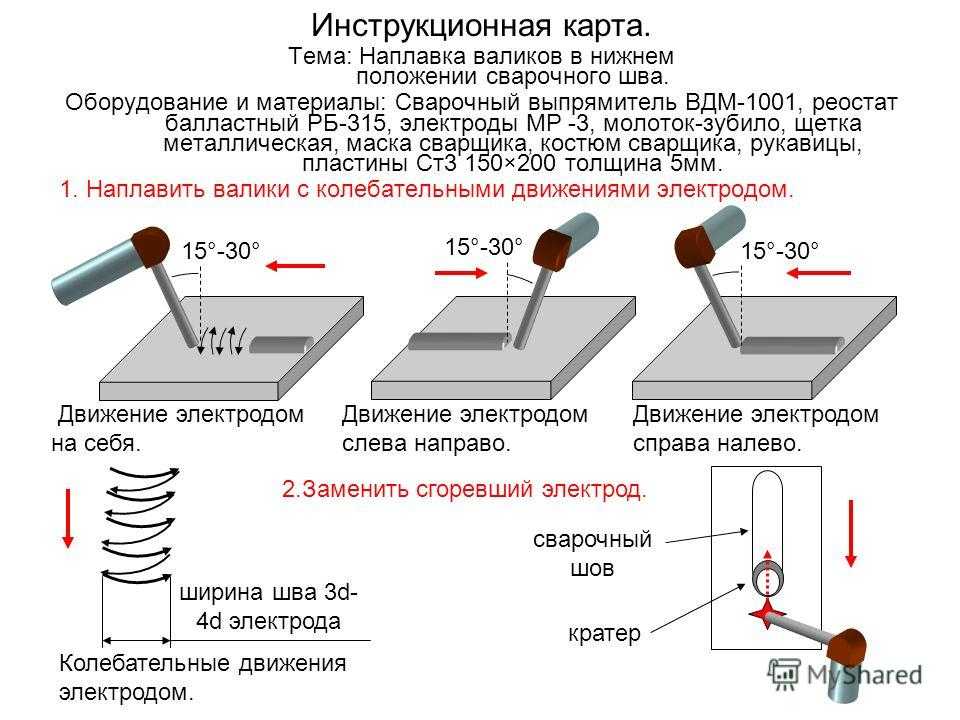

Сварка металлическими электродами. Во время процесса сварки электродом делают три движения: первое — непрерывное и равномерное, вдоль его оси по мере расплавления, для поддержания постоянной длины дуги; второе — вдоль оси шва под углом 15—30° и третье — колебательное движение электрода поперек для получения валика шва. Колебательное движение электрода выравнивает температуру в свариваемом соединении и способствует более продолжительному нахождению металла в расплавленном состоянии. В результате этого уменьшаются внутренние напряжения в сварном соединении и сварной шов получается с меньшим количеством газовых пузырей и неметаллических включений. Ширина получаемого при сварке валика определяется величиной поперечных колебаний и допускается до 2—3 диаметров его. Высота валика зависит от силы тока, полярности, качества электрода и скорости сварки. Глубина проплавления при сварке в основном зависит от режима сварки, силы тока и применяемых электродов. При нормальных режимах сварки и использовании толстопрокатных электродов глубина проплавления находится в пределах 2—5 мм.

Во время процесса сварки электродом делают три движения: первое — непрерывное и равномерное, вдоль его оси по мере расплавления, для поддержания постоянной длины дуги; второе — вдоль оси шва под углом 15—30° и третье — колебательное движение электрода поперек для получения валика шва. Колебательное движение электрода выравнивает температуру в свариваемом соединении и способствует более продолжительному нахождению металла в расплавленном состоянии. В результате этого уменьшаются внутренние напряжения в сварном соединении и сварной шов получается с меньшим количеством газовых пузырей и неметаллических включений. Ширина получаемого при сварке валика определяется величиной поперечных колебаний и допускается до 2—3 диаметров его. Высота валика зависит от силы тока, полярности, качества электрода и скорости сварки. Глубина проплавления при сварке в основном зависит от режима сварки, силы тока и применяемых электродов. При нормальных режимах сварки и использовании толстопрокатных электродов глубина проплавления находится в пределах 2—5 мм. Сварку вертикальных швов производят в основном снизу вверх, чтобы расплавленный металл меньше стекал вниз. Для потолочной сварки применяют электроды с тугоплавкими покрытиями, которые расплавляются позднее металла электрода. Поэтому на конце такого электрода образуется чашечка, в которой удерживается металл от стенания.

Сварку вертикальных швов производят в основном снизу вверх, чтобы расплавленный металл меньше стекал вниз. Для потолочной сварки применяют электроды с тугоплавкими покрытиями, которые расплавляются позднее металла электрода. Поэтому на конце такого электрода образуется чашечка, в которой удерживается металл от стенания.

При сварке двумя электродами одним из них проваривается корень шва. Для этого электрод располагают под углом 30° к свариваемой плоскости и не производят колебательных движений. Вторым электродом сваривают остальную часть и совершают как продольные, так и поперечные (колебательные) движения. Производительность при сварке двумя электродами выше на 50— 60% по сравнению со сваркой одним электродом, но этот процесс сварки требует высококвалифицированного исполнения.

Для сварки спаренными электродами один электрод по отношению к другому сдвигают на 30—40 мм, соединяют друг с другом, связывают проволокой или сварной точечной сваркой и обмазывают. Конец одного электрода закрепляют в электродо-держателе, а концом другого электрода зажигают дугу. Процесс сварки ведут при силе тока, на 15—20% большей, чем при сварке одним электродом. В связи с увеличением силы тока и лучшим использованием тепла электрической дуги производительность сварки при этом способе также повышается.

Процесс сварки ведут при силе тока, на 15—20% большей, чем при сварке одним электродом. В связи с увеличением силы тока и лучшим использованием тепла электрической дуги производительность сварки при этом способе также повышается.

Для сварки пучком соединяют три, четыре и более покрытых электрода и зажимают их в электрододержателе так, чтобы был обеспечен контакт каждого электрода с источником питания тока. Во время сварки дуга загорается между металлом и тем электродом, который ближе к его поверхности. По мере оплавления этого электрода дуга появляется на другом, затем на третьем и т. д. Во время горения дуги между одним электродом и свариваемым металлом другой электрод нагревается и плавится, являясь как бы присадочным материалом. При этом способе сварки производят только два движения: вниз по мере сгорания электродов и вдоль шва. Этот способ сварки обеспечивает повышение производительности до 100% и уменьшение расхода электроэнергии на 20—30%.

Сварка угольным электродом. Сварку угольным или графитовым электродом производят на постоянном токе. Длина дуги между электродом и свариваемым металлом колеблется от 6 до 15 мм. При этом способе сварки для образования сварного соединения используют присадочный материал в виде прутка круглого или другого сечения, который обычно вкладывается в разделку шва. Сварка угольным электродом вследствие больших потерь электроэнергии на преобразование тока, сложности сварных агрегатов и более высокой стоимости электродов имеет ограниченное распространение. Угольные электроды преимущественно применяются при сварке цветных металлов, наплавке твердых сплавов, ремонтно-восстановительных работах, заварке трещин в поковках и отливках.

Сварку угольным или графитовым электродом производят на постоянном токе. Длина дуги между электродом и свариваемым металлом колеблется от 6 до 15 мм. При этом способе сварки для образования сварного соединения используют присадочный материал в виде прутка круглого или другого сечения, который обычно вкладывается в разделку шва. Сварка угольным электродом вследствие больших потерь электроэнергии на преобразование тока, сложности сварных агрегатов и более высокой стоимости электродов имеет ограниченное распространение. Угольные электроды преимущественно применяются при сварке цветных металлов, наплавке твердых сплавов, ремонтно-восстановительных работах, заварке трещин в поковках и отливках.

Сварка лежачим электродом. Сварка лежачим электродом (рис. 217) производится следующим способом: электрод 1 с обмазкой кладут в разделку 2, сварочная дуга возбуждается между угольным или металлическим электродом 3 и концом лежачего электрода. Во избежание перегрева лежачего электрода его длина должна быть не более 125 мм, а толщина обмазки — 1,5—3 мм в зависимости от диаметра электрода.

Сварку с лежачим электродом можно вести под слоем флюса и полуавтоматическим способом. При полуавтоматическом способе сварки между концом лежачего электрода и металлом до засыпки флюса помещают кусочек графита или пучок тонкой проволоки. Дуга возбуждается автоматически, обеспечивает высокое качество сварного соединения и повышает производительность труда.

Электрошлаковая сварка. Процесс электрошлаковой сварки ведут как на переменном, так и на постоянном токе. Особенности этого процесса по сравнению с электродуговой сваркой заключаются в следующем.

1. При прохождении тока через слой шлака газы выделяются, не образуя разбрызгивания шлака и металла, как при дуговом разряде. Это позволяет вести сварку с открытой поверхностью шлаковой ванны и при таком количестве шлака, которое необходимо для образования шлаковой корки.

2. Под шлаковым слоем не образуются газовые раковины и поры даже при влажном флюсе и окисленных кромках свариваемых деталей; поэтому этот процесс сварки можно вести на открытом воздухе и при любой погоде.

3. Можно сваривать металл любой толщины без предварительной подготовки кромок для сварки. Наиболее удобны для электрошлаковой сварки стыковые соединения.

Сущность процесса сварки состоит в том, что тепловая энергия выделяется в расплавленном шлаке при прохождении через него электрического тока. Следовательно, шлаки должны обладать электропроводностью.

Схема вертикальной электрошлаковой сварки приведена на рис. 218. Как показано на схеме, в пространстве, образованном кромками свариваемых деталей 1 и шлакоудерживающими приспособлениями 2 получается ванна расплавленного шлака 3, в которую погружается электрод в виде металлической проволоки 4. При пропускании электрического тока расплавленный металл кромок свариваемых деталей и электрода собирается под шлаком в виде металлической ванны 5, за счет которой образуется шов 6. Во время сварки производится непрерывная подача электрода в шлаковую ванну.

Процесс сварки этим методом можно проводить с одним или несколькими электродами. Сварка одним электродом обеспечивает сквозной провар металла толщиной от 50—60 мм, свариваемые детали могут иметь толщину до 200 мм. При использовании нескольких электродов толщина свариваемых деталей может быть увеличена до 400 мм.

Сварка одним электродом обеспечивает сквозной провар металла толщиной от 50—60 мм, свариваемые детали могут иметь толщину до 200 мм. При использовании нескольких электродов толщина свариваемых деталей может быть увеличена до 400 мм.

Автоматическая дуговая сварка под флюсом. Ручная дуговая сварка имеет ряд недостатков, основными из которых являются невысокая производительность и неоднородное качество получаемого сварного шва. При автоматической сварке под флюсом производительность повышается в 5—10 и более раз и получается однородное качество сварного соединения.

Автоматическую сварку (рис. 219) производят при помощи автоматов. Электродуговой сварочный автомат состоит из источника питания (электросварочного генератора или трансформатора), автоматической сварочной головки, бункера для подачи флюса и каретки, обеспечивающих автоматизацию процесса сварки.

Намотанная на барабан электродная проволока непрерывно подается кассетой автоматически действующей сварной головки к месту сварки. При этом головка перемещается вдоль шва. Впереди дуги, образующейся между концом электродной проволоки свариваемыми деталями, из бункера подается гранулированный флюс. Падающий флюс частично во время процесса сварки расплавляется, равномерно покрывает шов и при затвердевании образует корочку шлака. Расплавленный флюс защищает металл от насыщения азотом и кислородом воздуха, поглощает окислы, обеспечивает теплоизоляцию и качественное формирование шва. Остатки неиспользованного флюса отсасываются обратно в бункер при помощи шланга. Во время сварки образующиеся под слоем флюса пары и газы вытесняют расплавленный металл в сторону, противоположную движению электрода, и образуют валик плотно наплавленного металла. С увеличением силы тока и скорости подачи проволоки глубина провара свариваемых деталей увеличивается. На глубину провара оказывает влияние также плотность тока, напряжение дуги и размеры сечения валика.

При этом головка перемещается вдоль шва. Впереди дуги, образующейся между концом электродной проволоки свариваемыми деталями, из бункера подается гранулированный флюс. Падающий флюс частично во время процесса сварки расплавляется, равномерно покрывает шов и при затвердевании образует корочку шлака. Расплавленный флюс защищает металл от насыщения азотом и кислородом воздуха, поглощает окислы, обеспечивает теплоизоляцию и качественное формирование шва. Остатки неиспользованного флюса отсасываются обратно в бункер при помощи шланга. Во время сварки образующиеся под слоем флюса пары и газы вытесняют расплавленный металл в сторону, противоположную движению электрода, и образуют валик плотно наплавленного металла. С увеличением силы тока и скорости подачи проволоки глубина провара свариваемых деталей увеличивается. На глубину провара оказывает влияние также плотность тока, напряжение дуги и размеры сечения валика.

Установлено, что для сварки проволокой средней толщины оптимальным является напряжение дуги 25—35 в. Толщина слоя флюса рекомендуется 25—40 мм. Чтобы флюс не рассыпался вдоль шва, по обе стороны электрода устанавливают флюсоудерживающие планки.

Толщина слоя флюса рекомендуется 25—40 мм. Чтобы флюс не рассыпался вдоль шва, по обе стороны электрода устанавливают флюсоудерживающие планки.

Автоматическая сварка осуществляется также сварочным трактором, представляющим собой самоходную тележку со смонтированной на ней автоматической головкой. Во время сварки тележка перемещается по свариваемому металлу. Автоматы такого типа находят применение при сварке таких, конструкций, где сварочный трактор может свободно передвигаться по свариваемым деталям. Трактор движется при помощи роликов по направляющему уголку или рельсу, расположенному по разделке шва или вдоль шва на некотором расстоянии от него.

Сила тока при сварке сварочными тракторами 300—1200 в, диаметр электродной проволоки 3—6 мм, скорость сварки 6—32 м/час и более.

В нашей промышленности для сварки используют три основных типа сварочных тракторов:

1. Трактор ТС-17-М-У универсального типа для сварки стыковых соединений с разделкой и без разделки кромок, а также внахлестку и угловых соединений. Таким трактором можно сваривать продольные, прямоугольные и круговые швы резервуаров.

Таким трактором можно сваривать продольные, прямоугольные и круговые швы резервуаров.

2. Трактор УТ используется для сварки продольных прямолинейных швов. Этот трактор снабжен механизмом для скорости подачи электродной проволоки и перемещения каретки трактора.

3. Трактор АДС-1000-2. Этот трактор работает при силе тока 1000 а и используется для сварки стыков листовых соединений при толщине листа 6—200 мм и угловых швов.

Многодуговая сварка под флюсом. Для повышения производительности труда применяют многодуговую сварку под флюсом. Сущность сварки состоит в том, что под слоем флюса в сварочном пространстве горят две дуги (рис. 220). Во время сварки один из электродов располагают вертикально, а второй наклонно к свариваемому изделию. Электроды располагают так, чтобы расстояние между концами их в области образования шва было в пределах 40—50 мм. Для получения качественного шва ток к свариваемому металлу подводят в точке, расположенной на оси шва, и сварку ведут в направлении к этой точке. В противном случае дуга наклонного электрода блуждает и сварной шов получается некачественным. При этом способе сварки объем жидкого металла в сварной ванне в два-четыре раза больше, чем при сварке одним электродом. Чтобы он не вытекал рекомендуется свариваемые детали располагать горизонтально.

В противном случае дуга наклонного электрода блуждает и сварной шов получается некачественным. При этом способе сварки объем жидкого металла в сварной ванне в два-четыре раза больше, чем при сварке одним электродом. Чтобы он не вытекал рекомендуется свариваемые детали располагать горизонтально.

При этом способе можно вести сварку с присадочным материалом по схеме, показанной на рис. 221, а также тремя электродами. С применением присадочной проволоки снижается расход флюсов и уменьшается количество основного металла, идущего на образование шва. В случае сварки тремя электродами их располагают параллельно или под углом. Вначале зажигается одна дуга, затем другая и третья в зависимости от расположения электродов по отношению к металлу.

При многодуговой сварке под флюсом сварные швы получаются плотными. Это объясняется более полным удалением шлаков и газов из жидкого металла. Жидкий металл остывает медленно из-за относительно большой массы его.

Автоматическая сварка трехфазной дугой под слоем флюса. При этом способе сварки применяют два электрода, расположенных наклонно друг к другу (рис. 222). Во время процесса сварки горят три дуги: две между свариваемым металлом и электродами и одна между самими электродами. При наличии трех дуг количество сконцентрированного тепла резко повышается и расход энергии уменьшается на 20—30%. Производительность данной сварки по сравнению с ручной сваркой одним электродом повышается в несколько раз.

При этом способе сварки применяют два электрода, расположенных наклонно друг к другу (рис. 222). Во время процесса сварки горят три дуги: две между свариваемым металлом и электродами и одна между самими электродами. При наличии трех дуг количество сконцентрированного тепла резко повышается и расход энергии уменьшается на 20—30%. Производительность данной сварки по сравнению с ручной сваркой одним электродом повышается в несколько раз.

Шланговая дуговая сварка под слоем флюса. Особенность шланговой сварки состоит в том, что этим способом можно получить сварные соединения в виде криволинейных швов, которые нельзя получить на обычных сварочных автоматах.

В зависимости от конструкции аппаратуры шланговые агрегаты подразделяются на полуавтоматические и автоматические. При полуавтоматической шланговой сварке (рис. 223) электродная проволока диаметром 1,2—2 мм из кассеты с помощью механизма подачи непрерывно подается по гибкому шлангу к держателю, в зону сварки. На держателе, который представляет собой трубчатый мундштук, смонтирована воронка для флюса и пусковая кнопка. При сварке после возбуждения дуги, которая образуется под слоем флюса, держатель перемещают вдоль шва.

На держателе, который представляет собой трубчатый мундштук, смонтирована воронка для флюса и пусковая кнопка. При сварке после возбуждения дуги, которая образуется под слоем флюса, держатель перемещают вдоль шва.

Питание током осуществляется от внешней сети через трансформатор, распределительную панель и гибкий шланг.

В автоматических шланговых агрегатах вместо ручного держателя применяют самоходную каретку, снабженную электродвигателем для ее перемещения по свариваемым заготовкам.

8.1 Ручная дуговая сварка покрытым электродом. Техника сварки.

Под техникой сварки обычно понимают приемы манипулирования электродом или горелкой, выбор режимов сварки, приспособлений и способы их применения дли получения качественного шва и т. п.

В зависимости от формы и размеров изделия швы можно сваривать в различных пространственных положениях.

Во

время сварки сварщик сообщает концу

электрода движение в трех направлениях.

Первое движение — поступательное по направлению оси электрода, для поддержания необходимой длины дуги.

Длина дуги оказывает большое влияние на качество сварного шва и его форму. Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, увеличивает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва.

Второе

движение — вдоль оси валика для

образования сварного шва. Скорость

движения электрода зависит от величины

тока, диаметра электрода, типа и

пространственного положения, в котором

выполняется шов. Правильно выбранная

скорость перемещения электрода вдоль

оси шва обеспечивает требуемую форму

и качество сварного шва. При большей

скорости перемещения электрода основной

металл не успевает проплавляться,

вследствие чего образуется непровар.

Недостаточная скорость перемещения

электрода приводит к перегреву и прожогу

(сквозное проплавление) металла, а также

снижает качество и производительность

сварки.

Сварной шов, образованный в результате первого и второго движения электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, при наплавочных работах и подварке подрезов.

Третье движение — колебание концом электрода поперек шва для образования уширенного валика, который применяют чаще, чем ниточный. Для образования уширенного валика электроду сообщают поперечные колебательные движения чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси подготовленного под сварку соединения и оси электрода. Поперечные колебательные движения электрода разнообразны и определяются формой, размерами, положениями шва в пространстве, в котором выполняется сварка, и навыком сварщика.

Рисунок

25 – Основные виды траекторий движений

конца электрода при слабом прогреве

(А, Б, В, Г), усиленном прогреве середины

(Д), свариваемых кромок (Е-Ж) , усиленном

прогреве одной кромки (З, И), прогреве

корня шва (К).

Электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм, изготовленные из сварочной проволоки (ГОСТ 2246-70), на поверхность которых нанесен слой покрытия различной толщины. Один из концов электрода на длине 20—30 мм освобожден от покрытия для зажатия его в электрододержателе с целью обеспечения электрического контакта. Торец другого конца очищают от покрытия для возможности возбуждения дуги посредством касания изделия в начале процесса сварки.

Покрытие предназначено для повышения устойчивости горения дуги, образования комбинированной газошлаковой защиты, легирования и рафинирования металла. Для изготовления покрытий применяют различные материалы (компоненты).

Под

режимом сварки понимают совокупность

условий, создающих устойчивое протекание

процесса сварки, а именно: стабильное

горение сварочной дуги, получение

сварных швов необходимых размеров,

формы и качества. Режим сварки складывается

из ряда параметров. Параметры режима

сварки подразделяют на основные и

дополнительные. К основным параметрам

режима сварки при ручной дуговой сварке

относят величину, род и полярность тока,

диаметр электрода, напряжение,

скорость сварки и величину поперечного

колебания конца электрода, а к

дополнительным — величину вылета

электрода, состав и толщину покрытия

электрода, начальную температуру

основного металла, положение электрода

в пространстве (вертикальное,

наклонное) и положение изделия в процессе

сварки.

Параметры режима

сварки подразделяют на основные и

дополнительные. К основным параметрам

режима сварки при ручной дуговой сварке

относят величину, род и полярность тока,

диаметр электрода, напряжение,

скорость сварки и величину поперечного

колебания конца электрода, а к

дополнительным — величину вылета

электрода, состав и толщину покрытия

электрода, начальную температуру

основного металла, положение электрода

в пространстве (вертикальное,

наклонное) и положение изделия в процессе

сварки.

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла; марки свариваемого металла; формы разделки кромок и номера выполненного валика-шва; положения, в котором выполняется сварка; вида соединения.

Величина,

род и полярность тока. С увеличением

сварочного тока глубина провара

увеличивается, ширина шва почти не

меняется. Род и полярность тока также

влияют на форму и размеры шва. При сварке

постоянным током обратной полярности

глубина провара на 40-50% больше, чем при

сварке постоянным током прямой полярности,

что объясняется различным количеством

теплоты, выделяющейся на аноде и

катоде. Поэтому обратная полярность

применяется при сварке тонкого металла

с целью исключения прожога и при сварке

высоколегированных сталей с целью

исключения их перегрева. При сварке

переменным током глубина провара на

15—20% меньше, чем при сварке постоянным

током обратной полярности.

Поэтому обратная полярность

применяется при сварке тонкого металла

с целью исключения прожога и при сварке

высоколегированных сталей с целью

исключения их перегрева. При сварке

переменным током глубина провара на

15—20% меньше, чем при сварке постоянным

током обратной полярности.

Род и полярность тока выбирают по типу электродного покрытия, марке свариваемого металла, толщине свариваемого металла.

Напряжение на дуге изменяется пропорционально длине дуги. При увеличении длины дуги возрастает ее напряжение и поэтому увеличивается доля тепла, идущая на плавление электрода и основного металла. В результате этого ширина сварного шва увеличивается, а глубина провара и высота усиления уменьшаются. Напряжение на дуге зависит от величины тока и диаметра электрода. Оно обычно бывает 18-40 В.

С

увеличением скорости сварки ширина сварного шва уменьшается, наряду

с этим глубина провара увеличивается,

что является следствием того, что жидкий

металл не успевает подтекать под дугу

и толщина его прослойки мала. При

дальнейшем увеличении скорости сварки

время теплового действия дуги на металл

и глубина провара уменьшается, а при

значительной скорости сварки будет

даже образовываться несплавление

основного металла с металлом шва.

При

дальнейшем увеличении скорости сварки

время теплового действия дуги на металл

и глубина провара уменьшается, а при

значительной скорости сварки будет

даже образовываться несплавление

основного металла с металлом шва.

Наклон электрода. Ручную дуговую сварку можно выполнять вертикальным электродом, углом вперед и углом назад. В виду того что столб дуги стремится сохранить направление оси электрода, то в каждом из этих случаев форма сварочной ванны и, следовательно, форма шва будет различной. При сварке углом вперед, как правило, жидкий металл подтекает под дугу, поэтому глубина провара и высота усиления уменьшаются, а ширина шва увеличивается. При сварке углом назад жидкий металл давлением дуги вытесняется из-под нее, поэтому глубина провара и высота усиления увеличиваются.

Наклон

изделия. В зависимости от расположения

соединений на изделии или от наклона

изделия ручная дуговая сварка может

быть выполнена на горизонтальной

плоскости, на подъем и спуск. Влияние

наклона изделия и пространственного

расположения соединений на изделии на

форму шва примерно такое, что и влияние

наклона электрода. При сварке на подъем

расплавленный металл под действием

собственного веса вытекает из-под дуги,

в результате чего увеличиваются глубина

проплавления и высота усиления, а ширина

шва уменьшается. При сварке на спуск

жидкий металл подтекает под дугу,

что уменьшает глубину проплавления и

увеличивает ширину шва.

Влияние

наклона изделия и пространственного

расположения соединений на изделии на

форму шва примерно такое, что и влияние

наклона электрода. При сварке на подъем

расплавленный металл под действием

собственного веса вытекает из-под дуги,

в результате чего увеличиваются глубина

проплавления и высота усиления, а ширина

шва уменьшается. При сварке на спуск

жидкий металл подтекает под дугу,

что уменьшает глубину проплавления и

увеличивает ширину шва.

Предварительный подогрев и последующую термическую обработку выполняют в случаях, когда металл склонен к образованию закалочных структур.

9 советов и рекомендаций по улучшению сварки STICK

Сварка электродом, в то время как

не самая сложная форма сварки для изучения, иногда все же может быть трудной.

Зажечь дугу с первой попытки — это абсолютный навык, а не

каждый может это сделать. Запуск дуги — не единственная сложная часть клюшки.

сварки, поэтому, если вы хотите улучшить свои навыки сварки, дайте эти советы и

трюки попробовать.

1. Текущие настройки

Текущие настройки состоят из двух частей: полярность и сила тока. Хорошей новостью является то, что получить правильные настройки для обоих из них довольно легко, учитывая, что они указаны на упаковке электрода.

Например, электроды общего назначения HYPERARC 6013 имеют рекомендуемую полярность AC и DC+ и диапазон тока 90–130 А (для размера 3,2 мм).

Почему больше, чем один вариант на двоих? Электроды 6013 GP более универсальны, поэтому они хорошо сваривается на AC и DC +, какой из них вы используете, скорее зависит от личных предпочтений. А многие электроды поставляются только с одной рекомендуемой настройкой полярности.

В отношении

сила тока, у каждого электрода будет диапазон, так как он будет работать без проблем

в пределах этого диапазона, хотя вам, возможно, придется двигаться быстрее к более высокому пределу,

или, если металл вашей заготовки тоньше, вам понадобится нижний конец.

Как узнать, что ваши усилители неисправны?

Если у вас недостаточно высокая сила тока, вы обнаружите, что электрод стал намного более липким, и будет трудно зажечь дугу, не прилипнув к металлу.

Недостаточное количество ампер также означает, что недостаточно тепла, чтобы расплавить сердечник. Вместо того, чтобы вплавлять его в базовую деталь во время сварки, он оставит на поверхности маленькие шарики металла. Вы также обнаружите, что дуга мигает, гаснет или заикается, независимо от того, насколько близко вы держите электрод.

С другой стороны, если ваши силы тока слишком высоки, вы обнаружите, что сварочная ванна невероятно жидкая и ее трудно контролировать (но у вас не будет проблем с запуском дуги). Слишком большое количество ампер сделает вашу дугу громче, а также часто приведет к большему разбрызгиванию. Это также может привести к тому, что электрод вырежет заготовку, не заполняя ее.

При силе тока хорошим началом будет середина рекомендуемого диапазона. Если вы недовольны тем, как он работает, отрегулируйте силу тока на 5-10 в большую или меньшую сторону, в зависимости от того, что происходит с лужей, дугой и брызгами.

Если вы недовольны тем, как он работает, отрегулируйте силу тока на 5-10 в большую или меньшую сторону, в зависимости от того, что происходит с лужей, дугой и брызгами.

Вам также потребуется настроить усилители в зависимости от вашего положения; если вы выполняете потолочный сварной шов, снижение силы тока примерно на 15% поможет удержать расплавленный металл в стыке, а не на вас.

У UNIMIG есть руководство по выбору диапазона силы тока в зависимости от толщины заготовки, поэтому ознакомьтесь с бесплатным Ultimate Welding Guide .

2. Длина дуги

После того, как вы начали дуги, главное ее поддерживать. Лучший способ сохранить целостность дуги (и горит), удерживая электрод на постоянном расстоянии от пластины. В целом, удерживая его на расстоянии примерно 3 мм от заготовки, вы получите хорошую дугу.

Если ваша дуга становится слишком короткой, вам нужно снизить напряжение и приклеить электрод к заготовке. Если ваша дуга станет слишком длинной, ваше напряжение увеличится, ваша лужа расширится, вы получите больше брызг, металл может разбрызгиваться, поскольку дуга не сфокусирована, ваша дуга может погаснуть, и вы также получите подрез . Подрез происходит, когда сварной шов становится слишком широким (иногда из-за слишком большого тока) и основной металл расплавляется по краям, но присадочного материала недостаточно для заполнения зазора, поэтому на кончиках сварного шва остается канавка. .

Подрез происходит, когда сварной шов становится слишком широким (иногда из-за слишком большого тока) и основной металл расплавляется по краям, но присадочного материала недостаточно для заполнения зазора, поэтому на кончиках сварного шва остается канавка. .

Когда вы впервые учитесь сварке электродом , удерживать дугу натянутой может быть сложно, особенно если учесть, что ваш электрод плавится и становится короче по мере продвижения. Может быть сложно адаптироваться к движению, следя за тем, чтобы ваша дуга не удлинялась, но правильная длина дуги имеет важное значение.

3. Перетащите сварной шов

Всегда тяните (или перетаскивайте) ваши сварные швы. Если вы попытаетесь протолкнуть свой электрод, все, что вы собираетесь сделать, это улавливать защитный шлак внутри сварочной ванны, где он будет наоборот защитный. Вместо этого он загрязнит ваш сварной шов.

Есть только один

исключение из правила перетаскивания, и это при выполнении вертикального сварного шва вверх. Толкая

сварка стыка — это единственный раз, когда вы должны давить на сварку электродами.

Толкая

сварка стыка — это единственный раз, когда вы должны давить на сварку электродами.

4. Видимость

Как и при любом виде сварки, очень важно иметь возможность видеть, что вы делаете. Как вы собираетесь вести бусину по прямой линии или следить за расстоянием по дуге, если не видите?

Убедитесь, что вы находитесь в удобном положении, где вы сможете наблюдать за происходящим. Кроме того, держите лицо и шлем подальше от дыма. Они не только ограничивают видимость вашего сварного шва, но и вредны для дыхания.

5. Чисто, чисто, чисто

Сварка самый прощающий, когда дело доходит до чистоты? Да. Можете ли вы просто сварить несколько миллиметров ржавчины с ним? №

При сварке электродом

абсолютно самый гибкий, когда дело доходит до поверхностных загрязнений, даже он имеет

его предел. Очистка металла обеспечит наилучший сварной шов, поэтому

потратьте несколько дополнительных минут, чтобы почистить материал металлической щеткой или шлифовальной машиной. Если вы не можете снять все, это нормально, но снизьте скорость движения, если

это тот случай. Если двигаться медленнее, у газовых пузырей будет больше времени, чтобы закипеть.

до образования шлака.

Если вы не можете снять все, это нормально, но снизьте скорость движения, если

это тот случай. Если двигаться медленнее, у газовых пузырей будет больше времени, чтобы закипеть.

до образования шлака.

Наличие чистого, оголенного металла для крепления зажима заземления также является приоритетом, потому что без хорошего заземления вы не получите хорошего сварного шва.

Чистый металл6. Влажный металл – это плохо

Как правило, электроды содержат некоторое количество влаги, но чрезмерная влажность (или полностью мокрый электрод) – это плохо. Если вы используете электрод с низким содержанием водорода, то любая влага в ваших электродах недопустима.

Если дуга неустойчивая, блуждающая или неровная, велика вероятность того, что электрод не высох. Ваш флюс также откалывается и попадает в сварочную ванну (нерасплавившись), что также вызывает дефекты сварки.

Это можно исправить двумя способами.

Первый: профилактика. Убедитесь, что ваши электроды хранятся в сухом и желательно запечатанном месте, чтобы они оставались сухими.

Второй: электродная печь. Не путать с кухонной духовкой. Электродная печь повторно пропекает флюсовое покрытие на электроде, испаряя любую влагу и оставляя их готовыми к сварке.

7. Движение

Запуск шарика с помощью электрода-стержня довольно прост; это устойчивая, прямая линия. По той же причине, по которой вы хотите только перетаскивать сварной шов, вы не хотите кружить над задней частью сварочной ванны и улавливать шлак внутри.

Если ваш сварной шов слишком широк для одного валика, сделайте второй, третий или столько проходов, сколько вам нужно, чтобы должным образом заполнить его. Все это будут прямые линии с перекрытием 50/50 наполнителя и основного металла, чтобы сплавить их вместе.

И снова единственный

Исключением из этого правила является вертикальный шов вверх. Вы можете слегка покачиваться из стороны в сторону

чтобы кончик электрода соприкасался с обеими сторонами сварного шва.

Не наводите курсор на середину, так как она сама о себе позаботится; ты просто хочешь

убедитесь, что валик правильно входит в угол, и вы не

подрезы по краям.

8. Скорость

Хорошая скорость движения последовательный. Это также то, что не прожигает вашу тарелку и не оставляет ваша бусина сидит на металле, а не вплавляется в него. Как ты можешь сказать, если вы слишком быстро или слишком медленно?

Если вы тоже переезжаете быстро, вы получите узкую высокую бусину, которая выглядит так, как будто она сидит выше металл. Это потому, что не было достаточно времени, чтобы нагреть заготовка и электрод, чтобы он расплавился.

Если вы слишком много двигаетесь медленнее, ваша лужа станет шире, но налипание также будет выше, и у вас будет поверхностное проникновение. Это потому, что вместо того, чтобы таять, ваш вместо этого лужа уходит вбок, поэтому вы получаете толстую бусину без дополнительного проникновения.

9. Пробные прогоны

Выполнение пробного прогона любого сварного шва — хорошая привычка, но особенно она полезна при сварке электродом.

Определенно лучше перед началом сварки выяснить, что ваш локоть может удариться о стол, другой угол или что-то еще, пока ваш электрод плавится.

Убедившись, что вы можете двигаться вниз с помощью электрода и вам не будут мешать, это означает, что вам не потребуется ненужных перезапусков на полпути к суставу, потому что вы внезапно поняли, что вам нужно изменить положение.

Вы всегда хотите чувствовать себя комфортно перед началом сварки, и пробный прогон гарантирует, что вы будете чувствовать себя комфортно.

← Просмотреть все статьи

13 советов по сварке электродом: улучшите свои навыки сварки электродом

Как и любой процесс сварки, сварку электродом можно усовершенствовать с помощью практики. Вот несколько советов, которые помогут вам начать работу:

Содержание

- 1 1. Будьте в состоянии видеть, что вы свариваете

- 2 2. Знайте свой аппарат

- 3 3. Знайте, когда переменный ток является лучшим выбором

- 4 4. Знайте, какая полярность постоянного тока лучше всего и почему

- 5 5. Знайте, какая настройка силы тока/силы лучше всего подходит для вашего электрода

- 6 6.

Знайте правильную длина дуги

Знайте правильную длина дуги - 7 7. Знайте правильный угол наклона стержня

- 8 8. Знайте, как правильно перемещать наконечник стержня

- 9 9. Обратите внимание на скорость сварки

- 10 10. Держите электроды сухими

- 11 11. Очистите основной металл перед сваркой

- 12 12. Выполните пробный прогон

- 13 13. Развлекайтесь

1. Будьте в состоянии видеть, что вы свариваете

Если вы используете сварочную маску или шлем с грязными или поцарапанными линзами, вероятно, пришло время заменить их. Если вы держите под рукой дополнительный набор сменных линз, вы, скорее всего, замените неисправные линзы, когда придет время.

Но, если вы, как я, не держите запасной комплект линз, мы более склонны думать, что можем сделать еще одну работу с этими старыми второсортными линзами, а затем поклясться, что возьмем новый комплект позже.

Затем мы, как правило, надеваем шлем, когда закончим, и забываем о нем до следующего сварочного проекта.

Возможно, пришло время полностью обновить ваш сварочный шлем. Вы начали с дешевого или, может быть, более старого стиля? Если это так, вам нужен качественный шлем с большей площадью обзора, автоматическим затемнением и регулируемой функцией затемнения.

Если ваше зрение уже не то, что раньше, убедитесь, что на ваш шлем можно установить увеличительное стекло.

Ниже приведены три лучших сварочных маски, которые я настоятельно рекомендую вам проверить