Сварка: Ворота/петли/двери. Сварка на улице. Требуется ремонт (уменьшение ширины) уличной…

- Мастера по ремонту

- Сварщики

заказ 1537199117

Похожие услуги

Установка воротДемонтаж воротУстановка калитокНачать подбор мастераЗаработайте на том,

что делаете лучше всехСтать профи

…калитки. из-за проседания грунта отклонились столбы и калитка перестала закрываться. нужно уменьшить ширину калитки. для уменьшения ширины предлагается вырезать 5-10 мм в верхнем и 3-5 мм в нижнем профилях. профили сварить и покрасить. восстановить гофролист (заклепать) с помщью пистолета и заклепок (есть). дополнительно для прочности нужно наварить небольшой упор и покрасить.

Выполнен

18 сентября 2018

Описание заказа

Калитка частного дома

Заказ выполнил

Все 10Савицкий Артём

Пять с плюсом

Пятёрки бывают разные.

Какая ваша?

Просто пять

Пять с плюсомКалитка отремонтирована на высоком уровне качества, несмотря на сложную нестандартную конструкцию, и в кратчайшие сроки (несколько часов). Опытный думающий мастер. Рекомендую

Похожие заказы

Сварка кузова: Сварить: Двери, кузов. Сварка: по рекомендации специалиста. Рыжики по кузову и низ дверей гниет.

Легковой автомобиль.

Деу нексия 2007.

Выполнен

5 сентября 2021

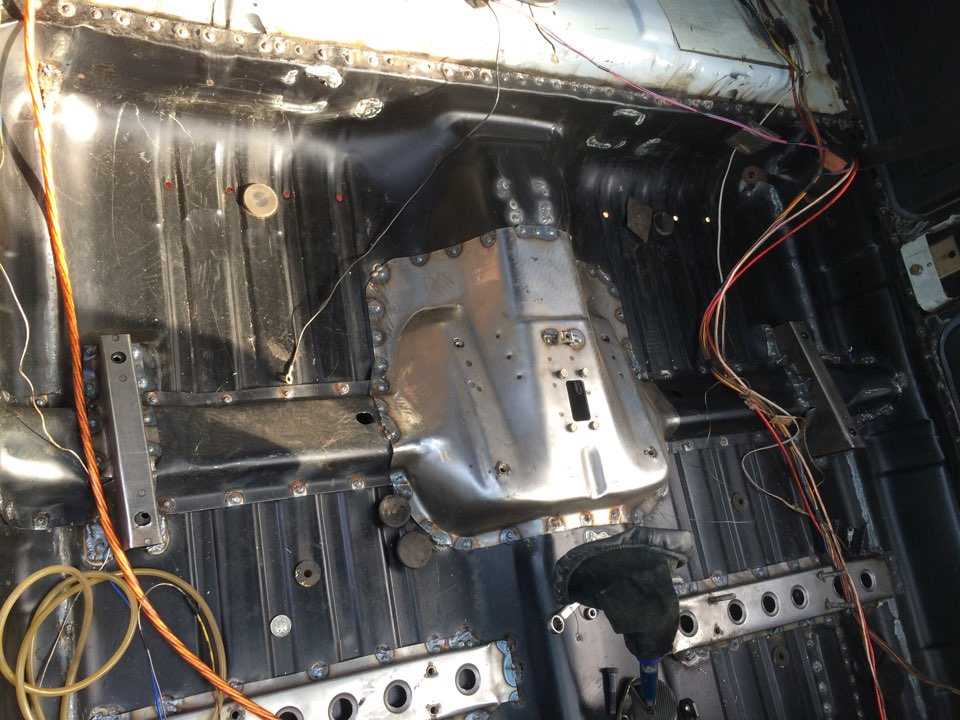

Сварка кузова: Сварить: днище. Сварка: полуавтоматом. Заменить часть пола водительского места. Детали закуплены.

Легковой автомобиль.

ВАЗ классика 1996 г.в.

Выполнен

11 ноября 2021

Замена порогов автомобиля: Антикоррозийная обработка. Отрихтовать: крыло, багажник, порог,…

Ваз 2114 2013.

Выполнен

2 декабря 2021

Ремонт царапин: Отрихтовать: крыло, капот.

Заменить: бампер, крыло, капот.

Убрать царапины: на…

Заменить: бампер, крыло, капот.

Убрать царапины: на…Mitsubishi Lancer 10.

Выполнен

7 февраля 2022

Сварка кузова: Сварка: точечная. Нужно приварить главный цилиндр сцепления.

Лада Веста 2018 года.

Выполнен

11 января 2022

Автосварка: Сварить: привод полнотелый. Сварка: вид по рекомендации специалиста. Привод разорвало…

Легковой автомобиль.

Ниссан.

Выполнен

24 февраля 2022

Точечная сварка: полотенцесушитель. Материал: нержавейка. Объём: 2 кв см.

Нужен специалист в шаговой доступности

Выполнен

6 марта 2022

Сварка металлоконструкций: Материал: железо. Сварка: по рекомендации специалиста. Объём: Нужно…

Требует резак, сварка и болгарка не подойдёт

Выполнен

10 апреля 2022

Сварка металлоконструкций: Материал: железо.

Сварка: по рекомендации специалиста.

Объём: Теплица…

Сварка: по рекомендации специалиста.

Объём: Теплица…Готов помогать, если это скажется положительно на

Цене, есть лестница, козлы, освещение

Выполнен

8 мая 2022

Сварка металлоконструкций: Нарезать и сварить металлический каркас 25*6 метров, высота до 5 м. из…

Склад

Выполнен

20 мая 2022

9 услуг по сварке от 100 ₸ до 15 000 ₸

Статистика основана на актуальных ценах 8981 мастер

| Услуги по сварке | Стоимость | Единица измерения |

|---|---|---|

| Электрическая дуговая сварка | 1000–5000 ₸ | усл. |

| Сварка металлоконструкций | 1000–10 000 ₸ | усл. |

| Сварка металлических труб | 350–2800 ₸ | стык |

| Сварка полуавтоматом | 500–5000 ₸ | усл. |

| Аргонная сварка | 500–5000 ₸ | усл. |

| Сварка на высоте | 2500–15 000 ₸ | усл. |

| Автосварка | 500–5000 ₸ | усл. |

| Изготовление баков | 1000–10 000 ₸ | шт. |

| Сварка проводов | 100–1000 ₸ | точка |

Расчёт стоимости работ

Электрическая дуговая сваркаСварка металлоконструкцийСварка металлических трубСварка полуавтоматомАргонная сваркаСварка на высотеАвтосваркаИзготовление баковСварка проводовусл.Объём работ

Рассчитанная стоимость

1000 — 5000 тг

Рассчитано на основании актуальных цен 8981 мастера.

Окончательную стоимость работ мастер определяет на месте.

Переносные электролебедки — Журнал «4х4 Club»

Автомобили

20 мая 2009

Главное достоинство ручной лебедки – мобильность и отсутствие переделок автомобиля.

Подвесные электрические лебедки не требуют особых переделок автомобиля: площадок на подрамниках, силовых бамперов. Единственное, что необходимо для их эксплуатации, – подключить два провода к аккумулятору и закрепить разъем в удобном вам месте. И ваш автомобиль (в совершенно, заметим, штатной комплектации) готов соревноваться в проходимости с внедорожниками, обвешанными сотнями килограммов железа. Так гласит теория.

Подвесная лебедка ездит в багажнике и только в случае полного обездвиживания автомобиля покидает свое место. Вешается она на штатные буксировочные проушины с помощью специального крепежа, входящего в комплект, и подключается через разъем к бортовой сети. Причем закрепить ее можно как спереди, так и сзади. Главное – позаботиться, чтобы длины провода хватило.

|

НЭК |

«ЕМЕЛЯ» |

НЭК И «ЕМЕЛЯ»

Мы взяли два образца подвесных лебедок совершенно разного принципа. Одна, производства саратовской компании «Солитон», под названием «Емеля», рассчитана именно на использование в качестве подвесной лебедки и имеет тяговое усилие 1500 кг. Вторая, комплект из автомобильной лебедки Т-Мах 6500 с усилием 2950 кг и специальной оснастки, производится подмосковной фирмой Rancho Jeeps Only и именуется «Носимый эвакуационный комплекс». Название длинное, поэтому мы будем звать его НЭК.

Но сначала определимся с тяговыми свойствами. Понятно, что T-Max значительно «сильнее» «Емели», но насколько это преимущество больше на практике? Оказалось, что «Емеля» способен протащить по глубокому снегу застрявший UAZ PickUP весом две с небольшим тонны. Этого вполне достаточно, чтобы стать универсальным средством вытаскивания для гражданских автомобилей, управляемых адекватным водителем. В самом деле, вряд ли владелец машины в штатной комплектации полезет в колею от «БЕЛАЗа» или рискнет форсировать болото. Да и застрянет он при такой попытке практически сразу. И если не усугублять ситуацию, не рыть котлован, напрасно буксуя, а сразу применить «Емелю», то покинуть засадное место удастся без труда. С другой стороны, чувствовалось, что саратовское изделие тянет пикап на пределе. Если бы он оказался груженным до полных 2800 кг, то герой сказки вряд ли смог его сдвинуть с места. Опять же, если головы на плечах нет, то посадить любой автомобиль на днище – дело нескольких минут.

НЕСЛОЖНАЯ ПОДГОТОВКА

Итак, с тягой разобрались, теперь перейдем к использованию. Первый этап – подготовка автомобиля. Здесь все довольно просто у обеих моделей. Две клеммы прикручиваются соответственно к «плюсу» и «минусу» аккумулятора. У НЭК после этого достаточно закрепить разъем, и все. У «Емели» еще придется подыскать место под блок коммутации, что вносит дополнительную сложность. Но надо учесть, что это необходимо всего один раз.

Подключение лебедок к сети проще у НЭК – достаточно воткнуть вилку в разъем. У «Емели» придется прикручивать провода, что требует времени, инструмента (ключа на 10) и внимательности (гайки так и норовят упасть внутрь моторного отсека).

А вот крепление лебедки к автомобилю однозначно проще у саратовского изделия. Во-первых, оно легче. Всего 12 кг против 30 у НЭК. Во-вторых, трос у «Емели» заканчивается крюком, который легко вставляется в проушину одной рукой, а длина троса достаточна, чтобы при зацеплении лебедка лежала на земле. Разработка из Подмосковья крепится к проушинам шаклами, требующими для фиксации обе руки, а длина цепей маловата. К первой проушине цепь крепится легко, а при креплении ко второй приходится лебедку (30 кг) удерживать на весу одной рукой за цепь, направляя звено в шакл. Одному очень неудобно.

ПО ЩУЧЬЕМУ ВЕЛЕНИЮ

Работа лебедками труда не составляет, хотя и тут есть некоторые тонкости. Почему-то саратовцы оснастили «Емелю» совершенно невнятным переключателем режима холостого хода. Положение, соответствующее рабочему режиму, приходится искать. Мелочь, но очень неприятная. Крепится «Емеля» только за одну проушину, что не всегда удобно. Впрочем, поставить крепление для второй особого труда не составит.

Плохо, что это не делается штатно. Кстати, лебедку можно значительно облегчить, заменив металлический 20-метровый трос на синтетический. Конструкция устройства такова, что на барабан влезет довольно длинный отрезок. Если трос менять не хочется, все равно доработать его придется: зажимы на концах троса присутствуют в единственном экземпляре. А этого для усилия в полторы тонны маловато. Нам в процессе теста удалось вырвать конец троса, на котором расположен крюк, из зажима. Так что везде надо поставить один, а лучше два дублера. А еще лучше – заменить зажимы на более «хваткие», типа Duplex, «бочонок» или заклепать медной накладкой.

Плохо, что это не делается штатно. Кстати, лебедку можно значительно облегчить, заменив металлический 20-метровый трос на синтетический. Конструкция устройства такова, что на барабан влезет довольно длинный отрезок. Если трос менять не хочется, все равно доработать его придется: зажимы на концах троса присутствуют в единственном экземпляре. А этого для усилия в полторы тонны маловато. Нам в процессе теста удалось вырвать конец троса, на котором расположен крюк, из зажима. Так что везде надо поставить один, а лучше два дублера. А еще лучше – заменить зажимы на более «хваткие», типа Duplex, «бочонок» или заклепать медной накладкой.СПОСОБЕН НА МНОГОЕ

После того как T-Max в оснастке подвешен к машине, проблем с вытягиванием нет. Удобно то, что именно эта модель оснащается беспроводным пультом, так что свисающих проводов, способных попасть под колесо, нет. Лебедка крепится к двум проушинам цепями, так что при желании можно даже выставлять угол, соответствующий направлению троса. НЭК идет оснащенным синтетическим тросом длиной 15 м. Более длинный поставить нельзя из-за конструкции оснастки. Так что желательно возить с собой удлинитель. И все-таки вес комплекса, как нам кажется, великоват. Ведь лебедка применяется периодически. Застрял – вытащился, проехал несколько метров, опять застрял – вытащился. И так может продолжаться довольно долго. Все бы ничего, но лебедку придется во время самостоятельного движения снимать. Давайте представим. Полный цикл работы с комплексом выглядит так: достали его из багажника (вес – 30 кг!), поднесли к нужному бамперу, навесили на проушины. Затем надо размотать трос, закрепить его за дерево или якорь. Тянем. Вытянулись. Ехать с навешенным комплексом не получится – слишком низко он висит. Так что снимаем. Вначале отсоединяем трос, сматываем его, причем внатяг, чтобы не попортить. Снимаем лебедку с проушин и несем (не забудьте про ее вес!) обратно в багажник. Если засадные места встречаются часто, то постоянное таскание комплекса подкосит силы, пожалуй, даже профессионального грузчика.

НЭК идет оснащенным синтетическим тросом длиной 15 м. Более длинный поставить нельзя из-за конструкции оснастки. Так что желательно возить с собой удлинитель. И все-таки вес комплекса, как нам кажется, великоват. Ведь лебедка применяется периодически. Застрял – вытащился, проехал несколько метров, опять застрял – вытащился. И так может продолжаться довольно долго. Все бы ничего, но лебедку придется во время самостоятельного движения снимать. Давайте представим. Полный цикл работы с комплексом выглядит так: достали его из багажника (вес – 30 кг!), поднесли к нужному бамперу, навесили на проушины. Затем надо размотать трос, закрепить его за дерево или якорь. Тянем. Вытянулись. Ехать с навешенным комплексом не получится – слишком низко он висит. Так что снимаем. Вначале отсоединяем трос, сматываем его, причем внатяг, чтобы не попортить. Снимаем лебедку с проушин и несем (не забудьте про ее вес!) обратно в багажник. Если засадные места встречаются часто, то постоянное таскание комплекса подкосит силы, пожалуй, даже профессионального грузчика.

УЗКИЕ СПЕЦИАЛИЗАЦИИ

Если подвести итоги нашей проверки, то получается, что лебедки совершенно разные и области их применения почти не пересекаются. Саратовская модель рассчитана на тех, кто в принципе не считает себя джипером, передвигается в основном по дорогам и лишь изредка съезжает с них. Недостатки «Солитона» нивелируются невысокой стоимостью относительно автомобильных лебедок, удобством использования по сравнению с ручными, небольшими габаритами и весом. Надо только поменять разъем и, если у вас есть две проушины спереди или сзади, навесить второе крепление. И мелкие несовершенства земной поверхности вам будут не страшны.

«Носимый эвакуационный комплекс» рассчитан на более серьезное преодоление бездорожья. Его потенциальные покупатели – владельцы внедорожников, регулярно выезжающие в глухие места, где есть вероятность застрять «не по-детски». Охотники, рыболовы, путешественники, не готовые к переделкам авто, но желающие приблизить их по проходимости к подготовленным машинам. Но надо быть готовым к тому, что слишком часто применять комплекс будет тяжело в прямом смысле этого слова. Перед использованием рекомендуем подогнать устройство под себя: проверить, достаточно ли длины цепей, и запастись удлинителем троса. Все остальное для преодоления бездорожья уже включено в комплект.

Охотники, рыболовы, путешественники, не готовые к переделкам авто, но желающие приблизить их по проходимости к подготовленным машинам. Но надо быть готовым к тому, что слишком часто применять комплекс будет тяжело в прямом смысле этого слова. Перед использованием рекомендуем подогнать устройство под себя: проверить, достаточно ли длины цепей, и запастись удлинителем троса. Все остальное для преодоления бездорожья уже включено в комплект.

Редакция благодарит за предоставленные на тест лебедки

интернет-магазин www.4x4tur.ru и ООО НПП «Солитон»,

www.soliton-saratov.ru

Volkswagen пытается продать свой завод в Калуге

НовостиИстория происхождения современных внедорожников

АвтомобилиКонтрольные лампы на приборной панели. Иерархия и значение

ПрактикаПомимо сборки iPhone, Foxconn начнёт производить электромобили

НовостиНовые умные часы Bugatti обойдутся вам в 2 550 долларов

НовостиРестомод Defender Black Bridge Mark IV удачно сочетает винтажный вид с современными возможностями

НовостиЗнаменитый Renault 4 возродится в виде компактного внедорожника.

Но это неточно

Новости

Но это неточно

Новости

На Парижском салоне дебютировал концепт Dacia Manifesto. Внедорожник олицетворяющий будущее.

НовостиЛинейка электрокроссоверов VinFast готова покорить Европу

НовостиМинималистичный драндулет Kilow La Bagnole предназначен для весёлых приключений

НовостиЧем заделать дырки в профлисте после саморезов: заклёпки, герметик или латки

Если нет сварочного аппарата, а заделать отверстия в баке нужно, то воспользуйтесь т.н. «холодной сваркой».

В магазинах Вы найдете «холодную сварку», как правило, двух видов: 1) в виде клея, 2) в виде замазки или стержня. Инструкция для использования будет приложена в комплекте изделия, либо Вы можете подробно почитать в интернете (материал по этой теме есть).

Выбор вида «холодной сварки» – за Вами. Я же имею опыт использования замазки – результаты радуют (заделанная дырка не протекает – прошло около года).

заделать отверстие в прохужившемся железном баке без сварки

Хороший вопрос. У меня прохудился пластиковай таз для замачивания белья. Трещина сантиметров 20 в длину.Заклеил эпоксидным клеем, который продаётся в любом хозмагазине. Другое дело, если в металлическом баке дыра очень большая и ржавчина продолжает распространяться, то это мало чем поможет. Ржавчина истончает поверхность и дыра становится больше и больше. Смотрите сами. Знаю, что есть такая » холодная сварка» в виде стержня. Но не пользовался и не знаю, есть ли эффект.

Можно эпоксидным клеем или холодной сваркой

Если бак для хранения только холодной воды, то сейчас есть возможность заклеить такую дырку с помощью клеевого термопистолета.

Они продаются в магазинах и стоят 400-500 р. Склеивание происходит за счет расплавленного пластика. С пистолетом идет несколько таких стержней. Также продаются и отдельно. Очень удобно и быстро. А главное клеит надежно. Нужно только хорошо зачистить поверхность и залить пластиком все. Схватывает намертво (проверено). Клеит все. Отличная вещь. Вставил стержень в пистолет, включил в розетку этот пистолет. Ждать нужно всего минуты три. Разогревается специальная форсунка, пластик начинает плавиться. Вы нажимаете на курок, плавленный пластик выходит из наконечника и вы заливаете всю дырку. За счет курка, стержень постепенно двигается вперед, и работа сводится только к нажатию курка.

Также продаются и отдельно. Очень удобно и быстро. А главное клеит надежно. Нужно только хорошо зачистить поверхность и залить пластиком все. Схватывает намертво (проверено). Клеит все. Отличная вещь. Вставил стержень в пистолет, включил в розетку этот пистолет. Ждать нужно всего минуты три. Разогревается специальная форсунка, пластик начинает плавиться. Вы нажимаете на курок, плавленный пластик выходит из наконечника и вы заливаете всю дырку. За счет курка, стержень постепенно двигается вперед, и работа сводится только к нажатию курка.

Обязательно купите и клейте на здоровье.))

Как заделать дырку в трубе, а бак и есть труба, раньше знал любой сантехник 3 (самого низкого) разряда.

Отверстия в трубах ВРЕМЕННО, то есть до лучших времен, даже под давлением легко и просто всегда заделывали двумя способами.

1 способ – хомутами (на отверстие в стенке трубы накладывается резина, затем крепится и затягивается хомутом). Если отверстие в дне бака, на резину накладывается металлическая плоская накладка, в которой высверлили отверстия под болты; болты стягивают резину, и течь устраняется.

2 способ – деревянными чопиками (выстрагивают из деревяшки колышек конусообразной формы по диаметру дырки и затем забивают его в дырку молотком на половину длины).

Чем заделать отверстия в металлическом баке, если нет сварки?

Если нет сварочного аппарата, а заделать отверстия в баке нужно, то воспользуйтесь т.н. «холодной сваркой».

В магазинах Вы найдете «холодную сварку», как правило, двух видов: 1) в виде клея, 2) в виде замазки или стержня. Инструкция для использования будет приложена в комплекте изделия, либо Вы можете подробно почитать в интернете (материал по этой теме есть).

Выбор вида «холодной сварки» — за Вами. Я же имею опыт использования замазки — результаты радуют (заделанная дырка не протекает — прошло около года).

заделать отверстие в прохужившемся железном баке без сварки

Хороший вопрос. У меня прохудился пластиковай таз для замачивания белья. Трещина сантиметров 20 в длину.Заклеил эпоксидным клеем, который продаётся в любом хозмагазине. Другое дело, если в металлическом баке дыра очень большая и ржавчина продолжает распространяться, то это мало чем поможет. Ржавчина истончает поверхность и дыра становится больше и больше. Смотрите сами. Знаю, что есть такая » холодная сварка» в виде стержня. Но не пользовался и не знаю, есть ли эффект.

Другое дело, если в металлическом баке дыра очень большая и ржавчина продолжает распространяться, то это мало чем поможет. Ржавчина истончает поверхность и дыра становится больше и больше. Смотрите сами. Знаю, что есть такая » холодная сварка» в виде стержня. Но не пользовался и не знаю, есть ли эффект.

Можно эпоксидным клеем или холодной сваркой

Если бак для хранения только холодной воды, то сейчас есть возможность заклеить такую дырку с помощью клеевого термопистолета.

Они продаются в магазинах и стоят 400-500 р. Склеивание происходит за счет расплавленного пластика. С пистолетом идет несколько таких стержней. Также продаются и отдельно. Очень удобно и быстро. А главное клеит надежно. Нужно только хорошо зачистить поверхность и залить пластиком все. Схватывает намертво (проверено). Клеит все. Отличная вещь. Вставил стержень в пистолет, включил в розетку этот пистолет. Ждать нужно всего минуты три. Разогревается специальная форсунка, пластик начинает плавиться. Вы нажимаете на курок, плавленный пластик выходит из наконечника и вы заливаете всю дырку. За счет курка, стержень постепенно двигается вперед, и работа сводится только к нажатию курка.

За счет курка, стержень постепенно двигается вперед, и работа сводится только к нажатию курка.

Обязательно купите и клейте на здоровье.))

Как заделать дырку в трубе, а бак и есть труба, раньше знал любой сантехник 3 (самого низкого) разряда.

Отверстия в трубах ВРЕМЕННО, то есть до лучших времен, даже под давлением легко и просто всегда заделывали двумя способами.

1 способ — хомутами (на отверстие в стенке трубы накладывается резина, затем крепится и затягивается хомутом). Если отверстие в дне бака, на резину накладывается металлическая плоская накладка, в которой высверлили отверстия под болты; болты стягивают резину, и течь устраняется.

2 способ — деревянными чопиками (выстрагивают из деревяшки колышек конусообразной формы по диаметру дырки и затем забивают его в дырку молотком на половину длины).

Нужно позже, тем не менее, найти время, отключить или слить из бака воду и либо заварить дырку, либо заменить бак.

Гидроизоляционная лента

Это один из лучших вариантов, чем заделать отверстие в профнастиле на крыше. Лента специально предназначена для заделывания отверстий в крышах и водостоках. Лента не пропускает воду, по прочности равна профнастилу, крепится на него без дополнительных приспособлений, нужен только валик.

Лента специально предназначена для заделывания отверстий в крышах и водостоках. Лента не пропускает воду, по прочности равна профнастилу, крепится на него без дополнительных приспособлений, нужен только валик.

Два слоя ленты-герметика:

- Эластичный. Сделан из битума или полимера. При контакте с профнастилом плотно прилипает к нему, фиксирует заплатку;

- Фольгированный. Верхний слой, который устойчив к любым воздействиям окружающей среды.

Из ленты вырезают заплатку по размеру отверстия, прикладывают битумной стороной, затем проходят валиком. Чтобы заплатка не бросалась в глаза, её можно покрасить.

Технические характеристики: клепальные материалы

Щелкните здесь, чтобы получить дополнительную информацию

Поскольку эта отрасль реагирует на электронную революцию предварительного сканирования, последующего сканирования и повторной калибровки, изменения в производстве транспортных средств продолжаются.

Многим людям сложно справиться с переменами. Мы все склонны привыкать к старым способам ведения дел. Эта зона комфорта была нарушена изменениями в последние годы — изменением сталей, сварки и введением автомобилей из алюминия. Теперь давайте завершим это электроникой, которая, кажется, проверяет пределы нашего воображения.

Хороший способ справиться с изменениями — понять, почему они происходят. По мере того, как мы видим, что все больше алюминия входит в нашу промышленность, наряду с гибридными строительными материалами, мы увидим гораздо больше использования заклепок. Самопроникающие заклепки (SPR) были впервые использованы в Германии в производстве гаражных ворот, а теперь они нашли свое применение и в других отраслях, включая автомобилестроение.

Старый путь — неправильный путь?

Что не так со старым способом ведения дел? Это отличный вопрос. Будучи фанатом техно и ботаником, который любит пытаться понять, почему все работает, я начал читать об изменениях в транспортных средствах. Будучи инструктором I-CAR в течение 25 с лишним лет, я также заинтересовался изменениями, которые мы наблюдаем. Это действительно сводится к основам. Изменения в автомобилях обусловлены конкретными потребностями и желаниями. Нам нужна лучшая экономия топлива. Мы хотим больше власти. Нам нужны долговечные автомобили. Мы хотим больше возможностей для вторичной переработки. Мы хотим всего, но не хотим за это платить. Итак, как мы все это делаем?

Будучи инструктором I-CAR в течение 25 с лишним лет, я также заинтересовался изменениями, которые мы наблюдаем. Это действительно сводится к основам. Изменения в автомобилях обусловлены конкретными потребностями и желаниями. Нам нужна лучшая экономия топлива. Мы хотим больше власти. Нам нужны долговечные автомобили. Мы хотим больше возможностей для вторичной переработки. Мы хотим всего, но не хотим за это платить. Итак, как мы все это делаем?

Удобство

В течение многих лет удобство двигало промышленностью. Попытка сохранить простоту и рентабельность была движущей силой. Производство стали и сварка транспортных средств вместе имели смысл, потому что это быстро и обеспечивает прочный сварной шов. Толщина сталей и методы защиты от коррозии сделаны для долговечной продукции.

Когда стремление к экономии топлива изменило производство, стали стали намного тоньше и прочнее. Внедрение конструкции цельных автомобилей преобладало в производстве. Использование точечной сварки сопротивлением сжатию (STRSW) стало более популярным. Точечная сварка была решением для необходимости сварки, а не увеличения веса, что важно, учитывая, что на транспортное средство приходится от 3000 до 5000 сварных швов. Теория заключалась в том, что в основном сварной шов был «бесплатным», поскольку вы не добавляли часть или вес в процесс. В современных новых автомобилях по-прежнему используется точечная сварка, и эта тенденция сохранится еще долгое время.

Точечная сварка была решением для необходимости сварки, а не увеличения веса, что важно, учитывая, что на транспортное средство приходится от 3000 до 5000 сварных швов. Теория заключалась в том, что в основном сварной шов был «бесплатным», поскольку вы не добавляли часть или вес в процесс. В современных новых автомобилях по-прежнему используется точечная сварка, и эта тенденция сохранится еще долгое время.

Однако старая поговорка «Нет ничего бесплатного» применима и к точечной сварке. Требуемое количество энергии и необходимость защиты зоны сварки от коррозии имеют свою цену. Процессы добавляются к производству, чтобы обеспечить долговечность автомобиля. Еще одним фактором, влияющим на цену точечной сварки, является высокая частота усталостных отказов точечных сварных швов. Несмотря на то, что разрушительное тепловое воздействие на саму сталь резко снижается, точечная сварка может изменить механические свойства стали. Это одна из причин, почему сварка стала столь важной. Клей делает три важные вещи:

- Защищает сварной шов от коррозии, герметизируя сварной шов.

- Добавляет прочность, снижает усталостное разрушение, продлевая срок службы сварного шва.

- Защищает автомобиль от проблем NVH (шум, вибрация, жесткость).

Список на самом деле длиннее, но знайте, что сварной шов и клей дополняют недостатки друг друга. В любом процессе сварки, механического соединения или соединения клей играет важную роль.

Алюминий

Растущее давление на производителей по снижению выбросов транспортных средств и расхода топлива принесло нам волну технических инноваций. Как упоминалось ранее, мы видим так много изменений в двигателях и электронике. Самым большим фактором улучшения транспортных средств является вес. Поскольку было показано, что потребители будут тратить немного больше на экономичные автомобили, производители готовы перейти на более дорогой алюминий. Добавьте пластики и композиты, и вес начнет быстро уменьшаться.

Сталь в конечном счете прочнее, но разрабатываемые алюминиевые сплавы имеют определенные преимущества:

- Алюминий составляет 1/3 веса стали.

Алюминий

Алюминий - способствует повышению прочности корпуса и снижению веса. Алюминий

- более устойчив к коррозии. Алюминий

- можно легко комбинировать со многими другими материалами.

Однако есть существенные различия в способе крепления алюминия. Проще говоря, процесс сварки стали не распространяется на алюминий. Причины, по которым мы обращаемся к механическому креплению:

- Теплопроводность алюминия выше, поэтому требуется другое оборудование.

- Оксидный слой может ослабить сварные швы.

- Оксидный слой, защищающий алюминий от повреждений сварочных наконечников.

- Требуемая электрическая мощность значительно выше, чем для стали из-за высокой электропроводности.

Компания GM разработала способ, с помощью которого сварка может решить эти проблемы. Пока не станет известно больше или пока это не станет более распространенным процессом, у нас все еще будут эти препятствия.

Механическое соединение

Механическое соединение не является чем-то новым для автомобильной промышленности. Болты, винты и заклепки существуют уже много лет. Большинство мастерских и техников имеют общее представление об их использовании и применении. С алюминием основное внимание уделяется использованию несколько иных процессов. Поскольку гальваническая коррозия представляет собой серьезную проблему, необходимо тщательно продумать материалы и способ крепления алюминия. Большим преимуществом алюминия перед STRSW является возможность механического крепления практически любого другого материала. Благодаря использованию болтов, шурупов, клинчей или заклепок производители автомобилей собирают очень прочные автомобили.

Болты, винты и заклепки существуют уже много лет. Большинство мастерских и техников имеют общее представление об их использовании и применении. С алюминием основное внимание уделяется использованию несколько иных процессов. Поскольку гальваническая коррозия представляет собой серьезную проблему, необходимо тщательно продумать материалы и способ крепления алюминия. Большим преимуществом алюминия перед STRSW является возможность механического крепления практически любого другого материала. Благодаря использованию болтов, шурупов, клинчей или заклепок производители автомобилей собирают очень прочные автомобили.

Заклепки

Заклепки существуют столько, сколько мы себя помним. Если вы не работали в специализированном алюминиевом магазине, мало кто знал, что такое SPR, когда Форд представил F-150. Все говорили: «Что такое SPR? И сколько стоит пистолет для их использования?

SPR кардинально изменили наши взгляды на алюминий. Как заклепка может быть прочнее сварного шва? Это восходит к причинам, упомянутым ранее. Сварной шов на алюминии может быть не таким прочным, как вы думаете. Тепло от сварки изменяет механические свойства. Кроме того, оксиды загрязняют местность. У заклепки мало проблем с повреждением при использовании, поскольку тепло не применяется. Среди преимуществ:

Сварной шов на алюминии может быть не таким прочным, как вы думаете. Тепло от сварки изменяет механические свойства. Кроме того, оксиды загрязняют местность. У заклепки мало проблем с повреждением при использовании, поскольку тепло не применяется. Среди преимуществ:

- Не нагревается, поэтому механические свойства металла не повреждаются

- Отсутствие проблем с коррозией

- После нанесения может не потребоваться гальваника или покрытие

- Может применяться очень быстро в производстве — один раз каждые 1,6 секунды, согласно Henrob Inc.

- Одношаговый режим

- Без предварительного сверления

- Визуально привлекательный

- Очень низкий процент отказов из-за усталости

- Можно дублировать при ремонте

- Может использоваться для алюминия и стали

Наряду с образованием воздухонепроницаемого и водонепроницаемого уплотнения практически на материалах любой толщины и прочности, SPR обладают преимуществами, позволяющими компенсировать незначительное увеличение веса, которое они вызывают. Это низкоэнергетическое соединение, которое не создает паров или химикатов и связывает несколько материалов. Благодаря небольшому количеству движущихся частей, а также простоте и скорости, которые они обеспечивают в процессе сборки, SPR приобретают все большую популярность во всех аспектах.

Это низкоэнергетическое соединение, которое не создает паров или химикатов и связывает несколько материалов. Благодаря небольшому количеству движущихся частей, а также простоте и скорости, которые они обеспечивают в процессе сборки, SPR приобретают все большую популярность во всех аспектах.

SPR

Что такое SPR? Заклепка полутрубчатой формы. Во многих случаях в автомобилестроении они имеют покрытие из стали для предотвращения гальванической коррозии. При приложении давления заклепка пробивает верхний слой металла. Когда заклепка вдавливается в матрицу с другой стороны, значительные силы формируют трубку и расширяют трубку внутри второго слоя, образуя заклепочное механическое соединение. В отличие от глухих или цельных заклепок, второй слой не прокалывается. Бактейл формируется из металла, натягивающегося по мере изготовления раструба.

SPR бывают разных размеров для разных применений. Независимо от того, какой размер, приложение то же самое. Для использования SPR необходимо использовать специальный пресс или пресс-пистолет.

Для использования этих заклепок требуется значительное усилие. Некоторые из них могут быть очень дорогими, в зависимости от типа транспортного средства, с которым вы работаете. Основной проблемой при использовании SPR является доступ инструмента или пистолета с обеих сторон. Одностороннего приложения нет. Если это становится проблемой, можно использовать глухую заклепку для завершения соединения.

Заклепка-клинч

Разновидностью SPR является заклепка-клинч. Операция похожа, но с существенным отличием. Заклепка не протыкает верхний слой, а прижимает оба слоя металла вниз, образуя хвост, расширяя верхний слой к нижнему. Доказано, что это значительно увеличивает прочность более тонких металлов. Рабочее упрочнение верхнего слоя вокруг заклепки по мере его прессования обеспечивает огромную прочность на растяжение и сдвиг внахлест — прочность, которую обеспечивают клеи, используемые в процессе SPR.

Позвольте мне уточнить одну вещь: SPR работают одинаково в алюминии и стали. Прокалывание второго слоя нарушает цель заклепки. Если это происходит, у вас неправильная заклепка для этого приложения. Или настройка неправильная. Общее эмпирическое правило заключается в том, что заклепка протыкает верхний или более тонкий слой металла и развальцовывается в более толстый или нижний. Если панели имеют одинаковую толщину, правильный номер заклепки имеет решающее значение для успешного соединения.

Прокалывание второго слоя нарушает цель заклепки. Если это происходит, у вас неправильная заклепка для этого приложения. Или настройка неправильная. Общее эмпирическое правило заключается в том, что заклепка протыкает верхний или более тонкий слой металла и развальцовывается в более толстый или нижний. Если панели имеют одинаковую толщину, правильный номер заклепки имеет решающее значение для успешного соединения.

Вытяжные заклепки

Вытяжные заклепки применяются, если в обеих панелях имеется отверстие или если доступ к обеим сторонам ограничен. Хотя они выглядят по-разному, их использование похоже. Здесь ремонт может выглядеть не так, как оригинал с завода, но ремонт и целостность правильные. Это проблема внешнего вида. Большая разница в том, что сама заклепка стягивает панели вместе, когда SPR давит.

Цельные заклепки

Несмотря на то, что цельные заклепки кажутся утраченным искусством, они представляют собой прекрасную альтернативу SPR. Отверстие просверливается и сужается до плеча 100 градусов. Так как сплошная головка заклепки одинаковая, с одной стороны образуется заподлицо. Задняя часть этого приложения оставит bucktail. Хотя с одной стороны это выглядит хорошо, задняя сторона будет заметно приподнята и заметна, что может вызвать проблемы со зрением или необходимость установки прокладок. Этот процесс также требует доступа к обеим сторонам для выполнения. Если есть доступ к обеим сторонам, лучше использовать SPR. Если руки не достают, могут понадобиться адаптеры, если они есть. Если нет, то нужно искать альтернативу.

Так как сплошная головка заклепки одинаковая, с одной стороны образуется заподлицо. Задняя часть этого приложения оставит bucktail. Хотя с одной стороны это выглядит хорошо, задняя сторона будет заметно приподнята и заметна, что может вызвать проблемы со зрением или необходимость установки прокладок. Этот процесс также требует доступа к обеим сторонам для выполнения. Если есть доступ к обеим сторонам, лучше использовать SPR. Если руки не достают, могут понадобиться адаптеры, если они есть. Если нет, то нужно искать альтернативу.

Клеи

Я не знаю случая применения заклепок SPR или глухих, где клей не требуется. Впрочем, могут быть и такие, о которых я не знаю. Надлежащая толщина клея и линии соединения является важной частью механического соединения. Клеи герметизируют стыки и добавляют прочности, чтобы предотвратить усталость этих стыков. Использование правильного клея обеспечивает надлежащую прочность соединения. Обязательно прочитайте рекомендации производителей транспортных средств о том, какой клей использовать, и инструкции по применению. В I-CAR уже сегодня доступны практические занятия по этому вопросу.

В I-CAR уже сегодня доступны практические занятия по этому вопросу.

Как снять основание литого под давлением автомобиля

Основы настройки

Сегодня мы рассмотрим самые важные и самые основные задачи — снятие базы вашего автомобиля Hotwheels. Все хорошо, если вы можете создать самые удивительные схемы окраски или сделать на заказ самые безумные колеса JDM, но если вы не придумали способ аккуратно и последовательно удалить базу, то все это на самом деле напрасно.

Я хочу показать вам, как я удаляю базу с помощью высокоэффективного метода, оставляющего, как мне кажется, очень профессионально выглядящий результат.

Но настоящая причина, по которой я думаю, что мой метод эффективен, заключается в том, что он позволяет основанию автомобиля защелкнуться на остатках заклепки без необходимости использования клея или шурупов.

Снятие основания — сверло.

Наиболее важной информацией здесь является размер сверла, с которым вам нужно работать.

Это 4,76 мм или 3/16, и он станет вашим лучшим другом.

По-человечески это 4,76 мм

Высверливание заклепки

Что мы делаем, так это сверлим заклепку понемногу, пока вы не увидите, что заклепка представляет собой просто блестящий металлический диск (см. слайдер изображения), и у нее нет лишних бит, торчащих по бокам указанной тарелки. Как только мы это увидим, мы поймем, что находимся на идеальном уровне с головкой заклепки и основанием. Итак,

- Возьмите сверло диаметром 4,76 мм и вставьте наконечник в конец заклепки.

- Твердо, но осторожно просверлите заклепку до тех пор, пока головка не исчезнет, а затем немедленно снимите давление.

- Продолжайте сверлить, прикладывая небольшое усилие или не прилагая к нему никакого усилия

- Проверьте головку заклепки и убедитесь, что она выглядит как чистый круглый блестящий диск.

- Если требуется дополнительное сверление, продолжайте прилагать небольшое усилие или совсем не нажимайте

- Хитрость ближе к концу заключается в том, чтобы использовать свою силу, чтобы втянуть машину в дрель, а не проталкивать сверло в машину, что имеет тенденцию оказывать слишком большое усилие .

Отделение основания от автомобиля

Как только вы почувствуете себя комфортно с оставшейся формой диска, пришло время снять основание.

Имейте в виду: иногда, даже если вы перерезали заклепку, все же требуется некоторое усилие, чтобы отделить основание от остальной части автомобиля, поэтому лучший способ сделать это –

- Вставить маленькую плоскую отвертку в пространство вокруг колесной арки (в зависимости от того, что подходит больше всего) и осторожно приподнимите основание. Иногда вы можете немного погнуть ось, но, учитывая, что большинство оснований снимаются для замены колес, это кажется спорным.

Причина, по которой я так много внимания уделяю отделению… отчасти потому, что идея заключается в том, что вы просверливаете заклепку ТОЧНО до точки, где она встречается с основанием, и поэтому оставляете крошечную кромку для автомобиля, чтобы прикрепить обратно после того, как вы завершили свой заказ. По этой причине разобрать автомобиль иногда может быть сложнее, чем должно быть.

Что произойдет, если я просверлю слишком глубоко?

Хорошо, я признаю, что иногда я ошибаюсь — я захожу слишком далеко, и машина снова не защелкивается. Когда это происходит, я могу сделать одно из двух:

- Просверлить отверстие диаметром 1,5 мм в центре остатков заклепки (пока основание прикреплено к автомобилю), а затем вставить небольшой винт в новое отверстие.

*Очевидно, вам нужно пойти и купить винты 1,5 мм (длиной около 5 мм) - ИЛИ вы можете просверлить отверстие 2,5 мм, а затем взять новую заклепку, разрезать ее пополам и капнуть в отверстие немного клея. . Затем просто вклейте половинку заклепки в отверстие, эффективно скрепляя автомобиль снова, как на заводе.

Второй метод оставляет гораздо более профессиональный вид отделки с очевидным недостатком, заключающимся в том, что вы не можете снова снять базу, не взяв сверло. Выбирайте, какой метод работает лучше всего — вперед, клепать 😉

Ну и насчет клея; Если вы не испортили сверление заклепки и не выбрали дверь номер 2 в категории «починить», то вам не следует, повторяю, НЕ используйте суперклей, чтобы снова прикрепить основание к машине.

Я говорю вам это, потому что независимо от того, насколько вы осторожны, крошечная капля этого клея будет стекать на ось и вниз, по крайней мере, на одно из колес, а это означает, что она больше не будет вращаться свободно и хорошо, это просто отстой. (или это залипание?)

Посмотрите на изображения ниже, чтобы увидеть, как выглядит заклепка после сверления.

У этой заклепки еще много жизни

поэтому основание может просто «защелкнуться» на место

Вот так 😉

- 9000

Даже эта заклепка evo, которую, как мне казалось, я слишком сильно взломал, все еще «защелкивается» и держится без клея или винтов

Практика ведет к совершенству

Как и все в жизни, идеальное сверление заклепок потребует небольшой практики. Я рекомендую взять несколько автомобилей, которые вы не собираетесь модифицировать, и просто потренироваться высверливать заклепки таким образом, чтобы основания снова защелкнулись. Как только вы будете лучше контролировать эту часть процесса, вы почувствуете себя более уверенно, когда дело дойдет до удаления базы того особого обычая, который вы собираетесь начать.

Как только вы будете лучше контролировать эту часть процесса, вы почувствуете себя более уверенно, когда дело дойдет до удаления базы того особого обычая, который вы собираетесь начать.

Что насчет металлических оснований?

По крайней мере 50% автомобилей, которые вы будете разбирать, будут иметь металлические основания, если вы, как и все мы, охотитесь за настоящими гонщиками, и в этом случае вы можете спросить, есть ли какая-либо разница в процессе.

Прямой ответ НЕТ.

Металлические основания, однако, немного менее щадящие, когда дело доходит до желания вернуться на место. Я предполагаю, что это связано с тем, что пластик податлив и допускает движение, в то время как металлическая основа, очевидно, этого не делает. Я бы сказал, что более половины металлических оснований, которые я снял, не защелкнутся обратно на заклепку, даже те, которые я идеально просверлил, но, поскольку я беру только настоящие колеса, а затем бросаю остальные в коробку, я не вижу проблема 😀

Если вы занимаетесь кастомизацией автомобиля из металла, я бы порекомендовал предварительно просверлить небольшое отверстие для винта или полузаклепки ПЕРЕД тем, как взять сверло 4,76 мм и высверлить головку заклепки.

Что дальше?

Через несколько дней мы займемся удалением осей и, что еще более увлекательно, научимся делать свои собственные. О, и я купил веб-камеру HD и некоторое программное обеспечение для редактирования, поэтому, как только я выясню, как его использовать, я принесу вам все эти руководства в видеоформате.

Оставайтесь с нами 🙂

Комментарии

комментарии

Как заменить заклепки в автомобильном стеклоподъемнике? Лучшие 12 шагов

Замена автомобильных заклепок может быть болезненной. Если вы хотите заменить заклепки, которые скрепляют стеклоподъемник вашего автомобиля, можно высверлить эти заклепки и заменить заклепки болтами. зачем использовать болты вместо заклепок? Болты Well прочны, долговечны и не требуют использования заклепок, которые могут утомлять при установке. Если вы хотите узнать, как заменить заклепки в автомобильном стеклоподъемнике, то эта статья для вас.

болты могут быть быстро удалены, если в будущем потребуется ремонт без какого-либо повреждения регулятора или дверной коробки. болты также позволяют легко разбирать или снимать для покраски.

болты также позволяют легко разбирать или снимать для покраски.

Какой тип болтов следует использовать?

При выборе болтов для этого проекта ищите те, которые имеют длину, равную оригинальным заклепкам, шаг резьбы от 1,25 до 1,50 на дюйм и диаметр от 0,180 до 0,190 дюйма. Болты также должны быть с плоской головкой, потому что болты с потайной головкой не пройдут через прорезь в стеклоподъемнике.

Выбирайте болты с шестигранной головкой или шестигранной головкой, чтобы не сорвать головку во время установки.

Где взять такие болты?

Для изготовления этих болтов вам понадобится метчик для нарезания резьбы и плашка для придания шестигранной формы головке. Болт сделан как из метчиков, так и из штампов, которые доступны в хозяйственных магазинах, таких как Home Depot, Lowes и Ace.

Стеклоподъемники выходят из строя почти всеми мыслимыми способами. Некоторые ломают часть регулятора, которая соприкасается с кнопкой, некоторые отламываются у основания (два наиболее распространенных места, где они ломаются), а некоторые добираются до дома, но на самом деле не поднимают или опускают окно. Последний случай обычно вызван замерзшими подшипниками; их легко исправить, сняв регулятор и используя сверлильный станок, чтобы удалить достаточное количество материала с каждой стороны подшипника, чтобы вы могли просто вытолкнуть его пальцами.

Последний случай обычно вызван замерзшими подшипниками; их легко исправить, сняв регулятор и используя сверлильный станок, чтобы удалить достаточное количество материала с каждой стороны подшипника, чтобы вы могли просто вытолкнуть его пальцами.

Регуляторы, которые ломаются у основания или те, которые отламываются на интерфейсе с помощью кнопки (или еще ниже), имеют общий симптом: они не вернутся домой.

Два типа метчиков используются для нарезания резьбы болта с шестигранной головкой. Первый метчик называется коническим метчиком с углом резьбы 60 градусов и используется для нарезания резьбы в уже просверленном металле. Угол резьбы больше 60 градусов деформирует металл! Второй метчик называется пробковым метчиком и имеет угол резьбы 55 градусов. Он нарежет резьбу в непросверленной стали, латуни, алюминии или пластике.

особое примечание: такие болты также можно купить без метчиков и плашек. вы можете использовать что-то подобное для замены заклепок в зависимости от вашего автомобиля.![]()

Что у меня есть?

Это лимоны до конца, но не все лимоны одинаковы.

Automotive Curators

Если кнопка на вашем регуляторе сломалась, вам, вероятно, не нужно вкладывать средства в замену регулятора; вместо этого вы можете заказать новые кнопки у своего дилера. Если ваш регулятор доходит до самого верха, но не идет дальше, вы можете заменить почти все, кроме двигателя, который его приводит в движение; к сожалению, это самая дорогая часть в сборе и, естественно, она тоже снята с производства (есть также неоригинальные сменные стеклоподъемники).

Если вам действительно не повезло, и ваш регулятор просто не возвращается домой, вам, вероятно, придется заменить весь узел.

Если у вас сломан стеклоподъемник с кнопкой, которая все еще работает, вы можете заменить только ту часть регулятора, которая соприкасается с кнопкой. Это обычно называют «заменой кнопки».

Вам понадобится торцевой ключ с гнездом, достаточно большим, чтобы надеть головку нового болта, чтобы можно было прикрутить гайку. Вам также понадобится дрель и сверла разных размеров, в зависимости от размера ваших болтов. Вот как это сделать:

Вам также понадобится дрель и сверла разных размеров, в зависимости от размера ваших болтов. Вот как это сделать:

1) Поддомкратьте автомобиль и снимите оба передних колеса; надежно уберите их с пути с помощью кирпичей или дерева, чтобы они не двигались, пока вы работаете вокруг них. Если есть какие-либо стабилизирующие кронштейны, снимите и их.

2) Снимите оконную направляющую или направляющую. Это делается путем удаления любых уплотнителей, которые могут удерживать его на месте, и отвинчивания трех винтов с каждой стороны регулятора, которые удерживают эту деталь на месте. Поместите эти винты в безопасное место, где вы их не потеряете. Затем отодвиньте уплотнитель от окна и потяните его вниз.

3) С помощью торцевого ключа открутите болты, которыми регулятор крепится к двери автомобиля. Будьте осторожны, чтобы не сорвать какой-либо из этих винтов, так как они легко сорвутся, если вы слишком сильно повернете их или приложите слишком большое усилие при их извлечении.

4) Вытащите стеклоподъемник из двери автомобиля. Может потребоваться ослабить винты на электрической вилке регулятора, чтобы вы могли снять его с автомобиля.

5) Удалите оставшиеся заклепки с помощью дрели и насадок разного размера, в зависимости от размера ваших болтов. Просверлите каждую заклепку, пока они все не будут удалены. Будьте осторожны, чтобы не просверлить слишком глубоко, иначе вы можете ударить оконное стекло, мы знаем, как трудно удалить царапины.

6) Плоской отверткой удалите все остатки из каждого отверстия, проделанного заклепками. Для этого используйте баллончик со сжатым воздухом или вы можете использовать тряпку и немного изопропилового спирта, чтобы вытереть любой мусор.

7) Вставьте болты в отверстия в новом регуляторе и наденьте на каждый из них гайку, чтобы они плотно прилегали к регулятору.

8) Совместите новый регулятор с дверью автомобиля и вставьте болты через отверстия в регуляторе.

9) Замените болты, которыми стеклоподъемник крепится к двери, с помощью торцевого ключа.