Техника сварки в нижнем положении

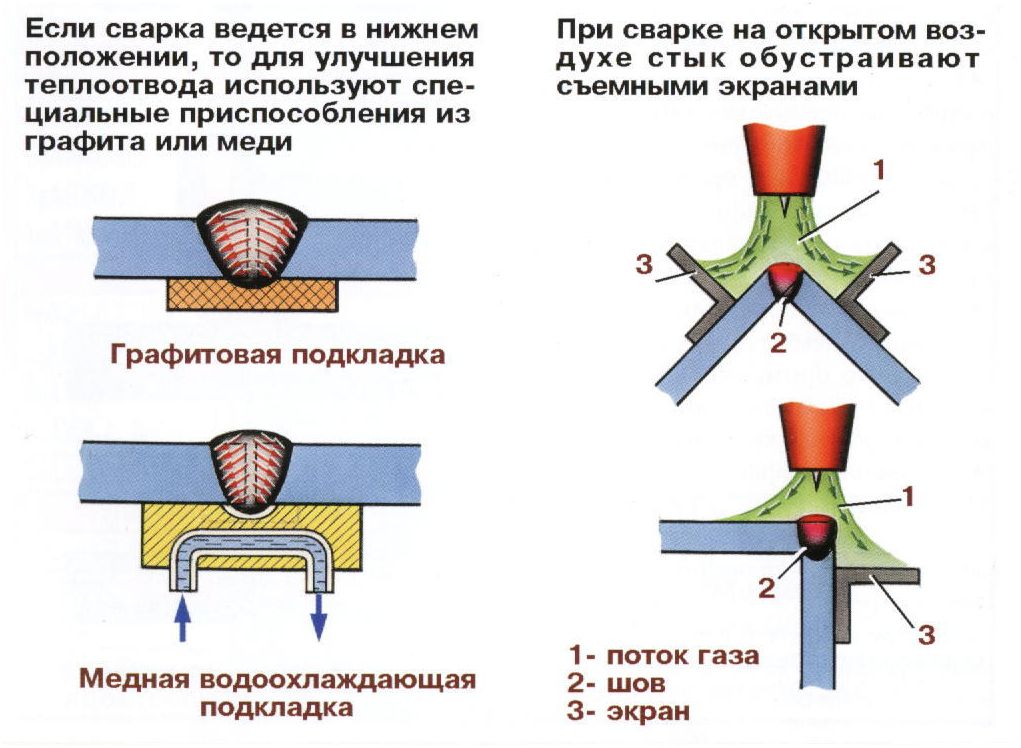

Техника сварки в нижнем положенииПри этом положении можно получить сварные швы наиболее высокого качества, так как в этом случае значительно облегчаются условия выделения неметаллических включений и газов из расплавленного металла сварочной ванны. Сечение шва можно заполнить в один проход, многослойно и в несколько проходов. Однопроходная сварка с v-образной разделкой кромок выполняется с поперечными колебаниями электрода на всю ширину, с выходом дуги со скоса кромок на необработанную поверхность (рис. 108). Если число слоев равно числу проходов дуги, то шов называют многослойным. Если слой выполняется за несколько проходов, шов называют многопроходным. При сварке шва с v-образной разделкой за несколько проходов можно обеспечить гораздо лучший провар первого слоя в корне разделки (рис. Сварку ведут без поперечных колебаний с помощью электродов диаметром 3-4 мм. В зависимости от толщины металла последующие слои выполняют электродами большего диаметра, с поперечными колебаниями. Необходимо тщательно очищать от шлака и брызг металла все предыдущие слои: это обеспечит хороший провар и высокое качество шва. Разделку кромок можно заполнять швами с шириной на всю разделку или отдельными валиками. В многопроходных швах последний валик можно выполнить на всю ширину разделки (рис. 110). Вышеперечисленные виды швов нашли свое применение в различных соединениях: многослойные швы в стыковых, многопроходные — в угловых и тавровых соединениях. Протяженность швов варьируется от 300 до 1000 мм. В зависимости от этого все швы подразделяются на три группы: короткие — до 300 мм, средние — 300-1000 мм, длинные — свыше 1000 мм. Рис. 107. Виды поперечных движений электрода при различных режимах прогрева: а — при слабом прогреве кромок; при усиленном прогреве кромок; в — при усиленном прогреве одной кромки; г — при хорошем прогреве корня Рис. Швы, имеющие большую протяженность, можно варит как обратноступенчатым способом, так и вразброс. Направление сварки каждого участка не должно совпадать с общим направлением сварки (рис. 111, в). Швы конструкций, несущих большую нагрузку и имеющих значительную толщину свариваемых поверхностей, обычно сваривают способом «каскад» (рис. 111, г) или «горка» (рис. 111, д). Чтобы в зоне сварки не возникали объемные напряжения, ведущие к образованию трещин, необходимо во время работы поддерживать в ней высокую температуру. Величина сварочного тока влияет на толщину шва свариваемых деталей из низкоуглеродистой стали. Она может колебаться от 3 до 5 мм. При силе тока, равной 100 А, происходит расплавление металла на глубину 1 мм с термической обработкой нижнего слоя на глубину 1-2 мм. Если сила тока достигав ет 200 А, то толщина слоя возрастает до 4 мм. При этощ происходит термическая обработка нижнего слоя на глу, бину 2-3 мм. Если сварка ведется на весу (рис. 112), то необходимо обеспечить максимальный провар корня шва и сформиро. вать качественный обратный валик. В этом случае хорошо зарекомендовал себя способ сварки на съемной медной (рис. 113) или остающейся стальной подкладке (рис. 114). При этом в медной подкладке делается формирующая канавка. Чтобы расплавленный металл не вытекал из сварочной ванны, необходимо обеспечить плотное обжатие подкладок к свариваемым кромкам. Остающиеся подкладки не всегда технологичны, так как увеличивают расход металла. Если допустима выпуклость обратной стороны, то допускается подварка корня шва с последующей укладкой основного шва (рис. 115). Читать далее: |

|

© 2007 «Строй-сервер. |

© Права защищены. |

Сварка в нижнем положении — Техника дуговой сварка

Сварка в нижнем положении

Категория:

Техника дуговой сварка

Сварка в нижнем положении

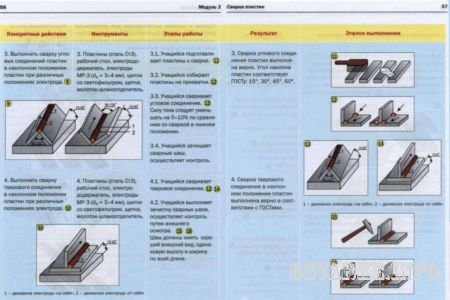

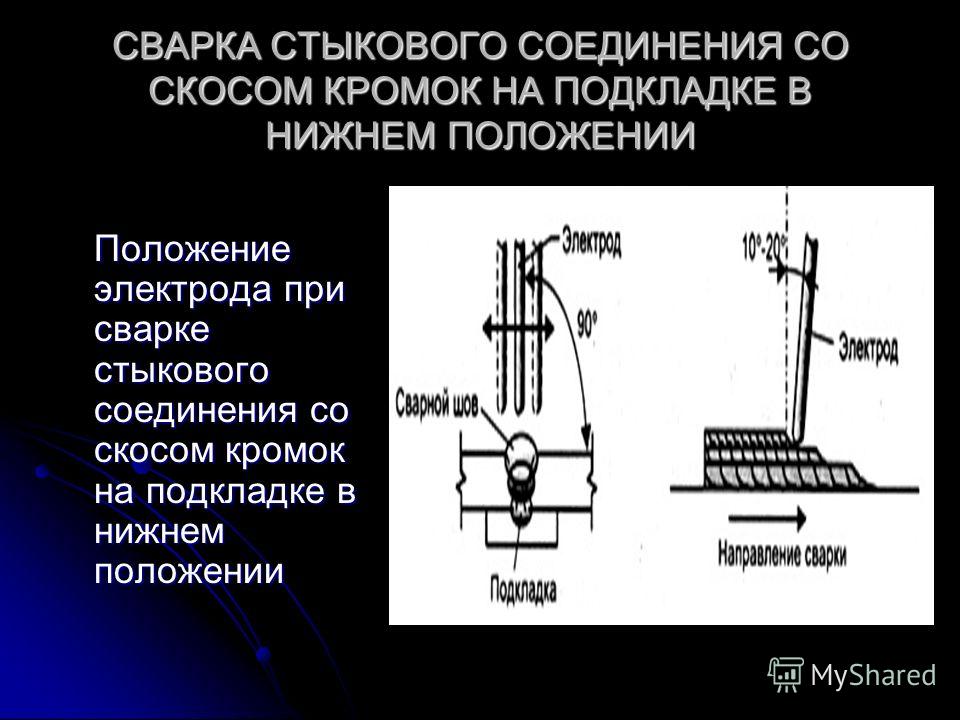

Сварка стыковых швов. Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Сила тока подбирается в зависимости от диаметра электрода, вида и толщины покрытия (табл. 10). Листы без скоса кромок толщиной от 4 до 10 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 1.

Стыковые соединения со скосом двух кромок (V-образные) в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами .

Рис. 1. Положение (а) и движения электрода (б) при сварке стыковых швов

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80—90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня, но увеличивает объем наплавленного металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки 60°. Он может быть увеличен на 65° для тонких листов и уменьшен до 55° для листов толщиной более 15 мм.

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаще всего бывают различные дефекты, например непровар, газовые и шлаковые включения. Поэтому, если это возможно, следует подваривать корень шва с обратной стороны.

Металл толщиной от 4 до 8 мм проваривается однослойным (однопроходным) швом. Однослойные швы с V-образным скосом: кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 4 мм) и с задержкой в корне шва (толщиной 8 мм, рис. 1).

Однослойные швы с V-образным скосом: кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 4 мм) и с задержкой в корне шва (толщиной 8 мм, рис. 1).

Листы толщиной 12 мм и более соединяются встык с двумя-симметричными скосами двух «ромок (с Х-образным скосом кромок) многослойным или многопроходным швом. Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва зависит от химического состава и толщины свариваемой стали.

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опи-рания. В этом случае применяют электроды диаметром от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра (см. гл. XX).

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке; поэтому многослойный шов обеспечивает повышенную производительность.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4—6 мм. В этом случае сварочный ток можно повысить на 20—30%, не опасаясь сквозного проплавления. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва с обратной стороны его предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

Стыковые Х-образные швы применяют для стали толщиной от 12 до 40 мм. Подготовка кромок, угол скоса, величина зазора и притупления, техника выполнения швов при этом такие же, как и при сварке листов с V-образной разделкой. Чтобы достаточно прогревался и отжигался металл каждого нижележащего слоя, толщина слоев должна быть не более 4—5 мм и не менее 2 мм. Например, для выполнения Х-образных швов при сварке листов толщиной 12 мм нужно положить 4—6 слоев, а для толщины 40 мм—10—16 слоев (отжигающий и декоративный слои не учитываются).

Стыковые швы листов большой толщины (более 20 мм) целесообразно сваривать с криволинейным скосом двух кромок. Такая подготовка позволяет применять электроды повышенного диаметра, обеспечивает надежный провар и равномерную усадку металла шва.

Швы с двусторонним симметричным скосом двух кромок (Х-об-разные) имеют следующие преимущества перед швами с односторонним скосом двух кромок (V-образные):

1. Уменьшение объема наплавленного металла в 1,6—1,7 раза и, следовательно, увеличение производительности сварки.

2. Уменьшение деформаций от сварки.

3. Возможный непровар в корне шва расположен в нейтральном сечении и поэтому менее опасен.

Рис. 2. Положение и движения электрода при сварке угловых швов: а — наклонным электродом, б — «в лодочку»

Для уменьшения коробления сварного изделия рекомендуется выполнять швы попеременно с одной и с другой стороны листа. При сварке в нижнем положении для этого требуется частая кантовка изделия. Поэтому целесообразно устанавливать изделие вертикально и сваривать его одновременно с двух сторон. Работу в этом случае выполняют два сварщика.

Работу в этом случае выполняют два сварщика.

Сварка угловых швов. При выполнении угловых швов наклонным электродом жидкий металл под действием силы тяжести стремится стекать на нижнюю плоскость. Поэтому выполнение этих швов лучше производить «в лодочку», в частности электродами, которые позволяют вести сварку опи-ранием покрытия на свариваемые кромки изделия.

Сварка «в лодочку» угловых швов для листов толщиной до 14 мм возможна без скоса кромок (двусторонняя сварка) или с частичной разделкой кромок и увеличенным размером притупления. Зазор между свариваемыми элементами не должен превышать 10% толщины листа.

Однако не всегда можно установить сварное изделие для сварки «в лодочку»; тогда угловые швы выполняют наклонным электродом. В этом случае возможен непровар корня шва и кромки нижнего листа. Тщательный прогрев кромок свариваемых частей достигается правильным движением электрода, который следует держать под углом 45° к поверхности листов и производить поперечные движения треугольником без задержек или с задержками в корне шва. В процессе сварки электрод следует наклонять то к одной, то к другой плоскости листов.

В процессе сварки электрод следует наклонять то к одной, то к другой плоскости листов.

Угловые швы в нижнем положении с катетами до 10 мм выполняют сваркой в один слой электродами диаметром до 5 мм, иногда без поперечных движений.

Угловые швы без скоса кромок с катетами более 10 мм могут выполняться в один слой, но с поперечными движениями электрода треугольником, причем лучший провар корня шва обеспечивается задержкой электрода в корне шва.

Угловые швы с односторонним или двусторонним скосом кромок применяют при изготовлении особо ответственных изделий. В тавровых соединениях без скоса кромок не всегда можно проплавить металл по всей свариваемой толщине и тем самым обеспечить требуемую прочность соединения.

Скос кромок у стенки тавра делают под углом 50±5°. При толщине стенки до 4 мм шов со скосом кромки выполняют в один слой; при большей толщине сварка ведется в несколько слоев и проходов. При выполнении многослойных тавровых швов наклонным электродом швы обычно получаются с неравными катетами на полке и стенке. Поэтому при проектировании сварных изделий Допускаются угловые швы с неравными катетами.

Поэтому при проектировании сварных изделий Допускаются угловые швы с неравными катетами.

Реклама:

Читать далее:

Выполнение вертикальных, горизонтальных и потолочных швов

Статьи по теме:

- Сварка электрозаклепками

- Сварка тонколистовой стали

- Выполнение вертикальных, горизонтальных и потолочных швов

- Наплавка валиков

- Выбор режима сварки

|

Выполнение швов в нижнем положении Категория: Сварка металлов Выполнение швов в нижнем положении По возможности сварку всегда необходимо вести в нижнем положении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки. Стыковые швы. Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла. При сварке стыковых швов без разделки кромок кромки соединяемых листов должны быть лишь ровно обрезаны, чтобы обеспечить взаимную параллельность и постоянство зазора между ними. В процессе сварки нужно обращать особое внимание на равномерность расплавления обеих кромок. Провар металла яа всю глубину и качество соединения зависят от правильного выбора режима сварки и, в значительной степени, от квалификации сварщика. При сварке без разделки кромок стыковой шов получается со значительной выпуклостью (усилением). При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины. Основной трудностью сварки стыковых швов является правильное. формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. Б таких случаях качество сварки зависит от квалификации сварщика. При односторонней сварке стыковых швов без разделки кромок желательно принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранен подваркой обратной стороны шва или применением подкладок. Подварка состоит в наложении дополнительного валика малого сечения с обратной стороны шва. Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности засодин проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. Рис. 1. Сварка стыковых швов: Сварка стыковых швов без разделки кромок может- быть применена и для металла больших толщин — до 10 мм —при условии выполнения сварки с двух сторон. Недостатком такой сварки является вероятность непровара сечения и включений окислов и шлака по оси шва. В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. При односторонней сварке стыковые соединения с разделкой кромок сваривают в зависимости от толщины металла однослойными и многослойными швами. При выполнении однослойного шва (однопроходного) дугу возбуждают на верхней грани скоса кромки, затем переводят ее вниз, проваривают корень шва и выводят дугу на вторую кромку. Перемещение дуги по скосам кромок замедленное — для обеспечения лучшего проплавления, в корне шва движение дуги ускоренное — для исключения прожога. При значительной толщине металла сварной шов выполняется в несколько слоев. Первый слой (валик) заваривают электродами диаметром 2—3 мм для лучшего провара корня шва. Последующие слои шва выполняют электродами больших диаметров (4—6 мм). Перед наложением каждого слоя поверхность предыдущего тщательно очищается от шлака и брызг металла. При многослойной сварке в зависимости от толщины металла, химического состава и свойств стали, особенностей конструкции каждый слой может выполняться за один проход (многослойный шов) или за несколько проходов (многослойный многопроходный шов). Формирование шва заканчивают наплавлением выпуклости (усиления) сварного шва для придания ему окончательного вида. Величина усиления в зависимости от толщины основного – металла составляет 2—4 мм. Последний, завершающий слой называют еще декоративным или отжигающим. При его выполнении необходимо обращать особое внимание на плавный переход по границам основного металла и металла шва. С обратной стороны шва рекомендуется накладывать подварочный шов, предварительно очистив корень шва от шлака. При изготовлении ответственных конструкций корень шва с обратной стороны вырубают, выплавляют или вышлифовывают на глубину 2—3 мм, т. При сварке металла повышенной толщины, а также в случае особых требований, предъявляемых к конструкции, применяется двусторонняя разделка кромок. Двустороннюю сварку с такой разделкой кромок выполнять сложнее, т. к. вырубание корня в таких швах — трудоемкая, но обязательная операция для получуния качественного провара в центре шва. Такие швы сваривают поочередно с каждой стороны, или одновременно с двух сторон (рис. 55 в). При сварке поочередно с каждой стороны сначала накладывают слой 1 и удаляют корень шва с обратной стороны. Затем накладывают слой 2, далее 3 и т. д. Если переворачивать изделие нельзя, применяют второй способ — одновременную сварку с двух сторон двумя сварщиками. Изделие располагают вертикально. Первый сварщик начинает сварку раньше второго. Второй сварщик производит сварку по уже проваренному и вырубленному кор. Двусторонняя разделка кромок является трудоемкой и дорогостоящей операцией. Но зато двусторонние швы обеспечивают наименьшие остаточные напряжения и деформации сварной конструкции, меньший расход электродов и электроэнергии. Это обусловлено меньшим объемом наплавленного металла в сравнении с односторонними швами при одинаковой толщине основного металла. Угловые швы. Сварка угловых швов сопряжена с определенными трудностями. Кромки шва занимают различное положение в пространстве: одна находится в нижнем, другая — в вертикальном положении. Часто кромки углового шва несимметричны в отношении отвода тепла: одна из кромок, где сварной шов расположен далеко от края листа, отводит тепло интенсивнее, чем являющаяся краем листа другая кромка. Условия формирования шва при сварке угловых швов менее благоприятны, чем при сварке стыкоеых швов, манипуляции электродом сложнее. Вероятность получения дефектов в угловом шве выше, чем в стыковом: возможно образование непровара одной из кромок, непровар угла, наплыв металла на горизонтальной кромке, подрез вертикальной кромки. Угловые швы тавровых, угловых и нахлесточных соединений с малым катетом можно сваривать ниточным валиком без колебаний электрода. При наложении швов с большим катетом электроду сообщают колебательные движения. Дуга возбуждается в точке А (положение электрода 1). Затем электрод занимает положение 2,*3. Наибольшую трудность представляет получение полного провара, т. е. расплавление и провар вершины угла. Непровар угла не может быть исправлен подваркой обратной стороны шва и плохо обнаруживается последующим контролем. Рис. 2. Сварка угловых швов: Угловые швы выполняют однослойными при катете шва до 8 мм, при катете большем — в два слоя и более. При выполнении многослойных швов сначала накладывают узкий ниточный валик электродом диаметром 2—3 мм без поперечных колебаний, чем обеспечивается провар корня шва. Последующие слои выполняют электродами больших диаметров двумя способами: каждый последующий слой накладывается за один проход при поперечных колебаниях конца электрода или за несколько проходов отдельными валиками без поперечных колебаний конца электрода. Угловые швы по форме наружной поверхности могут быть выпуклыми, плоскими и вогнутыми. Выпуклые швы рекомендуются для конструкций, работающих при статических нагрузках. При переменных или ударных нагрузках лучше работают вогнутые швы. Плоские швы занимают среднее положение и являются, таким образом, наиболее универсальными, поэтому и рекомендуются в практике чаще других. Для ответственных конструкций угловые швы угловых и тавровых соединений выполняются с предварительной разделкой кромок (ГОСТ 5264—80). Угловые швы, если позволяют условия, лучше выполнять в нижнем положении «в лодочку». При такой сварке условия формирования шва наиболее благоприятны, манипуляции электродом упрощаются, вероятность получения дефектов практически сводится к минимуму. Реклама:Читать далее:Сварка швов в вертикальном положении

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Техника сварки и наплавки в нижнем положении .

Сварочные работы. Практическое пособие

Сварочные работы. Практическое пособиеЭто положение позволяет получать сварные швы наиболее высокого качества, так как облегчает условия выделения неметаллических включений и газов из расплавленного металла сварочной ванны. Условия формирования металла шва наилучшие, так как расплавленный металл сварочной ванны удерживается от вытекания нерасплавившимися кромками.

Стыковые швы сваривают без разделки кромок или с V-, Х– и U-образным скосом. Стыковые швы без разделки кромок, в зависимости от толщины, сваривают с одной или двух сторон. Необходимо тщательно следить за равномерным расплавлением обеих свариваемых кромок по всей их толщине и особенно стыка между ними в нижней части (корне шва).

Однопроходную сварку с V-образной разделкой кромок обычно выполняют с поперечными колебаниями электрода на всю ширину, чтобы дуга выходила со скоса кромок на необработанную поверхность металла. Однако в этом случае очень трудно обеспечить равномерный провар корня шва по всей его длине, особенно при изменении величины притупления кромок и зазора между ними. Рекомендуемый зазор при сборке стыкового соединения при V-образной разделке зависит от притупления и толщины свариваемого металла. Чем толще металл и больше притупление, тем больше зазор, и наоборот. Прихватки в зазор рекомендуется производить электродами ? 3 мм с минимальной высотой. Протяженность прихваток 10–15 мм. В зависимости от размеров изделия и толщины металла прихватки выполняются по условиям чертежа или технологического процесса, в которых оговорены протяженность и частота прихваток.

Рекомендуемый зазор при сборке стыкового соединения при V-образной разделке зависит от притупления и толщины свариваемого металла. Чем толще металл и больше притупление, тем больше зазор, и наоборот. Прихватки в зазор рекомендуется производить электродами ? 3 мм с минимальной высотой. Протяженность прихваток 10–15 мм. В зависимости от размеров изделия и толщины металла прихватки выполняются по условиям чертежа или технологического процесса, в которых оговорены протяженность и частота прихваток.

При сварке такого шва за несколько проходов обеспечить хороший провар первого слоя в корне разделки гораздо легче. Для этого обычно применяют электроды ? 3–4 мм и сварку ведут без поперечных колебаний. Последующие слои выполняют в зависимости от толщины металла электродом большего диаметра с поперечными колебаниями. Для обеспечения хорошего провара между слоями предыдущие швы и кромки следует тщательно очищать от шлака и брызг металла.

Для зачистки шва от шлака удобно применять специальный инструмент – металлическую щетку, оснащенную маленьким молоточком для сбивания шлаковых наслоений.

Заполнять разделку кромок можно швами с шириной на всю разделку или отдельными валиками (рис. 29). Однослойный однопроходный шов выполняется за один проход (напроход). При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный) или за несколько проходов (многослойный многопроходный). В многопроходных швах последний валик (поз. 11 на рис. 29, д) для улучшения внешнего вида иногда можно выполнять на всю ширину разделки (декоративный слой).

Рис. 29. Способы выполнения швов различной длины (а – напроход; б – от середины к краям; в – обратноступенчатый) и поперечные сечения многослойных (г) и многопроходных (д) стыковых швов; нумерация соответствует порядку выполнения швов

Сварка за один проход предпочтительнее при ширине шва не более 14–16 мм, так как дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя напроход нежелательна. Первый слой успевает остыть, и в нем возникают трещины. Для равномерного прогрева металла по всей длине швы накладывают двойным слоем («горкой»), каскадом или блоками. При каскадном способе заполнения шва двойным слоем второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200–400 мм. Сварка «горкой» – разновидность каскадного метода. Ее ведут два сварщика одновременно от середины к краям. Оба метода – это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей.

При толщине металла более 15 мм сварка каждого слоя напроход нежелательна. Первый слой успевает остыть, и в нем возникают трещины. Для равномерного прогрева металла по всей длине швы накладывают двойным слоем («горкой»), каскадом или блоками. При каскадном способе заполнения шва двойным слоем второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200–400 мм. Сварка «горкой» – разновидность каскадного метода. Ее ведут два сварщика одновременно от середины к краям. Оба метода – это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей.

При сварке блоками шов заполняют отдельными ступенями по всей высоте сечения шва. Этот метод применяют при соединении деталей из сталей, закаливающихся при сварке.

Швы с Х– или U-образным скосом кромок по сравнению с V-образным имеют преимущества: в 1,6–1,7 раза уменьшаются объем наплавленного металла и угловые деформации, улучшается провар корня шва. Сварку этих швов выполняют так же, как и с V-образной разделкой, но для уменьшения остаточных деформаций и напряжений желательно накладывать каждый валик или слой попеременно с каждой стороны. Рекомендованный зазор при Х-образной разделке – 3 миллиметра.

Сварку этих швов выполняют так же, как и с V-образной разделкой, но для уменьшения остаточных деформаций и напряжений желательно накладывать каждый валик или слой попеременно с каждой стороны. Рекомендованный зазор при Х-образной разделке – 3 миллиметра.

При сварке на весу (рис. 30, а) наиболее трудно обеспечить провар корня шва и формирование хорошего обратного валика по всей длине стыка. В этом отношении более благоприятна сварка на плотно прижатой съемной медной или остающейся стальной подкладке (рис. 30, б – в). Последние увеличивают расход металла и не всегда технологичны. В медной подкладке для формирования обратного валика делают формирующую канавку, но могут возникнуть трудности точной установки кромок вдоль формирующей канавки.

Рис. 30. Схема сварки стыковых швов:

а – на весу; б – на медной съемной подкладке; в – на остающейся стальной подкладке; г – с предварительным подварочным швом; д – удаление непровара в корне шва для последующей подварки

Если с обратной стороны возможен подход к корню шва и допустима выпуклость обратной стороны шва, целесообразна подварка корня швом небольшого сечения с последующей укладкой основного шва (рис. 30, г). В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 30, д) с последующим выполнением подварочного шва.

30, г). В некоторых случаях при образовании непроваров в корне шва после сварки основного шва дефект в корне разделывают газовой, воздушно-дуговой строжкой или механическими методами (рис. 30, д) с последующим выполнением подварочного шва.

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом «в лодочку» (рис. 31, а) обеспечивает наиболее благоприятные условия для провара корня шва и его формирования. По существу этот прием напоминает сварку стыковых швов с V-образной разделкой кромок, так как шов формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная сборка соединения под сварку с минимальным зазором в стыке для предупреждения вытекания в него расплавленного металла.

Рис. 31. Положение электрода и изделия при сварке:

а – «в лодочку»; б – таврового соединения; в – внахлестку; г – углового соединения

При наложении угловых швов наклонным электродом, в т. ч. «в лодочку», сварку лучше вести углом назад. Во избежание непровара и подрезов кромок сварку «в лодочку» лучше выполнять методом опирания электродного покрытия на кромки.

ч. «в лодочку», сварку лучше вести углом назад. Во избежание непровара и подрезов кромок сварку «в лодочку» лучше выполнять методом опирания электродного покрытия на кромки.

При сварке наклонным электродом (рис. 31, б – г) трудно обеспечить провар шва по нижней плоскости ввиду натекания на нее расплавленного металла и предупредить подрез на вертикальной плоскости из-за стекания расплавленного металла. Поэтому таким способом обычно сваривают швы с катетом до 6–8 мм. При сварке угловых швов наклонным электродом трудно также обеспечить глубокий провар в корне шва, поэтому в односторонних или двусторонних швах без разделки кромок может образоваться непровар, который под нагрузкой послужит началом развития трещин. Для предупреждения этого в ответственных соединениях при толщине металла 4 мм и более необходима односторонняя, а при толщине 12 мм и более – двусторонняя разделка кромок.

Тавровые и угловые швы без скоса кромок с катетами более 10 мм выполняют в один слой поперечными движениями электрода треугольником с задержкой в корне шва. Дугу при этом возбуждают на горизонтальной полке, а не на вертикальной, чтобы избежать натекания металла.

Дугу при этом возбуждают на горизонтальной полке, а не на вертикальной, чтобы избежать натекания металла.

При сварке наклонным электродом многопроходных швов первым выполняют шов на горизонтальной плоскости. Формирование последующего валика происходит с частичным удержанием расплавленного металла сварочной ванны нижележащим валиком.

Наплавка. Наплавка на поверхности изделия выполняется одиночными валиками. Каждый последующий валик необходимо выполнять так, чтобы центр сварочной дуги (электрода) проходил по краю предыдущего валика, перекрывая его на половину или на треть ширины (рис. 32, а). Перед сваркой очередного валика предыдущий валик нужно очистить от шлака и крупных брызг зубилом и металлической щеткой от нагара.

Рис. 32. Наплавка:

а – формирование валиков наплавки; б – выравнивание высоты по краям; 1 – наплавленный металл; 2 – дополнительные валики

Наблюдая за центром дуги, одновременно необходимо следить за краем жидкой ванны, который должен доходить (или чуть-чуть не доходить) до вершины предыдущего валика. Наклон электрода по отношению к изделию и предыдущему валику должен составлять 80–90°. Наклон электрода по отношению к направлению сварки определяется по правилу: «чтобы шлак вперед не забегал и сзади не отставал». Сварочный ток и диаметр электрода, в зависимости от толщины изделия, – максимальные или близкие к максимальным.

Наклон электрода по отношению к изделию и предыдущему валику должен составлять 80–90°. Наклон электрода по отношению к направлению сварки определяется по правилу: «чтобы шлак вперед не забегал и сзади не отставал». Сварочный ток и диаметр электрода, в зависимости от толщины изделия, – максимальные или близкие к максимальным.

При наплавке нужно использовать среднюю длину дуги. При сварке с манипулированием электродом перемещение электрода необходимо производить от центра шва на предыдущий валик и на изделие на равное расстояние. Постоянно следует следить за геометрией, высотой и шириной предыдущего и выполняемого валика.

Для выравнивания высоты по краям наплавленного участка необходимо произвести невысокие дополнительные валики (рис. 32, б). Это поможет добиться минимальных перепадов между валиками, что не потребует механической зачистки перед наплавкой последующего слоя.

При многослойной наплавке жидкотекучий шлак «спешит» занять несовершенство предыдущего слоя (углубления), что вносит дополнительные сложности в процесс сварки. В данном случае после тщательной зачистки предыдущего слоя от шлака необходимо центром дуги обязательно идти по центру углублений, иначе требуется дополнительная зачистка первого слоя от глубоких перепадов между вершинами. В данном случае теряются качество и производительность наплавки.

В данном случае после тщательной зачистки предыдущего слоя от шлака необходимо центром дуги обязательно идти по центру углублений, иначе требуется дополнительная зачистка первого слоя от глубоких перепадов между вершинами. В данном случае теряются качество и производительность наплавки.

Высота наплавки каждого слоя зависит от диаметра электрода и не должна превышать ? его диаметра.

Лекция № 13. Технология и техника выполнения швов в нижнем положении.

Сварка швов в нижнем положении наиболее технологична, и проста для выполнения. В процессе сварки жидкий металл из расплавленного электрода, под собственным весом, стекает в кратер и остаётся в расплавленной металлической ванне. Сварные кромки свариваемых деталей удерживают расплавленный металл в жидкой ванне, препятствуя его вытеканию.

Кроме того, сварка в нижнем положении способствует выходу газов и шлака на поверхность сварочной ванны. Из-за лёгкого выделения шлака и газов, качество сварного соединения получается наиболее высоким. Исходя из этого, для повышения качества сварки, рекомендуется ручную дуговую сварку выполнять в нижнем положении, если это возможно.

Из-за лёгкого выделения шлака и газов, качество сварного соединения получается наиболее высоким. Исходя из этого, для повышения качества сварки, рекомендуется ручную дуговую сварку выполнять в нижнем положении, если это возможно.

Рекомендуемый порядок выполнения сварных швов — слева направо, или на себя. Такая техника ручной дуговой сварки позволяет рабочему-сварщику постоянно контролировать место соединения, длину электрической дуги, движение электрода и формирование сварного шва. Обычно, ширина валика составляет 3-4 диаметра электрода.

Сварка в различных положениях: правильный выбор угла наклона сварочного электрода

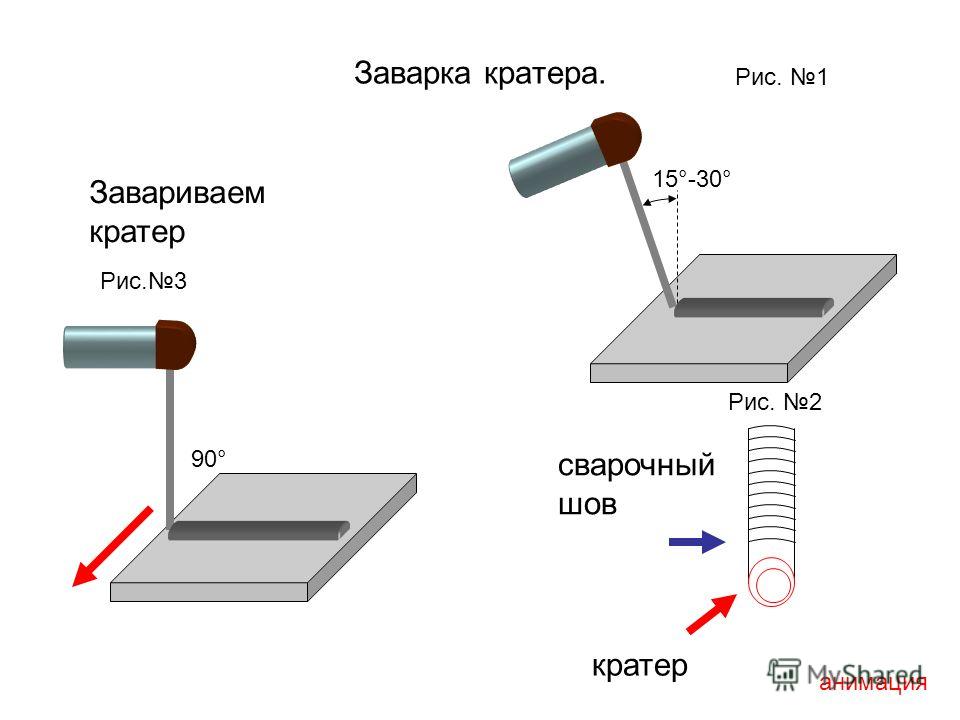

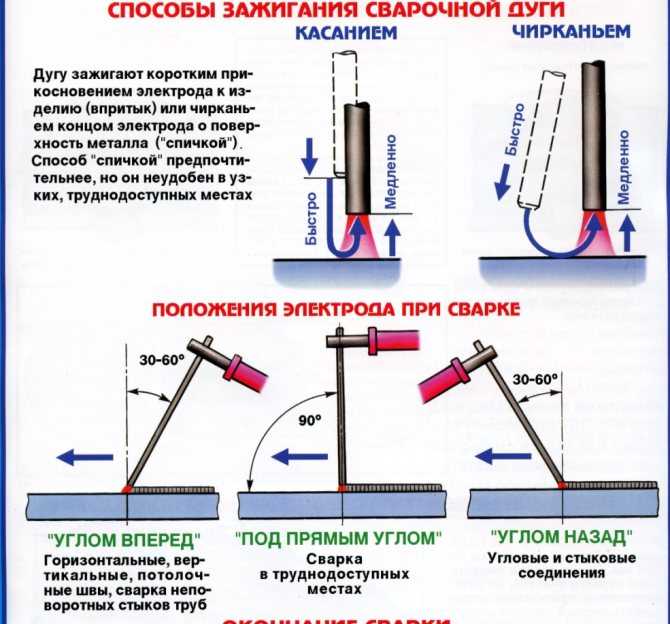

Кратковременное касание конца электрода металла приводит к зажиганию сварочной дуги и к началу процесса сварки. Под каким углом по отношению к изделию следует далее держать электрод, зависит от многих факторов. Но именно этот угол по направлению к сварке непосредственно влияет на качество формирующегося шва. Выбор положения и метода сваривания для различных металлов так же в различной степени требует правильного поддержания наклона электрода.

Процесс дуговой сварки

По металлу электрода протекает электрический ток, что вызывает короткое замыкание и образует сварочную дугу. Длинной дуги называется расстояние от точки горения до активной точки на электроде (торец электрода). Ее величина так же влияет на выбор положения наклона электрода.

В процессе сваривания происходит разогрев торца электрода до высоких температур и плавление его покрытия. Специальное покрытие, из сварочных газообразующих элементов, сгорая, формирует газовый пузырь, а то, что не догорает, превращается в жидкий шлак. Газовые образования и шлак помогают защитить жидкую ванну металла и сварочную дугу от влияния кислорода. Следует следить, чтобы жидкий шлак постоянно укрывал сварочную ванну, поддерживая необходимую температуру и сохраняя тепло.

Для образования надежного соединения достаточно поддержать расплавленный металл в жидком состоянии около трех секунд. За это время из шва успеваю выйти шлаки и газы. Трех секунд хватает и для формирования правильного сварочного валика, который со своими равномерными чешуйками позволяет выполнить плавный переход между краями проплавленного металла основания.

Поэтому, исходя из выше указанного, является очевидным требование, чтобы жидкий шлак точно следовал за дугой, сразу укрывал расплавленный металл. Этот процесс регулирует время проплавления, оттягивая начала кристаллизации металла. Добиться такого контроля над процессом сваривания можно только при правильном угле наклона электрода по отношению к направлению сварки.

Основные движения торца электрода

При ручной сварке важным показателем является степень необходимых усилий (количество наплавленного металла) для выполнения соединения. Сварные швы условно делятся на:

- нормальные — с ровной или не значительно деформированной поверхностью;

- усиленные — с выпуклой поверхностью;

- ослабленные — с вогнутой поверхностью.

Для достижения качественного шва, кроме получения необходимого количества наплавленного металла, важным является и метод проплавления свариваемых кромок. Это достигается поддержанием дуги постоянной длины и соответствующей техникой перемещения торца электрода.

Длина дуги

Длина дуги должна соответствовать диаметру электрода и его марке, но в основном составляет 0,5—1,2 его диаметра. Значительные отклонения от данного условия приводят к образованию дефектов:

- увеличение дуги — вызывает снижение глубины провара шва, порообразование в соединении и увеличение разбрызгивания металла;

- уменьшение дуги — вызывает короткое замыкание и ухудшение условий формирования шва.

Движения торца электрода

- Техника “треугольником”. Обеспечивает хороший провар корня шва, применяется для усиленного прогрева середины шва. Выполняется: для угловых швов с катетом более 6 мм; для стыков труб в любом пространственном положении.

- Зигзагообразная ломаная линия. Выполняется: для угловых швов с катетом менее 6 мм; при сварке встык для нижнего пространственного положения. Он удобен для сваривания частей труб без скоса кромок.

- Петлеобразная техника. Обеспечивает усиленный прогрев обеих кромок металла. Выполняется: для сваривания легированных металлов; для выполнения вертикальных швов.

Виды одновременных движений электрода

- Поступательное движение. Вдоль оси электрода. Обеспечивает постоянство длины сварочной дуги и скорости сварки.

- Прямолинейное движение. Вдоль оси шва. Контролирует скорость процесса плавления и качество формирования шва.

- Колебательное движение. Поперек оси шва под углом наклона — 45°. Необходимо для прогрева кромок, контроля ширины шва. Не выполняется при сваривании тонких металлов или при выполнении корневого шва (первого шва многослойного метода сваривания).

Качественно выполнить подобные техники сваривания можно только при условии изначально правильной установки угла электрода по отношению к поверхности металла и направлению сварки.

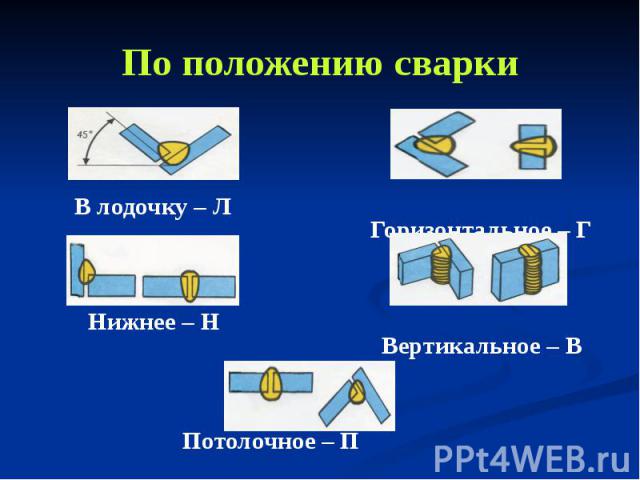

Виды пространственных положений сварки

Нижнее горизонтальное положение. Самое удобное положение для получения качественного шва любой сложности. Этому сопутствует сила тяжести, которая переносит расплавленный металл в сварную ванну и комфортное положение для наблюдения за процессом сварки.

Вертикальное положение. Сила тяжести препятствует точному перенесению расплавленного металла, поэтому сварка в таком положении имеет ряд особенностей. Ее необходимо выполнять короткой дугой и обязательно держать электрод под углом и быстро отводить для затвердения металла.

Сварка вертикальных швов выполняется двумя способами:

- “Снизу — вверх”. Более удобный способ, который основывается на удержании жидкой капли металла над предыдущей каплей, уже успевшей затвердеть.

- “Сверху — вниз”. Неудобный способ, но применяется для сварки тонких металлов. Электрод располагается под углом 900 и постепенно перемещается под углом 10— 15°, а дуга направляется на расплавленный металл.

Потолочное положение шва. Самое трудное положение для выполнения шва, поэтому возможно только при небольшом количестве металла сварочной ванны. При выполнении шва в таком положении используется меньшая сила тока, поддерживается короткая дуга и формируется узкий валик для шва.

Самое трудное положение для выполнения шва, поэтому возможно только при небольшом количестве металла сварочной ванны. При выполнении шва в таком положении используется меньшая сила тока, поддерживается короткая дуга и формируется узкий валик для шва.

Сварка в нижнем положении | Тиберис

При сварке в нижнем положении существуют следующие разновидности соединений:

- Стыковые (применяется сварной шов стыкового соединения)

- Угловые (применяется сварной шов углового, нахлестного или таврового соединений).

3.1 Сварка стыкового соединения

Данный тип сварного соединения чаще всего используется для несложных конструкций обычного назначения. При двухсторонней сварке металла толщиной до 8 мм такое соединение будет достаточно прочным, стыковые соединения изделий толщиной не более 4 мм свариваются с одной стороны. Прочность сварных стыковых соединений определяется глубиной проплавления, а она зависит от диаметра электродов, от толщины свариваемых деталей, от величины сварочного тока и от зазора между деталями.

| Односторонние соединения без скоса кромок, выполняют электродами диаметром равным толщине металла, если она не превышает 4 мм. |

| Листы диаметром от 4 до 8 мм сваривают двусторонним швом. |

| Металл толщиной более 8 мм сваривают с разделкой кромок под углом около 30 градусов. Во избежании прожогов сварку ведут на съемных подкладках (медных или стальных) в несколько проходов. Для первого прохода рекомендуется использовать электрод толщиной не более 4 мм, для последующих — применять электроды с большим диаметром. На рисунке видно, что при первом проходе корневой шов заваривают электродом меньшего размера. Для первого шва важна достаточная глубина провара и его точность (проплавленный метал не должен выходить за кромки). При втором и последующих проходах используется больший по диаметру электрод, его нужно с небольшой скоростью продвигать вперед по шву, при этом делая колебательные движения электрода из стороны в сторону для полного заполнения выемки между кромок. |

3.2 Сварка углового соединения

Хорошие результаты при сварке угловых швов обеспечиваются установкой плоскостей соединяемых элементов «в лодочку», т.е. под углом 45 градусов к горизонтали (возможны варианты с меньшим радиусом угла). При этом достигается хорошее проплавление стенок и угла элементов, а опасность непровара или подреза невелика. Сварка «в лодочку» дает возможность наплавлять за один проход швы большого сечения. Оптимальный метод подбирается в зависимости от положения и места проведения сварки.

| Сварка в симметричную «лодочку» производится при высоких значениях сварочного тока (как обратной, так и прямой полярности) Сварку в симметричную «лодочку» при обратной полярности рекомендуется проводить на максимально короткой дуге. При таком методе меньше вероятность подрезов одной стенки и наплывов на другой, чем при несимметричной «лодочке» |

Сварка в несимметричную «лодочку» осуществляется при наклоне под углом 60 и 30 градусов. Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное — чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход. Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное — чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход.Метод хорош при работе в труднодоступных местах за счет небольшой амплитуды движений электрода. |

Сварку в «лодочку» лучше всего применять при взаимном расположении свариваемых изделий под углом в 90 градусов при длине угловых швов 8 мм и более.

3.3 Сварка углового соединения (таврового типа)

Обычно при сварке тавровых соединений в нижнем положении нужно несколько проходов. Однопроходные угловые швы допустимы при сварке простых конструкций, но при этом они должны иметь стороны, образующие угол в 45 градусов при угловом сварном шве, и не превышать диаметр используемого электрода более чем на 1,5-3,0 мм.

При многопроходной сварке угловых швов, первый проход всегда выполняется электродом большего размера, чем будут использоваться при повторных проходах. Диаметр электрода для первого прохода — 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

Диаметр электрода для первого прохода — 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

| Важно – при сварке угловых соединений таврового типа дугу следует возбуждать на горизонтальной полке, а не на вертикальной. Все угловые швы без скоса кромок со сторонами образующими угол в 90 градусов и со стенками толщиной не больше 10 мм нужно выполнять в один слой поперечными движениями электрода треугольником с небольшой задержкой в корне шва. |

Сварка пластин без разделки кромок.

Стыковое соединение обеспечивает возможность передачи усилия непосредственно от одной детали к другой без использования промежуточных элементов. Оно является оптимальным по количеству затрачиваемого металла и условиям работы соединения под нагрузкой. Стыковой шов должен гарантировать провар металла по всей его толщине. Наиболее рационален стыковой шов, образованный за счет расплавления только основного металла. На практике такие швы применяют в небольшом объеме из-за ограничения предельной глубины проплавления при используемых источниках сварочного нагрева, невозможности сборки соединяемых деталей без зазора, а при наличии зазора — из-за «потребности дополнительного металла для его заполнения. Наиболее характерен такой тип шва для электроннолучевой

Стыковой шов должен гарантировать провар металла по всей его толщине. Наиболее рационален стыковой шов, образованный за счет расплавления только основного металла. На практике такие швы применяют в небольшом объеме из-за ограничения предельной глубины проплавления при используемых источниках сварочного нагрева, невозможности сборки соединяемых деталей без зазора, а при наличии зазора — из-за «потребности дополнительного металла для его заполнения. Наиболее характерен такой тип шва для электроннолучевой

сварки, однако отсутствие дополнительного металла ограничивает область применения и этого способа. Поэтому ведутся работы по сварке электронным лучом с дополнительным металлом.

В зависимости от количества слоев (проходов), необходимых для образования стыкового шва с полным проваром основного металла, различают однослойные и многослойные стыковые швы. При сварке изделия с одной стороны швы называют односторонними (рис. 5-20, а, б)у с двух сторон — двусторонними (рис 5-21, а—в). Односторонние и двусторонние швы могут быть однослойными и многослойными (рис. 5-20 и 5-21).

Односторонние и двусторонние швы могут быть однослойными и многослойными (рис. 5-20 и 5-21).

Если сечения обоих швов при двусторонней сварке примерно равны между собой, то такой шов называют симметричным (рис. 5-21, а, б), если сечение шва с одной стороны больше сечения шва с другой стороны —несимметричным (рис 5-21, в) Слой большего сечения называют основным, а слой меньшего сечения — под-варочным. Какой из швов должен быть сварен первым, зависит от конкретных условий сварки. Один из швов в несимметричном шве может быть многослойным, а другой — однослойным (рис. 5-21, в).

Стыковые однослойные швы. Наиболее целесообразно выполнять стыковые швы в один слой. Конфигурация однослойного стыкового шва характеризуется следующими параметрами

(рис 5-22)* общая толщина шва Я; глубина провара h ширина провара Ь; максимальная высота усиления а. Кроме этих основных параметров конфигурация стыкового шва характеризуется углом перехода от металла шва к основному металлу; сечением шва, образованным за счет расплавленного основного металла и вводимого в сварочную ванну дополнительного металла; суммарной площадью шва, коэффициентом формы шва (отношение ширины шва к глубине проплавления) и коэффициентом формы усиления (отношение ширины шва к высоте усиления).

Сварку однослойных швов можно вести без зазора, в этом случае максимальная величина зазора определяется точностью подготовки кромок и колеблется в пределах 0—3 мм с обязательным зазором или со скосом кромок (рис. 5-23, а—в).

Толщина металла, при которой возможна дуговая сварка стыковых швов без разделки кромок, зависит от мощности источника нагрева и от возможности обеспечения нормального формирования шва (табл. 5-1)

Как видно из табл. 5-1, предельная толщина металла, при которой возможна сварка в один слой с одной или двух сторон, может быть увеличена за счет применения обязательного зазора между свариваемыми кромками или скоса кромок. Это достигается за счет увеличения глубины проплавления на величину, равную усилению (рис 5-23, а—в). Конфигурация разделки может быть любой, но она не должна выходить за пределы проплавления, типичные для данного режима Глубина провара определяется условиями равновесия между давлением дуги и гидростатическим

давлением, оказываемым жидкими металлом и шлаком. Следовательно, на сколько снизится точка Ах по сравнению с точкой Л, на столько же снизится и точка Бх относительно точки £. Величина Н при этом останется постоянной (рис. 5-23).

Следовательно, на сколько снизится точка Ах по сравнению с точкой Л, на столько же снизится и точка Бх относительно точки £. Величина Н при этом останется постоянной (рис. 5-23).

Недостатком сварки с разделкой кромок, по сравнению со сваркой с обязательным зазором, является большая стоимость работ по подготовке деталей к сварке. Ее преимущество заключается в улучшении условий формирования шва за счет равномерного отвода теплоты от его корня при сварке первого слоя двусторонних швов, что снижает вероятность образования кристаллизационных трещин и шлаковых каналов, наблюдаемых при сварке с обязательным зазором.

Хорошее формирование шва обеспечивается при сечении разделки или зазора, равном 50—70% сечения вводимого в шов электродного металла. При этом избыточный дополнительный металл образует небольшое усиление, обеспечивающее плавность перехода от шва к основному металлу (рис. 5-24, а). Если сечение разделки или зазора равно сечению вводимого в шов электродного металла, то шов формируется без усиления, заподлицо с основным металлом (рис. 5-24, б). Если сечение разделки или

5-24, б). Если сечение разделки или

зазора больше сечения вводимого в шов электродного металла, то толщина шва будет меньше толщины основного металла (рис. 5-24, в).

При автоматической и полуавтоматической сварке однослойных швов форму разделки определяют по нижеприведенной схеме. Исходя из принятого режима сварки, при котором обеспечивается необходимая глубина проплавления основного металла, рассчитывают сечение вводимого в шов электродного металла (при односторонней или двусторонней сварке) по формуле

где F3n — сечение электродной проволоки, мм2; иэл—скорость подачи электродной проволоки, м/ч; vCB — скорость сварки, м/ч. Сечение разделки определяют по формуле

где ky— коэффициент, учитывающий усиление шва, обычно равный 1,4—1,6.

По площади сечения разделки, задаваясь углом раскрытия кромок 50—70° (в зависимости от ширины шва), определяем ее глубину. Глубина разделки должна быть меньше глубины провара. Ширину зазора а при сварке с обязательным зазором определяют по формуле

При односторонней сварке п равно толщине свариваемого металла; при двусторонней сварке п равно 0,7 этой толщины. Однослойная сварка под флюсом наиболее целесообразна для соединения металла толщиной 5—42 мм. Дальнейшее увеличение толщины металла, свариваемого в один слой, ограничивается сложностью обеспечения нормального формирования шва большого сечения, а не отсутствием источников нагрева необходимой мощности. Плохое формирование шва проявляется в неравномерном бугристом очертании его поверхности, узком и глубоком проваре, способствующем снижению стойкости металла шва против образования кристаллизационных трещин.

Однослойная сварка под флюсом наиболее целесообразна для соединения металла толщиной 5—42 мм. Дальнейшее увеличение толщины металла, свариваемого в один слой, ограничивается сложностью обеспечения нормального формирования шва большого сечения, а не отсутствием источников нагрева необходимой мощности. Плохое формирование шва проявляется в неравномерном бугристом очертании его поверхности, узком и глубоком проваре, способствующем снижению стойкости металла шва против образования кристаллизационных трещин.

Для предупреждения появления шлаковых каналов при сварке с обязательным зазором рекомендуется заполнять зазор металлическим наполнителем (железным порошком, рубленой проволокой, окатышами и др.)- Это обеспечивает существенное уменьшение вероятности образования шлаковых каналов и несколько улучшает металлургическую обработку сварочной ванны. Однако стоимость шва вследствие относительно высокой цены наполнителя и дополнительной операции по его засыпке в зазор повышается. Применение наполнителя обычного состава не дает возможности повысить линейную скорость сварки, увеличить максимальную толщину металла, свариваемую за один проход, и снизить вероятность появления кристаллизационных трещин. Поэтому более перспективна сварка без зазора со скосом кромок.

Поэтому более перспективна сварка без зазора со скосом кромок.

Первый слой двусторонних швов можно сваривать любым способом, обеспечивающим удержание сварочной ванны в зазоре между кромками, применяя ручную подварку, временную подкладку, флюсовую подушку, заделку зазора асбестом, ременную или медную подкладку и др. Шов со второй стороны сваривают на весу. Выполнение первого слоя на весу возможно для ручной и полуавтоматической сварки при зазоре не более 2 мм, а для автоматической сварки под флюсом—-при зазоре не более 1 мм. Ручную подварку не удаляют, а переваривают в процессе наложения последующего шва.

При двусторонней сварке оба слоя, как правило, сваривают с одинаковым проваром, составляющим 60—70% толщины основного металла. Это обеспечивает достаточно большое перекрытие проваров. При необходимости можно сваривать двусторонние швы так, чтобы провар одного слоя составлял 30—35% толщины металла, а второго—70—80%. Такой способ используют в том случае, если первый слой сваривают вручную покрытыми электродами, полуавтоматом под флюсом или в углекислом газе, а второй — автоматом под флюсом. Дальнейшее уменьшение глубины провара первого шва недопустимо, так как если глубина провара при сварке второго шва, который выполняют на весу, превысит 80% толщины металла, неизбежен прожог соединения, что связано со скачкообразным нарастанием глубины проплавления.

Дальнейшее уменьшение глубины провара первого шва недопустимо, так как если глубина провара при сварке второго шва, который выполняют на весу, превысит 80% толщины металла, неизбежен прожог соединения, что связано со скачкообразным нарастанием глубины проплавления.

Сварка односторонних швов с полным проваром металла и качественным формированием обратного валика представляет сложную, до сих пор не решенную до конца задачу. При сварке односторонних швов для обеспечения полного провара кромок металл необходимо доводить до расплавления на всю толщину свариваемых деталей. Если не принять специальных мер, то ничем не удерживаемая сварочная ванна вытечет из стыка и вместо шва образуются прожоги. Для предотвращения вытекания сварочной ванны под стык устанавливают специальные приспособления, получившие название подкладок и подушек. В зависимости от материала различают медные, флюсомедные, флюсо-керамические и стальные подкладки и подушки. Находят также применение подкладки из стекловолокна и других материалов.

Сварка с полным проваром без принятия специальных мер для удержания сварочной ванны, т. е. на весу, возможна для тонкого металла с подачей аргона со стороны корня шва. Аргон резко увеличивает поверхностное натяжение жидкого металла, способствуя удержанию сварочной ванны. Возможна сварка покрытыми электродами на малой погонной энергии, когда сварочная ванна удерживается силами поверхностного натяжения.

Флюсо-медная подкладка представляет собой медную полосу, поджимаемую к основанию стыка, на поверхность которой в специальную канавку обычно треугольной формы насыпают слой флюса. Подкладку устанавливают стационарно или передвигают по мере сварки шва (скользящая подкладка). Флюс улучшает формирование обратного валика и предохраняет подкладку от непосредственного воздействия дуги.

Стальные подкладки приваривают к свариваемым деталям (остающиеся подкладки) или удаляют после сварки (временные или технологические подкладки). Толщина стальной подкладки должна составлять 30—40% толщины свариваемого металла (а при многослойной сварке — толщины слоя). Непременным условием для качественной сварки является точная подгонка подкладок. Зазор между стыком и подкладкой любого типа не должен превышать 1 мм. Медная и флюсо-медная подкладки, остающиеся и временные стальные подкладки служат не только для механического удержания жидкой сварочной ванны, но и изменяют характер теплоотвода от основания сварочной ванны, как бы увеличивая толщину свариваемого металла.

Непременным условием для качественной сварки является точная подгонка подкладок. Зазор между стыком и подкладкой любого типа не должен превышать 1 мм. Медная и флюсо-медная подкладки, остающиеся и временные стальные подкладки служат не только для механического удержания жидкой сварочной ванны, но и изменяют характер теплоотвода от основания сварочной ванны, как бы увеличивая толщину свариваемого металла.

Флюсовая подушка не изменяет характера теплоотвода от основания сварочной ванны и служит только для механического удержания жидкого металла путем принудительного поджатия флюса к основанию стыка. Поэтому при сварке на флюсовой подушке полное проплавление основного металла достигается при меньшей силе тока, чем при сварке на подкладках. Это связано с тем, что при ограниченном теплоотводе от основания сварочной ванны глубина провара скачкообразно увеличивается до полного проплавления кромок. Флюсовые подушки бывают однородными и комбинированными.

При сварке на стальной привариваемой подкладке изменяется характер кристаллизации металла шва в его корне (рис. 5-25, а) по сравнению с характером кристаллизации этого участка при сварке на флюсовой подушке (рис. 5-25, б) или флюсо-медной подкладке. Это, как указывалось выше, благоприятно отражается на стойкости металла против возникающих по оси шва кристаллизационных трещин. При сварке на остающейся подкладке иногда наблюдаются трещины, берущие начало от щели между сопрягаемыми элементами.

5-25, а) по сравнению с характером кристаллизации этого участка при сварке на флюсовой подушке (рис. 5-25, б) или флюсо-медной подкладке. Это, как указывалось выше, благоприятно отражается на стойкости металла против возникающих по оси шва кристаллизационных трещин. При сварке на остающейся подкладке иногда наблюдаются трещины, берущие начало от щели между сопрягаемыми элементами.

Сварка стыковых швов при соединении в замок (рис. 5-25, в) не обеспечивает полного провара основного металла. Соединение в замок применяется в круговых швах толстостенных труб и сосудов. Характер кристаллизации тот же, что и при сварке на остающейся подкладке, но возможно образование трещины от щели.

Применение подкладок и подушек позволяет получать односторонние швы. Однако, несмотря на большое количество используемых для этой цели технологических приемов и приспособлений, не всегда удается обеспечить надлежащее и стабильное формирование обратного валика. Бывают случаи, когда форма обратного валика даже в пределах одного стыка изменяется в широких пределах. Поэтому стыковые швы ответственных конструкций, как правило, сваривают с двух сторон. При этом качество сварки значительно более стабильное и возможно получение однослойных (двусторонних) швов на металле большей толщины (см. табл. 5-1).

Поэтому стыковые швы ответственных конструкций, как правило, сваривают с двух сторон. При этом качество сварки значительно более стабильное и возможно получение однослойных (двусторонних) швов на металле большей толщины (см. табл. 5-1).

Переход на одностороннюю сварку пока оправдан только в случае действительной необходимости, например при изготовлении громоздких узлов, когда затруднена или вообще невозможна их кантовка, или для изделий, размеры которых не позволяют проводить сварку со второй стороны. При односторонней сварке следует в большем объеме проводить контроль качества. Возрастает время, затрачиваемое на исправление дефектов, а при некоторых условиях и на правку конструкций.

При автоматической сварке однослойных швов любой длины и при сварке коротких швов (до 300 мм) вручную их заваривают от начала до конца — напроход. При ручной сварке швов средней длины для уменьшения сварочных деформаций и напряжений их заваривают двумя участками (рис. 5-26, а), или так называемым обратноступенчатым способом (рис. 5-26, б), или же от середины к концам шва (рис. 5-26, в). При обратноступенчатом способе сварки весь шов разбивают на отдельные участки длиной 100—-300 мм. Сварку каждого участка (ступени) выполняют в направлении, обратном общему направлению сварки (рис. 5-26, 6).

5-26, б), или же от середины к концам шва (рис. 5-26, в). При обратноступенчатом способе сварки весь шов разбивают на отдельные участки длиной 100—-300 мм. Сварку каждого участка (ступени) выполняют в направлении, обратном общему направлению сварки (рис. 5-26, 6).

При этом конец каждой последующей ступени совпадает с началом предыдущей. При полуавтоматической сварке под флюсом применяют как сварку напроход, так и сварку ступенями.

Производительность при выполнении однослойных стыковых швов определяется линейной скоростью сварки, равной скорости перемещения источника нагрева, и величиной коэффициента использования сварочной установки. Максимальная скорость, при которой возможно качественное выполнение стыкового однослойного шва, зависит от вида и режима сварки, толщины свариваемого металла, возможной точности направления конца электрода по месту стыка и от формы сварочной ванны. Она практически не зависит от количества вводимого в шов за единицу времени дополнительного металла. Важные показатели для этого случая — проплавляющая способность источника теплоты и возможность качественного выполнения швов на повышенных скоростях, для чего широкое применение находит многодуговой процесс.

Важные показатели для этого случая — проплавляющая способность источника теплоты и возможность качественного выполнения швов на повышенных скоростях, для чего широкое применение находит многодуговой процесс.

При однослойной сварке необходимы тщательная зачистка металла и точная сборка под сварку, повышенная стабильность режима, точное направление электрода, применение только кондиционных сварочных материалов, т. е. наличие высокой культуры производства. Поэтому на практике подчас даже вопреки технической целесообразности применяют многослойную сварку, при которой дефекты, образовавшиеся в одном из слоев, устраняются при наложении последующих.

Стыковые многослойные швы. Если проплавляющая способность источника теплоты не обеспечивает возможности провара основного металла с одной или двух сторон на всю толщину, то производят специальную подготовку свариваемых кромок. В этом случае между соединяемыми элементами оставляют пространство, позволяющее приблизить источник теплоты к самой отдаленной от поверхности точке основного металла. Достигается это за счет скоса кромок с оставлением небольшого нескошенного участка — притупления, которое проплавляется в процессе сварки (рис. 5-27, а—г).

Достигается это за счет скоса кромок с оставлением небольшого нескошенного участка — притупления, которое проплавляется в процессе сварки (рис. 5-27, а—г).

К многослойной сварке со скосом кромок даже для толщин, которые могут быть сварены в один слой, прибегают и в тех случаях, когда отсутствуют

источники питания достаточной мощности, необходимо уменьшить долю основного металла в металле шва (например при сварке среднеуглеродистых, среднелегированных и других марок стали), создать благоприятный термический цикл или снизить вероятность образования дефектов и пр. Очевидно, что такое решение вопроса менее целесообразно, чем сварка без разделки кромок, так как в этом случае искусственно удаляется часть основного металла, а образовавшаяся полость заполняется другим, более дорогим, электродным или присадочным металлом. При этом металл шва на 60—80% состоит из электродного и только на 20—40% из основного металла. Производительность сварки существенно снижается.

Условия, благодаря которым осуществляется провар корня шва при многослойной сварке, ясны из схем, приведенных на рис. 5-28. При сварке без разделки кромок при данной мощности источника нагрева шов будет формироваться так, как показано на рис. 5-28, а. Если раздвинуть кромки на расстояние, превосходящее ширину шва, то при той же мощности источника нагрева шов погрузится в разделку до такого положения, при котором ширина его совпадет с шириной разделки (рис. 5-28, б).

5-28. При сварке без разделки кромок при данной мощности источника нагрева шов будет формироваться так, как показано на рис. 5-28, а. Если раздвинуть кромки на расстояние, превосходящее ширину шва, то при той же мощности источника нагрева шов погрузится в разделку до такого положения, при котором ширина его совпадет с шириной разделки (рис. 5-28, б).

При увеличении угла раскрытия кромок произойдет дальнейшее понижение уровня сварочной ванны и при той же мощности источника нагрева и форме шва будет достигнут провар соединяемых деталей в корне шва (рис. 5-28, в). При малом угле разделки кромок трудно обеспечить провар и при многослойном шве.

Кромки под сварку разделывают путем удаления части металла по плоскости, расположенной под некоторым углом к вертикальной оси (V-образная разделка кромок, рис. 5-27, а), или же по специально подобранной криволинейной поверхности (рюмко-образная разделка кромок, рис. 5-27, б). Характер подготовки кромок под сварку при V-образной разделке определяется углом

раскрытия кромок а или углом скоса кромок, величиной

притупления р и расстоянием (зазором) между свариваемыми деталями а (см. рис. 5-27, а).

рис. 5-27, а).

Угол раскрытия кромок выбирают с таким расчетом, чтобы были обеспечены провар вершины угла притупления и оптимальный коэффициент формы провара. При малом угле раскрытия возможны непровар вершины угла (см. рис. 5-28, б) и возникновение кристаллизационных трещин. Последнее связано с тем, что для достижения провара при этих условиях слой должен иметь малый коэффициент формы. Угол раскрытия кромок практически не зависит от толщины свариваемого металла и мало зависит от способа сварки. При любой толщине необходимо создать условия для качественного выполнения первого слоя.

Форма подготовки кромок при рюмкообразной разделке определяется величиной притупления р и величиной зазора а, назначаемыми из тех же соображений, что и для V-образной разделки, радиусом г, изменяемым в пределах 5—8 мм, и углом скоса кромок а, равным 10—14°. По условиям формирования металла первого слоя и по сечению разделки предпочтительна рюмкообразная подготовка кромок. Однако в этом случае увеличивается сложность подготовки под сварку и требуется более точное направление электрода по оси соединения для обеспечения провара кромок.

Для уменьшения сечения разделки применяют двустороннюю V-образную разделку, называемую Х-образной (см. рис. 5-27,

Техника ручной дуговой сварки MMA – ООО «ЦСК»

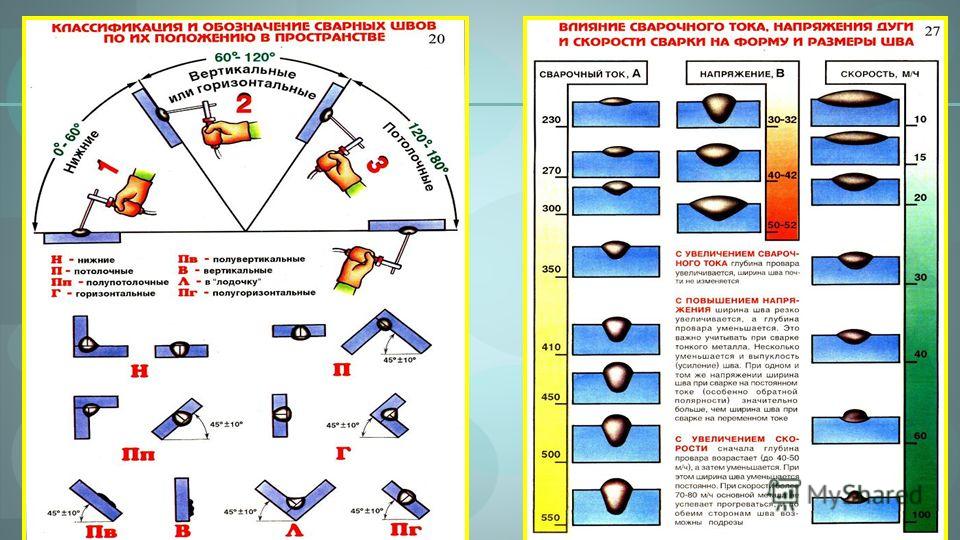

Выбор режима ручной дуговой сваркиРежим сварки — это совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на основные и дополнительные.

| Основные параметры | Дополнительные параметры |

| — диаметр электрода; — величина, род и полярность тока; — напряжение на дуге; — скорость сварки; — число проходов. |

— величина вылета электрода; — состав и толщина покрытий электрода; — положение электрода; — положение изделия при сварке. |

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки. Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары.

Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары.

Сварку швов в вертикально и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10-20% ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узких пределах 16-30 В.

Техника сваркиДуга может возбуждатьоя двумя приемами: касанием впритык и отводом перпендикулярно вверх или чирканием электродом, как спичкой. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла.

В процессе ручной дуговой сварки электроду сообщается движение в трех направлениях:

1. Поступательное движение по направлению оси электрода. Этим движением поддерживается постоянная, в известных пределах, длина дуги в зависимости от скорости плавления электрода.

2. Перемещение электрода вдоль оси валика для образования шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов.

3. Перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения шва понимают как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы:

| Шов | короткий | средний | длинный |

| Протяженность, мм | <300 | 300–1000 | >1000 |

| Способ сварки | сварка от начала шва до его конца | сварка от середины к концам или обратно-ступенчатым методом | от середины к краям (обратноступенчатым способом) или вразброс |

В зависимости от протяженности шва, материала и требований к точности и качеству сварных соединений сварка таких швов может выполняться различно. При обратноступенчатом методе весь шов разбивается на небольшие участки длиной по 150–200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм.

В зависимости от количества проходов (слоев), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы. С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяют при сварке металла небольших толщин (до 8–10 мм) с предварительной разделкой кромок. Сварку соединений ответственных конструкций большой толщины (свыше 20–25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов «горкой» или «каскадным» методом.

С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяют при сварке металла небольших толщин (до 8–10 мм) с предварительной разделкой кромок. Сварку соединений ответственных конструкций большой толщины (свыше 20–25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов «горкой» или «каскадным» методом.

При сварке «горкой» сначала в разделку кромок наплавляют первый слой небольшой длины 200–300 мм, затем – второй слой, перекрывающий первый и имеющий примерно в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200–300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой «горки» сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки все время находится в горячем состоянии, что предупреждает появление трещин. «Каскадный» метод является разновидностью горки. Соединения под сварку собирают в приспособлениях, чаще всего с прихватками.

Соединения под сварку собирают в приспособлениях, чаще всего с прихватками.

Сварочная дуга зажигается после короткого замыкания сварочной цепи, в момент отрыва электрода от изделия. Возбуждение дуги можно производить двумя способами: впритык и чирканьем.

| Касание | Чирканье |

| Сварщик концом электрода прикасается к изделию (основному металлу), а затем отводит его на небольшое расстояние (2–4 мм) | сварщик проводит (чиркает) по поверхности основного металла концом электрода и отводит его на небольшое расстояние (2сварщик проводит (чиркает) по поверхности основного металла концом электрода и отводит его на небольшое расстояние (2–4 мм) |

В том и другом случае приближение электрода к изделию производится быстро, а отвод электрода – медленно. До момента образования дуги электросварщик должен закрыть лицо щитком или маской.

Если дуга с первого раза не возбуждается, необходимо повторить приемы ее зажигания. Длительное прикосновение электрода к изделию вызывает его прилипание (приваривание). В этом случае отделить электрод необходимо быстрым отламывающим движением.

Манипулирование электродомВ процессе сварки электросварщик сообщает концу электрода движение одновременно в трех направлениях:

1. Поступательное движение вниз по оси электрода для поддержания необходимой длины дуги.

Чтобы дуга горела устойчиво (стабильно), необходимо поддерживать постоянство ее длины. Длина дуги оказывает большое влияние на качество и формирование сварного шва. Сварку рекомендуется вести короткой дугой. При короткой дуге обеспечивается большая глубина проплавления и лучшая защита расплавленного металла от окружающей атмосферы, т. е. гарантируется высокое качество металла шва. При сварке длинной дугой повышается разбрызгивание металла, сварной шов оказывается насыщенным газами, повышается его пористость.

Ориентировочно длина дуги должна быть в пределах 0,5–1,0 диаметра электрода. Дуга, превышающая диаметр электрода, считается длинной. Длинная дуга горит неустойчиво и может самопроизвольно обрываться. Для обеспечения высокого качества шва сварщик должен непрерывно поддерживать короткую дугу постоянной длины. Техника сварки на короткой дуге сложнее, требует высокой квалификации сварщика и специальных навыков.

2. Движение в направлении сварки вдоль оси шва.

Скорость движения электрода вдоль шва определяется режимом сварки (диаметр электрода, величина тока), типом сварного соединения и пространственным положением сварки. Правильно выбранная скорость перемещения электрода обеспечивает правильное формирование и качество сварного шва. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла. Чрезмерная скорость перемещения электрода уменьшает глубину проплавления и приводит к непровару.

Сварной шов, образованный в результате первого и второго движения электрода, называется «ниточным». При правильно выбранной скорости перемещения электрода вдоль шва ширина «ниточного» шва (валика) получается не более 1,5 диаметра электрода. Такой шов находит применение при сварке тонкого металла, при проваре корня шва, при сварке в потолочном положении.

При правильно выбранной скорости перемещения электрода вдоль шва ширина «ниточного» шва (валика) получается не более 1,5 диаметра электрода. Такой шов находит применение при сварке тонкого металла, при проваре корня шва, при сварке в потолочном положении.

3. Колебательное движение, концом электрода поперек шва.

Применяется для получения шва нужной ширины и равномерного расплавления свариваемых кромок. Поперечные колебания концом электрода обеспечивают лучшие прогрев и проплавление кромок основного металла и замедляют остывание сварочной ванны. В процессе колебательных движений середину пути проходят быстро, замедляя движение в крайних точках. Траектория поперечных колебательных движений концом электрода определяется размерами сварного шва, формой подготовки кромок под сварку, пространственным положением сварки, индивидуальными навыками электросварщикам. Ширина шва (валика) не должна превышать трех диаметров электрода, при большей ширине возможно образование дефектов в сварном шве.

Сложность овладения навыком ручной сварки покрытыми электродами состоит в том, что в процессе одновременного движения концом электрода в трех направлениях электросварщик должен поддерживать короткую дугу постоянной длины. Только это условие обеспечит устойчивое горение дуги, глубокий провар, хорошую защиту расплавленного металла от окружающей атмосферы, малое разбрызгивание, хорошее формирование шва и высокое качество сварки.

На процесс формирования сварного шва существенное влияние оказывает угол наклона электрода относительно направления сварки.

Сварку можно вести вертикально расположенным электродом или при его наклоне под углом 70—80°. При таких положениях электрода капли электродного металла, перемещающиеся при плавлении электрода в направлении его оси, полностью попадают в сварочную ванну. Различают сварку с наклоном электрода относительно направления сварки углом вперед и углом назад. Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва и способствовать лучшему формированию валика шва.

Изменяя наклон электрода, сварщик может регулировать глубину провара, ширину шва и способствовать лучшему формированию валика шва.

| Направление | Глубина проплавления (провара) | Ширина шва | Обоснование |

| углом вперед | уменьшается (<) | увеличивается (>) | снижение давления столба дуги на поверхность расплавленного металла, т.к. расплавленный металл затекает под столб дуги |

| углом назад | увеличивается (>) | уменьшается (<) | интенсивное вытеснение расплавленного металла из-под столба дуги |

Нужно ли сваривать вверх или вниз — что лучше всего проникнет — Welders Lab

Одна вещь, которую я усвоил еще будучи сварщиком, заключается в том, что вы почти никогда не выполняете сварку в одном и том же положении. В один момент вы можете сваривать плоско, а в другой — вертикально вниз. Именно эти вертикальные сварные швы могут быть немного сложными, если вы не сделаете их правильно.

В один момент вы можете сваривать плоско, а в другой — вертикально вниз. Именно эти вертикальные сварные швы могут быть немного сложными, если вы не сделаете их правильно.

Итак, при вертикальном шве нужно сваривать вверх или вниз? Вертикальный шов вверх обеспечивает лучшее проплавление, тогда как вертикальный шов вниз может выглядеть более эстетично. Оба сварных шва требуют практики для изучения, но могут быть очень полезными при использовании в определенных ситуациях.