Сварка швов различной протяженности — Сварка металлов

Сварка швов различной протяженности

Категория:

Сварка металлов

Сварка швов различной протяженности

Сварные швы по протяженности делят на три группы. Протяженность сварных швов имеет большое значение для выбора порядка их выполнения.

Короткие швы сваривают способом «на проход», т. е. непрерывным движением дуги от одного конца шва к другому в одном направлении. При многослойной сварке каждый последующий слой накладывают в направлении, противоположном предыдущему.

Швы средней длины сваривают от середины шва к краям, либо обратноступенчатым способом. Такой порядок наложения швов уменьшает внутренние напряжения и деформации. Деформации, возникающие при наложении двух соседних коротких швов, имеют противоположное направление.

Обратноступенчатый способ сварки заключается в том, что весь шов разбивают на участки длиной 200—300 мм (ступени).

Швы большой протяженности сваривают обратноступенчатым способом от середины к краям. Если сварку выполняет один сварщик, то он накладывает швы в очередности, показанной на рис. 1 в.

Рис. 1. Сварка швов различной протяженности:

а — от середины к краям шва; б — обратно-ступенчатым способом от одного конца шва к другому; в, г — обратно-ступенчатым способом от середины к краям шва; д — обрагно-ступенчатым способом от середины к краям шва вразбивку

Способ, показанный на рис. 60 д, предпочтителен, называется он так: обратноступенчатый способ сварки от середины к краям шва вразбивку. Если сварку выполняют два сварщика, то они накладывают швы в очередности, показанной на рис. 1 г.

60 д, предпочтителен, называется он так: обратноступенчатый способ сварки от середины к краям шва вразбивку. Если сварку выполняют два сварщика, то они накладывают швы в очередности, показанной на рис. 1 г.

При сварке обратноступенчатый способом многослойных швов концы участков (ступеней) в смежных слоях не должны совпадать, и их необходимо сдвигать на 15—20 мм, Это делают потому, что в точках начала и конца швов наиболее вероятно появление дефектов (непроваров, шлаковых включений). Каждый последующий слой следует выполнять в направлении, противоположном предыдущему.

Реклама:

Читать далее:

Сварка металла малой толщины

Статьи по теме:

Технология выполнения швов различной протяженности. — Студопедия

Все сварные швы в зависимости от их длины условно разбивают на три группы:

Короткие швы выполняют «на проход» в одном направлении, т.

е. при движении электрода от начала шва к концу (рис. а).

е. при движении электрода от начала шва к концу (рис. а).При выполнении швов средней длины и длинных возможно деформация изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины к концам (рис. б) или обратноступенчатым способом (рис. в), сущность которого состоит в том, что весь шов разбивают на участки длиной 100-350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

Длинные швы выполняют от середины к концам обратноступенчатым способом (рис, г). В данном случае возможно организовать работу одновременно двух сварщиков.

Задача. Объясните назначение покрытия на плавящихся электродах.

Покрытия на плавящихся электродах предназначено для:

1. Защиты расплавленного металла от кислорода и азота воздуха при сварке. Это достигается газами, которые образуются из покрытия в зоне дуги.

Защиты расплавленного металла от кислорода и азота воздуха при сварке. Это достигается газами, которые образуются из покрытия в зоне дуги.

2. Теплоизоляция расплавленного металла шва. Этим достигается пластичность шва.

3. Обеспечение устойчивого горения дуги, за счет введения в покрытие ионизирующих добавок.

4. Легирование металла шва.

Билет № 4

Устройство и назначение сварочного трансформатора.

Оборудование и классификация сварочного поста электросварщика.

Задача. Подобрать основные параметры сварки для металла толщиной 8 мм. Сварка в нижнем положении.

Ответы

Вопрос 1. Устройство и назначение сварочного трансформатора.

Для дуговой сварки используют как переменный, так и постоянный сварочный ток. В качестве источника переменного сварочного тока применяют сварочные трансформаторы, а постоянного — сварочные выпрямители и сварочные преобразователи.

Источник питания сварочной дуги – сварочный трансформатор — обозначается следующим образом: Например:

ТДМ-317, где:

Т — трансформатор;

Д — для дуговой сварки;

М — механическое регулирование;

31 — номинальный ток 310 А;

7 — модель.

Сварочный трансформатор служит для понижения напряжения сети с 220 или 380 В до безопасного, но достаточного для легкого зажигания и устойчивого горения электрической дуги (не более 80 В), а также для регулировки силы сварочного тока.

В нижней части сердечника находится первичная обмотка, состоящая из двух катушек, расположенных на двух стержнях.

Катушки первичной обмотки закреплены неподвижно. Вторичная обмотка, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка — подвижная и может перемещаться по сердечнику при помощи винта, с которым она связана, и рукоятки, находящейся на крышке кожуха трансформатора.

Катушки первичной обмотки закреплены неподвижно. Вторичная обмотка, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так и вторичной обмоток соединены параллельно. Вторичная обмотка — подвижная и может перемещаться по сердечнику при помощи винта, с которым она связана, и рукоятки, находящейся на крышке кожуха трансформатора.Так же в трансформаторе есть амперметр- показывающий силу тока и вольтметр- показывающий напряжение в сети.

2.Сварочным постом называют рабочее место сварщика, оборудованное соответствующей аппаратурой и приспособлениями.

Организация рабочего места электросварщика.

Сварочные посты в зависимости от рода применяемого тока и типа источника питания дуги делятся на следующее виды:

• постоянного тока с питанием от однопостового или многопостового сварочного преобразователя или сварочного выпрямителя;

Сварочные посты по месту расположения могут быть стационарные и передвижные.

Стационарные посты представляют собой открытые сверху кабины для сварки изделий небольших размеров. Каркас кабины металлический. Стены окрашены в светлые тона огнестойкой краской. Окраска стен в темные тона не рекомендуется, так как она плохо поглощает ультрафиолетовые лучи сварочной дуги. Высота сварочного стола 500-600 мм; крышка стола площадью 1 м2, которую изготавливают из листовой стали толщиной около 25 мм. К нижней части крышки или ножки стола приваривают стальной болт, служащий для крепления токопроводящего кабеля от источника тока и для заземления. У стола сбоку имеется два кармана для электродов разных марок.

Под ногами у сварщика должен находиться резиновый коврик.

Под ногами у сварщика должен находиться резиновый коврик.Сварочный пост комплектуется: • источником питания;• электрододержателем;• сварочными проводами;• зажимами для токопроводящего провода;• сварочным щитком с защитными светофильтрами;• различными зачистными и мерительными инструментами.

—Кабели и сварочные провода. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.Токоподводящий провод соединяется с изделием через специальные зажимы.

Сварщики обеспечиваются средствами личной защиты, спецодеждой.

Одежда сварщика изготавливается из различных тканей, которые должны удовлетворять двум основным требованиям:

• наружная поверхность одежды должна быть огнестойкой и термостойкой;

• внутренняя (изнаночная) поверхность одежды должна быть влагопоглощающей.

Исходя из этих требований одежду для сварщиков — куртку и брюки — шьют из брезента, сукна, замши; иногда ткани комбинируют.

При выполнении сварочных работ сварщик пользуется традиционным инструментом: металлической щеткой для зачистки кромок и удаления шлака; молотком-шлакоотделителем для удаления шлаковой корки; зубилом; рулеткой металлической, угольником, чертилкой.

3.Задача. Подобрать основные параметры сварки для металла толщиной 8 мм. Сварка в нижнем положении.

Выбор диаметра электрода.

Диаметр выбирают по толщине свариваемого металла. В данном случае необходимы электроды двух диаметров, так как шов многослойный.

Для выполнения корневого шва выбирают электрод диаметром 2 мм, а последующие слои выполняют электродами 4 мм.

Силу тока рассчитывают по формуле

I=(20+6Dэл)Dэл.

Для Ø 2 мм I=(20+6Dэл)Dэл=(20+6∙2)∙2=64 А.

Принимают переменный ток.

Для зажигания дугового разряда нужно иметь от источника питания напряжение 30-60 В, а для горения — 20-40 В.

Билет № 5

Технология выполнения швов различной протяженности. — Мегаобучалка

Все сварные швы в зависимости от их длины условно разбивают на три группы:

• короткие — до 250 мм;

• средней длины — от 250 до 1000 мм;

• длинные — от 1000 мм и более.

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 21, а).

При выполнении швов средней длины и длинных возможно коробление изделий. Чтобы избежать этого, швы средней длины выполняют «на проход» от середины к концам (рис. 21, б) или обратноступенчатым способом (рис. 21, в), сущность которого состоит в том, что весь шов разбивают на участки длиной 100-350 мм с таким расчетом, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

Каждый участок заваривается в направлении, обратном общему направлению сварки, а последний всегда заваривается «на выход».

Длинные швы выполняют от середины к концам обратноступенчатым способом (рис. 21, г). В данном случае возможно организовать работу одновременно двух сварщиков.

Рис. 21. Выполнение швов различной длины:

1-7 — последовательность наложения швов

Билет № 22

Газовая сварка трубных конструкций.

Широкое применение получила газовая сварка труб небольшого диаметра (до 100 мм с толщиной стенок до 2-3 мм), особенно при монтаже систем отопления и горячего водоснабжения, водопроводов, газопроводов и других трубчатых конструкций.

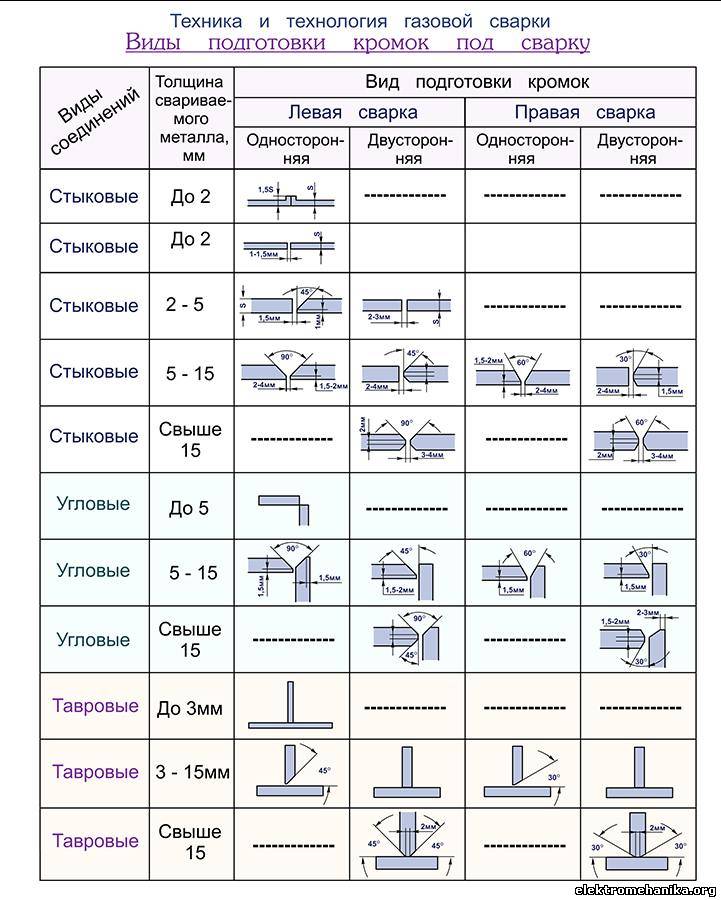

Трубы сваривают чаще всего встык, так как стыковые соединения требуют наиболее простой подготовки кромок, наименьших затрат времени и расхода горючего газа.

При толщине стенок труб до 5 мм сварку проводят без разделки кромок, а стык собирают с зазором 1,5-2 мм.

При сварке труб с толщиной стенок более 5 мм применяют одностороннюю разделку кромок под углом 70-90º, оставляя притупление от 1,5 до 2,5 мм. Притупление необходимо для того, чтобы при сварке кромки не проплавлялись, и расплавленный металл не протекал внутрь трубы.

В зависимости от назначения конструкции используют и другие способы стыковки труб — без скоса кромок с подкладным кольцом, с раструбом и вставным кольцом.

Перед сваркой трубы выравнивают так, чтобы оси их совпадали, и прихватывают. Для центровки труб применяют центраторы и другие приспособления.

Сварку труб можно выполнять как левым, так и правым способами.

Газовой сваркой стыки сваривают в один слой.

Если трубу можно поворачивать, то сварку ведут в нижнем положении; неповоротный стык сваривают во всех пространственных положениях, что является наиболее трудным для сварщика.

Сварку труб большого диаметра (300 мм и более) выполняют четырьмя отдельными участками, как показано на рис. 56, а.

Рис. 56. Последовательность сварки труб большого диаметра:

56. Последовательность сварки труб большого диаметра:

а — 200-300 мм; б — 500-600 мм; в — сварка без поворота

При сварке труб диаметром 500-600 мм сварку могут вести одновременно два сварщика. Вначале заваривают верхнюю часть трубы на участках 1 и 2 (рис. 56, б), затем трубу поворачивают и также одновременно заваривают участки 3 и 4.

Если поворачивать трубу нельзя, то участки 3 и 4 сваривают в порядке, указанном на рис. 56, в, пунктирными стрелками.

Билет № 23

1. Вопрос Сварочные горелки (назначение, классификация, устройство, маркировка, подготовка к работе, требования техники безопасности).

Сварочная горелка служит для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени.

Сварочные горелки подразделяются следующим образом:

• по способу подачи горючего газа и кислорода в смесительную камеру — инжекторные и безынжекторные;

• по роду применяемого горючего газа — ацетиленовые, для газов-заменителей, для жидких горючих и водородные;

• по назначению — универсальные (сварка, резка, пайка, наплавка) и специализированные (выполнение одной операции).

Инжекторная горелка (рис. 15) — эта такая горелка, в которой подача горючего газа в смесительную камеру осуществляется за счет подсоса его струей кислорода, вытекающего с большой скоростью из отверстия сопла. Этот процесс подсоса газа более низкого давления струей кислорода, подводимого с более высоким давлением, называется инжекцией, а горелки данного типа — инжекторными.

Рис. 15. Конструкция инжекторной сварочной горелки:

1 — мундштук; 2 — сменный наконечник; 3 — смесительная камера; 4 — сопло инжектора; 5 — кислородный вентиль; 6 — кислородный ниппель; 7 — ацетиленовый вентиль; 8 — ацетиленовый ниппель

Для нормальной работы инжекторных горелок необходимо, чтобы давление кислорода было 0,15-0,5 МПа, а давление ацетилена значительно ниже — 0,001-0,12 МПа.

Принцип действия ее заключается в следующем. Кислород из баллона под рабочим давлением через ниппель, трубку и вентиль 5 поступает в сопло инжектора 4. Выходя из сопла инжектора с большой скоростью, кислород создает разряжение в ацетиленовом канале, в результате этого ацетилен, проходя через ниппель 6, трубку и вентиль 7, подсасывается в смесительную камеру 3.

В этой камере кислород, смешиваясь с горючим газом, образует горючую смесь. Горючая смесь, выходя через мундштук 1, поджигается и, сгорая, образует сварочное пламя. Подача газов в горелку регулируется кислородным вентилем 5 и ацетиленовым 7, расположенными на корпусе горелки. Сменные наконечники 2 подсоединяются к корпусу горелки накидной гайкой.

Безынжекторная горелка — это такая горелка, в которой горючий газ и подогревающий кислород подаются примерно под одинаковым давлением 0,05-0,1 МПа. В них отсутствует инжектор, который заменен простым смесительным соплом, ввертываемым в трубку наконечника горелки.

Правила обращения с горелками:

1. Не допускается эксплуатация неисправных горелок, так как это может привести к взрывам и пожарам, а также ожогам газосварщика.

2. Исправная горелка дает нормальное и устойчивое свариваемое пламя.

3. Для проверки инжектора горелки к кислородному ниппелю подсоединяют рукав от кислородного редуктора, а к корпусу горелки — наконечник. Наконечник затягивают ключом, открывают ацетиленовый вентиль и кислородным редуктором устанавливают необходимое давление кислорода соответственно номеру наконечника.

Наконечник затягивают ключом, открывают ацетиленовый вентиль и кислородным редуктором устанавливают необходимое давление кислорода соответственно номеру наконечника.

Пускают кислород в горелку, открывая кислородный вентиль. Кислород, проходя через инжектор, создает разрежение в ацетиленовых каналах и ацетиленовом ниппеле, которое можно обнаружить, приставляя палец руки к ацетиленовому ниппелю.

При наличии разряжения палец будет присасываться к ниппелю. При отсутствии разряжения необходимо закрыть кислородный вентиль, отвернуть наконечник, вывернуть инжектор и проверить, не засорено ли его отверстие.

При засорении его необходимо прочистить, при этом надо проверить также отверстия смесительной камеры и мундштука. Убедившись в их исправности, повторяют испытание на подсос (разрежение).

4. Величина подсоса зависит от зазора между концом инжектора и входом в смесительную камеру. Если зазор мал, то разрежение в ацетиленовых каналах будет недостаточным, в этом случае следует несколько вывернуть инжектор из смесительной камеры.

5. Вначале немного открывают кислородный вентиль горелки, создавая тем самым разрежение в ацетиленовых каналах. Затем открывают ацетиленовый вентиль и зажигают горючую смесь.

6. Пламя регулируют ацетиленовым вентилем при полностью открытом кислородном.

7. При хлопках сначала перекрывают ацетиленовый, а потом кислородный вентили.

8. Причины хлопков:

• сильный перегрев горелки;

• засорение мундштука горелки;

• если скорость истечения горючей смеси станет меньше скорости ее сгорания, то пламя проникнет в канал мундштука и произойдет обратный удар.

9. В этом случае горелку нужно погасить, охладить ее водой и прочистить мундштук иглой.

Билет №24

Угловой сварной шов — обзор

Угловой шов

Угловой шов — самый дешевый вид дуговой сварки, поскольку все, что нужно сделать, — это поставить один кусок металла друг на друга и запустить сварочный стержень или пистолет в место соприкосновения металлов . Размер сварного шва не определяется толщиной соединяемых деталей, как в случае стыкового шва; он может быть настолько маленьким или большим, как того требует конструкция или сварщик считает нужным, но есть ограничения на размер по другим причинам. Минимальный размер определяется необходимостью минимального подводимого тепла для предотвращения водородного растрескивания, для получения полного плавления и устранения любых несоответствий между деталями.Максимальный размер ограничен экономичностью сварки, когда стыковой шов выше определенного размера может быть более рентабельным. Большие угловые швы также могут вызвать чрезмерную деформацию. Существенная простота углового шва привела к его широкому использованию во многих типах конструкций. Его размер невозможно проверить с помощью традиционно используемых методов неразрушающего контроля, хотя его внешнюю форму и размер можно измерить; поэтому уверенность в его внутренних размерах и качестве должна основываться на предварительном внимании к сварке, подгонке и соблюдении квалифицированных сварочных процедур.

Размер сварного шва не определяется толщиной соединяемых деталей, как в случае стыкового шва; он может быть настолько маленьким или большим, как того требует конструкция или сварщик считает нужным, но есть ограничения на размер по другим причинам. Минимальный размер определяется необходимостью минимального подводимого тепла для предотвращения водородного растрескивания, для получения полного плавления и устранения любых несоответствий между деталями.Максимальный размер ограничен экономичностью сварки, когда стыковой шов выше определенного размера может быть более рентабельным. Большие угловые швы также могут вызвать чрезмерную деформацию. Существенная простота углового шва привела к его широкому использованию во многих типах конструкций. Его размер невозможно проверить с помощью традиционно используемых методов неразрушающего контроля, хотя его внешнюю форму и размер можно измерить; поэтому уверенность в его внутренних размерах и качестве должна основываться на предварительном внимании к сварке, подгонке и соблюдении квалифицированных сварочных процедур. Распределение напряжений в угловом сварном шве усугубляется остаточными напряжениями из-за сварки, но они не принимаются во внимание в большинстве попыток расчета напряжений и прочности угловых швов.

Распределение напряжений в угловом сварном шве усугубляется остаточными напряжениями из-за сварки, но они не принимаются во внимание в большинстве попыток расчета напряжений и прочности угловых швов.

В основе большинства методов расчета прочности углового сварного шва лежит предположение о том, что ключевым параметром, определяющим несущую способность сварного шва, является размер горловины. Особенностью отказов угловых сварных швов вследствие перегрузки является то, что во многих из них излом происходит вдоль плоскости плавления одного или другого из двух соединяемых элементов и очень часто внутри самого материала элемента.Таким образом, кажется, что размер горла — не единственный критерий прочности. Одним из других очевидных факторов влияния является относительная прочность и пластичность металла сварного шва и основного металла; изменяться редко, оба свойства совпадают.

Условно существует три определения торцевых профилей угловых швов, как показано на рис. 6.2; скругление под углом , имеющее плоскую поверхность, выпуклое скругление и вогнутое скругление . Форма, полученная при ручной угловой сварке за один проход, зависит от процесса, расходных материалов, положения и условий сварки, а также от квалификации сварщика.Конечно, можно выполнить многопроходную сварку для получения любого из этих профилей. Теоретическая статическая прочность сварного шва определяется толщиной шва (см. Рис. 6.2), а угловой шов должен иметь полное сплавление вдоль обеих ветвей вплоть до корня, чтобы получить полную потенциальную толщину шва. В сварном шве под углом это расстояние от корня по нормали к поверхности. В случае выпуклого сварного шва это фактически то же самое, то есть расстояние вдоль линии, проходящей через корень, перпендикулярно линии, соединяющей пальцы ног.В вогнутом сварном шве это расстояние от корня до касательной к поверхности шва в центре грани. Большая прочность может быть достигнута при той же длине ветви, если выполняется угловой шов с глубоким проплавлением ; толщина шва здесь измеряется от торца до касательной к корню сварного шва, как показано на рис.

Форма, полученная при ручной угловой сварке за один проход, зависит от процесса, расходных материалов, положения и условий сварки, а также от квалификации сварщика.Конечно, можно выполнить многопроходную сварку для получения любого из этих профилей. Теоретическая статическая прочность сварного шва определяется толщиной шва (см. Рис. 6.2), а угловой шов должен иметь полное сплавление вдоль обеих ветвей вплоть до корня, чтобы получить полную потенциальную толщину шва. В сварном шве под углом это расстояние от корня по нормали к поверхности. В случае выпуклого сварного шва это фактически то же самое, то есть расстояние вдоль линии, проходящей через корень, перпендикулярно линии, соединяющей пальцы ног.В вогнутом сварном шве это расстояние от корня до касательной к поверхности шва в центре грани. Большая прочность может быть достигнута при той же длине ветви, если выполняется угловой шов с глубоким проплавлением ; толщина шва здесь измеряется от торца до касательной к корню сварного шва, как показано на рис. 6.2. Это можно сделать с помощью дуговой сварки под флюсом или сварки MAG / MIG с использованием более высоких токов, чем при обычной угловой сварке. Хотя доступны ручные металлические дуговые электроды с глубоким проплавлением, меньше уверенности в стабильности проплавления вдоль стыка при ручной сварке, чем при механизированной сварке.Те же принципы применимы к угловым сварным швам на неравных полках, см. Рис. 6.3.

6.2. Это можно сделать с помощью дуговой сварки под флюсом или сварки MAG / MIG с использованием более высоких токов, чем при обычной угловой сварке. Хотя доступны ручные металлические дуговые электроды с глубоким проплавлением, меньше уверенности в стабильности проплавления вдоль стыка при ручной сварке, чем при механизированной сварке.Те же принципы применимы к угловым сварным швам на неравных полках, см. Рис. 6.3.

6.2. Размер горловины углового шва.

6.3. Размеры горловины для угловых сварных швов неравных полок.

Для угловых сварных швов, соединяющих детали, которые не установлены под прямым углом, а также для угловых сварных швов между закругленными деталями, такими как полые профили, круглые трубы и арматурный стержень, различные стандарты и нормы предоставляют методы расчета эффективной ширины сварного шва.

Расчет напряжения сдвига в угловом сварном шве, вызванного нагрузкой, параллельной сварному шву, является простым; это нагрузка, разделенная на площадь сварного шва, см. рис.6.4.

рис.6.4.

6.4. Угловой шов с продольной поперечной нагрузкой.

Напряжение сдвига в горловине сварного шва составляет

[6.1] τ // = P // Lt

Это напряжение является одним из двух типов и двух направлений напряжения, которые, как предполагается, существуют в угловом сварном шве. Два имеют суффикс со знаком параллельности //, указывающий на то, что они возникают в результате нагрузки, параллельной длине сварного шва. Два имеют суффикс со знаком перпендикуляра, ⊥, что указывает на то, что они возникают в результате нагрузки, перпендикулярной длине сварного шва, см. ⊥ Рис.6.5. Это просто символы, описывающие тип (нормальное и касательное) и направление напряжения и не представляют собой набор внутренне сбалансированных напряжений.

6.5. Обозначения напряжений для углового шва.

Испытания угловых сварных швов низкоуглеродистой и высокопрочной стали с номинально совпадающим металлом сварного шва показали, что нормальное напряжение σ // не оказывает заметного влияния на прочность сварного шва. Этот тип напряжения наиболее часто встречается при сварке стенки к полке двутавровой балки при изгибе. При проектировании конструкционных сталей было обнаружено, что три других напряжения могут быть связаны с допустимым напряжением по формуле типа

[6.2] ßσ⊥ + 3τ⊥2 + τ // 2⩽σcandσ⊥⩽σc

, где σ c может быть допустимым растягивающим напряжением или напряжением в предельном состоянии. Это используется в качестве основы для прочности углового сварного шва в ряде стандартов, в которых значения ß обычно находятся в диапазоне 0,8–0,9 в зависимости от прочности основного металла.

В приведенном выше примере показано, как рассчитывается τ // , другой простой пример покажет, как вычисляются два других напряжения.

На рис. 6.6 показаны двойные галтели, каждое с толщиной горловины т .Затем с разрешением по вертикали

6.6. Двойной угловой сварной шов под нагрузкой.

[6.3] P⊥ = 2tL2σ⊥ + τ⊥

и по горизонтали мы можем видеть, что

[6.4] σ⊥ = τ⊥

и поэтому

[6.5] σ⊥ = τ⊥ = P22tL

Рассчитанные таким образом напряжения можно поместить в уравнение с соответствующими параметрами β и σ c , чтобы получить расчетное значение t . Если существует нагрузка, создающая параллельное напряжение сдвига, то это напряжение также можно ввести в уравнение.

Это довольно громоздкая процедура для обычных работ, и часто принято использовать только нагрузку, разделенную на ширину сварного шва, в качестве меры напряжения сварного шва, которое в конструкционных сталях затем сравнивается с допустимым или предельным значением. напряжение сдвига основного металла. Если присутствует параллельная нагрузка, то два напряжения горловины суммируются как результирующий квадратный корень из суммы квадратов.

Если τ t , — номинальное напряжение в горловине углового сварного шва, то

[6.6] τt = P // 2 + P⊥22Lt

Для других материалов могут использоваться более сложные маршруты и соответствующий стандарт или практические правила. следует.

Методы и методы сварки: изображения и информация

Используются три кислородно-ацетиленовых метода, которые определяют, где находится пламя по отношению к сварному шву.

Каждый из них подробно описан ниже, включая описания и иллюстрации переднего хэнда (оставьте сварной шов позади и двигайтесь справа налево для правшей), бэкхэнда (пламя направлено в сторону завершенного сварного шва) и углового шва (шов приблизительно треугольного сечения). сечение, используемое в соединении внахлест, соединяющее две поверхности примерно под прямым углом друг к другу).

Типичный метод позиционирования и сварки электродов из углеродистой стали с электродуговым электродом с защитным металлическим покрытием — таблица с подробным описанием различий в методах и технологиях сварки в зависимости от типа соединения и положения сваркиСварка передним ходом

В этом методе сварочный стержень предшествует горелке. Горелка удерживается под углом примерно 45 градусов к вертикали в направлении сварки, как показано на рисунке 11-4. Пламя направлено в направлении сварки и между стержнем и расплавленной лужей.Это положение обеспечивает равномерный предварительный нагрев кромок пластины непосредственно перед лужей расплава. Перемещая горелку и стержень по противоположным полукруглым траекториям, можно тщательно сбалансировать тепло, чтобы расплавить конец стержня и боковые стенки пластины в равномерно распределенную лужу расплава. Стержень погружают в переднюю кромку ванны, чтобы расплавить достаточно присадочного металла для получения ровного сварного соединения. Тепло, которое отражается от стержня назад, сохраняет металл в расплавленном состоянии. Металл равномерно распределяется по обеим свариваемым кромкам движением наконечника.

Как правило, метод переднего хода рекомендуется для сварки материалов толщиной до 3,2 мм (1/8 дюйма), поскольку он обеспечивает лучший контроль небольшой сварочной ванны, что приводит к более гладкому сварному шву как сверху, так и снизу. Лужа расплавленного металла небольшая, и ею легко управлять. Большая часть сварки труб выполняется с использованием техники переднего хода, даже при толщине стенки 3/8 дюйма (9,5 мм). Напротив, некоторые трудности при сварке более тяжелых листов методом переднего хода составляют:

Края пластины должны быть скошены, чтобы обеспечить широкий V с углом наклона 90 градусов.Такая подготовка кромок необходима для обеспечения удовлетворительного плавления кромок листа, хорошего проплавления и сплавления металла шва с основным металлом.

Из-за такой широкой буквы V требуется относительно большая лужа расплава. Когда лужа слишком велика, трудно получить хороший стык.

Рисунок 11-4: При прямой сварке углы резака и стержня составляют 45 градусов, если смотреть на оператора, и перпендикулярно (90 градусов к рабочей поверхности, если смотреть с конца заготовкиМетод сварки сзади

При сварке с обратной стороны горелка предшествует сварочному стержню, как показано на рисунке 11-5.

Горелку удерживают под углом примерно 45 градусов к вертикали от направления сварки, при этом пламя направлено на лужу расплава.

Сварочный стержень находится между пламенем и лужей расплава.

В этом положении требуется меньшее поперечное движение, чем при предварительной сварке.

Сварка с обратной стороны Иллюстрация

Углы резака и стержня составляют 45 градусов, если смотреть на оператора перпендикулярно (90 градусов) рабочей поверхности, если смотреть со стороны конца заготовкиУвеличение скорости и лучший контроль лужи возможны при использовании техники обратной руки, когда металл 1/8 дюйма .(3,2 мм) и более толстый сваривается на основе изучения скоростей, обычно достигаемых с помощью этого метода, и большей легкости получения плавления в корне шва.

Сварку левой рукой можно использовать с немного уменьшающимся пламенем (легкое ацетиленовое перышко), когда желательно расплавить минимальное количество стали при выполнении соединения.

Повышенное содержание углерода, полученное в результате этого пламени, снижает температуру плавления тонкого слоя стали и увеличивает скорость сварки.

Этот метод увеличивает скорость выполнения соединений труб с толщиной стенки от 1/4 до 5/16 дюйма.(От 6,4 до 7,9 мм) и угол канавки меньше нормального.

При наплавке иногда используется сварка с обратной стороны.

Пример угловой сварки — сварка выполнена методом угловой сварки. Отверстие в средней точке возникает из-за того, что сварщик меняет положение, когда стержень перемещается слишком близко. В результате образовалась шлаковая яма. Во время сварки сохраняйте плотную дугу и правильный угол наклона стержня, чтобы избежать подобных проблем. Некоторое вращательное движение может помочь обеспечить больший контроль.Угловая сварка

Скругление — самый популярный из всех методов сварки, поскольку обычно подготовка не требуется.

В некоторых случаях угловой сварной шов является наименее дорогим, даже если для него может потребоваться больше присадочного металла, чем для сварного шва с разделкой кромок, поскольку затраты на подготовку будут меньше.

Его можно использовать для соединения внахлестку, тройника и углового соединения без подготовки.

Так как они очень популярны, филе широко используется.

На угловых соединениях двойной угловой шов может фактически обеспечить сварное соединение с полным проплавлением.

Использование галтеля для выполнения всех пяти основных соединений показано на рисунке ниже.

Угловые швы также используются вместе со сварными швами с разделкой кромок, особенно для угловых и тройниковых соединений.

Угловая сварка, иллюстрация

Рисунок 11-6: Угловой шов используется, когда два куска металла соединяются вместе без предварительной подготовки металла. Показанное выше применение одинарных и двойных угловых сварных швовПредполагается, что угловой сварной шов будет иметь ветви равной длины и, таким образом, поверхность углового шва будет располагаться под углом 45 градусов. Это не всегда так, поскольку скругление может иметь основание, превышающее высоту, и в этом случае это определяется двумя длинами ножек.

Для скругления под углом 45 градусов или обычного типа прочность скругления основывается на самом коротком или горловом размере, который составляет 0,707 длины ножки. Для галтели с неравными ножками необходимо рассчитать длину горловины, которая представляет собой кратчайшее расстояние между основанием галтели и теоретической поверхностью галтели. При расчете прочности угловых швов арматура не учитывается. Проникновение корня также игнорируется, если не используется процесс глубокого проникновения. Если используется полуавтоматическое или полностью автоматическое нанесение, можно рассмотреть дополнительное проникновение.

В этих условиях размер филе может быть уменьшен, но при этом прочность будет равной. Такое сокращение может быть использовано только при соблюдении строгих процедур сварки. Прочность углового шва определяется площадью его разрушения, которая зависит от размера горловины. Удвоение размера или длины ножки филе удвоит его прочность, так как удвоится размер и площадь горловины. Однако удвоение размера галтели увеличивает его площадь поперечного сечения и вес в четыре раза.Например, скругление 3/8 дюйма (9,5 мм) вдвое прочнее, чем скругление 3/16 дюйма (4,8 мм); однако для скругления 3/8 дюйма (9,5 мм) требуется в четыре раза больше сварочного металла.

При проектировании размер скругления иногда зависит от толщины соединяемых металлов. В некоторых ситуациях минимальный размер галтели должен основываться на практических соображениях, а не на теоретической необходимости дизайна. Прерывистые галтели иногда используются, когда размер минимален, исходя из правил или по практическим соображениям, а не из-за требований к прочности.Многие прерывистые сварные швы основаны на шаге и длине, поэтому металл сварного шва уменьшается вдвое. Большие прерывистые галтели не рекомендуются из-за упомянутого ранее отношения объема к диаметру горловины. Например, скругление 3/8 дюйма (9,5 мм) длиной 6 дюймов (152,4 мм) на шаге 12 дюймов (304,8 мм) (от центра к центру прерывистых сварных швов) может быть уменьшено до непрерывного 3/16 дюйма. . (4,8 мм), и прочность будет такой же, но количество сварочного металла будет только вдвое меньше.

Одиночные угловые швы чрезвычайно уязвимы для растрескивания, если корень шва подвергается растягивающей нагрузке. Это касается тройников, угловых соединений и соединений внахлест. Простое средство для таких швов — сделать двойные галтели, которые не позволяют растягивающей нагрузке прикладываться к основанию галтели. Это показано на рисунке 11-6. Обратите внимание на стрелку F (сила).

Для угловой сварки требуется другая техника сварки, чем для стыковых соединений, из-за положения свариваемых деталей.Когда сварка выполняется в горизонтальном положении, верхняя пластина имеет тенденцию плавиться раньше, чем нижняя пластина из-за повышения температуры. Однако этого можно избежать, направив пламя больше на нижнюю пластину, чем на край верхней пластины. Обе пластины должны одновременно достичь температуры сварки.

При сварке следует использовать модифицированную технику бэкхенда. Сварочный стержень следует держать в луже между завершенной частью сварного шва и пламенем.Пламя должно быть направлено немного вперед в направлении сварки и направлено на нижнюю пластину. Чтобы начать сварку, пламя должно быть сосредоточено на нижней пластине, пока металл не станет достаточно красным. Затем пламя нужно направить так, чтобы обе пластины одновременно нагрелись до температуры сварки. Важно, чтобы пламя не было направлено прямо на внутренний угол галтели. Это приведет к накоплению чрезмерного количества тепла и затруднит управление лужей.

В этом виде сварки важно, чтобы сплавление происходило во внутреннем углу или в основании соединения.

Изучение процесса изготовления сварных труб: основы для производителей

Эта статья предназначена не для производителей труб, а для производителей трубок, чтобы дать обзор процесса.

Проще говоря, сварную трубу изготавливают, когда кусок стальной полосы скатывают в цилиндр, а затем нагревают края и сваривают их вместе, чтобы получилась труба.

Типичные процессы сварки труб

Для изготовления труб обычно используются четыре различных процесса сварки. Поскольку в этих сварных швах нет присадочного металла, сварные швы имеют, по крайней мере, такую же прочность, как и основные металлы.

Высокочастотная сварка. Сегодня большинство труб из низкоуглеродистой стали и алюминия сваривается с помощью аппаратов для высокочастотной сварки, которые также подходят для нержавеющей стали серии 400 и даже серии 300, если трубы предназначены для декоративного использования.

Почти 95 процентов проданных высокочастотных сварочных аппаратов являются твердотельными, в них используются транзисторы для генерации переменного тока.Были предприняты исследования для сварки изделий диаметром менее 1/4 дюйма и расширения возможностей сварщика для получения качественного сварного шва на нержавеющей стали 300 при высоких линейных скоростях.

По сравнению с другими методами сварки, высокая частота в некоторой степени прощает неидеальное совмещение кромок.

Электросварка сопротивлением. Низкочастотная сварка, осуществляемая вращающимся медным электродом, чаще всего используется для труб из низкоуглеродистой стали из стали.Диаметр от 250 до 0,375 дюйма.

Этот процесс наиболее подходит для самых маленьких диаметров, поскольку импедеры, необходимые для высокочастотной сварки, не могут поместиться в крошечные трубки. При вращении сварочного трансформатора медные электроды соприкасаются с краями трубок, нагревая их, чтобы их можно было сваривать.

Газовая дуговая сварка вольфрамом (GTAW). GTAW используется для качественной сварки под давлением нержавеющей стали серии 300 при более низких скоростях сварки. Он дает хороший сварной шов с небольшим валиком.

Сварочная горелка с вольфрамовым наконечником, обычно использующая аргон или смесь аргона и кислорода, нагревает края полосы до тех пор, пока металл не начнет плавиться или не образовывать лужу, а следующая пара валков сжимает края полосы вместе. Здесь решающее значение имеет регистрация краев.

Лазерная сварка. Стоимость лазерной сварки выше, чем у GTAW, хотя она и быстрее. Он используется в основном для экзотических металлов и нержавеющей стали серии 300, хотя некоторые производители используют его для нержавеющей стали серии 400.

При лазерной сварке образуется наименьшая зона термического влияния (HAZ) и валик даже меньше, чем при GTAW. Поскольку зернистая структура основного металла практически не меняется, готовая деталь имеет большую гибкость, чем деталь из GTAW. Однако при использовании этого метода регистрация краев более важна, чем при использовании других.

Как определяется и проектируется трубная мельница

Часто говорят, что форма следует за функцией. Это не более верно, чем в спецификации и конструкции трубной мельницы.Как упоминалось ранее, теперь мельницы можно практически полностью настроить.

Клиент сначала определяет, какой товар или ассортимент будет производиться. Клиент также определяет предпочтительную скорость производства, уровень качества и любые конкретные характеристики, такие как состояние концов, допуск по длине, положение шва на формах и т. Д.

Как правило, выбранный материал определяет тип используемого сварочного аппарата. Требуемая мощность сварочного аппарата определяется диаметром, стенкой и требуемой скоростью фрезы.Если клиент не выбрал скорость, производитель стана может определить ее, исходя из ежегодных производственных требований, расчетного времени безотказной работы, количества смен и ожидаемой частоты переключения. Имея эту информацию, производитель мельницы также может рассчитать требуемую мощность в лошадиных силах.

Количество и размер клетей, а также диаметр валов валков определяется диаметром трубы, толщиной ее стенки и материалом, из которого она изготовлена. Отношение толщины к диаметру, отделка поверхности и форма изделия также напрямую влияют на количество необходимых стоек.

Другие факторы, такие как необходимость сохранить существующие инструменты или конкретное размещение шва, также могут повлиять на конструкцию.

Наконец, после того, как количество стоек и требуемая мощность окончательно определены, можно определить количество и размещение двигателей.

Большинство покупателей трубных станов хотят иметь большой и прочный стан, но они не должны увеличивать размер стана для выполнения поставленной задачи. Мельница должна быть достаточно большой, чтобы выполнять эту работу, валы должны быть достаточно тяжелыми, чтобы выдерживать изгиб, а отливки — достаточно большими, чтобы вмещать валы и подшипники, но мельница должна быть достаточно маленькой, чтобы минимизировать расстояние между точками, где валок контактирует с валком. материал.

Также необходимо учитывать диаметр валов и их влияние на диаметр горловины инструмента. Для большего диаметра вала требуется большая горловина, что означает более дорогостоящую оснастку, но также и большее количество возможных переточек.

Факторы, определяющие скорость производства

Линия трубного стана состоит из ряда различных единиц оборудования, но оно взаимозависимо. Изменение емкости одного элемента влияет на работу других.

Основными факторами, которые следует учитывать при производстве высокочастотных труб, являются:

- Диаметр трубки, материал и стенки.

- Доступная мощность сварки.

- Доступная мощность в лошадиных силах.

- Вид обрезки и длина детали.

- Емкость аккумулятора.

Физический размер трубы, сварочные и формовочные характеристики материала имеют решающее значение при определении скорости производства. Большие трубы с толстыми стенками требуют больше тепла и мощности для работы с заданной скоростью, чем трубы меньшего размера с более легкими стенками.

Мощность сварки и мощность привода должны быть согласованы. Должно быть достаточно мощности, чтобы сварщик мог сваривать трубу.

Тип отсечки и ее ускоритель могут повлиять на скорость производства. Если у оператора достаточно мощности для прогона продукта на максимальной скорости, но он желает отрезать короткие отрезки с мельницы, способность пресса к быстрому и точному циклу будет определяющим фактором скорости линии.

Часто, когда завод модернизируется, входной конец линии упускается из виду.Хотя производительность мельницы может составлять 600 или 700 футов в минуту, она может быть ограничена емкостью аккумулятора или скоростью оборудования для сварки концов.

Обзор линии по производству сварных труб

Линия по производству сварных труб из низкоуглеродистой стали обычно состоит из следующего оборудования.

Разматыватель. Разматыватель оплачивает ленту на линию. Типичный разматыватель имеет два плеча, так что вторую катушку можно подготовить, пока первая работает.

В линиях для больших труб разматыватель может быть оснащен приводом вращения головки и держателями катушек с приводом.В высокоскоростных линиях дополнительные функции могут также включать механическое расширение рычагов и тормоза с водяным охлаждением.

Сварщик ножниц / концов. Концевая сварка — ключ к производству непрерывных труб. Его функция состоит в том, чтобы срезать заднюю кромку первого рулона и переднюю кромку следующего рулона, а затем сварить их вместе, чтобы полосу можно было непрерывно пропускать через стан.

Концевой сварочный аппарат доступен как переносная или стационарная модель с различными уровнями автоматизации, в зависимости от скорости линии.В линиях для труб с более толстыми стенками перед устройством для срезания / торцевой сварки может быть установлено устройство для выравнивания полосы, чтобы сгладить концы в достаточной степени для сварки.

Накопитель полос. Полоса должна храниться так, чтобы на стане было достаточно материала на время завершения торцевого шва. Чаще всего используются горизонтальные и вертикальные аккумуляторы.

Каждый тип может принимать полосу со скоростью, в два-три раза превышающей скорость стана, создавая накопительный банк полосы в виде большого рулона, который на стане затем истощается в процессе торцевой сварки.

Сварщик. Типы сварщиков уже обсуждались. Независимо от типа, каждая из них нагревает край полосы до температуры, необходимой для ковки.

Приводная система. Электрооборудование привода состоит из привода (или органов управления) и двигателей. Обычно на каждую секцию мельницы приходится по одному двигателю.

Ведущий двигатель находится в секции оребрения, а органы управления спроектированы таким образом, что общая скорость мельницы устанавливается с помощью двигателя оребрения. Тем не менее, два других двигателя могут быть соответствующим образом настроены оператором.

Электродвигатель для разрушения работает немного медленнее, чем электродвигатель с ребрами, а электродвигатель для калибровки — немного быстрее. Таким образом, труба протягивается, а не проталкивается через мельницу. Оператор также использует регуляторы скорости, чтобы свести к минимуму или исключить любые задиры трубы, возникающие, когда валки работают со скоростью, отличной от скорости самой трубы.

Формовочно-сварочный завод. Секция формовки и сварки более подробно обсуждается далее в этой статье. Он состоит из вертикальных и горизонтальных проходов, которые формируют полоску в открытую трубу.В зоне сварного шва полоса превращается в закрытую трубу, а затем удаляется валик, образовавшийся во время сварки.

Калибровочный стан. Этот раздел также обсуждается более подробно позже. Как только труба сформирована и охлаждается, калибровочная секция доводит ее до конечного диаметра. Кроме того, если необходимо изменить форму трубы, это делается здесь.

Система отсечки. Типичной системой отсечки, используемой сегодня, являются летучие ножницы с двойным резанием. Пресс получает сигнал от датчика длины, установленного в конце стана.Энкодер подает сигнал штампу, чтобы он разогнался до скорости трубы. Набор штампов может питаться от двигателя переменного тока (AC), двигателя постоянного тока (DC) или гидравлической системы питания.

Когда он достигает линейной скорости, матрица зажимает трубу, удерживая ее так, чтобы ее можно было разрезать. Пресс получает сигнал, ползун опускается, и горизонтальный нож делает протяжку в верхней части трубы. Затем вертикальное лезвие опускается, завершая разрез.

Таблица биения. Биометрический стол переносит трубу от мельницы в упаковочную систему. Типичный биометрический стол состоит из неприводных бронзовых клиновидных роликов, на которых труба замедляется от пресса. Бронза используется для предотвращения появления следов на трубке.

Обычно столешница имеет пневматический привод для опрокидывания трубы. В прошлом трубу обычно сбрасывали на наклонный стол, а затем позволяли упасть в накопительную стойку для упаковки или переноса в другую зону завода. Однако в настоящее время в большинстве операций по производству больших туб труба подается в автоматизированную упаковочную систему.

Система обработки выходных труб. Автоматизированная система обработки выпускных трубок, или обвязчик, принимает трубы со стола разгрузки или от промежуточного источника, такого как конвейер, а затем формирует трубы в пучок для обвязки.

Затем трубку можно обвязать вручную или автоматически. После обвязки готовая пачка перемещается на конвейеры выхода / хранения до тех пор, пока не будет удалена.

Тестирование. Наиболее распространенным типом оборудования для оперативного тестирования является вихретоковый тестер, который наводит ток на всю трубу или зону сварки.Он используется для обнаружения дефектов сварного шва, которые могут повредить целостность трубы. Напорные трубы могут быть испытаны гидростатически (заполнены жидкостью и находятся под давлением в течение заданного времени). Также можно использовать ультразвуковой контроль.

Подробное описание элементов стана

Сам трубный стан состоит из четырех основных участков:

- Формовочная секция

- Сварочная секция

- Секция калибровки / изменения формы

- Приводная система

Формовочная секция

Формовочная секция дополнительно разделена на три области:

- Направляющая входа

- Проходы разрушения

- Проходы ребра

Направляющая входа. Как следует из названия, входная направляющая обеспечивает правильное попадание полосы в стан. Обычно он содержит конвейерные или прижимные ролики, установленные на высоте нижней линии трубы, а также две пары направляющих роликов, чтобы гарантировать, что полоса будет прямой при входе в секцию формования.

Если полоса не прямая, трубка будет сформирована неправильно, что приведет к плохому качеству сварки, а также к тому, что трубка будет изгибаться или изгибаться.

Направляющая для ввода может также содержать инструменты для зачистки кромок или другое оборудование для подготовки кромок для обрезки полосы до нужной ширины или для удаления алюминиевых или гальванических покрытий для лучшего качества сварки.

Аварийные пропуска. Секция разбивки обычно состоит из трех или четырех приводных вертикальных клетей. Они ломают край полосы и придают ей первоначальную U-образную форму. Боковой валок, или промежуточный ролик, проходит между ведомыми клетями, удерживая форму на месте между рабочими клетями.

Количество клетей определяется как обрабатываемым материалом, так и его относительным отношением толщины к диаметру. Для труб с очень толстыми стенками требуются дополнительные стойки, чтобы на каждой стойке выполнялось меньше работы, в то время как для труб с очень тонкими стенками иногда требуются дополнительные промежуточные проходы и вертикальные проходы для обеспечения лучшего контроля.

Факты об ультразвуковой и радиочастотной сварке

На первый взгляд, ультразвуковая сварка и радиочастотная (RF) сварка имеют много общего. Они быстрые, экологически чистые и энергоэффективные. Они создают прочные и прочные связи, которые не уступают исходным материалам. И они не требуют растворителей, клеев или других добавок.

Но когда дело доходит до выбора материалов, размеров сварных швов и технических характеристик инструмента, эти методы явно отличаются — и играют особую роль в мире сварки пластмасс.Вот что вам нужно знать, чтобы убедиться, что вы инвестируете в правильную технологию.

Как они работают

И ультразвуковая, и высокочастотная сварка работают за счет сочетания косвенного тепла и давления, заставляющего молекулы в соединяемых материалах смешиваться и образовывать гомогенные связи. Разница в том, как производится непрямое тепло.

При ультразвуковой сварке используются высокочастотные звуковые волны. При ультразвуковой сварке стандартный переменный электрический ток частотой 60 Гц преобразуется внутри сварочного аппарата в высокочастотную электрическую энергию, а затем в высокочастотную (ультразвуковую) колебательную энергию.Усилитель дополнительно увеличивает амплитуду звуковых волн и передает их на акустический инструмент, называемый сонотродом или рупором. Вертикальные колебания передаются через рупор к слоям материала, находящимся под давлением на стыке стыка — со скоростью от 20 000 до 40 000 циклов в секунду.

Возникающая в результате теплота трения позволяет пластиковым слоям плавиться и стекать вместе. По мере охлаждения материала образуется прочная молекулярная связь.

ВЧ-сварка использует высокочастотную электромагнитную энергию. При высокочастотной сварке свариваемые материалы помещаются между двумя металлическими стержнями, называемыми электродами или уплотнительными штампами. Когда электроды прижимаются друг к другу, между ними проходят высокочастотные волны электромагнитной энергии (обычно 27,1 МГц), создавая быстро меняющееся электрическое поле. Молекулы в материалах начинают колебаться, перестраиваясь, чтобы соответствовать полярности энергетического поля и высвобождая тепловую энергию в процессе.

Поскольку слои материала нагреваются изнутри, давление электродов одновременно позволяет смешанным молекулам сливаться на месте и создает постоянный шов.

Где они работают

Выбор между ультразвуковой сваркой и высокочастотной сваркой начинается с продукта. Он сделан из гибкого или жесткого пластика? Швы плоские или габаритные? Требуются ли небольшие точные сварные швы или длинные непрерывные швы? Вот несколько ключевых моментов, о которых следует помнить.

Совместимость материалов. Выбор материала является наиболее важным фактором при выборе ультразвуковой сварки или высокочастотной сварки. Например, ультразвуковая сварка обычно ограничивается более твердыми и более жесткими пластиками, поскольку они переносят акустические звуковые волны лучше, чем более мягкие материалы.Для высокочастотной сварки требуются материалы, которые содержат полярные группы в своей молекулярной структуре; неполярные материалы невидимы для радиочастотной энергии, если в процессе сварки не используются дополнительные полярные пластмассы. (См. Таблицу ниже для получения более подробной информации.)

Следует отметить один интересный факт: как ультразвуковая сварка, так и высокочастотная сварка лучше всего работают при использовании одинаковых (или похожих) слоев материала. Сварка разнородных пластмасс возможна обоими методами, но для достижения успеха требуется специальное оборудование и / или технологическая адаптация.

Размер сварного шва. Это еще один важный критерий выбора. Ультразвуковые сварные швы ограничены размером рога (сонотрода), который их делает. Размер рупора, в свою очередь, определяется длиной волны используемой ультразвуковой энергии. В результате ультразвуковые сварные швы редко превышают 3 дюйма, если только сварщик не адаптирован или не используются специальные формы, такие как точечная сварка или вращающиеся рожки. Радиочастотная сварка позволяет производить непрерывные сварные швы длиной в несколько футов, а также очень маленькие и точные сварные швы с помощью штампов нестандартной формы.

Конструкция оснастки. Последний момент, который следует учитывать, — это сложность конструкции инструмента. Правильная конструкция детали и соединения важна как при ультразвуковой, так и при высокочастотной сварке, но геометрия соединений (или точек сварки) более сложна при ультразвуковой сварке, и правильная конструкция соединения имеет решающее значение для обеспечения успешной сварки.

Сравнение ультразвуковой и радиочастотной сварки

Последовательность сварки металлических лодок — стратегия

Онлайн с 1997 года.

Стратегия предотвращения искажений

Авторские права 2012 Майкл Кастен

Недавно меня попросили подготовить несколько заметок о последовательности сварки для собственник-строитель. Ниже приводится основная часть моих заметок об окончательной сварке. на примере большого алюминиевого корпуса. Следующие примечания также применимы к стальным лодкам. хотя размеры сварных швов будут намного меньше, а расстояние между ними, вероятно, будет больше. Общая цель следующей стратегии сварки состоит в том, чтобы ограничить или устранить деформацию и, таким образом, избежать использования наполнителей в Финишные лакокрасочные покрытия.

Большинство из того, что следует ниже, вероятно, известно профессиональным металлическим лодкам.

строители, но, может быть, не во всех случаях. У многих строителей будет другой

подход … Отлично, говорю …! Во всяком случае, вот заметки, которые я подготовил.

СВАРКА …

В общем, сварные швы, которые будут крепить пластину сначала должны быть выполнены периметры (прихваточные швы по периметру), а затем те сварные швы, которые будут Для удержания пластин необходимо сделать чётко (длинные стрингерные цепные сварные швы).После этого сварные швы, вызывающие наибольшую деформацию, должны работать в первую очередь (например, стыковые швы), работая над теми, которые будут относительно безболезненными в условия искажения.

В целом, никогда не должно быть серии сварных швов «все в одном месте ». Сварные швы должны быть сбалансированным портом в начало и сверху вниз, и должны выполняться в контролируемом последовательность.

Предполагая, что рамы, длинные стрингеры и пластины находятся на своих местах,

на примере алюминиевого корпуса последовательность сварки в идеале будет следующей:

1.Tack приварить все периметры листов на месте, т.е. для обрезки труб, длинных швов, стыки, края и т. д. Это должно быть регулярная последовательность, равная минимум , чтобы гарантировать, что края пластины надежно закреплены, но не настолько, чтобы вызывать «усадку сварного шва» искажение пластины. Например, на пластине 0,375 дюйма это, возможно, означает 1-дюймовый прихваточный шов через каждые 6 или 8 дюймов вокруг периметр, больше, если необходимо, меньше, если возможно. Эта последовательность «прихваточного шва» в идеале должна соответствовать возможной длине сварного шва, т.е.е. если вы в конечном итоге сделаете 3-дюймовые окончательные сварные швы, то приращение 3; 6; 9; 12 будет уместно и т. д. В стали, конечно, прихваточные швы будут намного меньше, и окончательная сварка, вероятно, не будет включать сварных швов длиннее 1 дюйма (больше или меньше, в зависимости от толщины листа).

2. Приварите цепью все длинные стрингеры к листу корпуса, оставив расстояние от любого стыковые швы к ближайшему длинному цепному шву — скажем, 12 дюймов, чтобы учесть усадка при стыковом шве.

3. Закрепите все стыки пластин внутри (с помощью сестры, если необходимо) и снаружи (с временными долгами).

4. Выполните все поперечные стыковые швы, работая в размерной пошаговой схеме на весь сосуд, как это делается при закручивании головы. Обычно это означает работу от середины к периметру. (всего судна). Внутри каждой ягодицы обычно лучше всего достичь внутренней части. сначала сварить шов — потому что пластина имеет тенденцию к усадке, образует вмятину, но после сварки с внутренней стороны есть некоторые тенденция противостоять этой силе.Плюс … тогда у вас будет весь внешний сварной шов. затем, что позволяет выполнить тщательную заднюю строжку до корня шва.

5. Закрепите все продольные стыковые швы внутренними и внешними креплениями по мере необходимости (обычно снаружи с обеих сторон каждого длинного стыкового шва). Это особенно важно там, где длинные сварные швы сходятся и сварные швы имеют возможность преодолеть местную прочность листа (вызывая искажение). В общем, мы предпочитаем, чтобы длинные контуры сходились, чтобы помочь сопротивляться этой тенденции.

6. Считайте все сварные швы «вставной пластины» локальными «стыками» или «длинные швы» и включите их в последовательность сварки соответственно — сначала внутри, затем снаружи — крепление по мере необходимости, внутри и / или за пределами.

7. После выполнения всех стыковых сварных швов. готово, затем приступайте к сварке продольных краевых швов обычным, заранее запланированная последовательность. Это также будет похоже на закручивание головы. Обычно лучше начинать с середины и работать в обоих направлениях. по длине и по вертикали.Таким образом, лучевая или жесткая скула получит первую последовательность, за ней следует отвесная линия и линия с пазами. Обычно кажется, что лучше начинать с миделя, двигаясь к заканчивается для каждой последовательности. Один раз вы определяете лучшую длину сварного шва, предполагая, что она может составлять, скажем, 3 дюйма на алюминиевой пластине 3/8 дюйма лучше всего делать «шаг назад». Сварные швы должны быть разнесены на некоторое расстояние, поэтому что-то например, сделать 3-дюймовый сварной шов, затем пропустить 24 дюйма, сделать еще один шаг назад сварка и т. д. по линии.В следующий раз, когда вы пройдете, вы можете заполнить 12 дюймов приращение (но все еще устанавливают новые сварные швы с шагом 24 дюйма). Следующая серия будет на расстоянии 6 дюймов с интервалом 24 дюйма и т. Д. Конкретный шаг макета, который вы выберете, будет зависеть от вашего собственного усмотрения. опыт и то, что вы наблюдаете на местном уровне. Пластина меньшей толщины потребует более коротких сварных швов, и возможно более длительный интервал между ними. Сталь будет иметь меньшая толщина и требует более коротких сварных швов, расположенных дальше друг от друга.

8. После завершения всех сварных швов кромочных швов можно выполнять сварные швы с длинные стрингеры к шпангоутам — также минимально нагревая каждый сустав, чтобы свести к минимуму тенденцию к «разрушению» длинных стержней, когда с подогревом. Это может потребовать местное крепление снаружи, особенно возле стыковых соединений в покрытие.

9. На самое последнее, можно сделать сварные швы, которыми обшивка крепится к каркасам. Это нужно делать осторожно, так как эти сварные швы вызовут больше искажения, чем можно было вообразить, и какие бы искажения они ни вызывали будет намного более заметным для глаза.На этом этапе было бы преимуществом сделать все остальные «проблемы» сначала сваривает. это полезно с точки зрения усадки / деформации сварного шва для смещения большей части сварка к тупому углу, а не к острому углу (угол рам к плитам). Это наиболее выражен к носу и корме, где пересекаются пластина и рама максимально отклоняются от угла 90 градусов. Другими словами, в торцах сосуда сварка график не следует слишком строго придерживаться с точки зрения точная длина сварного шва.Другими словами, если вам нужно смещать больше сварных швов к открытому угол и меньше по направлению к остроугольной стороне кадра, что ожидается, и очень выгодно с точки зрения искажения. Цель будет заключаться в том, чтобы добиться того же общего объема сварки. выполняется после объединения обеих сторон рамки. Это не совсем правильно с инженерной точки зрения, но будет довольно много помогают с точки зрения возможной справедливости.

10. В

в некоторых случаях, если есть заметные искажения, вызванные жесткостью

кадры (взгляд голодной лошади) может быть полезно для локального «расслабления» рамок.В стальных конструкциях это можно сделать с помощью «нагрева линии» по всей раме.

локально, так что он немного усадится, чтобы вместить всю пластину

усадка. В алюминии это

не рекомендуется из-за локального ослабления рамы.

Строители разработали множество стратегий для решения этой проблемы.

конкретная проблема, некоторые даже заходят так далеко, что очень немного «завышают»

обхват пластины при вырезании формы, т.е. так пластина будет

«усаживаться по размеру» и в конечном итоге плотно прилегать к раме без заметного

искажение.Будь это

используется трюк, и то, сколько дополнительного места можно допустить по краям пластины, будет варьироваться в зависимости от

свой опыт, а также толщина пластины.

По форме металлической лодки он очень выгодно оформить в определенном количестве «брюхо» к листам корпуса, т.е. некоторая поперечная кривизна. Если форма корпуса разворачивающаяся (или почти так) естественно, форма будет иметь некоторую часть живота. Никогда не бывает выгодно, чтобы пластина была полностью прямой в поперечном направлении направление.

Поскольку обычно требуется, чтобы

пластины должны полностью контактировать с поперечными рамами и привариваться к ним,

это означает, что каркасам необходимо придать некоторую кривизну.

Когда кадры обрабатываются с ЧПУ, кривизна кадра автоматически

следует за пластиной живота. При строительстве

рамы с использованием плоского бруса всегда должны иметь некоторую поперечную кривизну

введен для размещения естественного «живота», который пластина

разовьется при размещении на лодке. Другими словами, кадры

должны быть выведены, чтобы соответствовать естественной форме тарелки, а не

заставляя пластину прилегать ровно к прямым рамам.

ДРУГИЕ СПОСОБЫ …

В битве за искажение интересно отметить что в Нидерландах, где строительство металлических лодок распространено и чрезвычайно хорошо развит, и там, где резка с ЧПУ является нормой, многие строители предпочитают начинать с обшивка …! Таким способом все пластины предварительно нарезанные, поэтому, когда они будут размещены, пластины естественным образом займут правильное положение и живот. Для этого пластины обычно удерживаются на месте с помощью нескольких временных * внешних * форм. кадры.

При вертикальном строительстве это означает днище киля. и стороны будут размещены в первую очередь, а затем будут установлены полы и установлены пластины по мере необходимости. В нижние пластины затем поднимаются и прикрепляются вдоль паза, и затем внутренние поперечные рамы подогнаны к установленной плите. Затем боковые пластины, затем боковые рамки и т. Д. Если есть продольные стрингеры, они обычно будут заранее спланированы и прикреплены к пластинам, прежде чем они будут предложены лодка, я.е. пока пластины все еще лежат плоско.

В Нидерландах довольно часто можно увидеть металлические лодки более тяжелого водоизмещения. С добавленным смещением они могут использовать немного большей толщины пластины и меньше или, возможно, вообще нет продольные стрингеры, в этом случае шпангоуты ставятся ближе все вместе. Это очень проще, особенно при использовании стратегии «сначала тарелки». Поскольку в этом случае рамки будут располагаться ближе друг к другу, рамки могут иметь немного меньший размер.Если рамы «подогнаны» к уже установленным пластинам, искажение сводится к абсолютному минимуму. Если длинные стрингеры используются межреберные, то есть вставляются между рамками по мере необходимости.

С точки зрения прочности конструкции это

целесообразно иметь продольные стрингеры, так как они вносят большой вклад в

жесткости плиты и общей продольной прочности судна.

Особенно это касается поперечных стыковых швов.

В общем, можно создать более легкую структуру, используя

сочетание длинных стрингеров для поддержки плиты и поперечных

рамки для поддержки длинных.Там, где необходимо создать максимально легкую конструкцию,

сочетание поперечных шпангоутов и длинных стрингеров почти

всегда одобряли.

ДРУГИЕ КОНСТРУКЦИИ …

Вышеуказанные примечания в основном предназначены для контроля деформация при сварке конструкции корпуса. Конструкции палубы и дома, хотя и похожи, могут потребовать других требования к последовательности сварки.

Вышеупомянутое также не учитывает поверхности резервуара или вершины, ни всякие переборки WT.Обычно лучше всего вставлять торцы танка в полностью сварной корпус. Однако, если поверхности резервуара обработаны с ЧПУ и установлены заранее, тогда это будет Лучше всего крепить длинные поверхности резервуара прихваточными швами к внешней стороне пластина, как с длинным стрингером, так что края резервуара не смещается из-за общей усадки листа корпуса. При этом всегда желательно размещать прихваточные швы в место, к которому легко получить доступ шлифовальным кругом в случае прихватывания нужно выпустить позже.

Лучше всего делать сварные швы по периметру резервуара в зависимости от ориентации поверхности резервуара, т.е. от того, является ли локальный сварной шов длинным или поперечный. После приваривания внешней обшивки корпуса длинные листы танка могут иметь свои оставшиеся сварные швы выполнены. Поперечные концы резервуара затем могут быть включены вместе с последовательность сварки каркаса. Другими словами, поперечные сварные швы на торцах резервуара сохраняются напоследок. Каждый добавочный шов должен быть как можно короче и как можно дальше друг от друга. быть оправданным, при этом обеспечивая хорошее качество сварки.

Как правило, если искажение становится очевидным на ЛЮБОМ

время, благоразумно сразу остановиться и посмотреть, что можно сделать, чтобы исправить это, затем

определить, что вызвало это, а затем определить, как предотвратить это

снова или в другом месте.

ДРУГИЕ ИСТОЧНИКИ …

Справочник по корпусу Американского общества сварки Сварка и их Руководство по сварке алюминиевых корпусов имеют очень хорошая информация относительно:

- Присадочные сплавы

- Защитный газ и проплавление

- Общая последовательность сварки

- Обратные швы по шву

- Сварка пластин в местах стыка Т-образного стыка в шов

- Предотвращение трехосных сварных швов (в алюминии)

- Соответствующая инкрементная длина сварного шва для листов различной толщины

- Задняя строжка

- Зачистка концов сварных швов для создания аппарели для следующего шва

ДРУГИЕ СТРОИТЕЛИ…

Конечно, вы можете спросить у любого строителя металлических лодок эти одни и те же вопросы о последовательности сварки, и вы, вероятно, получите множество ответы ..! Все сводится к борьбе с искажением. Для достижения этой цели у каждого строителя будет своя стратегия.

К сожалению, многие строители не обсуждают то, что они считают открыто их «коммерческие секреты». Часто кажется, что чем скрытнее человек, тем меньше он обо всем этом знает, или менее уверены, что они могут быть в подходе они развились.

Не должно быть никаких кровавых секретов …!

Другие статьи о судне Строение

Металлические лодки для голубой воды |

Алюминий против стали |

Стальные лодки |

Алюминий для лодок

Металлический каркас лодок |

Методы строительства металлических лодок

| Сварка металлических лодок

Последовательность | Проектирование металлической лодки

Состав

Композиты для лодок

| Эволюция деревянного парусного типа

Осмотр и сварочный ремонт сосудов под давлениемС.V. GUPTEB.E., D.M.E. ASNT УРОВЕНЬ III — RT, MT, PT, VT ИНСПЕКТОР СОСУДОВ ДАВЛЕНИЯ (API 510), (CCOE) ИНСПЕКТОР КРАСКИ И ПОКРЫТИЙ (NACE — ИНДИЯ) ВЕДУЩИЙ АУДИТОР СУК Контактное лицо для корреспондента: АннотацияРемонт сосудов под давлением необходим для восстановления их первоначального / предполагаемого рабочего состояния, безопасной эксплуатации и продления срока службы без неисправностей. Состояние емкости ухудшается из-за различных факторов, в основном из-за механических проблем, проблем, связанных с технологическим процессом, и проблем с коррозией.Ремонт необходимо планировать и проводить под строгим надзором и контролем компетентного инспектора.В документе кратко описаны различные этапы:

1.0 Введение:Ремонт и обслуживание деталей и компонентов — это основная деятельность в любой перерабатывающей промышленности. Ремонтная сварка может выполняться как логическая процедура, обеспечивающая пригодность детали и ее безопасность. Если ремонт выполняется с надлежащей осторожностью или мерами предосторожности, он может избежать преждевременных отказов, крупных гарантийных претензий, обеспечить безопасность имущества и персонала и привести к удовлетворению клиентов.По-прежнему наблюдаются отказы сосудов под давлением, что приводит к дорогостоящим простоям производства и потерям продукции, а также иногда приводит к экологическим опасностям и небезопасным условиям труда или катастрофам. Каждый владелец-пользователь хочет получить от оборудования максимально возможный безопасный срок службы. Ремонт сосудов высокого давления также не может быть исключением из этой философии. Современные сосуды под давлением сконструированы в соответствии с признанными правилами и принятой производственной и сварочной практикой.2.0 Методика осмотра и решение о ремонте.Сосуды под давлением спроектированы в соответствии с любыми признанными нормами проектирования и изготовления. Надо понимать, что расчетная толщина может быть значительно меньше реальной фабричной. При проектировании добавляется припуск на коррозию в толщину основного металла, и изготовитель выбирает следующую доступную толщину. Таким образом, у нас есть избыточная толщина, доступная для обслуживания, что приводит к значительно более низкому значению рабочего напряжения.Этапы принятия решения о ремонте.

2.1 Условия эксплуатации, история проверок, материал конструкции сосуда высокого давления: 2.2 Причины отказов: 2.3 Расположение поврежденного участка путем визуального осмотра и оценки с помощью неразрушающего контроля. 2.4 Переоценка потребности в ремонте (возврат к проектным расчетам) Следующие проектные соображения пересматриваются во время повторной оценки.

2.5 Методы ремонта: (для деталей, удерживающих давление)

В меньшей степени нужно указывать, что во время ремонта сварных швов должны соблюдаться любые требования кодекса, договорные требования или любые законодательные / нормативные требования. При ремонте важны оригинальный строительный чертеж, данные расчетов и протоколы осмотра. Если исходные данные конструкции недоступны, то анализ основного материала, включая предыдущие наплавки, становится обязательным. Если размеры требуют жестких допусков или если плоскостность имеет решающее значение, необходимо установить контрольные показатели, которые помогут при ремонте, не вызывая чрезмерного и дорогостоящего повреждения детали. 2.6 Подготовка процедуры ремонта: 3.0 Рекомендации по ремонту Процедуры: [1, 2]3.1 Процедура ремонта, альтернативная PWHT, методу предварительного нагрева, при котором ударные испытания не проводятся на оригинальном оборудовании.

3.2 Процедура ремонта, альтернативная PWHT, когда испытание на ударную вязкость проводится на оригинальном оборудовании.

3.3 Неразрушающий контроль и проверка ремонтируемого помещения.

3.4 Ремонт накладок и плакировок из нержавеющей стали.

4,0 Производство сварочных ремонтов:

5,0 Техника сварки: [1, 2] 5.1 Техника дуговой сварки: 5.2 Техника сварки половинного валика, 6.0 Заключение:Я хочу сделать следующие выводы:

7,0 ССЫЛКИ

| |||

Сварные и паяные соединения

Сварные и паяные соединения являются наиболее часто используемыми методами соединения компонентов трубопроводов , поскольку эти соединения прочнее и герметичнее, чем резьбовые и фланцевые соединения. Кроме того, они не увеличивают вес трубопроводной системы, как фланцы, и не требуют увеличения толщины стенки трубы для компенсации нарезания резьбы, как это делают резьбовые соединения.

Подготовка и проектирование сварных соединений трубы

Стыковые сварные швы .Наиболее распространенным типом соединения, применяемым при изготовлении систем сварных труб, является кольцевое стыковое соединение. Это наиболее удовлетворительный стык с точки зрения распределения напряжений. Его основная область применения — соединение трубы с трубой, трубы с фланцем, трубы с арматурой и трубы с фитингами. Стыковые соединения могут использоваться для всех размеров, но угловые сварные соединения часто можно использовать для труб размером NPS 2 (DN 50) и меньше.

Профиль подготовки кромок сварного шва для стыковых швов может иметь любую конфигурацию, которую сварочная организация сочтет подходящей для выполнения приемлемого сварного шва.Однако для стандартизации подготовки кромок сварных швов на компонентах промышленных трубопроводов, приваренных встык, в стандарте ASME B16.25 были установлены стандартные профили подготовки кромок под сварку. Эти требования к подготовке кромок сварного шва также включены в стандарты, регулирующие конкретные компоненты (например, B16.9, B16.5, B16.34). На рисунках A2.22, A2.23 и A2.24

показаны различные стандартные профили кромок сварного шва для различной толщины стенки.

На трубопроводах подготовка концов обычно выполняется механической обработкой или шлифованием.Обработка труб с более толстыми стенками обычно выполняется на опорных фрезах. На углеродистых и низколегированных сталях также используются кислородная резка и снятие фаски, особенно на трубах с толщиной стенки менее ⁄₂ дюйма (12 мм). Однако перед сваркой шлак следует удалить шлифованием.

Из-за довольно широких допусков на эксцентриситет и размеры труб и фитингов, на внутренней стороне трубопровода могут возникнуть значительные несоответствия. Ограничения допусков на монтаж включены в несколько кодов трубопроводов.Для тяжелых условий эксплуатации может потребоваться внутренняя обработка для обеспечения надлежащей подгонки. При обработке внутреннего диаметра необходимо следить за тем, чтобы не нарушались минимальные требования к стенкам. В Таблице A2.21 перечислены типичные размеры цековки.

При сварке компонентов трубопровода с неодинаковой толщиной стенки следует позаботиться о плавном сужении к краю более толстого элемента. Желательная длина конуса обычно в 3 раза превышает смещение между компонентами, как указано в разделах I и III Кодекса ASME по котлам и сосудам высокого давления и ASME B31.1, Кодекс силовых трубопроводов. Два рекомендуемых метода выравнивания показаны на рис. A2.25.

Толщина стенок литых стальных фитингов и корпусов клапанов обычно больше, чем у трубы, к которой они присоединяются. Чтобы обеспечить постепенный переход между трубопроводами и компонентами, Кодекс ASME по котлам и сосудам под давлением и Кодекс ASME для трубопроводов высокого давления разрешают механическую обработку цилиндрических концов фитингов и корпусов клапанов до номинальной толщины стенки прилегающей трубы.Однако ни в коем случае не допускается, чтобы толщина клапана была меньше 0,77tmin на расстоянии 1,33tmin от сварного конца, где tmin — минимальная толщина клапана, требуемая ASME B16.34. Обработанные концы могут быть выдвинуты назад любым способом при условии, что продольный разрез находится в пределах линии максимального наклона, показанной на рисунке А2.25. Переход от трубы к фитингу или концу клапана на стыке должен быть таким, чтобы избежать резких входных углов и резких изменений наклона.